НЕКОММЕРЧЕСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра электроснабжения промышленных предприятий

ОБЩЕПРОМЫШЛЕННЫЕ ПОТРЕБИТЕЛИ и

электротехнологические установки ПРОМПРЕДПРИЯТИЙ

Конспект лекций

для студентов всех форм обучения специальности 5В071800 – Электроэнергетика

Алматы 2010

СОСТАВИТЕЛИ: К.А. Бакенов, О.П. Живаева. Общепромышленные потребители и электротехнологические установки промпредприятий. Конспект лекций для студентов всех форм обучения специальности 5В071800 – Электроэнергетика. – Алматы: АУЭС, 2010. – 65 с.

В данном курсе лекций рассмотрены следующие вопросы: электрические печи сопротивления, установки индукционного и диэлектрического нагрева; электродуговые термические печи; установки контактной сварки; установки электронно-лучевого нагрева; плазматроны; оптические квантовые генераторы; выпрямители однофазного и трехфазного тока; инверторы; основные типы источников света и их характеристики.

Рецензент: канд. техн. наук, доцент С.А. Бугубаев

Печатается по плану издания НАО «Алматинский институт энергетики и связи» на 2010 год.

© НАО «Алматинский университет энергетики и связи», 2010 г.

Содержание

|

1 Лекция. Электрические печи сопротивления |

4 |

|

2 Лекция. Установки индукционного нагрева |

8 |

|

3 Лекция. Установки диэлектрического нагрева |

13 |

|

4 Лекция. Электродуговые термические печи |

16 |

|

5 Лекция. Установки контактной сварки |

20 |

|

6 Лекция. Плазмотроны |

24 |

|

7 Лекция. Оптические квантовые генераторы |

28 |

|

8 Лекция. Выпрямители однофазного тока |

32 |

|

9 Лекция. Выпрямители трехфазного тока |

36 |

|

10 Лекция. Инверторы ведомые сетью |

40 |

|

11 Лекция. Автономный инвертор |

43 |

|

12 Лекция. Тиристорные регуляторы напряжения |

47 |

|

13 Лекция. Источники тока |

50 |

|

14 Лекция. Лампы накаливания |

56 |

|

15 Лекция. Газоразрядные лампы |

59 |

|

Список литературы |

64 |

1 Лекция. Электрические печи сопротивления

Содержание лекции:

- конструкция, принцип работы и материалы, используемые в электрических печах сопротивления, классификации печей сопротивления.

Цель лекции:

- получить представление об электрических печах сопротивления, изучить конструкции печей сопротивления.

Электрические печи сопротивления (ЭПС) применяются для технологических операций в машиностроении, металлургии, легкой и химической промышленности, строительстве, коммунальном и сельском хозяйстве. Разнообразие материалов, обрабатываемых в ЭПС, и видов технологических процессов привело к большому разнообразию конструкций ЭПС, выпуску их малыми сериями и даже в индивидуальном порядке.

При технологических процессах, проводимых в ЭПС, используется только нагрев посредством электричества. В ряде случаев используется возможность нагрева в вакууме или защитных газах. Поэтому рассмотрим общие принципы построения печных установок без детального рассмотрения конструкций, а также схемы электроснабжения и принципы автоматизации.

Электропечи сопротивления выпускают в двух исполнениях: ЭПС косвенного и прямого действия. В ЭПС косвенного действия электрическая энергия превращается в тепловую в специальных нагревателях, а затем передается в рабочее пространство посредством теплопроводности, конвекции и излучения. В ЭПС прямого действия нагреваемое тело включается непосредственно в электрическую цепь.

По уровню достигаемых температур ЭПС можно расположить в следующем порядке: низкотемпературные (900-1000К), среднетемпературные (1000-1600 К) и высокотемпературные (выше 1600 К). В ранжированных по признаку достигаемых температур ЭПС применяются различные материалы для изготовления нагревательных элементов, огнеупорные и теплоизоляционные материалы. По группам технологических процессов, выполняемых в печах, ЭПС можно разделить на нагревательные и плавильные, по режиму работы – на периодически и непрерывно действующие. В свою очередь, печи периодического действия, обслуживающие различные технологические процессы, могут быть камерные, шахтные, колпаковые, камерные с выдвижным подом, элеваторные. Среди ЭПС непрерывного действия различают конвейерные, толкательные, рольганговые, карусельные, с шагающим подом, пульсирующим подом, барабанные, протяжные.

В печах периодического действия нагреваемые тела помещаются в рабочую камеру и постепенно нагреваются до заданной температуры, оставаясь неподвижными. В методических печах нагреваемые детали загружаются с одного конца печи, перемещаются по ее длине, при этом прогреваются до заданной температуры и выдаются с другого конца печи. В таких печах температура в различных точках неодинакова. Температура повышается от загрузочного конца печи к выгрузочному. Печи непрерывного действия сложнее печей периодического действия, так как в них необходимо обеспечить перемещение деталей вдоль камеры печи, однако они являются более производительными при тех же габаритных размерах и обеспечивают интенсивность режима термообработки. Поэтому печи непрерывного действия обычно применяются в массовых и крупносерийных производствах.

Электропечи сопротивления периодического действия.

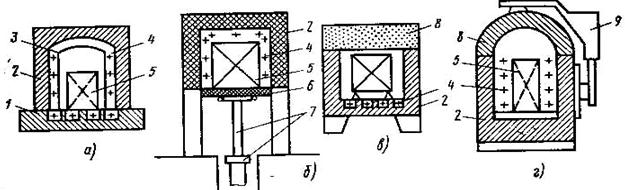

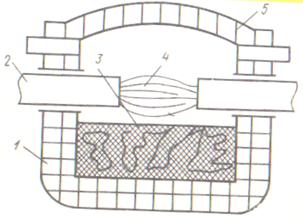

Колпаковая печь – печь периодического действия с открытым снизу подъемным нагревательным колпаком и неподвижным стендом (см. рисунок 1, а). Нагреваемые детали (садка) 5 с помощью подъемно-транспортных устройств помещаются на стенд 1. Поверх них сначала устанавливается жаропрочный колпак – муфель 3, а затем основной колпак 2 камеры печи, выполненной из металлического каркаса с огнеупорной футеровкой. Нагревательные элементы 4 расположены по боковым стенкам колпака и в кладке стенда. Питание нагревательных элементов осуществляется с помощью гибких кабелей и штепсельных разъемов. По окончании нагрева электропитание колпака отключается и он переносится на соседний стенд, где уже установлена очередная загрузка для нагрева. Остывание садки происходит на стенде под жароупорным муфелем, что обеспечивает необходимую скорость остывания.

Мощность колпаковых печей достигает нескольких сотен киловатт. Благодаря тому, что колпак и муфель могут быть герметизированы, нагрев и остывание садки можно проводить в защитной атмосфере.

Элеваторная электропечь – печь периодического действия с открытой снизу неподвижной камерой нагрева 2 и с опускающимся подом 6. Она представляет собой цилиндрическую или прямоугольную камеру, установленную на колоннах на высоте 3-4 м над уровнем пола цеха (см. рисунок 1,б).

Под печи поднимается и опускается гидравлическим или электромеханическим подъемником, который установлен под камерой нагрева. Нагреваемые изделия – садку 5 нагружают на тележку, затем с помощью лебедки продвигают под печь и поднимают подъемником 7, вдвигая в камеру. По окончании технологического процесса под опускается и изделие снимается.

Камерная электропечь (см. рисунок 1, в) – печь периодического действия с камерой нагрева, загрузка и разгрузка садки которой производятся в горизонтальном направлении. Камерная печь состоит из прямоугольной камеры 2 с огнеупорной футеровкой и теплоизоляцией, перекрытой сводом 8 и помещенной в металлический кожух. Печь загружается и выгружается через закрываемое дверцей отверстие в передней части.

В поду камерной печи обычно имеется жароупорная плита, на которой расположены нагреватели 4. В печах до 1000 К теплообмен обеспечивается за счет излучения или вынужденной конвекции, обеспечиваемой замкнутой циркуляцией печной атмосферы.

Шахтную печь выполняют в виде круглой, квадратной или прямоугольной шахты, перекрываемой сверху крышкой. Нагревательные элементы в ней установлены обычно по боковым стенкам. Принципиальная схема такой печи показана на рисунке 1, г.

1 – стенд; 2 – камера печи; 3 – жаропрочный муфель; 4 – нагревательные элементы; 5 – нагреваемое изделие; 6 – опускающийся под; 7 – подъемное устройство; 8 – свод; 9 – механизм подъема свода.

Рисунок 1 – Печи сопротивления периодического действия

Электропечи сопротивления непрерывного действия (методические печи).

При установившемся технологическом процессе термообработки для увеличения производительности предпочтительно применять непрерывно действующие печи. В зависимости от требований технологического процесса в таких печах кроме нагрева изделий до заданных температур можно производить выдержку при этой температуре, а также их охлаждение. В таком случае печи выполняют состоящими из нескольких зон, протяженность которых зависит от конкретных условий проведения технологического процесса.

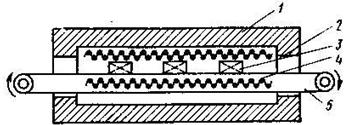

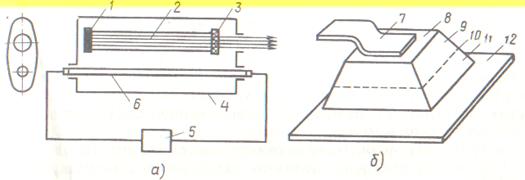

Конвейерная печь – печь непрерывного действия с перемещением садки на горизонтальном конвейере (см. рисунок 2).

1 – теплоизолированный корпус; 1 – загрузочное окно; 2 – нагреваемое изделие; 4 – нагревательные элементы; 5 – конвейер.

Рисунок 2 – Конвейерная печь

Под печи представляет собой конвейер – полотно, натянутое между двумя валами, которые приводятся в движение специальными двигателями. Нагреваемые изделия укладываются на конвейер и передвигаются на нем через рабочее пространство печи. Конвейер размещается целиком в камере печи и не остывает. Однако валы конвейера находятся в очень тяжелых условиях и требуют водяного охлаждения. Поэтому часто концы конвейера выносят за пределы печи. Конвейерные нагревательные печи в основном применяются для нагрева сравнительно мелких деталей до температуры около 1200 К.

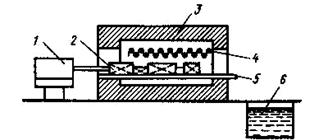

Для высоких температур (выше 1400 К) применяются печи непрерывного действия с перемещением садки путем проталкивания вдоль рабочего пространства – толкательные печи (см. рисунок 3). Они применяются для нагрева как мелких, так и крупных деталей. На поду таких печей устанавливаются направляющие в виде труб, рельсов или роликового пода, изготовленных из жароупорного материала, и по ним в сварных или литых специальных поддонах перемещаются нагреваемые изделия.

Толкательные печи, предназначенные для нагрева крупных заготовок правильной формы, выполняют без поддонов. При этом нагреваемые изделия укладывают в печь вплотную непосредственно на направляющие.

1 – толкатель с приводным механизмом; 2 – нагревательные изделия; 3 – теплоизолированный корпус; 4 – нагревательные элементы; 5 – под печи; 6 – закалочная ванна.

Рисунок 3 – Толкательная печь

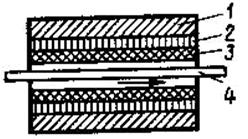

Протяжная печь – печь непрерывного действия для нагрева проволоки, прутков или ленты путем непрерывной протяжки через камеру нагрева. Она представляет собой муфель с нагревателями, через который пропускается нагреваемое изделие (см. рисунок 4).

1 – теплоизолирующий корпус; 2 – нагреватель; 1 – муфель; 4 – нагреваемое изделие.

Рисунок 4 – Протяжная печь

Печи с рабочей температурой до 1500 К оборудованы металлическими муфелями, а при более высокой температуре – керамическими. Печи с температурой 1600 К оборудованы многоканальным алундовым муфелем, поверх которого намотан молибденовый нагреватель.

В протяжных печах применяется также смешанный способ нагрева; прямой – с помощью контактных приводных роликов и косвенный – с помощью нагревателя. Косвенный нагрев обеспечивает термообработку концов прутка в начале и в конце процесса, когда прямой нагрев не может быть осуществлен.

3 Лекция. Установки индукционного нагрева

Содержание лекции:

- установки индукционного нагрева, область их применения, основные типы, принцип работы.

Цель лекции:

- изучить основные принципы индукционного нагрева.

Индукционный нагрев проводящих тел основан на поглощении ими электромагнитной энергии, возникновении наведенных вихревых токов, нагревающих тело по закону Джоуля-Ленца.

По конструктивным особенностям индукционные плавильные печи подразделяют на два типа: канальные и тигельные. Конструкции этих печей в значительной мере определяют их электрические параметры, энергетические характеристики и технологические возможности.

Индукционные канальные печи.

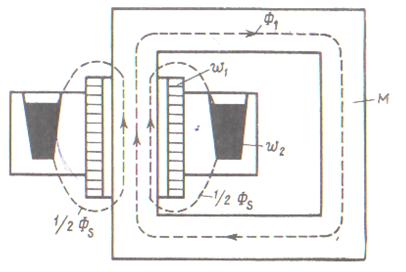

В этих печах канал с расплавленным металлом является короткозамкнутым витком вторичной обмотки трансформатора, в нем поглощается 90-95% подведенной к печи электрической энергии. По электротехническим характеристикам канальные печи подобны силовым трансформаторам с расщепленной обмоткой по длине вторичной обмотки нагрузкой. Принципиальная схема индукционной канальной печи (ИКП) приведена на рисунке 5. С целью уменьшения потока рассеяния Фs первичную v1 и вторичную v2 обмотки располагают на одном стержне магнитопровода М, по которому протекает основной магнитный поток Ф1.

Рисунок 5 – схема индукционной канальной печи

Индукционная канальная печь имеет следующие отличия от силовых трансформаторов:

1) вторичная обмотка совмещена с нагрузкой и имеет только один виток с относительно малой высотой по сравнению с высотой первичной обмотки;

2) из-за наличия большого потока рассеяния Фs, вызванного необходимостью футеровки печи, она имеет низкий соs j.

Магнитный поток первичной обмотки Ф1, пересекая канал с металлом, наводит в нем электродвижущую силу E2.

Возникающий в короткозамкнутом витке (канал с расплавленным металлом) ток I2, проходя по металлу, выделяет теплоту согласно закону Джоуля - Ленца.

В канальных печах однородный химический состав и одинаковая температура жидкого металла обеспечиваются интенсивным перемешиванием металла, вызываемым взаимодействием магнитного поля индуктора с током в канале, что приводит к возникновению магнитогидродинамических явлений в печах.

Наиболее важным достоинством индукционных канальных печей является их высокий энергетический кпд, достигающий в зависимости от рода переплавляемого металла значений 60-95%

Следует также отметить малый угар металла в индукционных канальных печах, поскольку здесь нет большого перегрева металла и его сильного окисления на поверхности ванны печи.

Существуют три основные конструктивные разновидности канальных печей: шахтная, барабанная и двухкамерная (см рисунок 6).

Рисунок 6 – Основные типы конструкций индукционных канальных печей

В ИКП шахтного типа плавильная камера имеет форму вертикального цилиндра, в донной части которого присоединена плавильная единица (см. рисунок 6,а). При разливке металла печь наклоняют с помощью гидравлического устройства. Достоинством конструкции печей такого типа является простота выполнения, ремонта и замены футеровки ванны печи.

В ИКП барабанного типа плавильная камера выполнена в виде горизонтально расположенного цилиндра. Она установлена на цапфах или катках с различными приводами механизма наклона. Печь имеет несколько индукционных единиц, которые установлены в нижней части печи (см. рисунок 6,б).

Двухкамерные канальные печи (см. рисунок 6,в) выполнены с наклонными или горизонтально расположенными каналами, соединяющими между собой две ванны. При этом одна из них используется как плавильная, а другая как раздаточная.

Индукционные тигельные печи.

Характерным электротехническим признаком индукционных тигельных печей является то, что нагреваемые в них электропроводящие тела образуют с индуктором, создающим переменное электромагнитное поле, систему двух индуктивно связанных контуров с током.

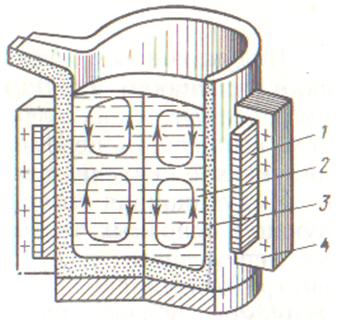

Индукционная тигельная печь (ИТП) (см. рисунок 7) состоит из следующих основных частей: индуктора 1 подключаемого к источнику переменного тока, расплавляемого металла 2, находящегося внутри огнеупорного тигля 3, и внешнего магнитопровода 4, применяемого в печах большой емкости для экранирования и уменьшения потерь энергии, а также токопроводов и устройства для наклона печи при сливе металла.

Рисунок 7 – Схема индукционной тигельной печи

Нагрев и расплавление металлической загрузки происходят за счет прохождения в ней индуцированного электромагнитным полем электрического тока и выделения при этом в загрузке теплоты по закону Джоуля-Ленца.

Плавка металла в ИТП характеризуется распределением выделения энергии по большей части периферии садки и интенсивным ее перемешиванием. Характерной особенностью ИТП в отличие от ИКП является возможность опорожнения печи при переходе на другую марку сплава или при длительном простое печи.

Кроме того, можно отметить следующие положительные свойства индукционных тигельных печей:

а) возможность получения чистых по химическому составу металлов и сплавов, поскольку отсутствует соприкосновение с топливом или электродами;

б) возможность проведения плавки в нейтральной среде или вакууме для получения металлов высокого качества;

в) отсутствие перегрева футеровки, что повышает срок службы печи.

Индукционные тигельные печи имеют естественный коэффициент мощности соs jп = 0,8¸0,3 и требуют установки батареи конденсаторов для компенсации реактивной мощности.

Конструкция современных тигельных электропечей средней емкости предусматривает возможность изготовления отдельного выемного узла, состоящего из индуктора и тигля, что сокращает время при их замене. Плавильные тигельные печи вне зависимости от частоты питающего тока, начиная от 50 Гц до 400 кГц при емкости тигля от десятков тонн до нескольких килограммов расплавленного металла, имеют одни и те же конструктивные элементы.

Индукционные нагревательные установки.

Индукционные нагревательные установки подразделяют на два основных типа: установки сквозного и поверхностного нагрева.

Индукционные установки сквозного нагрева применяются для нагрева заготовок под последующую пластическую деформацию-ковку, штамповку, прессовку, прокатку и т. д.

В зависимости от геометрических параметров нагреваемых деталей и их материала источники питания индукционных установок выполняют на частой 50–10000 Гц. Для установок сквозного нагрева выбор рабочей частоты производят таким образом, чтобы выделение теплоты происходило в слое достаточной толщины по сечению детали при отсутствии большого градиента температуры между поверхностью и слоем определенной толщины. При этом будет меньше перегрев поверхности заготовки и выше кпд установки.

По режиму работу установки сквозного нагрева подразделяют на установки периодического и непрерывного действия. В установках периодического действия нагревается только одна заготовка или ее часть. При нагреве заготовок из магнитного материала происходит изменение потребляемой мощности, вначале она возрастает, а затем по достижении точки Кюри снижается до 60–70 % от начальной. При нагреве заготовок из цветных металлов мощность в конце нагрева несколько увеличивается за счет роста удельного электрического сопротивления.

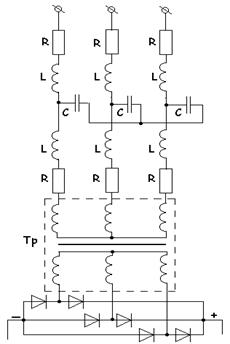

Источники питания установок индукционного нагрева.

Индукционная плавильная или нагревательная установка состоит: из источника питания; согласующего устройства (согласующий трансформатор; автотрансформатор); конденсаторной батареи для компенсации реактивной мощности установки; индуктора нагревательной или плавильной установки; сети, связывающей источник питания с индуктором; аппаратуры защиты регулирования и автоматического управления; механизмов загрузки, выгрузки и перемещения нагреваемого материала.

По частоте потребляемого тока установки индукционного нагрева подразделяют на установки промышленной, повышенной и высокой частоты.

Установки канальных и большинство тигельных печей большой и средней мощности имеют промышленную частоту 50 Гц. Питаются они от сетей внутризаводского электроснабжения напряжением 220, 380 или 660 В непосредственно или через специальные трансформаторы, или автотрансформаторы. Установки большой мощности питаются от сетей напряжением 6-10 кВ через высоковольтные печные подстанции.

Нормальная эксплуатация канальных индукционных печей специальной регулировки не требует, так как температура жидкого металла в их каналах изменяется незначительно, а следовательно, незначительно меняются и электрические параметры печи. Если в одной и той же печи расплавляются металлы или сплавы с отличающимися параметрами, то требуется регулировка напряжения на зажимах печи в широких пределах. В этих случаях печи подключаются к сети через специальные печные трансформаторы или автотрансформаторы с секционированными обмотками.

Как индивидуальное, так и групповое питание печей имеет свои преимущества и недостатки. К недостаткам группового питания следует отнести: отсутствие возможности индивидуальной подстройки режима каждой печи при выходе из строя печного трансформатора, что случается очень редко, прекращение работы группы печей. Однако групповое питание обеспечивает более высокий кпд установки и простоту обслуживания.

Индукционные установки повышенной частоты питаются от специальных агрегатов, предназначенных для преобразования трехфазного тока промышленной частоты к однофазный ток повышенной частоты. Такими устройствами являются машинные генераторы, статические умножители и тиристорные преобразователи частоты.

Принцип получения более высоких частот таким методом может быть объяснен следующим образом. Если катушка с железным сердечником питается синусоидальным напряжением, то с увеличением магнитного потока, вследствие насыщения сердечника, форма тока все больше искажается и появляются нечетные гармоники. При соединении трех таких катушек в трехфазную систему может быть получен ток утроенной частоты, так как основная волна погашается, а результирующая третьих гармоник в 3 раза больше, чем в каждой из фаз.

3 Лекция. Установки диэлектрического нагрева

Содержание лекции:

- изучение установок диэлектрического нагрева.

Цель лекции:

- знакомство с конструкциями установок диэлектрического нагрева.

Использование электрического тока, проходящего через диэлектрики и полупроводники в переменном электрическом поле, является основой диэлектрического нагрева, который имеет преимущества перед другими способами нагрева. Это быстрота, равномерность и высокая производительность. С энергетической точки зрения такой нагрев является наиболее эффективным, поскольку при его осуществлении вся энергия вносится в массу нагреваемого материала.

По технологическим признакам установки высокочастотного диэлектрического нагрева подразделяют на три вида.

Установки первого вида используются в процессах промышленной обработки крупных изделий, требующих быстрого нагрева в однородном электрическом поле: сушка волокон шерсти или хлопка, целлюлозы и лесоматериалов, обжиг крупных электроизоляторов и фарфоровых изделий, производство звуко- и теплоизоляционных материалов, сварка пластмасс и полимерных пленок.

Установки второго вида применяются для нагрева протяженных плоских изделий: сушка текстильного волокна, рисунков на тканях, бумаги, фотопленки, химических и фармацевтических препаратов, полимеризации клеев, нагрев каучука, пастеризация и т. д.

В установках третьего вида проводятся процессы, не требующие быстрого и однородного нагрева: размораживание продуктов, разогрев и быстрое приготовление блюд, обжиг простых керамических изделий, сушка грибов, чая и т. п.

Использование высококачественного нагрева позволяет повысить качество продукции, ускорить технологические процессы и получить при массовом производстве большую экономию, несмотря на высокую стоимость оборудования.

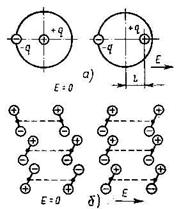

Различают несколько видов поляризации.

Электронная поляризация атомов вызвана смещением электронного облака относительно ядра атома и приобретением последним индуцированного дипольного момента (см. рисунок 8,а). Время собственных колебаний электронов составляет 10-14–10-15 с, за это же время устанавливается электронная поляризация.

Ионная поляризация молекул вызвана упругим смещением ионов в твердых диэлектриках с ионной кристаллической решеткой (ионы Na+ и Сl- в поваренной соли).

Период собственных колебаний решетки составляет 10-12-10-13 с. Время ионной упругой поляризации того же порядка.

Рисунок 8 – Виды поляризации диэлектрика в электрическом поле

Ориентационная поляризация имеет место в диэлектриках с молекулами, представляющими собой жесткие диполи, независимо от наличия внешнего электрического поля. Поляризация проявляется в частичном повороте и упорядочении диполей под влиянием внешнего электрического поля (см. рисунок 8,б). Это поляризация упругого смещения, возникающая в твердых или жидких диэлектриках, полярные молекулы которых связаны друг с другом так, что под действием электрического поля могут поворачиваться лишь на небольшой угол.

Установки диэлектрического нагрева подразделяют на два вида: собственно установки диэлектрического нагрева, работающие на высокой частоте (ВЧ-установки – частота 66 кГц – 100 мГц), и установки сверхвысокочастотного нагрева (СВЧ-нагрев–частота 1000 мГц и выше). Последние применяются при нагреве диэлектриков со сравнительно малым коэффициентом потерь, нагреве пищевых продуктов.

Выбор рабочих параметров установки определяется рядом физических свойств нагреваемого материала.

Одним из условий равномерного нагрева по всему объему однородного материала является превышение глубины проникновения электромагнитной волны в материал под его толщиной.

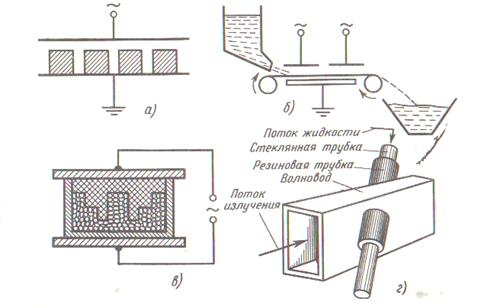

Конструкция технологического узла определяется в основном родом и видом нагреваемого материала. Различные схемы осуществления технологических узлов установок диэлектрического нагрева показаны на рисунке 9.

Схемы технологических узлов для нагрева и сушки крупногабаритных изделий и порошкообразных материалов показаны на рисунке 9, а, б. При диэлектрическом нагреве температура внутри нагреваемого материала выше, чем в поверхностных слоях, с которых происходит удаление влаги. Совместное влияние градиентов давления, влагосодержания и температуры способствует высокой производительности сушки с использованием высокочастотного нагрева.

На рисунке 9,а показана схема технологического узла для изготовления изделий из пенопласта. При формировании различных видов изделий исходное сырье помещается в формы, рабочие погости которых повторяют конфигурацию изделия.

Существуют установки диэлектрического нагрева для термообработки пористых резин, предварительного нагрева таблетированных прессматериалов, нагрева в процессе прессования, термообработки изделий и нагрева перед штамповкой, склеивания термореактивными клеями, обработки сельхозпродуктов и т. д.

Рисунок 9 – Схемы технологических узлов установок диэлектрического нагрева

Для высокочастотного нагрева диэлектриков применяются ламповые генераторы на более высокие частоты (5,28-300 мГц). Они состоят в основном из тех же узлов, что и генераторы для индукционного нагрева проводящих материалов, но в отличие от последних нагрузкой в них является рабочий конденсатор, в котором находится нагреваемый материал. Так как в процессе нагрева емкость Сн и активное сопротивление Rн изменяются, то меняются эквивалентное сопротивление контура и режим работы генератора.

Для поддержания неизменным диапазона частот генератора в течение всего режима нагрева необходимо поддерживать неизменным эквивалентное сопротивление нагрузки, что достигается специальным регулированием — согласованием нагрузки.

Установки для диэлектрического нагрева выпускают с унифицированными узлами, предназначенными для совместной работы с различным оборудованием (прессовым и т. п.).

Установки для нагрева материалов, свойства которых мало изменяются в процессе термообработки, или для работы в конвейерных линиях выпускают без технологических узлов, так как их конструируют и изготовляют с учетом конкретного обрабатываемого материала и режимов обработки.

4 Лекция. Электродуговые термические печи

Содержание лекции:

- классификация электродуговых термических печей, назначение, принцип работы.

Цель лекции:

- изучить конструкцию дуговых печей дуговых печей и оборудования, используемого для обеспечения их работы.

Электродуговые печи применяются в металлургической, химической, машиностроительной и ряде других отраслей промышленности. Они могут быть классифицированы следующим образом:

Дуговые печи косвенного действия, где электродуговой разряд горит между электродами, расположенными над нагреваемым материалом, и теплообмен между электрической дугой и материалом осуществляется в основном за счет излучения.

Дуговые печи прямого действия. В них электрическая дуга горит между концами электродов и нагреваемым материалом. Нагрев материала осуществляется при выделении энергии в опорных пятнах дуги, протекании тока через расплав, а также за счет излучения плазмы дуги, конвекции и теплопроводности.

Дуговые печи сопротивления. В них дуга горит под слоем электропроводной шихты; теплота выделяется в дуговом разряде и преимущественно при прохождении тока через шихту в расплавленных материалах. Передача теплоты в объем печи осуществляется за счет теплопроводности, излучения и в меньшей мере конвекции.

Из числа дуговых печей можно выделить вакуумные дуговые печи. В них электрическая дуга горит в инертном газе или парах переплавляемого материала при низком давлении между расходуемым электродом, изготовленным из переплавляемого металла, и ванной жидкого металла, либо между нерасходуемым электродом и ванной жидкого металла.

Дуговые печи косвенного действия.

Дуговая печь косвенного действия предназначена для переплава цветных металлов и их сплавов, а также для выплавки некоторых сортов чугуна и никеля. Ее основное преимущество – небольшой угар металла, так как электродуговой разряд не соприкасается непосредственно с переплавляемым материалом. Однофазная дуговая печь косвенного действия (см. рисунок 10) представляет собой горизонтально расположенную ванну, футерованную изнутри огнеупором 1. В противоположных боковых стенках ее установлены электроды 2, перемещаемые по мере обгорания механизмами подачи. Переплавляемый материал 3 загружают на дно ванны через отверстие в боковой поверхности корпуса 5. На электроды подается напряжение, затем они сводятся до соприкосновения и возникновения тока в цепи и затем разводятся, что приводит к возникновению электрической дуги 4, Вследствие поглощения выделяемой дугой энергии происходит нагрев и расплавление металла. После расплавления металла печь наклоняется механизмом наклона и из нее сливается расплав. Регулирование мощности печи производится с помощью источника питания за счет изменения тока дуги, а также ее длины при сближении и удалении электродов.

Рисунок 10 – Схема дуговой печи косвенного действия

К электрооборудованию дуговых печен косвенного действия относятся печной трансформатор, регулировочный реактор и электропривод механизма подачи электродов.

Ток к электродам подводится по гибким кабелям от печной трансформаторной подстанции. Регулирование расстояния между электродами осуществляют с помощью электропривода, управляемого персоналом дистанционно, или автоматическим регулятором режима.

Дуговые печи косвенного действия производят емкостью 0,25 и 0,5 т. В них применяются графитизированные электроды. Они снабжены трансформаторами мощностью 175–250 и 250–400 кВА.

Дуговые печи прямого действия.

Основное назначение дуговой печи прямого действия (см. рисунок 11) – выплавка стали в слитки для последующего передела в прокатных цехах, а также для фасонного литья на машиностроительных заводах; получение металлургического сырья, химических продуктов.

Дуговая сталеплавильная печь (ДСП) состоит из стального кожуха, имеющего цилиндрическую, расширяющуюся или ступенчатую форму 1. Внутри кожуха располагается огнеупорная футеровка 2. Поверх футерованного кожуха печи расположен свод печи 3, через который пропущены электроды 4. Для зажигания дуги электроды вначале опускаются до соприкосновения с расплавляемым материалом, а затем немного поднимаются до возбуждения дуги 6. В процессе плавки электроды перемещаются с помощью механизма подъема электродов 5. Каждая печь имеет рабочие окна и сливное отверстие. Через рабочее окно производится загрузка печи, а через сливное отверстие – ее выгрузка. Иногда печь загружается сверху при снятом или отодвинутом своде. Слив готового металла производится путем наклона печи.

Для выравнивания химического состава и температуры расплавляемого металла в печах большой емкости имеются электромагнитные устройства для перемешивания расплава.

Электродуговая печная установка снабжена механизмами наклона печи для слива металла, подъема и отворота свода, перемещения электродов. Они могут иметь электромеханический или гидравлический привод. Электроды крепятся в специальных электрододержателях, которые связаны с механизмом перемещения электродов. Ток подводится к электрододсржателю с помощью пакета медных шин или в водоохлаждаемых труб.

Рисунок 11 – Схема дуговой сталеплавильной печи

К конструкции дуговой печи, ее элементам и схеме электроснабжения предъявляют особые требования:

1) возможность гибкого управления мощностью, поскольку в начальный период необходима максимальная мощность, чтобы ускорить процесс расплавления. В другие периоды нужно иметь возможность изменять мощность для управления температурами металла и шлака;

2) поддержание в печи восстановительной атмосферы;

3) быстрая реакция электрооборудования печи на частые короткие замыкания и обрывы дуги в период расплавления, возможность ограничивать ток короткого замыкания до безопасных значений, ликвидировать все отступления от нормального электрического режима в кратчайшее время. Нарушение нормального режима происходит, как правило, по фазам. Поэтому каждый электрод печи должен быть оснащен механизмами подъема и опускания с автоматическим регулированием.

Дуговые сталеплавильные печи являются трехфазными и имеют подину из непроводящего материала. Ванна с металлом в такой печи образует естественную нулевую точку трехфазной цепи, и печь оказывается включенной по трехпроводной системе трехфазного тока без нулевого провода.

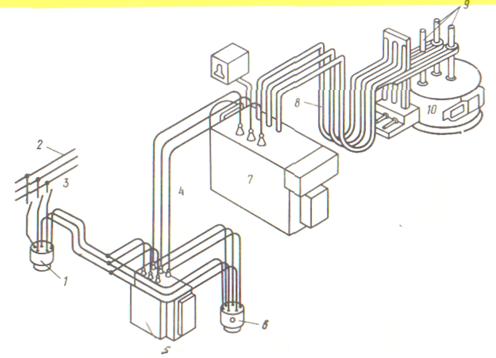

Электрооборудование дуговых печных установок.

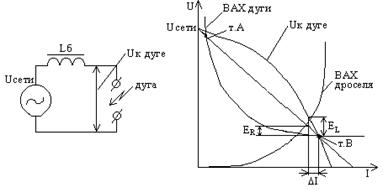

Основное электрооборудование дуговых печных установок (см. рисунок 12) включает печь с электродами и ванной, в которой горят дуги и находится перерабатываемый материал; отдельный для каждой печи понизительный трансформатор, вместе с которым часто размещены дроссели; короткую сеть, соединяющую вторичные выводы трансформатора с электродами печи; коммутационную, измерительную и защитную аппаратуру.

1,6 – выключатели; 2 – высоковольтные шины; 3 – разъединитель; 4 – высоковольтная сеть; 5 – реактор; 7 – печной трансформатор; 8 – короткая сеть; 9 – электроды; 10 – электродуговая печь.

Рисунок 12 – Схема электропечной установки

В печных установках применяются трансформаторы и дроссели, изготовленные в виде отдельных аппаратов, а также трансформаторы со встроенными дросселями.

В дуговых электропечных установках различают главную и вспомогательные цепи тока.

Главная цепь тока включает основное электрооборудование и электрические дуги печи. К вспомогательным относятся цепи: управления, измерения и защиты, автоматики и т. п.

В главной цепи различают первичную и вторичную стороны. Первичная цепь состоит из последовательно соединенных проводов и аппаратов высокого напряжения, дросселя и первичной обмотки печного трансформатора. Вторичная цепь состоит из последовательно соединенных вторичной обмотки трансформатора, токопроводов короткой сети, электродов и электрических дуг. Все части цепи, расположенные вне печи, получили общее название подводящей сети.

5 Лекция. Установки контактной сварки

Содержание лекции:

- конструкция и принцип работы установок контактной сварки.

Цель лекции:

- изучить конструктивные особенности установок и требования к источникам питания установок контактной сварки.

Электрическая контактная сварка представляет собой процесс образования неразъемного соединения в результате нагрева металлических деталей протекающим по ним электрическим током, расплавления и сдавливания деталей с последующим охлаждением зоны сварки за счет теплопроводности в тело свариваемых деталей.

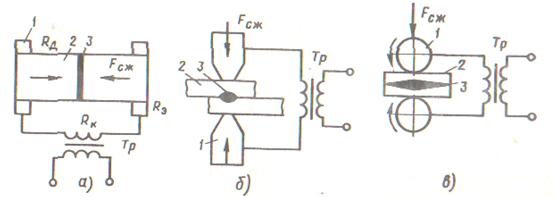

По способу получения соединений различают стыковую, точечную и шовную контактную сварки (см. рисунок 13). От сварочного трансформатора Тр ток к свариваемым деталям 2 подводится посредством водоохлаждаемых электродов 1. В месте сварки 3 происходит сваривание деталей за счет выделяющейся джоулевой теплоты с последующим сжатием. Общее количество энергии Q (Дж), выделяющейся между электродами, где Rк – контактное сопротивление между деталями, Ом; Rд – сопротивление детали от электрода до места сварки, Ом; I – сварочный ток, А; t – время прохождения тока, с.

Рисунок 13 – Виды контактной сварки

Сварочные установки для контактной сварки имеют две основные части: электрическую и механическую. Электрическая часть состоит из сварочного трансформатора специальной конструкции, токопроводящих частей и устройств для включения и выключения сварочного тока. Механическая часть установок представляет собой устройство для импульсного сжатия свариваемых деталей.

Стыковая сварка.

Стыковая сварка (см. рисунок 13,а) – это способ контактной сварки, при котором детали соединяются по всей площади их касания. Различают 2 способа стыковой сварки – сопротивлением и оплавлением.

При сварке сопротивлением свариваемые детали 2 укрепляют в токоподводах 1 и сжимают с усилием Fсж. При пропускании по ним тока происходит нагрев деталей в стыке 3 до температуры, близкой к температуре плавления металла (0,8-0,9 Тпл). Затем резко увеличивают усилие сжатия (осадка деталей), в результате чего в твердой фазе образуется сварное соединение.

Сварку оплавлением подразделяют на сварку непрерывным оплавлением и оплавлением с подогревом.

При сварке непрерывным оплавлением детали сближаются при включенном сварочном трансформаторе, и путем сжатия осуществляется их контакт. При этом стык разогревается за счет протекания тока. Затем силу сжатия уменьшают, вследствие чего увеличивается контактное сопротивление и снижается сварочный ток. При снижении давления соприкосновение деталей по плоскости заменяется соприкосновением в отдельных точках, В этих точках эффективность нагрева повышается и отдельные выступающие участки оплавляются. После разрушения одних выступов металла начинается соприкосновение очередных выступающих участков, что создает новые пути прохождения сварочного тока.

Оплавление концов свариваемых деталей продолжается до тех пор, пока между их торцами не образуется прослойка жидкого металла. После этого создается сплошное металлическое соединение свариваемого стыка за счет приложения небольшого усилия осадки. Избыточный расплавленный металл выдавливается из зазора между свариваемыми деталями («грат»).

При сварке оплавлением с подогревом детали предварительно подогревают методом кратковременных замыканий их торцов, а затем оплавляются.

Сварка с оплавлением стыка деталей по сравнению со сваркой без оплавления имеет следующие преимущества: более прочный шов, не требующий большой механической обработки; меньшая мощность сварочной установки; пониженный удельный расход электроэнергии; возможность сваривания различных металлов.

К недостаткам следует отнести неизбежную хотя и небольшую потерю металла и наличие «грата» на стыке свариваемых деталей.

Машины для стыковой могут быть подразделены по способу сварки (без оплавления стыка и с его оплавлением), назначению (универсальные и специализированные) и способу установки (стационарные и переносные).

Универсальные машины используются для сварки различных деталей в мелкосерийном и индивидуальном производстве, а специализированные – для сварки однотипных деталей в условиях крупносерийного и массового производства.

Точечная сварка.

При осуществлении точечной сварки свариваемые детали помещают между двумя электродами, закрепленными в электрододержателях (см. рисунок 13,б). Посредством нажимного механизма электроды плотно сжимают свариваемые детали. После сжатия на электроды подается напряжение и проходящий через детали ток нагревает место сварки до необходимой температуры, при достаточном сжатии в этом месте образуется неразъемное сварное соединение. В центре сварочной точки температура несколько выше температуры плавления свариваемого металла, ее диаметр близок к диаметру электродов.

Машины точечной сварки различаются по способу подвода тока. Наиболее широко распространена одноточечная двусторонняя (нормальная) сварка.

Существует довольно много конструкций машин для точечной сварки, отличающихся устройством механизмов для сжатия электродов – с педальным, электрическим или пневматическим механизмом сжатия. Кроме того, машины точечной сварки бывают стационарные универсальные, переносные универсальные, стационарные специализированные (многоточечные) и прессы для рельефной сварки.

Работа механизмов сжатия деталей в машинах точечной сварки связана с моментами включения и выключения тока. Обычно принимается такая последовательность операций в машинах: сжатие деталей электродами без пропускания тока, пропускание сварочного тока через сжатые детали, выключение тока, подъем верхнего электрода. Если не соблюдать этой последовательности операций, то возможен непровар или прожог деталей в месте сварки.

Электроды точечных машин вставляются в электрододержатели, которые крепятся в хоботах точечной машины. Электрододержатели изготовляют из латуни. В них имеются каналы для охлаждающей воды. Охлаждающая вода имеет доступ к внутреннему каналу сменных электродов, которые изготовляют из холоднотянутой красной меди или из специального хромоцинкомедного сплава.

Шовная сварка.

В процессе шовной сварки соединение двух свариваемых деталей (обычно двух листов) осуществляется с помощью вращающихся роликов за счет пропускания через место сварки электрического тока, как показано на рисунке 13,в. Машины для шовной сварки имеют два токопроводящих ролика, из которых один приводной, а другой вращается за счет силы трения при передвижении свариваемых листов. По своему принципу шовная сварка аналогична точечкой сварке.

При осуществлении процесса шовной сварки могут иметь место следующие режимы: непрерывное движение роликов с непрерывной подачей тока; непрерывное движение роликов при прерывистой подаче тока; прерывистое движение роликов с прерывистой подачей тока (шаговая сварка).

Наиболее эффективно применение шовной сварки при изготовлении тонкостенных сосудов, сварных металлических труб и других подобных изделий.

От стационарных точечных сварочных машин установки шовной сварки отличаются типом электродов (ролики с механическим приводом).

По характеру монтажа установки шовной сварки подразделяют на стационарные и передвижные, по расположению роликов – продольные и поперечные, по приводу – рычажно-пружинные и с механическим приводом нажатия, по расположению роликов относительно изделия – с дву- и односторонним расположением, по количеству роликов – на одно-, двух- и многороликовые.

Электрооборудование установок контактной сварки.

Выпускаемые машины контактной сварки подразделяют на машины общего назначения и высокопроизводительные специализированные машины, предназначенные для сварки конкретных изделий.

В машинах контактной сварки общего назначения с целью повышения надежности широко применяются сварочные трансформаторы с витыми сердечниками и обмотками, залитыми эпоксидным компаундом, используется аппаратура управления на элементах «Логика» и с интегральными схемами; прерыватели тока с применением тиристоров, высокопроизводительная пневматическая и гидравлическая аппаратура и уплотнительные манжеты повышенной надежности.

По роду питания, преобразования или накопления энергии различаются следующие машины контактной сварки:

а) однофазного переменного тока промышленной или пониженной частоты;

б) постоянного тока (с выпрямлением тока во вторичном контуре);

в) трехфазного тока, низкочастотные с тиристорным преобразователем;

г) с накоплением энергии (в конденсаторах, электромагнитных системах, вращающихся массах).

Электрическая силовая часть машин контактной сварки обеспечивает получение необходимого сварочного тока (2-10 кА) от питающей сети 380 или 220 В при мощности источников питания 75-750 кВА.

Контактные сварочные установки являются массовыми потребителями электроэнергии, поэтому совершенствование организации их использования является важным направлением экономии электроэнергии. Для достижения положительных результатов необходима совместная работа энергетиков и технологов. Наилучшие результаты дают следующие мероприятия: совершенствование технологии сварки, включающее подготовку деталей под сварку, ускорение компоновки деталей, оптимизация цикла сжатия деталей, ограничение холостого хода источников питания, периодическая ревизия контактных соединений в цепи сварочного тока, установление норм расхода электроэнергии на сварочные работы.

6 Лекция. Плазмотроны

Содержание лекции:

- конструкция плазматронов, область их применения и классификация.

Цель лекции:

- изучить процесс получения плазмы и обеспечения рабочего режима.

Плазмотрон - газоразрядное устройство для получения низкотемпературной плазмы. Плазмообразующее вещество, в качестве которого используется газ или жидкость, нагревается в разрядной камере при взаимодействии с электрической дугой, имеющей высокую концентрацию энергии, до температур десятков тысяч градусов и истекает с до- или сверхзвуковой скоростью. Используется, главным образом, в технологических целях: плазмохимии, плазменной металлургии, плазменной обработке поверхностей, плазменного тормоза и других.

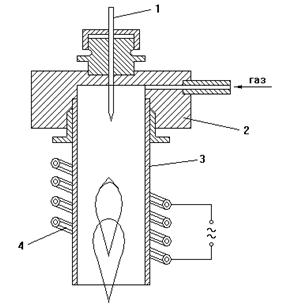

Рисунок 14

На рисунке 14 показан плазматрон. Кварцевая труба (3) окружена индуктором (4) и зажата в держателе (2). При протекании по индуктору тока с частотой несколько мегагерц в газе, подаваемом тангенциально в кварцевую трубу; после инициирования разряда при помощи тугоплавкого электрода (1), вводимого кратковременно в зону индуктора, возникает устойчивый плазменный факел, имеющий при обычном давлении среднемассовую температуру порядка 10 000 К.

Плазмотроны классифицируются по ряду признаков: по роду тока, по виду дуги, по расположению дуги относительно электродов и конструктивных узлов плазмотрона, по виду катода, по виду газа, по способу стабилизации дуги, по способу охлаждения.

1 Классификация плазмотронов по роду тока: постоянного тока; переменного тока промышленной частоты; комбинированные; переменного тока высокой и сверхвысокой частоты.

2 Классификация плазмотронов по виду дуги:

а) с дугой прямого действия, когда одним из электродов является само изделие, например, при резке металлов – разрезаемый металл. Кпд процесса с использованием таких плазмотронов порядка 70%, т.к. кроме энергии плазменного потока на изделии выделяется энергия, поступающая на электрод;

б) плазмотроны с косвенной дугой, когда дуга горит внутри плазмотрона, а на изделие воздействует только плазменный поток. Кпд процессов с использованием таких плазмотронов составляет 40 - 50 %, т.к. часть энергии теряется на электродах плазмотрона.

3 По расположению дуги относительно электродов и конструктивных узлов плазмотроны можно разделить на две большие группы:

а) линейные плазмотроны. Основными элементами наиболее распространенного однокамерного линейного плазмотрона осевой схемы являются охлаждаемые катод, анод и вихревая камера. Электрическая дуга стабилизируется потоком газа, подаваемого через тангенциальные отверстия вихревой камеры так, что газ приобретает окружную составляющую скорости. В результате действия закрутки потока появляется градиент давления, направленный к стенкам канала. Поскольку плотность газа в столбе дуги значительно (в 30-50 раз) меньше плотности нагреваемого газа, дуга под действием архимедовой силы в поле сил вращающегося потока выталкивается в центральную зону канала;

б) коаксиальные плазмотроны. Коаксиальные плазмотроны – это плазмотроны с магнитной стабилизацией дуги. В них пространственное положение дуги определяется геометрическим положением центрального электрода, аэродинамическими силами и топологией магнитного поля. Постоянное магнитное поле вызывает перемещение дуги по электродам, при определенном соотношении тока и магнитного поля, удлиняет ее и закручивает около внутреннего электрода. Быстрое вращение дуги приводит к ее рассредоточению на значительную поверхность электродов, снижению удельного теплового потока через пятно и эрозии электродов, увеличению объема высокотемпературного газа и повышению интенсивности взаимодействия дуг с нагреваемым газом.

4 По виду катода плазмотроны можно разделить на:

– с расходуемым катодом;

– с малорасходуемым катодом; с самовосстанавливающимся катодом.

5 Классификация плазмотронов по роду газа.

Состав плазмообразующей среды определяется технологическим процессом. По химическому воздействию на обрабатываемые материалы и изделия плазмотроны можно разделить:

– с восстановительной средой (водород, аммиак, углеводороды: пропан, бутан и др.);

– с окислительной средой (кислород, воздух, вода, углекислый газ);

– с инертной средой (аргон).

6 По способу стабилизации дуги в плазмотронах.

Стабилизация дуги обеспечивает устойчивость работы плазмотрона и поддержание постоянства параметров плазменного потока. По способу стабилизации разряда плазмотроны делятся на плазмотроны со стабилизацией дуги стенкой, газовым потоком, магнитным полем. Наиболее часто применяется стабилизация дуги газовым потоком, которую в свою очередь можно разделить на стабилизацию:

а) газовым потоком с аксиальной или тангенциальной подачей газа;

б) стабилизация водяной или водо-воздушной смесью, подаваемой в рабочую камеру тангенциально.

7 Классификация плазмотронов по способу охлаждения.

В связи с большими тепловыми потоками, поступающими от дугового разряда в электроды и конструктивные узлы плазмотрона, охлаждение плазмотрона играет важную роль в обеспечении его ресурса работы и может быть разделено на:

а) газовое охлаждение;

б) водяное охлаждение;

в) комбинированное охлаждение.

Для стабилизации газового потока и фиксации (удлинения) дуги используют три способа:

а) Плазмотрон с уступом. Выходной электрод 2 в данной схеме выполнен с резким расширением - уступом (см. рисунок 15) в конце электрода. При этом диаметр уступа примерно в два раза больше диаметра электрода.

1, 2 – электроды; 3 – межэлектродная вставка; 4 – узел подачи рабочего газа; 5 – узел подачи защитного газа; 6 – соленоид.

Рисунок 15

В месте расширения из-за изменения аэродинамики газа возникают зоны с пониженным давлением, где и привязывается дуга, вследствие этого средняя длина дуги примерно постоянна. За счет сужения начальной части выходного электрода и увеличения расхода газа длина дуги может быть существенно увеличена;

б) плазмотрон с соленоидом. Соленоид устанавливается в месте привязки дуги и, воздействуя на радиальный участок, стабилизирует ее длину. Соленоид 6 обычно используют совместно с уступом выходного электрода;

в) плазмотроны с межэлектродными вставками (МЭВ) имеют набор электрически изолированных друг от друга и от электродов металлических охлаждаемых секций (см. рисунок 16).

Выходной электрод в таких плазмотронах разделяют изоляторами на секции. Самую дальнюю от катода секцию присоединяют непосредственно к источнику питания. Остальные секции присоединяют к положительному полюсу источника через сопротивления. Это позволяет зажечь вначале короткую дугу. Общее падение напряжения на дуге и ближайшем к катоду сопротивлении должно быть больше, чем падение напряжения на дуге, касающейся второй секции, и на сопротивлении, присоединенном ко второй секции, и тогда дуга переключится на вторую секцию и т. д., пока не достигнет последней секции. Иногда после зажигания дуги сопротивления отключают. Плазмотроны с МЭВ являются высокоэнтальпийными и высоковольтными.

Рисунок 16

Плазменные технологические процессы можно разделить на:

а) использующие теплопередающие свойства плазменной струи;

б) использующие высокую температуру плазменной струи.

Процессы, использующие теплопередающие свойства плазменной струи, в свою очередь можно различить на два вида:

1) в которых плазменная струя воздействует на материал: а) плазменная резка; б) плазменная сварка; в) плазменный нагрев металлов для механической обработки; г) плазменная полировка стекол; д) температурное испытание новых конструкций, материалов и изделий;

2) в которых обрабатываемый материал вводится в плазменную струю: а) плазменное напыление; б) плазменная сфероидизация частиц и получение дисперсных материалов; в) плазменное выращивание монокристаллов по методу Вернейля.

Процессы, использующие высокую температуру плазменной струи, также могут быть двух типов:

1) обратимые процессы, при которых равновесие химической реакции при высоких температурах сдвинуто в сторону получения требуемого материала. К таким процессам относятся металлургические процессы прямого восстановления металлов из окислов;

2) процессы, скорость протекания которых при высоких температурах значительно увеличивается. К ним относятся: а) металлургические процессы (например, интенсификация доменного производства); б) плазмохимические процессы неорганической химии (получение карбидов, нитридов, металлокерамики и композиционных материалов, а также окислов); в) плазмохимические процессы органической химии (получение аммиака, плазменный розжиг котлов, плазменная газификация угля и плазменная обработка органических материалов).

7 Лекция. Оптические квантовые генераторы

Содержание лекции:

- конструкция и принцип работы оптических квантовых генераторов.

Цель лекции:

- знакомство с видами оптических квантовых генераторов.

Основой работы оптического квантового генератора (ОКГ) является генерирование монохроматических волн оптического диапазона под воздействием индуцированного (вынужденного) излучения.

Любой ОКГ независимо от конструктивного выполнения содержит следующие основные элементы:

1) рабочее тело, состоящее из ансамбля атомов или молекул, для которых может быть создана инверсия заселенностей;

2) систему, позволяющую осуществлять инверсию (ее обычно называют системой накачки);

3) оптический резонатор;

4) устройство для вывода энергии из резонатора;

5) систему управления концентрацией энергии и пространственным положением полученного пучка света;

6) различные специальные системы, связанные с конкретным применением ОКГ.

Для инверсии населенности в ОКГ применяют следующие виды накачки:

а) оптическую – за счет облучения вещества мощным световым потоком;

б) электрическую, осуществляемую при прохождении через вещество электрического тока;

в) химическую, когда инверсия возникает за счет химической реакции, а которой принимает участие рабочее вещество, и т. д.

В зависимости от режима работы ОКГ различают устройства, работающие в непрерывном и импульсно-периодическом режимах. Существующие лазеры по роду материалов, используемых для получения индуцированного излучения, подразделяют на четыре основных типа: твердотельные с оптическим возбуждением, полупроводниковые (инжекционные), жидкостные и газовые.

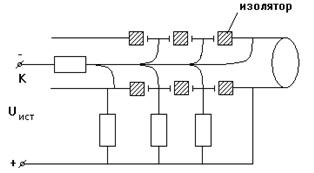

1. Лазеры твердотельные с оптической накачкой (см. рисунок 17). В лазерах этого типа излучателем – активным элементом – является твердое тело. В таких ОКГ основная масса диэлектрика (матрица) непосредственного участия в процессе генерации индуцированного излучения не принимает. Стимулированное излучение и генерация связаны с происходящими в матрице переходами атомов активатора, содержащегося в ней в количестве 0,01–10%.

Материалом матрицы служат кристаллы щелочно-земельных фторидов, вольфраматов или молибдатов, синтетического рубина, иттриево-алюминиевые гранаты, стекла различных составов. Активирующими примесями являются различные редкоземельные элементы, а также хром и уран.

Принципиальная схема твердотельного оптического квантового генератора показана на рисунке 17,а. Стержень 2, изготовленный из рабочего вещества, помещен между двумя зеркалами 1, 3. Зеркало 1 полностью отражает все падающие на него лучи, а зеркало 3 является полупрозрачным. Для накачки энергии используется газоразрядная лампа-вспышка 6, которая для большей эффективности облучения кристалла помещена вместе с ним внутрь отражающего кожуха 4 с поперечным сечением в форме эллипса. При размещении лампы и кристалла в фокусах эллипса создаются наилучшие условия равномерного освещения кристалла. Питание лампы-вспышки осуществляется от импульсного высоковольтного источника 5.

Рисунок 17 – Принципиальная схема твердотельных лазеров

Длительность импульса твердотельных ОКГ определяется индуктивностью, включаемой в цепь конденсаторной батареи, и обычно колеблется в пределах 0,1 – 10 мс. Частота повторения импульсов зависит в основном от условий охлаждения и характеристик импульсной лампы. В современных ОКГ она доходит до GOO импульсов в минуту.

Энергия излучения, генерируемого современными твердотельными ОКГ, изменяется в пределах от сотых долей до сотен джоулей. КПД твердотельных лазеров относительно невысок, поскольку значительная часть подводимой к лампе накачки энергии превращается в теплоту.

Лазерное излучение на поверхности обрабатываемой детали фокусируется с помощью сферической или цилиндрической оптики. В первом случае луч фокусируется в точку, во втором – в линию, длина которой определяется поперечным сечением луча генератора. Если в качестве фокусирующего объектива применять сферические, цилиндрические и другие специальные оптические устройства, импульсы излучения лазера можно фокусировать соответственно в точку, линию, группу параллельных линий, окружность и т. д.

2. Твердотельные полупроводниковые лазеры. Лазеры этого типа отличаются от рубиновых тем, что в качестве излучающего свет вещества в них используется кусочек полупроводника.

Полупроводниковые лазеры, в которых возбуждение осуществляется при инжекции носителей заряда через р-n-переход, называют инжекционными. Примером лазеров такого типа может служить полупроводниковый квантовый генератор на р-n-переходе в арсениде галлия (см. рисунок 17,б) Акцепторными примесями в арсениде галлия являются цинк, кадмий, индий и др., донорными примесями – теллур, селен и др.

Полупроводниковые инжекционные лазеры характеризуются очень высоким преобразованием электрической энергии в когерентное излучение (до 100%) и могут работать в непрерывном режиме В полупроводниковых ОКГ, работающих при температуре жидкого азота, достигается мощность порядка 100 Вт, а при температуре жидкого гелия – до 10 Вт. Наиболее перспективны инжекционные лазеры на гетеропереходах. Они могут работать в непрерывном режиме при комнатной температуре.

Недостатком полупроводниковых лазеров является связанная с их малыми размерами невысокая направленность излучения, а также трудность получения высокой монохроматичности.

3. Жидкостные лазеры. Их основное преимущество – возможность циркуляции жидкости с целью ее охлаждения, что позволяет получать большие энергии и мощности излучения в импульсном и непрерывном режимах. Созданы лазеры на основе растворов редкоземельных ионов в ряде неорганических жидкостей, а также лазеры непрерывного и импульсного действия, у которых в качестве активной среды используются растворы органических красителей

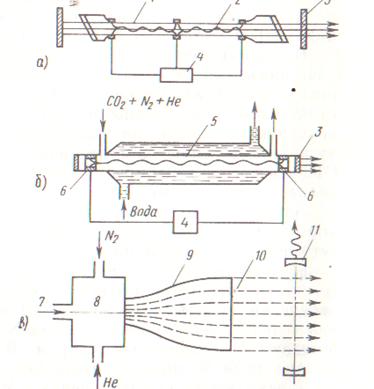

4. Газовые лазеры. Принципиальное устройство лазеров этого типа гораздо проще уже рассмотренных. Стеклянная трубка наполняется специальной газовой смесью. В ее торцы впаивают два электрода и к ним подводят напряжение от источника питания (см. рисунок 18). В трубке возбуждается газовый разряд. Для газовых лазеров подбирают специальные активные смеси, атомы или молекулы которых могут некоторое время находиться в метастабильном состоянии. По сравнению с твердыми телами и жидкости ми газы обладают меньшей плотностью и более высокой однородностью, что не вызывает искажения светового луча, его рассеяния и потерь энергии. В результате направленность лазерного излучения в газах резко увеличивается, достигая предела, обусловленного дифракцией. В качестве активных газов в ОКГ применяют аргон, неон, криптон, ксенон, смеси гелия и неона, углекислый газ с добавкой азота и гелия. Газовые ОКГ подразделяют на три большие группы лазеры на атомных, ионных и молекулярных переходах.

Рисунок 18 – Схемы газовых лазеров

Технологические генераторы когерентного светового излучения (в основном газовые и твердотельные) имеют мощность непрерывного излучения до нескольких сотен киловатт и энергию отдельного импульса до нескольких сотен джоулей. Хотя они имеют большие габаритные размеры, потребляют значительную мощность, сложны в изготовлении и эксплуатации, однако их использование дает ряд технологических преимуществ, определяющих их широкое применение:

1) возможность передачи энергии в виде светового луча на расстоянии в любой оптически прозрачной среде;

2) отсутствие механического и электрического контакта между источником энергии с изделием в месте обработки;

3) наличие высокой концентрации энергии в пятне нагрева;

4) возможность плавной регулировки плотности лучистого потока в пятне нагрева изменением фокусировки луча;

5) возможность получения как импульсов энергии весьма малой длительности (до 10-9 с), так и непрерывного излучения перемещением луча с высокой точностью и скоростью с помощью систем развертки при неподвижном объекте обработки.

Мощные лазеры применяются в технологических процессах обработки различных материалов. В частности, с их помощью производят сварку, закалку, резку и сверление различных материалов без возникновения в них механических напряжений и с очень большой точностью, вплоть до нескольких длин световых волн. Лазерами обрабатывают материалы практически любой твердости, металлы, алмазы, рубины и т. д.

8 Лекция. Выпрямители однофазного тока

Содержание лекции:

- типы однофазных выпрямителей.

Цель лекции:

- изучить принцип работы и получить навыки проектирования выпрямителей.

Они могут быть разделены на три типа: однополупериодная однофазная схема; двухполупериодная однофазная схема (нулевая); однофазная мостовая схема.

Однополупериодная однофазная схема. В этой схеме (см. рисунок 19,а) трансформатор имеет одну вторичную обмотку, напряжение u2 которой изменяется по синусоидальному закону u2==Uмакс2sin ωt. Ток в цепи нагрузки проходит только в положительные полупериоды (см. рисунок 19,в) когда точка а вторичной обмотки, к которой присоединен анод вентиля В1, имеет положительный потенциал относительно точки б. В отрицательные полупериоды (интервал времени ωt*1-2 на рисунке 19,в) к вентилю В1 прикладывается обратное напряжение и он будет закрыт.

а – однополупериодная схема; б – двухполупернодная схема; в и г – диаграммы напряжений и токов на элементах схем выпрямления.

Рисунок 19 – Однофазный выпрямитель

Выпрямленное напряжение иd будет описываться положительными полуволнами напряжения u2 вторичной обмотки трансформатора. Среднее за период значение напряжения на нагрузке называется выпрямленным напряжением Ud. Ток в нагрузке Rd проходит в одном направлении, но имеет пульсирующий характер и представляет собой выпрямленный ток id.

Выпрямленные напряжения иd и ток id. содержат постоянную (полезную) составляющую Ud и Id и переменную составляющую (пульсации) Ud~ и Id~. Качественная сторона работы выпрямителя оценивается соотношениями между полезной составляющей и пульсациями напряжения и тока. Для однополупериодной схемы справедливы следующие соотношения между напряжениями, токами и мощностями в отдельных элементах выпрямителя.

Среднее значение выпрямленного напряжения при идеальных вентилях и трансформаторе

Ud0 = 0.45/U2.

Максимальное значение обратного напряжения, прикладываемое к вентилю в непроводящую часть периода, определяется через Ud0.

Uобр.макс =![]() U2=3.14Ud0

U2=3.14Ud0

где U2 – действующее значение напряжения вторичной обмотки трансформатора Тр.

Среднее значение тока, проходящего через вентиль и нагрузку, /a = /d = Ud0/Rd.

Средняя мощность, отдаваемая в нагрузку, определяется произведением напряжения - Ud и тока Id , т. е. Pd =UdId.

Расчетная (типовая) мощность трансформатора, определяющая его габариты, в 3.09 раза больше мощности в нагрузке Rd

Sтр=3.09 UdId.

Таким образом, расчетная мощность трансформатора, работающего на выпрямитель, больше мощности в нагрузке, так как во вторичной обмотке проходит несинусоидальный ток, имеющий постоянную и переменные составляющие, а в первичной обмотке, кроме тока основной частоты f1 токи высших гармоник. По отношению к сети питания эти токи являются реактивными и, не создавая полезной мощности, лишь нагревают обмотки трансформатора выпрямителя.

Действующее значение тока вторичной обмотки трансформатора определяется формулой

I2=1.57 Id.

Из формулы следует, что показания амперметра электромагнитной системы A2, включенного в цепь вторичной обмотки трансформатора Тр (см. рисунок 19, а), будут в 1.57 раза превышать показания магнитоэлектрического амперметра Ad, так как первый измеряет действующее значение тока , а второй - средний ток в цепи нагрузки.

Действующее значение напряжения вторичной обмотки

U2= 2.22 Ud.

Действующее значение тока первичной обмотки с учетом коэффициента трансформации Kтр = ω1/ω2 равно

I1=1.51![]()

Недостатки этой схемы выпрямления следующие: плохое использование трансформатора, большое обратное напряжение на вентилях, большой коэффициент пульсации выпрямленного напряжения.

Достоинства выпрямителя следующие: простота схемы и питающего трансформатора; применяется только один вентиль или одна группа последовательно соединенных вентилей.

Таким образом, как видно из приведенных соотношений, выпрямитель не только преобразует переменный ток в постоянный, но и определяет параметры трансформаторов и величину среднего напряжения на нагрузке.

Двухполупериодная однофазная схема. Схема состоит из трансформатора, имеющего одну первичную и две последовательно соединенные вторичные обмотки с выводом общей (нулевой) точки у этих обмоток (см. рисунок 19,б). Свободные концы вторичных обмоток а и б присоединяются к анодам вентилей В1 и В2, катоды которых соединяются вместе. Нагрузка Rd включается между катодами вентилей, которые являются положительным полюсом выпрямителя, и нулевым выводом 0 трансформатора, который служит отрицательным полюсом.

Вентили в этой схеме, как и вторичные обмотки трансформатора, работают поочередно, пропуская в нагрузку ток при положительных значениях анодных напряжений , U2а и U2б (см. рисунок 19,г), в качестве которых обычно принимают направления, совпадающие с проводимостями вентилей.

Однофазная мостовая схема состоит из трансформатора Тр с двумя обмотками и четырех вентилей В1, В2, В3 и В4 соединенных по схеме моста (см. рисунок 20,а). К одной диагонали моста (точки 1, 3) присоединяется вторичная обмотка, в другую (точки 2, 4) включается нагрузка Rd. Общая точка катодов вентилей В1и В2является положительным полюсом выпрямителя, а отрицательным – точка связи анодов вентилей В3 и В4 Вентили в этой схеме работают парами поочередно. В положительный полупериод напряжения U2 .проводят ток вентили В1 и В3, а к вентилям В2 и В4 прикладывается обратное напряжение и они закрыты. В отрицательный полупериод напряжения U2 будут проводить ток вентили В2 и В4, а вентили В1 и В3 выдерживают обратное напряжение.

Ток id в нагрузке проходит все время в одном направлении - от соединенных катодов вентилей В1 и В2 к анодам вентилей В3 и В4. Ток i2 во вторичной обмотке трансформатора (см. рисунок 20,б) меняет свое направление каждые полпериода и будет синусоидальным. Постоянной составляющей тока во вторичной обмотке нет. Следовательно, не будет подмагничивания сердечника трансформатора постоянным магнитным потоком. Ток в первичной обмотке трансформатора также синусоидальный.

a – схема; б и в – диаграммы напряжений и токов на элементах схемы.

Рисунок 20 – Однофазный мостовой выпрямитель

Достоинства двухполупериодных однофазных схем выпрямления.

Однофазная нулевая схема:

1) Число вентилей в 2 раза меньше, чем в однофазной мостовой.

2) Потери мощности в выпрямителе будут меньше, так как в нулевой схеме ток проходит через один вентиль, а в мостовой — последовательно через два.

Однофазная мостовая схема:

1) Обратное напряжение на вентилях в 2 раза меньше, чем в нулевой схеме.

2) Вдвое меньше напряжение (число витков) вторичной обмотки при одинаковом значении Ud0.

3) Трансформатор имеет обычное исполнение, так как нет вывода средней точки на вторичной обмотке.

4) Расчетная мощность трансформатора на 25% меньше, чем в нулевой схеме, следовательно, меньше расходуется меди и железа, меньше будут размеры и масса.

5) Данная схема выпрямителя может работать и без трансформатора, если напряжение сети vi подходит по величине для получения необходимого значения Ud0 и не требуется изоляция цепи выпрямленного тока от сети.

При использовании в выпрямителе электронных или ионных вентилей с подогревным катодом целесообразнее применять однофазную нулевую схему, так как в этом случае требуется меньшее число накальных трансформаторов или обмоток. При использовании полупроводниковых вентилей очевидным становится применение однофазной мостовой схемы.

Примечания. Для

неуправляемых выпрямителей α=0, cos α=1

и Ud=Ud0.

Для всех схем принято U2, - фазное

напряжение и xa =

0. Соотношения для Ia.действ, I2, Sтр указаны

при Ld =

0 (числитель) и Ld=![]() (знаменатель).

(знаменатель).

9 Лекция. Выпрямители трехфазного тока

Содержание лекции:

- схемы трехфазных выпрямителей.

Цель лекции:

- дать навыки проектирования трехфазных выпрямителей.

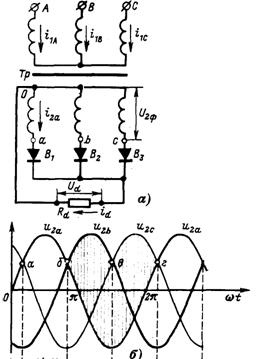

Трехфазные выпрямители имеют следующие схемы: трехфазная схема с нулевой точкой; трехфазная мостовая схема; трехфазная схема с уравнительным реактором.

Трехфазная схема выпрямления с нулевой точкой (или трехфазная нулевая, схема Миткевича). К сети трехфазного тока подключен трансформатор Тр, три первичные обмотки которого могут быть соединены в звезду или треугольник, вторичные обмотки -только в звезду (рисунок 21,а). Свободные концы а, б, с каждой из фаз вторичной обмотки присоединяются к анодам вентилей В1, В2, В3. Катоды вентилей соединяются вместе и служат положительным полюсом для цепи нагрузки Rd, а нулевая точка 0 вторичной обмотки трансформатора - отрицательным полюсом.

Из временной диаграммы на рисунке 21,б видно, что напряжения u2a, u2b, u2c сдвинуты по фазе на 2π/3 (град) и в течение 1/3 периода (1/3 Т) напряжение одной фазы выше напряжения двух других фаз относительно нулевой точки трансформатора.

|

|

|

а – схема; б-г – диаграммы напряжений и токов на элементах.

Рисунок 21 – Трехфазный выпрямитель с нулевой точкой

Ток через вентиль ia, связанную с ним вторичную обмотку и нагрузку будет проходить в течение той трети периода, когда напряжение в данной фазе больше, чем у двух других. Работающий вентиль прекращает проводить ток тогда, когда потенциал его анода становится ниже общего потенциала катодов.

Переход тока от одного вентиля к другому (коммутация тока) происходит в момент пересечения кривых фазных напряжений (точки а, б, в и г на рисунке 21,б). Выпрямленный ток id проходит через нагрузку Rd непрерывно (см. рисунок 21,в).

Напряжение на выходе выпрямителя ud в любой момент равно мгновенному значению напряжения той вторичной обмотки, в которой вентиль открыт, и выпрямленное напряжение представляет собой огибающую верхушек синусоид фазных напряжений u2ф.

На рисунке 21,г изображен ток фазы а, токи фаз b и с изображаются подобными кривыми, сдвинутыми на 2 π/3 относительно друг друга.

Каждый вентиль в данной схеме работает один раз за период в течение 1/3Т. Следовательно, среднее значение тока через вентиль в 3 раза меньше тока нагрузки, т. е. Iа = 1/3 Id .

Поочередное прохождение однонаправленных токов по вторичным обмоткам трансформатора, которые не полностью компенсируются токами первичной обмотки, создает во всех трех сердечниках поток Ф0 одного направления, значение которого изменяется с тройной частотой в соответствии с пульсацией анодного тока и который замыкается через воздух и кожух трансформатора. Наличие потока однофазного или вынужденного намагничивания Фо в сердечниках приводит к увеличению намагничивающего тока трансформатора, а также к необходимости увеличения сечения сердечника во избежание его насыщения.

Трехфазная мостовая система (схема Ларионова). Выпрямитель в данной схеме состоит из трансформатора, первичные и вторичные обмотки которого соединяются в звезду или треугольник, и шести вентилей, которые могут быть разбиты на две группы (см. рисунок 22,а):

1) катодную или нечетную (вентили B1, B3 и B5), в которой электрически связаны катоды вентилей, и общий вывод их является положительным полюсом для внешней цепи, а аноды присоединены к выводам вторичных обмоток трансформатора;

2) анодную или четную (вентили B2, B4 и B6 ), в которой электрически связаны между собой аноды вентилей, а катоды соединяются с анодами первой группы. Общая точка связи анодов является отрицательным полюсом для внешней цепи.

Катодная группа вентилей повторяет режим работы трехфазной нулевой схемы. В этой группе вентилей в течение каждой трети периода работает вентиль с наиболее высоким потенциалом анода (см. рисунок 22,б). В анодной группе в данную часть периода работает тот вентиль, у которого катод имеет наиболее отрицательный потенциал по отношению к общей точке анодов.

Вентили катодной группы открываются в момент пересечения положительных участков синусоид (точки а, б, в и г на рисунке 26,б), а вентили анодной группы - в момент пересечения отрицательных участков синусоид (точки к, л, м и н ). Каждый из вентилей работает в течение одной трети периода (см. рисунок 22,е).

При мгновенной коммутации тока в трехфазной мостовой схеме в любой момент времени проводят ток два вентиля, один из катодной, другой из анодной группы, при этом любой вентиль одной группы работает поочередно с двумя вентилями другой группы, соединенными с разными фазами вторичной обмотки (см. рисунок 22,г).

В течение рабочего интервала одновременно проходят токи во вторичных обмотках, расположенных на разных стержнях магнитной системы (см. токи ia2 и ib2 на рисунке 22,а), при этом через две первичные обмотки, расположенные на тех же стержнях, также проходят токи. Намагничивающие силы от токов i1 и i2 на каждом из стержней в этом случае уравновешиваются, и однонаправленный поток Ф0 не возникает.

а – соединение элементов; б-е – диаграммы напряжений и токов.

Рисунок 22 – Трехфазная мостовая схема выпрямителя

Трехфазный выпрямитель с уравнительным реактором. Силовой трансформатор данной схемы имеет на каждом стержне две одинаковые вторичные обмотки, которые соединяются в две звезды – прямую а-b-с и обратную х-у-z (см. рисунок 23,а).

К свободным началам вторичных обмоток одной звезды присоединяются аноды нечетной группы вентилей В1 – В3 – В5, к концам обмоток другой звезды - аноды вентилей четной группы В2 – В4 – В6. Нагрузка Rd включается между средней точкой 0 уравнительного реактора УР, связывающего нулевые точки звезд 01 и О2, и общей точкой катодов вентилей, которая является положительным полюсом выпрямителя.

Эту схему можно рассматривать как параллельное соединение двух трехфазных выпрямителей с нулевой точкой, фазные напряжения питания которых u2a– u2b – u2c и u2x– u2y – u2z (на рисунке 23,б эти напряжения показаны соответственно сплошными и пунктирными линиями) сдвинуты по фазе относительно друг друга на 60°.

Уравнительный реактор выравнивает мгновенные значения напряжений двух вторичных обмоток. При выполнении УР с замкнутым стальным сердечником намагничивающий ток Iур = Id крит составляет не более 1% номинального тока нагрузки Id н. В любой момент времени через две вторичные обмотки разных звезд проходят одновременно в противоположных направлениях токи, что исключает явление вынужденного намагничивания сердечника трансформатора, характерное для трехфазной нулевой схемы выпрямления.

Двойная трехфазная схема с уравнительным реактором при незначительном (критическом) токе нагрузки Id крит начинает работать как шестифазная схема с нулевым выводом, так как уравнительный реактор в этом случае не создает добавочного напряжения uk, а его полуобмотки играют роль анодной индуктивности.

|

а – схема; б-д – диаграммы токов и напряжений.

Рисунок 23 – Трехфазный выпрямитель с уравнительным реактором

10 Лекция. Инверторы ведомые сетью

Содержание лекции:

- инверторы ведомые сетью, схемы, принцип работы.

Цель лекции:

- изучить инверторы ведомые сетью.

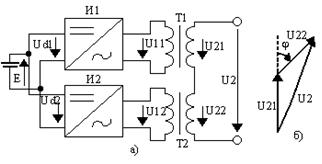

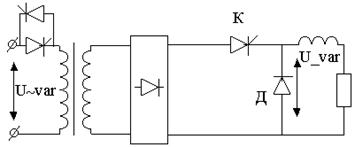

Инверторы ведомые сетью, называют зависимыми, поскольку они отдают энергию в сеть переменного тока, а частота на выходе равна частоте сети.

Инвертор ведомый сетью может быть выполнен на базе управляемого выпрямителя со средней точкой во вторичной обмотке трансформатора.

Изменение направления потока энергии требует изменения знака мощности Pd=UdId, развиваемой выпрямителем, что может быть достигнуто путем изменения направления тока Id или напряжения Ud. Но выпрямленный ток не может изменить своего направления относительно зажимов выпрямителя вследствие односторонней проводимости тиристоров, поэтому изменение знака мощности можно осуществить только за счет изменения знака среднего значения выпрямленного напряжения, что достигается в управляемом выпрямителе увеличением угла управления α > 90°.

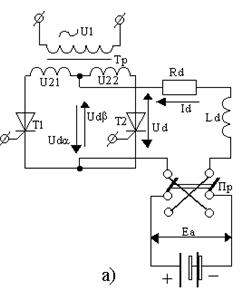

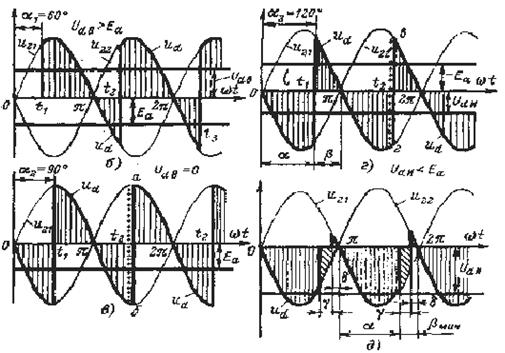

Переход от выпрямительного режима к инверторному рассмотрим на примере управляемого преобразователя, собранного по двухполупериодной схеме, в качестве нагрузки которого включены: аккумуляторная батарея с э.д.с. Ea,, сопротивление Rd и катодный дроссель Ld = ∞. Влиянием анодных индуктивностей La, обмоток трансформатора пренебрегаем.

Пусть α1<900, переключатель Пр. находится в верхнем положении и среднее значение напряжения UdB=Ud0cosα1>Ea. Преобразователь работает выпрямителем на батарею, э.д.с. Ea, которая играет роль противодействующего напряжения, поэтому на рисунке 24,б она показана ниже оси абсцисс.

Выпрямление тока, т.е. передача модности от сети переменного тока в звено постоянного тока, начинается тогда, когда u2>0 и тиристоры открываются при угле α1= 60°, при котором напряжение UdB превышает противо-э.д.с. Ea. Если индуктивность Ld = ∞, то ток id = Id продолжает проходить по цепи и в последующем интервале времени, когда u2 <0 за счет э.д.с. самоиндукции еL, возникающей в индуктивности Ld (момент π-t2 для Т1).

Аккумуляторная батарея будет подзаряжаться выпрямленным током, среднее значение которого определяется выражением

![]()

Если постепенно увеличивать угол α>α1 , то будут уменьшаться напряжение UdB и ток Id. При α2=900 среднее значение выпрямленного напряжения UdB = 0 и преобразователь потребляет из сети только реактивную мощность, так как постоянная составляющая выпрямленного тока будет равна нулю.

а – схема; б-д – кривые напряжений при различных углах g.

Рисунок 24 – Работа управляемого преобразователя в выпрямительном и инверторном режимах