Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра электроснабжения промышленных предприятий

ВВЕДЕНИЕ В СПЕЦИАЛЬНОСТЬ.

ОСНОВЫ ПЕРЕРАБОТКИ СЕЛЬСКОХОЗЯЙСТВЕННОЙ

ПРОДУКЦИИ И ХРАНЕНИЕ

Конспект лекций

для студентов специальности 5В081200 - Энергообеспечение сельского хозяйства

Алматы 2013

СОСТАВИТЕЛЬ: Г.Д. Манапова. Введение в специальность. Основы переработки сельскохозяйственной продукции и хранение. Конспект лекций для студентов специальности 5В081200 – Энергообеспечение сельского хозяйства. – Алматы: АУЭС, 2013. – 86 с.

В данном курсе лекций освещены вопросы различных технологий переработки и хранения продукции растениеводства и животноводства; приведены сооружения и оборудование для хранения сельскохозяйственной продукции; рассмотрены малоотходные и ресурсосберегающие технологии их переработки.

Ил. 22, библиогр. - 15 назв.

Рецензент: канд. техн. наук, доц. Цыба Ю.А.

Печатается по плану издания некоммерческого акционерного общества «Алматинский университет энергетики и связи» на 2013 год.

© НАО «Алматинский университет энергетики и связи», 2013 г.

Содержание

1 Лекция. Качество сельскохозяйственной продукции, пути его повышения. Виды потерь сельскохозяйственной продукции

2 Лекция. Факторы, влияющие на сохранность сельскохозяйственных продуктов

3 Лекция. Научные принципы хранения сельскохозяйственных продуктов

4 Лекция. Переработка и хранение зерна и семян

5 Лекция. Переработка и хранение зерна и семян (продолжение)

6 Лекция. Переработка зерна в муку

7 Лекция. Переработка зерна в крупы

8 Лекция. Переработка и хранение семян масличных культур

9 Лекция. Условия, режимы и способы хранения плодоовощной продукции

10 Лекция. Стационарный способ хранения картофеля, овощей и плодов

11 Лекция. Хранение плодоовощной продукции в холодильниках и газовых средах

12 Лекция. Основные направления переработки овощей и плодов

13 Лекция. Обработка молока: очистка, охлаждение и хранение

14 Лекция. Переработка молока

15 Лекция. Переработка и хранение продукции животноводства

16 Лекция. Переработка и хранение продукции птицеводства

17 Лекция. Переработка и хранение рыбы

18 Лекция. Переработка и хранение рыбы (продолжение)

19 Лекция. Производство комбикормов и их хранение

20 Лекция. Ресурсосберегающие технологии переработки плодов и овощей

1 Лекция. Качество сельскохозяйственной продукции, пути его повышения. Виды потерь сельскохозяйственной продукции

Содержание лекции:

- определение понятия «качество продукции». Показатели и степени качества. Виды потерь продуктов при хранении.

Цель лекции:

- ознакомление с определениями и терминологией; с причинами потерь сельскохозяйственной продукции.

Сельское хозяйство производит не только основные пищевые продукты, но и сырье для перерабатывающих производств. Основными отраслями сельского хозяйства являются растениеводство и животноводство. Растениеводство - отрасль сельского хозяйства, занимающаяся возделыванием культурных сельскохозяйственных растений. Растения являются важнейшими поставщиками продуктов питания для человека, кормов для животных и технического сырья для промышленности. Отрасли растениеводства производят более 40% всей сельскохозяйственной продукции страны. От уровня развития растениеводства зависит и уровень животноводства страны.

При переработке доброкачественного сырья сельского хозяйства увеличивается выход продуктов хорошего качества, расширяется их ассортимент. Однако из-за неумелого обращения с продуктами во время уборки и в послеуборочный период снижается их качество, что ограничивает использование сырья по назначению.

Качество – это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с целевым назначением. Именно разнообразные свойства продуктов определяют их полезность для использования на какие-либо цели, например, продовольственные или кормовые. Комплекс этих полезных свойств и составляет качество продукции.

Уровень качества продуктов можно определить конкретно, используя для этого определенные показатели. Это могут быть качественные признаки, определяемые органолептическими методами (сенсорно), а именно: цвет, форма, запах, вкус. Очень широко для оценки качества используются количественные параметры, составляющие основу показателей качества.

Показатель качества – это количественная характеристика одного или нескольких свойств продукции. Если показатель качества характеризует какое-то одно простое свойство продукции, то он называется единичным, а если несколько простых свойств или одно сложное, то это комплексный показатель качества.

Любой единичный показатель качества имеет наименование, по которому определяется оцениваемое свойство продукта, и конкретное числовое значение, по которому и получают представление об уровне качества, сравнив его с нормами стандарта. Например, влажность зерна, выраженная в процентах (%), дает представление о содержании в нем гигроскопической воды и, соответственно, о его технологических свойствах и устойчивости при хранении.

Выделяют фактические значения показателей качества, которые определяются по стандартной методике из отобранных средних проб продукции, и регламентируемые (нормы стандартов). Уровень качества устанавливается сравниванием действительного и стандартного значений показателей.

Комплексными показателями качества являются товарный сорт или товарный класс продукции. Это ее градация по нескольким единичным показателям качества. Чтобы отнести продукцию к тому или иному товарному сорту или классу, необходимо определить все единичные показатели качества, нормируемые стандартом. Чем выше сорт (класс) продукции, тем выше ее цена при реализации. Если хотя бы по одному показателю продукция не отвечает требованиям данного сорта (класса), она переводится в более низкий товарный сорт (класс) или же признается нестандартной.

Любой показатель качества имеет технологическое и экономическое значение. Технологическое значение связано с тем, что определяется пригодность данного вида продукции к хранению или переработке. Экономическое же значение в том, что чем выше показатели качества, тем выше цена на продукцию и, следовательно, выше экономическая эффективность производства.

Можно выделить три степени качества:

– продукты полноценные или стандартные, отвечающие по всем показателям требованиям стандартов (качество дифференцировано по товарным сортам и классам), пригодные к употреблению на определенные цели без каких-либо ограничений и реализуемые по установленным ценам;

– продукты неполноценные или нестандартные (по одному или нескольким показателям, не отвечающим требованиям стандартов), но пригодные к употреблению на пищевые и другие цели, реализуемые со скидками с цены, установленной на стандартную продукцию;

– продукты не пригодные к употреблению на пищевые цели, т.к. могут быть токсичными для людей, но пригодные к употреблению на технические или кормовые цели (это так называемый технический брак), а также продукты, полностью утратившие свою доброкачественность (сгнившие, заплесневевшие и т.д.), т.е. абсолютные отходы, подлежащие списанию и уничтожению.

Качеством продукции можно управлять, чтобы способствовать его повышению. На него влияют различные факторы. В период выращивания зерна, овощей и плодов решающими факторами являются приемы агротехники, технологии возделывания, а также уровень плодородия почвы и погодные условия. После уборки урожая очень важно правильно организовать послеуборочную обработку продукции, проведение которой позволяет улучшить качество. Необходимо создать условия для послеуборочного дозревания зерна и плодов. В период хранения необходимо выдерживать оптимальные режимы для каждого вида продукции и соблюдать все правила хранения. Полноценные продукты питания (хлебобулочные и макаронные изделия, крупы, растительные масла, плодоовощные консервы) можно получить только при соблюдении технологии переработки.

Для бесперебойного снабжения населения продуктами питания и промышленности сырьем необходимо иметь достаточные запасы каждого вида продукта. Лишь небольшая часть сельскохозяйственной продукции поступает непосредственно от производителя к потребителю. Большую часть ее сначала сохраняют, подрабатывают или перерабатывают в различных звеньях народного хозяйства.

Несмотря на развитие науки и техники, в мировом хозяйстве теряется значительная часть урожая. По данным Международной организации по продовольствию и сельскому хозяйству потери зерна и зернопродуктов при хранении ежегодно составляют 10÷15 %; потери картофеля, овощей и плодов – 20÷30 %. Основной причиной этих потерь являются: их физические и физиологические свойства; мелкие грызуны и насекомые; разные микроорганизмы (плесень, стрептококки, грибки, споровые бактерии и др.), а также недостаточное или некачественное обеспечение холодильными складами и хранилищами.

Различают два вида потерь продуктов при хранении – потери в массе и в качестве. В большинстве случаев эти потери взаимосвязаны, т.е. потери в массе сопровождаются потерями в качестве и, наоборот. Потери в массе, как правило, связаны с уменьшением количества хранящегося продукта. Сущность потерь в качестве заключается в уменьшении содержания в продуктах каких-либо полезных веществ, в частичной или полной утрате доброкачественности продуктов, в снижении их потребительной стоимости.

По природе потери могут быть механическими (физическими) и биологическими. Грубое механическое воздействие на зерно, овощи и плоды приводит к травмам, которые являются наиболее распространенными причинами механических потерь. Также могут происходить просыпи (раструска) зерна и семян, картофеля и овощей при негерметичности транспортных средств и хранилищ, неисправности тары. Биологические потери связаны с живым началом продуктов и происходят вследствие протекания в них различных физиологических и биохимических процессов, свойственных биологическим объектам (например, самосогревание и прорастание зерна, картофеля), а также воздействия на продукты различных живых организмов – насекомых и клещей, грызунов, птиц, микроорганизмов. Лишь некоторые виды потерь являются неизбежными (их нельзя полностью устранить, сохраняя продукт в живом виде), другие же образуются в результате неправильного хранения и не могут быть оправданы. Неизбежной механической потерей является неучтенный распыл, возникающий при перемещении зерна, картофеля, овощей. При хранении сочной плодоовощной продукции к неизбежным физическим потерям относится незначительное испарение воды. Трата сухого вещества при дыхании растительных продуктов во время хранения признается единственно оправданной потерей биологической природы. Эти неизбежные потери в массе продукции при хранении являются естественной убылью (нормированными потерями). При рациональной организации хранения они весьма незначительны и за год хранения зерна составляют не более 0,2÷0,4 % от массы продукта, а за сезон (6÷8 месяцев) хранения лежкой плодоовощной продукции - 3÷8 %. Исходя из природы только этих потерь, установлены нормы естественной убыли продукции при хранении и перевозках.

Нормы естественной убыли зависят от вида продукции, зоны хранения (холодная или теплая), способа хранения (навалом или в таре), типа хранилища (бурты, траншеи или специализированные), сезона хранения (осень или зима).

Кроме естественной убыли потеря массы и снижение качества продукции могут произойти в результате гниения, физиологических заболеваний и механических повреждений. Эти потери называют ненормированными. Они делятся на абсолютный отход и технический брак. Абсолютный отход – это отдельные экземпляры продукции, полностью пораженные болезнями или физиологическими расстройствами. Технический брак – продукция, частично поврежденная при хранении заболеваниями, вредителями, подмороженная, сильно увядшая и т.д. После соответствующей подготовки ее можно использовать на переработку или на корм скоту.

В результате неправильной организации хранения, нарушения режимов и правил, применения недопустимых способов хранения могут происходить значительные потери и в массе, и в качестве продуктов. Потери, возникающие по этим причинам, считаются неоправданными и недопустимыми.

При нерациональном использовании продуктов могут происходить их скрытые потери, т.е. использование продукции не по назначению. Например, использование в пивоваренной промышленности партий ячменя из сортов, не относимых к пивоваренным, как правило, приводит к снижению выхода и качества пива; скармливание свиньям на откорме зерна пшеницы вместо ячменя приводит к снижению привесов. Эти потери происходят в результате неумелого хозяйствования и связаны с недостаточной квалификацией кадров.

Рациональное хранение продуктов возможно только при наличии и правильной эксплуатации технической базы: хранилищ, машин и оборудования, используемых для доработки продуктов с целью повышения их устойчивости и качества.

2 Лекция. Факторы, влияющие на сохранность сельскохозяйственных продуктов

Содержание лекции:

- биотические и абиотические факторы. Биохимические и микробиологические процессы.

Цель лекции:

- изучить основы биотических и абиотических факторов; биохимических и микробиологических процессов.

Сохранность продукции растениеводства при хранении зависит от различных факторов, которые подразделяются на две группы: биотические и абиотические факторы.

Биотические факторы связаны с живым началом, с природой продуктов как живых организмов. Они многообразны. Абиотические факторы – это факторы неживой природы, условия внешней среды, влияющие на сохранность продуктов. Биотические и абиотические факторы взаимосвязаны между собой. Интенсивность различных процессов жизнедеятельности растительных организмов можно ослабить или усилить изменением условий внешней среды при хранении, т.е. абиотические факторы влияют на сохранность продуктов не прямо, а косвенно, через интенсивность биотических факторов.

Величину потерь и в целом сохранность сельскохозяйственных продуктов при хранении определяют, главным образом, биотические факторы, так как именно они обусловливают интенсивность и направленность процессов жизнедеятельности. Основными из группы биотических факторов, влияющих на сохранность продуктов, являются следующие: биохимические процессы; микробиологические процессы; развитие вредителей (насекомых, клещей) и грызунов в продуктах.

К биохимическим относят процессы, обусловленные действием ферментов самого продукта. Интенсивность их протекания зависит от природы продукта, его химического состава, особенностей обмена веществ и условий хранения. Наибольшее влияние на сохранность продуктов при хранении оказывают дыхание и гидролитические процессы.

Дыхание – это процесс, присущий всем живым организмам, в том числе и растительным продуктам. Оно связано с деятельностью окислительно-восстановительных ферментов (оксидаз) и является важным источником энергии для обмена веществ и поддержания жизнедеятельности. Это сложный процесс диссимиляции (распада) органических веществ до конечных продуктов дыхания с выделением энергии в виде тепла. Выделяют два вида дыхания растительных продуктов – аэробное и анаэробное.

Процесс аэробного дыхания заключается в окислении моносахаров (глюкозы) кислородом воздуха и сопровождается потерей массы растительного объекта, повышением влажности, выделением большого количества тепла и изменением газового состава окружающего воздуха:

С6Н12О6 + 6О2 → 6СО2 + 6Н2О + 2765 кДж. (1)

Потери массы при дыхании хранящихся растительных продуктов могут достигать значительных размеров, если режимы хранения далеки от оптимальных. Выделяющиеся при этом тепло и влага могут быть причиной дальнейшего усиления процесса дыхания. Это происходит при плохой вентиляции хранящихся продуктов.

Интенсивность дыхания у различных продуктов неодинакова. Низкая интенсивность дыхания у сухого зерна, более высокая – у плодов и овощей, так как это сочная продукция с большим содержанием воды. Интенсивность дыхания возрастает при механических повреждениях и микробиологических заболеваниях. Важным фактором, влияющим на интенсивность дыхания, является температура. В определенном интервале повышение температуры на 10 оС приводит к увеличению интенсивности дыхания в 2÷3 раза. На интенсивность дыхания также большое влияние оказывает газовый состав воздуха. Повышенные концентрации углекислого газа и пониженные концентрации кислорода сильно тормозят аэробное дыхание растительных продуктов. При снижении концентрации кислорода до 2 % и менее растительные организмы переходят на анаэробное дыхание:

С6Н12О6 → 2СО2 + 2С2Н5ОН + 115 кДж. (2)

Выделяющийся при этом этиловый спирт губительно действует на растительные ткани, приводит к потере всхожести семян. Однако при анаэробном дыхании выделяется значительно меньше тепла, чем при интенсивном аэробном дыхании.

Процессы гидролиза протекают в пищевых продуктах под действием гидролитических ферментов – гидролаз. Интенсивность этих процессов определяется химическим составом, активностью ферментов, условиями хранения. Сущность гидролиза заключается в распаде сложных органических соединений до более простых. Например, крахмал гидролизуется до глюкозы, белки – до аминокислот, жиры – до глицерина и жирных кислот. В начале хранения гидролиз приводит к улучшению потребительских качеств плодов и овощей, но затем гидролитические процессы ускоряют старение и порчу продуктов, значительно ухудшают их сохранность.

Все биохимические процессы могут быть замедлены низкими температурами хранения и другими абиотическими факторами.

Микробиологические процессы – одна из главных причин порчи пищевых продуктов при хранении. Основные из них – брожение, гниение и плесневение.

Брожение – это расщепление безазотистых органических веществ (сахаров) под действием ферментов, выделяемых бродильной микрофлорой. При хранении пищевых продуктов чаще всего могут возникать следующие виды брожения: спиртовое (под действием дрожжей), молочнокислое, уксуснокислое, маслянокислое. Некоторые виды брожения лежат в основе различных пищевых производств и играют положительную роль. Например, на спиртовом брожении основаны виноделие, пивоварение, производство спирта; в процессе молочнокислого брожения происходит соление и квашение овощей, мочение плодов, силосование кормов. Однако все эти виды брожения при определенных условиях являются причиной порчи продуктов (сбраживание и прокисание соков, компотов, сухих вин). Маслянокислое брожение вызывает прогоркание муки, масла, порчу солено-квашеной продукции и играет отрицательную роль.

Гниение – это глубокий распад белков и продуктов их гидролиза под воздействием гнилостных бактерий. Процесс в основном возникает в продуктах, богатых белками (мясо, рыба, яйца, молоко). Подвержены гниению и растительные продукты. Гниение почти всегда сопровождается образованием токсических и дурно пахнущих веществ и завершается полной порчей продуктов.

Плесневение обусловлено развитием плесневых грибов, образующих на поверхности продуктов. Их развитию способствует высокая относительная влажность воздуха (ОВВ). Плесневые грибы расщепляют белки, жиры и углеводы пищевых продуктов, придают им плесневый вкус и запах, выделяют токсины и много тепла.

Микробиологические процессы так же, как и биохимические, можно регулировать изменением биотических факторов.

Значительно снижают сохранность продуктов при хранении и наносят большой ущерб различные вредители – насекомые, клещи, грызуны. Они уничтожают пищевые продукты, загрязняют их своими выделениями, являются переносчиками возбудителей инфекционных заболеваний. С вредителями необходимо вести борьбу, контролировать их численность и вредоносность, на которую также влияют факторы внешней среды.

Наиболее действенным абиотическим фактором является температура, поддерживающаяся при хранении продуктов. Она оказывает решающее влияние на величину естественной убыли продуктов. Пределы оптимальных значений температуры для хранения плодов и овощей находятся между точкой замерзания и температурами, ускоряющими их старение и отмирание.

Большое влияние на сохранность продуктов оказывает также относительная влажность воздуха в хранилище. Для сочной плодоовощной продукции она должна быть достаточно высокой (80÷95 %), чтобы предотвратить ее увядание. Зерно и семена необходимо хранить при ОВВ, не превышающей 70 %, для предотвращения сорбции (поглощения) водяных паров из воздуха и увлажнения зернопродуктов, т.к. при этом значительно снижается их устойчивость при хранении.

Газовый состав воздуха также является важнейшим абиотическим фактором. Повышенные концентрации диоксида углерода (СО2) и пониженные до определенных пределов концентрации кислорода оказывают положительное влияние на сохраняемость и лежкость плодов и овощей за счет снижения интенсивности дыхания и предотвращения потерь от развития микроорганизмов (гниения и плесневения). При хранении продукции в такой газовой среде ослабляются процессы обмена веществ, замедляются процессы старения и отмирания тканей, и значительно продлеваются сроки хранения.

Воздухообмен (вентиляция), влияющий на сохранность продуктов, необходим для поддержания в хранилище равномерного температурно-влажностного и газового режима, удаления паро- и газообразных продуктов жизнедеятельности зерна, плодов и овощей в целях предотвращения образования конденсата влаги на их поверхности и загнивания.

Важную роль при хранении растительных продуктов играет степень освещенности. Овощи и плоды следует хранить в темноте, без прямого доступа солнечного света, так как на свету ускоряются процессы жизнедеятельности и старения, интенсивнее разрушаются биологически активные вещества (пигменты, витамины), происходит позеленение клубней картофеля и головок моркови.

Таким образом, чтобы уменьшить убыль массы плодоовощной продукции и сохранить качество, необходимо на длительное хранение закладывать только качественную продукцию, поддерживать оптимальную температуру и относительную влажность воздуха, использовать полиэтиленовые упаковки, предотвращающие излишнее испарение влаги, создавать нужный газовый режим и применять другие прогрессивные способы хранения.

3 Лекция. Научные принципы хранения сельскохозяйственных продуктов

Содержание лекции:

- принципы хранения: биоз, анабиоз, ценоанабиоз и абиоз.

Цель лекции:

- изучить принципы хранения, их классификацию.

В основе всех способов хранения продуктов, применяемых в практике, лежат принципы частичного или полного подавления происходящих в них биологических процессов. Профессор Никитинский Я.Я. систематизировал эти принципы, и выделил четыре принципа хранения: биоз, анабиоз, ценоанабиоз и абиоз.

Принцип биоза. Название («био» – жизнь) говорит о том, что продукты сохраняются в живом состоянии, с присущим им обменом веществ, без всякого подавления процессов жизнедеятельности. Этот принцип основан на иммунных (защитных) свойствах любого нормально функционирующего здорового организма (в том числе и растительного), обладающего иммунитетом – способностью противостоять воздействию патогенной микрофлоры и неблагоприятных условий внешней среды. Принцип биоза подразделяется на два вида: эубиоз и гемибиоз.

Эубиоз – это истинный, или полный биоз, то есть сохранение продукции до использования непосредственно в живом виде. Так содержат предназначенный для убоя домашний скот и птицу. Чтобы не допустить снижения привесов, необходимо соблюдать соответствующие условия содержания и кормления животных. Нарушение условий эубиоза (неполноценное кормление, плохое содержание животных) приводит к потере их массы и упитанности и понижению качества. В результате производители продукции получают меньше денежных доходов, а потребители – полноценных продуктов питания.

Гемибиоз – частичный биоз, или полубиоз. Это хранение плодов и овощей сразу же после уборки в свежем виде в течение определенного периода времени в естественных условиях, но не в специальных хранилищах. При этом в плодах и овощах идут процессы обмена веществ, поскольку они живые организмы, но не так интенсивно, когда они еще находились на материнских растениях. Иммунные свойства клубней, корнеплодов, луковиц, плодов и ягод на некоторый период обеспечивают их устойчивость к неблагоприятным внешним условиям и микробиологическим заболеваниям. Продолжительность сохранности этих продуктов зависит от их особенностей: химического состава, консистенции мякоти, толщины покровных тканей и защитных образований на них, интенсивности процессов обмена веществ. Овощи и плоды, обладающие высокой лежкостью, могут храниться при комнатной (повышенной) температуре довольно длительный период времени, а вот скоропортящиеся продукты сохраняют свою свежесть только несколько дней и даже часов. Гемибиоз имеет большое экономическое и социальное значение, так как позволяет поставлять свежие плоды и овощи в торговую сеть, реализовать их по высоким ценам и обеспечивать потребителей диетическими, биологически ценными продуктами питания.

Принцип анабиоза - это принцип «скрытой» жизни, приведение продукта в состояние, при котором резко замедляются или совсем не проявляются биологические процессы. В таких продуктах крайне слабо протекают процессы обмена веществ в клетках, приостановлена активная деятельность микроорганизмов, клещей и насекомых. Однако живое начало в продукте и живые организмы в нем не уничтожены. При возникновении благоприятных условий активизируются все процессы жизнедеятельности. Поэтому анабиоз и называют принципом скрытой жизни. Анабиоз может быть создан несколькими способами. В зависимости от этого он подразделяется на несколько видов.

Термоанабиоз – хранение продуктов при пониженных (в охлажденном состоянии) и низких температурах (в замороженном состоянии), которые замедляют процессы обмена веществ в тканях, снижают активность ферментов, приостанавливают развитие микроорганизмов. Чем ниже температура, тем эффективнее задерживаются микробиологические и биохимические процессы. Чаще всего применяют холодильники с искусственным охлаждением. Различают два вида термоанабиоза: психроанабиоз и криоанабиоз.

- Психроанабиоз - хранение продукции в охлажденном состоянии, при температурах, близких к 0 оС. В условиях психроанабиоза лучше всего сохраняются пищевые, технологические и семенные качества овощей и плодов.

- Криоанабиоз - хранение продуктов при отрицательных температурах. При замораживании происходит полная кристаллизация воды и клеточного сока в тканях продуктов, полностью останавливаются процессы жизнедеятельности, обеспечивается сохранность продуктов в течение длительного периода времени. Замораживание – основной способ хранения мяса и рыбы. Замораживают также наиболее ценные овощные культуры (цветная капуста и брокколи, спаржа), отборные плоды косточковых культур (персик, абрикосы) и ягоды (земляника, малина).

Ксероанабиоз – хранение продуктов в сухом или обезвоженном состоянии. Частичное или полное обезвоживание продукта приводит практически к полному прекращению в нем биохимических процессов, лишает возможности развиваться микроорганизмам. Большинство пищевых продуктов сушат до содержания влаги 4-14 %, в результате чего снижается интенсивность всех биологических процессов. Процесс удаления воды из продуктов называется сушкой. Применяются различные способы сушки: воздушно-солнечная, тепловая, химическая и др. В режиме ксероанабиоза хранят зерно и семена, приготавливают сухофрукты.

Осмоанабиоз – хранение продуктов при повышенном осмотическом давлением в их тканях. Это защищает продукты от воздействия на них микроорганизмов, тем самым, исключает нежелательные микробиологические процессы (гниение, плесневение, брожение). Повышение осмотического давления в продукте достигается введением соли или сахара. На этом принципе основано соление мяса, рыбы, части овощей, консервирование фруктов и ягод сахаром (варка варенья, приготовление джемов и повидла).

Ацидоанабиоз – хранение при изменении кислотности среды продуктов. Это достигается введением в продукты пищевых кислот: уксусной (маринование), сорбиновой, бензойной, салициловой. Суть принципа в том, что микроорганизмы (гнилостные бактерии) успешно развиваются в нейтральной и слабощелочной средах, но угнетаются в кислой среде (при рН < 5). Поэтому при подкислении продуктов некоторыми органическими кислотами происходит частичная их консервация.

Наркоанабиоз – применение анестезирующих, наркотических веществ (хлороформ, эфир), которые останавливают действие микроорганизмов и вредителей, замедляют процессы обмена веществ. Разновидностью этого принципа является алкоголеанабиоз – применение для хранения продуктов этилового спирта (например, приготовление крепленых и десертных вин).

Аноксианабиоз – хранение продуктов без доступа воздуха, создание бескислородной среды. Отсутствие кислорода исключает возможность развития аэробных микроорганизмов, насекомых и клещей. Дыхание клеток самого продукта резко замедляется и приобретает анаэробный характер. Происходит консервация продуктов в герметических условиях.

Принцип ценоанабиоза основан на создании анабиотических условий с помощью определенных полезных групп микроорганизмов, для которых создаются благоприятные условия. Полезная микрофлора вырабатывает консервирующие вещества, которые препятствуют развитию нежелательной (патогенной) микрофлоры, вызывающей порчу продуктов. На этом принципе основано микробиологическое консервирование. В практике используют два вида ценоанабиоза - ацидоценоанабиоз и алкоголеценоанабиоз, основанные на применении двух групп микроорганизмов.

- Ацидоценоанабиоз – повышение кислотности среды в результате развития молочнокислых бактерий, которые в анаэробных условиях вырабатывают молочную кислоту. При концентрации молочной кислоты более 0,5 % тормозится деятельность вредных микроорганизмов. На этом принципе основано приготовление и сохранение солено-квашеных овощей, моченых плодов, силосование кормов.

- Алкоголеценоанабиоз – консервирование продукта спиртом, выделенного дрожжами в процессе спиртового брожения. Этот принцип используется в виноделии при приготовлении сухих столовых вин, содержащих 9-13 % спирта, путем сбраживания виноградных и плодовых соков.

Принцип абиоза предусматривает отсутствие живых начал в продуктах, хранение их в неживом состоянии. При этом либо весь продукт превращается в безжизненную и стерильную органическую массу, либо в нем (или на его поверхности) уничтожаются определенные группы микроорганизмов, вызывающих порчу. Абиоз подразделяют на следующие виды:

1) термоабиоз (термостерилизация) – обработка продуктов высокими температурами, нагрев их до 100 0С и выше. При этом практически все живые организмы погибают. Для разных видов продуктов необходимо различное температурное воздействие, то есть степень стерилизации. Наиболее распространенный способ термостерилизации – консервирование продуктов в герметически укупоренной таре. Консервы могут храниться несколько лет без изменения пищевых и вкусовых достоинств. Если желательно сохранить продукт в свежем виде сравнительно короткое время, его нагревают 10÷30 минут до температуры 65-85 0С, т.е. проводят пастеризацию. Для надежного хранения мясных, рыбных и овощных консервов и безопасного их использования необходимы температуры стерилизации выше 100 0С, что осуществляется в автоклавах;

2) химабиоз (химическая стерилизация) – консервирование продуктов химическими веществами, убивающими микроорганизмы (антисептиками) и насекомых (инсектицидами). Их применение ограничено, так как многие из химических соединений ядовиты для человека. Видами химабиоза являются сульфитация (обработка плодов, овощей, соков и вин сернистым ангидридом SО2) и копчение, так как дым является хорошим антисептиком из-за содержания в нем формальдегида, смол и других бактерицидных веществ;

3) механическая стерилизация – удаление микроорганизмов из продуктов фильтрованием, т.е. пропуском плодово-ягодных соков через специальные фильтры с очень мелкими порами (0,001 мм), задерживающими микроорганизмы, или центрифугированием, применяемом на микробиологических заводах и в лабораторных исследованиях;

4) лучевая (фото) стерилизация – уничтожение микроорганизмов и насекомых ультрафиолетовыми, инфракрасными, рентгеновскими лучами, β и γ – излучением в определенных дозах. Этот способ не получил широкого распространения в пищевой промышленности из-за технической сложности и возможного опасного влияния на здоровье человека. Он требует дальнейшей доработки, совершенствования техники (установок для лучевой стерилизации).

4 Лекция. Переработка и хранение зерна и семян

Содержание лекции:

- факторы, влияющие на состояние и сохранность зерна. Режимы хранения зерна. Методы сушки зерна. Сушильные аппараты. Виды вентилирования.

Цель лекции:

- изучить режимы хранения зерна; методы сушки зерна; принципы работы сушильных аппаратов; области применения различных видов вентилирования.

Зерно имеет важнейшее значение для населения всего земного шара. Оно является сырьем для выработки таких ценных продуктов, как крупы, крахмал, пищевые концентраты и др. Продукты из зерна богаты углеводами (82-83%), белками (14-15%), в них есть жир (2-2,5%), соли фосфора, калия, магния, кальция и другие необходимые для жизни людей элементы. Зерно - концентрированный корм для сельскохозяйственных животных и сырье для многих отраслей в промышленности.

Промышленность по хранению и переработке зерна входит в состав агропромышленного комплекса страны. Ее главная функция – своевременно и качественно, при минимальных затратах выполнять операции по приемке, очистке, сушке, хранению и переработке зерна.

Долговечность зерна зависит от его исходного качества и условий хранения. Хлебные злаки сохраняют жизнеспособность от 5 до 15 лет. Овес, пшеница и ячмень являются еще более долговечными. Мукомольно-крупяные и пищевые достоинства сохраняются в течение 10-12 лет, кормовые свойства – еще дольше. Однако такое длительное хранение запасов нецелесообразно, их следует обновлять через 3-5 лет.

Важнейшие факторы, влияющие на состояние и сохранность зерна: влажность зерна и окружающей среды; температура зерна и окружающей среды; доступ воздуха к зерновой массе (степень аэрации). Поэтому режимы хранения зерна и семян основаны на воздействии на данные факторы с целью приведения зерновой массы в состояние анабиоза.

В практике хранения зерна и семян в различных странах применяют три режима:

а) хранение зерновых масс в сухом состоянии;

б) хранение зерновых масс в охлажденном состоянии;

в) хранение зерновых масс в герметических условиях (без доступа воздуха).

Выбор режима хранения определяется многими условиями, в числе которых учитывают:

- климатические условия местности;

- типы зернохранилищ и их вместимость;

- технические возможности хозяйства;

- целевое назначение партий;

- качество зерна;

- экономическая целесообразность применения того или иного режима и приема.

Режим хранения в сухом состоянии основан на принципе ксероанабиоза и является наиболее приемлемым и экономически выгодным для долгосрочного хранения зерновых масс. Зерновые массы в таком режиме можно хранить без перемещения в силосах элеватора 2-3 года и в складах 4-5 лет. В зерне и семенах с влажностью ниже критической физиологические процессы проявляются лишь в форме замедленного дыхания, что объясняется отсутствием свободной воды, которая также не дает возможности развиваться микроорганизмам, прекращается развитие клещей. Однако при неправильном уходе за зерновыми массами возможна их порча. Основной причиной порчи является развитие насекомых-вредителей, способных существовать и размножаться в зерне с влажностью ниже критической. Другая причина - образование капельножидкой влаги и повышение влажности в каком-то ее участке вследствие перепадов температур. Поэтому хранение зерновых масс в сухом состоянии требует систематического наблюдения и ухода за ними.

Сушку и очистку проводят после уборки зерна и семян с целью доведения их до требуемых кондиций по влажности и засоренности. Очистка проводится на воздушно-решетных сепараторах, в триерах и других зерноочистительных машинах. Технологический эффект от очистки тем выше, чем больше отделимых примесей удаляется из зерновой массы.

Надежность и эффективность хранения сухих зерновых масс привела к широкому распространению в практике различных методов сушки зерна для снижения его влажности перед закладкой на хранение. Все способы сушки зерна и семян разделяют на две группы: без специального использования тепла (без подвода тепла к высушиваемому объекту); с использованием тепла.

Примером способов первой группы служит сушка путем контакта зерновой массы с водоотнимающими средствами (сухой древесиной, активированным углем, сульфатом натрия и др.) или обработка зерновой массы достаточно сухим природным воздухом. Второй способ основан на создании условий, обеспечивающих повышение влагоемкости паровоздушной среды, окружающей зерно. В этом случае агентом сушки (теплоносителем) служит нагретый воздух. Наиболее распространенные способы с использованием тепла – сушка в специальных устройствах – зерносушилках и сушка на солнце (воздушно-солнечная).

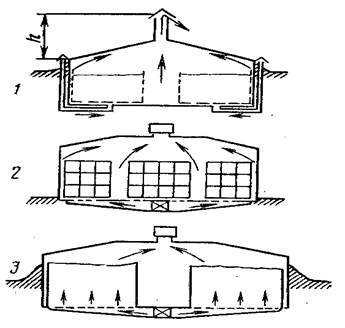

Для сушки зерна наиболее распространены сушилки трех типов: шахтные, барабанные и напольные. Наиболее распространены в мировой практике зерносушения шахтные сушилки. Такое название они получили за устройство рабочей камеры, представляющей чаще всего металлический бункер-шахту. Внутри ее поперек более узкой части размещены металлические короба. Назначение коробов – сделать зерновую массу более доступной агенту сушки и равномерно газопроницаемой. Зерно, загруженное в шахту, размещается между коробами. Агент сушки поступает в шахту через диффузор, проходит через зерновую массу, нагревает и подсушивает ее. При этом и сама зерновая масса находится в движении (опускается вниз, так как в сушилке использован принцип самотека и выпускное устройство находится в нижней части шахты). Чем выше производительность сушилки, тем в той или иной степени больше по высоте и объему шахта (или несколько шахт).

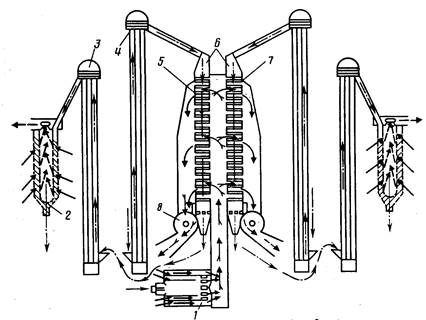

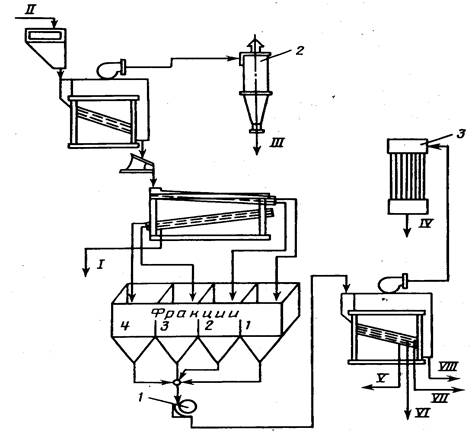

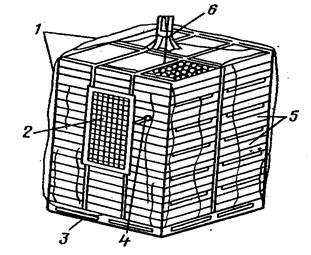

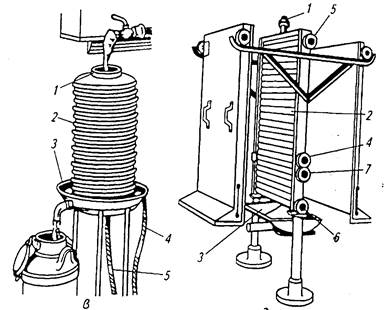

На рисунке 1 показана стационарная сушилка шахтного типа СЗШ-16, которая состоит из двух шахт 5 и 7, расположенных на общей станине. Каждая шахта состоит из двух секций, в которых установлены четырехгранные короба. В зависимости от начальной влажности и значения партии шахты включают в технологическую схему последовательно или параллельно. При параллельной работе зерновую массу загружают в обе шахты, при последовательной – в одну.

Агент сушки попадает из топки 1 в пространство между шахтами, служащее диффузором. Охлаждают зерно в отдельно поставленных колонках 2. Зерно, подсушенное в одной шахте, поступает в охладительную колонку, а из нее в другую шахту. Камера сгорания экранирована, в нее вмонтированы фотосопротивления, обеспечивающие контроль за пламенем. Конструкция выпускного аппарата обеспечивает непрерывный выпуск зерна малыми порциями и периодически большими.

Для контроля за уровнем зерна в шахте установлены сигнализаторы. Если уровень насыпи зерновой массы в шахте ниже допустимого, то выключается двигатель выпускного устройства и на пульте загорается сигнальная лампочка. Выпуск зерна происходит непрерывно. В начале работы выходит недосушенное зерно, которое вторично подают в шахту. В качестве топлива используют тракторный керосин или смесь керосина с дизельным топливом.

Тепловая сушка в зерносушилках различных конструкций наиболее эффективный и высокопроизводительный способ сушки, но дорогостоящий (на сушку 1 т зерна расходуется около 10 литров дизельного топлива).

Используют новые способы тепловой сушки: «в кипящем» слое; во взвешенном состоянии; импульсный; токами высокой частоты; инфракрасными лучами и др. Однако большинство из них требуют значительных затрат и распространения не имеют.

|

1 - топка; 2 – охладительная колонка; 3,4 – нории; 5,7 – шахты; 6 – надсушильный бункер; 8 – вентилятор. Рисунок 1 – Схема зерносушилки СЗШ-16 при параллельной работе |

Технологическая и экономическая эффективность сушки зависит не только от типа зерносушилок, но и от правильности эксплуатации. Проведенная тепловая сушка не только обеспечивает ксероанабиоз, но и улучшает посевные и технологические качества зерна.

Сушка активным вентилированием с использованием нагретого или сухого атмосферного воздуха с низкой относительной влажностью очень эффективна технологически и экономически. Активное вентилирование – принудительное продувание воздухом зерновой массы без его перемещения, что возможно вследствие скважистости зерновой массы. Воздух с помощью вентиляторов, обеспечивающих необходимую подачу и развивающих нужный напор, через систему специальных каналов или труб нагнетается в больших количествах в зерновую массу. Этот технологический прием может применяться в различных целях: для сушки, охлаждения, послеуборочного дозревания зерна и семян, ликвидации самосогревания.

Наряду со значительной технологической эффективностью активное вентилирование выгодно и в экономическом отношении. Оно исключает затраты на перемещение зерновой массы и значительно сокращает потребность в рабочей силе. Например, по сравнению с перелопачиванием, оно обходится в десятки раз дешевле, а по технологической эффективности вообще несравнимо.

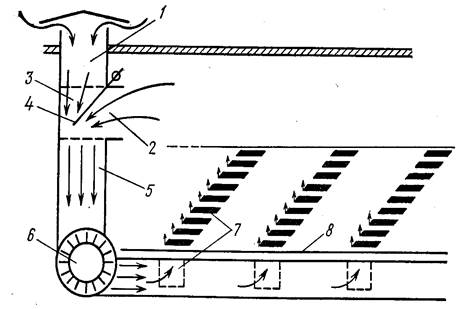

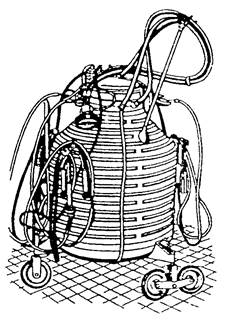

Активное вентилирование применяют в складах, на площадках, в специальных бункерах и силосах элеваторов. Все установки, применяемые для активного вентилирования, можно разделить на три группы: стационарные, напольно-переносные, передвижные (трубные и телескопические).

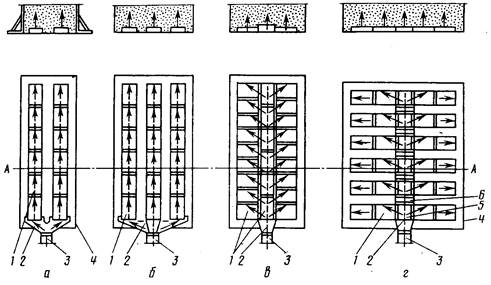

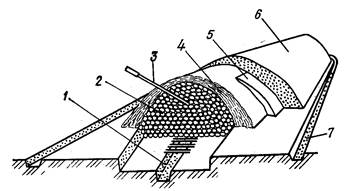

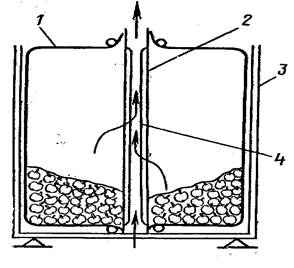

На рисунке 2 показаны воздухораспределительные каналы напольно-переносных установок. Воздух в каналы и решетки попадает через диффузор, соединенный с осевым или центробежным вентилятором достаточной мощности и производительности. Вентиляторы присоединяют к диффузору за пределами склада и защищают от осадков. Поставив их на колеса, перемещают к нужным в данный момент диффузорам.

|

а - укладка в два ряда; б - в три ряда; в - сплошная; г - с отверстиями; 1 - воздухо-распределительная решетка; 2 - диффузор; 3 - вентилятор; 4 - переносная стенка или стена помещения; 5 - проходной щит; 6 - глухой щит. Рисунок 2 – Воздухораспределительные решетки (каналы) напольно-переносных установок |

Новый способ активного вентилирования – применение аэрожелобов. Они представляют собой устройства, в которых сочетается перемещение зерна по горизонтали (полу склада) с одновременным активным вентилированием или самостоятельным продуванием.

5 Лекция. Переработка и хранение зерна и семян (продолжение)

Содержание лекции:

- воздушно-солнечная и химическая сушка зерна. Способы охлаждения зерновых масс. Создание бескислородных условий при хранении зерновых масс. Продолжительность хранения зерна. Типы зернохранилищ. Меры борьбы с вредителями зерновых запасов.

Цель лекции:

- изучить группы способов охлаждения зерновых масс; бескислородные условия хранения зерна; способы и продолжительность хранения зерна.

Воздушно-солнечная сушка с применением солнечной радиации, целесообразна для небольших партий семян, когда требуется снижение их влажности на 1-3 %, способствует послеуборочному дозреванию, кроме того, солнечные лучи губительно действуют на микроорганизмы. Это самый дешевый способ сушки. Важный фактор при солнечной сушке – только деревянная или асфальтированная площадка (основание).

Химическая сушка с применением сорбентов (например, сульфат натрия), хорошо поглощающих влагу из семян бобовых культур, склонных к растрескиванию, ее применение ограничено.

Режим хранения в охлажденном состоянии основан на принципе термоанабиоза, на чувствительности всех живых компонентов зерновой массы к пониженным температурам. Их жизнедеятельность при пониженных температурах резко снижается или приостанавливается совсем. Своевременным охлаждением зерновой массы достигают ее полного консервирования на весь период хранения. Даже при хранении сухого зерна его охлаждение дает дополнительный эффект и увеличивает степень консервирования сухой зерновой массы.

Особое значение приобретает временное хранение в охлажденном состоянии партий сырого и влажного зерна, которые не представляется возможным высушить в короткое время. Для таких партий охлаждение является основным и почти единственным методом сохранения их от порчи. Зерновые массы с температурой во всех слоях насыпи от 0 до плюс 10 0С считают охлажденными в первой степени, с температурой ниже 0 0С – во второй степени. Избыточное охлаждение (до минус 20 0С и более) приводит к ухудшению семенных и технологических свойств зерна и создаются предпосылки для резкого перепада температур и конденсата влаги.

Способы охлаждения зерновых масс можно разделить на две группы: пассивные и активные. Пассивное охлаждение осуществляют проветриванием зернохранилищ и устройством в них приточно-вытяжной вентиляции. Пассивное охлаждение не всегда дает достаточный эффект. Активное охлаждение осуществляют пропуском зерна через зерноочистительные машины, зернопогрузчики, конвейеры, нории. Это наиболее прогрессивный метод охлаждения, дающий самый высокий технологический эффект.

Режим хранения без доступа воздуха (в герметических условиях) основан на принципе аноксианабиоза. Отсутствие кислорода значительно сокращает интенсивность дыхания зерновой массы, зерно и семена переходят на анаэробное дыхание. Почти полностью прекращается жизнедеятельность микроорганизмов, исключается возможность развития насекомых и клещей. При этом резко сокращаются потери массы зерна.

В бескислородной среде с влажностью до критической хорошо сохраняются технологические и кормовые качества зерновой массы. Это почти единственный способ, обеспечивающий сохранность фуражного зерна с повышенной влажностью, исключающий необходимость применения тепловой сушки в зерносушилках. Этим способом нельзя хранить зерна, которые будут использованы для посева, так как при этом режиме неизбежна частичная или полная потеря всхожести вследствие губительного действия на зародыш этилового спирта, выделяющегося при анаэробном дыхании.

Создание бескислородных условий при хранении зерновых масс достигается:

а) естественным накоплением диоксида углерода и потерей кислорода в результате дыхания всех живых компонентов, вследствие чего происходит самоконсервирование (автоконсервирование) зерновой массы в герметичной емкости;

б) создание в зерновой массе вакуума (применяют вакуумные насосы);

в) введение в зерновую массу газов, вытесняющих воздух из межзерновых пространств (применение брикетов сухого льда, сжигание сжиженного газа в генераторах).

Первый путь более доступный и дешевый, наиболее распространен в практике хранения в сельском хозяйстве.

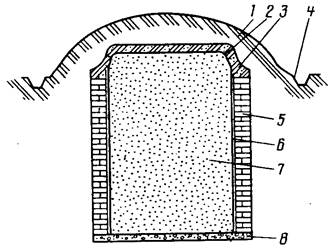

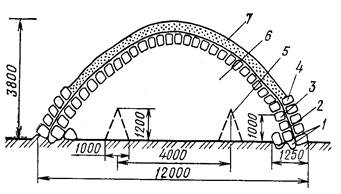

Для создания режима хранения зерновых масс без доступа воздуха требуются полностью герметизированные хранилища. Массовое хранение зерна без доступа воздуха осуществляют и в грунте. При хранении зерна в плотном грунте без близкого стояния подземных вод легко обеспечивается надежная герметизация хранимых объектов. Этот способ получил распространение в связи с увеличением производства зерна кукурузы на кормовые нужды. Зерновую массу кукурузы закладывают в специальные траншеи или силосные ямы, плотно утрамбовывают, укрывают пленочными или другими материалами, а затем землей или глиной (см. рисунок 3).

|

1 – земля; 2 – толь; 3 – жирная глина с мякиной; 4 – водоотводная канавка; 5 – кирпичная кладка; 6 – битум; 7 – зерно; 8 – бетон. Рисунок 3 – Траншея для хранения зерна в грунте |

Хранение зерна может быть временным (краткосрочным) и длительным (долгосрочным). Временное хранение по продолжительности исчисляется в сутках или месяцах (один-три), длительное хранение длится от нескольких месяцев до нескольких лет. Как временное, так и долгосрочное хранение должно быть организовано так, чтобы не было потерь в массе (кроме неизбежных) и тем более потерь в качестве.

Необходимость временного хранения зерна на токах или открытых площадках, в так называемых бунтах (насыпях зерна определенной формы, уложенных по установленным правилам) или в таре возникает в период уборки урожая. Зерно в бунтах доступно воздействию атмосферных условий, легко загрязняется, портится, и не исключается его истребление птицами и грызунами, в открытых бунтах зерно легко прорастает. Перед укладкой в бунт зерновую массу охлаждают до температуры 8 0С и ниже, пропуская ее через цепочку транспортеров, зерноочистительных машин, применяя установки для активного вентилирования.

Длительное хранение зерновых масс осуществляется в зернохранилищах. Любое зернохранилище должно быть достаточно прочным и устойчивым, т.е. выдерживать давление зерновой массы на пол и стены, давление ветра и неблагоприятное воздействие атмосферы. Зернохранилище должно иметь надежную гидроизоляцию (защищать зерновую массу от проникновения атмосферных осадков, грунтовых и поверхностных вод) и термоизоляцию (защищать зерно от резких перепадов температуры). Для защиты зерновых масс от грызунов, птиц, насекомых и клещей зернохранилище должно быть удобным для проведения мероприятий по обеззараживанию (дезинсекции). Зернохранилища сооружают из камня, кирпича, железобетона, металла. Выбор строительных материалов зависит от местных условий, назначения зернохранилищ и экономических соображений.

Основными типами зернохранилищ являются одноэтажные склады с горизонтальными или наклонными полами, а также хранилища силосного типа – элеваторы из железобетона и цилиндрические силосы и бункера (бины) различной вместимости, сделанные из различных металлов. Их преимущество в быстрой механизированной загрузке и выгрузке (самотеком) зерна, надежной защите от грызунов, пожаробезопасности. Основной недостаток силосных элеваторов - нельзя использовать для продолжительного хранения зерновой массы любого состояния. В силосах может быть обеспечено надежное хранение партий зерна только сухого и средней сухости. Кроме того, элеватор наиболее выгоден, когда он принимает, обрабатывает и отгружает большое количество зерна.

В условиях сельскохозяйственного предприятия экономически целесообразными являются зерносклады (с приточно-вытяжной вентиляцией или с активным вентилированием, немеханизированные, частично или полностью механизированные). В настоящее время быстро окупаемыми, компактными, современными хранилищами являются вентилируемые силосы модульной сборки с горизонтальным и конусным днищем.

В практике применяют два способа хранения зерна: в таре (в мешках) и насыпью (в складах, бункерах, силосах, хранилищах). Основной способ хранения зерновых масс – хранение насыпью. Его преимущества: эффективное использование зернохранилища; больше возможностей для механизированного перемещения зерновых масс; облегчается борьба с вредителями; удобнее организация наблюдения за качеством зерна; нет расходов на тару; меньше себестоимость хранения зерна. Хранение насыпью может быть напольным или закромным (в небольших закромах и бункерах).

Хранение в таре применяют лишь для некоторых партий посевного материала: элитные семена; легко растрескивающиеся семена при пересыхании (фасоль); семена, содержащие эфирные масла (культур семейства сельдерейные); семена мелкосемянных культур (люцерна); калиброванные и протравленные семена кукурузы, свеклы, подсолнечника. Этот способ хранения дорогостоящий, но его применяют в определенных случаях для предотвращения потерь зерна и семян в массе и качестве.

К технологическим приемам, способствующим обеспечению сохранности зерновых масс и применению определенных режимов хранения, относят: сушку и очистку зерновых масс от примесей, их активное вентилирование, обеззараживание от вредителей, химическое консервирование.

Меры борьбы с вредителями хлебных запасов – делят на две группы: предупредительные (профилактические) и истребительные. Все истребительные меры, направленные на уничтожение насекомых и клещей, получили название дезинсекции. Применяемые способы дезинсекции можно разделить на две большие группы физико-механические и химические (с применением ядохимикатов – пестицидов). Наиболее распространенным способом дезинсекции зернохранилищ является фумигация (газация) – обеззараживание парами или газами отравляющих веществ.

Истребление грызунов называется дератизацией и может проводиться различными способами: механическим (отлов с помощью капканов и ловушек) и химическим (применение ядовитых приманок).

Химическое консервирование – это прекращение или замедление жизненных функций зерновой массы и отдельных ее компонентов при хранении путем обработки различными химическими средствами (состояние анабиоза или абиоза). Применяется для консервирования зерновой массы повышенной влажности, предназначенной для кормовых целей. Химическое консервирование защищает зерна от плесневения, прорастания, самосогревания, а также от различных насекомых.

Все мероприятия по повышению устойчивости зерновых масс при хранении должны быть экономически выгодными и обязательно проводиться, если это необходимо для предотвращения порчи зерна и снижения потерь.

6 Лекция. Переработка зерна в муку

Содержание лекции:

- основные процессы производства муки. Машины, применяемые в процессе производства муки. Хранение муки.

Цель лекции:

- изучить процессы и операции производства муки и способы хранения муки.

Зерноперерабатывающая промышленность одна из ведущих отраслей народного хозяйства нашей страны, которая вырабатывает муку и крупы, а также комбикорма. Мукомольная и крупяная промышленности важные звенья агропромышленного комплекса, поскольку они обеспечивают производство основных продуктов питания людей – муки и круп.

В результате измельчения зерна различных культур получается ценный пищевой продукт - мука. Основное сырье для хлебопечения, производства макаронных и кондитерских мучнистых изделий – мука из зерен пшеницы и ржи. Для нужд кулинарии, пищевой, текстильной и других отраслей промышленности вырабатывают муку из ячменя, кукурузы, овса, гречихи, гороха, сои и сорго. Из крупы риса, овсяной и гречневой получают специальную муку для детского питания.

Основные процессы производства муки – подготовка зерна к помолу и собственно помол зерна.

Мука получается в результате помола – совокупности процессов и операций, проводимых с зерном и образующимися при его измельчении промежуточными продуктами. Все помолы подразделяют на разовые и повторительные. При разовом помоле зерно превращается в муку после однократного его пропуска через измельчающую машину (жерновые постава и молотковые дробилки). Так вырабатывают обойную муку (без просеивания оболочек) установленного выхода и серую сеяную муку с отсеиванием на густых ситах. В современном мукомолье применяются только повторительные помолы, при которых мука получается за несколько пропусков через измельчающие и сортирующие машины. Последовательные воздействия на зерно обеспечивают постепенное измельчение, при котором более хрупкий, чем оболочки, эндосперм скорее превращается в муку. Принцип переработки зерна в муку заключается в многократном избирательном измельчении эндосперма и сортировании продуктов измельчения после каждого его этапа с постепенным извлечением муки и отделением оболочек (отрубей). При сортовых помолах мука высшего сорта вырабатывается из центральной части эндосперма зерна пшеницы, мука первого сорта – из середины, а мука второго сорта – из периферийной части.

В зависимости от количества получаемых сортов муки сортовые помолы бывают односортные, двухсортные и трехсортные.

Помол зерна осуществляют на мукомольных предприятиях: заводах, мини-мельницах и др. На мукомольных заводах применяют развернутые схемы сортового помола с развитым ситовеечным процессом, а на мельницах сельского типа – чаще всего сокращенные схемы.

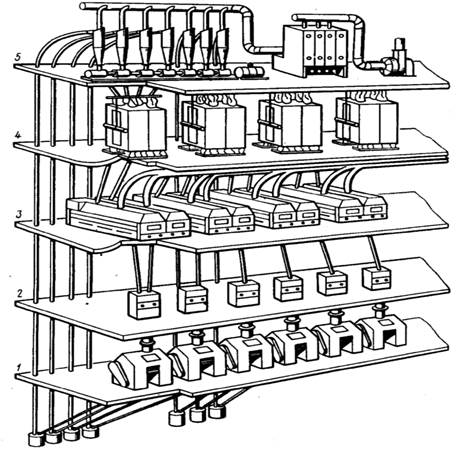

Мукомольные заводы оборудованы складами и элеваторами для зерна, складами для хранения готовой продукции. Процесс производства на них полностью механизирован. Мукомольные заводы расходуют много энергии и поэтому имеют свое энергетическое хозяйство (электросиловое, паросиловое или дизельное). Здания мукомольных заводов 5-7 этажные с поэтажным размещением машин, у сельских предприятий этажность меньше.

В технологическом процессе широко используют принцип самотека. Зерно или промежуточные продукты, поднятые на верхний этаж механическими (нориями) или пневматическим транспортом, при помощи распределительных устройств попадают в машины и затем по гравитационным (самотечным) трубопроводам направляются к машинам, расположенным этажом ниже.

Для получения нормированного выхода муки стандартного качества зерно перед помолом подвергают очистке и кондиционированию. Зерно от сорной примеси очищают в сепараторах, триерах, дуаспираторах, извлечение минеральной примеси (камни, галька и др.) осуществляется в камнеотделительных машинах. Для отделения зародыша, бородки, верхнего слоя плодовых оболочек, удаления пыли, снижения зольности и обсемененности микроорганизмами проводят сухую обработку поверхности зерна в обоечных (жестких и мягких) и щеточных машинах. В этих же целях может проводиться мокрая обработка зерна в моечных машинах.

Гидротермическая обработка (кондиционирование) зерна предназначена для повышения прочности оболочек и снижения прочности эндосперма. Зерно подвергают холодному кондиционированию (увлажнение водой 18-20 оС) в шнеках интенсивного увлажнения с отволаживанием (отлежкой) зерна в силосах или горячему кондиционированию (горячей водой или паром до 60 оС). После кондиционирования зерно лучше измельчается, оболочки легко отделяются от эндосперма, образуя крупные отруби, на 20-30 % снижается расход электроэнергии и износ мельничного оборудования, на 1,5-2 % увеличивается выход муки, особенно высоких сортов. Экономическая и технологическая эффективность кондиционирования зерна высока.

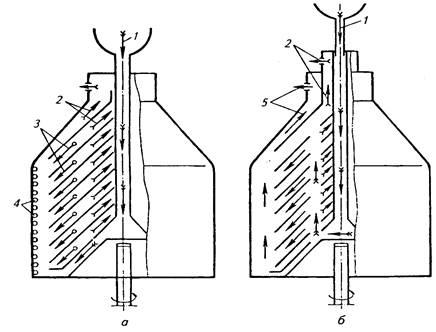

Из зерноочистительного отделения зерно поступает в размольное отделение (см. рисунок 4) мукомольного завода. Помол начинается с драного процесса, в результате которого зерно постепенно измельчается на промежуточные продукты – крупки и дунсты. Процесс осуществляется на вальцовых станках, размещенных на первом этаже. Рабочими органами станков служит пара вальцов (см. рисунок 5), вращающихся с разными скоростями. В результате различных скоростей вращения и рифленой поверхности вальцов зерно и продукты его измельчения, проходящие между ними, раскалываются и дробятся. В драном процессе участвуют несколько вальцовых систем.

Для разделения по крупности крупки и дунсты направляют в просеивающие машины – рассевы. Каждый рассев представляет собой шкаф, разделенный на несколько секций, состоящих из набора ситовых рам с разными размерами отверстий и сборных днищ, и оборудованных каналами для выпуска продуктов. После каждой драной системы установлен свой рассев. Верхние сходы с рассева, не просеявшиеся через наиболее крупные сита, направляются на следующие драные системы для дальнейшего измельчения. Проход через более мелкие сита отсортировывается в виде муки, мелкой, средней и крупной крупок, мягкого и жесткого дунста. Каждый продукт после сортировки по размерам обрабатывается по разным схемам.

Рисунок 4 – Размещение машин в размольном отделении мукомольного завода

Рисунок 5 – Схема измельчения зерна между двумя вальцами

После рассевов крупки поступают в ситовеечные машины, сортирующие их по качеству (добротности) и размеру. Процесс называется обогащением крупок, он позволяет увеличить выход муки высшего сорта при сортовых помолах. Ситовеечные машины сортируют продукты с помощью ситовых рам, установленных в 2-3 яруса с возвратно-поступательным движением, и потока воздуха, проходящего через сита. Наиболее добротные мелкие крупки с пониженной зольностью (1-й группы), содержащие в основном эндосперм, имеют высокую плотность и низкую парусность. Они преодолевают сопротивление потока воздуха, быстро просеиваются через сита и направляются в вальцовые станки, где домалываются в муку. Крупки с частицами оболочки (сростки) имеют повышенную парусность. Они идут сходом с сит и направляются на драные системы для измельчения или в шлифовочные вальцовые станки, оборудованные вальцами без рифлей. В них происходит процесс обработки крупок с оболочками, который называется шлифовочным. После этого значительно снижается зольность крупок, которые снова проходят сортировку перед размолом.

После ситовеечных машин мелкие по размеру добротные крупки не домалывают в муку, а именуют манной крупой.

Отсортированные крупки и дунсты домалывают в муку (с отсеиванием ее на рассевах) на вальцовых станках с мелко рифлеными или микрошероховатыми вальцами. Этот процесс называется размольным. При сортовых помолах работает несколько размольных систем (от 3 до 12). Вся полученная мука проходит через контрольные рассевы и поступает в выбойное отделение мельницы. Отруби выделяются верхним сходом с рассевов последних драных и размольных систем или на бичевых машинах для вымола оболочек.

Технологический процесс на мукомольном заводе сопровождается выделением пыли. Для улавливания ее применяют систему аспирации. При определенной концентрации в воздухе зерновая и мучная пыль взрывоопасны.

После размола муку передают в склад бестарного хранения или упаковывают в мешки. Мука менее устойчивый продукт при хранении, чем зерно. К положительным процессам, происходящим при хранении, относится созревание муки – улучшение ее хлебопекарных свойств (улучшение коллоидных свойств клейковины, побеление муки). Созревание интенсивно происходит при температуре 20-30 0С и почти не проявляется при температуре, близкой к 0 0С. Однако длительное хранение при высокой температуре способствует перезреванию муки и активизации разнообразных отрицательных процессов в ней. Среди них наблюдается окисление и разложение жира – прогоркание муки. Деятельность различных групп микроорганизмов вызывает прокисание, плесневение и даже самосогревание муки. Она становится непригодной для хлебопечения и употребления. Не менее опасно и заражение муки вредителями хлебных запасов.

Для сохранения муки в течение нескольких месяцев необходим сухой, хорошо продезинфицированный склад, без каких-либо запахов. Сухую муку укладывают на деревянные подтоварники в штабеля высотой до 6-8 мешков, с оставлением отступов от стен и контрольных проходов. Применяется и бестарное хранение муки в силосах. Для предотвращения слеживания муки не реже одного раза в месяц необходимо менять местами нижние и верхние мешки в штабеле и перегружать муку из одного силоса в другой.

Чем ниже температура в складе, тем дольше мука сохраняет свои качества. Поэтому рекомендуемая температура для хранения муки не должна превышать 8-10 0С. Очень низкие температуры (около 0 0С) в меньшей степени приемлемы, так как при этом создаются предпосылки для конденсата влаги. Относительная влажность воздуха в хранилище не должна превышать 70 % во избежание увлажнения ее водяными парами воздуха.

Основные показатели эффективности мукомольного производства – выход и качество муки, а также величина удельных эксплуатационных затрат. Для повышения эффективности технологических процессов мукомольных заводов следует применять рациональные технологические схемы, а режимы подготовки, измельчения сырья, сортирования продуктов и удельные нагрузки на оборудование необходимо поддерживать на оптимальном уровне.

7 Лекция. Переработка зерна в крупы

Содержание лекции:

- виды и сорта круп. Технологическая схема переработки зерна в крупы. Машины и аппараты для производства круп. Хранение круп.

Цель лекции:

- ознакомление с видами и сортами круп; с основными технологическими операциями, машинами и аппаратами, применяемыми в технологии переработки зерна в крупы.

Крупа – это пищевой продукт, состоящий из цельных, дробленых или расплющенных ядер зерна различных культур. Крупы являются вторым по значимости продуктом питания после муки. Они богаты углеводами, протеинами, клетчаткой, витаминами и минеральными веществами.

Зерно в крупы перерабатывают на крупяных заводах или в крупяных цехах при других предприятиях (мукомольных, пищевых комбинатах и т.д.), а также на предприятиях малой мощности, называемых крупорушками.

Вырабатывают следующие виды и сорта круп: из гречихи – ядрицу первого и второго сортов, продел (дробленое ядро); из риса – рис шлифованный и полированный (высший, первый и второй сорта), дробленый (сечка); из гороха – горох лущеный, полированный (целый и колотый); из проса – пшено шлифованное (три сорта); из овса – крупы недробленую, плющеную, хлопья и толокно; из ячменя – крупу перловую (шлифованную) пяти номеров и ячневую трех номеров (дробленую); из кукурузы – крупу шлифованную пяти номеров, крупу для хлопьев (крупную) и кукурузных палочек (мелкую).

Перед переработкой в крупу зерно проходит подготовку, включающую следующие операции:

- очистка зерна от различных примесей на различных машинах (магнитные аппараты, воздушно-ситовые и воздушные сепараторы, триеры, камнеотделительные машины и др.);

- удаление остей (у риса, овса, ячменя) на шасталках (остеломателях).

Процессы подготовки различных крупяных культур примерно одинаковы, поэтому технологическая схема переработки в основном определяется схемой шелушильного отделения. Шелушение зерна - основная технологическая операция отделения пленок и оболочек (шелухи) от ядра, наиболее энергоемкая, оказывающая существенное влияние на все остальные технико-экономические показатели производства. Принцип действия шелушильных машин можно свести к трем основным способам воздействия их рабочих органов на зерно: шелушение сжатием и сдвигом, шелушение многократным ударом, шелушение трением об абразивную поверхность.

Для шелушения зерна используют различные машины:

- обоечные, основанные на принципе многократного удара; применяются в основном для переработки ячменя и овса, у зерен которых цветковые пленки прочно срослись с плодовыми оболочками;

- шелушильные постава и машины интенсивного шелушения, в которых используется принцип трения зерна между подвижной и неподвижной поверхностями; используются для переработки различных культур;

- вальцедековые станки, работающие по принципу сжатия зерна и сдвига его цветковых пленок или плодовых оболочек между вращающимся вальцом и неподвижной декой; наиболее приемлемы для переработки гречихи и проса;

- шелушители с резиновыми вальцами, на которых происходит заметная

деформация сдвига, обеспечивая при этом мягкий режим обработки, применяются для переработки риса.

Многие шелушильные машины оборудованы системой аспирации для отвеивания шелухи. Если же такой системы нет, то после шелушения продукт с этой целью пропускают через аспираторы и пневмосепараторы.

Определенную техническую сложность представляет процесс разделения шелушенных и нешелушенных зерен. Эту операцию проводят на решетных крупосортировочных машинах, на которых чистое ядро отделяют от зерна с оболочками на решетах, используя их различия в размерах. Если они по размеру практически не отличаются, то их разделяют по плотности и степени упругости поверхности на специальных падди-машинах.

После шелушения такая крупа, как ядрица у гречихи, уже готова к употреблению и дальнейшей обработки не требует. Для многих же других видов круп проводится финишная обработка ядра для улучшения товарного вида крупы и ее кулинарных достоинств (разваримости, усвояемости и переваримости), которая заключается в шлифовании ядра, при этом ядро приобретает гладкую поверхность. Для некоторых видов и сортов круп (рис, горох) применяют полирование, придающее крупе блестящую поверхность и однородность. Крупу, вырабатываемую из зерна многих культур, сортируют по величине на несколько фракций (номеров). Также могут проводить дробление или плющение для улучшения разваримости и усвояемости крупы.

В процессе механической обработки (очистки, шелушения и шлифования) ядро у части зерен дробится и получается продукт более низкого качества - продел. При выработке круп образуется и некоторое количество муки – мучки, используемый на кормовые или технические цели.

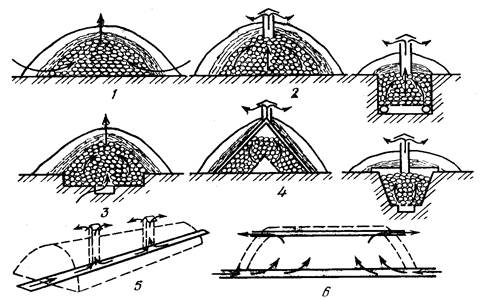

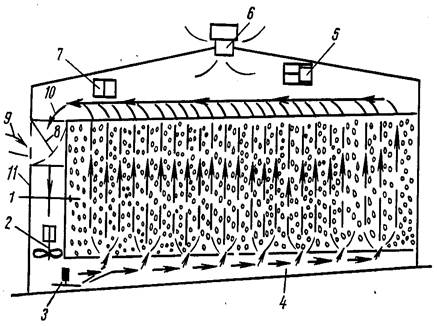

На рисунке 6 приведена схема технологического процесса выработки гречневой крупы на крупорушке.

Зерно гречихи II для очистки от примесей поступает в сепаратор, оборудованный приемным ловушечным ситом с отверстиями диаметром 8-10 мм. Образующаяся пыль поступает в циклон 2. После прохода через магнитный аппарат зерно сортируется по крупности на двухъярусной подсевке с различными диаметрами отверстий. В результате получают четыре фракции зерна. Зерно, прошедшее через последнее сито, направляется в отходы I. Рассортированное зерно поступает в отдельные бункера, из них на вальцедековый станок. Каждую фракцию зерна шелушат отдельно, что позволяет увеличить выход ядрицы. После шелушения продукт передают в сепаратор и сортируют на четыре фракции: крупу-ядрицу, крупу-продел, мучку и нешелушенное зерно. Последнее снова направляют в бункер, а готовая продукция еще раз проходит через магнитный аппарат.

1 – гречерушальный станок; 2 – циклон; 3 – фильтр; I – отходы; II – зерно гречихи; III – пыль; IV,V – мука; VI – ядрица на магнит; VII – нешелушеная гречиха; VIII – продел.

Рисунок 6 – Схема переработки гречихи на крупорушке сельскохозяйственного типа

Для получения более питательных и разнообразных круп в схему технологического процесса современного крупяного завода включают влаготепловую обработку или пропаривание (гидротермическая обработка) – увлажнение и нагрев водяным паром в пропаривателях периодического или непрерывного действия. Затем производится охлаждение в охладительных колонках, кратковременное отволаживание, при необходимости просушивание.

Эти операции способствуют повышению прочности ядра и выхода крупы, а также улучшению ее качества (переваримости, кулинарных достоинств) и продлению сроков хранения.

Промышленность выпускает крупы быстрого приготовления, которые не требуют предварительной обработки, варятся всего 10-15 мин или не требуют варки для получения каши. Производят их с применением различных технологий: использование дополнительной гидротермической обработки в сочетании с плющением; использование процессов микронизации; использование экструзионных процессов.

Технология микронизации включает: очистку зерна, шелушение, увлажнение и отволаживание в зависимости от культуры, пропаривание, микронизацию и охлаждение. Процесс микронизации заключается в тепловой обработке зерна или крупы инфракрасными лучами. Длина волн лучей составляет 0,8-1,1 мкм, а мощность излучения обеспечивает нагрев продукта до 90-95 0С за 50-90 с. Под действием инфракрасного излучения в зерне (крупе) закипает внутриклеточная вода и возникающее внутреннее давление вспучивает его, при этом разрываются молекулы крахмала. Микронизированный продукт подвергают плющению при выработке хлопьев.

Для выработки круп заданной формы с новыми физико-химическими свойствами используют специальные аппараты – экструдеры, в которых создаются высокая температура и давление (экструзия горячая высокого давления). На выходе из экструдера в результате резкого перепада давления и температуры происходят мгновенное испарение влаги, глубокие изменения физико-химических свойств сырья, образование пористой структуры и увеличение объема продукта. Так вырабатывают вспученные (взорванные) зерна пшеницы, риса, кукурузы, увеличенные в объеме.

Еще более повышается пищевая ценность круп при варке в сиропе (из солода, сахара, поваренной соли других компонентов) с последующим плющением и обжаркой. Их потребляют в сухом виде или с молоком, кофе, бульоном, киселем и т.д.

Из многих видов крупы вырабатывают пищевые концентраты: их смешивают с другими компонентами и обрабатывают до полной или почти полной готовности. Используя смесь круп (две-три) или вторичных продуктов крупяного производства (дробленых круп) в размолотом виде и добавляя в них высокопитательные вещества (обезжиренное сухое молоко, сухой яичный порошок, витамины, микроэлементы), получают крупы повышенной питательной ценности.

Крупы хранят в чистой, плотной и незараженной таре (мешках). При хранении продукт защищают от увлажнения и вредителей хлебных запасов. Можно хранить крупы в одном складе с мукой. Крупы, выработанные на крупорушках без применения гидротермической обработки, менее стойки при хранении, они быстро прогоркают. Быстро (в течение нескольких недель) прогоркают в теплое время крупы, полученные из зерна, подвергшегося хотя бы самым начальным стадиям самосогревания, прорастания или плесневения.

8 Лекция. Переработка и хранение семян масличных культур

Содержание лекции:

- области применения растительного масла. Способы извлечения масла. Операции переработки масличных семян.

Цель лекции:

- изучить способы, операции и машины для получения растительного масла.

Применение растительного масла разнообразно - употребление в пищу (один из самых высококалорийных продуктов питания, источник витамина Е (токоферола) и незаменимых жирных кислот для организма человека, не содержит холестерина в отличие от жиров животного происхождения); использование во многих отраслях пищевой промышленности (кондитерской, консервной, маргариновой, хлебопекарной и др.) и кулинарии; применение на технические нужды; для производства моющих средств, олифы, лаков и красок; непромокаемых тканей, клеенчатых материалов, пластических масс, искусственных кож, линолеума и многих товаров химической и текстильной промышленности.

Растительное масло и продукты его переработки используют для приготовления фармацевтических, косметических и лекарственных препаратов. Ценным высокобелковым концентрированным кормом для сельскохозяйственных животных служат получаемые отходы при переработке – жмых и шроты. Они входят в состав многих комбикормов.

Основная часть растительного масла вырабатывается на современных промышленных предприятиях, перерабатывающих семена масличных культур, которые оснащены высокопроизводительным технологическим оборудованием. Лишь небольшую часть растительного масла вырабатывают на сельских предприятиях.

Переработка масличных семян включает следующие операции: подготовка к хранению и хранение семян, подготовка их к извлечению масла, прессование, первичная и комплексная очистка масла. Сырьем для получения масла служат маслосемена подсолнечника, сои, рапса, льна масличного и др.

Масло из семян масличных культур извлекают двумя основными способами:

- механическим, в основе которого лежит прессование измельченного сырья. Способ применяется на маслобойных заводах или на маслобойках сельскохозяйственных предприятий;

- химическим (экстракционным), при котором специально подготовленное масличное сырье обрабатывают органическими растворителями. Способ применяется на маслоэкстракционных заводах.

При производстве растительного масла проводятся следующие операции:

- очистка семян от примесей в сепараторах различных конструкций и подсушивание их в сушильных агрегатах (пневматических, барабанных или шахтных);

- обрушивание (шелушение) семян, при этом получают продукт, называемый рушанкой (смесь ядер и оболочек семян). Для шелушения семян и отделения оболочки от ядра применяют следующие способы: раскалывание оболочки ударом (подсолнечник); сжатие ее (клещевина); разрезание оболочки и частично ядра (хлопчатник); обдирание оболочки трением о шероховатые поверхности (конопля) и др. В соответствии с этим используют машины с рабочими органами, действующими по принципу многократного или однократного удара семян о металлические поверхности (бичевые и центробежные семенорушки), с режущими стальными рабочими органами (дисковые, ножевые и вальцовые шелушилки), с гладкими или рифлеными металлическими поверхностями, работающими по принципу раздавливания.

- разделение рушанки (отсеивание лузги) в аспирационных вейках и пневмосепараторах;

- измельчение ядра в вальцовых станках и получение мятки;

- влаготепловая обработка мятки: нагрев (до температуры 90-97 оС) и увлажнение паром на 1-м этапе; нагрев (до 120 оС) с подсушиванием в жаровнях различных конструкций на 2-м этапе. Подготовленный таким путем продукт называют мезгой. Влаготепловая обработка позволяет увеличить выход масла и повысить его качество;

- прессование мезги при механическом способе получения масла в шнековых прессах; предварительный съем масла (1-й отжим) осуществляют в форпрессах, окончательный съем масла (2-й отжим) – в экспеллерах.

Для экстракционного (химического) способа процесс продолжается следующими операциями:

- подготовка сырья для экстракции после предварительного съема масла прессованием, заключается в пропуске через спаренную плющильную вальцовку с гладкими вальцами для получения пластинок толщиной 0,2-0,4 мм (лепестков) в целях увеличения поверхности соприкосновения сырья с растворителем;

- извлечение (экстрагирование) масла из сырья в экстракторах (шнековых, карусельных, ленточных) путем смешивания его с нагретым до температуры 50-55 оС органическим растворителем – легким бензином или гексаном; образовавшийся продукт (смесь масла с растворителем) называют мисцеллой;

- отгонка растворителя путем обработки мисцеллы сначала обычным (100 оС), а затем крутым (подогретым до 200 оС) водяным паром в дистилляторах непрерывного действия. Это позволяет выделить масло в больших количествах, так как в отходе, называемом шротом, остается не более 1-3 % масла.

- охлаждение масла в теплообменнике;

- взвешивание и отправка в хранилище.

Масло после прессования или экстрагирования содержит твердые и коллоидные примеси, поэтому подлежит очистке – рафинации. Способы рафинации разные: физические (отстаивание, центрифугирование, фильтрование); химические (гидратация, щелочная рафинация); физико-химические (отбеливание, дезодорация).

В процессе рафинации из масла удаляют различные примеси (минеральные, слизистые вещества, фосфатиды, свободные жирные кислоты, красящие вещества, специфические запахи). При гидратации масло в эмульгаторах перемешивают с горячей водой (или паром). При этом фосфолипиды вбирают воду, набухают и укрупняются. Образующиеся хлопья выпадают в осадок. Гидратированное масло даже при длительном хранении остается прозрачным и не дает осадка (отстоя).

От механических примесей и воды масло очищают на различных центрифугах (центрифугирование). Фильтрование через специальную ткань или ткань и фильтровальную бумагу в фильтрах-прессах позволяет отделять механические примеси, плотность которых не отличается от плотности масла. После первой горячей фильтрации и гидратации масло пропускают через сепараторы. При этом наиболее полно отделяются фосфатиды и вода.

От красящих веществ растительное масло очищают адсорбционной рафинацией, т.е. масло обрабатывают специальными порошками, мельчайшие частицы которых адсорбируют на своей поверхности красящие вещества. Для отбеливания используют отбеливающие глины и другие сорбенты. Для удаления неприятных запаха и вкуса проводят дезодорацию масла в специальных аппаратах.

Рафинированное масло хранят в плотно закрытых резервуарах, без доступа воздуха, влаги и света.

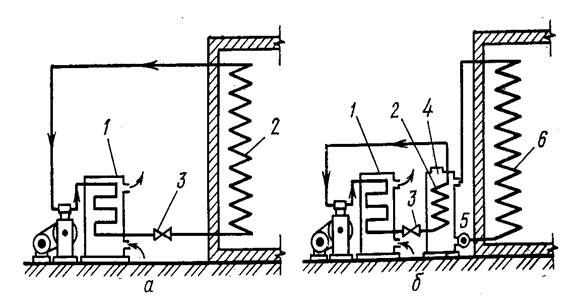

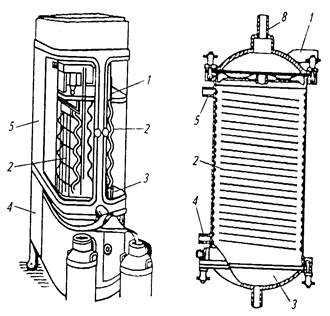

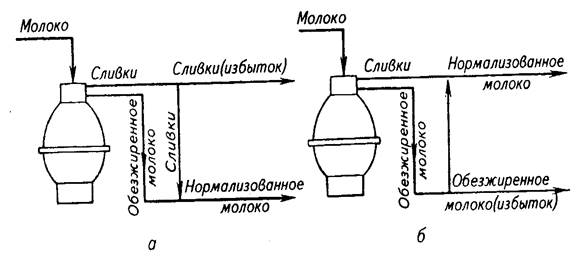

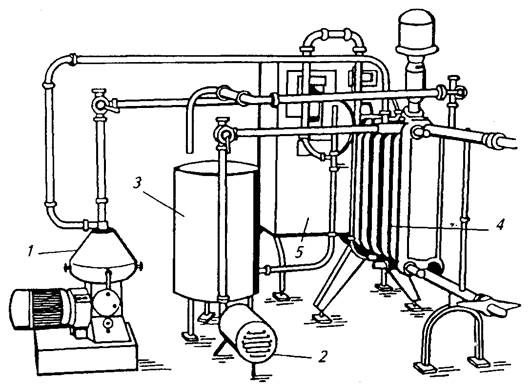

На рисунке 7 приведен способ получения растительного масла прессовым способом.