Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра

электроснабжения промышленных

предприятий

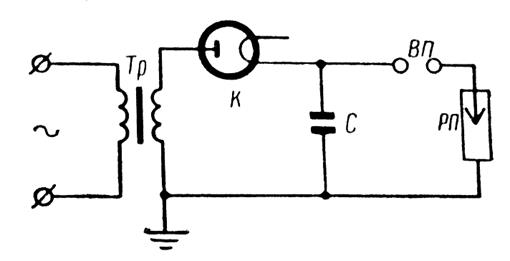

ЭЛЕКТРОТЕХНОЛОГИИ В СЕЛЬСКОМ ХОЗЯЙСТВЕ

Конспект лекций

для студентов специальности

5B081200

– Энергообеспечение сельского хозяйства

Алматы 2013

СОСТАВИТЕЛИ: Е.С. Умбетов., Т.Н. Агимов. Электротехнологии в сельском хозяйстве. Конспект лекций, для студентов, обучающихся по специальности 5B081200– Энергообеспечение сельского хозяйства – Алматы: АУЭС, 2013. – 50 с.

Сборник содержит конспекты одиннадцати лекций согласно темам рабочей программы дисциплины "Электротехнологии в сельском хозяйстве". Конспекты лекций, при отсутствии цельного учебника по курсу, позволяют студентам усвоить теоретический материал, подготовиться к текущему и итоговому контролю, выполнению и защите лабораторных и расчетно-графических работ.

Библиогр.–10 назв.

Рецензент: доцент Р.М. Кузембаева

Печатается по плану издания некоммерческого акционерного общества "Алматинский университет энергетики и связи" на 2012г.

© НАО "Алматинский университет энергетики и связи", 2013 г.

Содержание

|

Введение |

4 |

|

1 Лекция №1. Основы теории и расчета электротермических устройств |

5 |

|

2 Лекция №2. Электротермическоеоборудование сельскохозяйствен-ного назначения |

9 |

|

3 Лекция №3. Элементные водонагреватели |

13 |

|

4 Лекция №4. Электротермическое оборудование для создания и регулирования микроклимата |

17 |

|

5 Лекция №5. Отопительные электрические печи и котельные |

21 |

|

6 Лекция №6. Электротермическое оборудование для сушки и тепловой обработки сельскохозяйственных материалов |

25 |

|

7 Лекция №7. Электротермическое оборудование овощехранилищ и сооружений защищенного грунта |

29 |

|

8 Лекция №8. Электротермическое оборудование ремонтного производства и бытовые электронагревательные приборы |

33 |

|

9 Лекция №9. Электронно-ионная технология |

37 |

|

10 Лекция №10. Ультразвуковая техника и технология |

41 |

|

11 Лекция №11. Электроимпульсная техника и технология |

45 |

|

Список литературы |

49 |

Введение

Все процессы в сфере материального производства связаны с потреблением того или иного вида энергии. Чем больше энергии приходится на одного рабочего, то есть чем выше энерговооруженность труда, тем больше выработка, выше производительность труда. Это целиком относится и к сельскохозяйственному производству.

Сельскохозяйственное производство неразрывно связано с живыми организмами, жизнедеятельность которых в огромной степени зависит от условий внешней среды и важнейшего из них – температуры. Тепловая энергия выступает как мощный фактор воздействия человека на природу, в одних случаях тепло используется для создания наиболее благоприятных температурных условий для растений, животных и низших живых организмов, в других – для подавления вредителей и вредных микроорганизмов, вызывающих порчу продукции, снижение плодородия почвы (в закрытом грунте) и т. д.

Основным потребителем тепловой энергии является животноводство, где потребность в ней значительно превышает потребность в других видах энергии и составляет до 90% всего энергопотребления.

Огромная роль тепловой энергии в современном интенсивном сельскохозяйственном производстве требует надежного теплоснабжения, которое в ряде отраслей приобретает исключительное значение. Традиционные способы теплоснабжения, распространенные в городах,- теплофикация на базе ТЭЦ и районных котельных и газификация в сельских районах – оказываются в большинстве случаев экономически нецелесообразными главным образом из-за низких плотностей тепловых нагрузок.

Основные области применения электронагрева:

– технологические нужды сельскохозяйственного производства;

– создание микроклимата в животноводческих и птицеводческих помещениях;

– обогрев парников и теплиц;

– приготовление пищи и горячее водоснабжение в быту.

Использование электронагрева в сельском хозяйстве имеет свои особенности, предстоят большие работы по исследованию и разработке новых рациональных областей и способов использования электронагрева, созданию нового, высокоэффективного оборудования. Для этого необходимы глубокие знания физических основ электронагрева, его технических и технологических возможностей, способов рационального использования.

1 Лекция № 1. Основы теории и расчета электротермических устройств

Цель: ознакомление студентов с методологией классификации электротермического оборудования.

План: введение. Способы электрического нагрева и классификация электротермического оборудования. Элементы кинетики нагрева.

Электротехнология – область науки и техники, изучающая приемы, способы и средства выполнения производственных процессов, использующих электрическую энергию непосредственно или с предварительным преобразованием в другие виды.

Технологические процессы, связанные с преобразованием электрической энергии в тепловую и ее использованием, объединяют термином «Электротермия».

1.1 Способы электрического нагрева и классификация электротермического оборудования

В основе классификации электротермического оборудования лежит способ электронагрева – способ преобразования электрической энергии в тепловую [1]. Различают следующие способы электронагрева.

Нагрев сопротивлением – электронагрев за счет электрического сопротивления электронагревателя или загрузки.

Дуговой нагрев – электронагрев загрузки электрической дугой. Электрическая энергия преобразуется в тепловую в дуге, горящей в газовой среде.

Индукционный нагрев– электронагрев электропроводящей загрузки электромагнитной индукцией.

Диэлектрический нагрев – электронагрев неэлектропроводящей загрузки токами смещения при поляризации, а также проводников II рода, имеющих ионную проводимость.

Электронно-лучевой нагрев – загрузки сфокусированным электронным лучом в вакууме.

Лазерный нагрев – электронагрев в результате последовательного преобразования электрической энергии в энергию лазерного излучения и затем в тепловую в облучаемой загрузке.

Ионный нагрев – электронагрев потоком ионов, образованным электрическим разрядом в вакууме.

Плазменный нагрев – электронагрев стабилизированным высокотемпературным ионизированным газом, образующим плазму.

Инфракрасный нагрев – электронагрев инфракрасным излучением при условии, что излучательные спектральные характеристики излучателя соответствуют поглощательным характеристикам нагреваемой загрузки.

Термоэлектрический нагрев – нагрев сред теплотой Пельтье, переносимый электрическим током термоэлектрической батареи от источника, имеющего температуру более низкую, чем температура потребителя.

Классификация электротермического оборудования по способам электронагрева приведена в таблице 1.1.

Та б л и ц а 1.1–Классификация электротермического оборудования по способам электронагрева

|

Вид электротермического оборудования |

Основные области применения |

Примеры оборудования |

|

Электропечи (электротермические устройства) сопротивления |

Сушка и тепловая обработка сельскохозяйственных материалов и кормов, приготовление пищи. |

Электрокалориферные установки, электрические водонагреватели, установки для сушки зерна. |

|

Дуговые электропечи |

Электросварка, резка, металлизация |

Сварочные трансформаторы, генераторы, металлизаторы |

|

Индукционные электропечи (электротермические устройства) |

Поверхностная закалка металлических деталей, нагрев под термообработку и пластическую |

Индукционные закалочные и нагревательные установки средней и высокой частоты, |

|

Диэлектрические электропечи (электротермические устройства) |

Нагрев диэлектриков и полупроводников, комбинированная высокочастотно-конвективная сушка зерна. |

Установки диэлектрического нагрева пресс-порошков, сушилки семян, СВЧ-печи для приготовления пищи |

|

Электронно-лучевые печи |

Термообработка, плавка и сварка тугоплавких металлов в вакууме |

Электронные плавильные нагревательные и сварочные установки |

|

Лазерные электропечи (электротермические устройства) |

Резка, нанесение покрытий, предпосевная обработка семян, селекционная работа |

Установки предпосевной обработки семян, пред-инкубационной обработки яиц |

|

Ионные электропечи (элек-тротермические устройства) |

Химико-термическая обработка металлов

|

Установки ионно-плазменного азотирования, цементации, покрытия металлов |

|

Плазменные электропечи |

Плавка, резка, термообработка металлов.в |

Дуговые и высокочастотные плазмотроны |

|

Электропечи (электротерми-ческие устройства) инфра красного нагрева |

Местный электрообогрев молодняка животных и птицы, сушка материалов, обработка кормов, семян |

Установки инфракрасного обогрева животных и птицы, сушилки, пастеризаторы молока, микронизторы зерна |

|

Термоэлектрические устройства |

Подогрев воздуха, воды, жидких кормов |

Термоэлектрические тепловые насосы, теплохолодильные установки |

1.2 Элементы кинетики нагрева

Процессы нагрева, связанные с изменением энтальпии материалов и явлениями переноса теплоты, по своей природе динамические, протекающие во времени. Это относится, прежде всего, к установкам периодического действия, а также к переходным режимам установок непрерывного действия, отличающихся большой тепловой инерцией. Рассм. простейший случай нестационарного процесса – нагрев однородного и изотропного тела, имеющего бесконечную теплопроводность [2].

Уравнение теплового баланса за время dτ:

dQ1 = dQ2 + dQ3, (1.1)

где dQ1, dQ2, dQ3 – количество теплоты, подводимой к телу за время dτ, идущей на изменение энтальпии тела, отдаваемой в окружающую среду.

Составляющие теплового баланса определяют так:

![]() ;

; ![]() ;

; ![]() , (1.2)

, (1.2)

где Р – мощность, подводимая к телу, Вт;

m – масса тела, кг; с – средняя за период нагрева удельная теплоемкость тела, Дж/(кг °С);

dt – изменение температуры тела за время dτ, °С;

k – коэффициент теплопередачи от нагреваемого тела в окружающую среду, Вт/м2 °С); t0 – температура окружающей среды, °С;

F – площадь поверхности теплопередачи, м2.

Тогда уравнение (1.2) можно представить в виде:

![]() . (1.3)

. (1.3)

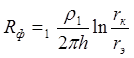

Рисунок 1.1 – Кривые нагрева и охлаждения однородного тела

Обозначим постоянную времени нагрева, с:

, (1.4)

, (1.4)

температуру тела (при dt/dτ = 0):

![]() . (1.5)

. (1.5)

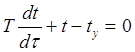

Тогда дифференциальное уравнение (1.3) можно записать в виде

, решение которого

, решение которого

![]() (1.6)

(1.6)

где tн – температура тела в начальный момент времени (при τ=0).

Зависимость (1.6) – уравнение нагрева однородного тела. Графически оно представляет собой экспоненту (см. рисунок 1.1), начинающуюся с температуры t = tн при τ = 0 и асимптотически приближающуюся к установившемуся значению tу при τ → ∞. Практически уже при τ = (3…4)Т наступает установившийся режим и t = (0,95…0,98) tу.

Из уравнения (1.6) нетрудно получить выражение для определения времени нагрева тела для любой температуры t в промежутке от tн до tу:

![]() , (1.7)

, (1.7)

Обозначим через

θ = (![]() -

-![]() н),

θу =

н),

θу = ![]() у

-

у

- ![]() н – текущее и установившееся превышение температуры тела над его

начальной температурой, тогда уравнение (1.5) можно представить в виде:

н – текущее и установившееся превышение температуры тела над его

начальной температурой, тогда уравнение (1.5) можно представить в виде:

![]() (1.8)

(1.8)

Постоянная времени нагрева Т – важный параметр теплового объекта. Численно она равна отношению теплоемкости тела к его теплоотдающей способности, определенной по формуле (1.4), и представляет собой время, в течение которого тело достигло бы установившейся температуры при адиабатном нагреве, т.е. без теплоотдачи в окружающую среду. При этих условиях температура тела изменялась бы во времени по прямой, в чем нетрудно убедиться, подставив в выражение (1.3) значение k = 0. На этом основано графическое определение постоянной времени Т (см. рисунок 1.1). Нетрудно также убедиться, например, из выражения (1.7), что при τ = Т θ = 0,632 θу.

Постоянная времени, как это видно из формулы (1.4), не зависит от мощности подводимой к телу, а зависит от условия его теплообмена с окружающей средой.

Важная характеристика теплового процесса – скорость нагрева, которую можно получить, продифференцировав уравнение (1.6) по τ:

, (1.9)

, (1.9)

2 Лекция №2. Электронагрев сопротивлением

Цель: изучение вопросов расчета электрического сопротивления проводников и электроконтактного нагрева.

План: способы электронагрева сопротивлением. Электрическое сопротивление проводников первого и второго рода. Электроконтактный нагрев.

2.1 Способы электронагрева сопротивлением

Электронагрев сопротивлением – наиболее простой способ преобразования электрической энергии в тепловую, удовлетворяющий требованиям большинства низко- и среднетемпературных процессов, а также некоторых высокотемпературных процессов [3].

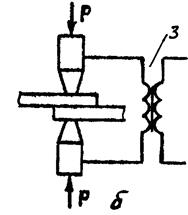

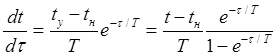

Если ток протекает непосредственно по нагреваемому телу (среде), то нагрев называют прямым – в этом случае тело нагрева служит одновременно преобразователем электрической энергии в тепловую и предметом труда. Если тело нагрева служит лишь преобразователем электроэнергии в тепловую, которая передается затем нагреваемой среде, то имеется косвенный электронагрев сопротивлением. Прямой электронагрев сопротивлением подразделяют на:

– электроконтактный нагрев металлических тел – проводников I рода;

– электродный нагрев - прямой нагрев электропроводящих сред проводников II рода, имеющих ионную проводимость (вода, молоко, почва и т.п.).

а – электроконтактного; б – электродного; в – косвенного (элементного); г – нагрева в электролите;

1 – нагреваемое тело; 2 – зажимы (контакты); 3-нагревательный трансформатор; 4 – электроды; 5 – электронагреватель сопротивления;

6 – пузырьки газа.

Рисунок – 2.1 Схемы электронагрева сопротивлением

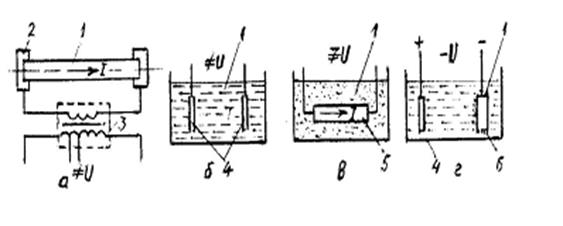

Схемы электронагрева сопротивлением изображены на рисунке 2.1, а-г. Нагрев осуществляют путем включения проводника (проводящей среды) в электрическую цепь и пропускания по нему электрического тока. Если к проводнику, имеющему электрическое сопротивление R, подводится напряжение U, то поглощаемая им из сети мощность:

,

(2.1)

,

(2.1)

а количество теплоты, выделяющейся в проводнике за время τ, определяется законом Джоуля-Ленца, описываемым формулой:

![]() (2.2)

(2.2)

Из приведенных выражений следует, что основной фактор, определяющий процесс нагрева сопротивлением, - электрическое сопротивление нагреваемых тел (в установках прямого нагрева) или нагревательных элементов (в установках косвенного нагрева).

2.2 Электрическое сопротивление проводников первого рода

Сопротивление проводника постоянному току называют омическим. При неизменном по длине l проводника сечении S его определяют по формуле:

![]() (2.3)

(2.3)

Сопротивление безиндуктивных металлических проводников переменному току называют активным. Оно больше омического сопротивления вследствие поверхностного эффекта:

![]() (2.4)

(2.4)

где kп=Ra/R0 – коэффициент поверхностного эффекта.

2.3 Электрическое сопротивление проводников второго рода

Проводники II рода называют электролитами. К ним относят водные растворы кислот, солей, щелочей, а также различные жидкие и влагосодержащие материалы (молоко, влажные корма, почва).

Дистиллированная вода имеет удельное электрическое сопротивление порядка 104 Ом × м и практически не проводит электрический ток, а химически чистая вода является хорошим диэлектриком. Удельное электрическое сопротивление воды зависит от концентрации солей и приближенно может быть определено по эмпирической формуле:

![]()

где r20 – удельное сопротивление воды при 20 oС, Ом × м;

С – суммарная концентрация солей, мг/л.

Атмосферная вода содержит растворенных солей не более 50 мг/л, воды рек – 500…600 мг/л, подземные воды – от 100 мг/л до нескольких граммов на литр. Наиболее часто встречающиеся значения r20 для воды находятся в диапазоне 10…30 Ом × м.

Электрическое сопротивление проводников II рода существенно зависит от температуры. С ее возрастанием увеличиваются степень диссоциации молекул солей на ионы и их подвижность, вследствие чего проводимость повышается, а сопротивление снижается. Для любой температуры t до начала заметного парообразования удельная электрическая проводимость воды, Ом × м-1, определяется линейной зависимостью:

![]()

где g20 – удельная проводимость воды при 20 oС;

a - температурный коэффициент проводимости, равный 0,025…0,035 oС-1.

В технических расчетах обычно пользуются не проводимостью, а удельным сопротивлением:

![]() ,

(2.5)

,

(2.5)

и его упрощенной зависимостью r(t), принимая a = 0,025 oС-1. Тогда выражение (2.5) примет вид:

![]() (2.6)

(2.6)

В диапазоне температур 20…100 oС удельное сопротивление воды снижается в 3…5 раз, во столько же раз изменяется мощность, потребляемая из сети. Это один из существенных недостатков электродного нагрева, приводящий к завышению сечения питающих проводов и усложняющий расчет установок.

2.4 Электроконтактный нагрев

Элетроконтактный нагрев деталей простой формы (валов, осей, лент) (см. рисунок 2.2, а) используют при их термической и механической обработке.

Электроконтактную сварку (см. рисунок 2.2, б) применяют для неразъемного соединения металлических деталей путем прямого электронагрева мест соприкосновения до пластического состояния и механического сдавливания (осадки).

|

|

|

|

б – при сварке; в – при наплавке (приварке); г – при припекании.

Рисунок 2.2 –Схемы электроконтактного нагрева

Количество теплоты, выделяемое в местах сварки, определяется по формуле:

Q = I2 Rt t, (2.7)

где I – сила тока сварки, А; t - время сварки, с; Rt – переходное сопротивление электрического контакта, Ом:

Rп = k1 · kt / (0,1· F)m, (2.8)

где k1 – коэффициент, зависящий от материала свариваемых деталей;

F – усилие сжатия, приложенное к контакту, Н;

m – показатель степени зависящий от формы поверхностей контактирующих деталей;

kt – коэффициент, учитывающий температуру контакта

kt = 1 – 0,67 αt (t-20), (2.9)

здесь αt – температурный коэффициент сопротивления контактов, оС-1;

t – температура контакта, оС.

Электроконтактную наплавку (приварку) (см. рисунок 2.2 в) применяют для восстановления изношенных наружных и внутренних цилиндрических поверхностей.

Электроконтактное припекание (см. рисунок 2.2, г) применяют для нанесения порошковых покрытий с целью упрочнения деталей с плоской и цилиндрической поверхностью.

3 Лекция № 3. Электродный нагрев

Цель: изучение электродного способа нагрева с обоснованием конструктивных и энергетических параметров электродных систем.

План: область применения. Электродный способ. Электродные системы и их параметры.

Электродный способ применяют для нагрева проводников II рода: воды, молока, фруктовых и ягодных соков, сочных кормов, почвы, бетона. Электродный нагрев – наиболее простой и экономичный способ нагрева материалов, не требует специальных источников питания или нагревателей из дорогостоящих сплавов.

В машиностроении и ремонтном производстве применяют нагрев в электролите. Металлическое изделие (деталь) помещают в электролитическую ванну (5…10%-ный раствор Na2CO3 и др.) и подсоединяют к отрицательному полюсу источника постоянного тока. В результате электролиза на катоде выделяется водород, на аноде – кислород. Слой пузырьков водорода, покрывающий деталь, представляет для тока высокое сопротивление. В нем выделяется основная доля теплоты, нагревающая деталь. На аноде, имеющем гораздо большую поверхность, плотность тока мала. При определенных условиях деталь нагревается электрическими разрядами, возникающими в водородном слое. Газовый слой одновременно служит теплоизоляцией, предотвращающей охлаждение детали электролитом. Преимущество этого вида нагрева – значительная плотность энергии (до 1 кВт/см2), обеспечивающая высокую скорость нагрева. Однако это достигается повышенным расходом энергии.

3.1 Электродные системы и их параметры

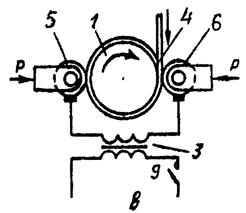

Электродная система – совокупность электродов, определенным образом связанных между собой и питающей сетью, предназначенных для подвода тока к нагреваемой среде [4]. Параметрами электродных систем являются: число фаз, форма, размеры, число и материал электродов, расстояние между ними, электрическая схема соединения («звезда», «треугольник», смешанное соединение и т.п.). Некоторые типы электродных систем приведены в таблице 3.1.

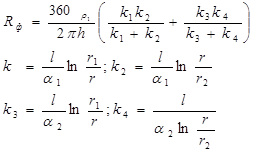

Мощность трехфазной электродной системы при соединении звездой

Рg и треугольником РD рассчитывают по формулам:

![]()

![]() (3.1)

(3.1)

При заданном напряжении Uл питания мощность Р определяется сопротивлением фазы Rф, которое представляет собой сопротивление тела нагрева, заключенного между электродами, образующими фазу. Конфигурация и размеры тела зависят от формы, размеров и расстояния между электродами. Для простейшей электродной системы с плоскими электродами (см. рисунок 3.1, б) шириной каждого b, высотой h и расстоянием между ними l:

![]()

![]() , (3.2)

, (3.2)

где l, b, h – геометрические параметры плоскопараллельной системы.

Для сложных систем зависимость Rф от геометрических параметров не представляется выразить столь просто. В общем случае ее можно представить в виде:

![]() (3.3)

(3.3)

где с – коэффициент, определяемый геометрическими параметрами электродной системы.

Размеры электродов, обеспечивающие необходимое значение Rф, могут быть рассчитаны, если известно аналитическое описание электрического поля между электродами, а также зависимость величины r от определяющих ее факторов (температура, давление и др.).

Обычно электрическое поле в зоне нагрева многомерное и весьма сложное. Аналитически описать поля в сравнительно простом виде можно лишь для ограниченного числа случаев, когда есть возможность без больших погрешностей заменить реальные многомерные поля двухмерными плоскопараллельными. В этих случаях третье измерение поля (высота или длина h электродов) зависит только от мощности и может быть выделено из коэффициента с:

![]() (3.4)

(3.4)

где k – геометрический коэффициент электродной системы.

Нетрудно заметить, что для простейшей плоскопараллельной системы из двух электродов k = l/b. Для сложных систем величину k находят методами теоретической электротехники, определяя емкость соответствующей системы электродов и переходя затем к проводимости.

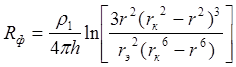

В таблице 3.1 приведены схемы некоторых наиболее распространенных электродных систем и выражения для сопротивления фазы Rф. Геометрический коэффициент электродной системы находят в соответствии с выражением (3.4) как:

![]() .

(3.5)

.

(3.5)

Мощность любой трехфазной электродной системы можно представить в виде:

![]() (3.6)

(3.6)

где U – фазное напряжение системы.

Т а б л и ц а 3.1–Некоторые типы электродных систем [5]

|

|

Фазное сопротивление аппарата |

|

b – ширина электрода |

|

|

Оптимальное соотношение размеров r э = 0,368 rк |

|

|

Оптимальное соотношение размеров r =0,51 rк; rэ = 0,21 rк |

|

|

a1 ,a2 – углы поворота (в градусах), регулирующих электродов относительно фазных |

Как отмечалось, условие (3.3) не единственное, определяющее геометрические параметры электродных систем. Другие не менее важные условия – обеспечение надежности работы, исключение порчи продукта и электрического пробоя между электродами. Эти условия выполняются ограничением напряженности поля в межэлектродном пространстве, плотности тока на электродах и надлежащим выбором материала электродов.

Допустимую напряженность Едоп поля выбирают по электрической прочности Епр материала с учетом коэффициента запаса:

Едоп = Епр/(1,5…2). (3.7)

Величина Едоп определяет расстояние между электродами:

![]() ,

(3.8)

,

(3.8)

где Jдоп – допустимая плотность тока на электродах;

rt – удельное сопротивление воды при рабочей температуре.

По опыту эксплуатации электродных водонагревателей значение Едоп принимают в пределах (125…250) × 102 В/м, минимальное значение соответствует r20 ≤ 20 Ом × м, максимальное - r20≥100 Ом × м.

Допустимую плотность тока ограничивают из-за возможности загрязнения нагреваемой среды вредными продуктами электролиза на электродах и разложения воды на водород и кислород, которые в смеси образуют гремучий газ.

Допустимую плотность тока определяют по формуле Ома:

![]() (3.9)

(3.9)

где rt – удельное сопротивление среды при конечной температуре.

Для воды иногда используют приближенную зависимость:

![]() .

(3.10)

.

(3.10)

Максимальная плотность тока

![]() ,

(3.11)

,

(3.11)

где kн = 1,1…1,4 – коэффициент, учитывающий неравномерность плотности тока по поверхности электрода;

It – сила рабочего тока, стекающего с электрода при конечной температуре;

S – площадь активной поверхности электрода.

Регулирование мощности, как это видно из формулы (3.4), возможно при изменении значений U или R. В свою очередь, величина R зависит от параметров r, S, l или r, h, k. Чаще всего прибегают к изменению рабочей высоты h электродов (площади активной поверхности S электродов) путем введения между электродами диэлектрических экранов (см. таблицу 3.1, схемы 1, 2, 3) или изменением геометрического коэффициента электродной системы (см. таблицу 3.1, схема 4).

4 Лекция №4. Электродуговой нагрев

Цель: ознакомление студентов с физикой процесса электрической дуги и условиями устойчивого горения дуги.

План: свойства и характеристики электрической дуги. Условия устойчивого горения дуги.

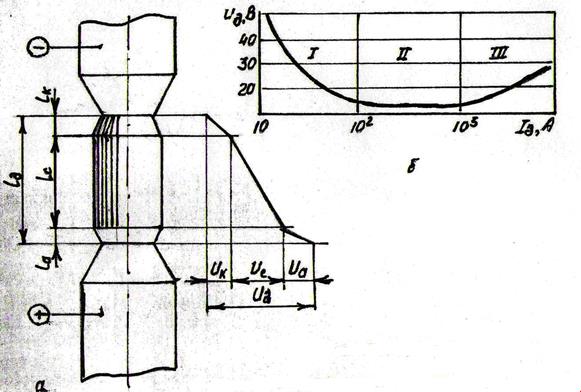

4.1 Свойства и характеристики электрической дуги

Электрическая дуга - устойчивый самостоятельный электрический разряд в газах или парах металлов, характеризующийся высокой плотностью тока и низким падением напряжения на катоде. Горение дуги сопровождается интенсивным нагревом электродов и газового промежутка. Температура столба дуги достигает 6000...10000 К и более, что достаточно для плавления и испарения самых тугоплавких металлов и сплавов. В сельскохозяйственном производстве основная область применения электродугового нагрева - дуговая электросварка.

Таким образом, горение электрической дуги сопровождается следующими эффектами, обусловливающими области её применения:

– большим выделением теплоты на электродах;

– высокоинтенсивным инфракрасным излучением;

– мощным потоком видимого излучения;

– интенсивным ультрафиолетовым излучением.

Электрическая дуга как газовый проводник

по длине неоднородна и состоит из трех последовательных участков (см. рисунок 4.1, а),

различающихся длиной и характером протекающих в них процессов: катодной

области (![]() ), столба дуги (

), столба дуги (![]() )

и анодной области (

)

и анодной области (![]() ). Общая длина дуги состоит из

длин трех областей (см. рисунок 4.1, б):

). Общая длина дуги состоит из

длин трех областей (см. рисунок 4.1, б):

![]() .

(4.1)

.

(4.1)

Общее напряжение на дуге ![]() слагается из падений напряжений в

катодной области

слагается из падений напряжений в

катодной области ![]() ,столбе

дуги

,столбе

дуги ![]() , в анодной области

, в анодной области![]() :

:

![]() .

(4.2)

.

(4.2)

Ток дуги вытекает из анода и втекает в катод (при дуге постоянного тока) через так называемые активные пятна - наиболее нагретые части электродов, которые называются соответственно анодным и катодным пятном.

а – строение , б – статическая вольт-амперная характеристика.

Рисунок 4.1 – Электрическая дуга

Катодная

область дуги расположена вблизи катода, длина ее около ![]() м,

что приближенно равно длине свободного пробега электрона. Катодное падение

напряжения порядка 10 В создается за счет объемного прикатодного заряда

положительных ионов. Столб дуги занимает основную долю

длины дуги. В длинных дугах

м,

что приближенно равно длине свободного пробега электрона. Катодное падение

напряжения порядка 10 В создается за счет объемного прикатодного заряда

положительных ионов. Столб дуги занимает основную долю

длины дуги. В длинных дугах ![]() . Он состоит из движущихся навстречу один другому электронов,

положительных ионов и очень малого числа отрицательных ионов. В целом столб

дуги электрически нейтрален, так как положительные и отрицательные заряды

компенсируют один другой. Высокая температура столба поддерживается в основном

в результате упругих соударений электронов с молекулами и атомами газа.

Плотность тока в дуговом столбе достигает десятков и сотен

. Он состоит из движущихся навстречу один другому электронов,

положительных ионов и очень малого числа отрицательных ионов. В целом столб

дуги электрически нейтрален, так как положительные и отрицательные заряды

компенсируют один другой. Высокая температура столба поддерживается в основном

в результате упругих соударений электронов с молекулами и атомами газа.

Плотность тока в дуговом столбе достигает десятков и сотен ![]() , напряжённость электрического поля (10…35)

, напряжённость электрического поля (10…35)![]() . Температура столба дуги зависит от

состава газовой смеси, материала и диаметра электродов, плотности тока.

Приближённо температура, К, столба дуги может быть определена по формуле:

. Температура столба дуги зависит от

состава газовой смеси, материала и диаметра электродов, плотности тока.

Приближённо температура, К, столба дуги может быть определена по формуле:

![]() , (4.3)

, (4.3)

где ![]() -потенциал ионизации газовой среды, В.

-потенциал ионизации газовой среды, В.

Анодная

область непосредственно примыкает к аноду. Длина её больше катодной![]() ,

падение напряжения около 30 В. Анодное падение напряжения создаётся за счёт

отрицательного объёмного заряда из ускоренных электронов , извлекаемых из

столба дуги.

,

падение напряжения около 30 В. Анодное падение напряжения создаётся за счёт

отрицательного объёмного заряда из ускоренных электронов , извлекаемых из

столба дуги.

Электрическую дугу классифицируют по роду среды, в которой происходит дуговой разряд (открытая, горящая под флюсом, в среде защитных газов); роду тока (постоянного, переменного, трёхфазного); полярности (прямой и обратной – для дуги постоянного тока).

Полная мощность дуги, кВт:

![]() , (4.4)

, (4.4)

где Uд – напряжение дуги, В;

I – сила тока дуги, А.

Эффективная мощность дуги:

![]() ,

(4.5)

,

(4.5)

где ![]() - КПД , учитывающий потери энергии при её

передачи изделию . Его значение зависит от материала электродов: при сварке

открытой дугой металлическими электродами

- КПД , учитывающий потери энергии при её

передачи изделию . Его значение зависит от материала электродов: при сварке

открытой дугой металлическими электродами ![]() =0,70…0,85,

под флюсом – 0,80…0,95.

=0,70…0,85,

под флюсом – 0,80…0,95.

Важную

роль при изучении свойств сварочной дуги и определении требований к источникам

питания для дуговой сварки играет статическая вольтамперная характеристика

(ВАХ) дуги, представляющая собой зависимость падения напряжения на дуге от силы

тока ![]() . Её вид изображён на рисунке 4.1, б. При малых токах (80…100 А, область I) сопротивление дуги уменьшается быстрее ,

чем увеличивается ток , и ВАХ имеет падающий характер , согласно уравнению:

. Её вид изображён на рисунке 4.1, б. При малых токах (80…100 А, область I) сопротивление дуги уменьшается быстрее ,

чем увеличивается ток , и ВАХ имеет падающий характер , согласно уравнению:

![]() , (4.6)

, (4.6)

где ![]() -сумма

катодного и анодного падений напряжения;

-сумма

катодного и анодного падений напряжения;

b-удельное падение напряжения в газовом столбе, отнесённое к 1 мм длины дуги (зависит от газового состава столба дуги );

![]() -

длина дуги, мм;

-

длина дуги, мм;

c- мощность, Вт, необходимая для вырывания электрона из катодного пятна и зависящая от материала электродов;

d- мощность, Вт, затрачиваемая на прохождение электронного потока через газовый промежуток дуги длинной 1 мм.

При средних значениях токов (80…800 А, область II) третья составляющая правой части уравнения (4.6) становится незначимой и напряжение на дуге практически не зависит от тока – ВАХ имеет жёсткий характер и описывается первыми двумя составляющими правой части уравнения (4.6):

![]() .

(4.7)

.

(4.7)

В высокопроизводительных промышленных установках при автоматической сварке под флюсом применяют еще большие токи более 800 А, область III). В этом случае ВАХ имеет возрастающий вид.

В электрической дуге переменного тока катод и анод периодически (с частотой тока) меняются местами. При каждом переходе тока через нуль другого участка снижается температура дугового промежутка, происходит частичная деионизация газовой смеси. Повторное зажигание дуги в начале следующего полупериода происходит при достижении напряжения, достаточного для зажигания дуги. Поэтому дуга переменного тока горит прерывисто и неустойчиво. Чтобы повысить устойчивость, необходимо более высокое напряжение питания, чем для дуги постоянного тока. Устойчивость дуги возрастает при включении индуктивности в сварочную цепь.

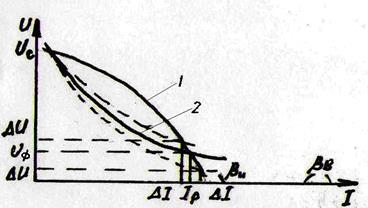

4.2 Условия устойчивого горения дуги

Источник питания и дуга образуют

энергетическую систему, которая будет устойчива, если обеспечен баланс расхода

энергии и ее доставки от источника, иначе говоря, если случайные изменения

значения тока будут с течением времени уменьшаться, возвращая систему в

исходное состояние. Для этого источники питания должны иметь внешние

характеристики ![]() (которые могут быть падающими,

жесткими, возрастающими), соответствующие вольтамперной характеристике дуги

(которые могут быть падающими,

жесткими, возрастающими), соответствующие вольтамперной характеристике дуги ![]() , или содержать устройства автоматической

стабилизации тока дуги.

, или содержать устройства автоматической

стабилизации тока дуги.

В первом случае условие устойчивости в

статическом режиме сводится к тому, чтобы дифференциальное сопротивление

системы, называемое коэффициентом устойчивости ![]() , было

больше нуля:

, было

больше нуля:

![]() (4.8)

(4.8)

Частные производные представляют собой

дифференциальные сопротивления соответственно дуги и источника в рабочей точке

при ![]() .

.

Условие (4.8) выполняется , если при падающей характеристике дуги

внешняя характеристика источника питания будет более падающей. На рисунке 4.2 показаны совмещенные падающая характеристика источника

питания и дуги. Так как ![]() ,

, ![]() , то условие устойчивости можно записать

как

, то условие устойчивости можно записать

как ![]() .

.

1- источника питания ;

2- электрической дуги.

Рисунок 4.2 – Совмещённые падающие характеристики

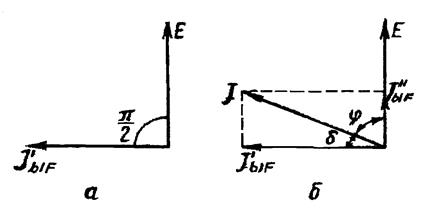

5 Лекция №5. Диэлектрический нагрев

Цель: ознакомление студентов с физическими основами процесса диэлектрического нагрева.

План: особенности и области применения. Физические основы. Выбор установок.

5.1 Особенности и области применения

Диэлектрический нагрев используют для непроводящих материалов (диэлектриков), а также полупроводников и проводников II рода. Нагрев происходит в высокочастотном электрическом (или электромагнитном) поле вследствие поляризации сред и протекания токов сквозной проводимости.

В диэлектриках процессы поляризации сопровождаются

движением (смещением) связанных зарядов, которые есть не что иное, как ток

электрического смещения. Плотность тока

смещения определяется скоростью и изменения вектора электрической индукции ![]()

![]() (5.1)

(5.1)

Как и любое движение электрических зарядов в вещественных средах, протекание тока смещения сопровождается нагревом диэлектрика.

Токами сверхвысокой частоты (1…5 ГГц) нагревают (СВЧ-нагрев) в электромагнитном поле, создаваемом в волноводах или объемных резонаторах, куда помещают нагреваемый материал.

Диэлектрический нагрев является прямым с объемным вводом энергии в материал: теплота выделяется одновременно по всему объему тела, однородного по электрофизическим свойством, что особенно важно для материалов с низкой теплопроводностью (зерно, мясо, молоко, корма, фрукты).

5.2 Физические основы

В зависимости от природы диэлектриков различают электронную, ионную, дипольную, релаксационную, межслойную, спонтанную и другие виды поляризации, отличающиеся видом электрических диполей и характером их смещения в электрическом поле.

В переменном электрическом поле происходит непрерывная переориентация диполей с частотой поля. Смещение связанных зарядов в диэлектрике, происходящее под действием переменного электрического поля, макроскопически проявляется как ток поляризации, составляющий вместе с током смещения в вакууме полный ток электрического смещения, плотность которого определяется формулой:

![]() .

(5.2)

.

(5.2)

При электронной и

ионой поляризации смещение связанных зарядов происходит безинерционно, упруго,

без «трения» о соседние элементарные частицы и теплота в диэлектрике не

выделяется. Вектор плотности ![]() тока опережает вектор

тока опережает вектор

![]() на угол

на угол ![]() (см. рисунок

5.2, а). Такие диэлектрики называются идеальными (без потерь).

(см. рисунок

5.2, а). Такие диэлектрики называются идеальными (без потерь).

а – идеальном;

б – с потерями.

Рисунок 5.2– Векторные диаграммы плотности токов в диэлектрике

Иными словами,

относительная диэлектрическая проницаемость ![]() на

высоких частотах – величина комплексная:

на

высоких частотах – величина комплексная:

![]() (5.3)

(5.3)

Следовательно, плотность полного тока электрического смещения в реальном диэлектрике тоже величина комплексная:

.

(5.4)

.

(5.4)

Подставив в выражение

(5.3) значение ![]() , найденное по формуле

(1), получим:

, найденное по формуле

(1), получим:

![]() .

(5.5)

.

(5.5)

Из анализа

зависимости (5.5) видно, что при поляризации с трением вектор

плотности тока смещения опережает вектор ![]() на

угол φ, меньший

на

угол φ, меньший ![]() (см. рисунок 5.2,

б). Угол δ, дополняющий угол φ до значения

(см. рисунок 5.2,

б). Угол δ, дополняющий угол φ до значения ![]() ,

носит название угла потерь. Тангенс угла потерь

,

носит название угла потерь. Тангенс угла потерь

![]() (5.6)

(5.6)

где ![]() - мнимая и вещественная части комплексной

диэлектрической проницаемости вещества диэлектрика;

- мнимая и вещественная части комплексной

диэлектрической проницаемости вещества диэлектрика;

![]() - ток электрического смещения в идеальном

диэлектрике.

- ток электрического смещения в идеальном

диэлектрике.

Вещественная составляющая ![]() плотности полного

тока смещения

плотности полного

тока смещения ![]() , вычисленная по формуле (5.3)

, совпадает по направлению с вектором напряженности

, вычисленная по формуле (5.3)

, совпадает по направлению с вектором напряженности ![]() поля

(подобно току проводимости). Однако величину

поля

(подобно току проводимости). Однако величину ![]() нельзя

считать током проводимости в обычном понимании этого слова, хотя она включает и

ток проводимости диэлектрика, пусть пренебрежимо малый по сравнению с током

смещения. Объемная мощность, поглощаемая в диэлектрике, имеет активно-емкостный

характер:

нельзя

считать током проводимости в обычном понимании этого слова, хотя она включает и

ток проводимости диэлектрика, пусть пренебрежимо малый по сравнению с током

смещения. Объемная мощность, поглощаемая в диэлектрике, имеет активно-емкостный

характер:

![]() (5.6)

(5.6)

где ![]()

![]() комплексно

– сопряженное значение полного тока смещения.

комплексно

– сопряженное значение полного тока смещения.

Объемная активная мощность:

![]() ,

(5.7)

,

(5.7)

где ![]() - «истинная» относительная

диэлектрическая проницаемость, соответствующая вещественной части комплексного

параметра

- «истинная» относительная

диэлектрическая проницаемость, соответствующая вещественной части комплексного

параметра ![]() .

.

Произведение ![]() отражает электрофизические

свойства вещества диэлектрика и называется фактором потерь. Величины

отражает электрофизические

свойства вещества диэлектрика и называется фактором потерь. Величины ![]() и

и ![]() зависят

от температуры вещества и частоты поля. Подставив в выражение (5.7) w = 2 ππf, где f в Гц, eо = 8,85 · 10-12 Ф/м и E – в В/м, получим, Вт/м3:

зависят

от температуры вещества и частоты поля. Подставив в выражение (5.7) w = 2 ππf, где f в Гц, eо = 8,85 · 10-12 Ф/м и E – в В/м, получим, Вт/м3:

![]() .

(5.8)

.

(5.8)

Из формулы (5.8) следует, что активная мощность, поглощаемая диэлектриком в высокочастотном поле, пропорциональна фактору потерь, частоте и квадрату напряженности поля.

5.3 Выбор установок

Установки диэлектрического нагрева выбирают по колебательной мощности Рген генератора, частоте тока f, допустимой напряженности Едоп электрического поля в материале.

Величину Едоп устанавливают исходя из условия недопустимости электрического пробоя материала:

![]() (5.9)

(5.9)

где Епр – электрическая прочность материала.

Частоту поля принимают в диапазоне между допустимыми минимальным fmin и максимальным fmax ее значениями. Значение fmin определяется возможностью обеспечения необходимой скорости нагрева ∆t/∆τ или скорости сушки ∆W/∆τ, задаваемыми технологическими условиями. При нагреве удельная объемная мощность, которую необходимо ввести в материал для обеспечения заданной скорости процесса:

![]() (5.10)

(5.10)

где ητ – термический КПД, учитывающий потери в рабочем конденсаторе.

Величина pv , выраженная через электрические параметры рабочего конденсатора и электрофизические свойства материала, определяется формулой (5.8). Приравняв правые части выражений (5.8) и (5.10) и разрешив полученное равенство относительно частоты, получим:

![]() , (5.11)

, (5.11)

где γ и с –плотность и удельная теплоемкость материала.

Максимальную частоту определяют из условия возможности настройки рабочего колебательного контура в резонанс:

![]() (5.12)

(5.12)

где Lmin и Cmin – минимально возможные индуктивность и емкость колебательного контура (см. рисунок 5.1).

Колебательная мощность генератора

![]() (5.13)

(5.13)

Мощность, потребляемая из сети,

![]() (5.14)

(5.14)

где ηген , ηк ηл – КПД генератора, колебательного контура и линии, связывающей выводы генераторной лампы (источника питания UZ) с контуром.

Ориентировочные значения ηген =0,65…0,75; ητ = 0,80…0,90; ηк=0,65…0,70; ηл = 0,90…0,95.

6 Лекция № 6. Электротермическое оборудование сельско-хозяйственного назначения

Цель: ознакомление студентов с энергетическими параметрами и конструкциями электродных водонагревателей и парогенераторов.

План: электрические водонагреватели и котлы. Области применения и классификация. Парогенераторы.

6.1 Области применения и назначения

Электрические водонагреватели и парогенераторы применяют в системах горячего водоснабжения, отопления и вентиляции, в технологических процессах животноводства и растениеводства, в ремонтном производстве [6].

Установки для электрического нагрева воды и генерации пара классифицируют по технологическому назначению (электрические водонагреватели, парогенераторы, пароводонагреватели), по виду нагрева (элементные, индукционные, электродные), по характеру работы (проточные и аккумуляционные), по напряжению (низковольтные до 0,4 кВ и высоковольтные до 10 кВ).

6.2 Расчет мощности, выбор водонагревателей и парогенераторов

Водонагреватели и парогенераторы выбирают по технологическому назначению и расчетной мощности. При этом учитывают график потребления энергии и возможность аккумуляции горячей воды, если это необходимо.

Мощность поточного водонагревателя или парогенератора:

![]() (6.1)

(6.1)

где Qmax – максимальная часовая потребность в теплоте, Дж/ч;

hу – КПД электроводонагревателя и системы раздачи горячей воды или пара.

Мощность аккумуляционного водонагревателя или электрокотельной, работающей с аккумуляцией теплоты:

![]() (6.2)

(6.2)

где Кз – коэффициент запаса, учитывающий возможность расширения теплопотребления, равный 1,2…1,25;

t-продолжительность работы водонагревателя или электрокотельной в течение суток, с.

Суточная потребность в теплоте, Дж:

(6.3)

(6.3)

Часовая потребность в теплоте для электрокотельных, Дж:

![]() (6.4)

(6.4)

где Qотi, Qвi, Qсri, Qti – часовая потребность в теплоте на отопление зданий и сооружений, подогрев вентиляционного воздуха, на санитарно-гигениеческие и технологические нужды.

Методика расчета теплопотребления на отопление и подогрев вентиляционного воздуха дана в специальной литературе. Часовая потребность в теплоте на технологические нужды:

.

(6.5)

.

(6.5)

Теплота, потребляемая на i –й технологический процесс, Дж, для водонагревателей:

![]() .

(6.6)

.

(6.6)

Для парогенераторов:

![]() ,

(6.7)

,

(6.7)

где mвi, mпi – расход горячей воды или пара в i-м процессе, кг;

с – удельная теплоемкость воды, Дж/(кг× °С);

tгi и txi – температура горячей и холодной воды, °С;

h и hk - энтальпия пара и конденсата, Дж/кг.

Расход горячей воды или пара и температура даны в нормах технологического проектирования зависимости от вида технологической операции. График потребления воды или пара в течение суток зависит от технологии производственных процессов на объекте теплоснабжения.

Для водонагревателей и парогенераторов, обеспечивающих выполнение технологических процессов,

Qчi =Qti. (6.8)

Продолжительность t работы водонагревателей при свободном графике электропотребления принимают исходя из технологических требований и технических возможностей самих водонагревателей (мощность, вместимость аккумулирующего резервуара), при режимном электропотреблении – задается энергосбывающей организацией. Например, разрешено включать электрокотельную с 23 до 6 часов и с 12 до 16 ч.

6.3 Электродные водонагреватели и парогенераторы

Электродные водонагреватели и парогенераторы относят к установкам прямого электронагрева сопротивлением. Электрическая энергия преобразуется в теплоту при протекании электрического тока через воду, находящуюся между токопроводящими электродами. Водонагреватели выпускают на номинальное напряжение 0,4; 6 и 10 кВ и максимальное рабочее давление 0,6 МПа для низковольтных и 1…1,5 МПа для высоковольтных аппаратов.

Электродные водонагреватели предназначены для нагрева проточной воды в замкнутых системах теплоснабжения с избыточным давлением до 0,6 МПа.

Электродный проточный водонагреватель ЭПЗ ( см. рисунок 6.1) имеет два исполнения, различающихся приводом механизма регулирования мощности (И2 - ручной привод, И3 -электродвигательный привод).

1-кожух; 2-корпус; 3-изоляционное покрытие;

4 и 5-фазные и регулирующие электроды;

6- перемычки; 7-токоподвод к электродам;

8-электроприводной механизм;

9-винт выпуска воздуха; 10-дренаж из зоны вала;

11 и 13 – защитный и регулирующий термодатчик; 12, 17 – патрубки; 14-вал;

15-изоляционные пластины;

16-траверса;

18-пробка слива;

19-изоляционные экраны.

Рисунок 6.1– Электродный водонагреватель ЭПЗ-100 ИЗ

Мощность водонагревателя регулируют, изменяя площади активной поверхности регулирующих электродов 5, путем их вращения электроприводным исполнительным механизмом 8 вокруг вала 14. При изменении угла поворота от 0 до 60°, мощность водонагревателя возрастает от 25 до 100%.

Электродный водогрейный котел КЭВ на номинальное напряжение 0,4 кВ выпускают в двух исполнениях : с цилиндрическими электродами для воды, имеющими удельное сопротивление при 20°С ниже 10 Ом × м и с пластинчатыми – для воды, удельное сопротивление которого выше 10 Ом × м (см. рисунок 6.2). Число электродов зависит от мощности котла и равно 3n + 1, где n – целое число. Эквивалентная электрическая схема замещения водонагревателя – треугольник. Мощность регулируют изменением активной высоты электродов в результате перемещения регулирующих пластин 2, выполненных из диэлектрика в межэлектродном пространстве.

1-дренаж;

2-корпус;

1-дренаж;

2-корпус;

3-пластинчатые электроды;

4-регулирующие диэлектрические пластины;

5-регулирующий механизм;

6-защитные диэлектрические пластины;

7-проходные изоляторы;

8-диафрагма; 9-опоры.

Рисунок 6.2 – Электродный водогрейный котел КЭВ-0,4 с пластинчатыми электродами

Мобильные парогенераторы. Уникальные свойства водяного пара, одного из самых теплоемких, наиболее доступных и экологически чистых веществ в природе, хорошо известны. Не случайно, в Финляндии, в стране с самым холодным климатом, появились эти универсальные машины, способные вырабатывать пар для решения всевозможных задач, которые только могут возникнуть при морозе, сильном снегопаде или при других обстоятельствах, где высокая температура и мощный напор являются лучшим подспорьем.

Мобильные парогенераторы, производимые компанией STEAMRATOR (см. рисунок 6.6), разработаны как раз для решения таких задач.

Парогенераторы находят широкое применение в коммунальном хозяйстве, на строительных площадках, при сервисном обслуживании или ремонте подземных коммуникаций, при нефтедобыче и в других областях промышленности и народного хозяйства.

Благодаря компактным размерам и простой конструкции мобильные парогенераторы зачастую используются также в качестве источника пара для технологических нужд.

|

|

|

|

|

|

Рисунок 6.6 – Современные мобильные парогенераторы

Стационарные парогенераторы. Парогенераторы STEAM - это полностью автоматизированные агрегаты повышенной заводской готовности, которые просты в обслуживании и не требуют постоянного присутствия обслуживающего персонала.

7 Лекция №7. Электротермическое оборудование для сушки, хранения, тепловой обработки сельскохозяйственных материалов и сооружений защищенного грунта

Цель: ознакомление студентов с процессами сушки и хранения, и с классификацией способов электрообогрева.

План: оборудование активного вентилирования и конвективной сушки. Электротермическое оборудование овощехранилищ и защищенного грунта.

Тепловая обработка представляет собой технологический процесс, в результате которого под действием теплоты изменяются состояние, структура или физико-химические свойства материалов.

С у ш к а является разновидностью тепловой обработки. Широко применяют сушку зерна, сена, плодов, овощей, ягод, льна, конопли, молока, яичного меланжа и другой продукции. Во всех современных способах тепловой сушки – конвективной, кондуктивной, терморадиационной – можно использовать электрический нагрев.

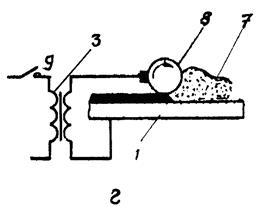

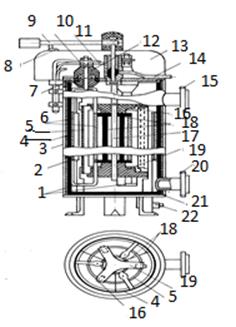

7.1 Оборудование активного вентилирования и конвективной сушки

Активное вентилирование – наиболее эффективный и экономичный способ сушки, применяемый преимущественно при заготовке и закладке на хранение зерна и сена [6]. При этом сушку зерна и сена, как правило, проводят воздухом, подогретым на 5…12 °С.

При активном вентилировании зерна исключается его перемещение, перегрев семян при сушке, их травмирование. Чаще всего этот процесс проводят в закромах и специальных бункерах.

В закромах зерно насыпают слоем 1…1,5м над воздухораспределительными каналами и продувают его холодным или подогретым в калориферах воздухом (см. рисунок 7.1, а). В этом случае предотвращается самосогревание зерна и оно может долго храниться.

Бункер активного вентилирования (см. рисунок 7.1, б) состоит из двух коаксиальных перфорированных цилиндров 5 и 6, в кольцевой зазор между которыми засыпают зерно. Во внутренний цилиндр с помощью центробежного вентилятора 7 подают воздух, который пронизывает слой зерна в радиальном направлении и уносит излишнюю влагу. Поршень-заглушка 4 во внутреннем цилиндре не пропускает воздух в незагруженную часть бункера. Положение поршня регулируют в зависимости от высоты слоя зерна.

В вентилируемом бункере атмосферный воздух при влажности более 65 % подогревают на 5…6 °С двухсекционным электрокалорифером 8.

Чаще всего применяют бункера активного вентилирования БВ-25, БВ-40, выпускаемые в нашей стране, и К878 (изготовитель Германия) вместимостью 25; 40 и 29 т и установленной мощностью 29,5; 47,5 и 25,5 кВт (в том числе мощность электрокалорифера 24; 40 и 18 кВт).

Вентилируемые бункера размещают в зданиях закрытого типа с легкими огражающими конструкциями промышленного изготовления.

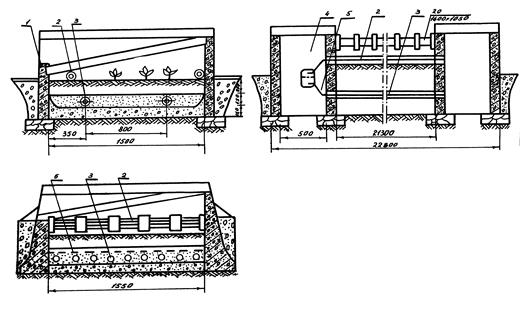

а –

в закромах;

а –

в закромах;

б – в вентилируемых бункерах;

1 – воздухораспредели-тельный канал; 2 – закром с зерном;

3 – агрегат ВПЭ-6А;

4 – поршень-заглушка;

5 и 6 – внутренний и наружный перфорированные цилиндры;

7 – вентилятор; 8 - электрокалорифер.

Рисунок 7.1 –Схемы активного вентилирования зерна

Сеносоломистые материалы сушат активным вентилированием, пропуская через них атмосферный или подогретый воздух. Режим сушки выбирают в зависимости от влажности атмосферного воздуха.

Для сушки рассыпного и прессованного сена применяют установку УДС-300 с осевым вентилятором, электрическим калорифером и системой распределительных воздуховодов. Ее установленная мощность 19,5 кВт (в том числе мощность калорифера 15 кВт), воздухопроизводительность 20 тыс. м3/ч. В качестве нагревательных элементов используют ТЭНы, подогревающие воздух на 2,5 °С. С помощью установки УДС-300 за сезон получают 50…60 т высококачественного сена.

7.2 Электротермическое оборудование овощехранилищ

Картофель, овощи и фрукты при хранении выделяют углекислый газ, водяные пары и теплоту, поэтому в хранилище стремятся затормозить жизненные процессы и удалить избыток влаги и теплоты. Продукцию хранят как при естественной, так и при вынужденной конвекции. Хранение при естественной конвекции применяют в небольших хранилищах. Весь процесс хранения овощей и картофеля состоит из трех периодов.

Подготовительный (лечебный) период начинается сразу после заполнения хранилища и длится 10…18 суток. Период охлаждения начинается после окончания лечебного периода. За это время температура продукции снижается и устанавливается на таком уровне, при котором угнетается развитие микроорганизмов и в то же время в продукции не происходят нежелательные изменения, ведущие к снижению ее качества.

Период хранения является основным. В этот период при помощи активного вентилирования из массы продукции удаляют выделяемую ею теплоту и продукты обмена. Температура – основной фактор, влияющий на успех хранения. Она зависит от сорта, вида и назначения продукции.

Для поддержания оптимальной температуры и влажности в овощехранилищах выпускается комплект оборудования ОРТХ (оборудование регулирования температуры хранилищ) со шкафом автоматики ШАУ-АВ. Оборудование предназначено для хранилищ небольшой емкости с одной вентиляционной установкой.

Для хранилищ большой емкости, оборудованных несколькими вентиляционными установками, промышленность выпускает устройства «Среда-1», «Среда-2» (см. таблицу 7.1).

Т а б л и ц а 7.1–Основные технические данные систем автоматики

|

Наименование показателей |

ШАУ-АВ |

«Среда -1» |

«Среда - 2» |

|

Продукция |

Картофель и овощи |

Лук |

|

|

Число обслуживаемых вентиляционных камер |

1 |

До 8 |

До 4 |

|

Диапазон регулирования температуры, К |

263…288 |

253…293 |

253…333 |

|

Точность регулирования температуры, К |

±1 |

±1 |

±1 |

|

Напряжение питания, В |

220 |

220 |

220 |

|

Потребляемая мощность, Вт |

До 500 |

До 500 |

До 500 |

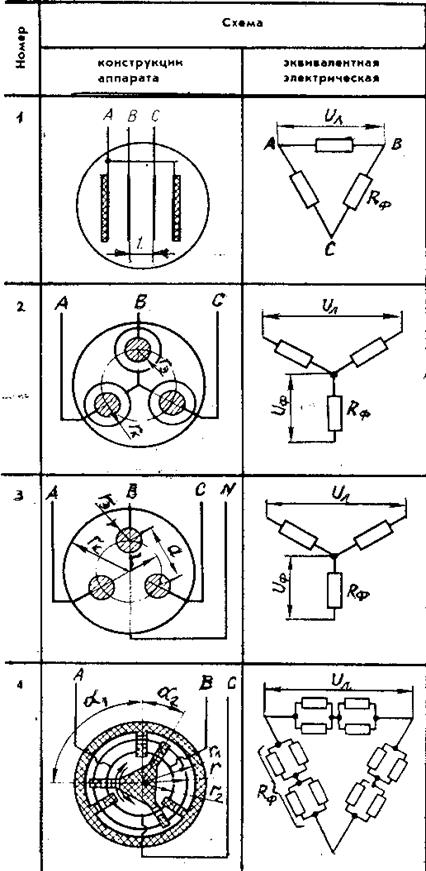

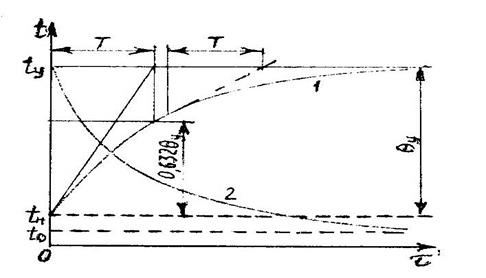

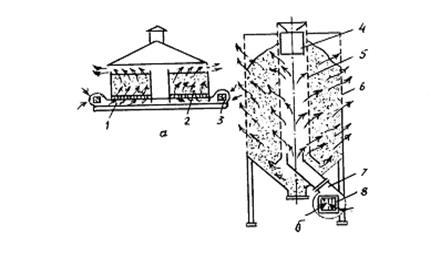

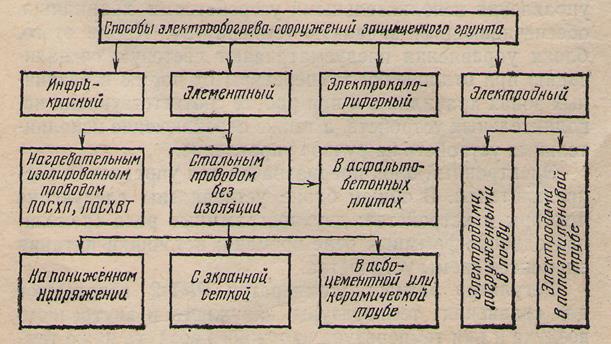

7.3 Электротермическое оборудование защищенного грунта

Для обогрева

сооружений защищенного грунта можно использовать различные электронагревательные

установки (см. рисунок 7.2) [7].

Для обогрева

сооружений защищенного грунта можно использовать различные электронагревательные

установки (см. рисунок 7.2) [7].

Рисунок 7.2 – Классификация наиболее распространенных способов

электрообогрева сооружений защищенного грунта

В трубчатых обогревателях нагревательным элементом служит стальной оцинкованный провод диаметром 2,5…4 мм. Трубы (диаметр 50…150 мм) укладывают (см. рисунок 7.3) в слое песка, насыпанном на теплоизолирующий слой шлака, с уклоном для стока влаги. Стенки труб соединяют муфтами на цементном растворе. Чтобы провод не касался стенок трубы, его прокладывают на изолирующих опорных дисках.

а – обогрев трубчатыми

нагревательными элементами; б-обогрев нагревательными проводами в слое песка; 1 – парубни; 2-элементы воздушного обогрева;

3-элементы почвенного обогрева; 4-монтажный канал; 5-переходной канал; 6-экранная металлическая сетка.

Рисунок 7.3 – Устройство парников с электрообогревом

При обогреве парников неизолированным проводом с экранной сеткой нагревательным элементом является стальная проволока, которую укладывают зигзагообразно вдоль сооружения в слое песка. Напряжение питания 380/220 В. Поверх провода насыпают слой почвы 15…20 см и укладывают экранирующую стальную сетку, которую присоединяют к нулевому проводу сети. Поверх сетки насыпают культурный слой почвы.

Парники с обогревом асфальтобетонными плитами обладают большой аккумуляционной способностью, обеспечивают равномерность нагрева почвы и достаточную электробезопасность. Обогреватель выполняют в такой последовательности. На грунт насыпают слой шлака толщиной 0,2 м. Сверху шлак присыпают песком. На песок укладывают асфальтобетон (88 % песка, 12 % битума), а затем стальной неизолированный провод диаметром 2…3 мм, который заливают стяжкой из асфальтобетона. Асфальтобетон обеспечивает хорошую электрическую изоляцию нагревателя, что позволяет использовать для питания парника напряжение 380/220 В.

Для снижения затрат электроэнергии на обогрев рассадных теплиц применяют зонный обогрев. При этом способе обогревают только рабочую зону (высотой 0,3 м), оградив ее от объема теплицы пленочным укрытием. В качестве нагревательного элемента используют провода типа ПОСХВ, ПОСХП и ПОСХВТ.

8 Лекция №8. Электротермическое оборудование ремонтного производства и бытовые электронагревательные приборы

Цель: ознакомление студентов с классификацией электротермическое оборудование ремонтного производства.

План: электрические печи сопротивления. Электросварочное оборудование. Низкотемпературные печи. Бытовые электронагревательные приборы.

8.1 Электрические печи сопротивления

Электрические печи сопротивления классифицируют по способу нагрева – косвенного и прямого нагрева; по технологическому назначению – термические для термической и термохимической обработки металлов, правильные и сушильные; по способу загрузки и характеру работы – периодического и непрерывного действия [8].

На ремонтных предприятиях преимущественно применяют камерные электропечи, электрические соляные и масляные ванны и печи для сушки.

Камерные печи предназначены для различных видов термической обработки металлических изделий (закалка, отпуск, отжиг, нагрев при обработке давлением и др.). Печь представляет собой камеру, футерованную огнеупорным кирпичом, теплоизолированную и заключенную в металлический кожух. На внутренних поверхностях рабочей камеры смонтированы спирале- или зигзагообразные (проволочные или ленточные) нагревательные элементы из жаростойких (рабочая температура до 1000 °С) сплавов с высоким сопротивлением. В печах с рабочей температурой до 1500 °С применяют стержневые нагреватели из карборунда или дисилицида молибдена.

Электрические ванны предназначены для термической обработки металлических изделий в жидких теплоносителях (масла, щелочи, расплавы солей). Наиболее распространены электродные соляные ванны, а также соляные и масляные с внешним или внутренним обогревом нагревательными элементами.

Электродные соляные ванны типа СВС применяют для безокислительного нагрева изделий, главным образом термообработки режущего и ударного инструмента. Температура не превышает 1300 °С. Подбирая состав солей, можно проводить и термохимическую обработку. Соль расплавляют электрическим током, протекающим через нее между электродами, расположенными в ванне и подключенными к понижающему трансформатору. Температуру контролируют пирометром и регулируют с помощью щита управления типа ИЗР или ИР.

Электрические масляные и щелочные ванны предназначены для отпуска деталей и инструмента после закалки. Рабочая температура 200…250 °С. Нагрев – с помощью ТЭНов, погруженных в жидкость или спиральных нихромовых элементов, заложенных в футеровку ванны.

Сушильные электропечи предназначены для сушки изделий (сварочных электродов, электродвигателей, катушек электроаппаратов и др.) после покраски, пропитки, покрытия лаками, клеевых соединений.

8.2 Электросварочное оборудование

Оборудование для дуговой сварки классифицируют по виду и способу сварки, типу источника питания сварочной дуги, технологическому назначению и другим признакам. На сельскохозяйственных ремонтных предприятиях применяют сварочные однопостовые трансформаторы, генераторы, выпрямители и агрегаты. Последние включают в себя сварочный генератор и бензиновый или дизельный автомобильный двигатель, соединенные гибкой муфтой и смонтированные на двух- или четырехосном прицепе к автомобилю либо на отдельной раме.

Оборудование для контактной сварки классифицируют по виду сварки (для точечных, шовных, рельефных и стыковых соединений), конструктивному исполнению (стационарные, подвесные и др.), типу источника сварочного тока (с источником переменного или постоянного тока, конденсаторными и др.), усилию сжатия (с постоянным или переменным усилием).

8.3 Низкотемпературные печи

Моечные машины и ванны с электроподогревом используют для мойки узлов тракторов и автомобилей перед разработкой и очисткой деталей, реконсервацией подшипников и т.п. Моющие растворы подогревают до температуры 85…95 °С с помощью трубчатых нагревателей, встроенных в ванны.

Электроподогрев двигателей тракторов и автомобилей в зимнее время необходим для того, чтобы обеспечить пуск и уменьшить износ деталей. Чаще всего в поддон картера двигателя встраивают нагревательные блоки типа ТЭНБ-132А10 или другие аналогичного назначения, которые подогревают масло и все картерное пространство. Для группового подогрева используют также электрокалориферные установки с воздуховодами, подводящими теплый воздух к двигателям.

При электрообогреве трубопроводов и резервуаров можно перекачивать по ним жидкости с высокой вязкостью, например жиры и раствор мелассы в кормоцехах, нефтепродукты на заправочных станциях. Погружные нагреватели (блоки) типа БЭР чаще всего устанавливают в резервуарах. Нагревательные провода или гибкие ленточные нагреватели типа ЭНГЛ наматывают на поверхность трубопроводов или запорной арматуры и теплоизолируют от окружающей среды.

Электровулканизаторы предназначены для местного ремонта резиновых изделий. Выпускают пять моделей, отличающихся напряжением питания (6, 12, 220 В), формой и размерами. Изделие зажимают между двумя металлическими плитами, в одной из которых находится электронагреватель, терморегулятором увеличивают температуру до 130…150 °С и с помощью реле времени устанавливают выдержку 15…20 мин. За это время сырой каучук преврощается в резину.

8.4 Бытовые электронагревательные приборы

К электронагревательным устройствам для приготовления пищи относят микроволновые печи СВЧ-нагрева, напольные и настольные электроплиты, жарочные шкафы и специализированные приборы.

Микроволновые печи предназначены для приготовления, разогревания, размораживания и термостатирования продуктов. Магнетрон генерирует электро-магнитное излучение с частотой 2300…2500 МГц, которое передается по волноводу в рабочую камеру печи и там поглощается нагреваемым продуктом. При прямом объемном нагреве токами СВЧ сокращается продолжительность приготовления блюд, повышается их качество в сохранность, снижается угар жиров.

Напольные и настольные электроплиты различают по типу, числу конфорок и номинальной мощности.

Мощность электроплит регулируют четырех-, пяти- или семипозиционными переключателями.

Специализированные приборы с инфракрасными нагревателями – это электро-шашлычницы, электрогрили, ростеры и тостеры. В качестве ИК-излучателя применяют высокотемпературные ТЭНы или кварцевые излучатели, представляющие собой трубку из кварцевого стекла диаметром 20 мм с толщиной стенки 1 мм. В трубку помещен керамический стержень диаметром 19 мм с укрепленной в пазах нагревательной спиралью из нихромовой проволоки. Температура поверхности такого излучателя 850 оС.

8.5 Электроотопительные приборы и водонагреватели

Электроотопление имеет ряд преимуществ перед традиционными видами отопления: удобство эксплуатации, постоянная готовность приборов к работе, надежность, возможность индивидуального терморегулирования. Для обогрева 1 м2 площади необходима установленная мощность 100…200 Вт при годовом расходе энергии 5…15 тыс. кВт·ч. Наиболее распространены переносные электроотопительные приборы мощностью 0,5…1,25 кВт. Электроконвекторы предназначены для общего обогрева помещения. Электрокамины служат для местного обогрева; их делят на функциональные и декоративные.

Электрорадиаторы применяют для общего отопления помещения.

Они бывают панельными и секционными.

Аккумуляционные водонагреватели низкого давления типа ЭВАН с трубчатым нагревательным элементом мощностью 1,24 кВт устанавливают в ванной комнате. При вместимости устройства 10, 40 и 100 л вода нагревается до максимальной температуры в течение 1; 3,2 и 7,8 ч. Диапазон ее регулирования 35…85 оС. Прибор присоединяют к водопроводной сети с помощью стандартного смесителя, что позволяет подавать воду наружной температуры через кран или душ.

Быстродействующий водонагреватель ЭВБО-10/1,0 мощностью 1 кВт и вместимостью 10 л размещают на кухне. Время нагревания воды до температуры 85 оС не более 60 мин; температуру воды изменяют терморегулятором.

8.6 Санитарно-гигиенические электроприборы

Электрические утюги выпускают следующих типов: УТ – с терморегулятором; УТП – с терморегулятором и пароувлажнителем; УТПР – с терморегулятором, пароувлажнителем и разбрызгивателем; УТУ – с терморегулятором, утяжеленный. Их различают по массе (068…2,5 кг) и мощности (0,4 и 1 кВт). Температуру нагрева утюга устанавливают лимбом биметаллического терморегулятора.

Приборы мягкой теплоты – это электрические грелки, одеяла, бинты, пледы и др.

В качестве нагревательных элементов применяют нихромовую проволоку, навитую на асбестовую нить, вплетенную в тканевую основу или расположенную в кремнийорганической изоляции, а также углеграфитовое волокно, покрытое фторо-пластовой оболочкой. Рабочая температура нагревательного элемента не превышает 70 оС.

Фены предназначены для сушки волос.

8.7 Нагревательный электроинструмент

Электропаяльники разделяют на бытовые (напряжение питания преимущественно 220 В) и промышленные (напряжение питания не выше 42 В), непрерывного и периодического нагрева.

По конструкции корпуса различают пистолетные, торцевые и молотковые электропаяльники. Молотковый предназначен для пайки массивных деталей, масса его стержня 1 кг.

По назначению и мощности паяльники подразделяют на радиомонтажные маломощные (10…26 Вт), электротехнические средней мощности (40…65 Вт) и медницкие мощные (100 Вт и выше).

Электроприборы для сваривания полиэтиленовой пленки и бывают периодического и непрерывного действия.

9 Лекция №9. Электронно-ионная технология

Цель: ознакомление студентов с основами электронно-ионной технологии.

План: электрозерноочистительные машины. Осаждения в электрическом поле. Осаждение химикатов в электрическом поле.

Электрозерноочистительные машины. Урожайность зерновых культур в значительной мере зависит от посевных качеств семян.

Триеры, разделяющие зерна по длине, не отделяют сорняк овсюг от овса, костер от ржи и пшеницы, рожь от спорыньи, плевел от зерен льна.

Электрические свойства зерна, то есть способность получения заряда в электрическом поле, в основном определяются его диэлектрической проницаемостью, сопротивлением, формой, размерами. С увеличением плотности и влажности зерна диэлектрическая проницаемость увеличивается. Она также зависит от температуры. Для различных сортов пшеницы, ржи при влажности 8-32% относительные диэлектрические проницаемости приблизительно находятся в пределах 10-150. Для овса относительная диэлектрическая проницаемость при больших влажностях может доходить до бесконечности. Сопротивление зерна с увеличением температуры и влажности значительно уменьшается. Например, увеличение температуры зерна пшеницы «Искра» влажностью 18% от 1,5 до 27° С снижает его сопротивление с 750 до 50 МОм, то есть в 15 раз.

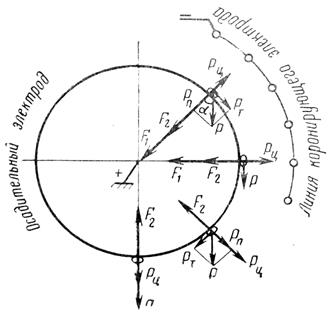

Электрозерноочистительные машины барабанного типа. В электрокоронных сепараторах барабанного типа, имеющих заземленный барабан в качестве осадительного, а нити проволоки, натянутые вдоль барабана, в качестве коронирующего электрода, распределение действующих на частицу сил может быть представлено схемой (см. рисунок 9.1).

Рисунок 9.1 – Принципиальная схема электрокоронного сепаратора барабанного типа

Частица, поступившая на поверхность вращающегося заземленного электрода-барабана со скоростью, равной нулю, приобретает заряд от ионов, движущихся от коронирующего электрода к барабану.

Научно

производственная фирма «Аэромех»

была создана в результате слияния науки и производства, и начала свою

деятельность в июле 2001 года. Фирма работает на рынках России, Казахстана,

Беларуси, Израиля и хорошо известна как производитель и поставщик

высококачественных сельскохозяйственных сепараторов: САД-30, САД-10(102)-01, САД-10(102)-02,

САД-5, САД-1 (см. рисунок 9.2). Зерноочистительные сепараторы САД предназначены

для высококлассной подготовки посевного материала, а также для калибровки,

сортировки и очистки всех известных видов семян. Сепарация зерна

происходит преимущественно по удельному весу с учётом размеров и состояния

поверхности зерна. Такой комплексный подход к каждой зерновке сепарируемого потока

позволяет выделить с высокой точностью зерна сформированные в средней части

колоса, початка, корзинки  и т.д.

и т.д.

Рисунок 9.2 – Зерноочистительные сепараторы САД

производства фирмы "Аэромех

Это фактически сепарация семян по биологической ценности. Добиться такого результата стало возможно при помощи новейшей технологии «Сканирования высокочастотными воздушными потоками сыпучих материалов в текучей среде».

Подготовка семян для посева на сепараторе САД исключает применение решет и сит, в то время как большая часть машин используют калибровку (сортировку) именно по этому принципу. Как правило, это набор решет отличающихся между собой лишь формой, размером ячеек и разным углом наклона, которые приводит в движение вибратор. Выборка посевного материала производится по принципу: большие зёрна – отличное качество. Но этот метод не учитывает попадание порченого или пустого семени в секции с качественным зерном.

В работе сепаратора САД впервые был применён новый способ калибровки и очистки семян по удельному весу. Способ защищён декларационным патентом номер № 60254А (UA) "Способ сепарирования сыпучей смеси в текучей среде и устройство для его осуществления" от 15.09.2003 года.

Этот способ позволяет выделить семена, которые владеют повышенными посевными качествами; получить отобранные семена с высоким качеством клейковины и т.д.

Днепропетровским региональным государственным научно-техническим центром стандартизации и сертификации были проведены испытания для получения сертификата соответствия сепаратора. Протокол испытаний аэродинамического сепаратора САД-10(102) от 01.03.2006 №06.

Сепаратор сертифицируется партиями количеством 30шт., что предоставляет возможность постоянно усовершенствовать модель машины hhh:/www.aeromeh.com/index.php.

Ежегодно сепаратор подлежит проверке соответствия требованиям стандартов, норм и правил, что подтверждается актом №334 от 5 июля 2004 года, государственного предприятия "Луганский региональный центр стандартизации, метрологии и сертификации".

Зерноочистительная машина Сепаратор САД очищает и калибрует зерно за один проход сквозь рабочую камеру машины независимо от степени загрязнения и влажности семян. Чтоб проверить качество калиброванного на "САДе" зерна, было сделано несколько опытов с посевом семян. Для сравнения на одном из участков высеяли сертифицированные семена. Увеличение урожая на участках, засеянных семенами, калиброванными на "САДе" составляло в среднем 35%.

Своё применение Сепаратор САД нашел на хлебоприёмных пунктах, семенных станциях, в фермерских хозяйствах, а также в перерабатывающей промышленности (производство круп).

Сравнивая посевной материал, подготовленный на Сепараторах САД с материалом, полученным на решётных машинах, пневмостолах, пневмосортировальных машинах, получили следующие результаты:

- энергия прорастания повысилась на 10%;

- всхожесть - на 11%;

- колосья, полученные от этих семян на 25-30% более озерненные и степенью кустистости выше, по сравнению с контролем;

- эти семена способны благоприятно перенести условия перезимовки, не снижая активности ростовых процессов даже в суровых условиях зимы.;

- дали прибавку урожая на 25-30% выше, чем семена, прошедшие подготовку на традиционных линиях (БЦС, пневмостол, решетная машина, триерная машина);

- сепаратор способен из фуражной пшеницы выделить пшеницу 2-го и 3-го класса.

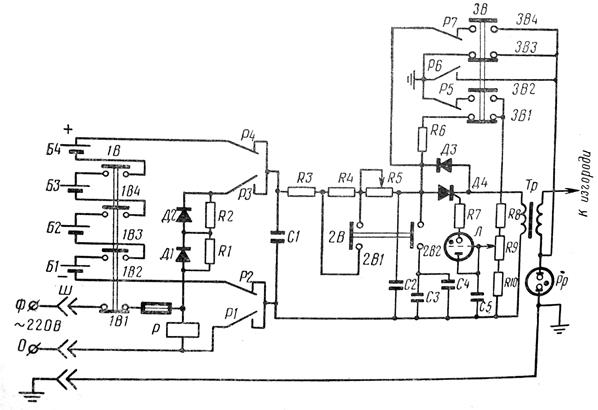

Осаждения в электрическом поле. Окрашивание деталей применяется для защиты металлических изделий от коррозии и декоративного их оформления. Широко применяемый способ окрашивания деталей при помощи распыления краски сжатым воздухом приводит к большим потерям лакокрасочных материалов. При окраске мелких изделий эти потери достигают 60-70%.

К конвейеру подвешиваются окрашиваемые детали. Конвейер и детали заземлены. Расстояние между электродными сетками и окрашиваемыми деталями должно быть не менее 25 см. При напряжении на электродах 100 кВ это расстояние берут равным 28-30 см. Расстояние от стенок камеры до коронирующих электродов берут не менее 60 см.

Давление в красконагнетательном баке следует поддерживать 15-30 кПа. Давление воздуха, распыляющего краску, устанавливают в пределах 80-140 кПа в зависимости от вязкости краски. Распылители располагают по обеим сторонам конвейера на расстоянии 50-60 см от коронирующих электродов под углом 4-10° коси конвейера.

Рабочий процесс окраски должен проходить при градиенте потенциала не более 4,3 кВ/см для деталей, не имеющих острых краев или выступов, и не более 3,5 кВ/см, для деталей с острыми краями или выступами.

Под действием центробежной силы краска тонким слоем стекает на острые кромки головок распылителей и расталкивающими усилиями электрического заряда распыляется. Отрицательный полюс источника постоянного тока подается на распылитель, передающий отрицательные заряды главным образом у коронирующих кромок головок распылителей. При этом в пространстве между распылителями и окрашиваемыми изделиями непрерывно создается высокодисперсный аэрозоль из электрически заряженных частиц краски.

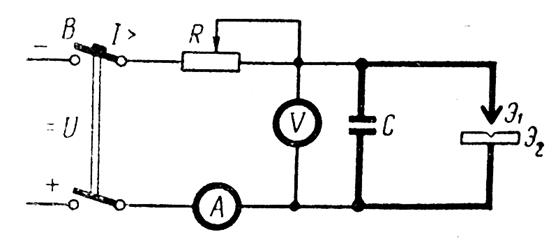

Осаждение химикатов в электрическом поле. Для борьбы с вредителями и болезнями сельскохозяйственных культур широко применяется распыление химикатов над полем с целью нанесения на поверхность обрабатываемых объектов слоя химиката толщиной 1-10 мкм. Осаждаемость распыленных в воздухе аэрозолей с размером частиц примерно того же порядка составляет 10-20%.

Для снижения потерь химикатов распыляемым аэрозолям необходимо сообщить электрический заряд. В этом случае движение заряженных частиц к обрабатываемым поверхностям будет происходить по силовым линиям электрического поля, которое образуется в пространстве между одноименно заряженными частицами струи аэрозолей и наведенными зарядами противоположного знака на обрабатываемых поверхностях, обращенных к заряженным частицам.

Для получения аэрозолей применяются специальные устройства - аэрозольные генераторы. Электризация аэрозолей может осуществляться в поле коронного разряда. Для этого струя аэрозоля пропускается через зону коронного разряда ионизатора. Ионы поступают от коронирующего электрода, к которому присоединяется отрицательный полюс источника постоянного тока, а положительный полюс подается на заземленный корпус ионизатора. Ионы осаждаются на частицах химиката и заряжают их.

Исследованиями установлено, что за счет электризации частиц аэрозоля его осаждаемость увеличивается на 20-40%. При этом равномерность покрытия обрабатываемых поверхностей возрастает в 4 раза.

10 Лекция №10. Ультразвуковая техника и технология

Цель: ознакомление студентов с основами электронно-ионной технологии.

План: электрозерноочистительные машины. Осаждения в электрическом поле. Осаждение химикатов в электрическом поле.