Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра электроснабжения промышленных предприятий

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА

И ПЕРЕРАБОТКИ ПРОДУКЦИИ СЕЛЬСКОГО ХОЗЯЙСТВА

Методические указания и задания к расчетно-графическим

работам

для студентов специальности

5В081200 – Энергообеспечение сельского хозяйств

Алматы 2013

СОСТАВИТЕЛИ: Е.С. Умбетов, К.М. Асанова. Машины и оборудование для производства и переработки продукции сельского хозяйства. Методические указания и задания к расчетно-графическим работам для студентов специальности 5В081200 – «Энергообеспечение сельского хозяйства». - Алматы: АУЭС 2012. – 42 с.

Данная разработка включает методические указания и задания к расчетно – графической работе, а также список необходимой литературы по дисциплине "Машины и оборудование для производства и переработки продукции сельского хозяйства ".

Библиогр.–13 назв.

Рецензент: доцент Р.М. Кузембаева

Печатается по плану издания некоммерческого акционерного общества "Алматинский университет энергетики и связи" на 2012г.

© НАО "Алматинский университет энергетики и связи", 2013 г.

Содержание

|

Введение |

4 |

|

1 Расчетно-графическая работа №1. Расчет реконструируемого кормоцеха для фермы КРС |

4 |

|

2 Расчетно-графическая работа № 2. Расчет пункта по производству гранулированной травяной муки для птицефабрики |

19 |

|

3 Расчетно-графическая работа № 3. Расчет многоленточной сушилки для дисперсных материалов |

31 |

|

Список литературы |

45 |

Введение

Целью выполнения данной РГР является приобретение студентами практических навыков по комплексной разработке инженерных задач в области механизации производственных процессов на животноводческих фермах и комплексах.

Студенты выполняют по всем основным разделам дисциплины «Машины и оборудование для производства и переработки продукции сельского хозяйства» следующие расчетно-графические работы:

- РГР №1. Расчет реконструируемого кормоцеха для фермы КРС.

- РГР №2. Расчет пункта по производству гранулированной травяной муки для птицефабрики.

- РГР №3. Расчет многоленточной сушилки для дисперсных материалов.

В каждой РГР тематически подобраны задания таким образом, чтобы они не только закрепляли общие теоретические положения, но и служили методикой расчета тех или других прикладных инженерных решений по механизации производственных процессов.

Наиболее важные аспекты каждой из задач акцентируются контрольными вопросами преподавателя. Варианты задаются отдельных параметров решаемых задач в виде формул, включающих номер учебной группы (m) и посписочный номер (n) фамилии каждого студента по журналу.

Варианты с m = n = 0 (где значения параметров близки к реальным) приведены с решениями.

Рекомендуется в конце решения каждого задания приводить вывод, а в конце каждой РГР кратко излагать свое видение по проблемному вопросу темы каждой РГР, что важно для их усвоения.

Консультации и защита РГР проводятся по кафедральному графику.

Общие указания к выполнению расчетно-графической работы.

Прежде чем приступить к выполнению расчетно-графической работы, следует ознакомиться с соответствующими разделами рекомендованной литературы и с приведенными ниже методическими указаниями.

1 Расчетно – графическая работа № 1. Расчет реконструируемого кормоцеха для фермы КРС

Описание проекта реконструкции кормоцеха для фермы КРС.

Построенный ранее в фермерском хозяйстве кормоцех для КРС (типовой проект № 801 – 49) предусматривает только переработку корнеклуб- неплодов (мойку и измельчение), химическую и термическую обработку грубых кормов (соломы). При этом имеют место значительные затраты ручного труда на погрузочно – разгрузочных операциях.

Цель расчета реконструкции состоит в том, чтобы применительно к конкретным условиям хозяйства разработать конструктивно-технологическую схему кормоцеха, сформировать поточные технологические линии, обеспечивающие получение кормовых смесей в соответствии с заданным рационом и технологией обработки кормов, а также подобрать и разместить оборудование в существующем здании цеха.

Задание №1. Расчет реконструируемого кормоцеха для фермы КРС

Задание на расчетное проектирование производственных линий

|

Планируемое поголовье КРС (гол.) |

– 1000+10m+0,5n |

|

Способы содержания коров |

– привязно-стойловый |

|

– стойлово-пастбищный |

|

|

Продолжительность осенне-зимнего периода (дн.) |

– 200 |

|

Кратность кормления (раз) |

– 2 |

|

Время начала кормления (ч) |

– 7, 14 |

|

Продолжительность кормления (ч) |

– 2:2,5+0,5n |

|

Раздача кормов |

– мобильными раздатчиками |

|

Расчетный суточный рацион, кг/голову: |

|

|

сено |

– 6+0,5n |

|

сенаж |

– 8+0,5n |

|

силос |

– 15+0,7n |

|

корнеплоды |

– 15+0,5m |

|

концентрированные корма, |

– 3+0,6m |

|

в том числе расходуемые в к/смесь |

– 1,2 |

Корма:

1) Силос и сенаж в измельченном виде хранятся в бетонированных траншеях на территории фермы.

2) Сено хранится также на территории фермы, половина которого заготавливается в тюках. В кормоцех поступает в измельченном виде.

3) Корнеплоды находятся в хранилище, которое сблокировано непосредственно созданием кормоцеха. В кормоцех подаются скребковым транспортером ТСН-ЗБ.

Тепловая обработка кормов должна быть предусмотрена только в случае их порчи.

Разработка операционно-технологической схемы кормоцеха. В соответствии с заданием на проектирование в кормоцехе должны функционировать следующие поточные линии (см.рисунок 1.1), обеспечивающие приготовление кормосмесей для принятого рациона:

– линия грубых кормов (загрузка, дозирование, транспортирование, запаривание);

– линия сочных кормов (загрузка, дозирование, транспортирование);

– линия корнеплодов (транспортирование, загрузка, мойка, измельчение, транспортирование);

– линия концентратов (загрузка, дозирование, транспортирование);

– линия смешивания (загрузка компонентов в смеситель, смешивание, выгрузка готовой смеси).

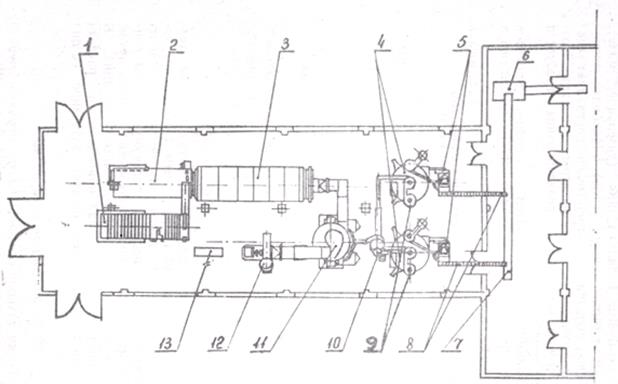

1– 6 линия корнеплодов; 7 – 10 линия концентрированных кормов;

11 – 12 линия грубых кормов; 13 – 14 линия приготовления кормовых смесей;

15 – 17 линия выдачи готовых кормов.

Рисунок 1.1 – Поточные технологические линии проектируемого кормоцеха

При формировании технологических линий кормоцеха и подборе оборудования должно быть обеспечено:

– минимум затрат ручного труда;

– возможность дозирования компонентов (выдерживание рационов);

– надежность функционирования оборудования.

Решение варианта m=n=0. Расчет производительности кормоцеха.

Суточная потребность в одном виде кормов для всех животных определяется как [13, 28]:

![]() (1.1)

(1.1)

где qj – масса i-ro корма в суточном рационе, кг;

n – количество животных.

Суточный расход отдельных видов кормов Qi; на, все поголовье составит:

а) сена ![]() т;

т;

б) сенажа ![]() т;

т;

в)

силоса ![]() т;

т;

т) корнеплодов ![]() т;

т;

д) конц.

кормов

![]() т.

т.

Суммарный суточный расход всех кормов на ферме будет:

![]() (1.2)

(1.2)

Принимая во внимание двухразовое кормление, найдем количество корма, приготавливаемого для скармливания за один раз:

Общий объем работ кормоцеха по приготовлению кормов- за год определится как:

![]() (1.3)

(1.3)

где Dгод – количество дней работы кормоцеха в году.

![]()

Влажность составленного рациона корма (без запаривания) в процентах определим по формуле:

где Wк, Wcл , Wcж, Wco , Wкп – влажность комбикорма, силоса, сенажа, сена и корнеплодов, соответственно, %;

Рк , Рсл , Рсж , Рсо , Ркп – содержание компонентов в рационе, %.

Влажность компонентов рациона (в среднем):

Wп = 15%, Wco = 18%, Wcж = 50%, Wcл = 70%, Wкп = 75%;

Расчет загрузки поточных линий

1 Линия приготовления корнеклубнеплодов. С учетом суточного расхода корнеплодов (15 т) определим потребность в мойках – измельчителях типа ИКС-5М, предусмотренного в «Система машин» на перспективу.

1.1) Расчет шнековой мойки. Производительность шнековой корнеклубнемойки определяется по формуле [11]:

![]() (1.5)

(1.5)

где d – диаметр вала шнека, м; d = 0,2; D = 0,08 м;

D – диаметр шнека (винта), м; D = 0,4 м;

γ – насыпная масса, кг/м3. Для корнеплодов принимаем γ = 650 кг/м3 [7, 11];

S – шаг винта, м. Принимаем S = 0,35 м;

ω – угловая скорость, 1/с. Принимаем для расчета ω = 1 1/с;

φ3 – коэффициент заполнения рабочего пространства шнека. Принимаем φ 3 = 0,4;

φн – коэффициент, учитывающий уменьшение площади поперечного сечения материала вследствие наклона шнека. Для угла наклона шнека ɑ=45 принимаем φн = 0,44.

При принятых значениях параметров шнека производительность его будет:

![]()

Необходимое количество измельчителей определится по формуле:

(1.6)

(1.6)

где Z – кратность кормления; по условию Z = 2;

tq – время допустимого хранения измельченных корнеплодов; по

условию tq = 2 часа.

При этом:

Принятые в расчете параметры шнековой мойки близки к конструктивным параметрам измельчителя сочных кормов ИКС-5М.

Поэтому, с учетом результатов расчета, принимаем для линии приготовления корнеклубнеплодов два ИКС-5М 2-й сборки, т. е. модели измельчителя устанавливаемой в кормоцехах и предназначенной для непрерывной работы в поточных линиях.

В отличие от модели 1-й сборки ИКС-5М 2-й сборки имеет приемный бункер уменьшенных размеров и рассчитан на загрузку его при помощи транспортеров.

По условиям монтажа транспортеров в имеющемся здании реконструируемого кормоцеха и с учетом использования имеющегося в хозяйстве оборудования принимаем решение: использовать для подачи корнеплодов в один ИКС-5М цепочно-скребковый транспортер ТСН-3,0Б, а в другой – ковшовый (типа НПК-30), так как транспортировать корнеплоды в кормоцехе приходится под углом более 45° [13].

1.2) Расчет скребкового транспортера – питателя. В качестве загрузчика ИКС-5М выбираем скребковый транспортер–питатель и для этой цели используем наклонную часть ТСН-3,0Б (имеется в хозяйстве).

Номинальная производительность ИКС-5М составляет 5 т/ч, поэтому и транспортер-питатель следует рассчитывать также на производительность 5 т/ч. Последняя для скребкового транспортера определяется по формуле:

![]() (1.7)

(1.7)

где В – ширина скребка, м; у ТСН-3,0Б В = 0,25 м;

h – высота скребка, м; у ТСН-3,0Б h = 0,065 м;

V – скорость движения цепи, м/с;

γ – 650 кг/м3, насыпная масса.

Для скребковых транспортеров можно принять расчетные значения φ3=0,5 и φн = 0,5.

При этих параметрах транспортера необходимо найти скорость транспортирования, которая должна быть достаточной, чтобы обеспечить выбранную нами производительность. Скорость транспортера составит:

Скорость V = 0,5 м/с вполне допустима для скребковых транспортеров и ее необходимо обеспечить при проектировании привода.

1.3) Расчет ковшового транспортера (элеватора). Задаваясь производительностью Qкт = 1,4 кг/с (5 т/ч), требуется определить потребную погонную емкость ковшей, представляющую собой отношение емкости одного ковша (i м3) к межковшовому расстоянию (ам).

Производительность ковшового транспортера составляет:

(1.8)

(1.8)

откуда

(1.9)

(1.9)

Аналогично, транспортеру ТК-3 примем для расчета: скорость ленты V = 0,5, коэффициент заполнения ковшей φ3 = 0,45 и емкость одного ковша i = 0,0035, м3 = 3,5 л. Тогда межковшовое расстояние должно быть:

1.4) Расчет ленточного (разгрузочного) транспортера. Производительность разгрузочного транспортера должна быть больше суммарной производительности двух измельчителей корнеклубеплодов. Поэтому за расчетную производительность ленточного транспортера примем:

![]() (1.10)

(1.10)

Производительность ленточного транспортера определяется по формуле:

![]() (1.11)

(1.11)

откуда необходимая скорость ленты найдется:

(1.12)

(1.12)

где В – ширина ленты, м;

γ= 750 кг/м3 - насыпная масса измельченных корнеплодов;

Кп – коэффициент производительности, учитывающий использование площади поперечного сечения потока материала на ленте; Кп =125 [2, 9];

φн – коэффициент, учитывающий снижение производительности из-за частичного осыпания груза при наклонном положении транспортера. Для горизонтального транспортера φн = 1,0.

При стандартной ширине ленты В = 0,4 м скорость ее определится, как:

(1.13)

(1.13)

1.5) Расчет шнекового транспортера измельченных корнеплодов. При заданной производительности Qлт=2,80 кг/с (10 т/ч) и выбранных параметрах шнека надо найти его обороты. Из конструктивных соображений принимаем: диаметр шнека D = 0,25 м, диаметр вала шнека d = 0,2 D = 0,05 м, шаг витка S = 0,8*D=0,2 м. Коэффициент заполнения φ3 = 0,4. Коэффициент, учитываю- щий угол наклона шнек α = 0,5. Насыпная масса измельченных корнеплодов γ = 750 кг/м3. Для транспортировки корнеплодов Qшт = 2,8 кг/с необходимо шнеку задать угловую скорость:

(1.14)

(1.14)

где,![]()

или

или  .

.

2 Линия стебельных сочных кормов (силос, сенаж). Суточный расход стебельных сочных кормов составляет 8+15= 23 т.

При двукратном кормлении разовая дача за одно кормление составляет: силоса 7,5 т и сенажа 4 т.

Эти корма уже ранее (при заготовке) достаточно измельчены, поэтому дальнейшей переработке не подлежат, за исключением погрузки, транспортирования в кормоцех и дозирования при приготовлении смесей. В качестве дозирующего устройства можно применить кормораздатчик КТУ-10, производительность которого на выдаче кормов регулируется в широких пределах – от 4,44 до 36,11 кг/с (от 16 до 130 т/ч). При установке в линию, т. е. для работы на стационаре кормораздатчик переводится на электропривод (N = 4,5 кВт). Транспортирование силоса и сенажа от КТУ-10 до смесителя кормов обеспечивается скребковым транспортером ТС-40С производитель- ностью 6,67 кг/с (40 м3/ч).

3 Линия грубых кормов. Суточный расход грубых кормов составляет 6000 кг, а разовая дача на одно кормление– 3000 кг. В соответствии с заданием на проектирование, сено на кормоцех поступает в измельченном виде (хранится в решетчатых башнях), поэтому в линии грубых кормов также не предусматриваем измельчающие машины. Ливия состоит из бункерной емкости-дозатора КТУ-10 и скребкового транспортера ТС-40С, производительность которого позволяет обеспечить транспортировку как силоса, сенажа, так и сена.

4 Линия комбикормов. Концентраты в фермерское хозяйство поступают с предприятия комбикормовой промышленности в готовом виде, поэтому обработке в кормоцехе не подвергаются. Эта линия требует подбора оборудования для операций приема, транспортировки, хранения и дозированной выдачи на смешивание.

Суточный расход кормов составляет 1200 кг, а разовая дача – 600 кг. При этом только 40% дачи используется в качестве добавки для сдабривания сочных и грубых кормов, а 60% скармливается операторами во время дойки с выдачей из ручных тележек непосредственно в кормушки.

Для обеспечения необходимого запаса концентратов в кормоцехе предусмотрены две промежуточные емкости – накопители по 15 м3 каждая.

Это позволяет иметь запас в количестве:

![]() (1.15)

(1.15)

Этого количества достаточно на 12 дней работы кормоцеха. Это несколько выше норматива, предусмотренного нормами технологического проектирования [19], но зато будут созданы необходимые условия работы кормоцеха и фермы в период чрезвычайного положения.

5 Линия приготовления кормовых смесей. Согласно рациону суммарная разовая дача всех видов кормов составляет 22,6 т. Для расчета емкости смесителей необходимо знать объем этой дачи кормов.

Средние значения насыпной массы компонентов смеси представлены в таблице 1.1.

Таблица 1.1 – Объемная (насыпная) масса кормов, входящих в рацион

|

Вид корма |

Насыпная масса, кг/м3 |

|

Концентрированные корма |

600 |

|

Корнеплоды измельченные |

800 |

|

сено |

100 |

|

сенаж |

450 |

|

силос |

600 |

Объемную массу смеси определим по формуле:

(1.16)

(1.16)

где γк , γкп , γсо , γсж , γсл – объемные массы концентратов, корнеплодов, сена, сенажа и силоса в кг /м3;

Рк , Ркп , Рсо , Рсж , Рсл – содержание компонентов в рационе в %:

Зная объемную массу и массу корма, приготавливаемого для разового кормления животных, можно найти объем массы всего корма по формуле:

(1.17)

(1.17)

Подставив значение Qcм = 22,60 т, γсм = 570 кг/м3, получим:

Для смешивания кормовых компонентов выбираем смеситель периодического действия барабанного типа.

Учитывая, что коэффициент заполнения объема таких смесителей не превышает 0,7, потребный объем смесителя, исходя из количества разовой выдачи корма, будет:

(1.18)

(1.18)

Исходя из объема смеси, следует выбрать не менее двух смесителей.

Работа смесителя периодического действия определяется временем обработки одной порции корма – временем цикла – Тц – и количеством циклов – Zц .

В случае приготовления корма без запаривания, время цикла складывается из времени загрузки последовательно загружаемых всех компонентов (tзагр), времени смешивания (tcм) и времени выгрузки смеси из смесителя (tвыгр), т. е.:

![]() (1.19)

(1.19)

Определим численные значения величин, составляющих время цикла. Загрузка смесителей производится одним транспортером ТС-40С, поэтому общее время загрузки включает время обработки корнеклубнеплодов (tкп), время работы линии концкормов (tк), время работы линии силоса tсл, сенажа tсж и сена tсо. Следовательно:

![]() (1.20)

(1.20)

Расчет времени цикла приготовления порции корма в проектируемом смесителе СКБ-1 барабанного типа.

Емкость смесителя 25 м3. Вместимость корма при φ3 = 0,80 составит:

![]() (1.21)

(1.21)

Масса одноразовой порции корма:

![]() (1.22)

(1.22)

Для приготовления разовой дачи корма Gраз потребуется пропустить порций Zпорц:

(1.23)

(1.23)

При наличии двух смесителей, каждый из них будет готовить по одной порции корма, т. е. будет осуществлять один цикл работы, продолжительность которой составит:

![]() (1.24)

(1.24)

Время, необходимое для загрузки порции i-ro вида корма в смеситель, определится по общей формуле:

(1.25)

(1.25)

где G i порц – количество i-ro корма в порции;

n – количество однотипных загружающих машин в линии;

Qi – производительность машины, обеспечивающей загрузку i-ro вида корма, кг/с.

Пользуясь этой формулой, найдем время загрузки порции корма в смеситель:

1) корнеплоды

при двух ИКС-5М

2) комбикорм

(производительность шнека 0,55 кг/с)

3) cилос

(производительность ТС-40С 5-5 кг/с)

4) cенаж

5) cено

Общее время загрузки корма в смеситель:

![]()

Время tсм на приготовление смеси кормов в лопастных смесителях составляет 600 – 900 с [11].

Установлено, что наиболее интенсивно компоненты перемешиваются в течение первых 10 мин, а затем процесс замедляется и через 30 – 40 мин однородность смеси практически не изменяется.

Учитывая, что загрузка компонентов в смеситель производится при включенных рабочих органах, можно положить, что для получения равномерной смеси достаточно будет времени смешивания 10 мин.

Время разгрузки смесителя tзагр определяется производительностью разгрузочного транспортера, в качестве которого принят скребковый транспортер ТС-40М производительностью 40 м3/ч.

При этом время разгрузки составит:

(1.27)

(1.27)

При этих условиях время цикла смешивания, т. е. время Тц обработки одной порции корма Gnoрц =11,4 т составит:

![]() (1.28)

(1.28)

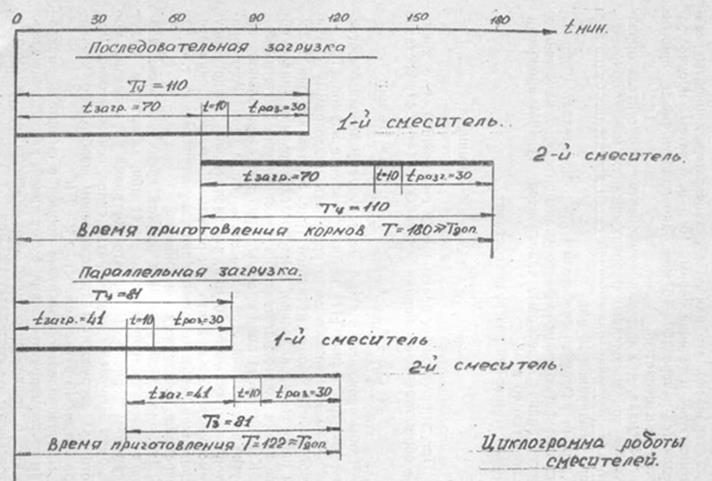

Чтобы проверить в какой мере будут выполнены зоотехнические требования [11] на приготовление кормов (Тдол = 90/120 мин), необходимо построить циклограмму совместной работы обоих смесителей (см. рисунок 1.2), так как они должны работать параллельно, а не последовательно, иначе общее время кормоприготовления будет больше допустимого.

Как видно из циклограммы, при последовательной загрузке всех компонентов в смеситель общее время кормоприготовления составит 180 мин, что значительно выше допустимого и нельзя принять для работы. Для сокращения времени цикла необходимо вести загрузку параллельно, т. е. одновременно нескольких компонентов.

Для дальнейшего расчета примем время загрузки кормов в смеситель, равное tзагp =41 мин, за которое будут загружены корнеплоды. За это же время параллельно могут быть загружены концентраты, силос, сенаж и сено. Для этого над загрузочным транспортером необходимо установить приемный бункер емкостью 2–3 м3.

При параллельной загрузке кормов в смеситель циклограмма кормоприготовления будет такой, как это показано на рисунке 1.2, из которого видно, что общее время кормоприготовления Тобщ составляет 122 мин.

Рисунок 1.2 – Циклограмма работы смесителей

Проведенные расчеты подтвердили правильность выбора смесителя емкостью 25 м3, так как в случае установки двух смесителей типа С-12 потребовалось бы выполнить четыре цикла обработки, и нельзя было бы уложиться в технологический допуск на кормоприготовление.

Разработка конструктивно-технологической схемы кормоцеха

С учетом требований, предъявляемых к формированию' поточных технологических линий, а также номинальной производительности линий и кормоцеха в целом, нами рассмотрены классические конструктивно-технологические схемы кормоцехов фермерских хозяйств, кормоцех на 800–1200 голов (типовой проект 801–256) и др.

На основании анализа указанных схем и конкретных условий хозяйства, нами разработана конструктивно-технологическая схема кормоцеха фермы на 1000 голов КРС: (см. рисунок 1.3).

Формирование линий и размещение оборудования (в плане) приведено на рисунках 1.1 и 1.3.

1 Линия грубых и сочных кормов. Измельченное сено (солома), силос или сенаж самосвальным транспортом сгружаются в кузова кормораздатчиков КТУ-10. Привод транспортеров кормораздатчиков осуществляется от электродвигателей, установленных на каждом кузове. Точность дозирования обеспечивается определенной толщиной слоя массы, поступающей с продольных транспортеров на поперечные. Величина дозы регулируется скоростью перемещения продольного транспортера.

Поперечными транспортерами кормораздатчиков масса направляется в приемный бункер наклонно установленного транспортера ТС-40С (12) (см. рисунок 1.3) и далее на загрузочный транспортер ТС-40М (13).

2 Линия корнеклубнеплодов. Корнеплоды из хранилища в приемный бункер подаются транспортером ТСН-ЗБ, откуда они загружаются в установленные измельчители ИКС-5М (3) (см.рисунок 1.3), работающими параллельно скребковым (5) и ковшовым (2) транспортерами. Измельченные корнеплоды поступают на горизонтальный транспортер (4), установленный на высоте 1,25 м от уровня пола, далее на наклонный шнековый транспортер УШЧ-2520 (6), а затем на транспортер загрузки (13).

3 Линия концентратов. Концентраты самосвалом сгружаются в приемный бункер, откуда норией (7) подаются в бункер (8), емкость которых по 25 м3 каждый. Разгрузка бункера осуществляется общим шнеком (9). Для обеспечения выдачи заданного количества концентратов в системе привода шнека необходимо предусмотреть вариатор. Выгрузным шнеком концентраты подаются в приемный бункер наклонного шнека УШЧ-1612,5 (10), который загружает их на слой сочных и грубых кормов транспортера загрузки. Во избежание излишних потерь концентраты не должны попадать на днище транспортера (13).

4 Линия смешивания. Транспортер загрузки (13) перемещает компоненты к загрузочным люкам смесителей. Смесители барабанного типа работают параллельно. Для загрузки смесителей в транспортере (13) должны быть предусмотрены шибера, а в смесителях – загрузочные люки. Выгрузка готовой смеси осуществляется через люки на ленточный транспортер разгрузки (15) и далее наклонным транспортером ТС-40М (16) в кормораздатчик (17).

5 Организационно-технические правила работы смесителей. Общее время подготовки оборудования кормоцеха составляет 30 мин. Загрузка смесителя производится одновременно всеми кормообрабатывающими линиями (грубых, сочных и концентрированных кормов). После загрузки смесителя, он включается в работу и в течение 20 мин компоненты корма перемешиваются. За этот период производится загрузка второго смесителя и к моменту начала выгрузки кормосмеси из первого смесителя, второй оказывается полностью загруженным. В период выгрузки кормосмеси из первого смесителя, второй смеситель включается в работу и готовая кормосмесь получается к моменту окончания выгрузки смеси из первого смесителя. Затем цикл загрузки смешивания и выгрузки готовой кормосмеси непрерывно продолжается.

1- транспортер ТСН - 3,0Б; 2 - транспортер ковшовый; 3 - измельчитель кормов ИКС-5М; 4 - транспортер Т-154; 5- транспортер ТСН 3,0Б; 6 - транспортер УШЧ - 252;

7 - нория НЦГ-10; 8 - бункер; 9 - 10 - транспортер шнековый УШЧ -1612,5;

11 - кормораздатчик КТУ-10; 12 - транспортер ТС - 40С;

13 - транспортер ТС -40М; 14 - смеситель кормов барабанный;

15 - транспортер ленточный; 16 - транспортер СТ - 40М;

17 - кормораздатчик КТУ - 10.

Рисунок 1.3 – Конструктивно - технологическая схема

Таким образом, поступление кормосмеси животным из кормоцеха осуществляется непрерывно, в течение установленного периода кормления.

График работы технологического оборудования всего кормоцеха приведена в таблице 1.2.

В нашем случае, выбран смеситель барабанного типа периодического действия. Слабым звеном в этом смесителе является процесс выгрузки готовой смеси. Смесь здесь выгружается из двух люков, расположенных диаметрально. Для закрывания и открывания их предусмотрены специальные механизмы, довольно громоздкие и недостаточно надежные.

Таблица 1.2 - График работы оборудования кормоцеха

|

Наименование работ |

Марка машины |

Количество корма qk, т. |

Время работы t, ч. |

Установленная мощность, кВт. |

|

Подача корнеплодов |

ТСН-3Б |

15,0 |

2,5 |

4,0 |

|

То же |

ТСН-3Б |

15,0 |

2,5 |

1,5 |

|

То же |

Нестанд. |

15,0 |

2,5 |

1,3 |

|

Измельчение корнеплодов |

ИСК-5М |

15,0 |

2,5 |

7,5 |

|

То же |

ИСК-5М |

15,0 |

2,5 |

7,5 |

|

Подача измельченных корнеплодов |

Т-164 |

15,0 |

2,5 |

1,7 |

|

То же |

УШЧ-2520 |

15,0 |

2,5 |

0,8 |

|

Подача силоса |

КТУ-10 |

15,0 |

0,75 |

2,2 |

|

То же |

ТС-40С |

15,0 |

0,75 |

1,5 |

|

Подача сенажа |

КТУ-10 |

8,0 |

0,4 |

2,2 |

|

То же |

ТС-40С |

8,0 |

0,4 |

1,5 |

|

Подача сена |

КТУ-10 |

6,0 |

0,3 |

2,2 |

|

То же |

ТС-40С |

6,0 |

0,3 |

1,5 |

|

Подача концентрированных кормов |

УШЧ-1625,5 |

1,2 |

0,6 |

0,8 |

|

То же |

УШЧ-1625,5 |

1,2 |

0,6 |

0,8 |

|

Загрузка смесителей |

ТС-40М |

45,2 |

2,5 |

3,0 |

|

Смешивание |

СКБ-1 |

45,2 |

2,0 |

7,5 |

|

Выгрузка смесителей |

СКБ-1 |

45,2 |

2,6 |

7,5 |

|

То же |

Нестанд. |

45,2 |

2,6 |

2,8 |

|

То же |

ТС-40М |

45,2 |

2,6 |

3,0 |

2 Расчетно – графическая работа № 2. Расчет пункта по производству гранулированной травяной муки для птицефабрики

1 Технико-экономические обоснования (ТЭО) разработки.

Одним из важнейших способов интенсификации кормопроизводства является приготовление витаминной травяной муки на высокотемпературных сушилках пневмобарабанного типа. Производство травяной муки позволяет увеличить сбор питательных веществ (в кормовых единицах) с одного и того же гектара кормовых культур в 1,5 раза по сравнению с обычной уборкой трав при естественной сушке на земле [1, 3, 7, 8].

Травяная мука–это ценный белковый витаминный кормовой продукт, полученный путем искусственной сушки травы, скошенной в ранней фазе вегетации растений.

Один килограмм травяной муки содержит 0,7/0,9 кормовых единиц, 14 – 20% переваримого протеина и 120 – 300 мг каротина.

Травяная мука используется для кормления всех видов животных и птиц как белково-витаминная добавка, как важный источник каротина (провитамин А). Стоимость 1 кг каротина в травяной муке в три раза дешевле, чем витамина А в витаминизированном рыбьем жире.

Для улучшения условий хранения и транспортирования, уменьшения распыла, лучшего сохранения витаминов и питательных веществ травяную муку гранулируют. Гранулирование позволяет полностью механизировать и автоматизировать производство витаминизированных кормов, высвобождает рабочих, занятых на подсобных работах.

Производственным опытом и научными исследованиями установлено, что при скармливании травяной муки молочным коровам, повышается удой на 17 - 24%. При скармливании люцерновой муки молодняку птицы, поросятам и телятам увеличиваются их привесы на 12 - 17%, а куры-несушки повышают яйценоскость на 10 - 20%. Добавление травяной муки в рацион овец приводит к повышению настрига шерсти на 15% [1, 3, 8].

При наличии в хозяйствах достаточных запасов травяной муки ею можно заменить покупные концентрированные корма в рационе свиньям на 20 - 25%, а коровам и овцам до 40 - 50% (по питательности). Введение травяной муки в комбикорм позволяет уменьшить их стоимость на 20%.

Применительно к условиям птицеводства ежедневные нормы потребления травяной муки птицей составляют (в граммах на одну голову):

- цыплята до 10 дн. - 0,1 - 0,5;

- до 30 дн., - 0,5 - 2,0;

- до 60 дн. - 3,0 - 4,0.

Ремонтный молодняк 80 - 200 дн. - 5,0 - 8,0; маточное и промышленное стадо кур 8,0 - 12,0; промышленное стадо уток и индеек 30 - 50 [3].

Производство травяной муки с применением высокотемпературных сушилок рентабельно во всех типах хозяйств, однако уровень рентабельности зависит от объема производства и урожайности кормовых угодий.

Урожайность трав существенно влияет как на себестоимость травяной муки, так и на размеры площадей (см.таблицы 2.1 и 2.2).

Высокотемпературные пневмобарабанные сушилки могут работать на различных видах топлива (дизельное, мазут, природный газ, моторное масло, уголь). Наиболее экономичен газ. Завод по заказам потребителей поставляет специальное приспособление для работы агрегата на газе.

Таблица 2.1 - Себестоимость травяной муки в зависимости от урожайности трав

|

Виды трав |

Влажность зеленной массы в период уборки,% |

Выход муки влажностью 10% с 1га, т |

Себестоимость 1 т муки, тенге |

|

Урожай 100ц/160ц с 1 га |

|||

|

Клевер |

82 |

20/32 |

6900/5800 |

|

Тимофеевка |

72 |

31/50 |

5700/5000 |

|

Озимая рожь на на зеленный корм |

74 |

29/46 |

6300/5400 |

|

Вико–овсяная смесь |

78 |

24/38 |

6800/5700 |

|

Луговые травы (разнотравье) |

67 |

37/58 |

4600/4300 |

Таблица 2.2 - Требуемая площадь посева при разной урожайности трав для обеспечения бесперебойной работы агрегатов

|

Урожайность, ц |

Потребная площадь, га |

Средний радиус перевозки, км |

Объем перевозки, ткм |

Себестоимость перевозки 1т, тенге |

|

Агрегат - АВМ - 0,4 |

||||

|

100 |

160 |

1,09 |

1739 |

138 |

|

160 |

100 |

0,86 |

1378 |

122 |

|

На пункте два агрегата АВМ - 0,4 |

||||

|

100 |

320 |

1,54 |

4928 |

17,1 |

|

160 |

200 |

1,22 |

3904 |

15,0 |

|

Агрегат АВМ - 1,5 (СБ - 1,5) |

||||

|

100 |

600 |

2,11 |

12636 |

193 |

|

160 |

375 |

1,67 |

9990 |

173 |

Технико-экономические показатели типовых проектов пунктов для производства травяной муки приведены в таблице 2.3.

Следует отметить, что в типовых проектах заложена технология, неудовлетворяющая современным требованиям повышения производитель- ности труда, поэтому при разработке новых проектов нужно свести к минимуму затраты ручного труда. В значительной мере этого можно достичь путем механизации всех погрузочно - разгрузочных операций. В таблице 2.3 данные о затратах труда приведены из расчета работы агрегата в одну смену (8 час) в течение сезона (110 дней).

Таблица 2.3 – Технико-экономические показатели типовых проектов пунктов для производства травяной муки

|

|

Типовой проект |

||

|

АВМ - 0,4 |

АВМ - 1,5 |

СБ - 1,5 |

|

|

Площадь участка, га |

0,56 |

1,87 |

1,20 |

|

Площадь твердого покрытия, м2 |

– |

3130 |

2429 |

|

Площадь застройки, м2 |

222,4 |

2081,4 |

1647 |

|

Коэффициент застройки |

0,04 |

0,11 |

0,14 |

|

Производительность за сезон сезон, т |

500 |

3780 |

3570 |

|

Мощность трансформаторной подстанции, кВА |

60 |

320 |

320 |

|

Штаты на 1 смену, чел. |

7 |

12 |

12 |

|

Затраты труда чел.- ч/ц |

12 |

2,8 |

2,8 |

Задание №2. Расчет реконструируемого кормоцеха для фермы КРС

2 Техническое задание на расчетное проектирование технологической части проекта пункта для производства травяной муки на птицефабрике:

а) Разработать проект пункта для производства 2000 + 10m + 0,5n т травяной муки в год.

б) В качестве сушильной установки предусмотреть агрегат СБ - 1,5 (М 804/0,15) производства Польши.

в) Получаемая травяная мука подлежит гранулированию, для чего рекомендуется использовать имеющееся в хозяйстве оборудование ОГМ-0,8 (комплект).

г) Птицефабрика располагает достаточной сырьевой базой в виде посевов однолетних и многолетних сеяных трав с расположением участков в радиусе до 5+10m+0,5n км.

д) Место строительства пункта – центральная усадьба птицефабрики. Класс дорог – первый.

е) Питание электроэнергией предусмотреть от Т,П–№123 птицефабрики.

Расчет технологической части

Определение годовой потребности птицефабрики в травяной муке. В 37 производственных корпусах птицефабрики среднесуточное птицепоголовье содержится в следующем составе: маточное стадо (куры и петухи) 60+10m+0,5n тыс. голов; цыплята от 1 до 80 дней - 450+10m+0,5n тыс. голов; ремонтный молодняк от 81 до 200 дней - 93+10m+0,5n тыс. голов.

Травяная мука применяется как белково-витаминная добавка в суточный рацион; для маточного стада - 7+0,5n г, для цыплят - 4+0,5n г и для молодняка - 6+0,5n г на одну голову в сутки.

Годовая потребность в травяной муке определится по следующей формуле:

![]() (2.1)

(2.1)

где qi - среднесуточная норма расхода муки на одну голову i-й группы, г;

ni - среднесуточное поголовье i-й возрастной группы птицы.

С учетом норм, принятых в хозяйстве, найдем:

![]()

Кроме внутреннего потребления, птицефабрика должна поставить предприятию комбикормовой промышленности (согласно плану) 600 т в год, в результате чего действительная потребность в травяной муке на ближайшее время составит 1618 т. В задании на проектирование предусмотрена перспектива развития производства муки на 25%, с учетом чего и определен общий объем производства Qгод расч = 2000 т в год.

Организация сырьевой базы. Для получения дешевой травяной муки высокого качества и высокопроизводительного использования сложной техники необходимо выполнить главное условие – создать прочную сырьевую базу, расположенную в радиусе действия проектируемого пункта. Правильно организованная сырьевая база предусматривает высокую урожайность кормовых культур и естественных трав, а также строго определенные сроки скашивания зеленой массы, рассчитанные на бесперебойное снабжение сырьем всех агрегатов, работающих полный сезон в три смены. В рекомендациях МСХ РК для условий Алматинской области в качестве основы «зеленого конвейера» предусматривается использовать травостои улучшенных сенокосов, избыток травы с культурных пастбищ, посевы люцерны, клевера, ежи сборной и других многолетних трав, а также однолетних бобово-злаковых смесей (вико-овеяной, горохово-овсяной и др.). Осенью для приготовления травяной муки используется ботва корнеклубнеплодов, сахарной свеклы, листья капусты. Во всех схемах создания зеленого конвейера предусматривается разделение общей площади сеяных или луговых трав на 3 – 4 участка и поочередное скашивание их за 2 –4 укоса [9, 5].

Для бесперебойной работы пункта необходимо определить укосную площадь Sсут, суточный обор зеленой массы с которой будет достаточен для полной загрузки, предусмотренного заданием на проектирование агрегата СВ-1,5. Суточная укосная площадь определится по формуле:

(2.2)

(2.2)

где α – коэффициент, учитывающий изменение производительности сушилок в зависимости от влажности зеленой массы. За номинал в расчетах принимают влажность массы. В = 75% (α = 1,0). Для условий Алматинской области влажность массы выше и составляет В = 80%, для этой влажности α = 0,73;

QH – номинальная производительность агрегата, для- СБ – 1,5 QH = 1500 кг/ч;

Тс – продолжительность смены, принято Тс = 7 ч; nс = 3 – число смен;

в – количество зеленой массы, необходимое для получения 1 кг травяной муки. При влажности сырья В = 80% и муки Вм= 10%, в = 4,5 кг/кг;

ƞc = 0,7/0,8 коэффициент использования времени смены;

Р – средняя урожайность трав, ц/га. На птицефабрике - средняя урожайность трав за ряд лет составила: многолетние – 120, однолетние травы – 130 ц/га.

При этих значениях найдем величину суточной укосной площади:

Полученные значения суточных укосных площадей учтены специалистами хозяйства при разработке схемы «зеленого конвейера», представленного в таблице 2.4.

Как видно из таблицы 2.4, уборка трав на травяную муку на птицефабрике начинается с 28 мая. Сначала убирают многолетние, затем однолетние травы, а далее производят второй укос многолетних. Общая площадь, занимаемая посевами трав, составляет 453,1 га, из них многолетних 365,4 и однолетних 87,7 га.

Выбор типов и расчет потребного количества машин на пункте. Потребная производительность сушильных агрегатов Qa кг/ч определится по формуле:

(2.3)

(2.3)

где Dp – длительность сезона работы агрегата, дни.

Принимаем для расчета Dp= 110 дней;

ƞа – коэффициент загрузки (использования) агрегата; принимаем ƞа = 0,85.

Таблица 2.4 – Схема зеленого конвейера, обеспечивающего бесперебойное снабжение пункта зеленой массой на птицефабрике

|

Вид трав |

№ полей |

Площадь полей, га |

Время скашивания |

|

|

1–й укос |

2–й укос |

|||

|

Многолетние |

II |

50,0 |

28,5– 3,6 |

30,7– 5,8 |

|

III |

24,0 |

4,6– 6,6 |

6,7– 8,8 |

|

|

V |

68,0 |

7,6–16,6 |

9,8–18,8 |

|

|

I |

28,2 |

17,6–20,6 |

19,8–22,8 |

|

|

IV |

58,2 |

21,6–28,6 |

23,8–30,8 |

|

|

VII |

35,0 |

29,6– 3,7 |

31,8– 4,9 |

|

|

VI |

102,0 |

4,7–17,7 |

5,9–18,9 |

|

|

Однолетние |

VIII |

23,0 |

18,7–20,7 |

– |

|

IX |

11,5 |

21,7–22,7 |

– |

|

|

X |

6,2 |

22,7–23,7 |

– |

|

|

XI |

47 |

24,7–29,7 |

– |

|

Для производства 2000т в сезон потребная производительность составит:

При этом, номинальная производительность агрегатов QH кг/ч определится по формуле:

При ɑ = 0,73 номинальная производительность составит:

1 – транспортер питатель, 2 – топка, 3 – сушильный барабан, 4 – гранулятор ОГМ-0,8, 5 – охладительно – сортировальные колонки, 6 – пневмотранспортер ТПЭ-16,

7– ленточный транспортер, 8 – скребковые транспортеры, 9 – циклоны, 10 – система выгрузки муки, 11 – циклон сухой массы, 12 – главный вентилятор, 13 – пульт управления.

Рисунок 2.1 – Схема типового пункта по производству травяной муки

Расчет показывает, что в перспективе, когда потребуется производить 2000 т муки в год, одного агрегата СБ-1,5 не хватит и придется ставить еще один агрегат АВМ – 0,65. Для чего необходимо предусмотреть соответствую-щую площадь на пункте.

Для текущей потребности птицефабрики потребная производительность составит:

Номинальная производительность агрегата потребуется:

Таким образом, потребность птицефабрики в травяной муке на ближайшие годы вполне может быть обеспечена работой одного агрегата СБ -1,5.

Количество зеленой массы G3M кг/ч, необходимое для номинальной работы агрегата в течение часа будет:

где Wвл – испарительная способность сушилки, кг влаги/ч.

Для АВМ – 0,65 Wвл= 1690, для СБ -1,5 WBJI= 4000;

Взм – относительная влажность зеленой массы, %;

Втм – то же травяной муки, %. По стандарту для гранулированной муки Втм = 10–13%.

При этих значениях найдем G3M:

Для того чтобы определить потребное количество косилок и прицепов для подготовки и транспортировки часовой подачи зеленой массы G3M, найдем сначала возможную производительность косилки КИК-1,4, как более других отвечающей требованиям к качеству измельчения.

Производительность косилки - измельчителя QK0C кг/ч определяется по формуле:

![]() (2.5)

(2.5)

где Вр – ширина захвата косилки, м. Для КИК-1,4 Вр = 1,4 м ;

Vp – рабочая поступательная скорость косилки, км/ч. При

ƞс=0,60 и Vp = 5

км/ч найдем, что ![]() Тогда потребное количество

косилок-измельчителей найдется:

Тогда потребное количество

косилок-измельчителей найдется:

(2.6)

(2.6)

По расчету достаточно иметь одну машину, но для резервирования этого ответственного элемента в технологической линии заготовки сырья целесообразно иметь две косилки - измельчителя КИК-1,4.

Производительность прицепов Qnp, кг/ч на перевозке зеленой массы составит:

(2.7)

(2.7)

где Н – количество зеленой массы, загружаемое в прицеп (грузовместимость), кг;

Принято в расчете для 2ПТС-4 Н = 5000 кг;

L – расстояние доставки, км, L = 5 км;

Vnp – скорость движения прицепа, км/ч;

Vnp =20 км/ч.

При этом:

Количество прицепов 2ПТС-4 для транспортировки зеленой массы на расстояние 5 км составляет:

Общее количество прицепов, необходимое для приема массы от двух косилок - измельчителей и для транспортирования массы к сушилке, составит 4 шт.

Но для повышения надежности линии заготовки и доставки зеленой массы целесообразно иметь в резерве еще один прицеп. Таким образом, общее количество прицепов будет:

![]()

Полученная на агрегате СБ-1,5 травяная мука направляется на гранулирование. Однако в летний период часть ее может расходоваться на текущие нужды и в рассыпном виде направляться в кормоцех для приготовления полнорационных кормов. С учетом отмеченного, производительность грануляторов Qгр кг/ч может быть определена по формуле:

(2.8)

(2.8)

где nск – число смен работы кормоцеха.

В нашем случае найдем:

По величине Qгo подбирается оборудование для гранулирования. В хозяйстве имеется один гранулятор ОГМ-0,8 - производительностью 800 кг/ч. Для удовлетворения потребностей производства требуется приобрести еще один ОГМ-0,8 и установить на пункте за СБ-1,5 два гранулятора для параллельной работы.

Для хранения гранул требуется иметь склад, полезная емкость которого определится с учетом текущего расхода травяной муки (через кормоцех) на корм в летний период. При этом объем массы гранул составит:

(2.9)

(2.9)

где γ – 650/700 кг/м3 – насыпная масса гранул травяной муки.

При этом:

По опыту хранения гранул при высоте укладки гранул слоем до 4 м потребуется иметь полезную площадь:

![]()

Гранулы в складе хранятся навалом, без затаривания в мешки, поэтому коэффициент заполнения оклада можно принять повышенным (φ=0,9), и тогда общая площадь склада определится из отношения:

При ширине здания 12 м длина склада будет составлять 56 м.

Размещение оборудования в производственном здании пункта. Для эффективной эксплуатации пункта особо важное значение имеет правильный выбор общей схемы размещения оборудования (компоновка), так как от этого зависят размеры производственного помещения, величина площадок с твердым покрытием, расположение ворот, приямков и др., что в целом определяет собой объем строительных работ и капиталовложений. Компоновка оборудования также непосредственно влияет на формирование грузопотоков внутри помещения и создания условий работы обслуживающего персонала, т.е. в конечном счете размещение агрегатов непосредственно влияет на величину затрат труда на производство травяной муки.

Значение компоновки еще более усиливается в тех случаях, когда на пункте размещают не один, а два и более агрегата. Имеющийся производственный опыт создания и эксплуатации пунктов в различных зонах страны позволяет сделать выбор схемы пункта более обоснованным [5, 6, 7, 8, 9].

Конструкция агрегатов АВМ-0,4 предусматривает ручную подачу зеленой массы на приемные транспортеры агрегатов. Это связано с большими затратами тяжелого ручного труда. Поэтому механизаторы хозяйств, проявляя рационализаторскую инициативу, механизируют загрузку агрегатов, используя для этого имеющиеся в хозяйствах мобильные кормораздатчики КУТ-10 и ПТУ-10К. Раздатчик переводится на электропривод и устанавливается в наклонном положении в специальном бетонированном приямке, что позволяет загружать его массой при опрокидывании кузова прицепа или автосамосвала. Однако для питания больших агрегатов, типа СБ-1,5, одного кормораздатчика оказывается недостаточно, и устанавливают два для параллельной работы.

Отличительной особенностью схемы пункта является применение системы транспортеров для отвода готовых гранул и транспортировки их с укладкой непосредственно в склад. Готовые гранулы из охладительно сортировальных колонок поступают на наклонные транспортеры и через них на сборный ленточный транспортер, которым они подаются далее в приемный ковш пневмотранспортера ТПЭ. Пневмотранспортер потоком воздуха транспортирует гранулы прямо в склад, где они в закромах хранятся насыпью, слоем до 4.5 м, без затаривания в мешки.

В строительной части в отличие от типового проекта в производственном здании устроены ворота высотой 5,6м. Это позволяет тракторам с прицепами, оборудованными надставными бортами, заезжать на площадку перед агрегатом и разгружать зеленую массу непосредственно на транспортер-питатель.

Полное устранение ручного труда на выбойке, затаривание и транспортировка муки, а также отказ от дефицитных бумажных мешков позволили хозяйству уже в первый год эксплуатации пункта получить экономию в размере 84 тыс. тенге. Пункт обслуживает 3 человека вместо 12 по типовому проекту № 817 - 63.

В ходе разработки проекта пункта для птицефабрики в нее внесены дополнения, обусловленные необходимостью расширения производства гранул до 2000 т в год. На проектируемом пункте предусмотрено СБ-1,5, второй агрегат АВМ-0,65 и третий гранулятор ОГМ-0,8, которые будут также связаны общей системой транспортеров со складом готовой продукции.

Разработка технологической карты на производство гранулированной травяной муки. Основными технологическими операциями являются:

- скашивание травы с одновременным измельчением и погрузкой в транспортные средства;

- доставка измельченной зеленой массы на пункт тракторными прицепами (при радиусе перевозок не более 5 км);

- сушка зеленой массы; измельчение сухой сечки в муку;

- гранулирование муки и закладка гранул на длительное хранение.

В качестве примера приведена технологическая карта (см. таблицу 10) производства гранулированной травяной муки, которая служит основанием для расчета показателей экономической эффективности.

Таблица 2.5 – Технологическая карта производства гранулированной травяной муки

|

Наименование операций |

Марка машины |

Тип привода |

Мощность Электро двигателя, кВт |

Потреб. кол-во машин, шт. |

Кол-во Персонала, чел. |

|

Скашивание, измельчение и погрузка |

КИК–1,4 |

МТЗ – 80 |

– |

2 |

3 |

|

Транспортирование массы к агрегату |

2ПТС–4М |

МТЗ – 80 |

– |

3 |

3 |

|

Загрузка на транспортер агрегата |

Бульдозер |

МТЗ – 80 |

– |

1 |

1 |

|

Сушка зеленной массы |

СБ–1,5 |

Электро- двигатель |

88,6 |

1 |

1 |

|

Измельчение сухой сечки |

Дробилка |

Электро- двигатель |

55×2 |

– |

– |

|

Стабилизация каротина |

АСК–50 |

Электро- двигатель |

1,0 |

– |

– |

|

Гранулирование |

ОГМ–0,8 |

Электро- двигатель |

60×2 |

2 |

1 |

|

Транпортировка на склад |

ТПЭ–10А |

Электро- двигатель |

22 |

1 |

– |

3 Расчетно – графическая работа № 3. Расчет многоленточной сушилки для дисперсных материалов

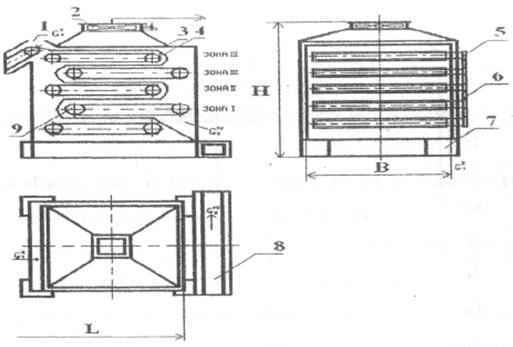

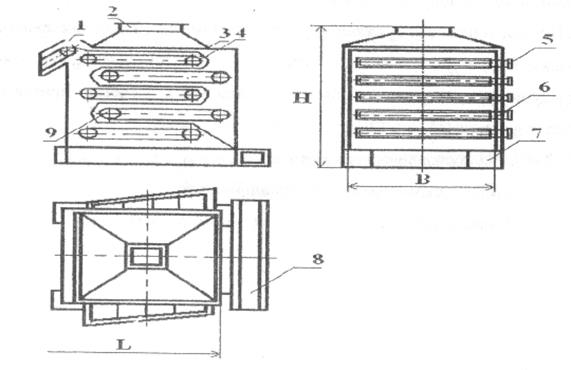

Ленточные сушилки используются для сыпучих и кусковых материалов, таких как макаронные изделия, плоды и овощи, нарезанные кусочками или в целом виде. В качестве сушильного агента используется воздух. Схема многоленточной сушилки изображена на рисунке 3.1.

Загрузочным транспортером 1 полуфабрикат подается на первый ленточный транспортер 4, рабочий орган которого выполнен из металлической сетки. Всего находится 3 - 5 таких транспортера, с помощью которых материал перемещается от сушильной камеры по зонам сушки. Между транспортерами установлены калориферы 6, представляющие собой регистры из труб с ребрами для увеличения поверхности нагрева. По регистрам проходит пар. Воздух забирается из окружающей среды с помощью вентилятора 2 и последовательно проходит через все зоны сушилки, перед каждой, подогреваясь в калорифере до заданной температуры. С четвертой или пятой ленты транспортера сходит готовый продукт.

Нагрев воздуха может осуществляться и в отдельно стоящем вне сушильной камеры калорифере (см. рисунок 3.1). В этом случае, нагретый воздух подается по трубам в сушилку по зонам, и через отверстия в трубах поступает к материалу на транспортере.

Зоны сушильной установки отделены одна от другой стальными листами для поддержания более постоянных температур, соответствующих каждой зоне, что повышает эффективность работы сушилки, снижая потери от брака и тепла.

Задание №1. Расчет многоленточной сушилки для дисперсных материалов

Пример: рассчитать ленточную сушилку производительностью по готовому продукту G2 =1600+10m+0,5n, кг/сут. Число зон-4. Габариты установки: Н - высота, В+0,5n - ширина, L - длина, м. Ширина ленты транспортера в, м. Скорость ленты транспортера м/мин. по зонам V1=0,2 , V2=0,22 ,V3=0,24 ,V4=0,26 . Высота слоя продукта на ленте h+0,15n, мм. Вес транспортера и конструкции Gст. Начальная температура транспортных средств и конструкций 0,465 кДж/кг.К.

Влажность продукта (%) по зонам на входе w11=28, w12=24, w13=20, w14=16, на выходе w21=24, w22=20, w23=16, w24=14.

Температура продукта (°С) по зонам на входе tпр11=72, tпр12=62, tпр13=52, tпр14=43, на выходе tпр21=62, tпр22=52, tпр23=42, tпр24=36.

Теплоемкостъ сухого вещества зерновых продуктов:

Параметры наружного воздуха to, φo. Tемпература воздуха для всех зон на входе не дана, на выходе t2. Относительная влажность воздуха на выходе из камер по зонам φ21, φ22, φ23, φ24.

Потери тепла в окружающую среду принимают 10+10m+0,5n % от внесенного тепла в сушилку. Расчет расхода воздуха и тепла в сушилке по схеме на рисунке 3.2 аналогичен предыдущему для тунельной сушилки, а расчет габаритов и подбор вентилятора приведен в п. 12.

Расчет сушилки по схеме на рисунке 3.1:

1) Определяют качество испаренной влаги.

- Производительность сушилки по влажному материалу:

(3.1)

(3.1)

- Количество влаги испаренной в сушилке:

(3.2)

(3.2)

- Для зоны 1 количество испаренной влаги:

(3.3)

(3.3)

Количество материала выходящего из зоны:

(3.4)

(3.4)

- Для зоны 2 ![]() количество входящего продукта

равно количеству продукта, входящего из зоны 1.

количество входящего продукта

равно количеству продукта, входящего из зоны 1.

Рисунок 3.1 – Ленточная сушилка с калориферами внутри сушилки

Количество испаренной влаги:

(3.5)

(3.5)

Количество выходящего материала:

![]() (3.6)

(3.6)

Рисунок 3.2 – Ленточная сушилка с вынесенными из сушильной

камеры калориферами

- Для

зоны 3![]() .

.

Количество испаренной влаги:

(3.7)

(3.7)

Количество выходящего продукта:

![]() (3.8)

(3.8)

- Для

зоны 4 ![]()

Количество испаренной влаги:

![]()

(3.9)

(3.9)

Количество выходящего продукта:

![]() (3.10)

(3.10)

Проверка: G24=G2, U=U1+U2+U3+U4.

2) Расход топлива на нагревание материала по зонам определяют, кДж/ч.:

![]()

![]()

![]()

![]()

(3.11)

(3.11)

1) Удельный расход теплоты на нагревание материала по зонам определяют, кДж/кг испарение влаги:

(3.12)

(3.12)

где n- номер зоны.

4) Расход тепла на нагревание транспортных средств и конструкций по зонам:

Принимая массу транспортеров в каждой зоне одинаковой, а теплоемкость: Стр=0.465 кДж/кг.К:

(3.13)

(3.13)

5)Удельный расход теплоты с транспортными средствами по зонам, кДж/кг. испарение влаги:

(3.14)

(3.14)

где n- номер зоны.

6) Расчет теоретического удельного расхода теплоты в калориферах по зонам:

- Определяют влагосодержание свежего воздуха:

, кг/кг.сух.возд, (3.15)

, кг/кг.сух.возд, (3.15)

где, Рно-давление насыщенного пара при температуре to, определяемое из таблиц сухого пара, Па.

РБ=98100 Па – бараметрическое давление.

- Энтальпия свежого воздуха, кДж/кг.

![]() (3.16)

(3.16)

- Определяют расход свежого воздуха (кг/г) в сушилке, постоянный по всем зонам:

(3.17)

(3.17)

где Х21 и Х11 –соответственно влагосодержание воздуха на выходе и входе в первую зону сушки.

- Рассчитывают влагосодержание воздуха на выходе и входе по зонам, кг/кг:

(3.18)

(3.18)

Влагосодержание на выходе из предыдущей по направлению движения воздуха зоны равна влагосодержанию на входе в последущую.

- Удельный расход воздуха по зонам, кг/кг влаги:

(3.19)

(3.19)

- Энтальпия воздуха на выходе из зон, кДж/кг.К:

![]() (3.20)

(3.20)

- В теоретической сушилке в процессе испарения влаги энтальпия не изменяется, поэтому принимают, что I24=I14,I23=I13,I22=I12,I21=I11. С учетом этого определяют теоретические затраты тепла на нагрев воздуха в калориферах по зонам, кДж/кг влаги:

(3.21)

(3.21)

7) Рассчитывают удельную потерю тепла в окружающую среду по зонам, кДж/кг влаги:

![]() (3.22)

(3.22)

где: ηn- коэффициент, учитыавающий потери тепла в окружающую среду, принимаемый по условию;

п - номер зоны.

8) Определение поправки на действительную сушилку (I1≠I2) по зонам, кДж/кг, влаги:

![]() (3.23)

(3.23)

9) Энтальпию воздуха после калорифера по зонам для действительной сушилки определяют из соотношения:

, (3.24)

, (3.24)

10) Расход тепла в калорифере действительной сушилки по зонам, кДж/кг исп. влаги:

(3.25)

(3.25)

11) Частовой расход тепла в калорифере, кДж/ч:

![]() (3.26)

(3.26)

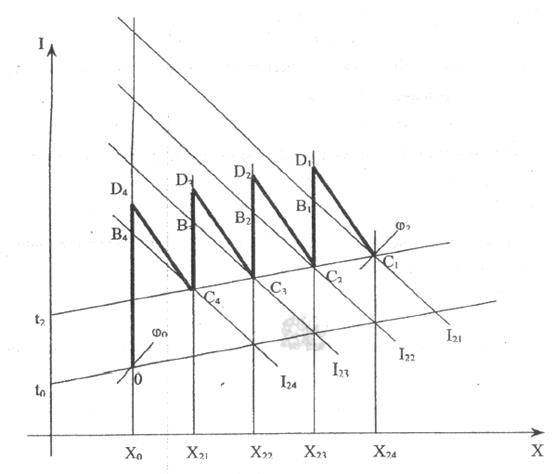

Графическое решение

Ход решения в Iх-диаграмме изабражен на

рисунке 2.3. На пересечении линии ![]() =const и изотермы t0 отмечают точку соответствующую начальному состоянию воздуха О.

Определяют для этой точки хои

=const и изотермы t0 отмечают точку соответствующую начальному состоянию воздуха О.

Определяют для этой точки хои ![]() .

Состояние воздуха на выходе из сушилки (1 зона) определяется точкой С1,

которую находят на пересечении изотермы

.

Состояние воздуха на выходе из сушилки (1 зона) определяется точкой С1,

которую находят на пересечении изотермы ![]() t21 и

линии

t21 и

линии ![]() = const.

Определяют значение х21 и

= const.

Определяют значение х21 и ![]() . Затем, учитывая, что

температуры воздуха на выходе из каждой зоны равны, на пересечении изотермы t21

и линий,соответствующих влагосодержанию х22, х23, х24

(см. пункт 6.4.) находят точки С2 ,С3 ,С4 и

определяют энтальпии х22, х23, х24 и х0,

находят точки Вn , описывающие состояние воздуха после нагрева

в калорифере идеальной сушилки (по зонам).

. Затем, учитывая, что

температуры воздуха на выходе из каждой зоны равны, на пересечении изотермы t21

и линий,соответствующих влагосодержанию х22, х23, х24

(см. пункт 6.4.) находят точки С2 ,С3 ,С4 и

определяют энтальпии х22, х23, х24 и х0,

находят точки Вn , описывающие состояние воздуха после нагрева

в калорифере идеальной сушилки (по зонам).

Для определения поправки на действительную сушилку расчитывают длину отрезков Bn Dn для каждой зоны:

Bn Dn =![]() (3.27)

(3.27)

где М - масштаб по оси I.

Значение![]() -

берут из пункта 8, а ln - из пункта 6.5.

-

берут из пункта 8, а ln - из пункта 6.5.

Рисунок 2.3 – Построение процесса сушки в Iх – диаграмме четырехленточной сушильной установке, работающей по схеме 1

Если ![]() имеет отрицательное значение, то отрезок

Bn Dn откладывают из точек Bn вверх, если положительная – вниз.

имеет отрицательное значение, то отрезок

Bn Dn откладывают из точек Bn вверх, если положительная – вниз.

При соединении соответствующих точек Сn Dn получают линии, описывающие процесс сушки в действительной сушилке по зонам.

Для точек Dn определяют значение энтальпии ![]() - на входе в зону сушки, а

также температуры воздуха tln.

- на входе в зону сушки, а

также температуры воздуха tln.

Ломаная линия ОD4С4D3С3D2С2D1С1 изображает процесс изменения состояния воздуха в сушилке по зонам.

Расход тепла на нагревание воздуха в калорифере по зонам проводят по уравнением пп.10 и11. Полученные результаты заносят в таблицу 3.1.

Таблица 3.1 – Результаты сравнительных расчетов

|

Вид расчета и расхождения |

Удельный расход тепла по зонам, кДж/кг |

|||

|

q1 |

q2 |

q3 |

q4 |

|

|

Аналитический |

|

|

|

|

|

Графический |

|

|

|

|

|

Расхождение % |

|

|

|

|

12) Расчет размеров сушилки.

Габариты ленточных сушилок определяются, исходя из производительности, по сырому материалу (кг/ч) и продолжительности сушки материала (ч). Количество материала на ленте, кг:

GM=![]() (3.28)

(3.28)

где ![]() - количество лент.

- количество лент.

- Длина работающей части ленты, м:

(3.29)

(3.29)

где ![]() - насышенная плотность материала, кг/м3;

- насышенная плотность материала, кг/м3;

fM – площадь поперечного сечения материала на ленте, м2.

Насыпная плотность зерновых и макаронных продуктов, кг/м2(полуфабрикат готовый продукт):

– "Стекловидная 21– 745", "Жетысу–780", "Прогресс–735", "Харьковская 46–732", "Алматинская полукарликовая–810".

– "Особые"–637/411, "Соломка"–612/305, "Вермишель"–509/349, "Рожки"–581/525, "Лапша прессованная"–544/352.

При сушке материалов сохраняющих форму, площадь поперечного сечения расчитывается как площадь четырехугольника, м2:

![]()

![]() (3.30)

(3.30)

где В - ширина рабочей части ленты, составляющая 0,9-0,95 от общей её ширины, м;

h - высота слоя материала на ленте.

Для сыпучих материалов площадь рассчитывается:

(3.31)

(3.31)

Скорость движения ленты, м/с:

Wл= (3.32)

(3.32)

- Длина сушильной камеры, м:

![]()

где Lч - расстояние между центрами барабанов, можно принимать равным Lл, м;

dБ - диаметр барабана, зависит от выбранного типа транспортера, м;

I - удвоенное расстояние барабана от сеток (м), можно принять 20-50 см.

- Ширина сушильной камеры, м:

![]() (3.33)

(3.33)

где В - ширина лент, м;

N – количество параллельно ищущих лент;

В1 – расстояние между лентами, м (0,4-0,7 м);

B2 – удвоенное расстояние лент от стенок, м (0,4-0,7 м).

- Высота сушильной камеры, м:

![]() (3.34)

(3.34)

где N1 – число лент, расположенных по вертикали;

h1 – расстояние между барабанами, м (0,1-0,5 м);

h2 - расстояние от барабанов до потолка и пола, м (0,05-0,2 м).

13) Расчет калорифера для нагрева воздуха:

Расчет ведут для каждой зоны, где установлен калорифер.

- Поверхность нагрева калорифера определяют из уравнения теплопередачи, м2:

(3.35)

(3.35)

Расход теплоты в калорифере определяют с учетом потерь:

![]()

где Qk - часовой расход тепла в калорифере, кДж/г.

Для сушильной установки, работающей по схеме 1, коэффициент, учитывающий потери тепла в калорифере, можно принять 1,03, по схеме 2 -1,0,6.

Средний температурный напор рассчитывают по уравнению:

![]()

, (3.36)

, (3.36)

где tn - температура насыщенного пара, которуе определяют из таблиц по давлению применяемого в калорифере пара (Рн=3*105 Па), оС;

t1 и t2 - соответственно, температура воздуха перед калорифером и после, оС.

Коэффициент теплопередачи зависит от типа калорифера, скорости подачи воздуха, температур холодного и горячего теплоносителя, их физических свойств.

- Расход греющего пара в калорифере при отсутствии переохлаждения конденсата, кг/ч:

![]()

(3.37)

(3.37)

где r - удельная теплота парообразования (кДж/кг), определяемая из таблиц по давлению пара.

Удельный расход греющего пара, кг/кг испарение влаги:

![]()

(3.38)

(3.38)

Для нагревания воздуха применяют преимущественно стальные пластинчатые и биметаллические со спирально – накатанным оребрением калориферы. В качестве теплоносителя используется вода с температурой до 1800С и давление до 1,2 МПа (см. приложение № 6,7) или пар с рабочим давлением 1,2 - 1,3 МПа.

Для нагревания значительных объемов воздуха при небольшом перепаде температур применяется параллельная установка калориферов, а при нагреве воздуха до высокой температуры – последовательная. Можно использовать комбинированную последовательно – параллельную установку, например, в распылительных сушилках и ленточных с вынесенным из сушильной камеры калорифером. Расчет можно провести и в следующей последовательности.

Массовая скорость движение воздуха в калорифере принимается в пределах 5-7 кг/см2. Задаваясь величиной массовой скорости движения воздуха, определяют площадь живого сечения калорифера, м2.

![]()

(3.39)

(3.39)

где L - часовой расход воздуха, м2/ч.

Из приложения 6 определяют по площади живого сечения тип калорифера с учетом схемы установки и рассчитывают фактическую площадь живого сечения:

![]()

![]() (3.40)

(3.40)

где ![]() - число параллельно

установленных калориферов;

- число параллельно

установленных калориферов;

![]() - площадь живого сечения одного калорифера, м2.

- площадь живого сечения одного калорифера, м2.

Затем рассчитывают фактическую массовую

скорость движения теплоносителя, кг/м2 с:![]()

![]()

(3.41)

(3.41)

Скорость прохода теплоносителя воды в трубах в калориферах при последовательном их соединении, м/с:

![]()

(3.42)

(3.42)

где ![]() - плотность воды, кг/м3;

- плотность воды, кг/м3;

с

-  Теплоемкость

воды;

Теплоемкость

воды;

t1 - удельная теплота теплоносителя;

t0 - 70 0С - конечная температура.

Затем по величинам ![]() и wTP из таблицы

приложения 7 определяют коэффициенты теплопередачи к и рассчитывают площадь

поверхности теплообмена, м2:

и wTP из таблицы

приложения 7 определяют коэффициенты теплопередачи к и рассчитывают площадь

поверхности теплообмена, м2:

![]()

(3.43)

(3.43)

Число устанавливаемых калориферов проверяют по формуле:

![]()

(3.44)

(3.44)

где ![]() - площадь теплообмена

одного калорифера.

- площадь теплообмена

одного калорифера.

Обычно принимают 10% запаса.

14) Подбор вентилятора для подачи воздуха в сушилку по схеме (см. рисунок 2.1).

- Объем расходуемого влажного воздуха может быть определен из соотношения, м3/ч:

![]()

(3.45)

(3.45)

где![]() - удельный объем

влажного воздуха, м3/кг.

- удельный объем

влажного воздуха, м3/кг.

- Расчет потерь напора проводят по формуле, мм, вод.ст:

Ноб (3.46)

(3.46)

где R - удельная потеря давления по длине воздухопровода, мм, вод.ст./м, зависит от сечения и расхода воздуха;

![]() - длина воздухопровода, м;

- длина воздухопровода, м;

![]() - суммарный коэффициент потери давления на местных сопротивлениях;

- суммарный коэффициент потери давления на местных сопротивлениях;

![]() потери напора в фильтрационной батарее, калорифере, циклонах,

материале, мм.вод.ст;

потери напора в фильтрационной батарее, калорифере, циклонах,

материале, мм.вод.ст;

![]() - 1 кг/м3- удельный вес воздуха;

- 1 кг/м3- удельный вес воздуха;

![]() - скорость движения воздуха, м/с.

- скорость движения воздуха, м/с.

Скорость движения воздуха определяют:

(3.47)

(3.47)

где ![]() - площадь сечения

воздуха определяют.

- площадь сечения

воздуха определяют.

Можно выбрать воздуховод с квадратным сечением

800×800 мм и площадью сечения ![]() м2.

Для такого сечения и скорости удельные потери давления можно принять

м2.

Для такого сечения и скорости удельные потери давления можно принять ![]() 0,3мм. вод. ст./м.

0,3мм. вод. ст./м.

Потери напора принять для:

Фильтрационной батареи …………………120 мм.вод.ст.

Калорифера…………………………………200 мм.вод.ст.

Циклона……………………………………..60 мм. вод.ст.

Коэффициенты сопротивления![]() :

:

На входе в трубу……………………………-0,5

На выходе из трубы………………………...1,0

При повороте……………………………….0,15

При внезапном расширении………………

где ![]() - площадь сечения сушильной камеры

- площадь сечения сушильной камеры ![]() м.

м.

По полученным результатам V и Hоб выбирают вентилятор.

15) Расчет вентиляционной системы для сушилки по схеме (см. рисунок 3.2) отличается от предыдущего необходимостью проведения вычислений для определения сопротивления движению воздуха в перфорированных трубках, а в основном проводятся аналогично предыдущей схеме.

- Расход воздуха через одну перфорированную трубку по зонам м3/ч:

(3.48)

(3.48)

где![]() число трубок.

число трубок.

- Средяя скорость воздуха в трубке по зонам, м/с:

(3.49)

(3.49)

где ![]() диаметр трубки, м.

диаметр трубки, м.

- Средняя скорость истечения воздуха из сопла по зонам, м/с:

(3.50)

(3.50)

где ![]() длина

трубки, м;

длина

трубки, м;

![]() расстояние между отверстиями, м;

расстояние между отверстиями, м;

![]() -диаметр отверстия, м.

-диаметр отверстия, м.

- Действительная скорость истечения воздуха из сопла по зонам, м/с:

(3.51)

(3.51)

- Средняя квадратичная скорость по сечению в зонах, м/с:

![]() (3.52)

(3.52)

- Перепад давления при прохождении через слой материала по зонам, кг/м2:

(3.53)

(3.53)

где ![]()

- Скорость потока воздуха через слой материала по зонам определяется:

м/с,

(3.54)

м/с,

(3.54)

где![]() - насыщенный

удельный вес материала.

- насыщенный

удельный вес материала.

- Падение напора по длине перфорированной трубки по зонам может быть определено:

(3.55)

(3.55)

а общее падение напора по зонам рассчитывают:

![]() (3.56)

(3.56)

Потери напор на других участках определяют по схеме разводки воздуха аналогично пункту 14.

Список литературы

1 Коба В. Г. Машины для раздачи кормов. - Саратов, изд. «Саратовского СХИ, 1994. – 74 с.

2. Лобановский JI. А. Кормоцехи на фермах. -М.: «Колос», 1991.

3. Галкин А. Ф. Основы технического проектирования животноводческих ферм. - М.: «Колос», 1995.

4. Грибановский А.П. Испытание сельскохозяйственной техники (учебное пособие). – Алматы: Агроуниверситет, 2009. – 218 с.

5. Синявский В. Н. Машины и оборудование для обработки корнеплодов. - М.: «Машиностроение», 1994.

6. Система машинных технологий и машин для возделывания сельскохозяйственных культур в условиях Южного Казахстана /Астафьев В.Л., Андрианов В.Е., Голиков В.А. и др. – Алматы: КазНИИМЭСХ, 2009. – 216 с.

7. Усманов А.С. Машины для агропромышленного комплекса. Справочное пособие. – Алматы: Інжу Маржан, 2010. – 500 с.

8. Мельников С. В., Фарбман Г. Я Производство травяной муки в гранулах. - Л.: Лениздат, 1985.– 180 с.

9. Эбiлжанұлы Т. Кормоприготовительные машины для крестьянских хозяйств и других агроформирований. Учебное пособие для инженерных специальностей аграрных высших учебных заведений. – Астана: АО Казахский агротехнический университет им. С.Сейфуллина, 2007. – 200 с.

10. Технологии и технические средства для производства и заготовки кормов (каталог-рекомендации) / Голиков В.А., Усманов А.С., Жазылбеков Н.А., Усманова Г.А., Найденко Е.В. – Алматы: Інжу-Маржан, 2011. – 154 с.

11. Голиков В.А. и др. Система технологий и машин для производства овощных культур на юге и юго-востоке Казахстана. Рекомендации. – Алматы: Інжу-Маржан, 2011. – 122 с.

12. Расчеты и задачи по процессам и аппаратам пищевых производств. /С.М. Гребенюк, Н.С. Грачев и др.– М.: Агропромиздат, 2001.– 304 с.

13. Стакеев И.В. Основы проектирования процессов и аппаратов пищевых производств. – Минск: 2000.– 304 с.

Сводный план 2012 г., поз. 11

Умбетов Ерик Сериккалиевич

Асанова Камиля Майдиновна

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА

И ПЕРЕРАБОТКИ ПРОДУКЦИИ СЕЛЬСКОГО ХОЗЯЙСТВА

Методические указания и задания к расчетно-графическим

работам

для студентов специальности

5В081200 – Энергообеспечение сельского хозяйства

Редактор Т.С. Курманбаева

Специалист

по стандартизации Н.К. Молдабекова

Подписано в печать

Тираж экз. –50

Объем 2,9 уч.–изд.л.

Формат 60×84 1/16

Бумага типографская №1

Заказ_____. Цена 290 тг.

Копировально–множительное бюро

Некоммерческого акционерного общества

Алматинский университет энергетики и связи"

050013, Алматы, Байтурсынова, 126

(2.4)

(2.4)