НЕКОММЕРЧЕСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

АЛМАТИНСКИЙ ИНСТИТУТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра электроснабжения промышленных предприятий

ЭЛЕКТРОТЕРМИЧЕСКИЕ УСТАНОВКИ

Методические указания и задания на курсовую работу

для студентов специальности 330440

- Электротехнологические

установки и системы.Часть 3 –Установки индукционного и

диэлектрического нагрева

Алматы

2004

НЕКОММЕРЧЕСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

АЛМАТИНСКИЙ ИНСТИТУТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра электроснабжения промышленных предприятий

УТВЕРЖДАЮ

Проректор по учебно-методической работе

___________________

Сериков Э.А.

“ ____” _____________ 2004 г.

ЭЛЕКТРОТЕРМИЧЕСКИЕ УСТАНОВКИ

Методические указания и задания на курсовую работу

для студентов

специальности 330440 -

Электротехнологические

установки и системы .Часть 3

–Установки индукционного и

диэлектрического нагрева

СОГЛАСОВАНО: Рассмотрено и одобрено

Начальник УМО на

заседании кафедры ЭПП

______________ Протокол №___ от «___» ___ 2004г.

«____» ___________ 2004 г. Зав.кафедрой ЭПП

Редактор доцент

_____________ __________________ А.С. Маркус

_____________ 2004 г. Составитель:

канд. техн. наук, доцент каф. ЭПП

_________________ Е.А. Абдрахманов

|

Алматы 2004 |

СОСТАВИТЕЛЬ: Е.А.Абдрахманов. Электротермические установки. Часть 3. Установки индукционного и диэлектрического нагрева. Методические указания и задания к курсовой работе (для студентов всех форм обучения специальности 330400 -Электротехнологические установки и системы). - Алматы: АИЭС, 2004 –36 с.

Методические указания

включают задания к курсовой работе и

методику расчета и проектирования

индукционной тигельной печи: выбор геометрических размеров тигля, тепловой и

электрический расчет, порядок расчета на компьютере. Также приведены список рекомендуемой литературы и приложения,

включающие все необходимые справочные данные для выполнения работы.

Методические указания предназначены

для студентов специальности 330440 – Электротехнологические установки и

системы.

Ил.5, табл.4, библиогр. – 10

назв.

Рецензент: д-р техн. наук, проф. Болотов А.В.

Печатается по плану издания Алматинского института энергетики и

связи на 2004 год.

© Алматинский институт энергетики и

связи 2004 г.

Содержание

Введение ....................................................................................5

1 Методические указания к курсовой работе ………… ………………….5

1.1 Объем и основное содержание курсовой работы ………………………5

1.2 Требования к оформлению работы ................................................6

1.3 Задание к курсовой работе .……………………………………………6

2. Методика расчета и

проектирования индукционных

тигельных печей …...................................................................7

2.1 Определение геометрических

размеров

системы индуктор-металл.....................................................7

2.2. Тепловой расчет......................................................................10

2.2.1 Определение полезной энергии

..………………………….10

2.2.2

Определение тепловых потерь …….……………………...10

2.2.3 Расчет системы охлаждения индуктора

……...................12

2.2.4 Определение выделяемой в металле

активной мощности

……………………………………… 12

2.3 Электрический расчет ……………………………………… .13

2.3.1

Выбор рабочей частоты тока ……………………………

.13

2.3.2

Расчет электрических параметров …..………………… ..17

2.3.3

Расчет конденсаторной батареи ………..……………… ..18

2.3.4 Расчет ферромагнитного экрана ……………………… …19

2.3.5 Определение удельного расхода

электроэнергии

……………………………………………...19

3 Расчет курсовой работы на компьютере

…………………… ...19

3.1 Математический пакет Mathcad Professional

……………….19

3.2 Порядок расчета в среде Mathcad Professional

…………..…21

Приложения …............................................................................23

Список литературы ……………….................................................. 36

Введение

Индукционные установки нагрева широко применяются в металлургии черных и цветных металлов, машиностроении, химической и нефтехимической и других отраслях промышленности. Индукционный нагрев обладает такими преимуществами как высокая концентрация энергии в нагреваемом материале, бесконтактность воздействия, надежность работы, удобство регулирования и автоматизации технологического процесса, хорошие условия труда и отсутствие загрязнения окружающей среды.

Курс «Электротермические установки», одним из основных разделов которого являются индукционные установки, относится к профилирующим дисциплинам специальности 330400 - Электротехнологические установки и системы.

Целью курсовой работы является:

- закрепление, систематизация и расширение теоретических знаний по специальности;

- овладение методиками расчета и приобретение навыков расчета индукционных установок;

- подготовка студентов для самостоятельной работы в условиях современного производства.

Курсовая работа студентами должна выполняться на основе полученных теоретических знаний по курсам, предусмотренным учебным планом, а также самостоятельного изучения студентом литературы по специальности.

Работа над курсовой работой по индукционным установкам является одним из основных этапов учебного процесса подготовки инженеров-электриков по специальности 330400 — Электротехнологические установки и системы.

1 Методические указания к курсовой работе

1.1 Объем и основное содержание курсовой работы

Курсовая работа выполняется в виде пояснительной записки, которая должна содержать:

а) титульный лист;

б) задание на курсовую работу;

в) описание особенностей технологии плавки данного металла или сплава, обоснование выбора типа печи;

г)

определение основных геометрических параметров печи;

д) тепловой расчет печи (определение тепловых потерь, выбор материала и размеров футеровки, расчет охлаждения, определение мощности и др.);

ж) электрический расчет печи (выбор частоты тока, определение электрических параметров, выбор индуктирующего провода или трубки, расчет конденсаторной батареи, магнитопровода, определение электрических потерь, выбор электрооборудования и т.д.).

В пояснительную записку включаются все необходимые эскизы по проектированию установки, выполненные на миллиметровке или на обычных листах на компьютере, а также основные технические данные электрооборудования (преобразователь частоты, печной трансформатор, конденсаторы, кабели, токоподводящие кабели и провода, пускорегулирующая аппаратура, измерительные приборы).

1.2

Требования к оформлению курсовой работы

Пояснительная записка выполняется на листах бумаги стандартного формата А4.

Рисунки и таблицы в пояснительной записке должны быть пронумерованы. В тексте записки не допускается сокращения слов, кроме общепринятых в технической литературе. Пояснительная записка должна быть оформлена на компьютере.

1.3 Задание к курсовой работе

Задание к курсовому проекту выбирается студентом по начальной букве фамилии

(таблица 1.1), его рабочие параметры по последней цифре зачетной книжки

(таблица 1.2) и уточняется преподавателем (таблица 1.3).

Таблица 1.1

|

Тип индукционной печи |

Начальная

буква фамилии студента |

А,Г,Ж,К,Н,Р,У,Ч,Щ,Я |

Б,Д,З,Л,О,С,Ф,Ц,Э, |

В,Е,И,М,П,Т,Х,Ш,Ю |

|

Индукционная тигельная

печь |

сталь |

алюминий |

чугун |

|

Таблица 1.2

|

номера зачетной книжки Исходные данные по емкости ИТП |

1,6 |

2,7 |

3,8

|

4,9

|

5,0

|

|

G, кг |

220 |

370 |

950 |

2300 |

5800 |

2 Методика расчета и проектирования индукционных тигельных печей

2.1

Определение геометрических размеров

системы индуктор-металл

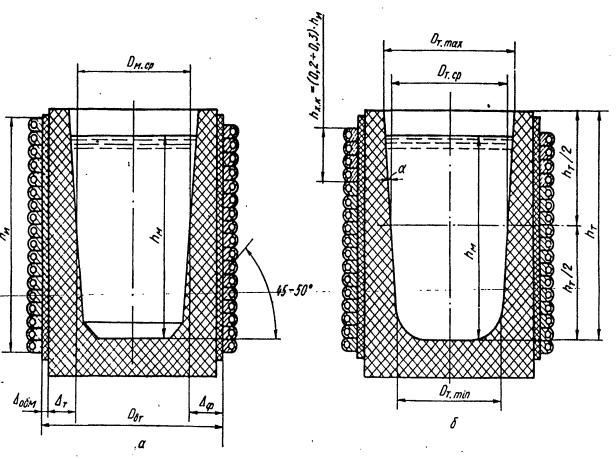

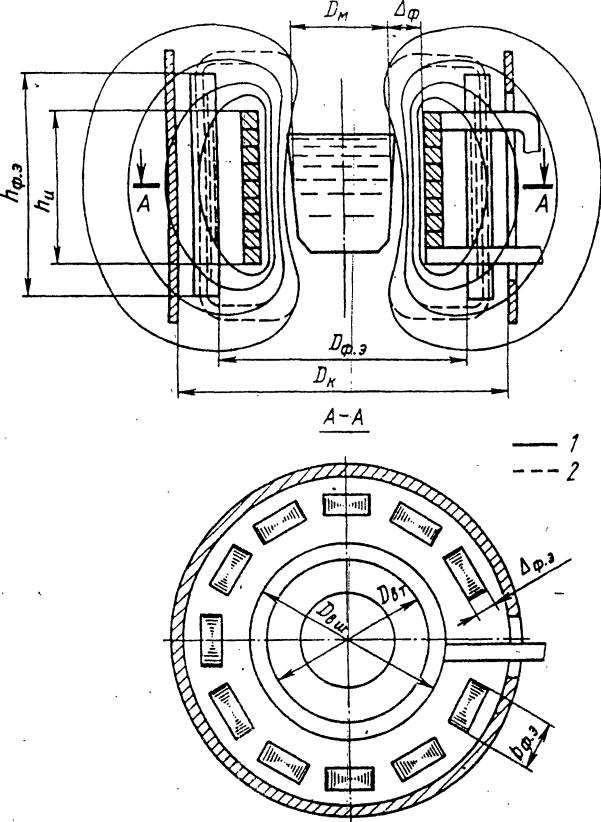

При заданной

вместимости mо тигля объем Vм и размеры жидкой ванны

металла (диаметр Dм, высота hм

)

(рисунок 1) определяются из выражения:

Vм = mо /рж = 0,25 p D2м hм, (2.1.1)

где рж - плотность жидкого металла (приложение А);

Dм = Dм.ср - внутренний диаметр тигля,

м;

hм - высота (глубина) металла в тигле, м.

Форма тигля находится из соотношения:

А = Dм/hм = fА(mо).

(2.1.2)

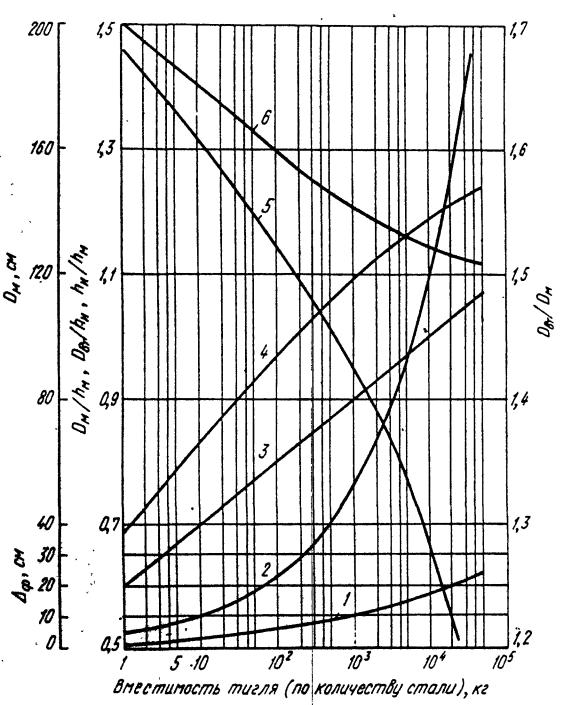

Полученный результат проверяется по

рисунку 2, кривая 3 или размерам известных индукционных тигельных печей (ИТП)

серии ИСТ по формуле А »0,8 mо 0,005

Из (2.1.1) и (2.1.2) средний

диаметр металла Dм, м

Dм = ![]() ; (2.1.3)

; (2.1.3)

высота (глубина)

металла hм, м

![]() . (2.1.4)

. (2.1.4)

Высота (глубину)

тигля hТ с учетом возможности

появления выпуклого мениска на зеркале жидкого металла при его

электродинамическом перемешивании и высоты загрузки металлошихты принимается:

hТ » (1,2 ¸ 1,4) М. (2.1.5)

Угол между образующей и осью тигля должен быть a=2 ¸ 5°.

Внутренний диаметр

DВИ индуктора определяется

выражением:

DВИ = DМ + 2 Dф = kD DМ, (2.1.6)

где Dф - средняя толщина стенки

футеровки тигля (рисунок 2, кривая 1);

kD = DВИ / DМ (рисунок 2, кривая 5).

Толщина

футеровки Dф определяется из условия

обеспечения минимальных тепловых потерь и достаточной механической прочности

тигля, а также максимального электрического к.п.д. системы «индуктор - металл» и низкой реактивной

мощности в зазоре между металлом и индуктором.

Для серийных ИСТ

справедливо соотношение:

Dф » 0,087mо0,175.

(2.1.7а)

Полученную

толщину футеровки можно проверить по данным ВНИИЭТО

Dф » 0,08 ![]() (2.1.7б)

(2.1.7б)

и по

формуле Вайнберга A.M

Dф » 0,01 (mо + 6). (2.1.7в)

Выбор высоты индуктора hИ осуществляется с

учетом рассеяния магнитного потока и

ослабления напряженности магнитного поля у торцов индуктора.

Рисунок 1 – Основные

геометрические размеры индукционной

тигельной печи и варианты расположения дуктора

Рисунок 2 -

Соотношения геометрических размеров индукционной

тигельной печи различной емкости:

1 – толщина футеровки ![]() ;

;

2 – средний диаметр металла Dм;

3 – Dм/hм; 4 – Dви; 5 – Dви/hм; 6 - hи/hм

При симметричном

расположении индуктора и металла в тигле сталеплавильных ИТП:

hИ = kh hm, (2.1.8)

где kh = hИ / hm ( рисунок 2, кривая 6).

При несимметричном расположении индуктора (рисунок1б) в ИТП промышленной частоты во избежание выброса металла из тигля и для снижения выпуклого мениска на поверхности металла при его электродинамической циркуляции высота индуктора выбирается из условия:

hИ = (1,05 ¸ 1,15) hМ - (0,1 ¸ 0,2).

(2.1.9)

Высота индуктора

hИ согласно формуле (2.1.9)

может быть меньше высоты (глубины) металла hМ.

Для получения

возможно высокого значения электрического к.п.д. системы «индуктор - металл»

целесообразно иметь:

DВИ £ hИ или (DВИ

/ hИ) £ 1 (рисунок 2, кривая 4) (2.1.10а)

Для серийных ИТП

:

(DВИ

/ hИ) » 0,95 mо0,005. (2.1.10б)

Пример расчета

представлен в приложении B.

2.2 Тепловой

расчет

2.2.1 Определение полезной энергии

Полезный расход

энергии Wпол в ИТП

расходуется на нагрев, плавление металлошихты массой тш » то и перегрев жидкого металла

до температуры разливки Тр = 1823 -1873 К, кВт × ч:

Wпол = Wу.т. то

, (2.2.1)

где Wу.т.

- удельный теоретический расход энергии при индукционной плавке.

При ориентировочных расчетах можно принять значения Wу.т., кВт ч/т: для углеродистой стали ~ 340; для качественной стали ~

400 .

2.2.2

Определение тепловых потерь

Тепловые потери

через футеровку цилиндрической стенки тигля вычисляются по формуле, кВт:

(2.2.2)

(2.2.2)

где Тр – температура внутренней поверхности футеровки тигля, равная

температуре жидкого металла, К;

Тв =295 - температура воды,

охлаждающей индуктор, К;

Di, Di+1 – диаметры цилиндрических

слоев тигля: внутренний и внешний футеровки, электроизоляционной обмазки индуктора (2.1.3), м;

N - число слоев стенки тигля,

включая электроизоляционную обмазку индуктора и рабочую стенку трубки

индуктора;

lI -теплопроводность

i-гo слоя футеровки, Вт/(м2 × К) (приложение Б);

a = 2 - 8 кВт/(м2 × К)- коэффициент

конвективной теплоотдачи в системе охлаждения индуктора, Вт/(м2 × К);

Fто - теплоотдающая поверхность охлаждения индуктора, м2.

При малости второго слагаемого (<5%) в (2.2.2) можно использовать упрощенную формулу:

Qст» 2p lф hм (Тр - Тв)10-3 / ln (Dнт

/DМ), (2.2.3)

где Dнт=Dви -

наружный диаметр тигля, из-за малости толщины электрической изоляции индуктора

принимают равным внутреннему диаметру

индуктора согласно формуле (2.1.6), м;

lф - теплопроводность футеровки стенки тигля: для кислой футеровки – ( 0,75 ¸ 1) Вт/м × К, для основной футеровки – (1,5 ¸ 2,5) Вт/м × К.

Тепловые потери

через футеровку подины (дно тигля) определяются из выражения, кВт:

, (2.2.4)

, (2.2.4)

где a - коэффициент теплоотдачи с поверхности,

обращенной вниз;

![]()

Fрi = (Fi + Fi+1)/2, если Fi+1 / Fi < 2;

Здесь Fi, Fi+1 – площади i – х слоев.

Тепловые потери

излучением Qосв с открытого зеркала ванны

жидкого металла рассчитываются по закону Стефана - Больцмана с учетом диафрагмирования стенкой тигля:

, (2.2.5)

, (2.2.5)

где Тр – температура жидкого металла (расплава), К;

Тнар - температура наружной

среды, К;

![]() - степень черноты жидкого металла (приложение Г);

- степень черноты жидкого металла (приложение Г);

![]() - коэффициент диафрагмирования, учитывающий экранирующее

действие стенки тигля. Обычно для ИТП

- коэффициент диафрагмирования, учитывающий экранирующее

действие стенки тигля. Обычно для ИТП ![]()

![]() 0,65;

0,65;

![]() - коэффициент излучения абсолютно черного тела;

- коэффициент излучения абсолютно черного тела;

Fотв – площадь отверстия тигля, ![]() .

.

Тепловые потери через футеровку свода Qзсв определяются по формуле (2.2.3) с использованием коэффициента

теплоотдачи (aнар) для теплоотдающей поверхности

свода, обращенной вверх и лучистом

теплообмене (aвн) при граничных условиях

третьего рода T = Тр и Т = Тнар в

замкнутой системе поверхностей ванны жидкого металла и свода с учетом

диафрагмирования.

Суммарная

мощность тепловых потерь ИТП, кВт:

QS = Qст + Qпод + Qосв + Qзсв. (2.2.6)

Активная

мощность, необходимая для компенсации тепловых потерь, с учетом 10 - 20 %

неучтенных потерь составляет, кВт:

Рт.п. = (1,1¸1,2)QS. (2.2.7а)

Полученное

значение мощности Рт.п.

(кВт) для ИТП различной вместимости то(т)

можно оценить по корреляционной зависимости при различном состоянии футеровки

тигля (ВНИИЭТО) :

Рт.п. » (40 ¸ 60) то0,45. (2.2.7б)

Пример теплового

расчета представлен в приложении Е.

2.2

.3

Расчет системы охлаждения индуктора

Объемный расход QV охлаждающей воды зависит от

тепловых потерь, которые состоят из электрических потерь в виде активной

мощности Ри, теряемой в

индукторе, и теплового потока Qст, передаваемого

теплопроводностью через футеровку стенки тигля согласно формуле:

![]() , (2.2.8)

, (2.2.8)

где Q тп –

тепловой поток, отводимый от охлаждаемой поверхности;

рж

, сж – плотность и теплоемкость воды (приложение Д);

Tвых = 310-320К – температура

воды на выходе;

Твх < 295 К – температура

воды на входе.

Скорость течения

воды в системе охлаждения индуктора составляет:

n = QV

/ (sо Nс),

(2.2.9)

где Nс - число параллельных секций (ветвей) системы

охлаждения, создаваемых для ограничения скорости не более 1,5 м/с.

2.2.4

Определение

выделяемой в металле активной мощности

Активная

мощность Рм, необходимая

для расплавления металлошихты, определяется с использованием следующей

зависимости производительности ИТП М от мощности Рм М = fм (Рм):

М = mо Т

(1 - 0,01 Пр) / [tп + tт + Wпол / (Рм - Рт.п.)], (2.2.10)

где Т

=8760 – число часов в году, час;

Пр=10% - доля простоев;

tп =0,25-0,40 – продолжительность

подготовки ИПТ к плавке, час;

tт = 0,25- 0,5 - время выдержки

металла, час.

Меньшие значения

tп , tт для ИТП малой мощности;

tэ = Wпол / (Pм

- Рт.п.) - энергетический

период плавки.

По данным

расчета строится график зависимости М = fм

(Рм), tпл = fпл

(Рм), tэ= fэ (Рм),

относительного увеличения производительности DМ/М= fDМ(Рм) и относительного увеличения мощности DРм / Рм = fDР(Рм). Искомое значение Рм выбирается из условия DРм / Рм >DМ/М по технически рациональной

длительности плавки tпл и энергетического

периода

tэ = Wпол / (Pм

- Рт.п.).

По выбранному

значению Рм находят тепловой к.п.д. проектируемой ИТП:

hТ = 1 - Рт.п. / Рм.

(2.2.11)

Результат

расчета оценивают по показателям действующих ИТП (приложение Ж).

При заданной

длительности плавки tпл (по условиям принятой

технологии выплавки металла) и значениям tп , tт, принимаемым по аналогии с

действующими ИТП, активную мощность, выделяемую в металле Рм, можно определить по формуле, кВт:

Рм = Wпол / (tэ hт).

(2.2.12)

Полученное

значение Рм проверяют по

допустимой удельной мощности ру,

которая обеспечивает приемлемый эрозионный износ футеровки и высоту выпуклого

мениска на поверхности ванны (при

высотах более 15% глубины ванны возможен выброс металла), при интенсивной электродинамической циркуляциии жидкого металла

по выражению:

ру = Рм / (hэ mо) £ [р], (2.2.13)

где ру -удельная активная

мощность, кВт/кг;

hэ = 0,7 - 0,8 - электрический

к.п.д. системы «индуктор - металл»;

[р]

=36,31 f 0,491 -

допустимое значение удельной мощности, кВт/кг,

здесь

f - рабочая частота

ИТП.

В случае

невыполнения условия (2.2.13) принимается большая вместимость, так как при

рабочей частоте fраб расплавить металл за

выбранное (или заданное) время tэ и получить соответствующую

производительность М согласно формуле

(2.2.12) в ИТП заданной вместимости то

технически невозможно.

Пример расчета

представлен в приложении И.

2.3 Электрический расчет

2.3.1 Выбор

рабочей частоты тока

Выбор рабочей

частоты fраб тока ИТП основан на

определении минимальной fmin , критической fкр и экономически оптимальной foпт частоты и производится по условию:

fраб > fmin = 25 × 106 rм / ([(mr)м Dм2], (2.3.1)

где rм - удельное электрическое

сопротивление расплавляемого металла

(приложение А);

(mr)м - относительная

магнитная проницаемость, для жидкой стали

(mr)м = 1.

Критическая

частота fкр в качестве

достаточного условия выбора рабочей частоты fраб

определяется графо-аналитическим методом, путем анализа зависимости

электрического к.п.д. hэ системы «индуктор - металл»

от частоты f с учетом формулы:

![]() , (2.3.2)

, (2.3.2)

где rи = 2 × 10-8 Ом -

удельное электрическое сопротивление медного водоохлаждаемого индуктора;

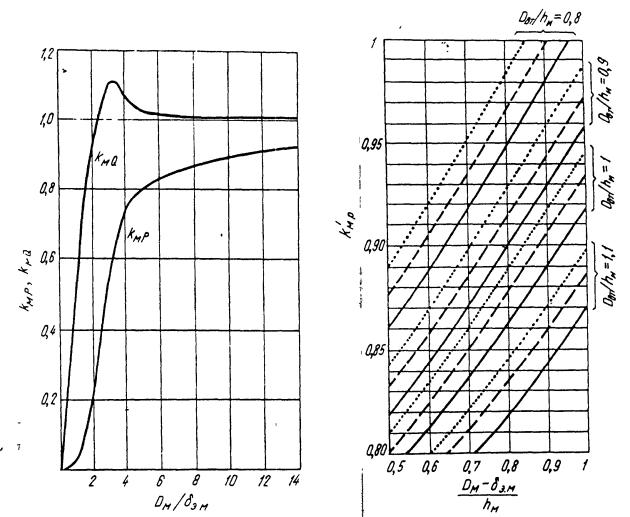

kИ.Р. и kМ.Р. - поправочные коэффициенты

активной мощности, характеризующие условия затухания цилиндрической

электромагнитной волны соответственно в индукторе и в расплавляемом металле.

Определяются по графикам в зависимости

от относительных диаметров индуктора Dви / dэ.и. (рисунок 3) и металла Dм / dэ.м. (рисунок 4а);

dэ.и. » 500 ![]() и dэ.м. » 500

и dэ.м. » 500 ![]() - эквивалентные

глубины проникновения плоской электромагнитной волны соответственно в материал

индуктора и нагреваемый металл, м;

- эквивалентные

глубины проникновения плоской электромагнитной волны соответственно в материал

индуктора и нагреваемый металл, м;

kм.п - коэффициент,

характеризующий рассеяние магнитного потока в данной системе «индуктор -

металл» и зависящий от соотношений геометрических размеров (рисунок 4б);

kз =

(0,7 - 0,9) - коэффициент заполнения

индуктора, зависящий от толщины электрической изоляции между витками индуктора.

Построение и

анализ зависимости hэ = ch(f) по формуле (2.3.2) с промежуточными результатами расчета удобно

проводить в виде таблицы.

Выбираются ряд

значений (>4) частоты f (f1<fmin, f2>fmin, f3>fmin и т.д.) из ряда нормализованных частот для

индукционного нагрева и номенклатур выпускаемых преобразователей частоты:

Таблица 3 -

Ряд нормализованных частот для индукционного нагрева

|

Диапазон |

Значения,

Гц |

|

Промышленная частота Средняя частота Высокая частота |

50 500, 1000,

2400, 4000, 8000, 10000 67000, 440000,

5280000 |

Согласно

определению критической частоты из таблицы

и зависимости hэ = ch(f) выявляют частоту fкр, при которой kи.Р ® 1; kм.Р

® 1;

![]() .

.

Расчет удобно

вести по форме в таблице 4. Полученные значения частоты fmin

и fкр проверяют для момента

плавки, когда металлошихта, состоящая из отдельных кусков размером Dш, уже потеряла магнитные

свойства (выше точки Кюри), но еще не «сварилась» в сплошной цилиндр (Dш < Dм) по условию:

Dш / dэ.м £ 3,5. (2.3.3.)

Рисунок 3 - Графики для определения поправочных

коэффициентов при расчете активной (КиР)

и реактивной (КиQ) мощности индуктора:

а) в функции аргумента (Dвш – Dвт)/![]() =

2

=

2![]() /

/![]() для различных значений относительного диаметра Dвт/

для различных значений относительного диаметра Dвт/![]() (цифры у кривых); б) в функции относительного диаметра Dвт/

(цифры у кривых); б) в функции относительного диаметра Dвт/![]() (верхняя кривая при

(верхняя кривая при ![]() /

/![]()

![]()

![]() ,

нижняя – при

,

нижняя – при ![]() /

/![]() =0,5

=0,5

![]()

Рисунок 4а – Графики для определения поправочных

коэффициентов

при расчете активной (КмР) и реактивной (КмQ) расплавляемого металла

Рисунок 4б – Графики

рассеяния магнитного потока для различных соотношений Dвт/hи (цифры у кривых) и hи/hм: 1 – для 1,3; 2 – для 1,2; 3 – для 1,1

Таблица 4 - Результаты расчета электрического к.п.д.

Рассчитанные параметры |

Частота, Гц |

||||

|

1 |

2 |

3 |

4 |

5 |

|

Индуктор

Эквивалентная

глубина, Относительный

диаметр, Dви/ Поправочный коэффициент, киР Металл

Эквивалентная

глубина, Относительный

диаметр, Dви/ Поправочный коэффициент, киР Электрический к.п.д. |

|

||||

Рабочую частоту fраб выбирают из

условия:

fраб > fкр . (2.3.4)

По результатам

расчетов с учетом минимальных капитальных затрат выбирают электрооборудование

ИТП. Технические характеристики тиристорных преобразователей частоты приведены

в приложении К, электропечных трансформаторов - в приложении Л.

Пример расчета

представлен в приложении М.

2.3.2 Расчет

электрических параметров

Расчет активной

мощности Рм, выделяющейся в металле Ри, теряемой в индукторе реактивной мощности, возникающей в металле Qм, индукторе Qи и в зазоре между индуктором и металлом

Qз с учетом конфигурации и

размеров индуктора и металла проводится по формулам:

Рм = 6,2 × 10-6 (IN1)2

Dм hм ![]() ; (2.3.5)

; (2.3.5)

Ри = 6,2 × 10-6 (IN1)2

Dвт hи ![]() ; (3.2.6)

; (3.2.6)

Qм = 6,2 × 10-6 (IN1)2

Dм hм ![]() ; (2.3.7)

; (2.3.7)

Qи = 6,2 × 10-6 (IN1)2

Dвт hи ![]() ; (2.3.8)

; (2.3.8)

Qз = 6,2 × 10-6 (IN1)2

fDм2 hм(kD2 - 1), (2.3.9)

где IN1 - настил тока в индукторе, А/м;

I - ток индуктора, А;

N1 = Nи / hи - число витков на 1 м.

высоты (длины) индуктора, м-1;

kмQ и kиQ - поправочные коэффициенты

реактивной мощности, характеризующие условия затухания цилиндрической

электромагнитной волны в расплавляемом металле и индукторе, определяемые по

относительным диаметрам металла Dм

/ dэ.м (рисунок 3) и индуктора Dви / dэ.и соответственно (рисунок 4а).

Настил тока IN1 (А/м) находится по определенному при тепловом

расчете тигля ИТП значению мощности Рм

(кВт) с учетом поправочного коэффициента

kм.Р = 1 при

условии (30):

IN1 » (400/kм.р) ![]() , (2.3.10)

, (2.3.10)

где 400 » 103 / ![]() .

.

Поскольку при

условии (30) поправочные коэффициенты kмQ = 1 и

kиQ = 1:

|Qм | = | Рм |. (2.3.11)

Аналогично

|Qи | = |Ри| = 6,2 × 10-6 (IN1)2 Dвт hи ![]() . (2.3.12)

. (2.3.12)

По определенным

мощностям Рм и Ри проверяется электрический

к.п.д. hэ системы «индуктор -

металл», полученный ранее:

hэ = Рм / (Рм

+ Ри) = (1 + Ри/ Рм)-1 . (2.3.13)

Полная мощность S (кВ × А) системы «индуктор -

металл»

![]() (2.3.14)

(2.3.14)

По напряжению Uи (В) выбранного источника

питания - преобразователя частоты на зажимах индуктора при данной электрической

схеме соединения определяется ток индуктора I, А:

I = S × 103 / Uи.

(2.3.15)

Тогда число

витков Nи индуктора:

Nи = (IN1)

hи / I (2.3.16)

Зная активную (Рм и Ри) и полную (S)

мощность, определяют естественный коэффициент мощности системы «индуктор -

металл»:

cos j = (Рм

+ Pи) / S

(2.3.17)

Пример расчета

представлен в приложении М.

2.3.3 Расчет

конденсаторной батареи

Емкость С (мкФ) конденсаторной батареи,

необходимой для компенсации реактивной мощности системы «индуктор - металл»,

определяют для известного значения напряжения Uк.б, согласованного с напряжением Uпр и Uи, по формуле:

С = QS × 109 / (2 p fраб Uк.б), (2.3.18)

где QS = Qм + Qи

+ Qз (квар).

Необходимое

число Nк конденсаторных элементов

при их параллельном соединении равно:

Nк = C/C1 или Nк = QS / Q1 , (2.3.19)

где С1 - емкость одного конденсаторного элемента;

Q1 - реактивная мощность

одного конденсаторного элемента (приложение Н,О).

2.3.4 Расчет

ферромагнитного экрана

Ферромагнитный

экран в виде пакетов внешних магнитопроводов из листовой электротехнической

стали применяют в ИТП, работающих на промышленной или средней частоте, для

снижения напряженности электромагнитного поля вблизи ИТП, защиты металлических

конструкций ИТП от индукционного нагрева, уменьшения габаритов и стоимости

конструкции ИТП.

По конструктивным требованиям экран выполняют из отдельных пакетов магнитопровода прямоугольной или близкой к ней формы (рис. 6).

Высоту пакета

магнитопровода hф.э выбирают

больше высоты индуктора hи:

hф.э.³ (hи +4Dф), (2.3.20)

где Dф - зазор между индуктором и

металлом в тигле (см. рисунок 1).

Внутренний

диаметр экрана Dф.э равен:

Dф.э = Dвт + 2(Dи + Dиз), (2.3.21)

где Dи - радиальная ширина трубки

индуктора;

Dиз = (10 – 20) мм - толщина изолирующих прокладок между

индуктором и магнитопроводом.

2.3.5 Определение удельного расхода

электроэнергии

Удельный расход

электрической энергии W2у

за энергетический период плавки, т.е. на нагрев и плавление металлошихты массой

mш = mо, можно определить либо по изменению удельной

энтальпии расплавляемого металла:

W2у = W2у / hо, (2.3.22)

либо по активной

мощности Рс, потребляемой из

питающей сети при условии, что средний коэффициент использования номинальной

мощности источника питания - преобразователя частоты kи » 1:

W2у = Рс tэ / mо. (2.3.23)

3 Расчет курсовой работы на компьютере

3.1 Математический пакет Mathcad Professional

Выполнение

расчетно-графической работы удобно выполнять на компьютере c

использованием одного из популярных и самого распространенного в студенческой

среде математического пакета Mathcad Professional. Mathcad является программным

средством для выполнения на компьютере разнообразных математических и

технических расчетов, предоставляющим пользователю инструменты для работы с

формулами, числами, графиками и текстами, снабженный простым в освоении

графическим интерфейсом.

Рисунок 5 - Схема расположения и геометрические

размеры ферромагнитного экрана индукционной тигельной печи

Основным достоинством

Mathcad является представление математических выражений на экране компьютера в

общепринятом виде. Записав в привычной форме математическое выражение, можно

выполнить самые разнообразные операции: вычислить значение, выполнить

алгебраические преобразования, решить уравнение, продифференцировать, построить

график и т.п.

3.2 Порядок расчета в среде

Mathcad Professional

3.2.1 Для запуска программы

Mathcad Professional нужно дважды щелкнуть мышью по его значку,

дождаться исчезновения с экрана заставки пакета и появления рабочего окна пакета.

3.2.2 Щелкнуть мышью в

необходимом Вам месте рабочего документа, после чего появится крестик,

обозначающий позицию, с которой начинается ввод.

3.2.3 Ввести с клавиатуры

исходные для расчетов параметры перед формулой: набрать символ параметра, знак

«=» и его значение.

3.2.4 Набрать расчетную

формулу.

3.2.5 Щелкнуть мышью справа

или ниже расчетной формулы. Набрать символ вычисляемого параметра и знак «=».

Щелкнуть по свободному месту рабочего поля. Компьютер выдаст вычисленное

согласно формуле значение параметра.

3.2.6 П.п. 3.2.3 – 3.2.5

повторить для всех формул в приведенной в разделах 3,5 последовательности.

Если параметры в формулах

вычисляются в предыдущих расчетах, то их отдельно вводить не надо.

Если при вводе была допущена

ошибка, щелкнуть мышью справа внизу символа и выделить его угловой рамкой.

Удалить ошибочный символ и внести исправления.

Вычисления можно дополнить

текстовыми комментариями, иллюстрациями, построенными в других приложениях, и

получить отчет о проделанных вычислениях.

Например: расчет

геометрических размеров индукционной тигельной печи, выполненный в среде

Mathcad Professional.

Приложение А

Основные физические параметры расплавляемых в ИТП металлов

|

Металл или сплав |

Температура, оС |

Удельная плотность, кг/м3 ·103 |

Удельное электрическое сопротивление Ом ·м ·10-8 |

Скрытая теплота плавления ккал/кг Скрытая теплота плавления ккал/кг |

|||

|

Плавления |

Перегрева |

В твёрдом состоянии |

В жидком состоянии |

В твёрдом состоянии |

В жидком состоянии |

||

|

Алюминий |

660 |

760 |

2,7 |

2,4 |

2,9 |

24 |

92,4 |

|

Сталь С=0,3% |

1520 |

1650 |

7,8 |

7,2 |

10 |

136 |

44 |

|

Чугун С=1.5 % |

1200 |

1400 |

7,5 |

6,8 |

10 |

130 |

55 |

Приложение Б

Теплофизические характеристики огнеупорных

и теплоизоляционных материалов

|

Материал |

d, т/м3 |

С, МДж/(т*К), при Тр,К |

l, Вт/(м*К), при Тср,К |

Тр, К |

||||||||

|

500 |

750 |

1000 |

1500 |

2000 |

500 |

750 |

1000 |

1500 |

2000 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

МКС-80 |

2,52 |

1,03 |

1,14 |

1,20 |

1,28 |

1,36 |

2,45 |

2,21 |

2,01 |

1,75 |

1,67 |

1900 |

|

Бетон жаростойкий заполнитель-шамот |

2,15-2,30 |

1,00 |

1,11 |

1,18 |

1,28 |

- |

0,68 |

0,78 |

0,88 |

1,07 |

- |

1500 |

|

Набивная масса: кварцитная муллито корундовая периклазовая |

2,10-2,20 2,30 2,85 |

0,99 1,03 1,12 |

1,09 1,14 1,21 |

1,15 1,20 1,25 |

1,23 1,28 1,32 |

1,30 1,36 1,37 |

05 - 2,3 |

06 1,1 2,2 |

0,7 1,1 2,1 |

0,9 1,1 1,9 |

1,1 - 1,7 |

1925 2000 2000 |

|

Обмазка защитная для индуктора ИСТ |

- |

0,99 |

1,09 |

1,15 |

1,23 |

- |

0,7 |

- |

- |

- |

- |

1800 |

|

Бумага асбестовая |

0,85-0,95 |

0,83 |

0,83 |

- |

- |

- |

0,17 |

0,20 |

- |

- |

- |

750 |

|

Ткань асбестовая |

0,60-0,70 |

- |

- |

- |

- |

- |

0,17 |

0,21 |

- |

- |

- |

850 |

|

Картон асбестовый |

1,00-1,25 |

0,8 |

0,8 |

- |

- |

- |

0,19 |

0,22 |

- |

- |

- |

850 |

|

Плита асбесто цементная |

0,3 0,5 |

0,31 0,36 |

0,31 0,36 |

- - |

- - |

- - |

0,11 0,13 |

0,13 0,15 |

- - |

- - |

- - |

725 725 |

Примечание - d-кажущаяся плотность; С-удельная теплоемкость; l-теплопроводность;

Тр-температура применения.

Приложение

В

Расчет

геометрических параметров ИТП

Исходные данные

Рассчитать

геометрические размеры сталеплавильной ИТП вместимостью mо = 300кг. Переплав отходов

стали ШХ15. Плотность dж =

7,2, т/м3 = 7200 кг/м3.

Порядок расчета

Принимаем

компоновку системы «индуктор - металл» по рисунку 1а. Выбираем соотношение А = DМ.СР / hМ по формуле (2.1.2)

А » 0,8 × 0,300,005 » 0,82;

По рисунку 2

(кривая 3) А » 0,82. Принимаем А = 0,82.

Определяем средний диаметр объема жидкого металла в тигле DМ.СР =DМ по формуле (2.1.3)

DМ = ![]() м.

м.

Согласно рисунку

2 (кривая 2) DМ » 0,31м. Принимаем DМ = 0,31 м.

Определяем высоту (глубину) объема жидкого металла hМ по формуле (2.1.4) hМ = 0,31/0,82 » 0,38 м.

По заданному объему

жидкого металла (2.1.1)

VМ =

300/7200 = 0,0417 м3 hМ = 0,0417/ (0,25 p × 0,352) » 0,43 м.

Принимаем hМ = 0,38 м.

Высоту (глубину)

тигля hТ (рисунок 1б) определяем по

формуле (2.1.5):

hТ = 1,4 × 0,38 = 0,53 м.

Толщину

футеровки тигля Dф оценим по формуле (2.1.7а)

Dф » 0,087 × 0,300,175 » 0,060 м.

Расчет по данным

Вайнберга А.М. дает (2.1.7в)

Dф » 0,01 (0,30 +6) = » 0,063 м.

По рисунку 2 (кривая 1) Dф » 6 см = 0,06 м. Принимаем Dф = 0,06 м.

Внутренний

диаметр DВИ индуктора по

формуле (2.1.6) равен

DВИ = 0,35 +2 × 0,06 = 0,47 м.

Cимплекс kD

= 0,47/0,31 » 1,51. Из рис.2 (кривая 5,

масштаб справа) kD » 1,48. Разность не превышает

5 %.

Принимая

симметричное расположение индуктора и металла (см. рисунок 1а), определяем

симплекс kh по рисунку 2 (кривая 6) kh » 1,26.

Высоту hИ индуктора

рассчитываем по формуле (2.1.8)

hИ = 1,26 × 0,38 » 0,48 м.

Соотношение DВИ / hИ составляет по формуле

(2.1.10в)

DВИ / hИ = 0,95 ×0,300,005 » 0,94.

По рисунку 2

(кривая 4) DВИ / hИ = » 0,97.

По результатам

расчета DВИ / hИ = 0,47 / 0,48 » 0,98, что соответствует требуемому по (10а)

условию.

По результатам

расчета геометрических размеров выполняем эскиз рабочего пространства ИТП

вместимостью то =300 кг

аналогично рисунку 1а.

Приложение Г

Степень черноты материалов

|

Материал |

Т,К |

e |

|

Железо расплавленное |

1850 |

0,36 |

|

Медь расплавленная |

875 |

0,55 |

|

Сталь аустенитного класса расплавленная |

1870 |

0,55 |

|

Сталь расплавленная |

1800 |

0,40-0,60 |

|

|

1900 |

0,45-0,70 |

|

Чугун расплавленный |

1600-1800 |

0,29-0,31 |

|

Шлаки металлургические |

|

|

|

расплавленные |

1700-2100 |

0,65-0,70 |

|

|

|

|

Приложение Д

Физические свойства воды

|

Свойство |

Температура воды, К (0С) |

|||

|

293(20) |

303(30) |

313(40) |

323(50) |

|

|

d,кг/м3 Н,

кДж/кг Ср,

кДж/(кг·К) λ, ВТ/(м·К) α, 10-8м2/с ν, 10-6м2/с Pr |

998.6(998,2) 71,3(83,9) 4,19(4,18) 0,59(0,60) 14,1(14,4) 1,10(1,00) 7,8(6,9) |

996,4(995,7) 113,1(125,7) 4,18(4,17) 0,61(0,62) 14,6(14,9) 0,86(0,80) 5,9(5,4) |

993,2(992,2) 154,8(167,5) 4,17(4,17) 0,63(0,63) 15,2(15,2) 0,70(0,66) 4,6(4,3) |

989,3(988,1) 196,5(209,3) 4,17(4,17) 0,64(0,65) 15,5(15,8) 0,58(0,56) 3,7(3,5) |

Приложение

Е

Тепловой

расчет ИТП

Исходные данные

Температура расплава стали

1850 К. Материалы и размеры для футеровки тигля приняты из приложения Б.

Участок

Материал и размеры футеровки

|

стена |

кварцитная набивная масса |

0,050 м; |

|

|

асбестовый картон |

0,005 м; |

|

|

защитная обмазка индуктора |

0,005 м; |

|

|

Dф |

0,060м |

|

подина |

кварцитная набивная масса |

0,100 м; |

|

|

асбестовый картон |

0,005 м; |

|

|

жаростойкий бетон |

0,100 м; |

|

|

асбестоцементная плита |

0,050 м; |

|

|

Dп |

0,255 м. |

Порядок расчета

А. Тепловые потери через стену тигля определяем по формуле (2.2.2), пренебрегая

тепловыми сопротивлениями медной стенки индуктора с теплопроводностью 390

Вт/(м × К) и конвективной

теплоотдачей в системе охлаждения индуктора

при a » 2 ¸ 8

кВт/(м2 × К).

Согласно рис. 1 и принятых материалов, определяем внешние диаметры слоев футеровки

стены тигля, м:

D1 = 0,31

+ 2 × 0,05 =

0,41;

D2 = 0,41 + 2 × 0,005 = 0,42;

D3 = 0,42 + 2 × 0,005 = 0,43 = DВТ.

Задаем распределение температур

по границам слоев, К: Т1 = 800; Т2 = 420 и Т3

= 320. Определяем средние значения температуры слоев, К:

Тср1 = 0,5(1850 +

800) = =1325;

Тср2 = 0,5(800 +

420) = 610;

Тср3 = 0,5(420 +

320) = 370.

Средние значения

теплопроводности слоев при соответствующих температурах, Вт/(м × К): l1 » 0,8; l2 » 0,2; l3 » 0,7 (приложение Б).

Приняв температуру охлаждающей

воды в индукторе Тв = 315

К, определим тепловые потери через футеровку стены тигля по формуле (2.2.2):

Qст = (1850 - 315) × 10-3 { [ln

(0,41/0,31)]/(2х![]() x 0,8x 0,38)+ [ln

(0,42/0,41)]/(2 x

x 0,8x 0,38)+ [ln

(0,42/0,41)]/(2 x![]() х

0,2x 0,38) + +[ln (0,43/0,42)]/(2 x

х

0,2x 0,38) + +[ln (0,43/0,42)]/(2 x![]() х0,7x 0,38)}

х0,7x 0,38)}![]() = 7,28 кВт.

= 7,28 кВт.

Принятые значения

температуры Тi по границам слоев

необходимо проверить по тепловому потоку Qcn c учетом

соответствующего теплового сопротивления (RТ)i

:

T1 = 1850 – (7280/ ![]() × 0,38) ln (0,41/0,31)/2 0,8= 787 К;

× 0,38) ln (0,41/0,31)/2 0,8= 787 К;

T2 = 787 - 7280 /![]() × 0,38) ln (0,41/0,31)/2 0,8 = 423 К;

× 0,38) ln (0,41/0,31)/2 0,8 = 423 К;

T3 = 423 - 7280 ×![]() × 0,38) ln (0,41/0,31)/2 0,8 = 321 К.

× 0,38) ln (0,41/0,31)/2 0,8 = 321 К.

С учетом допустимой погрешности

определения температуры не более ±20 К расчет выполнен корректно.

Б. Тепловые потери излучением с зеркала ванны жидкого металла определяем

по закону Стефана - Больцмана аналогично формуле (2.2.5).

Приведенная степень черноты Î1-в с учетом степени черноты

жидкого металла Î » 0,45 (приложение Г) и коэффициента

диафрагмирования y.»0,65

Î1-в = 0,45 × 0,65 = 0,29.

Тепловые потери излучением с

открытого зеркала ванны составляют

Qо = 0,29 × 5,67 × 10-11 × 18504 (0,25 × 3,14 × 0,312) = 14,52

кВт.

В. Тепловые потери через подину тигля определяем по формуле (2.2.4) с учетом конвективной

теплоотдачи с теплоотдающей поверхности, обращенной вниз, приняв для условий

данного расчета Тв2 = 295

К, Тт.о = 400К и a2 » 12 Вт/(м2 × К).

Определяем средние (расчетные)

площади каждого слоя с учетом увеличения теплоотдающих поверхностей из-за

конечных размеров плоской стенки, м2:

sp1 = 0,102;

sp2 = 0,152; sp3

= 0,212; sp4 = 0,292; sт.о. =

0,321.

Задаем распределение температур

по границам слоев, К:

Т1 = 1250; Т2 = 1190; Т3 = 980; Т4 = Тт.о. = 400.

Определяем средние значения

температуры слоев, К;

Тср1 = 0,5(1850 + 1250) = 1550;

Тср2 = 0,5(1250 + 1190) = 1220;

Тср3=0,5(1180+1+980)=1080;

Тср4=0,5 (980 + 400) = 690.

Средние значения

теплопроводности слоев футеровки, Вт/(м × К) (приложение Б): l1 » 0,9; l2 » 0,22; l3 » 0,9; l4 » 0,12.

Определяем тепловые

сопротивления, К/Вт:

Rт1 = 0,13 /(0,9 × 0,102) = 1,42;

Rт2 = 0,005 / (0,22 × 0,152) = 0,15;

Rт3=0,10/(0,9×0,212)=0,52;

Rт4= = 0,05 / (0,12 × 0,292) = 1,43;

Rт5 = 1 / (12 × 0,321) = 0,26.

Тепловые потери через

футеровку подины тигля :

Qпод = (1850 - 295) 10-3/(1,42

+ 0,15 + 0,52 + 1,43 + 0,26) = 0,411 кВт.

Принятые значения

температуры Тi по границам слоев

необходимо проверить по тепловому потоку Фпод с учетом теплового сопротивления (RТ)i :

Т1 = 1850 - 411 × 1,42 = 1266 К;

Т2 = 1266 - 411 × 0,15 = 1204 К;

Т3 = 1204 - 411 × 0,52 = 990 К;

Т4 = 990 - 411 × 1,43 = 402 К;

Тв2 = 402 - 411 × 0,26 = 295 К.

С учетом допустимой

погрешности определения температуры не более ±20 К расчет выполнен корректно.

Г. Суммарные тепловые потери составляют

ФS = 7,28 + 14,52 + 0,41 =| =

22,21 кВт.

Активная мощность,

необходимая для компенсации тепловых потерь ФS составит согласно формуле

(17а):

Рт.п. » 1,2

× 22,21 = 26,65 кВт.

Полученный результат

согласуется с данными ВНИИЭТО:

Рт.п. » 45 х3000,45 =

26,18 кВт.

Приложение Ж

Технические характеристики

индукционных тигельных

печей типа ИСТ (ГОСТ

10487-75) и ИСВ (ГОСТ 10476075)

|

Параметры |

Вместимость mo,т |

|||||||||||||||

|

0,06 |

0,16 |

0,25 |

0,40 |

1,00 |

2,50 |

6,00 |

0,16 |

0,60 |

1,00 |

6,00 |

||||||

|

|

Открытые печи Вакуумные печи |

|||||||||||||||

|

Мощность преобразователя, кВт |

160 |

320 |

500 |

500 |

800 |

2400 |

2400 |

2х100 |

500 |

2х500 |

1500 |

|||||

|

Частота тока, кГц |

2,4 |

1,0 |

1,0 |

1,0 |

1,0 |

0,5 |

0,5 |

2,4 |

1,0 |

1,0 |

1,0 |

|||||

|

Напряжение контурное, В |

800 |

800 |

800 |

800 |

800 |

800 |

800 |

800 |

800 |

1000 |

1000 |

|||||

|

Размеры индуктора, мм: |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

внутренний диаметр |

310 |

400 |

450 |

530 |

700 |

890 |

1200 |

425 |

490 |

710 |

1350 |

|||||

|

высота |

335 |

415 |

445 |

495 |

840 |

1055 |

1251 |

440 |

650 |

860 |

1370 |

|||||

|

Толщина футеровки, мм |

55 |

60 |

65 |

65 |

87 |

105 |

120 |

60 |

70 |

100 |

175 |

|||||

|

Масса металло- конструкций, т |

1,6 |

2,0 |

2,4 |

3,0 |

4,5 |

9,7 |

12,2 |

35,2 |

96,6 |

162,0 |

162,0 |

|||||

|

Удельный расход электроэнергии W2y, кВт·ч/кг |

1,00 |

0,90 |

0,82 |

0,75 |

0,70 |

0,66 |

0,64 |

2,10 |

1,55 |

2,0 |

2,0 |

|||||

|

Расход охлаждающей воды, м3/ч |

2,8 |

8,6 |

11,2 |

4,0 |

7,5 |

16,0 |

24,0 |

20,0 |

30,0 |

128,0 |

130,0 |

|||||

Приложение И

Расчет выделяемой в металле

активной мощности

Исходные данные

Удельный теоретический

расход энергии принимаем Wу.т » 400 кВт × ч/т.

Продолжительность подготовки

ИТП к плавке - tп = 0,25 ч, выдержки металла tт=0,25 ч, доля простоев Пр = 10 %.

Порядок расчета

А. Обоснование

мощности Рм, выделяемой в

металле и технически целесообразной длительности плавки tпл и энергетического периода tэ, проведем путем анализа зависимости

М = fм (Рм) с использованием формулы

(18).

tэ = 400 × 0,30 / (Рм - 22,21) = 64/ (Рм - 22,21);

tпл = 0,25 + 0,25 + tэ = 0,5 + 64 / (Рм - 22,21);

М =

0,30 × 8760 × (1 - 0,01 × 10) / tпл » 1260 / [0,5 + 64 / (Рм - 22,21)].

Относительные изменения мощности D Рм / Рм с и производительности D М /М представлены в таблице 2.

Таблица 2 - Относительные изменения активной мощности и производительности при увеличении выделяемой

в металле активной мощности

|

Рм |

50 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

|

|

|

0,50 |

0,33 |

0,25 |

0,20 |

0,17 |

0,14 |

0,13 |

0,11 |

|

Tэ |

23,4 |

2,27 |

1,54 |

1,17 |

0,94 |

0,79 |

0,67 |

0,59 |

0,53 |

|

Tпл |

28,4 |

2,77 |

2,04 |

1,67 |

1,44 |

1,29 |

1,17 |

1,09 |

1,03 |

|

М |

491 |

853 |

1158 |

1418 |

1644 |

1840 |

2013 |

2166 |

2303 |

|

М/М |

|

0,74 |

0,36 |

0,23 |

0,16 |

0,12 |

0,09 |

0,08 |

0,06 |

Условие (DРм / Рм ) > (DМ /

М) обеспечивается при Pм > 125 кВт правее точки А. С учетом современной тенденции

увеличения единичной мощности электропечных установок ИТП принимаем Р = 250 кВт, что позволяет провести

расплавление металлошихты за tэ » 0,53 ч. Тепловой к.п.д,

проектируемой ИТП вместимостью mо = 300 кг при этом составит

:

hт = 1 - 22,21/250 » 0,91.

Приложение К

Технические характеристики

тиристорных

преобразователей

частоты типа ТПЧ

|

Номинальная * частота, кГц |

8,0 |

2,4 |

1,0 |

0,5 |

||||||||||

|

Номинальная мощность, кВт |

250 |

160 |

250 |

500 |

1000 |

320 |

800 |

1600 |

2400 |

3200 |

800 |

1600 |

2400 |

3200 |

|

Напряжение,В |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

номинальное |

500 |

800 |

800 |

800 |

800 |

800 |

800 |

800 |

800 |

800 |

800 |

800 |

800 |

800 |

|

минимальное |

250 |

400 |

400 |

400 |

400 |

400 |

400 |

400 |

400 |

400 |

400 |

400 |

40 |

400 |

|

максимальное |

500 |

1000 |

1000 |

880 |

880 |

1000 |

1000 |

1000 |

1000 |

1000 |

1000 |

1000 |

1000 |

1000 |

|

Электрический к.п.д. |

0,85 |

0,90 |

0,90 |

0,91 |

0,91 |

0,92 |

0,94 |

0,94 |

0,94 |

0,94 |

0,94 |

0,94 |

0,94 |

0,94 |

|

Коэффициент мощности на входе |

0,90 |

0,90 |

0,90 |

0,92 |

0,91 |

0,90 |

0,92 |

0,92 |

0,920,92 |

0,92 |

0,92 |

0,92 |

0,92 |

0,92 |

|

Число блоков |

1 |

1 |

1 |

1 |

2 |

1 |

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

|

Общая длина, м |

2,8 |

2,0 |

2,0 |

4,0 |

8,0 |

2,0 |

4,0 |

8,0 |

12,0 |

16,0 |

4,0 |

8,0 |

12,0 |

16,0 |

|

Масса преобразов-ля, т |

2,5 |

2,0 |

2,0 |

2,6 |

7,0 |

2,0 |

2,8 |

7,0 |

10,5 |

14,0 |

2,8 |

7,0 |

10,5 |

14,0 |

|

Расход охлаждающей воды, м3/ч |

4 |

2 |

4 |

5 |

8 |

4 |

5 |

10 |

15 |

20 |

5 |

10 |

15 |

20 |

|

Оптовая цена, тыс.руб. |

14,1 |

8,6 |

12,2 |

21,0 |

40,4 |

12,9 |

21,8 |

46,6 |

69,6 |

95,0 |

17,6 |

46,3 |

65,6 |

83,6 |

* Изменение частоты возможно в пределах 80-100% номинального значения.

* Другие габаритные размеры блока одинаковые: глубина 0,8м; высота 2,2.

Приложение Л

Технические характеристики печных трансформаторов

|

Наз-наче-ние |

Тип* |

U1Л кВ |

Сторона НН |

Uк.з .% |

Рк.з. кВт |

Рх.х. кВт |

|||

|

S,МВ·А |

U2Л,В |

N |

I2Л,кА |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

ИТП |

ЭОМП-1000/10 |

10 |

0,40-0,40-0,08 |

510-446-85 |

11 |

0,78-0,90-0,90 |

5,0 |

4,5 |

1,9 |

|

|

ЭОМП-1600/10 |

10 |

0,63-0,63-0,11 |

510-451-79 |

11 |

1,24-1,40-1,40 |

5,0 |

7 |

2,8 |

|

|

ЭОМП-2000/10 |

10 |

1,00-1,00-0,20 |

510-455-91 |

11 |

1,96-2,20-2,20 |

5,0 |

11 |

3,5 |

|

|

|

|

|

1020-910-182 |

11 |

0,98-1,10-1,10 |

5,0 |

11 |

3,5 |

|

|

ЭОМН-2700/10 |

10 |

1,60-1,60-0,40 |

527-421-105 |

17 |

3,04-3,80-3,80 |

6,1 |

13 |

4,5 |

|

|

|

|

|

1054-842-210 |

17 |

1,52-1,90-1,90 |

6,1 |

13 |

4,5 |

|

|

ЭОМН-4200/10 |

10 |

2,50-2,50-0,62 |

1050-842-211 |

17 |

2,38-2,98-2,98 |

6,3 |

16 |

6,1 |

|

|

|

|

|

2100-1684-422 |

17 |

1,19-1,49-1,49 |

6,3 |

16 |

6,1 |

|

|

ЭТМН-2000/10 |

10 |

1,60-1,60-0,36 |

1020-918-204 |

9 |

0,91-1,01-1,01 |

6,0 |

17 |

6,0 |

|

|

ЭТДЦН-3200/10 |

10 |

2,50-0,50 |

1951-389 |

9 |

0,74 |

6,8 |

28,5 |

7,3 |

*Структура условного обозначения

по ГОСТ 20247-81; А-автотрансформатор; Э-электропечной трансфор-матор;

О-однофазный; Т-трёхфазный; М-естественное масляное охлаждение;

Ц-принудительное охлаждение с циркуляцией масла через теплообменник;

ДЦ-принудительное охлаждение с обдувом воздуха и циркуля-цией масла;

Н-переключение под нагрузкой; П-переключение без нагрузки; Числитель - типовая мощ-ность, кВ·А;

знаменатель-напряжение,кВ.

Приложение М

Расчет рабочей частоты ИТП

Исходные данные

Удельное электрическое

сопротивление стали в твердом состоянии (300 К) 0,1 × 10-6, при 1041 К

(точка Кюри) 1,1 × 10-6, в жидком

состоянии (1850 К) 1,4 × 10-6 Ом × м. Средний размер кусков

металлошихты Dш = 0,04 м.

Удельное электрическое

сопротивление медного водоохлаждаемого

(Tв = 315 К, Ти = 325 К) индуктора rи = 2 × 10-8 Ом × м.

Порядок расчета

Б. Обоснование рабочей частоты тока fраб

Определим минимальное

значение частоты fmin для жидкого состояния

металла, согласно формуле (2.3.1):

fmin = 25 × 106 × 1,40 × 10-6 / (1 × 0,31)2) » 364 Гц.

Варианты расчета для

определения критической частоты fкр

графо-аналитическим

методом выберем по рекомендациям составления таблицы 4

Выбираем частоты, Гц:

f1=50<fmin; f2=250<fmin; f3 = 1000 > fmin; f4 = 2400 > fmin; f5 = 10000 > fmin.

Для расчета электрического

к.п.д. hэ пo формуле (2.3.2) задаем

коэффициент заполнения индуктора kз » 0,9 и оцениваем по рисунку 5 коэффициент

рассеяния kмр: для симплексов геометрических

размеров А=Dм/hм=0,82; Dвт /hи = 0,98 и kh

= hи / hм = 1,26 kм.р

= 0,95. Расчет по формуле (28) дает следующие результаты:

f,

Гц .... 50 250 1000 2400 10000

hэ ...... 0,71 0,77

0,79 0,80 0,80

По этим результатам строим

график зависимости hэ = ch(f).

Для проверки расчета

определим для принятых условий примерного расчета предельное значение электрического

к.п.д.:

![]() .

.

Согласно расчета критическая

частота fкр = 2400 Гц.

Проверим возможность

индукционного нагрева кусков твердой металлошихты: при 300 К, когда rш = 10 × 10-8 Ом × м и mr ³ 25 (при напряженности

магнитного поля, индуктора 10¸100кА/м), dэ.ш=500![]() м и Dш /dэ.ш = 0,04/ 6 × 10-4 » 67 > 10;

м и Dш /dэ.ш = 0,04/ 6 × 10-4 » 67 > 10;

при 1041 К,

когда rш = 110 × 10-8 Ом × м и

mr = 1, dэ.ш = 500 ![]() м и Dш /dэ.ш = 0,04/ 0,01= 4,

м и Dш /dэ.ш = 0,04/ 0,01= 4,

что соответствует условию (29).

Таким образом, принимаем

рабочую частоту fраб = 2400 Гц.

В качестве источника питания проектируемой ИТП можно использовать тиристорный преобразователь частоты типа ТПЧ (Приложение К)

Приложение

Н

Расчет

электрических параметров

Исходные данные для расчета принимаем из приложения М.

Порядок расчета

Настил тока IN1 определяем по формуле (36)

IN1» ![]() А/м.

А/м.

Поскольку при fраб ³ fкр |Qм| = |Рм|, то Qм =

250 квар. Активная

мощность Ри, теряемая в

индукторе, согласно формуле (37) равна

Ри » 6,2 × 10-6 (78 × 103)2

× 0,40 × 0,43 ![]() » 50 кВт.

» 50 кВт.

Поскольку при fраб ³ fкр |Qи| = |Ри|, то Qи =

50 квар.

Реактивная мощность Qз, возникающая в зазоре между индуктором

и металлом в тигле, согласно формуле (35) равна:

Qз » 6,2 × 10-9 (78 × 103)2

× 2400 × 0,282 × 0,36(1,432 - 1) » 2670 квар.

Проверим

значение электрического к.п.д. hэ системы «индуктор - металл»

по формуле (38): hэ = 200/(200 + 50) = 0,8, что

соответствует результатам расчета Б ( рисунок

8.9).

Полная мощность

системы «индуктор - металл» равна согласно формуле (39):

S = ![]() » 2930 кВ × A.

» 2930 кВ × A.

Приняв

напряжение на зажимах индуктора равным номинальному напряжению источника питания,

т.е. 800 В, определим силу тока в индукторе по формуле (40):

I = 2930 × 103/800 » 3700 А.

Число витков

индуктора равное согласно формуле (41):

Nи = 78 × 103 × 0,43/3700 » 9.

Естественный

коэффициент мощности системы «индуктор - металл» составляет по формуле (43):

cos j = (200 + 50)/2930 = 0,085.

Емкость

конденсаторной батареи, необходимую для

компенсации реактивной индуктивной мощности, определяем по формуле (44):

С = (200

+ 50 + 2670) × 109

/ (2 × 3,14 × 2400 × 8002)

» 303

мкф.

Выбрав (

приложение ) конденсаторы типа ЭСВ-0,8-2,4 для постоянной части и типа

ЭСВП-0,8-2,4 для переменной части емкостного контура, определим число конденсаторов по формулам (45)

Nк = С/С1

= 303/31,2 » 10; Nк = QS/Q1 = (200 + 50 + 2670) / 300 » 10.

Электрические

потери в конденсаторной батарее Рк.б

при тангенсе угла диэлектрических потерь tg d =

3,8 × 10-3 составят:

Рк.б =

(200 + 50 + 2670) × 3,8 × 10-3 » 11 кВт.

Приложение П

Технические характеристики

конденсаторов типа

КС промышленной частоты

(ГОСТ 1282-79)

|

Тип конденсатора |

Номинальное напряжение,кВ |

Номинальная мощность, квар |

Номинальная ёмкость, мкФ |

|

КС-0,38-18 |

0,38 |

18 |

397 |

|

КС-0,38-25 |

0,38 |

25 |

551 |

|

КС-0,5-18 |

0,5 |

18 |

229 |

|

КС-0,66-20 |

0,66 |

20 |

146 |

|

КС-0,66-25 |

0,66 |

25 |

183 |

|

КС-1,05-25 |

1,05 |

25 |

72 |

|

КС-1,05-37,5 |

1,05 |

37,5 |

108 |

|

КС-3,15-25 |

3,15 |

25 |

8 |

|

КС-3,15-37,5 |

3,15 |

37,5 |

12 |

|

КС-6,3-25 |

6,3 |

25 |

2 |

|

КС-6,3-37,5 |

6,3 |

37,5 |

3 |

|

КС-10,5-25 |

10,5 |

25 |

0,72 |

|

КС-10,5-37,5 |

10,5 |

37,5 |

1,08 |

|

КС2-0,38-36 |

0,38 |

36 |

794 |

|

КС2-0,38-50 |

0,38 |

50 |

1102 |

|

КС2-0,5-36 |

0,5 |

36 |

458 |

|

КС2-0,66-40 |

0,66 |

40 |

292 |

|

КС2-0,66-50 |

0,66 |

50 |

366 |

|

КС2-1,05-50 |

1,05 |

50 |

144 |

|

КС2-1,05-75 |

1,05 |

75 |

217 |

|

КС-6,3-50 |

6,3 |

50 |

4,0 |

|

КС-6,3-75 |

6,3 |

75 |

6,0 |

Приложение Р

Техническая характеристика

электротермических

конденсаторов типа ЭСВ(ГОСТ

18689-81)

|

Частота,кГц/мощность.Квар |

0,5/200 |

|||

|

Напряжение,кВ |

0,8 |

1,0 |

1,6 |

2,0 |

|

Емкость,мкФ |

99,50 |

63,60 |

24,90 |

15,91 |

|

Тип ЭСВП |

- |

- |

- |

- |

|

Частота,кГц/мощность.Квар |

1,0/250 |

|||

|

Напряжение,кВ |

0,8 |

1,0 |

1,6 |

2,0 |

|

Емкость,мкФ |

62,20 |

39,80 |

15,55 |

9,95 |

|

Тип ЭСВП |

- |

- |

- |

- |

|

Частота,кГц/мощность.Квар |

2,4/300 |

||||

|

Напряжение,кВ |

0,5 |

0,8 |

1,0 |

1,6 |

2,0 |

|

Емкость,мкФ |

79,60 |

31,20 |

19,90 |

7,80 |

4,97 |

|

Тип ЭСВП |

- |

+ |

+ |

- |

- |

|

Частота,кГц/мощность.Квар |

4,0/350 |

||||

|

Напряжение,кВ |

0,5 |

0,8 |

1,0 |

1,6 |

2,0 |

|

Емкость,мкФ |

55,70 |

21,80 |

13,90 |

5,45 |

3,48 |

|

Тип ЭСВП |

- |

+ |

+ |

- |

- |

|

Частота,кГц/мощность.Квар |

10,0/400 |

|

|

Напряжение,кВ |

0,5 |

0,8 |

|

Емкость,мкФ |

25,50 |

9,96 |

|

Тип ЭСВП |

- |

+ |

Примечания: 1 Структура обозначения типа конденсаторов: Э-для электротермических установок, работающих на средних частотах (0,5-10кГц); С-пропитка диэлектрика синтетической жидкостью (пентахлордифенил С12Н5CI5, получивший название “совол”); В-наличие водяного охлаждения; П-подстроечный, используемый в переменной части емкостного контура для точной подстройки контура в резонанс; К-наличие комбинированного диэлектирика; первая - цифра-номинальное напряжение, кВ; вторая цифра-номинальная частота, кГц.

2 Тангенс угла

диэлектрических потерь составляет для конденсаторов типа ЭСВ и ЭСВП 4,0·10-3

при частоте до 1кГц и 3,8·10-3

при частоте>2,4кГц, для

конденсаторов типа ЭСВК 2,0·10-3 и

для конденсаторов типа ЭСК с

естественным охлаждением 1,5·10-3.

3 Размеры корпуса конденсатора 380х120х350 мм.

4 Масса конденсатора 35

кг.

Список литературы

1.

Слесарев Ю.А. Электрооборудование и

электроснабжение электротермических установок. - М: МЭИ, 2000. -44 с.

2.

Кувалдин А.Б. Теория индукционного и

диэлектрического нагрева. -М: МЭИ, 1999. -80 с.

3.

Егоров А.В. Расчет мощности и параметров

электропечей черной металлургии. – М: Металлургия, 1990. -280с.

4.

Свенчанский А.Д. Автоматическое управление

электротермическими установками. – М: Энергоатомиздат, 1990. -416 с.

5.

Слухоцкий А.Е. Индукторы. -Л: Машиностроение,

1989. -69 с.

6.

Болотов

А.В., Шепель. Г.А. Электротехнологические установки. -М: Высшая школа,

1988. -336 с.

7.

Кувалдин А.Б. Индукционный нагрев

ферромагнитной стали. - М.: Энергоатомиздат, 1988. - 200 с

8.

Слухоцкий А.Е., Павлов Н.А., Немков В.С.

Установки индукционного нагрева. –Л.:

Энергоатомиздат, 1981. -328 с.

9.

Электрическое оборудование. Справочник - 2

изд. /Под общей ред. А.П. Альтгаузена . -М.: Энергия,

1980.- 486 с.

10.

Плис

А.И., Сливина Н.А. Mathcad: математический практикум для экономистов и

инженеров: Учебное пособие. – М.: Финансы и статистика, 1999. – 656 с.

Доп. план 2004г.,поз. 38

Еркеш Абдрахманович Абдрахманов

ЭЛЕКТРОТЕРМИЧЕСКИЕ

УСТАНОВКИ

Часть 3 . Установки индукционного и

диэлектрического нагрева.

Методические указания и задания к курсовой работе

(для студентов специальности 330440 -Электротехнологические

установки и системы) .

Редактор Ж.М.Сыздыкова

Специалист

по

стандартизации Н.М.Голева

Подписано

в печать Формат

60х841/16

Тираж 50 экз. Бумага

типографская №1

Объем 2,25

уч-изд.л. Заказ

___.Цена 72 тг.

Копировально-множительное

бюро

Алматинского института

энергетики и связи

480013

Алматы,Байтурсынова,126