Некоммерческое акционерное

общество

АЛМАТИНСКИЙ

УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра Электрических станций, сетей и систем

ЭЛЕКТРОТЕХНИЧЕСКИЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

Конспект лекций

для студентов специальностей

5В071800-Электроэнергетика,

5В081200 Энергообеспечение сельского хозяйства

Алматы 2013

СОСТАВИТЕЛИ: К.Х. Бекмагамбетова, Р.М.Кузембаева., Р.Т. Мукашева Р.Т. Электротехнические материалы и изделия. Конспект лекций для студентов специальностей 5В071800-Электроэнергетика, 5В081200 - Энергообеспечение сельского хозяйства. - Алматы: АУЭС, 2013.- 62 с.

В конспекте лекций излагаются основы физики явлений, происходящих в диэлектрических, проводниковых, полупроводниковых и магнитных материалах. Приводится классификация материалов и описываются их электрические, физико-химические, механические свойства и области применения.

Ил. - 26, табл. - 3, библиогр.- 7 назв.

Рецензент: канд. техн. наук, профессор Р.М. Шидерова

Печатается по плану издания некоммерческого акционерного общества «Алматинский университет энергетики и связи» на 2013г.

©НАО Алматинский университет энергетики и связи, 2013г.

Введение

Дисциплина «Электротехническое материаловедение» изучает основные физические явления, протекающие в материалах при воздействии на них электромагнитных полей, свойства материалов, технологию производства. Разработка новых материалов происходит одновременно с общим развитием электротехники, когда все большее значение приобретает правильный выбор материалов, позволяющий успешно решать возникающие задачи. Проблема современного уровня заключается в создании электротехнических материалов высокого качества, полностью отвечающих новейшим требованиям. Это гибкие высокомолекулярные диэлектрики с высокой нагревостойкостью, надежные в эксплуатации полупроводники, ферромагнетики и ферриты с высокими магнитными характеристиками, сверхпроводники. Обеспечение высокого качества материалов для современной электротехники обусловлено потребностью введения в программу подготовки бакалавров курса «Электротехническое материаловедение».

1 Лекция №1. Основные понятия. Классификация электротехнических материалов

Содержание лекции: классификация электротехнических материалов.

Цели лекции: изучить современную классификацию электротехнических материалов в электромашиностроении.

1.1 Основные понятия об электроматериалах. Классификация

Электротехническими называются материалы, которые характеризуются определенными свойствами по отношению к электромагнитному полю и применяются в технике с учетом этих свойств. По поведению в электрическом поле материалы делятся на следующие виды: диэлектрики или электроизоляционные материалы; полупроводниковые; проводниковые.

По поведению в магнитном поле материалы делятся на диамагнетики, парамагнетики и ферромагнетики.

Физической константой, характеризующей материалы в электрическом поле, является удельное сопротивление r, в магнитном поле – магнитная проницаемость µ.

Диэлектрики - вещества с высоким удельным сопротивлением r. Они используются в качестве электроизоляционных материалов. Их назначение - разделять электрические цепи друг от друга, изолировать проводящие, но не токонесущие части от токонесущих частей. В конденсаторах диэлектрические материалы служат для создания заданной емкости.

Активные диэлектрики - отличаются от обычных диэлектриков (электроизоляционных материалов) тем, что их свойствами можно управлять. Они могут служить для генерации, усилия, модуляции, преобразования электрических сигналов. К ним относятся: материалы для лазеров и мазеров, сегнетоэлектрики, пьезоэлектрики, пироэлектрики, электрооптические и нелинейно оптические материалы, электреты и др.

Полупроводниковые материалы применяются в тех случаях, когда их проводимость g управляется и изменяется напряжением, температурой, освещением и другими факторами. Из этих материалов изготавливают диоды, транзисторы, термисторы, фоторезисторы и другие полупроводниковые приборы.

Проводниковые материалы служат в качестве проводников электрического тока. Они обладают малым удельным сопротивлением r. К ним относятся также сверхпроводниковые и криопроводниковые материалы, r которых при очень низких температурах (криогенных) весьма мало, и материалы высокого сопротивления, применяемые для изготовления резисторов, нагревательных элементов и др.

Магнитные материалы обладают способностью намагничиваться, а некоторые из них сохраняют намагниченность и после прекращения действия магнитного поля. Из них изготавливают сердечники катушек индуктивности и трансформаторов, магнитные системы электрических машин, запоминающие устройства, постоянные магниты и т.д.

1.2 Основы строения вещества. Типы химической связи и ее влияние на свойства материалов

Вещества с разными типами связей резко различаются по электрическим и другим свойствам. Существуют следующие типы химических связей между частицами вещества: ионные, атомные (или ковалентные), металлические и молекулярные.

Ионные связи обусловлены кулоновским притяжением противоположно заряженных ионов. Такие связи присущи неорганическим диэлектрикам, имеющим в своем составе ионы противоположных знаков, например:

Na + — Cl-

Li+ — F-

Атомные (ковалентные) связи возникают путем образования общих пар валентных электронов - по одному от каждого атома. Такой вид связи имеют: кристаллы Ge , Si , C (алмаз); соединения SiC, BN; газы H 2, O2, N2, Cl2;; молекулы многих органических соединений, например (С2 H4)n – полиэтилен, (С2 F4)n – политетрафторэтилен.

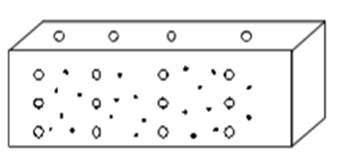

Металлические связи - связи между положительно заряженными ионами металла и образуемыми в результате отрыва от атомов коллективизированными валентными электронами. «Электронный газ» оказывает цементирующее действие на кристаллическую структуру металлов и определяет их высокую электропроводность и теплопроводность.

○ - Атомный остов ● - Электрон

Рисунок 1.1- Схема строения металлического проводника

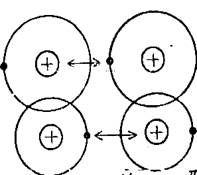

Молекулярные связи существуют между отдельными молекулами за счет электростатического притяжения имеющимися в них зарядами противоположных знаков (силы Ван-дер-Ваальса). Такая связь существует у ряда веществ между молекулами с ковалентными внутримолекулярными связями. Межмолекулярное притяжение в этом случае обуславливается согласованным движением валентных электронов в соседних молекулах.

Рисунок 1.2 - Схематическое изображение двух взаимодействующих молекул

Ввиду слабости молекулярных связей эти вещества легко разрушаются при тепловом движении молекул и имеют низкие температуры плавления.

1.3 Агрегатное состояние вещества

По агрегатному состоянию электротехнические материалы

разделяются на твердые, жидкие и газообразные. Твердые тела обладают упругостью

формы, т.е. способностью сохранять при неизменной температуре форму и размеры.

Твердые тела необходимы для производства проводников, диэлектриков,

полупроводников, пьезоэлектриков, сегнетоэлектриков и магнитных материалов. Жидкие

тела, характеризуются, с одной стороны, наличием определенного объема, а с

другой - отсутствием определенной формы. Первое обстоятельство сближает их с

твердыми телами, второе - с газами. Важнейшей особенностью жидкостей является

сильное межмолекулярное взаимодействие, делающее жидкости практически

несжимаемыми (для воды коэффициент сжимаемости при ![]() ). Давление внутри жидкости

распространяется равномерно во всех направлениях (закон Паскаля). Газы -

обширный класс веществ, находящихся в таком физическом состоянии, когда силы,

действующие между громадным большинством частиц, очень малы, вследствие этого и

при отсутствии внешних (сжимающих) сил, газы равномерно распределяются по всему

доступному объему, приобретая соответствующую плотность. Кроме этих 3-х

основных агрегатных состояний вещества, имеются переходные агрегатные состояния

между жидкими и твердыми: вещества типа воска, парафина, гудрона и др., а также

между жидкостями и газами: пары жидкостей.

). Давление внутри жидкости

распространяется равномерно во всех направлениях (закон Паскаля). Газы -

обширный класс веществ, находящихся в таком физическом состоянии, когда силы,

действующие между громадным большинством частиц, очень малы, вследствие этого и

при отсутствии внешних (сжимающих) сил, газы равномерно распределяются по всему

доступному объему, приобретая соответствующую плотность. Кроме этих 3-х

основных агрегатных состояний вещества, имеются переходные агрегатные состояния

между жидкими и твердыми: вещества типа воска, парафина, гудрона и др., а также

между жидкостями и газами: пары жидкостей.

1.4 Аморфные и кристаллические структуры

Твердые материалы по структуре могут быть монокристаллическими, поликристаллическими, аморфными и смешанными.

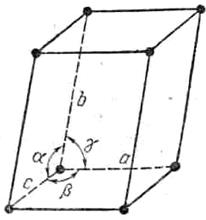

Аморфное состояние - состояние твердых тел, в котором они обладают изотропией. Кристаллические структуры состоят из кристаллов. Кристаллы - это твердые однородные анизотропные тела, имеющие собственную форму многогранника, которые характеризуются правильным порядком в расположении атомов во всем объеме и состоят из периодически повторяющихся одинаковых элементарных кристаллических ячеек.

а б

а) кубическая решетка; б) гексогональная решетка.

Рисунок 1.4 - Ячейки кристаллической решетки

Электрические и магнитные свойства кристаллов различных систем качественно различны.

1.5 Дефекты в кристаллах

«Дефекты» строения вещества, определяющие особые физические свойства, используются для получения различных материалов и приборов.

К дефектам кристаллического твердого тела относятся любые нарушения периодичности электростатического поля кристаллической решетки.

1.6 Классификация электротехнических материалов по зонной теории твердого тела

Все вещества в зависимости от их электрических свойств относят к диэлектрикам, проводникам или полупроводникам. Различие между ними можно показать с помощью энергетических диаграмм зонной теории твердых тел.

1.7 Классификация веществ по магнитным свойствам

По магнитным свойствам вещества делят на диамагнитные, парамагнитные и ферромагнитные.

Ферромагнетики – вещества, имеющие m >> 1, относительная магнитная проницаемость зависит от напряженности магнитного поля Н. Магнитные свойства материалов обусловлены внутренними формами движения электрических зарядов, представляющих элементарные круговые токи. Ферромагнетики играют огромную роль в технике. К классическим ферромагнетикам относятся железо, никель, кобальт и их сплавы.

2 Лекция №2. Физические процессы в диэлектриках. Поляризация и электропроводность диэлектриков

Содержание лекции: определение явлений поляризации и электропроводности, их количественные характеристики и методы определений.

Цели лекции: изучить физические явления в диэлектрике, находящемся в электрическом поле: поляризация и электропроводность диэлектрика.

При разработке изделий электропромышленности необходим рациональный выбор ЭТМ. Этот выбор приходится делать из большого количества диэлектрических материалов. Чтобы правильно выбрать нужный материал, надо знать критерии выбора. К ним относятся электрические и физико-химические свойства диэлектриков. К электрическим свойствам относятся относительная диэлектрическая проницаемость, которая является количественной характеристикой явления поляризации, удельное сопротивление, которое определяет электропроводность диэлектриков, тангенс угла диэлектрических потерь, диэлектрические потери и электрическая прочность, пробой диэлектриков.

2.1 Диэлектрическая проницаемость и ее связь с электрической поляризацией

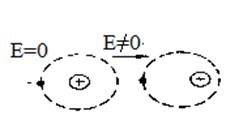

Все диэлектрики имеют связанные электрические заряды: электронные оболочки атомов, заряженные отрицательно, и атомные ядра, несущие положительный заряд. При отсутствии электрического поля эти заряды расположены концентрически, поэтому атомы электрически нейтральны. Под действием внешнего электрического поля (Е), электронные оболочки атомов смещаются в сторону, обратную направлению поля, образовывая поляризованные атомы.

а) нейтральный атом б) поляризованный атом.

Рисунок 2.1

Смещение зарядов тем больше, чем больше вектор Е. При снятии электрического поля заряды возвращаются в прежнее состояние. В полярных диэлектриках происходит ориентация диполей в направлении поля; при отсутствии поля диполи дезориентируются вследствие теплового движения. Большинство диэлектриков имеют линейную зависимость электрического смещения от Е поля. Особую группу составляют диэлектрики, у которых поляризованность (Р) изменяется нелинейно от изменения напряженности Е поля, такие диэлектрики называются сегнетоэлектриками.

Любой диэлектрик с нанесенными на него электродами, включенный в электрическую цепь, может рассматриваться как конденсатор определенной емкости. Заряд всякого конденсатора равен

Q = CU, (2.1)

где U - приложенное напряжение;

С - емкость конденсатора.

Количество электричества - заряд Q слагается из 2-х составляющих: QО, которое было бы на электродах, если бы их разделял вакуум, и QД, которое обусловлено поляризацией диэлектрика, разделяющего электроды.

Q= QО + QД . (2.2)

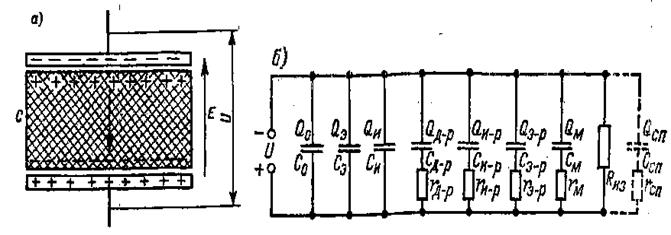

На рисунке 2.2: U - источник напряжения, Со и QО - емкость и заряд в вакууме; прочие С и Q - соответственно емкости и заряды от электронной, ионной, дипольно-релаксационной, ионно-релаксационной, электронно-релаксационной, миграционной и спонтанной поляризации; ґ - с соответствующими индексами - сопротивления, эквивалентные потерям энергии при этих механизмах поляризации, R - сопротивление изоляции сквозному току через диэлектрик.

а) б)

Рисунок 2.2 - Диэлектрик сложного состава с разными механизмами поляризации в электрическом поле (а) и его эквивалентная схема (б)

Важнейшей характеристикой диэлектрика, имеющей особое значение для техники, является относительная диэлектрическая проницаемость- e, которая представляет отношение заряда на конденсаторе, содержащем данный диэлектрик к заряду, который был на конденсаторе тех же размеров, если бы между электродами был вакуум или воздух

e= Q/ QО= (QО+ QД) / QО =1 + QД / QО, (2.3)

из (2.3) следует, что e для любого вещества больше единицы.

Соотношение (2.2) может быть представлено

Q=QОe=CU=COUe, (2.4)

где С - емкость конденсатора, если бы его электроды разделял вакуум.

Относительная диэлектрическая проницаемость зависит от структуры диэлектрика, от агрегатного состояния, частоты и напряженности поля, температуры, давления и др.

Диэлектрическая проницаемость твердых сложных диэлектриков (смесь компонентов) может быть определена на основании логарифмического закона смешения (в общем случае применим для расчета самых различных свойств - теплопроводности, показателя преломления и др.)

eх=q1 eх1 + q2e2х, (2.5)

где e1,e2,e3 – диэлектрическая проницаемость отдельных компонентов;

q1,q2 - объемные концентрации компонентов;

х - константа, характеризующая распределение компонентов и принимает значение от +1 до -1.

(q1 + q2) = 1; (2.6)

2.2Методы экспериментального определения и расчета e

e является важнейшей характеристикой диэлектрика. Для определения e находят емкость Сх конденсатора с диэлектриком из испытуемого материала. В случае плоской формы образца расчет e производят по формуле:

e = Сх4πd / Seо, (2.7)

где d - толщина образца, м;

S - его площадь, м2 ;

e0- электрическая постоянная, равная 8,85·10-12 Ф/м.

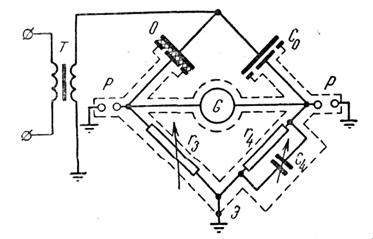

Для определения Сх применяется мостовой метод. Измерения производятся на переменном напряжении низкой частоты по схеме в соответствии с рисунком 2.3

Рисунок 2.3 - Переменное напряжение низкой частоты

Сх считается определенным, если сопротивления цепей Сх·r3 = Сэ·(r4+С4) будут равны; в этом случае ток через гальванометр G будет минимальным или равным 0.

Равенство сопротивлений в цепях достигается регулированием сопротивления r3 и емкости С4.

В этом случае

(2.8)

(2.8)

В уравнении (2.8) величина потерь в диэлектрике (о чем речь будет идти дальше) находится в пределах от 0.01 до 0.0001, а квадрат будет близок к 0., поэтому множителем 1/ 1+ tg d в первом приближении можно пренебречь.

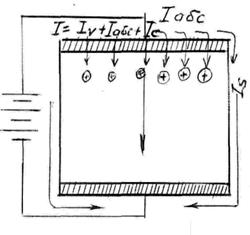

2.4 Электропроводность диэлектрика

Все диэлектрические материалы под воздействием постоянного напряжения пропускают некоторый весьма незначительный ток, называемый “током утечки”. Общий ток утечки через изоляцию составит

I = Iv + Is , (2.9)

где Iv- объемный ток;

Is- поверхностный ток.

Следовательно, проводимость  складывается из объемной проводимости

складывается из объемной проводимости  и поверхностной

проводимости

и поверхностной

проводимости  ,

отсюда

,

отсюда

G = Gv +Gs. (2.10)

Рисунок 2.4 - Виды электрического тока в диэлектрике

Величины, обратные проводимостям, называются сопротивлениями изоляции – объемным, поверхностным и результирующим

(2.11)

(2.11)

Для сравнительной оценки объемной и поверхностной проводимости пользуются значениями удельного объемного сопротивления - ρν и удельного поверхностного сопротивления- ρs. В системе СИ ρν [Ом·м] рассчитывается по формуле:

(2.12)

(2.12)

где ![]() - объемное сопротивление образа, Ом;

- объемное сопротивление образа, Ом;

![]() - площадь

электрода, м2;

- площадь

электрода, м2;

![]() - толщина

образца, м.

- толщина

образца, м.

ρs [Ом] определяется из выражение.

(2.13)

(2.13)

где ![]() - поверхностное сопротивление образа, Ом;

- поверхностное сопротивление образа, Ом;

![]() - ширина

электродов на поверхности образца, м;

- ширина

электродов на поверхности образца, м;

![]() - расстояние

между электродами, м.

- расстояние

между электродами, м.

Удельная электропроводность диэлектриков зависит от агрегатного состояния, химического состава и структуры, от воздействия внешних факторов: температуры, Е, влажности и др.

3 Лекция №3. Физические процессы в диэлектриках. Диэлектрические потери и пробой диэлектриков

Содержание лекции:

- характеристики диэлектрических потерь;

- определение пробоя диэлектриков и электрической прочности;

- методы определений.

Цели лекции: изучить явления диэлектрических потерь и пробоя диэлектриков.

3.1 Природа диэлектрических потерь

Диэлектрическими потерями называют энергию, рассеиваемую в единицу времени в диэлектрике при воздействии на него электрического поля и вызывающую нагрев диэлектрика.

Потери энергии в диэлектриках наблюдаются как при переменном напряжении, так и при постоянном, поскольку в материале обнаруживается сквозной ток, обусловленный проводимостью. Ток сквозной проводимости называют активным током, он вызывает нагрев диэлектрика, следовательно, определяет диэлектрические потери. При постоянном напряжении, когда нет периодической поляризации, качество материала диэлектрика характеризуется rv и rs сопротивлениями. При переменном напряжении, кроме сквозной электропроводности, возникает ряд добавочных причин, вызывающих потери энергии в диэлектрике.

Величина диэлектрических потерь характеризуется рассеиваемой мощностью, отнесенной к единице объема, т.е. удельными потерями. Чаще для характеристики диэлектрика, определяющей его способность рассеивать энергию, пользуются углом диэлектрических потерь d, и тангенсом угла диэлектрических потерь tgd.

Углом диэлектрических потерь называют угол d, дополняющий до 90˚ угол сдвига фаз j между током и напряжением в активно-емкостной цепи.

В

случае идеального диэлектрика через диэлектрик проходит только ток смещения.

Ток проводимости равен 0. В этом случае <j = 90˚ и <d=

|

Рисунок 3.1 - К определению понятия угла диэлектрических потерь

Изучение потерь энергии в диэлектрике можно связать с поведением конденсатора с данным диэлектриком в цепи переменного напряжения. Схема, эквивалентная конденсатору с диэлектриком, обладающим потерями, должна быть выбрана так, чтобы активная мощность, расходуемая в данной схеме, была равна мощности, рассеиваемой в диэлектрике конденсатора. Ток должен опережать напряжение на тот же угол, что и в рассматриваемом конденсаторе.

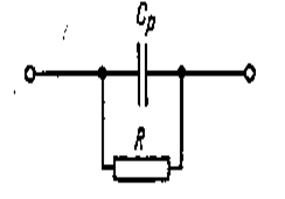

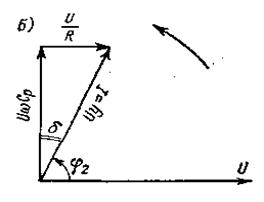

Эта задача может быть решена заменой конденсатора с потерями идеальным конденсатором с последовательно включенным активным сопротивлением (последовательная схема) или идеальным конденсатором, шунтированным активным сопротивлением (параллельная схема). Такие схемы введены только условно. Представленная на рисунке 3.2 диаграмма токов соответствует параллельной схеме.

Рисунок 3.2 - Векторная диаграмма токов в диэлектрике

(параллельное включение Ср и сопротивления R)

Суммарный ток в диэлектрике равен

I = Ic + Ia, (3.1)

где Ic- емкостная составляющая;

Ia- активная составляющая.

Из векторной диаграммы токов формула диэлектрических потерь при переменном напряжении имеет вид

Р = U2ωCtgδ, (3.2)

где Р – диэлектрические потери, Вт;

U-напряжение, В;

ω-угловая частота, с-1;

С -емкость, Ф;

Согласно определению, tg δ равен отношению активного тока к реактивному. Заменяя токи через отношения напряжения к соответствующим сопротивлениям, получаем для параллельной схемы замещения выражение

tgδ = 1/ωСpR. (3.3)

3.2 Виды диэлектрических потерь

Диэлектрические потери по их особенностям и физической природе можно подразделить на четыре основных вида:

а) диэлектрические потери, обусловленные поляризацией;

б) диэлектрические потери сквозной электропроводности;

в) диэлектрические потери, обусловленные неоднородностью структуры;

г) ионизационные диэлектрические потери.

3.3 Методы измерения ![]() tg δ

tg δ

Для определения tg δ применяется мостовой метод. Измерения производятся на переменном напряжении в соответствии с рисунком 2.3. Величина tg δ определяется по уравнению

![]() (3.4)

(3.4)

При значениях R4= 10000/π и f = 50 Гц

tg δ = [c4]. (3.5)

3.4 Пробой диэлектриков

Каждый диэлектрик в электрическом поле теряет изоляционные свойства, если напряженность поля Е превысит некоторое критическое значение. Это явление носит название пробоя диэлектрика. Напряжение, при котором происходит пробой, называется пробивным напряжением Uпр, а Епр - пробивной напряженностью. Пробивная напряженность поля Епр, определяется отношением пробивного Uпр к толщине диэлектрика в месте пробоя

Епр = Uпр/ d, (3.6)

где d - толщина диэлектрика, м.

В системе СИ Епр измеряется в В/м; но для практических расчетов удобной единицей измерения является кВ/мм: 1 В/м = 10 -6 кВ/мм.

Разряд в воздухе у поверхности твердого диэлектрика называется поверхностным пробоем или поверхностным перекрытием. На величину поверхностного разряда оказывают влияние форма электрического поля, обусловленная конфигурацией электродов и диэлектрика, частота переменного тока, состояние поверхности диэлектрика, давление воздуха.

При пробое в газах или жидких диэлектриках, в силу подвижности молекул, пробитый участок после снятия напряжения U восстанавливает свои первоначальные свойства.

При пробое твердого диэлектрика в нем остается след в виде пробитого, прожженного или оплавленного отверстия неправильной формы. Повреждение поверхности твердого диэлектрика, связанное с образованием проводящих следов, называют трекингом.

Номинальное напряжение Uн электрической изоляции должно быть меньше пробивного напряжения Uпр

Uпр/Uн = Кпр. (3.7)

Это отношение называют коэффициентом запаса электрической прочности.

Продолжительное воздействие электрического поля высокой напряженности Е приводит к необратимым процессам в диэлектрике, в результате которых его Uпр снижается, т.е. происходит электрическое старение изоляции. Вследствие такого старения срок службы изоляции ограничен. Кривую зависимости Uпр от времени приложения напряжения U называют кривой жизни электрической изоляции.

Электрическая прочность диэлектриков зависит от агрегатного состояния, от химического состава, структуры вещества и воздействия внешних факторов (температуры, атмосферного давления, толщины, частоты и однородности поля, времени приложения напряжения, влажности и др).

Механизм пробоя газообразных, жидких и твердых диэлектриков имеют существенные различия.

3.5 Методы экспериментального определения электрической прочности

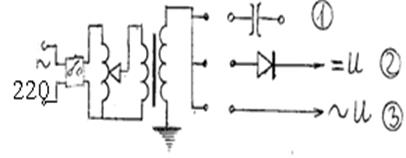

Электрическая прочность жидких и твердых диэлектриков определяется на установках типа АИИ - 70, позволяющих производить испытания на постоянном и переменном U в пределах от 0 до 70 кВ. Принципиальная схема электрических соединений установки АИИ - 70 дана на рисунке 3.3.

1 - резервуар с электродами для испытания жидких диэлектриков;

2 - вывод постоянного U для испытания твердых диэлектриков;

3 - вывод переменного U для испытания твердых диэлектриков.

Рисунок 3.3 - Электрическая схема испытательной установки АИИ - 70

4 Лекция №4. Физико-механические свойства электроизоляционных материалов

Содержание лекции:

- механические и тепловые свойства;

- влажностные характеристики;

- физико-механические свойства;

- стойкость к воздействию радиации.

Цели лекции: изучить характеристики, которые необходимо учитывать при выборе электротехнических материалов для конкретного применения.

4.1 Механические и физико-химические свойства электротехнических материалов

При выборе электротехнического материала для конкретного применения следует учитывать не только его электрические, но и механические, тепловые свойства, стойкость к воздействию высоких и низких температур, влаги, радиации и других внешних факторов.

4.2 Механическая прочность диэлектриков

Диэлектрики под воздействием механических нагрузок могут испытывать внутренние напряжения. К основным механическим характеристикам относятся: предел прочности материала при растяжении (õр), относительное удлинение при растяжении (lp), предел прочности материала при сжатии (õс), предел прочности материала при статическом изгибе (õиз) и удельная ударная вязкость õу, а также твердость и вязкость.

Все эти характеристики определяют на образцах специально установленной формы в соответствии со стандартом.

4.3 Тепловые свойства

4.3.1 Нагревостойкость - это свойство материалов и изделий выдерживать повышенную температуру без разрушения и недопустимого ухудшения электрических свойств.

Величину нагревостойкости оценивают значением t0C, при которой появляются эти изменения.

Материалы, применяемые для изоляции с учетом их нагревостойкости, подразделяются на классы нагревостойкости. Для каждого класса фиксируются наибольшие допустимые рабочие температуры при использовании этих материалов в электрооборудовании общего применения, длительно (в течение ряда лет) работающего в нормальных для данного вида электрооборудования эксплуатационных условиях.

Рекомендацией Международной электротехнической комиссии (МЭК) предусмотрены классы нагревостойкости, указанные в таблице 4.1.

Таблица 4.1

|

Класс нагревостойкости |

У |

А |

Е |

В |

F |

H |

200 |

220 |

|

Рабочая t0 C |

90 |

105 |

120 |

130 |

155 |

180 |

200 |

220 и выше |

Класс У - изоляция из непропитанных и непогруженных в жидкий диэлектрик волокнистых материалов (древесина, бумага, картон, фибра, хлопчатобумажное волокно, натуральный шелк), полиамиды, поливинхлорид, вулканизированный и натуральный каучук.

Класс А - те же волокнистые материалы, но пропитанные масляными и другими лаками или погруженные в нефтяные или синтетические масла, изоляция эмалированных проводов «винифлекс» и «металвин», полиамидные пленки.

Класс Е- слоистые пластики (текстолит, гетинакс) на термореактивных связующих, эмалированные провода на эпоксидных лаках, поликарбонатные пленки и др.

Класс В - неорганические материалы: слюда, стекловолокно, асбест со связующими и пропитывающими органическими составами, соответствующей нагревостойкости, политрифторхлорэтилен и др.

Класс F - те же неорганические материалы с более нагревостойкими связывающими и пропитывающими составами, эмалированные провода на полиэфиримидных и полиэфирциануратных лаках.

Класс Н - тоже в сочетании с кремнийорганическими связывающими и пропитывающими составами, кремнийорганические эластомеры.

Класс 200 - неорганические материалы (слюда, электротехническая керамика, бесщелочное стекло, кварц) без связующих материалов или с неорганическими связующими.

Класс 220 - политетрафторэтилен, полиимидные материалы - пленки, волокна, изоляция эмальпроводов из полиимида и фторопласта-4, оксидная и фторидная изоляция, минералы.

4.3.2 Теплопроводность - процесс передачи тепла в материале; он характеризуется теплопроводностью γт, входящей в уравнение Фурье,

4.3.3 Тепловое расширение диэлектриков и других материалов, оценивается температурным коэффициентом линейного расширения, который показывает во сколько раз произойдет увеличение линейных размеров при изменении температуры на 1 градус.

4.3.4 Холодостойкость и стойкость в области криогенных температур

Во многих случаях эксплуатации изоляции, например, изоляции оборудования открытых подстанций важна холодостойкость, т.е. способность изоляции не снижать эксплуатационной надежности при температурах - (60 - 70) 0С и более низких (криогенных) температурах. При низких температурах, как правило, электрические свойства изоляционных материалов улучшаются, однако, многие материалы, гибкие и эластичные в нормальных условиях, при низких температурах становятся хрупкими и жесткими. Проверка электроизоляционных материалов на холодостойкость нередко осуществляют с одновременным воздействием вибрации.

4.4 Влажностные свойства

4.4.1 Влагостойкость – это способность изоляции к надежной эксплуатации в атмосфере, близкой к насыщению водяным паром.

4.4.2 Влагопроницаемость - свойство материала пропускать пары воды при разности давлений водяного пара с 2-х сторон.

4.4.3 Влагопоглощаемость - способность изоляционного материала сорбировать воду при нахождении в атмосфере насыщенной водяным паром.

4.4.4 Водопоглощаемость - способность материала сорбировать воду при погружении в воду.

4.4.5 Смачиваемость - способность диэлектрика смачиваться водой, характеризуется углом смачивания q капли воды. Смачиваемость характеризует адсорбцию жидкости твердым телом.

4.4.6 Гигроскопичность материала Y позволяет определить степень устойчивости материала к воздействию на него паров воды при работе во влажной среде.

4.5 Методы защиты

Во избежание пробоя диэлектриков, связанного с понижением электрической прочности из-за пропитывания их атмосферной влагой, принимаются меры против водопоглощения волокнистыми материалами. Этими мерами являются пропитка волокнистой или пористой изоляции пропитывающими лаками и покрытие их снаружи покровными водоотталкивающими лаками.

Назначение пропитывающих лаков – заполнить поры материала веществом лака. Для этой цели пропитывающие лаки должны быть маловязкими. Покрывные лаки имеют достаточную вязкость, являются гидрофобными жидкостями.

4.6 Радиационная стойкость

Радиационной стойкостью материалов называют степень сохранения электрических, механических и других свойств после действия на диэлектрики корпускулярных или волновых радиоактивных излучений высокой энергии. Радиационная стойкость учитывается при использовании радиоактивных излучений для синтеза, полимеризации и обработки материалов.

Энергия излучения, попадая на поверхность материала, убывает по мере проникновения в глубину по закону

Рх = Р0 е –μх , (4.1)

где Ро - мощность физической дозы в воздухе у поверхности материала;

х - глубина проникновения;

μ – эффективный коэффициент ослабления излучения в материале

μ = Кl3 Z3r, (4.2)

где l - длина волны излучения;

Z - номер элемента в таблице Менделеева;

r – плотность;

К - коэффициент пропорциональности.

Таким образом, поглощение излучения в материале зависит от природы материала (Z3) и качества излучения (l3).

При длительном или очень интенсивном облучении произойдет разрушение любого полимера или под действием облучения у полимеров возможен переход из одного структурного состояния в другое. Влияние облучения на кварц, слюду, глинозем, ZrO 2, ВеО, слюдяные материалы со стекловидными связующими менее сильное. Материалы, стойкие к облучению, должны обладать двумя свойствами:

- способностью поглощать энергию без чрезмерной ионизации;

- способностью в большей степени образовывать двойные связи, чем обнаруживать разрыв цепей.

Под действием излучения электрические свойства диэлектриков (рv, tgδ, Епр, e) могут изменяться в ту или другую сторону в зависимости от вида диэлектрика.

Такие же изменения происходят и с физико-механическими свойствами электротехнических материалов.

4.7 Химическая стойкость

Химической стойкостью материалов называется характеристика, позволяющая оценить степень стойкости при воздействии на них растворителей (толуол, бензин, спирты, минеральные масла и др.), окислителей (озон, хлор, окислы азота, и др.) и других разрушающих реагентов (кислоты, щелочи, их растворы и пары). Для определения химической стойкости диэлектрика подробно исследуют изменение механических и электрических характеристик образцов, находившихся длительное время под воздействием тех или иных реагентов.

5 Лекция №5. Диэлектрические материалы

Содержание лекции:

- газообразные диэлектрики;

- жидкие диэлектрики;

Цели лекции: рассмотреть наиболее распространенные виды газообразных и жидких материалов.

Электроизоляционные материалы имеют чрезвычайно важное значение в электротехнике. Они используются для изоляции токоведущих частей друг от друга и от земли. Очевидно, что никакое, даже самое простое, электрическое устройство не может быть выполнено без электроизоляционных материалов. Кроме того, электроизоляционные материалы используются в качестве рабочих диэлектриков в конденсаторах. К электроизоляционным материалам относятся и активные диэлектрики, т.е. диэлектрики с регулируемыми электрическими свойствами (сегнетоэлектрики, пъезоэлектрики и др).

В разных случаях к электроизоляционным материалам предъявляют самые разные требования. Помимо электрических свойств (e,rv, tg δ, Епр), большую роль в инженерном выборе имеют механические, тепловые и другие физико-химические свойства, а также способность материалов обрабатываться при изготовлении необходимых изделий.

Электроизоляционные материалы наиболее многочисленный раздел электроматериалов, исчисляемый многими тысячами видов. Изучить все виды электроизоляционных материалов - непосильный труд. Наша задача - дать представление об основах рациональной классификации электроизоляционных материалов и рассмотреть наиболее типичные и широко распространенные виды электроизоляционных материалов.

Электроизоляционные материалы, прежде всего, могут быть подразделены по агрегатному состоянию на газообразные, жидкие и твердые материалы. Наиболее многочисленные - твердые материалы. Особую группу составляют твердеющие материалы, в исходном состоянии - жидкие, затем отвердевающие (лаки, компаунды, смолы).

По химической природе электроизоляционные материалы разделяют на органические и неорганические.

Многие органические вещества обладают ценными свойствами: гибкостью, эластичностью и могут быть выпущены в виде волокон, пленок и других форм. Однако все органические материалы обладают низкой нагревостойкостью.

Неорганические материалы в большинстве случаев не обладают гибкостью и эластичностью, часто хрупки, технология изготовления их сложна, но у них высокая нагревостойкость.

5.1 Газообразные диэлектрики

Газы не имеют постоянного объема, формы и структуры. При отсутствии оболочки газы способны расширяться беспредельно. При давлении 760 мм.рт.ст. газы имеют малую плотность.

Газообразные диэлектрики при использовании в качестве электроизоляционных материалов имеют следующие преимущества: высокое ρ, e»1, малый tgd, недостаточно высокое Епр (для установок низкого напряжения этот недостаток не имеет значения). В установках высокого напряжения величину Епр увеличивают, применяя повышенное давление и применяя газы с большей электрической прочностью. В электрических устройствах газы можно использовать лишь в комбинации с твердыми материалами.

Кроме воздуха, в электротехнике применяются и другие газы. Сравнительная таблица некоторых газов приведена в таблице 5.1.

Воздух. Из газовых диэлектриков, прежде всего, должен быть назван воздух, который, в силу своей распространенности, часто входит в состав электротехнических устройств. Воздух в твердой изоляции нежелателен, он создает ионизационные потери, а при высоком напряжении является очагом частичных разрядов в изоляции.

Таблица 5.1

|

Газ

|

Плотность, кг/м3 |

Химический состав |

Uпр газа |

|

Uпр воздуха |

|||

|

Воздух |

1,293 |

N2, O2 и др. |

1,0 |

|

Азот |

1,251 |

N2 |

1,0 |

|

Водород |

0,089 |

Н2 |

0,6 |

|

Элегаз |

650 |

SF6 |

2,4 |

|

Фреон |

|

CCI2F2 |

2,5 |

Значительный интерес для электротехники представляет водород, который используется в качестве охлаждающей среды вместо воздуха для охлаждения мощных турбогенераторов.

|

Характеристика |

Воздух |

Водород |

|

Удельный вес |

1 |

0.07 |

|

Удельная теплопроводность |

1 |

6.7 |

|

Удельная теплоемкость |

1 |

14.35 |

|

Эффективная теплоотдача от твердого тела к газу |

1 |

1.51 |

|

Электрическая прочность |

1 |

0.6 |

Таблица 5.2- Сравнительные характеристики воздуха и водорода

Для заполнения электровакуумных приборов и ламп применяются инертные газы аргон, неон, криптон, ксенон, гелий и др., которые обладают низкой электрической прочностью. Особо большое значение в качестве низкотемпературного хладоагента, в частности, для устройств, использующих явление сверхпроводимости, имеет сжиженный гелий.

5.2 Жидкие диэлектрики

Жидкости обладают определенным объемом, но не имеют формы.

Жидкие диэлектрики разделяются на 3 группы:

- нефтяные масла;

- синтетические жидкости;

- растительные масла.

5.2.1 Нефтяные масла имеют наибольшее применение в электротехнике и представляют собой смеси углеводородов.

Изготовление масел из нефти – сложный технологический процесс, состоящий из ряда физико-химических операций. При температурах ниже 3000С из нефти выделяются легкие продукты: бензин, лигроин, керосин. Из оставшейся части, называемой мазутом, при температуре выше 3000С выделяется соляровое масло. Путем последовательной обработки масла кислотой и щелочью из него удаляют химически не стойкие соединения и получают электроизоляционное масло. Полученное масло промывают теплой дистиллированной водой, сушат, очищают отбеливающей глиной и фильтруют.

Основным представителем нефтяных изоляционных масел является трансформаторное масло. Назначение трансформаторных масел - повышать электрическую прочность изоляции, отводить тепло и гасить электрическую дугу.

Свойства нефтяного трансформаторного масла нормируются соответствующими ГОСТами.

Конденсаторное масло применяется для пропитки и заливки бумажных и пленочных конденсаторов; оно сходно с трансформаторным, но отличается особо тщательно очисткой.

Кабельные масла служат для пропитки бумажной изоляции кабелей.

5.2.2 Синтетические жидкие диэлектрики.

Трансформаторное нефтяное масло при всех положительных качествах обладает пожаро- и взрывоопасностью.

Выходом из положения является применение сухих трансформаторов или негорючих электроизоляционных жидкостей. К ним относятся ряд синтетических жидких диэлектриков, по тем или иным свойствам превосходящих нефтяные масла: хлорированные дифенилы (совол, совтол и др), но они весьма дороги (в 200-1000 раз дороже трансформаторного масла), что ограничивает их применение.

5.2.3 Растительные масла.

Большое значение в электроизоляционной технике имеют растительное масла - вязкие жидкости, получаемые из семян различных растений: льняное, тунговое, касторовое, применяемые в лаках, эмалях, а также для пропитки твердой изоляции.

6 Лекция №6. Твердые диэлектрики

Содержание лекции: твердые диэлектрики.

Цели лекции: изучить наиболее распространенные твердые диэлектрики.

6.1 Твердые органические диэлектрики

Все твердые диэлектрики по химическому составу подразделяются на две группы: органические (к этой группе относятся и элементоорганические) и неорганические.

6.1.1 Смолы служат исходным материалом для изготовления лаков, компаундов, замазок, пленок и пластических масс. Широко применяемыми в электротехнике синтетическими смолами являются полистирол, полиэтилен, поливинилхлорид и др.

6.1.2 Пластмассами называются искусственные материалы, получаемые на основании полимеров или других смол, которые способны при нагревании и давлении размягчаться, становиться пластичными, принимать заданную форму.

6.1.3 Лаки, эмали и компаунды относятся к твердеющим электроизоляционным материалам.

6.1.4 Волокнистые изоляционные материалы состоят из частиц удлиненной формы - волокон: природных, искусственных и синтетических. К наиболее применяемым в электротехнике волокнистым материалам относятся кабельная, конденсаторная, телефонная бумаги, электрокартон, ткани, лакоткани.

6.1.5 Текстильные материалы получают методами специальной обработки длинноволокнистого сырья. Ткани отличаются от бумаг вполне определенным строением.

6.2 Твердые неорганические изоляционные материалы

К этой группе относятся электроизоляционные стекла- неорганические, аморфные термопластические вещества; керамика, которую получают путем обжига при высокой температуре; слюда - важнейший природный электроизоляционный материал, асбест- неорганическое волокно, и оксидная изоляция, образующаяся при окислении некоторых металлов, имеют высокие электроизоляционные и термические свойства.

6.3 Активные диэлектрики

К этой группе материалов относятся диэлектрики, предназначенные для генерации, усиления, модуляции и преобразования электрических сигналов. Это - сегнетоэлектрики, электреты, пъезоэлектрики, пироэлектрики.

Сегнетокерамические материалы самые распространенные из активных диэлектриков и обладают различными свойствами, на которые оказывают влияние химический состав и концентрация примесей. Из сегнетокерамических материалов широко применяются конденсаторная керамика, нелинейная керамика, терморезистивная сегнетокерамика и сегнетоэлектрики с прямоугольной петлей гистерезиса. К конденсаторной сегнетокерамике относятся материалы на основе титаната бария BaTiO3. Они применяются для изготовления нелинейных конденсаторов, которые используют для диэлектрических умножителей частоты, в усилителях напряжения и мощности, стабилизаторах. Нелинейная сегнетокерамика используется для производства конденсаторов, емкость которых зависит от приложенного напряжения и называется варикондами. Терморезистивная сегнетокерамика применяется для изготовления терморезисторов-позисторов со скачкообразным ростом сопротивления. Позисторы используют для измерения и регулирования температуры, термокомпенсации радиосхем, в малогабаритных термостатах, стабилизаторах тока и др. Сегнетоэлектрики с прямоугольной петлей гистерезиса применяют в запоминающих устройствах (ЗУ) электронно-вычислительных машин (ЭВМ). Для лучших сегнетоэлектриков быстродействие составляет десятки наносекунд. Для изготовления ЗУ наиболее освоена керамика на основе твердых растворов цирконата-титаната свинца.

Электретами называются диэлектрики, которые длительное время создают в окружающем пространстве электрическое поле за счет предварительной электризации или поляризации.

7 Лекция №7. Проводниковые материалы

Содержание лекции:

- классификация проводников;

- природа электропроводности металлов;

- основные характеристики проводников;

- проводниковые материалы.

Цели лекции:

- уяснить физическую природу проводимости металлов;

- изучить свойства проводников и уметь связать их с конструкцией аппаратов и других изделий электротехники.

7.1 Определение, классификация и назначение проводниковых материалов

Проводниковые материалы - это вещества, легко проводящие электрический ток. Проводниковыми материалами могут быть твердые и жидкие вещества. К твердым проводникам относятся металлы и их сплавы, к жидким - расплавы металлов; ртуть - единственный металл, который при температуре 20оС находится в жидком состоянии, и электролиты. Газы являются проводниками в особом ионизированном состоянии.

Твердые проводники и жидкие металлы обладают электронной проводимостью (проводники первого рода), жидкие растворы - ионной проводимостью (проводники второго рода). Металлы и их сплавы являются важнейшими твердыми проводниковыми материалами, применяемыми в электротехнике.

Проводниковые материалы классифицируются по величине электропроводности и назначению, следующим образом:

а) проводники высокой проводимости предназначены для изготовления обмоток электрических машин, а так же для передачи электроэнергии на большие расстояния с возможно малыми потерями;

б) проводники с высоким удельным сопротивлением предназначены для преобразования электрической энергии в тепловую (электропечи);

в) непроволочные проводники, в основном, электрические угли и порошки;

г) высокоомные пленочные и композиционные материалы для резисторов в электро- и радиотехнике;

д) различные металлы, применяемые в электротехнике.

7.2 Природа электропроводности металлов

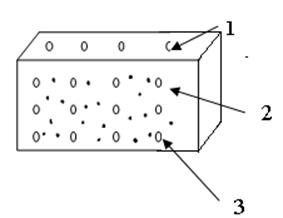

Согласно электронной теории металлов, твердые проводники имеют кристаллическую решетку, изображенную на рисунке 7.1.

1- кристаллическая решетка; 2- положительные ионы металла в узлах

кристаллической решетки; 3 – электронный газ.

Рисунок 7.1- Строение кристалла проводника – металла

Электронная теория металлов дала возможность аналитически описать и объяснить найденные ранее экспериментальным путем основные законы электропроводности.

7.3 Основные электрические и физические свойства проводников

К основным характеристикам проводниковых материалов относятся:

- удельная проводимость и удельное сопротивление, (γ и ρ);

- температурный коэффициент удельного сопротивления, (Ткρ);

- удельная теплопроводность, (γт);

- контактная разность потенциалов и термоэлектродвижущая сила;

- предел прочности при растяжении и относительное удлинение (σрас, ∆lсж).

Для проводника с постоянным сечением S и длиной l, r вычисляется по выражению

r = R S/l. (7.1)

Диапазон значений r металлических проводников при 20 оС составляет от 0.016 для серебра и до 10 мк Ом.м для некоторых сплавов.

Удельное сопротивление (r) металлического проводника может быть выражено на основании электронной теории металлов

r = 2m vт / е2 N lср, (7.2)

где m - масса электрона;

vт - средняя скорость теплового движения электрона;

lср - средняя длина свободного пробега электрона;

е - заряд электрона;

N - число свободных носителей заряда в единице объема проводника.

Для различных проводников vт - примерно одинаковы. Незначительно отличаются и N, например, для Cu и Ni - эта разница 10%. Число N с увеличением температуры в проводнике остается неизменным. При увеличении to происходит увеличение амплитуды колебаний узлов решетки. Это вызывает большее количество препятствий на пути направленного движения электронов, уменьшается lср, и подвижность электронов снижается. Поэтому r металлов с повышением tо- возрастает.

Типичная кривая изменения r металлического проводника (меди) в зависимости от t о представлена на рисунке 7.1

Рисунок 7.1 – Зависимость r меди от t

Скачок r соответствует температуре плавления меди (1083 оС).

В узких диапазонах температуры допустима линейно - кусочная аппроксимация этой зависимости, и величина r в конце интересующего нас температурного диапазона ∆t может быть найдена по формуле

rt= ro (1 + ar ∆t), (7.3) где rо значение r в начале диапазона.

Величина aρ в уравнении (7.3) называется средним температурным коэффициентом удельного сопротивления

кρ = aρ = rt - ro/ro Δt. [град-1]. (7.4)

Значения aρ чистых металлов в твердом состоянии близки к температурному коэффициенту расширения идеальных газов, т.е. aρ » 1/273 » 0.004 град-1.

7.3.1 Термо Э.Д.С. При контакте 2-х металлов между ними возникает разность потенциалов. Из электронной теории металлов следует, что контактная разность потенциалов между металлами А и В равна

UАВ = UВ - UА + КТ/е ln (nоА/nоВ) , (7.5)

где UА, UВ - потенциалы материалов;

nоА/nоВ - концентрация электронов в металлах А и В.

Если температуры спаев одинаковы, то разность потенциалов в замкнутой цепи = 0. Если один контакт имеет Т1, а второй Т2 , то возникает термо Э.Д.С.

U = UАВ + UВА = UВ - UА + KТ1/ е ln (nОА/nОВ) + UА-UВ+КТ2/ еln(nОв/nОА). (7.6)

Откуда U = K/е(T1 -T2) ln (nОА/nОВ) = A(T1 - T2). (7.7)

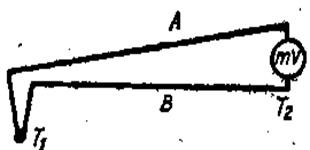

Выбрав два металла, имеющих большую КРП и обладающих линейной зависимостью U = f(T1 -T2), используют их для измерения температур (термопары).

Рисунок 7.2 - Схема термопары

Термопары применяют в местах труднодоступных для измерения температур другими способами (в толще магнитопроводов электрических машин, трансформаторов и др).

7.4 Проводниковые материалы высокой проводимости

К наиболее распространенным металлам высокой электропроводности относятся медь и алюминий.

7.4.1 Медь получают путем переработки сульфидных руд. Твердую медь применяют там, где необходима высокая прочность: это контактные провода трамваев, троллейбусов и коллекторные пластины электрических машин. Мягкую медь применяют в виде проволок для обмотки машин, трансформаторов, гибких кабелей, где важна гибкость, а прочность sр не имеет существенного значения.

Медь-дорогой и дефицитный материал. Cu в земной коре содержится только 0.01%. Поэтому на потребление меди наложено ограничение в виде применения только в качестве обмоточных проводов электрических машин, коллекторных пластин, контактных проводов, проводящих жил гибких кабелей и монтажных проводов в радиотехнике, электротехнике и связи.

7.4.2 Алюминий Al - весьма распространенный элемент, в составе земной коры он находится до 8.8% по весу. Входит в состав очень многих минералов в виде окиси Al2O3. В чистом виде - серебристо-белый металл. Технически чистый металл содержит 99.5-99.7%Al. Удельное сопротивление rAl = 0.0286 мкОм м, что выше, чем у меди на 60о, но, учитывая, что алюминий в 3.3 раза легче меди, электропроводность g алюминия по весу в 2 раза выше, чем у меди. Алюминий применяется в электротехнике для изготовления проводов воздушных линий, сборных шин, обмоток трансформаторов, жил и защитных оболочек кабелей и др.

7.4.3 Железо Fе как наиболее дешевый и доступный металл, обладающий высокой механической прочностью, в ряде случаев используется как проводниковый материал с довольно высоким удельным сопротивлением r = 0,098.

8 Лекция №8. Полупроводники

Содержание лекции:

- физические основы проводимости полупроводников;

- простые и сложные полупроводники, области их применения.

Цели лекции:

- уяснить физический смысл типов электропроводности полупроводников и ее зависимости от различных факторов;

- изучить свойства полупроводников и области их применения в электроэнергетике.

Полупроводники по удельному сопротивлению, которое при комнатной температуре составляет 10-6 – 109 Ом м, занимают промежуточное положение между металлами и диэлектриками. Удельное сопротивление полупроводников в большой степени зависит от внешних факторов, от вида и количества содержащихся в них примесей. Полупроводники имеют положительный температурный коэффициент удельной проводимости.

Рисунок 8.1- Зависимость γ = φ(Т) для металлов-а и полупроводников-б

К полупроводникам относится ряд химических элементов (простые полупроводники): германий Ge, кремний Si, Селен Se и др.

Сложными полупроводниками являются бинарные соединения от АВI ()V (KSb и др. до АVIIIВVI (Fe2О3 и др.), тройные соединения от АIВVВVI2 (СuSbS и др.) до AIVBVBVI2 (PbBiSe2 и др.), твердые растворы: GeSi; GaAs1-x Px; и др.

К многофазным полупроводникам относятся карбид кремния, графит, сцепленный керамической или другой связкой, т.е. тирит, силит и др. В настоящее время разрабатываются стеклообразные и жидкие полупроводники.

Специфические свойства полупроводников обусловили широкое техническое применение их для изготовления самых различных приборов – полупроводниковых диодов, транзисторов, тиристоров, фотодиодов, фототранзисторов, светодиодов, полупроводниковых лазеров, датчиков давлений, магнитных полей, температур, излучений и т.п. Полупроводниковая электроника открыла новые пути к микроминиатюризации электронного оборудования. Изготовленные из полупроводников приборы обладают целым рядом преимуществ: большой срок службы, малые габариты и вес, простота и надежность конструкции, большая механическая прочность (не боятся тряски и ударов) полупроводниковые приборы, отсутствие цепей накала, потребление небольшой мощности и малая инерционность. При массовом производстве они экономически целесообразны.

8.1 Электропроводность полупроводников

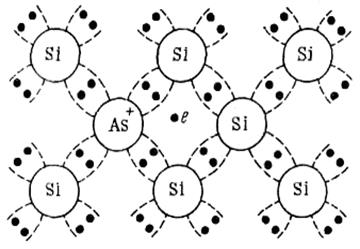

Собственными называют полупроводники, не содержащие примесей. Примесными называют полупроводники, содержащие донорные или акцепторные примеси. Если в Si или Gе в качестве примеси ввести мышьяк As - элемент V группы таблицы Менделеева, имеющего 5 валентных электронов, то пятый электрон As в ковалентной связи не участвует. Со своим атомом он связан кулоновский силой.

Рисунок 8.2 - Плоская модель кристаллической решетки полупроводника n - типа (кремния Si легированного мышьяком As)

Примесь, имеющая валентных электронов больше, чем необходимо для завершения связей с ближайшими атомами, называют донорной, а полупроводник с такой примесью - полупроводник с электронной электропроводностью (или n – типа).

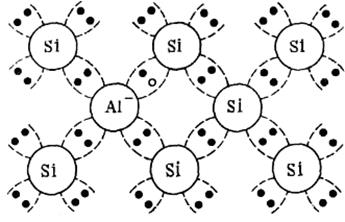

Если в полупроводник IV группы ввести примесь элемента III группы, например Al, то все три валентных электрона алюминия будут участвовать в образовании ковалентных связей. Подобную примесь называют акцепторной, а полупроводник с такой примесью - полупроводник с дырочной электропроводностью (или р-типа).

Рисунок 8.3 -Плоская модель кристаллической решетки полупроводника р-типа (кремния Si, легированного алюминия Al)

8.2 Связь электропроводности полупроводника с концентрацией и подвижностью носителей заряда

При наличии внешнего электрического поля плотность тока, протекающего через полупроводник

In = nevn, (8.1)

где n - концентрация электронов зоны проводимости;

е - заряд электрона;

vn - скорость электронов.

Полная плотность тока через полупроводник

I = In + Ip = (neun + рeuр)E, (8.2)

γсоб = γn + γр = neun + рeuр = eni (un + up), (8.3)

где n = p = ni (i – intrinsig - собственный).

Удельная проводимость электронного полупроводника равна сумме γпр и γсоб удельных электрических проводимостей

γn = γпр + γсоб , (8.4)

где γпр = nдeun;

nд – концентрация свободных электронов за счет донорной примеси.

В дырочном полупроводнике

γр = γпр + γсоб, (8.5)

где γпр = раeuр ;

ра - концентрация дырок за счет акцепторной примеси.

8.3 Зависимость электропроводности полупроводников от воздействия внешних факторов

Подвижность носителей зарядов с повышением температуры увеличивается в соответствии с выражением

u ~ Т3/2 , (8.6)

в месте с тем увеличивается и электропроводность полупроводников.

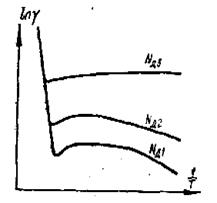

а) б) в)

Рисунок 8.4 - Зависимость удельной проводимости полупроводника: от температуры Т (концентрация примеси n2>n1)-а; от напряженности электрического поля Е при различных температурах (Т2>Т1)-б; от освещенности L-в

8.4 Простые полупроводники

Германий - один из первых полупроводников, получивший широкое практическое применение в производстве полупроводниковых приборов. Его используют для изготовления выпрямительных и импульсных диодов, транзисторов, фотодиодов, фоторезисторов, тиристоров, тензометров и т.д.

Кремний - элемент IV группы таблицы Менделеева. В технологическом отношении кремний более сложен, чем Ge, т.к. имеет высокую температуру плавления 1420оС и в расплавленном состоянии весьма активен. Кремний применяют для различных диодов, транзисторов, тиристоров, стабилитронов, фотодиодов, датчиков Холла, тензометров, интегральных схем и других полупроводниковых приборов.

Из простых элементов для изготовления полупроводниковых приборов применяются элементы элемент VI группы (Se) и теллур (Те).

8.5 Сложные полупроводники

Карбид кремния SiC - это соединение элементов IV группы кремния и углерода (AivBiv), соответствующее формуле SiCх (х=1), содержит 70% Si и 30% C (по весу). SiС производят в дуговых электропечах спеканием кварцевого песка SiO2 и кокса (С). Чистые кристаллы SiС бесцветны, примеси и преобладание Si или С окрашивают в разные цвета. Электропроводность (g) кристаллов SiC при 200С примесная и колеблется в широких пределах.

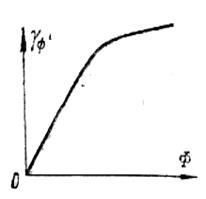

По мере увеличения приложенного напряжения электропроводность (g) быстро растет, обуславливая нелинейную ВАХ тонкого резистора получившего название варистор. SiC применяется в электротехнике: для резисторов вентильных разрядников, защищающих ЛЭП от перенапряжений; для нагревателей высокотемпературных электропечей; для игнитронных поджигателей и т.п.

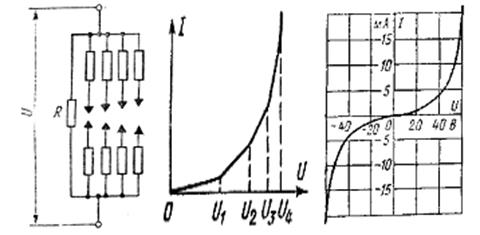

Зерна в варисторах SiC скрепляются связующим веществом. В качестве связки используют глину, ультрафарфор, жидкое стекло и др. В общем виде эквивалентная схема резистора, состоящего из зерен SiC, показана на рисунке 8.5.

Эквивалентная схема резистора, состоящего из зерен порошка SiC-а; ВАХ отдельных контактов с напряжениями перегиба U1<U2<U3<U4<U5-б и результирующая ВАХ на переменном токе –в

Рисунок 8.5

9 Лекции №9. Магнитные материалы

Содержание лекции:

- классификация магнитных материалов;

- процесс намагничивания;

- магнитомягкие и магнитотвердые материалы.

Цели лекции:

- уяснить природу ферромагнетизма;

- знать основные характеристики магнитных материалов и области их применения.

9.1 Общие свойства магнитных материалов

Магнитные материалы необходимы для того, чтобы с их помощью резко усилить магнитный поток, используемый при генерировании электрической энергии, при трансформировании токов низкого напряжения в токи высокого напряжения и, наоборот, при превращении электрической энергии в механическую и т.д.

Все вещества в природе являются элементарными магнетиками, т.е. они обладают магнитными свойствами, создают магнитное поле. Поля создаются элементарными частицами на уровне атомов. Магнитные свойства атомов определяются магнитными свойствами электронов. Магнетизм других частиц относительно мал. В результате образуется доменная структура ферромагнетиков. Объем ферромагнетика самопроизвольно разбивается на большое число локальных областей - доменов, каждый из которых представляет магнит в состоянии технического насыщения. В доменах элементарные магнетики атомов самопроизвольно или спонтанно ориентированы в одном направлении. Существование доменов было подтверждено экспериментально. Линейные размеры доменов составляют от 0.001 до 0.1 мм. Направление магнитных моментов доменов в не намагниченном объеме ферромагнетика равновероятно. Поэтому результирующий магнитный момент макрокуска будет равен нулю.

Домены разделены между собой граничными стенками, в которых происходит постепенное изменение направления вектора намагниченности одного домена к другому.

Теория образования доменных структур и перестройка их магнитных моментов под действием внешнего поля, определяющего ход кривых намагничивания, является важнейшим разделом теории магнетизма, и связана с техническими свойствами магнитных материалов.

По виду кривой намагничивания и фигуры петли гистерезиса все магнитные материалы делятся на 3 группы:

- магнитомягкие материалы (ММ);

- магнитотвердые материалы (МТ);

- магнитные материалы специализированного назначения.

Характерными свойствами магнитомягких материалов (ММ) являются их способность намагничиваться до насыщения даже в слабых магнитных полях (высокая магнитная проницаемость) и малые потери при перемагничивании. Эти свойства ММ материалов делают их особо пригодными для магнитопроводов электрических машин, в измерительных приборах, телефонах и для других целей, связанных с концентрацией магнитного поля.

Магнитотвердые материалы (МТ) применяются для постоянных магнитов, обладают большой удельной энергией, большой площадью петли гистерезиса и большими потерями при перемагничивании.

9.2 Основные свойства магнитных материалов

Зависимость магнитной индукции (В) в материале от напряженности магнитного поля (Н) называют кривой намагничивания.

Все магнитные материалы имеют свои кривые намагничивания, которые зависят от химического состава и кристаллического строения.

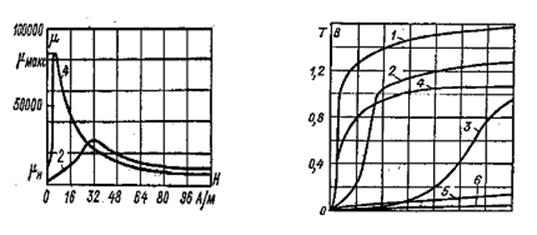

а) б)

1 - железо особо чистое; 2 - железо чистое (99.88 %);

3 – железо технически чистое (99,92 % Fe); 4 - пермаллой (78 % Ni);

5 - никель (100 % Ni); 6 - сплав железо - никель (26 % Ni).

Рисунок 9.1- Кривые намагничивания (а) и магнитной проницаемости (б)

Процесс ориентации магнитных доменов в магнитном поле совпадает с ростом линейных размеров частиц магнитного вещества и носит название магнитострикции. Величина магнитострикции различна для разных направлений в кристалле металла.

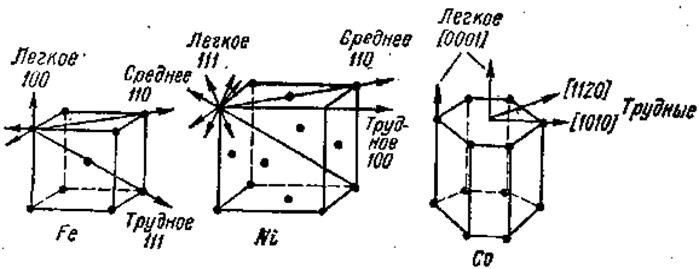

Монокристаллы ферромагнитных веществ характеризуются магнитной анизотропией, сводящейся к различной легкости намагничивания вдоль разных кристаллических осей. На рисунке 9.2 показаны легкие средние и трудные направления намагничивания для Fe, Ni и Со.

Когда анизотропия в поликристаллических магнетиках выдержана достаточно резко, принято говорить, что ферромагнетик обладает магнитной текстурой. Магнитная текстура имеет большое значение и используется в технике для создания в определенном направлении повышенных магнитных характеристик материала.

Характеристикой ферромагнетиков в переменных магнитных полях является динамическая магнитная проницаемость m, которая представляет отношение амплитудного значения магнитной индукции Вm к амплитудному значению напряженности магнитного поля Нm

m = Вm/Hm . (9.1)

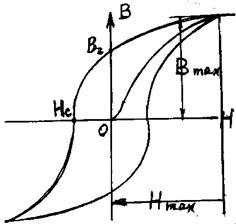

К числу важнейших для практики теории магнетизма характеристик является петля гистерезиса. Если производить намагничивание ферромагнетика во внешнем магнитном поле, а затем, начиная с какой-либо точки основной кривой намагничивания, начать уменьшать Н, то величина В будет уменьшаться, но не по основной кривой, а медленнее, вследствие явления гистерезиса (отставания).

а) б) в)

а - железо; б - никель; в - кобальт.

Рисунок 9.2 - Направление легкого среднего и трудного намагничивания в монокристаллах

При увеличении напряженности магнитного поля противоположного направления образец может быть размагничен, перемагничен и при новой перемене направления Н, В снова может вернуться в исходную точку.

Рисунок 9.3 - Начальная кривая намагничивания и предельная петля гистерезиса для ферромагнитного материала.

Значение В при Н = 0 в процессе размагничивания образца называется остаточной индукцией (Вr). Для того, чтобы уменьшить индукцию от значения Вr до нуля, необходимо приложить обратно направленную напряженность поля Нс, называемую задерживающей (коэрцитивной) силой.

10 Лекции №10. Свойства и области применения магнитных материалов

Содержание лекции: магнитные материалы, их свойства и области применения.

Цели лекции:

- изучить свойства магнитные материалов,

- иметь представление об их областях применения.

10.1 Магнитомягкие материалы (МММ)

Частотный диапазон различных МММ в значительной степени определяется величиной их удельного сопротивления r. Чем оно больше, тем на более высоких частотах f можно использовать МММ,

МММ обладают высокой m, небольшой Нс и малыми потерями на гистерезис Рг. Они используются там, где необходимо при наименьшей затрате энергии достигнуть наибольшей индукции В.

Сталь. Листовая электротехническая сталь - основной МММ массового потребления. Введение в состав стали кремния увеличивает ρ, что снижает потери на Рв. Кроме того, Si в стали выделяет углерод С в виде графита и полностью раскисляет сталь. Это увеличивает mа, уменьшает Нс, снижает Рг. Но содержание кремния в стали увеличивает ее хрупкость и затрудняет прокатку в листы. Текстурованная сталь анизотропна и применяется для сердечников трансформаторов, изготовляемых по способу намотки. Применение этой стали в радиотрансформаторах позволяет уменьшить вес и габаритные размеры их на 40 %.

Пермаллои. Железо-никелевые сплавы, называемые пермаллоями, обладают большим значением начальной mнач в области слабых полей. Это связано с отсутствием у них анизотропии и магнитострикции. Различают высоконикелевые с содержанием никеля Ni - 72-80% и низконикелевые пермаллои - с содержанием Ni -40-50%.

Высоконикелевый пермаллой применяется в сердечниках малогабаритных дросселей, малогабаритных транзисторах звукового диапазона, импульсных трансформаторах, магнитных усилителях.

Низконикелевый пермаллой имеет индукцию насыщения в 2 раза выше, чем высоконикелевый, что позволяет применять низконикелевый пермаллой в силовых трансформаторах, дросселях и др. приборах с высокой концентрацией магнитного потока.

Альсиферы.

Сплавы Fe, Si и Al - тройные сплавы называются альсиферами. Их оптимальный состав 9.5% Si; 5.6% Al; остальное - Fe. Такой сплав тверд и хрупок из-за наличия большого содержания кремния, но применяется в виде фасонных отливок.

Изделия из альсифера: магнитные экраны корпусов приборов и т.д, изготовляемые методом литья с толщиной стенок больше 2-3 мм ввиду хрупкости сплава. Альсифер можно размалывать в порошок и использовать для изготовления высокочастотных прессованных сердечников.

Ферриты, их свойства и назначения. Потери на вихревые токи в магнитных материалах Рв пропорциональны квадрату частоты f2, поэтому магнитные материалы при высоких и сверхвысоких частотах должны иметь малую электрическую проводимость γ и высокое удельное сопротивление r. Этому требованию отвечают ферриты и магнитодиэлектрики.

Ряд веществ имеют антипараллельные расположения спинов с некоторыми преобладанием одного направления над другим - это ферромагнетики. Они обладают доменной структурной, точкой Кюри; к ним применимы все характеристики, которые были приведены для ферромагнетика.

Ферримагнетиками являются сложные оксидные материалы, называемые ферритами.

10.2 Магнитотвердые материалы (МТМ)

Ферромагнитные материалы с широкой петлей гистерезиса, обладающие весьма большой коэрцитивной силой Нс, называются магнитотвердыми материалами (МТМ). Исключительно высокие значения Нс для некоторых сплавов (больше 40000 А/м) образуются в процессе охлаждения намагниченных доменов, расположенных среди слабомагнитной фазы; процессы смещения доменов в таких материалах затруднены, и их перемагничивание возможно только с помощью процесса вращения. Сплавы такого типа охлаждаются в сильном магнитном поле, и магнитные моменты доменов остаются ориентированными по направлению магнитного поля. Так создаются постоянные магниты.

Характеристиками МТМ служат коэрцитивная сила Нс, остаточная индукция Вr и максимальная энергия, отдаваемая магнитом во внешнее пространство Wmax. Магнитная проницаемость m МТМ ниже, чем m для МММ. При этом, чем выше Нс, тем меньше Вr.

Магнит в замкнутом состоянии (вид торроида) не отдает энергию во внешнее пространство. При наличии воздушного зазора между полюсами возникает отдача энергии в пространство, величина которой зависит от длины зазора, причем индукция Вl в промежутке будет меньше Вr вследствие размагничивающего действия полюсов магнита. Энергия, заключенная в единице объема воздушного зазора, - удельная магнитная энергия (плотность энергии) может быть выражена следующей формулой

Wl = ВlНl/8π [Дж/м3], (10.1)

где Hl - напряженность поля, соответствующая индукции Вl в соответствии с рисунком 10.1.

Чем меньше длина магнита и чем относительно больше зазор, тем больше размагничивающее поле полюсов и тем меньше Вl. При замкнутом магните Вl = Вr и W= 0, т.к. Hl = 0. Если зазор очень велик, то W→ 0, т.к. Вl = 0, Hl = Нс. При некоторых значениях Вl и Hl , Wl = max. Это значение Wmax определяет наилучшее использование магнита и является наиболее важной характеристикой качества материалов для постоянных магнитов.

Сплавы на Fe-Ni-Al являются важнейшими материалами для постоянных магнитов. Большую роль в образовании высококоэрцитивного состояния этих сплавов играет механизм твердения сплава.

Рисунок 10.1- Кривые намагничивания, характеризующие свойства магнитотвердых материалов

Магниты из порошков, получаемые методом порошковой металлургии, разделяются на металлокерамические, металлопластические, оксидные и из микропорошков. Металлокерамические магниты получают из металлических порошков путем прессования без связывающего материала и спекания.

Металлопластические магниты прессуют из металлических порошков с изолирующей связкой, нагрев производят до полимеризации связывающего вещества. Они имеют пониженные магнитные свойства, высокую r, малую плотность и относительно дешевы. Среди оксидных магнитов практическое значение имеют магниты на основе ферритов бария и кобальта.

Магниты из микропорошков Mn-Bi, Fe и Fe-Co. Магнитные свойства Mn-Bi порошка соответствуют лучшим металлическим материалам для постоянных магнитов; обладают особенно большой коэрцитивной силой Нс. Однако эти свойства сохраняются до температуры (+20о), при более низких температурах они падают и для их восстановления требуется повторное намагничивание.

Fe и Fe-Co магниты из микропорошков требуют химических способов получения частиц размером - 0.01-0.1 микрона. Из такого порошка прессуют магниты нужной формы.

Легированные стали, закаленные на мартенсит. Вид микроструктуры стали, получаемый при закалке, называется мартенситом.

Данные стали наиболее просты и доступны для постоянных магнитов. Они легируются добавками W, Cr, Mo, Co.

Мартенситовые стали для постоянных магнитов применялись раньше всех других материалов. В настоящее время их используют сравнительно мало из –за низких магнитных свойств. Однако полностью от них еще не отказываются, потому что они недороги и допускают механическую обработку на металлорежущих станках.

Магнитотвердые ферриты. К магнитотвердым ферритам относятся магниты из порошков, получаемые методом порошковой металлургии. Это рассмотренные выше металлокерамические, металлопластические, оксидные магниты и магниты из микропорошков с крупностью помола, равной объему домена. К числу магнитотвердых ферритов относятся бариевые ферриты, ферриты из кобальта, магниты из микропорошков Mn-Bi, Fe, Fe-Co.

Пластически деформируемые сплавы и магнитные ленты. Для записи и воспроизводства звука могут быть использованы магнитотвердые материалы - стали и сплавы, позволяющие делать из них ленту или проволоку, биметаллические ленты из основы с нанесенным на нее звуконосителем, а также пластмассовые и целлюлозные ленты с нанесенным на их поверхность порошкообразным магнетитом или введением в их объем магнитного наполнителя.

10.3 Конструкционные материалы-чугуны и стали

Эти материалы, применяемые в электромашиностроении, приборостроении, должны отличаться высокими механическими свойствами и широкими технологическими возможностями. По магнитным свойствам они делятся на магнитные материалы и на материалы немагнитные. К первым относятся серый чугун, углеродистый и легированные стали; ко вторым - немагнитный чугун и немагнитные стали.

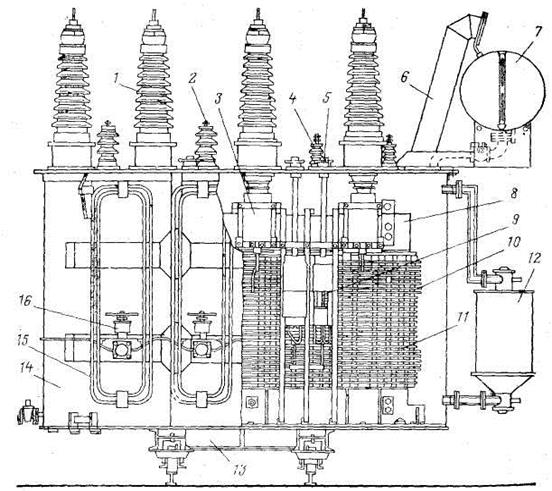

11 Лекция №11. Изоляция электрических машин и требования к ним

Содержание лекции:

- изоляция электрических машин высокого напряжения;

- технология изготовления термопластичной изоляции;

- технология изготовления термореактивной изоляции.

Цели лекции:

- ознакомиться с изоляцией электрических машин высокого напряжения и требованиями, предъявляемыми к ним.

11.1 Изоляция электрических машин высокого напряжения

К электрическим машинам высокого напряжения относятся турбогенераторы, гидрогенераторы, синхронные компенсаторы, синхронные и асинхронные двигатели большой мощности с номинальными напряжениями 3 кВ и выше. Основной особенностью работы изоляции машин является тяжелые условия эксплуатации: воздействия перенапряжений, высокой рабочей температуры и перепадов температуры, вибрации, ударных механических воздействий. По этой причине изоляция машин должна обладать высокой нагревостойкостью (класса не ниже B) и механической прочностью. В электрических машинах высокого напряжения изоляцию обмоток статоров разделяют на следующие виды:

а) корпусная или главная изоляция – между обмоткой и сталью статора;

б) междуфазная изоляция – между обмотками различных фаз;

в) витковая или продольная изоляция – между витками одной секции или между катушками;

г) изоляция элементарных проводников – между проводниками в одном витке или стержне обмотки.

В зависимости от номинального напряжения, мощности и типа машины (турбо- или гидрогенераторы, синхронные компенсаторы, электродвигатели) и способа охлаждения применяются разнообразные конструкции корпусной изоляции и различные изоляционные материалы. В генераторах старых конструкций применялась термопластичная непрерывная микалентная компаундированная изоляция на основе битумного лака, которая как в пазовой, так и в лобовой части выполнялась из одного и того же материала - микаленты, наматываемой на стержень слоями вполнахлеста.

В современных конструкциях преимущественно применяются термореактивная изоляция различных типов, таких как Монолит-1, Монолит-2, Монолит-3, Монолит-4, ВЭС-2, Слюдотерм, Монотерм. В них применяются:

а) стекломикалента, состоящая из лепестков слюды и двойной подложки из стеклоткани;

б) стеклослюдинитовая или стеклослюдопластовая лента, представляющая собой композицию из слюдобумаги и подложки из стеклоткани.

Связующим материалом служат искусственные термореактивные смолы, способные к затвердеванию при нагревании до определенной температуры и не подверженные размягчению при повторных нагреваниях. Наиболее распространены эпоксидные смолы, затвердевающие при температуре 150-160оС. Слюдобумага на стеклянной подложке значительно гибче, чем обычные микаленты, и допускают более плотную обтяжку в процессе изолирования. Она более равномерна по толщине и дает возможность получить изолированные стержни с меньшими допусками по сечению. Важное преимущество слюдобумаг заключается в их поведении при температурных деформациях меди. Коэффициент теплового расширения меди в среднем в пять – шесть раз больше, чем у слюды. При удлинении меди связь листков слюды друг с другом и с медью нарушается. При нарушении механической связи возникает вспучивание изоляции. В слюдобумагах мелкие чешуйки слюды связаны между собой мостиками из синтетической смолы, которые воспринимают усилия расширения, благодаря чему нарушения общего строения изоляции не происходит.

Витковая изоляция выполняется обычно из стеклослюдяной ленты или на основе эмалированных проводов со стекловолокнистой обмоткой, пропитанных эпоксидным компаундом. Главная изоляция выполняется на основе слюдяных изоляционных материалов с обеспечением отсутствия газовых прослоек. Токоведущая часть стержней выполняется прямоугольной формы, и электрическое поле в пазах неоднородно. Степень неравномерности электрического поля характеризуется коэффициентом неравномерности kн=Emax/Eср, который определяется в основном отношением радиуса закругления меди r к толщине изоляции d. Для снижения неоднородности поля углы стержней закругляют или применяют экраны (прокладки) из алюминия. Обычно r принимается равным 0,6-1,5 мм, что обеспечивает в современных конструкциях приемлемое значение kн= 2,0-2,4.

При конструировании изоляции электрических машин большое внимание уделяется ослаблению влияния короны, частичных разрядов, возникающих в пазовой части изоляции, и скользящих разрядов, возникающих в месте выхода обмотки из паза. Для избежания опасного влияния этих разрядов используются следующие мероприятия:

а) применение изоляции с повышенной стойкостью к воздействию частичных разрядов (слюдосодержащие типы изоляции);

б) регулирование электрического поля.

В пазовых частях изоляция покрывается полупроводящми покрытиями (асбестожелезистыми лентами), ослабляющими электрическое поле в газовых включениях и воздушных зазорах между изоляцией и стенками пазов, что уменьшает частичные разряды в этих включениях. В лобовых частях обмоток для устранения разрядов применяется регулирование поля путем покрытия поверхности изоляции в зоне выхода из паза полупроводящими лаками различной проводимости. Выбор толщины изоляции и рабочей напряженности основывается главным образом на эксплуатационном опыте. Установлена связь между толщиной изоляции d и номинальным напряжением машин Uном , которая может быть апроксимирована формулой

d = 1,45 + 0,24 Uном, (11.1)

где d - выражено в миллиметрах;

Uном - в киловольтах.

Кратковременная электрическая прочность корпусной изоляции при толщинах от 3 до 12 мм характеризуется на частоте 50 Гц средней электрической прочностью 30..35 кВ/мм. Однако рабочие напряженности электрического поля, в связи с нестабильностью характеристик, выбираются на уровне 2-4 кВ/мм. При рабочих напряженностях в высоковольтных электрических машинах в течение длительного времени существуют частичные разряды (ч.р.) заметной интенсивности, которые слабо влияют на надежность и долговечность изоляции, поскольку слюда весьма стабильна к воздействию ч.р.

11.2 Технология изготовления термопластичной изоляции

Компаундированная термопластичная изоляция на асфальто-битумных связующих выполняется по методу непрерывного изолирования стержней микалентой на асфальтовом лаке. Сущность процесса заключается в том, что здесь метод горячей прессовки прямых участков секции в пресспланках заменяется компаундированием, т.е. гидростатической прессовкой в котлах с предварительной сушкой секции в вакууме.

Технологический процесс изготовления компаундированной обмотки протекает в следующем порядке:

1) После заготовки и формовки плетеного стержня пазовая часть подвергается прессовке в планках для получения надлежащего сечения стержня.