Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра охраны труда окружающей среды

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

ПЫЛЕ – И ГАЗОУЛАВЛИВАЮЩИЕ УСТРОЙСТВА

Методические указания к выпускной работе

для студентов - бакалавров специальности 5В0717 - Теплоэнергетика

Алматы 2010

СОСТАВИТЕЛИ: А.А. Абикенова Безопасность жизнедеятельности Пыле – и газоулавливающие устройства. Методические указания к выпускной работе для студентов – бакалавров специальности 5В0717 - Теплоэнергеника. - Алматы: АИЭС, 2010 - 44 с.

Методические указания содержат материал различных пылеуловителей с примерами. Методические указания рекомендуются для студентов-бакалавров специальности 5В0717 – Теплоэнергетика.

СОДЕРЖАНИЕ

|

1. |

Циклоны |

4 |

|

2. |

Батарейные циклоны |

12 |

|

3. |

Скрубберы Вентури |

18 |

|

4. |

Мокрые прутковые золоуловители |

32 |

|

5. |

Электрофильтры |

34 |

|

6. |

Список литературы |

42 |

|

|

Приложение А |

43 |

|

|

Приложение Б |

44 |

Введение

В настоящее время проблема загрязнения атмосферы является весьма актуальной. При этом основными источниками являются тепловые электрические станции (ТЭС), которые оказывают существенное влияние не только на окружающую среду, но и на общее состояние биосферы. Взаимодействие электростанции с внешней средой определяется выбросами в атмосферу дымовых газов, тепловыми выбросами и выбросами загрязненных сточных вод.

Одним из способов уменьшения загрязнения атмосферы выбросами действующих ТЭС и котельных является применение различных пыле- и золоуловителей. В зависимости от мощности ТЭС, зольности топлива, физико-химических свойств золы, санитарно-гигиенических условий в районе расположения электростанций выбирается тип золоуловителя. На ТЭС применяются три типа золоуловителей: аппараты сухой инерционной очистки (циклоны, батарейные циклоны, жалюзийные золоуловители); аппараты мокрой очистки газов (скрубберы Вентури, мокропрутковые золоуловители); электрофильтры.

1. Циклоны

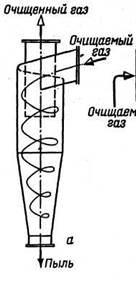

В качестве инерционных пыле- и золоуловителей наибольшее распространение получили циклоны, в которых осаждение твердых частиц происходит за счет центробежных сил при вращательном движении потока. Запыленный воздух поступает в циклон по касательной к внутренней поверхности корпуса, где совершается нисходящее спиралеобразное движение вдоль корпуса к бункеру. Под действием центробежной силы частицы пыли прижимаются к внутренним стенкам наружного цилиндра и скатываются в пылесборник. Циклоны широко применяются для улавливания частиц размерами около 10 мкм при скоростях газового потока от 5 до 20 м/с. По конструкции циклоны подразделяются на цилиндрические и конические. На рисунке 1.1 показан принцип работы циклонов, на рисунке 1.2 показаны различные типы циклонов.

Рисунок 1.1 - Принцип работы циклонов

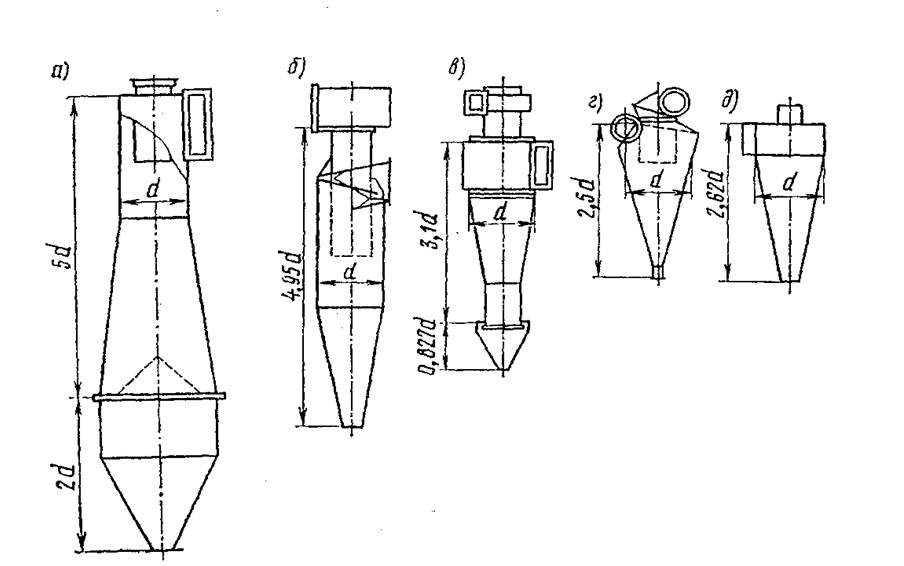

Рисунок 1.2 - Циклоны: а - МИОТ; б - ЦН-15; в - Файфеля; г – СИОТ;д – СДК-3

Сравнительные испытания циклонов различного типа показали, что к применению рекомендуются цилиндрические и конические циклоны НИИ Газа (Государственный научно - исследовательский институт по промышленной и санитарной очистке газов, конструктивные схемы и типовые размеры которых приведены на рис. 1.3 и в таблицах 1.1 и 1.2. Согласно ГОСТ 9617-67 для циклонов принят следующий ряд внутренних диаметров:200, 300, 400, 500, 600, 700, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000, 2400 и 3000.

Для расчетов циклонов необходимы следующие данные:

1) количество очищаемого газа при рабочих условиях QP (м3/с);

2)

плотность газа при рабочих

условиях ![]() (кг/м3);

(кг/м3);

3)

вязкость газа при рабочих условиях

![]() (Па*с);

(Па*с);

4)

дисперсный состав пыли dm и

lg![]() ;

;

5) входная концентрация СВХ (г/м3);

6)

плотность частиц пыли![]() (кг/м3);

(кг/м3);

7) Требуемая эффективность очистки газа

Рисунок 1.3 - Циклоны НИИО Газа

а – цилиндрический; б - конический

Расчет циклонов ведут методом последовательных приближений в следующем порядке:

1.

Задавшись типом циклона, определяют оптимальную

скорость газов ![]() оп

в сечении циклона диаметром D по следующим данным:

оп

в сечении циклона диаметром D по следующим данным:

|

Тип циклона |

ЦН-24 |

ЦН-15 |

ЦН-11 |

СДК-ЦН-33 |

СДК-ЦН-34 |

СДК-ЦН-34м |

|

|

4,5 |

3,5 |

3,5 |

2,0 |

1,7 |

2,0 |

2. Вычисляют диаметр циклона D,м по формуле

|

|

(1.1) |

Полученное значение D округляют до ближайшего типового значения внутреннего диаметра циклона. Если расчетный диаметр циклона превышает его максимальное допустимое значение, то необходимо применять два и более установленных параллельно циклона.

3. По выбранному диаметру циклона находят действительную скорость движения газа в циклоне:

|

|

(1.2) |

где n – число циклонов.

Действительная скорость в циклоне не должна отклоняться от оптимальной более чем на 15%.

4. Определяют коэффициент гидравлического сопротивления одиночного циклона:

|

|

(1.3) |

где k1-

поправочный коэффициент на диаметр циклона (таблица 1.3);

k2 - поправочный коэффициент на запыленность газа

(таблица 1.4); ![]() -

коэффициент гидравлического сопротивления одиночного циклона диаметром 500мм

(таблица 1.5).

-

коэффициент гидравлического сопротивления одиночного циклона диаметром 500мм

(таблица 1.5).

5. Гидравлическое сопротивление определяют

|

|

(1.4) |

6. Эффективность очистки газа в циклоне

|

|

(1.5) |

где Ф(х) – табличная функция от параметра х, равного

|

|

(1.6) |

где dm – медианный размер частиц (см. Приложение А). Здесь d50 - диаметр частиц, осаждаемых с эффективностью 50%.

Для учета влияния отклонения условий работы от типовых на величину d50 используют соотношение

|

|

(1.7) |

Значения

![]() определяются

по условиям работы типового циклона:

определяются

по условиям работы типового циклона:![]() DT

=0,6;

DT

=0,6; ![]() =1930 кг/м3;

=1930 кг/м3; ![]() ;

;![]() .

.

![]() - стандартное

отклонение в функции распределения парциальных коэффициентов очистки;

- стандартное

отклонение в функции распределения парциальных коэффициентов очистки;

![]() - среднее

квадратичное отклонение в функции данного распределения частиц по размерам

(см. Приложение А)

- среднее

квадратичное отклонение в функции данного распределения частиц по размерам

(см. Приложение А)

Значения ![]() и

и ![]() для каждого типа циклона приведены в

таблице 1.6.

для каждого типа циклона приведены в

таблице 1.6.

Определив по формуле (1.6) значение х, находят параметр Ф(х) по таблице 1.7.

Затем

по формуле (1.5) определяют расчетные значения эффективности

очистки газа

циклоном. Если расчетное значение ![]() окажется меньше

необходимого по

условиям допустимого выброса пыли в атмосферу, то нужно

выбрать другой тип

циклона с большим значением коэффициента

гидравлического сопротивления. Для

ориентировочных расчетов необходимого

значения

окажется меньше

необходимого по

условиям допустимого выброса пыли в атмосферу, то нужно

выбрать другой тип

циклона с большим значением коэффициента

гидравлического сопротивления. Для

ориентировочных расчетов необходимого

значения ![]() рекомендуется следующая зависимость:

рекомендуется следующая зависимость:

|

|

(1.8) |

где индекс 1 относится к расчетным, а индекс 2 - к требуемым значениям циклона.

Коэффициент гидравлического сопротивления группы циклонов:

|

|

(1.9 ) |

где kз - коэффициент, учитывающий дополнительные потери давления, связанные с компоновкой циклонов в группу, определяемый по таблице (1.8).

Для всех циклонов бункеры имеют цилиндрическую форму диаметром Dб:

1) для цилиндрических циклонов: Dб = 1,5 D;

2)для конических циклонов: Dб = (1,1-1,2) D.

Высота цилиндрической части бункера составляет: Нб = 0,8D , днище бункера выполняется с углом 60° между стенками. Выходное отверстие бункера имеет диаметр 250 или 500 мм.

Т а б л и ц а 1.1 - Соотношение размеров в долях внутреннего диаметра D для циклонов ЦН- 1 1 . ЦН- 1 5, ЦН-24

|

Наименование |

Обозна чение |

ЦН-11 |

ЦН-15 |

ЦН-24 |

|

Внутренний диаметр выхлопной трубы |

d |

0,59 |

||

|

Внутренний диаметр пылевыпускного отверстия |

d1 |

0,3 - 0,4 |

||

|

Ширина входного патрубка в циклоне (внутренний размер) |

b |

0,2 |

||

|

Ширина входного патрубка на входе (внутренний размер) |

b1 |

0,26 |

||

|

Длина входного патрубка |

l |

0,6 |

||

|

Высота установки фланца |

hфл |

0,1 |

||

продолжение таблицы 1 1

|

Диаметр средней линии циклона |

DСР |

0,8 |

||

|

Угол наклона крышки и входного патрубка циклона |

|

11° |

15° |

24° |

|

Высота входного патрубка |

а |

0,48 |

0,66 |

1,11 |

|

Высота выхлопной трубы |

hm |

1,56 |

1,74 |

2,11 |

|

Высота цилиндрической части циклона |

Нц |

2,06 |

2,26 |

2,11 |

|

Высота кожуха циклона |

HК |

2.0 |

2,0 |

1,75 |

|

Высота внешней части выхлопной трубы |

hb |

0,3 |

0,3 |

0,4 |

|

Общая высота циклона |

H |

4,38 |

4,56 |

4,26 |

Т а б л и ц а 1.2

|

Наименование |

Обозначение |

СДК-ЦН-33 |

СК-ЦН-34 |

СК-ЦН-34м |

|

Высота цилиндрической части |

Нц |

0,535 |

0,515 |

0,4 |

|

Высота конической части |

НК |

3.0 |

2,11 |

2,6 |

|

Внутренний диаметр выхлопной трубы |

d |

0,334 |

0,340 |

0,22 |

|

Внутренний диаметр пылевыпускного отверстия |

d 1 |

0,334 |

0,229 |

0,18 |

|

Ширина входного патрубка |

b |

0,264 |

0,214 |

0,18 |

|

Высота внешней части выхлопной трубы |

hb |

0,2-0,3 |

0,515 |

0,3 |

|

Высота установки фланца |

hфл |

0,1 |

0,1 |

0,1 |

|

Высота входного патрубка |

|

0,535 |

0,2-0,3 |

0,4 |

|

Длина входного патрубка |

l |

0,6 |

0,6 |

0,6 |

|

Высота заглубления выхлопной трубы |

hT |

0,535 |

0,515 |

0,4 |

|

Текущий радиус улитки |

|

|

|

|

Т а б л и ц а 1.3

|

Тип циклона |

Значение k1 для D, мм |

||||

|

150 |

200 |

300 |

450 |

500 |

|

|

ЦН-11 |

0,94 |

0,95 |

0,96 |

0,99 |

1,0 |

|

ЦН-15,ЦН-24 СДК-ЦН-33 |

0,85 |

0,90 |

0,93 |

1,0 |

1,0 |

|

СК-ЦН-34, СК-ЦН-34м |

1,0 |

1,9 |

1,0 |

1,0 |

1,0 |

Т а б л и ц а 1.4

|

Тип циклона |

Значение k2 при СВХ, г/м3 |

||||||

|

0 |

10 |

20 |

40 |

80 |

120 |

150 |

|

|

ЦН-11 |

1 |

0,96 |

0,94 |

0,92 |

0,90 |

0,87 |

- |

|

ЦН-15 |

1 |

0,93 |

0,92 |

0,91 |

0,90 |

0,87 |

0,86 |

|

ЦН-24 |

1 |

0,95 |

0,93 |

0,92 |

0,90 |

0,87 |

0,86 |

|

СДК-ЦН-33 |

1 |

0,81 |

0,785 |

0,78 |

0,77 |

0,76 |

0,745 |

|

СК-ЦН-34 |

1 |

0,98 |

0,947 |

0,93 |

0,915 |

0,91 |

0.90 |

|

СК-ЦН-34м |

1 |

0,99 |

0,97 |

0,95 |

- |

- |

- |

Т а б л и ц а 1.5

|

Тип циклона

|

Значение

|

Тип циклона

|

Значение

|

||||||

|

при выхлопе в атмосферу |

при выхлопе в гидравлическую сеть |

при выхлопе в атмосферу |

при выхлопе в гидравлическую сеть |

||||||

|

ЦН-11 |

245 |

250 |

СДК-ЦН-33 |

520 |

600 |

|

|||

|

ЦН-15 |

155 |

163 |

СК-ЦН-34 |

1050 |

1150 |

|

|||

|

ЦН-24 |

75 |

80 |

СК-ЦН-34м |

|

2000 |

|

|||

Т а б л и ц а 1.6

|

Тип циклона |

ЦН-24 |

ЦН-15 |

ЦН-11 |

СДК-ЦН-33 |

СК-ЦН-34 |

СК-ЦН-34м |

|

|

8,5 |

4,5 |

3,65 |

2,31 |

1,95 |

1,3 |

|

|

0,308 |

0,352 |

0,352 |

0,364 |

0,308 |

0,340 |

Т а б л и ц а 1.7

|

х |

Ф(х) |

|

х |

Ф(х) |

|

х |

Ф(х) |

|

-2,70 |

0,0035 |

-0,7 |

0,2420 |

0,9 |

0,8159 |

||

|

-2,0 |

0,0228 |

-0,6 |

0,2743 |

1,00 |

0,8413 |

||

|

-1,9 |

0,0288 |

-0,5 |

0,3085 |

1,1 |

0,8643 |

||

|

-1,8 |

0,0359 |

-0,4 |

0,3446 |

1,2 |

0,8849 |

||

|

-1,7 |

0,0446 |

-0,3 |

0,3821 |

1,3 |

0,9032 |

||

|

-1,6 |

0,0548 |

-0,2 |

0,4207 |

1,4 |

0,9192 |

||

|

-1,5 |

0,0668 |

-0,1 |

0,4602 |

1,5 |

0,9332 |

||

|

-1,4 |

0,0808 |

0 |

0,5000 |

1,6 |

0,9452 |

||

|

-1,3 |

0,0968 |

0,1 |

0,5398 |

1,7 |

0,9554 |

||

|

-1,2 |

0,1151 |

0,2 |

0,5793 |

1,8 |

0,9641 |

||

|

-1,1 |

0,1357 |

0,3 |

0,6179 |

1,9 |

0,9713 |

||

|

-1,0 |

0,1587 |

0,4 |

0,6554 |

2,0 |

0,9772 |

||

|

-0,9 |

0.1841 |

0;5 |

0,6915 |

2,2 |

0,9861 |

||

|

-0,8 |

0,2119 |

0,6 |

0,7257 |

2,4 |

0,9918 |

||

|

|

|

0,7 |

0,7580 |

2,6 |

0,9953 |

||

|

|

|

0,8 |

0,7881 |

2,7 |

0.9965 |

Т а б л и ц а 1.8

|

Характеристика группового циклона |

kз |

|

Круговая компоновка, нижний организованный подвод |

60 |

|

Прямоугольная компоновка, организованный подвод, элементы расположены в одной плоскости Отвод из общей камеры чистого газа. |

35 |

|

То же, но улиточный отвод из циклонных элементов |

28 |

|

Прямоугольная компоновка. Свободный подвод потока в общую камеру |

60 |

Пример.

Исходные

данные:

Qp=5,5 м3/с; ![]() = 1,3 кг/м3;

= 1,3 кг/м3; ![]() ;

dm = 20 мкм;

;

dm = 20 мкм;

![]() = 0,652; Свх = 20 г/м3;

= 0,652; Свх = 20 г/м3; ![]() = 86%;

= 86%; ![]() ч = 2200

кг/м.

ч = 2200

кг/м.

Решение:

1. Выбираем тип циклона - ЦН-24

![]() = 4,5 м/с.

= 4,5 м/с.

2 . Диаметр циклона:

Ближайшее стандартное значение в ряду D=1,2м.

3 . Находим действительную скорость в циклоне

Она отклоняется от оптимальной на 8,2%, что не превышает допустимого значения.

4 .Определим коэффициент гидравлического сопротивления:

![]()

5. ![]()

6.

Определим по формуле (1.7).

=

=![]()

Определим по таблице параметр Ф(х) по х=0,634: Ф(х)=0,7359;

![]() =

=![]() Полученное значение эффективности

практически совпадает с требуемым:

Полученное значение эффективности

практически совпадает с требуемым: ![]() =86%.

Теперь по

таблице 1.1. определяем размеры для выбранного циклона ЦН-24:

=86%.

Теперь по

таблице 1.1. определяем размеры для выбранного циклона ЦН-24:

|

d =0,59 D = 0,59*1,2=0,7м; |

|

|

d1=0,3D=0,3 *1,2 = 0,36м; |

а =1,11*1,2=1,3332 м |

|

b= 0,2*1,2=0,24 м |

hm =2,11*1,2=2,53м |

|

b1 =0,26*1,2=0,312 м |

Нц =2,11*1,2=2,53м |

|

l=0,6*1,2=0,72м |

HК=1,75*1,2=2,1м |

|

hфл =0,1*1,2=0,12 |

hb =0,4*1,2=0,48 м |

|

DСР=0,8*1,2=0,96 |

H =4,26*1,2=5,11м |

Вычертить конструктивную схему циклона ЦН-24 (типовая схема показана на рисунке 1.2) и нанести соответствующие размеры. Бункер: D=1,5D= 1,5*1,2 = 1,8м; Н = 0,8 D = 0,8*1,2 = 0,96м.

2 Батарейные циклоны

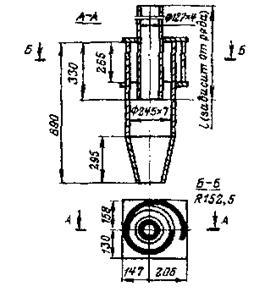

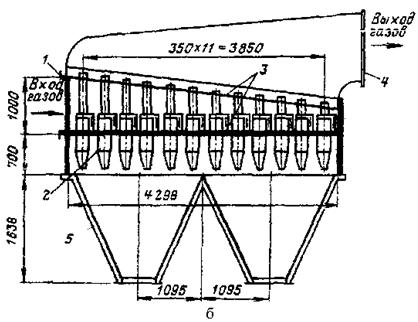

Батарейный циклон представляет собой пылеулавливающий аппарат, составленный из большого количества параллельно установленных циклонных элементов, объединенных в одном корпусе и имеющих общие подвод и отвод газов, а также сборный бункер (рисунок 2.1). В качестве элемента батарейных циклонов используется большое число модификаций: аксиальным подводом газа и лопаточными завихрителями с тангенциальным подводом газа, прямоточные и др.

Широко применяются для энергетических установок элементы с тангенциальным улиточным подводом газа типа «Энергоуголь» с внутренним диаметром 231 мм (рисунок 2.1,а). Нормальный ряд таких циклонов для котлов паропроизводительностью от 20 до 500 т/ч представлен в таблице 2.1.

Гидравлическое сопротивление батарейных

циклонов составляет около 500-700 Па. Наиболее целесообразно для батарейных

циклонов применять элементы диаметром 250 мм. Оптимальная скорость потока газа

в элементе обычно может быть в пределах: ![]() .

.

Расчет батарейного циклона рекомендуется производить в следующей последовательности:

1. Определяется расход газов, м3/с, при котором обеспечиваются оптимальные условия работы циклонного элемента, по формуле

|

|

(2.1) |

где ![]() - оптимальная скорость потока в элементе,

м/с (см. таблицу 2.1),

- оптимальная скорость потока в элементе,

м/с (см. таблицу 2.1),

D -внутренний диаметр элемента, м.

2.Число циклонных элементов, необходимое для оптимальных условий работы батарейного циклона, определяется как

|

|

(2.2) |

где Q - общий расход газа, м3/с.

3. По

таблице 2.1 подбирают батарейный циклон с ближайшим к ![]() количеством циклонных элементов

количеством циклонных элементов ![]() .

Число элементов выбранного батарейного циклона

.

Число элементов выбранного батарейного циклона ![]() желательно выбрать таким, чтобы оно не более чем

на 10% отличалось от

желательно выбрать таким, чтобы оно не более чем

на 10% отличалось от

![]() .

.

Далее определяют

действительную скорость потока в элементе ![]() , м/с:

, м/с:

|

|

(2.3) |

4. Потери давления (аэродинамическое сопротивление) в батарейном циклоне, Па,

|

|

(2.4) |

где ![]() - коэффициент гидравлического

сопротивления принимается по таблице 2.1.

- коэффициент гидравлического

сопротивления принимается по таблице 2.1.

5. Необходимая площадь сечения батарейного циклона определяется по выражению

|

|

(2.5) |

где Z - число батарейных циклонов на котел; Q - количество очищаемого газа при номинальной нагрузке когда, м3/с.

6. Параметр улавливания определяется по приближенному выражению

|

|

(2.6) |

где d, - средний диаметр фракции, мкм; uд - скорость газов, м/с.

7. По параметру ![]() по

таблице 2.2. определяется степень уноса для каждой фракции

по

таблице 2.2. определяется степень уноса для каждой фракции ![]() , а затем общая степень уноса

золоуловителя:

, а затем общая степень уноса

золоуловителя:

|

|

(2.7) |

где k - число фракций.

а

Рисунок 2.1 - Циклонные золоуловители:

а - элемент батарейного циклона БЦУ типа «Энергоуголь»; б - батарейный

циклон; 1- входной патрубок запыленного газа; 2- циклонный элемент; 3-трубные доски; 4-выходной патрубок очищенного газа; 5-бункер для золы

Т а б л и ц а 2.1 - Технические характеристики батарейных циклонов серийного изготовления

|

Тип циклона, завод- изготовитель, ОСТ или ТУ |

Число элементов в секции n, шт. |

Оптималь ная скорость газа в

элементе |

Производитель по газу одной секции Q, м3 /с |

Коэффициент

сопротивления

|

Область промышленного применения |

|

ЦБ-254Р, Семибратовский завод газоочистительной аппаратуры, ОСТ 26-14-2002-77. ОСТ 26-14-2003-77. |

25, 30, 40, 50, 60,

80 |

4,5 |

5,6 - 16,2 |

90 |

Очистка газа при температуре до 400 0С |

|

ЦБ-231У, Семибратовский завод газоочистительной аппаратуры, ОСТ 26-14-2002-77 |

12, 16, 20, 25, 30, 42, 56, 63 |

4,5 |

2,2-11,7 |

110 |

То же |

|

ЦБ-2, Кусинский Машиностроительный завод, ОСТ 108-033 взамен ОСТ 24-03-001 |

20, 25, 30 |

4,5 |

4,84- 13,6 |

70 |

Очистка газа при температуре до 150° С |

|

ПБЦ, Карагандинский машиностроительный завод №2, ТУ 12-44- 21-038-75 |

24, 36, 48, 96

|

3,5 |

4,2 - 15.7 |

150 |

Очистка газа при температуре до 200С. Аппараты выпускаются во взрывобезопасном исполнении |

Т а б л и ц а 2.2 - Зависимость проскока (степени уноса) золы через золоуловитель от параметра золоулавливания П

|

Параметр П |

Параметр П |

|||||||||

|

,0 |

,1 |

,2 |

,3 |

,4 |

,5 |

,6 |

,7 |

,8 |

,9 |

|

|

0, |

1,0000 |

0,9048 |

0,8187 |

0,7408 |

0,6703 |

0,6065 |

0,5488 |

0,4966 |

0,4493 |

0,4066 |

|

1, |

0,3679 |

3329 |

3012 |

2725 |

2466 |

2231 |

2019 |

1827 |

1653 |

1496 |

|

2, |

15553 |

1225 |

1100 |

1003 |

0907 |

0821 |

0743 |

0672 |

0608 |

0550 |

|

3, |

0498 |

0450 |

0407 |

0369 |

0334 |

0302 |

0273 |

0247 |

0224 |

0202 |

|

4, |

0183 |

0166 |

01550 |

0136 |

0123 |

0111 |

0100 |

00910 |

00823 |

00745 |

|

5, |

00674 |

00610 |

00552 |

00500 |

00452 |

00409 |

00370 |

00335 |

00303 |

00274 |

|

6, |

00248 |

00224 |

00203 |

00184 |

00166 |

00150 |

00136 |

00123 |

00111 |

00100 |

|

7, |

00091 |

00082 |

00075 |

00068 |

00061 |

00055 |

00050 |

00045 |

00041 |

00037 |

|

8, |

00033 |

00030 |

00027 |

00025 |

00022 |

00020 |

00018 |

00017 |

00015 |

00014 |

|

9, |

00012 |

00011 |

00010 |

00009 |

00008 |

00007 |

00006 |

00006 |

00005 |

00004 |

Т а б л и ц а 2.3 - Фракционный состав золы уноса некоторых топлив, %

|

Месторождение, бассейн |

Марка топлива |

Тип мельницы |

Размер частиц, мкм |

||||||||

|

|

|

|

|

|

|

|

|

|

|||

|

Донецкий |

АШ |

ШБМ |

8 |

9 |

14 |

11 |

11 |

20 |

17 |

5 |

5 |

|

Донецкий |

Т |

ШБМ |

12 |

20 |

31 |

11 |

7 |

8 |

6 |

2 |

3 |

|

Кузнецкий |

Т |

ШБМ |

12 |

19 |

31 |

9 |

6 |

10 |

5 |

3 |

5 |

|

Кемеровское |

Т |

ШБМ |

8 |

13 |

22 |

17 |

10 |

14 |

8 |

3 |

5 |

|

Экибастузский |

СС |

ШБМ |

6 |

9 |

46 |

21 |

8,3 |

6,7 |

- |

- |

- |

|

Экибастузский |

СС |

ШБМ |

9,5 |

15,5 |

20 |

11 |

7,55 |

9,55 |

- |

- |

- |

|

Челябинский |

Б |

ШБМ |

6,5 |

11,5 |

20 |

16 |

9 |

8 |

16 |

4 |

9 |

|

Подмосковный |

Б |

Быстроходная |

24 |

21 |

16,5 |

10,2 |

8,5 |

9 |

6,5 |

1,8 |

2,5 |

|

Подмосковный |

Б |

ШБМ |

11 |

18 |

22 |

14 |

18 |

12 |

8,1 |

2,1 |

2,0 |

|

Подмосковный |

Б |

ММТ |

5 |

155 |

23 |

16,5 |

10 |

12,5 |

4 |

4 |

10 |

|

Канско-Ачинский |

Б |

ММТ |

4 |

8 |

22 |

19 |

10 |

19 |

8 |

3 |

7 |

|

Фрезерный торф |

|

ММТ |

12 |

11 |

11 |

10 |

9 |

13 |

9 |

3 |

22 |

Положительный опыт длительной эксплуатации батарейных циклонов на многих электростанциях позволяет рекомендовать их для ряда случаев, в частности, для очистки:

- дымовых газов от золы при сжигании малозольных топлив, главным образом бурых углей;

- рециркуляционных газов котлов от золы с целью защиты дымососов системы рециркуляции от износа;

- сушильного агента от невзрывоопасной угольной пыли, например пыли углей марки АШ, в системах подготовки топлива.

Пример. Исходные данные:

1. Расход газа Q = 8,3 м3/с;

![]() =3,5 м/с.

=3,5 м/с.

![]() = 1,3 кг/м3;

= 1,3 кг/м3;

Расчет:

1.

![]()

2. ![]()

3. По таблице 2.1. подбираем батарейный циклон ПБЦ с n= 48 шт.

![]()

4.

![]() =1208 Па

=1208 Па

5.

![]()

6. Определим параметр улавливания IIi для каждой фракции золы уноса экибастузского угля (СС) (таблица 2.3) по формуле (2.6)

|

Диаметр частиц di, мкм |

2,5 |

7,5 |

15 |

25 |

35 |

50 |

|

Фi |

6 |

9 |

46 |

21 |

8,3 |

6,7 |

|

IIi |

0,81 |

1,685 |

2,676 |

3,76 |

4,7 |

5,97 |

7. По параметру IIi определим степень уноса по таблице 2.2.:

|

|

0,04493 |

0,1827 |

0,0672 |

0,0224 |

0,0091 |

0,00303 |

Степень очистки:

![]()

3 Скрубберы Вентури [3,4]

Для коагуляции (укрупнения) взвешенных в газе частиц широко применяют турбулентные промыватели, иначе называемыми скрубберами Вентури. Принцип действия скрубберов Вентури основан на использовании динамического напора газа для раздробления на капли жидкости, вводимой в газовый поток. В движущемся с большой скоростью потоке газа вследствие большой турбулентности происходит весьма интенсивное движение частиц, столкновение их с каплями жидкости и коагуляция их за счет улавливания частиц каплями жидкости и укрупнения капель.

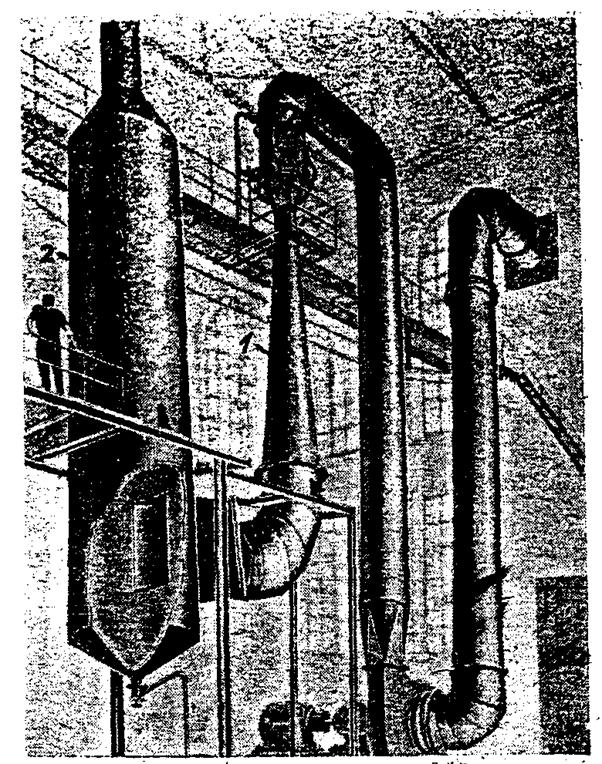

Скруббер (рисунок 3.1) состоит из трубы Вентури 1 и каплеуловителя 2. Труба Вентури представляет собой сочетание плавно сужающегося конфузора, цилиндрической средней части, называемой горловиной и плавно расширяющегося диффузора.

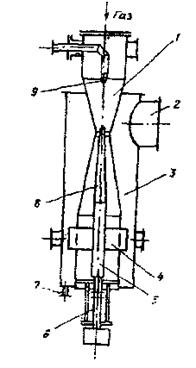

Широкое распространение в промышленности получили трубы Вентури с регулируемым сечением горловины. НИИОГазом и Гипрогазоочисткой разработаны две конструктивные модификации скрубберов Вентури с регулируемым кольцевым сечением горловины, общей особенностью для которых является установка регулирующей вставки в диффузоре трубы Вентури и снабжение ее штоком, установленным внутри кожуха. Скруббер Вентури с коническим обтекателем (рисунок 3.2) предназначен для очистки сравнительно небольших объемов газа от пыли, не склонных к образованию отложений. Максимальная производительность этого аппарата не должна превышать 50 тыс.м3/ч.

Подача орошающей жидкости производится в конфузор трубы Вентури через центральную форсунку с рассекающим корпусом. Для сепарации орошающей жидкости используется центробежный каплеуловитель. На диффузоре трубы Вентури, установленной внутри каплеуловителя, закреплен центробежный сепаратор с цилиндрическим завихрителем. В таблице 3.1 приведены четыре типоразмера скруббера Вентури с коническим обтекателем (разработка НИИГаза и Гипрогазоочистки). Аппараты обеспечивают возможность очистки запыленных технологических газов при величинах гидравлического сопротивления скруббера Вентури 6÷12 кПа. Значения удельных орошений m = 0,5÷3,5л/м3.

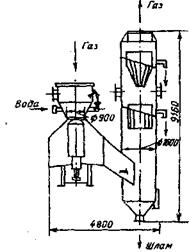

Для очистки больших объемов запыленных технологических газов НИИОГазом и Гипрогазоочисткой разработаны скрубберы Вентури, в которых регулировка сечения горловины трубы осуществляется эллиптическим обтекателем (рисунок 3.3). Технические показатели скрубберов Вентури типоразмерного ряда приведены в таблице 3.2.

Геометрические параметры скрубберов Вентури

а) Геометрические параметры труб Вентури производительностью от 2 до 50 тыс. м3/ч. Труба имеет круглое сечение. Угол

раскрытия конфузора α1 = 30°. Угол раскрытия диффузора α2

= 15°. Угол раскрытия обтекателя 7°. Длина

горловины

lг = 0,15dг

. Длина конфузора:  .Длина диффузора

.Длина диффузора  , где

dг,

d1,

d2 -

соответственно диаметр горловины, входного

входного

сечения конфузора и выходного сечения диффузора, мм.

, где

dг,

d1,

d2 -

соответственно диаметр горловины, входного

входного

сечения конфузора и выходного сечения диффузора, мм.

б) Геометрические параметры труб Вентури производительностью от 50 до 500 тыс.м3/ч.

Труба имеет круглое сечение. Угол раскрытия конфузора α1=60°.

Угол раскрытия диффузора α2=90°. Длина горловины

lг = (0,07÷0,08)

dг. Длина конфузора  . Длина диффузора

. Длина диффузора

Ход обтекателя:

1) для труб с коническим обтекателем:

|

|

(3.1) |

h - величина хода обтекателя; do - диаметр головки обтекателя.

2) для труб с эллиптическим обтекателем: ход обтекателя, т.е. расстояние, на которое он опускается, рассчитывается из условия, что скорость газов в кольцевом сечении горловины при нижнем положении обтекателя обеспечивает расчетную величину производительности.

Т а б л и ц а 3.1 - Техническая характеристика труб Вентури с коническим обтекателем

|

Типоразмер |

Производи-тельность, тыс. м3/ч |

Труба Вентури |

Каплеуловитель |

Масса кг |

||||

|

макс |

мин. |

Диаметр, мм |

Ход обте ка теля |

Коли чество

|

Диаметр, мм

|

|||

|

горло вины |

обтека теля |

|||||||

|

СВ-150/90-800 |

7 |

2 |

150 |

90 |

250 |

1 |

800 |

2300 |

|

СВ210/120-1200 |

15 |

7 |

210 |

120 |

250 |

1 |

1200 |

4500 |

|

СВ300/180-1600 |

30 |

15 |

300 |

180 |

350 |

1 |

1600 |

7500 |

|

СВ400/250-2200 |

50 |

30 |

400 |

250 |

350 |

1 |

2200 |

12200 |

Гидравлическое сопротивление от 4 до 12 кПа. Удельное орошение m = 0,8÷1,3 л/м3. При необходимости допускается установка скруббера с увеличенным или уменьшенным расходом орошающей жидкости

Обозначение: СВ - Скруббер Вентури; Кк - кольцевое сечение горловины; 2 -форсуночный подвод орошения; FK (0,108.... 0,660) - площадь контактной зоны, м2; 01, 02 - модели.

Расчет хода выполняется по формуле:

|

|

(3.2) |

где S - площадь кольцевого сечения горловины трубы Вентури для условий, когда обтекатель опущен на расстояние h от верхнего положения, м2.

Т а б л и ц а 3.2 - Техническая характеристика труб Вентури с эллиптическим обтекателем

|

Типоразмер |

Производи-тельность, тыс. м3/ч |

Труба Вентури |

Каплеуловитель |

Масса кг |

||||

|

макс. |

мин. |

Диаметр, мм |

Ход обтека теля |

Коли чество

|

Диаметр, мм |

|||

|

горловины |

обтека теля |

|||||||

|

СВ-Кк-2-0,1008-01 |

80 |

50 |

900 |

820 |

150 |

1 |

1600 |

9000 |

|

СВ-Кк-2-0,108-02 |

120 |

80 |

900 |

820 |

270 |

1 |

2000 |

11000 |

|

СВ-Кк-2-0,220-01 |

180 |

120 |

1150 |

1020 |

270 |

1 |

2400 |

18000 |

|

СВ-Кк-2-0,220-02 |

240 |

180 |

1150 |

1020 |

3^0 |

2 |

2000 |

20000 |

|

СВ-Кк-2-0,475-01 |

340 |

240 |

1620 |

1420 |

350 |

2 |

2400 |

31000 |

|

СВ-Кк-2-0,660-01 |

500 |

340 |

1860 |

1620 |

400 |

2 |

2800 |

40000 |

Гидравлическое сопротивление скрубберов Вентури

Учитывая, что труба Вентури всегда

скомпонована с каплеуловителем, величины

гидравлического сопротивления рассчитываются для всего скруббера (а не отдельно

для трубы Вентури и каплеуловителя). При этом гидравлическое сопротивление

скруббера Вентури ![]() РСВ:

РСВ:

|

|

(3.3) |

где

![]() РС - гидравлическое сопротивление «сухого» скруббера:

РС - гидравлическое сопротивление «сухого» скруббера:

|

|

(3.4) |

где ![]() г - скорость газа в горловине,

м/с;

г - скорость газа в горловине,

м/с; ![]() - коэффициент гидравлического

сопротивления;

- коэффициент гидравлического

сопротивления; ![]() -

плотность очищенных газов, кг/м3.

-

плотность очищенных газов, кг/м3.

Для скруббера Вентури с коническим обтекателем

|

|

(3.5) |

где ![]() - число Маха,

- число Маха, ![]() - скорость звука при

разрежениях, имеющих место в горловине

- скорость звука при

разрежениях, имеющих место в горловине ![]() =386,5 м/с.

=386,5 м/с.

Для скруббера с эллиптическим обтекателем:

|

|

(3.6) |

Рисунок 3.1 - Установка скруббера Вентури: 1 - труба-коагулятор (труба Вентури); 2 - прямоточный циклон - каплеуловитель.

Рисунок 3.2 - Скруббер Вентури с регулируемым сечением горловины

1-труба Вентури; 2-патрубок вывода газа; 3-корпус сепаратора, 4- центробежный с цилиндрическим завихрителем; 5-шток; 6- направляющая; 7-патрубок слива орошающей жидкости; 8- регулирующая вставка; 9-форсунка для ввода жидкости

Рисунок 3.3 - Скруббер Вентури типа СВ-Кк-2-0,108

Гидравлическое

сопротивление ![]() Рж, обусловленное вводом орошающей жидкости:

Рж, обусловленное вводом орошающей жидкости:

|

|

(3.7) |

где

m - удельное орошение, м3/м3;

![]() ж

- плотность жидкости, кг/м3;

ж

- плотность жидкости, кг/м3;

![]() - коэффициент гидравлического сопротивления скруббера,

учитывающие подачу жидкости:

- коэффициент гидравлического сопротивления скруббера,

учитывающие подачу жидкости:

|

|

(3.8) |

где А и С - константы (см. таблицу 3.3).

Т а б л и ц а 3. 3

|

Скруббер Вентури |

Пределы скорости

|

Коэффициенты |

|

|

А |

С |

||

|

С коническим обтекателем |

|

0,081 |

0,502 |

|

С эллиптическим обтекателем |

|

0,03961 |

0,4487 |

|

|

0,1314 |

0,18425 |

|

Система орошения

В трубах Вентури с

коническим обтекателем достаточно равномерное распределение орошающей жидкости может быть обеспечено при подаче жидкости через форсунку. Коэффициент расхода

форсунки ![]() =0,62.

Техническая характеристика узла орошения приведена в таблице 3.4.

=0,62.

Техническая характеристика узла орошения приведена в таблице 3.4.

Т а б л и ц а 3.4 - Техническая характеристика узла орошения труб Вентури с коническим обтекателем

|

Наимено вание показа телей |

Скрубберы Вентури |

||||||||||

|

СВ150/90-800 |

СВ210/120-1200 |

СВ300/180-1600 |

СВ400/250-2200 |

||||||||

|

Расход жидкости, м3/ч |

1-15 |

10-25 |

3-10 |

10-25 |

15-30 |

5-15 |

15-20 |

20-125 |

10-25 |

15-20 |

50-125 |

|

Диаметр оросителя, мм |

16 |

24 |

16 |

24 |

36 |

16 |

36 |

50 |

24 |

36 |

50 |

Примечание: Давление орошающей жидкости Рж =5÷300 кПа.

В трубу Вентури с эллиптическим

обтекателем подача жидкости производится через

удлиненные форсунки (эвольвентные) ![]() . Техническая характеристика узла

орошения - в таблице 3.5.

. Техническая характеристика узла

орошения - в таблице 3.5.

Т а б л и ц а 3.5 - Техническая характеристика узла орошения труб Вентури с эллиптическим обтекателем

|

Наименование показателей

|

Скрубберы Вентури типа СВ- Кк-2 |

|||||

|

-0,108-01 |

-0,108-02 |

-0,220-01 |

-0,220-02 |

-0,475-01 |

-0,660-01 |

|

|

Расход жидкости м3/ч |

65 |

100 |

150 |

200 |

300 |

400 |

|

Количество форсунок

|

3 |

3 |

3 |

4 |

6 |

8 |

|

Диаметр форсунки, мм |

32 |

40 |

50 |

50 |

50 |

50 |

Примечание: Давление орошающей жидкости ~ 300 кПа.

Сепараторы

После трубы Вентури с коническим обтекателем сепарация влаги производится в каплеуловителе центробежного типа. Во входном сечении каплеуловителя устанавливается центробежный сепаратор с цилиндрическим завихрителем. Техническая характеристика таких каплеуловителей приведена в таблице 3.6.

Т а б л и ц а 3. 6 - Геометрические и эксплуатационные параметры каплеуловителей к трубам Вентури с коническим обтекателем

|

Типоразмер |

Диаметр. м |

Высота, м |

Скорость в плане, м/с |

|

|

макс. |

мин. |

|||

|

СВ-150/90-800 |

0,8 |

2,64 |

5 |

1,4 |

|

СВ210/120-1200 |

1,2 |

3.44 |

5 |

2.3 |

|

СВ300/180-1600 |

1,6 |

4,69 |

5 |

2,5 |

|

СВ400/250-2200 |

|

5,79 |

5 |

3,0 |

За трубами Вентури с эллиптическим обтекателем используются циклоны (один или два, установленные параллельно). Их техническая характеристика приведена в таблице 3.7.

Т а б л и ц а 3. 7 Геометрические и эксплуатационные параметры каплеуловителей к трубам Вентури с с эллиптическим обтекателем

|

Типоразмер |

Диаметр, м

|

Высота, м

|

Скорость в плане м/с |

Количество каплеуловителей |

|

|

макс |

мин. |

||||

|

СВ-Кк-2-0,108-01 |

1,6 |

9,24 |

11,0 |

6,9 |

1 |

|

СВ-Кк-2-0,108-02 |

2,0 |

10,70 |

10,6 |

7,1 |

1 |

|

СВ-Кк-2-0,220-01 |

2,4 |

12,71 |

11,0 |

7,4 |

1 |

|

СВ-Кк-2-0,220-02 |

2,0 |

10,7 |

10,6 |

7,1 |

2 |

|

СВ-Кк-2-0,475-01 |

2,4 |

12,71 |

10,4 |

7,4 |

2 |

|

СВ-Кк-2-0,660-01 |

2,8 |

14,71 |

11,3 |

7J |

7 |

Высота каплеуловителей производительностью от 2 до 50 тыс. м3/ч: HK=(2,5÷3,3)DK, DK - диаметр каплеуловителя. При производительности от 50 до 500 тыс. м3/ч: Нк =(4,5÷5,0)DK.

При расчете диаметра

каплеуловителя DK(M) (скорость газа в поперечном

сечении каплеуловителя ![]() м/с).

м/с).

|

|

(3.9) |

где Qг - производительность по очищенному газу, м3/ч (раб. усл.) на выходе из скруббера.

Скорость газа во входном патрубке циклона - каплеуловителя принимается равной 6-16 м/с.

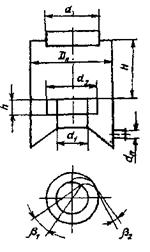

Конструктивный расчет центробежного каплеуловителя с цилиндрическим завихрителем и центральным восходящим потоком газа (рисунок 3.4) может быть выполнен по следующим соотношениям:

Диаметр рассчитывается, исходя из скорости ![]() м/с, по формуле (3.9). Оптимальные углы входа

м/с, по формуле (3.9). Оптимальные углы входа ![]() и выхода

и выхода ![]() лопаток завихрителя равны:

лопаток завихрителя равны:

|

|

(3.10) |

|

Высота сепарационной зоны: Нс = DK. |

(3.11) |

Соотношение ![]() .

.

|

Входной диаметр сепаратора

d1: |

(3.12) |

Рисунок 3.4 - Центробежный сепаратор с цилиндрическим завихрителем

|

Диаметр выхлопного патрубка d3 =(0,8÷0.85) Dк.

|

(3.13) |

Высота патрубка hn

|

hп>0,7d1. |

(3.14) |

Диаметр патрубка для отвода жидкости

d, где

Qж

- расход орошающей жидкости, м3/с,

d, где

Qж

- расход орошающей жидкости, м3/с, ![]() - скорость жидкости,

- скорость жидкости, ![]() = 0,2 м/с.

= 0,2 м/с.

Число лопаток сепаратора

![]()

Оптимальная глубина погружения выхлопного патрубка в сепарационную зону (0,2÷ 0,3) DK.

Рисунок 3.5 - Центробежный сепаратор с коническим завихрителем

Расчет геометрических размеров центробежного каплеуловителя с коническим завихрителем, устанавливаемым на восходящий газовый поток (рисунок 3.5):

![]()

![]()

|

|

(3.15) |

![]() .

.

Пример расчета скруббера Вентури (на примере улавливания сажи при электрокрекинге метана).

Исходные данные:

1 объем очищаемого газа: Q0 = 89509 м3/ч (н.у.);

2 абсолютное давление газа перед входом в скруббер: P1 =200 кПа;

3 температура газа перед скруббером t1 = 85°С;

4

плотность газов ![]() = 0,51 кг/м3 (при

н.у.);

= 0,51 кг/м3 (при

н.у.);

5 концентрация сажи на входе C1 = 0,3 г/м3;

6 необходимая концентрация сажи на выходе С2 = 0,015 г/м3;

7 напор воды Рж = 300 кПа;

8

скорость газов на входе в

скруббер ![]() =

6 м/с;

=

6 м/с;

9 орошающая жидкость - вода:

1 Выбор режима работы трубы Вентури. Требуемая эффективность скруббера Вентури:

|

|

(3.16) |

Из уравнения (энергетический метод) [2]

|

|

(3.17) |

где А и В - экспериментальные характеристики улавливаемой пыли (таблица 3.8), рассчитаем КТ - удельную энергию, затрачиваемую на пылеулавливание:

![]() .

.

Температура газа на выходе из скруббера в случае, если газ не насыщен влагой:

|

t2 = (0,133-0,041m)t1+35 [3] |

(3.18) |

t2 = 46 оС при m =1 л/м3.

Гидравлическое сопротивление скруббера найдем из выражения [3]:

|

|

(3.19) |

Скорость газа в горловине трубы можно определить по

регулировочным характеристикам [3]

(рисунки 3.6; 3.7) (1кг/м2=9.80665Па). Для скруббера с эллиптическим

обтекателем при ![]() =7620 Па и

m=1 л/м3 ,

=7620 Па и

m=1 л/м3 , ![]() = 120 м/с.

= 120 м/с.

Объем газов на входе в скруббер при рабочих условиях:

![]()

плотность газов ![]() на входе

на входе

![]()

![]() .

.

На выходе из скруббера:

![]()

![]() .

.

2 Уточнение скорости газов в горловине трубы

|

|

(3.20) |

![]() по формуле (3.6));

по формуле (3.6)); ![]() = 0,51 (по формуле (3.8));

= 0,51 (по формуле (3.8));![]() .

.

2 Расчет хода обтекателя:

Площадь сечения горловины трубы рассчитывается:

|

|

(3.21) |

Принимаем для установки скруббер Вентури типа СВ-Кк-0,108-01 (таблица 3.2). Расчет хода штока обтекателя выполняется по формуле (3.2):

![]() .

.

Откуда h=0,025м. Таким образом, при эксплуатации с расчетными параметрами обтекатель должен быть опушен на 25 мм от своего верхнего положения (максимальный ход штока обтекателя равен 150 мм (см. таблицу 3.2).

4 Расчет давления орошающей жидкости:

Расход орошающей жидкости:

|

|

(3.22) |

Для подачи орошающей жидкости в скруббер Вентури типа СВ-Кк-2-0,108-01 предусмотрена установка трех форсунок с диаметром отверстия истечения 32 мм каждая (см. таблицу 3.5).

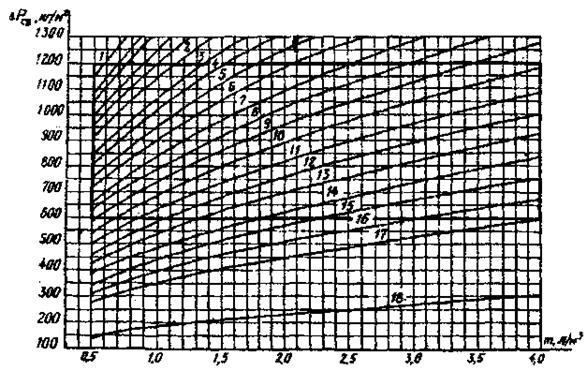

Рисунок

3.6 - Зависимость гидравлического сопротивления

![]() скрубберов Вентури с

коническим обтекателем от удельного орошения

m при различной скорости, м/с:

скрубберов Вентури с

коническим обтекателем от удельного орошения

m при различной скорости, м/с:

1-300. 2-250; 3-240; 4-230; 5-220; 6-210, 7-200, 8-190; 9-180. 10-170, 11-160; 12-150; 13-140; 14-130, 15-120; 16-110; 17-100; 18-60.

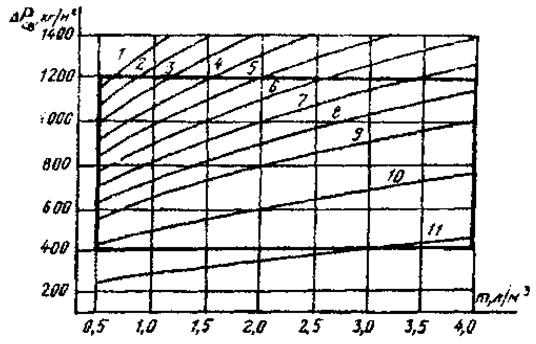

Рисунок 3.7 - Зависимость

гидравлического сопротивления

![]() скрубберов Вентури с эллиптическим

обтекателем от удельного орошения

m при различной

скорости,

м/с: 1-180; 2-170; 3-160; 4-150; 5-140;

6-130; 7-120; 8-110; 9-100; 10-80; 11-60.

скрубберов Вентури с эллиптическим

обтекателем от удельного орошения

m при различной

скорости,

м/с: 1-180; 2-170; 3-160; 4-150; 5-140;

6-130; 7-120; 8-110; 9-100; 10-80; 11-60.

Давление орошающей жидкости перед форсунками рассчитывается:

|

|

(3.23) |

где Fф, - суммарное сечение всех форсунок;

![]()

![]() .

.

5. Расчет каплеуловителя с коническим завихрителем.

Скруббер Вентури СВ-Кк-2-0,108-01 компонуется одним каплеуловителем диаметром DК= 1,6 м (см. таблицу 3.7).

Скорость газа в каплеуловителе рассчитывается по формуле (3.9):

QГ = Q2

![]()

что укладывается в диапазон скоростей газа в сечении каплеуловителя (см. таблицу 3.7).

d1 =0,2*1,6 = 0,32 м;

d2 = 0,85*1,6= 1,36 м;

d3=0,75DK = 1,2 м;

![]() .

.

Высота сепарационной зоны: Н = 2 DK =3,2 м.

Высота выхлопного патрубка: hп = 0,7*0,32 =0,224 м.

Диаметр патрубка для отвода жидкости:

![]() ;

;

![]() .

.

5. Геометрические параметры трубы Вентури:

диаметр горловины dг = 0,9 м; длина горловины lг = 0,08*0,9= 0,072 м.

Диаметр входного сечения (конфузора):  .

.

Длина конфузора  .

.

Диффузор (диаметр

выходного сечения):

длина:

![]() .

.

Т а б л и ц а 3.8 - Параметры А и В для некоторых пылей

|

Вид пыли или тумана |

А |

В |

|

Пыль кислородных конвертеров(с дожиганием оксида |

4,45 |

0,4663 |

|

углерода) |

2,324 |

0,6312 |

|

Туман фосфорной кислоты |

2,255 |

0,6210 |

|

Ваграночная пыль |

2,00 |

0,5688 |

|

Мартеновская пыль ( воздушное дутье ) |

2,350 |

1,0500 |

|

Мартеновская пыль (воздушное дутье, обогащенное кислородом) |

2,180 |

0,5317 |

|

Пыль, содержащая оксиды цинка из выплавляющих печей |

1,35 |

1,0679 |

|

Аэрозоль сульфата меди |

0,955 |

0,8910 |

|

Колошниковая пыль доменных печей |

2,755 |

0,3255 |

|

Пыль доменного газа |

2,232 |

0,2589 |

|

Пыль томасовского конвертера |

1,493 |

0,5540 |

|

Поташ из МГД - установок открытого цикла |

|

|

|

Пыль , образующаяся при выплавке в закрытых |

3,190 |

0,6700 |

|

электроферросплавных печах: - силикомарганца |

1,512 |

0,6600 |

|

- углеродистого феррохрома |

0,550 |

1,1800 |

|

- ферросилиция - 65 |

0,732 |

1,2600 |

|

- ферросилиция - 45 |

0,584 |

1,1550 |

|

- углеродистого феррохрома |

2,943 |

1,1152 |

|

Пыль каолинового производства |

0,6859 |

1,3600 |

|

Сажа, образующаяся при электрокрекинге метана |

3,177 |

0,4775 |

|

Возгоны свинца и цинка из шахтных печей |

|

|

|

Пыль, выносимая из карбидной печи: |

2,745 |

0,7000 |

|

- с реакционными газами |

2,647 |

0,7500 |

|

- с дымовыми газами |

4,895 |

0,3200 |

|

Зола дымовых газов ТЭЦ |

|

|

|

Пыль, образующаяся в производстве ферроникеля: |

0,491 |

0,7440 |

|

- из газов закрытых рудотермических печей |

2,295 |

0,5800 |

|

- из кислородных конвертеров |

|

|

|

Улавливание хлорида, карбоната и сульфида натрия из газов , |

0,525 |

1,5150 |

|

образующихся при сжигании сточных вод |

0,465 |

1,5857 |

|

Пыль из печей РКЗ , выплавляющих фосфор |

2,157 |

2,0580 |

|

Пыль БВК после циклонов распылительной сушки |

1,169 |

0,3870 |

|

Закись железа ( химреактив ) |

0,8193 |

0,2270 |

|

Серный ангидрид |

0,7884 |

1,3605 |

|

Фосфорный ангидрид |

0,979 |

1,4848 |

|

Туман серной кислоты |

9,326 |

0,2324 |

|

Масляный туман |

2,229 |

2,8160 |

|

Пыль электросталеплавильной печи переменного тока |

0,192 |

1,2560 |

|

Плазменное напыление алюминия |

|

|

4 Мокрые прутковые золоуловители МП ВТИ

Мокропрутковый золоуловитель (рисунок 4.1) представляет собой комбинацию центробежного скруббера с орошаемой водой многорядной прутковой решеткой, установленной во входном патрубке и являющейся первой ступенью золоулавливания.

Мокропрутковый золоуловитель МП ВТИ был разработан для очистки дымовых газов электростанций и промышленных котельных от золы при сжигании твердого топлива с приведенной сернистостью не более 1% на 4,2 МДж/кг и температурой дымовых газов не выше 170° С.

Мокропрутковый золоуловитель МП ВТИ

Рисунок 4.1

1 -оросительные сопла; 2- корпус; 3- входной патрубок; 4- смывные сопла; 5-оросительные форсунки прутковой решетки; 6 - прутковая решетка;

7- гидрозатвор

Скорость газов в поперечном сечении корпуса золоуловителя составляет 4,5 м/с. Скорость газов можно увеличивать против оптимальной на 10% и уменьшать на 20%. Технические характеристики мокропрутковых золоуловителей МП ВТИ по типовым проектам, разработанным в институте Гипрогазоочистка, приведены в таблице 4.1.

Расчет мокропруткового золоуловителя ввиду его схожести с расчетом центробежного скруббера [2] дается только для моментов, отличных от расчета скруббера ЦС ВТИ.

1. Диаметр и количество скрубберов. К выбору диаметра пылеуловителя следует подходить, пользуясь таблицей 4.1 и исходя из условия, что оптимальная скорость газов в поперечном сечении корпуса равна 4,5 м/с. Максимальный диаметр аппаратов, используемых в проектах института Гипрогазоочистка, составляет 3300 мм. Нормали ВТИ предусматривают максимальный диаметр 5500 мм. Аппараты МП ВТИ больших диаметров используются на электростанциях большой мощности.

2. Коэффициент очистки газов. В

золоуловителе МП ВТИ имеются четыре зоны улавливания пыли. Коэффициент очистки

газов от золы в первой зоне ![]() , составляет примерно 6%. Фракционные

коэффициенты очистки во второй зоне для скорости газов перед решеткой 12,5 м/с

приведены в таблице 4.2.

, составляет примерно 6%. Фракционные

коэффициенты очистки во второй зоне для скорости газов перед решеткой 12,5 м/с

приведены в таблице 4.2.

Т а б л и ц а 4.1 - Технические характеристики золоуловителей МП ВТИ

|

Внутренний диаметр, мм |

2300 |

2600 |

2700 |

3100 |

3300 |

|

Наружный диаметр, мм |

2416 |

2716 |

2816 |

3216 |

3416 |

|

Высота общая, мм |

7960 |

8600 |

9240 |

10530 |

11160 |

|

Площадь свободного сечения, мм |

4,15 |

4,90 |

5,70 |

7,50 |

8,50 |

|

Количество форсунок промывки корпуса, шт. |

18 |

20 |

20 |

24 |

24 |

|

Площадь сечения входного патрубка, м2 |

1,57 |

1,74 |

2,26 |

2,7 |

3,3 |

|

Число рядов прутков по ходу газа, шт. |

4 |

4 |

4 |

4 |

4 |

|

Диаметр прутка, мм |

19 |

19 |

19 |

19 |

19 |

|

Производительность при скорости газов 4,5 м/с, м3/с |

18,0 |

22,0 |

22,5 |

33,8 |

38,2 |

|

Расход воды общий непрерывный, л/с |

2,90 |

3,10 |

3,35 |

4,00 |

4,10 |

|

Расход воды на 1000 м3, л/с |

0,040 |

0,033 |

0,033 |

0,028 |

0,028 |

|

Коэффициент гидравлического сопротивления |

9 |

9 |

9 |

9 |

9 |

Т а б л и ц а 4.2

|

Ряды прутков |

5-10 мкм |

0-5 мкм |

10-15 мкм |

15-20 мкм |

20-30 мкм |

30-40 мкм |

40-60 мкм |

> 60 мкм |

|

Первый |

3,2 |

0,6 |

7,5 |

13,2 |

22.8 |

34,0 |

43,0 |

50 |

|

Второй |

12,0 |

2,0 |

27,0 |

45,0 |

68,5 |

86,0 |

94,5 |

100 |

|

Третий |

3,2 |

0,6 |

7,5 |

13,2 |

22,8 |

34,0 |

43,0 |

150 |

|

Четвертый |

12,0 |

2,0 |

27,0 |

45,0 |

68,6 |

86,0 |

94,5 |

100 |

|

Весь пучок |

27,4 |

5,1 |

54,4 |

77,2 |

94,1 |

99,2 |

99,9 |

100 |

Эффективность улавливания золы в третьей

зоне, за решеткой, ![]() =

5- 6%. В четвертой зоне - на внутренней поверхности цилиндрической части

аппарата - эффективность улавливания соответствует работе золоуловителя ЦС ВТИ

того же диаметра при скорости газов во входном патрубке, равной 11,5 м/с.[2].

=

5- 6%. В четвертой зоне - на внутренней поверхности цилиндрической части

аппарата - эффективность улавливания соответствует работе золоуловителя ЦС ВТИ

того же диаметра при скорости газов во входном патрубке, равной 11,5 м/с.[2].

Общая эффективность золоуловителя МП ВТИ подсчитывается как

|

|

(4.1) |

5 Электрофильтры

Электрическая очистка - один из наиболее совершенных видов очистки газов от взвешенных в них частиц пыли и тумана.

Конструктивное исполнение электрофильтров весьма разнообразно [2].

В электрофильтрах очистка газов от пыли происходит под действием электрических сил. В процессе ионизации молекул газов электрическим разрядом происходит заряд содержащихся в них частиц (коронирующий электрод). Ионы адсорбируются на поверхности пылинок, а затем под действием электрического поля пылинки перемещаются к осадительным электродам.

Установки состоят из двух частей: агрегатов питания и собственно электрофильтра (рисунок 5.1). Агрегаты питания включают повышающий трансформатор 2 с регулятором напряжения 1 и высоковольтный выпрямитель 3. Собственно электрофильтр состоит из корпуса 7 с входным 13 и выходным 8 патрубком, бункером 11 для сбора уловленной пыли, пылевыпускным патрубком 12. В корпусе расположены осадительные 9 и коронирующие 10 электроды.

Рисунок 5.1 - Принципиальная схема электрофильтра

Осадительные электроды в виде труб или пластин подключаются к заземлению и положительному полюсу выпрямителя 3. Коронирующие электроды, выполняемые чаще всего в виде проволоки, изолированы от земли с помощью изоляторов 6, и к ним подводится по кабелю 5 выпрямленный электрический ток высокого напряжения (до 50—80 кВ) отрицательной полярности.

По способу удаления осажденных на электродах частиц электрофильтры разделяются на сухие и мокрые. В зависимости от направления прохождения очищаемого газа через активную зону [2] электрофильтры могут быть вертикальными и горизонтальными. Наиболее распространенным типом сухих электрофильтров является многопольный горизонтальный электрофильтр. Вертикальные электрофильтры являются однопольными, применяются редко.

Существует два типа осадительные электродов - пластинчатые и трубчатые [2], [1]. Пластинчатые электроды используются как в горизонтальных, так и в вертикальных электрофильтрах, а трубчатые - только в вертикальных.

В таблицах 5.1, 5.2, 5.3 показаны технические характеристики применяемых электрофильтров [2]. Электрофильтры серии УГ унифицированные горизонтальные сухие для очистки газов с температурой до 2500 С (таблица 5.1) предназначены для очистки от пыли дымовых газов, аспирационного воздуха и других промышленных газов.

Электрофильтры серии УГТ (таблица 5.2) - унифицированные горизонтальные высокотемпературные сухие, предназначенные для очистки от пыли газов с температурой до 4250 С и применяются в химической промышленности, в черной и цветной металлургии, в цементной промышленности.

Электрофильтры серии ОГП (таблица 5.2) - горизонтальные сухие, предназначены главным образом для улавливания огарковой пыли из газов, отходящих от печей обжига флотационного колчедана в сернокислотном производстве при температуре до 425° С, но также могут применяться и в других процессах при аналогичных условиях.

Электрофильтры УВВ и УВ - унифицированные вертикальные, для взрывоопасных сред (таблица 5.3).

Основы расчета процесса электрической очистки газов [1]

Критическая напряженность электрического поля, при которой возникает корона:

|

|

(5.1) |

r - радиус коронирующего электрода;

где ![]() - поправка на плотность газов в

рабочих условиях:

- поправка на плотность газов в

рабочих условиях:

|

|

(5.2) |

где Рокр - давление окружающей среды;

Рг - давление или разрежение в газоходе (Па);

t - температура газов.

Ток короны для пластинчатого электрофильтра'

|

|

(5.3) |

где

ku - подвижность ионов, обычно

ku![]()

![]() - коэффициент, зависящий от

взаиморасположения электродов

- коэффициент, зависящий от

взаиморасположения электродов

Т а б л и ц а 5.1-Технические характеристики У Г

|

Показатели |

УГ 1-2-10 |

УГ 1-2-15 |

УГ 2-3-26 |

УГ 2-3-37 |

УГ 2-3-53 |

УГ 2-3-74 |

УГ 3-3-88 |

УГ 3-3-115 |

УГ 3-3-117 |

УГ 3-3-230 |

УГ 3-3-265 |

|

Площадь активного сечения, м2 |

10 |

15 |

26 |

37 |

53 |

74 |

88 |

115 |

117 |

230 |

265 |

|

Количество полей, шт |

2 |

2 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

|

Шаг между одноименными электродами, мм. |

275 |

275 |

275 |

275 |

275 |

275 |

275 |

275 |

275 |

275 |

275 |

|

Активная высота электродов, м. |

4,2 |

4,2 |

7,46 |

7,46 |

7,46 |

7,46 |

12,16 |

12,16 |

12,16 |

12,16 |

12,16 |

|

Активная длина поля, м. |

2,51 |

2,51 |

2,51 |

2,51 |

2,51 |

2,51 |

3,95 |

3,95 |

3,95 |

3,95 |

3,95 |

|

Общая площадь осаждения осадительных электродов, м . |

420 |

630 |

1690 |

2360 |

3370 |

4700 |

9200 |

1210 |

1840 |

2420 |

2760 |

|

Габариты электрофильтра, м: |

|

|

|

|

|

|

|

|

|

|

|

|

длина |

9,6 |

9,6 |

14,1 |

14,1 |

14,1 |

14,1 |

18,8 |

18,8 |

18,8 |

18,8 |

18,8 |

|

высота |

12,3 |

12,3 |

15,4 |

15,4 |

15,4 |

15,4 |

21,8 |

21,8 |

21,8 |

21,8 |

21,8 |

|

ширина (по осям крайних опор) |

3,0 |

4,5 |

4,5 |

6,0 |

9,0 |

12,0 |

9,0 |

12,0 |

18,0 |

24,0 |

27,0 |

Т а б л и ц а 5.2

|

Показатели |

ОГВ 4-8 |

ОГВ 4-16 |

УГТ 1-3-30 |

УГТ 1-3-40 |

УГТ 1-3-60 |

УГТ 1-3-80 |

УГТ 2-3-50 |

УГТ 2-3-80 |

|

Площадь активного сечения, м2 |

8 |

16 |

30 |

40 |

60 |

80 |

50 |

80 |

|

Количество полей, шт |

4 |

4 |

3 |

3 |

3 |

3 |

3 |

3 |

|

Шаг между одноименными электродами, мм. |

260 |

260 |

260 |

260 |

260 |

260 |

260 |

260 |

|

Активная высота электродов, м. |

4,5 |

4,5 |

7,5 |

7,5 |

7,5 |

7,5 |

10,0 |

10,0 |

|

Активная длина поля, м. |

1,5 |

1,5 |

2,58 |

2,58 |

2,58 |

2,58 |

2,58 |

2,58 |

|

Общая площадь осаждения осадительных электродов, м . |

380 |

760 |

1860 |

2560 |

3720 |

5120 |

3400 |

4950 |

|

Габариты электрофильтра, м: |

|

|

|

|

|

|

|

|

|

длина |

14,4 |

14,4 |

14,0 |

14,0 |

14,0 |

14,0 |

14,0 |

14,0 |

|

высота |

10,8 |

12,6 |

17,0 |

18,7 |

17,0 |

18,7 |

19,0 |

19,0 |

|

ширина (по осям крайних опор) |

2,0 |

4,0 |

4,5 |

6,0 |

9,0 |

12,0 |

6,0 |

9,0 |

Т а б л и ц а 5.3 Технические характеристики УВВ и У В

|

Показатели |

УВ 2х10 |

УВ 2х16 |

УВ 2х24 |

УВ 3х24 |

УВВ-8 |

УВВ-12 |

УВВ-16 |

УВВ-2х12 |

|

Площадь активного сечения, м2 |

21 |

32 |

48 |

72 |

8 |

12 |

16 |

24 |

|

Количество полей, шт |

2 |

2 |

2 |

3 |

1 |

1 |

1 |

2 |

|

Шаг между одноименными электродами, мм. |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

Активная высота электродов, м. |

275 |

275 |

275 |

275 |

275 |

275 |

275 |

275 |

|

Активная длина поля, м. |

7,4 |

7,4 |

7,4 |

7,4 |

6,2 |

6,2 |

6,2 |

6,2 |

|

Общая площадь осаждения осадительных электродов, м . |

1170 |

1760 |

2600 |

3900 |

285 |

430 |

570 |

870 |

|

Габариты электрофильтра, м: |

|

|

|

|

|

|

|

|

|

длина |

4,5 |

4,5 |

6,0 |

6,0 |

3,15 |

3,15 |

3,15 |

3,15 |

|

высота |

6,0 |

6,0 |

9,0 |

13,0 |

3,0 |

4,5 |

6,0 |

9,0 |

|

ширина (по осям крайних опор) |

19,9 |

19,9 |

21,4 |

21,4 |

20,0 |

20,0 |

20,0 |

20,0 |

Для приближенных расчетов применительно к практическим отношениям H/d могут быть приняты следующие соотношения:

|

H/d... |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

1,1 |

1,2 |

1,3 |

1,4 |

1,5 |

|

|

8,0 |

6,8 |

4,6 |

3,5 |

2,7 |

2,2 |

1,75 |

1,5 |

1,3 |

1,15 |

Н - расстояние между плоскостями осадительных и коронирующих электродов;

d - расстояние между коронирующими электродами;

U - напряжение питания электрофильтра;

Uo - критическое напряжение.

Критическое напряжение для пластинчатого электрофильтра:

|

|

(5.4) |

Действительный ток короны:

|

|

(5.5) |

Напряженность электрического поля в зоне короны:

|

|

(5.6) |

где f1 = 9*106

Для трубчатого электрофильтра: ток короны

|

|

(5.7) |

где R - радиус осадительного электрода.

Критическое напряжение:

|

|

(5.8) |

Напряженность поля в зоне короны:

|

|

(5.9) |

где х –расстояние по радиусу от коронирующего электрода. Скорость дрейфа частиц (скорость движения)

|

|

(5.10) |

где Еос

- напряженность поля осаждения; Е3 - напряженность поля зарядки;

D -показатель диэлектрических свойств частицы, обычно

D=2; ![]() - вязкость газов (см.

Приложение II).

- вязкость газов (см.

Приложение II).

Полагая, что Ез = Еос =Е

|

|

(5.11) |

d2 - диаметр частицы, мкм.

Степень очистки:

1) для пластинчатого электрофильтра:

|

|

(5.12) |

где

L - длина осадительных электродов; ![]() - скороcгь

газа.

- скороcгь

газа.

2) для трубчатого электрофильтра:

|

|

(5.13) |

где Z1 - содержание взвешенных частиц в газе на входе в электрофильтр; Z2 – то же на выходе; L - длина трубы.

Если известен фракционный состав пыли Фi:

|

|

(5.14) |

Приближенный расчет электрофильтра

Рассмотрим пример расчета степени очистки и двухпольном горизонтальном пластинчатом электрофильтре типа УГ-1-2-10: газов из сушильного барабана от сырьевой пыли, используемой для производства цемента. Исходные данные:

1 . Состав газов, поступающих в электрофильтр: СО2 - 13%; О2 - 6,5%; Н20 - 8,5%,; N2 - 72%.

2 . Температура газов t=150°C

3. Давление газа Рг=2000 Па

4. Барометрическое давление Рокр = 92 кПа

5. Фракционный состав пыли:

|

Диаметр частиц, мкм |

1 |

2,5 |

5,0 |

10 |

15 |

20 |

25 |

|

Ф, % |

5,0 |

10,0 |

20,0 |

15 |

15 |

15 |

20 |

6

. Скорость газов в электрофильтре ![]() = 0,8 м/с.

= 0,8 м/с.

7 . Радиус коронирующего электрода r = 0,002 м.

8 . Расстояние между коронирующими электродами d = 275мм.

9 . Расстояние между плоскостями осадительных и коронирующих электродов Н=0,15м.

10. Длина электрического поля (суммарная) L = 5,02 м.

11 Площадь осаждения осадительных электродов S = 420 м2 .

12Напряжение U= 60 кВ.

13Площадь сечения электрофильтра F = 10 м2.

Расчет электрических параметров:

![]()

Напряженность Е0 по формуле (5.1):

![]()

Ток короны по формуле (5.3):

Напряженность в зоне короны:

![]()

![]()

![]()

![]()

Вязкость газов определяется:

|

|

(5.15) |

![]() - вязкость

при н.у. (см. Приложение Б)

- вязкость

при н.у. (см. Приложение Б)

С – постоянная (см. Приложение Б)

![]()

![]()

![]()

![]()

Вязкость смеси определяется по соотношению:

|

|

(5.16) |

где М - молекулярная масса (см. Приложение Б).

![]()

![]()

![]()

Скорость дрейфа:

![]()

Для частиц разного диаметра:

|

dr , мкм |

1 |

2,5 |

5,0 |

10 |

15 |

20 |

25 |

|

|

0,11 |

0,27 |

0,545 |

1,1 |

1,64 |

2,18 |

2,73 |

Действительные скорости дрейфа частиц в электрическом поле электрофильтра, как показывает практика, примерно в два раза меньше теоретически рассчитанных. Поэтому при определении степени очистки скорость дрейфа уменьшим в два раза. Степень очистки:

![]()

f - удельная поверхность осаждения:

![]()

Тогда

|

|

|

|

|

|

|

|

|

2,88 |

7,08 |

14,3 |

28,88 |

43,05 |

57,2 |

71,6 |

|

|

|

|

|

|

|

|

|

94,4 |

99,9 |

99,9 |

99,9 |

~100 |

~100 |

~100 |

Общая степень очистки:

Список литературы

1. Ужов В.Н., Вальдберг А.Ю.. и др. Очистка промышленных газов электрофильтрами. -М., 1967.

2. Справочник по пыле- и золоулавливанию /Под ред. Русанова. - М.: Энергия, 1975.

3. Дубинская Ф.Е. Скрубберы Вентури с регулируемым сечением горловины: Конструкция, применение, расчет. - М. 1989.

4 Кропп Л.И, Акбрут А.И.. Золоуловители с трубами Вентури на тепловых электростанциях. – М. Энергия, 1977.

5 Белов С.В., и др. Охрана окружающей среды. - М.: Высшая школа, 1991

6. Жабо В.В. Охрана окружающей среды на ТЭС и АЭС. –М.: Энергоатомиздат,1992

7. Рихтер Л.А., Волков Э.П. и др. Охрана водного и воздушного бассейнов от выбросов ТЭС. –М.: Энергоиздат, 1981

Приложение А

Дисперсный состав пыли, образующихся при технологических процессах

|

Наименование оборудования |

Вид пыли |

Запыленность газов, г/м3 |

dm |

lg |

|

Вращающаяся клинкерно-обжигающая печь (мокрый способ производства): |

|

|

|

|

|

Липецкий завод Волжский завод Ульяновский завод Себряковский завод |

Клинкер |

25-30 |

23 |

0,501 |

|

9-9,6 |

9,5 |

0,602 |

||

|

28,5 |

14 |

0,535 |

||

|

18,5 |

8 |

0,494 |

||

|

Шахтная мельница |

Гипсовая |

1049 |

56 |

0,970 |

|

Крекинг-установка АМ-1/М (после циклонов регенератора) |

Алюмосиликатами катализатор |

15 |

17 |

0,301 |

|

Крекинг-установка ГК-3 (после циклонов регенератора) |

То же |

10-20 |

16 |

0,250 |

|

Углесушильный барабан |

Каменноугольная |

- |

15 |

0,334 |

|

Шаровая мельница |

цементная |

- |

20 |

0,468 |

|

Вращающаяся цементная печь |

Клинкер |

40 |

11 |

0,345 |

|

(сухой способ производства) |

Смесь шлака и трепела |

20 |

20 |

0,652 |

|

Электролизер алюминия (боковой токопровод) |

Окислы алюминия |

1 |

20 |

0,652 |

|

Вращающаяся печь обжига |

Магнезит |

100-120 |

43 |

0,615 |

|

То же |

Доломит |

35-45 |

28 |

0,506 |

|

Распылительная сушилка |

Двойной суперфосфат |

3-5 |

80 |

0,210 |

|

Барабанная |

To же |

12-16 |

35 |

0,360 |

Приложение Б

Основные физические свойства газов

|

Газ |

Плотность (при оС и 0,101

МПа) |

Молекулярная масса М, кг/кмоль |

Газовая постоянная R, Дж/(кг*К) |

Удельная теплоемкость, кДж/(кг*К) 0,101 МПа |

Вязкость при 0°С и 0,101 MПa |

|

|

|

константа С |

|||||

|

Азот |

1,2507 |

28,02 |

297 |

1,04 |

17 |

114 |

|

Аммиак |

1,771 |

17,03 |

488 |

2,24 |

9,18 |

626 |

|

Аргон |

1,782 |

39,94 |

209 |

0,53 |

20,9 |

142 |

|

Ацетилен |

1,171 |

26,04 |

320 |

1,68 |

9,35 |

198 |

|

Бензол |

- |

78,11 |

106 |

1,25 |

7,2 |

- |

|

Бутан |

2,673 |

58,12 |

143 |

1,91 |

8,1 |

177 |

|

Воздух |

1,293 |

(28,95) |

288 |

1,01 |

17,3 |

124 |

|

Водород |

0,08985 |

2,016 |

4130 |

1,42 |

8,42 |

73 |

|

Водяной пар |

0,804 |

18,02 |

430 |

2,01 |

10,0 |

961 |

|

Гелий |

0,1785 |

4,0 |

2080 |

5,27 |

18.8 |

78 |

|

Двуокись азота |

- |

46,01 |

180 |

0,802 |

- |

- |

|

Двуокись серы |

2,927 |

64,07 |

130 |

0,631 |

11,7 |

396 |

|

Двуокись углерода |

1,926 |

44,01 |

189 |

0,836 |

13,7 |

254 |

|

Кислород |

1,42895 |

12 |

260 |

0,9 11 |

20,3 |

131 |

|

Meтaн |

0,717 |

16,04 |

519 |

2,22 |

10.3 |

162 |

|

Окись углерода |

1,250 |

28,01 |

297 |

1,05 |

16,6 |

100 |

|

н-Пентан |

- |

72,15 |

115 |

1,715 |

8.74 |

- |

|

Пропан |

2,020 |

44,1 |

189 |

1,86 |

7,95(18°С) |

278 |

|

Пропилен |

1,914 |

42,8 |

198 |

1,63 |

8,35(20°С) |

322 |

|

Сероводород |

1,539 |

34,08 |

244 |

1,06 |

11,66 |

- |

|

Хлор |

3,217 |

70,91 |

177 |

0,482 |

12,9(16 0С) |

351 |

|

Хлористый метил |

2,308 |

50,44 |

165 |

024 |

9,89 |

454 |

|

Этан |

1,357 |

30,07 |

283 |

1,73 |

8,5 |

287 |

|

Этилен |

1,261 |

28,05 |

296 |

1,53 |

9,85 |

241 |

;

;