Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра телекоммуникационных систем

РАДИОМОНТАЖНАЯ ПРАКТИКА

Часть 1

Методические указания к выполнению практических работ

(для студентов специальности 5В071900 –

Радиотехника, электроника и телекоммуникации)

Алматы 2011

СОСТАВИТЕЛИ: Сарженко Л.И., Демидова Г.Д., Зайцев Е.О. Радиомонтажная практика. Часть 1. Методические указания к выполнению практических работ (для студентов специальности 5В071900 – Радиотехника, электроника и телекоммуникации). – Алматы: АУЭС, 2011. – 52 с.

Методические указания содержат необходимые теоретические сведения, описание практических работ, форму отчета о выполненных работах. Предлагаются контрольные вопросы и список рекомендуемой литературы.

Методические указания к выполнению практических работ предназначены для студентов, обучающихся в бакалавриате по специальности 5В071900 – Радиотехника, электроника и телекоммуникации.

Ил. 41 , табл. 11 библиогр. – 15 назв.

Рецензент: кандидат технических наук, проф. С. В. Коньшин

Печатается по свободному плану издания НАО «Алматинский университет энергетики и связи» на 2011 г.

© НАО «Алматинский университет энергетики и связи», 2011 г.

Введение

Современный научно-технический прогресс невозможен без применения радиоэлектронной аппаратуры (РЭА), которую широко используют в телекоммуникационных системах, научных исследованиях, медицине, управлении производством, повседневной жизни и т.д.

В развитии радиоэлектронной аппаратуры можно выделить несколько этапов, на которых количественные изменения в технологии изготовления отдельных элементов РЭА вызвали качественные изменения в технологии сборки и монтажа радиоэлектронных приборов в целом.

На первом этапе основными элементами РЭА были резисторы, конденсаторы, катушки индуктивности электровакуумные и позже полупроводниковые приборы. Все эти элементы изготовляли в виде конструктивно законченных деталей, укрепляемых на шасси с помощью опорных приспособлений, а их выводы соединяли проводниками с помощью пайки. В дальнейшем этот вид монтажа получил название навесного монтажа.

На втором этапе, с появлением метода печатного монтажа, удалось уменьшить габариты РЭА, снизить трудоемкость ее изготовления, повысить надежность.

Появление на третьем этапа развития РЭА интегральных микросхем также повлияло на уменьшение габаритов, массы и энергопотребления РЭА. Замена объемных резисторов, индуктивностей и конденсаторов на печатные аналоги привело к появлению гибридных интегральных микросхем (ГИС), в которых использовались чаще всего бескорпусные полупроводниковые приборы. Это открыло перед радиоэлектроникой практически неограниченные возможности.

Развитие технологии изготовления интегральных схем шло по пути повышения степени интеграции: увеличения числа элементов на единицу объема, возрастания их сложности. В результате этого появились сначала большие (БИС), а затем и сверхбольшие (СБИС) интегральные схемы.

Каждый новый этап развития технологии изготовления РЭА не отрицал и не исключал ранее разработанную технологию и ранее применявшиеся элементы РЭА, а дополнял и обогащал ее, обеспечивая качественно новый уровень разработки, изготовления и эксплуатации аппаратуры. Поэтому наряду с интегральными микросхемами в новых разработках широко используются в качестве элементов РЭА и дискретные радиоэлементы: резисторы, конденсаторы, диоды, транзисторы, и электронные лампы. При решении каждой конкретной задачи при выборе элементной базы и соответствующей ей технологии изготовления радиоэлектронного устройства необходимо учитывать достоинства и недостатки каждого поколения РЭА.

Необходимо помнить, что перед проектировщиками РЭА всегда стоит триединая задача: снижение массы и габаритов, снижение энергопотребления, повышение надежности РЭА.

Несмотря на то, что многие технологические процессы изготовления приборов и радиоэлектронных устройств автоматизированы, механизированы или выполняются с использованием групповых методов обработки, сборочно-монтажные операции продолжают оставаться наиболее трудоемкими и выполняются с применением ручного труда. Это объясняется наличием большого числа соединений и сложностью выполнения сборочно-монтажных работ вследствие малых размеров контактных соединений и высокой плотности упаковки.

Широкое применение радиоэлектронных устройств во всех сферах хозяйственной деятельности вызывает необходимость получения специалистами в области телекоммуникации основ теоретических и практических знаний по существующей технологии разработки, изготовления и эксплуатации РЭА.

Цель настоящих методических указаний – приобретение студентами практических навыков в радиомонтаже, а также в изготовлении несложных радиоэлектронных устройств. Каждая тема практических работ включает время в часах на инструктаж (числитель) и выполнение практических работ (знаменатель).

Общие положения к практическим работам

1 Задание к выполнению соответствующей практической работы студенты получают на занятии (или самостоятельно знакомятся с заданием по методической разработке).

2 Студенты самостоятельно (или на консультациях) готовятся к выполнению практической работы:

а) прослушав краткий инструктаж по выполнению практической работы или по описанию практической работы, студенты в рабочей тетради для практических работ записывают № выполняемой работы, наименование работы, цель работы, краткое содержание результатов работы.

3 На первом занятии студенты проходят инструктаж по технике безопасности, расписываются в журнале по ОТ и ТБ.

4 Перед выполнением практической студенты отвечают на теоретические вопросы, получают допуск к работе.

5 Результаты практической работы проверяются и оцениваются преподавателем.

6 По результатам прохождения практики студенты оформляют и защищают отчет.

1 Практическая работа. Проверка отсутствия напряжения на металлических корпусах приборов, металлических частях стола радиомонтажника и жале паяльника (1/1 ч.)

1.1 Цель работы: научиться определять отсутствие напряжения на токоведущих частях корпусов приборов и рабочем столе радиомонтажника

1.1.1 Ознакомиться с устройством цифрового мультиметра и получить навыки работы с ним.

1.1.2 Научиться определять наличие заземления металлических корпусов приборов, жала паяльника и металлических частей стола (ножек) на рабочем месте радиомонтажника.

1.2 Подготовка к работе

1.2.1 Прослушать инструктаж по охране труда и технике безопасности на рабочем месте радиомонтажника.

1.2.2 Ответить на вопросы и расписаться в журнале по охране труда и технике безопасности (ОТ и ТБ).

1.3 Описание установки

Рабочее место радиомонтажника в лаборатории радиомонтажа (кабинет Б-121)при кафедре телекоммуникационных систем включает в себя:

1) Стол радиомонтажника.

2) Блок «Радиомонтаж».

3) Осциллограф.

4) Цифровой мультиметр.

5) Монтажный инструмент.

6) Паяльник 40 Вт.

7) Инструкция по охране труда на рабочем месте радиомонтажника.

1.4 Краткие теоретические сведения

Стол радиомонтажника – см. рисунок 1.1:

- габариты 1300х680х740 мм, общая высота со светильником - 1760мм;

- ножки, регулируемые по высоте;

- столешница (ДСП 16 мм. 1300х680 мм.) антистатическое покрытие;

- светильник (1200 мм., две лампы по 36 Вт.) на кронштейнах, выключатель света, розетка (двойная "евро").

Стол оснащен панелью, на которой установлены:

- клавиша включения/выключения светильника;

- розетки для подключения приборов;

- полки для приборов и крепления для инструментов.

Рисунок 1.1 – Стол радиомонтажника

Осциллограф – см. рисунок 1.2:

Осциллограф — прибор, предназначенный для исследования (наблюдения, записи; также измерения) амплитудных и временных параметров электрического сигнала, подаваемого на его вход, либо непосредственно на экране. Используются в прикладных, лабораторных и научно-исследовательских целях, для контроля/изучения электрических сигналов — как непосредственно, так и получаемых при воздействии различных устройств/сред на датчики, преобразующие эти воздействия в электрический сигнал.

Рисунок 1.2 – Осциллограф

Цифровой мультиметр – см. рисунок 1.3:

Мультиметр — комбинированный электроизмерительный прибор, объединяющий в себе несколько функций. В минимальном наборе это вольтметр, амперметр и омметр. Существуют цифровые и аналоговые мультиметры.

Рисунок 1.3 – Цифровой мультиметр M-890F

Цифровой мультиметр обладает достаточно высокой точностью и отличается простотой использования.

Любой мультиметр имеет два вывода, черный и красный, и от

двух до четырех гнезд. Черный вывод является общим (масса). Красный называют

потенциальным выводом и применяют для измерений. Гнездо для общего вывода

помечается как

COM или просто (—) т.е. минус, а сам вывод на конце часто

имеет так называемый «крокодильчик», для того, чтобы при измерении можно было

зацепить его за массу электронной схемы. Красный вывод вставляется в гнездо

помеченное символами сопротивления или вольты (![]() , V или

+), если гнезд больше чем два, то остальные обычно предназначаются для красного

вывода при измерениях тока. Помечены как A (ампер), mA (миллиампер), 10A или

20A соответственно..

, V или

+), если гнезд больше чем два, то остальные обычно предназначаются для красного

вывода при измерениях тока. Помечены как A (ампер), mA (миллиампер), 10A или

20A соответственно..

Для измерения силы постоянной тока, используется секция,

маркированная значком

DCА или

![]() . Для измерения постоянной силы

тока в районе, близком к 10А, красную клемму прибора следует переключить в другой

разъём. Обозначен он как 10ADC.

. Для измерения постоянной силы

тока в районе, близком к 10А, красную клемму прибора следует переключить в другой

разъём. Обозначен он как 10ADC.

Для измерения силы переменного тока, используется секция,

маркированная значком ACА или ~![]() .

.

Сопротивление (![]() ): в

цифровых мультиметрах обычно указывается стандартно: 200Ом, 2кОм, 20кОм,

200кОм, 2МОм, 20МОм, 200МОм.

): в

цифровых мультиметрах обычно указывается стандартно: 200Ом, 2кОм, 20кОм,

200кОм, 2МОм, 20МОм, 200МОм.

На цифровых мультиметрах часто добавлены дополнительные функции измерения, такие как звуковая «прозвонка» элементов и проводов, проверка переходов транзисторов, частотометр, измерение емкости конденсаторов и датчик температуры.

Таблица 1.1 - Основные технические характеристики M890F:

|

Параметры M 890F |

|

|

Количество измерений в сек. |

2-3 |

|

Постоянное напряжение U= |

0,1мВ-1000В |

|

Переменное напряжение U~ |

0,1мВ-700В |

|

Переменный ток I~ |

10мкА-10А |

|

Постоянный ток I= |

1мкА-10А |

|

Диапазон частот по перем.току |

40-400Гц |

|

Сопротивление R |

0,1Ом-200МОм |

|

Входное сопротивление R |

10 МОм |

|

Ёмкость С |

1пФ ÷ 20мкФ |

|

Частота F |

1Гц-20кГц |

|

Коэффициент усиления транзисторов h21 |

до 1000 |

|

Режим «прозвонка» |

< 50 Ом |

|

Диод-тест |

есть |

|

Питание |

9В /типа NEDA 1694, Крона ВЦ |

|

Габариты, мм |

88 × 170 × 38 |

|

Вес, грамм (с батареей) |

340 |

|

Сервис |

Индикация разряда батарейки, Индикация перегрузки «1» |

Для того, чтобы мультиметр не вышел из строя при измерениях напряжения или тока, особенно если их значение неизвестно, переключатель желательно установить на максимально возможный предел измерений, и только если показание при этом слишком мало, для получения более точного результата, переключайте мультиметр на предел ниже текущего.

Для обеспечения безопасных условий труда на рабочем месте радиомонтажника, в соответствии с Требованиями безопасности, перед началом работы необходимо проверить заземление металлических частей корпусов измерительных приборов, ножек стола и жала паяльника.

Все вилки шнура питания на приборах и паяльнике имеют контакт «Земля». Если корпус прибора и жало паяльника заземлены, то цепь (контакт «Земля» – корпус прибора) является токопроводящей низкоомной.

Проверка напряжения, сопротивления, тока

Для измерения постоянного напряжения ставим DCV, для переменного – ACV, подключаем шупы и смотрим результат, если на экране ничего нет, нет и напряжения. Для измерения сопротивления работаем в режиме омметра, прикасаясь щупами к двум концам того предмета, сопротивление которого нужно узнать. Таким же способом в прозваниваются провода и дорожки на обрыв. Измерение силы тока отличаются тем, что щупы мультиметра должны быть врезаны в цепь, как будто это один из компонентов этой самой цепи.

1.5 Порядок выполнения работы

|

ВНИМАНИЕ! ПРИ ПРОВЕДЕНИИ ИЗМЕРЕНИЙ РАБОЧИЙ СТОЛ И ПРИБОРЫ ДОЛЖНЫ БЫТЬ ОТКЛЮЧЕНЫ ОТ СЕТИ ПИТАНИЯ |

Определение наличия напряжения переменного тока на корпусе приборов и жале паяльника

1.5.1 Установите поворотный переключатель в положение ACV.

1.5.2 Вставьте черный щуп в отрицательное гнездо (COM), а

красный щуп в положительное гнездо (V).

1.5.3 Коснитесь наконечниками щупов проверяемых точек электрической цепи (головки крепежного болта на корпусе блока «Радиомонтаж» и контакта «Земля» на вилке питания данного прибора).

1.5.4 Прочитайте на дисплее значение напряжения, с надлежащим положением десятичной точки.

Повторить 1.5.1 – 1.5.4 для всех корпусов приборов, которыми оснащен стол радиомонтажника, а также для жала паяльника.

|

ВНИМАНИЕ! ЗАПРЕЩАЕТСЯ ПОВРЕЖДАТЬ ЛАКО-КРАСОЧОНОЕ ПОКРЫТИЕ НА КОРПУСАХ ПРИБОРОВ |

Определение величины сопротивления в цепи «Корпус прибора – контакт «Земля» на вилке шнура питания»

1.5.5 Установите поворотный переключатель в положение Ω.

1.5.6 Вставьте черный щуп в отрицательное гнездо (COM), а красный щуп в положительное гнездо (Ω).

1.5.7 Коснитесь наконечниками щупов проверяемых точек электрической цепи (головки крепежного болта на корпусе блока «Радиомонтаж» и контакта «Земля» на вилке питания данного прибора).

1.5.8 Прочитайте на дисплее значение сопротивления, с надлежащим положением десятичной точки.

Повторить 1.5.5 – 1.5.8 для всех корпусов приборов, которыми оснащен стол радиомонтажника, а также для жала паяльника.

1.6 Выводы

1.6.1 Сделать выводы об электробезопасности рабочего места.

1.7 Контрольные вопросы

1.7.1 Значение напряжения постоянного или переменного тока измеряется при определении наличия заземления металлических частей корпусов приборов и жала паяльника?

1.7.2 Относительно малым, большим или нулевым должно быть значение напряжения на металлическом корпусе прибора или жале паяльника при измерении?

1.7.3 Каким должно быть напряжение на паяльнике на рабочем месте радиомонтажника?

1.7.4 Ток какой силы является смертельным для человека?

1.7.5 Чему должна быть равна освещенность на рабочем месте радиомонтажника?

1.7.6 Для чего на рабочем месте радиомонтажника устанавливается вытяжная вентиляция?

1.7.7 Для чего на рабочем месте радиомонтажника используется антистатический браслет?

1.7.8 Почему нельзя проверять на ощупь нагрев жала паяльника и наличие напряжения на токоведущих частях узлов или приборов?

1.7.9 Почему на рабочем месте радиомонтажника нельзя принимать пищу и пить воду и другие жидкости?

1.7.10 Какими должны быть правила личной гигиены после окончания радиомонтажных работ?

2 Практическая работа. Основы пайки (1/7 ч.)

2.1 Цель работы: ознакомление с материалами, используемыми в процессе пайки, технологическим процессом лужения и пайки.

2.1.1 Изучить свойства основных и вспомогательных материалов, применяющихся при выполнении пайки и способы работы с ними;

2.1.2 Получить навыки выполнения паяных соединений.

2.2 Подготовка к работе

2.2.1 Изучить раздел 2.4.

2.3 Материалы и инструменты

1) электропаяльник;

2) бокорезы;

3) пинцет;

4) припой марки ПОС-61;

5) канифоль сосновая кусковая;

6) наждачная бумага;

7) монтажный провод (медная проволока);

8) лупа с 4-х кратным увеличением.

2.4 Краткие теоретические сведения

Монтаж – установка изделия или его составных частей на месте использования.

Электромонтаж – выполнение электрического соединения ЭРЭ или его составных частей, имеющих токоведущие элементы.

В процессе электромонтажа при соединении электрических цепей или включении в них электрорадиоэлементов (транзисторов, ламп, резисторов, конденсаторов, реле, выключателей, тумблеров, предохранителей и др.), для получения контактного соединения чаще всего применяют пайку.

Пайка – образование соединения с помощью расплава припоя, при котором создаются межатомные связи после нагрева соединяемых материалов ниже температуры их плавления, смачивания их припоем, затекания припоя в зазор и последующей его кристаллизации.

Припой – материал для пайки и лужения с температурой плавления ниже температуры плавления паяемых материалов.

В таблице 2.1 приведены наиболее часто применяемые при электромонтаже припои. Выбирают припой с учётом физико-химических свойств соединяемых металлов, требуемой механической прочности спая, его коррозионной устойчивости и стоимости. При пайке токоведущих частей необходимо учитывать удельную проводимость припоя.

Пайка возможна только в том случае, если припой смачивает соединяемые детали. Смачивание представляет собой молекулярное взаимодействие жидкости с поверхностью твердого тела. Оно происходит, если силы притяжения между атомами припоя и металла больше, чем между атомами внутри самого припоя. Если капля припоя не смачивает поверхность, то она имеет приблизительно сферическую форму (см. рисунок 2.1 а). Сила сцепления припоя с поверхностью детали в этом случае очень мала, и капля припоя легко стряхивается, не оставляя следов на поверхности. Капля смачивающего припоя в том же объеме имеет большую поверхность соприкосновения с поверхностью детали (см. рисунок 2.1 б, в, г); сила ее сцепления значительная, и припой нельзя полностью удалить стряхиванием.

Таблица 2.1 – Припои, применяемые при радиомонтажных работах

|

Наименование и марка припоя |

Температура плавления, °С |

Область применения |

|

Оловянно-свинцовый ПОС18 |

277 |

Пайка деталей неответственного назначения из стали, меди, латуни |

|

Оловянно-свинцовый ПОС40 |

235 |

Лужение и пайка монтажных деталей, проводов |

|

Оловянно-свинцовый ПОС61 |

190 |

Ответственная электромонтажная пайка. Для вторичных паек, расположенных рядом с пайками, выполненными более тугоплавкими припоями |

|

Оловянно-свинцово-кадмиевый ПОСК50 |

145 |

Пайка и лужение ответственных соединений, не допускающих местного перегрева (детали из керамики, стекла и т. д., покрытые серебром) |

|

Сплав Розе (олово, свинец, висмут) Сплав Вуда (олово, свинец, висмут, кадмий) |

94

60,5 |

Применяется в тех случаях, когда требуется понижение температуры пайки из-за опасности перегрева деталей, а также для вторичных паек |

Важными свойствами припоя являются также растекаемость и способность затекать в узкие зазоры под действием капиллярных сил.

Затекание припоя в зазор – заполнение расплавленным припоем паяемого зазора.

При наличии загрязнений соединяемых поверхностей растекаемость припоя ухудшается, и возможно образование несмачиваемых зон, что снижает качество пайки.

а) отсутствие смачиваемости; б) полное смачивание; в) частичное смачивание; г) хорошее смачивание.

Рисунок 2.1 – Распределение припоя (смачиваемость) на различных поверхностях:

Подготовка поверхностей деталей, подлежащих пайке, заключается в удалении загрязнений, ржавчины, окисных и жировых пленок. На смачиваемость и растекаемость припоя существенное влияние оказывает форма шероховатостей поверхности. Если неровности образуют сеть пересекающихся канавок, то смачиваемость и растекаемость припоя будет усиливаться капиллярным действием канавок.

Таким образом, способ зачистки может оказать решающее влияние на качество пайки. Зачистку с образованием пересекающихся канавок получают наждачной шкуркой (это дает лучший результат, чем травление).

Как правило, соединяемые детали перед пайкой подвергаются лужению. Лужение заключается в покрытии поверхностей соединяемых деталей тонкой пленкой припоя. Горячее лужение выполняют паяльником или путем погружения в ванну с расплавленным припоем.

При лужении припой покрывает основной металл, поэтому при пайке луженых поверхностей соединение происходит при более низкой температуре.

Для устранения пленки окислов с поверхностей металлов и припоя при пайке, защиты поверхности металлов и припоя от окисления в процессе пайки и уменьшения сил поверхностного натяжения расплавленного припоя на границе металл-припой служат специальные материалы – флюсы. Правильный выбор флюса обеспечивает качественное соединение и существенно влияет на скорость пайки. Выбранный флюс должен быть химически активным и растворять окислы паяемых элементов, термически стабильным и выдерживать температуру пайки без испарения и разложения, проявляя химическую активность в заданном интервале температур.

Все флюсы можно разделить на четыре группы:

1) активные или кислотные – их применение при электрическом монтаже радиоэлектронной аппаратуры, запрещено;

2) антикоррозионные;

3) бескислотные – на основе канифоли. Эта группа флюсов нашла наиболее широкое применение при электрическом монтаже. Остатки бескислотных флюсов легко удаляются спиртом. Такой флюс обладает низкой химической активностью, поэтому требует особо хорошей очистки соединяемых поверхностей от окисных пленок перед пайкой;

4) активированные – на основе канифоли, имеющие в своем составе различные катализаторы (вещества, повышающие активность флюса).

Подготовленные поверхности покрывают флюсом непосредственно перед горячим лужением или пайкой.

Механизм действия флюса (см. рисунок 2.2) заключается в том, что окисные пленки металла и припоя под действием флюса растворяются, разрыхляются и всплывают на его поверхности. Вокруг очищенного металла образуется защитный слой флюса, препятствующий возникновению окисных пленок. Жидкий припой замещает флюс и взаимодействует с основным металлом. Слой припоя постепенно увеличивается и при прекращении нагрева затвердевает.

1 – наконечник паяльника; 2 – припой; 3 – сплав припоя с основным металлом; 4 – зона взаимодействия припоя с основным металлом; 5 – флюс; 6 – растворенный окисел; 7 – окисел на поверхности основного металла; 8 – основной металл; 9 – газообразный флюс.

Рисунок 2.2 – Схема зоны лужения с помощью паяльника

Марки флюсов и области их применения приведены в таблице 2.2.

Таблица 2.2 – Марки флюсов и области их применения

|

Тип флюса |

Марка |

Состав |

Область применения |

|

Кислотные |

Хлористый цинк |

Водный раствор хлористого цинка |

Детали из черных и цветных металлов, допускающие промывку |

|

Антикоррозионные |

ФИМ

ВТС |

Ортофосфорная кислота, спирт, вода

Вазелин, триэтаноламин, салициловая кислота, спирт |

Детали из черных металлов, меди и ее сплавов, допускающие промывку в горячей воде

Монтажные соединения, детали из меди и ее сплавов, серебра, платины |

|

Бескислотные КЭ |

Канифоль |

Канифоль натуральная |

Для пайки монтажных соединений, деталей из цветных металлов и их сплавов |

|

Активированные |

КЕЦ

Паста № 4 |

Канифоль, хлористый цинк, спирт

Канифоль, хлористый цинк, вазелин |

Для пайки черных, цветных и драгоценных металлов

Для соединений повышенной прочности. Детали из черных и цветных металлов, допускающие тщательную промывку |

В зависимости от технологии флюс может использоваться в виде жидкости (см. рисунок 2.3), пасты или порошка. Существуют также паяльные пасты, содержащие частицы припоя вместе с флюсом.

Рисунок 2.3 – Виды флюсов

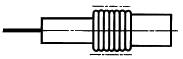

Для улучшения качества пайки и повышения производительности труда при монтаже электрических цепей рекомендуется применять трубчатый припой с канифольным наполнителем. Формы сечения трубчатых припоев показаны на рисунке 2.4. Припой представляет собой трубку из оловянно-свинцового сплава, внутри которой помещен канифольный флюс. Измененная форма сердцевины уменьшает вероятность образования пустот в трубчатом припое и перерывов в подаче флюса в процессе пайки.

|

|

|

|

Рисунок 2.4 – Трубчатый припой с флюсом

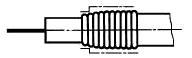

На рисунке 2.5 показаны трубчатые припои, выпущенные в виде катушек.

Рисунок 2.5 – Катушки с трубчатыми припоями разного диаметра

Для пайки в единичном и мелкосерийном производстве применяют электрические паяльники – см. рисунок 2.6. Действие таких приборов основано на выделении большого количества теплоты при прохождении электрического тока. Основная часть паяльника – медный стержень с заостренным концом — «жалом», вставленный в металлическую трубку, вокруг которой расположен нагревательный элемент (нихромовая спираль в оболочке из жаропрочной изоляции - слюды или керамики). Концы спирали нагревательного элемента присоединены к медным изолированным проводам – шнуру, который выведен через полую пластмассовую ручку и заканчивается штепсельной вилкой. Нагревательный элемент закрыт сверху кожухом.

Рисунок 2.6 – Электрические паяльники

При включении паяльника в электрическую сеть ток проходит через нихромовую спираль и нагревает ее. Выделяющееся тепло передается медному стержню, который нагревается до температуры 300 - 350 °С.

Требуемую мощность паяльника выбирают в зависимости от массы и марки соединяемых деталей.

При монтаже радиоэлектронной аппаратуры припоем ПОС40 применяют паяльники мощностью 50, 75, 120 Вт с питанием от сети переменного тока напряжением не более 36 В. Паяльники на 75 и 120 Вт используют для пайки соединений со значительной массой металла (провода большого сечения, кабельные наконечники, корпусные лепестки и др.). Для пайки припоем ПОС61 применяется паяльник мощностью 35 Вт.

При проведении процесса пайки важно выдерживать необходимую температуру. Пониженная приводит к недостаточной жидкотекучести припоя и плохому смачиванию соединяемых поверхностей. Значительное увеличение температуры вызывает обугливание флюса до активации им поверхностей спая. Оптимальная температура пайки Tп зависит от Тпл (плавления припоя):

Тп = Тпл + (40…80) °С. (2.1)

В зависимости от теплоемкости соединения выбирают мощность паяльника. При правильно подобранной мощности падение температуры его рабочего стержня Тс не должно быть более 20...40 °С, т.е.

Тс = Тп + (20…40) °С. (2.2)

Для проведения высококачественной пайки температуру рабочего стержня паяльника необходимо контролировать и, при необходимости регулировать. Для этого в промышленности применяют паяльники с автоматическим регулятором температуры или с автоматической подачей припоя.

При правильно выбранной температуре паяльника припой должен быстро плавиться, но не стекать с рабочей части паяльника (жала), а канифоль должна не сгорать мгновенно, а оставаться на жале в виде кипящих капелек.

Качество монтажных соединений во многом зависит от правильности заточки жала паяльника. Наиболее удобной формой жала считается четырехгранная. Поверхность должна быть ровной, без раковин, очищенной от нагара и хорошо залуженной.

Пайка монтажных соединений должна обеспечивать надежность электрического контакта и необходимую механическую прочность. Поверхность деталей, подлежащих пайке, перед монтажом надо подвергнуть горячему лужению предпочтительно припоем, применяемым при пайке. Припой и флюс для пайки должны выбираться в зависимости от подвергаемых пайке материалов, допускаемого нагрева элементов монтажа и рабочих температур. В качестве основных следует применять припои марок ПОС61 и ПОС61М. В качестве основного флюса – 30-процентный раствор канифоли марок А и В в спирте, или кусковую сосновую канифоль марки А и Б. Количество флюса, наносимого на место пайки – минимальное. Обильное смачивание флюсом недопустимо. Время пайки и лужения выводов электрорадиоэлементов не должно превышать величину, указанную в руководящих технических условиях на элементы конкретных типов. При отсутствии таких ограничений длительность процесса пайки или лужения не более 5 с. Поверхность паяных соединений следует очищать тканью из безворсового материала (например, хлопчатобумажной бязью) или кисточкой, смоченной спиртом или спирто-бензиновой смесью. Очищать паяные соединения надо после каждой пайки. В случае применения спирто-бензиновой смеси должны быть приняты меры, исключающие возможность воспламенения паров бензина.

Контроль качества пайки проводится визуально, с использованием 4-х кратной лупы. Пайка должна быть блестящей, глянцевой или светло-матовой, без пор и посторонних включений.

Кроме паяльника при радиомонтажных работах используется и другой инструмент.

Плоскогубцы. Они представляют собой инструмент, напоминающий по внешнему виду щипцы – см. рисунок 2.7. Металлические рукоятки плоскогубцев соединены между собой шарниром, на противоположных концах ручек находится рабочая часть инструмента. Основным отличием плоскогубцев от кусачек является плоская форма губок. На губках нанесены поперечные бороздки для более надежного удерживания деталей. Обычно с торца плоскогубцев сделаны отверстия, что облегчает работу с заготовками круглой формы. На боковой стороне рабочей части могут располагаться режущие кромки, при помощи которых можно перекусывать проволоку и гвозди небольшой толщины.

Рисунок 2.7 – Плоскогубцы

Бокорезы. Модели бокорезов различаются формой губок, их размером, длиной, углом и формой заточки режущей части – см. рисунок 2.8. От этих параметров существенно зависят рабочие качества инструмента. Бокорезы, применяемые при радиомонтаже, имеют, как правило, удлиненные узкие губки. Электротехнические бокорезы, имеют специальные выемки для удобства снятия изоляции с электропроводов.

Рисунок 2.8 – Бокорезы

Для перекусывания проводов и кабеля большего диаметра и других прочных материалов часто применяют специальные бокорезы, оснащенные механическим усилителем. Для увеличения прикладываемого усилия бокорезы могут оборудоваться механизмами подпружинивания и рычажными механизмами.

Круглогубцы. Шарнирно-губцевый инструмент широкого профиля использования – см. рисунок 2.9. Круглогубцы используются при столярно-плотницких работах, в электро и радиомонтажных работах, разводке слаботочных сетей и ювелирном деле. Преимущественно используются для изгиба и придания формы проволоке. Могут быть использованы для снятия и установки некоторых видов стопорных колец.

Рисунок 2.9 – Круглогубцы

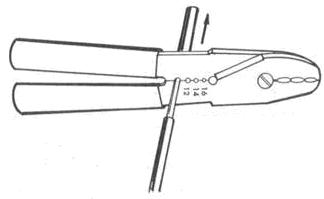

Съемник изоляции. Инструмент предназначен для снятия резиновой и пластмассовой изоляции с концов круглых проводов – см. рисунок 2.10. Обеспечивает быстрое снятие изоляции без нарушения целостности токоведущих жил с различным сечением. Это многофункциональный инструмент, который можно использовать не только для съема изоляции, но и для других целей, например для определения калибра провода, запрессовки концов вместе и по отдельности.

Рисунок 2.10 – Съемник изоляции

Пинцет. Инструмент – приспособление для манипуляции небольшими предметами, которые невозможно, неудобно либо нежелательно (опасно) брать голыми руками – см. рисунок 2.11.

Рисунок 2.11 – Пинцет

Канцелярский нож. Специализированный нож, предназначенный для разрезания изоляции жильного провода, как правило пластиковый, с выдвижным сменным металлическим лезвием – см. рисунок 2.12.

Рисунок 2.12 –Канцелярский нож

Набор инструментов радиомонтажника. Набор состоит из специальных инструментов, необходимых для пайки – см. рисунок 2.13.

Рисунок 2.13 – Набор инструментов радиомонтажника

Кроме этого как вспомогательные инструменты могут ипользоваться ножницы, линейки и пр.

Правила работы с электропаяльником

Перед пайкой прибор следует подготовить к работе. С помощью напильника рабочую часть его, жало, надо сточить под углом 30—45° и зачистить. Затем его необходимо залудить.

Для этого включают паяльник в сеть и, когда он слегка нагреется (через 1-2 мин), покрывают жало слоем флюса, прижав его к кусочку канифоли. Растекаясь по поверхности жала, канифоль предохраняет его от окисления при дальнейшем нагревании. Как только жало нагреется до температуры плавления припоя (это можно определить, касаясь жалом кусочка припоя), рабочую поверхность его покрывают припоем.

Перегрев паяльника перед покрытием жала канифолью недопустим. Если все-таки по какой-либо причине паяльник перегреется и защищенная часть его покроется темно-синим налетом оксида меди, то его следует выключить, остудить и вновь зачистить, а затем приступить к залуживанию сначала.

Технология лужения и пайки

Подготовленные к спаиванию поверхности металла должны быть тщательно очищены от оксидов и жиров и залужены. Зачищают места пайки ножом, наждачной бумагой или напильником. При залуживании на поверхность металла вначале наносят слой флюса, а затем горячим паяльником с небольшим количеством припоя на жале несколько раз проводят по залуживаемой поверхности, помогая припою растекаться и смачивать ее тонким и ровным слоем.

При пайке монтажных соединений на место спая сначала наносят слой флюса. Затем к этому месту одновременно прикладывают припой и жало паяльника. Пруток припоя держат в левой руке, а ручку паяльника – в правой.

Расплавленный припой можно переносить на место пайки и жалом паяльника. Для этого его предварительно на долю секунды окунают в канифоль и берут каплю припоя. Количество припоя, необходимое для пайки, должно быть минимальным. Припой должен заливать место соединения со всех сторон.

Залуженные детали фиксируются в необходимом положении и прогреваются паяльником. При необходимости в место нагрева вводится дополнительное количество припоя (капля на паяльнике или касание нагретых деталей припойной проволокой). В изделиях высокой надёжности, как правило, залуженные провода перед пайкой ещё и скручиваются.

Спаиваемые поверхности должны быть неподвижны до полного отвердения припоя. Даже небольшое движение деталей друг относительно друга в момент кристаллизации припоя может очень существенно снизить прочность соединения. При необходимости флюс удаляется растворителем.

При пайке важен и уход за паяльником. Поверхность его жала должна быть ровной, очищенной от нагара (оксида) и хорошо залуженной. Паяльник должен быть нагрет до необходимой температуры, зависящей от марки припоя. Нормальным считается такой температурный режим, при котором припой быстро плавится, но не стекает с жала паяльника; канифоль не сгорает мгновенно, а остается на жале в виде кипящих капелек. Перегрев паяльника недопустим, так как это приводит к окислению жала и появлению на нем раковин. Но и недостаточно нагретым паяльником работать тоже нельзя: соединения получаются непрочными и ненадежными.

2.5 Порядок выполнения работы

2.5.1 Нарезать медную проволоку на отрезки необходимой длины.

2.5.2 Зачистить проволоку от изоляции и возможных окислов в местах пайки шлифовальной шкуркой.

2.5.3 Залудить проволоку в местах пайки.

2.5.4 Произвести раскладку проволоки в соответствии с эскизом на рисунке 2.14.

2.5.5 Произвести пайку в местах пересечения.

2.5.6 Оформить отчет.

2.5.7 Ответить на контрольные вопросы.

Рисунок 2.14 – Эскиз паяного изделия

2.6 Требования к оформлению отчета

Отчет оформляется каждым студентом отдельно в виде планшета из картона (ф. А4 – см. рисунок 2.15).

Рисунок 2.15 – Образец оформления отчета

2.7 Контрольные вопросы

2.7.1 Что входит в понятие ''электрический монтаж"?

2.7.2 Какие физические явления лежат в основе процесса пайки?

2.7.3 Как качество и состояние соединяемых поверхностей деталей влияет на качество паяного соединения?

2.7.4 Каково назначение флюса? Какие требования предъявляются к флюсу для получении качественного соединения?

2.7.5 В чем заключается технологический процесс лужения? Каково его назначение?

2.7.6 Что представляет собой паяльник?

2.7.7 Для чего необходимо контролировать температуру пайки?

2.7.8 Какую величину составляет допустимое время пайки и лужения выводов электрорадиоэлементов?

2.7.9 Каким образом можно определить качествo смачивания поверхности припоем?

2.7.10 Что обеспечивает лучшую подготовку поверхности к пайке: механическая очистка поверхности или химическое травление?

2.7.11 Какие флюсы применяются при электрическом монтаже?

2.7.12 Что такое припой?

2.7.13 Какие характеристики припоя имеют наибольшее значение при пайке?

2.7.14 Что такое "трубчатый припой"? В чем его достоинства?

2.7.15 Припой какой марки наиболее часто применяется при электромонтажной пайке?

2.7.16 Как определяется требуемая мощность паяльника?

3 Практическая работа. Разделка проводов,экранов проводов (2/6ч)

3.1 Цель работы: ознакомление с радиомонтажными проводами и материалами, технологическим процессом разделки проводов и экранов проводов

3.1.1 Изучить типы проводов, виды изоляции;

3.1.2 Получить навыки разделки и заделки изоляции проводов, подготовки жил проводов к пайке, разделки и заделки экранов экранированных проводов.

3.2 Подготовка к работе

3.2.1 Изучить раздел 3.4.

3.3 Материалы и инструменты

1) электропаяльник;

2) бокорезы;

3) пинцет;

4) припой марки ПОС-61;

5) канифоль сосновая кусковая;

6) наждачная бумага;

7) монтажные провода различного сечения;

8) лупа с 4-х кратным увеличением;

9) трубки ПВХ различных диаметров;

10) лента изоляционная поливинилхлоридная;

11) нитки х/б, № 00 или 01;

12) клей Б2-24.

3.4 Краткие теоретические сведения

Для передачи и распределения электрической энергии, соединения различных приборов и их частей, изготовления обмоток электрических машин применяют: обмоточные провода; монтажные провода; установочные провода и шнуры; кабели.

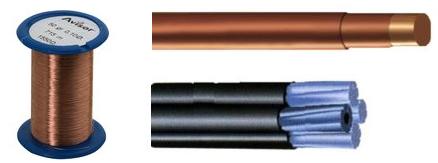

Обмоточные провода. Их применяют для изготовления обмоток электрических машин, аппаратов и приборов. В качестве проводникового материала в обмоточных проводах применяют медь и алюминий. В зависимости от применяемой изоляции обмоточные провода выпускают с эмалевой, волокнистой, пленочной и эмалево-волокнистой изоляцией.

Эмалированные провода являются наиболее перспективными среди обмоточных проводов, так как имеют наименьшую толщину изоляции (0,007.. .0,065 мм). Применяя такую проволоку, можно увеличить мощность электрической машины за счет большего числа витков в объеме обмотки (см. рисунок 3.1)

Эмалевая изоляция наносится на эмалировочных станках в виде гибкого лакового покрытия. Наибольшее применение находят провода с высокопрочными эмалевыми покрытиями на основе поливинилацеталевой и полиэфирной смол (провода марок ПЭВ и ПЭТВ с нагревостойкостью до 130°С), а также провода с высокопрочным эмалевым покрытием на основе полиуретановой смолы (провод марки ПЭВТЛ луженный с нагревостойкостью до 120°С).

Важнейшими характеристиками эмалированных проводов являются эластичность, нагревостойкость и электрическая прочность.

Рисунок 3.1 – Внешний вид проводов с эмалевой изоляцией

Обмоточные провода с волокнистой изоляцией имеют большую толщину изоляции (0,05. ..0,17 мм) по сравнению с эмалированными проводами. В качестве волокнистой изоляции применяют пряжу: хлопчатобумажную, шелковую, из капроновых, асбестовых, лавсановых и стеклянных волокон.

Наибольшая нагревостойкость обмоточных проводов достигается применением стеклянной и асбестовой пряжи, подклеиваемой к поверхности провода с помощью глифталевых и кремнийорганических лаков, которые обладают повышенной стойкостью к нагреванию.

У проводов с эмалево-волокнистой изоляцией поверх слоя эмали наносят обмотку из хлопчатобумажной, шелковой, капроновой или стеклянной пряжи. Такие обмоточные провода применяют для изготовления тяговых, шахтных электродвигателей, электрических машин и аппаратов, которые эксплуатируются в более тяжелых условиях и требуют защиты эмалевой изоляции. Наибольшей механической прочностью обладает обмотка из лавсановых волокон. Обмотка из стеклянной пряжи обладает повышенной нагревостойкостью.

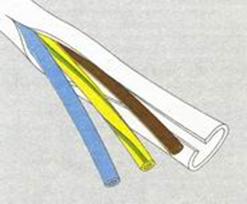

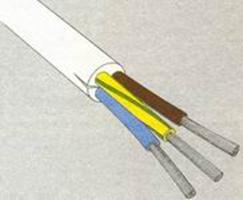

Монтажные провода. Используют для изготовления жгутов и кабелей, а также для выполнения одиночных паек (см. рисунок 3.2).

Рисунок 3.2 – Внешний вид изолированных проводов

Жилы радиомонтажных проводов изготавливают из меди (одножильные – жесткие и многожильные – мягкие). Жилы изолируют полихлорвиниловым пластикатом, фторопластом, а также применяют сложную изоляцию, например, внутренняя изоляция может быть шелковой, внешняя – полихлорвиниловой. Провода с полихлорвиниловой изоляцией обладают высокой водостойкостью, маслостойкостью и негорючестью, что обеспечивает им широкое применение. У некоторых проводов полихлорвиниловую изоляцию покрывают защитной оплеткой из хлопчатобумажной или шелковой пряжи.

У некоторых проводов защитную оплетку пропитывают противогнилостным составом. В отдельных конструкциях проводов защитную оплетку (экран) изготавливают из медных луженых проволочек для защиты от механических воздействий, но больше от воздействия электромагнитного поля.

Шнуры. Выпускают двухжильными, т.е. состоящими из двух изолированных и свитых друг с другом жил. Шнуры изготавливают на напряжение до 220 В переменного тока.

В марках проводов и шнуров буквы обозначают конструктивную часть и вид изоляции провода или шнура, а цифры указывают напряжение, для которого может применяться данный провод или его сечение. Например, провод марки ПР-500 состоит из медной жилы с резиновой изоляцией и может быть использован в установках с номинальным напряжением, которое не превышает 500 В переменного тока. Провод МГШВ-0,2 представляет собой многожильный радиомонтажный провод для внутреннего монтажа с поливинилхлоридной изоляцией, сечением жилы, равным 0,2Ммм2.

Разделка конца провода

Это последовательное удаление герметической оболочки, защитных и изоляционных слоев на концевом участке провода до обнажения токопроводящих жил.

При разделке одножильного провода нужно быть очень осторожным, чтобы не надрезать жилу при съеме изоляции, поскольку при этом снизиться ее прочность и уменьшиться сечение, и, следовательно, пропускная способность по току. В многожильном проводе нельзя отрезать ни одной жилы. При работе с проводом в пластиковой оболочке сначала надо срезать оболочку и обнажить жилы провода.

Чтобы сделать это, можно положить конец провода на твердую поверхность и острым ножом разрезать изоляцию вдоль на длину, которая требуется, чтобы обнажить жилы провода, не повредив их при этом. Затем отогнуть разрезанную изоляцию и отрезать ее.

Изоляцию с многожильного провода можно также срезать перочинным или канцелярским ножом, делая им маленькие, аккуратные надрезы, стараясь не дотрагиваться до проволоки. Не надо разрезать изоляцию по кругу и стягивать затем ее с жилы, поскольку в этом случае велика вероятность повреждения жилы провода.

Для выполнения этих работ понадобится несколько инструментов с изолированными ручками. Для работы с проводами небольшого сечения используются небольшие кусачки.

Используя для работы съемник изоляции, можно выполнить работу более аккуратно, выбрав отверстие подходящее по калибру для данного провода, уложить в него провод, зажать в нем провод и сделать полный оборот вокруг провода. Изоляция обрезана, теперь осталось ее только стянуть с провода, и кабель разделан и готов к выполнению работ – см. рисунок 3.3. Изоляцию можно удалить также электрообжигом.

Рисунок 3.3 – Разделка концов провода с помощью съемника изоляции

Разделку проводов выполняют способами, указанными в ГОСТ23587-96 – Технические требования к разделке монтажных проводов и фиксации изоляции – см. таблицу 3.3 и 3.4.

В таблице 3.3 показаны варианты ступенчатой конструкции разделки проводов.

Таблица 3.3 – Варианты ступенчатой конструкции разделки проводов

|

Вариант |

Упрощенное изображение |

Способ крепления изоляции и защитного покрова |

|

1 |

|

Без крепления |

|

2 |

|

Клеем |

|

3 |

|

Электроизоляционной трубкой на клее |

|

4 |

|

Термоусаживаемой трубкой |

|

5 |

|

Бандажом из ниток, покрытых клеем |

|

6 |

|

Бандажом из ниток, покрытых клеем |

Таблица 3.4 – Варианты бесступенчатой конструкции разделки проводов

|

Вариант |

Упрощенное изображение |

Способ крепления изоляции и защитного покрова |

|

1 |

|

Без крепления |

|

2 |

|

Клеем |

|

3 |

|

Электроизоляционной трубкой на клее |

|

4 |

|

Термоусаживаемой трубкой |

|

5 |

|

Бандажом из ниток, покрытых клеем |

Провода могут иметь сложную изоляцию, состоящую из двух слоев: внутренний слой – волокнистая изоляция; наружный слой – пластмассовая изоляция. При разделке таких проводов волокнистая изоляция не должна выступать из под пластмассовой изоляции более чем на 1 мм – см. рисунок 3.4.

1 – жила; 2 – пластмассовая изоляция; 3 – волокнистая изоляция

Рисунок 3.4 – Конструкция разделки проводов со сложной изоляцией

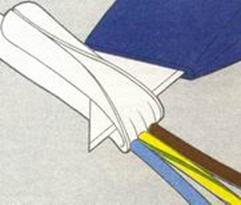

У некоторых проводов поверх пластмассовой изоляции имеется защитный покров – плетенка из хлопчатобумажных или стекловолоконных нитей и т.п. – см. рисунок 3.5. При разделке таких проводов изоляция и защитный покров не должны иметь повреждений и прожогов и должны быть закреплены, если не обладают достаточной механической прочностью, разлохмачиваются, сдвигаются и т.п.

1 – жила; 2 – пластмассовая изоляция; 3 –защитный покров

Рисунок 3.5 – Ступенчатая конструкция разделки проводов с защитным покровом

При ступенчатой конструкции разделки размер l должен быть равен (3-6 мм) b, где b – толщина изоляции по техническим условиям (1…3 мм).

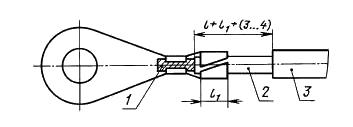

Размер ступени должен быть увеличен на длину части хвостовика кабельного наконечника l1 плюс 3-4 мм, если жила провода крепится к кабельному наконечнику – см. рисунок 3.6.

1 – жила; 2 – пластмассовая изоляция; 3 –защитный покров

Рисунок 3.6 – Крепление провода в наконечник

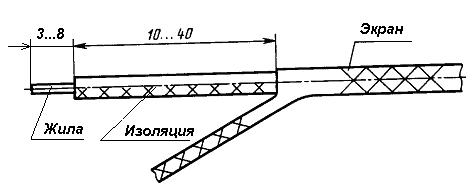

Если провод экранированный, то разделку такого провода – см. рисунок 3.7. На этом рисунке указаны размеры, рекомендуемые к разделке концов провода и изоляции при наличии экрана.

Рисунок 3.7 – Разделка экранированного провода

При тех же требованиях с разделке жилы провода, экран может быть зафиксирован нитяным бандажом или клеем – см. рисунок 3.8.

1 – экран провода; 2 – прокладка из изоляционного материала; 3 – нитяной бандаж или клей

Рисунок 3.8 – Фиксация экрана нитяным бандажом или клеем

Эмалевую и лаковую изоляцию с обмоточных проводов можно удалить наждачной шкуркой.

3.5 Порядок выполнения работы

3.5.1 Нарезать монтажный провод необходимой длины.

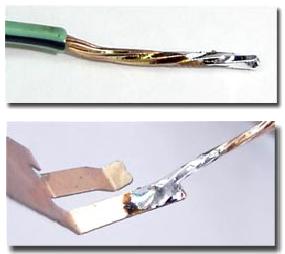

3.5.2 Зачистить провод (от изоляции и возможных окислов в местах пайки – см. рисунок 3.9).

3.5.3 Залудить провод в местах пайки – см. рисунок 3.10.

3.5.4 Произвести раскладку провода в соответствии с эскизом (см. рисунок 2.15).

3.5.5 Произвести пайку в местах пересечения проводов или припаять провода к латунным залуженным деталям – см. рисунок 3.10 б.

3.5.6 Удалить остатки флюса с паяных точек.

3.5.7 Оформить отчет.

3.5.8 Ответить на контрольные вопросы.

а б

в г

Рисунок 3.9 – Последовательность снятия изоляции с монтажного провода

а) Надрезание изоляционного покрытия

Отметьте на изоляционном покрытии длину провода, который необходимо очистить. Используя острый универсальный нож, разрежьте изоляционное покрытие вдоль, заботясь о том, чтобы не повредить заизолированные провода. Если это произойдет, полностью отрежьте кабель до точки повреждения и проделайте всю операцию снова. Всегда держите нож так, чтобы он был направлен в сторону от вашего тела и ваших рук.

б) Снятие изоляции

Отогните изоляцию от проводов так, чтобы она образовала двойной слой. Проденьте нож между этими слоями и отрежьте изоляцию, убедившись, что нож направлен от вашего тела.

в) Зачистка проводов

Подгоните инструмент для зачистки концов проводов к диаметру провода. Установите инструмент на одной из жил кабеля и, вращая его взад-вперед, удалите изоляцию. Снимите одинаковую длину изоляции со всех проводов.

г) Подготовка проводов

Скрутите жилы многожильного провода, для дальнейшего его лужения.

Рисунок 3.10 – Лужение и пайка провода к детали из латуни

Припой должен качественно обволакивать залуженные части припаиваемых деталей.

Повторить п. 1,2,3 для экранированных поводов. Заделать экраны в соответствии с рисунками 3.5 и 3.6.

3.6 Требования к оформлению отчета

3.6.1 Отчет оформляется каждым студентом отдельно в виде планшета из картона (ф. А4 – см. рисунок 2.15).

3.7 Контрольные вопросы

3.7.1 Где применяются обмоточные провода?

3.7.2 Где применяются радиомонтажные провода?

3.7.3 Чем отличается изоляция обмоточного провода от изоляции радиомонтажного провода?

3.7.4 Чем отличается многожильный провод от одножильного? Для чего изготавливают многожильные провода?

3.7.5 Для чего экранируют монтажные провода?

3.7.6 Какие инструменты и приспособления можно использовать для снятия изоляции?

3.7.7 Почему изоляция обмоточного провода гораздо тоньше изоляции монтажного провода?

3.7.8 Для чего лудят жилы проводов?

3.7.9 Какие материалы используются для изготовления жил монтажных проводов?

3.7.10 Как разделываются экраны экранированных монтажных проводов?

4 Практическая работа. Классификация и основные требования, предъявляемые к элементной базе радиоэлектронной аппаратуры (2/6 ч.)

4.1 Цель работы: ознакомление видами элементной базы РЭА, приобретение навыков пайки на печатных платах.

4.1.1 Изучить виды резисторов, конденсаторов и других ЭРЭ, применяемых в современной РЭА;

4.1.2 Получить навыки «чтения» ЭРЭ и их монтажа-демонтажа в узлы и блоки РЭА.

4.2 Подготовка к работе

4.2.1 Изучить раздел 4.4.

4.3 Материалы и инструменты

1) электропаяльник;

2) кусачки;

3) пинцет;

4) припой марки ПОС-61;

5) канифоль сосновая кусковая;

6) шлифовальная шкурка;

7) лупа с 4-х кратным увеличением;

8) нитки х/б, № 00 или 01;

9) клей Б2-24;

10) печатные платы с распаянными электрорадиоэлементами (ЭРЭ).

4.4 Краткие теоретические сведения

Резистор – пассивный элемент электрической цепи, в идеале характеризуемый только сопротивлением электрическому току, то есть для идеального резистора в любой момент времени должен выполняться закон Ома для участка цепи: мгновенное значение напряжения на резисторе пропорционально току, проходящему через него. На практике же резисторы в той или иной степени обладают также паразитной ёмкостью, паразитной индуктивностью и нелинейностью вольт - амперной характеристики.

Резисторы классифицируются на постоянные резисторы (сопротивление которых не регулируется), переменные регулируемые резисторы (потенциометры, реостаты, подстроечные резисторы) и различные специальные резисторы, например: нелинейные (которые, строго говоря, не являются обычными резисторами из-за нелинейности ВАХ), терморезисторы (с большой зависимостью сопротивления от температуры), фоторезисторы (сопротивление зависит от освещённости), тензорезисторы (сопротивление зависит от деформации резистора), магниторезисторы и пр.

Как правило, резисторы имеют два вывода, однако переменные и подстроечные резисторы имеют также отвод от бегунка регулятора, а также могут иметь серию отводов из средней части.

Основными параметрами резисторов является номинальное сопротивление, измеряемое в Омах и максимальная рассеиваемая мощность.

Номинальное сопротивление

Несёт главное функциональное значение для резистора, именно его значением определяется его применение в электрическом устройстве (поскольку рассеивать на нём мощность допустимо и гораздо меньшую указанной). Выпускаемые номиналы как определяются стандартизированным рядом (E6, E12, E24 и т. п.) и могут быть от десятых долей Ом, до сотен мегаОмов. Реальное значение сопротивления может несколько отличаться от номинального. Предел этого отклонения обозначается в процентах относительно номинала и определяется классом точности. Стандартный ряд классов точности - 20%, 10%, 5%, 2%, 1%, 0,5%.

Максимальная рассеиваемая мощность

Измеряется в ваттах, определяет предельный ток и напряжение на резисторе, что ограничивает его применение в сильноточных цепях. Стандартно резисторы выпускаются с максимальной рассеиваемой мощностью в 0,063 Вт, 0,125 Вт, 0,25 Вт, 0,5 Вт, 1 Вт, 2 Вт, 5 Вт, 10 Вт, 20 Вт. Для обозначения мощности свыше 0,125 Вт на схемах существуют специальные обозначения (см. таблицу 4.1).

В соответствии с ГОСТ 2.728-74, постоянные резисторы обозначаются следующим образом:

У особых видов резисторов также имеют значения специальных параметров, таких как температурный коэффициент сопротивления ТКС и др. Также для некоторых приложений могут быть важными параметрами ёмкость и индуктивность.

Таблица 4.1 – Специальные обозначения для резисторов

Функциональные качества резисторов в первую очередь определяются физическими свойствами материала и размерами токопроводящей части. В зависимости от материала резисторы разделяют на металлические, углеродистые, жидкостные, керамические и полупроводниковые. По форме - на плёночные (получаемые осаждением токопроводящего материала на изолирующую подложку, проволочные, ленточные, пластинчатые).

По используемому материалу резисторы классифицируются на:

1) Проволочные резисторы. Представляют собой кусок проволоки с высоким удельным сопротивлением намотанный на какой-либо каркас. Могут иметь значительную паразитную индуктивность. Высокоомные малогабаритные проволочные резисторы иногда изготавливают из микропровода.

2) Металлофольговые резисторы. Аналогичны проволочным, но навиты из металлической фольги.

3) Плёночные металлические резисторы. Представляют собой тонкую плёнку металла с высоким удельным сопротивлением, напылённую на керамический сердечник, на концы сердечника надеты металлические колпачки с проволочными выводами. Иногда, для повышения сопротивления, в плёнке прорезается канавка. Это наиболее распространённый тип резисторов.

4) Полупроводниковые резисторы. Используется сопротивление слаболегированного полупроводника. Эти резисторы могут иметь большую нелинейность вольт - амперной характеристики. В основном используются в составе интегральных микросхем, где применить другие типы резисторов труднее.

5) Угольные резисторы. Бывают плёночными и объёмными. Используют высокое удельное сопротивление графита.

Маркировка резисторов

Резисторы, в особенности малой мощности – чрезвычайно мелкие детали, резистор мощностью 0,125Вт имеет длину несколько миллиметров и диаметр порядка миллиметра. Прочитать на такой детали номинал с десятичной запятой невозможно. Поэтому, при указании номинала вместо десятичной точки пишут букву, соответствующую единицам измерения (К - для килоомов, М - для мегаомов, E или R для единиц Ом). Например 4K7 обозначает резистор, сопротивлением 4,7 кОм, 1R0 - 1 Ом, 120К - 120 кОм и т. д. (см. рисунок 4.1)

Рисунок 4.1 – Кодовая маркировка резисторов

В соответствии с ГОСТ 11076-69 и требованиями Публикаций 62 и 115-2 IЕС первые 3 или 4 символа несут информацию о номинале резистора, определяемом по базовому значению из рядов ЕЗ...Е192, и множителе. Последний символ несет информацию о допуске, т.е. классе точности резистора. Требования ГОСТ и IEC практически совпадают с еще одним стандартом BS1852 (British Standart).

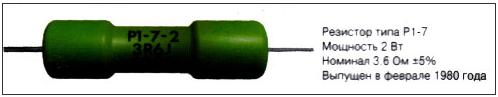

Помимо строки, определяющей номинал и допуск резистора, может наносится дополнительная информация о типе резистора, его номинальной мощности и дате выпуска (см. рисунок 4.2). Например P1-7-2 3R6J:

Рисунок 4.2 – Дополнительная информация о типе резистора

Однако и в таком виде читать номиналы трудно. Поэтому, для особо мелких резисторов применяют маркировку цветными полосками.

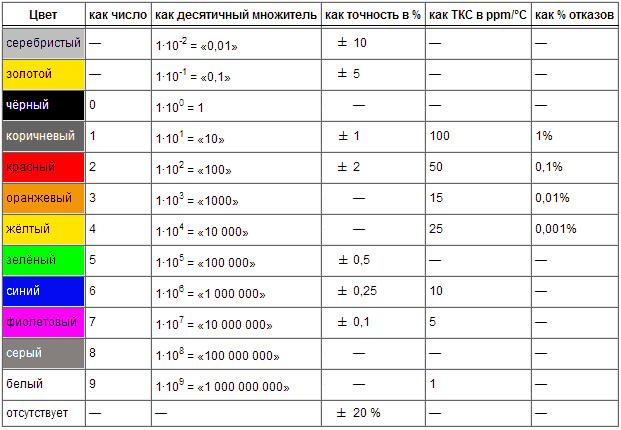

В таблице 4.2 указана цветовая маркировка номинального сопротивления и допуска резисторов, выпускаемых странами СНГ.

Таблица 4.2 – Цветовая маркировка номинального сопротивления и допуска отечественных резисторов.

Для резисторов с точностью 20% используют маркировку с тремя полосками, для резисторов с точностью 10% и 5% маркировку с четырьмя полосками, для более точных резисторов с пятью или шестью полосками. Первые две полоски всегда означают первые два знака номинала. Если полосок 3 или 4, третья полоска означает десятичный множитель, то есть степень десятки, которая умножается на двузначное число, указанное первыми двумя полосками. Если полосок 4, последняя указывает точность резистора. Если полосок 5, третья означает третий знак сопротивления, четвёртая - десятичный множитель, пятая - точность. Шестая полоска, если она есть, указывает температурный коэффициент сопротивления (ТКС).

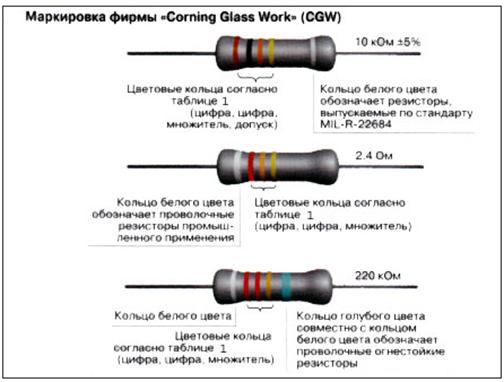

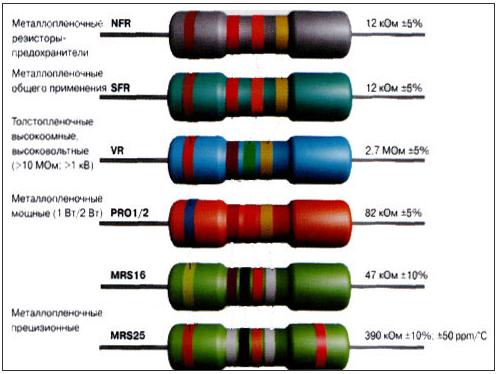

Нестандартная цветовая маркировка

Помимо стандартной цветовой маркировки многие фирмы применяют нестандартную (внутрифирменную) маркировку. Нестандартная маркировка применяется для отличия, например, резисторов, изготовленных по стандартам MIL, от стандартов промышленного и бытового назначения, указывает на огнестойкость и т.д. (см. рисунок 4.3-4.5).

Рисунок 4.3 – Цветовая маркировка резисторов фирмы Panasonic

Рисунок 4.4 – Цветовая маркировка резисторов фирмы CGW

Цветовая маркировка фирмы "PHILIPS"

Маркировка осуществляется 4,5 или 6 цветными полосами, несущими информацию о номинале, допуске и температурном коэффициенте сопротивления (ТКС) соответственно. Дополнительную информацию несет цвет корпуса резистора и взаимное расположение полос (см. рисунок 4.5).

Рисунок 4.5 – Цветовая маркировка номинального сопротивления и допуска резисторов фирмы "PHILIPS"

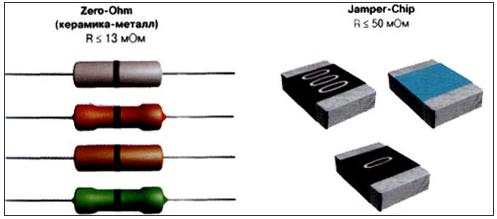

Перемычки и резисторы с "нулевым" сопротивлением

Многие фирмы выпускают в качестве плавких вставок или перемычек специальные провода Jumper Wire с нормированными сопротивлением и диаметром (0,6 мм, 0,8 мм) и резисторы с "нулевым" сопротивлением. Резисторы выполняются в стандартном цилиндрическом корпусе с гибкими выводами (Zero-Ohm) или в стандартном корпусе для поверхностного монтажа (Jumper Chip). Реальные значения сопротивления таких резисторов лежат в диапазоне единиц или десятков миллиом (0,005...0,05 Ом). В цилиндрических корпусах маркировка осуществляется черным кольцом посередине, в корпусах для поверхностного монтажа (0603, 0805, 1206...) маркировка обычно отсутствует либо, наносится код "000" (возможно "0"). (см. рисунок 4.6)

Рисунок 4.6 – Перемычки и резисторы с "нулевым" сопротивлением

Существует множество способов соединения резисторов, с образованием как двухполюсников так и трёх-, четырёхполюсников и других многополюсников.

Резистор является простейшим двухполюсником. Соединяя резисторы последовательно, параллельно, а также более сложными способами можно получить другие схемы двухполюсников. При этом цепь из соединённых в двухполюсник резисторов также функционально идентична резистору, сопротивление которого зависит от способа соединения и сопротивлений входящих в него резисторов.

Последовательное соединение

Состоит из двух и более резисторов, включенных так, что они составляют цепочку, концы которой есть полюсы. В таком соединении весь ток проходит последовательно через все резисторы, а напряжение разделяется согласно сопротивлениям. Ток и напряжение в таком соединении подчиняется следующим законам:

![]() . (4.1)

. (4.1)

откуда следует, что сопротивление всей цепи будет выражаться формулой:

![]() . (4.2)

. (4.2)

Рассеиваемая мощность на каждом резисторе при этом будет составлять:

. (4.3)

. (4.3)

Параллельное соединение

Состоит из двух и более резисторов, каждый из которых подключен к обоим концам цепи. Напряжение в таком соединение приложено ко всем резисторам, ток – распределяется по резисторам. Их можно выразить следующими отношениями:

![]() , (4.4)

, (4.4)

![]() . (4.5)

. (4.5)

Сопротивление цепи параллельных резисторов, таким образом, будет выражаться формулой:

.

(4.6)

.

(4.6)

Рассеиваемая на каждом резисторе мощность, соответственно:

. (4.7)

. (4.7)

Конденсаторы

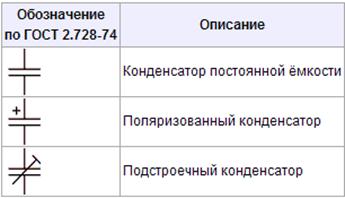

Двухполюсники с определённым значением ёмкости и малой омической проводимостью; устройства для накопления заряда и энергии электрического поля. Конденсатор является пассивным электронным компонентом. Обычно состоит из двух электродов в форме пластин (называемых обкладками), разделённых диэлектриком, толщина которого мала по сравнению с размерами обкладок. Виды и обозначение конденсаторов в электрических схемах – см. таблицу 4.3.

Таблица 4.3 – Обозначение конденсаторов на схемах

Емкость. Основной характеристикой конденсатора является его электрическая ёмкость (точнее номинальная ёмкость). Емкость конденсатора – есть отношение заряда конденсатора к разности потенциалов, которую заряд сообщает конденсатору. В качестве диэлектрика в конденсаторах используются органические и неорганические материалы, в том числе оксидные плёнки некоторых металлов. При приложении к конденсатору постоянного напряжения происходит его заряд; при этом затрачивается определённая работа, выражаемая в джоулях.

На электрических принципиальных схемах номинальная ёмкость конденсаторов обычно указывается в микрофарадах или пикофарадах (1 мкФ = 106 пФ). При ёмкости не более 0,01 мкФ, ёмкость конденсатора указывают в пикофарадах, при этом допустимо не указывать единицу измерения, т.е. постфикс «пФ» опускают. При обозначении номинала ёмкости в других единицах указывают единицу измерения (пикоФарада). Для электролитических конденсаторов, а также для высоковольтных конденсаторов на схемах, после обозначения номинала ёмкости, указывают их максимальное рабочее напряжение в вольтах(В) или киловольтах(кВ). Например, так: «10 мкФ x 10 В». Для переменных конденсаторов указывают диапазон изменения ёмкости, например, так: «10 – 180пФ».

Для получения больших ёмкостей конденсаторы соединяют параллельно. При этом напряжение между обкладками всех конденсаторов одинаково. Общая ёмкость батареи параллельно соединённых конденсаторов равна сумме ёмкостей всех конденсаторов, входящих в батарею:

![]() . (4.8)

. (4.8)

Если у всех параллельно соединённых конденсаторов расстояние между обкладками и свойства диэлектрика одинаковы, то эти конденсаторы можно представить как один большой конденсатор, разделённый на фрагменты меньшей площади.

При последовательном соединении конденсаторов заряды всех конденсаторов одинаковы, так как от источника питания они поступают только на внешние электроды, а на внутренних электродах они получаются только за счёт разделения зарядов, ранее нейтрализовавших друг друга. Общая ёмкость батареи последовательно соединённых конденсаторов равна:

![]() . (4.9)

. (4.9)

Эта ёмкость всегда меньше минимальной ёмкости конденсатора, входящего в батарею. Однако при последовательном соединении уменьшается возможность пробоя конденсаторов, так как на каждый конденсатор приходится лишь часть разницы потенциалов источника напряжения.

Если площадь обкладок всех конденсаторов, соединённых последовательно, одинакова, то эти конденсаторы можно представить в виде одного большого конденсатора, между обкладками которого находится стопка из пластин диэлектрика всех составляющих его конденсаторов.

Удельная ёмкость. Конденсаторы также характеризуются удельной ёмкостью – отношением ёмкости к объёму (или массе) диэлектрика. Максимальное значение удельной ёмкости достигается при минимальной толщине диэлектрика, однако при этом уменьшается его напряжение пробоя.

Номинальное напряжение. Другой, не менее важной характеристикой конденсаторов является номинальное напряжение – значение напряжения, обозначенное на конденсаторе, при котором он может работать в заданных условиях в течение срока службы с сохранением параметров в допустимых пределах. Для многих типов конденсаторов с увеличением температуры допустимое напряжение снижается, что связано с увеличением тепловой скорости движения носителей заряда и, соответственно, снижению требований для образования электрического пробоя.

Температурный коэффициент ёмкости (ТКЕ). Относительное изменение ёмкости при изменении температуры окружающей среды на один градус Цельсия (Кельвина). Однако ТКЕ определяется не для всех типов конденсаторов. Конденсаторы, имеющие нелинейную зависимость ёмкости от температуры, и конденсаторы с большими уходами ёмкости от воздействия температуры окружающей среды в обозначении имеют указание на относительное изменение ёмкости в рабочем диапазоне температур.

Полярность. Многие конденсаторы с оксидным диэлектриком (электролитические) функционируют только при корректной полярности напряжения из-за химических особенностей взаимодействия электролита с диэлектриком. При обратной полярности напряжения электролитические конденсаторы обычно выходят из строя из-за химического разрушения диэлектрика с последующим увеличением тока, вскипанием электролита внутри и, как следствие, с вероятностью взрыва корпуса.

Современные конденсаторы, разрушившиеся без взрыва из-за специально разрывающейся конструкции верхней крышки. Разрушение возможно из-за действия температуры и напряжения, не соответствующих рабочим значениям, или старения. Конденсаторы с разорванной крышкой практически неработоспособны и требуют замены, а если она просто вспучена но еще не разорвана – скорее всего, скоро он выйдет из строя или сильно изменятся параметры, что сделает его использование невозможным.

Для уменьшения повреждений других деталей и травматизма персонала в современных конденсаторах большой ёмкости устанавливают клапан или выполняют насечку на корпусе (часто можно заметить её в форме буквы X, K или Т на торце, иногда на больших конденсаторах она прикрыта пластиком). При повышении внутреннего давления открывается клапан или корпус разрушается по насечке, испарившийся электролит выходит в виде едкого газа и иногда даже жидкости, и давление спадает без взрыва и осколков. В старых электролитических конденсаторах никаких защит от взрыва не было. Взрывная сила частей корпуса может быть достаточно большой и травмировать человека.

Классификация конденсаторов

Основная классификация конденсаторов проводится по типу диэлектрика в конденсаторе. Тип диэлектрика определяет основные электрические параметры конденсаторов: сопротивление изоляции, стабильность ёмкости, величину потерь и др.

По виду диэлектрика различают:

1) Конденсаторы вакуумные (обкладки без диэлектрика находятся в вакууме).

2) Конденсаторы с газообразным диэлектриком.

3) Конденсаторы с жидким диэлектриком.

4) Конденсаторы с твёрдым неорганическим диэлектриком: стеклянные (стеклоэмалевые, стеклокерамические, стеклоплёночные), слюдяные, керамические, тонкослойные из неорганических плёнок.

5) Конденсаторы с твёрдым органическим диэлектриком: бумажные, металлобумажные, плёночные, комбинированные – бумажноплёночные, тонкослойные из органических синтетических плёнок.

6) Электролитические и оксидно-полупроводниковые конденсаторы.

Такие конденсаторы отличаются от всех прочих типов прежде всего своей огромной удельной ёмкостью. В качестве диэлектрика используется оксидный слой на металлическом аноде. Вторая обкладка (катод) - это или электролит (в электролитических конденсаторах), или слой полупроводника (в оксидно-полупроводниковых), нанесённый непосредственно на оксидный слой. Анод изготовляется, в зависимости от типа конденсатора, из алюминиевой, ниобиевой или танталовой фольги или спечённого порошка.

Кроме того, конденсаторы различаются по возможности изменения своей ёмкости:

1) Конденсаторы постоянной емкости – основной класс конденсаторов, не меняющие своей ёмкости (кроме как в течение срока службы).

2) Конденсаторы переменной емкости – конденсаторы, которые допускают изменение ёмкости в процессе функционирования аппаратуры. Управление ёмкостью может осуществляться механически, электрическим напряжением (вариконды, варикапы) и температурой (термоконденсаторы). Применяются, например, в радиоприёмниках для перестройки частоты резонансного контура.

3) Подстроечные конденсаторы – конденсаторы, ёмкость которых изменяется при разовой или периодической регулировке и не изменяется в процессе функционирования аппаратуры. Их используют для подстройки и выравнивания начальных ёмкостей сопрягаемых контуров, для периодической подстройки и регулировки цепей схем, где требуется незначительное изменение ёмкости.

В зависимости от назначения можно условно разделить конденсаторы на конденсаторы общего и специального назначения. Конденсаторы общего назначения используются практически в большинстве видов и классов аппаратуры. Традиционно к ним относят наиболее распространённые низковольтные конденсаторы, к которым не предъявляются особые требования. Все остальные конденсаторы являются специальными. К ним относятся высоковольтные, импульсные, помехоподавляющие, дозиметрические, пусковые и другие конденсаторы.

Также различают конденсаторы по форме обкладок: плоские, цилиндрические, сферические и другие.

Применение конденсаторов

Конденсаторы находят применение практически во всех областях электротехники:

1) Конденсаторы (совместно с катушками индуктивности и/или резисторами) используются для построения различных цепей с частотно-зависимыми свойствами, в частности, фильтров, цепей обратной связи, колебательных контуров и т. п.

2) При быстром разряде конденсатора можно получить импульс большой мощности, например, в фотовспышках, электромагнитных ускорителях, импульсных лазерах с оптической накачкой, генераторах Маркса, (ГИН; ГИТ), генераторах Кокрофта-Уолтона и т. п.

3) Так как конденсатор способен длительное время сохранять заряд, то его можно использовать в качестве элемента памяти или устройства хранения электрической энергии.

4) В промышленной электротехнике конденсаторы используются для компенсации реактивной мощности и в фильтрах высших гармоник.

5) Конденсаторы способны накапливать большой заряд и создавать большую напряжённость на обкладках, которая используется для различных целей, например, для ускорения заряженных частиц или для создания кратковременных мощных электрических разрядов (генератор Ван де Граафа).

6) Измерительный преобразователь (ИП) малых перемещений: малое изменение расстояния между обкладками очень заметно сказывается на ёмкости конденсатора.

7) ИП влажности воздуха, древесины (изменение состава диэлектрика приводит к изменению ёмкости).

8) В схемах РЗиА конденсаторы используются для реализации логики работы некоторых защит. В частности, в схеме работы АПВ использование конденсатора позволяет обеспечить требуемую кратность срабатывания защиты.

9) Измерителя уровня жидкости. Непроводящая жидкость, заполняет пространство между обкладками конденсатора, и ёмкость конденсатора меняется в зависимости от уровня

10) Фазосдвигающего конденсатора. Такой конденсатор необходим для пуска, а в некоторых случаях и работы однофазных асинхронных двигателей. Так же он может применяться для пуска и работы трехфазных асинхронных двигателей при питании от однофазного напряжения.

11) Аккумуляторов электрической энергии. В этом случае на обкладках конденсатора должно быть достаточно постоянное значения напряжения и тока разряда. При этом сам разряд должен быть значительным по времени. В настоящее время идут опытные разработки электромобилей и гибридов с применением конденсаторов. Так же существуют некоторые модели трамваев в которых конденсаторы применяются для питания тяговых электродвигателей при движении по обесточенным участкам.

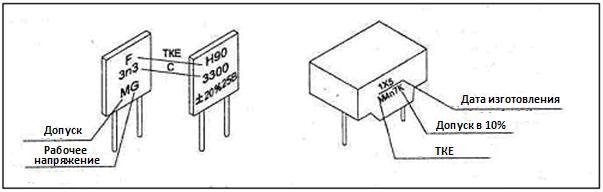

Маркировка конденсаторов

Для малогабаритных конденсаторов кроме полной маркировки часто используют кодированное обозначение, которое состоит из букв и цифр, определяющих для конденсаторов: ТКЕ, номинальную емкость, допустимое отклонение емкости от номинала, рабочее напряжение (см. рисунок 4.7).

Рисунок 4.7 – Кодированное обозначение конденсаторов

На самих конденсаторах могут использоваться русские и латинские буквы для обозначения множителя величины:

П или р - пикофарады (10-12 Ф);

Н или n - нанофарады (10-9 Ф);

М или μ - микрофарады (10-6 Ф);

И или m - миллифарады(10-3 Ф);

Ф или F — фарады.

Эти буквы используются в качестве запятых при указании дробных значений емкости, например: ЗНЗ или ЗnЗ — 3300 пФ (в резисторах аналогично).

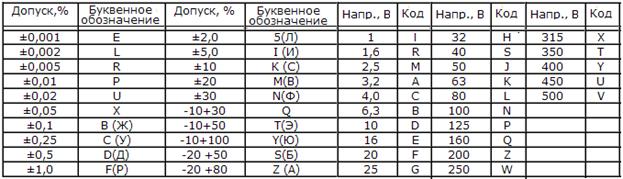

Воспользовавшись таблицей 4.4, можно определить допуск и максимальное рабочее напряжение для конденсаторов.

Таблица 4.4 – Допустимое отклонение емкости от номинала и рабочее напряжение для конденсаторов

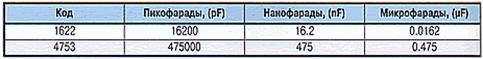

В соответствии со стандартами IEC на практике применяют следующие способы кодировки номинальной емкости:

Кодировка 3-мя цифрами

Первые две цифры указывают на значение емкости в пикофарадах (пФ), последняя - количество нулей (таблица 8). Когда конденсатор имеет емкость менее 10 пФ, то последняя цифра может быть «9». При емкости меньше 1 пФ первая цифра «0». Буква R используется в качестве десятичной запятой. Например, код 010 равен 1 пФ, код 0R5 - 0.5пФ – см. таблицу 4.5.

Таблица 4.5 – Кодировка конденсаторов 3-мя цифрами

Кодировка 4-мя цифрами

Возможны варианты кодирования 4-значным числом. Но в этом случае последняя цифра указывает количество нулей, а первые три – емкость в пикофарадах (таблица 4.6).

Таблица 4.6 – Кодировка конденсаторов 4-мя цифрами

Примеры 3-х и 4-х цифровой кодировки конденсаторов представлены на рисунке 4.8.

Рисунок 4.8 – 3-х и 4-х цифровая кодировка конденсаторов

Цветовая маркировка конденсаторов

На практике для цифрового кодирования постоянных конденсаторов используются несколько методик цветной маркировки, представленных на рисунках 4.9, 4.10, 4.11.

Рисунок 4.9 – Кодировка конденсаторов метками

Рисунок 4.10 – Цветовая маркировка конденсаторов

Рисунок 4.11 – Цветовая маркировка конденсаторов

На рисунке 4.12 представлена цветовая маркировка резисторов и конденсаторов.

Рисунок 4.12 – Цветовая маркировка резисторов и конденсаторов

4.5 Порядок выполнения работы

4.5.1 Выпаять с печатной платы 8-10 резисторов постоянного сопротивления, отрихтовать выводы.

4.5.2 Пользуясь таблицами 4.1 - 4.6 и рисунками 4.1 - 4.12 определить технические параметры резисторов.

4.5.3 Повторить пункты 4.5.1 и 4.5.2 для конденсаторов, выпаяв 5-6 неэлетролитических конденсаторов и 4-5 электролитических конденсаторов.

4.5.4 Закрепить на планшете выпаянные ЭРЭ с указанием их технических параметров.

4.6 Требования к оформлению отчета

4.6.1 Отчет оформляется каждым студентом отдельно в виде планшета из картона (ф. А4 – см. рисунок 4.13), на котором закрепляются выпаянные ЭРЭ и напротив каждого указываются их технические параметры.

Рисунок 4.13 – Отчет по теме «Классификация и основные требования, предъявляемые к элементной базе радиоэлектронной аппаратуры»

4.7 Контрольные вопросы

4.7.1 Каково назначение резисторов в схемах?

4.7.2 Какие типы резисторов Вы знаете?

4.7.3 Основные параметры резисторов.

4.7.4 Основные операции по подготовке резисторов к пайке.

4.7.5 Установочные размеры резисторов на печатные платы (ПП) и варианты их установки на ПП.

4.7.6 Каково назначение конденсаторов в в схемах?

4.7.7 Какие типы конденсаторов Вы знаете?

4.7.8 Основные параметры конденсаторов.

4.7.9 Основные операции по подготовке конденсаторов к пайке.

4.7.10 Установочные размеры конденсаторов на печатные платы (ПП) и варианты их установки на ПП.

Список литературы

1. Бурда А.Г. Обучение в электромонтажных мастерских. – Москва: Радио и связь, 1988.

2. Журавлева Л.В. Электроматериаловедение. – Москва 2000.

3. Никулин Н.В., Назаров А.С. Радиоматериалы и радиокомпоненты. – Москва: Высшая школа, 1987.

4. Под редакцией Фаликова В.А. Электротехнические и конструктивные материалы. – Москва 2000.

5. Под редакцией Чистякова Н.И. Справочник радиоконструктора. – Москва: Радио и связь, 1990.

6. Плотников Г.С. Справочное пособие «Электромонтер электроустановок предприятий связи». – Москва: Радио и связь, 1989.

7. Язгур О.Я., Морозов О.Ф., Згут М.А. Специальные монтажные работы по связи. – Москва: Радио и связь, 1984.

8. Лысоченко И.А. Электрорадиоматериалы. – Москва: Радио и связь, 1971.

9. Вайсбург Ф.И., Панаев Г.А., Савелев Б.Н. Электронные приборы и усилители. – Москва: Радио и связь, 1987.

10. Правила устройства электроустановок. – Санкт-Петербург, 2001.

11. Кучумов А.И. Электроника и схемотехника. – Москва: «Гелиос АРВ», 2002.

12. Под редакцией Тарабарина Б.В. Интегральные микросхемы – справочник. – Москва: Радио и связь, 1984.

13. Интегральные микросхемы и их зарубежные аналоги. – Москва: РадиоСофт, 2001.

14. Все о резисторах – справочное издание. – Москва: «Горячая линия» - Телеком, 2000.

15. Нсанов М.А. «Цифровые устройства» – Алматы: VITA, 1997.

Содержание

|

Введение |

3 |

|

Общие положения к практическим работам |

4 |

|

1 Практическая работа. Проверка отсутствия напряжения на металлических корпусах приборов, металлических частях стола радиомонтажника и жале паяльника (1/1 ч.) |

5 |

|

2 Практическая работа. Основы пайки (1/7 ч.) |

10 |

|

3 Практическая работа. Разделка проводов,экранов проводов (2/6ч) |

23 |

|

4 Практическая работа. Классификация и основные требования, предъявляемые к элементной базе радиоэлектронной аппаратуры (2/6ч) |

32 |

|

Список литературы |

52 |