Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра Инженерной кибернетики

ПРОГРАММНО-ТЕХНИЧЕСКИЕ КОМПЛЕКСЫ УПРАВЛЕНИЯ

Конспект лекций

для студентов всех форм обучения специальностей

5В070200 – Автоматизация и управление

Алматы 2012

СОСТАВИТЕЛЬ: А.А.Копесбаева. Программно-технические комплексы управления. Конспект лекций для студентов всех форм обучения специальностей 5В070200 – Автоматизация и управление - Алматы: АУЭС, 2012 - 56 с.

Настоящие конспекты лекций включают в себя краткое содержание теоретического материала по дисциплине «Программно-технические комплексы управления» в рамках дисциплин по выбору для специальности «Автоматизация и управление».

Конспекты лекций предназначены для студентов всех форм обучения специальностей 5В070200 – Автоматизация и управление.

Ил. 30 , табл. 8 , библиогр. – 14 назв.

Рецензент: доцент Башкиров М.В.

Печатается по плану издания некоммерческого акционерного общества «Алматинский университет энергетики и связи» на 2012 г.

©НАО «Алматинский университет энергетики и связи», 2012 г.

Сводный план 2012 г., поз. 302

Содержание

1 Лекция №1. Автоматизированные информационно-управляющие

системы в промышленности 2

2 Лекция №2.Управление в сложных технических системах реального

времени 5

3 Лекция №3. Современные тенденции развития управляющих

систем. SCADAсистемы 10

4 Лекция №4. Программные комплексы разработки и

создания интегрированных систем управления 13

5 Лекция №5. Типовые алгоритмы первичной обработки информации 17

6 Лекция №6. Программно-технические комплексы локальных

систем регулирования 22

7 Лекция №7. Алгоритмы цифровых ПИД- регуляторов 25

8 Лекция №8. Реализация алгоритмов цифровых регуляторов на

современных контроллерах 28

9 Лекция №9. Состав комплекса технических средств локальной

автоматики современных контроллеров 35

10 Лекция №10. Функциональные средства создания программно-

технических комплексов управления современных контроллеров 37

11 Лекция №11. Промышленные сети: характеристики, стандарты 42

12 Лекция №12. Средства контроля цифровых устройств автоматики 46

13 Лекция №13. Контроль ошибок в современных промышленных

цифровых системах 51

14 Лекция №14. Обмен данными с внешними устройствами в режиме

прерываний 53

1 Лекция №1. Автоматизированные информационно-управляющие системы в промышленности

1.1 Классификация информационно – управляющих систем

Цель лекции: раскрыть основные положения классификации современных информационно-управляющих систем (ИУС), представить математические модели функций ИУС.

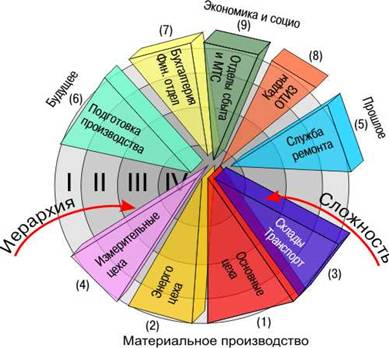

Анализируя современное состояние систем автоматизации в Казахстане и в странах ближнего зарубежья [7,8] специалисты по автоматизации отмечают, что главной отличительной особенностью нашего рынка автоматизации является уникальное разнообразие систем и решений. Структура информационно управляющей системы (ИУС), представляется множеством пирамид (см. рисунок 1). Пирамида используется для представления иерархии связей локальных технических систем. Однако, если мы хотим показать свойства всей ИУС, пирамида распадается на множество частей. Острие пирамиды собирается в одну точку к центру круга управление нарушается, наиболее простая пирамида отражает иерархию технических устройств.

|

Рисунок 1 - Структура автоматизированной информационно-управляющей системы

Это пирамида локальной автоматики, в основании пирамиды на 1-й ступени располагается управление технологическими процессами, на 2-й ступени MES-системы, на 3-й ступени ERP-системы, 4-я ступень аналитика и прогнозирующие системы (OLAP, CRM, B2B). Для этой пирамиды характерно, что на нижний уровень приходит информация в виде технического задания, в MES-системах напротив, определенного технического задания нет и нет конкретизации задачи управления. Это связано с тем, что управление рассматривается с различными критериями: технологическими, техническими, социальными и другими.

На рисунке 1 мы имеем круг управления с вложенными концентрическими кругами подсистем различных ступеней иерархии: (I) приборные системы, (II) локальные системы ограниченной связности, (III) большие ИУС уровня цеха (отдела), (IV) системы интеграции. На этот круг вставлены пирамиды функций предприятия, соответствующие его самостоятельным организационным подразделениям.

Круг пирамид распадается на множество объектов, любое предприятие должно обладать следующими объектами:

- объекты материального производства : основные цеха, энергоцеха, склады и транспорт, измерительные цеха;

- объекты экономико-социального профиля: бухгалтерия и финансовый отдел, отдел кадров, отдел сбыта и материально-технического снабжения;

- объекты обеспечения прошлого: службы ремонта;

- объекты обеспечения будущего: подготовка производства.

Иерархия информационных систем по функциональным задачам представлена по принципу: уровень - исполнитель; уровень - руководитель технического бюро (цеха).

Функции приборной подсистемы (I) ИУС:

- измерение, документирование исходных данных;

- регулирование в рамках отлаженных операций и эвристических алгоритмов технического управления отдельными параметрами и режимами. Нижний уровень в технологии уровень применения контроллеров, применение SCADA-систем, в экономике – электронные таблицы клерков.

Функции подсистемы ИУС локальной системы ограниченной связности (II): на II ступени службы управления участками (бюро), включая в себя разнопрофильные группы людей, решают задачи технического многосвязного управления выделенным производственным объектом при текущей диспетчеризации его работы с соседними участками (бюро). Здесь работают распределённые системы управления (DCS) в технологии и однофункциональные системы в экономике типа "1С-Бухгалтерия".

Функции подсистемы большие ИУС уровня цеха (отдела) (III): на III ступени управление относительно самостоятельными административно-хозяйственными единицами идет с использованием больших ИУС. В технологии известны PI (PlantInformation, OSI Software) и InfoPlus (AspenTech), Baan, R3(SAP).

Функции Системы интеграции: IV ступень – управление эволюцией предприятия и положением его на рынке своих продуктов, аналитические и прогнозирующие системы OLAP,CRM,B2B

Структура связи в круге пирамид отражается вертикально в иерархической взаимосвязи и горизонтально в функциональной взаимосвязи. Тогда чем ближе к центру круга, тем меньше связи, тем интенсивнее и насыщеннее функциональная зависимость и информационные потоки.

1.2 Математическая модель функций информационно-управляющих систем

Анализ производства показал, что наиболее точной моделью является двухуровневая иерархическая модель производства. Здесь на нижнем уровне – локальные функции управления и на верхнем уровне – централизованные функции управления.

На нижнем уровне информация достоверна и наиболее полная, а управление им верхним уровнем позволяет оптимизировать эту информацию. Каждая локальная информация хранится по месту назначения, сохраняя надежность и вместе с тем доступна всем остальным участникам процесса. Надежность всей системы, не зависит от надежности конкретной информации, хотя эта информация обладает высокой пропускной способностью в системе. Надежность в локальной информации высока, так как она связана с надежностью конкретного локального оборудования и не зависит от надежностей связей.

Рисунок 2 - Двухуровневая структура ИУВС

На рисунке 2 приняты следующие обозначения:

Co-система управления верхнего уровня;

Сn-система управления нижнего уровня;

![]() управляемые

процессы;

управляемые

процессы;

m![]() M – множество сигналов управления;

M – множество сигналов управления;

![]() Ω - множество

сигналов возмущения;

Ω - множество

сигналов возмущения;

r![]() R-информационные системы 1-го уровня;

R-информационные системы 1-го уровня;

s![]() S-координирующий сигнал;

S-координирующий сигнал;

у![]() У- выходные сигналы;

У- выходные сигналы;

к![]() К- информационные

сигналы 2-го уровня.

К- информационные

сигналы 2-го уровня.

Тогда уравнения, отражающие модель функционирования информационной подсистемы будут следующими:

1) Процесс управления отражается моделью

P: M ´W®U, (1)

Вследствие действия управляющего сигнала M с учетом возмущающих факторов, приводящих к изменению выходной величины У.

2) Процесс управления первого локального уровня выражается функцией

Ci: S´Ri® Mi ; R = R1´R2´ … ´Rn . (2)

За счет координирующих сигналов информационных потоков первого уровня формируются сигналы управления М. Информационный поток формируется по каждому процессу.

3) Модель функции координации сигналов

C0: K ® S (3)

На уровне координации сигнал S формируется за счет информационных потоков второго уровня.

Функции отображения первого и второго уровня

fi: Mi ´ W ´ U ® Ri ; i = 1, 2, … , n ; ( 4 )

fo: S ´ R ´ M ® K . ( 5 )

Формулы ( 4 ) и ( 5 ) отражают функции информационных систем в формальном виде, изменение управляющих, возмущающих и координирующих сигналов приводит к изменению информационных потоков.

2 Лекция №2. Управление в сложных технических системах реального времени

Цель лекции: раскрыть понятия реального времени и основных функций управления современных автоматизированных систем.

2.1 Информационно-управляющие системы реального времени

На производстве имеются две базы времени: реальное и производственное время [1]. Реальное время привязано к астрономическому и говорят, что частота его связана с частотой работы солнечной системы. Производственное время связано с этапами конкретного производства, и его частота привязана к интеллекту человека.

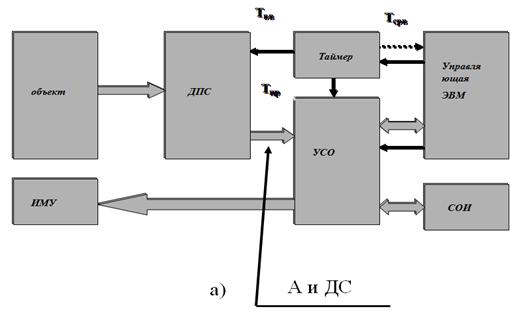

Представим производство в виде сопряжений элементов (см.рисунок 3): датчиков производственных сигналов ДПС, устройств сопряжения с объектами УСО, управляющих вычислительных машин УВМ, систем отображения информации СОИ, исполнительного механизма управления ИМУ объекта. Все эти устройства синхронизированы производственными временами посредством таймера. Синхронизации подлежат как аналоговые А, так и дискретные сигналы ДС.

Рисунок 3 - Сопряжение элементов автоматизации на производстве

Среднее время производственного процесса Тср включает в себя: время ввода Твв, преобразования Тпр, обработки и вывода Твв. Для того чтобы система действовала в реальном масштабе времени, она должна быть снабжена базой данных. База данных реального времени в SCADA пакетах существует в виде архивов, а средством пополнения архивов являются тренды.

Все программные комплексы реального времени подразделяются на:

- инструментальные, которые базируются на стандартных инструментариях;

- управляющие, которые в свою очередь бывают модули реального времени и модули фонового режима;

- обслуживающие, которые предназначены для отображения уже обработанных сигналов.

2.2 Понятие интегратора в информационно-управляющей системе

На современном рынке систем автоматизации имеются [7]:

- устаревшие системы без должного унифицированного решения, в которых отсутствуют единые технические решения;

- современные по времени, но отсталые технологически;

- современные системы, созданные на территории СНГ;

- системы под “ключ” от мировых лидеров автоматизации.

Рынок производства по автоматизации диктовал необходимость создания единого подхода к техническим решениям: унификация оборудования, контроллеров, оборудования, программного обеспечения, унификация интерфейсов и их общая интеграция.

Интегратор - это программно-технический комплекс, который выполняет все функции по взаимодействию различных подсистем. Причем, функция подстраивания как раз лежит на интеграторе, что освобождает от необходимости изменять уже существующие подситемы.

Базовое назначение интеграторов это сбор данных от различных подсистем АСУТП, и/или контроллеров, их обработка, преобразование в единый формат и передача на верхний уровень для визуализации и архивирования.

Немаловажной функцией интегратора является взаимодействие между различными подсистемами АСУТП и/или контроллерами.

Функции интегратора:

-обеспечение должной надежности, чтобы обеспечить возможность функционирования в промышленных условиях эксплуатации;

- поддержка всех популярных протоколов промышленных и локальных сетей;

- поддержка модемов и радиомодемов;

- поддержка телекоммуникационных протоколов и каналов;

- возможность работы с синхронными и асинхронными каналами передачи данных;

- обеспечение взаимодействия со SCADA-системами, СУБД и MMI-интерфейсами верхнего уровня;

- группа специальных функций, обеспечивающих интеграцию систем и контролеров. Выбор функций этой группы может быть очень широк и зависит от применения. Часто требуются следующие функции:

- функции обработки данных, такие как достоверизация и масштабирование;

- функции, реализующие комплексные (например, общецеховые) алгоритмы управления;

- тестирование и диагностика аппаратно- программных средств;

- поддержка единого времени в системе и привязка его к астрономическому;

- организация архивов по выбранным параметрам;

- буферирование информации, резервирование каналов передачи данных.

Все эти функции должны быть оптимизированы по экономическим, техническим и другим критериям.

К архитектуре интеграторов предъявляется высокие требования как широкий набор процессорных плат, большое количество модулей ввода-вывода, большой набор коммуникационных контроллеров и интерфейсов. Отвечающая этим требованиям архитектура поддерживается аппаратурой типа VME стандартом.

VME - магистрально-модульный протокол, предполагает многопроцессорное решение, поддерживает все популярные локальные протоколы, поддерживает протоколы промышленных сетей, унифицирован в сигналах, поддерживает все популярные интерфейсы RS 232, RS 485.

Интеллектуальные контроллеры типа IUC менее мощные по архитектуре, чем аппаратура VME. Они обычно построены только на одном виде протоколов, предполагает 2-х процессорное решение.

Аппаратура в стандарте Compact PCI тоже предполагает одно- или двух процессорные платы, его достоинством является наличие и многообразие устройств ввода-вывода, в частности применяется понятие мезонины - специализированные устройства для возможности подключения новых интерфейсов. Все интеграторы должны выполнять свои функции в операционной среде реального времени. Операционная система реального времени является либо частью общей операционной системы, либо самостоятельной. В настоящее время известны следующие операционные системы реального времени: OS 9, VX Works, QNX, Стандарт IEC 1131 ISA GRAF.

2.3 Типы интеграторов

2.3.1 Коммуникационный сервер (сервер-шлюз).

Коммуникационный сервер (см. рисунок 4) выполняет больше функций организации взаимодействия между промышленными протоколами (Profibus, LON, CAN), модемами на нижнем уровне и протоколами локальных сетей.

|

Рисунок 4 - Структура коммуникационного сервера

2.3.2 Концентратор (сервер данных).

Концентратор (см.рисунок 5) выполняет функции коммуникационного сервера, одновременно выполняет дополнительные функции сбора первичной информации с нижнего уровня и ее передачи для архивирования и визуализации на верхнем уровне.

Рисунок 5 - Структура концентратора

2.3.3 Интеграционный сервер.

Интеграционный сервер обеспечивает интеграцию различных подсистем в единую АСУТП – это полнофункциональные серверы, наиболее мощные среди всех типов серверов по аппаратному и программному оснащению. Интеграторы этого типа выполняют функции концентратора и имеют при этом набор специальных функций по обработке данных; реализуют комплексные алгоритмы управления, поддерживают единое время в системе.

Интеграционный сервер дает следующие преимущества:

- возможность интегрировать подсистемы производителей;

- возможность наращивания функций;

- возможность использования нестандартного оборудования;

- возможность наращивания алгоритмов;

- удобно решаются проблемы резервирования и надежности.

Рисунок 6 - Интеграционный сервер

3 Лекция №3. Современные тенденции развития управляющих систем. SCADAсистемы

Цель лекций: раскрыть основные понятия в современных системах управления, программно-технических комплексов управления производством.

3.1 SCADA системы и программно-технические комплексы управления

В структуре информационно-управляющей системы [7] составляющие ERP, MES, SCADA – это инструментальные средства для создания систем управления производственными процессами, которые упорядочивают взаимоотношения между службами, подразделениями, производствами, принуждая их выполнять действия по обеспечению планов производства, контроля, отчётности. SCADA - это сокращение английского термина Supervisory Control And Data Acquisition - диспетчерское управление и сбор данных. SCADA-системы в подавляющем большинстве ответственны лишь за уровень промышленной автоматизации, связанный с получением данных от различных датчиков и устройств ввода/вывода, с визуализацией собранной информации и её архивацией. Более совершенные из этих систем обладают свойством не только сохранять во внутренней базе данных, но и управлять этими базами согласно определенным инженерным алгоритмам. Тогда система оказывается не только автоматизированной, но и автоматической, то есть без участия оператора. Только наиболее ответственные участки производства дублируются оператором: противоаварийная защита и сигнализация.

Инструментальные средства программной среды SCADA систем это программные единицы реализующие функции визуализации, протоколирования, архивирования, диагностики, графического отображения. Инструментальные средства SCADA систем создаются на базе современных программных инструментах управления базами данных, графических и мультимедийных средствах операционных систем реального времени. Функциями SCADA систем являются: визуализация, архивирование, протоколирование, сбор и обработка информации, противоаварийная защита и сигнализация.

Объектом управления системы могут быть “события”- это некоторая возникшая в системе ситуация, имеющая для системы определенное значение. Графики строятся на базе весьма простого набора графических объектов, а именно: прямоугольников, эллипсов, точечных изображений, отрезков, кривых, текста, символов. У каждого объекта есть некоторый для всех набор свойств. Все они могут быть непосредственно связаны с параметрами контролируемого оборудования, которые будут определять поведение графических объектов.

Отчет SCADA – это документ, отражающий некоторые производственные показатели и выдаваемые периодически, по запросу, либо при возникновении какого- либо события, например, при изменении состояния какой- либо переменной в момент запуска SCADA – системы или в указанное время дня.

Отчеты могут генерироваться в любом удобном для пользователя формате. В него может входить форматированный текст, оперативная и накапливаемая информация, и даже результаты математических вычислений, кроме того отчеты могут содержать и некоторые команды: замена параметров, загрузка инструкций, выполнение диагностики, смена состава смесей и т.д. Отчеты могут выводиться на экран, распечатываться или сохраняться на диске. Отчет должен иметь возможность обрабатываться любым текстовым редактором, автоматически сохраняться в различных базах данных.

Система защиты от несанкционированного доступа в SCADA – системе реализована на базе парольной системы и позволяет организовать в системе группы пользователей с различными правами при работе с системой. Каждый из графических объектов, окон, трендов, отчетов, можно привязать к определенной части системы и определять необходимый для их просмотра или использования уровень привилегий. Поскольку пользователь может работать на любом персональном компьютере, устанавливается доступ в глобальные сети. Резервирование заключается в дублировании устройств ввода-вывода. SCADA – система должна определять какое основное устройство, а какие резервные. Этот процесс автоматизирован в SCADA системе.

3.2 Этапы проектирования и основные показатели SCADA системы

Последовательность проектирование SCADA систем подобна последовательности проектирования автоматизированной системы управления в целом. Исходными данными являются сигналы, поступающие в систему и сигналы управления на объект управления. Разновидности сигналов, их диапазоны изменения, назначение формируют «тэги», то есть переменные в системе. Таким образом выделяют следующие этапы проектирования SCADA систем:

- Разработка архитектуры системы автоматизации в целом.

- Создание прикладной системы управления для каждого узла.

- Приведение в соответствие параметров прикладной системы с информацией, которой обмениваются устройства нижнего уровня.

- Отладка созданной прикладной программы в режиме эмуляции и в реальном режиме.

Основные показатели и характеристики SCADA систем:

- разновидности поддерживаемых программных платформ;

- высокий уровень сетевого сервиса;

- поддержка различного синтаксиса языков проектирования баз данных;

- поддержка стандартных функций GUI;

- поддержка языков страны потребителя;

- открытость: возможность дополняться новыми средствами передачи данных между процессами ( OLE –Object Linking and Embedding- включение и встраивание объектов), стандартом общения с технологическими устройствами – OPC (OLE for Process Control), встраиваемыми программными объектами ( ActiveX);

- быстродействие и выполнение функций наиболее приближенно к реальному масштабу времени.

Тенденции развития программных продуктов для систем автоматизации:

- расширение специализированной программной платформы;

- расширение уровня сетевого сервиса;

- ориентация на современные языки программирования высокого уровня;

- повышение уровня графического интерфейса пользователя;

- уменьшение стоимости;

- возможность использования возможностей других программных продуктов, например, увеличение разновидностей графических редакторов, подключение к различным разновидностям баз данных, разнообразие драйверов, разнообразие серверов ввода-вывода;

- наибольшее приближение к условиям реального времени;

- приближение к возможностям MES систем;

- передача данных на Web узлы.

3.3 Примеры программных продуктов SCADA систем

Лидером в практическом внедрении SCADA систем на территории Казахстана является фирма Siemens с контроллерами Simatic*. Это такие программные продукты как ProToolPro и WinCC.

В составе SCADA системы ProToolPro включен две единицы. Это PTP Configuration System (CS) создание операторских панелей, написание программ для операторских панелей и PTPRuntime (RT) работа в реальном масштабе времени. То есть создание и визуализация технологического процесса в реальном масштабе времени. ProToolPro это простейшая система, обеспечивающая функции визуализации, архивирования, протоколирования данных в реальном масштабе времени для систем автоматизации средней сложности. SCADA систем WinCC имеет на настоящий момент множество версий различающихся как характеристиками, количеством трендов, так и удобством интерфейса проектирования. Это уже более информационно мощная систем для систем автоматизации различной сложности.

Наиболее известная SCADA система, разработанная на территории СНГ это интегрированная система проектирования и диспетчеризации систем автоматизации Trace Mode. Эта программная единица также имеет несколько версий. Но в последние годы она потеряла свою популярность в связи с конкуренцией со стороны более крупных фирм. SCADA система Trace Mode состоит также из двух программных единиц:

- инструменты проектирования АСУ: редактор базы каналов (разработка структуры проекта и математической основы обработки данных и управления), редактор представления данных (разработка графической составляющей проекта, созданного в редакторе базы каналов);

- модули исполнения в реальном масштабе времени (редактор шаблонов).

Вот ещё несколько названий программных продуктов SCADA систем:

Наименование Фирма Страна

Factory Link US DATA Co США

In Touch Wonderware США

Genesis Iconics США

WinCC Siemens Германия

Real Flex BJ Software Systems США

RsView Rockwell США

Simplicity Fanuc Automation Россия

4 Лекция №4. Программные комплексы разработки и создания интегрированных систем управления

Цель лекции: раскрыты основные положения о составе, назначении, особенностях при проектировании программных комплексов современных интегрированных систем управления.

4.1 Драйверы ввода-вывода SCADA систем

Драйверы ввода–вывода информации являются связывающие программные единицы. От гибкости, быстродействия, универсальности драйверов зависят свойства всей системы. Поэтому уделим этому особое внимание. Существует два подхода к разработке драйверов для SCADA систем:

1) Первый подход заключается в том, чтобы использовать стандарт DDE (Dynamic Data Exchange).

2) Во втором случае разработка сетевых драйверов для SCADA систем OLE (Object Lincing and Embedding for Prozess Control).

На стандарте DDE основан стандарт ОРС. ОРС на стандарте OLE. Например, стандарт OPC Toolkits состоит из OPC Server Toolkit и OPC Client Toolkit.

Технология COM-Component Object Model- это технология позволяет обмениваться данными и функциями между элементами операционной системы. В качестве элементов операционных систем SCADA пакеты используют активные модели Active X. Active X модели постоянно пополняются, с одной стороны, разработчиками операционной модели, с другой стороны, разработчиками SCADA пакетов. Таким образом, любая фирма, компания, занимающаяся разработкой SCADA пакетов являются производителем драйверов и объектов Active X. Особенности этих программных продуктов заключаются в том, что они должны действовать в реальном времени. Наиболее приближенная к реальному времени операционная система Windows NT.

Другим решением проблемы операционной системы реального времени является приложение, ускоряющее работу в реальном времени. Таким приложением является приложение RTX - Real Time Extension. Например, одним из вариантов этой системы является версия RTX4.1, которая обладает следующими преимуществами по сравнению с другими версиями - возможность в реальном времени контролировать несколько процессов одновременно, пользуясь 128-ю уровнями приоритета.

Еще одна особенность SCADA систем – это готовность к подключению как можно больших разновидностей контроллеров. Здесь возникает проблема с созданием аппаратных драйверов. Эта проблема решается с помощью использования инвариантных компиляторов.

4.2 Языки программирования контроллеров

В начале 2000 года в России появились контроллеры ULTRALOGIC, которые заимствовали свое название из другого понятия – система подготовки программ для промышленных контроллеров. Это понятие включает в себя единый стандарт в проектирование и программирование систем автоматизации на основе контроллеров.

Стандартные языки программирования ULTRALOGIC включает в себя [1-3]:

- Sequential Function Chart (SFC) – язык последовательных функциональных блоков.

- Function Block Diagram (FBD) – язык функциональных блоковых диаграмм.

- Ladder Diagrams (LD) – язык релейных диаграмм.

- Structured Text (ST) – язык структурированного текста.

- Instruction List (IL) – язык инструкций.

SFC и FBD – языки для инженеров, а ST и IL– языки для программистов, наиболее приближенные к Ассемблеру.

Библиотека функций ULTRALOGIC должна содержать элементарные функции: логические операции, математические операции, операции сравнения, операции организации подпрограмм. Наряду с этим должны быть алгоритмы П, ПИ, ПИД регулирования, фильтрация сигналов, стабилизация заданных параметров. «Джентльменский набор» из математических и статистических функциональных блоков позволяет просто организовать необходимые вычисления и обработку сигналов. Связь понятия ULTRALOGIC (как единый стандарт программируемых контроллеров) и PLC рассматривает контроллер как «черный ящик», связанный с объектом управления посредством формальных устройств аналогового и дискретного ввода/вывода.

ULTRALOGIC фактически является не зависимой по отношению к аппаратной платформе целевого контроллера. Для этого в системе есть специальный инвариантный компилятор, который использует подготовленную ранее информацию об аппаратной платформе контроллера и его конфигурации.

ULTRALOGIC должен включать в себя:

- менеджер проекта,

- отладчик,

- загрузчик.

Функции менеджера проекта:

- редактирование переменных;

- конфигурирование контроллера;

- запись и редактирование программ;

- компиляция проекта.

Функции отладчика:

- просмотр переменных;

- осциллографирование переменных;

- пошаговая отладка.

Функции загрузчика:

- подключение драйверов;

- исполнение.

Рисунок 7 - Циклограмма функционирования системы исполнения

На рисунке 7 представлена циклограмма функционирования свободно программируемого контроллера. Циклограмма отражает особенности программирования контроллеров.

Исполнения сводятся к следующим действиям [2]:

- считывание входных переменных;

- выполнение одного прохода программ;

- установка выходных переменных;

- сетевой обмен с верхним уровнем.

Примеры базовых функций языка FBD:

- Функции двоичного типа NOT, AND, OR, XOR, SET, RESET.

- Функции управления RETURN, GOTO, СALL, TSTART, программой TSTOP, GSTART, GSTOP.

- Арифметические функции ADD, SUB, DIV, MUL.

- Функции сравнения =, <>, >, <, =>, <=.

- Математические функции ABS, EXPT, LOG, SQRT.

- Тригонометрические функции АCOS, ASIN, ATAN, COS, SIN, TAN.

4.3 Развитие гибких автоматизированных систем сбора и обработки информации

Гибкими автоматизированными системами будем называть такие системы [2,7,8], которые пользователь может модернизировать, проектировать или даже создавать заново, по-своему усмотрению, изменяя состав модулей, конфигурацию соединения и программных решений.

Современная гибкая автоматизированная система состоит из устройств на микропроцессорных элементах. На нижнем уровне измерение заключается в использовании интеллектуальных датчиков (чувствительных элементов, снабженных микропроцессором). На следующем уровне управления и регулирования используется СПЛК. На уровне связей интерфейсы также представляют собой набор преобразователей на микропроцессорах, и, наконец, обработка заключается в использовании вычислительных возможностей микропроцессора, то есть использование ПК.

Если параметров автоматизации до 100, то имеет место использование виртуального прибора. Виртуальный прибор – это измерительный преобразователь, плата сбора информации и компьютер, снабженный специальным программным обеспечением. Если виртуальный прибор выполнен на ПК, то его использование в промышленности сдерживается факторами его беззащитности, тогда и место имеет следующее решение: локальное измерение и сбор данных с помощью промышленного контроллера СПЛК. СПЛК позволяет расширить как зону измерения, так и увеличить количество параметров. Следующим этапом развития гибких автоматизированных систем стали промышленные сети. В настоящее время развитие гибких автоматизированных систем идет по пути развития программного обеспечения и в аппаратной части по пути беспроводной передачи данных. Основной проблемой гибких автоматизированных систем на настоящее время является необходимость в повышении надежности аппаратуры и защиты информации.

Преимущества использования гибких автоматизированных систем:

- легко решаются задачи оптимизации системы;

- выполняется мониторинг системы;

- осуществляется постоянный контроль и защита от аварийных ситуаций;

- легко изменяется программное и аппаратное обеспечение под новые технологии и стандарты.

5 Лекция №5. Типовые алгоритмы первичной обработки информации

Цель лекции: обучение формализованному представлению основных задач современных автоматизированных систем управления с целью их реализации в среде интегрированных программно-технических комплексов.

В автоматизации технологических процессов известны типовые задачи, которые встречаются как в системе в целом, так и в модулях отдельных элементов системы [9]. Эти типовые задачи удобно представлять в формализованном виде, чтобы легко реализовать в структуре оборудования, в программе контроллеров или управляющей машины. Когда системы автоматизации создавались на аналоговом оборудовании, типовые решения технологических задач представлялись в виде набора структурных алгоритмов. Каждый блок алгоритма отражал функцию модуля блока или оператор жесткой программы. Такой подход к проектированию систем автоматизации широко используется и для цифровой техники. Поэтому темой этой лекции является представление наиболее распространенных типовых алгоритмов, используемых в современных контроллерах и программных обеспечениях для контроллеров.

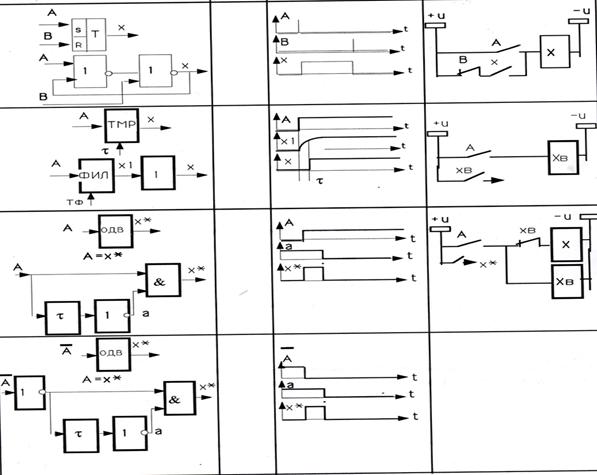

Все виды алгоритмов разделяют на алгоритмы статического и динамического преобразования аналоговых сигналов, алгоритмы аналого-дискретных преобразований, алгоритмы логических преобразований. Алгоритмы статического преобразования первичной информации (входных и внутренних сигналов контроллера) в свою очередь разделяются на алгоритмы арифметической обработки (таблица 1) и нелинейных преобразований (таблица 2). Алгоритмы динамической обработки (таблица 3) это динамические преобразования аналоговых сигналов (демпфирование, дифференцирование и интегрирование, задержка и регулирование). Алгоритмы аналого-дискретных преобразований (таблица 4) используются для проектирования систем защиты, сигнализации и контроля. Алгоритмы логических преобразований (таблица 5) реализуют функции управления, участвуют в функциях контроля, защиты и сигнализации и являются частью функции регулирования.

Рассмотрим примеры проектирования алгоритмических схем. Постановка задачи: необходимо составить алгоритмическую схему (АЛС) для расчета количества тепла сообщенного обогреваемой рабочей среде на выходе трубной системы теплообменного аппарата при непрерывном измерении соответствующих входных аналоговых сигналов. Расчетная формула: Q1= c1 * G1* (T1 11- T1 1), где c1 - удельная теплоемкость обогреваемой рабочей среды; G1- расход среды, обогреваемой через трубную систему; T1 1 ,T1 11-температура среды на входе и выходе трубной системы. Решение задачи представлено на рисунке 8.

Рисунок 8 - АЛС расчета количества тепла

Т а б л и ц а 1–Арифметические операции

Т а б л и ц а 2–Нелинейные преобразования

Т а б л и ц а 3–Алгоритмы динамического преобразования аналоговых сигналов

Т а б л и ц а 4–Алгоритмы аналого-дискретного преобразования

Т а б л и ц а 5–Алгоритмы логического преобразования дискретных сигналов

6 Лекция №6. Программно-технические комплексы локальных систем регулирования

Цель лекции: обучение основным положениям наиболее важных классов систем автоматизации – систем регулирования технологических параметров, представлениям математических основ регулирования.

6.1 Современное состояние локальных систем регулирования

Особым классом задач автоматизации являются задачи регулирования технологических параметров производства. Выше мы привели формализованное представление этой задачи, как задачи динамического преобразования аналогового сигнала. Рассмотрим более подробно задачу регулирования технологических параметров производства (расхода, давления, температуры, уровня, скорости, напряжения положения). Цифровые алгоритмы управления являются важнейшей составной частью программного обеспечения микропроцессорных контроллеров. Микропроцессорный контроллер осуществляет опрос сигналов с датчиков, вычисляет значения управляющих сигналов по заданному закону регулирования, а затем выдает их на исполнительные механизмы. Для того, чтобы правильно вывести функцию регулятора необходимо ограничить задачу регулирования. Проектирование системы регулирования требует предварительного анализа задачи регулирования. В теории автоматического регулирования определены (типизированы) объекты, воздействия на них и соответственно законы регулирования.

Начнем с типизации воздействия на объект. Различают при анализе следующие типовые воздействия на объект [9]:

- ступенчатое единичное воздействие;

- линейно-нарастающее воздействие;

- воздействие в виде параболы, синусоиды, эллипса или другого вида уравнения второго порядка;

- стохастическое воздействие.

Различают следующие типовые характеристики объектов:

- Статические объекты, это объекты которые при подаче на них ступенчатого входного сигнала выходной сигнал устанавливается одновременно со стабилизацией входного сигнала. Эти объекты описываются линейными уравнениями.

Астатические объекты первого порядка, это объекты которые при подаче на них ступенчатого входного сигнала выходной сигнал изменяется линейно. Эти объекты описываются дифференциальными уравнениями первого порядка.

Астатические объекты второго порядка, это объекты которые при подаче на них ступенчатого входного сигнала выходной сигнал изменяется нелинейно. Эти объекты описываются дифференциальными уравнениями второго порядка.

Различают следующие типовые динамические свойства объектов управления:

- Инерционный объект 1 –го порядка.

- Инерционный объект 2-го порядка с запаздыванием.

- Интегральный объект первого порядка с запаздыванием.

- Объект второго порядка как колебательное звено.

Типовые законы регулирования :

- Непрерывный ПИД – закон регулирования;

- Импульсный ПИД- закон регулирования;

- Двухпозиционное импульсное (релейное) регулирование;

- Трехпозиционное импульсное (релейное) регулирование.

Достоинствами релейного регулирования являются быстродействие и простота. Недостатками релейного регулирования являются вероятность автоколебаний. В 80% технологических задач регулирования осуществляется непрерывным ПИД регулированием. Аналоговое непрерывное регулирование происходит в тех случаях, когда технологический процесс многозначен.

Управление сложными технологическими процессами в условиях неполноты знаний об объектах управления, при высоком уровне помех и при наличии перекрестных связей между каналами управления не позволяет провести эффективный синтез моделей и алгоритмов управления формальными традиционными методами. Все большее применение находят методы теории нечетких множеств, методы робастного, адаптивного, ситуационного и других видов управления. Таким образом, разновидности структур информационно- управляющих систем с задачами регулирования будут следующими.

1. Структуры, предусматривающие традиционное решение регулирования (ПИД) и модернизированные решения ПИД-регулирования (адаптивное управление, инвариантное управление, системы с автонастройкой).

2. Структуры, предусматривающие алгоритм управления с помощью нейронных сетей.

3. Структуры, построенные на принципах нечетной логики.

Отметим, что аппаратно эти структуры реализуются на одних этих же средствах и не требуют модернизации оборудования системы при переходе с одной на другую. Каждая из структур перечисленных информационно-управляющих систем отличается алгоритмическими особенностями (прикладные программные особенности контроллера).

В исходном программном продукте программируемых контроллеров присутствуют библиотеки решения перечисленных задач. Однако, эти программные единицы требуют дополнительных (зачастую неоправданно высоких) денежных вложений. Как правило в программном продукте присутствуют алгоритмы традиционных ПИД-регуляторов. Рассмотрим основные теоретические основы проектирования традиционных ПИД-регуляторов.

6.2 Математические основы непрерывного (аналогового) ПИД-регулирования

В качестве локального цифрового регулятора может быть использован микроконтроллер управления или свободно-программируемый контроллер (СПЛК). Решение задачи программирования этих контроллеров будет естественно разным. Для программирования регулятора микроконтроллера пользователь должен создать программную единицу на языке Ассемблер. Программирование СПЛК не требует от пользователя решения задачи на уровне кодового программирования и решается на базе алгоритмического решения задачи автоматизации (см. лекцию 5). Таким образом, математические основы непрерывного ПИД-регулирования важны именно для микроконтроллеров управления.

В литературе можно встретить различные математические формы представления непрерывного ПИД закона регулирования (6-8).

|

|

|

В каждой из этих форм записи е(t) это сигнал рассогласования между заданным и реальным значением технологического параметра. Сопоставляя эти формулы легко определить соотношения между коэффициентами. Наиболее информационным из этих записей является форма (6).

7 Лекция №7. Алгоритмы цифровых ПИД- регуляторов

Цель лекции: раскрыть основы математического алгоритма цифрового ПИД-регулятора для современных микроконтроллеров управления и свободно-программируемых контроллеров.

7.1 Алгоритм непрерывного цифрового ПИД-регулятора для микроконтроллера управления

В настоявшее время в качестве регулятора используется цифровое устройство [6,10-13] – микроконтроллеры управления. Действие непрерывного ПИД- регулятора, как это следует из его названия, не должно прерываться во времени, что невозможно в цифровом устройстве. Цифровое устройство, каковым является микроконтроллер управления, любой непрерывный сигнал выдает дискретно (см.рисунок 9).

Рисунок 9 - Квантование времени цифрового устройства

Здесь Тк –период квантования цифрового устройства. Основной проблемой программирования непрерывного регулятора является устранение противоречия между необходимостью непрерывности и необходимостью квантования сигнала управления. Как показывает практика, несмотря на указанное противоречие, точность цифровых регуляторов в конечном случае выше чем у регуляторов на аналоговых устройствах.

В математике эту проблему решили с использованием

понятий конечных разностей. Для представления непрерывного сигнала в

устройствах используется понятие конечных разностей. Каждое новое значение непрерывного

сигнала представляется сравнением его с предыдущими значениями: ![]() . Тогда, заменив непрерывное время t ,на дискретное время Так

получим уравнение

. Тогда, заменив непрерывное время t ,на дискретное время Так

получим уравнение

|

k=1,2,3...

Уравнение в приращениях управляющего сигнала

Уравнение в приращениях управляющего сигнала

![]()

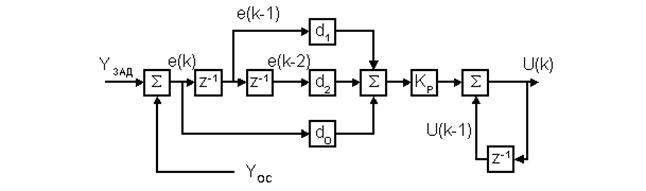

Тогда структурная схема алгоритма цифрового ПИД регулирования для микроконтроллеров управления можно представить на рисунке 10.

Рисунок 10 - Структурная схема алгоритма цифрового ПИД-регулирования

Модальные цифровые регуляторы реализуют наиболее совершенную структуру астатического регулятора состояния. Для компенсации запаздывания в эту структуру вводится определитель выходных сигналов объекта управления. Использование теории модального цифрового управления позволяет существенно упростить расчет параметров астатического регулятора состояния. Алгоритм модального цифрового регулятора представлен на рисунке 11.

Рисунок 11 - Алгоритм модального цифрового регулятора для объектов с запаздыванием

7.2 Выбор периода дискретизации цифрового ПИД-регулятора

Для того, чтобы эффект квантования по времени мало сказывался на динамику системы цифрового регулирования, рекомендуется выбирать период квантования из соотношения:

![]()

![]()

![]()

где:

![]() - это время достижения выходным сигналом уровня 95% от

установившегося значения при подаче на вход объекта ступенчатого сигнала. Если

объект первого порядка, то

- это время достижения выходным сигналом уровня 95% от

установившегося значения при подаче на вход объекта ступенчатого сигнала. Если

объект первого порядка, то ![]() . Другой подход к

выбору величины периода квантования основан на рекомендациях американских

ученых Зиглера и Никольса, согласно которым

. Другой подход к

выбору величины периода квантования основан на рекомендациях американских

ученых Зиглера и Никольса, согласно которым ![]() , где

, где ![]() - период критических колебаний объекта

управления. В реальных условиях при управлении инерционными процессами значение

- период критических колебаний объекта

управления. В реальных условиях при управлении инерционными процессами значение

![]() берется от 1 секунды до нескольких минут (в

газоанализаторах, например, 1 раз в час). При регулировании малоинерционных

процессов (например, расхода жидкости) величина

берется от 1 секунды до нескольких минут (в

газоанализаторах, например, 1 раз в час). При регулировании малоинерционных

процессов (например, расхода жидкости) величина ![]() может

составлять десятые доли секунды. Нельзя выбирать большие периоды опроса,

особенно для ответственных процессов, так как в этом случае аварийные ситуации

будут ликвидироваться слишком медленно. В тоже время, при слишком малом периоде

опроса повышаются требования к быстродействию контроллера и увеличивается

влияние шумов.

может

составлять десятые доли секунды. Нельзя выбирать большие периоды опроса,

особенно для ответственных процессов, так как в этом случае аварийные ситуации

будут ликвидироваться слишком медленно. В тоже время, при слишком малом периоде

опроса повышаются требования к быстродействию контроллера и увеличивается

влияние шумов.

7.3 Релейно-импульсные регуляторы

Регулятор релейных систем представляет собой статическое звено с релейной характеристикой. Разновидности релейных характеристик [9]: двухпозиционная знакопеременная, двухпозиционная знакопеременная с гистерезисом, трехпозиционная знакопеременная с зоной нечувствительности, трехпозиционная знакопеременная с зоной нечувствительности и гистерезисом.

Релейные системы можно разделить на два класса. Режимом нормального функционирования систем первого класса является колебательный режим, в таких случаях обычно объект управления не содержит интегрирующих звеньев, а релейный элемент – гистерезисный двухпозиционный. Режим нормального функционирования систем второго класса является отсутствие автоколебаний. В таких системах обычно объект управления содержит интегратор, а релейный элемент – трехпозиционный с зоной нечувствительности.

Примеры релейных систем первого класса: стабилизаторы температуры, используемые в электронагревательных приборах и холодильных установках, стабилизаторы напряжения электромеханических генераторов электрической энергии.

Пример релейной системы второго класса – следящая система регулирования угла поворота.

Свойства релейных систем хорошо изучены. Для аналитического исследования процессов в релейных системах разработано несколько эффективных методов: метод фазовой плоскости, частотные методы анализа и ряд других.

Можно показать, что релейные системы могут стабилизировать объект управления только в случае выполнения следующих условий:

1) Управляющие и возмущающие воздействия ограничены.

2) Система не содержит звеньев запаздывания (или постоянные запаздывания значительно меньше постоянных времени инерционных звеньев объекта)

3) Линейная часть системы является минимально-фазовой и имеет относительный порядок (разность между порядком числителя и знаменателя передаточной функции), не превышающей двух.

В релейных системах на объект управления всегда подается предельное значение управляющих воздействий. Поэтому такие системы имеют большую скорость изменения упрощающих величин и иногда могут быть оптимальными по быстродействию.

Отличительными особенностями релейных регуляторов являются простота, надежность, в ряде случаев не очень хорошие показатели регулирования, а иногда вообще неспособность к стабилизации объектов управления, что ограничивает их широкое распространение.

Отметим, что релейные системы могут использоваться для идентификации динамических объектов. Для этого объект включается в замкнутый контур релейной системы и по параметрам возникающих автоколебаний определяют параметры идентифицируемого объекта.

8 Лекция №8. Реализация алгоритмов цифровых регуляторов на современных контроллерах

Цель лекции: раскрыть практические аспекты использования ПИД-регулирования в программно-технических комплексах современных контроллеров.

8.1 Методы настройки регуляторов

В теории регулирования огромное внимание уделяется методам настройки регуляторов. Актуальность этого вопроса не снижается с появлением новых технических средств регулирования. В этом предмете [2-4] рассматривается вопрос реализации задачи регулирования на микропроцессорных контроллерах, поэтому будем рассматривать этот вопрос с практической точки зрения. Выделим следующие методы настройки ПИД-регуляторов:

- частотные способы настройки;

- инженерные методы настройки;

- настройка методом Циглера –Николса.

Инженерные методы расчета разработан эмпирическим путем инженерами наладчиками. Примером такого метода может служить метод разработанный Всесоюзным электротехническим институтом измерений (таблица 6).

Т а б л и ц а 6–Инженерный метод настройки регулятора

|

Параметры настройки |

Формулы для регуляторов |

Характеристика объекта |

||

|

П |

ПИ |

ПИД |

||

|

δ=1/kp Tи TD |

εобτоб - |

1,1εобτоб 3,3εобτоб

|

0,8εобτоб 2,5τоб τоб |

0< τоб/Tоб<0,2 |

|

δ=1/kp

Tи TD

|

2,6kоб(τоб/Tоб-0,08)/ (τоб/Tоб+0,6)

|

3,7 kоб(τоб/Tоб-0,13)/ (τоб/Tоб+1,5) Tоб τоб |

0,2< τоб/Tоб<1,5 |

|

|

- |

0,8Tоб |

|||

|

δ=1/kp Tи TD

|

2kоб - |

2kоб 0,6τоб |

1,7kоб 0,7τоб τоб

|

τоб/Tоб>1,5 |

Здесь εоб= kоб/ Tоб

Следующие формулы демонстрируют ещё один подход к решению инженерных задач регулирования:

Для ![]()

Для ![]()

Для ![]()

Для ![]()

Метод Циглера-Николса основан на том, что пропорциональная часть регулятора приводит систему к автоколебаниям. Метод позволяет определить границы автоколебаний. По граничные параметры автоколебаний определяются параметрами регулятора, обеспечивающие не более чем 5% перерегулирование. Алгоритм использования метода следующий:

1) Устанавливается пропорциональная структура регулятора с наиболее возможно большим коэффициентом пропорциональности Кп=Кпмах, постоянная времени интегрирования Ти=∞, постоянная времени дифференцирования Тд=0.

2) В замкнутой системе регулирования наблюдаются переходные характеристики регулируемой величины.

3) Если наблюдаются расходящиеся колебания, уменьшить коэффициент пропорциональности вдвое, пока не будут наблюдаться автоколебания.

4) Если затухающие автоколебания, то увеличить коэффициент пропорциональности вдвое, пока не будут наблюдаться автоколебания.

5) При автоколебаниях фиксировать критические значения коэффициентов пропорциональности KP = KKR, периода осцилляции (автоколебаний) TK.

6) По таблице 7 определить оптимальные по быстродействию и точности регулирования KP , Tи , Tд настройки параметров ПИД-регулятора.

Т а б л и ц а 7–Метод Циглера-Николса

|

Тип регулятора |

KP |

Tи |

Tд |

|

P |

0,5 KKR |

– |

– |

|

PI |

0,4 KKR |

0,85 TK |

– |

|

PID |

0,6 KKR |

0,5 TK |

0,12 TK |

8.2 Типовой алгоритм непрерывного аналогового регулятора фирмы Siemens

На контроллерах SIMATIC S7 [3,4] стандартный ПИД закон регулирования реализуется с помощью функции CONT_С. Рассмотрим подробнее функцию CONT_С. Функция ”CONT_C” служит для регулирования технологических процессов с непрерывными входными и выходными величинами на основе контроллеров SIMATIC S7.

На рисунке 12 представлена структурная схема алгоритма функции.

Здесь приняты следующие обозначения сигналов:

- SP_INT – INTERNAL SETPOINT/ Вход заданного (желаемого) значения (уставка);

- PV_IN – PROCESS VARIABLE IN/ Вход сигнала обратной связи (ОС) с датчика;

- PV_PER – PROCESS VARIABLE PERIPHERY/ Фактическое значение сигнала с технологического процесса;

- GAIN – PROPORTIONAL GAIN/ Пропорциональный коэффициент усиления регулятора;

- TI – RESET TIME/ Время интегрирования;

- COM_RST – COMPLETE RESTART/ Перезапуск регулятора;

- MAN_ON – MANIPULATED SIGNALS ON/ Включение ручного режима регулирующих сигналов;

- PVPER_ON - PROCESS VARIABLE PERIPHERY ON/ Включение фактического значения с технологического процесса ;

- CYCLE – SAMPLE TIME/ Длительность цикла опроса;

- DEADB_W – DEAD BAND WIDTH/ Ширина мертвой зоны (зоны нечувствительности);

- PV_FAC – PROCESS VARIABLE FACTOR/ Множитель фактического значения;

- PV_OFF – PROCESS VARIABLE OFFSET/ Смещение фактического значения;

- DISV – DISTURBANCE VARIABLE/ Возмущающее воздействие. Для подключения возмущающего воздействия на вход «Возмущающее воздействие».

- ER - ERROR SIGNAL / Рассогласование регулирования. По этому выходу выводится действующее рассогласование регулирования.

- INT_HOLD - INTEGRAL ACTION HOLD / Замораживание I –компоненты. Выход интегратора может замораживаться. Для этого должен устанавливаться вход “Замораживание I–компоненты”.

- TD - DERIVATIVE TIME / Время дифференцирования.

- TM_LAG - TIME LAG OF THE DERIVATIVE ACTION / Время задержки D–компоненты. Алгоритм D–компоненты содержит задержку, которая может параметризоваться по входу “Время задержки D–компоненты”.

- P_SEL - PROPORTIONAL ACTION ON / Включение P–компоненты. В PID–алгоритме можно PID-компоненты раздельно подключать и отключать. P–компонента включена, когда вход “Включение P–компоненты” установлен.

- I_SEL INTEGRAL ACTION ON / Включение I–компоненты.

- D_SEL- DERIVATIVE ACTION ON / Включение D–компоненты.

- LMN_P - PROPORTIONALITY COMPONENT / P–компонента. Выход “P–компонента” содержит пропорциональную компоненту регулирующего воздействия.

Рисунок 12 - Структурная схема алгоритма непрерывного ПИД-регулятора

- LMN_I INTEGRAL COMPONENT / I–компонента. Выход “I–компонента” содержит интегральную компоненту регулирующего воздействия

- LMN_D DERIVATIVE COMPONENT / D–компонента. Выход “D–компонента” содержит дифференциальную компоненту регулирующего воздействия

- LMN_HLM MANIPULATED VALUE HIGH LIMIT / Верхняя граница регулирующего значения. Регулирующее значение всегда ограничивается верхней и нижней границами.

- LMN_LLM MANIPULATED VALUE LOW LIMIT / Нижняя граница регулирующего значения.

- LMN_FAC - PROCESS VARIABLE FACTOR / Множитель фактического значения. Вход “Множитель фактического значения” перемножается с фактическим значением. Вход служит для согласования диапазона фактических значений

- LMN_OFF - PROCESS VARIABLE OFFSET / Смещение фактического значения. Вход “Смещение фактического значения” складывается с фактическим значением. Вход служит для согласования диапазона фактических значений.

- LMN - MANIPULATED VALUE / Регулирующее значение. По выходу “Регулирующее значение” выводится действующее регулирующее значение в формате с плавающей точкой.

- LMN_PER - MANIPULATED VALUE PERIPHERY / Регулирующее значение для периферии.

Описание алгоритма: на вход регулятора SP подается желаемое (заданное) значение технологического параметра. В зависимости от единицы измерения желаемого значения переключатель PVPER_ON ставиться в положение 1 или 0. Если желаемое значение задаются в безразмерных величинах, то значение регулируемого технологического параметра также нормируется, то есть переключатель в положении 1, а технологический параметр на входе PV_PER. В противном случае переключатель в положении 0 и технологический параметр на входе PV_IN. Далее формируется сигнал рассогласования и, проходя через звено нечувствительности, контролируется на выходе регулятора ER, умножается на коэффициент пропорциональности GAIN и контролируется на выходе как пропорциональная составляющая LMN_P. Выбор конфигурации регулятора осуществляется переключателями P_SEL (пропорциональная), I_SEL (интегральная), D_SEL (дифференциальная). Контролируется каждая составляющая в отдельности LMN_P, LMN_I, LMN_D и результирующий сигнал регулирования LMN.

На рисунке 13 приведен алгоритм релейно-импульсного регулятора этого же контроллера. Начало алгоритма формирования сигнала рассогласования аналогично выше описанному алгоритму, а дальше он соответствует структурной схеме любого релейно-импульсного регулятора известного из аналоговой техники. Релейный элемент формирует выходной сигнал посредством генератора импульсов, если исполнительный механизм с постоянной времени MTR_TM не находится в конечном положении LMNR_HS, LMNR_LS. Генерацию импульсов обеспечивает функциональная обратная связь с постоянной времени интегрирования TI.

Пояснения к сигналам на рисунке 13, отличающиеся от рисунка 12:

- PULSE_TM – MINIMUM PULSE TIME/ Минимальная длительность импульса;

- BREAK_TM – MINIMUM BREAK TIME/ Минимальная длительность паузы;

- LMNS_ON – MANIPULATED SIGNALS ON/ Включение ручного режима регулирующих сигналов;

- LMNUP – MANIPULATED SIGNALS UP/ Регулирующий сигнал (больше);

- LMNDN – MANIPULATED SIGNALS DOWN/ Регулирующий сигнал (меньше).

Рисунок 13 - Алгоритм релейно-импульсного регулятора фирмы Siemens

9 Лекция №9. Состав комплекса технических средств локальной автоматики современных контроллеров

Цель лекции: ознакомление с составом технических средств современных компаний по автоматизации.

Каждая из фирм производителей средств автоматизации вырабатывает концепции и стратегию соответствующую духу времени. Такой концепцией фирмы Siemens является концепция Totally Integrated Automation (TIA) (решения по комплексной автоматизации для всех отраслей промышленности, разработанные под конкретного заказчика). Концепция комплексной автоматизации TIA позволяет создавать системы автоматизированного управления любого назначения и любой степени сложности на основе стандартных компонентов департамента A&D автоматизации и привода. Другое напрвление деятельности компании проводится согласно концепции Totally Integrated Power (TIP) (комплексные проекты по энергораспределению и управлению от одного поставщика). Объектами автоматизации являются промышленные предприятия, административные и офисные здания, торговые центры, гостиницы, аэропорты, больницы. Для всех типов коммерческих и промышленных зданий, реализуются проекты с использованием комплексных решений в энергораспределению - Total Integrated Power. В отдел автоматизации и привода входят:

1) Приводная техника (двигатели, преобразователи для двигателей, датчики для двигателей, инструментальное ПО, дополнительные компоненты).

2) Техника автоматизации (Программируемые контроллеры, распределенный ввод-вывод, программаторы, малые промышленные сети, комплексные решения для систем автоматизации SIMOTION и SINUMERIK , промышленные IT, SIMATIC HMI ).

3) Автоматизация процессом PCS7, коммуникационное программное обеспечение для полевых приборов автоматизации SIMATIC PDM (Process Device Manager).

К приводной технике относятся:

- Низковольтные преобразователи MICROMASTER, SINAMICS.

- Высоковольтные преобразователи SINAMICS, Perfect Harmony, SIMOVERT S.

- Сервопреобразователи SIMODRIVE.

- Преобразователи постоянного тока SIMOREG DC-MASTER.

Электродвигатели переменного тока:

- Низковольтные электродвигатели.

- Стандартные электродвигатели.

- Энергосберегающие электродвигатели.

- Моторредукторы.

- Электродвигатели стандарта NEMA.

- Специальные электродвигатели.

- Электродвигатели с большим моментом.

- Сервоэлектродвигатели .

- Линейные и тороидальные встраиваемые электродвигатели.

Высоковольтные электродвигатели:

- Синхронные электродвигатели.

- Асинхронные электродвигатели.

- Электродвигатели с фазным ротором.

- Взрывозащищенные двигатели.

- Электродвигатели с высокой частотой вращения.

Механические компоненты привода:

- Редукторы.

- Муфты.

- Мультипликаторы.

Промышленные системы автоматизации:

- Промышленные контроллеры SIMATIC.

- Системы человеко-машинного интерфейса SIMATIC HMI.

- Системы управления непрерывными процессами SIMATIC PCS 7.

- Системы автоматизации на основе ПК.

- Промышленные компьютеры, мониторы, принтеры и устройства ввода информации.

- Микросистемы.

- Промышленное программное обеспечение.

- Промышленные кабели и шкафы управления.

- Системы цифрового управления SIMATIC TDC.

Промышленная коммуникация промышленные сети:

- Промышленные сети SIMATIC NET.

- Сетевые компоненты SCALANCE.

- Industrial Ethernet .

- PROFINET.

- Коммуникации для мобильных устройств.

- Industrial Mobile Communication .

- PROFIBUS.

- AS-интерфейс.

- Сетевые интерфейсы.

- Системы телеметрии SINAUT.

Другие направления :

- Системы промышленного контроля Industrial Controls.

- Низковольтная коммутационная аппаратура.

- Системы управления перемещением Motion Control.

- Контрольно-измерительные приборы и анализаторы.

- Сенсоры, датчики и системы измерения.

- Источники питания.

- Системы управления производством Industrial IT/MES решения .

10 Лекция №10. Функциональные средства создания программно-технических комплексов управления современных контроллеров

Цель лекции: обучение выбору и проектированию аппаратно-технических средств систем управления на современных свободно-программируемых контроллерах.

10.1 Аналоговые входные и выходные модули

Основная особенность СПЛК модульность структуры предполагает разнообразие входных и выходных модулей. В качестве входных модулей СПЛК используются: устройства ввода-вывода, сигнальные модули, функциональные модули, техника взаимодействия блоков.

В качестве устройств ввода-вывода используются: аналоговые устройства ввода AI, аналоговые устройства вывода AO, дискретные устройства ввода DI, дискретные устройства вывода DO. Устройства аналогового ввода-вывода предполагают ввод стандартизированного сигнала по напряжению от 0 до 10В и по току от 4-20мА. Вариант токового сигнала от 4 до 20 мА является предпочтительным, так как имеет простую защиту от короткого замыкания. Сигнал от 4 до 20 МА подключается следующим образом:

Рисунок 14 - Токовый контур от 4 до 20 мА

Даже при нулевом значении физической величины на входной плате СПЛК мы получим ток 4мА соответствующий 1 В.А, если на вход СПЛК воздействовало напряжение 0В это свидетельствует о неисправности датчика, срабатывает сигнализация на модуле и входе. СПЛК защищены от короткого замыкания, поэтому и на измерение напряжения бывает целесообразно подключение токового контура, вместо схемы подключения по напряжению.

Другой способ подключения аналогового сигнала двухпроводной преобразователь. Подключение аналогового сигнала по схеме двухпроводного преобразователя представлено на рисунке 15.

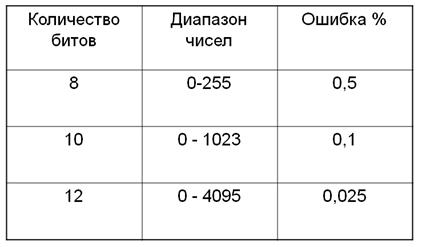

Для аналогового сигнала большое значение имеет разрешающая способность аналого-цифрового преобразователя. Таблица 8 отражает зависимость разрешающей способности от допустимой ошибки.

Немногие промышленные датчики имеют точность выше 0,5%. Для того чтобы не добавить ошибку измерения АЦП выполняется в 12 разрядах. Таблица указывает на то, что разрядность АЦП выше 12 неоправданна. В традиционных системах регулирование физические величины – давления, уровня, скорости, напряжения и т.д. Поэтому чаще всего все аналоговые вводы, выводы выполняются 12 разрядов, так как точность не превышает 0,025%. 14 разрядный АЦП есть в разработках, но используется очень редко только для принципиального измерения положения, в задачах точной остановки.

Рисунок 15 - Схема подключения аналогового сигнала как двухпроводного преобразователя от 4 до 20 мА

Т а б л и ц а 8

![]()

Аналоговые выходные сигналы - это сигналы на измерительный прибор, сигналы на аппаратуру регистрации, на исполнительные элементы непрерывного регулятора. Аналоговые непрерывные сигналы управления – это сигналы, поступающие на каналы из области памяти аналоговых выходов, как это представлено на рисунке 16.

Рисунок 16 - Подключение устройств на аналоговые выхода

В выходную область памяти контролера попадают под ЦАП, точность воспроизведения аналогового сигнала на выходе зависит от разрешающей способности ЦАП. Важным моментом преобразования выходного аналогового сигнала является выбор частоты квантования. Существует импульсная теорема Шенона. Она заключается в следующем, любой непрерывный сигнал занимает определенную полосу частот, чтобы по выборкам можно было точно восстановить форму исходного сигнала. Частота квантования должна быть в 2 раза больше полосы частот, занимаемой непрерывным сигналом. Аналоговые сигналы читаются каждой фирмой производителя СПЛК по-своему. Фирма Simens выпускает сигнальные модули, которые подключается к контроллерам или к станциям ввода -вывода (ЕТ-200) . Например, для контроллеров Simatic 300, модули аналогового ввода SM 331. Каждый модуль использует 2,4,8,16 аналоговых входов. Аналоговые выходные модули SM332 и их различные исполнения. Имеются комбинированные модули вводы, выводы SM334, SM335. Эти модули зачищены по входу от короткого замыкания. На каждый из входов аналоговых модулей могут подключатся как токовые, так и напряженческие сигналы. Применение сигнальных модулей позволяет адаптировать контролер к требованиям решаемой задачи.

10.2 Цифровые выходы и входы

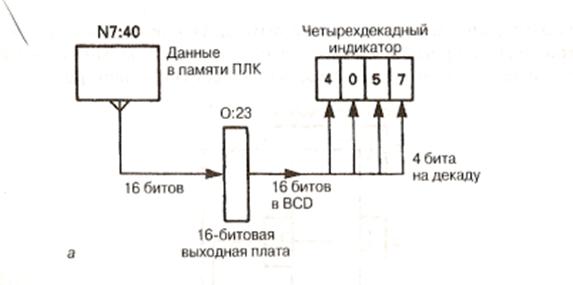

Цифровые выходы и входы в отличие от дискретных тем, что предназначены для чтения и отображения цифрового значения в двоично-десятичном коде. В цифровом виде отображаются данные с цифровых датчиков времени, положения, температуры и других. Данные с цифровых устройств хранятся в памяти СПЛК. Для четырехразрядного индикатора (способного отражать от 0000 до 9999) будут необходимы 16 выходных .

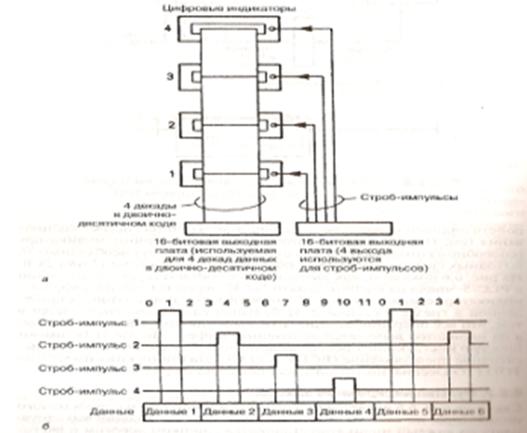

Рисунок 17 - Цифровые индикаторы (а) физическое соединение; (б) принцип действия

сигналов от дискретных выходов СПЛК, обычно они напряжением 12 или 24 В. На рисунке 17 показано как читаются 16 бит информации, а также как они выводятся на четырехразрядный индикатор посредством мультиплексора.

Мультиплексирование [1] заключается в том, что вместо того чтобы на каждую выходную информацию формировать 16 битов управления, формируется отдельная 16-битная информация со строб-импульсами выбора номера канала вывода.

Фирмой Siеmens выпускаются дискретные модули ввода SM-321, разновидности модулей на 8,16,32,64,128 входов, а также модули дискретного вывода SM-322 и модули дискретного ввода-вывода SM 323 и SM 327.

10.3 Другие модули СПЛК

В числе других модулей СПЛК отметим функциональные модули. Функциональные модули позволяют разгрузить центральный процессор от выполнения ресурсных задач, к которым можно отнести задачи скоростного счета позиционирования автоматического регулирования и другие.

Разновидности функциональных модулей: модули скоростного счета, модули позиционирования с ускоренной подачей рабочего органа, модули позиционирования шаговых двигателей, модули позиционирования серводвигателей, модули позиционирования и управления перемещением, модули обслуживания ультразвуковых датчиков положения, модули обслуживания синхронно-последовательных (SSI) датчиков абсолютного перемещения, модули электронных командоконтроллеров, модули для систем числового программного управления, модули автоматического регулирования. В настоящее время в качестве функциональных модулей выпускаются сопроцессорные контроллеры.

Модули специального назначения включают в свой состав: модуль SM 374 для имитации входных дискретных сигналов и отображения значений выходных дискретных сигналов и ложный модуль DM 370 для резервирования мест с последующей установкой модулей различного назначения.

Коммуникационные модули включают в свой состав: коммуникационные процессоры для организации связи через PtP интерфейс; коммуникационные процессоры для обслуживания систем распределенного ввода-вывода на основе AS-Interface; коммуникационные процессоры для обслуживания систем распределенного ввода-вывода на основе PROFIBUS DP и PROFINET IO; коммуникационные процессоры для организации связи через PROFIBUS FMS; коммуникационные процессоры для организации связи через Industrial Ethernet.

Интерфейсные модули используются для построения многорядных конфигураций контроллера, включающих в свой состав один базовый блок (CR) и до трех стоек расширения (ER). Соединения между стойками выполняются с помощью интерфейсных модулей: IM 365 для подключения к базовому блоку одной стойки расширения и IM 360/IM 361 для подключения к базовому блоку до 3 стоек расширения.

10.4 Модули распределенных систем фирмы Siemens

Безусловно перечисленные выше модули СПЛК являются лишь некоторыми из всех модулей распределенных систем. Далее приведем другие устройства распределенных систем фирмы Siemens.

Наиболее мощным контроллером фирмы Siemens является контроллеры серии S7-400. Последние разработки этих контроллеров имеет три исполнения. Все они предназначены для решения задач автоматизации средней и высокой сложности. Эти контроллеры имеют различные степени защиты в программных условиях, поддерживают горячее резервирование и обладают высокой степенью надежности. Имеются три степени исполнения: S7-400, S7-400H, S7-400F/FH. Контроллеры серии S7-400H имеет высокую надежность за счет встроенного резервирования, поэтому обладает высокой степенью коэффициента ввода/вывода. Контроллеры серии S7-400F/FH обладают большими возможностями построения систем противоаварийной защиты (ПАЗ).

Оборудование серии SIMATIC NET предназначено для реализации промышленных сетей. Уровни промышленных сетей разделяются также как и контроллеры (простые, средней сложности и сложные задачи автоматизации): Industrial Ethernet (IEEE 802.3 и 802.11) – международный стандарт для цеховых и групповых сетей; PROFIBUS (IEC 61158/EN 50170) – международный стандарт для полевых и цеховых сетей; AS-Interface (IEC 62026-2/EN 50295) – международный стандарт для коммуникаций с датчиками и исполнительными механизмами; KNX(EN 50090, ANSI EIA 776) – международная стандартизованная установочная техника для зданий и основа для автоматизации зданий.

Техника автоматизации постоянно совершенствуется (хотя нет пределов совершенству!). Примером такого решения является группа элементов ECOFAST (Energy and Communication Field Installation System). Это системное решение для децентрализации вне шкафов управления. Оно устанавливает новые стандарты в оборудовании машин и механизмов, установок с автоматизацией, коммутационных устройств и систем электроприводов. Центральная идея - далеко идущая децентрализация, модульность установок, всесторонняя диагностика нижнего уровня компонентов.

11 Лекция №11. Промышленные сети: характеристики, стандарты

Цель лекции: обучение выбору и проектированию средств связи в современных промышленных сетях систем автоматизации.

11.1 Параллельная и последовательная передача данных

Понятие промышленные сети (Fieldbus) появилось в 80-х годах с появлением обычных коммуникационных сетей. До сих пор нет единого стандарта МЭК по программированию и протоколированию этих сетей, так как не достигнуто соглашение между фирмами производителями оборудований автоматизаций. Так как оборудование промышленных сетей значительно многообразнее, чем оборудование компьютерных сетей такая стандартизация является необходимой и в конце концов должна будет иметь место. Пока следует отметить общие вопросы организации промышленных сетей.

Основная задача сети – передача данных. Известны два способа передачи данных последовательный и параллельный.

При параллельном способе передачи цифровых данных каждому биту информации выделяется отдельный канал, отдельная жила проводов. Тогда для передачи 32-разрядных данных потребовалось бы 32 жильный кабель. На рисунке 16 приведена схема подключения двух ПЛК. Здесь 8 сигналов передаются в одном направлении и 12 в другом (все в виде напряжения 110 В переменного тока), а также два 16-битовых числа (в виде напряжения 24 В постоянного тока). С учетом шин питания, нейтральной шины и обратного провода по постоянному току всего для связи между ПЛК требуется 56 линий – возможно, один 27-жильный и одни 37-жильный кабели, три 8-битовые цифровые выходные платы и столько же аналогичных входных плат (для обмена сигналами 110 В). Две цифровые выходные платы и столько же аналогичных входных плат (для обмена сигналами 24 В).

Рисунок 18 - Параллельная передача данных

Даже такой простой пример показывает, что в процессе передачи данных усложняется процесс монтажа (самый дорогой процесс проектирования) увеличивается стоимость проекта, поэтому безусловно, что применяется последовательный способ передачи данных.

Последовательный способ передачи данных предполагает передачу цифр информации в виде последовательных импульсов во времени. При последовательной передачи данных возникает проблема синхронизации информации. Абсолютная синхронизации будет достигнута только тогда, когда будут определены стандарты последовательной передачи данных.

Стандарты последовательной передачи данных:

1) Уровни сигналов (по напряжению).

2) Код передачи (определение того, что означают битовые комбинации и как формируется сообщение).

3) Скорость передачи (скорость, с которой посылается битовая комбинация). Измеряется в Бодах – [бит/с].

4) Способ синхронизации приемника и передатчика.

5) Протоколы.

6) Методы проверки на наличие ошибок и процедуры восстановления.

Синхронизация достигается тем, что информация имеет разделение на кадры. В начале каждого кадра имеется стартовый и стоповый биты.

Известно два способа передачи последовательного сигнала:

1) Синхронная передача – когда у приемника и передатчика используется один тактовый сигнал.

2) Асинхронная передача – используется при достаточном удалении приемника от передатчика – когда используются разные сигналы на концах тактовых передатчиков. Асинхронный передатчик в англоязычной литературе известна нам как USART (см. [2]).

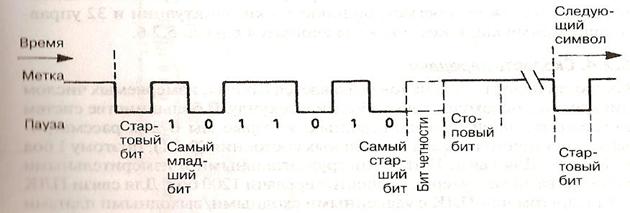

Рисунок 19 - Асинхронная передача данных

На рисунке 19 приведен пример асинхронной передачи

символов. Символ кодируется семью битами. Стартовый бит – «0», стоповый бит –

«1». Для передачи по сети используется сигнал -6![]() -12=

«1» и +6

-12=

«1» и +6![]() +12= «0». Допускается на приемнике -

+0,3В. Бит четности является контрольным битом.

+12= «0». Допускается на приемнике -

+0,3В. Бит четности является контрольным битом.

11.2 Стандарты и протоколы сети

Для успешного осуществления связи должен существовать набор правил, в соответствии с которыми производится передача данных. Эти правила можно разделить на стандарты. Которые устанавливают уровни напряжений, соединение и управление взаимодействием между терминалами (DTE) и модемами (DCE), и протоколы, определяющие содержание и контроль собственно сообщений.

Отдельные устройства промышленных сетей соединяются посредством стандартов RS (RS-322, RS-422, RS-423).

Основной проблемой при передачи данных по сети является сохранение достоверности информации. На аппаратном уровне сохранность информации достигается схемами защиты электромагнитных шумов. Для передачи данных на большие расстояния эта проблема особенно актуальна. На рисунке 20 приведены схемы заземления приемником и передатчиков для стандартов RS-232, RS-422, RS-423.

Рисунок 20 - Стандарты передачи данных: (а) RS-232, (б) RS-423, (в) RS-422

На рисунке 20 представлены протоколы передачи RS-232 , который разработан для приема передачи, расположенных рядом устройств (3-5 метров).

RS-422, RS-423 – создаются для дальних передачи и здесь должны быть предусмотрены экранирование проводов для защиты от магнитных полей.

Рисунок 20,б – стандарт на RS-423, когда у приемника используется дифференциальный вход. Экранируются провода на месте передачи и приема, больше того не требуется экранировать.

Рисунок 20, в - Стандарт на RS-422 – здесь дифференцирование входов приемника и передатчика.

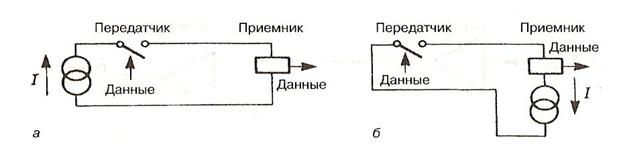

Неофициальным стандартом является использование при передачи информации токовой петли. Токовый сигнал является более защищенным, чем сигнал по напряжению.

а–активный передатчик, пассивный приемник;

б–пассивный передатчик,активный приемник.

Рисунок 21 - Два способа передачи данных по токовой петле

Описанные выше стандарты относятся к физической реализации связей, а содержание сообщений определяют протоколы связей. Кроме определения формы сообщения протоколы устанавливают, как начинается и как завершается связь, а также как она защищается. По существу получили распространение три типа протокола: знак-ориентированные, бит-ориентированные, протокол с подсчетом битов [1].

Проектирование промышленных сетей, а также выбор стандарта для них производится согласно модель ISO/OSI, так же как это происходит и для компьютерных сетей.

Из всех промышленных сетей наибольшее распространение имеет сеть PROFIBUS, претендующая на международный стандарт. Вот разновидности этого протокола сети:

- PROFIBUS DP (Decentralized Periphery);

- PROFIBUS FMS (Field Message Specification);

- PROFIBUS PA (Process Automation).

Скорости этой сети измеряются значениями от 9,6 Кбод (при длине линии до 1200 м) до 12 Мбод (при длине до 100 м).

12 Лекция №12. Средства контроля цифровых устройств автоматики

Цель лекции: раскрытие основных положений по созданию алгоритмов систем контроля современных микропроцессорных устройств.

К микропроцессорным системам, работающим в реальном масштабе времени предъявляются высокие требования к надежности и достоверности вычислений.

Автоматизации средств контроля подлежат: информация, код операции, адреса хранения результата, адрес следующих данных.

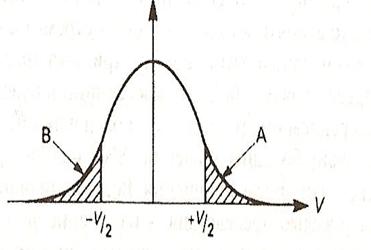

На все перечисленные сигналы (любые дискретные сигналы) накладываются шумы. Шум имеет спектральную плотность с распределением, как показано на рисунке 22.

Рисунок 22 - Спектральная плотность мощности шума

С повышением значения сигнала влияние шума оказывается существенным. На положительный дискретный сигнал влияние шума характеризуется областью А, а на отрицательный дискретный сигнал - областью В.

Тогда вероятность ошибки под воздействием шума определяется параметром, который в зарубежной литературе обозначается SNR (signal to noise ratio):

Среднеквадратичное значение сигнала

SNR= ----------------------------------------------

Среднеквадратичное значение шума

![]() Возникающие

ошибки дискретных сигналов бывают систематические и случайные. Систематические

ошибки подлежат обработке, обнаружению и устранению. Случайные ошибки возникают