МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

Некоммерческое акционерное общество

Алматинский университет энергетики и связи»

А.М.Ауэзова

ЭЛЕМЕНТЫ И УСТРОЙСТВА АВТОМАТИКИ

Учебное пособие

Алматы 2013

УДК 681.5 (075.8)

ББК 312.965Я73

А93 Элементы и устройства автоматики:

Учебное пособие/А.М.Ауэзова;

АУЭС. Алматы,2013. - 115 с.

ISBN 978 – 601 – 7436 – 06 - 3

В учебном пособии излагаются основные понятия теории и практики применения элементов и устройств в системах автоматики и управления. Рассматриваются принципы использования элементов, их строение, принцип действия, основные конструкторские, эксплуатационные параметры, характеристики элементов и устройств, которые применяются в современных системах управления и автоматики, роль устройств, в составе систем управления и автоматики, вычислительной и информационно-измерительной техники; перспективы развития современных устройств и их элементов.

Учебное пособие предназначено для студентов, обучающихся по специальности 5В070200 - Автоматизация и управление.

Ил.57, табл.3, библиогр. – 19 назв.

ББК 312.965Я73

РЕЦЕНЗЕНТЫ: КазНТУ, д-р техн. наук, проф. М.Ш.Байбатшаев.

КазНТУ, канд. техн. наук, проф. А.М.Адамбаев.

АУЭС, канд. техн. наук, проф. А.К.Копесбаева.

Рекомендовано к изданию Ученым советом Алматинского университета энергетики и связи (Протокол № 1 от 24.09.2013г.)

ISBN 978 – 601 – 7436 – 06 - 3

© НАО «Алматинский университет энергетики и связи», 2013 г.

Содержание

Введение. Обзор развития, современное состояние и значение элементов и технических средств автоматики

1 Классификация элементов систем автоматики

1.1 Основные понятия и определения

1.2 Основные принципы управления и регулирования

2 Типовые структуры и средства АСУ ТП

2.1 Обобщенная блок-схема АСУ ТП. Комплекс типовых функций

2.2 Локальные системы контроля, регулирования и управления

2.3 Автоматизированные системы управления технологическими процессами

2.4 Принципы функциональной и топологической децентрализации

3 Типизация, унификация и агрегатирование средств АСУ ТП

3.2 Унифицированные сигналы устройств автоматизации

3.3 Последовательная передача данных

3.4 Параллельная передача данных

4 Функциональные схемы автоматизации

4.1 Общие сведения

4.2 Изображение технологического оборудования и коммуникаций

4.3 Примеры построения условных обозначений приборов и средств автоматизации на функциональных схемах

4.4 Позиционные обозначения приборов и средств автоматизации

4.5 Примеры выполнения функциональных схем автоматизации

4.6 Последовательность чтения функциональных схем автоматизации

5 Автоматические регуляторы систем автоматики

5.1 Общие сведения

5.2 Структурные схемы автоматических регуляторов

6 Электронные элементы систем автоматики

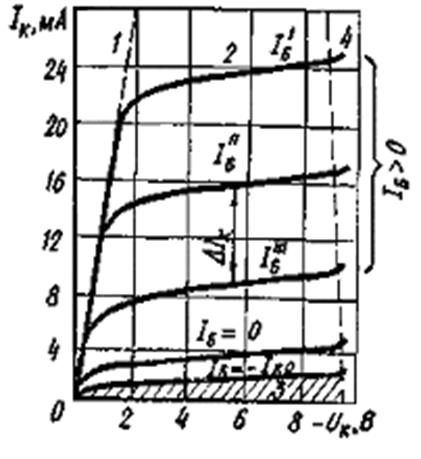

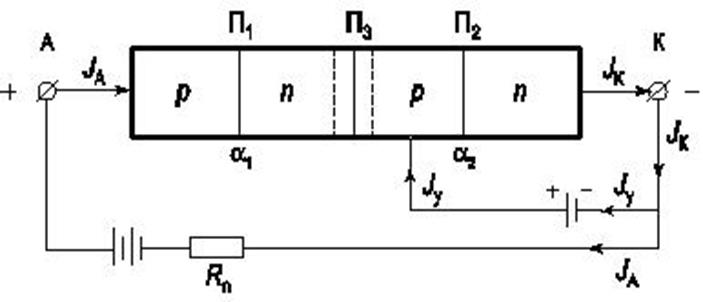

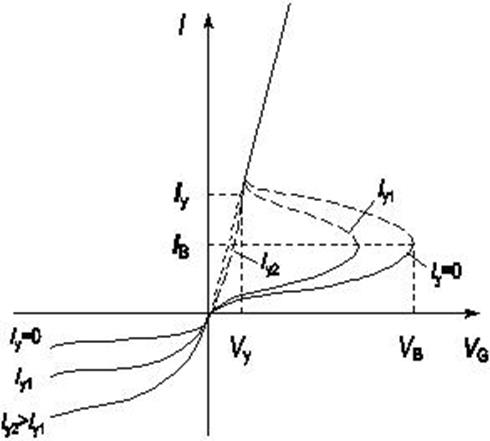

6.3 Полупроводниковые тиристоры

6.4 Программируемые логические контроллеры

6.5 Краткий обзор зарубежных ПЛК

7 Электромагнитные устройства автоматики

7.1 Электромагниты

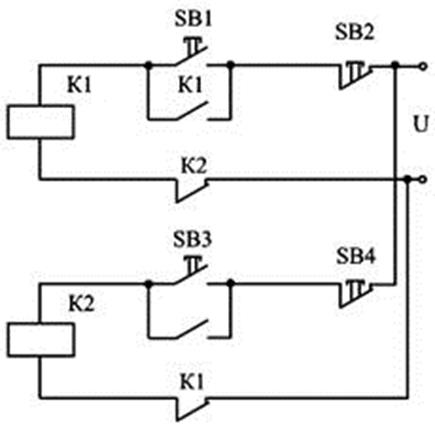

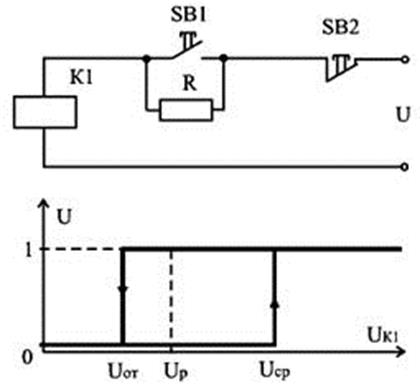

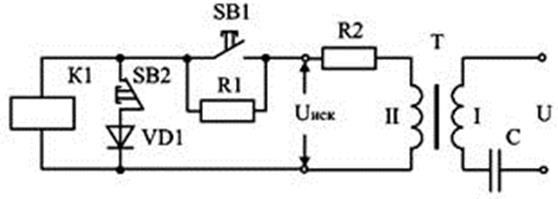

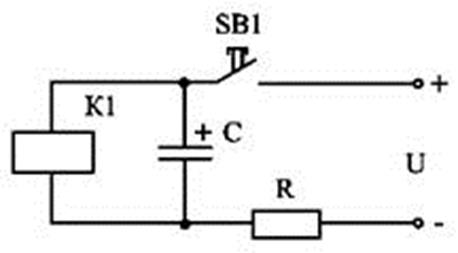

7.4 Синтез и минимизация дискретных схем логического управления

8 Выбор элементов систем автоматики

8.1 Общие сведения

8.2 Выбор промышленных приборов и средств автоматизации

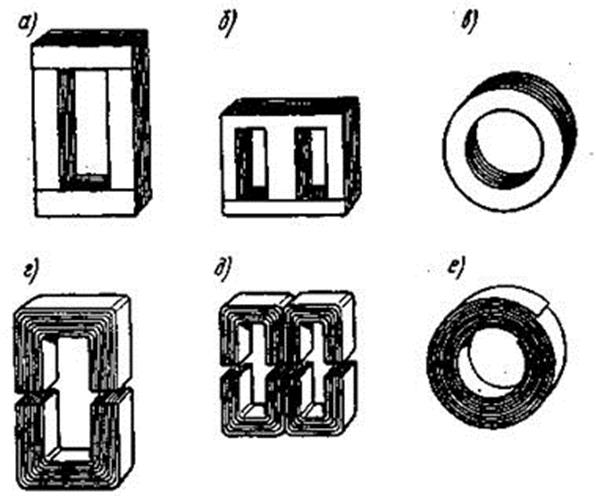

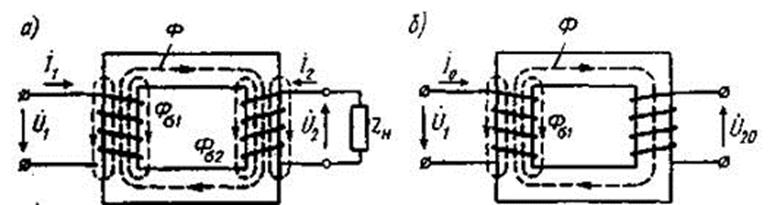

9 Трансформаторы

9.1 Принцип действия и конструкция

9.2 Основные режимы работы и соотношения в трансформаторе

10 Измерительные преобразователи

10.1 Общие сведения

10.2 Основные характеристики датчиков систем автоматики

11 Исполнительные механизмы и устройства систем автоматики

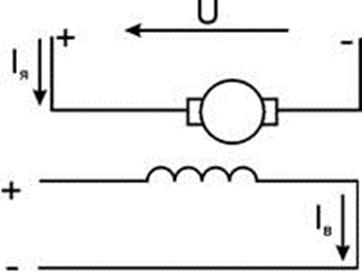

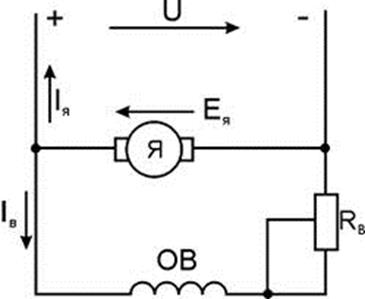

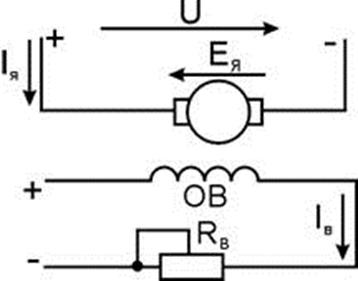

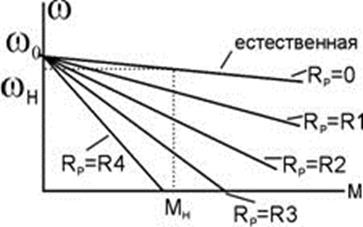

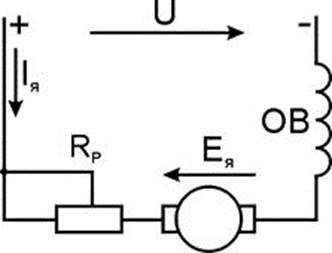

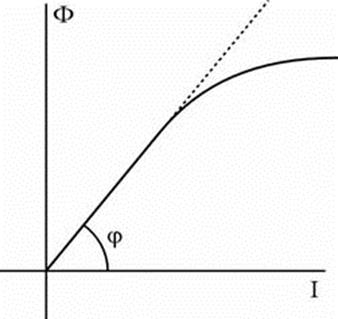

12 Электрические машины постоянного тока

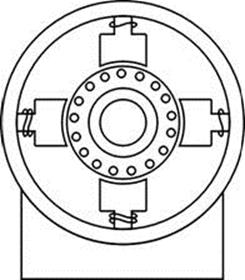

12.1 Общие сведения. Конструкция

12.2 Машина постоянного тока независимого возбуждения. Режимы работы и механические характеристики

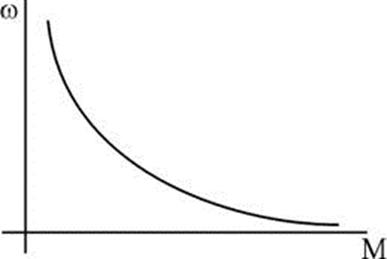

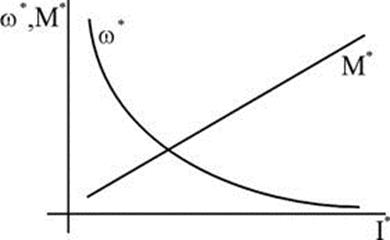

12.3 Машина постоянного тока последовательного возбуждения. Режимы работы и механические характеристики

13 Электрические машины переменного тока

|

|

Заключение

Список литературы

Введение. Обзор развития, современное состояние и значение элементов и технических средств автоматики

|

На начальном этапе развития средств автоматизации является создание простейших автоматов. Первые сведения об автоматах появились в начале нашей эры в работах Герона Александрийского, который создал пневмоавтомат для открывания дверей храма, автомат для продажи «священной» воды и др. В средние века развивалась «андроидная» автоматика, когда искусные механики создавали автоматы, подражающие отдельным действиям человека. Развитие также получили различные автоматы на основе часовых механизмов. На рубеже XVIII-XIX в.в., в эпоху промышленного переворота в Европе, начинается новый этап развития автоматики, связанный с ее внедрением в промышленность. К первым промышленным автоматическим устройствам относятся регулятор уровня воды парового котла И.И.Ползунова (1765 г.), регулятор скорости паровой машины Дж.Уатта (1784 г.), система программного управления от перфоленты ткацким станком Жаккара (1804-1808 гг.) и т.д. В этот период начинает развиваться и теория автоматических систем. Формируется ряд важнейших принципов автоматики: принцип регулирования — стабилизации по отклонению Ползунова-Уатта, принцип регулирования по возмущению Понселе-Чиколева. Впервые глубокое теоретическое исследования систем автоматического регулирования с учетом нелинейных факторов было выполнено английским физиком Максвеллом, который получил условия устойчивости из анализа линеаризованных уравнений и поставил перед математиками проблему определения устойчивости линейных систем произвольной размерности. Следующий этап в исследованиях автоматических систем связан с именами И.А.Вышнеградского, А.Стодолы, Э.Рауса, А.Гурвица, Н.Е.Жуковского, А.М.Ляпунова, П.Л.Чебышева, В.А.Стеклова, А.Н.Крылова. Бурное развитие науки и техники в XX веке обусловило и качественный скачок как в исследованиях автоматических систем (Х.Найквист, А.В.Михайлов, В.В.Солодовников, А.Пуанкаре, В.Оппельт, А.Н.Колмогоров, В.С.Пугачёв, Н.Винер, Р.Беллман, Р.Калман, И.А.Вознесенский, Н.Н.Лузин и др.), так и в развитии элементов и устройств автоматизации (полупроводниковые приборы, технологии интегральной микросхемотехники, ЭВМ, микропроцессорные и компьютерные средства автоматизации и т.д.). Современными тенденциями в автоматизации производства являются широкое применение ЭВМ (промышленных контроллеров, компьютеров) для управления, создание машин и оборудования со встроенными микропроцессорными средствами измерения, контроля и регулирования, переход на децентрализованные (распределенные) структуры автоматизированных систем управления технологическими процессами (АСУ ТП) с микроконтроллерами, внедрение человеко-машинных систем, автоматизированное проектирование систем управления и др. [1]. |

1 Классификация элементов систем автоматики

1.1 Основные понятия и определения

|

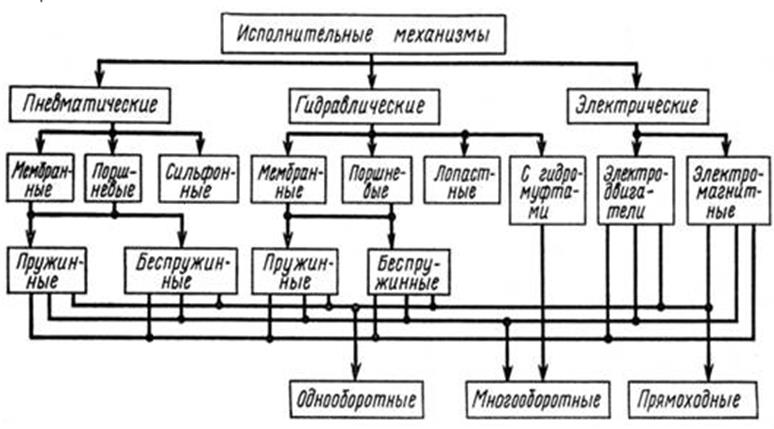

Автоматика как научная дисциплина рассматривает принципы и технические средства управления производственными процессами без непосредственного участия человека. В общем случае управление представляет собой такую организацию того или иного процесса, которая обеспечивает достижение определенных целей. Управление осуществляется с помощью специально организованных воздействий, прикладываемых к объекту управления и изменяющих его количественное и качественное состояние в соответствии с поставленной целью. Любой процесс управления можно разделить на четыре составляющих: 1) получение информации о цели управления или задание величины параметров состояния объекта; 2) получение информации о состоянии объекта; 3) переработка полученной информации и принятие решения, т.е. формирование сигнала управления; 4) исполнение решения — реализация управляющего воздействия, соответствующего выработанному сигналу управления. Соответственно для реализации автоматического управления необходимо иметь элементы — задающие, измерительные, управляющие (регулирующие) и исполнительные. Под элементом системы управления понимают составную, относительно самостоятельную ее часть, предназначенную для выполнения какой-либо определенной функции. Задающим элементом (задатчиком) называется элемент, вырабатывающий сигналы, соответствующие цели управления. В качестве задающего устройства могут использоваться простейшие реостатные задатчики, контактные командоаппараты, бесконтактные программные устройства и др. Измерительный элемент (измерительный преобразователь) служит для контроля состояния объекта, его выходных параметров, а также параметров внешней среды и передачи этой информации управляющему элементу системы. Управляющий (регулирующий) элемент в простейшем случае вырабатывает сигнал управления (регулирования), пропорциональный отклонению управляемой (регулируемой) величины от заданного значения. Обычно управляющий элемент (регулятор) имеет весьма сложное строение и может рассматриваться как система, состоящая из других элементов (усилителей, фильтров, суммирующих устройств и др.). Исполнительные элементы служат для непосредственного изменения состояния объекта управления. К исполнительным элементам относятся исполнительные механизмы и регулирующие органы, которые конструктивно могут быть объединены в едином изделии или собираются из индивидуально выпускаемых блоков. В некоторых случаях исполнительный элемент может состоять из одного блока, выполняющего функции исполнительного механизма. Под исполнительным механизмом в общем случае подразумевают блок, преобразующий входной управляющий сигнал от регулирующего устройства в сигнал, который через соответствующую связь осуществляет воздействие на регулирующий орган или непосредственно на объект регулирования. Как правило, это весьма мощные устройства, например, электродвигатели, гидравлические и пневматические исполнительные механизмы. Регулирующим органом называют блок исполнительного элемента, с помощью которого оказывается регулирующее воздействие на объект регулирования. Регулирующие органы по конструкции представляют собой устройства, монтируемые непосредственно в технологические объекты. Так, для трубопроводов используют различные клапаны, заслонки, шиберы и т.п. Управление регулирующими органами осуществляется исполнительными механизмами, выполняющими функции их приводов [1].

|

|

|

1.2 Основные принципы управления и регулирования

|

2 Типовые структуры и средства АСУ ТП

2.1 Обобщенная блок-схема АСУ ТП. Комплекс типовых функций

|

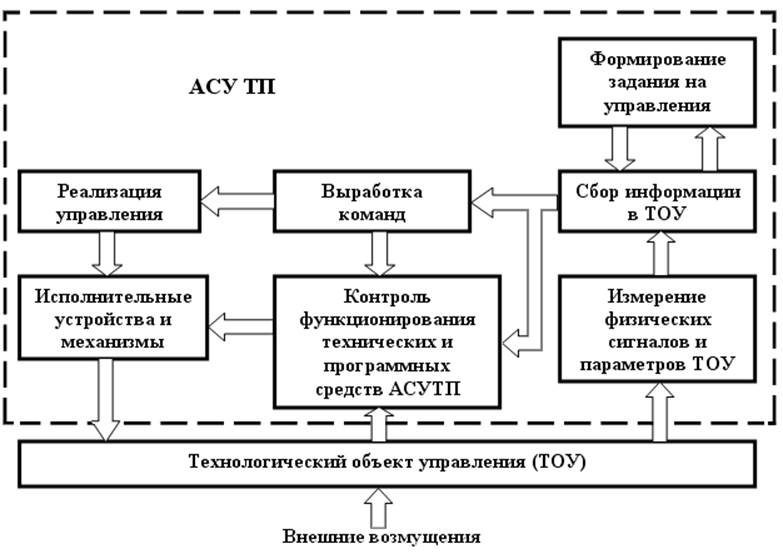

В соответствии с ГОСТ 20.003—84 автоматизированные системы управления технологическими процессами предназначены для выработки и реализации управляющих воздействий на технологический объект управления и представляют собой человекомашинные системы, обеспечивающие автоматизированный сбор и обработку информации, необходимой для оптимизации управления технологическим объектом в соответствии с принятым критерием. Технологический объект управления (ТОУ) — это совокупность технологического оборудования и реализованного на нем по соответствующим инструкциям или регламентам технологического процесса производства. В зависимости от уровня АСУ ТП в качестве ТОУ можно рассматривать: технологические агрегаты и установки, группы станков, отдельные производства (цехи, участки), реализующие самостоятельный технологический процесс; производственный процесс всего промышленного предприятия, если управление им заключается в рациональном выборе и согласовании режимов работы агрегатов, участков и производств. Совместно функционирующие ТОУ и управляющая им АСУ ТП образуют автоматизированный технологический комплекс (АТК). АСУ ТП являются частным видом систем управления, которые представляют, в свою очередь, особый класс систем, характеризующихся наличием самостоятельных функций и целей управления и необходимой для реализации этого специальной системной организацией. Степень достижения поставленных целей принято характеризовать с помощью критерия управления. Критерием может быть технико-экономический показатель, например, себестоимость выходного продукта при заданном качестве, производительность ТОУ при заданном качестве выходного продукта, технологические показатели — параметры процесса, характеристики выходного продукта и т. п. Отметим, что определение АСУ ТП как системы отличается от классического определения системы управления из теории автоматического управления, согласно которому система автоматического управления — это совокупность объекта управления и регулятора. В этом смысле понятие АТК подпадает под классическое определение системы управления, где в роли объекта выступает ТОУ, а в роли регулятора — АСУ ТП. Обобщенная блок-схема АСУ ТП изображена на рисунке 2.1. Сформулированное выше определение подчеркивает, во-первых, наличие в составе АСУ ТП современных автоматических средств сбора и переработки информации (в первую очередь средств вычислительной техники); во-вторых, роль человека в системе как субъекта труда, принимающего содержательное участие в выработке решений по управлению; в-третьих, что АСУ ТП — это система, осуществляющая переработку технологической и другой информации.

Рисунок 2.1 - Обобщенная блок-схема АСУ ТП

Еще один важный признак АСУ ТП — это осуществление управления в темпе протекания технологического процесса, т. е. в реальном масштабе времени. АСУ ТП как компонент общей системы управления промышленным предприятием (АСУП) предназначена для целенаправленного ведения технологических процессов и обеспечения смежных и вышестоящих систем управления оперативной и достоверной технико-экономической информацией. АСУ ТП, созданные для объектов основного и вспомогательного производства, представляют низовой уровень автоматизированных систем управления производством. Перечень, форма представления и режим обмена информацией между АСУ ТП и другими взаимосвязанными с ней системами управления определяется в каждом конкретном случае в зависимости от специфики производства, его организации и структуры управления им [3]. Реализация целей в конкретных АСУ ТП достигается выполнением в них определенной последовательности операций и вычислительных процедур, в значительной степени типовых по своему составу и потому объединяемых в комплекс типовых функций АСУ ТП. Функции АСУ ТП подразделяются на управляющие, информационные и вспомогательные. Управляющие функции АСУ ТП — это функции, результатами которых является выработка и реализация управляющих воздействий на объект управления. К управляющим функциям АСУ ТП относятся: регулирование (стабилизация) отдельных технологических переменных; однотактное логическое управление операциями или аппаратами; программное логическое управление группой оборудования; оптимальное управление установившимися или переходными режимами или отдельными стадиями процесса; адаптивное управление объектом в целом, например, управление участком станков с ЧПУ. Информационные функции АСУ ТП — это функции системы, содержанием которых является сбор, обработка и представление информации о состоянии АТК оперативному персоналу или передача этой информации для последующей обработки. К информационным функциям АСУ ТП относятся: централизованный контроль и измерение технологических параметров; косвенное измерение; вычисление параметров процесса (технико-экономических, внутренних переменных); формирование и выдача данных оперативному персоналу АСУ ТП или АТК; подготовка и передача информации в смежные системы управления; обобщенная оценка и проверка состояния АТК и его оборудования. Отличительная особенность управляющих и информационных функций АСУ ТП — их направленность на конкретного потребителя (объект управления, оперативный персонал, смежные системы управления). Вспомогательные функции АСУ ТП состоят в обеспечении контроля за состоянием функционирования технических и программных средств системы. |

2.2 Локальные системы контроля, регулирования и управления

|

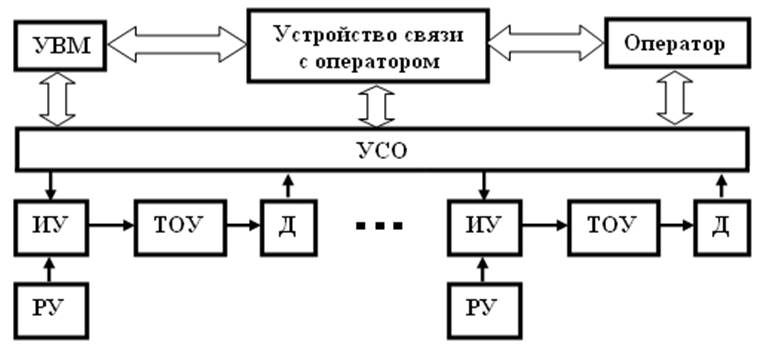

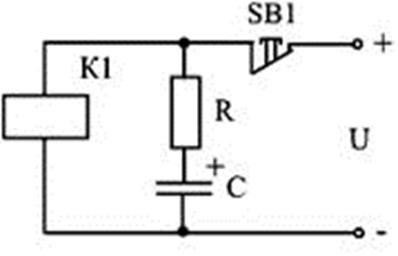

Локальные системы контроля, регулирования и управления ЛСКРУ (см. рисунок 2.2) эффективны при автоматизации технологически независимых объектов с компактным расположением основного оборудования и несложными целями управления (стабилизация, программное управление) при хорошо отработанной технологии и стационарных условиях эксплуатации. Локальные регуляторы (ЛР) могут быть аналоговыми, цифровыми, одно- или многоканальными. Наличие человека-оператора в системе позволяет использовать эту структуру на объектах с невысоким уровнем механизации и надежности технологического оборудования, осуществлять общий контроль за выполнением технологического процесса и ручное управление (РУ) [4]. Структура ЛСКРУ соответствует классической структуре систем управления: содержит датчики измеряемых переменных (Д) на выходе ТОУ, автоматические регуляторы, исполнительные устройства (ИУ), передающие команды управления (в том числе, оператор в режиме ручного управления) на регулирующие органы ТОУ. Устройство связи с оператором состоит, как правило, из измерительных, сигнализирующих и регистрирующих приборов.

Рисунок 2.2 — Типовая структура ЛСКРУ |

2.3 Автоматизированные системы управления технологическими процессами

|

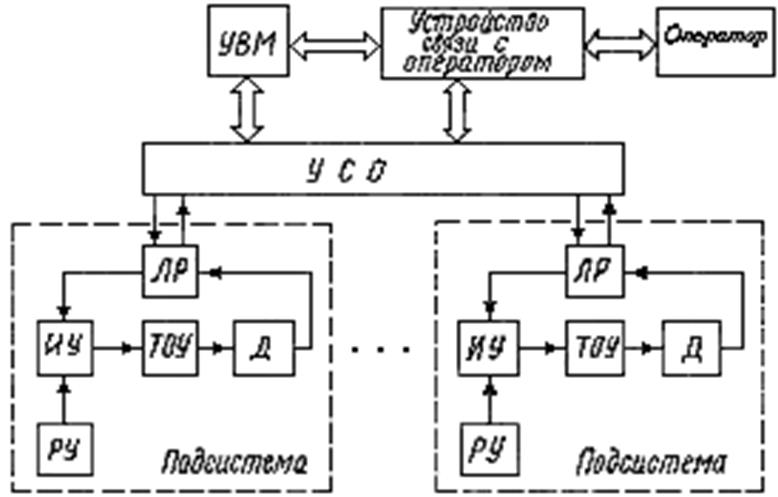

Развитие экономико-математических методов управления с широким использованием современной вычислительной техники позволило существенно облегчить работу оператора при управлении сложными технологическими объектами. В результате появились человеко-машинные системы управления технологическими процессами, в которых обработка информации и формирование оптимальных управлений осуществляются человеком с помощью управляющей вычислительной машины (УВМ). УВМ в этом случае является многоканальным информационно-управляющим устройством в системе автоматизированного управления технологическим процессом. В зависимости от распределения информационных и управляющих функций между человеком и УВМ, между УВМ и средствами контроля и регулирования возможны различные принципы построения АСУ ТП. Наибольшее распространение в промышленной практике нашли три принципа построения АСУ ТП: централизованные АСУ ТП, АСУ ТП с супервизорным управлением и децентрализованные распределенные АСУ ТП. Типовая структура централизованной АСУ ТП (см. рисунок 2.3) включает в себя устройство связи с объектом (УСО) и УВМ, осуществляющую централизованное управление одним или несколькими технологическими процессами. Надежность всего комплекса определяется в этом случае надежностью УСО и УВМ, и при выходе их из строя нормальное функционирование технологического оборудования невозможно.

Рисунок 2.3 — Типовая структура централизованной АСУ ТП

Характерным примером централизованной АСУ ТП является система, УВМ которой непосредственно вырабатывает оптимальные регулирующие воздействия и с помощью соответствующих преобразователей передает команды управления на исполнительные устройства (механизмы). Централизованные АСУ ТП, УВМ которых работают в таком режиме, называются системами с непосредственным или прямым цифровым управлением (ПЦУ). В АСУ ТП с ПЦУ оператор должен иметь возможность изменять уставки, контролировать избранные переменные, варьировать диапазоны допустимого изменения переменных, изменять параметры настройки и иметь доступ к управляющей программе. Для обеспечения этих функций необходимо иметь сопряжение (человек — машина) в виде пульта оператора и средств отображения информации [4]. Применение УВМ в режиме ПЦУ позволяет строить программным путем системы регулирования по возмущению, комбинированные системы каскадного и многосвязного регулирования, учитывающие связи между отдельными частями объекта управления. ПЦУ позволяет реализовать не только оптимизирующие функции, но и адаптацию к изменению внешней среды и переменным параметрам объекта. В системах с ПЦУ упрощается реализация режимов пуска и остановки процессов, переключение с ручного управления на автоматическое, операции переключения исполнительных механизмов. Главный недостаток систем с ПЦУ заключается в том, что при отказе в работе УВМ объект теряет управление. Несмотря на высокую надежность всех средств системы, отказы в УВМ возможны, и это обстоятельство необходимо особо учитывать при построении АСУ ТП с ПЦУ. Более широкими возможностями и лучшей надежностью обладают АСУ ТП, в которых непосредственное регулирование объектами ТП осуществляют ЛР, а УВМ выполняет функции «советчика» в так называемом супервизорном режиме. Типовая структура супервизорной АСУ ТП изображена на рисунке 2.4. По данным, поступающим от датчиков (Д) локальных подсистем через УСО, УВМ вырабатывает значение уставок в виде сигналов, поступающих непосредственно на входы систем автоматического регулирования.

Рисунок 2.4 — Типовая структура АСУ ТП с супервизорным режимом работы УВМ

Основная задача супервизорного управления — автоматическое поддержание процесса вблизи оптимальной рабочей точки. Кроме того, супервизорное управление позволяет оператору-технологу использовать плохо формализуемую информацию о ходе технологического процесса, вводя через УВМ коррекцию уставок, параметров алгоритмов регулирования в локальные контуры. Например, оператор вводит необходимые изменения в управление процессом при изменении сырья и состава вырабатываемой продукции. Это требует определения новых значений коэффициентов уравнений математической модели объекта управления, что может выполняться любой другой внешней ЭВМ или самой УВМ, если она не загружена. Работа информационно-измерительной части системы супервизорного управления практически не отличается от рассмотренной выше системы. Функции оператора в этом случае сводятся лишь к наблюдению, а его вмешательство необходимо только в аварийных ситуациях. Достоинство системы супервизорного управления состоит в том, что УВМ в ней не только автоматически контролирует процесс, но и автоматически управляет им вблизи оптимальной рабочей точки [5]. Рассматриваемая система управления технологическим процессом является многоканальной как в информационной части, так и на уровне оптимизации.

|

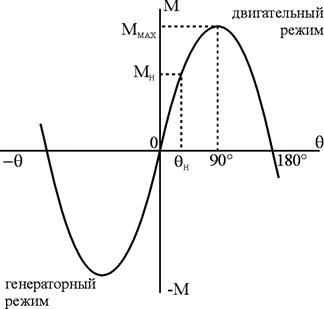

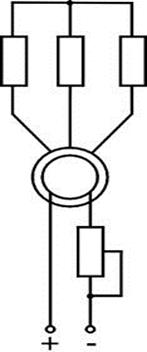

|||||||

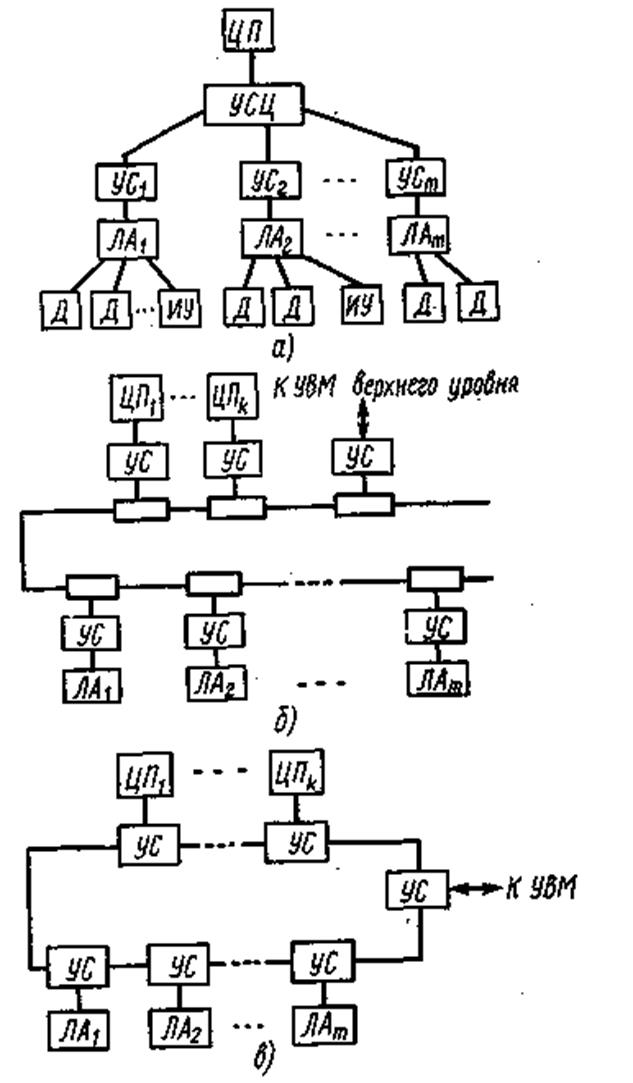

Развитие АСУ ТП на современном этапе связано с широким использованием для управления микропроцессоров и микро ЭВМ, стоимость которых с каждым годом становится все более низкой по сравнению с общими затратами на создание систем управления. До появления микропроцессоров эволюция систем управления технологическими процессами сопровождалась увеличением степени централизации. Однако возможности централизованных систем теперь уже оказываются ограниченными и не отвечают современным требованиям по надежности, гибкости, стоимости систем связи и программного обеспечения. Переход от централизованных систем управления к децентрализованным вызван также возрастанием мощности отдельных технологических агрегатов, их усложнением, повышением требований по быстродействию и точности к их работе. Централизация систем управления экономически оправдана при сравнительно небольшой информационной мощности (число каналов контроля и регулирования) ТОУ и его территориальной сосредоточенности. При большом числе каналов контроля, регулирования и управления, большой длине линий связи в АСУ ТП децентрализация структуры системы управления становится принципиальным методом повышения живучести АСУ ТП, снижения стоимости и эксплуатационных расходов. Наиболее перспективным направлением децентрализации АСУ ТП следует признать автоматизированное управление процессами с распределенной архитектурой, базирующееся на функционально-целевой и топологической децентрализации объекта управления. Функционально-целевая децентрализация — это разделение сложного процесса или системы на меньшие части — подпроцессы или подсистемы по функциональному признаку (например, переделы технологического процесса, режимы работы агрегатов и т. д.), имеющие самостоятельные цели функционирования. Топологическая децентрализация означает возможность территориального (пространственного) разделения процесса на функционально-целевые подпроцессы. При оптимальной топологической децентрализации число подсистем распределенной АСУ ТП выбирается так, чтобы минимизировать суммарную длину линий связи, образующих вместе с локальными подсистемами управления сетевую структуру. Технической основой современных распределенных систем управления, обусловившей возможность реализации таких систем, являются микропроцессоры и микропроцессорные системы. Микропроцессорная система выполняет функции сбора данных, регулирования и управления, визуализации всей информации базы данных, изменения уставок, параметров алгоритмов и самих алгоритмов, оптимизации и т.д. Использование микропроцессоров (в том числе микро ЭВМ) для решения перечисленных задач дает возможность достичь следующих целей: а) заменить аналоговые технические средства на цифровые там, где переход к цифровым средствам повышает точность, расширяет функциональные возможности и увеличивает гибкость систем управления; б) заменить технические средства с жесткой логикой на программируемые (с возможностью изменения программы) устройства, или микроконтроллеры; в) заменить одну мини-ЭВМ системой из нескольких микроЭВМ, когда необходимо обеспечить децентрализованное управление производством или технологическим процессом с повышенной надежностью и живучестью или когда возможности мини-ЭВМ полностью не используются. Микропроцессорные системы могут выполнять в подсистемах распределенной АСУ ТП все типовые функции контроля, измерения, регулирования, управления, представления информации оператору. В распределенных АСУ ТП приняты в основном три топологические структуры взаимодействия подсистем: звездообразная (радиальная); кольцевая (петлевая); шинная (магистральная) или их комбинации. Организация связи с датчиками и исполнительными устройствами носит индивидуальный и преимущественно радиальный характер. На рисунке 2.5 изображены варианты топологий распределенных АСУ ТП. Радиальная структура взаимодействия подсистем (см. рисунок 2.5,а) отражает традиционно применявшийся способ соединения устройств с выделенными линиями связи и характеризуется следующими особенностями: а) существуют отдельные, не связанные между собой линии, объединяющие центральную подсистему (ЦП) с локальными системами автоматики ЛАi ; б) технически просто реализуются устройства сопряжения УС1—УСm локальной автоматики. Центральное устройство связи УСЦ представляет собой набор модулей типа УСi по числу линий либо достаточно сложное устройство мультиплексирования каналов передачи информации; в) обеспечиваются максимальные скорости обмена по отдельным линиям при достаточно высокой производительности вычислительных устройств на уровне ЦП; г) надежность подсистемы связи в значительной степени зависит от надежности и живучести технических средств ЦП. Выход из строя ЦП практически разрушает подсистему обмена, так как все потоки информации замыкаются через верхний уровень. Распределенная система с радиальной структурой является двухуровневой системой, где на нижнем уровне в подсистемах реализуются необходимые функции контроля, регулирования, управления, а на втором — в ЦП координирующая микроЭВМ (или мини-ЭВМ), кроме координации работы микроЭВМ-сателлитов, осуществляет оптимизацию задач управления ТОУ, распределение энергии, управляет технологическим процессом в целом, вычисляет технико-экономические показатели и т.п. Вся база данных в распределенной системе с радиальной структурой должна быть доступной координирующей микроЭВМ для прикладных программ управления на верхнем уровне. Вследствие этого координирующая микроЭВМ работает в режиме реального времени и должна управляться с помощью языков высокого уровня. На рисунке 2.5 (б, в) изображены кольцевая и шинная топологии взаимодействия уровней. Эти структуры имеют ряд достоинств по сравнению с радиальной: а) работоспособность подсистемы связи, включающей в себя канал и устройства связи, не зависит от исправности технических средств на уровнях автоматизации; б) имеются возможности подключения дополнительных устройств и контроля всей подсистемы с помощью специальных средств; в) необходимы значительно меньшие затраты кабельной продукции. За счет обмена информацией между ЛАi через канал связи и УС («каждый с каждым») появляется дополнительная возможность динамического перераспределения функций координации совместной работы подсистем ЛА по нижним уровням в случае выхода из строя ЦП. Шинная (в меньшей степени кольцевая) структура обеспечивает широковещательный режим обмена между подсистемами, что является важным преимуществом при реализации групповых команд управления. Вместе с тем, шинная и кольцевая архитектура предъявляет уже значительно более высокие требования к «интеллекту» устройств сопряжения, а следовательно, повышенные единовременные затраты на реализацию базовой сети.

а — радиальная, б — магистральная, в — кольцевая. Рисунок 2.5 — Типовые структуры распределенных АСУ ТП Сравнивая кольцевую и шинную топологии подсистемы связи, следует отметить, что организация кольцевой структуры менее дорогостоящая, чем шинная. Однако надежность всей подсистемы с кольцевой системой связи определяется надежностью каждого устройства сопряжения и каждого отрезка линий связи. Для повышения живучести необходимо применение двойных колец или дополнительных линий связи с обходными путями. Работоспособность физического канала передачи для шинной архитектуры с трансформаторной развязкой не зависит от исправности устройств сопряжения, однако, как и для кольца, выход из строя любого устройства сопряжения в наихудшем случае приводит к полностью автономной работе отказавшего узла подсистемы, т. е. к потере функции управления от уровня ЦП автоматикой отказавшего узла. Явным методом повышения живучести всей системы автоматики в случае отказа устройств согласования в подсистеме связи является дублирование устройств согласования в узлах подсистемы. В кольцевой структуре такой подход уже подразумевается при организации двойных колец и обходных путей. Если надежность непрерывного физического канала для нижней топологии не вызывает сомнений, то возможно дублирование только устройств сопряжения без применения резервного магистрального кабеля. Более дешевым способом повышения надежности подсистемы связи является использование комбинированных структур, сочетающих в себе достоинства радиальных и кольцевых (магистральных) топологий. Для кольца число радиальных связей может быть ограничено двумя-тремя линиями, реализация которых дает простое и недорогое решение. Оценка таких показателей распределенных АСУ ТП, как экономические (затраты на кабельную продукцию, трассировку кабеля, на разработку или приобретение сетевых средств, в том числе устройства связи и т. п.), функциональные (использование групповых операций передачи, интенсивность обмена, возможность обмена «каждый с каждым»), а также показатели унификации и возможности эволюции сети (возможность простого включения дополнительных узлов-абонентов, тенденции к применению в АСУ ТП) и показатели надежности сети (отказ канала связи и устройств связи или сопряжения), позволяет сделать следующие выводы: а) наиболее перспективной в смысле развития и использования является магистральная организация подсистемы связи; б) функциональные возможности магистральной топологии не уступают возможностям кольцевой и радиальной; в) надежностные показатели магистральной структуры достаточно удовлетворительные; г) магистральная топология распределенной АСУ ТП требует больших единовременных затрат на создание и внедрение канала связи и устройств сопряжения. Во многом благодаря этим особенностям магистральной структуры и модульной организации аппаратных и программных средств в современных АСУ ТП магистрально-модульный принцип построения технического обеспечения нашел преимущественное распространение. Применение микропроцессоров и микроЭВМ позволяет эффективно и экономно реализовать принцип функциональной и топологической децентрализации АСУ ТП. Тем самым можно значительно повысить надежность и живучесть системы, сократить дорогостоящие линии связи, обеспечить гибкость функционирования и расширить область применения в народном хозяйстве комплексов технических средств, основным элементом которых является микроЭВМ или микропроцессор [6]. В таких распределенных системах управления большое значение приобретает стандартизация интерфейсов, т.е. установление и применение единых норм, требований и правил, гарантирующих информационное объединение технических средств в типовых структурах АСУ ТП.

|

3 Типизация, унификация и агрегатирование средств АСУ ТП

|

Прежде чем определить принципы построения комплекса технических средств (КТС) для автоматизации технологических процессов на основе системного подхода, остановимся на содержании используемых в технической литературе терминов «типизация», «унификация», «параметризация» и других понятий, которые будут использоваться ниже. Типизацию определим как обоснованное сведение многообразия избранных типов конструкций машин, оборудования, приборов и устройств автоматизации к небольшому числу наилучших с какой-либо точки зрения образцов, обладающих существенными качественными признаками. Например, типизация технологических процессов заключается в выборе для внедрения из всей массы действующих технологий только наиболее производительных и рентабельных. В процессе типизации разрабатываются и устанавливаются типовые конструкции, содержащие общие для ряда изделий (или их составных частей) базовые элементы и конструктивные параметры, в том числе перспективные, учитывающие последние достижения науки и техники. Процесс типизации эквивалентен группированию, классификации некоторого исходного, заданного множества элементов в ограниченный ряд типов с учетом реально действующих ограничений, целей типизации; другими словами, типизация является оптимизационной задачей с ограничениями. Типизация предшествует унификации — приведению различных видов продукции и средств ее производства к рациональному минимуму типоразмеров, марок, форм, свойств и т.п. Унификация вносит единообразие в основные параметры типовых решений технических средств, необходимое для их совместного использования в АСУ ТП, и устраняет неоправданное многообразие средств одинакового назначения и разнотипность их частей. Одинаковые или разные по своему функциональному назначению устройства, их блоки, модули, но являющиеся производными от одной базовой конструкции, образуют унифицированный ряд. Унификация позволяет за счет применения общих и типовых конструктивных решений использовать принцип агрегатирования, создавать на одной основе различные модификации изделий, выпускать технические средства одинакового назначения, но с различными техническими характеристиками, удовлетворяющими потребностям того или иного производства, технологии. Такие изделия одного типа, но с различными техническими параметрами образуют параметрический ряд. Агрегатирование предусматривает разработку и использование ограниченной номенклатуры типовых унифицированных модулей, блоков, устройств и унифицированных типовых конструкций (УТК) для построения множества проблемно-ориентированных установок и комплексов, технические параметры которых в значительной степени удовлетворяют потребительским целям. Типизация, унификация и агрегатирование являются основополагающими принципами построения агрегатных комплексов для комплексной автоматизации производства и, в частности, при проектировании и внедрении АСУ технологическими объектами и агрегатами. Принципы типизации, унификации и агрегатирования получили в свое время развитие в Государственной системе промышленных приборов и средств автоматизации (ГСП), созданной в СССР и предназначенной для создания автоматических и автоматизированных информационно-управляющих систем. Изделия ГСП компоновались в агрегатные комплексы технических средств, ориентированные на решение типового состава функциональных задач, и вместе с типовыми проектными решениями значительно упрощали проектирование АСУ ТП, создавали основу для «индустриализации» проектирования, что весьма важно для ускорения темпов внедрения АСУ ТП. Являясь частью такой сложной системы, как АСУ ТП, комплекс технических средств также представляет собой сложную систему аппаратных и аппаратно-программных средств. Понятие «сложная система» здесь понимается как множество взаимосвязанных и взаимодействующих подсистем, выполняющих самостоятельные и общесистемные функции и имеющих собственные и общие цели. Поэтому представляется необходимым решать проблемы проектирования комплекса технических средств для АСУ ТП с единой методологической позиции — позиции системного подхода, что в данном случае означает: — использование концепций теории систем управления (общесистемные функции и цели, распределенность, многоуровневость и иерархичность структуры АСУ ТП); — исследование технологических объектов управления и учет особенностей их эксплуатации с целью выбора ограничений при формировании типового состава функциональных задач КТС и состава индивидуальных задач данного объекта автоматизации; — организацию внутренней структуры КТС (с учетом распределенности, иерархичности и многоуровневости АСУ ТП) на основе принципов типизации, унификации и агрегатирования; — оптимизацию системотехнических, схемных, конструктивных и программных решений для упорядочения номенклатуры КТС (в том числе оптимизацию распределения функциональных задач, решаемых аппаратными и программными средствами); — прогнозирование развития функционально-алгоритмической структуры АСУ ТП в процессе эксплуатации и эволюции технического обеспечения. Анализ задач автоматизации в различных отраслях промышленности показывают, что в настоящее время только в группе датчиков имеется потенциальный спрос на преобразователи для измерения более 2000 физических величин. С учетом известных методов измерений, диапазонов значений измеряемых величин и условий эксплуатации это может привести к необходимости изготовления нескольких десятков тысяч модификаций датчиков. Поскольку даже простейшая локальная система регулирования, кроме датчика, включает в себя ряд других устройств, то индивидуальный подход к разработке средств для АСУ ТП, приводящий к неоправданному многообразию этих средств, нецелесообразен. Следовательно, одна из главнейших задач, решаемых агрегатными комплексами, состоит в создании ограниченной номенклатуры унифицированных устройств, способных максимально удовлетворять потребностям производства. Сокращение номенклатуры средств автоматизации достигается объединением их в отдельные функциональные группы путем сведения функций этих устройств к ограниченному числу типовых функций. Оптимизация состава каждой группы обеспечивается разработкой параметрических рядов изделий. В основу ряда заложены более узкая специализация выполняемых функций (типизация инструментальных методик измерения или метода преобразования информации), ограничения по видам и параметрам сигналов, несущих информацию о контролируемой величине или команде управления, ограничения по техническим параметрам изделий, пределам измерений, классам точности, параметрам питания и т. д., наконец, унификация конструктивного исполнения изделий. Существенное сокращение числа различных функциональных устройств достигается обеспечением их совместимости в АСУ ТП. Концепция совместимости, включающая в себя требования информационного, энергетического, конструктивного, метрологического и эксплуатационного сопряжений между различными изделиями, основана на последовательной унификации и стандартизации свойств и характеристик изделий [7]. |

Применительно к информационным связям термин «унификация» означает введение ограничений, налагаемых на сигналы, несущие сведения о контролируемой величине или команде. Унифицируются виды носителей нормированной информации (электрические — сигналы, коды и согласование входов и выходов; вещественные — с механическим носителем на перфокартах, перфолентах, бланках для записи и печати, с магнитными носителями). Определяется также способ представления информации в устройствах автоматизации — аналоговый и дискретный.

Конструктивная совместимость изделий предусматривает прежде всего унификацию присоединительных размеров отдельных узлов, деталей, модулей, введение типовых конструкций, создание единой элементной базы, разработку общих принципов конструирования приборов. При конструировании устройств автоматизации рекомендуется блочно-модульный принцип построения изделий. Применение этого принципа делает приборы более универсальными, позволяет использовать при их создании рациональный минимум конструктивных элементов (сокращается количество наименований деталей). Вместе с тем возможность простой и легкой замены отдельных узлов позволяет модернизировать эти приборы в процессе эксплуатации, повышает их ремонтопригодность и расширяет круг решаемых ими задач (путем различных сочетаний функциональных звеньев и введением специализированных деталей). Блочно-модульное построение приборов позволяет широко применять при их изготовлении современную технологию и максимально использовать кооперацию и специализацию предприятий.

Стандартизируются также общие технические требования к устройствам автоматизации и условиям их работы в АСУ ТП. Ввиду многообразия производств и технологических процессов, важное место отводится разделению приборов и устройств по группам условий эксплуатации. По защищенности от воздействия окружающей среды устройства автоматизации подразделяются на следующие исполнения: обыкновенное, пылезащищенное, взрывозащищенное, герметическое, водозащищенное, защищенное от агрессивной среды. В зависимости от предполагаемых механических воздействий также предусматриваются обыкновенное и виброустойчивое исполнение.

Нормируются метрологические характеристики изделий (виды погрешностей, методы нормирования погрешностей отдельных устройств, погрешностей совокупности звеньев и систем, классы точности и методы аттестации). Этим достигается метрологическая совместимость различных технических средств АСУ ТП [3].

|

Устройства автоматизации по роду используемой вспомогательной энергии носителя сигналов в канале связи, применяемой для приема и передачи информации и команд управления, делятся на электрические, пневматические и гидравлические. В отдельных видах изделий могут быть использованы и другие виды энергии носителей сигналов (акустическая, оптическая, механическая и др.). Различают также устройства, работающие без использования вспомогательной энергии (приборы и регуляторы прямого действия). Устройства, питающиеся при эксплуатации энергией одного рода, образуют единую структурную группу или «ветвь». АСУ ТП, комплектуемые из приборов электрической ветви, имеют преимущества по чувствительности, точности, быстродействию, дальности связей, обеспечивают высокую схемную и конструктивную унификацию приборов. Применение интегральных микросхем способствует уменьшению габаритов и веса приборов, сокращению количества потребляемой ими энергии, повышению их надежности, расширению их функциональных возможностей (создание многофункциональных приборов), позволяет применять при их изготовлении современную прогрессивную технологию. Применение в АСУ ТП аналоговых и цифровых микросхем и микропроцессоров особенно важно в группе контрольно-измерительных приборов, так как обеспечивает возможность их непосредственной связи с управляющим контроллером. Приборы пневматической ветви характеризуются безопасностью применения в легковоспламеняемых и взрывоопасных средах, высокой надежностью в тяжелых условиях работы, особенно при использовании в агрессивной атмосфере. Они легко комбинируются друг с другом. Однако пневматические приборы уступают электронным в тех случаях, когда технологический процесс требует большого быстродействия или передачи сигналов на значительные расстояния. Гидравлические приборы позволяют получать точные перемещения исполнительных механизмов при больших усилиях. Унифицированный сигнал (УС) — это сигнал дистанционной передачи информации с унифицированными параметрами, обеспечивающий информационное сопряжение (интерфейс) между блоками, приборами и устройствами автоматизации. Под унифицированным параметром УС понимается тот его параметр, который является носителем информации: значение постоянного или переменного тока или напряжения, или частоты, код, давление воздуха пневматического сигнала. В зависимости от вида унифицированных параметров применяются унифицированные сигналы четырех групп: 1) тока и напряжения электрические непрерывные; 2) частотные электрические непрерывные; 3) электрические кодированные; 4) пневматические. Каждая группа УС определяется соответствующим государственным стандартом (ГОСТ). В качестве примера в таблице 3.1 приведены основные виды унифицированных аналоговых сигналов.

Т а б л и ц а 3.1 — Основные виды унифицированных аналоговых сигналов систем автоматики

В функциональных приборах и системах значения величин в цифровой форме представляются числом двоичных разрядов, кратным восьми (байтами). Байты могут передаваться и обрабатываться последовательно или полями, составленными из нескольких байтов; форматы, используемые для представления чисел, имеют фиксированную длину, равную 1 или 2 байт. Сообщения большей длины могут передаваться последовательно форматами принятой длины начиная со старших разрядов. В последние годы в связи с развитием микро- и мультипроцессорных информационных измерительных систем (ИИС), отдельные микропроцессоры или устройства ввода-вывода которых могут отстоять друг от друга территориально на сотни метров (например, заводская или цеховая ИИС), все более широко применяются системные интерфейсы или интерфейсы локальных сетей. Системный интерфейс, как правило, имеет многоуровневую архитектуру (совокупность) аппаратных и программных средств. Широкое распространение получил цифровой протокол HART. Этот открытый стандартный гибридный протокол двунаправленной связи предусматривает передачу цифровой информации поверх стандартного аналогового сигнала 4...20 мА. Бурно развивается системная интеграция первичных преобразователей с использованием различных разновидностей промышленных сетей Foundation Fieldbus, ModBus, Profibus и др. При этом используется полностью цифровой коммуникационный протокол для передачи информации в обоих направлениях между датчиками и системами управления, существенно облегчая взаимозаменяемость приборов разных мировых производителей. В отечественных и зарубежных микропроцессорных измерительно-управляющих вычислительных системах распространены асинхронные мультиплексные интерфейсы с параллельным способом передачи информации 8-разрядные интерфейсы Microbus, 16-разрядные интерфейсы общая шина (Unibus, Microbus). При реализации информационно-измерительных сетей в настоящее время преобладают цифровые интерфейсы последовательной передачи данных RS-232С и RS-485, а также интерфейс параллельной передачи IEEE-488. До сих пор используются выходящие из применения ДДПК (двоично-десятичный параллельный код) и ИРПС (интерфейс радиальный последовательный), разработанные в 1980-е годы [8]. |

||||||||||||||||||||

|

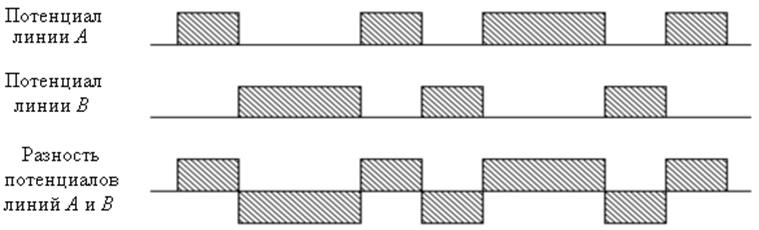

Для последовательной передачи цифровых данных существует три формы связи: а) симплексная связь предполагает наличие одного передатчика и одного приемника; информация передается в одном направлении, связь осуществляется через отдельную пару проводов; б) полудуплексная связь допускает двунаправленную передачу данных, но не одновременно; связь осуществляется по кабелю, состоящему из двух или четырех проводов; в) дуплексная связь обеспечивает одновременную двунаправленную передачу данных, а связь осуществляется также по кабелю, состоящему из двух или четырех проводов. Для каждой из указанных выше форм связи необходимо, чтобы приемное устройство было готово принять и идентифицировать каждый набор данных, переданный передатчиком. Существуют два способа решения этой задачи. При асинхронной передаче каждому пакету данных предшествует старт-бит, а по окончании передачи этого пакета данных следует стоп-бит. Таким образом, приемник четко определяет начало и конец сообщения. Однако из-за необходимости постоянной проверки старт- и стоп-битов скорость передачи при данном виде связи ограничена и, как правило, не превышает 1200 бит/с. Асинхронная передача используется в условиях неуверенного приема и высокого уровня помех. Синхронная передача не требует старт- и стоп-битов, передатчик и приемник синхронизированы. Начало приема-передачи данных предварительно синхронизируется синхроимпульсом, а затем каждое слово пакета данных распознается как блок из семи или восьми бит. Синхронная передача данных может обеспечивать скорость более 1200 бит/с и наиболее часто применяется для передачи таких потоков данных, как программные файлы. Современные интеллектуальные датчики и элементы управления, наряду с традиционным интерфейсом RS-232C, могут иметь также в своем составе подсистему последовательного ввода-вывода на базе интерфейса RS-485. Программируемые логические контроллеры большинства производителей в качестве средств организации территориально-распределенных систем сбора данных и управления содержат ту или иную реализацию интерфейсов RS-422А/RS-485. RS-232C — широко распространенный стандартный последовательный интерфейс. Он может быть использован для синхронной передачи данных со скоростью до 20 000 бит/с на расстояние до 15 метров; на более длинные дистанции скорость передачи уменьшается. Интерфейс RS-449 — это более поздний стандарт, он обладает улучшенными по сравнению с RS-232 характеристиками по скорости и расстоянию передачи; здесь достижима скорость до 10 000 бит/с на расстояние до 1 км. Уровни напряжения, соответствующие стандарту RS-232, составляют +12 В для логического “0“ и —12 В для логической “1“. Интерфейс RS-232 является в настоящее время стандартным для СОМ-портов персональных компьютеров. Поскольку подавляющее большинство микропроцессоров построено на ТТЛ-структуре (транзисторно-транзисторная логика), где уровень логического нуля составляет 0 В, а логической единицы +5 В, то, очевидно, что уровни сигналов необходимо преобразовывать для согласования. Последнее достигается использованием интегральных микросхем — преобразователей уровня таких, как МС1488 для преобразования ТТЛ-уровней в уровни RS-232 и МС1489 для преобразования уровней RS-232 в ТТЛ-уровни. Интерфейс RS-485 (EIA—485) — один из наиболее распространенных стандартов физического уровня связи (канал связи + способ передачи сигнала). Сеть, построенная на интерфейсе RS-485, представляет собой приемопередатчики, соединенные при помощи витой пары — двух скрученных проводов. В основе интерфейса RS-485 лежит принцип дифференциальной (балансной) передачи данных. Суть его заключается в передаче одного сигнала по двум проводам. Причем по одному проводу (условно A) идет оригинальный сигнал, а по другому (условно B) — его инверсная копия. Другими словами, если на одном проводе логическая "1", то на другом "0" и наоборот. Таким образом, между двумя проводами витой пары всегда есть разность потенциалов (см. рисунок 3.1).

Рисунок 3.1 — Разность потенциалов

Такой способ передачи обеспечивает высокую устойчивость к синфазной помехе, действующей на оба провода линии одинаково. Если сигнал передается потенциалом в одном проводе относительно общего, как в RS-232, то наводки на этот провод могут исказить сигнал относительно хорошо поглощающего наводки общего («земли»). Кроме того, на сопротивлении длинного общего провода будет падать разность потенциалов общих точек как дополнительный источник искажений. При дифференциальной передаче таких искажений не происходит, поскольку в витой паре наводка на оба провода одинакова. Таким образом, потенциал в одинаково нагруженных проводах изменяется одинаково, при этом информативная разность потенциалов остается без изменений. Аппаратная реализация интерфейса — микросхемы приемопередатчиков с дифференциальными входами/выходами (к линии) и цифровыми портами (к портам UART-контроллера). Существуют два варианта такого интерфейса: RS-422 и RS-485. RS-422 — дуплексный интерфейс. Прием и передача обеспечиваются по двум отдельным парам проводов. На каждой паре проводов может быть только по одному передатчику. RS-485 — полудуплексный магистральный аналог интерфейса RS-422. Прием и передача выполняются по одной паре проводов с разделением во времени. В сети может быть много передатчиков, так как они могут отключаться в режиме приема. Все устройства подключаются к одной витой паре одинаково: прямые выходы (A) к одному проводу, инверсные (B) - к другому. Входное сопротивление приемника со стороны линии обычно составляет 12 кОм. Поскольку мощность передатчика не беспредельна, это создает ограничение на количество приемников, подключенных к линии. Согласно стандарту RS-485, c учетом согласующих резисторов, передатчик может вести до 32 приемников. Однако, применяя микросхемы с повышенным входным сопротивлением, можно подключать к линии значительно большее количество устройств (более 100 приборов). При этом приборы подключаются к линии параллельно, а контроллер (компьютер) должен быть снабжен дополнительным устройством — преобразователем последовательного порта RS-485/ RS-232 . Максимальная скорость связи в RS-485 может достигать 10 Мбит/сек, а максимальная длина линии связи — 1200 м. Если необходимо организовать связь на расстоянии, превышающем 1200 м, или подключить большее число устройств, нежели допускает нагрузочная способность передатчика, то применяют специальные повторители (репитеры). Диапазон напряжений логических “1“ и “0“ в передатчика RS-485 составляют, соответственно, +1,5...+6 В и —1,5...-6 В, а диапазон синфазного напряжения передатчика — (—1...+3 В). Значения параметров определены таким образом, что любое устройство, входящее в состав измерительной информационной системы, сохраняет работоспособность при наличии на его клеммах, подключенных к линии связи, помехи общего вида, напряжение которой находится в диапазоне от —7 до +7 В. Ниже приведены ограничения на длину линии (L) и максимальную скорость передачи данных (V) для стандартов RS-422 и RS-485 (см. таблицу 3.2).

Т а б л и ц а 3.2 — ограничения на длину линии и скорость передачи данных для стандартов RS-422 и RS-485

3.4 Параллельная передача данных

Для параллельной передачи данных в измерительных информационных системах часто используется стандартный интерфейс IEEE-488 (Institute of Electrical and Electronics Engineers), называемый также HP-IB (Hewlett-Packard Interface Bus) или GPIB (General Purpose Interface Bus — интерфейсная шина общего применения). Международная электротехническая комиссия (МЭК) рекомендовала данный стандарт в качестве международного, по этой причине на постсоветском пространстве он носит название цифрового интерфейса МЭК. Интерфейс IEEE-488 был разработан для программируемых и непрограммируемых электронных измерительных приборов и преобразователей. Он рассчитан на асинхронный обмен информацией, ориентирован на сопряжение устройств, располагаемых относительно друг друга на расстоянии до 20 м, и обеспечивает работу в ИИС приборов различной сложности, допускает прямой обмен информацией между ними, дистанционное и местное управление приборами. Описываемый интерфейс имеет магистральную структуру (см. рисунок 3.2). Магистраль интерфейса состоит из 24 сигнальных линий, восемь из которых — линии заземления, а остальные линии разбиты на три группы. Первая группа, состоящая из восьми двунаправленных сигнальных линий, является шиной данных. Она предназначена для передачи данных и команд между различными приборами, присоединенными к интерфейсу. Другая группа из пяти сигнальных линий — шина общего управления, по ней передаются сигналы управления и состояния. Последняя группа из трех линий используется для управления передачей данных (шина квитирования). Приборы, подсоединенные к интерфейсу, могут работать как приемники либо источники сообщений. В каждый момент времени только одно устройство может быть источником информации, тогда как приемниками сообщений могут работать одновременно несколько устройств. Одно из устройств на магистрали является контроллером интерфейса [8]. Общее количество приемников и источников информации в IEEE-488 не должно превышать 31 при однобайтовой адресации, а число параллельно подключаемых приборов — 15 (включая управляющий контроллер).

В стандарте IEEE-488 высокому уровню сигнала в линии соответствует значение напряжения, равное или больше 2 В, а низкому уровню—значение, равное или меньше 0,8 В. |

|

|||||||||||||||||||

3.5 Агрегатные комплексы

|

В настоящее время в СНГ и в странах дальнего зарубежья продолжаются работы по созданию агрегатных комплексов (АК) технических средств многопланового применения, являющихся развитием системотехнического подхода в приборостроении. АК представляют собой группы устройств с высоким уровнем унификации. Агрегатный комплекс есть совокупность изделий, взаимосвязанных между собой по функциональному назначению или области применения, конструкции, основным параметрам и техническим данным. АК содержит технически и экономически обоснованную номенклатуру изделий, созданных на единой конструктивной, элементной и технологической базе, с использованием блочного принципа построения на основе базовых моделей и обеспечивает решение всех функциональных задач, соответствующих назначению комплекса. Агрегатирование средств автоматизации в проблемно-ориентированные комплексы являлось, как отмечалось выше, одним из важнейших принципов построения ГСП. Агрегатирование означает построение функционально более сложных устройств из ограниченного наборa более простых изделий (модулей) методом «наращивания и стыковки» простых изделий на основе функциональной, информационной и конструктивной совместимости. Существуют два структурно различных пути агрегатирования: — за счет агрегатного соединения унифицированных модулей и блоков на основе общей унифицированной базовой конструкции или нескольких конструкций; — за счет использования унифицированных типовых конструкций. Под унифицированным модулем (УМ) понимается конструктивно целостная ячейка, выполняющая одну типовую функцию, например: источник питания, модуль усилителя постоянного тока, коммутатор сигналов и т.п. Как правило, УМ не является товарной продукцией. Унифицированные блоки представляют собой объединение унифицированных модулей для реализации типовой автономной функции, имеющей самостоятельное и многоплановое применение, например блок регистрации и контроля, блок многоканального регулирования и т.п. Унифицированные блоки являются автономными изделиями, изготовляемыми на основе унифицированной базовой конструкции. В качестве примера рассмотрим агрегатный комплекс средств электроизмерительной техники (АСЭТ), который представляет собой совокупность технических средств, обеспечивающих автоматизацию измерений и предназначенных для построения на их основе измерительных систем, для применения в составе других комплексов и использования в виде автономных приборов и устройств. Устройства АСЭТ используются для измерения физических величин электрическими методами и представления получаемой измерительной информации при контроле и управлении технологическими процессами в энергетике, металлургии, химии и других отраслях промышленности, в научных исследованиях, разведочных, испытательных и поверочных работах, в том числе совместно с машинными средствами обработки информации в АСУ ТП. В АСЭТ входят группы устройств для сбора и преобразования информации, для обработки и хранения информации; для управления и формирования управляющих воздействий, а также некоторые вспомогательные устройства. Дальнейшим развитием АСЭТ является расширение ее до уровня параметрического ряда каждой из номенклатурных групп устройств. Параметрические ряды основных номенклатурных групп устройств АСЭТ были составлены с учетом перспективной потребности в средствах электроизмерительной техники и тенденции развития этих средств в СНГ и за рубежом [9]. Принятое в структуре АСЭТ распределение средств по основным группам в некотором смысле условное, так как некоторые средства по своим функциональным признакам могут входить как в одну, так и в другую группу. Например, цифро-аналоговые преобразователи, выполняющие функции преобразования цифровой информации в аналоговую форму, могут быть отнесены не только к устройствам сбора и преобразования информации, но и к устройствам управления и т.д. |

4 Функциональные схемы автоматизации

4.1 Общие сведения

Функциональная схема автоматизации является основным техническим документом, определяющим функциональную структуру и объем автоматизации технологических установок, отдельных машин, механизмов и агрегатов, выполняющих технологический процесс.

Функциональная схема автоматизации представляет собой чертеж, на котором схематически, условными обозначениями изображены: технологическое оборудование, коммуникации, органы управления и средства автоматизации (приборы, регуляторы, вычислительные устройства, элементы телемеханики) с указанием связей между технологическим оборудованием и элементами автоматики, а также связей между отдельными элементами автоматизации. Вспомогательные устройства такие, как редукторы и фильтры для воздуха, источники питания, автоматические выключатели и предохранители в цепях питания, соединительные коробки и другие устройства и монтажные элементы на функциональных схемах автоматизации не показываются.

Функциональную схему автоматизации технологической установки выполняют, как правило, на одном чертеже, на котором изображают аппаратуру всех систем, контроля, регулирования, управления и сигнализации, относящуюся к данной технологической установке.

Для сложных технологических процессов с большим объемом автоматизации схемы могут быть выполнены раздельно по видам технологического контроля и управления, т.е. отдельно выполняют схемы автоматического управления, контроля и сигнализации.

Прочитать функциональную схему автоматизации означает определить из нее:

а) параметры технологического процесса, которые подлежат автоматическому контролю и регулированию;

б) наличие защиты и аварийной сигнализации;

в) принятую блокировку механизмов;

г) организацию пунктов контроля и управления;

д) функциональную структуру каждого узла контроля, сигнализации, автоматического регулирования и управления;

е) технические средства, с помощью которых решается тот или иной функциональный узел контроля, сигнализации, автоматического регулирования и управления.

4.2 Изображение технологического оборудования и коммуникаций

Технологическое оборудование и коммуникации на функциональных схемах автоматизации изображают, как правило, упрощенно и в сокращенном виде, без указания отдельных технологических аппаратов и трубопроводов вспомогательного назначения. Изображенная таким образом технологическая схема дает ясное представление о принципе ее работы и взаимодействии со средствами автоматизации.

На технологических трубопроводах обычно показывают ту регулирующую и запорную арматуру, которая непосредственно участвует в контроле и управлении процессом, а также запорные и регулирующие органы, необходимые для определения относительного расположения мест отбора импульсов или поясняющие необходимость измерений.

В отдельных случаях некоторые элементы технологического оборудования изображают на функциональных схемах в виде прямоугольников с указанием наименования этих элементов или не показывают вообще. При этом около датчиков, отборных, приемных и других подобных по назначению устройств указывают наименование того технологического оборудования, к которому они относятся.

4.3 Примеры построения условных обозначений приборов и средств автоматизации на функциональных схемах

|

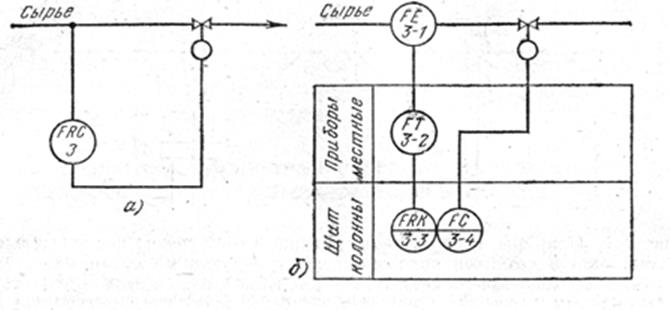

Приборы, средства автоматизации, электрические устройства и элементы вычислительной техники на функциональных схемах автоматизации показывают в соответствии с действующим ГОСТ 21.404-85. В отдельных случаях при отсутствии в стандартах необходимых изображений могут быть использованы нестандартные изображения, которые выполняют на основе характерных признаков изображаемых устройств. В ГОСТ 21.404-85 принята система обозначений по функциональному признаку, выполняемому данным прибором или средством автоматизации. Регулирующие органы такие, как горелки, форсунки, направляющие аппараты, гидромуфты, вариаторы и реостаты, показывают непосредственно на местах их установки в виде условных изображений, принятых для технологического оборудования. Для датчиков и приборов, указывающих положение регулирующих органов, исполнительных механизмов и т. п., показывают существующую механическую связь [10]. Изображение приборов и средств автоматизации на функциональных схемах может быть выполнено упрощенным или развернутым способом (см. рисунок 4.1).

Рисунок 4.1 — Примеры изображения условных обозначений приборов и средств автоматизации упрощенным (а) и развернутым (б) способами

Пример. На рисунке 4.1,а изображен участок технологического трубопровода, на котором упрощенным способом показан функциональный узел автоматического регулирования расхода технологического сырья. Первичный измерительный преобразователь (диафрагма или сопло) в данном случае не показан. Место установки первичного преобразователя обозначено пересечением линий технологического трубопровода с линией, связывающей этот преобразователь с условным обозначением прибора, осуществляющего сложные функции. На рисунке 4.1,б тот же узел изображен развернутым способом.

|

4.4 Позиционные обозначения приборов и средств автоматизации

Всем приборам и средствам автоматизации, изображенным на функциональных схемах автоматизации, присваивают позиционные обозначения (позиции), сохраняющиеся во всех материалах проекта. На стадии проекта позиционные обозначения выполняют арабскими цифрами в соответствии с нумерацией в заявочной ведомости приборов, средств автоматизации и электроаппаратуры. На стадии рабочей документации и при одностадийном проектировании позиционные обозначения приборов и средств автоматизации образуются из двух частей: арабских цифр — номера функциональной группы и строчных букв русского алфавита — номера прибора и средств автоматизации в данной функциональной группе.

Буквенные обозначения присваивают каждому элементу функциональной группы в порядке алфавита в зависимости от последовательности прохождения сигнала — от устройств получения информации к устройствам воздействия на управляемый процесс (например, приемное устройство-датчик, вторичный преобразователь, задатчик, регулятор, указатель положения, исполнительный механизм, регулирующий орган).

Позиционные обозначения в функциональных схемах автоматизации проставляют, как правило, в нижней части окружности, обозначающей прибор, или рядом с условными графическими обозначениями приборов и средств автоматизации с правой стороны или над ним.

4.5 Примеры выполнения функциональных схем автоматизации

Функциональные схемы автоматизации разрабатывают с большей или меньшей степенью детализации.

Функциональные схемы автоматизации могут быть выполнены двумя способами:

а) с изображением щитов и пультов управления при помощи условных прямоугольников (как правило, в нижней части чертежа), в пределах которых указывают устанавливаемые на них средства автоматизации;

б) с изображением средств автоматизации на технологических схемах вблизи отборных и приемных устройств без построения прямоугольников, условно изображающих щиты, пульты, пункты контроля и управления.

При выполнении схемы по первому способу на ней показывают все приборы и средства автоматизации, входящие в состав функционального блока или группы, а также место их установки. Преимуществом этого способа является большая наглядность, в значительной степени облегчающая чтение схемы и работу с проектными материалами.

Прямоугольники щитов и пультов располагают в такой последовательности, чтобы при размещении в их пределах обозначений приборов и средств автоматизации обеспечивалась наибольшая простота и ясность схемы и минимум пересечений линий связи. В прямоугольниках могут быть даны номера чертежей общих видов щитов и пультов. В каждом прямоугольнике с левой стороны указывают его наименование.

Приборы и средства автоматизации, которые расположены вне щитов и не связаны непосредственно с технологическим оборудованием и трубопроводами, условно показывают в прямоугольнике «Приборы местные».

Для облегчения понимания существа автоматизируемого объекта и возможности выбора диапазона измерения и шкал приборов, а также уставок регуляторов на участках линий связи над верхним прямоугольником («Приборы местные») указывают предельные рабочие (максимальные и минимальные) значения измеряемых или регулируемых технологических параметров при установившихся режимах работы. Эти значения дают в единицах шкалы выбираемого прибора или в международной системе единиц без буквенных обозначений.

При построении схем по второму способу, хотя он и дает только общее представление о принятых решениях по автоматизации объекта, достигается сокращение объема документации. Чтение схем автоматизации, выполненных таким образом, затруднено, так как они не отображают организацию пунктов контроля и управления объектом. При втором способе позиционные обозначения элементов схемы в каждом контуре регулирования выполняют арабскими цифрами, а исполнительные механизмы обозначения не имеют.

4.6 Последовательность чтения функциональных схем автоматизации

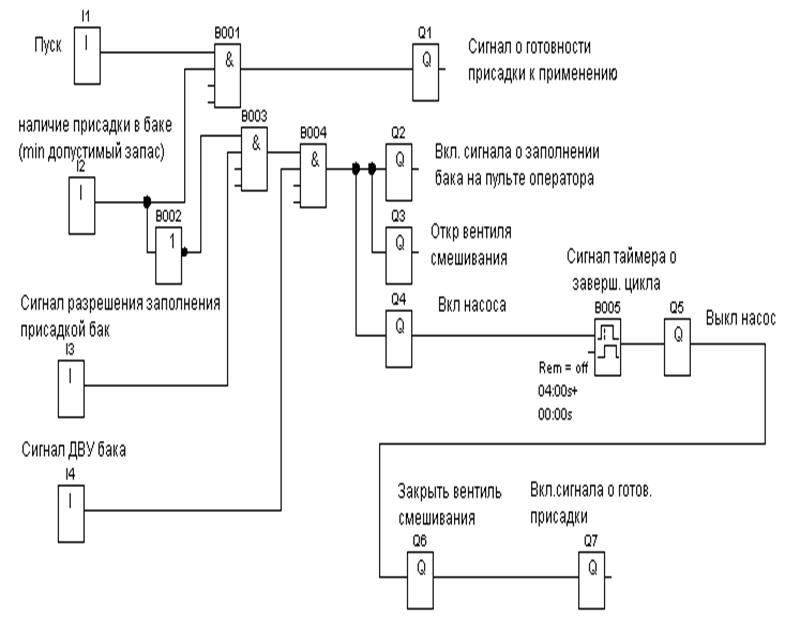

|

Для работы по схемам автоматизации необходимо иметь пояснительную записку к проекту, опись чертежей и спецификацию на приборы, средства автоматизации и электроаппаратуру. При чтении схем автоматизации рекомендуется соблюдать следующую последовательность: а) прочитать все надписи — основную надпись (штамп), примечания, ссылки на относящиеся чертежи и другие дополнительные пояснения, имеющиеся на чертеже; б) изучить технологический процесс и взаимодействие всех участвующих в нем аппаратов, агрегатов и установок, начиная с ознакомления с пояснительными записками к проекту автоматизации и технологической части; в) определить организацию пунктов контроля и управления данным технологическим процессом; г) установить перечень узлов контроля, сигнализации и автоматического регулирования и управления электроприводами, предусмотренных данной схемой [11].

|

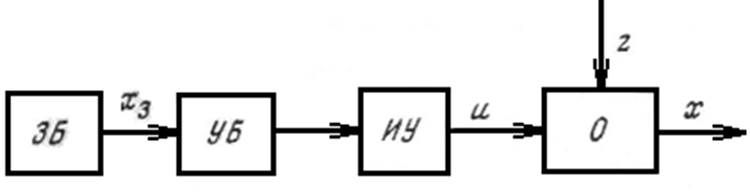

5 Автоматические регуляторы систем автоматики

5.1 Общие сведения

|

Автоматический регулятор — это средство автоматизации, получающее, усиливающее и преобразующее сигнал отклонения регулируемой величины и целенаправленно воздействующее на объект регулирования; он обеспечивает поддержание заданного значения регулируемой величины или изменения её значения регулируемой величины или изменения её значения по заданному закону (алгоритму). Автоматические регуляторы с типовыми алгоритмами регулирования — релейными, пропорциональным (П), пропорционально-интегральным (ПИ), пропорционально-дифференциальным (ПД) и пропорционально-интегрально-дифференциальным (ПИД) — составляют основную группу регуляторов, используемых в самых различных отраслях промышленности и сельского хозяйства. Несмотря на широкое использование управляющих вычислительных машин, микропроцессорных средств контроля и управления, автоматические регуляторы являются широко распространенными средствами автоматизации в составе локальных систем контроля и регулирования с числом контуров регулирования от 1 до 8—16, подсистем нижнего уровня иерархии управления в распределенных АСУ ТП и систем с супервизорным управлением. Главная функция регулятора — формирование сигнала рассогласования между регулируемой величиной и ее заданным значением (уставкой) и динамическое преобразование сигнала рассогласования по типовым алгоритмам (законам) регулирования. Управляющий сигнал с выхода регулятора поступает непосредственно на вход исполнительного устройства автоматической системы. Однако к современным автоматическим регуляторам предъявляется ряд дополнительных эксплуатационных требований, основными из которых являются: - безударный переход (т. е. без дополнительных переходных процессоров в цепях) с режима ручного управления на автоматический и обратно; - в режиме автоматического управления безударный переход с внешнего источника сигнала задания на внутренний (необходимый, например, в супервизорном управлении); - ограничение выходного аналогового сигнала по верхнему и нижнему уровням и сигнализации предельных значений этих уровней; - гальваническое разделение входных и выходных цепей; - связь с УВМ верхнего уровня иерархии управления; - аналоговая и дискретная автоподстройка динамических параметров регулятора, необходимая для построения адаптивных систем управления. Автоматические регуляторы классифицируются в зависимости от назначения, принципа действия, конструктивных особенностей, вида используемой энергии и др. По конструктивным признакам автоматические регуляторы подразделяются на аппаратные, приборные, агрегатные и модульные. Регуляторы аппаратного типа конструктивно представляют собой техническое устройство, работающее в комплексе с первичным измерительным преобразователем. Такие регуляторы работают независимо (параллельно) от средств измерения данного технологического параметра. Регуляторы приборного типа работают только в комплексе со вторичным измерительным прибором. Приборные регуляторы не имеют непосредственной связи с первичным измерительным преобразователем. Автоматические регуляторы, построенные по агрегатному (блочному) принципу, состоят из отдельных унифицированных блоков, выполняющих определённые функции. Входные и выходные сигналы этих блоков унифицированы. Это позволяет из блоков проектировать автоматические регуляторы различного функционального назначения. Автоматические регуляторы, построенные по модульному (элементному) принципу, состоят из отдельных модулей (элементов), выполняющих простейшие операции. Входные и выходные сигналы модулей унифицированы. Это позволяет, как и в случае использования агрегатных регуляторов, собирать автоматические регуляторы различного функционального назначения. В зависимости от вида используемой энергии регуляторы подразделяются на электрические (электромеханические, электронные), пневматические, гидравлические и комбинированные (электро-пневматические, электрогидравлические и т.д.). Выбор регулятора по виду используемой энергии определяются характером объекта регулирования и особенностями автоматической системы. Так, пневматические автоматические регуляторы применяются во взрыво— и пожароопасных зонах при небольших расстояниях (до 400 м) от пункта управления до объекта регулирования. Следует отметить, что гидравлические регуляторы надёжны в работе, а их исполнительные механизмы при относительно небольших размерах развивают большие усилия. Однако и пневматические, и гидравлические регуляторы имеют ряд недостатков: - необходимость в специальных источниках питания; - ограниченность радиуса действия; - требования полной герметизации всех элементов регулятора и линии связи; - большая инерционность элементов и линий связи по сравнению с инерционностью электрических регуляторов и т. д. Автоматические регуляторы электрической ветви в зависимости от вида электрического сигнала разделяются на аналоговые, дискретные и гибридные (аналого-дискретные). В свою очередь, дискретные регуляторы могут быть импульсными и цифровыми. В аналоговых регуляторах информационный сигнал непрерывен на всем тракте формирования сигнала регулирования. В дискретных регуляторах в одной или нескольких точках тракта формирования регулирующего сигнала происходит импульсная модуляция сигнала либо по амплитуде (АИМ), либо по длительности (ширине) импульсов (ШИМ), либо по частоте импульсов (ЧИМ); модуляция по уровню в релейных регуляторах и модуляция по уровню и амплитуде в цифровых регуляторах. В гибридных регуляторах информационные сигналы имеют как аналоговую, так и дискретную природу в различных точках тракта формирования регулирующего сигнала.

|

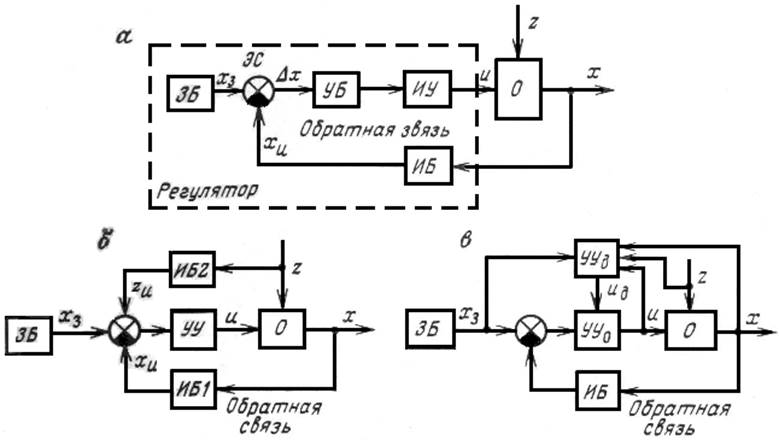

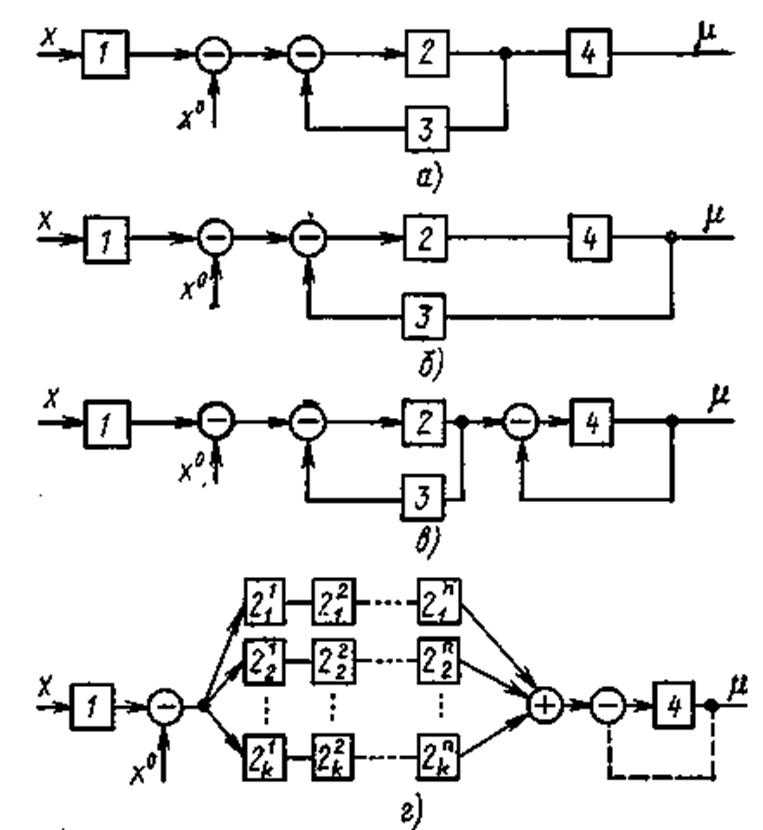

5.2 Структурные схемы автоматических регуляторов

|

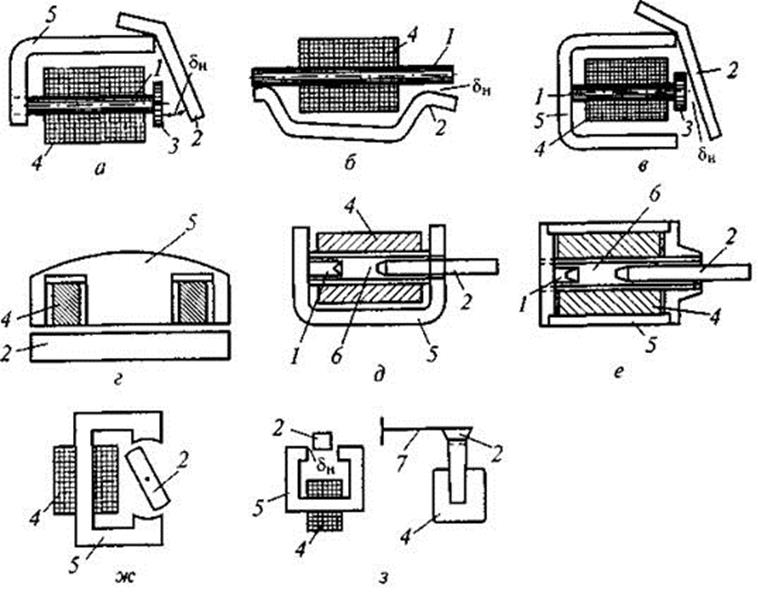

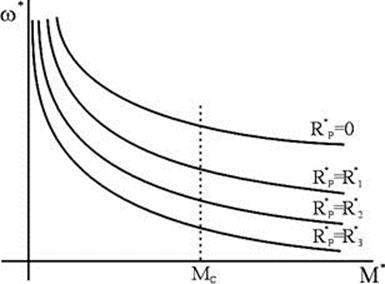

Структурные схемы автоматических регуляторов — аналоговых и дискретных — с типовыми алгоритмами регулирования могут быть получены на основе известных в теории автоматического регулирования методов коррекции, когда желаемые динамические характеристики (алгоритмы) достигаются с помощью последовательных и параллельных корректирующих цепей (активных и пассивных) и обратных связей. В ряде случаев исполнительные механизмы также участвуют в формировании необходимого алгоритма. На рисунке 5.1 изображены основные структуры, в соответствии с которыми построено большинство промышленных регуляторов с типовыми алгоритмами. На структурных схемах приняты следующие обозначения: 1) преобразователь входной величины х; 2) усилительное устройство; 3) функциональная обратная связь; 4) исполнительное устройство (механизм), сигнал, с выхода которого управляет объектом. Преобразователь 1 может осуществлять демпфирование входных сигналов, пропорциональных регулируемым параметрам, преобразование токовых сигналов в сигналы напряжения, суммирование нескольких входных сигналов, масштабирование, активную фильтрацию помех и т. д. В структурах (см. рисунок 5.1, а—в) формирование алгоритма осуществляется корректирующей обратной связью 3, охватывающей усилитель 2, и исполнительным устройством 4. В структурной схеме на рисунке 5.1, а функциональная обратная связь 3 не охватывает исполнительное устройство 4, поэтому будем называть эту структуру структурой без обратной связи по положению исполнительного устройства. В регулирующих устройствах этого типа устройство 4 выполняется чаще всего в виде интегрирующего двигателя с преобразователем угла поворота (датчик положения), а его передаточная функция входит в передаточную функцию закона регулирования.В отличие от этих регуляторов структуры на рисунке 5.1, б соответствуют так называемым регуляторам с обратной связью по положению исполнительного устройства. По правилам структурного преобразования схемы на рисунке 5.1, а, б могут быть сведены к одной из них, однако техническая реализация и свойства структур различны, что и делает необходимым их разделение. В структурной схеме на рисунке 5.1,в исполнительное устройство охватывается жесткой обратной связью и носит название позиционера, так как его выходная величина — регулирующее воздействие µ— пропорциональна входному. Закон регулирования определяется блоками 2 и 3. В ряде промышленных регуляторов закон регулирования формируется суммированием отдельных составляющих, реализуемых блоками 2i(1), 2i(2), ..., 2i(n)) (см. рисунок 5.1, г), каждый из которых может быть образован контуром из усилительного устройства 2 и функциональной обратной связью 3. Часто исполнительное устройство 4 в этих структурах является позиционером. В наиболее простых промышленных регуляторах (например, релейных) структурная схема на рисунке 5.1, г содержит лишь единственное усилительное звено 2, где отсутствует обратная связь 3 [12].

Рисунок 5.1 — Типовые структурные схемы промышленных регуляторов

|

6 Электронные элементы систем автоматики

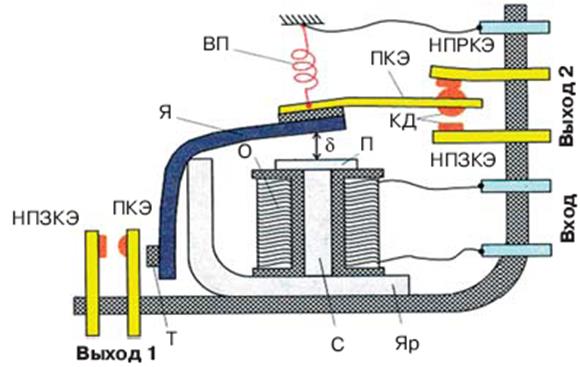

Полупроводниковый диод — это полупроводниковый прибор, содержащий один р-n переход. Как правило, области прибора с р- и n-проводимостями имеют неодинаковые концентрации основных носителей. Область с более высокой концентрацией называется эмиттером, с более низкой — базой. В настоящее время используются два основных типа диодов: точечный (см. рисунок 6.1) и плоскостной (см. рисунок 6.2).

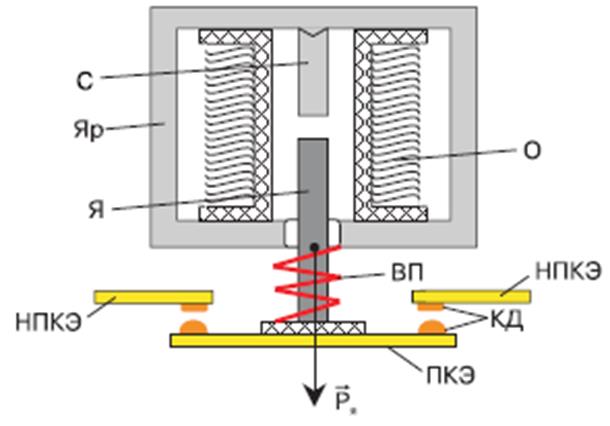

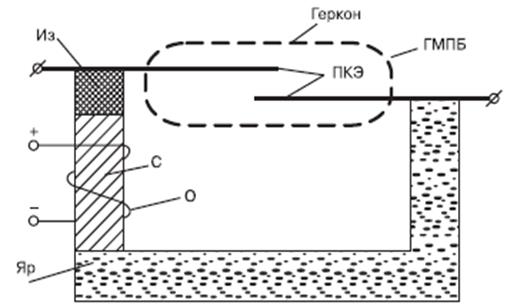

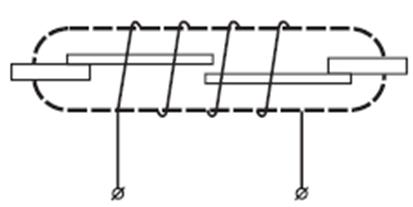

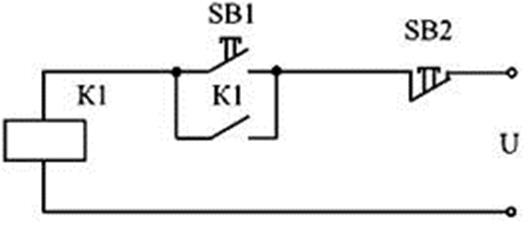

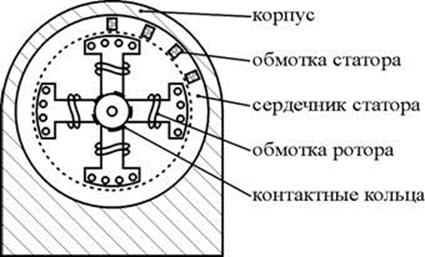

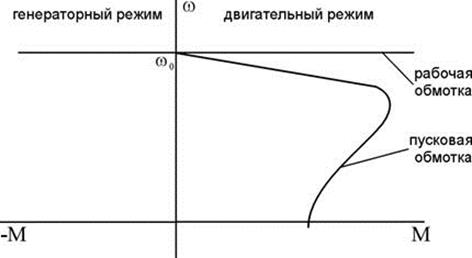

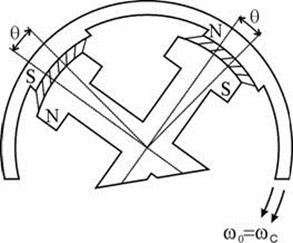

1,3 — металлические торцы; 2 — керамическая трубка; 4 — проволочный вывод; 5 — кристаллодержатель; 6 — кристалл германия; 7 — вольфрамовая проволока. Рисунок 6.1 — Конструкция точечного полупроводникового диода