АЛМАТИНСКИЙ ИНСТИТУТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра промышленной теплоэнергетики

принцип работы, конструкция

и тепловой расчет Котельных агрегатов

Методические указания к лабораторным работам

(для студентов, обучающихся по специальностям направления 050717- Теплоэнергетика)

Алматы 2007

СОСТАВИТЕЛЬ: Л.Ю. Васильченко. Принцип работы, конструкция и тепловой расчет котельных агрегатов. Методические указания к выполнению лабораторных работ для студентов всех форм обучения специальности 050717- Теплоэнергетика. - Алматы: АИЭС, 2007. - 37с.

Методические указания содержат положения по подготовке и проведению лабораторных работ, оформлению отчетов, описания лабораторных работ, которые охватывают все основные разделы дисциплины.

Описания лабораторных работ включают основные теоретические аспекты, описание методики проведения работ и экспериментальной установки, порядок проведения и обработки опытных данных, перечень рекомендуемой литературы.

Методические указания к лабораторным работам предназначены для студентов, обучающихся по специальностям направления 050717- Теплоэнергетика.

Введение

Лабораторные работы по курсу ставят целью закрепление приобретенных навыков и знаний на лекционных и практических занятиях, получение навыков экспериментального исследования технических характеристик топлив и теплоносителей, приобретение навыков расчетного определения составляющих теплового баланса, коэффициента полезного действия (КПД) котельного агрегата, расхода топлива и оценки влияния режима работы котельного агрегата на его КПД.

Перед выполнением работы следует изучить методическое указание, рекомендуемую литературу к работе, четко представлять методику эксперимента, функциональную схему установки, порядок проведения эксперимента и обработки данных. Желательно на этом этапе составить бланк протокола наблюдения и обработки данных.

Обязательно нужно оценить погрешность полученных результатов и привести сравнение с имеющимися литературными данными.

Отчет по работе составляется каждым студентом на листах формата А4. Он должен содержать:

1 Цель работы.

2 Краткие теоретические выкладки и основные расчетные формулы.

3 Принципиальную схему экспериментальной установки.

4 Протокол наблюдений и обработки данных, оценку погрешности эксперимента.

5 Выводы по работе, вытекающие из сравнительного анализа результатов, полученных в работе и литературных данных.

При выполнении работы строго соблюдайте правила техники безопасности.

1 Лабораторная работа № 1. Балансовые испытания котла

1.1 Цель работы

Получить практические навыки по балансовым испытаниям котлов, которые проводятся с целью определения расхода топлива, коэффициента полезного использования теплоты топлива, коэффициента использования располагаемой теплоты топочного процесса, а также абсолютных и относительных значений всех статей теплового баланса. На основе балансовых испытаний устанавливаются эксплуатационные характеристики котлов и мероприятия по улучшению их работы.

1.2 Задание

1.2.1 Определить зависимость приходных и расходных статей теплового баланса, коэффициента полезного использования теплоты топлива ηт, коэффициента использования топлива ηкит , удельного расхода топлива b от θ.

1.2.2 Построить графики η = ƒ 1 (θ), ηкит = ƒ 2(θ), b = ƒ 3(θ).

1.3 Основные теоретические положения

В топочной камере котельного агрегата химическая энергия топлива в процессе горения преобразуется в тепло нагретых продуктов сгорания. Кроме того, в некоторых паровых котлах используется физическое тепло топлива, а в некоторых случаях и тепло внешних источников, расходуемое на подогрев воздуха, необходимого для горения. Тепло, которое выделяется в котельном агрегате при сжигании топлива, воспринимается поверхностями нагрева и используется на нагрев воды до температуры кипения, ее испарение и перегрев первичного и вторичного пара, а также часть тепла при работе агрегата теряется в окружающую среду.

При сжигании топлива в паровых котлах, как и в других топливосжигающих устройствах, выделяющееся тепло соответствует низшей теплоте сгорания, так как водяные пары, содержащиеся в продуктах сгорания, в газоходе котлоагрегата не конденсируются. Поэтому располагаемое тепло Qрр МДж/кг в расчете на 1 кг твердого топлива (или жидкого) составляет

Qрр = Qрн +Qввн + Qтл – Qк , (1.1)

где Qрн - низшая теплота сгорания рабочей массы твердого и жидкого топлива, МДж/кг,

для 1кг газового топлива

Qрр = Qрс +|Qввн + Qтл , (1.2)

где Qрс – сухая масса газообразного топлива, МДж/м3;

Qввн – тепло подогретого воздуха учитывается, если подогрев проводится вне парового котла.

Qввн= a [( I°в )-( I°хв )],

a - коэффициент избытка воздуха, т.е. отношение объема воздуха, поданного в топку, к теоретически необходимому объему;

I°в , I°хв – энтальпия теоретически необходимого количества воздуха на входе в котельный агрегат и холодного воздуха соответственно, МДж/кг;

Qтл = cтл tтл – физическое тепло топлива (МДж/кг или МДж/м3);

cтл - теплоемкость топлива (МДж/кгК или МДж/м3К);

tтл – температура подаваемого в котлоагрегат топлива, 0С;

Qк=40,6*10-3((О2)кр) – тепло, расходуемое на разложение карбонатов, учитывается при сжигании сланцев, МДж/кг;

(О2)кр – содержание углекислоты карбонатов в рабочей массе сланцев, %.

Полное

количество полезно использованного тепла в единицу времени в котельном агрегате

с естественной циркуляцией и промежуточным перегревом пара составляет![]()

![]()

![]()

![]() +

+![]()

![]() +

+![]()

![]() , МДж/кг (1.3)

, МДж/кг (1.3)

где Dпе – производительность парового котла (расход первичного пара), кг/с;

Dпп – расход вторичного пара, кг/с;

Dпр - расход продувочной воды, кг/с;

I пе, i //пп , i /пп, i пр i пв, - энтальпии острого пара, пара на выходе и на входе промежуточного пароперегревателя, продувочной воды, питательной воды, МДж/кг;

В – расход топлива, кг/с.

Эффективность использования топлива характеризуется коэффициентом полезного действия брутто котельного агрегата hкабр, который определяется как отношение полезно использованного тепла Q1 к располагаемому Qрр. Таким образом, КПД котельного агрегата по прямому балансу равен

hкабр= Q1/ Qрр*100 % (1.4)

Определение КПД котельного агрегата по приведенному соотношению встречает ряд затруднений, связанных с точностью определения расхода топлива и расхода пара, которые из-за больших величин B и D могут быть весьма низкими. Поэтому более целесообразным является определение потерь тепла и расчет КПД котлоагрегата по обратному балансу.

Потери тепла в котельном агрегате подразделяются на следующие виды:

- Q2- потери тепла с уходящими газами. Эта величина зависит от объема продуктов сгорания и температуры уходящих газов. Последняя выбирается на основе технико-экономических расчетов в зависимости от топлива и его влажности (ограничена температурой конденсации водяных паров во избежание низкотемпературной коррозии);

- Q3-потери тепла с химическим недожогом (из-за неполноты сгорания). При неполном сгорании топлива в уходящих газах появляются компоненты СО, Н, СН, которые при догорании могли бы выделить дополнительное тепло. Эти потери зависят от коэффициента избытка воздуха и режима работы котельного агрегата;

- Q4- потери тепла с механическим недожогом. Небольшая часть органического твердого топлива не выгорает, выпадает в холодную воронку и уносится из топки продуктами сгорания. Тепло, которое может быть получено при дожигании этой части топлива, составляет потери тепла. Эти потери зависят от тонины помола топлива, избытка воздуха и других факторов;

- Q5-потери тепла через обмуровку котла, зависящие от паропроизводительности, типа и конструкции котельного агрегата, температуры окружающей среды;

- Q6- потери тепла c физическим теплом удаляемого шлака (учитывается для котельных агрегатов с жидким шлакоудалением);

При составлении теплового баланса для парового котла в целом, тепло, воспринятое воздухом в воздухоподогревателе и внесенное в топку, представляет собой внутреннюю рециркуляцию между воздухоподогревателем и топочной камерой. При выбранной системе расчета тепло не должно учитываться в располагаемом и используемом количестве тепла. При стационарных условиях полезно используемым является тепло, воспринятое экранными поверхностями, расположенными в топке, и конвективными поверхностями пароперегревателя и водяного экономайзера, расположенными в газоходах котлоагрегата.

Тепло холодного воздуха и присосов в величину располагаемого тепла не вносят, учитывая его с соответственным уменьшением потерь с уходящими газами.

Продукты сгорания, пройдя весь газоход котла, при коэффициенте избытка воздуха aух и температуре газов tух, через дымовую трубу выбрасываются в атмосферу.

Таким образом, в установившемся тепловом режиме работы котельного агрегата при сжигании 1кг твердого или жидкого топлива или 1 нм3 газообразного топлива в топочной камере выделяется располагаемое тепло топлива Qрр, часть которого Q1 используется полезно на нагрев воды, испарение и перегрев пара, остальную часть составляют теплопотери Qi (i=1,2,3,4,5,6). Аналитическое выражение баланса тепла в котлоагрегате называют уравнением теплового баланса, которое, очевидно, имеет следующий вид

Qрр = Q1 +

Q2 + Q3 +

Q4 + Q5 +

Q6 = Q1 +![]() Qi.

(1.5)

Qi.

(1.5)

Если правую и левую часть этого соотношения разделить на Qрр и выразить в %, то получим

100%

=q1 + q2 +

q3 + q4 +

q5 + q6 =

qA + qi (1.6)

qi (1.6)

где qA = ηка = ![]() % - КПД брутто

котлоагрегата, %;

% - КПД брутто

котлоагрегата, %;

qi =  %

- относительные тепловые потери, %.

%

- относительные тепловые потери, %.

Из последнего соотношения видно, что КПД котлоагрегата можно найти, если определить на основе балансовых испытаний сумму тепловых потерь котлоагрегата:

ηка= 100 -  qi . (1.7)

qi . (1.7)

Такой способ определения КПД котлоагрегата называют методом обратного теплового баланса.

1.4 Последовательность выполнения работы

Определение КПД – брутто парового котла по обратному балансу проводится на основе данных, полученных по балансовым испытаниям, и включает расчет всех видов потерь. Расчет рекомендуется проводить в следующей последовательности:

1.4.1 Рассчитать теоретически необходимое количество воздуха исходя из заданного элементарного состава топлива (таблица 1.1)

Vо=0.0889(Ср+0.375*Sр)+0.265*Hр-0.0333*Ор м3/кг (1.8)

где Cp, Sp, Hp, Op – соответственно содержание углерода, серы, водорода, кислорода в топливе, %.

1.4.2 Определить объем трехатомных сухих газов, т.е. суммарный объем углекислого и сернистого газа.

VRO2=VCO2+VSO2=0.01866(Cp-0.375*Sp) м3/кг (1.9)

Коэффициент избытка воздуха в уходящих газах определяется по так называемой азотной формуле

(1.10)

(1.10)

Содержание кислорода и азота определяется по показаниям газоанализатора.

1.4.3 По показаниям газоанализатора определить также:

а) объем водяных паров в продуктах сгорания VH2O

б) объем азота в уходящих газах VN2

в) объем кислорода в уходящих газах VO2

1.4.4 Рассчитать энтальпию уходящих газов

Jyx = (VRO2CRO2+VH2OCH2O+VN2CN2+VO2CO2+m3лC3л)tyx

где Сi – теплоемкость i-го компонента (таблица 1.3), кДж/мК;

АР·аун/100=mзл - масса золы в уходящих газах на 1кг сожженного топлива;

АР-зольность топлива, % ;

аун - доля золы топлива в уносе.

1.4.5 Определить потери тепла с уходящими газами

Q2=Jyx- ![]() yxJв,

кДж/кг (1.11)

yxJв,

кДж/кг (1.11)

где Jв = Св* Voв’ – энтальпия воздуха, подаваемого в воздухоподогреватель котельного агрегата,

Св – теплоёмкость воздуха, кДж/ м3 К,

tв - температура воздуха, 0С.

Относительные потери тепла с уходящими газами равны

q2 = (Q2/Qрр )*100%. (1.12)

В расчётах можно принять Qрр = Qрн.

1.4.6 Определить потери тепла с химическим недожогом

q3 = ![]() %, (1.13)

%, (1.13)

Q3 = QCОVСО+ QН2VН2 + QCН4VСН4 ,

где QCО, QН2, QCН4 – теплоты сгорания СО, Н2, СН4, кДж/кг;

VСО = СОVС.Г /100;

VН2 = Н2VС.Г /100;

VСН4 VС.Г /100 – объемы, м3/кг.

Объем сухих газов

1.4.7 КПД котельного агрегата по обратному балансу равен

ηка = 100 - ![]() =100 – (q2+q3+q4+q5+q6 )

=100 – (q2+q3+q4+q5+q6 )

1.4.8 Определить расход топлива.

1.5 Анализ результатов и оформление отчета

Каждый студент оформляет индивидуальный отчет по проведенной работе. Отчет о работе должен содержать название и цель работы, краткое теоретическое введение, задание, схему измерений, таблицы с произведенными измерениями, обработку результатов, графики, анализ полученных зависимостей, выводы.

Т а б л и ц а 1.1 - Характеристика топлива

|

Wp |

Ap |

Sp |

Ср |

Нр |

Np |

Op |

Qp |

|

0,001 |

0,02 |

0,3 |

85,6 |

12,6 |

0,2 |

0,2 |

42330 |

Т а б л и ц а 1.2 - Данные испытаний

|

№ опыта |

Наименование |

Един.измер. |

Величина |

|

1 |

|

|

|

|

2 |

|

|

|

|

3 |

|

|

|

Т а б л и ц а 1.3 - Средняя объемная теплоемкость газов

|

t, 0С |

CRO2 кДж/м3К |

CN2 кДж/м3К |

C02 КДж/м3К |

СH2O кДж/м3К |

Свозд кДж/м3К |

Сзл кДж/м3К |

|

0 |

1,601 |

1,296 |

1,307 |

1,495 |

1,30 |

0,70 |

|

100 |

1,701 |

1,297 |

1,319 |

1,506 |

1,32 |

0,81 |

|

200 |

1,789 |

1,300 |

1,336 |

1,523 |

1,33 |

0,85 |

Т а б л и ц а 1.4 - Результаты расчетов

|

V0 м3/кг |

VRO2 м3/кг |

VH2O м3/кг |

VN2 м3/кг |

VO2 м3/кг |

tУХ 0С |

JУХ кДж/кг |

JВ кДж/кг |

|

|

|

|

|

|

|

|

|

Т а б л и ц а 1.4- продолжение

|

q2, % |

q3, % |

h ка, % |

ВР, т/ч |

|

|

|

|

|

1.6 Контрольные вопросы

1.6.1 С какой целью проводятся балансовые испытания котлов?

1.6.2 Охарактеризуйте составляющие располагаемого тепла топлива.

1.6.3 Чему равен коэффициент использования располагаемой теплоты топочного процесса?

1.6.4 Как определить КПД парового котла по прямому и обратному балансу? Поясните преимущества и недостатки каждого способа определения КПД.

1.6.5 Запишите формулу для расчета расхода топлива, сжигаемого в котельном агрегате. Что такое расчетный расход топлива?

1.6.6 Как определяется коэффициент избытка воздуха в уходящих газах ?

1.6.7 Как зависят потери тепла с химическим недожогом от коэффициента избытка воздуха?

2 Лабораторная работа №2. Тепловой баланс и определение коэффициента полезного действия котельного агрегата

2.1 Цель работы

Цель работы – закрепление знаний по эффективности использования топлива в котельных установках, приобретение навыков расчетного определения составляющих теплового баланса, коэффициента полезного действия (КПД) котельного агрегата, расхода топлива и оценки влияния режима работы котельного агрегата на его КПД [Л-6,16].

2.2 Тепловой баланс котельного агрегата

Составление теплового баланса котельного агрегата заключается в установлении равенства между поступившим в агрегат количеством тепла, называемым располагаемым теплом Qрр, и суммой полезно использованного тепла Q1 и тепловых потерь. На основании теплового баланса вычисляют кпд и необходимый расход топлива.

Тепловой баланс составляется применительно к установившемуся состоянию котельного агрегата на 1кг твердых и жидких и 1м3 газообразных топлив.

Общее уравнение теплового баланса

Qрр = Q1+ Q2+ Q3+ Q4+ Q5+ Q6. (2.1)

Располагаемое тепло МДж/кг в расчете на 1кг твердого топлива (или жидкого) составляет

Qрр = Qрн +Qввн + Qтл – Qк (2.2)

где Qрн - низшая теплота сгорания рабочей массы твердого и жидкого топлива, МДж/кг;

для 1кг газового топлива:

Qрр = Qрс + Qввн + Qтл , (2.2’)

где Qрс – сухая масса газообразного топлива, МДж/м3;

Qввн – тепло подогретого воздуха учитывается, если подогрев проводится вне парового котла.

Qввн= a [( I°в )-( I°хв )]

a - коэффициент избытка воздуха, т.е. отношение объема воздуха, поданного в топку, к теоретически необходимому объему;

I°в , I°хв – энтальпия теоретически необходимого количества воздуха на входе в котельный агрегат и холодного воздуха соответственно, МДж/кг;

Qтл = cтл tтл – физическое тепло топлива (МДж/кг или МДж/м3);

cтл - теплоемкость топлива (МДж/кгК или МДж/м3К);

tтл – температура подаваемого в котлоагрегат топлива, 0С;

Qк=40,6*10-3((О2)кр) – тепло, расходуемое на разложение карбонатов, учитывается при сжигании сланцев, МДж/кг;

(О2)кр – содержание углекислоты карбонатов в рабочей массе сланцев, %.

Полное количество полезно использованного тепла в единицу времени в котельном агрегате с естественной циркуляцией и промежуточным перегревом пара составляет

Q1

= ![]()

![]() +

+![]()

![]() +

+![]()

![]() , МДж/кг (2.3)

, МДж/кг (2.3)

где Dпе – производительность парового котла (расход первичного пара), кг/с;

Dпп – расход вторичного пара, кг/с;

Dпр - расход продувочной воды, кг/с;

I пе, i //пп , i /пп, i пр i пв, - энтальпии острого пара, пара на выходе и на входе промежуточного пароперегревателя, продувочной воды, питательной воды, МДж/кг;

В – расход топлива, кг/с.

Потери тепла в котельном агрегате принято выражать относительными величинами в процентах

qi =  %

. (2.4)

%

. (2.4)

КПД котлоагрегата можно найти, если определить на основе балансовых испытаний сумму тепловых потерь котлоагрегата:

ηка= 100 -

qi .

(2.5)

qi .

(2.5)

Такой способ определения КПД котлоагрегата называют методом обратного теплового баланса.

2.3 Последовательность выполнения работы

Определение КПД – брутто парового котла по обратному балансу проводится на основе данных, полученных по балансовым испытаниям, и включает расчет всех видов потерь. Расчет рекомендуется проводить в следующей последовательности:

2.3.1 Рассчитать теоретически необходимое количество воздуха, исходя из заданного элементарного состава топлива (таблица2.1)

![]() Vо=0.0889(Ср+0.375*Sр)+0.265*Hр-0.0333*Ор

м3/кг (2.6)

Vо=0.0889(Ср+0.375*Sр)+0.265*Hр-0.0333*Ор

м3/кг (2.6)

где Cp, Sp, Hp, Op – соответственно содержание углерода, серы, водорода, кислорода в топливе, %.

2.3.2 Определить объем трехатомных сухих газов, т.е. суммарный объем углекислого и сернистого газа.

VRO2=VCO2+VSO2=0.01866(Cp-0.375*Sp) м3/кг. (2.7)

2.3.3 Принять коэффициент избытка воздуха в

уходящих газах равным ![]() ух=1.4

(при проектировании величину

ух=1.4

(при проектировании величину ![]() на выходе из топки выбирают в зависимости

от вида сжигаемого топлива и способа сжигания в пределах

на выходе из топки выбирают в зависимости

от вида сжигаемого топлива и способа сжигания в пределах ![]() =1.05-1.25, при этом нижний

предел характерен для жидкого и газообразного топлива, для бурых и каменных

углей

=1.05-1.25, при этом нижний

предел характерен для жидкого и газообразного топлива, для бурых и каменных

углей ![]() =1.25.

При жидком шлакоудалении из-за повышения температурного уровня и уменьшения

присосов

=1.25.

При жидком шлакоудалении из-за повышения температурного уровня и уменьшения

присосов ![]() может

быть снижен для однокамерных топок до 1.2, двухкамерных и циклонных - до 1.1.

может

быть снижен для однокамерных топок до 1.2, двухкамерных и циклонных - до 1.1.

2.3.4 Рассчитать объем водяных паров в продуктах сгорания:

а) теоретический объем водяных паров

VoH2O=0.111*Hp+0.0124*Wp+0.0161*Vo, м3/кг (2.8)

где Wp- влажность топлива, %;

б) общий объем водяных паров

VH2O=VoH2O+0.161(![]() ух-1)*Vo, м3/кг. (2.9)

ух-1)*Vo, м3/кг. (2.9)

2.3.5 Определить объем азота в уходящих газах:

а) теоретический объем азота

VoN2=0.79*Vo+0.008*Np, м3/кг (2.10)

где Np- содержание азота в топливе;

б) общий объем азота

VN2=VoN2+0.79*(![]() ух-1)*Vo, м3/кг. (2.11)

ух-1)*Vo, м3/кг. (2.11)

2.3.6 Определить объем кислорода в уходящих газах

VO2=0.21*(![]() ух-1)*VO, м3/кг.

(2.12)

ух-1)*VO, м3/кг.

(2.12)

2.3.7 Рассчитать энтальпию уходящих газов

Jyx = (VRO2CRO2+VH2OCH2O+VN2CN2+VO2CO2+m3лC3л)tyx (2.13)

где Сi – теплоемкость i-го компонента (таблица2.3), кДж/мК;

АР·аун/100=mзл - масса золы в уходящих газах на 1кг сожженного топлива;

АР-зольность топлива, % (таблица 2.1);

аун - доля золы топлива в уносе (таблица 2.2).

Часть золы с дымовыми газами уносится, другая часть остается в шлаке.

2.3.8 Определить потери тепла с уходящими газами

Q2=Jyx-

![]() yxJв, кДж/кг

(2.14)

yxJв, кДж/кг

(2.14)

где Jв = Св* Voв’ – энтальпия воздуха, подаваемого в воздухоподогреватель котельного агрегата;

Св – теплоёмкость воздуха, кДж/ м3 К;

tв - температура воздуха, 0С.

Относительные потери тепла с уходящими газами равны

q2 = (Q2/Qрр )*100%.

В расчётах можно принять Qрр = Qрн.

2.3.9 Потери тепла с химическим недожогом принимаем q3 = 0%, т. е. имеет место полное сгорание.

2.3.10 Определить потери тепла с механическим недожогом

q4 =

q4шл +q4ун ,

q4шл =  ,

,

q4ун =

где ашл – доля золы топлива в шлаке,;

Ашл – зольность шлака, %;

аун – доля золы топлива в уносе, Аун – зольность уноса, %;

32700 – теплота сгорания горючих веществ в шлаке и в уносе, кДж/кг.

2.3.11 Потери тепла в окружающую среду q5 определяются по графику (рисунок 2.1) в зависимости от производительности котельного агрегата.

2.3.12 Потери тепла с физическим теплом шлака принимаются равными

q6 = 0.

2.3.13 КПД котельного агрегата по обратному балансу равен:

ηка = 100 - ![]() =100 – (q2+q3+q4+q5+q6 ).

=100 – (q2+q3+q4+q5+q6 ).

2.3.14 Расход топлива определяется

Bр = т/ч.

т/ч.

где

iпе,

iпв![]() - энтальпия

перегретого пара и питательной воды, кДж/кг, определяется по таблицам [14] по

начальному давлению P0 и температурам t0, tпв=2500С.

- энтальпия

перегретого пара и питательной воды, кДж/кг, определяется по таблицам [14] по

начальному давлению P0 и температурам t0, tпв=2500С.

2.4 Анализ результатов и оформление отчета

Отчет о работе должен содержать название и цель работы, краткое теоретическое введение, последовательное изложение этапов расчета, зависимости, построенные по результатам 2-х бригад:

а) ηка = f (tух);

б) схематическое изображение котельного агрегата.

Выводы должны включать качественный анализ влияния начальных параметров пара, коэффициента избытка воздуха, паропроизводительности на эффективность работы котельного агрегата.

Т а б л и ц а 2.1 - Характеристики топлива

|

№ п.п |

Wp |

Ap |

Sp |

Ср |

Нр |

Np |

Op |

Qp |

|

1 |

13,0 |

21,8 |

3,0 |

49,3 |

3,6 |

1,0 |

8,8 |

19609 |

|

2 |

56,5 |

7,0 |

0,5 |

25,4 |

2,4 |

0,2 |

8,0 |

8757 |

|

3 |

24,0 |

30,4 |

0,4 |

29,9 |

2,3 |

0,5 |

12,5 |

10391 |

|

4 |

7,0 |

38,1 |

0,8 |

43,4 |

2,9 |

0,8 |

7,0 |

16760 |

Т а б л и ц а 2.2 - Данные испытаний

|

Наименование |

Единица Измерения |

№Варианта 1 2 3 4 |

|||

|

Среднечасовой расход пара. Д0 |

т/ч |

160 |

240 |

320 |

420 |

|

Давление перегретого пара. Р0 |

Мпа |

10,0 |

10,0 |

14,0 |

14,0 |

|

Температура t0 |

0С |

540 |

540 |

540 |

540 |

|

Зольность шлака Ашл и уноса Аун |

%

% |

90 98 |

95 97 |

98 98 |

90 97 |

|

Доля шлака ашл уноса аун |

% % |

0,10 0,9 |

0,15 0,85 |

0,2 0,8 |

0,05 0,95 |

|

Температура уходящих газов tух |

0С |

120 |

130 |

125 |

135 |

1,2

1,2

1,0

0,8

0,6

Рисунок 2.1 - Зависимость q5 от производительности агрегата

Т а б л и ц а 2.3 - Средняя объемная теплоемкость газов

|

0С |

CRO2 кДж/м3К |

CN2 кДж/м3К |

C02 КДж/м3К |

СH2O кДж/м3К |

Свозд кДж/м3К |

Сзл кДж/м3К |

|

0 |

1,601 |

1,296 |

1,307 |

1,495 |

1,30 |

0,70 |

|

100 |

1,701 |

1,297 |

1,319 |

1,506 |

1,32 |

0,81 |

|

200 |

1,789 |

1,300 |

1,336 |

1,523 |

1,33 |

0,85 |

Т а б л и ц а 2.4 - Результаты расчетов

|

V0 м3/кг |

VRO2 м3/кг |

VH2O м3/кг |

VN2 м3/кг |

VO2 м3/кг |

tУХ 0С |

JУХ кДж/кг |

JВ кДж/кг |

|

|

|

|

|

|

|

|

|

Т а б л и ц а 2.5 - Результаты расчетов

|

DПЕ, т/ч |

q2, % |

q3, % |

q4, % |

q5, % |

h ка, % |

ВР, т/ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.5 Контрольные вопросы

2.5.1 Назначение котельного агрегата.

2.5.2 Компоновка парового котла и его основные элементы.

2.5.3 Дайте определение и запишите зависимость для расчета полезно использованного тепла котельного агрегата.

2.5.4 Охарактеризуйте потери тепла при работе котельного агрегата.

2.5.5 Как определяется энтальпия уходящих газов?

2.5.6 Как зависят потери тепла с механическим недожогом от коэффициента избытка воздуха?

2.5.7 От каких факторов зависят потери тепла через обмуровку котельного агрегата (q5) и с удаляемым шлаком (q 6)?

3 Лабораторная работа № 3. Определение зольности твердого топлива.

3.1 Цель работы

Целью работы является получение навыков экспериментального определения зольности твердого топлива, изучение влияния зольности на теплоту сгорания. [6,16].

3.2 Основные теоретические положения

Негорючая часть твердого топлива состоит из минеральных примесей. Их разделяют на внутренние, накопившиеся в процессе образования и внешние, попавшие в топливо из окружающей породы при добыче и транспортировке. По составу минеральные примеси представляют собой, обычно, механическую смесь разнообразных веществ, главными из которых являются: алюмосиликаты, например Al2O32SiO22H2O; кремнезем SiO2; карбонаты CaCO3, MgCO3, FeCO3; cульфиды FeS2, CaS; сульфаты CaSO4, MgSO4, FeSO4; соли щелочных металлов натрия и калия. Некоторые из этих веществ объединены в минералы сложного состава, например, шпаты

K2OAl2O36SiO2, доломит CaMg(CO3)2 и другие.

При сжигании топлива его минеральная часть, образует золу, количество и состав которой зависит от содержания и состава минеральных примесей, а также от условий и способа сжигания. Сложные минеральные соединения типа глинистых минералов Al2O3 2SiO2 2H2O, полевых шпатов K2O Al2O3 6SiO2 , сульфатов и карбонатов CaSO42H2O, CaMg(CO3)2 подвергаются разложению с частичным доокислением за счет кислорода воздуха.

Разложение карбонатов идет с поглощением тепла, что снижает тепловыделение при горении топлива. Одновременно происходит окисление сульфидов с образованием SO2. Остаток после горения топлива – зола состоит, в основном, из окислов SiO2, Al2O3, Fe2O3, CaO, MgO, Na2O, K2O и оказывается меньше исходной минеральной массы топлива примерно на 10%.

Количество негорючего остатка, образующегося при полном окислении всех горючих компонентов топлива, называется зольностью. Зольность определяют как количество золового остатка mз по отношению к навеске натурального топлива m, выраженное в процентах

. (3.1)

. (3.1)

Индекс "а" указывает, что исследовалась аналитическая проба топлива.

3.3 Описание лабораторной установки.

Согласно ГОСТ 110-22-Э5 анализ на зольность бурых и каменных углей, антрацита и горючих сланцев может быть проведен при медленном или ускоренном варианте. В данной работе выполняется ускоренный вариант.

Для определения зольности используется муфельная печь, позволяющая нагревать навеску топлива до температуры 1100 К.

Процесс озоления длится до установления постоянной массы навески, что для антрацитов и каменных углей составляет 35 минут, а для бурых - 20 минут выдержки при 1073 К.

Приготовление аналитической пробы для определения зольности заключается в измельчении, просеивании угольной массы через сито с ячейками 3 мм. Просеянное топливо тщательно перемешивается, квартуется, затем насыпается в виде конуса, и от конусов, расположенных на противоположных квадратах, отбирается по половине топлива. Пробу досушивают при температуре 50 ± 50С в течении 2 ¸ 6 часов (ГОСТ 10742-71) и снова измельчают пестиком в фарфоровой чашечке; наконец, просеивают через сито, имеющее 900 отверстий на 1 см2, и квартованием отбирают пробу для анализа.

3.4 Порядок проведения работы

3.4.1 Нагревают муфельную печь до температуры 1073 ± 25 К.

3.4.2 На аналитических весах взвешивают керамическую лодочку без пробы mл и с навеской топлива массой 1 ± 0,1 г. mн (точность взвешивания 0,0002г).

3.4.3 В течение 3 минут лодочку с пробой выдерживают на открытой крышке муфельной печи и затем со скоростью 2 см/мин продвигают в центр печи, закрывают дверцу и выдерживают пробу при температуре 1073 ± 25 К в течение 35 минут.

3.4.4 Лодочку с зольным остатком выдерживают 5 минут на воздухе и затем охлаждают до комнатной температуры в эксикаторе.

3.4.5 Производят взвешивание и определяют массу лодочки с зольным остатком mк.

3.5 Обработка результатов эксперимента

Перед проведением эксперимента рекомендуется составить протокол наблюдений (таблица 3.1) и таблицу обработки данных опыта (таблица 3.2).

Т а б л и ц а 3.1 - Протокол наблюдений

|

mл, г |

mн, г |

mк, г |

m=mн- mл |

mз=mк- mл |

Aа =mз100/m,% |

|

|||||||

|

|

|

|

|

|

|

|

|

||||||

Протокол наблюдений составляется каждым студентом и должен быть подписан преподавателем.

Зольность аналитической пробы определяется по формуле (3.1). При этом, очевидно, масса зольного остатка mз=mк- mл ; масса первоначальной навески твердого органического топлива m=mн- mл.

Используя результаты опыта, пересчитать элементарный состав топлива, имеющего стандартный состав на рабочую массу: Ср = 46,4%; Нр = 2,0%; Ор = 1,5%; Nр = 1,7%; Sp = 2,1%; Ар = 38,5%; Wp = 9,9%. При этом влажность на аналитическую массу составляет WA = 1,2%.

Оценить теплоту сгорания по формуле Менделеева (для низшей теплоты сгорания), с учетом изменившейся зольности топлива.

Т а б л и ц а 3.2- Обработка данных опыта

|

№ опыта |

Аа, % |

Ар, % |

Ср, % |

Нр, % |

Ор, % |

N р, % |

Sp, % |

Wp, % |

Qp, % |

3.6 Контрольные вопросы

3.6.1 Что такое минеральная часть топлива? Какие изменения претерпевает минеральная часть топлива в процессе горения?

3.6.2 Дать понятие рабочей, аналитической, сухой и горючей масс топлива. Что такое аналитическая проба?

3.6.3 Приведите формулу пересчета состава топлива для различных масс топлива.

3.6.4 Перечислите методы определения зольности в твердом топливе.

3.6.5 Что такое зола, шлак и коксовый остаток?

3.6.6 Как определяются плавкостные характеристики золы?

3.6.7 В чем заключается подготовка топлива к сжиганию в слоевых, камерных топках, кипящем слое?

3.6.8 Как классифицируются каменные угли? Какие показатели положены в основу классификации?

3.6.9 Как влияет зольность на работу котла и вспомогательного оборудования?

4 Лабораторная работа № 4. Определение теплоты сгорания топлива

4.1 Цель работы

Целью работы является экспериментальное определение теплоты сгорания твёрдого топлива по калориметрической бомбе, углубление знаний по расчётному и экспериментальному определению теплоты сгорания топлива, приобретение навыков проведения калориметрических исследований. К выполнению работы следует приступить после проработки настоящего описания и рекомендуемой литературы [6,16]/

4.2 Теоретическое введение

В процессе горения твёрдого топлива протекают преимущественно химические реакции с выделением большого количества тепла (сильно экзотермические), однако имеют место некоторые реакции, протекающие с поглощением тепла (эндотермические).

Количество тепла, выделившееся при полном сгорании 1кг твёрдого (жидкого) топлива или 1 м3 газового топлива при условии полной конденсации водяных паров, образующихся в процессе сгорания топлива, называется высшей теплотой сгорания топлива Qвр. Таким образом, в высшую теплоту сгорания топлива входит тепло конденсации водяных паров, которые образуются за счёт испарения влаги топлива Wр, а также за счёт горения водорода Нр.

В условиях температур и парциального давления водяных паров в камерах сгорания или на протяжении газового тракта котлоагрегата, промышленных установок водяные пары в продуктах сгорания не конденсируются и вместе с ними отводятся в атмосферу. Поэтому тепло, которое выделяется при сжигании единицы массы или объёма топлива, будет меньше высшей теплоты сгорания. Количество тепла, которое выделяется при полном сгорании 1кг твёрдого (жидкого) топлива или 1м3 газового топлива, за вычетом тепла конденсации (которое равно теплоте парообразования) водяных паров, образующихся при горении, называется низшей теплотой сгорания Qнр.

Исходя из определений соотношения между высшей и низшей теплотами сгорания топлив можно написать в следующем виде

Qрв – Qрн = mH2O· hn (4.1 )

где mН2О – масса влаги, образующейся при сгорании 1кг топлива за счёт испарения влаги топлива Wр и горения водорода Нр

mH2O =

![]()

hn – теплота парообразования, принимаемая равной 2.51 МДж/кг.

Из этих соотношений для рабочей массы получаем

Qнр = Qвр – (9*Нр +Wр). (4.2 )

Теплоту сгорания можно определить по закону Гесса как разность теплот образования продуктов реакции и начальных веществ. Но в органических твёрдых и жидких топливах горючие элементы находятся в различных химических соединениях, теплота образования которых зачастую неизвестна. Поэтому теплоту сгорания твёрдых и жидких топлив определяют экспериментально с помощью калориметра.

Сущность

этого метода заключается в том, что в герметически закрываемый цилиндрический

сосуд, называемый калориметрической бомбой, помещают навеску испытуемого

топлива известной массы (![]() 1г) в среде кислорода под давлением 2.5

–3 МПа. Калориметрическую бомбу погружают в водяной калориметр. После

наступления в калориметре установившегося теплового равновесия при помощи

электрического запальника зажигают топливо. По приросту температуры воды в

калориметре, замеряемому с точностью до 0.001оС и массе пробы

топлива, вычисляют его теплоту сгорания, которая в этом случае называется

теплотой сгорания по бомбе Qб.

1г) в среде кислорода под давлением 2.5

–3 МПа. Калориметрическую бомбу погружают в водяной калориметр. После

наступления в калориметре установившегося теплового равновесия при помощи

электрического запальника зажигают топливо. По приросту температуры воды в

калориметре, замеряемому с точностью до 0.001оС и массе пробы

топлива, вычисляют его теплоту сгорания, которая в этом случае называется

теплотой сгорания по бомбе Qб.

В

калориметрической бомбе водяные пары, образующиеся при сгорании водорода и

испарения влаги пробы топлива, конденсируются, выделяя теплоту

парообразования. Одновременно при сгорании пробы топлива в среде кислорода

образуется серная и азотная кислота, которые при сжигании топлива в топочной

камере не имеют места. Так как реакции образования азотной и серной кислоты

экзотермические, то в бомбе при сжигании топлива выделяется тепла больше, чем Qвр (Qб

![]() Qрв). Поэтому нужно ввести поправку

Qрв). Поэтому нужно ввести поправку

Qрв = Qб –9.43·10-2S орг +к – 6.3·10-6Qб (4.3)

где Qб – теплота сгорания по бомбе;

9.43*10-2Sорг+к – теплота, выделившаяся при образовании серной кислоты;

6.3*10-6Qб –теплота образования азотной кислоты в бомбе для каменных и бурых углей.

Теплоту сгорания газового топлива определяют в газовом калориметре и относят к 1м3 сухого газа.

4.3 Методика определения теплоты сгорания

Сущность экспериментального метода определения теплоты сгорания топлива состоит в сжигании навески исследуемого топлива в среде кислорода в герметически закрывающемся сосуде (калориметрической бомбе), погружённом в резервуар с водой. Тепло, выделенное при этом и воспринятое водой, достаточно точно определяется по формуле

Q=G· c· (tк –t о)

где G- вес взятой воды, кг, с – удельная теплоёмкость воды, Дж/кг* К;

to, tк – соответственно, начальная и конечная температура воды, оС.

Однако, в действительности тепло сгоревшего топлива воспринимается не только водой, но и всеми элементами установки: бомбой с её содержимым, мешалкой, термометром при определённой глубине его погружения и пр. Теплоту, поглощённую водой и элементами калориметрической установки, при повышении температуры на 1оС, численно выражают через «тепловой эквивалент» калориметра и обозначают символом К

Q = c·(G+DG)·(tк –to) =K (tк -to).

Значение теплового эквивалента калориметра определяют, сжигая в бомбе навеску эталонной бензойной кислоты со строго определённой теплотой сгорания 26460 Дж/кг (инструкция 172- 72, приложение к ГОСТ 147-74).

Кроме тепла, воспринимаемого калориметрической установкой, необходимо учитывать тепло, которое во время опыта теряется в окружающее пространство или поступает извне (в зависимости от температуры окружающей среды). Для этого в формулу вносится температурная поправка на теплообмен с окружающей средой. В зависимости от температуры окружающей среды эта поправка получается со знаком плюс или минус.

Следует также учитывать тепло, выделяемое в бомбе при сгорании запальной проволочки, с помощью которой производится воспламенение топлива. В качестве запала обычно используется железная, медная или никелевая проволока. Электрический ток, проходя через проволоку, раскаляет её и она сгорает, зажигая при этом навеску топлива. Количество тепла, выделенное при сгорании проволоки, подсчитывают по весу сгоревшей проволоки и её теплоте сгорания.

В итоге тепло, выделенное при сгорании топлив по бомбе Qб, может быть подсчитано по формуле

Qб = ![]() * (К*

* (К* ![]() ) (4.4)

) (4.4)

где mт – масса навески топлива, кг;

![]() t

– поправка к показаниям термометра, учитывающая теплообмен калориметра с

окружающей средой;

t

– поправка к показаниям термометра, учитывающая теплообмен калориметра с

окружающей средой;

q – теплота сгорания проволоки для запала, Дж/кг.

4.4 Описание экспериментальной установки

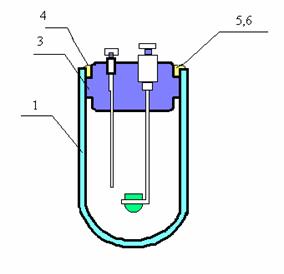

Калориметрическая установка В–08-МА (рисунок 4.1) для определения теплоты сгорания твёрдого топлива (жидкого и газообразного) оформлена в виде одного блока и состоит из следующих основных частей: 1- бомба калориметрическая, 2- гнездо сосуда, 3- мешалка калориметрического сосуда, 4- оболочка калориметра, 5- змеевик, 6- привод мешалки калориметрического сосуда, 7- мешалка оболочки, 8- привод мешалки оболочки, 9- оптическое устройство, 10- термометр, 11- шасси с элементами электрической схемы. Кислородный баллон с редуктором устанавливается отдельно.

Калориметрический сосуд изготовлен из латуни, толщиной 1 мм. Снаружи поверхность сосуда полированная. Через горловину в сосуд на подставку ставят бомбу тип 1. Горловина закрывается крышкой с токоподводами цепи зажигания.

В сосуде установлена мешалка 3, которая вращается со скоростью 269 об/мин от электродвигателя 6. Латунное гнездо сосуда 2 служит для установки бомбы. Оболочка калориметра 4 представляет собой бак, внутри которого вращается змеевик 5 для охлаждения воды. На крышке гнезда закреплён нагреватель оболочки. Мешалка оболочки 7 закреплена на дне оболочки калориметра. Оболочка калориметра закрывается крышкой с отверстиями под термометры, объёмную крышку, мешалку оболочки, вывод приводов.

Оптическое устройство 9 оборудовано лупой и подсветкой для удобного наблюдения за показаниями метастатического термометра 10. Термометр для замера температуры в калориметре должен обеспечить возможность отсчёта температуры с точностью до 0.001оС.

Рисунок 4.1 - Калориметрическая установка В –08- МА

Обычно, применяемые в калориметрии термометры переменного наполнения типа Бекмана, имеют градуировку с ценой наименьшего деления 0.01о. Десятые доли деления, т.е. тысячные доли градуса, отсчитываются на глаз с помощью лупы.

Рисунок 4.2 - Бомба тип I

Бомба калориметрическая тип 1 (рисунок 4.2), самоуплотняющаяся, состоит из корпуса, вкладыша 3, контргайки 4, металлического кольца 5 и резиновой прокладки 6, служащей для уплотнения между корпусом и вкладышем.

Накидная гайка завинчивается рукой, а окончательное уплотнение осуществляется за счёт давления кислорода внутри бомбы, после чего контргайку 4 подвинчивают до упора. Через входной клапан бомба наполняется кислородом, через выходной клапан- выпускаются газы после сжигания. Бомба предназначена для сжигания твёрдого и жидкого топлив

.

4.5 Проведение экспериментов и обработка результатов

Калориметрический опыт разделяется на три периода:

-Начальный, предшествующий сжиганию навески и служащий для учета теплообмена калориметрической установки с окружающей средой в условиях начальной температуры опыта;

-Главный, в течение которого происходит сгорание навески, передача выделившейся теплоты калориметрической установке и выравнивание температуры всех ее частей;

-Конечный, который служит для учета теплообмена калориметрической установки с окружающей средой в условиях конечной температуры опыта. Характер изменения температуры в калориметрическом опыте показан на рисунке 4.3.

|

Рисунок 4.3 - Характер изменения температуры в калориметрическом опыте

Определение теплоты сгорания топлива проводится последовательно в двух навесках топлива согласно инструкции к калориметрической бомбе. Работа заключается в измерении изменения температуры калориметрической системы с заранее известной эффективностью теплоемкости (С) при сжигании строго определенного количества исследуемого топлива.

Удельная теплота сгорания топлива определяется по формуле

Q = Ci Δt /m (4.5)

где Ci _- эффективная теплоемкость калориметра, (для калориметра В-08-МА принять С=1500Дж/К);

Δt - изменение температуры калориметрической системы;

m - масса образца топлива, кг.

В начальном периоде после нулевого отсчета температуры (0.8 по милливольтметру) по третьему короткому сигналу зуммера производят десять полуминутных отсчетов температуры.

За температуру в начале главного периода принимают температуру последнего отсчета начального периода, т.е. 11 отсчет. Главный период характеризуется резким подъемом температуры (см. рисунок 4.3). Главный период считают завершенным при наступлении равномерного роста, понижения или постоянства температуры (с 11 по 15 отсчеты).

В конечном периоде (с 16 по 25 отсчеты) производятся также полуминуты отсчетов.

По результатам отсчетов находится Δt как разница температур между 1 и 25 отсчетом.

Отчёт по данной работе должен включать в себя название и цель работы, краткое изложение принятой методики анализа, таблицу записей температуры в опыте и числовые расчеты.4.6 Контрольные вопросы.

4.6.1 Дать понятие высшей и низшей теплоты сгорания топлива.

4.6.2 От каких факторов зависит величина теплоты сгорания топлива?

4.6.3 Перечислите элементы, составляющие калориметрическую бомбу, и объясните назначение каждого.

4.6.4 Опишите методику проведения измерения теплоты сгорания.

4.6.5 Какие ещё методы измерения теплоты сгорания вы знаете?

5 Лабораторная работа № 5. Определение содержания влаги в топливе

5.1 Цель работы

Целью работы является экспериментальное определение влагосодержания в топливе, приобретение навыков проведения аналитических исследований технических характеристик твердых топлив.

К выполнению следует приступить после проработки настоящего описания и рекомендуемой литературы [6-9].

5.2 Основные теоретические положения

Влага содержится во всех видах твердого топлива, а также часто в жидком и газообразном топливе, является их балластом, т.к. она уменьшает тепловую ценность топлива, на испарение влаги тратится часть 000000000000000000000000000000000000000000000000тепла, выделяемого при сгорании топлива.

Кроме того, испарившаяся влага является составной частью газообразных продуктов испарения, увеличивает объем и, следовательно, потерю тепла с уходящими газами, повышает затраты энергии на привод дымососов, усиливает коррозию и загрязнение поверхностей нагрева.

Повышение содержания влаги в топливе увеличивает расход топлива и затраты на его транспортировку, на погрузочно-разгрузочные работы и на хранение. Ввиду существенного влияния влаги на свойства топлива и его поведение при использовании, влажность топлива является важнейшим показателем его качества.

В зависимости от конкретных форм связи с топливом различают несколько видов топливной влаги: гидратную, капиллярную, поверхностную и сорбционную.

Гидратная влага – вода, входящая в состав кристаллогидратов минеральных примесей топлива таких, как силикаты: Al2O3·2SiO2·2H2O; Fe2O3·2SiO2·2H2O и сульфаты: CaSO4·2H2O; MgSO4·2H2O.

Удаление гидратной влаги возможно только в результате химических реакций. Для разложения кристаллогидрата необходимы температурные условия, при которых равновесие давления водяного пара над ними оказывается большим, чем парциальное давление пара в окружающей среде. Для большинства кристаллогидратов такие условия в окружающей среде достигаются при температурах 150-2000С, но при таких малых температурах скорость разложения очень незначительна, поэтому полное выделение гидратной влаги достигается при температурах 700-8000С за достаточно короткое время (несколько минут и секунд).

Из общего баланса воды топлива на гидратную влагу приходится несколько процентов, с увеличением зольности доля гидратной влаги возрастет.

Сорбционная влага – ископаемые твердого топлива являются капиллярнопористыми коллоидными телами, для которых свойственно удерживать влагу за счет сил межмолекулярного взаимодействия, которое может иметь место, как на поверхности, так и в объеме. Первое приводит к адсорбции молекул воды на поверхности раздела твердой и газовой фаз, т.е. к наличию адсорбционной влаги. Второе обуславливает коллоидно-химическую структуру органической части топлива, и влагу, входящую в эту структуру, называют коллоидной.

Для удобства сравнения различных топлив по их способности сорбировать влагу введена гигроскопическая влага, т.е. значение равновесной влажности, соответствующее стандартным лабораторным условиям – температуре 200С и относительной влажности 60%.

Капиллярная влага – структура ископаемых топлив представляет систему капилляров, пор, трещин различных размеров от микронов до долей миллиметра. Капилляры могут заполняться водой благодаря капиллярной конденсации, что вызывает понижение равновесного давления пара над криволинейной (вогнутой) поверхностью жидкости. Соотношение между этим давлением и нормальным давлением насыщенного пара зависит от радиуса капилляров, краевого угла смачивания и силы поверхностного натяжения на границе раздела фаз «жидкость-газ». При размере меньше 10мм может оказаться, что давление насыщения воды меньше, чем парциальное давление водяного пара в окружающем воздухе, т.е. заполняется конденсатом. Отсюда следует, что поры различных размеров могут заполняться влагой при различных парциальных давлениях пара. Таким образом, не только сорбционная влага изменяется при изменении относительной влажности воздуха, но и капиллярная.

Поверхностная влага – влага, удерживаемая на внешней поверхности за счет смачиваемости и капиллярного заполнения малых пространств между кусками. Длительность существования водных пленок на поверхности зависит от температуры влажности топлива.

5.3 Методика определения влажности топлива

Существует две группы методов определения влаги в твердом топливе – прямые и косвенные.

Прямые весовые и объемные методы основаны на непосредственном взвешивании или измерении объема влаги, выделившейся при сушке топлива или отгонке воды под слоем жидкости с низкой температурой кипения и затем сконденсированной в холодильнике.

Косвенные методы основаны либо на изменении каких-то свойств топлива, например, коэффициента теплопроводности, диэлектрической проницаемости, электропроводности и т.д., которые зависят от влажности топлива, либо на принципе удаления влаги из топлива, при этом ее содержание определяется косвенно по уменьшению массы топлива.

Определение влажности твердых топлив чаще всего производят косвенным методом сушки топлива до постоянной массы при нагреве в сушильном шкафу (термостате) при температуре 105-1400С при атмосферном давлении согласно СТ СЭВ 751-77. При нагреве в топливе протекают следующие процессы:

а) разложение органического вещества в топливе;

б) окисление топлива кислородом воздуха.

У топлив с малой степенью углефикации заметное разложение органической массы начинается уже при температуре 80-1000С. При этом происходит уменьшение массы пробы за счет выделения из топлива продуктов разложения.

Окисление топлива с повышением температуры ускоряется. На первой стадии процесс окисления топлива сопровождается поглощением кислорода, при этом масса топлива увеличивается.

Таким образом, если сушка топлива производится путем нагревания на воздухе, масса навески уменьшается вследствие испарения воды и разложения топлива и увеличивается вследствие его окисления. Разложение и окисление иногда могут компенсировать друг друга.

5.4 Проведение анализа (СТ СЭВ 751-77) (ускоренный метод)

Для определения влажности топлива на рабочую массу используют лабораторную пробу. Анализ выполняют параллельно на двух навесках и производят в следующей последовательности.

1. Взвесить тару – металлические бюксы с крышками.

2. Отобрать шпателем лабораторную пробу массой 10±0.1 г., поместить в бюкс, закрыть крышку и взвесить.

3. Поместить пробы в сушильный шкаф, предварительно нагретый до 160-1650С, и выдерживать пробы при температуре 140±50С для определения лабораторной влаги:

20 мин. – каменные угли и горючие сланцы;

30 мин. – продукты мокрого обогащения горючих сланцев;

40-70 мин. – бурые угли в зависимости от месторождения.

При определении аналитической влаги

5 мин. – каменные угли, антрацит и продукты мокрого обогащения их;

8 мин. – горючие сланцы;

20 мин. – бурые угли.

После высушивания стаканчики с навесками топлива закрывают крышками, вынимают из шкафа, охлаждают сначала на воздухе 2 – 3 мин., затем в эксикаторе до комнатной температуры, но не более 20 мин., и взвешивают.

5.5 Обработка результатов анализа

Содержание рабочей и аналитической влаги определяется по формуле

W = (m1- m) ·100% / m

где m – навеска топлива до высушивания, г, m1 – навеска топлива после высушивания, г.

Подсчет результатов анализа проводят с точностью до 0,01%. Окончательные результаты округляют до десятых долей процента.

5.6 Контрольные вопросы

5.6.1 Перечислите виды влаги в топливе.

5.6.2 Какие методы определения влаги вам известны?

5.6.3 Как влияет влажность на работу котла и вспомогательного оборудования?

5.6.4 Что такое элементарный состав топлива?

5.6.5 Что называют условным топливом? Приведите теплотехнические характеристики топлива.

5.6.6 От чего зависит степень углефикации топлива?

6 Лабораторная работа № 6. Метод определения выхода летучих веществ

6.1 Цель работы

Целью работы является получение навыков экспериментального исследования выхода летучих веществ как одной из технических характеристик топлива.

6.2.1 На аналитических весах взвешивают керамический тигель с крышкой без пробы m1 и с навеской топлива массой 1 ± 0,1 г. m2 (точность взвешивания 0,0002г). Если испытания проводят с целью классификации углей, зольность их не должна превышать 10%. Угли с зольностью выше 10% подвергают обогащению. Труднообогатимые угли обогащают расслоением в 4-хлористом углероде плотностью 1400 кг/м, после чего всплывшую фракцию исследуют при фактической зольности. Обогащение антрацита производят в хлористом цинке плотностью 1800 кг/м. В углях, используемых в необогащенном виде и концентрате углеобогатительных фабрик, для которого установлена норма зольности больше 10%, выход летучих веществ определяют при фактической зольности.

6.2.2 Тигли с навесками топлива закрывают крышками, устанавливают на подставку и быстро помещают в зону устойчивой температуры муфельной печи, нагретой до температуры 8600С. Тигли выдерживают в закрытой печи 7 минут. Температура, понизившаяся при установке тиглей в печь, должна снова достичь 8400С не более чем через 3 минуты. В противном случае испытание повторяется.

6.2.3 По истечении 7 минут тигли с пробами вынимают из муфельной печи и охлаждают 5 минут на воздухе на металлической или асбестовой подставке.

6.2.4 После этого тигли, не снимая крышек, переносят в эксикатор и охлаждают до комнатной температуры.

6.2.5 Производят взвешивание и определяют массу тигля с нелетучим остатком m3.

6.2.6 Нелетучий остаток, полученный в тигле после определения выхода летучих веществ, характеризуют в зависимости от внешнего вида по следующей классификации:

- Порошкообразный;

- слипшийся - при легком нажатии рассыпается на кусочки;

- слабоспекшийся – при нажиме рассыпается на кусочки;

- спекшийся, не сплавленный – при усиленном нажиме рассыпается на кусочки;

- сплавленный, не вспученный – плоская лепешка с серебристым металлическим блеском поверхности;

- сплавленный, вспученный – остаток с серебристым металлическим блеском поверхности, высотой менее 15 мм;

- сплавленный, сильно вспученный – остаток с серебристым металлическим блеском поверхности, высотой более 15 мм.

6.3 Обработка результатов эксперимента

6.3.1 Выход летучих веществ в аналитической пробе Vα определяется по формуле

Vα = (m2- m3) (100-Wα) / (m2-m1) (6.1)

где m1- масса пустого тигля с крышкой (г);

m2- масса тигля с крышкой и навеской топлива перед нагреванием (г);

m3- масса тигля с крышкой и нелетучим остатком после нагревания (г);

Wα – массовая доля влаги в аналитической пробе, %.

6.3.2 Классифицировать исследуемое твердое топливо.

6.4 Контрольные вопросы

6.4.1 Какие горючие и негорючие газы входят в состав летучих веществ?

6.4.2 Из каких соображений выбрано время определения выхода летучих веществ? Изменится ли эта величина при изменении времени опыта?

6.4.3 Какая связь между выходом летучих веществ и степенью углефикации топлива?

6.4.4 Дать классификацию твердых топлив.

6.4.5 По какой формуле определяется выход летучих веществ в аналитической пробе Vα?

6.4.6 Как характеризуют нелетучий остаток, полученный в тигле после определения выхода летучих веществ, в зависимости от внешнего вида?

7 Лабораторная работа №7. Температурная зависимость вязкости энергетических мазутов

7.1 Цель работы

Цель- получение навыков экспериментального определения зависимости вязкости энергетических мазутов от температуры [6-9].

7.2 Теоретическое введение

Вязкость - это свойство жидкостей оказывать сопротивление перемещению ее слоев относительно друг друга. Вязкость относится к числу важнейших характеристик качества мазута, в связи с чем положена в основу их маркировки. Применительно к использованию мазутов в теплоэнергетике, вязкость определяет затраты энергии на их перекачивание по трубам, длительность сливных и наливных операций, производительность форсунок.

Вязкость как физическую величину выражают либо в виде динамической вязкости (коэффициент внутреннего трения) h (Па/с), либо в виде кинематической вязкости n ( м2/с). При этом

n = h / r (7.1)

где r - плотность нефтепродукта, кг/м3.

В практике работы широко используется условная вязкость, представляющая собой отношение времени истечения 200 см3 нефтепродукта при определенной температуре ко времени истечения воды того же объема при температуре 200С.

Связь между условной, динамической и кинематической вязкостью выражается следующими формулами

h = r (0.0073Byт – 0.063 / Byт ), (7.2)

n = 0.0073Byт - 0.063 / Byт. (7.3)

7.3 Описание экспериментальной установки

Установка предназначена для измерения динамической вязкости методом падающего груза.

Общий вид установки приведен на рисунке 7.1.

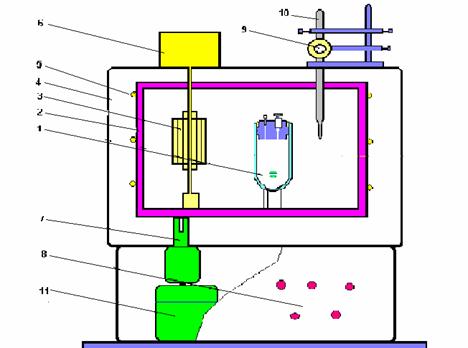

Рисунок 7.1 - Принципиальна схема установки

1 - термостат, 2 – стеклянная трубка, 3 – датчик температуры, 4 - ампер-вольтметр.

7.4. Метод определения вязкости

Теория вискозиметра с падающим грузом и методы калибровки рассмотрены в [6]. Динамическая вязкость определяется по формуле

h = к (rш - rм ) t, (7.2)

где h - динамическая вязкость, (Па/с);

к - постоянная шарика, (Па/с; см3/кг);

rш - плотность шарика, (кг/м3);

rм - плотность мазута, (кг/м3);

t - время падения шарика, с.

С помощью секундомера измеряется время падения шарика в стеклянной трубке 2, заполненной исследуемой жидкостью. Плотность шариков и константы приведены в таблице 7.3. Плотность мазута может быть рассчитана по формуле

rм = r20 [ 1-g ( t-20 )], (7.3)

где r20 – относительная (по отношению к плотности воды при t=20 0C) плотность мазута. r20 = 950 ~ 1010 кг/м3;

g - коэффициент объемного расширения топлива при его нагреве на 10 С. Для мазута g = ( 5.1 - 5.3) 10-4.

7.5 Порядок проведения работы

В измерительную трубку 2 залить мазут. После установки необходимой температуры при помощи пинцета опустить шарик. Отсчет времени падения шарика между двумя метками производится по секундомеру.

Опыт повторяется трижды. Далее выставляется следующее значение температуры ( от 100С до 600С через 100С ) и опыт повторяется.

Результаты измерений рекомендуется заносить в таблицу.

Таблица 7.1- Результаты опытов

|

№ опыта |

t, 0C |

t, 0C |

h, Па/с |

sh, % |

|

|

|

|

|

|

7.6 Программа работы

7.6.1 Определить значение вязкости при изменении температуры от 20 0С до 950С через 100С.

7.6.2 Определить погрешность измерения вязкости и построить зависимость h = f (t) с указанием диапазона погрешности.

7.6.3 По таблице 7.2 для варианта, заданного преподавателем, определить время слива мазута из цистерны и построить зависимость tсл = ¦ ( hм) .

Т а б л и ц а 7.2 – Варианты заданий для определения времени слива мазута

|

Погрузочный объем цистерны м3.

|

Универсальный сливной прибор |

Модернизированный сливной прибор систе- мы Утеминского |

|

25 |

t = 180 +2.1*10-4 n |

t = 280 + 8.0*10-4 n |

|

50 |

t = 358 + 3.8*10-4 n |

t = 530+14.6*10-4 n |

|

60 |

t = 418 + 4.4*10-4 n |

t = 645 + 17.3*10-4 n |

|

99 |

t = 657 + 7.0*10-4 n |

t = 1030 + 27.2*10-4n |

Т а б л и ц а 7.3 – Приложение

|

К, МПа |

mш, г |

rшар, г/см3 |

rмасла, кг/м3 |

dшар, мм |

|

|

0,68151 |

1 |

1,1629 |

880 |

11,8 |

7.7 Контрольные вопросы

7.7.1 Что такое вязкость?

7.7.2 Как влияет вязкость мазута на производительность различных типов форсунок? Привести примеры.

7.7.3 Дать определение динамической и кинематической вязкости.

7.7.4 Как зависит вязкость от температуры и давления?

7.7.5 Охарактеризовать график зависимости времени слива от вязкости мазута.

7.7.6 Как будет зависеть время слива мазута от его температуры?

8 Лабораторная работа № 8. Изучение массообмена в циклоне

8.1 Цель работы

Целью работы является изучение работы циклона, исследование закономерностей массопереноса в поле центробежных сил, а также зависимостей гидравлического сопротивления и степени очистки от скорости потока на входе в циклон [1,2].

8.2 Основные теоретические положения

Процессы массообмена в циклоне основаны на сепарации твердых частиц на стенки при вращении потока. Вращение создается за счет тангенциального подвода газа в объем циклона.

Циклон состоит из цилиндрического корпуса с коническим днищем, входного патрубка, встроенного по касательной к корпусу аппарата, выхлопной трубы и приемного бункера для отделяемых частиц. Запыленный газ со взвешенными твердыми частицами по входному тангенциальному патрубку вводится в кольцевое пространство между корпусом и выхлопной трубой и приобретает вращательно-осевое движение, которое носит сложный характер. Однако, центробежные силы, действующие на частицы, заставляют двигаться их по направлению к стенкам, где они сепарируются и по стенкам скользят в приемный бункер, а самые мелкие уносятся восходящим вихрем через выхлопную трубу. Строго описать работу циклона не представляется возможным из-за развитой турбулентности потока, сложных циркуляционных контуров движения частиц. Основным показателем работы циклона является степень улавливания [1]

η =  (8.1)

(8.1)

где Gвх, Gвых – количество поступивших и выходящих твердых

частиц, кг/с;

свх, свых - концентрация частиц на входе и выходе циклона

кг/м3.

Выражение (8.1) справедливо при неизменном расходе газа на входе и выходе из циклона. Еще один показатель эффективности – это степень проскока

qs

=  .

(8.2)

.

(8.2)

Исходя из упрощенного подхода к массообмену в циклоне, для изменения концентрации твердых частиц по длине циклона можно получить [2]

(8.3)

(8.3)

где П – периметр;

S – площадь поперечного сечения циклона для прохода газа;

Wn – скорость сепарации частиц в радиальном направлении.

Скорость сепарации получается из условия равновесия сил сопротивления и центробежной силы и имеет вид

Wп= (8.4)

(8.4)

где rn - плотность частицы;

R – радиус траектории частицы;

d - диаметр частицы;

Wг- скорость потока на входе в циклон;

μ - вязкость газа.

Последнее равенство носит приближенный характер, поскольку для различных частиц радиус траектории меняется. Кроме того, в действительности движение частиц происходит по спирали. В качестве приближенного значения R можно принять средний радиус движения потока R = (D1+D0) /4

Распределение концентраций частиц по ходу движения в циклоне можно представить в виде

.

(8.5)

.

(8.5)

Степень очистки зависит от размера (диаметра) частиц d, их плотности rп,, вязкости газа m, диаметра циклона D1, типа циклона, а также от скорости потока на входе в циклон Wг, и высоты циклона L.

Оптимальное значение скорости газа на входе в аппарат, обеспечивающее максимальную степень очистки, определяется в каждом отдельном случае с учетом условий работы циклона и его типа, допускаемого падения напора газа и свойств разделенных систем (например, слипаемость пыли, фракционный состав, допустимый унос и др.). Общее гидравлическое сопротивление циклона складывается из потерь на вязкостное трение и местных сопротивлений

∆Pц = ∆P1+∆P2+∆P3+∆P4 (8.6)

где ∆P1 – сопротивление входа в осадочное пространство;

∆P2 – сопротивление трения слоев газа о стенки аппарата;

∆P3 – сопротивление перехода среды из внешней зоны во внутреннюю с поворотом на 1800;

∆P4 – сопротивление трения слоев газа между собой во внутренней спирали и о стенку выхлопной трубы.

Через динамический напор сопротивление циклона можно записать в виде

∆Pц =  (8.7)

(8.7)

где ξц – коэффициент сопротивления циклона;

![]() - плотность газа.

- плотность газа.

Оптимальное значение

![]() ≈ 500 – 750.

≈ 500 – 750.

8.3 Описание экспериментального стенда

Лабораторный стенд для исследования массообмена в циклоне (рисунок 8.1) включает физическую модель, выполненную из стекла по образцу циклона ЦН-15 в масштабе диаметром D1 = 0,1м, только с плоской крышкой - 2. Подача воздуха в циклон осуществляется вентилятором – 8. Для сбора осажденной пыли применяется бункер – 1, навинчивающийся снизу. Пыль в поток подается дозатором – 4, работающим по принципу естественного ссыпания.

Включение вентилятора производится со щита, регулирование расхода воздуха осуществляется шибером – 3 на вход в систему. Для измерения расхода воздуха в системе предусмотрены трубка Пито – 6 и штуцеры для замера статического давления – 5,8, соединенные с U – образным дифманометром-7. С помощью дифманометров измеряется и падение давления в циклоне.

8.4 Порядок проведения работы

Работу рекомендуется проводить в следующем порядке.

8.4.1 Включить вентилятор.

8.4.2 Установить расход воздуха в интервале, соответствующем ∆Рц =50 – 75мм вод. ст.

8.4.3 Для четырех значений расхода воздуха с интервалом, примерно соответствующем 3 мм вод. ст., получить зависимость ∆Рц от скорости газа на входе в циклон. Для этого в каждом опыте замеряют величину скоростного напора Рдин по показаниям дифманометра, соединенного с трубкой Пито и штуцером на выходе из циклона. Опыты выполняются с незапыленным потоком.

8.4.4 На аналитических весах взвесить бункер и навеску пыли 100 – 200г.

8.4.5 Устанавливая значения расходов воздуха такими же, как при определении гидравлического сопротивления, засыпать навеску в дозатор, открыть заслонку и зафиксировать время подачи пыли в циклон. Опыт продолжать до полного осыпания пыли.

8.4.6 Снять бункер с собранной пылью и взвесить.

8.4.7 Результаты измерений занести в таблицы 8.1 и 8.2.

8.5 Обработка результатов и оформление отчета

При обработке результатов измерений полагают, что в ламинарном режиме течения средняя скорость связана с максимальным ее значением Wср = 0,5Wmax, а максимальная скорость определяется по измеренному динамическому напору

Wmax = .

(8.8)

.

(8.8)

Геометрические

размеры элементов стенда D1=0,1м, D0=0,03м, D2=0,025м,

Н=0,028м. Расход газа определяется по средней скорости потока ![]() V=

V=![]() .

Средняя скорость газа на входе в циклон Wг

определяется из условия сохранения массы газового потока

.

Средняя скорость газа на входе в циклон Wг

определяется из условия сохранения массы газового потока

Wг

= Wср .

(8.9)

.

(8.9)

Коэффициент сопротивления системы определяется из формулы (8.7) при условии, что скорость Wвх = Wг, плотность ρ = ρср.

В отчет по работе следует включить цель и описание работы, методику замеров и обработку результатов, сведенных в таблицу. Провести расчеты теоретической степени улавливания в зависимости от скорости газа Wг и сопоставить с экспериментальными значениями η.

Рассчитать и построить графики распределения концентрации частиц в циклоне по высоте (по ходу газового потока).

Представить график зависимости ∆Рц = f(Wг). Оценить погрешности измерения Wг, ∆Рц, Рдин, η.

Т а б л и ц а 8.1

|

Динамический напор Рдин, Па |

Сопротивл. циклона ∆Рц, Па |

Время процесса τ, сек |

Количество пыли |

Максим. скорость Wmax, м/с |

|

|

засыпан ной, кг |

уловлен ной, кг |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т а б л и ц а 8.2

|

Средняя скорость Wср, м/с |

Расход газа V, м3/с |

Скорость газа на входе Wвх, м/с |

м2/с2 |

ξц |

Степень очистки η |

|

|

|

|

|

|

|

8.6. Контрольные вопросы

8.6.1 Какой физический принцип положен в основу массообменных процессов в циклонном аппарате?

8.6.2 Что такое степень улавливания и степень проскока?

8.6.3 Запишите, как меняется по длине циклона концентрация частиц?

8.6.4 От каких основных факторов зависит степень улавливания?

8.6.5 Как наиболее просто повысить степень улавливания?

8.6.6 Как определяют скорость газа в циклоне?

8.6.7 Как оценить скорость сепарации частиц на стенки циклона?

8.6.8 Поясните измерительную схему работы.

1. Тонконогий А.В., Дюсебаев М.К., Панченко С.В. Энергетика и экология. -Алма-Ата: Мектеп, 1986, -128 с.

2.

Соловьев Ю.П. Проектирование

теплоснабжающих установок для

промышленного предприятия. -М.: Энергия, 1978.

-192 с.

3. Белинский С.Я., Липов Ю.М. Энергетические установки электростанций. -М.: Энергия, 1978. -301 с.

4. Рихтер Л.А. Тепловые электрические станции и защита атмосферы. М.: Энергия, 1976, 312 с.

5. Дукенбаев К.Д. Нурекен Е. Энергетика Казахстана (технический аспект). -Алматы, 2001.-312с.

6. Дукенбаев К.Д. Энергетика Казахстана. Движение к рынку.-Алматы: Гылым,1988.-584с.

7. Рыжкин В.Я. Тепловые электрические станции. - М.: Энергоатомиздат, 1987.- 328с.

8. Тепловые и атомные электрические станции: Справочник/Под общ. Ред. В.А. Григорьева, В.М. Зорина.-2-е изд., перераб.- М.: Энергоатомиздат, 1989.- 608с.

9. Волков Э.П. и др. Энергетические установки электростанций. – М.: Энергоатомиздат,1983. – 280с.

10. Ривкин С.Л., Александров А.А. Термодинамические свойства воды и водяного пара.-М.: Энергия 1975.

11. Бузников Е.Ф. Производственные и отопительные котельные. -М.: Энергоиздат, 1984.

12. Эстеркин Р.И. Котельные установки. /Курсовое и дипломное проектирование/. -С-П.: Энергоатомиздат, 1989.

13. Михеев в.п., Медников Ю.М. Сжигание природного газа. -Л.: Недра. 1975.-391 с.

14. Жидкие углеводороды и нефтепродукты/Под ред. Шахпоронова М.И, Филиппова Л.П. -М.: Изд-во МГУ, 1989.-192с.

15. Величко В.И., Пронин В.А. Теплоотдача и энергетическая эффективность трубчатых поверхностей теплообмена.- М.: Изд-во МЭИ, 2003.-63с.

16. Липов Ю.М. Испытания оборудования котельного отделения ТЭЦ МЭИ.-М.:2000. . – 132 с.

17. Липов Ю.М. Тепловой расчет парового котла: Учебное пособие для вузов.– М.: – Ижевск. РХД, 2001. – 179 с.

18. Соловьев Ю.П. Проектирование крупных центральных котельных для комплекса тепловых потребителей. -М.: Энергия, 1976.

19. Хзмалян Д.М., Каган А.Я. Теория горения и топочные устройства. -М.: Энергия, 1976.

20. Фирменный стандарт. Работы учебные. Общие требования к построению, изложению, оформлению и содержанию. – Алматы: АИЭС, 2002. – 34с.

Содержание

1 Лабораторная работа № 1. Балансовые испытания котла............................ 3

2 Лабораторная работа № 2. Тепловой баланс и определение коэффициента полезного действия котельного агрегата............................................................................ 9

3 Лабораторная работа № 3. Определение зольности твердого топлива....... 15

4 Лабораторная работа № 4. Определение теплоты сгорания топлива.......... 17

5 Лабораторная работа № 5. Определение содержания влаги в топливе....... 23

6 Лабораторная работа № 6. Метод определения выхода летучих веществ... 27

7Лабораторная работа № 7. Температурная зависимость вязкости энергетических мазутов........................................................................................................................... 28

8 Лабораторная работа № 8. Изучение массообмена в циклоне................... 31

Список литературы........................................................................................... 36