Введение

Разделение жидких однородных

смесей (растворов), состоящих из двух или большего числа летучих компонентов, производится

ректификацией. Если исходную смесь, состоящую из жидкостей с различными

температурами кипения, частично испарять, а затем образовавшиеся пары

конденсировать, то полученная жидкость будет отличаться по составу более

высоким содержанием легколетучего, или низкокипящего, компонента (НК). В

оставшейся исходной смеси содержится большее количество труднолетучего, или

высококипящего компонента (ВК). Эта жидкость называется остатком, а жидкость,

полученная в результате конденсации паров, - дистиллятом или ректификатом.

Если в простейшем случае исходная смесь состоит только из двух

компонентов, то разделение происходит тем полнее, чем больше различия в

упругости паров этих компонентов, т. е. их летучести. При этом после разделения

в дистилляте содержится больше низкокипящего компонента, а в остатке – больше

высококипящего компонента.

Ректификация – процесс, при котором

испарение исходной смеси и конденсация образующихся паров производятся

многократно в колонных аппаратах, называемых ректификационными колоннами. При

каждом контакте жидкости и пара из жидкости испаряется преимущественно

легколетучий компонент, а из паровой фазы конденсируется в основном

высококипящий компонент. В результате такого взаимодействия пары, поднимающиеся

по колонне, обогащаются низкокипящим компонентом, а стекающая жидкость –

высококипящим компонентом. Пары, которые отводятся из верхней части колонны и

конденсируются, состоят в основном из НК и называются дистиллятом. Жидкость,

удаляемая из нижней части колонны, по

составу близка к чистому ВК и

называется кубовым остатком. Для создания хорошего контакта между паровой и

жидкой фазами колонну орошают частично возвращенным дистиллятом – флегмой.

Способ разделения смеси на компоненты путем ректификации является

основным технологическим приемом при получении продуктов разделения

воздуха, переработке нефтепродуктов, в

производстве спирта, при получении душистых веществ и т. д.

В зависимости

от внутреннего устройства, обеспечивающего контакт между восходящими парами и

нисходящей жидкостью (флегмой), ректификационные колонны делятся на насадочные,

тарельчатые, роторные и др. В зависимости от давления они делятся на

ректификационные колонны высокого давления, атмосферные и вакуумные. Первые

применяются при стабилизации нефтей и бензинов, газофракционирования на

установках крекинга и генизации. Атмосферные и вакуумные ректификационные

колонны в основном применяют при перегонке нефтей, остаточных нефтепродуктов и

дистиллятов.

Одна из

сложностей заключается в отсутствии обобщённых закономерностей для расчёта

кинетических коэффициентов процесса ректификации.

Расчёт ректификационной колонны сводится к

определению основных геометрических

размеров – диаметра и высоты. Оба параметра в значительной мере определяются

гидродинамическими режимами работы колонны, который, в свою очередь, зависит от

скоростей и физических свойств фаз, а так же от типа и размеров насадок.

При проведении процессов вакуумной ректификации с

целью снижения гидравлического сопротивления выбирают специальные виды насадок,

обладающих большим свободным объёмом. Наиболее правильно выбор оптимального

типа и размера насадки может быть осуществлён на основе технико-экономического

анализа общих затрат на разделение в конкретном технологическом процессе. Выбор

размера насадочных тел осуществляется исходя из условия -

чем больше размер элемента насадки, тем больше её свободный объём (живое

сечение), следовательно, выше производительность. Однако вследствие меньшей

удельной поверхности эффективность крупных насадок несколько ниже. Поэтому

насадку большого размера применяют, когда требуются высокая производительность

и сравнительно невысокая степень чистоты продуктов разделения.

В ректификационных колоннах, работающих при

атмосферном давлении, для разделения агрессивных жидкостей, а также в тех

случаях, когда не требуется частая чистка аппарата, обычно применяют

керамические кольца Рашига.

Выполнение лабораторной работы по исследованию ректификационной колонны позволяет:

· закрепить и углубить теоретические знания, полученные на лекционных и практических занятиях;

·

познакомиться

с методами и способами определения характеристик ректификационной колонны;

·

приобрести

навыки измерения параметров колонны на лабораторном стенде и расчета процесса ректификации;

·

выполнить

экспериментальную проверку

закономерностей, характерных для процесса ректификации, сопоставление

результатов лабораторных работ с теоретическими данными.

Лабораторная работа носит комплексный характер, поэтому может быть использована в курсах «Системы производства и распределения энергоносителей», «Теплотехнологические процессы и установки», «Энергосбережение в теплоэнергетике и теплотехнологиях», « Физико-химические основы теплотехнологии» и других для студентов специальностей 220440 - Промышленная теплоэнергетика, 050717-Теплоэнергетика.

При выполнении работы необходимо строго соблюдать правила

техники безопасности в учебной

лаборатории.

1 Цель лабораторной работы

Приобретение практических навыков исследования ректификационной колонны:

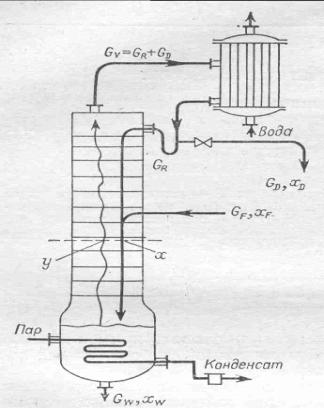

- знакомство с

технологической схемой ректификационной

колонны и ее элементами;

- проведение

процесса ректификации на установке АРН - 2

и определение параметров

насадочной колонны;

- обработка, анализ и представление результатов экспериментов;

- использование компьютерных технологий для расчета тарельчатой (насадочной) ректификационной колонны.

2 Метод определения фракционного состава в аппарате АРН - 2

Ниже предлагается метод

определения фракционного состава нефти и нефтепродуктов при атмосферном

давлении и под вакуумом для построения

кривой истинной температуры кипения (ИТК) нефти и нефтепродуктов, установления

потенциального содержания нефти

отдельных фракций, нефтепродуктов или их компонентов и получения фракций нефти с целью исследования их группового и

индивидуального углеводородного состава.

2.1 Аппаратура, реактивы и

материалы

Аппарат АРН-2, рассчитанный

на перегонку нефти до 450-500 0С, состоящий из технологического

(рисунок 1) и электрического блоков, которые смонтированы в одном металлическом

каркасе размером 1000х2290х720 мм

(рисунок 2).

Аппарат снабжен вакуумным

насосом типа ВН-461-М или пластинчато-роторным типа 2НВр-5ДМ, или любым другим,

обеспечивающим остаточное давление до 1,3·10

Па (1 мм. рт. ст.) в течение 16 ч непрерывной работы, а также двумя

кубиками на разную загрузку (1,9 и 3,0 дм 3).

Ректификационная колонка диаметром 50 мм и высотой 1016 мм, обладающая погоноразделяющей способностью, соответствующей 20 теоретическим тарелкам при полном возврате орошения, имеющая электрообогрев и покрытая слоем изоляции.

Термопары, рассчитанные на

температуру от 0 до 400 0С, которые вставляют в припаянные к колонке, кубику и головке конденсатора

карманы.

Узел конденсации, предназначенный для полной конденсации паров,

возврата части конденсата в виде орошения и для отбора конденсата, состоящий из

конденсатора и обратного холодильника с краном для отбора дистиллята.

Электрическая печь,

состоящая из двух самостоятельных секций обогрева (дно и бока) , обеспечивающая

нагрев нефти или нефтепродуктов до 380 - 400 0С.

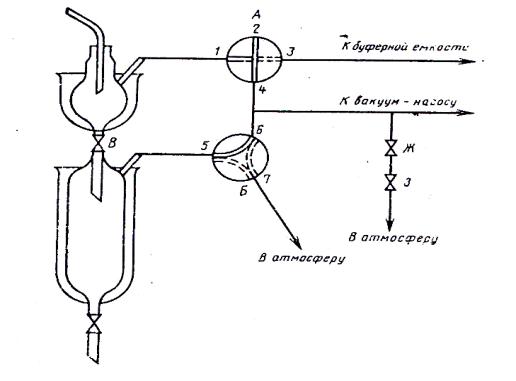

1 – буферная емкость; 2 – манифольд; 3 – приемники;

4, 6, 19, 20, 21 – термопары; 5 – обратный

холодильник; 7 – конденсатор; 8, 17 – накидные гайки; 9 – ректификационная

колонка; 10, 15 – ловушки; 11, 12 – ртутные вакуумметры; 13 – дифференциальный

манометр; 14 – вакуумный насос; 16 – трубка; 18 – решётка; 22 – кубик; 23 –

печь; А – кран трехходовой; Б – полулунный кран; В. Г, Д, Е, Ж – краны; З –

кран (зажим)

Рисунок 1 – Технологический

блок аппарата АРН -2

Дифференциальный манометр,

заполненный керосиновой фракцией, служащий для замера перепада давления между

кубиком и верхом колонки.

Краны манифольда (А и Б) и

буферная ёмкость, служащие для выполнения операций по обеспечению

установленного вакуума в системе при смене отбираемых фракций.

Ртутный вакууметр 11

(рисунок 1), служащий для замера остаточного давления паров.

Ртутный вакууметр 12 (рисунок 1), служащий для замера остаточного

давления в нижнем приемнике при смене фракций во время перегонки под вакуумом.

Спирт этиловый

ректификованный технический по ГОСТ 18300-72 или спирт этиловый синтетический

технический по ГОСТ 1154-80.

Бензин-растворитель для

резиновой промышленности по ГОСТ 443-76 или фракция прямогонного бензина,

соответствующая этому бензину по фракционному составу.

1 – амперметр на 10 А; 2 – амперметр на 5 А; 3 – сигнальная

лампа для контроля включения или выключения нагрева стенок печи; 4 –

потенциометр автоматический марки ПС1-08 или КСП2-027; 5 – 7 –

автотрансформаторы типа ЛАТР-1; 8 – розетка для нагрева электрокрючка; 10 – 15

– кнопки управления; 16 – лампа для подсвета ниши; 17 – розетка для включения

переносной лампы или для обогрева

переходной трубки от крана для приемника; 18 – сигнальная лампа для контроля

включения или отключения аппарата от сети; 19,20 – вакуумметры ртутные;

Рисунок 2 – Электрический блок

аппарата АРН-2

Толуол реактивный по ГОСТ

5789-78, или толуол нефтяной по ГОСТ 14710-78, или толуол каменноугольный и

сланцевый по ГОСТ 9880-76.

Спирто-толуольная смесь 1:1.

Керосин осветительный по

ГОСТ 4753-68 или фракция, соответствующая этому керосину по фракционному

составу для заполнения дифференциального манометра.

Смазка ЦИАТИМ-221 по ГОСТ

9433-80 или любая вакуумная смазка.

Секундомер по ГОСТ 5072-79.

Цилиндр мерный вместимостью

1000 см3 по ГОСТ 1770-74.

Колбы любого исполнения типа

П или Ки по ГОСТ 25336-82.

Ткань асбестовая или из

стеклянного волокна.

Проволока нихромовая по ГОСТ

12766,1-77 марки Х20Н80-Н

диаметром 0,5 мм.

Весы лабораторные общего

назначения по ГОСТ 24104-80.

2.2 Подготовка к испытанию

В отобранной пробе нефти или нефтепродукта предварительно

определяют по ГОСТ 13379-82 массовую долю растворенного в ней газа, включая

бутан, которую используют при определении потенциального содержания

нефтепродуктов.

Для перегонки на аппарате

АРН-2 допускается нефть, газоконденсат или нефтепродукт с содержанием воды не

более 0,5% по ГОСТ 2477-82. При большем содержании воды нефть, газоконденсат

или нефтепродукт предварительно обезвоживают.

Подготовка аппарата:

2.2.1 Колонку 9 заполняют

насадкой следующим образом: на решётку 18 насыпают 150 см3 крупной

насадки, представляющей собой спираль из нихромовой проволоки, высотой отрезка

спирали 12 мм и диаметром витка спирали 5 мм. Далее по всей высоте колонки

насыпают 1400 см3 мелкой

насадки из нихромовой проволоки, высотой отрезка спирали 6 мм и диаметром витка

спирали 3 мм.

Во избежание уплотнения в

мелкой насадке добавляют 250-270 см3 крупной. Объём насадки измеряют

цилиндром.

2.2.2 После 25-30 перегонок

в аппарате АРН-2, с учетом качества перегоняемых нефтей, но не реже одного раза

в год, насадку в колонке обновляют. Для этого из колонки высыпают всю насадку,

прокаливают её в муфельной печи при температуре 500-600 0С до

удаления кокса, затем охлаждают, перебирают и засыпают в колонку. В случае

необходимости добавляют новую насадку, приготовленную в соответствии с п.

2.2.1, на 30-40 мм ниже верха колонки.

2.2.3 Верх кубика, верх

колонки и переточную трубку головки-конденсатора изолируют изоляционным

материалом. переточную трубку от крана Д до приемника снабжают

электорообогревом, для включения которого используют розетку 17 (рисунок 1).

2.2.4 Проверяют аппарат на герметичность. Для

этого кран А (рисунок 3) ставят в положения 1,3,4; кран Б – в положение 6,7 для соединения вакуумного насоса с

атмосферой; кран В открывают; кран Ж закрывают. Включают вакуумный насос и кран

Б переводят в положения 5,6.

После того, как остаточное

давление достигнет 1,3 ·10 2 - 2,7·10 2 Па (1-2 мм. рт.

ст.), кран А переводят в положение

1,2,3, а затем кран Б переводят в положение 6,7. Вакуумный насос

останавливают.

2.2.5 Если аппарат собран

герметично, остаточное давление 1,3·10 2 - 2,7·10 2 Па

(1-2 мм. рт. ст.) в системе не изменяется в течение 15-20 минут. Если аппарат

не держит вакуум, его проверяют по частям для установления и устранения места

течи.

2.2.6 После каждой перегонки

аппарат промывают 1дм3

бензина, затем продувают воздухом.

После проведения 10 – 12

перегонок аппарат промывают вначале спирто-толуольной смесью, а затем бензином.

При работе с

высокосмолистыми нефтями с содержанием асфальтосмолистых веществ более 20% и

высокосернистыми нефтями с содержанием серы более 2% аппарат промывают после

трёх перегонок спирто-толуольной смесью, затем бензином и продувают воздухом.

Рисунок 3 – Схема проверки

аппарата на герметичность

2.3

Проведение испытания

2.3.1 Атмосферная

перегонка

2.3.1.1

Перед началом перегонки все краны смазывают смазкой ЦИАТИМ-221 или другой

вакуумной смазкой (необходимо следить, чтобы смазка не попала в отверстия

кранов).

2.3.1.2 Краны манифольда ставят в следующие положения ( рисунок

3): кран А – 1,2,4; кран Б – 5,7; кран В

открывают, кран Г закрывают,

кран Ж и зажим З открывают.

2.3.1.3

В холодильник 5 узла конденсации (рисунок 1) пускают воду с температурой не

выше 250С, в рубашки приёмников (рисунок 1) загружают лёд.

2.3.1.4 Нефть или нефтепродукт в

количестве 1,9 или 3,0 дм3 наливают в предварительно взвешенный

кубик через горловину и взвешивают (рисунок 1). Кубик соединяют с колонкой

через накидную гайку 17, которую плотно завинчивают. Трубку 16 соединяют открытым концом через

накидную гайку и переходную трубку с дифференциальным манометром 13.

2.3.1.5

В карман для термопары вставляют термопару 21

(рисунок 1).

Для уменьшения потерь тепла место

соединения кубика с колонкой и колонки с головкой конденсатором закрывают

стеклянной или асбестовой тканью.

Кран Д

(рисунки 1 и 2) до начала перегонки закрывают.

2.3.1.6

Аппарат включают электросеть нажимом

кнопки 12 (рисунок 2), при этом должна загореться сигнальная лампа 18 (рисунок

2). Нажимом кнопки 9 (рисунок 2) вверх поднимают электропечь. Включают

потенциометр. Включают обогрев дна печи и колонки с помощью автотрансформаторов

5,7 (рисунок 2).

Обогрев стенки печи, используемый только при

перегонки высокосмолистых нефтей, включают с помощью автотрансформатора 6

(рисунок 2) только в начальный момент перегонки для более равномерного нагрева

продукта. Через 30-40 минут обогрев стенки печи выключают.

Обогрев регулируют так, чтобы разгонка началась через 1,5-2 ч.

2.3.1.7 Кран Д (рисунок 1)

закрыт до тех пор, пока не установится равновесие в колонке. Признаком

равновесия является прекращение колебания давления, определяемого по дифференциальному

манометру, и стабилизация температуры паров.

После

этого кран Д ( рисунок 1) открывают и начинают отбор фракций.

2.3.1.8

Перегонку нефти проводят со скоростью 3 – 4 см3/мин. При загрузке 3

дм3 и 2 – 2,5 см3/мин. – при загрузке 1,9 дм3.

Скорость перегонки контролируют секундомером и измерением объёма дистиллята в

приёмниках. Заданную скорость регулируют краном и электрообогревом печи и

колонки при постоянном перепаде давления в дифференциальном манометре.

2.3.1.9 При нормальном режиме работы аппарата разность температуры паров

в колонке и жидкости в кубике во время

отбора бензиновых фракций должна быть выше 100 0С.

Отбор

фракций при атмосферном давлении производят до температуры 200 0С (в

случае высокосернистых и высокосмолистых нефтей – до 1800С).

Фракции

собирают в колбы и взвешивают с погрешностью не более 0,1 г.

2.3.1.10 При температуре паров 180 – 200 0С атмосферную

перегонку прекращают: выключают обогрев печи и колонки при помощи

автотрансформаторов 5,7 (рисунок 2), опускают печь нажимом кнопки 11, выключают

потенциометр. Прекращают доступ воды в холодильник.

Нажимом

кнопки 13 (рисунок 2) аппарат отключают от электросети.

2.3.2 Вакуумная перегонка

2.3.2.1

После отбора бензиновых фракций при атмосферном давлении начинают вакуумную

перегонку. Фракции, выкипающие при температуре до 320оС, отбирают

при остаточном давлении 1,3·103 – 1,6·103Па ( 10-12 мм.

рт. ст.), фракции, выкипающие выше 3200С – при остаточном давлении

1,3·102 – 2,7·102 Па (1-2 мм. рт. ст.), которое

определяется по ртутному вакуумметру 11. Пересчёт температур производят по

монограмме (рисунок 4). Допускается пересчёт температур производить по табл. 1

– 14 справочного приложения.

Перед началом вакуумной перегонки тщательно смазывают все краны.

2.3.2.2 При отборе фракций,

выкипающих при температуре 200 – 320оС, в холодильник пускают воду,

в рубашки приёмников наливают холодную воду. Перед началом перегонки краны

манифольда ставят согласно обозначениям на

рисунке 3 в следующие положения: А

– 1,3,4 ; Б – 5,6; Г закрывают, В

открывают, кран Ж и зажим З

полностью открывают.

2.3.2.3

Включение аппарата – по п. 3.1.6. Нажимом кнопки 15 (рисунок 2) включают

вакуумный насос. Постепенным завинчиванием зажима З (рисунок 3) остаточное

давление доводят до 1,3·103 Па (10 мм.рт.ст.) по показанию

вакуумметра 11 (рисунок 1).

Обогрев

регулируют так, чтобы перегонка началась через 2,0 – 2,5ч.

Кран Д (рисунок 1) так же, как и при

атмосферной перегонке, не открывают до тех пор, пока не установится равновесие

в колонке.

При

нормальном режиме работы аппарата разность температур жидкости в кубике и паров

в головке конденсатора должна быть для керосиновых фракций – 80-1000С,

для дизельных и масляных фракций – 40-800С.

Показания

дифференциального манометра (мм. керосинового столба) при отборе

керосино-газойлевых и масляных фракций не должны превышать 100мм. Увеличение

разности давления в дифференциальном манометре выше 100мм свидетельствует о

нарушении баланса нагрева кубика и колонки. В этом случае необходимо не

увеличивать нагрев колонки.

2.3.2.4 После того, как в колонке установится равновесие, кран Д (рисунок 1) открывают и начинают

отбирать фракции.

2.3.2.5Для смены фракций закрывают кран В (рисунок 3), кран Б

плавно ставят в положения 5,7 для соединения нижней воронки приёмника с

атмосферой, затем открывают кран Г и

фракцию спускают в предварительно взвешенную колбу.

Кран Г закрывают, кран А переводят в положения

1,2,3 и кран Б ставят в положения 5,6 для откачивания воздуха из нижней

воронки.

После

того, как остаточное давление в нижней воронке и остаточное давление в

остальной системе будут равны, что фиксируется показаниями вакуумметра 11,12

(рисунок 1), кран В открывают, кран А ставят в положения 1,3,4 и перегонку

продолжают.

При

1,3·103 – 1,6·103 Па (10 – 12 мм.рт.ст.) отбирают фракцию

с температурой кипения 200 – 3200С при нормальном давлении.

2.3.2.6

При температуре паров 3200С выключают обогрев печи и колонки.

Доступ

воды в холодильник прекращают, в рубашки приёмника наливают горячую воду. Через

5 – 7 мин. включают обогрев печи и колонки и, постепенно закрывая кран Ж

(рисунок 1), доводят остаточное давление до 1,3·102 – 2,7·102

Па (1 – 2 мм.рт.ст.).

2.3.2.7Для подогрева парафинистых продуктов, проходящих через краны В и

Г (рисунок 1), может быть использован

электрокрючок, который нагревается через розетку 8 (рисунок 2) при включении в

электросеть, или горячая вода, заливаемая в рубашки приёмников.

2.3.2.8 Смена фракций при остаточном давлении 1,3·102 –

2,7·102 Па (1 – 2 мм. рт. ст.) происходит так же, как и при отборе керосиновых фракций при

остаточном давлении 1,3·103 Па (10 мм. рт. ст.).

2.3.2.9

После окончания перегонки выключают потенциометр, выключают обогрев печи и

колонки, опускают печь, кран А ставят в положения 1,2,3; кран Б – в положения

6,7; после этого выключают насос. Таким образом, вся система (кубик, колонка,

приёмник, буферная ёмкость и т.д.) остаётся под вакуумом.

2.3.2.10 Колонку и кубик охлаждают до комнатной температуры. Затем кран

Б (рисунок 3) ставят в положения 5,7

; кран А – в положения 1,3,4, т.е. всю систему соединяют с атмосферой. После

этого кубик отсоединяют от колонки, взвешивают вместе с остатком, после чего

остаток выливают.

2.3.2.11 При проведении вакуумной перегонки сразу же после атмосферной, отключают обогрев колонки и

кубика (опускают печь). После того, как в кубике температура понизится до 180 –

2000С, включают вакуум-насос и создают вакуум в системе, постепенно

доводя его до остаточного давления 1,3·103 - 1,6·103 Па (10 – 12 мм.рт.ст.),

а затем включают обогрев кубика и колонки. При достижении температуры паров 320оС

разгонку продолжают по п. 2.3.2.6.

2.4 Обработка результатов

2.4.1

Массу отобранных фракций определяют как разность масс колбы с отобранной

фракцией и пустой колбы.

2.4.2

Определяют процент выхода отдельных фракций от массы пробы нефти или

нефтепродукта, взятых для перегонки.

2.4.3

Допускаемые расхождения между параллельными определениями не должны превышать:

1% (по

массе) – при отборе фракций до 3200С;

1,5%

(по массе) – при отборе фракций выше 3200С.

2.4.4

Строят кривую истинной температуры кипения перегоняемого продукта (ИТК) на

основании зависимости температуры конца кипения отдельной фракции от её

суммарного выхода.

2.4.5

По кривой перегонки (ИТК) устанавливают потенциальное содержание в нефти

отдельных фракций нефтепродуктов или их компонентов.

3 Основные зависимости и расчетные формулы для насадочных ректификационных колонн

Для

равномерного распределения паров и жидкости в таких колоннах в качестве насадки

применяются пустотелые шары с

отверстиями в стенках, трехгранные и многогранные призмы и пирамиды,

седлообразные тела Берля, Инталлокса, кольца Пауля, спиральные керамические

кольца Рашига из глазурованной глины высотой, равной диаметру, и др. Для

увеличения поверхности контакта внутри колец иногда делают перегородки. Преимущество

кольцевой насадки: малый вес, большая поверхность контакта, большая площадь

свободного сечения, химическая инертность, дешевизна.

Насадку укладывают на тарелки, снабженные двумя отверстиями

двух видов: малым – для стока флегмы и большим – для проходов паров. Для

правильной работы насадочной колонны очень важно равномерное распределение

стекающей флегмы по всему поперечному сечению колонны. Этому благоприятствует

однородность тела насадки, максимально возможная скорость восходящего потока

паров и строгая вертикальность колонны. Практика показала, что достигнутое

вначале равномерное распределение флегмы нарушается по мере её стекания, так как пар

стремится оттеснить жидкость к стенкам колонны и перемещаться через центр

насадки. В связи с этим слой насадки разбивают на несколько маленьких слоёв высотой 1 – 1,5 м, разделяя

их свободным пространством.

Интенсивность ректификации достигается подбором

насадки надлежащих размеров. Чем мельче насадочные кольца, тем лучше контакт

между парами и флегмой, но тем выше гидравлическое сопротивление движению паров

в колонне. При некотором предельном значении нагрузки насадочной колонны, т.е.

при высокой скорости паров или жидкости, может наблюдаться «захлебывание»

насадки.

Расчет колонны

производится в следующем порядке:

а) уравнение простой перегонки:

( 3.1),

( 3.1),

где F —

начальное количество перегоняемой смеси;

W — остаток жидкости в кубе после перегонки;

у* и

х — равновесные концентрации легколетучего (низкокипящего) компонента в паре и в

жидкости;

![]() - содержание легколетучего

компонента в начальной смеси;

- содержание легколетучего

компонента в начальной смеси;

![]() — содержание легколетучего

компонента в остатке после перегонки.

— содержание легколетучего

компонента в остатке после перегонки.

Средний

состав перегнанной жидкости:

![]() (3.2).

(3.2).

Расчет по уравнениям (3.1) и (3.2) проводят, применяя либо мольные

количества и мольные концентрации, либо массовые количества и массовые

концентрации;

б) при перегонке

нерастворимых в воде жидкостей с водяным паром (или инертным газом) расход пара

рассчитывают по уравнению:

(3.3),

(3.3),

здесь

![]() — количество водяного

пара, уходящего с паром перегоняемом жидкости, кг;

— количество водяного

пара, уходящего с паром перегоняемом жидкости, кг;

G — количество перегоняемой жидкости, кг;

![]() и М — мольные массы воды и перегоняемой жидкости; Р — давление

насыщенного пари перегоняемой жидкости при температуре перегонки;

и М — мольные массы воды и перегоняемой жидкости; Р — давление

насыщенного пари перегоняемой жидкости при температуре перегонки;

П —

общее давление смеси паров;

![]() — коэффициент, учитывающий

неполноту насыщения водяного пара паром перегоняемого вещества (при

ориентировочных расчетах принимают

— коэффициент, учитывающий

неполноту насыщения водяного пара паром перегоняемого вещества (при

ориентировочных расчетах принимают ![]() ).

).

в)

уравнения материального баланса ректификационной колонны непрерывного действия

(рисунок 5):

![]() (3.4),

(3.4),

![]() (3.5),

(3.5),

где ![]() - массовые или мольные

расходы питания, дистиллята и кубового остатка;

- массовые или мольные

расходы питания, дистиллята и кубового остатка;

![]() - содержание легколетучего

(низкокипящего) компонента в питании, дистилляте и кубовом остатке, массовые

или мольные доли.

- содержание легколетучего

(низкокипящего) компонента в питании, дистилляте и кубовом остатке, массовые

или мольные доли.

г)

уравнения рабочих линий (при питании колонны кипящей смесью):

1) верхней (укрепляющей)

части ректификационной колонны

![]() (3.6);

(3.6);

2)

нижней (исчерпывающей) части колонны

![]() (3.7).

(3.7).

Рисунок 4 - Схема ректификационной колонны

В ректификационной

колонне принимают на основании теоретических предпосылок постоянными по высоте

колонны общие мольные расходы пара и жидкости. В соответствии с этим в

уравнениях (3.6) и (3.7) применяются мольные расходы и концентрации.

В верхней части колонны,

выше ввода исходной жидкой смеси, постоянный по высоте колонны мольный расход

жидкости равен ![]() , в нижней части колонны он равен (

, в нижней части колонны он равен (![]() ) – рисунок 4. Постоянный по высоте мольный расход пара

) – рисунок 4. Постоянный по высоте мольный расход пара ![]() одинаков в верхней

и нижней части колонны.

одинаков в верхней

и нижней части колонны.

В

уравнениях (3.6) и (3.7): у и х - переменные по высоте колонны неравновесные

концентрации (мольные доли) легколетучего компонента в паре и жидкости

в данном сечении колонны. Для тарельчатых колонн: у – мольная доля

легколетучего компонента в паре, входящем снизу на тарелку; х - мольная доля

легколетучего компонента в жидкости, стекающей с этой тарелки; ![]() - число флегмы;

- число флегмы; ![]() относительный

(на 1 кмоль дистиллята) мольный расход питания.

относительный

(на 1 кмоль дистиллята) мольный расход питания.

При применении относительных мольных расходов уравнения

материального баланса колонны (3.4) и (3.5) получают вид:

![]() (3.8),

(3.8),

![]() (3.9),

(3.9),

где ![]() - относительный мольный

расход кубового остатка;

- относительный мольный

расход кубового остатка;

![]() - мольные доли

легколетучего компонента в питании, дистилляте, кубовом остатке;

- мольные доли

легколетучего компонента в питании, дистилляте, кубовом остатке;

д) минимальное число флегмы ![]() в ректификационной колонне

непрерывного действия, когда кривая равновесия не имеет точек перегиба

(впадин), определяют по уравнению:

в ректификационной колонне

непрерывного действия, когда кривая равновесия не имеет точек перегиба

(впадин), определяют по уравнению:

![]() (3.10),

(3.10),

где ![]() - мольная доля

легколетучего компонента в дистилляте;

- мольная доля

легколетучего компонента в дистилляте;

![]() - то же в исходной жидкости

(питании) колонны;

- то же в исходной жидкости

(питании) колонны;

![]() - то же в паре, равновесном с жидкостью питания.

- то же в паре, равновесном с жидкостью питания.

Рабочее (действительное) число флегмы:

![]() (3.11),

(3.11),

здесь

![]() > 1 — коэффициент

избытка флегмы.

> 1 — коэффициент

избытка флегмы.

При расчетах ректификационных колонн рабочее число флегмы часто определяют по формуле:

![]() (3.12)

(3.12)

е) расход теплоты в

кубе-испарителе ректификационной колонны непрерывного действия определяют из

уравнения теплового баланса колонны с дефлегматором-конденсатором (рисунок 1):

![]() (3.13),

(3.13),

где ![]() расход теплоты,

получаемой кипящей жидкостью от конденсирующегося греющего пара в

кубе-испарителе, Вт;

расход теплоты,

получаемой кипящей жидкостью от конденсирующегося греющего пара в

кубе-испарителе, Вт;

Qд -

расход теплоты, отнимаемой охлаждающей водой от конденсирующихся в дефлегматоре

паров, Вт;

Qпот -

тепловые потери колонны в окружающую среду, Вт;

GF, СD, GW - массовые расходы питания,

дистиллята, кубового остатка, кг/с;

iF, iD iW - соответствующие удельные

энтальпии, Дж/кг.

Из уравнения (3.13) получаем:

![]() (3.14),

(3.14),

где

СD, Cw, CF - средние удельные

теплоемкости, Дж/(кгК);

tD, tW, tF

-

соответствующие температуры, °С.

Расход теплоты, отдаваемой охлаждающей воде в дефлегматоре:

![]() (3.15),

(3.15),

здесь R - число флегмы;

rD - удельная теплота конденсации паров в дефлегматоре, Дж/кг.

ж)

определение диаметра тарельчатой ректификационной колонны производится по

уравнению:

![]() (3.16),

(3.16),

где V — расход проходящего

по колонне пара, м3/с;

ω - скорость пара,

отнесенная к полному поперечному сечению колонны, м/с.

Рекомендуемую скорость

пара в колонне рассчитывают по

формуле:

![]() (3.17),

(3.17),

в которой С — коэффициент, зависящий от конструкции тарелок» расстояния между тарелками, рабочего давления в колонне, нагрузки колонны по жидкости;

![]() — плотности жидкости и пара,

кг/м3.

— плотности жидкости и пара,

кг/м3.

Когда

![]() >

> ![]()

![]() (3.18).

(3.18).

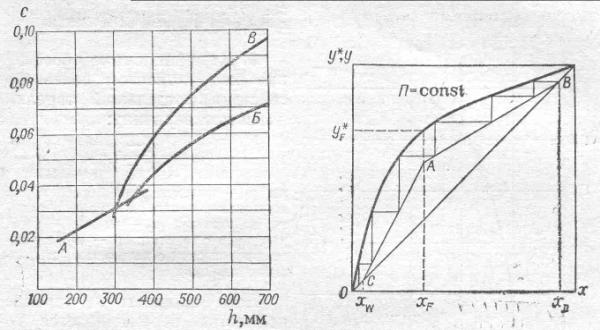

На рисунке 5 по данным, приведенным в /5/, представлены в

зависимости от расстояния между тарелками h значения коэффициента С для

ректификационных колонн, работающих при атмосферном давлении и средних

нагрузках по жидкости.

После определения по

уравнению (3.16) диаметра колонны его уточняют в соответствии с имеющимися

нормалями;

з) определение высоты

тарельчатой ректификационной колонны (расстояния ![]() между верхней и

нижней тарелками) проводится по уравнению:

между верхней и

нижней тарелками) проводится по уравнению:

![]() (3.19),

(3.19),

где n – число тарелок в колонне;

h — расстояние между тарелками.

Расчет требуемого числа тарелок n ведут графическим путем,

используя кинетические закономерности - уравнение массопередачи и расчетные

зависимости для коэффициентов массоотдачи (или чисел единиц переноса) в паровой

и жидкой фазах на тарелке /3/.

В приближенных расчетах применяют теоретически менее

обоснованный, но более простой метод определения числа тарелок с помощью так

называемого среднего к. п. д. тарелок (к. п. д. колонны):

![]() (3.20),

(3.20),

где ![]() - число теоретических

тарелок - ступеней изменения концентрации, которое находят графическим

построением между равновесной и рабочими линиями на у - х диаграмме — рисунок 6.

- число теоретических

тарелок - ступеней изменения концентрации, которое находят графическим

построением между равновесной и рабочими линиями на у - х диаграмме — рисунок 6.

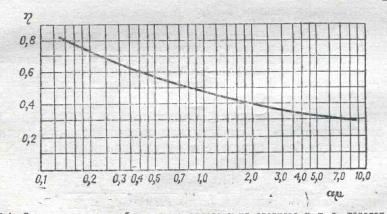

Величина среднего к. п. д. тарелок ![]() , который вводят для учета реальных условий массообмена на

тарелках, зависит от многих переменных величин (конструкция и размеры тарелки,

гидродинамические факторы, физико-химические свойства пара и жидкости).

Значения

, который вводят для учета реальных условий массообмена на

тарелках, зависит от многих переменных величин (конструкция и размеры тарелки,

гидродинамические факторы, физико-химические свойства пара и жидкости).

Значения ![]() определяют по опытным

данным, большей частью они находятся в пределах 0,3-0,8. На тарелках с перекрестным током пара и

жидкости с увеличением длины пути жидкости по тарелке массообмен улучшается,

величина среднего к. п. д. возрастает.

определяют по опытным

данным, большей частью они находятся в пределах 0,3-0,8. На тарелках с перекрестным током пара и

жидкости с увеличением длины пути жидкости по тарелке массообмен улучшается,

величина среднего к. п. д. возрастает.

На рисунке 7 приведены значения среднего к. п. д. тарелок, полученные по опытным данным для промышленных ректификационных колонн сравнительно небольшого диаметра.

А, Б

- колпачковые тарелки с круглыми колпачками; В — ситчатие тарелки;

Рисунок 5 - Значение

коэффициента С

АВ - рабочая линия верхней

части колонны; АС - рабочая линия нижней части колонны;

Рисунок

6 - Графическое определение числа ступеней изменения концентрации (теоретических

тарелок) в ректификационной колонне

По

оси абсцисс на этом графике отложены произведения коэффициента относительной

летучести разделяемых компонентов α

по уравнению (3.9) на

динамический коэффициент вязкости жидкости питания ![]() (в мПа·с) при средней температуре в

колонне.

(в мПа·с) при средней температуре в

колонне.

При определении среднего

к.п.д. тарелок в колоннах большого диаметра (с длиной пути жидкости l >

0,9 м) рекомендуют к значениям, найденным по рисунку 7, давать поправку ![]() :

:

![]() .

.

Значения поправки ![]() для смесей с

для смесей с ![]() = 0,1

= 0,1![]() 1,0 приведены на рисунке 7.

1,0 приведены на рисунке 7.

Рисунок 7 - Диаграмма для приближенного определения

среднего к.п.д. тарелок

4 Расчет ректификационных колонн и оптимизация их при помощи ЭВМ

Методика расчета ректификационных колонн на ЭВМ построена на математических методах решения системы уравнений, описывающих процесс разделения. Решение нелинейных уравнений осуществляется методами Тилле и Геддеса или Льюиса - Маттесона. В первом случае независимыми переменными являются температуры и материальные потоки на всех тарелках, во втором - полный состав одного из компонентов. Наибольшее применение в расчетах нашел метод Тилле и Геддеса, где в основу сходимости уравнений положен метод итераций или метод Ньютона /2,3,6 /.

При использовании математической модели, основанной на

теоретических тарелках, система балансовых уравнений для заданных по тарелкам

значений температур становится линейной относительно составов. В этом случае

применяются матричные методы решения систем линейных уравнений с последующей коррекцией распределения температур.

При моделировании процесса ректификации методом числа

единиц переноса решение системы производится способом потарелочного расчета,

суть которого состоит в том, что расчет начинают от верха колонны или от

кипятильника и выполняют до тех пор, пока на какой-то тарелке полученный состав

не будет соответствовать составу исходной смеси.

Рассмотрим расчет числа тарелок в ректификационной колонне

для бинарной смеси. При составлении математической модели примем следующие

допущения: исходная смесь подаётся в

колонну при температуре кипения;

жидкость (пар) на тарелках колонны находится при температуре кипения

(насыщения); потоки пара и жидкости, а также давление по высоте секций колонны

постоянны; флегма поступает в колонну при температуре кипения; в зоне

массообмена на тарелках осуществляется

идеальное перемешивание жидкости и идеальное вытеснение пара.

Математическое описание колонны, представленной для

разделения бинарной смеси состоит из уравнений общего материального баланса

колонны, уравнений материального баланса для произвольного сечения колонны по

низкокипящему компоненту и уравнения, описывающего парожидкостное

равновесие.

Блок - схема расчета тарелок ректификационной колонны

приведена ниже. Дадим описание блоков схемы алгоритма.

БЛОК 1. Вводим исходные данные.

БЛОК 2. Находим уF (cостав пара в питании).

БЛОК 3. Принимаем: коэффициент

относительной летучести a постоянен; коэффициент обогащения 0 постоянен; куб-испаритель не обладает разделяющим

действием, т. е. выходящий из него пар имеет тот же состав, что и кубовый

остаток (![]() ).

).

БЛОК 4. Определяем равновесное значение концентрации

низкокипящего компонента в паровой фазе

y*i=f(xi).

БЛОК 5. Определение состава пара yi, уходящего с i-ой

тарелки.

БЛОК 6. Проводится проверка величены yi. Если

она меньше уF, то производится расчет состава жидкости на вышерасположенной

тарелке по формуле:

Xi+1=[yi+1(R+1)+(F-1)xW]/(R+F)

и переходят к блоку 4. Иначе переходят к

блоку 7.

БЛОК 7. Сравниваем величину yi

с xD. Если она меньше, то производится расчет состава жидкости на

вышерасположенной тарелке по формуле:

Xi+1=[yi+1(R+1)-xD]/R

и переходят к блоку 4. Иначе

переходят к блоку 8.

БЛОК 8. Вывод на печать результатов расчета.

БЛОК 9. Окончание расчета.

5 Вычислительный эксперимент

Определим число тарелок

аналитическим методом с помощью ЭВМ в ректификационной колонне непрерывного

действия с ситчатыми тарелками для разделения под атмосферным давлением жидкой

смеси, содержащей 50% бензола и 50% толуола. Требуемое содержание бензола в

дистилляте 96%, требуемое содержание толуола в кубовом остатке 98%. Кривая

равновесия задана значениями:

|

х,% |

0 |

5 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

|

у,% |

0 |

11,5 |

21,4 |

38 |

51,1 |

61,9 |

71,2 |

79 |

85,4 |

91 |

95,9 |

100 |

Для определения числа тарелок составлена программа на языке TURBO PASCAL.

Рисунок 8 - Блок - схема

расчета ректификационной колонны

Результаты расчета сведем в

таблицу вида:

|

Номер тарелки |

х,% |

у,% |

|

|

|

|

Вычислительный эксперимент состоит в определении числа тарелок аналитическим методом с помощью ЭВМ в ректификационной

колонне непрерывного действия с ситчатыми тарелками для разделения под

атмосферным давлением жидкой смеси. Задается содержание легкокипящего

компонента в дистилляте в %. Эксперимент проведём для смесей: бензол – толуол (t1=80,20С, t2=110,60С), ацетон

– метиловый спирт (t1=56,10С, t2=64,50С),

этиловый спирт – вода (t1=78,40С, t2=1000С), ацетон –

бензол (t1=56,10С, t2=80,10С), ацетон

– вода (t1=1000С, t2=56,90С).

Для математического

моделирования процессов в ректификационной колонне и расчета

теоретического числа тарелок можно

воспользоваться программным продуктом, разработанным в среде Delphi.

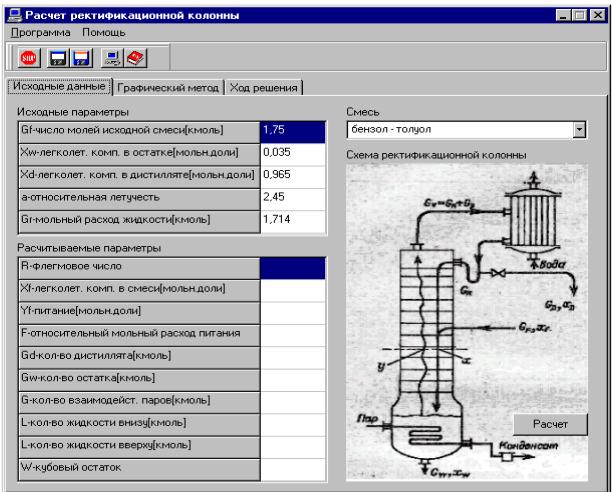

Р

Рисунок 9 - Окно программы расчета ректификационной

колонны

6 Оформление

отчета по работе

Отчет

по проделанной работе включает:

- цель и краткое содержание работы;

- принципиальную схему установки;

- таблицу с экспериментальными данными;

- графики

рабочих линий процесса;

- результаты

расчетов ( аналитического, натурного и вычислительного экспериментов) ;

-

анализ полученных результатов и выводы.

7

Контрольные вопросы:

7.1 Дать определение

и раскрыть сущность процесса ректификации.

7.2 Объяснить принцип действия ректификационной колонны.

7.3 Дать классификацию ректификационных колонн.

7.4 Что такое дистиллят, ректификат, конденсат, кубовой остаток, флегма, флегмово число?

7.5Записать уравнение

материального и теплового

баланса ректификационной колонны для

бинарной смеси.

7.6 Охарактеризовать методы расчета ректификационных

колонн.

7.7Записать уравнения рабочих линий для верхней и нижней частей ректификационной колонны

в координатах х-у.

7.8 Как определяется теоретическое и действительное число

тарелок в колонне?

7.9 Как рассчитывается высота колонны?

7.10 В чем заключается оптимизация работы ректификационной

колонны?

Список

литературы

1. Лебедев

П.Д. Теплообменные, сушильные и холодильные установки. - М.: Энергия, 1972. – 319 с.

2.

Промышленные тепло-массообменные процессы и установки / Под ред. А.М.

Бакластова. – М.: Энергоатомиздат, 1986. – 327 с.

3. Дытнерский Ю.И. Основные процессы и аппараты химической технологии.- М.: Химия, 1991.-

4. Кафаров В.В.

Глебов М.Б. Математическое

моделирование основных процессов химических производств.- М.: Высшая школа, 1991.- 245с.

5. Павлов К.Ф.

Романков П.Г. Носков А.А. Примеры и задачи по курсу процессов и

аппаратов химической технологии.- Л.: Химия, 1987.-576 с.

6. Скобло А.И. Процессы и аппараты

нефте-газо-переработки и нефтехимии.-М.: Недра, 2000.- 677с.

Содержание

|

Введение

……………………………………………………………… |

3 |

|

1 Цель лабораторной работы ……………………………………… |

5 |

|

2

Методика определения фракционного состава в аппарате АРН-2…………………………………………………………… |

5 |

|

3

Основные закономерности и расчетные формулы для насадочной ректификационной

колонны ………………………… |

13

|

|

4 Расчет ректификационных колонн и оптимизация их при помощи

ЭВМ |

19

|

|

5 Вычислительный эксперимент ………………………………… |

20 |

|

6 Оформление отчета по

работе ………………………………… |

22 |

|

7 Контрольные вопросы ………………………………………… |

23 |

|

Список литературы

………………………………………………… |

23 |

Сводный план 2004 г., позиция 6

Вячеслав Владимирович Стояк

Нина Гавриловна Борисова

ИССЛЕДОВАНИЕ РАБОТЫ

РЕКТИФИКАЦИОННОЙ

КОЛОННЫ

Методические указания к лабораторной работе

(для студентов, обучающихся

по специальностям

220440 – Промышленная

теплоэнергетика, 050717- Теплоэнергетика)

Редактор Сыздыкова Ж.М.

Подписано к печати ___________ Формат 60х84 1/16

Тираж 50 экз. Бумага типографская № 1

Объем 1,5 уч.- изд. л. Заказ _____. Цена тг.

Копировально-множительное бюро

Алматинского института энергетики и связи

480013 Алматы, ул. Байтурсынова,126