Некоммерческое акционерное общество акционерлік қоғам

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра «Промышленная теплоэнергетика»

СПЕЦИАЛЬНЫЕ ВОПРОСЫ СЖИГАНИЯ ТОПЛИВА

Методические указания к выполнению лабораторных

работ для студентов специальности

5В071700- Теплоэнергетика

Алматы 2013

Составители: Р.А. Мусабеков, М.Б. Алиярова. «Специальные вопросы сжигания топлива». Методические указания к выполнению лабораторных работ для студентов всех форм обучения специальности 5В071700 – Теплоэнергетика. – Алматы: АУЭС. 2013 – 47 с.

Методические указания содержат положения по подготовке и проведению лабораторных работ, оформлению отчетов, описания лабораторных работ, которые охватывают все основные разделы дисциплины.

Описания лабораторных работ включают основные теоретические положения, описание методики проведения работ и экспериментальной установки, порядок проведения и обработки опытных данных, перечень рекомендуемой литературы.

Методические указания к лабораторным работам предназначены для студентов специальностей теплоэнергетического факультета.

Ил. 13, табл. 10 , библиогр. 13 назв.

Рецензент: канд. техн. наук, доцент, М.Е. Туманов

Печатается по плану издания Некоммерческого акционерного общества «Алматинский университет энергетики и связи» на 2013 г.

© НАО «Алматинский университет энергетики и связи», 2013 г.

Сводный план 2012 г., поз 89

Введение

Лабораторные работы по курсу ставят целью закрепление приобретенных навыков и знаний на лекционных и практических занятиях, развитие умений расчетов характеристик горения, умений управлять процессом горения и формированием факельных или слоевых процессов, получение навыков экспериментального исследования и обработки данных. Перед выполнением работы следует изучить методическое указание, рекомендуемую литературу к работе, четко представлять методику эксперимента, функциональную схему установки, порядок проведения эксперимента и обработки данных. Желательно на этом этапе составить бланк протокола наблюдения и обработки данных.

Необходимо оценить погрешность полученных результатов и привести сравнение с имеющимися литературными данными.

Отчет по работе составляется каждым студентом на листах формата А4.

Он должен содержать:

1) Цель работы.

2) Краткие теоретические выкладки и основные расчетные формулы.

3) Принципиальную схему экспериментальной установки.

4) Протокол наблюдений и обработки данных, оценку погрешности эксперимента.

5) Выводы по работе, вытекающие из сравнительного анализа результатов, полученных в работе, и литературных данных.

При выполнении работы строго соблюдайте правила техники безопасности.

1 Лабораторная работа № 1. Исследование распыления жидкого топлива

Цель работы: экспериментальное исследование распыления жидкости с помощью пневматической форсунки. Рекомендуется проработать следующую литературу [Л.1], стр. 187-220, [Л.3], стр.288-298.

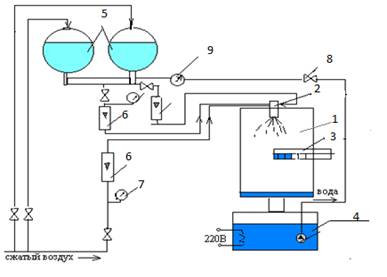

1.1 Описание экспериментального стенда

Испытательный стенд (см. рисунок 1.1) состоит из испытательной камеры -1, на верхней стенке которой сделано приспособление для крепления форсунки -2 в вертикальном положении. На фронтальной стороне камеры имеется вырез со специальным устройством, с помощью которого измерительный зонд -3 вставляется в камеру и может передвигаться в вертикальном направлении. С помощью этого зонда производятся все основные замеры в факеле. В качестве распыляемой жидкости применяется вода. Распыляющим агентом служит компрессорный воздух.

1–испытательная камера; 2 – форсунка; 3 – измерительный зонд; 4 – сливной бак (термостат); 5 – две накопительные емкости с водой; 6 – ротаметры; 7 – манометры; 8 – задвижки; 9 – насос.

Рисунок 1.1 - Схема экспериментальной установки

1-корпус зонда; 2- измерительные сосуды (пробирки); 3- ручка зонда; 4- шторный затвор; 5 - ручка шторного затвора.

Рисунок 1.2 - Измерительный зонд

Первоначально распыляемая жидкость – вода, находится в термостате, который служит баком для сбора воды. С помощью насоса, находящегося в термостате, вода попадает в специальные емкости.

Затем в специальные крепления на испытательной камере устанавливается исследуемая форсунка. На этом стенде можно проводить исследования различных форсунок.

После закрепления форсунки в емкости с водой начинают закачивать воздух компрессором. Вода под действием давления, создаваемого воздухом, идет к форсунке. На выходе из емкостей измеряется давление и расход распыляемой воды. Для пневматической форсунки на стенде предусмотрена дополнительная линия воздуха, идущего от компрессора через редуктор к форсунке. Перед форсункой измеряется давление и расход этого воздуха. В форсунке вода распыливается, и с помощью испытательного зонда производится отбор проб распыляемой жидкости. На испытательной камере имеются специальные приспособления для измерения угла раскрытия факела и его длины. Из испытанной камеры вода сливается в термостат.

1.2 Последовательность измерений

В зонде сделаны углубления, в которые вставляются измерительные сосуды (пробирки). При помещении зонда в испытательную камеру эти сосуды располагаются поперек факела форсунки.

Для измерения плотности орошения шторный затвор открывается, и одновременно включается секундомер. После 30 - 40 секунд шторный затвор закрывается, и зонд вытаскивается из испытательной камеры. По времени забора и количеству жидкости в приборах при известной величине площади горизонтального сечения пробирок определяется плотность орошения, т.е. количество жидкости в килограммах, находящееся на 1 м2 сечения факела в секунду, по формуле:

П = SV/ f r; кг/м2с , (1.1)

где V – объем жидкости в сосуде, м3,

S - плотность жидкости, кг/ м3,

f - площадь горизонтального сечения, м2,

r - продолжительность проведения замеров, с.

1.3 Порядок проведения работы

1.3.1 На экспериментальном стенде исследуется пневматическая форсунка производительностью 8·10-3 кг/с. Испытания проводятся при различных значениях давления и расхода распыливающего агента.

1.3.2 Результаты сводятся в таблицу (2.1).

1.3.3 Значения плотности орошения измеряется в нескольких сечениях факела на расстоянии от среза форсунки равном 10; 15; 20; 25; 30; см.

1.3.4 Само значение плотности орошения рассчитать по формуле (1.1).

1.3.5 Рассчитать погрешности измерений.

1.3.6 Сделать выводы о сходимости экспериментальных значений.

Задание 1

Расход воздуха постоянный, равный 0,9×10-3 кг/с, угол раскрытия факела b = 300, давление воздуха РР = 0,1 МПа, расход воды Вт = 10-2 кг/с – const.

Задание 2

Расход воздуха:GР = 0,9×10-3 кг/с – const; угол раскрытия факела:b = 460; давление воздуха:РР = 0,2 МПа; расход воды:Вт = 10-2 кг/с – const.

Задание 3

Расход воздуха:GР = 0,9×10-3 кг/с – const; угол раскрытия факела: b = 800; давление воздуха: РР = 0,3 МПа; расход воды: Вт = 10-2 кг/с – const.

Таблица 1.1 - Результаты измерений

|

Расстояние от среза форсунки, см |

Значение плотности орошения П, кг/м2 с на расстоянии от оси факела r, см |

||||||||

|

0 |

2 |

4 |

6 |

8 |

10 |

12 |

14 |

16 |

|

|

10 |

|

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

25 |

|

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

Надежность этих измерений оценивается по сходимости весового баланса жидкости.

1.4 Контрольные вопросы

1.4.1 Каков механизм горения жидкого топлива в факеле?

1.4.2 Диффузионное горение капель жидкости.

1.4.3 Привести схему и химические формулы горения углеводородов. Как влияет избыток и недостаток О2 на процесс горения?

1.4.4 Перечислить способы распыления жидкости.

1.4.5 Классификация гидравлических форсунок.

1.4.6 Пневматическое распыление жидкости. В чем заключается расчет пневматических форсунок?

1.4.7 Как измеряется плотность орошения?

1.4.8 Привести примеры интенсификации сжигания жидких топлив.

1.4.9 Каковы способы регулирования различных типов форсунок?

1.4.10 Выделение вредных веществ и меры борьбы с ними при сжигании жидких топлив.

2 Лабораторная работа №2. Определение нормальной скорости распространения пламени методом газовой горелки

Цель работы: экспериментальное определение нормальной скорости распространения пламени методом газовой горелки, приобретение навыков проведения экспериментов по исследованию распространения пламени и закрепление теоретических знаний в этой области.

К выполнению лабораторной работы рекомендуется приступить после изучения настоящего описания и проработки рекомендуемой литературы [Л.1] стр.122-140.

2.1 Основы теории теплового распространения пламени в газовых смесях

Распространение пламени в газах, находящихся в покое или в ламинарном движении, называют нормальным в отличии от турбулентного распространения пламени, которое имеет место при турбулентном движении газа.

Введем понятие скорости нормального распространения пламени Un, см/с, представляющую собой линейную скорость перемещения элемента фронта пламени относительно свежей смеси, по направлению нормали к элементу поверхности фронта пламени. Свежая смесь принимается неподвижной независимо от того, движется она или находится в покое.

Как показывают опыты, зона воспламенения (толщина фронта пламени) в газовых смесях составляет доли миллиметра. В этой узкой зоне за счет интенсивного химического реагирования и выделения тепла возникают значительные градиенты концентрации горючей смеси и температур, что вызывает массоперенос (диффузию) газов и теплоперенос. В покоящемся или ламинарно-движущемся газе тепломассоперенос происходит путем молекулярной диффузии и теплопроводности. При этом перенос направлен в сторону свежей смеси (против положительного направления градиента температур), а перенос массы от свежей смеси к фронту пламени. Таким образом, скорость нормального распространения пламени в бесконечно большом объеме может быть определена на основе совместного решения дифференциальных уравнений теплопроводности и диффузии.

Известно приближенное решение задачи нормального распространения пламени, полученное Д.А. Франк-Каменецким. По его представлениям, скорость нормального распространения пламени определяется следующей формулой:

![]() Un=

Un=

,

(2.1)

,

(2.1)

где a - коэффициент температуропроводности свежей массы смеси, м2/с;

a = ,

,

![]() - коэффициент теплопроводности;

- коэффициент теплопроводности;

![]() Ср- объемная теплоемкость смеси;

Ср- объемная теплоемкость смеси;

![]() -

время реагирования смеси во фронте пламени;

-

время реагирования смеси во фронте пламени;

![]() -

безразмерный множитель, меньший единицы, численное значение которого зависит от

температуры свежей смеси, продуктов горения и кинетики реакции.

-

безразмерный множитель, меньший единицы, численное значение которого зависит от

температуры свежей смеси, продуктов горения и кинетики реакции.

Нормальная скорость распространения пламени, таким образом, зависит от теплофизических свойств смеси, объемной теплоемкости продуктов сгорания, температуры свежей смеси и времени (кинетики) реакции. Для заданной горючей смеси скорость нормального распространения пламени значительно зависит от температуры в зоне воспламенения (обусловлена теплофизическими свойствами горючей смеси и продуктов сгорания, и условиями теплоотвода из этой зоны) и состава смеси. Например, для саратовского природного газа максимальная скорость распространения пламени наблюдается при коэффициенте избытка воздуха a =0.91, а при a>1.9 и a< 0.63 при отсутствии предварительного подогрева смесь не горит.

В движущемся потоке фронт пламени может занимать стационарное положение, если составляющая скорости потока по нормали к элементу поверхности фронта пламени Wn равна по величине, и направлена против вектора нормальной скорости распространения пламени.

На каждом элементе поверхности фронта

пламени будет соблюдаться закон косинусов Михельсона (см. рисунок 2.1)

Wcos![]() =

- Un для движущегося потока. Для покоящейся горючей смеси

видимая скорость распространения пламени

U

определяется соотношением:

=

- Un для движущегося потока. Для покоящейся горючей смеси

видимая скорость распространения пламени

U

определяется соотношением:

U

= Un![]() cos

cos![]() .

(2.2)

.

(2.2)

Обозначим площадь поверхности фронта пламени F, а внутреннее сечение трубки S. Тогда из условия сохранения массы струи получим очевидное соотношение

SW![]() =

UnF

=

UnF![]() .

(2.3)

.

(2.3)

Для величины средней по сечению скорости потока W получим закон площадей:

U n = W S/ F ,

отсюда

Un =V / F, (2.4)

V- объемный, секундный расход газа через круглую горелку.

Рисунок 2.1- Схема определения нормальной скорости распространения пламени

Последнее соотношение позволяет

экспериментально определить скорость нормального распространения пламени

методом газовой горелки. Погрешность метода обусловлена не только погрешностью

определения W,S,F, но и тем, что температуры в зоне воспламенения на

оси и у устья горелки не равны из-за различных условий теплообмена пламени с

окружающей средой. Поэтому соотношение ![]() Un(F)dF =UnF, на основании

которого получена формула (2.3) выполняется с определенной погрешностью.

Un не остается постоянной по всей поверхности фронта

пламени, как было показано выше, она зависит от температуры.

Un(F)dF =UnF, на основании

которого получена формула (2.3) выполняется с определенной погрешностью.

Un не остается постоянной по всей поверхности фронта

пламени, как было показано выше, она зависит от температуры.

2.2 Экспериментальная установка и порядок проведения работы

Экспериментальная установка по определению скорости нормального распространения пламени методом горелки представляет собой вертикальную трубку с внутренним диаметром d , длиной l = 100d для гидродинамической стабилизации течения. Газ и воздух подводятся к нижнему концу трубки через камеру смешения. Расходы газа, воздуха и горючей смеси регулируются вентилями и измеряются газосчетчиками.

При выполнении работы рекомендуется соблюдать следующий порядок:

1) Исходя из состава газа, определить теоретически необходимый объем воздуха V0.

2)

Определить

секундные расходы газа и воздуха при комнатной температуре для коэффициентов

избытка воздуха

![]() , равных

1; 0.8; 1.5.

, равных

1; 0.8; 1.5.

3)

Включить

вентилятор подачи воздуха, регулируя вентилем, установить на манометре

показания, соответствующие расходу воздуха при ![]() =1.5.

=1.5.

4)

Включить

подачу газа, газовым вентилем установить расход газа, соответствующий![]() =1.5. При выполнении

этой операции необходимо соблюдать осторожность, выполнять операцию вдвоем,

один должен держать источник зажигания у устья горелки от начала до конца

регулирования расхода газа.

=1.5. При выполнении

этой операции необходимо соблюдать осторожность, выполнять операцию вдвоем,

один должен держать источник зажигания у устья горелки от начала до конца

регулирования расхода газа.

5) Через 2-3 минуты после зажигания горючей смеси определить высоту факела H, и одновременно расход горючей смеси V.

6)

Аналогичные

операции и измерения провести при коэффициентах избытка воздуха ![]() , равных 1; 0.8.

, равных 1; 0.8.

7) Выключение установки производится в обратном порядке: прекратить подачу газа, а затем воздуха и т. д.

По данным опыта скорость нормального распространения пламени может быть определена по формуле (2.4). Принимаем, что факел имеет форму правильного конуса. Тогда

Un =

V /![]() R

R![]() , (2.5)

, (2.5)

где V – расход горючей смеси,

R – радиус горелки,

H – высота видимого конуса факела.

Перед началом опыта рекомендуется подготовить таблицу наблюдений и обработки данных по следующей форме:

|

Α |

Vв,м3/с |

Dрв |

Vг, м3/с |

Dрг |

V, м3/с |

Dn=n1-n2 |

H,см |

Un,см/с |

|

|

|

|

|

|

|

|

|

|

Таблица 2.1- Таблица наблюдений и обработки данных

Приборная погрешность эксперимента определяется по формуле:

![]()

где ![]() соответственно абсолютные погрешности

определения расхода горючей смеси, радиуса горелки и высоты конуса факела.

соответственно абсолютные погрешности

определения расхода горючей смеси, радиуса горелки и высоты конуса факела.

2.3 Контрольные вопросы

2.3.1 Дать определение ламинарного и турбулентного режима горения.

2.3.2 Что называют нормальной скоростью распространения пламени?

2.3.3 Дать понятие закона площадей и закона Михельсона.

2.3.4 Объяснить метод Михельсона для определения нормальной скорости распространения пламени.

2.3.5 Как определяется массовая скорость горения?

2.3.6 Написать дифференциальные уравнения теплопроводности, диффузии.

2.3.7 Как записываются уравнения теплового баланса для элементарного участка зоны горения?

2.3.8 Какова зависимость скорости распространения пламени от давления, температуры и состава смеси?

2.3.9 Дать понятие воспламенения, концентрационного предела воспламенения.

3 Лабораторная работа № 3. Исследование аэродинамики горелочного устройства

Цель работы: экспериментальное определение фронта пламени диффузионного горения газа, выходящего из горелки, параметров факела в зависимости от режимных характеристик горелочного устройства, приобретение студентами навыков экспериментального исследования топочных процессов и закрепление теоретических знаний по сжиганию газообразного топлива.

К выполнению лабораторной работы следует приступить после проработки настоящего описания и рекомендуемой литературы [Л.1], стр.147-172, стр.202-209.

3.1 Сжигание газообразного топлива

При раздельной подаче газа и воздуха в топочную камеру горение происходит в результате из взаимной диффузии, причем скорость горения определяется интенсивностью процесса смешения. Поэтому подобное горение называют диффузионным.

В зависимости от характера движения различают ламинарное и турбулентное диффузионное горение.

Исследования показывают, что диффузионный факел обладает большей устойчивостью зажигания по сравнению с факелом однородной смеси. При диффузионном горении наблюдается явление отрыва факела. Но проскок пламени в горелку исключается из-за раздельной подачи горючего газа и воздуха.

Зона устойчивого горения устанавливается по поверхности, где поступающие молекулярной диффузией количества газа и кислорода находятся в стехиометрическом соотношении для полного горения.

Предположим, что процесс горения установился в зоне, где имеется избыток горючего. В этом случае несгоревшая часть газа будет диффундировать в пространство вне факела, где встретившись с кислородом, сгорит, связав часть кислорода, поступающего в предполагаемую зону горения. Следовательно, количество кислорода, поступающего в зону предполагаемого горения, уменьшится, что ещё более увеличит избыток газа. Поэтому предполагаемая зона горения не может занять устойчивого положения.

Предположим теперь, что процесс горения установился в зоне, где имеется избыток кислорода. Кислород, который не участвовал в реакции, должен диффундировать внутрь факела, где соединяется с частью газа, идущего в предполагаемую зону горения, и количество газа, поступающего в неё, уменьшится, поэтому предполагаемая зона горения не может занять устойчивого положения.

Отсюда, единственно реальным является предположение о том, что диффузионное горение идет устойчиво на поверхности, где образующаяся смесь газа и кислорода соответствует стехиометрическому составу. Это положение будет справедливо и для ламинарного и для турбулентного диффузионного горения газов.

Скорость химической реакции во фронте пламени обычно велика и несоизмеримо больше, чем скорость поступления к нему компонентов горючей смеси. Поэтому скорость диффузионного горения всецело определяется скоростью смешения газа и кислорода за счет их диффузии в зоне горения через слой продуктов сгорания.

Исходя из этого положения, можно определить длину ламинарного диффузионного факела. Время диффузии кислорода до оси горелки

.

.

Тогда длина ламинарного диффузионного факела определяется как расстояние, проходимое газом за это время

![]()

![]() , (3.1)

, (3.1)

где R – радиус горелки, м;

D – коэффициент молекулярной диффузии, м2/с;

W – скорость потока газа, м/с;

t - время диффузии до оси горелки, с.

Поскольку объем газа, подаваемого за единицу времени в круглых горелках V ~ WR2, то для круглой горелки

, (3.2)

, (3.2)

т.е. длина ламинарного диффузионного факела прямо пропорциональна скорости истечения, квадрату радиуса горелки и обратно пропорциональна коэффициенту диффузии. При постоянстве объемного расхода подаваемого газа длина факела не зависит от диаметра и скорости истечения. С увеличением теплоты сгорания газа в результате увеличения количества воздуха, необходимого для сгорания, длина факела увеличивается.

При турбулентном диффузионном горении смешение происходит за счет молекулярной и молярной диффузии. Поэтому структура турбулентного факела имеет зону воспламенения и горения, определяемую как геометрическое место точек, где образуется смесь стехиометрического состава, и зону догорания множества молей на которые факел раздроблен под действием турбулентных пульсаций.

Так как турбулентная струя обладает свойствами автомодельности, а коэффициент турбулентной диффузии пропорционален скорости истечения W0 и диаметру сопла d0, длина зоны воспламенения Lз.в. не должна зависеть от скорости истечения. Она зависит от стехиометрического числа m и концентрации кислорода в окружающей среде О2:

, (3.3)

, (3.3)

где m – стехиометрическое число, равное отношению массы теоретического расхода кислорода на единицу массы сгорающего газа;

О2 – массовая концентрация кислорода в окружающей среде.

Длина зоны догорания Lд значительна, т.е. в этой зоне процесс смешения происходит в основном за счет молекулярной диффузии, и концентрации газа и кислорода малы. Поэтому общая длина турбулентного факела превышает длину зоны воспламенения. В безразмерной форме зависимости турбулентного факела (La= Lз.в. + Lд) определяется выражением:

. (3.4)

. (3.4)

С.Н. Шориным и О.Е. Ермолаевым экспериментально получена следующая зависимость безразмерной длины турбулентного диффузионного факела в случае сжигания городского газа:

, (3.5)

, (3.5)

где g – ускорение свободного падения;

n - величина кинематической вязкости;

D – коэффициент молекулярной диффузии.

На длину факела сильное влияние оказывает конструкция горелочного устройства и способ организации процесса сжигания в топках парогенераторов. Кроме того, фронт горения в турбулентном факеле получается размытым, волнистым, разорванным на отдельные части и слабоустойчивым. Диффузионному горению присуще образование химической неполноты сгорания.

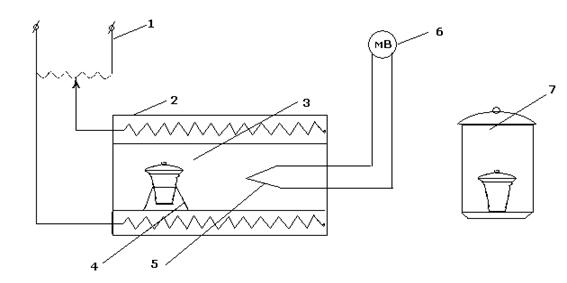

3.3 Описание экспериментальной установки

Как видно из схемы экспериментальной установки (см.рисунок 3.1) модель диффузионной горелки состоит из горелки 5, камеры расширения 3,координатника7. Подаваемый вентилятором воздух проходит через камеру расширения, где за счет электрического нагревателя 4 воздух нагревается и подается в горелку. Холодный воздух подается в горелку через регистр 6, где производится закрутка потока, и вытекает в окружающую среду по кольцевому зазору устья горелки. При изменении угла поворота лопаток регистра горелки, изменяется степень закрутки воздушного потока. Расход холодного и горячего воздуха определяется. Мощность нагревателя регулируется ЛАТРом. Измерение поля температур производится хромель-алюмелевой термопарой, установленной на координатнике7.

к потенциометру y

|

z

![]()

![]() 7

7

V x

2 3 4 5

V

1 6

8

вен

~220v

вентилятор

1,2 – вентили и датчики измерения расходов, 3 – расширительная камера,

4 – нагреватель, 5 – горелочное устройство, 6 – регистр горелки,

7 – координатник, 8 – лабораторный автотрансформатор.

Рисунок 3.1- Схема экспериментальной установки

3.4 Методика проведения опыта и обработки результатов

Поскольку в зоне воспламенения концентрации газа и кислорода находятся в стехиометрическом соотношении для полного горения, то при моделировании аэродинамики горелки фронт пламени найдется как изотермическая поверхность с температурой, равной

где t0,t2 - соответственно температуры горячего и холодного воздуха в устье горелки;

C0,C2,Cсм – изобарные теплоемкости воздуха соответственно при температурах t0,t2,tз.в ;

V0 – теоретически необходимый объем воздуха для данного газообразного топлива.

Если пренебречь температурной зависимостью теплоемкости газов, то данное соотношение упрощается:

.

(3.6)

.

(3.6)

Выполнение работы и обработку опытных данных нужно проводить в следующей последовательности:

1)

Включить вентилятор и при закрытом

вентиле, регулируя вентиль1, установить расход воздуха таким образом,

чтобы число ![]() было

больше 5*103. В этом случае выходящий из устья горелки поток

будет турбулентным.

было

больше 5*103. В этом случае выходящий из устья горелки поток

будет турбулентным.

2) Включить нагреватель 4 и дождаться установления стационарного режима.

3)

В стационарном режиме определить

поле температур и по заданному виду газообразного топлива по формуле (3.6)

определить зону воспламенения и длину факела. Профили температур необходимо

проводить в 7-8 сечениях по оси Х (ось горелки). Для выбора шага по оси Х

нужно по формуле (3.1) предварительно оценить длину факела

Lф , тогда ![]() . Величина шага по

ординате выбирается из расчета, чтобы на полуширине факела было 4-5 точек

измерения температур.

. Величина шага по

ординате выбирается из расчета, чтобы на полуширине факела было 4-5 точек

измерения температур.

4) Установить на регистре 6 угол поворота лопаты 200-300. Открыть

вентиль 2 и, регулируя вентилями 1и 2, добиваться, чтобы расход воздуха через вентиль 1 оставался неизменным и равным расходу при закрытом вентиле 2.

5) Дождаться установления стационарного режима. В этом режиме определяется зона воспламенения турбулентного факела Lз. в аналогично п.1.

3.5 Отчет по работе должен содержать

3.5.1 Результаты измерения поля температур во всех режимах работы.

3.5.2. Расчет tз.в для заданного вида газообразного топлива.

3.5.3. Графическое изображение зоны воспламенения в координатах Х-У.

3.5.4 Результаты измерения расхода газа и анализ полученных результатов.

Таблица 3.1 - Протокол наблюдений и обработки данных

|

х, мм |

у, мм |

T, 0C |

W0 , м/с |

W1, м/с |

Re |

L,м |

Lср,м по(3.5) |

Lз.в, м |

|

|

|

|

|

|

|

|

|

|

3.6 Контрольные вопросы

3.6.1 Дать определение фронта пламени. Зоны диффузионного горения. Диффузионное горение.

3.6.2 Влияет ли время диффузионного горения кислорода на длину ламинарного диффузионного факела? Если да то как?

3.6.3 Ламинарный и турбулентный режимы горения. Сжигание природного газа в домашних условиях являет собой ламинарное или турбулентное диффузионное горение?

3.6.4 Показать графически и объяснить аналитически кинетику распространения факела в затопленной струе.

3.6.5 Определение lлам факела. От каких параметров зависит длина зоны воспламенения? Объяснить, как ее можно увеличить.

3.6.6 Распределение температуры по длине факела (сравнить график модели с графиком реального процесса).

3.6.7 Достоинства и недостатки модели с истинным распределением температуры по длине факела.

3.6.8 Типы горелочных устройств для сжигания газов. Объяснить, к какому типу горелок относится горелка в лабораторной работе.

Рисунок 3.2 - Стандартная градуировка хромель-алюмелевых термопар при температуре свободных концов Т= 00С

4 Лабораторная работа №4. Определение выхода летучих из топлива

Цель работы: изучение методики определения выхода летучих веществ из аналитической пробы топлива и содержания кокса в ней с последующим пересчетом этих веществ на горючую массу; анализ влияния выхода летучих на процесс горения.

4.1 Основные теоретические положения

Выход летучих является одной из важнейших характеристик твердого топлива, от него зависят условия воспламенения и характер горения топлива. Летучие – это газообразные горючие и негорючие вещества, выделяющиеся при нагревании топлива без доступа воздуха, т.е. при сухой перегонке..

Наименьший выход летучих у антрацита (2-9% общей массы горючей части топлива), и выделяться они начинают при температуре около 4000С, у бурых углей выход летучих составляет (40-50 %), температура начала выделения – (170-250)0С, у торфа – около 70%, температура начала выделения -(120-150)0С.

Выход летучих веществ связан со степенью углефикации, но смешивать это понятие с маркой нельзя. Марка угля основана на его технологических свойствах, а степень углефикации связана с геологическими и физико-химическими условиями формирования данного угля.

Летучие состоят из горючих соединений: углеводородов, окиси углеводорода, водорода и негорючих – углекислого газа, кислорода, азота и водяных паров.Под действием высоких температур нестойкие уrлеводородные комплексы, входящие в состав топлива, расщепляются на более простые сoединения; при этом выделяются газообразные и парообразные легковоспламеняющиеся гoрючие продукты разложения летучие топлива.

Процесс термическоrо разложения топлива в зависимости от температуры можно разделить на три стадии:

1) разложение до 300 0С называют бертинированием, получаемый при этом твердый остаток, бертинатом. При бертинировании выделяется небольшое количество малоценнoгorаза (в основном СО2, СО, немного Н2 и уrлеводородов) и воды (общее обозначение WsK );

2) разложение при 450-550 0С называют полукоксованием, твердый остаток полукоксом (общее обозначение sК). На этой cтaдии выделяется основное количество горючегo газа и смолы, а также увеличивается выход влаги;

3) разложение при 700-1100 0С называют коксованием, твердый остаток КОКСОМ (общее обозначение К). На этой стадии завершается процесс выхода летучих веществ. Tвepдый остаток состоит практически из yглерода и негорючих минеральных примесей.

Оставшийся после выхода летучих твердый коксовый остаток состоит из углерода и минеральной части топлива. Еще одна характеристика угля – спекаемость. Она характеризует способность угля образовывать при нагревании нелетучий остаток в виде кусочков кокса, обладающих определенной прочностью. В зависимости от вида топлива коксовый остаток может быть спекшийся, слабоспекшийся и порошкообразный. Характер коксового остатка играет решающую роль при определении наиболее рационального пути использования топлива. Каменные жирные угли с большим содерданием битума дают спекшийся крупнопористый отсаток, испоьзуемый в металлургических печах; в котлах и отопительных утсноавках такие угли не сжигаются. Энергетические топлива имеют порошкообразный коксовый остаток. Обязательным условием устойчивого воспламенения топлива является быстрый разогрев до высокой температуры поступающей в топку смеси топлива с воздухом. Эта температура должна быть тем выше, чем меньше в топливе летучих веществ.

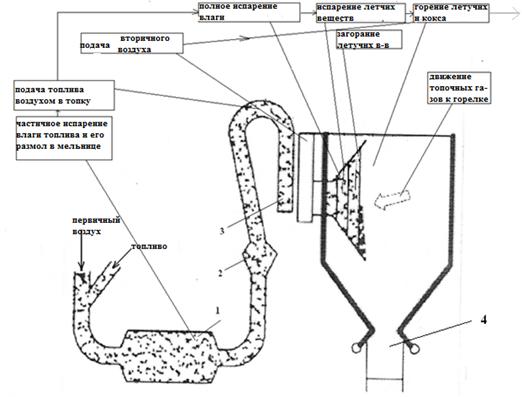

Для обеспечения высокой температуры поступающей в топку смеси необходимо соблюдать три условия: топливо предварительно подсушивать; первичный и вторичный воздух подавать в топку раздельно; горячие топочные газы возвращать в зону воспламенения. Такое течение процесса показано на рисунке 4.1

1-мельница для размола топлива; 2- сепаратор угольной пыли для отделения крупных частиц топлива; 3- пылеугольная горелка; 4 – нижняя часть топочной камеры.

Рисунок 4.1 - Схема организации и процесса горения твердого топлива в топочной камере

При горении топлива прежде всего воспламеняются летучие. Период горения летучих составляет около 10% общего времени горения частицы. Если летучих в топливе много, то горение их обеспечивает дальнейший разогрев топлива и воздуха, воспламенение и устойчивое горение коксового остатка. При слабом выходе летучих требуются дополнительные мероприятия по обеспечению воспламеннения и устойчивого гооения топлива, например, устройство зажигательного пояса в зоне горелочных устройств.

Сущность метода определения выхода летучих веществ заключается в прокаливании 1г топлива в закрытом крышкой фарфоровом тигле при температуре (830-8700С) в течение 7 мин. Для получения сопоставимых результатов необходимо строго выдерживать указанные условия проведения опыта. Выход летучих веществ (за исключением содержания влаги) для аналитической пробы определяют по формуле, %

(4.1)

(4.1)

где ![]() - убыль массы навески топлива;

- убыль массы навески топлива;

![]() - масса навески топлива;

- масса навески топлива;

![]() -относительная влажность аналитической пробы.

-относительная влажность аналитической пробы.

Погрешность измерения выхода летучих для аналитической пробы определяют из выражения, %

![]() (4.2)

(4.2)

где ![]() ,

,

![]() - погрешность весов;

- погрешность весов;

![]() - в связи с тем, что в

лаборатории используются электронные весы;

- в связи с тем, что в

лаборатории используются электронные весы;

![]() -

погрешность при определении аналитической влаги.

-

погрешность при определении аналитической влаги.

Содержание коксового остатка в аналитической пробе топлива опрделяют по формуле, %

![]() (4.3)

(4.3)

где погрешность

![]()

Выход летучих веществ на горючую массу пересчитывают по формуле, %

(4.4)

(4.4)

где Aa– зольность аналитической пробы.

![]()

-погрешность расчета определяется из выражения, %

![]()

где - погрешность при определении зольности аналитической пробы, %

Перерасчет кокса на горючую массу производят по формуле,%

Погрешность

![]()

4.2 Описание лабораторной установки

Лабораторная установка (см. рисунок 4.2) состоит из муфельной печи (2), темепература в которой поддерживается при помощи задатчика (1), в печь устанавливается на проводочной подставке (4) закрытый крышкой фарфоровый тигель (3) с навеской топлива; температура в печи контролируется термоэлектрическим термометром, состоящим из термоэлектрического преобразователя (5) и магнитоэлектрического милливольтметра(6),отградуированного в градусах Цельсия,

Рисунок 4.2 - Лабораторная установка по определению выхода летучих

Охлаждяются тигли в эксикаторе (7). Взвешивание тигля производится на аналитических весах (на рисунке не показаны).

4.3 Порядок выполнения работы

4.3.1 Ознакомиться с лабораторной установкой, правилами проведения работы: включения муфельной печи, установки в ней заданной температуры, установки в печь и выемки тигля, работы с весами

4.3.2 Записать техничсекие характеристики основного оборудования и метрологических характеристик стредств измерений.

4.3.3 Просушить тигель с крышкой и взвесить их на аналитических весах.

4.3.4 Насыпать в тигель анализируемое топливо (0,9-1,1г) и взвесить тигель с крышкой и навеской топлива. Вычислить массу навески топлива.

4.3.5 Поместить закрытый крышкой тигель на проволочной подставке в зону устойчивой температуры (830-8700С) предварительно разогретой муфельной печи; выдержать при этой температуре 6,9-7,1 мин.

4.3.6 Вынуть подставку с тиглем из печи, охладить на воздухе в течении 5 мин., не снимая крышки, затем поместить тигель в эксикатор, где охладить до комнатной температуры; взвесить тигель с крышкой и состатком навески топлива.

4.3.7 Вычислить выход летучих и содержание коксового остатка для аналитической пробы. Подсчитать погрешность этих вычислений. Окончательные результаты расчетов погрешностей округлить до десятых долей процента.

4.3.8 Результаты измерений и расччетов занести в таблицу по форме 4.1.

4.3.9 Пересчитать выход летучих и коксового остатка на горючую массу, определить погрешности расчетов.

Таблица 4.1- Результаты измерений и вычислений

|

Масса тигля,г |

Выход летучих,%

|

Содержание кокса |

Относительная погрешность выхода летучих,% |

||

|

Пустого m1 |

С навеской топлива m2 |

После выхода летучих, m3 |

|

|

|

|

|

|

|

|

|

|

4.4 Содержание отчета

4.4.1 Краткое описание лабораторной установки, основные теоретические положения, порядок проведения работы.

4.4.2 Техничсекие характеристики оборудования и метрологические характеристики средств измерений.

4.4.3 Результаты опытов, таблицы, рисунки, необходимые расчеты, сравнение результатов работы с табличными значениями (Приложение 1).

4.4.4 Выводы по работе с пояснением влияния выхода летучих и характера коксового остатка на организацию и процесс горения.

4.5 Контрольные вопросы

4.5.1 Дайте определение летучих веществ топлива. От чего зависит содержание летучих в топливе?

4.5.2 Как влияет содержание летучих веществ в топливе на процесс горения топлива?

4.5.3 Что такое процесс термического разложения топлива, опишите стадии процесса, от чего они зависят, дайте пояснения.

4.5.4 Опишите схемуорганизации и процесса горения твердого топлива в топочной камере. Дайте пояснения.

4.5.5 Какие соединения входят в состав летучих веществ? Как они влияют на процесс горения? Что остается после выхода летучих?

4.5.6 Что происходит в процессе выхода летучих? От чего зависит выход летучих? Что такое коксовый остаток и как он классифицируется?

4.5.7 Что входит в состав органического топлива? От чего зависит состав жидкого, твердого и газообразного топлива?

4.5.8 Каково содержание летучих в исходном топливе, в проведенном эксперименте? Как проводился опыт?

4.5.9 Дайте описание экспериментальной установки и расскажите как проводился опыт?

4.5.10 По какой формуле вычислялось содержание летучих веществ в топливе? Как влияет влажность и зольность на содержание летучих веществ в топливе? [Л.3, Л.7] стр.19.

5 Лабораторная работа № 5. Изучение массообмена в циклоне

Цель работы: изучение работы циклона, исследование закономерностей массопереноса в поле центробежных сил, а также зависимостей гидравлического сопротивления и степени очистки от скорости потока на входе в циклон [Л.1,Л.2].

5.1 Основные теоретические положения

Процессы массообмена в циклоне основаны на сепарации твердых частиц на стенки при вращении потока. Вращение создается за счет тангенциального подвода газа в объем циклона.

Циклон состоит из цилиндрического корпуса с коническим днищем, входного патрубка, встроенного по касательной к корпусу аппарата, выхлопной трубы и приемного бункера для отделяемых частиц.

Запыленный газ с взвешенными твердыми частицами по входному тангенциальному патрубку вводится в кольцевое пространство между корпусом и выхлопной трубой и приобретает вращательно-осевое движение, которое носит сложный характер. Однако, центробежные силы, действующие на частицы, заставляют двигаться их по направлению к стенкам, где они сепарируются и по стенкам скользят в приемный бункер, а самые мелкие уносятся восходящим вихрем через выхлопную трубу. Строго описать работу циклона не представляется возможным из-за развитой турбулентности потока, сложных циркуляционных контуров движения частиц. Основным показателем работы циклона является степень улавливания [Л.1].

Рисунок 5.1 - Схема циклона и движения газов в нем

η =  ,

(5.1)

,

(5.1)

где Gвх,Gвых – количество поступивших и выходящих твердых частиц, кг/с;

свх, свых - концентрация частиц на входе и выходе циклона кг/м3.

Выражение (5.1) справедливо при неизменном расходе газа на входе и выходе из циклона. Еще один показатель эффективности – это степень проскока

qs=![]() . (5.2)

. (5.2)

Исходя из упрощенного подхода к массообмену в циклоне, для изменения концентрации твердых частиц по длине циклона можно получить

(5.3)

(5.3)

где П – периметр;

S – площадь поперечного сечения циклона для прохода газа;

Wn – скорость сепарации частиц в радиальном направлении.

Скорость сепарации получается из условия равновесия сил сопротивления и центробежной силы и имеет вид

Wп= , (5.4)

, (5.4)

где rn - плотность частицы;

R – радиус траектории частицы;

d - диаметр частицы;

Wг- скорость потока на входе в циклон;

μ - вязкость газа.

Последнее равенство носит приближенный характер, поскольку для различных частиц радиус траектории меняется. Кроме того, в действительности движение частиц происходит по спирали. В качестве приближенного значения R можно принять средний радиус движения потокаR = (D1+D0) /4.

Распределение концентраций частиц по ходу движения в циклоне можно представить в виде

. (5.5)

. (5.5)

Степень очистки зависит от размера (диаметра) частиц d, их плотности rп,, вязкости газа m, диаметра циклона D1, типа циклона, а также от скорости потока на входе в циклон Wг, и высоты циклона L.

Оптимальное значение скорости газа на входе в аппарат, обеспечивающее максимальную степень очистки, определяется в каждом отдельном случае с учетом условий работы циклона и его типа, допускаемого падения напора газа и свойств разделенных систем (например, слипаемость пыли, фракционный состав, допустимый унос и др.). Общее гидравлическое сопротивление циклона складывается из потерь на вязкостное трение и местных сопротивлений

∆Pц= ∆P1+∆P2+∆P3+∆P4 , (5.6)

где ∆P1 – сопротивление входа в осадочное пространство;

∆P2 – сопротивление трения слоев газа о стенки аппарата;

∆P3 – сопротивление перехода среды из внешней зоны во внутреннюю с поворотом на 1800;

∆P4 – сопротивление трения слоев газа между собой во внутренней спирали и о стенку выхлопной трубы.

Через динамический напор сопротивление циклона можно записать в виде

∆Pц=

![]() ,

(5.7)

,

(5.7)

где ξц – коэффициент сопротивления циклона;

![]() -

плотность газа.

-

плотность газа.

Оптимальное значение![]() ≈ 500 – 750.

≈ 500 – 750.

5.2 Описание экспериментального стенда

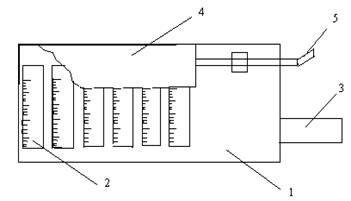

Лабораторный стенд для исследования массообмена в циклоне (см. рисунок 5.2) включает физическую модель, выполненную из стекла по образцу циклона ЦН-15 в масштабе диаметром D1 = 0,1м, только с плоской крышкой - 2. Подача воздуха в циклон осуществляется вентилятором – 8. Для сбора осажденной пыли применяется бункер – 1, навинчивающийся снизу. Пыль в поток подается дозатором – 4, работающим по принципу естественного ссыпания.

|

Рисунок 5.2 - Схема экспериментальной установки

Включение вентилятора производится со щита, регулирование расхода воздуха осуществляется шибером – 3 на вход в систему. Для измерения расхода воздуха в системе предусмотрены трубка Пито – 6 и штуцеры для замера статического давления – 5,8, соединенные с U – образным дифманометром-7. С помощью дифманометров измеряется и падение давления в циклоне.

5.3 Порядок проведения работы

5.3.1 Включить вентилятор.

5.3.2 Установить расход воздуха в интервале, соответствующем ∆Рц=50 – 75мм вод. ст.

5.3.3 Для четырех значений расхода воздуха с интервалом примерно, соответствующем 3 мм вод. ст. получить зависимость ∆Рц от скорости газа на входе в циклон. Для этого в каждом опыте замеряют величину скоростного напора Рдин по показаниям дифманометра, соединенного с трубкой Пито и штуцером на выходе из циклона. Опыты выполняются с незапыленным потоком.

5.3.4 На аналитических весах взвесить бункер и навеску пыли 100 – 200г.

5.3.5 Устанавливая значения расходов воздуха такими же, как при определении гидравлического сопротивления, засыпать навеску в дозатор, открыть заслонку и зафиксировать время подачи пыли в циклон. Опыт продолжать до полного осыпания пыли.

5.3.6 Снять бункер с собранной пылью и взвесить.

5.3.7 Результаты измерений занести в таблицы 5.1 и 5.2

5.4 Обработка результатов и оформление отчета

При обработке результатов измерений полагают, что в ламинарном режиме течения средняя скорость связана с максимальным ее значением Wср = 0,5Wmax, а максимальная скорость определяется по измеренному динамическому напору

Wmax = ,

(5.8)

,

(5.8)

геометрические размеры элементов стенда

D1=0,1м,

D0=0,03м,

D2=0,025м, Н=0,028м. Расход газа определяется по средней скорости потока

![]() V=

V=![]() .

Средняя скорость газа на входе в

циклон Wг

определяется из условия сохранения массы газового потока

.

Средняя скорость газа на входе в

циклон Wг

определяется из условия сохранения массы газового потока

Wг

=

Wср .

(5.9)

.

(5.9)

Коэффициент сопротивления системы определяется из формулы (5.7) при условии, что скоростьWвх = Wг, плотность ρ = ρср.

В отчет по работе следует включить цель и описание работы, методику замеров и обработку результатов, сведенных в таблицу. Провести расчеты теоретической степени улавливания в зависимости от скорости газа Wг и сопоставить с экспериментальными значениями η.

Рассчитать и построить графики распределения концентрации частиц в циклоне по высоте (по ходу газового потока).

Представить график зависимости ∆Рц = f(Wг). Оценить погрешности измерения Wг, ∆Рц, Рдин, η.

Таблица 5.1

|

|

Динамический напор Рдин, Па |

Сопротив. циклона ∆Рц, Па |

Время процесса τ, сек |

Количество пыли |

Максим. скорость Wmax, м/с |

|

|

засыпан-ной, кг |

уловлен- ной, кг |

|||||

|

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

Таблица 5.2

|

|

Средняя скорость Wср |

Расход газа |

Скорость газа на входе Wвх |

|

ξц |

Степень очистки η |

|

|

м/с |

м3/с |

м/с |

м2/с2 |

|

|

|

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

5.5 Контрольные вопросы

5.5.1 Какой физический принцип положен в основу массообменных процессов в циклонном аппарате?

5.5.2 Принцип действия, конструкция, достоинства и недостатки циклонов?

5.5.3 Какие разновидности циклонов существуют?

5.5.4 Что такое степень улавливания и степень проскока?

5.5.5 Запишите, как меняется по длине циклона концентрация частиц?

5.5.6 От каких основных факторов зависит степень улавливания?

5.5.7 Как наиболее просто повысить степень улавливания?

5.5.8 Как определяют скорость газа в циклоне?

5.5.9 Как оценить скорость сепарации частиц на стенки циклона?

5.5.10 Поясните схему работы, объясните основные результаты работы.

6 Лабораторная работа № 6. Расчет теплового баланса и расхода топлива действующего парового котла

Цель работы: приобретение навыков расчета теплового баланса, расхода топлива и КПД котла по показаниям приборов в процессе его эксплуатации.

6.1 Основные теоретические положения

Соотношение, связывающее приход и расход теплоты в котле, представляет его тепловой баланс. Для работающего парового котла тепловой баланс составляют на основании результатов теплового испытания с целью определения эффективности его работы, его КПД. При тепловом расчете баланс составляют, используя нормативные данные, для расчета часового расхода топлива в топку котла.

Составляют баланс по приходным и расходным статьям на 1 кг твердого или жидкого топлива или на 1 куб.м газообразного топлива при 0º Cи0.098 МПа

Qприх = Qрр= QРН + Qфт+ Qфв+ Qпар+(Qэкз –Q энд) +Q эл, (6.1)

Qрр– располагаемая рабочая теплота;

Qн р - низшая теплота сгорания рабочей массы топлива;

Qфт - физическая теплота топлива;

Qфв - физическая теплота воздуха (учитывается только при подогреве воздуха вне котла, т.е. от посторонних источников теплоты); если воздух холодный, то

Qфв=α ·Hºхв+ (αуг –α) Hºхв,

α – коэффициент избытка воздуха, подаваемого в топку;

αуг -коэффициент избытка воздуха на выходе из котла;

Hºхв – энтальпия теоретически необходимого для горения холодного воздуха,

(αуг–α) Hºхв – энтальпия холодного воздуха, поступившего в газоход с присосами);

Qпар – теплота пара при паровом распыливании мазута;

Qэкз, Qэнд- теплота экзотермических и эндотермических реакций;

Qэл - учитывают только при выработке пара с использованием электроэнергии в качестве источника теплоты.

Qрасх= Qпол + Нуг+ Qхн + Qмн+ Qно + Qфш+ Qохл ± Qакк, (6.2)

Qпол - теплота, затраченная на выработку пара;

,

,

![]() -

выход пара;

-

выход пара;

В – расход топлива,

hпп- и , hпв- энтальпии перегретого пара и питательной воды.

Остальные слагаемые – тепловые потери:

Нуг- энтальпия уходящих из котла газов;

Qхн, Qмн - потери от химической и механической неполноты сгорания;

Qно - потери от наружного охлаждения внешних ограждений;

Qфш- потери с физической теплотой шлаков;

Qохл– потери на охлаждение балок; панелей, не включенных в циркуляционную систему котла;

Qакк - расход или приход теплоты в неустановившихся режимах, для установившихся состояний, Qакк = 0.

Qн

р+α·Нхво+ (αуг- α) Нхво

=  +Нуг+

Qхн+

Qмн+

Qно

+ Qфш+Qох л ,

(6.3) или

+Нуг+

Qхн+

Qмн+

Qно

+ Qфш+Qох л ,

(6.3) или

Qн р

=  + (Нуг– αугНхво

) + Qхн+

Qмн+

Qно

+

Qфш+Q.

(6.4)

+ (Нуг– αугНхво

) + Qхн+

Qмн+

Qно

+

Qфш+Q.

(6.4)

Разница между энтальпией уходящих газов и теплотой холодного воздуха – это потеря теплоты с уходящими газами:

Qуг= Нуг- бугНхв о . (6.5)

С учетом этого общее уравнение теплового баланса, уравнение прямого баланса имеет вид

Qн р

= ![]() +

Qуг +

Qхн+

Qмн+

Qно

+ Qфш+

Qохл

.

(6.6)

+

Qуг +

Qхн+

Qмн+

Qно

+ Qфш+

Qохл

.

(6.6)

Если принять Qн р за 100%, то уравнение прямого баланса можно записать в виде:

100 = qпол+ qуг+ qхн + qмн +qно + qфш +qохл, (6.7)

где qпол

=  ;

qуг =

;

qуг =

и т.д.

и т.д.

Составляющие баланса обозначаются обычно:

qпол= q1; qуг= q2; qхн= q3; qмн= q4; qно= q5; qфш+охл= q6 .

КПД брутто котла как отношение полезно затраченной теплоты к израсходованной может быть найдено из уравнения прямого баланса, %:

![]() ,

(6.8)

,

(6.8)

или по обратному балансу, %:

ηка = q1 = 100 – (q2 + q3 + q4 + q5 + q6). (6.9)

6.2 Описание лабораторной установки

Лабораторной установкой является действующий паровой котел электростанции, рассмотренный ниже на рисунке 6.1.

Паропроизводительность котла D=44.4 кг/с (160т/ч);давление в барабане Рб=11 МПа; давление за главной паровой задвижкой Рпп=10 МПа. Температура перегретого пара tпп=540 0C, температура питательной воды tпв=215 0С .

Котел Барнаульского котельного завода спроектирован для работы на газе и мазуте, оборудован 12-тью комбинированными горелками типа РТС-700-11, установленными в три яруса на фронтовой стене топочной камеры.

Топочная камера (ширина 7104 мм, глубина 4416 мм, объем 419 м3) экранирована трубами 60х4 с шагом 64 мм, радиационная поверхность экранов Fр=351 м2. Экраны разделены на 11 циркуляционных контуров, в каждый из которых входят камеры, отпускные трубы и барабан.

Рисунок 6.1 - Котел типа – БКЗ-160-100 ГМ

Пароперегреватели предназначены для перегрева насыщенного пара, поступающего из испарительной системы парового котла, а также для дополнительного вторичного перегрева пара, частично отработавшего в цилиндре высокого давления турбины

1- конвективный первичный пароперегреватель (КПП); 2- ширмовой первичный пароперегреватель (ШПП); 3 – потолочный пароперегреватель (ППП); 4 – промежуточный конвективный пароперегреватель; 5 – промежуточный ширмовой пароперегреватель; 6 – экраны.

Рисунок 6.2 - Схемы компоновки и конструкций пароперегревателей

На рисунке 6.2 показаны наиболее часто встречающиеся схемы, конструкции и компоновки пароперегревателей. Пароперегреватель имеет суммарную поверхность нагрева 1434 м2. Радиационная часть пароперегреваетля состоит из потолочных труб и ширмовых поверхностей.. Ширмовой пароперегреватель (Fш=358 м2) выполнен из стали 12Х1МФ. Поверхность потолочного настенного и подвесной части пароперегревателя составляет 350 м2. Конвективные поверхности (площадью 726 м2.) пароперегревателя расположены в отпускной шахте котла.

Пароперегреваетль имеет 2 ступени реуглирования температуры пергрева пара впрыском собственного конденсата.

Экономайзер изготовлен из труб 32×3,5, материал –сталь 20, общая площадь экономайзера - 2040 м2.

Поверхности нагрева регенеративного воздухоподогревателя РВП размещаются в 2-ух роторах диаметром 3600 мм каждый. Каждый ротор разделен на 18 секторов; в каждый момент газы проходят через 9 секторов, воздух – через 7, из работы выключены 2 сектора. Эквивалентный диаметр набивки «холодной» части РВП равен 9,8 мм, площадь 5600 м 2, «горячей»части – 7,8 мм, а общая площадь РВП - 12460 м2. На котле ст. №9 РВП состоит из одного ротора диаметром 9400 мм, общая площадь нагрева -7500 м2. Площадь «холодного» пакета составляет 40 %- от общей площади; количество секторов – 24, газами омываются 11 секторов, воздухом - 9, из работы выключено 4 сектора.

6.3 Порядок выполнения работы

6.3.1 Изучить режим работы действующего парового котла электростанции.

6.3.2 Снять технические и метрологические характеристики используемых в работе средств измерений.

6.3.3 Зафиксировать по приборам значения основных величин, необходимых для дальнейших расчетов, занести их в таблицу 6.1.

Таблица 6.1

|

№ п.п. |

Величина |

Численное значение |

|

1 |

Давление насыщенного пара в барабане, Рб, МПа |

|

|

2 |

Давление перегретого пара за котлом Рпп , МПа |

|

|

3 |

Температура перегретого пара tпп , K (ºC) |

|

|

4 |

Температура питательной воды tпв , K (ºC) |

|

|

5 |

Расход пара из котла D, кг/с (т/ч) |

|

|

6 |

Температура уходящих газов tуг , K (ºC) |

|

|

7 |

Содержание кислорода в уходящих газах О2, % |

|

6.3.4 Зафиксировать марку сжигаемого в топке котла во время испытаний топлива, его теплоту сгорания, зольность, влажность, элементарный состав.

6.3.5 Рассчитывать тепловой баланс котла на момент его испытаний, определить его КПД и часовой расход топлива. Расчет производить в порядке, указанном в таблице 6.2.

Таблица 6.2.

|

№ п.п. |

Параметры |

Расчетная формула или способ определения |

Расчет |

Численное значение |

|

1 |

Располагаемая теплота |

|

|

|

|

2 |

Температура уходящих газов |

По показаниям приборов теплового контроля |

|

|

|

3 |

Энтальпия воздуха и продуктов сгорания, в дымовых газах: а) воздуха Hиº, кДж/м3; б) продуктов сгорания Hгº кДж/м3. |

Выбирается по таблице Приложения 2

Выбирается по таблице Приложения 2 |

|

|

|

4 |

Содержание кислорода в дымовых газах О2, % об |

Определяется по показаниям приборов газового анализа

|

|

|

|

5 |

Коэффициент избытка воздуха в дымовых газах α |

|

|

|

|

6 |

Присосы холодного воздуха в газовом тракте за пароперегревателем Δα΄΄ |

Δαэко + Δαвп, см.таблицу приложения 6 |

|

|

|

7 |

Коэффициент избытка воздуха в уходящих газах αуг

|

Δα+ Δα΄΄ |

|

|

|

8 |

Энтальпия уходящих газов Нуг, кДж/м3

|

Нугº + (αуг- 1)Нвº |

|

|

|

9 |

Энтальпия холодного воздуха Нхв, кДж/м3 |

Нхвº определяется для tхв=30ºС по таблице см. приложение 2, Нхв= α Нхвº |

|

|

|

10 |

Потеря теплоты от механического недожога q4, %

|

Принимается по [6] |

|

|

|

11 |

Потеря теплоты от химического недожога q3, % |

Принимается по [6] |

|

|

|

12 |

*Потеря теплоты с уходящими газами q2, % |

|

|

|

|

13 |

Потеря теплоты в окружающую среду q5, % |

Выбирается по рисунку Приложения 3 |

|

|

|

14 |

Коэффициент сохранения теплоты ц |

|

|

|

|

15 |

Сумма тепловых потерь Уqi |

q2 + q3 + q4 + q5 + q6 |

|

|

|

16 |

Энтальпия перегретого пара hпп, кДж/кг |

Определяется по таблице Приложения 4

|

|

|

|

17 |

КПД котла зка, % |

100 – Σqi |

|

|

|

18 |

Энтальпия питательной воды hпв, кДж/кг |

Определяется по таблице Приложения 5 |

|

|

|

19 |

Расход перегретого пара D, кг/с (т/ч) |

Определяется по показаниям приборов теплового контроля |

|

|

|

20 |

Полезно использованная теплота в котле (теплота

продувочной воды не учитывается, т.к.

qпр |

D(hпп– hпв) |

|

|

|

21 |

Полный расход топлива В, м3/с, (м3/ч) |

|

|

|

|

22 |

Расход действительно сгоревшего топлива Вр, м3/с, (м3/ч) |

|

|

|

* При работе котла на газе потеря теплоты с уходящими газами может быть определена по упрощенной формуле Я.Л. Пеккера (основана на приведенных характеристиках топлива, %):

,

,

где K, C, b– коэффициенты, зависящие от сорта топлива и его приведенной влажности. Для природного газа эти коэффициенты имеют значения К = 3,52; С=0,63; b=0.18;

Аt - поправка на температуру уходящих газов:

![]() ,

,

(1+n) – коэффициент, учитывающий поправку на изменение q2 в связи с недогревом воздуха в калорифере,

n= 0.00035 Δtα΄΄пп,

где Δt = t2-t1 - подогрев в калорифере;

α΄΄пп, - коэффициент избытка воздуха за пароперегревателем.

6.4 Содержание отчета

6.4.1 Краткое описание парового котла и режима его работы.

6.4.2 Расчет теплового баланса, КПД котла и расхода топлива в топку.

6.4.3 Выводы по работе.

6.5 Контрольные вопросы

6.5.1 Дайте определение органического топлива, состав топлива? Какие виды топлив различают?

6.5.2 От чего зависит состав твердого топлива, жидкого и газообразного?

6.5.3 Как рассчитывается содержание влаги и золы в топливе?

6.5.4 Какие методы определения влажности вы знаете? Какая бывает влага в топливе?

6.5.5 Из чего слагается материальный и тепловой баланс котельного агрегата?

6.5.6 Какие виды тепловых потерь вы знаете? Перечислите и дайте пояснения от чего зависит их величина?

6.5.7 Что такое КПД котла? От чего он зависит? Как находится?

6.5.8 Какие основные элементы котла вы знаете, каково назначение пароперегревателя, экономайзера, топки?

6.5.9 Что такое зольность топлива? Как влияет зольность топлива на работу котла?

6.5.10 Что такое влажность топлива? Как влияет влажность топлива на работу котла?

7 Лабораторная работа №7. Исследование работы воздухоподогревателя с оценкой вероятности возникновения точки росы сернистых паров на газовой стороне холодного пакета

Цель работы: ознакомление с конструкцией и компоновкой воздухоподогревателя (ВП). Определение точки росы в зависимости от содержания сернистых соединений.

7.1 Основные теоретические положения

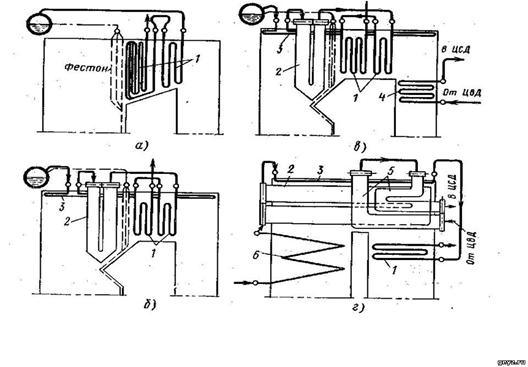

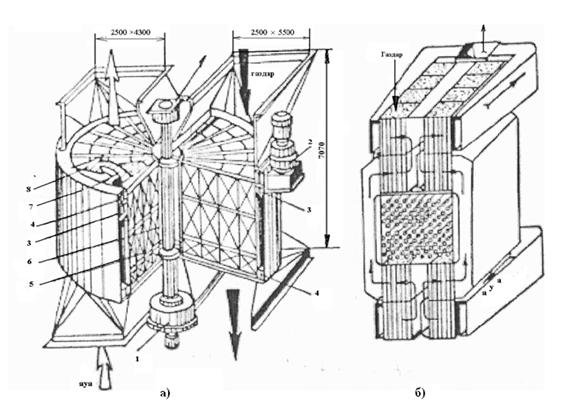

В современнных котлах применяют вращающиеся регенеративные (РВП) и трубчатые воздухоподогреватели (ТВП) (см. рисунок 7.1).

РВП устанавливаются на котлах, работающих на газе, мазуте, каменных углях с умеренной зольностью; трубчатые – при сжигании высокозольных углей и при работе котла под наддувом.

В обоих типах ВП возможен раздельный нагрев первичного и вторичного воздуха. При нагреве воздуха до 350-3700С применяют одноступенчатую схему компоновки, РВП устнавливается непосредственно за экономайзером за пределами здания котельной; при более высокойтемпературе применяют двухступенчатую схему компоновки, причем первая ступень трубчатоговоздухоподогревателя также можетустанавливаться за пределами здания.

Оптимальные скорости дымовых газов и воздуха в трубчатых воздухоподогревателях составляют соответсвенно 11±2 и 4,5,6 м/с, в РВП – 9-10 и 6-8 м/с.Температура газов на входе в трубчатый воздухоподогреватель не должна превышать 5300С.

Часть воздухоподогревателя на стороне входа воздуха называется холодной частью. Это отдельный, легко сменяемый пакет. При поверочном тепловом расчете задаются энтальпии газов и воздуха на входе в ВП, требуется определить энтальпии газов и воздуха на выходе из ВП и количество передаваемой теплоты.

Теплота, передаваемая воздуху в ВП, определяется по формуле :

![]() (7.1)

(7.1)

где ![]() - отношение количества воздуха за ВП к

теоретически необходимому;

- отношение количества воздуха за ВП к

теоретически необходимому;

![]() - доля рециркулируещего воздуха в ВП;

- доля рециркулируещего воздуха в ВП;

![]() и

и![]() - энтальпии воздуха, теоретически необходимого для

сжигания топлива, на входе в ВП и на входе из него;

- энтальпии воздуха, теоретически необходимого для

сжигания топлива, на входе в ВП и на входе из него;

![]() - присос воздуха в ВП.

- присос воздуха в ВП.

1 – подшипники; 2 – электродвигатель; 3 и 7 – перифериийные и радиальные уплотнения; 4- наружный кожух; 5 - набивка; 6 – вал ротора;8- утечка воздуха через уплотнения.

Рисунок 7.1 - Регенеративный (а) и трубчатый (б) воздухоперегреватели

В случае подогрева всего воздуха в одноступенчатом ВП и во второй ступени двухступенчатого:

![]() , (7.2)

, (7.2)

где![]() - избыток воздуха на выходе из топки, присос воздуха в топке и присос

воздуха в системе пылеприготовления.

- избыток воздуха на выходе из топки, присос воздуха в топке и присос

воздуха в системе пылеприготовления.

Величина ![]() для первой ступени равна

для первой ступени равна

![]() , (7.3)

, (7.3)

где![]() - утечка воздуха из второй ступени ВП.

- утечка воздуха из второй ступени ВП.

При рециркуляции части горячего воздуха:

, (7.4)

, (7.4)

здесь ![]() ,

,![]() ,

,![]() -

температуры холодного воздуха на

входе ВП, после смешения и горячего воздуха.

-

температуры холодного воздуха на

входе ВП, после смешения и горячего воздуха.

При подогреве воздуха в паровом

или электрическом калориферах изменится только температура на входе в

воздухоподогреватель. Теплота, затраченнная в калорифере на подогрев воздуха от

![]() до

до

![]() также является теплотой внешнего подогрева воздуха и включается в

располагаемую теплоту

также является теплотой внешнего подогрева воздуха и включается в

располагаемую теплоту ![]() .

.

Следует помнить, что температуру

воздуха на входе в ВП нельзя принимать ниже температуры конденсации водяных

паров, температура стенки ВП должна быть выше температуры точки росы

![]() ),

при котороый возникает конденсация водяных

паров и образование жидкой пленки (электролита) на поверхности нагрева.

),

при котороый возникает конденсация водяных

паров и образование жидкой пленки (электролита) на поверхности нагрева.

Наиболее вероятным местом

образования электролита является «холодный» пакет ВП. Точка росы определяется

парциальным давлением водяных паров в продуктах сгорания, увеличивающимся с

повышением влажности топлива и содержания в нем водорода, содержанием серы в

топливе и количеством оксидов азота в дымовых газах. Численное значение точки

росы складывается из температуры конденсаций водяных паров, содержащихся в

дымовых газах, и некоторой температурной добавки ![]() =

=![]() . Температура конденсации водяных паров, содержащихся

в продуктах сгорания Антрацита (марки АШ) равна 27-28 0С ,

бурых углей 45-55 0С, мазута – 44-45 0С,

природного газа – 54-55 0С.

. Температура конденсации водяных паров, содержащихся

в продуктах сгорания Антрацита (марки АШ) равна 27-28 0С ,

бурых углей 45-55 0С, мазута – 44-45 0С,

природного газа – 54-55 0С.

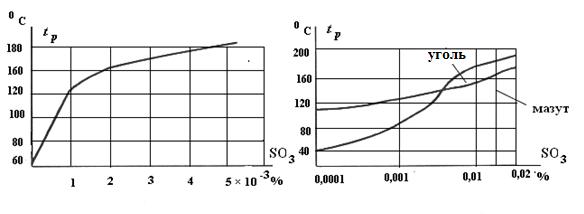

Наличие серы в топливе повышает температуру точки росы. На рисунке7.2 (а, б) показаны зависимости температуры точки росы от наличия SO3 в продуктах сгорания и от содержания H2SO4.

Рисунок 7.2

Температура точки росы дымовых газов может быть определена по формуле,0С:

![]() ,

(7.5)

,

(7.5)

где - для твердого

топлива;

- для твердого

топлива;

Sпрр, Апрр – приведенное содержание серы и золы, определяемое в процентах на 4170 кДж/кг.

Для проверки отсутствия условий образования росы на поверхности несменяемой части холодного пакета ВП определяется минимальная температура стенки, которая должна быть выше точки росы.

Для трубчатого ВП

, (7.6)

, (7.6)

где αг и αв – коэффициенты теплоотдачи конвекцией соответственно от газов к стенке и от стенки к воздуху;

![]() и

и![]() –температура газа на выходе и воздуха на входе в

холодный пакет;

–температура газа на выходе и воздуха на входе в

холодный пакет;

0,8 и 0,95 – коэффициенты, учитывающие загрязнение и неравномерность температурного поля газов на выходе из ВП.

Для регенеративного ВП:

, (7.7)

, (7.7)

где ![]() и

и

![]() доли сечений, омываемых дымовыми газами и воздухом.

доли сечений, омываемых дымовыми газами и воздухом.

7.3 Описание лабораторной установки

В качестве лабораторной установки используется парвой котел, исследованный при проведении работы №6. В настоящей работе исследуется элемент этого котла – воздухоподогреватель.

7.4 Порядок выполнения работы

7.4.1 Ознакомиться с конструкцией воздухоподогревателя и его компоновкой в газоходе котла.

7.4.2 Снять технические характеристики с используемого в работе основного обрудования и метрологические характеристики применяемых средств измерений.

7.4.3 Записать характеристики используемого при проведении испытаний топлива.

7.4.4 Произвести исследование работы ВП в рабочем режиме котла (по указанию преподавателя), результаты иссследований занести в таблицу по форме 7.1.

Таблица 7.1

|

Величина

|

Численное значение |

|

Температура уходящих газов

|

|

|

Содержание кислорода в дымовых газах О2,%

|

|

|

Температура воздуха на входе в ВП

|

|

|

Температура воздуха за холодным пакетом |

|

|

Температура газов на входе в холодный пакет |

|

7.4.5 Рассчитать минимально допустимую температуру стенки холодного пакета воздухоподогревателя и температуры точки росы, расчет свести в таблицу по форме 7.2.

Таблица 7.2

|

Величина |

Расчетная формула или способ определения |

Расчет |

Численное значение |

|

1 |

2 |

3 |

4 |

|

Расход топлива на котел

|

Принимается по результатам работы №6 |

|

|

|

Средняя температура воздуха

|

|

|

|

|

Средняя температура газов

|

|

|

|

|

Среднее значение объема продуктов горения

|

БКЗ-160-100 топливо-газ топливо -мазут |

|

11,52 12,2 |

|

Количество воздуха, необходимое для сгорания 1 м3 (1 кг) топлива |

Принимается из теплового расчета котла БКЗ-160-100: топливо-газ топливо -мазут |

|

9,8 10,56 |

|

Средний секундный объем газов |

|

|

|

|

Средний секундный объем воздуха

|

|

|

|

|

Живое сечение для прохода газов

|

По конструктивным характеристикам РВП котла БКЗ-160-100 |

|

10,2 |

|

Живое сечение для прохода воздуха |

По конструктивным характеристикам РВП котла БКЗ-160-100 |

|

9,32 |

|

Средняя скорость газов |

|

|

|

|

Средняя скорость воздуха

|

|

|

|

|

Коэффициент теплоотдачи конвекцией при поперечном омывании шахматных

гладкотрубных пучков |

По номограмме приложения 7а |

|

|

|

Коэффициент теплоотдачи от стенки к воздуху |

0,85 |

|

|

|

Коэффициент теплоотдачи конвекцией при продольном омывании гладких труб

|

По номограмме приложения 7б |

|

|

|

Коэффициент теплоотдачи от газов к стенке |

0,866 |

|

|

|

Коэффициент теплоотдачи конвекцией

для РВП |

По номограмме приложения 7 |

|

|

|

Коэффициент теплоотдачи

|

0,95 |

|

|

|

Коэффициент теплоотдачи

|

0,87 |

|

|

|

Температура стенки холодного пакета ВП (на входе воздуха)tст |

По разделу 2 настоящей работы |

|

|

|

Разница температур конденсации водяных паров и точки

росы дымовых газов При сжигании твердого топлива При сжигании газообразного топлива |

По разделу 2 настоящей работы По указанию преподавателя |

|

|

|

Температура конденсации водяных паровtконд |

Рассчитывается в зависимости от вида топлива и условий сжигания |

|

|

|

Температура точки росы дымовых газов

|

tконд+Δtр или см. рисунок 7.2 |

|

|

7.5 Содержание отчета

7.5.1Краткое описание конструкции ВП и его компоновки в газоходе котла.

7.5.2 Технические и метрологические характеристики используемого в работе оборудования и средств измерений.

7.5.3 Описание режима работы котла на момент проведения данной работы.

7.5.4 Результаты исследований и расчетов.

7.5.5 Выводы по работе.

7.6 Контрольные вопросы

7.6.1 Опишите конструкцию ВП и его компоновки в газоходе котла. Какие типы ВП вы знаете?

7.6.2 В современнных котлах применяют различные ВП, какие это типы и чем они отличаются? Чем необходимо руководствоваться при установке ВП на котлах?

7.6.3 Что такое «точка росы? Как она определяется, что необходимо учитывать при нахождении «точки росы?

7.6.4 Почему необходимо находить «точку росы»? И для чего это необходимо делать?

7.6.5 Какие меры могут быть предприняты (технические, проектные и пр.) для избежания выпадения конденсата из дымовых газов?

7.6.5 Где устанавливаются воздухоподогреватели, для каких целей?

7.6.6 Опишите работу реального котла, используемого для расчетов в данной работе.

7.6.7 Что такое «летучие вещества», дайте определение? От чего зависит выход летучих? Что входит в их состав для различных видов топлив?

7.6.8 Что такое условное топливо? Какова теплота сгорания условного топлива? Как рассчитывается расход топлива для отдельно взятого котла?

7.6.9 Что входит в состав золы, какие химические соединения, перечислите некоторые из них?

7.6.10 Для чего необходимо находить температуру конденсации водяных паров, с чем это связано? Дайте пояснения [Л.1], с. 41-44, [Л.2] с. 17-29.

Список литературы

1. Резников М.И. Липов Ю.М. Паровые котлы ТЭС: Учебник для вузов – М.: Энергоатомиздат, 1981 – 240 с.

2. Сидельковский Л.М Юренев В. Н. Котельные установки промышленных предприятий: Учебник для вузов – М.: Энергия, 1988 – 521 с.

3. Тепловой расчет котлов (нормативный метод). СПб.: ИЗд-ВО НПО ЦКТИ, 1998 - 256 с.

4. Теплотехнический справочник. Т.1. / под ред. В.Н. Юренева и П.Д Лебедева/.- М.: Энергия, 1987.

5. Померанцев В.В., Арефьев К.М., Ахмедов Д.Б. и др. Основы практической теории горения. Л.: Энергоатомиздат, 1986 - 312 с.

6. Хзмалян Д.М., Каган Я.А. Теория горения и топочные устройства. М.: Энергия, 1988 - 488 с.

7. Кудинов А.А., Дикоп В.В. Техническая гидромеханика. Самара: СамГТУ, 2003- 261 с.

8. Кудинов А.А., Кудинов В.А. Газоснабжение. Лабораторный практикум. Ульяновск: УлПИ, 1993 - 92 с.

9. Белосельский Б.С.Технология топлива и энергетических масел. – М.: Издательство МЭИ., 2005. – 348 с.

10. Теплотехнический справочник. Т.1. Под ред. В.Н. Юренева и П.Д Лебедева. – М.: Энергия, 1987.

11. Васильченко Л.Ю. Специальные вопросы сжигания топлива. Методические указания к лабораторным работам. Алматы: АИЭС, 2002-25 с.

12. Акмен Р.Г. Топливо, основы теории горения и топочные устройства. Текст лекций и задачи по отдельным разделам курса для студентов заочного обучения специальностей 7.090510 «Теплоэнергетика» и 7.000008 «Энергетический менеджмент»: – Харьков: НТУ «ХПИ», 2005– 68с.

13. Денисов-Винский Н.Д. ©E-mail: denisov.vinskiy@yandex.ru Курс «Общая энергетика», НОУ ВПО МИЭЭ, 2010.

Содержание

Введение 3

1 Лабораторная работа № 1 3

2 Лабораторная работа № 2 7

3 Лабораторная работа №3 12

4 Лабораторная работа № 4 18

5 Лабораторная работа № 5 23

6 Лабораторная работа №6 28

7 Лабораторная работа №7 37

Список литературы 46