Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра «Промышленная теплоэнергетика»

СПЕЦИАЛЬНЫЕ ВОПРОСЫ СЖИГАНИЯ ТОПЛИВА

Методические указания к выполнению расчетно-графических работ для студентов специальности 5В071700- Теплоэнергетика

Алматы 2013

Составители: М.Б. Алиярова, Л.Р.Джунусова. «Специальные вопросы сжигания топлива». Методические указания к выполнению расчетно-графических работ для студентов специальности 5В071700 – Теплоэнергетика. – Алматы: АУЭС. 2013 – 37 с.

Методические указания содержат положения по подготовке и проведению расчетно-графических работ, оформлению отчетов, описания работ, которые охватывают все основные разделы дисциплины.

Описания расчетно-графических работ включают основные теоретические положения, описание методики проведения расчетов и экспериментальной установки, порядок проведения и обработки данных, перечень рекомендуемой литературы.

Методические указания к расчетно-графическим работам предназначены для студентов специальностей теплоэнергетического факультета.

Ил. 8, табл. 8 , библиогр. 13 назв.

Рецензент:канд. техн. наук, М.Е. Туманов

Печатается по плану издания Некоммерческого акционерного общества «Алматинский университет энергетики и связи» на 2012 г.

© НАО «Алматинский университет энергетики и связи», 2013 г.

Сводный план 2012 г., поз 90

Введение

Расчетно-графические работы по курсу «Специальные вопросы сжигания топлива» ставят целью закрепление навыков и знаний, приобретенных на лекционных, лабораторных и практических занятиях, развитие умений расчетов характеристик горения, умений управлять процессом горения и формированием факельных или слоевых процессов, получение навыков исследования и обработки данных.

Эффективность, безопасность, надежность и экономичность работы теплоэнергетического оборудования котельных во многом определяются методом сжигания топлива, совершенством и правильностью выбора оборудования и приборов, своевременностью и качеством проведения пусконаладочных работ и т.д.

В РГР №1 после определения теплотехнических характеристик топлива студентам необходимо выбрать схему пылеприготовления и вид мельничного оборудования для заданного вида топлива. Далее, объяснить порядок работы элементов оборудования, входящих в систему подготовки топлива. В работе схема подготовки угольной пыли выполняется на формате А 4, с учетом требований к чертежам. Название и составные элементы чертежа приводятся в обязательном порядке и сводятся в спецификацию оборудования.

В РГР №2 определяется расход топлива, необходимый при заданных характеристиках котельного агрегата. Далее, требуется выбрать схему котельного агрегата, объяснить устройство и принцип его работы, определить схему топки, для заданного количества топлива определить теоретическое и действительное количество воздуха, необходимого для горения.

Перед выполнением работы следует изучить методическое указание, рекомендуемую литературу.

Отчет по работе составляется каждым студентом на листах формата А4.

Он должен содержать:

1) Введение.

2) Цель работы.

3) Принципиальную схему экспериментальной установки.

4) Исходные данные.

5) Расчет и обработка полученных результатов.

6) Выводы и заключения, вытекающие из анализа результатов, полученных в работе и данных, приведенных в справочной литературе.

1 Расчетно-графическая работа №1. Подготовка твердого топлива к сжиганию в топочных камерах паровых котлов

Цель работы: ознакомиться с системой подготовки топлива к сжиганию в топочных камерах паровых котлов. Определить теплотехнические характеристики топлива, выбрать схему пылеприготовления и вид мельничного оборудования для заданного вида топлива. Пояснить порядок работы элементов оборудования, входящих в систему подготовки топлива.

Задание 1: привести схему пылеприготовления для различного ископаемого угля, показанного в таблице. Для определения вида схемы и вида измельчающей мельницы необходимо учитывать теплотехнические характеристики топлива. Объяснить порядок работы схемы пылеприготовления и показать элементы, входящие в нее. Сделать заключение для какого вида твердого топлива может применяться полученная схема.

Вариант задания студентами выбирается по последней и предпоследней цифрам учебного шифра согласно приложения 2 Таблица 1, или согласовывается с преподавателем.

Исходные данные – Топливо и его характеристики

|

вариант № |

Топливо |

Характеристики топлива |

||||

|

кло |

R90,% |

Vг% |

Wр, % |

Ар, % |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

Карагандинский бассейн К |

1,4 |

18/20/21 |

28 |

6,5 |

24,4 |

|

2 |

Экибастузское СС |

1,35 |

20/20/- |

31 |

8 |

35,9 |

|

3 |

Куу-Чекинское СС |

1,8 |

18/-/- |

27 |

7 |

34,9 |

|

4 |

Ленгеровское Б3 /Узбекистан/ |

1,83 |

35/53/45 |

39 |

29 |

13,5 |

|

5 |

Донецкий бассейн А |

0,95 |

7/-/- |

3,5 |

7,5 |

19 |

|

6 |

Донецкий Д |

1,1 |

26/36/29 |

43 |

13 |

15,7 |

|

7 |

Ангренское Б2 |

2,1 |

31/48/41 |

33,5 |

36 |

11,2 |

|

8 |

Таш-Кумыр Д /Киргизская Респуб/ |

1,9 |

22/30/26 |

36,0 |

15 |

11,9 |

|

9 |

Кузнецкий бассейн, Д |

1,65 |

17/-/20 |

24,5 |

11 |

10,2 |

|

10 |

Кузнецкий бассейн, Г |

1,3 |

|

40 |

8 |

9 |

|

11 |

Кузнецкий бассейн,СС |

1,99 |

|

30 |

7 |

7 |

|

12 |

Кизеловский Г, Пермская обл |

1,0 |

27/-/- |

45 |

5 |

26,6 |

|

14 |

Сучанское Г, Приморский край |

1,5 |

22/28/- |

36 |

5,5 |

28,8 |

|

15 |

Канско-Ачинский бассейн, Назаровское Б2 |

1,1 |

40/60/52 |

48 |

39 |

7,3 |

|

16 |

Канско-Ачинский бассейн, Ирша – Бородинское Б2 |

1,2 |

40/60/52 |

48 |

33 |

6 |

|

17 |

Канско-Ачинский бассейн, Норильское СС |

1,6 |

16/-/20 |

24 |

4 |

26,9 |

|

18 |

Воркутинское Ж, Коми АР |

1,4 |

21/26/24 |

33,0 |

5,0 |

18,1 |

|

19 |

Ново-Волынское,Г Украина, Львовская обл |

1,2 |

24/32/27 |

39,0 |

10 |

15,3 |

|

20 |

Челябинский бассейн, Б3 |

1,25 |

38/55/- |

44 |

17 |

28,2 |

|

21 |

Бабаевское Б1, Башкирская АР |

1,7 |

40/60/55 |

64,5 |

55,0 |

7,9 |

|

22 |

Подмосковный бассейн, БГ |

1,7 |

40/60/- |

47,0 |

33,0 |

22,8 |

|

23 |

Егоршинское, ПА Свердловская обл |

1,5 |

9/-/11 |

9,0 |

5,0 |

20,9 |

|

24 |

Черемховское, Д Иркутская обл |

1,6 |

27/40/31 |

45,5 |

11,5 |

20,8 |

|

25 |

Донецкий бассейн, ПА |

1,3 |

8/-/11 |

7,5 |

5,0 |

16,2 |

|

26 |

Черепетьуголь, Б2 Подмосковный бассейн |

1,75 |

- |

55 |

31,0 |

45,0 |

|

27 |

ГлубоковскоеБ2Р, Тулауголь |

1,93 |

|

54,1 |

31 |

41 |

|

28

|

Гусино-Озерское, Б3, Бурятская АР |

1,0 |

37/55/- |

42,5 |

23 |

13,1 |

|

29 |

Подгородненское Т, Приморский край |

1,4 |

12/-/- |

16 |

4,0 |

40,3 |

|

30 |

Райчихинское Б, Хабаровский край |

1,3 |

38/55/49 |

44 |

37,5 |

6,6 |

|

31 |

Ургальское Г, Хабаровский край |

1,05 |

25/28/28 |

41,5 |

6,5 |

29,9 |

|

32 |

Назаровское Б, Красноярский край |

1,10 |

40/60/52 |

48 |

39 |

7,3 |

|

33 |

Донецкий бассейн, Ж-ППМ |

1,5 |

20/22/- |

30 |

9 |

35,5 |

|

34 |

Донецкий бассейн, АШ |

0,95 |

|

4 |

7 |

17 |

|

35 |

Донецкий бассейн, Д |

1,13 |

|

43 |

13 |

20 |

|

36 |

Донецкий бассейн,Т |

1,9 |

|

13 |

5 |

15 |

|

37 |

Анадырское Д, Магаданская обл., РФ |

0,9 |

30/-/- |

49 |

17,4 |

12,4 |

|

38 |

Артемовский Б |

0,92 |

|

49 |

28 |

22 |

|

39 |

Львовско-Вольнский Г |

1,22 |

|

38 |

10 |

22 |

|

40 |

Башкирский Б |

1,8 |

|

63 |

52 |

10 |

|

41 |

Печорский Д |

1,15 |

|

39 |

11 |

25 |

|

42 |

Богословский |

1,1 |

|

48 |

28 |

22 |

|

43 |

Борлинское 2КР |

1,42 |

|

31 |

7,5 |

40,7 |

|

44 |

Шоптыкольское 3Б |

0,9 |

|

41 |

18 |

24,6 |

|

45 |

Сарыкольское 3Б |

1,1 |

|

40,5 |

23,5 |

23,0 |

|

46 |

Кушмурунское 2Б |

1,1 |

|

48,5 |

37,0 |

14,5 |

|

47 |

Приозерное 2Б |

0,95 |

|

48,2 |

36,0 |

14,7 |

|

48 |

Орловское 2Б |

1,18 |

|

45,0 |

34,0 |

19,1 |

|

49 |

Экибастузское СС Р |

1,3 |

|

25 |

5 |

45,6 |

|

50 |

Карагандинский бассейн концентрат |

1,4 |

|

27 |

10,0 |

20,7 |

|

51 |

Карагандинский бассейн промпродукт |

1,4 |

|

30,0 |

10,0 |

38,7 |

|

52 |

Карагандинский бассейн Р, отсев |

1,4 |

|

28,0 |

9,0 |

34,6 |

В 4-м столбце таблицы для R90 –фракционного остатка, приведены три его значения. Первое значение – ШБМ, для шаровой барабанной мельницы, второе значение – ММ, для молотковой мельницы, последнее значение СМ – для среднеходной мельницы.

1.1 Определение теплотехнических характеристик заданного твердого топлива

Для твердого топлива необходимо составить полный перечень его теплотехнических характеристик:

а) месторождение угля и его марка;

б) низшая теплота сгорания рабочей массы угля ,  ;

;

в) влажность рабочей массы угля ![]() ;

;

г) влажность угольной пыли ![]() ;

;

д) гигроскопическая влажность угля ![]() ;

;

е) максимально возможная влажность угля ![]() ;

;

ж) количество

летучих веществ ![]() ,%

,%

и) коэф дробления угля, kло;

к) тонкость помола угольной пыли ![]() ,

%;

,

%;

л) теоретическое

количество воздуха, необходимого для сжигания угля ![]() ,м3/кг;

,м3/кг;

м) величина

измельчения угля ![]() , %.

, %.

Чтобы найти приведенные характеристики нужно просмотреть следующую специальную литературу: [1], [2], [3]. Например, из таблицы 1.1 литературы [3] можно найти теплотехнические характеристики заданного топлива. Если для какого-нибудь топлива не даны полные его характеристики, то их можно найти через применение других функциональных и графических зависимостей.

Например, величина дробления угля перед системой пылеприготовления влияет на последующую сушку топлива, процесс дробления и надежную работу установки. Если топливо окажется крупно раздробленным, мельница затратит много электроэнергии для его измельчения, рабочие детали мельницы быстро износятся, ее рабочая прозводительность уменьшится. Поэтому в процессе подготовки уголь проходит две стадии размола – дробление и измельчение. У мельниц, предложенных для данного вида топлива, характеристики помола должны быть следующие :

![]() (размеры

(размеры

![]() остаток на сите) = 20 %;

остаток на сите) = 20 %;

![]() (размеры

(размеры

![]() остаток на сите) = 5 %;

остаток на сите) = 5 %;

Самый большой размер частицы пылевидного топлива ≤ 15мм.

Частицы грубо

измельченного (раздробленного) сухого угля должны быть следующего размера ![]() ;

; ![]() , самый большой размер куска топлива R≤

25мм. Если величина

измельчения будет превышать величину

частиц вышеперечисленных, то для

определения

, самый большой размер куска топлива R≤

25мм. Если величина

измельчения будет превышать величину

частиц вышеперечисленных, то для

определения ![]() и

и ![]() нужно использовать таблицу 1.2 литературы [3].

нужно использовать таблицу 1.2 литературы [3].

Тонкость

угольной пыли мельничных установок обозначается с помощью

величины ![]() , %. Для получения значений рекомендуется

использовать таблицу 1.1 литературы [3]. В других случаях на 9-10 страницах

этой литературы предусмотрены специальные указания. Самый главный фактор, влияющий на тонкость самого эффективного

измельчения угля, это его способность вступать в реакцию, или в расчет может также

приниматься количество летучих веществ. В некоторых случаях тонкость эффективного

помола угля определяют следующим образом:

, %. Для получения значений рекомендуется

использовать таблицу 1.1 литературы [3]. В других случаях на 9-10 страницах

этой литературы предусмотрены специальные указания. Самый главный фактор, влияющий на тонкость самого эффективного

измельчения угля, это его способность вступать в реакцию, или в расчет может также

приниматься количество летучих веществ. В некоторых случаях тонкость эффективного

помола угля определяют следующим образом:

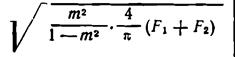

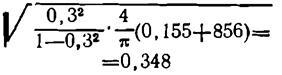

|

|

(1.1) |

где ![]() – полидисперсный показатель топлива.

– полидисперсный показатель топлива.

Его величина для различных мельниц принимается в следующих размерах:

- для ШБМ шаро-барабанной мельницы – в интервале между 0,7 и 1,0 (в среднем 0,85);

- для ММ молотковых мельниц – между 1,1 и 1,5 (в среднем 1,3);

- для СМ среднеходной мельницы – между 1,1 и 1,3 (в среднем 1,2);

- для БМ быстроходной мельницы – 0,9.

Влажность угольной пыли влияет на систему подготовки топлива к сжиганию и работу котельного агрегата. Неправильно высушенное топливо сложно поддается измельчению, излишняя влажность понижает рабочую производительность мельницы, затрудняет доставку угольной пыли по пылепроводам к горелке и замедляет процесс сжигания топлива. Правильно высушенный уголь сжигается, и процесс горения происходит интенсивно. Однако пересушка угольной пыли повышает опасность самовоспламенения и взрыва.

В предложенной работе влажность топлива берется из таблицы 1.1 литературы [3]. Для антрацитов принимается значение около его нижнего предела. Если для каменного угля в качестве сушильного агента в системе прямого вдувания используют горячий воздух, то принимаются значения близкие к нижнему пределу влажности, указанной в таблице; а если пыль готовят в системе с промежуточным бункером, то принимают значения близкие к верхнему пределу влажности; если в качестве сушильного агента в системе прямого вдувания используют горячий воздух и топочные газы, то принимаются значения близкие к нижнему пределу влажности.

Если для сушки бурого угля в незамкнутой

системе применяют топочные газы, влажность угольной пыли принимается близкой к гигроскопическому

значению этого угля ![]() . Принятое значение для угольной пыли корректируется по

ходу теплового расчета системы.

. Принятое значение для угольной пыли корректируется по

ходу теплового расчета системы.

Для пыли бурого угля с влажностью ![]() < 0,4

< 0,4 ![]() в случаях, когда риск самовоспламенения пыли мал,

значение влажности не должно быть ниже уровня

в случаях, когда риск самовоспламенения пыли мал,

значение влажности не должно быть ниже уровня ![]() < 0,4

< 0,4 ![]() ; для пыли

бурого и каменного углей с влажностью

; для пыли

бурого и каменного углей с влажностью ![]() >0,4

>0,4 ![]() , их

значения не должны быть ниже 0,5

, их

значения не должны быть ниже 0,5![]() ; для

антрацитов, полуантрацитов и тощих каменных углей влажность пыли может приниматься

ниже 0,5

; для

антрацитов, полуантрацитов и тощих каменных углей влажность пыли может приниматься

ниже 0,5![]() .

.

При расчетах установок систем пылеприготовления (бункеров

сырого угля, пыли, сепаратора пыли, пневмотранспортера и пр.), необходимо

знать насыпную, видимую плотность угля и угольной пыли. Значения насыпной ![]() ,

и видимой (кажущейся)

,

и видимой (кажущейся) ![]() плотностей угля в соответствии с его рабочей

влажностью

плотностей угля в соответствии с его рабочей

влажностью ![]() находим по таблице 1.1 литературы [3] под наименованием удельный вес топлива

находим по таблице 1.1 литературы [3] под наименованием удельный вес топлива ![]() . Если

значение влажности топлива превышает его значение

. Если

значение влажности топлива превышает его значение ![]() на

10%, то его видимая плотность

на

10%, то его видимая плотность ![]() (кажущаяся) определяется

следующим образом:

(кажущаяся) определяется

следующим образом:

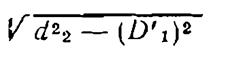

|

|

(1.2) |

В случае уплотнения угольной пыли, например, во время гружения в бункер насыпная плотность определяется по следующей расчетной формуле

|

|

(1.3) |

где ![]() – истинная (реальная) плотность

топлива:

– истинная (реальная) плотность

топлива:

|

|

(1.4) |

где ![]() - плотность органической массы твердых

топлив, в расчетах принимается -

- плотность органической массы твердых

топлив, в расчетах принимается - ![]() т/м3.

т/м3.

Насыпная плотность прессованной угольной пыли (только что загруженной или выгруженной) определяется следующим образом:

|

|

(1.5) |

При тепловом расчете необходимо знать значения теплоемкости угля и угольной пыли. Средняя темлоемкость определяется по формуле:

|

|

(1.6) |

|

|

(1.7) |

где  - теплоемкость сухой массы топлива, значения которой приведены в таблице

1.2.

- теплоемкость сухой массы топлива, значения которой приведены в таблице

1.2.

Таблица 1.2

|

Топливо |

00С |

1000С |

2000С |

3000С |

4000С |

|

Антрациты и тощие угли |

0,22 |

0,23 |

0,25 |

0,27 |

0,28 |

|

Каменные угли |

0,23 |

0,26 |

0,30 |

0,31 |

|

|

Бурые угли |

0,26 |

0,30 |

0,35 |

|

|

Другие теплотехнические характеристики топлива представлены в таблице 1.2 литературы [3].

Далее, после определения всех характеристик топлива, следует перейти к следующей части расчетно-графической работы – подбор мельничной установки и расчет горелочного устройства.

1.2 Выбор типа мельницы для размола заданного твердого топлива

Выбор мельницы производится по следующей таблице:

Таблица 1.3

|

Топливо |

Коэфициент измельчения, kло |

Выход летучих веществ |

Паро- производительность агрегата -котла, |

Вид мельниц |

Вид заменяющей мельницы |

Тонкость угольной

пыли |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Антрациты и полуантрациты1) |

<1 |

Ограничений нет |

|

ШБМ |

- |

|

|

Каменный уголь |

|

Ограничений нет |

|

ШБМ |

- |

|

|

Каменный уголь и полуантрациты |

|

Ограничений нет |

|

СМ2) |

ММ5), ШБМ3) |

|

|

Каменный уголь |

|

|

|

СМ2), ММ5) |

ММ5), ШБМ3) |

|

|

Бурый уголь ( |

Ограничений нет |

|

ММ |

ВМ |

60 |

|

|

Бурый уголь ( |

Ограничений нет |

|

ВМ |

ММ |

60 |

|

ШБМ – шаробарабанная мельница, СМ – среднеходная мельница, ММ – молотковая мельница, ВМ – ветряная мельница.

1) если у угля и промежуточной продукции в

рабочей массе содержание карбонатной серы будет ![]() , выбираем

только ШБМ;

, выбираем

только ШБМ;

2) если зольность на сухую массу угля составляет ![]() , то нет необходимости применять СМ, т.к.

будет происходить быстрый износ внутренних частей мельницы, потому следует

применять мельницы с kло

, то нет необходимости применять СМ, т.к.

будет происходить быстрый износ внутренних частей мельницы, потому следует

применять мельницы с kло![]() ;

;

3) нужно выбирать только для котлов с

паропроизводительностью ![]() т/час;

т/час;

4) нужно выбирать только для котлов с

паропроизводительностью ![]() т/час;

т/час;

5) следует выбирать для углей с

количеством летучих веществ ![]() .

.

При выборе мельницы необходимо учитывать следующие особенности: самым универсальным видом мельниц считается шаро- барабанная мельница. Однако, типовые размеры ШБМ очень велики, высока их металлоемкость и первоначальная себестоимость, по сравнению с другими видами мельниц расход элетроэнергии, затрачиваемый на дробление и измельчение угля и транспортировку пыли в горелку значительно выше. Поэтому подготовка угольной пыли в ШБМ имеет сравнительно низкие экономические показатели. ШБМ применяются для топлива с высокой золистостью и низкой способностью вступления в химические реакции (антрациты, полуантрациты, некоторые виды каменных углей). ШБМ выбирают в случаях, когда отсутсвует возможность применения других типов мельниц. ШБМ обычно применяются в системе пылеприготовления с промежуточным бункером, с последующей транспортировкой угольной пыли в горелку.

В молотковых мельницах ММ измельчаются так

называеме мягкие угли с количеством летучих веществ свыше ![]() (бурый и

каменный). Такие угли могут быть грубого помола, при этом экономические

показатели молотковой мельницы остаются достаточно высокими.

(бурый и

каменный). Такие угли могут быть грубого помола, при этом экономические

показатели молотковой мельницы остаются достаточно высокими.

ММ применяется в системе прямого вдувания пыли в котлах, работающих под высоким давлением.

Среднеходные мельницы СМ оборудованы валками или/и шарами,

при помощи которых, происходит дробление угля. СМ применяются для каменных

углей с значением зольности на сухую массу ![]() , а также

для бурых углей с низкой

влажностью в системах с прямым вдуванием пыли в горелку.

, а также

для бурых углей с низкой

влажностью в системах с прямым вдуванием пыли в горелку.

Ветряные мельницы ВМ применяются для измельчения торфа и особенно влажного бурого угля, в системах с предварительной просушкой их камерными газами в специальных шахтах.

Для определения числа мельниц, необходимого для подготовки заданного вида топлива для сжигания в котельном агрегате необходимо воспользоваться таблицей 1.4.

Таблица 1.4 –Выбор типа мельниц и их количества для котельных агрегатов

|

Вид мельницы |

Паро-производительность агрегата котла, т/час |

|||||||

|

12-35 |

50-75 |

120-270 |

320-420 |

500-640 |

950 |

1600 |

2500 |

|

|

Схема прямого вдувания угольной пыли |

||||||||

|

ШБМ |

2 |

2 |

2 |

- |

- |

- |

- |

- |

|

ММ |

2 |

2 |

2-4 |

3-4 |

4-6 |

4-6 |

6-8 |

8-10 |

|

ВМ |

2 |

2 |

2-4 |

3-4 |

4-6 |

4-6 |

6-8 |

8-10 |

|

СМ |

2 |

2 |

2-4 |

3-4 |

4 |

4-6 |

6-8 |

8-10 |

|

Схема транспортировки угольной пыли из промежуточного бункера |

||||||||

|

ШБМ |

1 |

1 |

1-2 |

1-2 |

2 |

2 |

4 |

6 |

|

ММ |

- |

- |

2 |

2-3 |

2-4 |

4 |

6 |

8 |

1.3 Расчет производительности мельницы

При выборе схемы прямого вдувания угольной пыли в топки котлов производительность отдельной мельницы по измельчению угля в системе пылеприготовления определяется следующим образом:

Если для одного котла работают 3-4 мельницы и одна из них по причине дефекта остановилась, рабочая производительного каждой оставшейся мельницы должна обеспечивать 80% рабочей производительности котла:

|

|

(1.8) |

где ![]() - число мельниц, работающих для отдельного

котла (определяется из таблицы 3.2);

- число мельниц, работающих для отдельного

котла (определяется из таблицы 3.2);

![]() - расход топлива котла, т/час.

- расход топлива котла, т/час.

Если для одного котельного агрегата работают 5 или больше мельниц и одна из них по причине дефекта остановилась, рабочая производительного каждой оставшейся мельницы должна обеспечивать 90% рабочей производительности котла:

|

|

(1.9) |

Если для одного котельного агрегата работают 2 мельницы, то рабочая производительность определяется следующим образом:

|

|

(1.10) |

При выборе схемы транспортировки угольной пыли в котлы через промежуточный бункер, производительность отдельной мельницы в системе определяется в следующем виде:

|

|

(1.11) |

где ![]() - коэфициент дробения при установлении в

системе ШБМ принимается

- коэфициент дробения при установлении в

системе ШБМ принимается ![]() ;

;

при установлении ММ либо СМ по две штуки, то

принимается ![]() ; если мельницы установлены по три штуки,

то -

; если мельницы установлены по три штуки,

то - ![]() ; по четыре -

; по четыре - ![]() ;

;

![]() - число мельниц, работающих для отдельного

котла (см. таблицу 3.2);

- число мельниц, работающих для отдельного

котла (см. таблицу 3.2);

![]() - число котлов, установленных на станции.

- число котлов, установленных на станции.

1.4 Определение отдельной замкнутой системы приготовления угольной пыли, выбор схемы в соответствии с видом мельницы для размола угля

В общем виде системы пылеприготовления в зависимости от вида подготовки топлива делятся на два вида - центральные и отдельные. В расчетно-графической работе рассматриваются только отдельные системы. Такие системы взаимодействуют с котлом при помощи воздуха или газов. В отдельных системах мельницы расположены вблизи котельного агрегата. Схемы отдельных систем в зависимости от особенностей делятся на два вида: схема прямого вдувания угольной пыли в топку и схема транспортировки угольной пыли в топку через промежуточный бункер.

В первой схеме смесь предварительно измельченного угля и первичный воздух напрямую вдуваются в топку. Во второй схеме угольная пыль, подготовленная в мельнице, предварительно собирается в промежуточном бункере и подается в котлы из этого бункера. Такие схемы со своей стороны делятся на замкнутые и незамкнутые. В замкнутой системе отработавшие газы подаются в нижнюю часть топки, а в незамкнутой системе газы из топки выбрасываются в атмосферу или газоход, ведущий к дымососу.

Схема подготовки угольной пыли определяется в зависимости от вида угля, его приведенной влажности и количества влаги, выпаренной из него в результате сушки угля. Принятое количество влаги определяют следующим образом:

|

|

(1.12) |

где ![]() ,%

- количество влаги в рабочей массе топлива;

,%

- количество влаги в рабочей массе топлива;

![]() ,

% - влажность угольной пыли.

,

% - влажность угольной пыли.

Таблица 1.5 - Показатели для выбора схемы подготовки пыли

|

Наименования |

Замкнутая схема |

|||||||||||

|

Прямое вдувание угольной пыли в топку |

с промежуточным бункером |

|||||||||||

|

ШДД |

БД |

ОЖД |

ЖД |

ШДД |

БД |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

||

|

Схема |

рисунок 2.1а |

рисунок 2.1б

|

рисунок 2.2 а,б,в

|

рисунок 2.2 д

|

рисунок 2,3 а,б |

рисунок 2,4 а,б |

рисунок 2.5 а

|

рисунок 2.5 б

|

рисунок 2.6 а,б,в |

рисунок 2.6 г |

||

|

Влажность

|

<16 |

<35 |

<40 |

<60 |

<16 |

<60 |

<16 |

<40 |

<16 |

<60

|

||

|

Полученная влага |

≤0,15 |

≤0,22 |

≤0,27 |

≤0,43 |

≤0,43 |

≤0,43 |

≤0,15 |

≤0,25 |

≤0,12 |

≤0,43 |

||

|

Паропроизводительность котла, |

≥20 |

≥20 |

≥12 |

от 20 до 270 |

≥12 |

≥12 |

≥20 |

≥20 |

≥20 |

≥20

|

||

|

Особенности использования схемы |

Для невзрывоопасных углей |

Для взрывоопасных углей |

При сушке угля горячим воздухом |

При недостаточной сушке угля только горячим воздухом |

Для каменных углей |

Для бурых углей Если для сушки вместе с горячим воздхом применяют топочные газы |

Для сухого угля |

Для влажного угля |

Применение перегретого воздуха для сушки тощих углей и антрацитов |

Когда энергии горячего воздуха для сушки недостаточно, если необходима высокая температура в нижней части топки |

||

|

Наименование |

Незамкнутая схема |

||

|

Для молотковой мельницы с отдельным промежуточным бункером |

|||

|

Схема |

Рисунок 2.7, а |

Рисунок 2.7, б |

Рисунок 2.7, в |

|

Влажность |

Ограничений нет |

||

|

Полученная влага |

Ограничений нет |

||

|

Паропроизводительность котла, |

≥35 |

≥35 |

≤50 |

|

Особенности использования схемы |

Схема эффективна для бурого угля. Для выбора схемы необходимо провести технико-экономические расчеты |

||

В расчетно-графической работе схема подготовки угольной пыли выполняется на формате А 4, с учетом требований к чертежам.

Название чертежа и его составные элементы приводятся в обязательном порядке и сводятся в спецификацию оборудования.

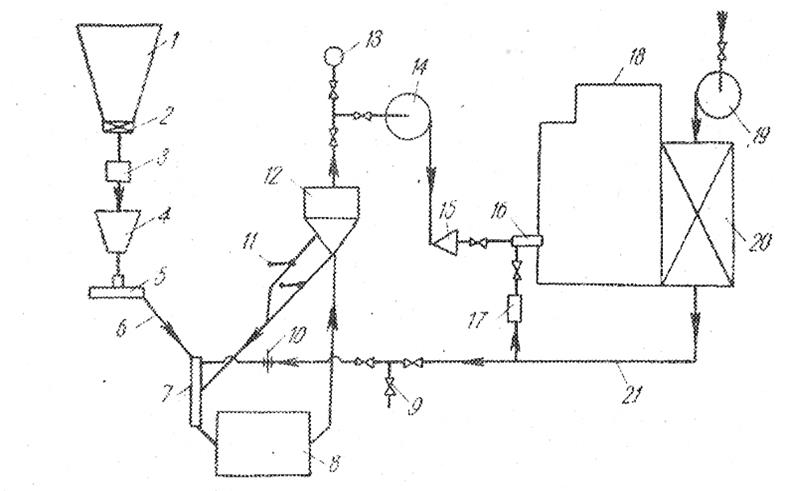

Отдельные схемы пылеприготовления, включающие разные типы мельниц, показаны на рисунках 2.1-2.4. В зависимости от марки казахстанского угля или топлива, доставленного на ТЭЦ, выбирается специальная мельничная установка. Основным элементом мельничной установки является мельница. Уголь, превращенный в порошок в мельнице, состоит из зерен размером около 0 и 20-30-50-300-500-1500 мкм. В соответствии с требованиями по сжиганию угля в топочной камере размер частиц угольной пыли должен быть R90,%. В системе пылеприготовления частью установки, обеспечивающей выделение частиц заданного размера, является Сепаратор. В отдельных системах прямого вдувания пыли в горелки котла для транспортировки пыли применяют первичный горячий воздух.

Первичный воздух из воздухонагревателя, с одной стороны, служит в качестве агента, высушивающего влажный уголь, с другой стороны - необходим для транспортировки пыли в котельный агрегат. На рисунках 1.1 - 1.5 показаны схемы подвода воздуха и подачи пыли в котел. В случаях, когда температура горячего воздуха, применяемого в качестве сушильного агента, является недостаточной для сушки влажного угля, используют смесь воздуха с топочными газами. Различные схемы пылеприготовления угля подробнее рассмотрены в литературе [3].

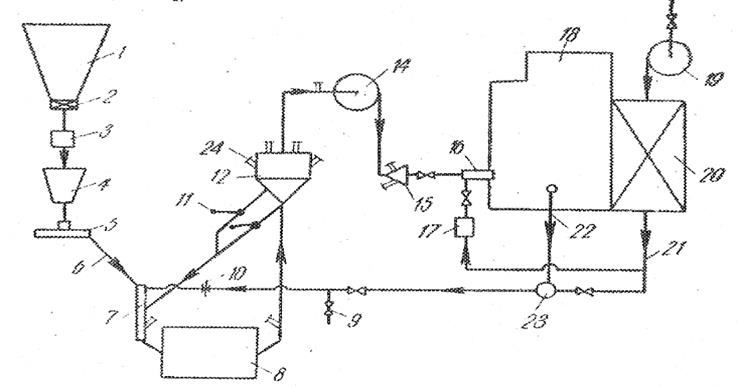

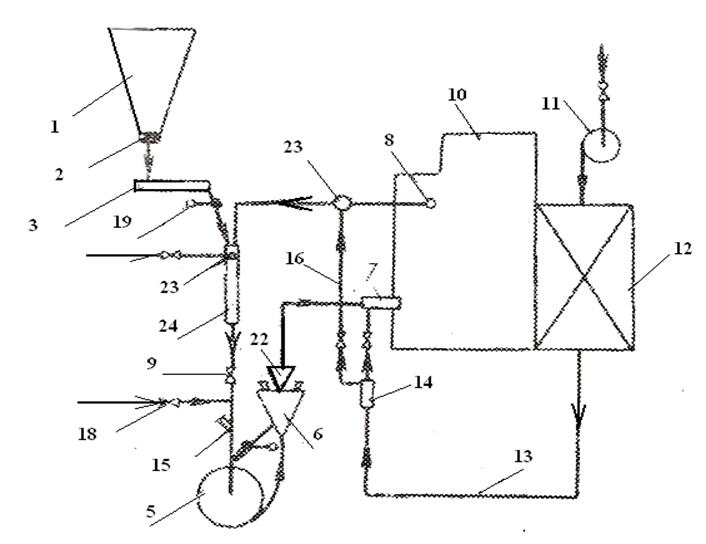

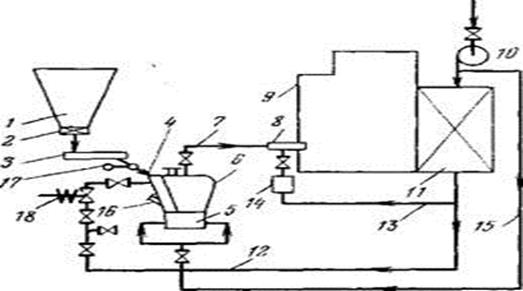

Сопротивление тракта от мельницы до горелок в схеме (рисунок 1.1) преодолевается за счет напора дутьевого вентилятора, в связи с чем, пылесистема находится под небольшим избыточным давлением или под наддувом, (перед мельницей 1—2,5 кПа). Здесь важным условием безопасной работы пылесистемы и чистоты помещения является полная герметизация оборудования.

|

1— бункер сырого угля; 2 — отсекающий шибер; 3 — питатель угля; 4 — течка сырого угля; 5— углеразмольная мельница; 5 — сепаратор пыли; 7 — пылепровод; 8 — горелка; 9 — паровой котел; 10 — дутьевой вентилятор; И — воздухоподогреватель; 12 — тракт первичного воздуха; 13 — тракт вторичного воздуха; 14 — короб вторичного воздуха; 15 — подача холодного воздуха для вентиляции мельницы; 16 — взрывной клапан; 17 — клапан-ми галка; 18 — автоматический быстро отсекающий шибер. Рисунок 1.1 - Индивидуальная схема пылеприготовления с прямым вдуванием пыли в топочную камеру для работы на горячем воздухе под давлением |

Достоинство схемы с прямым вдуванием заключается в ее простоте, компактности пылеприготовительного оборудования, небольшом расходе электроэнергии на транспорт аэропыли, простой системе автоматизации подачи топлива.

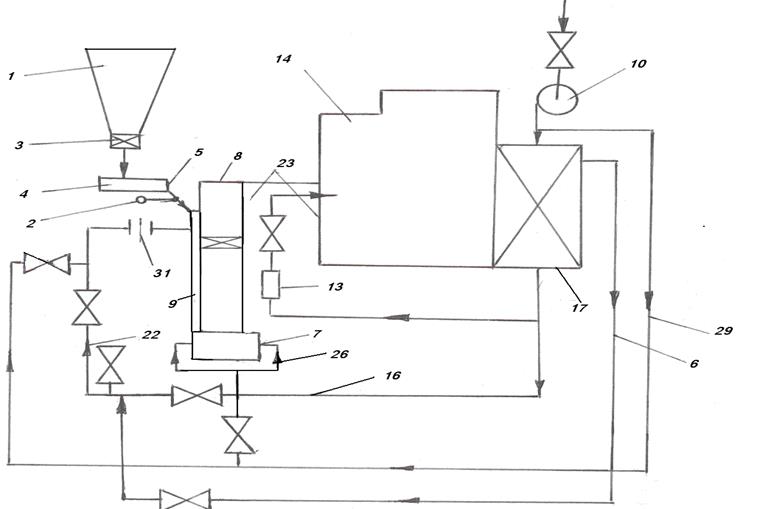

а) взрывобезопасные угли'

1- бункер угля; 2 - отсекающий шибер; 3 - автовесы; 4- весовой бункер; 5 - питатель угля; 6 - течка сырого угля; 7 - устройство для нисходящей сушки; 8 - мельница; 9 - клапан присадки холодного воздуха; 10 - измерительное устройство для расхода сушильного агента: 11 - мигалка; 12 - сепаратор; 13 - межсистемная связь; 14 - мельничный венгилятор; 15-распределитель пыли; 16 - горелка; 17 - короб вторичного воздуха; 18 - котел; 19-дутьевой вентилятор; 20 - воздухоподогреватель; 21 – воздухопровод горячего воздуха; 22 - газопровод; 23 - смесительная камера; 24 - взрывной клапан.

Рисунок 1.2 а - Индивидуальные схемы пылеприготовления с прямым вдуванием для шаробарабанных мельниц при работе под разряжением

б)-взрывоопасные угли;

Рисунок 1.2 б - Индивидуальные схемы пылеприготовления с прямым вдуванием для шаробарабанных мельниц при работе под разряжением

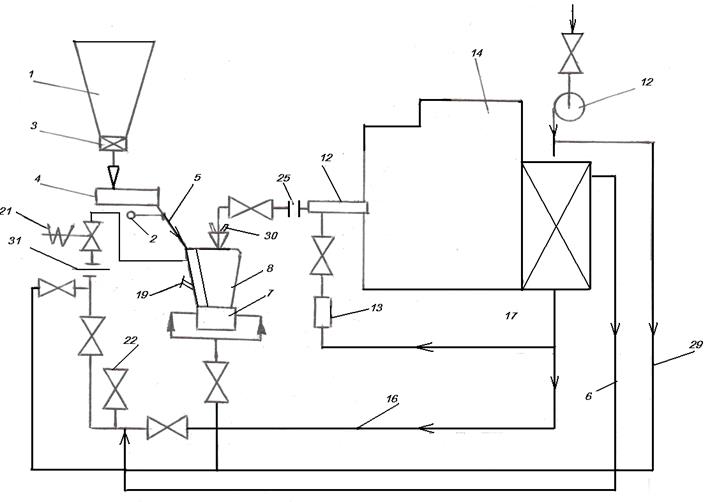

а) схема с шахтным сепаратором и амбразурой на горячем воздухе под давлением:

Рисунок 1.3 а – Схема пылеприготовления угля для прямого вдувания пыли для молотковых мельниц

б – схема с шахтным сепаратором и горелкой на горячем воздухе под давлением;

1 — бункер угля; 2 — мигалка; 3 — отсекающий шибер; 4 — питатель угля; 5—течка сырого угля,' 6 —трубопровод присадки слабоподогрегого воздуха; 7 — мельница; 8 — сепаратор; 9 — устройство для нисходящей сушки; 10 — дутьевой вентилятор; 11 — клапан присадки холодного воздуха,- 12 — горелка;13 - короб вторичного воздуха; 14 - котел; 15 — газопровод; 16 — воздухопровод; 17- воздухоподогреватель; 18 - смесительная камера; 19 - взрывной клапан; 20 — концентратор; 21— шибер с быстрозакрывающимся устройством; 22 — атмосферный клапан; 23 — амбразура; 24 — сбросная горелка; 25 - заглушка; 26 — трубопровод холодного воздуха для уплотнения вала мельницы; 27 — эжекторная горелка; 28 — водяная форсунка; 29 — трубопровод аварийной присадки холодного воздуха; 30 - распределитель пыли; 31 — измерительное устройство для расхода сушильного агента.

Рисунок 1.3 б – Схема пылеприготовления угля для прямого вдувания пыли для молотковых мельниц

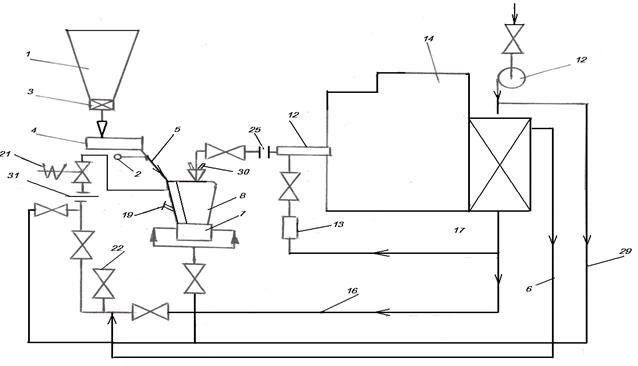

Рисунок 1.4– Схема отдельной системы пылеприготовления угля прямого вдувания пыли с использованием среднеходных мельниц

1 — бункер сырого угля; 2 —автовесы; 3 —весовой бункер; 4 —питатель угля; 5 — отсекающий шибер; 6 — пылепровод к горелкам; 7 — мельница; 8 — сепаратор: 9 — мельничный вентилятор; 10 — распределитель пыли;11 —клапан присадки холодного воздуха; 12— горелка; 13 —короб вторичного воздуха; 14— котел; 15 — течка сырого угля; 16 — воздухопровод горячего воздуха; 17 — воздухоподогреватель; 18 — дутьевой вентилятор;19-мигалка; 20 — трубопровод присадки слабоперегретого воздуха; 21 — измерительное устроисгво для расхода сушильного агента.

Рисунок 1.5 – Схема отдельной системы пылеприготовления угля прямого вдувания для среднеходных мельниц - работает без давления

С окружающей атмосферой (течка сырого топлива, течка пыли после циклона), установлены клапаны-мигалки, открывающиеся только в момент пропуска скопившейся массы топлива над клапаном.

1 — бункер угля: 2 —отсекающий шибер; 3 — питатель угля; 4 — устройство для нисходящей сушки; 5 —мельница; 6- сепаратор; 7 — горелка; 8 — газозаборное окно; 9 -- отключающий шибер; 10 — котел; 11 — дутьевой вентилятор; 12 — воздухоподогреватель; 13 — воздухопровод; 14 — короб вторичного воздуха; 15 -- взрывной клапан; 16 — воздухопровод для присадки горячего воздуха; 17 —сбросная горелка; 18 — клапан присадки холодного воздуха;19 — мигалка; 20 — концентратор; 21 — водяная форсунка; 22 -распределитель пыли; 23 - смесительная камера.

Рисунок 1.6 - Схема пылеприготовления угля прямого вдувания пыли для ветряных мельниц - сушка газом

2 Расчетно-графическая работа №2

Цель работы: определить расход топлива, необходимый для агрегатов котла, показанных в таблице. Ознакомиться с устройством и принципом работы котельного агрегата, выбрать схему котла. Определить схему топки. вычислить теоретически необходимый и действительный объем воздуха, необходимого для горения.

2.1 Расчет расхода воздуха, необходимого для системы пылеприготовления и топки котла

Определить расход топлива, необходимый

для агрегатов котла, показанных в таблице. В таблице дано число топок в паровом

котле - m, давление производимого пара - ![]() , температура

-

, температура

- ![]() ,0C, температура питающей воды - tпв,0C, значение КПД брутто котла.

,0C, температура питающей воды - tпв,0C, значение КПД брутто котла.

Показать схему котельного агрегата [5], объяснить устройство и принцип работы. Для заданного количества топлива определить теоретическое и действительное количество воздуха [1], определить схему топки.

Таблица 2.1 – Исходные данные

|

вариант № |

Топливо |

Вид парового котла и пример |

m |

Бар |

0C |

tпв, 0C |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

Карагандинский бассейн К |

Пп-950-255-2(П-39-2) |

12 |

255 |

545 |

265 |

91,8 |

|

2 |

Экибастузское СС |

Пп-1650-255(П-57-1)

|

32 |

255 |

545 |

277 |

92 |

|

3 |

Куу-Чекинское СС |

Пп-1650-255(П-57-1)

|

32 |

255 |

545 |

277 |

92 |

|

4 |

Ленгеровское Б3 /Узбекистан/ |

Е-420/140Ж(ТП-87-1) |

12 |

140 |

560 |

230 |

86 |

|

5 |

Донецкий бассейн А |

Пп-660-140(П-60) |

24 |

140 |

550 |

240 |

87 |

|

6 |

Донецкий Д |

Пп-660-140(П-60) |

24 |

140 |

550 |

240 |

87 |

|

7 |

Ангренское Б2 |

Еп-320-140Ж(БКЗ-320-140/25) |

8 |

140 |

545 |

230 |

86,5 |

|

8 |

Таш-Кумыр Д /Киргизская Респуб/ |

Пп-660-140-2К(П-55-1) |

16 |

140 |

550 |

240 |

90,3 |

|

9 |

Кузнецкий бассейн, Д |

Е-420-140(БКЗ-420-140-5) |

8 |

140 |

560 |

230 |

92 |

|

10 |

Кузнецкий бассейн, Г |

Е-420-140(БКЗ-420-140-5) |

8 |

140 |

560 |

230 |

92 |

|

11 |

Кузнецкий бассейн,СС |

Пп-1650-255(П-57-1)

|

32 |

255 |

545 |

277 |

92 |

|

12 |

Кизеловский Г, Пермская обл |

Пп-1000/255Ж(ТПП-312) |

16 |

255 |

545 |

260 |

92,4 |

|

13 |

Канско-Ачинский бассейн, Назаровское Б1 |

Еп-670-140(П-62) |

16 |

140 |

545 |

242 |

83,5

|

|

14 |

Сучанское Г, Приморский край |

Е-420-140(БКЗ-420-140-5) |

8 |

140 |

560 |

230 |

92 |

|

15 |

Канско-Ачинский бассейн, Назаровское Б2 |

Е-320-140Ж(БКЗ-320-140ПТ-5) |

16 |

140 |

560 |

230 |

90,5 |

|

16 |

Канско-Ачинский бассейн, Ирша – Бородинское Б2 |

Е-320-140Ж(БКЗ-320-140ПТ-1) |

16 |

140 |

560 |

230 |

91,2 |

|

17 |

Канско-Ачинский бас., Норильское СС |

Пп-950-255-2(П-39-2) |

12 |

255 |

545 |

265 |

91,8 |

|

16 |

Воркутинское Ж, Коми АР |

Е-420-140Ж(БКЗ-420-140ПТ-1) |

16 |

140 |

560 |

230 |

91,2 |

|

17 |

Ново-Волынское,Г Украина, Львовская обл |

Е-420-140(БКЗ-420-140-5) |

8 |

140 |

560 |

230 |

92 |

|

18 |

Челябинский бассейн, Б3 |

Еп-670-140(П-62) |

16 |

140 |

545 |

242 |

83,5

|

|

19 |

Бабаевское Б1, Башкирская АР |

Пп-1650-255(П-57-1) |

32 |

255 |

545 |

277 |

92 |

|

20 |

Подмосковный бассейн, БГ |

Еп-640-140Ж(БКЗ-640-140ПТ-1) |

16 |

140 |

545 |

230 |

92,5 |

|

21 |

Егоршинское, ПА Свердловская обл |

Пп-660-140(П-60) |

24 |

140 |

550 |

240 |

87 |

|

22 |

Черемховское, Д Иркутская обл |

Пп-660-140(П-60) |

24 |

140 |

550 |

240 |

87 |

|

23 |

Донецкий бассейн, ПА |

Пп-660-140(П-60) |

24 |

140 |

550 |

240 |

87 |

|

24 |

Черепетьуголь, Б2 Подмосковный бассейн |

Пп-990-255(П-59) |

32 |

255 |

545 |

268 |

91 |

|

25 |

Глубоковское Б2Р, Тулауголь |

Е-320-140(БКЗ-320-140-3) |

8 |

140 |

560 |

230 |

91,6 |

|

26

|

Гусино-Озерское, Б3, Бурятская АР |

Е-420/140Ж(ТП-87-1) |

12 |

140 |

560 |

230 |

86 |

|

27 |

Подгородненское Т, Приморский край |

Е-420-140(БКЗ-420-140-5) |

8 |

140 |

560 |

230 |

92 |

|

28 |

Райчихинское Б, Хабаровский край |

Еп-670-140(П-62) |

16 |

140 |

545 |

242 |

83,5

|

|

29 |

Ургальское Г, Хабаровский край |

Е-420-140(БКЗ-420-140-5) |

8 |

140 |

560 |

230 |

92 |

|

30 |

Назаровское Б, Красноярский край |

Е-320-140Ж(БКЗ-320-140ПТ-5) |

16 |

140 |

560 |

230 |

90,5 |

|

31 |

Донецкий бассейн, Ж-ППМ |

Пп-660-140(П-60) |

24 |

140 |

550 |

240 |

87 |

|

32 |

Донецкий бассейн, АШ |

Пп-660-140(П-60) |

24 |

140 |

550 |

240 |

87 |

|

33 |

Донецкий бассейн, Д |

Е-420-140(БКЗ-420-140-5) |

8 |

140 |

560 |

230 |

92 |

|

34 |

Донецкий бассейн,Т |

Е-420-140(БКЗ-420-140-5) |

8 |

140 |

560 |

230 |

92 |

|

35 |

Анадырское Д, Магаданская обл., РФ |

Пп-660-140(П-60) |

24 |

140 |

550 |

240 |

87 |

|

36 |

Артемовский Б |

Пп-660-140(П-60) |

24 |

140 |

550 |

240 |

87 |

|

37 |

Львовско-Вольнский Г |

|

|

|

|

|

|

|

38 |

Башкирский Б |

|

|

|

|

|

|

|

39 |

Печорский Д |

Е-420-140(БКЗ-420-140-5) |

8 |

140 |

560 |

230 |

92 |

|

40 |

Богословский |

Е-320-140Ж(БКЗ-320-140ПТ-5) |

16 |

140 |

560 |

230 |

90,5 |

Дано несколько методик для расчета расходов воздуха, необходимого для системы пылеприготовления и котельного агрегата [4].

2.2 Расчет расходов топлива и воздуха для котельного агрегата

Для определения количества данного твердого топлива сжигаемого в котле применяют методику теплового расчета котла [Л 3, 22 с.],[Л 4, 28 с.].

В расчетно-графической работе можно определить расход топлива приблизительно без учета расхода пара, затрачиваемого для непрерывной продувки котла:

|

|

(2.1) |

где ![]() - первичная и вторичная паровая

производительность котла, кг/с;

- первичная и вторичная паровая

производительность котла, кг/с;

![]() -

мощности сильно нагретого пара и питающей воды, кДж/кг;

-

мощности сильно нагретого пара и питающей воды, кДж/кг;

![]() -

мощности сильно нагретого пара во время выхода из паронагревателя и во время

входа в него кДж/кг;

-

мощности сильно нагретого пара во время выхода из паронагревателя и во время

входа в него кДж/кг;

-

тепло топлива, в работе принимаем как

-

тепло топлива, в работе принимаем как ![]()

;

;

![]() -

чистое брутто агрегата котла, его значение находят в каталоге котельных агрегатов

[Л 5].

-

чистое брутто агрегата котла, его значение находят в каталоге котельных агрегатов

[Л 5].

Если в данном агрегате присутствует сильный паронагреватель, то в числителе формулы (2.1) обязательно нужно считать второе слагаемое.

Чтобы посчитать его, правильно будет узнать давление пара, возвращенное от пользователя в сильный паронагреватель, давление и температуру нагретого пара из нагревателя. Эти сведения находят в литературе [5], где даны характеристики котла.

Теоретическое количество воздуха (вторичного), необходимого для сжигания 1 кг твердого топлива определяется следующим образом:

|

|

(2.2) |

Для количества топлива, необходимого для сжигания

или затрачиваемого количества  теоретическое

количество воздуха рассчитывается следующим образом:

теоретическое

количество воздуха рассчитывается следующим образом:

|

|

(2.3) |

Для того, чтобы горение топлива быо наиболее

полным в установке котла должно быть достаточное количество воздуха. Так как в топку

подается не чистый кислород, а воздух, состоящий из соединения кислорода и

примеси азота, реакции горения могут проходить не полностью. Если учитывать

такие случаи, то выяснится необходимость подачи воздух в топку с приемлемым

излишком. Отношение конкретного количества данного воздуха к его теоретически

необходимому количеству называется коэффициентом избытка воздуха и

определяется следующим видом  . Коэффициент избытка

воздуха зависит от многих факторов. Его значение определяется в зависимости от

вида, характеристик топлива, способа его горения, конструкции топки (см. таблицы

2.2 и 2.3).

. Коэффициент избытка

воздуха зависит от многих факторов. Его значение определяется в зависимости от

вида, характеристик топлива, способа его горения, конструкции топки (см. таблицы

2.2 и 2.3).

Для определения действительного количества воздуха, необходимого для горения топлива при данном значении коэффициента избытка воздуха применяют уравнение следующего вида:

|

|

(2.4) |

Таблица 2.2 – Расчетные характеристики камерной топки

с твердым цлакоудалением (для котлов с паропроизводительностью ![]() )

)

|

№ |

Топливо |

Значения избытка воздуха выходящего из печи |

Значения теплового напряжения, подходящего для условий горения

|

Тепловые потери с механическим недожегом

|

Доля золы унесенной газами

|

|

1 |

Штыб антрацита |

1,2-1,25 |

140 |

7-8 |

0,95 |

|

2 |

Тощие угли |

1,2-1,25 |

160 |

5 |

0,95 |

|

3 |

Основные концентраты или промежуточные продукты |

1,15-1,2 |

160 |

1,0-1,5 |

2-3 |

|

4 |

Каменные угли, если Vг>25% |

1,15-1,2 |

175 |

0,5 |

0,95 |

|

5 |

Зольность бурых углей меньше Арпр<1 кг%/МДж; и больше Арпр<1 кг%/МДж |

1,2-1,25

1,2-1,25 |

180

180 |

1-2 |

0,95

0,95 |

Таблица 2.3 - Расчетные характеристики камерной

топки с жидким шлакоудалением (для котлов с паропроизводительностью ![]() )

)

|

№ |

Топливо |

Значения избытка воздуха |

Значения теплового напряжения, подходящего для условий горения |

Тепловые потери с Механическим недожегом |

Доля золы унесенной газами

|

|

Открытые топки |

|||||

|

1 |

Штыб антрацита |

1,2-1,25 |

145 |

6 |

0,95 |

|

2 |

Тощие угли |

1,2-1,25 |

185 |

4 |

0,95 |

|

3 |

Каменные угли |

1,15-1,2 |

185 |

0,5 |

0,95 |

|

4 |

Бурые угли |

1,2-1,25 |

210 |

0,3 |

0,95 |

|

Полуоткрытые топки |

|||||

|

1 |

Штыб антрацита |

1,2-1,25 |

600-700 |

5 |

0,9 |

|

2 |

Тощие угли |

1,2-1,25 |

600-700 |

4 |

0,85 |

|

3 |

Каменные угли |

1,15-1,2 |

700-800 |

0,5 |

0,7-0,8 |

|

4 |

Бурые угли |

1,2-1,25 |

700-800 |

0,3 |

0,65-0,7 |

2.3 Соответствие конструкций горелок и топки

Горелки предназначены для ввода в топку и перемешивания топлива и воздуха, обеспечения устойчивого воспламенения и выгорания смеси. Они должны отвечать следующим требованиям: герметичности соединения с топкой; ремонтопригодности; обеспечивать устойчивое горение на сниженной нагрузке и при использовании резервного топлива (газа или мазута).

В зависимости от принципа организации процесса ввода пыле – воздушной смеси пылеугольные горелки можно разделить на три типа: вихревые, прямоточные и плоскофакельные.

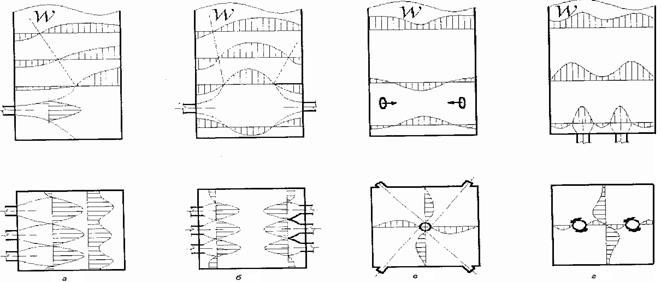

Тангенциальная компоновка (см. рисунок 2.1) организует движение струй пылевоздушной смеси, вытекающих из амбразур горелок, по касательной к условной окружности диаметром dy. Благодаря такой аэродинамике достигается хорошее заполнение факелом топки и исключается прямой удар потока в экраны. При одном вихре dy — (0,08 – 0,12) ат, а в случае образования двух вихрей dy = (0,04 – 0,06) ат. Один вихрь могут создавать горелки, находящиеся по всему периметру. Число ярусов горелок 2Я = 1 ~ 4. Направление крутки потоков в ярусах одинаковое. Горелки отдельных ярусов располагают одну над другой, создавая блок. В схемах с прямым вдуванием топлива число горелок должно быть кратным числу мельниц.

Данную компоновку применяют в топках, сжигающих топлива практически всех видов. Преимуществами топок с ТЩУ являются простота конструкции, обеспечивающая меньшие затраты на изготовление и ремонт, возможность комплектации ее более простыми схемами пылеприготовления, малая чувствительность к качеству топлива, широкий диапазон изменения нагрузок котла. К недостаткам следует отнести невозможность обеспечения нужной экономичности сжигания топлив с пониженной реакционной способностью (Vг < 20%). Более высокая концентрация золы по тракту котла приводит увеличению абразивного изнашивания поверхностей и лопаток дымососа, гидравлического сопротивления газового тракта, количества выбросов частиц золы в атмосферу. Кроме того, возникает необходимость в золоотвалах (площадях для размещения уловленной золы), снижаются допускаемые теплонапряжения, а следовательно, возрастают размеры топки.

Для надежной и эффективной работы топочной камеры и котла в целом требуется соответствие топочной камеры и горелок, эта связь очень важна при конструировании. Ниже (см. рисунок 2.1) приведены несколько возможных схем конструкций топок с горелками.

На рисунке 2.1, а, горелки расположены на поверхностях топки в один ряд. W – скорость истечения газа из горелки. В верхней части показаны четыре рисунка полей скоростей истечения газа. Преимуществом подобного расположения является легкое соединение топки с системами подачи пыли и воздуха и мельничными установками. Недостаток - воздух в горелки подается неравномерно, пламя не полностью занимает пространство топки, факел может достигать противоположной стены.

На рисунке 2.1, б горелки расположены на боковых противоположных поверхностях или на задней стороне топки. Встречное (друг напротив друга) расположение является наиболее выгодным. Встречная компоновка рекомендуется для вихревых, плоскофакельных и прямоточных горелок, располагаемых в несколько ярусов.

Аэродинамика течения в топке при прямоточных горелках существенно зависит от неравномерности распределения топлива и воздуха по горелкам. Различие в расходах приводит к смещению восходящего потока в сторону горелок с меньшими расходами с последующим ударом о стену. Несоосность установки горелок может нарушить симметричность течения в горизонтальной плоскости. У вихревых и плоскофакельных горелок вследствие меньшей дальнобойности и большей площади рассеяния потока аэродинамика движения более стабильна. Степень заполнения топки восходящими потоками при встречной компоновке выше, чем при фронтальной. Встречная компоновка применяется для топок, сжигающих АШ, тощие, каменные и бурые угли в котлах паропроизводительностью D = 320 т/ч. К недостаткам следует отнести более сложную трассировку пыле – и воздухопроводов.

В связи с тем, что потоки из противоположных горелок «встречаются» в средней части топки, в результате чего усиливается турбулентность течения, и вследствие этого нарастает процесс горения. К недостаткам можно отнести, то что по ширине камеры присутствует избыточное количество воздуха и соответственно поле температур смеси будет неоднородным.

На рисунке 2.1 в, показаны горелки, расположенные в углах топочной камеры друг напротив друга (пламя из горелки выходит под углом, тангенциально). Пламя из горелок, располагается в срединной части топки, направленное вдоль касательной к окружности радиусом r= (0,2-0,3)R, где R – радиус круга, очерченного внутри плоского сечения квадратной формы топки. Способность к шлакованию и нагрев горючих веществ в подобных конструкциях горелок не будет отличаться от обычно расположенных горелок. Горелки, расположенные под углом, должны быть установлены в два ряда. С каждого ряда будет истекать 25-30% от всего объема воздуха, подаваемого в топку. Когда нагрузка котла уменьшается, выключают только горелки, расположенные под углом и напротив друг друга. В таких случаях ровный профиль пламени горелки сохраняется. В таком расположении не повторяются недостатки от других расположений, внутри топки пламя будет оставаться устойчивым, а температура газов, выходящих из топки, будет невысокой. Это указывает на то, что топочные поверхности по высоте обширно поглащают тепло. К недостаткам также можно отнести сложность доставки топливовоздушной смеси в горелку.

На рисунке 2.1 г, горелки расположены в нижней части топки (на дне). Такое раасположение не сильно влияет на перемешивание топлива и воздуха и на процесс горения, и в случае расположения горелок по краям или напротив друг друга, преимущества и недостатки будут схожими. В качестве преимущества можно привести пример котла ТГМ-204П. На этом котле вместо тридцати шести горелок, расположенных напротив друг друга (встречное расположение) на стенках топочной камеры, работают двенадцать газомазутных горелок, расположенных в нижней части топки. То есть изменено расположение горелок и большее количество горелок малой мощности заменены на меньшее количество горелок, но с большей мощностью.

Характеристика процесса горения: ядро горения находится в области топки, где в составе продуктов горения присутствует сравнительно малое количество водяного пара (очаги формирования максимального теплового течения). Поверхности топки могут оставаться в надежном режиме работы, т.к. местные тепловые напряжения будут ниже вследствие соединения потоков пламени горелок и удлинения времени процесса горения. Для сжигания топлива не требуется слишком большой расход воздуха, минимальное значение коэффициента избытка воздуха (α<1,02), при таком горении отсутствуют потери тепла на химический недожег, пространство топки наполняется пламенем с эффективностью более 15-20%.

Недостаток такого вида расположения - общая высота котла удлиняется в связи с тем, что при нижнем расположении горелок необходимо предусмотреть дополнительное пространство внизу котла для их обслуживания.

а – фронтальное ; б –встречная компоновка; г – под углом, тангенциальное; г – расположение на дне топки.

Рисунок 2.1 – Расположение топок

2.2 Определение схемы топочной камеры. Расчет отдельной горелки

Расчет горелок включает в себя определение числа горелок и их размеров. Число горелок выбирают в зависимости от принятой схемы сжигания, типа горелки и способа их размещения в топке.

Найти из приведенного списка литературы [1, 2] характеристики котельного агрегата, дать пояснения, составить полную характеристику агрегата. Представить горизонтальную или вертикальную схему котла. В характеристике описать расположение горелок в топке. Определить взаимное расположение топки и горелок, показать горизонтальное изображение сечения топки.

Из характеристик котельного агрегата в задании, привести вид горелки, установленной в топке, определить число горелок, рассчитать энергетические показатели отдельной горелки.

Тепловая мощность отдельной горелки расчитывается из соотношения всего тепла, выделяемого топкой к числу горелок:

|

|

(2.5) |

где ![]() -

число горелок,

-

число горелок,

![]() -

расход топлива в котле,

-

расход топлива в котле,

![]() - низшая

теплота сгорания топлива на рабочую массу.

- низшая

теплота сгорания топлива на рабочую массу.

Расход топлива отдельной горелки это количество топлива, подаваемого в топку через отдельную горелку:

|

|

(2.6)

|

Для сжигания угольной пыли в топочной камере используют прямоточные, вихревые горелки. Принцип работы вихревой горелки (рисунок 2.2) следующий. Потоки первичного / и вторичного II воздуха вводят в топку через кольцевые концентрические каналы, в которых установлены завихрители. Направление крутки потоков одинаковое. Характерной особенностью такого течения является сопоставимость по величине всех трех составляющих скорости: аксиальной (продольной) оуа, касательной, wx (окружной) и радиальной wr. Наличие касательной составляющей скорости приводит к заметному расширению струи, образующей в пространстве параболическое тело вращения. В центральной внутренней части 1 струи образуется зона разрежения, величина которой определяется втулочным отношением т = D0/Da и скоростью потоков на выходе из горелок. Под действием перепада давлений возникают обратные токи горения в прямоточной вихревой горелке. В зависимости от конструкции завихрителей различают горелки улиточно-лопаточные, улиточно-улиточные, лопаточно – лопаточные, прямоточно-улиточные и прямоточно-лопаточные. В названии сначала указывают тип завихрителя по первичному воздуху.

Рисунок 2.2 - Схема стабилизации процесса высокотемпературных продуктов сгорания (см. изменение скорости), обеспечивающие стабилизацию воспламенения пылевоздушной смеси

При движении первичный I и вторичный II воздух перемешиваются, и процесс горения распространяется на внешнюю поверхность 2 струи.

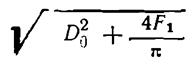

Расчет отдельной горелки основан на определении диаметров и площадей горизонтального сечения канала, подводящего смесь первичного воздуха и топлива, и канала, подающего вторичный воздух, и выполняется в следующем порядке.

Расход агента, транспортирующего угольную пыль V1 , м3/с (первичное количество воздуха) определяется:

|

|

(2.7) |

где ![]() - значение

принимается из таблицы (см. таблицу 2.4);

- значение

принимается из таблицы (см. таблицу 2.4);

V2= α2QгТ2/qвз273 - расход вторичного воздуха.

Приложение 1

|

Скорость пыдевоздушной смеси на выходе из горелки w1, м/с

Скорость вторичного воздуха на выходе из горелки w2, м/с

Выходное сечение канала пылевоздушной смеси F1, м2

Выходное сечение канала вторичного воздуха F2, м2 |

|

|

|

Наружный диаметр центральной трубы D0, м

Коэффициент

Внутренний диаметр трубы пылевоздушной смеси d1, м

Наружный диаметр трубы пылевоздушной смеси D1, м Толщина стенки трубы пылевоздушной смеси S1, м

Наружный диаметр кожуха при промежуточной подаче газа D`1 , м

Внутренний диаметр трубы вторичного воздуха d2, м

Диаметр амбразуры Dа, м

Наружный диаметр трубы вторичного воздуха D2, м

Диаметр круга равновеликого сечению канала пылевоздушной смеси D1рв, м

Диаметр круга равновеликого сечению канала вторичного воздуха D2рв, м

Диаметр круга равновеликого сечению горелки, Dг.рв, м |

Выбирается в пределах 0,3<m<0.4 для каменных и бурых углей, 0,35<m<0.45 для антрацитового штыба, полуантрацитов и тощих углей

Принимается конструктивно

Выбирается с учетом расчета газовой части по ОСТ 24.030.26-72

|

0.3

0,01

0,584+2·0,04=0,664

1,24

1,24+2·0,01=1,26

|

Расчет построен для случая транспорта пыли сушильным агентом. При транспорте пыли горячим воздухом некоторые величины определяются иначе:

1) φвз=1,0;

2) α1 принимается по значениям таблицы 2.4;

3) α2= αг- α1- αсбр при подаче сушильного агента в основные

горелки;

4) α’ сбр=g1(1+1,5Kпрс)/(1-ηц)ρ0V0 при подаче сушильного агента в самостоятельные сбросные сопла; α сбр=g1(1+1,5Kпрс)/ρ0V0 при подаче сушильного агента в основные горелки;

5) αт= αг ηц + α’ сбр(1- ηц) + Δ αт при наличии самостоятель-

ных сопл для сушильного агента; αт= αг + Δ αт при подаче сушильного агента в основные горелки;

6) μ=1/ α1 ρ0V0 ;

7) T1=(T2 cc.a/cвл.п + μ*tвл.п)/( c1/cвл.п +μ); где cc.a, cвл.п и c1 – теплоемкости сушильного агента, влажной пыли и пылевоздушной смеси в МДж/(кг·К), они принимаются по нормативным материалам для расчетов и проектирования пылеприготовительных устновок котельных агрегатов;

8) Qг= Qт.т·ηц/zг

|

Последние две цифры зачетной книжки |

Вариант задания |

|||

|

99 |

74 |

49 |

24 |

1 |

|

98 |

73 |

48 |

23 |

2 |

|

97 |

72 |

47 |

22 |

3 |

|

96 |

71 |

46 |

21 |

4 |

|

95 |

70 |

45 |

20 |

5 |

|

94 |

69 |

44 |

19 |

6 |

|

93 |

68 |

43 |

18 |

7 |

|

92 |

67 |

42 |

17 |

8 |

|

91 |

66 |

41 |

16 |

9 |

|

90 |

65 |

40 |

15 |

10 |

|

89 |

64 |

39 |

14 |

11 |

|

88 |

63 |

38 |

13 |

12 |

|

87 |

62 |

37 |

12 |

13 |

|

86 |

61 |

36 |

11 |

14 |

|

85 |

60 |

35 |

10 |

15 |

|

84 |

59 |

34 |

09 |

16 |

|

83 |

58 |

33 |

08 |

17 |

|

82 |

57 |

32 |

07 |

18 |

|

81 |

56 |

31 |

06 |

19 |

|

80 |

55 |

30 |

05 |

20 |

|

79 |

54 |

29 |

04 |

21 |

|

78 |

53 |

28 |

03 |

22 |

|

77 |

52 |

27 |

02 |

23 |

|

76 |

51 |

26 |

01 |

24 |

|

75 |

50 |

25 |

00 |

25 |

Приложение 2

Та б л и ц а 1

Приложение 3

Таблица 1 - Коэффициент избытка воздуха в горелке αг и подачи пылевоздушной смеси α1 при сушке топлива горячим воздухом

|

Тип горелки |

Схема транспортировки пыли к горелкам |

Вид сжигаемого топлива |

|||||

|

АШ, полуантрациты и тощие угли |

Каменный уголь |

Бурый уголь |

|||||

|

αг |

α1 |

αг |

|

|

|

||

|

Вихревые двухулиточные |

Горячим воздухом Сушильным агентом* |

1,05

1,05-1,00 |

0,175

0,225 |

1,05

1,05-1,00 |

0,225

0,26 |

- |

|

|

Вихревые улиточно-лопаточные |

Горячим воздухом Сушильным агентом* |

1,05

1,05-1,00 |

0,175

0,225 |

1,05

1,05-1,00 |

0,225

0,26 |

1,05 |

0,25 |

|

Вихревые прямоточно -улиточные |

Горячим воздухом Сушильным агентом |

1,05

1,05-1,1 |

0,175

0,225 |

1,05

1,05-1,00 |

0,225

0,26 |

-

1,05-1,00 |

-

0,5 |

|

Прямоточные щелевые |

Горячим воздухом Сушильным агентом |

1,05

1,05-1,00 |

0,15

0,215 |

1,05

1,05-1,1 |

0,2

0,25 |

1,05

1,05-1,00 |

0,3

0,55 |

|

Прямоточные с центральным или односторонним вводом вторичного воздуха |

Горячим воздухом Сушильным агентом |

1,05

1,05-1,00 |

0,15

0,215

|

1,05

1,05-1,1 |

0,2

0,25 |

1,05

1,05-1,00 |

0,3

0,55 |

Примечание:

- коэффициенты применимы для типоразмеров горелок, приведенных в РГР;

- транспортировка пыли горячим воздухом осуществляется при индивидуальном пылеприготовлении, а также при подаче сушильного агента в топку через дополнительный канал основных горелок (αг ~ 1,05);

- при транспортировке пыли сушильным агентом приведены оптимальные значения α1, подлежащие уточнению при расчете системы пылеприготовления по вышеприведенным формулам, расчетные значения не должны отличаться от оптимальных более чем на +10%; прямоточные горелки применяются при тангенциальной компановке с топкой.

Список литературы

1.Резников М.И. Липов Ю.М. Паровые котлы ТЭС: Учебник для вузов – М.: Энергоатомиздат, 1981. – 240 с.

2.Сидельковский Л.М Юренев В. Н. Котельные установки промышленных предприятий: Учебник для вузов – М.: Энергия, 1988 – 521 с.

3.Тепловой расчет котлов (нормативный метод). - СПб.: ИЗд-ВО НПО ЦКТИ, 1998.-256 с.

4.Теплотехнический справочник. Т.1. / под ред. В.Н. Юренева и П.Д Лебедева/.- М.: Энергия, 1987.

5.Померанцев В.В., Арефьев К.М., Ахмедов Д.Б. и др. Основы практической теории горения. - Л.: Энергоатомиздат, 1986-312 с.

6. Хзмалян Д.М., Каган Я.А. Теория горения и топочные устройства. - М.: Энергия, 1988.- 488 с.

7.Кудинов А.А., Дикоп В.В. Техническая гидромеханика. - Самара: СамГТУ, 2003.- 261 с.

8.Кудинов А.А., Кудинов В.А. Газоснабжение. Лабораторный практикум. - Ульяновск: УлПИ, 1993.- 92 с.

9.Белосельский Б.С.Технология топлива и энергетических масел. – М.: Издательство МЭИ, 2005. – 348 с.

10.Теплотехнический справочник. Т.1. Под ред. В.Н. Юренева и П.Д Лебедева. – М.: Энергия, 1987.

11.Васильченко Л.Ю.Специальные вопросы сжигания топлива. Методические указания к лабораторным работам. – Алматы: АИЭС, 2002. - 25 с.

12.Акмен Р.Г. Топливо, основы теории горения и топочные устройства. Текст лекций и задачи по отдельным разделам курса для студентов заочного обучения специальностей 7.090510 «Теплоэнергетика» и 7.000008 «Энергетический менеджмент»: – Харьков: НТУ «ХПИ», 2005.– 68с.

13.Денисов-Винский Н.Д. ©E-mail: denisov.vinskiy@yandex.ru Курс «Общая энергетика», НОУ ВПО МИЭЭ, 2010.

Содержание

Введение

1 Расчетно-графическая работа - 1. Подготовка твердого топлива к сжиганию в топочных камерах паровых котлов

1.1 Определение теплотехнических характеристик заданного твердого топлива

1.2 Выбор типа мельницы для размола заданного твердого топлива

1.3 Расчет производительности мельницы

1.4 Определение отдельной замкнутой системы пылеприготовления, выбор технологической схемы в соответствии с видом мельницы для размола угля

2 Расчетно-графическая работа №2

2.1 Расчет расхода воздуха, необходимого для системы пылеприготовления и для топки котла

2.2 Расчет расходов топлива и воздуха для котельного агрегата

2.3 Соответствие конструкций горелок и топки

2.2 Определение схемы топочной камеры, расчет отдельной горелки

Приложение

Список литературы

.

. , т/м3,

, т/м3, ,

, ,

, ,

т/час,

,

т/час, ,

т/час.

,

т/час. ,

т/час,

,

т/час,

,

, ,

, .

. ,

,