МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

Некоммерческое акционерное общество

«Алматинский университет энергетики и связи»

К.С. Идрисова

ФИЗИКО-ХИМИЧЕСКИЕ МЕТОДЫ ПОДГОТОВКИ ВОДЫ

Учебное пособие

![]() Алматы 2011

Алматы 2011

УДК 621.182.12

ББК 24. 5Я 73

429 Учебное пособие / К.С.Идрисова

Физико-химические методы подготовки воды

АУЭС. Алматы, 2011. - 80 с.

ISBN 9965 - 850 - 24 - 0

Рассмотрены современные физико-химические методы обработки воды для ТЭС и промышленных предприятий, обезвреживание сточных вод. Дана краткая характеристика природных вод, приведена их классификация. Описаны методы предочистки воды, ионный обмен, обработка охлаждающей воды, электрохимические методы обработки воды, очистка сточных вод.

Учебное пособие предназначено для студентов, обучающихся по специальности 5B071700 – Теплоэнергетика.

Ил. 23, табл. 12, библиогр. - 18 назв.

ББК 24. 5Я 73

РЕЦЕНЗЕНТЫ: КазНТУ, д-р. хим. наук, доц. Елигбаева Г.Ж.

АУЭС, канд. техн. наук, проф. Стояк В.В.

Печатается по плану издания Министерства образования и науки Республики Казахстан на 2010 г.

ISBN 9965 - 850 - 24 - 0

©НАО «Алматинский университет энергетики и связи», 2011 г.

Введение

Курс «Физико-химические методы подготовки воды» является обязательным предметом для студентов высших учебных заведений и включается в учебные планы в качестве профильной дисциплины для студентов, обучающихся по специальности 5В071700- теплоэнергетика.

Задачами курса являются: ознакомление со свойствами и составом природных и контурных вод; с основными физико-химическими методами подготовки воды для КЭС и промышленных предприятий; с методами предотвращения коррозии оборудования, образования накипи и отложений, шлама, загрязнения пара и т.д.

Знание основных физико-химических методов подготовки воды необходимо для организации надежной и экономичной работы основного теплоэнергетического оборудования, осуществления оптимальных условий водно-химического режима, сокращения потребления химических реагентов при обработке воды, безопасной эксплуатации оборудования, уменьшения объема и агрессивности сточных вод и т.п.

Настоящая книга является учебным пособием по курсу «Физико-химические методы подготовки воды».

1 Использование воды в теплоэнергетике

Согласно Правилам технической эксплуатации электрических станций и сетей (ПТЭ) режим эксплуатации водоподготовительных установок и водно-химический режим должны обеспечить работу электростанций и предприятий тепловых сетей без повреждений и снижения экономичности, вызываемых коррозией внутренних поверхностей водоподготовительного, теплоэнергетического и сетевого оборудования, а также без образования накипи и отложений на теплопередающих поверхностях, отложений в проточной части турбин, шлама в оборудовании и трубопроводах электростанций и тепловых сетей [1].

Оборудование современных ТЭС и АЭС эксплуатируется при высоких тепловых нагрузках, что требует жесткого ограничения толщины отложений на поверхностях нагрева по условиям температурного режима их металла в течение рабочей кампании. Такие отложения образуются из примесей, поступающих в циклы электростанций, в том числе и с добавочной водой, поэтому обеспечение высокого качества водных теплоносителей ТЭС и АЭС является важнейшей задачей. Использование водного теплоносителя высокого качества упрощает также решение задач получения чистого пара, минимизации скоростей коррозии конструктивных материалов котлов, турбин и оборудования конденсатно-питательного тракта.

Для удовлетворения разнообразных требований к качеству воды, потребляемой при выработке электрической и тепловой энергии, возникает необходимость специальной физико-химической обработки ее. Эта вода является, по существу, исходным сырьем, которое после надлежащей обработки (очистки) используется для следующих целей:

- в качестве исходного вещества для получения пара в котлах, парогенераторах, ядерных реакторах кипящего типа, испарителях, паропреобразоватслях;

- для конденсации отработавшего в паровых турбинах пара;

- для охлаждения различных аппаратов и агрегатов ТЭС и АЭС;

- в качестве теплоносителя в первом контуре АЭС с ВВЭР, в тепловых сетях и системах горячего водоснабжения.

Одновременно с очисткой природной воды на электростанциях необходимо решать комплексно вопросы, связанные с утилизацией образующихся при этом сточных вод. Такое решение является мерой защиты от загрязнения природных источников питьевого и промышленного водоснабжения.

Выбор метода обработки воды, составление общей схемы технологического процесса при применении различных методов, определение требований, предъявляемых к качеству ее, существенно зависят от состава исходных вод, типа электростанции, параметров ее, применяемого основного оборудования (паровых котлов, турбин), системы теплофикации и горячего водоснабжения.

1.2 Обращение воды в циклах ТЭС

При обращении воды в рабочих циклах конденсационных тепловых электростанций (КЭС) и теплоэлектроцентралей (ТЭЦ) вводятся следующие определения:

Природная (техническая) вода (Dисх) используется в качестве исходного сырья на водоподготовительной установке, а также для других целей на ТЭС и АЭС.

Добавочная вода(Dд.в) направляется в контур для восполнения потерь пара и конденсата после обработки с применением физико-химических методов очистки.

Турбинный конденсат (Dт.к) содержащий незначительное количество растворенных и взвешенных примесей, — основная составляющая питательной воды.

Возвратный конденсат (Dв.к) от внешних потребителей пара используется после очистки от внесенных загрязнений. Он является составной частью питательной воды.

Питательная вода (Dп.в) подаваемая в котлы, парогенераторы или реакторы для замещения испарившейся воды в этих агрегатах, представляет собой главным образом смесь турбинного и возвратного конденсата, добавочной воды, а также конденсата регенеративных подогревателей.

Котловая вода, вода парогенератора, реактора (Dк.в) — вода, находящаяся в элементах указанных агрегатов.

Продувочная вода (Dпр) — выводимая из котла, парогенератора или реактора вода на очистку или в дренаж для поддержания в испаряемой (котловой) воде заданной концентрации примесей. Состав и концентрация примесей в котловой и продувочной водах одинаковы.

Охлаждающая или циркуляционная вода (Dо.в) используется в конденсаторах паровых турбин для конденсации отработавшего пара.

Подпиточная вода (Dв.п) подается в тепловые сети для восполнения потерь циркулирующей в них воды.

При эксплуатации ТЭС и АЭС возникают внутристанционные потери пара и конденсата:

а) в котлах при непрерывной и периодической продувке, при открытии предохранительных клапанов, при обмывке водой или обдувке паром наружных поверхностей нагрева от золы и шлака, на распыливание жидкого топлива в форсунках, на привод вспомогательных механизмов;

б) в турбогенераторах через лабиринтные уплотнения и паровоздушные эжекторы;

в) в пробоотборных точках;

г) в баках, насосах, трубопроводах при переливе, испарении горячей воды, просачивании через сальники, фланцы и т.н.

Обычно внутристанционные потери пара и конденсата, восполняемые добавочной питательной водой, не превышают в различные периоды эксплуатации на ТЭС 2—3 %, на АЭС 0,5—1 % их общей паропроизводительности.

На промышленных ТЭЦ, отпускающих пар на различные технологические нужды предприятий, существуют также внешние потери пара и конденсата, поэтому количество добавочной воды для таких ТЭЦ может достигать 10—50 % количества генерируемого пара.

1.3 Загрязнение водного теплоносителя в трактах ТЭС

Существуют несколько источников загрязнений теплоносителя в пароводяных трактах ТЭС и АЭС:

примеси добавочной воды, вводимой в цикл для покрытия внутренних и внешних потерь пара и конденсата;

присосы в конденсат пара охлаждающей воды в конденсаторах или сетевой воды в теплообменниках;

примеси загрязненного конденсата, возвращаемого от внешних потребителей пара на ТЭЦ;

примеси, искусственно вводимые в пароводяной тракт для коррекции водного режима (фосфаты, гидразин, аммиак и другие разнообразные добавки);

продукты коррозии конструкционных материалов, переходящие в теплоноситель.

В зависимости от типа основного теплоэнергетического оборудования и условий работы вклад и влияние каждого из перечисленных источников в суммарное загрязнение водного теплоносителя ТЭС и АЭС могут значительно варьироваться.

Присосы охлаждающей воды в конденсаторах турбин обусловлены более высоким давлением с водной стороны конденсатора по сравнению с паровой, находящейся под глубоким вакуумом. Необходимо иметь в виду, что присосы воды наблюдаются практически во всех конденсационных установках (исключая воздушно-конденсационные так называемые «сухие» градирни) и составляют обычно 0,005— 0,003 % количества конденсирующегося пара.

В качестве основных конструкционных материалов ТЭС на органическом топливе применяются стали перлитного и аустенитного классов и сплавы на основе меди, в том числе латуни. Продукты коррозии конструкционных материалов переходят в теплоноситель большей частью в виде коллоидных и грубодисперсных форм.

Повышение температуры и давления в контурах ТЭС и АЭС значительно изменяет способность воды растворять содержащиеся в ней примеси. Это связано с перестройкой структуры, проявляющейся, в частности, в уменьшении диэлектрической проницаемости воды, что отражает ослабление полярности ее молекул. При высокой температуре растворяющей способностью обладает не только жидкая вода, но и водяной пар, сближение растворяющих свойств которых обусловлено уменьшением разности их плотностей (соотношение 1050:1 при 100°С и 1:1 при критической температуре 374,15°С на линии насыщения). Способность пара растворять примеси и осложнение в связи с этим работы пароперегревателей котлов и паровых турбин за счет образования отложений и интенсификации коррозионно-эрозионных процессов вызывают необходимость поддерживать чистоту питательной воды энергетических блоков за счет как приготовления добавочной воды высокого качества, так и очистки питательной воды от растворенных и взвешенных примесей.

1.4 Водоподготовка и ее влияние на окружающую среду

На тепловых электростанциях применяются различные методы обработки воды, однако в основном их можно разделить на безреагентные, или физические методы и методы, в которых используются различные препараты (химические реагенты). Безреагентные (физические) методы применяются и как отдельные этапы в общем технологическом процессе обработки воды, и как самостоятельные методы, обеспечивающие получение воды требуемого качества. Применяя химическую обработку (включая также методы ионного обмена), можно получить как умягченную, так и глубокообессоленную воду; при одном из наиболее распространенных на ТЭС физических методов — термической обработке воды — всегда получают дистиллят, т.е. воду с очень небольшим содержанием примесей. Однако в ряде случаев при термической обработке, проводимой в целях глубокого обессоливания, применяется умягченная вода, т.е. вода, уже прошедшая химическую обработку или ионирование.

Для заполнения контура паротурбинной установки и восполнения потерь в нем на современных крупных ТЭС может применяться только глубокообессоленная вода. В настоящее время такую воду получают почти всегда химическим и термическим методами обессоливания. Заполнение тепловых сетей и компенсация потерь в них проводятся обычно водой, умягченной ионированием.

При эксплуатации водоподготовительных установок (ВПУ) образуются сточные воды в количестве 5—20% расхода обрабатываемой воды, которые обычно содержат шлам, состоящий из карбонатов кальция и магния, гидроксида магния, железа и алюминия, органических веществ, песка, а также различные соли серной и соляной кислот с концентрацией, достигающей десятков грамм на кубический дециметр, переходящие в стоки при регенерации фильтров. С учетом известных предельно допустимых концентраций (ПДК) вредных веществ в водоемах стоки ВПУ перед их сбросом должны соответствующим образом очищаться, причем затраты на обезвреживание стоков обычно сопоставимы с затратами на приготовление воды требуемого качества, поэтому задача создания малосточных ВПУ является актуальной.

Физико-химические основы процессов обработки воды (природной, сточной, конденсатов), схемы, аппараты и технологические процессы, используемые в этих целях, достаточно полно рассматриваются в источниках, приведенных в списке литературы.

2 Классификация природных вод и характеристика их примесей

Дисперсные системы

Природная вода – сложная дисперсная система, содержащая множество разнообразных минеральных и органических примесей.

Дисперсная система состоит из мелких частиц вещества, распределенного в другом веществе (среде). Система называется гомогенной, если внутри нее нет поверхностей раздела, отделяющих друг от друга части системы, различающиеся по свойствам. Гетерогенные системы – системы, внутри которых есть такие поверхности раздела. Гомогенная система – однофазная, гетерогенная – состоит из не менее двух фаз.

При размере частиц примесей воды меньше 10-3 мкм – это гомогенная система (однофазная из двух или более веществ).

Если размер частиц ≥10-3 мкм, то примеси образуют с водой гетерогенную неоднородную систему.

Истинные растворы, где примеси находятся в молекулярно-растворенном виде или в виде ионов, – это гомогенные системы. Гетерогенные системы – коллоиды (размер частиц: 10-2 – 10-1 мкм) или суспензии (частицы >10-1 мкм). Суспензии могут быть представлены взвесями, эмульсиями, пенами (частный случай эмульсий).

2.2 Системы классификации

Вода – один из лучших растворителей. Изначально в Мировом океане были – в той или иной степени – растворены все вещества Земли. И это растворение продолжается: количество поровых вод илов и горных пород составляет около 19% всей гидросферы.

Уже несколько столетий разрабатываются

системы классификации природных вод и способы как можно более краткой

характеристики качества воды (индекс качества воды). Выделено 625 и даже более

классов, групп, типов и разновидностей вод. В.И. Вернадский считал, что число

видов природных вод больше 1500 единиц.

15

Однако чем более детально

разрабатывалась классификация вод, тем больше исследователи удалялись от

желаемой краткости и ясности в определении качества воды. Оказалось

невозможным оценить пригодность воды для питьевых, технических, других целей

только на основе предложенных универсальных индексов воды.

Сегодня наиболее употребительны классификационные системы С.А. Щукарева, О.А. Алёкина и Л.А. Кульского [2].

Классификация С.А. Щукарева

Классификация основана на принципе

преобладания одного или нескольких из трех главных катионов (Na+,

Ca2+, Mg2+) и трех главных анионов (Cl-,

SО![]() , HCO-). Вода относится к тому или другому классу в зависимости от

содержания упомянутых ионов в количестве, превышающем 25%-экв. (суммы

процент-эквивалентов анионов и катионов в отдельности принимают за 100).

Комбинируя типы вод по содержанию катионов, получают 49 классов вод. Например,

вода может называться гидрокарбонатной натриево-кальциевой или

сульфатно-гидрокарбонатной кальциевой.

, HCO-). Вода относится к тому или другому классу в зависимости от

содержания упомянутых ионов в количестве, превышающем 25%-экв. (суммы

процент-эквивалентов анионов и катионов в отдельности принимают за 100).

Комбинируя типы вод по содержанию катионов, получают 49 классов вод. Например,

вода может называться гидрокарбонатной натриево-кальциевой или

сульфатно-гидрокарбонатной кальциевой.

По общей минерализации каждый класс разделен на группы: А – менее 1,5 г/л; В – от 1,5 до 10 г/л; С – от 10 до 40 г/л и D – более 40 г/л.

Классификация Щукарева очень проста и удобна для сопоставления различных по химическому составу вод, но громоздка (49 классов, 4 группы). Кроме того, деление на классы носит формальный характер, вследствие чего часть классов – нереальная.

Классификация Л.А. Кульского

|

Таблица 1 – Классификация вод по фазово-дисперсному состоянию примесей

|

Группа |

Наименование |

Размер, мкм |

Характеристика примесей |

|

Гетерогенная система |

|||

|

I |

Взвеси |

>10-1 |

Суспензии и эмульсии, обусловливающие мутность |

|

II |

Коллоидно-растворенные |

10-1–10-2 |

Коллоиды и высокомолекулярные |

|

Гомогенная система |

|||

|

III |

Молекулярно-раст-воренные вещества |

10-2–10-3 |

Газы, растворимые в воде; органические вещества, при-дающие воде запах и привкус |

|

IV |

Вещества, диссоци-ированные на ионы (электролиты) |

<10-3 |

Соли, кислоты, основания, придающие воде жесткость, щелочность и минерализо-ванность |

Классификация О.А. Алёкина

Классификация О.А. Алёкина с поправкой Е.В. Посохова и Ж.С. Сыдыкова сочетает принципы деления вод по преобладающим ионам и по соотношению между ними. Все воды делятся на три класса по преобладающему аниону: гидрокарбонатные (карбонатные), сульфатные и хлоридные. Внутри каждого класса выделяют три группы по преобладанию одного из катионов: кальций, магний, натрий (или натрий + калий).

По химическому составу примеси природных вод можно разделить на два типа: минеральные и органические.

К минеральным примесям воды

относятся растворенные газы (N2,

O2, СО2),

газы, образующиеся в результате биохимических процессов (NH3,

CH4,

H2S), газы, вносимые сточными водами, разнообразные соли, кислоты,

основания, в различной степени находящиеся в диссоциированной форме, т.е. в виде катионов и анионов (Na+,

K+, Са2+,

Mg2+,

NH![]() ,

Fe2+,

Fe3+, Мn2+, НСО

,

Fe2+,

Fe3+, Мn2+, НСО![]() , Сl-,

SO

, Сl-,

SO![]() ,

SiO

,

SiO![]() ,

NO

,

NO![]() ).

).

3 Физико-химические показатели качества природных вод

Под качеством природной воды, в целом, понимается характеристика ее состава и свойств, определяющая ее пригодность для конкретных видов водопользования, при этом критерии качества представляют собой признаки, по которым производится оценка качества воды [3].

3.1 Взвешенные примеси

Взвешенные твердые примеси, присутствующие в природных водах, состоят из частиц глины, песка, ила, суспендированных органических и неорганических веществ, планктона и различных микроорганизмов. Взвешенные частицы влияют на прозрачность воды.

Содержание в воде взвешенных примесей, измеряемое в мг/л, дает представление о загрязненности воды частицами, в основном, условным диаметром более 1·10-4 мм – таблица 1.

При содержании в воде взвешенных веществ менее 2–3 мг/л или больше указанных значений, но условный диаметр частиц меньше 1·10-4 мм, определение загрязненности воды производят косвенно по мутности воды.

3.2 Мутность и прозрачность

Мутность воды вызвана присутствием тонкодисперсных примесей, обусловленных нерастворимыми или коллоидными неорганическими и органическими веществами различного происхождения. Качественное определение проводят описательно: мутность не заметна (отсутствует), слабая опалесценция, опалесценция, слабомутная, мутная и сильная муть.

В России мутность чаще всего измеряют в нефелометрических единицах мутности НЕФ (NTU) для небольших значений в пределах 0-40 НЕФ (NTU), например, для питьевой воды. В условиях большой мутности обычно применяется измерение единиц мутности по формазину (ЕМФ). Пределы измерений – 40-400 ЕМФ.

Индикатор по НЕФ (NTU) – рассеивание излучения, по ЕМФ – ослабление потока излучения.

Наряду с мутностью, особенно в случаях, когда вода имеет незначительные окраску и мутность, и их определение затруднительно, пользуются показателем «прозрачность».

Мера прозрачности – высота столба воды, при которой можно наблюдать опускаемую в воду белую пластину определенных размеров (диск Секки) или различать на белой бумаге шрифт определенного размера и типа (шрифт Снеллена). Результаты выражаются в сантиметрах.

3.3 Минерализация

Минерализация – суммарное содержание всех найденных при химическом анализе воды минеральных веществ. Минерализация природных вод, определяющая их удельную электропроводность, изменяется в широких пределах и меняется от 30 до 1500 мкСм/см. Природные воды по минерализации по ГОСТ разделены на следующие группы:

Таблица 2 – Характеристика вод по ГОСТ

|

Группа воды |

Единицы измерения, г/кг |

|

Пресные Солоноватые Соленые Рассолы |

До 1 Более 1 до 25 Более 25 до 50 Более 50 г/кг |

Предел пресных вод – 1 г/кг – установлен в связи с тем, что при минерализации более этого значения вкус воды неприятен – соленый или горько-соленый.

Граница 50 г/кг между солеными водами и рассолами обусловлена тем, что соленость больше этого значения не бывает в морях; такая соленость характерна только для соленых озер и некоторых подземных вод.

Таблица 3 – Характеристика вод по общей минерализации (наиболее распространенная градация)

|

Наименование воды |

Общая минерализация, г/кг |

|

Ультрапресная Пресная Слабопресная Соленая Сильносоленая Рассол Ультрарассол |

До 0,1 Более 0,1 до 1,0 Более 1,0 до 3,0 Более 3,0 до 10,0 Более 10,0 до 50,0 Более 50,0 до 300,0 Более 300,0 |

3.4 Цветность

Показатель качества воды, характеризующий интенсивность окраски воды и обусловленный содержанием окрашенных соединений, выражается в градусах платино-кобальтовой шкалы и определяется путем сравнения окраски испытуемой воды с эталонами.

Цветность природных вод обусловлена, главным образом, присутствием гумусовых веществ и соединений трехвалентного железа, колеблется от единиц до тысяч градусов – таблица 4.

Таблица 4 – Характеристика вод по цветности

|

Цветность |

В градусах |

|

Очень малая Малая Средняя Высокая Очень высокая |

До 25 Более 25 до 50 Более 50 до 80 Более 80 до 120 Более 120 |

3.5 Жесткость

Жесткость воды обусловливается наличием в воде ионов кальция (Са2+), магния (Mg2+), стронция (Sr2+), бария (Ва2+), железа (Fe3+), марганца (Mn2+). Но общее содержание в природных водах ионов кальция и магния несравнимо больше содержания всех других перечисленных ионов – и даже их суммы. Поэтому под жесткостью понимают сумму количеств ионов кальция и магния – общая жесткость, складывающаяся из значений карбонатной (временной, устраняемой кипячением) и некарбонатной (постоянной) жесткости. Первая вызвана присутствием в воде гидрокарбонатов кальция и магния, вторая наличием сульфатов, хлоридов, силикатов, нитратов и фосфатов этих металлов. Однако при значении жесткости воды более 9 ммоль/л, нужно учитывать содержание в воде стронция и других щелочноземельных металлов.

По стандарту ИСО 6107-1-8:1996, включающему более 500 терминов, жесткость определяется как способность воды образовывать пену с мылом.

В России жесткость воды выражают в ммоль/л. В жесткой воде обычное натриевое мыло превращается (в присутствии ионов кальция) в нерастворимое «кальциевое мыло», образующее бесполезные хлопья. И, пока таким способом не устранится вся кальциевая жесткость воды, образование пены не начнется. На 1 ммоль/л жесткости воды для такого умягчения воды теоретически затрачивается 305 мг мыла, практически – до 530. Но, конечно, основные неприятности – от накипеобразования. Международные своды нормативов качества воды не нормируют жесткость воды – только отдельно содержание в воде ионов кальция (Са2+) и магния (Mg2+). По значению общей жесткости природные воды делят на группы – таблица 5.

Таблица 5 – Классификация воды по жесткости

|

Характеристика воды по жесткости |

Ммоль/л |

|

Очень мягкая |

До 1,5 |

|

Мягкая |

Более 1,5 до 4,0 |

|

Средней жесткости |

Более 4 до 8 |

|

Жесткая |

Более 8 до 12 |

|

Очень жесткая |

Более 12 |

3.6 Щелочность

Щелочностью воды называется суммарная концентрация содержащихся в воде анионов слабых кислот и гидроксильных ионов (выражена в ммоль/л), вступающих в реакцию при лабораторных исследованиях с соляной или серной кислотами с образованием хлористых или сернокислых солей щелочных и щелочноземельных металлов.

Различают следующие формы щелочности воды: бикарбонатная (гидрокарбонатная), карбонатная, гидратная, фосфатная, силикатная, гуматная – в зависимости от анионов слабых кислот, которыми обусловливается щелочность.

Щелочность природных вод, рН которых обычно <8,35, зависит от присутствия в воде бикарбонатов, карбонатов, иногда и гуматов. Щелочность других форм появляется в процессах обработки воды.

Так как в природных водах почти всегда щелочность определяется бикарбонатами, то для таких вод общую щелочность принимают равной карбонатной жесткости.

3.7 Органические вещества

Спектр органических примесей очень широк:

- группа растворенных примесей:

гуминовые кислоты и их соли – гуматы натрия, калия, аммония;

некоторые примеси промышленного происхождения;

часть аминокислот и белков;

- группа нерастворенных примесей:

фульвокислоты (соли) и гуминовые кислоты и их соли – гуматы кальция, магния, железа;

жиры различного происхождения;

частицы различного происхождения, в том числе микроорганизмы.

Органические вещества, попадающие в открытые водоемы в результате вымывания почв и торфянников, объединяют обычно под названием – гумусовых. Большое значение в повышении количественного и качественного содержания органических веществ в поверхностных водоемах играют недостаточно очищенные бытовые, производственные, а также сельскохозяйственные стоки.

Содержание органических веществ в воде оценивается по методикам определения окисляемости воды, содержания органического углерода, биохимической потребности в кислороде, а также поглощения в ультрафиолетовой области.

Величина, характеризующая содержание в воде органических и минеральных веществ, окисляемых одним из сильных химических окислителей при определенных условиях, называется окисляемостью. Существует несколько видов окисляемости воды: перманганатная, бихроматная, иодатная, цериевая (методики определения двух последних применяются редко). Окисляемость выражается в миллиграммах кислорода, эквивалентного количеству реагента, пошедшего на окисление органических веществ, содержащихся в 1 л воды.

Окислители могут действовать и

на неорганические

2

примеси, например,

на ионы Fe2+, S2-, NO

![]() но соотношение между этими ионами и органическими

примесями в поверхностных водах существенно сдвинуто в сторону органических

примесей, то есть «органики» в решающей степени больше.

но соотношение между этими ионами и органическими

примесями в поверхностных водах существенно сдвинуто в сторону органических

примесей, то есть «органики» в решающей степени больше.

В подземных водах (артезианских) это соотношение – обратное, то есть органических примесей гораздо меньше, чем указанных ионов. Практически их совсем нет. К тому же неорганические примеси могут определяться непосредственно индивидуально.

Биохимическая потребность в

кислороде (БПК) –

показатель, определяемый при окислении «органики» природных вод не химическими веществами, а биохимическими воздействиями в аэробных условиях. Чаще определяют биохимическое потребление кислорода за пять суток – БПК, и, как правило, этот показатель в поверхностных водах находится в пределах 0,5-4,0 мгО/л.

3.8 Сухой и прокаленный остаток

Эти показатели нужны, во-первых, для проверки правильности определения содержания в воде разных ионов и, во-вторых, для предварительного определения возможности применения ионообменного, обратноосмотического или других методов обработки воды.

По разности значений сухого и прокаленного остатков можно приблизительно определять количество органических веществ.

4 Очистка воды методом коагуляции

4.1 Характеристика коллоидных систем

Коллоидные примеси представляют собой агломераты из большого числа молекул с наличием поверхности раздела между твердой фазой и водой. Коллоидные частицы не выделяются из воды под действием силы тяжести, т.е. не оседают на дно сосуда, в котором находится коллоидный раствор. Коллоидные частицы не задерживаются обычными фильтрующими материалами (песок, фильтровальная бумага) из-за соотношения размера пор в объеме фильтрующего материала и размера коллоидных частиц [4].

Коллоидные системы в природных водах обладают агрегативной устойчивостью, т.е. стабильностью дисперсности (стабильностью размера коллоидных частиц). Агрегативная устойчивость при малых размерах коллоидных частиц способствует седиментационной устойчивости, т.е. постоянству концентрации коллоидных частиц по всему объему раствора.

По способности связывать воду коллоидные вещества делятся на гидрофобные и гидрофильные. Гидрофобные коллоиды – частицы глины, песка, золи оксидов металлов (алюминия, железа) – не связывают существенных количеств молекул воды, обладают значительным электрическим зарядом. Гидрофильные коллоиды – вещества, придающие воде цветность. Они попадают в водоемы со сточными водами, способны связывать большое количество молекул воды, обладают незначительным электрическим зарядом.

При потере агрегативной устойчивости коллоидные частицы слипаются. Физико-химический процесс укрупнения коллоидных частиц за счет их слипания под действием сил межмолекулярного притяжения с последующим выделением их из воды называют коагуляцией.

Основное назначение коагуляции - удаление из воды органических примесей. Кроме того, при коагуляции происходит снижение концентрации грубодисперсных примесей, цветности, а также улучшаются условия осаждения карбоната кальция и гидроксида магния при реагентном методе умягчения воды.

Контроль качества процесса коагуляции проводят, оценивая окисляемость, прозрачность, цветность исходной и обработанной воды.

4.2 Строение коллоидных частиц

Агрегативная устойчивость коллоидной системы объясняется существованием двойного электрического слоя и скачка потенциала на границе раздела между коллоидной частицей и водой.

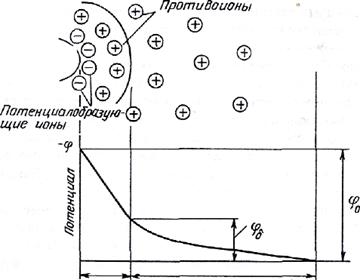

На поверхности коллоидной частицы, обладающей избыточной энергией, располагаются потенциалобразующие ионы (см. рисунок 1).

Коллоидная

частица

Рисунок 1 – Строение неподвижной коллоидной частицы

Таким

образом, вокруг коллоидной частицы существует двойной

электрический слой, включающий

потенциалобразующие ионы и противоионы. При этом на границе коллоидной частицы

возникает потенциал (![]() двойного электрического слоя, а на границе диффузной части

двойного электрического слоя – потенциал

двойного электрического слоя, а на границе диффузной части

двойного электрического слоя – потенциал ![]() ). Если коллоидная

частица неподвижна, комплекс частицы с

двойным электрическим слоем электронейтрален.

Частицу дисперсной фазы вместе с двойным электрическим слоем называют мицеллой. Внутреннюю

часть мицеллы составляет агрегат основного вещества, на поверхности которого

расположены потенциалобразующие ионы. Агрегат с потенциалобразующими ионами

образует ядро мицеллы. Ядро с противоионами плотной части двойного

электрического слоя составляет гранулу. Заряженная гранула, окруженная

противоионами диффузного слоя, представляется электронейтральной мицеллой.

). Если коллоидная

частица неподвижна, комплекс частицы с

двойным электрическим слоем электронейтрален.

Частицу дисперсной фазы вместе с двойным электрическим слоем называют мицеллой. Внутреннюю

часть мицеллы составляет агрегат основного вещества, на поверхности которого

расположены потенциалобразующие ионы. Агрегат с потенциалобразующими ионами

образует ядро мицеллы. Ядро с противоионами плотной части двойного

электрического слоя составляет гранулу. Заряженная гранула, окруженная

противоионами диффузного слоя, представляется электронейтральной мицеллой.

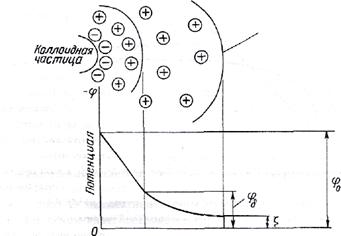

При броуновском движении коллоидной частицы в жидкости происходит разрыв двойного электрического слоя по поверхности скольжения. Часть ионов диффузного слоя захватывается частицей, а остальные ионы диффузного слоя остаются в растворе (см. рисунок 2). При этом устанавливается разность потенциалов между движущейся коллоидной частицей и окружающей ее средой на поверхности скольжения.

Потенциал

на поверхности скольжения называется электрокинетическим потенциалом или

![]() (дзета)-потенциалом.

(дзета)-потенциалом.

|

Расстояние от коллоидной частицы

Рисунок 2 – Строение движущейся коллоидной частицы

Для коллоидных частиц,

находящихся в природной воде, ![]() - потенциал составляет приблизительно – 70

мВ. Значение

- потенциал составляет приблизительно – 70

мВ. Значение ![]() -

потенциала зависит от концентрации

противоионов в диффузном слое и соответственно раствора. При добавлении

в коллоидную систему достаточного количества

многовалентных противоионов, способных к избирательной адсорбции поверхностью коллоидной частицы,

значение

-

потенциала зависит от концентрации

противоионов в диффузном слое и соответственно раствора. При добавлении

в коллоидную систему достаточного количества

многовалентных противоионов, способных к избирательной адсорбции поверхностью коллоидной частицы,

значение ![]() -потенциала стремится к нулю, а затем может

произойти перезарядка частицы, т.е.

изменение

знака заряда на противоположный.

-потенциала стремится к нулю, а затем может

произойти перезарядка частицы, т.е.

изменение

знака заряда на противоположный.

4.3 Устойчивость коллоидной системы

Коллоидные мицеллы находятся в воде под действием силы тяжести, заставляющей частицы опускаться на дно сосуда, а также под действием диффузионных сил, вызываемых броуновским движением, под влиянием которых частицы стремятся равномерно распределиться по всему объему жидкости.

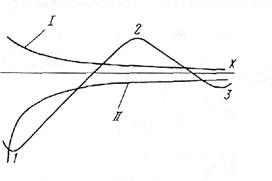

Суммарная энергия взаимодействия U коллоидных частиц складывается из энергии электростатического отталкивания и энергии межмолекулярного притяжения (см. рисунок 3). Кривая зависимости суммарной энергии взаимодействия между коллоидными частицами от расстояния х между ними имеет два энергетических минимума (1, 3) и один максимум (2) (потенциальный барьер).

|

U

Рисунок 3 – Суммарная энергия взаимодействия между коллоидными частицами

На

малых и больших расстояниях между коллоидными частицами преобладает энергия притяжения

(состояние 1,2), обеспечивающая

слипание коллоидных частиц, т.е. коагуляцию. На средних расстояниях между коллоидными

частицами, соответствующих толщине двойного электрического слоя,

преобладает энергия отталкивания (состояние 3), препятствующая слипанию

частиц. При значении потенциала адсорбционного слоя ![]() более - 20 мВ образуется потенциальный

барьер, обеспечивающий агрегативную

устойчивость однородной коллоидной системы. Коллоидные системы

природных вод имеют

более - 20 мВ образуется потенциальный

барьер, обеспечивающий агрегативную

устойчивость однородной коллоидной системы. Коллоидные системы

природных вод имеют ![]() =

- 70 мВ. С учетом того, что

=

- 70 мВ. С учетом того, что ![]() >

> ![]() , коллоидные системы природных вод характеризуются высоким потенциальным барьером и большой

агрегативной устойчивостью.

, коллоидные системы природных вод характеризуются высоким потенциальным барьером и большой

агрегативной устойчивостью.

4.4 Коагуляция коллоидных частиц

Коагуляцию можно обеспечить

путем добавления в коллоидную систему электролита (электролитная

коагуляция). При этом происходит

сжатие двойного электрического слоя и уменьшение ![]() -потенциала

по абсолютной величине. Когда суммарный заряд противоионов в адсорбционном

слое станет равным заряду потенциалобразующих ионов,

-потенциала

по абсолютной величине. Когда суммарный заряд противоионов в адсорбционном

слое станет равным заряду потенциалобразующих ионов, ![]() -потенциал станет равным нулю и коагуляция

будет протекать наиболее интенсивно. Состояние коллоидной системы, при котором

-потенциал станет равным нулю и коагуляция

будет протекать наиболее интенсивно. Состояние коллоидной системы, при котором

![]() =0, носит

название изоэлектрического состояния. Значение рН, отвечающее

изоэлектрическому состоянию, называется рН изоэлектрической точки (рНиз).

=0, носит

название изоэлектрического состояния. Значение рН, отвечающее

изоэлектрическому состоянию, называется рН изоэлектрической точки (рНиз).

Однако осуществление коагуляции природных вод путем добавления электролита (высаливания) приводит к повышению солесодержания. Это снижает технико-экономические показатели процесса очистки воды на следующей стадии полного или частичного удаления из воды ионизированных примесей.

При очистке добавочной воды применяют взаимную коагуляцию разнородных дисперсных систем – гетерокоагуляцию. Для этого в очищаемую воду добавляют коагулянт, т.е. раствор минеральной соли, способный образовывать искусственный коллоидный раствор. Так как коллоидные частицы природных вод обычно имеют отрицательный заряд, минеральную соль выбирают таким образом, чтобы частицы образованного этой солью искусственного коллоидного раствора имели положительный заряд. При добавлении в обрабатываемую природную воду коагулянта происходит нейтрализация отрицательно заряженных коллоидных частиц природной воды положительно заряженными коллоидными частицами коагулянта, их слипание и укрупнение в хлопья, выпадающие в осадок.

В коллоидных частицах природных вод противоионами чаще всего являются катионы преимущественно натрия и калия, способные к обмену на катионы, содержащиеся в воде. При обмене одновалентных противоионов коллоидной частицы на двухвалентные катионы кальция и магния, обычно содержащиеся в воде, агрегативная устойчивость коллоидных систем снижается. Еще в большей степени их устойчивость понижается под влиянием трехвалентных катионов. Поэтому наибольший эффект дает коагулирование взвесей солями трехвалентных металлов.

При очистке природной воды от органических примесей в качестве коагулянта применяют сернокислый алюминий (глинозем) Al2(SO4)3·18H2O, сернокислую закись железа (железный купорос) FeSO4·7H2O, оксихлорид алюминия Аlm(ОН)nСl3(m-n). Сернокислое железо используют в качестве коагулянта при совмещении процессов коагуляции и известкования.

При добавлении в обрабатываемую воду сернокислого алюминия происходит диссоциация Аl2(SO4)3

Al2(SO4)3 ![]() 2Аl3+ + 3SO

2Аl3+ + 3SO![]() .

.

Ионы алюминия вступают в обмен с противоионами, находящимися в адсорбционном слое коллоидных частиц, загрязняющих воду. Этот процесс заканчивается, когда будет исчерпана обменная способность коллоидных частиц.

Параллельно с процессами диссоциации и ионного обмена происходит гидролиз избытка добавленного в воду сернокислого алюминия с образованием частиц малорастворимого гидроксида алюминия

Аl3+ + 3Н2О ![]() Al(OH)3

Al(OH)3![]() + 3Н+

+ 3Н+

При этом образуется коллоид труднорастворимого соединения гидроксида алюминия Аl(ОН)3, который вызывает процесс гетерокоагуляции.

При рН>8 алюминий в водном растворе образует растворимые алюминаты АlО2-. При рН<4,5 гидролиз сернокислого алюминия практически не происходит, гидроксид алюминия не образуется, а введенный в воду алюминий остается в растворе в виде катионов Аl3+.

Под влиянием ионов

SO![]() и образующихся в первый момент

ионов

Аl3+ происходит электролитная коагуляция.

и образующихся в первый момент

ионов

Аl3+ происходит электролитная коагуляция.

Ионы водорода, выделяющиеся

при гидролизе сернокислого алюминия, понижают рН воды и, сдвигая его значение

от рНиз, ухудшают процесс коагуляции. Одновременно избыток ионов

водорода прекращает процесс гидролиза сернокислого алюминия. Поэтому необходимо

удалять катионы водорода из зоны реакции. При очистке природных вод это обычно

осуществляется при взаимодействии катионов водорода с присутствующими в воде бикарбонат-ионами НСО![]() .

.

Если содержание бикарбонат-ионов в воде недостаточно, то для связывания выделяющихся при гидролизе ионов Н+ в воду добавляют известь, соду или едкий натр.

Наличие разноименно заряженных коллоидных частиц природной воды и коагулянта приводит, как отмечалось выше, к гетерокоагуляции. В результате электролитной коагуляции и гетерокоагуляции образуются микрохлопья, при этом происходит очистка воды от коллоидных примесей. В дальнейшем микрохлопья слипаются, захватывают грубодисперсные примеси и образуют коагуляционную структуру в виде хлопьев (флокул), имеющих диаметр 0,5-3,0 мм с плотностью 1,001-1,1 г/см3. Образовавшиеся из микрохлопьев флокулы под действием силы тяжести оседают в воде и могут быть выделены из нее в процессе отстаивания.

В качестве коагулянта применяют также сернокислую закись железа FeSO4 при совмещении коагуляции с известкованием. При растворении в воде сернокислая закись железа диссоциирует с образованием двухвалентных катионов железа. После диссоциации происходит обмен катионов железа на часть противоионов коллоидных частиц, находящихся в обрабатываемой воде, а затем гидролиз сернокислой закиси железа.

Гидролиз двухвалентного железа происходит очень медленно при рН<8 и хлопья гидрозакиси железа Fe(OH)2 образуются только при рН>9. Так как в природной воде содержится достаточное количество растворенного кислорода, то происходит окисление закисного железа в окисное, а гидролиз окисного железа и образование коллоидов гидроксида железа происходит при рН>3,5. Исходя из значения произведения растворимости для проведения коагуляции с помощью сернокислой закиси железа, следует добиваться образования коллоидов в виде хлопьев гидроксида железа Fe(OH)3. Однако с приемлемой для практики очистки воды скоростью закисное железо окисляется растворенным в воде кислородом только при рН>8. Для проведения коагуляции с помощью FeSO4 при рН>8 приходится подщелачивать воду. Поэтому FeSO4 в качестве коагулянта применяют в основном в тех случаях, когда вода имеет высокое значение рН, например, при умягчении воды реагентами (известью или известью и содой).

В качестве коагулянта в процессах очистки воды от органических примесей применяют также неорганические полимерные соединения алюминия, среди которых можно выделить полиоксихлорид алюминия Аlm(ОН)nСl3(m-n) (ОХА). По сравнению с сернокислым алюминием ОХА имеет существенные преимущества: в меньшей степени снижает рН и щелочность воды, что позволяет применять его при очистке воды с низкой щелочностью без предварительного подщелачивания; эффективен в более широком диапазоне рН – от 6 до 9, в некоторых случаях от 5 до 10; существенно снижает продолжительность образования крупных хлопьев и увеличивает скорость их осаждения; в обработанной ОХА воде содержание хлоридов увеличивается примерно в 2-8 раз меньше, чем сульфатов при дозировании Al2(SO4)3.

В качестве вспомогательных веществ, способствующих хлопьеобразованию при коагуляции, применяют высокомолекулярные вещества, называемые флокупянтами. К флокулянтам относится полиакриламид ПАА – полиэлектролит, растворимый в воде и диссоциирующий с образованием одного сложного высокомолекулярного поливалентного иона и многих простых маловалентных ионов с зарядом противоположного знака. ПАА – амфотерный полиэлектролит: знак заряда его высокомолекулярного иона зависит от рН раствора. Молекулы ПАА представляют собой вытянутые нити длиной до 1 мкм и толщиной (3-7)·10-4 мкм.

Причиной хлопьеобразования является сорбция гидрофобными коллоидными частицами молекул ПАА. Отдельные звенья цепочки удлиненных молекул ПАА сорбируются несколькими коллоидными частицами, после чего молекула ПАА сворачивается в клубок. Получающиеся хлопьевидные агрегаты осаждаются со значительной скоростью.

4.5 Выбор дозы коагулянта и значения рН

Правильный выбор дозы коагулянта является одним из основных условий протекания процесса коагуляции. Оптимальная доза коагулянта, т.е. минимальная доза, при которой достигается достаточно быстрое и полное осветление и снижение концентрации органических примесей в очищаемой воде, зависит от физико-химических свойств примесей воды, а также от температуры и способа осуществления коагуляции.

В практике очистки воды оптимальную дозу коагулянта определяют с помощью пробного коагулирования. Методика пробного коагулирования заключается в следующем. В несколько конических стеклянных колб вносят пробы исследуемой воды и нагревают их до 40°С, затем в каждой колбе создают определенные значения рН путем добавления в них раствора кислоты или щелочи. После этого в каждую колбу вводят определенный объем раствора коагулянта известной концентрации, содержимое колб перемешивают и оставляют в покое в течение 30 мин. По истечении указанного времени содержимое колб фильтруют через бумажный фильтр и в фильтрате определяют окисляемость – показатель, характеризующий концентрацию органических примесей. На основании полученных данных определяют оптимальное значение рН, при котором наблюдается максимальное снижение окисляемости.

4.6 Качество коагулированной воды

Качество коагулированной воды зависит от состава исходной воды и соблюдения оптимальных условий проведения коагуляции. В коагулированной воде снижается содержание органических примесей и взвешенных веществ; уменьшается щелочность, повышаются концентрации углекислоты, сульфат-ионов (при применении в качестве коагулянта сернокислого алюминия или сернокислого железа), хлорид-ионов (при использовании в качестве коагулянта ОХА). При налаженной технологии процесса обычно обеспечиваются следующие показатели качества коагулированной воды:

-

остаточная

перманганатная окисляемость составляет 30-40%

исходной величины;

- кремнесодержание снижается на 60-90%;

- концентрация растворенной углекислоты повышается на дозу коагулянта;

- концентрация сульфат-ионов увеличивается на дозу коагулянта в случае применения в качестве коагулянта сернокислого алюминия или сернокислого железа;

-

концентрация

хлорид-ионов увеличивается на дозу коагулянта в

случае применения в качестве коагулянта ОХА;

- щелочность уменьшается на дозу коагулянта;

- жесткость общая остается неизменной, но одновременно происходит перераспределение жесткости: карбонатная жесткость уменьшается на дозу коагулянта;

- содержание взвешенных веществ составляет 1-2 мг/дм;

- прозрачность воды по шрифту более 30 см.

5 Очистка воды методом известкования

5.1 Основные закономерности метода известкования

Основное назначение известкования заключается в снижении щелочности (декарбонизация) исходной воды, которое достигается повышением значения рН свыше 9,0 с одновременным выводом (осаждением) образующихся карбонат-ионов в составе труднорастворимого соединения СаСО3. Для этого в обрабатываемую воду вводят известь в виде раствора или суспензии («известковое молоко»). В результате подачи извести в обрабатываемой воде повышается концентрация ионов Са2+ и ОН-

Са(ОН)2 → Са2+ + 2ОН-, (5.1)

что приводит к смещению углекислотного равновесия при одновременном повышении рН.

В общем виде процесс известкования состоит из следующих стадий:

- взаимодействие ионов ОН- с гидратированными молекулами

углекислоты

СО2 + 2ОН-

→ НСО![]() + ОН- → СО

+ ОН- → СО![]() + 2Н2О; (5.2)

+ 2Н2О; (5.2)

- взаимодействие ионов ОН- с бикарбонат-ионами, присутствующими в воде и определяющими ее щелочность

HCO![]() + ОН- → СО

+ ОН- → СО![]() + Н2О;

(5.3)

+ Н2О;

(5.3)

- образование твердой фазы (кристаллизация) СаСО3 из ионов

СО![]() и ионов Са2+,

содержащихся в исходной воде и введенных с известью, при превышении

произведения растворимости карбоната кальция

и ионов Са2+,

содержащихся в исходной воде и введенных с известью, при превышении

произведения растворимости карбоната кальция

Са2+ +

СО![]() → СаСО3 тв.

(5.4)

→ СаСО3 тв.

(5.4)

При дозировании извести в количестве, большем, чем это необходимо для перевода свободной углекислоты и бикарбонат-ионов в карбонат-ионы, в воде появляется избыточная концентрация гидроксид-ионов и может быть превышено произведение растворимости Mg(OH)2. В этом случае происходит снижение магниевой жесткости воды

Mg2+ + 2ОН- → Mg(OH)2↓. (5.5)

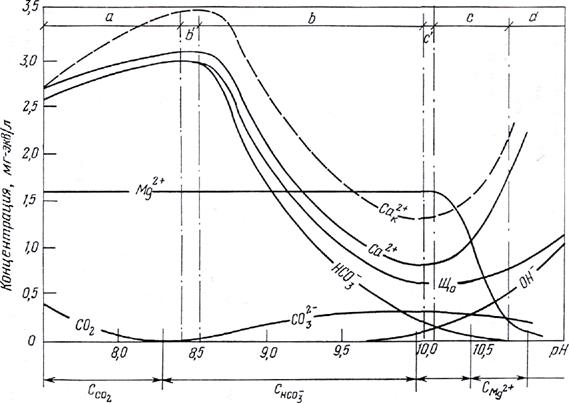

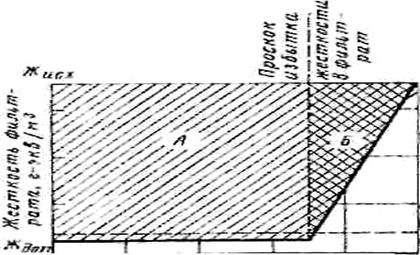

Изменение (качественное) концентрации углекислотных компонентов и компонентов солей жесткости, рассчитанное для состояния равновесия, в процессе дозирования извести иллюстрирует рисунок 4.

В соответствии с приведенными

зависимостями, дозирование извести до рН ≈ 8,3 первоначально приводит к

переводу углекислоты в бикарбонат-ионы (первая стадия реакции (5.2)) при

соответствующем увеличении, мг-экв/кг,

щелочности и концентрации кальция. Дальнейшее повышение концентрации ионов ОН- в воде сопровождается

переводом ионов НСО![]() в карбонат-ионы в соответствии с

уравнением (5.3). При некотором значении рН,

зависящем от состава исходной воды, достигается произведение растворимости

карбоната кальция, после чего начинается кристаллизация СаСО3 (зона

б). В этот период начинается снижение

концентрации иона Са2+ и щелочности воды при одновременном

перераспределении концентрации компонентов

углекислотного равновесия (снижение концентрации НСО

в карбонат-ионы в соответствии с

уравнением (5.3). При некотором значении рН,

зависящем от состава исходной воды, достигается произведение растворимости

карбоната кальция, после чего начинается кристаллизация СаСО3 (зона

б). В этот период начинается снижение

концентрации иона Са2+ и щелочности воды при одновременном

перераспределении концентрации компонентов

углекислотного равновесия (снижение концентрации НСО![]() − ионов и увеличение концентраций ионов СО

− ионов и увеличение концентраций ионов СО![]() и ОН-).

и ОН-).

Дальнейшее дозирование извести приводит к такому повышению концентрации гидроксид-ионов, когда достигается произведение растворимости гидроксида магния и начинается его кристаллизация (зона с). В этот период наряду с уменьшением концентрации магния при некотором значении рН, зависящем от состава раствора, начинается рост концентрации кальция (происходит замена кальциевой жесткости на магниевую) и далее общей жесткости и щелочности обрабатываемой воды (зона d).

|

Рисунок 4 – Изменение концентрации при дозировании извести

Как следует из рисунка 4, область оптимальных значений рН известкованной воды, соответствующая максимальному снижению щелочности и жесткости, находится в интервале 10,0-10,5 и зависит не только от состава исходной воды, но и от задач известкования (необходимость добиться минимальной остаточной щелочности, наиболее глубокого снижения общей жесткости), а также режима работы осветлителя – недопустимости выноса шлама, а, следовательно, и ограничения доли легкого гидроксида магния в общем количестве шлама. При сочетании известкования с коагуляцией сернокислым железом известь также расходуется на гидролиз коагулянта в соответствии с реакцией

4FeSO4 + 4Са(ОН)2 + 2Н2О + О2 → 4Fe(OH)3 + 4CaSО4. (5.6)

Изменение концентрации кальция в этом случае показано на рисунке 4 пунктирной линией. На рисунке также отмечены зоны метастабильного состояния пересыщенной по СаСО3 (зона b') и Mg(OH)2 (зона c') воды, т.е. зоны, когда уже достигнуто произведение растворимости соответствующего соединения, однако их кристаллизация еще не происходит.

Анализ протекающих при известковании воды химических процессов позволяет определить необходимые дозы извести и области технологической применимости известкования.

В соответствии с приведенными

химическими реакциями, уменьшение щелочности воды произойдет, если суммарное

содержание кальция, находящегося в исходной воде и введенного с известью, будет

не меньше (в эквивалентных единицах),

чем концентрация образующихся ионов СО![]() .

.

Известь, т.е. ионы ОН-,

согласно реакциям (5.2), (5.3) и (5.6) должны вводиться в воду, во-первых, для

связывания СО2, во-вторых, для разложения НСО![]() -

ионов, а в третьих, для разложения коагулянта. Поэтому минимальная

доза извести составит

-

ионов, а в третьих, для разложения коагулянта. Поэтому минимальная

доза извести составит

![]() .

(5.7)

.

(5.7)

В соответствии с этим общее количество ионов Са2+, содержащихся в воде и поступивших с известью, будет равно

![]()

![]() . (5.8)

. (5.8)

Концентрация образовавшихся в

результате дозирования извести ионов СО![]() , мг-экв/л, составит

, мг-экв/л, составит

![]() . (5.9)

. (5.9)

Если ![]() , то доза извести, определенная

по уравнению (5.7), достаточна для снижения щелочности исходной воды. Из

уравнений (5.8) и (5.9) следует, что это условие соблюдается,

если

, то доза извести, определенная

по уравнению (5.7), достаточна для снижения щелочности исходной воды. Из

уравнений (5.8) и (5.9) следует, что это условие соблюдается,

если

![]() , (5.10)

, (5.10)

или, учитывая, что ![]()

![]() мало в зоне оптимального значения рН,

получим условие, при котором выделение магния из воды не требуется

мало в зоне оптимального значения рН,

получим условие, при котором выделение магния из воды не требуется

![]() .

(5.11)

.

(5.11)

Если в этом случае продолжать дозирование извести, происходит выделение из воды Mg2+ в результате кристаллизации Mg(OH)2. Однако это не будет сопровождаться снижением щелочности или жесткости воды: магниевая жесткость будет заменяться на кальциевую до определенных значений рН:

MgCl2 + Ca(OH)2 → Mg(OH)2 + СаСl2;

MgSO4 + Са(ОН)2 → Mg(OH)2 + CaSO4, (5.12)

а затем и щелочность и жесткость начнут возрастать по мере дальнейшего увеличения рН (см. рисунок 4, зона d).

Тем не менее, на практике при совмещении известкования с коагуляцией исходной воды дозу извести рассчитывают и на удаление ионов магния, поскольку Mg(OH)2 служит хорошим «коллектором» (сорбентом) при удалении из воды кремнекислых соединений. Доза извести в этом случае рассчитывается по уравнению

![]() , (5.13)

, (5.13)

где Iи − избыток извести, равный обычно 0,1-0,2 мг-экв/л.

Для вод, характеризующихся наличием условно «магниевой бикарбонатной щелочности», если выполняется соотношение

![]() ,

,

необходимо увеличить дозу извести на величину дефицита ионов Са2+

![]() . (5.14)

. (5.14)

При этом избыточные ионы ОН-, вводимые вместе с известью, будут приводить к выделению ионов магния в эквивалентном количестве

![]() .

.

Чтобы достичь требуемой глубины выделения магния в эквивалентном количестве, необходимо обеспечить соответствующую концентрацию ионов ОН- в известкованной воде, т.е. дозировать известь с избытком:

![]() (5.15)

(5.15)

или, с учетом уравнения (5.14),

![]() . (5.16)

. (5.16)

Для вод с высокой некарбонатной жесткостью с целью снижения нагрузки на катионитные фильтры водоподготовительных установок применяют известково-содовый метод умягчения, при котором ввод дополнительных карбонат-ионов достигается дозированием кальцинированной соды Na2CO3. В этом случае доза извести рассчитывается с учетом глубокого удаления ионов магния по уравнению (5.13), а доза соды Дс − по уравнению:

![]() (5.17)

(5.17)

или по уравнению

![]() ,

(5.18)

,

(5.18)

если целесообразно поддерживать остаточную жесткость обработанной воды на определенном уровне.

5.3 Кинетика кристаллизации солей жесткости при известковании воды

Практическое снижение щелочности при известковании, как правило, ниже расчетного, вследствие неполноты выкристаллизовывания образующихся труднорастворимых соединений. При этом процесс взаимодействия извести (или извести и соды) с содержащимися в обработанной воде углекислотными компонентами завершается в минимальный срок (ионные реакции), в то время как образование твердой фазы солей жесткости, а также последующее отделение этих частиц требует для своего завершения достаточно большого промежутка времени.

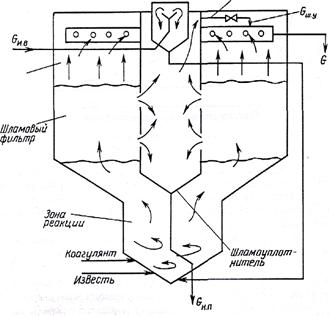

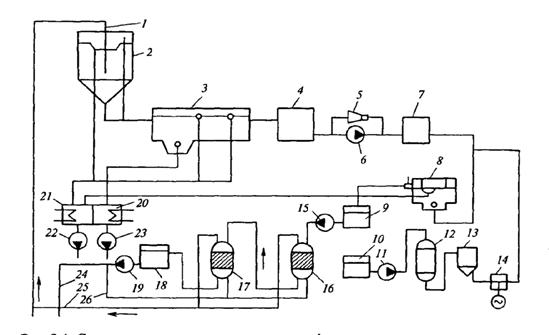

На практике известкование воды проводят в аппарате, который носит название осветлитель. В осветлителе совмещаются процессы образования твердой фазы и ее отделения (осветление) от воды в восходящем потоке воды. Принципиальная схема организации известкования в осветлителе представлена на рисунке 5.

В процессе образования осадка выпадающие частицы постепенно укрупняются, проходя стадию коллоидного состояния, сорбируя органические и другие примеси и приобретая при этом обычно одноименный по знаку заряд. Наличие заряда до определенного момента может задерживать дальнейший рост частиц и их агломерацию. В результате образуются очень мелкие частицы, отделение которых от воды возможно лишь при малых скоростях восходящего потока воды и одновременно при большой длительности ее пребывания в осветлителе. Поэтому для интенсификации процесса известкования применяют технологию «зародышевых» кристаллов. Эта технология заключается в том, что обрабатываемую воду и реагенты смешивают в присутствии ранее выделившегося осадка, вводя их раздельно в нижнюю коническую часть осветлителя.

В зависимости от химического состава выделяемых при известковании веществ, интенсивности первоначального перемешивания и скорости последующего обтекания частиц, образующийся осадок может быть хлопьевидным, аморфным или зернистым.

Хлопьевидный осадок может быть получен при выделении из известкуемой воды наряду с соединениями кальция также соединений магния в небольшом количестве и введении коагулянта. Такой осадок характеризуется губчатым строением частиц. Большим содержанием воды, относительно малой прочностью и гидравлической крупностью, высокими адгезионными и сорбционными свойствами.

Зернистый осадок получают при больших скоростях движения воды в аппарате. Он состоит почти целиком из СаСО3, поскольку более мелкие частицы Mg(OH)2 выносятся током воды из осветлителя. Основным преимуществом использования зернистого осадка является значительно меньшая расчетная длительность обработки воды. Однако способность к адгезии и сорбции у частиц зернистого осадка незначительна. Следовательно, результаты обработки по качеству известкованной воды будут хуже, чем при использовании хлопьевидного осадка.

Рисунок 5 – Принципиальная схема организации известкования

в осветлителе

5.4 Практические результаты известкования воды

В эксплуатационных условиях результаты известкования обычно оцениваются по следующим показателям; остаточная щелочность, стабильность, содержание взвешенных веществ, окисляемость, жесткость, содержание железа, сухой остаток [5].

Остаточная щелочность обычно составляет примерно 0,5-0,8 мг-экв/кг, причем меньшие значения отвечают большей остаточной жесткости (3-5 мг-экв/кг) и меньшей минерализации исходной воды, а большие – соответственно меньшим значениям Ж0ост. С увеличением солесодержания в соответствии с ростом равновесных концентраций и снижением скорости кристаллизации остаточная щелочность может достигать 1,0-1,5 мг-экв/кг. Повышенные значения остаточной щелочности наблюдаются также и при известковании воды с высоким содержанием органических примесей.

Стабильность - одно из важнейших и обязательных требований к известкованной воде. Чем ближе вода, представляющая собой в процессе обработки пересыщенный раствор, к состоянию равновесия, тем она стабильнее и тем меньше ее склонность к образованию впоследствии отложений на трубопроводах и на зернах фильтрующего материала осветлительных фильтров. Степень отклонения от стабильности на практике характеризуют так называемой нестабильностью, т.е. возможным последующим снижением щелочности и жесткости известкованной воды. На практике нестабильность определяют по разности щелочности воды на выходе из осветлителя и щелочности фильтрата осветлительных фильтров, установленных после осветлителя.

Содержание взвешенных веществ при налаженном режиме работы осветлителя обычно составляет Свзв = 2-5 мг/кг при норме не более 10 мг/кг. Вследствие значительной трудоемкости процесса определения содержания взвешенных веществ этот показатель используют в качестве контрольного. Для оперативной оценки устойчивости работы осветлителя содержание взвешенных веществ заменяют на косвенный показатель – прозрачность. Прозрачность обычно определяют по кресту пли по шрифту. При устойчивой работе осветлителя (Сив < 5 мг/кг) прозрачность составляет не менее 30 см.

Окисляемость известкованной воды составляет 3-4 мг О/кг, если исходная вода содержит только природные примеси. При загрязнении исходной воды промышленными стоками степень удаления органических примесей колеблется в широких пределах и составляет обычно 30-50%, а окисляемость известкованной воды может достигать 7-10 мг/кг, Следует помнить об условности перманганатной окисляемости, которая в наибольшей мере сказывается при загрязнении воды органическими примесями техногенного происхождения.

Жесткость известкованной воды зависит от ее остаточной щелочности, дозы коагулянта и некарбонатной жесткости исходной воды

![]() .

.

Снижение содержания кремнекислых соединений при известковании зависит от количества выделяемой гидроокиси магния. Обычно остаточная концентрация SiO2 составляет 30-50% исходной, но, как правило, не меньше 2-5 мг/кг.

Остаточное содержание железа обычно определяется в основном кинетикой кристаллизации труднорастворимых гидроокисей Fe(OH)2 и Fe(OH)3 и присутствием в воде их коллоидно-дисперсных форм, включая органические комплексные соединения. Если концентрация Fе2+ в исходной воде значительна, доза извести должна быть увеличена на исходную концентрацию железа, выраженную в мг-экв/кг. Обычно остаточная концентрация железа в известкованной и коагулированной воде составляет 50-150 мкг/кг.

6 Умягчение воды

6.1 Теоретические основы умягчения воды, классификация методов

Под умягчением воды подразумевается процесс удаления из нее катионов жесткости, т.е. кальция и магния. В соответствии с ГОСТ 2874-82 «Вода питьевая» жесткость воды не должна превышать 7 мг-экв/л. Отдельные виды производств к технологической воде предъявляют требования глубокого ее умягчения, т.е. до 0,05...0,01 мг-экв/л. Обычно используемые водоисточники имеют жесткость, отвечающую нормам хозяйственно-питьевых вод, и в умягчении не нуждаются. Умягчение воды производят в основном при ее подготовке для технических целей. Так, жесткость воды для питания барабанных котлов не должна превышать 0,005 мг-экв/л. Умягчение воды осуществляют методами: термическим, основанным на нагревании воды, ее дистилляции или вымораживании; реагентными, при которых находящиеся в воде ионы Са (II) и Mg (II) связывают различными реагентами в практически нерастворимые соединения; ионного обмена, основанного на фильтровании умягчаемой воды через специальные материалы, обменивающие входящие в их состав ионы Na (I) или Н (I) на ионы Са (II) и Mg (II), содержащиеся в воде; диализа; комбинированным, представляющим собой различные сочетания перечисленных методов.

Выбор метода умягчения воды определяется ее качеством, необходимой глубиной умягчения и технико-экономическими соображениями. В соответствии с рекомендациями СНиПа при умягчении подземных вод следует применять ионообменные методы; при умягчении поверхностных вод, когда одновременно требуется и осветление воды, - известковый или известково-содовый метод, а при глубоком умягчении воды — последующее катионирование. Основные характеристики и условия применения методов умягчения воды приведены в таблице 6.

Для получения воды для хозяйственно-питьевых нужд обычно умягчают лишь ее некоторую часть с последующим смешением с исходной водой, при этом количество умягчаемой воды Qy определяют по формуле

![]() ,

,

где Жои – общая жесткость исходной воды, мг-экв/л; Жос – общая жесткость воды, поступающей в сеть, мг-экв/л; Жоу – жесткость умягченной воды, мг-экв/л.

Таблица 6 – Выбор метода умягчения воды

|

Показатель |

Методы умягчения воды |

|||

|

термический |

реагентный |

ионообменный |

Диализа |

|

|

Характер-истика процесса |

Воду нагревают до температуры выше 100°С, при этом удаляется карбонатная и некарбонатная жесткости (в виде карбоната кальция, гидрок-сида магния и гипса) |

В воду добавляют известь, устраняющую карбонатную и магниевую жесткость, а также соду, устраняющую некарбонатную жесткость |

Умягчаемая вода пропус-кается через катионитовые фильтры |

Исходная вода фильтруется через полупроницаемую мембрану |

|

Назначение метода |

Устранение кар-бонатной жест-кости из воды, употребляемой для питания кот-лов низкого и ср-еднего давления |

Неглубокое умягчение при одновремен-ном осветле-нии воды от взвешенных веществ |

Глубокое умяг-чение воды, содержащей незначительное количество взвешенных веществ |

Глубокое умягчение воды |

|

Расход воды на собствен-ные нужды |

— |

Не более 10% |

До 30% и бо-лее пропорцио-нально жесткос-ти исходной воды |

10 |

|

Условия эффективно-го примене-ния: мутно-сть исход-ной воды, мг/л |

До 50 |

До 500 |

Не более 8 |

До 2,0 |

|

Жесткость воды, мг-экв/л |

Карбонатная же-сткость с преоб-ладанием Са(НСО3)2, некарбонатная жесткость в виде гипса |

5...30 |

Не выше 15 |

До 10,0 |

|

Остаточная жесткость воды, мг-экв/л |

Карбонатная же-сткость до 0,035, CaSО4 до 0,70 |

До 0,70 |

0,03...0,05 при одноступенча-том и до 0,01 при двухступе-нчатом катион-ировании |

0,01 и ниже |

|

Температура воды, 0С |

До 270 |

До 90 |

До 30 (глауконит), до 60 (сульфоугли) |

До 60 |

6.2 Термический метод умягчения воды

Термический метод умягчения воды целесообразно применять при использовании карбонатных вод, идущих на питание котлов низкого давления, а также в сочетании с реагентными методами умягчения воды. Он основан на смещении углекислотного равновесия при ее нагревании в сторону образования карбоната кальция, что описывается реакцией

Са(НСО3)2 → CaCО3 + СО2↑ + Н2О.

Равновесие смещается за счет понижения растворимости оксида углерода (IV), вызываемого повышением температуры и давления. Кипячением можно полностью удалить оксид углерода (IV) и тем самым значительно снизить карбонатную кальциевую жесткость. Однако полностью устранить указанную жесткость не удается, поскольку карбонат кальция хотя и незначительно (13 мг/л при температуре 18°С), но все же растворим в воде.

При наличии в воде гидрокарбоната магния процесс его осаждения происходит следующим образом: вначале образуется сравнительно хорошо растворимый (110 мг/л при температуре 18°С) карбонат магния

Mg(HCО3) → MgCО3 + СО2↑ + Н2О,

который при продолжительном кипячении гидролизуется, в результате чего выпадает осадок малорастворимого (8,4 мг/л) гидроксида магния

MgCО3 + Н2О → Mg(OH)2 + CО2↑.

Следовательно, при кипячении воды жесткость, обусловливаемая гидрокарбонатами кальция и магния, снижается. При кипячении воды снижается также жесткость, определяемая сульфатом кальция, растворимость которого падает до 0,65 г/л.

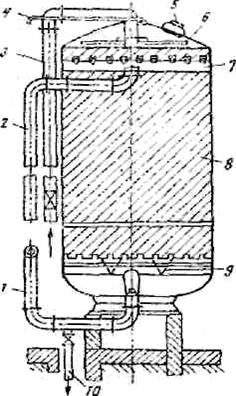

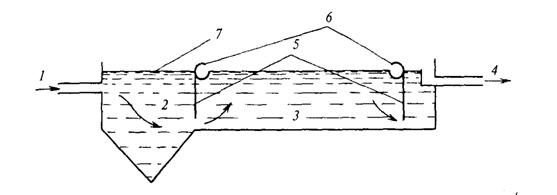

На рисунке 6 показан термоумягчитель конструкции Копьева, отличающийся относительной простотой устройства и надежностью работы. Предварительно подогретая в аппарате обрабатываемая вода поступает через эжектор на розетку пленочного подогревателя и разбрызгивается над вертикально размещенными трубами, и по ним стекает вниз навстречу горячему пару. Затем совместно с продувочной водой от котлов она по центрально подающей трубе через дырчатое днище поступает в осветлитель со взвешенным осадком. Выделяющиеся при этом из воды углекислота и кислород вместе с избытком пара сбрасываются в атмосферу. Образующиеся в процессе нагревания воды соли кальция и магния задерживаются во взвешенном слое. Пройдя через взвешенный слой, умягченная вода поступает в сборник и отводится за пределы аппарата. Время пребывания воды в термоумягчителе составляет 30-45 мин, скорость ее восходящего движения во взвешенном слое 7-10 м/ч, а в отверстиях ложного дна 0,1-0,25 м/ч.

|

1,10 - подача исходной и отвод умягченной воды; 2 - продувка котлов; 3 - эжектор; 4 - выпар; 5 - пленочный подогреватель; 6 - сброс пара; 7 - кольцевой перфорированный трубопровод отвода воды к эжектору; 8 - наклонные сепарирующие перегородки; 9 - сборник умягченной воды; 11 - взвешенный слой; 12 - центральная подающая труба; 13 - ложные перфорированные днища; 14 - сброс шлама; 15 - сброс дренажной воды.

Рисунок 6 – Термоумягчитель конструкции Копьева

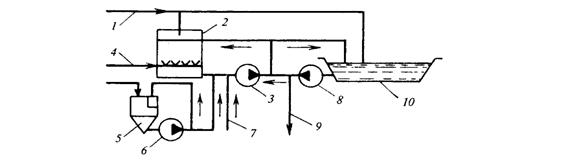

6.3 Термическое обессоливание в испарителях кипящего слоя

Восполнение потерь пара и конденсата на многих ТЭС производится дистиллятом, получаемым в испарителях. Аппараты, в которых происходит процесс парообразования с концентрацией примесей, называются испарителями. Парообразование с концентрацией примесей может происходить в трубной системе (греющей секции) или в объеме при вскипании воды за счет снижения (мгновенного) давления.

В первом случае испарители называют поверхностного типа, во втором- мгновенного вскипания.

Этот метод подготовки добавочной воды паротурбинных установок называется термическим обессоливанием воды.

При термическом обессоливании из воды получают пар, который затем конденсируют. Таким образом, можно разделить растворитель (воду) и содержащиеся в ней примеси. Вещества, загрязняющие воду, остаются в объеме испаряемой воды и удаляются из испарителя с отводимой (продувочной) водой.

Дистиллят пригоден для использования в качестве добавочной воды для любых современных паровых котлов.

Испарители поверхностного типа достаточно широко распространены на тепловых электростанциях и применяются для получения добавочной воды цикла и отпуска промышленным потребителям.

В питательную воду испарителей мгновенного вскипания могут добавляться мелкодисперсные примеси природного мела или строительного гипса. Эти примеси играют роль затравки для осаждения примесей из воды при кипении ее в объеме.

При работе испарителя к нему непрерывно подводятся пар и вода, подлежащая обессоливанию. Чтобы исключить образование накипи на греющих поверхностях поступающую в испаритель, воду умягчают одним из следующих методов:

1) двухступенчатое Nа-катионирование с предварительным известкованием и коагуляцией;

2) Н-Nа- катионирование;

3) Cl-Nа-ионирование.

Умягчение морской воды такими методами не ведется, т.к. это потребовало бы огромного расхода реагентов.

Однако при использовании ионитов расходуются реагенты, которые затем сбрасываются в водоемы, солесодержание водоемов повышается. На электростанциях сбросы засоленных вод запрещены, поэтому при применении термического обессоливания эти воды необходимо выпаривать досуха, выделенные соли сбрасывать в специальные хранилища. Все это – дополнительные затраты.

В последние годы разработаны испарительные установки, работающие без предварительного ионирования воды.

Испарители, в которых процесс парообразования протекает в слоях воды, расположенных над греющей секцией испарителя, называются испарителями с вынесенной зоной кипения. В испарителях с вынесенной зоной кипения, образующийся пар конденсируется обычно либо в теплообменниках (как в случае с ионированной водой), либо в трубчатом пучке другого испарителя, работающего при более низком давлении. В таких испарителях накипь практически не образуется.

Пар, подаваемый в испаритель, называют первичным паром, а образовавшийся из поступающей в испаритель воды – вторичным.

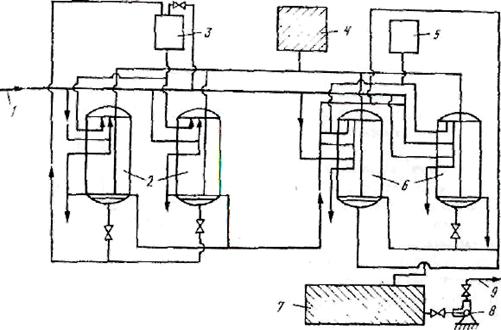

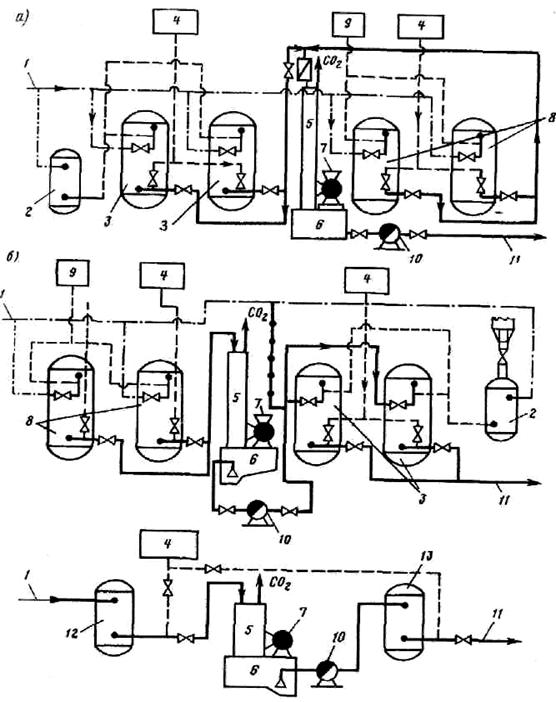

Если вторичный пар конденсируется непосредственно в теплообменнике, испарительная установка является одноступенчатой. В многоступенчатой установке вторичный пар каждого испарителя (каждой ступени установки), за исключением последнего, конденсируется в греющей секции другого испарителя и только вторичный пар последнего испарителя – в конденсаторе, т.е. вторичный пар предыдущего испарителя является греющим для последующего.

Питание многоступенчатой испарительной установки может протекать параллельно (вода поступает из общей линии в каждый испаритель) и последовательно (вся питательная вода поступает в первую ступень установки).

При параллельном питании испарителей многоступенчатой установки продувка производится из каждой ступени, при последовательном – только из испарителя последней ступени. Продувка определяет степень упаривания исходной воды и выбирается такой, чтобы отложение накипи на поверхностях греющей секции не происходило.

Потери теплоты с продувкой при параллельном питании больше, чем при последовательном. Эти потери можно устранить, установив теплообменники, в которых вода будет охлаждаться, однако это усложняет установку.

Одноступенчатые испарительные установки применяются на электростанциях, на которых потери пара и конденсата не превышают 2-3%. Такие потери характерны для КЭС и ТЭЦ, имеющих лишь внутренние потери. Если на ТЭЦ есть внешние и общие потери, компенсировать эти потери одноступенчатыми установками невозможно. В таких случаях применяют многоступенчатые испарительные установки или подают пар тепловому потребителю не непосредственно от турбины, а от специальных аппаратов, называемых паропреобразователи. По конструкции паропреобразователи не отличаются от испарителей кипящего типа, в которых парообразование идет на поверхностях греющей секции.

В испарителях мгновенного вскипания пар образуется не при кипении, а при вскипании воды, предварительно подогретой до температуры, превышающей на несколько градусов температуру насыщения воды в камере, в которой происходит парообразование.

Качество полученного дистиллята определяется его общим солесодержанием, а также (для подпитки котлов высокого давления) количеством кремниевой кислоты, содержащейся в 1 кг дистиллята. Также нормируют концентрации железа, меди, кислорода и углекислоты в соответствии с Правилами технической эксплуатации электрических станций и сетей (ПТЭ) [6].

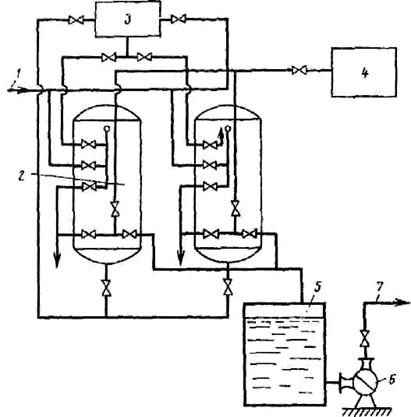

7 Ионный обмен

7.1 Умягчение воды катионированием

Сущность ионного обмена заключается в способности ионообменных материалов или ионитов поглощать из воды (раствора электролита) положительные или отрицательные ионы в обмен на эквивалентное количество ионов ионита. Процесс водообработки методом ионного обмена, в результате которого происходит обмен катионов, называют катионированием. Катиониты в воде разбухают, увеличиваясь в объеме. Отношение объемов одинаковых масс катионитов в набухшем и воздушно-сухом состоянии называют коэффициентом набухания. Он выражается отношением насыпных плотностей воздушно-сухого и набухшего ионитов [7].

Ионный состав и степень разбухания частиц ионообменной смолы являются результатом равновесия движущих сил в системе частица-вода. Наряду с небольшой долей энергии, освобождающейся вследствие гидратации функциональных групп, движущие силы возникают в основном из-за разности концентраций между внутренней набухшей частью зерна и окружающей его водой. Вода набухания в частице смолы с мобильными противоионами функциональных групп имеет концентрацию 1,5...6 г-экв/л. Следуя за перепадом концентрации, противоионы функциональных групп пытаются покинуть частицу смолы и протолкнуть в нее молекулы воды. Это влечет за собой смещение потенциала Доннана на граничной поверхности частицы. Миграция противоионов и набухание смолы прекращаются по достижении условий минимального запаса энергии. Внутри частицы аккумулируются те многоатомные противоионы с небольшим радиусом, которые вступают с функциональными группами в ассоциации с малым запасом энергии. Эта селективность, являющаяся основой процесса, понижается с увеличением концентрации среды и уменьшением степени «сшивания» ионообменника.

Энергия вхождения различных катионов в

катионит по величине их динамической активности может быть охарактеризована для

одинаковых условий следующим рядом:

Na+ <

NH![]() < К+ <

Mg2+ < Са2+ <

<

Al3+<

Fe3+, т.е. чем

больше заряд катионов, тем больше их энергия вхождения

в катионит. Для катионов одинаковой валентности энергия вхождения в катионит

зависит от их гидратации; что касается энергии вхождения иона водорода в

катионит, то она в 17 раз больше, чем у натрия, и в 4 раза больше, чем у

кальция.

< К+ <

Mg2+ < Са2+ <

<

Al3+<

Fe3+, т.е. чем

больше заряд катионов, тем больше их энергия вхождения

в катионит. Для катионов одинаковой валентности энергия вхождения в катионит

зависит от их гидратации; что касается энергии вхождения иона водорода в

катионит, то она в 17 раз больше, чем у натрия, и в 4 раза больше, чем у

кальция.

Основополагающим фактором кинетики процесса является скорость ионообмена между ионами воды и омываемой частицей смолы. Непосредственно на наружной поверхности омываемой частицы образуется неподвижная водяная пленка, толщина которой зависит от скорости потока умягчаемой воды и размеров зерна смолы. Ион Са2+ или Mg2+, который стремится попасть внутрь частицы смолы, в функциональную группу, должен диффундировать из воды через пленку, пройти через граничную поверхность частицы и внутри смолы в растворе набухания устремиться к ассоциации с функциональной группой.

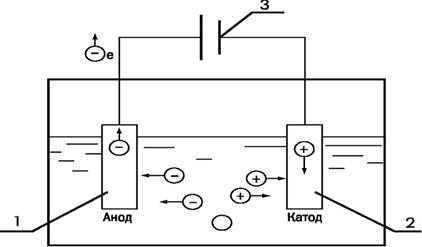

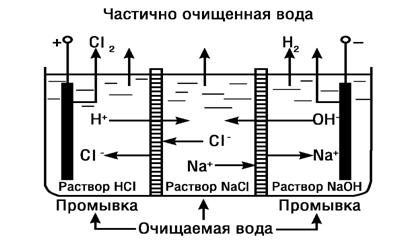

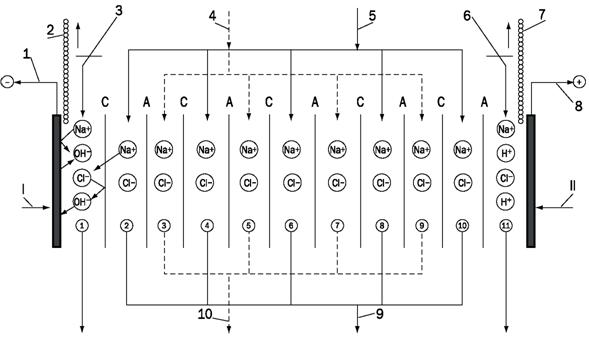

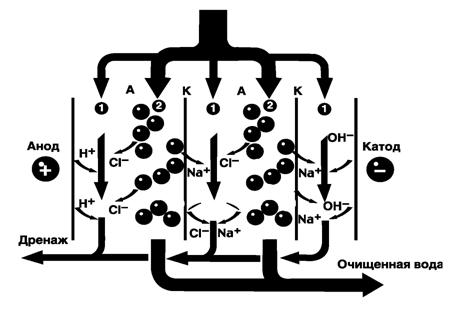

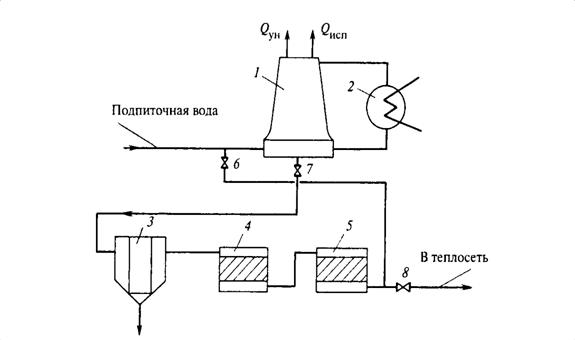

У чистых смол, диффузионные пути которых не загрязнены и не заблокированы, диффузия ионов через пленку является важнейшим этапом процесса. С увеличением скорости потока уменьшается толщина водяной пленки, что облегчает прохождение через нее ионов. Повышение температуры умягчаемой воды влечет уменьшение ее вязкости, что способствует увеличению скорости диффузии и улучшению кинетики ионообмена. Другим важным фактором является отношение объема частицы к ее поверхности. С уменьшением диаметра частицы на каждую функциональную группу приходится большая поверхность обмена.