Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра промышленной теплоэнергетики

ЭКСПЛУАТАЦИЯ И ПРОМИСПЫТАНИЯ ТЕПЛОТЕХНОЛОГИЧЕСКИХ УСТАНОВОК И СИСТЕМ

Методические указания к выполнению расчётно-графических работ для магистрантов всех форм обучения специальности 6М071700- Теплоэнергетика (магистратура профильная)

Алматы 2012

Рецензия

На методические указания к расчётно-графическим работам для магистрантов специальности 6М071700 - Теплоэнергетика по дисциплине Эксплуатация и промиспытания ТТУ и С.

Авторам работы является Поданев И. Е.

Методические указания к расчётно-графическим работам составлены в соответствии с требованиями квалификационной характеристики специалистов и Государственных стандартов. Они направляют обучающихся на самостоятельную активизацию учебного процесса и включают в себя обоснование изучения темы, решения задач на заданную тему и способы их решения. В расчетах используются значения параметров , из характеристик выбранного тепло-технологического оборудования или полученных экспериментально на действующей установке. Магистрант по дисциплине должен выполнить три рачётно-графические работы. Для выполнения РГР магистрант выбирает теплотехнологическую установку в соответствии с основной темой диссертации. В методических указаниях рассмотрен конкретный пример решения задач, поставленных в расчётно-графических работах, связанных с вопросами эксплуатации, ремонта, диагностики, испытания ТТУ и их функциональных систем. Дан пример расчёта надёжности теплотехнологической установки.

Проректор по научной работе АУЭС к т н. доцент В. В. Стояк

СОСТАВИТЕЛЬ: Поданев И.Е. Эксплуатация и промиспытания тепло-технологических установок и систем. Методические указания к расчётно-графическим работам для магистрантов специальности 6М071700- Теплоэнергетика.- Алматы: АУЭС, 2011.-54 с.

Методические указания к расчётно-графическим работам составлены в соответствии с требованиями квалификационной характеристики специалистов и Государственных стандартов. Они направляют обучающихся на самостоятельную активизацию учебного процесса и включают в себя обоснование изучения темы, решения задач на заданную тему и способы их решения. В расчетах используются значения параметров из характеристик выбранного тепло-технологического оборудования или полученных экспериментально на действующей установке. Магистрант по дисциплине должен выполнить три расчётно-графические работы. В методических указаниях рассмотрен конкретный пример решения задач, поставленных в расчётно-графических работах.

Илл. 11, табл. 3, библиогр. 18 назв.

Рецензент: канд. техн. наук, доцент В. В Стояк.

Печатается по плану издания некоммерческого акционерного общества «Алматинский университет энергетики и связи» на 2011 г.

© НАО Алматинский университет энергетики и связи, 2012 г.

1 Содержание и основные вопросы разрабатываемые в РГР по дисциплине «Эксплуатация и промиспытания ТТУ и С»

Магистрант по дисциплине должен выполнить три рачётно- графические работы. Для выполнения РГР выбрать теплотехнологическую установку в соответствии с основной темой диссертации. Это может быть:

1) Паровой или водяной котёл и его функциональные системы.

2) Газотурбинная энергетическая или теплотехнологическая утановка.

3) Теплонасосная установка, использующая низкопотенциальное тепло из геотермального источника, канализационных сточных вод, грунта, тепла альтернативных источников тепла, тепловых отходов производств и т.д.

4) Теплотехнологическая установка различных производств, где используются тепловые отходы этого же производства.

5) Теплотехнологическая установка различных производств, где используются ВЭР этого же производства, например, установка для получения горячего дутья в доменном производстве, установка для получения дополнительной электрической и тепловой энергии на заводе по переработке нефти, используемой в технологическом процессе этого же производства, установка сухого тушения кокса на коксохимическом заводе и др.

6) Теплотехнологическая установка, использующая альтернативные источники тепла и т.д.

Ниже приведены темы выполняемых работ и основные вопросы, разрабатываемые в РГР.

РГР 1. Назначение, устройство, работа, эксплуатация и ремонт ТТУ, или функциональной системы в составе ТТУ

1) Назначение, выполняемые функции, эксплуатация разрабатываемой ТТУ или функциональной системы в составе ТТУ.

2) Описать устройство и работу функциональной системы ТТУ с использованием разработанной принципиальной схемы и выбранного состава основных агрегатов и узлов.

3) Выполнить термогазодинамический и тепловой расчёт тепло-технологической установки или функциональной системы. Выбрать или определить основные параметры и характеристики функциональной системы основных узлов и агрегатов (температуры, давления, расхода теплоносителя, виды и состав теплоносителя и др.).

4) Выбрать стратегию эксплуатации функциональной системы ТТУ.

5) Описать особенности эксплуатации, запуск в работу и порядок остановки. Дать указания по мерам безопасности в процессе эксплуатации и проведении испытаний.

6) Дать описание технического обслуживания функциональной системы ТТУ и её ремонт.

7) Описать методы и технические решения обеспечения исправной и безотказной работы основного оборудования функциональной системы.

8) Описать номенклатуру и порядок ведения эксплуатационно- технической документации.

Сделать выводы.

Дать список использованной литературы.

РГР 2. Диагностика и надежность ТТУ, или её функциональной системы

1) Разработать систему диагностики функциональной системы, выбрать измерительные и регистрирующие приборы и дать их основные характеристики.

2) Составить и описать схему измерения диагностических параметров функциональной системы в эксплуатационных условиях с указанием мест установки измерительных приборов и преобразователей параметров в электрический сигнал.

3) Описать номенклатуру и порядок ведения технической документации по контролю диагностических параметров.

4) Теоретические основы надёжности ТТУ и С. Основные критерии надёжности. Анализ возможных нарушений работоспособности ТТУ и функциональной системы. Основные причины отказов оборудования.

5) Оценить надежность функциональной системы ТТУ как объекта эксплуатации, используя методы анализа и расчета основных критериев надежности системы.

Сделать выводы.

Дать список использованной литературы.

РГР 3. Промиспытания функциональной системы ТТУ

1) Описать объект испытаний. Объектом испытания может быть функциональная система или отдельное конкретное оборудование функциональной системы, например, газоводяной теплообменник, рекуперативный газовоздушный теплообменник, камера сгорания подогрева выходных газов ГТУ и др..

2) Обозначить цели и объем испытаний. При этом использовать ГОСТ 15.001-88. «Система разработки и постановки продукции на производство. Продукция производственно - технического назначения». Использовать также ГОСТ «Методы испытаний» соответствующей теплоэнергетической установки, например, ГОСТ 20440-75 «Установки газотурбинные. Методы испытаний».

3) Представить схему измерений, дать перечень измеряемых величин, их размерности, обозначения и величины, заложенные при расчете или полученные в результате расчетов.

4)Описать подготовительные работы перед испытаниями.

5) Описать методику проведения испытаний.

6)Дать методику обработки и анализа результатов испытания.

Сделать выводы.

Дать список использованной литературы.

При выполнении РГР использовать литературу, цитированную в списке литературы по изучаемой дисциплине, а также другую литературу по теме исследования. Использовать материал лекций, прочитанных по дисциплине, лабораторных работ и практических занятий, материалов практики. а также материалов настоящей работы.

В качестве примера ниже приведены РГР, в которых использованы материалы исследования прямоточного котла ПП-1600-25-565/575БТ или (П-49) и его газовоздушного тракта.

1 РГР1. Назначение, устройство, работа, эксплуатация и ремонт котла ПП-1600-25-565/575 БТ (П-49) и его газовоздушного тракта

1.1 Техническая характеристика прямоточного котла ПП-1600-25-565/575 БТ (П-49):

1) Паропроизводительность- 1600 т/ч.

2) Давление перегретого пара- 25 МПа.

3) Температура перегретого пара- 565/575 °С.

4)Давление питательной воды- 31 МПа.

5)Температура питательной воды- 270°С.

6) Компоновка парогенератора- прямоточная.

1.2 Назначение котла

Котел используется на больших ГРЭС и ТЭС. Получил

широкое распространение, т.к. надежен в работе и экономичен в эксплуатации. Предназначен

для работы в блоке с турбинами К-300-240 (Конденсационная турбина без отбора

пара. Давление пара перед турбиной 240 ![]() , мощность

N=300 МВт).

Может также работать в блоке с турбиной Т-250/300-240 (Теплофикационная

турбина с отбором пара N=250 МВт, без отбора пара

N=300 МВт. Давление

пара перед турбиной 240

, мощность

N=300 МВт).

Может также работать в блоке с турбиной Т-250/300-240 (Теплофикационная

турбина с отбором пара N=250 МВт, без отбора пара

N=300 МВт. Давление

пара перед турбиной 240![]() ).

).

1.3 Компоновка котла

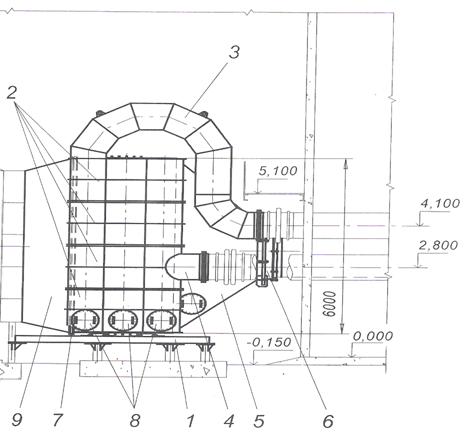

Компоновка котла показана на рисунке 1.

В прямоточном котле полное превращение воды в пар происходит за время однократного прохождения воды через поверхности нагрева элементов, т.к. гидравлическая система разомкнутая. Отличительной особенностью прямоточных котлов является отсутствие четкой фиксации экономайзерной и пароперегревательной зон (из-за отсутствия барабана). ПК работают на до критическом и сверхкритическом давлении. Котел спроектирован и изготовляется на Таганрогском котельном заводе, рассчитан на сжигание жидкого и газообразного топлива.

Котел имеет П-образную компоновку. Призматическая

топочная камера располагается в подъемной шахте, а конвективные поверхности

нагрева в опускной. Тягодутьевые машины устанавлены на нулевой отметке на свеем

фундаменте, что исключает вибрационные нагрузки на каркас котла и на здание.

Недостатки компоновки заключаются в том, что в связи с разворотом на ![]() возникают неравномерности

омывания поверхностей нагрева продуктами сгорания, что вызывает концентрацию

золы по сечению конвективной шахты.

возникают неравномерности

омывания поверхностей нагрева продуктами сгорания, что вызывает концентрацию

золы по сечению конвективной шахты.

|

Рисунок 1- Компановка котла П-49

Топка котла экранирована. Верх топки экранирован

фронтовым топочным экраном и панелями экранов боковых стенок. Движение среды в

экранах одноходовое. В горизонтальном газоходе и на входе в конвективную шахту

расположен пароперегреватель сверхкритического давления. Он состоит из

последовательно расположенных в газовом тракте двухрядных ширм и пакета

конвективного пароперегревателя. Тракт низкого давления пара состоит из двух

пакетов промпароперегревателя. В опускном газоходе находится экономайзер. С

котлом работают два рекуперативных воздухоподогревателя ![]() 9,8 м. Горелки расположены встречно в два яруса.

9,8 м. Горелки расположены встречно в два яруса.

В ПК вода с помощью питательного насоса подается в экономайзер, откуда поступает в панели, расположенные в топке. В выходной части панелей вода превращается в пар и начинается перегрев воды. В ПК отсутствует барабан и опускные трубы, что снижает удельный расход металла, т.е. удешевляет конструкцию котла. Существенный недостаток ПК заключается в том, что попадающие в котел с питательной водой соли либо отлагаются на стенках змеевиков, либо вместе с паром поступают в паровые турбины, где оседают на лопатках рабочего колеса, и снижают КПД турбины. Поэтому к качеству питательной воды для ПК предъявляются повышенные требования. Другой недостаток – увеличенный расход энергии на привод питательного насоса.

1.4 Эксплуатация котла

Эксплуатация котла должна обеспечивать надежную и экономичную выработку пара требуемых параметров и безопасные условия труда персонала. Эксплуатация должна вестись в соответствии с правилами, нормами и руководящими указаниями изложенными в источниках [1], [2], [4], [5], [6]. Вопросы обслуживания, ремонта и управления котлами в процессе эксплуатации изложены в [7], [8], [9] и других источниках.

На основании этих материалов должны быть составлены на энергопредприятиях должностные и технологические инструкции по обслуживанию и ремонту оборудования, техники безопасности, предупреждению и ликвидации аварий. Знание инструкций и режимных карт работы котла является обязательным для персонала, и только при этом условии он может быть допущен к работе.

В процессе эксплуатации ведется оперативный журнал, в который заносят распоряжения руководителей и записи дежурного персонала о работе оборудования. Ведётся также ремонтная книга, куда заносят обнаруженные неисправности оборудования и выполненные работы по их устранению. Составляется суточная ведомость по работе агрегатов с записью значений параметров технологических процессов и агрегатов.

Каждому котлу присваивается свой номер. Все системы котла окрашиваются в свой цвет, установленный ГОСТ. Установка котлов в помещении должна соответствовать правилам Гостехнадзора, требованиям техники безопасности, пожарной безопасности и санитарным нормам.

В процессе эксплуатации котла его производительность может изменяться в результате изменения режимов работы потребителей. Может изменяться в результате изменения режимов работы потребителей. Может изменяться температура питательной воды и температура воздуха, поступающего в топку котла. В этих условиях задачей эксплуатационного персонала является поддержание оптимального режима работы котла, когда обеспечивается максимальный КПД котла нетто и обеспечивается требуемая производительность котла, давление и температура пара, водный режим и качество пара при высокой надежности, экономичности и безопасности работы всего оборудования.

Экономичность работы котла определяется топочным процессом, расходом тепла и электроэнергии на собственные нужды чистотой поверхности нагрева. В процессе горения топлива необходимо стремиться к уменьшению механического и химического недожога, обеспечивать оптимальный коэффициент избытка воздуха и бесшлаковочную работу котла.

При эксплуатации котла основными регулируемыми параметрами являются расход, давление и температура пара. В условиях МСА при номинальной нагрузке температура пара поддерживается автоматически постоянной на уровне, указанном заводом-изготовителем. При снижении нагрузки котла на 50 %, по сравнению с номинальной, получить номинальную температуру пара не удается. При этом приходится переходить на скользящее давление свежего пара. Условия работы элементов котла и поверхностей нагрева существенно меняются, что снижает надежность работы котла. Для эксплуатации котла в режиме скользящего давления необходимы дополнительные приборы для измерения параметров газового и парового трактов, изменение системы автоматического регулирования и системы тепловых защит.

1.5 Обслуживание котла во время работы

Обслуживающий персонал котла осуществляет заданный режим работы, руководствуясь режимной картой. В режимной карте указаны рекомендуемые технологические и экономические показатели работы котла при различных нагрузках (давление, температура пара и питательной воды, содержание RO2 в газах, температура газов и разряжение по газовому тракту, коэффициенты избытка воздуха и его давление по воздушному тракту и пр.). Отклонение от рекомендуемых режимов должны устраняться автоматически и воздействием персонала на регулирующие и запорные органы с помощью дистанционных устройств или на месте их установки. Производительность установки нужно регулировать так, чтобы обеспечить нормальный режим работы топки, исключающий её шлакование. При этом КИП и А, средства сигнализации и защиты должны быть исправленными. Требуемая температура пара поддерживается во всех контролируемых точках парового тракта, что позволяет исключить повышение температур металла.

Согласно ПТЭ на электростанциях допускается колебание номинального давления пара в пределах ± (0,3÷0,5 МПа). Температура перегретого пара при номинальном значении tн=440 ºС может изменяться в пределах ± (10÷15) ºС. При номинальном значении tн=(540÷570) ºС температура пара может изменяться в пределах ± (5÷10) ºС. Температура пара может регулироваться путем изменения положения факела в топке или коэффициента избытка воздуха. Избыток и присосы воздуха снижают экономичность и устойчивость процесса горения, а также способствуют образованию серного ангидрида и окислов азота, поэтому неплотности всасывающего тракта должны устраняться. Для поддержания чистоты поверхности нагрева нужно пользоваться механизированными средствами очистки, которые должны быть в исправном состоянии. Средства очистки бывают (обдувочные, вибрационные, дробеструйные). Включают их в работу по разработанному графику. Контроль за состоянием чистоты поверхностей нагрева осуществляют по температуре газов и сопротивлению газового тракта. Для снижения коррозии воздухоподогревателя поступающий в него воздух должен предварительно подогреваться. Для обеспечения надежной и экономичной работы котла необходимо поддерживать устойчивый процесс горения при равномерном заполнении объема топки факелом и предотвращать его заброс на экранные трубы.

Сменный обслуживающий персонал должен следить за исправностью всего оборудования и не реже 1 раза в смену проверять исправность манометров, предохранительных клапанов, водоуказательных приборов. Оборудование должно поддерживаться чистым. Должны устраняться скопления угольной пыли в помещении.

1.6 Плановый останов котла

Плановый останов котла производится по графику в следующей последовательности:

1) Прекращается подача топлива из пылесистем, при этом срабатывает пылевидное топливо из бункера. При слоевом сжигании топлива прекращается подача топлива, и дожигают топливо на решетке. Отключается подача газа к горелкам и мазута к форсункам.

2) После прекращения горения в топке отключают котел от паровой магистрали и открывают продувку пароперегревателя на 40÷50 мин.

3) Медленно в течение 4÷6 ч расхолаживают котел.

4) Вентилируют газоходы за счет естественной тяги, а также продувают котел.

5) Через 8-10 часов после останова котла повторяют продуву котла и при необходимости включают дымосос.

6) Через 18÷24 ч после остановки котла при температуре воды 70÷80 ºС производят медленный спуск воды из котла.

В случае аварийных состояний котла он должен быть немедленно остановлен. Останов котла осуществляется защитами или обслуживающим персоналом. Например, при погасании факела в топке необходимо немедленно прекратить подачу топлива с целью предотвращения взрыва в топке, вызывающего большие разрушения.

Прекращение подачи питательной воды на время более 30 с. приводит к массовому пережогу труб поверхностей нагрева. На этот случай предусмотрена защита, которая останавливает котел через 10 с. Это время необходимо для включения резервного питательного насоса.

При исчезновении напряжения на всех КИП и А также следует немедленно остановить котел (На ТЭЦ предусмотрена подача электроэнергии от 3х независимых источников).

Последовательность операций при аварийном останове котла такая же, как и при плановом. При аварийном останове котел должен быть немедленно

отключен от паровой магистрали.

При необходимости останова котла на срок более 10 суток он должен быть предохранен от коррозии. Применяют следующие способы защиты от коррозии:

1) Внутреннюю полость барабана котла заполняют воздухом и вводят влагопоглотитель, ( хлористый кальций в количестве 1кг/м², известь 2 кг/м²).

2) Котел заполняют щелочным раствором(2 кг/м³ едкого натрия, 5 кг/м³ тринатрийфосфата, или 10 кг/м³ кальцинированной соды).

3) В котел подводится пар от работающих котлов.

1.7 Пуск в работу котла

Перед пуском в работу котла производят наружный осмотр с тем, чтобы убедиться в исправности всех элементов оборудования. Проверяется исправность системы пылеприготовления, газового и мазутного оборудования топки, поверхностей нагрева, обмуровки, системы золоулавливания и золоудаления, дымососов и вентиляторов, насосов, арматуры, гарнитуры, системы автоматики. После монтажа или капитального ремонта производят щелочение и промывку поверхностей нагрева. Перед растопкой открывают все воздушные краны, а продувочные и спускные закрывают. Клапаны для продувки пароперегревателя и экономайзера оставляют открытыми.

Наполнение котла производят деаэрированной водой при температуре 60÷70 ºС, а в конце наполнения не выше 100 ºС. Заполнение водой производится в течение 1÷1,5 ч. (если котел работает при среднем давлении) и в течение 1,5÷2,5 ч.(если котел работает при высоком давлении), заполнение производят до нижней отметки водомерного стекла.

Газоходы котла перед растопкой должны быть провентилированы в течение 10÷15 мин за счет естественной тяги или дымососом.

Зажигают газовые горелки, растопочные мазутные форсунки, или слой топлива на решетке. Одновременно наблюдают за уровнем воды.

При повышении давления, когда из воздушников и предохранительных клапанов начнет выходить пар, нужно их закрыть.

При наличии обходного газохода газы пропускают минуя экономайзер.

Во избежание коррозии воздухоподогревателя вентиляторы включают при температуре газов за воздухоподогревателем не менее 120 ºС, или воздух должен пропускаться в топку, минуя воздухоподогреватель. Растопка барабанного котла идет в течение 2÷4 часов, а высокого давления - в течение 4÷5 часов.

Включение котла на общий паропровод производится при несколько меньшем давлении, чем в общем паропроводе.

1.8 Организация управления котлами

Управление котельными установками может быть индивидуальное, групповое, централизованное. При индивидуальном управлении каждый котел обслуживается дежурным с одним или двумя помощниками. Установка подачи воды в котел, системы топливоподачи и золоудаления имеют свой дежурный персонал. При малой мощности котла эти функции выполняют дежурные ,обслуживающие котел. При групповом и централизованном управлении дежурные и его помощники обслуживают группу и все котлы данного объекта. При обслуживании котельных установок большой мощности, кроме дежурных, имеются обходчики, которые контролируют работу элементов оборудования на месте их установки. При эксплуатации котельных установок малой и средней мощности приборы управления контроля и автоматики сосредоточены на щитах управления тепловой установки.

Системы подачи питательной воды топливоподачи и золоудаления управляются со своих щитов управления, расположенных в местах установки оборудования.

Управление котельными установками на мощных электростанциях осуществляется с одного щита диспетчерского пункта, при этом система управления содержит следующие технические устройства:

1) информационные;

2) сигнализации;

3) дистанционного и автоматического управления;

4) системы автоматического управления;

5) технологической защиты и блокировки.

Информационная подсистема производит непрерывную обработку и представление информации основных параметров технологического процесса. Подсистема содержит первичные и вторичные приборы и устройства представления информации бегущей строкой и записью на магнитный или бумажном носителе информации.

Подсистема сигнализации подает звуковой или световой сигнал о нарушениях технологического режима или работы агрегатов. Сигнализация служит для предупреждения персонала о недопустимых отклонениях параметров и аварийного состояния агрегатов.

Подсистема дистанционного и автоматического правления осуществляет воздействие на электрические, пневматические,гидравлические приводы механизмов запорно-регулирующих органов технологического процесса.

Подсистема автоматического регулирования осуществляет автоматизацию процессов, происходящих в котельной установке, выполняет следующие функции:

1) стабилизирует и поддерживает параметры на заданном уровне, например, уровень воды в котле, температуру перегретого пара;

2) поддерживает соотношение параметров например ![]() , кг.топл/кг.возд.;

, кг.топл/кг.возд.;

3) изменяет регулируемую величину во времени по определенному закону,(например, режим горения во время разогрева котла).

Все функции выполняют регуляторы. Эта подсистема повышает экономичность и надежность работы котла, повышает производительность, облегчает условия труда персонала.

Подсистема защиты и блокировки защищает оборудование от повреждений и аварий. Автоматически отключает неисправные элементы оборудования или снижает режим их работы. Для функционирования этой подсистемы используются датчики измерения параметров технологического процесса штатной системы диагностики и автоматического управления.

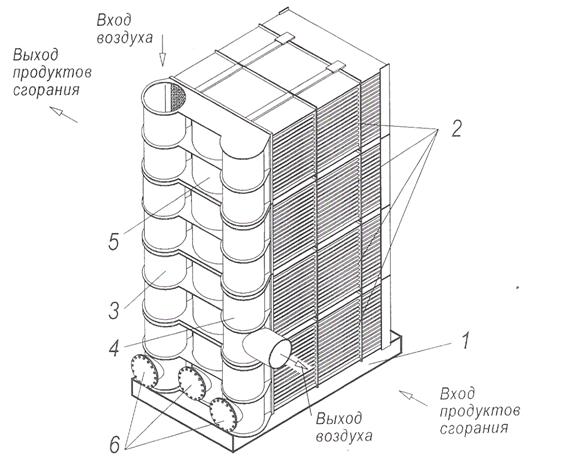

Одной из важнейших систем котла является его газовоздушный тракт. В качестве примера ниже представлены материалы расчётно-графической работы, в которых проведены исследования, связанные с газовоздушным трактом котла.

1.9 Назначение, выполняемые функции, эксплуатация, структуная и принципиальная схема газовоздушного тракта котла

Тракт дымовых газов - это комплекс элементов оборудования, по которому осуществляется движение продуктов сгорания до выхода в атмосферу. Он начинается в топочной камере, проходит ширмы, пароперегреватели, экономайзер, воздухоподогреватель (по газовой стороне), золоуловитель и заканчивается дымовой трубой.

Рассматриваемый котел работает на природном газе, который практически не дает золы, поэтому золоуловитель здесь не требуется, однако, при переводе котла на твёрдое топливо установка золоуловителя, как и системы подготовки топлива к сжиганию и системы золошлакоудаления, обязательна. Продукты сгорания транспортируются дымососами, расположенными после котла, в связи с чем топка и все газоходы находятся под разряжением. Это приводит к присосам воздуха в газовый тракт. В эксплуатации нужно за этим следить и устранять присосы воздуха в газовый тракт. В таблице 1 приведены значения присосов воздуха по сечениям газового тракта в долях от расхода воздуха, подаваемого вентиляторами в топку в качестве окислителя в процессе сжигания топлива. Из таблицы 1 видно, что наибольшее значение присосов воздуха в газовый тракт происходит в пластинчатом воздухоподогревателе . Исключение этих присосов можно достичь путём установки трубчатого воздухоподогревателя взамен пластинчатого.

Т а б л и ц а 1

|

|

|

|

|

|

|

|

0,03 |

0,02 |

0,03 |

0,03 |

0,02 |

0,2 |

Температура газа в начале тракта 2018,8 °С , на выходе

из топки (при подходе к ширмам) 1283,58 °С. Пройдя топку, газы идут по

горизонтальному газоходу, где их температура постепенно снижается. После ширм

температура газа составляет 1062,26°С.

Далее газы идут в конвективный пароперегреватель, при прохождении которого их

температура снижается до 811,37°С. Затем они направляются в промежуточный

пароперегреватель, где их температура снижается до ![]() . Из промежуточного

пароперегревателя газы идут в экономайзер, охлаждаются до температуры

. Из промежуточного

пароперегревателя газы идут в экономайзер, охлаждаются до температуры ![]() , а затем, при

прохождении рекуперативного воздухоподогревателя, охлаждаются до температуры

, а затем, при

прохождении рекуперативного воздухоподогревателя, охлаждаются до температуры ![]() . Затем газы

отправляются в дымосос, после прохождения которого температура газа

незначительно повышается (примерно на

. Затем газы

отправляются в дымосос, после прохождения которого температура газа

незначительно повышается (примерно на ![]() ).

).

Далее газы идут самотягой через вертикальную дымовую трубу. Ее делают высокой, чтобы газы рассеивались на как можно большей площади для уменьшения приземной концентрации вредных веществ.

Воздушный тракт представляет собой комплекс оборудования для приемки атмосферного воздуха (холодного), его подогрева, транспортировки и подачи в топочную камеру. Воздушный тракт включает короб холодного воздуха, воздухоподогреватель (воздушная сторона), короб горячего воздуха и горелочные устройства. Зимой воздух берут с улицы, летом – из помещения (из-под крыши котельного цеха). Зимой воздух берут с улицы, чтобы избежать переохлаждения котельного цеха, так как при заборе воздуха из помещения цеха с улицы будет подсасываться холодный воздух.

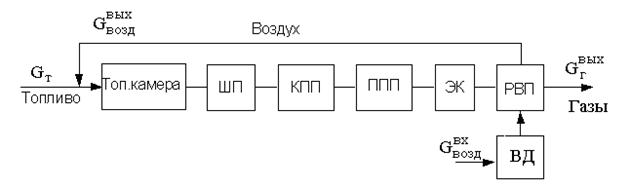

На рисунке 2 приведена структурная схема газововоздушного

тракта котла.

Рисунок 2- Структурная схема газового тракта котла

Летом воздух берут из-под крыши котельного цеха, чтобы

обеспечить его вентиляцию. Среднегодовая температура воздуха на входе ![]() , давление 0,1 МПа.

Воздух транспортируется с помощью центробежных тягодутьевых машин (например, с

помощью дутьевого вентилятора), на входе в которые имеется разряжение около 200

Па, температура та же, что и на входе. Дутьевой вентилятор располагают на

нулевой отметке на собственном фундаменте, чтобы избежать передачи вибрации на

каркас здания. После дутьевого вентилятора температура на

, давление 0,1 МПа.

Воздух транспортируется с помощью центробежных тягодутьевых машин (например, с

помощью дутьевого вентилятора), на входе в которые имеется разряжение около 200

Па, температура та же, что и на входе. Дутьевой вентилятор располагают на

нулевой отметке на собственном фундаменте, чтобы избежать передачи вибрации на

каркас здания. После дутьевого вентилятора температура на ![]() выше.

выше.

Для интенсификации процесса сжигания топлива воздух подогревают в воздухоподогревателе до температуры 305°С. После этого воздух подается в топку. Воздух подогревают с двумя целями – интенсифицировать процесс горения топлива и охладить дымовые газы. При подогреве воздуха до слишком низкой температуры дымовые газы на выходе будут иметь слишком высокую температуру, что может существенно снизить КПД котла. Подогрев воздуха до слишком высокой температуры требует увеличения поверхности воздухоподогревателя, что неэкономично, так как ведет к увеличению металлоемкости котла. Таким образом, здесь происходит два процесса- транспорт и подогрев воздуха.

Преимущество РВП, по сравнению с трубчатым – меньшие габаритные размеры и масса, а недостатки- повышенные перетоки воздуха в газы. После подогрева в РВП воздух поступает в газомазутные горелки.

Перемешивание воздуха и топлива производится в круглых турбулентных горелках.

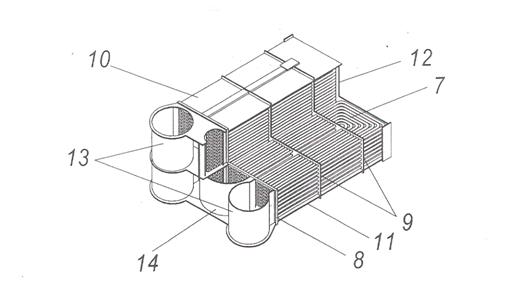

На рисунке 3 приведена принципиальная схема газовоздушного тракта котла.

![]()

1 – горелка пылевая; 2 – корпус котлоагрегата; 3 – ширмовые поверхности

нагрева; 4 –первичный воздух Gвп;

5 – горячий воздух в пылесистему (первичный воздух); 6 –запорный клапан; 7 – короб

вторичного воздуха; 8 – охлаждаемые балки; 9 – забор наружного воздуха; 10 –

забор воздуха из помещений котельной и золоуловителей; 11 – вентилятор дутьевой

ВДН-28-П; 12 – калорифер паровой; 13 – воздухоподогреватель (полукорпус); 14 –

водяной экономайзер (полукорпус); 15 – корпус электрофильтра; 16 –осевой

дымосос ДОД – 30М; 17 дымовая труба; 18 – линия рецеркуляции; 19 – забор

воздуха из нижнего помещения котельной; 20 – сушильный агрегат угля; 21 –

мельницы; 22 – система подготовки и подачи топлива в сушильный агрегат, (![]() - статическое

давление, Q-расход, Н- полное давление).

- статическое

давление, Q-расход, Н- полное давление).

Рисунок 3 - Принципиальная схема газовоздушного тракта котла

В подрисуночной надписи указан тип тяго-дутьевого оборудования газовоздушного тракта котла. Характеристики тягодутьевых машин приведены в источнике [11], (см. стр. 385. Таблица 5.9). На схеме места установки приборов для измерения параметров газов и воздуха указаны точками.

На ТЭС применяются центробежные вентиляторы и дымососы с загнутыми назад лопатками рабочих колес, а также осевые. Регулирование производительности производится изменением скорости вращения ротора и посредством поворотных лопаток входного нагревающего аппарата. Мощность привода достигает 2 МВт. Отказ тягодутьевых машин может привести к аварии основного оборудования с тяжелыми последствиями. Высокая эксплуатационная надежность тягодутьевых машин достигается при удачном выборе оборудования с учетом условий его работы и конструктивных особенностей надлежащим качеством монтажных работ, квалифицированным обслуживанием и своевременном проведении ремонтов

1.10 Пуск и останов тягодутьевых машин

Перед пуском тягодутьевых машин производится проверка готовности их к пуску. Производится внутренний и внешний осмотр. Проверяют отсутствие явных дефектов в рабочем колесе, легкость хода регулирующих устройств и рабочего колеса, состояние и надежность крепления брони кожуха, отсутствие посторонних предметов в кожухе. Все выявленные неполадки должны быть устранены, а затем закрыты лючки и входной направляющий аппарат, установлены ограждения вращающихся валов и муфт. Проверяется затяжка фундаментных болтов, наличие масла в подшипниках, плотность и исправность шиберов в газовоздушном тракте машин, исправность системы регулирования, телефонной связи с машинистом котлоагрегата или диспетчерским пунктом, исправность заземления электродвигателя, наличие пломбы на кнопке аварийного останова.

Пуск выполняется дистанционно со щита управления энергоблока. По указанию начальника смены на электродвигатель подается напряжение, после чего не разрешается открывать лючки и снимать ограждения вращающихся частей. После разгона ротора до номинальных оборотов машин нагружают плавно, открывая входной направляющий аппарат, при этом следят за вибрацией подшипников и электродвигателя. Резервные агрегаты должны быть готовы к немедленному пуску, их осмотр осуществляет сменный персонал. В зимнее время нельзя допускать размораживание водяной системы охлаждения.

Останов выполняется машинистом дистанционно со щита управления. В экстренных случаях используют аварийную кнопку.

Аварийный останов производится в случаях задевания колеса о кожух, обрыве лопаток, сильной вибрации, нагреве подшипников до температуры более 80оС. При выводе машины в резерв нужно закрыть направляющий аппарата, а при выводе в ремонт машину отключают заглушками на всасе и нагнетании.

1.11 Обслуживание при эксплуатации тягодутьевых машин

В процессе эксплуатации тягодутьевых машин нужно следить за смазкой и охлаждением подшипников, наблюдать за показаниями амперметров электродвигателей, регулировать производительность с пульта управления или вручную при отказе системы автоматического регулирования и управления. При наличии в машине картера для смазки нужно следить за уровнем масла в картере по маслоуказателю и при необходимости доливать масло в картер на работающем агрегате. Температура масла в картере не должна быть более 70оС. Течь масла должна немедленно устраняться. При циркуляционной смазке расход масла через подшипник качения должен быть не более 3 л/мин., а скольжения не более 6 л/мин. Температура масла на входе не менее 40оС, а на выходе не выше 65оС. Смена масла в картере производится через 2000-2500 ч. работы, а при циркуляционной смазке обычно 2 раза в год (весной и осенью). Загрязненное масло заменяется на ходу машины или при останове. Наряду с жидкой смазкой применяется консистентная смазка (ЦИАТИМ –201, технический вазелин). Замена такой смазки производится 1 раз в год или в 2 года. При замене масла подшипник должен быть тщательно очищен и промыт. Зубчатые муфты смазываются графитовой смазкой. Замена масла в них производится на капитальных ремонтах. Расход воды на охлаждение подшипников должен быть достаточным.

Максимальный ток электродвигателя должен быть указан в инструкции по эксплуатации и помечен красной краской на шкале амперметра. Для очистки роторов машин от смолистых веществ применяют обдувку на ходу влажным паром при давлении 3 МПа.

В процессе эксплуатации тягодутьевых машин необходимо периодически проверять плотность крепления, уровень вибрации, плотность гидросистем, следить за состоянием КИП и А, сигнализации и защиты. В случае неисправности маслостанции и прекращения подачи масла к подшипникам необходимо немедленно остановить машины автоматически или вручную

.

1.12 Ремонт тягодутьевых машин

Высокая концентрация твердых частиц в газах перед дымососами и в запыленном воздухе горячего дутья вызывает интенсивный износ рабочего колеса и кожуха. Износ приводит к недопустимому изношению деталей, ухудшает аэродинамику, нарушает балансировку ротора. По причине износа рабочие колеса приходится заменить через 700-1500 ч. наработки, т.е. через 1-2 месяца эксплуатации. Износ лопаток мельничных вентиляторов носит такой же характер, как и у дымососов. Особенно тяжелые условия абразивного износа у мельничных вентиляторов наблюдаются в схемах с прямым вдуванием, когда концентрация угольной пыли в аэросмеси достигает 0.5 кг/м3 . Для снижения износа осуществляют качественную очистку газов, бронирование кожуха, наплавку лопаток твердым сплавом и снижение частоты вращения валов машин.

Надежная работа подшипниковых узлов машин зависит от качества монтажа и

сборки, соблюдения правил эксплуатации, качества и чистоты масла для смазки

подшипников. Для поддержания надежной работы машин производится их ремонт.

Межремонтные сроки службы отдельных деталей и узлов тягодутьевых машин

приведены в ![]() (стр.

153, таблица 7.6).

(стр.

153, таблица 7.6).

Абразивный износ элементов проточной части машин устраняют наплавкой специальными электродами. При наплавке образуется слой металла содержащий бориды (соединения бора с хромом, титаном и железом), которые обладают высокой износостойкостью. Наплавку осуществляют не только изношенных частей бывших в эксплуатации, но и новых, например, лопаток и дисков рабочих колес.

Новые лопатки изготавливают из малоуглеродистой стали. После их изготовления и приварки к дискам производят наплавку твердым сплавом.

Механическую обработку ротора производят на карусельных станках. Обработку колеса по наружному диаметру и отверстия в диске под посадку на ступицу выполняют с одной установки. Основной диск по плоскости обрабатывается только в зоне прилегания к ступице, где располагаются отверстия для болтов и заклепок.

После изготовления рабочее колесо подвергается статической балансировки. Динамическая балансировка производится в собственных подшипниках полностью собранной машины. Производят отстройку лопаток центробежных машин от резонанса изменением массы лопаток путем удаления части металла или приварки пластины вблизи вершины лопатки.

Кожухи мельничных вентиляторов в системах пылеприготовления с прямым вдуванием защищают накладками из специального чугуна легированного бором и титаном.

В эксплуатации надо следить за состоянием подшипников качения и своевременно их заменять, не допуская аварийных состояний. Температура подшипников не должна превышать 80 оС. Более высокая температура указывает на неправильность монтажа. При ремонте подшипников скольжения восстанавливают баббитовую заливку, выполняя требования технологии заливки , проверяют посадку вкладышей в корпус. Залитые баббитом вкладыши в собранном виде растачивают по размеру диаметра вала, а затем пригоняют шабровкой по краске, к цапфе вала.

После монтажа собранной машины осуществляют пробный пуск, при котором в течение 4-6 часов осуществляется приработка вкладышей подшипника. Во время приработки подшипника обычно разогреваются до 80-85оС, но затем температура снижения и становится нормальной, не более 70 оС. Восстановление размеров изношенных посадочных поверхностей валов осуществляют наплавкой с последующей токарной обработкой в размер.

Изношенные части втулочно-пальцевых и зубчатых муфт ремонтируют или заменяют на новые. Для обеспечение высокой надежности соединения валов тягодутьевых машин с валом электродвигателя заменяют зубчатые и втулочно-пальцевые муфты на гибкие диафрагменные муфты. Такие муфты допускают большую расцентровку, не требующей ухода, и не подвержены износу. Большая компенсирующая способность муфты обеспечивается за счет

упругих деформаций торцевых стенок гофр. Муфта имеет высокую надежность.

1.13 Основные параметры котла и газовоздушного тракта

Основные параметры котла по водяной и паровой стороне

известны и даны в технической характеристике (см. стр. 5 данной работы). По

газовой стороне известны температуры по ряду сечений газового тракта котла, однако,

расход газов и расход воздуха не известен. Расход газов ![]() кг/ с. и расход воздуха

кг/ с. и расход воздуха ![]() кг/с, определим из расчёта.

В расчёте используем следующие известные параметры:

кг/с, определим из расчёта.

В расчёте используем следующие известные параметры:

1) Расход пара ![]() т/ч.

Или 444 кг/с.

т/ч.

Или 444 кг/с.

2) Давление пара ![]() =

25, МПа.

=

25, МПа.

3) Температура

перегретого пара на входе в турбину ![]() .

.

4) Давление воды

подаваемой питательным насосом ![]()

5) Температура воды

на входе в котёл после экономайзера ![]()

6) Энтальпия

перегретого пара ![]() КДж/кг.

КДж/кг.![]()

![]()

7) Энтальпия

подаваемой воды в экономайзер ![]() КДж/кг.

КДж/кг.

8) Энтальпия воды

на выходе из экономайзера ![]() KДж/кг.

KДж/кг.![]()

![]()

9) Температура газа

в топке ![]() .

.

10) Температура газа перед

ширмами ![]() .

.

11) Температура газа

за ширмами ![]()

12) Температура газа после конвективного пароперегревателя

![]() .

.![]()

13) Температура газа после промежуточного пароперегревателя

![]() .

.

14) Температура газа после воздухоподогревателя

![]()

1.14 Основные параметры котла и его газовоздушного тракта получаемые из теплового расчёта

1.14.1 Расход газа по тракту котла определим из уравнения теплового баланса парообразователя с пароперегревателем

![]()

![]() --

-- ![]() )=

)= ![]() .

.![]() .(

.(![]() -

- ![]() ). Откуда

). Откуда

![]()

![]()

1.14.2 Температуру газов за экономайзером определим, используя уравнение теплового баланса экономайзера

![]()

![]() -

- ![]() )=

)= ![]() .

.![]() .(

.(![]() -

- ![]() ).

).

Откуда

![]() =

= ![]() -

- ![]() = 760-

= 760- ![]()

![]()

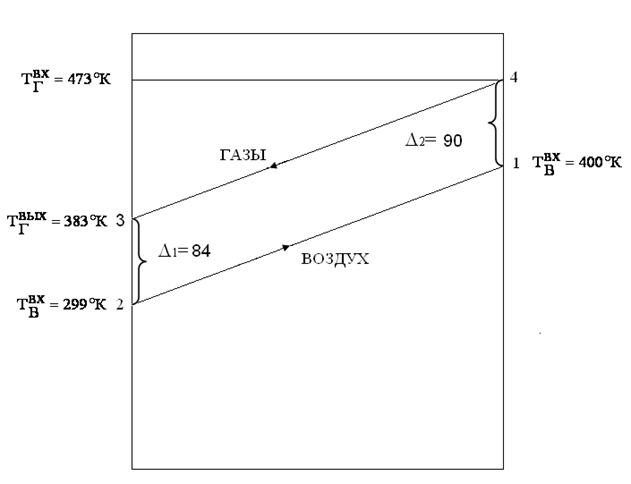

1.14.3 Уравнение теплового баланса газовоздушного теплообменника имеет вид

![]()

В первом приближении можно принять ![]() =

=![]() . Тогда

. Тогда

![]() =

=![]()

![]() =

= ![]() + 26= 120,

+ 26= 120, ![]()

С такой температурой воздух входит в топку котла в качестве окислителя.

1.14.4 Количество тепла уносимого газами в амосферу составит величину

![]()

![]()

![]()

![]() 538.1,05 * (110-15)= 53666, КВт.

538.1,05 * (110-15)= 53666, КВт.

1.14.5 Количество тепловой энергии, вырабатываемое котлом для парового цикла,

![]()

![]() (

(![]() -

-

![]() )= 444 *

(3400-400)=1332000, КВт, (1332,МВт).

)= 444 *

(3400-400)=1332000, КВт, (1332,МВт).

1.14.6 Количество тепловой энергии, которое нужно получить от сжигания топлива в топке,

![]()

![]() ∑Q =

∑Q =

![]() +

+ ![]() = 1332000 + 53666

= 1385666, КВт.

= 1332000 + 53666

= 1385666, КВт.

Тепло утилизируемое из газов в воздухонагревателе возвращается в топку котла с

горячим воздухом, поэтому это тепло при расчёте ![]() ∑Q не учитывается.

∑Q не учитывается.

1.14.7 Расход сжигаемого топлива в топке котла может быть определен по ниже изложенной методике. В случае, если в топке котла сжигается природный газ, например, месторождения Газли, у которого

![]() (См.

(См. ![]() ,стр. 367, Таблица

7.6).

,стр. 367, Таблица

7.6).

Расход сжигаемого топлива составит величину

![]() ∑

Q /

∑

Q /

![]() = 1385666/ 46871= 29,56, кг./с.

= 1385666/ 46871= 29,56, кг./с.

1.14.8 Расход воздуха составит величину

![]() =

=

![]() -

- ![]() = 538- 29,56 = 508

кг/с.

= 538- 29,56 = 508

кг/с.

1.14.9 Определив

![]() , можно

уточнить температуру воздуха на выходе из воздухоподогревателя. Уточненное

значение температуры воздуха на выходе из воздухоподогревателя составит

величину

, можно

уточнить температуру воздуха на выходе из воздухоподогревателя. Уточненное

значение температуры воздуха на выходе из воздухоподогревателя составит

величину

![]() =127,

=127, ![]() .

.

1.15 Методика расчета расхода топлива, cжигаемого в камере сгорания ГТУ или топке котла

Предлагается методика расчета расхода топлива, сжигаемого в камере сгорания ГТУ или топке котла с использованием справочных данных компонентов топлива, правила аддитивности и номограмм, построенных для жидкого топлива, связывающих основные параметры горения топлива.

Исходные данные для расчета:

1) Температура газов на выходе из камеры сгорания или в топке котла (может быть задана или предельно допустимая) – Т4,0К.

2) Температура воздуха, подаваемого в камеру сгорания или топку котла

(может быть задана или получена расчетом) – Т3,0К.

3) Расход воздуха, поступающего в камеру сгорания или топку котла (может быть задан, найден из дроссельных характеристик ГТУ или

технической характеристики котла), – ![]() .

.

4) Элементарный состав топлива (например, природного газа, биогаза, пиролизного газа, доменного газа, газа получаемого при переработке нефти, угля, сланцев т.д.).

Последовательность расчета

1.15.1 В первом приближении количество тепловой энергии газов, образующихся в камере сгорания ГТУ или топке котла при сжигании топлива, определяем из выражения

![]() . (1)

. (1)

Здесь ![]() – теплоемкость газов при температуре Т4,0К

и известном значении Т3, 0К. Определяем по номограмме

(см. приложение 1 данной работы), взятой из источника

– теплоемкость газов при температуре Т4,0К

и известном значении Т3, 0К. Определяем по номограмме

(см. приложение 1 данной работы), взятой из источника ![]() .

.

1.15.2 Зная элементарный состав топливного газа или объемные концентрации компонентов смеси при стандартных атмосферных условиях, (Тн=288 0К, Рн=0,1013 МПа) по правилу аддитивности из выражения

![]() . (2)

. (2)

находим абсолютную плотность топливного газа в условиях МСА.

Здесь: ![]() – объемные концентрации компонентов смеси

в долях;

– объемные концентрации компонентов смеси

в долях;

![]() – плотность компонентов смеси топливного

газа в

– плотность компонентов смеси топливного

газа в ![]() при стандартных

атмосферных условиях (находим из таблицы 7.7

при стандартных

атмосферных условиях (находим из таблицы 7.7 ![]() ).

).

1.15.3 Аналогично по правилу аддитивности из выражения

. (3)

. (3)

находим теоретически необходимый объем воздуха для сгорания 1м3 топливного газа.

Здесь: ![]() – теоретически необходимый объем воздуха,

требуемый для сжигания компонентов топливного газа (находится из таблицы 7.7,

стр.367 источника [3]).

– теоретически необходимый объем воздуха,

требуемый для сжигания компонентов топливного газа (находится из таблицы 7.7,

стр.367 источника [3]).

Затем, с учетом плотности сухого воздуха ![]() и абсолютной

плотности топливного газа

и абсолютной

плотности топливного газа ![]() находим теоретически необходимый массовый

расход воздуха для сгорания 1кг топлива

находим теоретически необходимый массовый

расход воздуха для сгорания 1кг топлива

.

(4)

.

(4)

1.15.4 Определяем низшую теплотворную способность топливного газа из выражения

![]() . (5)

. (5)

Здесь: ![]() ,

, ![]() – теплота сгорания компонентов смеси

топлива (находим из таблицы 7.7, стр.367, [3]).

– теплота сгорания компонентов смеси

топлива (находим из таблицы 7.7, стр.367, [3]).

С учетом плотности топливного газа ![]() .

(6)

.

(6)

1.15.5 В камере сгорания ГТУ или топке котла нужно сжигать топливного газа в количестве

![]() .

(7)

.

(7)

В выражении (1) при расчете

![]() должно стоять количество газов, а не расход воздуха.

Количество газов на выходе из КС или топки будут больше количества воздуха на

величину сгоревшего топлива, за вычетом образовавшейся золы.

должно стоять количество газов, а не расход воздуха.

Количество газов на выходе из КС или топки будут больше количества воздуха на

величину сгоревшего топлива, за вычетом образовавшейся золы.

1.15.6 В случае газообразного топлива расход газов составит величину

![]() .

(8)

.

(8)

1.15.7 Во втором приближении будем иметь

![]() . (1*)

. (1*)

1.15.8 Уточняем расход топлива по формуле

![]() . (7*)

. (7*)

Для большей точности по формуле (8) можно еще раз

уточнить значение ![]() и

затем по формулам (1*), (7*) окончательно определить значение

и

затем по формулам (1*), (7*) окончательно определить значение ![]() и

и ![]() .

.

В случае, если сжигание твердого топлива в топке

осуществляется в кипящем слое, в который установлены трубы воздухоподогревателя

или водонагревателя, парообразователя и пароперегревателя, тогда определение ![]() нужно производить с учетом

затрат тепловой энергии на реализацию процессов в перечисленных

теплообменниках.

нужно производить с учетом

затрат тепловой энергии на реализацию процессов в перечисленных

теплообменниках.

Для проверки точности полученных результатов можно воспользоваться номограммой (см. приложение 2).

Для этого определяем удельный расход топлива ![]() на 1кг воздуха по

формуле

на 1кг воздуха по

формуле

![]() .

(9)

.

(9)

Затем определяем коэффициент избытка воздуха, поступающего в камеру сгорания или топку котла

![]() .

.

Для того чтобы можно было воспользоваться номограммой

(см. приложение 2 данной работы), взятой из источника ![]() , построенной для жидкого

топлива, определяем удельный расход топлива, приведенный к жидкому топливу

, построенной для жидкого

топлива, определяем удельный расход топлива, приведенный к жидкому топливу

![]() .

.

Здесь ![]() – теоретически необходимый массовый

расход воздуха при сжигании 1кг жидкого топлива.

– теоретически необходимый массовый

расход воздуха при сжигании 1кг жидкого топлива.

1.15.9 По значению ![]() и

и ![]() из номограммы уточняем температуру газов

на выходе из камеры сгорания или топки котла. Совпадение полученного значения

температуры

из номограммы уточняем температуру газов

на выходе из камеры сгорания или топки котла. Совпадение полученного значения

температуры ![]() по

номограмме и ранее принятого при расчете указывает на то, что расчеты проведены

верно.

по

номограмме и ранее принятого при расчете указывает на то, что расчеты проведены

верно.

1) Методика расчета универсальна и может быть использована для расчета расхода топлива любого вида и состава.

2) Использование справочных данных компонентов топлива, правила аддитивности и номограмм, построенных для жидкого топлива, связывающих основные параметры горения топлива, позволяет упростить решение задачи и получить требуемую точность с проверкой результатов расчета.

1.16 Система технического обслуживания ТТУ и С

Система технического обслуживания ТТУ и С предусматривает выполнение комплекса работ, проводимых с определённой периодичностью и последовательностью, направленных на обеспечение исправного состояния оборудования, надёжной и экономичной его эксплуатации, при оптимальных трудовых и материальных затратах. Техническое обслуживание оборудования проводится с целью поддержания оборудования в исправном и работоспособном состоянии. При этом выполняется комплекс операций по осмотру, контролю, смазке , регулировке работающего оборудования. Эти операции проводятся во время обхода и осмотра работающего оборудования по графику. Графики технического обслуживания и перечень работ составляются для каждого вида оборудования с учётом требований заводов- изготовителей и местных условий

В зависимости от содержания работ при техническом обслуживании оборудования исполнителями являются эксплуатационный, или ремонтный персонал.

В условиях эксплуатации различают две сферы хозяйствования эксплуатацию и обслуживание оборудования. Служба эксплуатации эксплуатирует энергетическое и технологическое оборудование на основании правил, положений, и инструкций, осуществляя непрерывный круглосуточный контроль, а служба обслуживания следит за состоянием оборудования, осуществляет техническое обслуживание и ремонт, совершенствует его. Работа этой службы осуществляется в основном в дневную смену по установленным графикам.

Правильный диагноз состояния оборудования, оценку качества ремонта должна уметь делать не только служба обслуживания, но и служба эксплуатации. Пуск, остановку, определение возможных отказов оборудования должна уметь делать не только служба эксплуатации, но и служба обслуживания. Составление различной документации (дефектных ведомостей, актов о сдаче или приёмке оборудования и др.) осуществляется совместно при пусках, остановках и работе оборудования на режимах.

Выполненные работы по техническому обслуживанию конкретного вида оборудования и их исполнители записываются в журналы технического обслуживания, которые находятся на рабочих местах. Своевременность выполненных работ постоянно контролируется мастером и начальником цеха.

Эксплуатация позволяет определить характеристики оборудования, качество, надёжность и эффективность, контролировать и поддерживать его рабочее состояние, изучать режимы работы, устанавливать влияние внешних условий, накапливать статистический материал по отказам, который может быть использован для совершенствования технического обслуживания, при модернизации оборудования и при разработке проектов нового оборудования. Система технического обслуживания оборудования позволяет управлять техническим состоянием оборудования в течение срока службы или ресурса до списания, обеспечивая требуемый уровень готовности и работоспособности при минимальных затратах времени, труда и средств.

Система технического обслуживания ТТУ и С позволяет улучшить состояние агрегатов установки , которое ухудшается в ходе эксплуатации, повысить эксплуатационные характеристики путём применения диагностики, ремонта и восстановления или замены на новые, изношенных элементов машин.

1.17 Стратегии технического обслуживания

Стратегия технического обслуживания (ТО) – это совокупность правил и управляющих воздействий при решении задач использования техники по назначению. Стратегия предусматривает выбор системы (ТО).

Возможно применение трёх различных стратегий:

1) Эксплуатация по «ресурсу». ПО этой стратегии, для

предупреждения появления возможных отказов, проводятся планово -

предупредительные регламентные работы. При выполнении регламентных работ

производится замена узлов и агрегатов по наработке. При этом могут

преждевременно сниматься из эксплуатации вполне работоспособные устройства, не

выработавшие свой индивидуальный ресурс. При этом происходят большие простои

техники на ТО, большая трудоёмкость работ. При выполнении монтажно-демонтажных

работ могут вводиться дефекты. Эксплуатация по ![]() «ресурсу» экономически не выгодна, т.к. не

используются потенциальные возможности устройств полностью.

«ресурсу» экономически не выгодна, т.к. не

используются потенциальные возможности устройств полностью.

2) Экономически выгодной является эксплуатация по состоянию. В этом случае для оборудования ресурса не устанавливают. Для предотвращения отказов осуществляют контроль технического состояния. Для ответственных узлов этот контроль может быть непрерывным. По результатам контроля осуществляются регламентные работы. Объём этих работ зависит от технического состояния. При этом может происходить замена агрегатов, если восстановление характеристик работавшего агрегата невозможно, или экономически не целесообразно.

3) Эксплуатация с контролем уровня надёжности. Эта

стратегия допускает появление отказов в эксплуатации. При этом интенсивность

отказов ![]() не

должна превышать допустимый уровень. Замену устройств производят только после

отказа. По этой стратегии могут эксплуатироваться только те узлы , отказы

которых не приводят к аварийным ситуациям. Эти узлы должны быть резервированы.

По этой стратегии можно эксплуатировать большинство устройств.

не

должна превышать допустимый уровень. Замену устройств производят только после

отказа. По этой стратегии могут эксплуатироваться только те узлы , отказы

которых не приводят к аварийным ситуациям. Эти узлы должны быть резервированы.

По этой стратегии можно эксплуатировать большинство устройств.

Хорошо организованное техническое обслуживание ТТУ и С увеличивает долговечность агрегатов, повышает качество и надёжность эксплуатируемого оборудования. Техническое обслуживание котельных установок и их функциональных систем осуществляется по первой стратегии т. е. по ресурсу.

1.18 Оперативная документация на рабочем месте оперативного персонала обслуживающего котельную установку

Качество обслуживания существенно зависит от организации вахтенной службы и рабочего места оперативного персонала. Вахтенный персонал работает по графику, составленному начальником цеха Персонал является на работу за 0,5 часа до её начала для приёма смены. Приём смены начинается с ознакомления с режимом работы оборудования, используя режимную карту, с распоряжениями руководства цеха, производственным заданием, записями предыдущей смены в вахтенном журнале, Заступающий на вахту персонал начинает нести полную ответственность после росписи в вахтенном журнале. На рабочем месте начальника смены, кроме вахтенного журнала, находится журнал дефектов и неполадок в работе оборудования и книга распоряжений вышестоящего руководства. В вахтенный журнал записываются результаты проверки оборудования, выполнение оперативных распоряжений, устранённые неполадки оборудования, приём и сдача смены. Вахтенный журнал и журнал дефектов и неполадок ежедневно просматривается и подписывается начальником цеха. Руководящий и инженерно-технический персонал цеха проверяет работу вахтенного персонала в дневное и ночное время. Результаты проверки заносят в вахтенный журнал. Журнал должен быть прономерован, прошнурован и опечатан ответственным лицом. В сменном журнале производятся следующие записи:

1) перечень работающего оборудования;

2) сведения о состоянии и проверке исправности водоуказательных приборов, предохранительных клапанов, котлового манометра, а также сведения о состоянии водоподающих устройств;

3) указывается время и продолжительность продувки котла по всем нижним точкам, сведения о проведении обдувки поверхностей нагрева котла;

4) при пересмене записывается работающее оборудование, находящееся в резерве и в ремонте.

На вахте должен иметься запас расходных материалов, необходимый инструмент и инвентарь для поддержания чистоты на рабочих местах.

1.19 Техническая документация котельной

Кроме оперативной, в котельном цеху должна находится следующая техническая документация:

1) Паспорта котлов.

2) Инструкция завода- изготовителя по монтажу и эксплуатации.

3) График проведения планово-предупредительных ремонтов (ППР) и документация по их проведению.

4) Ремонтный журнал.

5) Наряды на выполненные работы.

6) Производственная инструкция для персонала обслуживающего котлы.

7) Инструкция по ведению водно-химического режима и инструкция по эксплуатации установок докотловой обработки воды, режимные карты водно-химического режима и режима работы горелок, журнал по водоподготовке.

8) Журнал контрольной проверки манометров.

9) Инструкции по техническому обслуживанию и проверке исправности сигнализации и автоматических защит.

10) Журнал противоаварийных тренировок.

11) План ликвидации аварийных ситуаций.

12) Журнал контролирующих лиц предприятия.

13) Журнал обхода трассы наружных газопроводов и маршрутная карта.

14) Схемы трубопроводов котельной и наружных теплосетей.

15) Инструкция по пользованию газоанализатором.

16) Список телефонов аварийных служб.

17) Инструкция по консервации тепло-технологического оборудования.

18) Документы по результатам обследования котлов администрацией.

19) Заключения экспертных организаций о возможности

эксплуатации котлов, отработавших назначенный срок работы, (см. ![]() , стр. 266-267).

, стр. 266-267).

Выводы

В РГР рассмотрены все вопросы, оговоренные в задании. Ссылки на использованную литературу приведены по тексту. Список литературы представлен в конце методической указаний Магистранту нужно приводить ссылки на литературу по тексту, а список давать в конце каждой РГР.

2 РГР2 Техническая диагностика и надёжность котла и его газового и воздушного тракта

2.1 Задачи и методы технической диагностики

В соответствии с ГОСТ 20911-75 техническая диагностика призвана разрабатывать методы и приборы для определения технического состояния объектов диагностирования (ТТУ) по параметрам, характеризующем протекание процессов в этой ТТУ. Под термином техническая диагностика можно понимать процесс обследования ТТУ для определения её состояния.

Вопросам диагностики различных машин, агрегатов,

установок и их функциональных систем посвящено большое количество работ ![]() ,

, ![]() ,

, ![]() .

.

Техническая диагностика необходима на всех этапах жизненного цикла теплотехнологической установки - от проектирования и изготовления до снятия с эксплуатации, включая ремонтные периоды. Технические средства диагностики взаимодействуют с элементами и рабочим телом системы газового и воздушного тракта установки, образуя систему диагностики.

Техническая диагностика ТТУ проводится с целью определения технического состояния установки и её основных систем в условиях ограниченной информации для принятия решения о целесообразности и возможности её дальнейшей эксплуатации.

Применяют следующие методы технической диагностики:

1) Визуально - оптический метод (может проводится с помощью волоконных эндоскопов).

2) Параметрический (например, диагностирование параметров газового и воздушного тракта котла).

3) Вибраакустический.

4) Органолептический.

5) Различные методы неразрушающего контроля.

Параметрическая диагностика заключается в определении технического состояния по значениям измеряемых параметров путём сравнения с эталонными, соответствующими исправному состоянию.

Виброакустическая диагностика основана на том, что воздуходувки, дымососы, горелочные устройства и топка при работе выделяют большое количество вибрационных и акустических сигналов, которые являются следствием механических колебаний и волновых колебаний воздуха и газов звукового диапазона. Отклонения в нормальной работе агрегатов и газовоздушного тракта меняют характер этих сигналов, что позволяет судить об изменениях в работе агрегатов, газового и воздушного трактов.

Вибраакустическая диагностика является высокоэффективным методом обнаружения скрытых лефектов и поломок, однако, требует сложной и дорогостоящей измерительной и регистрирующей электронной аппаратуры и мощной вычислительной техники с высоким быстродействием. Этим методом измеряют вибрацию корпусов подшипников, валов роторов машин, корпусов ГТУ и паровых турбин. Акустический контроль применяют при диагностике камер сгорания и топок котла, зубчатых передач редукторов и др.

Органолептический метод основан на анализе проб масла масляной системы агрегатов, котельной воды. Анализ проб масла включает химический анализ на наличие в масле продуктов износа подшипников качения, контроль омического сопротивления масляной плёнки, оптический контроль масла. О наличии в масле продуктов износа подшипников указывают также состояние фильтров тонкой очистки масла, детекторы и сигнализаторы стружки.

К неразрушающим методам контроля относятся:

1) Эндоскопия.

2) Ультразвуковой контроль.

3) Токовихревой контроль.

Эндоскопия - это визуальное обследование поверхностей проточной части газовоздушного тракта, топки котла или камеры сгорания ГТУ. Обследование проводится с помощью оптических приборов с источником света (бароскопов, эндоскопов). Для осмотра труднодоступных мест используют гибкие эндоскопы со стекловолоконной оптикой. При этом размеры дефектов, с помощью оптики, увеличиваются в несколько раз.

Ультразвуковой и токовихревой контроль применяется для обнаружения трещин в деталях тягодутьевых машин, ГТУ. Для широкого внедрения этих методов обследования требуется приспособить конструкцию машин и агрегатов для целей диагностики. Для этого статор должен иметь лючки и заглушенные отверстия для установки измерительных приборов (датчиков). Это нужно делать уже на стадии проектирования установки, когда разрабатывается автоматизированная система технической диагностики, которая не только сигнализирует о неисправностях, но и принимает меры по предотвращению вынужденной остановки агрегата. Такая система диагностики позволяет перейти на обслуживание и ремонт агрегата по его фактическому состоянию.

2.2 Схема измерения диагностических параметров газового и воздушного тракта котла в эксплуатационных условиях и контрольно- измерительные приборы для их определения

В эксплуатационных условиях оперативно определяется

лишь содержание в газах ![]() , что позволяет определить коэффициент

избытка воздуха

, что позволяет определить коэффициент

избытка воздуха ![]() .

Содержание других компонентов и параметров определяется при испытаниях и

наладке.

.

Содержание других компонентов и параметров определяется при испытаниях и

наладке.

На принципиальной схеме газовоздушного тракта котла

(см. рисунок 3 настоящей работы) показаны измеряемые параметры узлов и рабочего

тела газового и воздушного тракта котла. Эти параметры определяются при

проведении различных видов испытаний. Места установки датчиков, системы

диагностики показаны точками. Из рисунка 3 видно, что в разных сечениях

газовоздушного тракта измеряют давление, температуру, расход газов и воздуха,

состав газов, величину напряжения и тока на входе привода воздуходувок и

дымососов, числа оборотов их валов. Типы и основные характеристики приборов,

используемых при испытаниях ТТУ и С, приведены в источниках ![]() , (см. стр. 155-207),

, (см. стр. 155-207), ![]() , (см. стр. 226-235),

, (см. стр. 226-235), ![]() , (стр. 108-187).

, (стр. 108-187).

2.3 Порядок и номенклатура ведения технической документации по контролю диагностических параметров при испытаниях ТТУ и С

Любой вид испытаний состоит из следующих этапов:

1) планирование испытаний;

2) подготовка и проведение испытаний;

3) анализ результатов и выработка решений.

На этапе планирования составляется программа испытаний, включающая цели и задачи, краткое описание объекта испытаний, порядок обработки результатов испытаний, форму и порядок отчётности. В ходе испытаний программа может корректироваться.

Перед испытаниями изучаются технические характеристики объекта испытаний, составляется схема измерений, разрабатываются исходные данные для создания испытательного стенда, составляются программы и методы испытаний. Разработанная схема измерений должна обеспечивать требуемую точность. Разработка схемы измерений включает выбор параметров для измерения, способов измерений и приборов, выбор мест установки датчиков параметров, разработку контроля показаний измерительного оборудования. Измерения наиболее важных параметров должны дублироваться. Для установки измерительных приборов на испытываемом объекте должны быть предусмотрены штуцера, бобышки и другие вспомогательные детали. Измерительные приборы и преобразователи параметров должны пройти поверку метрологическими службами.

В период подготовки и при проведении испытаний оформляются следующие документы:

1) суточная ведомость работы установки;

2) оперативный журнал сменного инженера;

3) журнал учёта дефектов, выявленных при монтаже, наладке и испытаниях;

4) акты на аварийные остановки установки.

При обработке результатов испытаний полученные результаты параметров усредняются, исключаются замеры аномальные, проводятся расчёты происходящих процессов. Результаты испытаний могут быть представлены в виде таблиц, графиков или массивов чисел в памяти ЭВМ. На основании полученных результатов и их анализа вырабатывается решение. По результатам испытаний составляется документация, предусмотренная программой и методикой испытаний.

2.4 Теоретические основы надёжности теплотехнологической установки

Проблема надёжности любого оборудования по своей сути является технической, т. к. она связана с процессами проектирования, производства, опытной отработки и эксплуатации. Надёжность закладывается при проектировании, реализуется в производстве, доводится до требуемого значения и подтверждается в ходе опытной отработки, поддерживается на требуемом уровне в период эксплуатации. Совокупность общих методов, позволяющих создать техническое устройство с высокой надёжностью и рассчитать её количественные показатели, составляет основу теории надёжности. В качестве общих методов используются прикладные методы теории вероятностей и математической статистики. Вероятностно-статистическая база теории надёжности объясняется тем, что каждый отказ есть событие случайное и появление его не может быть точно предсказано.

2.4.1 Основные понятия и определения свойства надёжность.

Под надёжностью технического устройства понимают его способность безотказно работать в заданных условиях эксплуатации, выполняя требуемые функции и заданные эксплуатационные показатели в течение требуемого промежутка времени или требуемой наработки (технического ресурса). Надёжность в эксплуатации зависит от совершенства оборудования, от уровня технического обслуживания, от организации и качества ремонта. Надёжность является сложным свойством и состоит из сочетания свойств безотказности, долговечности, ремонтопригодности, сохраняемости. Безотказность – свойство установки сохранять работоспособность в течение межремонтного периода. Долговечность – свойство сохранять работоспособность, с перерывами для технического обслуживания и ремонта до наступления предельного состояния. Ремонтопригодность – свойство изделия допускать восстановление отдельных узлов и деталей с небольшими затратами. Сохраняемость – свойство изделия сохранять значения показателей безотказности, долговечности и ремонтопригодности при хранении и транспортировке. Предельное состояние изделия – состояние изделия, выработавшего свой назначенный ресурс, когда затраты на ремонт и восстановление работоспособности изделия уже не целесообразны. Назначенный ресурс – суммарная наработка изделия, при достижении которой эксплуатация должна быть прекращена независимо от состояния объекта, по причине безопасности или экономической целесообразности. В пределах назначенного ресурса предусматривается один или несколько ремонтов. Техническим ресурсом называется наработка изделия от начала эксплуатации или её возобнавления после капитального ремонта до наступления предельного состояния.

Надёжность является составной частью более общего

свойства изделия – качества. Качество изделия характеризуется его

эффективностью, экономичностью и рядом свойств надёжности. Экономичность – затраты,

ценой которых достигается изделием выполнение его задач. Для ТТУ, ![]() Нарушение

работоспособности объекта называется отказом. Разрушение конструкции объекта,

взрывы, пожар, создающие угрозу для жизни людей, называют катастрофическим

отказом.

Нарушение

работоспособности объекта называется отказом. Разрушение конструкции объекта,

взрывы, пожар, создающие угрозу для жизни людей, называют катастрофическим

отказом.

Недостаточная надёжность сложных технических устройств является причиной отказов, эксплуатационных происшествий, больших материальных затрат. Если устройство не обладает необходимой надёжностью, то все остальные показатели качества (экономичность, эффективность) практически теряют своё значение.

Надёжность зависит:

1) от выбранной схемы при проектировании изделия (кинематической, электрической, гидравлической, структурной и т. д.);

2) конструктивного решения;

3) запасов прочности;

4) учёта условий эксплуатации;

5) организации производства на заводе;

6) технологии изготовления;

7) системы контроля;

8) организации эксплуатации и технического обслуживания;

9) квалификации рабочих и технического состава.

2.4.2 Расчётные показатели надёжности.

1) Средняя наработка на отказ

![]() .

.

Здесь ![]() - суммарная наработка установки за

отчётный период (за год, за полгода);

- суммарная наработка установки за

отчётный период (за год, за полгода);

n(t) – число отказов за время наработки.

2) Коэффициент готовности

- составляет величину от 0,94 до 0,98.

- составляет величину от 0,94 до 0,98.

![]() - суммарное время простоя при

восстановлении работоспособности установки. Учитывает время восстановления

работоспособного состояния, затрачиваемого на ликвидацию последствий отказов

установки.

- суммарное время простоя при

восстановлении работоспособности установки. Учитывает время восстановления

работоспособного состояния, затрачиваемого на ликвидацию последствий отказов

установки.

3) Коэффициент технического использования

![]() .

.

Здесь

![]() - время

простоя установки на планово - предупредительных ремонтах;

- время

простоя установки на планово - предупредительных ремонтах; ![]() - время простоя на техническом

обслуживании.

- время простоя на техническом

обслуживании.

2.4.3 Основные критерии надёжности

Для решения задач с помощью теории надёжности необходимо иметь количественные показатели или критерии. Критерии надёжности техники определяются по статистическим материалам по отказам, полученным из эксплуатации или при испытании на стендах. Это следующие критерии:

1) Вероятность безотказной работы. Этот критерий характеризует вероятность того, что в пределах заданного промежутка времени t и в данных условиях эксплуатации оборудования, отказа не произойдёт.

Определяется из выражения

Р(t)= ![]()

![]() .

.

Здесь:![]() число изделий в начале испытаний или

начале эксплуатации;

число изделий в начале испытаний или

начале эксплуатации;

![]() - число вышедших из строя изделий до момента времени

t.

- число вышедших из строя изделий до момента времени

t.

Р(t) тем точнее, чем больше изделий участвует в испытаниях. Эта величина меняется от 1 до 0.

2) Вероятность появления отказа.

Определяется из выражения

Q(t)=1-

P(t), или

Q(t) = ![]()

![]() .

.

3) Частота отказов f(t). Это отношение числа отказавших изделий, в единицу времени к общему числу изделий, взятых для испытания.

Определяется из выражения

f (t)=

![]()

![]()

Здесь:

![]() - количество

изделий в среднем выходящих из строя в единицу времени (за 1 час работы

установки).

- количество

изделий в среднем выходящих из строя в единицу времени (за 1 час работы

установки).

4) Интенсивность отказов ![]() . Это отношение числа отказавших изделий в

единицу времени к среднему числу изделий, продолжающих исправно работать.

. Это отношение числа отказавших изделий в

единицу времени к среднему числу изделий, продолжающих исправно работать.

Определяется из выражения

![]() =

= ![]()

![]() .

.

Между критериями Р(t),

f(t), ![]() существует зависимость

вида

существует зависимость

вида

![]()

![]() =

= ![]() .

.

При достаточно большом количестве изделий, подвергаемых испытаниям, можно получить типичную зависимость интенсивности отказов от продолжительности работы, показанную на рисунке 4. Её называют ламбда – характеристикой.

I – приработка узлов и деталей в начальный период эксплуатации, ii - оcновной период эксплуатации, iii – участок массового износа и старения элементов конструкции.

Рисунок 4 – Зависимость интенсивности отказов от продолжительности работы изделия (Ламбда – характеристика)

Из характеристики видно, что в основной период эксплуатации установки интенсивность отказов в среднем постоянная.

2.4.4 Основное уравнение теории надёжности.

С учётом P(t)= 1 -

![]() и f (t) =

и f (t) =![]() в дифференциалах можно написать

f (t)= -

в дифференциалах можно написать

f (t)= - ![]() . Имея в виду, что

. Имея в виду, что ![]()

![]() =

= ![]() , тогда можно написать

, тогда можно написать

![]() = -

= - ![]() .

.

Откуда ![]()

![]() .dt. Интегрируя обе части этого

равенства от 0 до t, получим

ln P(t) -

ln P(o) =-

.dt. Интегрируя обе части этого

равенства от 0 до t, получим

ln P(t) -

ln P(o) =- ![]()

![]() .dt. Т. к. в момент времени t = 0,

.dt. Т. к. в момент времени t = 0,

![]() можно

положить

можно

положить ![]() следовательно

ln P(o) = 0, тогда получим

следовательно

ln P(o) = 0, тогда получим

P(t)= ![]()

![]()

Это основное уравнение надёжности. Для основного периода

эксплуатации, когда ![]()

![]() Const основное уравнение надёжности

будет иметь вид

Const основное уравнение надёжности

будет иметь вид![]()

P(t) =

![]()

Следовательно, вероятность![]() безотказной работы изделий в

основной период эксплуатации происходит по экспоненте. Важным свойством

экспоненциального закона является то, что прогнозируемая вероятность

безотказной работы не зависит от предыдущей наработки, т. е.

безотказной работы изделий в