Некоммерческое акционерное общество

АЛМАТИНСКИЙ ИНСТИТУТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра промышленной теплоэнергетики

ВОДНО-ХИМИЧЕСКИЕ РЕЖИМЫ И КОНТРОЛЬ ВОДЫ В ТЕПЛОЭНЕРГЕТИЧЕСКИХ СИСТЕМАХ

Методические указания к выполнению лабораторных работ

для студентов специальности 050717 – Технология воды и топлива

Алматы 2009

СОСТАВИТЕЛИ: Л.Р. Джунусова, А.А. Елеманова. Водно-химические режимы и контроль воды в теплоэнергетических системах. Методические указания к выполнению лабораторных работ для студентов специальности 050717– Технология воды и топлива. – Алматы: АИЭС, 2008.- 19 с.

Методические указания содержат общие положения по подготовке и проведению лабораторных работ, описание лабораторных работ, которые охватывают все основные разделы дисциплины. В них приведены описание лабораторных работ, экспериментальных установок, дана методика проведения эксперимента и обработки опытных данных, перечень рекомендуемой литературы и контрольные вопросы.

1 Лабораторная работа №1. Фотоколориметрический метод определения реагента ИОМС в воде

1.1 Цель работы

Метод заключается в предварительном разрушении реагента с целью перевода аминофосфоновых кислот в формулу ортофосфата и последующим определением концентрации ортофосфат-иона по реакции восстановления фосфорномолибденовой гетерополикислоты. Разложение фосфонатов осуществляется при кипячении нейтральной или слабокислой пробы (рН= 2¸8) в присутствии персульфата аммония.

1.2 Теоретические сведения.

Ингибитор отложения минеральных солей (ИОМС) 25-30 %-ый водный раствор представляет собой смесь комплексов содержащую до 90 % аминофосфоновых кислот и около 10 % фосфоримерных полиаминов. ИОМС имеет рН=6,8±0,2, не замерзает до температуры -300С и не разлагается до температуры +160оС. ПДК в воде водоёмов хозяйственно-питьевого водопользования – 4 мг/л.

1.3 Реактивы

1. Персульфат аммония – 1 %-ый раствор.

2. Серномолибденовый раствор.

3. Глицериновый раствор хлористого олова.

4. Стандартные растворы фосфата КН2РО4, хромчёрного;

а) основной стандартный раствор 1 мг/мл РО43-;

б) рабочий стандартный раствор 0,01 мг/мл РО43-.

1.4 Ход анализа

20 мл анализируемой воды помещают в термостойкий химический стакан ёмкостью 200 мл, прибавляют 1 мл 1%-огоперсульфата аммония, 50 мл дистиллированной воды и кипятят на электроплитке 10 минут. После кипячения пробу остужают, доводят объём пробы почти до 100 мл дистиллированной водой, прибавляют 1 мл серномолибденового раствора и перемешивают. Через 5 минут в пробу вводят 3 капли раствора хлористого олова, перемешивают, добавляют воду до 100 мл, перемешивают.

Интенсивность окраски раствора измеряют на фотоэлектрокалориметре (l=5 см, l=690-720 нм) через минуту с последующим определением концентрации фосфонатов по предварительно построенному градуировочному графику или путём сравнения со шкалой стандартов-имитаторов.

1.5 Построение градуировочного графика

В мерные колбы ёмкостью 100 мл отбирают 0,0; 0,5; 1,0; 2,0; 3,0; 4,0; 5,0 мл рабочего стандартного раствора, содержащего в 1 мл 10 мкг РО43- разбавляют дистиллированной водой до 90 мл, прибавляют 1 мл серномолибденового раствора и перемешивают. Через 5 минут в пробу вводят 3 капли хлористого олова, перемешивают, добавляют воду до 100 мл и через 1 минуту измеряют оптическую плотность на фотоэлектрокалориметре с красным светофильтром (l= 690-720 нм). В кювете с толщиной поглощающего слоя 5 см относительно дистиллированной воды. Из полученных величин оптических плотностей вычитают оптическую плотность контрольной (холостой) пробы и результаты наносят на график.

Концентрация реагента ИОМС в мг/л (Х) вычисляют по формуле

Х=![]()

где С – концентрация РО43- в пробе, найденная по градуировочному графику, мкг;

V – объём пробы, взятый для анализа, мл.

Т а б л и ц а 1.1 – Таблица содержания ИОМСа в сетевой воде, мг/дм3

|

Показания прибора |

Содержание ИОМС |

|

0,055 |

0,4 |

|

0,06 |

0,436 |

|

0,065 |

0,473 |

|

0,067 |

0,487 |

|

0,070 |

0,509 |

|

0,073 |

0,531 |

|

0,075 |

0,545 |

|

0,077 |

0,560 |

|

0,080 |

0,582 |

|

0,082 |

0,596 |

|

0,086 |

0,625 |

|

0,088 |

0,640 |

П р о д о л ж е н и е т а б л и ц ы 1.1

|

1 |

2 |

|

0,09 |

0,655 |

|

0,093 |

0,675 |

|

0,095 |

0,691 |

|

0,098 |

0,713 |

|

0,1 |

0,727 |

|

0,102 |

0,742 |

|

0,105 |

0,764 |

|

0,108 |

0,785 |

|

0,110 |

0,800 |

|

113 |

0,822 |

|

0,114 |

0,829 |

|

0,116 |

0,844 |

|

0,118 |

0,858 |

|

0,120 |

0,873 |

|

0,122 |

0,887 |

|

0,124 |

0,902 |

|

0,126 |

0,916 |

|

0,140 |

1,018 |

1.6 Отчёт по выполненной работе

Отчёт по выполненной работе должен содержать:

1.6.1 Краткое описание работы.

1.6.2 Построение градуировочного графика.

2 Лабораторная работа №2. Отбор проб и упрощённый анализ отложений, образовавшихся на внутренних поверхностях теплоэнергетического оборудования

2.1 Цель работы

Целью настоящей работы является исследование отобранных анализов воды из различных точек пароводяного тракта блоков ТЭЦ и отложений, образовавшихся на внутренних поверхностях теплоэнергетического оборудования.

2.2 Теоретические сведения

Отбор проб водонерастворимых отложений. Каждая проба водонерастворимых отложений – накипи и шлама – должна быть отобрана из частей котла, находящихся в одинаковых условиях работы с точки зрения циркуляции воды и теплонапряжённости поверхности нагрева, например:

- из экранных труб и элементов паровых и водогрейных котлов без ступенчатого испарения или чистых отсеков, работающих с радиационным обогревом;

- из экранных труб солевых отсеков. Работающих с радиационным обогревом;

- из труб 1-3-го рядов первого конвективного пучка или фестонов, работающих с радиационным обогревом;

- из первого и последнего рядов второго конвективного пучка, работающего с конвективным обогревом;

- отложения с питательных устройств, стенок верхнего барабана и из устьев опускных труб;

- накипь и шлам из нижних коллекторов экранов;

- из трубок конденсаторов паровых турбин, бойлеров и др.;

- из прямой и обратной линий систем теплоснабжения.

Отложения накипи отбираются с обогреваемой стороны труб наиболее теплонапряжённых участков поверхности нагрева возможно ближе к ядру факела.

Для каждой из отобранных проб должны быть собраны. Записаны и приложены к образцам следующие данные:

- наименование котла, участка поверхности и место отбора пробы, дата;

- общее состояние поверхности нагрева в местах отбора проб: толщина, цвет. Плотность, слоистость и сцепляемость отложений с металлом, наличие коррозионных язв и скоплений продуктов коррозии;

- дата монтажа и пуска котла, время последнего капитального ремонта;

- время последней чистки котла и способ её проведения: ручная, механическая, химическая (кислотная, щелочная), условия кислотной промывки (вид кислоты, концентрация, ингибиторы, температура, условия циркуляции моющего раствора, продолжительность, расход реагентов, пассивация поверхности), эффективность проведения промывок – процент удаления отложений;

- режим работы котла после последнего капремонта и очистки;

- качество питательной и котловой воды, температура, давление в котле, виды внутрикотловой коррекционной обработки воды.

Пробы отложений при отправке в химическую лабораторию должны быть упакованы в плотные стеклянные или металлические банки с наклеенными этикетками или в запаянные полиэтиленовые пакеты с приложением перечисленных выше сведений.

2.3 Отбор проб водорастворимых отложений

При наличии водорастворимых отложений в пароперегревателях, паропроводах перегретого пара и проточной части турбин, а также натёков солей с наружной стороны поверхности нагрева; пробы таких отложений отбирают из мест, находящихся в одинаковых условиях по температуре, теплонапряжению поверхности, скорости и турбулентности движения потока, качеству котловой воды и пара.

При отборе проб водорастворимых отложений необходимы те же сведения, что и при отборе водонерастворимых отложений; эти сведения должны прилагаться к образцу.

Пробы отложений отбираются со стенок труб, барабанов и других элементов котлов и трубопроводов как на месте, так и с вырезанных из котлов и трубопроводов контрольных участков труб длиной 200-800 мм.

Вырезку контрольных участков рекомендуется производить из наиболее теплонапряженных труб, если это возможно по конструктивным условиям.

Отложения с контрольных участков отбираются отдельно с обогреваемой и необогреваемой внутренних поверхностей труб. При прочном сцеплении с металлом отложения приходится удалять, сгибая отрезки труб в слесарных тисках, предварительно очистив их от наружных загрязнений и завернув в бумагу.

Катодное удаление отложений с контрольных участков позволяет определить только общее количество отложений, но не их свойства и состав.

2.4 Упрощённый качественный анализ отложений

Белый цвет свидетельствует об отсутствии в отложениях оксидов железа и меди. Серый, бурый и чёрный цвета указывают на наличие в отложениях Fe2O3, Fe3O4, CuO. Черные блестящие отложения с металлическим блеском, прочно сцепленные с металлом, свидетельствуют о протекании пароводяной коррозии и о том, что отложения состоят почти из одного магнетита (Fe3O4). Красные блёстки свидетельствуют о присутствии металлической меди.

Визуально определяются толщина, плотность, слоистость отложений и сцепляемость их с металлом.

Полная растворимость отложений в воде свидетельствует об отсутствии в них Са, Мg, Fe, SiO2, Cu, Al, Zn.

Выделение пузырьков газа СО2 при обработке отложений НСl (1:1) свидетельствует о наличии в них СаСО3. Иногда в отложениях могут присутствовать сульфиды S2- и сульфиты SO32-, обуславливающие специфический запах.

Жёлтый цвет соляно кислого раствора свидетельствует о наличии в отложениях

Сине-голубой цвет соляно-кислого раствора отложений после обработки его избытком NH3 (запах) свидетельствует о наличии в отложениях меди.

Белый цвет нерастворимого остатка после обработки отложений НСl (лучше при кипячении и сливе раствора с осадка) свидетельствует о наличии в отложениях силикатов СаSiO3, MgSiO3, SiO2.

Чёрный цвет нерастворимого остатка свидетельствует о присутствии в нём Fe3O4.

Ход анализа.

Каждую пробу водорастворимых отложений сначала подсушивают на воздухе, затем растирают в ступке и хранят в бюксе (банке) без доступа воздуха. Отбирая навеску (~1 г) в прокаленный и взвешенный фарфоровый тигель, определяют сначала влажность при 105-110 оС, а затем потерю при прокаливании (потеря при прокаливании свидетельствует о наличии в отложениях органических примесей, карбонатов и кристаллизационной воды). Привес при прокаливании указывает на наличие в отложениях Fe3O4 и металлической меди Cu и переход их при прокаливании в Fe2O3 и CuО.

2.5 Проведение химического анализа

Точную навеску (~1 г) отложений обрабатывают в фарфоровой чашке водой на водяной бане в течение 30-60 минут. Затем воду сливают через беззольный фильтр в мерную колбу ёмкостью 100 мл. Осадок в чашке высушивают, взвешивают и подвергают дальнейшему анализу, а жидкость из колбы качественно исследуют на кислотность, щёлочность и присутствие ОН- СО32-, Сl-, SО42-.

Водонерастворимые отложения или нерастворимый остаток в чашке обрабатывают 10-15 мл НСl (1:1) на водяной бане, выпаривая содержимое досуха. Обработку НСl повторяют 2-3- раза. После окончательного высушивания содержимое чашки обрабатывают 15-20 мин горячей водой с двумя-тремя миллилитрами НСl (1:1), сливают жидкость в колбу ёмкостью 100-250 мл через беззольный фильтр. Осадок из чашки количественно переносят на фильтр и 3-5 раз промывают горячей водой, обмывая чашку. Фильтр с осадком переносят в прокаленный фарфоровый тигель, высушивают, сжигают и прокаливают.

После остывания тигля в эксикаторе осадок взвешивают и определяют процентное содержание нерастворимого остатка во взятой навеске. Если нерастворимый остаток имеет белый цвет, то можно считать, что он состоит из SiO2 с примесью СаSiO3 и MgSiO3, и дальнейшее исследование его прекращается. Тёмный цвет нерастворимого остатка свидетельствует о присутствии в нём оксидов железа (реже меди). Если количество нерастворимого остатка не превышает 10 %, то даже при тёмном цвете остаток не исследуют.

Жёлтый цвет полученного раствора свидетельствует о присутствии Fe3+, а зелёный или голубой – о присутствии Cu2+.

Полученный раствор в колбе доводят до метки промывными водами и дистиллятом. Затем в полученном растворе определяют Fe, комплексометрическим способом с роданидами или сульфосалицилатами, как в воде. Медь определяют колориметрическим способом по медно-аммиачному комплексу. Кальций и магний Са2+ и Мg2+ определяют комплексонометрически с хромтемно-синим (ХТС) или с ХТС и мурексидом.

Сульфаты SО42- определяют осаждением ВаСl2, фосфаты – колориметрически по синему фосфорно-молибденовому комплексу. При помощи этих упрощённых методов можно определить СаО, МgО, Fe2O3, СО2, Р2О5, CuО, SiO2, СаSiO3, МgSiO3.

2.6. Отчёт по выполненной работе

Отчёт по выполненной работе должен содержать:

2.6.1 Краткое описание работы.

2.6.2 Обработка полученных результатов.

2.6.4 Выводы по полученным результатам.

3 Лабораторная работа №3. Контроль состояния поверхности нагрева

3.1 Цель работы

Целью работы является приобретение навыков контроля состояния

поверхностей нагрева, т.е. определение отсутствия или наличия явлений коррозии

и растворимых солей на тех или иных участках пароводяного тракта. По

результатам оперативного контроля может быть дана оценка водного режима по количеству,

размерам и продолжительности отклонений качества воды и пара от установленных

норм.

В процессе выполнения работы студент должен:

- ознакомиться с методикой контроля состояния поверхностей нагрева;

- получить практические навыки определения количества отложениt>

3.2 Теоретические сведения

Контроль водоподготовки и водного режима состоит из отдельных видов

работ, дополняющих друг друга и в своей совокупности дающих правильную оценку

работы ВПУ и ВХР.

Сюда относятся:

а) текущий или оперативный контроль, осуществляемый круглосуточно и

позволяющий своевременно заметить и устранить отклонения;

б) углубленный периодический контроль, включающий в себя «полные» анализы

разовых или средних проб;

в) контроль во время очисток и промывок от отложений (накипи, солей,

шлама и т.д.) котлов, турбин, теплообменных аппаратов;

г)внутренние осмотры остановленного оборудования;

д) контроль во время консервации агрегатов;

е) контроль качества реагентов и фильтрующих, материалов;

ж) контроль сточных вод и процессов их очистки.

Правильность оценки водного режима энергообъектов по состоянию паровых

котлов и турбин определяется их состоянием, т.е. отсутствием или наличием явлений

коррозии, растворимых и нерастворимых солей на тех или иных участках

пароводяного тракта. Оценка водного режима может быть дана по результатам его

оперативного контроля, по количеству, размерам и продолжительности отклонений

качества воды и пара от установленных норм.

Наиболее достоверное состояние агрегатов, особенно паровых котлов

может быть оценена по результатам их внутреннего осмотра в доступных для этого

местах, по результатам осмотра контрольных участков, устанавливаемых и

вырезаемых из наиболее теплонапряженных или других характерных мест поверхности

нагрева.

Осмотр котлов и других теплосиловых агрегатов и вырезка контрольных участков должны производиться при каждом капитальном ремонте и не реже 1 раза 2-4 года.

Для этой цели осматриваются проточная часть турбин, внутрибарабанные устройства, чтобы обнаружить отложения шлама, накипи, продуктов коррозии, следы коррозионных повреждений, определяют места установки и вырезки контрольных вставок (участков).

При осмотре бывших в эксплуатации паровых котлов, основное внимание, должно быть обращено на следующие основные узлы и участки поверхностей нагрева пароводяного тракта. Питательный тракт, коллекторы и змеевики водяных экономайзеров. Здесь возможны отложения окислов железа и язвы кислородной коррозии, вызванные неудовлетворительной деаэрацией.

Барабаны. Здесь следует обращать внимание на наличие и толщину отложений шлама на питательных устройствах, в устьях опускных труб, на стенках барабана, на перегородках и устройствах, расположенных в водяном объеме, а также на наличие и толщину накипи в устьях подъемных труб.

Внутренняя поверхность экранных труб. При осмотре образцов, вырезанных из

экранных труб, расположенных в зоне факела и на окатах холодных воронок в

топках с жидким шлакоудалением, основное внимание уделяется наличию, толщине и

свойствам отложений, которые состоят обычно из окислов железа, меди, цинка,

реже магния, кальция, кремния фосфата железа. Последний возникает из-за

недостатка щелочи.

Контрольные участки вырезают из тех мест, которые наиболее показательны для

целей исследования, т.е. из мест, где тот или иной процесс протекает с

наибольшей активностью и является наиболее опасным. Необходимо учитывать и

доступность мест для вырезки и вставки участка (наличие каркаса, обшивки,

обмуровки).

Могут

быть следующие места расположения вставок и вырезок:

а) на входном участке змеевика, экономайзера, на расстоянии 500-1000мм

от входного коллектора, где вероятна кислородная коррозия металла. Во время

простоя котла отлагаются оксид железа, фосфат кальция- соединения при

централизованном фосфатировании;

б)

в среднем участке змеевика кипящего экономайзера, а также на выходном участке

(на расстоянии 500-1000 мм от выходного коллектора) некипящего экономайзера. Вырезки

делаются для сравнения с входным

участком;

в) в выходном участке змеевика кипящего экономайзера на расстоянии

500-1000 мм от выходного коллектора. На этом участке по верхней образующей

горизонтального участка змеевика иногда наблюдаются трещины или сливающаяся

язвенная коррозия;

г) в опускных трубах чистых отсеков. Вырезки целесообразны в случаях, если необходимо убедиться, на сколько интенсивно эти трубы заносятся отложениями. Здесь отлагаются преимущественно фосфатно-кальциевый шлам и окислы железа;

д) в участках труб экранов, расположенных на уровне факела и немного выше. Эти участки, имеющие большие теплонапряжения, наиболее важны для определения загрязненности поверхностей нагрева. Наиболее интенсивно отлагаются железоокисные, железофосфатные, цинк-фосфатные, силикатные и медь содержащие отложения.

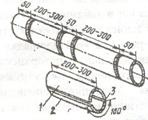

Вырезанные участки предохраняют от ударов, доставляют в механическую мастерскую, где на токарном станке или ножовкой вырезают контрольные куски длиной 200-300 мм разрезают на две половины: одну- обращенную в топку другую - к обмуровке.

Рисунок 3.1 - Схема разрезки контрольного участка

1-огневая обогреваемая

сторона;

2 - тыльная необогреваемая сторона;

З - линия разреза.

Определяется также количество

отложений, для чего с поверхности трубы полностью удаляются все отложения (с

каждой стороны отдельно). Наружную поверхность труб перед удалением внутренних

отложений зачищают таким образом, чтобы они не загрязняли внутренние. Удельную

загрязненность поверхности нагрева П, г/м2 определяют по формуле

П=(G*10000)/f, (3.1)

где G-масса отложений, г;

f- площадь, с которой были собраны отложения, см2.

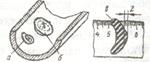

Толщину отложения и глубину язв определяют глубиномером (пластилиновыми) отпечатками

Рисунок 3.2 - Снятие воскового (пластилинового) отпечатка для определения глубины

язв: а) язва; б) слепок; в) разрез слепка

При осмотре обращают внимание на высоту (глубину) диаметр количество бугорков или язв и их норму. При осмотре отмечают характер поверхности отложений: ровная, бугристая, вспученная и т.д. Язвы могут сливаться друг с другом, быть мелкими одиночными, рассеянными, но глубокими. Иногда имеют форму пузыря в металле с узким отверстием у поверхности.

3.3 Последовательность выполнения работы и обработка результатов

Выданный

образец тщательно осматривается и описывается. Должно быть зафиксировано

наличие отложений, равномерность их распределений, цвет, однородность, толщина,

твердость, прочность сцепления отложений с металлом. Примерный образец записи

отчета показан в таблице 1.1. После этого образец трубы зажимают в тиски,

намечают площадь, с которой будут сняты отложения, с помощью линейки измеряют

размеры этой площадки и приступают к операции снятия отложений. Предварительно

с поверхности тщательно и осторожно удаляют посторонние загрязнения, т.е.

стружки металла, грат, приставшие частички «концов». Удаление производят

пинцетом или перышком; можно прибегать к действию магнита для снятия частиц

стружек и грата, но в этом случае следует иметь ввиду, что железоокисная накипь

также притягивается магнитом. После этого с помощью шебера с закругленным и

отточенным концом соскабливают верхний слой отложений, не сильно нажимая рукой

на шебер; снятый таким образом верхний слой ссыпают в бумажный пакет, на

котором должна быть

обозначена дата проведения операции, номер котла, номер и расположение в котле

данной трубы, номер участка, а также указана тыльная или огневая сторона, с

которой собраны отложения, и какой слой. Бумажный пакет должен быть

предварительно взвешен с точностью до сотых долей грамма. На пакете должны быть

также отмечены веса пустого, а затем содержащего отложения пакета, и площадь, с

которой производилось снятие отложений. При ссыпании собранных отложений

необходимо тщательно следить, чтобы не происходило их загрязнение веществами,

осевшими на наружной поверхности трубы. После снятия верхнего слоя отложений

таким же путем, только все более повышая усилия на шабер, снимают и последующие

слои, число таких слоев зависит от целей проводимого исследования и

определяется совместно представителями химического и котельного цехов. В

лабораторных условиях достаточно двух слоев. Каждый снятый слой ссыпают в

отдельный пакет с соответствующими надписями. Слой отложений, прилегающий

непосредственно к металлу, обычно снять шабером уже не удается. для его снятия

отрезок трубы не вынимая его из тисок, покрывают листом бумаги и сильно

сжимают. При сминании металла накипь отскакивает; пластинки ее пересыпают в

пакет. В процессе снятия слоев фиксируют внешний вид и особенности структуры

каждого слоя, с помощью магнита проверяют отложения в притягиваемость.

Освобожденная от отложений поверхность металла должна быть тщательно осмотрена

на предмет определения степени поражения ее коррозией. Глубина изъязвлений,

если они обнаружены, должна быть измерена глубиномером или восковыми (пластилиновыми)

отпечатками. Поперечные размеры изъязвлений определяются с помощью кусочка

миллиметровой бумаги или масштабной линейки и циркуля измерителя. По разности

масс пустого пакета и пакета с отложениями определяют удельную загрязненность

поверхности.

Все результаты осмотров и измерений должны быть записаны в акте или журнале осмотра оборудования.

Т а б л и ц а 3.1 – Примерный образец записи отчета

|

Образец №1 Место вырезки |

Входная петля водяного экономайзера, змеевик К 15 (считая от фронта на расстоянии 1000 мм от входного коллектора

|

|

Состояние поверхности |

Внутренняя поверхность трубы покрыта тонким буроватым налетом, имеются отдельные бугорки (3-5, шт. на 100 см2) темно-бурого цвета, плотные, ориентированные по потоку воды, d═5-8 мм, h═3 мм. Под бугорками незначительные язвочки, d═1 мм, h═0,3 мм. Отложения и бугорки легко удаляются. В бугорках и налете содержатся РО43-, Са, Fе. Масса отложений 130 г/м2. |

|

Выводы |

Язвы и бугорки стояночного происхождения с последующим наносом продуктов коррозии из питательной воды. Фосфатные отложения являются результатом центрального фосфатирования и повышенной жесткости питательной воды. Состояние образца — удовлетворительное |

П р о д о л ж е н и е т а б л и ц ы 3.1

|

Образец №2 Место вырезки |

Правый боковой экран, панель солевого отсека, труба № 38 (счет с фронта) на высоте 1000 мм надпылевыми горелками. Труба с отдулиной, d =100мм, h =5 мм, но без свища |

|

Наличие и |

Имеются равномерные отложения по поверхности, но неравномерные по толщине |

|

Толщина отложений |

На огневой стороне 1-3 мм, на тыльной стороне 0,1-1,0 мм |

|

Цвет отложений |

Черно-бурый с фиолетовым оттенком |

|

Однородность отложений по толщине и цвету |

Неоднородные, имеются красноватые блестки (металлическая медь)

|

|

|

Твердые, прочно сцепленные с металлом |

|

Магнитность |

Притягиваются магнитом |

|

Количество отложений |

На огневой стороне 2540 г/м2, на тыльной стороне 300 г/м2 |

|

Выводы |

Отложения содержат и Си, что свидетельствует о коррозии пароводяного гракта, конденсаторньтх и бойлерных трубок из-за наличия СО2, МН3, 02 и о высоких местных тепловых напряжениях поверхности экранов. Количество загрязнений недопустимо велико, имеется отдулина, аварийно требуется очистка от отложений панелей соленых отсеков, проверка других труб на наличие отдулин и замена всех поврежденных участков. |

3.4 Отчет по выполненной работе

Отчет по выполненной работе должен содержать:

3.4. 1Краткое описание работы

3.4.2

Таблицу полученных результатов

3.4.3 Выводы по полученным результатам.

4.Лабораторная работа №4.

Определение скорости электрохимической коррозии

4.1 Цель работы

Целью настоящей работы

является установление оптимальных значений рН среды для стали 20 с целью

уменьшения электрохимической коррозии.

4.2 Теоретические сведения

Все металлы и сплавы, применяемые в качестве конструкционных материалов

котлов, по своей природе способны взаимодействовать с коррозионной средой,

подвергаться химической в электрохимической коррозии. Электрохимическая

коррозия происходит при действии на металл водных растворов солей, кислот,

щелочей и даже чистой воды; химическая - при действии на металл паров, сухих

газов и неэлектролитов (бензин, смола и др.). В условиях работы теплосилового

оборудования электрохимическая коррозия наблюдается при соприкосновении его с

химочищенной, питательной, котловой и другими водами энергетических установок;

химическая же коррозия протекает, главным образом, при воздействии на сталь

перегретого пара и сухих газов. При этом следует отличать коррозионные

разрушения от эрозионных.

Эрозионных повреждений поверхности материалов, происходящие под действием механических факторов, как правило, свободны от продуктов коррозии и других отложений; они ориентированы в направлении движения среды, т. е. воды, дымовых газов, пара и т. д. Участки поверхности металла, подвергшиеся коррозии, часто бывают покрыты продуктами коррозии; при этом разъедания могут принимать различные формы.

По внешним признакам различают общую и местную формы коррозионных разрушений. Общая коррозия охватывает всю или почти всю поверхность металла, находящуюся под воздействием агрессивной среды. Местная коррозия охватывает лишь некоторые участки поверхности металла. Различают следующие виды местной коррозии: коррозию пятнами, язвенную коррозию, точечную, межкристаллитную и избирательную коррозии. К местной коррозии следует отнести коррозионное растрескивание и трещины, вызываемые, так называемой, коррозионной усталостью металла.

Коррозионные пятна имеют неправильную форму и разбросаны на отдельных участках поверхности металла. Если коррозионное пятно представляет сравнительно ограниченную площадь с резко очерченными краями и с более или менее глубокой ямкой (раковиной), то такой вид разрушения называют коррозионной язвой. Иногда разрушения металла представляют собой многочисленные коррозионные точки (диаметр 0,1-2 мм), глубина которых может варьировать в широких пределах, вплоть до сквозного отверстия. В практике эксплуатации котельного оборудования наибольшее число коррозионных повреждений связано с появлением коррозионных язв и точек, при наличии которых оборудование, несмотря на небольшую по абсолютной величине потерю металла, значительно быстрее выходит из строя, чем при равномерной коррозии.

Характерной чертой местной коррозии является резко

выраженное разрушение какого-нибудь компонента сплава, что влечет за собой

заметное уменьшение прочности и пластичности последнего. Латуни, т.е. твердые

растворы меди и цинка, часто корродируют таким образом, что из латуни в

процессе коррозии удаляется цинк, причем сплав обогащается медью. Эта форма

коррозии особенно часто наблюдается на приморских электростанциях, где латунные

трубы конденсатором турбин подвергаются воздействию охлаждающей

коррозионно-агрессивной морской воды.

Межкристаллитная коррозия распространяется вдоль границ кристаллов,

в результате чего образуются трещины, ослабляющие связь между кристаллами

металла, вследствие чего понижаются его механические свойства. При этом

продукты межкристаллитной коррозии остаются заключенными внутри металла.

Электрохимическая коррозия, протекающая на границе раздела двух фаз металл

- водная среда, в сильной степени зависит от строения и свойств этих

фаз.

Явления на границе металл - водная среда оказывают на процессе электрохимической коррозии большое влияние, определяя результат взаимодействия между поверхностью металла и электролитом, каким является водная среда.

При этом следует учитывать соотношение сил взаимодействия, с одной стороны, между ион-атомами металла и молекулами воды (энергия гидратации ω), с другой - между ион-атомами металла и свободными электронами в самом металле (энергия связи ω1).

Если взаимодействие металла и электролита протекает столь энергично, что силы гидратации оказываются большими, чем силы связи между ионами и электронами в металле, то с поверхности металла перейдет в раствор некоторое количество ион-атомов в виде гидратированных ионов. Эти ионы образуют положительную внешнюю часть двойного слоя, тогда как внутреннюю его часть создадут избыточные теперь электроны. В этом случае металл заряжается отрицательно, а раствор положительно. Описанный процесс характерен для всех неблагородных металлов; Fе, Zn, Аl, Sn, РЬ и др.

Если силы гидратации меньше энергии связи между ион-атомами и электронами (ω < ω1), то возникает двойной слой иного характера. Катионы раствора, в некотором количестве адсорбируясь на поверхности металла, образуют положительную внутреннюю обкладку двойного слоя; роль внешней обкладки будут играть избыточные анионы раствора, выстроенные в ряд у поверхности вследствие электростатического взаимодействия. Расположение обкладок двойного слоя здесь обратно предыдущему: металл заряжается положительно, а раствор отрицательно. Подобные слои обычно возникают на электроположительных металлах Рt, Аu, Аg, Сu и других при погружении их в водный раствор.

Наконец, возможен случай возникновения двойных слоев за счет адсорбции в электролите газов. Примером может служить поведение платины в электролите, содержащем растворенный кислород или водород. Последние, адсорбируясь поверхностью металла, приводят к появлению кислородного или водородного электродов. При коррозии стали в воде, содержащей кислород, катодом чаще всего является кислородный электрод; в кислой же среде — водородный электрон.

Величина и характер потенциала электрода всегда отражают сущность процессов, протекающих на электродах, например на кислородном электроде: O2+4е+2H2O→4OH; на водородном электроде: 2Н++2е→2Н→Н2.

Поверхность корродирующего металла можно представить

как сложную систему гальванических элементов, за счёт действия которых

происходит коррозионное разрушение. Коррозионные элементы обычно подразделяются

на две группы:

а) макроэлементы (или макропары) - элементы с электродами, доступными

невооруженному глазу;

б) микроэлементы (или микропары), представляющие собой элементы с электродами микроскопических размеров.

Независимо от размера коррозионных элементов действие их определяется протеканием ряда сопряженных процессов, главными из которых являются:

а) анодный процесс перехода ионов металла, в раствор, протекающий в основном за счет энергии гидратации:

Ме + nH2O→Ме+ nH2O+е ;

б) катодный процесс ассимиляции электронов на катоде ионами или молекулами, способными к восстановлению, в частности, ионами водорода: 2Н++е→Н; 2Н→Н2;

в) омическое сопротивление металла и раствора.

Непосредственное экспериментальное определение скорости кислородной коррозии на различных участках пароводяного тракта и в экономайзерной части котла или, что то же самое, коррозионной агрессивности воды в этих точках имеет большое практическое значение. Рекомендуется в этих случаях пользоваться так называемыми индикаторами, представляющими собой набор круглых контрольных пластинок, насаженных на общий стержень и помещенных в трубопровод или коллектор действующего оборудования.

Скорость равномерной коррозии, измеренную. с помощью контрольных пластинок, можно считать несколько завышенной, а максимальную скорость язвенной коррозии - несколько заниженной по сравнению с их реальными значениями. Однако, практически эти расхождения невелики и результаты, полученные на пластинках, в основном соответствуют интенсивности и характеру коррозии металла, работающего в отсутствие большого теплового потока.

4.3 Порядок выполнения работы и обработки результатов

Лаборант готовит растворы с заданными преподавателем значениями рН.

Для этого предварительно рассчитывает необходимое количество кислоты (Н2SO4) или щелочи (NаОН).

Контрольные пластинки (образцы) студенту необходимо тщательно отшлифовать наждачной бумагой и промыть дистиллятом. Затем образцы высушивают в сушильном шкафу при температуре 1050С до постоянства веса. Затем образцы отпускают, а колбы с заранее приготовленными растворами, закрывают притертыми крышками и помещают в сушильный шкаф на 14 суток при температуре 850С. Период выдержки 14 суток задан из условий специфики протекания коррозионных процессов. За состоянием образцов в период выдержки наблюдает лаборант.

По истечении срока образцы вынимают, промывают и очищают от продуктов коррозии струёй воды при одновременном протирании образцов мягкой резинкой и сушат до постоянства веса при температуре 1050С .

Среднее значение скорости равномерной коррозии металла вычисляют по формуле

К=(q1-q2)1000/St

(4.1)

где К- скорость коррозии, г/м3ч );

q1- масса пластинки до опыта, г;

q2–масса пластинки после удаления окислов, г;

S- - общая поверхность пластинки, см2;

t -длительность испытания, ч.

По результатам опытов строят график зависимости скорости коррозии от рН среды.

4.4 Отчет по выполнению работе

4.4.1 Краткое описание работы

4.4.2 Расчет средних значений скоростей равномерной коррозии

4.4.3 Графики зависимости скорости равномерной коррозии от рН среды

4.4.4 Выводы по полученным результатам.

Список литературы

1. Водоподготовка. Процессы и аппараты / Под ред. О.И. Мартыновой – М.: Атомиздат, 1977.

2. Расчеты водно-химических режимов теплоэнергетических установок / Под. ред. О.И. Мартыновой – М.: МЭИ 1985.-152с.

3. Карюхина Т.А., Чурбанова И.Н. Контроль качества воды.-М.: Строиздат, 1986.

4. Белоконова А.Ф. Водно-химические режимы тепловых электростанций.-М.: Энергеоатомиздат,1985.

Содержание

1 Лабораторная работа №1 ………………………………………………………3

2 Лабораторная работа №2 ……………………………………………………….6

3 Лабораторная работа №3 ……………………………………………………….9

4 Лабораторная работа №4……………………………………………………….15

Список литературы……………………………………………………………....19