АЛМАТИНСКИЙ ИНСТИТУТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра тепловых энергетических установок

ЭКСПЛУАТАЦИЯ ОСНОВНОГО ОБОРУДОВАНИЯ ТЭС

Конспект лекций

для студентов всех форм обучения

специальности 050717 – Теплоэнергетика

СОСТАВИТЕЛИ: А.А.Кибарин, Т.В.Ходанова. Эксплуатация основного оборудования ТЭС. Конспект лекций для студентов всех форм обучения специальности 050717 – Теплоэнергетика. – Алматы: АИЭС, 2008. -79 с.

В конспекте лекций представлены сведения об основах эксплуатации энергетических котлов и паровых турбин, о режимах их работы, приведены пусковые операции и пусковые схемы котельных и турбинных установок. Представлены сведения о основных процессах происходящих на внешней стороне поверхностей нагрева паровых котлов. Рассмотрены основные повреждения и аварии паровых котлов. Представлены сведения по системам маслоснабжения, регулирования современных паровых турбин. Вопросы эксплуатации и расчета конденсационных установок. Конспект лекций предназначен для студентов, обучающихся по специальности 050717 - Теплоэнергетика, всех форм обучения, выбравших специализацию – Тепловые электрические станции.

Алматы 2008

Предисловие

Подготовка будущих бакалавров теплоэнергетиков невозможна без изучения и понимания процессов, протекающих в основном оборудовании ТЭС в период эксплуатации при различных режимах его работы. В этой связи в программу подготовки студентов, обучающихся по специальности 050717 – Теплоэнергетика, выбравших направление подготовки «Тепловые электрические станции» введен курс «Эксплуатация основного оборудования ТЭС».

Возрастающая неравномерность электропотребления значительно усложняет условия эксплуатации котлов и турбинных установок. Котельные агрегаты и турбинные установки в течение года подвергаются многократным плановым и аварийным пускам и остановам. При этом в толстостенных элементах конструкций возникают значительные термические напряжения. Если процесс пуска или останова проходит с отклонениями от норм, то нарушаются допустимые условия эксплуатации, что, либо приводит к аварии, либо уменьшает срок службы оборудования.

Эти процессы, а также основы рационального ведения стационарных режимов работы основного оборудования ТЭС, должны быть четко усвоены будущими специалистами - теплоэнергетиками.

Цель курса – приобретение студентами знаний и навыков, необходимых для свободной ориентации в практике эксплуатации основного оборудования ТЭС.

Задача курса – знакомство студентов теплоэнергетиков с режимами работы котельных агрегатов, теоретическими основами процессов, протекающих в паровых котлах при пусках и остановах, основами их рациональной эксплуатации, знакомство с основами теории эксплуатации паровых и газовых турбин и их вспомогательного оборудования.

В результате изучения дисциплины студенты должны:

иметь представление:

- об условиях работы основных элементов паровых котлов, паровых и газовых турбин в процессе эксплуатации;

- о структуре управления работой основного оборудования ТЭС;

знать:

-режимы работы котельных агрегатов, паровых и газовых турбин;

-порядок пуска и останова котельных установок и процессы, влияющие на рациональное ведение пуско-остановочных режимов;

-основы организации и управления процессом эксплуатации;

- основы теории теплообмена в турбомашинах при переходных режимах их работы;

- пусковые схемы турбомашин;

- технологию пусков, остановов и обслуживания турбомашин и их вспомогательного оборудования.

уметь:

-анализировать техническое состояние основного оборудования ТЭС, оценивать экономичность и надежность работы основного оборудования ТЭС.

1 Лекция 1. Введение. Эксплуатационные режимы работы котлов

Содержание лекции: цель, объем и содержание дисциплины. Предмет дисциплины. Основные задачи. Режимы работы котлов. Режимная карта. Эксплуатационные показатели работы котлов. Стационарные режимы эксплуатации котлов. Нестационарные режимы работы в диапазоне допустимых нагрузок. [1, 2, 7, 8].

Цель лекции: знакомство с кругом изучаемых вопросов, литературой, рекомендуемой для изучения курса, эксплуатационными режимами работы котлов.

1.1 Предмет и содержание курса

Для специализации «Тепловые электрические станции» предметом курса является стационарная и станционная теплоэнергетика.

Содержание курса включает эксплуатационные показатели работы котлов и турбин, основы эксплуатации паровых котлов и паротурбинных установок, вопросы теплообмена при переходных режимах работы котлов и турбин, вопросы безопасной эксплуатации и регулирования котлов и турбин.

1.2 Режимы работы котельных агрегатов

Работа на ТЭС связана с выполнением графика электрической нагрузки, который изменяется крайне неравномерно. Различают суточный, недельный и сезонный графики нагрузки. Базовым считается режим в основном на нагрузке, близкой к номинальной, хотя допускается изменение нагрузок и даже останов котельных агрегатов на нерабочие дни. Полупиковым считается режим, при котором котел останавливается в резерв в ночное время в будние дни и на все выходные дни. Пиковым считается режим, когда котельный агрегат работает только для покрытия максимальных нагрузок.

Так как график электрической нагрузки крайне неравномерен, котельный агрегат должен работать в широком диапазоне нагрузок, иметь высокие маневренные свойства. В понятие маневренности котельных агрегатов входят: показатели, определяющие диапазон рабочих нагрузок котлов; пуско-остановочные характеристики оборудования; его динамические свойства; характеристики внезапных сбросов (набросов) нагрузки.

Условия эксплуатации оборудования при различных его нагрузках характеризуются регулировочным диапазоном и диапазоном допустимых нагрузок.

Режим работы на любой из нагрузок с незначительными отклонениями параметров пара называют стационарным. Режимы, характеризующиеся изменениями нагрузки, а также отклонениями параметров пара в результате внутренних или внешних возмущений, называют нестационарными.

Внутренними называют возмущения режима вследствие изменения одного или нескольких входных параметров котла (расход или температура питательной воды, расход топлива или воздуха и т. п.). Соответственно внешними называют возмущения, связанные с изменением выходных условий (таких, как давление пара в общестанционном коллекторе, нагрузка турбогенератора, степень открытия пускосбросных устройств и т. п.). Важным показателем является способность котла к быстрому изменению нагрузки, которую часто называют приемистостью. В основном она определяется динамическими свойствами котла, т. е. его реакцией на возмущения режима.

Задачей оперативного персонала является поддержание наиболее благоприятного режима работы котла при данных условиях, в соответствии с режимной картой, при составлении которой используются рекомендации завода-изготовителя, данные наладки котла, руководящие циркуляры вышестоящих организаций и накопленный опыт эксплуатации.

1.3 Режимные карты

Режимные карты представляют собой документ, выполненный чаще всего в виде таблицы с указанием параметров, которые должны выдерживаться для надежной и экономичной работы котла. Режимные карты составляют по результатам испытаний при оптимальных, наиболее экономичных и надежных режимах, определенных нагрузках, качестве топлива и сочетаниях основного и вспомогательного оборудования.

В режимную карту входят:

- давление и температура острого и промежуточного пара, питательной воды;

- температура уходящих газов;

- количество и сочетание работающих мельниц, горелочных устройств, дутьевых вентиляторов и дымососов;

- состав продуктов сгорания (О2 или СО2);

- показатели надежности и экономичности работы поверхностей или элементов котла;

- расход воздуха на мельницы и их загрузка;

- температура среды и металла некоторых наиболее опасных с точки зрения перегрева поверхностей нагрева;

- другие показатели, например характеризующие шлакование, загрязнение.

По параметрам, входящим в режимную карту, настраивают защиты и системы автоматического регулирования. Паровые котлы, вводимые после монтажа, подлежат первичной наладке, на основе которой составляются временные режимные указания, действующие до завершения режимно-наладочных испытаний и появления режимной карты.

1.4 Эксплуатационные показатели работы котлов

Основные показатели работы котельных установок могут быть разделены на технологические, определяющие функциональные зависимости рабочих процессов, экономические и режимные.

Основными показателями тепловой экономичности котельных установок за данный период времени являются КПД, удельный расход условного топлива на выработку пара, а также удельный расход электроэнергии и теплоты на собственные нужды котла.

Основными показателями режима работы котлов являются: годовой коэффициент рабочего времени и коэффициенты, характеризующие нагрузку котлов. Годовой коэффициент рабочего времени,

краб=tраб/8760

где tраб - число часов работы котла в году.

Полная продолжительность готовности агрегата к несению нагрузки, характеризуется коэффициентом готовности

кгот= (tраб+tрез)/8760

где tрез - продолжительность нахождения агрегата в резерве, ч.

Показателями, характеризующими режимы нагрузки котла, являются:

а) коэффициент использования тепловой мощности котлов, %,

ки=SD/(SDном×t)

где SD - фактическая выработка пара котлами, т/год;

SDном - номинальная производительность котлов, т/ч;

t - фактическое время работы котлов, ч;

б) число часов использования

установленной производительности котлов,

т. е. число непрерывной работы котлов при полной их производительности, при

которой могла бы быть получена годовая выработка пара, ч,

tном=SD/SDном.

Использование установленной производительности котлов определяется графиком нагрузки, резервной производительностью, надежностью установленного оборудования и т.д. Снижение экономичности работы при увеличении числа часов использования указывает на работу агрегатов с нагрузкой выше экономичной или ухудшение их состояния.

1.5 Организация управления котлами

Организацией управления называют структуру связей между объектом управления, обслуживающим персоналом и устройствами для контроля и управления объектом. Система управления котла должна обеспечивать его работу с заданными оптимальными технико-экономическими показателями.

Управление котельными установками применяется индивидуальное, групповое и централизованное. При групповом и централизованном управлении дежурный и его помощники обслуживают группу или все котельные установки данного объекта.

В современных котельных установках система управления включает следующие технические устройства - подсистемы: информационную; сигнализации; дистанционного и автоматического управления; автоматического регулирования; технологической защиты и блокировок.

1.6 Стационарные режимы эксплуатации котлов

При постоянной нагрузке регулирование экономичности процесса горения заключается в поддержании оптимального коэффициента избытка воздуха в топке (О2т) и распределение воздуха по отдельным горелкам в соответствии с распределением топлива.

В эксплуатационных условиях важно обеспечить поддержание температур стенок труб в зоне обогрева не выше допустимых величин, определяемых примененной маркой стали и параметрами среды.

На барабанном котле дополнительно должен поддерживаться в допустимых пределах уровень воды в барабане.

Важным направлением работы эксплуатационного персонала является организация режима с минимальной интенсивностью протекания низкотемпературной коррозии хвостовых поверхностей нагрева и газоходов.

Стационарные режимы при работе котла на различных нагрузках неодинаковы. Зависимость значения данного параметра среды или показателя режима работы от нагрузки называют его статической характеристикой.

1.7 Нестационарные процессы в котлах

Изменение тепловыделения в топке и нарушение энергетического баланса в переходный период приводят к изменению тепловосприятия всех поверхностей нагрева котла. При увеличении тепловыделения в топке повышается паропроизводительность котла. Температура перегрева пара может увеличиваться или уменьшаться в зависимости от соотношения конвективных и радиационных поверхностей нагрева пароперегревателя. При конвективном пароперегревателе увеличение нагрузки на 10 % повышает температуру пара на 5 – 10 °С.

При неизменной подаче питательной воды уровень воды в барабане изменяется вследствие вытеснения ее паром из труб испарительной поверхности нагрева. При повышении тепловосприятия поверхностей нагрева в первый момент уровень воды в барабане повышается, а затем начинает снижаться. Зависимость изменения параметров, характеризующих работу барабанного котла в переходный период при увеличении тепловыделения в топке, показана на рисунке 1.

В прямоточном котле нет фиксированных конструктивных

границ между экономайзерами, испарительными и пароперегревательными

поверхностями нагрева. При изменении количества подаваемой питательной воды или

тепловыделения в топке границы между отдельными элементами поверхности нагрева

перемещаются. Увеличение тепловой нагрузки на 10% повышает температуру пара на

100 °С. Уменьшение расхода воды на 10% увеличивает температуру пара на 110 °С.

Таким образом, в прямоточном котле небольшое отклонение в переходный период

тепловой нагрузки или расхода воды приводит к значительному изменению

температуры перегрева пара. Характер изменения расхода пара при возмущении по

каналу тепловой нагрузки показан  на

рисунке 2.

на

рисунке 2.

В переходный период в барабанном и прямоточном котлах изменяется теплота, аккумулированная в среде, заполняющей трубы, а также в металле котла.

Количество теплоты и массы вещества котла называется аккумулирующей емкостью. Аккумулированная емкость среды зависит от ее объема и давления в котле. В барабанных котлах аккумулированная емкость среды в 3 - 4 раза больше, чем в прямоточных.

2 Лекция 2. Рабочие диапазоны нагрузки котельных агрегатов ТЭС

Содержание лекции: рабочие диапазоны нагрузки котельных агрегатов ТЭС. Устойчивость гидравлического режима барабанных котлов. Гидравлический режим прямоточных котлов. Влияние пароперегревателя на глубину разгрузки котлов. Устойчивость топочного процесса. Шлакоудаление. Коррозия хвостовых поверхностей котельных агрегатов. Максимальная нагрузка барабанных и прямоточных котлов [5, 9, 12, 14].

Цель лекции: знакомство с факторами, влияющими на диапазон возможных нагрузок котельных агрегатов в зависимости от конструкции котла и вида сжигаемого топлива.

2.1 Рабочие диапазоны нагрузки котельных агрегатов ТЭС

Возрастающая с каждым годом неравномерность энергопотребления значительно усложняет условия эксплуатации паровых котлов и требует расширения пределов изменения нагрузки. Пределы изменения длительно допустимой максимальной и минимальной нагрузки котельного агрегата являются важнейшей маневренной характеристикой ТЭС и обычно оцениваются по коэффициенту регулирования, который для парового котла равен

Крег=(Dmax-Dmin)/Dmax=1-(Dmin/Dmax)

или по коэффициенту глубины (уровня) разгрузки

Ку=(Dmin/Dmax)×100,

где D - паропроизводительность котла, т/ч.

Чем ближе Крег к единице, тем больше возможности котла для покрытия неравномерностей графика нагрузки, и, наоборот, чем меньше этот коэффициент, тем меньшее участие могут принимать агрегаты станции в регулировании графика нагрузки.

Факторов, ограничивающих минимальную нагрузку парового котла, достаточно много, основными являются надежность гидравлического режима, устойчивость топочного процесса, поддержание нормальных параметров пара, надежность шлакоудаления.

Максимальная нагрузка парового котла, как правило, не должна превышать его номинальной производительности.

2.2 Устойчивость гидравлического режима барабанных котлов

Нарушения гидродинамики в барабанных и прямоточных котлах носят различный характер и, поэтому должны быть рассмотрены раздельно.

Барабанные котлы для блочных установок и для

электростанций с поперечными паровыми связями выполняются для номинальных

давлений

Барабанные котлы для блочных установок и для

электростанций с поперечными паровыми связями выполняются для номинальных

давлений

10 и 14 МПа с производительностью от 160 до 640 т/ч с топками для всех

видов энергетического топлива - бурых и каменных углей, мазута, газа, торфа и

сланцев.

Нарушения естественной циркуляции в циркуляционном контуре барабанного котла (рисунок 3) проявляются в виде замедления, полного прекращения (застоя) или даже изменения направления (опрокидывания) движения рабочей среды в трубах контура. Во всех этих случаях ухудшается охлаждение металла труб, что вызывает опасное повышение его температуры.

Особенно опасен застой циркуляции, при котором в

парогенерирующих подъемных трубах происходит расслоение воды и пара, образуются

паровые пробки и резко ухудшается теплоотдача металла, что приводит к

аварийному повышению температуры труб и часто завершается их пережогом.

Особенно опасен застой циркуляции, при котором в

парогенерирующих подъемных трубах происходит расслоение воды и пара, образуются

паровые пробки и резко ухудшается теплоотдача металла, что приводит к

аварийному повышению температуры труб и часто завершается их пережогом.

Основной причиной таких нарушений гидравлического режима в контуре циркуляции барабанных котлов является понижение их нагрузки до некоторого критического значения. Всякое понижение производительности барабанного котла связано с уменьшением форсировки топочного режима, при этом снижается обогрев подъемных труб циркуляционного контура и повышается точка закипания, что приводит к падению полезного напора циркуляции и ее ослаблению.

При достижении критической минимальной нагрузки перемещение рабочей среды по контуру прекращается, кратность циркуляции становится равной нулю и возникает застой циркуляции. Как показывает практика эксплуатации, уже опасными являются режимы, при которых паросодержание в подъемных трубах превышает 30-50 %, что соответствует кратностям циркуляции 3 - 2 при нормальной кратности 5 - 8 для котлов 14 МПа. Рекомендуется не уменьшать кратность циркуляции ниже 4. Как показали опыты для большинства барабанных котлов минимальная нагрузка по условию надежности циркуляции составляет D = 0,3-0,45 Dном.

2.3 Гидравлический режим прямоточных котлов

Основными элементами прямоточного котла являются трубные панели, состоящие из многочисленных труб, присоединенных параллельно друг другу к входному и выходному коллекторам. Одним из главных условий надежности работы прямоточного котла является равномерность распределения рабочей среды между отдельными трубами панелей. Гидравлика системы панелей надежна тогда, когда расход воды (рабочей среды) Di в каждой параллельно включенной трубе равен среднему расходу Dcp.

Однако при понижении нагрузки котла и уменьшении расхода рабочей среды в трубах усиливается влияние неодинаковости гидравлических сопротивлений и, кроме того, возникает так называемый коллекторный эффект (изменение статического напора вдоль коллектора), поэтому гидравлическая неравномерность усиливается.

Вследствие неодинакового обогрева отдельных труб из-за тепловой разверки плотность рабочей среды в них становится также неодинаковой, и это сказывается на значении так называемого нивелирного напора (составляющей напора, определяемой массой столба воды в трубе), который уменьшается там, где обогрев больше среднего, и увеличивается там, где обогрев меньше. В результате разность статических напоров на концах труб, определяющая расход рабочей среды в них, становится еще больше, вследствие чего гидравлическая неравномерность в панели усиливается. При некоторых критических значениях нагрузки котла неравномерность обогрева различных труб панели может оказаться настолько значительной, что в наименее обогреваемых трубах нивелирный напор окажется больше разности давлений в коллекторе. В этом случае рабочая среда в наименее обогреваемых трубах начнет двигаться в обратную сторону, т. е. сверху вниз, и произойдет опрокидывание циркуляции рабочей среды. С некоторым запасом минимальная нагрузка прямоточных котлов по условиям гидравлики принимается равной 0,40 - 0,5 Dном в зависимости от конструкции котла и вида сжигаемого топлива.

2.4 Влияние пароперегревателя на глубину разгрузки котлов

Пароперегреватель является наиболее теплонапряженным

элементом парового котла. Общее тепловосприятие пароперегревательных

поверхностей возрастает с повышением номинальных параметров пара с 30 % у

котлов

14 МПа до 70 % у прямоточных котлов сверхкритического давления. В котлах с

рабочим давлением 10 МПа все пароперегревательные поверхности являются

конвективными, и он установлен в поворотной камере топки, в то время как у

котлов 14 МПа значительная часть пароперегревателя выполнена в виде

радиационных поверхностей, расположенных в верхней части топочной камеры. Еще

больше развиты радиационные поверхности в пароперегревателях котлов

сверхкритического давления.

При снижении нагрузки котлов уменьшается расход пара через

пароперегреватель, а следовательно, массовая и линейная скорость пара. В

результате этого температура перегрева пара на выходе из радиационного

пароперегревателя повышается, так как лучистая энергия факела поглощается здесь

меньшим количеством пара. В ширмовых пароперегревателях, включенных между

радиационными и конвективными поверхностями, продолжается интенсивный

теплообмен, лучистый, и конвективный, так что суммарное тепловосприятие ширм

мало зависит от нагрузки. Поэтому дополнительный перегрев пара, возникший в

радиационных панелях, сохранится и на выходе из ширм, причем температура его

может значительно превышать расчетную температуру пара. Одновременно из-за

снижения линейной скорости парового потока резко ухудшается теплоотдача

металла. Совокупное действие обеих этих причин приводит при пониженной нагрузке

котла к значительному возрастанию температуры металла труб пароперегревателя.

При снижении нагрузки котлов уменьшается расход пара через

пароперегреватель, а следовательно, массовая и линейная скорость пара. В

результате этого температура перегрева пара на выходе из радиационного

пароперегревателя повышается, так как лучистая энергия факела поглощается здесь

меньшим количеством пара. В ширмовых пароперегревателях, включенных между

радиационными и конвективными поверхностями, продолжается интенсивный

теплообмен, лучистый, и конвективный, так что суммарное тепловосприятие ширм

мало зависит от нагрузки. Поэтому дополнительный перегрев пара, возникший в

радиационных панелях, сохранится и на выходе из ширм, причем температура его

может значительно превышать расчетную температуру пара. Одновременно из-за

снижения линейной скорости парового потока резко ухудшается теплоотдача

металла. Совокупное действие обеих этих причин приводит при пониженной нагрузке

котла к значительному возрастанию температуры металла труб пароперегревателя.

При тепловых нагрузках 300 кВт/м2, обычных

в зоне радиационных панелей, и при условии применения для труб

пароперегревателя стали 12Х1МФ с предельной допустимой рабочей температурой 575

°С, скорость пара должна быть не меньше 5 м/с. Эта скорость соответствует

расходу пара примерно 0,5 Dном (рисунок

4) и, таким образом, минимальная нагрузка барабанного котла 14 МПа с

комбинированным пароперегревателем по условиям надежности металла труб пароперегревателя составляет около 50 %

паропроизводительности.

При тепловых нагрузках 300 кВт/м2, обычных

в зоне радиационных панелей, и при условии применения для труб

пароперегревателя стали 12Х1МФ с предельной допустимой рабочей температурой 575

°С, скорость пара должна быть не меньше 5 м/с. Эта скорость соответствует

расходу пара примерно 0,5 Dном (рисунок

4) и, таким образом, минимальная нагрузка барабанного котла 14 МПа с

комбинированным пароперегревателем по условиям надежности металла труб пароперегревателя составляет около 50 %

паропроизводительности.

2.5 Устойчивость топочного процесса

Уменьшение нагрузки котла ведет к снижению устойчивости горения топлива в топочной камере, и при некотором критическом значении Dmin возникает пульсация факела, завершающаяся его срывом и погасанием. Это критическое значение и определяет минимальную нагрузку котла по условиям устойчивости факела.

Существуют две причины неустойчивости факела: неустойчивость подачи топлива при малых нагрузках и общее понижение температуры в топке.

При уменьшении нагрузки котла сначала уменьшают подачу топлива и воздуха через все включенные горелки (качественное регулирование). Это снижает турбулентность потока топливовоздушной смеси, замедляет распространение пламени и ослабляет интенсивность горения, что и приводит к общему понижению температуры в топке. Все это ведет к снижению стабильности факела, к возникновению пульсации и погасанию его при дальнейшем понижении нагрузки.

Этот процесс при малых расходах топлива ускоряется возникновением пульсаций подачи топлива через горелки. В топках с жидким шлакоудалением режим понижения расхода топлива приводит к понижению температуры ядра факела и в нижней части топки, что приводит к прекращению выхода жидкого шлака. Поэтому разгружение котла начиная с уровня (0,80 - 0,75) Dном производится количественным регулированием, т. е. отключением части горелок, что дает возможность повысить тепловую мощность оставшихся в работе горелок и поддержать необходимую для жидкого шлакоудаления температуру в нижней части топки. Все же и при этом способе регулирования удается снизить нагрузку лишь до (0,60 - 0,65) Dном.

Технические минимумы нагрузки котлов по условиям устойчивости процесса горения неодинаковы для различных типов котлов и составляют от 0,5 до 0,75 Dном, так как температура и длительность воспламенения, зависящие от влажности топлива и выхода летучих и характеризующие реакционную способность топлива, различны для разных топлив.

У мазутных котлов устойчивость факела практически не лимитирует минимальной нагрузки ввиду высокой реакционной способности мазута, однако необходимо следить за распыливанием мазута при низких нагрузках, так как понижение его расхода сопровождается понижением давления и ухудшением распыливания. При сжигании газа устойчивость факела также не лимитирует минимальной нагрузки.

Расширение диапазона регулирования котлов, работающих на АШ и тощих углях с малым выходом летучих, достигается с помощью утепления топки в зоне расположения горелок.

2.6 Коррозия хвостовых поверхностей котельных агрегатов

При наличии в органическом составе топлива серы неизбежно присутствие в уходящих газах паров серной кислоты, которые образуется при взаимодействии паров чистой воды, свободного кислорода и оксидов серы -сернистого (SO2) и серного (SO3) ангидрида по схеме

S + O2 ® SO2 2SO2 + O2 ® SO3 SO3 + H2O ® H2SO4

Температура конденсации паров серной кислоты (точка росы) зависит от их парциального давления в смеси сухих топочных газов и водяных паров. Это давление возрастает при уменьшении нагрузки котла, и с ним возрастает температура конденсации. Такой же, но более пологий характер имеет зависимость температуры уходящих газов от нагрузки котла. Конденсация паров серной кислоты происходит при соприкосновении их с металлом воздухоподогревателей в тех случаях, когда температура его оказывается ниже точки росы, а это имеет место при нагрузках котла, меньших (0,4 - 0,5) Dном.

Существуют также экономические границы нижнего предела нагрузки паровых котлов, определяемые резким возрастанием потерь и падением КПД при работе на пониженных нагрузках. Эти ограничения у большинства типов паровых котлов соответствуют приблизительно половинной нагрузке.

Например, при изменении нагрузки прямоточного котла ПК-39-2 (25 МПа, 950 т/ч), работающего на экибастузском угле, от номинальной до 0,5 Dном -температура уходящих газов повышается с 130 до 250°С, механические потери увеличиваются с 0,8 до 4-5 %, потери от химической неполноты горения - от 0,5 также до 4 - 5%, а КПД котла падает с 92 до 70-72%.

2.7 Максимальная нагрузка барабанных и прямоточных котлов

Повышение нагрузки барабанных и прямоточных котлов сверх номинальной потребует форсировки тяги и дутья, т. е. увеличения расхода воздуха и топочных газов, что приведет к перегрузке дутьевых вентиляторов и дымососов. При этом растут присосы и увеличивается гидравлическое сопротивление тракта котла, падает напор и производительность тягодутьевых установок, что, в конечном счете, ограничивает повышение нагрузки и даже приводит к необходимости ее понижения. Таким образом, режим тягодутьевых установок является одним из серьезных факторов, лимитирующих повышение нагрузки котельных агрегатов сверх номинальной.

Другим немаловажным фактором, ограничивающим возможности повышения нагрузки котлов, является абразивный золовой износ поверхностей нагрева, приводящий, как правило, к необходимости аварийного ремонта. Этот износ в котлах, сжигающих высокозольное твердое топливо, пропорционален кубу скорости топочных газов.

Эксплуатационная статистика показывает, что наибольшее число внеплановых аварийных остановок котлов приходится на период зимнего максимума, когда они работают в наиболее напряженных условиях с максимальной нагрузкой.

В котлах с твердым шлакоудалением доля золы в уносе

составляет

85 - 90 %, при жидком шлакоудалении - 70 – 80 %, в циклонных топках –

30 – 50 %. При твердом шлакоудалении частицы золы обладают очень большой

абразивностью, так как они не оплавлены и имеют острые края.

Экибастузский уголь является наиболее износоопасным из-за своей высокой зольности, превосходящей 40 % и из-за высокого коэффициента абразивности золы. Предельные допустимые скорости топочных газов в котлах, сжигающих такие угли, подсчитанные с учетом приемлемого срока службы металла труб поверхностей нагрева, находятся на низком уровне (6—7 м/с) и сильно ограничивают максимальную производительность котельного агрегата.

В котлах с жидким шлакоудалением и в котлах с циклонными топками абразивный износ хотя и существует, но его интенсивность намного меньше и этот фактор там почти не ограничивает предельной мощности.

Еще одним фактором, ограничивающим возможности повышения нагрузки котлов сверх расчетной, является шлакование поверхностей нагрева.

Существует понятие «бесшлаковочной» мощности котельного агрегата, т.е. такой производительности, при которой температурный режим в топке не вызывает шлакования поверхностей нагрева. Номинальная нагрузка котла должна быть, как правило, несколько ниже «бесшлаковочной» мощности и не превышать ее ни при каких условиях.

Серьезное ограничение максимальной производительности барабанных котлов обусловлено ухудшением сепарации влаги в барабане котла при повышенных нагрузках. При работе современных турбин предъявляются очень жесткие требования к влажности пара, которая не должна превышать 0,1 %. Объясняются эти требования недопустимостью твердых отложений в проточной части турбины, а также во всем пароводяном тракте энергоблока. Занос солями проточной части турбины снижает ее мощность и КПД.

3 Лекция 3. Подготовка котла к пуску

Содержание лекции: этапы подготовительных работ перед пуском, последовательность операций. Сборка растопочных схем. Заполнение котла водой [1, 9, 10, 12].

Цель лекции: знакомство с подготовительными операциями при пуске котла.

3.1 Общие положения

Пуск котла - наиболее сложный режим его работы с большим числом операций по управлению, которые должны проводиться в определенной последовательности и часто за минимальное время. В этих условиях требуются четкое распределение обязанностей между персоналом оперативной вахты, координация ее действий, высокая дисциплина.

Поэтому после монтажа, выхода из капитального или среднего ремонта пуск котла должен производится под руководством начальника цеха или его заместителя. Во всех остальных случаях котел пускается под руководством начальника смены или старшего машиниста.

Перед пуском котлоагрегата из ремонта или длительного резерва (более 3 суток) необходимо проверить исправность и готовность к работе вспомогательного оборудования, контрольно-измерительных приборов (КИП), средств дистанционного управления арматурой и механизмами, авторегуляторов, защит, блокировок и средств оперативной связи. Выявленные неисправности должны быть устранены.

При неисправности защит, действующих на останов котла, пуск его запрещается.

Пуск оборудования в эксплуатацию после монтажа или ремонта производится только после составления заключения лабораторией металлов электростанции (или договорной организации) о выполнении установленного объема работ по входному контролю металла.

3.2 Подготовительные работы и осмотр котлоагрегата

Растопку котла производят после очередного останова или ремонта. Предварительно проверяют качество выполнения ремонтных работ, а также устранены ли дефекты и учтены ли замечания, записанные в журнал дефектов перед остановом котла. Для этого осматривают котел и его вспомогательное оборудование, проверяя состояние горелок, обмуровки, обшивки, коллекторов, паро- и водопроводов, их арматуры и подвесок (опор).

Кроме того, осматривают: вспомогательные механизмы и их приводы, тягодутьевые машины (вентиляторы, дымососы, воздуходувки, электро- и турбоприводы, системы охлаждения и смазки); мельницы, питатели сырого топлива и пыли, бункера; элементы системы пылеприготовления, обдувки; системы шлакозолоулавливания и удаления. Обязательным условием является проверка связи, освещения, противопожарной готовности блока. Затем проверяют запасы топлива в бункерах и воды в баках конденсата, положение арматуры и гарнитуры на пароводяном и газовоздушном трактах, подготовку мазутного и газового хозяйства, работу защитно-запальных устройств, бесперебойность подачи пара от постороннего источника, правильность установки грузов предохранительных клапанов.

После осмотра основного и вспомогательного оборудования, проверки выполнения работ и закрытия нарядов начальник смены цеха делает соответствующую запись в оперативном журнале с указанием времени начала пусковых операций, о чем оповещаются связанные с пуском начальники электрического, химического, топливного и транспортного цехов, а также цеха контрольно-измерительных приборов и автоматики.

После сборки электрических схем дистанционного управления, сигнализации, блокировок, защит и автоматики, их проверки в соответствии с местными условиями и включения контрольно-измерительных приборов собирают электрические схемы электропривода собственных нужд блока и начинают собирать и готовить к включению технологические схемы котла (газовоздушного тракта, растопочного, паромазутного хозяйства, пылеприготовления, шлакозолоулавливания и удаления, обдувки и очистки).

Тщательно вентилируют топку и газоходы котла в течении 10 минут при открытых шиберах газовоздушного тракта с расходом воздуха не менее 25% номинального. Перед растопкой котла из неостывшего состояния при сохранившемся избыточном давлении в пароводяном тракте вентиляция должна начинаться не ранее, чем за 15 минут до розжига форсунок, для предотвращения опасных термических напряжений и переохлаждения.

До вентиляции котла запрещается вносить в топку и газоходы котла любой открытый огонь, а также переносную электролампу из-за опасности хлопков или взрыва скопившихся газов. После вентиляции котла необходимо взять пробу из верхней части топки для определения отсутствия газа.

Не допускается растопка котлоагрегата при неисправном состоянии КИП, автоматики, защит, блокировок и сигнализации.

Кроме того, в период подготовки к пуску, необходимо проверить запально-защитные устройства, а при их отсутствии подготовить достаточное количество ручных запальников. Подготовить схему дренажей главных паропроводов. Опробовать в работе шлаковые транспортеры шлакоудаления.

Подать воду в шлаковые ванны, на систему золоочистки и на побудительные сопла по каналам ГЗУ.

3.3 Заполнение котла водой

Для заполнения котельного агрегата должна использоваться деаэрированная вода. Заполнение не деаэрированной водой, содержащей растворенный кислород и свободную углекислоту, способствует интенсификации коррозии внутренней поверхности трубной системы и поэтому недопустимо.

В

котельном агрегате элементы водного и парового тракта имеют разную толщину

стенок и прогреваются с различной скоростью. Экономайзерные и парообразующие

трубы, имеющие относительно небольшую толщину, прогреваются быстро, а толстые

стенки барабанов и коллекторов -значительно медленнее.

В

котельном агрегате элементы водного и парового тракта имеют разную толщину

стенок и прогреваются с различной скоростью. Экономайзерные и парообразующие

трубы, имеющие относительно небольшую толщину, прогреваются быстро, а толстые

стенки барабанов и коллекторов -значительно медленнее.

Внутренние слои металла барабана быстрее нагреваются,

чем наружные. Опыты показали, что температурная разность в стенке

Dtст (рисунок 5) может быть определена по следующей

формуле

Внутренние слои металла барабана быстрее нагреваются,

чем наружные. Опыты показали, что температурная разность в стенке

Dtст (рисунок 5) может быть определена по следующей

формуле

![]() .

.

Здесь w - скорость подъема температуры греющей среды;

а - коэффициент температуропроводности.

Следовательно, изменение температуры по толщине стенки происходит по квадратичной параболе. Разность температур внутренней и наружной поверхностей стенки барабана пропорциональна скорости подъема температуры греющей среды, которую определить достаточно трудно

![]() .

.

При быстром заполнении горячей водой неравномерный прогрев барабана может вызвать опасные температурные напряжения внутри стенок барабана, в особенности при низкой начальной температуре стенок. Нагретые слои металла стремятся расшириться, в то время как холодные слои препятствуют расширению. В результате этого, во внутренних слоях стенок барабана возникают напряжения сжатия, а в наружных - напряжения растяжения. Теоретические расчеты показали, что эти напряжения могут достигать достаточно больших значений и при многократном повторении пусков могут вызвать малоцикловую усталость металла и трещины в нем.

В приближенных расчетах, принимая стенку барабана плоской, температурные напряжения можно рассчитать по упрощенной формуле

.

.

Технические обследования, проводимые на электростанциях, выявили повреждения барабанов котлов высокого давления в виде трещин на поверхности трубных отверстий, на поверхности обечаек, днищ, в швах приварки штуцеров, в зонах приварки внутрибарабанных устройств. Указанные повреждения связаны с комплексом различных факторов, в том числе и эксплуатационных, связанных с заполнением котла водой с температурой, значительно отличающейся от температуры металла барабана.

Поэтому при заполнении котла водой во избежание недопустимых термических напряжений в теле барабана, следует руководствоваться следующими положениями:

1. Запрещается заполнение водой горячего барабана (tст = 200 – 300 °С) при давлении в котле близком к атмосферному. Заполнение неостывшего котла для проведения растопки разрешается при температуре металла верха опорожненного барабана не выше 160 °С. Если температура в какой-либо точке барабана превышает 140 °С заполнение его водой для гидроопрессовки запрещается.

2. При пуске котла из холодного состояния и заполнении его питательной водой с температурой выше температуры стенки барабана котел должен вначале питаться небольшим количеством воды, чтобы при охлаждении ее в экономайзере разность температуры между водой, поступающей в барабан и телом барабана не превышала 40 °С.

3. При заполнении барабана котла питательной водой с температурой ниже температуры стенки барабана допускается разность температур стенки низа барабана и питательной воды не более 40 °С.

Во избежание повышенных

напряжений, которые могут вызвать расстройство соединений, для заполнения котла

при пусках из холодного состояния желательно использовать воду с температурой

не выше 100 °С.

В начальный период рекомендуется вести заполнение котла с небольшим расходом,

чтобы температура воды на входе в барабан не превышала

60 - 70 °С. По мере прогрева тракта и повышения расхода температуру перед

барабаном доводят до 80 -90 °С. Учитывая, что величина перепада температур определяется

скоростью прогрева, заполнение котла водой рекомендуется вести в течение 1 - 2

часов, в зависимости от состояния металла барабана.

Котел следует заполнить водой до растопочного уровня (низший уровень в водоуказательном приборе). Во время заполнения котла следует проверить плотность дренажей экранов котла и экономайзера (по температуре труб после запорных вентилей на ощупь).

После заполнения котла следует убедиться, что уровень воды в барабане не снижается, в противном случае, нужно найти неплотности и устранить их, после чего подпитать котел до прежнего уровня.

4 Лекция 4. Пуск котельной установки (барабанный котел)

Содержание лекции: требования к пусковым операциям. Последовательность розжига, скорость подъема давления. Действия персонала во время операций по подъему давления. Основные ограничения скорости пуска котла [1, 8, 9, 10, 11, 12].

Цель лекции: знакомство с пусковыми операциями.

4.1 Общие положения

Целью пуска котельной установки является достижение номинальных параметров пара и такой паропроизводительности, при которых котел мог бы работать без использования растопочных горелок. Продолжительность пуска котла (период времени от розжига первой растопочной горелки до достижения требуемой нагрузки и параметров пара) зависит главным образом:

- от начального теплового состояния котла, определяемого длительностью его простоя и способом останова;

- рабочих параметров, схемы и мощности котла;

- приспособленности котла к пуску (в том числе от степени автоматизации пусковых процессов);

- применяемой технологии пуска.

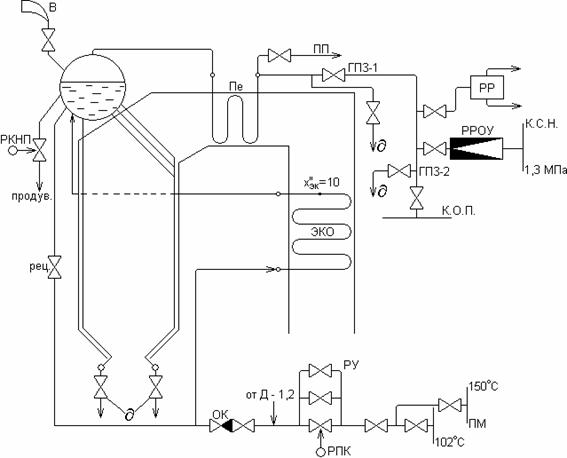

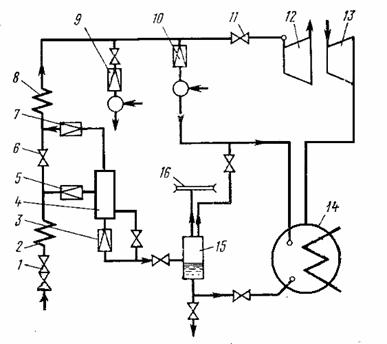

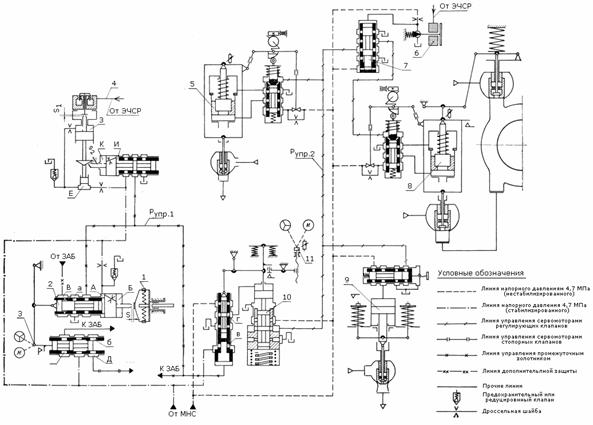

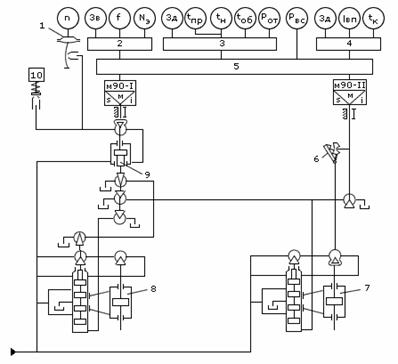

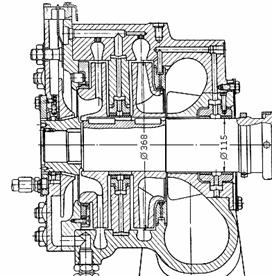

Режим пуска котла должен удовлетворять следующим требованиям: должно обеспечиваться надежное протекание внутрикотловых процессов, необходимых для охлаждения или равномерного прогрева всех элементов котла; скорость прогрева элементов котла не должна превышать величину, определяемую допустимыми термическими напряжениями в металле; пусковые потери топлива и энергии должны быть по возможности минимальными; должна обеспечиваться безопасность работы обслуживающего персонала и оборудования. Пусковая схема барабанного котла представлена на рисунке 6.

Рисунок 6 - Пусковая схема барабанного котла:

РКНП –

регулировочный клапан непрерывной продувки. В – воздушник. рец. – линия

рециркуляции. ![]() –

дренажи. ПП – продувка пароперегревателя. ГПЗ – главная паровая задвижка. СП –

соединительный паропровод. РР – растопочный расширитель. РРОУ – растопочная

редукционно-охладительная установка. К.С.Н. – коллектор собственных нужд. К.О.П.

– коллектор острого пара. РПК – регулировочный питательный клапан. РУ –

растопочный узел. ПМ – питательная магистраль.

–

дренажи. ПП – продувка пароперегревателя. ГПЗ – главная паровая задвижка. СП –

соединительный паропровод. РР – растопочный расширитель. РРОУ – растопочная

редукционно-охладительная установка. К.С.Н. – коллектор собственных нужд. К.О.П.

– коллектор острого пара. РПК – регулировочный питательный клапан. РУ –

растопочный узел. ПМ – питательная магистраль.

4.2 Розжиг и подъем давления

Перед розжигом необходимо включить все контрольно-измерительные приборы, дистанционное управление и все технологические защиты и блокировки, не препятствующие пуску котла, а также регулятор разрежения в топке и регулятор растопочного впрыска (если он имеется). Развернуть дутьевые вентиляторы и дымососы и отрегулировать разрежение в верхней части топки (2 - 3 кгс/м2).

Приступить к розжигу. При отсутствии на котле ЗЗУ допускается применение ручного запальника.

Если при розжиге первой мазутной форсунки мазут сразу не загорится или погаснет в процессе регулирования горения, то следует немедленно прекратить подачу мазута и пара к форсунке, установить причину погасания и устранить ее. После этого, вновь приступить к розжигу в вышеуказанном порядке, предварительно провентилировав в течении 10 - 15 минут топку и газоходы котла.

При погасании мазутного факела нескольких форсунок следует немедленно прекратить подачу мазута и пара ко всем форсункам. Только после устранения причин погасания и тщательной вентиляции топки и газоходов котла пятидесятипроцентным расходом воздуха в течении 15 минут приступить к растопке в вышеуказанном порядке.

Отсутствие достаточного количества воздуха у устья горелки или плохое перемешивание его с мазутом может привести к забросу мазута на экранные поверхности и под топки, выносу его из топочной камеры, осаждением в газоходах котла и возможным загоранием на поверхностях нагрева.

Многочисленные исследования условий пуска котла свидетельствуют о том, что узлами, лимитирующими эти процессы, являются толстостенные элементы котла, змеевики пароперегревателя, пускосбросные устройства, система розжига, устройства контроля, автоматики и управления.

Контроль за скоростью растопки удобней всего производить по температуре насыщения. В современных котельных агрегатах в начальный период растопки наблюдается существенная неравномерность прогрева стенок барабана. Стенки его верхней части, находящиеся в паровом пространстве, прогреваются более интенсивно, чем нижней, так как коэффициент теплоотдачи при конденсации пара в 3 - 4 раза превышает коэффициент теплоотдачи от воды к стенке. В результате неравномерность может достигать 60 - 80 °С в разные периоды растопки. При значительной разности температур барабан может подвергаться деформации в форме изгиба. Исследования показывают, что уже при разности температур 20 - 30 °С напряжения в металле возрастают примерно в 2 раза.

Исходя из вышесказанного в период растопки котла скорость роста температуры насыщения, по условию допустимых термических напряжений стенок барабана котла и допустимых температур стенок пароперегревателя не должна превышать 2 °С в минуту при давлении в барабане меньше 20 кгс/см2 и 2,5 °С в минуту при давлении более 20 кгс/см2, что обеспечивается подъемом давления в котле в соответствии с графиком растопки.

Отсюда следует, что

продолжительность растопки из холодного состояния барабанного котла составляет,

в зависимости от параметров пара, примерно

3 - 5 часов.

Основным условием нормального пуска котла является соблюдение критериев пуска, т.е. работа в пределах допустимых температур, перепадов температур и скоростей их изменения для всех элементов котла. По условиям экономичности каждый из этапов пуска котла должен проводиться с предельно допустимой скоростью, что позволяет сократить продолжительность пуска и уменьшить пусковые потери.

Во время растопки необходимо тщательно следить за температурами дымовых газов в конвективной части котла и температурой воздуха за воздухоподогревателем. При признаках возникновения пожара (практически признаком загорания следует считать резкое повышение температуры газов в газоходе на 20 - 30 °С выше обычной) немедленно произвести осмотр газоходов. Если в результате осмотра подтвердится возникновение пожара, необходимо немедленно прекратить растопку, остановить дутьевые вентиляторы, вентиляторы горячего дутья, дымососы, закрыть направляющие аппараты дымососов и вентиляторов, закрыть клапаны на подводах вторичного воздуха к горелкам, проверить плотность закрытия всех гляделок и лазов и включить установку пожаротушения.

Обязательно проверить включение и исправность работы сниженных указателей уровня. Переход на контроль за уровнем воды в барабане по сниженным указателям уровня производится лишь после того, как их показания будут совпадать с показаниями водоуказательных приборов.

При растопке котла необходимо поддерживать уровень воды в барабане между нижним и верхним допускаемым значениями, сбрасывая при необходимости избыток воды через линию аварийного слива. Подпитка котла в начале растопки производится вручную. Перед включением автоматики регулятора питания котла следует включить защиты по уровню воды в барабане.

При подпитках температура воды, поступающей в барабан, не должна отличаться от температуры тела барабана более, чем на 40 °С.

4.3 Повышение надежности работы экономайзера и пароперегревателя при пуске

Большое значение при пусках котла уделяется повышению надежности охлаждения экономайзера. В нормальных условиях работы скорость воды в водяных экономайзерах (ВЭ) достаточна и тепловая неравномерность мала. Однако в процессе пуска режим работы ВЭ резко отличается от нормального. При отсутствии надежного охлаждения в его выходных участках может образоваться перегретый пар и чрезмерный перегрев труб. В период растопки питание обычно осуществляется периодически. Поэтому возникают пульсации температуры воды и температурные напряжения в стенках.

Для защиты водяных экономайзеров от перегрева в период растопки широко используют две схемы: схема рециркуляции, в которой барабан котла соединяется с нижним коллектором экономайзера (при многоступенчатой компоновке - к входному коллектору выходной ступени); схема со сгонной линией, в которой вода после экономайзера возвращается в деаэратор или питательный бак станции.

При растопке котла необходимо следить за температурами металла змеевиков пароперегревателя. Режим растопки организовать таким образом, чтобы эти температуры не превышали допустимых.

Хотя количество теплоты, отдаваемое газами в области пароперегревателя при пуске значительно меньше, чем при номинальной нагрузке, расход пара через них невелик и поэтому возможен существенный перегрев змеевиков ПП во время растопки. В обычных условиях температура стенки выше температуры пара на 12 - 30 °С. Иная картина при пуске котла. В начальный период растопки эта разница может достигать 150 - 250 °С, поэтому во избежание пережога труб в период растопки через пароперегреватель необходимо пропускать 10 - 15 % пара (продувка пароперегревателя). В зависимости от параметров пара продувка может полезно использоваться. Для горизонтальных пароперегревателей можно использовать заливку его водой.

В случае недостаточности охлаждения труб протекающим паром, следует изменить режим растопки, чтобы не допускать чрезмерного повышения температуры газов в районе пароперегревателя.

Кроме того, для защиты металла змеевиков топочных ширм во время растопки на котлах устанавливаются растопочные пароохладители с впрыском питательной воды.

5 Лекция 5. Включение котла в магистраль и переход на основной вид топлива

Содержание лекции: прогрев паропровода, скорость прогрева паропровода, подключение котла к магистрали. Условия перевода котла на твердое топливо, последовательность операций при переводе [1, 7, 8, 9, 10].

Цель лекции: знакомство с операциями и условиями подключения котла к магистрали и перевода котла на твердое топливо.

5.1 Прогрев паропровода до магистрали

До включения котла в магистраль необходимо прогреть соединительный паропровод от котла до паровой магистрали. Подъем давления и температуры в паропроводе необходимо вести равномерно для предотвращения чрезмерных внутренних напряжений.

При прогреве убедиться, что подключены все приборы по давлению пара и его температуры, металла на прогреваемом участке, что открыты все вентили ревизии на прогреваемом участке.

Прогрев паропровода осуществлять через байпасы паровой задвижки. Медленно дать пар в паропровод и установить давление 1-2 кгс/см2. Затем параллельно с подъемом давления на котле осуществлять подъем давления в паропроводе.

В процессе подъема давления убедиться, что конденсат с ревизий сошел и идет пар. Открыть вентиль продувки главного паропровода на расширитель продувок высокого давления, закрыть ревизии.

Следить чтобы скорость прогрева паропровода не превышала 3 - 4 °С/мин.

Общая продолжительность

прогрева паропровода составляет обычно

2,5 - 3 часа.

При подъеме давления в паропроводе скорость повышения температуры металла главного паропровода регулировать вентилем продувки на расширитель продувок высокого давления.

После подъема давления до полного, открыть ГПЗ и закрыть ее байпасы.

При прогреве паропровода не допускать гидроударов, вибрации, следить за состоянием опор, подвесок, арматуры, за тепловыми расширениями паропровода по реперам.

5.2 Включение котла в магистраль

Включение котла в магистраль производить только после тщательного дренирования и прогрева паропровода от ГПЗ-1 до ГПЗ-2.

Давление пара за котлом при включении должно быть несколько ниже (не более 1 - 2 кгс/см2) или равно давлению в общем паропроводе. Это условие необходимо выполнять для того, чтобы поток пара, возникающий из-за разницы давлений при открытии байпаса, двинулся не в магистраль, а в котел, где в паровом объеме барабана он затормозится, при этом давление станет ровным без возникновения скачков давления. Большие перепады давления, как в большую, так и в меньшую сторону приведут к возникновению гидравлических ударов и изменению температуры в паропроводе.

При включении необходимо следить за температурой острого пара и не допускать резких снижений или набросов температуры перед турбинами. Включение котла следует производить осторожно, медленным открытием байпаса магистральной паровой задвижки. После выравнивания давления по сторонам задвижки открывается задвижка, а байпас после полного ее открытия закрывается. Если при этом в паропроводе возникают гидравлические удары и толчки, следует немедленно приостановить операции по включению котла, понизить давление в котле, тщательно прогреть паропровод, после чего вновь приступить к включению котла.

Дренажи на паропроводе перед магистральными задвижками закрыть после полного открытия задвижек.

Во время включения котла запрещается изменять режим горения.

После включения котла в магистраль следует приступить к отключению РРОУ (или продувки пароперегревателя) и подъему нагрузки, тщательно следя при этом за показаниями манометров, расходомеров воды и пара, уровнем воды в барабане, а также за температурами пара по тракту пароперегревателя и за температурами металла змеевиков пароперегревателя.

Включение регуляторов температуры перегретого пара производится при достижении номинальной температуры пара. Остальные автоматические регуляторы включаются после достижения устойчивого режима работы и нагрузки котла около 70 % от номинальной.

Если котел растапливается впервые или после капитального ремонта, то при достижении полного давления, до включения котла в магистраль производится регулировка предохранительных клапанов.

5.3 Перевод котла на сжигание твердого топлива

Для надежного воспламенения угольной пыли при растопке котла необходимо предварительно прогреть топочную камеру растопочным топливом. Степень прогрева зависит от вида топлива, его реакционной способности, влажности и т.д.

При переводе котла на сжигание твердого топлива все мазутные форсунки должны находиться в работе. Перевод котла на сжигание твердого топлива должен производиться только при достижении устойчивого горения факела мазутных форсунок и при температуре горячего воздуха за воздухоподогревателем более 250 °С, что соответствует устойчивому воспламенению угольной пыли. На котлах, работающих на топливах с выходом летучих менее 15%, переход на сжигание твердого топлива разрешается при тепловой нагрузке топки не ниже 30 % номинальной. При работе на топливах с выходом летучих более 15 % разрешается подача пыли при меньшей нагрузке, которая устанавливается инструкцией по эксплуатации.

При переходе на сжигание пыли и настройке режима работы системы пылеприготовления необходимо следить за факелом в топке. В случае полного обрыва факела необходимо прекратить подачу пыли в топку, отключить подачу мазута к форсункам. После тщательной вентиляции топки и газоходов вновь зажечь мазутные форсунки и при достижении устойчивого горения возобновить подачу пыли к горелкам.

В процессе перевода котла на сжигание пыли, внимательно следить за уровнем воды в барабане, за температурами металла, змеевиков пароперегревателя, за температурами газов по тракту, за отсутствием сепарации пыли из факела.

6 Лекция 6. Пусковая схема прямоточного котла. Особенности пуска

Содержание лекции: требования к пусковым схемам. Типовая схема, основные элементы, требования к пусковым операциям. Одно байпасные и двух байпасные пусковые схемы. Пуски из различных тепловых состояний [2, 3, 4, 8, 9, 10, 12].

Цель лекции: знакомство с пусковыми операциями и особенностями пусков прямоточных котлов.

6.1 Пусковые схемы прямоточных котлов

Прямоточные котельные установки применяются в основном для мощных энергетических блоков. Необходимость обеспечения маневренности и мобильности блоков, сохранение их высокой надежности и экономичности при различных режимах работы требуют большого внимания к разработке тепловых и пусковых схем.

Разнообразие пусковых схем блоков объясняется применением различных типов котлов, турбин, растопочных и пускосбросных устройств, методов регулирования температуры основного и промежуточного пара, а также конструкций и способов охлаждения промежуточного пароперегревателя. Основное внимание, уделим блокам с прямоточными паровыми котлами сверхкритического давления как наиболее распространенным и перспективным.

Наиболее полно условия надежного пуска блока удовлетворяются при режиме скользящего изменения параметров свежего и промежуточного пара. В тракте котла имеются встроенные задвижки. Тогда перед задвижкой давление поддерживается близким к рабочему, а за ней снижается до требуемого уровня (в зависимости от условий прогрева последующих поверхностей и турбины).

Чтобы обеспечить режим работы на скользящих параметрах, наряду с встроенными задвижками предусматривают растопочные сепараторы, которые могут располагаться за паровым котлом или у задвижки. В соответствии с этим схемы получили названия: с выносными и встроенными сепараторами.

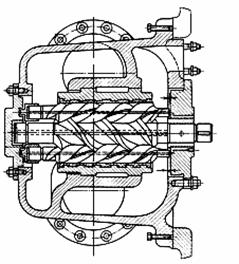

Наиболее часто используют схему с

встроенными сепараторами 4 (рисунок 7), которые через трубопроводы с

дроссельными клапанами 5 присоединяют к тракту 2 котла перед встроенной

задвижкой 6. Сепараторы устанавливают на каждый поток рабочего тела.

Наиболее часто используют схему с

встроенными сепараторами 4 (рисунок 7), которые через трубопроводы с

дроссельными клапанами 5 присоединяют к тракту 2 котла перед встроенной

задвижкой 6. Сепараторы устанавливают на каждый поток рабочего тела.

Отсепарированная влага через систему трубопроводов и

дроссельный клапан 3 сбрасывается в конденсатор 14 турбины, а пар поступает в

перегревательный тракт 8 за встроенной задвижкой. Расход пара регулируется

открытием редукционно-охладительной установки 9 (РОУ) или пускосбросного устройства

10 (ПСБУ).

Отсепарированная влага через систему трубопроводов и

дроссельный клапан 3 сбрасывается в конденсатор 14 турбины, а пар поступает в

перегревательный тракт 8 за встроенной задвижкой. Расход пара регулируется

открытием редукционно-охладительной установки 9 (РОУ) или пускосбросного устройства

10 (ПСБУ).

По условиям охлаждения топочных экранов при пуске целесообразно поддерживать расход рабочего тела около 30% номинального. Максимальный расход топлива при пуске определяется температурными условиями работы первого пакета пароперегревателя за встроенной задвижкой. По результатам исследований температуры стенки этого пакета на обеспаренном режиме стартовый расход топлива при пуске из холодного состояния должен быть не более 10 - 12% (иногда до 20 %) номинального. Контрольным параметром является температура газов перед этой поверхностью, которая не должна превышать 550 °С.

В зависимости от схемы сброса пара и охлаждения промежуточного пароперегревателя различают одно- и двухбайпасные пусковые схемы блоков.

При однобайпасной схеме избыток свежего пара из паропровода через пускосбросное устройство сбрасывается в конденсатор. Промежуточный пароперегреватель либо не охлаждается, либо охлаждается паром из коллектора собственных нужд или растопочного узла котла.

В двухбайпасной схеме предусмотрен сброс пара из паропровода свежего пара в «холодный» паропровод промперегрева, а затем после прохождения промежуточного пароперегревателя из «горячего» паропровода промперегрева в конденсатор. Для этой цели устанавливают два пускосбросных устройства, которые должны работать синхронно. Двухбайпасную схему применяют, когда промежуточный пароперегреватель располагается в зоне высоких температур газа (более 850 °С) и его необходимо обязательно охлаждать.

6.2 Пусковые операции

При сепараторном режиме перед ВЗ рабочая среда направляется в сепаратор 4, после которого требуемое количество пара поступает в перегревательные поверхности, а остальная часть – в растопочный расширитель. Применение встроенной задвижки позволяет поддерживать номинальное давление среды до нее и переменные, постепенно повышающиеся давление и температуру в перегревательных поверхностях, паропроводах и перед турбиной. Это обеспечивает надежную работу напряженных поверхностей до ВЗ при постепенном прогреве их и паропроводов за ней. Повышение параметров за ВЗ определяется начальным состоянием котла перед пуском и требуемой скоростью прогрева наиболее толстостенных деталей – коллекторов, арматуры, корпусов устройств парораспределения и турбин.

Пуск из холодного состояния. После длительного останова пуск блока начинается при низком уровне температуры и давления рабочей среды и обычно сопровождается горячей промывкой поверхностей нагрева до ВЗ, проводимой при включенных растопочных горелках. Тракты промперегрева начинают прогреваться после толчка турбины и поступления в них пара. При этом постоянно контролируют температуру пара, стенок элементов котла и паропроводов и регулируют ее, включая впрыски и охлаждение. После прогрева паропроводов подают пар в ЦСД и начинают постепенно повышать нагрузку.

Завершив подготовительные операции, включают форсунки, после чего сразу открывается клапан 7 (Др-3) во избежание последующих тепловых ударов при внезапном вводе в перегреватели разогретого пара и его конденсации на еще холодных поверхностях. При проведении горячей промывки до ее окончания устанавливают расход топлива В= (0,06 - 0,07) Вном. Окончив горячую промывку, переводят воду из расширителя Р-20 в конденсатор 14 и настраивают регулятор уровня Р-20. Затем начинают повышать параметры и расход пара, увеличивая расход топлива до растопочного Вр= (0,10 - 0,12) Вном. При этом контролируют температуру среды перед ВЗ (tвоз=300 - 310 °С) и газов в поворотной камере (JПК=500 - 550 °C).

После достижения перед ВЗ температуры t’B3=410°C, превышающей температуру насыщения, переходят на прямоточный режим, полностью закрывая клапан Др-2 и задвижки на сбросе воды и пара из сепаратора 4. Дальнейшее нагружение турбины проводят на прямоточном режиме, увеличивая тепловыделение в котле (расход топлива) и переходя в это время на основное топливо.

При нагрузке N=0,6 Nnom, прикрывая регулирующие клапаны, переводят свежий пар на номинальное давление 24 МПа, включают регулятор давления блока, полностью открывают ВЗ и переводят систему впрысков на полное давление. С переходом на номинальное давление нагружают блок на 100%-ную нагрузку, постепенно повышая температуру пара. До достижения номинальной температуры свежего пара и пара промперегрева регулирование ведут пусковыми впрысками, а затем переходят на штатные впрыски, отключая пусковые.

Пуски блока из холодного состояния и их графики-задания являются базовыми для проведения пусков из других состояний.

Пуски из неостывшего и горячего состояния, из горячего резерва. При неполном охлаждении котла (температура коллектора превышает 80°С) пуск производят как из неостывшего состояния. Различают несколько разновидностей пусков блоков из неостывшего состояния в зависимости от продолжительности предыдущего останова и степени охлаждения коллекторов, паропроводов и толстостенных деталей турбин. Условно выделяют пуски из неостывшего состояния после длительных остановов (до 90 ч), когда требуется прогрев паропроводов промперегрева, и после остановов меньшей продолжительности ( до 45 ч), когда предварительный прогрев не требуется.

Пуск из горячего состояния производится после останова блока на 2-8 ч и характеризуется более быстрым его включением, исключением сброса воды из расширителя в циркуляционный водовод, уменьшением или отсутствием пропуска пара на предварительный прогрев паропроводов, повышением частоты вращения после толчка турбины сразу до n=50 1/с без выдержек на промежуточной частоте. Время пуска из горячего состояния до полной нагрузки составляет до 2,5 ч, что в 1,8-2,5 раза меньше времени пуска из неостывшего и холодного состояния.

Пуск из горячего резерва (после простоя менее 30 мин) непродолжителен и может выполняться по прямоточному режиму.

Существующая тенденция развития энергетики и энергопотребления предполагает частый вывод блоков в горячий резерв или на останов, поэтому пуски их из неостывшего и горячего состояния становятся наиболее распространенными.

7 Лекция 7. Останов и расхолаживание котельной установки

Содержание лекции: основные виды остановов котельных агрегатов. Нормальный останов парового котла. Основные операции при останове котла. Расхолаживание котла. Консервация котла. Аварийный останов [1, 8, 9, 10, 11, 12].

Цель лекции: знакомство с остановочными операциями, случаями аварийного останова котла.

Следует различать четыре вида остановок котельного агрегата, характеризующих условия расхолаживания котла и действия оперативного персонала: останов в "горячий" резерв; останов в "холодный" резерв; останов в ремонт; аварийный останов.

7.1 Нормальный останов парового котла

При останове котла постепенно снижают нагрузку, уменьшая расход топлива, питательной воды, воздуха и загрузку дымососов. В схемах с прямым вдуванием пыли расход топлива уменьшают разгрузкой питателей сырого топлива и последующим постепенным остановом их и соответствующих мельниц. В схемах с промежуточными бункерами первоначально отключают питатели сырого топлива и мельницы, а затем уменьшают загрузку питателей пыли и постепенно выводят их из работы. Скорость снижения нагрузки определяется допустимой скоростью изменения температуры металла наиболее толстостенных элементов оборудования. Чтобы не появились значительные температурные напряжения в начальный период останова (иногда до минимально устойчивой нагрузки), поддерживают номинальную температуру пара. Номинальное давление пара за котлом разрешается поддерживать до нагрузки не ниже 50 % от номинальной.

Если котел или система пылеприготовления останавливаются на длительное время, следует срабатывать все топливо из бункеров и питателей сырого угля.

После отключения системы пылеприготовления погасить все мазутные форсунки, провентилировать топку и газоходы в течение 10 - 15 минут, при условии, что расход воздуха через топку, определяемый по загрузке электродвигателей дутьевых вентиляторов, составляет не менее 50 % от номинального. Остановить дутьевые вентиляторы и дымососы, закрыть их направляющие аппараты.

По мере снижения нагрузки питания котла перевести с основной на байпасную линию узла питания. При переходе на питание котла через байпас перейти с основного регулятора питания на растопочный регулятор питания.

При прекращении постоянной подпитки котла открыть задвижки на линии рециркуляции из барабана к экономайзеру. При снижении уровня воды в барабане на 100 мм от среднего произвести подпитку котла с возможно меньшим расходом для предотвращения недопустимых термических напряжений в теле барабана. Подпитать котел до +100 мм от среднего уровня после чего питание прекратить. Перед подпиткой проверить закрытие задвижек на линии рециркуляции из барабана в трубопровод перед экономайзером. Наблюдение за уровнем продолжать до сохранения в котле давления.

Запрещается производить подпитку остановленного котла с дренированием воды в целях ускоренного охлаждения барабана.

Во время останова котла также,

как при пуске необходим тщательный контроль за разностью температур верха и

низа барабана, которая не должна превышать 60

°С, для чего необходимо охлаждение проводить со скоростью

1,5 °С/мин при давлении в

барабане меньше 100 кгс/см2.

В процессе снижения нагрузки следить за температурой пара и при ее снижении уменьшить подачу конденсата в пароохладители. При снижении температуры пара до минимально возможной по условиям работы станции включить РРОУ и закрыть магистральную задвижку перед главным паропроводом. После снижения параметров пара до минимально возможных, по условиям работы РРОУ, (давление 16-20 кгс/см2 и температура 300 °С) отключить РРОУ, включить продувку пароперегревателя в атмосферу или на барбатер, закрыть ГПЗ-1 и открыть дренаж паропровода.

При прекращении подачи пара из котла продувку пароперегревателя закрыть.

В случае необходимости ускоренного расхолаживания котла для ремонта включить паровое расхолаживание барабана согласно инструкции по эксплуатации УПРО.

После останова котла следует внимательно следить за температурой газов и воздуха по конвективной шахте по приборам и производить обходы с целью выявления загораний через 5-6 часов.

При признаках загорания немедленно произвести осмотр газохода, проверить температуру газов и воздуха по всем установленным термопарам, поставить в известность пожарную команду и в дальнейшем вести наблюдение за участком вероятного возгорания.

При останове котла без применения устройства парового охлаждения барабана пуск дымососа для расхолаживания разрешается не ранее, чем через 10 часов после останова котла - для котлов с давлением пара до 140 кгс/см2, через 18 часов - для котлов давлением 140 кгс/см2 и выше, при условии, если разность между температурой стенки верха и низа барабана не превышает 60 °С.

Через шесть часов после останова котла необходимо произвести продувку нижних точек для удаления шлама, после чего медленно подпитать котел до высшего уровня.

Через восемь-десять часов продувку через нижние точки и подпитку повторить.

В случае необходимости спуска воды при останове котла спуск следует производить немедленно после снижения давления до атмосферного, используя для осушки внутренних поверхностей тепло, аккумулированное обмуровкой.

При необходимости ревизии внутрибарабанных устройств после слива воды отключить котел от всех трубопроводов, находящихся под давлением. Люк барабана открывать осторожно: вначале слегка ослабить болты и лишь убедившись, что воды и пара нет, открыть люк.

Для обеспечения безопасности во время расхолаживания дежурный персонал должен осуществлять контроль за остановленным котлом до полного снижения давления в котле и снятия напряжения с электродвигателей.

Это требование обусловлено также тем, что на остановленном оборудовании не исключены случаи загорания отложений в пылесистемах и газоходах котла.

7.2 Консервация котла

Для предотвращения стояночной коррозии пароводяной тракт котла должен подвергаться консервации при выводе котла в резерв, останове его на текущий и капитальный ремонт и других кратковременных аварийных и плановых остановах.

Стояночная коррозия протекает под воздействием кислорода воздуха, попадающего в пароводяной тракт при останове котла и снижении давления в нем до атмосферного.

Характерные особенности стояночной коррозии - образование на поверхности металла язвин и накопление большого количества продуктов коррозии металла, что приводит к развитию коррозионных процессов при последующей эксплуатации оборудования.

Остановы котла по длительности можно условно разделить на две группы:

- кратковременные остановы в резерв на срок не более трех суток;

- длительные остановы на срок более трех суток (резерв или ремонт).

Для защиты от коррозии применяют сухой, мокрый и газовый способ консервации, в ряде случаев применяют консервацию избыточным давлением.

7.3 Аварийный останов котла

Котельный агрегат должен быть немедленно остановлен действием защит или персоналом, без согласования действий с руководством цеха и станции, в случаях:

а) недопустимого повышения или понижения уровня воды в барабане или выходе из строя всех водоуказательных приборов;

б) быстрого снижения уровня воды в барабане несмотря на усиленное питание котла;

в) прекращения действия всех питательных устройств (насосов);

г) недопустимого повышения давления в пароводяном тракте котла;

д) прекращения действия более 50% предохранительных клапанов или других заменяющих предохранительных устройств;

е) разрыва труб пароводяного тракта или обнаружения трещин, выпучин, пропусков в сварных швах в основных элементах котла (барабане, коллекторах, паропроводах), питательных трубопроводах и пароводяной арматуре);

ж) погасания факела в топке;

з) недопустимого понижения давления газа или мазута за регулирующим клапаном(при работе котла на одном из этих видов топлива);

и) отключения всех дымососов или дутьевых вентиляторов;

к) взрыва в топке, взрыва или загорания горючих отложений в газоходах и золоуловителе, разогрева докрасна несущих балок каркаса, при обвале обмуровки, а также других повреждениях, угрожающих персоналу или оборудованию;

л) пожара, угрожающего персоналу или оборудованию, а также цепям дистанционного управления отключающей арматуры, входящей в систему защиты котла;

м) исчезновения напряжения на устройствах дистанционного и автоматического управления и на всех контрольно-измерительных приборах.

Допустимые повышения и понижения параметров оговариваются в инструкциях по эксплуатации. Отключение котла, в большинстве случаев, должно осуществляться действием защит, однако, если не сработает защита, все операции по останову котла должен производить оперативный персонал.

Кроме перечисленных выше аварийных случаев, могут возникнуть такие повреждения, с которыми котел может проработать некоторое время. В этих случаях решение об останове котла принимает главный инженер станции по согласованию с диспетчером энергосистемы. Приведем некоторые примеры. Котел должен быть остановлен в случаях:

а) обнаружения свищей в трубах поверхностей нагрева, паропроводах, коллекторах, в питательных трубопроводах, а также течей и парений в арматуре, фланцевых соединениях;

б) недопустимого повышения температуры металла поверхностей нагрева, если снизить температуру изменением режима работы не удается;

в) выхода из строя всех дистанционных указателей уровня воды в барабане котла;

г) резкого ухудшения качества питательной воды против установленных норм;

д) прекращении работы золоуловителей;

е) неисправности отдельных защит или устройств дистанционного и автоматического управления, а также контрольно-измерительных приборов.

Следует сказать, что длительная работа с указанными повреждениями недопустима, так как может привести к серьезным авариям.

8 Лекция 8. Загрязнения, эрозия и коррозия конвективных поверхностей нагрева

Содержание лекции: загрязнение поверхностей нагрева, виды отложений, влияние отложений на эффективность работы котла. Абразивный износ. Способы защиты от абразивного износа. Высокотемпературная коррозия, причины, борьба с ней. Низкотемпературная коррозия [2, 4, 6, 8, 12, 13, 14].

Цель лекции: знакомство с физико-химическими процессами проходящими на внешней стороне конвективных поверхностей нагрева.

8.1 Загрязнения и абразивный износ конвективных поверхностей нагрева

Поступающие вместе с топливом в зону горения минеральные примеси подвергаются высокотемпературным физическим преобразованиям: часть из них плавится и даже испаряется, другие в этих условиях образуют новые эвтектические сплавы и соединяются в более крупные расплавленные частицы, которые выпадают в нижнюю часть топки (холодную воронку) в виде шлака. Основная масса мелких золовых частиц уносится из топки с продуктами сгорания в виде летучей золы.

В составе летучей золы имеются три группы частиц, отличающиеся по химическому составу и физическим свойствам в зоне высоких температур.

Легкоплавкие компоненты имеют температуру плавления 700-850°С (NaCI, CaCl2, Na2SO4, MgCl2, Al2(SO4)3).

Среднеплавкие компоненты золы с температурой плавления 900-1100°С (FeS, Na2SiO3, K2SO4 и др.).

Тугоплавкими компонентами являются, как правило, оксиды металлов типа МеО (CaO, MgO, FeO), а также SiO2, Fe2O3, Al2O3 и др. Температура их плавления (1600-2800°С) превышает температуру газов в ядре факела.

Особенно неблагоприятными характеристиками обладает оксид кальция. При содержании в золе СаО = 25 - 40% и наличии оксидов серы в потоке газов, в отложениях активно происходит сульфатизация. В результате развивается цементация (спекание) слоя отложений и его постепенное нарастание. Это явление называют шлакованием конвективной поверхности нагрева.

При увеличении в золе оксидов Al2O3 + SiO2 (особенно более 60% массы летучей золы) температура плавления золы заметно увеличивается и шлакование поверхностей исключается.

Особый вид связанных липких и цементирующихся отложений образуется на поверхности воздухоподогревателя при температуре стенки ниже 200°С, где начинается конденсация на поверхности нагрева паров серной кислоты совместно с влагой.

В зоне относительно низких температур газового потока - менее 700°С - наиболее распространены при сжигании твердых топлив сыпучие отложения, которые имеют слабую механическую связь с поверхностью и между собой и легко удаляются при встряхивании или прямом ударе по участку отложений. Интенсивность образования сыпучих отложений сильно зависит от фракционного состава золы. Крупные фракции золы размером свыше 30 мкм обладают достаточно большой кинетической энергией при движении около трубы и разрушают нарастающие отложения за счет более мелких частиц. В таких случаях отложения оказываются незначительными.

Большое влияние на степень загрязнения поверхности оказывают тип пучка труб (шахматный или коридорный) и продольный шаг труб s2 в шахматном пучке. При равных прочих условиях (скорость газов, диаметр труб) коэффициент загрязнения коридорного пучка в 1,7-3,5 раза больше, чем шахматного.

Загрязнение труб существенно возрастает при низких скоростях газового потока, поэтому скорости газов в поверхностях менее 3-4 м/с не допускаются, а с учетом рабочего диапазона нагрузок котла скорости газов при номинальной нагрузке принимаются не ниже 6 м/с для поперечно омываемых пучков труб и не менее 8 м/с - для продольного тока газов в поверхностях воздухоподогревателей.