Некоммерческое акционерное общество

АЛМАТИНСКИЙ ИНСТИТУТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра тепловых энергетических установок

ТЕПЛОВЫЕ ДВИГАТЕЛИ И НАГНЕТАТЕЛИ

ЧАСТЬ 1 ТЕПЛОВЫЕ ДВИГАТЕЛИ

Методические указания к выполнению лабораторных работ

для студентов всех форм обучения

специальности 050717 – Теплоэнергетика

Алматы 2008

СОСТАВИТЕЛИ: А.А Генбач, М.С. Жаркой, Т.В.Ходанова.

Тепловые двигатели и нагнетатели. Часть 1 – Тепловые двигатели. Методические указания к выполнению лабораторных работ для студентов, обучающихся по специальности 050717 - Теплоэнергетика, всех форм обучения - Алматы: АИЭС, 2008. – 75 с.

Методические указания содержат описание лабораторных работ по дисциплине «Тепловые двигатели и нагнетатели» для студентов, обучающихся по специальности 05.07.17 - Теплоэнергетика, всех форм обучения, выбравших специализации - Промышленная теплоэнергетика и Технология воды и топлива.

Печатается по плану издания некоммерческого акционерного общества «Алматинский институт энергетики и связи» на 2008 г.

Содержание

|

1 |

Общие положения |

4 |

|

2 |

Основные этапы организации лабораторного практикума |

4 |

|

3 |

Правила охраны труда (промышленная санитария, техника безопасности, пожарная безопасность) |

5 |

|

4

|

Лабораторная работа №1 - Определение профильных потерь энергии потока в решетке турбинных лопаток |

6 |

|

5

|

Лабораторная работа № 2 - Определение концевых потерь энергии в решетке турбинных лопаток |

15 |

|

6

|

Лабораторная работа № 3 - Изучение эффективности конструкций прямоточных уплотнений турбины |

21 |

|

7

|

Лабораторная работа № 4 - Изучение работы ступенчатого лабиринтного уплотнения |

27 |

|

8

|

Лабораторная работа № 5 - Определение КПД ступеней ЦВД, ЧСД и ЧНД турбины ПТ-60-90/13 ЛМЗ АО «АлЭС» ТЭЦ-1 |

32 |

|

|

Список литературы |

50 |

1 Общие положения

Целью изучения дисциплины «Тепловые двигатели и нагнетатели» является освоение студентами вопросов расчета, проектирования, устройства и эксплуатации тепловых двигателей и нагнетателей.

В результате изучения курса студенты обязаны знать:

- конструктивное устройство тепловых двигателей и нагнетателей;

- тепловые и прочностные процессы в регулирующих и проточных частях и деталях лопаточных машин при стационарном режиме работы;

- методики поверочных тепловых и прочностных расчетов тепловых двигателей и нагнетателей.

Задачами изучения дисциплины является получение студентами необходимых знаний для:

- осуществления технически грамотной эксплуатации тепловых двигателей и нагнетателей промпредприятий;

- анализа технического состояния тепловых двигателей и нагнетателей, правильной организации и проведения их тепловых и прочностных испытаний;

- выполнения тепловых расчетов тепловых двигателей и нагнетателей;

- разработки мероприятий по повышению надежности, экономичности, маневренности промпредприятий с учетом экологии путем модернизации действующих тепловых двигателей и нагнетателей и оптимизации режимов их работы.

2 Основные этапы организации лабораторного практикума

Основными этапами организации лабораторного практикума являются:

- предварительная самостоятельная теоретическая подготовка студентов к занятиям [1-15];

- проверка знаний и допуск студента к лабораторным занятиям;

- выполнение студентами лабораторной работы;

- обработка результатов исследований и оформление отчёта;

- защита лабораторной работы.

В период подготовки студенты обязаны:

- ознакомиться с методическими указаниями и описанием лабораторной работы;

- изучить общую постановку задачи и схему лабораторной установки;

- усвоить методику и порядок проведения работы;

- изучить методику обработки экспериментальных данных, при этом особое внимание следует обратить на размерность величин, подставленных в формулы;

- проработать соответствующие разделы теории по лекциям и рекомендованной литературе;

- ознакомиться с контрольными вопросами, приведенными в конце описания по работе и дать на них ответы;

- подготовить краткий конспект по работе с таблицами наблюдений и расчетными формулами, миллиметровку, чертежные принадлежности, вычислительную технику для обработки экспериментальных данных, с которыми студент должен явиться на занятия.

Студент может приступить к проведению лабораторной работы только после сдачи коллоквиума по теории и методике данной работы. Протокол наблюдений, результаты расчетов и их сравнение с опытными данными выполняются в черновике и показываются преподавателю, который их визирует.

Отчет по лабораторной работе является одной из форм технологической документации, а потому должен оформляться в соответствии с требованиями СТ НАО 103521910-03-2007.

Отчет составляется отдельно каждым студентом и должен содержать разделы:

- цель работы;

- описание экспериментальной установки и схемы включения измерительных приборов;

- содержание работы и методики обработки опытных данных;

- результаты измерений и вычислений;

- графическая часть;

- выводы.

3 Правила охраны труда (промышленная санитария, техника безопасности, пожарная безопасность)

Перед выполнением лабораторных работ студент обязан прочитать правила техники безопасности и пожарной безопасности, действующие в лаборатории, и расписаться о прохождении вводного и первичного инструктажа на рабочем месте. Работы проводятся с вращающимися механизмами, электроприборами, песком.

Прежде чем приступить к работе, необходимо внимательно ознакомиться с лабораторной установкой, правилами безопасного ведения работы, проверить исправность приборов и механизмов. О замеченных недостатках сообщить руководителю работ.

Запрещается включать и выключать без разрешения руководителя рубильники, приборы, вентиляторы.

По окончанию работы место привести в порядок: выключить установки, приборы, поставить на место стулья.

При несчастном случае необходимо оказать пострадавшему первую помощь. Далее пострадавшего необходимо отправить в ближайший медицинский пункт для оказания квалифицированной медицинской помощи.

При возникновении пожара нужно прекратить доступ воздуха к горящему предмету. Применяется кошма, асбест, песок и огнетушитель.

4 Лабораторная работа №1 - Определение профильных потерь энергии потока в решетке турбинных лопаток

4.1 Цель работы

Оценка профильных потерь энергии потока газа в плоской решетке турбинных лопаток при фиксированном угле атаки и шаге профилей по точной и приближенной формулам.

4.2 Общие положения

При движении потока газа через решетки турбомашин возникают потери энергии: часть кинетической энергии потока необратимо преобразуется в тепло. Профильные потери возникают под влиянием сопротивления трения и давления. В решетках малоизогнутых тонких профилей преобладает сопротивление трения. В решетках толстых, а также сильно изогнутых главную роль играет сопротивление давления. При плохом обтекании профиля в потоке возникают вихри, вызывающие дополнительное сопротивление. По этой причине сильно изогнутые толстые профили, а также профили, работающие при значительных углах атаки, оказывают большее сопротивление. В случае профиля хорошо обтекаемой формы сопротивление давления объясняется расширением трубок тока в пограничном слое вследствие положительного градиента давления и удалением их от поверхности профиля. Это вызывает искажение распределения давления на профиле по сравнению с потенциальным обтеканием и уменьшает подъемную силу профиля. Профильные потери определяются характером обтекания профиля потоком газа и не зависят от высоты лопаток, т.е. это потери, которые имели бы место в решетке при бесконечной высоте лопаток.

Профильные потери плоской турбинной решетки включают в себя [1]:

- потери от трения в пограничном слое;

- потери в случае отрыва пограничного слоя от профиля;

- потери в вихревой дорожке за кромкой профиля;

- волновые потери.

При обтекании лопатки потоком у ее стенок образуется пограничный слой (рисунок 4.1 а), в котором вследствие шероховатости поверхности, микровихрей за бугорками, и вязкостных сил трения между подслоями, скорость газа уменьшается от максимального значения, практически равного значению скорости в ядре потока и соответствующего течению без потерь, до нуля непосредственно у стенок. Торможение потока в пограничном слое вызывается в основном наличием касательных сил между подслоями и зависит от вида течения газа. Ламинарное течение сопровождается меньшими потерями от трения, чем турбулентное. Однако оно приводит к увеличению диаметров трубок тока и сужению проходного сечения канала. Последнее вызывает резкое увеличение сопротивления давления решетки профилей и возрастанию суммарной величины профильных потерь по сравнению с турбулентной структурой течения газа в пограничном слое.

а) пограничный слой; б) отрыв пограничного слоя; в) кромочный след;

г) фронт скачка уплотнений в канале.

Рисунок 4.1 – Структура потока при обтекании профиля

При неблагоприятных условиях обтекания профиля (большие скорости потока, неоптимальные углы атаки) развитие пограничного слоя может привести к отрыву потока от профиля (рисунок 4.1 б), который сопровождается вихреобразованием и, следовательно, дополнительными потерями энергии из-за возрастания сопротивления давления. Возможность вихреобразования в значительной мере определяется аэродинамическим совершенством лопаточной решетки.

Отрыв пограничного слоя наиболее вероятен на выпуклой части профиля, где кривизна поверхности максимальная. При переменных режимах работы турбины угол входа на решетку может сильно отличаться от расчетного (оптимального). При значительных положительных углах атаки увеличивается возможность срыва потока с выпуклой части профиля, а при больших отрицательных углах атаки – на вогнутой. Это является источником дополнительных потерь из-за увеличения сопротивления давления на решетке профилей.

При стекании пограничных

слоев с выходной кромки лопатки за ней образуется вихревая дорожка (рисунок 4.1

в). Взаимодействие между вихревой дорожкой и ядром потока приводит к

выравниванию поля потока за решеткой. Статическое давление потока увеличивается,

а средняя скорость уменьшается, в результате возникают потери кинетической

энергии, аналогичные потерям при внезапном расширении. Эта потеря при прочих

равных условиях прямопропорциональна толщине выходной кромки.

Для снижения кромочной потери следует уточнять толщину выходной кромки до величины,

минимально допустимой по условиям прочности и технологии изготовления (Dmin

» 0,5×10-3 м).

Скорость потока неодинакова в каждой точке поперечного сечения лопаточного канала. На выпуклой части лопатки, в зоне максимальной кривизны, где давление обычно достигает минимального значения, скорость оказывается максимальной. Таким образом, скорость выпуклой части профиля может превзойти критическую даже при докритических скоростях на выходе из решетки. Уменьшение скорости потока от местных сверхкритических величин до докритических значений приводит к возникновению скачка уплотнений на диффузорном участке выпуклой части профиля (рисунок 4.1 г). В скачке уплотнения происходит резкое мгновенное увеличение скорости потока. Кроме того, происходит поворот потока. В скачке уплотнения процесс мгновенного роста давления приводит к увеличению энтропии газа, т.е. сопровождается потерями энергии, которые называются волновыми, поскольку процесс рассеяния энергии сопровождается звуковыми волнами.

Таким образом, профильные потери включают все потери энергии, возникающие при обтекании профилей плоским потоком. Они изучаются на базе теории потенциального обтекания решеток в сочетании с теорией пограничного слоя. Современное состояние теории позволяет приближенно оценивать профильные потери лишь в условиях безотрывного течения.

В общем случае обтекание решеток профилей может быть сопряжено с явлениями местного отрыва потока, а при этом надежными являются только результаты опытов.

Для исследования обтекания

профиля плоским потоком следует выделить средний участок лопатки, чтобы

исключить из баланса потери энергии на концах лопаток, где поток имеет

пространственный характер.

С этой же целью исследованию подвергаются достаточно длинные лопатки с

отношением длины к хорде не менее 2.

Исследование решетки турбинных лопаток необходимо производить при относительно небольших скоростях воздуха (при числе Маха не более 0,3), что позволяет при обработке опытных данных не учитывать явление сжимаемости газа (ρг = Const) и применять простые расчетные уравнения, справедливые для однородного потока несжимаемой жидкости.

Под КПД турбинной решетки понимают отношение кинетической энергии действительного потока Е в контрольном сечении за решеткой к кинетической энергии Е0, которой обладал бы реальный поток в том же сечении в идеальном случае, т.е. при отсутствии потерь при обтекании данной решетки профилей. При таком понимании кпд предполагается, что процесс, как в реальном, так и в идеальном случаях осуществляется при одних и тех же значениях перепада давлений, начальных параметров и при одинаковых условиях теплообмена с окружающей средой. Следовательно [1],

h![]() =

= ![]()

![]() .

(4.1)

.

(4.1)

Известны два метода определения кинетической энергии потока – точный и приближенный. Точный метод учитывает неравномерность распределения вдоль контрольного сечения, как массы протекающей жидкости, так и поля скоростей. Приближенный метод учитывает только второй фактор. Получим расчётные формулы.

Если в какой-либо точке контрольного сечения, условно принимаемого за входное, расположенного перпендикулярно потоку, скорость обозначить через С2 , плотность через r, то тогда масса проходящей через рассматриваемое сечение жидкости будет равна (для плоской решетки)

m

=  ,

кг/с

(4.2)

,

кг/с

(4.2)

где t – шаг лопаток.

Кинетическая энергия реального потока в контрольном сечении

Е = ![]() =

= , Дж.

(4.3)

, Дж.

(4.3)

Кинетическая энергия в идеальном случае

Е0 = ![]() =

=

![]()

, Дж

(4.4)

, Дж

(4.4)

где С0 – скорость в контрольном сечении в идеальном случае, когда поле скоростей в канале будет равномерным.

Подставив (4.3) и (4.4) в (4.1), имеем

h =

.

(4.5)

.

(4.5)

При продувке решетки потоком газа с

относительно небольшими скоростями, когда число Маха М<0.3, сжимаемостью газа можно пренебречь, т.е. принять

r =

const. Разделив числитель и

знаменатель выражения (4.5)

на ![]() и

обозначив через j отношение

и

обозначив через j отношение

j = ![]() (4.6)

(4.6)

получим окончательно

h =

.

(4.7)

.

(4.7)

Выражение (4.7) считается точным.

Согласно приближенному методу

![]() с = var

(4.8)

с = var

(4.8)

тогда

dm =

![]() .

(4.9)

.

(4.9)

Кинетическая энергия реального потока, с учетом (4.9)

Е1

=  =

=

, Дж .

(4.10)

, Дж .

(4.10)

Кинетическая энергия в идеальном случае

Е10

=  =

=

, Дж .

(4.11)

, Дж .

(4.11)

КПД решетки

h*= =

= . (4.12)

. (4.12)

С учетом отношения (4.6) получим

h*= .

(4.13)

.

(4.13)

Формула (4.13) считается приближенной.

Студентам необходимо выполнить сравнительную оценку обоих методов, вычислив относительную погрешность по формуле

dh

= ![]() 100 ,% .

(4.14)

100 ,% .

(4.14)

Формулой (4.13) рекомендуется пользоваться при оценке профильных потерь турбинных решеток с относительно небольшими потерями энергии. Формулой (4.7) следует пользоваться при оценке концевых потерь в решетке, когда распределение протекающей массы по шагу очень неравномерно.

Решение интегралов в формуле (4.7) можно выполнить численным методом по формуле прямоугольников

![]() =

= , (4.15)

, (4.15)

![]() =

=![]() (4.16)

(4.16)

где m – число равных частей, на которое делиться шаг

решетки.

На границах этих частей производятся замеры параметров потока газа. Тогда

h =

![]() .

(4.17)

.

(4.17)

Аналогично

![]() .

(4.18)

.

(4.18)

Скорость Со можно

определить, зная кинетическую энергию потока перед решеткой (![]() ) и приходящийся на неё

перепад статических давлений

) и приходящийся на неё

перепад статических давлений

![]() (4.19)

(4.19)

где Pп1 – полный напор, Па ;

Р2ст=Ратм – статическое давление за решеткой, равное атмосферному, Па;

DН1 – показание U – образного манометра, подсоединенного к зонду полного напора, установленного перед решеткой, Па .

Тогда

Со

=  ,

м/с . (4.20)

,

м/с . (4.20)

Скорость С1 можно определить, зная кинетическую энергию после решетки, измеренную зондом полного напора

![]() (4.21)

(4.21)

где DН2 – показание U – образного манометра, присоединенного к зонду полного напора, установленному за решеткой в контрольном сечении.

Тогда

С2

= ![]() , м/с

. (4.22)

, м/с

. (4.22)

С учетом (4.21) и (4.22)

.

(4.23)

.

(4.23)

4.3 Описание установки и схемы замеров

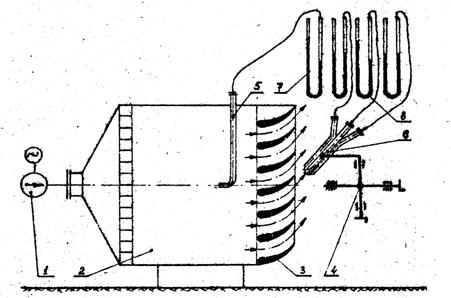

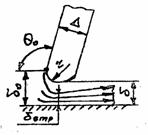

Лабораторная установка (см. рисунок 4.2, 4.3)

состоит из вентилятора 1, стабилизирующего короба 2, решетки турбинных лопаток

3, зонда в виде трубки Пито 4, трехканального зонда 5, закрепленного на

координатнике 6,

Лабораторная установка (см. рисунок 4.2, 4.3)

состоит из вентилятора 1, стабилизирующего короба 2, решетки турбинных лопаток

3, зонда в виде трубки Пито 4, трехканального зонда 5, закрепленного на

координатнике 6,

U – образных водяных микроманометров 7 и 8,

подключенных соответственно к зондам 4 и 5. Зонд 4 установлен вдоль вектора

скорости потока C1

навстречу движению воздуха. Контрольное

сечение для установки зонда 4 находится от входной плоскости решетки на расстоянии

одной хорды В лопаток, равной В=38,5 *10-3

м.

Контрольное сечение для установки зонда 5 следует

расположить на расстоя-нии L

Контрольное сечение для установки зонда 5 следует

расположить на расстоя-нии L![]() 0,4 В =15*10-3 м.

При таких условиях точность замеров напоров до и после решетки окажется

достаточной для правильного определения кпд решетки в виде профильных потерь.

0,4 В =15*10-3 м.

При таких условиях точность замеров напоров до и после решетки окажется

достаточной для правильного определения кпд решетки в виде профильных потерь.

Рисунок 4.3 – Схема установки для продувки турбинных лопаток

4.4 Методика проведения работы

4.4.1 Осмотреть установку и убедиться в ее исправности.

4.4.2 Включить вентилятор 1 и дать установиться тепловому и гидравлическому режиму потока при обтекании решетки в течение 5 мин., ориентируясь на показания термометра.

4.4.3 Установить зонд 5 вблизи центра среднего канала решетки, выставить его вдоль вектора потока, ориентируясь на равенство показаний манометров 7 и 8, и приступить к выполнению замеров показаний зондов 4 и 5 - DН1 и DН2 соответственно.

4.4.4 Замеры полных напоров следует производить вдоль оси решетки в пределах одного шага t =18*10-3 м с интервалом Dt = 3*10-5 м. Результаты замеров заносятся в таблицу 4.1.

4.4.5 Определить КПД решетки (h и h*) по формулам (4.17) и (4.18), где j определяется по формуле (4.23).

4.4.6 Определить значения скоростей по формулам (4.20) и (4.22).

4.4.7 Выполнить сравнительную оценку обоих методов, вычислив относительную погрешность по формуле (4.14).

4.4.8 Построить графики j =f(Dt) ; j 2= f(Dt) ; j 3 = f(Dt) (площади, ограниченные полученными кривыми, есть интегралы, входящие в формулы (4.7) и (4.13)).

Таблица 4.1 - Результаты эксперимента и его обработки

|

Интервал Dt, 10-3 м |

Полный напор до решетки DН1 , мм.вод. ст. |

Полный напор после решетки DН2 , мм вод. ст. |

j |

j 2 |

j 3 |

h |

h* |

dh, % |

|

0 |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

|

|

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

4.5 Контрольные вопросы

4.5.1 Под влиянием каких видов сопротивлений возникают профильные потери?

4.5.2 В каких случаях преобладает сопротивление давления?

4.5.3 В каких случаях основным является сопротивление давления?

4.5.4 Какие потери входят в состав профильных?

4.5.5 Какова природа потерь от трения в пограничном слое?

4.5.6 Почему и когда возникает отрыв пограничного слоя от профиля до выхода из решетки?

4.5.7 Объясните природу потерь в вихревой дорожке за кромкой профиля.

4.5.8 Почему возникают волновые потери в дозвуковых решетках?

4.5.9 Почему в общем случае обтекания решетки нельзя рассчитать профильные потери по данным теории пограничного слоя?

4.5.10 Из каких соображений для исследования профильных потерь выбирается средний участок решетки?

4.5.11 Для чего исследование производится при относительно наибольших скоростях воздуха?

4.5.12 Что понимают под кпд турбинной решетки?

4.5.13 В чем состоит отличие в методиках точного и приближенного расчета кпд решетки?

4.5.14 Выведите формулу для вычисления точного КПД решетки

4.5.15 Выведите формулу для приближенного КПД решетки

4.5.16 Как можно определить теоретическую скорость в выходном сечении канала при идеальном обтекании?

4.5.17 В каких случаях следует пользоваться приближенной и точной формулами для расчета КПД решетки?

4.5.18 Опишите устройство и схему замеров экспериментальной установки.

4.5.19 Каков порядок выполнения и обработки результатов работы

4.5.20 Дайте анализ полученных результатов

5 Лабораторная работа № 2 - Определение концевых потерь энергии в решетке турбинных лопаток

5.1 Цель работы

Изучение влияния концевых явлений на величину потерь энергии в плоской решетке турбинных лопаток

5.2 Общие сведения

Концевые потери включают потери от трения о торцевые стенки канала и потери от вторичных токов, возникающих у верхней и нижней торцевых стенок канала и образующих парный вихрь. Поток у концов лопаток в результате имеет пространственный (трехмерный) характер [1].

Причина образования вторичных вихрей состоит в

следующем.

Рабочий канал решетки формируется сбоку выпуклой и вогнутой поверхностями

соседних лопаток и плоскостями бандажа и хвостовиков у торцов. При движении

газа через такой криволинейный канал на вогнутой части лопаточного профиля,

благодаря центробежным силам, давление выше, чем на выпуклой. Это создаёт

градиент давлений в поперечном сечении потока. В ядре газового потока, т.е. на

средней по высоте лопаток части криволинейного межлопаточного канала, где

скорости велики, этот градиент уравновешивается массовыми (центробежными)

силами газа. У торцевых же стенок канала, где в пограничном слое скорости газа

малы, и градиент давлении не уравновешен, возникает поперечное перетекание

потока.

Частицы газа в пограничном слое движутся от

вогнутой поверхности (где давление выше) к спинке соседней лопатки (где

давление ниже) и взаимодействуют здесь с частицами, формирующими собственный

пограничный слой на спинке лопатки. При этом частицы, двигавшиеся в

периферийном пограничном слое, начинают опускаться к корню лопатки, а

двигавшиеся в корневом – подниматься к периферии (рисунок 5.1.а).

Слияние этих двух течений на спинке лопаток с собственным профильным слоем

приводит к разбуханию последнего вблизи торцов и срыву его основным потоком с

образованием двух вихревых шнуров, расположенных симметрично по высоте решетки

вблизи углов канала и вращающихся в противоположные стороны. Отметим, что перетекание

от вогнутой поверхности к спинке совершают, в основном, частицы, движущиеся во

внутренних участках слоя и имеющие меньшие скорости. При таких скоростях

центробежные силы, действующие на эти частицы, не могут уравновесить перепад давления

между вогнутой поверхностью и спинкой. Частицы вне пограничных слоев движутся с

большими скоростями, и их центробежные силы уравновешивают поперечный градиент

давлений.

Опыты подтверждают описанную структуру течения жидкости у концов лопаток. Распределение потерь кинетической энергии и углов выхода потока по высоте решетки показывает характерное для вихревых областей течения изменение этих величин.

При удалении от торцевых стенок потери вначале уменьшаются к среднему сечению (потери кинетической энергии в среднем сечении при достаточной высоте решетки равны профильным потерям). Максимальные потери имеют место в области развитого вихревого движения.

б)

Рисунок 5.1 – Схема вторичных течений в межлопаточном канале (а)

и распределение коэффициентов потерь кинетической энергии

по высоте решетки (б).

По мере уменьшения высоты лопаток области повышенных потерь сближаются, и при некоторой высоте происходит смыкание вторичных течений – вихревое движение распространяется на все сечения канала.

Энергия, необходимая для поддержания вторичных

перетеканий в торцевых пограничных слоях у концов лопатки, забирается из

основного потока. Эти потери кинетической энергии потока называют концевыми

потерями. Абсолютная величина потери энергии на трение о торцевые

поверхности и вторичные токи Ек при пропорциональном

изменении высоты

l и ширины b решетки меняется мало (если нет

смыкания вторичных течений), поскольку эти потери локализуются у концов

лопаток, где пограничные слои и вторичные токи занимают строго определенную

площадь поперечного сечения канала. Относительная величина концевых потерь

x = ![]() при

пропорциональном изменении ширины b и высоты

l

канала в n раз изменится во столько же раз, т.к. Ек

»const , а полная энергия Е0, сработанная в решетке, изменится

в те же n раз. Поэтому относительная величина концевых потерь

xк линейно

изменится в зависимости от относительной высоты

при

пропорциональном изменении ширины b и высоты

l

канала в n раз изменится во столько же раз, т.к. Ек

»const , а полная энергия Е0, сработанная в решетке, изменится

в те же n раз. Поэтому относительная величина концевых потерь

xк линейно

изменится в зависимости от относительной высоты ![]() =

= ![]() .

.

Коэффициент концевых потерь xк можно определить по эмпирической формуле

xк

=  (5.1)

(5.1)

где А = 0,13; а – показатель степени влияния режима течения на xк принимается: при ламинарном режиме а=0,5; при турбулентном а= 0,14 ¸ 0,2;

Re2 = ![]() - число Рейнольдса в

выходном сечении;

- число Рейнольдса в

выходном сечении;

![]() =

= ![]() -относительная высота решетки.

-относительная высота решетки.

Общие потери в решетке равны сумме профильных и концевых потерь

x0 = xпр + xк . (5.2)

Замерив, общие профильные потери по методике лабораторной работы №1, можно по данным продувки найти величину концевых потерь в нескольких сечениях решетки и установить координаты вторичных вихрей. Тогда по данным опыта

xki = xoi - xпрi . (5.3)

Среднее значение концевых потерь можно определить по формуле

xк =  (5.4)

(5.4)

где m – число измерений.

Полученное значение из формулы (5.4) необходимо сравнить с величиной xк , рассчитанной по формуле (5.1).

Коэффициент профильных потерь можно найти из выражения

xпр = 1-h (5.5)

где h - КПД турбинной решетки, измеренный вблизи среднего сечения лопатки и вычисленной по формуле

h

=  =

= ![]() ,

(5.6)

,

(5.6)

где

j =  (5.7)

(5.7)

DН2 - полный напор, измеренный за решеткой, мм вод. ст.;

DН1 – полный напор, измеренный перед решеткой, мм вод. ст.

Для вычисления скорости С2 на выходе из решетки необходимо использовать формулу (4.22).

5.3 Описание установки и схемы измерений

Работа выполняется на установке, приведенной на рисунках 4.2 и 4.3. Методика замеров остается прежней.

5.4 Методика проведения и обработки результатов экспериментов

5.4.1 Осмотреть установку и убедиться в ее исправности.

5.4.2 Включить вентилятор 1 и дать установиться тепловому режиму, ориентируясь на стабилизацию показания термометра. Записать показания барометра – анероида.

5.4.3 Установить зонд 5 вдоль вектора потока вблизи центра среднего канала решетки, ориентируясь на равенство показаний U – образных микроманометров.

Приступить

к выполнению замеров показаний полных напоров зондов по

U – образным манометрам. Замеры следует производить

вдоль оси решетки в пределах одного шага

t = 18*10-3 м с интервалом

Dt =3*10-3

м. Пройти таким же образом несколько сечений вдоль высоты лопатки, начиная с

Y

= 0.5*l

до Y

» 0 с шагом

Dy = 6*10-3

м. Данные замеров занести в таблицу 5.1.

5.4.4 Рассчитать величины КПД решетки в каждом измеренном сечении h по формуле (5.6).

5.4.5 По формуле (5.5) найти значения коэффициентов профильных потерь xпрi. После этого по формулам (5.3) и (4.4) необходимо определить величину концевых потерь решетки. При этом следует принять во внимание, что замеры выполнялись на половине высоты лопатки. Тогда

xк =2* xкэксп (5.8)

где xкэксп – величина коэффициента концевых потерь, найденная по данным эксперимента на половине высоты лопатки.

5.4.6 Рассчитать среднюю величину напоров

![]() , мм. вод. ст.

(5.9)

, мм. вод. ст.

(5.9)

где m - число замеров в сечении;

n – число сечений.

Таблица 5.1 – Данные замеров и обработки экспериментов.

|

Dу, 10-3 м |

Dt, 10-3м |

DН1 , мм.вод.ст |

DН2 , мм.вод.ст |

j |

j2 |

j3 |

h |

xпр=1-h |

xк=xр-xпр |

|

0 |

0 3 6 9 12 15 18 |

|

|

|

|

|

|

|

|

|

6 |

0 3 6 9 12 15 18 |

|

|

|

|

|

|

|

|

|

12 |

0 3 6 9 12 15 18 |

|

|

|

|

|

|

|

|

|

18 |

0 3 6 9 12 15 18 |

|

|

|

|

|

|

|

|

|

24 |

0 3 6 9 12 15 18 |

|

|

|

|

|

|

|

|

|

30 |

0 3 6 9 12 15 18 |

|

|

|

|

|

|

|

|

5.4.7 Вычислить величину плотности воздуха в потоке за решеткой

, кг/м3 (5.10)

, кг/м3 (5.10)

где t2 – температура воздуха в условиях опыта, 0С;

В – барометрическое давление, мм рт. ст.

5.4.8 Определить коэффициент кинематической вязкости в потоке за решеткой

n2 =

1,331*10-5*(![]() )1.5

*

)1.5

*![]() , м2 /с . (5.11)

, м2 /с . (5.11)

5.4.9 Найти величину средней скорости на выходе из канала по формуле (4.22) .

5.4.10 Рассчитать среднюю величину числа Рейнольдса

![]() =

= ![]() (5.12)

(5.12)

где b = 38,5 * 10-3 м , хорда профиля.

5.4.11 По формуле (5.1) вычислить величину расчетных

концевых потерь, приняв ![]() .

.

5.4.12 Выполнить сравнение теоретических и экспериментальных данных.

5.4.13 Построить график xкi = f (l) и дать объяснение полученным результатам.

5.5 Контрольные вопросы

5.5.1 Какие потери входят в состав концевых?

5.5.2 Какова причина образование вторичных вихрей?

5.5.3 Опишите картину характерного распределения потерь кинетической энергии по высоте лопатки.

5.5.4 Почему абсолютная величина концевых потерь не зависит, в основном, от высоты лопаток?

5.5.5 Каким образом относительная величина концевых потерь зависит от высоты решетки?

5.5.6 Какими способами можно оценить величину концевых потерь?

5.5.7 Опишите методику проведения опытов в настоящей работе.

5.5.8 Дайте анализ полученного графика xк = f(l) .

5.5.9 Каковы результаты выполненной работы?

5.5.10 Опишите схему экспериментальной установки.

6 Лабораторная работа № 3 - Изучение эффективности конструкций прямоточных уплотнений турбины

6.1 Цель работы

Сравнение эффективности работы трех конструкций прямоточных лабиринтных уплотнений турбин экспериментальными и расчетными методами [2¸5].

6.2 Общие положения

6.2.1 Назначение лабиринтных уплотнений

Лабиринтные уплотнения служат для ограничения протечек рабочего тела (пара или газа) помимо проточной части через радиальные и осевые зазоры между сопрягаемыми поверхностями ротора и статора турбины [5].

В целом установка лабиринтных уплотнений позволяет повысить внутренний КПД и увеличить выработку мощности турбины.

В паровых и газовых турбинах применяются почти исключительно лабиринтные уплотнения благодаря высокой надежности и хорошей гидравлической эффективности.

6.2.2 Устройство лабиринтных уплотнений

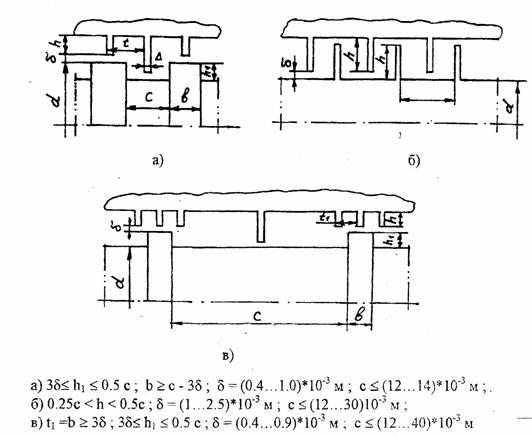

Под лабиринтным уплотнением понимается ряд последовательно расположенных узких проходных зазоров и относительно просторных камер, образованных тонкими кольцевыми уплотнительными гребнями (рисунок 6.1 и 6.2). При этом ширина проходного зазора δ мала по сравнению с его длиной, т.е. диаметром вала d, а также высотой камеры h. В то же время толщина гребня ∆ того же порядка, что и величина зазора δ, а высота камеры h меньше ее длины (t-∆). Лабиринтные уплотнения относятся к классу бесконтактных.

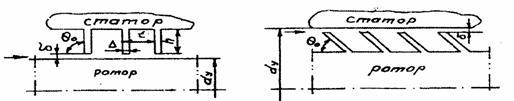

На рисунке 6.1 изображены типовые

прямоточные уплотнения.

В них уплотнительные гребенки расположены либо только в статоре (а), либо в

роторе (б). Их достоинствами является простота в изготовлении, монтаже и

ремонте, а также нечувствительность к осевому перемещению ротора относительно

корпуса турбины [2].

Недостатками прямоточных лабиринтных уплотнений являются относительно невысокая эффективность, а также возбуждение низкочастотной вибрации ротора при расцентровки турбины в период ее пуска.

а) б)

Рисунок 6.1 – Конструкции прямоточных лабиринтных уплотнений

6.2.3 Принцип работы лабиринтных уплотнений

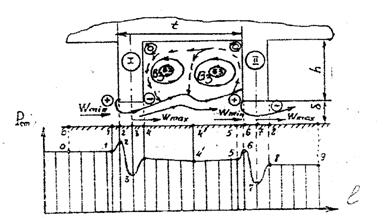

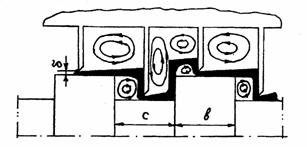

На рисунке 6.2 (а) представлена структура течений в

камерах прямоточных уплотнений, а на рисунке 6.2 (б) – принцип работы

оптимального уплотнения. Расход рабочего тела через ячейку определяется

перепадом статических давлений на гребнях лабиринта. Перед передним гребнем

I на участке (1-2) происходит торможение струи перед внезапным сужением

канала, что приводит к увеличению статического давления с Р1

до Р2 и образование зоны повышенного давления, отмеченной

знаком (+).

Под гребнем, на участке (2-3) происходит разгон потока вследствие поджатия

струи, что приводит к резкому падению давления до величины Р4,

меньшей Р1. Из-за наличия перепада

давлений на гребне ∆ Р = Р1 - Р4

происходит разгон струи от скорости wmin до

wmax.

Вид А

I : t/h = 0,33; II : t/h = 1,0; III : t/h = 2,0; IV : t/h = 3,0;

а) структура течений в щелевом и прямоточных уплотнениях

(t/h) опт = 2,0; h /d = 4 ¸ 5; (t/d) опт = 9 ¸ 10.

б) принцип работы оптимального прямоточного уплотнения

Рисунок 6.2 – Гидродинамика прямоточных лабиринтных уплотнений

В зоне максимума скорости струи за выходной кромкой гребня образуется зона пониженного статического давления, отмеченная знаком (-). На участке ячейки (4-5) происходит расширение плоской настильной струи за счёт массообмена с окружающей средой и падение ее скорости вследствие увеличения массы, трения о стенку, обмена энергии с вихрями и вторичными струями, циркулирующими в камере ячейки.

В результате статическое давление в ядре постоянной массы струи снижается от величины Р4 до Р5 перед последующим гребнем II. На участке (5-6) присоединённые массы отслаиваются от ядра постоянной массы струи и ударяются о входную кромку гребня II, что приводит к увеличению статического давления от величины Р5 до Р6 и образованию зоны повышенного давления, отмеченную знаком (+). Таким образом, в ячейке за переднем гребнем I образуется зона пониженного давления, а перед задним II - повышенного. Наличие этих зон приводит к движению вторичных струй отслоившейся массы (отмечены пунктирными линиями) вдоль заднего гребня, дна и переднего гребня с образованием вихревых зон (В.З.) постоянной циркуляции. Массо - и энергообмен со вторичными струями, погасившими свою кинетическую энергию, приводит к частичному гашению кинетической энергии ядра постоянной массы основной струи.

Таким образом, процесс протекания газа через прямоточное лабиринтное уплотнение сводится к последовательно чередующемуся ускорению газового потока под уплотнительным гребнем и частичному гашению его кинетической энергии в пределах камеры ячейки с превращением ее в теплоту, т.е. имеет место термодинамический процесс – адиабатное дросселирование.

Чем больше число гребней имеет лабиринт, тем выше его гидравлическое сопротивление и тем меньше величина протечки газа через уплотнение при заданных геометрических и термодинамических параметрах.

6.2.4 Расчет расхода протечки газа через уплотнения

Расчет протечек через лабиринтное уплотнение обычно ведут по формуле А. Стодала

G =

a0  , кг/с (6.1)

, кг/с (6.1)

где G – протечка, кг/с;

dо – коэффициент расхода;

d0 – расчётный зазор, м;

d – диаметр

вала в уплотнении, м (в исследуемых моделях уплотнений

d = 0,12 м);

Р0, Рz - соответственно статическое давление газа до и после уплотнения, Па;

V0 – удельный объем газа по параметрам (давлению и температуре) перед уплотнением, м3/кг;

z – число

гребней в уплотнении (в исследуемых моделях уплотнений

z = 7).

Для прямоточного уплотнения

a0

=  +

+  , (6.2)

, (6.2)

d0 = d + r(1-cosq0) (6.3)

где q1 = 180 -q0,

q0 - угол наклона входной стенки профиля гребня, град.;

d - фактический зазор в уплотнении, м (в исследуемых моделях уплотнений d = 1*10-3 м);

r – радиус скругления входной кромки гребня, м;

t – шаг

гребней в уплотнении, м (в исследуемых моделях уплотнений

t = 6*10-3 м).

h – высота гребня, м (в исследуемых моделях уплотнений h = 5*10-3 м).

Для умеренно скруглённых кромок гребней обычно принимают

r = 0,6 *D (6.4)

где D - толщина гребня, м (в исследуемых

моделях уплотнений

D= 1,0*10-3 м).

Удельный объем газа находится из уравнения состояния

V0 =

![]() (6.5)

(6.5)

где R – универсальная газовая постоянная (для воздуха R=287 Дж/кг*К);

Т0 – температура газа перед уплотнением, К.

6.3 Описание установки и схемы замеров

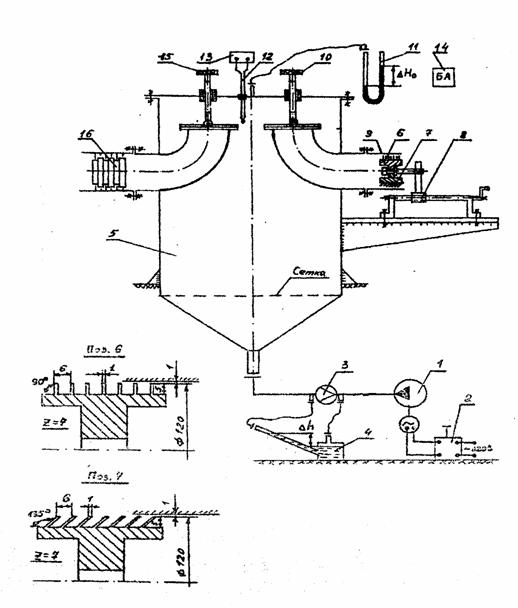

Установка состоит (см. рисунок 6.3) из

вентилятора 1, управляемого ЛАТРом 2; расходомера 3 с наклонным микроманометром

4; успокоительной камеры 5; двух моделей семиступенчатого прямоточного

лабиринтного уплотнения с прямыми 6 и наклонными 7 гребнями, закрепляемых на

координатнике 8; обоймы 9; запорного затвора 10;

U – образного водяного микроманометра

11. для замера статического давления и термопары 12 с показывающим прибором 13

для замеров параметров газа перед уплотнением; барометра-анероида 14; запорного

затвора 15 ступенчатого уплотнения 16

[3-4].

6.4 Методика проведения работы

6.4.1 Убедиться в исправности установки.

6.4.2 Установить на координатник 8 модель с прямыми

гребнями

(q0 = 900).

Ввести модель в обойму 9. Записать показания барометра-анероида 14 и термопары

по прибору 13. Открыть запорный затвор 10 прямоточного уплотнения и закрыть затвор

15 ступенчатого уплотнения. Включить вентилятор 1 в электрическую сеть.

Записать напор DН0

перед уплотнениями.

После стабилизации теплового состояния установки по данным термопары 12 снять показания температуры воздуха перед уплотнением t0 и расходомера 3 Dh.

6.4.3 Установить на координатник 8 модель с прямыми

гребнями

(q0 = 450).

Вставить модель в обойму 9 и повторить опыт. Затем отключить посредствам ЛАТРа

2 электродвигатель вентилятора 1, вывести из обоймы 9 координатником 8 модель с

наклонными гребнями q0 = 450.

Данные замеров занести в таблицу 6.1.

![]()

6.4.4 Установить на координатник 8 модель с прямыми гребнями

(q0 = 1350).

Вставить модель в обойму 9 и повторить опыт. Затем отключить посредствам ЛАТРа

2 электродвигатель вентилятора 1, вывести из обоймы 9 координатником 8 модель с

наклонными гребнями q0 = 1350.

Данные замеров занести в таблицу 6.1. Остановить вентилятор 1 ЛАТРом 2 и

отключить установку от электросети.

Таблица 6.1 – Замеры в экспериментах

|

Угол наклона гребней |

90 |

45 |

135 |

|

В , мм. рт. ст |

|

|

|

|

t0 , Со |

|

|

|

|

DН0, мм. вод.ст. |

|

|

|

|

Dh , мм. вод. ст. |

|

|

|

6.4.5 Показать полученные результаты экспериментов преподавателю и приступить к их обработке.

6.4.6 Провести обработку экспериментов в следующем порядке:

1) Определить давления по формулам

Рz = 133.3*В , Па , (6.6)

Ро= Рz + 9.81*DНо , Па . (6.7)

2) Определить абсолютную температуру газа перед уплотнением из выражения

То = tо +273 , К . (6.8)

4) Определить теоретические расходы газа через модели уплотнения для q0 = 450; q0 = 900; q0 = 1350 по формуле А. Стодола (6.1).

5) Определить расходы газа через уплотнения в эксперименте по эмпирической формуле

Gэ =9.87*10-4 *![]() , кг/с .

(6.9)

, кг/с .

(6.9)

6) Данные расчетов занести в таблицу 6.2.

6.4.7 Построить графики G = f(q0) и Gэ = f(q0) и сделать вывод об эффективности исследованных прямоточных уплотнений.

Таблица 6.2 – Данные исследования прямоточных уплотнений

Угол наклона гребней, град |

45 |

90 |

135 |

|

G , кг/с |

|

|

|

|

Gэ , кг/с |

|

|

|

6.6 Контрольные вопросы

6.6.1 С какой целью устанавливаются лабиринтные уплотнения в турбинах?

6.6.2 Что понимают под лабиринтным уплотнением?

6.6.3 Почему в паровых и газовых турбинах применяются исключительно лабиринтные уплотнения?

6.6.4 Каковы достоинства и недостатки лабиринтных уплотнений?

6.6.5 Каков принцип работы ячейки прямоточного уплотнения?

6.6.6 Каким образом происходит гашение энергии?

6.6.7 Какой термодинамический процесс лежит в основе работы лабиринтного уплотнения?

6.6.8 Какие геометрические факторы влияют на величину протечки через прямоточное лабиринтное уплотнение?

6.6.9 От каких термодинамических параметров и как зависит величина расхода газа через лабиринтные уплотнения?

6.6.10 Какова основная цель настоящей лабораторной работы?

6.6.11 Каков порядок проведения экспериментов?

6.6.12 Дайте описание лабораторной установки.

6.6.13 Сделайте анализ полученных результатов.

6.6.14 Приведите примеры конструкций прямоточных лабиринтных уплотнений.

7 Лабораторная работа № 4 - Изучение работы ступенчатого лабиринтного уплотнения

7.1 Цель работы

Исследование характера распределения статического давления в ячейках ступенчатого лабиринтного уплотнения и определение его коэффициента расхода.

7.2 Общие положения

7.2.1 Назначение ступенчатых лабиринтных уплотнений

В турбинах применяются в основном ступенчатые лабиринтные уплотнения ввиду их высокой гидравлической эффективности. Они служат для ограничения протечек рабочего тела помимо сопловых и рабочих каналов через радиальные и осевые зазоры между сопрягаемыми поверхностями ротора и статора турбины [1,2]. По функциональному признаку (назначению) уплотнения делятся на: концевые, бандажные, промежуточные, диафрагменные и корневые.

Концевые уплотнения устанавливают в местах выхода вала ротора из корпуса турбины для ограничения утечки пара при давлении в корпусе больше атмосферного (переднее концевое уплотнение) или для предотвращения подсоса воздуха в турбину при давлении в ней меньше атмосферного (заднее концевое уплотнение).

Промежуточные уплотнения выполняют в месте прохода вала ротора через перегородку, отделяющую отсеки корпуса турбины разного давления, для уменьшения паразитных перетоков пара между отсеками. Диафрагменные уплотнения устанавливают во внутренней расточки диафрагм, бандажные – на ленточных бандажах рабочих лопаток или над ними, корневые - на промежуточных телах хвостовиков рабочих лопаток. Последние три уплотнения служат для уменьшения протечек пара помимо сопловых и рабочих решеток в пределах ступеней турбины [5].

7.2.2 Устройство ступенчатых лабиринтных уплотнений [1,2]

На рисунке 7.1 представлены типовые ступенчатые

лабиринтные уплотнения. Уплотнения с выступами на валу и чередующимися

короткими и длинными гребнями (рисунок 7.1 а) используются при зазорах менее

1*10-3 м и осевых разбегах с ротора относительно статора не более (12

¸ 14)*10-3 м. Комбинированные уплотнения с

чередующимися гребнями ротора и статора (рисунок 7.1 б) применяются при больших

радиальных зазорах

(более 1*10-3 м) и осевых разбегах до 30*10-3 м.

Уплотнения с выступами на валу и увеличенным числом коротких гребней (рисунок 7.1 в) устанавливают в турбинах при малых радиальных зазорах (до 0.9*10-3м) и больших осевых разбегах ротора (до 40*10-3 м).

7.2.3 Принцип работы ступенчатых лабиринтных уплотнений [1,2]

Рабочий процесс (рисунок 7.2) в уплотнении – адиабатное дросселирование – заключается в переводе разности потенциальных энергий среды разделяемых камер в кинетическую энергию струи, а затем в тепло за счет гашения скорости струи ударом о выступы и трением о поверхности ротора и статора.

Рисунок 7.1 – Типовые ступенчатые лабиринтные уплотнения

Рисунок 7.2 – Гидродинамика потока в ячейках ступенчатого уплотнения при в/с = 1

7.2.4 Требования к ступенчатым лабиринтным уплотнениям [1,2]

Лабиринтные уплотнения относятся к одним из важнейших узлов турбин, существенно влияющих на экономичность и надёжность.

Поэтому к ним предъявляются следующие требования:

1) Минимальный пропуск рабочей среды;

2) Долговечность и безопасность в работе;

3) Компактность в осевом направлении;

4) Простота в изготовлении, монтаже, ремонте;

5) Безопасность для вала при задеваниях.

Первые два требования характеризуют качество уплотнения, влияющие на экономичность работы турбины; два других сказываются на стоимости изготовления, монтажа и ремонта агрегата; последнее – отражается на надёжности работы машины.

7.2.5 Расчёт распределения статического давления в ячейках вдоль лабиринтного уплотнения ведется по формуле

Рi =  ,

Па (7.1)

,

Па (7.1)

где Рi – давление в камере за iтым гребнем, Па;

i – номер исследуемого гребня (i = 1,2,3,4,5,6);

Ро – давление перед уплотнением, Па;

Рz – давление за уплотнением, Па;

z – число гребней в уплотнении (в исследуемой модели z = 12).

7.2.6 Расчёт расхода протечки через уплотнение

При докритическом давлении используют формулу А. Стодала

G =

a0

, кг/с (7.2)

, кг/с (7.2)

где a0 - коэффициент расхода для ступенчатого уплотнения определяется по эмпирической формуле

aо =  (7.3)

(7.3)

где q0

- угол наклона входной стенки профиля гребня, град.

(в исследуемой модели

q0 = 90о);

d0 – расчётный зазор:

d0 = d + r (1-cosq0) , м (7.4)

где d - фактический зазор в уплотнении (в исследуемой модели уплотнения d = 1*10-3 м);

r – радиус скругления входной кромки гребня:

r = 0,6 *D , м (7.5)

где D - толщина гребня, м (в

исследуемой модели уплотнения

D = 1,0*10-3 м).

L – расчётная длина свободной струи в камере уплотнения:

L= t + h1 ,м (7.6)

где t – шаг гребней, м (в исследуемой модели уплотнения

t = 5,5*10-3 м);

h1

– высота выступа на

валу, м (в исследуемой модели уплотнения

h1 =

5*10-3 м);

d – диаметр

вала в уплотнении, м (в исследуемой модели уплотнения

d = 312*10-3 м );

V0 – удельный объем газа находится из уравнения состояния

V0 =

![]() (7.7)

(7.7)

где R – универсальная газовая постоянная (для воздуха R=287 Дж/кг*К);

Т0 – температура газа перед уплотнением, К.

7.3 Описание установки и схемы замеров [3,4]

Установка описана в пункте 6.3 и приведена на рисунке 6.1,

на котором модель ступенчатого уплотнения содержит зонды для замера статического

давления в ячейках лабиринта, соединённые с

U - образными водяными микро-манометрами. Размеры уплотнения

показаны на рисунке 7.3.

Установка описана в пункте 6.3 и приведена на рисунке 6.1,

на котором модель ступенчатого уплотнения содержит зонды для замера статического

давления в ячейках лабиринта, соединённые с

U - образными водяными микро-манометрами. Размеры уплотнения

показаны на рисунке 7.3.

7.4 Методика проведения работы [3,4]

7.4.1 Убедиться в исправности установки.

7.4.2 Открыть затвор ступенчатого уплотнения и закрыть затвор прямоточного уплотнения. Записать показания барометра-анероида и термопары.

7.4.3 Включить вентилятор 1 в электрическую сеть и с

помощью

ЛАТРа 2. Записать напор перед уплотнением

DНо. После стабилизации теплового состояния установки по

данным термопары 10 снять показания температуры воздуха перед уплотнением

to и напоров

Dhi в ячейках лабиринта. Данные замеров занести в

таблицу 7.1.

7.4.4 Остановить вентилятор 1 и отключить установку от электросети.

7.4.5 Показать полученные результаты эксперимента преподавателю и приступить к их обработке.

Таблица 7.1 – Значения опытных данных

|

№ ячеек показатели |

1 |

2 |

3 |

4 |

5 |

6 |

|

В, мм. рт. ст. |

|

|

|

|

|

|

|

to, оС |

|

|

|

|

|

|

|

D hi , мм. вод. ст. |

|

|

|

|

|

|

7.4.6 Методика обработки экспериментов включает в себя:

1) Расчёт статических давлений

Рz = 133.3*В , Па , (7.8)

Ро= Рz + 9.81*DНо , Па . (7.9)

2) Расчёт теоретического распределения статистического давления в ячейках вдоль лабиринтного уплотнения (формула (7.1)).

3) Расчет теоретического расхода газа через модель уплотнения (формула 7.2).

4) Расчет действительного распределения давлений вдоль уплотнения Рi = Pz + 9,81*Dhi , Па . (7.10)

5) Расчет действительного расхода газа через модель уплотнения в эксперименте по эмпирической формуле

Gэi = 9,87*10-4 *![]() , кг/с .

(7.11)

, кг/с .

(7.11)

6) Рассчитать коэффициент расхода aд

aд

= ![]() . (7.12)

. (7.12)

7) Данные расчетов занести в таблицу 7.2 и построить график Рi = f(i) с нанесением на него теоретических и действительных точек.

Таблица 7.2 - Результаты исследования ступенчатого лабиринтного уплотнения

|

№ ячеек показатели |

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Рi , кПа |

теоретические |

|

|

|

|

|

|

|

действительные |

|

|

|

|

|

|

|

|

G, кг/с |

|

|

|

|

|

|

|

|

Gэ, кг/с |

|

|

|

|

|

|

|

|

αд |

|

|

|

|

|

|

|

Исследуемое уплотнение имеет следующие геометрические параметры: d=312*10-3 м; t=5,5*10-3 м; h1=5*10-3 м; D=1*10-3 м; q0 =90о; Z =12; δ =1*10-3 м.

7.5 Контрольные вопросы

7.5.1 Каково назначение концевых уплотнений в турбине?

7.5.2 Когда применяют промежуточные уплотнения в турбинах?

7.5.3 Какие уплотнения используются для снижения протечек пара помимо проточной части в пределах ступеней турбины?

7.5.4 Какие типовые конструктивные схемы ступенчатых лабиринтов применяют в современных осевых турбинах?

7.5.5 Объясните принцип работы ступенчатого лабиринтного уплотнения?

7.5.6 Почему ступенчатые уплотнения эффективнее прямоточных?

7.5.7 Каковы требования к лабиринтным уплотнениям турбин?

7.5.8 От каких геометрических факторов зависит величина расчетного коэффициента расхода лабиринтного уплотнения?

7.5.9 Как определяется действительный коэффициент расхода для данного ступенчатого уплотнения?

7.5.10 Какова основная цель данной лабораторной работы?

7.5.11 Каков порядок выполнения эксперимента?

7.5.12 Опишите устройство лабораторной установки.

8 Лабораторная работа № 5 - Определение КПД ступеней ЦВД, ЧСД и ЧНД турбины ПТ-60-90/13 ЛМЗ АО «АлЭС» ТЭЦ-1

8.1 Цель работы

Определение относительных внутренних КПД:

- регулирующих ступеней ЦВД, ЧСД, ЧНД;

- трех отсеков ступеней давления ЦВД, ЧСД, ЧНД;

- в целом ЦВД, ЧСД, ЧНД турбины ПТ-60-90/13 ЛМЗ по данным тепловых испытаний.

8.2 Задание

8.2.1 Произвести опыт по измерению параметров пара в ЦВД и составить протокол обработки экспериментальных данных (таблица 8.1). Построить тепловой процесс расширения пара в ЦВД турбины в h-s диаграмме. Рассчитать ηоi регулирующей ступени, трех отсеков промежуточных ступеней и ЦВД в целом. Построить график ηоi= f(z).

8.2.2 Произвести опыт по измерению параметров пара в ЧСД и составить протокол обработки экспериментальных данных (таблица 8.2). Построить тепловой процесс расширения пара в ЧСД турбины в h-s диаграмме. Рассчитать ηоi регулирующей ступени, трех отсеков промежуточных ступеней и ЧСД в целом. Построить график ηоi= f(z).

8.2.3

Произвести опыт по измерению параметров пара в ЧНД и составить протокол обработки экспериментальных данных (таблица

8.3). Построить тепловой процесс расширения пара во всей турбине в

h-s диаграмме. Рассчитать

ηоi ЧНД по данным теплового баланса турбины.

8.3 Основные положения

Проточная часть турбины включает в себя омываемые потоками пара элементы: сопловые аппараты, рабочие и направляющие лопатки, диафрагмы, диски, уплотнения вала в диафрагмах и на выходе из цилиндра, входные и выходные патрубки, перепускные трубы. Основными показателями экономичности или совершенства проточной части (турбины, цилиндра, группы ступеней, отдельной ступени) является ее относительный внутренний КПД, величина которого характеризует степень использования работоспособности 1 кг пара в проточной части. Причинами пониженного КПД проточной части, т.е. увеличенных потерь на трение, завихрения и перетекание пара, могут быть:

- конструктивные недостатки, несовершенный профиль лопаток;

- нерасчетные (увеличенные) зазоры в сопловых коробках, между рабочими лопатками и неподвижными элементами, в концевых и внутренних (бандажных, диафрагменных и корневых) уплотнениях пара, в частности, в уплотнениях поворотной диафрагмы (турбин ЛМЗ);

- солевые отложения, эрозия, механические повреждения лопаток, отсутствие части лопаток;

- повышенная потеря давления в перепускных трубах между ЦВД и ЧСД, и в перепускных трубах между ЦВД и ЧСД и в выхлопных патрубках;

- нерасчетный режим работы.

Перечисленные недостатки обнаруживают путем измерений, осмотра, сравнения с проектными и лучшими современными данными.

8.4 Описание ЦВД турбины ПТ-60-90/13 и методика эксперимента

ЦВД турбины ПТ-60-90/13 ЛМЗ имеет одновенечную регулирующую ступень и 14 промежуточных ступеней давления. Парораспределение ЦВД выполнено комбинированным: сопловым с внутренним обводом. Свежий пар из расположенного в отдельно стоящей коробке автоматического стопорного клапана подводится по гибким перепускным трубам к четырем регулирующим клапанам ЦВД. Каждый клапан расположен в отдельной паровой коробке, приваренной к соответствующей сопловой коробке. Коробка вварена непосредственно в переднюю часть ЦВД. Пятый, перегрузочный, клапан встроен в верхнюю часть ЦВД и осуществляет перепуск пара из камеры регулирующего колеса за третью ступень турбины.

Из ЦВД производится два регенеративных отбора пара с

параметрами:

РI

=

3,8 МПа и tI =

425оС (за 9-й ступенью); РII

= 2,2 МПа и tII

= 357оС

(за 13-й ступенью) при работе на номинальном режиме. Схема точек замеров

давлений и температур пара изображена на рисунке 8.1. Значение величины

hоi

данного

элемента проточной части регулирующей ступени, отсеков ступеней и ЦВД в целом

можно легко определить, построив процесс расширения пара в турбине в h-s

диаграмме, если известны параметры пара на входе и выходе элемента, т.к. весь

процесс расширения протекает в области перегретого пара.

Вследствие трудностей определения среднего состояния

пара после регулирующих клапанов ЦВД при сопловом парораспределении,

(рисунок 8.1) КПД ЦВД рассчитывают, включая дросселирования в клапанах

(8.1)

(8.1)

где ![]() - относительный внутренний КПД ЦВД без

учета потерь на дросселирование в сопловом и регулирующих клапанах турбины;

- относительный внутренний КПД ЦВД без

учета потерь на дросселирование в сопловом и регулирующих клапанах турбины;

![]() - относительные потери на дросселирование в указанных клапанах;

- относительные потери на дросселирование в указанных клапанах;

Но – располагаемое теплопадение в зависимости от состояния пара перед стопорным клапаном турбины, кДж/кг;

Нi – использованное теплопадение в проточной части ЦВД, кДж/кг.

СК

- стопорный клапан; РК - регулирующий клапан; РС – регулирующая ступень;

ЦВД - цилиндр высокого давления; РСД – ротор среднего давления;

ЧСД - часть среднего давления; ПВД – подогреватель высокого давления

Рисунок 8.1 - Тепловая схема ЦВД турбины

Из рисунка 8.2 видим, что относительный внутренний КПД ЦВД будет равен

. (8.2)

. (8.2)

Относительный внутренний КПД ЦВД без учета потерь на дросселирование в клапанах

. (8.3)

. (8.3)

Относительные потери на дросселирование в стопорном и регулирующих клапанах

. (8.4)

. (8.4)

Относительный внутренний КПД регулирующей ступени

. (8.5)

. (8.5)

Относительный внутренний КПД первого отсека ступеней давления ЦВД (между камерой регулирующей ступени и 1 отбором пара на ПВД-7)

. (8.6)

. (8.6)

в соответствии с рисунком 8.1: Р1 = Ррк, t1 = tрк, Р2 = Рцвд, t2 = tцвд,

РI , tI – параметры пара в отборе на ПВД-7,

РII , tII – параметры пара в отборе на ПВД-6

Рисунок 8.2 - Схема процесса расширения пара в ЦВД в h-s диаграмме

Относительный внутренний КПД второго отсека ступеней давления ЦВД (между 1 и 2 отборами пара)

. (8.7)

. (8.7)

Относительный внутренний КПД третьего отсека ступеней давления ЦВД (между 2 отбором и выхлопным патрубком ЦВД)

.

(8.8)

.

(8.8)

Отметим, что КПД регулирующей ступени может быть определен достаточно точно лишь при режиме работы ЦВД с полностью открытыми регулирующими клапанами, т.е. при максимальной паровой загрузке ЦВД.

В других случаях температурное поле в камере регулирующей ступени будет весьма неравномерным из-за снижения температуры потока пара, проходящего через частично открытый регулирующий клапан.

Чтобы получить представительную величину средней температуры пара за регулирующей ступенью требуется измерение во многих точках по периметру камеры. В наших условиях выполняется замер температуры в одной точке. Будем считать замеренную температуру в условиях опыта tрс средней по всему объему регулирующей камеры.

По той же причине точность определения КПД первого отсека ступеней будет невысокой. Второй составляющей методической ошибки при оценке КПД отсека будет подмешивание высококалорийной бандажной протечки в поток отбора пара на ПВД. Фактическая температура смеси отборного пара, и протечки бандажного уплотнения может быть существенно (на 2-3 оС) выше температуры пара за рабочими лопатками ступени, после которой осуществляется отбор.

После износа бандажных уплотнений ступеней отсека температура пара в отборе будет выше при одном и том же расходе свежего пара через ЦВД, чем до износа. На фиксации этой разности температур основан метод экспресс диагностики состояния гребней бандажных уплотнений рабочих лопаток (метод ЦКТИ).

Второй метод (метод Белэнегоремналадки (БЭРН)) экспресс - оценки величины износа бандажных уплотнений основан на сравнении КПД цилиндра с включенной и отключенной регенерацией при одном и том же расходе свежего пара через турбину. Если КПД ЦВД с включенной и отключенной регенерацией совпадают, то протечки помимо лопаточного аппарата турбины незначительны и наоборот.

8.4.1 Проведение опыта и обработка экспериментальных данных

Проведение опыта и обработка экспериментальных данных производится в следующей последовательности:

- Ознакомиться со шкалой приборов, расположенных на щите управления турбиной (манометр, расходомер, термопары). Записать в протокол наблюдений наименьшее деление шкалы.

- Выполнить через каждые 5 минут по 10 замеров термодинамических параметров, согласно таблице 8.1. По окончании опыта протокол наблюдений подписать и предоставить преподавателю для контроля. После проверки преподаватель подписывает протокол и возвращает студенту для обработки результатов наблюдений.

- После обработки данных эксперемента из таблицы 8.1 определить по [9] значение энтальпий в контрольных точках hо, h3, h4, h5, h2. Полученные результаты занести в таблицу 8.2, затем следует построить в h-s диаграмме процесс расширения пара в ЦВД и найти энтальпию пара в точках идеального процесса: h2а, h7, h3а, h4а, h5а, h6. Полученные значения энтальпии занести в таблицу 8.2.

- По формулам (8.2 ¸ 8.8) необходимо определить величины КПД: ЦВД; регулирующей ступени; 1,2 и 3 отсеков ступеней ЦВД. По результатам расчетов построить график hoi=¦(z).

Таблица 8.1 – Измерение параметров пара в ЦВД

|

Наименование величины |

Обозн. |

Ед. изм. |

Номер замера |

Средняя величина |

Тип прибора |

Класс точности |

||||

|

1 |

2 |

… |

9 |

10 |

||||||

1 Давление свежего пара |

Р0 |

кгс/см2 |

|

|

|

|

|

|

|

|

|

2 Температура свежего пара |

tо |

оС |

|

|

|

|

|

|

|

|

|

3 Давление за регулирующим клапаном |

Р1 |

кгс/см2 |

|

|

|

|

|

|

|

|

|

4 Давление в камере регулирующей ступени |

Ррс |

кгс/см2 |

|

|

|

|

|

|

|

|

|

5 Температура в камере регулирующей ступени |

tрс |

оС |

|

|

|

|

|

|

|

|

|

6 Давление пара в 1 отборе |

Р1 |

кгс/см2 |

|

|

|

|

|

|

|

|

|

7 Температура пара в 1 отборе |

t1 |

оС |

|

|

|

|

|

|

|

|

|

8 Давление пара во 2 отборе |

РII |

кгс/см2 |

|

|

|

|

|

|

|

|

|

9 Температура пара во 2 отборе |

tII |

оС |

|

|

|

|

|

|

|

|

|

10 Давление пара за ЦВД |

Р2 |

кгс/см2 |

|

|

|

|

|

|

|

|

|

11Температура пара за ЦВД |

t2 |

оС |

|

|

|

|

|

|

|

|

Таблица 8.2 - Протокол обработки экспериментальных данных

|

Наименование величины |

Обозна-чение |

Размер-ность |

Значение |

|

1 Энтальпия свежего пара |

h0 |

кДж/кг |

|

|

2 Энтальпия пара за регулирующей ступенью |

h3 |

кДж/кг |

|

|

|

3 Энтальпия пара за 1 отсеком |

h4 |

кДж/кг |

|

|

|

4 Энтальпия пара за 2 отсеком |

h5 |

кДж/кг |

|

|

|

5 Энтальпия пара за ЦВД |

h2 |

кДж/кг |

|

|

|

6 Энтальпия пара за ЦВД при идеальном расширении |

h2а |

кДж/кг |

|

|

|

7 Энтальпия пара за ЦВД при идеальном расширении с учетом потерь в РК |

h7 |

кДж/кг |

|

|

|

8 Энтальпия пара за рег. ступ. при идеальном расширении |

h3а |

кДж/кг |

|

|

|

9 Энтальпия пара за 1 отсеком при идеальном расширении |

h4а |

кДж/кг |

|

|

|

10 Энтальпия пара за 2 отсеком при идеальном расширении |

h5а |

кДж/кг |

|

|

|

11 Энтальпия пара за 3 отсеком при идеальном расширении |

h6 |

кДж/кг |

|

|

8.5 Описание ЧСД турбины ПТ-60-90/13 и методика эксперимента

ЧСД входит в состав ЦНД. ЧСД состоит из одновенечной

регулирующей ступени и восьми ступеней давления. Пар подается в ЧСД через

четыре регулирующих клапана. Парораспределение ЧСД также выполнено сопловым.

Для регулирования теплофикационного отбора применено сопловое двухклапанное

парораспределение, выполненное в виде поворотной диафрагмы, расположенной в

камере отбора ЦНД за 24-й ступенью турбины. Поворотная диафрагма делит ЦНД на

две части - ЧСД и ЧНД. Из ЧСД производится два регенеративных отбора пара за

18-й и 20-й ступенями турбины с параметрами пара: Р3 = 0,65 МПа и

t3

= 234 оС;

Р4 = 0,37 МПа и t4

= 185 оС

на номинальном режиме работы турбоустановки. Схема точек замеров давлений и

температур пара изображена на рисунке 8.3.

Значение величины ηоi данного элемента проточной части (регулирующей ступени, отсеков ступеней) и ЧСД в целом можно определить, построив процесс расширения пара в h-s диаграмме, если известны параметры пара на входе и выходе элемента, т.к. весь процесс расширения протекает в области перегретого пара (рисунок 8.3 и 8.4).

Вследствие трудностей определения среднего состояния пара после регулирующих клапанов ЧСД при сопловом парораспределении ηоi, ЧСД рассчитывают, включая потери дросселирования в клапанах

(8.9)

(8.9)

где hoiIчсд– относительный внутренний КПД ЧСД без учета потерь на дросселирование в регулирующих клапанах;

hдр - относительные потери на дросселирование в клапанах;

Нi - использованное теплопадение в проточной части ЧСД, кДж/кг;

Н0 - располагаемое теплопадение в зависимости от состояния пара за ЦВД, кДж/кг.

ЧСД - часть среднего давления; ПД – поворотная диафрагма; ЧНД – часть низкого давления, К- конденсатор; Г - электрогенератор.

Рисунок 8.3 - Тепловая схема ЧСД

Из рисунка 8.3 видим, что относительный внутренний КПД ЧСД будет равен

.

(8.10)

.

(8.10)

Относительный внутренний КПД ЧСД без учета потерь на дросселирование в клапанах и подводящем паропроводе

.

(8.11)

.

(8.11)

Относительные потери на дросселирование в регулирующих клапанах

.

(8.12)

.

(8.12)

Относительный внутренний КПД регулирующей ступени

.

(8.13)

.

(8.13)

Относительный внутренний КПД первого отсека ступеней давления ЧСД (между камерой регулирующей ступени и 3 отбором пара на ПВД-4)

.

(8.14)

.

(8.14)

Относительный внутренний КПД второго отсека ступеней давления ЧСД (между 3 и 4 отборами пара)

.

(8.15)

.

(8.15)

Относительный внутренний КПД третьего отсека ступеней давления ЧСД (между 3 отбором и камерой теплофикационного регулируемого отбора)

.

(8.16)

.

(8.16)

Строго, КПД регулирующей ступени может быть определен с необходимой степенью точности лишь при режиме работы ЧСД с полностью открытыми регулирующими клапанами, т.е. при максимальной паровой загрузке ЧСД. При меньших нагрузках температурное поле в камере регулирующей ступени будет неравномерным из-за снижения температуры потока пара, проходящего через частично открытый регулирующий клапан. Чтобы получить представительную величину средней температуры, требуется измерение во многих точках по периметру камеры. В нашем случае выполняется замер температуры только в одной точке. Для учебных целей будем считать замеренную в опыте температуру средней по всему объему регулирующей камеры. Поэтому точность определения ηоi регулирующей ступени ЧСД будет невысокой.

Эта же причина скажется на точности определения КПД первого отсека ступеней ЧСД. Второй составляющей методической ошибки опыта при оценке КПД этого отсека будет подмешивание высококалорийной протечки через бандажные уплотнения в поток отбора пара на ПНД. Фактическая температура смеси отборного пара и протечки бандажного уплотнения может быть существенно (на 2-3 оС) выше температуры пара за рабочими лопатками ступени, после которой производится отбор.

8.5.1 Проведение опыта и обработка экспериментальных данных

Проведение опыта и обработка экспериментальных данных производиться в следующей последовательности:

- Ознакомиться со шкалой приборов, расположенных на щите управления турбиной (манометр, расходомер, термопары). Записать в протокол наблюдений наименьшее деление шкалы.

-

Выполнить с интервалом в 5 минут

по 10 замеров следующих термодинамических параметров: за ЦВД (Р2,

t2); за регулирующими клапанами ЧСД (Р7); в

камере регулирующей ступени (Ррс,

tрс); в паропроводах регенеративных отборов (Р3,

t3; Р4,

t4) и камере теплофикационного отбора

(Рт, tт).

Записать величины этих параметров в таблицу измерений.

- По окончании опыта протокол наблюдений подписать и предоставить преподавателю для контроля. После проверки преподаватель подписывает протокол и возвращает студенту для обработки результатов наблюдений.

- После обработки данных эксперемента из таблицы 8.3 определить по [9] значения энтальпий в контрольных точках h2, h8, h9, h10, h11. Полученные результаты занести в таблицу 8.4.

- Построить в h-s диаграмме процесс расширения пара в ЧСД и найти энтальпию пара в точках идеального процесса: h8а, h9а, h10а, h11а, h12, h13.

- Определить величины КПД: ЧСД; регулирующей ступени ЧСД; 1,2 и 3 отсеков ступеней ЧСД по формулам (8.9 – 8.16).

По результатам расчетов построить график hoi = ¦(z), где z - номер ступени, и проанализировать его.

Рисунок 8.4 - Схема процесса расширения пара в

ЧСД турбины в h-s диаграмме.

Таблица 8.3 – Измерение параметров пара в ЧСД

|

Наименование величины |

Обознач. |

Ед. изм. |

Номер замера |

Средняя величина |

Тип прибора |

Класс точности |

||||

|

1 |

2 |

… |

9 |

10 |

||||||

1 Давление пара за ЦВД |

Р2 |

кгс/см2 |

|

|

|

|

|

|

|

|

|

2 Температура пара за ЦВД |

t2 |

оС |

|

|

|

|

|

|

|

|

|

3 Давление за регулирующим клапаном №1 ЧСД |

Р7 |

кгс/см2 |

|

|

|

|

|

|

|

|

|

4 Давление в камере регулирующей ступени |

Ррс |

кгс/см2 |

|

|

|

|

|

|

|

|

|

5 Температура в камере регулирующей ступени |

tрс |

оС |

|

|

|

|

|

|

|

|

|

6 Давление пара в 3 отборе |

РIII |

кгс/см2 |

|

|

|

|

|

|

|

|

|

7 Температура пара в 3 отборе |

tIII |

оС |

|

|

|

|

|

|

|

|

|

8 Давление пара в 4 отборе |

РIV |

кгс/см2 |

|

|

|

|

|

|

|

|

|

9 Температура пара в 4 отборе |

tIV |

оС |

|

|

|

|

|

|

|

|

|

10 Давление пара в теплофикационном отборе |

Рт |

кгс/см2 |

|

|

|

|

|

|

|

|

|

11 Температура пара в теплофикационном отборе |

tт |

оС |

|

|

|

|

|

|

|

|

Таблица 8.4 - Протокол обработки экспериментальных данных

|

Наименование величины |

Обозн. |

Ед. изм. |

Значение |

|

1 Энтальпия пара за ЦВД |

hт |

кДж/кг |

|

|

|

2 Энтальпия пара за регулирующей ступенью |

h8 |

кДж/кг |

|

|

|

3 Энтальпия пара за 1 отсеком ступени |

h9 |

кДж/кг |

|

|

|

4 Энтальпия пара за 2 отсеком ступени |

h10 |

кДж/кг |

|

|

|

5 Энтальпия пара за ЧСД |

h11 |

кДж/кг |

|

|

|

6 Энтальпия пара за ЧCД при идеальном расширении |

h11a |

кДж/кг |

|

|

|

7 Энтальпия пара за ЧCД при идеальном расширении с учетом потерь на РК |

h13 |

кДж/кг |

|

|

|

8 Энтальпия пара за рег. ступ. при идеальном расширении |

h8а |

кДж/кг |

|

|

|

9 Энтальпия пара за 1 отсеком ступ. при идеальном расширении |

h9а |

кДж/кг |

|

|

|

10 Энтальпия пара за 2 отсеком ступ. при идеальном расширении |

h10а |

кДж/кг |

|

|

|

11 Энтальпия пара за 3 отсеком ступ. при идеальном расширении |

h11а |

КДж/кг |

|

|

8.6 Описание ЧНД турбины ПТ-60-90/13 и методика эксперимента

Проточная часть ЧНД состоит из одновенечной двухярусной регулирующей ступени и трех ступеней давления. Конструктивно ЧНД входит совместно с ЧСД в общий цилиндр низкого давления (ЦНД). На входе в ЧНД установлена двухклапанная поворотная диафрагма (ПД), с помощью которой осуществляется регулирование расхода пара на теплофикацию. На выходе из последней ступени ЧНД отработавший пар поступает в конденсатор поверхностного типа. За 26-й ступенью турбины (2 ступенью ЧНД) выполнен пятый регенеративный отбор пара на ПНД-1. При давлении в камере отбора менее 0,007 МПа забор пара в ПНД-1 автоматически выключается, т.е. G5 = 0.

Схема точек замеров расходов, мощности, давлений и температур изображена на рисунке 8.5.

Рисунок 8.5 - Главная тепловая схема турбины

Значение величины hoi ЧНД можно легко определить, построив в h-s диаграмме процесс расширения пара в турбине. Однако методическая трудность такого построения состоит в том, что процесс расширения в ЧНД начинается в области перегретого и заканчивается в области насыщенного пара. Поэтому величину энтальпии пара на входе в ЧНД найти легко, зная его давление и температуру. В области же насыщенного пара изобара совпадает с изотермой, поэтому найти величину энтальпии пара по известным величинам давления и температуры невозможно.

Наиболее надежным методом определения энтальпии влажного пара является дросселирование его до перегретого состояния или конденсации всего потока пробы пара. В первом случае необходимо точное измерение его давления и температуры до и после дросселирования; во втором – измерение расхода и температуры конденсата пара и охлаждающей воды для решения теплового баланса холодильника.

Проба влажного пара забирается из выхлопного патрубка турбины с помощью вакуум-насоса, который создает разрежение существенно меньшее, чем имеется за турбиной (т.е. Р2< Рк , рисунок 8.6 и 8.7). При этом давление Р2 должно быть таким, чтобы процесс дросселирования заканчивался в области перегретого пара (точка 2, рисунок 8.7). Зная величины давления Р2 и температуры t2, по [9] находят величину энтальпии h2, равную энтальпии пара hк в конце расширения ЧНД турбины. Затем строят в h-s диаграмме точку «К» по известным значениям давления Рк и энтальпии hк.

Энтальпия влажного пара hк во втором случае находится из теплового баланса холодильника (рисунок 8.8)

![]() (8.17)

(8.17)

где ![]() - соответственно энтальпия

пробы влажного пара и его дренажа, кДж/кг;

- соответственно энтальпия

пробы влажного пара и его дренажа, кДж/кг;

Gдр – расход пробы пара, равный расходу ее дренажа, кг/с;

Gв – расход охлаждающей воды, кг/с;

![]() - соответственно

температура воды на выходе и входе холодильника, оС;

- соответственно

температура воды на выходе и входе холодильника, оС;

![]() = 4,19 кДж/(кг*К) – удельная теплоемкость

воды.

= 4,19 кДж/(кг*К) – удельная теплоемкость

воды.

Отсюда

.

(8.18)

.

(8.18)

Зная Рк и hк, строят точку «К» в h-s диаграмме.