Некоммерческое акционерное общество

алматинский УНИВЕРСИТЕТ энергетики и связи

Кафедра тепловых энергетических установок

ТЕПЛОВЫЕ ДВИГАТЕЛИ И НАГНЕТАТЕЛИ

Конспект лекций

для бакалавров, обучающихся по специальности

5В071700 – «Теплоэнергетика»

Алматы 2012

СОСТАВИТЕЛИ: А.А. Кибарин, Т.В. Ходанова. Тепловые

двигатели и нагнетатели. Конспект лекций для бакалавров, обучающихся по

специальности 5В071700 –

«Теплоэнергетика». - Алматы: АУЭС,

2011. - 65 с.

В конспекте лекций изложены основные сведения о нагнетателях и тепловых двигателях.

Рассмотрены классификации, основы теории, характеристики, методы регулирования, конструкции насосов, вентиляторов, компрессоров, струйных аппаратов, применяющихся в энергетике и других отраслях промышленности.

Рассмотрены вопросы теории тепловых процессов паровых, газовых турбин и двигателей внутреннего сгорания, общие принципиальные схемы теплосиловых установок, конструкции паровых, газовых турбин, двигателей внутреннего сгорания различных типов.

Приведенный материал сопровождается иллюстрациями.

Для более глубокого изучения предмета в конце дан список рекомендуемой литературы. Конспект лекций может быть полезен бакалаврам, обучающимся по специальности 5В071700 – «Теплоэнергетика».

Ил. 55, библиогр. – 13 назв.

Рецензент: канд. техн. наук, доц. М.Е. Туманов.

Печатается по плану издания некоммерческого акционерного общества «Алматинский университет энергетики и связи» на 2011 г.

Ó НАО «Алматинский университет энергетики и связи», 2012 г.

Содержание

|

Лекция 1 Введение. Предмет и содержание курса. Задачи курса. Общие сведения о тепловых двигателях и нагнетателях. Область применения. Основные определения и термины тепловых двигателей и нагнетателей. |

5 |

|

Лекция 2 Машины для подачи жидкостей и газов. Классификация машин (объемные, динамические, струйные). Основные параметры машин для подачи жидкостей и газов. |

7 |

|

Лекция 3 Нагнетатели объемного типа (поршневые, диафрагменные и роторные). Конструкции и принципы действия нагнетателей объемного типа. Основные параметры и характеристики нагнетателей. |

13 |

|

Лекция 4 Нагнетатели динамического типа (лопастные, вихревые и дисковые). Центробежные нагнетатели. Конструкции и принципы действия. Теоретические основы движения жидкости (газа) в центробежном нагнетателе. Основные параметры и характеристики нагнетателей. |

16 |

|

Лекция 5 Нагнетатели динамического типа (лопастные, вихревые и дисковые). Осевые нагнетатели. Конструкции и принципы действия. Основные уравнения, характеризующие осевой нагнетатель. Вихревые и дисковые нагнетатели. Конструкции и принципы действия. |

25 |

|

Лекция 6 Работа нагнетателей в сети. Характеристикой сети. Рабочая точка «нагнетатель – сеть». Совместная работа нагнетателей в сети. Методы регулирования подачи. |

29 |

|

Лекция 7 Струйные аппараты. Конструкции и принципы действия. Основные параметры и характеристики. Компрессоры. Типы компрессоров. Термодинамические основы работы компрессора. Характеристики компрессоров. |

34 |

|

Лекция 8 Тепловые двигатели. История развития тепловых двигателей. Область применения. Классификация тепловых двигателей. Паровая турбина. Основные уравнения, описывающие процессы преобразования энергии в турбине. Турбинные решетки. |

39 |

|

Лекция 9 Преобразование энергии в турбинной ступени. Представление о режиме работы ступени и ее экономичности (треугольники скоростей). Относительный лопаточный КПД ступени турбины. Потери энергии в лопаточных решетках. Внутренний относительный КПД турбинной ступени. |

46 |

|

Лекция 10 Турбины со ступенями давления. Необходимость и преимущества многоступенчатой конструкции турбины. Превращения тепловой энергии в работу в паровой турбине. Коэффициент возврата тепла. Многоцилиндровые турбины. Расход рабочего вещества и тепла на турбину и мощность, развиваемая турбиной. Конструкция элементов паровой турбины. |

51 |

|

Лекция 11

Схемы и циклы газотурбинных установок. Общие сведения.

|

57 |

|

Лекция 12 Двигатели внутреннего сгорания. Общие сведения и классификация. Принцип работы ДВС. Показатели, характеризующие работу ДВС. |

61 |

|

Список литературы |

65 |

Лекция 1

Введение. Предмет и содержание курса. Задачи курса. Общие сведения о тепловых двигателях и нагнетателях. Область применения. Основные определения и термины тепловых двигателей и нагнетателей.

Курс «Тепловые двигатели и нагнетатели» является одним из первых энергетических курсов по специальности, закладывающим основу для развития кругозора будущего бакалавра-теплоэнергетика.

Целью преподавания дисциплины является освоение студентами вопросов устройства и эксплуатации нагнетателей и тепловых двигателей, относящихся к основному и вспомогательному оборудованию электростанций и промышленных предприятий. В результате изучения курса студенты обязаны знать: конструктивное устройство нагнетателей, паровых и газовых турбин; тепловые и прочностные процессы в проточных частях и деталях лопаточных машин; методику поверочных тепловых и прочностных расчетов нагнетателей и тепловых двигателей.

Задачами изучения дисциплины является получение студентами необходимых знаний с целью: приобретения навыков в оценке и анализе гидрогазодинамических процессов, протекающих в рассматриваемых машинах, расчете основных характеристик машин с учетом изменяющихся условий эксплуатации, типоразмеров, природы рабочего тела; осуществления технически грамотной эксплуатации рассматриваемого оборудования; приобретения навыков в определении основных геометрических размеров машин по заданным условиям, осуществления выбора оборудования и проведения расчетов для него наиболее экономичных, надежных и безопасных режимов работы и регулирования; использования компьютерных технологий при расчетах нагнетателей и тепловых двигателей.

Общие сведения о тепловых двигателях и нагнетателях.

Машины, преобразующие какой-либо вид энергии в механическую работу, называются двигателями.

Тепловой двигатель – это двигатель, в котором тепловая энергия преобразуется в механическую работу. Тепловые двигатели составляют наибольшую группу среди первичных двигателей и используют природные энергетические ресурсы в виде химического или ядерного топлива. В основе работы теплового двигателя лежит замкнутый (или условно замкнутый) термодинамический цикл.

К тепловым двигателям относятся: паровая машина, двигатель внутреннего сгорания, паровая и газовая турбины, реактивный двигатель.

Тепловые двигатели, особенно паровые и газовые турбины, являются основными агрегатами энергетических установок, вырабатывающих электрическую энергию и теплоту для потребителей. Газовые турбины и поршневые двигатели внутреннего сгорания - являются основными силовыми установками всех транспортных средств (корабли, тепловозы, автомобили).

Они же (в основном двигатели внутреннего сгорания) служат приводными двигателями в системах аварийного автономного электроснабжения специальных объектов: больниц, телефонных и радиостанций и др. Особую роль играют поршневые расширительные машины и турбодетандеры. В них организуется адиабатное расширение газа, сопровождающееся значительным его захолаживанием, и этот эффект широко используется в холодильной технике.

Исторический обзор развития тепловых машин приведен в литературе: [5] стр. 8-17, [9] стр. 4-14.

Насос является устройством для напорного перемещения, всасывания или нагнетания в основном капельной жидкости в результате сообщения ей внешней потенциальной или кинетической энергии. Вентиляторы, воздуходувки и компрессоры - служат для сжатия и перемещения газов в каналах, для повышения давления в технологических системах. Обычно это вспомогательное оборудование, призванное обеспечить нормальное функционирование основного.

Краткий исторический обзор развития

нагнетателей (насосов, вентиляторов, компрессоров и т.д.) приведен в

литературе:

[1] стр. 8-11,

[2] стр. 5-7.

Область применения

Тепловые машины широко используют во всех отраслях деятельности человека. Наибольшее значение имеет использование тепловых двигателей на ТЭС, где они приводят в движение роторы генераторов электрического тока. Тепловые двигатели - паровые турбины - устанавливают также на всех АЭС для получения пара высокой температуры. На всех основных видах современного транспорта преимущественно используются тепловые двигатели: на автомобильном - поршневые двигатели внутреннего сгорания; на водном - ДВС и паровые турбины; на железнодорожном - тепловозы с дизельными установками; в авиации - поршневые, турбореактивные и реактивные двигатели.

Нагнетатели различных типов находят широкое применение в системах вентиляции и кондиционирования воздуха гражданских, общественных и промышленных зданий, в системах теплогазо и водоснабжения, в различных теплоэнергетических установках, в химической, добывающей, машиностроительной и других отраслях народного хозяйства.

Наибольшее применение получили центробежные нагнетатели: в системах теплоснабжения применяют для подачи сетевой воды, в теплоэнергетических установках - применяют для питания котлоагрегатов, а также для подачи конденсата в системе регенеративного подогрева питательной воды и циркуляционной воды в конденсаторы турбин и т.д.

Центробежные компрессоры являются основным видом компрессорных машин в химическом и металлургическом производствах. Эти машины получают распространение в системах магистрального газоснабжения.

Компрессоры используются практически во всех отраслях народного хозяйства. Сжатый воздух как энергоноситель применяется в различных пневматических устройствах на машиностроительных и метало-обрабатывающих заводах, в горно-добывающей и нефтяной промышленности, при производстве строительных и ремонтных работ.

Струйные нагнетатели получили широкое применение во многих отраслях народного хозяйства: в промышленной теплоэнергетике; в теплофикационных установках - в качестве элеваторов на вводах теплосети в здание; в системах вентиляции цехов химических предприятий, взрыво-пожароопасных помещений - в качестве эжекторов в вытяжных установках; в холодильных установках и для питания паровых котлов в передвижных паросиловых установках - в качестве инжекторов; в установках пневмо- и гидротранспорта, водоснабжения и др. Струйные насосы используют для удаления воздуха из конденсаторов паровых турбин и в абонентских теплофикационных вводах в качестве смесителей прямой и обратной воды.

Насосами называют машины, предназначенные для перемещения жидкостей и сообщения им энергии. Работающий насос превращает механическую энергию, подводимую от двигателя, в потенциальную, кинетическую и тепловую энергию потока жидкости.Устройство, состоящее из насоса, двигателя, соединительной муфты, измерительных приборов – называется насосным агрегатом.

Вентиляторами называют машины, перемещающие газовые среды при степени повышения давления до 1,15.

Компрессоры — машины с искусственным, обычно водяным, охлаждением, дающие степень повышения давления газа более 1,15.

Нагнетатели - машины, работающие со степенью повышения давления газа более 1,15, но без искусственного охлаждения.

Лекция 2

Машины для подачи жидкостей и газов. Классификация машин (объемные, динамические, струйные). Основные параметры машин для подачи жидкостей и газов.

Классификация нагнетателей (лит. [1] стр. 12, [2] стр. 27-40)

|

Нагнетатели |

||||||||||

|

Нагнетатели для жидкостей (насосы) |

Нагнетатели для газов (вентиляторы, компрессоры, эжекторы) |

|||||||||

|

Объемные |

Динамические |

Динамические |

Объемные |

|||||||

|

возвратно-поступательного действия (поршневые, диафрагменные (плунжерные) |

Роторные (шестеренчатые (зубчатые), винтовые, пластинчатые) |

лопастные (центробежные и осевые) |

вихревые |

дисковые |

лопастные (Центробежные и осевые |

вихревые |

дисковые |

Струйные (эжекторы, гидроэлеваторы) |

возвратно-поступательного действия |

роторные |

В нагнетателях объемного типа определенный объем перекачиваемой жидкости (газа) отсекается и перемещается от входного патрубка к напорному, при этом жидкости (газу) сообщается дополнительная энергия в виде давления.

В нагнетателях динамического типа приращение энергии происходит в результате взаимодействия потока жидкости или газа с вращающимся рабочим органом.

В нагнетателях струйного типа приращение энергии происходит посредством обмена энергией двух сред с различными давлениями (конструкции аппарата - сопло Лаваля). В результате снижения давления и увеличения объема среды в (горле аппарата) происходит ускорения потока и создания вакуума.

Основные параметры нагнетателей (лит. [1] стр. 21-25, [10] стр. 5-11).

1) Подача

Количество жидкости или газа, подаваемого в единицу

времени, называется подачей. Различают подачу объемную (Q, м3/с) и массовую

(G, кг/с). Объемная и массовая

подачи связаны между собой соотношением

![]() кг/с,

(2.1)

кг/с,

(2.1)

где r - плотность жидкости или газа, кг/м3.

Подачу нагнетателя можно рассчитать, измерив разность давления на различных сужающих устройствах, установленных в трубопроводе после нагнетателя: диафрагме, сопле Вентури, трубе Вентури

![]() м3/с,

(2.2)

м3/с,

(2.2)

где с - коэффициент, характеризующий сужающее устройство;

Dh - перепад давления на сужающем устройстве, который показывает дифференциальный манометр.

2) Напор

Напор нагнетателя представляет собой понятие энергетическое: работа, совершаемая рабочим органом нагнетателя, расходуется на изменение кинетической и потенциальной энергии потока перед и после нагнетателя, на преодоление поверхностных сил сопротивления и работу сил давления. Работа, совершаемая рабочим органом нагнетателя, равна

![]() Дж,

(2.3)

Дж,

(2.3)

где НТ - работа рабочего органа, осуществляемая над единицей веса жидкости (или газа), м;

gQt - количество жидкости (или газа), прошедшее через нагнетатель за время t, кг.

Эта работа затрачивается на:

1 работу по преодолению сил давления

![]() Дж, (2.4)

Дж, (2.4)

2 работу сил трения

![]() Дж,

(2.5)

Дж,

(2.5)

3 изменение кинетической энергии потока жидкости в нагнетателе (между входом и выходом)

![]() Дж, (2.6)

Дж, (2.6)

4 изменение потенциальной энергии жидкости, прошедшей через нагнетатель

![]() Дж, (2.7)

Дж, (2.7)

где w - площадь поперечного сечения потока, м2;

с – скорость движения потока, м/с;

(р1 – р2) – разность давления на входе и выходе нагнетателя, н/м2;

Q – объемный расход жидкости через нагнетатель, м3/с;

g – удельный вес жидкости, н/м3;

hW – работа, совершаемая силами трения в потоке, отнесенная к единице веса перемещаемой жидкости (потери напора), м;

m – масса перемещаемой жидкости, кг;

r – плотность жидкости, кг/м3;

z1, z2 – возвышение сечений 1 и 2 потока, м (см. рисунок 2.1).

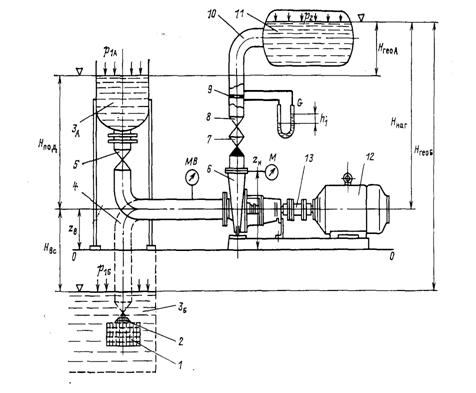

1- сетка, 2,7 –

обратный клапан на всасывающем и нагнетательном трубопроводе, 3,11 – приемный и

напорный резервуар, 4,10 – подводящий и напорный трубопровод,

5,8 – задвижка, 6 – насос, 9 – диафрагма расходомера, 12 – привод

электродвигателя,

13 – муфта, МВ – мановакуумметр на всасывании, М – манометр на нагнетании,

G – расходомер.

Рисунок 2.1 – Схема насосной установки

Закон сохранения энергии для потока жидкости

(2.8)

(2.8)

Обозначая разность НТ - hw = H, выражение (2.8) примет вид

м, (2.9)

м, (2.9)

где Н - называется напором насоса и представляет собой энергию, сообщенную единице веса жидкости, прошедшей через насос.

Для вентилятора или дымососа работу, совершаемую рабочим органом, обычно относят к объему газа, прошедшего через нагнетатель

. (2.10)

. (2.10)

3) Давление

Давление нагнетателя (см. рисунок 2.1) определяется по формуле

, (2.11)

, (2.11)

где рн и рв- соответственно давления на выходе и на входе в насос (давления нагнетания и всасывания);

сн и св - средние скорости жидкости на выходе и входе в насос;

zн и zв - высоты центров тяжести сечений на выходе и входе в насос.

Физическая сущность напора в соответствии с основными положениями гидромеханики: если к всасывающему патрубку насоса, подключить трубку полного напора, то уровень жидкости в ней будет поднят на некоторую высоту над осью насоса. Эта высота, называемая в гидромеханике полным напором, определяется соотношением

,

(2.12)

,

(2.12)

аналогично полный напор в выходном (нагнетательном) патрубке

. (2.13)

. (2.13)

Напор насоса (см. рисунок 2.1) запишем как (2.13) – (2.12)

(2.14)

(2.14)

с учетом формулы (2.11) и тем, что обычно энергии

положения и кинетическая пренебрежительно малы по сравнению с энергией давления:

Н=Р/rg - поэтому напор насоса можно оценить по показаниям

манометров на его выходе и входе  .

(2.15)

.

(2.15)

Давление вентилятора представляет собой энергию, сообщенную единице объема газа, прошедшего через вентилятор, т.е. так как для газообразных сред g×z – величина значительно меньше остальных членов уравнения (2.10), то уравнение (2.10) можно переписать в виде

н/м2. (2.16)

н/м2. (2.16)

4) Мощность и КПД

Полезная мощность потока жидкости, выходящей из насоса, можно представить следующим образом

![]() Вт,

(2.17)

Вт,

(2.17)

а полезная мощность потока газа, выходящего из вентилятора

|

|

(2.18) |

Мощность нагнетателя (N) – это мощность, подводимая на вал нагнетателя от двигателя. Очевидно, что N>Nn из-за потерь мощности в самом нагнетателе.

|

Отношение

|

(2.19) |

- называется коэффициентом полезного действия нагнетателя (КПД).

|

Отсюда

|

(2.20)

|

КПД нагнетателя представляет собой произведение трех коэффициентов, характеризующих отдельные виды потерь в нагнетателе

|

|

(2.21) |

где hг ,hоб, hмех – гидравлический, объемный и механический КПД нагнетателя.

Энергетическая эффективность оценивается КПД установки

|

|

(2.22) |

где Nэл – мощность на клеммах электродвигателя, Вт.

5) Антикавитационный запас

Кавитация – это явление образования в жидкости небольших и практически пустых полостей (каверн), которые расширяются до больших размеров, а затем быстро разрушаются, производя резкий шум. Кавитация происходит в насосах, винтах, рабочих колесах (гидротурбинах).

В местах разрушения пузырьков значения давления могут достигать 10000 кгс/см2 и сопровождаться сильным шумом со сплошным спектром от нескольких через до тысяч килогерц.

Явление разрушения металла рабочих поверхностей насоса при кавитации называется питтингом.

Существует безразмерный параметр, по величине которого можно судить о возможности возникновения кавитации в данной точке потока

|

|

(2.23) |

где р – гидростатическое давление набегающего потока, Па;

рн – давление насыщенного пара, Па;

r - плотность жидкости, кг/м3;

v¥ - скорость жидкости на достаточном удалении от тела, м/с.

Необходимый избыток давления определяется давлением насыщенного

пара при температуре жидкости, перекачиваемой насосом, носит название кавитационного запаса и определяется зависимостью

|

|

(2.24) |

где Рп – давление насыщенного пара, Па.

6) Высота всасывания

Высота всасывания определяется внешним давлением,

действующим на свободную поверхность перекачиваемой жидкости. Если свободная

поверхность жидкости находится в открытом пространстве, то высота всасывания

определяется атмосферным давлением. Если жидкость поднимать с помощью поршня,

медленно двигающегося в трубе, один конец которой опущен в воду, то жидкость

должна двигаться за поршнем до тех пор, пока вес столба жидкости не

уравновесится атмосферным давлением.

При атмосферном давлении В, Па, высота столба воды должна быть

|

|

(2.25) |

При нормальных условиях высота Н равняется примерно 10 метрам. Однако на самом деле высота столба воды будет меньше на величину, которая определяется давлением насыщенного пара воды при данной температуре. Чем выше температура воды, тем выше давление насыщенного пара, тем ниже высота подъема жидкости. На практике, в отличие от медленно поднимающегося поршня, подъем и перекачка жидкости происходит довольно быстро, и поэтому на высоту подъема будет влиять характеристика всасывающего трубопровода – потери на трение и потери на местных сопротивлениях. К этим потерям добавляются потери на увеличение кинетической энергии жидкости. Для защиты лопастей и стенок насоса от кавитационного разрушения необходимо еще ввести антикавитационный запас. Минимальный антикавитационный запас зависит от частоты вращения ротора п, производительности Q, стойкости к кавитационным явлениям с

|

|

(2.26)

|

С учетом антикавитационного запаса, допустимая высота всасывания

|

|

(2.27) |

где р0 – давление над свободной поверхностью жидкости, Па;

рп – давление насыщенных паров жидкости при данной t, Па;

![]() – потери давления на трение в подводящем

трубопроводе, м;

– потери давления на трение в подводящем

трубопроводе, м;

![]() – потери давления на местных

сопротивлениях в подводящем трубопроводе;

– потери давления на местных

сопротивлениях в подводящем трубопроводе;

![]() – потери, связанные с ускорением потока

от нулевой скорости жидкости в резервуаре до скорости с1 на

входе в насос, м;

– потери, связанные с ускорением потока

от нулевой скорости жидкости в резервуаре до скорости с1 на

входе в насос, м;

DНк min – антикавитационный запас, м;

lт – длина всасывающей трубы, м;

dвн – внутренний диаметр всасывающей трубы, м.

7) Быстроходность

В зависимости от соотношения расхода, напора и скорости

вращения ротора изменяется форма проточной части нагнетателя. Для

характеристики формы рабочего колеса в соответствии с заданными параметрами

вводится критерий – коэффициент быстроходности нагнетателя (![]() ).

).

|

Для насосов |

(2. 28) |

Физический смысл этого критерия заключается в том, что ns – частота вращения эталонного (геометрически подобного данному) насоса, создающего напор 1 м при полезной мощности 0,736 кВт.

Для вентиляторов коэффициент быстроходности определяется как число оборотов вентилятора данного типа, который в режиме максимального КПД подает 1 м3/с газа, создавая условное давление 294,2 Па.

|

|

(2.29) |

где Н – напор, приведенный к r = 1,2 кг/м3.

Лекция 3

Нагнетатели объемного типа. Конструкции и принципы действия нагнетателей объемного типа. Основные параметры и характеристики нагнетателей.

Нагнетатели объемного типа подразделяются на две подгруппы: возвратно-поступательного действия (поршневые, диафрагменные, плунжерные) и роторные

(лит. [1] стр. 241-279, [2] стр. 226-285, [10] стр. 12-17).

1)

В возвратно-поступательных нагнетателях

(см. рисунок 3.1) перемещение жидкости достигается за счет осевого перемещения

поршня

(или диафрагмы, плунжера), в цилиндре нагнетателя.

Поршневые

нагнетатели делятся на: нагнетатели простого действия

Поршневые

нагнетатели делятся на: нагнетатели простого действия

(см. рисунок 3.1,а) и нагнетатели двойного действия (см. рисунок 3.2).

Подача поршневого насоса простого (одностороннего) действия, равна

![]() м3/с,

(3.1)

м3/с,

(3.1)

где D – внутренний диаметр цилиндра, м2;

S – ход поршня, м;

п – число двойных ходов поршня, 1/с;

п – число двойных ходов поршня, 1/с;

hо – объемный КПД насоса.

Подача насоса двустороннего действия

![]() м3/с, (3.2)

м3/с, (3.2)

где d – диаметр штока поршня, м.

Обычно КПД поршневых насосов равен 0,7¸0,97. Поршневые насосы целесообразно применять при сравнительно небольших подачах и высоких давлениях (50¸1000 ата), для перекачивания высоковязких, огне- и взрывоопасных жидкостей, а также при дозировании жидких сред.

2) В роторных нагнетателях один или несколько вращающихся роторов образует в корпусе нагнетателя полости, которые захватывают перекачиваемую жидкость (газ) и перемещают ее от входного патрубка к напорному. Роторные нагнетатели делятся на следующие подгруппы: шестеренчатые, пластинчатые, винтовые.

Схема шестеренчатого (зубчатого) насоса

показана на рисунке 3.3. Подача шестеренчатого насоса, состоящего из

двух одинаковых колес, определяется по формуле

Схема шестеренчатого (зубчатого) насоса

показана на рисунке 3.3. Подача шестеренчатого насоса, состоящего из

двух одинаковых колес, определяется по формуле

![]() , м3/с, (3.3)

, м3/с, (3.3)

где f – площадь поперечного сечения впадины между зубьями, м2;

l – длина зуба колеса, м;

z – количество зубьев на колесе;

n – частота вращения, 1/с;

hо – объемный кпд насоса.

Если зубчатые колеса разного диаметра,

![]() ,

м3/с. (3.4)

,

м3/с. (3.4)

Если передаточное число зубчатой пары e, а диаметры начальных окружностей D1 и D2, то уравнение (3.4) преобразуется к следующему виду

, м3/с. (3.5)

, м3/с. (3.5)

Пластинчатые (шиберные) насосы (см.

рисунок 3.4) применяют для перемещения чистых, не содержащих твёрдых примесей

жидкостей при умеренных производительностях и напорах. Производительность

насоса пластинчатого типа

Пластинчатые (шиберные) насосы (см.

рисунок 3.4) применяют для перемещения чистых, не содержащих твёрдых примесей

жидкостей при умеренных производительностях и напорах. Производительность

насоса пластинчатого типа

![]() м3/с, (3.6)

м3/с, (3.6)

где f – максимальная площадь между пластинами при прохождении пластин при максимально выдвинутом положении, м2;

l, – длина пластин, м;

z – количество пластин;

n – число оборотов ротора, 1/с;

hо – объемный КПД насоса.

Винтовые насосы

Винтовые насосы

Винтовые насосы могут быть исполь-зованы для перекачивания высоковязких жидкостей, топлив, нефтепродуктов и т.п.

Винтовые насосы применяют для малых величин подачи и высоких напоров (до 20 МПа, при Q= 1000 л/мин, n = 4000 об/мин).

Теоретическая подача, винтового насоса

![]() , м3/с, (3.7)

, м3/с, (3.7)

где n - частота вращения (£500 об/мин);

е – расстояние

эксцентриситета на которое смещены оси ротора и статора

(порядка 1-10 мм);

D – диаметр винта;

Т – длина шага обоймы, Т=2*t;

t – шаг винта.

Лекция 4

Нагнетатели динамического типа (лопастные, вихревые и дисковые).

Центробежные нагнетатели. Конструкции и принципы действия. Теоретические основы движения жидкости (газа) в центробежном нагнетателе. Основные параметры и характеристики нагнетателей.

Динамические нагнетатели подразделяются на три

основные группы: лопастные, вихревые и дисковые (лит.

[1] стр. 21-127,

[2] стр. 44-226,

[10] стр. 18-46).

Лопастные нагнетатели

(лит. [1] стр. 21-93, [2] стр. 44-87, [10] стр. 18-33, 41-46).

В лопастных нагнетателях перемещаемая среда получает приращение энергии за счет взаимодействия с вращающейся решеткой лопастей рабочего колеса. В рабочем колесе происходит приращение потенциальной и кинетической энергии потока. Лопастные нагнетатели делятся на два основных типа – центробежные и осевые.

Центробежные нагнетатели

Главной частью центробежного нагнетателя (см. рисунок 4.1, 4.2) является рабочее колесо с профилированными лопатками, посредством которого осуществляется передача энергии потоку от вала. В центробежном нагнетателе перемещаемая среда, двигаясь в осевом направлении через всасывающий коллектор (1) попадает на вращающееся рабочее колесо (2), изменяет направление своего движения к периферии колеса, закручивается в направлении вращения, поступает в спиральный кожух (3) и затем через выходной патрубок (4) выходит из нагнетателя. Рабочее колесо сидит на валу и приводится во вращение приводом.

1- всасывающий коллектор; 2 - рабочее колесо;

3 - спиральный кожух; 4 - выходной патрубок.

Рисунок 4.1 – Схема центробежного насоса

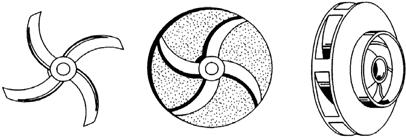

Рабочее колесо насоса может быть открытого, полузакрытого и закрытого типа. Конструкция колеса центробежного насоса зависит от коэффициента быстроходности ns. При увеличении коэффициента быстроходности увеличивается относительная ширина лопасти и уменьшается относительный наружный диаметр колеса (лит. [10] стр. 21-22).

Конструкции рабочих колес

открытое полузакрытое закрытое

1 и 2 - фасонные диски; 3 - профилированные лопатки; 0-0 - ось вала;

5 – осевое направление поступления жидкости в рабочее колесо.

Рисунок 4.2 – Схема и типы рабочих колес центробежного насоса

Центробежные вентиляторы изготовляются с односторонним или двухсторонним подводом воздуха. Вентилятор состоит из корпуса, ротора, направляющих и спрямляющих аппаратов, с присоединенными коллектором и входной коробкой. Конструктивные особенности вентиляторов обусловлены числом сторон всасывания и расположением рабочего колеса относительно подшипниковых опор, которые могут быть консольными и центральными.

1 – спиральный кожух;

2 – нагнетательный патрубок;

3 - лопатки; 4 – направляющий аппарат.

Рисунок 4.3 – Схема центробежного вентилятора

Теоретические основы движения жидкости (газа) в центробежном нагнетателе (лит. [1] стр. 31-42, [2] стр. 44-87, [10] стр. 23-34).

1) Напор центробежного нагнетателя

Основное уравнение центробежного нагнетателя впервые было получено в 1754 г. Л. Эйлером.

Жидкость подводится к рабочему колесу центробежного нагнетателя аксиально со скоростью c0. Далее в рабочем колесе направление струй жидкости изменяется от осевого до радиального, перпендикулярного оси вала. Рассмотрим течение струйки 1-2 перекачиваемой жидкости при ее движении в межлопастном пространстве рабочего колеса (см. рисунок 4.4). Обозначим окружную скорость, направленную по касательной к окружности через и, относительную скорость, направленную по касательной к профилю лопасти или струйки через w. Тогда геометрическая сумма и и w будет, равна абсолютной скорости с2, которая является диагональю параллелограмма, построенного по окружной и относительной скоростям. Угол между направлениями окружной и абсолютной скоростей обозначим через a, а угол между положительным направлением относительной скорости и отрицательным направлением окружающей скорости - через b. Индексом 1 обозначим величины, относящиеся к точке входа струйки жидкости в рабочее колесо (точка 1) на радиусе r1, а индексом 2 - величины, относящиеся к точке выхода струйки жидкости из рабочего колеса (точка 2) на радиусе r2. Для анализа энергетического баланса рабочего колеса рассмотрим треугольники скоростей, составленные для частиц жидкости при входе в рабочее колесо в точке 1 и при выходе из него в точке 2. В каналы рабочего колеса (т.е. в пространство между лопастями) жидкость поступает со скоростью c1 которая в каналах увеличивается и на выходе из колеса достигает значения c2.

Абсолютная скорость с – это скорость движения потока относительно неподвижного корпуса нагнетателя.

Перемещаясь по каналу рабочего колеса, частицы жидкости совершают сложное движение: вращательное - вместе с колесом с окружной скоростью u и поступательное — относительно поверхностей лопастей со скоростью w.

Относительная скорость w – это скорость движения потока относительно вращающегося рабочего колеса. Относительная скорость направлена по касательной к поверхности лопасти в данной точке, а окружная скорость u - по касательной к окружности, на которой лежит эта точка.

На выходе из рабочего колеса окружная скорость равна

u2=π*D2*n, (4.1)

где D2 - диаметр рабочего колеса, м;

n - частота вращения колеса, с-1.

Абсолютная скорость движения жидкости

с = w+u. (4.2)

Введем понятие о радиальной и окружной составляющих абсолютной скорости с. Радиальная составляющая абсолютной скорости (меридиональная скорость) равна

сr=с*sin a, (4.3)

где а - угол между абсолютной скоростью с и касательной к окружности в точке схода частицы жидкости с лопасти (или входа на нее).

Окружная составляющая абсолютной скорости

сu = с*cos a. (4.4)

Основное уравнение центробежного нагнетателя, позволяющее определить развиваемое им давление или напор, можно вывести, используя теорему об изменении моментов количества движения: изменение во времени главного момента количества движения системы материальных точек относительно некоторой оси равно сумме моментов всех сил, действующих на эту систему.

Применяя данную теорему к движению жидкости через рабочее колесо нагнетателя, допустим, что это движение установившееся, струйное, без гидравлических потерь. Рассмотрим изменение момента количества движения массы жидкости за 1 с. При этом масса участвующей в движении жидкости

m = r*Q, (4.5)

где r - плотность жидкости,

Q - подача насоса.

Момент количества движения относительно оси рабочего колеса во входном сечении при скорости движения в этом сечении с1:

M1=r * Q * С1 * r1. (4.6)

Момент количества движения на выходе из рабочего колеса:

M2=r * Q*С2 * r2, (4.7)

где r1 и r2 - расстояния от оси колеса до векторов входной и выходной скоростей соответственно.

Сумма моментов сил ![]() .

(4.8)

.

(4.8)

Из условия ![]() сумма моментов будет равна:

сумма моментов будет равна:

![]() .

(4.9)

.

(4.9)

В соответствии с рисунком 4.4 на массу жидкости, заполняющей межлопастные каналы рабочего колеса, действуют три группы внешних сил: силы тяжести, силы давления в расчетных сечениях (входа - выхода) и со стороны рабочего колеса и силы трения жидкости на обтекаемых поверхностях. Момент сил тяжести всегда равен нулю, так как плечо этих сил равно нулю (они проходят через ось вращения колеса). Момент сил давления в расчетных сечениях по этой же причине также равен нулю.

Поскольку силами трения пренебрегают, то и момент сил трения равен нулю. Следовательно, момент всех внешних сил относительно оси вращения колеса сводится к моменту Мк динамического воздействия рабочего колеса на протекающую через него жидкость, т. е.

![]() .

(4.10)

.

(4.10)

Мощность, передаваемая жидкости рабочим колесом равна

![]() .

(4.11)

.

(4.11)

С учетом выражений (4.10) и (4.11) уравнение (4.9) примет вид

. (4.12)

. (4.12)

Переносные скорости движения в рассматриваемых

сечениях на входе в колесо и выходе из него соответственно равны

![]() . Подставив их значения в уравнение (4.12) и разделив

обе его части на Q, получим

. Подставив их значения в уравнение (4.12) и разделив

обе его части на Q, получим

![]() . (4.13)

. (4.13)

Как известно из гидравлики, пьезометрический напор равен H=Р/r*g или Р =r*g*H. Подставив это значение в уравнение (4.13), получим

. (4.14)

. (4.14)

Зависимости (4.14) и (4.13) называются основными уравнениями лопастного нагнетателя. Из этого уравнения следует, что теоретический напор, создаваемый рабочим колесом центробежного насоса, не зависит от рода жидкости, которая перекачивается. Следовательно, при соответственно одинаковых значениях окружных и и абсолютных скоростей с, теоретический напор НТ будет численно одинаковым для воды, спирта, сахарных растворов различной концентрации и др.

Из того же уравнения видно, что теоретический напор

будет наибольшим, если а1=90°, т.е. при этих условиях

создаются наиболее благоприятные условия входа жидкости на лопасти. Если подставив

значение а1=90° в уравнение Эйлера (с учетом

![]() ), получим:

), получим:

. (4.15)

. (4.15)

Заметив, что ![]() из формулы

для НТ следует, что теоретический напор, создаваемый рабочим

колесом центробежного нагнетателя, будет наибольшим, если выходной угол

a2

будет наименьшим (a2=5¸16°).

из формулы

для НТ следует, что теоретический напор, создаваемый рабочим

колесом центробежного нагнетателя, будет наибольшим, если выходной угол

a2

будет наименьшим (a2=5¸16°).

Действительный напор, создаваемый колесом, меньше теоретического при бесконечном количестве лопастей, так как часть энергии, получаемой жидкостью в рабочем колесе, затрачивается на преодоление гидравлических сопротивлений в проточной части машины. Эти потери учитываются гидравлическим КПД.

Кроме того, при конечном количестве лопастей действительная картина течения в межлопаточном пространстве отличается от предполагаемого струйного течения при бесконечном количестве лопастей. Это учитывается введением поправочного коэффициента m на конечное количество лопастей:

![]() . (4.16)

. (4.16)

Гидравлический КПД современных центробежных нагнетателей лежит в пределах hг=0,80-0,96. Поправочный коэффициент m для ориентировочных расчетов можно принять m » 0,8.

2) Подача центробежного нагнетателя

Основой для подачи центробежного нагнетателя, т.е. количества жидкости (газа), протекающего через рабочее колесо в секунду, может служить известное уравнение расхода:

Q = F* υ. (4.17)

Для рассматриваемого случая (см. рисунок 4.5):

QT =(p *D2 – z* δ2)* b2* cm2 , (4.18)

где D2 - наружный диаметр колеса;

где D2 - наружный диаметр колеса;

z - количество лопаток;

δ2 - толщина лопатки по окружности диаметром D2;

b2 - ширина колеса на внешнем диаметре;

сm2 - скорость выхода жидкости из колеса в меридиональном направлении.

В уравнении (4.18) площадь живого сечения колеса на внешней окружности можно выразить:

F = λ* p * D2* b2, (4.19)

где λ – коэффициент стеснения потока жидкости, учитывающий площади, занимаемые концами лопаток (0,92-0,95).

С учетом того, что сm2=u2*sin α2 и u2=(p*D2*n)/60, после преобразований получим:

![]() .

(4.20)

.

(4.20)

Отсюда видно, что подача центробежного насоса пропорциональна квадрату внешнего диаметра колеса, ширине его, числу оборотов и коэффициенту ψ, зависящему от изменения углов α2 и β2.

Действительная подача Q несколько меньше QT:

Q = η0 * QT , (4.21)

где η0 - коэффициент утечки или объемный КПД, учитывающий щелевые потери жидкости через зазор между колесом и корпусом (0,92-0,98).

Таким образом, подачу насоса можно определить из выражения:

Q =0,164*l*y*hо*D22* b2* n. (4.22)

3) Степень реактивности

Способность рабочих лопастей создавать статический напор обычно характеризуют степенью реактивности рабочего колеса. Степень реактивности равна отношению теоретического статического напора к полному теоретическому напору, создаваемому лопастями рабочего колеса

|

|

(4.23) |

Пользуясь уравнениями зависимости теоретического напора от угла b2

|

|

(4.24) |

и формулой для статического напора

|

|

(4.25) |

|

получим

|

(4.26) |

Таким образом, степень реактивности характеризует конструктивный тип лопастей нагнетателя со стороны создаваемого ими статического напора.

Характеристики центробежных нагнетателей

(лит. [1] стр. 65-68, [2] стр. 81).

Характеристикой динамического нагнетателя называется графическая зависимость основных технических показателей – напора, мощности, КПД от подачи при постоянной скорости вращения рабочего колеса.

Теоретическую напорную

характеристику можно вывести следующим образом. При отсутствии входной

направляющей решетки с1и=0, a1=900 уравнение Эйлера (![]() ) принимает вид

) принимает вид

.

(4.27)

.

(4.27)

Из параллелограмма скоростей (рисунок 4.4)

|

|

(4.28) |

Во входном сечении рабочего колеса согласно уравнению неразрывности расход можно записать следующим образом:

|

|

(4.29) |

откуда радиальная скорость

|

|

(4.30) |

Подставляя это значение скорости в (4.28), а затем полученное выражение для скорости с2и – в уравнение (4.27), получим выражение для теоретического напора

|

|

(4.31)

|

Окружную скорость и2, выраженную через число оборотов рабочего колеса и его диаметр u2=p*D2*n, подставим в выражение для НТ, получим окончательно

|

|

(4.32) |

таким образом, уравнение (4.32) является линейной зависимостью напора от расхода. Для центробежного насоса с заданными геометрическими параметрами и постоянной скоростью вращения первый член в правой части равенства (4.32) и выражение перед Q – являются постоянными величинами.

При полностью закрытой

регулирующей задвижке (Q=0) напор определяется

первым членом в правой части равенства (4.32) и зависит только от диаметра

колеса и скорости его вращения.

При полностью закрытой

регулирующей задвижке (Q=0) напор определяется

первым членом в правой части равенства (4.32) и зависит только от диаметра

колеса и скорости его вращения.

Теоретическая зависимость мощности от расхода находится из (4.32):

![]() . (4.33)

. (4.33)

Действительные

характеристики отличаются от теоретических - за счёт потерь напора в проточной

части нагнетателя. При изменении расхода потери напора меняются вследствие

изменения сопротивления проточной части, пропорционального квадрату средней

скорости потока и по причине изменения направления скорости на входе в

межлопаточные канала.

Действительные

характеристики отличаются от теоретических - за счёт потерь напора в проточной

части нагнетателя. При изменении расхода потери напора меняются вследствие

изменения сопротивления проточной части, пропорционального квадрату средней

скорости потока и по причине изменения направления скорости на входе в

межлопаточные канала.

В результате характеристика действии-тельного напора располагается ниже, при

этом она может иметь две типичные формы в зависимости от угла b2 и конструкции проходной

части нагнетателя. При угле b2>400 харак-теристика обычно

имеет максимум и разделяется на ниспадающую и восходящую ветви. Наличие двух

ветвей приводит к неоднозначности напорной характеристики H=f(Q) в верхней части (см. рисунок

4.6 а). Если угол b2<400, то характеристика имеет

только одну ниспадающую ветвь

(см. рисунок 4.6 б).

Действительная характеристика мощности может быть получена из теоретической путем вычитания потерь для каждой данной подачи, при этом характер зависимости сохраняется: мощность возрастает с увеличением подачи. Характеристика КПД центробежного нагнетателя строится по следующей зависимости

![]() . (4.34)

. (4.34)

Лекция 5

Нагнетатели динамического типа. Осевые нагнетатели. Конструкции и принципы действия. Основные уравнения, характеризующие осевой нагнетатель. Вихревые и дисковые нагнетатели. Конструкции и принципы действия.

Осевые нагнетатели (лит. [1] стр. 233-247, [2] стр. 180-190).

В осевом нагнетателе поток движется в

направлении оси вращения и на выходе из рабочего колеса закручивается. Схема осевого вентилятора представлена на рисунке 5.1. Поток через коллектор 1 поступает во входной

направляющий аппарат 2, затем на рабочее колесо 3 и в выходной

направляющий аппарат 4. Колесо сидит на валу, вращающемся в подшипниках,

укрепленных на стойках. Колесо и направляющие аппараты заключены в кожух 5.

Втулка рабочего колеса имеет обтекатель 6.

В осевом нагнетателе поток движется в

направлении оси вращения и на выходе из рабочего колеса закручивается. Схема осевого вентилятора представлена на рисунке 5.1. Поток через коллектор 1 поступает во входной

направляющий аппарат 2, затем на рабочее колесо 3 и в выходной

направляющий аппарат 4. Колесо сидит на валу, вращающемся в подшипниках,

укрепленных на стойках. Колесо и направляющие аппараты заключены в кожух 5.

Втулка рабочего колеса имеет обтекатель 6.

Рабочее колесо служит для передачи энергии с вала потоку перемещаемой среды. Направляющий

аппарат состоит из венца неподвижных лопаток, расположенных перед входом в рабочее

колесо. Выходной направляющий аппарат служит для безударного принятия потока и

придания потоку осевого направления. Раскручивание потока приводит к повышению КПД

нагнетателя. Аналогичную конструкцию

имеет осевой насос (см. рисунок 5.2.).

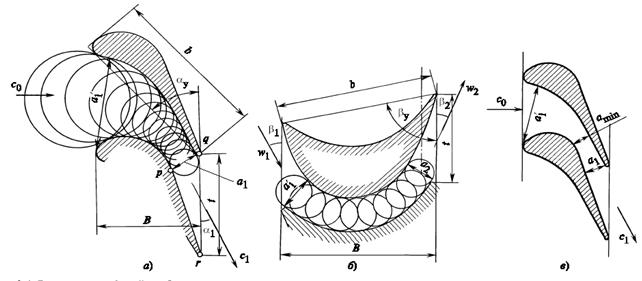

Основные уравнения, характеризующие осевой нагнетатель

Для вывода основных уравнений, описывающих работу

осевого нагнетателя, применяют теорию решёток профилей. Рассматривается плоская

решётка профилей, которая получается путем развертывания рабочего колеса.

На рисунке 5.3 показана развернутая на плоскость решётка профилей и

параллелограммы скоростей на решётке лопастей осевого нагнетателя.

Основными величинами,

характеризующими геометрию решётки

(см. рисунок 5.3) будут шаг лопастей, t; ширина

решётки – размер, параллельный оси вращения, В; длина хорды

сечения лопасти – b; лопастные углы на входе и

выходе, b1л и b2л; угол установки

лопасти – угол между хордой лопасти и осью решётки, bу. Относительным шагом решётки

называется отношение шага решётки к хорде ![]() . Обратная величина называется густотой

решётки.

. Обратная величина называется густотой

решётки.

1) Напор и мощность осевого нагнетателя

Теоретический напор,

создаваемый рабочим колесом осевого нагнетателя, может быть вычислен по

уравнению Эйлера: ![]() .

.

Вводя в это уравнение коэффициент расхода j=са/и, определяющий объёмный расход, приходящийся на единицу площади поперечного сечения решётки лопастей, найдем

|

|

(5.1) |

Теоретическое давление, создаваемое колесом, равно

|

|

(5.2) |

Действительное давление, создаваемое колесом, будет меньше на величину потерь энергии в решётке, что учитывается КПД решётки

|

|

(5.3) |

Величина КПД решётки лежит в пределах hр = 0,90 ¸ 0,94.

Действительное давление, создаваемое ступенью осевого нагнетателя

|

|

(5.4) |

где Dрдиф – повышение давления в диффузоре, Па;

SDр – потери давления в подводе и отводе, Па.

Учитывая эти потери, гидравлический КПД ступени можно записать

|

|

(5.5) |

Величина гидравлического КПД лежит в пределах hг = 0,75 ¸ 0,92.

Полный КПД ступени составляет h = hгhт = 0,70 ¸ 0,90.

Необходимая мощность на валу составляет

|

|

(5.6) |

2) Подача осевого нагнетателя

Теоретическая подача осевого нагнетателя

![]() , (5.7)

, (5.7)

где D – внешний диаметр рабочего колеса, м;

d – диаметр ступицы, м:

![]() - осевая

скорость,

- осевая

скорость,

где Кс – коэффициент скорости (0,55*ns), H – напор насоса.

Форма характеристики осевого нагнетателя определяется конструкцией и аэродинамическими свойствами. В отличие от центробежных нагнетателей характерис-тика напора осевого нагнетателя часто имеет седлообразную форму, которая объясняется снижением подъёмной силы лопастей при малых подачах и повышенных углах атаки (см. рисунок 5.4).

Вихревые

нагнетатели

Вихревые

нагнетатели

(лит. [1] стр. 391-398, [2] стр. 215).

В вихревых нагнетателях (в основном

вентиляторы) приращение энергии перекачиваемой среды происходит за счет

турбулентного обмена энергией основного потока в канале насоса и вторичного

потока в рабочем колесе. Схема вихревого

нагнетателя показана на рисунке 5.5. Нагнетатель имеет рабочее колесо с

небольшим числом лопаток, прикрепленных к заднему диску. Рабочее колесо

размещено в нише, в задней стенке спирального кожуха. При вращении колеса

возникает вихревое течение, в центральной и периферийной части которого

образуется перепад давления, который заставляет перетекать газ от центра к

периферии. Основная часть потока проходит через нагнетатель, минуя рабочее

колесо.

КПД нагнетателя не выше 60 %.

Область применения по подаче и давлению близка к объемным машинам.

Характеристики вихревых нагнетателей

1) Напор вихревого нагнетателя, можно подсчитать по формуле

, (5.9)

, (5.9)

где ![]() - коэффициент,

равный для колес закрытого типа 3,3-4,5;

- коэффициент,

равный для колес закрытого типа 3,3-4,5;

u - окружная скорость, равная π*Dn/60.

2) Подача вихревых нагнетателей составляет

Q =(f*C2u)/2, (5.10)

где f =(4пlr/z) - максимальная площадь поперечного сечения между лопатками, м2, (z - количество лопаток).

3) Полезная мощность вихревых нагнетателей составляет

N = (m*C22u) / 4, (5.11)

где m – масса жидкости, проходящей в 1с через межлопаточные каналы рабочего колеса;

C2u – среднее значение тангенциальной составляющей абсолютной скорости на выходе из межлопаточных каналов в отвод, м/с.

4) КПД вихревого нагнетателей определяется по формуле

![]() , (5.12)

, (5.12)

где Cо – средняя скорость потока в отводе, м/с.

Принимая во внимание наличие объемных потерь в уплотнениях канала ηO.K, потерь из-за утечек через уплотнение перемычки ηO, гидравлических потерь канала ηГ.К, а также потерь вихревого рабочего процесса ηР.П, получаем

ηГ.К* ηO* ηO.K* ηР.П = Q / u*S. (5.13)

Оптимальный режим при Q≈ 0,5*u*S, при этом если ηO*ηO.K*ηР.П=0,5, то ηmах<0,5 Þ вихревой рабочий процесс сопровождается большими потерями энергии, что обусловливает низкий КПД вихревого насоса.

Дисковый вентилятор

Дисковый вентилятор

(см. рисунок 5.6) относится к нагнетателям трения. Рабочее колесо представляет

собой пакет дисков, расположенных с небольшим зазором перпендикулярно оси

вращения колеса. Передача энергии от колеса потоку жидкости происходит в

результате сил трения в пограничном слое, образующемся на дисках. Отсутствие

срывных вихревых зон способствует устойчивой работе дисковых машин с малым

шумом.

КПД таких нагнетателей не превышает 40-45%. Область применения: пищевые

производства, там, где требуется подача небольшого количества жидкости (1-35 м3/ч),

при относительно большом напоре (9,5-90 м).

Лекция 6

Работа нагнетателей в сети. Характеристикой сети. Рабочая точка «нагнетатель – сеть». Совместная работа нагнетателей в сети. Методы регулирования подачи.

Работа нагнетателей в сети

(лит [1] стр. 101-109, [2] стр. 87-130, [10] стр. 35-40).

Нагнетатель и сеть трубопроводов образуют единую систему, характеризуемую равенством подачи нагнетателя и расхода в сети, равенством напора нагнетателя и сопротивления сети. Энергия нагнетателя, эквивалентная его напору, расходуется для подъема среды на высоту z2–z1, создания давления в системе р2–р1 и преодоления суммарных сопротивлений hм+hТ. Статический напор составляет

|

|

(6.1) |

и не зависит от расхода сети, а гидравлические потери в сети пропорциональны квадрату расхода hn = BQ2 (В - коэффициент сопротивления, включающий местные сопротивления и сопротивление трения, зависящего от материала труб, их новизны, диаметра и длины).

Характеристика сети будет выглядеть следующим образом

|

|

(6.2) |

Характеристикой сети

называется графическая зависимость напора, теряемого в сети от расхода сети.

Характеристикой сети

называется графическая зависимость напора, теряемого в сети от расхода сети.

Точка пересечения харак-теристики насоса с харак-теристикой сети определяет установившееся рабочее состояние системы "насос-сеть" и называется рабочей точкой системы.

Для известных характе-ристик насоса и сети может быть только одна рабочая точка, определяющая установившийся рабочий режим системы.

На рисунке 6.1 в координатах Q-H приведены характеристики сети и нагнетателя. Их пересечение: точка А – является рабочей точкой системы.

Совместная работа нагнетателей в сети

Параллельное включение нагнетателей

Если сеть работает по графику с переменным расходом, причем между Qmin и Qmax большая разница, то включение в сеть одного нагнетателя невыгодно. Такой нагнетатель должен давать подачу Qmax при пиковой нагрузке и иметь возможность глубокого регулирования при падении нагрузки в сети до минимального значения. Так как регулирование связано с потерями энергии, то такой нагнетатель будет работать с низким эксплуатационным КПД. Установка нескольких нагнетателей, включенных параллельно, существенно повышает энергетическую эффективность системы.

Общая характеристика

группы параллельно включенных нагнетателей получается путем сложения абсцисс

характеристик отдельных нагнетателей для постоянных ординат Нi=const.

Общая характеристика

группы параллельно включенных нагнетателей получается путем сложения абсцисс

характеристик отдельных нагнетателей для постоянных ординат Нi=const.

Точка пересечения общей характеристики с характеристикой системы А2 определяет рабочую точку (см. рисунок 6.2). КПД параллельно работающих нагнетателей

. (6.3)

. (6.3)

Насосы с разными напорными

характеристиками при параллельном включении следует выбирать так, чтобы рабочие

точки лежали в той области суммарной напорной характеристики, где обратное

движение потока исключается.

Насосы с разными напорными

характеристиками при параллельном включении следует выбирать так, чтобы рабочие

точки лежали в той области суммарной напорной характеристики, где обратное

движение потока исключается.

Последовательное соединение нагнетателей

При последовательном включе-нии напорный трубопровод нагнетателя подключается к всасывающему трубо-проводу последующего нагнетателя.

Последовательное соединение применяется для увеличения давления в системе при незначительном изменении подачи. Суммарная напорная характеристика строится путем суммирования ординат характеристик отдельных нагнетателей при Qi=const (см. рисунок 6.3).

КПД последовательно вклю-ченных нагнетателей с одинаковыми расходами (QI=QII) определяется выражением

. (6.4)

. (6.4)

Регулирование подачи нагнетателя

Основной задачей регулирования машины является подача в сеть расхода Q, м3/с, заданного определенным графиком. При этом, как показывают характеристики, все основные параметры машины Н, р, N и η изменяются.

К количественным способам регулирования нагнетателей относятся: дросселирование напорной или всасывающей сторон нагнетателя; перепуск (байпасирование); сброс части поднятого количества воды в нижний бьеф; впуск воздуха во всасывающую трубу насоса; изменение статической составляющей напора; комбинацией включения параллельно/последовательно работающих ступеней в многосекционных нагнетателях; применение баков-гидроаккумуляторов.

К качественным способам регулирования нагнетателей относятся: изменение частоты вращения рабочего колеса; изменение угла установки лопастей направляющего аппарата на входе (или выходе) в рабочее колесо нагнетателя; изменение ширины рабочего колеса; изменение степени открытия поперечного сечения каналов рабочего колеса; изменение угла установки лопастей рабочего колеса; обточка рабочего колеса.

К комбинированным способам регулирования насоса относятся: саморегулирование с перепуском; дросселирование с перепуском; дросселирование и изменение частоты вращения рабочего колеса; комбинация лопастного и водоструйного насосов.

1)

Дроссельное регулирование осуществляется дросселем,

расположенным на напорной линии насоса около него.

Дроссельное регулирование осуществляется дросселем,

расположенным на напорной линии насоса около него.

При полностью открытом

дросселе (см. рисунок 6.4) рабочая точка 1 находится на пересечении

кривых Нс1 и Н, при этом подача равна Q1. По мере закрытия дросселя происходит

увеличение сопротивления и уменьшение подачи. Рабочая точка перемещается вдоль

кривой Н влево.

При полностью открытом

дросселе (см. рисунок 6.4) рабочая точка 1 находится на пересечении

кривых Нс1 и Н, при этом подача равна Q1. По мере закрытия дросселя происходит

увеличение сопротивления и уменьшение подачи. Рабочая точка перемещается вдоль

кривой Н влево.

В какой-то момент КПД займет положение i, при этом расход станет Qi, мощность на валу изменится, напор возрастет и достигнет величины Hi=H'ci+hni, (hni – переменное сопротивление дросселя). КПД установки уменьшится и станет

. (6.5)

. (6.5)

Данный способ регули-рования неэкономичен, но ввиду своей простоты он широко применяется.

2) Байпасирование

2) Байпасирование

Требуемая подача

системы достигается перепуском из основной линии на всасывание части подачи нагнетателя.

При включении в сеть параллельно основной линии R1

добавочной линии R2 характеристика

системы будет R1+R2

и рабочая точка A1 сместится в

положение A2

Требуемая подача

системы достигается перепуском из основной линии на всасывание части подачи нагнетателя.

При включении в сеть параллельно основной линии R1

добавочной линии R2 характеристика

системы будет R1+R2

и рабочая точка A1 сместится в

положение A2

(см. рисунок 6.5).

Напор снизится с H1 до H2, а подача нагнетателя возрастет с Q1 до Q2, но уменьшение напора нагнетателя вызовет уменьшение расхода потока через основную линию с Q1 до требуемой Q'1 =Q2 - qб. Такой способ регулирование приемлем для нагнетателей с ns>250. Для центро-бежных нагнетателей с ns<250 регулирование перепуском вызывает увеличение потребляемой мощности и дополнительно нагружает двигатель.

3) Регулирование подачи

изменением частоты вращения рабочего колеса возможно только при

использовании приводных двигателей с регулируемой частотой вращения.

Регулирование

изменением частоты вращения насоса при постоянной частоте вращения двигателя

осуществляется включением между валом двигателя и валом насоса вариатора

скорости или гидромуфты.

3) Регулирование подачи

изменением частоты вращения рабочего колеса возможно только при

использовании приводных двигателей с регулируемой частотой вращения.

Регулирование

изменением частоты вращения насоса при постоянной частоте вращения двигателя

осуществляется включением между валом двигателя и валом насоса вариатора

скорости или гидромуфты.

При изменении частоты вращения ni напорные характеристики нагнетателя Н=f(Q) представляют собой конгруэнтные кривые и рабочая точка, перемещаясь по характерис-тике сети, даёт различные значения подачи Qpi (см. рисунок 6.6). Если характеристика системы имеет значительную составляющую Н'ст, то изменение режима работы нагнета-теля будет связано с дополнительными потерями за счет отклонения КПД от зоны максимальных значений. При изменении частоты вращения двигателя меняется КПД самого двигателя, зависящий также и от нагрузки.

Мощность нагнетателя

.

(6.6)

.

(6.6)

Частота вращения ni в точке Qi определяется из уравнения подобия

. (6.7)

. (6.7)

4) Регулирование входным направляющим аппаратом

Удельная энергия, передаваемая потоку, существенно зависит от условий входа потока на рабочие лопатки. Закручивание потока, поступающего в рабочее колесо, влияет на величину напора и при данной характеристике сети изменяет подачу нагнетателя. Подкрутку потока на входе можно изменить, применяя входной направляющий аппарат с поворотными лопастями (см. рисунок 6.7). При изменении угла поворота лопаток изменяется напорная характеристика нагнетателя. Если характеристика сети постоянна, рабочая точка будет перемещаться по ней из положения a1 в положения a2,a3, определяющие подачу Q2 и Q3 (см. рисунок 6.8). При этом потребляемые мощности будут N2, N3. Линия I-III показывает изменение мощности при регулировании подачи направляющим аппаратом.

Способ регулирования входным направляющим аппаратом обычно применяется для центробежных вентиляторов.

Лекция 7

Струйные аппараты. Конструкции и принципы действия. Основные параметры и характеристики.

Компрессоры. Типы компрессоров. Термодинамические основы работы компрессора. Характеристики компрессоров.

Струйные аппараты (лит. [1] стр. 403-407, [2] стр. 221-226, [4]).

Струйные аппараты широко применяются в энергетике, промышленности, коммунально-бытовом хозяйстве и т.д.

Принцип

действия цилиндри-ческого насадка:

при истечении жидкости через цилиндрический насадок (см. рисунок 7.1) в сжатом

сечении струи возникает вакуум Нвак=0,74*Н, где Н - напор

перед насадкой. Если сечение насадка соединить прозрачной трубкой с уровнем

жидкости, лежащей ниже оси насадка, то можно наглядно убедиться в наличии

высоты Нвак. Повышая напор Н, можно достигнуть такого подъема

жидкости в трубке, что жидкость, проходящая через насадок, будет захватывать

жидкость, поднимающуюся по трубке, и перемещать ее в направлении

движения Þ насадок становиться струйным насосом. Схема

струйного насоса показана на рисунке 7.2.

Принцип

действия цилиндри-ческого насадка:

при истечении жидкости через цилиндрический насадок (см. рисунок 7.1) в сжатом

сечении струи возникает вакуум Нвак=0,74*Н, где Н - напор

перед насадкой. Если сечение насадка соединить прозрачной трубкой с уровнем

жидкости, лежащей ниже оси насадка, то можно наглядно убедиться в наличии

высоты Нвак. Повышая напор Н, можно достигнуть такого подъема

жидкости в трубке, что жидкость, проходящая через насадок, будет захватывать

жидкость, поднимающуюся по трубке, и перемещать ее в направлении

движения Þ насадок становиться струйным насосом. Схема

струйного насоса показана на рисунке 7.2.

Принцип работы: насос подает рабочую воду под большим давлением по трубопроводу 3 к соплу 4. При выходе из сопла 4 потенциальная энергия преобразуется в кинетическую энергию выбрасываемой с большой скоростью струи. Кинетическая энергия струи в смесительной камере поглощается потоком всасываемой жидкости, обладающей малой скоростью. К концу цилиндрической горловины 6 перед диффузором 7 происходит полное смешение струи рабочей воды с потоком всасываемой воды и выравнивание скорости течения за счет снижения скорости рабочей воды и увеличения скорости всасываемой воды.

При

достаточном запасе энергии рабочей воды в конце смесительной камеры создается

избыточное давление, необходимое для дальнейшей транспортировки смешанного

потока воды по трубе 8 и ее подъема по трубе 9. Преобразованию

кинетической энергии смешанного потока в потенциальную энергию давления

способствует диффузор 7. Как установлено практикой эксплуатации водоструйных

насосов, гидравлические процессы, происходящие в водоструйных аппаратах,

связаны со значительными потерями энергии, поэтому КПД струйных аппаратов составляет

0,15-0,3.

При

достаточном запасе энергии рабочей воды в конце смесительной камеры создается

избыточное давление, необходимое для дальнейшей транспортировки смешанного

потока воды по трубе 8 и ее подъема по трубе 9. Преобразованию

кинетической энергии смешанного потока в потенциальную энергию давления

способствует диффузор 7. Как установлено практикой эксплуатации водоструйных

насосов, гидравлические процессы, происходящие в водоструйных аппаратах,

связаны со значительными потерями энергии, поэтому КПД струйных аппаратов составляет

0,15-0,3.

Процессы, характерные для всех типов струйных аппаратов, описываются тремя законами (см. рисунок 7.3):

1.

![]() Закон

сохранения энергии:

Закон

сохранения энергии:

(7.1)

![]() 2. Закон сохранения массы:

2. Закон сохранения массы:

(7.2)

3. Закон сохранения импульса:

3. Закон сохранения импульса:

(7.3)

Работу струйного аппарата со стороны развиваемого им давления оценивают отношением перепадов давления:

![]() , (7.4)

, (7.4)

где ![]() ,

, ![]() (см. рисунок 7.3).

(см. рисунок 7.3).

Подачу струйного аппарата принято характеризовать коэффициентом инжекции (или смешения):

![]() . (7.5)

. (7.5)

Рисунок 7.3 - Работа струйного аппарата

Уравнение количества движения для струйного аппарата имеет вид

![]() , (7.6)

, (7.6)

где С1, С2, С3 - скорости соответственно при выходе из сопла, при входе в камеру смешения и выходе из нее;

F3 - поперечное сечение горловины камеры смешения;

j12 и j13 – коэффициенты, учитывающие неравномерность полей скоростей.

Характеристики струйного аппарата

Рассмотрим схему установки водоструйного насоса (см. рисунок 7.4). Напор, создаваемый насосом рабочей воды перед соплом Н0, а также напор, создаваемый водоструйным насосом Н1, соответствуют уровням жидкости в резервуарах 1 и 111. Очевидно, что H=H2+H1 - полная высота подъема всасываемой воды, a h=H0-H1 - рабочий напор, затрачиваемый струйным аппаратом. Водоструйный насос поднимает количество всасываемой воды QBC на высоту Н2+Н1 Þ полезная мощность насоса определяется величиной

Nпол=QBC*r*g(H2+H1)=r*g*QBCH. (7.7)

При этом затрачиваемая мощность

Nзатр=Qраб*r*g(H0 -H1)= r*g*Qраб h. (7.8)

КПД струйного аппарата

.

(7.9)

.

(7.9)

Вследствие больших потерь на удар при смешивании потоков КПД этих аппаратов очень низок (не более 43,5 %).

В зависимости от состояния рабочей жидкости струйные аппараты называют:

- Эжекторами, если в сопло нагнетается газ.

- Инжекторами, если используется водяной пар.

- Элеваторами, если используется горячая вода.

- Гидроэлеваторами, если используется холодная вода.

Компрессоры (лит. [1] стр.296-388, [2] стр.190, 243, 278, [10] стр.18-33).

Компрессоры представляют собой машины для сжатия и перемещения газообразных агентов, например, воздуха, кислорода, водорода, природного газа и т. п. Компрессорные машины разделяют:

1) По принципу действия: объёмные (поршневые, мембранные, роторные, винтовые, ротационно-пластинчатые, жидкостно-кольцевые, с катящимся ротором, газодувки Рутс, спиральные); лопастные (осерадиальные, осевые и вихревые машины, турбокомпрессоры).

2) По достижимому конечному давлению: низкого давления (до 1 МПа); среднего давления (1-10 МПа); высокого давления (10-100 МПа); сверхвысокого давления (> 100 МПа).

3) По принципу эксплуатации: стационарные, передвижные, переносные, прицепные, самоходные, транспортные (авиационные, автомобильные, судовые, железнодорожные).

4) По применимости в рабочей среде: газовые; воздушные; циркуляционные; многоцелевые; многослужебные.

Принцип работы и термодинамические условия работы поршневого компрессора (литература [1] стр.298-308, 318-321, [2] стр.312-316).

Принцип действия поршневого компрессора (см. рисунок 7.6), основанный на изменении объема воздуха в цилиндре при движении поршня от верхней мертвой точки вниз к нижней мертвой точке, такой же, как и у поршневого насоса. Отличием является только то, что поршень насоса выталкивает жидкость в течение всего нагнетательного хода, а компрессор выталкивает воздух или газ лишь после того, как давление в цилиндре компрессора превысит давление в нагнетательной линии. Компрессорная установка (см. рисунок 7.6, общий вид) включает в себя: компрессор, привод, ресивер, систему управления (датчики, контрольные приборы и т.д.).

1 – корпус, 2 – поршень, 3 - привод компрессора, 4,5 - впускной и выпускной (нагнетательный) клапаны, 6 – воздушный фильтр, 7- ресивер (схема).

Рисунок 7.6 – Принципиальная схема и общий вид компрессорной установки

В одноступенчатом компрессоре (см. рисунок 7.6) всасывание и сжатие атмосферного воздуха происходят в одном цилиндре за два хода поршня.

При движении поршня вниз в

точке А (см рисунок 7.7) открывается всасывающий клапан и по линии А-В-С

происходит всасывание при постоянном давлении. При движении поршня вверх в

точке С закрывается всасывающий клапан и начинается процесс сжатия.

При движении поршня вниз в

точке А (см рисунок 7.7) открывается всасывающий клапан и по линии А-В-С

происходит всасывание при постоянном давлении. При движении поршня вверх в

точке С закрывается всасывающий клапан и начинается процесс сжатия.

В точке D открывается нагнета-тельный клапан и на участке D-F

поршень выталкивает воздух в главный резервуар при постоянном давлении.

Количественные характ-еристики

процесса сжатия: степень сжатия газа ![]() ; степень повышения давления

; степень повышения давления ![]() Þ

Þ ![]() .

.

Теоретическая работа в политропном процессе

![]() ,

(7.10)

,

(7.10)

где R - газовая постоянная, для воздуха R=287Дж/(кг×град).

![]() - показатель политропы.

- показатель политропы.

Действительная работа, израсходованная на сжатие 1 кг газа ![]() ,

(7.11)

,

(7.11)

где ![]() - электрическая мощность двигателя, Вт;

- электрическая мощность двигателя, Вт;

![]() – средняя массовая производительность

компрессора, кг/с.

– средняя массовая производительность

компрессора, кг/с.

Подача компрессора с одним цилиндром одинарного действия

Q = λ * VT * n, (7.12)

где VT - объем описываемый поршнем за ход в одну сторону;

n - число двойных ходов поршня в минуту.

λ=λО*λГ*λТ*λР - коэффициент подачи (коэффициенты: λО - объемный; λГ - герметичности; λТ - температурный; λР - давления).

Мощность привода компрессора

N = Nинд + Nм1 + Nм2 + Nвсп., (7.14)

где Nинд – индикаторная мощность сжатия;

Nм1 - мощность, затрачиваемая на механические потери в механизмах компрессора (опоры скольжения или качения и т.д.);

Nм2 - мощность, затрачиваемая на передачу от привода к компрессору;

Nвсп - мощность, затрачиваемая на привод вспомогательных устройств (например, насосов системы смазки).

Политропный, или «элементарный» КПД компрессора

. (7.15)

. (7.15)

Лекция 8

Тепловые двигатели. История развития тепловых двигателей. Область применения. Классификация тепловых двигателей. Паровая турбина. Основные уравнения, описывающие процессы преобразования энергии в турбине. Турбинные решетки.

Тепловой двигатель - двигатель, в котором тепловая энергия преобразуется в механическую работу.

История создания, развития и область применения тепловых машин представлена в литературе [5] стр.8-17, [9].

Классификация тепловых двигателей

Теплосиловые установки делятся на три основные группы:

- паросиловые установки, где сообщение теплоты рабочему телу происходит в отдельном агрегате - паровом котле (парогенераторе), а превращение теплоты в работу - в паровой турбине;

- газотурбинные установки (ГТУ) и реактивные двигатели, в которых процесс сжигания топлива также является составной частью рабочего процесса;

- двигатели внутреннего сгорания (ДВС), в которых процесс подвода теплоты (сжигания топлива) и процесс превращения ее в работу происходят внутри цилиндра двигателя.

Паросиловые установки

(лит. [6] стр. 32-133, [5] книга 1: стр. 17-27,

64-138, 172-181, 249-253, 291-321).

Турбинами (от латинского слова turbo — вихрь, вращение) называют тепловой двигатель, в котором кинетическая и потенциальная энергии потока рабочего тела преобразуется в механическую энергию вращения вала. Выходными параметрами турбины являются механическая мощность и определенное число оборотов (3000 или 1500 об/мин).

По принципу действия турбины делятся на: активные и реактивные.

Для стационарных паровых турбин для привода турбогенераторов можно выделить шесть типов:

- конденсационные без регулируемых отборов пара (тип К);

- конденсационные с двумя регулируемыми отборами пара: (производственным и теплофикационным (тип ПТ);

- конденсационные с производственным регулируемым отбором пара (тип П);

- конденсационные с теплофикационным регулируемым отбором пара (тип Т);

- противодавлением без регулируемых отборов пара (тип Р);

- противодавлением и с производственным регулируемым отбором пара (тип ПР).

Обозначения паровых турбин (по ГОСТ 3618-58)

На первом месте - буквы, обозначающие тип турбин.

Далее идет цифра - мощность в МВт.

Следующая цифра соответствует давлению свежего пара

(кгс/см2 или МПа).

Далее для турбин типа К и Т через тире - номер модели, а для турбин типа П, Р - через дробь - давление в промышленном отборе или же противодавление.

Для сверхмощных турбин АЭС последняя цифра через дробь обозначает число оборотов ротора в минуту - 3000 или 1500.

Устройство турбомашин

Устройство турбомашин

Турбина состоит из двух основных узлов: вращающаяся часть - ротор и неподвижная часть - корпус (статор).

К статору турбины относят: корпус, сопловые лопатки, направляющие лопатки, диафрагма, опорные и упорные подшипники, уплотнения, тепловая изоляция, выпускной патрубок.

К ротору турбины относят: рабочие лопатки, диск, вал, соединительная муфта.

Сопла, совместно с рабочими лопатка-ми, образуют проточную часть турбины (см. рисунок 8.1), в которой происходит преобразование энергии рабочего тела:

- в соплах потенциальная энергия пара превращается в кинетическую;

- на рабочих лопатках кинетическая энергия потока превращается в механичес-кую работу вращения вала турбины.

Основные уравнения, описывающие процессы преобразования энергии в турбине

1) Уравнение сохранения энергии

![]() , (8.1)

, (8.1)

где ![]() - перепад энтальпий,

- перепад энтальпий, ![]() ;

;

![]() - перепад температур, К;

- перепад температур, К;

![]() - разность энтропий

процесса,

- разность энтропий

процесса, ![]() ;

;

![]() - среднеинтегральная

температура, К.

- среднеинтегральная

температура, К.

2) Уравнение неразрывности. Для адиабатически изолированного канала и

неизоэнтропических процессов вдоль линии Фанно расход вещества ![]()

![]() , (8.2)

, (8.2)

где ![]() - площадь сечения

канала (сопла);

- площадь сечения

канала (сопла);

![]() – произвольная точка

на линии Фанно.

– произвольная точка

на линии Фанно.

3) Уравнение сохранения импульса

![]() . (8.3)

. (8.3)

4) Уравнение скорости звука

![]() , м/с, (8.4)

, м/с, (8.4)

где ![]() - звуковая скорость в

сопловой решетке;

- звуковая скорость в

сопловой решетке;

![]() - звуковая скорость в

рабочей решетке;

- звуковая скорость в

рабочей решетке;

![]() – показатель

политропы,

– показатель

политропы, ![]() ;

;

![]() - газовая постоянная (

- газовая постоянная (![]() =8314

=8314 ![]() );

);

![]() - молекулярный вес,

- молекулярный вес, ![]() ;

;

![]() - температура,

давление и удельный объем рабочего тела при критическом истечении;

- температура,

давление и удельный объем рабочего тела при критическом истечении;

![]() - изобарная и

изохорная теплоемкости,

- изобарная и

изохорная теплоемкости, ![]() .

.

Режимы течения характеризуются числом Маевского (Маха):

![]() или

или ![]() 1. (8.5)

1. (8.5)

5) Уравнение расхода рабочего тела через сопло

![]() , (8.6)

, (8.6)

где ![]() - коэффициент

расхода;

- коэффициент

расхода;

![]() - диаметр трубы;

- диаметр трубы;

![]() - диаметр щели;

- диаметр щели;

![]() - число Рейнольдса;

- число Рейнольдса;

![]() - коэффициент.

- коэффициент.

6) Уравнение скорости пара (газа)

Для канала, окруженного адиабатической изоляцией

![]() =

=![]() м/с,

(8.7)

м/с,

(8.7)

где ![]() - теоретическая

(идеальная, адиабатическая, изоэнтропическая) скорость истечения из сопла;

- теоретическая

(идеальная, адиабатическая, изоэнтропическая) скорость истечения из сопла;

![]() - или

- или

![]() - адиабатный теплоперепад,

- адиабатный теплоперепад, ![]() ;

;

![]() - фиктивная скорость;

- фиктивная скорость;

![]() - степень реакции

канала;

- степень реакции

канала;

![]() ;

; ![]() и

и ![]() - теплоперепад в сопловой

и рабочей решетке.

- теплоперепад в сопловой

и рабочей решетке.

7) Уравнение энтальпии рабочего тела

![]() , (8.8)

, (8.8)

где ![]() - термическая степень свободы;

- термическая степень свободы;

![]() - деформационная степень свободы;

- деформационная степень свободы;

![]() - скоростная степень свободы.

- скоростная степень свободы.

8) Уравнение расхода рабочего тела

Общее уравнение преобразования энергии в турбине типа К и Р без учета регенеративного отбора пара:

![]() ,

, ![]() , (8.9)

, (8.9)

где ![]() - электрическая

мощность на клеммах электрогенератора,

- электрическая

мощность на клеммах электрогенератора, ![]() ;

;

![]() - изоэнтропический

теплоперепад турбины,

- изоэнтропический

теплоперепад турбины, ![]() ;

;

![]() - энтальпия пара в

конденсаторе;

- энтальпия пара в

конденсаторе;

![]() - относительный

электрический КПД турбогенератора.

- относительный

электрический КПД турбогенератора.

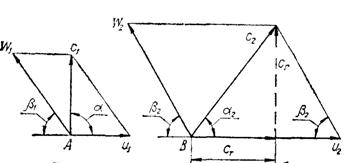

9) Уравнение Л. Эйлера. Окружное усилие равно

, (8.10)

, (8.10)

где ![]() - проекция относительных скоростей на ось

вращения;

- проекция относительных скоростей на ось

вращения;

![]() - проекция абсолютных скоростей на ось

вращения на входе и выходе из сопловой решетки;

- проекция абсолютных скоростей на ось

вращения на входе и выходе из сопловой решетки;

β1, β2 – углы входа и выхода при относительном движении;

![]() - то же при абсолютном движении потока.

- то же при абсолютном движении потока.