МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

Алматинский институт энергетики и связи

А.А.Кибарин

РЕЖИМЫ РАБОТЫ И ЭКСПЛУАТАЦИЯ КОТЕЛЬНЫХ

УСТАНОВОК

Учебное пособие

Алматы 2008

В учебном пособии представлены сведения об основах эксплуатации энергетических котлов, о режимах их работы, приведены пусковые операции и пусковые схемы прямоточных и барабанных котлов. Представлены сведения об основных процессах происходящих на внешней стороне поверхностей нагрева паровых котлов. Рассмотрены основные повреждения и аварии паровых котлов. Учебное пособие предназначено для студентов, обучающихся по специальности 050717 - Теплоэнергетика, всех форм обучения, выбравших специализацию – Тепловые электрические станции и Технология воды и топлива.

Введение

Котельная установка является одним из основных звеньев тепловой электрической станции (ТЭС), ее надежная и экономичная работа определяет общий характер работы станции в целом. Техническая эксплуатация котельных установок базируется на многолетнем опыте, обобщенном в ряде официальных документов. Оперативная деятельность обслуживающего персонала котельных агрегатов требует четкого знания конструкции оборудования, происходящих в нем технологических процессов и точного выполнения технологических и должностных инструкций.

Работа котельной установки складывается из ряда физических и химических процессов: горения топлива, теплообмена между продуктами сгорания и нагреваемой средой, различных внутрикотловых процессов. Эти процессы взаимосвязаны между собой и оказывают влияние на технические характеристики котельной установки: паропроизводительность, параметры пара, экономичность и надежность работы.

Работа котла никогда не протекает стабильно. Даже при равномерной нагрузке возможны колебания, приводящие к изменению характеристик пара (изменение характеристик топлива, изменение температуры питательной воды и т.д.), поэтому для поддержания постоянства рабочих параметров пара и экономичности необходимо непрерывно контролировать и корректировать работу котла.

Плановые изменения в режиме работы котлов, связанные с необходимостью покрытия графика электрической нагрузки, требуют широких пределов регулирования, а иногда и ввода из резерва или останова котла. При этом задача персонала заключается в поддержании паропроизводительности по заданному графику, нормальных параметров и чистоты пара, в обеспечении надежности работы, в экономичном ведении процессов, с минимальными энергетическими потерями.

В соответствии с этим в книге изложены основные вопросы эксплуатации мощных энергетических котлов, рассмотрены по возможности физические явления в процессах, происходящих при работе котельного оборудования. Общее построение книги соответствует программе курса «Режимы работы и эксплуатация котельных установок», читаемого автором в Алматинском институте энергетики и связи с 1996 г.

1 Эксплуатационные режимы работы котлов

1.1 Режимы работы котельных агрегатов

Работа на ТЭС связана с выполнением графика электрической нагрузки, который изменяется крайне неравномерно. Различают суточный, недельный и сезонный графики нагрузки. Базовым считается режим в основном на нагрузке, близкой к номинальной, хотя допускается изменение нагрузок и даже останов котельных агрегатов на нерабочие дни. Полупиковым считается режим, при котором котел останавливается в резерв в ночное время в будние дни и на все выходные дни. Пиковым считается режим, когда котельный агрегат работает только для покрытия максимальных нагрузок.

Так как график электрической нагрузки крайне неравномерен, котельный агрегат должен работать в широком диапазоне нагрузок, иметь высокие маневренные свойства. В понятие маневренности котельных агрегатов входят: показатели, определяющие диапазон рабочих нагрузок котлов; пуско-остановочные характеристики оборудования; его динамические свойства; характеристики внезапных сбросов (набросов) нагрузки.

Условия эксплуатации оборудования при различных его нагрузках характеризуются регулировочным диапазоном и диапазоном допустимых нагрузок.

Режим работы на любой из нагрузок с незначительными отклонениями параметров пара называют стационарным. Режимы, характеризующиеся изменениями нагрузки, а также отклонениями параметров пара в результате внутренних или внешних возмущений, называют нестационарными.

Внутренними называют возмущения режима вследствие изменения одного или нескольких входных параметров котла (расход или температура питательной воды, расход топлива или воздуха и т. п.). Соответственно внешними называют возмущения, связанные с изменением выходных условий (таких, как давление пара в общестанционном коллекторе, нагрузка турбогенератора, степень открытия пускосбросных устройств и т. п.). Важным показателем является способность котла к быстрому изменению нагрузки, которую часто называют приемистостью. В основном она определяется динамическими свойствами котла, т. е. его реакцией на возмущения режима.

Частые остановы и пуски сказываются отрицательно на надежности котла, так как происходит преждевременный износ отдельных его частей за счет кратковременных превышений допустимых напряжений в условиях резкопеременного температурного режима.

Задачей оперативного персонала является поддержание наиболее благоприятного режима работы котла при данных условиях, в соответствии с режимной картой, при составлении которой используются рекомендации завода-изготовителя, данные наладки котла, руководящие циркуляры вышестоящих организаций и накопленный опыт эксплуатации.

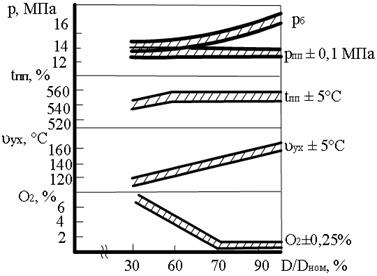

1.2 Режимные карты

Режимные карты представляют собой документ, выполненный либо в виде таблицы, либо в виде графиков (рисунок 1) с указанием параметров, которые должны выдерживаться для надежной и экономичной работы котла. Режимные карты составляют по результатам испытаний при оптимальных, наиболее экономичных и надежных режимах, определенных нагрузках, качестве топлива и сочетаниях основного и вспомогательного оборудования. В случае установки на станции однотипного оборудования для каждого конкретного последующего котла испытания проводят в сокращенном объеме или не проводят (при этом используют режимную карту ранее испытанных котлов).

Время от времени режимные карты пересматривают и на основе дополнительных испытаний изменяют. Изменение режимной карты производится при переходе на новые виды (сорта) топлива, после проведения реконструкционных работ и капитальных ремонтов, а также с целью усовершенствования и повышения надежности оборудования и экономичности его работы.

В режимную карту входят:

· давление и температура острого и промежуточного пара, питательной воды;

· температура уходящих газов;

· количество и сочетание работающих мельниц, горелочных устройств, дутьевых вентиляторов и дымососов;

· состав продуктов сгорания (О2 или СО2);

· показатели надежности и экономичности работы поверхностей или элементов котла;

· расход воздуха на мельницы и их загрузка;

· температура среды и металла некоторых, наиболее опасных с точки зрения перегрева поверхностей нагрева;

· другие показатели, например характеризующие шлакование, загрязнение.

Кроме того, в режимной карте отражены:

· периодичность включения средств очистки поверхностей нагрева и особые условия работы оборудования котла (например, степень открытия регулирующих воздушных и газовых шиберов, открытие шиберов первичного и вторичного воздуха горелок);

· периодичность удаления шлака;

· условия работы линий рециркуляции газов и рабочей среды.

При сжигании мазута в режимные карты дополнительно вносят температуру предварительного подогрева, при которой обеспечивается его надежное транспортирование по трубопроводам и распыление в форсунках.

По параметрам, входящим в режимную карту, настраивают защиты и системы автоматического регулирования. Паровые котлы, вводимые после монтажа, подлежат первичной наладке, на основе которой составляются временные режимные указания, действующие до завершения режимно-наладочных испытаний и появления режимной карты.

1.3 Эксплуатационные показатели работы котлов

Основные показатели работы котельных установок могут быть разделены на технологические, определяющие функциональные зависимости рабочих процессов, экономические и режимные.

Основными показателями тепловой экономичности котельных установок за данный период времени являются КПД, удельный расход условного топлива на выработку пара, а также удельный расход электроэнергии и теплоты на собственные нужды котла. Различают КПД брутто, %,

и КПД нетто, %,

где

В - расход топлива, т/мес. или т/год;

![]() —теплота сгорания топлива, кДж/кг;

—теплота сгорания топлива, кДж/кг;

![]() —количество теплоты, переданной пару в

котле, МДж/мес. или МДж/год;

—количество теплоты, переданной пару в

котле, МДж/мес. или МДж/год;

qэ — количество теплоты топлива, затрачиваемой на потребляемую котлом электроэнергию и теплоту, МДж/мес или МДж/год; для котлов высокого давления, работающих на газе и мазуте, составляет 4 -5 %, а при работе на пылевидном топливе 5,5 - 8 %.

Коэффициент полезного действия котла определяется в основном его конструктивной характеристикой, режимом работы, видом топлива и качеством обслуживания. Для современных котлов средней и большой мощности, работающих на пылевидном топливе, hбр= 88 - 92 %, а при работе на газе и мазуте hбр = 90 - 94 %.

Удельный расход условного топлива на тонну выработанного пара данных параметров, т/т,

![]()

где D - количество выработанного пара, т/мес. или т/год.

Основными показателями режима работы котлов являются: годовой коэффициент рабочего времени и коэффициенты, характеризующие нагрузку котлов. Годовой коэффициент рабочего времени,

краб=tраб/8760

где tраб - число часов работы котла в году.

Полная продолжительность готовности агрегата к несению нагрузки, характеризуется коэффициентом готовности

кгот= (tраб+tрез)/8760

где tрез - продолжительность нахождения агрегата в резерве, ч.

Показателями, характеризующими режимы нагрузки котла, являются:

а) коэффициент использования тепловой мощности котлов, %,

ки=SD/(SDном×t)

где SD - фактическая выработка пара котлами, т/год;

SDном - номинальная производительность котлов, т/ч;

t - фактическое время работы котлов, ч;

б) число часов использования

установленной производительности котлов,

т. е. число непрерывной работы котлов при полной их производительности, при

которой могла бы быть получена годовая выработка пара, ч,

tном=SD/SDном .

Использование установленной производительности котлов определяется графиком нагрузки, резервной производительностью, надежностью установленного оборудования и т.д. Снижение экономичности работы при увеличении числа часов использования указывает на работу агрегатов с нагрузкой выше экономичной или ухудшение их состояния.

1.4 Организация управления котлами

Организацией управления называют структуру связей между объектом управления, обслуживающим персоналом и устройствами для контроля и управления объектом. Система управления котла должна обеспечивать его работу с заданными оптимальными технико-экономическими показателями. Решение этой задачи определяется уровнем совершенства оборудования котельной установки, а также квалификацией и опытом персонала.

Оперативная деятельность обслуживающего персонала котельного агрегата требует четкого знания конструкции оборудования, происходящих в нем технологических процессов и точного выполнения должностных и технологических инструкций.

Управление котельными установками применяется индивидуальное, групповое и централизованное. При индивидуальной системе управления каждый котел обслуживается дежурным с одним-двумя помощниками, которые выполняют все необходимые операции. Установка подачи в котел питательной воды, система топливоподачи и золоудаления имеют свой дежурный персонал. В котельных установках малой мощности обязанности этого персонала выполняют дежурные, обслуживающие котлы. При групповом и централизованном управлении дежурный и его помощники обслуживают группу или все котельные установки данного объекта. Для обслуживания котельных установок средней и большой мощности кроме дежурных имеются также обходчики, которые контролируют работу элементов оборудования на месте их установки. При эксплуатации котельных установок малой и средней мощности преимущественно применяют частичную централизацию, т. е. индивидуальную и групповую системы управления. При этом необходимые устройства и приборы сосредоточивают на щитах управления, которые размещают на уровне основной площадки обслуживания котлов, а также на щитах управления питательной установки, системы топливоподачи, золоудаления - на местах установки этого оборудования.

Развитие централизации управления на мощных электростанциях привело к обслуживанию всего оборудования блока котел - турбина, дежурным персоналом с одного щита управления и исключению цеховой структуры административного разделения электростанции.

В современных котельных установках система управления включает следующие технические устройства - подсистемы:

· информационную;

· сигнализации;

· дистанционного и автоматического управления;

· автоматического регулирования;

· технологической защиты и блокировок.

Информационная подсистема обеспечивает непрерывный сбор, обработку и представление информации о работе и состоянии оборудования и ходе технологического процесса, получение информации вспомогательного характера, необходимой для изучения установки, а также для составления технической отчетности и расчета показателей работы котла. Эта подсистема включает первичные и вторичные приборы и устройства для представления информации.

Подсистема сигнализации включает устройства, представляющие персоналу информацию о нарушениях в режиме технологического процесса или работы агрегатов при помощи светового или звукового сигналов. Сигнализация имеет функции привлечения внимания персонала к нарушению режимов работы агрегата или к аварийной ситуации и должна обеспечить понимание причины происходящего и исключить возможность ошибочных действий персонала. Технологическая сигнализация служит для предупреждения персонала о недопустимых отклонениях параметров; аварийная сигнализация дает представление о работе или останове механизмов.

Подсистема дистанционного и автоматического управления осуществляет дискретное воздействие на электрифицированные приводы механизмов и запорно-регулирующих органов. На современных котлах дистанционное управление достигает высокой степени централизации. Наиболее широко применяется индивидуальное дистанционное управление для каждого электропривода.

Подсистема автоматического регулирования является одной из важнейших частей системы управления, так как она создает основу для автоматизации процессов, происходящих в котельной установке, и является высшей ступенью системы управления. Автоматическое регулирование повышает экономичность и надежность работы котельной установки, повышает производительность и облегчает условия труда персонала. Автоматическое регулирование выполняет следующие основные функции: стабилизирует и поддерживает параметры на заданном уровне (например, уровень воды в барабане, температуру перегрева пара и т. п.); поддерживает соответствие между зависимыми величинами (например, соотношение топливо - воздух в процессе горения); изменяет регулируемую величину во времени по определенному закону (например, режим горения во время разогрева агрегата); поддерживает оптимальное значение регулируемой величины, так называемой функции оптимизации (например, режим процесса горения), функции автоматического регулирования выполняют регуляторы различного типа. Наиболее распространена электронная система регулирования.

Подсистема технологической защиты и блокировки применяется для защиты от повреждений и предупреждения аварий. Устройство защит действует при глубоких нарушениях технологического процесса или неисправностях оборудования, грозящих вызвать аварийную ситуацию. При этом автоматически осуществляются отключение отдельных неисправных элементов оборудования, снижение нагрузки или остановка агрегата. В качестве технических средств защиты используют обычные контрольно-измерительные приборы, имеющие контактную систему и работающие в комплекте с датчиками температуры, давления, расхода и т. п.

Степень оснащения рассмотренными подсистемами котельных установок определяется их назначением (производственные и отопительные котельные установки, котлы электростанций), мощностью и условиями работы. Общей тенденцией развития автоматизации котельных установок является переход от автоматизации отдельных процессов и операций к полной, комплексной их автоматизации, что особенно наглядно проявляется на мощных современных электростанциях.

1.5 Стационарные режимы эксплуатации котлов

В общем случае эксплуатация котла ведется в соответствии с режимной картой, в которой на основе испытаний заданы основные режимные показатели.

При постоянной нагрузке регулирование экономичности процесса горения заключается в поддержании оптимального коэффициента избытка воздуха в топке (О2т) и распределение воздуха по отдельным горелкам в соответствии с распределением топлива. Оптимальное значение aт определяют исходя из минимальных значений потерь.

В эксплуатационных условиях важно обеспечить поддержание температур стенок труб в зоне обогрева не выше допустимых величин, определяемых примененной маркой стали и параметрами среды.

На барабанном котле дополнительно должен поддерживаться в допустимых пределах уровень воды в барабане. Его повышение приводит к уносу капель котловой воды, вследствие чего не только ухудшается качество пара, но и образуются внутренние отложения в трубах пароперегревателя, приводящие к росту температур их стенок, а иногда и к пережогу.

Помимо текущего контроля температурного режима котла состояние металла труб поверхностей нагрева, коллекторов и паропроводов, работающих при температурах 450 °С и выше, контролируют периодически путем измерения геометрических размеров и выполнением металлографического анализа вырезанных образцов.

Важным направлением работы эксплуатационного персонала является организация режима с минимальной интенсивностью протекания низкотемпературной коррозии хвостовых поверхностей нагрева и газоходов.

Стационарные режимы при работе котла на различных нагрузках неодинаковы. Зависимость значения данного параметра среды или показателя режима работы от нагрузки называют его статической характеристикой.

1.6 Нестационарные процессы в котлах

По условиям эксплуатации часто приходится изменять режим работы парового котла, связанный с переходом от одной стационарной нагрузки к другой. В период перехода от одного режима к другому аккумулированная в металле и рабочей среде теплота и запаздывание регулирования вызывают кратковременное нарушение материального и энергетического балансов котла и соответственно происходит изменение параметров, характеризующих его работу.

Изменение тепловыделения в топке и нарушение энергетического баланса в переходный период приводят к изменению тепловосприятия всех поверхностей нагрева котла. При увеличении тепловыделения в топке повышается паропроизводительность котла. Температура перегрева пара может увеличиваться или уменьшаться в зависимости от соотношения конвективных и радиационных поверхностей нагрева пароперегревателя. При конвективном пароперегревателе увеличение нагрузки на 10 % повышает температуру пара на 5 – 10 °С.

При неизменной подаче питательной воды уровень воды в барабане изменяется вследствие вытеснения ее паром из труб испарительной поверхности нагрева. При повышении тепловосприятия поверхностей нагрева в первый момент уровень воды в барабане повышается, а затем начинает снижаться. Зависимость изменения параметров, характеризующих работу котла в переходный период при увеличении тепловыделения в топке, показана на рисунке 2.

В прямоточном котле нет фиксированных конструктивных

границ между экономайзерами, испарительными и пароперегревательными

поверхностями нагрева. При изменении количества подаваемой питательной воды или

тепловыделения в топке границы между отдельными элементами поверхности нагрева

перемещаются. Увеличение тепловой нагрузки на 10% повышает температуру пара на

100 °С. При неизменном тепловосприятии и увеличении подачи питательной воды

температура перегрева пара снижается. Уменьшение расхода воды на 10%

увеличивает температуру пара на 110 °С. Таким образом, в прямоточном котле

небольшое отклонение в переходный период тепловой нагрузки или расхода воды

приводит к значительному изменению температуры перегрева пара.

В прямоточном котле нет фиксированных конструктивных

границ между экономайзерами, испарительными и пароперегревательными

поверхностями нагрева. При изменении количества подаваемой питательной воды или

тепловыделения в топке границы между отдельными элементами поверхности нагрева

перемещаются. Увеличение тепловой нагрузки на 10% повышает температуру пара на

100 °С. При неизменном тепловосприятии и увеличении подачи питательной воды

температура перегрева пара снижается. Уменьшение расхода воды на 10%

увеличивает температуру пара на 110 °С. Таким образом, в прямоточном котле

небольшое отклонение в переходный период тепловой нагрузки или расхода воды

приводит к значительному изменению температуры перегрева пара.

Расход пара при изменении тепловой нагрузки остается постоянным или

изменяется соответственно с изменением расхода воды. Вследствие изменения

границ поверхностей нагрева изменяются масса среды, заполняющей трубы, и

соответственно массовый расход пара, который будет больше или меньше расхода

питательной воды в данный момент на значение изменения массы среды в трубах.

Характер изменения расхода пара при возмущении по каналу тепловой нагрузки

показан на рисунке 3.

Расход пара при изменении тепловой нагрузки остается постоянным или

изменяется соответственно с изменением расхода воды. Вследствие изменения

границ поверхностей нагрева изменяются масса среды, заполняющей трубы, и

соответственно массовый расход пара, который будет больше или меньше расхода

питательной воды в данный момент на значение изменения массы среды в трубах.

Характер изменения расхода пара при возмущении по каналу тепловой нагрузки

показан на рисунке 3.

В переходный период в барабанном и прямоточном котлах

изменяется теплота, аккумулированная в среде, заполняющей трубы, а также в

металле котла. Средой и металлом воспринимается или освобождается количество

тепла, определяемое по формуле

В переходный период в барабанном и прямоточном котлах

изменяется теплота, аккумулированная в среде, заполняющей трубы, а также в

металле котла. Средой и металлом воспринимается или освобождается количество

тепла, определяемое по формуле

Qак = S(Gмсм+ Gсрсср)q - S(Gмсм + Gсрсср)q0

где

Gм и Gcp — массы металла и среды до возмущения и после, кг;

см, сср - теплоемкости металла и среды до возмущения и после, кДж/(кг×К);

q, q0 - температуры металлa и среды до возмущения и после, К.

Одновременно изменяется и масса среды, заполняющая котел.

Количество теплоты и массы вещества котла называется аккумулирующей емкостью. Аккумулированная емкость среды зависит от ее объема и давления в котле. Большая аккумулированная теплота обеспечивает известную стабилизацию режима работы котла и снижает быстроту реакции на изменение внешней нагрузки. Но, с другой стороны, при любых неожиданных отказах оборудования позволяет в течение достаточного времени поддерживать режим работы, чтобы произвести необходимые переключения. Так, барабанный котел ТГМЕ-206 (блок 200 МВт) при погасании факела обеспечивает паропроизводительность, близкую к номинальной, в течение 50 с за счет допустимого (до 15%) снижения давления пара, а при переводе блока в режим собственных нужд (снятие внешней электрической нагрузки) - с небольшим расходом пара на турбину - поддерживает этот режим в течение 17-18 мин, достаточных для проверки причин ложного срабатывания автоматики. Прямоточный котел ПК-47 такой же мощности поддерживает режим собственных нужд при погасании факела в течение 4 мин.

В барабанных котлах аккумулированная емкость среды в 3 - 4 раза больше, чем в прямоточных.

2 Статические характеристики парового котла в нерасчетных режимах работы

При работе парового котла в режимах, отличных от расчетного, за счет различий тепловых характеристик отдельных его элементов происходит перераспределение тепловосприятий между радиационными и конвективными поверхностями нагрева. Это может привести к изменению параметров перегрева пара, температуры горячего воздуха, поступающего в топку, нагрева воды в экономайзере. Проанализируем изменения показателей работы котла при переходе от одного стабильного режима работы к другому. Характеристики, соответствующие любому стабильному режиму работы парового котла, называются статическими.

Тепловой режим топочной камеры при переходе на другую нагрузку изменяется не так заметно, как нагрузка, и определяется законами радиационного (лучистого) теплообмена, в котором определяющими являются адиабатная (максимальная) температура газов в ядре факела Jа и температура газов на выходе из топки J"т.

Адиабатная температура горения Jа, °С характеризует максимальную теоретическую температуру газов, когда все тепловыделение в топке Qт расходуется на нагрев газов

![]()

где (Vc)г - усредненная теплоемкость газов при адиабатной температуре, кДж/(кг·К).

Адиабатная температура Jа практически не зависит от нагрузки, поскольку определяется в расчете на 1 кг (м3) топлива и несколько уменьшается при снижении нагрузки лишь из-за незначительного изменения Qгв, которое составляет около 10% Qрн.

Температура на выходе из топки J"т определяется размером тепловоспринимающих поверхностей экранов топки Fэст и значением воспринятого теплового потока рабочей средой в топочных экранах qл.

Так, при изменении нагрузки Dn на 10 % температура газов на выходе из топки изменяется примерно на DJ"т = 0,025J"т (при обычной J"т=1150–1200 °С). В итоге средняя эффективная температура газов в топочной камере, зависящая в большой мере от Jа, изменяется незначительно. Средний воспринятый тепловой поток поверхностью топочного экрана изменяется с нагрузкой следующим образом

![]()

где индексы н и х относятся соответственно к номинальной и любой пониженной нагрузке;

![]() - относительная

нагрузка.

- относительная

нагрузка.

Расход рабочей среды в топочных экранах прямоточного

котла изменяется пропорционально нагрузке ![]() , поэтому теплоприращение рабочей среды в

экранах топки

, поэтому теплоприращение рабочей среды в

экранах топки

![]()

изменится при пониженной нагрузке в зависимости

![]()

Если принять снижение нагрузки, например, до 0,5DН, то значение

![]()

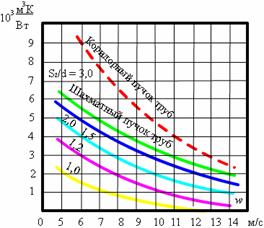

Таким образом, в радиационной поверхности при принудительном движении рабочей среды по мере снижения нагрузки имеет место повышение тепловосприятия (рисунок 4, а).

Рисунок 4 - Зависимость удельного тепловосприятия рабочей среды Dh в поверхностях нагрева от тепловой нагрузки котла: а - радиационные поверхности; б - конвективные поверхности; в - полурадиационные поверхности; 1 - равенство радиационной и конвективной составляющих теплообмена; 2 - превалирует конвективный теплообмен; 3 - превалирует радиационный теплообмен.

В барабанном паровом котле при снижении нагрузки увеличивается недогрев жидкости до кипения в нижних коллекторах экранов, что обеспечивает пропорциональное нагрузке уменьшение выхода насыщенного пара. Другой характер имеет эта зависимость в конвективных поверхностях нагрева. Основное уравнение конвективного теплообмена имеет вид

![]()

где

k - коэффициент теплопередачи в поверхности нагрева Fк;

Dt - температурный напор между греющей газовой средой и рабочей средой в трубах поверхности.

В конвективных поверхностях нагрева происходит одновременное снижение температурного напора за счет снижения температуры газов на входе в поверхность и коэффициента теплоотдачи за счет уменьшения скоростей газов в газоходах. В связи с этим тепловосприятие конвективной поверхности Qк заметно снижается, причем в большей мере, чем изменяется расход среды с нагрузкой. В результате этого приращение энтальпии рабочей среды в конвективной поверхности Dh = Qк/Dк уменьшается с понижением нагрузки (рисунок 4, б) и температура пара (воды, воздуха) на выходе из соответствующих поверхностей нагрева снижается.

В полурадиационных поверхностях нагрева на выходе из

топки (ширмовые поверхности перегревателя, разведенные ряды труб с повышенным

шагом) радиационный и конвективный теплообмен одинаково развиты, тогда

теплоприращение ![]() , и с

учетом изменения этих характеристик при снижении нагрузки полное

тепловосприятие рабочей среды Dhр-к постоянно или

мало в зависимости от превалирования одного вида теплообмена над другим

(рисунок 4, в).

, и с

учетом изменения этих характеристик при снижении нагрузки полное

тепловосприятие рабочей среды Dhр-к постоянно или

мало в зависимости от превалирования одного вида теплообмена над другим

(рисунок 4, в).

На основе различия тепловых характеристик поверхностей

парового котла при изменении нагрузки можно проследить, как будет изменяться

температура газового потока вдоль всего тракта котла при снижении нагрузки от

номинальной (рисунок 5).

На основе различия тепловых характеристик поверхностей

парового котла при изменении нагрузки можно проследить, как будет изменяться

температура газового потока вдоль всего тракта котла при снижении нагрузки от

номинальной (рисунок 5).

Наибольшее снижение температуры газов имеет место на выходе из топки DJ"т. В связи

с тем, что каждая из конвективных поверхностей в дальнейшем воспринимает меньше

теплоты, чем при номинальной нагрузке, наклон температурной характеристики

становится более пологим и температура газов на выходе из конвективной

поверхности приближается к температуре при номинальной нагрузке (рисунок 5,

кривая 2).

Наибольшее снижение температуры газов имеет место на выходе из топки DJ"т. В связи

с тем, что каждая из конвективных поверхностей в дальнейшем воспринимает меньше

теплоты, чем при номинальной нагрузке, наклон температурной характеристики

становится более пологим и температура газов на выходе из конвективной

поверхности приближается к температуре при номинальной нагрузке (рисунок 5,

кривая 2).

Происходит процесс постепенного выравнивания температур. В конечном итоге изменение температуры уходящих газов составит примерно 1/10 от изменения ее на выходе из топки, т.е. DJух = 0,1DJ"т. При этом увеличивается доля радиационного тепловосприятия и снижается доля тепловосприятия конвективных поверхностей котла. Рассмотрим зависимость от избытка воздуха и рециркуляции газов в топку. Увеличение избытка воздуха, подаваемого через горелки, имеет такое же воздействие на тепловой режим парового котла, как и рециркуляция в зону горения через горелки. При этом увеличивается объем газов в зоне горения при сохранении практически одинакового тепловыделения. В результате заметно снижается адиабатная (теоретическая) температура горения Jрца (рисунок 5, кривая 3), расчетная эффективная температура факела в топке, что приводит к снижению интенсивности лучистого теплообмена в топке и тепловосприятия экранов.

Поверхности нагрева горизонтального газохода мало изменяют свое тепловосприятие, так как лучистый теплообмен ослаблен, а конвективный за счет увеличения скоростей газов несколько растет. В итоге температура газов в поворотной камере оказывается выше исходной при номинальной нагрузке на DJ"пе. Это создает условия для заметного повышения тепловосприятия поверхностей, находящихся в верхней части конвективной шахты (промежуточный пароперегреватель), поскольку увеличивается как температурный напор, так и коэффициент теплоотдачи, особенно при использовании рециркуляции газов.

В дальнейшем каждая из последующих поверхностей по тракту газов также получает больше теплоты, а температура газов постепенно приближается к исходной, оставаясь, все же несколько большей. При этом потери теплоты с уходящими газами возрастают в случае рециркуляции газов только за счет некоторого повышения температуры Jрцух, а при повышении избытка воздуха в топке потери увеличиваются более существенно из-за роста, как температуры, так и объема уходящих газов.

Таким образом, увеличение избытка воздуха, введение рециркуляции газов в топку, так же как возрастание влажности сжигаемого топлива и шлакование топочных экранов, приводят к перераспределению тепловосприятия поверхностей нагрева парового котла. Во всех указанных случаях снижается доля радиационной передачи теплоты в топке и возрастает конвективное тепловосприятие. При этом температура уходящих газов, а также температуры горячего воздуха и воды после конвективного экономайзера несколько возрастут.

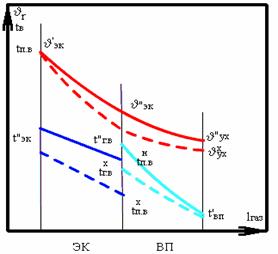

При работе блочной энергоустановки изменение (снижение) нагрузки приводит к перераспределению давлений в отборах турбины и соответствующему изменению (снижению) энтальпии и температуры питательной воды. Однако этот процесс в сочетании с характером изменения КПД парового котла (повышением его) не ведет к существенным отклонениям от нормального расчетного режима. Другое дело, когда происходит отключение подогревателей высокого давления и температура питательной воды резко снижается. Так, при работе блока СКД отключение этих подогревателей с целью повышения электрической мощности ведет к понижению температуры на входе в экономайзер с 260-270 °С до 160 °С. При сохранении той же температуры газов перед экономайзером возрастает температурный напор в поверхности и тепловосприятие экономайзера заметно повышается, а температура газов за ним снижается (рисунок 6).

При этом в последующей поверхности

воздухоподогревателя уменьшаются тепловосприятие и уровень tгв из-за

снижения температурного напора.

При этом в последующей поверхности

воздухоподогревателя уменьшаются тепловосприятие и уровень tгв из-за

снижения температурного напора.

В результате температура Jхух

все же окажется ниже исходной, что свидетельствует о некотором росте КПД котла.

Такое явление нельзя считать нормальным, так как отключение подогревателей

высокого давления сопровождается более заметным снижением КПД турбинной

установки и, следовательно, всего энергоблока в целом.

В результате температура Jхух

все же окажется ниже исходной, что свидетельствует о некотором росте КПД котла.

Такое явление нельзя считать нормальным, так как отключение подогревателей

высокого давления сопровождается более заметным снижением КПД турбинной

установки и, следовательно, всего энергоблока в целом.

Отключение подогревателей приводит к изменению теплового режима поверхностей котла. Снижение энтальпии питательной воды hпв при сохранении параметров (давления и температуры) перегретого пара и его энтальпии hпп ведет к росту удельного тепловосприятия 1 кг рабочей среды в котле Dhк = hпп – hпв и соответствующему увеличению расхода топлива на котел.

В случае аварийного отключения подогревателей без

необходимости повысить электрическую мощность работающей турбины одновременно с

понижением температуры tпв должно произойти снижение расхода

пара в голову турбины примерно на 17 %, что обеспечивается сохранением на том

же уровне расхода сжигаемого топлива. При этом в прямоточном котле нарушается

поддержание нормально установленного соотношения Bк/Gпв

из-за работы котла в нерасчетном режиме.

В процессе длительной эксплуатации могут изменяться характеристики твердого топлива и, соответственно, режим работы котла. При повышении зольности топлива снижаются его теплота сгорания, объемы продуктов сгорания и воздуха, расходуемого на горение топлива. При неизменном расходе топлива тепловыделение в топке уменьшится. Тепловосприятие радиационных поверхностей нагрева и температура на выходе из топки снижаются. Доля теплоты, передаваемой радиацией, увеличивается, а уменьшение объема продуктов сгорания и их температуры вызывает уменьшение конвективного тепловосприятия. Температура перегрева пара практически остается неизменной, так как одновременно уменьшаются тепловосприятие пароперегревателя и паропроизводительность котла. Подогрев воздуха несколько снижается. Температура уходящих газов понижается, и КПД брутто немного увеличивается.

Уменьшение общего тепловосприятия поверхностей нагрева приводит к снижению производительности котла, и для поддержания ее на прежнем уровне необходимо увеличить расход топлива. Увеличение расхода топлива при повышенной его зольности повышает излучение факела и может усилить шлакование топки. Увеличивается также интенсивность загрязнения конвективных поверхностей нагрева. Практически КПД котла понижается.

При увеличении влажности топлива теоретическая температура сгорания снижается, и при постоянном расходе топлива это вызывает заметное уменьшение температуры продуктов сгорания по всем газоходам. Однако объем газов увеличивается, поэтому потери теплоты с уходящими газами растут, КПД и производительность котла снижаются. При восстановлении производительности за счет увеличения расхода топлива потери теплоты с уходящими газами еще больше увеличиваются, и КПД уменьшается. Температура перегрева пара, а также температура нагрева воды в экономайзере и воздуха в воздухоподогревателе увеличиваются.

При одновременном изменении ряда условий работы против номинальных, режим котла подвергается различным воздействиям, влияния которых могут складываться или взаимно компенсироваться. При анализе совмещенных изменений режимов, в первую очередь, необходимо выяснить их влияние на температуру перегретого пара и КПД котла.

Одновременное понижение нагрузки и температуры питательной воды приводит к снижению температуры перегрева пара, но при значительном уменьшении температуры воды температура перегретого пара может даже несколько повыситься. На КПД котла оказывают влияние нагрузки котла, изменение же температуры питательной воды на нем практически не отражается.

При одновременном увеличении производительности и влажности топлива температура перегрева пара быстро возрастает. При снижении нагрузки и повышении влажности топлива температура перегретого пара может повыситься или снизиться в зависимости от степени отклонения этих параметров от их номинального значения. Коэффициент полезного действия котла может сохранить свое значение, повыситься или снизиться также в зависимости от относительного изменения параметров.

Статические характеристики обычно определяются путем проведения серий тепловых испытаний котлов при различных режимах работы. На основе статических характеристик строят режимную карту работы котла, которая используется эксплуатационным персоналом для оперативного контроля за его работой.

3 Рабочие диапазоны нагрузки котельных агрегатов ТЭС

Возрастающая с каждым годом неравномерность энергопотребления значительно усложняет условия эксплуатации паровых котлов и требует расширения пределов изменения нагрузки. Пределы изменения длительно допустимой максимальной и минимальной нагрузки котельного агрегата являются важнейшей маневренной характеристикой ТЭС и обычно оцениваются по коэффициенту регулирования, который для парового котла равен

Крег=(Dmax-Dmin)/Dmax=1-(Dmin/Dmax)

или по коэффициенту глубины (уровня) разгрузки

Ку=(Dmin/Dmax)×100

где D - паропроизводительность котла, т/ч.

Чем ближе Крег к единице, тем больше возможности котла для покрытия неравномерностей графика нагрузки, и, наоборот, чем меньше этот коэффициент, тем меньшее участие могут принимать агрегаты станции в регулировании графика нагрузки.

Глубина разгрузки энергоблоков ТЭС ограничивается, в основном, котлом, реже турбиной, а в некоторых случаях генератором.

Факторов, ограничивающих минимальную нагрузку парового котла, достаточно много, основными являются надежность гидравлического режима, устойчивость топочного процесса, поддержание нормальных параметров пара, надежность шлакоудаления.

Максимальная нагрузка парового котла, как правило, не должна превышать его номинальной производительности, однако, в ряде случаев, допускается кратковременная работа с нагрузкой больше номинальной.

3.1 Устойчивость гидравлического режима барабанных котлов

Нарушения гидродинамики в барабанных и прямоточных котлах носят различный характер и поэтому должны быть рассмотрены раздельно.

Барабанные котлы для блочных установок и для электростанций с поперечными паровыми связями выполняются для номинальных давлений 10 и 14 МПа с производительностью от 160 до 640 т/ч с топками для всех видов энергетического топлива - бурых и каменных углей, мазута, газа, торфа и сланцев.

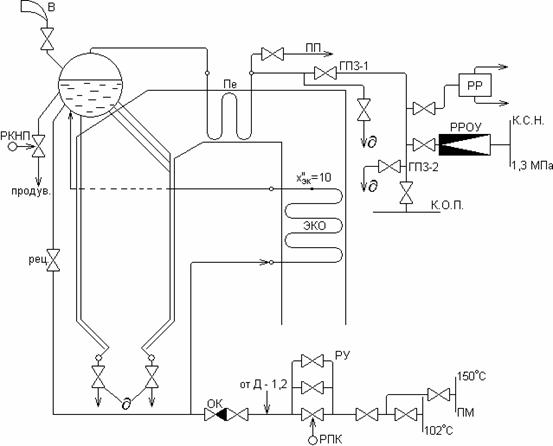

Нарушения естественной циркуляции в циркуляционном контуре барабанного котла (рисунок 7) проявляются в виде замедления, полного прекращения (застоя) или даже изменения направления (опрокидывания) движения рабочей среды в трубах контура. Во всех этих случаях ухудшается охлаждение металла труб, что вызывает опасное повышение его температуры.

Особенно опасен застой циркуляции, при котором в парогенерирующих

подъемных трубах происходит расслоение воды и пара, образуются паровые пробки и

резко ухудшается теплоотдача металла, что приводит к аварийному повышению

температуры труб и часто завершается их пережогом.

Особенно опасен застой циркуляции, при котором в парогенерирующих

подъемных трубах происходит расслоение воды и пара, образуются паровые пробки и

резко ухудшается теплоотдача металла, что приводит к аварийному повышению

температуры труб и часто завершается их пережогом.

Основной причиной таких нарушений гидравлического режима в контуре циркуляции барабанных котлов является понижение их нагрузки до некоторого критического значения. Всякое понижение производительности барабанного котла связано с необходимостью уменьшения форсировки топочного режима и понижением температуры топочных газов. При этом снижается обогрев подъемных труб циркуляционного контура и повышается точка закипания, что приводит к падению полезного напора циркуляции и ее ослаблению.

При достижении критической минимальной нагрузки

перемещение рабочей среды по контуру прекращается, кратность циркуляции

становится равной нулю и возникает застой циркуляции. Как показывает практика

эксплуатации, уже опасными являются режимы, при которых паросодержание в

подъемных трубах превышает

При достижении критической минимальной нагрузки

перемещение рабочей среды по контуру прекращается, кратность циркуляции

становится равной нулю и возникает застой циркуляции. Как показывает практика

эксплуатации, уже опасными являются режимы, при которых паросодержание в

подъемных трубах превышает

30-50 %, что соответствует кратностям циркуляции 3 - 2 при нормальной кратности

5 - 8 для котлов 14 МПа. Рекомендуется не уменьшать кратность циркуляции ниже 4.

Режимы с меньшей кратностью опасны потому, что возможен переход к пленочному

кипению, образование накипи в подъемных трубах (даже при нормальном водном

режиме), ухудшение теплоотдачи металла и, как результат, недопустимое повышение

температуры металла труб. Вследствие естественной неоднородности температурного

поля в топочной камере и усиления этой неоднородности с понижением нагрузки

котла обогрев отдельных экранов и даже труб в них будет неодинаков, и

минимальную допустимую нагрузку котла будет определять экран с наименьшим

обогревом труб. Как показали опыты для большинства барабанных котлов

минимальная нагрузка по условию надежности циркуляции составляет D = 0,3-0,45 Dном.

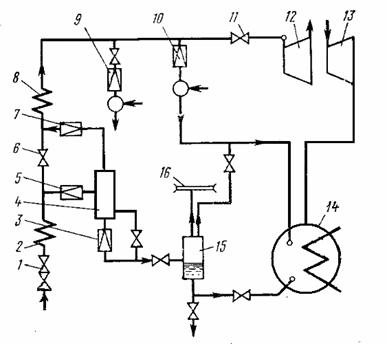

3.2 Гидравлический режим прямоточных котлов

Основными элементами прямоточного котла являются трубные панели, состоящие из многочисленных труб, присоединенных параллельно друг другу к входному и выходному коллекторам. Одним из главных условий надежности работы прямоточного котла является равномерность распределения рабочей среды между отдельными трубами панелей. Гидравлика системы панелей надежна тогда, когда расход воды (рабочей среды) Di в каждой параллельно включенной трубе равен среднему расходу Dcp.

Однако при понижении нагрузки котла и уменьшении расхода рабочей среды в трубах усиливается влияние неодинаковости гидравлических сопротивлений и, кроме того, возникает так называемый коллекторный эффект (изменение статического напора вдоль коллектора), поэтому гидравлическая неравномерность усиливается.

Вследствие неодинакового обогрева отдельных труб из-за тепловой разверки плотность рабочей среды в них становится также неодинаковой, и это сказывается на значении так называемого нивелирного напора (составляющей напора, определяемой массой столба воды в трубе), который уменьшается там, где обогрев больше среднего, и увеличивается там, где обогрев меньше. В результате разность статических напоров на концах труб, определяющая расход рабочей среды в них, становится еще больше, вследствие чего гидравлическая неравномерность в панели усиливается. При некоторых критических значениях нагрузки котла неравномерность обогрева различных труб панели может оказаться настолько значительной, что в наименее обогреваемых трубах нивелирный напор окажется больше разности давлений в коллекторе. В этом случае рабочая среда в наименее обогреваемых трубах начнет двигаться в обратную сторону, т. е. сверху вниз, и произойдет опрокидывание циркуляции рабочей среды. С некоторым запасом минимальная нагрузка прямоточных котлов по условиям гидравлики принимается равной 0,40 - 0,5 Dном в зависимости от конструкции котла и вида сжигаемого топлива.

3.3 Влияние пароперегревателя на глубину разгрузки котлов

Пароперегреватель является наиболее теплонапряженным

элементом парового котла. Общее тепловосприятие пароперегревательных

поверхностей возрастает с повышением номинальных параметров пара с 30 % у

котлов

14 МПа до 70 % у прямоточных котлов сверхкритического давления. В котлах с

рабочим давлением 10 МПа все пароперегревательные поверхности являются

конвективными, и он установлен в поворотной камере топки, в то время как у

котлов 14 МПа значительная часть пароперегревателя выполнена в виде

радиационных поверхностей, расположенных в верхней части топочной камеры. Еще

больше развиты радиационные поверхности в пароперегревателях котлов

сверхкритического давления.

При снижении нагрузки котлов уменьшается расход пара через пароперегреватель, а следовательно, массовая и линейная скорость пара. В результате этого температура перегрева пара на выходе из радиационного пароперегревателя повышается, так как лучистая энергия факела поглощается здесь меньшим количеством пара. В ширмовых пароперегревателях, включенных между радиационными и конвективными поверхностями, продолжается интенсивный теплообмен, лучистый, и конвективный, так что суммарное тепловосприятие ширм мало зависит от нагрузки. Поэтому дополнительный перегрев пара, возникший в радиационных панелях, сохранится и на выходе из ширм, причем температура его может значительно превышать расчетную температуру пара. Одновременно из-за снижения линейной скорости парового потока резко ухудшается теплоотдача металла. Совокупное действие обеих этих причин приводит при пониженной нагрузке котла к значительному возрастанию температуры металла труб пароперегревателя.

При тепловых нагрузках 300 кВт/м2, характерных для зоны расположения радиационных панелей, и при условии применения для труб пароперегревателя хромомолибденованадиевой стали 12Х1МФ с предельной допустимой рабочей температурой 575 °С, скорость пара должна быть не меньше 5 м/с. Эта скорость соответствует расходу пара примерно 0,5 Dном (рисунок 8) и, таким образом, минимальная нагрузка барабанного котла 14 МПа с комбинированным пароперегревателем по условиям надежности металла труб пароперегревателя составляет около 50 % паропроизводительности.

Необходимо отметить затруднения с поддержанием

температуры перегрева вторичного пара, возникающие при малых нагрузках котлов с

вторичным пароперегревателем, расположенным обычно в опускной (конвективной)

шахте. В некоторых случаях, именно вторичный пароперегреватель котла

ограничивает глубину его разгрузки.

Необходимо отметить затруднения с поддержанием

температуры перегрева вторичного пара, возникающие при малых нагрузках котлов с

вторичным пароперегревателем, расположенным обычно в опускной (конвективной)

шахте. В некоторых случаях, именно вторичный пароперегреватель котла

ограничивает глубину его разгрузки.

3.4 Устойчивость топочного процесса

Уменьшение нагрузки котла ведет к снижению устойчивости горения топлива в топочной камере, и при некотором критическом значении Dmin возникает пульсация факела, завершающаяся его срывом и погасанием. Это критическое значение и определяет минимальную нагрузку котла по условиям устойчивости факела.

Существуют две причины неустойчивости факела: неустойчивость подачи топлива при малых нагрузках и общее понижение температуры в топке.

При уменьшении нагрузки котла сначала уменьшают подачу топлива и воздуха через все включенные горелки (качественное регулирование). Это снижает турбулентность потока топливовоздушной смеси, замедляет распространение пламени и ослабляет интенсивность горения, что и приводит к общему понижению температуры в топке. Все это ведет к снижению стабильности факела, к возникновению пульсации и погасанию его при дальнейшем понижении нагрузки.

Этот процесс при малых расходах топлива ускоряется возникновением пульсаций подачи топлива через горелки. В топках с жидким шлакоудалением режим понижения расхода топлива приводит к понижению температуры ядра факела и в нижней части топки, что приводит к прекращению выхода жидкого шлака. Поэтому разгружение котла начиная с уровня (0,80 - 0,75) Dном производится количественным регулированием, т. е. отключением части горелок, что дает возможность повысить тепловую мощность оставшихся в работе горелок и поддержать необходимую для жидкого шлакоудаления температуру в нижней части топки. Все же и при этом способе регулирования удается снизить нагрузку лишь до (0,60 - 0,65) Dном.

Технические минимумы нагрузки котлов по условиям устойчивости процесса горения неодинаковы для различных типов котлов и составляют от 0,5 до 0,75 Dном, так как температура и длительность воспламенения, зависящие от влажности топлива и выхода летучих и характеризующие реакционную способность топлива, различны для разных топлив.

У мазутных котлов устойчивость факела практически не лимитирует минимальной нагрузки ввиду высокой реакционной способности мазута, однако, необходимо следить за распыливанием мазута при низких нагрузках, так как понижение его расхода сопровождается понижением давления и ухудшением распыливания. При сжигании газа устойчивость факела также не лимитирует минимальной нагрузки.

Расширение диапазона регулирования котлов, работающих на АШ и тощих углях с малым выходом летучих, достигается с помощью утепления топки в зоне расположения горелок. В случае необходимости возможно поддержание устойчивости горения на малых нагрузках путем подсвечивания факела мазутом. Как правило, на пылеугольных котлах устанавливают для этого растопочные мазутные горелки.

3.5 Шлакоудаление

Топки с сухим шлакоудалением через холодную воронку применяются для сжигания топлив с большим выходом летучих, тугоплавкой золой и высокой влажностью, снижающей температуру горения. К таким топливам относятся бурые и каменные угли (газовые и длиннопламенные), а также торф и сланцы. Для полного застывания шлака, выпадающего в нижнюю часть топочной камеры, температура в этой зоне должна быть достаточно низкой, не выше 1000—1150°С. Выполнение этого требования ограничивает технический минимум нагрузки котлов с сухим шлакоудалением до (0,45-0,50) Dном.

Топки с жидким шлакоудалением применяют для сжигания топлив с небольшой влажностью, умеренной температурой плавления зоны и незначительным выходом летучих. Наибольшее распространение жидкое шлакоудаление получило в котлах, сжигающих антрациты и тощие угли с выходом летучих соответственно до 4 и 7%. Для надежности жидкого шлакоудаления необходимо обеспечить высокую текучесть расплавленного шлака (динамическая вязкость в пределах 1—10 Па-с), для чего следует поддерживать в нижней части топки температуру не ниже 1250 °С. Это требование обусловливает минимальную нагрузку котельных агрегатов с жидким шлакоудалением на уровне (0,65—0,75) Dном. Заводы изготовители не рекомендуют понижать расчетную температуру даже на короткое время во избежание прекращения выхода жидкого шлака и накопления его в нижней части топки.

Необходимость повышения маневренности котельных агрегатов побудила эксплуатационные организации разработать способы достижения более глубокой разгрузки. При этом допускается кратковременное (на 6—8 ч) прекращение выхода жидкого шлака и накопление его на поду топки с последующим повышением температуры и расплавлением скопившегося шлака.

В некоторых случаях, электростанциям удавалось достигнуть понижения технического минимума, рекомендованного заводом-изготовителем, без перехода на сухое шлакоудаление путем проведения несложных реконструктивных работ на котле, улучшающих его маневренные характеристики.

Так, например, на одной из ТЭС в процессе эксплуатации

котлов были выявлены конструктивные недостатки, ухудшающие их маневренные

характеристики. На этой ТЭС установлены блоки по 300 МВт с котлами

ТПП-312А (Пп-950/255ж), рассчитанными на сжигание углей ГСШ. Каждый котел имеет

две пылесистемы и оснащен двумя дымососами рециркуляции дымовых газов для

понижения и выравнивания температуры газов перед ширмами. Транспортирующим и

сушильным агентом является смесь воздуха с горячими дымовыми газами. Газы

отбираются перед регенеративным воздухоподогревателем и подаются дымососами

рециркуляции в пылесистему. Топка котла с жидким шлакоудалением оборудована

восемью турбулентными пылеугольными горелками большой тепловой мощности,

расположенными встречно на фронтовой и задней стенках топки в один ярус.

Основным недостатком котла ТПП-312А является гидравлическая неустойчивость НРЧ и, как следствие, невозможность быстрой растопки котла при пуске его из горячего состояния из-за опасности нарушения гидравлики. Тепловая разверка между перепускными трубами НРЧ достигает 80 °С, задержка растопки - 1,5-2 ч. По этой же причине затруднено применением режима скользящего давления на частичных нагрузках блока. Другим недостатком котла является отсутствие перемычек между дымососами и дутьевыми вентиляторами, которые позволили бы переходить на работу с одним дымососом и одним вентилятором при сохранении в работе обоих регенеративных воздухоподогревателей.

Проведенные испытания показали, что устойчивой минимальной нагрузкой котла при полностью включенных тягодутьевых механизмах и работе обеих пылесистем является нагрузка 220 МВт (73 % Dном). Дальнейшее снижение нагрузки ведет к прекращению выхода жидкого шлака и переходу котла на режим сухого шлакоудаления с накоплением шлака на поду. После несложных реконструктивных работ в топочной камере и тягодутьевых устройствах удалось производить отключение одного дымососа и одного вентилятора и достичь нагрузки 150 МВт (50%) без перехода на скользящие параметры пара. Тщательная наладка работы пылесистем и горелок наряду с выполненной реконструкцией позволила стабилизировать топочный процесс без подсветки мазутом и обеспечить нагрузку 150 МВт (без перевода котла на режим сухого шлакоудаления) с выходом жидкого шлака нормальной консистенции.

3.6 Коррозия хвостовых поверхностей котельных агрегатов

При наличии в органическом составе топлива серы неизбежно присутствие в уходящих газах паров серной кислоты, которые образуются при взаимодействии паров чистой воды, свободного кислорода и оксидов серы -сернистого (SO2) и серного (SO3) ангидрида по схеме

S + O2 ® SO2

2SO2 + O2 ® SO3

SO3 + H2O ® H2SO4.

Температура конденсации паров серной кислоты (точка росы) зависит от их парциального давления в смеси сухих топочных газов и водяных паров. Это давление возрастает при уменьшении нагрузки котла, и с ним возрастает температура конденсации. Такой же, но более пологий характер имеет зависимость температуры уходящих газов от нагрузки котла. Конденсация паров серной кислоты происходит при соприкосновении их с металлом воздухоподогревателей в тех случаях, когда температура его оказывается ниже точки росы, а это имеет место при нагрузках котла, меньших (0,4 - 0,5) Dном.

При сжигании твердого топлива и твердом шлакоудалении в серный ангидрид переходит около 0,8 % всей серы топлива и интенсивность коррозии не столь велика. При жидком шлакоудалении серный ангидрид практически не образуется, и в таких котлах коррозия воздухоподогревателей невелика. Наиболее интенсивно проявляет себя коррозия воздухоподогревателей у котлов, работающих на сернистых мазутах, так как в этом случае возможно превращение в серный ангидрид до 7 % всей содержащейся в топливе серы. Поэтому при сжигании сернистых мазутов рекомендуется вести топочный процесс с наименьшими избытками воздуха (1,02—1,03), при которых серный ангидрид почти не образуется и тем самым сернокислотная коррозия сводится к минимуму. Также рекомендуется не уменьшать нагрузку мазутных котлов ниже 0,5 Dном.

Существуют также экономические границы нижнего предела нагрузки паровых котлов, определяемые резким возрастанием потерь и падением КПД при работе на пониженных нагрузках. Эти ограничения у большинства типов паровых котлов соответствуют приблизительно половинной нагрузке.

Например, при изменении нагрузки прямоточного котла ПК-39-2 (25 МПа, 950 т/ч), работающего на экибастузском угле, от номинальной до 0,5 Dном -температура уходящих газов повышается с 130 до 250°С, механические потери увеличиваются с 0,8 до 4-5 %, потери от химической неполноты горения - от 0,5 также до 4 - 5%, а КПД котла падает с 92 до 70-72%.

3.7 Максимальная нагрузка барабанных и прямоточных котлов

Повышение нагрузки барабанных и прямоточных котлов сверх номинальной потребует форсировки тяги и дутья, т. е. увеличения расхода воздуха и топочных газов, что приведет к перегрузке дутьевых вентиляторов и дымососов. При этом растут присосы и увеличивается гидравлическое сопротивление тракта котла, падает напор и производительность тягодутьевых установок, что, в конечном счете, ограничивает повышение нагрузки и даже приводит к необходимости ее понижения. Таким образом, режим тягодутьевых установок является одним из серьезных факторов, лимитирующих повышение нагрузки котельных агрегатов сверх номинальной.

Другим немаловажным фактором, ограничивающим возможности повышения нагрузки котлов, является абразивный золовой износ поверхностей нагрева, приводящий, как правило, к необходимости аварийного ремонта. Этот износ в котлах, сжигающих высокозольное твердое топливо, пропорционален кубу скорости топочных газов.

Эксплуатационная статистика показывает, что наибольшее число внеплановых аварийных остановок котлов приходится на период зимнего максимума, когда они работают в наиболее напряженных условиях с максимальной нагрузкой.

В котлах с твердым

шлакоудалением доля золы в уносе составляет

85 - 90 %, при жидком шлакоудалении - 70 – 80 %, в циклонных топках –

30 – 50 %. При твердом шлакоудалении частицы золы обладают очень большой

абразивностью, так как они не оплавлены и имеют острые края.

Экибастузский уголь является наиболее износоопасным из-за своей высокой зольности, превосходящей 40 % и из-за высокого коэффициента абразивности золы. Предельные допустимые скорости топочных газов в котлах, сжигающих такие угли, подсчитанные с учетом приемлемого срока службы металла труб поверхностей нагрева, находятся на низком уровне (6-7 м/с) и сильно ограничивают максимальную производительность котельного агрегата.

В котлах с жидким шлакоудалением и в котлах с циклонными топками абразивный износ хотя и существует, но его интенсивность намного меньше и этот фактор там почти не ограничивает предельной мощности.

Еще одним фактором, ограничивающим возможности повышения нагрузки котлов сверх расчетной, является шлакование поверхностей нагрева. Форсировка топочного процесса при попытках увеличения производительности котельного агрегата сверх номинальной часто приводит к повышению температуры топочных газов выше расчетной, т.е. к весьма вероятному превышению температуры плавления золы и интенсивному шлакованию поверхностей нагрева. Обычно процесс шлакования начинается в зоне максимального тепловыделения - в нижней радиационной части.

Существует понятие «бесшлаковочной» мощности котельного агрегата, т.е. такой производительности, при которой температурный режим в топке не вызывает шлакования поверхностей нагрева. При всяком изменении (по сравнению с расчетными) плавкостных характеристик золы топлива, поступающего на станцию, необходимо определять опытным путем «бесшлаковочную» мощность котлов станции с учетом этих изменений, а также с учетом образования эвтектических смесей, понижающих температуру плавления золы. Номинальная нагрузка котла должна быть, как правило, несколько ниже этой производительности и не превышать ее ни при каких условиях.

Серьезное ограничение максимальной производительности барабанных котлов обусловлено ухудшением сепарации влаги в барабане котла при повышенных нагрузках. При работе современных турбин предъявляются очень жесткие требования к влажности пара, которая не должна превышать 0,1 %. Объясняются эти требования недопустимостью твердых отложений в проточной части турбины, а также во всем пароводяном тракте энергоблока. Отложения образуются из растворенных в уносимой паром влаге летучих (углекислота) и нелетучих (соли натрия, кальция, кремния, ванадия) примесей. Отложения в пароперегревателях котла ухудшают теплообмен, понижают температуру перегрева пара и вызывают опасное повышение температуры труб. Отложения в запорной арматуре паропроводов и в регулирующих клапанах турбины приводит к появлению неплотности. Занос солями проточной части турбины снижает ее мощность и КПД.

Ограничения, вносимые в режим перегрузок барабанных котлов тягодутьевыми устройствами и топочным процессом, действительны и для прямоточных котлов. Дополнительное ограничение максимальной производительности у прямоточных котлов заключается в недопустимости перегрузки питательных насосов при повышении их мощности сверх номинальной. При возрастании скорости рабочей среды значительно увеличивается сопротивление трубной системы котла и падает напор питательных насосов. Возникающее из-за этого уменьшение перепада давлений в питательных клапанах может сильно затруднить регулирование питания котла. Таким образом, и для прямоточных котлов рекомендуется принимать максимальную производительность равной номинальной.

4 Подготовка котла к пуску

4.1 Общие положения

Пуск котла - наиболее сложный режим его работы с большим числом операций по управлению, которые должны проводиться в определенной последовательности и часто за минимальное время. В этих условиях требуются четкое распределение обязанностей между персоналом оперативной вахты, координация ее действий, высокая дисциплина.

Поэтому после монтажа, выхода из капитального или среднего ремонта пуск котла должен производится под руководством начальника цеха или его заместителя. Во всех остальных случаях котел пускается под руководством начальника смены или старшего машиниста.

После окончания монтажных работ котлоагрегат вводится в эксплуатацию только после приемки основного и котельно-вспомогательного оборудования в порядке, установленном действующими правилами с оформлением приемо-сдаточной документации.

Пуск котельных агрегатов является нестационарным режимом, при котором тепловое состояние всех элементов и узлов котла претерпевает максимальные изменения. К отличительным особенностям пусковых режимов относится возникновение температурных напряжений в тех элементах оборудования (барабаны котельных агрегатов, паропроводы), в которых они сведены к минимуму при рабочих стационарных режимах. Эти напряжения зависят от скорости изменения температуры (интенсивности подвода теплоты), что при значительной скорости прогрева оборудования в пусковых режимах может привести к появлению температурных напряжений, превосходящих предел прочности или текучести.

Это обстоятельство ограничивает темп прогрева и требует применения безопасных приемов повышения температуры и специальных устройств, для обеспечения надежного пуска котельного оборудования.

В то же время выполнение графика электрической нагрузки требует быстрого ввода резервного оборудования в работу и максимального сокращения длительности пускового периода, что может быть выполнено в основном за счет сокращения продолжительности прогрева. Кроме того, при любых пусках, следует стремиться к сокращению до минимума пусковых расходов топлива и потерь конденсата. Большое разнообразие тепловых состояний энергооборудования по отношению к способам пуска обычно делят на две категории: «холодное» и «горячее», соответственно и способы пуска носят условные названия - «холодный» и «горячий» пуск.

В эксплуатационных инструкциях указаны также особенности пуска из промежуточных между «горячим» и «холодным» - «неостывших» состояний оборудования, а также пуска котлов и турбин из горячего резерва при простоях их до одного часа, когда параметры пара в котле сохраняют еще значения близкие к рабочим.

«Холодным» называют состояние оборудования после продолжительных простоев, когда котел охлаждается настолько, что давление среды в нем близко к атмосферному, а температура наиболее горячих узлов турбины (например, паровпуска ЦВД) не превышает 150 °С. Это состояние достигается обычно после простоя в течение 3 - 5 суток.

«Горячим» называют состояние оборудования при простоях до 8 ч после остановки, когда в котле еще сохраняется избыточное давление среды, а температура наиболее горячих узлов турбины равна 400 - 420 °С. Графики «холодного» и «горячего» пуска составляются таким образом, чтобы провести прогрев более холодных элементов с предельными по условиям температурных напряжений скоростями и не допустить при этом расхолаживания узлов, сохранивших повышенную температуру. Эти требования и положены в основу определения разности температур греющего пара и металла, а также уровня температур свежего и вторичного пара перед паровпусками ЦВД и ЦСД турбины.

Обстоятельства, указанные выше, сильно усложняют пусковые режимы, требуют повышенного внимания и четкости действий эксплуатационного персонала во избежание аварийных последствий. Практика эксплуатации показывает, что из всего числа повреждений и отказов котельных агрегатов более 50 % возникает именно при пусках и остановах из-за недостаточного контроля за состоянием оборудования и нарушений правил пуска и останова.

Режим пуска котла должен удовлетворять следующим требованиям: должно обеспечиваться надежное протекание внутрикотловых процессов, необходимых для охлаждения или равномерного прогрева всех элементов котла; скорость прогрева элементов котла не должна превышать величину, определяемую допустимыми термическими напряжениями в металле; пусковые потери топлива и энергии должны быть по возможности минимальными; должна обеспечиваться безопасность работы обслуживающего персонала и оборудования.

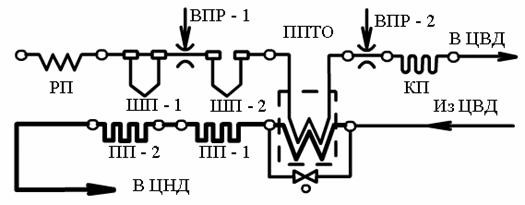

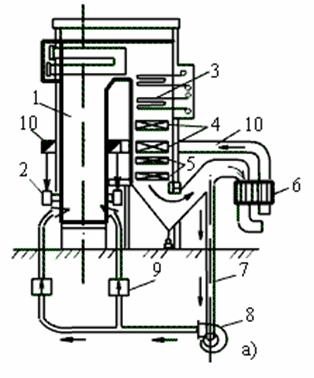

Для успешного пуска котельных агрегатов на основе многочисленных испытаний и опыта эксплуатации разработаны типовые пусковые схемы, учитывающие характерные особенности различных типов энергооборудования. Эти схемы отличаются от рабочих тепловых схем ТЭС наличием дополнительных устройств и элементов, предназначенных для ускорения, повышения надежности и экономичности пусков.

Продолжительность пуска котла (период времени от розжига первой растопочной горелки до достижения требуемой нагрузки и параметров пара) зависит главным образом:

· от начального теплового состояния котла, определяемого длительностью его простоя и способом останова;

· рабочих параметров, схемы и мощности котла;

· приспособленности котла к пуску (в том числе от степени автоматизации пусковых процессов);

· применяемой технологии пуска.

Процедура пуска котельных агрегатов разбивается на несколько этапов: подготовка к пуску, растопка (розжиг) котельного агрегата и подъем параметров пара до номинальных, прогрев паропроводов и подключение котла к магистрали, переход с растопочного на основной вид топлива и нагружение котельного агрегата. Блочные установки для сокращения времени пуска и повышения его надежности пускаются при скользящих параметрах пара, когда многие из указанных этапов совмещаются, на неблочных ТЭС, как правило, производится индивидуальный (независимый) пуск котлов и турбин.

4.2 Подготовительные работы и осмотр котлоагрегата

Растопку котла производят после очередного останова или ремонта. Предварительно проверяют качество выполнения ремонтных работ, а также устранены ли дефекты и учтены ли замечания, записанные в журнал дефектов перед остановом котла.

Подготовительные работы перед растопкой котла состоят в производстве следующих работ:

1. Тщательно провентилировать топку и газоходы котла в течении 10 минут при открытых шиберах газо-воздушного тракта с расходом воздуха не менее 25% номинального. Перед растопкой котла из неостывшего состояния при сохранившемся избыточном давлении в пароводяном тракте вентиляция должна начинаться не ранее, чем за 15 минут до розжига форсунок, для предотвращения опасных термических напряжений и переохлаждения.

До вентиляции котла запрещается вносить в топку и газоходы котла любой открытый огонь, а также переносную электролампу из-за опасности хлопков или взрыва скопившихся газов. После вентиляции котла необходимо взять пробу из верхней части топки для определения отсутствия газа.

2. Произвести внутренний осмотр топки и газохода котла, убедиться в исправном состоянии амбразур и насадков горелок и воздушных сопел, поверхностей нагрева и отсутствии тлеющих отложений, посторонних предметов и людей. После внутреннего осмотра плотно закрыть все лазы и лючки, предварительно проверив их состояние.

3. Проверить состояние установленных на котле первичных органов КИП и устройств отбора импульсов для авторегуляторов (трубок тягомеров, термопар и др.).

4. Осмотреть и убедиться в исправном состоянии горелочных устройств и мазутных форсунок.

5. Осмотреть шиберное хозяйство котла. Проверить легкость хода воздушных и газовых клапанов путем закрытия и открытия. Убедиться в соответствии надписей (указателей) "открыто-закрыто" фактическому положению клапанов. Проверить исправность колонок дистанционного управления, правильность установки концевых выключателей и исправность исполнительных механизмов с присоединительными деталями (тяги, валы, рычаги и т.п.).

6. Внешним осмотром проверить исправность всей арматуры котла: достаточность сальниковой набивки, наличие запаса для подтяжки сальников и отсутствие задиров штоков вентилей. Стрелки, указатели и надписи должны соответствовать направлениям открытия и закрытия арматуры. Опробовать электроприводы и проверить легкость хода ручной арматуры, за исключением запорной арматуры, находящейся под давлением и отключающей котел от магистралей.

7. Проверить состояние водоуказательных колонок, их освещение, а также состояние сосудов постоянного уровня.

8. Проверить исправность импульсно-предохранительных устройств котла: правильность положения грузов на импульсных клапанах, свободный ход рычагов в вилках, наличие жидкости в демпферных камерах главных предохранительных клапанов и состояние их крепежа.

9. Проверить состояние обмуровки, изоляции и всей гарнитуры по котлу, газоходам и пылесистеме, а также состояние лестниц и площадок обслуживания по котельной установке.

10. Проверить отсутствие защемлений и возможность свободного перемещения элементов котла при нагревании согласно заводской схеме тепловых расширений.

11. Убедиться в отсутствии посторонних предметов, мусора, строительных, монтажных и ремонтных отходов на оборудовании, площадках и лестницах, проверить исправность и достаточность аварийного и основного освещения котлоагрегата и вспомогательного оборудования, проверить исправность сигнализации и связи.

12. Для котельных агрегатов работающих на твердых топливах следует осмотреть установку непрерывного шлакоудаления: исправность оборудования, отсутствие посторонних предметов и мусора в шлаковых ваннах и каналах гидрозолоудаления (ГЗУ), заполнение водой гидрозатворов и корпусов шнековых или скребковых транспортеров.

13. Проверить готовность к работе узла ввода фосфатов: осмотреть насосы-дозаторы, баки, арматуру и трубопроводы.

14. Произвести внутренний осмотр барабана, если во время останова на нем производились работы, проверить надежность крепления, целость и плотность внутрибарабанных устройств, отсутствие посторонних предметов и грязи. Перед закрытием барабана весь ручной инструмент должен быть проверен по количеству.

15. Проверить систему пожаротушения на котле: наличие воды в подводящих трубопроводах, осмотреть арматуру пожаротушения конвективной шахты, пылесистемы.

16. Убедиться в отсутствии заглушек на предохранительных клапанах и на трубопроводе питательной воды и паропроводах (заглушки, отсоединяющие котел от паропроводов и питательной линии, не убирать если необходимо осмотреть барабан), проверить закрытие дренажей на котле.

17. Убедиться в наличии давления в питательной магистрали.

18. Проверить готовность к пуску всего котельно-вспомогательного оборудования: наличие масла в подшипникпх, его чистоту; наличие топлива в бункерах сырого угля (заполнение БСУ не менее чем на одну треть); произвести пробные включения вентиляторов, дымососов, углеразмольных мельниц и питателей топлива; собрать все необходимые растопочные схемы и подать напряжение на электродвигатели всего вспомогательного оборудования, приводы дистанционного управления клапанами и другой арматуры; проверить правильность действия технологических блокировок механизмов; подготовить к включению все КИП, защиты и авторегуляторы.

Не допускается растопка котлоагрегата при неисправном состоянии КИП, автоматики, защит, блокировок и сигнализации.

Кроме того, в период подготовки к пуску, необходимо проверить запально-защитные устройства, а при их отсутствии подготовить достаточное количество ручных запальников. Подготовить схему дренажей главных паропроводов. Опробовать в работе шлаковые транспортеры шлакоудаления.

Подать воду в шлаковые ванны, на систему золоочистки и на побудительные сопла по каналам ГЗУ.

При подготовке мазутного хозяйства к работе необходимо проверить наличие полного комплекта форсунок. Форсунки должны быть протарированы и находится в горелках, запорные вентили на мазутопроводах к ним должны быть закрыты. Разница в расходе у всех установленных форсунок не должна превышать 1,5 %, во избежание существенных перекосов температур по ширине топочной камеры. Каждый котел должен быть обеспечен запасным комплектом форсунок. Применение не тарированных форсунок запрещается. Проверка устанавливаемых на котел форсунок должна производится на специальном водяном стенде.

4.3 Заполнение котла водой

Для заполнения котельного агрегата должна использоваться деаэрированная вода. Заполнение не деаэрированной водой, содержащей растворенный кислород и свободную углекислоту, способствует интенсификации коррозии внутренней поверхности трубной системы и поэтому недопустимо.

В котельном агрегате элементы водного и парового тракта имеют разную толщину стенок и прогреваются с различной скоростью. Экономайзерные и парообразующие трубы, имеющие относительно небольшую толщину, прогреваются быстро, а толстые стенки барабанов и коллекторов -значительно медленнее.

Внутренние слои металла барабана быстрее нагреваются, чем наружные. Опыты показали что температурная разность в стенке Dtст (рисунок 9) может быть определена по следующей формуле:

![]() .

.

Здесь w - скорость подъема температуры греющей среды; а - коэффициент температуропроводности.

Следовательно, изменение температуры

по толщине стенки происходит по квадратичной параболе. Разность температур

внутренней и наружной поверхностей стенки барабана пропорциональна скорости

подъема температуры греющей среды, которую определить достаточно трудно:

Следовательно, изменение температуры

по толщине стенки происходит по квадратичной параболе. Разность температур

внутренней и наружной поверхностей стенки барабана пропорциональна скорости

подъема температуры греющей среды, которую определить достаточно трудно:

![]() .

.

При быстром заполнении горячей водой

неравномерный прогрев барабана может вызвать опасные температурные напряжения

внутри стенок барабана, в особенности при низкой начальной температуре стенок.

Нагретые слои металла стремятся расшириться, в то время как холодные слои препятствуют

расширению. В результате этого во внутренних слоях стенок барабана возникают

напряжения сжатия, а в наружных - напряжения растяжения. Теоретические расчеты

показали, что эти напряжения могут достигать достаточно больших значений и при

многократном повторении пусков могут вызвать малоцикловую усталость металла и

трещины в нем.

При быстром заполнении горячей водой

неравномерный прогрев барабана может вызвать опасные температурные напряжения

внутри стенок барабана, в особенности при низкой начальной температуре стенок.

Нагретые слои металла стремятся расшириться, в то время как холодные слои препятствуют

расширению. В результате этого во внутренних слоях стенок барабана возникают

напряжения сжатия, а в наружных - напряжения растяжения. Теоретические расчеты

показали, что эти напряжения могут достигать достаточно больших значений и при

многократном повторении пусков могут вызвать малоцикловую усталость металла и

трещины в нем.

В приближенных расчетах, принимая стенку барабана плоской, температурные напряжения можно рассчитать по упрощенной формуле:

.

.

Технические обследования, проводимые на электростанциях, выявили повреждения барабанов котлов высокого давления в виде трещин на поверхности трубных отверстий, на поверхности обечаек, днищ, в швах приварки штуцеров, в зонах приварки внутрибарабанных устройств. Указанные повреждения связаны с комплексом различных факторов, в том числе и эксплуатационных, связанных с заполнением котла водой с температурой, значительно отличающейся от температуры металла барабана.

Поэтому при заполнении котла водой во избежание недопустимых термических напряжений в теле барабана, следует руководствоваться следующими положениями: