МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ КАЗАХСТАН

Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

П.И. Сагитов

ЭЛЕКТРОПРИВОД ПРОМЫШЛЕННЫХ МЕХАНИЗМОВ

Учебное пособие

Алматы 2012

УДК 621.31 (078.8)

С 13 Учебное пособие. П.И.Сагитов:

Электропривод промышленных механизмов.

АУЭС. Алматы, 2012.- 95 с. Ил. 44, библиогр.- 9 назв.

ISBN 978-601-7098-99-5

В учебном пособии по курсу “Электропривод промышленных механизмов” рассмотрены электроприводы основных типовых промышленных установок и механизмов, которые условно разделены на непрерывные механизмы и механизмы циклического действия. Приведены примеры выбора типа электроприводов и расчета мощности приводного двигателя для конкретных механизмов.

Пособие рассчитано для студентов, бакалавров электроэнергетических специальностей, различных форм обучения.

ББК 31.2я73

Рецензенты: зав. каф. ЭАТК КазНТУ, д-р техн. наук, проф. Бекбаев А.Б;

д-р техн. наук, проф. Жумагулов К.К.

Печатается по дополнительному плану издания НАО «Алматинского университета энергетики и связи» на 2012 г.

ISBN 978-601-7098-99-5

© НАО Алматинский университет энергетики и связи, 2012 г.

Содержание

|

|

Введение |

4 |

|

1 |

Электропривод механизмов непрерывного действия с постоянной нагрузкой |

7 |

|

1.1 |

Анализ нагрузок. Построение нагрузочных диаграмм. Расчет мощности двигателя |

7 |

|

1.2 |

Характерные особенности работы электроприводов в установившемся режиме |

17 |

|

1.3 |

Требования к электроприводу и выбор его типа |

21 |

|

2 |

Электропривод механизмов непрерывного действия с переменной нагрузкой |

26 |

|

2.1 |

Электропривод механизмов непрерывного действия с моментом нагрузки, зависящим от скорости |

26 |

|

2.2 |

Электропривод механизмов непрерывного действия с моментом нагрузки, зависящим от времени |

39 |

|

2.3 |

Электропривод механизмов с ударным характером нагрузки |

42 |

|

2.4 |

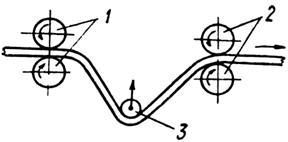

Электропривод непрерывных станов |

47 |

|

3 |

Электропривод механизмов циклического действия |

51 |

|

3.1 |

Электропривод механизмов подъемных и тяговых лебедок |

59 |

|

3.2 |

Статические и динамические нагрузки электроприводов механизмов передвижения и поворота |

68 |

|

3.3 |

Выбор мощности двигателей для механизмов циклического действия |

72 |

|

3.4 |

Электропривод продольно-строгальных станков |

76 |

|

3.5 |

Электропривод реверсивных станов |

90 |

|

|

Список литературы |

98 |

Введение

Технический прогресс в промышленности сопровождается все увеличивающимся многообразием технологических процессов, механизмов по их назначению и принципам действия, ужесточением режимных характеристик производственных процессов, сокращением технологических циклов, повышением точности обработки и т. д. Очевидно, что в этих условиях преимущество электроэнергии, как энергоносителя, по своим специфическим свойствам полностью соответствует задачам создания высокопроизводительных орудий труда и новых технологий, обеспечивающих этот технический прогресс.

Одним из основных потребителей электроэнергии является электрический привод - электромеханическое устройство, приводящее в действие рабочие органы машин и управляющее ее технологическим процессом. Подавляющее большинство технологических процессов в современном промышленном и сельскохозяйственном производстве реализуется посредством механической энергии, получение которой наиболее удобно посредством электромеханического преобразования. Совершенство системы электромеханического преобразования энергии, совершенство электропривода, в конечном итоге, связано с эффективностью общественного производства в целом.

Создание совершенного электропривода базируется на принятии принципиальных решений по выбору типа электромеханического устройства и системы управления им с учетом особенностей технологического процесса, условий работы машины и отдельных ее механизмов, действующих в этом процессе. Объясняется это обилием технологических процессов, их взаимосвязей и принадлежностей к различным отраслям народного хозяйства. К тому же в одном технологическом процессе может принимать участие множество различного рода рабочих машин. В то же время одна и та же машина может работать в совершенно отличающихся технологических процессах.

Машины, определяемые [1] как механические устройства с согласованно работающими частями, осуществляющие определенные целесообразные движения для преобразования энергии, материалов или информации, по виду выполняемых ими функций делятся на энергетические, предназначенные для преобразования энергии (например, электродвигатели, электрогенераторы, турбины и т. п.), и рабочие, осуществляющие изменение формы, свойств, состояния и положения предмета труда или сбор, переработку и использование информации. К рабочим машинам относятся технологические машины-орудия (типа металлорежущих станков, прокатных станов, сельскохозяйственных, текстильных, строительных машин и т. д.).

Механизм как совокупность подвижно-соединенных тел (звеньев), совершающих под действием приложенных сил определенные целесообразные движения, выполняет либо главное (рабочее), либо вспомогательное движение, реализующее вместе с главным технологическую или подъемно-транспортную операцию. Важно отметить, что определенный механизм может быть в составе различных технологических или рабочих машин.

Обилие технологических процессов, машин, механизмов делает задачу изучения особенностей электроприводов и принятия принципиальных решений в части электропривода конкретных механизмов практически неразрешимой. В основу анализа и синтеза систем электромеханических устройств должны быть положены принципы, опирающиеся на классификацию механизмов по ряду признаков, часть из которых имеет отношение к характеристике механизма, другая - к требованиям непосредственно к электроприводу.

Признаками характеристик механизма, определяющими выбор принципиального решения системы электропривода, могут быть следующие:

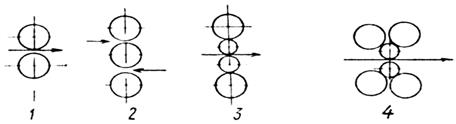

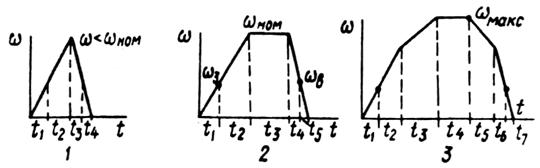

- режим работы по времени (см. рисунок 1.1 а) - непрерывного (кривая 1) и циклического (кривая 2) действий. Под непрерывным режимом работы механизма понимается продолжительный режим его работы, в течение которого полностью завершается технологическая операция. Время непрерывного действия механизма должно быть не менее постоянной нагрева Тн приводного двигателя. Циклический режим характеризуется чередованием периодов работы tр и пауз tп в течение цикла tц технологической операции;

- режим работы по скорости (см. рисунок 1.1 б) - нереверсивный (кривая 1) и реверсивный (кривая 2). Заметим, что данный режим оказывает влияние на принципиальное решение системы электропривода, хотя при выборе приводного двигателя по нагреву в случае, например, механизмов непрерывного действия существенного значения не имеет;

- характер изменения нагрузки по времени - постоянный (см. рисунок 1.1в, кривая 1), переменный (см. рисунок 1.1 в, кривая 2), ударный (см. рисунок 1.1 г, кривая 1), случайный (см. рисунок 1.1 г, кривая 2);

- характер изменения нагрузки по скорости - постоянный (см. рисунок 1.1д, активная нагрузка, кривая 1), типа сухого трения (реактивная нагрузка) М = sin(w) (см. рисунок 1.1 д, кривая 2), переменный типов M = bwn (см. рисунок В.1 д, кривая 3) и ( см. рисунок 1.1 е)

Признаками, определяющими выбор системы управления электроприводами, могут быть следующие:

- регулирование координат не требуется; необходимо регулирование скорости w, ускорения e, момента М, пути S и т.д.;

- точность регулирования не требуется, требуется регулирование с ограниченной точностью, имеется необходимость прецизионного, высокоточного регулирования;

- плавность регулирования координат;

- способ регулирования - ручной, полуавтоматический, автоматический, программный.

В курсе электропривод типовых промышленных механизмов рассматриваются названные характерные признаки, присущие разнообразным производственным механизмам, которые условно делят на две группы: механизмы непрерывного действия и механизмы циклического действия.

|

Рисунок 1.1 - Режимы работы механизмов

При делении на группы механизмов непрерывного и циклического действия учтены особенности режимов нагрузки в соответствии с приведенной классификацией.

В первой главе учебного пособия изложены вопросы электроприводов механизмов непрерывного действия с постоянной нагрузкой, во второй главе - с нагрузкой, зависящей от скорости и времени, в третьей главе рассматриваются электроприводы механизмов циклического действия при различных нагрузках на валу приводного двигателя.

1 Механизмы непрерывного действия с постоянной нагрузкой

1.1 Анализ нагрузок. Построение нагрузочных диаграмм. Расчет мощности двигателя

При классифицировании производственных механизмов была выделена группа, особенностью которой является постоянство нагрузки при непрерывном характере работы. К этой группе относятся механизмы рабочих машин, выполняющие транспортирующие функции (конвейеры ленточные и цепные, рольганги, канатные дороги, эскалаторы и т. д.), и механизмы металлорежущих станков (типа токарных, карусельных, сверлильных и т.п.), выполняющие главные движения, механизмы непрерывных прокатных станов и т. п.

Функции назначения, конструктивные элементы этих механизмов различны. Различна и природа возникновения статических нагрузок. Однако постоянство нагрузки в течение длительного режима их работы при заданной скорости позволяет выявить общность в определении мощности Рc (кВт) на валу приводного двигателя, которая определяется следующим образом

![]()

или

или  , (1.1)

, (1.1)

где Fcmax, Mcmax - максимальное статическое усилие (Н) или момент сопротивления (Нм);

V,w - заданные скорости перемещения (м/с) или вращения (рад/с) рабочего органа машины;

h - КПД механизма;

k = 1,2 – 1,3 - коэффициент запаса, учитывающий дополнительные усилия, вызванные особенностями работы механизма.

Так как рассматриваемый класс производственных механизмов имеет продолжительный режим работы, то при расчете мощности приводных двигателей не учитываются переходные процессы и связанные с ними динамические усилия. Однако в ряде случаев при проектировании систем управления электроприводами данных механизмов должны быть учтены особенности процессов работы, обусловленные, например, пуском или торможением, т. е. динамическими режимами.

По характеру статических нагрузок указанную группу механизмов можно разделить на механизмы с распределенными и сосредоточенными усилиями. В первом случае это в большинстве своем механизмы транспортирующих машин типа конвейеров, рольгангов, эскалаторов, канатных дорог и т. д. Во втором случае - механизмы типа главных приводов токарных, карусельных и других типов станков.

Остановимся подробнее на ряде конкретных примеров. Конвейеры (или транспортеры) предназначены для непрерывной транспортировки насыпных и штучных грузов по заданной трассе в соответствии с технологическим процессом. В конструкцию каждого конвейера входят следующие устройства: несущий и тянущий органы, которыми могут быть стальная или текстильная лента, цепь, ковши, каретки, скребки и т. п.; приводная станция, включающая приводной двигатель, передачу, ведущий барабан. Натяжная станция, в состав которой входят натяжной барабан, горизонтальные направляющие, ролики, по которым перемещается лента.

В зависимости от исполнения тянущего органа (лента или цепь) различают ленточные и цепные конвейеры. В ленточных конвейерах лента выполняет функции несущего и тянущего органов. Цепные конвейеры могут иметь различные несущие органы, по которым различают их типы: скребковые, ковшовые, подвесные и т. д.

Современные типы конвейеров имеют скорости перемещения груза до 6 м/с (ленточные) при производительности более 20 000 т/ч.

Эскалаторы также являются одним из видов транспортирующих машин, предназначенных для перемещения людей. На рисунке 1.1 представлен эскалатор с одной рабочей ветвью. Ступени лестничного полотна связаны шарнирами с двумя замкнутыми цепями 2, которые приводятся в движение ведущей звездочкой 3. Нижняя звездочка 4 связана с натяжным грузом. Вал ведущей звездочки соединен через редуктор и цепную передачу с приводным двигателем 5. Привод эскалатора снабжен тормозами: рабочими и аварийным. Рабочие тормоза расположены непосредственно у двигателя, аварийный - у ведущей звездочки (рассчитан на случай обрыва кинематической цепи). Поручни 6 эскалатора приводятся в движение через соответствующую кинематическую цепь от приводного двигателя. Скорость движения полотна эскалатора выбирается в пределах 0,45-1 м/с. Увеличение верхнего предела скорости не приводит к росту производительности, так как ухудшается заполнение полотна конвейера и создает неудобства пассажирам при входе и выходе с эскалатора.

Канатные дороги являются весьма распространенным транспортным средством в горных, лесных и заболоченных местностях при строительстве гидротехнических сооружений, горных разработках и как вид пассажирского транспорта, особенно для спортивных и туристических целей.

Различают два вида канатных дорог: кольцевые непрерывного действия (многокабинные) и маятниковые (двухкабинные). В первом случае тянущий канат находится в непрерывном движении, а кабины автоматически или ручным способом присоединяются в местах загрузки и выгрузки. Во втором случае кабины, имеющие жесткое присоединение к тянущему органу, движутся навстречу друг другу с одновременной остановкой на конечных станциях. Этот тип канатных дорог по характеру относится к механизмам циклического действия, а не непрерывного в связи с общностью характера статической нагрузки. Отметим также, что в целом ряде случаев протяженность трасс маятниковых канатных дорог такова, что циклы работы электропривода превышают 10 мин, т. е. режим работы приводного двигателя по нагреву приближается к продолжительному. Современные канатные дороги отличаются большой производительностью (до 800 пассажиров в час) и высокими скоростями движения (до 10 м/с).

Рисунок 1.1 - Эскалатор

Рольганги - механизмы, предназначенные для транспортирования различного рода изделий с помощью вращающихся роликов. Особенно широкое распространение рольганги имеют в металлургической промышленности для перемещения прокатываемого металла (рабочие рольганги, расположенные непосредственно у клетей стана; удлинительные или рабочие вспомогательные, являющиеся продолжением основных рабочих; транспортные). Следует отметить, что определенное число названных типов рольгангов работает в повторно-кратковременном режиме и относится к механизмам циклического действия. Однако характер статической нагрузки и методы ее определения одинаковы для рольгангов непрерывного и циклического действия. Можно привести еще ряд примеров механизмов непрерывного действия с постоянной распределенной нагрузкой.

Для таких механизмов характерно наличие многих движущихся элементов: роликов, катков, барабанов, звездочек и т. д., при вращении которых возникают основные потери энергии. Кроме них, потери возникают из-за деформации тянущих органов, их частичного проскальзывания в приводных барабанах. Однако эти дополнительные потери существенно меньше основных и не учитываются. При перемещении груза с постоянной скоростью как при качении роликов по неподвижной опоре (стальные направляющие в эскалаторах, опорные канаты в канатных дорогах), так и при качении по закрепленным роликам (тянущий канат в канатных дорогах, лента в конвейерах (см. рисунок 1.3), изделие на рольганге) возникают силы трения в подшипниках роликов и момент сопротивления качению.

В общем случае результирующая сила сопротивления движению роликов на наклонном участке определяется, как

Fр = c(G + G0 ) cosb, (1.2)

где G - вес транспортируемого груза,

G0 - собственный вес несущих и тяговых элементов (роликов, канатов, ленты, цепи и т. д.),Н;

b -угол наклона участка по отношению к горизонту;

c = kp (2f + mdp) / Dp - общий коэффициент сопротивления роликов;

f - коэффициент трения

качения, м (при качении стального ролика по стальной опоре (0,5 - 0,8)

• 10![]() , при качении

горячего металла по роликам - 1,5 -10-3, холодного - 10-3);

, при качении

горячего металла по роликам - 1,5 -10-3, холодного - 10-3);

m - коэффициент трения скольжения в подшипниках ролика (для подшипников качения (0,01--0,03);

dp - диаметр цапф ролика, м;

Dp - диаметр ролика, м;

kp - 1,2 -коэффициент, учитывающий дополнительное трение о реборду катка (для механизмов без реборд kp = 1).

|

Для ленточных конвейеров и канатных дорог расчетным путем трудно определить величину коэффициента трения качения f стали по резине (резиновая лента - в конвейерах, резиновый бандаж катков - в канатных дорогах). Строго говоря, ввиду многообразия факторов, влияющих на основное сопротивление, вычисление точного значения коэффициента c невозможно. Эту величину обычно рассчитывают по эмпирическим формулам или принимают на основе данных опытного массового измерения. Так, согласно [2], для различных типов конвейерных установок при различных условиях эксплуатации с = 0,02 - 0,08.

Кроме основной силы сопротивления Fp, при расчете суммарного статического усилия Fc необходимо учитывать дополнительные сопротивления Fб, обусловленные трением в барабанах шкивов или звездочек, а также сопротивление Fг от продольной составляющей транспортируемого груза и веса движущихся частей установки. Первая составляющая Fб определяется в зависимости от приложенной к подшипнику равнодействующей силы. Если принять угол обхвата барабана равным 180° и пренебречь его собственным весом, усилие на тянущем органе от трения в подшипниках может быть определено следующим образом:

Fб=2Тнабmdб/Dб , (1.3)

где Тнаб - натяжение тянущего органа на набегающей стороне барабана, Н;

dб - диаметр цапфы подшипника, м;

Dб - диаметр барабана (шкива или звездочки), м.

Вторая составляющая Fг

обусловлена подъемом или спуском перемещаемых грузов и может быть определена

следующим образом

F r= ±Lу(q+q0 ) sinb , (1.4)

где L - длина наклонного участка, м;

q0 - вес погонного метра груза, Н/м;

q - вес погонного метра несущих и тянущих органов, Н/м.

В (5) знаки «+» или «-» принимаются соответственно при движении на подъем или на спуск.

Тяговое усилие, необходимое для приведения в движение механизма, определяется как результирующее усилие сопротивления движению на всех участках механизма, т. е.

Fc= åFpi+åFбi ± åFri , (1.5)

где индекс «i» относится к значению соответствующих величин на 1-м участке трассы.

При расчете суммарного тягового усилия и места установки приводного двигателя механизмов непрерывного действия распределенным характером нагрузки строится эпюра натяжения по всей трассе методом расчета по контуру или по точкам.

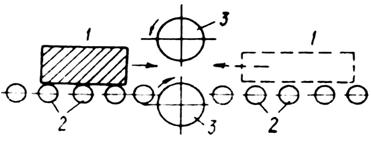

Рассмотрим в качестве примера построение эпюры натяжения конвейера, кинематическая схема которого представлена на рисунке 1.3.

|

|

Весь контур, образуемый тяговым элементом (в данном случае лентой), разбивают на прямолинейные и криволинейные участки, нумеруют точки сопряжения этих участков (см. рисунок 1.3, а), начиная от точки сбегания тягового элемента с приводного барабана (шкива или звездочки в общем случае).

Выполняя последовательный обход контура по точкам, определяют натяжение на набегающей и сбегающей ветвях тягового элемента у привода, по величине которых находят общее сопротивление, а следовательно, потребное тяговое усилие. Во всех случаях удобно начинать обход контура от точки наименьшего натяжения в обе стороны к приводу. Величина наименьшего натяжения принимается в зависимости от типа транспортной установки и условий ее работы.

При определении натяжения в точках контура пользуются следующим правилом: натяжение тягового элемента в каждой последующей по его ходу точке равно сумме натяжения в предыдущей точке и сопротивлению на участке между этими точками, т. е.

Ti = Ti-1 + åFi . (1.6)

Для рассматриваемого примера (см. рисунок 1.3) минимальное натяжение при установке двигателя на барабане Б может иметь место в точках 1 или 3. Если сопротивление на участках 1-2 и 2-3, равное с(Gо,1-2+С0,2-3)×cosb, оказывается больше, чем усилие Gо,2-3×sinb, обусловленное наклоном участка 2-3, то минимальное натяжение имеет место в точке 1, т.е. T1= То (предварительное натяжение).

В других точках натяжения будут следующими

T1 = T0 ,

T2 = T0 + G0,1-2,,

T3 = T2 +cG0,2-3 cosb - L2-3 q0 sinb,

T4 = T3 + cG0,3-4 cosb,

T5 = T4 +2T4 m dб /Dб ,

T6 = T5 + c(G0,5-6 + G5-6 ) cosb , (1.7)

T7 = T6 + c(G0,6-7 + G6-7 ) cosb + L6-7 (q + q0 )sinb ,

T8 = T7 + c(G0,7-8 + G7-8 ) cosb ,

T1¢ = T8 +2T8 m dб /D .

Характер изменения величины натяжения по контуру можно изобразить графически в виде диаграммы (рисунок 1.3, б), в которой по оси абсцисс в масштабе отложены длины участков трассы конвейера, а по оси ординат - величины натяжения (длины участков в поворотных пунктах принимаются равными нулю).

Из построенной диаграммы следует, что наибольшее натяжение имеет место на верхней рабочей ветви конвейера. Поэтому именно в этом месте, следующем за наиболее нагруженным участком, целесообразна установка приводного двигателя. Статическое усилие, равное

Fc = T¢1 – T0 , (1.8)

должно быть положено в основу расчета мощности приводного двигателя. При установке приводного двигателя в другом месте существенно будет загружена обратная ветвь конвейера и возрастет усилие натяжного устройства. Для цепного конвейера имеется возможность снизить величину максимального натяжения установкой дополнительной приводной звездочки на участке 6-7. Рассмотренный принцип определения тягового усилия может быть положен в основу расчета приводных двигателей электроприводов, эскалаторов и канатных дорог. Что касается электропривода рольгангов, то здесь имеется определенное отличие, связанное с необходимостью учета увеличения нагрузки при буксовании (проскальзывании) роликов по металлу.

Момент статического сопротивления при транспортировании металла по рольгангу определяется практически аналогично рассмотренным ранее механизмам, т. е. на горизонтальном участке

Мс = (zр Gр + Gмет)m dш/2 +Gмет f 10-3 / ih , (1.9)

где Gр - вес ролика, Н;

Gмет - вес транспортируемого изделия, который при групповом приводе принимается равным весу всего изделия, а при индивидуальном приводе в силу факторов, плохо поддающихся учету, определяется на основе опытных данных.

Так, в [3] приведена таблица относительного веса металла на один ролик рольганга согласно данным бывшего ГПИ Тяжпромэлектропроекта;

zр - количество роликов рольганга;

i - передаточное отношение редуктора;

h - КПД механизма, принимаемый равным 0,5 hн при нормальном транспортировании, так как момент двигателя при этом невелик.

При буксовании, имеющем место при чрезмерных ускорениях и замедлениях, при набросе изделия на ролики, при упоре изделия в борта рольганга, статический момент двигателя равен

Мc, = (zp Gp + Gмет)m dш +Gмет m Dp /2 ih , (1.10)

где m - коэффициент трения металла о ролики при буксовании (например, при горячей прокатке m = 0,15-0,3, при холодной прокатке m = 0,1-0,15); Dp - диаметр ролика, м.

Рассмотрены примеры и методы расчета статических нагрузок механизмов с распределенными усилиями, характерными признаками которых являются непрерывность действия и постоянство нагрузок по времени и скорости в течение продолжительного периода. Примерами механизмов непрерывного действия с постоянной сосредоточенной нагрузкой являются механизмы металлорежущих станков (например, токарных, карусельных, сверлильных и т. д.).

Придание заготовке, обрабатываемой на станке, необходимой формы и размеров осуществляется перемещением режущей кромки инструмента относительно заготовки. Разделяют главное движение, за счет которого производится резание металла и движение подачи, которое обусловливает перемещение инструмента или заготовки для снятия нового слоя. Указанные движения являются основными, или рабочими. Кроме них, в стайках имеются так называемые вспомогательные движения, необходимые для наладочных операций, подвода и отвода инструмента и т. д.

В зависимости от вида обработки в металлорежущих станках основные движения осуществляются различными способами. Например, в случае токарной обработки это сочетание вращательного движения заготовки - главное движение и поступательного движения инструмента - движение подачи. А при сверлении движение инструмента имеет и вращательный, и поступательный характер при неподвижной заготовке.

Особенности вида обработки, основные и вспомогательные движения позволяют правильно оценить такие технологические показатели работы станка, как статические усилия, режимы резания, диапазоны регулирования скорости при обработке изделия, время работы при выполнении каждой операции, т. е. дают возможность сформулировать требования к электроприводу данного типа станка и правильно спроектировать его. Названные технологические показатели рассмотрим на примере токарных станков.

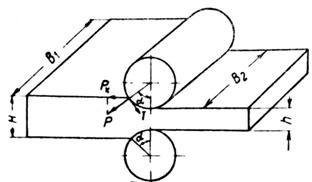

В процессе токарной обработки изделия 1 (см. рисунок

1.4) возникает усилие, приложенное под некоторым углом к режущей кромке

инструмента 2. Это усилие представляется в виде трех составляющих:

В процессе токарной обработки изделия 1 (см. рисунок

1.4) возникает усилие, приложенное под некоторым углом к режущей кромке

инструмента 2. Это усилие представляется в виде трех составляющих:

а) тангенциального FZ или усилия резания, воспринимаемого главным приводом станка, приводом шпинделя, в котором закреплена заготовка;

б) радиального Fу, создающего давление на

суппорт (с режущим инструментом);

в) осевого FX или усилия подачи, непосредственно преодолеваемого механизмом подачи.

Для расчета усилия FZ(H) и скорости резания VРЕЗ (м/с) используются эмпирические формулы [4]

FZ=9.81CFtXFSYFVnРЕЗ , (1.11)

, (1.12)

, (1.12)

CF, CV-коэффициенты, характеризующие обрабатываемый материал, резец и вид обработки;

t - глубина резания (см. рисунок 1.4), мм;

S - подача, перемещение резца за один оборот изделия, мм/оборот;

T - стойкость резца (время работы между двумя заточками), мн;

m, n, XF, XV, YF, YV - показатели, зависящие от свойств обрабатываемого металла, материала резца и вида обработки.

Значения технологических параметров для соответствующих видов обработки определяются по справочнику или задаются технологами. В целом ряде случаев могут быть заданы скорости, усилия и мощности резания, определяемые согласно (1.1), при FC = FZ. Использование формул (1.11) и (1.12) возможно лишь при определенных условиях заточки режущего инструмента. При отклонении от этих условий необходимо вводить поправочные коэффициенты.

Важно отметить, что большим по величине скоростям соответствуют меньшие значения усилий резания. Это приводит к практическому постоянству мощности резания. Кроме того, при обработке изделий имеют место продолжительные режимы работы с длительностью более 10 мин. Последние обстоятельства и позволили отнести токарные станки в группу механизмов непрерывного действия с постоянной нагрузкой. На основании технологических данных всегда можно выделить наиболее тяжелый с точки зрения нагрева двигателя режим работы, характеризуемый максимальными статическими усилиями при соответствующей скорости резания.

Но в общем случае на основании эскиза обрабатываемой детали, на котором приведены геометрические размеры и операции (переходов), выполняемые на станке для данного изделия с заданными глубинами резания и подачи определяют усилия FZ и мощности РZ, и строят нагрузочную диаграмму. Паузы в работе станка учитывают время на установку и снятие детали, измерения размеров и т. д.

По эскизу детали, для которой выполняются операции, к примеру: подрезка, обточка цилиндрической поверхности - задаются величины для каждой операции S, t, V, F и определяются значения Рc на основании (1.1).

Затем строится нагрузочная диаграмма, по которой на основании, например, метода средних потерь или эквивалентной мощности (если это возможно), проверяется предварительно выбранный двигатель по нагреву, а затем по перегрузочной способности.

Радиальное усилие FY и осевое FX определяются аналогично (1.11). Однако по величине они существенно меньше FZ, особенно FX. Суммарное усилие, преодолеваемое приводом подачи, равно

![]() . (1.13)

. (1.13)

Мощность привода подачи Рп (кВт), согласно (1-1), равна

или

или

![]() ,

(1.14)

,

(1.14)

где Vп - скорость подачи, м/с;

ω- угловая скорость обрабатываемого изделия, рад/с.

Мощность

подачи Рп существенно меньше мощности резания

![]() , так как скорость подачи Vп во много раз меньше скорости резания Vрез.

Технологическое или машинное время обработки определяется следующим образом

, так как скорость подачи Vп во много раз меньше скорости резания Vрез.

Технологическое или машинное время обработки определяется следующим образом

![]() ,

(1.15)

,

(1.15)

где I-длина прохода, мм;

п-число оборотов изделия в минуту;

S-подача, мм/оборот.

Время tM может быть сокращено, как показывает (1.15), не только увеличением скорости резания, но и увеличением подачи. Последнее обстоятельство связано с распространенным в последнее время так называемым силовым резанием металлов.

|

|

Аналогично токарной обработке могут быть рассмотрены вопросы расчета усилий и при сверлении изделия 1 (см. рисунок 1.5), где режущему инструменту 2 одновременно сообщаются два движения: главное 3 (вращение сверла) и подачи 4 (продольное перемещение сверла). Скорость резания и усилия при сверлении могут быть определены по форму-

лам, приведенным в [4].

1.2 Характерные особенности работы электроприводов в установившемся режиме

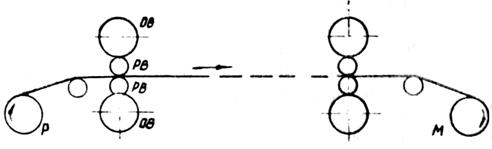

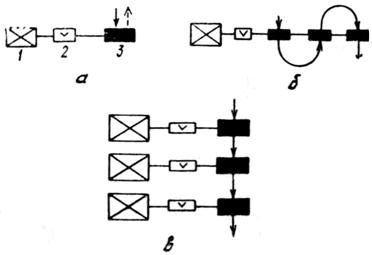

В целом ряде случаев для приведения в движение механически не связанных друг с другом секций (конвейеры большой протяженности), для уменьшения натяжения в тянущем органе односекционного конвейера, для снижения мощности приводных двигателей и т. д., для механизмов непрерывного действия с постоянной (в основном с распределенной) нагрузкой применяются многодвигательные электроприводы. При этом возникают вопросы распределения нагрузки отдельных приводных двигателей и согласования скоростей их вращения. Особенно большое значение приобретают эти вопросы при наличии механической связи приводов посредством ленты, цепи, каната и т. д., обладающих конечной упругостью.

Поясним сказанное на примере цепного и ленточного конвейеров. При этом не будем принимать во внимание трение в нерабочих ветвях конвейера и подшипниках барабанов.

При однодвигательном приводе максимальное натяжение (см. рисунок 1.6) имеет место на входе приводной звездочки Т1 = Т0+FC. При этом двигатель выбирается, исходя из величины усилия FC.

При установке второго двигателя, допустим, полная нагрузка распределится поровну между двигателями звездочек в силу предполагаемой идентичности их механических характеристик и равенства скоростей. В этом случае максимальное натяжение на входе станет равным Т1˝=Т1 - FC /2.

При включении третьего двигателя максимальное натяжение станет равным Т1˝=Т1-2FC/3, т.е. существенно будет уменьшено по сравнению с однодвигательным вариантом привода цепного конвейера. Меньше (и притом значительно) будет и усилие, воспринимаемое двигателем, т.е. возможен выбор приводного двигателя меньшей одиночной мощности. Соответствующим подбором мест установки звездочек 2 и 3 на трассе конвейера можно получить равенство натяжения в набегающих ветвях.

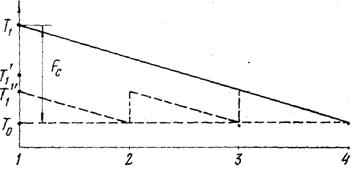

Иначе распределяются натяжения в случае применения многодвигательного привода для ленточного конвейера. При приведении в движение только барабана его двигатель воспринимает полное усилие FC и развивает момент MC в соответствии с характеристикой, представленной на рисунке 1.6.

Наибольшее натяжение ленты, равное FC + T0, имеет место на набегающей ветви барабана 1. Натяжение ленты между барабанами 1-2 и 2-3 равно Т0. При включении дополнительно двигателя барабана 2 рабочие точки на характеристиках (в случае их идентичности) смещаются: 1' , 2' вместо 1, 2. Моменты двигателей барабанов 1 и 2 при этом становятся равными 1/2Мс. Натяжение между барабанами 1 и 2 становятся равным T0 + FC/2, а между барабанами 2-3 сохраняется прежним - T0.

При одновременном приводе трех барабанов их двигатели развивают моменты 1/3МC (см. рисунок 1.6 рабочие точки 1˝, 2˝, 3˝ на характеристике). Натяжение между барабанами 1-3 сохраняется неизменным - T0+FC, между барабанами 1-2 и 2-3 становятся соответственно равными 2/ЗFC+T0 и 1/3FC+T0.

Таким образом, применение многодвигательного привода ленточного конвейера существенно снижает усилия, воспринимаемые каждым двигателем. Однако, при этом сохраняется неизменным натяжение в рабочей ветви конвейера и увеличивается натяжение в нерабочей ветви. Но разница в натяжении набегающей и сбегающей ветвей ленты барабанов существенно уменьшается, что, конечно, улучшает условия оцепления барабана с лентой и позволяет снизить начальное натяжение последней.

|

В рассмотренных примерах имело место снижение единичной установленной мощности приводных двигателей. Их характеристики предполагались идентичными. В случае же применения двигателей с характеристиками неравной жесткости двигатели не будут загружены равномерно.

Справедливость последнего утверждения покажем на примере ленточного конвейера при наличии двух приводных двигателей (допустим, асинхронных) барабанов 1 и 2, механические характеристики которых не идентичны (см. рисунок 1.7).

В этом случае

![]() ,

,

![]() ,

(1.16)

,

(1.16)

где F1, F2, М1, М2 - усилия и моменты соответственно двигателей 1 и 2.

На рабочих участках механических характеристик справедливо выражение

![]() ,

(1.17)

,

(1.17)

![]() ,

,

![]() .

.

На основании (1.16) и (1.17) можно записать

,

,

![]()

,

,

.

(1.18)

.

(1.18)

Таким образом, нагрузки приводных двигателей распределяются пропорционально жестокостям их механических характеристик. Если учесть, что рассматриваемый класс механизмов непрерывного действия работает в длительном режиме, то, очевидно, перегрузка любого из двигателей недопустима. Но избежать этого при не идентичности механических характеристик можно лишь выравниванием их, что возможно при использовании в качестве приводных асинхронных двигателей с фазным ротором, двигателей постоянного тока или асинхронных короткозамкнутых с муфтами скольжения.

В случае конвейеров небольшой мощности возможно применение асинхронных двигателей с повышенным скольжением.

Распределение нагрузок между приводными двигателями еще более осложняется, если учесть изменение сечения тянущего органа ленты конечной жесткости в зависимости от величины натяжения. Вновь обратимся к примеру двухдвигательного привода ленточного конвейера (см. рисунок 1.7 а). Так как натяжение Т1 больше натяжения Т2, то плотность ленты на барабане 1 меньше, чем на барабане 2, т.е. γ1 < γ2.

![]() .

(1.19)

.

(1.19)

При сохранении постоянства секундного объема тянущего органа даже в первом приближении (одинаковость сечений Q1 и Q2 ленты при обхвате барабанов 1 и 2) приводит к неравенству скоростей перемещения ленты, т.е. V1≠V2. Причем V1>V2. К тому же сечения Q1 и Q2 отличаются друг от друга (Q1<Q2, ибо T1>T2), что еще в большей степени сказывается на неравенстве скоростей линейного перемещения ленты на входах барабанов 1 и 2 (V1>V2), а следовательно, на неравенстве угловых скоростей вращения барабанов и приводных двигателей ω1>ω2, так как V1= ω1Rб и V2 = ω2Rб - радиус барабанов 1 и 2 (полагаем их одинаковыми). В выражении (1.19) не учитывается толщина ленты.

|

Обозначим отношение угловых скоростей ω2 и ω1

. (1.20)

. (1.20)

Механические характеристики двигателей (см. рисунок 1.7,б - прямые 1,2) полагаем идентичными и прямолинейными. В этом случае

s1+s2=2sн , (1.21)

где S1, S2, SН - соответственно скольжения первого и второго двигателей и номинальное, рисунок 1.7,б. Там же обозначены моменты М1 и М2 двигателей.

В соответствии с характеристиками двигателей

![]() и

и

![]() (1.22)

(1.22)

или с учётом (1.20)

,

(1.23)

,

(1.23)

на основании (1.21),

![]() ,

(1.24)

,

(1.24)

или

.

(1.25)

.

(1.25)

С другой стороны, при прямолинейных механических характеристиках справедливо соотношение

,

,

.

(1.26)

.

(1.26)

Таким

образом, при вытяжке ленты при полностью идентичных механических

характеристиках двигатели барабанов будут иметь различные нагрузки. Так,

например, при ![]() % и

% и

![]() (каждого

двигателя) для

(каждого

двигателя) для ![]() первый

двигатель оказывается недогруженным на 40 %, а второй - на 40 % перегруженным.

первый

двигатель оказывается недогруженным на 40 %, а второй - на 40 % перегруженным.

Вновь должна быть решена задача выравнивания нагрузок двигателей, что возможно, например, смягчением характеристик двигателя барабана 2 (cм. рисунке 1.7,б, кривая 2).

Рассмотренные особенности работы многодвигательных электроприводов в установившихся процессах существенно сказываются на характере распределения нагрузок между приводными двигателями.

1.3 Требования к электроприводу и выбор его типа

Рассмотренные особенности работы механизмов непрерывного действия с постоянной нагрузкой в установившихся и динамических режимах позволяют определить требования к электроприводам этих механизмов и выбор их типа, которые могут быть сформулированы следующим образом:

- для большого числа механизмов непрерывного действия не требуется регулирования скорости. Сюда, прежде всего, относятся конвейеры, эскалаторы, канатные дороги небольшой протяженности и т. д. В этом случае широко применяются короткозамкнутые асинхронные двигатели, которые также используются и в главных электроприводах некоторых типов токарных ставков, где регулирование скорости осуществляется механическими средствами;

- для ряда механизмов с распределенным характером нагрузок требуется неглубокое регулирование скорости в диапазоне D = 2:1 с целью изменения темпа технологического процесса. Здесь применяются асинхронные двигатели с фазным ротором и короткозамкнутые с регулированием скорости посредством различного рода регуляторов напряжения;

- для механизмов металлорежущих ставков: токарных, карусельных и т.д. (главных приводов и в случае индивидуального привода подач) - требуется в большинстве случаев широкое регулирование скорости в диапазоне для главных приводов DГ = (100-150):1 и приводов подач DП = (6000-8000):1. В последующем это требование к электроприводу станков будет рассмотрено особо;

- как отмечалось, для механизмов (особенно с наружной установкой): конвейеров, канатных дорог, приводов подач ставков - характерен большой по величине момент трения покоя, что обусловливает применение асинхронных электродвигателей с повышенным пусковым моментом и скольжением;

- для исключения (или, по крайней мере, уменьшения) явления раскачивания груза, для обеспечения плавности протекания переходных процессов при пуске и торможении механизмов, транспортирующих людей, с большими приведенными к валу двигателя маховыми массами большой протяженности, с конечной эластичностью тянущих органов требуется ограничение ускорения или замедления (ограничение темпа динамических процессов).

В этих случаях целесообразно применение двигателей с фазным ротором с большим количеством 7 (или 9) ступеней сопротивления в роторной цепи, асинхронных короткозамкнутых двигателей с тиристорными регуляторами напряжения, дросселями насыщения, муфтами скольжения (электромагнитных, порошковых, гидравлических). В ряде случаев с целью создания подтормаживания в процессе пуска используются тормозные устройства - колодочные или гидравлические толкатели. При многодвигательном приводе используется поочередный пуск двигателей.

При жестких требованиях по ограничению ускорений применяют двигатели постоянного тока с различного рода преобразователями, в том числе и тиристорными. Сформулированные требования к электроприводам механизмов непрерывного действия с постоянной нагрузкой в определенной степени очевидны, за исключением, пожалуй, требований к регулированию скорости электроприводов механизмов с сосредоточенным характером нагрузки.

В

качестве примера рассмотрим электропривод токарного станка. Токарные

станки в общем случае предназначены для обработки деталей разных размеров из

различных материалов. При этом используются многообразные инструменты и технологические

операции. В этом случае естественным является выбор определенной скорости

резания ![]() (1.12),

при которой токарная обработка является экономичной.

(1.12),

при которой токарная обработка является экономичной.

Показатели этой экономичной обработки связаны с регулированием скорости главных приводов и приводов подачи, которые характеризуются диапазоном и плавностью регулирования, условиями нагрузки (например, постоянством мощности главных приводов, требованиями к жесткости характеристик, надежностью и т. д.).

Диапазон регулирования DГ скорости вращения главного привода определяется следующими параметрами:

- пределами скоростей резания, м/мин,

![]() ,

(1.27)

,

(1.27)

где d-диаметр изделия, мм ;

n, ω –скорости вращения шпинделя, об/мин или рад/с.

При

постоянном d, максимальной ![]()

![]() и минимальной

и минимальной ![]() скорости

скорости

вращения шпинделя равны

![]() ,

,

![]() .

(1.28)

.

(1.28)

-

пределами диаметров обрабатываемого изделия при постоянной

![]()

,

,

.

(1.29)

.

(1.29)

Полный

диапазон ![]() определится как

определится как

(1.30)

(1.30)

и лежит в пределах (100-150):1.

Для

привода подачи диапазон ![]() определяется

требуемым диапазоном линейных скоростей и лежит в пределах (для токарных,

карусельных станков [4]) (50-7000):1.

определяется

требуемым диапазоном линейных скоростей и лежит в пределах (для токарных,

карусельных станков [4]) (50-7000):1.

Плавность

регулирования скорости определяется коэффициентом регулирования ![]() ,

который для обычно используемого на практике геометрического ряда скоростей

равен

,

который для обычно используемого на практике геометрического ряда скоростей

равен

, (1.31)

, (1.31)

где z –число скоростей;

z-1- число интервалов между скоростями.

Стандартом установлены значения ![]() =1,26; 1,41; 1,58. Теоретически возможно

регулирование скорости с

=1,26; 1,41; 1,58. Теоретически возможно

регулирование скорости с ![]() =1.

=1.

Для обеспечения требуемых значений плавности и диапазона скоростей применяются способы механического ступенчатого, электромеханического ступенчатого и электрического бесступенчатого регулирования.

Механическое регулирование скорости вращения главного привода станка осуществляется посредством переключения шестерен коробки скоростей, которое производится либо вручную, либо дистанционно с помощью электромагнитных муфт, серводвигателей или гидравлических механизмов.

При ступенчатом регулировании скорости каждому значению скорости вращения шпинделя станка соответствует определенный диапазон изменения диаметров изделия. Необходимо отметить, что, хотя при таком регулировании на основании геометрического ряда скоростей и происходит понижение скорости резания, потери эти сохраняются неизменными для любых соседних интервалов скорости вращения. Однако ступенчатое механическое регулирование скорости не обеспечивает для большинства диаметров обработки выгодную скорость. Следовательно, станок не может обеспечить максимально высокую производительность. Попытки повысить плавность регулирования посредством увеличения количества ступеней приводят к сложной кинематической схеме станка, что сказывается не только на стоимости коробки скоростей, но и на точности работы станка.

Электромеханическое регулирование скорости позволяет в целом ряде случаев существенно упростить кинематическую схему станка при одновременном увеличении числа ступеней. При этом полный диапазон Dг регулирования скорости достигается сочетанием электрического De и механического Dм регулирований, т. е. Dг = De*Dм при обеспечении условия: каждой скорости двигателя соответствует определенная скорость шпинделя, не повторяющаяся ни при одной из остальных скоростей двигателя.

При

применении многоскоростного асинхронного двигателя это условие не всегда

выполнимо. Допустим, наименьшей скорости двигателя ω01 соответствуют

4 скорости вращения шпинделя согласно, например, 4 ступеням механического регулирования:

ω1, ω2, ω3, ω3,![]() ω4. При

скорости двигателя 2ω01=ω02 и

при соответствующих положениях передач скорости шпинделя будут равны: 2ω1,

2ω2, 2ω3, 2ω4. Аналогично

определяются скорости вращения шпинделя и при двух других скоростях двигателя

(в случае применения трех - или четырехскоростного двигателя). Очевидно, что

правильный геометрический ряд скоростей может быть получен лишь при

определенных сочетаниях величин полного диапазона регулирования Dг, числа переключений коробки скоростей Dм и коэффициента плавности регулирования φ.

ω4. При

скорости двигателя 2ω01=ω02 и

при соответствующих положениях передач скорости шпинделя будут равны: 2ω1,

2ω2, 2ω3, 2ω4. Аналогично

определяются скорости вращения шпинделя и при двух других скоростях двигателя

(в случае применения трех - или четырехскоростного двигателя). Очевидно, что

правильный геометрический ряд скоростей может быть получен лишь при

определенных сочетаниях величин полного диапазона регулирования Dг, числа переключений коробки скоростей Dм и коэффициента плавности регулирования φ.

Так как выпускаемые промышленностью многоскоростные двигатели имеют синхронные скорости типа 1500/1000/750 о6/мин или 1500/1000/750/500 об/мин, то геометрический ряд скоростей шпинделя нарушается. Однако в средней части диапазона скоростей интервалы меньше, чем в крайних. Если учесть, что средние скорости обычно чаще используются на практике, то нарушение геометрического ряда в этой области не является недостатком. Конечно, применение многоскоростных двигателей должно диктоваться существенным упрощением кинематической цепи, ибо стоимость таких двигателей существенно выше односкоростного, но главное - больше габариты, особенно возрастающие при стремлении выполнить условия правильности геометрического ряда.

В тяжелых станках (например, карусельных) упрощение кинематической цепи главного привода очень важно. Обычно с этой целью используется двигатель постоянного тока независимого возбуждения, в котором регулирование скорости в диапазоне De осуществляется посредством изменения тока возбуждения при неизменном напряжении на якоре и постоянной мощности на валу, что отвечает требованиям технологии.

Электрическое бесступенчатое регулирование скорости не является целесообразным для главных приводов универсальных, токарных, карусельных станков, требующих сравнительно большого диапазона DГ в пределах (100-120):1. В этом случае, если учесть максимально возможный диапазон регулирования скорости посредством тока возбуждения (4-6):1, даже (6-8):1, диапазон изменения скорости посредством напряжения на якоре двигателя составит примерно (25-12):1. Это приведет к необходимости применения 'приводных двигателей, установленная мощность которых будет превышать мощность резания в 10-25 раз. Естественно, использование (например, для токарного станка) двигателя мощностью в несколько десятков тысяч киловатт не только не рационально, но и немыслимо. Поэтому чисто электрическое регулирование скорости двигателя для главных приводов станков (типа токарных, универсальных, карусельных и т. д.) не является оправданным.

Электрическое бесступенчатое регулирование скорости целесообразно в индивидуальных приводах подач указанных станков, где на значительной части диапазона регулирования сохраняется постоянство момента статического сопротивления. В этом случае установленная мощность двигателя (кВт)

![]() ,

(1.32)

,

(1.32)

где Мн - наибольший момент на валу двигателя, Нм;

ωмакс - максимальная скорость,

соответствующая наибольшей скорости подачи ![]() станка, рад/с.

станка, рад/с.

Здесь целесообразно использование в качестве приводных двигателей постоянного тока с питанием от различного рода преобразователей, типа генератора управляемого выпрямителя, магнитного усилителя и т. д., выбор которых обусловлен технико-экономическими соображениями. Возможно и применение асинхронных двигателей с электромагнитными муфтами скольжения. Принципиально в приводах подач так же, как и в главных, могут быть использованы все виды регулирования скорости: механическое и электромеханическое ступенчатое, электрическое бесступенчатое.

Имеет смысл отметить еще одно обстоятельство относительно требований, предъявляемых к системам управления электроприводами механизмов непрерывного действия с сосредоточенным характером нагрузки. В ряде случаев и в главных приводах, и в приводах подач требуется довольно значительная жесткость механических характеристик двигателя, особенно в области низких по величине скоростей: падение скорости не должно превышать 5 – 10 % при изменении нагрузки от нуля до номинальной. Необходимость использования замкнутых систем регулирования в этих случаях очевидна. Все более широкое распространение находят инвариантные системы регулирования в приводах таких станков.

2 Механизмы непрерывного действия с переменной нагрузкой

2.1 Электропривод механизмов непрерывного действия с моментом нагрузки, зависящим от скорости

Анализ нагрузок. Определение мощности двигателя

Наиболее характерными примерами указанных механизмов являются механизмы центробежного типа рабочих машин, предназначенных для транспортировки жидкости - насосы, газа - вентиляторы и дымососы, сжатого воздуха - компрессоры, а также центрифуги.

В общем виде мощность Рс. (кВт) на валу механизма центробежного действия может быть определена следующим образом

![]() ,

(2.1)

,

(2.1)

где Q - производительность (или подача) механизма, ![]() ;

;

Н- напор (или давление газа или жидкости на выходе 'механизма), Н/м2;

η - КПД механизма.

Основной эксплуатационной характеристикой рассматриваемых механизмов является зависимость напора Н от производительности Q при неизменной скорости вращения привода.

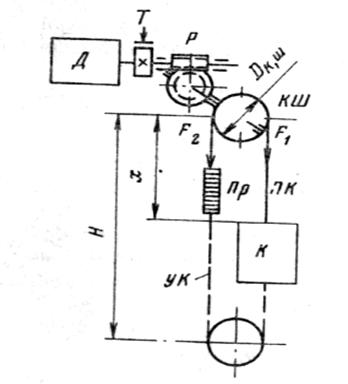

Для каждого конкретного механизма Q - Н характеристика может быть определена из каталога. Вместе с тем имеет смысл проанализировать названные параметры с целью нахождения их зависимости от скорости вращения привода. Учитывая общность конструкций и принципа действия механизмов непрерывного действия центробежного типа, остановимся на анализе работы одного из них, например, насоса. Главными частями центробежного насоса (см. рисунок 2.1) являются рабочее колесо 1 с лопатками 2 на валу привода и корпус 3 спиральной формы.

Корпус имеет патрубок 4 для присоединения к всасывающему трубопроводу 5 и патрубок 6 для присоединения к нагнетательному трубопроводу 7.

В месте, где всасывающая труба примыкает к корпусу, создается разрежение, под действием которого вода подсасывается в насос. Вращающее колесо подхватывает жидкость и направляет ее в нагнетательную трубу. При вращении рабочего колеса жидкость, залитая в насос перед его пуском, увлекается лопатками и под действием центробежной силы и силы Кориолиса движется от центра колеса к его периферии вдоль лопаток, затем подается через спиральную камеру в нагнетательную трубу. Частицы жидкости участвуют в двух движениях: вращательном вместе с колесом, приобретая окружную скорость, •и вдоль лопаток, приобретая относительную скорость. На рисунке 2.2 представлена схема кинематики процесса в колесе насоса. Частица жидкости, двигаясь вдоль лопатки и вращаясь вместе с ней, за время поворота лопатки вместе с колесом из положения А в положение В описывает траекторию А-В, так что на выходе из колеса направление абсолютной скорости (как геометрической суммы окружной и относительной скоростей) касательно к этой траектории.

Теоретическое давление Рт, (или напор НТ (Н/м5) центробежных машин определяется согласно формуле Эйлера [7] следующим образом

![]() ,

(2.2)

,

(2.2)

где γ - плотность перекачиваемой жидкости, кг/м3;

νокр , νабс , νокр 2 ,

νабс 2![]() -

окружные и абсолютные скорости частицы жидкости на входе в рабочее колесо и

выходе из него, м/с;

-

окружные и абсолютные скорости частицы жидкости на входе в рабочее колесо и

выходе из него, м/с;

α1 и α2 - углы между векторами абсолютной и окружной скоростями (см. рисунок 2.2).

|

Для насосов α1 принимается равным 90°, так как при этом имеет место максимальная величина А.

В этом случае

![]() .

(2.3)

.

(2.3)

Давление Рт, по существу, выражает количество энергии, затрачиваемое на перенос 1 м3 жидкости (или газа), так как

![]()

Действительное давление Рд, или напор Hд, отличается от теоретического вследствие необходимости преодоления гидравлических сопротивлений внутри насоса, что учитывается гидравлическим КПД - ηг (0,7-0,9); а также различия траекторий движений частиц между лопатками, которое учитывается поправочным коэффициентом k<1, т. е.

![]() .

(2.4)

.

(2.4)

Окружная скорость (см. рисунок 2.2)

![]() ,

(2.5)

,

(2.5)

где R2 - радиус (внешний) колеса;

ω - скорость вращения колеса.

Абсолютная скорость может быть определена из параллелограмма скоростей (см. рисунок 2.2) на основании теоремы синусов следующим образом

![]() .

(2.6)

.

(2.6)

Таким образом, действительное давление РД (действительный напор НД) на основании (2.4) с учетом (2.5) и (2.6) связано с ω следующим образом

![]() ,

(2.7)

,

(2.7)

где k1 определяется геометрическими размерами колеса насоса

(R2,,α2, β2), плотностью перекачиваемой жидкости γ, коэффициентом k и кпд ηг.

Напор Н, развиваемый насосом, пропорционален квадрату скорости ω и при разных скоростях определяется соотношением

![]() .

(2.8)

.

(2.8)

Производительность (подача) Q насоса может быть выражена через сечение (см. рисунок 2.2) колеса (без учета толщины лопаток)

![]() , (2.9)

, (2.9)

где η0 - объемный КПД насоса, учитывающий утечки жидкости через различного рода зазоры в насосе, η0 = 0,9 - 0,98. На основании (2.8) с учетом (2.5) и (2.6)

(2.10)

(2.10)

или

![]() ,

(2.11)

,

(2.11)

где κ2 - коэффициент, учитывающий геометрические размеры колеса (D2, b2,, α2, ,β2) и η0,

т. е. производительность Q прямо пропорциональна скорости ω и при различных ее значениях может быть представлена соотношением

![]() . (2.12)

. (2.12)

Давление (напор) и производительность (подача) на основании (2.8) и (2.12) связаны зависимостью

![]() .

(2.13)

.

(2.13)

Соотношение мощностей Рс насоса при различных скоростях вращения и постоянном КПД η на основании (2.1), (2.8), (2.12) и (2.13) имеет вид

.

.![]() (2.14)

(2.14)

Зависимости давления (напора), производительности (подачи) и мощности от скорости вращения при постоянном КПД известны под названием закона пропорциональности.

Отметим, что этот закон справедлив лишь при изменении скорости вращения в пределах 20% от номинальной. При больших отклонениях ω коэффициенты κ1, и κ2 также изменяются существенно и пропорциональности не наблюдается.

На рисунке 2.3 представлены универсальные эксплуатационные характеристики Q-Н центробежного насоса при различных скоростях вращения. Там же нанесены кривые одинаковых КПД. Точка А соответствует значениям Q и H при данной скорости вращения ω и наибольшим КПД η1, по которым проектировался и строился насос.

Характеристики Q - Н обычно снимаются экспериментально и задаются графически, так как теоретический их расчет затруднителен.

Работа центробежного насоса зависит от характеристики трубопровода, представленной на рисунке 2.3 кривой 3. Эта характеристика показывает связь расхода воды и полного давления, создаваемого насосом. Полное давление определяется затратами на преодоление статического напора (подъем жидкости на требуемую высоту) и потерь давления ΔPГ во всасывающей и нагнетательной трубах (см. рисунок 2.1), т. е.

![]() ,

(2.15)

,

(2.15)

где ![]() -

сумма высот всасывания и нагнетания.

-

сумма высот всасывания и нагнетания.

При отсутствии статического напора характеристика трубопровода имеет вид кривой 4 на рисунке 2.3. Точки пересечения характеристик насоса и трубопровода являются рабочими точками установки. При отсутствии статического напора характеристика трубопровода - и большую производительность.

Расчет мощности привода наиболее удобно осуществлять на основе универсальных

характеристик Q - Н механизма и характеристик

трубопровода рисунок 2.3, по точкам пересечения которых можно судить о

производительности, напоре, скорости вращения и КПД в разных условиях

эксплуатации. Q - Н характеристики при скоростях вращения механизма,

отличных от номинальной, определяются на основе каталажной Q - H

характеристики и закона пропорциональности. Мощность при этом, как отмечалось,

пропорциональна скорости согласно (2.14), а момент привода М![]() ω2,

хотя в общем случае эта зависимость может быть и не квадратичной, а в степени κ,

т. е.

ω2,

хотя в общем случае эта зависимость может быть и не квадратичной, а в степени κ,

т. е.

,

,

где ωСН и МСН - соответственно номинальные скорость и момент механизма согласно паспортным данным.

Значение показателя степени κ может быть определено по Q - Н характеристикам насоса и магистрали. Для максимальной и минимальной производительностей, полученных регулированием скорости, при предположении постоянства КПД можно записать

,

,

,

(2.16)

,

(2.16)

или

.

.

Из последнего выражения следует

![]() ,

(2.17)

,

(2.17)

т.е. момент статического сопротивления зависит от скорости вращения, в степени κ (в частном случае κ=2). Отметим, что в любом случае пусковые моменты составляют величину 30 – 35 % от номинального, существенно меньшую, в отличие от механизмов непрерывного действия с постоянной нагрузкой.

Для заданных технологических параметров (производительности, напора, скорости вращения, характеристики трубопровода) выбирается приводной двигатель, мощность которого принимается несколько большей мощности механизма (2.1)

![]() ,

(2.18)

,

(2.18)

где κ = 1,2 - 1,3 - коэффициент запаса, учитывающий не поддающиеся расчету факторы (например, набивка сальников).

Электропривод механизмов непрерывного действия с моментом нагрузки, зависящим от скорости. Выбор типа электропривода и способы регулирования производительности

Большая группа механизмов с моментом нагрузки, зависящим от скорости, не требует регулирования производительности, а следовательно, и скорости приводного двигателя.

В качестве примеров таких механизмов можно привести вентиляторы производственных и бытовых помещений, насосы бытовых магистралей и пожарные, компрессорные установки и т. д.

Наиболее типовым приводным двигателем является в этом случае асинхронный короткозамкнутый, особенно в наружных установках и в помещениях с химически активной средой. При необходимости ограничения пускового тока применяются активные или индуктивные сопротивления в статорной цепи.

С целью плавного пуска и ограничения величин пусковых токов применяются также асинхронные электродвигатели с фазным ротором. Широкое распространение, особенно при комплексном решении вопросов электроснабжения и выбора типа приводного двигателя, получили синхронные двигатели, с целью получения оптимальных режимов регулирования коэффициента мощности производственного участка.

Однако для целого ряда механизмов данной подгруппы требуется регулирование производительности в процессе технологического режима, например: для насосов с целью поддержания заданного уровня концентрации жидкости, для дымососов при различных условиях топки котлов, для центрифуг при работе с материалом различной твердости и т. д.

Регулирование производительности механизмов с вентиляторным моментом на валу, как правило, осуществляется не в широких пределах (в диапазоне D=1(2-3):1), что в свою очередь обусловливает не очень глубокое регулирование скорости (примерно также в этих пределах). При этом в большинстве практических случаев не требуется жесткого поддержания скорости вращения на заданном уровне.

Принципиально регулирование производительности Q возможно механическим или электрическим способом.

Механический

способ регулирования производительности связан с изменением характеристики

трубопровода. В качестве примера на рисунке 2.4 представлены

характеристики (кривые A и В) трубопровода при различных его

сечениях и Q-H характеристика насоса. Кривая А

соответствует номинальному режиму работы насоса (Qн, Hн) с максимальным КПД (точка А).

Для уменьшения производительности насоса в трубопроводе изменяется положение

задвижки, тем .самым уменьшается сечение трубопровода, а следовательно, гидравлическое

сопротивление (кривая В). Рабочая точка перемещается в положение В,

соответствующее новой производительности Qв

и напору Нв. Давление Нв, развиваемое насосом

при работе в точке В, расходуется на подъем жидкости на требуемую высоту

и преодоление сопротивления трубопровода (напор Нв), а также

частично поглощается прикрытой заслонкой (напор ![]() ). При данном способе регулирования

производительности потери мощности, связанные с введением в цепь трубопровода

заслонки, равны

). При данном способе регулирования

производительности потери мощности, связанные с введением в цепь трубопровода

заслонки, равны

![]() .

(2.19)

.

(2.19)

При

анализе потерь мощности полагаем КПД механизма постоянным и давление

(напор) в точках А и В равным (![]() ).

).

С учетом соотношения

(2.20)

(2.20)

имеем

.

(2.21)

.

(2.21)

С

учетом равенства ![]() и

обозначения

и

обозначения ![]() потери мощности равны

потери мощности равны

![]() (2.22)

(2.22)

Из равенства ![]() определим

определим ![]() , при котором имеет место

максимум потерь

, при котором имеет место

максимум потерь ![]() . В действительности потери еще

больше, если учесть, что НB>НH и КПД меньше в

точке В по сравнению с точкой А.

. В действительности потери еще

больше, если учесть, что НB>НH и КПД меньше в

точке В по сравнению с точкой А.

Отсюда следует, что данный способ регулирования производительности характерен значительными потерями мощности, связанными с увеличением гидравлического сопротивления в месте изменения параметров трубопровода (в рассмотренном примере - его сечения), поэтому он неэкономичен и применяется, как правило, в установках малой мощности (около десятка кВт).

|

Электрический способ регулирования производительности механизмов с нагрузкой, зависящей от скорости, осуществляется путем изменения скорости вращения приводного двигателя. Этот способ регулирования экономически оправдан в случае, если относительные потери (ΔР/РН) в электроприводе при регулировании скорости его вращения меньше относительного изменения, например, давления ΔН/НН в устройстве регулирования характеристик трубопровода насоса.

На основании закона пропорциональности в виде (2.14) можно записать

![]() ,

(2.23)

,

(2.23)

где Р2 и Р2н, ω и ωн - соответственно мощности на валу приводного двигателя при скоростях ω и номинальной ωн, причем ω<ωн.

Электромагнитная мощность приводного двигателя

![]() ,

(2.24)

,

(2.24)

где ω0 - скорость идеального холостого хода.

С учетом (2.19)

. (2.25)

. (2.25)

При пренебрежении механическими потерями и в стали потери при регулировании скорости двигателя с целью изменения производительности будут равны

. (2.26)

. (2.26)

Максимальная величина указанных потерь имеет место при ω =2ω0 /3 и равна

.

(2.27)

.

(2.27)

При пренебрежении разности между ω0

и ωн

![]() .

.

Таким образом, при электрическом способе регулирования производительности механизмов с моментом нагрузки, зависящим от скорости, посредством изменения скорости вращения приводного двигателя его потери имеют ограниченный максимум в пределах 15-17% P2н. Эта величина существенно меньше потерь мощности при механическом способе регулирования посредством изменения характеристик трубопровода. Энергия скольжения при электрическом способе регулирования либо рассеивается в виде тепла в приводном двигателе и дополнительных регулировочных устройствах, либо возвращается на вал его или в сеть посредством различного рода преобразующих машин.

Характерным примером для первого случая является регулирование скорости асинхронного двигателя посредством изменения сопротивлений в цепи ротора, где, согласно (2.22), при скорости ω = 2/3ω0 имеют место максимальные потери, равные 15-17% от номинальной мощности. Данный метод используется при неавтоматическом, ступенчатом регулировании производительности в диапазоне D =(2-3):1.

Применяется способ регулирования производительности механизмов рассматриваемой подгруппы, при котором энергия скольжения рассеивается в виде тепла в роторной цепи приводного асинхронного двигателя, осуществляется способ изменением величины питающего напряжения. Известно достаточно много различных методов изменения напряжения посредством различного рода регуляторов напряжения, включенных в статорную цепь.

Относительная простота конструкции, удобство включения в систему автоматического регулирования, возможность плавного изменения скорости двигателя делают применение указанных устройств оправданным в установках с вентиляторным моментом на валу в диапазоне до D = 2:1.

Условие выбора двигателя по нагреву может быть записано следующим образом

![]() ,

,

где

![]() -

потери энергии скольжения при регулировании скорости;

-

потери энергии скольжения при регулировании скорости;

ΔP2Н - номинальные, допустимые потери скольжения

при работе двигателя с номинальным моментом МН на характеристике со

скольжением![]()

![]() .

.

Таким образом, условием для выбора двигателя является

![]() (2.28)

(2.28)

или

![]()

![]() (2.29)

(2.29)

с учетом (2.15)

.

(2.30)

.

(2.30)

Из анализа (2.30) следует, что потери скольжения имеют максимальную

величину

(2.31)

(2.31)

при скорости

![]() .

.

В частности, при κ = 2

,

,

что соответствует величине потерь при реостатном регулировании скорости асинхронного двигателя.

При регулировании скорости посредством изменения питающего напряжения в случаях, когда требуемое минимальное значение скорости ω2<ω2макс при выборе двигателя в (2.29), следует подставлять значение ω2макс, при ω2>ω2макс - величину ω2, так как именно при этом имеют место максимальные потери скольжения. И еще одно обстоятельство связано с данным способом регулирования. Увеличение s'н приводит к снижению номинального момента и габаритов двигателя, но одновременно снижается верхний предел регулирования скорости, а следовательно, и производительности.

Условие обеспечения наибольшей скорости ω1макс в заданном диапазоне регулирования D можно записать в следующем виде (при прямолинейных механических характеристиках двигателя)

![]() или

или

![]() ,

(2.32)

,

(2.32)

где ωмакс, s1, М1 - максимальная скорость, скольжение и момент статической нагрузки;

γ – коэффициент, учитывающий падение напряжения на регулирующем напряжении устройства при ω1 (γ = 1,05-1,3).

Результат совместного решения (2-29) и (2-33) позволяет определить

,

,

,

(2.33)

,

(2.33)

откуда можно найти оптимальное значение ω1, при котором МН будет минимальным. Отметим еще раз, что применение метода плавного автоматического регулирования скорости посредством изменения питающего напряжения оправдано в установках малой и иногда средней мощности с вентиляторным моментом на валу в диапазоне до D = 2:1.

В установках средней мощности возможно применение двухдвигательного асинхронного электропривода. При этом один из двигателей имеет поворотный статор. Диапазон регулирования D = (2 - 3):1.

В [9] показано, что результирующий момент двухдвигательного электропривода связан с углом поворота в статоре одного из двигателей относительно другого следующим образом

![]() ,

(2.34)

,

(2.34)

![]() ,

,

где МНС - момент двигателя в нормальной схеме включения с добавочным сопротивлениемR'/2 в роторной цепи;

U1- напряжение, подводимое к двигателю;

r2',xκ,r1—параметры двигателя.

Введение добавочного сопротивления в цепь роторов двигателей делает их механические характеристики более мягкими, обеспечивая больший диапазон регулирования.

Механические характеристики двухдвигательного электропривода аналогичны характеристикам двигателя при регулировании скорости посредством изменения приложенного напряжения. При θ = 0 суммарное напряжение на зажимах двигателей равно нулю и соответственно М = 0. При 0<θ<π/2 результирующий вращающий момент привода меньше момента, развиваемого двигателем в 'нормальной схеме включения при данном скольжении (один из двигателей работает в двигательном режиме, другой - в генераторном). При π/2<θ<π момент привода больше момента каждого из двигателей (оба двигателя работают в двигательном режиме). При θ = π механическая характеристика привода складывается из механических характеристик отдельных двигателей, работающих в нормальной схеме включения.

Условия выбора двигателей по нагреву те же, что и при регулировании скорости посредством изменения напряжения, а именно:

![]() ,

(2.35)

,

(2.35)

где ΔPН - максимальные потери скольжения.

В установках средней и большой мощности в сочетании с требованиями плавного и глубокого регулирования скорости в диапазоне D=10:1 (а иногда и более) применяются системы генератор - двигатель или управляемый преобразователь - двигатель. Механические характеристики электропривода с вентиляторным моментом на валу, получающим питание по системе Г-Д более приемлемы для использования.

В системах управляемый преобразователь - двигатель возможно получение механических характеристик электропривода с плавным регулированием скорости, но в данных системах существенным становится вопрос о величине коэффициента мощности, так как

![]() .

.

Однако область применения управляемых вентильных преобразователей существенно увеличивается и завоевывает все большую признательность (примером может служить электропривод воздуходувок аэродинамических труб). Объясняется это рядом известных преимуществ указанных систем по сравнению с системой Г-Д и применением специальных мер, допустим, так называемой искусственной коммутации с целью улучшения энергетических показателей.

В начале рассмотрения электрического способа регулирования производительности отмечались два пути его реализации посредством изменения скорости вращения приводного двигателя: с рассеиванием энергии скольжения в регулировочных устройствах и с реализацией энергии скольжения посредством возврата ее на вал приводного двигателя или в сеть.

Первый путь реализации электрического способа регулирования производительности становится очень неэкономичным для установок большой и даже средней мощности из-за больших потерь энергии скольжения, больших мощностей и габаритов регулировочной аппаратуры.

Более экономичным и целесообразным является второй путь реализации электрического способа регулирования производительности посредством каскадных схем, которые находят широкое применение для электроприводов нагнетателей крупных газовых магистралей, нагнетателей аэродинамических труб, гребных винтов и т. д.

Рассмотренные методы регулирования производительности механизмов с моментом нагрузки, зависящим от скорости, должны быть подвергнуты тщательному анализу с целью отыскания оптимального варианта при выборе типа электропривода.

2. 2 Электропривод механизмов непрерывного действия с момен-том нагрузки, зависящим от времени

Анализ нагрузок. Выбор типа электропривода

В общем случае нагрузка электроприводов таких механизмов может носить детерминированный характер типа циклического (см. рисунок В.1а, кривая 2), ударного В.1 г (кривая 1), позиционного (см. рисунок В.1 д) при ωср=const или случайного (см. рисунок В.4, кривая 2). К механизмам с детерминированной переменной нагрузкой относятся механизмы поршневых компрессоров и насосов, ткацких станков, прессов, ковочных машин и т. д.

Случайный характер нагрузки характерен для механизмов шаровых мельниц, камнедробилок, бурильных установок, сельскохозяйственных молотилок и других подобных рабочих машин.

Из-за ограниченности объема рассмотрены лишь электроприводы механизмов с детерминированной переменной нагрузкой позиционного и ударного типа.

Электропривод механизмов с нагрузкой позиционного типа

Анализ нагрузок указанных электроприводов проведен на примере работы поршневого компрессора, схема действия которого представлена на рисунке 2.5 а.

|

Одноступенчатый компрессор простого действия имеет открытый с одного конца цилиндр 1, в котором движется поршень 2, приводимый в действие кривошипно-шатунным механизмом. На другом конце цилиндра в его крышке размещены всасывающий 3, открывающийся в сторону поршня, и нагнетательный 4, открывающийся в сторону нагнетательного трубопровода, клапаны.

Индикаторная диаграмма на рисунке 2.5 б отображает работу компрессора в одном цикле, затрачиваемую на процессы всасывания, сжатия и нагнетания. Теоретически рабочий процесс осуществляется следующим образом. При движении поршня вправо через клапан 3 происходит всасывание воздуха (линия 1 - 2 на диаграмме). Давление р1 при этом равно атмосферному. При обратном ходе поршня всасывающий клапан закрывается, происходит сжатие воздуха в цилиндре по линии 2 - 3 при адиабатном процессе (процесс идет без охлаждения), по линии 2 - 4 при изотермическом процессе (при постоянстве температуры при полном охлаждении воздуха) или по линии 2 -5 при политропном, имеющем место в действительности при охлаждении цилиндра, процессе. По окончании процесса сжатия при давлении Р2 клапан 4 открывается, сжатый воздух выталкивается из цилиндра в нагнетательный трубопровод. Линия 5-6 называется линией нагнетания.

Реальный процесс отличается от теоретического вследствие влияния ряда факторов, в частности, так называемого вредного пространства (объем V0), обусловленного наличием в цилиндре всасывающих и нагнетательных клапанов; сопротивления клапанов при всасывании и нагнетании и т. д. Вредное пространство уменьшает производительность компрессора, так как сжатый воздух, оставшийся в нем к концу процесса нагнетания, расширяется (линия 6-7) при движении поршня вправо. Процесс всасывания начинается при достижении давлением величины Р1 , при этом количество воздуха уменьшается на объем Vрас. Отличие реального процесса от теоретического оценивается величиной объемного КПД η0. Площадь диаграммы 7-2-5-6-7 равна в масштабе работе Ак (Н-м) компрессора, затрачиваемой на получение сжатого воздуха, которая может быть определена следующим образом

, (2.36)

, (2.36)

где т - показатель политроны, согласно уравнению PVm=const;

P1 и P2 - начальная и конечная величины давлений, Н/м2;

V1 - начальный объем воздуха (рабочий объем цилиндра), м3.

Для заданных (производительности компрессора Q (м3/c) и Р1 средняя мощность компрессора Рк (кВт) может быть определена следующим образом

,

(2.37)

,

(2.37)

где η0 - КПД механической части компрессора.

Если известна индикаторная диаграмма рабочего цикла компрессора, то

![]() , (2.38)

, (2.38)

где Aинд - работа, совершаемая компрессором за один цикл, Нм;

Pср - среднее давление за цикл, Н/м2.

По индикаторной диаграмме

![]() ,

,

где Р- площадь диаграммы, мм2;

l - длина диаграммы, мм;

М - масштаб, мм-м2/Н.

Мощность приводного двигателя компрессора с учетом коэффициента запаса κ определяется аналогично выражению (2.38)

![]() .

(2.39)

.

(2.39)

Для насосов поршневого типа средняя мощность привода (кВт) равна

![]() ,

(2.40)

,

(2.40)

где Р - давление, создаваемое насосом, Н/м2;

Q - производительность,м3/c;

![]() -

полный КПД насоса, определяемый аналогично насосам центробежного

типа.

-

полный КПД насоса, определяемый аналогично насосам центробежного

типа.

Мощность и момент на валу механизма поршневого типа связаны со скоростью вращения ω привода следующим образом. При работе на магистраль, где поддерживается постоянный напор Н, поршень при каждом ходе преодолевает постоянное среднее усилие независимо от скорости. Если учесть, что производительность (м3/с) механизма

![]() ,

(2.41)

,

(2.41)

где F - площадь поршня, м2;

Sп - ход поршня, м;

n = 30ω/π - число двойных ходов поршня, мин,

то средняя мощность механизма при H = соnst связана со скоростью следующим образом

![]() .

.

Среднее значение момента при постоянном противодавлении

![]() ,

,

т.е. не зависит от скорости.

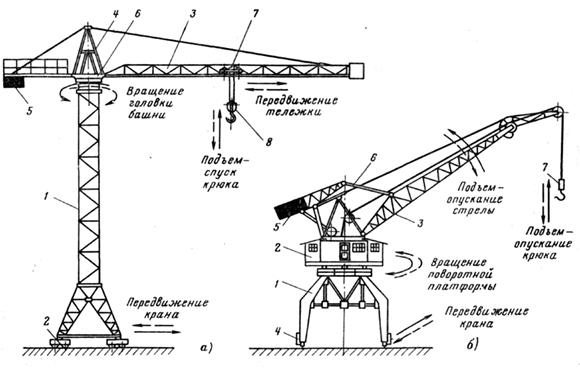

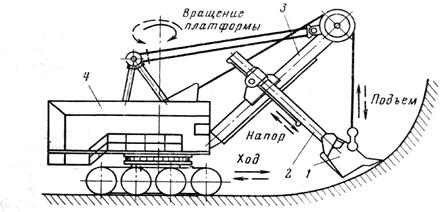

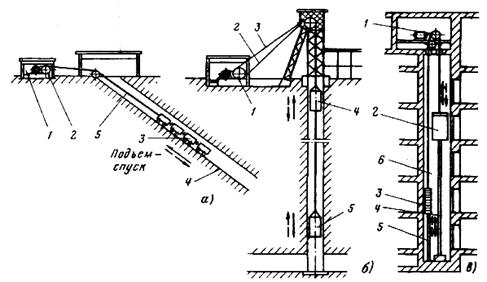

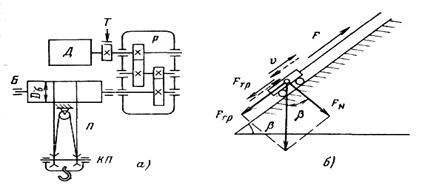

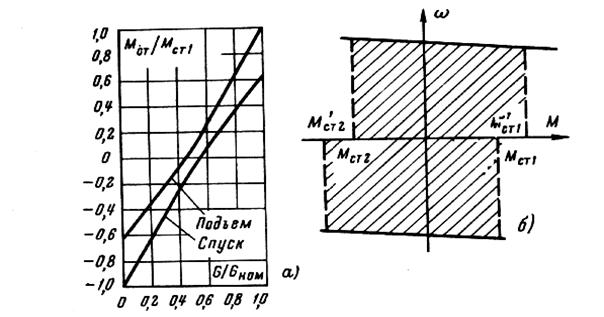

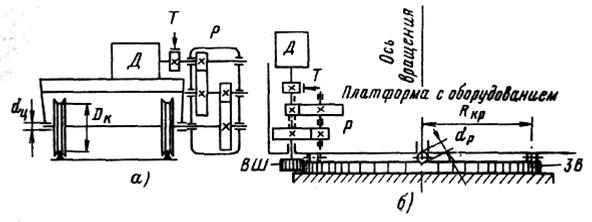

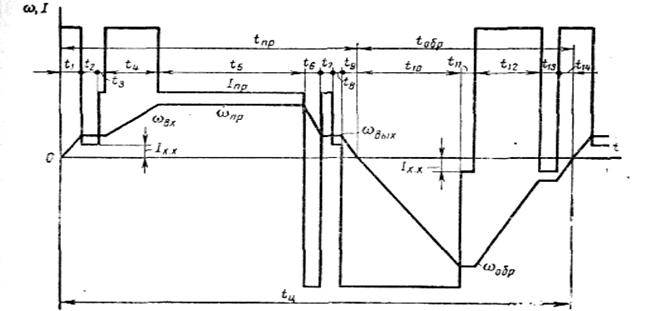

Отметим, что мгновенные значения мощности и момента зависят от положения поршня и кривошипно - шатунного механизма. В первом приближении изменения Мс носит синусоидальный характер.