Коммерциялық емес акционерлік қоғам

Алматы энергетика және байланыс институты

Өнеркәсіп қондырғыларының электржетегі және автоматтандырылу кафедрасы

Өнеркәсіп механизмдерінің электржетегі

050718 – Электр энергетикасы мамандығының барлық оқу түрлерінің студенттеріне арналған дәрістер жинағы

Алматы 2009

ҚҰРАСТЫРУШЫЛАР: П.И. Сагитов., Н.К. Алмуратова Өнеркәсіп механизмдерінің электржетегі. 050718 – Электр энергетикасы мамандығының барлық оқу түрлерінің студенттеріне арналған дәрістер жинағы. – Алматы: АЭжБИ, 2009. - 59 б.

«Өнеркәсіп механизмдерінің электржетегі» курсының дәрістер жинағы оқу бағдарламасына сәйкес және 050718 – Электр энергетикасы мамандығы бакалаврларына жасалынған.

Үздіксіздік механизм және циклдік қозғалыс механизміне шартты түрде бөлінген типтік негізгі өнеркәсіптік қондырғылардың электржетегі қарастырылған.

Өнеркәсіптік қондырғылардың нақты механизмдеріне электржетек типтерін және жетектік қозғалтқыштың қуатын есептеу амалын есептеу мысалдары келтірілген.

Мазмұны

№1 дәріс. Кіріспе. Типтік өнеркәсіптік механизмдердің классификациясы, жалпы ұғым және анықтама............. …….....…... ....……….4

№2 дәріс. Тұрақты жүктемедегі үздіксіз қозғалыстың механизмі.......8

№3 дәріс. Жинақталған күш салудағы үздіксіз қозғалыстың механизмі.................................................................................................................12

№4 дәріс. Орнықталған режімдегі үздіксіз қозғалыстың механизміндегі электржетек жұмысының ерекшеліктері.………...............…...16

№5 дәріс. Жылдамдықтан тәуелді моменттік жүктемедегі үздіксіз қозғалыстың механизмінің электржетегі. Қозғалтқыш білігіндегі жүктеме анықтамасы және талдауы.…................................................................................19

№6 дәріс. Жылдамдықтан тәуелді типтік электржетекті таңдау және моменттік жүктемелік механизмдердей ортадан тепкіш сорғыштардың өнімділігін реттеу амалдары...........…………… ……..........…….…………...…23

№7 дәріс. Уақыттан тәуелді жүктемелі үздіксіз қозғалыс механизмінің электржетегі. Жүктеме талдауы. Электржетек типін таңдау.................………………………………………………………………..... 27

№8 дәріс. Үздіксіз қозғалыс механизміндей ыстық прокатка үздіксіз стан электржетегі.........................................……………………….31

№9 дәріс. Циклдік қозғалыс механизмі. Бірұштық ауыр жүк көтеретін шығыр, көтергіш механизм................................… ……………………..……….35

№10 дәріс. Екіұшты ауыр жүк көтеретін шығыр, ерекшеліктері, қозғалтқыш білігіндегі жүктеменің есебі........……………….………………....40

№11 дәріс. Циклдік қозғалыс механизмі электржетегінің статикалық жүктемелері – қозғалуы мен бұрылуы........................................................……..45

№12 дәріс. Циклдік қозғалыс механизміндегі сүргілейтін станок электржетегі.......................…………………………………………..……..…......49

№13 дәріс. Айналу бағытын өзгерте алатын прокаттық стандар. Прокатканың технологиялық процесі мен теория элементтері......................... 53

Әдебиеттер тізімі……..................................................….…………..…...58

№1 дәріс. Кіріспе. Типтік өнеркәсіптік механизмдердің классификациясы, жалпы ұғым және анықтама

Дәрістің мазмұны:

- курстың жалпы сұрақтары, электр энергияның негізгі тұтынушылары

- типтік өндірістік механизмдер классификациясы;

- типтік механизм сипаттаушы белгілері;

Дәрістің мақсаты:

- студенттерді технологиялық процестермен және механизмдермен таныстыру;

- энергетикалық және жұмыс машиналарына енгізілген түсініктер;

- жетектік механизмдерді таңдауды анықтайтын белгілерді меңгерту.

Өндірісте техникалық процесс үлкейгіш әртүрлі технологиялық процестермен бірге, олардың белгілеу механиздері және қозғалыс мақсатымен, технологиялық циклдың қысқаруымен, айналым нақтылығының жоғарылауы және т.б. болады.

Сірә, энергия тасығыш ретінде, электроэнергия артықшылығы бұл шарттарда, өзінің ерекше қасиеттерімен жаңа технология және жоғарыөндірістік еңбек құрал-саймандарын шығару есептеріне толығымен сәйкес келеді, осы техникалық процесті қамтамасыз етеді.

Электроэнергияның басты тұтынушыларының бірі электрлік жетек болып табылады – электромеханикалық құрылғы, машинаның жұмыс істейтін бөлімдерін қозғалысқа келтіретін және оның технологиялық процесстерін басқарушы. Қазіргі заманғы өндірістік және ауылшаруашылық өндірісте технологиялық процесстің басым көпшілігі электромеханикалық түрлендіру арқылы алынуы ыңғайлы механикалық энергия арқылы іске асады.

Бұл процесте толық электржетек жасалынуы электрмеханикалық құрылғылар типін таңдауында қабылданған принципиалды шешімдермен базаланады және технологиялық процесстер ерекшеліктері есебімен басқару жүйесі, машинаның жұмыс шарттары мен оның жеке механизмдері. Бұл халық шаруашылығының әртүрлі салаларының тиісті және технологиялық процесстердің молшылығы арасындағы өзара байланысымен түсіндіріледі.

Сонымен қатар, бір технологиялық процесте көп түрлі жұмыс машиналары қатыса алады. Сол уақытта бір машина, толығымен ерекшеленген технологиялық процестерде жұмыс істей алады.

Машиналар, келісілген жұмыс істеуші бөліктері бар механикалық құрылғы сияқты анықталған және энергияны түрлендіру, материалдар және информациялар жасау үшін нақты қозғалыс жеткілікті, олардың орындайтын функцияларына байланысты – энергетикалық, энергияны түрлендіру үшін арналған (мысалы, электрқозғалтқыштар, электрлік генераторлар, құбырлар және т.б.), және жұмысшы, формасының, қасиеттерінің, күйінің және еңбек құралдарының орны немесе жинақ, өңделген және қолданылған информациялар жасайды. Жұмысшы машиналарға технологиялық машиналар жатады – құралдар (металл кесетін станоктар, прокаттық станоктар, ауылшаруашылық, тоқымалық, құрылыстық машиналар және т.б.).

Механизм – жылжымалы-байланысқан денелер (жүйесі) жиынтығы сияқты, түсірілген күш әсерінен нақты жеткілікті қозғалыс жасайтын, не болмаса басты (жұмысшы), не болмаса қосымша қозғалыс орындайтын, негізгісімен бірге технологиялық немесе көтергіш-транпорттық операцияны іске асырушы. Анықталған механизм әртүрлі технологиялық немесе жұмысшы машиналар құрамында болуы мүмкіндігін айта кету маңызды.

Технологиялық процестердің, машиналардың, механизмдердің молшылығы электржетектің ерекшелігін және нақты механизмдердің электржетектік бөлімінде принципиалды шешімдерді оқып-білу есебін іс жүзінде шешілмейтін жасайды. Электромехинакалық құрылғылар жүйесін талдау және синтез негізіне, механизмдердің классификациясы белгілер қатарына сүйенетін, механизм сипаттамасына, басқасы – электржетек талаптарына тікелей қатысы бар бөлігі негіз болуы керек.

Механизм сипаттамасының белгілері, электржетек жүйесінің принципиалды шешімін таңдауын анықтаушылар төмендегідей:

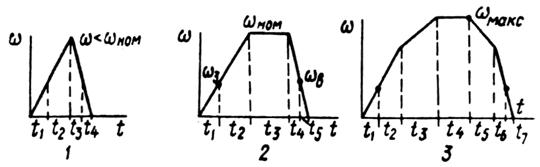

1. Уақыт бойынша жұмыс режімі (1а - Сурет) – үздіксіз (1-ші қисық) және циклдық (2 қисық) қозғалыстар. Механизм жұмысының үздіксіз режімінде оның жұмысының, яғни технологиялық операцияның толығымен аяқталуы түсіндіріледі. Механизмнің үздіксіз қозғалыс уақыты жетектік қозғалтқыштың тұрақты қыздыруынан Тн төмен болмауы керек. Технологиялық операция циклі tц кезіндегі пауза tп мен жұмыс периодының tж алмасуы арқылы циклдік режім сипатталады.

2. Жұмыс режімі жылдамдықпен (2-сурет) – айналу бағытын өзгерте алмайтын (1 қисық) және айналу бағытын өзгерте алатын (2 қисық). Байқағанымыздай, берілген режім электржетек жүйесінің принципиалды шешіміне әсер етеді, бірақ та, мысалы, үздіксіз қозғалыс механизмі жағдайында қыздыруы бойынша жетектік қозғалтқыш таңдау кезінде аса көп мән берілмейді.

3. Уақыт бойынша жүктеменің өзгеру сипаттамасы – тұрақты (3-сурет, 1 қисық), айнымалы (3-сурет, 2 қисық), екпінді (4-сурет, 1 қисық), кездейсоқ (4-сурет, 2 қисық).

4. Жылдамдық бойынша жүктеменің өзгеру сипаттамасы – тұрақты (активті жүктеме, 5-сурет, 1 қисық), құрғақ тірелу түрінде (реактивті жүктеме) М = sin(w) (5-сурет, 2 қисық), айнымалы түрі M = bwn (5-сурет, 3 қисық) және заң бойынша

Электржетекте басқару жүйесін анықтайтын белгілер төмендегідей:

а) координатты реттеу – талап етілмейді; жылдамдықтың w, үдеудің e, моменттің М, жолдың S және т.б. реттелуі керек;

б) реттелудің дәлдігі – талап етілмейді, реттелудің шектелген дәлдігі талап етіледі, жоғары дәлдікті реттелу қажеттілігі бар;

в) координат реттелуінің бір қалыптылығы;

г) реттелу әдісі – қолмен, жартылай автоматты, автоматты, программалық.

|

а. б

1.1 сурет

Өнеркәсіптік механизмдердің электржетек курсында аталған белгілер, өндірістік механизмдердің әртүрлілігіне тән сипаттамалары қарастырылады, олар екі топқа бөлінеді: үздіксіз қозғалыс механизмдері және циклдік қозғалыс механизмдері. Электрдік машиналар жүктемелерінің халықаралық стандартқа сәйкес номиналды режімдері, механизмдердің әртүрлі сипаттамадағы үздіксіз және циклдық қозғалыстардың сегіз тобын құрайды. Типтік номиналды режімге бөлу, электржетектік қозғалтқыштардың білігінде болуы мүмкін жүктемелерді нақты және толығымен қамтиды. Үздіксіз және циклдық қозғалыстарды топтарға бөлу кезінде жүктеме режімінің ерекшелігі келтірілген классификацияға сәйкес болуы ескеріледі.

Тұрақты жүктемелі курста қарастырылған, орнатылған және динамикалық режімдерде үздіксіз қозғалыс механизмдер жұмысының ерекшелігі бұл механизмдердің электржетектеріне қойылған талапты анықтау және оның түрін таңдауға мүмкіндік береді, олар төмендегідей түрде көрсетіледі:

- үздіксіз қозғалыс механизмдерінің көп саны үшін жылдамдықтың реттелуі талап етілмейді. Мұнда, көбіне, конвейерлер, жылжымалы баспалдақтар, өте ұзын емес бойылықтағы арқан бойымен жүретін жолдар және т.б. жатады. Бұл жағдайда қысқатұйықталған асинхронды қозғалтқыштар кеңінен қолданылады, олар сонымен бірге басты электржетектік, ағаш және металл жонатын станоктардың кейбір түрлерінің , ондағы жылдамдықтың реттелуі механикалық құралдармен іске асырылады.

- механизмнің таралу сипатындағы жүктемесі үшін технологиялық процестің темпін (шапшаңдығын) өзгерту мақсатында маңызсыз D = 2:1 диапазонды жылдамдықты реттеу талап етіледі. Мұнда, кернеу реттеуіштің әртүрлілігі арқылы жылдамдығы реттелген қысқатұйықталған және фазалық роторлы асинхронды қозғалтқыштар қолданылады;

- металл кесетін станоктар механизмдері үшін: ағаш және металл кесетін, каруселді және т.б. (басты жетек және жеке жетек беру жағдайында) – көптеген жағдайларда басты жетектер DГ = (100-150):1 диапазонындағы жылдамдықтың кең көлемде реттелуі және жетек беру DП = (6000—8000):1. келесі жолы электржетектік станоктарға қойылған бұл талап айырықша қарастырылады;

- механизмдер үшін қалай белгіленсе (көбіне сыртқы қондырғысымен): конвейерлер, арқан бойымен жүретін жолдар, жетек беру станоктары – тыныштық үйкеліс моментінің өлшеміне сипаттас (1.16 - Сурет), бұл тайғанауы және жіберу моменті жоғары асинхрондық электр қозғалтқыштардың қолданылуын шарттандырады;

- жүк жылжуын (немесе, болмаса, азаю) болдырмау үшін, механизмнің жіберу және тежелуі кезінде бірқалыпты ағып өту процесін қамтамасыз ету үшін, тасымалдайтын адамдарды, қозғалтқыштың білігіне келтірілген үлкен жүрісін реттейтін ауыр дөңгелек, үлкен тартылыс, соңғы тарту бөліктерінің созылғыштығына үдеуі немесе баяулауына шектеу қойылуы талап етіледі (динамикалық процестердің шектеу екпіні). Бұл жағдайда роторлы шынжырдағы фазалық роторлы кедергінің көп сатылы (7 немесе 9) қысқа тұйықталған асинхронды қозғалтқыштар кернеуі тиристорлы реттеуші, қанығу дросселдерімен, тайғанау муфталарымен (электрмагниттік, ұнтақтық, гидравликалық) қозғалтқышты қолдану жеткілікті.

№2 дәріс. Тұрақты жүктемелі үздіксіз қозғалыс механизмі

Дәрістің мазмұны:

- тұрақты жүктемелі үздіксіз қозғалыс механизмі туралы негізгі түсініктер;

- жүктеме диаграммасын тұрғызу, жүктемені талдау;

- қозғалтқыш қуатын есептеу

Дәрістің мақсаты:

- үздіксіз қозғалыс механизмнің ерекшелігін оқып білу;

- жүктеме диаграммасын тұрғызылу әдісін меңгеру;

- жетектік қозғалтқыш қуатын есептеуді меңгеру

Өндіріс механизмін классификациялағанда үздіксіздік жұмыс барысында тұрақты жүктеме ерекшелігіне байланысты топ бөлінді, оның ерекшелігі үздіксіз жұмыс кезіндегі тұрақты жүктеме болып табылады. Бұл топқа мысалы, жұмыстық машина механизмі, транспорттау функцияларын орындайтын (рольганг, шынжырлы және кішкене баулы конвейерлер, арқан бойымен жүретін жолдар, жылжымалы баспалдақтар және т.б. ) және металл кесетін станоктар (ағаш, металл жонатын, карусельді, бұрғылайтын станоктар сияқты), басты қозғалысты орындайтын, үздіксіз прокаттық стандар механизмдері жатады.

Функция белгіленуі, бұл механизмдердің конструкциялық элементтері әртүрлі. Статикалық жүктеменің пайда болу табиғаты да әртүрлі. Бірақта, жүктеме тұрақтылығы ұзақ режім кезіндегі берілген жылдамдықтағы жұмыстары жетектік қозғалтқыш білігіндегі қуатты Рc (кВт) анықтаудың жалпылығын мына түрде көрсетеді:

![]() немесе

немесе ![]() (2.1)

(2.1)

мұндағы Fcmax,

Mcmax – максималды статикалық күш салу (Н) немесе кедергі моменті (Нм);

V,w - берілген машина жұмыс бөлігінің жылдамдық орнын ауыстыруы (м/с) немесе айналу (рад/с);

h - ПӘК механизмі;

k = 1,2 – 1,3 – қор коэффициенті, механизм жұмысының ерекшелігінен пайда болған қосымша күш салуын есептегіш.

Жалғастыру жұмыс режімі бар өндірістік механизмдердің қарастырылатын кластары, жетектік қозғалтқыш қуатын есептеу кезінде, ауыспалы процесстер мен онымен байланысы бар динамикалық күш салу есепке алынбайды. Статикалық жүктемелердің сипаттамасы бойынша механизмдердің көрсетілген тобын, таралған және жинақталған күш салу механизмдеріне бөлуге болады. Бірінші жағдайда, көбінесе, транспорттау функцияларын орындайтын рольганг, шынжырлы және кішкене баулы конвейерлер, арқан бойымен жүретін жолдар, жылжымалы баспалдақтар және т.б. Екінші жағдайда – металл кесетін станоктар ағаш, металл жонатын, карусельді, бұрғылайтын станоктар сияқты, басты қозғалысты орындайтын, үздіксіз прокатты стандар механизмдері жатады.

Таралған күш салу механизмдердің статикалық жүктемесін анықтау. Нақты мысалдар қатарына тоқтала кетейік. Технологиялық процесске сәйкес берілген жолдарда үйілген және талданған жүктерді үздіксіз траснпорттауға арналған конвейерлер (немесе транспортерлер).

Баулы және шынжырлы конвейерлердің айырмашылығы тарту бөлімінің (бау немесе шынжыр) орындалуына тәуелді. Баулы конвейерде бау тарту және тасу бөлімінің функцияларын орындайды. Шынжырлы конвейерлерде тасу бөлімінің түрлері бойынша әр түрі бар болуы мүмкін: қырғышты, ожаулы, аспалы және т.б. Тұрақты жылдамдықты ауыстырғанда, жылжымалы тіректе ролик тебу кезінде (жылжымалы баспалдақта болаттан жасалған бағыттаушы, арқан бойымен жүретін жолдарда арқан арқылы жүретін тіректер), бекітілген ролик тебу кезінде (арқан бойымен жүретін жолдарда арқанды тарту, конвейерлердегі бау, рольгангідегі бұйымдар), тербелуге роликтің айналу білігінде үйкеліс күші және кедергі моменті пайда болады. Жалпы жағдайда роликтің қозғалысының көлбеу бөлігінде кедергінің нәтижелі күші былай анықталады:

Fр = c(G + G0 ) cosb (2.2)

мұндағы G – транспортталатын жүктің салмағы,

G0 – тарту және тасу элементтерінің өзіндік салмағы (роликтердің, арқандардың, баулыардың, шынжырлардың және т.б.) Н;

b - жазықтыққа қатысты көлбеу бөлігінің бұрышы;

c = kp (2f + mdp) / Dp – қозғалыс кедергісінің жалпы кедергісі;

f – тербелу үйкеліс коэффициенті, м

(болат тіректегі болат ролик тербелісі (0,5 - 0,8) • 10![]() , роликтегі

ыстық металл тербелісі кезінде - 1,5·10-3, суық -

10-3);

, роликтегі

ыстық металл тербелісі кезінде - 1,5·10-3, суық -

10-3);

m - роликтің айналу білігіндегі (тербеліс айналу білігі үшін (0,01-0,03)) сырғанау үйкеліс коэффициенті

dp – роликтің айналу білігі мойынының диаметрі, м;

Dp - ролик диаметрі, м;

kp - 1,2 – каток қырының қосымша үйкелісін есептейтін коэффициент (қыры жоқ механизмдер үшін kp = 1).

Баулы конвейерлер және арқан бойымен жүретін жолдар үшін резеңкедегі болаттың тербелу үйкеліс f коэффициент өлшемін есептеу жолымен анықтау қиын (конвейерлердегі – резеңкелі бау, арқан бойымен жүретін жолдардағы – катоктардың резеңкелі құрсауы). Әдетте, бұл өлшемді эмпирикалық формуламен немесе берілген тәжірибелі массалық өлшеу негізінде қабылданады. Сонымен, әртүрлі конвейер қондырғылар түрлері үшін [2] сәйкес, әртүрлі эксплуатациялық шарттар с = 0,02 - 0,08 . Негізгі кедергі күшінен Fp басқа, статикалық күш салу қосындысын есептеу кезінде Fc , барабан шкивтері немесе жұлдызшаларындағы үйкеліске байланысты Fб қосымша кедергілерді, сонымен қатар транспортталатын жүкте бойлай құрайтын кедергі Fг және қондырғының қозғалатын бөлігінің салмағын есепке алу керек.

Бірінші құраушы Fб айналу білігіне түсірілген бірдей әсер ететін күштен тәуелді анықталады. Егер барабанның құлашын тең 180° қабылдасақ және оның өзінің салмағын елемесек, айналу білігіндегі үйкелістегі тарту бөліміндегі күш салу былай анықталады:

Fб=2Тнабmdб/Dб (2.3)

мұндағы Тнаб - барабанның жүгіру аймағындағы Н созылған бөлімнің керілуі;

dб - айналу білігі мойынының диаметрі, м;

Dб - барабанның диаметрі (шкивтің немесе жұлдызшаның), м.

Екінші құраушыға Fг байланысты орынауыстыру жүгі жоғарлау немесе төмендеу, келесі түрде анықталуы мүмкін.

Fr=±Lу(q+q0)sinb (2.4)

мұндағы L –көлбеу бөлігінің ұзындығы, м;

q0 - жүктің ұзындық метрінің салмағы, Н/м;

q – тарту және тасу бөлімінің ұзындық метрінің салмағы, Н/м.

(5) бойынша «+» или «-» белгілері жоғарылау жіне төмендеу қозғалысына сәйкес келеді.

Механизмді қозғалысқа келтіруге қажетті тарту күш салуы, механизмнің барлық бөліктеріндегі нәтижелі қозғалыс күш салу кедергісін анықтағандай анықталады, яғни

Fc= åFpi+åFбi ± åFri (2.5)

мұндағы индекс «i» , жолдың 1-ші бөлігіндегі өлшем мәндеріне сәйкес.

Есептеу кезінде тарту күш салу қосындысы және үздіксіз қозғалыстағы жетектік қозғалтқыш механизмнің таралу сипатындағы жүктемесі эпюра керілуін барлық жол бойымен контурлық және нүктелік есептеу әдісінен құрылады.

Мысал ретінде 2.3 – суретте кинематикалық сүлбесі көрсетілген конвейердегі эпюра керілуінің тұрғызылуын қарастырайық. Барлық контур, тарту элементімен жасалған (бұл жағдайда бау ретінде), жетектік барабанның (жалпы жағдайда шкивтер және жұлдызшалар) тарту элементінің төмен түсу нүктесінен бастап тіксызықты және қисықсызықты бөліктерге бөледі, бөліктердің кездесетін нүктелерін нөмірлейді (2.3 сурет, а). Контурдың тізбектей айналып өтуін нүкте бойынша орындау, жетектің тарту элементінің жоғары және төмен бөліктерінің керілуін, олардың өлшемі бойынша жалпы кедергісін, сонан соң, қажет етілген тарту күш салуын анықтайды. Барлық жағдайларда контурдың айналып өтуін жетектің екі жағынан да аз керілу нүктесінен бастау қолайлы. Аса кіші керілу өлшемі транспорттық қондырғылардың түрінен және олардың жұмыс шартынан тәуелділігінен қабылданады.

Контурдың нүктелік керілуін анықтауда келесі ережелерді қолданады: керілу тарту элементінің әрбір келесі оның жүру нүктесінде өткен нүктенің керілу қосындысына және екі нүктенің арасындағы бөліктердің кедергісіне тең, яғни:

Ti = Ti-1 + åFi (2.6)

|

|

Қарастырылып отырған мысал үшін (2.1-сурет) минималды керілу барабанға Б қозғалтқыш орнату кезінде, 1 және 3 нүктелерінде орын алуы мүмкін. Егер 1-2 және 2-3 бөліктерінде (Gо,1-2+С0,2-3)×cosb, - тең кедергі, Gо,2-3×sinb 2-3 шартталған көлбеу бөлігіндегі күш салуына қарағанда үлкен болып шықса, онда минималды керілу 1 нүктеден орын алады, яғни T1= То (алғашқы керілу). Басқа нүктелерде керілу төмендегідей болады:

T1 = T0,

T2 = T0 + G0,1-2,

T3 = T2 +cG0,2-3 cosb - L2-3 q0 sinb,

T4 = T3 + cG0,3-4 cosb,

T5 = T4 +2T4 m dб /Dб,

T6 = T5 + c(G0,5-6 + G5-6 ) cosb , (2.7)

T7 = T6 + c(G0,6-7 + G6-7 ) cosb + L6-7 (q + q0 )sinb,

T8 = T7 + c(G0,7-8 + G7-8 ) cosb,

T1¢ = T8 +2T8 m dб /D.

Контур бойынша керілу өлшемінің өзгеру сипаттамасын диаграмма түрінде салуға болады (2.1 - Сурет), ондағы абцисса осінде – конвейердің жолының бөліктерінің ұзындығы масштабта қалдырылады, ал ордината осінде – керілу өлшемі (бөліктердің ұзындықтары бұрылу пунктінде нөлге теңестіріліп алынады).

Тұрғызылған диаграммадан аса көп керілу конвейердің жоғарғы жұмыс бөлігінен орын алатынын байқауға болады. Сондықтан осы жерде, келесі аса көп жүктелген бөлік, жетектік қозғалтқыштың қондырылуы жеткілікті. Статикалық күш салу,

Fc = T¢1 – T0

тең, (2.1) сәйкес жетектік қозғалтқыштың қуатын есептеу негізіне енгізілу керек.

№3 дәріс. Жинақталған күш салудағы үздіксіз қозғалыстың механизмі

Дәрістің мазмұны:

- жинақталған күш салудағы үздіксіз қозғалыс механизмдері

туралы негізгі түсініктер;

- жүктемелер талдауы, жүктеме диаграммаларының тұрғызылуы;

- қозғалтқыш қуатының есептеуі.

Дәрістің мақсаты:

- жинақталған күш салудағы механизмдердің ерекшеліктерін

оқып-білу;

- жүктемелік диаграммалардың тұрғызылу әдістерін үйрену;

- жетектік қозғалтқыштардың қуатының есептелуін үйрену.

Тұрақты жинақталған жүктемелі үздіксіз қозғалыс механизмдерінің мысалдарына, металл кесетін станоктардың механизмдері (мысалға, ағаш және темір жонатын, тербелмелі, серпімді және т.б.), үздіксіз прокаттық стандар механизмдері жатады.

Станоктағы қайта өңделетін, металл кесетін станоктарды дайындап беру, керекті форманы және шаманы дайындауға қатысты құралдың кесетін жиегіндегі ауысумен іске асырылады. Металл кесетін станоктардағы қайта өңделу түрінен тәуелді негізгі қозғалыстар әртүрлі әдісте жасалады. Мысалы, ағаш және металл кесетін қайта өңделу жағдайында бұл дайындаудың айналу қозғалыс байланыстыруы – басты қозғалыс және құралдың бастау қозғалысы – беру қозғалысы. Ал серпіліс кезінде құрал қозғалысы айналмалы және қозғалмайтын дайындау кезінде бастау сипаттамалы.

Бұйымның 1 ағаш

және темір кесу арқылы қайта өңдеу процесінде

(3.1-сурет) күш салу пайда болады, құралдың кесетін 2

жиегіне кейбір бұрышпен қойылған. Бұл күш

салу 3 құрамнан тұрады:

Бұйымның 1 ағаш

және темір кесу арқылы қайта өңдеу процесінде

(3.1-сурет) күш салу пайда болады, құралдың кесетін 2

жиегіне кейбір бұрышпен қойылған. Бұл күш

салу 3 құрамнан тұрады:

а) тангенсиалды FZ немесе жетектің басты

станогымен қабылданған кесу күш салуы, дайындау бекітілген

шпиндел жетегінен;

б) суппортқа (кесетін құралды) қысым түсіретін радиалды Fу;

в) өстік FX немесе тікелей беру механизмімен жеңіп шығатын беру күш салуы.

FZ(H) күш салуын және VРЕЗ (м/с) кесу жылдамдығын есептеу үшін, эмиприкалық өрнектер [4] қолданылады:

FZ=9.81CFtXFSYFVnРЕЗ (3.1)

![]() (3.2)

(3.2)

CF, CV – қайта өңделген материалды сипаттайтын коэффициенттер, қайта өңделу түрін және кесіндісін;

t – кесу тереңдігі (1-4 - Сурет), мм;

S – бұйымның бір айналымдағы кескіш ауысуы, мм/айналым;

T – кескіш беріктілігі (екі жона бастау арасындағы жұмыс уақыты), мн;

m, n, XF, XV, YF, YV – қайта өңделген металлдың қасиеттеріне, кескіш материалына және қайта өңдеу түріне тәуелді көрсеткіштер.

Барлық жағдайлар қатарында (3.1)-ге сәйкес FC = FZ болғанда анықталған жылдамдық, күш салу және кесу қуаты берілуі мүмкін.

(3.1) мен (3.2) өрнектері кесетін құралдың тек анықталған жону шарттарында қолданылады. Бұл шарттардан ауытқу болып жатқан жағдайда түзету коэффициенттерін енгізу қажет.

Айта кетсек, өлшемі бойынша үлкен жылдамдықтарға кесу күш салуының аз мағынасы сәйкес келеді. Бұл кесу қуатының үнемі тұрақтылығына әкеліп соғады. Сонымен қатар, 10 минөттен көп жұмыстың жалғастыру режімі бұйымның қайта жасалу кезінде орын алады. Тұрақты жүктемелі үздіксіз қозғалыс механизмдерінің тобына, металл және ағаш жонатын станоктарды апаруға соңғы жағдайлар мүмкіндік берді.

Бірақ, жалпы жағдайда қайта өңделген, жай геометриялық өлшемдер және операциялар (өткелдер) келтірілген бөлшек эскизі негізінде, бұйым үшін станда орындалатын, кесу тереңдігі және жіберуі есептелген күш салуды FZ және қуатты РZ анықтайды, және жүктемелік диаграммасын тұрғызады. Станок жұмысындағы үзіліс бөлшекті орнатуға және алуға, мөлшерін өлшеуге уақытты еске алады және т.б.

Нақты операциялар жүргізетін бөлшек эскизі негізінде: мысалға, - жону, - цилиндр бетін үшкірлеу және т.б.

Әрбір оперция үшін S, t, V, F, демек Рc да беріледі.

Жүктемелік диаграмма бойынша, негізінде, мысалға, орташа шығын немесе эквивалентті қуат әдістері қыздырылуы бойынша таңдалып алынған қозғалтқышта, ал сосын артық салмақ қабілеттілігімен тексеріледі.

Радиалды күш салу FY мен өстік күш салу FX бір-біріне ұқсас анықталады (3.1).

Жетек жіберуін жеңіп шыққан жиынтық күш салу, мынаған тең

![]() . (3.3)

. (3.3)

Жетек жіберілуінің қуаты Рп (кВт), мынаған тең

(3.4)

(3.4)

немесе

![]()

мұндағы Vп – жіберу жылдамдығы, м/с;

ω – қайта өңделген бұйымның бұрыштық жылдамдығы, рад/с.

Жіберу

жылдамдығы Vп кесу жылдамдығынан Vрез

аса көп кіші болғандықтан, жіберу қуаты Рп кесу қуатынан ![]() елеулі кіші.

Технологиялық немесе машиналық уақыт төмендегідей

анықталады

елеулі кіші.

Технологиялық немесе машиналық уақыт төмендегідей

анықталады

![]() (3.5)

(3.5)

мұндағы I - өту ұзындығы, мм;

п - бұйымның бір минөттегі айналым саны;

S - жіберу, мм/айналым.

Өрнектен байқағанымыздай (3.5), кесу жылдамдығының ғана үлкеюуінен емес, жіберудің үлкеюінен уақыттың tM қысқаруы мүмкін. Соңғы жағдай соңғы уақыттарда күштік кесілуі деп аталатын металлдардың таралуымен байланысты.

Ағаш, металл жонатын қайта өңдеуде ұқсас күш салу сұрақтары қарастырылуы мүмкін және бұйымның бұрғымен тесілуінде 1 (3.2-сурет), мұндағы кесетін құралға 2 бір уақытта екі қозғалыс, жұмыс беріледі: бастысы – 3 (бұрғының айналуы) және жіберілу (бұрғының бойлай ауысуы).

|

3.2 Сурет |

Кесу жылдамдығы мен бұрғылау кезіндегі күш салу, [4]-те келтірілген өрнектер бойынша анықталады.

Басты

жетектің ағаш, металл жонатын станогының реттеу диапазоны DГ

келесі параметрлермен анықталады: кесу

жылдамдығының шегімен, м/мин, тұрақты

![]() кезіндегі қайта өңделіп жатқан

бұйымның диаметр шегімен.

кезіндегі қайта өңделіп жатқан

бұйымның диаметр шегімен.

Толық диапазон былай анықталады

және (100-150):1 аралығында жатады.

Жіберу

жетегі үшін ![]() диапазон, сызықтық жылдамдықтың талап етілген

диапазонындай анықталады және (50-7000):1 аралығында

(ағаш, металл жонатын, тербелмелі станоктар үшін [4]) жатыр.

Жылдамдық реттелуінің бір қалыптылығы реттеу

коэффициентімен анықталады, ол жай тәжірибеде қолданылатын

геометриялық жылдамдықтар қатарында

диапазон, сызықтық жылдамдықтың талап етілген

диапазонындай анықталады және (50-7000):1 аралығында

(ағаш, металл жонатын, тербелмелі станоктар үшін [4]) жатыр.

Жылдамдық реттелуінің бір қалыптылығы реттеу

коэффициентімен анықталады, ол жай тәжірибеде қолданылатын

геометриялық жылдамдықтар қатарында

мұндағы z – жылдамдықтар саны;

z-1 – жылдамдықтар арасындағы аралықтар саны.

![]() =1,26; 1,41;

1,58 мәндері стандартты болып саналады.

=1,26; 1,41;

1,58 мәндері стандартты болып саналады. ![]() =1 - жылдамдық

реттелуі теория жүзінде мүмкін болып табылады.

=1 - жылдамдық

реттелуі теория жүзінде мүмкін болып табылады.

Бір қалыптылықтың жылдамдық диапазонының талап етілген мәнін қамтамасыз ету үшін механикалық сатылы, электрмеханикалық сатылы және электрлік сатысыз реттелу амалдары қолданылады.

Басты жетектің айналу жылдамдығының механикалық реттелуі жылдамдықтардың тісті доңғалақтарын ауыстырып қосу арқылы, ол не болмаса қолмен істеледі, не болмаса сервоқозғалтқыштар немесе гидравликалық механизмдердің электрмагниттік муфталары көмегімен қашықтықта іске асырылады.

Жылдамдықтың сатылы реттелуі кезінде станок шпинделінің айналу жылдамдығының әрбір мәніне бұйым диаметрінің белгілі өзгеру диапазоны сәйкес келеді.

Сатылы

реттеу талдауы үшін сәулелік диаграмма тұрғызылады,

онда кесудің оптималды жылдамдығының (басты жетектің

ω1 жылдамдығында) бұйым

диаметрі өлшемі процессте d1-ден d2-ге

дейін өзгереді. Бұл диаметрі d1 кезінде

ғана ағаш, металл жонатын қайта өңделудің

қолайлылығы орын алатындығын көрсетеді. Диаметрі d2

(d2,<d1) тең жетістікке жеткенде

жылдамдықтардың тісті доңғалақтарын ауыстыры

қосу арқылы оптималды жылдамдықты ![]() рез1 қайта алу мүмкін болады. Бұйым диаметрін d2-ден

d3-ке азайған кезде кесу жылдамдығы

рез1 қайта алу мүмкін болады. Бұйым диаметрін d2-ден

d3-ке азайған кезде кесу жылдамдығы ![]() рез2 мәніне дейін төмендейді. Жылдамдықты қайтадан

таңдалынған бірқалыпты реттелуге φ сәйкес ауыстырып қосу қажет.

рез2 мәніне дейін төмендейді. Жылдамдықты қайтадан

таңдалынған бірқалыпты реттелуге φ сәйкес ауыстырып қосу қажет.

Жылдамдықтың электрлік сатысыз реттелуі - көрсетілген станоктардың дербес жетектерінің жіберілуінде пайдалы, ол жерде реттеу диапазонының белгілі бір бөлігінде статикалық кедергі моментінің тұрақтылығы сақталады. Бұл жағдайда қозғалтқыштың орнықты қуаты (кВт)

![]()

мұндағы Мн – қозғалтқыш білігіндегі аса көп момент, Нм;

ωмакс –

станок жіберу жылдамдығының ![]() аса көп мәніне

сәйкес максимал жылдамдық, рад/с.

аса көп мәніне

сәйкес максимал жылдамдық, рад/с.

Бұл жерде түрлендіргіштің әртүрінен қоректендірілетін тұрақты тоқ жетегінің қозғалтқыштары ретінде, таңдалуы технико-экономикалық түсінікпен келісілген басқарылатын түзеткіш генераторының түрін, магниттік күшейткіш және т.б. қолданған пайдалы. Тайғанау муфтасымен электрмагнитті асинхронды қозғалтқыштардың қолданылуы мүмкін.

№4 дәріс. Орнықталған режімдегі үздіксіз қозғалыстың механизміндегі электржетек жұмысының ерекшеліктері

Дәрістің мазмұны:

- жеке жетектік қозғалтқыштардың және жылдамдық келісімі бойынша айналымы таралу жүктемесінен сұрақтар;

- орнықтылық режіміндегі көпқозғалтқышты электржетектік жұмыс ерекшелігі;

- көпқозғалтқышты электржетектер, қозғалтқыш білігіндегі жүктемені анықтау.

Дәрістің мақсаты:

- студенттерді көпқозғалтқышты электр жетектегі білік жүктемесінің таралуымен таныстыру;

- осы жүйелердегі қозғалтқыш қуатының есебінің ерекшелігін қарастыру.

Тұтас қатар жағдай үшін келтірілген механикалық қозғалыста бір-біріне байланысы жоқ секциялар (үлкен бойлықты конвейер ), бір секциялы конвейердегі тарту бөлімінің керілуін азайту үшін, жетектік қозғалтқыштың қуатын төмендету үшін, және т.б. үшін тұрақты (таралу негізі) жүктемелі үздіксіз қозғалыс механизмі көп қозғалтқышты электржетегі қолданылады .

Осыдан кейін жеке жетектік қозғалтқыштың таралу жүктемесінде және жылдамдық келісімі бойынша айналымда сұрақтар туындайды. Әсіресе, үлкен мәндер бау, арқан, шынжыр, және т.б. арқылы жетектің механикалық байланысы осы сұрақтарды қанағаттандырады.

Айтқан шынжырлы және кішкене баулы конвейер мысалын түсіндірейік. Бұл жағдайда барабанның айналу білігін және конвейердегі жұмыс істемейтін бөлігіндегі үйкелісті қолданбаймыз.

Бір қозғалтқышты жетекте максималды керілу жетектік жұлдызша кірісінен орын алады: Т1 = Т0+FC. Бұл кезде қозғалтқыш күш салу FC. өлшем шығуынан таңдалынады. Екінші қозғалтқышты орнату кезінде, олардың механикалық сипатын шамалаған ұқсастық және жылдамдық теңдігі күшіне қарай 2-нүктедегі қозғалтқыш жұлдызша 1 және 2 нүктеге тең таралады. Бұл жағдайда максималды керілу жұлдызша шығуында 1 Т1˝=Т1 - FC /2 тең болады. Үшінші қозғалтқышты қосқанда (жұлдызша 3) максималды керілу Т1˝=Т1-2FC/3 тең болады, салыстырмалы түрде шынжырлы конвейерде бірқозғалтқышты түрдегі жетекте азайған болады. Қозғалтқыш қабылдауына қарай күш салу да аз болады, яғни бірлік қуаттан жетектік қозғалтқыш аз болуы мүмкіндігі таңдалынады. Сәйкесінше конвейер жолында керілу теңдігін таңдап алынған 2 және 3 жұлдызша орнықтылығының орнындағы жүгірушілер бөлігінен алуға болады.

Керілу басқаша көпқозғалтқышты жетекті баулы конвейерге қолданған жағдайда таралады. Қозғалысқа бір ғана барабанды қолданса, онда оның қозғалтқышы толық күш салу FC мен өсетін моментті MC. қабылдайды. Баудың аса көп керілуі барабанның жүгірушілер бөлігінен орын алады, FC + T0 тең болады. Барабан мен баудың керілу арасы Т0 тең. Қосымша барабан қозғалтқыштарды қосқан кезде сипаттамасы бойынша жұмысшы нүктелері жылжиды. Бұл кезде барабан қозғалтқыштарының моменті 1/2Мс тең болады. Барабан мен керілу аралығы T0 + FC/2 тең, ал келесі барабандармен аралығы T0 тең болып қала береді. Біруақыттылық жетекте үш барабан және оның қозғалтқыштары моментті 1/3МC өсіреді. Барабан мен керілу аралығы T0+FC, өзгермей қалады, барабандар арасы 2/ЗFC+T0 және 1/3FC+T0 тең болады.

Осындай түрде, баулы конвейерде көпқозғалтқышты жетек әр қозғалтқыш қабылдауда күш салуды төмендетеді. Бірақ та, жұмысшы бөлігінде керілу өзгеріссіз қалады және жұмыс істемейтін бөлігінде үлкейе береді. Керілудің баулы барабанды жоғарылау және төмендеу бөліктері арасындағы айырмашылығы біршама азаяды, бұл, әрине, баулы барабанның қоршап алу шартын жақсартады және соңғы бастапқы керілуін азайтуға мүмкіндік береді.

Қарастырылған мысалдарда жетектік қозғалтқыштардың орнатылған қуат бірлігінің төмендетілуі орын алды. Олардың сипаттамалары ұқсас болар деп болжанды. Қаталдықтары бірдей емес сипаттамалы қозғалтқыштарды қолданған жағдайда, қозғалтқыштар бірдей қосылмайды. Сонымен, жетектік қозғалтқыштардың жүктемесі механикалық сипаттамаларының қатаңдығына пропорционал бөлінеді. Егер қарастырылып отырған үздіксіз қозғалыс механизмдерінің класы ұзақтық режімде жұмыс істесе, онда байқағанымыздай, кез келген қозғалтқыштың артық жұмыс істеуі мүмкін емес. Механикалық сипаттамалардың ұқсамайтынынан оларды теңестіру арқылы құтылуға болады, асинхронды фазалық роторлы жетектік қозғалтқыш ретінде, тұрақты тоқ қозғалтқыштарын немесе тайғанау муфталы қысқатұйықталған асинхронды қозғалтқышты қолдану кезінде болуы мүмкін.

Аз қуатты конвейер жағдайында жоғары тайғанау асинхронды қозғалтқышты қолдануы мүмкін.

Егер кесік баудың тартып тұрған бөлік өзгерісі соңғы қатаңдық керілу өлшемінен тәуелді болса, жетектік қозғалтқыштар арасындағы жүктемелер таралуы күрделілене түседі. Баулы конвейердің екі қозғалтқышты жетектің мысалына қайта келеміз. Т1 керілу Т2 керілуден үлкен болғандықтан, 1 барабандағы бау тығыздығы 2 барабандағыға қарағанда кіші, яғни γ1 < γ2. Тарту бөлігіндегі секундтық көлем тығыздығы сақталған жағдайда

![]() (4.1)

(4.1)

тіпті бірінші жақындасуда (1 және 2 барабандардың құлашында Q1 және Q2 баудың кесік ұқсастықтары) бау жылдамдығының ауыспалылығының теңсіздігіне әкеліп соғады, яғни, V1≠V2. Және де V1>V2. Және де Q1 және Q2 кесіктері бір-бірінен (Q1<Q2, ибо T1>T2) ерекшеленеді, ол барабан кірістеріндегі 1 мен 2 (V1>V2) бау ауыспалылығының сызықты жылдамдық теңсіздігінде байқалады, демек, барабан айнылымдағы бұрыштық жылдамдық теңсіздігі мен жетектік қозғалтқыш ω1 > ω2, сондықтан V1= ω1Rб және V2 = ω2Rб - барабан радиусы 1 және 2 (оларды бірдей деп аламыз). (4.1) өрнекте бау қалыңдығы есепке алынбайды. Жұмыстың қарастырылған ерекшеліктері көпқозғалтқышты электржетектің орнатылған процестерде жетектік қозғалтқыштар арасындағы жүктеменің таралу сипаттамасында байқалады.

|

5 дәріс. Жылдамдықтан тәуелді моменттік жүктемедегі үздіксіз қозғалыстың механизмінің электржетегі. Қозғалтқыш білігіндегі жүктеме анықтамасы және талдауы

Дәрістің мазмұны:

- центрден тепкіш сорғыштартың электр жетегі, өңдеу сипаттамасы;

- центрден тепкіш сорғыштартың өндірісі және арыны.

- центрден тепкіш сорғыштартыңэлектржетек қуатының есебі.

Дәрістің мақсаты:

- студенттерге қарапайым көп момент жүктемелі механизмдердің жылдамдықтан тәуелділігін таныстыру;

- центрден тепкіш механизм, жетектік қозғалтқыш білігін құрайтын күш салуды анықтау;

-айналу жиілігін басқару әдістерін оқып білу.

Аса көп көрсетілген сипаттамалы мысалдардағы механизмдерге жұмысшы машина түріндегі центрден тепкіш механизмдер, сұйықтықтарды тасымалдауға арналған – cорғыштар, газдарға - желдеткіш пен түтін сорғыштар, сығылған (сорылған) ауаға - сығымдауыштар (компрессор), сонымен бірге центрифуга жатады..

Жалпы түрде центрден тепкіш қозғалыстағы білік механизміндегі қуат Рс. (кВт) төмендегідей анықталады:

![]() (5.1)

(5.1)

мұндағы

Q -өндірістік механизмі (немесе беру)

![]() ;

;

Н - арын (механизм шығысындағы газ қысымы немесе сұйықтық) , Н/м2; η – механизмінің ПӘКі

Қарастырылатын негізгі өңдеу сипаттамалы механизмге жылдамдығы өзгеріссіз болатын жетек айналымы кезіндегі арыннан Н өндіріске Q дейінгі тәуелділік жатады.

Нақты әр механизм үшін Q - Н сипаттама каталогтан анықталуы мүмкін. Центрден тепкіш сорғыштың басты бөлігіне ( 5.1-сурет ) жетек білігіндегі қалақшалы 2 жұмыс істейтін дөңгелегі 1 және шиыршық тәрізді корпус болып табылады. Корпустың 4 келтеқұбыры сору құбырын 5 байланыстыруға және 6 келтеқұбыры қысымдауыш құбырын 7 байланыстыру үшін керек. Сорғыш құбыр корпусқа жалғасатын жерде ыдырау пайда болады, оның әсерінен су насосқа құйылады.

Айналып тұрған дөңгелек сұйықтықты қамтиды және оны қысымдауыш құбырға қарай бағыттайды. Жұмыс істейтін дөңгелектің айналуы кезінде, жіберілуден бұрын құйылған сұйықтық, қалақшаның және центрден тепкіш күш пен Кориолис күші әсерінен дөңгелек центрінен оның қалақша жағалай шеткі аймағына жылжиды, одан соң спиралды камера арқылы қысымдауыш құбырға беріледі.

Сұйықтық бөлікшелері екі қозғалысқа қатысады: аймақтық жылдамдықты дөңгелекпен айналатынға, және салыстырмалы жылдамдықпен қалақша жағалай. 5.1-суретте сорғыш дөңгелегіндегі кинематикалық процестің сүлбесі көрсетілген.

Центрден тепкіш машинаның теориялық қысымы Рт (немесе арын НТ (Н/м5) Эйлер формуласына сәйкес [3] төмендегідей орындалады.

![]()

мұндағы γ айдалған сұйықтық тығыздығы кг/м3;

νокр

, νабс , νокр 2 , νабс 2![]() - жұмыс

істейтін дөңгелегінің кіріс және

шығысындағы абсолютті және аймақтық

жылдамдық бөлігінің сұйықтығы

м/с;

- жұмыс

істейтін дөңгелегінің кіріс және

шығысындағы абсолютті және аймақтық

жылдамдық бөлігінің сұйықтығы

м/с;

α1 және α2 - абсолютті және қоршаған жылдамдық векторларының арасындағы (5.2-сурет) бұрыштары.

А өлшемі максималды орында болады, себебі сорғыш үшін α1 90°-қа тең деп алынды.

![]() . (5.2)

. (5.2)

Рт қысым 1 м3 сұйықтықты тасымалдауға жұмсалған (немесе газ) энергиялар санын өрнектейді:

Сол себепті, нақты қысымның РД (нақты арын напор НД) (5.3) негізгі (5.4) және (5.5) ескере отыра, ω- мен байланысы келесі түрде болады.

![]() (5.6)

(5.6)

Мұндағы k1 сорғыш дөңгелегінің геометриялық көлемімен (R2,,α2, β2), құятын сұйықтық γ тығыздығымен, k коэффициентпен және ηг ПӘК-пен анықталады. Әртүрлі жылдамдық кезінде жетілген сорғышты арын Н жылдамдық квадратына ω пропорционал қатынас арқылы анықталады:

![]() .

(5.7)

.

(5.7)

Сорғыш өндірісі (берілу) Q дөңгелек (қалақша қалыңдығы есептелінбейді) кесігі ( 5.2 сурет) арқылы өрнектеледі.

![]() (5.8)

(5.8)

Мұндағы η0 - сорғыштағы әртүрлі саңылау арқылы өткен сұйықты есепке алғандағы көлемді сорғыш ПӘКі, η0 = 0,9 - 0,98. (5.8) негізінен (5.5) мен (5.6) ескере отырып,

(5.9)

(5.9)

немесе

![]() (5.10)

(5.10)

Мұндағы κ2 коэффициент дөңгелектің (D2, b2,, α2, ,β2) және η0 геометриялық көлемін ескерген жағдайдағы, яғни жылдамдықтықтың әртүрлі мәндерінде өндіріс Q жылдымдыққа ω төмендегідей қатынаста тура пропорционал болуы мүмкін.

![]() . (5.11)

. (5.11)

Қысым (арын) мен өндіріс (берілу) негізі (5.7) және (5.11) тәуелділік байланыста:

![]() .

(5.12)

.

(5.12)

Әртүрлі айналым жылдамдықтарында және ПӘК η тұрақты болған кезде сорғыш қуатының Рс қатынасы (5.1), (5.7), (5.11) және (5.12) өрнектеріне негізделіп, мына түрде болады.

.

.

Пропорционалдылық заңдылығы бойынша ПӘК тұрақты болған жағдайда айналым жылдамдығынан қысым (арын), өндірістілік (берілулер) және қуат тәуелді болатыны белгілі.

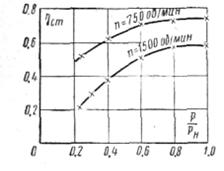

Әртүрлі айналым жылдамдығы кезіндегі универсальды өңделген сипаттамалы Q-Н центрден тепкіш сорғыш 5.3. суретте көрсетілген. Ол жерде бірдей қисық ПӘК келтірілген. Берілген айналым жылдамдығына ω және аса көп η1 ПӘК кезіндегі Q және H мәндерімен А нүктесі сәйкес келеді.

Әдетте, Q - Н сипаттамалар тәжірибеден алынады және графикалық түрде беріледі, сондықтан олардың теориялық есебі қиындау.

|

Құбыр сипаттамасы статикалық ағын болмаған жағдайда 5.3-суреттегідей қисық 4 болады. Сорғыштың және құбырдың қиылысу нүктесінің сипаттамасы қондырғының жұмыс істейтін нүктесі болып табылады.

№6 дәріс. Жылдамдықтан тәуелді типтік электржетекті таңдау және моменттік жүктемелік механизмдердей ортадан тепкіш сорғыштардың өнімділігін реттеу амалдары

Дәрістің мазмұны:

- өндірістік реттеудің мүмкін әдістері;

- реттеудің электрлік әдіс, қолданылатын жүйелер және сүлбелер;;

- жетектік қозғалтқыштың айналу жиілігінің реттелуі кезіндегі энергияны сақтау;.

Дәрістің мақсаты:

- Әртүрлі әдістердегі сорғыштық агрегаттардың өндірістегі басқару мүмкіндіктерін оқып-білу;

- Q-H универсальды сипаттамалар, белгілеулер;

- жетектік қозғалтқыштағы қуатты есептеу;

Жылдамдықтан тәуелді жүктемелі моментті механизмдердің көбі, сонымен қатар, жетектік қозғалтқышты айналу жиілігі де өндірістік реттеуді қажет етпейді. Осыған мысал ретінде өндіріс желдеткішін, тұрмыстық ғимараттарды, тұрмыстық магистралды және өрттік сорғыштар, компрессорлық құрылғылар және т.б. жатқызуға болады. Бұл жағдайда қарапайым жетектік қозғалтқыштарға көбінесе асинхронды, қысқатұйықталған, сыртқы қондырғы ерекшелігі және белсенді химиялық орта ғимараттары кіреді. Статорлық шынжырдағы активті және индуктивті кедергі жіберілуге шектеу қойылған ток кезінде қолданылады.

Фазалық роторлы асинхронды қозғалтқыштар бірқалыпты жіберу және жіберілетін тоқ көлемін шектеу мақсатына да қолданылады. Кең таралған, әсіресе электр энергиясын қамтамасыз етудегі кешенді сұрақтарды шешуде және жетектік қозғалтқыш түрін таңдау кезіндегі оптимальды реттеу режімін, өндірістік бөлімшенің қуат коэффициентін алу мақсатында синхронды қозғалтқышты алдық.

Бірақ та, тұтас механизм қатарына берілген топтамадан басқа, технологиялық режімдегі реттеу өндірісінің процесін қажет етеді, мысалы, сорғыш үшін берілген деңгейдегі сұйықтық концентрациясын ұстап тұру, түтінсорыш үшін жығу қазандақтарының әртүрлі шарттары, әртүрлі қатты материалдармен жұмыс істегенде центрифуг үшін және т.б. Ереже бойынша желдеткішті моментпен біліктегі механизмнің өндірісті реттелуі, , үлкен аралықта емес (D=1(2-3):1 диапазонда) өз кезегінде өте жақсы жылдамдық реттелуі болмайтыны келісілген (шамамен D=1(2-3):1диапазонды аралықта). Бұдан кейін көптеген тәжірибелік жағдайларда берілген деңгейде айналу жылдамдығын қатты ұстау талап етілмейді.

Өндірісті принципиалды реттелу Q механикалық немесе электрлік әдіспен іске асуы мүмкін.

Өндірісті

реттелудің механикалық

әдісі құбыр сипаттамасының өзгеруімен байланысты.

Мысал ретінде, 6.1-суретте Q-H сорғыштың

сипаттамасы мен олардың әртүрлі кесіктеріндегі

құбырдың (A және В қисығы) сипаттамасы көрсетілген. Қисық А

максималды ПӘК-ті (нүкте А) сорғыштың (Qн,

Hн) номиналды жұмыс режіміне сәйкес келеді.

Құбырдағы сорғыш өндірісін төмендету

үшін ысырылу жағдайы өзгереді, осыдан

құбырдың қиылысуы да азаяды, гидравликалық

кедергі (қисық В). Жаңа

Нв арын мен Qв өндірістілікке

сәйкес В жағдайында жұмыстық нүкте орын

алмасады. В нүктедегі жұмыс кезінде сорғышта

өсетін қысым Нв құбыр кедергісіне

(арын Нв) төзетін және сұйықтық

жоғарылауында талап етілген биікке жұмсалады, сонымен бірге

жабылған жапқышпен (арын![]() )

жартылай сіңеді. Берілген өндірісті реттеу әдісінде

қуат жоғалту, құбыр жапқышымен шынжырда

кіріспесімен байланыстылығы мынаған

)

жартылай сіңеді. Берілген өндірісті реттеу әдісінде

қуат жоғалту, құбыр жапқышымен шынжырда

кіріспесімен байланыстылығы мынаған

![]() тең

болады..

тең

болады..

Қуат

жоғалуын талдауда А және В нүктелерінде

қысымды (![]() ) тең деп және механизм ПӘК-ін тұрақты

деп аламыз.

) тең деп және механизм ПӘК-ін тұрақты

деп аламыз.

Қатынас бойынша

бұдан аламынымыз

.

.

Қуат

шығынының белгіленуі ![]() мен

теңдік есебі

мен

теңдік есебі ![]() , тең

, тең

![]() . (6.1)

. (6.1)

![]() теңдеуден

теңдеуден ![]() табамыз, онда максималды

шығын

табамыз, онда максималды

шығын ![]() орын алады. Шын

мәнінде, егер НB>НH және ПӘК

А нүктесімен салыстырғанда В нүктесінде кіші болса,

шығын одан да көп болады. Байқағанымыздай, берілген

өндірістік реттеу амалы қуат шығының мәніне

тән, құбыр параметрлерінің өзгеруімен бірге гидравликалық

кедергінің көбеюімен байланысқан (қарастырылған

мысалда – оның кесігі), сондықтан ол экономды емес, сол үшін

аз қуатты қондырғыларда қолданылады (оншақты кВт

айналасында).

орын алады. Шын

мәнінде, егер НB>НH және ПӘК

А нүктесімен салыстырғанда В нүктесінде кіші болса,

шығын одан да көп болады. Байқағанымыздай, берілген

өндірістік реттеу амалы қуат шығының мәніне

тән, құбыр параметрлерінің өзгеруімен бірге гидравликалық

кедергінің көбеюімен байланысқан (қарастырылған

мысалда – оның кесігі), сондықтан ол экономды емес, сол үшін

аз қуатты қондырғыларда қолданылады (оншақты кВт

айналасында).

|

Жылдамдықтан тәуелді, жүктемелі өндірістік механизмдер реттеуінің электрлік амалы, жетектік қозғалтқыштың айналу жылдамдығын өзгерту жолы арқылы жүзеге асырылады. Реттеудің бұл амалы мына жағдайда экономды болып табылады: егер электржетектегі салыстырмалы шығын (ΔР/РН) айналу жылдамдығының реттелуі кезінде салыстырмалы өзгеруден кіші болса, мысалға сорғыш құбырының сипаттамалар реттеуінің құрылғы қысымы ΔН/НН.

(6.1) түріндегі пропорционалдық заңының негізіне сүйене отырып

![]() (6.2)

(6.2)

жазуға болады.

мұндағы Р2 және Р2н, ω және ωн – ω және номиналды ωн жылдамдықтары кезіндегі мұндағы ω<ωн, жетектік қозғалтқыштар білігіндегі қуатқа сәйкес.

Жетектік қозғалтқыштың электрмагниттік қуаты

![]() (6.3)

(6.3)

мұндағы ω0 – идеал бос жүріс жылдамдығы. (6.3) есебімен

(6.4)

(6.4)

Механикалық шығындарды және өндірістің өзгеру мақсатындағы қозғалтқыштың жылдамдығын реттеу кезіндегі болат шығынын елемеген жағдайда мынаған тең болады:

(6.5)

(6.5)

Көрсетілген шығынның максималды өлшемі ω=2ω0 /3 жанынан орын алады және

.

(6.6)

.

(6.6)

ω0

және

ωн

арасындағы айырмашылықты елемегенде

![]() .

.

Сондықтан, жылдамдықтан тәуелді, жүктемелі моментті өндірістік механизмдердің реттелуі электрлік амал кезінде, жетектік қозғалтқыш айналу жылдамдығының өзгеруі арқылы 15-17% P2н шектерінде, оның шығындары шектелген максималды. Бұл өлшем құбыр сипаттамаларын өзгерту арқылы реттеудің механикалық амалы кезіндегі қуат шығынынан біршама кіші. Тайғанау энергиясы реттеудің электрлік амалы кезінде не болмаса жетектік қозғалтқышта және қосымша реттейтін қондырғыларда жылу түрінде ыдырайды, не болмаса оның білігіне немесе желісіне түрлендіргіш машиналар арқылы қайта айналып келеді.

Басқарылатын вентилді түрлендіргіштің қолданылу аумағы біршама артып және үлкен құрметке ие.

Жетектік қозғалтқыштың айналу жылдамдығын өзгерту арқылы өндірістік реттеудің электрлік амалында оның іске асырылуының екі жолы көрсетілген: реттелетін құрылғылардағы тайғанау энергиясының ыдырауы мен тайғанау энергиясының жетектік қозғалтқыш білігіне немесе желісіне қайта айналып келуімен іске асырылады.

Өндірістік реттеудің электрлік амалының бірінші жолы үлкен және орташа қуатты қондырғыларға экономды болмады, тайғанау энергиясының шығыны үлкен болғандықтан, үлкен қуатқа және реттеу аппаратының шектік көлеміне байланысты.

Өндірістік реттеудің электрлік амалының іске асырылуының екінші жолы экономды және пайдалырақ – ескіш винттердің, аэродинамикалық құбырлардың айдамалауының, ірі газ магистралдарының айдамаларының электржетектері үшін кеңінен қолданылатын каскадтық сүлбелер арқылы және т.б.

Фазалы роторлы асинхронды қозғалтқыш каскадтық сүлбелердің басты жетектік қозғалтқышы болып табылады, вентилді түрлендіргіш сақина арқылы тайғанау энергиясы, желіске қайта айналып келеді – электрлік каскад.

Жылдамдықтан тәуелді жүктеме моменті кезіндегі ротордағы аса көп тоқ максималды жылдамдық кезінде, ал аса көп кернеу – минималды жылдамдық кезінде орын алады.

Қарастырылған реттеу амалдарының жылдамдықтан тәуелді жүктемелік моментті өнеркәсіптік механизмдері, электржетек түрін таңдау кезінде оптималды вариант іздеу мақсатында мұқият талдауға кездесулері мүмкін.

№7 дәріс. Уақыттан тәуелді жүктемелі үздіксіз қозғалыс механизмінің электржетегі. Жүктеме талдауы. Электржетек типін таңдау

Дәрістің мақсаты :

- қозғалтқыш білігіндегі төменделген жүктемелі механизмдер;

- екпінді және позициялық түрде айналатын жүктеме;

- жүктемені талдау, білікке күш салу есебі;

Дәрістің мақсаты:

-студенттерге уақыттан тәуелді көптүрлі жүктемелі механизмді таныстыру;

- позициялық түрдегі қозғалтқыш механизмінің қуатын есептеу;

- екпінді түрдегі қозғалтқыш механизмінің қуатын есептеу;

Жалпы жағдайда, электрлік жетек жүктемесі, бұл екпінді жүктеменің (темірлі-престі), позициялы (ωср = const кезінде ) немесе кездейсоқ түрінде (уатқыштар, диірмендер) және т.б. осындай түрдегі механизмдер циклдық детерминді сипаттамаға әкелуі мүмкін.

Детерминді айнымалы жүктемелі механизимге поршенді компрессорлар және сорғыштар, ткацких станоктар, престер, металдан жасалған машиналар және т.б. қатысты. Жүктеменің кездейсоқ сипаттамасы шарлы диірмендер, тас уатқыштар, бұрғылау құрылғылары, ауылшаруашылық астық басатын машиналар және басқа да пайдалы жұмыстық машиналар механизмі үшін сипатталады. Позициялы және екпінді түрдегі детерминальды айнымалы жүктеменің электр жетек механизмін қарастырайық.

Позиционды түрдегі жүктемелі электр жетек механизмі

Көрсетілген электр жетек жүктемесін талдау поршенді компрессор жұмысында келтірілген, 7.1.а-суретте қозғалыс сүлбесі көрсетілген. Қарапайым қозғалыстағы бірсатылы компрессор поршень 2 қозғалатын цилиндр 1 бір жағында ашық, қисықшипті-шатунды механизм қозғалысында өткізілетін болады.Цилиндрдің басқа бір жағында поршень жақтан ашылатын сорғыш 3 қақпақ орналасқан, және айдалатын құбыр жағынан ашылатын айдайтын 4 қақпақтар орналасқан.

7.1,б-суреттегі индикаторлы диаграмма,бір циклдағы компрессор жұмысындағы сору, айдау және қысу процесіндегі шығынды көрсетеді.

Теориялық жұмыс процесі келесі түрде болады.

Поршень қозғалысында оң жақтағы қақпақ 3 арқылы ауа сорылуы болады (диаграммада 1-2 түзу ).Бұл кезде қысым р1 атмосфералыққа тең. Поршеннің керісінше жолында, сорғыш қақпақ жабылады, адиабатты процес кезінде (процесс салқындатусыз жүреді) 2 – 3 түзулерде цилиндрде ауаны қысуы болады, изотермиялық процесте (тұрақты температурада толық салқындатылған ауада ) 2 - 4 түзулерде немесе политропты процесс 2-5 түзулерде процесте, цилиндр салқындатылған кезде орын алады. Қысу процесі аяқталғанда қысым Р2 кезінде қақпақ 4 ашылады, қысылған (сығылған) ауа цилиндрден айдамалы құбырға қарай итеріледі.

5 - 6 түзулерін айдамалы түзулер деп атаймыз.

|

7-2-5-6-7 диаграмма ауданы машстабтағы компрессордың Ак (Н-м) жұмысы, қысылған (сығылған) ауаны алуға кеткен шығыны төмендегідей аықталады:

(7.1)

(7.1)

мұндағы т - PVm=const теңдеуімен келісілген политрон көрсеткіші;

P1 және P2 – қысымның бастапқы және соңғы (біту) көлемі, Н/м2;

V1 – ауаның бастапқы көлемі (цилиндрдің жұмыстық көлемі), м3.

Компрессордың орташа қуаты Рк (кВт) және Р1 берілгендер үшін (компрессор өндірісі Q (м3/c)) келесі түрде болады:

(7.2)

(7.2)

где η0 – компрессордың механикалық бөлігінің ПӘКі..

Егер компрессордың жұмыстық циклының индикаторлы диаграммасы белгілі болса, онда

мұндағы Aинд – компрессордың бір циклда істеген жұмысы, Нм;

Pср – цикл бойынша орташа қысым, Н/м2.

Индикаторлы диаграммада

![]()

мұндағы Р – диаграмма ауданы, мм2;

l – диаграмма ұзындығыы, мм;

М - масштаб, мм-м2/Н.

Компрессордағы жетектік қозғалтқыш артықтық коэффициентін есепке алғанда (7.2) аналогиялық өрнекпен

![]() .

.

болады.

Поршендік түрдегі сорғыш үшін жетектің орташа қуаты (кВт) тең:

![]() (7.3)

(7.3)

мұндағы Р – сорғышпен құрылған қысым, Н/м2;

Q -өндірістілігі,м3/c;

![]() - сорғыштың толық ПӘКі, центрдентепкіш

түріндегі сорғышпен анықталған.

- сорғыштың толық ПӘКі, центрдентепкіш

түріндегі сорғышпен анықталған.

Поршендік түріндегі механизм білігіндегі момент пен қуат жетектің айналу ω жылдамдығына байланыстығы келесідей түрде. Тұрақты ағын Н болғанда, магистральды жұмыс істеу кезінде, жылдамдықтан тәуелсіз тұрақты орташа күш салуды поршень әр жүрісінде басады.Егер механизм өндірістілігі (м3/с) есептесек,

![]() (7.4)

(7.4)

мұндағы F – поршень ауданы, м2;

п – поршень , м;

n=30ω/π –поршеньнің екі жүрістгі саны, мин,

онда H = соnst болғанда, механизмнің орташа қуатының жылдамдықпен байланыстылығы төмендегідей болады.

![]() .

.

Тұрақты кері (қарсы) қысымда моменттің орташа мәні

![]() ,

,

яғни, жылдамдықтан тәуелсіз болады.

Әсіресе, бір қозғалысты компрессорда жүктемені басу үшін, механизмнің жүрісін реттейтін үлкен ауыр дөңгелек қолданылады. Механизмнің жүрісін реттейтін үлкен ауыр дөңгелекті электржетектің жетектік қозғалтқыш қуатының есеп сұрақтары жеке қаралады.

Жылдамдықтан тәуелді моментті жүктемелер жүктемені басудың қажеті болмауы кезінде, позициялық қозғалыс механизмі үшін қатысты электржетек түрін таңдауда берілген ұсыныс негізі болуы мүмкін

Жүктеменің екпінді сипаттамасы осындай жұмыстық машиналар, ковочтық престер, балғашықтар, қайшылардан және т.б. туындайды.

Жұмыс бөлімінің түсу қозғалысы қисықшипті-шатунды механизм арқылы іске асырылады, ол муфта, редуктор және сынабелдікті беру арқылы жетектік қозғалтқышпен байланысқан. Редуктордың кірісбілігінде механизмнің жүрісін реттейтін үлкен ауыр дөңгелек орналасқан.

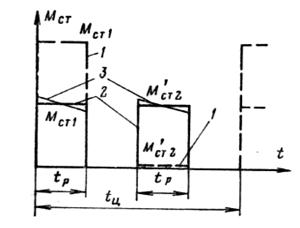

7.2 – Суретте Мс= f(t) тәуелділік графигі көрсетілген. Онда оның механикалық сипаттамасының түзулігін жорамалдап және электрмагниттік инерцияны (Tя=0) елемеген кездегі қозғалтқыш жылдамдығы мен момент қисығының өзгеруі көрсетілген.

7.2 Сурет

№8 дәріс. Үздіксіз қозғалыс механизміндегі ыстық прокат станының электржетегі

Дәрістің мазмұны:

- үздіксіз стандардың сипаттамалары, классификациялары;

- прокаттың технологиялық процесі;

- электржетекке талап.

Дәрістің мақсаты:

- прокаттың технологиялық процесімен таныстыру;

- прокатка процесі суық, ыстық прокатка стандарында;

- үздіксіз стандар электржетегіне талаптар.

Үздіксіз стандар, станның белгіленуі мен технологтан тәуелді әртүрлі орналасқан бірнеше жұмысшы көтермелерден тұрады. Бұл стандарда әрқашанда көтермелер тобы болады, оларда металл прокаткалары да бірге іске асырылып отырады. Бұл топ үздіксіз деп аталады.

Айналу бағытын өзгерте алатын станға қарағанда, прокатка үлкен жылдамдықтарда бір өтуден болатындықтан үздіксіз стандардың өнімділігі біршама жоғары. Сонымен қатар, прокатка кезінде бір өтуде металл суып үлгермейді, ол электрэнергияның шығынын (ыстық металл иімдірек болып келеді) азайтады. Энергия шығыны – ревестік стандар үшін сипатты тежелу, ревестер, жиі жіберілулердің болмағанымен байланысты қысқарады. Қазіргі уақытта барлық (дайындық, жұқа бетті, сорттық, сымдық және құбырлық) стандар үздіксіз болып жасалады.

Үздіксіз топ көтермелерінде прокатка біруақытта болса, онда олардың арасындағы байланыс металл арқылы іске асырылады. Металл тартылуы реверстік стандарға қарағанда, жүктеменің екпінді тастауымен және металлдың біліктен шығу кезіндегі тастаумен қоса жүретін жұмыс жылдамдығында жасалады.

Келесі көтермеге кіретін металл саны үздіксіз прокатка процесінде, өткен көтермеден шығатын металл санына тең болуы керек.

F1V1 = F2V2 =…= FnVn. (8.1)

Егер (8.1) шарт орындалмаса, көтермелер арасындағы металлдың созылуы немесе сығылуы туындауы әбден мүмкін. Металлдың өткен көтермеден шығу жылдамдығы келесі көтермеге кіру жылдамдығына тең

![]() ,

, ![]() .

.

8.1 Сурет - Ілмек сияқты прокатканың сүлбесі:

1 – бірінші көтерме; 2 – екінші көтерме; 3 – ілмек өлшемінің датчигі

Әдетте D1 = D2

(біліктер диаметрі), онда мұндағы

![]() ,

мұндағы

,

мұндағы

![]() - сору

коэффициенті.

- сору

коэффициенті.

Біліктердің айналу жиілігінің көрсетілген қатынасы қатаң сақталатын прокатканы ерікті және еркін деп атайды. 8.1 – Суреттен еркін прокаткадан басқа, ілмек сияқты және көтермелер арасында керілуі бар прокатканың болуы мүмкіндігін байқауға болады.

Керілу прокаткасы кезінде

![]() ,

,

(8.2)

![]()

мұндағы М – керілусіз прокатка моменті;

Т- керілу күші.

(8.2)-ден, керілудің әсерінен өткен көтермеде моменттің азаятынын, ал келесісінде – көбейетінін байқауға болады.

Егер үздіксіз стан біліктер жетектері жұмсақ механикалық сипаттамалы болса, онда керілу прокаткасы кезінде жылдамдықтың өз бетімен теңесуі жүреді. Бірақ та, өз бетімен теңесу прокатканың барлық талаптарын қамтамасыз ете алмайды, автоматты реттеу қажет.

Ілмек сияқты прокатка кезінде, әдетте, ілмек өлшемінің автоматты реттелуін қолданады.

Жүктеменің екпінді қосымшасы үздіксіз стандар үшін тән және біліктердің айналу жиілігінің тербелуімен қоса жүретін металлдың тартылуы кезінде пайда болады.

Электрмагниттік

зәкірдің тұрақты шынжыр (![]() )

және электрмеханикалық

анықталған қатынастары кезінде, бұл процесс тербелмелі

сипатта және көтермелер арасындағы керілу

жолақтарының тербелуіне әкеліп соғады.

)

және электрмеханикалық

анықталған қатынастары кезінде, бұл процесс тербелмелі

сипатта және көтермелер арасындағы керілу

жолақтарының тербелуіне әкеліп соғады.

Суық прокатка станоктарының электржетегі және автоматизациясы

Ыстық прокатка кезінде сапасы жақсы қалыңдығы 1мм-ден кіші жапырақ алу мүмкін емес. Бұған бөгет болып тұрған қабыршақ, оның қалыңдығы жапырақ қалыңдығымен шамалас. Тек суық прокатка кезінде ғана жұқа, беті тамаша, қалыңдығы бойынша біркелкі жапырақ алуға болады. Суық прокатка кезінде алынған жапырақтың басым бөлігі рулондық өндіріс кезінде (яғни прокатка алдында жолақтың рулонын тарқату кезінде және біліктің соңғы көтермесінен шыққаннан рулонға орау кезінде), үздіксіз тасқынды іске асыруға мүмкіндік береді.

Суық прокатка стандары, қысқаша технологиялық мәліметтер

|

Ыстық прокатка кезіндегідей стандардың екі түрі болады: үздіксіз (8.2 - Сурет) көтермелерінің саны үштен жиырмаға дейін және реверстік (8.3 - Сурет) бір көтермелі.

|

8.2 Сурет - Суық прокаттың үздіксіз станы

Р - тарқатқыш; М - орағыш; РВ – жұмысшы біліктер; ОВ – тіреуші біліктер

8.3 Сурет - Суық прокаттың реверсті станы (төртбілікті)

Үздіксіз стандар – жоғарыөндірістік, көпшіліктіктік өндіріс үшін арналған. Реверстік стандар тұтас және бір программадан басқаға оңай қайта икемдеуге келеді.

Суық прокатка кезіндегі технологиялық операциялардың жүйелілігі.

1. Жолақтарды өңдеу (қақтан тазалау үшін)

2. Суық прокатка.

3. Жасыту (металлға арнайы қасиет беру үшін қыздырып жасыту), (суық прокатка кезінде пайда болған шегеленген нәрсені алу үшін).

4. Өңдеу.

5. Кіші сығатын қосымша прокатка.

6. Кесу жиегі, қалайылау және т.б.

Прокатка рулонның тарқатқышқа орнатылуынан басталады (8.2-суретті қараңыз), одан кейін оның соңы бірінші көтермеге салынады (үздіксіз станда). Барлық көтермелер өткеннен кейін рулонның соңы орағыштың барабанына қыстырылады және көтермелер жетектері мен орағыштарды прокатканың жұмыс жылдамдығына дейін қуып таратады.

Суық прокатка әрқашан 0-60% аққыштық шегіне тең керілумен орындалады. Керілудің болмауы авариялық режім болып табылады, жолақ үзілуіне, оның ұйпалақтануы біліктерде, кейде біліктердің бұзылып қалуына әкеліп соғады.

Электржетекке жалпы талаптар.

1. Көтермелер және орағыштар арасындағы керілудің тұрақтылығы статикалық және өткінші режімдерде.

2. 10:1 және одан да жоғары жылдамдықтың реттелу диапазоны.

3. Минималды уақыт кезіндегі жіберілудің және тежелудің бірқалыптылығы.

Көтермелер мен орағыштар жетегі үшін тұрақты тоқтың тәуелсіз қоздыруының қозғалтқыштары қолданылады. Орағыштың қозғалтқыштары жай кездері 3:1-ден 4:1-ге дейінгі диапазонда тасқынмен реттеуі бар. Көтермелер қозғалтқыштары кернеумен не болмаса кернеумен және өріспен (2.1-ге дейін) реттеледі.

Суық прокатканың үздіксіз стандарына қозғалтқыштар таңдау.

Прокатканың аз жылдамдығында (200-250 м/мин дейін) әдетте барлық көтермелерге төмендететін редукторлы біртипті қозғалтқыштар қойылады.

Әртүрлі көтермелердің біліктерінің жылдамдығының керекті қатынасы кернеу (жеке қоректену кезінде) немесе қозғалтқыштың қозу тоғының түзетуі (топтық қоректену кезінде) арқылы алынады.

Жылдамдықты үздіксіз стандарда бірінші көтермеге редукторсыз топтық жетек (екі білікке бір мотор) орнатылады. Келесі көтермелерде жылдамдық көбейеді, қозғалтқыштың керек ететін қуаты көбейеді; және де ол тұрақты тоқ моторлары жасалатын шектен де жоғары болады. Сондықтан әрбір білікке өзіндік жеке жетек орнатылады. Бірзәкірлі қозғалтқышпен салыстырғанда аз қауырсынды моменті бар қозғалтқыштар екі және де үшзәкірлі орындауда жиі қолданылады.

№9 дәріс. Циклдік қозғалыс механизмі. Бірұштық ауыр жүк көтеретін шығыр, көтергіш механизм

Дәрістің мазмұны:

- циклдік қозғалыс механизмдерінің ерекшелігі, классификациясы;

- көтерме крандардың жүктеме моментінің есбі және техникалық ерекшелігі;

-жеңіл және ауыр жүк ұстайтын механизмдер кезіндегі жұмыс ерекшелігі; жүк тарту.

Дәрістің мақсаты:

- студенттерді үлкен көтерме механизмдер өрісімен таныстыру;

- бірұштық ауыр жүк көтеретін шығыр жүктемесінің есебін шығаруды үйрену;

- көтерме механизмдердегі бірұштық ауыр жүк көтеретін шығырдың кемшілігі мен артықшылық сұрақтарын қарастыру.

Циклдік қозғалыс механизмдерінің жалпылау тобы өздеріне көтерме крандар, бірожаулы экскаваторлар, әртүрлі құрылымдар мен белгілер, стационарлы көтергіштер, маятникті (сағат тілді) арқан бойымен жүретін жолдар, циклдық қозғалыстағы конвейерлер, әр түрлі манипуляторлар (басқару әдісін реттеп отыратын аспап) және өнеркәсіптік жұмыстар, металл кесетін станоктар, прокатты станоктар және т.б. қосады. Жалпы бұл кондырғылар үшін жұмыс режімі қайталанатын біртипті циклдағы технологиялық процесс жатады, олардың әр қайсысы жұмыс бөлімінде жүк салудын біткен іс- әрекетін (операция) сипаттайды, оны бастапқы нүктесінен белгілеу және жүк тиеу орнына көшіру, материалды қайта өңдеу және т.б.

Мамандандырудан тәуелді цикл әр түрлі қарастырылған технологиялық процесстердің орындалуынан құралуы мүмкін

Осындай қондырғылардың негізгі механизмдері, интенсивті қайталама-қысқы уақытты режім жұмысы үшін есептелініп алынған, айналу бағытын өзгерте алатын электржетек керек етеді.Әр жұмыстық циклда орнатылмаған режімді электржетек жұмысының орны бар: жіберулер, реверстер, тежелулер, өндіріс механизміне, жетектің динамикалық жүктемесіне және механизміне, ПӘК құрылғыларында және де басқа факторларға маңызды әсерлер.Бұл барлық шарттар маңызды дәрежелі қарастырылған механизм топтарына электржетекке күрделі талап етуді көрсетеді. Барлық жағдайда, егер жұмыс бөлімін көшіру талап етілгенде, вертикалды және қисықты траектория жеткілікті үлкен ондықты құрайды жүз тіпті мыңдаған метр аса көп қарапайым және әмбебап механизм алмастыру болады көтеру немес тарту ауыр жүк көтеретін шығыр белгіленген үшін беру күш салу жетектен жұмыс бөлігіне ұзындығына сәйкес келетін көтеру немес тарту арқанынының көмегімен.

Барлық жағдайларда, машинаның жұмыс бөлімінің талап етілген ауыстыруы вертикалды және қисық траекторияда жеткілікті үлкен – ондаған, жүздеген және де мыңдаған метрлерге жуық болғанда, ауысудың аса жай және әмбебап механизмі болып көтергіштің немесе ауырлық арқанның сәйкес келетін ұзындығының көмегімен күш салудың жетектен жұмысшы бөлікке жеткізілуіне арналған көтергіш не болмаса ауырлық шығыр табылады.

Жұмыс негізіне байланысты ауыр жүк көтеретін шығырлар бірұшты және екіұшты, ал құрылым бөлімі бойынша - арқан орамы-барабанды ауыр жүк көтеретін шығыр және арқан жүргізетін шкивті ауыр жүк көтеретін шығыр болып бөлінеді.

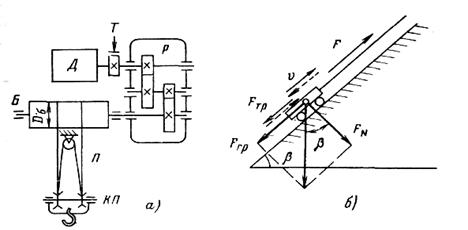

Бірұшты ауыр жүк көтеретін шығыр қызба көтерме механизміне жатады. Мысал ретінде 2,1 – Суретте көтерме ілмекті кранды ауыр жүк көтеретін шығырлардың кинематикалық сүлбесі көрсетілген. Егер үйкеліске кеткен шығынды елемесек, жүк салмағымен келісілген, келтірілген момент қозғалтқыш білігіне, мына қатынас бойынша анықтауға болады:

![]()

мұндағы G = mg – m массалы жүк салмағы;

G0 = m0g – m0 салмақтағы жүк тартатын құрылғы салмағы (немесе көтерме ыдыстың);

ip, in – полиспаст пен редуктор беру қатынастары;

Dб – барабан диаметрі.

Мгр түсіруге қарай бағытталған момент активті (белсенді) момент болып табылады. Ол көтерілетін жүк салмағы өзгергенде өзгереді,бірақ қозғалыс бағытына тәуелді емес. Сондықтан, үйкеліске кеткен шығынды есептемеген кезде қозғалтқыш көтеру кезіндегі статикалық режімдегі қарастырылған ауыр жүк көтеретін шығырлар қозғалтқышты режімде, ал түсіру кезінде – тежелумен жұмыс істеген дұрыс. Алмастыру жағдайында ауыр жүк моментінің шығыны жеткілікті, егер статикалық жүктеме есебі жалпы ПӘК механизмінің мәндерімен сәйкес келген кезін есепке алғанда. Номиналды жүк көтермесі(G = GHOM)

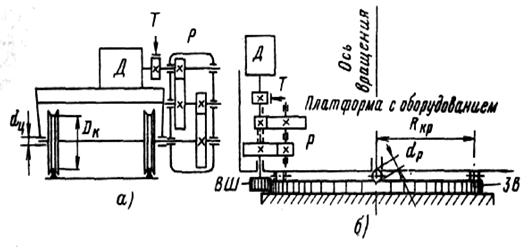

9.1 Сурет - (а) - Бірұштық ауыр жүк көтеретін шығырдың кинематикалық сүлбесі және қисық құрылғыда күш салудың (б) сүлбесі: Д - қозғалтқыш; Т- механикалық тежелу; Р - редуктор; П - полиспаст; КП – ілмекті ілгіш.

(9.1)

(9.1)

мұндағы

![]() ,

,

![]()

- номинальды жүк көтермесі кезіндегі жалпы ПӘК, кинематикалық шынжырлы құрылғының η1ном, η2ном, ηЗном барлық салаларындағы есепке алғандағы ПӘК-і. ПӘК-ті қозғалтқыш бағытына тәуелсіз деп алып, номиналды түсу жүк режіміне төмендегіні аламыз

![]() . (9.2)

. (9.2)

ПӘК-нің номиналды мәні беріледі немесе анықтама берілулерінде (қосымша) болады. 9.2- суретте келтірілген, номиналдыдан жақсы жүкте ПӘК-ті тәжірибе қисығынан анықтауға болады. Бос жүктарту көтерме құрылғысы (G = 0)

![]() (9.3)

(9.3)

мұндағы

![]() ,

,

![]() .

.

(G0/(G0 + Gном) ≥ 0,1) ауыр жүктарту құрылғы кезінде Мст2 мәні ауыр жүк көтеретін шығырдың жалпы ПӘК-імен табуға болады, бос көтерме жүк тарту құрылғысы кезінде

![]() (9.4)

(9.4)

Жеңіл жүк тарту құрылғыда (G0/(G0 + Gном) < 0,1), ηл0 тура мәнін анықтау мүмкін емес. Бұл жағдайда Мст2 есептеуі (9.2 - 9.3) бойынша Мтр0 мәнін алдын ала анықтап алып жүргізген пайдалырақ.

Жалпы жағдайда көтергіш қондырғының кинематикалық шығыршығымен салалап берілетін үйкеліс моменті жылдамдық пен моменттің Мп қиын функциясы болып табылады. Бірақ, Мтр-ді тәжірибе үшін дәлдікпен берілетін моменттен сызықты тәуелді қабылдауға болады.

![]()

мұндағы Мхх – бос жүріс шығынынан пайда болатын момент;

b – жүктемеге кинематикалық шынжырмен берілетін пропорционал шығынның тұрақты коэффициенті.

Жүктің көтеру режімі үшін Мп = Мгр, сондықтан

![]() .

.

Бұл жерде, егер Mrp1 және Мгр2 мәндерін табатын болсақ оларға сәйкес келетін ηл1 және ηл2 мәндерін табу керек, онда

,

,

.

.

Мұндай жағдайда табылған есептеулер Мхх және b үшін кез келген жүктеме кезінде Мтр мәнін есептеуге және де Мтр анықтауға қолдануға болады. Бос жүк тарту құрылғысының түсуі кезінде статикалық момент

![]() (9.5)

(9.5)

мұндағы M`тp0 – бос жүк тарту құрылғысының түсуі кезіндегі шығын моменті.

Бұл жерде жүк тарту құрылғысының салмағынан тәуелді қозғалтқыштың жүктемесінің моменті қозғалмалы не болмаса, тежеуіш болады. Ауыр жүк тарту құрылғысы кезінде Мгр0 > М`тp0, момент М'ст2 қозғалмалы болады (тежеуіш түсу) және оның мәні, М`тpo = Мтр0 болғандықтан, мына өрнектен табуға болады

(9.6)

(9.6)

Жеңіл жүк тарту құрылғысы кезінде Мгро < M`тpo қатынасы мүмкін, ол кезде жүк тарту құрылғысының моментімен және қозғалтқыштың қозғалту моментімен (күштік түсу) әсерінен механизмдегі үйкеліс шығыны қысқарады. Бұл жағдайда ПӘК-інің түсінігі ешқандай физикалық мағына бермейді және М'ст2 –мәнін (9.4) бойынша Мп = 0 деп алып және сол үшін М'тро = Мхх. деп санап жүргізу керек.

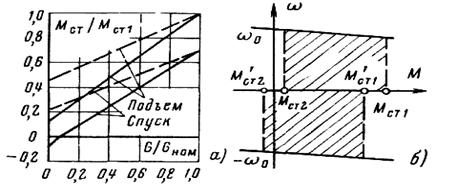

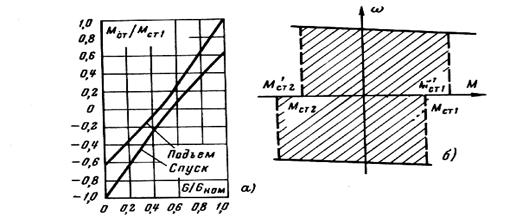

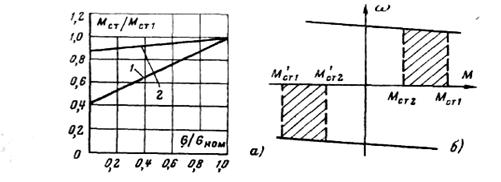

(9.1) - (9.3), (9.4), (9.5) қатынастары бір ұшты шығырдың әртүрлі жұмыс режіміндегі қозғалтқыш жүктемесінің өзгеру аралықтарын анықтайды. Әрбір бағыт үшін статикалық жүктеменің өзгеру аралығы үлкен болған сайын жүктарту құрылғысы жеңіл болады. Бұл жағдай 9.2, а суретте екі жағдай үшін көрсетілген Mст/Mст1 = f(G/Gном) тәуелділіктермен сипатталады. Тұтас қисықтар - (G0/(G0 + Gном)≈0,02) жеңіл ілгекті ілгішті көтерме шығырға, штрихтар - (G0/(G0+Gном)≈0,4) ожаулы шығыр экскаваторға сәйкес келеді.

9.2, б суретте ω, М координатта көтеру және түсіру жұмысы кезіндегі қозғалтқыштың сызықты механикалық сипаттамасы М = f(ω) көрсетілген және штрихталған аймақтар жеңіл жүктарту құрылғы шығыры үшін мүмкін болатын электржетек жүктемесі. Бұл сурет қозғалтқыштың айналу бағытының статикалық жүктемесіне қатысты симметриялы емес екенін көрсетеді.

Барлық алынған қатынастар бірұшты қисық көтерме шығырдың статикалық жүктемесінің есептеуіне қолданылуы мүмкін. Сондықтан көтерілген бөліктің G0 + G салмағының орнына сәйкес шығырдың көтерме арқанының керілу F мәнін қою керек. Арқандағы күш салу - ауырлық құраушы күш Frp пен қозғалыстың кедергі күшін теңестіреді, FTР үйкеліспен шартталған ( 9.2-суретті қараңыз).

9.2 Сурет – Бірұшты көтерме шығырдың электржетек жүктемесінің өзгеру аралығы

![]() (9.7)

(9.7)

Мұндағы қосу белгісі жүктің көтерілуіне, алу белгісі – жүктің түсірілуін білдіреді, kтp = Fтр/FN үйкеліс күшінің қалыпты қысымдағы күшіне қатынасы. Жуықтап есептеуде kтp = 0,08 -0,15 деп алуға болады.

Статикалық жүкті анықтау электржетекті жобалауда маңызды кезең болып табылады. Ол жүктеме диаграммасын тұрғызу, қозғалтқыш қуатын таңдауда және оның қыздырылуын тексеру үшін қажет, жүктеме сипаттамасы және аралық оның электржетектің сүлбесін таңдауда және біршама дәрежедегі жұмыс режімін анықтайды. Енді келесіде, бірұшты көтерме шығыр жүктемесінің симметриялы емес сипаттамасы көп жұмыс жағдайында, әртүрлі қозғалтқыш бағыты кезінде электржетектің симметриялы емес сүлбесін қолдануды қажет етеді. Жүктеме өзгерісі электржетек жұмысында қиындық туғызады, сондықтан ол аралық мәнсіз өзгере беретін талап етілген координаттың нақты реттелуін қамтамасыз ете алмайды.

№10 дәріс. Екіұшты ауыр жүк көтеретін шығыр, ерекшеліктері, қозғалтқыш білігіндегі жүктеменің есебі

Дәрістің мазмұны:

- екіұшты шығыр негізіндегі көтергіш механизмдер;

- жүктеменің техникалық ерекшеліктері және моменттерінің есебі;

- екі деңгейлі және көп деңгейлі көтергіштердің жұмыс ерекшеліктері.

Дәрістің мақсаты:

- студенттерді екіұшты шығыр негізіндегі көтергіш механизмдермен таныстыру;

- жүктемелердің есебін шығаруды үйрету;

- көтеру биіктігі мен таситын арқанның салмағының жүктеменің моментіне әсері.

Байқағанымыздай, қарастырылған бірұшты шығырлар ұшқалақ механизм болып табылады, ондағы жетек жүктемесі – арқанның бейімделуін және пайдалы жүгін алатын барлық көтерілген бөліктерінің салмағының қосындысымен анықталады. Мұндай механизмдердің әрқашан алынатын құрылғыны көтеру кезінде қосымша жұмыс жасайтынын көру қиын емес. Қозғалтқыш түсіру кезінде, түсіп келе жатқан пайдалы жүкті тежеп қана қоймай, балластты жүкті де G0 тежеуі керек. Бұл факторлар жүк салатын құрылғы салмағы көбейген сайын электр қозғалтқыштың қуатының біршама жоғарылауына әкеліп соғады және де энергияның пайдалы жүк бірлігіне салыстырмалы шығынының көбеюіне сәйкес.

Стационарлы көтергіш қондырғыларда бұл жетіспеушілік екіұшты көтергіш шығырларды пайдаланумен шеттеледі. Егер қондырғы екі деңгейге ғана қызмет етсе, көтергіш ыдыстың салмағы екінші тағы сондай көтергіш ыдыстың салмағымен теңеседі. Сонымен бірге жүкті көтеру операциясы бос көтергіш ыдыстың түсірілуімен қатар жүргізілгендіктен қондырғының өнімділігі де екі есеге көбейеді.

Егер қондырғы бірнеше деңгейлерге қызмет ететін болса, мысалға көпэтажды ғимараттың этаждары, мұндай қатар алып жүру мүмкін емес. Бұл жағдайларда екінші көтергіш ыдыстың орнына балластты контр жүк – қарсы салмақ ілінеді. Қарсы салмақтың Gпp салмағын қозғалтқыштың талап етілген қуатын қосымша төмендету мақсатында көтергіш ыдыстың G0 салмағынан үлкен етіп таңдайды. Сонымен бірге пайдалы жүк бөлігі де теңеседі

![]() (10.1)

(10.1)

мұндағы α – теңесу коэффициенті.

Мысал ретінде 10.1 – Суретте арқан жүргізуші тегершікті және червякті редукторлы екіұшты лифттік шығырдың кинематикалық сүлбесі көрсетілген. Арқан жүргізуші тегершіктегі нәтижелі күш салу - көтеру арқан бұтақтарының керілуінің айырмашылығымен анықталады (10.1-суретті

|

қараңыз):

![]() .

.

Д - қозғалтқыш; Г- тежегіш; Р - редуктор; КШ – арқан жүргізуші тегершік; К - кабина; Яр – қарсы салмақ; УК – теңестіруші арқан.

10.1 Сурет – Екіұшты лифттік шығырдың кинематикалық сүлбесі

Үйкеліс күшін есептеумен бағытталған кабинаға F'тp және F``тр қарсы салмақтың және де F1 және F2 qк керілудің 1м көтергіш арқанның салмақтары

![]() ,

,

![]()

қатынастармен анықталады.

(10.2) есептегендегі соңғы нәтиже

![]()

мұндағы қосу белгісі кабинаның көтерілуіне, ал алу белгісі – түсірілуіне сәйкес келеді.

Соңғы нәтижені F активті күш салудың алгебралық қосындысы Fгp мен реактивті үйкеліс күш салуымен Fтр шартталған деп атау ыңғайлы. Бұл құраушылар сәйкесінше активті Мгр және статикалық моменттің Мст қозғалтқышының білігіне келтірілген реактивті құраушыны Мтр анықтайды. Құраушы Мтр, бағыттаушыға үйкелістен басқа көтергіш шығырдағы үйкелістегі барлық шығындарды есептеуі керек. Онда

. (10.3)

. (10.3)

(10.3) қатынастан статикалық моменттің кабинаның тиелуі және теңесу коэффициентінен тәуелділігін байқауға болады. Сонымен қатар, көтерудің үлкен биіктігінде Н статикалық моментке арқанның бұтақтарының салмағы біршама әсер етеді. Сонымен қатар (10.3) өрнек және 10.1 – Суреттегі сүлбеге сәйкес Мст момент жолдың функциясы болып табылады. Егер биіктік үлкен болмаса, құраушы qк(2x - Н) ≈ 0. Онда номиналды жүкті (G = GHOM) және бос кабинаны (G = 0) көтеру кезінде статикалық моментті мына қатынастар арқылы анықтауға болады

(10.4)

(10.4)

мұндағы ηл.ном –бағытталған үйкелісті есептеумен қондырғының ПӘК-і номиналды жүктемеге сәйкес. Түсіру кезіндегі статикалық момент

(10.5)

(10.5)

Теңестіру коэффициенттің а, қозғалтқыштың талап етілген қуатына әсерін, жұмыстың анықталған циклінің берілуімен, жүктеменің орташа квадраттық моментінің Мск көмегімен бағалауға болады. Мысалға, циклді номиналды жүктің көтерілуінен және бос кабинаның түсірілуінен тұрады деп қабылдайық.

tп = tc = tp деп алып, (10.4) пен (10.5)-тің көмегімен (10.6) аламыз

(10.6)

(10.6)

(10.6)-дегі түбір астындағы туындыны нөлге теңестіріп алып, α = αопт белгісі кезінде мәні төмен болатын Мск табуға болады.

![]()

10.2-суретте қозғалтқыштың α = 0 кезіндегі (штрихті сызықтар 1) және α = 0,5 (тұтас сызықтар 2) кезіндегі жұмыс графиктері көрсетілген. (10.6)-дан, α = 0,5 –ға қарағанда, α = 0 кезінде моменттің Мск 1,41 есе көп екенін көруге болады.

10.2 Сурет - Әртүрлі теңесу дәрежесі кезіндегі МСТ = ƒ(t) графигі

Бұл нәтижені және 10.2-суреттегі графикті салыстыра отырып, мынадай қорытынды жасауға болады, моменттің бірдей орташа мәнінде қозғалтқыштың талап етілген қуаты тұрақты жүктеме кезінде минималды. а оптималды мән жұмыс циклінің және қондырғыдағы үйкеліс шығынының параметрлерінен тәуелді. Осыған сәйкес, жобалау кезіндегі әртүрлі қондырғылар үшін теңесу коэффициенті мәні α = 0,4 ÷ 0,6 аралығында жатады.

(10.3)-ке сәйкес статикалық моменттегі көтерудің үлкен биіктігінде көтеру арқанының теңестірілмеген салмағы белгілі әсер етеді. Бұл салмақ х координатының функциясында өзгереді (10.1-суретте) және таңдаумен алынған α = αопт жүктеменің бірқалыптылығын бұзады (3 график 10.2-суретте көрсетілген). Соған қатысты, қозғалтқыштың талап етілген қуаты жоғарыда көрсетілгендей көбейеді. Сондықтан көтерудің үлкен биіктігінде, әдетте, компенсациялық арқанның УК көмегімен көтеру арқанының салмағын теңестіруге жүгіреді, 2.4-суретте штрихті сызықпен көрсетілген. Мұндай қондырғылар үшін (10.4) пен (10.5) қатынастарын көтерудің қандай биіктігі болмаса да қолдануға болады. Теңестірудің айқын артықшылықтарымен байланысты бірнеше дәрежелі еркін стационарлы емес машиналарда да және өнеркәсіптік роботтардың манипуляторларында да қолданылатынын байқауға болады. 10.1,б-суретте көрсетілген электржетектің жүктемесінің жебе көтеру бөлігін теңестіруші қозғалмалы қарсы салмақ мысал бола алады.

(10.4) және (10.5)-тен, α = 0,5 кезінде максималды және минималды жүктемелер мәні бойынша да, сипаттамасы бойынша да барлық қозғалыс бағытында бірдей екені көрініп тұр. Бұл жайында 10.3-суретте көрсетілген α = 0,5 кезіндегі тәуелсіздіктер М/Мст1 = ƒ(С/Сном) арқылы талдауға болады. а = 0,5 және ПӘК жеткілікті жоғары болған кездегі екіұшты көтергіш шығыр жүктемесінің өзгеруі мүмкін аралықтар 10.3,б-суретте ω, М координаттарында көрсетілген. 10.3 және 10.1-суреттердегі сәйкес келетін графиктерді салыстыра отырып, екіұшты көтергіш шығыр жүктемесі аса үлкен аралықтарда және механизм қозғалысының бағытына салыстырғанда симметриялы екенін байқауға болады. Осыған сәйкес мұндай қондырғыларды жобалау кезінде электржетектің симметриялы сүлбелері қолданылады.

Қарсы салмақ орнына екінші көтергіш ыдыс қолданылатын екіұшты көтергіш шығыр есептеуі кезінде, α = 0 деп алып жоғарыда алынған қатынастарды қолдануға болады.

Екіұшты көтергіш қондырғылардың динамикалық жүктемелері қондырғының келтірілген қосынды инерция моментімен және (10.3)-ке сәйкес жіберуге болатын үдеумен анықталады. Бұл жерде инерция моментінің барлық үдемелі қозғалатын денелердің қосындысынан тәуелді екенін естен шығармау керек

(10.7)

(10.7)

мұндағы Jвр – шығырдың барлық айналатын денелерінің келтірілген инерция моменті;

mпр, mп,с, mгр, mк –көтергіш ыдыстың, жүктің, көтергіш және компенсациялық арқандардың қарсы салмаққа сәйкес массалары.

10.3 Сурет - Электржетектің екіұшты шығырының жүктемесінің өзгеру аралығы

Қозғалтқыштың қуаты ұшты жүктемелердің айырмашылығымен анықталатындықтан, ал инерция моменті олардың массаларымен байланысты болғандықтан, екіұшты көтергіш шығырлардың ерекшеліктері қозғалтқыштың инерция моментінен 2-5 есе асатын механизмнің үлкен инерция моменті болып табылады.