АЛМАТИНСКИЙ ИНСТИТУТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра «Электропривод и автоматизация промышленных установок"

Сагитов Пулат Исмаилович

Электропривод промышленных механизмов

Конспект лекции

(для студентов всех форм обучения специальности 050718 - Электроэнергетика)

Алматы 2007

СОСТАВИТЕЛЬ: П.И. Сагитов. Электропривод промышленных

механизмов. Конспект лекций для студентов всех форм обучения специальности 050718 – Электроэнергетика. – Алматы: АИЭС, 2007. - 58 с.

Конспект лекций по курсу “Электропривод промышленных механизмов” разработан в соответствии с учебной программой и рассчитан на 26 часов для бакалавров специальности 050718 – Электроэнергетика.

Рассмотрены электропривода основных типовых промышленных установок, которые условно разделены на непрерывные механизмы и механизмы циклического действия.

Приведены примеры выбора типа электроприводов и методы расчета мощности приводного двигателя для конкретных механизмов промышленных установок.

Конспект лекций предназначен для бакалавров дневной и заочной форм обучения специальностей электроэнергетического направления.

Ил. 28, табл. 1, библиогр. - 5 назв.

ã НАО «Алматинский институт энергетики и связи» , 2007г.

Содержание

1 Лекция №1. Введение. Классификация типовых промышленных

механизмов, общие понятия и определения

2 Лекция № 2. Механизмы непрерывного действия с постоянной нагрузкой

3 Лекция № 3. Механизмы непрерывного действия с сосредоточенными усилиями

4 Лекция №4. Особенности работы электроприводов механизмов непрерывного действия в установившемся режиме

5 Лекция № 5. Электропривод механизмов непрерывного действия с моментом нагрузки, зависящим от скорости. Анализ и определение нагрузок на валу двигателя

6 Лекция № 6. Выбор типа электропривода и способы регулирования производительности центробежных насосов как механизмов с моментом нагрузки, зависящим от скорости

7 Лекция № 7. Электропривод механизмов непрерывного действия с нагрузкой, зависящей от времени. Анализ нагрузок. Выбор типа электропривода

8 Лекция №8. Электропривод непрерывных станов горячей прокатки, как механизмов непрерывного действия

9 Лекция № 9. Механизмы циклического действия. Одноконцевые тяговые лебедки, механизмы подъемных

10 Лекция № 10. Двухконцевые подъемные лебедки, особенности, расчета нагрузки на валу двигателя

11 Лекция № 11. Статические нагрузки электроприводов механизмов циклического действия - передвижения и поворота

12 Лекция № 12 Электропривод строгальных станков, как механизмов циклического действия

13 Лекция №13 Реверсивные прокатные станы. Технологический процесс прокатки и элементы теории прокатки

Список литературы

1 Лекция №1. Введение. Классификация типовых промышленных механизмов, общие понятия и определения

Содержание лекции:

- общие вопросы курса, основные потребители электроэнергии;

- типовые промышленные механизмы, классификация;

- признаки, характеризующие типовые механизмы.

Цель лекции:

- ознакомить студентов с технологическими процессами и

механизмами;

- введенные понятия энергетических и рабочих маши;

- освоить признаки, определяющие выбор приводных механизмов.

Технический прогресс в промышленности сопровождается увеличивающимся многообразием технологических процессов, механизмов по их назначению и принципам действия, ужесточением режимных характеристик производственных процессов, сокращением технологических циклов, повышением точности обработки и т.д. Очевидно, что в этих условиях преимущество электроэнергии, как энергоносителя, по своим специфическим свойствам полностью соответствует задачам создания высокопроизводительных орудий труда и новых технологий, обеспечивающих этот технический прогресс.

Одним из основных потребителей электроэнергии является электрический привод - электромеханическое устройство, приводящее в действие рабочие органы машин и управляющее ее технологическим процессом. Подавляющее большинство технологических процессов в современном промышленном и сельскохозяйственном производстве реализуется посредством механической энергии, получение которой наиболее удобно посредством электромеханического преобразования.

Создание совершенного электропривода базируется на принятии принципиальных решений по выбору типа электромеханического устройства и системы управления им с учетом особенностей технологического процесса, условий работы машины и отдельных ее механизмов, действующих в этом процессе. Объясняется это обилием технологических процессов, их взаимосвязей, и принадлежностей к различным отраслям народного хозяйства. К тому же в одном технологическом процессе могут принимать участие множество различного рода рабочих машин. В то же время одна и та же машина может работать в совершенно отличающихся технологических процессах.

Машины, определяемые [1] как механические устройства с согласованно работающими частями и осуществляющие определенные целесообразные движения для преобразования энергии, материалов или информации, по виду выполняемых ими функций делятся на энергетические, предназначенные для преобразования энергии (например, электродвигатели, электрогенераторы, турбины и т. п.), и рабочие, осуществляющие изменение формы, свойств, состояния и положения предмета труда или сбор, переработку и использование информации. К рабочим машинам относятся технологические машины - орудия (типа металлорежущих станков, прокатных станов, сельскохозяйственных, текстильных, строительных машин и т. д.).

Механизм, как совокупность подвижно-соединенных тел (звеньев), совершающих под действием приложенных сил определенные целесообразные движения, выполняет либо главное (рабочее), либо вспомогательное движение, реализующее вместе с главным технологическую или подъемно-транспортную операцию. Важно отметить, что определенный механизм может быть в составе различных технологических или рабочих машин.

Обилие технологических процессов, машин, механизмов делает задачу изучения особенностей электроприводов и принятия принципиальных решений в части электропривода конкретных механизмов практически неразрешимой. В основу анализа и синтеза систем электромеханических устройств должны быть положены принципы, опирающиеся на классификацию механизмов по ряду признаков, часть из которых имеет отношение к характеристике механизма, другая - к требованиям непосредственно к электроприводу.

Признаками характеристик механизма, определяющими выбор принципиального решения системы электропривода, могут быть следующие.

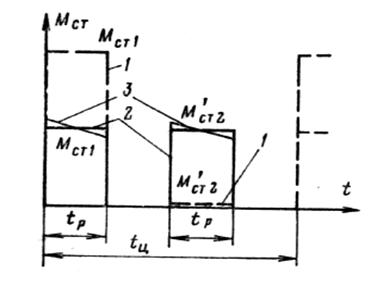

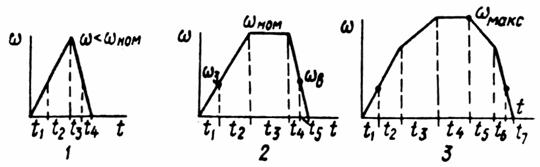

1. Режим работы по времени (рисунок 1 а) - непрерывного (кривая 1) и циклического (кривая 2) действий. Под непрерывным режимом работы механизма понимается продолжительный режим его работы, в течение которого полностью завершается технологическая операция. Время непрерывного действия механизма должно быть не менее постоянной нагрева Тн приводного двигателя. Циклический режим характеризуется чередованием периодов работы tр и пауз tп в течение цикла tц технологической операции.

2. Режим работы по скорости (рисунок 2) - нереверсивный (кривая 1) и реверсивный (кривая 2). Заметим, что данный режим оказывает влияние на принципиальное решение системы электропривода, хотя при выборе приводного двигателя по нагреву в случае, например, механизмов непрерывного действия существенного значения не имеет.

3. Характер изменения нагрузки по времени - постоянный (рисунок 3, кривая 1), переменный (рисунок 3, кривая 2), ударный (рисунок 4, кривая 1), случайный (рисунок 4, кривая 2).

4. Характер изменения нагрузки по скорости - постоянный (активная нагрузка, рисунок 5, кривая 1), типа сухого трения (реактивная нагрузка) М = sin(w) (рисунок 5, кривая 2), переменный типов M = bwn (рисунок 5, кривая 3) и по закону

Признаками, определяющими выбор системы управления электроприводами, могут быть следующие:

а) регулирование координат - не требуется; необходимо регулирование скорости w, ускорения e, момента М, пути S и т.д;

б) точность регулирования - не требуется, требуется регулирование с ограниченной точностью, имеется необходимость прецизионного, высокоточного регулирования;

в) плавность регулирования координат;

г) способ регулирования - ручной, полуавтоматический, автоматический, программный.

|

а. б

в. г.

д. е.

Рисунок 1.1

![]() В

курсе электропривод промышленных механизмов рассматриваются названные

характерные признаки, присущие разнообразным производственным механизмам,

которые условно делят на две группы: механизмы непрерывного действия и

механизмы циклического действия. Номинальные режимы нагрузки электрических машин

соответствующие международному стандарту содержат восемь групп механизмов с

различными характеристиками непрерывного и циклического действия. Деление на

типовые номинальные режимы более подробное и охватывают все возможные нагрузки

на валах приводных двигателей. При делении на группы непрерывного и

циклического действия, учитываются особенности режимов нагрузки в соответствии

с приведенной классификацией.

В

курсе электропривод промышленных механизмов рассматриваются названные

характерные признаки, присущие разнообразным производственным механизмам,

которые условно делят на две группы: механизмы непрерывного действия и

механизмы циклического действия. Номинальные режимы нагрузки электрических машин

соответствующие международному стандарту содержат восемь групп механизмов с

различными характеристиками непрерывного и циклического действия. Деление на

типовые номинальные режимы более подробное и охватывают все возможные нагрузки

на валах приводных двигателей. При делении на группы непрерывного и

циклического действия, учитываются особенности режимов нагрузки в соответствии

с приведенной классификацией.

Особенности работы механизмов непрерывного действия с постоянной нагрузкой в установившихся и динамических режимах рассматриваемые в курсе позволяют определить требования к электроприводам этих механизмов и выбор их типа, которые могут быть сформулированы следующим образом:

- для большого числа механизмов непрерывного действия не требуется регулирования скорости. Сюда, прежде всего, относятся конвейеры, эскалаторы, канатные дороги небольшой протяженности и т. д. В этом случае широко применяются короткозамкнутые асинхронные двигатели, которые также используются и в главных электроприводах некоторых типов токарных ставков, где регулирование скорости осуществляется механическими средствами;

- для ряда механизмов с распределенным характером нагрузок требуется неглубокое регулирование скорости в диапазоне D = 2:1 с целью изменения темпа технологического процесса. Здесь применяются асинхронные двигатели с фазным ротором и короткозамкнутые с регулированием скорости посредством различного рода регуляторов напряжения;

- для механизмов металлорежущих станков: токарных, карусельных и т.д. (главных приводов и в случае индивидуального привода подач) - требуется в большинстве случаев широкое регулирование скорости в диапазоне для главных приводов DГ = (100-150):1 и приводов подач DП = (6000—8000):1. В последующем это требование к электроприводу станков будет рассмотрено особо;

- как отмечалось, для механизмов (особенно с наружной установкой): конвейеров, канатных дорог, приводов подач станков - характерен большой по величине момент трения покоя (рисунок 1.16), что обусловливает применение асинхронных электродвигателей с повышенным пусковым моментом и скольжением;

- для исключения (или, по крайней мере, уменьшения) явления раскачивания груза, для обеспечения плавности протекания переходных процессов при пуске и торможении механизмов, транспортирующих людей, с большими приведенными к валу двигателя маховыми массами, большой протяженности, с конечной эластичностью тянущих органов требуется ограничение ускорения или замедления (ограничение темпа динамических процессов). В этих случаях целесообразно применение двигателей с фазным ротором с большим количеством (7 или 9) ступеней сопротивления в роторной цепи, асинхронных короткозамкнутых двигателей с тиристорными регуляторами напряжения, дросселями насыщения, муфтами скольжения (электромагнитных, порошковых, гидравлических).

2 Лекция № 2. Механизмы непрерывного действия с постоянной нагрузкой

Содержание лекции:

- основные понятия о механизмах непрерывного действия с постоянной

нагрузкой;

- анализ нагрузок, построение нагрузочных диаграмм;

- расчет мощности двигателя.

Цель лекции:

- изучить особенности механизмов непрерывного действия;

- освоить методы построения нагрузочных диаграмм;

- освоить расчет мощности приводных двигателей.

При классифицировании производственных механизмов была выделена группа, особенностью которой является постоянство нагрузки при непрерывном характере работы. К этой группе относятся, например, механизмы рабочих машин, выполняющие транспортирующие функции (конвейеры ленточные и цепные, рольганги, канатные дороги, эскалаторы и т. д.), и механизмы металлорежущих станков (типа токарных, карусельных, сверлильных и т.п.), выполняющие главные движения, механизмы непрерывных прокатных станов и т. п.

Функции назначения, конструктивные элементы этих механизмов различны. Различна и природа возникновения статических нагрузок. Однако постоянство нагрузки в течение длительного режима их работы при заданной скорости позволяет выявить общность в определении мощности Рc (кВт) на валу приводного двигателя, которая определяется следующим образом

![]()

![]() или

или ![]() (2.1)

(2.1)

где Fcmax, Mcmax - максимальное статическое усилие (Н) или момент сопротивления (Нм);

V,w - заданные скорости перемещения (м/с) или вращения (рад/с) рабочего органа машины;

h - КПД механизма;

k = 1,2 – 1,3 - коэффициент запаса, учитывающий дополнительные усилия, вызванные особенностями работы механизма.

Так как рассматриваемый класс производственных механизмов имеет продолжительный режим работы, то при расчете мощности приводных двигателей не учитываются переходные процессы и связанные с ними динамические усилия. По характеру статических нагрузок указанную группу механизмов можно разделить на механизмы с распределенными и сосредоточенными усилиями. В первом случае это в большинстве своем механизмы транспортирующих машин типа конвейеров, рольгангов, эскалаторов, канатных дорог и т. д. Во втором случае - механизмы типа главных приводов токарных, карусельных и других типов станков.

Определение статических нагрузок, механизмов с распределенными усилиями. Остановимся подробнее на ряде конкретных примеров. Конвейеры (или транспортеры) предназначены для непрерывной транспортировки насыпных и штучных грузов по заданной трассе в соответствии с технологическим процессом.

В зависимости от исполнения тянущего органа (лента или цепь) различают ленточные и цепные конвейеры. В ленточных конвейерах лента выполняет функции несущего и тянущего органов. Цепные конвейеры могут иметь различные несущие органы, по которым различают их типы: скребковые, ковшовые, подвесные и т. д.

При перемещении груза с постоянной скоростью, как при качении роликов по неподвижной опоре (стальные направляющие в эскалаторах, опорные канаты в канатных дорогах), так и при качении по закрепленным роликам (тянущий канат в канатных дорогах, лента в конвейерах, изделие на рольганге) возникают силы трения в подшипниках роликов и момент сопротивления качению. В общем случае результирующая сила сопротивления движению роликов на наклонном участке определяется как

Fр = c(G + G0 ) cosb (2.2)

где G - вес транспортируемого груза, G0 - собственный вес несущих и тяговых элементов (роликов, канатов, ленты, цепи и т. д.) Н;

b -угол наклона участка по отношению к горизонту;

c = kp (2f + mdp) / Dp - общий коэффициент сопротивления движению;

f - коэффициент трения качения,

м (при качении стального ролика по стальной опоре (0,5 - 0,8) • 10![]() , при качении горячего металла

по роликам - 1,5 -10-3, холодного - 10-3);

, при качении горячего металла

по роликам - 1,5 -10-3, холодного - 10-3);

m - коэффициент трения скольжения в подшипниках ролика (для подшипников качения (0,01--0,03);

dp - диаметр цапф ролика, м;

Dp - диаметр ролика, м;

kp - 1,2 -коэффициент, учитывающий дополнительное трение о реборду катка (для механизмов без реборд kp = 1).

Для ленточных конвейеров и канатных дорог расчетным путем трудно определить величину коэффициента трения качения f стали по резине (резиновая лента - в конвейерах, резиновый бандаж катков - в канатных дорогах). Эту величину обычно рассчитывают по эмпирическим формулам или принимают на основе данных опытного массового измерения. Так, согласно [2], для различных типов конвейерных установок при различных условиях эксплуатации с = 0,02 - 0,08. Кроме основной силы сопротивления Fp при расчете суммарного статического усилия Fc необходимо учитывать дополнительные сопротивления Fб обусловленные трением в барабанах шкивов или звездочек, а также сопротивление Fг от продольной составляющей транспортируемого груза и веса движущихся частей установки.

Первая составляющая Fб определяется в зависимости от приложенной к подшипнику равнодействующей силы. Если принять угол обхвата барабана равным 180° и пренебречь его собственным весом, усилие на тянущем органе от трения в подшипниках может быть определено следующим образом

Fб=2Тнабmdб/Dб (2.3)

где Тнаб - натяжение тянущего органа на набегающей стороне барабана, Н;

dб - диаметр цапфы подшипника, м;

Dб - диаметр барабана (шкива или звездочки), м.

Вторая составляющая Fг обусловлена подъемом или спуском перемещаемых грузов и может быть определена следующим образом

Fr= ±Lу(q+q0 ) sinb (2.4)

где L - длина наклонного участка, м;

q0 - вес погонного метра груза, Н/м;

q - вес погонного метра несущих и тянущих органов, Н/м.

В (5) знаки «+» или «-» принимаются соответственно при движении на подъем или на спуск.

Тяговое усилие, необходимое для приведения в движение механизма, определяется как результирующее усилие сопротивления движению на всех участках механизма, т. е.

Fc= åFpi+åFбi ± åFri (2.5)

где индекс «i» относится к значению соответствующих величин на 1-м участке трассы.

При расчете суммарного тягового усилия и места установки приводного двигателя механизмов непрерывного действия распределенным характером нагрузки строится эпюра натяжения по всей трассе методом расчета по контуру или по точкам.

Рассмотрим в качестве примера построение эпюры натяжения конвейера, кинематическая схема которого представлена на рисунке 2.3. Весь контур, образуемый тяговым элементом (в данном случае лентой), разбивают на прямолинейные и криволинейные участки, нумеруют точки сопряжения этих участков (рисунок 2.3, а), начиная от точки сбегания тягового элемента с приводного барабана (шкива или звездочки в общем случае). Выполняя последовательный обход контура по точкам, определяют натяжение на набегающей и сбегающей ветвях тягового элемента у привода, по величине которых находят общее сопротивление, а, следовательно, потребное тяговое усилие. Во всех случаях удобно начинать обход контура от точки наименьшего натяжения в обе стороны к приводу. Величина наименьшего натяжения принимается в зависимости от типа транспортной установки и условий ее работы. При определении натяжения в точках контура пользуются следующим правилом: натяжение тягового элемента в каждой последующей по его ходу точке равно сумме натяжения в предыдущей точке и сопротивления на участке между этими точками, т. е.

Ti = Ti-1 + åFi . (2.6)

|

|

Для рассматриваемого примера (рисунок 2.1) минимальное натяжение при установке двигателя на барабане Б может иметь место в точках 1 или 3. Если сопротивление на участках 1-2 и 2-3, равное с(Gо,1-2+С0,2-3)×cosb, оказывается больше, чем усилие Gо,2-3×sinb, обусловленное наклоном участка 2-3, то минимальное натяжение имеет место в точке 1, т. е. T1= То (предварительное натяжение). В других точках натяжения будут следующими

T1 = T0,

T2 = T0 + G0,1-2,

T3 = T2 +cG0,2-3 cosb - L2-3 q0 sinb,

T4 = T3 + cG0,3-4 cosb,

T5 = T4 +2T4 m dб /Dб,

T6 = T5 + c(G0,5-6 + G5-6 ) cosb , (2.7)

T7 = T6 + c(G0,6-7 + G6-7 ) cosb + L6-7 (q + q0 )sinb,

T8 = T7 + c(G0,7-8 + G7-8 ) cosb,

T1¢ = T8 +2T8 m dб /D.

Характер изменения величины натяжения по контуру можно изобразить графически в виде диаграммы (рисунок 2.1), в которой по оси абсцисс в масштабе отложены длины участков трассы конвейера, а по оси ординат - величины натяжения (длины участков в поворотных пунктах принимаются равными нулю).

Из построенной диаграммы следует, что наибольшее натяжение имеет место на верхней рабочей ветви конвейера. Поэтому именно в этом месте, следующим за наиболее нагруженным участком, целесообразна установка приводного двигателя. Статическое усилие, равное

Fc = T¢1 – T0

должно быть положено в основу расчета мощности приводного двигателя согласно (2.1).

3 Лекция № 3. Механизмы непрерывного действия с сосредоточенными усилиями

Содержание лекции:

- основные понятия о механизмах непрерывного действия с

сосредоточенными усилиями;

- анализ нагрузок, построение нагрузочных диаграмм;

- расчет мощности двигателя.

Цель лекции:

- изучить особенности механизмов с сосредоточенными усилиями;

- освоить методы построения нагрузочных диаграмм;

- освоить расчет мощности приводных двигателей.

Примерами механизмов непрерывного действия с постоянной сосредоточенной нагрузкой являются механизмы металлорежущих станков (например, токарных, карусельных, сверлильных и т.д.) механизмов непрерывных прокатных станов.

На металлорежущих станках придание заготовке, обрабатываемой на станке, необходимой формы и размеров осуществляется перемещением режущей кромки инструмента относительно заготовки. В зависимости от вида обработки в металлорежущих станках основные движения осуществляются различными способами. Например, в случае токарной обработки это сочетание вращательного движения заготовки - главное движение и поступательного движения инструмента - движение подачи. А при сверлении движение инструмента имеет и вращательный и поступательный характер при неподвижной заготовке.

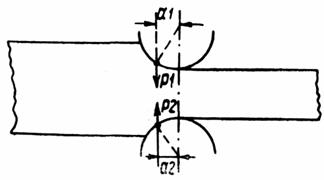

В процессе токарной обработки изделия 1

(рисунок 3.1) возникает усилие, приложенное под некоторым углом к режущей

кромке инструмента 2. Это усилие представляется в виде трех

составляющих:

В процессе токарной обработки изделия 1

(рисунок 3.1) возникает усилие, приложенное под некоторым углом к режущей

кромке инструмента 2. Это усилие представляется в виде трех

составляющих:

а) тангенциального FZ или

усилия резания, воспринимаемого главным приводом станка, приводом шпинделя, в

котором закреплена заготовка;

б) радиального Fу, создающего давление на суппорт (с режущим инструментом);

в) осевого FX или усилия подачи, непосредственно преодолеваемого механизмом подачи.

Для расчета усилия FZ(H) и скорости резания VРЕЗ (м/с) используются эмпирические формулы [4]

FZ=9.81CFtXFSYFVnРЕЗ , (3.1)

![]() .

(3.2)

.

(3.2)

CF, CV-коэффициенты, характеризующие обрабатываемый материал, резец и вид обработки;

t - глубина резания (рисунок 1-4), мм;

S - подача, перемещение резца за один оборот изделия, мм/оборот;

T - стойкость резца (время работы между двумя заточками), мн;

m, n, XF, XV, YF, YV - показатели, зависящие от свойств обрабатываемого металла, материала резца и вида обработки.

В целом ряде случаев могут быть заданы скорости, усилия и мощности резания, определяемые согласно (3.1), при FC = FZ. Использование формул (3.1) и (3.2) возможно лишь при определенных условиях заточки режущего инструмента. При отклонении от этих условий необходимо вводить поправочные коэффициенты.

Важно отметить, что большим по величине скоростям соответствуют меньшие значения усилий резания. Это приводит к практическому постоянству мощности резания. Кроме того, при обработке изделий имеют место продолжительные режимы работы с длительностью более 10 мин. Последние обстоятельства и позволили отнести токарные станки в группу механизмов непрерывного действия с постоянной нагрузкой.

Но в общем случае на основании эскиза обрабатываемой детали, на котором обычно приведены геометрические размеры, и операций (переходов), выполняемых на станке для данного изделия, с заданными глубинами резания и подачи определяют усилия FZ и мощности РZ, и строят нагрузочную диаграмму. Паузы в работе станка учитывают время на установку и снятие детали, измерения размеров и т. д.

На основании эскиза детали, для которой выполняются определенные операции: к примеру - подрезка, - обточка цилиндрической поверхности и т.д. Для каждой операции бывают заданы S, t, V, F, а следовательно Рc.

По нагрузочной диаграмме, на основании, к примеру, метода средних потерь или эквивалентной мощности проверяется предварительно выбранный двигатель по нагреву, а затем по перегрузочной способности.

Радиальное усилие FY и осевое FX определяются аналогично (3.1). Однако по величине они существенно меньше FZ, особенно FX.

Суммарное усилие, преодолеваемое приводом подачи, равно

![]() . (3.3)

. (3.3)

Мощность привода подачи Рп (кВт), равна

(3.4)

(3.4)

или

![]()

где Vп - скорость подачи, м/с;

ω- угловая скорость обрабатываемого изделия, рад/с.

Мощность подачи Рп существенно меньше мощности

резания ![]() , так как скорость подачи Vп во много раз меньше скорости резания Vрез.

Технологическое или машинное время обработки определяется следующим образом

, так как скорость подачи Vп во много раз меньше скорости резания Vрез.

Технологическое или машинное время обработки определяется следующим образом

![]() (3.5)

(3.5)

где I - длина прохода, мм;

п - число оборотов изделия в минуту;

S - подача, мм/оборот.

Время tM может быть сокращено, как показывает (3.5), не только увеличением скорости резания, но и увеличением подачи. Последнее обстоятельство связано с распространенным в последнее время так называемым силовым резанием металлов.

|

Рисунок 3.2 |

Аналогично токарной обработке могут быть рассмотрены вопросы

расчета усилий и при сверлении изделия 1 (рисунок 3.2), где режущему инструменту

2 одновременно сообщаются два движения: главное 3 (вращение

сверла) и подачи 4 (продольное перемещение сверла). Скорость резания и

усилия при сверлении могут быть определены по формулам, приведенным в [4]. Диапазон

регулирования DГ скорости вращения

главного привода токарного станка определяется следующими параметрами:

пределами скоростей резания, м/мин, пределами диаметров

обрабатываемого изделия при постоянной ![]() . Полный диапазон

. Полный диапазон ![]() определится

как

определится

как

и лежит в пределах (100-150):1.

Для

привода подачи диапазон ![]() определяется

требуемым диапазоном линейных скоростей и лежит в пределах (для токарных,

карусельных станков [4]) (50-7000):1. Плавность регулирования скорости

определяется коэффициентом регулирования

определяется

требуемым диапазоном линейных скоростей и лежит в пределах (для токарных,

карусельных станков [4]) (50-7000):1. Плавность регулирования скорости

определяется коэффициентом регулирования ![]() , который для обычно

используемого на практике геометрического ряда скоростей равен

, который для обычно

используемого на практике геометрического ряда скоростей равен

где z –число скоростей;

z-1- число интервалов между скоростями.

Стандартом установлены значения ![]() =1,26; 1,41; 1,58. Теоретически возможно

регулирование скорости с

=1,26; 1,41; 1,58. Теоретически возможно

регулирование скорости с ![]() =1.

=1.

Для обеспечения требуемых значений плавности и диапазона скоростей применяются способы механического ступенчатого, электромеханического, ступенчатого и электрического бесступенчатого регулирования.

Механическое регулирование скорости вращения главного привода станка осуществляется посредством переключения шестерен коробки скоростей, которое производится либо вручную, либо дистанционно с помощью электромагнитных муфт, серводвигателей или гидравлических механизмов.

При ступенчатом регулировании скорости каждому значению скорости вращения шпинделя станка соответствует определенный диапазон изменения диаметров изделия.

Для

анализа ступенчатого регулирования строится, так называемая лучевая диаграмма, по

которой видно, что, для оптимальной скорости резания (при скорости ω1

главного привода) величины диаметров изделия в процессе течения меняются

от d1 до d2.

Это означает, что только при диаметре d1 имеет место

оптимальность токарной обработки. При достижении диаметра d2 (d2,<d1)

переключением шестерен коробки скоростей вновь возможно получение оптимальной

скорости ![]() рез1.

С уменьшением диаметра изделия от d2 до d3

скорость резания падает до значения

рез1.

С уменьшением диаметра изделия от d2 до d3

скорость резания падает до значения ![]() рез2. Вновь необходимо переключение

скорости в соответствии с выбранной плавностью регулирования φ.

рез2. Вновь необходимо переключение

скорости в соответствии с выбранной плавностью регулирования φ.

Электрическое бесступенчатое регулирование скорости целесообразно в индивидуальных приводах подач указанных станков, где на значительной части диапазона регулирования сохраняется постоянство момента статического сопротивления. В этом случае установленная мощность двигателя (кВт)

![]()

где Мн - наибольший момент на валу двигателя, Нм;

ωмакс - максимальная

скорость, соответствующая наибольшей скорости подачи ![]() станка, рад/с.

станка, рад/с.

Здесь в качестве приводных двигателей постоянного тока с питанием от различного рода преобразователей, целесообразно использование типа генератора управляемого выпрямителя, магнитного усилителя и т. д., выбор которых обусловлен технико-экономическими соображениями. Возможно применение асинхронных двигателей с электромагнитными муфтами скольжения.

4 Лекция №4. Особенности работы электроприводов механизмов непрерывного действия в установившемся режиме

Содержание лекции:

- вопросы распределения нагрузки отдельных приводных двигателей и согласования скоростей их вращения;

- особенности работы многодвигательных электроприводов в установившихся режимах;

- многодвигательные электропривода, особенности, определения нагрузок на валах двигателей.

Цель лекции:

- ознакомить студентов с распределением нагрузок на валах многодвигательного электропривода;

- рассмотреть особенности расчета мощности двигателей, в этих системах.

В целом ряде случаев, для приведения в движение механически не связанных друг с другом секций (конвейеры большой протяженности), для уменьшения натяжения в тянущем органе односекционного конвейера, для снижения мощности приводных двигателей и т.д. для механизмов непрерывного действия с постоянной (в основном с распределенной) нагрузкой применяются многодвигательные электроприводы. При этом возникают вопросы распределения нагрузки отдельных приводных двигателей и согласования скоростей их вращения. Особенно большое значение приобретают эти вопросы при наличии механической связи приводов посредством ленты, цепи, каната и т. д., обладающих конечной упругостью.

Поясним сказанное на примере цепного и ленточного конвейеров. При этом не будем принимать во внимание трение в нерабочих ветвях конвейера и подшипниках барабанов.

При однодвигательном приводе максимальное натяжение имеет место на входе приводной звездочки: Т1 = Т0+FC. При этом двигатель выбирается исходя из величины усилия FC.

При установке второго двигателя, допустим, в точке 2 полная нагрузка распределится поровну между двигателями звездочек 1 и 2 (точки 1 и 2) в силу предполагаемой идентичности их механических характеристик и равенства скоростей. В этом случае максимальное натяжение на входе звездочки 1 станет равным Т1˝=Т1 - FC /2.

При включении третьего двигателя (звездочки 3) максимальное натяжение станет равным Т1˝=Т1-2FC/3, т.е. существенно будет уменьшено по сравнению с однодвигательным вариантом привода цепного конвейера. Меньше (и притом значительно) будет и усилие, воспринимаемое двигателем, т.е. возможен выбор приводного двигателя меньшей одиночной мощности. Соответствующим подбором мест установки звездочек 2 и 3 на трассе конвейера можно получить равенство натяжения в набегающих ветвях.

Иначе распределяются натяжения в случае применения многодвигательного привода для ленточного конвейера. При приведении в движение только одного барабана его двигатель воспринимает полное усилие FC и развивает момент MC.

Наибольшее натяжение ленты, равное FC + T0, имеет место на набегающей ветви барабана. Натяжение ленты между барабанами равно Т0. При включении дополнительно двигателя барабана рабочие точки на характеристиках (в случае их идентичности) смещаются. Моменты двигателей барабанов при этом становятся равными 1/2Мс. Натяжение между барабанами становятся равным T0 + FC/2, а между следующими барабанами сохраняется прежним - T0.

При одновременном приводе трех барабанов их двигатели развивают моменты 1/3МC. Натяжение между барабанами сохраняется неизменным - T0+FC, между барабанами становятся соответственно равными 2/ЗFC+T0 и 1/3FC+T0.

Таким образом, применение многодвигательного привода ленточного конвейера существенно снижает усилия, воспринимаемые каждым двигателем. Однако при этом сохраняется неизменным натяжение в рабочей ветви конвейера и увеличивается натяжение в нерабочей ветви. Но разница в натяжении набегающей и сбегающей ветвей ленты барабанов существенно уменьшается, что, конечно, улучшает условия оцепления барабана с лентой и позволяет снизить начальное натяжение последней.

В рассмотренных примерах имело место снижение единичной установленной мощности приводных двигателей. Их характеристики предполагались идентичными. В случае применения двигателей с характеристиками неравной жесткости, двигатели не будут загружены равномерно. Таким образом, нагрузки приводных двигателей распределяются пропорционально жесткостям их механических характеристик. Если учесть, что рассматриваемый класс механизмов непрерывного действия работает в длительном режиме, то, очевидно, перегрузка любого из двигателей недопустима. Но избежать этого при не идентичности механических характеристик можно лишь выравниванием их, что возможно при использовании в качестве приводных асинхронных двигателей с фазным ротором, двигателей постоянного тока или асинхронных короткозамкнутых с муфтами скольжения.

В случае конвейеров небольшой мощности возможно применение асинхронных двигателей с повышенным скольжением.

Распределение нагрузок между приводными двигателями еще более осложняется, если учесть изменение сечения тянущего органа ленты конечной жесткости в зависимости от величины натяжения. Вновь обратимся к примеру двух двигательного привода ленточного конвейера. Так как натяжение Т1 больше натяжения Т2, то плотность ленты на барабане 1 меньше, чем на барабане 2, т.е. γ1 < γ2. При сохранении постоянства секундного объема тянущего органа

![]() (4.1)

(4.1)

даже в первом приближении (одинаковость сечений Q1 и Q2 ленты при обхвате барабанов 1 и 2) приводит к неравенству скоростей перемещения ленты, т.е. V1≠V2. Причем V1>V2. К тому же сечения Q1 и Q2 отличаются друг от друга (Q1<Q2, ибо T1>T2), что еще в большей степени сказывается на неравенстве скоростей линейного перемещения ленты на входах барабанов 1 и 2 (V1>V2), а следовательно, на неравенстве угловых скоростей вращения барабанов и приводных двигателей ω1>ω2, так как V1= ω1Rб и V2 = ω2Rб - радиус барабанов 1 и 2 (полагаем их одинаковыми). В выражении (4.1) не учитывается толщина ленты.

Рассмотренные особенности работы многодвигательных электроприводов в установившихся процессах существенно сказываются на характере распределения нагрузок между приводными двигателями.

|

5 Лекция № 5. Электропривод механизмов непрерывного действия с моментом нагрузки, зависящим от скорости. Анализ и определение нагрузок на валу двигателя

Содержание лекции:

- электропривод центробежных насосов, эксплуатационные характеристики;

- напор и производительность центробежных насосов;

- расчет мощности электродвигателя центробежных насосов.

Цель лекции:

- ознакомить студентов наиболее типичными механизмами с моментом нагрузки, зависящим от скорости;

- центробежные механизмы, определение усилий создаваемые ими на валу приводного двигателя;

- изучение методов управления частотой вращения.

Наиболее характерными примерами указанных механизмов являются механизмы центробежного типа рабочих машин, предназначенных для транспортировки жидкости - насосы, газа - вентиляторы и дымососы, сжатого воздуха - компрессоры, а также центрифуги.

В общем виде мощность Рс. (кВт) на валу механизма центробежного действия может быть определена следующим образом

![]() (5.1)

(5.1)

где Q - производительность (или подача)

механизма, ![]() ;

;

Н- напор (или давление газа или жидкости на выходе 'механизма), Н/м2;

η - КПД механизма.

Основной эксплуатационной характеристикой рассматриваемых механизмов является зависимость напора Н от производительности Q при неизменной скорости вращения привода.

Для каждого конкретного механизма Q - Н характеристика может быть определена из каталога. Главными частями центробежного насоса (рисунок 5.1) являются рабочее колесо 1 с лопатками 2 на валу привода и корпус 3 спиральной формы. Корпус имеет патрубок 4 для присоединения к всасывающему трубопроводу 5 и патрубок 6 для присоединения к нагнетательному трубопроводу 7. В месте, где всасывающая труба примыкает к корпусу, создается разрежение, под действием которого вода подсасывается в насос.

Вращающее колесо подхватывает жидкость и направляет ее в нагнетательную трубу. При вращении рабочего колеса жидкость, залитая в насос перед его пуском, увлекается лопатками и под действием центробежной силы и силы Кориолиса движется от центра колеса к его периферии вдоль лопаток, затем подается через спиральную камеру в нагнетательную трубу.

Частицы жидкости участвуют в двух движениях: вращательном вместе с колесом, приобретая окружную скорость, и вдоль лопаток, приобретая относительную скорость. На рисунке 5.1 представлена схема кинематики процесса в колесе насоса.

Теоретическое давление Рт, (или напор НТ (Н/м5) центробежных машин определяется согласно формуле Эйлера [3] следующим образом

![]()

где γ - плотность перекачиваемой жидкости, кг/м3;

νокр , νабс , νокр 2

, νабс 2![]() -

окружные и абсолютные скорости частицы жидкости на входе в рабочее колесо и

выходе из него, м/с;

-

окружные и абсолютные скорости частицы жидкости на входе в рабочее колесо и

выходе из него, м/с;

α1 и α2 - углы между векторами абсолютной и окружной скоростями (рисунок 5.2).

Для насосов α1 принимается равным 90°, так как при этом имеет место максимальная величина А. В этом случае

![]() .

(5.2)

.

(5.2)

Давление Рт по существу, выражает количество энергии, затрачиваемое на перенос 1 м3 жидкости (или газа), так как

Таким образом, действительное давление РД (действительный напор НД) на основании (5.3) с учетом (5.4) и (5.5) связано с ω следующим образом

![]() (5.6)

(5.6)

где k1 определяется геометрическими размерами колеса насоса (R2,,α2, β2), плотностью перекачиваемой жидкости γ, коэффициентом k и КПД ηг.

Напор Н, развиваемый насосом, пропорционален квадрату скорости ω и при разных скоростях определяется соотношением

![]() . (5.7)

. (5.7)

Производительность (подача) Q насоса может быть выражена через сечение (рисунок 5.2) колеса (без учета толщины лопаток)

![]() (5.8)

(5.8)

где η0 - объемный КПД насоса, учитывающий утечки жидкости через различного рода зазоры в насосе, η0 = 0,9 - 0,98. На основании (5.8) с учетом (5.5) и (5.6)

(5.9)

(5.9)

или

![]() (5.10)

(5.10)

где κ2 - коэффициент, учитывающий геометрические размеры

колеса (D2, b2,, α2, ,β2) и η0, т.е. производительность Q прямо пропорциональна скорости ω и при различных ее значениях может быть представлена соотношением

![]() . (5.11)

. (5.11)

Давление (напор) и производительность (подача) на основании (5.7) и (5.11) связаны зависимостью

![]() .

(5.12)

.

(5.12)

Соотношение мощностей Рс насоса при различных скоростях вращения и постоянном КПД η на основании (5.1), (5.7), (5.11) и (5.12) имеет вид

![]() .

.

Зависимости давления (напора), производительности (подачи) и мощности от скорости вращения при постоянном КПД известны под названием закона пропорциональности.

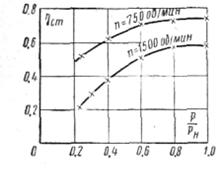

На рисунке 5.3 представлены универсальные эксплуатационные характеристики Q-Н центробежного насоса при различных скоростях вращения. Там же нанесены кривые одинаковых КПД. Точка А соответствует значениям Q и H при данной скорости вращения ω и наибольшим КПД η1.

Характеристики Q - Н обычно снимаются экспериментально и задаются графически, так как теоретический их расчет затруднителен.

|

При отсутствии статического напора характеристика трубопровода имеет вид кривой 4 на рисунке 5.3. Точки пересечения характеристик насоса и трубопровода являются рабочими точками установки. При отсутствии статического напора характеристика трубопровода и большую производительность.

6 Лекция № 6. Выбор типа электропривода и способы регулирования производительности центробежных насосов как механизмов с моментом нагрузки, зависящим от скорости

Содержание лекции:

- возможные способы регулирования производительности;

- электрический способ регулирования, применяемые схемы и системы;

- энергосбережение при регулировании частоты вращения приводного двигателя.

Цель лекции:

- изучить возможности управления производительностью насосных агрегатов различными методами;

- универсальные характеристики Q-H, назначение;

- расчет мощности приводного двигателя.

Большая группа механизмов с моментом нагрузки, зависящем от скорости, не требует регулирования производительности, следовательно, и частоты вращения приводного двигателя.

В качестве примеров таких механизмов можно привести вентиляторы производственных и бытовых помещений, насосы бытовых магистралей и пожарные, компрессорные установки и т. д.

Наиболее типовым приводным двигателем является в этом случае асинхронный, короткозамкнутый, особенно в наружных установках и в помещениях с химически активной средой. При необходимости ограничения пускового тока применяются активные или индуктивные сопротивления в статорной цепи.

С целью плавного пуска и ограничения величин пусковых токов применяются также асинхронные электродвигатели с фазным ротором.

Широкое распространение, особенно при комплексном решении вопросов электроснабжения и выбора типа приводного двигателя, получили синхронные двигатели с целью получения оптимальных режимов регулирования, коэффициента мощности производственного участка.

Однако для целого ряда механизмов данной подгруппы требуется регулирование производительности в процессе технологического режима, например: для насосов с целью поддержания заданного уровня концентрации жидкости, для дымососов при различных условиях топки котлов, для центрифуг при работе с материалом различной твердости и т. д.

Регулирование производительности механизмов с вентиляторным моментом на валу, как правило, осуществляется не в широких пределах (в диапазоне D=1(2-3):1), что, в свою очередь, обусловливает не очень глубокое регулирование скорости (примерно также в этих пределах). При этом в большинстве практических случаев не требуется жесткого поддержания скорости вращения на заданном уровне.

Принципиально регулирование производительности Q возможно механическим или электрическим способом.

Механический

способ регулирования производительности связан с изменением характеристики

трубопровода. В качестве примера на рисунке 6.1 представлены

характеристики (кривые A и В) трубопровода при различных его

сечениях и Q-H характеристика насоса. Кривая А

соответствует номинальному режиму работы насоса (Qн, Hн) с максимальным КПД (точка А).

Для уменьшения производительности насоса в трубопроводе изменяется положение

задвижки, тем самым уменьшается сечение трубопровода, а следовательно, гидравлическое

сопротивление (кривая В). Рабочая точка перемещается в положение В,

соответствующее новой производительности Qв

и напору Нв. Давление Нв, развиваемое насосом

при работе в точке В, расходуется на подъем жидкости на требуемую высоту

и преодоление сопротивления трубопровода (напор Нв), а также

частично поглощается прикрытой заслонкой (напор ![]() ). При данном способе регулирования

производительности потери мощности, связанные с введением в цепь трубопровода

заслонки, равны

). При данном способе регулирования

производительности потери мощности, связанные с введением в цепь трубопровода

заслонки, равны

![]() .

.

При анализе потерь

мощности полагаем КПД механизма постоянным и давление (напор) в точках А

и В равным (![]() ).

).

С учетом соотношения

имеем

.

.

С учетом равенства ![]() и обозначения

и обозначения ![]() потери

мощности равны

потери

мощности равны

![]() .

(6.1)

.

(6.1)

Из равенства ![]() определим

определим ![]() , при котором

имеет место максимум потерь

, при котором

имеет место максимум потерь ![]() . В действительности потери еще

больше, если учесть, что НB>НH и КПД меньше в

точке В по сравнению с точкой А.

. В действительности потери еще

больше, если учесть, что НB>НH и КПД меньше в

точке В по сравнению с точкой А.

Отсюда следует, что данный способ регулирования производительности характерен значительными потерями мощности, связанными с увеличением гидравлического сопротивления в месте изменения параметров трубопровода (в рассмотренном примере - его сечения), поэтому он неэкономичен и применяется, как правило, в установках малой мощности (около десятка кВт).

|

Электрический способ регулирования производительности механизмов с нагрузкой, зависящей от скорости, осуществляется путем изменения скорости вращения приводного двигателя. Этот способ регулирования экономически оправдан в случае, если относительные потери (ΔР/РН) в электроприводе при регулировании скорости его вращения меньше относительного изменения, например давления ΔН/НН в устройстве регулирования характеристик трубопровода насоса.

На основании закона пропорциональности в виде (6.1) можно записать

![]() (6.2)

(6.2)

где Р2 и Р2н, ω и ωн - соответственно мощности на валу приводного двигателя при скоростях ω и номинальной ωн, причем ω<ωн.

Электромагнитная мощность приводного двигателя

![]() (6.3)

(6.3)

где ω0 - скорость идеального холостого хода. С учетом (6.3)

. (6.4)

. (6.4)

При пренебрежении механическими потерями и в стали потери при регулировании скорости двигателя с целью изменения производительности будут равны

. (6.5)

. (6.5)

Максимальная величина указанных потерь имеет место при ω=2ω0 /3 и равна

.

(6.6)

.

(6.6)

При пренебрежении разности между ω0 и ωн

![]() .

.

Таким образом, при электрическом способе регулирования производительности механизмов с моментом нагрузки, зависящем от скорости, посредством изменения скорости вращения приводного двигателя его потери имеют ограниченный максимум в пределах 15-17% P2н. Эта величина существенно меньше потерь мощности при механическом способе регулирования посредством изменения характеристик трубопровода. Энергия скольжения при электрическом способе регулирования либо рассеивается в виде тепла в приводном двигателе и дополнительных регулировочных устройствах, либо возвращается на вал его или в сеть посредством различного рода преобразующих машин.

Однако область применения управляемых вентильных преобразователей существенно увеличивается и завоевывает все большую признательность.

В электрическом способе регулирования производительности отмечались два пути его реализации посредством изменения скорости вращения приводного двигателя: с рассеиванием энергии скольжения в регулировочных устройствах и с реализацией энергией скольжения посредством возврата ее на вал приводного двигателя или в сеть.

Первый путь реализации электрического способа регулирования производительности становится очень неэкономичным для установок большой и даже средней мощности из-за больших потерь энергии скольжения, больших мощностей и габаритов регулировочной аппаратуры.

Более экономичным и целесообразным является второй путь реализации электрического способа регулирования производительности - посредством каскадных схем, которые находят широкое применение для электроприводов нагнетателей крупных газовых магистралей, нагнетателей аэродинамических труб, гребных винтов и т. д.

Главным приводным двигателем каскадных схем является асинхронный двигатель с фазным ротором, энергия скольжения с колец которого через вентильный преобразователь, возвращается в сеть - электрический каскад. При моменте нагрузки, зависящем от скорости, наибольший ток в роторе имеет место при максимальной скорости, а наибольшее напряжение - при минимальной скорости. Рассмотренные методы регулирования производительности механизмов с моментом нагрузки, зависящим от скорости, должны быть подвергнуты тщательному анализу с целью отыскания оптимального варианта при выборе типа электропривода.

7 Лекция № 7. Электропривод механизмов непрерывного действия с нагрузкой, зависящей от времени. Анализ нагрузок. Выбор типа электропривода

Содержание лекции:

- механизмы с детерминированной нагрузкой на валу двигателя;

- переменная нагрузка позиционного и ударного типа;

- анализ нагрузок, расчет усилий на валу.

Цель лекции:

- ознакомить студентов с многообразием механизмов с нагрузкой зависящей от времени;

- расчет мощности двигателей механизмов позиционного типа;

- расчет мощности приводных двигателей механизмов ударного типа.

В общем случае нагрузка электроприводов таких механизмов может носить детерминированный характер типа циклического, это нагрузки ударного (кузнечно - пресовые), позиционного (при ωср = const) или случайного типа (дробилки, мельницы). К механизмам с детерминированной переменной нагрузкой относятся механизмы поршневых компрессоров и насосов, ткацких станков, прессов, ковочных машин и т. д. Случайный характер нагрузки характерен для механизмов шаровых мельниц, камнедробилок, бурильных установок, сельскохозяйственных молотилок и других подобных рабочих машин. Рассмотрим электроприводы механизмов с детерминированной переменной нагрузкой позиционного и ударного типа.

Электропривод механизмов с нагрузкой позиционного типа

Анализ нагрузок указанных электроприводов проведен на примере работы поршневого компрессора, схема действия которого представлена на рисунке 7.1, а. Одноступенчатый компрессор простого действия имеет открытый с одного конца цилиндр 1 в котором движется поршень 2, приводимый в действие кривошипно-шатунным механизмом. На другом конце цилиндра в его крышке размещены всасывающий 3, открывающийся в сторону поршня, и нагнетательный 4, открывающийся в сторону нагнетательного трубопровода, клапаны.

Индикаторная диаграмма на рисунке 7.1, б отображает работу компрессора в одном цикле, затрачиваемую на процессы всасывания, сжатия и нагнетания.

Теоретически рабочий процесс осуществляется следующим образом. При движении поршня вправо через клапан 3 происходит всасывание воздуха (линия 1 - 2 на диаграмме). Давление р1 при этом равно атмосферному. При обратном ходе поршня всасывающий клапан закрывается, происходит сжатие воздуха в цилиндре по линии 2 - 3 при адиабатном процессе (процесс идет без охлаждения), по линии 2 - 4 при изотермическом процессе (при постоянстве температуры при полном охлаждении воздуха) или по линии 2 -5 при политропном, имеющем место в действительности при охлаждении цилиндра, процессе. По окончании процесса сжатия при давлении Р2 клапан 4 открывается, сжатый воздух выталкивается из цилиндра в нагнетательный трубопровод. Линия 5 - 6 называется линией нагнетания.

|

Площадь диаграммы 7-2-5-6-7 равна в масштабе работы Ак (Н-м) компрессора, затрачиваемой на получение сжатого воздуха, которая может быть определена следующим образом

(7.1)

(7.1)

где т - показатель политрона согласно уравнения PVm=const;

P1 и P2 - начальная и конечная величины давлений, Н/м2;

V1 - начальный объем воздуха (рабочий объем цилиндра), м3.

Для заданных (производительности компрессора Q (м3/c) и Р1 средняя мощность компрессора Рк (кВт) может быть определена следующим образом

(7.2)

(7.2)

где η0 - КПД механической части компрессора.

Если известна индикаторная диаграмма рабочего цикла компрессора, то

где Aинд - работа, совершаемая компрессором за один цикл, Нм;

Pср - среднее давление за цикл, Н/м2.

По индикаторной диаграмме

![]()

где Р - площадь диаграммы, мм2;

l - длина диаграммы, мм;

М - масштаб, мм-м2/Н.

Мощность приводного двигателя компрессора с учетом коэффициента запаса κ определяется аналогично выражению (7.2)

![]() .

.

Для насосов поршневого типа средняя мощность привода (кВт) равна

![]() (7.3)

(7.3)

где Р - давление, создаваемое насосом, Н/м2;

Q - производительность,м3/c;

![]() - полный КПД насоса, определяемый

аналогично насосам центробежного типа.

- полный КПД насоса, определяемый

аналогично насосам центробежного типа.

Мощность и момент на валу механизма поршневого типа связаны со скоростью вращения ω привода следующим образом. При работе на магистраль, где поддерживается постоянный напор Н, поршень при каждом ходе преодолевает постоянное среднее усилие независимо от скорости. Если учесть, что производительность (м3/с) механизма

![]() (7.4)

(7.4)

где F - площадь поршня, м2;

п - ход поршня, м;

n=30ω/π - число двойных ходов поршня, мин,

то средняя мощность механизма при H = соnst связана со скоростью следующим образом

![]() .

.

Среднее значение момента при постоянном противодавлении

![]() ,

,

т.е. не зависит от скорости.

Для сглаживания нагрузок, особенно в компрессорах одинарного действия, применяют маховик. Вопросы расчета мощности приводного двигателя маховикового электропривода рассматриваются отдельно.

При отсутствии необходимости сглаживания нагрузок выбор типа электропривода для механизмов позиционного действия может быть произведен на основе рекомендаций, данных относительно механизмов с моментом нагрузки, зависящим от скорости.

Ударный характер нагрузки возникает в механизмах таких рабочих машин, как ковочные прессы, молоты, ножницы и т. д. Поступательное движение рабочего органа осуществляется посредством кривошипно-шатунного механизма, который связан с приводным двигателем через клиноременную передачу, редуктор и муфту. На входном валу редуктора расположен маховик,

На рисунке 7.2 приведен график зависимости Мс= f(t). Там же показаны кривые изменения момента и скорости двигателя, построенные в предположении линейности механической его характеристики и при пренебрежении электромагнитной инерцией (Tя=0).

|

|

Рисунок 7.2

8 Лекция №8. Электропривод непрерывных станов горячей прокатки, как механизмов непрерывного действия

Содержание лекции:

- характеристики непрерывных станов, классификация;

- технологический процесс прокатки;

- требования к электроприводу.

Цель лекции:

- ознакомить с технологическим процессом прокатки;

- процесс прокатки в станах холодной, горячей прокатки;

- требования к электроприводу непрерывных станов.

Непрерывные станы состоят из нескольких рабочих клетей, расположенных по-разному, в зависимости от технолога и назначения стана. В таких станах всегда имеется группа клетей, в которых прокатка металла осуществляется одновременно. Такая группа называется непрерывной.

Производительность непрерывных станов значительно выше, чем реверсивных, так как прокатка происходит на больших скоростях за один проход. Кроме того, при прокатке в один проход (пропуск) металл практически не успевает остыть, что уменьшает расход электроэнергии (горячий металл более пластичен). Потери энергии сокращаются также в связи с отсутствием частых пусков, реверсов, торможений характерных для реверсивных станов.

В настоящее время все заготовочные, тонколистовые, сортовые, проволочные и трубные станы строятся как непрерывные.

При одновременной прокатке металла в клетях непрерывной группы связь между ними осуществляется через металл. Захват металла в отличие от реверсивных станов происходит на рабочей скорости, что сопровождается ударным набросом нагрузки и ее сбросом при выходе металла из валков.

В процессе непрерывной прокатки количество металла, входящего в очередную клеть, должно быть равно количеству металла, выходящего из предыдущей клети

F1V1 = F2V2 =…= FnVn. (8.1)

Если условие (8.1) не соблюдается, неизбежно возникает растяжение или сжатие металла между клетями. Скорость выхода из предыдущей клети равна скорости входа металла в последующую

![]() ,

, ![]() .

.

Рисунок 8.1 - Схема прокатки с петлеобразованием:

1- первая клеть; 2 - вторая клеть; 3 - датчик величины петли

Обычно D1 = D2 (диаметр валков),

тогда где ![]() ,где

,где

![]() - коэффициент

вытяжки.

- коэффициент

вытяжки.

Прокатку, где строго соблюдается приведенное соотношение частот вращения валков, называют свободной или непринужденной. Кроме непринужденной прокатки, возможна прокатка с натяжением между клетями и петлеобразованием, рисунок 8.1.

При прокатке с натяжением

![]() ,

,

(8.2)

![]()

где М - момент прокатки без натяжения;

Т- сила натяжения.

Из (8.2) следует, что под действием натяжения момент в предыдущей клети уменьшается, а в последующей - увеличивается.

Если приводы валков непрерывного стана имеют мягкие механические характеристики, то при прокатке с натяжением происходит самовыравнивание скоростей. Однако самовыравнивание не обеспечивает полностью требований прокатки необходимо автоматическое регулирование.

При прокатке с петлеобразованием применяют обычно автоматическое регулирование величины петли.

Ударное приложение нагрузки характерно для непрерывных станов и возникает при захвате металла, что сопровождается колебаниями частоты вращения валков.

При определенных

соотношениях электромеханической и электромагнитной

постоянной цепи якоря (![]() )

этот процесс носит колебательный

характер и приводит к колебаниям натяжения полосы между клетями.

)

этот процесс носит колебательный

характер и приводит к колебаниям натяжения полосы между клетями.

Электропривод и автоматизация станков холодной прокатки

При горячей прокатке невозможно получить лист хорошего качества толщиной меньше 1 мм. Этому препятствует окалина, толщина которой становится соизмеримой с толщиной листа. Лишь при холодной прокатке можно получить тонкий лист с блестящей поверхностью, равномерный по толщине. Подавляющая часть холоднокатаного листа получается при рулонном производстве (т.е. при размотке рулона полосы перед прокаткой и при смотке ее в рулон после выхода из валков последней клети), что позволяет осуществить непрерывный поток.

Станы холодной прокатки, краткие технологические сведения

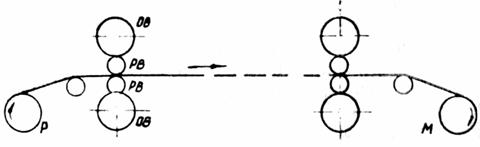

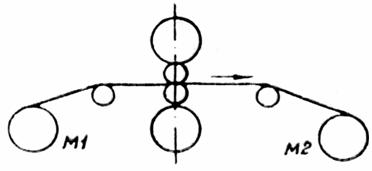

Как и при горячей прокатке, различают два типа станов: непрерывные (рисунок 8.2) с числом клетей от трех до двадцати и реверсивные (рисунок 8.3) с одной клетью.

|

Рисунок 8.2 - Непрерывный стан холодной прокатки

|

Р - разматыватель; М - моталка; РВ - рабочие валки; ОВ - опорные валки

Рисунок 8.3 - Реверсивный стан холодной прокатки (четырехвалковый)

Непрерывные станы - высокопроизводительные, предназначенные для массового производства. Реверсивные станки компактные и легче перенастраиваются с одной программы на другую.

Последовательность технологических операций при холодной прокатке.

1. Травление полосы (для очистки от окалины).

2. Холодная прокатка.

3. Отжиг (для снятия наклепа, образующегося при холодной прокатке).

4. Травление.

5. Дополнительная прокатка с малым обжатием.

6. Резка кромок, лужение и т. п.

Прокатка начинается с установки рулона на разматыватель (см. рисунок 8.2), затем конец его заправляется в первую клеть (у непрерывного стана). После прохода всех клетей конец рулона зажимается в барабане моталки и приводы клетей и моталок разгоняют до рабочей скорости прокатки.

Холодная прокатка всегда выполняется с натяжением, равным 50-60% предела текучести. Отсутствие натяжения является аварийным режимом, следствием которого является обрыв полосы, ее смятие в валках, иногда повреждение валков.

Общие требования к электроприводу.

1. Постоянство натяжения

между клетями и моталками в

статических

и переходных режимах.

2. Диапазон регулирования скорости 10:1 и более.

3. Возможность раздельного управления клетями и моталками в наладочных режимах и при заправке полосы.

4. Реверс всех приводов,

в том числе реверс в наладочных

режимах

на непрерывных станах.

5. Плавность пуска и торможения при минимальном времени.

Для привода клетей и моталок применяются двигатели постоянного тока независимого возбуждения. Двигатели моталок имеют обычно регулирование потоком в диапазоне от 3:1 до 4:1. Двигатели клетей регулируются либо только напряжением, либо напряжением и полем (до 2:1).

Выбор двигателей в непрерывных станах холодной прокатки.

При небольших скоростях прокатки (до 200-250 м/мин) обычно на все клети ставятся двигатели одного типа с понижающими редукторами.

Необходимое соотношение скоростей валков разных клетей достигается корректировкой тока возбуждения двигателей (при групповом питании) или напряжения (при индивидуальном питании).

В скоростных непрерывных станах на первую клеть устанавливается безредукторный групповой привод (один мотор на оба валка). В последующих клетях скорость повышается, увеличивается потребная мощность двигателей; при этом она оказывается выше предельной, на которую изготавливаются моторы постоянного тока. Поэтому на каждый валок устанавливается свой индивидуальный привод. Часто используются двигатели в двух и даже трехъякорном исполнении, имеющие меньшие маховые моменты по сравнению с одноякорными двигателями.

9 Лекция № 9. Механизмы циклического действия. Одноконцевые тяговые лебедки, механизмы подъемных кранов

Содержание лекции:

- механизмы циклического действия, особенности, классификация;

- технические особенности и расчет моментов нагрузки подъемных кранов;

- особенности работы при легких и тяжелых грузозахватывающих механизмах.

Цель лекции:

- ознакомить студентов с большим кругом подъемных механизмов;

- научить производить расчеты нагрузок одноконцевых лебедок;

- рассмотреть вопросы преимуществ и недостатков одноконцевых лебедок в подъемных механизмах.

Обширная группа механизмов циклического действия включает в себя подъемные краны, одноковшовые экскаваторы, стационарные подъемники различных конструкций и назначения, маятниковые канатные дороги, конвейеры циклического действия, различные манипуляторы и промышленные роботы, металлорежущие станки, прокатные станы и т. д.. Общим для этих установок является режим работы, при котором технологический процесс состоит из ряда повторяющихся однотипных циклов, каждый из которых представляет собой законченную операцию - загрузки рабочего органа, перемещения его из исходной точки в пункт назначения и разгрузки, обработки материала и т. д. В зависимости от специализации цикл может содержать выполнение различных предусмотренных технологией процессов.

Основные механизмы таких установок, как правило, имеют реверсивный электропривод, рассчитанный для работы в интенсивном повторно-кратковременном режиме. В каждом рабочем цикле имеют место неустановившиеся режимы работы электропривода: пуски, реверсы, торможения, оказывающие существенное влияние на производительность механизма, на динамические нагрузки привода и механизма, на к. п. д. установки и на ряд других факторов. Все эти условия предъявляют к электроприводу сложные требования, в значительной степени общие для всей рассматриваемой группы механизмов. Во всех случаях, когда требуемые перемещения рабочего органа машины по вертикальным и наклонным траекториям достаточно велики - составляют десятки, сотни и даже тысячи метров, наиболее простым и универсальным механизмом перемещения является подъемная или тяговая лебедка, предназначенная для передачи усилий от привода к рабочему органу с помощью подъемного или тягового каната соответствующей длины. По принципу работы лебедки подразделяются на одноконцевые и двухконцевые, а по конструкции органа навивки каната - на барабанные лебедки и лебедки с канатоведущими шкивами.

Одноконцевые лебедки являются неуравновешенными подъемными механизмами. В качестве примера на рисунке 2-1 представлена кинематическая схема крановой крюковой подъемной лебедки. Если не учитывать потерь на трение, приведенный к валу двигателя на момент, обусловленный весом груза, можно определить с помощью соотношения

![]()

где G = mg - вес груза, имеющего массу m;

G0 = m0g - вес грузозахватывающего устройства (или подъемного сосуда), масса которого m0;

ip, in - передаточные отношения редуктора и полиспаста;

Dб - диаметр барабана.

Момент Мгр является активным моментом, направленным в сторону спуска. Он изменяется при изменении веса поднимаемого груза, но не зависит от направления движения. Поэтому двигатель при отсутствии потерь на трение, рассматриваемой лебедки в статическом режиме при подъеме, работал бы в двигательном режиме, а при спуске - в тормозном.

В случае перемещения достаточно тяжелых грузов моменты потерь при расчетах статических нагрузок могут быть учтены

Рисунок 9.1 - Кинематическая схема одноконцевой подъемной лебедки (а) и схема усилий в наклонной установке (б):

Д - двигатель; Т- механический тормоз; Р - редуктор;

П - полиспаст; КП - крюковая подвеска.

с помощью соответствующих значений общего КПД механизма. Подъем номинального груза (G = GHOM)

(9.1)

(9.1)

где ![]() ,

,

![]()

- общий КПД лебедки при подъеме номинального груза, учитывающий КПД всех звеньев кинематической цепи установки η1ном, η2ном, ηЗном .

Полагая КПД не зависящим от направления движения, для режима спуска номинального груза получаем

![]() . (9.2)

. (9.2)

Номинальные значения КПД либо задаются, либо находятся по справочным данным (см. приложение). При грузе, отличном от номинального, КПД можно определить по экспериментальным кривым, приведенным на рисунке 9.2.

Подъем пустого грузозахватывающего устройства (G = 0)

![]() (9.3)

(9.3)

где ![]() ,

,

![]() .

.

При тяжелом грузозахватывающем устройстве (G0/(G0 + Gном) ≥ 0,1) значение Мст2 также может быть найдено по общему КПД лебедки ηл0, при подъеме пустого грузозахватывающего устройства

![]() .

(9.4)

.

(9.4)

При легком грузозахватывающем устройстве (G0/(G0 + Gном) < 0,1) определить достаточно точно значение ηл0 практически невозможно. В этом случае расчет Мст2 целесообразно производить по (9.2 - 9.3), определив предварительно значение Мтр0.

Момент трения в общем случае является сложной функцией скорости и момента Мп, передаваемого звеньями кинематической цепи подъемной установки. Однако с приемлемой для практики точностью можно принять Мтр линейно зависящим от передаваемого момента

![]()

где Мхх - момент, создаваемый потерями холостого хода;

b - постоянный коэффициент потерь, пропорциональных передаваемой кинематической цепью нагрузке.

Для режима подъема груза Мп = Мгр, и поэтому

![]() .

.

Отсюда, если задаться значениями Mrp1 и Мгр2 и найти соответствующие им значения ηл1 и ηл2, то

,

,

.

.

Полученные таким образом выражения для Мхх и b могут быть использованы для расчета значения Мтр при любой нагрузке и, в том числе для определения Мтр. Статический момент при спуске пустого грузозахватывающего устройства равен

![]() (9.5)

(9.5)

где M`тp0 - момент потерь при спуске пустого грузозахватывающего устройства.

Здесь момент нагрузки двигателя в зависимости от веса грузозахватывающего устройства может быть либо движущим, либо тормозным. При тяжелом грузозахватывающем устройстве Мгр0 > М`тp0, момент М'ст2 является движущим (тормозной спуск) и его значение, полагая М`тpo = Мтр0, можно найти по формуле

. (9.6)

. (9.6)

При легком грузозахватывающем устройстве возможно соотношение Мгро < M`тpo, при котором потери трения в механизме преодолеваются совместно моментом от веса грузозахватывающего устройства и движущим моментом двигателя (силовой спуск). В этом случае понятие КПД не имеет физического смысла, и расчет значения М'ст2 необходимо вести по (9.4), учитывая при этом, что Мп = 0 и поэтому М'тро = Мхх.

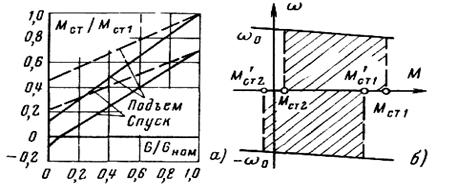

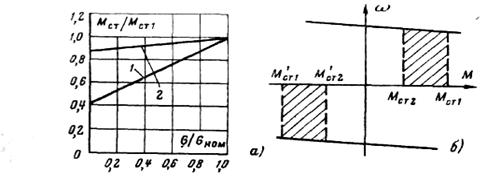

Соотношения (9.1) - (9.3), (9.4), (9.5) определяют пределы изменения нагрузки двигателя в различных режимах работы одноконцевой лебедки. Для каждого направления пределы изменения статической нагрузки тем больше, чем относительно легче грузозахватывающее устройство. Это положение иллюстрируется представленными на рисунке 9.2, а зависимостями Mст/Mст1 = f(G/Gном) для двух случаев. Сплошные кривые соответствуют подъемной лебедке с легкой крюковой подвеской (G0/(G0 + Gном) ≈ 0,02), штриховые - лебедке экскаватора с ковшом (G0/(G0 + Gном) ≈ 0,4).

На рисунке 9.2, б в координатах ω, М показаны линейные механические характеристики двигателя М = f(ω) при работе на подъем и спуск, и заштрихованы области возможных нагрузок электропривода для лебедки с легким захватывающим устройством. Этот рисунок наглядно показывает несимметричный относительно направления вращения двигателя характер его статической нагрузки.

Все полученные соотношения могут быть использованы для расчета статических нагрузок одноконцевых наклонных подъемных лебедок. При этом вместо веса поднимаемых частей G0 + G необходимо подставлять соответствующие значения натяжения подъемного каната лебедки F. Усилие в канате уравновешивает составляющие силы тяжести Frp и силы

Рисунок 9.2 - Пределы изменения нагрузок электропривода одноконцевых подъемных лебедок

сопротивления движению, обусловленную трением FTР (см. рисунок 9.2)

![]() .

(9.7)

.

(9.7)

Здесь знак плюс соответствует подъему, минус - спуску груза; kтp = Fтр/FN - отношение силы трения к силе нормального давления. В ориентировочных расчетах можно принимать kтp = 0,08 -0,15.

Определение статических нагрузок является важным этапом проектирования электропривода. Оно необходимо для построения нагрузочной диаграммы, выбора мощности двигателя и проверки его по нагреву. Характер нагрузок и пределы их изменения в значительной степени определяют режимы работы и выбор схемы электропривода. Так, в дальнейшем будет показано, что несимметричный характер нагрузки одноконцевых подъемных лебедок в большинстве практических случаев вынуждает применять несимметричные схемы электропривода, работа которых различна при разных направлениях движения. Изменение нагрузки является основным возмущением при работе электропривода, поэтому без знания пределов, в которых она может изменяться, нельзя обеспечить требуемую точность регулирования координат.

10 Лекция № 10. Двухконцевые подъемные лебедки, особенности, расчета нагрузки на валу двигателя

Содержание лекции:

- подъемные механизмы на основе двухконцевых лебедок;

- технические особенности и расчет моментов нагрузки;

- особенности работы двух уровневых и многоуровневых подъемников.

Цель лекции:

- ознакомить студентов с подъемными механизмами на основе двухконцевых лебедок;

- научить производить расчеты нагрузок;

- влияние высоты подъема и веса несущих канатов на момент нагрузки.

Как было отмечено, рассмотренные одноконцевые лебедки являются неуравновешенными механизмами, нагрузка привода которых определяется суммой весов всех поднимаемых частей - каната, захватывающего приспособления и полезного груза. Нетрудно видеть, что такие механизмы постоянно совершают дополнительную работу по подъему захватывающего устройства. При спуске двигатель должен тормозить не только опускающийся полезный груз, но и балластный груз G0. Эти факторы приводят к завышению мощности электродвигателя тем более значительному, чем больше вес грузозахватывающего устройства, а также к соответствующему увеличению удельного расхода энергии на единицу полезного груза.

В стационарных подъемных установках этот недостаток устраняется использованием двухконцевых подъемных лебедок. Если установка обслуживает только два уровня, вес подъемного сосуда уравновешивается весом второго такого же подъемного сосуда. При этом достигается также увеличение производительности установки примерно вдвое, так как операция подъема груза совмещается со спуском пустого подъемного сосуда.

Если установка должна обслуживать несколько уровней, например этажей многоэтажного здания, подобное совмещение невозможно. В этих случаях вместо второго подъемного сосуда навешивается балластный контргруз - противовес. Вес противовеса Gпp с целью дополнительного снижения требуемой мощности двигателя выбирают больше веса подъемного сосуда G0. При этом уравновешивается и часть полезного груза

![]() (10.1)

(10.1)

где α - коэффициент уравновешивания.

В качестве примера на рисунке 10.1 представлена кинематическая схема двухконцевой лифтовой лебедки с червячным редуктором и канатоведущим шкивом. Результирующее усилие на канатоведущем шкиве определяется разностью натяжений ветвей подъемного каната (рисунок 10.1):

![]() .

.

|

Рисунок 10.1 - Кинематическая схема двухконцевой подъемной лебедки:

Д - двигатель; Г-тормоз; Р - редуктор; КШ - канатоведущий шкив; К - кабина; Яр - противовес; УК - уравновешивающий канат.

С учетом сил трения в направляющих кабины F'тp и противовеса F``тр а также веса 1м подъемного каната qк натяжения F1, и F2 определяются соотношениями

![]() ,

,

![]() .

.

С учётом (10.2) результирующее значение составит

![]()

где знак плюс соответствует подъему кабины, а минус - спуску.

Результирующее усилие F удобно представить в виде алгебраической суммы активного усилия Fгp и реактивного, обусловленного трением усилия Fтр. Эти составляющие определят соответственно активную Мгр и реактивную Мтр составляющую приведенного к валу двигателя статического момента Мст. Составляющая Мтр должна учитывать, кроме трения в направляющих, все потери на трение в подъемной лебедке. Тогда

.

(10.3)

.

(10.3)

Из соотношения (10.3) следует, что статический момент зависит от загрузки кабины и от коэффициента уравновешивания. Кроме того, при большой высоте подъема Н на статический момент может оказывать существенное влияние вес ветвей каната. При этом в соответствии с (10.3) и схемой на рисунке 10.1, момент Мст является функцией пути. Если высота подъема невелика, составляющая qк(2x - Н) ≈ 0. Тогда при подъеме номинального груза (G = GHOM) и пустой кабины (G = 0) статический момент можно определить с помощью соотношений

(10.4)

(10.4)

где ηл.ном - КПД подъемной установки с учетом трения в направляющих, соответствующий номинальной нагрузке. Статический момент при спуске

(10.5)

(10.5)

Влияние коэффициента уравновешивания а, на требуемую мощность двигателя можно оценить с помощью среднеквадратичного момента нагрузки Мск, задавшись определенным циклом работы. Примем, например, что цикл состоит из подъема номинального груза и спуска пустой кабины.

Полагая tп = tc = tp, с помощью (10.4) и (10.5) получаем

.

(10.6)

.

(10.6)

Значение α = αопт, при котором имеет место минимальное значение Мск, можно определить, приравняв нулю производную подкоренного выражения в (10.6)

![]()

На рисунке 10.2 представлены графики работы двигателя при α = 0 (штриховые линии 1) и при α = 0,5 (сплошные линии 2). Из (10.6) следует, что при α = 0 момент Мск больше, чем при α = 0,5, в 1,41 раза.

Рисунок 10.2 - Графики МСТ = ƒ(t) при различной степени уравновешенности

Сравнивая этот результат и графики на рисунке 10.2, можно сделать важный вывод, что требуемая мощность двигателя при одинаковом среднем значении момента минимальна при равномерной (постоянной) нагрузке. Оптимальное значение а зависит от параметров цикла работы и от потерь на трение в установке. С учетом этого, принимаемые при проектировании значения коэффициента уравновешивания для разных установок лежат в пределах α = 0,4 ÷ 0,6.

При большой высоте подъема Н на статический момент в соответствии с (10.3) оказывает значительное влияние неуравновешенный вес подъемного каната. Этот вес изменяется в функции координаты х (см. рисунок 10.1) и нарушает достигаемую выбором α = αопт равномерность нагрузки (график 3 на рисунке 10.2). За счет этого требуемая мощность двигателя, как было показано выше, увеличивается. Поэтому при большой высоте подъема обычно прибегают к уравновешиванию веса подъемного каната с помощью компенсационного (уравновешивающего) каната УК, показанного на рисунке 2.4 штриховой линией. Для таких установок соотношения (10.4) и (10.5) применимы при любой высоте подъема. Следует заметить, что в связи с очевидными преимуществами уравновешивание используется и в нестационарных машинах с несколькими степенями свободы и в манипуляторах промышленных роботов. Примером может служить показанный на рисунке 10.1, б подвижный противовес, уравновешивающий часть нагрузки электропривода подъема стрелы.