Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра электропривода и

автоматизации промышленных установок

ЭЛЕКТРОПРИВОД НЕФТЕПЕРЕКАЧИВАЮЩИХ И КОМПРЕССОРНЫХ

СТАНЦИЙ НЕФТЕГАЗОПРОВОДОВ

Конспект лекций

для магистрантов специальности

6М071800 – Электроэнергетика

Алматы 2013

СОСТАВИТЕЛИ: М.А.Мустафин, Н.К.Алмуратова. Электропривод нефтеперекачивающих и компрессорных станций нефтегазопроводов. Конспект лекций. Конспект лекций для магистрантов специальности 6М071800 – Электроэнергетика.- Алматы: АУЭС, 2011.–57 с.

Конспект лекций по курсу «Электропривод нефтеперекачивающих и компрессорных станций нефтегазопроводов» разработан в соответствии с рабочей учебной программой для магистрантов специальности 6М071800 – Электроэнергетика. Рассмотрены статические характеристики электроприводов постоянного и переменного тока, способы их регулирования, выбора мощности, переходные процессы в электроприводах.

Ил. 39, библиогр.-12 назв.

Рецензент: канд. техн. наук, проф. Шидерова Р.М.

Печатается по плану издания некоммерческого акционерного общества

«Алматинский университет энергетики и связи» на 2011 г.

© НАО «Алматинский университет энергетики и связи», 2013 г.

Лекция 1. Особенности режимов работы центробежных агрегатов различного назначения. Насосные агрегаты магистральных трубопроводов нефтеперекачивающих станций (НПС), водоводов и т.д.

Цель: ознакомиться основными режимами центробежных механизмов.

Центробежные механизмы (ЦМ) являются типичными представителями большого и важного класса промышленных установок, предназначенных для транспортировки жидкостей (насосы) и газов (вентиляторы). По назначению, особенностям режимов работы и требованиям к показателям регулирования, насосные агрегаты центробежного действия можно подразделить на четыре основные группы:

- насосные агрегаты систем водотеплоснабжения и канализации, используемые в системе жилищно-коммунального хозяйства (ЖКХ) и на промышленных предприятиях;

- насосные агрегаты, используемые в электроэнергетике;

- насосы, исполняющие функции транспорта жидких продуктов в различных технологических схемах металлургии, химической и других отраслей промышленности;

- насосные агрегаты магистральных трубопроводов– нефтеперекачивающих станций (НПС), водоводов и т.д. Такие трубопроводы отличаются от трубопроводов других назначений своей протяженностью (не менее 50 км) и пропускной способностью (диаметр трубы не менее 150 мм и до 1200 мм). Для Казахстана наиболее показательной является сеть нефтепроводов, на примере которой и рассмотрим особенности работы насосных агрегатов НПС.

На головной перекачивающей станции, находящейся в начальном пункте нефтепровода станции, осуществляется прием нефти от поставщиков, чаще всего с промыслов, и закачка ее в трубопровод. При движении нефти по трубопроводу она теряет сообщаемую ей насосами энергию на преодоление трения о стенки трубопровода. Восполнение потерь энергии в трубопроводе при движении нефти осуществляется последующими насосными. В зависимости от принятой технологической схемы [40,41,43,45], на некоторых НПС может предусматриваться емкость для приема, хранения нефти (такие НПС называют станции с емкостью), на других НПС эти емкости отсутствуют, и они называются промежуточными НПС. На НПС с емкостью технологическими объектами являются: резервуарный парк, пункт учета нефти, подпорная насосная и магистральная насосная.

На магистральных нефтепроводах применяют следующие схемы перекачки:

- подстанционную (работа на "емкость"), когда головная или промежуточная насосная станция закачивает нефть в емкость последующей;

- через резервуар, устанавливаемый на каждой насосной станции; нефть в него заканчивается предыдущей насосной станцией, из него же и забирается на перекачку дальше;

- из насоса - в насос; перекачка нефти выполняется по всему трубопроводу транзитной;

- с подключенным резервуаром перекачка нефти при этом выполняется транзитная, резервуар выполняет роль буфера.

Первые две схемы достаточно просты в технологии перекачки нефти, в управлении режимами работы магистрального трубопровода.

При работе по этим схемам давление и пропускная способность каждого участка трубопровода зависят только от характеристики насосов, трубопровода и перекачиваемой жидкости. Каждый участок по гидравлическим параметрам не связан друг с другом. Неравномерность пропускной способности отдельных участков трубопровода компенсируется за счет нефти, накапливаемой в резервуарах. Схема через емкость является очень простой при эксплуатации. Однако имеет целый ряд недостатков. Во-первых, на каждой насосной станции приходится строить резервуарный парк и подпорную насосную. Во-вторых, при выходе из строя одной станции практически прекращается перекачка по всему трубопроводу, так как запасы нефти в резервуарах незначительны по сравнению с пропускной способностью трубопровода. В-третьих, на каждой насосной станции нефть попадает в резервуары и происходит их заполнение, а потом опорожнение при откачке нефти. В результате большого числа операций по приему и откачке нефти в резервуары значительное количество нефти теряется при больших «дыханиях» резервуаров.

Повсеместное распространение получила третья схема перекачки «из насоса в насос». По этой схеме весь трубопровод разбивается на несколько эксплуатационных участков длиной по 400-600 км.

Четвертая схема является промежуточной между первой (второй) и третьей. Она, так же как и третья, является транзитной, но не позволяет обеспечить режима подпора давления на входе последующей станции за счет насосов предыдущей.

При перекачке «из насоса в насос» в начале головного участка строится станция с емкостью, на которой имеется резервуарный парк, подпорная насосная и магистральная насосная. Через определенные расстояния на трубопроводе строятся промежуточные насосные (от трех до шести). Нефть на головной станции с емкостью попадает в трубопровод из резервуаров с помощью подпорной и магистральной насосных. Эта нефть под давлением непосредственно из трубопровода подается на прием насосных агрегатов следующей промежуточной насосной.

Расстояние от станции с емкостью до ближайшей промежуточной насосной определяется с таким расчетом, чтобы давление нефти, поступающей на промежуточную насосную, было выше кавитационного запаса магистральных насосных агрегатов. К этому давлению добавляется напор, создаваемый данной промежуточной насосной, и нефть по трубопроводу движется к следующей промежуточной насосной, где также поступает прямо на прием насосных агрегатов. Здесь снова поднимается давление нефти в трубопроводе и т. д. В конце участка нефть направляется в емкость. При работе по этой схеме все насосные участки оказываются связанными между собой единым потоком жидкости. При этом запасы энергии, сохранившиеся на участке между двумя промежуточными станциями, передаются на следующий участок и должны учитываться при рассмотрении характеристик насосной станции и трубопровода на этом участке. Поэтому условия работы каждой станции оказывают влияние на работу других станций, и все станции объединяются общим режимом работы.

Если, при работе нефтепровода по схеме «из насоса в насос» одна из промежуточных станций выйдет из строя, то это не приведет к остановке всего нефтепровода. В этом случае участок нефтепровода для станции, расположенной перед остановившейся, увеличится вдвое, и будет равен расстоянию до следующей работающей станции. Ясно, что в этом случае сопротивление нового участка станет больше и для сокращения потерь придется работать с меньшей подачей. Конечно, изменение подачи должно произойти на всех работающих станциях нефтепровода от емкости до емкости. Такой режим работы называется работой через станцию. Бывают особенно в первые периоды эксплуатации нефтепровода, режимы работы через две станции или еще большее число станций.

Эта схема наиболее прогрессивна, но она и более сложная в управлении технологическим процессом перекачки: требует синхронности подачи нефти по всей трассе трубопровода, обеспечение необходимых взаимозависимых напоров на всех насосных станциях. К примеру, к последней - четвертой схеме относится и нефтепровод Атырау - Саратов. Атырау - головная нефтеперекачивающая станция. Ближайщая промежуточная станция Индер расположена от НПС Атырау на расстоянии 167 км (см.рисунок 1.1). Разность уровней расположения станций h = 26,1 м. Диаметр трубы - 1020 мм.

1 - резервуары; 2 - подпорный насос; 3 - головная станция Атырау; 4 - промежуточная станция Индер.

Рисунок 1.1 - Схема участка нефтепровода Атырау – Индер

Головная нефтеперекачивающая станция Атырау производит перекачку нефти из резервуаров через подпорный насос. На станции расположены четыре насоса по схеме последовательного соединения, один из них - резервный. Остальные могут работать по одному или совместно - последовательно. Тип насосов НМ - 2500-230 и НМ-3600-230, производительностью Q = 2500 м3/час и Q = 3600 м3/час. Двигатели синхронные соответственно СТД-2000-2 и СТД-2500 - 2 мощностью Р = 2000 кВт и Р = 2500 кВт с частотой вращения n = 3000 об/мин.

В магистральной насосной устанавливается несколько однотипных насосных агрегатов, объединяемых для последовательной работы. Число насосных агрегатов в насосной, как правило, превышает число агрегатов, требующихся для обеспечения режима, и некоторые из них являются резервными. Они включаются в работу при неисправности или выводе в ремонт одного из рабочих агрегатов. Обычно на магистральной насосной предусматривается по 4 агрегата из условия: 3 рабочих и 1 резервный.

Необходимый для предотвращения кавитации магистральных насосов запас энергии создается на НПС с емкостью подпорными насосами. В отличие от магистральных насосов, подпорные насосы создают небольшой дифференциальный напор, они более тихоходные и имеют небольшой кавитационный запас. Для обеспечения необходимого кавитационного запаса, подпорные насосы необходимо устанавливать ниже минимального уровня нефти в резервуарах.

Лекция 2. Энергетические соотношения в силовом канале электропривода центробежных механизмов. Функциональная схема автоматизированного электропривода центробежного механизма. Диаграмма мощностей насосного агрегата. Соотношения гидравлической, механической и электрической мощностей в агрегате

Цель: определение взаимозависимостей параметров электропривода, насоса и трубопровода, на который работает ЦН.

На рисунке 1.2 представлена полная функциональная схема автоматизированного электропривода производственного механизма [70]. Система управления СУ привода, включающая в себя силовую (ССУ) и информационную (ИСУ) составляющие, получает питание от сети с параметрами Uc,Ic,fc и преобразует их для питания двигателя ЭД в соответствии с режимом работы последнего. Передаточный механизм ПМ служит для преобразования механических параметров на валу ЭД – момента МВ и частоты вращения ωВ и передачи их исполнительному механизму ИМ. В замкнутых системах АЭП сигнал управления формируется при сравнении сигналов задающего устройства (ЗУ) и датчиков обратных связей (ДОС). В конкретных агрегатах могут отсутствовать отдельные элементы схемы.

Центробежные механизмы имеют ряд особенностей. Во - первых, ЦМ, как исполнительный механизм, преобразует механическую мощность, характеризуемую моментом на валу МВ и частотой вращения ωВ, в гидравлическую, которая определяется напором HЦМ и подачей QЦМ. Во -вторых, в подавляющем большинстве случаев, рабочее колесо ЦМ сопрягается непосредственно с валом двигателя, без передаточных устройств.

Рисунок 1.2 – Общая функциональная схема автоматизированного электропривода производственного механизма

Это позволяет получить максимальные эксплуатационные показатели. Для изменения напора и подачи на выходе агрегата вместо регулируемого электропривода (или одновременно с ним) используется разного рода гидравлическая и пневматическая запорная аппаратура. Электродвигатель, поскольку нас интересует только возможность регулирования МВ и ωВ, представим одним блоком ЭД. С учетом изложенного, Функциональная схема автоматизированного электропривода центробежного механизма

Рассматриваемая система содержит переменные различного характера – электрические, механические, гидравлические, поэтому для решения задачи воспользуемся диаграммой мощностей, изображенной на рисунке 1.4.

Рисунок 1.3 – Функциональная схема автоматизированного электропривода центробежного механизма

Последовательно рассмотрим составляющие баланса мощностей системы. Электрическая мощность, потребляемая двигателем в режиме, соответствующем полностью открытой задвижке и который назовем базовым режимом работы,

, (1.1)

, (1.1)

где Нd, Qd, hd - значения напора, подачи и коэффициента полезного действия агрегата, равного произведению коэффициентов полезного действия насоса, преобразователя и двигателя.РТР - полезная гидравлическая мощность на входе трубопровода;

Рцн - гидравлическая мощность на выходе ЦН;

Рдв - механическая мощность на валу двигателя насоса;

Pnp - электрическая мощность, потребляемая двигателем насоса;

Рэ - электрическая мощность, потребляемая из сети электроприводом насоса;

DРгр, DРцн, DРдв , DPnp – потери мощности соответственно в гидравлическом регуляторе, насосе, двигателе и преобразователе.

Рисунок 1.4 - Диаграмма мощностей насосного агрегата

Гидравлическая мощность на входе трубопровода (после регулятора) равна

РТР=НТРQТР , (1.2)

где НТР – давление на входе трубопровода при производительности QТР. НТР определяется гидравлической характеристикой трубопровода

НТР = Нс + Z×Qa, (1.3)

где Нс – статический напор, обусловленный разностью уровней начала и конца трубопровода;

Z – параметр, характеризующий гидравлическое сопротивление трубопровода;

степень a обычно принимают в пределах (1,5….2,5), предварительно примем a = 2.

Гидравлическая мощность на выходе центробежного насоса (до регулятора) равна

РЦН=НЦНQЦН ,

где НЦН – давление на входе трубопровода при производительности Q.

Напорные характеристики ЦН приводятся заводом-изготовителем в паспортах, прейскурантах и каталогах. Для аналитических расчетов характеристику можно представить в виде

НЦН = Н0 – kН×Q2, (1.4)

где Н0 - напор насоса при закрытой задвижке (Q = 0);

kH - коэффициент, определяемый по паспортной характеристике насоса.

В случае, когда насос работает непосредственно на трубопровод («на открытую задвижку») в стационарном режиме

РЦН = РТР

и гидравлические параметры системы определяются точкой пересечения напорных характеристик ЦН и трубопровода.

В общем случае для обеспечения заданных напора и подачи на выходе ЦН устанавливается гидравлический регулятор, на котором теряется мощность DРгр. При данном Q

DРгр = DHгр× Q,

где DHгр - изменение напора на регуляторе.

Анализ потерь на гидрорегуляторе будет проведен ниже.

Для общности суждений и оценок последующие соотношения будут приведены в относительных единицах (о.е.). За базовые значения напора, подачи и частоты вращения рабочего колеса примем их номинальные значения для ЦН. Напор насоса при полностью закрытой задвижке для любой частоты вращения рабочего колеса равен

Н0* = Н0* ω*2,

и уравнения (1.3) и (1.4) в относительных единицах примут вид:

![]() (1.5)

(1.5)

![]() (1.6)

(1.6)

где ω* - угловая скорость вращения рабочего колеса насоса, о.е.;

Z* - гидравлическое сопротивление трубопровода.

Коэффициент Cн определяется из условия Н* = 1 при Q* = 1:

.

.

Совместное решение уравнений (1.5) и (1.6) дает:

;

(1.7)

;

(1.7)

. (1.8)

. (1.8)

Гидравлическая мощность на входе трубопровода

. (1.9)

. (1.9)

В частном случае, при НС = 0, Z = 1, из уравнений (1.7), (1.8), (1.9) получаем известные формулы гидравлического подобия

Q* = ω*; Н* = ω*2 ; Р* = ω*3 . (1.10)

Лекция 3. Потери мощности в центробежных механизмах. Коэффициент полезного действия центробежного насоса

Цель: научиться выбирать мощность двигателя для различных видов нагрузки, потерями мощности в центробежных механизмах.

Потери мощности в ЦН обусловлены различного рода утечками жидкости, преодолением гидравлических сопротивлений при прохождении жидкости через насос, трением в подшипниках, уплотнениях, трением диска колеса ЦН о жидкость и т.д., являются функцией производительности насоса и оцениваются зависимостью ηцн = f(Q).

Изменение КПД насоса при регулировании подачи определяется по паспортной характеристике, представляемой заводом – изготовителем. В аналитических расчетах для описания этой кривой используют различные варианты аппроксимации. Так, в [41] предлагается представление зависимости h(Q) в виде

![]()

![]() ,

(1.11)

,

(1.11)

где ŋн – номинальное значение КПД данного насоса.

Авторами [50] использовалось представление КПД как гармонической функции

,

(1.12)

,

(1.12)

где kα – коэффициент аппроксимации.

В [49] характеристику h(Q) представляют в виде

![]() ,

,

где k и k1 – коэффициенты, значения которых для различных типов ЦН приведены в [49].

Современные вычислительные средства позволяют просто и с высокой точностью аппроксимировать кривую КПД. Ниже приведен вариант расчета коэффициентов аппроксимации паспортной или экспериментальной характеристик h(Q) для подпорного насоса 12НДС Н с использованием стандартной подпрограммы (приложение Б).

В этом случае кривую h(Q) представляем полиномом второй степени

![]() . (1.13)

. (1.13)

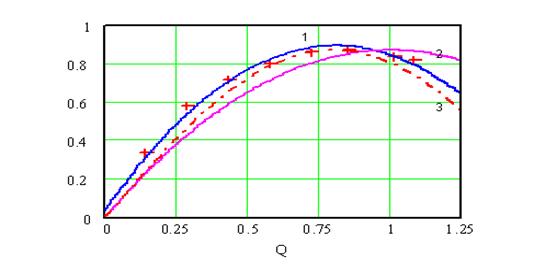

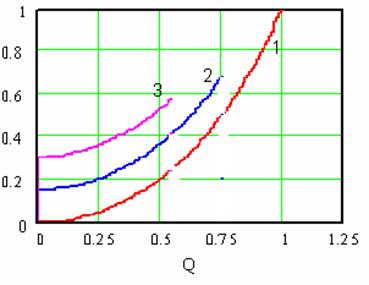

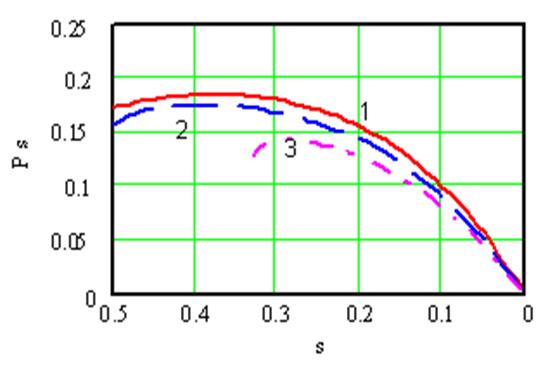

Коэффициент корреляции расчетных кривых (рисунок 1.5) и значений

КПД из заводской характеристики (отмечены крестиками) составил 0.979 при использовании выражения (1.13), 0.990 - выражения (1.14). Расчеты показывают высокую точность последнего варианта (коэффициент корреляции 0.996), который без каких-либо затруднений может быть использован в дальнейших аналитических выводах и расчетах.

1 - по подпрограмме (1); 2 - по формуле (1.13); 3 – по формуле (1.14).

Рисунок 1.5 - Аппроксимация КПД ЦН

Мощность Рэ, потребляемая электроприводом насоса, может быть определена из (1.1) и (1.9), как

, (1.14)

, (1.14)

где η(Q) – общий КПД, учитывающий потери в преобразователе, двигателе, насосе агрегата.

Величина Рэ определяется, кроме характера нагрузки, режимом его работы, схемой и алгоритмами управления. При регулировании давления (расхода) гидрорегулятором электропривод, независимо от величины этих параметров, обеспечивает максимальный напор насоса и потребление электроэнергии у него изменяется несущественно, за счет гидравлических потерь на задвижке и самом насосном агрегате. При применении регулируемого электропривода, в соответствии с заданными параметрами снижается скорость вращения и потребление электрической энергии. Дополнительную экономию в этом случае даст и разработка оптимальных по энергосбережению алгоритмов и законов управления приводом. Для расчета энергетических показателей насосного агрегата в целом необходимо определить потери электрической мощности в двигателе и используемом для регулирования преобразователе, составляющие мощности на входе системы. Важное значение имеет уровень потребления реактивной мощности, определяющий загруженность питающих сетей и потери в них. При использовании для регулирования двигателя насоса вентильных преобразователей учитывается и влияние несинусоидальности напряжений и токов на энергетические и эксплуатационные характеристики привода и на питающую сеть. Соотношения, полученные в данном разделе, являются основой для выбора и расчета системы автоматизированного электропривода ЦН.

Лекция 4. Способы регулирования режимов работы насосных агрегатов. Регулирование методом перепуска части подачи насоса на его вход; регулирование методом последовательного (параллельного) включения насосов; регулирование методом дросселирования трубопровода; регулирование изменением частоты вращения рабочего колеса насоса

Цель: способы регулирования режимов работы насосных станций.

Целью регулирования режимов работы насосных станций является поддержание постоянства напора или подачи в заданной точке трубопровода либо их изменения в соответствии с требованиями технологии и изменениями внешних факторов. Осуществить такое управление можно, целенаправленно изменяя характеристики насоса или трубопровода.

Анализ, проведенный в предыдущем разделе, позволяет определить варианты воздействующих параметров системы, которые подразделяются на конструкторско-технологические и оперативно-эксплуатационные.

Конструкторско-технологические мероприятия (подбор параметров насоса, обточка или замена рабочего колеса насоса и др.) выполняются на стадии проекта, монтажа и наладки системы и далее не рассматриваются. В настоящее время известны четыре метода оперативного регулирования режимов работы нефтепроводов [40,41,43,45]:

- регулирование методом перепуска части подачи насоса на его вход;

- регулирование методом последовательного (параллельного) включения насосов;

- регулирование методом дросселирования трубопровода;

- регулирование изменением частоты вращения рабочего колеса насоса.

Регулирование перепуском относится к способам управления с заведомо низким КПД. Энергия, затрачиваемая на циркуляцию жидкости по холостому кругу, не создает полезной работы. Проведем краткий анализ других методов регулирования режимов работы насосных агрегатов.

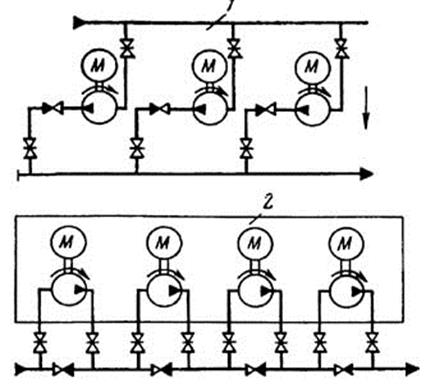

Регулирование режимов работы насосных станций включением насосов на последовательную (параллельную) работу

По компоновочному решению различают насосные станции с параллельным и последовательным соединением насосных агрегатов (см. рисунок 1.6). Первый вариант характерен для систем водоснабжения и канализации населенных пунктов, промышленных предприятий, ТЭЦ, второй используется в магистральных трубопроводах.

1 – параллельная схема соединения насосов;

2 – последовательная схема соединения насосов.

Рисунок 1.6 - Схемы соединения агрегатов насосных станций

При параллельной схеме соединения объединяются между собой соответственно входные и выходные патрубки насосов. В этом случае общая подача суммируется из подач каждого насоса, а напор всех ЦН одинаков и соответствует напору одного насоса. Для предотвращения перетоков жидкости из одного насоса в другой из-за разницы параметров ЦН, после выходных патрубков насосов предусматривают обратные клапаны. Такая схема позволяет при требуемом небольшом напоре, равном напору одного насоса, получить большую подачу за счет суммирования подач нескольких ЦН.

При последовательной схеме транспортируемый поток поступает из коллектора в первый насос и обратно в коллектор, потом во второй насос и после него в коллектор и т.д. На случай вывода насоса из работы параллельно насосному агрегату монтируется участок коллектора с обратным клапаном, позволяющим пропускать поток мимо неработающего агрегата. Последовательная схема включения используется для магистральных насосов и позволяет получить высокое давление в трубопроводе, требуемое для подачи жидкости до следующей станции. Магистральные насосы создают определенное давление жидкости в трубопроводе, которое снижается при перемещении жидкости в трубопроводе. При одинаковых характеристиках включенных последовательно трех насосов давление после каждого насоса добавляется на одну треть давления, развиваемого всей насосной.

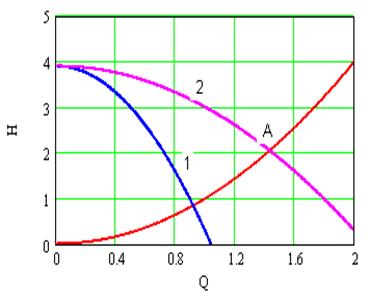

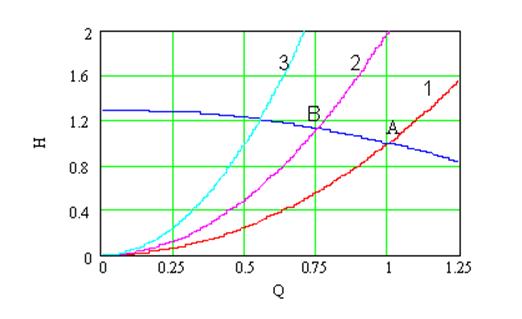

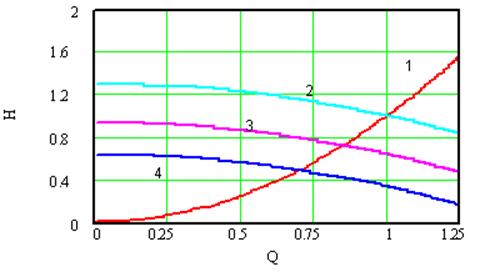

Характеристики насосов, при одном (кривая 1), двух (кривая 2), трех (кривая 3) - включенных последовательно, насосах и характеристика трубопровода (кривая 4), приведены на рисунке 1.7,а. QA, QВ, QC подача насосов в соответствующих режимах работы насосной станции (статическая составляющая напора Нс = 0). На рисунке 1.7,b представлены характеристики параллельной работы двух ЦН на один коллектор.

a) b)

a) b)

А,В,С - рабочие точки при различном числе

работающих агрегатов.

Рисунок 1.7 - Характеристики системы при различном количестве

последовательно (а) и параллельно (b) работающих агрегатов

Преимуществами метода являются простота, возможность регулирования напора в широком диапазоне и высокий коэффициент полезного действия (отсутствие дополнительных потерь) системы насос-трубопровод, если их характеристики согласованы, хотя и требует изменения напора в широком диапазоне его значений. Однако этот метод имеет существенные недостатки:

- необходимость дополнительного парка насосов;

- дискретность регулирования подачи и напора, не позволяющая обеспечить непрерывное и качественное поддержание заданных параметров (нельзя получить промежуточные значения напора и подачи, в том числе меньше тех, что имеют место при работе одного насоса);

- возможность возникновения гидравлических ударов в системе при ступенчатом регулировании выходных параметров;

- частые пуски двигателей, что снижает срок службы оборудования.

Указанные недостатки в значительной мере устраняются при применении этого метода в сочетании с методами дросселирования или регулирования скоростью рабочего колеса насоса.

Лекция 5. Энергетика электропривода при регулировании подачи ЦН дросселированием

Цель: изучение оценки влияния гидрорегулятора при регулировании подачи ЦН.

Из уравнений (1.7), (1.8), (1.9) следует, что при заданных характеристиках насоса и

трубопровода подачу и напор можно регулировать, изменяя гидравлическое

сопротивление на входе магистрали Z или частоту вращения

рабочего колеса насоса ω. В первом случае в о.е. ![]() , уравнения (1.7) и (1.8) принимают вид

, уравнения (1.7) и (1.8) принимают вид

;

;

.

.

Гидравлическая мощность на входе трубопровода

.

.

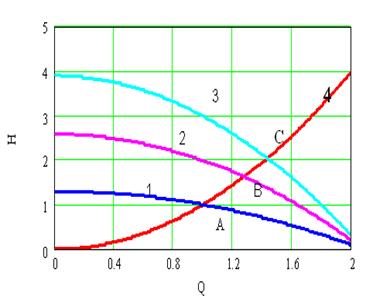

Точка А напорной диаграммы системы «насос – трубопровод», изображенной на рисунке 1.8, соответствует работе агрегата с открытой задвижкой.

При дросселировании выходе насоса вводится дополнительное гидравлическое сопротивление регулятора Zгр, изменяется характеристика трубопровода и система работает в точке В, с новыми значениями H и Q.

1 – Zгр* = 0 ; 2 – Zгр* = 1 ; 3 – Zгр* =3.

Рисунок 1.8 - Регулирование подачи ЦН дросселированием

Общее сопротивление на выходе насоса

![]() ,

,

где Zгр*- характеризует сопротивление гидрорегулятора.

Гидравлическое сопротивление регулятора, необходимое для обеспечения

производительности ![]() ; о.е.:

; о.е.:

, (1.15)

, (1.15)

при этом на гидрорегуляторе давление изменится на величину

![]() , (1.16)

, (1.16)

а потери мощности на нем составят

![]() . (1.17)

. (1.17)

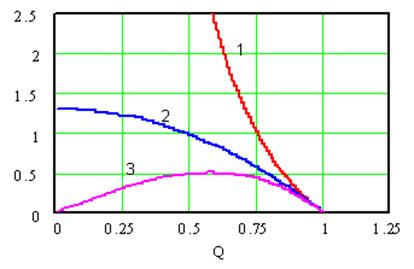

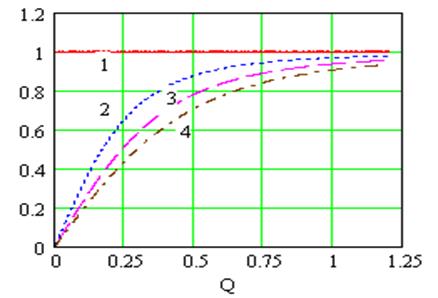

На рисунке 1.9 представлены результаты расчетов, характеризующие изменение сопротивления гидрорегулятора в зависимости от требуемой подачи и соответствующие им изменение напора и потери мощности. Последние зависят от величины НС (см.рисунок 1.10) и могут достигать 50% потребляемой мощности (при НС*=0, Н0*=1.3).

1 – Zгр; 2 – ΔHгр; 3 – ΔPг ; Нс=0, Но=1.3.

Рисунок 1.9 - Потери мощности при дросселировании

Относительные значения потерь мощности в гидрорегуляторе снижаются при увеличении величины Hc. Кроме того, при этом пик максимума потерь смещается в зону меньших значений Q, то есть выводится из области активного регулирования подачи.

1– Hc = 0 ; 2 – Hc = 0.2 ; 3 – Hc =0.4

Рисунок 1.10 - Потери мощности при регулировании подачи дросселированием

На рисунке 1.11 представлены результаты расчетов мощностей при регулировании подачи насосного агрегата дросселированием при различных значениях противодавления.

Для оценки влияния гидрорегулятора на баланс мощностей введем значение его КПД, равного отношению гидравлических мощностей на выходе гидрорегулятора и насоса (соответственно кривые 2 и 1). При заданной подаче Q КПД гидрорегулятора можно оценить как

,

,

где Нгр и НЦН – напор соответственно на выходе гидрорегулятора и насоса.

1 – гидравлическая мощность на выходе ЦН;

2 – гидравлическая мощность на выходе гидрорегулятора;

3 – потери на гидрорегуляторе;

4 – КПД гидрорегулятора.

Рисунок 1.11 - Регулирование подачи гидрорегулятором

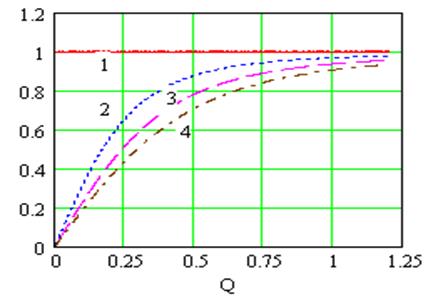

Значения ηгр, расчитанные для различных значений Hc, приведены на рисунке 1.12 и иллюстрируют чрезвычайно низкую эффективность регулирования подачи насоса дросселированием.

Кроме потерь мощности на преодоление дополнительного гидравлического сопротивления, следует отметить увеличение относительных потерь (снижение КПД) самого центробежного насоса в соответствии с рисунком 1.5.

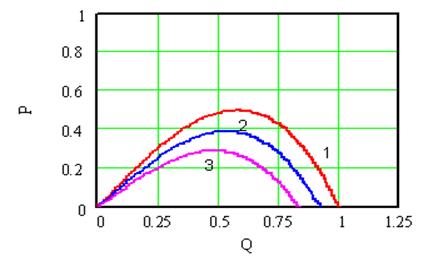

Зависимость общего КПД агрегата от величины подачи и противодавления рассчитана по (1.15) – (1.17) с учетом изменения КПД ЦН при регулировании и представлена на рисунке 1.13,а.

1 – Hc = 0; 2 – Hc = 0.2; 3 – Hc =0.4.

Рисунок 1.12 - КПД гидрорегулятора

Здесь механическая мощность на валу двигателя определена, как

(1.18)

(1.18)

а КПД ЦН рассчитывается в соответствии с (1.13). Применение дросселирования приводит к значительному снижению общего КПД агрегата, потери в гидрорегуляторе при глубоком регулировании подачи превосходят потери в насосе в несколько раз.

Рисунок 1.13,б иллюстрирует зависимость общего КПД агрегата от значения статического противодавления.

a) b)

1 – механическая мощность на валу ЦН при регулировании дросселированием; 2 – паспортное значение КПД ЦН;

3 – КПД гидрорегулятора; 4 – общий КПД агрегата.

Рисунок 1.13 – КПД агрегата при регулировании подачи дросселированием

Лекция 6. Энергетика электропривода при регулировании режимов работы насосных агрегатов изменением частоты вращения рабочего колеса

Цель: ознакомиться энергетикой электропривода при регулировании режимов работы ЦН.

Применяя регулируемый привод, можно напрямую плавно управлять скоростью вращения рабочего колеса ЦН и тем самым обеспечить требуемые значения расхода и подачи без использования дросселирующей арматуры. Последняя устанавливается только для вспомогательных целей и в процессе перекачки полностью открыта, что снижает гидравлическое сопротивление сети.

При регулировании подачи изменением частоты вращения колеса насоса и полностью открытой задвижке на выходе (Z*=1) уравнения (1.7), (1.8) и (1.9) примут вид:

;

(1.19)

;

(1.19)

![]() ;

(1.20)

;

(1.20)

.

(1.21)

.

(1.21)

В этом случае снижение подачи происходит за счет уменьшения напора, создаваемого насосом (см. рисунок 1.14), при этом исключаются дополнительные потери мощности в гидрорегуляторе и при любом значении подачи РЦН = РТР.

.

1 – Характеристика магистрали;

2, 3, 4 – характеристики ЦН при регулировании ώ.

Рисунок 1.14 - Регулирование подачи ЦН изменением частоты вращения рабочего колеса

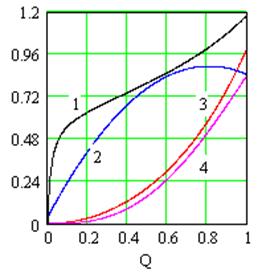

При расчетах эффективности внедрения регулируемых электроприводов, часто учитывается только указанный эффект. Еще одним фактором снижения энергопотребления ЦН при регулировании производительности изменением частоты вращения рабочего колеса насоса является следующее. Паспортное значение КПД ЦН (см.рисунок 1.5) получено при постоянной и равной номинальной частоте вращения. Любой способ снижения подачи при ω = const приводит к снижению ηЦН. На рисунке 1.15 представлены значения КПД ЦН при пониженных частотах вращения, полученные с использованием формул гидравлического подобия (1.10).

Рисунок 1.15 – КПД ЦН при различной частоте вращения рабочего колеса

Максимум КПД со снижением ω смещается влево и незначительно снижается. Из рисунка очевидно, что для снижения подачи рационально работать на пониженных скоростях. При подаче Q* = 0.4 КПД ЦН при ω = const составляет 0.65 (точка b), при частотном регулировании возрастает до 0.8 (точка а). Таким образом, снижение частоты вращения в соответствии с заданной производительностью позволяет не только исключить гидравлические потери в гидрорегуляторе, но и повысить энергоэффективность за счет повышения КПД самого насоса.

Авторами [1,7] отмечалось это обстоятельство, однако для сетей с противодавлением предлагались достаточно сложные методы оценки изменения КПД ЦН при регулировании частоты вращения. Поскольку потери в ЦН составляют существенную долю общих потерь агрегата, важно получить инструмент их аналитической оценки при планировании и проектировании модернизации насосных агрегатов.

Кривая КПД, рассмотренная ранее, представляет собой характеристику потерь в ЦН при постоянной частоте вращения и регулировании подачи каким - либо другим способом. При отсутствии противодавления, в соответствии с формулами подобия, значение КПД ЦН при регулировании производительности скоростью рабочего колеса, остается постоянным. Для расчета КПД при НС ≠ 0 используем полученные ранее соотношения.

При регулировании частоты вращения рабочего колеса ЦН точки установившегося режима работы расположены на характеристике трубопровода и полезная мощность равна в соответствии с (1.2), (1.3),

![]() .

(1.22)

.

(1.22)

Для обеспечения подачи Q вал вращается с частотой

и механическая мощность на валу, по закону гидравлического подобия равна

.

(1.23)

.

(1.23)

Относительное значение КПД при регулировании подачи

можно определить, как![]()

.

(1.24)

.

(1.24)

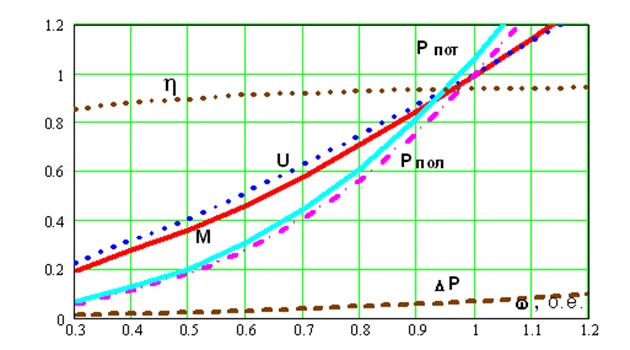

На рисунке 1.16 представлены расчеты мощностей и КПД ЦН при работе насоса на сеть без статического напора и с противодавлением, рассчитанные по выражениям (1.22), (1.23), (1.24). При НС = 0, η* = 1 во всем диапазоне регулирования подачи, при наличии противодавления КПД изменяется в соответствии с выражением (1.24).

|

|

1 – характеристика трубопровода; 2 – полезная гидравлическая мощность;

3 – механическая мощность на валу ЦН, 4 – относительный КПД ЦН.

Рисунок 1.16

На рисунке 1.17 приведены расчетные кривые КПД регулируемого по частоте вращения ЦН для различных значений статического напора и экспериментально полученная характеристика КПД. Рисунок иллюстрирует достаточно высокую точность предлагаемого аналитического способа расчета (погрешность не превышает 6.5%).

1 – НС = 0; 2 – НС = 0.2; 3 – НС = 0.4; 4 – НС = 0.4 (эксперимент)

Рисунок 1.17 – Относительный КПД ЦН при регулировании частотой вращения

Абсолютное значение КПД ЦН определяется, как произведение относительного КПД на номинальное значение

![]() .

.

Результаты расчета мощности при частотном регулировании ЦН для различных значений Нс (Но=1.3) приведены на рисунке 1.18. Механическая мощность на валу приводного двигателя определялась по (1.18). Разность ординат кривых 3 (дросселирование) и 2 (управление скоростью колеса ЦН) представляет собой величину экономии мощности при переводе насосного агрегата на системы регулируемого электропривода.

Сравнение значений мощности, потребляемой насосом с вала двигателя, указывает на значительный экономический эффект от перевода ЦН на регулируемый привод. Поскольку расчет проведен в относительных единицах и для Но=1.2..1.4, что соответствует параметрам подавляющего большинства насосных агрегатов, мы можем оценить указанный эффект для режима работы конкретного трубопровода с известным НС, используя полученные выше зависимости.

При расчете мощности на валу насоса использовалась полученная ранее кривая КПД насоса. Следует отметить, что КПД насоса с увеличением w несколько возрастает, так как пропорционально мощности изменяются только

|

|

||

1. 2.

1 – гидравлическая мощность на выходе ЦН; 2 – механическая мощность на валу ЦН при регулировании частотой вращения;

3 – механическая мощность на валу ЦН при регулировании дросселированием

Рисунок 1.18 - Мощность ЦН при регулировании подачи

гидравлические потери в насосе и потери на дисковое трение. Составляющие потерь на трение в подшипниках и в сальниках не увеличиваются пропорционально мощности насоса.

Еще одним существенным преимуществом регулируемого привода насосов является следующее. Электроприводы ЦН выбираются для обеспечения максимально возможного расхода при сохранении необходимого напора в системе. На выходе установки создается давление (порой значительно превышающее номинальное для системы), которое затем снижается оперативной арматурой до требуемого значения. Снижение давления насоса изменением частоты вращения рабочего колеса позволяет уменьшить нагрузки и увеличить срок службы деталей агрегата и снизить утечки в нем.

Современный автоматизированный электропривод ЦН без принципиальных сложностей может быть включен в систему автоматического управления процессом любой сложности.

Все приведенные аргументы позволяют считать регулируемый привод насосов важнейшим средством энерго - и ресурсо - сбережения во всех отраслях, использующих трубопроводный транспорт. Полученные соотношения могут служить основой для экономической оценки внедрения регулируемого электропривода в насосные агрегаты с конкретными характеристиками ЦН и трубопровода.

Лекция 7. Анализ способов регулирования частоты вращения электродвигателей насосных агрегатов. Частотно – регулируемый электропривод центробежных насосов. Регулирование частоты вращения электродвигателей изменением их скольжения. Каскадные схемы регулирования

Цель: выбор способов регулирования выходных параметров ЦН.

Выбор способов регулирования выходных параметров должен выполняться с учетом особенностей режимов работы, параметров регулирования (диапазон, быстродействие), характерных для каждой из рассмотренных групп насосов и оценки энергозатрат на их реализацию.

Как показано в предыдущем разделе, при выборе того или иного типа регулируемого электропривода для насосных агрегатов, наряду с общепринятыми критериями (массогабаритные показатели, стоимость, надежность и т.д.), следует учесть следующие особенности:

- рабочий диапазон регулирования скорости в подавляющем большинстве случаев невелик;

- распространенность, значительные установленные мощности и продолжительный режим работы насосных агрегатов определяют повышенные требования к энергетическим показателям электропривода;

- насосы НПС не требуют предельной точности и высокого быстродействия при регулировании производительности.

Поэтому из возможных вариантов регулирования следует исключить двигатели постоянного тока, уступающие машинам переменного тока по надежности, стоимости, массогабаритным показателям. Далее будут рассмотрены способы регулирования насосных агрегатов на базе асинхронных и синхронных двигателей.

Частоту вращения ротора электродвигателя переменного тока можно определить как

,

(1.29)

,

(1.29)

где f - частотa питающего напряжения;

pп - число пар полюсов;

s - скольжение.

Изменяя один или несколько параметров, входящих в (1.29), можно регулировать частоту вращения электродвигателя, и следовательно, насоса. На рисунке 1.22 представлены возможные системы регулируемого электропривода ЦН.

Питание двигателя частотно–регулируемого

электропривода осуществляется вентильным преобразователем частоты (ПЧ –

рисунок 1.22, а,б), в котором постоянная частота питающей сети ![]() преобразуется

в переменную

преобразуется

в переменную ![]() . Пропорционально частоте

. Пропорционально частоте ![]() изменяется

частота вращения электродвигателя, подключенного к выходу преобразователя. В

настоящее время для реализации частотного управления машинами переменного тока

применяют различные варианты преобразователей частоты, отличающиеся

изменяется

частота вращения электродвигателя, подключенного к выходу преобразователя. В

настоящее время для реализации частотного управления машинами переменного тока

применяют различные варианты преобразователей частоты, отличающиеся

принципом действия, схемными решениями, алгоритмами управления и т.д. Исключив из рассмотрения применявшиеся ранее электромашинные ПЧ с известными их недостатками, далее будем рассматривать приводы с современными статическими преобразователями.

Хотя в целом фундаментальные вопросы частотного управления АД и прежде всего принцип управления с ориентацией по потоку двигателя достаточно глубоко разработаны, развитие элементной базы и техники управления, появление новых датчиков, применение микропроцессорного и компьютерного управления обусловливают непрерывное совершенствование системы частотного асинхронного электропривода.

К достоинствам системы ПЧ-АД следует отнести следующее:

- высокий КПД в широком диапазоне регулирования скорости АД, так как последний во всем диапазоне регулирования работает с малой величиной скольжения ротора (малыми потерями скольжения);

- хорошие регулировочные свойства, обеспечивающие возможность плавно регулировать скорость и формировать требуемые характеристики и законы регулирования;

- надежность используемого в системе АД с короткозамкнутым ротором.

Наличие в составе электропривода частотного преобразователя дает основание отнести к группе частотных электроприводов и вентильный двигатель - электромеханическую систему, состоящую из преобразователя частоты, синхронного электродвигателя и устройства, указывающего положение его ротора в пространстве (ДПР – рисунок 1.22,г). Преобразователь выполнен с явно выраженным звеном постоянного тока и состоит из управляемых выпрямителя и инвертора. Коммутация тиристорных вентилей инвертора в зоне малых частот осуществляется с помощью датчика положения ротора, а в зоне частот более 3-5 Гц осуществляется по коммутирующей сверхпереходной ЭДС, получаемой из напряжения на зажимах электродвигателя с помощью узла выделения коммутирующей ЭДС. По принципу действия эта система аналогична электродвигателю постоянного тока, у которого функции коллектора и щеточного аппарата выполняют тиристорный инвертор и датчик положения ротора.

ОАО «Электропривод», АООТ «ЭНИН им. Кржижановского» совместно с ОАО «Электровыпрямитель» в течение 1995-1998 гг. разработаны комплектные высоковольтные ПЧ для пуска и регулирования СД мощностью до 21.5 МВт на напряжения питания 6,10,15 и 75 кВ по схеме «вентильного двигателя» для приводов насосов, вентиляторов и компрессоров [7]. Однако известные сложности реализации ВД ограничивают возможности его широкого внедрения.

Рисунок 1.22 - Варианты систем регулируемого электропривода центробежных насосов

Основным недостатком рассмотренных схем является высокая сложность и стоимость преобразователя, выполняемого на полную мощность электродвигателя. В настоящее время стоимость ПЧ в несколько раз превышает стоимость других типов преобразователей, например, системы АВК. Следует отметить, что стоимость выпускаемых преобразователей частоты значительно завышена также из-за наличия сложных функций, в которых нет необходимости для привода ЦН. Это такие возможности, как прецизионное регулирование на «ползучих» скоростях или формирование сложных пусковых характеристик.

Особые проблемы вызывает использование частотного регулирования мощных ЦН. В высоковольтном (двигатели от 400 кВТ и выше выполняются на напряжение 6 (10) кВ) преобразователе приходится использовать дорогие и сложные вентили на повышенное напряжение. Для снижения общей стоимости системы используют двухтрансформаторную схему включения низковольтного ПЧ, понижая напряжение на его входе и затем повышая выходное напряжение до необходимого, что также увеличивает стоимость и массогабаритные показатели установки..

Регулирование частоты вращения электродвигателей изменением напряжения на его статоре осуществляется обычно системой «тиристорный регулятор напряжения – асинхронный двигатель» (ТРН – АД, см.рисунок 1.22,в).

Вращающий момент асинхронного электродвигателя пропорционален квадрату напряжения, подводимого к электродвигателю. При изменении напряжения значение критического скольжения не изменяется, поэтому максимальный момент при любых изменениях напряжения соответствует одному и тому же значению критического скольжения, равному примерно 0,1-0,2. Этим определяется сравнительно узкий диапазон регулирования по частоте вращения, который может обеспечить этот способ регулирования. Пределы регулирования можно увеличить, используя АД с повышенным скольжением или включение добавочного сопротивления в цепь фазного ротора, а также применяя системы управления, замкнутые по скорости.

При относительной дешевизне и простоте в обслуживании, основным недостатком данного варианта является то, что энергия скольжения рассеивается в двигателе, а коэффициент мощности системы уменьшается с увеличением скольжения двигателя. В [3,6] проведен анализ возможности использования этого способа для регулирования частоты вращения рабочего колеса насоса в продолжительном режиме и показано, что необходимость завышения в данном случае габаритной мощности двигателя (в два и более раза), использования двигателей со специальным исполнением ротора, наличие дополнительных потерь в двигателе, требующих принудительного отвода тепла от последнего, не позволяют рекомендовать вариант «ТРН-АД» в качестве электропривода насосных агрегатов.

Интерес представляет применение системы «ТРН-АД» для реализации энергосберегающих режимов в зоне номинальной скорости при недогрузках, управления режимами пуска и торможения, а также для электроприводов с режимами кратковременного снижения скорости. В впервые предложено изменять напряжение на двигателе при изменении нагрузки таким образом, чтобы оптимизировать какой либо энергетический показатель – потери в АД, потребляемую мощность, коэффициент мощности [131]. В МЭИ был разработан привод с экстремальным регулятором напряжения, минимизирующим потребляемый двигателем ток при изменении нагрузки [132].

Электропривод центробежных механизмов является основной областью, где системам частотного регулирования асинхронных двигателей (ПЧ-АД) имеется альтернатива – каскадные схемы управления. Наряду с известными преимуществами, первый вариант имеет и значительные недостатки: большая мощность преобразователя, которая, независимо от диапазона регулирования скорости, рассчитывается на полную мощность двигателя, высокая сложность силовой схемы и системы управления и обусловленная всем этим высокая стоимость.

В электроприводе по схеме асинхронного вентильного каскада (АВК см. рисунок 1.22,д) регулирование частоты вращения электродвигателя осуществляется изменением противо-ЭДС инвертора, вводимой в цепь выпрямленного тока ротора асинхронного электродвигателя с фазным ротором. Энергия скольжения ротора рекуперируется в питающую электрическую сеть через преобразователь АВК, который состоит из двух основных элементов: неуправляемого выпрямителя и зависимого инвертора. Согласующий трансформатор необходим в том случае, если номинальное напряжение питающей сети отличается от номинального напряжения преобразователя АВК.

Основными достоинствами данной системы по сравнению с вариантом ПЧ-АД являются меньшая установленная мощность преобразователя, соответствующая глубине регулирования скорости, и простота управления. Как положительное качество отмечается также возможность при аварии в преобразователе перейти в нерегулируемый режим (закоротив ротор) или в режим с пониженной частотой вращения при введении в цепь ротора резистора.

Особенно заметными эти

преимущества становятся для центробежных механизмов, момент сопротивления

которых зависит от частоты вращения рабочего колеса. Определим мощность

скольжения электропривода центробежного насоса из выражения для механической

характеристики ЦН (1.27). В первом разделе номинальную частоту вращения ротора

в относительных единицах мы приняли за ![]() . Тогда частота вращения

электромагнитного поля статора

. Тогда частота вращения

электромагнитного поля статора

, (1.30)

, (1.30)

а частоту вращения ротора в относительных единицах можно записать как

.

(1.31)

.

(1.31)

После подстановки в (1.9) и простых преобразований получим

(1.32)

(1.32)

Зависимость величины мощности, возвращаемой в сеть через преобразователь, от диапазона регулирования ЦН рассчитана по (1.28) в относительных единицах и представлена на рисунке 1.23. В рабочем диапазоне регулирования ЦН эта мощность не превышает 18% номинальной мощности двигателя и уменьшается с увеличением Hc. Таким образом, установленная мощность преобразователя АВК в 4-5 раз меньше, чем в системе ПЧ-АД. Одновременно это ведет к снижению искажающих составляющих токов и напряжений, так как преобразованию подвергается только часть потребляемой приводом мощности.

Hс=0; 2 - Hc=0.3; 3 - Hc=0.6.

Рисунок 1.23

Еще одним преимуществом каскадных схем является следующее. Выше указывалось, что для регулирования высоковольтных двигателей в схеме ПЧ –АД используется двухтрансформаторная схема ПЧ, что связано с отсутствием надежных и недорогих вентилей для коммутаций напряжений 6 (10) кВ. Максимальное значение ЭДС ротора E2к таких двигателей лежит в пределах 1..2 кВ, а с учетом диапазона регулирования ЦН (Е2max = Е2к smax) не превышает 600 В. Это позволяет использовать в каскадных схемах низковольтную элементную базу для преобразователей.

Наиболее общим вариантом привода с регулированием мощности скольжения является машина двойного питания (МДП – рисунок 1.22,е) – асинхронный двигатель, к контактным кольцам ротора которого подводится регулируемое по амплитуде, частоте и фазе напряжение. Сохраняя все преимущества АВК, МДП выгодно отличается более высоким КПД, обусловленным однократным преобразованием энергии скольжения в непосредственном преобразователе частоты (НПЧ). Кроме того, возможность регулирования реактивной мощности по цепи статора позволяет принципиально обеспечить работу привода с единичным (и даже опережающим, как будет показано ниже) коэффициентом мощности. Аналитические соотношения для такого варианта известны [1,8,12,13,14] и используются для теоретических исследований и разработок алгоритмов управления и отдельных схемных решений. Мощность преобразователя МДП, благодаря двухзонному регулированию скорости ниже, чем у АВК, но система управления - сложнее. Учитывая бурное развитие силовой электроники, можно предположить МДП наиболее перспективным вариантом привода ЦН.

Изложенное позволяет утверждать, что каскадные схемы электропривода переменного тока наиболее адаптированы к центробежной нагрузке, в них преобразуется не вся мощность, подводимая к насосному агрегату, а только рекуперируемая мощность скольжения, которая в приводе насосных агрегатов не превышает 18% номинальной мощности электропривода; ограниченный диапазон регулирования насосов позволяет использовать менее мощные и более простые преобразователи, чем при частотном регулировании.

Лекция 8. Преобразователи частоты для управления асинхронными двигателями. Электромагнитные и электромеханические процессы в электроприводе центробежных насосов по схеме «преобразователь частоты – асинхронный двигатель»

Цель: изучить принцип действия и схемные решения ПЧ, применяемые в регулируемых приводах.

В настоящее время для реализации частотного управления машинами переменного тока применяют различные варианты преобразователей частоты (ПЧ), отличающихся принципом действия, схемными решениями, алгоритмами управления и т.д. Исключив из рассмотрения применявшиеся ранее электромашинные ПЧ с известными их недостатками, остановимся на современных статических преобразователях.

По принципу формирования выходного напряжения или тока ПЧ можно подразделить на непосредственные преобразователи частоты (НПЧ, или циклоконверторы) и ПЧ со звеном постоянного тока.

В НПЧ выходная кривая переменного напряжения (или

тока) необходимой частоты, амплитуды и фазы формируется из кривых напряжения

многофазной системы переменного тока на входе. В устройствах данного типа функции

выпрямления напряжения сети и его преобразование в напряжение или ток требуемой

частоты выполняются в одном устройстве. Это обусловливает однократное

преобразование энергии и высокое значение КПД, малые габариты и массу НПЧ. Они выполняются

по тем же схемам, что и выпрямители (однофазные, многофазные, нулевые,

мостовые). Для уяснения принципа преобразования на рисунке 17 приведена простейшая

схема НПЧ, осуществляющего преобразование трехфазного напряжения промышленной

частоты f1 в однофазное напряжение регулируемой частоты f2.

![]()

Преобразователь выполнен по схеме двухкомплектного реверсивного выпрямителя по встречно-параллельной нулевой схеме. Каждая группа 1V и 2V открывается на время, равное полупериоду выходного напряжения Т2/2, причем положитель-ная полуволна формиру-ется при работе группы 1V, отрицательная – группы 2V. Выходное напряжение преобразователя представ-ляяет собой огибающую фазных напряжений (см. рисунок 18). Форма этого напряжения зависит от числа фаз сети, частоты выходного напряжения, которую можно регулировать путем изменения длительности проводимости групп 1V и 2V, и т.д.

Недостатком НПЧ является ограниченный диапазон

выходной частоты. При частоте питающей сети, равной 50 Гц верхний предел

регулирования ![]() составляет

25 Гц. Дальнейшее повышение частоты связано с отказом от естественной

коммутации вентилей, увеличением фаз питания или подачей на преобразователь

напряжения повышенной частоты. Потому область применения НПЧ в регулируемом

электроприводе ограничена тихоходными безредукторными электроприводами и

схемами управления по цепи ротора (машины двойного питания).

составляет

25 Гц. Дальнейшее повышение частоты связано с отказом от естественной

коммутации вентилей, увеличением фаз питания или подачей на преобразователь

напряжения повышенной частоты. Потому область применения НПЧ в регулируемом

электроприводе ограничена тихоходными безредукторными электроприводами и

схемами управления по цепи ротора (машины двойного питания).

ПЧ со звеном постоянного тока можно подразделить на преобразователи с управляемым выпрямителем и автономными инверторами напряжения или тока (ПЧ с АИ см.рисунок 19) и ПЧ с неуправляемым выпрямителем и широтно-импульсной модуляцией выпрямленного напряжения (ПЧ с ШИМ – рисунок 20).

Оба варианта ПЧ со звеном постоянного тока широко применяются при частотном управлении АД, и будут подробно рассмотрены в данном разделе.

Схемные решения силовой части преобразователей, используемых в ПЧ с АИ и ПЧ с ШИМ достаточно устоявшиеся – это обычно классические трехфазные мостовые схемы. Для уменьшения высших гармоник тока питающей сети и выпрямленного напряжения применяют многофазные схемы выпрямления. Так как значительное увеличение пульсности преобразователей (18-ти, 24-х-пульсные схемы) связано с увеличением их стоимости и конструктивными сложностями, обычно ограничиваются 12-пульсными схемами, получаемыми последовательным или параллельным включением двух 6-пульсных схем.

На рисунке 2.10 дана схема трехфазного преобразователя частоты с автономным инвертором, содержащего трехфазный мостовой управляемый выпрямитель 1В, дроссель фильтра Д1, конденсатор реактивной энергии С0 и автономный трехфазный мостовой инвертор напряжения с коммутирующими емкостями. Двигатель, питающийся от этого преобразователя, не может работать в генераторном режиме параллельно с сетью, т.к. выпрямитель 1В обладает односторонней проводимостью энергии. Для создания возможности генераторного режима необходимо включить встречно – параллельно выпрямителю 1В зависимый, ведомый сетью инвертор. Выпрямитель 1В собран на тиристорах V1-V6, диодах V7-V12, емкостях С1-С6. На блок – схеме обозначено: БУВ – блок управления выпрямителем, БУИ – блок управления инвертором, УК – устройство коррекции, ДН – датчик напряжения, ДТ – датчик тока.

Рисунок 2.10

Рассмотрим принцип действия АИ без учета электромагнитных коммутационных процессов, считая тиристоры идеальными ключами (см.рисунок 2.11). Для построения алгоритма учитывается, что сдвиг фаз между напряжениями Uа, Ub, Uc составляет 2π/3. На рисунке 2.12. отмечена коммутация соответствующих тиристоров V1-V6. На первом интервале (0-2π/3) открыты ключи V1 анодной группы и (поочередно) V6 и V2 катодной группы. Ток протекает по цепи «+»→V1→фаза «а» (начало) → «0» статора→фаза «b» (фаза «с») →V6(V2)→ «-». К фазе «а» статора будет приложено напряжение UП/2. На интервале (2π/3-π) открыты ключи V3 анодной группы и V2 катодной группы. Ток протекает по цепи «+»→V3→фаза «b» (начало) → «0» статора→фаза «c» →V2→ «-». К фазе «а» статора напряжение не приложено. На интервале (π-5π/3) открыты ключи V3, V5 (поочередно) анодной группы и V4 катодной группы. Ток протекает по цепи «+»→V3(V5)→фаза «b» (фаза «c») → «0» статора→фаза «a» →V4→ «-». К фазе «а» статора будет приложено напряжение -UП/2.

Линейное напряжение находится, как Uab=Ua-Ub. Полученная форма напряжения (см.рисунок 2.13) показывает, что напряжение питания в значительной степени отличается от синусоиды. Аналогичное построение для других фаз показывает, что на выходе сформирована трехфазная система напряжений, сдвинутых относительно друг друга на 120 эл. градусов.

На рисунке 2.20 представлен однофазный инвертор напряжения с ШИМ. Формирование кривой выходного напряжения иллюстрируется рисунком 2.21. В качестве примера рассмотрена двухполярная односторонняя ШИМ, когда в качестве опорного напряжения используется пилообразное опорное

напряжение

![]() с высокой

частотой

с высокой

частотой ![]() ,

с которой коммутируются вентили силовых групп. Длительность импульсов несущей

частоты изменяется с каждым периодом в соответствии с формой модулирующего

напряжения

,

с которой коммутируются вентили силовых групп. Длительность импульсов несущей

частоты изменяется с каждым периодом в соответствии с формой модулирующего

напряжения ![]() .

Это достигается сравнением опорного напряжения

.

Это достигается сравнением опорного напряжения ![]() с модулирующим, и переключение вентилей

происходит в момент их равенства.

с модулирующим, и переключение вентилей

происходит в момент их равенства.

Тогда выходное напряжение описывается логической функцией

(2.15)

(2.15)

Выходное напряжение, усредненное за период несущей частоты, можно записать как

(2.16)

(2.16)

где UП – выпрямленное напряжение на входе инвертора;

t1, t2 – время включенного состояния вентильных групп;

ТН =2π/ωнес – период опорного напряжения.

При синусоидальной ШИМ, обеспечивающей минимальное содержание высших гармонических в Uвых,

![]() (2.17)

(2.17)

где μ=UM/UMmax – относительное значение глубины модуляции;

UMmax – максимальное напряжение модулирующего напряжения;

ωвых – частота выходного напряжения.

Таким образом осуществляется регулирование величины и частоты выходного напряжения ПЧ с ШИМ.

Лекция 9. Законы оптимального управления частотно – регулируемым асинхронным приводом центробежных насосов

Цель: ознакомление с законами оптимального управления в ЦН.

При частотном управлении значение электромагнитного момента зависит от частоты и величины напряжения, приложенного к статору электрической машины. Скалярное управление подразумевает управление двумя каналами, заранее связанное какой – либо зависимостью. Законы частотного управления – это соотношения между частотой ω1 и напряжением U1, подаваемыми на статор двигателя АД, обеспечивающие заданные статические характеристики привода. Распространенным на практике является регулирование при постоянном магнитном потоке (U1/ω1=const). С точки зрения энергетики привода, этот вариант может быть использован только при постоянной нагрузке, так как с уменьшением последней поток становится избыточным, что приводит к завышению потерь и неоптимальности этого закона регулирования при переменном моменте нагрузки.

Наличие двух независимых каналов управления дает возможность реализовать в системах частотного регулирования оптимальное управление. Первым из таких вариантов является закон сохранения постоянной перегрузочной способности двигателя, предложенный академиком М.П.Костенко:

.

(2.23)

.

(2.23)

Закон определяет, как надо изменять напряжение, когда двигатель с номинальной частоты питания ω1Н переходит на пониженное (повышенное) значение частоты ω1, и что для выяснения нового значения напряжения необходимо учитывать свойства нагрузки. Управляя двигателем в соответствии с выражением (2.23) при ненасыщенной магнитной системе машины, можно сохранить практически неизменным коэффициент мощности и абсолютное скольжение привода, а его КПД независимым от изменения скорости.

Из (2.23) следует зависимость формы взаимосвязанного управления частотой и напряжением от вида нагрузки. Для «упрощенной» центробежной нагрузки, при МС ≡ ωα, (2.1) приобретает вид

.

(2.24)

.

(2.24)

Вывод соотношения (2.23) справедлив при условии пренебрежения падением напряжения на активном сопротивлении обмотки статора, то есть для крупных машин в диапазоне изменения частот 2:1. При низких частотах увеличивается влияние r1 относительно индуктивных сопротивлений. Напряжение, приложенное к обмотке статора, уравновешивается ЭДС Е1, индуктируемой основным потокам, и падениями напряжения на активном и индуктивном сопротивлениях:

![]() ;

;

Е1 =4,44w1 K01f1Ф ; (2.25)

где w1,K01 - число витков и обмоточный коэффициент обмотки статора.

Из (2.25) следует, что принципиальная необходимость регулирования напряжения при изменении частоты обусловлена, если отвлечься от предъявляемых к характеристикам двигателя требованиям, насыщением магнитопровода электрической машины. Во избежание насыщения при снижении частоты необходимо уменьшать подводимое к двигателю напряжение.

Для машин средней и малой мощности, а также при широком диапазоне регулирования, оптимальный закон Костенко уточняется:

.

(2.26)

.

(2.26)

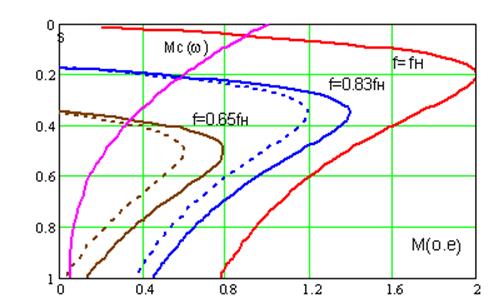

На рисунке 2.4 представлены механические характеристики АД, работающего на центробежную нагрузку и управляемого по закону (2.23) и рассчитанные по скорректированному соотношению (2.26) (обозначены пунктиром).

Кроме указанного в (2.23) не учитывается величина скольжения, так как частота вращения ротора

![]() .

.

Погрешность, обусловленная пренебрежением скольжением, тем больше, чем глубже регулирование частоты вращения.

Законы частотного управления должны обеспечивать не только соответствие характеристик двигателя характеристикам нагрузки, но также и экономичность регулирования частоты вращения, которая определяется в значительной степени уровнем потерь в двигателе. Управление АД по (2.23) не обеспечивает работу двигателя с минимальными потерями и является только первым шагом к оптимизации режимов энергопотребления электропривода ЦН.

Рисунок 2.4 - Механические характеристики привода ПЧ-АД при центробежной нагрузке

Другим законом управления в функции момента нагрузки, обеспечивающим снижение потерь в двигателе при регулировании, является закон минимального тока [23], который выводится с учетом нелинейности магнитной цепи АД. В [23] устанавливается математическая взаимосвязь момента с потокосцеплением и скольжением для минимизации тока статора. В [19] предложено управление по минимуму потерь, при котором создание необходимого момента, пропорционального произведению тока ротора на поток, осуществляется при равенстве переменных и постоянных потерь, связанных с магнитным потоком АД. Сложность математической интерпретации не позволила в свое время широко распространить этот закон. В настоящее время создание системы управления, реализующей необходимые алгоритмы, вполне реально, что делает предложения [19] актуальными.

Известны и законы оптимального управления, позволяющие минимизировать отдельные составляющие потерь в АД при частотном управлении в статическом режиме.

Исходя из схемы замещения асинхронного двигателя при переменной частоте питающего напряжения, в [122,125], решается задача частотного управления по минимуму потерь. Показано, что для определенных значений момента частоты и напряжения имеет место вполне определенное значение абсолютного скольжения в относительных единицах, при котором потери двигателя будут минимальны. Однако задача решена в линейной постановке и корректность выводов определяется линейной частью кривой намагничивания (при U1< 0,8 U1н), выражения приведены для многих параметров в неявном виде, сложны.

В [67] при ряде допущений даются общие функциональные рекомендации, которым должны удовлетворять законы частотного управления и по напряжению, и по соотношению этих потерь, однако для конкретных механизмов (в том числе насосов) эти вопросы не рассматриваются.

Лекция 10. Минимизация потерь в двигателе частотно – регулируемого электропривода центробежных насосов

Цель: изучение минимизации потерь в двигателе ЦН.

Разработка энергосберегающих систем электропривода в значительной степени сводится к определению алгоритмов управления, минимизирующих потери в отдельных элементах этих систем во всех режимах их работы. Главным из таких объектов в частотно – регулируемом электроприводе ЦН является асинхронный двигатель.

Потери мощности в АД определяются, как

![]() , (2.27)

, (2.27)

где ∆РЭ1, ∆РЭ2 – электрические потери в обмотках соответственно статора и ротора;

∆Рст - потери в стали статора;

∆Рмех – механические потери;

∆Рдоб – добавочные потери.

Составляющие потерь имеют различную природу, различный вес в приведенном балансе и по-разному зависят от параметров и режимов работы двигателя.

Электрические потери в меди обмотки ротора

![]() . (2.28)

. (2.28)

Если вращающий момент АД записать как

![]()

![]() (2.29)

(2.29)

и принять, что в диапазоне регулирования ЦН cosψ2≈1, потери в обмотке ротора при регулировании скорости можно определить как

, (2.30)

, (2.30)

где kЭ2 – относительный вес потерь в обмотке ротора в базовом режиме.

Ток фазы статора представляет собой векторную сумму токов ротора и тока холостого хода

![]() . (2.31)

. (2.31)

При допущении cosψ2≈1 и линейности магнитной цепи при ω<ωН, электрические потери в обмотке статора можно разделить на составляющие, обусловленные рабочим током и током холостого хода:

![]() . (2.32)

. (2.32)

Потери от рабочего тока по аналогии с (2.30)

. (2.33)

. (2.33)

Потери от тока холостого хода

![]() . (2.34)

. (2.34)

В (2.33), (2.34) kЭ1, kЭ0 – относительный вес потерь в обмотке статора соответственно от рабочего тока и тока холостого хода в базовом режиме.

Потери в стали АД составляются из потерь на гистерезис и потерь, вызванных вихревыми токами. В целом их можно оценить как

![]() , (2.35)

, (2.35)

где kст – относительный вес потерь в стали в базовом режиме.

Механические потери мощности можно принять пропорциональными квадрату скорости ротора АД:

![]() , (2.36)

, (2.36)

где kмех – относительный вес потерь в обмотке ротора в базовом режиме.

Добавочные потери вызваны в основном высшими гармониками магнитных полей, возникающих ввиду наличия высших гармоник намагничивающих сил обмоток и зубчатого строения статора и ротора. Согласно нормативным документам, ∆Рдоб принимают равным 0.5% от подводимой мощности [66]. Кроме того, пренебрежимо малыми являются магнитные потери в сердечнике ротора.

Анализ приведенных выше соотношений показывает, что в отличие от нерегулируемого АД, в двигателе с частотным управлением все составляющие потерь являются функцией частоты питающего напряжения, момента нагрузки и магнитного потока. Суммарные потери мощности регулируемого АД, группируя их составляющие, можно записать как

, (2.37)

, (2.37)

где kЭ=kЭ1+kЭ2 .

Минимизация ∆Р∑ при

известных весовых коэффициентах, заданных частоте и моменте нагрузки сводится к

определению оптимальной величины магнитного потока в диапазоне регулирования

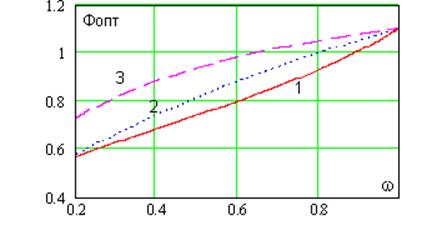

ЦН, то есть зависимость Фопт(ω). Эта зависимость

получена в при  :

:

. (2.38)

. (2.38)

Особенностью центробежных механизмов является зависимость момента сопротивления от частоты вращения рабочего колеса или крыльчатки. Применение современных компьютерных математических приложений позволяет достаточно просто провести уточненный расчет с использованием зависимостей, полученных в первом разделе. Момент сопротивления, создаваемый ЦН на валу двигателя, определен как

. (2.39)

. (2.39)

В формуле (2.39) необходимо учесть изменение потерь в ЦН при регулировании ω. Подача изменяется при определенном статическом подпоре Нс в функции ω согласно выражению (1.19). Тогда полином, аппроксимирующий КПД насоса, примет вид

. (2.40)

. (2.40)

Таким образом, расчет оптимального момента, по минимуму потерь в частотно-регулируемом АД центробежного агрегата, закона изменения магнитного потока, сводится к совместному решению уравнений (2.38), (2.39), (2.40):

.

.

Лекция 11. Энергетические характеристики электроприводов центробежных насосов при несинусоидальном питании. Анализ выходного напряжения преобразователей частоты. Токи асинхронного двигателя при несинусоидальном питании

Цель: изучение энергетических характеристик электроприводов центробежных насосов.

Зная гармонический состав выходного напряжения выбранного (или проектируемого) ПЧ, определить мгновенные значения токов в двигателе и в приводе в целом. Однако необходима и интегральная оценка влияния несинусоидальности питающего напряжения на энергетические характеристики привода – КПД и коэффициент мощности.

Ток статора при несинусоидальном питании можно представить как сумму первой и высших гармонических составляющих

,

(3.4)

,

(3.4)

где I1(1) – действующее значение первой гармоники тока статора;

I1ν – амплитуда 2 – й гармоники тока статора.

Для интегральной оценки используем коэффициент искажения тока статора, который равен отношению действующих значений первой гармонической к полному току статора при несинусоидальном питании:

(3.5)

(3.5)

Аналогично для тока ротора:

.

(3.6)

.

(3.6)

Коэффициент полезного действия АД, рассчитанный по (2.7), при несинусоидальном

питании уменьшается из-за потерь, вызванных высшими гармоническими токов в

меди двигателя ![]() :

:

. (3.7)

. (3.7)

Поскольку эти потери пропорциональны квадрату амплитуд высших гармонических токов, расчет полных потерь удобно провести по определенному ранее коэффициенту искажения токов:

(3.8)

(3.8)

Коэффициент мощности электропривода при несинусоидальном питании определяется, как

![]() (3.9)

(3.9)

где kС = cosφ – коэффициент сдвига (коэффициент мощности по первым гармоникам токов и напряжений), определяется по (2.83).

Согласно закону электромеханики [97], электромеханическое преобразование энергии осуществляется полями, неподвижными относительно друг друга. Средний электромагнитный момент МДП или постоянная составляющая момента определяется взаимодействием потоков и токов с одинаковой частотой:

![]()

(3.10)

(3.10)

Но в двигателе в результате взаимодействия гармонических потока и токов разного порядка образуются пульсирующие моменты. Основным их источником является взаимодействие основного потока с высшими гармоническими составляющими тока ротора:

![]()

или иначе:

.

.

Суммарный пульсирующий момент от взаимодействия основного потока со всеми гармоническими тока ротора

Магнитный поток, создаваемый высшими гармоническими тока статора в МДП, пренебрежимо мал, и пульсации момента, вызванные его взаимодействием с гармоническими ротора, можно не учитывать.

Таким образом, влияние высших гармоник на электромеханические соотношения, описанные в разделе 2.1, с достаточной точностью можно определить по взаимодействию основного потока с высшими гармоническими составляющими тока ротора. Расчет их можно провести, учитывая только взаимодействие высших гармонических токов с первыми гармониками. В установившемся режиме уравнение (3.10) принимает вид

.

(3.11)

.

(3.11)

Преобразователи частоты с управляемыми выпрямителями (ПЧ с УВ) формируют напряжение (ток) из выходного

напряжения управляемого выпрямителя в соответствии с определенным алгоритмом

включения вентилей каждой фазы. В зависимости от интервала открытого состояния

вентилей (![]() °

или

°

или ![]() °) и

схемы включения нагрузки (звезда, треугольник) напряжение на выходе имеет

прямоугольную или ступенчатую форму (см.рисунок 3.6). Прямоугольную форму имеет

линейное выходное напряжение АИ с

°) и

схемы включения нагрузки (звезда, треугольник) напряжение на выходе имеет

прямоугольную или ступенчатую форму (см.рисунок 3.6). Прямоугольную форму имеет

линейное выходное напряжение АИ с ![]() ° и фазное

° и фазное ![]() ° в схеме нагрузки “звезда”; линейное

выходное напряжение АИ с

° в схеме нагрузки “звезда”; линейное

выходное напряжение АИ с ![]() °, фазное с

°, фазное с ![]() ° - ступенчатое. Проведем

анализ выходного напряжения систем ПЧ-АИ.

° - ступенчатое. Проведем

анализ выходного напряжения систем ПЧ-АИ.

Ступенчатая кривая выходного напряжения может быть разложена в ряд Фурье, как

(3.13)

(3.13)

где

![]() - глубина регулирования

напряжения;

- глубина регулирования

напряжения;

![]() - амплитуда анодного напряжения;

- амплитуда анодного напряжения;

![]() - угловая частота выходного напряжения;

- угловая частота выходного напряжения;

Р- пульсность схемы ПЧ;

Рn ± 1 = ν – порядок гармонической.

В (3.13) знак «+» соответствует высшим гармоническим прямой последовательности, «-» - высшим гармоническим обратной последовательности.

Выходное напряжение прямоугольной формы описывается как

![]()

![]()

![]()

. (3.14)

. (3.14)

Кривые выходного напряжения синтезированные по (3.13), (3.14) представлены на рисунках 3.6, 3.7.

Интегральной характеристикой выходного напряжения ПЧ является коэффициент искажения напряжения kИН:

,

(3.15)

,

(3.15)

где

![]() -амплитуда

первой гармонической выходного напряжения ПЧ;

-амплитуда

первой гармонической выходного напряжения ПЧ;

![]() -амплитуды

-амплитуды ![]() -х гармонических.

-х гармонических.

а.

а.

|

|||

|

|||

Рисунок 3.7 - Выходное напряжение ПЧ с УВ, Р=12

Рисунок 3.6 - Выходное напряжение ПЧ с УВ, Р=6

В нашем случае

(3.16)

(3.16)

является

величиной постоянной, не зависящей от выходной частоты и глубины регулирования

напряжения статора. Для двухуровневой системы (Р=6) ![]() , для трехуровневой (Р=12)

, для трехуровневой (Р=12) ![]() .

.

Формирование кривой выходного напряжения преобразователей частоты с широтно – импульсной модуляцией (ПЧ с ШИМ) иллюстрируется рисунком 3.9.

В качестве примера рассмотрена двухполярная односторонняя ШИМ, когда в качестве опорного напряжения используется пилообразное опорное напряжение UНЕС с высокой частотой ωНЕС, с которой коммутируются вентили силовых групп. Длительность импульсов несущей частоты изменяется с каждым периодом в соответствии с формой модулирующего напряжения UМОД. Это достигается сравнением опорного напряжения с модулирующим и переключением вентилей в момент их равенства.

Рисунок 3.9 - Формирование выходного напряжения ПЧ с ШИМ

При синусоидальной ШИМ, обеспечивающей минимальное содержание высших гармонических в Uвых,

![]() (3.17)

(3.17)

где μ = UMОД/UMОДmax – относительное значение глубины модуляции;

UMОДmax – максимальное напряжение модулирующего напряжения;

ωвых – частота выходного напряжения.

На рисунке 3.10 представлена кривая выходного напряжения ПЧ с ШИМ, синтезированная по (3.18) для соединения нагрузки по схеме “звезда с нулем”. Глубина модуляции μ =1, ωнес =10ωвых.

Рисунок 3.10 - Выходное напряжение одной фазы ПЧ с ШИМ

Рисунок 3.11 - Выходное напряжение ПЧ с ШИМ при отсутствии 0-провода

Рисунок 3.12 - Выходное напряжение ПЧ с ШИМ (трехуровневая схема)

При соединении нагрузки в звезду без нулевого провода в кривой выходного напряжения отсутствуют гармоники нулевой последовательности, что значительно улучшает гармонический состав Uвых (см.рисунок 3.11). Еще более гладкое напряжение получается на выходе трехуровневой схемы ПЧ (см.рисунок 3.12).

Лекция 12. Регулируемый электропривод центробежных агрегатов. Аспекты энергосбережения

Цель: ознакомление аспектами энергосбережения.

Центробежные механизмы (ЦМ) являются наиболее массовыми потребителями электрической энергии. Эти установки широко распространены во всех отраслях промышленности и выполняют как основные технологические, так и вспомогательные функции. В настоящее время регулирование режимов работы центробежных агрегатов осуществляется, в основном, с помощью регулирующей запорной арматуры – задвижек, заслонок и пр. (дросселированием) - при постоянной скорости приводного двигателя. Это приводит к значительным потерям мощности в регулирующих элементах, связанных с преодолением дополнительных гидравлических сопротивлений. Величина таких потерь зависит от глубины регулирования выходных параметров - напора и подачи и могут достигать 50% потребляемой механизмом мощности. Современный уровень развития автоматизированного электропривода позволяет передать функции управления непосредственно электроприводу центробежного агрегата и исключить указанные потери. Поскольку на долю центробежных насосов (ЦН), вентиляторов, воздуходувок и т.д. приходится, по разным источникам, 20..35% электроэнергии, потребляемой в промышленности, перевод центробежных механизмов на регулируемые системы привода является важным направлением политики энергосбережения в промышленности.

Первый и наиболее важный аспект перевода ЦМ на регулируемый привод известен давно и очевиден.

Точка А напорной диаграммы системы «насос – трубопровод», изображенной на рисунке 1, соответствует работе агрегата с открытой задвижкой.

При дросселировании на выходе насоса вводится дополнительное гидравлическое сопротивление регулятора Zгр, изменяется характеристика трубопровода и система работает в точке В, с новыми значениями H и Q.

Применяя регулируемый привод, можно напрямую плавно управлять скоростью вращения рабочего колеса ЦН и тем самым обеспечить требуемые значения расхода и подачи без использования дросселирующей арматуры. Последняя устанавливается только для вспомогательных целей и в процессе перекачки полностью открыта, что снижает гидравлическое сопротивление сети.

В этом случае снижение подачи происходит за счет уменьшения напора, создаваемого насосом (см.рисунок 2), при этом исключаются дополнительные потери мощности в гидрорегуляторе и при любом значении подачи РЦН = РТР.