ҚАЗАҚСТАН РЕСПУБЛИКАСЫ

БІЛІМ БЕРУ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

«Алматы энергетика және байланыс институты»

Коммерциялық емес акционерлік қоғамы

ЭЛЕКТРТЕХНОЛОГИЯЛЫҚ ҮРДІСТЕР ЖӘНЕ ҚОНДЫРҒЫЛАР

Электртермиялық үрдістер және қондырғылар

Оқу құралы

Алматы 2008

А13 Абдрахманов Е.А. Электртехнологиялық үрдістер және қондырғылар: Электртермиялық үрдістер және қондырғылар. Оқу құралы – Алматы: АЭжБИ, 2008. – 77 б.

Оқу құралында электр кедергісімен және доғасымен қыздыру қондырғыларының жұмыс істеу қағидасы, қолданылуы, жіктелуі, құрылымының сипаттамалары, электр жабдықтары, жұмыс режимдері қарастырылған.

Мазмұны

1 ЭЛЕКТРОТЕРМИЯЛЫҚ ҮРДІСТЕР МЕН ҚОНДЫРҒЫЛАР,

ТЕОРИЯЛЫҚ ЖӘНЕ ТЕХНИКАЛЫҚ НЕГІЗДЕРІ

1.1 Электротермиялық қондырғылардың

1.2 Электротермиялық қондырғылардағы жылу берілу

1.3 Электротермиялық қондырғыларда

1.3.1 Отқа төзімді материалдар

1.3.2 Жылу оқшаулағыш материалдары

1.3.3 Қызуға төзімді материалдар

2 КЕДЕРГІМЕН ҚЫЗДЫРУ ҮРДІСТЕРІ

2.1 Электр тоғының өткізгіш материалдарды қыздыру механизмі

2.2 Қыздырғыш электр кедергі пештері

2.3 Балқытуға арналған электр кедергі пештері

2.4 Сұйық ортада кедергімен қыздыру

2.5 Металдарды қыздыруға арналған сұйықтық электр кедергі пештері

2.6 Тікелей (контактылы) қыздыру қондырғылары

2.7 Электр кедергі пештерінің электр жабдықтары

2.8 Электр кедергі пештерінің қуатын реттеу

2.9 Электрқождық қайта балқыту және пісіру қондырғылары

2.10 Контактілік пісіру қондырғылары

2.10.1 Электр контактілік пісірудің физикалық

2.10. 4 Контактілік пісіру құрылғыларының электр қондырғылары

3 ЭЛЕКТРДОҒАЛЫҚ ҮРДІСТЕР ЖӘНЕ ҚОНДЫРҒЫЛАР

3.1.1 Электрдоғалық разряды және оның құрылымы

3.1.2 Доғаның вольтамперлік сипаттамалары және оны реттеу

3.1.4 Электрдоғалық қыздырудың қолданылуы

3.2. Доғалық болат балқыту пештері

3.2.1 Доғалық болат балқыту пешінің құрылымы

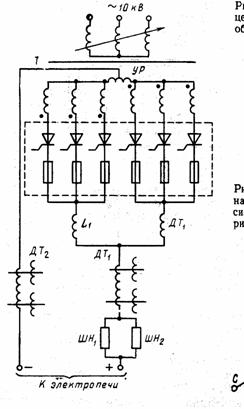

3.2.2 Болат балқыту пешінің электр жабдықтары

және электрмен жабдықтау сұлбасы

3.2.3 Доғалық пештің электрлік және жұмыстық сипаттамалары

3.3.1 Рудатермиялық пештердің қолдануы және жіктелуі

3.3.2 Рудатермиялық пештерінің электр

3.4 Плазмалық үрдістер және қондырғылар

3.4.1 Плазмалық қондырғылардың ерекшеліктері,

3.4.2 Плазмотрондардың энергетикалық сипаттамалары

3.6.1 Электрдоғалық пісірудің қолданылуы және жіктелуі

3.6.2 Электрдоғалық пісіру қуат көздері

Әдебиеттер тізімі...................................................................................................77

КІРІСПЕ

Электротехнологиялық үрдістер және қондырғылар өндірісте және тұрмыста өте кең қолданылады. «Электротехнология», «электротехнологиялық үрдістер», «электротехнологиялық қондырғылар» терминдері электр энергиясын қолданып жүргізілетін барлық жылу, механикалық және химиялық үрдістерін қамтиды. Кейінгі жылдары өндірісте және тұрмыста электротехнологиялық үрдістерге негізделген қондырғылар басқа энергия түрлерімен жұмыс істейтін жабдықтарды ысырып, күрт өсті. Электротехнологиялық үрдістер өнімнің сапасының жоғарылауын қамтамасыз етеді, басқа жолдармен іске асыруға болмайтын операциялар жүргізуге және басқаша алынбайтын материалдарды шығаруға мүмкіндік береді, еңбектің санитарлық жағдайын жақсартып, қоршаған ортаға зиянды әсер етуді азайтады. Қазіргі кезде электротехнология қолданылмайтын өндіріс салалары жоқтың қасы.

Электротехнологиялық қондырғылар жұмыс істеу қағидасына, қуатына, сипаттамаларына байланысты алуан түрлі. Электротехнологиялық жабдықтардың негізгі түрлері: электр пештері және электр қыздырғыш қондырғылары (кедергілік, индуктивтік, доғалық), электр пісіргіш қондырғылары (контактілік, қождық, доғалық), материалдарды электрофизикалық (электроэррозиялық, ультрадыбыстық, магнит, электрожарылыстық) және электрохимиялық (электролиз, гальванотехника, анодтық электрохимиялық) өңдеу ж.б. қондырғылары.

Электр энергиясының технологиялық үрдістерде қолданылуы орыс ғалымы В.В.Петровтың 1803 ж. электр доғасын әртүрлі материалдарды балқытуға және металдарды олардың тотығынан тотықсыздандырып алуға қолдануынан басталады. Бірақ ол кезде техника даму деңгейінің жеткіліксіздігінен және қуатты электр энергия көздерінің болмауына байланысты бұл жаңалық тек тәжірибелік, зерттеулік жұмыстарда ғана қолданылды. Электротехнологияның қарқынды дамуы тек 20 ғасырда басталды. Жаңа металлургиялық үрдістер пайда болды, электролиз және материалдарды электротермиялық әдіспен өңдеу кең дамыды.

Электротехнологиялық үрдістер мен қондырғыларсыз техникалық прогресс мүмкін емес. Қазіргі прогрессивтік техника жасауға қажетті жоғары сапалы болат, отқатөзімді металдар мен қорытпалар, материалдар, жартылай өткізгіштер - осының бәрі тек электротехнологиялық үрдістерде алынады.

Соңғы жылдары электротехнологиялық үрдістерге негізделген операциялар микроэлектроникада кеңінен қолданылуда. Қазір кең тараған радиотехникалық жабдықтарда, компьютерлерде қолданылатын микросұлбаларды құраудың және дайындаудың жаңа сапалы қағидасы жасалған, электротехнологиялық үрдістер арқасында жартылай өткізгіш кристалдарының микрокөлемінде, диэлектрикалық астар бетінде микросұлба элементтері құрылып және оларды қосу іске асырылады. Осының бәрі плазмалық жабын және қабыршық жағудың, плазмалық және электрондық-иондық өңдеу, лазерлік пісіру, фотолитография т.б. үрдістеріне негізделген.

Контактілік пісіру қолдану нәтижесінде авиация және автомобиль құру өндірістерінде транспорт құралдарын жоғары жылдамдықпен жасап шығаруды қамтамасыз ететін жоғары деңгейлі құрау жұмыстарының механизациясы игерілді.

Электротехнологиялық үрдістердің көпшілігінің энергосыйымдылығы зор, сондықтан олар электр энергиясының ірі тұтынушылары болып табылады. Электротехнологиялық үрдістердің энергия тұтыну қарқынының өсуі жалпы өндірістік энергия қажеттілігінен жоғары және оның 30% -ға дейін шамасын құрайды.

Электр және магнит өрістерінің өңдеу объектісіне (қатты зат, сұйық, газ) әсер ету нәтижесінде көптеген операциялар жүргізуге болады: объектінің температурасын, формасын, құрылымын, құрамын, қасиеттерін т.б. өзгерту. Электр және магнит өрістерінің нәтижелік әсеріне қарай электротехнологиялық қондырғыларды келесі топтарға бөлуге болады.

1. Электротермиялық үрдістер мен қондырғылар.

Электр энергиясының жылу энергиясына айналуын материалдар мен бұйымдарды қыздырып, олардың қасиеттерін немесе қалпын өзгерту, балқыту және буландыру үшін қолданады.

Бұларға, біріншіден, Джоуль-Ленц заңымен жұмыс істейтін тура және жанама әсер ететін кедергі электр пештері, қыздырғыш қондырғылары, электр қазандықтары, калориферлер, электродтық ванналар жатады.

Металдарды қайта балқытуға арналған электрқождық және электрқождық пісіру қондырғыларында электродтар арасына салынған қождан электр тогы жіберілгенде бөлінетін жылу қолданылады.

Контактілік пісіру қондырғыларында екі бөлшектің тиісу нүктесіндегі өткінші кедергі арқылы электр тогы өткенде жылу бөлінеді.

Индуктивтік қыздыру қондырғыларында өндірістік немесе жоғары жиілікті айнымалы электр тогының энергиясы арнайы жабдықтың көмегімен магнит энергиясына, одан соң өңделетін өткізгіш денеде қайтадан электр тогына айналдырылады. Электр тогы өткізгіш кедергісінде жылу бөледі.

Диэлектриктерді қыздыру үшін жоғары жиілікті электр өрісі қолданылады, жылу заттардың электр өрісі әсерінен поляризациалану нәтижесінде пайда болады.

Жұмыс істеу қағидасы электр доғасының шығаратын жылуына негізделген қондырғыларға болат және руда балқытатын доғалық, вакуумдық-доғалық пештер жатады. Металдар мен метал емес заттарды өңдеуге: қайта балқыту, қорғағыш қабат жапсыру, қаптау т.б. арналған плазмалық және плазмодоғалық қондырғылар да осы қағидамен жұмыс істейді. Электр доғалық пісіру қондырғылары электр доғасының жоғары температуралы жылуын қолданады.

Жоғары концентрациялы жылу энергиясы ағынын электрондық-сәулелік және лазерлік қондырғылары туғызады.

2. Электрохимиялық материалдарды өңдеу және алу үрдістері мен қондырғылары.

Электр энергиясының көмегімен химиялық қосылыстардың ыдыратылуы және пайда болған зарядталған бөлшектердің сұйық ортада электр өрісі әсерінен қозғалысы арқылы бөлінуі жүргізіледі.

Бұл топқа ерітінді немесе балқытпа толтырылған электролиздік ванналар, қорғағыш және әшекейлегіш қабыршақ жапсыруға, бұйымдарды гальванопластика әдісімен жасауға арналған қондырғылар, электролиттерде бұйымдарды электрохимико-механикалық өңдеу қондырғылары жатады.

3. Электрофизикалық үрдістер мен қондырғылар.

Бұл қондырғыларда өңделетін материалмен импульстік электр тогы өткенде электр энергиясы механикалық және жылулық энергияға айналады. Электрофизикалық қондырғылар қатарына магниттік-импульстік, электрогидравликалық, ультродыбыстық, электроэррозиялық және электржарылыстық өңдеу жабдықтары жатады.

4. Электрокинетикалық (аэрозольдік) үрдістер мен қондырғылар.

Бұлар жұмыс істеу қағидасы электр өрісі энергиясының бөлшектердің қозғалыс энергиясына айналуына негізделген электрондық-иондық технологиялық қондырғылар: электрофильтрлер, сусымалы материалдар мен эмульсияларды бөлетін, ағынды суды тазартатын және электрлік бояғыш қондырғылары.

Келтірілген жіктеу шартты түрде жүргізілген, көбінесе технологиялық үрдістерде электр энергиясы туғызатын бірнеше энергия түрлері орын алады (химиялық үрдістерде механикалық және жылулық т.б.).

Электр энергиясын қолданудың энергетикалық тиімділігін бағалау үшін бастапқы энергия коэффициенті (БЭК) қолданылады.

БЭК – үрдісті қазып алынатын отынды

пайдаланып жүргізгендегі бастапқы энергия шығынының W

(МДж) осы үрдісті электр станциясының және электр энергиясын

жіберу желісінің пайдалы әсер коэффициентін ![]() ескерумен электр энергиясын Е

(кВт сағ) пайдаланып жүргізгендегі бастапқы энергия

шығынына қатынасы

ескерумен электр энергиясын Е

(кВт сағ) пайдаланып жүргізгендегі бастапқы энергия

шығынына қатынасы

![]()

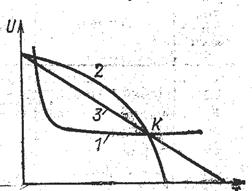

БЭК>1 үрдістер үшін бастапқы энергия шығыны электр энергиясын пайдаланғанда төмен. БЭК<1 үрдістер бастапқы энергия жағынан бағалағанда, қазып алынатын отынды қолданғанда тиімді (1 сурет).

Бірақ ұсынылған әдіс қолдануға жарамды энергия түрінің тапшылығын ескермейтіндіктен, энергия түрін таңдауға қолдануға келмейді.

Экономикалық негізделген таңдау жүргізу үшін қосымша басқа факторларды ескеру қажет.

Өнімділік маңызды көрсеткіштердің бірі болып табылады.

1 сурет - Электр және отын энергиясын

қолдану көрсеткіштері

1 сурет - Электр және отын энергиясын

қолдану көрсеткіштері

Электротехнологиялық үрдістерді автоматтандыру мен механизацияландыру оңайлығы, қалдыққа кететін материалдар жоғалымынын азаюы өнімділікті өсіруге мүмкіндік береді.

Еңбек, қондырғыларды күту, аварияларды жою бағасы едәуір төмендейді.

Кейбір үрдістерде өндірісті дайындау және бітіру жұмыстарын жүргізудің қажеті жоқ.

Денсаулық сақтау және қауіпсіздік шарттары жақсартылады.

Электротехнологиялық үрдістерде қоршаған ортаны ластау едәуір азаяды.

Өнім сапасы жоғарылайды, сондықтан оның нарықтағы белсенділігі және бағасы өседі.

1 ЭЛЕКТРОТЕРМИЯЛЫҚ ҮРДІСТЕР МЕН ҚОНДЫРҒЫЛАР,

ТЕОРИЯЛЫҚ ЖӘНЕ ТЕХНИКАЛЫҚ НЕГІЗДЕРІ

1.1 Электротермиялық қондырғылардың

қолданылуы және жіктелуі

Электротермиялық үрдістер мен қондырғыларда электр энергиясы әртүрлі физикалық механизмдермен жылу энергиясына айналдырылып, материалдар мен бұйымдардың қасиеттері мен қалпын өзгертуге, балқыту және буландыруға қолданылады.

Электрлік қыздыру отындыққа (көмір, мазут, газ) қарағанда келесі артықшылықтар береді:

а) берілген температуралық режимді өте қарапайым және дәл іске асыру;

б) жоғары қуатты аз көлемде концентрациялау мүмкіндігі;

в) жоғары температура (>3000 0C) беруі;

г) бірыңғай жылу өрісін туғызу мүмкіндігі;

д) өңдеуді ыңғайлы ортада (инерттік, вакуум) өткізу мүмкіндігі;

е) өңделетін бұйымға газ әсерінің жоқтығы;

ж) қосымшалардың аз күюі;

и) алынатын металдардың жоғары сапалылығы;

к) оңай механизацияландырылуы және автоматтандырылуы;

л) ағындық желілерді қолдану мүмкіндігі;

м) қызметші персоналдың еңбек жағдайының артықшылығы.

Кемшіліктері:

а) құрылымының күрделілігі;

б) қондырғылардың және алынатын жылу энергиясының қымбаттылығы.

Электротермиялық қондырғылар әртүрлі белгілеріне қарай келесідей жіктеледі.

Электр энергиясын жылу энергиясына айналдыру әдісі бойынша электротермиялық қондырғылардың бөлінуі:

а) кедергілік;

б) индукциялық;

в) доғалық;

г) плазмалық;

д) диэлектрлік;

е) электрондық-сәулелік;

ж) лазерлік.

Жылу энергиясының бөліну орны бойынша:

а) тікелей қыздыру;

б) жанама қыздыру.

Тікелей қыздырғанда жылу жүктеменің өзінде бөлінеді, ол арқылы электр тогының өтуі, оның электромагниттік энергияны жұтуы немесе жүктемені бөлшектермен атқылау есебінде жүреді.

Жанама қыздыру кезінде электр энергиясы жылуға жүктемеден тыс жерде (бөлек) айналдырылып, оған жылу берілу, конвекция және сәулелену үрдістерімен беріледі.

Сонымен қатар электротермиялық қондырғылар құрылыс белгілері (камералық, шахталық, конвейерлік, туннельдік т.б.) және тағайындалуы (қыздыратын, балқытатын) бойынша жіктеледі.

1.2 Электротермиялық қондырғылардағы жылу берілу

Электротермиялық қондырғыларда жылу берілу жылу алмасудың барлық түрімен іске асады: жылу өткізгіштік, конвекция және сәулелену.

Жылу өткізгіштік – заттың құрылымдық бөлшектерінің (молекула, атом, ион, электрон) тура жанасуы кезіндегі жылу беру үрдісі.

Фурье гипотезасы боцынша жылу өткізгіштік жолымен берілген жылу энергиясының мөлшері:

![]() (1.1)

(1.1)

Мұнда ![]() - жылу өткізу коэффициенті;

- жылу өткізу коэффициенті;

![]() - жылу энергиясының таралу бағытындағы

- жылу энергиясының таралу бағытындағы

температураның градиенті;

![]() - элементарлық уақыт;

- элементарлық уақыт;

![]() - жылу ағынының бағытына перпендикуляр

- жылу ағынының бағытына перпендикуляр

элементарлық аудан.

Конвекция - заттың ағынымен жылу берілуі, тек қана сұйықтарда және газдарда болатын құбылыс.

Ол әр түрлі қызған орта бөліктерінің тығыздығының айырмашылығы есебінен пайда болатын табиғи (еркін) конвекция және жасанды жолмен (желдеткіштер немесе сорғылар әсерімен) туатын, еріксіз конвекция болып бөлінеді.

Газбен немесе сұйықпен жанасатын қатты денеге (немесе керісінше) конвекция арқылы берілетін жылудың мөлшері, келесідей өрнектеледі:

![]() (1.2)

(1.2)

Мұнда

![]() - конвекциялық

жылу беру

коэффициенті;

- конвекциялық

жылу беру

коэффициенті;

![]() ,

, ![]() - дене

қабырғасының

және газдың температурасы;

- дене

қабырғасының

және газдың температурасы;

![]() - жылу беру

жазықтық беті.

- жылу беру

жазықтық беті.

Конвективті жылу алмасу үрдісі өте күрделі және бірқатар факторларға байланысты жылу беру коэффициентімен анықталады.

Жылу беру коэффициенті жылу беруші және жылу

қабылдаушы ортаның ![]() ,

, ![]() температурасына,

қатты дененің формасына және геометриялық

өлшеміне, жанасатын ортаның жылу физикалық қасиеттері жылу өткізу

коэффициентіне

температурасына,

қатты дененің формасына және геометриялық

өлшеміне, жанасатын ортаның жылу физикалық қасиеттері жылу өткізу

коэффициентіне![]() ,

меншікті жылу сыйымдылығына с, тығыздығы γ

және қоюлығы ν, осы ортаның υ жылдамдығына

және қозғалу сипаттамасына

тәуелді

,

меншікті жылу сыйымдылығына с, тығыздығы γ

және қоюлығы ν, осы ортаның υ жылдамдығына

және қозғалу сипаттамасына

тәуелді

![]() = f (

= f (![]() ,

, ![]() ,

,![]() ,

, ![]() ,с, γ, ν,

υ)

,с, γ, ν,

υ)

Кейбiр зерттеулер нәтижесiнде конвективтiк жылу алмасудың жекелеген жағдайлардағы тәуелдiлiгi анықталған.

Ауамен жанасатын жазық қабырғалар

үшiн (еркiн конвекция) жылу беру коэффициентiн

![]() , Вт/(м²*°C) анықтау үшiн келесi формула

алынған.

, Вт/(м²*°C) анықтау үшiн келесi формула

алынған.

Қабырға вертикалды орналасқан

жағдайда және қабырға мен ауа арасындағы

температура айырмашылығы ![]() ауа=15

ауа=15![]() 85°C кезiнде

85°C кезiнде

![]() =4,0 (tқ - tауа)0,13

(1.3)

=4,0 (tқ - tауа)0,13

(1.3)

Осы қабырға үшiн Δt=85![]() 150°C

кезiнде

150°C

кезiнде

![]() =2,4 (tқ - tауа)0,25 (1.4)

=2,4 (tқ - tауа)0,25 (1.4)

Жоғары жағы ауамен жанасатын, горизонталды

қабырға үшiн, Δt=15![]() 150°C

150°C

![]() =2,5 (tқ

– tауа)0,25

(1.5)

=2,5 (tқ

– tауа)0,25

(1.5)

Осы температура жағдайындағы жылу берушi бетi төмен қараған горизонталды қабырға үшiн

![]() =1,3 (tқ

- t вауа)0,25 (1.6)

=1,3 (tқ

- t вауа)0,25 (1.6)

Еріксіз конвекция үшiн жылу беру кофэффициентi бiрiншi кезекте ортаның қозғалу υ жылдамдығына тәуелдi.

Ауаның қабырғаны бойлай еріксіз қозғалысы кезiнде мына формуланы пайдалануға болады:

![]() =7,12

υ0,78 (1.7)

=7,12

υ0,78 (1.7)

мұнда – υ ауаның қозғалыс

жылдамдығы, м/с (υ![]() 5м/с үшiн

5м/с үшiн

қолданылатын өрнек).

Ортаның физикалық қасиеттерiмен, температура мәнiмен, қатты дененiң қалпымен, ортаның қозғалу сипатымен ерекшеленетiн әртүрлі жылу алмасу жағдайлары үшiн конвекциялық жылу беру коэффициентiн есептеу ұқсастық теориясы бойынша эксперименталды мәлiметтерді жалпылау негізінде алынған критериалды теңдеулер арқылы жүргiзiледi.

Сәулелену– энергияны электромагниттi толқын түрiнде жеткiзу. Бұл үрдiс жылу сәулелерi үшiн мөлдiр ортада iске асады.

Сәлелену температурасы абсолюттi нөлден ерекшеленетiн барлық денеге тән. Қызған дененiң бетiндегi жылу энергиясы толқын ұзындығы 0,4-40 мкм электромагниттiк толқын энергиясына айналып және жарық жылдамдығымен таралады. Ұзындығы 0,4-0,8 мкм диапазондағы толқын көрiнетiн (жарықтық) сәулеге сәйкес, 0,8-40 мкм толқын ұзындығы инфрақызыл сәулесiне жатады.

Электромагниттiк толқындар энергиясы өз жолында қатты дененi кездестiргенде бiраз бөлiгi жұтылып, жылуға айналады, бiр бөлiгi одан шағылысады және бiр бөлiгi дене мөлдір болса өтiп кетедi. Техникада қолданылатын денелердiң (материалдардың) көбi жылу сәулесi үшiн мөлдiр емес, олардың өткiзу қабiлетi нөлге тең.

Жылу шығарудың негiзгi заңы – Стефан-Больцман заңы- абсолюттi қара дененiң 0 ден ∞ толқын диапазонында шығарылатын сәулелi энергияның q (Вт/м2 ) меншiктi ағынын анықтайды.

(1.8)

мұнда Т- дененiң абсолюттік температурасы, К: Т=t+273;

сs=5,7 Вт/(м2*К4) – абсолюттi қара дененiң сәулелену қабiлетi.

Кез келген қара емес дененiң сәулелену қабiлетi азырақ болады. “Сұр” денелер үшiн толқынның барлық диапазонында сәулелену қабiлетi бiрдей.

“Сұр” денелер үшiн Стефан-Больцман заңы келесi түрде болады

(1.9)

мұнда c= сsε, ε – “сұр” дененiң жылу шығару коэффициентi.

Жалпы табиғатта жылу өткiзгiштiк, конвекция, жылу шығарудың таза түрi өте сирек кездеседі. Көбiнесе бiр мезгiлде екi немесе үш құбылыс түрi қатар жүредi.

1.3 Электротермиялық қондырғыларда

қолданылатын материалдар

Электротермиялық қондырғыларда жоғары температурада жұмыс істейтін бірқатар арнайы материалдар қолданылады. Оларға жататындар:

-отқа төзімді материалдар - жұмыс кеңістігін ортадан оқшаулайды;

- жылу оқшаулағыш материалдар – сыртқа жылу жоғалымын шектейді;

- қызуға төзімді материалдар – жоғары температурада орналасатын көтергіш құрылымдар ретінде қолданылады;

- қыздырғыш элементтерін дайындайтын материалдар.

1.3.1 Отқа төзімді материалдар

Отқа төзімді материалдар 900 0С жоғары температурада жұмыс істейтін электр пештерінің жұмыс кеңістігін қалау үшін қолданылады.

Бұл материалдарға арнайы талаптар қойылады.

1. Отқа төзімділігі - материалдың жоғары температура әсерінен деформацияланбай және балқымай сақталу мүмкіншілігі. Отқа төзімділік дәрежесіне қарай олар үшке бөлінеді:

- отқа төзімді (1580-1770 0С );

- жоғары отқа төзімді (1770-2000 0С);

- өте жоғары отқа төзімді ( >2000 0С ).

2. Механикалық беріктігі. Отқа төзімді материалдар салынатын жүктеменің, тасымалдағыш құрылымдардың, ілінетін қыздырғыштардың салмағына жоғары температура кезінде төтеп бере алуы керек.

3. Термиялық тұрақтылығы - материалдың температура күрт өзгеруі кезінде (денелерді пешке жүктеу және одан шығару кезінде орын алады) бұзылмай шыдау мүмкіншілігі.

4. Химиялық нейтралдығы. Қыздырылатын денемен, қаланған материалмен, қыздырғышпен, газ ортасымен химиялық әсерге түспеуі керек.

5. Төмен электр өткізгіштігі. Электр пештерінде қыздырғыштар отқа төзімді материалдардан қаланатын қабырғаларға бекітіледі. Сондықтан олар жоғары температурада электр оқшаулағыш қасиеттерін сақтауы қажет.

6. Төмен жылу өткізгіштігі. Жылу жоғалысын және пеш қабырғасының қалыңдығын азайтуға мүмкіндік береді.

7. Бағасының арзандығы, оңай өңделулігі.

Бұл талаптарға кремнезем SiO2 (1700 0С), глинозем Al2O3 (2050 0С), магний тотығы MgO (2800 0С) негізінде дайындалатын отқа төзімді материалдар сай келеді (1.1 кесте).

1.3.2 Жылу оқшаулағыш материалдары

Жылу оқшаулағыш материалдар электротермиялық қондырғының қабырғаларынан жылу жоғалуын азайту үшін қолданылады.

Тағайындалуына байланысты жылу оқшаулағыш материалдарына келесі талаптар қойылады.

1. Аз жылу өткізгіштігі

2. Аз жылу сыйымдылығы

3. Жеткілікті отқа төзімділігі

4. Жеткілікті механикалық беріктігі

5. Арзандығы

Көп тараған жылу оқшаулағыштарға диатомит, қождық және минералдық мақталар, пеношыны т.б., асбест негізінде құрамдастырылған материалдар жатады (1.2 кесте).

1.1 кесте - Отқа төзімді материалдар

|

Материал |

Химиялық құрамы |

Тығыздығы, r, кг/м3 |

Жылу өткізгіштік коэффициенті, l, Вт/(м оС ) |

Отқа төзімділігі оС |

Макс. жұмыс температурасы tж, оС |

Қолданылуы |

|

Динас |

94-97% SiO2 |

1900 |

0,93+0,7×10-3×tор |

1700 |

1650 |

Доғалық пештердің төбесі, аркасы, қабырғасы |

|

Магнезит |

95% MgO |

2600-2800 |

6,15+2,67×10-3×tор |

2000 |

1500-1600 |

Доғалық пештердің төбесі, аркасы, қабырғасы |

|

Хромомагнезит |

|

2800-2900 |

1,8 – 2,0 ( 0 ден 700 0С дейін) |

1920 |

1500 |

|

|

Шамот |

35-45% Al2O3 қалғаны SiO2 |

1800-1900 |

0,7+0,64×10-3×tор |

1730 |

1450 |

Электр кедергі пештері |

|

Шамот жеңіл салмақты |

1000-1300 |

0,5+0,163×10-3×tор |

1670 |

1300 |

Доғалық пештердің жылу оқшаулағышы |

|

|

Жоғары глиноземдік отқа төзімді ВГО-62 |

|

2300 |

1,4-2,5 |

1830 |

4250 |

Электр кедергі пешінің отқа төзімді қалауы |

|

Жоғары глиноземдік жеңіл салмақты ВКЛДС-0,8 |

|

800 |

0,425-0,125×10-3×tор |

1700 |

1300 |

|

|

Корунд |

|

2600-2900 |

2,08+1,85×10-3×tор |

1900 |

1700 |

Жоғары температуралы пештердің бөлшектері |

1.2 к е с т е - Жылу оқшаулағыш материалдар

|

Материал |

Тығыздығы, |

Жылу

өткізгіштік коэффициенті, |

Максималдық қолдану

|

|

Диатомит ұнтағы |

600 – 400 |

0,1+2,44×10-3× tор |

900 |

|

Диатомиттік кірпіш |

500 |

0,131+0,314×10-3× tор |

900 |

|

Диатомиттік кірпіш |

700 |

0,159+0,314×10-3× tор |

950 |

|

Пенодиатомиттік кірпіш |

400 |

0,078+0,314×10-3× tор |

900 |

|

Қождық (минералдық) |

150 |

0,05+0,151×10-3× tор |

750 |

|

Қождық мақта маркасы 250 |

250 |

0,059+0,128×10-3× tор |

750 |

|

Зонолит |

150 |

0,072+0.255×10-3× tор |

1000 |

|

Перлит (ұнтақ) |

300 – 400 |

0,45+0,163×10-3× tор |

900 |

|

Шынылық мақта |

200 |

0,037+0,256×10-3× tор |

600 |

|

Каолиндік талшық |

0,2 – 0,6 |

0,23 – 0,42 800-1200 0С |

1200 |

1.3.3 Қызуға төзімді материалдар

Электротермиялық қондырғылардың ішкі құрылысында әртүрлі бөлшектер ретінде (қабырғалар мен күмбез, қыздырғыштар тіреуіштері, түптік тақталар, қорғағыш экрандар, тасымалдау жабдықтары, ыдыстар т. б.) жоғары температураға төзімді материалдар қолданылады.

Бұл материалдарға келесі талаптар қойылады:

1. Жеткілікті қызуға тұрақтылығы – жоғары температурада қоршаған ортаның (ауа, газ, бу) әсерінен химиялық бұзылуға төтеп беру мүмкіншілігі.

2. Жеткілікті қызуға төзімділігі - жоғары температурада механикалық беріктігін сақтау қасиеті.

3. Қанағаттанарлық физикалық қасиеттері (жылу өткізгіштігі, жылу сыйымдылығы, ұзындығының ұлғаю дәрежесі т.б.).

4. Қасиеттерінің жоғары температурада жеткілікті ұзақ уақыт ішінде сақталуы.

5. Технологиялығы – оңай өңделулігі.

6. Арзандығы және тапшылықсыздығы.

Қызуға төзімді материалдар ретінде темір негізіндегі арнайы қоспалы әртүрлі қорытпалар қолданылады.

Болатқа хром қосу (20-30%) оның қызуға тұрақтылығын және жұмыс температурасын арттырады. Бұл материалдар салмақ түспейтін немесе салмақ аз түсетін бөлшектер мен құрылымдар (қорғаныс экрандары, муфельдер т.б.) дайындауға пайдаланылады.

Қорытпадағы никель үлесін көбейту оның өңделулігін және механикалық беріктігін арттырады. Сондықтан механикалық жүктелген құрылымдарды (конвейерлер бөлшектері, итергіш пештерінің бағыттағыштары т.б.) жасау үшін қолданылады.

Қызуға төзімді болаттар қымбат болғандықтан, оларды мүмкіндікке қарай хромдық және хромникельдік шойынға айырбастайды.

1.3.4 Қыздырғыш элементтер

Қыздырғыш элементтер қызуға төзімді материалдар сияқты жоғары температуралық аймақтарда жұмыс істейді. Олардың жоғарыда аталғандармен қатар электрлік қасиеттеріне ерекше талаптар қойылады.

1. Жоғары меншікті электрлік кедергісі - жеткілікті жылу бөлінуін қамтамасыз ету үшін.

2. Электр кедергісінің температуралық коэффициентінің төмендігі, кедергісінің, соған байланысты қуатының, температураға (қызу, суу) байланысты өзгермеуі.

3. Электрлік кедергісінің тұрақтылығы, пайдалану уақытында өзгермеуі («ескірмеуі»).

4. Өлшемдерінің тұрақтылығы, пайдалану уақытында ұзындығының өспеуі, құрылымдық және қауіпсіздік жағынан ыңғайсыздық тудырмау үшін.

5. Технологиялығы (өңделуге оңайлығы)

6. Арзандығы және тапшылықсыздығы.

1200 0С температураға дейінгі қыздырғыш элементтер жасау үшін кең тараған материалдар: нихромдар, фехральдар, хромникельдік қыздыруға төзімді болаттар (1.3 кесте).

1200-1500 0С- дан жоғары температурада метал емес материалдардан (карборунд, молибденннің дисилициді) немесе баяу балқитын металдардан (вольфрам, молибден, тантал) жасалған қыздырғыштар қолданылады. Графиттік қыздырғыштар 3000 0С дейін температурада жұмыс істей алады.

1.3 кесте - Қыздырғыш материалдар

|

Материалдар |

r, кг/м3 |

r, 20 0С, |

b, 1/ оС ´103 |

tбалқ, 0С |

tмах, 0С |

|

|

Қорытпалар |

||||||

|

Нихромдар |

Х20Н80-Н |

8400 |

1,10 |

0,035 |

1400 |

1100 |

|

Х20Н80-Т3 |

8200 |

1,27 |

0,02 |

1400 |

1100 |

|

|

Х15Н60-Н |

7900 |

1,10 |

0,10 |

1390 |

1000 |

|

|

Темірхромникелдік қорытпалар |

Х52Н20С2 |

7840 |

0,92 |

0,38 |

1420 |

900 |

|

Х23Н18 |

7800 |

0,90 |

0,40 |

1420 |

900 |

|

|

Алюминийлік нихромдар

|

ХН70Ю |

7900 |

1,34 |

- |

1400 |

1200 |

|

Х15Н60Ю3 |

7900 |

1,21 |

- |

1390 |

1200 |

|

|

Темірхромалюминийлік қорытпалар |

ОХ27Ю5А |

7200 |

1,42 |

0,02 |

1525 |

1300 |

|

ОХ23Ю5А |

7270 |

1,35 |

0,05 |

1525 |

1200 |

|

|

Х13Ю4 |

7300 |

1,26 |

0,15 |

1450 |

800 |

|

|

Таза баяу балқитын металдар |

||||||

|

Молибден Тантал Вольфрам Ниобий |

|

10200 16600 19340 8500 |

0,05 0,15 0,05 0,17 |

5,10 4,00 4,30 4,00 |

2525 3000 3400 2470 |

1700/2200 2500/2800 2500/2800 1700/2200 |

|

Металл емес материалдар |

||||||

|

Карборунд Графит Көмір Молибден дисилициды |

|

2300 1600 1600 5600 |

800 - 1900 8 – 13 40 – 60 0,2 – 0,4 |

айнымал. айнымал. айнымал. 4,8 |

- - - - |

1500 2300/2800 2300/2800 1700 |

2 КЕДЕРГІМЕН ҚЫЗДЫРУ ҮРДІСТЕРІ ЖӘНЕ ҚОНДЫРҒЫЛАРЫ

2.1 Электр тоғының өткізгіш материалдарды қыздыру механизмі

Электр тоғы электрондар қозғалысымен қамтамасыз етілетін заттар бірінші текті өткізгіштер деп аталады. Электр тоғының бұл түрі металдарда және аса өткізгіштік қасиеті бар материалдарда, вакуумде орын алады.

Электр тоғы иондар қозғалысымен туатын орталар екінші текті өткізгіштер деп аталады. Бұл топқа электролиттер мен балқытпалар жатады.

Кристалдық заттар болып табылатын металдардың атомдар ядросы электрондық теория бойынша кристалдық тордың түйіндерінде орналасқан, ал олардың арасындағы кеңістік электрондармен толтырылған. Металдардағы бос электрондар саны өте зор, мысалы мыс үшін бұл сан 1029/м3.

Электрондық теорияға сәйкес идеалдық металдың кристалдық торында электрондардың шашырауы, шағылысуы және тежелуі болмайды, сондықтан оның электр өткізгіштігі шексіз жоғары болады. Ал іс жүзінде металдардың электр өткізгіштігі шекті шаманы құрайды және көптеген факторлармен анықталады, соның бірі олардың құрылымының кристалдық торының геометриялық ауытқуларынан, қоспалар әсерінен болатын дефектілері. Бұл жағдай электрондар қозғалуына кедергі туғызады. Температура жоғарылаған сайын кристал торы түйіндеріндегі метал атомдарының теңселу амплитудасы өседі, электрондардың атомдармен соғылысу мүмкіндігі ұлғаяды. Осыған сәйкес электр тоғының өтуіне кедергі көбейеді.

Екінші текті өткізгіштерде: ерітінді-электролиттер және қышқыл, тотық балқытпалары, плазма – екі түрлі электр өткізгіштігі байқалады: иондық және электрондық. Тұрақты ток иондық өткізгіштік арқасында іске асады, айнымалы ток өткенде жиілік жоғарылаған сайын электрондық өткізгіштік басым болады.

Электротермиялық қондырғыларда қолданылатын қыздырғыштар электрондық ток әсерімен жұмыс істейді.

Электр тоғының тығыздығы, электр өрісінің кернеулігі, заттың электр өткізгіштігі арасындағы байланыс Ом заңымен анықталады

![]()

![]() , (2.1)

, (2.1)

мұнда ![]() - ток тығыздығы, А/см2;

- ток тығыздығы, А/см2;

![]() - заряд тасушы электрондар мен иондар тығыздығы,

1/см3;

- заряд тасушы электрондар мен иондар тығыздығы,

1/см3;

![]() - электрондар мен иондар

қозғалғыштығы, кернеулігі Е=1 В/см электр бағытындағы

зарядталған бөлшектің дрейф жылдамдығына тең.

- электрондар мен иондар

қозғалғыштығы, кернеулігі Е=1 В/см электр бағытындағы

зарядталған бөлшектің дрейф жылдамдығына тең.

Металдарда өткізгіштік электрондармен анықталатындықтан

![]() ,

(2.2)

,

(2.2)

Оң жақтағы бірінші үш мүше әр заттың электрондар концентрациясы және қозғалғыштығымен анықталатын қасиеті болғандықтан

![]() (2.3)

(2.3)

мұнда ![]() - заттың меншікті электр

өткізгіштігі.

- заттың меншікті электр

өткізгіштігі.

Сонда (2.2) және (2.3) – тен

![]() (2.3а)

(2.3а)

Электр өткізгіштікке кері ![]() шаманы заттың меншікті

электр кедергісі деп атайды.

шаманы заттың меншікті

электр кедергісі деп атайды.

Электр өткізгіштік сияқты электр кедергісі де температураға тәуелді

![]() (2.4)

(2.4)

мұнда ![]() - өткізгіштің 200С температурасындағы

меншікті кедергісі;

- өткізгіштің 200С температурасындағы

меншікті кедергісі;

![]() - электр кедергісінің

температуралық коэффициенті, Ом/0С.

- электр кедергісінің

температуралық коэффициенті, Ом/0С.

Электр тоғы өткендегі өткізгіште бөлінетін жылу шамасы электр тоғы, өткізгіш кедергісі және электр тоғының өту уақытына байланысты Джоуль-Ленц заңымен анықталады

![]() (2.5)

(2.5)

мұнда ![]() - ток, А;

- ток, А;

![]() - кедергі, Ом (

- кедергі, Ом (![]() - өткізгіш

ұзындығы, м);

- өткізгіш

ұзындығы, м);

![]() - өткізгіштің

көлденең қимасының ауданы, м2 ;

- өткізгіштің

көлденең қимасының ауданы, м2 ;

![]() - уақыт, с.

- уақыт, с.

Немесе

![]() (2.6)

(2.6)

2.2 Қыздырғыш электр кедергі пештері

Электр кедергі пештері (ЭКП) металлургияда, машина, жеңіл және химия өндірістерінде, құрылыста, ауыл шаруашылығында технологиялық үрдістерде қолданылады. ЭКП өнделінетін материалдардың және технологиялық үрдістердің сан алуандығына байланысты пештердің де құрылымы көп түрлі болып келеді және аз сериямен немесе жеке түрде шығарылады.

ЭКП қыздырылатын денеге әсер етуіне байланысты екі түрлі болады: жанама және тура әрекетті. Жанама әрекетті пештерде электр энергиясы, арнайы қыздырғыштарда жылу энергиясына айналады, сонан соң жұмысшы кеңістігіне жылу өткізгіштік, конвекция және сәулелену арқылы беріледі. Тура әрекетті электр пештерінде қыздырылатын дене электр тізбегіне тура қосылады. Жанама әрекетті пештерде қыздырғыш элементтер және тура әрекетті пештердегі электр тізбегіне қосылатын денелер бірінші және екінші түрлі өткізгіштер болуы мүмкін.

Электр пештері қыздыратын температура деңгейі бойынша– төмен (600-700 0С), орта (600-1250 0С) және жоғары (>1250 0С) температуралы болып бөлінеді.

ЭКП орындалатын технологиялық үрдістер бойынша – қыздыратын және балқытатын, жұмыс режимі бойынша – периодты және үзіліссіз әрекеттіге бөлінеді.

Периодты әрекетті пештерде қыздырылатын дене жұмыс камерасына орналастырылады және орнынан қозғалтылмай біртіндеп берілген температураға дейін қыздырылады. Ал үзіліссіз пештерде қыздырылатын бөлшектер пештің бір жағынан салынады, оның бойымен қозғалтылып, берілген температураға дейін қыздырылады да, басқа шетінен шығарылады. Бұндай пештерде температура жұмыс камерасының әр нүктесінде әртүрлі болады. Температура тиейтін жақтан түсірілетін жаққа қарай жоғарылайды. Үзіліссіз әрекетті пештер периодты әрекетті пештерге қарағанда күрделірек, өйткені онда бөлшектердің пеш камерасын бойлай жылжуын қамтамасыз ету керек. Бірақ олар габариттері бірдей периодты пештерге қарағанда өнімділігі жоғары болады және қажетті жылу өңдеу қарқындылығын қамтамасыз етеді. Сондықтан үзіліссіз әрекетті пештер көптеп шығаратын және ірі сериялы өндірісте қолданылады.

Жоғарыда көрсетілгендей, барлық электр пештерінің бір-бірінен айырмашылығы қыздырылатын денені жұмыс кеңістігіне орналастыру амалы мен механизміне байланысты болып келеді. Ал пештердің өлшемдері мен қуаты қажетті өнімділік пен қыздыру деңгейімен және қыздырылатын материалдың жылулық физикалық қасиеттерімен анықталады.

Көптеген жағдайда вакуумде немесе қорғаушы газ ортасында қыздыру қолданылады. Бақылау атмосферасы бар пештерде инертті газ және арнайы газ қоспалары қолданылады. Олардың тағайындалуы – заттың бетін термохимиялық өңдеу – азоттау, цементтеу және нитроцементтеу, бұл зат бетінің беріктігін күшейту үшін қолданылады. Сонымен қатар әртүрлі технологиялық үрдістер үшін сутек орталы пештер шығарылады, мысалы, металдарды тотықтардан алу және баяу балқитын металдардың (вольфрам, молибден, ниобий, тантал және т.б.) ұнтақтарын біріктіру үшін.

Бұл пештерде жұмыс режимін реттеу, басқа да көмекші операциялар – заттарды салу және шығару, пеш ішінде оларды орналастыру, вакуум туғызатын және газ атмосферасының құрамын реттейтін сорғылар автоматтандырылады.

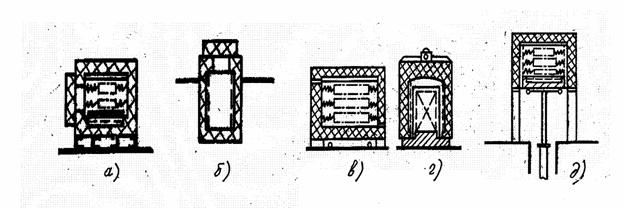

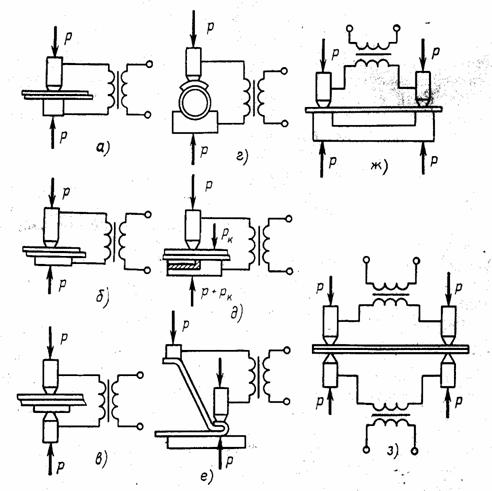

Периодты әрекетті пештер құрылымы бойынша – камералық (2.1 а сурет), шахталық (2.1 б сурет), камералық суырма түпті (2.1 в сурет), қалпақтық (2.1 г сурет), элеваторлық (2.1 д сурет) болып жасалады.

2.1 сурет - Периодты электр кедергі пештері

Камералық электр пеші (2.1 а сурет) – қыздырғыш камерасы бар периодты әрекетті пеш, жүктемені енгізіп-шығару горизонтал бағытта жүргізіледі. Камералы пеш тік төртбұрышты камерадан құралады, отқа төзімді футеровкасы және жылу оқшаулағышы бар, ол күмбезбен жабылады және металды қаптамаға орналасады. Пешті жүктеу және босату алдыңғы жағындағы есікшемен жабылатын саңылау арқылы жүргізіледі.

Камералы пештің түбіне ыстыққа төзімді тақта қойылады, онда қыздырғыштар орналастырылады. 1000 К дейінгі пештерде жылу алмасу сәулелену және пеш атмосферасының циркуляциясы қамтамасыз ететін еріксіз конвекция арқылы іске асады. Номиналды температурасы 1800 К дейінгі пештер ауа атмосферасында және қадағаланатын атмосферада жұмыс істейді. Үлкен пештерде енгізу мен шығару механикаландырылады.

Шахталы пешті дөңгелек, квадрат және тікбұрыш түрінде жасайды, үстінен арнайы қалпақпен жабады. Ондағы қыздырғыш элементтер бүйірлік қабырғаларда орналастырылады (2.1 б сурет).

Суырмалы түпті камералық пеш қолмен жүктеуге ауыр ірі бұйымдарды қыздыру үшін қолданылады. Пеш камерасы колонналарға орналастырылады. Пештің түбі футеровкамен қаланған арбаша болады. Ол лебедка немесе арнайы жетектің көмегімен рельс бойынша камераға кіргізіліп-шығарылады. Өңделетін бұйым арбашаға кранмен тиеледі (2.1 в сурет).

Қалпақтық пештің асты ашық қыздырғыш қалпағы және жылжымайтын стенді болады (2.1 г сурет). Қыздырылатын бөлшек көтергіш механизм арқылы стендке орналасады. Олардың үстіне алдымен қызуға төзімді қалпақ– муфель, содан кейін іші отқа төзімді материалмен қаланған металдық каркастан жасалған қалпақ жабылады. Қыздырғыш элементтер қалпақтың бүйір қабырғасында және стенд қалауында орналасады. Қыздыру біткеннен кейін қалпақтың электр көзі өшіріледі, содан соң ол келесі қыздырылатын жүктеме орнатылған көрші стендке ауыстырылады. Алғашқы стендтегі салқындау үрдісі қызуға төзімді муфель астында өтеді. Муфель салқындаудың керекті жылдамдығын қамтамасыз етеді.

Қалпақты пештерде, әр цикл сайын тек қана стенд қалауында және муфельде сақталынатын және жылудың 10-15%-ын құрайтын жылу жоғалтылады. Қалпақты пештердің қуаты бірнеше жүз киловаттқа дейін барады. Қалпақ пен муфельді герметикалап, жүктеменің қыздырылуын және салқындатылуын қорғаныс атмосферасында жүргізуге болады.

Элеваторлық электр пештің асты ашық қозғалмайтын қыздыру камерасы және түсіп тұратын түбі бар. Камера цилиндр немесе тікбұрышты болады және цех еденінен 3-4 метр биіктікте колонналарда орналасады (2.1 д сурет).

Пештің түбі қыздыру камерасының астында орналасқан гидравликалық және электромеханикалык көтергіш арқылы көтеріліп-түсіріліп тұрады. Қыздырылатын бөлшекті арбашаға тиейді, содан лебедка арқылы пештің астына жақындатып, көтергішпен жоғары көтереді. Технологиялық үрдіс аяқталған соң түп төмен түсіріліп, бөлшек алынады.

Төмен температуралы пештерде қыздырғыштар қабырғаларға бекітіледі. Жоғарғы температуралы пештерде қыздырғыштар түпте және қабырғаларда орналасады.

Элеваторлы пештер керамикалық бұйымдарды босаңдату, эмальдау, цементтеу, күйдіру, бөлшектерді біріктіру және металлизациялау үшін қолданылады.

Пештер көпсатылы трансформаторлармен қамтамасыз етіледі. Элеваторлы пештер ондаған тонналық сыйымдылыққа есептеледі, қуаты 600 кВт дейін және температурасы 1500 К дейін болады.

Қалыптасқан термоөңдеу технологиялық үрдістерінде өнімділікті ұлғайту үшін үзіліссіз әрекетті пештер қолданылады. Бұл пештерде технологиялық үрдіс талабы бойынша, бөлшектерді тек қана берілген температураға дейін қыздырып қана қоймай, сол температурада керекті уақыт ұстап, содан соң қажетті жылдамдықпен салқындатуға болады. Мұндай пештерді ұзындығы технологиялық үрдісті жүргізу шарттарына байланысты бірнеше зонадан тұратын етіп жасайды.

Көп жағдайларда, бірнеше үзіліссіз әрекетті пештерді қосып, бір үлкен механикаландырылған және автоматтандырылған агрегат құрайды. Негізінде мұндай жүйе шыңдағыш және босатқыш пештерді, шыңдағыш бакты, жуғыш машинаны және кептіргішті біріктіреді.

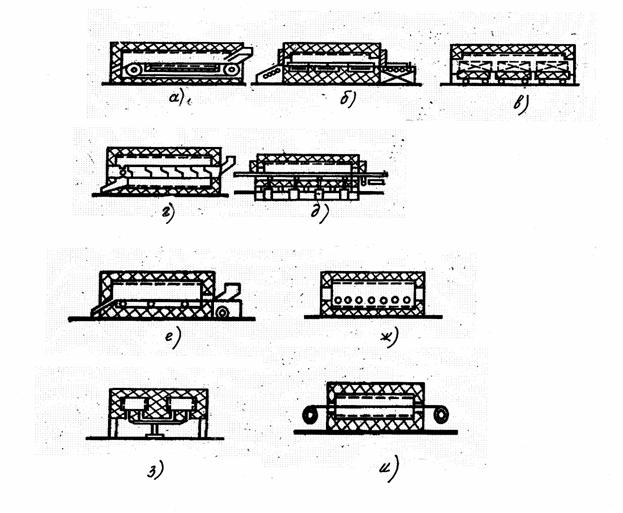

Үзіліссіз әрекетті пештерді құрылымының айырмашылығы болып табылатын пештің жұмыс кеңістігінде қыздырылатын бөлшектерді жылжыту механизміне байланысты былай айырады: конвейерлік (2.2 а сурет), итергіш (2.2б сурет), туннелдік (2.2 в сурет), барабандық (2.2 г сурет), адымдаушы түппен (2.2 д сурет), бүлкілдек түппен (2.2 е сурет), ролгангтік (2.2 ж сурет), айналдырғы (2.2 з сурет), керіп-созғыш (2.2 и сурет).

Конвейерлік пеш – үзіліссіз әрекетті, жүктеменің жылжытылуы горизонталь конвейермен жүргілізетін пеш (2.2 а сурет).

Пеш түбі конвейер– екі біліктің ортасынан тартылған мата, ол арнайы жетек арқылы қозғалысқа келеді. Қыздырылатын бөлшек конвейерге орналасады, онымен пештің жұмыс кеңістігінен өтіп, орын ауыстырады. Конвейерлік лента оралған нихромдық тордан, штампталған пластинадан және ауыр қыздырылатын бөлшектерден – штампталған немесе құйылған шынжырдан жасалуы мүмкін.

2.2 сурет - Үзіліссіз кедергі пештері

Конвейер түгелімен пеш камерасында орналасады және суытылмайды. Бірақ ауыр жағдайда орналасқан конвейер білігі сумен салқындатуды керек етеді. Осыған байланысты конвейер ұштарын пештен сыртқа шығарып қояды. Бұл жағдай вал жұмысын жеңілдетеді, бірақ енгізіліп-шығарылатын шеттерде конвейердің салқындауына байланысты жылу жоғалуы жоғары болады. Конвейерлік пештерде қыздырғыштар көбінесе лентаның жоғарғы бөлігінің астындағы түпте немесе күмбезде орналасады, бүйірлік қабырғаларда сирек болады.

Конвейерлік қыздырғыш пештері негізінде ұсақ бөлшектерді шамамен 1200 К температурасына дейін қыздыруға арналған.

Жоғарғы температурада (1400 К жоғары) жүктеменің жұмыс кеңістігі бойымен орын ауыстыруы итеру арқылы өтетін пештер– итергіш пештер қолданылады. (2.2 б сурет). Бұлар ұсақ, сонымен бірге үлкен бөлшектерді де қыздыра алады. Мұндай пеш түбінде құбыр, рельс және роликті түп түріндегі бағыттағыштар қойылады, олар қызуға төзімді материалдардан жасалады. Осылар арқылы арнайы қыздырылатын бұйымдар салынған пісіріліп жасалған немесе құйылған түпқоймалар қозғалады. Түпқоймалардың қозғалысы электромеханикалық және гидравликалық итергіш құрылғысымен жүзеге асады. Бұл пештің басқа пешке қарағанда айырмашылығы – ол өте қарапайым, қызуға төзімді материалдан жасалған, ешқандай күрделі бөлшегі жоқ. Олардың кемшілігі қолданылатын түпқоймалардың жылу жоғалтуын, электр энергиясының шығынын көбейтуі, жұмыс мерзімінің шектеулігі.

Ірі дұрыс пішінді заттарды қыздыруға арналған итергіш пештер түпқоймасыз болады. Мұндай жағдайда қыздырылатын бұйымдар бір-біріне тиістіріліп, тікелей бағыттағыштарға салынады.

Итергіш сутекті пештер сутекте немесе диссоциацияланған аммиакта қыздыруды керек ететін технологиялық үрдістерде қолданылады. Сутекті немесе диссоцияланған аммиакты қорғаныс газ ретінде қолданса, пештің енгізу-шығару камерасында оның жұмыстық газымен толтырылмауын болдыртпайтын арнайы шырағдандар болады. Жұмысшы газдың құрамы әр пеште жеке реттеледі, оны қадағалау азотқа және сутекке арналған «шығын өлшегішпен» іске асады.

Туннелдік пеште бұйым футеровкаланған арбашаға тиеліп, туннель тәріздес пеш камерасы арқылы өткізіледі. Белгілі бір уақыт сайын барлық арбашалар оның біреуінің ұзындығына тең қашықтыққа жылжытылады. Пештен бір арбаша шығарылып, біреуі кіргізіледі (2.2 в сурет).

Барабандық пеште камераға қыздыруға төзімді ішінде архимед спиралі бар барабан –шнек орналастырылады. Барабан айналғанда бұйым (шарик, ролик, т.б. ұсақ-түйек) спираль арасымен пештің жүктейтін жағынан түсірілетін жағына қарай сырғиды (2.2 г сурет).

Аттайтын түпті пеште камера астына арнайы жетектің көмегімен үдемелі-қайтарымды қозғалыс жасайтын қыздыруға төзімді мәткелер орнатылады. Алға қарай қозғалыс кезінде мәткелер түп саңылауынан көтеріліп, бұйымдарды көтеріп, орнын ауыстырады. Артқа қарай қозғалыста мәткелер саңылауға түсіп, кейін қайтады. Бұйымдар осылай периодтық қозғалыста болады (2.2 д сурет).

Бүлкілдек түпті пеште бөлшектер роликтерге орналасқан қыздыруға төзімді науаға салынады. Арнайы жетектің көмегімен науа үдемелі-қайтарымды қозғалысқа келеді. Бірақ ол алға қарай бірден тез, ал кейін қарай баяу қозғалады. Осының есебінен бөлшектер алға қарай инерциямен сырғанап отырады (2.2 е сурет).

Рольгантты пештің түбінде баяу айналып тұратын роликтер болады. Оның үстіне қойылған бұйым (көбінесе ірі) біртіндеп пеш камерасы бойынша қозғалады (2.2 ж сурет).

Карусельдік пеш конвейерлік пештің камерасы дөңгелек түрі. Пештің айналмалы түбіне жүктейтін есіктен салынған бұйым бір айналып, алғашқыға қатар орналасқан түсірілетін есікке келеді (2.2 з сурет).

Керіп созғыш электр пеші – сым-темірді, ленталарды камера арқылы үздіксіз өткізу арқылы қыздыруға арналған үздіксіз әрекетті пеш. Ол қыздырғыштары бар муфель болып табылады, оның ішінен қыздырылатын бөлшек өткізіледі (сурет 2.2 и).

Жұмыс температурасы 1500 К дейін болатын пештерде металды муфель болады, ал жоғарғы температурада керамикалық муфель қолданылады. Температурасы 1600 К пештер көп арналы алундты муфельмен жабдықталады, оның үстінен молибден қыздырғыш оралады.

Керіп созғыш пештерде қыздыру аралас амалмен де жүргізіледі: тура – контактілік жетекті роликтар арқылы; жанама – қыздырғыштар арқылы. Жанама қыздыру үрдістің бас және аяқ жағында, тура қыздыру мүмкін болмаған жағдайда, шыбықтың ұштарының термоөңдеуін қамтамасыз етеді.

2.3 Балқытуға арналған электр кедергі пештері

Металдарды балқытуға арналған электр кедергі пештерінде қалайы, қорғасын, мыс және осы металдардың қоспасын, сонымен қатар балқу температурасы 600-1000 К металдарды балқыту жүргізіледі. Әсіресе алюминий және оның қоспаларын балқытатын пештердің маңызы зор, өйткені олар материалды үлкен дәрежеде тазартуға мүмкіндік береді. Құрылымының, ток көзі мен технологиялық үрдістерінің қарапайымдылығы бұл пештердің құндылығы болып табылады. Бұл жағдай микропроцессорларды және робот-манипуляторларды қолданып, автоматтандырылған құйғыштар агрегатын құруға мүмкіншілік береді.

Құрылымы бойынша балқытатын ЭКП-ін отбақырлы және камералы (немесе ванналы) деп бөлуге болады.

Отбақырлы пеш - сырты метал қаптамамен оралған отқа төзімді материалдан жасалған цилиндрлік корпусқа орнатылған метал ыдыс (іші тотықтар жағылған шойыннан жасалған). Футеровка мен тигель арасында электр қыздырғыштар орналасады.

Камералы пештер пішіні бойынша отбақыр пешінен үлкен, алюминийді құйма түрінде қайта балқытып алу үшін қолданылады.

Электр энергиясының шығыны ванналы ЭКП 600-650 кВт сағ/кг, ал ПӘК 60-65%. Барлық ЭКП қыздырудың екі амалы қолданылады – сыртқы және ішкі.

Ішкі қыздыру кезінде қыздырғыштар – термоэлектрқыздырғыштар (ТЭҚ) балқыған металда орналасады, 800-850 К температураға дейін жұмыс істейді. Сыртқы қыздыру кезінде ашық, жоғары температуралы қыздырғыштар жұмыс кеңістігінде 1100-1200 К температура туғызады.

Әйнек балқыту пештері ішінен отқа төзімді материалмен қаланған ванна түрінде жасалады. Әлбетте, ванна үш зонадан тұрады – балқыту блогі, шихта балқытылып сұйық стекломассасы алынады. Ол арна түбі арқылы екінші өңдіру бөліміне ағады. Мұнда белгілі температурамен шығарылатын әйнектің құрамы анықталады. Барлық бөлімдерде әйнек массасында онымен ток өткізуді және Джоуль-Ленц заңына сәйкес қыздыруды қамтамасыз ететін электродтар (болат, молибден, графит) орнатылады.

Әйнек балқыту пештерінің қуаты бірнеше жүз бен бірнеше мың киловатт арасында болады және екінші кернеуі 50-200 В төмендеткіш трансформаторларынан нәрлендіріледі. Пештер тәулік бойы жұмыс істейді, жылулық инерциясы жоғары, тынық электр жүктемесі болып табылады.

2.4 Сұйық ортада кедергімен қыздыру

Сұйық – су, тұз балқытпалары, тотықсыздандырғыштар, оксидтер өз орталарымен тоқты тура өткізу арқылы қыздырылуы мүмкін. Мұндай қондырғылар су қайнатуға шыны балқытуға, металдарды термиялық өңдеуге қолданылады.

Электр қазандары ауыл шаруашылығы саласында су қыздыру үшін (электрсуқыздырғыштар), кіші қысымды технологиялық бу (электрбуөндіргіштер) алу үшін қолданылады.

Тура әрекетті электрсуқыздырғыштары үстіңгі қақпағында өзекті электродтар, оларды қоршайтын құбыр антиэлектродтар орналасқан цилиндрлі болат ыдыс болып табылады. Олардың арасы стеклотекстолиттік оқшаулағышпен бөлінген. Қазандық қуатын оқшаулағыш цилиндрлердің электродтар мен антиэлектродтар жүйесіне қарай орналасуын өзгерту арқылы реттейді.

Қазандықтың қалыпты жұмыс істеу режимі меншікті кедергісі 3000 Ом см суды қыздыруға есептелген. Керекті кедергі шамасы суға тұз немесе дистиляцияланған су қосу арқылы алынады. Электродтағы токтың беттік тығыздығы тым көтеріліп кетпеу үшін және шатырлауық газды пайда болдырмау үшін судың меншікті кедергісі 1000-5000 Ом см болуы кажет.

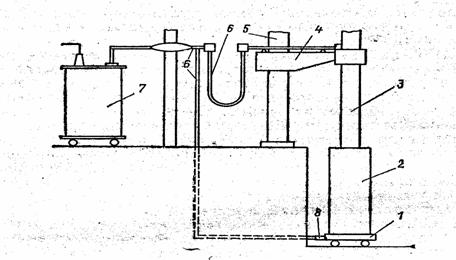

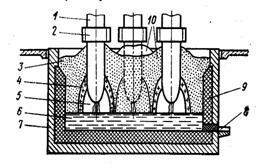

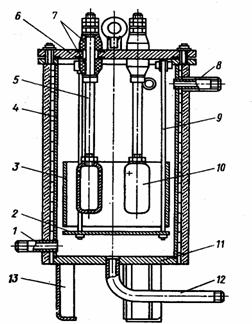

|

2.3 сурет - Электродтық бу өндіргіш сұлбасы 1-су бергіш; 2-түбі; 3-нөлдік электрод; 4- корпус; 5-ток жеткізгіш; 6-қақпақ; 7-оқшаулағыш; 8-бу әкеткіш; 9-шпилька; 10-фазалық электрод; 11-түп; 12-дренаж, 13-тіреуіш. |

Шығарылатын судың температурасы кажетті шамада реттеуіш термометрдің датчигі арқылы автоматтық түрде сақталып тұрады. Электр бу өндіргіші аппараттар мен қондырғылар жинағы болып келеді (2.3 сурет). Оның ішіне бу өндіргіші, қоректендіргіш бак, насос, қосқыш құбырлар, қадағалау және басқару аспаптары кіреді. Бу өндіргіштің қуаты электродтар мен нөлдік электродтар арасындағы судың деңгейін өзгерту арқылы реттеледі. Бу өндіргіштің жұмысы автоматтық режимде іске асырылады. Электродты қондырғылардың төмен және жоғары кернеуде жұмыс істейтін үш фазалы және бір фазалы электродтар жүйесі болуы мүмкін. Төмен кернеулі (30 В), қуаты 25-400 кВт, ПӘК 95-98, қазандықтардың габариттері үлкен емес, жылулық инерциялығы төмен. Жоғары вольтті қазандардықтар (3-35 кВ) тұрмыста және өндірісте орталық жылыту және ыстық сумен қамтамасыздандыру мақсатында қолданылады. |

2.5 Металдарды қыздыруға арналған сұйықтық электр кедергі пештері

Металл бөлшектерді тез және бірқалыпты қыздыру үшін металды немесе металкерамикалық электродты тұзбен немесе стекломассамен толтырылған ванналар қолданылады. Қатты күйінде тұз электр тогын өткізбейді, бірақ оны қыздырып ерітсе, электрод арасында ток өтіп, оның активтік кедергісінде жылу бөлінеді. Қоршаған орта мен оған батырылған метал бұйымдардың арасындағы жылу алмасу балқытылған тұз, сілте, оксидтердің жылулық физикалық қасиеттерімен анықталып, ванна температурасының біркелкілігін қамтамасыз етеді. Балқытпада орналасқан бұйымдар тотығудан қорғалады, кейін де бұйым ваннадан алынғанда бұл қорғау олардың бетіне жабысқан жұқа қабыршақ есесінен сақталады.

Сұйық жылытқыштары бар ЭКП қоспаланған болаттарды шыңдау, соғу және штамповкалау алдында 1100-1600 К дейін, сонымен қатар болат және шойын бөлшектерді босаңдату үшін қыздыруға қолданылады. Электродты ванналар айнымалы тоқ желісіне екінші кернеуі 10-35 В төмендеткіш трансформаторлары арқылы қосылады. Бір фазалы электродты ваннада электродтар жұптан орналасады, олардың ара қашықтығы 12-45 мм.

Конвективті ағынның және магнитогидродинамикалық құбылыстың пайда болуынан электролит қарқынды араласып, ваннадағы температура өрісі тегістеледі.

Тоқтың шектік тығыздығы 1-2 А/см 2 арасында болады. Жұмысшы орта ретінде қажетті температураға және электр өткізгіштікке байланысты хлорлы, фторлы, азот қышқыл тұздары, сілтелер жеке немесе қоспалар түрінде қолданылады. Ваннаны қосу немесе қатып қалған электролитті балқыту үшін қаңқаға орнатылған және ваннаға түсірілетін ашық қыздырғыш элементтер түріндегі жүргізгіш қыздырғыштар қолданылады.

Тұз ванналарының құндылығы:

- қыздыру жылдамдығының және өнімділігінің жоғарылығы;

- әртүрлі термиялық және термохимиялық өңдеу жолдарының жүргізудің оңайлығы;

- бұйымдардың қыздыру кезінде тотығудан қорғалуы.

Кемшіліктері:

- ванна бетінен жылудың көп жоғалуына және қондырғының үзіліссіз жұмыс істеуіне байланысты меншікті электр энергиясының шығынының жоғарылығы;

- балқытпа ретінде қолданылатын материалдың шығынының жоғарылығы;

- қызмет етуші персоналдың еңбек жағадайының ауырлығы.

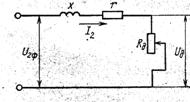

2.6 Тікелей (контактылы) қыздыру қондырғылары

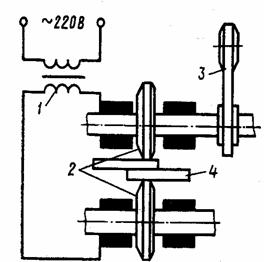

Тура қыздыру қондырғыларының жұмысы қыздырылатын материал электр энергиясы көзіне тікелей қосылып, ол арқылы өтетін электр тоғы Джоуль-Ленц заңы бойынша электр энергиясын жылуға айналдыру құбылысына негізделген (2.4 сурет).

2.4 сурет - Тікелей қыздыру қондырғысының сұлбасы

Тура қыздыру ұзындығы бойынша көлденең қимасы біркелкі және омдық кедергісі едәуір бұйымдарды термоөңдеуге тиімді. Тура қыздыру шектеусіз температура, енгізілетін қуатқа пропорционал жоғары жылдамдық және ПӘК береді.

Контактілі қыздыру қондырғылары дайындамаларды соғуға дайындауға, құбырларды босатуға, сым-темірді, серіппелік сымды ию үшін қыздыруға арналған. Қорғаныс атмосферасында 3000 К температурасына дейін сирек және қиын балқитын металл ұнтақтарынан дайындалған штабиктерді және шыбықтарды біріктіру үшін қыздыруға арналған периодты тура қыздыру пештері бар.

Тура қыздыру қондырғыларының мынадай негізгі бөліктері болады:

а) қаптаманың ішінде орналастырылатын, орамасы сумен салқындатылатын және кедергісі әртүрлі денелерді қыздыруға мүмкіндік беретін бірнеше кернеу сатылы диапазоны 5-25 В төмендеткіш трансформаторлар;

б) тоқ өткізгіші, трансформатордың төмен кернеуінің орамының шығысын сумен салқындатылатын қысқыштармен қосады;

в) қысқыштар, қызатын бөлшекті ұстап, тоқ көзіне қосатын контактілерге керекті қысым береді;

г) контактіліқ жүйенің жетегі;

д) қыздыру үрдісін автоматты реттейтін және бақылайтын құралдар.

Үздіксіз әрекетті қондырғыларда сым-темірді, құбырларды, шыбықтарды қыздыру үшін қатты роликті және сұйық контактілер қолданылады.

Тура қыздыру пештері, одан басқа, көмір бұйымдарын графиттеу үшін, корборунд алу үшін және т.б. қолданылады.

Графиттеу пештері бірфазалы, тік бұрышты қалыпты,

қабырғалары алмалы-салмалы болып жасалады. Олардың

температурасы вакуумде немесе нейтрал атмосферада 2600-3100 К жетеді. Екінші

ретті кернеу диапазоны 100-250 В, тұтынатын қуаты 5-15 мың

кВА. Автоматтық бақылау құралдарын

қолданғанда қондырғының ПӘК 70-80 %, ![]() =0,8 дейін барады.

=0,8 дейін барады.

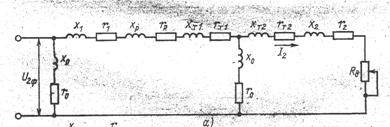

2.7 Электр кедергі пештерінің электр жабдықтары

Электр кедергі қондырғыларының электр жабдықтары:

1) Электр пеші;

2) Электр, пневмо, гидрожетекті жүктемені салып-түсіруді және жұмыс камерасында қозғалысты қамтамасыз ететін көмекші механизмдер;

3) Толымдаушы электр жабдықтары – электр қалқандары, пульттер, басқару панельдері, трансформаторлар немесе автотрансформаторлар, тиристорлық ауыстырып-қосқыштар, нәрлендіру көзі;

4) Өлшегіш аппаратура: температура өлшегіш және реттегіш датчиктері, вакуум өлшегіш және бақылағыш аппаратура, су ағынын және температурасын бақылағыш аппаратура т.б.;

Электр жабдықтар ретінде трансформаторлардың құрғақ түрі, қысқа тұйықталған роторлы асинхрондық қозғалтқыштар, әдеттегі қорғауыш және толықтауыш аппаратура (автоматтар, сақтандырғыштар, контакторлар, магниттік жүргізгіштер т.б.) және басқару аппаратурасы (кілттер, нүктелер, реле) пайдаланылады.

Электр кедергі пештерінің көпшілігі трансформаторсыз бірден 220, 380 В желіге қосылады.

Трансформаторлар карборундтық, графиттік, көмірлік, вольфромдық қыздырғыштарының кедергісі температурамен күрт өзгеретін қондырғыларда қолданылады: тұз ванналары, жоғары температуралы пештер.

500В дейінгі пештерді қосу және басқару үшін әдетте толықтауыш қалқандар мен басқару станциялары шығарылады.

2.8 Электр кедергі пештерінің қуатын реттеу

Электр кедергі пештерінің қуаты екі түрлі қағидалық жолмен реттеледі:

1) үздіксіз меңгеру;

2) сатылы меңгеру.

Бірінші тәсіл кез келген

күштік күшейткіштер көмегімен іске асырылуы мүмкін

(генератор, тиристорлық түзеткіш, электромагниттік

күшейткіш). Практикада көп қолданылатыны - тиристорлық

кернеу реттеу сұлбасы бойынша жинастырылған тиристорлық

нәрлендіру көздері.

Тиристорларлық нәрлендіру көздері параллель-тізбектеп

қосылған импульстік-фазалық реттеу жүйесімен (ИФРЖ)

жабдықталады (2.5 сурет).

2.5 сурет - Тиристорлық қуат реттеу сұлбасы

Жүктемедегі кернеу нәрлендіру көзіне берілетін сыртқы кернеуге тәуелді басқару бұрышымен анықталады. Шығыстағы кернеу бойынша теріс

кері байланыс пештің жылулық режиміне сыртқы

кернеудің әсерін азайту үшін қарастырылған.

Пайдалы әсер коэффициенті (ПӘК) 98%, қуат коэффициенті ![]() .

.

Сонымен қатар пеш қуатын кернеуді өзгерту арқылы реттеуді келесі амалдармен жүзеге асыруға болады:

– реттегіш трансформаторлар мен автотрансформаторларды қолдану;

– потенциал-реттегішті қолдану;

– қыздырғыш тізбегіне қосымша кедергіні дроссель және реостат түрінде қосу;

Реттеудің екінші жолында қуатты реттеу пештің күштік тізбегіне қосу ретін ауыстырып, қыздырғыштардың кернеуін сатылап өзгертеді.

Бұл әдіс пешті тоқ көзіне периодты қосып-ажырату (екі позициялық реттеу); пеш қыздырғыштарын жұлдыздық қосылу сұлбасынан үшбұрыштыққа ауыстыру немесе тізбектік сұлбадан параллелдікке ауыстыру арқылы іске асырылады (үш позициялық реттеу).

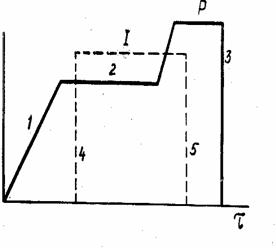

Көбінесе екі позициялық сатылық реттеу әдісі қолданылады. Бұл жолмен пеш бірде электр желісіне қалыпты қуатқа қосылады, бірде толық желіден ажыратылады (2.6 сурет).

Екі позициялы реттеу кезінде жұмыс кезіндегі температура термопарамен, кедергі термометрімен, фотоэлементтермен бақыланады. Пеш температурасы берілген мәнге жеткенде термореттегіш пешті ажыратады. Қыздырылатын дененің жылу жұтуы және оның қоршаған ортаға сейілуі нәтижесінде температура берілген мәннен төмендегенде температура реттегіші пешті электр желісіне қосуға қайта бұйрық береді. Температураның

2.6 сурет - Екі позициялық пеш қуатын реттеу графигі

ауытқу аумағы реттегіштің сезімділігіне, пештің инерциялығына және датчиктің сезімділігіне байланысты.

Үш позициялық реттеу кезінде пеште өндірілетін қуат қыздырғыштарды жұлдыз сұлбасынан үшбұрышқа ауыстырғанда өзгереді. Температураны бұл әдіспен реттеу желіден тұтынатын қуатты ұлғайтуға (азайтуға) мүмкіндік береді. Мұндай реттеу әдісі энергетикалық тұрғыдан тиімді болып келеді, себебі нәрлендіру желісіне зиянды әсер етпейді.

Пештің орта қуаты немесе орта температурасы оның қосылып-ажыратылып тұрған уақыт қатынастарымен анықталады.

Тиристорлық ауыстырып-қосқыштар

сенімділігі жоғары, ұшқынға және жарылысқа

қауіпсіз, жұмысы шусыз, біраз қымбатырақ. ПӘК =1,

![]() =1.

=1.

2.9 Электр қождық қайта балқыту және пісіру қондырғылары

Доғалық болат балқыту пештерінде рафинациялау кезінде зиянды қоспалар (күкірт, фосфор, темір тотықтары, көміртегі) металдан қожға аластатылып, жоғары сапалы болат өндіріледі. Бірақ бұл үрдістерде бірқатар қоспалар мен газдар (оттегі, азот, сутегі) толығымен шығарылмайды. Егер болатты олардан тазартса, оның беріктік қасиеттерін, пластикалығын, айнымалы жүктемелерге және үйкелуге кедергісін едәуір жақсартуға болады. Бұл үшін болатты қайта балқытып, басқа жағдайда рафинациялау жүргізу қажет. Мұндай үрдіс Е.О.Патон атындағы электр пісіру институтында (Украина) іске асырылып, электр қождық қайта балқыту деп аталған.

Ұсынылған жаңа қалыптасу жағдайлары келесі ерекшеліктерімен ажыратылады:

- металдан барлық қоспаларды бөліп алатын жаңа орта – қож тудыратын материал қолданылады;

- метал мен рафинациялайтын ортаның өзара әрекеттесуі едәуір тығыз және қарқынды жүреді;

- балқыған металдың ауамен және пеш футеровкасымен жанасуы болдырылмайды.

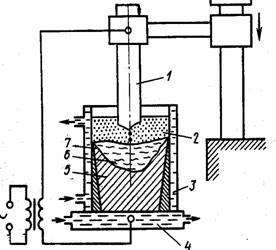

Үрдіс келесі жолмен жүргізіледі (2.7 сурет). Доғалық балқытумен құйылып алынған цилиндр тектес электрод (1) сумен суытылатын мыс құбыр-кристаллизаторға (3) түсіріледі. Кристаллизатор (3) сумен суытылатын мыс түпқоймаға (4) орналастырылған. Кристаллизаторға балқытылған қож (2) құйылады. Электродқа кернеу берілгенде қож ток әсерінен 1700 С дейін қызады.

|

2.7 сурет - Электр қождық балқыту сұлбасы |

Электрод ұшы балқып тамшылап қож арқылы өтіп, қоспалардан тазарып, түпқоймаға ағады. Түпқоймаға тиген метал тез қатайып, құймаға (5) айналады, оның жоғары бетінде сұйық ванна (6) орналасады. Құйма мен кристаллизатор қабырғасы арасында гарнисаж (7) пайда болады. Балқу барысында электрод төмен түсіріліп отырылады. Кристаллизатор толған соң пеш өшіріліп, кристаллизатор жылжытып шығарылып, құйма алынады. Электрод ауыстырылып, үрдіс басқа не босатылған кристаллизаторда қайталанады. |

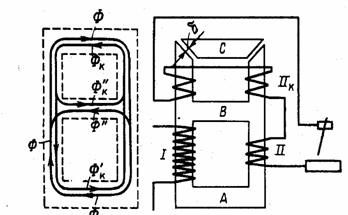

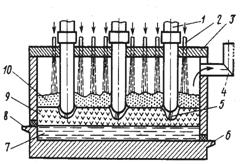

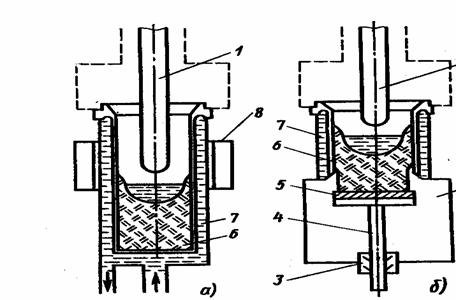

Электр қождық қондырғының негізгі жабдықтарына түпқойма (1), кристаллизатор (2), балқитын электрод (3), ток өткізгіш (6), трансформатор (7) жатады (2.8 сурет).

2.8 сурет - Электр қождық қондырғының жабдықтары

1- түпқойма; 2-кристаллизатор; 3-электрод; 4-каретка; 5-бағана; 6-ток жеткізуші; 7- төмендеткіш трансформатор; 8-пышақ тәріздес контакт.

Энергия көзі ретінде кернеу сатысы көп және ұсақ төмендеткіш трансформаторлар қолданылады. Электр режимі автоматты түрде реттеледі.

Құйма сапасы жоғары болу үшін ток тұрақты ұсталады. Кернеу балқу үрдісі барысында төмендетіледі.

Электр қождық қайта балқыту қондырғыларының параметрлері:

- 1-5 –тен 100 т дейінгі құймалар шығарылады;

- пеш қуаты орташа 3 МВА (40 т құйма);

- әдетте қондырғылар бір фазалы, ток 75 кА жетеді;

- қуат коэффициенті 0,6-0,8;

- жылу жоғалысы көп, ПӘК төмен, меншікті электр шығыны 1000-1200 кВт/сағ.;

- электр режимі тынық: доға болмайды, ток ауытқуы төмен;

-индуктивтік кедергісін азайту үшін екі электродты бифилярлық ток жеткізгіш қолданылады.

Электр қождық үрдістің қымбатшылығы жоғары сапалы болат (біліктік, шарикподшипниктік, тотықпайтын, қызуға төзімді) алумен ақталады.

Электр қождық пісіру өндірісте қалыңдығы үлкен металдарды қосу үшін пайдаланылады (болат, шойын, мыс, алюминий, титан және олардың қорытпалары) (2.9 сурет).

|

2.9 сурет - Электр қождық пісіру сұлбасы |

Пісірілетін метал 1 мен электрод 3 электр тізбегіне қосылады. Пісірілетін 1 және электродтық метал 3 ток әсерінен балқып қож 2 арқылы ванна түбіне 5 ағып, тігісті 4 толтырады. Электр қождық пісіру жартылай автоматты және автоматты түрде жүреді. Қуат көзі 60-550 кВА, кернеуі 8-63 В. |

2.10 Контактілік пісіру қондырғылары

2.10.1 Электр контактілік пісірудің физикалық

негіздері және оның түрлері

Электр контактілік пісіру металл бөлшектерінен электр тогы өткенде оларды қыздыру, балқыту және қысу, соңынан пісіру аймағын пісірілетін бөлшектер денесінің жылу өткізгіштігі есебінен суыту нәтижесінде ажырамас біріктіру пайда болу үрдісі болып табылады.

Контактілік пісіру алынатын біріктіруі сенімді, автоматтандырылуы және механизацияландырылуы жоғарғы деңгейлі, өндіріс мәдениеті және үрдіс өнімділігі жоғары пісіру әдістеріне жатады.

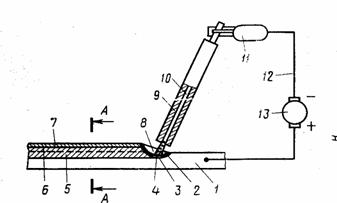

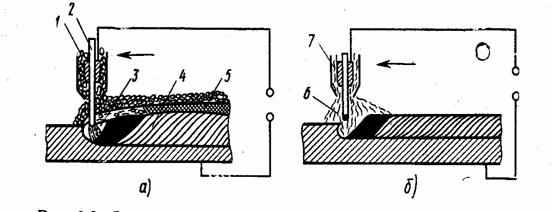

Біріктіруді алу әдісі бойынша түйістіріп, нүктелік және тігістік контактілік пісіру болып бөлінеді (2.10 сурет).

Пісіру трансформаторынан ток пісіру бөлшектеріне (2) сумен салқындатылатын электродпен (1) өткізіледі. Пісіру орнында (3) джоульдік жылу бөліну және қысылу есебінен бөлшектердің пісірілуі жүреді.

Электродтардың арасында бөлінетін энергияның Q (Дж) жалпы мөлшері

(3.1)

(3.1)

мұнда Rк – бөлшектер расындағы контактілік кедергі, Ом;

Rд – электродтан пісіру орнына дейінгі бөлшек кедергісі, Ом;

I – пісіру тогы, А;

τ – токтың өту уақыты, с.

Формуладан бөлшектердің контакт нүктесіндегі кедергісінің аздығынан пісіруге қажетті энергия бөлшектердің барлық массасын қажетсіз қыздыру және жылу шығынын азайту үшін қысқа уақыт аралығында (секунд бірліктерінде) контакт кедергісі арқылы өтетін токтың (жүздеген және мыңдаған ампер) үлкен мәндерінде алынуы керек екендігі көрінеді. Контактілік пісірудің ПӘК жоғарылату үшін пісіру тогының тізбегінің және пісіру электродтарының кедергілері неғұрлым аз болуы қажет. Сондықтан нәрлендіру көздерін кедергісі төмен материалдардан жасап, пісіру орындарына мүмкіндігінше жақын орналастырады. Пісіру машиналарының электродтарындағы кернеу 1-16 В шаманы құрайды.

Біріктірілетін метал бөлшектерінің қызуы олардың жанасу жазықтығында контакт орнында жүреді. Бұның себебі кедергі контакт орнында ең жоғары болады. Металл беті идеалды тегіс болмайтындықтан, электр тогы пісіру бөлшектерінің қысылуы кезінде жанасатын жеке нүктелері арқылы ғана өтеді. Жанасу нүктелерінің ауданы өте кіші болғандықтан, ток өтуіне үлкен кедергі пайда болады, бұл металдың қатты локалды қызуын тудырады. Пісіру орнында температураның жоғарылауынан оның кедергісі өседі, бұл жылу бөлінуін ұлғайтып, металдың балқу температурасына дейін қызуын тездетеді. Металл балқыған немесе пластикалық күйге дейін қызған кезде, бөлшектердің сығылуы нәтижесінде олардың пісірілуі болады. Пісіру нүктесінде металдың қатуы ток ажыратылғаннан кейін пісіру бөлшектерінің жылу өткізгіштігі арқылы жүреді.

(3.1) формуласынан контактілік пісіру кезінде қыздырылу токтың өту уақытына тәуелді екені көрінеді. Жоғары күшті токтарды қолданып бөлшектерді тез немесе төмен токтарды пайдаланып баяу және біртіндеп қыздыруға болды. Қыздырудың минималды уақыт ішінде жоғары күшті токтарды қолданып пісіру режимін «қатаң» деп атау қабылданған. Олар қыздыруға сезімтал легирленген болатты және оңай балқитын түсті металдарды пісіруде қолданылады. Мысалы, алюминий және оның қорытпалары келесі көрсеткіштерде пісіріледі: ток тығыздығы j=160-400 А/мм2; қысымы p=0,4-1,2 ГПа; пісіру уақыты tпіс=0,1-1,0 с.

Токтың ұзақ өту және біртіндеп қыздыру режимі «жұмсақ» деп аталынады. Олар қыздыруға сезімталдығы азырақ қарапайым көміртегілік болатты пісіруде қолданылады және келесі көрсеткіштермен сипатталады: j=80-160 А/мм2; p=0,15-0,4 ГПа; tпіс =0,5-3 с.

Контактілік пісіру қондырғылары екі негізгі бөлшектерден тұрады: электрлік және механикалық. Электрлік бөлігі арнайы құрылымды пісіру трансформаторынан, ток өткізгіш бөліктерінен және пісіру тогын ажыратып-қосу құрылғысынан тұрады. Қондырғының механикалық бөлігі пісіру бөлшектерін импульстық қысатын құрылғы болып табылады.

2.10.2 Түйістіріп пісіру

Түйістіріп пісіру – бұл бөлшектердің бірігуі барлық жанасу аудандары бойынша жүргізілетін контактілік пісіру әдісі. Арматура, құбырлар, рельстер т.б. осы сияқты бұйымдарды пісіріп біріктіруге қолданылады.

Түйістіріп пісірудің кедергімен және балқытумен жүргізілетін екі жолы бар.

Кедергімен пісіру кезінде пісіру бөлшектері (2) ток өткізгіштерде (1) бекітіледі және Fқыс күшімен қысылады (2.10 а сурет). Олар арқылы ток өткенде металдың балқу температурасына жақын (0,8-0,9 Тбал) температураға дейін бөлшектердің түйіндесу жерінде (3) қыздырылу болады. Одан кейін сығылу әрекетін жылдам ұлғайтады (бөлшектердің отыруы). Соның нәтижесінде қатты фазада пісірілу бірігуі пайда болады.

Балқытып пісіруді қыздырып және үзіліссіз балқытып пісіру деп бөледі.

Үзіліссіз балқытып пісіру кезінде бөлшектер пісіру трансформаторы қосылып тұрғанда жақындатылады және қысу жолымен түйістіріледі. Содан кейін қысу күшін азайту нәтижесінен контактілік кедергі ұлғайып, пісіру тогы төмендейді. Жанасу қысымын азайтқанда жазықтық бойынша бөлшектердің жанасуы бөлек нүктелердегі жанасуға көшеді. Бұл нүктелерде қыздыру әсері жоғарылап, бөлек шығып тұрған жерлері балқиды. Металдың бұл шығып тұрған жерлерінің жойылуынан кейін пісіру тогының жаңа өту жолдарын туғызатын келесі шығып тұрған жерлердің жанасуы басталады.

Пісіру бөлшектерінің ұштарының балқуы олардың арасында сұйық металдық қабатша пайда болғанша жүреді. Осыдан кейін аздаған күш салысы арқылы балқыған түйіндесудің жаппай метал біріктіруі туындайды.

Балқыған металдың артығы пісірілген бөлшектер арасындағы саңылаудан сығылып шығарылады («грат» деп аталады).

Қыздырып балқытып пісіру кезінде бөлшектердің алдын-ала ұштарын қысқа уақытқа тұйықтап қыздырып, содан кейін балқытады.

Бөлшектердің түйіндесуін балқытып пісірудің балқытпай пісірумен салыстырғанда келесі артықшылықтары бар: көп механикалық өңдеуді қажет етпейтін берік тігіс береді; пісіру қондырғысының қуатының аздығы; электр энергиясының төмендетілген меншікті шығыны; түрлі-түсті металдарды пісіру мүмкіндігі.

Кемшіліктеріне пісіру бөлшектерінің түйісуінде «граттың» болуын және аздаған металл шығынын жатқызуға болады.

Түйістіріп пісіруге арналған машиналарды пісіру әдісі (түйіндесудің балқытылуы арқылы және балқытылуынсыз), тағайындалуы (универсалды және арнайы) және қондыру әдісі (стационар және жылжымалы) бойынша бөлуге болады.

Сонымен қатар машиналарды қуаты, қыстыру құрылғысының типі және беру механизмі бойынша ажыратады.

Жалпы тағайынды машиналар үш топқа бөлінеді: кедергімен пісіруге арналған автоматты емес аз қуатты, кедергімен және балқытумен пісіруге арналған орташа қуатты және балқытып (қыздырып балқытып) пісіруге арналған автоматтандырылған орташа және көп қуатты.

Универсалды машиналар аздаған және жекеленген өндірісте әртүрлі бөлшектерді пісіруде, ал арнайы машиналар үлкен және салмақты өндіріс жағдайында біртекті бөлшектерді пісіруде қолданылады.

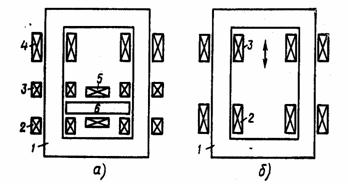

2.10.2 Нүктелік пісіру

Нүктелік пісіру жұқа қалыңдықты (5-6 мм) метал жолақтары мен парақтарын контактілік пісірудің ең кең тараған тәсілі. Бұл үрдісте электрод ұстағыштарда қыстырылған екі электрод арасына пісірілмек бөлшек орналастырылады (2.11 сурет).

Басқыш механизм көмегімен электродтар пісірілмек бөлшектерді тығыз қысады. Электродтарды қысқаннан кейін электродтарға кернеу беріледі және бөлшектер арқылы өтетін ток пісірілу орнын керекті температураға дейін қыздырады. Жеткілікті қысқан кезде осы жерде ажыратылмас пісірілу қосылысы пайда болады. Пісіру нүктесінің ортасының температурасы

2.11 сурет - Нүктелік пісірудің негізгі тәсілдерінің қағидалық сұлбалары

пісірілген металдың балқу температурасынан бірталай жоғары және оның диаметрі электрод диаметріне жақынырақ болады.

Бір нүктені пісіруге қажетті уақыт пісірілу бөлшектерінің қалыңдығы, материалының физикалық қасиеттері, пісіру құрылғысының қуаты, бөлшектерінің сығылу дәрежесімен анықталады және секундтың мыңдаған бөлігінен (түсті металлдардың жұқа беттерін пісіргенде) бірнеше секунд (жуан болат бөлшектер) аралығында өзгереді.

Нүктелік пісірудің циклі 2.12 суретте көрсетілген. Әдетте пісіру операциясы келесі тізбекте жүргізіледі. Бөлшектер электродтармен ток өткізбей тұрып қысылады. Бөлшектер арқылы ток жіберіледі де, ток импульсі соңында қысым көтеріледі. Ток тоқтатылып, жоғарғы электрод көтеріледі. Қысымды көтеру пісіру орнында бөлшектер тесілуі немесе жеткіліксіз пісірілуі болмауы үшін қажет операция. Екінші ретті тізбектің кернеуін және пісіру тогының күшін басқару ауыстырып-қосқыш көмегімен бірінші ретті ораманың орамдарын өзгерту арқылы жүзеге асырылады. Токтың өту уақыты сол сияқты автоматты түрде басқарылады және ұсталынады.

Нүктелік пісіру машиналары токты жеткізу әдісімен ерекшеленеді. Бірнүктелік екі беттік (қалыпты) пісіру көбірек таралған (2.11 а сурет).

|

1-бөлшектерді электродтармен қысу; 2-электродтарды қысылу күйінде ұстау, ток импульсінің соңында қысымды көтеру; 3-қысымды алу; 4- токты қосу; 5- токты ажырату. |

Жоғарғы және төменгі электродтар жұмыс беті пісіру орнын шоғырлы қыздыруға жеткілікті токтың тығыздығын қамтамасыз ететін болып жасалады. Электродтардан қалған ойыстарды кішірейту үшін пісірілмек бұйымның бір жағынан «ізсіз» пісіру тәсілінің бірін қолданады (2.11 а,б,в сурет). Бұл электродтардың біреуінің жұмыс ауданын ұлғайту арқылы (2.11 а сурет), жалпақ электродпен пісіру арқылы (2.11 б сурет) жүзеге асады. Шоғырланған қыздыруды қамтамасыз етуге қажетті ток тығыздығын қалыпты жұмыс беті бар екінші электрод қамтамасыз етеді.

|

Қалыпты бірнүктелі пісіруді жүзеге асыру мүмкіншілігі болмаған жағдайда жанама ток жеткізушісі бар нүктелік пісіру қолданылады. Бұл жағдайда, бір жағынан қалыпты контактілі беті бар электрод ток жеткізеді, ал басқа жағынан ток үлкенірек контактілі беті бар электродпен жеткізіледі (2.11 г сурет). Пісіруден кейін қалатын жергілікті деформация қалдықтарын азайту үшін 2.11 д,е суреттерінде көрсетілген тәсілдер қолданылады.

Жұқа бетті бұйымдарды пісіргенде біржақты көпнүктелік пісіру (2.11 ж сурет) қолданылады. Жұпталған трансформатордан екі жақты ток жеткізушілермен қалыңдығы жуан металл бұйымдардың екі нүктесінде бір мезгілде пісіруді жүргізуге болады (2.11 з сурет).

Нүктелік пісіруге арналған машиналар электродтарды педальді, электрлі немесе пневматикалы сығу механизмді болып бөлінеді. Одан басқа, нүктелік пісіру машиналары – стационарлық универсалды, жылжымалы универсалды, стационарлы арнайыландырылған (көпнүктелік) және рельефті пісіру престері болады.

Ірі бұйымдарды нүктелік пісіру, сонымен қатар ыңғайсыз жерлерде пісіру кезінде пісіру қысқыштары және пісіру тапаншалары сияқты жылжымалы пісіру машиналары қолданылады.

Көпнүктелі пісіру машинасы бұйымның бір орнатылуында тізбектеп бірнеше нүктені пісіреді және нүктелік пісіру үрдісінің жоғары өнімділігін қамтамасыз етеді. Көпнүктелік машинаның екі түрі болады. Пісірілу беттеріне бірінші түрлі машиналарда бір мезгілде сол уақытта пісіру тогы өтіп жатқан тек қана екі электрод түсіріледі. Екінші типті машиналарда бұйым бетіне барлық электродтар бір мезгілде түсіріледі, ток тізбекпен жұпталған электродтармен өтіп, металды пісіреді.

Арнайы машиналар көп электродты немесе әдетті, беттері айналатын, бөлшектерді беру және айналдыру механизмдердерімен жабдықталған болады. Көп электродты машиналар электродтарды гидробөлгіш арқылы кезектеп қысып, оларға ток бөлгішпен ток беретін; электродтарды бір мезгілде қысып, трансформаторлар пісіру тізбегінде ток бөлгішпен тізбектей жалғанған немесе бірнеше трансформаторды бірінші жақтан бір мезгілде не топтап қосылған етіп жасайды. Көп трансформаторлы машиналар өндірісте микропроцессорлармен жабдықталған роботтехникалық қондырғыларда кеңінен қолданылады. Айналу беті бар машиналар құрастыру және пісіру үрдістерін қабаттастырғанда қолданылады.

Нүктелік машиналардың электродтары олардың тұмсығында бекітілетін электрод ұстағыштарға орнатылады. Электрод ұстағыштар латуннан дайындалады. Олардың ішінде салқындату үшін су жүретін құбырлар қарастырылады. Суытатын су ауыстырылатын электродтың ішкі құбырына дейін бара алады, олар суықтай тартылған қызыл мыстан немесе арнайы хромоцинкмыстық қорытпадан турады.

2.10.3 Тігістік пісіру

Тігістік пісіру екі метал беттің екі жағынан айналатын доңғалақтар арасында өтетін ток арқылы жүзеге асады. Тігістік пісіру машиналары екі доңғалақтардан тұрады, олардың біреуі жетектен, ал екіншісі металл қозғалғанда үйкеліс күшінің әсерінен айналады. Жұмыс істеуіне қарай тігістік пісіру нүктелік пісіруге ұқсас (2.13 сурет).

|

2.13 сурет - Тігістік пісіру сұлбасы 1-пісіру трансформаторы; 2-контактілік роликтер; 3- қысатын құрылма; 4-пісірілетін бөлшектер |

Тігістік пісіру кезінде келесі режимдер қолданылады: доңғалақтардың токтың үздіксіз берілісіне байланысты үздіксіз айналуы; токтың үзік беріліс кезінде доңғалақтардың үздіксіз айналысы; токтың үзік берілісі кезінде доңғалақтардың да үзік айналысы (адымдық пісіру). Бірінші режим екі металлдың қалыңдығы 1,5 мм аспаса қолданылады, өйткені қалың металлдар доңғалақтан шығып, суыған соң ажырауы мүмкін. Сонымен қатар үздіксіз пісірген кезде металдардың зақымдалуы болуы мүмкін.

|

Кең таралған пісірудің екінші режимінде пісіру тігістерінің зақымдалуы аз және электр шығыны да аз болады.

Тігістік пісіру қалыңдығы жіңішке ыдыстарды, метал құбырларды және осындай бұйымдарды пісіргенді тиімді.

Тігістік пісіру құрылғылары қондыру түріне байланысты стационарлы және жылжымалы болып бөлінеді, доңғалақтың орналасуына байланысты бойлай және көлденең, жетегіне байланысты серіппелі рычагтық және механикалық басу жетекті, доңғалақтардың орналасуына байланысты бір және екі жақтық орналасу, доңғалақтар санына байланысты бір, екі және көп доңғалақты болып бөлінеді.

2.10. 4 Контактілік пісіру құрылғыларының электр қондырғылары

Контактілік пісіру жоғары өнімді, ал көп жағдайда жалғыз болуы мүмкін және экономикалық тиімді біріктіру тәсілі болып табылады.

Шығарылатын контактілік пісіру машиналары жалпы тағайынды және белгілі бір өнімді пісіруге арналған жоғары өнімді арнайы машиналар болып бөлінеді.

Жоғары өнімді контактілік пісіру машиналарында сенімділігін жоғарылату мақсатында эпоксидті компаунд құйылған, оратылған өзекті және орамалы пісіру трансформаторлары, интегралды сұлбалы басқару аппараттары кеңінен пайдаланылады; тиристорлар қолданатын ток ажыратқыштар, жоғары өнімді пневматикалық және гидравликалық аппаратура қолданылады.

Контактілік пісіру машиналары нәрлендіру тегіне, энергияны түрлендіру немесе жинақтауына қарай мына түрлерге бөлінеді: а) өндірістік немесе төмендетілген жиілікті бір фазалы айнымалы токты; б) тұрақты токты (токты екінші ретті контурда түзетумен); в) үш фазалы, төмен жиілікті тиристорлы түзеткішпен; г) энергия жинақтағышпен (конденсаторларда, электролиттік жүйеде, айналып тұрған массада).

Ток трансформаторының төменгі кернеу жағында ток түзеткіші бар контактілік пісіру машиналары үлкен габаритті аллюминий қорытпаларынан, титаннан, ыстыққа төзімді және тот баспайтын болаттан жасалған құрылымдарды пісіруде бірқатар технологиялық және энергетикалық артықшылықтар береді. Олар төмен жиілікті машиналармен салыстырғанда әмбебап және жұмыста сенімді, энергия шығыны аз және металл сыйымдылығы көбірек.

Пісіру машиналарында тұрақты токты қолдану пісіру сапасының жоғарылығымен қатар жылдамдығын көбейтеді, ал көп электродты машиналарда электродты кезектеп немесе топтап қосуды бір нәрлендіру көзінен жасауға болады. Бұл электродтарды ыңғайлы орналастырып көп электродты машиналардың, престердің, пісіру кешендері мен желілерінің құрылымын жақсартуға мүмкіндік береді.

Қалың емес жеңіл қорытпалы өнімдерді нүктелік пісіруге қолданатын конденсаторлық машиналардың артықшылықтарына жүйедегі кернеудің кез келген тербелісінде пісіру тогын тұрақты ұстап тұруы және басқа нүктелік пісіру машиналарына қарағанда жүйеден қуатты аз тұтынуы жатады.

Контактілік пісіру машинасының электрлік күшті бөлігі кернеуі 380 немесе 220 В нәрлендіру торабынан 75-750 кВА қуат, 2-10 кА пісіру тогын алуды қамтамасыз етеді.

Бір фазалы айнымалы ток машиналарын пайдалану үш фазалық желіде фазалар қиғаштауын туғызуы себепті қуат жағынан шектеледі. Пісіру машиналарының қайталана-қысқа мерзімді жұмыс режимі желі кернеуін периодты өзгертіп, басқа электр тұтынушылардың жұмысына зиян келтіреді.

Пісіру машиналарының қуат коэффициенті 0,6-0,7 құрайды.

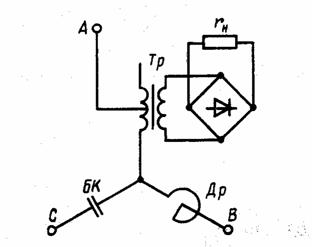

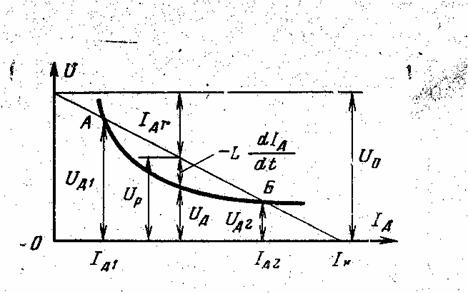

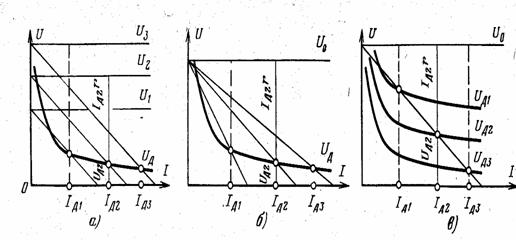

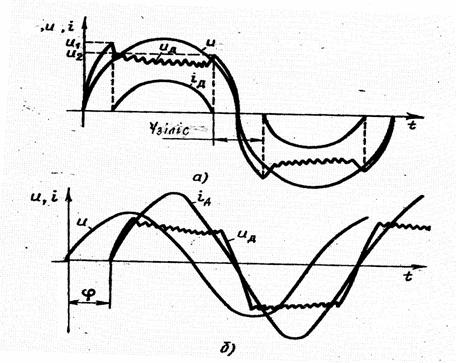

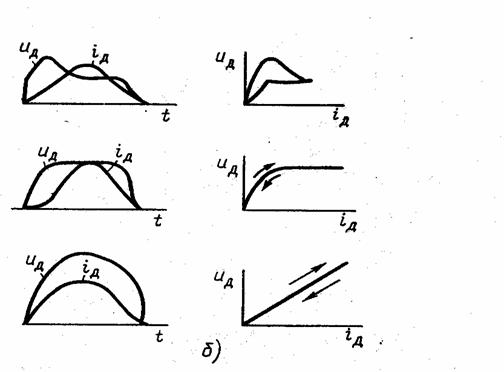

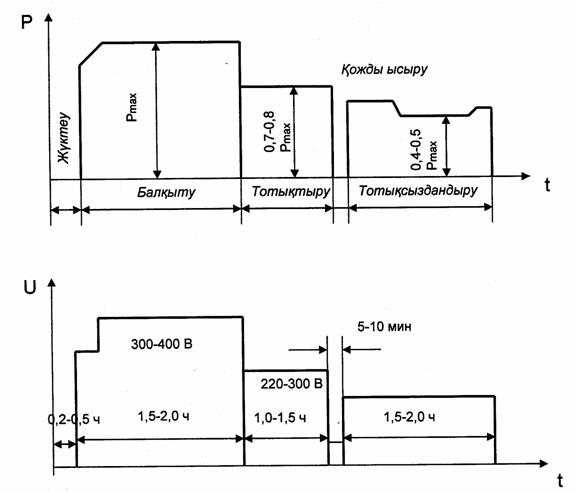

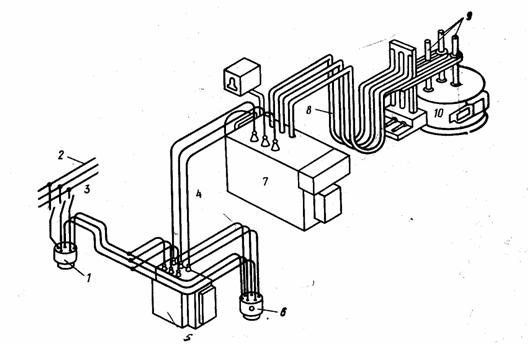

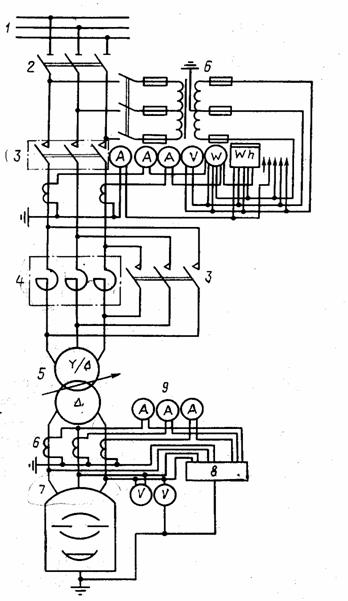

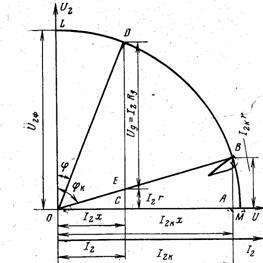

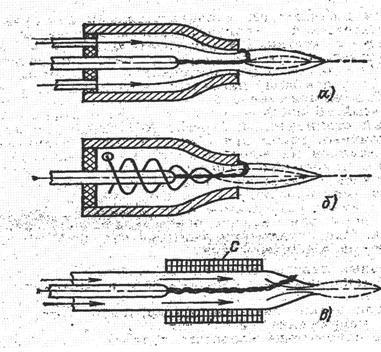

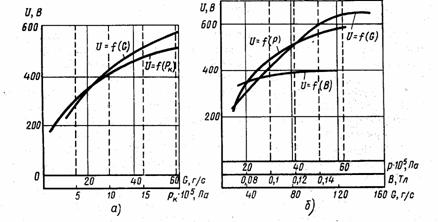

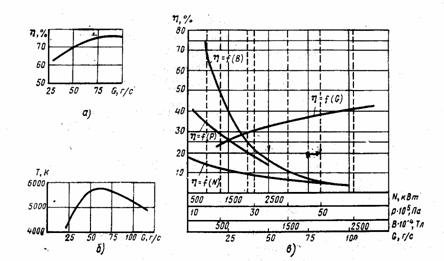

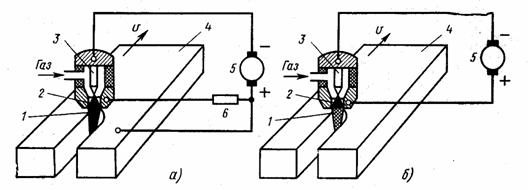

Тұрақты ток машиналарының артықшылықтары: фазалардың біркелкі жүктелуі, ток импульсының қалпын және ұзақтығын реттеудің көп мүмкіншіліктері, сонымен қатар көп импульстік режимнің алынуы; бір фазалы машиналармен салыстырғанда қуаттың азырақ жұмсалуы; пісіру тогына ферромагниттік массалардың әсерінің жоқтығы.