Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра электроснабжения промышленных предприятий

ОБЩЕПРОМЫШЛЕННЫЕ ПОТРЕБИТЕЛИ и электротехнологические установки ПРОМПРЕДПРИЯТИЙ

Методические указания к выполнению лабораторных работ

для студентов всех форм обучения

специальности 5В071800 – Электроэнергетика

Алматы 2011

СОСТАВИТЕЛИ: О.П. Живаева, М.А. Тергеусизова. Общепромышленные потребители и электротехнологические установки промпредприятий. Методические указания к выполнению лабораторных работ для студентов всех форм обучения специальности 5В071800 – Электроэнергетика. – Алматы: АУЭС, 2011. – 52 с.

В описание включены шесть лабораторных работ по курсу Общепромышленные потребители и электротехнологические установки промпредприятий: исследование регулировочных характеристик установок нагрева сопротивлением, эрозионная обработка, исследование характеристик электрических дуг, генератор импульсов, исследование характеристик источников питания дуги типа ВСС, исследование характеристик тиристорных источников питания ВДУ.

Ил. 36, библиогр. - 9 назв.

Рецензент: канд. техн. наук, доцент С.А. Бугубаев

Печатается по плану издания НАО «Алматинский институт энергетики и связи» на 2011 год.

© НАО «Алматинский университет энергетики и связи», 2011 г.

Содержание

Введение |

|

|

|

1 |

Лабораторная работа. Установки нагрева сопротивлением |

4 |

|

2 |

Лабораторная работа. Эрозионная обработка |

9 |

|

3 |

Лабораторная работа. Исследование характеристик электрических дуг |

17 |

|

4 |

Лабораторная работа. Генератор импульсов |

27 |

|

5 |

Лабораторная работа. Исследование характеристик источников питания дуги типа ВСС |

35 |

|

6 |

Лабораторная работа. Исследование характеристик тиристорных источников питания ВДУ |

41 |

|

Список литературы |

51 |

|

1 Лабораторная работа. Установки нагрева сопротивлением

Цель работы

Изучить принцип работы установок нагрева сопротивлением. Исследовать регулировочные характеристики установок нагрева сопротивлением; изучить процесс нагрева и определить теплоемкость исследуемого образца при заданных параметрах и режиме регулирования.

1.1 Краткие теоретические сведения

В нагревательных процессах используются оба вида проводников, причем тепловая эффективность их прямо пропорциональна электронной составляющей протекающего тока.

Соотношения между плотностью тока j,

напряженностью электрического поля Е и электропроводностью вещества

s определяются законом Ома. В общей форме этот закон имеет вид![]()

j = s Е,

где s – электропроводность вещества, зависящая от концентрации носителей зарядов nk, а также от вида вещества и его состояния mk.

Величину, обратную проводимости, 1/s=r называют удельным электрическим сопротивлением. Оно зависит от тех же факторов, что и проводимость и для всех металлов увеличивается с ростом температуры. Удельное сопротивление проводника при заданной температуре t.

ri = r20 [1 + a(t – 20)],

где r20 – удельное сопротивление проводника при температуре 293 К;

a – температурный коэффициент электрического сопротивления, Ом/К.

У проводников второго ряда с повышением температуры электропроводность возрастает.

Количество выделяющейся в проводнике теплоты при прохождении по нему электрического тока зависит от сопротивления проводника, электрического тока в цепи, времени его прохождения и определяется законом Ленца - Джоуля:

Q = kI2Rc,

где I – ток, А; R – сопротивление, Ом; t – время, с.

Если выразить R через удельное сопротивление проводника, учесть его геометрические размеры l – длину, м, и S – площадь сечения, м2, то выделяющаяся в проводнике мощность.

P = U2S/(rl),

где S – площадь сечения, м2, l – длина проводника, м.

Нагревательные элементы. Выбор материала и конструкции нагревательного элемента определяется особенностями технологического процесса и конструкции установки.

Идущие на изготовление нагревателей материалы должны обладать рядом специфических свойств: высоким удельным электрическим сопротивлением; малым температурным коэффициентом удельного сопротивления; постоянным электрическим сопротивлением нагревательного элемента в процессе длительного срока его службы - отсутствием старения.

Для изготовления нагревателя с рабочей температурой до 1500 К наиболее распространенными материалами являются нихромы (сплавы никеля и хрома), фехрали (хромоалюминиевые сплавы), а также хромоникелевые жаропрочные стали.

Для изготовления нагревателя с рабочей температурой до 1500 К наиболее распространенными материалами являются нихромы (сплавы никеля и хрома), фехрали (хромоалюминиевые сплавы), а также хромоникелевые жаропрочные стали.

Выполняемые из нихромов, фехралей и нержавеющей стали, нагреватели могут быть открытыми или защищенными.

Открытые нагревательные элементы применяются в печах и бытовых нагревательных приборах, они могут быть проволочные зигзагообразные, проволочные спиральные и ленточные.

|

Для низкотемпературного нагрева широко применяются трубчатые электронагреватели - ТЭНы, представляющие собой металлическую трубку 1, заполненную теплопроводным электроизоляционным материалом 2, в котором находится электронагревательная спираль 3 (см.рисунок 1.1).

Рисунок 1.1 – Схема трубчатого электронагревателя (ТЭНа)

В качестве

наполнителя применяется плавленый периклаз.

По сравнению с открытыми электронагревателями ТЭНы более электробезопасны,

могут работать в воде, жидких углеводородах, жидком металле, расплавах солей,

оксидов и других средах. ТЭНЫ стойки к вибрациям и механическим нагрузкам.

Мощность ТЭНов составляет от 100 Вт до 15 кВт, рабочее напряжение 36-380 В,

рабочая температура 400-1000 К. Срок службы ТЭНов составляет 10-40 тыс.ч.

Электрические печи сопротивления. Электрические печи сопротивления (ЭПС) применяются для технологических операций в машиностроении, металлургии, легкой и химической промышленности, строительстве, коммунальном и сельском хозяйстве.

|

Электропечи сопротивления выпускают в двух исполнениях: ЭПС косвенного и прямого действия.

1 – свод печи; 2 – камера печи; 3 – нагревательные элементы; 4 нагреваемое тело.

Рисунок 1.2 – Камерная электропечь

Камерная электропечь (см.рисунок 1.2) – печь периодического действия с камерой нагрева, загрузка и разгрузка садки которой производятся в горизонтальном направлении. Камерная печь состоит из прямоугольной камеры 2 с огнеупорной футеровкой и теплоизоляцией, перекрытой сводом 1 и помещенной в металлический кожух. Печь загружается и выгружается через закрываемое дверцей отверстие в передней части.

В поду камерной печи обычно имеется жароупорная плита, на которой расположены нагреватели 3. В печах до 1000 К теплообмен обеспечивается за счет излучения или вынужденной конвекции, обеспечиваемой замкнутой циркуляцией печной атмосферы.

Печи с номинальной температурой до 1800 К работают как с воздушной, так и контролируемой атмосферой.

Электрооборудование и регулирование параметров печей сопротивления.

Мощность современных электропечей сопротивления колеблется от долей киловатта до нескольких мегаватт.

К силовому оборудованию относятся трансформаторы, понижающие и регулировочные автотрансформаторы, блоки питания, приводящие в действие механизмы электроприводов, силовая коммутационная и защитная аппаратура, рубильники, контакторы, магнитные пускатели.

Все промышленные печи сопротивления работают в режиме автоматического регулирования температуры, что позволяет приводить в соответствие мощность печи с требуемым температурным режимом, а это, в свою очередь, ведет к снижению удельного расхода электроэнергии по сравнению с ручным регулированием.

Регулирование рабочей температуры в электрических печах сопротивления производится изменением поступающей в печь мощности.

Регулирование подводимой к печи мощности может быть произведено следующими способами: периодическое подключение и отключение печи к питающей сети (двухпозиционное регулирование); переключение нагревателей печи со звезды на треугольник, либо с последовательного соединения на параллельное (трехпозиционное регулирование).

|

При двухпозиционном регулировании температура в рабочем пространстве ЭПС контролируется термопарами, термометрами сопротивления, фотоэлементами. Функциональная включения схема печи и график изменения температуры и мощности при двухпозиционном регулировании показаны на рисунке 1.3.

В – включатель; ЭП – электропечь; РТ – регулятор температуры; КВ – катушка выключателя; 1 – температура печи; 2 – температура нагреваемого тела; 3 – средняя потребляемая печью мощность.

Рисунок 1.3 – Функциональная схема включения печи, изменение температуры и мощности при двухпозиционном регулировании

Включение печи производится регулятором температуры РТ посредством подачи команды на катушку выключателя КВ. Температура в печи растет до значения tзад + Dt, в этот момент терморегулятор отключает печь. За счет поглощения теплоты нагреваемым телом и потерь в окружающее пространство температура снижается до tзад – Dt = Т2, после чего РТ вновь дает команду на подключение печи к сети. Глубина пульсаций температуры зависит от чувствительности регулятора температуры, инерционности печи и чувствительности датчика температуры

1.2 Описание лабораторной установки

Установка питается от сети переменного тока напряжением 220В (см.рисунок 1.4). Напряжение, ток цепи измеряются приборами, включенными в цепь. Амперметр измеряет ток через ЭПС. Температура внутри ЭПС измеряется с помощью термопары помещенной внутрь через отверстие в задней стенке. К выводам термопары подключен КСП, для наблюдения изменения температуры в ЭПС. Так же в схему введены пускатели 1 и 2 с индикаторами.

|

Рисунок 1.4 – Схема включения ЭПС

Пускатель 1 предназначен для запитки стенда; пускатель 2 для проведения опыта на х.х. и под нагрузкой. ЭПС снабжена регулятором режима (0-10) с двухпозиционным регулированием.

1.3 Порядок выполнения работы

1.3.1 Подать напряжение на установку, включив магнитный пускатель МП1.

1.3.2 Включить магнитный пускатель МП2, включив индикатор «Нагрузка».

1.3.3 Произвести установку режима РТ (от 1 до 3), нагревая печь до автоматического отключения при предельной температуры данного режима T1 за время t1. Затем измеряем время автоматического включения нагрева печи при остывании печи до температуры T2: при закрытой дверце; при открытой дверце. Построить график T(t) для этих случаев.

1.3.4 Произвести переключение режимов печи (от 3 до 10), записывая показания приборов (амперметра) для каждого из режимов. Для ЭПС построить график зависимости температуры ЭПС от подводимой к ней мощности T(P).

1.3.5 Рассчитать мощность, потребляемую деталью, при заданных ее С- удельной теплоемкостью и m- массой детали.

1.4 Отчет о работе

Отчет по работе должен содержать:

а) принципиальную электрическую схему;

б) краткое описание опытов;

в) результаты проведенных экспериментов, графики T(t)(а,б), T(P).

г) выводы по работе.

1.5 Контрольные вопросы

1.5.1 Преобразование электрической энергии в тепловую

1.5.2 Нагревательные элементы

1.5.3 ЭПС – виды, применение, принцип работы, пределы температуры

1.5.4 Способы регулирования подводимой мощности

1.5.5 Термопара

1.5.6 Двухпозиционное регулирование

2 Лабораторная работа. Эрозионная обработка

Цель работы

Изучить основные закономерности импульсного дугового разряда в жидком диэлектрике.

Исследовать влияние режимов обработки и теплофизических свойств металлов на показатели электроэрозионной обработки.

2.1 Физические основы процесса ЭЭО

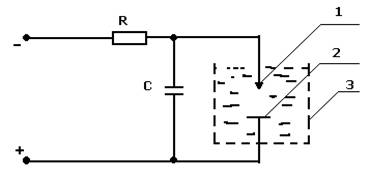

Первоначально для осуществления электроэрозионной обработки (ЭЭО) применялись исключительно искровые разряды, создаваемые конденсатором в так называемом RC-генераторе (см.рисунок 2.1). Поэтому новый процесс в то время называли электроискровой обработкой. Позднее были разработаны специальные транзисторные и тиристорные генераторы импульсов, благодаря которым обработку можно производить не только на коротких искровых разрядах, но и на более продолжительных дуговых разрядах. Чтобы отличить новые условия осуществления процесса, его стали называть электроимпульсной обработкой. Поскольку для электроэрозионного формообразования во всех случаях применяют явление электрической эрозии, в настоящее время процессы электроискровой и электроимпульсной обработки считают разновидностями ЭЭО и используют определения - электроискровой режим и электроимпульсный режим ЭЭО.

1 – электрод – инструмент; 2 – деталь; 3 – ванна с рабочей жидкостью.

Рисунок 2.1 – Электрическая схема RC – генератора

При сближении

электродов, находящихся под напряжением, до расстояния нескольких десятков

микрон (1 микрон = 10![]() мм) в отдельных местах МЭЗ напряженность поля достигает значения, при котором

возникает электрический разряд. В результате через МЭЗ протекает ток, т.е.

имеет место направленное движение электронов. В направлении, обратном движению

электронов происходит перемещение более тяжелых частиц - ионов. Электроны,

имеющие меньшую массу, быстро достигают положительно заряженной поверхности заготовки

и нагревают металл, вызывая расплавление и испарение его в месте прохождения

тока. В результате образуется углубление в форме сферической лунки. Вылетевшие

из лунки частицы металла охлаждаются жидкостью, которая находится в МЭЗ, и

застывают в виде шариков. При воздействии серии разрядов поверхность

приобретает форму с явно выраженными углублениями в виде лунок, характеризующими

шероховатость поверхности.

мм) в отдельных местах МЭЗ напряженность поля достигает значения, при котором

возникает электрический разряд. В результате через МЭЗ протекает ток, т.е.

имеет место направленное движение электронов. В направлении, обратном движению

электронов происходит перемещение более тяжелых частиц - ионов. Электроны,

имеющие меньшую массу, быстро достигают положительно заряженной поверхности заготовки

и нагревают металл, вызывая расплавление и испарение его в месте прохождения

тока. В результате образуется углубление в форме сферической лунки. Вылетевшие

из лунки частицы металла охлаждаются жидкостью, которая находится в МЭЗ, и

застывают в виде шариков. При воздействии серии разрядов поверхность

приобретает форму с явно выраженными углублениями в виде лунок, характеризующими

шероховатость поверхности.

В электроискровом режиме большинство конов, имеющих значительную массу, не успевает достичь отрицательно заряженного электрода и вызвать удаление материала с его поверхности. Объем металла происходит преимущественно с анода, который выбирают в качестве заготовки. Количество ионов, достигающих поверхности электрода-инструмента (ЭИ), определяется интенсивность его износа. Для снижения износа ЭИ стремятся сформировать импульс с меньшей длительностью, чтобы не успевали достичь его поверхности. Однако при этом снижается производительность за счет увеличения бес токовой паузы. Полярность, при которой заготовка является анодом, называют прямой. Электроэрозионная обработка, при которой используют электроискровой режим, обычно осуществляется на прямой полярности включения электродов.

Если увеличивать длительность импульсов тока, то в результате действия потока ионов растет интенсивность нагрева и съема металла с катода. Можно подобрать такое время протекания тока, при котором доля съема металла электронами составит лишь незначительную часть от общего объема удаленного с электродов материала. Поэтому здесь необходимо катодом выбрать заготовку. Полярность, при которой анодом является ЭИ, называют обратной. Обработку металлов на электроимпульсном режиме осуществляют при обратной полярности включения электродов.

2.2 Производительность процесса

Производительность ЭЭО принято оценивать объемом металла, удаленного из обрабатываемой заготовки в единицу времени.

Более точно обрабатываемость металлов определяется экспериментально для выбранных условий обработки. На производительность ЭЭО при прочих одинаковых условиях оказывают влияние средний ток и площадь обработки. С увеличением тока производительность обработки и скорость удаления продуктов эрозии вначале растут пропорционально. При некотором значении ток объем парогазовой фазы возрастает и в МЭЗ начинает увеличиваться количество “фиктивных” разрядов (разрядов в газовой фазе), которые практически не производят съема металла, снижая тем самым производительность. В диапазоне малых площадей при том же токе производительность низкая в результате перегрева рабочей жидкости и интенсивного газообразования с ростом доли “фиктивных” разрядов. В диапазоне больших площадей увеличивается длина дуги удаления продуктов эрозии, что приводит к вторичным разрядам импульсов тока через частицы застывшего металла в МЭЗ, сообщающим им дополнительную энергию в ущерб производительности ЭЭО.

2.3 Износ электродов-инструментов

Эрозию ЭИ оценивают общим относительным износом, выражаемым в процентах. В большинстве случаев удобно пользоваться понятием линейного относительного износа, представляющего собой отношение длины сработанной части ЭИ к глубине обработанной полости в детали.

Износ зависит от параметров импульсов тока, свойств рабочей жидкости, материалов ЭИ и детали. Электродные материалы должны обладать высокой электропроводностью, эрозионной стойкостью и механической прочностью, хорошо обрабатываться, а также быть по возможности доступными и относительно недорогими. Наибольшее применение нашли графитированные материалы, вольфрам, медь, латунь, серый чугун, алюминий, а также сплавы: медновольфрамовые, меднографитовые и др.

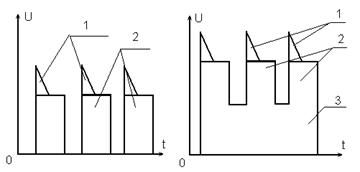

Помимо поиска эрозионно-стойких материалов другим направлением является подбор соответствующих рабочих сред. Наиболее существенное снижение износа было достигнуто использованием динамической защиты ЭИ, когда наряду с разрушающим воздействием электрических разрядов на рабочую поверхность ЭИ в зонах ее нагрева откладывается углерод (графит), выделяющийся благодаря пиролизу углеродсодержащих жидкостей (нефтепродуктов). При этом на поверхности ЭИ возникает своеобразный защитный слой графит-медь. Установлено, что отложение защитной пленки происходит при температуре поверхности ЭИ не ниже 1100°С. Для образования пирографитной пленки используют импульсы гребенчатой формы (см.рисунок 2.2). Протекание через МЭЗ тока так называемого “защитного” импульса в паузе между рабочими импульсами увеличивает время деонизации промежутка и способствует возникновению разрядов нескольких последующих импульсов (до 15... 20 шт. в пакете) поблизости друг от друга, повышая температуру на значительной площади ЭИ и увеличивая время пиролиза рабочей мощности.

Современные генераторы импульсного тока оснащены также блоками “поджигающих” импульсов 1 (см.рисунок 2.2). Они воздействуют на МЭЗ одновременно с началом рабочего импульса, обеспечивая надежный пробой промежутка.

Использование импульсного тока гребенчатой формы позволяет снизить относительный износ ЭИ до 0.4... 2%, так как при прямоугольной форме тока износ составляет 5... 200%. Однако для ряда обрабатываемых материалов, например, тугоплавких, а также титана ЭЭО импульсами гребенчатой формы характеризуется низкой стабильностью процесса, резко снижающей производительность обработки.

2.4 Качество поверхностей при ЭЭО

Качество поверхностей деталей после ЭЭО, как и при других способах обработки, оценивают высотой микронеровностей и теми структурными изменениями, которые произошли в поверхностном слое.

Микрорельеф обработанной поверхности формируется в результате “наложения” друг на друга большого числа лунок, образованных локальным перегревом и взрывным испарением металла. Наибольшее влияние на шероховатость поверхности оказывает энергия импульса, с увеличением которой растет высота микронеровностей.

2.5 Описание стенда

Стенд для ЭЭО образцов состоит из источника импульсного тока и приспособления, представляющего собой механизм подачи ЭИ и рабочий стол с ванной для рабочей жидкости.

Генератор тока типа ТИГР-250-10 (генератор импульсный регулируемый транзисторный U=250 В, I=10 A) предназначен для преобразования трехфазного переменного тока напряжением 380/220 В и частотой 50 Гц в униполярные импульсы тока с регулируемыми параметрами по частоте, форме, скважности и амплитуде.

На верхней панели управления располагаются амперметр и вольтметр для контроля, соответственно, тока, проходящего через рабочий промежуток, и напряжения на МЭЗ. Регулирование скорости рабочей подачи ЭИ производится рукояткой потенциометра регулятора подачи. При настройке станка на обработку подвод и отвод ЭИ к детали и от нее осуществляется тумблером в положении “НАСТРОЙКА” и кнопками “ВВЕРХ” или “ВНИЗ”. В положении тумблера “РЕГУЛЯТОР” подача ЭИ (подвод и отвод в процессе обработки) обеспечивает автоматически следящая система генератора. Включение и отключение технологического напряжения производится кнопкой “ВН”. Напряжение нужной полярности подводится от генератора к детали и ЭИ гибкими проводами, присоединяемыми к соответствующим выводам клеммника, закрепленного на панели приспособления. Световая индикация показывает количество силовых блоков, подключенных к МЭЗ.

|

а – прямоугольная; б – гребенчатая;

1 – “поджигающие”; 2 – рабочие; 3 – “защитные”.

Рисунок 2.2 – Формы импульсов напряжения

На нижней панели управления генератора находятся ручка регулирования частоты импульсов тока (в положении 1 частота составляет 2кГц, в положении 8 - 66 кГц) и тумблеры регулирования величины тока обработки. В положении отдельно расположенного тумблера “ТВ.СПЛАВ” генерируются импульсы прямоугольной формы, а в положении “СТАЛЬ” - гребенчатые.

Напряжение на генератор подается от сети включателем, расположенным справа на боковой стенке генератора.

2.6 Техника безопасности

Исходя из особенностей ЭЭО (подвод электроэнергии непосредственно к детали и ЭИ) наибольшую опасность при обслуживании станков представляет поражение электрическим током.

Основные требования:

2.6.1 Категорически запрещается прикасаться к токоведущим частям, находящимся под напряжением.

2.6.2 Металлические части станка и источника тока должны быть заземлены.

2.6.3 Деталь и ЭИ должны быть надежно изолированы от корпуса станка и хорошо закреплены.

2.6.4 Работа на электроэрозионных станках разрешается только при наличии под ногами диэлектрического коврика.

2.6.5 Во время работы или ремонта станка в помещении должно находиться не менее 2-х человек.

2.6.6 Запрещается прием пищи и курение в производственных помещениях.

2.7 Задание

2.7.1 Используя данные таблицы 2.1 исследовать влияние режимов ЭЭО и теплофизических свойств материалов на основные показатели процесса. Материал детали, частота импульсов и глубина подачи ЭИ задаются преподавателем. Каждый опыт выполняется не менее 3 раз.

2.7.2 Экспериментальные данные обработать по методике математического планирования экспериментов и получить зависимости производительности процесса и износа ЭИ от варьируемых факторов.

2.8 Методические указания

Для выполнения работы вводятся следующие обозначения и выражения:

![]() - среднее рабочее

напряжение и средний ток обработки, определяются по приборам на генераторе

импульсного тока;

- среднее рабочее

напряжение и средний ток обработки, определяются по приборам на генераторе

импульсного тока;

Н - величина подачи ЭИ с момента начала обработки, измеряется с помощью индикатора с точностью ± 001 мм;

![]() - длина электрода,

соответственно, до и после каждого опыта, измеряется с помощью штангенциркуля с

точностью ± 0.05 мм;

- длина электрода,

соответственно, до и после каждого опыта, измеряется с помощью штангенциркуля с

точностью ± 0.05 мм;

![]() - линейный абсолютный

износ ЭИ, мм;

- линейный абсолютный

износ ЭИ, мм;

![]() - глубина

обработанного отверстия, мм;

- глубина

обработанного отверстия, мм;

![]() - диаметр обработанного

отверстия, замеряется с помощью штангенциркуля с точностью ± 0.1 мм;

- диаметр обработанного

отверстия, замеряется с помощью штангенциркуля с точностью ± 0.1 мм;

t - время обработки отверстия на величину подачи Н электрода;

![]() - объемная

производительность процесса, куб.мм/мин;

- объемная

производительность процесса, куб.мм/мин;

![]() - относительный

линейный износ ЭИ, %.

- относительный

линейный износ ЭИ, %.

2.9 Порядок проведения работы

2.9.1 Проверить заземление генератора и приспособления.

2.9.2 Установить электрический режим генератора согласно таблице 2.1 для соответствующего опыта.

2.9.3 Закрепить на столе соответствующий образец (заготовку).

2.9.4 Замерить

длину ЭИ (![]() ) и

закрепить его в патроне.

) и

закрепить его в патроне.

2.9.5 Поднять ванну с рабочей жидкостью.

2.9.6 Перевести тумблер регулятора подачи ЭИ в положение “НАСТРОЙКА”.

2.9.7 Включить выключатель питания генератора и нажатием на кнопку “ВКЛ. ВН” подать напряжение на приспособление.

2.9.8 Нажимая на кнопку регулятора подачи “ВНИЗ” подвести ЭИ до касания с деталью, при этом амперметр на генераторе начнет показывать ток короткого замыкания.

2.9.9 Перевести тумблер регулятора подачи в положение “РЕГУЛЯТОР”, начинается обработка детали.

2.9.10 Убедившись в нормальной работе следящей системы (осуществляется подвод и отвод ЭИ) перевести тумблер регулятора подачи в положение “НАСТРОЙКА”.

2.9.11 Отключить технологическое напряжение кнопкой “ОТКЛ. ВН”.

2.9.12 Подвести щуп индикатора у центру шкива с натягом 5.... 6 мм и установить стрелку на 0-е деление.

2.9.13 Включить кнопкой “ВЫКЛ. ВН” технологическое напряжение.

2.9.14 Перевести тумблер регулятора подачи в положение “РЕГУЛЯТОР” и отметить время начала обработки.

2.9.15 Установить рукояткой регулирования скорости подачи напряжения обработки в пределах 160 ... 180 В.

2.9.16 По достижении заданной глубины обработки выключить кнопкой “ОТКЛ. ВН” технологической напряжение и определить время обработки (t).

2.9.17 Переместить индикатор вверх на 20 ... 30 мм и зафиксировать в таком положении.

2.9.18 Перевести тумблер регулятора подачи в положение “НАСТРОЙКА” и нажатием на кнопку “ВВЕРХ” вывести ЭИ из зоны обработки на 10 ... 15 мм.

2.9.19 Опустить

ванну с рабочей жидкостью, снять ЭИ и замерить его длину (![]() ).

).

2.9.20 Выполнить следующий опыт в соответствии с таблицей 2.1 и пунктами 2 - 19.

2.10 Содержание отчета

2.10.1 Цель работы и краткое описание процесса ЭЭО и влияние факторов и условий обработки на основные технологические показатели.

2.10.2 Результаты экспериментов, представленные в таблице 2.1.

2.10.3 Расчет зависимостей производительности и износа от параметров процесса.

2.11 Контрольные вопросы

2.11.1 Какие условия необходимы для осуществления процесса ЭЭО?

2.11.2 Почему ЭЭО проводится на импульсном токе?

2.11.3 Какие факторы ЭЭО оказывают влияние на технологические показатели процесса?

2.11.4 Какие требования предъявляются к электродным материалам и рабочим жидкостям?

2.11.5 Каким образом осуществляется динамическая защита ЭИ?

2.11.6 Какие основные технологические операции основаны на способе ЭЭО?

2.11.7 Какие основные требования предъявляются к электроэрозионным станкам и технологии обработки по электробезопасности?

Таблица 2.1

Номер опыта |

Варьируемые факторы |

Экспериментальные данные |

Результаты расчетов |

||||||||||||

Материал ЭИ |

Полярность детали |

Диаметр ЭИ |

Время обработки |

Линейный износ |

Глубина обработки |

Производитель-ность, М, мм3/мин |

Относительный износ, Υ, % |

||||||||

|

|

х1 |

код |

х2 |

код |

х3 |

код |

t, мин |

Dlэ, мм |

h, мм |

||||||

1 |

|

- |

|

- |

|

+ |

|

|

|

|

|

|

|

|

|

2 |

|

+ |

|

- |

|

- |

|

|

|

|

|

|

|

|

|

3 |

|

- |

|

+ |

|

- |

|

|

|

|

|

|

|

|

|

4 |

|

+ |

|

+ |

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Заданные параметры: материал детали _____________, глубина подачи ЭИ _________, частота импульсов ________.

3 Лабораторная работа. Исследование характеристик электрических дуг

Цель работы

Ознакомиться с основами теория и основами закономерностями электрических дуг постоянного и переменного тока. Научиться снимать основные характеристики, обрабатывать экспериментальные результаты.

3.1 Краткие теоретические сведения

Электродуговым разрядом называется явления прохождения тока через газ или вакуум, характеризующийся высокими плотностями тока в столбе разряда, высокой температурой газа в межэлектродной промежутке и невысокими приэлектродными падениями потенциала.

В электрической дуге постоянного тока различают три область: анодную, катодную и положительный столб дуги.

Рассмотрим краткие характеристики отдельных областей электрической дуги.

Положительный столб. Одной из характеристик протекающих в дуговом столбе физических процессов является напряженность электрического поля столба дуги Е, В/см. Величина напряженности электрического поля в дуге в зависимости от условий ее горения величины тока, материала электродов колеблется в очень широких пределах от единиц до сотен вольт на сантиметр. Протекающий через единицу площади сечения дугового столба ток распределяется следующим образом.

![]()

где ne, ni – плотность электронов и ионов в дуговом столбе соответственно, I/см3;

е – заряд электрона, к;

μе, μi – подвижность электронов и ионов;

Е – напряженность электрического поля вдоль канала столба дуги, В/см.

Вследствие его, что подвижность электронов во много раз больше подвижности ионов, плотность тока в первом приближенно можно записать следующим образом:

![]()

В формуле произведение ![]() является одной из наиболее важных

характеристик дугового столба и называется проводимостью плазмы.

является одной из наиболее важных

характеристик дугового столба и называется проводимостью плазмы.

С учетом изложенного, закона Ома в дифференциальной формуле для электрической дуги запишется в следующей форме:

![]() .

.

I - катодная область дуги; II - положительный столб;

III - анодная область дуги.

Рисунок 3.1

Подводимая к дуговому столбу энергия рассеивается за отчет теплопроводности, конвекции, светового излучения.

Баланс энергии для столба дуги в дифференциальной форме представился в виде:

![]() ,

,

где λ – коэффициент теплопроводности;

ρ – плотность, кг/м3;

Cp – удельная теплоемкость;

V – скорость, М/сек;

Т – температура, К;

S(Т) – доля энергии, теряемая за счет излучения.

В уравнении первый член правой части характеризует долю энергии, отводимую от электродугового столба за счет теплопроводности, второй – конвекция, третий – излучения.

Из рассмотрения этого уравнения следует, что изменяя λ, ρ, Ср и другие факторы, можно воздействовать на параметры дуги j, Е и σ.

Уравнения закона Ома дугового столба не является линейным, поскольку в сильной мере зависит от целого ряда обстоятельств, в том числе и от плотности тока j.

Вследствие этого вольтамперная характеристика дуги E=f(J) является нелинейной и зависит от тех же факторов, что и Е.

Катодная область дуги. Для существования дуги весьма важными являются процессы, происходящие на катоде, и в прикатодной области. Катодное падение напряжения зависит от природы и состояния газа, а так же от материала электрода. Падения напряжения для различных материалов при атмосферном давлении и при условии, что окружающая среда воздух:

Fe – 12+17 В, Уголь – 9+11В при Ig =2+20А;

Al – 8+14,5 В Уголь – 6+8В при Ig=700+1200А.

Протяженность катодной области сравнима с несколькими длинами свободных пробегов ионов.

Анодная область дуги. Анодное падение напряжения возникает как следствие образования у анода отрицательного пространственного заряда за счет недостатка положительных ионов. Экспериментальные исследование анодного падения дают следующие данные: пространственная протяженность соизмерима с длиной свободного пробега электрона. Величина его для различных материалов:

Fe – 4+10В Уголь – 11+12В при Ig =2+20А;

Al – 10+11В Уголь – 2-4В при Ig =700+1200А.

Окружающая среда – воздух, давление – атмосферное.

3.1.1 Характеристики дуги постоянного тока

Электрическую дугу называют стационарной, если все характеризующее ее параметры в течение всего периода наблюдения остаются неизменными. В реальных условиях стационарную дугу наблюдать удается редко. Считают дугу стационарной, если, отклонение всех ее характерных параметров от своих средних значений находятся в достаточно узких пределах, в течение всего времени наблюдения.

Зависимость между двумя или несколькими параметрами, характеризующими дугу в стационарных режимах, называют статической характеристикой дуги. С точки зрения выбора электрооборудования для питания дуги и технологического применения дуги наиболее интересными являются следующие параметры: ток Iд, напряжения Uд, катодное и анодное падение потенциала Uа и Uк; напряжения и градиент столба дуги Uс, Eс; мощность дуги Pд, удельная мощность на единицу длины дуги dPд/dlд, длина дуги lд.

Устанавливаемая связь между отмеченными выше параметрами, можно получать обширную группу статических характеристик. Наибольший интерес представляют зависимости напряжения и мощности от тока и длины дуги.

Зависимости напряжения и мощности от тока ![]() используется для

подбора параметров источника электропитания и балластного сопротивления, при

выборе рационального режима работы установки.

используется для

подбора параметров источника электропитания и балластного сопротивления, при

выборе рационального режима работы установки.

Зависимости напряжения и мощности от длины дуги ![]() используется для

расчетов и конструирования механизмов перемещения электронов и автоматических

регуляторов электрического режима.

используется для

расчетов и конструирования механизмов перемещения электронов и автоматических

регуляторов электрического режима.

Характеристики дуги являются сложными функциями очень многих параметров. Они зависят от физической природы материала электродов и газа заполняющего разрядный промежуток, силы тока, наличия и величины внешних электрических и магнитных полей закона теплообмена между дугой и внешней средой и многих других факторов.

АВ – автоматический выключатель; П – переключатель; РНО – регулятор напряжения однофазный; В – выпрямитель; С – емкость, оглаживающая пульсации выпрямленного напряжения; Vист, V1 – вольтметры, измеряющие напряжения источника питания; Vд, V2 – вольтметры, измеряющие напряжение дуги; RL – индуктивное сопротивление; А – амперметр; W – ваттметр; Д – диафрагма; Э – экран.

Рисунок 3.2

Поэтому зависимости, связывающие два или три параметра, справедливы лишь в узких пределах изменения этих величины.

3.1.2 Условия существования стационарной электрической дуги

Дуга постоянного тока, имеющая падающую вольтамперную характеристику, может гореть устойчиво только, если в цепь последовательно с ней добавочное сопротивление (см.рисунок 3.2). Тогда напряжение источника является суммой падения напряжения на этом сопротивлении и дуге:

![]() .

.

Стационарная дуга![]() описывается уравнением:

описывается уравнением:

![]() .

.

Прямая (![]() ) пересекает характеристику дуги в точках

А и В (см.рисунок 3.3), которым соответствует токи

IA и

Ia. Дуга может гореть устойчиво только при токе

Iв. Точка А соответствует неустойчивому режиму дуги.

) пересекает характеристику дуги в точках

А и В (см.рисунок 3.3), которым соответствует токи

IA и

Ia. Дуга может гореть устойчиво только при токе

Iв. Точка А соответствует неустойчивому режиму дуги.

При увеличении тока (I>Iв) противо-э.д.с ![]() будет отрицательна и

будет отрицательна и

![]() – тоже отрицательно, т.е. ток начнет уменьшаться до первоначального

значения Iв. Если

ток станет меньше, чем Iв, то

– тоже отрицательно, т.е. ток начнет уменьшаться до первоначального

значения Iв. Если

ток станет меньше, чем Iв, то

![]() положительна и ток вновь увеличится на значения

Iв т.е. точка В соответствует устойчивому горению дуги.

положительна и ток вновь увеличится на значения

Iв т.е. точка В соответствует устойчивому горению дуги.

В точке А случайному увеличению тока соответствует положительное значение противо-э.д.с. Следовательно, ток будет и дальше возрастать до значения Iв, при котором наступит устойчивое состояние. Если же ток станет меньше IА, то противо-э.д.с. примет отрицательное значение и ток уменьшится до нуля – дуга погаснет.

|

Рисунок 3.3 |

Рисунок 3.4 – К определению устойчивости дуги постоянного тока |

При изменении сопротивление

R прямая ![]() будет вращаться вокруг

точки С – при увеличении сопротивления по часовой стрелке и при уменьшении

сопротивления против часовой стрелки. При этом точка В будет перемещаться влево

или вправо на характеристику дуги. Следовательно, изменяя сопротивление

R

можно изменять и устойчивое значение тока дуги. Когда прямая

будет вращаться вокруг

точки С – при увеличении сопротивления по часовой стрелке и при уменьшении

сопротивления против часовой стрелки. При этом точка В будет перемещаться влево

или вправо на характеристику дуги. Следовательно, изменяя сопротивление

R

можно изменять и устойчивое значение тока дуги. Когда прямая ![]() будет касательной к

вольтамперной характеристике дуги (точка В), произойдет гашение дуги (Uд0).

будет касательной к

вольтамперной характеристике дуги (точка В), произойдет гашение дуги (Uд0).

Если изменяется напряжение источника (рисунок 3.4), то

прямая ![]() при

неизменном R

перемещается

параллельно самой себе и можно изменять ток устойчивого горения дуги. Наконец,

изменение длины дуги вызывает переход на другую ее характеристику,

расположенную выше или ниже прежней. При этом ток дуги изменяется в

значительных пределах и для восстановления его первоначального значения

необходимо изменить либо напряжение источника, либо сопротивление.

при

неизменном R

перемещается

параллельно самой себе и можно изменять ток устойчивого горения дуги. Наконец,

изменение длины дуги вызывает переход на другую ее характеристику,

расположенную выше или ниже прежней. При этом ток дуги изменяется в

значительных пределах и для восстановления его первоначального значения

необходимо изменить либо напряжение источника, либо сопротивление.

3.1.2 Особенности дуги переменного тока

По сравнению с дугой постоянного тока дуга переменного тока имеет ряд особенностей. В частности ток дуги дважды за период проходит через нуль. При этом, если электрическая дуга питается от синусоидального источника напряжения, форма кривой тока искажается, и возможно появление пауз.

Для облегчения зажигания дуги необходимо существовать сдвиг фазы между током и напряжением в цепи дуги, чтобы изменение направления тока происходило при высоком действующем значении напряжения.

Общепринятым способом повышения стабильности дуги переменного тока является включение в цепь последовательно с дугой индуктивного сопротивления – катушек со стальным сердечником (дросселей). В этом случае между напряжением и током дуги создается сдвиг по фазе.

Угол сдвига фаз должен быть таким, чтобы в момент нарастания тока в новом полупериоде напряжение источника было достаточным для зажигания дуги.

Включение

в цепь переменного тока дросселей используется также для регулирования тока

изменением величины индуктивного сопротивления. Индуктивное сопротивление в

цепи переменного тока:

Включение

в цепь переменного тока дросселей используется также для регулирования тока

изменением величины индуктивного сопротивления. Индуктивное сопротивление в

цепи переменного тока:

Рисунок 3.5

![]()

где f – частота источника питания;

L – индуктивность катушки.

Следовательно, для создания падающей характеристики источника питания путем изменения XL необходимо либо повышение частоты тока, либо введения индуктивности. Последняя является наиболее целесообразным.

Для однофазной цепи (см.рисунок 3.5) содержащей

постоянные пассивные элементы: активное сопротивление

Rk,

индуктивность Lk, получающей электропитание от синусоидального

источника напряжения ![]() при включении в цепь дуга с

идеализированной характеристикой (т.е. величина напряжения дуги не зависит от

величины тока; по направлению же напряжение совпадает током).

при включении в цепь дуга с

идеализированной характеристикой (т.е. величина напряжения дуги не зависит от

величины тока; по направлению же напряжение совпадает током).

.

.

При отсутствии тока в цепи напряжение дуги равно нулю. Появление непрерывного или прерывного режима протекания тока и продолжительность паузы тока зависит от двух безразмерных параметров:

![]() – относительное напряжение дуги;

– относительное напряжение дуги;

![]() – отношение индуктивности

– отношение индуктивности ![]() и активного

Rk

сопротивлений

контура. Состояние параметров, определяющее непрерывный режим, можно получить

из уравнения:

и активного

Rk

сопротивлений

контура. Состояние параметров, определяющее непрерывный режим, можно получить

из уравнения:

.

.

В случае если в цепь включено только индуктивное сопротивление (Rk=0)

![]() .

.

Последовательность паузы тока можно вычислить, решив трансцендентное уравнение

![]() ,

,

где

![]() .

.

3.2 Описание лабораторной установки

Установка питается от сети переменного тока 220 В. Электрическая схема установки приведена на рисунке 3.2 с помощью автотрансформатора – АТ можно изменять напряжение от 0 до 200 В, номинальный ток автотрансформаторов равен 40 А. Последовательно с дугой включено активное сопротивление R и индуктивная катушка L. Величину активного и индуктивного сопротивления можно изменит путем переключения соответствующих отводов.

Электрическая дуга возбуждается между угольными электродами Æ15 мм внутри металлического корпуса.

Привод перемещения электродов ручной, вольтметры V1 и V2, измеряющие напряжения источника и дуги, и обмотка напряжения ваттметра включена непосредственно в цепь. Амперметр и токовая обмотка ваттметра включена через трансформатор тока с коэффициентом трансформации ктр=50/5.

3.3 Порядок выполнения работы

Ознакомиться с электрооборудованием и схемами включения электродуговых установок.

3.3.1 Дать описание внешнего вида дуги.

3.3.2 Экспериментально снять вольтамперную и регулировочную характеристику дуги постоянного и переменного тока.

3.3.3 Построить график семейства вольтамперных

характеристик. ![]() .

.

3.3.4 Построит графики семейства регулировочных

характеристик ![]() .

.

3.3.5 Используя графики определить сумму катодного и емкостного падение потенциалов.

3.3.6 Определить градиент потенциала в столбе дуги и построить характеристики E=f(Iд) при lд=const.

3.3.7 Проследить экспериментально каким образом заменяется форма кривых тока, напряжения величины относительного напряжения дуги и неизменном отношении индуктивного и активного сопротивления.

а) Определение отношения индуктивного и активного

сопротивлений контура ![]() .

.

Таблица 3.1

|

UB |

Ik |

Rk |

Xk |

Pk |

γ |

|

|

|

|

|

|

|

б) Снять осциллограммы тока, напряжения дуги,

напряжения источника при ![]() .

.

Таблица 3.2

|

№ п/п |

Uист |

Uд |

B |

A |

β |

Δ |

|

|

|

|

|

|

|

|

3.3.8 Проследить зависимость длительности паузу тока, формы кривых тока и напряжения дуги от отношения индуктивности активного сопротивления, при неизменном относительном напряжении дуги.

Снять осциллограммы тока, напряжения дуги и напряжения

источника при ![]() .

.

Таблица 3.3

|

№ п/п |

X |

R |

X/R |

A |

B |

Δ |

|

1 2 3 |

|

|

|

|

|

|

Построить динамическую вольтамперную характеристику

дуги переменного тока, сняв предварительно кривые тока и напряжение по

осциллографу в определенном режиме. Угол сдвига между током и напряжением

находится по показаниям прибора на выражения ![]() .

.

Теоретическая (а) и практическая (б) вольтамперные характеристики электрической дуги и напряжения источника длительность паузы фиксируется с поочередно к специальным клеммам: ток iд, напряжение дуги Uд, напряжение источника Uист.

3.4 Методические указания

3.4.1 Ознакомиться со схемой расположением оборудования и конструкцией установки.

3.4.2 Установить добавочное сопротивление в среднее положение.

3.4.3 Раздвинуть электроды 5-100 мм.

3.4.4 Подать напряжение на установку и установить с помощью автотрансформатора напряжение 100-150 В.

3.4.5 Возбуждение дуги осуществляется путем сближения электродов и последующим разведением их на необходимое расстояние.

3.4.6 Измерение длины дуги необходимо производить по ее изображению на экране. Масштаб изображения 1:1.

Под длиной дуги следует понимать длину самой короткой линии тока. В первом приближении можно считать длиной дуги кратчайшее расстояние между катодными и анодными питаниями. Такое определение дуги позволяет достаточно просто оценить длину дуги по ее изображению на экране. Необходимо только сделать, чтобы оба пятна были четко видны. Однако далеко не всегда длина дуги равна кратчайшему расстоянию между электродами. Столб дуги может деформироваться под влиянием собственного или внешнего магнитного полей, конвективных потоков или других причин, принимая форму дуги или спирали. Эти деформация пространственные и правильно оценить их по плоскому изображению на экране трудно. Особенно заметны они при длине дуги более 10 см.

Напряжением дуги Uд называют разность потенциалов, измеренную между точками расположенными на основании дуги на электродах анодном и катодном пятнах. Практически присоединить провода измерительных приборов к электродным пятнам не возможно.

Проводники присоединяют к ближайшим доступным точкам электродов. Истинное напряжение дуги от измеренного отличается на сумму падений потенциалов на части электрода от места присоединения проводников измерительного прибора до электродных пятен.

Оценить сопротивление этого участка можно по опыту

короткого замыкания ![]() и

при обработке результатов эксперимента вносить коррективы, считая

и

при обработке результатов эксперимента вносить коррективы, считая ![]() :

:

а) при исследовании свойств дуги переменного тока активное Rk индуктивное Xk сопротивление определяются по данным опыта короткого замыкания. Опыт КЗ проводится следующем порядке: ток автотрансформатора устанавливается в положение Uz=0 затем электроды замыкаются. После этого поднимается напряжение путем перемещение движка автотрансформатора и устанавливается ток короткого замыкания, равный рабочему току дуги при дальнейших экспериментах =15+30А и замеряется напряжение Uk и мощность Pk короткого замыкания (при отсчете мощности по ваттметру необходимо учесть коэффициент трансформации трансформатора тока). Далее сопротивления рассчитываются обычным путем

![]()

и

вычисляется параметр ![]() ;

;

б) параметр ![]() определяется с помощью осциллографа.

Перед включением осциллографа ручки усиления по горизонтали и вертикали должны

быть установлены в нулевое положение. После подачи напряжения осциллограф

должен прогреться в течение 2-3 минут. Затем вход с осциллографа присоединяется

к клеммам напряжения источника

определяется с помощью осциллографа.

Перед включением осциллографа ручки усиления по горизонтали и вертикали должны

быть установлены в нулевое положение. После подачи напряжения осциллограф

должен прогреться в течение 2-3 минут. Затем вход с осциллографа присоединяется

к клеммам напряжения источника ![]() . С помощью

ручек Р1 и Р2 осциллографа устанавливается удобный размер изображения по

вертикали на экране. Амплитуда изображения источника не должна выходить за

пределы экрана, но и не должна быть слишком маленькой. С помощью ручки Р3

(усиление по горизонтали) устанавливается масштаб времени. На экране должен

поместиться один период целиком.

. С помощью

ручек Р1 и Р2 осциллографа устанавливается удобный размер изображения по

вертикали на экране. Амплитуда изображения источника не должна выходить за

пределы экрана, но и не должна быть слишком маленькой. С помощью ручки Р3

(усиление по горизонтали) устанавливается масштаб времени. На экране должен

поместиться один период целиком.

После установления размеров изображения на экране

кривая напряжения источника перерисовывается на кальку и замеряется в выбранном

масштабе двойная амплитуда напряжения источника ![]() . Затем вход осциллографа присоединяется к

клеммам напряжения дуги –

. Затем вход осциллографа присоединяется к

клеммам напряжения дуги – ![]() и в том же

масштабе замеряется как отношение двойных амплитуд изображений напряжения дуги

и в том же

масштабе замеряется как отношение двойных амплитуд изображений напряжения дуги ![]() и источника,

замеренных на экране осциллографа,

и источника,

замеренных на экране осциллографа,

![]() ;

;

в) продолжительность паузы тока определяется так же с помощью осциллографа. Вход осциллографа присоединяется к клеммам i. Продолжительность паузы вычисляется как отношение отрезка горизонтальной оси А, соответствующего паузы, к отрезку В соответствующему продолжительности полупериода.

![]() .

.

3.5 Контрольные вопросы

3.5.1 Формы электрических разрядов в газе.

3.5.2 Дуговой электрический разряд. Его свойства.

3.5.3 Характеристики катодной, анодной областей и столба электрической дуги постоянного тока.

3.5.4 Статические вольтамперные характеристики дугового разряда постоянного тока.

3.5.5 Условия устойчивого горения электрической дуги.

3.5.6 Способы стабилизации опорного пятна.

3.5.7 Особенности горения дуги переменного тока (по осциллограмму)

3.5.8 Способы повышения устойчивости горения дуги переменного тока.

3.5.9 Способы регулирования тока дуги переменного тока.

4 Лабораторная работа. Генератор импульсов

Цель работы

Изучить конструкцию и принцип действия генератора, преобразующего электрическую энергию питающей сети в электрические импульсы заданной формы, амплитуды и частоты, возбуждающие низкотемпературную плазму, излучающую характеристический атомный спектр.

4.1 Краткие теоретические сведения

Для электроэрозионной, магнитоимпульсной, электрогидравлической обработки материалов, а также для возбуждения атомных спектров при количественном и качественном спектральном анализе промышленных материалов используется импульсный подвод энергии.

4.1.1 Параметры импульсных величин

Импульс получает название по форме геометрической фигуры при развертке по времени. Форма импульса может быть самой различной, однако наиболее часто встречаются прямоугольные, треугольные (пилообразное) и колоколообразное импульсы.

В электрических цепях различают видео- и радиоимпульсы. Видеоимпульсы представляет собой односторонние отклонение напряжения (тока). Видеоимпульс положительной полярности соответствует увеличению напряжения (тока), независимо от того, положительны или отрицательны мгновенные значения U(t) и i(t). Видеоимпульсы отрицательной полярности формируются при убывании мгновенных значений сигнала. Они могут быть либо однополярными, либо биполярными. Радиоимпульс – это отрезок гармонического колебания, амплитуда которого меняется по закону, соответствующему закону изменения какого-либо видеоимпульса.

Наряду с одиночными импульсами в импульсной технике используются серии (пачки) импульсов и импульсные последовательности.

Импульсы любой формы характеризуются тремя основными параметрами – амплитудой Um, длительностью τ и периодом следования T.

Амплитуда импульса Um – это максимальное значение импульсного отклонения напряжения тока от начального уровня (см.рисунок 4.1 и 4.2).

|

Рисунок 4.1 – Колоколообразный импульс |

Рисунок 4.2 – Пилообразный импульс |

Длительность импульса τ – интервал времени от момента появления импульса до момента его окончания. В ряде случаев для описания импульсов непрямоугольной формы используют понятие энергетической длительности τэ (см.рисунок 4.1). Реальный импульсный сигнал U(t) заменяют прямоугольным импульсном с той же амплитудой и энергий, о длительностью, равной

![]() .

.

Периодом Т – называется наименьший промежуток времени, через который наблюдаются повторения импульса (см.рисунок 4.1 и рисунок 4.2).

Для более детальной характеристики используют производственные параметры, полученные из основных путем пересчета. К ним относятся: частота повторения импульсов F, коэффициент заполнения kЗ, скважность q и параметры, характеризующие сам импульс, которые для различных типов импульсов различные.

Частоту повторения импульсов определяют из отношения:

![]()

и измеряют числом импульсов в секунду (имп/с) или в Гц.

Коэффициент заполнения импульсов:

![]()

характеризует степень заполнения периода колебания.

Скважность импульсов q является величиной, обратной коэффициенту заполнения:

![]() .

.

Зная скважность q можно вычислить постоянную составляющую периодической последовательности прямоугольных импульсов с амплитудой Um (см.рисунок 4.1), которая равна

![]() .

.

Для прямоугольных импульсов вводится понятие длительность фронта tф (см.рисунок 4.1) – время нарастания импульсной составляющей напряжения U(t) от 0,1 Um до 0,9 Um и длительность среза импульса tс – аналогии время убывания импульсной составляющей от 0,9 Um до 0,1 Um .

Для треугольной (пилообразной) формы время нарастания напряжения (тока) от начального уровня до амплитудного значения называют длительностью прямого хода tпх, а время убывания – длительностью обратного хода tох (см.рисунок 4.2).

Важнейшим дополнительным параметром является коэффициент нелинейности пилообразного напряжения:

![]() ,

,

где α0 – угол наклона касательной к функции U(t) в точке t=0,

α1 – угол наклона касательной к функции в точке q t= tпх.

Для идеального линейного прямого хода кн=0.

Для характеристики устройства формирование импульса применяют коэффициент напряжения источника питания:

![]() ,

,

где Е – напряжения источника питания по приборам.

4.1.2 Генераторы импульсов

В настоящее время существует большое количество схем генерирования импульсов электрической энергии, которые можно, разделив на два вида; классифицировать на схеме:

а) с использованием различных накопителей энергии;

б) с прямой коммутацией энергии источника питания.

Первый метод применяют для получения коротких импульсов с большой скважностью, подавляющее большинство схем генераторов работает по блок-схеме, представленной на рисунке 4.3.

|

Рисунок 4.3 – Блок-схема генератора импульсов с накопителем

От источника 1 электрической энергии через токоограничивающую цепь 2 накопитель 3 запасается некоторым количеством энергии. Энергия, запасенная в накопителе 3, с помощью коммутирующего устройства 5, где выделяется в виде импульса большой мощности. Использование накопителя энергии 3 позволяет получать импульсы с весьма большой амплитудой тока, при сравнительно небольшом потреблении тока от источника питания. В качестве накопителя чаще всего применяют электрические конденсаторы. Энергия запасенная конденсатором, зависит от величины емкости и напряжения, до которого произведена зарядке:

![]()

где w – энергия, Дж; С – емкость, Ф; Um - напряжение, В.

Возможно использование в качестве накопителей и катушек индуктивности о энергией:

![]()

где L – индуктивность, Гн; Im – ток, А.

Однако трудности коммутацией энергии, запасенной в индуктивности (для выделения запасенной в индуктивности энергии нужно прекратить ток через нее), ограничивает ее использование.

Токоограничивающая цепь 2 предотвращает поступление энергии в накопитель и межэлектродный промежуток от источника в момент прохождения рабочего импульса и обеспечивает поступление электрической энергии в накопитель 3 в паузы между рабочими импульсами.

Коммутирующее устройство 4 в течение всего времени зарядки не должно допускать поступление энергий в межэлектродный промнжуток5. Чтобы энергия, запасания в накопитель, поступала в межэлектродный промежуток 5 с наименьшим потерями, коммутатор 4 должен быстро приводиться в состояние весьма высокой проводимости. В качестве коммутатора 4 можно использовать сам межэлектродный промежуток, генераторы такого типа называют релаксационными. Однако, использование нелинейности сопротивления межэлектродного промежутка не позволяет получить импульсы большой мощности с высокой частотой повторения, поэтому в качестве коммутирующих устройств, обладающих способностью быстрее чем межэлектродный промежуток восстанавливать свою электрическую прочность, применяется электронные и ионные импульсные лампы. Это дает возможность использовать источники питания высокого напряжения и высоковольтные конденсаторы, т.е. позволяет получать большие мощности при сравнительно малых токах и потерях энергии в коммутирующих устройствах. В этом случае между генератором и межэлектродным промежутком должен устанавливаться согласующий импульсный трансформатор.

По второму методу генерируются импульсы электрической энергии значительной с малой скважностью.

При генерировании импульсов с прямой коммутацией энергии источника питания (рисунок 4.4) от источника питания 1 через коммутирующее устройство 2 и токоограничивающую цепь 3 в межэлектродный промежуток 4 поступает электрическая энергия в те моменты, когда коммутирующее устройство находиться в проводящем состоянии.

|

Рисунок 4.4 – Блок схема генератора импульсов с прямой коммутаций энергии

Длительность и скважность получаемых импульсов задаются коммутирующим устройством 2, а амплитуда тока - величина напряжения источника питания 1 и сопротивлением токоограничивающей цепи 3. Источник питания 1 должен быть рассчитан на полную мощность импульса, вместо средней мощности, в случае генерирования с накопителями энергии.

Для интегрирования импульсов большой мощности с малой скважностью применяется электрические машины со специальной конструкцией магнитных систем, позволяющие генерировать импульсные напряжения. Для получения импульсов с высокой частотой колебания 20-40 кГц, в которых с помощью выпрямителей волны нежелательно полярности отсекаются.

Применение в качестве коммутирующих устройств, полностью управляемых электронных или полупроводниковых приборов (игнитроны, тиратроны, тиристоры и транзисторы) позволяет генерировать импульсы в весьма широком диапазоне длительностей, частот повторения, а также с изменяемой в широких в пределах важностью.

4.2 Описание стенда

4.2.1 Конструкция установки

Установка состоит из генератора ИВС-23 и штатива ШТ-23.

Генератор собран в металлическом радиопомехозащитном корпусе. Конструкция генератора блочного типа состоит из следующих блоков: - питания; - управления; - высоковольтной искры; - реостата.

На лицевой стороне генератора (см.рисунок 4.5) расположены:

1 – вольтметр; 2 – амперметр; 3 – световое табло; 4-5 – кнопки управления Стоп и Пуск; 6 – гнезда для подключения осциллографа и тумблер; 8 – сеть; 7 – справка на верхней боковой обшивке генератора расположена рукоятка регулировки реостата; 9 – передняя дверка с рукояткой – 10 и утопленной кнопкой замка обеспечивает удобный доступ к системе коммутации блока 11 и предохранителя 12.

|

Рисунок 4.5 – Панель генератора ИВС-23

Генератор соединен со штативом кабелем, передающим напряжение заряда высоковольтных накопителей конденсаторов к разрядному промежутку.

Штатив ШТ-23 выполнен в литом радиопомехозащитном корпусе. В рабочей камере штатива расположены: съемный механизм крепления нижнего электрода (проба) с выведенной наружу рукояткой точного вертикального перемещения электрода, съемный механизм крепления и перемещения верхнего электрода с выведенной наружу рукояткой вертикального перемещения электрода, разрядник, устройства крепления и перемещения тубуса.

Камера разряда снабжена специальной оптической системой, проектирующей на экран увеличенное в 3,5 раза теневое изображение рабочих концов электродов или разряда между ними, цена деления шкалы 0,05 мм с учетом увеличение системы.

4.2.2 Электрическая схема и принцип работы генератора

Принципиальная электрическая схема генератора приведена на рисунке 4.6 и состоится к разряду схем с накопителем энергии.

|

Рисунок 4.6 – Принципиальная электрическая схема генератора ИВС-23

Работа генератора возможна в 2-х режимах: по «сложной» и «простой» схеме.

«Сложная схема» обеспечивает точную дозировку количества энергии, реализуемой в аналитическом промежутке F2, За счет использование вспомогательного разрядника F1, величину которого можно изменять. Для работы по «сложной» схеме аналитический промежуток F2, шунтируется резистором R1. Конденсаторы С1, С2 заряжаются, поступающим от высоковольтного трансформатора Т (U2=13 кВ). Напряжение конденсаторах С1, С2 прикладывается через R1 к вспомогательному разряднику F1.

При достижении на конденсаторах напряжения пробоя вспомогательного разрядника F1 последним пробивается, и все напряжение на конденсаторах оказывается приложенным к резистору R1, а следовательно к аналитическому промежутку F2, величина которого меньше чем F1, поэтому вслед за пробоем вспомогательного разрядника происходит пробой аналитического промежутка.

Так как разряд конденсаторов С1 и С2 происходит по цепи, состоящей из катушки индуктивности L, то он носит колебательный характер. Катушка имеет отводы, соответствующие 0; 10; 50; 150мкГн. По мере уменьшения запаса энергии в конденсаторах С1, С2 разряд в контуре прекращается, оба искровых промежутков деионизируются, конденсаторы начинают заряжаться вновь.

Изменяя величину вспомогательного разрядника, емкость и индуктивность контура, можно в широких пределах регулировать энергию разряда в аналитическом промежутке и его длительность. При этом вне зависимости от свойств самого аналитического промежутка (его величины, формы, качества обработки электродов и т.д.).

Регулируя реостатом R ток в цепи первичной обмотки высоковольтного трансформатора тока Т, можно изменять скорость разряда конденсатора и тем самым варьировать число разрядов (от 1 до 3) в каждый полупериод питающего напряжения (см.рисунок 4.7).

|

|

Рисунок 4.7 – Осциллограммы напряжения на основном конденсаторе разрядного контура высоковольтной искры

«Простая схема» позволяет получать большую мощность искры в аналитическом промежутке F2 за счет отсутствия потерь во вспомогательном разряднике F1.

Для работы по простой схеме необходимо отсоединить резистор R1 от аналитического промежутка. При этом аналитически промежуток F2 через катушку индуктивности L и переключатель Р подключается непосредственно к конденсаторам С1,С2 и разряд конденсаторов начинается в тот момент, когда их напряжение станет равным пробивному напряжению аналитического промежутка. В процессе работы пробивное напряжение может меняться вследствие нагревания электродов, изменения величины рабочего промежутка.

4.3 Порядок выполнения работы

4.3.1 Ознакомиться с конструкцией генератора импульсов и штативов, изучить указания по технике безопасности.

4.3.2 Регулируя рукоятками (штатив ШТ-23) перемещение электродов, добиться совмещения их осей и установить величину аналитического промежутка L=2; 4; 6мм (по указанию преподавателя).

4.3.3 По заданию преподавателя переключить генератор на работу по «сложной» или «простой» схеме установить требуемые величины емкости и индуктивности (в нижней схеме генератора ИВС-23). При работе « простой» схеме резистора R1 отсоединить от аналитического промежутка (в штатив ШТ-23).

4.3.4 Закрыть двери рабочей камеры штатива и генератора. Включить сетевой автомат и тумблер Сеть, при этом должны загореться сигнальная лампа ИВС-23 на световом табло генератора и при закрытых дверях генератора и штатива своего табло Готов.

4.3.5 Установить ручку реостата в положение «меньше» с правой стороны шкафа ИВС-23. Нажатием кнопки «Пуск» включить генератор. Режим работы генератора повторно-кратковременный: 3 мин – работа, 1 мин – перерыв. (Включение генератора производится нажатием кнопки «Стоп»).

4.3.6 Регулируя реостат ток в первичной цепи высоковольтного трансформатора (по указанию преподавателя) снять осциллограммы напряжения на конденсаторе разряда контура в трех режимах: минимальном, среднем и максимальном. При снятии осциллограмм непрерывное время генератора не более 3-х минут.

4.3.7 Прокалибровав напряжение осциллографа определить амплитуду осциллограммы и вычислить коэффициент использования напряжения.

4.3.8 Для всех снятых осциллограмм определить длительность каждого импульса, частоту повторения импульсов и скважность.

4.3.9 Считая импульс полупериода пилообразным, а последний прямоугольным, определить для пилообразного импульса длительность прямого и обратного хода, а для прямоугольного – длительность фронта и длительность среза.

4.4 Отчет о работе

4.4.1 Сформулировать цель работы.

4.4.2 Технические данные лабораторной установки.

4.4.3 Электрическая схема генератора, по которой выполнялась работа.

4.4.4 Результаты измерений в соответствии с программой работы.

4.4.5 Расчет параметров импульсов для осциллограммы.

4.4.6 Ответить (устно) на контрольные вопросы.

4.5 Контрольные вопросы

4.5.1 В каких электротехнических установках используется импульсный подвод энергии?

4.5.2 Какой формы импульсы используется в электрических цепях и чем они характеризуется?

4.5.3 Дайте классификацию генераторов импульсов.

4.5.4 С помощью каких генераторов получает импульсы с большой скважностью?

4.5.5 Можно ли получить с помощью релаксационных генераторов импульсы большой мощности и малой скважности?

4.5.6 Что такое коэффициент использования напряжения источники питания?

4.5.7 Можно ли использовать в качестве коммутирующего устройства межэлектродный промежуток?

4.5.8 Достоинство и недостатки использования в качестве накопителей генераторов емкостей и индуктивности.

4.5.9 Что можно использовать в качестве коммутирующих устройств генераторов с прямой коммутацией энергии?

4.5.10 Можно ли получить импульсы с большой амплитудой тока от маломощного источника питания?

4.5.11 Каким образом можно повысить к.п.д. генератора импульсов с накопителем?

4.5.12 Как влияет время дионизации разряда на скважность импульсов?

4.5.13 Как можно получить импульсы с высокой частотой повторения?

5 Лабораторная работа. Исследование характеристик источников питания дуги типа ВСС

Цель работы

Исследовать основные параметры и электрические характеристики источника питания сварочной дуги ВСС-300.

5.1 Основные теоретические положения

5.1.1 Сварочная дуга

Сварочной дугой называется мощный электрический разряд в среде ионизированных газов и паров между электродами, находящимися под напряжением. На рисунке 5.1 схематически изображена дуга, питаемая от источника постоянного тока. Дуга, горящая между катодом (электродом) 1 и анодом 2, имеет прикатодную область 3, столб 4 и прианодную область 5. Протяженности катодной и анодной областей очень малы, большую часть дуги составляет столб.

Напряжение дуги, то есть разность потенциалов между катодом и анодом, зависит от длины дуги и силы тока, материалов и размеров электродов, состава и давления плазмообразующей среды. При неизменной силе тока напряжение дуги Uэ зависит от ее длины lэ

Uэ=а+blэ,

где а – сумма падения напряжения в катодной и анодной областях дуги;

b – напряженность столба дуги, для стальных электродов а=8-25 В, b=2,3-4,3 В/мм.

При выборе источника питания решающее значение имеет характер зависимости между напряжением и током дуги.

Графическое изображение зависимости напряжения дуги от тока называется статической вольтамперной характеристикой или статической характеристикой дуги. Как видно на рисунке 5.2, статическая характеристика трех участков: падающего I, жесткого II, возрастающего III. В зависимости от условий существования сварочной дуги ей соответствует тот или иной участок статической характеристики. Так, при ручной сварке статическая характеристика дуги падающая с переходом к жесткой. При механизированной сварке под флюсом и в углекислом газе характеристика дуги жесткая с переходом к возрастающей.

|

Рисунок 5.1 – Сварочная дуга постоянного тока

|

Рисунок 5.2 – Статическая характеристика сварочной дуги |

5.1.2 Требования к источникам питания сварочной дуги

Источники питания сварочной дуги должны выполнять следующие функции:

а) Обеспечивать надежное возбуждение дуги.

Для обеспечения надежного возбуждения дуги напряжение холостого хода U должно быть не ниже 40 В. По условиям безопасности напряжение холостого хода не должно превышать 80 В для источников питания переменного тока и для источников постоянного тока – 90 В (за исключением специализированных источников).

б) Поддерживать устойчивое горение дуги.

Устойчивое горение дуги обеспечивается правильным выбором внешней характеристики источника питания. Например, для ручной сварки при падающей статической характеристики 2 дуги (см.рисунок 5.3) источник питания должен иметь более крутопадающую внешнюю характеристику 1. Как видно на рисунке 5.3, равенство токов и напряжений дуги и источника в этом случае имеет место в точках А и В. Однако только точка А соответствует устойчивому горению дуги (объяснить это самостоятельно).

К источникам переменного тока предъявляют специальные требования, связанные с пониженной устойчивостью дуги переменного тока. Для устойчивого горения дуги переменного тока необходимо увеличивать напряжение холостого хода и сварочный ток источника, а также использовать источники с большой индуктивностью.

в) Способствовать благоприятному переносу электродного металла и формированию сварочного шва.

Быстрое нарастание тока короткого замыкания при касании капли электродного материала ванны жидкого металла свариваемых изделий приводит к взрыву капли, ее разбрызгиванию и ухудшению формы шва. Для уменьшения разбрызгивания в сварочную цепь последовательно с дугой включают дроссель, обладающий большим индуктивным сопротивлением, или применяют источники питания с крутопадающей характеристикой, благодаря чему снижается величина тока короткого замыкания.

г) Обеспечить возможность настройки требуемого режима сварки.

Режим сварки обычно регулируют изменение силы сварочного тока обычно с помощью источника. Все возможные способы регулирования тока можно свести к двум: изменением напряжения холостого хода Uи сопротивлением Z источника. Если увеличивать напряжения холостого хода источника (см.рисунок 5.4, а), то его характеристика сместится вправо и пересечется с характеристикой дуги при больших токах. Если увеличивать сопротивления источника,

То это соответствует смещению его характеристики влево (см.рисунок 5.4,б) и энергия, отдаваемая источником дуге, уменьшается, а ток снизится.

|

Рисунок 5.3 – работа источника под нагрузкой |

Рисунок 5.4 – Характеристики источника при разных режимах |

5.1.3 Сварочный выпрямитель ВСС-300

Выпрямитель сварочный селеновый (ВСС) предназначен для ручной сварки, резки и наплавки металлов постоянным током.

ВСС-300 состоит из:

а) понижающего трансформатора;

б) выпрямителя;

в) пусковой и защитной аппаратуры.

Таблица 5.1 – Технические данные ВСС-300

|

Первичное напряжение, В |

220/380 |

|

Вторичное напряжение холостого хода, В |

65/68 |

|

Номинальное вторичное напряжение, В |

30 |

|

Номинальный сварочный ток, А |

300 |

|

Пределы регулирования сварочного тока при номинальном вторичном напряжении, А а) диапазон малых токов U/U б) диапазон больших токов D/D |

40-115 110/320 |

|

Потребляемая мощность полезного действия в номинальном режиме, кВА |

21,5 |

|

Коэффициент полезного действия в номинальном режиме, % |

66 |

|

Масса, кг |

240 |

а) Понижающий трансформатор.

Падающая внешняя характеристика и регулирование сварочного тока достигается с помощью трансформатора с подвижными катушками первичного напряжения и большим магнитным расееянием.

На рисунке 5.5 показан принцип действия такого трансформатора. При подключенной нагрузке (I2≠0) часть магнитного потока трансформатора замыкается по воздуху, образуя поток рассеяния Фр. Поэтому поток Ф2, пронизывающий вторичную обмотку, при подключенной нагрузке меньше, чем поток Ф1, пронизывающий первичную обмотку. Соответственно и напряжение U2, наводимое потоком Ф2 во вторичной обмотке, уменьшится по сравнению с U0, наводимым при холостом ходе (I2=0) потоком Ф1 на некоторую величину Ер, которую называют ЭДС рассеяния. Таким образом, вторичное напряжение трансформатора снижается из-за потерь на внутреннем сопротивлении, называемом индуктивным сопротивлением трансформатора. С ростом тока вторичной обмотки увеличивается поток и ЭДС рассеяния. Поэтому с увеличением нагрузки напряжение на выходе трансформатора U2 уменьшается, то есть внешняя характеристика такого трансформатора – падающая.

Плавное регулирование сварочного тока достигается за счет изменения расстояния между обмотками, а следовательно магнитного потока рассеяния Фр и индуктивного сопротивления трансформатора.

Грубое регулирование, переход с диапазона малых токов на диапазон больших токов и наоборот, производят переключением первичной и вторичной обмоток трансформатора на схему U/U или D/D.

|

Рисунок 5.5 – Трансформатор с подвижным обмотками

б) Выпрямитель.

Выпрямитель служит для преобразования переменного тока, получаемого от трансформатора, в постоянный для получения большей устойчивости горения дуги.

Выпрямитель собран по трехфазной мостовой схеме из селеновых шайб на алюминиевой основе размером 100´400 мм. Каждый выпрямительный блок типа АВС-400-126 собран по схеме 6´2´1 (шесть плеч, две шайбы в плече последовательно, одна параллельно). Для охлаждения выпрямителя применен вентилятор.

Принципиальная электрическая схема ВСС-300 представлена на рисунке 5.6.

Рисунок 5.6 – Упрощенная принципиальная схема ВСС-300

в) Пусковая и защитная аппаратура устанавливается отдельно.

5.2 Описание лабораторной установки

Установка питается от сети переменного тока напряжением 380 В. С помощью потенциал-регулятора ПР можно изменить напряжение на входе испытуемого источника питания от 0 до 400 В. Напряжение, ток, коэффициент мощности в первичной цепи источника питания измеряются соответствующими приборами.

Принципиальная схема установки приведена на рисунке 5.7.

Для снятия характеристик источника питания сварочной дуги в зависимости от тока нагрузки используется регулируемое рубильниками Р1, Р, Р3 сопротивление. Рубильник Ркз служит для создания короткого замыкания.

Обмотки трансформатора источника питания соединены в U/U (диапазон малых токов).

Рисунок 5.7 – Схема установки

5.3 Порядок выполнения работы

5.1 Ознакомится с описанием лабораторной работы

5.2 Ознакомиться со стендом, расположением оборудования, назначением управляющих органов.

5.3 Установить регулятор тока (вращением ручки на крышке ВСС) в положение Iуст=ХА (по заданию преподавателя). Напряжение первичной обмотке трансформатора с помощью потенциал-регулятора установить U1=Y В, также в соответствии с заданием преподавателя.

5.4 Последовательным включением рубильника Р1, Р2, Р3 и Рк3 изменять нагрузку источника питания и измерять параметры нагрузочной режимов (U1, I1, cos j, U2, I2).

5.5 Полученные данные занести в таблицу.

5.6 Провести аналогичные опыты для двух напряжений U1 (по заданию преподавателя).

5.7 Построить график семейства ВАХ источника питания U2=f(I2) на одном рисунке.

5.8 Провести опыты по пункту 5.4 для еще одного положения регулятора тока (по заданию преподавателя) и трех ранее указанных напряжений U.

5.9 Построить график семейства ВАХ источника питания U2=f(I2) на том же графике.

5.10 Построить на одном графике зависимости S1=f(I2), P2=f(I2), cosj=f(I2), R=f(I2).

5.4 Отчет о работе

5.4.1 Принципиальные электрические схемы ВСС-300 и лабораторной установки.

5.4.2 Краткое описание опытов.

5.4.3 Результаты экспериментальных исследований.

5.4.4 Вывод о качестве работы источника питания.

5.5 Контрольные вопросы

5.5.1 Вольтамперная характеристика электрической дуги постоянного тока?

5.5.2 Устойчивость горения дуги?

5.5.3 Типы сварочных источников питания?

5.5.4 Способы регулирования тока в сварочных источниках питания?

5.5.5 Вольтамперные характеристики сварочных источников?

5.5.6 Принцип работы выпрямителя. Выпрямительные схемы?

5.5.7 Принцип работы сварочных трансформаторов. Типы сварочных трансформаторов?