Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

>Кафедра электроснабжения промышленных предприятий

МАШИНЫ И ОБОРУДОВАНИЕ

ДЛЯ ПРОИЗВОДСТВА И ПЕРЕРАБОТКИ ПРОДУКЦИИ СЕЛЬСКОГО

ХОЗЯЙСТВА

Конспект лекций

для студентов специальности

5В081200 – Энергообеспечение сельского

хозяйства

Алматы 2013

СОСТАВИТЕЛИ: Е.С. Умбетов., К.М. Асанова. Машины и оборудование для производства и переработки продукции сельского хозяйства. Конспект лекций для студентов, обучающихся по специальности 5B081200 – Энергообеспечение сельского хозяйства – Алматы: АУЭС, 2012. – 66 с.

Сборник содержит конспекты пятнадцати лекций согласно темам рабочей программы дисциплины "Машины и оборудование для производства и переработки продукции сельского хозяйства". Конспекты лекций, при отсутствии цельного учебника по курсу, позволяют студентам усвоить теоретический материал, но и подготовиться к текущему и итоговому контролю, выполнению и защите лабораторных и расчетно-графических работ.

Библиогр.–21 назв.

Рецензент: доцент Р.М.Кузембаева

Печатается по плану издания некоммерческого акционерного общества "Алматинский университет энергетики и связи" на 2012 г.

© НАО "Алматинский университет энергетики и связи", 2013 г.

Содержание

Лекция № 1. Энергетическая база сельскохозяйственного производства

Лекция № 2. Механико–эксплуатационные свойства подвижных энергетических средств

Лекция № 3. Механизация водоснабжения животноводческих ферм и пастищ

Лекция № 4. Механизация заготовки кормов

Лекция № 5. Механизация приготовления кормов

Лекция № 6. Механизация раздачи кормов

Лекция № 7. Механизация доения сельскохозяйственных животных

Лекция № 8. Механизация стрижки сельскохозяйственных животных

Лекция № 9. Механизация уборки и транспортирования навоза

Лекция №10. Механизация первичной обработки молока

Лекция № 11. Машины для поверхностной и предпосевной обработки почвы

Лекция № 12. Технология переработки птицы, крупного и мелкого рогатого скота

Лекция № 13. Переработка вторичных продуктов убоя скота и птицы

Лекция № 14. Производство колбас, сосисок

Лекция № 15. Технологии и оборудование для производства и молочных продуктов питания нового поколения

Список литературы

Введение

Основой повышения производительности труда и снижения себестоимости продукции животноводства и растениеводства является механизация и электрификация производственных процессов на фермах, а также использование прогрессивных технологий, основанных на научных достижениях мировой практики.

Для решения производственных задач важно подготовить специалистов, хорошо знающих фермерские машины и оборудование и умеющих грамотно управлять технологическими процессами получения и переработки продукции сельского хозяйства.

Задачи дисциплины "Машины и оборудование для производства и переработки продукции сельского хозяйства" определены обязанностями, которые возложены на бакалавра энергообеспечение сельского хозяйства по эксплуатации и ремонту машин и оборудования для механизации производственных процессов в животноводстве, растениводстве и переработки продукции сельского хозяйства.

Целью данной дисциплины является изучение и ознакомление будущего бакалавра с устройством и принципами действия, производственной эксплуатацией машин и оборудования для комплексной механизации технологических процессов и линий заготовки, приготовления и раздачи кормов, уборки зерновых культур и процессов послеуоборочной обработки, удаления и хранения навоза, первичной обработки и переработки молока, мяса, шерсти и шкур животных.

Кроме того, в конспекте лекции рассмотрены энергетическая база сельского хозяйства, классификация и механико–эксплуатационные свойства подвижных энергетических средств.

Сборник содержит конспекты пятнадцати лекций, согласно темам рабочей программы дисциплины "Машины и оборудование для производства и переработки продукции сельского хозяйства".

1 Лекция №1. Энергетическая база сельскохозяйственного производства

План лекции: классификация энергетических средств. Классификация тракторов. Классификация автомобилей.

1.1 Классификация энергетических средств

Энергетическая база сельского хозяйства основывается на использовании традиционных и возобновляемых источников энергии.

Традиционные источники энергии включают в себя различные энергетические средства, работающие на твердом, жидком или газообразном топливе, а также от линий электропередач.

Возобновляемые источники энергии основаны на использовании энергии солнца, ветра, геотермальных вод, органических отходов.

По сравнению с традиционными, возобновляемые источники энергии обладают рядом преимуществ, к которым относят их практическую неисчерпаемость, отсутствие необходимости добычи, экологическую чистоту. В то же время большинство из них представляет собой низкопотенциальные энергоресурсы, так как преобразование их энергии связано со значительными затратами. Поэтому совершенствование и дальнейшее развитие возобновляемых источников энергии наряду с традиционными являются основой дальнейшего роста энергетической базы сельского хозяйства.

Обычно энергия как традиционных, так и возобновляемых источников в энергетических средствах преобразуется в тепловую, световую, кинетическую энергию или в механическую работу.

Все многообразные энергетические средства, применяемые для механизации процессов производства сельскохозяйственной продукции в растениеводстве и животноводстве, подразделяются на мобильные (подвижные), ограниченно-подвижные и стационарные.

Мобильные энергетические средства широко используются при выполнении технологических процессов обработки почвы (пахоты, боронования, дискования), посева сельскохозяйственных культур, уборки урожая, а также на транспорте. К ним относятся тракторы и автомобили, самоходные шасси и различные моторизованные машины (самоходные зерноуборочные комбайны и др.).

Ограниченно-подвижные энергетические средства включают в себя канатные или канатно-тракторные тяговые лебедки, а также мобильные мостовые системы, передвигающиеся по рельсам или по специально выделенным участкам поля.

Стационарные энергетические средства применяют для получения теплоты, электрической энергии, а также для привода различных сельскохозяйственных машин и орудий. Они используют электрическую энергию сетей, а также электрических или тепловых двигателей внутреннего сгорания.

Электрические двигатели работают в качестве привода различных машин в кормоприготовлении, водоснабжении и т. д. Для таких же целей служат и тепловые двигатели внутреннего сгорания. Их широко применяют в автономных источниках электрической энергии (дизель-электростанциях), которые используют для организации резервного питания во время аварийных отключений сетей или в качестве источника электрической энергии.

В общем балансе энергопотребления сельскохозяйственного производства на долю мобильных энергетических средств, основу которых составляют тракторы и автомобили, приходится более 35%.

1.2 Классификация тракторов

Трактор - это энергетическое средство, представляющее собой колесную или гусеничную самоходную машину, предназначенную для передвижения прицепных, навесных сельскохозяйственных, дорожных и других машин или орудий, а также для привода в действие механизмов навешиваемых или буксируемых машин через вал отбора мощности или гидропередающие устройства. Он может быть использован для привода стационарных машин, для этого он оборудуется приводным шкивом.

Для выполнения многообразных процессов сельскохозяйственного производства и других отраслей народного хозяйства разработана система тракторов, в соответствии с которой промышленность выпускает различные типы этих машин.

Типаж - это совокупность типов тракторов, выполняющих различные виды работ.

В основу типажа тракторов положено деление их на тяговые классы, каждому из которых соответствует номинальное тяговое усилие.

Номинальное тяговое усилие - это усилие, реализованное трактором при движении по стерне нормальной влажности (8. ..12%) с допустимым буксованием 14. ..15% для колесных и 3% для гусеничных тракторов.

Системой машин для комплексной механизации сельскохозяйственного производства предусмотрено для сельскохозяйственных тракторов 10 тяговых классов: 0,2; 0,6; 0,9; 1,4; 2; 3; 4; 5; 6 и 8.

Тракторы класса 0,2 предназначены для механизации работ на небольших или приусадебных участках; они могут быть двух-, трех- и четырехколесными.

Сельскохозяйственные тракторы классифицируют по назначению и по типам ходовой части, остова, двигателя.

По назначению тракторы подразделяются на тракторы общего назначения, универсально-пропашные и специализированные.

Тракторы общего назначения используют для выполнения вспашки, посева, боронования и других работ. К ним относятся тракторы ДТ-75М, Т-150К, К-701 и др.

Универсально-пропашные тракторы предназначены в основном для междурядной обработки и уборки пропашных культур. Их можно также использовать на других сельскохозяйственных работах (МТЗ-50, МТЗ-80 и МТЗ-82, Т-40М, Т-70С и др.).

Специализированные тракторы создают на базе универсально-пропашных тракторов и тракторов общего назначения для выполнения какого-либо определенного вида работ (на виноградниках, чайных плантациях, в горном земледелии, на болотах) - это тракторы ДТ-75К (крутосклонный) и ДТ-75Б (болотный) и др.

По типу ходовой части тракторы подразделяют на колесные, гусеничные и колесно-гусеничные.

У колесных тракторов ходовая часть может быть трех-или четырехколесной соответственно с колесной формулой при двух ведущих колесах ЗК2, 4Қ2. У тракторов повышенной проходимости колесная формула имеет вид 4Қ4, то есть все колеса ведущие.

Разновидностью колесного трактора является самоходное шасси, например, СШ-28, Т-16М. Передняя часть его имеет раму, на которую устанавливают платформу или навешивают различные сельскохозяйственные машины.

Гусеничные тракторы отличаются малым давлением на почву (0,035- 0,005 МПа), что повышает их проходимость и дает возможность применять эти тракторы на сильно увлажненных грунтах.

Колесно-гусеничные тракторы выпускаются на базе колесных тракторов, у которых имеется полугусеничный ход, то есть на ведущее и дополнительное опорное колеса надевают гусеничные цепи упрощенной конструкции.

По типу остова тракторы подразделяются на рамные, полурамные и безрамные.

У рамных тракторов остов представляет собой клепаную или сварную раму, на которой размещаются основные механизмы и части трактора (ДТ-75МВ, Т-150).

У полурамных тракторов остов образован двумя продольными балками, привернутыми или приваренными к корпусу заднего моста или трансмиссии, и поперечиной, связывающей продольные балки в передней части (Т-130, МТЗ-80, Т-40М).

Остов некоторых тракторов (Т-150К, К-701) является составным из двух отдельных полурам, соединенных шарниром.

У безрамных тракторов остов состоит из соединенных между собой отдельных частей.

По типу двигателя тракторы подразделяют на тракторы с электродвигателями и тракторы с тепловыми двигателями.

По типу трансмиссии тракторы классифицируют на тракторы с механической, электромеханической, гидромеханической и гидрообъемной трансмиссией.

1.3 Классификация автомобилей

Автомобиль представляет собой самодвижущуюся машину, предназначенную для перевозки пассажиров, а также грузов или специального оборудования.

По назначению автомобили разделяют на транспортные и специальные.

Транспортные автомобили, предназначенные для перевозки грузов и пассажиров, в свою очередь подразделяют на следующие типы:

- легковые - для перевозки нескольких пассажиров;

- грузовые - для перевозки различных грузов;

- полугрузовые (грузо-пассажирские) - для перевозки пассажиров и небольшого количества грузов;

- автобусы - для массовых пассажирских перевозок.

Основной показатель легковых автомобилей и автобусов - число перевозимых пассажиров, а для грузовых автомобилей - номинальная грузоподъемность.

Специальные автомобили предназначены для выполнения каких - либо определенных работ и оборудованы соответствующими приспособлениями и устройствами. К ним относятся санитарные, пожарные автомобили, автокраны, автомастерские и др. Как правило, они являются видоизмененными моделями транспортных автомобилей.

По типу остова (несущего элемента) автомобили подразделяют на рамные (грузовые автомобили) и безрамные (ряд легковых автомобилей и автобусов).

По приспособляемости к дорожным условиям различают автомобили нормальной (обычной) и высокой проходимости. Первые имеют привод на заднюю ось (осевая формула 2х1), вторые - на все оси, то есть на две или три оси (осевая формула 2x2, 3х3), что позволяет им преодолевать бездорожье или плохие участки дороги.

По типу двигателя автомобили подразделяют на автомобили с тепловыми двигателями и автомобили с электродвигателями (электромобили). В настоящее время наибольшее распространение получили автомобили с тепловыми поршневыми двигателями внутреннего сгорания.

Модель отечественного автомобиля состоит из марки (букв, обозначающих завод - изготовитель) и цифр, присваиваемых каждой модели.

Как правило, на каждом заводе - изготовителе (ГАЗ, ВАЗ, МАЗ, КамАЗ и др.) выпускают одну базовую модель и ее модификации.

2 Лекция №2. Механико - эксплуатационные свойства подвижных энергетических средств

План лекции: баланс мощности и тяговый кпд трактора. Эксплуатационные показатели тракторов и автомобилей. Устройство трактора и автомобиля.

2.1 Баланс мощности и тяговый кпд трактора

Баланс мощности представляет собой уравнение, показывающее, как расходуется развиваемая двигателем мощность во время его работы. Уравнение имеет следующий вид:

Nе =Nтр + Nδ + N f ± Ni ± Nj + N кр + Nпр+ N Вом, (2.1)

где Nе. - эффективная мощность двигателя;

Nтр - мощность, затрачиваемая на механические потери в трансмиссии трактора;

Nδ - мощность, затрачиваемая на буксование ведущих колес;

Nf - мощность, затрачиваемая на качение трактора;

Ni - мощность, затрачиваемая на преодоление подъемов и спусков;

Nj - мощность, затрачиваемая на изменение скорости движения трактор- ного агрегата;

Nкр - мощность, затрачиваемая на тягу рабочих органов (машин) и транспортных тележек, прицепляемых к крюку трактора или буксируемых иным способом;

Nпр - мощность, затрачиваемая на механические потери в приводе вала отбора мощности;

NВОМ - мощность, затрачиваемая на вращение механизмов, присоединяе- мых к валу отбора мощности.

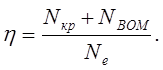

Общий КПД трактора:

(2.2)

(2.2)

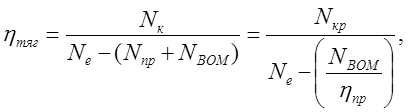

Тяговый КПД трактора:

(2.3)

(2.3)

где ƞпр - потери в приводе ВОМ.

Тяговый КПД трактора может быть также представлен в виде произведения коэффициентов полезного действия, учитывающих потери на трение в механизмах трансмиссии (ƞтр), на самопередвижение машины (ƞf) и на буксование ведущих колес (ƞδ), то есть

![]() (2.4)

(2.4)

2.2 Эксплуатационные показатели тракторов и автомобилей

Эксплуатационные показатели тракторов и автомобилей можно разделить на три группы: технико-экономические, общетехнические и специальные эксплуатационные.

Технико-экономические показатели характеризуют производительность и экономичность работы тракторов и автомобилей.

Производительность определяется объемом выполненной работы в агрегате с сельскохозяйственной машиной или орудием, массой перевозимого груза или числом перевозимых пассажиров. Производительность тракторов и автомобилей зависит от их тяговых и динамических качеств, а также от конструктивных и эксплуатационных факторов.

Экономичность тракторов и автомобилей определяется себестоимостью выполняемых работ и зависит от расхода топлива и смазочных материалов, затрат на заработную плату механизаторов и водителей, расходов на техническое обслуживание и ремонт, размеров отчислений на амортизацию и ряда других факторов.

Общетехнические показатели тракторов и автомобилей в основном определяются прочностью и долговечностью деталей и сборочных единиц. Кроме того, важными показателями для тракторов и автомобилей являются управляемость, маневренность, устойчивость движения.

Специальные эксплуатационные показатели тракторов и автомобилей, прежде всего, оцениваются соответствием их агротехническим требованиям, то есть приспособленностью к технологическим требованиям сельскохозяйст-

венного производства. Например, для трактора это означает, что при работе в поле движители не должны разрушать структуру почвы или нарушать ее физическое состояние, необходимое для нормального роста растений. Важным агротехническим требованием являются постоянство прямолиней- ного движения трактора без повреждений рядков растений, прямолинейность рядков при посеве пропашных культур, что в значительной степени предопределяет качество последующей междурядной обработки.

Специальные эксплуатационные качества автомобилей весьма разнообразны, например: высокая проходимость по бездорожью и по плохим дорогам; комфортабельность, характеризующая удобства, предоставляемые пассажирам; плавность хода, улучшающая тяговые и динамические качества, а также надежность работы сборочных единиц и механизмов.

2.3 Устройство трактора и автомобиля

Трактор состоит из следующих основных частей: двигателя, трансмиссии, ходовой части, механизмов управления, рабочего и вспомогательного оборудования.

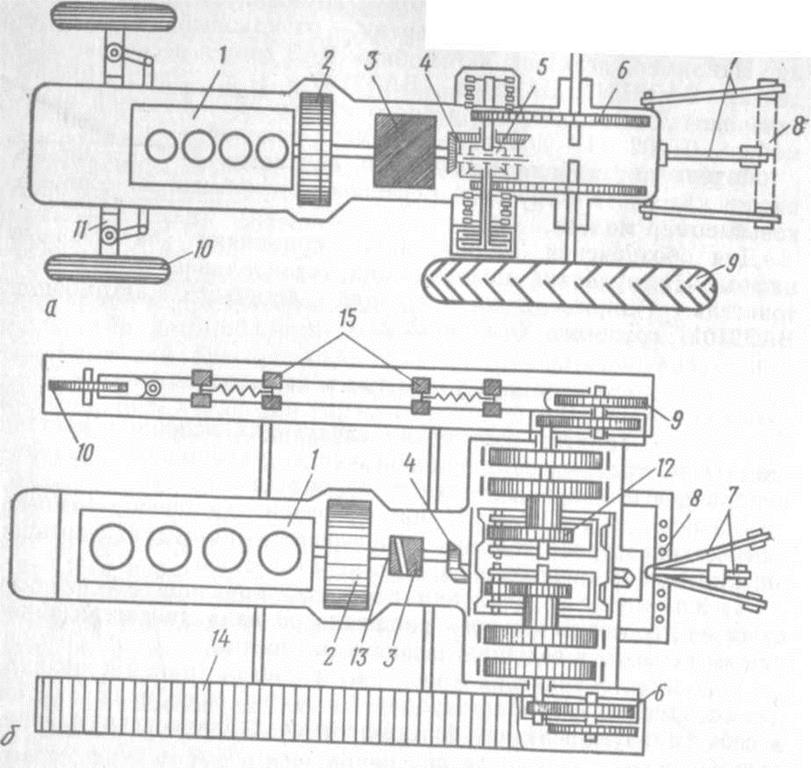

Двигатель 1 (см.рисунок 2.1) предназначен для преобразования химической энергии топлива, сгоревшего в цилиндрах двигателя, в тепловую энергию, а затем в механическую.

1–двигатель; 2–сцепление; 3–коробка передач; 4–главная передача; 5–дифференциал;

6–конечная передача; 7–навесное устройство гидросистемы; 8–прицепное устройство;

9–ведущее колесо; 10–направляющее колесо; 11–передний мост; 12–планетарный механизм; 13–соединительный вал; 14–гусеничная цепь; 15–каретка подвески.

Рисунок 2.1 – Схемы расположения основных механизмов тракторов МТЗ–80 (а) и ДТ–75МВ (б)

Трансмиссия (силовая передача) трактора обеспечивает передачу вращательного движения от вала двигателя к ведущим колесам и ведущим звездочкам гусениц.

У колесного трактора (см.рисунок 2.1, а) в состав трансмиссии входят сцепление 2, коробка передач 3 и задний мост, включающий в себя главную передачу 4, дифференциал 5 и конечную передачу 6.

У гусеничного трактора (см.рисунок 2.1,б) трансмиссия состоит из сцепления 2, коробки передач 3 и заднего моста, включающего в себя главную передачу 4, планетарный механизм 12 и бортовые конечные передачи 6.

Ходовая часть трактора преобразует вращательное движение ведущих колес (или звездочек гусениц) в поступательное движение трактора.

Она включает у колесного трактора (см.рисунок 2.1,а) полурамный остов, ведущие колеса 9, передний мост 11 с направляющими колесами 10 и подвеской.

Механизмы управления, воздействуя на ходовую часть, обеспечивают изменение направления движения трактора, его остановку или удержание на неровной местности. У колесного трактора к ним относятся рулевое управление, привод к управляемым колесам, тормоза, у гусеничного трактора - механизмы поворота, тормоза.

Рабочее и вспомогательное оборудование колесного и гусеничного тракторов включает в себя гидравлическую навесную систему с навесным устройством 7, прицепную скобу 8, вал отбора мощности (ВОМ) и приводной шкив.

К вспомогательному оборудованию трактора относят кабину с подрессоренным сиденьем, приборами освещения и сигнализации, системы отопления и вентиляции, капот, компрессор и т. д.

Автомобиль состоит из следующих основных частей: двигателя, кузова, шасси, рабочего оборудования.

Двигатель 1, как и у трактора, является источником механической энергии, приводящим автомобиль в движение.

Кузов автомобиля служит для размещения водителя, грузов и пассажиров. К кузову грузового автомобиля относятся также кабина водителя и оперение автомобиля: капот, крылья, подножки.

Шасси автомобиля состоит из трансмиссии, ходовой части и механизмов управления направлением движения автомобиля и его торможением. Трансмиссия, ходовая часть и механизмы управления автомобиля имеют такое же назначение, что и у трактора.

Рабочее оборудование автомобиля составляют прицепное устройство, лебедка, приспособление для накачивания шин, система отопления, контрольные приборы и др.

3 Лекция №3. Механизация водоснабжения животноводческих ферм и пастбищ

План лекции: определение потребности в воде. Элементы расчёта систем водоснабжения животноводческих ферм и комплексов. Источники водоснабжения и водозаборные сооружения. Насосы, водоподьемники и водонапорные сооружения. Оборудование для поения сельскохозяйственных животных

3.1 Определение потребности в воде

Для расчета расхода воды на конкретной животноводческой ферме или комплексе необходимо установить количество животных каждого вида и возраста, которые содержатся или будут содержаться на этой ферме или комплексе. Кроме того, необходимо определить по справочникам нормы расхода воды для одного животного в зависимости от его вида и возраста.

В нормы расхода воды животным включаются расходы воды на поение, мойку помещений, молочных подразделений и имеющийся молочный резервуар, приготовление кормов и т.д.

3.2 Элементы расчёта систем водоснабжения животноводческих ферм и комплексов

Среднесуточный расход воды на ферме или комплексе определяется по формуле:

![]() (3.1)

(3.1)

где q1 - среднесуточная норма потребления воды одним потребителем;

m - количество потребителей в группе.

Максимальный суточный расход воды:

![]() (3.2)

(3.2)

где kсут -коэффициент суточной неравномерности.

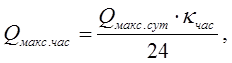

Максимальный часовой расход:

(3.3)

(3.3)

где kчас - коэффициент часовой неравномерности, на фермах с автопоением 2 - 2.5, без автопоения - 4.

Секундный расход воды:

(3.4)

(3.4)

Суточный расход насосной станции равен максимальному суточному расходу воды, часовой расход насоса определяется по формуле:

(3.5)

(3.5)

где Т - продолжительность работы насоса или станции в сутки, ч.

Насосные станции большого расхода строят с двумя одинаковыми насосными агрегатами, один из которых один является резервным.

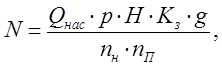

Потребная мощность электродвигателя для привода насоса:

(3.6)

(3.6)

где Qнас - подача насоса, м3/с;

р - плотность воды, кг/м3;

Н - полный напор насоса, м, (берется из технической характеристики);

Kз - коэффициент запаса мощности, учитывающий возможные перегрузки во время работы насоса;

g - ускорение свободного падения;

nн - КПД насоса (для центробежных насосов 0,4 – 0,6, для вихревых – 0,26 – 0,55);

nп - КПД передачи от двигателя к насосу (при прямом соединения с насосом - 1).

Воду необходимо подавать потребителям под определенным напором, называемым свободным напором. Для водоразборных точек на животноводческих фермах необходимый напор 4 - 5 м (Р = 40-50 кПа) обеспечивается водонапорной башней.

Необходимая вместимость резервуара водонапорной башни равна:

![]() (3.7)

(3.7)

Полученную вместимость резервуара округляют до стандартной (10, 15, 20, 25, 30, 35, 40 и 50 м3).

После определения диаметра трубопровода выбирают тип автопоилок и определяют необходимое их количество на животноводческой ферме или комплексе:

(3.8)

(3.8)

где m - количество животных, гол;

z - коэффициент, показывающий, на какое количество животных предназначена автопоилка.

3.3 Источники водоснабжения и водозаборные сооружения

Все используемые для целей водоснабжения природные источники воды могут быть отнесены к двум группам: поверхностные источники-реки и озера; подземные источники – грунтовые и артезианские воды и родники.

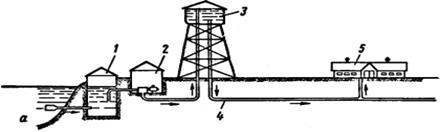

Для забора подземных вод устраивают шахтные и буровые колодцы (см.рисунок 3.1 и 3.2). Целесообразно для целей водоснабжения использовать напорные подземные воды, заключенные между водопроницаемыми породами.

1 - береговой колодец; 2 - насосная станция; 3 - водонапорная башня;

4 - водопроводная сеть; 5 - потребитель.

Рисунок 3.1 – Схема водоснабжения при заборе воды из открытого водоема

Шахтные колодцы строят для использования безнапорных маломощных водоносных слоев глубиной от 30 - 40 м. В безводных районах глубина шахтных колодцев достигает 200 - 300 м.

1 - буровой колодец; 2 - насосная станция с погружным электронасосом;

3-водопроводная сеть; 4 -водонапорная станция.

Рисунок 3.2 – Схема водоснабжения при заборе воды из

бурового колодца

Трубчатые колодцы предназначены для забора воды из подземных напорных вод и эксплуатации мощных водонапорных горизонтов, что обуславливает их сравнительно небольшой диаметр. Они образуют бурением вертикальных цилиндрических каналов- скважин.

3.4 Насосы, водоподьемники и водонапорные сооружения

Для подачи воды из водозаборных сооружений применяют гидравлические машины, которые подразделяются на два основных вида: насосы и водоподъемники.

Насосы создают свободный напор, достаточный для подъема воды на некоторую высоту над поверхностью земли.

Водоподъемники не располагают свободным напором и могут поднимать воду из источника только на поверхность земли.

Насосы. В настоящее время самый распространенный тип насосов для сельскохозяйственного водоснабжения – центробежные насосы. Они просты по устройству, малогабаритны, надежны в эксплуатации, не нуждаются в сложном приводе при работе от электродвигателей, не требуют больших затрат на ремонт и техническое обслуживание.

Водоподъемники. Существует много различных типов водоподъемных установок, отличающихся друг от друга по принципу действия, а именно: воздушные водоподъемники, гидравлические тараны, ленточные и шнуровые водоподъемники и т.д.

Наиболее широкое распространение для механизации водоснабжение животных на пастбищах получили ленточные водоподъемники, которые предназначены для подъема воды из шахтных колодцев глубиной до 100 м. и высотой столба воды в колодце не менее 0,5 м.

3.5 Оборудование для поения сельскохозяйственных животных

На животноводческих фермах, в пастбищных и лагерных условиях содержания скота пользуются стационарными и передвижными автопоилками. По числу обслуживаемого поголовья поилки могут быть индивидуальными или групповыми. По принципу действия различают поилки автоматические и неавтоматические, по наличию дополнительных устройств- на поилки с электрическим подогревом воды или без подогрева.

Одночашечная индивидуальная стационарная автоматическая поилка предназначена для поения крупного рогатого скота при привязном содержании животных. Каждая поилка рассчитана на двух рядом стоящих животных.

Автопоилка групповая с электроподогревом предназначена для поения животных на выгульных площадках при беспривязном содержании скота. Ее можно устанавливать также внутри помещений. Поилка рассчитана на поение 80-100 животных.

Для поения свиней применяют автопоилки двух типов: самоочищаю- щиеся клапанные чашечные и сосковые бесчашечные.

Самоочищающиеся клапанные одночашечные автопоилки выпускаются нескольких модификаций для различных половозрастных групп и предназначаются для поения свиней с одновременной очисткой чаши от остатков корма и грязи.

Бесчашечные сосковые автопоилки предназначены для поения взрослых свиней на откормочных и репродукторных фермах и для поения поросят свинарниках-маточниках.

Для поения овец в пастбищных условиях на стационарных водопойных пунктах применяются водопойные корыта.

4 Лекция № 4. Механизация заготовки кормов

План лекции: технология заготовки кормов. Косилки, кормоуборочные и силосоуборочные комбайны. Грабли. Подборщики-копнители и погрузчики-стогометатели. Технологическое оборудование для прессования, досушивания сена и производства травяной муки

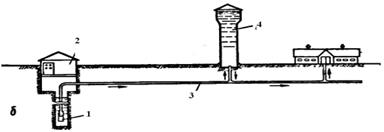

4.1 Технология заготовки кормов

При заготовке сена, сенажа, силоса, а также травяной муки в гранулах и брикетах используют различные технологические схемы, основные из которых приведены на рисунке 4.1.

а - рассыпное сено; б - прессованное сено; в - сенаж и силос; г - травяная

мука; 1 - кошение травы;

а - рассыпное сено; б - прессованное сено; в - сенаж и силос; г - травяная

мука; 1 - кошение травы;

2 - сгребание в валки (через 5-6 ч);

3 - копнение; 4 - транспортировка;

5 - погрузка; 6 - скирдование и досушивание; 7 подбор валков и прессование; 8 - сборка тюков и упаковка в штабели;

9 - транспортировка штабелей;

10 - скирдование; 11 - скашивание н плющение; 12 - сгребание в валки (через 4 - 5 ч); 13 - загрузка скошенной массы в транспортное средство;

14 - закладка сенажа или силоса в траншею; 15 - разравнивание и трамбование зеленой массы при закладке сенажа тп силоса в траншею; 16 - скашивание и измельчение травы; 17 - загрузка массы для сушки;

iS - сушка; 19 - приготовление травяной муки; 28 - гранулирование;

21 - транспортировка готового продукта.

Рисунок 4.1 – Основные технологические схемы заготовки кормов

Заготовка сена в рассыпном виде с образованием копен и применением активного вентилирования предусматривает кошение трав, затем ворошение для ускорения сушки, сгребание через 5 - 6 ч скошенной массы в валки.

Заготовка прессованного сена в тюках и рулонах также включает кошение трав и сгребание через 5 - 6 ч скошенной массы в валки. Затем валки подбирают, сено прессуют и из него формируют тюки или рулоны, которые перевозят к месту хранения и укладывают в скирды

Заготовка сенажа предусматривает следующие технологические операции: кошение трав, укладку скошенной массы в валки, провяливание до влажности 50 - 55%, подбор ее из валков с одновременным измельчением и погрузкой в транспортные средства, транспортировку и загрузку в башню или траншею, которые затем тщательно герметизируются.

Заготовка силоса производится по той же технологической схеме и теми же машинами, что и при заготовке сенажа. На силос идут различные травы, подсолнечник, кукуруза.

Заготовка травяной муки предусматривает скашивание с последующим измельчением, а затем высушивание скошенной массы в агрегатах для приготовления травяной муки.

4.2 Косилки, кормоуборочные и силосоуборочные комбайны

Для скашивания естественных и сеяных однолетних и многолетних трав применяются косилки и кормоуборочные комбайны.

Косилка навесная однобрусная скоростная предназначена для скашивания естественных и сеяных трав на повышенных скоростях на небольших земельных участках. Косилка навешивается на колесный трактор или самоходное шасси.

Косилка навесная ротационная скоростная предназначена для скашивания сеяных и естественных высокоурожайных, полеглых и сильно перепутанных трав.

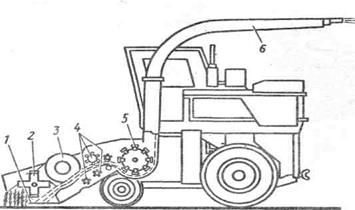

Самоходный кормоуборочный комбайн (см.рисунок 4.2) предназначен для скашивания сеяных и естественных трав, а также высокостебельчатых культур (кукуруза, подсолнечник и др.) и подбора из валков провяленной массы в тракторный прицеп или кузов рядом идущего транспорта.

1 - режущий аппарат; 2 - мотовило; 3 - шнек; 4 - вальцы; 5 - измельчающий барабан; 6 - силосопровод.

Рисунок 4.2 - Технологическая схема работы кормоуборочного комбайна

Силосоуборочные комбайны (см.рисунок 4.3) предназначены для уборки на силос кукурузы, подсолнечника и других силосуемых культур сплошного и рядового посевов.

а - вид сбоку; б - вид сверху;

а - вид сбоку; б - вид сверху;

1 - режущий аппарат;

2 - транспортер жатки; 3 - полевой делитель; 4 - мотовило;

5 - платформа жатки; 6 - битер-ный барабан; 7 - силосопровод;

8 - барабан силосорезки;

9 - гладкий валец; 10 - выгрузной транспортер.

Рисунок 4.3 – Технологическая схема силосоуборочного комбайна

4.3 Грабли. Подборщики-копнители и погрузчики - стогометатели

В зависимости от конструкции и выполняемых операций, различают грабли поперечные и боковые. В свою очередь боковые грабли разделяют на барабанные и колесно-пальцевые.

Грабли поперечные прицепные предназначены для сгребания в валки провяленной или свежескошенной травы, а также сена, соломы.

Грабли-валкообразователи колесно-пальцевые прицепные предназначе-ны для сгребания и ворошения провяленной травы в прокосах, а также для оборачивания валков.

Подборщик-копнитель предназначен для подбора валков сена и соломы и образования копен цилиндрической формы.

Погрузчик-стогометатель предназначен для скирдования сена и соломы, а также укладки копен в транспортные средства.

4.4 Технологическое оборудование для прессования, досушивания сена и производства травяной муки

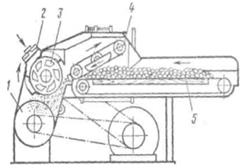

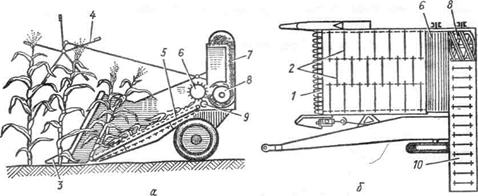

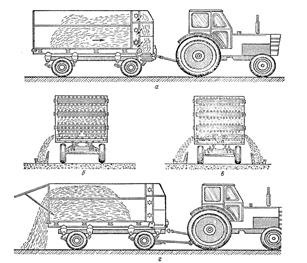

Машины для прессования, подборки и транспортирования тюков сена. Для прессования сена пли соломы и тюки применяют мобильные прицепные пресс - подборщики(см.рисунок 4.5).

1 - карданная передача;

2 - подборщик;

3 - рычаг;

4 - гидроцилиндр;

5 - формирующее устройство рулона;

6 - прессующий ремекь;

7 - отражатель;

8 - фиксатор;

9 - ремень транспортера

Рисунок 4.5 – Технологическая схема работы рулонного пресс-подборщика

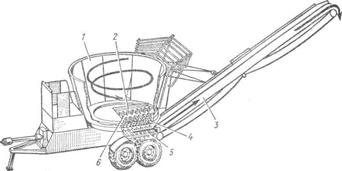

Рулонный пресс-подборщик (см.рисунок 4.5) предназначен для подбора провяленной травы, сена или соломы из валков, прессования массы в рулоны с одновременной автоматической обвязкой.

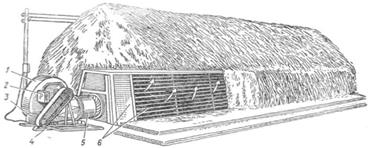

Установки для досушивания сена активным вентилированием (см.рисунок 4.6) предназначены для досушивания активным вентилированием измельченной и неизмельченной провяленной травы с автоматическим управлением работой вентиляционного оборудования.

1 - вентилятор;

1 - вентилятор;

2 - щит управления;

3 - электродвигатель;

4 - рама вентилятора;

5 - воздухопровод; 6 - каркас воздухопроводящего канала.

Рисунок 4.6 – Установка для досушиваний сена активным вентилированием

Технологическое оборудование для производства травяной муки, ее гранулирования и хранения.

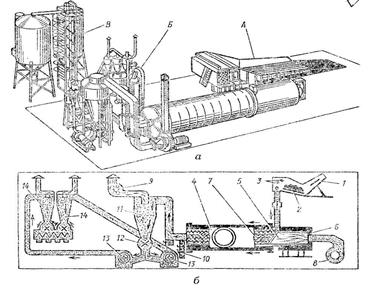

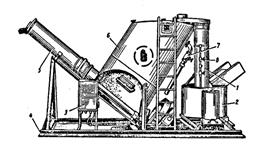

В настоящее время широко используют поточные технологические линии приготовления, гранулирования и хранения травяной муки (см.рисунок 4.7).

Технологическая схема агрегата для приготовления травяной муки показана на рисунке 4.7.

а-поточная технологическая линия;

А-агрегат для приговления травяной муки;

Б-оборудование для гранулирования;

б-технологическая схема работы линии:

1-питатель измельченной травы;

2-транспортер; 3-дозирующие устройства;

4-сушилка; 5- топка; 6-горелка;

7- сушильный барабан; 8-вентилятор;

9-дымосос;

10-тяжелые примеси(комки земли, камни);

11-циклон первичной очистки;

12- шлюзовые затворы;

13-дробилки; 14- циклон вторичной очистки.

Рисунок 4.7 – Приготовление травяной муки

5 Лекция № 5. Механизация приготовления кормов

План лекции: требования к кормам и способы их приготовления. Технологические схемы обработки и приготовления кормов. Машины для измельчения кормов. Машины и оборудование для тепловой обработки кормов.

5.1 Требования к кормам и способы их приготовления

Корм для сельскохозяйственных животных должен быть питательным, легко перевариваться и хорошо усваиваться, быть вкусным и чистым и не содержать в себе примесей и веществ, вредных для здоровья или неблагоприятно влияющих на качество продукции.

Существуют следующие основные способы приготовления кормов.

Измельчение. Это самый распространенный способ обработки грубых, сочных и концентрированных кормов.

В измельченном виде грубые корма лучше смачиваются и смешиваются с другими кормами, их легче подвергать тепловой и химической обработке.

Запаривание. Солому часто запаривают для ее размягчения, обеззараживают от плесени, тем самым повышают вкусовые качества и поедаемость.

Корнеклубнеплоды чаще запаривают. Зернобобовые корма, относящиеся к концентрированным, варят и запаривают.

Химическая обработка. Переваримость клетчатки соломы повышается путем химической обработки, т. е. обработки ее известью, едким натрием, кальцинированной содой, аммиачной водой и др.

Биологическая обработка основана на микробиологических процессах, протекающих в корме под влиянием биологически активных веществ (ферменты, микроэлементы и др.), повышающих питательность кормов и улучшающих их переваримость.

Одним из самых распространенных биологических способов обработки кормов является силосование (или заквашивание) - наиболее распространенный способ заготовки сочных кормов.

К биологической обработке относится и дрожжевание.

Дрожжевание - это обработка кормов дрожжевыми грибками.

5.2 Технологические схемы обработки и приготовления кормов

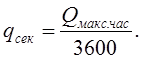

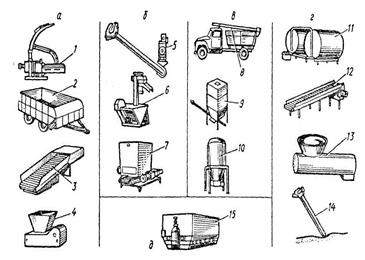

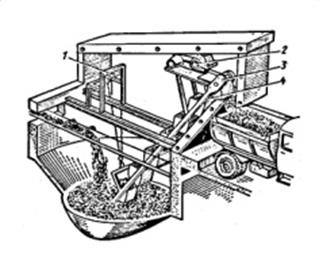

На рисунке 5.1 показан комплект машин и оборудования для обработки и приготовления кормов в кормоцехах животноводческих ферм и комплексов крупного рогатого скота.

а - прием, измельчение и дозирование грубых кормов и силоса; б - прием, дозирование и подача корнеклубнеплодов; в - прием, дозирование и доставка концентрированных кормов и кормовых добавок; г - смешивание компонентов и выдача кормов; д - запаривание соломы; 1- измельчитель грубых кормов; 2 - бункер от мобильного кормораздатчика-питателя; 3 - бункер-дозатор; 4 - дозатор стебельчатых кормов; 5 - транспортер для приема корнеклубнеплодов; 6 - мойка-измельчитель корнеклубнеплодов; 7 - бункер-дозатор измельчен- ных корнеклубнеплодов; 8 - загрузчик сухих кормов; 9 - бункер сухих кормов; 10 - бункер-дозатор комбикормов; 11 - смеситель мелассы с карбамидом; 12 - сборный ленточный транспортер для приема кормов от бункеров-дозаторов; 13 - смеситель кормов непрерывного действия; 14 - наклонный скребковый транспортер для выдачи кормов из цеха; 15 - запарник-смеситель.

Рисунок 5.1 – Комплект машин и оборудования для обработки и приготовления кормов в кормоцехах животноводческих ферм и комплексов крупного рогатого скота

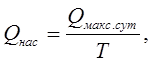

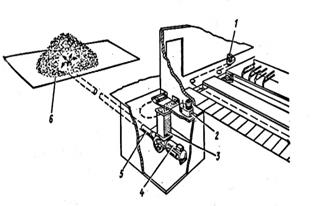

1 - башенные хранилища; 2 - транспортер;

3 - бункер-дозатор; 4 - траншеи;

5 - трактор с самосвальной тележкой;

6 - механизированный склад грубых кормов;

7 - корнеклубнеплодохранилище;

8 - приемный бункер корнеклубнеплодов;

9 - измельчитель кормов; 10 - дозатор корнеклубнеплодов; 11 - автомобиль-загрузчик концентрированных кормов;

12 - бункер для концентрированных кормов; 13 - доззтор концентрированных кормов;

14 - смеситель растворов;

15 - кормораздатчик.

Рисунок 5.2 – Примерная технологическая схема приготовления кормов на молочных фермах и комплексах

На рисунке 5.2 представлена примерная технологическая схема универсальной поточной линии обработки и приготовления кормов.

5.3 Машины для измельчения кормов

Измельчение грубых и сочных кормов производят для обеспечивания нормального выполнения последующих технологических процессов - раздачи, дозирования, смешивания и т. д.

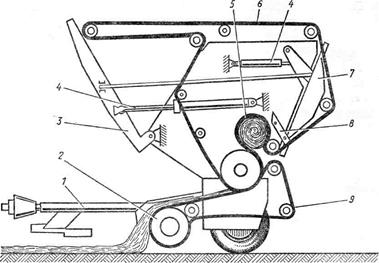

Дробилка-измельчитель стебельчатых кормов (см.рисунок 5.3) предназначена для измельчения стебельчатых кормов в рассыпном виде, рулонах и тюках и подачи этих кормов в кормораздаточные и транспортные средства.

1 - бункер; 2 - молоток; 3 - транспортер ленточный наклонный; 4 - решетка; 5 - транспортер ленточный горизонтальный; 6 - измельчитель.

Рисунок 5.3 – Дробилка-измельчитель стебельчатых кормов

Измельчитель сочных кормов (см.рисунок 5.4) предназначен для равномерного измельчения всех видов сочных кормов: силоса, корнеклубнеплодов, бахчевых культур, зеленой массы.

Измельчитель-камнеуловитель (см.рисунок 5.5) предназначен для мойки и измельчения корнеклубнеплодов с удалением камней и других инородных предметов.

|

|

|

|

1 - измельчительный барабан; 2 - заточное устройство измельчителя-камнеуловителя; 3 - режущий барабан; 4 - нажимной транспортер; 5 - подающий транспортер.

Рисунок 5.4 – Измельчитель сочных кормов |

1 - рама; 2 - транспортер-камнеуловитель; 3, 6 и 10 - электродвигатели; 4 - душевое устройство; 5 - кожух; 7 - выбрасыватель; 8 - крышка измельчителя; 9 - измельчитель; 11 - шнек мойки; 12 - ванна; 13 - крылач. Рисунок 5.5 – Технологическая схема из измельчитель -камнеуловителя |

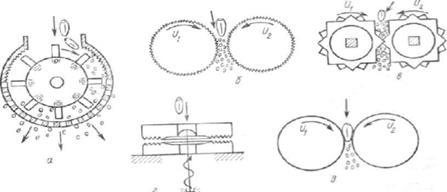

Дробилки кормов универсальные. Машины для дробления кормов различаются по способу действия. На рисунке 5.6 показаны основные способы дробления кормов.

а - свободный удар; б - скалывание; в - крошение; г - растирание; д - плющение.

Рисунок 5.6 – Схемы способов измельчения кормов

Молотковая дробилка предназначена для дробления зерна, жмыхового шрота, кукурузных початков, сена, соломы (см.рисунок 5.7).

В дробилке имеется дробильная камера с дробильным барабаном молоткового типа.

1 - циклон; 2 - вентилятор; 3 - дробильная камера;

4 - бункер; 5 - ножевой барабан; 6 - верхний транспортер; 7 - нижний транспортер;

8 - измельченный сухой продукт; 9 - шлюзовой затвор; 10 - раструб меш-кодержателей;

11 - фильтровальный рукав.

Рисунок 5.7 – Технологическая схема универсальной молотковой дробилки корма

5.4 Машины и оборудование для тепловой обработки кормов

Тепловую обработку кормов проводят в кормозапарочных теплообменных аппаратах и установках периодического и непрерывного действия, которые по конструкции разделяются на запарные чаны, запарники-смесители и кормозапарочные агрегаты.

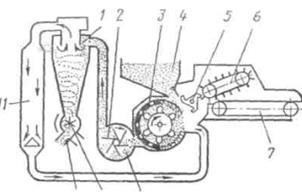

Кормозапарочный агрегат (см.рисунок 5.8)

предназначен для мойки, запаривания и разминания картофеля.

Кормозапарочный агрегат (см.рисунок 5.8)

предназначен для мойки, запаривания и разминания картофеля.

1 - вертикальный подающий шнек;

2 - мойка; 3 - шкаф управления; 4 - рама;

5 - мяльный и выгрузной шнек; 6 - запарный чан;

7 - паропровод; 8 - водопровод.

Рисунок 5.8 – Кормозапарочный агрегат

Запаривание картофеля производится в течение 15-20 мин, в это время пар проходит из коллектора через толщу продукта, конденсируется и стекает в конденсатоотвод, снабженный затвором. После запаривания картофеля отключают подачу пара, включают выгрузной и мяльные шнеки, с помощью которых картофель разминается до пюреобразного состояния и выгружается из агрегата.

6 Лекция № 6. Механизация раздачи кормов

План лекции: технологические схемы раздачи кормов. Транспортные и погрузочные средства для погрузкии кормов к раздаче животным. Мобильные и стационарные кормораздатчики.

Погрузка, выгрузка и раздача кормов являются очень трудоемкими процессами на животноводческих фермах. На их долю приходится до 40% от общих затрат труда по обслуживанию животных. Поэтому очень важно, чтобы средства доставки и раздачи кормов наилучшим образом удовлетворяли технологическим и зоотехническим требованиям и обладали высокой производительностью.

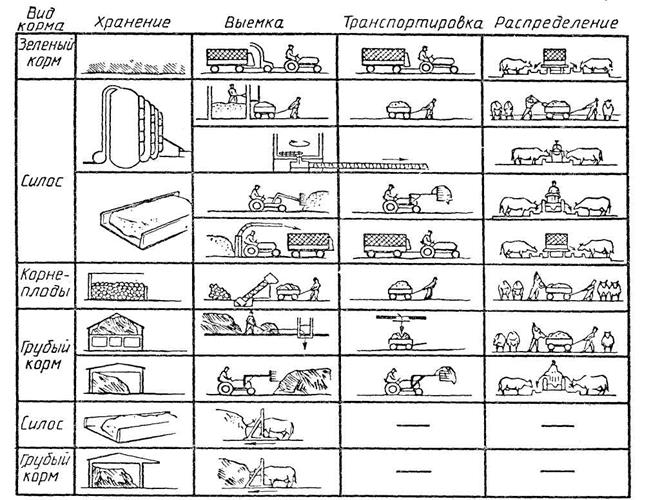

6.1 Технологические схемы раздачи кормов

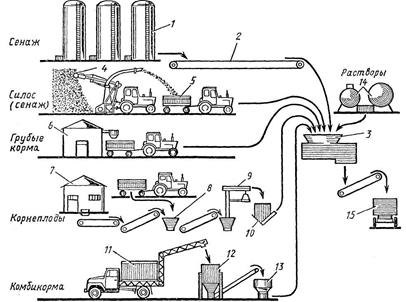

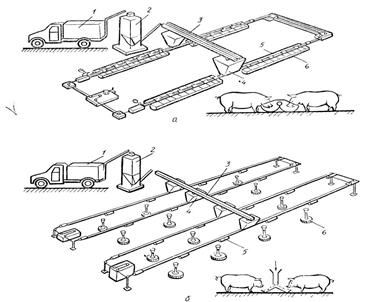

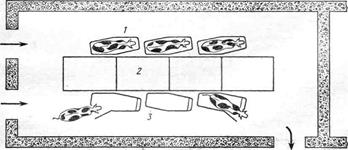

На рисунке 6.1 показаны технологические схемы наиболее распространенных способов раздачи корма на животноводческих фермах крупного рогатого скота.

Рисунке 6.1 – Технологические схемы различных способов раздачи кормов на фермах крупного рогатого скота

На животноводческих фермах и комплексах крупного рогатого скота раздача кормов осуществляется с помощью систем: стационарных (корма раздаются стационарными транспортерами: ленточными, скребковыми, шнековыми и других типов); мобильных (корма животным раздаются прицепными или самоходными мобильными кормораздатчиками); смешанного типа.

На свиноводческих фермах и комплексах для раздачи кормов применяются различные системы механизации.

В настоящее время для механизации и автоматизации раздачи кормов на свиноводческих фермах получила широкое распространение технология автоматизированного кормления и поения животных (см.рисунок 6.2) и соответствующие комплекты оборудования и машин.

Овец на зимний период ставят на стойловое содержание в зависимости от природно-климатических условий на 150 -180 дней и более.

Для механизации работ в стойловый период па овцеводческой ферме выпускаются комплекты оборудования. В их состав входят машины и оборудование для погрузки и измельчения грубых и сочных кормов, раздачи кормов.

а - для доращивания поросят отъемышей и откорма свиней при применении лотковых кормушек;

б - для откорма свиней при применении круглых

кормушек;

б - для откорма свиней при применении круглых

кормушек;

1 - автопогрузчик комбикормов;

2 - бункер комбикормов;

3 - трубчатый тросошайбовый транспортер;

4 - кормоприемный бункер кормораздатчика;

5 - раздатчик комбикормов автоматический;

6 - кормушка.

Рисунок 6.2 – Технологические схемы поточных линий транспортирования и раздачи комбикормов в свинарниках-автоматах

На птицефермах для кормления птицы сухими биологически полноценными кормами разработаны и производятся комплекты машин и оборудования для доставки, загрузки и раздачи кормов.

На рисунке 6.3 показана технологическая схема работы комплекта оборудования для интенсивного выращивания утят от 1 до 49 суток на мясо при кормлении сухими полнорационными кормами и содержании на сплошных сетчатых полях. Раздача кормов в кормушки для утят осуществляется трубчатым тросошайбовым кормораздатчиком.

1 - бункер комбикормов;

1 - бункер комбикормов;

2 - транспортер загрузки кормов;

3 - бункер-дозатор;

4 - трубчатый тросошайбовый транспортер;

5 - бункерная желобковая кормушка;

6 - поилка желобковая;

7 - скребковый транспортер пометоудаления.

Рисунок 6.3 – Технологическая схема работы комплекта оборудования для интенсивного выращивания утят на мясо при содержании из сплошных сетчатых полях

6.2 Транспортные и погрузочные средства для погрузки кормов к раздаче животным

Первоначальная операция общего технологического процесса приготовления и раздачи кормов - выгрузка корма из хранилища.

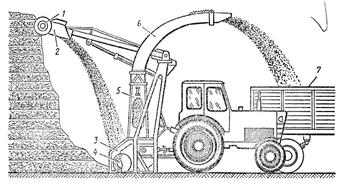

Наиболее распространенный тип хранилищ силоса и сенажа-наземные траншеи. Выемка силоса или сенажа из наземных траншейных хранилищ обычно осуществляется роторным навесным тракторным погрузчиком-измельчителем (см.рисунок 6.4).

|

1 - фрезерный барабан; 2 - направляющий поток; 3 - приемный ковш со шнеком;

4 - вентилятор; 5 - выгрузная труба; 6 - кормопровод поворотный;

7 - кузов кормораздатчика.

Рисунок 6.4 – Погрузчик-измельчитель кормов

Для выемки силоса и сенажа из башенных хранилищ круглого сечения применяют фрезерные разгрузчики кормов с верхней (см.рисунок 6.5,б) и нижней (см.рисунок 6.5,в) разгрузкой.

а - с верхней

загрузкой и разгрузкой при загрузке зеленой массой; б - с верхней

загрузкой и разгрузкой при выемке корма;

а - с верхней

загрузкой и разгрузкой при загрузке зеленой массой; б - с верхней

загрузкой и разгрузкой при выемке корма;

1 - пневматический транспортер;

2 - трубопровод;

3 - разгрузчик-выравниватель;

4 - выгрузной транспортер;

5 - распределительный шнековый транспортер;

в - с верхней загрузкой и нижней разгрузкой; 1 - пневматический транспортер; 2 - трубопровод;

3 - воздушный мешок для выравнивания давления;

4 - нижний разгрузчик фрезерного типа; 5 - распределительный транспортер.

Рисунок 6.5 – Башенные хранилища силоса и сенажа

6.3 Мобильные и стационарные кормораздатчики

Мобильные кормораздатчики обеспечивают более высокую надежность технологического процесса, так как в случае выхода одного кормораздатчика из строя его можно легко заменить исправным. На рисунке 6.6 показан прицепной тракторный кормораздатчик и технологические схемы его работы.

Мобильные кормораздатчики бывают прицепные и самоходные; с самовыгрузкой и без нее; с опрокидывающимся и неопрокидывающимся кузовами; со смешивающим устройством и без него.

а - подача корма продольным транспортером и битерами на поперечный транспортер;б - раздача кормов на одну сторону; в - раздача корма на две стороны;

г - выгрузка корма назад.

Рисунок 6.6 – Технологические схемы работы прицепного тракторного кормораздатчика

Из стационарных кормораздатчиков наиболее распространены ленточные транспортеры. В качестве несущего и тягового органа транспортера используется прорезиненная или хлопчатобумажная лента шириной 600 - 1200 мм, которая охватывает ведущий и ведомый шкивы и опирается на ролики.

7 Лекция №7. Механизация доения сельскохозяйственных животных

План лекции: общее устройство и принцип действия доильных установок. Устройство и работа вакуумной системы и автомата промывки доильной установки. Доильные установки.

7.1 Общее устройство и принцип действия доильных установок

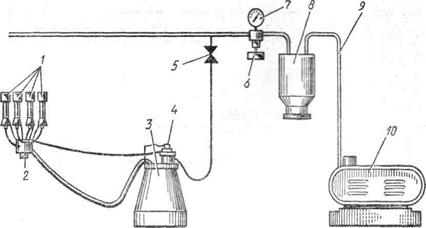

Основными конструктивными элементами всех современных доильных установок являются (см.рисунок 7.1): вакуумный насос, вакуумный трубопровод, вакуумный баллон, вакуумный регулятор, вакуумметр, вакуумный кран, доильный аппарат.

1 - доильные стаканы; 2 - коллектор доильного аппарата; 3 - доильное

ведро; 4 - пульсатор

доильного аппарата; 5 - вакуумный кран;

1 - доильные стаканы; 2 - коллектор доильного аппарата; 3 - доильное

ведро; 4 - пульсатор

доильного аппарата; 5 - вакуумный кран;

6 - вакуумный регулятор;

7 - вакуумметр; 8 - вакуумный баллон;

9 - магистральный трубопровод;

10 - вакуумный насос.

Рисунок 7.1 – Схема доильной установки

Доильный аппарат состоит из следующих основных сборочных единиц: пульсатора, коллектора и доильных стаканов.

Сущность машинного доения коров и других сельскохозяйственных животных заключается в ритмичном пульсирующем отсасывании молока из вымени животного с последующим ритмичным пульсирующим сжатием сосков под действием вакуума, создаваемого в режиме сосания теленка в стаканах доильных аппаратов, надеваемых на соски животного.

Двухкамерный доильный стакан является рабочим органом доильных аппаратов.

Чтобы сделать доильный аппарат более безопасным для животного, был изменен принцип работы аппарата путем введения после тактов сосания и сжатия третьего такта - такта отдыха. Такт отдыха происходит при впуске воздуха в подсосковую камеру доильного стакана. Соотношение времени между тремя тактами распределяется так: сосание - 60%, сжатие -10% и отдых 30%.ё

7.2 Устройство и работа вакуумной системы и автомата промывки доильной установки

Вакуумная система доильной установки предназначена для создания вакуума в целях обеспечения работы доильных аппаратов.

Вакуумный насос установлен на одной раме с электродвигателем и соединен с ним клиноременной передачей.

Вакуумный регулятор предназначен для поддержания в вакуумной системе доильной установки во время работы заданного рабочего режима 0,48 -0,53 кПа (0,49 -0,54 кгс/см2).

Вакуумметр предназначен для контроля величины вакуума вакуумной системе доильной установки.

Вакуумный баллон предназначен для сглаживания колебаний в вакууме, появляющихся при работе вакуумного насоса.

Вакуумные трубопроводы соединяют все части вакуумной системы доильной установки.

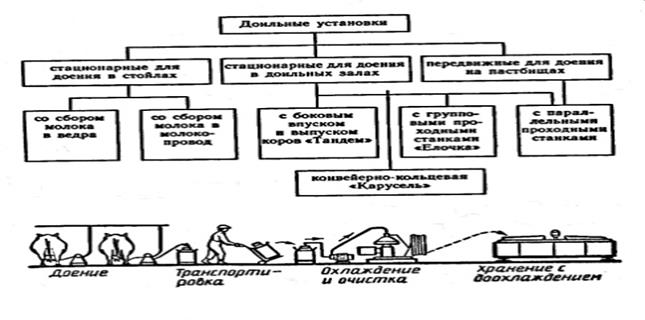

7.3 Доильные установки

Доильные установки для доения в стойлах со сбором молока в ведра (см.рисунок 7.2) применяются на фермах с привязным содержанием коров. Доение осуществляется переносным доильным аппаратом со сбором молока в доильные ведра или фляги, которые затем отправляют в молочный блок, где молоко подвергается первичной обработке и хранится до вывоза на предприятия молочной промышленности.

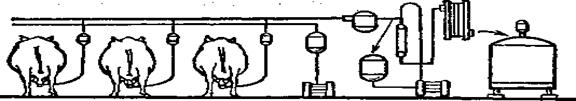

Рисунок 7.2 – Доение коров в стойлах со сбором молока в ведра и первичная обработка молока

Доильные установки для доения в стойлах со сбором молока в молокопровод (см.рисунок 7.3) также применяются на фермах с привязным содержанием коров. Оператор в процессе доения переносит доильные аппараты от одной коровы к другой и присоединяет их к кранам вакуумтрубопровода и молокопровода, по которому молоко из доильных аппаратов транспортируется в молочный блок для первичной обработки и кратковременного хранения.

Доение, транспортировка и учет Хранение доохлаждением

Рисунок 7.3 – Доение коров в стойлах со сбором молока в

молокопровод

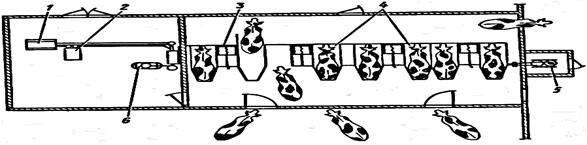

Доильные установки с параллельными проходными станками (см.рисунок 7.4) предназначаются для доения коров в доильных залах (на фермах и комплексах) и на пастбищах. Для перевозки доильной установки на пастбища предусматривается специальное шасси, а для размещения на нем станков - рычажной домкрат.

1 - вакуум-насосный агрегат; 2 - охладительный ящик (фригатор); 3 - бункер с концкормами; 4 - доильные станки; 5 - агрегат для водоснабжения;

6 - резервуар для сбора молока.

Рисунок 7.4 – Схематический план доильной установки с параллельными проходными станками

Доильные установки типа «Тандем» (см.рисунок 7.5) предназначены для доения коров в доильном зале в индивидуальных станках с боковым заходом и выходом коров. Доильные станки расположены последовательно (тандемом, т.е. друг за другом) по обеим сторонам заглубленной траншеи, ширина которой 1,2 - 1,5 м, глубина - 0,6 - 0,75 м. Эта траншея является рабочим местом оператора.

1 - доильный станок; 2 - рабочее место оператора; 3 - проход для коров.

Рисунок 7.5 – Схематический план доильной установки «Тандем»

Доильные установки типа «Елочка» (см.рисунок 7.6) могут применяться на молочных фермах и комплексах с беспривязным и беспривязно-боксовым содержанием коров.

1 - рабочее место оператора; 2 - групповой доильный станок; 3 - кормушка;

4 - молокомер; 5 - молокоразделитель.

Рисунок 7.6 – Схематический план доильной установки «Елочка»

Доильные установки типа «Елочка» являются одними из самых высокопроизводительных и экономичных установок.

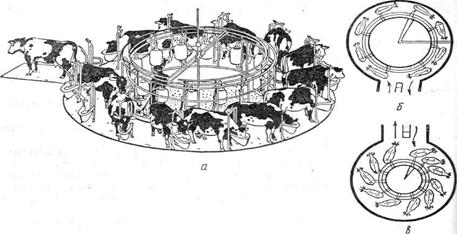

Конвейерно-кольцевые доильные установки (типа «Карусель») (см.рисунок 7.7) имеют различное число доильных станков (6 - 60 и более), размещенных на круглой вращающейся платформе, что позволяет доить коров в ритме конвейера и создает условия для автоматизации процесса доения.

а - общий вид установки с расположением доильных станков уступом (в елочку) во время работы; б - схематический план установки с расположением доильных станков уступом (в елочку); в - схематический план установки расположением доильных аппаратов последовательно (тандемом).

Рисунок 7.7 – Конвейерно-кольцевые доильные установки типа «Карусель»

8 Лекция №8. Механизация стрижки сельскохозяйственных животных

План лекции: организация стригальных пунктов. Устройство и принцип действия стригальных машинок.

8.1 Организация стригальных пунктов

Стрижка - наиболее трудоемкий процесс в овцеводстве. Стригут также коз, яков и других животных. От своевременного и качественного выполнения этой технологической операции во многом зависит доходность отраслей, выращивающих этих животных.

Грубошерстных и полугрубошерстных овец стригут два раза в год - осенью и весной, а тонкорунных и полутонкорунных - один раз в год - весной. При этом все поголовье овец в хозяйстве должно быть острижено в течение месяца.

При работе вручную ножницами опытный стригаль может остричь за смену до 15 овец; при хорошей организации работы передовые стригали механизированным способом остригают в день до 80 овец. В настоящее время стрижка овец и других сельскохозяйственных животных осуществляется только с применением электростригальных агрегатов, что значительно облегчило выполнение данной операции и в 3 -5 раз повысило производительность стригаля. Кроме того, при механизированной стрижке шерсть срезается ровнее и ближе к коже, благодаря чему получают более длинную шерсть, а настриг шерсти с каждой овцы повышается в среднем на 10%. Машинная стрижка улучшает и качество (классность) шерсти, так как срезанные волокна имеют одинаковую длину.

Для того чтобы получать шерсть высокого качества, стригаль должен выполнять следующие основные зоотехнические требования: остригать шерсть одним проходом машинки как можно ближе к коже животного; отводить остриженную шерсть стригальной машинкой; не допускать порезов животного.

Для стрижки овец и других сельскохозяйственных животных отечественная машиностроительная промышленность выпускает электростри-гальные агрегаты на разное количество машинок (1, 6, 12), а также комплекты технологического оборудования стригальных пунктов (стационарного и выносного) на 24 машинки.

Электростригальный агрегат с одной стригальной машинкой используют на стригальном пункте, обслуживающем не более 500 овец. Производитель- ность агрегата - 8 овец в час.

Электростригальный агрегат с 6 машинками применяется на стригальном пункте овцеводческой фермы с поголовьем от 5 до 10 тыс. голов.

На фермах с поголовьем от 10 до 20 тыс. овец используют агрегат на 12 рабочих мест.

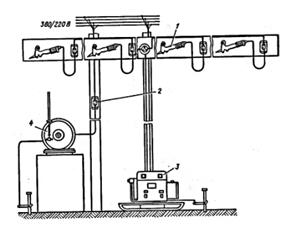

На рисунке 8.1 показана принципиальная схема подключения стригаль- ных машинок с встроенным высококачественным электродвигателем в электростригальном агрегате на 6 (или на 12) машинок. Для больших овцеводческих ферм с поголовьем свыше 20 тыс. голов устраивают выносные стригальные пункты на 24 машинки.

Исходя из физиологических особенностей животных, оптимальная продолжительность стрижки овец в хозяйстве должна составлять 10 -15 суток. Поэтому, исходя из поголовья животных и требований технологии и организации производства, определяют количество стригальных машинок (соответственно и электростригальных агрегатов) для конкретного хозяйства.

Земельный участок для стригального пункта выравнивают. Вокруг помещения пункта размещают загоны (или базы), которые служат для ветеринарной обработки поголовья после стрижки и для отбивки ягнят от маток.

1-стригальная машинка с встроенным высокочастотным электродвигателем;

2 - выключатель; 3 - преобразователь частоты тока; 4 - заточный агрегат.

Рисунок 8.1–Принципиальная схема подключения стригальных машинок в электростригальном агрегате

В помещении стригального пункта устраивают следующие участки: накопители поголовья (или оцарки), отделение для стрижки овец, отделение для обработки шерсти, боксы для классировонной шерсти, подсобные помещения. Полы в помещениях стационарных пунктов устраивают деревянные, а в передвижных - земляные, застланные брезентом.

В отделении стрижки монтируют столы для стрижки овец, стригальные агрегаты, точильные агрегаты и транспортеры для шерсти.

В отделении для обработки шерсти устанавливают весы, столы для классировки шерсти и пресс. Чтобы улучшить транспортабельность, условия хранения и обеспечить пожарную безопасность, шерсть прессуют в плотные кипы. В этом случае шерсть меньше портится и загрязняется. Кроме того, прессование позволяет вдвое снизить потребность в упаковочном материале, уменьшить транспортные расходы на 50% и сократить затраты труда почти в пять раз по сравнению с ручной набивкой шерсти в кипы.

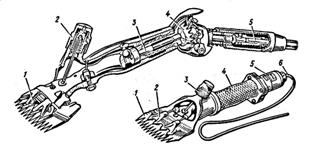

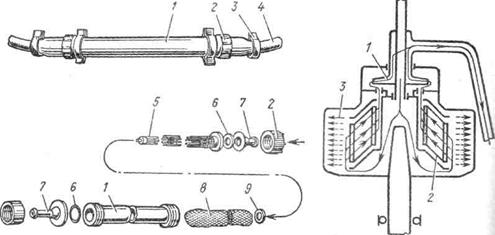

8.2 Устройство и принцип действия стригальных машинок

Для стрижки овец и других сельскохозяйственных животных применяют две принципиально различные модели стригальных машинок: с приводом от подвесного электродвигателя через гибкий вал и с встроенным высокочастотным электродвигателем.

Стригальная машинка с приводом от подвесного электродвигателя через гибкий вал (см.рисунок 8.2) состоит из корпуса, режущего аппарата, эксцентрикового, нажимного и шарнирного механизмов, а также электро- привода.

Корпус машинки отлит из алюминиевого сплава и соединяет все ее механизмы.

Режущий аппарат предназначен для срезания шерсти и состоит из неподвижной противорежущей гребенки и подвижного режущего ножа. Нож прижимается нажимным механизмом к гребенке, имеющей 13 зубьев с шагом 6,4 мм. Гребенка разделяет шерсть на пучки, а нож срезает их.

Нажимной механизм служит для обеспечения минимально необходимого зазора между плоскостями трения ножа и гребенки.

Эксцентриковый механизм расположен в корпусе машинки и преобразует вращательное движение эксцентрикового валика в колебательное движение валика, который в свою очередь приводит в колебание рычаг ножа.

|

1 - режущая часть; 2 - нажимной механизм; 3 - рукоятка с встроенным эксцентриковым механизмом; 4 - шарнирный механизм; 5 - гибкий вал.

Рисунок 8.2 – Общий вид стригальной машинки с приводом от подвесного электродвигателя через гибкий вал |

1 - гребенка; 2 - нож; 3 - нажимной механизм; 4 - корпус-ручка; 5 - алектродвигатепь; 6 - питающий провод.

Рисунок 8.3 – Стригальная машинка с встроенным высокочастотным электродвигателем

|

Шарнирный механизм расположен в задней части корпуса и состоит из двух шестерен, закрытых кожухами. Зубцы шестерен при наличии специального профиля допускают работу машинки под разными углами, а наличие гибкого вала значительно облегчает труд стригаля.

Гибкий вал имеет сердечник с двумя наконечниками и служит для передачи крутящего момента от электродвигателя к валику стригальной машинки. Герметичный кожух для гибкого вала, изготовленный из профилированной стальной оцинкованной ленты с хлопчатобумажным уплотнением, обеспечивает безопасную работу стригаля, удерживает смазку, предохраняет гибкий вал от загрязнений и повреждений.

Привод стригальной машинки осуществляется от трехфазного электродвигателя мощностью 0,12 кВт. Он подвешивается на крюке к доске над стеллажами стригалей.

Стригальная машинка с встроенным высокочастотным электродвигателем (см.рисунок 8.3) состоит из двух сборочных единиц: стригальной головки и электродвигателя.

В стригальной головке размещены режущий и нажимной механизмы, унифицированные с аналогичными механизмами стригальной машинки, имеющей привод от подвесного электродвигателя через гибкий вал.

Вместо шарнирного механизма в машинке размещен редуктор с передаточным отношением 5:1. Привод машинки осуществляется от прикрепленного к корпусу трехфазного электродвигателя мощностью 0,1 кВт.

Стригальная машинка с встроенным электродвигателем имеет преимущество перед машинками с приводом через гибкий вал: отсутствие реактивного момента, создаваемого гибким валом; более высокая производительность (на 20-40%).

9 Лекция № 9. Механизация уборки и транспортирования навоза

План лекции: системы удаления навоза. Мобильные и стационарные средства удаления навоза. Гидравлические системы удаления навоза. Машины и установки для погрузки и транспортирования навоза.

Навоз и навозная жижа - ценные органические удобрения, содержащие почти все необходимые вещества для питания растений.

Механизация навозоудаления из животноводческих помещений и площадок осуществляется по трем технологическим направлениям:

- применение мобильных средств механизации (бульдозеры, бульдозерные лопаты и т. п.);

- применение стационарных средств механизации;

- применение гидравлических систем навозоудаления при бесподстилочном содержании скота в помещениях.

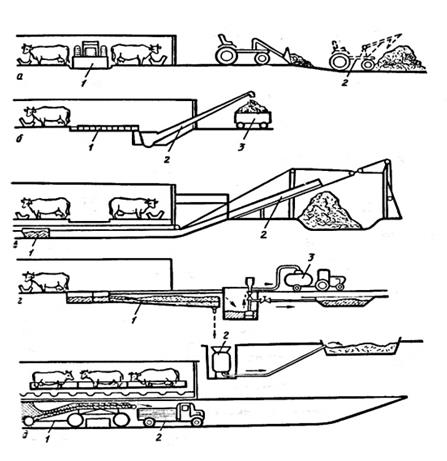

На рисунке 9.1 показаны примерные технологические схемы уборки, транспортирования и хранения навоза на фермах и комплексах крупного рогатого скота.

Выбор технических средств механизированной уборки и транспортирования навоза и помета зависит от условий содержания животных.

Навоз и навозные стоки собирают и определенное время хранят в навозохранилищах или прудах-накопителях жидкого навоза, представляющих собой заглубленные прямоугольные ванны с бетонированными стенками и дном. Вмещают эти хранилища по нескольку тысяч кубометров навоза или навозных стоков.

В коровниках и свинарниках применяют стационарные механические и гидравлические средства навозоудаления. Причем при помощи гидравлических систем навоз в основном удаляют на свиноводческих фермах и реже на фермах крупного рогатого скота.

Мобильные средства удаления навоза. Мобильные средства для удаления навоза чаще применяют при беспривязном содержании животных. Навоз с выгульно-кормовых площадок и из помещений, где содержат скот, удаляют 1 - 2 раза в год бульдозером или погрузчиком-бульдозером.

а - бульдозером: 1- бульдозер;

а - бульдозером: 1- бульдозер;

2 - погрузка компоста;

б - скребковым транспортером:

1-скребковый транспортер;

2 - наклонный погрузочный транспор тер; 3 транспортная тележка;

в- скреперными установками:

1- скреперная лопата;

2 - скиповый подъемник;

г - самосплавом в накопитель и далее насосом в мобильный транспорт или хранилище: 1 - самосплавный канал навозоудаления; 2 - накопитель;

3 - цистерна-жижеразбрасыватель;

д - накопление с последующим удале- нием из подпольного навозохрани лища: 1 - навозопогрузчик;

2 - автомобиль-самосвал.

Рисунок 9.1 – Технологическая схема удаления навоза из животноводческих помещений

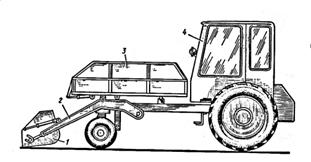

Чтобы полностью механизировать уборку навоза с открытых выгульно-кормовых площадок и из помещений для крупного рогатого скота, во Всероссийском научно-исследовательском институте механизации животно- водства разработан мобильный навозоуборочный агрегат (см.рисунок 9.2).

1 - ковш; 2 - стрела; 3 - платформа; 4 - шасси.

Рисунок 9.2 – Схема мобильного навозоуборочного агрегата

На базе тракторного самоходного шасси установлены самосвальная грузовая платформа и навесной самозагрузчик, который устроен в виде поворотного портала. На конце его шарнирно закреплен ковш для сгребания и захвата навоза. Загрузочное устройство и самосвальная платформа приводятся в действие от гидросистемы самоходного шасси. Тракторист управляет агрегатом из кабины самоходного шасси. Агрегат обладает высокой маневренностью. Мобильные средства широко используют для удаления навоза с базов и кошар в овцеводстве.

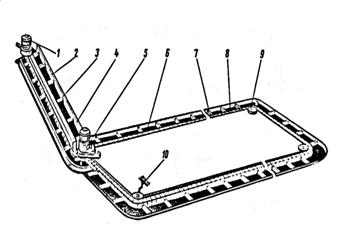

Стационарные средства удаления навоза. К стационарным средствам от- носятся скребковые транспортеры кругового движения и скреперные установки возвратно-поступательного действия.

Скребковый транспортер (см.рисунок 9.3) состоит из двух самостоятельных транспортеров - горизонтального и наклонного, каждый из которых имеет собственные привод и пусковое устройство.

1- привод наклонного транспортера;

2- цепь наклонного транспортера;

3 и 7 – скребки; 4 - желоб наклонного транспортера; 5 - привод горизонтального транспортера; 6 - навозная канавка;

8 - цепь горизонтального транспортера;

9 - поворотная звездочка;

10 - натяжное устройство.

Рисунок 9.3 – Скребковый навозоуборочный транспортер

Скребковый траспортер рассчитан для уборки навоза из помещений длиной до 90 м при размещении в них 100 - 120 голов крупного рогатого скота или 600 - 800 свиней.

Скреперная установка предназначена для уборки навоза из открытых навозных проходов при боксовом содержании скота.

Скреперная установка состоит из следующих основных сборочных единиц: привода с механизмом реверсирования, поворотных устройств, рабочих органов, тросового контура, щита управления.

Скреперная установка работает в возвратно-поступательном режиме. При рабочем ходе скребки в одном навозном проходе за счет трения о пол раскрываются на всю ширину навозного канала, захватывают навоз и перемещают его к центральному навозному каналу.

В это время в другом проходе скребки складываются и перемещаются вхолостую в противоположную сторону.

После выгрузки навоза первым скрепером происходит реверсирование контура движения скреперов, и в работу вступает второй скрепер. Далее циклы уборки навоза повторяются.

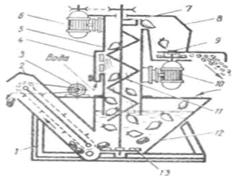

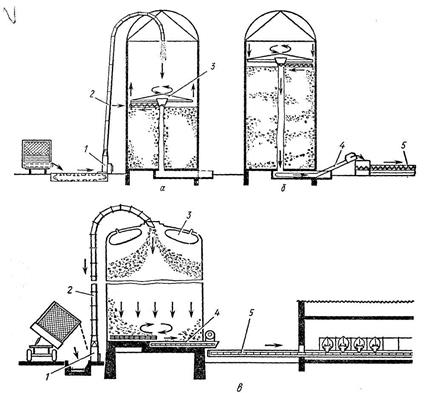

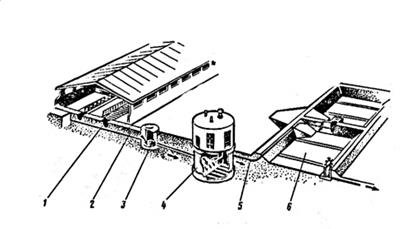

Гидравлические системы удаления навоза. Гидравлическая система навозоудаления представляет собой целый комплекс инженерных сооружений (см.рисунок 9.4), включающая навозоприемные и сборные магистральные каналы, навозо - сборник с насосной станцией, наружную канализационную сеть и навозохранилище.

Гидравлические системы навозоудаления очень удобны для обслуживающего персонала, более гигиеничны по сравнению с другими системами навозоудаления и довольно высокопроизводительны. Но они имеют большой недостаток - разбавляют навоз водой, что требует повышенной вместимости навозохранилищ, дорогостоящих систем обезвожи-вания и утилизации жидкого навоза, а также надежной герметизации каналов навозоудаления. Например, при производстве 1 кг свинины расходуется 40 - 80 л воды, при этом значительная часть на гидросмыв и транспортировку навоза. В зависимости от кратности разбавления свиного навоза водой влажность его достигает 94 - 98%.

1 - навозоприемный канал; 2 - сборный магистральный канал; 3 - навозосбор-ник;

4 - насосная станция; 5 - наружная канализационная сеть; б - навозохранилище.

Рисунок 9.4– Схема гидравлической системы навозоудаления

Машины и установки для погрузки и транспортирования навоза. Доставка навоза в хранилища может осуществляться разными способами: мобильными и стационарными средствами, гидравлическими системами и продавливанисм навоза через решетчатые полы копытами животных в подпольные навозохранилища.

Тракторная тележка устанавливается в навозном тамбуре животноводческого помещения и по мере наполнения отвозится к навозохранилищу, где и разгружается. Навоз в тележку подается по наклонной ветви скребкового транспортера или скреперной установкой (см. рисунок 9.5).

1- система блоков; 2 - редуктор; 3 - ось шарнира; 4 - ковш.

Рисунок 9.5 – Крытый накопитель навоза с многоковшовым транспортером-погрузчиком навоза

Для подачи навоза из животноводческих помещений в навозохранилища применяют также специальную установку для цикличной подачи (см.рисунок 9.6). Основные сборочные единицы этой установки: поршневой насос с загрузочной воронкой, гидроприводная станция с гидроарматурой, навозопровод, система управления и электрооборудование.

1 - скреперная установка;

1 - скреперная установка;

2 - гидроприводная станция;

3 - загрузочная воронка;

4 - поршневой насос;

5 - навозопровод;

6 - навозохранилище.

Рисунок 9.6 – Установка для цикличной подачи навоза в хранилище по трубопроводу

10 Лекция № 10. Механизация первичной обработки молока

План лекции: технология первичной обработки молока. Оборудование для очистки молока. Оборудование для охлаждения молока. Оборудование для пастеризации молока. Хранение и транспортирование молока.

10.1 Технология первичной обработки молока

Молоко - скоропортящийся продукт. К первичной обработке относят очистку для удаления механических и частично бактериальных примесей; охлаждение до температуры 4-10°С для замедления жизнедеятельности микроорганизмов, вызывающих порчу и скисание молока.

Кроме того, в случае возникновения на молочной ферме или комплексе инфекционных заболеваний молоко должно подвергаться пастеризации - тепловой обработке - уже на ферме.

Эффект пастеризации зависит от температуры нагревания и от времени, в течение которого молоко нагревают. Различают следующие режимы пастеризации: длительный - нагревание до 63°С с последующей выдержкой при этой температуре до 30 мин в резервуаре; кратковременный - нагревание до 72 - 76°С с выдержкой при той температуре в течение 15 - 20 с; моментальный, или высокий,- нагревание до 86 - 90 °С без выдержки.

10.2 Оборудование для очистки молока

На молочных фермах получили широкое применение фильтры-цедилки и магистральные цилиндрические фильтры, а также сепараторы-молокоочистители.

Фильтры-цедилки используют при доении со сбором молока в переносные ведра и устанавливают на горловинах фляг и резервуаров.

Магистральные цилиндрические фильтры (см.рисунок 10.1) используют для фильтрования молока в потоке на доильных установках, оснащенных молокопроводом.

Молоко проходит через фильтр, поточный охладитель и поступает в накопительный резервуар.

Сепаратор-молокоочиститель состоит из приемно-выводного устройства, барабана, приводного механизма и станины.

Сепаратор-молокоочиститель не нуждается ни в сменных фильтроваль- ных материалах, ни в насосах для подачи молока для очистки.

Технологическая схема очистки молока в сепараторе-молокоочистителе представлена на рисунке 10.1. Молоко поступает в центральную трубку, далее попадает в барабан, где, пройдя между тарелками очистительного барабана, направляется к напорному диску. Примеси, находящиеся в молоке, под действием центробежной силы отбрасываются к стенке грязевой камеры, образуя на ней плотный осадок. Последний удаляют вручную из грязевой камеры после остановки сепаратора-молокоочистителя.

1– корпус; 2 - гайка; 3 - хомут; 4 - переходной шланг; 5 - каркас; 6 - уплотнительные прокладки; 7 - переходники; 8 - фильтрующий элемент; 9 - кольцо.

Рисунок 10.1 – Магистральный цилиндрический фильтр

10.3 Оборудование для охлаждения молока

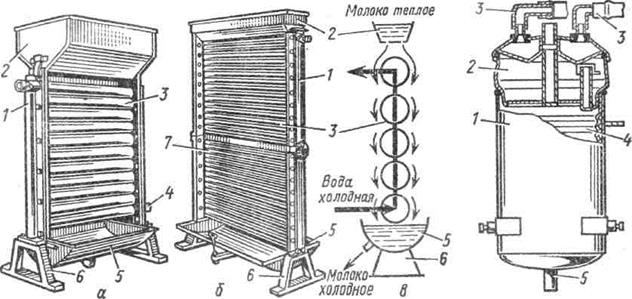

Охлаждение молока на животноводческих фермах и комплексах осуществляется различными методами с помощью поточных охладителей и в резервуарах-охладителях.

К поточным охладителям молока относят открытые, закрытые и пластинчатые охладители.

Открытые оросительные охладители (см.рисунок 10.2). В них молоко проходит через сетку отверстий в дне верхнего желоба и стекает тонкой пленкой по наружной рабочей поверхности охладителя, состоящей из ряда горизонтальных труб. В двухсекционных оросительных охладителях (см.рисунок 10.2, б) верхняя секция обычно охлаждается проточной водопроводной водой, а нижняя - ледяной водой, заготавливаемой в ледяных ящиках-фригаторах или с помощью водоохлаждающих холодильных машин. Такая система позволяет охлаждать молоко до температуры, близкой к нулю.

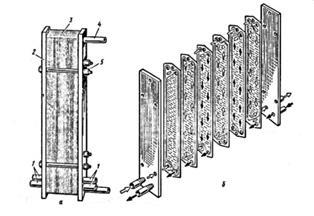

Закрытый оросительный охладитель (см.рисунок 10.3) изготавливают в виде герметичного цилиндра с гофрированной поверхностью, располагаемой внутри. Внутренняя оросительная поверхность гофрирована по винтовой линии. Из молокопровода доильной установки молоко попадает на распределительное корыто и затем через отверстия в корыте стекает по гофрированной поверхности внутреннего цилиндра, постепенно охлаждаясь. После чего молоко собирается на дне охладителя и выводится через нижний патрубок. В винтовом канале между стенками охладителя (наружной и внутренней - гофрированной) противотоком подается охлаждающая жидкость.

Пластинчатые охладители - один из наиболее прогрессивных типов теплообменников непрерывного действия. Пластинчатый охладитель (см.рисунок 10.4, а) состоит из теплообменных пластин, стянутых нажимными плитами. Зазоры между пластинами зависят от толщины резиновых прокладок, которыми окантовываются их теплообменные поверхности.

|

а односекционный; б двухсекционный; в-принципиальная схема односекционного охладителя. 1 - коллектор; 2 верхний желоб; 3 - поверхность охлаждения; 4 - входной патрубок охлаждающей жидкости; 5 - нижний желоб; 6 - стойка;7 - рабочая поверхность секции охлаждения ледяной водой.

Рисунок 10.2 – Открытые оросительные охладители |

1 - корпус; 2 - молокоприемник 3- патрубки подвода молока; 4 -внутренний гофрированный цилиндр; 5 - патрубок отвода охлажденного молока.

Рисунок 10.3 – Закрытый оpoсительный охладитель |

На рисунке 10.4, б показана схема работы пластинчатого охладителя - для более ясного понимания показаны только шесть теплообменных пластин в разомкнутом положении. На схеме путь охлаждаемого молока показан светлыми стрелками, а охлаждающей воды - черными стрелками.

Теплообмен между молоком и охлаждающей жидкостью происходит через тонкие гофрированные стенки пластин, и таким образом молоко охлаждается до необходимой температуры.

А - в сборе; б-схема действия; 1 - патрубки для входа и выхода жидкостей;

2 - нажимная плита; 3 - теплообменные пластины; 4 - шпильки крепления;

5 - стяжной болт.

Рисунок 10.4 – Пластинчатый охладитель

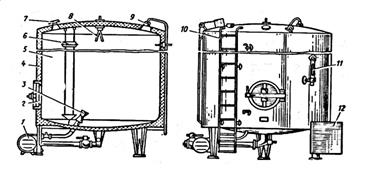

Резервуары-охладители молока предназначаются для сбора, охлаждения и хранения молока. Они могут быть открытые и закрытые.

10.4 Оборудование для пастеризации молока. Хранение и транспортирование молока

Для осуществления пастеризации молока на животноводческих фермах и комплексах в настоящее время применяются ванны длительной пастеризации и автоматизированные пластинчатые пастеризационно-охладительные установки.

Ванны длительной пастеризации (см.рисунок 10.5) применяются для режима длительной пастеризации молока с выдержкой в течение 30 мин при температуре 63 - 65 °С.

Выпускаются ванны вместимостью 300, 600 и 1000 дм3. По конструкции они одинаковы и отличаются только размерами.

1 - внутренняя ванна; 2 - кожух наружной ванны; пропеллерная мешалка;

4 - термометр; 5 - сливной молочный кран.

Рисунок 10.5 – Ванна длительной пастеризации

Автоматизированные пластинчатые пастеризационно-охладительные установки благодаря своим достоинствам и универсальности заняли главное место среди оборудования для пастеризации молока. Установка представляет собой агрегат, предназначенный для всех операций обработки молока в закрытом тонкослойном потоке (очистка, пастеризация, выдерживание, охлаждение и нормализация - выравнивание содержания жира в молоке). В такой установке ход технологического процесса регулируется автоматически, что обеспечивает хорошие санитарно-гигиенические условия, исключает выход недопастеризованного молока и предупреждает чрезмерный его нагрев. Молоко при этом сохраняет приятный вкус, все питательные вещества и большинство витаминов.

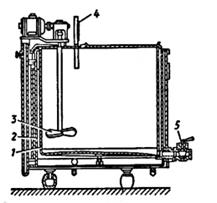

Оборудование для хранения молока. Резервуары-термосы предназначены как

для кратковременного, так и для длительного хранения молока. Промышленность

выпускает горизонтальные и вертикальные резервуары-термосы (см.рисунок 10.6).

Оборудование для хранения молока. Резервуары-термосы предназначены как

для кратковременного, так и для длительного хранения молока. Промышленность

выпускает горизонтальные и вертикальные резервуары-термосы (см.рисунок 10.6).

1-насос; 2-люк; 3-эжектор; 4- изоляция;

5- резервуар; 6-поплавок;

7-вентиляционное устройство;

8-моечное устройство;

9- осветительное устройство;

10- лестница;11- термометр;

12- шкаф элетрооборудования.

Рисунок 10.6 – Резервуар-термос для хранения молока вертикальный

Резервуары-термосы, производимые в большинстве западных стран, оборудуют мешалкой с электроприводом для обеспечения равномерного распределения жира, отстоявшегося в молоке при хранении в спокойном состоянии.

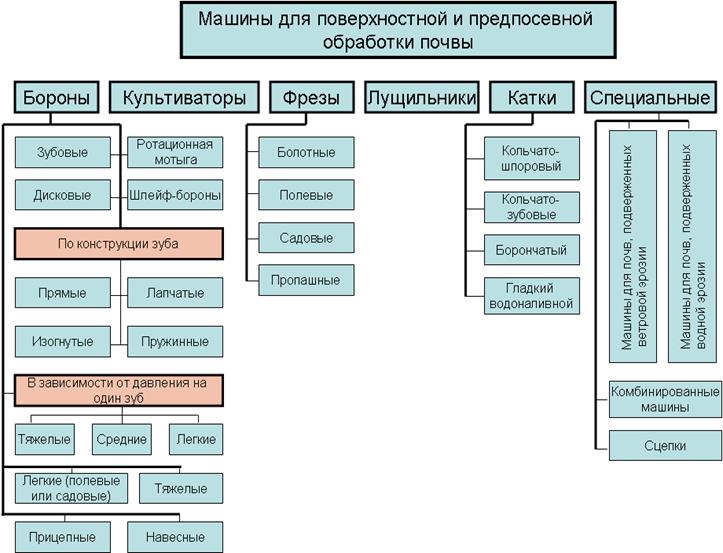

11 Лекция № 11. Машины для поверхностной и предпосевной обработки почвы

План лекции: классификация машин для поверхностной обработки почвы. Машины для защиты от эрозий. Комбинированные машины.

11.1 Классификация машин для поверхностной обработки почвы

Одним из основных операций после проведения основной обработки является поверхностная и предпосевная обработка, целью которого является обработка и подготовка вспаханного участка к посевным работам. В зависимости от почвенно-климатических условий, вида возделываемой культуры применяются разные виды машин для поверхностной обработки почвы. К ним относятся бороны, лущильники, культиваторы для сплошной обработки почвы, почвообрабатывающие фрезы, катки (см.рисунок 11.1). Для обработки почв подверженных к водным и ветровым эрозиям применяют специальные машины, а также комбинированные машины и сцепки.

Бороны применяют для рыхления верхнего слоя почвы, выравнивания поверхности поля, разрушения почвенной корки, крошения комьев почвы, уничтожения сорняков, заделки семян и удобрений. Бороны бывают зубовые и дисковые. Рабочий орган зубовых борон – зуб, работающий как двугранный клин: передним ребром раскалывает (разрезает) почву, а боковыми гранями раздвигает, сминает и перемешивает ее частицы, разрушает крупные комья почвы. Зубья закрепляют на жесткой или на шарнирной раме, составленной из зигзагообразных рам, закрепляют на жесткой или на шарнирной раме, составленной из отдельных, шарнирно соединены между собой звеньев.

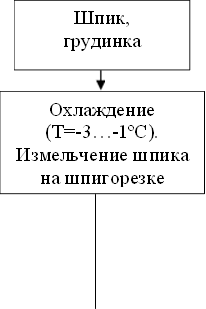

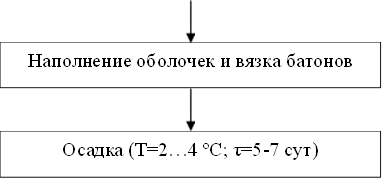

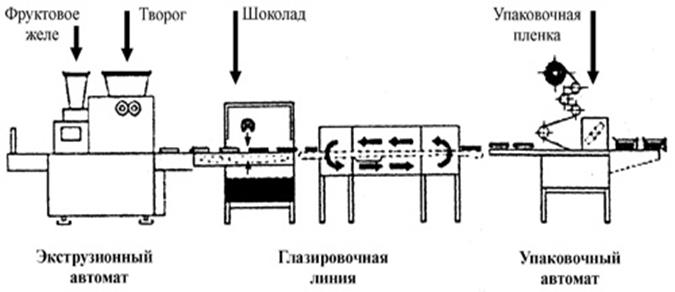

Зубовыми боронами обрабатывают почву на глубину 3...10 см. Диаметр комков после обработки не должен быть более 5 см, глубина борозд 3...4 см.