Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ

ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра электроснабжения промышленных предприятий

CИСТЕМЫ АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Конспект лекций для студентов специальности

5В081200-Энергообеспечение сельского хозяйства

Алматы 2014

СОСТАВИТЕЛИ: Дюсенбаев Т.С., Мустагулова Б.Ж. Системы автоматизации технологических процессов. Конспект лекций для студентов специальности 5В081200-Энергообеспечение сельского хозяйства.– Алматы: АУЭС, 2013. – 68 с.

В конспекте лекций по дисциплине «Системы автоматизации технологических процессов» приведены основные принципы построения систем автоматизации технологических процессов (САТП).

Ил. 47, библиогр. - 14 назв.

Рецензент: старший преподаватель Курпенов Б.К.

Печатается по плану издания некоммерческого акционерного общества «Алматинский университет энергетики и связи» на 2013 год.

© НАО «Алматинский университет энергетики и связи», 2014 г.

Введение

Основной целью автоматизации является исключение непосредственного участия человека в управлении производственными и технологическими процессами. В настоящее время автоматизация технологических процессов представляет собой одно из важнейших средств роста эффективности производства.

Целью учебной дисциплины «Системы автоматизации технологических процессов» является формирование у будущих специалистов знаний и практических навыков по разработке, расчету и эксплуатации систем автоматического управления технологическими процессами с использованием современных технических средств автоматики и микропроцессорной техники.

Задачи дисциплины определяются квалификационными требованиями к уровню профессиональной подготовки бакалавров по энергообеспечению сельского хозяйства. Научной основой данной дисциплины является теория автоматического управления.

1 Лекция №1. Основные принципы построения систем автоматизаций технологических процессов (САТП)

Цель лекции: изучение основных принципов построения систем автоматизаций технологических процессов (САТП).

Содержание лекции: рассматриваются основные виды автоматического управления, фундаментальные принципы управления.

1.1 Сущность проблемы автоматического управления

В зависимости от функций, выполняемых специальными автоматическими устройствами, различают следующие основные виды автоматизации: автоматический контроль, автоматическую защиту, дистанционное и автоматическое управление, телемеханическое (компьютерное) управление.

Автоматический контроль включает в себя автоматические сигнализацию, измерение, сортирование и сбор информации.

Автоматическая защита представляет собой совокупность технических средств, которые при возникновении ненормальных или аварийных режимов либо прекращают контролируемый производственный процесс (например, отключают определенные участки электроустановки при возникновении на них коротких замыканий), либо автоматически устраняют ненормальные режимы.

Дистанционное управление объединяет в себе методы и технические средства управления установками и различными объектами на расстоянии.

Телемеханика — область науки и техники, охватывающая теорию и технические средства автоматической передачи на расстояние команд управления и получения информации о состоянии ОУ.

В зависимости от степени автоматизации различают ручное, автоматизированное и автоматическое управление. В современной автоматике системы управления разделяют на автоматизированные системы управления производством (АСУП) и технологическими процессами (АСУ ТП).

По степени автоматического управления производственными ТП различают частичную, комплексную и полную автоматизацию.

1.2 Общая структура системы управления и характеристики объектов управления и сигналов, действующих в системе управления

Целью управления технологическими процессами (ТП) может быть: стабилизация некоторой физической величины, изменение ее по заданной программе или, в более сложных случаях, оптимизация некоторого обобщающего критерия: наибольшая производительность процесса, наименьшая себестоимость продукта и т. д.

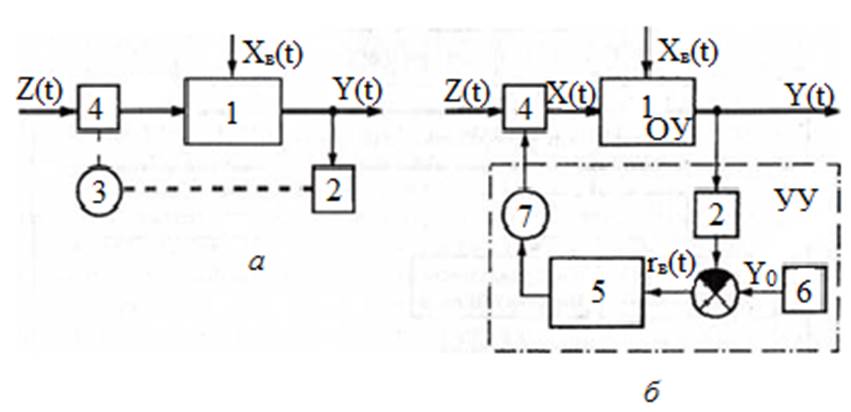

В самом простом (см.рисунок 1.1, а) управление ТП осуществляется оператором 3, который на основании своего опыта и ориентируясь по показаниям контрольно-измерительных приборов 2 оценивает ход процесса по выходным параметрам Y(t) и принимает меры воздействия X(t) с целью устранения влияния внешних возмущений Xв(t), действующих на объект, управления 1. Естественно, результаты ТП в этом случае зависят от квалификаций и добросовестности оператора.

Структурные схемы автоматических СУ представляют в виде цепочки элементов, каждый из которых подвержен действию одного или нескольких входных воздействий, в результате чего изменяются выходные параметры этого элемента.

Обычно элементы обладают детектирующими свойствами, когда выходные величины не влияют на входные. Но возможны также случаи, когда выходные параметры воздействуют на входные. Это имеет место в том случае, когда элемент охвачен обратной связью или если такова физическая сущность протекающих в объекте процессов.

Структурные схемы автоматических СУ (см.рисунок 1.1, б) в простейшем случае включают в себя два элемента: объект 7 управления (совместно с регулирующим органом 4) и управляющее устройство УУ (на рисунке обведено пунктиром). В схему УУ входят измерительный преобразователь (датчик) 2, измеряющий регулируемую величину и преобразующий ее в определенный сигнал определенной физической природы (электрической, механической и др.); задатчик 6; управляющий элемент 5, усиливающий и преобразующий отклонение управляемой величины Y(t) от заданного значения Y0 в соответствии с заложенным в него алгоритмом; исполнительный механизм 7, выполняющий команду управляющего элемента 5 по изменению положения регулирующего органа 4, осуществляющего управление расходом вещества или энергии в ОУ.

На вход управляющего элемента (регулятора) 5 подается сигнал, по значению равный разности ε(t) текущего значения управляемой величины Y(t) и ее заданного значения Y0. Управляемая величина Y(t) находится под действием одного или нескольких возмущающих воздействий XB(t), часть которых может контролироваться.

Рисунок 1.1 - Структурные схемы систем ручного (а) и автоматического (б) управления

1.3 Фундаментальные принципы управления

Классификация автоматических СУ возможна по различным признакам.

Первый из признаков — назначение информации, в соответствии с которым автоматические СУ делят на замкнутые и разомкнутые.

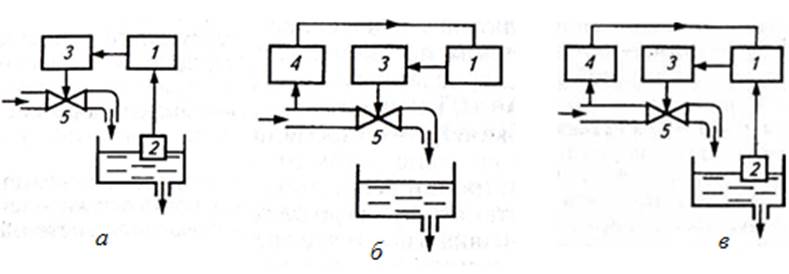

Замкнутые системы используют текущую информацию о выходных величинах, определяют отклонение ε(t) управляемой величины Y(t) от ее заданного значения Y0 и принимают действия к уменьшению или полному исключению ε(t). Простейшим примером замкнутой системы, называемой системой регулирования по отклонению, служит показанная на рисунке 1.2, а система стабилизации уровня воды в баке. Система состоит из измерительного преобразователя (датчика) уровня 2, давления воды 4, устройства управления (регулятора) 1 и исполнительного механизма 3, управляющего положением регулирующего органа (клапана) 5.

Рисунок 1.2 - Функциональные схемы автоматических СУ с управлением по отклонению (а), по возмущению (б) и комбинированные (в)

Признак замкнутой системы, действующей на отклонение регулируемой величины, — обратная связь с выхода ОУ на его вход. Замкнутые системы этого типа компенсируют любые возмущения, поскольку регулятор контролирует только отклонение регулируемой величины независимо от причины, его вызвавшей. Они не могут обеспечить равенство выходной величины Y(t) заданному значению Y0 в течение всего времени t управления, так как их принцип работы связан с наличием отклонения ε = Y(t) — Y0.

Разомкнутые автоматические СУ подразделяют на системы с жесткой

программой и с управлением по возмущению. Пример систем первого типа — система автоматического пуска и остановки комплекса машин, входящих в технологическую линию, в которой должна выдерживаться определенная последовательность (программа) работы отдельных механизмов, при этом ОС с выхода объекта на его вход отсутствует.

В разомкнутых автоматических СУ, действующих по возмущению, управление осуществляется на основании информации о входных (возмущающих) воздействиях. В показанной на рисунке 1.2, б системе таким возмущением является изменение давления воды в подающем трубопроводе.

В реальных системах возможна компенсация одного или нескольких поддающихся измерению возмущений. Если таких возмущений несколько, то для компенсации каждого из них необходим свой контур регулирования. При этом всегда останется часть возмущений, в том числе случайных и неконтролируемых, которые могут вызвать отклонение регулируемой величины Y(t) от заданной Y0.

Выход из этого — сочетание обоих принципов управления (по возмущению и отклонению). Такую систему называют комбинированной (см.рисунок 1.2, в), и ее преимущество по сравнению с системой, действующей по отклонению, в лучшей стабилизации регулируемой величины.

1.4 Основные виды автоматического управления

Стабилизирующие системы поддерживают управляемую величину на заданном уровне, программные — изменяют управляемую величину по заданной программе и следящие — обеспечивают измерение управляемой величины в определенном соотношении к задающему воздействию. В защищенном грунте пример стабилизирующей СУ — система регулирования температуры грунта, программной СУ — система управления температурой в зависимости от времени суток, следящей СУ — то же, но в зависимости от уровня естественной освещенности.

По методу управления автоматические СУ подразделяют на приспосабливающиеся (адаптивные) и неприспосабливающиеся к изменяющимся условиям работы ОУ.

Приспосабливающиеся или адаптивные автоматические СУ целенаправленно изменяют алгоритмы управления или параметры управляющих воздействий для достижения наилучшего управления объектом. Поскольку в процессе работы таких систем происходит изменение их алгоритмов и (или) структуры, то их называют также самонастраивающимися. Частный случай приспосабливающихся систем — экстремальные; задача которых — автоматический поиск максимума или минимума управляемой величины.

2 Лекция №2. Характеристики технологических объектов автоматизации

Цель лекции: получить общее представление о типовых решениях автоматизации технологических процессов.

Содержание лекции: изучение характеристики, структуры и принципов управления технологическими процессами.

2.1 Характеристика технологических процессов

Современное сельскохозяйственное производство — это объединение в комплекс сложных биотехнических систем. В общем случае технологический процесс реализуется посредством технологических операций, которые выполняются параллельно, последовательно или комбинированно, когда начало последующей операции сдвинуто по отношению к началу предыдущей.

Управляющие воздействия регламентируются распорядком дня, режимом работы технологического оборудования, производственными инструкциями и т.д. Осуществляются управляющие воздействия автоматически или вручную.

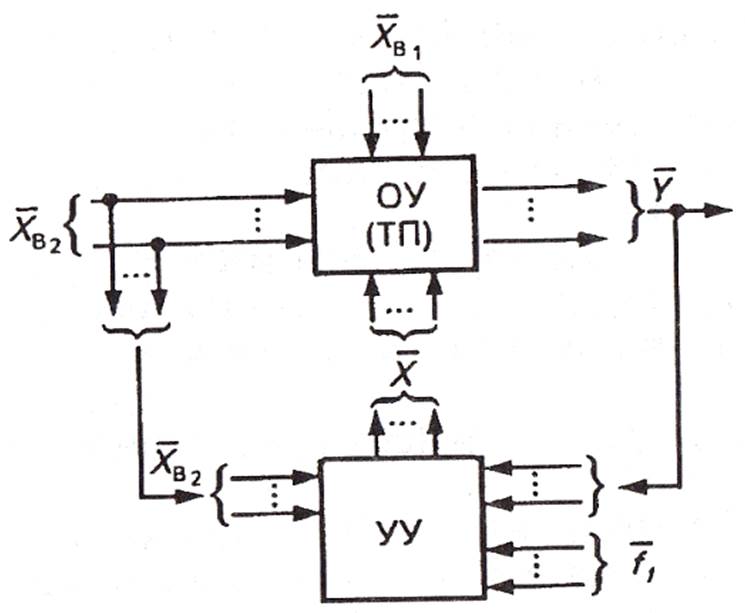

Схема связей в СУ показана на рисунке 2.1. Воздействия на процесс можно классифицировать следующим образом.

Управляемые воздействия на рисунке 2.1 обозначены вектором ![]() . В эту группу входят, переменные параметры,

которые необходимо поддерживать на заданном уровне или изменять по заданному

закону. Качество стабилизации параметров определяется требованиями технологии

автоматизированного процесса и возможностями системы управления.

. В эту группу входят, переменные параметры,

которые необходимо поддерживать на заданном уровне или изменять по заданному

закону. Качество стабилизации параметров определяется требованиями технологии

автоматизированного процесса и возможностями системы управления.

Возмущающие воздействия на рисунке 2.1 обозначены вектором ![]() . В эту группу входят переменные, изменения в

которых характеризуются влиянием внешних условий, характеристик оборудования и

т. д.

. В эту группу входят переменные, изменения в

которых характеризуются влиянием внешних условий, характеристик оборудования и

т. д.

Регулирующие воздействия на рисунке 2.1 обозначены вектором X.

Переменные, входящие в эту группу, используют для воздействия на процесс с целью управления.

ОУ — объект управления; УУ - управляющее устройство.

Рисунок 2.1 - Схема связей в автоматических СУ

2.2 Структура и принципы управления технологическими процессами

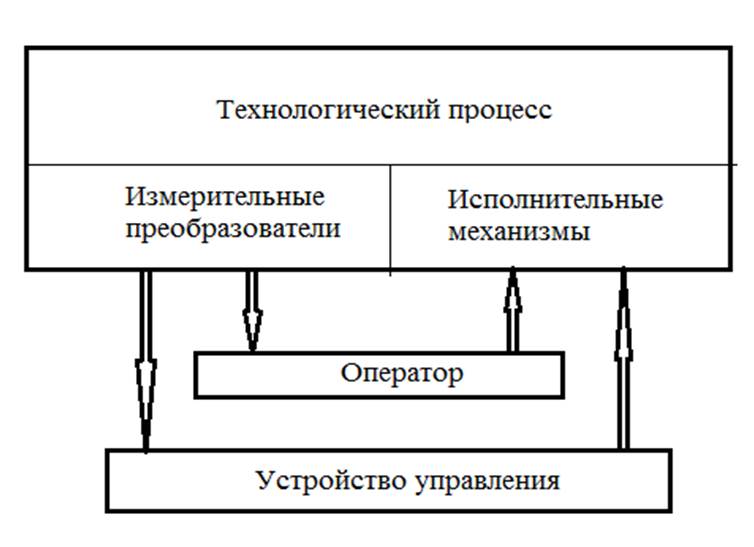

В общем виде структура управления ТП показана на рисунке 2.2. Если оператор — необходимая часть системы, то ее квалифицируют как автоматизированную, если нет — то как автоматическую.

Оператор действует в соответствии с целью управления, и его функции, в общем случае, очень обширны.

Логическое управление применяют для управления поточно-транспортными линиями приготовления и раздачи корма, уборки навоза и т.д., в том случае, когда имеется необходимость обеспечения последовательности пуска, переключения и остановки механизмов, наличия блокировок, обеспечивающих нормальное функционирование ТП и защиту оборудования в аварийных ситуациях. Для логического управления важно знать состояние ТП в предшествующий момент времени.

Программное управление реализуется в разомкнутых системах автоматического управления. Управляемая величина изменяется по заранее заданной программе. В отличие от принципа логического управления знание состояния ТП в предшествующий момент времени не обязательно.

Рисунок 2.2 - Структурная схема управления

2.3 Особенности автоматизации сельскохозяйственного производства

Автоматизация сельского хозяйства опирается на богатый опыт промышленности. Вместе с тем к методам и средствам автоматизации, применяемым в животноводстве и растениеводстве, предъявляют специфические требования, обусловленные особенностями сельскохозяйственного производства.

Немаловажные особенности — рассредоточенность сельскохозяйствен- ной техники по большим площадям и удаленность ее от ремонтной базы, относительно малая мощность установок, тихоходность и невысокая квалификация обслуживающего персонала, а также сезонность их работы и непродолжительное использование в течение суток. Следовательно, средства автоматики должны быть очень многообразными, относительно дешевыми, простыми по устройству и надежными в эксплуатации.

Основная особенность сельскохозяйственного производства заключается в неразрывной связи техники с биологическими объектами (животными и растениями), для которых характерны непрерывность процессов образования продукции и цикличность ее получения, невозможность увеличения выпуска продукции за счет ускорения производства.

Существенная особенность большинства сельскохозяйственных установок — их работа на открытом воздухе, где окружающая среда непостоянна: широкие пределы изменения влажности и температуры, наличие примесей, пыли, мякины, песка в полеводстве или агрессивных газов (аммиака, сероводорода и углекислого газа), бактериальной осемененности, плесени в животноводстве, а также наличие значительных вибраций и толчков.

Вследствие перечисленных особенностей и ряда других причин методы и средства автоматизации и требования к ним в сельском хозяйстве значительно отличаются от промышленных.

2.4 Типовые технические решения при автоматизации технологических процессов

Для одного класса процессов, протекающих в типовой технологической системе, может быть разработано типовое решение по автоматизации, являющееся приемлемым для широкого круга систем. Наличие типового решения значительно упрощает задачу построения АСУ.

К числу типовых технологических параметров подлежащих контролю и регулированию относят расход, уровень, давление, температуру и ряд показателей качества.

Системы регулирования расхода характеризуются малой инерционностью и частой пульсацией параметра.

Обычно управление расходом — это дросселирование потока вещества с помощью клапана или шибера; изменение напора в трубопроводе за счет изменения частоты вращения привода насоса или степени байпасирования (отведения части потока через дополнительные каналы).

Принципы реализации регуляторов расхода жидких и газообразных сред показаны на рисунке 2.3, а, сыпучих материалов — на рисунке 2.3, б.

Рисунок 2.3 - Схемы регулирования расхода

В практике автоматизации ТП встречаются случаи, когда требуется стабилизация соотношения расходов двух или более сред. В схеме, показанной на рисунке 2.3, в, поток G1 — ведущий, а поток G2=γG1 — ведомый, где γ — коэффициент соотношения расходов, который устанавливают в процессе статической настройки регулятора. При изменении ведущего потока G1 регулятор FF пропорционально изменяет ведомый поток G2. Выбор закона регулирования зависит от требуемого качества стабилизации параметра.

Системы регулирования уровня имеют те же особенности, что и системы регулирования расхода.

Постоянство давления, как и постоянство уровня, свидетельствует о материальном балансе объекта.

Температура — показатель термодинамического состояния системы. Динамические характеристики системы регулирования температуры зависят от физико-химических параметров процесса и конструкции аппарата. Особенность такой системы — значительная инерционность объекта и нередко измерительного преобразователя. Выбор закона регулирования зависит от инерционности объекта: чем она больше, тем закон регулирования сложнее. Постоянная времени измерительного преобразователя может быть снижена за счет увеличения скорости движения теплоносителя, уменьшения толщины стенок защитного чехла (гильзы) и т. д.

3 Лекция №3. Статика и динамика технологических объектов управления

Цель лекции: получить основные понятия математического моделирования.

Содержание лекции: изучение математических моделей и их методов построения.

3.1 Основные понятия математического моделирования

Для создания автоматических СУ необходимо располагать математическим описанием процессов, происходящих как в самой системе, так и в ее элементах. Под математическим описанием (математической моделью) подразумевается совокупность уравнений и граничных условий, описывающих зависимость выходных величин от входных в установившемся и переходном режимах. В связи с этим различают две группы математических моделей: установившегося режима (модель статики); переходного режима (модель динамики).

Вначале

рассмотрим модели динамики. Они имеют вид уравнений, описывающих изменение во

времени выходных величин систем (элементов) в зависимости от изменения входных.

Такой режим (процесс) функционирования системы называют переходным и описывают

дифференциальными или интегрально-дифференциальными уравнениями. Частный случай

переходного режима — установившийся, характеризуемый независимостью входных и

выходных координат от времени. Этот режим описывается дифференциальными

уравнениями нулевого порядка, т. е. алгебраическими уравнениями, получаемыми из

уравнений динамики приравниванием к нулю всех производных по времени. Таким

образом, в общем случае математической моделью системы (элемента) с т входными ![]() и

n выходными координатами

и

n выходными координатами

![]() называют

совокупность уравнений

называют

совокупность уравнений ![]() , однозначно описывающих поведение

, однозначно описывающих поведение ![]() при

данных векторах

при

данных векторах ![]() и

и ![]() , где

, где ![]() —

вектор, характеризующий конструктивно-технологические характеристики системы

(элемента).

—

вектор, характеризующий конструктивно-технологические характеристики системы

(элемента).

Математическая модель может быть получена аналитическим или экспериментальным методами. В последнем случае она может быть детерминированной, когда выходная величина однозначно определяется входной, или статистической, когда входные воздействия — случайные величины.

3.2 Математические модели установившегося и переходного режимов и методы их линеаризации

Линеаризация уравнений динамики. Итак, в общем случае при наличии одной выходной (у) и нескольких входных величин (х) динамика элемента (системы) описывается дифференциальным уравнением (для двух x1 и х2):

F(yn, yn-1,…, y, x1m, x1m-1,…, x1, x2l, x2l-1,…, x2) = 0, (3.1)

где F — некоторая нелинейная функция;

n, m, l — целые натуральные числа, определяющие наивысший порядок входящих в уравнение производных входной и выходной величин по времени.

Для реальных систем порядок дифференциального уравнения n > m и n > l. Линеаризацию нелинейных дифференциальных уравнений осуществляют методом малых отклонений. При этом вместо абсолютного значения переменных в уравнении (3.1) используют их отклонения от начального значения

![]() .

.

В результате уравнение (3.1) становится линейным и при одной входной величине ∆х может быть записано в виде

![]() ,

,

где ![]() — постоянные коэффициенты.

— постоянные коэффициенты.

Уравнения статики элементов (систем) автоматического управления, как правило, нелинейные и могут быть представлены в виде кривой или ломаной линии. Линеаризация нелинейных статических характеристик осуществляется несколькими способами.

Метод малых отклонений основан на разложении аналитической функции y=f(x) в ряд Тейлора и отбрасывании малозначащих членов.

![]() .

.

Таким

образом, линеаризованное уравнение:

![]() ,

,

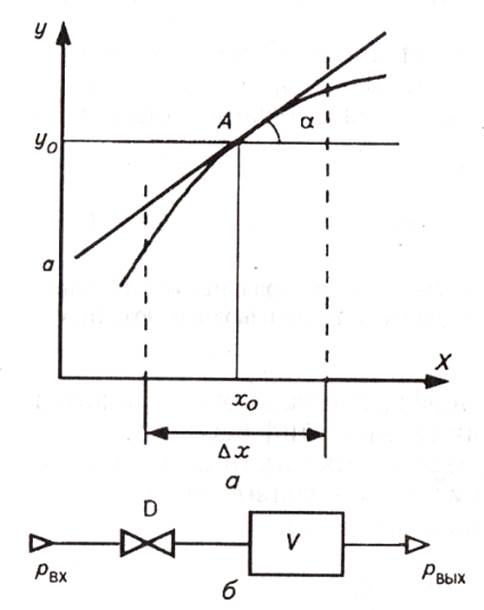

Метод касательной (см.рисунок 3.1, а) основан на замене участка кривой прямой

линией, касательной к этой кривой в точке А(х0,

у0), называемой рабочей точкой и находящейся в середине рабочего

диапазона изменения Δх. Как и в предыдущем случае, линеаризованное

уравнение: ![]() ,

,

где

![]() .

.

Метод секущей основан на замене уравнения нелинейной характеристики уравнением секущей, параметры которого определяют методом наименьших квадратов.

Первый из рассмотренных методов применяют, когда статическая характеристика задана аналитически, второй и третий — графически.

Рисунок 3.1 - Линеаризация статической характеристики (а) и модель пневматической камеры (б)

3.3 Аналитический метод построения математической модели

Дифференциальные уравнения простых элементов можно составить, используя закономерности протекающих в них физических явлений. Уравнения статических и переходных режимов составляют на базе уравнений балансов вещества или энергии. При составлении дифференциальных уравнений сложного объекта (или системы) он должен быть расчленен на простейшие элементы, соединенные последовательно, для каждого из которых составляют математические модели статики и динамики. Дифференциальное уравнение объекта или системы в целом получают путем исключения промежуточных величин. Как указывалось ранее, в большинстве случаев уравнения элементов нелинейные, и потому дифференциальное уравнение системы, как правило, нелинейное и подлежит линеаризации.

В целях упрощения задачи при использовании аналитического метода построения математической модели допускают определенные упрощения (пренебрегают распределенностью параметров, исключают несущественные возмущающие воздействия и т. д.).

3.4 Экспериментальные методы построения математической модели

В практике синтеза автоматических СУ технологическими процессами сельскохозяйственного производства используют два метода экспериментального определения (идентификации) статических и динамических характеристик объектов автоматизации — активный и пассивный.

В первом случае испытательное воздействие стандартной формы задают искусственно, во втором — объект исследуют путем сопоставления выходных и входных величин в условиях нормальной эксплуатации объекта.

Выбор метода идентификации объекта определяется поставленной задачей, условиями опытов, эксплуатационными возмущениями и допустимыми по технологическим требованиям отклонениями исследуемых величин. Логика выбора метода будет рассмотрена далее.

Определение статических характеристик (активный метод) - уравнения статики описывают поведение объекта в установившемся состоянии, т. е. показывают взаимосвязи между входными х(t) и выходными y(t) координатами, когда все производные функций х(t) и у(t) равны нулю.

В общем виде статическая характеристика объекта с т входами имеет вид:

![]()

Определение статических характеристик (пассивный метод) - стохастические (случайные) изменения выходных величин нормально функционирующего объекта автоматизации обусловлены как случайными изменениями входных величин, так и процессами, происходящими в самом объекте, причем последующие значения случайно изменяющихся физических величин точно предсказать невозможно.

Определение динамических характеристик объекта автоматизации могут быть представлены в виде амплитудной фазочастотной характеристики (АФЧХ).

Если входной сигнал объекта — «белый шум», то расчетная формула упрощается, ибо его спектральная плотность величина постоянная и равна а.

По этим формулам строят АФЧХ объекта при изменении ω от 0 до ∞.

1) Аналитический метод дает модель, применимую для всего класса однотипных объектов, позволяющую оценить влияние конструктивно-технологических параметров объекта на его статические и динамические характеристики.

2) Экспериментальный метод дает модель, отличающуюся большой точностью и значительно меньшими трудозатратами.

Недостатки метода — невозможность применить модель для другого объекта и оценить влияние отдельных конструктивно-технологических параметров на характеристики объекта.

4 Лекция №4. Общие сведения о средствах автоматизации технологических процессов

Цель лекции: получить сведения о средствах автоматизации технологических процессов.

Содержание лекции: изучение приборов, автоматических регуляторов и законов управления.

4.1 Общие сведения о приборах и средствах автоматизации технологических процессов

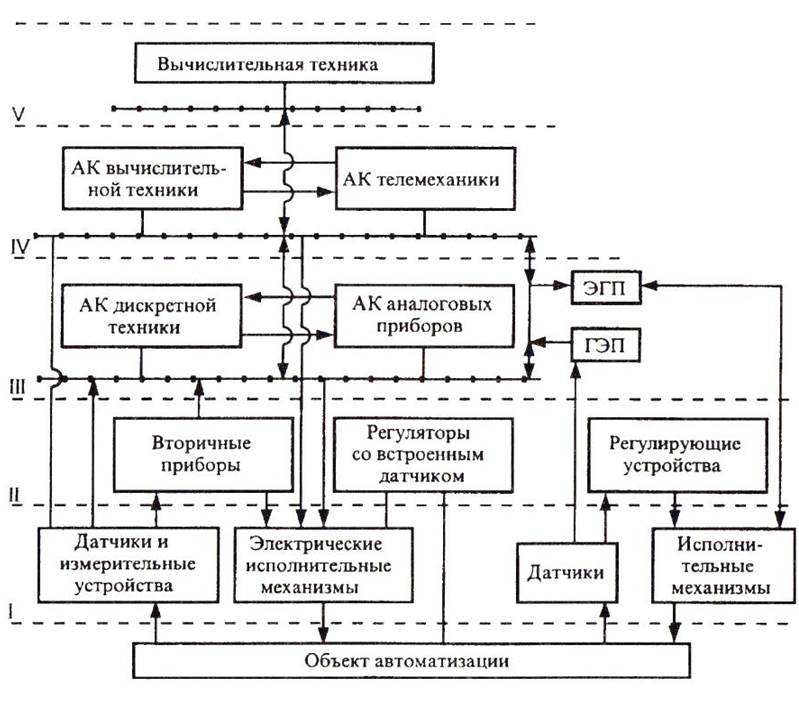

Функциональная структура ГСП состоит из нескольких ветвей. Функционально-целевая структура электрической ветви ГСП, получившая наибольшее распространение в сельскохозяйственном производстве, показана на рисунке 4.1.

Рисунок 4.1 - Функционально-целевая структура электрической ветви ГСП: АК — агрегатный комплекс

4.2 Измерительные преобразователи и устройства

Измерение давления и разрежения проводят в основном с помощью механических устройств (пружины, мембраны, сильфоны) деформируемых или перемещаемых на величину, пропорциональную величине измеряемого параметра.

![]()

![]()

![]() Статическая характеристика

устройств этого типа:

Статическая характеристика

устройств этого типа:

![]()

где F — эквивалентная площадь упругого элемента, м2;

р - контролируемое давление, Н/м2;

К — жесткость упругого элемента, м/Н.

Динамические характеристики механических измерителей давления описываются передаточной функцией (ПФ) инерционного или, если масса подвижных частей значительна, колебательного звена.

Постоянная времени инерционного звена Т=η/К,

где η — коэффициент трения среды, давление которой измеряют в H·с/м2.

где Fc и Fк — площади сосуда и стенок колокола, м2;

ρ — плотность жидкости, кг/м3.

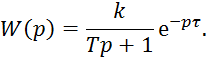

В динамическом отношении передаточные функции измерителей температуры распространенных типов могут быть аппроксимированы последовательно включенными инерционным и запаздывающим звеньями:

В динамическом отношении измерители уровня эквивалентны колебательным звеньям или безынерционным звеньям W(p) = S(p)/h(p) = Kh с коэффициентом преобразования К, определяемым конструкцией устройства.

Расход измеряют в массовых (т, кг/с) или объемных (V, м3/с) единицах. Связь между ними определяется соотношением т = Кρ, где ρ — плотность измеряемой среды, кг/м3.

Расходомер этого типа называют дроссельным. В динамическом отношении он эквивалентен безынерционному звену с коэффициентом преобразования:

![]()

где ![]() —

коэффициент, значение которого зависит от геометрической формы и размеров

сужающего устройства, диаметра трубопровода и плотности измеряемой среды.

—

коэффициент, значение которого зависит от геометрической формы и размеров

сужающего устройства, диаметра трубопровода и плотности измеряемой среды.

4.3 Автоматические регуляторы

Устройство, которое воспринимает разность между текущим и заданным значениями регулируемой величины и преобразует ее в воздействие на РО в соответствии с заложенным в регулятор законом регулирования, называют автоматическим регулятором. Основные типы регуляторов — позиционные и непрерывного действия. Последние, в свою очередь, делят на пропорциональные (П), пропорционально-интегральные (ПИ) и пропорционально-интегрально-дифференциальные (ПИД) регуляторы.

Пропорциональный (П) регулятор перемещает РО на значение х, пропорциональное отклонению регулируемой величины у от заданного значения. Дифференциальное уравнение регулятора (p означает запись в операторной форме:

![]() .

.

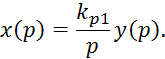

Интегральный (И) регулятор перемещает РО пропорционально интегралу от сигнала рассогласования.

Уравнение регулятора (в операторной форме):

Пропорционально-дифференциальный (ПД) регулятор перемещает РО на значение х, пропорциональное сумме отклонения и скорости (дифференциала) отклонения регулируемой величины у(р).

Уравнение регулятора (в операторной форме):

![]() .

.

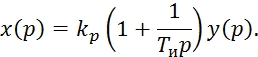

Пропорционально-интегральный (ПИ) регулятор перемещает РО на величину х, пропорциональную сумме отклонения и интеграла от отклонения регулируемой величины у.

Уравнение регулятора (в операторной форме):

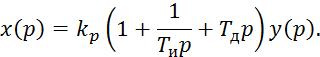

Пропорционально-интегрально-дифференциальный (ПИД) регулятор перемещает РО пропорционально отклонению, интегралу и скорости отклонения регулируемой величины.

Уравнение регулятора (в операторной форме):

4.4 Исполнительные механизмы

Устройство, преобразующее управляющий сигнал регулятора в перемещение РО, называют исполнительным механизмом. Наиболее характерна классификация исполнительных механизмов по виду потребляемой энергии на гидравлические, пневматические и электродвигательные или электромагнитные.

4.5 Регулирующие органы

Устройство, позволяющее изменять направление или расход потока вещества или энергии в соответствии с требованиями ТП, называют регулирующим органом (РО).Работоспособность РО определяется его характеристиками: диапазоном регулирования и рабочей расходной характеристикой. Отношение максимального расхода среды Gmax к минимальному Gmin соответствующему перемещению РО из одного крайнего положения hmin в другое hmах, называют диапазоном регулирования:

![]() .

.

Зависимость расхода среды от положения РО h называют рабочей расходной характеристикой.

4.6 Выбор регулятора и закона управления

Тип регулятора и закон управления (регулирования) выбирают в зависимости от технологических показателей, свойств ОУ, а также требований к качеству процесса регулирования.

Свойства

объекта управления в первом приближении могут быть оценены по отношению времени

запаздывания ![]() к постоянной времени объекта : τ/Тоб. Чем это отношение

больше, тем задача автоматизации сложнее, и потому рекомендуют: при

к постоянной времени объекта : τ/Тоб. Чем это отношение

больше, тем задача автоматизации сложнее, и потому рекомендуют: при ![]() позиционный

регулятор; при

позиционный

регулятор; при ![]() импульсный

или цифровой регулятор.

импульсный

или цифровой регулятор.

5 Лекция №5. Автоматизация технологических процессов в полеводстве

Цель лекции: получить общее представление о системах автоматизации технологических процессов в полеводстве.

Содержание лекции: изучение систем автоматического контроля, управления мобильных сельскохозяйственных агрегатов.

5.1 Системы автоматического контроля работы мобильных сельскохозяйственных агрегатов

Системы автоматического контроля работы посевных агрегатов. Они обеспечивают контроль частоты высева семян и количества технологического материала (семян, удобрений) в бункерах машин.

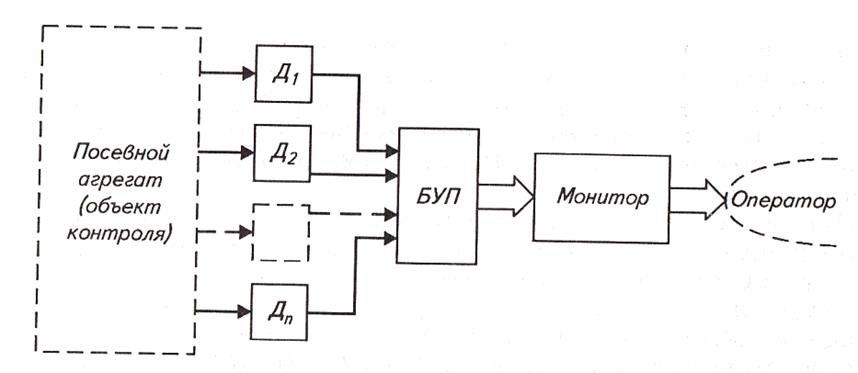

Рисунок 5.1 - Общая функциональная схема системы автоматического контроля работы посевного агрегата

Функциональная схема таких систем (см. рисунок 5.1) включает набор датчиков Д1...Дn, установленных на посевном агрегате (объекте автоматического контроля), блок усиления и преобразования сигналов (БУП) датчиков, монитор для оператора (установленный в кабине трактора или самоходного комбайна).

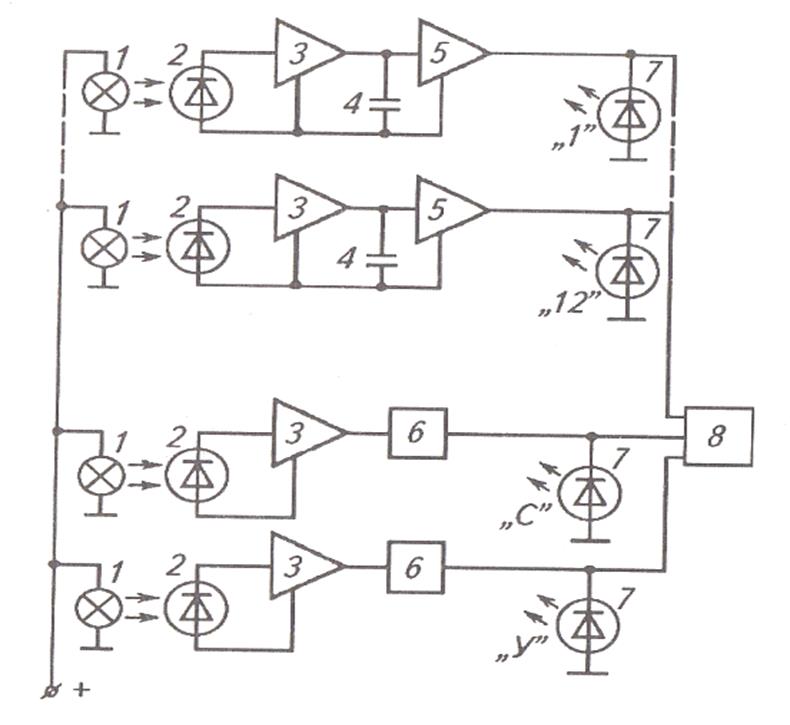

Электрическая схема устройства САК зерновой сеялки показана на рисунке 5.2. Устройство имеет 12 идентичных каналов обработки сигналов датчиков частоты высева семян. Каждый из каналов преобразования сигналов датчиков (световых излучателей 7 и фотодиодов 2) содержит усилитель 3, емкость 4 с электронным ключом 5, световой индикатор (светодиод) 7, электронное реле 6, блок звуковой сигнализации 8.

При работе зерновой сеялки семена (поступающие из ее высевающих дисков) периодически прерывают световой поток между световым излучателем 1 и фотодиодом 2, на выходе которого вырабатываются электрические импульсы, поступающие на вход усилителя 3 соответствующего канала контроля (семяпровода) и далее на электронный ключ 5 с емкостью 4.

Рисунок 5.2 - Электрическая схема устройства контроля работы зерновой сеялки

Устройство (см. рисунок 5.2) в виде электронного блока выполнено в герметичном корпусе, закрепленном на сеялке и имеющем электрические разъемы для подключения датчиков и источника электрической энергии (аккумулятора MCA).

Системы автоматического контроля положения рабочих органов кукурузоуборочных агрегатов предназначены для обеспечения контроля положения русел (относительно рядков стеблей кукурузы) прицепных кукурузоуборочных комбайнов как в светлое, так и в темное время суток.

5.2 Системы автоматического управления положением рабочих органов и режимами работы мобильных сельскохозяйственных агрегатов

Системы автоматического управления положением рабочих органов мобильных сельскохозяйственных агрегатов (MCA). Практическое применение нашли силовой, высотный и комбинированный способы стабилизации глубины вспашки.

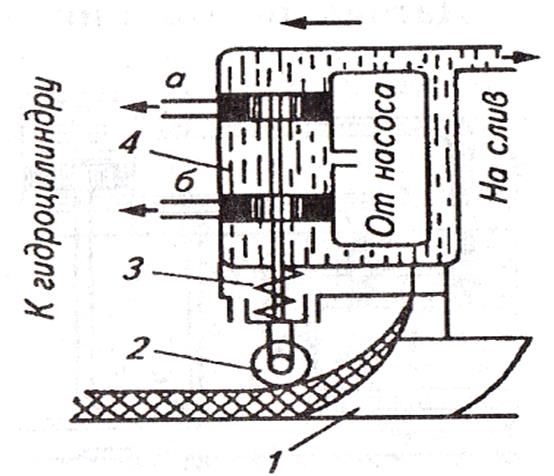

1 — плуг; 2 — опорное колесо; 3 — пружина; 4 — гидрозолотник.

Рисунок 5.3 - Схема устройства для управления глубиной вспашки

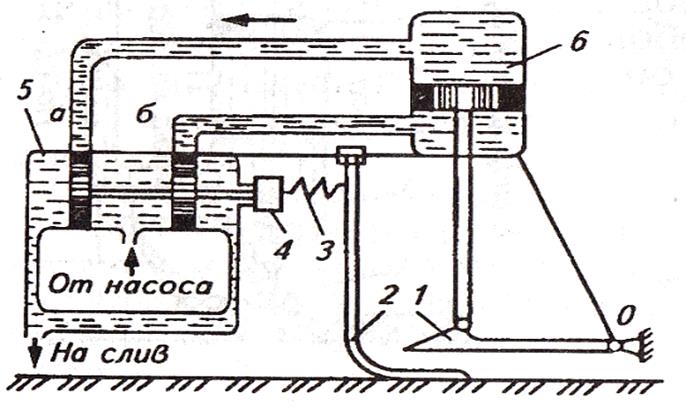

Высоту среза растений устанавливают минимально допустимой, что повышает сбор зеленой массы. Для этого используют полозковый щуп 2, копирующий рельеф поля (см.рисунок 5.4).

К поверхности поля щуп 2 прижимается пружиной 3. Если высота среза зеленой массы соответствует заданной, то окна а и б гидрозолотника 5 закрыты, а поршень силового гидроцилиндра 6 и режущий аппарат 7, жестко связанный с поршнем, находятся на постоянной высоте от поверхности поля.

Системы автоматического управления рабочими органами прореживателей сахарной свеклы предназначены для обработки (срезания) пропашных культур свеклоуборочными и другими комбайнами.

Автоматическое управление положением остова зерноуборочного комбайна при работе на склонах позволяет сохранять параллельность хедера комбайна относительно поверхности почвы, а также горизонтальность положения его молотильного барабана и очистительных устройств.

Рисунок 5.4 - Схема устройства для управления высотой среза

5.3 Микропроцессорные системы управления работой мобильных сельскохозяйственных агрегатов

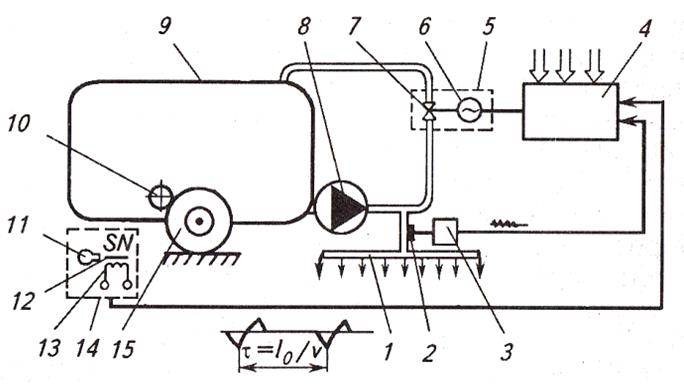

Функционально-технологическая схема систем автоматического управления и регулирования нормы внесения жидких компонентов показана на рисунке 5.5.

Рисунок 5.5 -. Функционально-технологическая схема САУ РЖ

На основании сигналов измерительного преобразователя 3 расхода жидкости, поступающей к распыливающей штанге 1, и сигналов от датчика 14 контроллер 4 вычисляет удельный расход жидкости на единицу обработанной площади (л/м2).

6 Лекция №6. Автоматизация технологических процессов в сооружениях защищенного грунта

Цель лекции: изучение автоматизации параметров САУ защищенного грунта.

Содержание лекции: технологические требования и параметры САУ в устройствах защищенного грунта.

6.1 Технологические требования и параметры САУ в различных устройствах защищенного грунта

Теплицы, особенно зимние, представляют собой весьма сложные, дорогостоящие и энергоемкие технические объекты с разветвленными системами электро-, тепло- и водоснабжения и канализации.

Сооружения защищенного грунта разделяют на утепленный грунт, парники и теплицы.

Для сравнительной оценки сооружений защищенного грунта используют ряд показателей, характеризующих световой, тепловой, водный, воздушно-газовый и питательный режимы.

Световой режим определяется степенью использования солнечной энергии, которая характеризуется интегральным коэффициентом проницаемости световой и инфракрасной солнечной энергии через светопроницаемые ограждения защищенного грунта.

Воздушно-газовый режим в значительной мере определяет продуктивность фотосинтеза и конечную урожайность овощных культур. Растениям необходим кислород для дыхания и диоксид углерода (углекислый газ) для фотосинтеза. Наибольшее значение имеет диоксид углерода (СО2). Содержание СО2 в теплицах повышают, сжигая природный газ в специальных горелках или используя газы из котельных.

Для нормального роста растений и предохранения их от заболеваний необходима постепенная смена воздуха в надземной части растений. Оптимальный воздушно-газовый режим обеспечивает повышение урожая до 20%.

Большую

роль в жизнедеятельности растений играет реакция среды, которая определяется

значением ![]() . Необходимость управления

величиной

. Необходимость управления

величиной ![]() возникает при подготовке и

внесении в почву жидких минеральных удобрений.

возникает при подготовке и

внесении в почву жидких минеральных удобрений.

Выращивание овощей без почвы на питательных растворах называется гидропонным методом (гидропоника в переводе с греческого означает «работа водой»).

Способы обогрева защищенного грунта. Солнечный обогрев используют в сооружениях защищенного грунта наряду с другими дополнительными видами обогрева.

Биологический обогрев осуществляют за счет теплоты, выделяемой органическими материалами в процессе их разложения микроорганизмами. В качестве биотоплива используют навоз животных, городские отбросы и органические отходы промышленных предприятий.

Водяной обогрев — самый распространенный вид обогрева благодаря высоким эксплуатационным и экономическим показателям. Он характеризуется простотой устройства и низкой трудоемкостью, легкостью управления и безвредностью для растений и обслуживающего персонала, доступностью и высоким процентом использования теплоты (65...70%).

Электрический обогрев используют в основном в парниках. Он бывает почвенный, воздушный и комбинированный — почвенно-воздушный. Для электрообогрева применяют специальные нагревательные провода, трубчатые, оголенные проволочные, асфальтобетонные, электродные и другие нагревательные элементы.

Технологические процессы (операции), механизируемые и автоматизируемые в сооружениях защищенного грунта. Защищенный грунт характеризуется ежегодными затратами труда до 18 чел.-ч на 1 м2 площади. Растения хорошо развиваются и плодоносят только при оптимальных значениях параметров микроклимата теплиц. Степень механизации и автоматизации технологических процессов в теплицах достаточно высокая.

Автоматическое управление температурой воздуха и почвы. Важнейшие факторы, определяющие рост растений: температура, освещенность, влажность воздуха и газовый состав окружающей среды.

Задача системы управления микроклиматом состоит в обеспечении условий для максимальной интенсивности фотосинтеза, который зависит от температуры, так как при высоких ее значениях дыхание (обратный фотосинтезу процесс) начинает превалировать над фотосинтезом. Оптимальное значение внутренней температуры зависит от вида и фазы развития растения.

Технические решения по автоматизации управления температурным режимом в многопролетных блочных и ангарных теплицах различаются, а потому далее рассмотрены самостоятельно.

6.2 Автоматизация параметров микроклимата в парниках

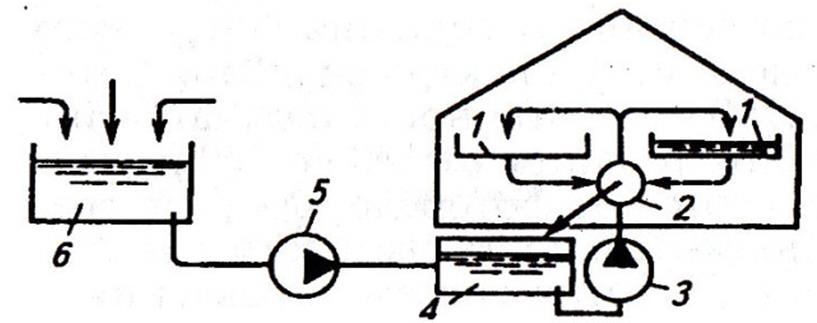

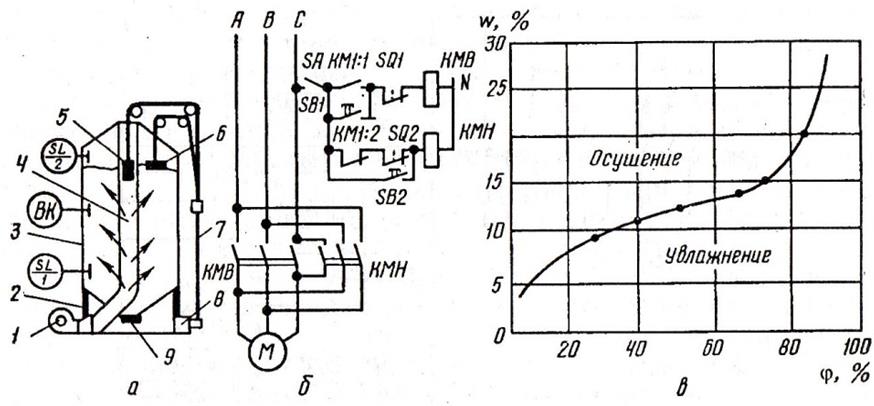

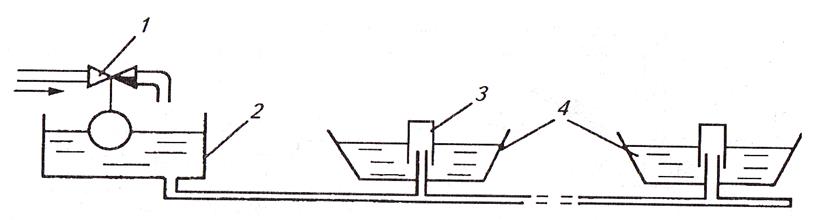

Гидропонный способ имеет ряд преимуществ (повышение урожайности, уменьшение затрат на обслуживание и т.д.), однако требует дополнительного оборудования теплиц стеллажами (поддонами) 7 (см.рисунок 6.1), резервуарами 4, устройствами для приготовления раствора 6, насосами 3, 5.

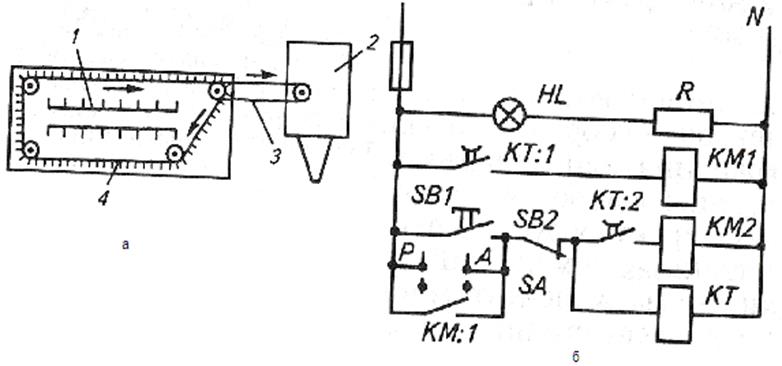

Эффективная система обогрева для односкатного парника (см.рисунок

6.2, а) —

электрическая, например с помощью нагревательного провода, проложенного в

грунте (почвенный обогрев 1) и вдоль стенок (воздушный обогрев 2). Схема

управления обогревом парника (см.рисунок 6.2, б) включает токовое

реле ![]() , переключатели

, переключатели![]() , нагреватели

с помощью датчиков температуры почвы

, нагреватели

с помощью датчиков температуры почвы ![]() , и воздуха

, и воздуха ![]() при снижении температуры почвы и воздуха до заданных

пределов.

при снижении температуры почвы и воздуха до заданных

пределов.

Рисунок 6.1 - Схема циркуляции раствора в гидропонной теплице

Рисунок 6.2 - Парник с электрообогревом (а) и схема его автоматизации (б)

6.3 Автоматизация параметров микроклимата в теплицах и анализ комплектов серийно выпускаемого оборудования

СУ температурным режимом для холодного (режимом обогрева) и теплого (режимом вентиляции) времени года существенно различаются.

СУ режимом обогрева. В холодное время года

управление температурным режимом в теплице может быть обеспечено за счет

изменения температуры ![]() (качество)

или расхода

(качество)

или расхода ![]() (количество)

теплоносителя. Типовой вариант САУ — одноконтурная система управления

отклонением температуры

(количество)

теплоносителя. Типовой вариант САУ — одноконтурная система управления

отклонением температуры ![]() внутри

теплицы.

внутри

теплицы.

СУ режимом вентиляции. В теплое время года управление температурным режимом в теплице может быть обеспечено за счет изменения степени открытия форточек или за счет действия системы испарительного охлаждения.

Независимость действия обеих САУ температурным режимом возможна благодаря тому, что регулятор температуры в режиме вентиляции срабатывает при температуре на 2...4°С выше, чем регулятор в режиме обогрева.

Автоматическое управление микроклиматом в ангарных теплицах. В ангарных теплицах в основном используется комбинированный обогрев: водяной (почвы и воздуха) и калориферный (воздуха). Основной обогрев обеспечивают греющие регистры, а дополнительный — калориферы.

Основная элементная база этого комплекта — микропроцессорные логические элементы.

Автоматическое управление влажностью воздуха и почвы, температурой поливной воды. Относительную влажность воздуха в теплице регулируют стационарной системой увлажнения.

Автоматическое управление температурой поливной воды. В соответствии с агротехническими нормами температура поливной воды должна быть 22...25°С.

6.4 Автоматизация технологических процессов в теплицах

Автоматическая система управления концентрацией растворов минеральных удобрений позволяет измерять концентрацию растворов в диапазоне от 0 до 0,2 МПа осмотического давления с точностью до ±10% и управлять ею. Концентрацию удобрений в поливной воде измеряют датчиком ДКУ кондуктометрического типа (по электропроводности раствора). Он имеет встроенный терморезистор, предназначенный для компенсации температурой погрешности.

Автоматическое управление содержанием диоксида углерода и

досвечиванием растений. Интенсивность

фотосинтеза в теплице зависит от концентрации ![]() . Содержание диоксида углерода поддерживают на определенном

уровне, сжигая природный газ в специальных генераторах или подавая в теплицу

дымовые газы из тепличных котельных (реже из специальных газовых баллонов,

содержащих

. Содержание диоксида углерода поддерживают на определенном

уровне, сжигая природный газ в специальных генераторах или подавая в теплицу

дымовые газы из тепличных котельных (реже из специальных газовых баллонов,

содержащих ![]() ). Искусственное облучение в

сооружениях защищенного грунта применяют при выращивании рассады и в

селекционных целях.

). Искусственное облучение в

сооружениях защищенного грунта применяют при выращивании рассады и в

селекционных целях.

7 Лекция №7. Автоматизация процессов послеуборочной обработки зерна

Цель лекции: изучение механизации и автоматизации процессов послеуборочной обработки зерна.

Содержание лекции: ознакомиться с оптимизацией автоматического управления и автоматизацией процессов послеуборочной обработки зерна.

7.1 Механизация и автоматизация процессов послеуборочной обработки зерна

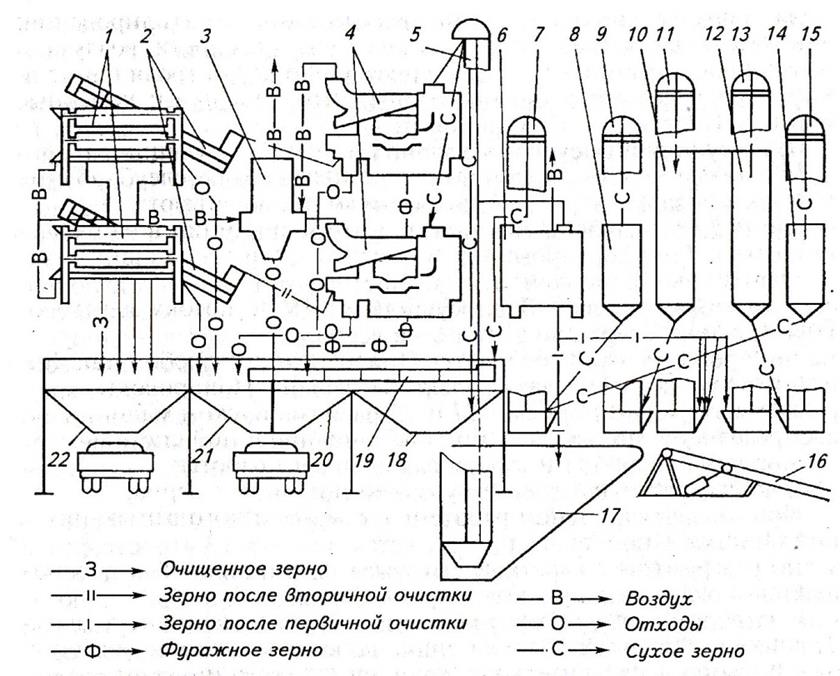

Для послеуборочной очистки и искусственной сушки зерна используют стационарные зерноочистительно-сушильные пункты. Для этих пунктов предназначены зерноочистительные агрегаты типа ЗАВ и очистительно-сушильные комплексы (типа КЗС) производительностью 10...100 т/ч и вентилируемые бункера вместимостью до 100 т. Для слаженной работы поточных линий агрегаты и комплексы хорошо электрифицированы и автоматизированы.

7.2 Автоматизация процессов очистки и сортирования зерна

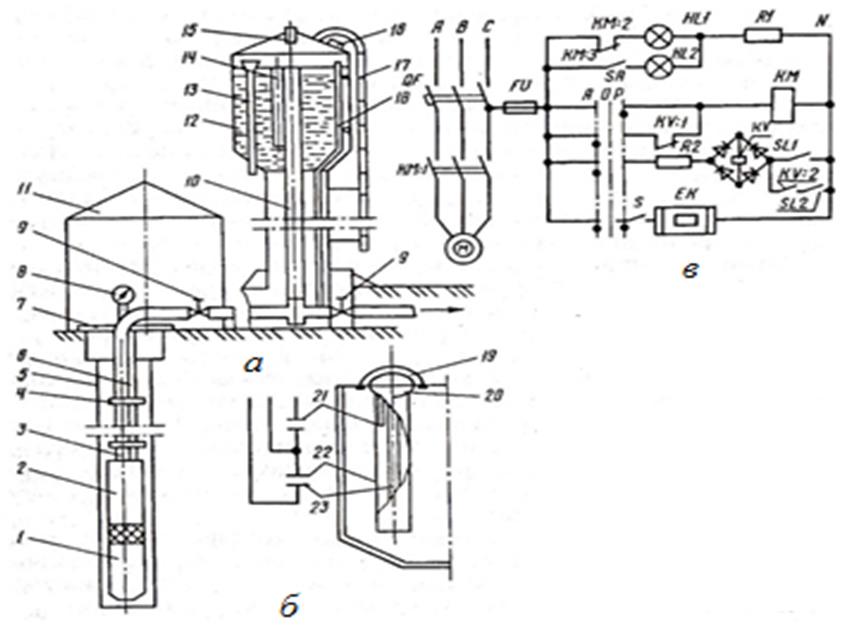

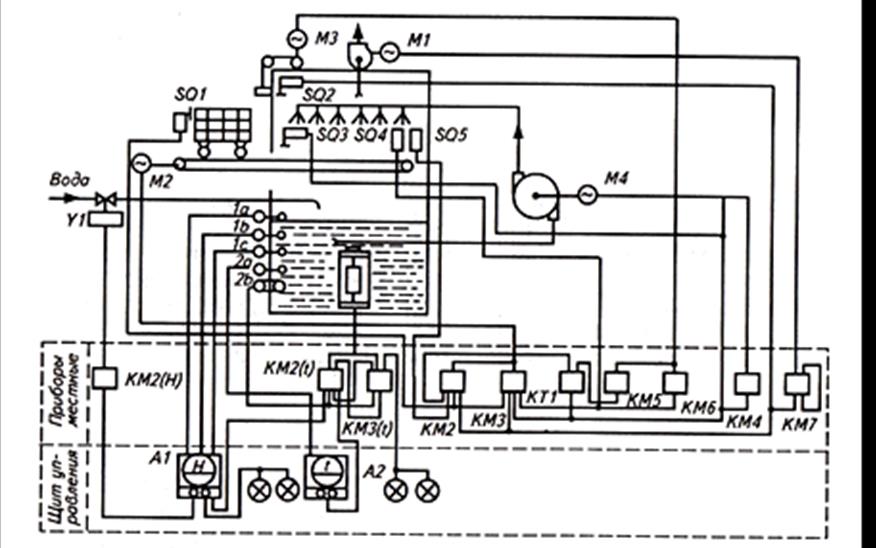

Комплекс КЗС-20Ш предназначен для послеуборочной обработки зерновых, зернобобовых и крупяных культур. Комплекс состоит из зерноочистительного и сушильного отделений (см.рисунок 7.1). Зерноочистительное отделение включает в себя завальную яму 17, автомобилеподъемник 16, загрузочную двухпоточную норию 5, машину первичной очистки зерна 6, воздушно-решетные машины 4, триерный блок 1, централизованную аспирационную систему 3, передаточные транспортеры 2, транспортер отходов 19, комплект зернопроводов и блок бункеров: очищенного зерна 22, отходов 21, фуража 20 и резервный 18. Все машины и пульты управления смонтированы на блоке бункеров, которые одновременно служат несущей конструкцией и емкостями для промежуточного хранения обрабатываемого зерна. Сушильное отделение имеет сушилку CЗШ-16 с двумя шахтами 10, 12, пять норий 7, 9, 11, 13, 15, охладительные колонки 8, 14 и станцию управления.

Технологией и электрической схемой управления предусматривается возможность работы комплекса по семи различным вариантам: параллельно

или последовательно, с участием в работе всех или отдельных машин. Зерно из кузова автомобиля с помощью автомобилеподъемника 16 выгружают в завальную яму 17, откуда загрузочной норией 5 оно транспортируется в машину предварительной очистки 6, а затем нориями 11 и 13 — в шахты сушилки 10 и 12. Из сушилки высушенное зерно подается с помощью норий 9 и 15 в охладительные колонки 8 и 14 для охлаждения наружным воздухом, а затем норией 7 направляется на воздушно-решетные машины 4 для дальнейшей очистки и транспортерами 2 на триерные блоки 1 для сортирования.

Рисунок 7.1 - Технологическая схема комплекса K3C-20III

7.3 Оптимизация автоматического управления очистительными и сортировальными машинами

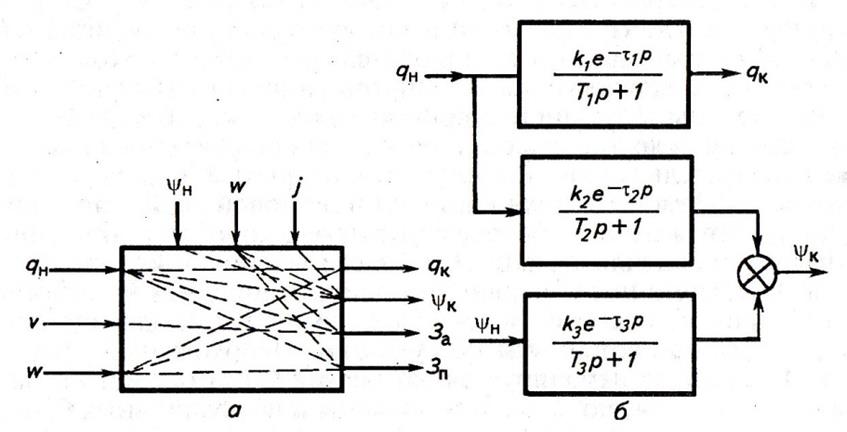

На рисунке 7.2, а представлена зерноочистительная воздушнорешетная машина как объект автоматического управления. Качество работы машины определяют по следующим контролируемым и управляемым параметрам: производительности машин по чистому зерну qк, чистоте выходного зерна ψк, содержанию зерна в отходах аспирации За и содержанию зерна в крупных примесях Зп. Управляющими входными воздействиями являются: подача зерна в машину qн, скорость воздушного потока в каналах аспирации v и частота колебания решет ω. Чистота ψн, влажность w и натурный вес j поступающего зерна представляют собой возмущающие воздействия.

Поскольку чистота ψк зерна после воздушно-решетной машины в основном зависит от его подачи qн и чистоты поступающего в машину зерна ψн, а производительность qк — от подачи qн, то структурную схему зерноочистительной машины как объекта оптимального управления можно представить тремя апериодическими звеньями первого порядка с запаздыванием (см.рисунок 7.2, б).

Рисунок 7.2 - Модель (а) и структурная схема (б) зерноочистительной машины как объекта автоматического управления

7.4 Автоматизация зерносушилок

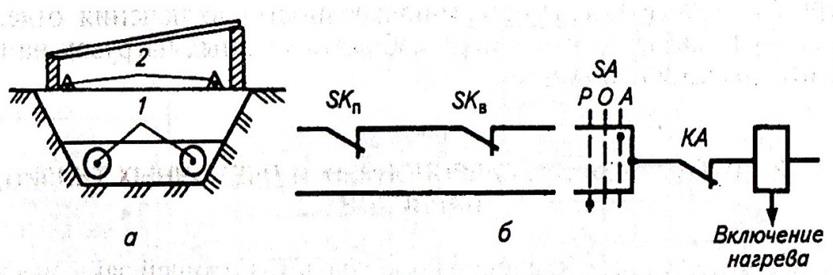

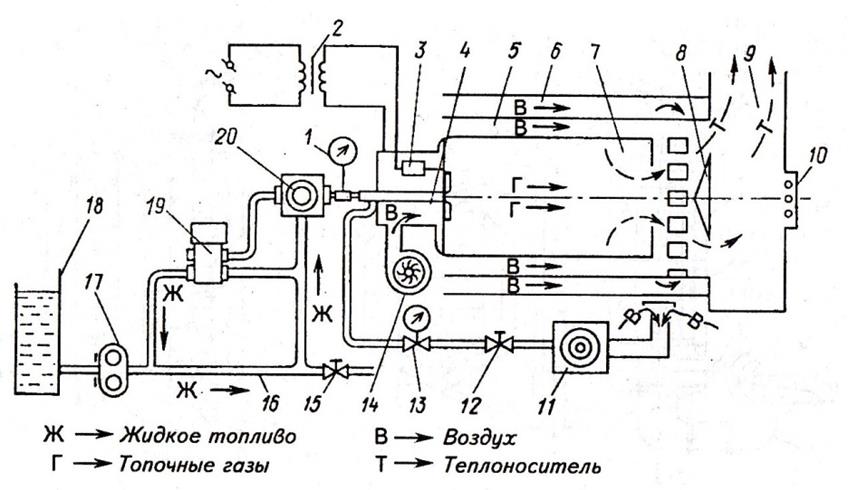

Рисунок 7.3 - Технологическая схема теплогенератора зерносушилки СЗШ

Технологическая схема теплогенератора для зерносушилки типа СЗШ показана на рисунке 7.3. Система подачи топлива состоит из топливного бака 18, насоса 17, манометра 1, сливного крана 15, дросселя 20, золотника 19, форсунки 4, газодувки 11 и трубопроводов 16 подачи топлива. Камера сгорания 7 топки имеет экран 5 и кожух 6 из углеродистой стали. В передней части смесительной камеры 9 («улитки») установлен предохранительный клапан 10, предотвращающий взрыв топки от внезапного воспламенения паров топлива. Вручную электронасос включают, переводя переключатель SA в положение Р, а отключают — переводя его в положение О.

7.5 Автоматизация процесса активного вентилирования зерна

Активное вентилирование — продувание массы зерна холодным или подогретым воздухом — наиболее эффективный прием временного хранения (консервирования) влажного зерна.

Автоматизация бункеров активного вентилирования зерна предусматривает автоматическое управление загрузкой бункеров, воздухораспределением в бункере, температурой и влажностью зерна и продуваемого воздуха (см.рисунок 7.4).

I — вентилятор; 2 — электрокалорифер; 3 — бункер;

4 — воздухораспределительная труба; 5 — поршень-заглушка; 6 —датчик;

7—трос; 8— электропривод; 9— люк.

Рисунок 7.4 - Схемы бункера активного вентилирования (а), управления поршнем-заглушкой (б) и зависимость равновесной влажности зерна w от относительной влажности воздуха ф (в)

8 Лекция №8. Автоматизация хранилищ сельскохозяйственной продукции

Цель лекции: получить общие сведения об автоматизации хранилищ сельскохозяйственной продукции.

Содержание лекции: изучение характеристики, автоматических систем управления микроклиматом в фрукто-овощехранилищах, зернохранилищах.

8.1 Характеристика овощехранилища как объекта управления микроклиматом

Активное вентилирование позволяет поддерживать в хранилищах оптимальный температурно-влажностный режим.

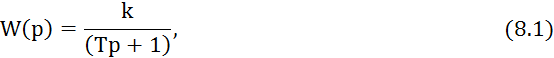

Передаточную функцию массы хранимой продукции можно определить аналитически из уравнения динамики теплообмена массы хранимой продукции и вентилируемого воздуха.

Интенсивность

изменения температуры в массе продукции зависит от скорости прохождения

приточного воздуха, толщины слоя ![]() насыпи

клубней, скважности слоя

насыпи

клубней, скважности слоя ![]() ,

а также от начальных значений температур клубней

,

а также от начальных значений температур клубней ![]() и

воздуха

и

воздуха ![]() .

Установлено, что при подаче воздуха

.

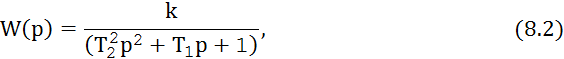

Установлено, что при подаче воздуха ![]() на

1 т насыпи клубней передаточную функцию можно выразить так:

на

1 т насыпи клубней передаточную функцию можно выразить так:

а при ![]() м3/(т·ч):

м3/(т·ч):

С ростом подачи воздуха от 50 до 250 м3/(т·ч) значение коэффициента усиления k снижается от 0,03 до 0,008. Коэффициент усиления k показывает, на сколько градусов снижается температура насыпи клубней за 1 ч при подаче 1 м3 воздуха на 1 т клубней. Постоянные времени Т также зависят от подачи воздуха:

при

![]() ;

;

при

![]() .

.

При отключенной вентиляции температура массы хранимого продукта повышается за счет теплоты самосогревания.

Передаточная функция массы продукта при самосогревании без отвода теплоты:

![]() ,

(8.3)

,

(8.3)

где ![]() —

коэффициент усиления, показывающий, на сколько градусов повышается температура

массы продукта за 1 ч самосогревания без отвода теплоты: для корнеклубнеплодов

—

коэффициент усиления, показывающий, на сколько градусов повышается температура

массы продукта за 1 ч самосогревания без отвода теплоты: для корнеклубнеплодов ![]() ,

для капусты

,

для капусты ![]() .

.

8.2 Автоматические системы управления микроклиматом в овощехранилищах

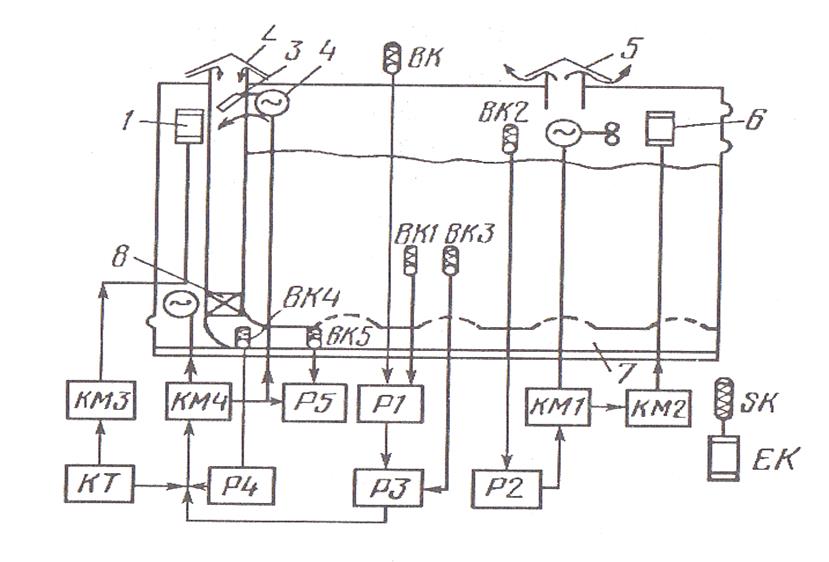

Автоматическое регулирование влажности применяют редко из-за отсутствия датчиков, работающих при относительной влажности воздуха более 90 %. Технологическая схема автоматического управления температурным режимом в овощехранилище показана на рисунке 8.1.

1 — подогреватель; 2, 5 — соответственно приточная и вытяжная шахты; 3 — смесительный клапан; 4 — исполнительный механизм.

Рисунок 8.1 - Технологическая схема автоматического управления температурным режимом в овощехранилище

Блок-схема системы «Среда-1» показана на рисунке 8.2. Регулятор 9 разности температур наружного 10 и внутреннего 11 датчиков воздуха в случае повышения наружной температуры до заданного уровня переключает систему на вентиляцию продукта внутренним (рециркуляционным) воздухом. Логометр 12, получающий питание, как и все другие элементы схемы, от блока БП, через переключатель S позволяет проконтролировать температуру в 39 точках по объему хранимого продукта.

Рисунок 8.2 - Блок-схема системы «Среда-1» для управления микроклиматом в хранилище

8.3 Автоматизация фрукто- и зернохранилищ

Конструкции фрукто- и зернохранилищ имеют много общего. Целевой функцией управления процессом хранения является минимизация потерь массы зерна:

![]() , (8.4)

, (8.4)

при соответствующих

ограничениях по качественным показателям продукта (температура ![]() и

влажность

и

влажность ![]() не

выше, а всхожесть

не

выше, а всхожесть ![]() не

ниже заданной).

не

ниже заданной).

Алгоритм

оптимального управления процессом хранения семян в соответствии с критерием

(8.4) предусматривает контроль температуры ![]() ,

влажности

,

влажности ![]() и

всхожести

и

всхожести ![]() зерна.

зерна.

8.4 Автоматизация учета, контроля и сортирования сельскохозяйственной продукции

Контроль и учет сельскохозяйственной продукции позволяют своевременно выявить и устранить все недостатки производства. Поступающую в хранилище и отпускаемую из него продукцию обязательно учитывают и регистрируют в специальной ведомости или передают данные в память ЭВМ.

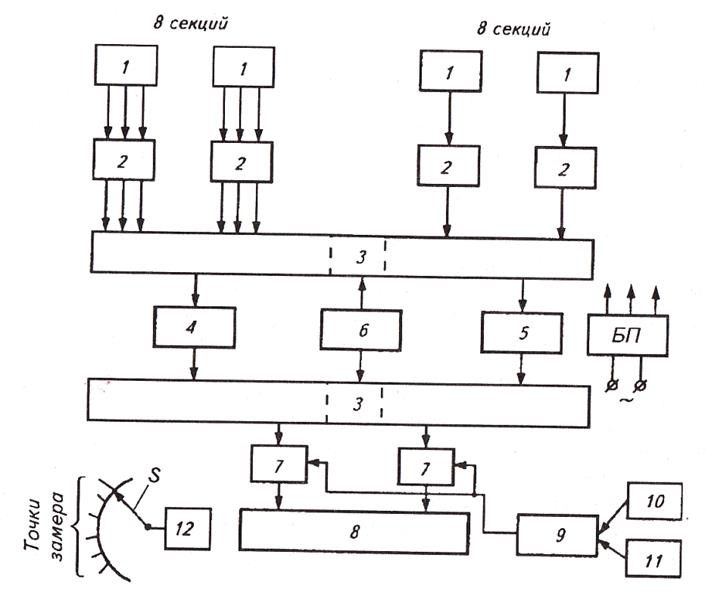

Рассмотрим принцип работы оптической установки для автоматического сортирования клубней картофеля (см.рисунок 8.3).

Спектральные характеристики коэффициентов отражения здоровых и больных клубней, как и комков почвы и камней, существенно различаются на определенных длинах X волн. Из бункера-питателя 3 клубни картофеля 4 поступают на роликовый транспортер, который поштучно выстраивает и, вращая, перемещает их в зону оптического осмотра.

Рисунок 8.3 - Схема установки для автоматической сортировки клубней картофеля

9 Лекция №9. Автоматизация процессов производства и переработки кормов

Цель лекции: изучение технологических и принципиальных электрических схем управления автоматизации процессов производства и переработки кормов.

Содержание лекции: изучение автоматизации процессов производства и переработки кормов, агрегатов для приготовления кормов.

9.1 Автоматизация агрегатов для приготовления травяной муки

Агрегаты для приготовления травяной витаминной муки сушат траву (измельченную при скашивании силосоуборочным комбайном) и другие материалы (жом, листья, хвою, зерно), превращая их в муку. В хозяйствах нашей страны эксплуатируют несколько типов агрегатов витаминной муки (АВМ) производительностью 0,4...3 т/ч.

Процесс сушки ограничен только управлением температуры. Температуру теплоносителя на входе устройства регулируют по температуре газов на выходе из циклона 1, изменяя подачу топлива к форсунке 3.

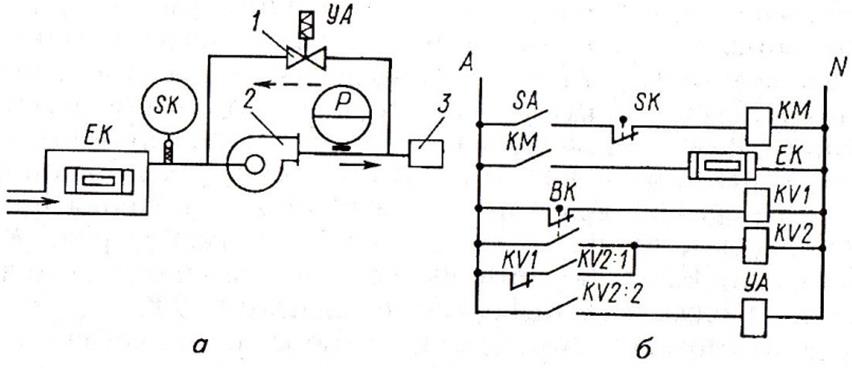

Рисунок 9.1 - Технологическая (а) и принципиальная электрическая (б) схемы управления температурой топлива и теплоносителя

Вследствие этого необходимо создать работоспособную систему управления не только температурой, но и влажностью травяной муки на выходе.

При увеличении температуры газов переключаются контакты датчика температуры ВК (см.рисунок 9.1), которые включают реле KV2 и электромагнит УА вентиля 1, установленного на обратном трубопроводе. Вентиль 1 открывается, и часть топлива, засасываясь насосом 2 через вентиль обратно, не попадает в форсунку 3. Интенсивность горения уменьшается, и температура снижается до минимального значения, при котором контакты термодатчика ВК возвращаются в исходное положение и при помощи реле KV1 отключают электромагнит УА через реле KV2. Теперь все топливо проходит через форсунку.

Автоматизация процесса гранулирования и брикетирования кормов

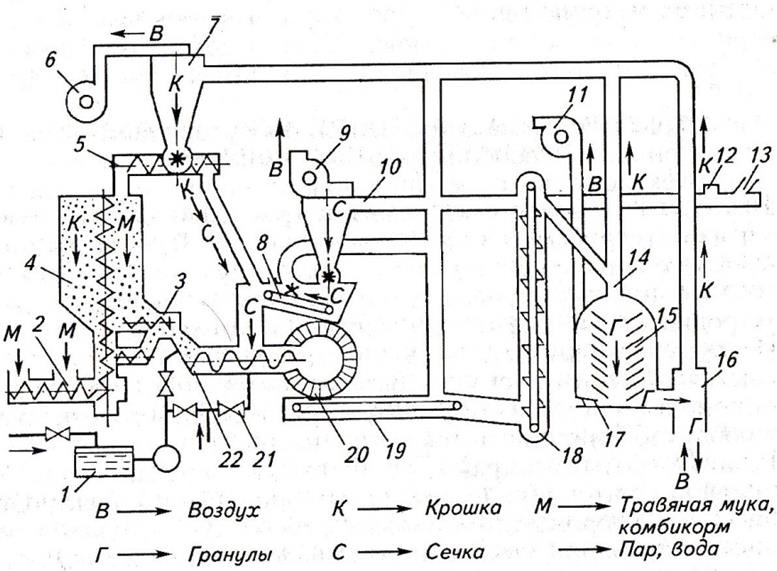

Технологическая схема прессования кормов при помощи оборудования ОПК показана на рисунке 9.2. Гранулируемый корм горизонтальным шнековым транспортером 2 и вертикальным шнеком загружается в накопительный бункер 4, из которого дозатором 3 выводится в смеситель-питатель 22 пресса 20. Одновременно в корм вводятся или вода (через дозатор 3 из бака 1) или пар (через смеситель 22 из паропровода 2).

Рисунок 9.2 - Технологическая схема процесса прессования кормов оборудованием типа ОПК

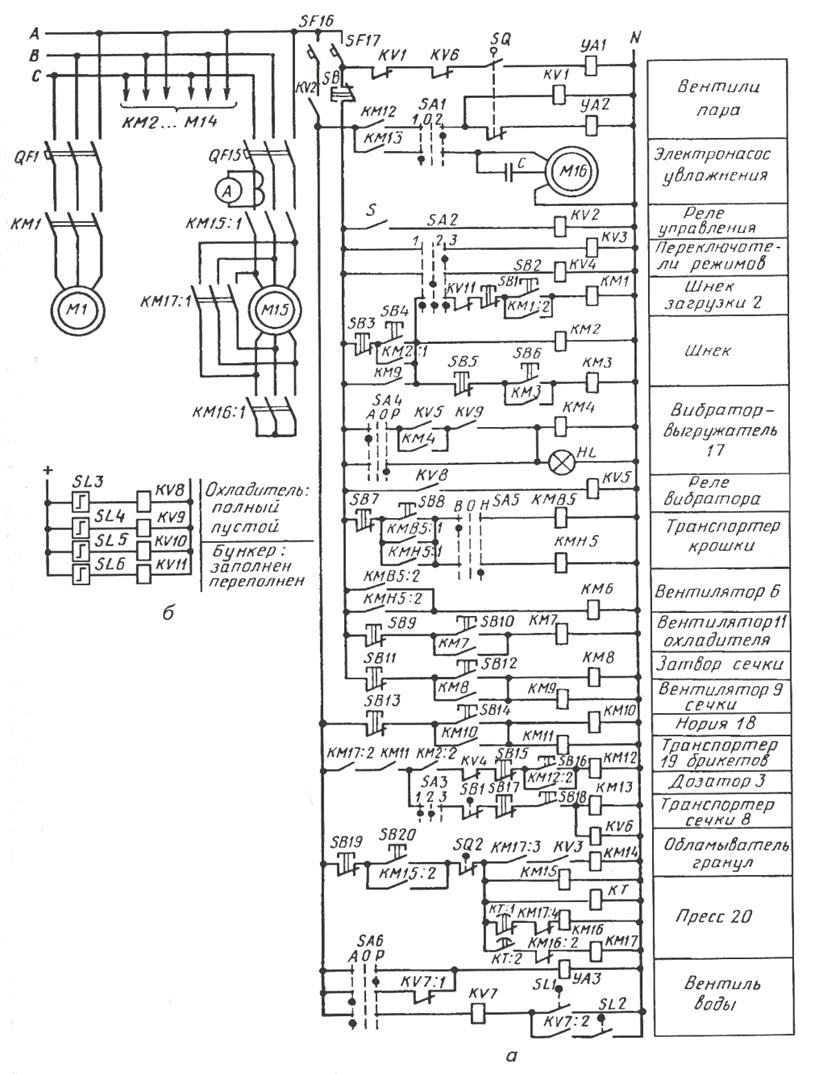

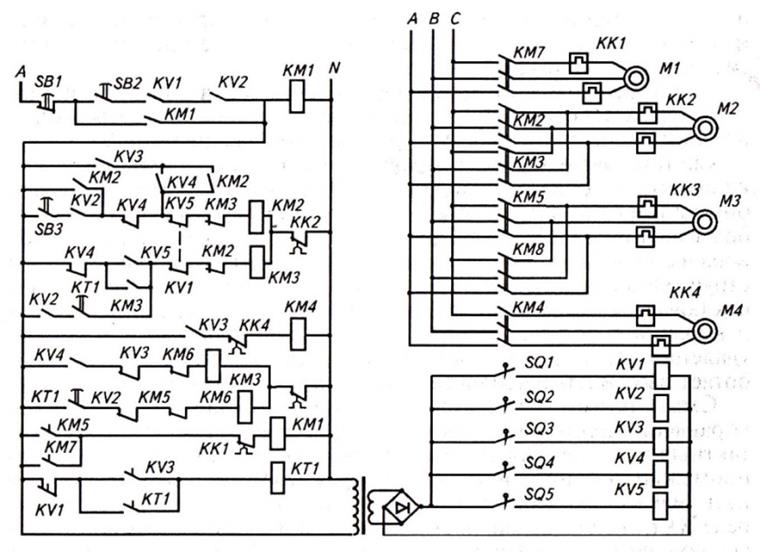

Электрическая схема управления оборудованием типа ОПК предусматривает включение и отключение шестнадцати асинхронных электроприводов механизмов, их защиту и сигнализацию о нормальных и аварийных режимах (см.рисунок 9.3).

Рисунок 9.3 - Принципиальные электрические схемы управления ОПК (а), контроля уровня корма (б)

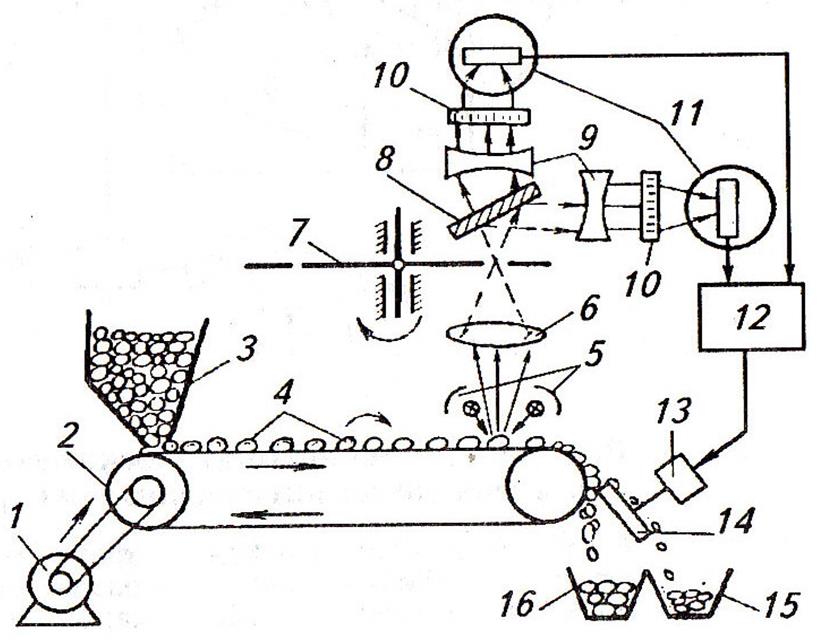

9.3 Автоматизация комбикормовых агрегатов

Оборудование комбикормовых цехов (ОКЦ) предназначено для производства полнорационных рассыпных комбикормов на межхозяйственных комбикормовых заводах производительностью 15, 30 и 50 тонн за смену. Работой оборудования цеха управляют дистанционно при помощи электрической схемы.

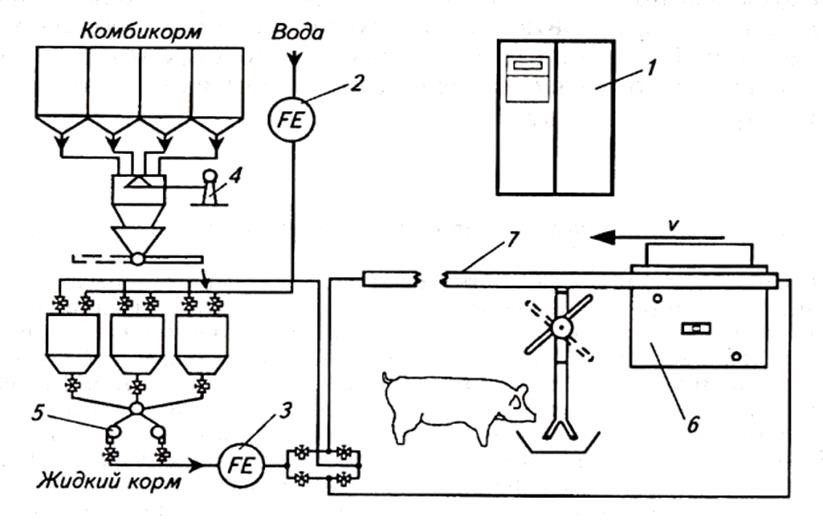

9.4 Автоматизация процессов приготовления кормовых смесей

Технология приготовления грубых кормов заключается в их измельчении и смешивании с другими компонентами, технология приготовления кормов из корнеплодов — в мойке, измельчении и смешивании. Набор поточной технологической линии (ПТЛ) для данного поголовья и зоны определяет технологическую схему кормоцеха, при этом линии комплектуют как серийными машинами, так и машинами специальной разработки.

9.5 Автоматизация дробилок и процессов переработки корнеклубнеплодов

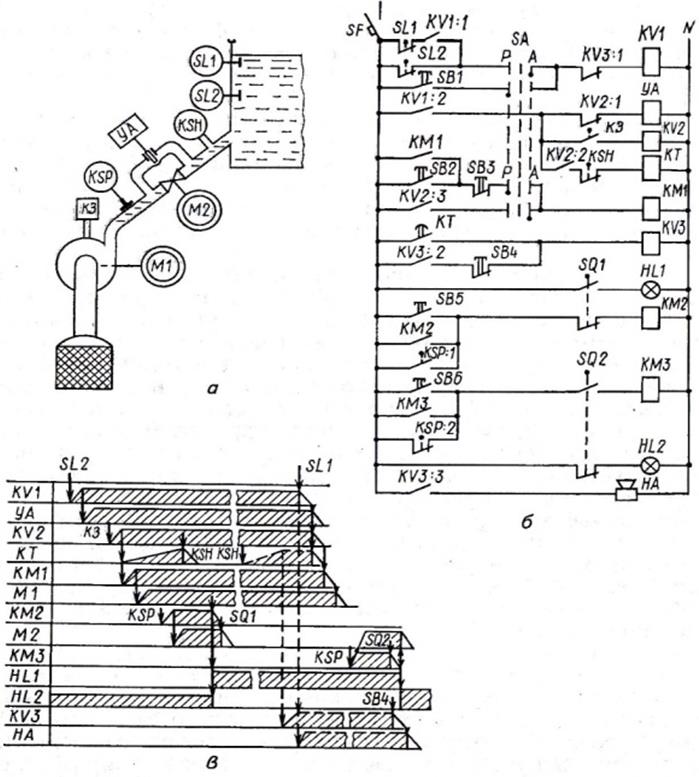

Для измельчения фуражного зерна и грубых кормов используют дробилки разных конструкций. Принцип действия и принципиальная электрическая схема управления безрешетной дробилкой типа ДБ показаны на рисунке 9.4.

Рисунок 9.4 - Функциональная схема (а) и схема управления (б) дробилкой ДБ-5

10 Лекция №10. Автоматизация технологических процессов в животноводстве

Цель лекции: изучение автоматизации кормления и поения животных, дозирования корма, машинного доения коров, систем навозоуборки.

Содержание лекции: ознакомиться технологическими, принципиальными электрическими, функциональными схемами автоматизации технологических процессов в животноводстве.

10.1 Автоматизация кормления и поения животных

Существует два основных способа автоматизации кормления крупного рогатого скота (КРС) — нормированный и ненормированный.

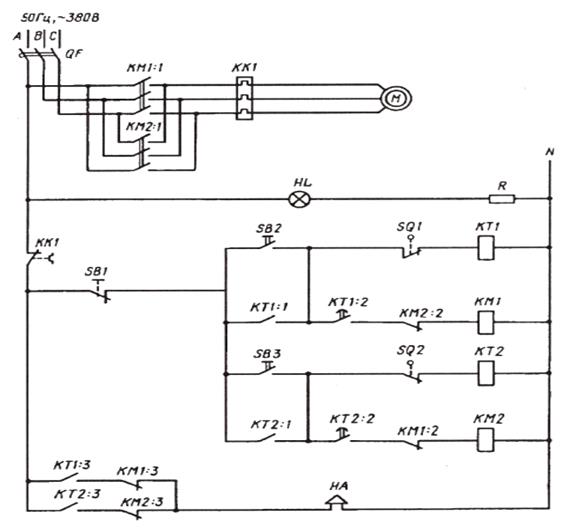

Многочисленные механизмы для раздачи кормов (кормораздатчики) классифицируют на мобильные и стационарные. Корм из бункера равномерно транспортируется в кормушки с помощью электропривода М (см.рисунок 10.1).

Рисунок 10.1 - Принципиальная электрическая схема раздатчика кормов

РВК-Ф-74

Кнопкой SB2 включается реле времени КТ1, которое своими контактами включает звуковую сигнализацию НА и с выдержкой времени магнитный пускатель КМ1 электропривода М. При заполнении кормушки по всей длине срабатывает конечный выключатель SQ1, который отключает кормораздачу. Перед началом следующего кормления кнопкой SB3 включается реле КТ2, которое аналогичным образом включает звуковой сигнал НА и с выдержкой времени магнитный пускатель КМ2.Электропривод М возвращает ленту в исходное положение до размыкания контактов конечного выключателя SQ2. При этом лента очищается от остатков корма.

Поилка работает по принципу сообщающихся сосудов. Поплавковый регулятор уровня 1 (см.рисунок 10.2) поддерживает заданный уровень воды в чашах 4 поилок. При опорожнении одной из поилок вода в нее из соседней не переливается благодаря клапану 3. Этим уменьшается опасность передачи инфекции от одного животного к другому.

Рисунок 10.2 - Поилка для КРС

10.2 Автоматизация дозирования корма и учета продукции

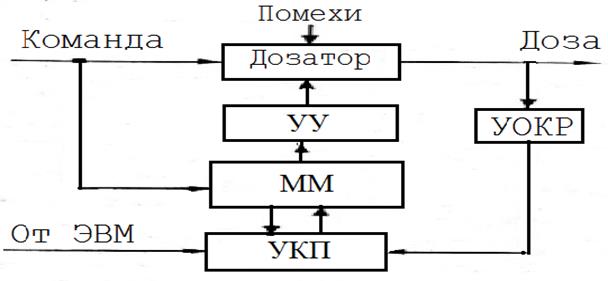

Устройства, кроме ленточного дозатора с весоизмерительным устройством, не обеспечивают постоянной производительности при изменении физических свойств корма. С этой целью применяют автоматическую настройку дозатора по его математической модели (см.рисунок 10.3).

УУ — устройство управления; УОКР — устройство оценки качества работы; ММ — математическая модель; УКП - устройство коррекции параметров ММ.

Рисунок 10.3 - Функциональная схема системы автоматической настройки дозатора

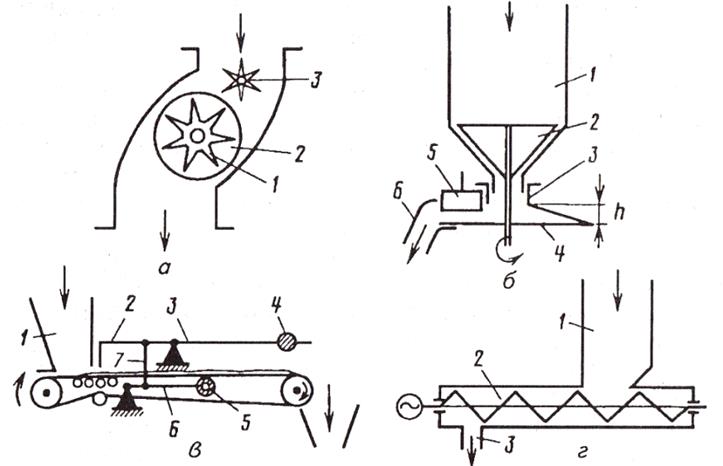

В зависимости от уровня автоматизации процесса дозирования управление дозаторами может быть ручное, полуавтоматическое или автоматическое. Для дозирования сухих рассыпных кормов применяют барабанные, тарельчатые, ленточные и шнековые дозаторы. Схемы дозаторов концентрированных кормов показаны на рисунке 10.4.

а — барабанный: 1 — звездочка; 2 — диск; 3 — побудитель расхода;

б — тарельчатый: 1 — бункер; 2 — рыхлитель; 3— подвижный патрубок;

4 — вращающийся диск; 5 — скребок; 6 — отводный лоток; в —ленточный:

1 — приемный ковш; 2 — регулирующий элемент; 3 — коромысло; 4 — груз;

5 — ролик; 6 — рычаг; 7 — тяга; г — шнековый: 1 — приемный бункер;

2 — рабочий винт; 3 — выгрузное отверстие.

Рисунок 10.4 - Схемы дозаторов концентрированных кормов

10.3 Автоматизация машинного доения коров

Особенность автоматизации доильных установок зависит от их назначения — для доения в стойлах (установки типа АДМ, АД, ДАС) и в специальных залах (УДТ, УДА, УДЕ). Автоматизированные установки для доения коров «Тандем» (УДА-8А) и «Елочка» (УДА-16А) в целом унифицированы между собой, но различаются конструкцией станков.

10.4 Автоматизация первичной обработки молока

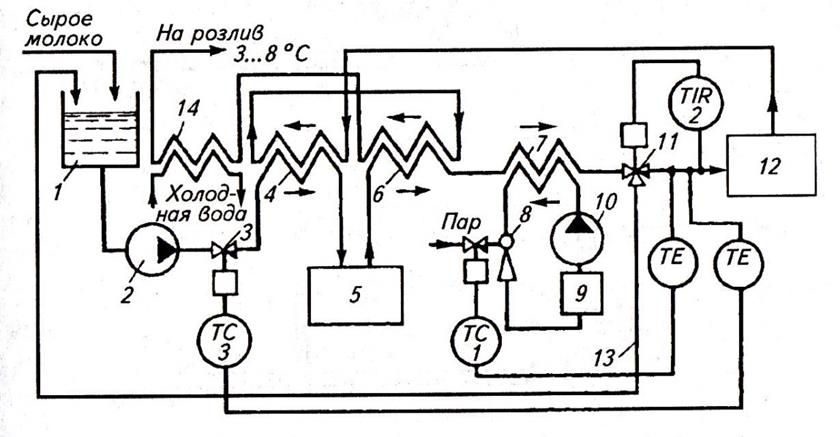

Процесс первичной обработки молока включает в себя операции его очистки, пастеризации при 62...90°С, охлаждения до 5...10°С.

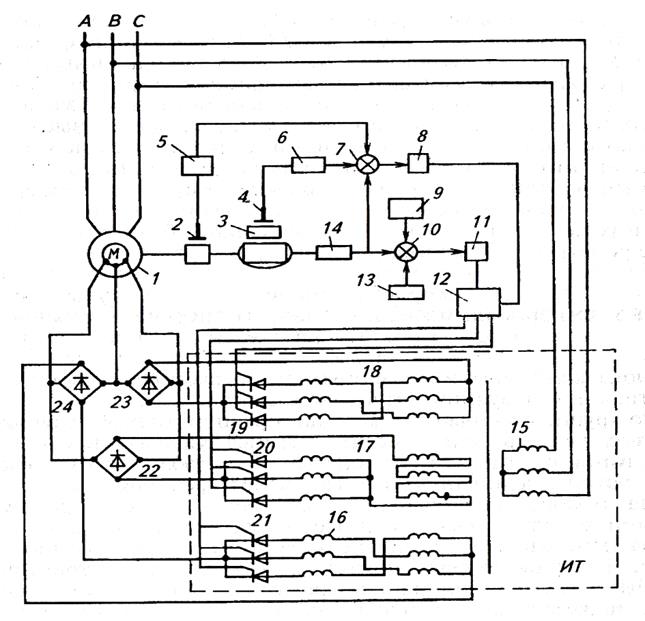

Автоматизация пастеризационных установок - пастеризатора молока представляет собой многосекционный пластинчатый теплообменник, подогреваемый горячей водой, приготовляемой в специальном контуре, включающем в себя бойлер 9 (см.рисунок 10.5), инжектор 8 и насос 10.

Рисунок 10.5 - Функциональная схема автоматизации пастеризационной установки

10.5 Автоматизация систем навозоуборки и навозоудаления

Все средства механизации навозоуборки классифицируют на мобильные и стационарные.

Стационарные механизмы используют, как правило, в качестве рабочего органа замкнутую металлическую цепь со скребками или скрепер. Таков, например, скребковый транспортер кругового движения ТСН-160 (см.рисунок 10.6, а).

1 — стойла; 2 — тракторная тележка; 3 — наклонный транспортер;

4 — горизонтальный транспортер.

Рисунок 10.6 - План размещения (а) и схема управления (б) навозоуборочным транспортером

11 Лекция №11. Автоматизация технологических процессов в птицеводстве

Цель лекции: изучение технологических и электрических схем автоматического управления линией технологических процессов в птицеводстве.

Содержание лекции: изучение автоматизации кормления, поения, убоя птицы, уборки помета и сбора яиц, инкубационного процесса.

11.1 Автоматизация кормления

Автоматизация кормления птицы зависит от ее вида, возраста, способа содержания и свойств корма, прежде всего от его влажности. При групповом способе содержания продуктивной птицы применяют групповое (стадное) кормление, регламент которого устанавливают исходя из зоотехнических требований.

Продолжительность заполнения кормушек tp связана с производительностью раздатчиков корма соотношением

![]() ,

,

где ![]() — суммарная вместимость кормушки.

— суммарная вместимость кормушки.

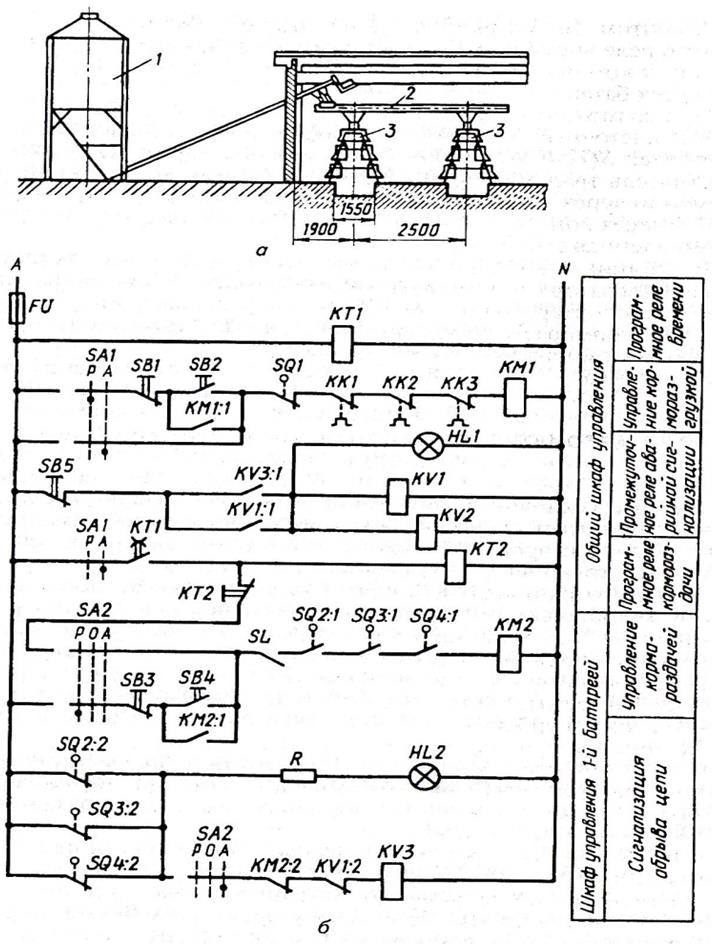

Линия кормления птицы с комплектом оборудования типа БКМ включает в себя бункер 7 (см.рисунок 11.1, а) сыпучих кормов, поперечный транспортер 2, бункер батареи, линию кормушек 3 с продольным транспортером. Бункер сыпучих кормов загружается из специального загрузчика на шасси автомобиля.

На рисунке 11.1, б показана принципиальная электрическая схема управления загрузкой бункеров клеточных батарей и кормораздатчик в одной из них (схемы управления кормораздачей во всех батареях аналогичны).

В зависимости от положения переключателя SA1 (А или Р) загрузка корма в бункеры батарей может быть выполнена в автоматическом или ручном режимах (в последнем случае пуск осуществляется нажатием кнопки SB2). Отключение всех механизмов линии загрузки кормов происходит при размыкании контактов конечного выключателя SQ1, установленного в последнем бункере батареи.

Команда на включение транспортеров кормораздачи поступает от реле времени КТ1 в момент, определяемый технологическим регламентом. Время работы транспортеров зависит от настройки другого реле времени КТ2, через размыкающие контакты которого проходят команды на автоматический пуск двигателей кормораздачи всех батарей.

Рисунок 11.1 - Технологическая (а) и электрическая (б) схемы управления линией кормления птицы

При возможном обрыве цепи кормораздачи на любом ярусе одной из клеточных батарей размыкаются контакты конечных выключателей SQ2:1, SQ3:1 или SQ4:1, обесточивается пускатель КМ2 и двигатель транспортеров кормораздачи останавливается. Одновременно через контакты КV1:2 и КМ2:2 включается катушка реле KV3, а через контакты KV3:1 — реле KV1 и сигнальная лампа HL1, установленная в зале обслуживания.

В птичниках напольного содержания птицы раздача корма из бункера-дозатора в автокормушки производится канатно-дисковым транспортером по команде от реле времени. Последняя в контуре кормораздатчика автокормушка — контрольная: датчик SL уровня корма в ней отключает КМ2 привода транспортера кормораздатчика.

11.2 Автоматизация поения птицы, уборки помета и сбора яиц

Конструкция поилок отличается большим разнообразием. В их числе желобковые проточные и непроточные, чашечные и т.д. Важнейшая их характеристика — коэффициент использования поды, изменяющийся от 20 до 90%. Лучшими в этом смысле являются желобковые поилки постоянного уровня и капельные автопоилки, питаемые через разделительный бак с автоматическим поддержанием уровня.

Групповые чашечные и непроточные желобковые поилки применяются при содержании птицы на подстилке, насестах и в клеточных батареях горизонтального типа. Эти поилки оснащены встроенным регулятором уровня воды прямого действия — поплавковыми или подпружиненными клапанами.

Рисунок 11.2 - Технологическая схема пометоуборочного транспортера

При уборке помета скребковый транспортер перемещается вперед-назад по пометному коробу клетки. В момент выполнения рабочего хода скрепер 1, нажав концевой выключатель SQ4 (см.рисунок 11.2), включает горизонтальный и наклонный транспортеры 3, удаляющие помет за пределы птичника, а затем, нажав SQ1, реверсирует установку (с выдержкой времени 5…8 с).

При холостом ходе скрепер 1, нажав SQ3, включает вторую скреперную установку, а нажав на SQ2 — отключает первую скреперную установку.

Управление работой транспортеров осуществляется вручную или в автоматическом режиме по команде программного реле времени.

Пуск механизмов сбора яйца осуществляется от программного реле, причем время сбора следует выбирать так, чтобы число яиц на транспортере не превышало допустимого количества.

Заполненные прокладки автоматически укладываются в стопу, причем каждый раз механизм укладки поворачивает прокладки на 90° в соответствии со схемой их сборки.

11.3 Автоматизация инкубационного процесса

Особенность технологического процесса инкубации заключается в необходимости, с одной стороны, точного поддержания основных параметров микроклимата (температуры, относительной влажности и газового состава воздуха) и, с другой стороны, — изменения этих параметров в зависимости от фазы инкубации.

Универсальный инкубатор ИУП-Ф-45 вмещает 48 тыс. яиц. Инкубатор состоит из трех одинаковых камер, в каждой из которых размещается барабан с лотками, вентилятор системы обогрева, охлаждения, увлажнения, а также аварийного охлаждения и воздухообмена. Циркуляция воздуха внутри каждой камеры обеспечивается тихоходным вентилятором, а увлажнение воздуха происходит за счет испарения воды, подаваемой на ступицу вентилятора и разбрасываемой его лопастями при вращении. Охлаждение воздуха в камере достигается циркуляцией воды через закрытый теплообменник (радиатор), укрепляемый, как и радиатор, на задней стенке камеры. Вода на увлажнение и охлаждение воздуха подается через соленоидные клапаны, управляемые автоматически.

Воздухообмен в камере обеспечивается системой заслонок, объединенных общим приводом от электромагнита, причем степень открытия заслонок увеличивается от 5 до 60 мм на 18-й день инкубации. Для нагрева воздуха в каждой камере используют четыре электронагревателя общей мощностью 4 кВт. Требуемая точность поддержания температуры в диапазоне 36…39°С очень высокая: ±0,2°С. При снижении температуры на 0,2…0,3°С от заданной включаются электронагреватели. При повышении температуры открывается электромагнитный клапан, подающий холодную воду в радиатор охлаждения. Перед загрузкой каждая камера инкубатора должна быть предварительно прогрета до 37,8°С. Этот температурный режим не меняется до перекладки яиц в выводной инкубатор.

11.4 Автоматизированные технологические линии убоя птицы

Для убоя птицы и обработки тушек до товарных кондиций современные специализированные птицеводческие хозяйства имеют убойные цеха, оборудованные полуавтоматическими убойными линиями. Каждая линия состоит из нескольких машин для обработки тушек.

Убойную линию включают с центрального пульта управления. Последовательность включения в работу отдельных машин осуществляется многоканальным устройством.

12 Лекция №12. Автоматизация установок микроклимата в животноводческих и птицеводческих помещениях

Цель лекции: ознакомиться с автоматизацией технологических процессов установок микроклимата.

Содержание лекции: изучение способов и средств управления микроклиматом.

12.1 Влияние параметров воздуха на продуктивность животных и птицы

Под оптимальными параметрами микроклимата (влияние параметров воздуха на продуктивность животных и птицы) понимаются допустимые значения температуры, влажности и скорости движения воздуха, содержание в нем вредных газов (диоксида углерода — СО2, аммиака —NH3, сероводорода — H2S), микроорганизмов (бактерий), частиц пыли, а также освещение и облучение.

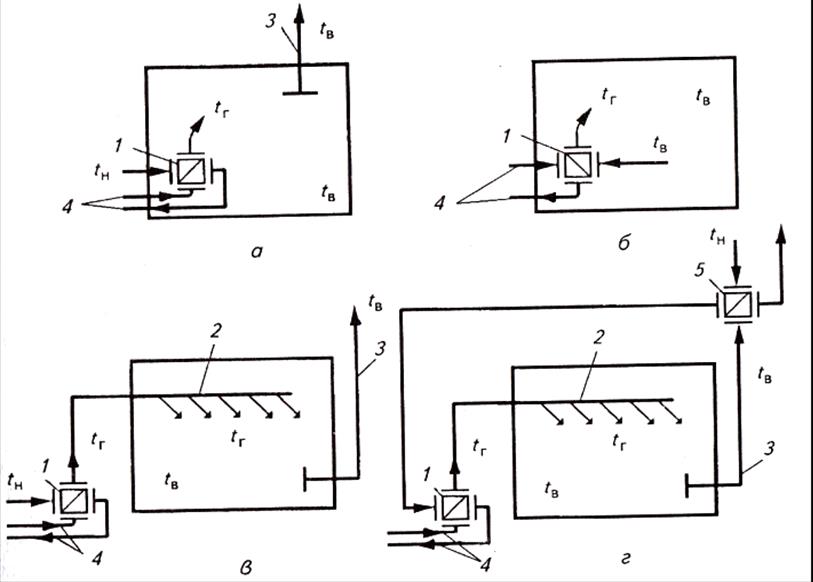

Схемы систем воздушного отопления показаны на рисунке 12.1.

а — прямоточная местная; б — рециркуляционная местная; в — прямоточная централизованная; г — рекуперативная централизованная.

Рисунок 12.1. Схемы систем воздушного отопления

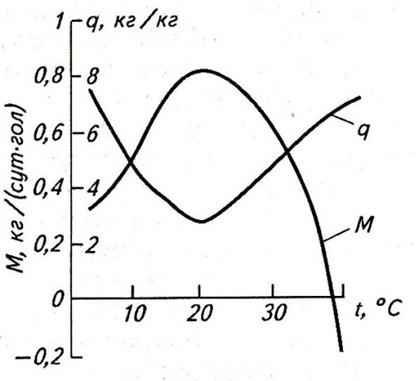

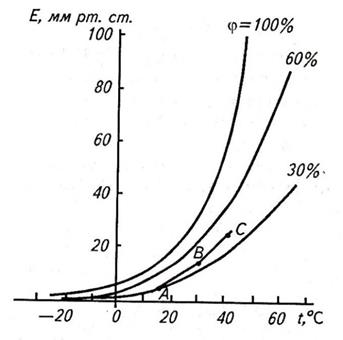

Зависимость прироста массы М и удельного потребления кормов q свиньями от температуры t их содержания и зависимость парциального давления Е влаги от температуры t и относительной влажности φ воздуха показаны на рисунке 12.2.

а) б)

Рисунок 12.2 Характеристики параметров воздуха на продуктивность

12.2 Способы и средства управления микроклиматом

Вентиляционные системы бывают естественные (гравитационные) и механические.

Системы воздушного отопления делят на местные и централизованные. Основные части систем: тепловой центр 1 (см.рисунок 12.1), приточный 2 и вытяжной 3 воздуховоды, трубопровод теплоносителя 4, теплообменник-утилизатор 5. Тепловой центр представляет собой электрокалорифер или тепловой генератор (бойлер).

12.3 Автоматизация вентиляционных установок

Для вытяжной вентиляции используют оборудование типа «Климат», состоящее из регулируемых по подаче воздуха осевых вентиляторов (ОВ) и станции управления.

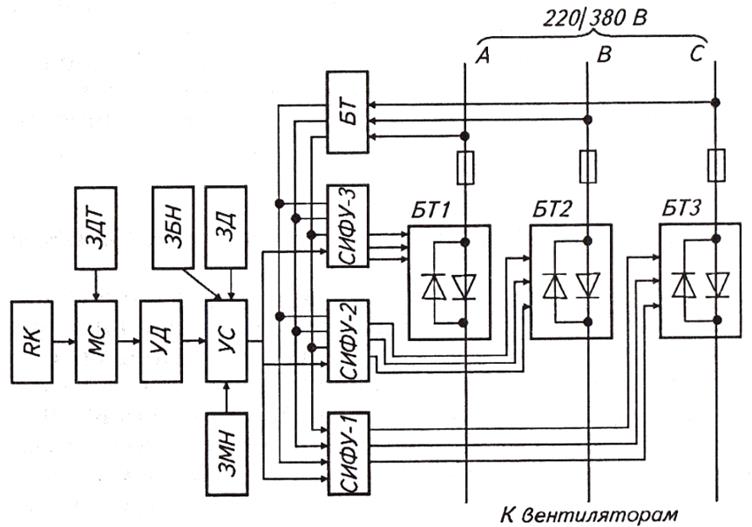

Оборудование типа «Климат» комплектуют устройствами автоматического регулирования напряжения на зажимах электродвигателей вентиляторов: контактной станцией управления типа ШАП или бесконтактной тиристорной типа МК-ВАУЗ.

Более надежная в работе тиристорная схема регулирования напряжения, подаваемого к статорной обмотке электровентилятора (cм.рисунок 12.3).

Рисунок 12.3 - Блок-схема станции управления МК-ВАУЗ

12.4 Автоматизация нагревательных установок

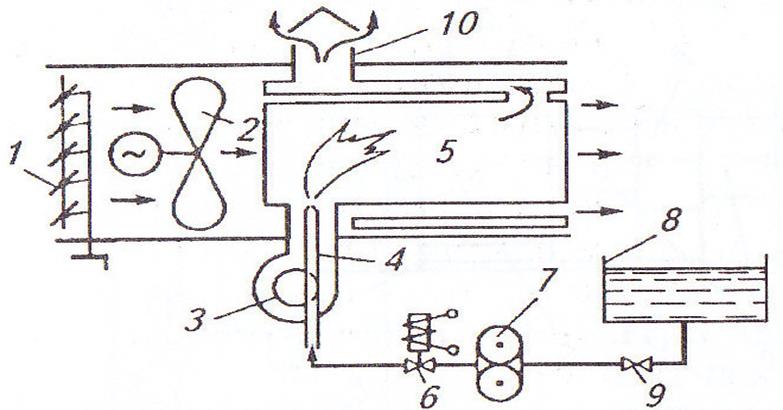

1 — жалюзи; 2, 3 — вентиляторы; 4 — форсунка; 5 — камера сгорания;

6 — регулирующий клапан; 7 — насос; 8 — топливный бак;

9 — редукционный клапан; 10 — выпускная труба.

Рисунок 12.4 - Технологическая схема управления теплогенератором

Для нагрева воздуха и отопления помещений на фермах используют теплогенераторы, электрокалориферы, а также устройства местного обогрева молодняка животных и цыплят.

Теплогенератор типа ТГ представляет собой газовоздушный теплообменник, работающий на жидком топливе (см.рисунок 12.4).

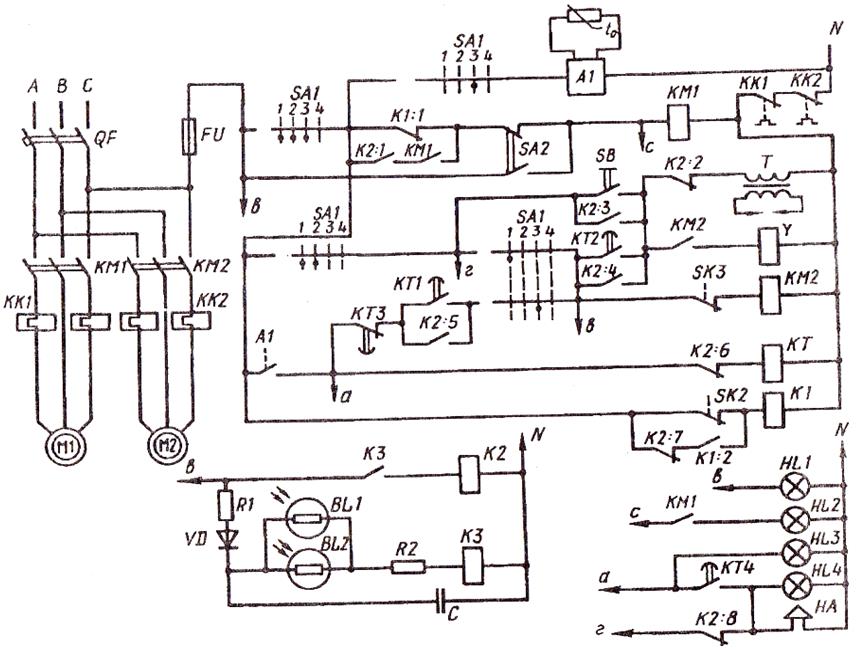

Принципиальная электрическая схема управления теплогенератором показана на рисунке 12.5.

Режим управления выбирают с помощью переключателя SA1, имеющего четыре положения: 1 — продувка, пуск, ручной режим; 2 — ручное отопление; 3 — автоматическое отопление; 4 — отключено. Схема управления предусматривает защиту оборудования при некоторых нарушениях в его работе.

Электрокалориферная установка типа СФОЦ объединяет в себе электрический калорифер и радиальный вентилятор. Все ТЭНы (мощность каждого 2,5 кВт) разбиты на три секции, первая и вторая из которых управляются позиционным регулятором А1, а третья — регулятором А2.

Рисунок 12.5 - Принципиальная электрическая схема управления теплогенератором

13 Лекция №13. Автоматизация водоснабжения и орошения

Цель лекции: ознакомиться с автоматизацией водонасосных установок для ферм и населенных пунктов, мелиоративных систем.

Содержание лекции: изучение автоматизации водоснабжения и орошения. Технологические требования процессов водоснабжения к САУ.

13.1 Технологические требования процессов водоснабжения к САУ в независимости от водоисточников и систем водораспределения

Для подъема и раздачи воды применяют водонасосные установки, состоящие из водоприемников, очистных сооружений, резервуаров чистой воды или водонапорных башен соединительной водопроводной сети и электронасосов со станциями управления. Наиболее широко в сельском хозяйстве распространены центробежные и осевые насосы. Их выполняют в моноблоке с электродвигателями и погружают в воду, в трубчатые колодцы диаметром 100...250 мм (погружные насосы) или располагают на поверхности земли. Есть погружные насосы с электродвигателями, расположенными над скважиной. Эти насосы называют артезианскими.

Для подъема воды из открытых водоемов и шахтных колодцев применяют также плавающие центробежные насосы. Широко распространены так называемые объемно-инерционные насосы с электромагнитным вибрационным приводом. Эти насосы имеют малую подачу воды (до 1 м3/ч при напоре 20 м).

В сельском хозяйстве применяют водонасосные установки трех типов: башенные с водонапорным баком, безбашенные с водонапорным котлом и с непосредственной подачей воды в водонапорную сеть.

13.2 Автоматизация водонасосных установок для ферм и населенных пунктов

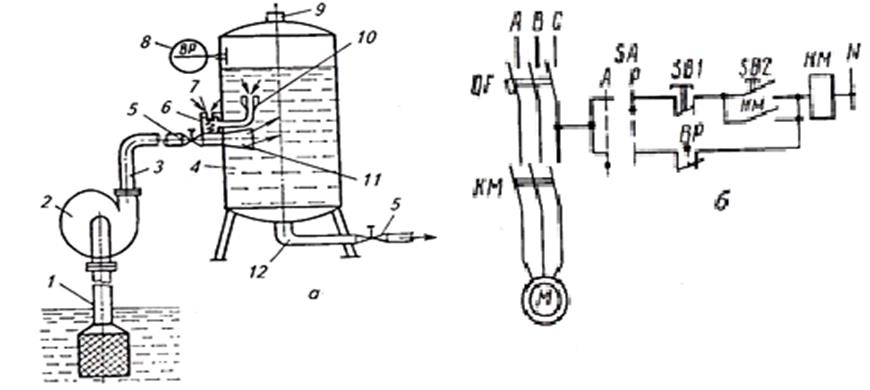

Автоматическая безбашенная насосная водоподъемная установка типа ВУ с воздушно-водяным котлом (гидропневматическим аккумулятором) предназначена для подъема воды из открытых водоемов и шахтных колодцев глубиной до 5 м при напоре от 25 до 80 м. Установка состоит из всасывающей трубы 7 (см.рисунок 13.1) с приемным фильтром насосного агрегата 2, нагнетательного 3 и водоразборного 12 трубопроводов с запирающими вентилями 5, воздушно-водяного бака 4 с датчиком давления 8 и струйным регулятором запаса воздуха, имеющим камеру смешивания 6, воздушный клапан 7, жиклер 10 и диффузор 11. Схема управления в автоматическом режиме работает следующим образом. Вода к потребителю поступает под давлением воздушной подушки, расположенной над водой в котле.

До 90% насосных установок сельскохозяйственного водоснабжения составляют башенные водокачки Рожновского с погружными электродвигателями (см.рисунок 13,2, а). Погружные электронасосы типа ЭЦВ (Э — электропогружной, Ц — центробежный, В — для воды) выпускают производительностью 0,63... 1000 м3/ч при напоре 12...680 м. Погружной электродвигатель 1 в монолите с многоступенчатым насосом 2 закрепляют на водоподъемных трубах 3 и опускают в скважину 5. Трубы подвешивают к плите 7, установленной в помещении 11. Скважины выполняют из обсадных труб диаметром 100...450 мм. Электродвигатели выполняют сухими, полусухими и заполненными маслом или водой. Наиболее распространены электродвигатели, заполненные водой. Резинометаллические или пластмассовые подшипники их смазываются также водой. К электродвигателю подводят кабель 6, закрепленный на водоподъемных трубах хомутами 4.

Рисунок 13.1 - Технологическая (а) и принципиальная электрическая (б) схемы управления водоподъемной установкой типа ВУ

Всасывающая часть имеет сетку, задерживающую крупные примеси, находящиеся в воде. Бак 12 водонапорной башни выполняют сварным из листовой стали и устанавливают на кирпичную, железобетонную или металлическую опору. К баку подводят напорно-разводящий трубопровод 10. Конец напорной трубы доводят до верхнего уровня, а отвод воды из бака происходит через обратный клапан у нижнего уровня. Бак оборудуют внешней 17 и внутренней 18 лестницами, люком 16, вентиляционным клапаном 15, датчиками уровня 14 и водосливной трубой 13, исключающей перенаполнение бака водой в случае неотключения насоса от датчиков верхнего уровня. На водопроводе ставят манометр 8 и задвижки 9.

Электродный датчик уровня (см.рисунок 13.2, б) состоит из защитного корпуса 20, скобы 19 для крепления датчика в баке и трубчатых электродов: верхнего уровня 21, нижнего уровня 23 и общего 22. Внутри центрального электрода расположен нагревательный элемент, который включают в холодное время для исключения обмерзания электродов.

На рисунке 13.2, в показана электрическая схема управления типа ПЭТ башенной насосной водокачкой. Она позволяет в ручном и автоматическом режимах пускать и останавливать электронасос, защищает электродвигатель от перегрузок и коротких замыканий, сигнализирует с помощью сигнальных ламп о включенном и отключенном состоянии насоса.

Рисунок 13.2 - Башенная водокачка с погружным электродвигателем (а),

схема датчика уровня воды (б) и принципиальная электрическая схема управления (в)

13.3 Автоматизация насосных станции для мелиоративных систем

Схемы автоматизации насосных станций обеспечивают пуск и остановку электродвигателей, заливку насосов, управление запорными задвижками, предохранение напорных трубопроводов от гидравлических ударов, защиту оборудования при авариях, сигнализацию о нормальных и ненормальных режимах работы оборудования, контроль и измерение расхода, напора, горизонтов воды и т. п.