Некоммерческое акционерное общество

Алматинский Институт энергетики и связи

Кафедра Электрических станции, сетей и систем

Электрические станции и подстанции

Методические указания к выполнению лабораторных работ

для студентов всех форм обучения специальностей

050718 – Электроэнергетика, 050703 – Информационные системы,

6N0717 – Теплоэнергетика

Алматы 2009

СОСТАВИТЕЛИ: Р.М. Кузембаева, С.Е. Соколов, Г.Х. Хожин. Электрические станции и подстанции. Методические указания к выполнению лабораторных работ для студентов всех форм обучения специальностей 050718 – Электроэнергетика, 050703 – Информационные системы, 6N0717 – Теплоэнергетика. Алматы: АИЭС: 2009.-33 стр.

Методические указания по дисциплинам «Электрические станции и подстанции», «Основное и вспомогательное оборудование электрических станций и подстанций», «Электрическая часть ТЭС», «Производство и передача электроэнергии» для студентов всех форм обучения содержат описания лабораторных работ, требования к подготовке и оформлению. Приводится перечень рекомендуемой литературы.

1 Лабораторная работа №1. Технологический процесс производства электроэнергии на конденсационной электростанции (КЭС)

Цель работы: изучение технологического режима КЭС и назначения основных механизмов системы собственных нужд.

1.1 Основные сведения

В настоящее время в выработке электроэнергии участвуют электростанции следующих типов:

1.Тепловые (TЭС), которые делятся на теплофикационные (ТЭЦ) и конденсационные (КЭС);

2. Гидроэлектростанции (ГЭС) и гидроаккумулирующие электростанции (ГАЭС);

3. Атомные электростанции (АЭС);

4. Дизельные электростанции (ДЭС);

5. Солнечные электростанции (СЭС);

6. Геотермальные электростанции;

7. Приливные электростанции (ПЭС);

8. Ветроэлектростанции (ВЭС).

Основную долю вырабатываемой электроэнергии, как в Республике Казахстан, так и в мировой энергетике дают тепловые и гидравлические электростанции.

На ближайшую перспективу намечается форсированное развитие нетрадиционных источников электроэнергии, а именно: солнечных и ветроэлектростанций.

Электрическая часть электростанций тесно связана с другими частями, и поэтому режим ее работы должен рассматриваться во взаимосвязи с режимом работы технологического (котельного, турбинного и иного) оборудования.

Основными производственными цехами тепловой конденсационной электростанции являются: топливно-транспортный со складом топлива; котло - турбинный; химводоочистки; электроцех; КИП и автоматики; гидротехнических сооружений.

В каждом из этих указанных цехов располагаются соответствующие агрегаты и обслуживающие их механизмы, снабженные электроприводами. Большое количество электродвигателей, приводящих в движение разнообразные производственные механизмы цехов, относится к хозяйству собственных нужд станции (С.Н.). Сюда же относится и освещение, а также ряд вспомогательных служб и устройств, как например, компрессорные установки, аккумуляторные батареи, масляное хозяйство и др.

В схеме технологического процесса тепловой станции можно различить (условно) пять циклов: топлива, воздуха, воды, пара и электроэнергии. Циклы топлива, воздуха и воды относятся к сырью, из которого получается конечный продукт - электроэнергия. Пар на конденсационных станциях является промежуточным продуктом производства.

1.2 Цикл топлива

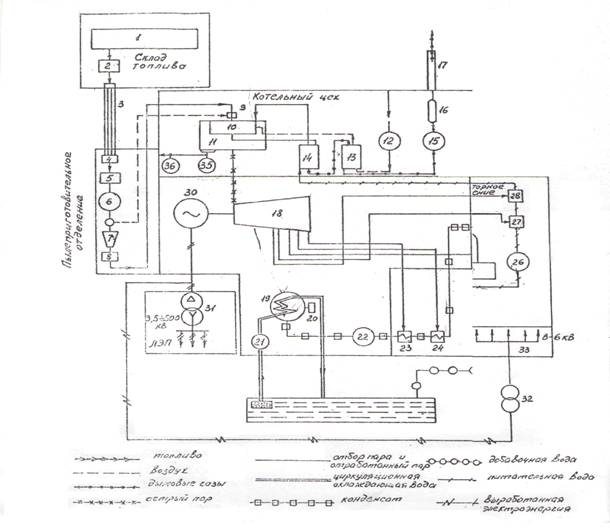

Склад топлива оборудуется мостовыми углеперегружателями с пролетом, равным ширине склада, и передвигающимися по рельсам. В некоторых случаях они заменяются скреперами с лебедками, позволяющими подгребать уголь с места хранения, по мере его расхода, к ленточным транспортерам, подающим уголь (1) на дробилки (2). Нумерация оборудования обозначена на рисунке 1.1 и на стенде.

Рисунок 1.1

Назначение дробилок состоит в размельчении угля до кусков определенной величины. После дробилок уголь посылается по наклонным крутым эстакадам топливоподачи (3) и бункера сырого угля (4). С целью резервирования топливоподача выполняется по двум «ниткам» ленточных транспортеров.

Из бункеров сырого угля топливо поступает в шаровые мельницы (5), где размалывается в пыль. Мельничными вентиляторами (6) пыль подается в особые устройства – циклоны (7), где осаждается, а из циклонов подается в пылевые бункера (8), располагаемые между угольными бункерами. Обычно на этом этапе угольная пыль подсушивается при помощи пара.

Из пылевых бункеров пыль подается винтовыми транспортерами-шнеками к топочному устройству (10) котла (11) и вдувается в горелки при помощи питателя пыли (9). Воздух для питателей пыли берется из воздушной системы мельничных вентиляторов.

Шлаки и зола, образующиеся в процессе сжигания угольной пыли, ссыпаются в золовой бункер, откуда удаляются посредством эжектирующего насоса (35) и переносятся в трубах или открытых каналах на золоотвал посредством смывного насоса (3).

1.3 Цикл воздуха

Для полного сгорания топлива необходим кислород, который подается в виде добавочного воздуха посредством дутьевых вентиляторов (12). Прежде чем попасть в топку, воздух подогревается. Для этого используется тепло отходящих дымовых газов. Сначала отходящие газы, имеющие температуру порядка 600°С, пропускаются через водяной экономайзер (14), а оттуда, имея еще достаточно высокую температуру порядка 350-400°С, поступают в воздухоподогреватель (13). Воздухоподогреватель (13) разделен на ряд параллельных каналов, в которых воздух и газы в целях улучшения передачи тепла движутся навстречу друг другу. После воздухоподогревателя газы, имея температуру 120-150°С, проходят через золоуловитель (16) и направляются в дымовую трубу (17).

Движение газов происходит под влиянием естественной тяги, создаваемой дымовой трубой, которая должна при этом иметь надлежащую высоту, или же тяга дополнительно обеспечивается дымососами (15), т.е. вентиляторами, создающими необходимее разрежение.

1.4 Цикл пара

На современных электростанциях применяются паровые котлы двух типов - барабанные и прямоточные.

В котлах барабанного типа испарение воды происходит в трубах, расположенных вертикально в топочном пространстве котла (10). Внизу трубы соединяются, а вверху входят в горизонтально расположенный барабан. Уровень воды в барабане примерно посредине, и верхняя часть барабана служит паросборником. Оттуда пар проходит через паронагреватели, осушается и поступа

ет в турбину (18). Барабанные котлы имеют наибольшую паропроизводительность порядка -400 т/ч.

В прямоточных котлах паросборника нет, при работе котла пар собирается в верхних частях труб, спиралеобразно укладываемых в топочном пространстве, и оттуда, пройдя через паронагреватели, направляется в турбину. В случае прекращения подачи воды в такой котел нижние ярусы труб, находящиеся в зоне наиболее высоких температур топочного пространства, могут сгореть. Поэтому электроснабжение питательных насосов должно быть обеспечено с максимальной надежностью. Для повышения надежности предусматриваются питательные насосы с паротурбинным приводом. Прямоточные котлы могут быть построены практически на неограниченную паропроизводительность от 600 до 3000 т/ч и более. Каждый из них обычно соединяется непосредственно с турбиной, образуя вместе с нею и с генератором одно целое.

Пар, проходя через ступени турбины и совершив работу, поступает в конденсатор (19), расположенный под турбиной, внутри ее фундамента. Здесь пар конденсируется путем охлаждения циркуляционной водой и превращается в конденсат, т.е. химически чистую воду, используемую снова для питания котлов.

Таким образом, отработанный пар почти полностью, за вычетом небольшого отбора пара из турбины для подогрева питательной воды, полностью охлаждается в конденсаторе, откуда и существующее название таких станций –«конденсационные»,

В современных котлах применяются высокие давления от 10 до 17 МПа, а перегрев пара до 530-600°С, так как это повышает экономичность установок.

В конденсаторе создается разрежение посредством эжектора (20) до 0,3-0,4 МПа.

В отработанном паре теплосодержание еще достаточно велико и потери тепла с охлаждающей циркуляционной водой настолько велики, что общий к.п.д. КЭС даже при высоких параметрах пара не превышает 40-42%. Это показывает, что теплотворная способность топлива используется не более, чем на одну треть. Однако конденсационные станции могут быть построены на очень большие мощности 4000 МВт и более, что резко снижает капитальные затраты и обеспечивает низкую стоимость электроэнергии.

1.5 Цикл воды

В цикле воды различаются четыре потока:

1. Циркуляционная вода, охлаждающая пар в конденсаторе и подаваемая в него циркуляционными насосами (21) из водоема. Из конденсатора циркуляционная вода возвращается самотеком обратно в пруд. В зависимости от мощности станции пруд должен иметь необходимую поверхность охлаждения.

2. Конденсат откачивается из конденсатора конденсатными насосами (22), проходит через подогреватели низкого давления (23, 24) и поступает в деаэратор (25).

3. Добавочная вода, которую берут из водоема и, пропуская через химводоочистку (29), подают в деаэратор, прибавляя к конденсатору для восполнения его потерь от испарения и утечек. Название «деаэратор» указывает на то, что в нем питательная вода освобождается от растворенного в ней кислорода воздуха путем подогрева. Это необходимо потому, что кислород воды будет способствовать интенсивной коррозии металла котла.

4. Конденсат и добавочная вода образуют питательную воду для котлов. Подача ее в котел осуществляется питательным насосом (26). Сначала вода проходит через подогреватели высокого давления (27,28), затем поступает в экономайзер (14), где происходит ее последний подогрев до температуры, близкой к температуре воды в котле, после чего подается в котел.

Многократный подогрев питательной воды за счет отбора пара от различных ступеней турбины называется регенеративным и обеспечивает значительное повышение к.п.д. теплосиловой установки.

1.6 Получение электроэнергии

На одном валу с турбиной расположен синхронный генератор (30). Генераторы конденсационных станций соединяются в блоки с повысительными силовыми трансформаторами (31) и всю вырабатываемую мощность, за исключением расхода мощности на с.н., передают через линии электропередачи 35-1150 кВ в энергетическую систему.

Собственные нужды КЭС питаются от трансформаторов с.н. (32), присоединяемых в виде ответвления от шин, соединяющих генератор с повысительным трансформатором. На вторичной стороне трансформаторы с.н. подключаются к сборным шинам распределительного устройства 3-10 кВ (32), откуда электроэнергия подается к электродвигателям и прочим потребителям с.н.

1.7 Порядок выполнения работы

1. Проанализировать все циклы в схеме технологического процесса и взаимосвязь основных производственных цехов;

2. Включить в электрическую сеть 220 В лабораторный стенд и последовательно воспроизвести необходимые циклы технологического процесса (по показанию лампочек);

3. Ответить письменно на контрольные вопросы, приведенные ниже.

4. Оформить отчет по установленной форме.

1.8 Контрольные вопросы

1. Какие механизмы собственных нужд относятся к ответственным?

2. Назовите неответственные механизмы системы собственных нужд КЭС?

3. Какой путь проходит топливо от склада до топки котла?

4. В чем состоит принципиальное различие в технологическом процессе на КЭС и ТЭЦ?

5. Охарактеризовать путь пара на КЭС.

6. Перечислить основные потоки в цикле воды.

7. Перечислите основные производственные цеха и их назначение.

8. Какие механизмы обслуживают цикл воздуха и дымовых газов?

9. Через какие элементы на KЭC электроэнергия от генератора передается к потребителям?

10. Назначение деаэратора.

11. Как осуществляется регенеративный подогрев питательной воды? Перечислите все водоподогревательные установки.

12. Назначение конденсатора.

13. Назначение водяного экономайзера.

14. Назначение воздухоподогревателя.

15. Перечислите четыре потока в цикле воды.

16. Назначение системы собственных нужд электростанции.

17. Основные механизмы собственных нужд в котельном цехе.

18. Основные механизмы собственных нужд в машинном зале.

1.9 Содержание отчета

1. Начертить принципиальную технологическую схему КЭС и описать ее работу. Описать циклы топлива, воздуха, воды, пара, электроэнергии в схеме технологического процесса (по указанию преподавателя).

2. Охарактеризовать взаимосвязь основных производственных цехов.

3. Дать общее понятие системы собственных нужд и перечислить основные механизмы и рабочие машины.

4. Перечислить типы электрических двигателей с.н. и области их применения в технологической схеме ТЭС.

5. Письменно ответить на контрольные вопросы.

6. Привести список использованной литературы.

Список литературы

1. Соколов С.Е., Кузембаева Р.М., Хожин Г.Х. Электрические станции и подстанции: Учебное пособие. - Алматы: 2006.

2. Хожин Г.Х. Электрическая часть электростанций: Учебное пособие. – Алматы: АИЭС, 1996.

3. Кузембаева Р.М.,Соколов С.Е. Хожин Г.Х. Электроэнергетика (Электрические станции и подстанции) Конспект лекций. Алматы. 2007.

4. Кузембаева Р.М.,Соколов С.Е. Хожин Г.Х. Электроэнергетика (Электрические станции и подстанции) Конспект лекций на каз яз. Алматы. 2008.

5. Рожкова Л.Д., Козулин В.С. Электрооборудование станций и подстанций: – 3 изд. - М.: Энергоатомиздат, 1987.

6. Хожин Г.Х. Электр станциялары мен қосалқы станциялар. Оқулық. Алматы: «Ғылым» ғылыми баспа орталығы, 2002 ж, 312 б.

2 Лабораторная работа №2. Высоковольтные предохранители переменного тока

Цель работы: изучить назначение высоковольтных предохранителей переменного тока, их основные характеристики и конструкции, получить навыки по выбору предохранителей с использованием основных характеристик.

2.1 Общие сведения

Предохранитель - это коммутационный электрический аппарат, предназначенный для отключения защищаемой цепи посредством разрушения специально предусмотренных для этого токоведущих частей под действием тока, превышающего определенное значение, с последующим гашением возникающей электрической дуги. Предохранитель, у которого разрушение предусмотренных в нем специальных токоведущих частей происходит путем их расплавления и (или) испарения под действием тока, превышающего определенное значение, в течение достаточного времени, называется плавким предохранителем.

2.2 Классификация и области применения

Плавкие предохранители высокого напряжения в силу ряда особенностей распространены значительно меньше, чем предохранители низкого напряжения, и предназначены для защиты силовых трансформаторов, воздушных и кабельных линий, конденсаторов, электродвигателей и трансформаторов напряжения.

По характерным для них принципам предохранители классифицируются следующим образом:

- по способности ограничивать ток при отключении - на токоограничивающие и не токоограничивающие;

- по способу гашения дуги - на обеспечивающие гашение дуги за счет ее тесного соприкосновения с мелкозернистым наполнителем и на обеспечивающие гашение дуги за счет генерирования газов при воздействии дуги на твердый материал и последующего выхлопа этих газов;

- по диапазону токов отключения: класса 1 - с диапазоном от одночасового тока плавления до номинального тока отключения (общего применения); класса 2 - с диапазоном от нормированного минимального тока отключения, превышающего одночасовой ток плавления, до минимального тока отключения (применяются, главным образом, для совместной работы с выключателем нагрузки или другим аппаратом, способным отключать токи, меньшие нормированного минимального тока отключения предохранителя).

Одночасовой ток плавления - это ток, протекание которого через предохранитель в течение 1 часа приводит к расплавлению плавкого элемента и значение которого заключается между нормируемыми нижним и верхним пределами.

Под номинальным током отключения понимается наибольшее действующее значение периодической составляющей ожидаемого тока в момент, соответствующий моменту возникновения дуги, которое предохранитель способен отключать при нормированных характеристиках электрической цепи.

Диапазон номинальных напряжений для токоограничивающих предохранителей составляет от 3 до 35 кВ, для нетокоограничивающих - от 6 до 220 кВ, диапазон номинальных токов соответственно - от 2 до 1000 А и от 2 до 20 А, номинальных токов отключения - от 2,5 до 63 А и от 1,6 до 20 КА

Плавкий предохранитель выполняет только операцию автоматического отключения цепи при превышении определенной величины тока. После срабатывания предохранителя необходимо сменить плавкую вставку или патрон, чтобы подготовить аппарат для дальнейшей работы.

Ценными свойствами плавких предохранителей являются:

1. Простота устройства и, следовательно, относительно низкая стоимость (сравнительно со стоимостью выключателей вместе с разъединителем, трансформаторами тока).

2. Исключительно быстрое отключение цепи при коротком замыкании (меньше одного периода).

3. Способность некоторых видов предохранителей ограничивать ток в цепи при коротком замыкании.

4. Недостатки плавких предохранителей заключаются в следующем:

а) они обладают малой чувствительностью к изменению тока, в связи с чем предохранители срабатывают при токе, значительно превышающем номинальный длительный ток вставки, в основном, при коротком замыкании;

б) избирательность отключения участков системы при защите их предохранителями может быть обеспечена только в радиальных сетях;

в) отключение сети плавкими предохранителями связано обычно с перенапряжением;

г) возможны однофазные отключения и последующая ненормальная работа соответствующего участка системы.

2.3 Основные характеристики плавких предохранителей

Для плавкого предохранителя, как и для всякого аппарата, одной из основных характеристик является номинальное напряжение (Uном.) - это междуполюсное напряжение, равное номинальному междуфазному напряжению электрических сетей, для работы в которых предназначен предохранитель.

Предохранители характеризуют также следующими величинами:

1. Номинальный ток предохранителя (Iном.), представляющий собой наибольший допустимый по условиям нагрева частей предохранителя ток нагрузки в продолжительном режиме. Номинальный ток предохранителя совпадает с номинальным током заменяемого элемента.

2. Номинальный ток заменяемого элемента предохранителя Iном.э – это наибольший допустимый по условиям нагрева частей заменяемого элемента ток нагрузки в продолжительном режиме при установке элемента в контактах или в держателе, предназначенном для него основания.

3. Номинальный ток основания предохранителя Iном.ос - наибольший допустимый по условиям нагрева частей основания ток нагрузки в продолжительном режиме при установленном в основании заменяемом элементе на тот же самый ток.

4. Номинальный ток патрона предохранителя (Iном.п) - наибольший допустимый по условиям нагрева частей патрона ток нагрузки в продолжительном режиме при его установке вместе с концевыми держателями (при их наличии) в контактах, предназначенного для него основания.

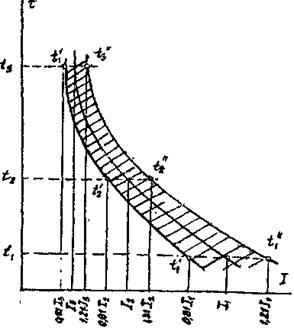

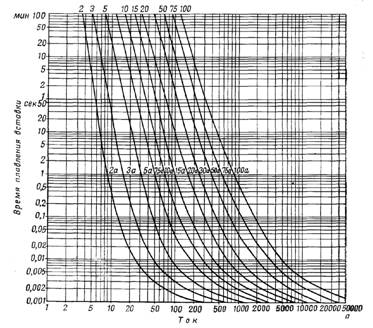

Важнейшей защитной характеристикой предохранителя является времятоковая характеристика, приведенная на рисунке 2.1, т.е. зависимость времени плавления вставки от действующего значения тока. Обычно эти характеристики строятся для полного диапазона номинальных токов плавких вставок предохранителей определенного типа и дают возможность выбрать предохранитель для защиты конкретного объекта. По оси абсцисс откладывается действующее значение периодической составляющей тока, а по оси ординат - время плавления в секундах (масштаб логарифмический).

Как видно из рисунка 2.1, предохранитель надежно защищает объект при больших перегрузках, при малых перегрузках его защитные функции выражены слабее. Верхняя часть кривой время-токовой характеристики показывает, что при небольших изменениях нагрузки, например, от 2Iном. до 3Iном. время плавления плавкой вставки может изменяться в широком диапазоне – от 3600 до 10 секунд. Допускается некоторая нестабильность этой характеристики в области малых перегрузок. Так, одночасовой ток плавления должен находиться в пределах от 1,3 до 2Iном.

Рисунок 2.1

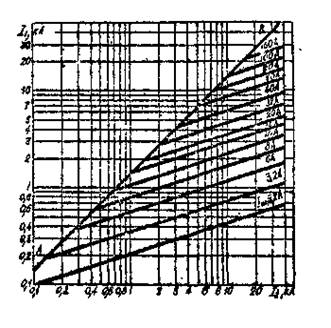

Наряду с защитной характеристикой используется характеристика наибольшего времени горения дуги (см. рисунок 2.2) - зависимость времени горения дуги от отношения действующего значения периодической составляющей ожидаемого тока, соответствующего моменту возникновения дуги, к номинальному току Iном. При отношении, равном или превышающем 100, время должно быть не более 0,01 с для предохранителей с кварцевым мелкозернистым наполнителем и 0,05 - 0,08 с - для выхлопных (см. рисунок 2.3). Сумма времени плавления вставки и времени горения дуги дает полное время отключения. Под ожидаемым током понимается ток, который протекал бы в цепи, в которой установлен предохранитель, если бы предохранитель был заменен закороткой с пренебрежимо малым полным сопротивлением. Способность предохранителя выдерживать перегрузки при сквозных токах, а также их многократное воздействие определяются время-токовой характеристикой предельно допустимых перегрузок, которая строится на основе время-токовой характеристики плавления в диапазоне времени от 0,01 до 90 с путем умножения ее абсцисс на коэффициент, значение которого определяется в процессе предварительных испытаний (рисунок 2.3), где Iпл 10, Iпл 0,01 - токи плавления при времени 10 и 0,01 с соответственно. При наибольшем рабочем напряжении предохранитель должен отключать весь диапазон токов - от одночасового тока плавления для предохранителей класса 1 или минимального тока отключения - для предохранителей класса 2, до номинального тока отключения, при любом моменте возникновения КЗ относительно нуля синусоиды напряжения сети. При этом кривая собственного переходного восстанавливающего напряжения цепи в месте установки предохранителя при ожидаемом номинальном токе отключения не должна быть выше нормированной граничной линии, проведенной из начала координат в координатах напряжения-времени (см. рисунок 2.3).

|

|

|

|

Рисунок 2.2 - Характеристика наибольшего времени горения предохранителей серий ПК, ПКН, ПКТ |

Рисунок 2.3 - Построение время-токовой характеристики плавления |

Наклон этой граничной кривой определяет скорость нарастания восстанавливающегося напряжения.

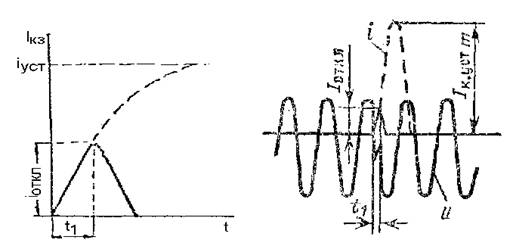

Эффект токоограничения заключается в том, что при большом токе тонкая проволока плавкой вставки плавится и испаряется за тысячные доли секунды по всей длине.

В канале дугового разряда создается высокое давление, интенсивно проходят процессы деионизации дугового столба, сопротивление дуги резко возрастает, ограничивая ток и срезая его до нулевого значения - до момента естественного перехода тока через ноль, т.е. много раньше, чем ток в цепи при КЗ успевает достигнуть установившегося значения (штриховая кривая) на рисунке 2.4.

Таким образом, величина тока КЗ ограничивается в 2-5 раз. Возникающая при срезе тока ЭДС самоиндукции, накладываясь на напряжение сети, создает коммутационные перенапряжения. Специальными конструктивными мерами наибольшие допустимые перенапряжения, возникающие между выводами токоограничивающего предохранителя при отключении, ограничивают так, чтобы они не превышали следующих значений:

Номинальное напряжение, кВ 3 6 10 20 35

Наибольшее допустимое напряжение,

максимальное значение, кВ 12 23 38 75 126

Рисунок 2.4 - Отключение тока КЗ токоограничивающим

предохранителем

Характеристики токоограничения предохранителей выражаются зависимостью наибольшего мгновенного значения тока от действующего значения ожидаемого симметричного тока, как это показано на рисунке 2.5.

Характеристики построены для плавких вставок на различные номинальные токи. Эффект токоограничения с определенных значений включаемого тока, зависящих от номинального тока плавкой вставки, должен начинаться при кратности ожидаемого симметричного тока к номинальному току вставки не более 40.

Рисунок 2.5 - Зависимость наибольшего мгновенного значения тока I1 от действующего значения тока I2 (характеристика тока – отражения) предохранителей серии ПК для различных номинальных токов плавких вставок

2.4 Конструкции плавких предохранителей переменного тока

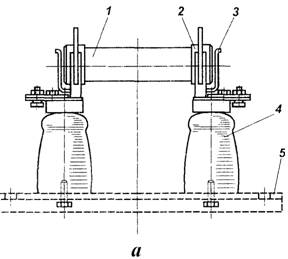

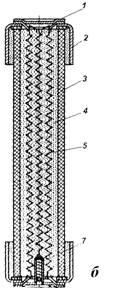

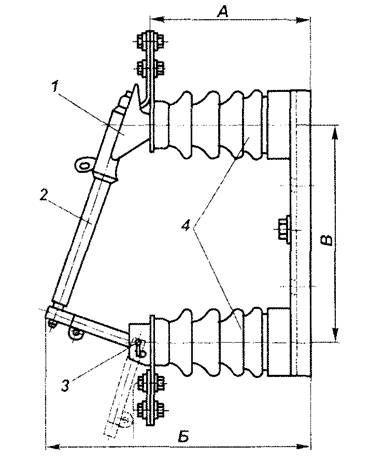

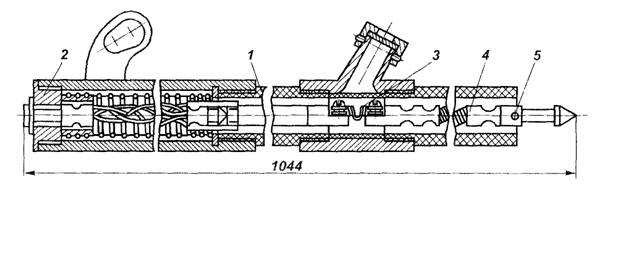

Кварцевые предохранители серии ПК, изготовляемые на напряжение 3 - 35 кВ, относятся к токоограничивающим предохранителям. Они состоят из двух опорных изоляторов 4, контактов 3, укрепленных на изоляторах, и патрона 1, вставляемого в контакты, как это показано на рисунке 2.6,а.

|

|

|

Рисунок 2.6 - Конструкция и крепление кварцевых предохранителей типа ПК

Патрон предохранителя, представленный на рисунке 2.6,б, представляет собой фарфоровую трубку 3 с заармированными по ее концам колпачками 2. Плавкая вставка 5 в зависимости от номинального тока состоит из одного или нескольких посеребренных медных проводников. Для снижения перенапряжения при отключении применяются вставки переменного сечения, что необходимо для того, чтобы при срабатывании предохранителей на каждом перешейке загоралась отдельная дуга. В результате увеличения числа горящих дуг происходит более быстрое нарастание напряжения на предохранителе, чем в тех случаях, когда плавкий элемент имеет только один узкий перешеек. Создание нескольких относительно узких параллельных каналов горения электрической дуги улучшает условия ее гашения за счет использования большего количества материала наполнителя и уменьшения тока в каждой из параллельных дуг, поэтому при конструировании плавкие элементы предполагают делить на ряд параллельных ветвей. Для отключения плавкой вставкой токов перегрузки на ступени меньшего сечения напаиваются оловянные шарики. При этом средняя температура плавления вставки снижается от температуры плавления меди (1080°С) до температуры, слегка превышающей температуру плавления олова (230°С), вследствие растворения меди в расплавленном олове. После расплавления медной проволоки в месте расположения оловянной напайки возникает дуга, которая расплавляет проволоку по всей длине. Кварцевый песок 4, заполняющий фарфоровую трубку 3, насыпается через отверстие, которое затем закрывается крышкой 1, напаиваемой на колпачок 2. В нижней крышке установлен указатель срабатывания 7, который с помощью плавкой вставки 5 сжимает пружину в держателе. При перегорании основных плавких вставок сгорает и плавкая вставка 5. При этом указатель срабатывания выбрасывается наружу.

Кварцевые предохранители на напряжение свыше 35 кВ реализовать не удается в связи со значительными габаритами, обусловленными необходимостью гашения дуги.

На напряжение 35 кВ и выше для наружной установки применяются выхлопные или стреляющие предохранителя типа ПСН. Предохранитель, представленный на рисунке 2.7, состоит из основания, на котором укреплены опорные изоляторы 4 с верхней 2 и нижней 5 контактными головками для присоединения предохранителя к внешней цепи. На нижней головке 5 укреплен контактный нож 3, снабженный пружиной и сцепленный с наконечником патрона. В корпусе патрона установлена трубки из винипласта 2, соединенная между собой стальным корпусом и предохранительным клапаном. Гибкий проводник 4 с наконечником 5 находится в натянутом состоянии за счет пружины контактного ножа и удерживается в этом положении плавкой вставкой 3. При перегорании плавкой вставки контактный нож освобождается и, откидываясь, под действием пружины, вытягивает за собой гибкий проводник. Выбросу гибкого проводника способствуют газы, образующиеся при разложении винипластовой трубки дугой. Дуга тянется за гибким проводником и гасится потоком газа, вытекающего из отверстия трубки. После отключения между ножом и концом трубки образуется воздушный промежуток, обеспечивающий нужный уровень изоляции отключенной цепи.

Рисунок 2.7 – Предохранитель стреляющий типа ПСН-35

Время горения дуги в предохранителях существенно зависит от отключаемого тока, возрастая от 0,04 с при больших отключаемых токах, которые для стреляющих предохранителей находятся на уровне 3-5 кА, до 0,3с при отключаемых токах в сотни ампер. Плавкая вставка состоит из нихромовой проволоки – держателя, воспринимающего механическую нагрузку откидывающего ножа и медных проволочек или пластинок, количество и сечение которых устанавливается в зависимости от 0,04 с при больших отключаемых токах, которые для стреляющих предохранителей находятся на уровне 3-5 кА до 0,3с при отключаемых токах в сотни ампер. Плавкая вставка состоит из нихромовой проволоки - держателя, воспринимающего механическую нагрузку откидывающего ножа и медных проволочек или пластинок, количество и сечение которых устанавливается в зависимости от номинального тока. Рассмотренные типы предохранителей представлены на лабораторном стенде.

2.5 Выбор плавких предохранителей

Выбор предохранителей производится из следующих условий:

1. Номинальное напряжение предохранителя должно соответствовать номинальному напряжению сети.

2. Номинальный длительный ток плавкой вставки должен быть выбран так, чтобы она не расплавилась в форсированном режиме, когда рабочий ток имеет наибольшую величину. Вставка не должна также плавиться при переходных процессах, например, при пуске двигателя, когда ток в цепи превышает номинальный в 5-6 раз, или при включении силового трансформатора, когда намагничивающий ток достигает 8 - 10 - кратной величины от номинального (среднее значение тока за 5 периодов). Наконец, номинальный длительный ток вставки должен быть выбран так, чтобы обеспечить избирательность отключения при коротком замыкании.

3. Номинальный отключаемый ток плавкого предохранителя при рассматриваемом напряжении должен быть не меньше периодической составляющей ожидаемого тока короткого замыкания (действующего значения за период), т.е.

Iо.ном

![]() Iпо

(2.1)

Iпо

(2.1)

4. При выборе токоограничивающих предохранителей необходимо проверить с помощью характеристик соответствие мгновенного сквозного тока или наибольшего сквозного теплового импульса тока КЗ номинальным характеристикам аппаратов, подлежащих установке в защищаемой сети.

Для любого времени отключения отклонения в величине тока не должны превосходить ± 20% от величины тока, указанного в информации завода-изготовителя.

Защитные характеристики предохранителей на напряжение свыше 1000 В даны на рисунке 2.9. Для проверки селективности заводские характеристики перестраивают в расчетные в следующей последовательности, как это показано на рисунке 2.8.

1. Задаются произвольной величиной времени t1 по заводской характеристике для вставки на заданный номинальный ток и определяется соответствующий ему ток I1, который откладывают на горизонтальной оси. Влево и вправо от этой точки откладываются величины ± 0,2I1.

2. Из полученных точек восстанавливаются

перпендикуляры до пересечения с горизонтальной линией, проведенной из точки

t1. Аналогично

определяются точки ![]() ,

, ![]() ,

, ![]() ,

, ![]() и т.д. и проводятся две линии, ограничивающие область, которая и

будет защитной характеристикой вставки с учетом ее разбросов.

и т.д. и проводятся две линии, ограничивающие область, которая и

будет защитной характеристикой вставки с учетом ее разбросов.

|

|

|

|

Рисунок 2.8 - Построение расчетных характеристик предохранителей на напряжение выше 1000 В |

Рисунок 2.9 -Защитные характеристики предохранителей ПСН-35 по данным завода |

Пример: проверить селективность вставок на З0 А и 40 A предохранителя ПСН-35.

Решение: по рисунку 2.8 определяются токи, при которых сгорают вставки за 10, 1, 0,4, 0,05 с для вставки 30 А с учетом отклонения + 20 %; для вставки на 40 А с отклонением – 20 %.

Расчет для удобства сводится в таблицу.

Т а б л и ц а 2.1

|

Номинальный ток вставки |

Т, с |

10 |

1 |

0,4 |

0,05 |

|

30 А |

I |

55 |

67 |

100 |

200 |

|

|

1,2I |

66 |

80 |

120 |

240 |

|

40 А |

I |

65 |

100 |

145 |

300 |

|

|

0,8I |

52 |

80 |

116 |

240 |

Сравнение величин 1,2 вставки на 30 А и 0,8 для вставки на 40 А показывает, что селективность не обеспечивается.

2.6 Содержание отчета по работе

1. Описать назначение высоковольтных предохранителей и требований, предъявляемых к ним.

2. Привести основные характеристики предохранителей и их назначение.

3. Дать эскиз одного из типов высоковольтных предохранителей с указанием всех номинальных данных.

4. Проверить селективность вставок на 10 A и 15 A, на 60 A и 100 A - для предохранителей типа ПСН-З5.

2.7 Вопросы для самопроверки

1. Дать основные определения параметров высоковольтных предохранителей.

2. В чем заключаются токоограничивающие свойства высоковольтных предохранителей.

3. Назначение время-токовой и токоограничивающих характеристик и способ их построения.

4. Объяснить конструктивные схемы токоограничивающих и обычных предохранителей.

5. Дать сравнительную качественную оценку различным типам предохранителей.

6. Порядок расчета и выбор параметров предохранителей.

Список литературы

1.Чунихин А.А., Жаворонков М.А. Аппараты низкого напряжения. - М.: Энергоатомиздат. 1985.

2. Васильев А.А. Электрическая часть станций и подстанций. – М.: Энергоатомиздат. 1990.

3.Церазов А.Л., Васильева А.П., Нечаев Б.В. Электрическая часть тепловых электростанций. – М.: Энергия. 1980.

3 Лабораторная работа №3. Оперативные переключения на электростанциях

Цель работы: ознакомление с порядком производства оперативных переключений на электростанциях.

3.1 Общие сведения

Основные операции с коммутационными аппаратами, установленными на одном присоединении, должны производиться в последовательности, при которой учитывается назначение этих аппаратов и обеспечивается безопасность лиц, выполняющих переключения.

Операции при отключении или включении воздушной или кабельной линии производятся в следующей последовательности:

Включение линии:

а) включить шинные разъединители;

б) включить линейные разъединители;

в) включить выключатель линии.

Отключение линии:

а) отключить выключатель линии;

б) отключить линейные разъединители;

в) отключить шинные разъединители.

Включение или отключение одной из двух спаренных кабельных линий при отключенных линейных разъединителях производится в обычном порядке, предусмотренном для включения и отключения одиночной линии.

Включение одной из спаренных кабельных линий Л-2 при находящейся в работе другой Л-1 независимо от расположения линейных разъединителей каждой линии производится, как правило, при отключении линии, находящейся в работе.

Для этого необходимо:

а) отключить выключатель работающей Л-1 со стороны потребителя;

б) отключить выключатель спаренных линий со стороны питания;

в) включить линейные разъединители с обеих сторон включаемой линии, в данном случае Л-2;

г) включить выключатель спаренных линий со стороны питания;

д) включить у потребителя выключатели со стороны нагрузки.

При отключении воздушных и кабельных линий тупикового питания первым отключается выключатель со стороны нагрузки, вторым - выключатель со стороны питания.

Включение осуществляется в обратном порядке.

Для включения трёхобмоточного трансформатора необходимо выполнить следующие операции:

а) включить шинные и трансформаторные разъединители со стороны высшего напряжения;

б) выключить шинные трансформаторные разъединители со стороны среднего напряжения;

в) включить шинные и трансформаторные разъединители со стороны низшего напряжения;

г) включить выключатели на стороне высшего, среднего и низшего напряжения.

Для отключения трехобмоточного трансформатора необходимо выполнить следующие операции:

а) отключить выключатели на стороне высшего, среднего и низшего напряжения;

б) отключить трансформаторные и шинные разъединители со стороны низшего напряжения;

в) отключить трансформаторные и шинные разъединители со стороны среднего напряжения;

г) отключить трансформаторные и шинные разъединители со стороны высшего напряжения.

Если одна из систем шин (II) находится в работе, а другая (I) - в резерве, то операции по переводу всех присоединений с рабочей системы шин на резервную с помощью шиносоединительного выключателя (ШСВ) должны производиться в следующей последовательности:

а) убедиться по вольтметрам в отсутствии напряжения на резервной системе шин;

б) проверить уставки на щитах шиносоединительного выключателя (они должны соответствовать уставкам, указанным в местной инструкции для режима "Опробование") и включенное положение защит шиносоединительного выключателя;

в) включить шиносоединительный выключатель;

г) проверить по вольтметрам наличие напряжения на резервной системе шин;

д) снять оперативный ток с привода шиносоединительного выключателя;

е) проверить на месте включенное положение шиносоединительного выключателя;

ж) включить шинные разъединители всех переводимых присоединений на резервную систему шин, проверить их включенное положение;

з) отключить шинные разъединители переводимых присоединений от освобождаемой системы шин и проверить их отключенное положение;

и) перевести питание цепей напряжения релейной защиты, автоматики и измерительных приборов от соответствующего трансформатора напряжения, если питание не переводится автоматически;

к) убедиться по амперметру в отсутствии нагрузки на шиносоединительном выключателе и подать оперативный ток на привод выключателя;

л) отключить шиносоединительной выключатель.

Перевод присоединений с одной системы шин на другую без шиносоединительного выключателя допускается при условии, если резервная система шин не включена под напряжение и на нее переводятся все находящиеся в работе присоединения.

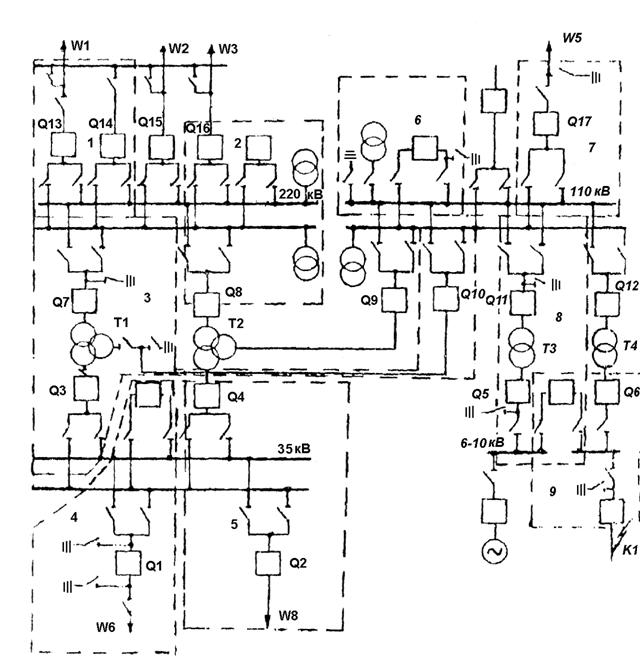

Все действия по оперативным переключениям производятся на стенде по схеме, приведенной на рисунке 3.1.

Рисунок 3.1- Однолинейная схема для изучения последовательности оперативных переключений

3.2 Порядок работы

3.2.1 Изучить порядок производства переключений коммутационными аппаратами, последовательность основных операций.

3.2.2 Изучить схему РУ тепловой электростанции, приведенной на стенде, и определить порядок оперативных переключений по заданию.

3.2.3 Подать питание на стенд.

3.2.4 Включить переключателем заданную схему.

3.2.5 Произвести следующие оперативные переключения:

а) схема №1 - включить линию №1 через обходной выключатель с выводом из схемы собственного выключателя;

б) схема №2 - перевести линию W-3 и трансформатор Т-2 со II на I систему шин при помощи шиносоединительного выключателя;

в) схема №3 - отключить и заземлить трансформатор T-1;

г) схема №4 - включить линию W-6 после ремонта через шиносоединительный выключатель и II систему шин;

д) схема №5 - перевести линию W-8 c I на II систему шин без шиносоединительного выключателя;

е) схема №6 - вывести в ремонт схему шин 110 кB;

ж) схема №7 - вывести в ремонт линию W-5;

з) схема №8 - отключить и заземлить трансформатор Т-3;

и) схема №9 - отключить и заземлить кабельную линию K-1.

3.3 Содержание отчета

3.3.1 Обосновать необходимость и назначение оперативных переключений. Перечислить документацию, по которой производятся оперативные переключения.

3.3.2 Порядок производства переключений для заданных схем.

3.3.3 Описать схему электрической станции.

3.3.4 Ответить письменно на контрольные вопросы.

3.4 Контрольные вопросы

1. Как выводится в ремонт собственный выключатель присоединений через обходной выключатель и обходную систему шин?

2. Каков порядок отключения и включения трехобмоточного трансформатора?

3. Как осуществляется вывод в ремонт системы шин?

4. В каком порядке отключается и включается кабельная линия 6-10 кВ?

5. В каком случае допускается перевод присоединений с одной системы шин на другую без ШСВ?

Список литературы

1. Правила технической эксплуатации электрических станций и сетей. - М.: Энергия, 1977. - 288 с.

2. Электрическая часть станций и подстанций. /Под ред. А.А.Васильева. - М.: Энергия, 1980, - 608 c.

3. Неклепаев Б.Н., Электрическая часть электростанций и подстанций. -M.: Энергоавтоматиздат, 1986. - 640 с.

4. Рожкова Л.Д., Козулин B.C. Электрооборудование станций и подстанций. - М.: Энергия, 1987. – 600 с.

4 Лабораторная работа №4. Аппараты до 1000 В

Целью данной работы является изучение конструкции аппаратов до 1000В, их назначения, областей применения, схем включения и проведение некоторых испытаний в соответствии с их техническими данными.

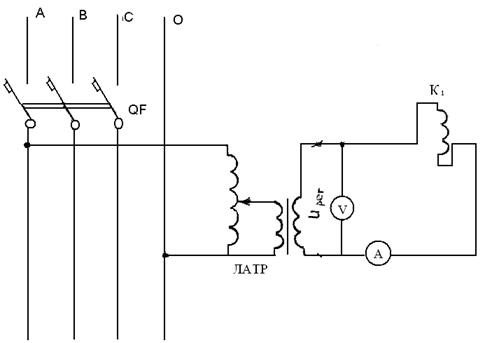

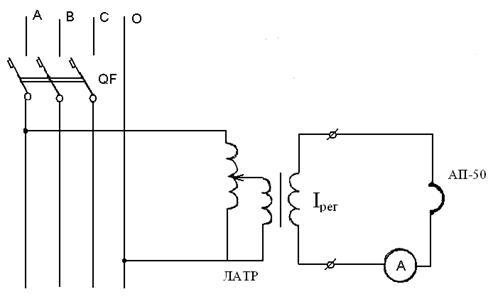

4.1 Описание лабораторной установки

Лабораторная установка, в которую входят изучаемые низковольтные аппараты, смонтирована в стенде. Питание на стенд подается с помощью 3-полюсного автомата АП-50 от общего распределительного шкафа. Для плавного регулирования напряжения и тока установлены ЛАТРы, запитанные через свои автоматы.

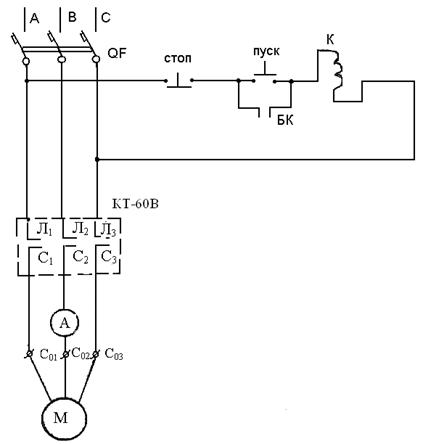

Нагрузка на исследуемые аппараты выполнена с помощью нагрузочного однофазного трансформатора, установленного за передней панелью. Показания снимаются с вольтметра и амперметра. В верхнем левом углу стенда установлен реверсивный пускатель ПМ-310. В верхнем правом углу контактор КТ-60В. В средней части стенда расположены выводы от отдельных элементов аппаратов:

ЛI-СI, Л2-С2, Л3-С3 – главные контакты первого пускателя;

Л'I-C'I, Л'2-С'2, Л'3-С '3 – главные контакты второго пускателя;

КI, КI – выводы от катушек магнитных пускателей;

БКI, БК2 – выводы от блок - контактов магнитного пускателя;

ТРН – выводы нагревательного элемента теплового реле магнитного пускателя;

СOI, СО2, СО3 – выводы от трехфазного асинхронного двигателя;

ПI, П2 – зажимы кнопки «пуск» пускателя;

«С» - зажимы кнопки «стоп» пускателя;

ЛI-СI, Л2-С2, Л3-С3 – главные контакты контактора;

Б К3 – выводы от блок-контактов контактора;

ФУ – фазоуказатель;

П3, С3 – кнопки «пуск» и «стоп» контактора.

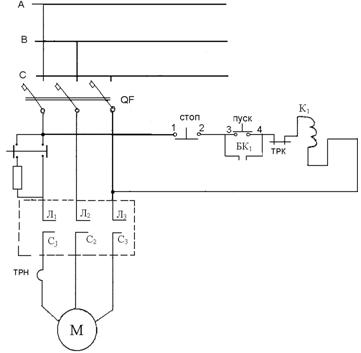

На рисунке 4.1 показана принципиальная схема включения двигателя посредством нереверсивного пускателя. Главные линейные контакты ЛI-СI, Л2-С2, Л3-С3 включаются в рассечку проводов, питающих двигатель. Катушка электромагнита К1 подключается к сети 380 В через размыкающие контакты теплового магнитного пускателя ПМ-310 ТРК и кнопки управления «стоп» и «пуск». При нажатии кнопки «пуск» замыкаются контакты 3,4, напряжение подается на катушку К1 через замкнутые контакты I,2 кнопки «стоп» и контакты теплового реле ТРК магнитного пускателя ПМ-310. После притяжения якоря электромагнита замыкаются блок - контакты БК1, шунтирующие кнопку «пуск». Это дает возможность отпустить пусковую кнопку. Для отключения пускателя нажимается кнопка «стоп». При перегрузке двигателя срабатывают тепловые реле, которые разрывают цепь катушки К1. Якорь электромагнита отпадает, происходит отключение пускателя.

4.2 Порядок выполнения работы

Перед проведением испытаний необходимо ознакомиться с настоящим методическим указанием и литературой, а так же ознакомиться, изучить и записать паспортные данные всех используемых аппаратов.

4.2.1 Включение асинхронного электродвигателя с помощью нереверсивного пускателя

1. Собрать схему магнитного пускателя ПМ-310, согласно рисунку 4.1

2. Включить автомат «сеть» (OF).

3. Нажатием кнопки «пуск» включить магнитный пускатель и запустить электродвигатель.

4. Замерить амперметром (шкала 0-5) первоначальный всплеск пускового тока при включении пускателя и последующий номинальный ток. Замеры произвести 3-5 раза. По данным определить кратность К пускового тока

К= Iпуск/ Iном,, где Iпуск – пусковой ток двигателя, А, Iном – номинальный ток двигателя, А.

Рисунок 4.1 - Схема включения электродвигателя с помощью нереверсивного пускателя

5. Нажать кнопку «перегрузка». Замерить ток перегрузки по амперметру. Не отпуская кнопки, дождаться отключения двигателя. Объяснить причину отключения двигателя.

4.2.2 Определение коэффициента возврата магнитного пускателя

1. Собрать схему, приведенную на рисунке 4.2.

Рисунок 4.2 – Схема для определения коэффициента возврата магнитного пускателя

2. Включить автомат «сеть» и автомат «ЛАТР».

3. Плавно увеличивая «ЛАТРом » напряжение на катушке К1 магнитного пускателя, определить вольтметром напряжение срабатывания Uср.

4. Плавно снимая напряжение на катушке КI, определить напряжение возврата с помощью вольтметра. Замер производится 3-5 раз с интервалом времени 2-3 минуты.

5. По средним значениям Uвозв и Uср вычислить коэффициент возврата Кв=Uср/Uвозв

6. Установить номинальное напряжение на катушке и измерить амперметром ток катушки.

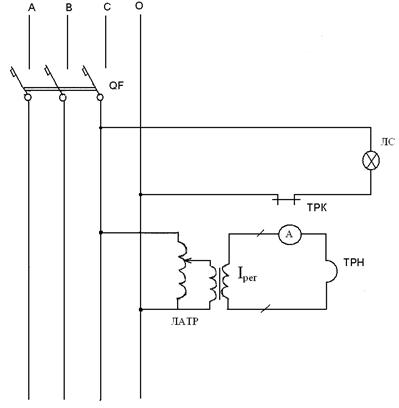

4.2.3 Определение тока срабатывания теплового реле

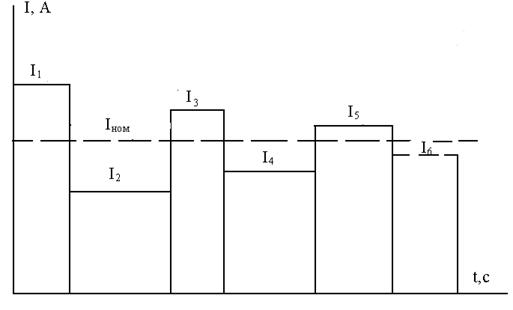

Величина тока срабатывания теплового реле определяется экспериментально методом последовательных приближений по схеме рисунка 4.4. Токи I1, I3, I5 приводят к размыканию контактов, а токи I2, I4, I6 - возврату. Опыт продолжается до тех пор, пока разница между токами I1, I3, I5 и I2, I4, I6 не достигнет 5-10 % их среднего значения, принимаемого за величину тока срабатывания теплового реле.

Рисунок 4.3 - Диаграмма нагрузок для определения тока срабатывания теплового реле

1. Собрать схему согласно рисунку 4.4.

Рисунок 4.4 – Схема для определения тока срабатывания теплового реле

2. Включить автомат «сеть» и автомат «ЛАТР ».

3. Установить ЛАТРом ток I1 порядка (1,5-1,8) Iном, где Iном – ток уставки теплового реле (указан на нагревательном элементе теплового реле).

4. Замерить время срабатывания теплового реле (разомкнутся контакты элемента теплового реле ТРК, погаснет сигнальная лампа ЛС).

5. Как только тепловое реле срабатывает и контакт его разомкнется, уменьшить ток I2=0,5 I1 и периодически нажимать кнопку возврата до возвращения контактов реле тока в исходное положение (загорается сигнальная лампа ЛС).

6. Замерить время замыкания.

7. Затем установить ток I3 > Iном, но меньше II, и после срабатывания реле снова уменьшить ток до I4 < Iном, но больше I2 и т.д. до тех пор, пока разница между токами с нечетными и четными индексами не станет порядка 5-10 % их среднего значения.

Результаты занести в таблицу 4.1.

Т а б л и ц а – 4.1

|

№ п.п.

|

Ток размыкания контакта, А.

|

Время размыкания, сек.

|

Ток замыкания контакта, А. |

Время замыкания,сек

|

8. По результатам измерений определить ток срабатывания теплового реле.

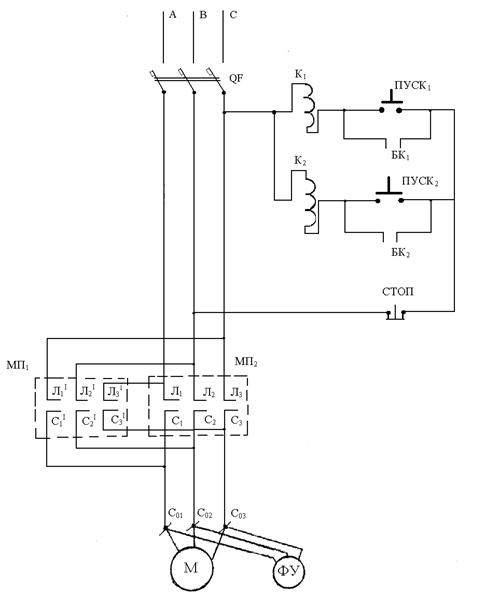

4.2.4 Включение электродвигателя с помощью реверсивного магнитного пускателя

1. Собрать схему реверсивного пускателя ПМ-310 (см. рисунок 4.5).

2. Подать питание автоматом «сеть».

3. Запустить кнопкой ПI схему и проверить правильность чередования фаз по фазоуказателю ФУ.

4. Включить пускатель кнопкой П2 на реверс и проверить порядок чередования фаз фазоуказателем ФУ.

4.2.5 Включение асинхронного двигателя контактором КТ – 60 В

1. Собрать схему контактора согласно рисунку 4.6.

2. Включить автомат «сеть».

3. Нажатием кнопки «пуск» включить контактор.

Примечание: катушка контактора «К» рассчитана на 380 В, поэтому подключается по схеме «фаза-фаза». Изучить конструкции различных типов контакторов и их особенности.

4.2.6 Определение тока срабатывания автомата АП-50

1. Собрать схему в соответствии с рисунком 4.7.

2. Подать питание автоматом «сеть» и автоматом «ЛАТР».

3. Снять токо-временную характеристику АП-50 с помощью амперметра и секундомера, изменяя ток с помощью ЛАТРа.

Рисунок 4.5 – Схема включения реверсивного пускателя

Рисунок 4.6 - Схема включения асинхронного двигателя контактором КТ – 60 В

Рисунок 4.7- Схема для определения тока срабатывания автомата АП-50

4.3 Содержание отчета

Отчет по лабораторной работе должен содержать следующий материал:

4.3.1 Общие сведения об аппаратах до 1000 В.

4.3.2 Принципиальные схемы включения исследуемых аппаратов.

4.3.3 Паспортные данные магнитного пускателя ПМ-310, контактора КТ-60 и автомата АП-50-2М.

4.3.4 Основные расчетные формулы.

4.3.5 Таблицы с опытными данными.

4.3.6 Выводы по результатам опытов.

4.3.7 Письменные ответы на контрольные вопросы (по указанию преподавателя).

4.4 Контрольные вопросы

4.4.1 Какие типы аппаратов используются на электростанциях и в сетях до 1000 В?

4.4.2 Назначение неавтоматических выключателей (переключатель, рубильник).

4.4.3 Выбор рубильников. Особенности выбора.

4.4.4. Назначение автоматического выключателя. Области применения.

4.4.5 Типы автоматических выключателей. Их особенности.

4.4.6 Выбор автоматического выключателя. Особенности.

4.4.7 Назначение контакторов. Области применения.

4.4.8 Типы контакторов. Их особенности.

4.4.9 Назначение магнитного пускателя. Области применения.

4.4.10 Выбор контакторов и магнитных пускателей. Привести примеры.

4.4.11 Бесконтактные коммутационные устройства. Их особенности.

4.4.12 Коммутационные аппараты постоянного и переменного токов, используемые на напряжение до 1000 В. Их особенности.

Список литературы

1. Электрическая часть станций и подстанций: Учебник для вузов / Под. ред. А.А. Васильева – М.: Энергия, 1990.

2. Неклепаев Б.Н. Электрическая часть электростанций и подстанций: Учебник для вузов. – 2-е изд., перераб. и доп. – М: Энергоатомиздат, 1986.

3. Рожкова Л.Д., Козулин В.С. Электрооборудование станций и подстанций. – М: Энергоатомиздат, 1987. – 684 с.

Содержание

1 Лабораторная работа №1. Технологический процесс производства электроэнергии на конденсационной электростанции (КЭС)

2 Лабораторная работа №2. Высоковольтные предохранители переменного тока…

3 Лабораторная работа №3. Оперативные переключения на электростанциях...

4 Лабораторная работа №4. Аппараты до 1000 В