Некоммерческое акционерное общество

НАО «АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ»

Кафедра охраны труда и окружающей среды

ПРОМЫШЛЕННАЯ ВЕНТИЛЯЦИЯ

Методические указания для выполнения курсовой работы

для студентов специальности 5В073100- Безопасность

жизнедеятельности и защита окружающей среды

Алматы 2013 г.

СОСТАВИТЕЛИ: М.К. Дюсебаев, Ж.С. Абдимуратов. Промышленная вентиляция. Методические указания для выполнения курсовой работы для студентов специальности 5В073100 – «Безопасность жизнедеятельности и защита окружающей среды».- Алматы: АУЭС, 2013 - 26 с.

Методические указания содержат материал для подготовки и выполнения курсовой работы по курсу «Промышленная вентиляция». В материале приведены описания методы расчета воздухопроводов и выбора вентилятора. Подробно приводится метод расчета воздухопровода для вентиляции производственного помещения и пример расчета потребного воздухообмена при проектировании вентиляции. Предложено выбирать вентилятор с использованием метода наложения характеристик сети и вентилятора.

Методические указания рекомендуется для студентов-бакалавров - специальности 5В073100- «Безопасность жизнедеятельности и защита окружающей среды».

Ил. 2, табл. 8, прил. 1, библиогр. – 5 назв.

Рецензент: АУЭС, доцент кафедры ЭПП Башкиров М.В

Печатается по плану издания некоммерческого акционерного общества «Алматинский университет энергетики и связи» на 2012 г.

© НАО «Алматинский университет энергетики и связи», 2013 г.

Сводный план на 2012 г., поз. 56

Введение

В общем виде процесс вентиляции сводится к удалению из помещения загрязненного воздуха и замене его чистым воздухом, отвечающим гигиеническим требованиям. Воздухообмен в помещениях может происходить путем естественного проветривания. Естественный воздухообмен обычно невелик по объему зависит от случайных факторов. Поэтому он называется неорганизованным. Организованный воздухообмен достигается вентиляцией, где побудителем движения воздуха являются вентиляторы. Методические указания содержат методы расчета воздухопроводов и выбора вентилятора. Подробно приводится метод расчета воздухопровода для вентиляции производственного помещения и пример расчета потребного воздухообмена при проектировании вентиляции. Предложено выбирать вентилятор с использованием метода наложения характеристик сети и вентилятора.

Цель курсового проекта: получение студентами умений и навыков по проведению расчету воздухопровода путем определения потерь давления по длине трубопровода и потерь на местные сопротивление, а также выбор вентилятора путем наложения характеристики сети на характеристику.

1 Задание для выполнения курсовой работы

1. Выбрать вариант с помощью таблиц 1.1,1.2 и 1.3.

2. Расчитать диаметр и потери давления воздухопровода.

3. Заполнить таблицу (см. таблицу 2.1) с помощью полученных данных в расчете воздухопровода.

Таблица 1.1 - Значение длины участков (а, б, в, г, д) l, м

|

Номера вариантов заданий для студентов (по списку) |

||||||||||

|

Буквенные обозначения участков |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

а |

6 |

5 |

7 |

5 |

6 |

4 |

3 |

4 |

7 |

8 |

|

б |

4 |

6 |

5 |

4,5 |

5 |

6 |

7 |

6 |

4 |

3 |

|

в |

2,5 |

3 |

3 |

2 |

3 |

2,5 |

3 |

2 |

3 |

4 |

|

г |

2 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

|

д |

12 |

12 |

11 |

12 |

12 |

14 |

11 |

11 |

12 |

11 |

Продолжение таблицы 1.1

|

Номера вариантов заданий для студентов (по списку) |

||||||||||

|

Буквенные обозначения участков |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

а |

9 |

10 |

8 |

7 |

6 |

5 |

7 |

8 |

9 |

10 |

|

б |

3 |

2 |

2 |

3 |

3 |

6 |

4 |

3 |

4 |

2 |

|

в |

2 |

2 |

4 |

4 |

5 |

4 |

2 |

3 |

2 |

3 |

|

г |

2 |

3 |

4 |

3 |

4 |

3 |

3 |

4 |

3 |

2 |

|

д |

12 |

11 |

10 |

12 |

11 |

11 |

13 |

12 |

11 |

12 |

Таблица 1.2 -Значение скорости воздуха v, м/сек участков (а, б, в, г, д)

|

Номера вариантов заданий для студентов (по списку) |

||||||||||

|

Буквенные обозначения участков |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

а |

12 |

5,0 |

6,5 |

1,5 |

9,5 |

15 |

4,0 |

7,5 |

3,5 |

2,0 |

|

б |

11,8 |

5,1 |

6,3 |

1,1 |

9,3 |

14,7 |

3,7 |

7,2 |

3,3 |

1,8 |

|

в |

12,1 |

4,9 |

6,7 |

1,9 |

9,8 |

15,2 |

4,3 |

7,8 |

3,7 |

2,1 |

|

г |

12,1 |

4,8 |

6,7 |

1,9 |

9,8 |

15,2 |

4,3 |

7,7 |

3,7 |

2,1 |

|

д |

13,0 |

6,0 |

7,0 |

2,0 |

10,0 |

16,0 |

5,1 |

8,2 |

4,0 |

2,5 |

Продолжение таблицы 1.2

|

Номера вариантов заданий для студентов (по списку) |

||||||||||

|

Буквенные обозначения участков |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

а |

16 |

20 |

10 |

8,0 |

5,5 |

9,5 |

5,0 |

22 |

19 |

8,0 |

|

б |

15,7 |

19,8 |

9,5 |

7,5 |

5,3 |

9,2 |

4,8 |

21 |

18,8 |

7,7 |

|

в |

16,3 |

20,1 |

11 |

8,2 |

5,6 |

9,7 |

5,3 |

21,1 |

19,2 |

8,5 |

|

г |

16,3 |

20,1 |

11 |

8,2 |

5,6 |

9,6 |

5,3 |

21,1 |

19,2 |

8,5 |

|

д |

17,0 |

22 |

12 |

8,5 |

6,0 |

10,0 |

5,6 |

22 |

20 |

9,0 |

Таблица 1.3 - Значение расходов q,м3/час участков (а, б, в, г, д)

|

Номера вариантов заданий для студентов (по списку) |

||||||||||

|

Буквенные обозначения участков |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

а |

1600 |

140 |

500 |

160 |

1020 |

2000 |

150 |

400 |

220 |

460 |

|

б |

1570 |

185 |

460 |

105 |

1480 |

1960 |

115 |

355 |

165 |

400 |

|

в |

1870 |

215 |

700 |

215 |

1890 |

2300 |

215 |

500 |

370 |

580 |

|

г |

1870 |

215 |

700 |

215 |

1890 |

2300 |

215 |

500 |

370 |

580 |

|

д |

2030 |

330 |

915 |

260 |

2290 |

2500 |

300 |

610 |

190 |

390 |

Продолжение таблицы 1.3

|

Номера вариантов заданий для студентов (по списку) |

||||||||||

|

Буквенные обозначения участков |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

а |

1020 |

950 |

2900 |

5500 |

1100 |

5200 |

2000 |

1300 |

1200 |

500 |

|

б |

880 |

740 |

2300 |

6300 |

1590 |

6590 |

2740 |

1600 |

1450 |

615 |

|

в |

1300 |

1100 |

3180 |

6700 |

2190 |

7000 |

3010 |

2250 |

2040 |

910 |

|

г |

1300 |

1100 |

3180 |

6700 |

2190 |

7000 |

3010 |

2250 |

2040 |

910 |

|

д |

950 |

850 |

1870 |

5900 |

1750 |

5400 |

1590 |

1400 |

1530 |

690 |

2 Методические указания к выполнению курсовой работы

2.1 Методы расчета воздухопровода

При заданных для каждого участка значениях длин l, суммарных коэффициентов местных сопротивлений S ζ ; и расходов (нагрузок) q, а также S ζ предопределенном порядке значений скоростей v, в результате расчета воздухопровода определяются диаметром d и потери давления p. Диаметр определяется из уравнения расхода:

, (2.1)

, (2.1)

а потеря давления для каждого участка воздухопровода по формуле:

p

= ![]() , (2.2)

, (2.2)

где коэффициент трения l в общем случае зависит от d и v.

Простейший метод такого расчета воздухопровода

заключается в том, что для каждого участка по заданным значениям l, S ζ(значение местного коэффициента(S ζ)постоянно

см. в таблицу 2.1) ,q и

v вычисляют

или находят в таблицах d, ![]() и

и  а затем по

последней формуле подсчитывают значения

а затем по

последней формуле подсчитывают значения ![]() .

.

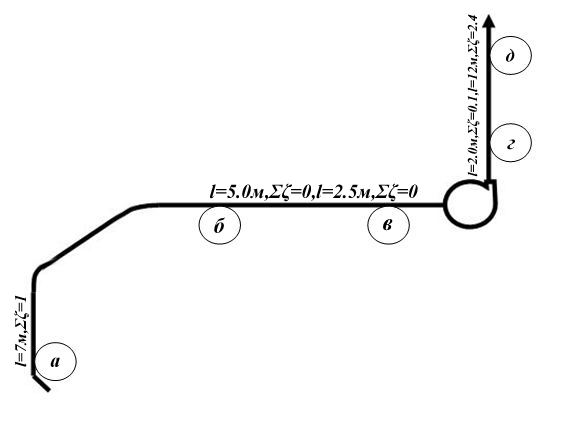

Пример. Для обслуживания

данного объекта запроектирован воздухопровод. Участки расчетной магистрали

обозначены буквами ( а, б, в, г, д – см. графу 1 в таблице 2.1). В соответствии

с построенной схемой (см. рисунок 2.1) по масштабу выявлены длины участков (l в м, см.

графу 2 в таблице 2.1) и суммарные значения коэффициентов местных сопротивлений

(![]() , см. графу 3 в таблице 2.1).

, см. графу 3 в таблице 2.1).

На участке а имеется потеря давления на вход, в двух отводах и в тройнике – потеря на ответвление. Коэффициент местного сопротивления на вход для выбранной конструкции отсоса принят по справочнику, равным 0,7. Круглый отвод (два одинаковых) запроектирован с углом 90º и радиусом закругления 2.

Его коэффициент местного сопротивления равен ζ=0,15. Суммарный коэффициент местных сопротивлений на участке а равен:

∑ζ = 0,7 + 2 ·0,15=1,0 . (2.3)

На сборных участках б и могут быть местные потери давления только в тройниках, которые ввиду малости не учитываются.

Рисунок 2.1- Расчетная схема воздухопровода

На участке г потеря давления в переходном патрубке от вентилятора ориентировочно оценивается коэффициентом местного сопротивления ∑ζ=0,1 (размеры выходного отверстия вентилятора и участка воздухопровода еще не выявлены).

Рисунок 2.2 - Выпускная шахта с плоским экраном

На участке д располагается выпускная шахта, коэффициент местного сопротивления которой для выбранной конструкции с учетом выхода принят 2,4 (с плоским экраном и его относительным удалением 0,33 – см. рисунок 2.2). Так как потерей давления в тройнике пренебрегаем, то на участке д получаем ∑ζ=2,4.

Дальнейший расчет начнем с наиболее удаленного от вентилятора участка а, причем в соответствии с заданием ориентируемся на скорости порядка 13-14 м/сек.

Задаваясь для этого участка скоростью v=13м/сек, (записываем это значение в графу 6 таблицы 2.1) в соответствии с расходом q=1000 м3/час, вычисляем диаметр воздухопровода:

м=165 мм. (2.4)

м=165 мм. (2.4)

Значительно удобнее и проще расчет производить по

вспомогательной таблице (см. приложение А). Для этого в левой вертикальной

графе таблицы находим скорость 12 м/сек и в соответствующей строке ищем

ближайшее к заданному расходу значение в 995 м3 /час. Рядом с этой цифрой в строке указано ![]() =0,102, которое записываем в графе 8.

Эти обе цифры находятся в колонке искомого стандартного диаметра 165 мм, значение которого записываем в графе 5 (в таблице 2.1).

=0,102, которое записываем в графе 8.

Эти обе цифры находятся в колонке искомого стандартного диаметра 165 мм, значение которого записываем в графе 5 (в таблице 2.1).

Одновременно во второй вертикальной графе вспомогательной таблицы рядом со значением выбранной скорости 13 м/сек находим и запишем в графу 7 (см. таблицу 2.1) расчетной таблицы соответствующую величину динамического давления:

кг/м2 . (2.5)

кг/м2 . (2.5)

Для участка б по скорости 13 м/сек находим во вспомогательной таблице для диаметра 235мм расход 2030 м3/час.При том же диаметре 235 мм расчетному расходу 2000 м3/час соответствует скорость:

v=13 =12,8

м/сек (2.6)

=12,8

м/сек (2.6)

и динамическое давление:

.

.

Эта интерполяция, очевидно, по смежным табличным данным может быть произведена с достаточной точностью в уме.

Значение ![]() =0,068,

соответствующее расходу 2030 м3/час, пересчитывает в данном случае не следует, так

как оно весьма мало зависит от расхода (скорости).

=0,068,

соответствующее расходу 2030 м3/час, пересчитывает в данном случае не следует, так

как оно весьма мало зависит от расхода (скорости).

Аналогичным образом для остальных участков воздухопровода определяем диаметры и

уточняем скорости, динамические давления, а также значения ![]() .

.

В дальнейшем по заданным и подсчитанным данным подсчитываем потери давления по формуле:

p=(l![]() )

)![]() .

(2.7)

.

(2.7)

Для упрощения вычислений вначале путем перемножения

результатов граф 2 и 8 определяем l![]() (графа

9 в таблице 2.1), затем сложением результатов граф 9 и 3 получаем

(графа

9 в таблице 2.1), затем сложением результатов граф 9 и 3 получаем  графа 10 и далее путем перемножения

результатов граф 7 и 10 находим р (графа11 в таблице 2.1).

графа 10 и далее путем перемножения

результатов граф 7 и 10 находим р (графа11 в таблице 2.1).

В графе 12 (см. таблицу 2.1) нарастающим итогам записываем потери давления в магистрали до концов соответствующих участков.

Общая потеря давления в рассчитанном воздухопроводе определяется суммой потерь давлений во всех участках магистрали, т.е. 65,3 кг/м2. По этому давлению и производительности 3000м3/час следует производить подбор вентилятора.

Таблица 2.1 - Полученные данные расчета воздухопровода

|

Уч. № |

l, м |

|

q, м3/час |

d мм |

v, м/с |

|

|

|

l |

p кг/м2 |

p/ кг/м2 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

а |

7 |

1,0 |

1000 |

165 |

13,0 |

10,4 |

0,102 |

0,71 |

1,71 |

17,8 |

17,8 |

|

б |

5 |

0 |

2000 |

235 |

12,8 |

10,0 |

0,068 |

0,34 |

0,34 |

3,4 |

21,2 |

|

в |

2,5 |

0 |

3000 |

285 |

13,1 |

10,5 |

0,053 |

0,13 |

0,13 |

1,4 |

22,6 |

|

г |

2 |

0,1 |

3000 |

285 |

13,1 |

10,5 |

0,053 |

0,11 |

0,21 |

2,2 |

24,8 |

|

д |

12 |

2,4 |

1500 |

195 |

14,0 |

12,0 |

0,084 |

1,0 |

3,4 |

40,5 |

65,3 |

Существует и многие другие методы расчета

воздухопровода. Суть одного из них заключается в том, что потери в местных

сопротивлениях приводят к виду потерь на трение (в вышеописанном методе,

наоборот, потери давления на трение как бы приводят к виду коэффициента

местного сопротивления  . Действительно,

представим себе потерю давления в местном сопротивлении и равновеликую потерю

на трение при неизменном динамическом давлении, т. е.

. Действительно,

представим себе потерю давления в местном сопротивлении и равновеликую потерю

на трение при неизменном динамическом давлении, т. е.

ζ![]() , (2.8)

, (2.8)

откуда следует, что эквивалентная длина:

![]() , (2.9)

, (2.9)

а общая потеря давления на участке:

p=(l+![]() )

)![]() . (2.10)

. (2.10)

Выбор того или иного метода расчета определяются только удобством использования и не может влиять на точность результатов.

3 Теоретические сведения по вентиляции на производстве

3.1 Схемы вентиляционных систем

Системы вентиляции имеют разветвленную сеть воздуховодов для перемещения воздуха (канальные системы), либо каналы (воздуховоды) могут отсутствовать, например, при аэрации, при установке вентиляторов в стене, в перекрытии и т.д. (бесканальные системы).

Таким образом, любая система вентиляции может быть охарактеризована по указанным выше четырем признакам: по назначению, сфере действия, способу побуждения и конструктивным особенностям. Число возможных вариантов систем при этом равно 16. Некоторые из них практического применения не получили. Рассмотрим системы вентиляции, исходя из приведенной классификации:

1) Приточная общеобменная с механическим побуждением канальная

широко применяется в производственных помещениях. Применения подают в рабочую зону и в верхнюю зону в соответствии с технологическими и санитарно – гигиеническими требованиями.

2) Приточная общеобменная с механическим побуждением беска-нальная. Применяется в производственных помещениях.

3) Приточная общеобменная с естественным побуждением бесканаль-ная. Представляет собой часть системы аэрации, обеспечивающую аэрационный приток. Применяется в промышленных зданиях со значитель-ными избытками тепла.

4) Приточная местная с механическим побуждением канальная. Применяется в промышленных зданиях. Представляет собой систему воздушного душирования рабочих мест, находящихся в неблагоприятных условиях (воздействие лучистой теплоты, газов).

5) Приточная местная с механическим побуждением бесканальная. Соответствует обудованию рабочих мест с помощью аэраторов в производственных помещениях с интенсивным выделением теплоты.

6) Вытяжная общеобменная с механическим побуждением канальная. Система широко распространена. Воздух забирают из рабочей или верхней зоны. Перед выбросом в атмосферу воздух при необходимости подвергается очиске.

7) Вытяжная общеобменная с механическим побуждением бес-канальная. Применяется в производственных зданиях. Вентилятор устанавливают в покрытии или в стене.

8) Вытяжная общеобменная с естественным побуждением канальная, применяется, в частности, во вспомогательных и административных помещениях промышленных предприятий.

9) Вытяжная общеобменная с естественным побуждением бесканальная. Представляет собой часть системы аэрации, осуществляющую вытяжку.

10) Вытяжная местная с механическим побуждением канальная. Система широко распространена. Применяется в производственных помещениях, служит для локализации вредных выделений (паров, газов, пыли) от технологического оборудования и других источников. Удаляемой воздух перед выбросом в атмосферу, как правило, подвергается очистке.

11) Вытяжная местная с естественным побуждением канальная. Применяется в производственных помещениях для удаления паров, газов, иногда мелкодисперсной легкой пыли, выделяющихся одновременно с теплотой.

В промышленных зданиях, где имеются разнородные вредные выделения (теплота, влага, газы, пары, пыль), и их поступление в помещение происходит в весьма различных условиях (сосредоточенно, рассредото-ченно, на различных уровнях и т. п.), часто невозможно обойтись какой-либо одной системой, например, местной или ощеобменной.

В производственных помещениях для удаления воздуха от локальных источников служат системы местной, вытяжной вентиляции. Для подачи на рабочие места с особыми условиями, в частности, подвергающиеся тепловому облучению, применяют местные приточные системы (воздушные души); в этих же помещениях для удаления вредных выделений, которые не могут быть локализованы и поступают в воздух помещения, применяют общеобменные вытяжные системы. Дня подачи в помещения воздуха с его равномерным распределением служат приточные общеобменные системы

в помещение из прилегающей к промышленному зданию воздушной среды, где он обычно загрязнен и не подвергается очистке; воздух, удаляемый из помещения системой аэрации, также не может быть подвергнут очистке.

К устройству интенсивной вентиляции в производственных помещениях прибегают, главным образом, вследствие несовершенства технологии производства и технологического оборудования: отсутствия или неэффективности укрытий оборудования, недостаточной эффективности тепловой изоляции, наличия неплотностей в коммуникациях, в результате чего в воздух производственных помещений поступают пыль, пары, газы, теплота. Совершенствование технологии приводит к уменьшению вредных выделений и изменению функции вентиляции. В отсутствие или при незначительных количествах вредных выделений на долю вентиляционных систем приходится поддержание допустимых метеорологических условий.

Рассмотрим, из каких элементов состоит система вентиляции на примере широко распространенных приточной и вытяжной систем с механическим побуждением. Приточная установка включает следующие элементы:

- устройство для забора наружного воздуха;

- воздушный фильтр для очистки воздуха;

- воздухонагреватель;

- вентилятор;

- электродвигатель;

- сеть воздуховодов;

- устройства для регулирования количества подаваемого воздуха (обычно дроссель - клапан);

- воздухораспределительные устройства.

Если воздух, забираемый из атмосферы, соответствует санитарно-гигиеническим и технологическим требованиям, очистка может не предусматриваться.

3.2 Управление распределением воздуха в вентиляционной сети

Вентиляционные системы должны обеспечивать при расчетной зимней и летней температурах наружного воздуха соответствие состояния воздуха на рабочих местах требованиям санитарных норм:

1) Приточные системы должны возмещать воздух, удаляемый местными отсосами и расходуемый на технологические нужды (горение, пневмотранспорт и др.).

2) Неорганизованный приток наружного воздуха (через неплотность наружных ограждений) для возмещения вытяжки в холодный период года допускается производить за счет поступления воздуха из соседних помещений, если в них нет выделения вредных веществ.

3) Приточно - вытяжная вентиляция сообщающихся между собой помещений должна быть устроена так, чтобы исключалась возможность поступления воздуха из соседних помещений с большими выделениями вредностей или с наличием взрывоопасных газов, паров и пыли в помещения с меньшими выделениями или не имеющие этих выделений.

4) Применение рециркуляции воздуха не допускается, если в воздухе вентилируемого помещения имеются болезнетворные микроорганизмы (помещения для сортировки шерсти и др.) и если в них производятся работы со взрывоопасными и легковоспламеняющимися веществами.

5) Применение рециркуляции в холодный период года возможно (в промышленных зданиях при отсутствии выделений вредных веществ) в том случае, когда количество свежего (наружного) воздуха обеспечивает санитарную норму для пребывания в помещении человека.

6) В помещениях с объемом на одного работающего более 40 м3 при наличии окон, при отсутствии вредных выделений допускается предусматривать периодически действующую естественную вентиляцию, если при этом будут соблюдаться нормы температуры и влажности в рабочей зоне.

Бесперебойная и эффективная работа вентиляционных установок обеспечивается при проведении комплекса следующих работ:

а) предпусковых испытаний и регулирования вентиляционных установок;

б) периодических испытаний и наладок вентиляционных установок, находящихся в эксплуатации;

в) планово – предупредительного ремонта установок.

Испытаниям предшествует тщательный осмотр вентиляционных устройств для определения их соответствия проекту и выявления дефектов строительно - монтажных работ.

На все выявленные при осмотре дефекты должны быть составлены дефектные ведомости. К началу испытаний вентиляции дефекты должны быть устранены.

3.3 Аэродинамическое испытание вентиляционных систем

Испытание производят с целью определения скоростей и объемов воздуха, перемещаемого по магистралям, ветвям, воздуховыпускным воздуха в сети; потерь давления в сети в целом и в отдельных ее элементах; пылеочистных устройствах, оросительной камере, калориферной установке и других частях и, главным образом, их соответствия проектным данным и нормам.

Испытание вентилятора. Полное давление, развиваемое вентилятором, определяется как сумма абсолютных значений полных

давлений (статическое плюс динамическое), замеренное до и после вентилятора. Производительность вентилятора принимают равной полусумме объемов воздуха, определенными в сечениях до и после вентилятора, не должно превышать 5%.

Испытание сети. С помощью анемометров, пневмометрических трубок или термоанемометров определяются расходы воздуха во всех приточных или вытяжных отверстиях (соответственно приточной или вытяжной систем).

Общий объем подсосов или утечек воздуха определяется разностью между фактической производительностью вентилятора и суммарным объемом воздуха, проходящего через все приточные или вытяжные отверстия. Общий объем подсосов или утечек не должен превышать 10% фактической производительности установки.

Работы вентилятора в сети. Зависимость полных потерь давления в сети от расхода воздуха называется характеристикой сети. Графически характеристика сети представляется квадратичной параболой и выражается уравнением:

p = kL2 , (3.1)

где p - полная потеря давления в сети;

k - коэффициент, постоянный для данной сети;

L - расход воздуха, перемещаемого в сети, м3/ч.

Определяем:

k = p/L2 . (3.2)

Задаваясь значениями L, вычисляют p, по точкам которой строится график - квадратичная парабола сети.

Подбор вентилятора заключается в том, что на характеристику давления вентилятора, построенную в координатах pL, накладывается построенная в тех же координатах и в том же масштабе характеристика сети. Точка пересечения двух кривых (рабочая точка) определит давление и производительность этого вентилятора при работе в данной сети.

3.4 Регулировка вентиляционной установки и обеспечение проектных расходов воздуха

Регулирование вентилятора. В целях экономии электроэнергии и теплоты требуется регулирование производительности систем вентиляции в соответствии с потребностью.

Регулирование с помощью задвижки (дросселя) - простой, но не экономичный способ (так как в этом случае вводится дополнительное сопротивление в систему).

Регулировка сети. Регулировка объемов воздуха производится с помощью регулирующих устройств (шиберов, дроссель - клапанов, диафрагм).

При этом КПД вентилятора не должен быть существенно меньше максимального каталожного значения КПД.

По окончании регулировки по отверстиям всех ветвей вновь производят замеры и определяют фактическое количество воздуха, проходящее по отдельным ветвям. Регулировку по ветвям следует производить так же, как и по отверстиям, начиная с наиболее отдаленной от вентилятора ветви.

Испытание и регулирование естественное вентиляции (аэрации). В состав испытаний и наладки аэрации входят определение фактического воздухообмена в помещении и определение санитарно - гигиенических условий на их рабочих местах.

Регулирование поступления и вытяжки воздуха и с учетом действия ветра производится створками фонарей, открытием, закрытием полным (или частичным).

Регулирование воздухообмена при механической вентиляции. В практике проведения испытаний производственных установок может возникнуть необходимость в регулировании общеобменного и местного притока, общеобменной и местной вытяжки.

3.5 Определение содержания вредных газов

При проведении различных технологических процессов в воздух производственных помещений выделяется значительное количество вредных веществ.

Вредными являются вещества, которые при контакте с организмом человека могут вызвать производственные травмы, профессиональные заболевания или отклонения в состоянии здоровья, обнаруживаемые современными методами как в процессе работы, так и в отдаленные сроки жизни настоящего и последующего поколений (ГОСТ 12.1.007-88).

Вредные вещества могут проникать в организм человека через органы дыхания, желудочно-кишечный тракт, кожные покровы и слизистые оболочки.

При отсутствии специальных мер профилактики вредные вещества могут вызвать профессиональные отравления. Отравления в производственных условиях могут быть острыми и хроническими. Отравления бывают острыми при воздействии больших концентраций вредных веществ (например при аварии) и хроническими, вследствие проникновения в организм вредного вещества в течение длительного времени при незначительных концентрациях.

По степени воздействия на организм человека все вредные вещества подразделяются на 4 класса (ГОСТ 12.1.007-88):

1 – вещества чрезвычайно опасные (бенз(а)пирен, ртуть, свинец, озон, фосген и др.);

2 – вещества высокоопасные (оксиды азота, бензол, йод, марганец, едкие щелочи, хлор и др.);

3 – вещества умеренно опасные (ацетон, сернистый ангидрид, метиловый спирт и др.);

4 – вещества малоопасные (аммиак, оксид углерода, этиловый спирт, скипидар и т.д.).

Следует иметь в виду, что и вещества, малоопасные при длительном воздействии, могут при больших концентрациях вызывать тяжелые отравления (1).

Опасность отравления зависит от химического состава, концентрации, времени действия газов и паров, а также от условий окружающей среды.

Например, при высокой температуре воздуха ускоряется проникновение яда в организм. Для ограничения неблагоприятного воздействия вредных веществ применяют гигиеническое нормирование их содержания в различных средах. В связи с тем, что требование полного отсутствия промышленных ядов в зоне дыхания рабочих часто невыполнимо, особую значимость приобретает гигиеническая регламентация содержания вредных веществ в воздухе рабочей зоны (ГОСТ 12.1.005-88). Такая регламентация в настоящее время проводится в три этапа:

1) обоснование ориентировочного безопасного уровня воздействия (ОБУВ);

2) обоснование ПДК;

3) корректирование ПДК с учетом условий труда работающих и состоя-ния их здоровья. Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны приведены в ГОСТ 12.1.005-88 «ССБТ. Воздух рабочей зоны. Общие требования безопасности», там же указаны их классы опасности.

Предельно допустимыми концентрациями вредных веществ в воздухе рабочей зоны являются такие концентрации, которые при ежедневной работе в пределах 8 часов или при другой длительности, но не превышающей 41 часа в неделю, в течение всего рабочего стажа не могут вызвать заболеваний или отклонений в состоянии здоровья, обнаруживаемых современными методами исследований в процессе работы или в отдаленные сроки жизни настоящего или последующего поколений, ПДК измеряются в мг/м3.

Рабочей зоной следует считать пространство высотой до 2 м над уровнем пола или временного пребывания работающих.

В ГОСТ 12.1.005-88 утверждены ПДК для 800 токсичных веществ.

При одновременном содержании в воздухе рабочей зоны нескольких вредных веществ однонаправленного действия должно соблюдаться следующее соотношение:

![]()

, (3.3)

, (3.3)

где с1,с2…сn – замеренные концентрации вредных веществ в воздухе рабочей зоны;

ПДК1, ПДК2…ПДКn – предельно допустимые концентрации вредных веществ (ГОСТ 12.1.005-88).

Предупреждение профессиональных заболеваний и отравлений достигается:

а) разработкой новых технологических процессов, исключающих использование вредных веществ, заменой вредных веществ менее вредными. Снижению поступления в воздух рабочих зон вредных веществ способствует хорошая герметизация оборудования, ведение процессов в вакууме, применение замкнутых технологических циклов, непрерывных технологических процессов, замена устаревшего оборудования более прогрессивным;

б) механизацией и автоматизацией производственных процессов, применением дистанционного управления;

в) изоляцией оборудования, помещений с вредными технологическими процессами;

г) вентиляцией производственных помещений.

Вентиляцией называется организованный и регулируемый воздухообмен, обеспечивающий удаление из помещения загрязненного воздуха и подачу на его место свежего.

По способу перемещения воздуха вентиляция подразделяется на естественную и механическую. Возможно их сочетание – смешанная вентиляция.

Таблица 3.1 - Предельно допустимые концентрации некоторых вредных веществ (ГОСТ 12.1.005-88)

|

Вещество |

Предельно допустимые концентрации, мг/м3 |

|

Аммиак |

20 |

|

Ацетон |

200 |

|

Бензин |

300 |

|

Бензол |

20 |

|

Сернистый газ |

10 |

|

Сероводород |

10 |

|

Сероуглерод |

10 |

|

Скипидар |

300 |

|

Спирт этиловый |

1000 |

|

Спирт бутиловый |

200 |

|

Спирт метиловый |

50 |

|

Толуол |

50 |

|

Фенол |

5 |

|

Формальдегид |

1 |

|

Хлорбензол |

50 |

|

Дихлорэтан |

10 |

|

Трихлорэтан |

10 |

|

Хлористый водород |

5 |

|

Хлор |

1 |

|

Этиловый, диэтиловый эфир |

300 |

|

Оксид углерода |

20 |

В зависимости от способа организации воздухообмена различают вентиляцию местную и общеобменную. По времени действия – постоянно действующая и аварийная.

Естественная вентиляция (аэрация) необходимый воздухообмен создает за счет разности плотностей теплого воздуха внутри помещения и более холодного снаружи, а также благодаря возникающей разности давлений снаружи и внутри этих помещений.

При механической вентиляции воздухообмен достигается за счет разности давлений, создаваемых вентилятором, который приводится в движение электродвигателем.

Механическая вентиляция применяется в случаях, когда тепловыделения в цехе велики и аэрация не обеспечивает санитарные нормы, а также если количество и токсичность выделяющихся в воздух помещения вредных веществ требует постоянный воздухообмен.

Механическая вентиляция может быть выполнена в виде приточной, вытяжной и приточно-вытяжной.

Для проверки эффективности работы вентиляции, герметичности оборудования периодически отбирают пробы для лабораторного анализа содержания вредных газов в воздухе производственного помещения и на территории предприятия;

д) применением индивидуальных средств защиты, когда технические и санитарно – технические мероприятия полностью не ликвидируют воздействия вредных веществ.

Для защиты от вредных веществ основное значение имеют средства индивидуальной защиты (СИЗ) органов дыхания (противогазы, противоаэрозольные респираторы), спецодежда, спецобувь, средства защиты рук (резиновые перчатки, защитные пасты и мази), лица (щитки), глаз (защитные очки).

Для санитарного контроля воздушной среды применяются следующие методы анализа:

а) фотометрические, основанные на способности светопоглощения окрашенными растворами;

б) люминесцентный метод основан на способности некоторых веществ отдавать поглощенную ими энергию в виде светового излучения;

в) спектроскопический метод основан на способности элементов, помещенных в пламя вольтовой дуги (3500 – 4000ºС), давать определенный спектр излучения;

г) полярографический метод основан на измерении предельного тока диффузии, возникающего при электролизе испытуемого раствора с помощью ртутных электродов;

д) хроматографический метод, основанный на различной растворимости компонентов газовой смеси в органическом растворителе.

Для контроля за содержанием вредных веществ в воздухе рабочего помещения используются быстрые методы анализа:

а) колориметрические методы, основанные на протягивании воздуха, содержащего загрязняющее вещество, через раствор, фильтровальную бумагу или зернистый твердый сорбент и измерении интенсивности полученной на них окраски путем сравнения с окраской стандартных шкал;

б) линейно-колористический метод основан на протягивании исследуемого воздуха через индикаторные трубки и измерении длины окрашенного слоя порошка по заранее приготовленным шкалам, показывающим зависимость этой длины от концентрации данного вещества.

Универсальный переносной прибор – газоанализатор УГ-2 предназначен для экспрессного количественного определения вредных веществ в воздухе производственных помещений. Краткая характеристика индикаторных порошков, входящих в комплект газоанализатора УГ-2, приведена в таблице 3.2.

Таблица 3.2 - Перечень вредных веществ, определяемых газоанализатором УГ-2, и характеристика индикаторных порошков

|

Определяемое вещество |

Объем анализируемого воздуха, мл |

Срок годности порошка, мес. |

Основные реагенты индикаторного порошка |

Аммиак |

200 100 |

8 8 |

Бромфеноловый синий |

|

Ацетилен |

300 |

24 |

Иодат калия, серная кислота |

|

Ацетон |

300 |

10 |

Гидроксиламин солянокислый, бромфеноловый синий |

|

Бензин |

300 |

24 |

Иодат калия, серная кислота |

|

Бензол |

300 |

24 |

Иодат калия, серная кислота |

|

Ксилол |

300 |

12 |

Параформальдегид, серная кислота |

|

Оксиды азота |

300 |

16 |

О-Дианизидин |

|

Оксид углерода (II) |

200 |

18 |

Иодат калия, серная кислота |

|

Диоксид серы |

300 |

8 |

Иодат калия, крахмал, йод, иодид ртути |

|

Сероводород |

300 100 |

20 20 |

Ацетат свинца, барий хлористый |

|

Толуол |

300 |

24 |

Иодат калия, серная кислота |

|

Углеводороды нефти |

300 |

24 |

Иодат калия, серная кислота |

|

Хлор |

300 |

24 |

Флуоресцеин, бромид калия |

|

Этиловый эфир |

400 |

15 |

Хромовый ангидрид, серная кислота |

Контроль состояния микроклимата в производственных помещениях производится путем замеров параметров микроклимата в рабочей зоне с использованием следующих приборов.

Для определения температуры воздуха используются термометры (ртутные и спиртовые), термографы, термоанемометры. При наличии тепловых излучений используются парные термометры, состоящие из двух термометров.

Для определения влажности используются психрометры или без вентилятора (Августа), или с вентилятором (Ассмана). В обоих случаях психрометр состоит из двух термометров - сухого и увлажненного. Увлажнение термометра осуществляется путем смачивания водой ткани, покрывающей шарик одного из термометров. В аспирационном психрометре Ассмана термометры заключены в металлическую оправу, шарики термометров находятся в двойных металлических гильзах, что позволяет использовать прибор в условиях теплового излучения, а применение вентилятора исключает влияние других потоков воздуха. На основании показаний двух термометров по эмпирической формуле вычисляют сначала абсолютную, а затем относительную влажность воздуха. Зная показания сухого и влажного термометров, можно определить относительную влажность и по номограммам.

Для определения скорости движения воздуха используются анемометры, принцип действия которых основан на определении числа оборотов вертушки, вращающейся за счет энергии воздушного потока. Крыльчатый анемометр применяется при скорости движения воздуха от I до 10м/с, чашечный до 30 м/с. Скорость движения воздуха менее 1 м/с измеряется кататермометром (или термоанемометром), так как обычный анемометр в этом диапазоне дает большие отклонения от действительных значений за счет инертности механизма прибора.

Атмосферное давление не является нормируемым параметром микроклимата, однако для расчета величин абсолютной, а затем и относительной влажности необходимо знать его значение. Для измерения атмосферного давления служат барометры - анероиды разных моделей.

Приложение А

Данные для расчета воздухопровода

Первая горизонтальная строка – диаметры воздухопроводов (d,мм).

Вторая горизонтальная строка

– площади поперечного сечения воздухопроводов (F=![]() 2 , мм2).

2 , мм2).

Первая вертикальная строка – скорости воздуха (v , м/сек).

Вторая вертикальная строка –

динамические давления ( , кг/м2).

, кг/м2).

В колонках для соответствующих d и v:

первое

число – расход (q , м3/час);

второе число – условный коэффициент

трения ![]() ; приведено к стандартному

воздуху при t =200, В=760 мм рт.

ст.; φ=

200;

; приведено к стандартному

воздуху при t =200, В=760 мм рт.

ст.; φ=

200;

В=760 мм рт. ст.; φ= 0,5 (γ=1,2 кг/м2).

Таблица А1- Данные для расчета воздухопровода

|

υ, м/с

|

d , мм |

100 |

115 |

130 |

140 |

150 |

165 |

195 |

215 |

||||||||||

|

|

0,0078 |

0,0103 |

0,0132 |

0,0153 |

0,0176 |

0,0213 |

0,0298 |

0,0363 |

|||||||||||

|

1,0 |

0,06 |

28 |

0,305 |

37 |

0,275 |

48 |

0,235 |

55 |

0,208 |

63 |

0,189 |

77 |

0,17 |

105 |

0,14 |

130 |

0,134 |

||

|

1,5 |

0,14 |

42 |

0.285 |

55 |

0.240 |

71 |

0.208 |

83 |

0.192 |

95 |

0.175 |

115 |

0.158 |

160 |

0.129 |

196 |

0.115 |

||

|

2,0 |

0,24 |

56 |

0.270 |

74 |

0.228 |

95 |

0.192 |

110 |

0.180 |

125 |

0.165 |

195 |

0.148 |

215 |

0.122 |

260 |

0.108 |

||

|

2,5 |

0,38 |

70 |

0.260 |

93 |

0.218 |

120 |

0.187 |

140 |

0.172 |

160 |

0.158 |

190 |

0.142 |

270 |

0.117 |

325 |

0.103 |

||

|

3,0 |

0,51 |

85 |

0.250 |

110 |

0.210 |

140 |

0.182 |

165 |

0.166 |

190 |

0.153 |

230 |

0.137 |

320 |

0.113 |

390 |

0.099 |

||

|

3,5 |

0,75 |

100 |

0.240 |

130 |

0.205 |

165 |

0.177 |

195 |

0.162 |

220 |

0.148 |

270 |

0.133 |

375 |

0.109 |

455 |

0.096 |

||

|

4,0 |

0,98 |

115 |

0.235 |

150 |

0.200 |

190 |

0.172 |

220 |

0.158 |

255 |

0.144 |

305 |

0.130 |

440 |

0.106 |

520 |

0.094 |

||

|

4.5 |

1.24 |

125 |

0.230 |

165 |

0.195 |

215 |

0.168 |

250 |

0.155 |

285 |

0.141 |

345 |

0.127 |

480 |

0.103 |

590 |

0.092 |

||

|

5.0 |

1.53 |

140 |

0.226 |

185 |

0.191 |

240 |

0.165 |

275 |

0.152 |

315 |

0.138 |

385 |

0.124 |

535 |

0.101 |

655 |

0.090 |

||

Продолжение таблицы А.1

|

υ, м/с

|

d , мм |

100 |

115 |

130 |

140 |

150 |

165 |

195 |

215 |

||||||||||

|

|

0,0078 |

0,0103 |

0,0132 |

0,0153 |

0,0176 |

0,0213 |

0,0298 |

0,0363 |

|||||||||||

|

5.5 |

1.85 |

155 |

0.222 |

205 |

0.188 |

260 |

0.162 |

305 |

0.149 |

350 |

0.136 |

420 |

0.122 |

590 |

0.099 |

720 |

0.088 |

||

|

6.0 |

2.20 |

170 |

0.219 |

220 |

0.185 |

285 |

0.159 |

330 |

0.146 |

380 |

0.134 |

460 |

0.120 |

645 |

0.097 |

785 |

0.087 |

||

|

6.5 |

2.59 |

185 |

0.216 |

240 |

0.183 |

310 |

0.157 |

360 |

0.144 |

410 |

0.132 |

500 |

0.118 |

700 |

0.096 |

850 |

0.086 |

||

|

7.0 |

3.00 |

195 |

0.213 |

260 |

0.181 |

335 |

0.155 |

385 |

0.142 |

445 |

0.130 |

535 |

0.116 |

750 |

0.095 |

915 |

0.085 |

||

|

7.5 |

3.44 |

210 |

0.210 |

280 |

0.179 |

355 |

0.153 |

415 |

0.140 |

475 |

0.128 |

575 |

0.114 |

805 |

0.094 |

980 |

0.084 |

||

|

8.0 |

3.92 |

225 |

0.207 |

295 |

0.177 |

380 |

0.151 |

440 |

0.138 |

505 |

0.126 |

615 |

0.112 |

860 |

0.093 |

1050 |

0.083 |

||

|

8.5 |

4.42 |

240 |

0.204 |

315 |

0.175 |

405 |

0.149 |

470 |

0.136 |

540 |

0.125 |

650 |

0.111 |

910 |

0.092 |

1110 |

0.082 |

||

|

9.0 |

4.96 |

253 |

0.202 |

335 |

0.173 |

430 |

0.147 |

495 |

0.1354 |

570 |

0.124 |

690 |

0.110 |

965 |

0.091 |

1180 |

0.081 |

||

|

9.5 |

5.53 |

270 |

0.200 |

350 |

0.171 |

450 |

0.145 |

520 |

0.134 |

600 |

0.123 |

730 |

0.109 |

1020 |

0.090 |

1240 |

0.080 |

||

|

10 |

6.12 |

280 |

0.198 |

370 |

0.169 |

475 |

0.144 |

550 |

0.133 |

635 |

0.122 |

765 |

0.108 |

1070 |

0.089 |

1310 |

0.079 |

||

|

11 |

7.41 |

310 |

0.195 |

410 |

0.166 |

520 |

0.142 |

605 |

0.130 |

700 |

0.120 |

845 |

0.106 |

1180 |

0.087 |

1440 |

0.077 |

||

|

12 |

8.82 |

340 |

0.192 |

445 |

0.163 |

570 |

0.140 |

660 |

0.127 |

760 |

0.118 |

920 |

0.104 |

1290 |

0.086 |

1570 |

0.076 |

||

|

13 |

10.35 |

365 |

0.189 |

480 |

0.160 |

620 |

0.138 |

715 |

0.125 |

825 |

0.116 |

995 |

0.102 |

1390 |

0.085 |

1700 |

0.075 |

||

|

14 |

12.00 |

395 |

0.186 |

520 |

0.157 |

665 |

0.136 |

770 |

0.123 |

885 |

0.114 |

1070 |

0.101 |

1500 |

0.084 |

1830 |

0.074 |

||

|

15 |

13.78 |

425 |

0.184 |

555 |

0.155 |

715 |

0.134 |

825 |

0.121 |

950 |

0.112 |

1150 |

0.100 |

1610 |

0.083 |

1960 |

0.073 |

||

|

16 |

15.68 |

450 |

0.182 |

590 |

0.153 |

760 |

0.132 |

880 |

0.120 |

1020 |

0.110 |

1230 |

0.099 |

1720 |

0.082 |

2090 |

0.072 |

||

|

17 |

17.70 |

480 |

0.180 |

630 |

0.151 |

810 |

0.130 |

935 |

0.119 |

1080 |

0.108 |

1300 |

0.098 |

1820 |

0.081 |

2220 |

0.071 |

||

|

18 |

19.35 |

510 |

0.178 |

665 |

0.150 |

855 |

0.129 |

990 |

0.118 |

1140 |

0.107 |

1380 |

0.097 |

1930 |

0.080 |

2350 |

0.070 |

||

|

19 |

22.11 |

535 |

0.176 |

705 |

0.149 |

905 |

0.128 |

1050 |

0.117 |

1200 |

0.106 |

1450 |

0.096 |

2040 |

0.079 |

2480 |

0.069 |

||

|

20 |

24.50 |

565 |

0.174 |

740 |

0.148 |

950 |

0.1257 |

1100 |

0.116 |

1270 |

0.105 |

1530 |

0.095 |

2150 |

0.078 |

2610 |

0.068 |

||

|

21 |

27.00 |

595 |

0.173 |

780 |

0.147 |

1000 |

0.126 |

1160 |

0.115 |

1330 |

0.104 |

1610 |

0.094 |

2250 |

0.077 |

2740 |

0.068 |

||

|

22 |

29.60 |

620 |

0.172 |

815 |

0.146 |

1050 |

0.125 |

1210 |

0.114 |

1400 |

0.103 |

690 |

0.093 |

2360 |

0.076 |

2870 |

0.067 |

||

|

23 |

32.20 |

650 |

0.171 |

850 |

0.145 |

1100 |

0.124 |

1270 |

0.113 |

1460 |

0.102 |

1760 |

0.092 |

2470 |

0.075 |

3000 |

0.067 |

||

|

24 |

35.20 |

680 |

0.170 |

890 |

0.144 |

1140 |

0.123 |

1320 |

0.112 |

1520 |

0.101 |

1840 |

0.091 |

2580 |

0.074 |

3130 |

0.066 |

||

Таблица А.2

|

υ, м/с

|

d , мм |

100 |

115 |

130 |

140 |

150 |

165 |

195 |

215 |

||||||||||

|

|

0,0433 |

0,0551 |

0,0637 |

0,0804 |

0,1104 |

0,1520 |

0,1924 |

0,2332 |

|||||||||||

|

1.0 |

0.06 |

155 |

0.113 |

200 |

0.097 |

230 |

0.090 |

290 |

0.078 |

400 |

0.065 |

545 |

0.053 |

695 |

0.046 |

840 |

0.041 |

||

|

1.5 |

0.14 |

235 |

0.103 |

300 |

0.089 |

345 |

0.082 |

435 |

0.072 |

595 |

0.060 |

820 |

0.049 |

1040 |

0.043 |

1260 |

0.038 |

||

|

2.0 |

0.24 |

310 |

0.097 |

400 |

0.084 |

460 |

0.077 |

580 |

0.068 |

795 |

0.057 |

1090 |

0.046 |

1390 |

0.040 |

1680 |

0.036 |

||

|

2.5 |

0.38 |

390 |

0.093 |

500 |

0.080 |

575 |

0.074 |

725 |

0.065 |

995 |

0.055 |

1370 |

0.044 |

1730 |

0.038 |

2100 |

0.034 |

||

|

3.0 |

0.55 |

470 |

0.090 |

595 |

0.077 |

690 |

0.072 |

870 |

0.062 |

1190 |

0.052 |

1640 |

0.042 |

2080 |

0.037 |

2520 |

0.033 |

||

|

3.5 |

0.75 |

545 |

0.087 |

695 |

0.075 |

800 |

0.070 |

1010 |

0.061 |

1390 |

0.050 |

1910 |

0.041 |

2420 |

0.036 |

2940 |

0.032 |

||

|

4.0 |

0.98 |

625 |

0.084 |

795 |

0.073 |

915 |

0.068 |

1160 |

0.059 |

1590 |

0.049 |

2190 |

0.040 |

2770 |

0.035 |

3360 |

0.031 |

||

|

4.5 |

1.24 |

700 |

0.082 |

895 |

0.072 |

1030 |

0.066 |

1310 |

0.057 |

1790 |

0.048 |

2460 |

0.039 |

3120 |

0.034 |

3780 |

0.030 |

||

|

5.0 |

1.53 |

780 |

0.081 |

995 |

0.071 |

1150 |

0.065 |

1450 |

0.056 |

1990 |

0.047 |

2740 |

0.038 |

3460 |

0.033 |

4200 |

0.030 |

||

|

5.5 |

1.85 |

860 |

0.080 |

1090 |

0.070 |

1260 |

0.064 |

1590 |

0.055 |

2190 |

0.046 |

3010 |

0.038 |

3810 |

0.033 |

4610 |

0.029 |

||

|

6.0 |

2.20 |

935 |

0.079 |

1190 |

0.069 |

1370 |

0.063 |

1740 |

0.054 |

2390 |

0.045 |

3280 |

0.037 |

4150 |

0.032 |

5030 |

0.029 |

||

|

6.5 |

2.59 |

1010 |

0.078 |

1290 |

0.068 |

1490 |

0.062 |

1880 |

0.053 |

2590 |

0.044 |

3560 |

0.037 |

4500 |

0.032 |

5450 |

0.028 |

||

|

7.0 |

3.00 |

1090 |

0.077 |

1390 |

0.067 |

1600 |

0.061 |

2030 |

0.053 |

2790 |

0.044 |

3830 |

0.036 |

4850 |

0.031 |

5870 |

0.028 |

||

|

7.5 |

3.44 |

1170 |

0.076 |

1490 |

0.066 |

1720 |

0.060 |

2170 |

0.052 |

2980 |

0.043 |

4100 |

0.036 |

5200 |

0.031 |

6300 |

0.028 |

||

|

8.0 |

3.92 |

1250 |

0.075 |

1590 |

0.065 |

1830 |

0.059 |

2320 |

0.051 |

3180 |

0.043 |

4380 |

0.035 |

5550 |

0.031 |

6720 |

0.027 |

||

|

8.5 |

4.42 |

1330 |

0.074 |

1690 |

0.064 |

1940 |

0.058 |

2460 |

0.051 |

3380 |

0.042 |

4650 |

0.035 |

5900 |

0.030 |

7130 |

0.027 |

||

|

9.0 |

4.96 |

1400 |

0.073 |

1790 |

0.063 |

2060 |

0.057 |

2600 |

0.050 |

3580 |

0.042 |

4920 |

0.034 |

6250 |

0.030 |

7550 |

0.027 |

||

|

9.5 |

5.53 |

1480 |

0.072 |

1890 |

0.062 |

2180 |

0.056 |

2750 |

0.050 |

3780 |

0.041 |

5200 |

0.034 |

6590 |

0.030 |

8000 |

0.026 |

||

|

10 |

6.12 |

1560 |

0.071 |

1990 |

0.061 |

2290 |

0.055 |

2900 |

0.049 |

3980 |

0.041 |

5450 |

0.034 |

6930 |

0.029 |

8400 |

0.026 |

||

|

11 |

7.41 |

1720 |

0.070 |

2180 |

0.060 |

2520 |

0.054 |

3180 |

0.048 |

4380 |

0.040 |

6000 |

0.033 |

7620 |

0.029 |

9250 |

0.026 |

||

|

12 |

8.82 |

1870 |

0.069 |

2380 |

0.059 |

2750 |

0.053 |

3470 |

0.047 |

4770 |

0.039 |

6500 |

0.032 |

8310 |

0.028 |

10100 |

0.025 |

||

|

13 |

10.35 |

2030 |

0.068 |

2580 |

0.058 |

2980 |

0.053 |

3760 |

0.046 |

5170 |

0.039 |

7100 |

0.032 |

9000 |

0.028 |

10900 |

0.025 |

||

|

14 |

12.00 |

2180 |

0.067 |

2780 |

0.057 |

3210 |

0.052 |

4050 |

0.045 |

5570 |

0.038 |

7650 |

0.031 |

9700 |

0.028 |

11750 |

0.025 |

||

|

15 |

13.78 |

2340 |

0.066 |

2980 |

0.056 |

3440 |

0.052 |

4340 |

0.045 |

5970 |

0.038 |

8200 |

0.031 |

10400 |

0.027 |

12600 |

0.024 |

||

Продолжение таблицы А.2

|

υ, м/с

|

d , мм |

100 |

115 |

130 |

140 |

150 |

165 |

195 |

215 |

||||||||||

|

|

0,0433 |

0,0551 |

0,0637 |

0,0804 |

0,1104 |

0,1520 |

0,1924 |

0,2332 |

|||||||||||

|

16 |

15.68 |

2500 |

0.065 |

3180 |

0.056 |

3670 |

0.051 |

4630 |

0.044 |

6360 |

0.037 |

8750 |

0.031 |

11100 |

0.027 |

13450 |

0.024 |

||

|

17 |

17.70 |

2650 |

0.064 |

3380 |

0.055 |

3900 |

0.051 |

4920 |

0.044 |

6760 |

0.037 |

9300 |

0.031 |

11800 |

0.027 |

14300 |

0.024 |

||

|

18 |

19.85 |

2810 |

0.063 |

3570 |

0.055 |

4120 |

0.050 |

5210 |

0.043 |

7160 |

0.036 |

9850 |

0.030 |

12500 |

0.026 |

15100 |

0.023 |

||

|

19 |

22.11 |

2960 |

0.063 |

3770 |

0.054 |

4350 |

0.050 |

5500 |

0.043 |

7560 |

0.036 |

10400 |

0.030 |

13150 |

0.026 |

15950 |

0.023 |

||

|

20 |

24.50 |

3120 |

0.062 |

3970 |

0.054 |

4580 |

0.049 |

5790 |

0.042 |

7950 |

0.036 |

10950 |

0.029 |

13850 |

0.026 |

16800 |

0.023 |

||

|

21 |

27.00 |

3280 |

0.062 |

4170 |

0.053 |

4800 |

0.049 |

6080 |

0.042 |

8360 |

0.035 |

11500 |

0.029 |

14550 |

0.025 |

17650 |

0.023 |

||

|

22 |

29.60 |

3430 |

0.061 |

4360 |

0.053 |

5030 |

0.048 |

6370 |

0.041 |

8750 |

0.035 |

12050 |

0.029 |

15250 |

0.025 |

18500 |

0.023 |

||

|

23 |

32.30 |

3590 |

0.061 |

4560 |

0.052 |

5270 |

0.048 |

6660 |

0.041 |

9150 |

0.035 |

12600 |

0.028 |

15950 |

0.025 |

19300 |

0.022 |

||

|

24 |

35.20 |

3750 |

0.060 |

4760 |

0.052 |

5500 |

0.047 |

6950 |

0.040 |

9550 |

0.034 |

13100 |

0.028 |

16600 |

0.024 |

20200 |

0.022 |

||

|

25 |

38.20 |

3900 |

0.060 |

4960 |

0.051 |

5730 |

0.047 |

7240 |

0.040 |

9950 |

0.034 |

13650 |

0.028 |

17300 |

0.024 |

21000 |

0.022 |

||

Список литературы

1. Ананьев В. А., Балуев Л.Г., Гальперин А.Д., и др. Системы вентиляции и кондиционирования. Теория и практика: Учебное пособие. – М.: 2000. – 416 с.

2. Калинушкин М.П. Вентиляторные установки ( пятое издание). – М: «Высшая школа», 1982. – 294 с.

3. СНиП 2.09.09-87 изд.1995. Общие строительные нормы и правила устройства систем вентиляции и кондиционирования воздуха. Административные и бытовые здания.

4. Хакимжанов Т.Е., Жандаулетова Ф.Р. БЖД. Дипломное проектирование. Расчет воздухопровода и выбор вентилятора. Методические указания по выполнению раздела в дипломных проектах для студентов всех форм обучения специальностей 050717 – Теплоэнергетика и 050718 – Электроэнергетика. – Алматы: АИЭС, 2006. – 22 с.

5. Байзакова А.А., А.С.Бегимбетова А.С., Санатова Т.С., Дюсебаев М.К. Охрана труда. Методические указания к выполнению лабораторных работ.-АИЭС, 2004.

Содержание

Введение

1 Задание для выполнения курсовой работы.

2 Методические указания к выполнению курсовой работы.

2.1 Методы расчета воздухопровода.

3 Теоретические сведения по вентиляции на производстве

3.1 Схемы вентиляционных систем

3.2 Управление распределением воздуха в вентиляционной сети

3.3 Аэродинамическое испытание вентиляционных систем

3.4 Регулировка вентиляционной установки и обеспечение проектных расходов воздуха

3.5 Определение содержания вредных газов.

Приложение А.

Список литературы.

кг/м2

кг/м2