Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ

ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра охраны труда и окружающей среды

МЕТОДЫ И СРЕДСТВА

ИЗМЕРЕНИЙ ИСПЫТАНИЙ И КОНТРОЛЯ

Конспект лекций

для студентов специальности 5В073100 -

Безопасность жизнедеятельности и

защита окружающей среды

Алматы 2014

СОСТАВИТЕЛИ: Т.С. Санатова. Методы и средства измерений, испытаний и контроля. Конспект лекций для студентов специальности 5В073100- Безопасность жизнедеятельности и защита окружающей среды. -Алматы: АУЭС, 2012. – 61 с.

Содержит основные сведения о видах и методах измерений, контроля, классификации средств измерения. Рассмотрен порядок проведения испытаний при сертификации продукции. Дана классификация средств измерения. Приведены устройство, принцип действия, характеристики и область применения электронных аналоговых и цифровых приборов.

Предназначено для студентов вузов обучающихся по специальности 5В073100 - Безопасность жизнедеятельности и защита окружающей среды.

Рецензент: канд. техн. наук, проф. Цыба Ю.А.

Печатается по плану издания некоммерческого акционерного общества «Алматинский университет энергетики и связи» на 2012 г.

© НАО «Алматинский университет энергетики и связи», 2014 г.

Введение

Специалисты в области безопасности жизнедеятельности и защиты окружающей среды должны владеть необходимыми знаниями о методах и средствах контроля характеристик условий труда и окружающей среды, поскольку инструментальный контроль позволяет наиболее объективно подтвердить соответствие объекта предъявляемым санитарным и экологическим требованиям.

Данный курс лекций поможет студентам понять место и значение измерений при контроле условий окружающей и производственной среды.

Предлагаемый курс лекции является первой частью методического комплекса по дисциплине «Методы и средства контроля измерений» и предназначен для студентов, магистрантов, специализирующихся в области охраны труда и охраны окружающей среды, практического применения приборов для измерения различного рода физических величин, контроля и управления условий труда и окружающей среды.

Измерения и контроль являются основными методами подтверждения соответствия условий окружающей и производственной среды санитарным нормативам. Особенности их применения определяются задачами, которые решает испытательная лаборатория при сертификации.

Цель курса «Методы и средства измерений и контроля» : теоретическая и практическая подготовка студентов по методам измерений, приобретение навыков работы с приборами по контролю и измерению параметров , загрязнений окружающей среды; формирование у студентов системы знаний , умений и навыков по использованию средств контроля и измерений в безопасности жизнедеятельности.

Задачей дисциплины является овладение студентами знаниями методов и средств контроля и измерений возможных вредностей, оказывающих негативное воздействие на окружающую природную среду и здоровье человека; в оценке вредных компонентов в качественном и количественном выражении.

В результате изучения данной дисциплины студент должен:

- знать методы и средства анализа объектов окружающей среды и технологических процессов: хроматографический, электрохимический, оптический, массовоспектральный, спектрально-химический и другие;

- уметь использовать современные методы, принципы и способы контроля и измерения при нормировании качества окружающей среды и безопасности жизнедеятельности;

- приобрести практические навыки по: работе с приборами и оборудованием по определению условий труда и состояния окружающей среды, быть компетентными:

- в вопросах определения качества окружающей среды;

- в вопросах применения средств контроля в охране окружающей среды;

- в вопросах измерения параметров качества окружающей среды.

Лекция №1. Предмет и задачи курса. Основные термины и понятия

Цель лекции: изучить основные термины и определения по методам и средствам измерений, испытаний и контроля, ознакомиться с основными единицами средств измерений.

Содержание лекции: основные физические величины свойств объекта, единицы измерения в см, производные единицы см.

Физическая величина (ФВ) – одно из свойств физического объекта (физической системы, явления или процесса), общее в качественном отношении для многих физических объектов, но в количественном отношении индивидуальное для каждого из них (например, длина, масса, время, скорость, концентрация, влажность и т.д.). Физической величиной может быть характеристика продукции, подлежащая определению при оценке соответствия. Термин «величина» обычно применяется в отношении тех свойств или характеристик, которые могут быть оценены количественно, т.е. могут быть измерены. Существуют такие свойства или характеристики, которые современный уровень науки и техники ещё не позволяет оценивать количественно, например, запах, вкус, цвет. Поэтому такие характеристики обычно избегают называть величинами, а называют свойствами.

Размер ФВ – количественная определённость физической величины, присущая конкретному материальному объекту, системе, явлению или процессу. Другими словами, размер ФВ есть количественное содержание в данном объекте свойства, соответствующего понятию «физическая величина» (например, размер длины, массы, силы тока и т.д.)

Значение ФВ – оценка физической величины в виде некоторого числа принятых для неё единиц, причём отвлечённое (безразмерное) число, входящее в значение физической величины, называется числовым значением.

Истинное значение ФВ – значение физической величины, которое идеальным образом характеризует в качественном и количественном отношении соответствующую физическую величину. Например, скорость света в вакууме, плотность дистиллированной воды при температуре 40о С имеют вполне определённое значение – идеальное, которое мы не знаем.

Действительное значение ФВ – значение физической величины, полученное экспериментальным путём и настолько близкое к истинному значению, что в поставленной измерительной задаче может быть использовано вместо него. Например, действительное значение скорости света в вакууме составляет 2,997925108 м/с, плотность дистиллированной воды при температуре 4 °С составляет 103 кг/м3.

Единица ФВ – физическая величина, которой по определению присвоено числовое значение, равное единице. Единицы одной и той же ФВ могут различаться по своему размеру. Например, метр, фут и дюйм, являясь единицами длины, имеют различные числовые значения:

1 фут = 0,3048 м, 1 дюйм = 0,0254 м.

Кратная единица ФВ – единица, которая в целое число раз больше основной или производной единицы.

Дольная единица ФВ – единица, которая в целое число раз меньше основной или производной единицы.

Кратные и дольные единицы ФВ образуются благодаря соответствующим приставкам к основным единицам (см. таблицу 1.1).

Таблица 1.1- Приставки СИ и множители для образования десятичных кратных и дольных единиц и их наименований

|

Множитель |

Приставка

|

Обозначение приставки |

|

|

Международное |

Русское

|

||

|

10 15 |

пета |

Р |

П

|

|

10 12 |

тера |

Т |

Т

|

|

10 9 |

гига |

G |

Г

|

|

10 6 |

мега |

М |

M

|

|

10 3 |

кило |

k |

к

|

|

10 2 |

гекто |

h |

г

|

|

10 1 |

дека |

da |

да |

|

10-1 |

деци |

d |

д |

|

10 -2 |

санти |

с |

с |

|

10 -3 |

милли |

m |

м |

|

10 -6 |

микро |

µ |

мк |

|

10 -9 |

нано |

n |

н |

|

10 -12 |

пико |

p |

п |

|

10 -15 |

фемто |

f |

ф |

Система ФВ – совокупность ФВ, образованная в соответствии с принятыми принципами, когда одни величины принимают за независимые, а другие о пределяют как функции независимых величин.

Основная ФВ – физическая величина, входящая в систему и условно принятая в качестве независимой от других величин этой системы. Например, в системе LMT основные величины – длина, масса, время.

Основная единица ФВ – единица основной физической величины, выбранная произвольно при построении системы единиц (см. подраздел 1.2). Например, основные единицы Международной системы единиц (СИ): метр, килограмм, секунда, ампер, кельвин, моль, кандела.

Рассмотрим наиболее распространённую во всем мире и принятую у нас в стране Международную систему единиц (СИ), содержащую семь основных единиц, которые приведены в таблице 1.2. В названии системы величин применяют символы величин, принятых за основные. Так, система величин механики, в которой в качестве основных приняты длина L, масса M и время T, должна называться системой LMT. Система основных величин, соответствующая Международной системе единиц (СИ), должна обозначаться символами

Таблица 1.2 - Основные единицы СИ

|

Величина |

Обозначение единицы |

||||

|

Наименование |

Размерность |

Наименование |

|||

|

Международное |

Русское |

||||

|

Длина |

L |

метр |

M |

м |

|

|

Масса |

М |

килограмм |

Kg |

кг |

|

|

Время |

Т |

секунда |

S |

с |

|

|

Сила электрического тока |

I |

ампер |

А |

А |

|

|

Термодинамическая температура |

Q

|

кельвин |

К |

К |

|

|

Количество вещества |

N

|

моль |

Mol |

моль |

|

|

Сила света |

J |

кандела |

Cd |

кд |

|

Килограмм равен массе международного прототипа килограмма.

Секунда равна 9 192 631 770 периодам излучения, соответствующего переходу между двумя сверхтонкими уровнями основного состояния атома цезия-133.

Ампер равен силе неизменяющегося тока, который при прохождении по двум параллельным прямолинейным проводникам бесконечной длины и ничтожно малой площади кругового поперечного сечения, расположенным в вакууме на расстоянии 1 м друг от друга, вызвал бы на каждом участке проводника длиной 1 м силу взаимодействия, равную 2·10–7 Н.

Кельвин равен 1/273,16 части термодинамической температуры тройной точки воды.

Температура тройной точки воды – это температура точки равновесия воды в твёрдой (лед), жидкой и газообразной (пар) фазах на 0,01 К или 0,01 °С выше точки таяния льда.

Допускается применение шкалы Цельсия (0С). Температура в °С обозначается символом t: t = T – Tо, где Tо = 273,15 K. Тогда t = 00С при Т = 273,15 К.

Моль равен количеству вещества системы, содержащей столько структурных элементов, сколько содержится атомов в углероде-12 массой 0,012 кг.

Кандела равна силе света в заданном направлении источника, теоретическая сила света которого в этом направлении составляет 1/683 Вт/ср.

Размерность ФВ – выражение в форме степенного одночлена, составленного из произведений символов основных физических величин в различных степенях и отражающего связь данной физической величины с физическими величинами, принятыми в данной системе величин за основные, с коэффициентом пропорциональности, равным 1.

Степени символов основных величин, входящих в одночлен, в зависимости от связи рассматриваемой физической величины с основными, могут быть целыми, дробными, положительными и отрицательными. Понятие «размерность» распространяется и на основные величины. Размерность основной величины в отношении самой себя равна единице, т.е. формула размерности основной величины совпадает с её символом.

В соответствии с международным стандартом ИСО 31/0, размерность величин следует обозначать знаком dim. В системе величин LMT размерность величины x будет: dim x = Ll M mT t, где L, M, T – символы величин, принятых за основные (соответственно длины, массы, времени).

Производные единицы системы СИ образуются с помощью простейших уравнений связи между величинами.

Кроме системных единиц системы СИ в нашей стране узаконено

применение некоторых внесистемных единиц:

- атмосфера (98 кПа),

- бар, мм рт. ст., ангстрем (10-10 м);

- киловатт-час; час (3600 с);

- дюйм(25,4 мм) и др.

Кроме того, применяются логарифмические ФВ – логарифм (десятичный или натуральный) безразмерного отношения одноимённых ФВ. Логарифмические ФВ применяют для выражения звукового давления, усиления, ослабления.

Единица логарифмической ФВ – бел (Б), которая определяется по следующей формуле:

1Б =lg (P2 / P1) при Р2= 10Р1,

где Р2 и Р1 – одноимённые энергетические величины (мощность, энергия).

Для «силовых» величин (напряжение, сила тока, давление, напряжённость поля) бел определяется по формуле:

1 Б = 2 lg(F2/F1) при F2 = 10F1 .

Дольная единица от бела – децибел (дБ): 1 дБ = 0,1 Б.

Измерение совокупность операций по применению технического средства, хранящего единицу физической величины, обеспечивающих нахождение соотношения (в явном или неявном виде) измеряемой величины с её единицей и получение значения этой величины.

Примеры:

1) В простейшем случае, прикладывая линейку с делениями к какой-либо детали, по сути, сравнивают её размер с единицей, хранимой линейкой, и, произведя отсчёт, получают значение величины (длины, высоты, толщины и других параметров детали).

2) С помощью измерительного прибора сравнивают размер величины, преобразованной в перемещение указателя, с единицей, хранимой шкалой этого прибора, и проводят отсчёт.

Приведённое определение понятия «измерение» удовлетворяет общему уравнению измерений, что имеет существенное значение в деле упорядочения системы понятий в метрологии. В нём учтена техническая сторона (совокупность операций), раскрыта метрологическая суть измерений (сравнение с единицей) и показан гносеологический аспект (получение значения величины).

От термина «измерение» происходит термин «измерять», которым широко пользуются на практике. Всё же нередко применяются такие термины,

как «мерить», «обмерять», «замерять», «промерять», не вписывающиеся в систему метрологических терминов. Их применять не следует. Не следует также применять такие выражения, как «измерение значения» (например, мгновенного значения напряжения или его среднего квадратического значения), так как значение величины – это уже результат измерений.

3) В тех случаях, когда невозможно выполнить измерение (не выделена

величина как физическая и не определена единица измерений этой величины), практикуется оценивание таких величин по условным шкалам.

Испытание – определение одной или нескольких характеристик продукции согласно установленной процедуре.

Задача испытания – получение количественных или качественных оценок характеристик продукции, т.е. оценивание способности выполнять требуемые функции в заданных условиях. Эта задача решается в испытательных лабораториях, её решением является подготовленный протокол испытаний с указанием параметров продукции.

Контроль – процедура оценивания соответствия путём наблюдений и суждений, сопровождаемых соответствующими измерениями, испытаниями и калибровкой.

Лекция №2. Характеристика методов и средств контроля и измерений

Цель лекции: изучить принципы работы средств измерений и приборов контроля, их основные характеристики.

Содержание лекции: характеристика методов и средств измерений, виды погрешностей: случайная, систематическая, абсолютная, относительная, приведенная, аддитивная, методы измерений.

Средством измерений называется техническое средство (или их комплекс), используемое при измерениях и имеющее нормированные метрологические характеристики. В отличие от таких технических средств, как индикаторы, предназначенных для обнаружения физических свойств (компас, лакмусовая бумага, осветительная электрическая лампочка), средства измерений позволяют не только обнаружить физическую величину, но и измерить её, т.е. сопоставить неизвестный размер с известным. Другими отличительными признаками средств измерений являются, во-первых, «умение» хранить (или воспроизводить) единицу физической величины; во-вторых, неизменность размера хранимой единицы. Если же размер единицы в процессе измерений изменяется более чем установлено нормами, то с помощью такого средства невозможно получить результат с требуемой точностью. Отсюда следует, что измерять можно только тогда, когда техническое средство, предназначенное для этой цели, может хранить единицу, достаточно неизменную по размеру (во времени).

Средства измерений можно классифицировать по двум признакам: конструктивное исполнение; метрологическое назначение. По конструктивному исполнению средства измерений подразделяются на меры, измерительные приборы, измерительные преобразователи, измерительные системы (комплексы) (см. рисунок 1.1).

Мера физической величины – средство измерений, предназначенное для воспроизведения и (или) хранения физической величины одного или нескольких заданных размеров, значения которых выражены в установленных единицах и известны с необходимой мерой неопределённости результата измерения является погрешность результата наблюдения. Более подробно погрешности измерений рассматриваются в курсе «Метрология, стандартизация, сертификация». Ниже будут приведены лишь основные сведения о них.

Под погрешностью результата измерения, или просто погрешностью измерения, понимается отклонение результата измерения от истинного (действительного) значения измеряемой физической величины. Записывается это следующим образом:

Δ = Xизм - X , (2.1)

где Хизм– результат измерения; X – истинное значение ФВ.

Однако, поскольку истинное значение ФВ остаётся неизвестным, то неизвестна и погрешность измерения. Поэтому на практике имеют дело с приближёнными значениями погрешности или с так называемыми их оценками. В формулу для оценки погрешности подставляют вместо истинного значения ФВ её действительное значение. Таким образом, формула для оценки погрешности имеет следующий вид:

Δ = Xизм – Xд, (2.2)

где Xд – действительное значение ФВ.

Каковы же основные причины возникновения погрешности?

Можно выделить четыре основные группы погрешностей измерения:

- погрешности, вызванные методиками выполнения измерения (погрешность метода измерения);

- погрешность средств измерения;

- погрешность органов чувств наблюдателей (субъективные погрешности);

- погрешности, обусловленные влиянием условий измерения.

Все эти погрешности дают суммарную погрешность измерения.

В метрологии принято разделять суммарную погрешность измерения на две составляющие – случайную и систематическую погрешности.

Случайная погрешность измерения – составляющая погрешности результатов измерения, изменяющаяся случайным образом (по знаку и значению) в повторных наблюдениях, проведённых с одинаковой тщательностью одной и той же неизменяющейся (детерминированной) ФВ.

Систематическая погрешность измерения – составляющая погрешности результата измерения, остающаяся постоянной или же закономерно изменяющаяся при повторных наблюдениях одной и той же неизменяющейся ФВ.

В общем случае в результатах измерения всегда присутствуют эти обе составляющие. На практике часто бывает так, что одна из них значительно превышает другую. В этих случаях меньшей составляющей пренебрегают. Например, при измерениях, проводимых с помощью линейки или рулетки, как правило, преобладает случайная составляющая погрешности, а систематическая – мала, ею пренебрегают. Случайная составляющая в этом случае объясняется следующими основными причинами:

- неточностью (перекосом) установки рулетки (линейки);

- неточностью установки начала отсчёта;

- изменением угла наблюдения;

- усталостью глаз;

- изменением освещённости.

Систематическая погрешность возникает из-за несовершенства метода выполнения измерения, погрешностей СИ, неточного знания математической модели измерения, из-за влияния условий, погрешностей градуировки и поверки СИ, личных причин. Поскольку случайные погрешности результатов измерения являются случайными величинами, в основе их обработки лежат методы теории вероятностей и математической статистики. Кроме случайной и систематической погрешностей измерения различают так называемую грубую погрешность измерения. Иногда в литературе эту погрешность называют промахом. Грубая погрешность результата измерения – это такая погрешность, которая значительно превышает ожидаемую. Как уже отмечалось, в общем случае проявляются одновременно обе составляющие суммарной погрешности измерения – случайная и систематическая, поэтому

°

Δ = Δ+ Δсист , (2.3)

где Δ- суммарная погрешность измерения, она может быть представлена в виде суммы;

°

Δ– случайная составляющая погрешности измерения; Δсист – систематическая составляющая погрешности измерения.

Различают также абсолютные и относительные погрешности.

Абсолютная погрешность – погрешность, выраженная в единицах измеряемой величины. Например, погрешность измерения массы в 5 кг – 0,0001 кг. Она обозначается Δ. Данная погрешность может быть как отрицательной, так и положительной. Как правило, она позволяет определить интервал возможных значений измеряемой величины и не позволяет судить о точности измерений. Например, абсолютная погрешность измерения длины составила ± 0,5 м. Если измерялось расстояние между поверхностями Земли и Луны в какой-либо момент времени, то это точное измерение, а если измерялась длина стола точность измерения была крайне низка. Поэтому для характеристики точности измерений удобно применять относительную погрешность.

Относительная погрешность – это безразмерная величина, определяющаяся отношением абсолютной погрешности к действительному значению измеряемой ФВ.

Точностью измерения называется величина, обратная относительной погрешности. Поскольку значение Хд близко к Хизм (очень мало отличается от него), то на практике обычно принимается 100%.

Приведённой погрешностью средства измерения по входу x или выходу y называют отношение абсолютной погрешности к нормирующему значению входного XN или выходного YN сигнала.

Обычно в качестве нормирующего значения используется диапазон измерений преобразователя (Хв – Хн) или соответствующий ему диапазон измерений выходного сигнала (Yв – Yн). Приведённая погрешность не позволяет судить о точности измерений, поскольку на точность измерения в данном случае влияет ещё диапазон измерения. Чрезвычайно важными для применения измерительных устройств и правильной оценки погрешности измерений, получаемой при их использовании, являются сведения о зависимости погрешности от значения измерительной величины в пределах диапазона измерений, а также сведения об изменениях этой погрешности под действием влияющих величин. Зависимость погрешности от значения измеряемой величины определяется принятой конструкцией (схемой) и технологией изготовления измерительного устройства. Для рассмотрения этих зависимостей удобно использовать понятие номинальной и реальной статической характеристики измерительного устройства.

Градуировочная характеристика. Зависимость между значениями величин на входе и выходе средства измерений, полученная экспериментально. Зависимость выходной величины средства измерения от величины на входе в статическом режиме называется статической характеристикой.

Номинальной (или идеальной) статической характеристикой (НСХ) называется характеристика, которая приписана измерительному устройству данного типа, указанная в его паспорте и используется при выполнении с его помощью измерений. Реальной статической характеристикой (РСХ) называется характеристика, которой обладает конкретный экземпляр измерительного устройства данного типа. Статические характеристики называют иначе функциями преобразования.

Из-за несовершенства конструкций и технологий изготовления измерительных устройств РСХ отличается от НСХ. Это отличие и определяет природу погрешностей данного измерительного устройства. Отклонения реальной характеристики от номинальной различны и зависят от значений измеряемой величины по всей шкале. По этому признаку погрешности принято разделять на аддитивную, мультипликативную, линейности и гистерезиса.

Аддитивной погрешностью, или «погрешностью нуля» измерительного устройства (получаемой путём сложения), называется погрешность, которая остаётся постоянной при всех значениях измеряемой величины.

Если влияющие величины, вызывающие изменения положения и формы РСХ, при измерении не выявляются, то рассматриваемое явление определяется как невоспроизводимость и характеризует случайную погрешность измерительного устройства. При этом используют понятия «размах» и «вариация».

Размахом (непостоянством) R выходного сигнала измерительного преобразователя (показаний измерительного прибора) называется разность между наибольшим и наименьшим значениями выходного сигнала. Этот «размах» соответствует одному и тому же значению измеряемой величины, полученному при многократном и одностороннем подходе к этому значению, т.е. при постепенном увеличении или уменьшении измеряемой величины (только при прямом или только при обратном ходе).

Вариацией выходного сигнала измерительного преобразователя называют среднюю разность между значениями выходного сигнала, соответствующими одному и тому же значению измеряемой величины, полученными при многократном и двустороннем подходе к этому значению, т.е. при постепенном

увеличении и последующем уменьшении измеряемой величины (иначе говоря, при прямом и обратном ходе).

Основная погрешность – это погрешность СИ, находящегося в нормальных условиях эксплуатации. Она возникает из-за неидеальности собственных свойств СИ и показывает отличие действительной функции преобразования СИ в нормальных условиях от номинальной. Нормативными документами на СИ конкретного типа (стандартами, техническими условиями и др.) оговариваются нормальные условия измерений – это условия измерения, характеризуемые совокупностью значений или областей значений влияющих величин, при которых изменением результата измерений пренебрегают вследствие малости. Среди таких влияющих величин наиболее общими являются температура и влажность окружающей среды, напряжение, частота и форма кривой питающего напряжения, наличие внешних электрических и магнитных полей и др. Для нормальных условий применения СИ нормативными документами предусматриваются: нормальная область значений влияющей величины (диапазон значений): температура окружающей среды – (20 ± 5) °С; положение прибора – горизонтальное с отклонением от горизонтального ±2°; относительная влажность – (65 ± 15)%; практическое отсутствие электрических и магнитных полей, напряжение питающей сети – (220 ± 4,4) В, частота питающей сети – (50 ± 1) Гц и т.д.

Рабочая область значений влияющей величины – область значений влияющей величины, в пределах которой нормируют дополнительную погрешность или изменение показаний средства измерений.

Рабочие условия измерений – это условия измерений, при которых значения влияющих величин находятся в пределах рабочих областей. Например, для измерительного конденсатора нормируют дополнительную погрешность на отклонение температуры окружающего воздуха от нормальной. Для амперметра – изменение показаний, вызванное отклонением частоты переменного тока от 50 Гц (значение частоты 50 Гц в данном случае принимают за нормальное значение частоты).

Дополнительная погрешность – составляющая погрешности СИ, возникающая дополнительно к основной погрешности вследствие отклонения какой-либо из влияющих величин от нормального её значения или вследствие её выхода за пределы нормальной области значений.

Лекция №3. Виды измерений

Цель лекции: изучить классификацию средств измерений.

Содержание лекции: классификация видов измерений, позволяющая систематизировать разнообразие измерения всевозможных физических величин и облегчающая подход к решению конкретной измерительной задачи.

Виды измерений обычно классифицируются по следующим признакам: характеристике точности – равноточные, неравноточные (равнорассеянные, неравнорассеянные);

числу измерений – однократные, многократные;

отношению к изменению измеряемой величины – статические, динамические;

метрологическому назначению – метрологические, технические;

выражению результата измерений – абсолютные, относительные;

по общим приемам получения результатов измерений – прямые, косвенные, совместные, совокупные.

Равноточные измерения – ряд измерений какой-либо величины, выполненных одинаковыми по точности СИ и в одних и тех же условиях.

Неравноточные измерения – ряд измерений какой-либо величины, выполненных несколькими различными по точности СИ и (или) в разных условиях.

Однократное измерение – измерение, выполненное один раз.

Многократные измерения – измерения одного и того же размера ФВ, результат которого получен из нескольких следующих друг за другом наблюдений, т.е. состоящих из ряда однократных измерений.

Прямое измерение – измерение ФВ, проводимое прямым методом, при котором искомое значение ФВ получают непосредственно из опытных данных. Прямое измерение производится путём экспериментального сравнения измеряемой ФВ с мерой этой величины или путём отсчёта показаний СИ по шкале или цифровому прибору. (Например, измерения длины, высоты с помощью линейки, напряжения – с помощью вольтметра, массы – с помощью весов.)

Косвенное измерение – измерение, проводимое косвенным методом, при котором искомое значение ФВ находят на основании результата прямого измерения другой ФВ, функционально связанной с искомой величиной известной зависимостью между этой ФВ и величиной, получаемой прямым измерением.

Примеры косвенных измерений:

Отметим, что измерения, в которых искомая величина определяется на основе прямых измерений основных физических величин системы и при использовании физических констант, называются абсолютными.

Косвенные измерения сложнее прямых, однако, они широко применяются в практике либо потому, что прямые измерения практически невыполнимы, либо потому, что косвенное измерение позволяет получить более точный результат по сравнению с прямым измерением.

Совокупные измерения – одновременно проводимые измерения нескольких одноимённых величин, при которых искомые значения величин определяют путём решения системы уравнений, получаемых при измерениях различных сочетаний этих величин.

Пример: значение массы отдельных гирь набора определяют по известному значению массы одной из гирь и по результатам измерений (сравнений) масс различных сочетаний гирь.

Совместные измерения – это производимые одновременно измерения двух или нескольких неодноимённых величин для нахождения зависимости между ними.

Числовые значения искомых величин при совокупных и совместных измерениях определяются из системы уравнений, связывающих значения искомых величин со значениями величин, измеренных прямым (или косвенным) способом.

Чтобы определить числовые значения искомых величин, необходимо получить, по крайней мере, столько уравнений, сколько имеется этих величин. Хотя в общем случае число прямых измерений может быть и больше минимально необходимого.

В качестве примера рассмотрим задачу экспериментального определения зависимости сопротивления резистора от температуры.

Rt =R0+at+bt, (3.1)

где R0 и Rt – значения сопротивлений резистора при нулевой температуре и температуре t соответственно;

a и b – постоянные температурные коэффициенты.

Требуется определить значения величин R0, a и b.

Очевидно, ни прямыми, ни косвенными измерениями здесь задачу не решить. Поступим следующим образом. При различных (известных) значениях температуры (она может быть измерена прямо или косвенно) t1, t2 и t3 измеряем (прямо или косвенно) значения.

Решая эту систему относительно R0, a и b, получаем значения искомых величин. Это пример совместных измерений.

Совокупность приёмов использования принципов и средств измерений составляет метод измерения. Различные методы измерений отличаются прежде всего организацией сравнения измеряемой величины с единицей измерения. С этой точки зрения все методы измерений в соответствии с ГОСТ 16263–70 подразделяются на две группы: методы непосредственной оценки и методы сравнения. Методы сравнения в свою очередь включают в себя метод противопоставления, дифференциальный метод, нулевой метод, метод замещения и метод совпадений.

При методе непосредственной оценки значение измеряемой величины определяют непосредственно по отсчётному устройству измерительного прибора прямого действия (измерительный прибор, в котором предусмотрено одно или несколько преобразований сигнала измерительной информации в одном направлении, т.е. без обратной связи). На этом методе основаны все показывающие (стрелочные) приборы (вольтметры, амперметры, ваттметры, счётчики электрической энергии, термометры, тахометры и т.п.). Следует отметить, что при использовании данного метода измерений мера как вещественное воспроизведение единицы измерения, как правило, непосредственно в процессе измерения не участвует. Сравнение измеряемой величины с единицей измерения осуществляется косвенно путём предварительной градуировки измерительного прибора с помощью образцовых мер или образцовых измерительных приборов.

Точность измерений по методу непосредственной оценки в большинстве случаев невелика и ограничивается точностью применяемых измерительных приборов.

Точность измерений по методу непосредственной оценки в большинстве случаев невелика и ограничивается точностью применяемых измерительных приборов.

Метод сравнения с мерой – это такой метод измерений, в котором измеряемую величину сравнивают с величиной, воспроизводимой мерой. Примеры этого метода: измерение массы на рычажных весах с уравновешиванием гирями; измерение напряжения постоянного тока на компенсаторе сравнением с ЭДС нормального элемента.

Метод сравнения с мерой, в котором измеряемая величина и величина, воспроизводимая мерой, одновременно воздействуют на прибор сравнения, с помощью которого устанавливается соотношение между этими величинами, называется методом противопоставления.

Это, например, измерение массы на рычажных весах с помещением её и уравновешивающих гирь на две чаши весов при известном соотношении плеч рычага весов. В этом случае при качественном выполнении устройства сравнения (малое трение в опорах, стабильность соотношения плеч рычага и т.п.) может быть достигнута высокая точность измерений (пример – аналитические весы).

Дифференциальный метод – это метод сравнения с мерой, в котором на измерительный прибор воздействует разность измеряемой величины и известной величины, воспроизводимой мерой. Этот метод позволяет получать результаты измерений с высокой точностью даже в случае применения относительно неточных измерительных приборов, если с большой точностью воспроизводится известная величина.

Рассмотрим следующий пример. Необходимо измерить постоянное напряжение, истинное значение которого равно Uх= 0,99 В.

В распоряжении экспериментатора имеется набор вольтметров (или один многопредельный) с пределами измерения 0,01; 0,1; 1 В. Пусть погрешность каждого вольтметра при измерении величины, значение которой равно пределу измерения, составляет 1%. Предположим, что имеется также образцовая мера напряжения U0 =1В, погрешность которой пренебрежимо мала. Очевидно, что, производя измерения методом непосредственной оценки, экспериментатор использует вольтметр с пределом измерения 1 В и получает результат измерений с погрешностью 1%. При дифференциальном методе измерения экспериментатор включает источники измеряемого постоянного напряжения Uх бразцового напряжения U0 последовательно и встречно и измеряет их разность U0-Uх= 0,01В вольтметром с пределом измерения 0,01 В. В этом случае разность U0-Uх будет измерена с погрешностью 1%, а, следовательно, значение напряжения будет определено с погрешностью 0,01%. Указанный метод широко используется, в частности, при поверке средств измерений (например, измерительных трансформаторов тока и напряжения). На нём основана работа очень распространённых в электроизмерительной технике мостов постоянного и переменного токов.

Эффект повышения точности результатов измерений, достигаемый при дифференциальном методе, оказывается тем значительнее, чем ближе значение меры к истинному значению измеряемой величины. В том случае, когда результирующий эффект воздействия величин на прибор сравнения доводят до нуля, дифференциальный метод измерений превращается в нулевой. Очевидно, что в нулевом методе измерений используемая мера должна быть изменяемой (регулируемой), а прибор сравнения выполняет функции индикатора равенства нулю результирующего воздействия измеряемой величины и меры.

Нулевой метод позволяет получить высокие точности измерений и широко используется, например, при измерениях электрического сопротивления мостом с полным его уравновешиванием или постоянного напряжения компенсатором постоянного тока.

Методом замещения называется метод сравнения с мерой, в котором измеряемую величину замещают известной величиной, воспроизводимой мерой. Это, например, взвешивание с поочередным помещением измеряемой массы и гирь на одну и ту же чашку весов. Метод замещения можно рассматривать как разновидность дифференциального или нулевого метода, отличающуюся тем, что сравнение измеряемой величины с мерой производится разновременно.

Метод совпадений – это метод сравнения с мерой, в котором разность между измеряемой величиной и величиной, воспроизводимой мерой, измеряют, используя совпадения отметок шкал или периодических сигналов. Примерами этого метода являются измерения длины с помощью штангенциркуля с нониусом, измерение частоты вращения стробоскопом.

Описанные выше различия в методах сравнения измеряемой величины с мерой находят своё отражение и в принципах построения измерительных приборов.

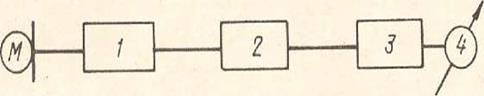

С этой точки зрения различают измерительные приборы прямого действия и приборы сравнения. В измерительном приборе прямого действия предусмотрено одно или несколько преобразований сигнала измерительной информации в одном направлении, т.е. без применения обратной связи. Так, например, приведена структура электронного вольтметра переменного и постоянного тока, которая содержит выпрямитель В, усилитель постоянного тока УПТ и измерительный механизм ИМ. В этом приборе преобразование сигнала измерительной информации идёт только в одном направлении.

Характерной особенностью приборов прямого действия является потребление энергии от объекта измерения. Однако это не исключает возможности применения приборов прямого действия для измерения, например, электрического сопротивления или ёмкости, но для этого необходимо использовать вспомогательный источник энергии.

Измерительный прибор сравнения предназначен для непосредственного сравнения измеряемой величины с величиной, значение которой известно.

Измеряемая величина x и однородная с ней величина x0 подаются на входы устройства сравнения УС. Величина x0получается от регулируемой меры М. В зависимости от результата сравнения х с х0 устройство управления УУ воздействует на меру М таким образом, чтобы величина x - x0 уменьшалась. Процесс уравновешивания заканчивается, когда x0 = x . При этом значение измеряемой величины отсчитывается по шкале регулируемой меры. Если в устройстве сравнения происходит вычитание величин х и x0, то в данном приборе реализуется сравнение измеряемой величины с мерой нулевым методом. Очевидно, что любой измерительный прибор сравнения должен иметь цепь обратной связи и замкнутую структуру. Обратная связь может применяться и в приборах прямого действия, однако в них она всегда охватывает не весь процесс преобразования, а только его часть.

Например, в структурной схеме усилитель постоянного тока может быть охвачен обратной связью. В измерительных приборах сравнения в цепи обратной связи всегда формируется физическая величина, однородная с измеряемой, которая подаётся на вход прибора.

Следует отметить, что сравнение измеряемой величины с мерой в приборах сравнения может осуществляться либо одновременно (нулевой метод), либо разновременно (метод замещения).

Таким образом, приведённая классификация видов и методов измерений позволяет не только систематизировать разнообразные измерения всевозможных физических величин и тем самым облегчить подход к решению конкретной измерительной задачи, но и с общих позиций подойти к рассмотрению структур и принципов действия различных измерительных приборов.

Лекция №4. Поверка и испытания средств контроля и измерений

Цель лекции: изучить методы поверки приборов контроля и виды исследовательский испытаний.

Содержание лекции: виды испытаний оборудования: исследовательские оценочные, контрольные, квалификационные, приемосдаточные, периодичность испытаний.

Испытания продукции – это разновидность контроля, поэтому им также присущ системный подход. В систему испытаний входят следующие основные элементы: объект (изделие, продукция), категория испытания, средства для проведения испытаний и замеров (испытательное оборудование и измерительные приборы или регистрирующие средства измерений), исполнитель испытания, нормативно-техническая документация на испытания (программа, методики).

В зависимости от стадии жизненного цикла продукции проводятся следующие испытания:

- исследования – исследовательские;

- разработка – доводочные, предварительные;

- производство – приёмочные, квалификационные, предъявительские, приёмосдаточные, периодические, типовые, инспекционные, сертификационные;

- эксплуатация – подконтрольная эксплуатация, эксплуатационные периодические, инспекционные.

Исследовательские испытания при необходимости проводят на любых стадиях жизненного цикла продукции. В процессе производства продукции покупные материалы, комплектующие изделия могут подвергаться контрольным испытаниям при входном контроле, а составные части собственного изготовления – при операционном. Исследовательские испытания проводят для изучения поведения объекта при том или ином внешнем воздействующем факторе (ВВФ) или в том случае, если нет необходимого объёма информации. Чаще всего это бывает, когда объект недостаточно изучен, например, при исследовательских работах, проектировании, выборе оптимальных способов хранения, транспортирования, ремонта и технического обслуживания. В цехах опытного производства по эскизам изготовляют модели, макеты, опытные образцы сборочных узлов или деталей, которые затем испытывают. В процессе испытаний оценивают работоспособность образца, правильность конструкторского решения, определяют возможные характеристики, выясняют закономерности и тенденции изменения параметров. Различные проверки проводят по специальной программе, которую разрабатывает ведущий конструктор. Исследовательские испытания проводят в основном на типовом представителе с целью получения информации о совокупности всех объектов данного вида. Таким образом, эти испытания проводятся для изучения характеристик свойств объекта, формирования исходных требований к продукции, выбора технических решений, определения характеристик продукции и её составных частей, выбора наиболее эффективных методов производства, эксплуатации (применения) и контроля продукции; определения условий эксплуатации. Исследовательские испытания часто проводят как определительные и оценочные. Цель определительных испытаний – нахождение значений одной или нескольких величин с заданной точностью и достоверностью. Иногда при испытаниях надо лишь установить факт годности объекта, т.е. определить, удовлетворяет ли данный экземпляр из ряда объектов данного вида установленным требованиям или нет. Такие испытания называются оценочными.

Испытания, проводимые для контроля качества объекта, называются контрольными. Назначение контрольных испытаний – проверка на соответствие техническим условиям определённых экземпляров комплектующих изделий или составных частей при изготовлении.

В результате испытаний полученные данные сопоставляют с установленными в технических условиях и делают заключение о соответствии испытываемого (контролируемого) объекта нормативно-технической документации (документации на поставку комплектующих изделий). Доводочные испытания проводят на стадии НИОКР для оценки влияния вносимых в техническую документацию изменений, чтобы обеспечить достижение заданных значений показателей качества продукции. Необходимость испытаний определяет разработчик либо при составлении технического задания на разработку, либо в процессе разработки; он же составляет программу и методику испытаний.

Квалификационные испытания проводят в следующих случаях: при оценке готовности предприятия к выпуску конкретной серийной продукции, если изготовители опытных образцов и серийной продукции разные, а также при постановке на производство продукции по лицензиям и продукции, освоенной на другом предприятии. В остальных случаях необходимость проведения квалификационных испытаний устанавливает приёмочная комиссия.

Испытаниям подвергают образцы из установочной серии (первой промышленной партии), а также первые образцы продукции, выпускаемой по лицензиям и освоенной на другом предприятии.

Приёмосдаточные испытания проводят для принятия решения о пригодности продукции к поставке или её использованию. Испытаниям подвергают каждую изготовленную единицу продукции или выборку из партии. Испытания проводит служба технического контроля изготовителя с участием в установленных случаях представителя заказчика. При наличии на предприятии государственной приёмки приёмосдаточные испытания проводят её представители. При испытаниях контролируют значения основных параметров и работоспособность изделия. При этом контроль установленных в НТД показателей надёжности изделий может осуществляться косвенными методами. Порядок испытаний установлен в стандарте общих технических требований или технических условиях, а для продукции единичного производства – в техническом задании.

Периодические испытания проводят с целью:

- периодического контроля качества продукции;

- контроля стабильности технологического процесса в период между очередными испытаниями;

- подтверждения возможности продолжения изготовления изделий по действующей документации и их приёмки;

- подтверждения уровня качества продукции, выпущенной в течение контролируемого периода;

- подтверждения эффективности методов испытания, применяемых при приёмочном контроле.

Периодические испытания предназначены для продукции установившегося серийного (массового) производства. При их проведении контролируют значения показателей, которые зависят от стабильности технологического процесса, но не проверяются при приёмосдаточных испытаниях. Для испытаний представляют образцы продукции, отобранные в соответствии со стандартами, техническими условиями и прошедшие приёмосдаточные испытания.

Программа периодических испытаний разнообразна и максимально приближена к условиям эксплуатации.

Типовые испытания – контроль продукции одного типоразмера, по единой методике, который проводят для оценки эффективности и целесообразности изменений, вносимых в конструкцию или технологический процесс. Испытаниям подвергают образцы выпускаемой продукции, в конструкцию или технологический процесс изготовления которых внесены изменения. Проводит эти испытания изготовитель с участием представителей государственной приёмки или испытательная организация. Программу испытаний устанавливают в зависимости от характера внесённых изменений.

Инспекционные испытания осуществляют выборочно с целью контроля стабильности качества образцов готовой продукции и продукции, находящейся в эксплуатации. Их проводят специально уполномоченные организации (органы госнадзора, ведомственного контроля, организации, осуществляющие внешнеторговые операции и др.) в соответствии с НТД на эту продукцию по программе, установленной организацией, их выполняющей, или согласованной с ней. Сертификационные испытания проводят для определения соответствия продукции требованиям безопасности и охраны окружающей среды, а в некоторых случаях и важнейших показателей качества продукции: надёжности, экономичности и т.д.

Сертификационные испытания – элемент системы мероприятий, направленных на подтверждение соответствия фактических характеристик продукции требованиям НТД. Сертификационные испытания, как правило, проводят независимые от производителя испытательные центры. По результатам испытаний орган по сертификации принимает решение о соответствии продукции требованиям НТД. Сертификация предполагает взаимное признание результатов испытаний поставщиком и потребителем продукции, что особенно важно при внешнеторговых операциях. Программу и методы испытаний устанавливают в сертификационной документации и указывают в положении по сертификации данного вида продукции с учётом особенностей её изготовления, испытаний и поставки.

Эксплуатационные периодические испытания проводят для определения возможности или целесообразности дальнейшей эксплуатации (применения) продукции в том случае, если изменение её показателя качества может создать угрозу безопасности, здоровью, окружающей среде или привести к снижению эффективности её применения. Испытаниям подвергают каждую единицу эксплуатируемой продукции через установленные интервалы наработки или календарного времени.

По условиям и месту проведения различают испытания:

- лабораторные, осуществляемые в лабораторных условиях;

- стендовые, проводимые на испытательном оборудовании в испытательных или научно-исследовательских подразделениях. Испытательное оборудование может выпускаться серийно, например вибрационные стенды для испытаний на вибрацию, ударные стенды и др., а может специально разрабатываться (проектироваться и изготовляться) в процессе создания нового изделия для его испытания с целью получения каких-либо характеристик (показателей);

- полигонные, выполняемые на испытательном полигоне, например испытания автомобилей;

- натурные – испытания в условиях, соответствующих условиям его использования по прямому назначению. В данном случае испытываются не составные части изделия или его модель, а только непосредственно изготовленная продукция. Характеристики свойств изделия при натурных испытаниях определяются непосредственно без использования аналитических зависимостей, отражающих физическую структуру объекта испытаний или его частей.

Лекция №5. Физико - химические методы исследования объектов окружающей среды

Цель лекции: изучить виды наблюдений за уровнем загрязнения атмосферы, методы отбора и подготовки проб к анализам контролируемой среды для проведения производственного мониторинга выбросов и сбросов загрязняющих веществ предприятий.

Содержание лекции: выбор постов наблюдений и контроля загрязнения атмосферного воздуха, подготовке проб к анализам, методом отбора проб, методы определения запыленности.

Общие положения.

Степень загрязнения атмосферы зависит от количества выбросов вредных веществ и их химического состава, от высоты, на которой осуществляются выбросы, от климатических условий, определяющих перенос, рассеивание и превращение выбрасываемых веществ. Правила организации наблюдений за уровнем загрязнения атмосферы разработаны для селитебной зоны (города и населенные пункты). Наблюдения в этом случае проводятся на постах трех категорий: стационарные, маршрутные, передвижные.

В соответствии «Инструкция по проведению производственного мониторинга выбросов и сбросов загрязняющих веществ предприятий» замеры производятся хемилюминесцентными газоанализаторами: Каскад-100 – (СО); Р-310 (NO/ NO2); С-310 (SO2), выпущенными предприятием «ОПТЭК» гор.Санкт-Петербург, а также с использованием других измерительных приборов и аксессуаров.

При выборе постов контроля загрязнения атмосферного воздуха учитывается влияние источников загрязнения не связанных с деятельностью предприятия (в частности влияние автотранспортных средств).

Отбор и подготовка проб к анализам контролируемой среды.

Стадия пробоотбора при мониторинговых наблюдениях представляет собой важный этап организации экологического мониторинга. Необходимо обеспечить условия, при которых проба будет достоверно отражать содержание определяемых компонентов в окружающей среде. Большое значение имеет сам объект исследования. Так, например, атмосферный воздух постоянно меняется, а концентрации взвешенных примесей невысоки. Поэтому, при контрольных отборах атмосферного воздуха на содержание взвешенных частиц (сажи) через поглотители (фильтры) прокачиваются различные объемы воздуха, зависящие от погодных и др. условий. При отборе водных, почвенных и растительных проб, для уменьшения случайных погрешностей проводятся параллельный (контрольный) отбор образцов.

Для избежания посторонних загрязнений на стадии отбора проб должны приняты меры предосторожности. Неправильное хранение проб также может привести к изменению их состава, вследствие термического разложения, химических реакции и т.д. Во многих случаях при проведении отбора проб должна быть проведена их консервация – необходимая операция, позволяющая в дальнейшем транспортировать пробы в аналитические стационарные лаборатории.

Стадия подготовки проб является первой ступенью аналитической фазы. В период подготовки помехи от неизвестных факторов должны быть полностью исключены. Целью подготовки пробы является – перевод определяемого материала в форму, пригодную для анализа с помощью выбранных методов.

Метод отбора проб в сосуды. При отборе проб воздуха можно пользоваться обычными 1 — 2-л бутылями, если чувствительность применяемого метода для данного вещества велика (порядка 1 мкг) или концентрация его в воздухе значительна. Бутыли снабжены пробками, в которые вставлены две стеклянные трубки — длинная, доходящая почти до дна, и короткая. На концы трубок надевают небольшие резиновые трубки с зажимами и отверстия закрывают стеклянными палочками. Приемы заполнения бутылей исследуемым воздухом различны:

а) через бутыль протягивают 10-кратный объем воздуха;

б) бутыль заполняют до предела водой или насыщенным раствором поваренной соли. В месте отбора пробы воздуха жидкость выливают и бутыль заполняется исследуемым воздухом;

в) из бутыли посредством вакуум-насоса откачивают воздух до определенного остаточного давления (по манометру). В месте отбора пробы снимают стеклянные палочки, открывают зажимы и исследуемый воздух заполняет бутыль.Пробы воздуха можно также отбирать в газовые пипетки или резиновые камеры.

Пробы воды должны отбираться в стеклянные емкости V=0,5 дм3. При необходимости в ряде случаев, добавляется консервант. На анализы нефтепродуктов – четыреххлористый углерод, на тяжелые металлы – азотная кислота и т.д.

Объем одной пробы воды на общий химический анализ составит 1 дм3, такой же объем отдельно отбирается на нефтепродукты, тяжелые металлы и общую радиоактивность.

Согласно инструкции по отбору поверхностных и сточных вод на химический анализ, утвержденной Министерством экологии и биоресурсов РК от 28.11.1994 г. и установленным требованиям к методам отбора сточных вод, содержащих загрязняющие примеси, при отборе проб должны быть использованы пластиковые пробоотборники. Они обеспечивают сохранение химического состава исследуемой воды при транспортировке, что важно в дальнейшем при определении химических компонентов.

На каждом мониторинговом участке (посту) растения должны отбираться в гербарные сетки. Пробы почвы и растительности для контроля загрязнения вредными веществами должны помещаться в полиэтиленовые мешки с последующим этикетированием. Масса каждой пробы почвы должна быть не менее 250-300 грамм, растительности - 50-150 грамм.

Сведения, касающиеся характеристики натурного полевого материала, состояния водных источников, почвенно-растительного покрова и радиоактивного фона будут учитываться на месте. Для получения аналитических данных по химическому составу проб, загрязнению токсикантами и радионуклидами, собранные натурные материалы должны быть направлены в стационарные аналитические лаборатории.

Методы определения ингредиентов при лабораторных аналитических исследованиях должны соответстветствовать ГОСТам и включают: ионометрию, фотометрию, сенсорную газометрию, ИК-спектрометрию, хроматографию, атомную абсорбцию, гаммаспектроскопию и рутинные анализы.

Микрообъемный метод. Микрообъемный метод основан на поглощении вещества титрованным раствором щелочи и обратном титровании избытка щелочи кислотой. Этот метод применим для определения в воздухе окиси и двуокиси углерода, углеводородов после сжигания их до угольного ангидрида. В качестве щелочи используют едкий барий, титрование проводят соляной кислотой.

Фотометрические методы. Фотометрические методы анализа основаны на измерении интенсивности светопоглощения окрашенными растворами. К ним относятся колориметрические и нефелометрические методы, основанные на визуальных наблюдениях или осуществляемые с помощью специальных приборов — фотоэлектро- колориметров, спектрофотометров и нефелометров.

Колориметрический визуальныый метод основан на способности некоторых окрашенных растворов к светопоглощению пропорционально концентрации веществ, вызывающих окраску. Интенсивность окраски пробного раствора сравнивается с окраской серии стандартных шкал, приготовленных из стандартных растворов или из устойчивых растворов, имитирующих нужную окраску.

При приготовлении реактивов и построении шкал применяется только дистиллированная, иногда даже дважды перегнанная вода, реактивы должны быть химически чистыми. В некоторых случаях возникает необходимость проверять соответствующими реакциями отсутствие в них иона вещества, определяемого в пробе.

При выполнении анализа пользуются только колориметрическими пробирками из бесцветного стекла, а при приготовлении стандартных растворов применяют мерные колбы на 25—100 мл и микропипетки на 1—2 мл.

Количество вещества рассчитывают по формуле :

, (5.1)

, (5.1)

где х—количество определяемого вещества, мг/м3 ·;

а—найденная по шкале концентрация определяемого вещества, мкг;

б— объем жидкости, взятый для анализа, мл;

b—объем жидкости в поглотительном приборе, мл;

V0— объем воздуха, пропущенный через поглотительную среду,

Если проба воздуха отбирается при очень высоких или низких температурах и давлении, V0 приводится к нормальным условиям по формуле:

, (5.2)

, (5.2)

где Vt— объем пропущенного воздуха (л) при температуре t и атмосферном давлении Р.

Фотоэлектроколориметрический метод основан на измерении ослабления интенсивности светового потока, прошедшего через окрашенный раствор. Приемником лучистой энергии служит фотоэлемент. Возникающий ток измеряют с помощью гальванометра. Сила фототока для монохроматического потока световой энергии прямо пропорциональна интенсивности падающего на фотоэлемент излучения. Отечественной промышленностью выпускаются фотоэлектроколориметры ФЭК-М.

Нефелометрический метод основан на явлении Тиндаля — рассеянии света твердыми частицами, находящимися во взвешенном состоянии в растворах. Для измерения оптической плотности мутных растворов применяют универсальные фотоэлектрические микроколориметры — нефелометры ФЭК-Н-57 для измерения светопоглощения в видимой и ближней ультрафиолетовой области спектра в диапазоне длин волн 315—660 нм. Приемниками световой энергии служат два сурьмяно-цезиевых фотоэлемента, включенных по дифференциальной схеме.

Применяются также люминесцентный, спектроскопический полярографический и хроматографический методы анализа проб воздуха.

Люминесцентный метод. Метод основан на способности некоторых веществ отдавать поглощенную ими энергию в виде светового излучения. Явление, когда по окончании процесса возбуждения люминесценция практически прекращается, называется флуоресценцией, когда же она продолжается в течение некоторого времени — фосфоресценцией.

Для возбуждения флуоресценции используют ртутно-кварцевые лампы ПРК-2 и ПРК-4. Для задержки видимой области спектра и выделения ультрафиолетового излучения определенной длины волны применяют светофильтры УФС-1, УФС-2, УФС-3, УФС-4.

Спектроскопический метод. Метод основан на способности элементов, помещенных в пламя вольтовой дуги (3500—4000° С), давать определенный спектр излучения, который пропускается через систему линз и фиксируется на фотопластинке. Каждый элемент обладает своим спектром излучения, своей характерной линией спектра. С помощью микрофотометра измеряют интенсивность потемнения спектральных линий, присущих данному веществу, интенсивность потемнения фона пластинки и ряда специально подобранных «э/галонов» — стандартов. Определение ведут по градуировочным графикам.

Полярографический метод. Метод основан на измерении предельного тока диффузии, возникающего при электролизе испытуемого раствора с помощью ртутных (или других) электродов; при этом катодом служат капли ртути, вытекающие из капилляра, а анодом — слой ртути в электролизере, имеющий значительно большую поверхность, чем катод. На эту ртуть в электролизере наливают испытуемый раствор. В момент разряжения на электроде ионов, способных восстанавливаться или окисляться, при определенном потенциале возникает ток, который после достижения некоторой величины остается постоянным, так называемый предельный ток диффузии.

Лекция №6. Хроматографический метод

Цель лекции: изучение принципа работы хроматографического метода раздельного определения веществ, находящихся в сложных газовых или жидких смесях

Содержание лекции: изучить принцип работы приборов, работающих по хроматографическому методу, экспресс- методы определения загазованности воздуха, методы определения запыленности воздуха.

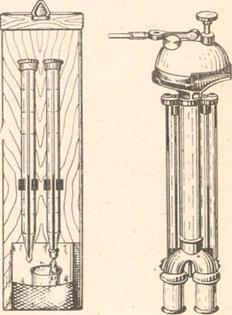

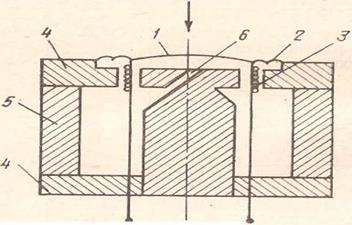

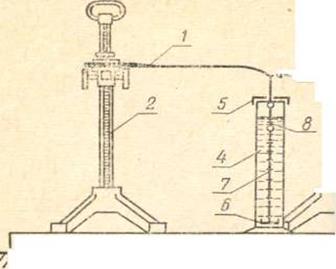

Метод разработан для раздельного определения веществ, находящихся в сложных газовых или жидких смесях. Смесь пропускается через колонку, в которой имеются две фазы вещества: неподвижная — твердое вещество (силикагель, активированный уголь и др.) или жидкость (органический растворитель), нанесенная или газ (см. рисунок 6.1) . При движении исследуемой смеси между двумя фазами скорость компонентов смеси различна, вследствие чего выход их из колонки происходит неодновременно. В зависимости от природы веществ, составляющих исследуемую смесь, при анализе используют различные виды хроматографии — ионообменную, распределительную, газовую и др. Наибольшее применение в настоящее время имеет газовая хроматография, так как ей присущи высокая чувствительность, избирательность, быстрота и автоматизация процесса разделения и гистрации.

1- источник газа-носителя; 2—манометр; 3— осушитель; 4 — ввод пробы; 5 —хроматографическая колонка; 6 — термостат; 7 — детектор; 8— самописец.

Рисунок 6.1- Схема хроматографической установки

Быстрые методы. К быстрым методам анализа воздуха относятся колориметрические и линейно-колористические методы, которые позволяют быстро в месте отбора пробы определять концентрацию загрязняющих воздух веществ.

Колориметрические методы. Основаны на протягивании воздуха, содержащего загрязняющее вещество, через раствор, фильтровальную бумагу или зерненый твердый сорбент и измерении интенсивности полученной на них окраски путем сравнения с окраской стандартных шкал.

Другой вариант метода заключается в протягивании воздуха через те же поглотительные среды и измерении объема протянутого воздуха до появления на них определенной окраски. Определение ведется по градуировочной кривой зависимости объема протянутого воздуха от концентрации вещества.

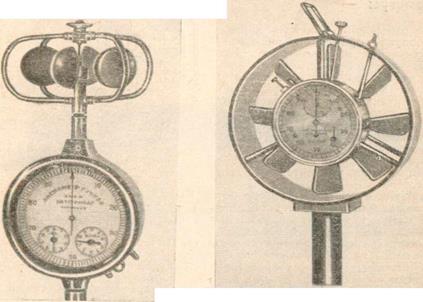

Линейно-колористический метод. Основан на протягивании исследуемого воздуха через индикаторные трубки и измерении длины окрашенного слоя порошка по заранее приготовленным шкалам, показывающим зависимость этой длины от концентрации данного вещества. Анализ проводится на приборах УГ-1, УГ-2 (см. рисунок. 1.11) и на приборе фирмы «Дрегер».

Весовой метод определения пыли. Содержание пыли, находящейся в воздухе, определяется так называемым весовым методом (мг/м3). Одним из аспирационных приборов (воздуходувки, эжекторы и др.) исследуемый воздух протягивается через фильтр, который взвешивают до и после отбора пробы. Количество протянутого воздуха измеряется реометром, ротаметром или любым другим способом.

Наиболее распространенными фильтрами для пыли в настоящее время признаются аналитические фильтры аэрозольные АФА из перхлорвинилового фильтрующего материала (фильтры Петрянова — ФП или фильтры перхлор- виниловые Петрянова —ФПП). Из многих фильтров, применяемых для осаждения различных веществ (пыли, паров, туманов и др.), для исследования пыли используют фильтры АФА-В-10 и АФА-В-18 (буква В обозначает пригодность фильтра для весового анализа, а цифры 10 и 18 обозначают площадь фильтра, см2). В ряде случаев, в частности на рудниках, применяются также фильтры из беззольной фильтровальной бумаги; количество осевшей на фильтрах пыли определяют после сжигания фильтра путем взвешивания золы. В некоторых случаях используют так называемые мембранные фильтры с целью изучения наиболее мелкой пыли, а также микроорганизмов, загрязняющих воздух.

Концентрацию пыли рассчитывают, как и при старом стандартном методе - использовании фильтров из ваты:

, (6.1)

, (6.1)

где n— количество пыли, мг/м3;

q1— масса чистого фильтра, мг;

q2— масса фильтра с пылью, мг;

ω—скорость отбора пробы, л/мин;

t—продолжительность отбора пробы, мин;

1000 — множитель для определения концентрации в 1 м3 воздуха.

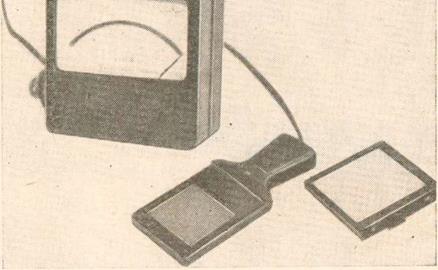

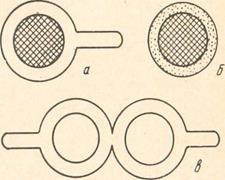

В настоящее время фильтры АФА-В (см. рисунок 6.2) широко применяют и для изучения дисперсности пыли и для определения состава пыли. Для определения дисперсности пыли по числу частиц разных фракций фильтры предварительно просветляют над парами ацетона, а затем под микроскопом подсчитывают число частиц различного размера и рассчитывают содержание частиц каждой величины в процентах от общего числа подсчитанных пылинок.

Состав пыли можно определять различными методами: химическими, спектрофотометрическими, петрографическими, рентгеноструктурным анализом и др.

а — общий вид фильтра; б — фильтр; в — защитные кольца.

Рисунок 6.2- Фильтр

Лекция №7. Определение газов и паров в воздухе

Цель лекции: ознакомиться с основными характеристиками и методами определения концентрации окислов азота в воздухе.

Содержание лекции: методы определения содержания окислов азота методами отбора проб, используемые реактивы.

Окислы азота. Окислы азота (нитрогазы) — смесь кислородных соединений азота (М20, NO, N203, NO2, N2O5). Основной составной частью смеси является двуокись азота. Состав окислов изменяется в зависимости от температуры, влажности воздуха и других факторов. При анализе воздуха учитывают наиболее токсичные:

N0 (окись азота)—молекулярная масса 30,01; бесцветный газ; плотность по отношению к воздуху 1,038; масса 1 л газа при нормальных условиях 1,34 г; температура кипения— 151,8° С; 100 объемов воды растворяют 5 объемов окиси азота. Окись азота — кровяной яд, переводит оксигемоглобин в метгемоглобин; обладает как окислительными, так и восстановительными свойствами; натрий, калий, фосфор сгорают в ней;

N02 (двуокись азота)—молекулярная масса 46,01; желто-бурый газ с резким запахом.

При температуре ниже 140° С двуокись азота частично полимеризуется в азотноватый ангидрид (N204). При повышении температуры N204 снова распадается на две молекулы N02.

N2O4 (азотноватый ангидрид) — молекулярная масса 92,02; при —11,2° С кристаллическое вещество, при 0° С — бесцветная жидкость плотностью 1,47, закипающая при 21° С с выделением бурых паров N02. При температуре выше 150° С полностью разлагается на окись азота и кислород, пары обесцвечиваются. При действии воды и влаги воздуха N02 и N204 образуют азотистую и азотную кислоты. Двуокись азота обладает общетоксическим и раздражающим действием на дыхательные пути;

N2O5 (пятиокись азота — азотный ангидрид)—молекулярная масса 108,01; бесцветные кристаллы, расплывающиеся на воздухе; плотность 1,64; возгоняется при 32,3° С; в воде растворяется с выделением тепла, образуя азотную кислоту; раздражает дыхательные пути, сильный окислитель ( Метод основан на реакции двуокиси азота с иодидом калия и образовании нитрита калия, который при взаимодействии с реактивом Грисса-Илосвая дает азокраситель розового цвета). Определению мешают нитросоединения, легко отщепляющие ион нитрита.

Реактивы. Стандартный раствор № 1: 0,015 г перекристаллизованного нитрита натрия (NaK02) растворяют в 100 мл 8%-ного раствора иодида калия (KI), 1 мл раствора соответствует 100 мкг двуокиси азота; раствор устойчив два месяца.

Стандартный раствор № 2, содержащий в 1 мл 10 мкг двуокиси азота: раствор № 1 разбавляют в 10 раз 8%-ным раствором иодида калия. Этот раствор устойчив в течение месяца.

Реактив Грисса-Илосвая:

а) растворяют 0,5 г сульфаниловой кислоты в 150 мл 10%-ной уксусной кислоты;

б) 0,1 г а-нафтиламина вносят в 20 мл воды; смесь кипятят 2—3 мин на водяной бане; бесцветный раствор сливают с осадка и доводят его объем до 150 мл добавлением 10%-ной уксусной кислоты. непосредственно перед анализом смешивают равные объемы растворов «а» и «б». Хранят их в темных склянках.

Отбор пробы. Отбор можно проводить двумя способами: протягивают воздух через два последовательно соединенных поглотительных прибора, содержащих по 10 мл 8%-ного раствора иодида калия. Скорость отбора 5—7 л/ч; достаточно отобрать 1—2 л воздуха;

В сухую бутыль емкостью 2 л вносят 10 мл 8%-ного раствора иодида калия, откачивают из нее воздух до остаточного давления 20—50 мм рт. ст. и закрывают зажим. На производстве путем открывания зажима отбирают пробу воздуха.

После отбора раствор в течение двух часов периодически взбалтывают, омывая при этом стенки бутыли.

Ход анализа. 1 и 5 мл раствора из каждого поглотительного прибора или бутыли вносят в пробирки. В пробирке с 1 мл раствора жидкость доводят до объема 5 мл добавлением 8%-ного раствора иодида калия.

Из стандартного раствора № 2 готовят шкалу с содержанием 0; 0,3; 0,5; 1; 2; 3; 4 и 5 мкг двуокиси азота в 5 мл 8%-ного раствора иодида калия.

Во все пробирки шкалы и пробирки с пробами вносят по 1 мл реактива Грисса-Илосвая и взбалтывают. Через 20 мин добавляют по 0,5 мл 0,01-н. раствора сульфита натрия, снова взбалтывают и колориметрируют или измеряют оптическую плотность растворов на фотоэлектроколориметре, пользуясь кюветой 10 мм при длине волны 530 нм.

Лекция №8. Сернистый газ (сернистый ангидрид) — S02

Цель лекции: ознакомиться с основными характеристиками и методами определения концентрации сернистого ангидрида и окиси углерода в воздухе.

Содержание лекции: методика измерения концентрации оксидов серы, углерода, используемые реактивы, методика отбора проб, физико-химические свойства сернистого ангидрида и угарного газа перечень используемых приборов.

Молекулярная масса 64,07; бесцветный газ, с характерным запахом, обнаруживаемый при содержании его от 8 мг/м3; плотность 2,264; масса 1 л сернистого газа при нормальных условиях 2,926 г; температура кипения —Ю^С, температура плавления —72,5° С; в 1 л воды при 20° С растворяется 39,4 л сернистого газа; проявляет восстановительные свойства. Раздражает слизистые оболочки дыхательных путей.

Определение сернистого газа. Метод основан на окислении S02 хлоратом калия до серной кислоты и на реакции серной кислоты с нитратом свинца в водно-спиртовой среде. Нефелометрируется взвесь сульфата свинца. Мешает определению присутствие сероводорода.

Реактивы. Стандартный раствор № 1: 0,0272 г сульфата калия (K2SO4) растворяют в 100 мл воды; в 1 мл содержится 100 мкг SO2.

Стандартный раствор № 2, содержащий 10 мкг сернистого газа в 1 мл: разбавляют стандартный раствор № 1 в 10 раз 3%-ным раствором хлората калия.

Спиртовой раствор нитрата свинца: к 20 мл 10%-ного водного раствора нитрата свинца прибавляют 0,8 мл 1%-ной азотной кислоты и 80 мл этилового спирта, после взбалтывания раствор должен оставаться прозрачным.

Отбор пробы. 2—3 л воздуха протягивают со скоростью 25 л/ч через два поглотительных прибора с пористой пластинкой № 1, содержащих по 5 мл 3%-ного раствора хлората калия.

Ход анализа. В три пробирки наливают по 5 мл спиртового раствора нитрата свинца. Добавляют из первого поглотительного прибора в первую пробирку 2 мл раствора, а во вторую 0,5 мл; в третью пробирку добавляют 2 мл раствора из второго поглотительного прибора. Во вторую пробирку доливают до 7 мл 3%-ного раствора хлората калия. Готовят шкалу стандартов. В семь пробирок вносят по 5 мл спиртового раствора нитрата свинца. Добавляют стандартного раствора № 2 столько, чтобы в шкале содержалось 0; 2; 3; 4; 5; 7; 10; 15 и 20 мкг сернистого газа SO2. Объем жидкости доводят до 7 мл добавлением 3%-ного раствора хлората калия, взбалтывают и через 10—15 мин нефелометрируют. Рассчитывают по формуле (1.1).

Из стандартных растворов № 2 и № 1 готовят шкалу, содержащую 0; 2; 3; 4; 5; 6; 7; 8; 9; 10; 20; 30 и 40 мкг сероводорода в 5 мл поглотительного раствора. Во все пробирки шкалы и пробирки с пробами вносят по одной капле раствора крахмала и по 1 мл 1%-ного раствора нитрата серебра. Взбалтывают и через 5 мин колориметрируют. Расчет ведут по формуле (1.1).

Окись углерода—СО. Молекулярная масса 28; бесцветный газ; плотность по отношению к воздуху 0,967; температура кипения —190° С; температура плавления —205° С; масса 1 л газа при нормальных условиях 1,25 г; мало растворим в воде; пределы воспламеняемости в смеси с воздухом 12,5—74% (объемн.). Окись углерода переводит оксигемоглобин крови в карбоксигемоглобин, вследствие чего нарушается обмен кислорода в организме.

Определение окиси углерода. Метод основан на окислении окиси углерода до двуокиси йодноватым ангидридом, поглощении двуокиси углерода гидратом окиси бария и титровании избытка барита соляной кислотой.

Для выполнения анализа необходимы: бутыль для отбора проб воздуха, аппарат для очищения воздуха и окисления окиси углерода, микротитровальные установки для 0,01-н. Раствора гидрата окиси бария и соляной кислоты, микропоглотители, закрепленные на специальной подставке, и очистительная система.

Бутыль для отбора проб воздуха (на 1—2 л) снабжена пробкой, в которую вставлены две стеклянные трубки — короткая и длинная, доходящая почти до дна. На концы этих трубок надевают резиновые трубки с зажимами и стеклянными палочками, закрывающими входные отверстия. При отборе проб воздуха бутыль предварительно наполняют до предела водой. В месте отбора пробы жидкость выливают, а исследуемый воздух проникает в бутыль. Обычно оставляют в бутыли 20—30 мл воды, чтобы создать водяной затвор при хранении бутылей в перевернутом состоянии. Отводные резиновые трубки закрывают зажимами и стеклянными палочками.

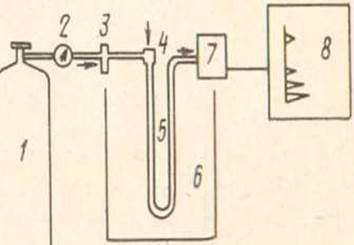

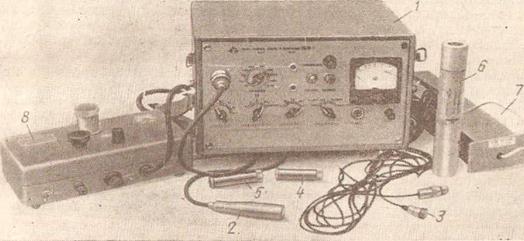

В таблице 8.1 приведен перечень необходимых средств и приборов измерений.

Таблица 8.1- Перечень необходимых технических средств и приборов для наблюдения за загрязнением окружающей среды при проведении производственного мониторинга

|

Наименование прибора |

Основные технические данные |

|

1 |

2 |

|

Газоанализатор С-310 |

Лабораторный (стационарно-полевой) прибор предназначен для измерения массовых концентраций двуокиси серы (SО2) в атмосферном воздухе. Прибор непрерывно – автоматического действия. Измеряет содержание двуокиси серы в воздухе селитебной и рабочей зоны в диапазоне от 0 до 2000 мкг/м3 |

|

Газоанализатор «КАСКАД-100» |

Лабораторный (стационарно-полевой) прибор предназначен для измерения массовых концентраций СО (оксида углерода) в атмосферном воздухе. Прибор непрерывно – автоматического действия. Измеряет содержание оксида углерода в воздухе селитебной и рабочей зоны в диапазоне от 0 до 50 мг/м3 |

|

Аспиратор – мод. 822 |

Лабораторно – переносной прибор для забора атмосферного воздуха при определении содержания взвешенных частиц и сажи |

|

Атомно-абсорбционный спектрофотометр ААS - 1N, фирма «Цейсс Иена», Германия. |

Лабораторный прибор предназначен для определения содержания тяжелых металлов приоритетной и

промежуточной группы (свинца, меди, кадмия, цинка, ртути, мышьяка, олова, ванадия, никеля, хрома и др.) в жидкой фазе (в водных, почвенных, растительных и биологическихпробах). Чувстви-тельность составляет от следовых количеств (нг/кг) до 500 мкг/кг ткани (образца) |

|

Хроматограф СНRОМ-5 |

Лабораторный прибор для определения количественного состава углеводородов в почво-грунтах, в том числе замазученных почв на месторождениях углеводородного сырья с чувствительность от следовых количеств до 1000 мг/кг |

|

Спектрофотометр SРЕСОRD 751R |

Лабораторный прибор для спектрофотометрического определения общего содержания нефтепродуктов в почво-грунтах по поглощению валентных и деформационных колебаний С – Н углеводородов в области регистрации спекторов 400 – 4000 см-1. Чувствительность от 1мкг/кг до 1000мкг/л |

|

Гамма – спектрометрическая установка с детектором из Gе – 35 % эффективности, фирмы Саnberrа Раckаrd,Бельгия. |

Лабораторный прибор для определения содержания природных и наведенных радионуклидов (радия 226, радия 228, тория 228, уран 238, калия 40 цезия 137), в водных и почвенных пробах. Чувствительность от 0,01 Бк/кг до 500 Бк/кг |

|

Радиометр ДРГ-01 |

Переносной радиометр по определению гамма – фона на местности. Чувствительность от 0 до 1000 мкр/час |

|

Пробоотборные трубки СН25401 и 8101691 (углеводороды нефти) с аспиратором АССURO, фирмы Дрэгер |

Трубки для кратковременных приземных измерений содержания углеводородов бензина 10/а, в атмосферном воздухе с диапазоном измерений от 10 до 300 ррm |

|

Анализатор влажности ВМА – 30 |

Прибор для определения влажности почв, растений и др., чувствительность от 0до 100%Т, где Т – оптическая плотность |

|

1 |

2 |

|

Фотометр лабораторный ЛМФ – 72М |

Прибор для определения биогенных химических элементов (Р,N,С, гумус и т.д.) в водных и почвенных средах. Диапазон оптический в пределах 670 – 750 нм |

|

Пламенный фотометр FLA – РХО |

Прибор для определения химических элементов (Са,Мq,Nа,К) в воде, почвах, в оптическом диапазоне 400-800 нм |

|

Атомно – абсорбционный спектрофотометр С115 N |

Прибор для определения металлов в водных растворах (почвы, биообъекты ). Чувствительность от 1мкг/л до 500 мкг/л |

|

Анализатор вольт амперометрический ХАН-2 |

Прибор для определения содержания свинца, меди, кадмия, цинка, ртути, мышьяка, олова и др. в природной питьевой воде, сточных водах, биологических объектах. Диапазон измерения концентраций от 1,0 до 1000 мкг/л. |

|

Анализатор нефтепродуктов «НЕВОД –101» |

Прибор для определения общего содержания нефтепродуктов в воде, почве, растениях. Чувствительность от 0,04 до 1000 мг/дм3 |

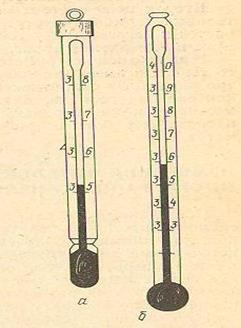

Лекция №9. Исследование параметров микроклимата, систем вентиляции, пылегазового режима измерение температуры воздуха

Цель лекции: измерение параметров воздушной среды.

Содержание лекции: изучить параметры, характеризующие микроклимат производственных помещений: температура, влажность скорости воздушного потока, принцип работы, область применения.