Некоммерческое

акционерное

общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

|

|

Кафедра безопасности труда и инженерной

экологии

ЗАЩИТА ОКРУЖАЮЩЕЙ СРЕДЫ ОТ ПРОМЫШЛЕННЫХ ВЫБРОСОВ

Методические

указания к выполнению курсовой работы

для студентов

специальности

5В073100 – Безопасность жизнедеятельности и

защита окружающей среды

Алматы 2017

СОСТАВИТЕЛЬ: А.А. Абикенова Защита окружающей среды от

промышленных выбросов. Методические указания к выполнению курсовой работы для

студентов специальности 5В073100 –

Безопасность жизнедеятельности и защита окружающей среды . - Алматы: АУЭС,

2017. - 33 с.

Методические указания содержат задание, исходные данные, указания и

расчеты к выполнению курсовой работы и перечень рекомендуемой литературы.

Методические указания предназначены для студентов специальности 5В073100 – Безопасность жизнедеятельности и

защита окружающей среды.

Ил. 5, табл. 18, прил. 2, библиогр. - 12 назв.

Рецензент: к.т.н., доцент Матаев У.М.

Печатается по плану издания

некоммерческого акционерного общества «Алматинский университет энергетики и

связи» на 2017г.

©

НАО «Алматинский университет энергетики и связи», 2017

г.

Содержание

|

Введение……………………………………………………………………..

|

4

|

|

1 Задание на курсовую работу………………………………………………

|

4

|

|

2 Циклоны…………………………………………………………………….

|

5

|

|

3 Электрофильтры……………………………………………………………

|

13

|

|

4 Рукавные фильтры………………………………………………………...

|

18

|

|

5 Скруббер Вентури…………………………………………………………

|

27

|

|

Приложение

А………………………………………………………………..

|

35

|

|

Приложение

Б…………………………………………………………….....

|

36

|

|

Список литературы…………………………………………………………..

|

37

|

Введение

Основными источниками загрязнения атмосферного воздуха

являются промышленные предприятия, транспорт, тепловые электростанции. Каждый

из этих источников связан с выделением большого количества токсичных

органических и неорганических веществ, выбрасываемых в атмосферный воздух в

виде твердых, жидких, паро- и газообразных примесей.

Основным средством предотвращения вредных выбросов

остается разработка и внедрение эффективных систем очистки газов.

При

выполнении данной работы бакалавры приобретают навыки по расчету аппаратов

очистки воздуха от различных загрязняющих веществ.

Цель

курсовой работы: приобрести

практические навыки по выбору и расчету аппаратов очистки воздуха и ознакомиться

с методиками расчетов.

Курсовая

работа выполняется на одной стороне листа белой бумаги формата А4 (210 х 297 мм). Иллюстрированный материал (таблицы, схемы, диаграммы и т.п.) при необходимости можно

выполнять на листах большего форма. Текст печатается полуторным интервалом

нормальным шрифтом черного цвета. Размер шрифта – 14 (Times

New Roman). Межстрочный интервал – 1,0. Рекомендуется

производить выравнивание текста по ширине. Абзацы в тексте начинаются отступом

1,25 см от левого поля.

На одной

странице допускается не более двух исправлений, сделанных от руки.

Повреждение

листов, помарки и следы не полностью удаленного прежнего текста не

допускаются.

Объем

курсовой работы 25-30 страниц.

1 Задание на курсовую работу

В курсовой

работе необходимо выполнить следующее:

1) выбрать вид производства (таблица 1.1) согласно последней

цифре шифра;

2) обосновать выбор аппарата очистки;

3) ознакомиться с принципом работы, типами, областью

применения, проектной эффективностью выбранного аппарата очистки;

4) ответить на контрольные вопросы;

5) произвести расчет аппарата очистки по исходным данным;

6) начертить схему очистного устройства.

7)

сделать вывод.

Таблица 1.1 –

Виды производства

|

Номер последней цифры шифра

|

Производство

|

|

1

|

Цементное производство

|

|

2

|

Деревообрабатывающий цех

|

|

3

|

Металлообрабатывающий цех

|

|

4

|

Производство помола и обжига известняка

|

|

5

|

Угольное производство

|

|

6

|

Теплоэлектростанция на угле

|

|

7

|

Цех по производству железобетонных изделий

|

|

8

|

Производство кирпича

|

|

9

|

Коксовое производство

|

|

10

|

Деревообрабатывающий цех

|

|

11

|

Металлообрабатывающий цех

|

|

12

|

Производство помола и обжига известняка

|

|

13

|

Угольное производство

|

|

14

|

Теплоэлектростанция на угле

|

|

15

|

Цех по производству железобетонных изделий

|

|

16

|

Мукомольное производство

|

|

17

|

Производство табака

|

|

18

|

Покраска керамических изделий

|

|

19

|

Производство пластмассы

|

|

20

|

Производство кожи

|

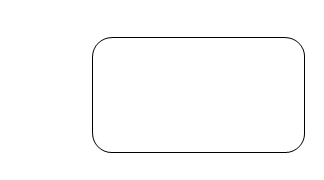

2 Циклоны

В качестве инерционных пыле- и

золоуловителей наибольшее распространение получили циклоны, в которых

осаждение твердых частиц происходит за счет центробежных сил при

вращательном движении потока. Запыленный воздух поступает в циклон по

касательной к внутренней поверхности корпуса, где совершается нисходящее

спиралеобразное движение вдоль корпуса к бункеру. Под действием центробежной

силы частицы пыли прижимаются к внутренним стенкам наружного цилиндра и

скатываются в пылесборник. Циклоны широко применяются для улавливания частиц

размерами от 5 до 1000 мкм при скоростях газового потока от 5 до 20 м/с, при

этом эффективность улавливания составляет от 0,85 до 0,95.

В таблице 2.1 приведена характеристика

видов пыли, для которых используются циклоны.

Таблица 2.1 - Зависимость типа циклона от вида пыли

|

Тип циклона

|

Вид пыли

|

|

Цилиндрические серии ЦН

|

Зола из дымовых газов котельных, сухая пыль

помольных и сушильных установок, горела земля

|

Окончание

таблицы 2.1

|

|

литейных

цехов

|

|

Конические

серии С

|

Пыль

каталитического крекинга нефтепродуктов, угольная пыль, сажа

|

|

СИОТ,

ЛИОТ

|

Сухая

несминающаяся, неволокнистая пыль

|

|

ВЦНИИОТ

с обратным конусом

|

Абразивная

пыль, слипающаяся пыль типа сажи и талька

|

|

Гипродрева

|

Древесная

щепа и стружка, влажные опилки

|

|

Гипродревпрома

серии Ц

|

Сухие

опилки, шлифовальная древесная пыль

|

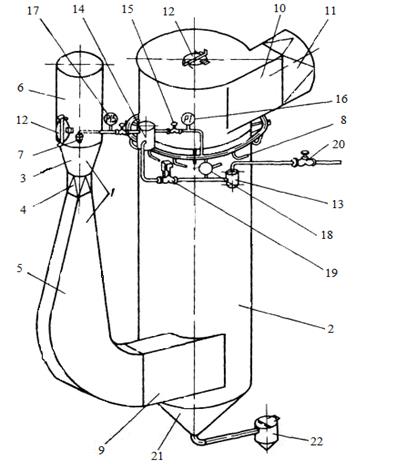

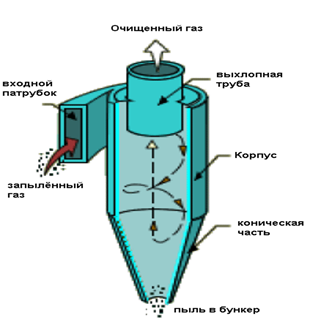

На рисунке 2.1 показан принцип работы

циклонов.

Рисунок 2.1 - Принцип работы циклонов

Согласно ГОСТ 9617-67 для циклонов принят следующий

ряд внутренних диаметров:200, 300, 400, 500, 600, 700, 800, 900, 1000, 1200,

1400, 1600, 1800, 2000, 2400 и 3000.

Методика расчета циклона.

Расчет циклонов ведут методом последовательных

приближений в следующем порядке:

1) Задавшись типом циклона, определяют оптимальную

скорость газов  оп в сечении

циклона диаметром D по данным таблицы 2.2.

оп в сечении

циклона диаметром D по данным таблицы 2.2.

Таблица 2.2 - Оптимальная скорость газов

|

Тип циклона

|

ЦН-24

|

ЦН-15

|

ЦН-11

|

СДК-ЦН-33

|

СДК-ЦН-34

|

СДК-ЦН-34м

|

|

оп, м/с оп, м/с

|

4,5

|

3,5

|

3,5

|

2,0

|

1,7

|

2,0

|

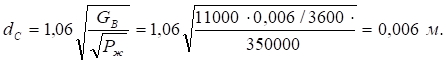

2) Вычисляют диаметр циклона D,м по формуле:

|

. .

|

(2.1)

|

Полученное значение D округляют до

ближайшего типового значения внутреннего диаметра циклона. Если расчетный

диаметр циклона превышает его максимальное допустимое значение, то

необходимо применять два и более установленных параллельно циклона.

3) По выбранному диаметру циклона находят действительную

скорость движения газа в циклоне:

|

м/с, м/с,

|

(2.2)

|

где n – число циклонов.

Действительная скорость в циклоне не должна

отклоняться от оптимальной более чем на 15%.

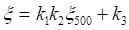

4) Определяют коэффициент гидравлического сопротивления

одиночного циклона:

|

, ,

|

(2.3)

|

где k1-

поправочный коэффициент на диаметр циклона (таблица 2.5);

k2 - поправочный коэффициент на запыленность газа

(таблица 2.6);

- коэффициент

гидравлического сопротивления одиночного циклона диаметром 500 мм (таблица 2.7).

- коэффициент

гидравлического сопротивления одиночного циклона диаметром 500 мм (таблица 2.7).

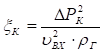

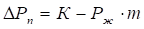

5) Гидравлическое сопротивление определяют:

|

. .

|

(2.4)

|

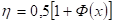

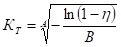

6) Эффективность очистки газа в циклоне:

|

, ,

|

(2.5)

|

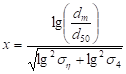

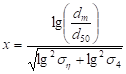

где Ф(х) – табличная функция от параметра х, равного

|

, ,

|

(2.6)

|

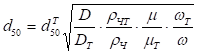

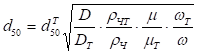

где dm – медианный размер частиц (Приложение А). Здесь d50 - диаметр частиц, осаждаемых с эффективностью 50%.

Для учета влияния отклонения условий работы от

типовых на величину d50 используют

соотношение:

|

. .

|

(2.7)

|

Значения  определяются по

условиям работы типового циклона:

определяются по

условиям работы типового циклона: DT =0,6;

DT =0,6;  =1930 кг/м3;

=1930 кг/м3;  ;

; .

.

- стандартное

отклонение в функции распределения парциальных коэффициентов очистки;

- стандартное

отклонение в функции распределения парциальных коэффициентов очистки;

- среднее

квадратичное отклонение в функции данного распределения частиц по размерам (Приложение

А).

- среднее

квадратичное отклонение в функции данного распределения частиц по размерам (Приложение

А).

Значения  и

и  для каждого типа циклона приведены в

таблице 2.8.

для каждого типа циклона приведены в

таблице 2.8.

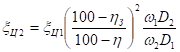

Определив по формуле (2.6) значение х, находят параметр

Ф(х) по таблице 2.9.

Затем

по формуле (2.5) определяют расчетные значения эффективности очистки газа

циклоном. Если расчетное значение  окажется меньше

необходимого

по условиям допустимого выброса пыли в атмосферу, то нужно выбрать другой тип

циклона с большим значением коэффициента гидравлического сопротивления. Для

ориентировочных расчетов необходимого значения

окажется меньше

необходимого

по условиям допустимого выброса пыли в атмосферу, то нужно выбрать другой тип

циклона с большим значением коэффициента гидравлического сопротивления. Для

ориентировочных расчетов необходимого значения  рекомендуется

следующая зависимость:

рекомендуется

следующая зависимость:

|

, ,

|

(2.8)

|

где

индекс 1 относится к расчетным, а индекс 2 - к требуемым значениям циклона.

Коэффициент

гидравлического сопротивления группы циклонов:

|

, ,

|

(2.9 )

|

где kз - коэффициент,

учитывающий дополнительные потери давления, связанные с компоновкой циклонов в

группу, определяемый по таблице 2.10.

Для всех циклонов бункеры имеют цилиндрическую форму диаметром Dб:

- для цилиндрических

циклонов:

Dб = 1,5 D;

- для

конических циклонов: Dб = (1,1-1,2) D.

Высота цилиндрической части бункера составляет: Нб = 0,8D , днище бункера выполняется

с углом 60° между стенками. Выходное отверстие бункера имеет диаметр 250 или

500 мм.

Таблица

2.3 - Соотношение размеров в долях внутреннего диаметра D для циклонов ЦН-11, ЦН-15,

ЦН-24

|

Наименование

|

Обозна чение

|

ЦН-11

|

ЦН-15

|

ЦН-24

|

|

Внутренний диаметр

выхлопной трубы

|

d

|

0,59

|

|

Внутренний диаметр пылевыпускного отверстия

|

d1

|

0,3 - 0,4

|

|

Ширина входного

патрубка в циклоне (внутренний размер)

|

b

|

0,2

|

|

Ширина входного

патрубка на входе (внутренний размер)

|

b1

|

0,26

|

|

Длина входного

патрубка

|

l

|

0,6

|

|

Высота установки

фланца

|

hфл

|

0,1

|

|

Диаметр

средней линии циклона

|

DСР

|

0,8

|

|

Угол

наклона крышки и входного патрубка циклона

|

|

11°

|

15°

|

24°

|

|

Высота

входного патрубка

|

а

|

0,48

|

0,66

|

1,11

|

|

Высота

выхлопной трубы

|

hm

|

1,56

|

1,74

|

2,11

|

|

Высота

цилиндрической части циклона

|

Нц

|

2,06

|

2,26

|

2,11

|

|

Высота

кожуха циклона

|

HК

|

2.0

|

2,0

|

1,75

|

|

Высота

внешней части выхлопной трубы

|

hb

|

0,3

|

0,3

|

0,4

|

|

Общая

высота циклона

|

H

|

4,38

|

4,56

|

4,26

|

|

|

|

|

|

|

|

Таблица 2.4

|

Наименование

|

Обозначение

|

СДК-ЦН-33

|

СК-ЦН-34

|

СК-ЦН-34м

|

|

Высота

цилиндрической части

|

Нц

|

0,535

|

0,515

|

0,4

|

|

Высота конической

части

|

НК

|

3.0

|

2,11

|

2,6

|

|

Внутренний диаметр

выхлопной трубы

|

d

|

0,334

|

0,340

|

0,22

|

|

Внутренний диаметр

пылевыпускного отверстия

|

d 1

|

0,334

|

0,229

|

0,18

|

|

Ширина входного

патрубка

|

b

|

0,264

|

0,214

|

0,18

|

|

Высота внешней части выхлопной трубы

|

hb

|

0,2-0,3

|

0,515

|

0,3

|

|

Высота установки фланца

|

hфл

|

0,1

|

0,1

|

0,1

|

|

Высота входного

патрубка

|

|

0,535

|

0,2-0,3

|

0,4

|

|

Длина входного

патрубка

|

l

|

0,6

|

0,6

|

0,6

|

|

Высота заглубления

выхлопной трубы

|

hT

|

0,535

|

0,515

|

0,4

|

|

Текущий радиус

улитки

|

|

|

|

Таблица

2.5

|

Тип циклона

|

Значение k1 для D, мм

|

|

150

|

200

|

300

|

450

|

500

|

|

ЦН-11

|

0,94

|

0,95

|

0,96

|

0,99

|

1,0

|

|

ЦН-15,ЦН-24

СДК-ЦН-33

|

0,85

|

0,90

|

0,93

|

1,0

|

1,0

|

|

СК-ЦН-34,

СК-ЦН-34м

|

1,0

|

1,9

|

1,0

|

1,0

|

1,0

|

Таблица

2.6

|

Тип циклона

|

Значение k2 при СВХ, г/м3

|

|

|

0

|

10

|

20

|

40

|

80

|

120

|

150

|

|

ЦН-11

|

1

|

0,96

|

0,94

|

0,92

|

0,90

|

0,87

|

-

|

|

ЦН-15

|

1

|

0,93

|

0,92

|

0,91

|

0,90

|

0,87

|

0,86

|

|

ЦН-24

|

1

|

0,95

|

0,93

|

0,92

|

0,90

|

0,87

|

0,86

|

|

СДК-ЦН-33

|

1

|

0,81

|

0,785

|

0,78

|

0,77

|

0,76

|

0,745

|

|

СК-ЦН-34

|

1

|

0,98

|

0,947

|

0,93

|

0,915

|

0,91

|

0.90

|

|

СК-ЦН-34м

|

1

|

0,99

|

0,97

|

0,95

|

-

|

-

|

-

|

Таблица

2.7

|

Тип циклона

|

Значение

|

|

|

при выхлопе в атмосферу

|

при выхлопе в гидравлическую сеть

|

|

ЦН-11

|

245

|

250

|

|

ЦН-15

|

155

|

163

|

|

ЦН-24

|

75

|

80

|

|

СДК-ЦН-33

|

520

|

600

|

|

СК-ЦН-34

|

1050

|

1150

|

|

СК-ЦН-34м

|

|

2000

|

Таблица

2.8

|

Тип циклона

|

ЦН-24

|

ЦН-15

|

ЦН-11

|

СДК-ЦН-33

|

СК-ЦН-34

|

СК-ЦН-34м

|

|

|

8,5

|

4,5

|

3,65

|

2,31

|

1,95

|

1,3

|

|

|

0,308

|

0,352

|

0,352

|

0,364

|

0,308

|

0,340

|

Таблица 2.9

|

х

|

Ф(х)

|

|

х

|

Ф(х)

|

|

х

|

Ф(х)

|

|

-2,70

|

0,0035

|

-0,7

|

0,2420

|

0,9

|

0,8159

|

|

-2,0

|

0,0228

|

-0,6

|

0,2743

|

1,00

|

0,8413

|

|

-1,9

|

0,0288

|

-0,5

|

0,3085

|

1,1

|

0,8643

|

|

-1,8

|

0,0359

|

-0,4

|

0,3446

|

1,2

|

0,8849

|

|

-1,7

|

0,0446

|

-0,3

|

0,3821

|

1,3

|

0,9032

|

|

-1,6

|

0,0548

|

-0,2

|

0,4207

|

1,4

|

0,9192

|

|

-1,5

|

0,0668

|

-0,1

|

0,4602

|

1,5

|

0,9332

|

|

-1,4

|

0,0808

|

0

|

0,5000

|

1,6

|

0,9452

|

|

-1,3

|

0,0968

|

0,1

|

0,5398

|

1,7

|

0,9554

|

|

-1,2

|

0,1151

|

0,2

|

0,5793

|

1,8

|

0,9641

|

|

-1,1

|

0,1357

|

0,3

|

0,6179

|

1,9

|

0,9713

|

|

-1,0

|

0,1587

|

0,4

|

0,6554

|

2,0

|

0,9772

|

|

-0,9

|

0,1841

|

|

0;5

|

0,6915

|

|

2,2

|

0,9861

|

|

-0,8

|

0,2119

|

0,6

|

0,7257

|

2,4

|

0,9918

|

|

|

|

0,7

|

0,7580

|

2,6

|

0,9953

|

|

|

|

0,8

|

0,7881

|

2,7

|

0.9965

|

Таблица 2.10

|

Характеристика

группового циклона

|

kз

|

|

Круговая компоновка, нижний организованный

подвод

|

60

|

|

Прямоугольная компоновка, организованный

подвод, элементы

расположены в одной плоскости Отвод из общей камеры чистого газа.

|

35

|

|

То же, но улиточный отвод из циклонных

элементов

|

28

|

|

Прямоугольная компоновка. Свободный подвод

потока в общую камеру

|

60

|

Исходные

данные для расчета циклона:

- номер исходных данных (N) – последние две цифры в номере

зачетной книжки студента (либо номер по порядку в списке группы обучения);

-количество

очищаемого газа при рабочих условиях QP =5,5+0,8N, м3/с;

-плотность газа при

рабочих условиях  =1,3 +0,1N

(кг/м3);

=1,3 +0,1N

(кг/м3);

-вязкость газа при

рабочих условиях  ;

;

-дисперсный состав

пыли dm= 20+5N мкм и lg =0,652+0,01 N;

=0,652+0,01 N;

-входная концентрация

СВХ =20+10 N г/м3;

-плотность частиц

пыли =2200+25 N, кг/м3;

=2200+25 N, кг/м3;

-требуемая

эффективность очистки газа  =88%.

=88%.

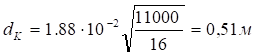

Пример выполнения расчета циклона.

Исходные

данные: Qp=5,5 м3/с;  = 1,3

кг/м3;

= 1,3

кг/м3;  ; dm = 20 мкм;

; dm = 20 мкм;  = 0,652; Свх = 20 г/м3;

= 0,652; Свх = 20 г/м3;

= 86%;

= 86%;  ч

= 2200 кг/м.

ч

= 2200 кг/м.

Решение:

1)

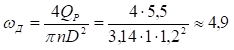

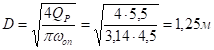

Выбираем

тип циклона - ЦН-24

= 4,5 м/с.

= 4,5 м/с.

2)

Диаметр

циклона

.

.

3)

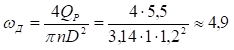

Ближайшее стандартное

значение в ряду D=1,2 м.

4)

Находим

действительную скорость в циклоне

м/с.

м/с.

5)

Она

отклоняется от оптимальной на 8,2%, что не превышает допустимого значения.

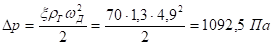

6)

Определим

коэффициент гидравлического сопротивления:

.

.

7)

.

.

8)  .

.

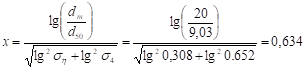

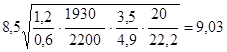

9)

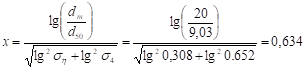

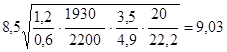

Определим

по формуле (3.7).

10)  =

= мкм.

мкм.

11) Определим по таблице параметр Ф(х) по

х=0,634 Ф(х)=0,7359.

12)  =

= .

.

Полученное

значение эффективности практически совпадает с требуемым:  =86%. Теперь по таблице 2.1 определяем размеры для выбранного

циклона ЦН-24:

=86%. Теперь по таблице 2.1 определяем размеры для выбранного

циклона ЦН-24:

|

d =0,59 D = 0,59·1,2=0,7м;

|

=240 =240

|

|

d1=0,3D=0,3 ·1,2 = 0,36м;

|

а

=1,11·1,2=1,3332 м;

|

|

b= 0,2·1,2=0,24 м;

|

hm =2,11·1,2=2,53 м;

|

|

b1 =0,26·1,2=0,312

м;

|

Нц =2,11·1,2=2,53 м;

|

|

l=0,6·1,2=0,72м;

|

HК=1,75·1,2=2,1 м;

|

|

hфл =0,1·1,2=0,12;

|

hb =0,4·1,2=0,48 м;

|

|

DСР=0,8·1,2=0,96;

|

H =4,26·1,2=5,11 м.

|

Вычертить конструктивную схему циклона ЦН-24 и нанести

соответствующие размеры. Бункер: D=1,5D= 1,5·1,2 = 1,8 м; Н = 0,8 D = 0,8·1,2 = 0,96 м.

Контрольные вопросы.

1.

Классификация сухих

механических пылеуловителей.

2.

Принцип работы

циклонов.

3.

Групповые и батарейные

циклоны.

4.

Основные параметры

циклонов.

5.

Преимущества и

недостатки циклонов.

2 Электрофильтры

Электрическая очистка - один из наиболее

совершенных видов очистки газов от взвешенных в них частиц пыли и тумана.

Конструктивное исполнение электрофильтров весьма

разнообразно [12].

В электрофильтрах

очистка газов от пыли происходит под действием электрических сил. В процессе ионизации молекул газов

электрическим разрядом происходит заряд содержащихся в них частиц (коронирующий

электрод). Ионы адсорбируются на поверхности пылинок, а затем под действием

электрического поля пылинки перемещаются к осадительным электродам.

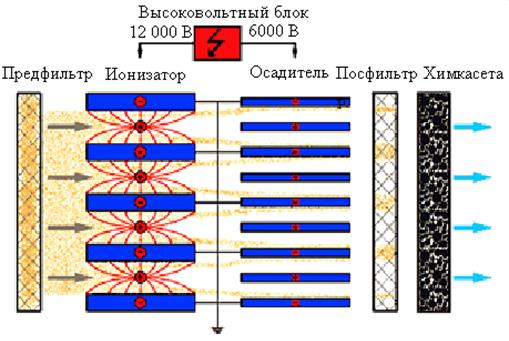

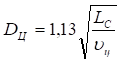

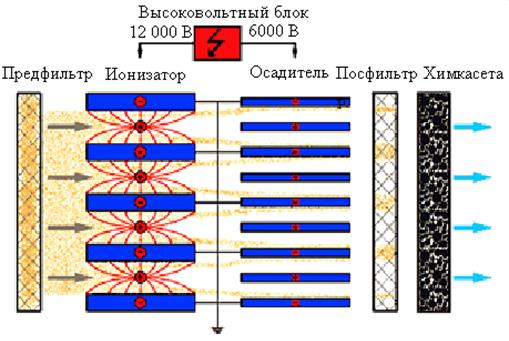

Установки состоят из двух частей:

агрегатов питания и собственно электрофильтра (рисунок 3.1).

Рисунок 3.1 - Принципиальная схема электрофильтра

Осадительные электроды в виде труб или

пластин подключаются к заземлению и положительному полюсу выпрямителя.

Коронирующие электроды, выполняемые чаще всего в виде проволоки, изолированы

от земли с помощью изоляторов, и к ним подводится по кабелю выпрямленный

электрический ток высокого напряжения (до 50—80 кВ) отрицательной полярности.

По способу удаления осажденных на

электродах частиц электрофильтры разделяются на сухие и мокрые. В зависимости

от направления прохождения очищаемого газа через активную зону [12]

электрофильтры могут быть вертикальными и горизонтальными. Наиболее

распространенным типом сухих электрофильтров является многопольный

горизонтальный электрофильтр. Вертикальные электрофильтры являются

однопольными, применяются редко.

Существует два типа осадительные

электродов - пластинчатые и трубчатые [2], [4]. Пластинчатые электроды

используются как в горизонтальных, так и в вертикальных электрофильтрах, а

трубчатые - только в вертикальных.

В таблицах 3.1, 3.2, 3.3 показаны

технические характеристики применяемых электрофильтров [12]. Электрофильтры

серии УГ унифицированные горизонтальные сухие для очистки газов с температурой

до 2500 С (таблица 3.1) предназначены для очистки от пыли

дымовых газов, аспирационного воздуха и других промышленных газов.

Электрофильтры серии УГТ (таблица 3.2), унифицированные

горизонтальные высокотемпературные сухие, предназначенные для очистки от пыли

газов с температурой до 4250 С, применяются в химической

промышленности, в черной и цветной металлургии, в цементной промышленности.

Электрофильтры серии ОГП (таблица 3.2), горизонтальные

сухие, предназначены, главным образом, для улавливания огарковой пыли из газов,

отходящих от печей обжига флотационного колчедана в сернокислотном производстве

при температуре до 425° С, но также могут применяться и в других процессах при

аналогичных условиях.

Электрофильтры УВВ и УВ, унифицированные

вертикальные, предназначены для взрывоопасных сред (таблица 3.3).

Электрофильтры очищают газы от пыли с

частицами размером 0,01—100 мкм при температуре менее 400—450°С. Сопротивление

их достигает 150 Па. Затраты электроэнергии составляют 0,36—1,8 МДж на 1000 м3 газа.

Эффективность работы электрофильтра зависит от свойств частиц и газа, скорости

и равномерности распределения очищаемого потока в сечении фильтров и т.д. Чем

выше напряженность поля и меньше скорость газа, тем лучше улавливаются частицы.

Электрофильтры предназначены

для высокоэффективной очистки технологических газов и аспирационного

воздуха от твердых или жидких частиц, выделяющихся при технологических

процессах в различных отраслях промышленности.

Электрические фильтры применяют в

энергетике, черной и цветной металлургии, промышленности строительных

материалов, химической и нефтехимической промышленности и многих других

отраслях.

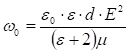

Методика расчета электрофильтра.

1. Рассчитывают требуемую площадь активного

сечения электрофильтра:

|

, м2, , м2,

|

(3.1)

|

где Q - объемный расход очищаемых газов, м3/с;

wг – скорость газа,

м/с.

2. Определяют напряженность электрического

поля:

|

, В/м, , В/м,

|

(3.2)

|

где U – рабочее напряжение электрофильтра,

В;

H – расстояние между электродами, м.

Для трубчатых электрофильтров H=R, где R –

радиус трубы.

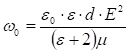

3. Определяют скорость осаждения (дрейфа)

частиц:

|

, м/с, , м/с,

|

(3.3)

|

где e0=8,85×10-12 Ф/м;

e - относительная диэлектрическая проницаемость вещества частиц;

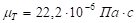

m- динамическая вязкость газа, Па×с.

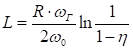

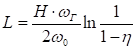

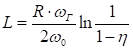

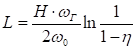

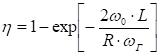

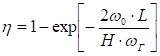

4. Рассчитывают требуемую активную длину электрофильтра:

-

для трубчатого электрофильтра:

|

; ;

|

(3.4)

|

-

для пластинчатого электрофильтра:

|

, ,

|

(3.5)

|

где h - требуемая эффективность очистки электрофильтра.

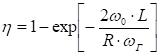

5. Ожидаемая эффективность электрофильтра:

-

для трубчатого электрофильтра:

|

; ;

|

(3.6)

|

-

для пластинчатого электрофильтра

|

. .

|

(3.7)

|

Исходные данные для расчета электрофильтра:

-

номер исходных данных

(N) – последние две цифры в номере зачетной книжки студента (либо номер по

порядку в списке группы обучения);

-

расстояние между

электродами Н=R=150+2N, мм;

-

рабочее напряжение

электрофильтра U =35+N, В;

-

объемный расход

очищаемых газов Q =150+10 N , м3/с;

-

скорость газа wг

=0,7+0,1 N м/с;

-

динамическая вязкость

газа m=17,0+0,2 N, Па×с;

-

размер улавливаемых

частиц d=0,1+0,3N, мкм;

-

относительная

диэлектрическая проницаемость вещества частиц e=4+0,5 N, Ф/м ;

-

требуемая

эффективность очистки электрофильтра h =0,99.

Контрольные вопросы.

1. Принцип работы электрофильтра.

2. Вольтамперная характеристика

электрофильтра.

3. Классификация электрофильтров.

4. Параметры электрофильтров.

4 Рукавные фильтры

Рукавные тканевые фильтры применяются для

очистки больших объемов воздуха (газов) со значительной концентрацией пыли.

Фильтрующими элементами в этих аппаратах являются рукава из специальной

фильтровальной ткани.

Рукавный фильтр представляет собой

металлический корпус, разделенный перегородками на секции, в каждой из которых

размещена группа фильтрующих рукавов подвешенных на монтажных (опорных)

решетках. Внизу рукавного фильтра находится бункер для сбора пыли, выгрузку

пыли и герметичность обеспечивают шнек и шлюзовой питатель. Регенерация (очистка)

рукавов фильтра происходит поочередно кратковременными импульсами сжатого

воздуха. Управление регенерацией осуществляет контроллер, который задает

частоту и продолжительность импульсов по перепаду давления при помощи

дифманометра.

Рукавные фильтры обеспечивают очистку

воздуха от пылевых частиц, имеющих размер от 0,05 до 100 мкм с эффективностью

от 0,7 до 0,999.

Наряду с циклонами, рукавные фильтры

являются одним из основных видов пылеулавливающего оборудования и широко применяются

на предприятиях черной и цветной металлургии, химической промышленности,

промышленности строительных материалов, пищевой промышленности, в

энергетических установках и др.

Рукавные фильтры предназначены для

очистки пылегазовоздушных потоков с температурой до +260 С° и исходной

запылённостью до 100 г/м³.

Рукавные фильтры относятся к

пылеулавливающему оборудованию «сухого» типа. Остаточная запылённость

пылевыбросов на выходе после рукавных фильтров обычно составляет не более 10

мг/м³ (существуют модификации фильтров с более низкой остаточной

запылённостью, до 1 мг/м³). Рукавные фильтры могут быть укомплектованы

фильтрующими рукавами, сшитыми из высокотемпературных фильтрующих материалов

(политетрафторэтилен, полиимид) с температурой эксплуатации до +260 С°.

Рукавные фильтры предназначены как для очистки дымовых газов, так и

аспирационных выбросов предприятий различных отраслей промышленности:

-

чёрная металлургия;

-

цветная металлургия;

-

промышленность по производству

строительных материалов;

-

машиностроение;

-

литейное производство;

-

металлообработка;

-

стекольная промышленность;

-

химическая промышленность;

-

горнодобывающая промышленность;

-

пищевая промышленность;

-

деревообработка и мебельная

промышленность;

-

энергетика.

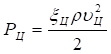

Общий вид рукавного фильтра показан на рисунке 4.1.

Рисунок 4.1 - Рукавный фильтр

В эксплуатации находятся многие

конструкции рукавных фильтров, отличающиеся формой корпуса, диаметром и длиной

рукавов, видом применяемой фильтровальной ткани, способом регенерации и др.

Методика расчета рукавных фильтров.

Расчеты фильтров сводятся к определению

площади фильтровальной перегородки, гидравлического сопротивления

фильтровальной перегородки и аппарата в целом, частоты и продолжительности

циклов регенерации фильтрующих элементов.

С учетом

физико-химических характеристик выбросов, характера производства,

технико-экономических и других факторов обосновывают эффективность очистки

газов посредством фильтрации, принимают тип фильтрующей среды и фильтра

(волокнистый, тканевый, зернистый и др.), подбирают приемлемый материал

волокон, ткани или гранул; для тканых и зернистых фильтров определяют также

способ регенерации фильтрующего слоя.

Фильтрующая поверхность аппарата определяется из

выражения:

|

Fф = [(Vп + Vр)/60q] + Fр ,

|

(4.1)

|

где Vп – объем

газа, поступающего на очистку, м3/ч;

Vр – объем газа или воздуха, расходуемого на регенерацию

ткани, м3/ч;

q – удельная газовая нагрузка

фильтровальной перегородки при фильтровании, м3/(м2·мин);

Fр – фильтрующая поверхность, отключаемая на регенерацию

в течение 1 час, м2.

Величину Fр следует рассчитывать по зависимости:

,

(4.2)

,

(4.2)

где Nc – число секций в фильтре;

Fc – фильтрующая поверхность секции, м2;

τp – время регенерации секции, с;

mp – число регенерации в течении 1 часа.

Для фильтров с импульсной продувкой в связи с

кратковременностью процесса регенерации поверхности фильтра, выключаемой на

время регенерации, и объемом газа, расходуемого на обратную продувку, можно

пренебречь.

Удельная газовая нагрузка на фильтровальную перегородку

для рукавных фильтров колеблется от 0,3 до 6 м3/(м2·мин).

Внутри этого диапазона выбор оптимального значения зависит от многих факторов,

к которым в первую очередь относятся свойства улавливаемой пыли, способ

регенерации фильтровальных элементов, концентрация пыли в газе, структура

фильтровального материала, температура очищаемого газа, требуемая степень

очистки.

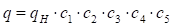

С достаточной для практических расчетов точностью

удельную газовую нагрузку в рукавных фильтрах можно определить из следующего

выражения [м3/(м2· мин)]:

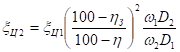

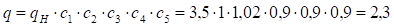

, (4.3)

, (4.3)

где qн – нормативная удельная нагрузка,

зависящая от вида пыли и ее склонности к агломерации (таблица 4.1);

с1 –

коэффициент, характеризующий способность регенерации фильтрующих элементов

(определяется по данным приведенным ниже);

с2 –

коэффициент, учитывающий влияние концентрации пыли на удельную газовую

нагрузку, определяется по рисунку 4.3;

с3 –

коэффициент, учитывающий влияние дисперсного состава пыли в газе (таблица 4.2);

с4 –

коэффициент, учитывающий влияние температуры газа (таблица 4.3);

с5 –

коэффициент, учитывающий требования к качеству очистки.

Таблица 4.1 - Нормативная удельная газовая нагрузка

|

№ п/п

|

Вид пыли

|

qн

|

|

1

|

Комбикорм

|

3,5

|

|

2

|

Мука

|

|

|

3

|

Зерно

|

|

|

4

|

Жмыховая смесь

|

|

|

5

|

Пыль кожи

|

|

|

6

|

Опилки

|

|

|

7

|

Табак

|

|

|

8

|

Картонная пыль

|

|

|

9

|

Асбест

|

2,6

|

|

10

|

Волокнистые целлюлозные материалы

|

|

|

11

|

Пыль при выбивке отливок из форм

|

|

|

12

|

Гипс

|

|

|

13

|

Известь гашеная

|

|

|

14

|

Пыль от полировки

|

|

|

15

|

Соль

|

|

|

16

|

Песок

|

|

|

17

|

Глинозем

|

2,0

|

|

18

|

Цемент

|

|

|

19

|

Керамические красители

|

|

|

20

|

Уголь

|

|

|

21

|

Резина

|

|

Окончание

таблицы 4.1

|

22

|

Каолин

|

|

|

23

|

Известняк

|

|

|

24

|

Сахар

|

|

|

25

|

Кокс

|

1,7

|

|

26

|

Летучая зола

|

|

|

27

|

Окислы металлов

|

|

|

28

|

Крахмал

|

|

|

29

|

Пластмассы

|

|

|

30

|

Активированный уголь

|

1,5

|

|

31

|

Моющие средства

|

|

|

32

|

Порошковое молоко

|

|

|

33

|

Возгоны цветных и черных металлов

|

|

Для

коэффициента, учитывающего влияние особенностей регенерации фильтровальных

элементов, в качестве базового варианта принимается фильтр с импульсной

продувкой сжатым воздухом с рукавами из ткани. Для этого аппарата коэффициент с1 = 1. При

использовании рукавов из нетканых материалов значение коэффициента может

увеличиваться на 5…10%. Для фильтров с регенерацией путем обратной продувки и

одновременного встряхивания или покачивания рукавов принимается коэффициент с1 =

0,70...0,85.

Меньшее

значение принимается для более плотной ткани. При регенерации путем только

обратной продувки с1 = 0,55...0,70.

Концентрация

пыли (коэффициент с2) сказывается на продолжительности цикла фильтрования

(рисунок 4.2).

Рисунок 4.2 - Зависимость коэффициента

с2 от концентрации пыли на входе в фильтр Свх

При

увеличении концентрации увеличивается частота регенерации и удельная нагрузка

должна снижаться. Однако зависимость удельной нагрузки от концентрации пыли не

является линейной функцией. Наиболее заметно изменение концентрации проявляет

себя в интервале концентраций 1…30 г/м3.

При более высоких значениях усиливается влияние коагуляции

частиц пыли, и часть ее в виде агломератов падает в бункер до ее осаждения на

фильтровальных элементах.

Таблица 4.2 - Зависимость коэффициента с3 от

диаметра частиц

|

dm, мкм

|

< 3

|

3 – 10

|

10 – 50

|

50 – 100

|

>100

|

|

|

с3

|

0,8

|

0,9

|

1,0

|

1,1

|

1,3

|

|

|

N

|

1 – 5

|

6 – 10

|

11 – 15

|

16 – 20

|

>20

|

|

Таблица 4.3- Зависимость коэффициента с4 от

температуры газа

|

t, oC

|

20

|

40

|

60

|

80

|

100

|

120

|

140

|

160

|

|

|

c4

|

1

|

0,9

|

0,84

|

0,78

|

0,75

|

0,73

|

0,72

|

0,7

|

|

|

N

|

1 – 3

|

4 – 7

|

8 – 10

|

11 – 14

|

15 – 18

|

19 – 22

|

23 – 27

|

>28

|

|

Коэффициент с5, учитывающий требования к качеству очистки,

оценивается по концентрации пыли в очищенном газе. При концентрации пыли в

отходящих газах 30 мг/м3 с5 = 1, а при 10 мг/м3 с5 = 0,95.

Гидравлическое сопротивление фильтра в

Па складывается из сопротивления корпуса Pк и сопротивления фильтровальной

перегородки Pп.

Pф =Pк +Pп. (4.4)

Гидравлическое сопротивление корпуса аппарата

определяется величиной местных сопротивлений, возникающих на входе в аппарат и

выходе из него и при раздаче потока по фильтровальным элементам. В общем виде

гидравлическое сопротивление может быть оценено коэффициентом сопротивления

корпуса аппарата, отнесенным к скорости газа во входном патрубке:

, (4.5)

, (4.5)

где  - скорость газа во входном патрубке, м/с.

- скорость газа во входном патрубке, м/с.

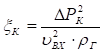

Величина ξк при конструировании фильтров обычно принимается

равной 1,5 …2,0.

Гидравлическое

сопротивление фильтровальной перегородки включает потери напора за счет самой

перегородки ( ) и потери за счет осевшей на перегородку пыли (

) и потери за счет осевшей на перегородку пыли ( ):

):

. (4.6)

. (4.6)

Величину (в

Па) удобно вычислять по выражению:

(в

Па) удобно вычислять по выражению:

, (4.7)

, (4.7)

где Кп - коэффициент,

характеризующий сопротивление фильтровальной перегородки, м-1;

µ -

динамическая вязкость газа, Па с;

v - скорость

фильтрования, м/с;

n -

показатель степени, зависящий от режима течения газа сквозь перегородку (для

ламинарного режима n = 1, для турбулентного n > 1).

Коэффициент Кп зависит

от толщины и проницаемости фильтровальной перегородки, количества пыли,

оставшейся на перегородке после регенерации, свойств пыли. Поэтому этот

коэффициент определяют экспериментально. Например, для фильтровальных тканей из

лавсана, улавливающих цементную или кварцевую пыль с медианным диаметром в пределах

10…20 мкм, Кп = (1100…1500)·109 м-1, для

тех же материалов при улавливании возгонов от сталеплавильных дуговых печей с

медианным диаметром частиц 2,5…3,0 мкм Кп = (2300…2400)·109 м-1. Для

более плотных тканей (лавсан, стеклоткань) на тех же пылях коэффициент Кп увеличивается

в 1,2…1,3 раза.

Коэффициент Кп зависит

от толщины и проницаемости фильтровальной перегородки, количества пыли,

оставшейся на перегородке после регенерации, свойств пыли. Поэтому этот

коэффициент определяют экспериментально. Например, для фильтровальных тканей из

лавсана, улавливающих цементную или кварцевую пыль с медианным диаметром в пределах

10…20 мкм, Кп = (1100…1500)·109 м-1, для

тех же материалов при улавливании возгонов от сталеплавильных дуговых печей с

медианным диаметром частиц 2,5…3,0 мкм Кп = (2300…2400)·109 м-1. Для

более плотных тканей (лавсан, стеклоткань) на тех же пылях коэффициент Кп увеличивается

в 1,2…1,3 раза.

При

улавливании пылей с медианным размером частиц меньше 1 мкм коэффициент Кп увеличивается

в несколько раз и для лавсана. При улавливании возгонов кремния с медианным

диаметром 0,6 мкм он составляет (13000…15 000)·109 м-1.

Приведенные

значения коэффициентов не учитывают возможное увеличение его в присутствии

влаги.

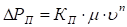

Сопротивление

в Па, вызванное осевшей на перегородку пылью, рассчитывается по уравнению:

, (4.8)

, (4.8)

где τ

– продолжительность фильтровального цикла, с;

Свх –

концентрация пыли на входе в фильтр, кг/м3;

К1 –

параметр сопротивления слоя пыли, м/кг.

Величина К1 зависит

от свойств пыли и порозности слоя пыли на перегородке. Например, для цемента с

медианным диаметром частиц dm

= 12…20 мкм К1 = (6,5 – 16)∙109 м/кг,

для частиц кремния dm

= 0,7 мкм К1 = 330∙109 м/кг, для возгонов

сталеплавильной дуговой печи dm

= 3 мкм К1 = 80∙109 м/кг.

Пользуясь

формулой (8), при известном или заданном гидравлическом сопротивлении слоя пыли

можно найти продолжительность фильтровального цикла:

. (4.9)

. (4.9)

Следует иметь

в виду, что общее сопротивление рукавных фильтров не должно превышать 2800 Па,

а сопротивление слоя пыли на перегородке -600…800 Па.

Исходные

данные для расчета рукавного фильтра:

-

номер исходных данных (N) –

последние две цифры в номере зачетной книжки студента (либо номер по порядку в

списке группы обучения);

-

объем газа, поступающего на

очистку Vп = 40000

+ 1000N, м3/ч;

-

температура выбросов t =

35 + 3N, оС;

-

концентрация пыли на входе в

аппарат очистки Свх = 6 + N, г/м3;

-

медианный диаметр частиц пыли dm = 4 + N, мкм;

-

содержание пыли после фильтра не

должно превышать 4 мг/м3.

В качестве

фильтровальной ткани рекомендуется лавсан.

Пример выполнения расчета рукавного фильтра.

1. По таблице 1 выбрать вид пыли и соответствующий

коэффициент qн в

зависимости от N.

2. Подставить в формулу (4.3) свой коэффициент qн; значение коэффициента с1 принимается

равным 1; коэффициент с2 определяется по рисунку 3 и зависит от

концентрации пыли на входе; коэффициенты с3 и с4

выбираются по таблицам 4.2 и 4.3 соответственно N; с учетом

требований к качеству очистки коэффициент с5 во всех вариантах

одинаков и равняется 0,9.

3. Определяем поверхность фильтрования по формуле (4.1)

без учета показателей регенерации фильтров.

4. По таблице Б.1 приложения Б для рассчитанных условий

поверхности фильтрования выбираем тип и марку фильтра.

5. Определяем гидравлическое сопротивление фильтровальной

перегородки по формуле (4.6), принимая Кп и К1 в зависимости

от типа пыли; v = 0,015 м/с; τn = 600 с; µ = 19·10-6 Па·с; n =

1.

6. Определяем гидравлическое сопротивление фильтра в

целом по формуле 4.4, задаваясь коэффициентом гидравлического сопротивления

корпуса ξк = 2,

приведенным к скорости во входном патрубке:

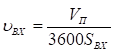

,

,

где SВХ - площадь

входного отверстия, которая рассчитывается по таблице Б.1 приложения Б для

выбранного типа фильтра.

7. По выбранному типу фильтра определяем фильтрующую

поверхность, отключаемую на регенерацию по формуле (4.2).

8. Повторить определение гидравлического сопротивления

фильтра в целом с учетом его регенерации.

10. Сделать выводы о проделанной работе.

Исходные

данные:

-

объем газа, поступающего на

очистку Vп=55000 м3/ч;

-

температура выбросов t=40 оС;

-

концентрация пыли на входе в

аппарат очистки Свх = =10 г/м3;

-

медианный диаметр частиц пыли dm = = 10 мкм;

-

время регенерации секции, τp

=0,014 с;

-

число регенерации в течении 1

часа, mp =5;

-

плотность газового потока,  =0,998 кг/м3;

=0,998 кг/м3;

-

содержание пыли после фильтра не

должно превышать 5 мг/м3.

В качестве фильтровальной ткани рекомендуется лавсан.

В соответствии с таблицей 4.1 это пыль кожи с

коэффициентом qн = 3,5.

Коэффициент с1 = 1; с2 = 1,02;

с3 = 0,9; с4 = 0,9; с5 = 0,9.

Определяем

удельную газовую нагрузку:

м3/(м2·мин).

м3/(м2·мин).

Определяем

фильтрующую поверхность аппарата:

Fф = Vп /60q = 55000/(60·2,3)= 398,6 м2 .

По таблице Б.1 приложения Б находим наиболее

подходящий фильтр марки ФРКДИ-550 с площадью фильтрующей поверхности 550 м.

Определяем

гидравлическое сопротивление фильтровальной перегородки:

1311 Па.

1311 Па.

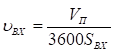

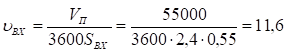

Вычисляем скорость во входном отверстии патрубка:

м/с.

м/с.

Определяем гидравлическое сопротивление корпуса

фильтра:

Па.

Па.

Вычисляем

общее гидравлическое сопротивление фильтра:

Pф =Pк +Pп =134+1311 = 1445 Па.

Определяем

фильтрующую поверхность, отключаемую на регенерацию:

м2.

м2.

Поскольку

общая площадь фильтра с учетом поверхности для регенерации составляет:

Fф + Fр = 398,6

+ 23 = 421 м2,

т.е. величину меньшую, чем стандартная поверхность фильтра

марки ФРКДИ-550 с площадью фильтрующей поверхности 550 м, то нет необходимости

повторного расчета гидравлического сопротивления рукавного фильтра.

В случае превышения общего гидравлического сопротивления

фильтра, с учетом площади поверхности на регенерацию, допустимой величины (2800

Па), необходимо изменить марку фильтра с большей площадью поверхности

фильтрования и произвести повторные расчеты.

Контрольные вопросы.

1. На каких физических явлениях основан процесс

фильтрования?

2. Принцип работы рукавного фильтра.

3. Достоинства и недостатки рукавных фильтров.

4. Чем отличаются типы фильтровальных тканей друг от

друга?

5. Какие существуют способы регенерации рукавных

фильтров?

5 Скруббер Вентури

Для коагуляции

(укрупнения) взвешенных в газе частиц широко применяют турбулентные промыватели, иначе

называемыми скрубберами Вентури. Принцип действия

скрубберов Вентури основан на использовании динамического напора газа для

раздробления на капли жидкости, вводимой в газовый поток. В движущемся с

большой скоростью потоке газа вследствие большой турбулентности происходит

весьма интенсивное движение частиц, столкновение их с каплями жидкости и

коагуляция их за счет улавливания частиц каплями жидкости и укрупнения капель.

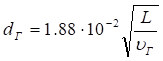

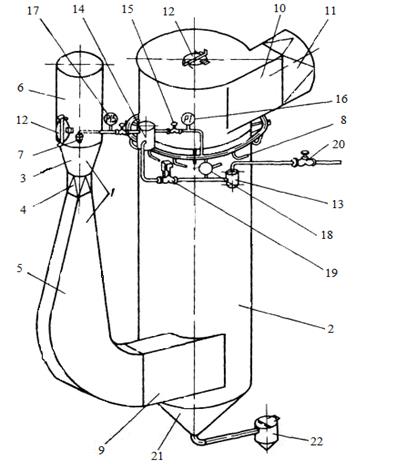

Скруббер (рисунок 5.1) состоит из трубы

Вентури и каплеуловителя. Труба Вентури

представляет собой сочетание плавно сужающегося конфузора, цилиндрической

средней части, называемой горловиной и плавно расширяющегося диффузора.

Подача орошающей жидкости производится в

конфузор трубы Вентури через центральную форсунку с рассекающим корпусом. Для

сепарации орошающей жидкости используется центробежный каплеуловитель. На диффузоре трубы Вентури, установленной внутри

каплеуловителя, закреплен центробежный сепаратор с цилиндрическим

завихрителем. В таблице 6.1 приведены четыре типоразмера скруббера Вентури с

коническим обтекателем (разработка НИИГаза и

Гипрогазоочистки). Аппараты обеспечивают возможность очистки запыленных технологических газов при величинах гидравлического

сопротивления скруббера Вентури 6÷12 кПа. Значения удельных орошений m = 0,5÷3,5л/м3.

1 - труба Вентури; 2 - каплеуловитель; 3 - конфузор; 4

- горловина; 5 - диффузор; 6 - труба; 7 - форсунка; 8 - сопло; 9 - входной

патрубок; 10 - выходной патрубок; 11 - переход; 12 - смотровой люк; 13 -

фильтр; 14 - распределитель; 15 и 20 - муфтовые клапаны; 16 - манометр ОБМ-1;

17 - манометр ЭКМ-IV; 18 - водосчетчик; 19 - электромагнитный клапан; 21 -

днище; 22 - гидрозатвор

Рисунок 5.1 – Скруббер Вентури

Для очистки больших

объемов запыленных технологических газов НИИОГазом

и Гипрогазоочисткой разработаны скрубберы Вентури, в которых регулировка сечения горловины трубы осуществляется эллиптическим

обтекателем. Технические показатели скрубберов Вентури типоразмерного ряда приведены в

таблице 3.2.

Скрубберы Вентури могут

работать с высокой эффективностью 96-98 % на пылях со средним размером частиц

1—2 мкм и улавливать высокодисперсные частицы пыли (вплоть до субмикронных

размеров) в широком диапазоне начальной концентрации ее в газе — от 0,05 до 100

г/м3.

Скрубберы Вентури предназначены для обеспыливания газов с температурой до

400 °С и концентрацией пыли до 30 г/м3. Широко используются

при улавливании продуктов коксования и очистки газов от пыли, для увлажнения и

охлаждения газов, в различных химико-технологических процессах.

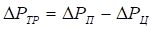

Методика расчета скруббера Вентури.

1.

Найти требуемый коэффициент

очистки:

|

, ,

|

(5.1)

|

где С1 и С2 -

соответственно концентрация пыли до и после очистки, мг/м3.

2. Определить

затраты энергии на очистку, кДж на 1000 м3 газа .

(5.2)

(5.2)

где А и В -

экспериментальные характеристики улавливаемой пыли (таблица 5.1)

3. Установить гидравлическое сопротивление аппарата,

которое состоит из потерь давления в трубе Вентури и циклоне - каплеуловителе:

. (5.3)

. (5.3)

Удельный расход воды m при улавливании мелкодисперсной

пыли и центральной подаче ( через сопло) орошаемой воды принимают равным m =

0,005-0,007м3/м3; при улавливании грубодисперсной пыли в низконапорных трубах m = 0,001-

0,002 м3/м3. Напор Рж распыляемой воды принимают равным 300

– 350 кПа.

4.

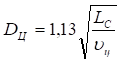

Рассчитать

параметры циклона - каплеуловителя. Диаметр циклона, м, равен:

, (5.4)

, (5.4)

где Lс – расход газа м3/с;

νц - эффективная скорость воздуха в

циклоне, νц = 4,5 - 6 м/с.

Высота циклона соответствует 2,5 Dц,

м.

Таблица 5.1 - Параметры А и В для некоторых пылей

|

Вид пыли или тумана

|

А

|

В

|

|

Пыль

кислородных конвертеров(с дожиганием оксида углерода)

|

4,45

|

0,4663

|

|

Туман

фосфорной кислоты

|

2,324

|

0,6312

|

|

Ваграночная

пыль

|

2,255

|

0,6210

|

|

Мартеновская

пыль ( воздушное дутье )

|

2,00

|

0,5688

|

|

Мартеновская

пыль (воздушное дутье, обогащенное кислородом)

|

2,350

|

1,0500

|

|

Пыль,

содержащая оксиды цинка из выплавляющих печей

|

2,180

|

0,5317

|

|

Аэрозоль

сульфата меди

|

1,35

|

1,0679

|

|

Колошниковая

пыль доменных печей

|

0,955

|

0,8910

|

|

Пыль

доменного газа

|

2,755

|

0,3255

|

|

Пыль

томасовского конвертера

|

2,232

|

0,2589

|

|

Поташ

из МГД - установок открытого цикла

|

1,493

|

0,5540

|

|

Пыль

, образующаяся при выплавке в закрытых электроферросплавных печах:

|

|

|

|

-

силикомарганца

|

3,190

|

0,6700

|

|

-

углеродистого феррохрома

|

1,512

|

0,6600

|

|

-

ферросилиция - 65

|

0,550

|

1,1800

|

|

-

ферросилиция - 45

|

0,732

|

1,2600

|

|

-

углеродистого феррохрома

|

0,584

|

1,1550

|

|

Пыль

каолинового производства

|

2,943

|

1,1152

|

|

Сажа,

образующаяся при электрокрекинге метана

|

0,6859

|

1,3600

|

|

Возгоны

свинца и цинка из шахтных печей

|

3,177

|

0,4775

|

|

Пыль,

выносимая из карбидной печи:

|

|

|

|

-

с реакционными газами

|

2,745

|

0,7000

|

|

-

с дымовыми газами

|

2,647

|

0,7500

|

|

Зола

дымовых газов ТЭЦ

|

4,895

|

0,3200

|

|

Пыль,

образующаяся в производстве ферроникеля:

|

|

|

|

-

из газов закрытых рудотермических печей

|

0,491

|

0,7440

|

|

-

из кислородных конвертеров

|

2,295

|

0,5800

|

|

Улавливание

хлорида, карбоната и сульфида натрия из газов , образующихся при сжигании

сточных вод

|

0,525

|

1,5150

|

Окончание

таблицы 5.1

|

Пыль

из печей РКЗ , выплавляющих фосфор

|

0,465

|

1,5857

|

|

Пыль

БВК после циклонов распылительной сушки

|

2,157

|

2,0580

|

|

Закись

железа ( химреактив )

|

1,169

|

0,3870

|

|

Серный

ангидрид

|

0,8193

|

0,2270

|

|

Фосфорный

ангидрид

|

0,7884

|

1,3605

|

|

Туман

серной кислоты

|

0,979

|

1,4848

|

|

Масляный

туман

|

9,326

|

0,2324

|

|

Пыль

электросталеплавильной печи переменного тока

|

2,229

|

2,8160

|

|

Плазменное

напыление алюминия

|

0,192

|

1,2560

|

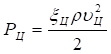

Гидравлическое сопротивление циклона Рц, Па:

, (5.5)

, (5.5)

где  – коэффициент местного сопротивления циклона (для

пылеуловителей типа ЦВП

– коэффициент местного сопротивления циклона (для

пылеуловителей типа ЦВП  =30);

=30);

– плотность газа, кг/м3.

– плотность газа, кг/м3.

5. Найти гидравлическое сопротивление, Па, трубы Вентури:

. (5.6)

. (5.6)

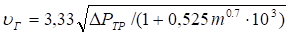

6. Расчет скорости газа, м/с, в трубе Вентури при

стандартных условиях ( = 1,25 кг/м3;

= 1,25 кг/м3;  ж = 1000

кг/м3;

ж = 1000

кг/м3;  = 0,15;

= 0,15;  = 0,63)

произвести по формуле:

= 0,63)

произвести по формуле:

.

(5.7)

.

(5.7)

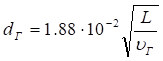

7.Определить геометрические размеры трубы Вентури:

а) диаметр горловины dг, м:

,

(5.8)

,

(5.8)

где L – расход газа, м3 /ч;

б) длина горловины lг, м,

; (5.9)

; (5.9)

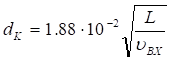

в) диаметр входного отверстия конфузора dк, м,

, (5.10)

, (5.10)

где νвх –

скорость воздуха во входном патрубке, νвх = 15-20 м/с;

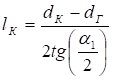

г) длина

конфузора lк , м:

, (5.11)

, (5.11)

где  – угол раскрытия конфузора, равный 25-30°;

– угол раскрытия конфузора, равный 25-30°;

д) диаметр выходного отверстия диффузора dд, м:

, (5.12)

, (5.12)

где νвых –

скорость выхода воздуха из диффузора, νвых = 16-18 м/с;

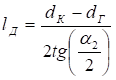

е) длина

диффузора lд, м:

, (5.13)

, (5.13)

где  - угол

раскрытия диффузора, равный 6 - 7°;

- угол

раскрытия диффузора, равный 6 - 7°;

ж) диаметр

сопла подачи воды dс, м:

, (5.14)

, (5.14)

где Gв – расход воды, м3/с, Gв = Lc·m.

Исходные данные для расчета скруббера Вентури:

-

номер исходных данных (N) –

последние две цифры в номере зачетной книжки студента (либо номер по порядку в

списке группы обучения);

-

расход очищаемого воздуха L =

11000+100N, м3/ч;

-

начальная концентрация пыли 30+10N,

г/м3;

-

конечная концентрация пыли 0,5+0,1N,

г/м3;

- давление воды Рж = 350 кПа.

Пример

выполнения расчета скруббера Вентури.

Исходные

данные:

-

расход очищаемого воздуха L =

11000, м3/ч;

-

начальная концентрация пыли 30,

г/м3;

-

конечная концентрация пыли 0,5,

г/м3;

-

давление воды Рж = 350 кПа.

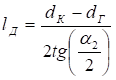

1. Находим требуемый коэффициент очистки:

.

.

2. Определяем затраты энергии на очистку, принимая

согласно заданному виду производства (таблица 3.8) В = 6,5·10-4; А=

1,0529:

кДж на 1000 м3 газа.

кДж на 1000 м3 газа.

3. Находим гидравлическое сопротивление аппарата, которое

состоит из потерь давления в трубе Вентури и циклоне-каплеуловителе. Удельный

расход воды m = 0,006 м3/м3;

Рп = 8499 – 350000·0,006 = 6399 Па.

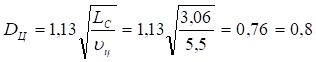

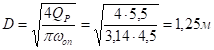

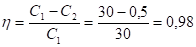

4. Рассчитываем параметры циклона - каплеуловителя,

предварительно определив секундный расход воздуха (Lc =

11000/3600 = 3,06 м3/с); оптимальную скорость воздуха в циклоне принимаем

равной vц = 5,5

м/с.

Диаметр циклона  м.

м.

Высота

циклона равна Н = 2,5·0,8 = 2,0 м.

Гидравлическое сопротивление Рц циклона, Па:

ΔРц =

30·1,25·5,52/2 = 545 Па.

5. Находим гидравлическое сопротивление трубы Вентури:

ΔРтр = 6399

- 545 = 5854 Па.

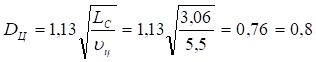

6. Рассчитываем скорость воздуха в трубе Вентури:

м/с

м/с

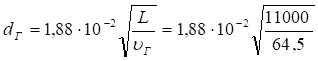

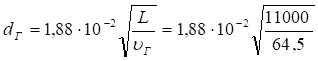

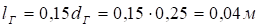

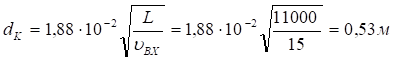

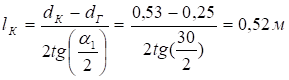

7. Определяем геометрические размеры трубы Вентури:

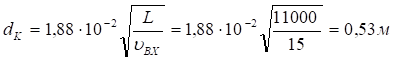

а) диаметр

горловины:  = 0,25 м;

= 0,25 м;

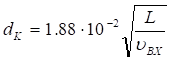

б) длина

горловины:  ;

;

в) диаметр

входного отверстия конфузора dк, м, равен:

;

;

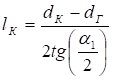

г) длина

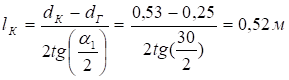

конфузора:  ;

;

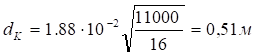

д) диаметр входного отверстия:  ;

;

е) длина диффузора lд, м, устанавливается по формуле:

ж) диаметр

сопла подачи воды dc, м равен:

Контрольные вопросы

1.

Принцип работы скруббера

Вентури.

2.

Преимущества и

недостатки скруббера Вентури.

Приложение А

Таблица

А.1 - Дисперсный состав пыли, образующихся при технологических процессах

|

Наименование оборудования

|

Вид пыли

|

Запыленность газов,

г/м3

|

dm

|

lg 4 4

|

|

Вращающаяся

клинкерно-обжигающая печь (мокрый способ производства):

|

|

|

|

|

|

Липецкий завод

Волжский завод

Ульяновский завод

Себряковский завод

|

Клинкер

|

25-30

|

23

|

0,501

|

|

9-9,6

|

9,5

|

0,602

|

|

28,5

|

14

|

0,535

|

|

18,5

|

8

|

0,494

|

|

Шахтная мельница

|

Гипсовая

|

1049

|

56

|

0,970

|

|

Крекинг-установка

АМ-1/М (после циклонов регенератора)

|

Алюмосиликатами катализатор

|

15

|

17

|

0,301

|

|

Крекинг-установка ГК-3

(после циклонов регенератора)

|

То же

|

10-20

|

16

|

0,250

|

|

Углесушильный барабан

|

Каменноугольная

|

-

|

15

|

0,334

|

|

Шаровая мельница

|

цементная

|

-

|

20

|

0,468

|

|

Вращающаяся цементная

печь

|

Клинкер

|

40

|

11

|

0,345

|

|

(сухой способ производства)

|

Смесь шлака и трепела

|

20

|

20

|

0,652

|

|

Электролизер алюминия

(боковой токопровод)

|

Окислы алюминия

|

1

|

20

|

0,652

|

|

Вращающаяся печь обжига

|

Магнезит

|

100-120

|

43

|

0,615

|

|

То же

|

Доломит

|

35-45

|

28

|

0,506

|

|

Распылительная сушилка

|

Двойной суперфосфат

|

3-5

|

80

|

0,210

|

|

Барабанная

|

To же

|

12-16

|

35

|

0,360

|

![]() оп в сечении

циклона диаметром D по данным таблицы 2.2.

оп в сечении

циклона диаметром D по данным таблицы 2.2.![]() - коэффициент

гидравлического сопротивления одиночного циклона диаметром 500 мм (таблица 2.7).

- коэффициент

гидравлического сопротивления одиночного циклона диаметром 500 мм (таблица 2.7).![]() определяются по

условиям работы типового циклона:

определяются по

условиям работы типового циклона:![]() DT =0,6;

DT =0,6; ![]() =1930 кг/м3;

=1930 кг/м3; ![]() ;

;![]() .

.![]() - стандартное

отклонение в функции распределения парциальных коэффициентов очистки;

- стандартное

отклонение в функции распределения парциальных коэффициентов очистки;![]() - среднее

квадратичное отклонение в функции данного распределения частиц по размерам (Приложение

А).

- среднее

квадратичное отклонение в функции данного распределения частиц по размерам (Приложение

А).![]() и

и ![]() для каждого типа циклона приведены в

таблице 2.8.

для каждого типа циклона приведены в

таблице 2.8.![]() окажется меньше

необходимого

по условиям допустимого выброса пыли в атмосферу, то нужно выбрать другой тип

циклона с большим значением коэффициента гидравлического сопротивления. Для

ориентировочных расчетов необходимого значения

окажется меньше

необходимого

по условиям допустимого выброса пыли в атмосферу, то нужно выбрать другой тип

циклона с большим значением коэффициента гидравлического сопротивления. Для

ориентировочных расчетов необходимого значения ![]() рекомендуется

следующая зависимость:

рекомендуется

следующая зависимость:![]() =1,3 +0,1N

(кг/м3);

=1,3 +0,1N

(кг/м3);![]() ;

;![]() =0,652+0,01 N;

=0,652+0,01 N;![]() =2200+25 N, кг/м3;

=2200+25 N, кг/м3;![]() =88%.

=88%.![]() = 1,3

кг/м3;

= 1,3

кг/м3; ![]() ; dm = 20 мкм;

; dm = 20 мкм; ![]() = 0,652; Свх = 20 г/м3;

= 0,652; Свх = 20 г/м3;

![]() = 86%;

= 86%; ![]() ч

= 2200 кг/м.

ч

= 2200 кг/м.![]() = 4,5 м/с.

= 4,5 м/с. .

. м/с.

м/с.![]() .

.![]() .

. .

. =

= мкм.

мкм.![]() =

=![]() .

.![]() =86%. Теперь по таблице 2.1 определяем размеры для выбранного

циклона ЦН-24:

=86%. Теперь по таблице 2.1 определяем размеры для выбранного

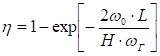

циклона ЦН-24: