МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ

КАЗАХСТАН

Некоммерческое акционерное общество

«Алматинский институт энергетики и связи»

А.Д.Динасылов

КОНСТРУИРОВАНИЕ И СИСТЕМЫ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ ЭНЕРГООБОРУДОВАНИЯ И ЭНЕРГОСИСТЕМ

Учебное пособие

Алматы 2007

УДК 621.81.(075.8)

ББК 32.88

Д46. Конструирование и системы автоматизированного проектирования энергооборудования и энергосистем:

Учебное пособие /А.Д.Динасылов;

АИЭС. Алматы, 2007. – 84 с. Ил.44, табл. 1, библиогр. - 19 назв.

ISBN 9965-850-16-X

В первой части учебного пособия, включающей разделы 1-3, излагаются основные принципы построения систем автоматизированного проектирования (САПР), рассматривается структура САПР и их аспекты. Во второй части пособия (разделы 4-5) рассматривается состав и возможности программного комплекса APM WinMachine, приводятся постановки и примеры решения с помощью модуля APM Structure3D, входящего в этот комплекс, конструкторских и расчетно-исследовательских задач, характерных для теплоэнергетики.

Пособие предназначено для магистрантов, обучающихся по специальности «Теплознергетика», но может быть полезным и для студентов других специальностей.

ББК 32.88

РЕЦЕНЗЕНТЫ: АТУ, канд. техн. наук, проф. К.У.Карымсаков,

канд. техн. наук, доц. С.Н.Тойбаев.

Печатается по плану издания Министерства образования и науки

Республики Казахстан на 2007 г.

|

Д |

2303040000 00(05)-07 |

ISBN 9965-850-16-X

© НАО «Алматинский институт энергетики и связи», 2007 г.

Содержание

Введение 4

1 Общие понятия об автоматизированном проектировании 5

1.1 Системный подход к проектированию 5

1.2 Структура процесса проектирования 9

1.3 САПР и их место среди других автоматизированных систем 20

2 Техническое обеспечение САПР 27

2.1 Структура ТО САПР 27

2.2 Аппаратура рабочих мест в САПР 33

3 Понятия о системных средах САПР 37

3.1 Общие понятия 37

3.2 Подходы к интеграции программного обеспечения в САПР 40

3.3 Уровни управления проектированием в САПР 42

4 Состав и характеристика модулей программно-методического

комплекса APM WinMacine 42

4.1 Двумерный графический редактор APM Graph 44

4.2 Модуль трехмерного моделирования объектов APM Studio 53

4.3 Инструменты конечно-элементного анализа в системе

APM WinMachine 60

4.4 Назначение и возможности модуля конечно-элементного

анализа APM Structure3D 62

4.5 Модуль проектирования балочных элементов конструкций

APM Beam 64 5 Примеры постановки и решения конструкторских и расчетно-

исследовательских задач с использованием модуля APM

Structure3D 67

5.1 Расчет и конструирование корпусов технологических аппаратов 67

5.2 Создание трехмерной модели и частотный анализ лопатки турбины 74

Список литературы 82

Введение

Потребности общества в новых промышленных изделиях и технический прогресс обусловливают необходимость выполнения большого объема проектных работ. Проектируемые объекты становятся более сложными, а требования к качеству проектов и срокам их выполнения оказываются все более жесткими. Удовлетворить этим требованиям в рамках традиционных методов проектирования путем увеличения числа проектировщиков нельзя ввиду ограниченности возможностей параллельного проектирования. Проблема находит свое решение в применении автоматизированного проектирования (АП), под которым понимается такой способ проектирования, при котором все проектные операции и процедуры или большая их часть осуществляются посредством взаимодействия человека с компьютерными системами.

В развитии энергетики из важнейших является проблема оптимального проектирования и разработки отдельных энергетических объектов и их элементов. Такими объектами являются тепловые и атомные электростанции, котельные установки, нефтеперерабатывающие заводы, энергопотребляющие и другие предприятия, образующие основу сложного современного топливно-энергетического комплекса. Источники тепловой и электрической энергии являются сложными многопараметрическими и многосвязными системами, взаимодействующими с электроэнергетическими системами, с потребителями, с обслуживающими предприятиями и с окружающей средой. Успешное решение задач оптимизации источников энергии возможно только при условии тесной интеграционной увязки вопросов их проектирования как с анализом общих вопросов развития энергетики, так и с физико-техническими разработками технологических циклов и процессов, с изучением свойств рабочих тел, топлива и конструкционных материалов, характеристик надежности оборудования. Проведение таких комплексных исследований возможно лишь с использованием иерархической системы математических моделей (ММ) в рамках САПР – систем автоматизированного проектирования. Математическое моделирование позволяет проводить контролируемый эксперимент в ситуациях, где экспериментирование на реальных объектах практически неосуществимо или экономически нецелесообразно; при этом, проводя эксперименты с ММ, зачастую можно больше узнать о внутренних факторах, чем при опытах с реальной системой.

Автоматизация проектирования занимает особое положение среди информационных технологий – это синтетическая дисциплина, составными частями которой являются ряд других информационных технологий. Так, техническое обеспечение САПР основано на использовании вычислительных сетей и телекоммуникационных технологий, здесь используются не только персональные компьютеры, но также рабочие станции, серверы и даже мейнфреймы. Математическое обеспечение САПР включает в себя большое число методов вычислительной математики, статистики, математического программирования, дискретной математики, теории искусственного интеллекта. Программные комплексы САПР относятся к числу наиболее сложных современных программных систем, зачастую основанных на использовании разновидностей операционной системы Unix и языков программирования C++, Java и других, на современных CASE-технологиях, реляционных и объектно-ориентированных системах управления, на стандартах открытых систем и обмена данными в компьютерных средах.

Отметим, что конкретная САПР разрабатывается единожды специалистами по САПР, а применяется при проектировании многих объектов. В современных условиях знание основ автоматизации проектирования требуется каждому инженеру-проектировщику. Предприятия, ведущие разработку без САПР или с малой степенью их использования, оказываются неконкурентоспособными как вследствие больших материальных и временных затрат на проектирование, так и вследствие невысокого качества проектов. Инженер-проектировщик должен знать алгоритмы, реализованные в проектных модулях САПР, так как это помогает быстрее достигать целей и избегать ошибок в формулировке задач, назначении исходных данных и интерпретации результатов.

Доступная учебная литература по САПР на русском языке в основном издана в конце 80-х годов и к настоящему времени она устарела. Исключением является учебник [1], ориентированный на студентов специальности «Информатика и вычислительная техника». Целью настоящего учебного пособия является изложение основ АП для магистрантов, обучающихся по специальности «Теплоэнергетика». Ввиду ограниченности объема пособия пришлось отказаться от рассмотрения ряда вопросов, поэтому здесь излагаются лишь некоторые наиболее общие положения и подходы к автоматизированному проектированию. В пособие в основном вошли материалы, содержащиеся в [1], опубликованные автором ранее материалы [3-9], а также материалы [10-12], опубликованные за последние годы сотрудниками Научно-технического центра «Автоматизация проектирования машин» (г. Королев, Московская область, Россия).

1 Общие понятия об автоматизированном проектировании

1.1 Системный подход к проектированию

1.1.1 Основные понятия об инженерном проектировании

Проектирование технического объекта заключается в создании, преобразовании и представлении в принятой форме образа еще не существующего объекта. Образ объекта (его составных частей) создается в воображении человека в результате творческого процесса или генерируется по некоторым алгоритмам в процессе взаимодействия человека с компьютером. Проектирование инициируется потребностями в тех или иных объектах (промышленных изделиях, процессах, объектах строительства, тепловой и электрической энергии). Проектирование состоит из разработки технического предложения и (или) технического задания (ТЗ), отражающих потребности, и собственно результатов проектирования в виде проектной документации.

ТЗ представляется в виде некоторых документов, и оно является исходным (первичным) описанием объекта. Результатом проектирования обычно служит комплект документации, который содержит сведения, достаточные для изготовления объекта в заданных условиях. Это и есть проект, представляющий собой окончательное описание объекта. Тогда можно сказать, что проектирование есть процесс, заключающийся в получении исходного описания объекта и его преобразовании в окончательное описание на основе выполнения комплекса работ исследовательского, расчетного и конструкторского характера.

Преобразование исходного описания в окончательное порождает ряд промежуточных описаний, каждое из которых представляет собой итоги решения некоторого круга задач. Промежуточные описания используются для обсуждения и принятия решений по окончанию или определению путей продолжения процесса проектирования (проектные решения). Проектирование, при котором все проектные решения (их часть) получают путем взаимодействия человека и компьютера, называют автоматизированным, в отличие от ручного (без использования компьютеров) или автоматического (без участия человека). Автоматическое проектирование возможно лишь в отдельных случаях несложных объектов. Требованиям сегодняшнего дня соответствует автоматизированное проектирование (АП). Система, реализующая АП, есть САПР - система автоматизированного проектирования (CAD System - Computer Aided Design System).

Проектирование сложных объектов основывается на применении идей и принципов, изложенных в ряде подходов, теорий. Наиболее общим из них является системный подход, идеи которого широко используются в различных методиках проектирования.

1.1.2 Основные принципы системного подхода

Грамотные специалисты в конкретных предметных областях зачастую используют системный подход интуитивно. Однако интуитивный подход без применения правил системного анализа может оказаться недостаточным для решения все более усложняющихся задач инженерной деятельности. Основной принцип системного подхода заключается в рассмотрении частей явления или сложной системы с учетом их взаимодействия. Системный подход включает в себя выявление структуры системы, определение типов связей и атрибутов, анализ влияния внешней среды. Такой подход позволяет отбросить несущественные факторы при проектировании и моделировании и перейти к постановке оптимизационных задач. Сами системы автоматизированного проектирования и управления относятся к числу наиболее сложных современных искусственных систем. Их проектирование и сопровождение невозможны без системного подхода. Поэтому с позиций системного подхода следует рассматривать не только проектирование сложных объектов, но и изучать современные автоматизированные системы и технологии их применения.

Интерпретация и конкретизация системного подхода имеют место в ряде известных подходов с другими названиями, которые также можно рассматривать как компоненты системотехники. Это - структурный, блочно-иерархический (БИП), объектно-ориентированный подходы.

Структурный подход подразумевает синтез вариантов системы из компонентов (блоков) и оценку вариантов при их частичном переборе с предварительным прогнозированием характеристик компонентов.

БИП использует идеи декомпозиции сложных описаний объектов проектирования (ОП) и, что также важно, средств их создания на иерархические уровни и аспекты. БИП вводит понятия восходящего и нисходящего проектирования, позволяет устанавливать связи между параметрами соседних иерархических уровней.

Ряд важных структурных принципов, используемых при разработке информационных систем, и, прежде всего, их программного обеспечения (ПО), выражен в объектно-ориентированном подходе к проектированию (ООП). При таком подходе обеспечиваются следующие преимущества в решении проблем управления сложностью и интеграции ПО: 1) модели приложений получают большую структурную определенность за счет распределения данных и процедур между классами объектов; 2) сокращается объем спецификаций благодаря введению в описания иерархии объектов и отношений наследования между свойствами объектов разных уровней иерархии: 3) уменьшается вероятность искажения данных вследствие ошибочных действий за счет ограничения доступа к определенным категориям данных в объектах; 4) облегчается согласование и интеграция ПО за счет описания в каждом классе объектов допустимых обращений к ним и принятых форматов сообщений.

Кроме отмеченного, для всех подходов к проектированию сложных систем характерно следующее: 1) декомпозиция проектных задач и документации, выделение стадий и этапов проектирования, проектных процедур; 2) итерационный характер проектирования; 3) типизация и унификация проектных решений и средств проектирования.

1.1.3 Некоторые понятия системного анализа

Дадим определения терминов, наиболее часто используемых в системном анализе и в САПР.

Система - множество взаимосвязанных элементов.

Элемент - часть системы, представление о которой нецелесообразно подвергать дальнейшему расчленению при проектировании.

Сложная система - система, характеризуемая большим числом элементов и большим числом взаимосвязей элементов. Сложность системы определяется также видом взаимосвязей элементов, свойствами целенаправленности, целостности, членимости, иерархичности, многоаспектности. Очевидно, что сами САПР являются сложными системами в силу наличия у них перечисленных свойств и признаков.

Подсистема - часть системы (подмножество элементов и их взаимосвязей), которая имеет свойства системы.

Надсистема - система, по отношению к которой рассматриваемая система является подсистемой.

Структура - отображение совокупности элементов системы и их взаимосвязей; понятие структуры отличается от понятия самой системы тем, что здесь принимают во внимание лишь типы элементов и связей без конкретных значений их параметров.

Параметр - величина, выражающая свойство системы, ее части или влияющей на систему среды. Обычно в моделях систем в качестве параметров рассматривают величины, не изменяющиеся в процессе исследования системы. Параметры подразделяют на внутренние, внешние и выходные, выражающие свойства элементов системы, внешней среды и самой системы, соответственно. Векторы параметров будем обозначать X=(x1, x2, … xn), Q=(q1 ,q2 ,…,qk ), Y=(y1, y2, … ym) соответственно.

Фазовая переменная - величина, характеризующая энергетическое или информационное наполнение элемента или подсистемы.

Состояние - совокупность значений фазовых переменных, зафиксированных в одной временной точке процесса функционирования.

Поведение (динамика) системы - изменение состояния системы в процессе функционирования.

Система без последействия – система, поведение которой при t > t0 определяется заданием состояния в момент t0 и вектором внешних воздействий Q(t). В системах с последействием, кроме этого, нужно знать предысторию поведения, т. е. состояния системы в моменты, предшествующие t0.

Вектор переменных состояния - неизбыточное множество фазовых переменных V, задание значений которых в некоторый момент времени полностью определяет поведение системы в дальнейшем (в автономных системах без последействия).

Пространство состояний - множество возможных значений вектора переменных состояния.

Фазовая траектория - представление процесса, то есть, зависимости V(t) в виде последовательности точек в пространстве состояний.

Рассмотрим некоторые из упомянутых выше характеристик сложных систем.

Целенаправленность - свойство искусственной системы, выражающее назначение системы. Это свойство необходимо для оценки эффективности вариантов системы.

Целостность - свойство системы, характеризующее взаимосвязанность элементов и наличие зависимости выходных параметров от параметров элементов, при этом большинство выходных параметров не является простым повторением или суммой параметров элементов.

Иерархичность - свойство сложной системы, выражающее возможность и целесообразность ее иерархического описания, то есть представления в виде нескольких уровней, между компонентами которых имеются отношения целое - часть.

Системотехника состоит из разделов: иерархическая структура систем, организация их проектирования; анализ и моделирование систем; синтез и оптимизация систем.

Моделирование включает в себя две задачи: 1) создание моделей сложных систем (modeling); 2) анализ свойств систем на основе исследования их моделей (simulation).

Синтез подразделяют на две задачи: 1) синтез структуры проектируемых систем (структурный синтез); 2) выбор численных значений параметров элементов систем (параметрический синтез). Эти задачи относятся к принятию проектных решений.

Моделирование и оптимизацию желательно выполнять с учетом статистической природы систем. Детерминированность есть лишь частный случай. При проектировании характерны нехватка достоверных исходных данных, неопределенность условий принятия решений. Учет статистического характера данных может основываться на методе статистических испытаний (Монте-Карло), а принятие решений - на использовании методов теории нечетких множеств, экспертных систем и др.

Пример - Паровая турбина является сложной системой в силу наличия у нее большого числа элементов, разнообразных связей между элементами и подсистемами, свойств целенаправленности, целостности, иерархичности. Подсистемами являются части высокого, среднего и низкого давления, подогреватели и конденсаторы. Надсистемой является паротурбинная установка, включающая в себя, кроме турбины, котельный агрегат и электрогенератор. Внутренние параметры турбины – число рабочих дисков, геометрия диафрагм, дисков и лопаток и др. Выходные - мощность турбины, кпд, расход пара и др. Внешние параметры – характеристики пара на входе, нагрузка на выходе.

1.2 Структура процесса проектирования

1.2.1 Иерархия проектных спецификаций и уровней проектирования

При использовании БИП к проектированию представления о проектируемой системе расчленяют на иерархические уровни. На верхнем уровне используют наименее детализированное представление, отражающее самые общие черты и особенности проектируемой системы. На следующих уровнях степень подробности описания возрастает, при этом рассматривают уже отдельные блоки системы с учетом воздействия на каждый из них его соседей. Такой подход позволяет на каждом уровне формулировать задачи приемлемой сложности, поддающиеся решению с помощью имеющихся средств проектирования. Разбиение на уровни должно быть таким, чтобы документация на блок была обозрима и воспринимаема одним человеком. То есть, БИП есть декомпозиционный (по-другому – диакоптический) подход, заключающийся в разбиении задачи большой размерности на последовательно и (или) параллельно решаемые группы задач малой размерности, что сокращает требования к вычислительным ресурсам.

Можно говорить не только об иерархических уровнях описания ОП, но и об иерархических уровнях процесса проектирования, понимая под каждым из них совокупность спецификаций некоторого иерархического уровня совместно с постановками задач, методами получения описаний и решения возникающих проектных задач. Список иерархических уровней в каждом случае может быть своим, но для большинства случаев характерно следующее наиболее крупное выделение уровней:

а) системный уровень, на котором решают наиболее общие задачи проектирования систем, машин и процессов; результаты представляют в виде структурных схем, генпланов, схем размещения оборудования, диаграмм потоков данных и т. п.;

б) макроуровень, на котором проектируют устройства и узлы машин и приборов; результаты - функциональные, принципиальные и кинематические схемы, сборочные чертежи;

в) микроуровень, на котором проектируют детали и элементы машин и приборов.

В каждом случае число выделяемых уровней и их наименования могут быть различными. Так, в турбиностроении имеются уровни деталей, узлов, машин, комплексов. В теплоснабжении системный уровень подразделяют на уровни проектирования объектов (промышленных, жилых) и уровень проектирования тепловых сетей.

В зависимости от последовательности решения задач иерархических уровней различают нисходящее, восходящее и смешанное проектирование (стили проектирования). Последовательность решения задач от нижних уровней к верхним уровням характеризует восходящее проектирование; обратная последовательность приводит к нисходящему проектированию; в смешанном стиле имеются элементы как восходящего, так и нисходящего проектирования. Для сложных систем обычно предпочитают нисходящее проектирование. Отметим, однако, что при наличии заранее спроектированных составных блоков (устройств) можно говорить о смешанном проектировании.

Неопределенность и нечеткость исходных данных при нисходящем проектировании (так как еще не спроектированы компоненты) или исходных требований при восходящем проектировании (поскольку ТЗ имеется на всю систему, а не на ее части) обуславливают необходимость прогнозировать недостающие данные с последующим их уточнением. То есть, процесс проектирования имеет итерационный характер, когда выполняется последовательное приближение к окончательному решению.

Наряду с декомпозицией описаний на иерархические уровни применяют разделение представлений об ОП на аспекты.

Аспект описания (страта) - описание системы или ее части с некоторой оговоренной точки зрения, определяемой функциональными, физическими или иного типа отношениями между свойствами и элементами.

Различают функциональный, информационный, структурный и поведенческий (процессный) аспекты описаний. Функциональный аспект описания объекта или его функциональное описание относят к функциям системы и чаще всего представляют его функциональными схемами. Информационное описание включает в себя основные понятия предметной области (сущности), словесное пояснение или числовые значения характеристик (атрибутов) используемых объектов, а также описание связей между этими понятиями и характеристиками. Информационные модели можно представлять графически (графы, диаграммы сущность-отношение), в виде таблиц или списков. Структурное описание относится к морфологии системы; оно характеризует составные части системы и их взаимные соединения. Структурное описание может быть представлено структурными схемами, а также различной конструкторской документацией. Поведенческое описание характеризует процессы функционирования (алгоритмы) системы и (или) технологию создания системы. Иногда аспекты описаний связывают с подсистемами, функционирование которых основано на различных физических процессах.

В общем случае выделение аспектов может быть неоднозначным. Так, помимо указанного подхода, часто выделяют такие аспекты как функциональное проектирование (разработка принципов действия, структурных, функциональных, принципиальных схем), конструкторское проектирование (определение форм и пространственного расположения компонентов изделий), алгоритмическое проектирование (разработка алгоритмов и программного обеспечения) и технологическое проектирование (разработка технологических процессов). Примерами аспектов (страт) в случае самих САПР могут служить также рассматриваемые далее виды обеспечения АП.

1.2.2 Стадии проектирования

Стадии проектирования - наиболее крупные части проектирования как процесса, развивающегося во времени. Обычно выделяют стадии научно-исследовательских работ (НИР), эскизного проекта или опытно-конструкторских работ (ОКР), технического, рабочего проектов, испытаний опытных образцов или опытных партий. Стадию НИР иногда называют предпроектными исследованиями или стадией технического предложения. По мере перехода от стадии к стадии степень подробности проработки проекта возрастает, и рабочий проект должен быть достаточным для изготовления опытных или серийных образцов. Близким к определению стадии, но менее четким является понятие этапа проектирования.

Стадии (этапы) проектирования подразделяют на составные части, называемые проектными процедурами. Примерами проектных процедур могут служить подготовка деталировочных чертежей, анализ кинематики, моделирование переходного процесса, оптимизация параметров и другие проектные задачи. Проектные процедуры могут быть расчленены на более мелкие компоненты, называемые проектными операциями. Так, при анализе прочности детали с использованием сеточных методов операциями являются: построение сетки, выбор или расчет внешних воздействий, собственно моделирование полей напряжений и деформаций, представление результатов моделирования в графической и текстовой формах. Проектирование сводится к выполнению некоторых последовательностей проектных процедур - маршрутов проектирования.

Иногда разработку ТЗ на проектирование называют внешним проектированием, а реализацию ТЗ - внутренним проектированием.

1.2.3 Содержание технических заданий на проектирование

В ТЗ на проектирование объекта указывают, как минимум, следующие данные:

а) назначение объекта;

б) условия эксплуатации. Наряду с качественными характеристиками (представленными словесными описаниями) имеются числовые параметры, называемые внешними параметрами, для которых указаны области допустимых значений. Примеры внешних параметров: температура окружающей среды, внешние силы, нагрузки и т. п.;

в) требования к выходным параметрам, которые характеризуют свойства объекта, интересующие потребителя. Они имеют вид условий работоспособности

yi R Ti (1.1)

где уi - i-й выходной параметр;

R ![]() {равно, меньше, больше, больше

или равно, меньше или равно} - вид отношения;

{равно, меньше, больше, больше

или равно, меньше или равно} - вид отношения;

Тi - норма i-го выходного параметра. В случае R = «равно» нужно задать требуемую точность выполнения равенства.

Примеры условий работоспособности: расход топлива газотурбинного электрогенератора на 100 кВт-ч энергии <5 л; инерционность тепловой сети < 4 час.

1.2.4 Классификация моделей и параметров, используемых при АП

При АП проектировщик оперирует с моделью, отражающей интересующие его свойства объекта. В САПР используются не физические модели, а модели-спецификации. Среди моделей-спецификаций различают упомянутые выше функциональные, поведенческие, информационные, структурные модели (описания). Модели называют математическими (ММ), если они формализованы средствами математики.

В свою очередь, ММ могут быть геометрическими, топологическими, динамическими, логическими и т. п., если они отражают соответствующие свойства объектов. Наряду с ММ при проектировании используют информационные модели в виде диаграмм сущность-отношение, геометрические модели-чертежи. В дальнейшем, если не оговорено, под словом модель будет подразумеваться математическая модель.

Функциональная ММ представляет собой алгоритм вычисления вектора выходных параметров Y при заданных векторах внутренних Х и внешних Q параметров.

ММ модели могут быть символическими и численными. При использовании символических моделей оперируют не значениями величин, а их символическими обозначениями (идентификаторами). Численные модели могут быть аналитическими, то есть их можно представить в виде явно выраженных зависимостей выходных параметров Y от параметров внутренних Х и внешних Q, или алгоритмическими, в которых связь Y, Х и Q задана неявно в виде алгоритма моделирования. Важнейший частный случай алгоритмических моделей – имитационные модели, которые отображают процессы в системе при наличии внешних воздействий на систему. Другими словами, имитационная модель - это алгоритмическая поведенческая модель.

Классификацию ММ выполняют и по другим признакам. Так, в зависимости от иерархического уровня выделяют модели уровней системного, функционально-логического, макроуровня (сосредоточенного) и микроуровня (распределенного). По используемому математическому аппарату различают модели лингвистические, теоретико-множественные, абстрактно-алгебраические, нечеткие, автоматные и т. п.

Например, на системном уровне преимущественно применяют ММ систем массового обслуживания и сети Петри, на функционально-логическом уровне - автоматные модели на основе аппарата передаточных функций или конечных автоматов, на макроуровне - системы алгебро-дифференциальных уравнений, на микроуровне - дифференциальные уравнения в частных производных. В системах конструирования применяются геометрические модели.

Кроме того, есть понятия полных моделей и макромоделей, моделей статических и динамических, детерминированных и стохастических, аналоговых и дискретных.

Полная модель объекта в отличие от макромодели описывает не только процессы на внешних выводах моделируемого объекта, но и внутренние для объекта процессы.

Статические модели описывают статические состояния ОП. Динамические модели отражают поведение системы, то есть, в них обязательно фигурирует время.

Стохастические и детерминированные модели различают в зависимости от учета или не учета случайных факторов.

В аналоговых моделях фазовые переменные являются непрерывными величинами, в дискретных – дискретными. Дискретные модели являются логическими (булевыми), если состояние системы и ее элементов описывается булевыми величинами. В ряде случаев полезно применение смешанных моделей, в которых одна часть подсистем характеризуется аналоговыми моделями, другая - логическими.

Информационные модели относятся к информационной страте автоматизированных систем, их используют для описания связей между единицами информации и, прежде всего, при инфологическом проектировании баз данных (БД).

Наибольшие трудности возникают при создании моделей слабоструктурированных систем, что характерно, прежде всего, для системного уровня проектирования. Здесь значительное внимание уделяется экспертным методам. В теории систем сформулированы рекомендации по подбору экспертов при разработке модели, по организации экспертизы, по обработке полученных результатов.

Обычно в имитационных моделях фигурируют фазовые переменные. Так, на макроуровне имитационные модели представляют собой системы алгебро-дифференциальных уравнений

Ф(dV/dt, V, t )=0, при t=0 V=V0 (1.2)

где V — вектор фазовых переменных;

t — время;

V0 — вектор начальных условий.

К фазовым переменным относятся напряжения и токи в электрических цепях, силы и скорости - в механических системах, давления и расходы - в гидравлических.

Выходные параметры систем могут быть двух типов. Во-первых, это параметры-функционалы, т. е. функционалы зависимостей V(t ) в случае использования (1.2). Примеры таких параметров: амплитуды сигналов, временные задержки, мощности рассеивания и т. п. Во-вторых, это параметры, характеризующие способность ОП работать при определенных внешних условиях. Последние являются граничными значениями диапазонов внешних переменных, в которых сохраняется работоспособность объекта.

1.2.5 Типовые проектные процедуры

Проектная процедура называется типовой, если она предназначена для многократного применения при проектировании разных типов объектов. Классификация типовых проектных процедур представлена на рисунке 1.

Различают проектные процедуры анализа и синтеза. Синтез заключается в создании описания объекта, а анализ — в определении свойств и исследовании работоспособности объекта по его описанию, то есть при синтезе создаются, а при анализе оцениваются проекты объектов.

Процедуры анализа делятся на процедуры одновариантного и многовариантного анализа. В том и другом случае по заданным значениям внутренних и внешних параметров объекта требуется определить значения выходных параметров. Полезно использовать геометрическую интерпретацию задачи, связанную с понятием пространства внутренних параметров. Это n-мерное пространство, в котором для каждого из n внутренних параметров xi выделена координатная ось.

При одновариантном анализе задается некоторая точка в этом пространстве, и в этой точке требуется определить значения выходных параметров. Подобная задача сводится к однократному решению системы уравнений и неравенств, составляющих ММ, что и обусловливает название.

Многовариантный анализ заключается в исследовании свойств объекта в некоторой области пространства внутренних параметров. Это требует многократного решения систем уравнений и неравенств (выполнения одновариантного анализа).

Процедуры синтеза подразделяются на процедуры структурного и параметрического синтеза.

Целью структурного синтеза является определение структуры объекта - перечня типов элементов, составляющих объект, и способа связи элементов между собой в составе объекта. То есть, в процедурах синтеза осуществляется выбор содержания проектных решений. Процедуры синтеза относятся к наиболее трудноформализуемым процедурам при проектировании.

В процедурах оформления документации синтезируется форма представления описаний проектных решений, поэтому они также могут классифицироваться как процедуры синтеза.

Параметрический синтез заключается в определении числовых значений параметров элементов при заданных структуре и условиях работоспособности на выходные параметры объекта, то есть при параметрическом синтезе нужно найти точку или область в пространстве внутренних параметров, в которых выполняются те или иные условия (обычно условия работоспособности).

Создать проект объекта (изделия или процесса) означает выбрать его структуру, определить значения всех параметров и представить результаты в нужной форме. Результаты (проектная документация) могут быть выражены в виде чертежей, схем, пояснительных записок, программ для программно-управляемого технологического оборудования и других документов на бумаге или на машинных носителях информации.

Разработка (или выбор) структуры объекта - проектная процедура, называемая структурным синтезом, а расчет (или выбор) значений параметров элементов Х - процедура параметрического синтеза.

Задача структурного синтеза формулируется в системотехнике как задача принятия решений (ЗПР). Ее суть заключается в определении цели, множества возможных решений и ограничивающих условий.

Классификацию ЗПР осуществляют по ряду признаков. По числу критериев различают задачи одно- и многокритериальные. По степени неопределенности различают ЗПР детерминированные, ЗПР в условиях риска - при наличии в формулировке задачи случайных параметров, ЗПР в условиях неопределенности, то есть при неполной или недостоверной исходной информации.

Реальные задачи проектирования, как правило, являются многокритериальными. Одна из основных проблем постановки многокритериальных задач - установление правил предпочтения вариантов. Способы сведения многокритериальных задач к однокритериальным задачам и последующие пути решения изучаются в таких дисциплинах, как методы оптимизации и математическое программирование.

Наличие случайных факторов усложняет решение ЗПР. Основные подходы к решению ЗПР в условиях риска заключаются или в решении «для наихудшего случая», или в учете в целевой функции математического ожидания и дисперсии выходных параметров. В первом случае задачу решают как детерминированную при завышенных требованиях к качеству решения, что является главным недостатком подхода. Во втором случае достоверность результатов решения намного выше, но возникают трудности с оценкой целевой функции. Применение метода Монте-Карло в случае алгоритмических моделей становится единственным выходом, и, следовательно, для решения требуются значительные вычислительные ресурсы.

Существуют две группы ЗПР в условиях неопределенности. Одна из них решается при наличии противодействия разумного противника. Такие задачи изучаются в теории игр, для задач проектирования в технике они не характерны. Во второй группе противодействие достижению цели оказывают силы природы. Для их решения полезно использовать теорию и методы нечетких множеств.

Конструирование, разработка технологических процессов, оформление проектной документации - частные случаи структурного синтеза.

Задачу параметрического синтеза называют параметрической оптимизацией, если ее решают как задачу математического программирования

extr F(X), X ![]() D (1.3)

D (1.3)

где F(X) - целевая функция;

Х - вектор управляемых (называемых также проектными или варьируемыми) параметров;

Dx = {X | j(Х) < О, y(Х) =0} - допустимая область;

j(Х) и y(Х) - функции-ограничения.

|

Пример - Трехступенчатый компрессор (рисунок 2) предназначен для сжатия воздуха, поступающего из атмосферы, до давления 64 атм в количестве N моль/ч. Предполагается, что сжатие двустороннее и адиабатическое; после каждой ступени газ охлаждается до начальной температуры T. Здесь управляемые параметры Х = (выходное давление на первой ступени и на второй ступени); выходные параметры Y = (потребляемая энергия, выходное давление на третьей ступени). В качестве целевой функции F(X) можно выбрать потребляемую энергию, а значение выходное давление на третьей ступени является функцией-ограничением (в виде равенства) – получаем задачу параметрической оптимизации.

Следующая после синтеза группа проектных процедур - процедуры анализа. Цель анализа - получение информации о характере функционирования и значениях выходных параметров Y при заданных структуре объекта, сведениях о внешних параметрах Q и параметрах элементов X. Если заданы фиксированные значения параметров Х и Q, то имеет место процедура одновариантного анализа, которая сводится к решению уравнений математической модели, например, такой, как модель (1.2), и вычислению вектора выходных параметров Y. Если заданы статистические сведения о параметрах Х, и нужно получить оценки числовых характеристик распределений выходных параметров (например, оценки математических ожиданий и дисперсий), то это процедура статистического анализа. Если требуется рассчитать матрицы абсолютной А и (или) относительной В чувствительности, то имеет место задача анализа чувствительности.

Элемент Aji матрицы А называют абсолютным коэффициентом чувствительности, он представляет собой частную производную j-го выходного параметра уj по i-ому параметру хi. Другими словами, Аji является элементом вектора градиента j-го выходного параметра. На практике удобнее использовать безразмерные относительные коэффициенты чувствительности Bji , характеризующие степень влияния изменений параметров элементов на изменения выходных параметров

(1.4)

(1.4)

где xi ном и yj ном - номинальные значения параметров хi и уj соответственно.

В процедурах многовариантного анализа определяется влияние внешних параметров, разброса и нестабильности параметров элементов на выходные параметры. Процедуры статистического анализа и анализа чувствительности - характерные примеры процедур многовариантного анализа.

Далее в настоящем учебном пособии будут рассмотрены некоторые вопросы математического моделирования в САПР применительно к проектированию теплоэнергетического оборудования. С некоторыми методами математического моделирования можно ознакомиться по [1, 2].

1.2.6 Типичная последовательность проектных процедур

На рисунке 3 представлена типичная последовательность проектных процедур на одном из этапов нисходящего проектирования.

На предыдущем этапе решались задачи (k-1)-го иерархического уровня. Одним из результатов решения этих задач при нисходящем проектировании является формулировка ТЗ на проектирование систем k-гo уровня.

Совокупность процедур модификации X, анализа и оценки результатов анализа представляет собой процедуру параметрического синтеза. Если модификации Х подчинены стратегии поиска наилучшего значения некоторого показателя качества (целевой функции), то процедура параметрического синтеза является процедурой оптимизации. Возможно, что путем параметрического синтеза не удастся добиться приемлемой степени выполнения условий работоспособности. Тогда используют другой путь, связанный с модификациями структуры. Синтезируется новый вариант структуры, и для него повторяются процедуры формирования модели и параметрического синтеза. Если не удается получить приемлемое проектное решение и на этом пути, то ставится вопрос о корректировке ТЗ, сформулированного на предыдущем этапе проектирования. Такая корректировка может потребовать повторного выполнения ряда процедур k-го иерархического уровня, что и обусловливает итерационный характер проектирования.

Проектирование системы начинается с синтеза исходного варианта ее структуры. Для оценки этого варианта создается математическая модель. После выбора исходных значений параметров элементов выполняется анализ варианта, по результатам которого становится возможной его оценка. Обычно оценка заключается в проверке выполнения условий работоспособности, сформулированных в ТЗ. Если условия работоспособности выполняются в должной мере, то полученное проектное решение принимается и формулируются ТЗ на проектирование элементов данного уровня (т. е. систем следующего (k+1)-гo уровня). Если же полученное проектное решение неудовлетворительно, выбирается один из возможных путей улучшения проекта.

Обычно проще всего осуществить изменения числовых значений параметров элементов, составляющих вектор X.

Характерная особенность взаимосвязи проектных процедур анализа и синтеза заключается в их вложенности. Вложенность означает, что анализ входит как составная часть в оптимизацию, а оптимизация — в синтез; однократное выполнение процедуры оптимизации требует многократного выполнения процедуры анализа, а однократное решение задачи синтеза — многократного решения задачи оптимизации. Очевидно, что такой же характер взаимодействия имеют процедуры анализа — однократный многовариантный анализ основан на многократном одновариантном анализе. Нетрудно подсчитать, что синтез проектного решения на очередном этапе проектирования может потребовать выполнения чрезмерно большого количества вариантов анализа. Если ввести коэффициент fij,, равный количеству выполнений процедуры i, вложенной в процедуру j, при однократном выполнении процедуры j, а процедурам синтеза, оптимизации, многовариантного и одновариантного анализа присвоить номера соответственно 1, 2, 3, 4, то f41 =

= f21 ۰f32۰ f43. Тогда при f21 = f32 = f43 = 100 получаем f41 = 106 , что при высоком порядке уравнений может оказаться непомерным даже для современных компьютеров.

Приведенный пример свидетельствует о большой трудоемкости проектирования и о необходимости поиска путей сокращения этой трудоемкости. Разработка способов сокращения затрат вычислительных ресурсов на выполнение проектных процедур — актуальная проблема АП. Один из путей решения этой проблемы - применение достаточно точных и сложных ММ и алгоритмов анализа только на завершающих итерациях синтеза. Для большинства просматриваемых вариантов структуры при этом выполняется лишь ориентировочная оценка на основе косвенных критериев, упрощенных моделей и алгоритмов. Такая оценка позволяет без существенных затрат вычислительных ресурсов отсеять неперспективные вариантов и оставить для тщательного анализа малое число вариантов.

1.3 САПР и их место среди других автоматизированных систем

1.3.1 Структура САПР

Как и любая сложная система, САПР состоит из подсистем (рисунок 4). Различают проектирующие и обслуживающие подсистемы САПР.

|

Проектирующие подсистемы непосредственно выполняют проектные процедуры. Примерами таких подсистем могут служить модули геометрического трехмерного моделирования объектов, изготовления конструкторской документации, схемотехнического анализа, трассировки трубопроводов в тепловых сетях.

Обслуживающие подсистемы обеспечивают функционирование проектирующих подсистем, их совокупность часто называют системной средой (или оболочкой) САПР. Типичными обслуживающими подсистемами являются подсистемы управления проектными данными (PDM - Product Data Management), управления процессом проектирования (DesPM - Design Process Management), пользовательского интерфейса для связи разработчиков с ЭВМ, CASE (Computer Aided Software Engineering) для разработки и сопровождения программного обеспечения САПР, обучающие подсистемы для освоения пользователями технологий, реализованных в САПР.

Структурирование САПР по различным аспектам обусловливает появление видов обеспечения САПР. Принято выделять семь видов обеспечения:

а) техническое (ТО), включающее различные аппаратные средства (компьютеры, периферийные устройства, сетевое оборудование, линии связи, измерительные средства);

б) математическое (МО), объединяющее математические методы, модели и алгоритмы для выполнения проектирования;

в) программное (ПО), представляемое компьютерными программами САПР;

г) информационное (ИО), состоящее из баз данных (БД), систем управления базами данных (СУБД), а также других данных, используемых при проектировании; вся совокупность используемых при проектировании данных называется информационным фондом САПР, а БД вместе с СУБД носит название банка данных (БнД);

д) лингвистическое (ЛО), выражаемое языками общения между проектировщиками и компьютерами, языками программирования и языками обмена данными между техническими средствами САПР;

е) методическое (МетО), включающее различные методики проектирования, иногда к МетО относят также математическое обеспечение;

ж) организационное (ОО), представляемое штатными расписаниями, инструкциями и другими документами, регламентирующими работу проектного предприятия.

1.3.2 Разновидности САПР

Классификацию САПР осуществляют по ряду признаков, например, по приложению (области применения), целевому назначению, масштабам (комплексности решаемых задач), характеру базовой подсистемы - ядра САПР.

По приложениям наиболее представительными и широко используемыми являются следующие группы САПР:

а) САПР для применения в отраслях общего машиностроения. Их часто называют машиностроительными САПР или MCAD (Mechanical CAD) системами;

б) САПР для радиоэлектроники. Их названия - ECAD (Electronic CAD) или EDA (Electronic Design Automation) системы;

в) САПР в области архитектуры и строительства.

Кроме того, известно большое число более специализированных САПР, выделяемых в указанных группах или представляющих самостоятельную ветвь в классификации. Примерами таких систем являются САПР больших интегральных схем (БИС); САПР летательных аппаратов; САПР электрических машин и т. п.

По целевому назначению различают САПР или подсистемы САПР, обеспечивающие разные аспекты (страты) проектирования. Так, в составе MCAD появляются CAE/CAD/CAM-системы:

а) САПР функционального проектирования, иначе САПР-Ф или САЕ (Computer Aided Engineering) системы;

б) конструкторские САПР общего машиностроения - САПР-К, часто называемые просто CAD-системами;

в) технологические САПР общего машиностроения - САПР-Т, иначе называемые автоматизированными системами технологической подготовки производства АСТПП или системами САМ (Computer Aided Manufacturing).

По масштабам различают отдельные программно-методические комплексы (ПМК) САПР, например, комплекс анализа прочности механических изделий в соответствии с методом конечных элементов (МКЭ) или комплекс анализа электронных схем; системы ПМК; системы с уникальными архитектурами не только программного (software), но и технического (hardware) обеспечении.

По характеру базовой подсистемы различают следующие разновидности САПР:

а) САПР на базе подсистемы машинной графики и геометрического моделирования. Эти САПР ориентированы на приложения, где основной процедурой проектирования является конструирование, т. е. определение пространственных форм и взаимного расположения объектов. Поэтому к этой группе систем относится большинство графических ядер САПР в области машиностроения. В настоящее время появились унифицированные графические ядра, применяемые более чем в одной САПР (это ядра Parasolid фирмы EDS Unigraphics и ACIS фирмы Intergraph);

б) САПР на базе СУБД. Они ориентированы на приложения, в которых при сравнительно несложных математических расчетах перерабатывается большой объем данных. Такие САПР преимущественно встречаются в технико-экономических приложениях, например, при проектировании бизнес-планов, но имеют место также при проектировании объектов, подобных щитам управления систем автоматики;

в) САПР на базе конкретного прикладного пакета. Фактически это автономно используемые программно-методические комплексы, например, имитационного моделирования производственных процессов, расчета прочности по методу конечных элементов, синтеза и анализа систем автоматического управления и т. п. Часто такие САПР относятся к системам САЕ. Примерами могут служить программы логического проектирования на базе языка VHDL, математические пакеты типа MathCAD, Matlab и др.;

г) комплексные (интегрированные) САПР, состоящие из совокупности подсистем предыдущих видов. Характерными примерами комплексных САПР являются CAE/CAD/CAM-системы в машиностроении или САПР БИС. Так, САПР БИС включает в себя СУБД и подсистемы проектирования компонентов, принципиальных, логических и функциональных схем, топологии кристаллов, тестов на годность изделий. Для управления такими системами применяют специализированные системные среды.

1.3.3 Функции, характеристики и примеры CAE/CAD/CAM-систем

Функции CAD-систем в машиностроении подразделяют на функции двухмерного (2D) и трехмерного (3D) проектирования. К функциям 2D относятся черчение, оформление конструкторской документации; к функциям 3D - получение трехмерных моделей, метрические расчеты, реалистичная визуализация.

Среди CAD-систем различают «легкие» и «тяжелые» системы. Первые ориентированы преимущественно на 2D графику, сравнительно дешевы и менее требовательны в отношении ресурсов. Вторые ориентированы на геометрическое моделирование (3D), более универсальны и дороги; здесь оформление чертежей выполняется с помощью заранее разработанных 3D-моделей. Между ними располагаются «средние» системы.

Основные функции САМ-систем: разработка технологических процессов, синтез управляющих программ для технологического оборудования с числовым программным управлением (ЧПУ), моделирование процессов обработки, в том числе построение траекторий движения инструмента и заготовки при обработке, генерация постпроцессоров для оборудования с ЧПУ (NC - Numerical Control), расчет норм времени обработки.

Наиболее известны следующие CAE/CAD/CAM-системы в машиностроении:

а) «тяжелые» системы (в скобках указана фирма, разработавшая или распространяющая продукт): Unigraphics (EDS Unigraphics); Solid Edge (Intergraph); Pro/Engineer (PTC - Parametric Technology Corp.), CATIA (Dassault Systemes), EUCLID (Matra Datavision), CADDS.5 (Computervision, ныне входит в PTC) и др.;

б) «средние» системы: Cimatron, Microstation (Bentley), Euclid Prelude (Matra Datavision), T-FlexCAD (Ton Системы. Москва) и др.;

в) «легкие» системы: AutoCAD (Autodesk); АДЕМ; bCAD (ПроПро Группа, Новосибирск); Caddy (Ziegler Informatics); Компас (Аскон, С.Петербург); Спрут (Sprut Technology, Набережные Челны): Кредо (НИВЦ АСК. Москва).

С ростом возможностей персональных ЭВМ грани между «тяжелыми» и «легкими» CAD/CAM-системами стираются.

Функции САЕ-систем довольно разнообразны, так как они связаны с процедурами анализа, моделирования, оптимизации проектных решений. В состав машиностроительных САЕ-систем, прежде всего, включают программы для следующих процедур:

а) моделирование полей физических величин, в том числе анализ прочности, который чаще всего выполняется в соответствии с МКЭ;

б) расчет состояний и переходных процессов на макроуровне;

в) имитационное моделирование сложных производственных систем на основе моделей массового обслуживания и сетей Петри.

Примеры систем моделирования полей физических величин в соответствии с МКЭ: Nastran, Ansys, Cosmos, Nisa, Moldflow.

Примеры систем моделирования динамических процессов на макроуровне: Adams и Dyna - в механических системах. Spice - в электронных схемах, ПА9, ENPORT - для многоаспектного моделирования, т. е. для моделирования систем, принципы действия которых основаны на взаимовлиянии физических процессов различной природы.

Для удобства адаптации САПР к нуждам конкретных приложений, для ее развития целесообразно иметь в составе САПР инструментальные средства адаптации и развития. Эти средства представлены той или иной CASE-технологией, включая языки расширения. В некоторых САПР применяют оригинальные инструментальные среды.

Примерами могут служить объектно-ориентированная интерактивная среда CAS.CADE в системе EUCLID, содержащая библиотеку компонентов, в САПР T-Flex CAD 3D предусмотрена разработка дополнений в средах Visual C++ и Visual Basic.

Большое значение для обеспечения открытости САПР, ее интегрируемости с другими автоматизированными системами (АС) имеют интерфейсы, представляемые реализованными в системе форматами межпрограммных обменов. Очевидно, что, в первую очередь, необходимо обеспечить связи между САЕ, CAD и САМ-подсистемами.

В качестве языков - форматов межпрограммных обменов - используются IGES, DXF, Express (стандарт ISO 10303-11, входит в совокупность стандартов STEP), SAT (формат ядра ACIS) и др.

Наиболее перспективными считаются диалекты языка Express, что объясняется общим характером стандартов STEP, их направленностью на различные приложения, а также на использование в современных распределенных проектных и производственных системах. Язык Express используется во многих системах интерфейса между CAD/CAM-системами. В частности, в систему CAD++ STEP включена среда SDAI (Standard Data Access Interface), в которой возможно представление данных об объектах из разных систем CAD и приложений (но описанных по правилам языка Express). CAD++ STEP обеспечивает доступ к базам данных большинства известных САПР с представлением извлекаемых данных в виде STEP-файлов. Интерфейс программиста позволяет открывать и закрывать файлы проектов в базах данных, производить чтение и запись сущностей. В качестве объектов могут использоваться точки, кривые, поверхности, текст, примеры проектных решений, размеры, связи, типовые изображения, комплексы данных и т. п.

1.3.4 Понятие о CALS-технологии

CALS-технология - это технология комплексной компьютеризации сфер промышленного производства, с целью унификации и стандартизации спецификаций промышленной продукции на всех этапах ее жизненного цикла. Основные спецификации представлены проектной, технологической, производственной, маркетинговой, эксплуатационной документацией. В CALS-системах предусмотрены хранение, обработка и передача информации в компьютерных средах, оперативный доступ к данным. Соответствующие системы автоматизации назвали автоматизированными логистическими системами или CALS (Computer Aided Logistic Systems). Под логистикой обычно понимают дисциплину, посвященную вопросам снабжения и управления запасами, а функции CALS намного шире и связаны со всеми этапами жизненного цикла промышленных изделий, поэтому применяют и более соответствующую предмету расшифровку аббревиатуры CALS - Computer Acquisition and LifeCycle Support.

Применение CALS позволяет существенно сократить объемы проектных работ, так как описания многих составных частей оборудования, машин и систем, проектировавшихся ранее, хранятся в базах данных сетевых серверов, доступных любому пользователю технологии CALS. Существенно облегчается решение проблем ремонтопригодности, интеграции продукции в различного рода системы и среды, адаптации к меняющимся условиям эксплуатации, специализации проектных организаций. Успех на рынке той или иной сложной технической продукции требует использования CALS.

Развитие CALS-технологии должно привести к появлению так называемых виртуальных производств, при которых процесс создания спецификаций с информацией для программно управляемого технологического оборудования по изготовлению изделия может быть распределен во времени и пространстве между многими организационно автономными проектными подразделениями. Среди достижений CALS-технологии - легкость распространения передовых проектных решений, возможность воспроизведения частей проекта в новых разработках и др.

Построение открытых распределенных автоматизированных систем для проектирования и управления в промышленности составляет основу современной CALS-технологии. Главная проблема их построения - обеспечение единообразного описания и интерпретации данных независимо от места и времени их получения в общей системе, имеющей масштабы вплоть до глобальных. Структура проектной, технологической и эксплуатационной документации, языки ее представления должны быть стандартизованными. Тогда становится реальной успешная работа над общим проектом разных коллективов, разделенных во времени и пространстве и использующих разные CAE/CAD/CAM-системы. Одна и та же конструкторская документация может быть использована многократно в разных проектах, а одна и та же технологическая документация адаптирована к разным производственным условиям, что позволяет существенно сократить и удешевить общий цикл проектирования и производства. Кроме того, упрощается эксплуатация систем. То есть, информационная интеграция является неотъемлемым свойством CALS-систем. Поэтому в основу CALS-технологии положен ряд стандартов, обеспечивающих такую интеграцию.

Важные проблемы, требующие решения при создании комплексных САПР - управление сложностью проектов и интеграция ПО. Эти проблемы включают вопросы декомпозиции проектов, распараллеливания проектных работ, целостности данных, межпрограммных интерфейсов и др.

1.3.5 Комплексные автоматизированные системы

Известно, что частичная автоматизация зачастую не дает ожидаемого повышения эффективности функционирования предприятий. Поэтому предпочтительным является внедрение интегрированных САПР, автоматизирующих все основные этапы проектирования изделий. Дальнейшее повышение эффективности производства и конкурентоспособности выпускаемой продукции возможно за счет интеграции систем проектирования, управления и документооборота.

Такая интеграция лежит в основе создания комплексных систем автоматизации, в которых помимо функций собственно САПР реализуются средства для автоматизации функций управления проектированием, документооборота, планирования производства, учета и т. п.

Проблемы интеграции лежат в основе технологии Юпитер, пропагандируемой фирмой Intergraph. Пример сращивания некоторых подсистем из САПР и АСУ - программный продукт TechnoDOCS (российская фирма Весть). Его функции - интеграция программ документооборота с проектирующими пакетами (конкретно с AutoCAD, Microstation и другими программами, выполняемыми в Windows-средах и поддерживающими взаимодействие по технологиям DDE или OLE, разработанным фирмой Microsoft); ведение архива технической документации, маршрутизация работ и прохождение документации, контроль исполнения, управление параллельным проектированием, то есть, координацией выполняемых коллективно проектных работ.

В основу CALS-технологии положен ряд стандартов и прежде всего это стандарты STEP, а также Parts Library, Mandate, SGML (Standard Generalized Markup Language), EDIFACT (Electronic Data Interchange For Administration, Commerse, Transport) и др. Стандарт SGML устанавливает способы унифицированного оформления документов определенного назначения - отчетов, каталогов, бюллетеней и т. п., а стандарт EDIFACT - способы обмена подобными документами.

Одна из известных реализаций CALS-технологии разработана фирмой Соmputervision. Эта технология названа EPD (Electronic Product Definition) и ориентирована на поддержку процессов проектирования и эксплуатации изделий машиностроения.

В CALS-системах на всех этапах жизненного цикла изделий используется документация, полученная на этапе проектирования. Поэтому естественно, что составы подсистем в CALS и комплексных САПР в значительной мере совпадают.

Технологию EPD реализуют:

а) CAD - система автоматизированного проектирования;

б) САМ - автоматизированная система технологической подготовки производства (АСТПП);

в) САЕ - система моделирования и расчетов;

г) CAPE (Concurrent Art-to-Product Environment) - система поддержки параллельного проектирования (concurrent engineering);

д) PDM - система управления проектными данными, представляющая собой специализированную СУБД (DBMS - Data Base Management System);

е) 3D Viewer - система трехмерной визуализации;

ж) CADD - система документирования;

и) CASE - система разработки и сопровождения программного обеспечения, методики обследования и анализа функционирования предприятий.

Основу EPD составляют системы CAD и PDM, в качестве которых используются CADDS5 и Optegra соответственно.

В значительной мере специфику EPD определяет система Optegra. В ней отображается иерархическая структура изделий, включающая все сборочные узлы и детали. В Optegra можно получить информацию об атрибутах структуры любого элемента, а также ответы на типичные для баз данных вопросы типа «Укажите детали из материала X» или «В каких блоках используются детали изготовителя Y9» и т п.

Важной для пользователей особенностью Optegra является работа вместе с многооконной системой визуализации 3D Viewer. Пользователь может одновременно следить за информацией в нескольких типовых окнах:

а) в информационном браузере, где высвечиваются данные, запрашиваемые из почтового ящика Internet, корпоративных ресурсов, из персональной БД;

б) окно структуры изделия, представляемой в виде дерева. Можно получать ответы на запросы подсветкой деталей Dj (листьев дерева), удовлетворяющих условиям запроса;

в) 3D визуализатор, в котором высвечивается трехмерное изображение изделия; ответы на запросы даются и в этом окне цветовым выделением деталей Dj;

г) окно пользовательского процесса, в котором в нужной последовательности в виде иконок отображается перечень задач, заданный пользователю для решения.

2 Техническое обеспечение САПР

2.1 Структура ТО САПР

2.1.1 Требования к ТО САПР

Техническое обеспечение (ТО) САПР включает в себя различные технические средства (hardware), используемые для выполнения АП: компьютеры, периферийные устройства, сетевое оборудование, а также оборудование вспомогательных систем (например, измерительных), поддерживающих проектирование.

Технические (аппаратные) средства САПР должны обеспечивать: 1) выполнение необходимых процедур на основе имеющегося ПО; 2) взаимодействие между проектировщиками и компьютерами в интерактивном режиме; 3) взаимодействие между работающими над одним проектом членами коллектива.

Первое требование обусловливает наличие в САПР вычислительных машин и систем с достаточной производительностью и емкостью памяти. Второе требование относится к пользовательскому интерфейсу и выполняется за счет включения в САПР удобных средств ввода-вывода данных и, прежде всего, устройств обмена графической информацией. Третье требование обусловливает объединение аппаратных средств САПР в вычислительную сеть.

Общая структура ТО САПР представляет собой сеть узлов, связанных между собой средой передачи данных (рисунок 5). Узлами (станциями данных) являются рабочие места проектировщиков, часто называемые автоматизированными рабочими местами (АРМ) или рабочими станциями (WS - Workstation). Узлами могут быть также большие ЭВМ (мейнфреймы), отдельные периферийные и измерительные устройства. Именно в АРМ должны быть средства для интерфейса проектировщика с ЭВМ. Вычислительная мощность может быть распределена между различными узлами вычислительной сети.

Среда передачи данных представляет собой каналы передачи данных, состоящие из линий связи и

коммутационного оборудования.

Среда передачи данных представляет собой каналы передачи данных, состоящие из линий связи и

коммутационного оборудования.

В каждом узле можно выделить оконечное оборудование данных (ООД), выполняющее определенную работу по проектированию, и аппаратуру окончания канала данных (АКД), предназначенную для связи ООД со средой передачи данных. Так, в качестве ООД можно рассматривать персональный компьютер (ПК), в качестве АКД - сетевую плату.

Канал передачи данных - средство двустороннего обмена данными, включающее в себя АКД и линию связи. Линией связи называют часть физической среды, используемую для распространения сигналов в определенном направлении; примерами линий связи могут служить коаксиальный кабель, витая пара проводов, волоконно-оптическая линия связи (ВОЛС). Близким является понятие канала (канала связи), под которым понимают средство односторонней передачи данных; примером может быть полоса частот, выделенная одному передатчику при радиосвязи. В линии можно образовать несколько каналов, по каждому из которых передается своя информация; здесь линия разделяется между несколькими каналами.

2.1.2 Типы сетей, используемых в САПР

Существуют два метода разделения линии передачи данных: временное мультиплексирование (иначе разделение по времени или TDM - Time Division Method), при котором каждому каналу выделяется некоторый квант времени, и частотное разделение (FDM - Frequency Division Method), при котором каналу выделяется некоторая полоса частот. Метод разделения линии передачи данных определяет тип сети.

|

В САПР небольших проектных организаций, насчитывающих не более единиц-десятков компьютеров, которые размещены в одной или нескольких соседних комнатах, используется локальная сеть. Локальная вычислительная сеть (ЛВС или LAN - Local Area Network) имеет линию связи, к которой подключаются все узлы сети. При этом топология соединений узлов (рисунок 6) может быть шинной (bus), кольцевой (ring), звездной (star). Протяженность линии и число подключаемых узлов в ЛВС ограничены.

В более крупных проектных организациях, когда в сеть включены десятки-сотни компьютеров, относящихся к разным проектам и управленческим подразделениям и размещенных в помещениях одного или нескольких зданий, используют корпоративную сеть. В структуре такой сети можно выделить ряд ЛВС, называемых подсетями, и средства связи ЛВС между собой. В эти средства входят коммутационные серверы (блоки взаимодействия подсетей). Если коммутационные серверы объединены отделенными от ЛВС-подразделений каналами передачи данных, то они образуют подсеть, называемую опорной (или транспортной), и вся сеть имеет иерархическую структуру.

Если здания проектной организации разнесены значительно (вплоть до расположения в разных городах), то корпоративная сеть становится территориальной сетью (WAN - Wide Area Network). В территориальной сети различают магистральные каналы передачи данных (магистральную сеть), имеющие значительную протяженность, и каналы передачи данных, связывающие ЛВС или совокупность ЛВС отдельного здания с магистральной сетью и называемые абонентской линией (или линией последней мили).

Обычно создание выделенной магистральной сети, обслуживающей единственную организацию, экономически невыгодно, поэтому чаще прибегают к услугам провайдера, то есть организации, предоставляющей услуги многим пользователям. Здесь внутри корпоративной сети связь осуществляется через магистральную сеть общего пользования. Для этого можно использовать, например, телефонную сеть. Наиболее распространенной формой доступа к этим сетям является Internet.

Кроме обеспечения взаимосвязи удаленных сотрудников организации, Internet обеспечивает возможность получения других информационных услуг. Так, развитие виртуальных предприятий, работающих на основе CALS-технологий, подразумевает информационные обмены через территориальные сети.

Структура ТО САПР для крупной организации представлена на рисунке 7. Здесь показана типичная структура крупных корпоративных сетей САПР, называемая архитектурой клиент-сервер. В сетях клиент-сервер выделяется один или несколько узлов, называемых серверами, которые выполняют управляющие или общие для группы пользователей проектные функции в сети, а остальные узлы (рабочие места) являются терминальными, их называют клиентами, в них работают пользователи. В общем случае сервером называют совокупность программных средств, ориентированных на выполнение определенных функций, но если эти средства сосредоточены на конкретном узле вычислительной сети, то понятие сервер относится именно к узлу сети.

|

Сети клиент-сервер классифицируют по характеру распределения функций между серверами (по типам серверов). Различают: файл-серверы для хранения файлов, разделяемых многими пользователями; серверы баз данных автоматизированной системы; серверы приложений для решения конкретных прикладных задач; коммутационные серверы (блоки взаимодействия сетей или серверы доступа) для взаимосвязи сетей и подсетей; специализированные серверы для выполнения определенных телекоммуникационных услуг, например, серверы электронной почты.

В случае специализации серверов по определенным приложениям сеть называют сетью распределенных вычислений. Если сервер приложений обслуживает пользователей одной ЛВС, то естественно назвать его локальным. Но поскольку в САПР имеются приложения и базы данных, разделяемые пользователями разных подразделений и, следовательно, клиентами разных ЛВС, то эти серверы относят к группе корпоративных, подключаемых обычно к опорной сети.

Наряду с архитектурой клиент-сервер применяют одноранговые сети, в которых любой узел в зависимости от решаемой задачи может выполнять как функции сервера, так и функции клиента. Организация взаимодействия в таких сетях при числе узлов, превышающем несколько десятков, становится слишком сложной, поэтому одноранговые сети применяют только в небольших САПР.

В соответствии со способами коммутации различают сети с коммутацией каналов и с коммутацией пакетов. В первом случае при обмене данными между узлами А и В в сети создается физическое соединение между А и В, которое во время сеанса связи используется только этими абонентами (например, телефонная сеть). Здесь передача информации происходит быстро, но каналы связи используются неэффективно, так как возможны длительные паузы и канал «простаивает». При коммутации пакетов физического соединения, которое в каждый момент сеанса связи соединяло бы абонентов А и В, не создается. Сообщения разделяются на порции, называемые пакетами, которые передаются в разветвленной сети от А к В или обратно через промежуточные узлы с возможной буферизацией (временным запоминанием) в них. Таким образом, линия используется для передачи большого числа разных сообщений с максимальным заполнением пауз.

2.1.3 Понятия об эталонной модели взаимосвязи открытых систем

Для удобства модернизации сложных информационных систем их делают максимально открытыми, приспособленными для внесения изменений в некоторую часть системы при сохранении остальных частей неизменными. В отношении вычислительных сетей реализация концепции открытости привела к появлению эталонной модели взаимосвязи открытых систем (ЭМВОС), предложенной международной организацией стандартизации (ISO - International Standard Organization). В этой модели дано описание общих принципов, правил, соглашений, обеспечивающих взаимодействие информационных систем и называемых протоколами.

В ЭМВОС информационную сеть рассматривают как совокупность функций (протоколов), которые подразделяют на группы, называемые уровнями. Разделение на уровни позволяет вносить изменения в средства реализации одного уровня без перестройки средств других уровней, что значительно упрощает и удешевляет модернизацию средств по мере развития техники.

ЭМВОС содержит семь уровней:

а) на физическом (physical) уровне осуществляется представление информации в виде электрических или оптических сигналов, преобразование формы сигналов, выбор параметров физических сред передачи данных, организуется передача информации через физические среды;

б) на канальном (link) уровне выполняется обмен данными между соседними узлами сети, то есть, узлами, непосредственно связанными физическими соединениями без промежуточных узлов. Пакеты канального уровня называют кадрами;

в) на сетевом (network) уровне происходит формирование пакетов по правилам тех промежуточных сетей, через которые проходит исходный пакет, и маршрутизация пакетов, то есть, определение и реализация маршрутов, по которым передаются пакеты. Другими словами, маршрутизация сводится к образованию логических каналов. Логическим каналом называют виртуальное соединение двух или более объектов сетевого уровня, при котором возможен обмен данными между этими объектами. Понятию логического канала необязательно соответствует физическое соединение линий передачи данных между связываемыми пунктами. Это понятие введено для абстрагирования от физической реализации соединения. Еще одной функцией сетевого уровня после маршрутизации является контроль нагрузки на сеть с целью предотвращения перегрузок, отрицательно влияющих на работу сети;

г) на транспортном (transport) уровне обеспечивается связь между оконечными пунктами (в отличие от предыдущего сетевого уровня, на котором обеспечивается передача данных через промежуточные компоненты сети). К функциям транспортного уровня относятся мультиплексирование и демультиплексирование (сборка-разборка пакетов в конечных пунктах), обнаружение и устранение ошибок в передаче данных, реализация заказанного уровня услуг (например, скорости и надежности передачи);

д) на сеансовом (session) уровне определяются тип связи (дуплекс или полудуплекс), начало и окончание заданий, последовательность и режим обмена запросами и ответами взаимодействующих партнеров;

е) на представительном (presentation) уровне реализуются функции представления данных (кодирование, форматирование, структурирование). Например, на этом уровне выделенные для передачи данные преобразуются из одного кода в другой;

ж) на прикладном (application) уровне определяются и оформляются в сообщения те данные, которые подлежат передаче по сети.

Сеть может содержать лишь часть уровней. Так, в простых (неразветвленных) ЛВС отпадает необходимость в средствах сетевого и транспортного уровней. Одновременно сложность функций канального уровня делает целесообразным его разделение в ЛВС на два подуровня: управление доступом к каналу (MAC - Medium Access Control) и управление логическим каналом (LLC - Logical Link Control). К подуровню LLC, в отличие от подуровня MAC, относится часть функций канального уровня, не зависящих от особенностей передающей среды.

Передача данных через разветвленные сети происходит при использовании инкапсуляции-декапсуляции порций данных. Так, сообщение, пришедшее на транспортный уровень, делится на сегменты, которые получают заголовки и передаются на сетевой уровень. Сегментом обычно называют пакет транспортного уровня. Сетевой уровень организует передачу данных через промежуточные сети. Для этого сегмент может быть разделен на части (пакеты), если сеть не поддерживает передачу сегментов целиком. Пакет снабжается своим сетевым заголовком (то есть, происходит инкапсуляция). При передаче между узлами промежуточной ЛВС требуется инкапсуляция пакетов в кадры с возможной разбивкой пакета. Приемник декапсулирует сегменты и восстанавливает исходное сообщение.

2.2 Аппаратура рабочих мест в САПР

2.2.1 Вычислительные системы в САПР

В качестве средств обработки данных в современных САПР широко используют рабочие станции, серверы, ПК. Большие ЭВМ и в том числе суперЭВМ обычно не применяют, так как они дороги и для них отношение производительность-цена существенно ниже, чем у серверов и рабочих станций.

На базе рабочих станций или ПК создают АРМ. Типичный состав АРМ: ЭВМ с одним или несколькими микропроцессорами, с внешней, оперативной и кэш-памятью и шинами для связи устройств; устройства ввода-вывода (клавиатура, мышь, дисплей); в состав АРМ могут входить принтер, сканер, плоттер и другие устройства.

Память ЭВМ обычно имеет иерархическую структуру. Поскольку при большом объеме трудно добиться высокой скорости записи и считывания данных, память делят на сверхбыстродействующую кэш-память малой емкости, основную оперативную память умеренного объема и медленную внешнюю память большой емкости, причем кэш-память часто разделяют на кэш первого и второго уровней. Кэш-память встраивается в процессорный кристалл.

Для связи наиболее быстродействующих устройств (процессора, оперативной и кэш-памяти, видеокарты) используется системная шина с пропускной способностью до 2-4 Гбайт в секунду. Кроме системной шины, на материнской плате компьютера имеется шина расширения для подключения сетевого контроллера и быстрых внешних устройств, а также шина медленных внешних устройств, таких как клавиатура, мышь, принтер и т. п.

В настоящее время стандартным ПК можно считать компьютер с двухъядерным процессором (Core2Duo), мировые компьютерные гиганты Intel и AMD уже в ближайшее время намерены запустить в массовое производство четырехъядерные процессоры. Многоядерность сродни использованию нескольких процессоров в одном компьютере, но здесь они находятся в одном кристалле и не полностью независимы. При использовании разработанного ранее программного обеспечения, созданного для работы с одним ядром, это позволяет запустить одновременно несколько ресурсоемких задач соответственно числу ядер без какого-либо дискомфорта. Для ускорения же одного процесса использование многоядерного процесса ничего не дает, и здесь требуется разработка нового поколения программного обеспечения, ориентированного на распараллеливание процессов для использования нескольких ядер одновременно. Цена системного блока с двухъядерным процессором и типичной комплектацией составляет порядка 1 тыс. долларов США.

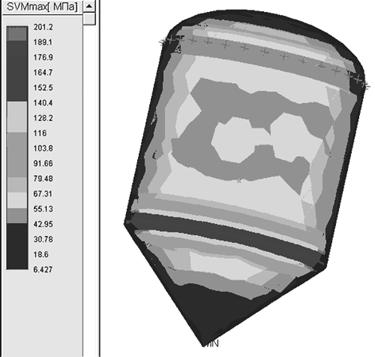

Рабочие станции (workstation) по сравнению с ПК представляют собой вычислительные системы, ориентированные на выполнение определенных функций. Специализация обеспечивается как набором программ, так и аппаратно за счет использования дополнительных специализированных процессоров. Так, в САПР для машиностроения преимущественно применяют графические рабочие станции для выполнения процедур геометрического моделирования и машинной графики. Эта направленность требует мощного процессора, высокоскоростной шины, памяти достаточно большой емкости. Высокая производительность процессора необходима в виду того, что графические операции (например, перемещения изображений, их повороты, удаление скрытых линий и др.) часто выполняются по отношению ко всем элементам изображения. Такими элементами в трехмерной (3D) графике при аппроксимации поверхностей полигональными сетками являются многоугольники, их число может превышать 104. При этом для удобства работы проектировщика в интерактивном режиме задержка при выполнении команд не должна превышать нескольких секунд. Но поскольку каждая такая операция по отношению к каждому многоугольнику реализуется большим числом машинных команд, требуемое быстродействие составляет десятки миллионов машинных операций в секунду. Такое быстродействие при приемлемой цене достигается применением наряду с основным универсальным процессором также дополнительных графических процессоров, в которых определенные графические операции реализуются аппаратно.