МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ

КАЗАХСТАН

Некоммерческое акционерное общество

«Алматинский институт энергетики и связи»

А.Д.Динасылов

МЕХАНИКА.

РЕШЕНИЕ НЕКОТОРЫХ ЗАДАЧ МЕХАНИКИ

В СИСТЕМЕ MECHANICAL DESKTOP

Учебное пособие

|

|

Алматы 2007

В учебном пособии рассматриваются методы расчета и проектирования элементов и узлов механического оборудования с использованием компьютерной системы Mechanical Desktop. Приводятся расчет балки на прочность и жесткость при изгибе, статический и усталостный расчет валов, испытывающих одновременное действие изгиба и кручения, расчет напряженно-деформированного состояния плоской детали и ее оптимизация, расчет резьбового соединения.

Пособие предназначено для студентов, изучающих дисциплину «Механика».

Содержание

Введение

1 Расчет балки на изгиб

2 Расчет и конструирование вала

2.1 Конструирование вала в системе Mechanical Desktop

2.2 Расчет вала в системе Mechanical Desktop

3 Расчет напряженно-деформированного состояния плоской детали

методом конечных элементов

3.1 Некоторые сведения об используемом методе

3.2 Предварительный расчет напряжений в детали

3.3 Уточнение решения

3.4 Улучшение конструкции (частичная оптимизация)

4 Расчет резьбовых соединений

Приложение А. Справочные данные к расчетам валов на прочность

А.1 Расчет на статическую прочность

А.2 Расчет на сопротивление усталости

Приложение Б. Основы метода конечных элементов применительно

к задачам теории упругости

Приложение В. Некоторые сведения о расчете резьбовых соединений

В.1 Понятия о надежности резьбового соединения

В.2 Расчеты на прочность при постоянной нагрузке

В.3 Материалы и допускаемые напряжения

Список литературы

Введение

Mechanical Desktop представляет собой объектно-ориентированную систему автоматизированного проектирования (САПР), созданную на базе AutoCAD и предназначенную как для двумерного, так и для трехмерного машиностроительного проектирования и конструирования [1]. Наряду с возможностями, значительно сокращающими затраты времени на разработку чертежей по сравнению с их разработкой непосредственно в среде AutoCAD, система Mechanical с Desktop одержит специализированные команды для выполнения некоторых инженерных расчетов. Сюда относятся расчет балки, расчет валов, подшипников и пружин, расчет зубчатых и цепных передач, расчет кулачков, а также расчет напряженно-деформированного состояния деталей методом конечных элементов (плоская и пространственная задача теории упругости).

В настоящем учебном пособии рассматривается решение с помощью системы Mechanical Desktop некоторых задач, входящих в программы курсов «Механика» и «Прикладная механика» для энергетических специальностей. В первой главе дана методика расчета балки постоянного поперечного сечения на прочность и жесткость при изгибе. Во второй – методика статического и усталостного расчета вала, испытывающего действие кручения с изгибом. В третьей главе рассматривается расчет напряженно-деформированного состояния плоских деталей методом конечных элементов и возможность оптимизации конструкции деталей за счет рационального распределения напряжений в местах их концентрации. В четвертой главе приводится расчет на прочность резьбового соединения. Предполагается, что студенты имеют представление о традиционных методах решения этих задач, которые обычно рассматриваются в курсах «Сопротивление материалов» и «Детали машин» [2-4]. В приложениях даются некоторые разъяснения методик и алгоритмов, заложенных в систему Mechanical Desktop.

Рассмотренные в пособии примеры расчетов выполнены с использованием системы Mechanical Desktop 2004, входящей в состав пакета программ Mechanical Desktop 7. Пакет Mechanical Desktop 7 включает в себя следующие программные продукты: AutoCAD 2004, AutoCAD Mechanical 2004, Mechanical Desktop 2004. При этом каждая последующая система полностью включает возможности предыдущих систем.

1 Расчет балки на изгиб

Система Mechanical Desktop позволяет выполнить проверочный расчет на прочность и жесткость балки постоянного поперечного сечения. Расчет производится в два этапа. На первом этапе вычисляют момент инерции и другие характеристики поперечного сечения балки. На втором – строятся эпюра изгибающих моментов и линия прогибов балки, определяются максимальный прогиб, максимальный изгибающий момент, максимальные нормальные напряжения в поперечном сечении и коэффициент запаса прочности.

Методику

расчета рассмотрим на примере балки, схема которой показана на рисунке 1 а;

поперечное сечение балки приведено на рисунке 1 б. Материал балки – малоуглеродистая

конструкционная сталь обыкновенного качества (типа Ст.3). После выполнения

расчета требуется дать заключение о прочности и жесткости балки.

Методику

расчета рассмотрим на примере балки, схема которой показана на рисунке 1 а;

поперечное сечение балки приведено на рисунке 1 б. Материал балки – малоуглеродистая

конструкционная сталь обыкновенного качества (типа Ст.3). После выполнения

расчета требуется дать заключение о прочности и жесткости балки.

Прежде

всего, следует выполнить расчет геометрических характеристик поперечного

сечения балки, для чего необходимо иметь набросок сечения. Набросок должен представлять

собой один или несколько замкнутых контуров, причем он может быть создан различными

способами: нарисован средствами AutoCAD, создан с помощью программы на алгоритмическом языке

AutoLISP,

импортирован из других файлов (не обязательно файлов AutoCAD). Имеется

возможность использования прокатных профилей типа двутавров, швеллеров по

стандартам ANSI, DIN,

ISO, GOST и

др.

Прежде

всего, следует выполнить расчет геометрических характеристик поперечного

сечения балки, для чего необходимо иметь набросок сечения. Набросок должен представлять

собой один или несколько замкнутых контуров, причем он может быть создан различными

способами: нарисован средствами AutoCAD, создан с помощью программы на алгоритмическом языке

AutoLISP,

импортирован из других файлов (не обязательно файлов AutoCAD). Имеется

возможность использования прокатных профилей типа двутавров, швеллеров по

стандартам ANSI, DIN,

ISO, GOST и

др.

Мы будем отрисовывать набросок поперечного сечения с использованием обычных команд системы AutoCAD в такой последовательности:

а) запустите систему Mechanical Desktop, например, по цепочке Пуск Þ Программы Þ Autodesk Þ Mechanical Desktop 2004 Þ Mechanical Desktop 2004. По умолчанию новый рисунок откроется с форматом А3, в чем можно убедиться, запустив из командной строки команду LIMITS;

б) далее с помощью команды PLINE (Полилиния) задайте поперечное сечение исследуемой балки.

Command: _pline

Specify start point: (Задайте начальную точку:) - задайте координаты для точки 1, показанной на рисунке 2, например, 100,160.

Current line-width is 0.00

Specify next point or [Arc/Halfwidth/Length/Undo/Width]:

(Текущая ширина линии 0.00

Задайте следующую точку или [Дуга/Полуширина/Длина/

Отменить/Ширина]:) – введите относительные координаты @0,2 для точки 2.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]: – введите относительные координаты @2,0 точки 3.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]: – введите относительные координаты @0,5 точки 4.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]: – введите относительные координаты @-4,0 точки 5.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]: – введите относительные координаты @0,2 точки 6.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]: – введите относительные координаты @10,0 точки 7.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]: – введите относительные координаты @0,-2 точки 8.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]: – введите относительные координаты @-4,0 точки 9.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]: – введите относительные координаты @0,-5 точки 10.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]: – введите относительные координаты @2,0 точки 11.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]: – введите относительные координаты @0,-2 точки 12.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]: – введите C, чтобы замкнуть полилинию;

в) теперь запустите команду расчета момента инерции поперечного сечения балки AMINERTIA. Эту команду можно запустить из падающего меню Содержание 2D, которое появляется, если раскрыть падающее меню Содержание 3D и щелкнуть по пункту 2D; далее из выпадающего меню по цепочке Content 2D Þ Calculations Þ Moment of Inertia (Содержание 2D Þ Вычисления Þ Момент инерции). Ответьте на запросы команды.

Command: aminertia

Select profile contour: (Выберите контур сечения)

Specify interior point: (Укажите внутреннюю точку) - щелкните мышкой внутри контура сечения.

1 loop extracted.(1 контур выделен.)

1 Region created.(Создана 1 область)

Specify interior point: (Укажите внутреннюю точку) – нажмите Enter для завершения выбора.

Is the area filled correctly? [Yes/No] <Yes>: (Правильно ли заполнена область? [Да/Нет] <Да>:) - нажмите клавишу Enter, если область затемнена правильно.

Coordinates of centroid (in user coordinates): (Координаты центра тяжести (в пользовательской системе):)

X coordinate: 103.000000 Y coordinate: 165.166667 (Koopдuнama X: 103.000000 Koopдuнama Y: 165.166667)

Moments of inertia along principal axes: (Моменты инерции относительно главных осей:)

I1: 404.8 I2: 206.0

Axis angle for major moment (I1): 0.0 (Угол с осью для главного момента (I1): 0.0:)

Specify direction of load forces (must all lie in one plane): (Определите направление нагрузочных сил (все должны лежать в одной плоскости):) – укажите угол наклона плоскости действия сил 270 градусов.

Effective moment of inertia for this load direction: 404.8 (Эффективный момент инерции для данного направления нагрузки: 404.8)

Angle of deflection: 270.0 (Угол плоскости изгиба: 270.0)

Maximum distances neutral line -

border:(Максимальное расстояние от нейтральной

лиии до границы:)

Maximum distances neutral line -

border:(Максимальное расстояние от нейтральной

лиии до границы:)

Extension side: 3.834 (С растянутой стороны: 3.834)

Compression side: 5.1674 (Со сжатой стороны: 5.1674)

Enter description: – задайте имя таблицы, в которую будут сведены результаты расчета характеристик поперечного сечения, например, Section .

Specify insertion point: – укажите точку вставки таблицы, например, 130,150.

В рабочее поле будет вставлена таблица, приведенная на рисунке 3;

г) запустите команду расчета деформаций и напряжений в балке AMDEFLINE из командной строки или из выпадающего по цепочке Content Þ Calculations Þ Deflection Line… (Содержимое Þ Вычисления Þ Изогнутая линия…). Ответьте на запросы команды.

Command: AMDEFLINE

Loading ......

Beams

Loading ......

Beams

(Загружается программа расчета балок)

Select moment of inertia block

(Выберите таблицу моментов инерции) – щелкните мышкой по контуру таблицы с моментами инерции.

Specify starting point or [Existing beam]:

(Определите начальную точку или [Существующую балку]) – введите координаты точки 90,240, где будет расположен левый конец недеформированной оси балки.

Specify endpoint:

(Определите конечную точку:) – введите координаты точки 460,240, где будет расположен правый конец недеформированной оси балки.

(Определите конечную точку:) – введите координаты точки 460,240, где будет расположен правый конец недеформированной оси балки.

Откроется диалоговое окно Beam Calculation (Расчет балки), показанное на рисунке 4.

Щелчком по кнопке Table... (Таблица) вызовите диалоговое окно Select Standard for Material (Выбор стандарта для материала), представленное на рисунке 5. В правой части окна видно, что материал может быть выбран по национальным стандартам США – ANSI и по национальным стандартам ФРГ – DIN.

Щелкните, например, по кнопке ANSI Material (Материал по стандарту ANSI). Развернется диалоговое окно Select Material Type (Выбор типа материала), приведенное на рисунке 6. Здесь Description означает Наименование, E-Modulus – Модуль Юнга, Yield Point – Предел Текучести , Poisson – Коэффициент Пуассона, Not Brittle – Не хрупкий.

Выберите, например, материал Cast Steel Carbon (Сталь класса углеродистая) и щелкните по кнопке ОК. Снова раскроется диалоговое окно Beam Calculation (Расчет балки), показанное на рисунке 4.

Щелкните по кнопке

Fixed support (Неподвижная опора). Получите сообщение и запрос:

Щелкните по кнопке

Fixed support (Неподвижная опора). Получите сообщение и запрос:

Fixed support

(Неподвижная опора)

Insertion point:

(Точка вставки) - введите координаты точки вставки неподвижной опоры относительно левого конца балки 90,0.

Опять раскроется диалоговое окно

Beam Calculation

(Расчет балки).

Опять раскроется диалоговое окно

Beam Calculation

(Расчет балки).

Щелкните по кнопке Moveable support (Подвижная опора). Появится новое сообщение и запрос:

Moveable support

(Подвижная опора)

Insertion point: - введите координаты точки вставки подвижной опоры относительно левого конца балки 370,0.

Снова раскроется диалоговое окно Beam Calculation (Расчет балки).

Щелкните по кнопке

Line Load (Распределенная нагрузка). Увидите сообщение и запрос:

Щелкните по кнопке

Line Load (Распределенная нагрузка). Увидите сообщение и запрос:

Line Load

(Распределенная нагрузка)

Insertion point: - задайте координаты левой границы участка с распределенной нагрузкой 300,0.

Поступит предложение:

Specify end point: - задайте координаты правой границы участка с распределенной нагрузкой 370,0.

Появится запрос:

Line Load (N/mm) <50.00>:

(Распределенная нагрузка (Н/мм) <50.00>:) – введите заданное на схеме значение интенсивности распределенной нагрузки 4.

Еще раз раскроется диалоговое окно Beam Calculation (Расчет балки).

Щелкните по кнопке

Bending moment (Изгибающий момент). Увидите сообщение и запрос:

Щелкните по кнопке

Bending moment (Изгибающий момент). Увидите сообщение и запрос:

Bending moment

(Изгибающий момент) – имеется в виду внешний момент.

Insertion point: - введите координаты точки вставки момента относительно левого конца балки 190,0.

Будет выведен запрос:

Bending moment (Nm) <10.00>:

(Изгибающий момент (Н×м) <10.00>:) – введите заданное на схеме значение внешнего момента 5.

Щелчком по кнопке

Moments and Deflection

(Моменты и

прогиб) откройте диалоговое окно

Select Graph

(Построение

эпюры), приведенное на рисунке 7.

Щелчком по кнопке

Moments and Deflection

(Моменты и

прогиб) откройте диалоговое окно

Select Graph

(Построение

эпюры), приведенное на рисунке 7.

Прежде чем приступить к построению эпюры изгибающего момента, установите нужные флажки в этом окне, задайте имя таблице, в которой будут представлены результаты расчета (например, Result) и щелкните по кнопке ОК. Получите сообщение и запрос:

Calculation - Working...

(Расчет - Выполнение...)

Enter scale for bending moment line (drawing unit: Nm) <14.343:1>:

(Введите масштаб для линии изгибающего момента (единица измерения Н ´ м) <14.343:1>) - нажмите клавишу Enter, чтобы принять масштаб, заданный по умолчанию.

Последует запрос:

Enter scale for deflection line (drawing unit:mm<111.07:1>

(Введите масштаб для линии прогиба (единица

измерения мм) <111.07:1>) - нажмите клавишу

Enter, чтобы принять масштаб, заданный по умолчанию.

(Введите масштаб для линии прогиба (единица

измерения мм) <111.07:1>) - нажмите клавишу

Enter, чтобы принять масштаб, заданный по умолчанию.

Появится запрос:

Insertion point: - введите координаты точки вставки таблицы результатов, например, 230,40.

На экране появятся эпюра изгибающего момента, линия прогибов балки и таблица результатов расчета, как показано на рисунке 8. Обратите внимание на то, что эпюра изгибающих моментов построена на растянутом волокне балки, а не в более привычном виде - на сжатом волокне. Такое правило знаков для изгибающих моментов обычно используют только в учебниках по сопротивлению материалов и строительной механике для инженеров-строителей.

Таблица результатов расчета в читаемом виде приведена на рисунке 9. Как видно из полученных результатов, максимальный прогиб балки составляет около 0,42 мм, а максимальное нормальное напряжение в наиболее нагруженном сечении балки – 82,3 МПа. При этом коэффициент запаса прочности составляет значение 2,51.

Если полученные результаты удовлетворяют проектировщика, то расчет на этом заканчивается. Если же результаты по каким-либо причинам не удовлетворяют (слишком большой прогиб или недостаточен коэффициент запаса прочности), то можно попробовать достичь желаемых результатов, например, используя другое поперечное сечение, другую схему закрепления балки и т.д.

Процедура AMDEFLINE предусматривает возможность повторных расчетов с различными поперечными сечениями (результатами выполнения процедуры AMINERTIA для различных сечений), а также редактирование (изменение) различных параметров закрепления и нагружения балки. Расчеты можно выполнять не только применительно к статически определимым, но и к статически неопределимым балкам.

2 Расчет и конструирование вала

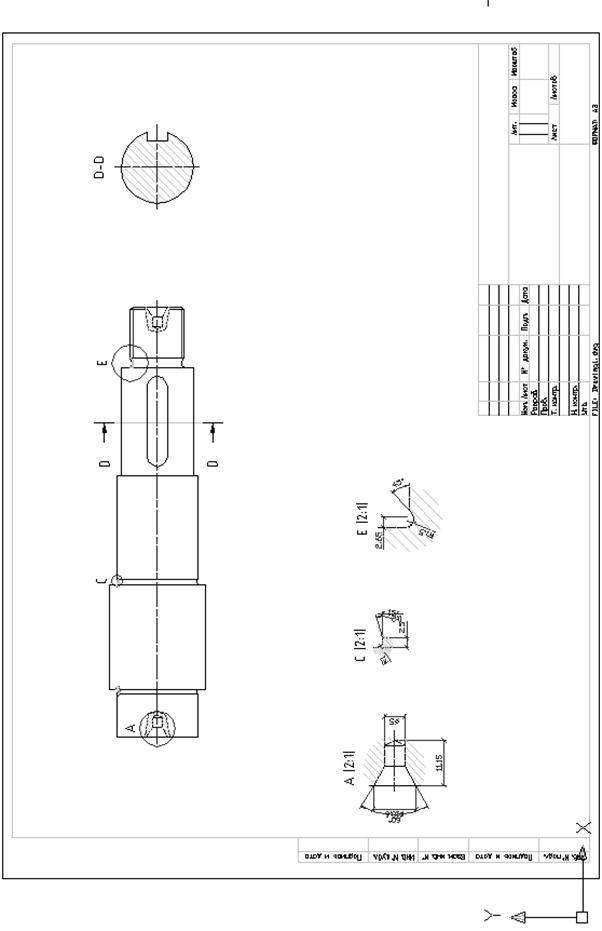

В системе Mechanical Desktop можно выполнить проверочный расчет вала на статическую и усталостную прочность. Для этого необходимо иметь симметричный (относительно оси вала) контур, отражающий его геометрию. Контур создается системой Mechanical Desktop на основе двумерного чертежа вала, который может быть выполнен в самой системе Mechanical Desktop с помощью специального модуля проектирования валов или импортирован из других файлов. Ниже рассматривается задача конструирования вала в системе Mechanical Desktop с использованием модуля проектирования валов Shaft Generator (Генератор вала), построение эпюр внутренних силовых факторов и напряжений в поперечных сечениях вала, а также расчет опасных сечений вала на статическую и усталостную прочность с использованием процедуры AMSHAFTCALC.

Последовательность выполнения действий для решения указанных задач рассмотрим на примере конструирования и расчета тихоходного вала косозубого цилиндрического редуктора, эскиз которого приведен на рисунке 10. Пусть требуется сконструировать вал и выполнить его расчет на статическую и усталостную прочность, а также на жесткость согласно следующим исходным данным:

а) размеры вала принять по эскизу; недостающими размерами задаться по рекомендациям [3, 4], выполнив необходимые фаски, галтели, канавки и пр. Некоторые справочные данные приведены в приложении А;

б) вращающий момент, передаваемый валом T = 215 Н∙м;

в) геометрия зубчатого колеса: угол давления α = 20º, угол наклона зубъев β = 11,88º;

г) момент передается с вала через шпонку на звездочку цепной передачи; со стороны звездочки на вал действует сила (приведенная к оси вала), которая имеет составляющие: вертикальную (направленную вверх) Fцв = 1486 Н и горизонтальную (противоположно радиальной силе на зубчатом колесе) Fцг = 2574 Н;

д) характеристики прочности вала: материал – сталь 45 ГОСТ 1050-88, предел прочности σв = 900 МПа, предел текучести σт = 650 МПа, предел выносливости при изгибе σ-1 = 380 МПа, предел выносливости при кручении τ-1 = 230 МПа;

е) расчет на статическую прочность выполнить с учетом коэффициента перегрузки при пиковых нагрузках Kп = 2,5; д) допускаемое значение угла закручивания [φ] = 0,2º.

2.1 Конструирование вала в системе Mechanical Desktop

Запустим программу Mechanical Desktop 2004, создав новый рисунок в формате А3. Щелкнув мышью по кнопке GRID в строке состояния, включим режим отображения сетки. Далее установим размеры рабочего поля по границам формата, для чего запустим команду ZOOM с ключом ALL из падающего меню View ® Zoom ® All (Вид ® Масштаб ® Всё).

Будем конструировать вал с помощью модуля Shaft Generator (Генератор вала). Так как в дальнейшем будет выполняться расчет вала с помощью процедуры AMSHAFTCALC, которая оперирует только с двумерными контурами валов, то будем создавать двумерную модель вала с помощью команды AMSHAFT2D. Эту команду можно запустить из падающего меню Содержание 2D, которое появляется, если раскрыть падающее меню Содержание 3D и щелкнуть по пункту 2D; после щелчка по пункту Shaft Generator…(Генератор вала…) появится запрос:

_amshaft2d

Определите начальную точку и выберите линию центра [Новый вал]: - введите координаты 70, 220 начальной точки осевой линии вала (можно просто щелкнуть мышью в подходящем месте).

Specify centerline endpoint: - введите координаты 320, 220 конечной точки осевой линии вала (можно также щелкнуть мышью).

Открывается показанное на рисунке 11диалоговое окно Shaft Generator (Генератор вала). Это окно позволяет быстро создавать различные участки вала. Оно имеет три закладки; на рисунке 11 показано окно с открытой закладкой Outer Contour (Внешний контур).

|

|

Рассмотрим, какие элементы вала позволяет конструировать это окно.

В первом ряду расположены кнопки для создания:

![]()

![]() Cylinder

(Цилиндр) – прямоугольника (цилиндрического участка) с

Cylinder

(Цилиндр) – прямоугольника (цилиндрического участка) с

помощью «резиновой нити»;

Cone (Конус) – усеченного конуса с помощью «резиновой нити»;

![]() Thread

(Резьба) – участка вала с резьбой;

Thread

(Резьба) – участка вала с резьбой;

![]()

Profile (Шлицевой) – участка вала со шлицами;

![]()

Groove (Канавка) – канавки на участке вала;

![]()

Chamfer (Фаска) – фасок на торцевых поверхностях;

![]() Hatch

(Штриховка) – заштрихованных участков;

Hatch

(Штриховка) – заштрихованных участков;

![]() Section

(Сечение) – сечения вала.

Section

(Сечение) – сечения вала.

Второй ряд содержит кнопки для вычерчивания:

![]() Cylinder

(Цилиндр) – прямоугольника (цилиндрического участка) с помощью задания длины и

диаметра участка;

Cylinder

(Цилиндр) – прямоугольника (цилиндрического участка) с помощью задания длины и

диаметра участка;

![]() Slope 1:x

(Конусность 1:x) – усеченного конуса с помощью задания длины, диаметра

в начале участка и диаметра в конце участка, конусности или угла;

Slope 1:x

(Конусность 1:x) – усеченного конуса с помощью задания длины, диаметра

в начале участка и диаметра в конце участка, конусности или угла;

![]()

Wrench (Под ключ);

![]()

Gear (Шестерня);

![]()

Break (Разрыв);

![]()

Fillet (Галтель);

![]()

Break Line (Линия разрыва);

![]() Side View (Вид сбоку – слева или справа).

Side View (Вид сбоку – слева или справа).

В третьем ряду находятся кнопки, которые выполняют следующее:

а) Std Parts… (Стандартные детали…) – открывает диалоговое окно Select an Outer Shaft Segment (Выберите внешний сегмент вала) или Please Select a Part (Пожалуйста, выберите деталь);

б) Insert (Вставка) – выполняет вставку участка вала в указанной точке;

в) Edit (Редактирование) – позволяет редактировать определенный участок вала;

г) Delete (Удаление) – выполняет удаление указанного участка вала;

д) Copy (Копирование) – обеспечивает копирование назначенного участка вала;

е) Note (Пояснение) – позволяет вводить пояснения для отмеченного участка вала;

ж) Undo (Отменить) – отменяет последнюю операцию.

В четвертом ряду находятся следующие кнопки:

а) кнопка со стрелками вправо – временно закрывает диалоговое окно и переключает на чертеж; для возвращения в диалоговое окно следует нажать Enter;

б) Config… (Конфигурировать) – открывает диалоговое окно Shaft Generator – Configuration (Генератор вала – Конфигурация);

в) Command Line (Командная строка) – дает возможность перехода к командной строке;

г) Close (Закрыть) – закрывает диалоговое окно;

д) Help (Справка) – позволяет получить доступ к справке по Mechanical Desktop.

Отметим, что в процессе конструирования вала диалоговое окно Генератор вала можно закрывать на любой стадии конструирования, а затем вновь возвращаться к этому процессу, например, щелкнув курсором мыши по геометрической оси вала.

![]() Вернемся к примеру. В

диалоговом окне Генератор вала щелкнем по кнопке

Cylinder (Цилиндр) во втором ряду. Появится

запрос:

Вернемся к примеру. В

диалоговом окне Генератор вала щелкнем по кнопке

Cylinder (Цилиндр) во втором ряду. Появится

запрос:

Определить длину <50>: - задайте длину 24 первого слева цилиндрического участка.

Определите диаметр <40>: - задайте диаметр 40 участка.

Снова щелкнем по той же кнопке для создания второго цилиндрического участка и ответим на запросы:

Определить длину <24>: - задайте длину 52 второго участка.

Определите диаметр <40>: - задайте диаметр 48 участка.

Аналогично создадим третий участок:

Определить длину <52>: - задайте длину 54.

Определите диаметр <48>: - задайте диаметр 40.

Далее создадим четвертый цилиндрический участок:

Определить длину <54>: - задайте длину 60.

Определите диаметр <40>: - задайте диаметр 36.

Определите диаметр <40>: - задайте диаметр 36.

![]()

Пятый участок (на правом конце вала) – резьбовой. Для

создания этого участка щелкнем по кнопке Thread

(Резьба). Появится диалоговое окно Thread (Нарезка), показанное на

рисунке 12. Щелкнем мышью по кнопке GOST

180-75/… - появится диалоговое окно GOST 180-75/GOST 182-75 -

External Thread (Regular Thread), показанное на рисунке 13.

В списке выберем резьбу М27×2 и в нижней левой части окна укажем

длину 30 (в мм).

Пятый участок (на правом конце вала) – резьбовой. Для

создания этого участка щелкнем по кнопке Thread

(Резьба). Появится диалоговое окно Thread (Нарезка), показанное на

рисунке 12. Щелкнем мышью по кнопке GOST

180-75/… - появится диалоговое окно GOST 180-75/GOST 182-75 -

External Thread (Regular Thread), показанное на рисунке 13.

В списке выберем резьбу М27×2 и в нижней левой части окна укажем

длину 30 (в мм).

В результате выполнения указанных действий чертеж вала примет вид, приведенный на рисунке 14.

Далее будем вставлять в чертеж вала стандартные

элементы. Для этого в диалоговом окне Генератор вала с открытой

закладкой Внешний контур (рисунок 11) щелкнем по кнопке

Std Patts…(Стандар. Части…), в результате чего откроется

окно Please Select a Part (Пожалуйста, выберите часть), приведенное

на рисунке 15.

Далее будем вставлять в чертеж вала стандартные

элементы. Для этого в диалоговом окне Генератор вала с открытой

закладкой Внешний контур (рисунок 11) щелкнем по кнопке

Std Patts…(Стандар. Части…), в результате чего откроется

окно Please Select a Part (Пожалуйста, выберите часть), приведенное

на рисунке 15.

В графическом меню этого окна щелкнем по иконке Center Holes (Центровое отверстие) для вычерчивания центрового отверстия, которое в данном случае служит лишь для центровки заготовки вала при обработке на токарном станке (технологическое отверстие). Снова откроется окно Пожалуйста, выберите часть, но теперь уже в другом виде (рисунок 16).

Щелкнем мышью по кнопке Threadless (Без резьбы) – в правой части окна откроется графическое меню с перечнем различных стандартов для центрового отверстия без резьбы (рисунок 17). Щелкнем по кнопке GOST 14034-74 A – поступит запрос:

Specify insertion point: - укажите левую крайнюю точку на геометрической оси вала, используя объектную привязку к точке пересечения оси с контуром.

Откроется диалоговое окно GOST 14034-74 A – Nominal Diameter (ГОСТ 14034-74 A – Номинальный диаметр), показанное на рисунке 18. Выберем в этом окне, следуя рекомендациям [5], для вала диаметром 40 мм центровое отверстие диаметром 5 мм и щелкнем по кнопке Закончить. Появится окно с вопросом, показанное на рисунке 19.

Щелкнем по кнопке

Yes (Да) для

отрисовки соответствующего выносного элемента – появится диалоговое окно Деталь

ISO (рисунок 11), в котором следует задать масштаб

(примем 2:1) и название выносного элемента (обозначим как A).

Щелкнем по кнопке

Yes (Да) для

отрисовки соответствующего выносного элемента – появится диалоговое окно Деталь

ISO (рисунок 11), в котором следует задать масштаб

(примем 2:1) и название выносного элемента (обозначим как A).

В результате выполнения этих действий на валу будет изображено с помощью местного разреза центровое отверстие, к курсору будет прикреплен выносной элемент и в командной строке появится запрос:

Расположить вид детали: - щелкните мышью в том месте, где будет расположен

выносной элемент.

Расположить вид детали: - щелкните мышью в том месте, где будет расположен

выносной элемент.

На чертеже будет изображен выносной элемент A с размерами по выбранному стандарту.

Вновь появится диалоговое окно Генератор вала

(рисунок 11). Теперь будем вставлять между первым и вторым участками, а также

между вторым и третьим участками канавки для выхода шлифовального круга. Вновь

щелкнем по кнопке Стандар. части – снова откроется окно Пожалуйста,

выберите часть, приведенное на рисунке 15. В правой части этого окна

щелкнем по иконке Undercuts (Поднутрение) – появится только одна иконка

External (Внешнее). Щелкнем по

этой иконке – откроется графическое меню с различными стандартами для

выполнения поднутрения в правой стороне окна (рисунок 21). Выберем в этом меню

DIN 509E и

щелкнем по нему мышью – поступит запрос:

Вновь появится диалоговое окно Генератор вала

(рисунок 11). Теперь будем вставлять между первым и вторым участками, а также

между вторым и третьим участками канавки для выхода шлифовального круга. Вновь

щелкнем по кнопке Стандар. части – снова откроется окно Пожалуйста,

выберите часть, приведенное на рисунке 15. В правой части этого окна

щелкнем по иконке Undercuts (Поднутрение) – появится только одна иконка

External (Внешнее). Щелкнем по

этой иконке – откроется графическое меню с различными стандартами для

выполнения поднутрения в правой стороне окна (рисунок 21). Выберем в этом меню

DIN 509E и

щелкнем по нему мышью – поступит запрос:

Specify insertion point on shaft contour: (Задайте точку вставки на контуре вала:) – щелкните мышью в месте вставки поднутрения на контуре вала, используя объектную привязку к пересечению.

Откроется диалоговое окно Select Part Size (Выберите размер элемента), показанное на рисунке 22. В этом окне выберем размер DIN 509 – E 1x0.2 и щелкнем по кнопке OK. Появится окно, приведенное на рисунке 10. Откажемся от выполнения выносного элемента, щелкнув по кнопке No (Нет). На валу будет изображено с помощью местного разреза поднутрение.

Теперь повторим эту операцию для вставки поднутрения между вторым и третьим участками вала, и здесь после ответа Yes (Да) на вопрос по рисунку 19, появится диалоговое окно Деталь ISO (рисунок 20), в котором следует задать масштаб (примем 2:1) и название выносного элемента (обозначим как C). В результате этих действий на валу будет изображено с помощью местного разреза поднутрение, к курсору будет прикреплен выносной элемент и в командной строке появится запрос:

Расположить вид детали: - щелкните мышью в том месте, где будет расположен выносной элемент.

На чертеже будет изображен выносной элемент C с размерами по выбранному стандарту.

Вновь появится диалоговое окно Генератор вала

(рисунок 11). Между третьим и четвертым участками вала выполним галтель. Для

этого щелкнем по кнопке

Вновь появится диалоговое окно Генератор вала

(рисунок 11). Между третьим и четвертым участками вала выполним галтель. Для

этого щелкнем по кнопке ![]() Fillet (Галтель) – появится запрос Select object: (Выберите объект:), в ответ на который следует щелкнуть мышью по контуру

вала в том месте, где мы желаем выполнить галтель. На чертеже с помощью двух

кружочков будут выделены места будущей вставки галтелей и в командной строке

появится запрос:

Fillet (Галтель) – появится запрос Select object: (Выберите объект:), в ответ на который следует щелкнуть мышью по контуру

вала в том месте, где мы желаем выполнить галтель. На чертеже с помощью двух

кружочков будут выделены места будущей вставки галтелей и в командной строке

появится запрос:

Введите радиус (макс. 2.0000) <2>: - введите значение 0.4 для радиуса.

Теперь вставим шпонку на четвертом участке. Для этого

в диалоговом окне Генератор вала с открытой закладкой Внешний контур (рисунок

11) щелкнем по кнопке Стандар. части, в результате чего откроется

окно Пожалуйста, выберите часть, с правой частью, вид которой зависит от

того, какие действия выполнялись до этого. Нам нужен вид, приведенный на рисунке

15. Если окно имеет другой вид, то с помощью стрелки в правом верхнем углу

можно получить нужный вид. Теперь в этом окне выберем иконку

Parallel Keys – On Mid of Shaft (Шпонки

призматические – В середине вала). Правая часть окна примет вид, показанный на

рисунке 23. Щелкнем по кнопке Вид сверху – откроется диалоговое окно

Select Key (Выберите шпонку), приведенное на рисунке 24.

Теперь вставим шпонку на четвертом участке. Для этого

в диалоговом окне Генератор вала с открытой закладкой Внешний контур (рисунок

11) щелкнем по кнопке Стандар. части, в результате чего откроется

окно Пожалуйста, выберите часть, с правой частью, вид которой зависит от

того, какие действия выполнялись до этого. Нам нужен вид, приведенный на рисунке

15. Если окно имеет другой вид, то с помощью стрелки в правом верхнем углу

можно получить нужный вид. Теперь в этом окне выберем иконку

Parallel Keys – On Mid of Shaft (Шпонки

призматические – В середине вала). Правая часть окна примет вид, показанный на

рисунке 23. Щелкнем по кнопке Вид сверху – откроется диалоговое окно

Select Key (Выберите шпонку), приведенное на рисунке 24.

В этом окне выберем иконку GOST 23360-78 – в командной строке появятся запросы:

Specify insertion point on shaft contour: (Задайте точку вставки на контуре вала:) – запустив объектную привязку Смещение и

используя в качестве временной базовой точки пересечение осевой линии вала с граничной

линией между третьим и четвертым участками, введите значения @4.5,0

смещения (Offset) в относительных координатах.

Specify insertion point on shaft contour: (Задайте точку вставки на контуре вала:) – запустив объектную привязку Смещение и

используя в качестве временной базовой точки пересечение осевой линии вала с граничной

линией между третьим и четвертым участками, введите значения @4.5,0

смещения (Offset) в относительных координатах.

Направление на [Левый

/Правый]: - щелкните вправо от точки вставки.

Появляется (рисунок 25) диалоговое окно GOST 23360-78 (1), в котором нужно снять флажок в окошке Draw Part (Чертить деталь) и щелкнуть по кнопке Закончить.

Далее, перемещая курсор вдоль вала, можно видеть, что в строке состояния изменяются размеры шпонки, принимая то или иное стандартное значение. Когда шпонка примет размер 10x8x45,щелкнем мышью.

Теперь

выполним поперечное сечение вала на участке со шпонкой. Щелкнем по кнопке ![]() Section

(Сечение) диалогового окна Генератор вала и ответим на запросы:

Section

(Сечение) диалогового окна Генератор вала и ответим на запросы:

Определить место вырезки: - щелкните мышью в том месте, где вы хотите выполнить

сечение.

Определить место вырезки: - щелкните мышью в том месте, где вы хотите выполнить

сечение.

Определить начальную точку: - щелкните мышью там, где будет начало секущей плоскости.

Определите конечную точку линии секции <симметричная>: - щелкните мышью там, где будет конец секущей плоскости.

В появляющемся при этом диалоговом окне Параметры штриховки можно согласиться со всем и нажать кнопку OK.

Ввести букву для секционного вида <A>: - введите букву D.

Определить сторону обрезающего уровня: - щелкните мышью по ту сторону от секущей плоскости, куда направлен взгляд.

Определить точку ввода: - щелкните мышью там, где будет расположено сечение (можно использовать объектную привязку Временная точка слежения, чтобы сечение находилось в проекционной связи с основным видом вала).

Далее выполним поднутрение, чтобы обеспечить выход

инструмента при нарезании резьбы на пятом участке. Для этого в диалоговом окне Генератор

вала с открытой закладкой Вешний контур (рисунок 11) вновь щелкнем

по кнопке Стандар. части, в результате чего откроется окно Пожалуйста,

выберите часть, с правой частью, приведенной на рисунке 21 (в зависимости

от того, какие действия выполнялись до этого, это окно может открыться в виде,

показанном на рисунке 15 или в другом виде – в любом случае можно раскрыть его

в виде, показанном на рисунке 21). В этом окне щелкнем по иконке

For Metric Threads (Для

метрических резьб) – поступит запрос:

Далее выполним поднутрение, чтобы обеспечить выход

инструмента при нарезании резьбы на пятом участке. Для этого в диалоговом окне Генератор

вала с открытой закладкой Вешний контур (рисунок 11) вновь щелкнем

по кнопке Стандар. части, в результате чего откроется окно Пожалуйста,

выберите часть, с правой частью, приведенной на рисунке 21 (в зависимости

от того, какие действия выполнялись до этого, это окно может открыться в виде,

показанном на рисунке 15 или в другом виде – в любом случае можно раскрыть его

в виде, показанном на рисунке 21). В этом окне щелкнем по иконке

For Metric Threads (Для

метрических резьб) – поступит запрос:

Specify insertion point on shaft contour: (Задайте точку вставки на контуре вала:) – щелкните мышью в месте вставки поднутрения на контуре вала, используя объектную привязку к пересечению.

В появившемся окне Select Part Size (рисунок 27) выберем размер (Pitch) 1,5 мм. Появится окно с вопросом, показанное на рисунке 19. Щелкнем по кнопке Yes (Да) для отрисовки соответствующего выносного элемента – появится диалоговое окно Деталь ISO (рисунок 20), в котором следует задать масштаб (примем 2:1) и название выносного элемента (обозначим как E).

Наконец, выполним центровое отверстие на правом торце вала. Для этого снова в диалоговом окне Генератор вала с открытой закладкой Внешний контур (рисунок 11) щелкнем по кнопке Стандар. части, в результате чего откроется окно Пожалуйста, выберите часть, приведенное на рисунке 15. В графическом меню этого окна щелкнем по иконке Center Holes (Центровое отверстие) для вычерчивания центрового отверстия. Откроется окно Пожалуйста, выберите часть в виде, приведенном на рисунке 16. Щелкнем мышью по кнопке Threadless (Без резьбы) – в правой части окна откроется графическое меню с перечнем различных стандартов для центрового отверстия без резьбы (рисунок 17). Щелкнем по кнопке GOST 14034-74 A – поступит запрос:

|

Specify insertion point: - укажите крайнюю правую точку на геометрической оси вала, используя привязку к точке пересечения оси с контуром.

Откроется диалоговое окно GOST 14034-74 A – Nominal Diameter (ГОСТ 14034-74 A – Номинальный диаметр), показанное на рисунке 18. Выберем в этом окне центровое отверстие диаметром 5 мм и щелкнем по кнопке Закончить. Появится окно с вопросом, показанное на рисунке 10. Щелкнем по кнопке No (Нет) для отказа от вычерчивания соответствующего выносного элемента. Закроем диалоговое окно Генератор вала. В результате выполнения рассмотренных выше действий чертёж будет иметь вид, показанный на рисунке 28.

Собственно конструирование вала на этом заканчивается. Для того, чтобы получить рабочий чертеж вала, необходимо все основные линии изображения превратить в полилинии и задать им толщину, проставить размеры с допусками и шероховатость поверхностей, записать технические требования, Для выполнения расчета вала этого не требуется, поэтому мы ограничимся полученным выше наброском вала.

2.2 Расчет вала в системе Mechanical Desktop

Для расчета вала откроем новый файл в формате А1 с книжным расположением и назовем его, к примеру, Расчеты.dwg. Далее, находясь в файле с чертежом вала (рисунок 28) в падающем меню Редактировать выберем пункт Копировать с базовой точкой. На запрос Укажите базовую точку: ответим, например, используя в качестве базовой точку пересечения геометрической оси вала с левым торцом вала (с объектной привязкой к их пересечению). Далее на запрос Select objects: (Выберите объекты:) ответим, выбрав рамкой вид вала спереди. Перейдя в файл Расчеты, в падающем меню Редактировать выберем пункт Вставить. На запрос Specify insertion point: щелкнем мышью в подходящем месте или введем координаты точки вставки, например, 40,780.

Запустим из командной строки команду расчета валов AMSHAFTCALC и будем следовать за подсказкой, как показано дальше:

Command: amshaftcalc

Select contour or [Create contour/Strength] <Create>:

(Выберите контур или [Создать контур/Прочность] < Создать >:) - нажмите Enter для создания контура.

Select objects:

(Выберите объекты:) – выберите рамкой главный вид вала.

Select objects: -нажмите Enter для окончания выбора.

Появится диалоговое окно AutoCAD Question (Вопрос AutoCAD), показанное на рисунке 29, в котором запрашивается, хотите ли вы получить контур и информацию о концентраторах. Нажмите кнопку Да.

После этого курсор примет вид перекрестья с прикрепленным к нему контуром вала, и система запросит:

Specify contour position:

(Определите положение контура:) – при включенном режиме Орто щелкните мышью немного ниже чертежа вала, если не хотите, чтобы контур совпадал с чертежом (в противном случае, просто введите Enter).

Изображение на экране примет вид, приведенный на рисунке 2.

Откроется окно Shaft Calculation (Расчет вала), показанное на рисунке 3. В этом окне нужно задать направление вращения вала, условия закрепления и нагружения вала, свойства материала вала, а также то, какие из результатов расчета должны выводиться на экран.

Направление вращения вала задается в

разделе Revolution Dir. (Направление вращения) – в нашем случае вал вращается против

часовой стрелки, значит нужно нажать на кнопку ![]() .

.

Теперь зададим опоры вала. В диалоговом окне

Shaft Calculation активизируйте иконку ![]() Movable Support (Подвижная опора) и ответьте на запрос

следующим образом:

Movable Support (Подвижная опора) и ответьте на запрос

следующим образом:

Specify insertion point:

(Укажите точку вставки:) – активизировав объектную привязку Snap From (Смещение) и используя в качестве временной базовой точки пересечение осевой линии вала с левым торцом вала, введите значения @18.5,0 смещения (Offset) в относительных координатах для указания середины левого подшипника.

Теперь активизируйте иконку ![]() Fixed Support (Неподвижная опора) и ответьте на запрос:

Fixed Support (Неподвижная опора) и ответьте на запрос:

Specify insertion point: – запустив объектную привязку Snap From (Смещение) и используя в качестве временной базовой точки пересечение осевой линии вала с граничной линией между вторым и третьим участками, введите значения @5.5,0 смещения (Offset) в относительных координатах для указания середины правого подшипника.

Далее нужно задать нагрузки, приложенные к валу.

Отметим, что нагрузка зависит от типа Calculated Part (Расчитываемая деталь). Возможны три случая: Rotating Shaft (вращающийся вал), Rotating Axle (вращающаяся ось), Not Rotating Axle (невращающаяся ось). Вращающийся вал передает вращающий момент, а нагрузки на вращающейся оси отличны от нагрузок на невращающейся оси. В выпадающем списке диалогового окна Shaft Calculation выберите Rotating Shaft.

В диалоговом окне

Shaft Calculation активизируйте иконку ![]() Gear (Зубчатое колесо) и ответьте на запрос:

Gear (Зубчатое колесо) и ответьте на запрос:

Specify insertion point – используя объектную привязку Snap to Midpoint (Привязка к середине), укажите середину второго участка, на котором должно устанавливаться зубчатое колесо.

В раскрывшемся (рисунок 32) окне Gear (Зубчатое колесо) активизируйте вкладку Input и в разделе Gear Load (Нагрузка зубчатого колеса) задайте: Torque (Скручивающий момент) – 215 (в Н×м), Pressure Angle (Угол давления) – 20 (в градусах) , Helix Angle (Угол наклона зубъев) - 11,88 (в градусах) и определите – Constant Motive Power (Постоянный режим), Left Slope (Левое направление зуба), а также Driving (Ведущее колесо). На самом деле, мы ведем расчет ведомого колеса, и этот выбор действительно определяет ведомое колесо, в чем можно убедиться, раскрыв вкладку Components (Компоненты) диалогового окна Gear – здесь момент и окружная сила направлены по направлению вращения вала (рисунок 33). Вкладка Components отражает компоненты силы; изменение значений на одной вкладке автоматически вызывает изменение значений на другой вкладке. Нажмите OK.

Для того, чтобы задать силы, приложенные к

участку со шпонкой, во вновь открывшемся диалоговом окне

Shaft Calculation активизируйте иконку

Для того, чтобы задать силы, приложенные к

участку со шпонкой, во вновь открывшемся диалоговом окне

Shaft Calculation активизируйте иконку ![]() Point Load (Сосредоточенная сила) и ответьте на

запросы следующим образом:

Point Load (Сосредоточенная сила) и ответьте на

запросы следующим образом:

Specify insertion point – укажите середину участка со шпонкой, используя объектную привязку.

Specify rotation angle – нажмите Enter.

В появившемся (рисунок 34) диалоговом окне

Point Load (Сосредоточенная сила), активизируйте вкладку

Components (Компоненты) и введите значения компонентов

сил и координат точки приложения силы. На рисунке 35 показано, как на самом деле

приложены силы. Чтобы увидеть это, щелкните мышью в кружочке около надписи

Current Situation (Текущее состояние). Нажмите

OK.

В появившемся (рисунок 34) диалоговом окне

Point Load (Сосредоточенная сила), активизируйте вкладку

Components (Компоненты) и введите значения компонентов

сил и координат точки приложения силы. На рисунке 35 показано, как на самом деле

приложены силы. Чтобы увидеть это, щелкните мышью в кружочке около надписи

Current Situation (Текущее состояние). Нажмите

OK.

Чтобы задать момент, приложенный к участку со шпонкой,

выберите пиктограмму ![]() Torque (Скручивающий момент)

и следуйте

за подсказкой, как показано дальше:

Torque (Скручивающий момент)

и следуйте

за подсказкой, как показано дальше:

Specify insertion point – укажите середину участка со шпонкой.

В раскрывшемся (рисунок 36) диалоговом окне

Torque (Скручивающий момент) значение момента и

его направление (против направления вращения) уже определены из условия уравновешенности

вала (Mt = 215 N×m). Нажмите

OK.

В раскрывшемся (рисунок 36) диалоговом окне

Torque (Скручивающий момент) значение момента и

его направление (против направления вращения) уже определены из условия уравновешенности

вала (Mt = 215 N×m). Нажмите

OK.

Для выбора материала вала нажмите кнопку Edit (Редактирование) в разделе Material (Материал) диалогового окна Shaft Calculation – появится диалоговое окно Material Properties (Свойства материала), показанное на рисунке 37.

Материал можно выбрать из таблицы, включающей обычно используемые для валов материалы по различным стандартам (DIN, ANSI и др.), для чего в диалоговом окне Material Properties нужно щелкнуть мышью по кнопке Table… (Таблица…). Используемая версия Mechanical Desktop не содержит базы данных по конструкционным материалам, включенным в ЕСКД, поэтому установим свойства материала (сталь 45 по ГОСТ 1050-88) вручную.

В диалоговом окне

Material Properties

введем показанные на рисунке 37 значения параметров:

Description

(Обозначение),

Tensile Strength (Предел прочности при растяжении),

Reference Diameter (Диаметр эталонного образца),

Yeld Point (Предел текучести),

Alternating Strength for Tension

(Предел выносливости при симметричном цикле на растяжение-сжатие),

Alternating Strength for Bending

(Предел выносливости при симметричном

цикле на изгиб),Alternating Strength for Torsion

(Предел выносливости при симметричном

цикле на кручение), E-Modulus (Модуль Юнга),

Type Heat treating

(Вид термообработки),

Poisson (Коэффициент Пуассона).

В диалоговом окне

Material Properties

введем показанные на рисунке 37 значения параметров:

Description

(Обозначение),

Tensile Strength (Предел прочности при растяжении),

Reference Diameter (Диаметр эталонного образца),

Yeld Point (Предел текучести),

Alternating Strength for Tension

(Предел выносливости при симметричном цикле на растяжение-сжатие),

Alternating Strength for Bending

(Предел выносливости при симметричном

цикле на изгиб),Alternating Strength for Torsion

(Предел выносливости при симметричном

цикле на кручение), E-Modulus (Модуль Юнга),

Type Heat treating

(Вид термообработки),

Poisson (Коэффициент Пуассона).

Нажмите  OK.

OK.

Теперь мы установили все параметры, и наш результат должен выглядеть, как показано на рисунке 38.

Выполним расчет внутренних силовых факторов и напряжений и вставим результаты расчета в чертеж.

Нажмем кнопку Moments and Deformations (Моменты и деформации). В появившемся (рисунок 39) диалоговом окне Select Graph (Выбор графиков) на вкладке Bend (Изгиб) выберем изгибающие моменты в двух плоскостях, на вкладке Torsion (Кручение) - крутящий момент и угол закручивания, на вкладке Stresses (Напряжения) – суммарные изгибные напряжения и эквивалентные напряжения по 4-ой теории прочности (по фон Мизесу). Отменив Default для Scale Factor (Масштабный коэффициент), 1:5 для изгибающих моментов, 1:10 для крутящего момента и 200:1 для угла закручивания, и 1:1 для напряжений. Согласимся с наименованием таблицы (Table Title) - Calculated Values, в которую будут выведены результаты расчета. Нажмем OK, и будем следовать за подсказкой, как показано дальше:

Specify insertion point – укажите точку вставки таблицы справа от контура вала.

Нажмем кнопку

Close

(Закрытие) в диалоговом окне Shaft Calculation

для выхода из процедуры. Теперь результаты расчета должны выглядеть так, как

показано на рисунке 40.

Более подробно таблица с результатами показана на рисунке 41. Они содержат важную информацию о рассчитываемом вале, а именно, такую как максимальные внутренние силовые факторы, максимальные напряжения и деформации. Внимательно изучим их.

Эти результаты получены из статического расчета без учета концентрации напряжений, возникающей в местах резкого изменения геометрии вала. Ниже рассматривается выполнение расчетов на статическую и усталостную прочность, причем в последнем случае, естественно, с учетом концентрации напряжений.

По результатам расчета мы можем выполнить проверку условия жесткости для вала. Максимальное значение угла закручивания φmax составляет 0,066º (рисунок 13), а допускаемое значение угла закручивания [φ] равно 0,2º, так что φmax < [φ], то есть условие жесткости выполнено.

Теперь займемся расчетом прочности вала в опасных сечениях, в частности в тех сечениях, где имеются концентраторы напряжений типа канавок, выточек и т.п. Для этого надо перезапустить команду AMSHAFTCALC, что можно выполнить, например, дважды щелкнув мышью по контуру вала – в результате появится знакомое диалоговое окно Shaft Calculation. Нажмем в нем кнопку Strength (Прочность). Курсор принимает вид перекрестья с «привязанным» к нему отрезком вертикальной линии, показывающим положение расчетного сечения. Ответим на запросы как показано ниже:

Specify calculation position on shaft or [Graph]:

Установите расчетное положение на валу или [Эпюра]: - задайте с использованием объектной привязки к пересечению 1 граничное сечение между третьим и четвертым участками вала (рисунок 42).

Открывается (рисунок 43) диалоговое окно Strength Calculation (Расчет прочности). На вкладке Notch (Вырез или концентратор) приведены все наиболее важные параметры концентратора. Имеется также возможность задать его свойства более детально как по качеству поверхности (Surface of Notch) - поверхностную обработку, так и по геометрии (Geometry of Notch) - шероховатость поверхности. В разделе Calculated factors of safety (Вычисленные коэффициенты прочности) можно сразу проследить, как изменяются запасы прочности по усталостному разрушению (Fatigue Failure) и по текучести (Yielding Point).

Измените, например, высоту микронеровностей Rz на значение 6.3 мкм, затем на 0.8 мкм и оцените прочность вала в рассматриваемом сечении. На других вкладках диалогового окна Strength Calculation приводятся: значения нагрузок и напряжений (Loads and Stresses); факторы, влияющие на усталостную прочность (Fatigue Factors); факторы, влияющие на прочность по текучести (Yield Factors). Обратите внимание - на вкладке Loads and Stresses показано, что изгибные напряжения изменяются по симметричному циклу, а напряжения от кручения постоянны. По принятым в СНГ методикам расчета напряжения от кручения принято считать изменяющимися по отнулевому циклу – включите режим User Changes (Изменения пользователя) и в графе min. для Torsion Moment (Крутящий момент) введите значение 0.

Чтобы вставить результаты расчета для рассматриваемого сечения в чертеж, нажмите кнопку OK – курсор принимает вид перекрестья с «привязанной» к нему таблицей, показывающей результаты расчета. Ответьте на запросы:

Specify next point <Symbol>:

(Определите следующую точку <Символ>:) - щелкните мышью в том месте, где вы хотите поместить таблицу с результатами расчета для данного сечения (например, справа от контура, как показано на рисунке 42).

Specify next point <Symbol>: - нажмите Enter.

В чертеж будет вставлена таблица с результатами расчета запасов прочности для рассматриваемого сечения (рисунок 42).

После этого вновь откроется окно Shaft Calculation. Выполните расчет еще для сечений 2 и 3 и завершите расчет, выйдя из процедуры с помощью кнопки Закрытие диалогового окна Shaft Calculation.

Обсудим полученные результаты. На рисунке 42 таблица для сечения 1 имеет заголовок Shoulder Fillet (Галтель на буртике), для сечения 2 – Smooth Shaft (Гладкий вал), для сечения 3 – External Undercut (Внешнее поднутрение). Во всех трех случаях в конце таблицы дано примечание User Changes (Изменения пользователя) – это связано с тем, что во всех трех случаях мы вносили изменения в нагрузку от кручения, изменив ее с постоянной на изменяющуюся по отнулевому циклу. В таблицах даны значения Safeties (Запасов прочности) Fatigue Failure (По усталостному разрушению) и Yield Point (По пределу текучести), причем последние вычислялись без учета кратковременных пиковых нагрузок при пуске. Чтобы учесть перегрузку вала следует полученные расчетом значения запасов прочности по пределу текучести разделить на коэффициент перегрузки Kп.

Отметим, что методика, заложенная в модуль AMSHAFTCALC системы Mechanical Desktop, не учитывает влияние концентрации напряжений, вызываемой установкой на валу деталей с натягом. В этом случае следует на вкладке Fatigue Factors диалогового окна Strength Calculation (рисунок 43) включить флажок User Changes и внести значения коэффициентов концентрации напряжений вручную, пользуясь справочной литературой (например, таблицей 12.8 в [4]). Напомним, что при действии в опасном сечении нескольких источников концентрации напряжений учитывают наиболее опасный из них).

Вернемся к анализу полученных результатов. В нашем случае наиболее опасным по статической прочности является сечение 2, где запас составляет Sт = 15,468/2,5 = 6,18, что значительно больше допускаемого значения [Sт] = 1,3 … 1,6. Наиболее опасным по сопротивлению усталости является сечение 3, где запас составляет S = 3,185, что также больше допускаемого значения [S] = 1,3 … 2,1. Таким образом, прочность вала обеспечена.

Расчеты вала показали, что условия прочности и условие жесткости выполняются, причем со значительно большими запасами, чем допускаемые запасы. Таким образом, работоспособность вала обеспечена. Имеется резерв экономии на материале вала и на его термообработке, то есть, можно использовать вал с существенно более низкими прочностными характеристиками.

3 Расчет напряженно-деформированного состояния плоской

детали методом конечных элементов

В системе

Mechanical Desktop имеются модули, предназначенные для решения трехмерных и двумерных

задач теории упругости. В данной главе рассматривается задача расчета напряженно-деформированного состояния плоской детали.

В системе

Mechanical Desktop имеются модули, предназначенные для решения трехмерных и двумерных

задач теории упругости. В данной главе рассматривается задача расчета напряженно-деформированного состояния плоской детали.

Расчет производится в три этапа. На первом этапе вычисляются напряжения в детали с заданной геометрией. На втором - решение уточняется. На третьем - вносятся изменения в геометрию детали с тем, чтобы получить более благоприятное с точки зрения прочности распределение напряжений в детали, и определяется деформированное состояние детали.

Рассмотрим следующую задачу: требуется выполнить расчет напряжений и перемещений для показанной на рисунке 1 детали, нагруженной силой, лежащей в той же плоскости; материал детали - сталь SAE 950 по стандарту ANSI; нужно дать заключение о прочности детали и внести изменения в ее конструкцию с целью повышения ее прочностной надежности.

3.1 Некоторые сведения об используемом методе

Чтобы определить степень прочности и долговечности деталей при различных нагрузках, необходимо знать напряжения и деформации, возникающие в них. Для расчета деформаций и напряжений разработаны различные вычислительные методы, в том числе метод конечных элементов. Суть метода заключается в аппроксимации сплошной среды с бесконечным числом степеней свободы совокупностью простых элементов, имеющих конечное число степеней свободы и связанных между собой в узловых точках. Метод конечных элементов (МКЭ) предусматривает следующие основные этапы:

а) разбиение рассматриваемой области (тела) на конечные элементы;

б) аппроксимацию зависимых переменных кусочно-полиномиальными функциями с неизвестными параметрами для каждого конечного элемента;

в) подстановку аппроксимирующих функций в определяющие уравнения и их решение, вычисление значений параметров, полностью определяющих искомые функции внутри элемента через их значения в узловых точках.

С математической точки зрения МКЭ представляет собой обобщение метода Рэлея-Ритца-Галеркина, обеспечивающего минимизацию функционала потенциальной энергии путем отыскания линейной комбинации пробных функций. Кратко математические основы метода изложены в приложении Б.

В системе AutoCAD Mechanical, входящей в состав пакета Mechanical Desktop, имеется процедура AMFEA2D, реализующая МКЭ для двумерной статической задачи теории упругости; естественно, процедура доступна также из среды Mechanical Desktop. Кроме того, в Mechanical Desktop имеется процедура AMFEA3D для решения трехмерной статической задачи теории упругости.

Эти процедуры не претендуют на полный анализ напряженно-деформированного состояния деталей, а позволяют лишь выполнить его предварительную оценку, и, возможно, изменить какие-либо конструктивные элементы с целью получения более благоприятного распределения напряжений или ограничения перемещений (деформаций). Для более детального анализа, в том числе и с учетом температурных деформаций, следует применять специализированные системы, такие, как, например, NASTRAN [6] или ANSYS [7].

3.2 Предварительный расчет напряжений в детали

Сначала выполним предварительный расчет напряжений в показанной на рисунке 44 детали.

Вычертим контур детали с помощью команды AutoCAD создания полилинии, запустив команду Pline (Полилиния) и отвечая на ее запросы:

Command: PLINE

Specify start point: (Задайте начальную

точку:) – введите

координаты 10,10 начальной точки.

Specify start point: (Задайте начальную

точку:) – введите

координаты 10,10 начальной точки.

Current line-width is 0.00

Specify next point or [Arc/Halfwidth/Length/Undo/Width]:

(Текущая ширина линии 0.00

(Задайте следующую точку или [Дуга/Полуширина/Длина/Отменить/

Ширина]:) – введите координаты 10,40 следующей точки.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]:

(Задайте следующую точку или [Дуга/Замкнуть/Полуширина/Длина/

Отменить/Ширина]:) – введите координаты 70,40 следующей точки.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]: – введите координаты 70,170 следующей точки.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]: – введите координаты 10,170 следующей точки.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]: – введите координаты 10,200 следующей точки.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]: – введите координаты 100,200 следующей точки.

Specify next point or [Arc/Close/Halfwidth/Length/Undo/Width]: – введите координаты 100,10 следующей точки.

Specify next point or Arc/Close/

Halfwidth/Length/Undo/Width]: – введите с, чтобы замкнуть полилинию.

Далее для расчета детали методом конечных элементов выполним следующее:

а) введем в командной строке команду AMFEA2D. Появится запрос:

Specify interior point:

(Определите внутреннюю точку);

б) щелкните мышью в любой точке внутри

контура детали. Откроется диалоговое окно

FEA 2D-

Calculation

(Расчет по МКЭ 2М), показанное на рисунке 45;

б) щелкните мышью в любой точке внутри

контура детали. Откроется диалоговое окно

FEA 2D-

Calculation

(Расчет по МКЭ 2М), показанное на рисунке 45;

в) задайте в поле Thickn. d= (Толщина) раздела Default (По умолчанию) толщину детали 5 мм;

г) щелчком по кнопке Table... (Таблица…) вызовите диалоговое окно Select Standard for Material (Выбрать стандарт для материала), приведенное на рисунке 46;

д) выберите стандарт для материала. Щелкните по кнопке ANSI Material (Материал по стандарту ANSI). Развернется диалоговое окно Select Material Type (Выбор типа материала), изображенное на рисунке 47;

е) укажите в нем материал Steel SAE 950 (сталь SAE 950). Снова откроется диалоговое окно FEA 2D – Calculation, показанное на рисунке 45, но уже с характеристиками выбранного материала.

В разделе Loads and Forces (Нагрузки и силы) этого окна имеется шесть кнопок для установки подвижных и неподвижных точечных и распределенных опор, а также точечных(сосредоточенных) и распределенных нагрузок:

![]() Fixed support

(Неподвижная опора) - предназначена для

установки неподвижной опоры;

Fixed support

(Неподвижная опора) - предназначена для

установки неподвижной опоры;

![]() Fixed distributed support

(Неподвижная распределенная опора) - позволяет

задать неподвижную распределенную опору;

Fixed distributed support

(Неподвижная распределенная опора) - позволяет

задать неподвижную распределенную опору;

![]()

![]() Float support

(Подвижная опора) - служит для назначения

подвижной опоры;

Float support

(Подвижная опора) - служит для назначения

подвижной опоры;

Float distributed support (Подвижная распределенная опора) - предназначена для определения подвижной распределенной опоры;

![]() Concentrated load

(Сосредоточенная нагрузка) - предоставляет

возможность указать сосредоточенную нагрузку;

Concentrated load

(Сосредоточенная нагрузка) - предоставляет

возможность указать сосредоточенную нагрузку;

![]() Distributed load

(Распределенная нагрузка) - используется

для выбора распределенной нагрузки.

Distributed load

(Распределенная нагрузка) - используется

для выбора распределенной нагрузки.

Для задания опор и нагрузок:

а) щелкните

по кнопке ![]() в диалоговом окне

FEA 2D -

Calculation

(Расчет по МКЭ 2М), чтобы задать распределенную неподвижную опору. Появится запрос:

в диалоговом окне

FEA 2D -

Calculation

(Расчет по МКЭ 2М), чтобы задать распределенную неподвижную опору. Появится запрос:

Specify insertion point <Enter=Dialogbox>:

(Определите точку вставки <Ввод=Диалоговое окно);

б) будем считать, что деталь имеет неподвижную опору по всей кромке. Задайте одну из двух крайних точек для распределенной неподвижной опоры, например 10,170 (можно воспользоваться объектной привязкой). Поступит предложение:

Specify endpoint:

(Определите конечную точку:);

в) назначьте конечную точку вставки распределенной неподвижной опоры - 70,170 (можно также воспользоваться объектной привязкой). Появится запрос:

Specify side from endpoint:

(Определите сторону от конечной точки:);

г) щелкните мышкой в любой точке, лежащей между двумя крайними точками опоры. Снова откроется диалоговое окно FEA 2D - Calculation;

д) щелкните по кнопке

д) щелкните по кнопке ![]() ,

посредством которой задается сосредоточенная нагрузка. Появится такой

запрос:

,

посредством которой задается сосредоточенная нагрузка. Появится такой

запрос:

Specify insertion point <Enter=Dialogbox>:

(Определите точку вставки<Enter=Диалоговое окно>:);

е) определите точку действия сосредоточенной нагрузки на деталь 20,40. Получите запрос:

Enter a new value <1000 N>:

(Введите новое значение <1000 H>);

ж) укажите значение сосредоточенной нагрузки 2000 (в ньютонах). Появится запрос:

Specify an rotation angle:

(Определите угол поворота);

з) выберите угол направления действия сосредоточенной нагрузки 90 (в градусах). Опять развернется диалоговое окно FEA 2D – Calculation;

![]() и) щелкните по кнопке

Mesh (Сетка). Получите сообщение:

и) щелкните по кнопке

Mesh (Сетка). Получите сообщение:

Delete - Working...

(Удаление - Выполнение...)

Generating Mesh - Working...

(Генерирование сетки - Выполнение...)

В замкнутом контуре детали будет сгенерирована сетка, как показано на рисунке 48. Затем появится сообщение:

<Return>:

<Return>:

(Выйти);

к) нажмите клавишу Enter. Снова откроется диалоговое окно FEA 2D - Calculation (Расчет по МКЭ 2М);

л) щелкните

в разделе Results

(Результаты) по кнопке ![]() , чтобы вызвать диалоговое окно

FEA 2D

- Isolines [Isoareas] (Изолинии, изообласти), показанное на рисунке 6. В разделе

Results этого окна есть шесть переключателей для

получения нужного результата:

, чтобы вызвать диалоговое окно

FEA 2D

- Isolines [Isoareas] (Изолинии, изообласти), показанное на рисунке 6. В разделе

Results этого окна есть шесть переключателей для

получения нужного результата:

- Von Mises Stress (Напряжения по фон Мизесу);

-

Stress in X-axis (Напряжения по оси

X);

-

Stress in X-axis (Напряжения по оси

X);

- Stress in Y-axis (Напряжения по оси Y);

- Stress in Z-axis (Напряжения по оси Z);

- Shear Stress (Напряжения сдвига);

- Deformation (Деформация);

м) щелкните в разделе Graphic Representation (Графическое представление) по правой кнопке, обеспечивающей представление напряжений в виде изообластей, а затем по кнопке ОК. Поступит запрос:

Specify base point <Return = in boundary>:

(Определите базовую точку<Ввод = внутри контура>);

н) определите базовую точку. Чтобы разместить изообласти внутри контура, нужно нажать клавишу Enter. На экране отобразится контур детали с изообластями, построенными внутри него. Будет выведен запрос:

Insertion point:

(Точка вставки:);

о) установите курсор в том месте, где удобно расположить таблицу напряжений. После этого появятся результаты расчета детали методом конечных элементов, как показано на рисунке 7. Изообласти изображаются различными цветами. Каждый из цветов представляет определенный диапазон напряжений в детали под действием заданной нагрузки. Дополнительную информацию после выполнения расчета можно получить в текстовом окне AutoCAD Text Window, которое вызывается нажатием функциональной клавиши F2. Применительно к нашей задаче можно увидеть такой фрагмент:

Generate Nodes in middle of edges of triangles

(Генерирует конечные элементы в виде треугольников)

Search loads and supports

(Ищет нагрузки и опоры в детали)

Number of elements 246, Nodes 567

(Сгенерировано 246 конечных элементов и 567 узел)

Renumbering of Nodes

(Перенумерация узлов)

Allocation of memory for Equation System 733 kB

(Память, выделяемая для систем уравнений, составляет 733 Кбайт)

Preparation of Equation System

(Подготовка системы уравнений к решению)

Calculation of Equation System

(Расчет системы уравнений)

Calculation of Stresses

(Расчет напряжений)

Calculation of Inner Loads

(Расчет внутренних нагрузок).

3.3 Уточнение решения

При анализе цветовых изообластей напряжений в рассматриваемой детали можно заметить, что наибольшие напряжения возникают в ее угловых внутренних областях. Следовательно, чтобы получить более точные результаты в этих областях, необходимо дополнительно разбить их на более мелкие конечные элементы. С этой целью в разделе Refining (Переопределение) диалогового окна FEA 2D - Calculation (рисунок 2) имеются две кнопки:

![]() - для разбиения выбранной локальной области в

виде кругового сегмента;

- для разбиения выбранной локальной области в

виде кругового сегмента;

![]() - для разбиения выбранной локальной области в

виде прямоугольного сегмента.

- для разбиения выбранной локальной области в

виде прямоугольного сегмента.

После получения результатов расчета методом конечных элементов в командной строке выводится запрос:

<Return>:

Чтобы уточнить расчет методом

конечных элементов в отдельных областях, выполните следующие действия:

Чтобы уточнить расчет методом

конечных элементов в отдельных областях, выполните следующие действия:

а) в ответ на запрос нажмите клавишу Enter.

Откроется диалоговое окно FEA 2D - Calculation (Расчет по МКЭ 2М), представленное на рисунке 2;

б) щелкните по кнопке в разделе Refining (Переопределение). Появится контур детали с разбивкой на конечные элементы и запрос:

Specify center point 1 <Return«Continue>s

(Определите центральную точку 1 <Выйти=Продолжить>);

в) определите центральную точку первого конечного элемента (треугольника), щелкнув мышью рядом с внутренним верхним углом (углом с максимальными напряжениями). Снова поступит запрос:

Specify center point 2 <Return=Continue>:

(Определите центральную точку 2 <Выйти=Продолжить>);

г) задайте центральную точку второго конечного элемента, также лежащего вблизи от внутреннего верхнего угла. Аналогичным образом задайте еще 7-8 точек около верхнего внутреннего угла контура, затем 9-10 точек вблизи нижнего внутреннего угла;

д) нажмите на Enter. Получите сообщение:

Delete - Working...

(Удаление - Выполнение...)

(Удаление - Выполнение...)

Refining - Working...

(Усовершенствование - Выполнение...)

Сетка на контуре детали перегенерируется и примет вид как на рисунке 51.

Повторится такое сообщение:

<Return>:;

е) нажмите клавишу Enter и вернитесь к диалоговому окну FEA 2D - Calculation;

ж) щелкните в разделе Results (Результаты) по кнопке, предназначенной для построения изообластей напряжений. Откроется диалоговое окно FEA 2D - Isolines [Isoareas] (рисунок 2);

з) щелкните в разделе Graphic Representation (Графическое представление) этого окна по правой кнопке, а затем по кнопке ОК. Увидите запрос:

Specify base point <Return = in boundary>:

(Определите базовую точку<Ввод = внутри контура>);

и) Для размещения изообластей внутри контура нажмите клавишу Enter. Появится контур детали с изообластями, построенными внутри него. Последует запрос:

Insertion point:

к) установите курсор в том месте, где удобно расположить таблицу напряжений, например -60,10. После этого увидите результат уточненного расчета (рисунок 9).

Сопоставление результатов двух расчетов показывает, что уменьшение размеров сетки (размеров конечных элементов) привело к тому, что значение максимальных напряжений увеличилось с 215 до 350 МПа. У вас результат во втором случае может несколько отличаться от того, который приведен на рисунке 52.

Сохраните файл для отчета.

3.4 Улучшение конструкции детали (частичная оптимизация)

Как уже говорилось ранее, наибольшие напряжения возникают в угловых внутренних областях детали, а наименьшие - в угловых внешних. Уточненный расчет показывает, что в угловых точках имеет место очень высокая степень концентрации напряжений (в зависимости от того, как вы разобьете сетку, получите максимальное значение напряжений порядка 350…400 МПа).

Для уменьшения напряжений конструктивно оформим углы в виде скруглений (сопряжений), которые представляют собой линии плавного перехода с одной кромки на другую с заданным радиусом, например равным 5 мм. Для этого в ответ на запрос

<Return>:

а) нажмите клавишу Enter. Снова появится диалоговое окно FEA 2D - Calculation (Расчет по МКЭ 2М);

б) щелкните в нем по кнопке Delete Results (Удалить результаты) в нижнем ряду кнопок;

в) щелчком по кнопке Delete Solution (Удалить решение) вызовите диалоговое окно AutoCAD Question (Вопрос системы AutoCAD), показанное на рисунке 53;

|

г) щелкните по кнопке Да (Yes). Откроется вопрос (рисунок 54):

Erase loads and supports as well?

(Удалить нагрузки и опоры?);

д) щелкните по кнопке Да. Это связано с тем, что при скруглении углов с радиусом 5 мм мы должны сместить начальную (левую) точку неподвижной распределенной опоры на 5 единиц вправо, а конечную (правую) точку – на 5 единиц влево. Поступит сообщение:

Existing solution

(Существующее решение)

(Существующее решение)

Delete - Working...

(Удаление - Выполнение...)

Delete - Working...;

е) введите в командной строке команду AMFILLET2D для скругления углов. Будет выведен запрос:

(Dimension mode: OFF) (Trim mode) Current fillet radius = 2.5

(Режим установки размера: Отключен) (Режим усечения) Текущий радиус сопряжения = 2.5)

Select first object or [Polyline/Setup/Dimeneion]><Setup>

(Выберите первый объект или опцию [Полилиния/Установка/ Размер]: <Установка>);

ж) нажмите клавишу Enter. Развернется диалоговое окно Fillet Radius (Радиус сопряжения), изображенное на рисунке 56;

и) установите в раскрывающемся списке значение радиуса скруглений

5 и щелкните по кнопке ОК. Запрос повторится: .

и) установите в раскрывающемся списке значение радиуса скруглений

5 и щелкните по кнопке ОК. Запрос повторится: .

(Dimension mode: OFF) (Trim mode) Current fillet radius = 5

Select first object or [Poliline/Setup/Dimension]: <Setup>;

к) укажите опцию Р (Polyline - полилиния). Поступит предложение:

Select POLYLINE

(Выберите полилинию);

л) выберите контур детали, наведя курсор на контур детали и щелкнув мышью. На экране появится преобразованный контур детали, как на рисунке 55;

м) нажмите клавишу Esc;

н) введите в командной строке команду AMFEA2D. Получите запрос:

Specify interior point:

(Определите внутреннюю точку);

п) определите внутреннюю точку детали, щелкнув мышью в любой точке внутри контура детали. Еще раз откроется диалоговое окно FEA 2D – Calculation;

р) снова задайте в поле Thickn. d- (Толщина) раздела Default (По умолчанию) толщину детали 5 мм;

с) щелчком по кнопке Table... (Таблица) вызовите диалоговое окно Select Standard for Material (Выбор стандарта для материала) – рисунок 46;

т) выберите стандарт для материала. Щелкните по кнопке, например ANSI Material (Материал по стандарту ANSI). Развернется диалоговое окно Select Material Type (Выбор типа материала) – рисунок 4;

у) выберите в диалоговом окне Select Material Type тот же материал, Steel SAE 950 (сталь SAE 950). Снова увидите диалоговое окно FEA 2D - Calculation с параметрами выбранного материала;

ф) щелкните в нем по кнопке, чтобы задать распределенную неподвижную опору. Появится запрос:

Specify insertion point <Enter=Dialogbox>:

(Определите внутреннюю точку <Enter=Диалоговое окно>);

х) определите начальную точку вставки распределенной неподвижной опоры, например, левого конца 15,170 (по сравнению с первоначальным расположением опоры нужно сместить на 5 мм вправо, так как там будет скругление). Поступит запрос:

Specify endpoint:

(Определите конечную точку);

ц) укажите конечную точку вставки распределенной неподвижной опоры, которая теперь будет имеет координаты 65,170 (нужно сместить на 5 мм влево, так как и здесь будет скругление). Поступит предложение:

Specify side from endpointt

(Определите сторону от конечной точки);

ч) задайте сторону от конечной точки. Щелкните мышью в любой точке между крайними точками опоры. В очередной раз раскроется диалоговое окно FEA 2D –Calculation;

ш) щелкните по предпоследней кнопке в первом ряду диалогового окна, посредством которой устанавливается сосредоточенная нагрузка. Повторится запрос:

Specify insertion point <Enter-Dialogbox>:;

э) определите координаты точки действия сосредоточенной нагрузки на деталь - 20,40. Получите запрос:

Enter a new value <1000 N>:

(Введите новое значение <1000 Н>)

ю) введите прежнее значение сосредоточенной нагрузки 2000 (в ньютонах). Будет выведен запрос:

Specify an rotation angle: