Некоммерческое акционерное общество

АЛМАТИНСКИЙ ИНСТИТУТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра инженерной графики и прикладной механики

МЕХАНИКА.

КОНСТРУИРОВАНИЕ И Расчет ВАЛА на прочность и жесткость в системе АРМ WinMachine

Методические указания к выполнению лабораторной работы

для студентов всех форм обучения специальности 050717 – Теплоэнергетика

Алматы 2009

СОСТАВИТЕЛИ: А.Д.Динасылов, Р.К.Койлыбаева. Механика. Конструирование и расчет вала на прочность и жесткость в системе АРМ WinMaсhine. Методические указания к выполнению лабораторной работы для студентов всех форм обучения специальности 050717–Теплоэнергетика. – Алматы: АИЭС, 2009. - 32 с.

В лабораторной работе выполняется конструирование вала, а также его расчет на статическую и усталостную прочность с использованием программного модуля АРМ Shaft, входящего в систему АРМ WinMaсhine. В результате выполнения работы и анализа результатов расчета студенты закрепляют знания по темам «Изгиб с кручением» и «Прочность при циклически изменяющихся нагрузках», а также получают навыки выполнения расчетов в компьютерных системах. Работа выполняется за 2 академических часа. В указаниях содержится также пример выполнения в модуле АРМ Shaft задания расчетно-графической работы по теме «Расчет на прочность при совместном действии изгиба и кручения».

Методические указания предназначены для студентов 2 курса специальности 050717 – Теплоэнергетика и могут быть полезными для студентов других специальностей, изучающих дисциплину «Механика» или «Прикладная механика».

Содержание

|

1 Цель работы и задание. Техническое и программное обеспечение |

4 |

|

2 Выполнение лабораторной работы |

5 |

|

2.1 Конструирование вала |

5 |

|

2.2 Расчет вала на статическую и усталостную прочность |

13 |

|

2.3 Проверочный расчет вала |

18 |

|

Приложение А. Расчет валов на статическую и усталостную прочность |

24 |

|

Приложение Б. Описание модуля проектирования и расчета валов APM Shaft |

29 |

|

Список литературы |

31 |

1 Цель работы и задание. Техническое и программное обеспечение

Целью данной лабораторной работы является отработка основных приемов работы по конструированию и проверочному расчету вала на статическую и усталостную прочность в модуле АРМ Shaft системы АРМ WinMachine, закрепление знаний по темам «Кручение», «Изгиб с кручением», «Прочность при циклически изменяющихся нагрузках».

Работа выполняется в 3 этапа. Задание к работе:

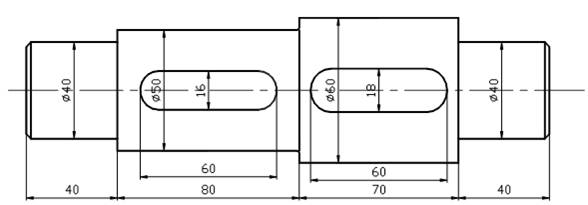

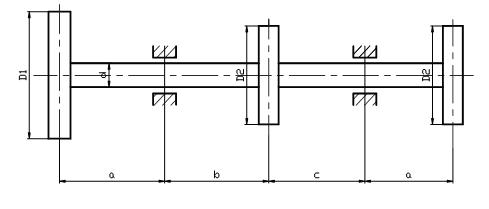

1 этап: в модуле АРМ Shaft системы АРМ WinMachine создается модель вала, приведенного на рисунке 1.

Рисунок 1

Вал состоит из 4 участков, на 2-м участке имеется призматическая шпонка шириной 16 мм и глубиной 6 мм; на 3-ем участке – клиновая шпонка шириной 18 мм и глубиной 3,4 мм. В середине 1-го участка установлен радиальный подшипник; в середине 4-го участка – радиально-упорный подшипник. На торцах вала имеются фаски с размерами 2×45º, между 2-м и 3-м участками вала - галтель радиуса 1 мм, между 1-м и 2-м участками, а также между 3-м и 4-м участками имеются канавки, размеры которых подбираются в зависимости от диаметров участков вала.

Материал вала - сталь конструкционная 45 в нормализованном состоянии со следующими характеристиками: предел прочности 600 МПа, модуль Юнга Е=210000 МПа, коэффициент Пуассона 0,3, плотность материала 7800 кг/м3.

Заданные нагрузки:

1) в середине 2-го участка вала, т.е. на расстоянии 80 мм от левого торца вала:

- радиальная сила Fr1 с вертикальной проекцией -4898,87 Н и горизонтальной проекцией 13300,4 Н;

- осевая сила Fа1=1870 Н (направлена влево);

- момент в вертикальной плоскости Ма1=280 Нм (направлен по ходу часовой стрелки);

- вращающий момент Т1=2000 Нм.

2) в середине 3-го участка вала, т.е. на расстоянии 155 мм от левого торца вала:

- радиальная сила Fr2 с вертикальной проекцией -14760 Н и горизонтальной проекцией -5600 Н;

- осевая сила Fа2=5600 Н (направлена вправо);

- момент в вертикальной плоскости Ма2=320 Нм (направлен против хода часовой стрелки);

- вращающий момент Т2=2000 Нм (направлен противоположно Т1).

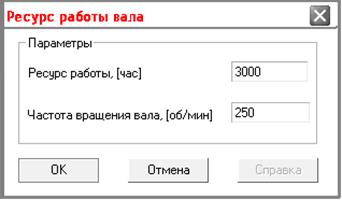

2 этап: проводится расчет вала на статическую и усталостную прочность, при этом для расчета на усталостную прочность принимаются ресурс работы 3000 часов и частота вращения вала 250 обор/мин, проводится анализ полученных результатов;

3 этап: в системе АРМ WinMachine выполняется проверочный расчет вала на статическую прочность для проверки выполненного вручную расчета.

Лабораторная работа выполняется на персональном компьютере с установленной в среде Windows XP системой АРМ WinMachine, имеющей в своем составе модуль АРМ Shaft.

2 Выполнение лабораторной работы

Перед выполнением работы необходимо повторить теоретический материал по приложению А и ознакомиться с описанием системы АРМ WinMachine и ее модуля АРМ Shaft, данным в приложении Б.

2.1 Конструирование вала

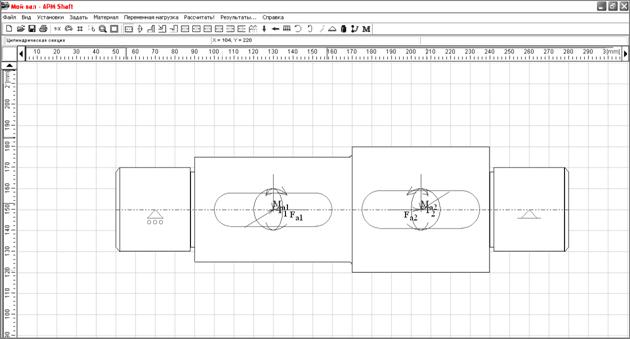

Запустим программу расчета балки через Пуск/Программы/АРМ WinMaсhine 2007 (v.9.4)/АРМ Shaft, после чего откроется основное окно программы расчета валов (см. рисунок 2).

Рисунок 2

Конструирование вала в модуле АРМ Shaft включает в себя несколько шагов:

а) задание длин и диаметров участков вала;

б) задание конструктивных элементов вала;

в) задание опор;

г) задание нагрузки;

д) задание параметров материала балки.

При этом после выполнения а) все пункты могут выполняться в любой последовательности.

Ниже приведены инструкции для пошагового конструирования вала:

а) зададим

длины и диаметры участков (цилиндрических секций) вала. Режим создания цилиндрической секции вала активизируем

нажатием кнопки Цилиндр ![]() на панели инструментов (или с помощью меню

Задать/Цилиндр). Затем щелчком левой кнопки мыши отмечаем точку, в которой

будет находиться начало секции. Не отпуская левую кнопку мыши, перемещаем

курсор вправо, при этом за ним будет «тянуться» прямоугольник, длина которого

динамически отображается на панели статуса. Для завершения создания секции отпустим

левую кнопку мыши, затем щелкнем правой кнопкой мыши и в открывшемся диалоговом

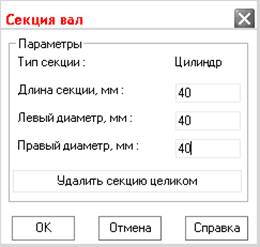

окне Секция вала зададим длину и диаметр 1-ого участка вала в полях

ввода Длина секции, мм, Левый диаметр, мм и Правый диаметр,

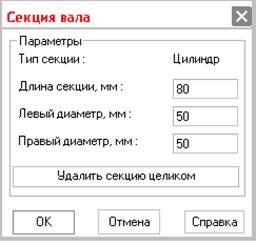

мм (см. рисунок 3). Для задания 2-ой цилиндрической секции щелкнем на

правом конце 1-ой секции и протянем вправо прямоугольник. Отпустив левую кнопку

мыши и нажав правую кнопку, в появившемся диалоговом окне задаем длину и

диаметр 2-ой цилиндрической секции, как показано на рисунке 4. Аналогично

вводим остальные секции вала согласно показанным на рисунке 1 размерам. Если

секция вала введена неверно, ее можно отредактировать или удалить. Для этого

вначале щелкаем правой кнопкой мыши по секции, а затем в появившемся окне Секция

вала вносим изменения в соответствующих полях ввода или нажимаем кнопку Удалить

секцию целиком.

на панели инструментов (или с помощью меню

Задать/Цилиндр). Затем щелчком левой кнопки мыши отмечаем точку, в которой

будет находиться начало секции. Не отпуская левую кнопку мыши, перемещаем

курсор вправо, при этом за ним будет «тянуться» прямоугольник, длина которого

динамически отображается на панели статуса. Для завершения создания секции отпустим

левую кнопку мыши, затем щелкнем правой кнопкой мыши и в открывшемся диалоговом

окне Секция вала зададим длину и диаметр 1-ого участка вала в полях

ввода Длина секции, мм, Левый диаметр, мм и Правый диаметр,

мм (см. рисунок 3). Для задания 2-ой цилиндрической секции щелкнем на

правом конце 1-ой секции и протянем вправо прямоугольник. Отпустив левую кнопку

мыши и нажав правую кнопку, в появившемся диалоговом окне задаем длину и

диаметр 2-ой цилиндрической секции, как показано на рисунке 4. Аналогично

вводим остальные секции вала согласно показанным на рисунке 1 размерам. Если

секция вала введена неверно, ее можно отредактировать или удалить. Для этого

вначале щелкаем правой кнопкой мыши по секции, а затем в появившемся окне Секция

вала вносим изменения в соответствующих полях ввода или нажимаем кнопку Удалить

секцию целиком.

Сохраним файл в папке Мои документы/Факультет/Группа под своим именем, в дальнейшем необходимо периодически сохранять файл;

Рисунок 3 Рисунок 4

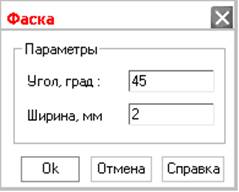

б) зададим конструктивные элементы вала: фаски,

галтель, канавки и шпоночные пазы. Для рисования фаски нажмем кнопку Фаска

![]() (меню Задать/Фаска),

подведем курсор к левому торцу вала и нажмем левую кнопку мыши, затем в

появившемся окне Фаска укажем размеры фаски или примем заданные по

умолчанию (см. рисунок 5). Аналогично рисуем фаску на правом торце вала. Для

рисования галтели нажмем кнопку Галтель

(меню Задать/Фаска),

подведем курсор к левому торцу вала и нажмем левую кнопку мыши, затем в

появившемся окне Фаска укажем размеры фаски или примем заданные по

умолчанию (см. рисунок 5). Аналогично рисуем фаску на правом торце вала. Для

рисования галтели нажмем кнопку Галтель ![]() (меню

Задать/Галтель), подведем курсор к границе между 2-м и 3-м участками

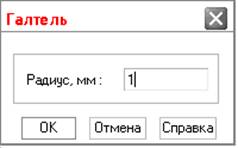

вала и нажмем левую кнопку мыши, затем в появившемся окне Галтель укажем

заданный радиус закругления (см. рисунок 6).

(меню

Задать/Галтель), подведем курсор к границе между 2-м и 3-м участками

вала и нажмем левую кнопку мыши, затем в появившемся окне Галтель укажем

заданный радиус закругления (см. рисунок 6).

Рисунок 5 Рисунок 6

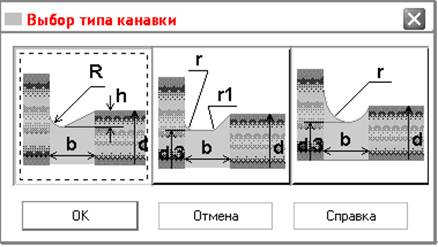

Зададим канавку между 1-м и 2-м участками вала. Для

этого нажмем кнопку Канавка ![]() на панели

инструментов (меню Задать/ Канавка), подведем курсор к границе 1-го и

2-го участков вала и нажмем левую кнопку мыши, затем в появившемся окне Выбор

типа канавки выберем крайний левый тип (с размерами

b,

h,

R) (см. рисунок 7). Затем в

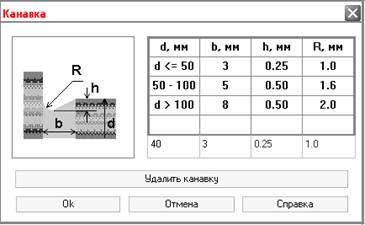

окне Канавка примем рекомендованные для диаметра вала размеры

b=3

мм, h=0,25 мм,

R=1 мм

(см. рисунок 8). Аналогично зададим канавку между 3-м

и 4-м участками вала.

на панели

инструментов (меню Задать/ Канавка), подведем курсор к границе 1-го и

2-го участков вала и нажмем левую кнопку мыши, затем в появившемся окне Выбор

типа канавки выберем крайний левый тип (с размерами

b,

h,

R) (см. рисунок 7). Затем в

окне Канавка примем рекомендованные для диаметра вала размеры

b=3

мм, h=0,25 мм,

R=1 мм

(см. рисунок 8). Аналогично зададим канавку между 3-м

и 4-м участками вала.

Рисунок 7

Рисунок 8

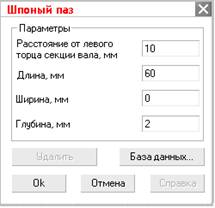

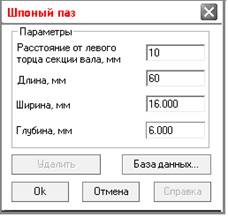

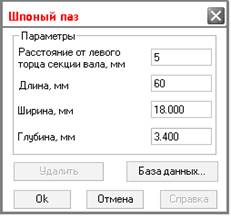

Для задания левого шпоночного паза нажмем кнопку Шпоночный паз закругленный с двух сторон на панели инструментов (меню Задать/Шпоночный паз/Закругленный с двух сторон) и щелкнем примерно в середине 2-го участка вала. В появившемся окне Шпоночный паз в поле ввода Расстояние от левого торца секции вала, мм введем значение 10, в поле ввода Длина, мм укажем 60 (см. рисунок 9). Затем нажмем кнопку База данных… и в окне База данных по шпонкам выберем тип шпонки Призматические и выделим строку с глубиной паза 6 мм (см. рисунок 10). Нажав кнопку ОК, вернемся в окно Шпоночный паз, где автоматически окажутся заполненными поля Ширина, мм и Глубина, мм (см. рисунок 11). Аналогично зададим правый шпоночный паз, расположенный в середине 3-го участка вала, указав в базе данных ее тип Клиновые, при этом параметры правой шпонки будут такими, как показано на рисунке 12. Если конструктивные элементы вала изображаются неверно, то их можно отредактировать или удалить. Для этого вначале нажимаем кнопку конструктивного элемента на панели инструментов, щелкаем правой кнопкой мыши на элементе и затем в появившемся окне меняем параметры или нажимаем кнопку удаления элемента.

Рисунок 9 Рисунок 10

Рисунок 11 Рисунок 12

Рисунок 13

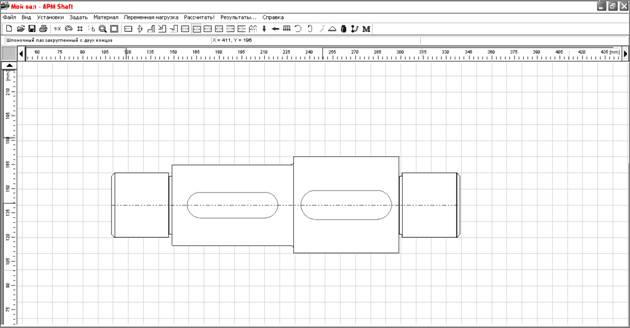

Результат конструирования вала представлен на рисунке 13;

в) выполним задание опор. Для простановки опор

нажимаем кнопку Опоры ![]() (или меню Задать/Опоры) и в открывшемся

диалоговом окне Опора выбираем тип устанавливаемой опоры из выпадающего

списка Тип. Могут быть установлены следующие типы опор:

(или меню Задать/Опоры) и в открывшемся

диалоговом окне Опора выбираем тип устанавливаемой опоры из выпадающего

списка Тип. Могут быть установлены следующие типы опор:

-

![]() неподвижная

жесткая опора;

неподвижная

жесткая опора;

-

![]() подвижная

жесткая опора;

подвижная

жесткая опора;

- ![]() упругая опора.

упругая опора.

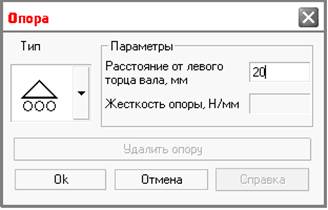

В нашем случае для установки левой опоры (радиальный

подшипник) выбираем тип ![]() , а в поле ввода Расстояние от левого торца

вала, мм вводим 20 (см. рисунок 14), для установки правой опоры (радиально-упорный

подшипник) выбираем тип

, а в поле ввода Расстояние от левого торца

вала, мм вводим 20 (см. рисунок 14), для установки правой опоры (радиально-упорный

подшипник) выбираем тип ![]() и вводим расстояние от левого торца вала 210.

и вводим расстояние от левого торца вала 210.

Рисунок 14

Если опора изображается неверно, то ее можно удалить.

Для этого надо нажать кнопку Опоры ![]() и, подведя курсор мыши к изображенной опоре,

щелкнуть правой кнопкой мыши, затем в диалоговом окне Опора надо нажать

кнопку Удалить опору;

и, подведя курсор мыши к изображенной опоре,

щелкнуть правой кнопкой мыши, затем в диалоговом окне Опора надо нажать

кнопку Удалить опору;

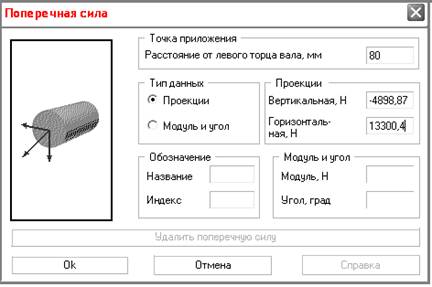

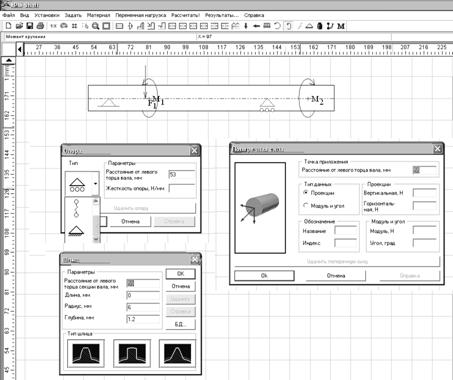

г) выполним задание

нагрузки. Для задания радиальной силы

Fr1

нажимаем

кнопку Поперечная сила ![]() (или меню Задать/ Поперечная сила)

и в открывшемся диалоговом окне Поперечная сила вводим в поле ввода Расстояние

от левого торца вала, мм число 80, а также заданные величины

вертикальной и горизонтальной проекций силы в соответствующих полях ввода, как

показано на рисунке 15. Поля ввода для обозначения силы Название и Индекс

можно оставить пустыми. Аналогично задаем силу

Fr2

,

приложенную на расстоянии 155 мм от левого торца вала.

(или меню Задать/ Поперечная сила)

и в открывшемся диалоговом окне Поперечная сила вводим в поле ввода Расстояние

от левого торца вала, мм число 80, а также заданные величины

вертикальной и горизонтальной проекций силы в соответствующих полях ввода, как

показано на рисунке 15. Поля ввода для обозначения силы Название и Индекс

можно оставить пустыми. Аналогично задаем силу

Fr2

,

приложенную на расстоянии 155 мм от левого торца вала.

Рисунок 15

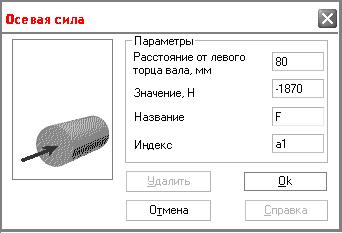

Для задания осевой силы

Fа1

нажимаем кнопку Осевая сила ![]() (или меню Задать/Осевая сила) и в открывшемся

диалоговом окне Осевая сила вводим заполняем поля ввода, как показано

на рисунке 16. Аналогично задаем силу

Fа2

, приложенную на расстоянии 155 мм от левого торца вала.

(или меню Задать/Осевая сила) и в открывшемся

диалоговом окне Осевая сила вводим заполняем поля ввода, как показано

на рисунке 16. Аналогично задаем силу

Fа2

, приложенную на расстоянии 155 мм от левого торца вала.

Рисунок 16

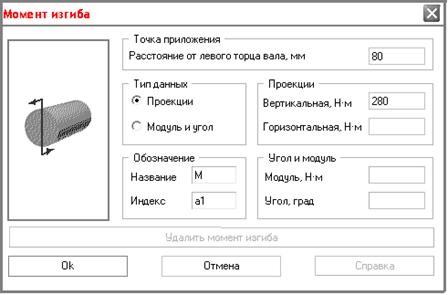

Для задания момента в вертикальной плоскости Ма1

нажимаем кнопку Момент изгиба

![]() (меню

Задать/Момент изгиба) и в открывшемся диалоговом окне Момент изгиба

заполняем поля ввода, как показано на рисунке 17. Аналогично задаем момент в

вертикальной плоскости Ма2 (с учетом отрицательного знака

вертикальной проекции), приложенный на расстоянии 155 мм от левого торца вала.

(меню

Задать/Момент изгиба) и в открывшемся диалоговом окне Момент изгиба

заполняем поля ввода, как показано на рисунке 17. Аналогично задаем момент в

вертикальной плоскости Ма2 (с учетом отрицательного знака

вертикальной проекции), приложенный на расстоянии 155 мм от левого торца вала.

Рисунок 17

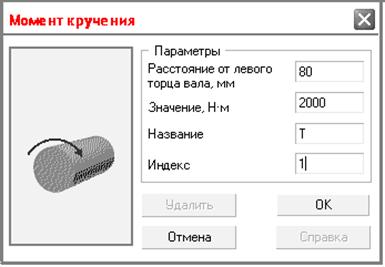

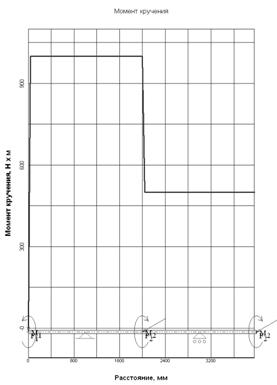

Для задания вращающего момента Т1 нажимаем

кнопку Момент кручения ![]() (меню Задать/Момент кручения) и в открывшемся

диалоговом окне Момент кручения заполняем поля ввода, как показано на

рисунке 18. Аналогично задаем момент Т2 (с отрицательным

знаком), приложенный на расстоянии 155 мм от левого торца вала.

(меню Задать/Момент кручения) и в открывшемся

диалоговом окне Момент кручения заполняем поля ввода, как показано на

рисунке 18. Аналогично задаем момент Т2 (с отрицательным

знаком), приложенный на расстоянии 155 мм от левого торца вала.

Рисунок 18

Если при изображении сил и моментов будет обнаружено, что они имеют неверное место приложения или направление, то следует нажать кнопку соответствующей нагрузки и, подведя курсор мыши к месту ее приложения, щелчком правой кнопки мыши вызвать диалоговое окно, затем можно внести необходимые изменения или удалить нагрузку.

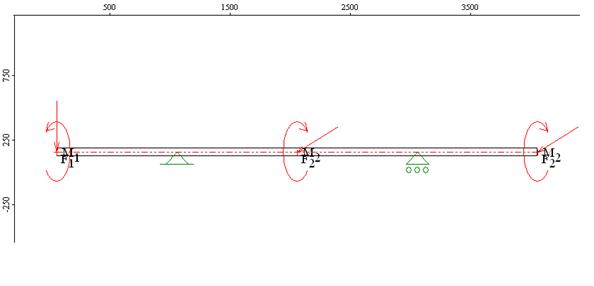

В основном окне программы расчетная схема вала после задания опор и нагрузок примет вид, показанный на рисунке 19;

Рисунок 19

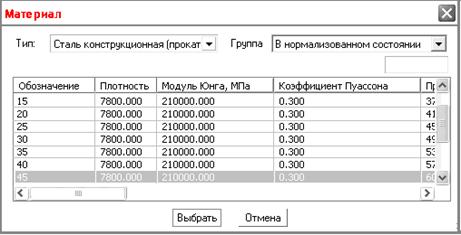

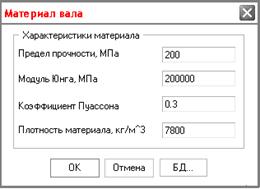

д) зададим параметры материала балки. Выбираем

марку материала, нажав кнопку ![]() на панели инструментов и кнопку БД… в

появившемся окне Материал

вала (или с помощью меню Материал/База

данных…). Далее в окне Материал из раскрывающегося списка

выбираем тип Сталь конструкционная (прокат),

выделяем марку 45 и нажимаем кнопку Выбрать (см. рисунок 20). Тогда

поля ввода в окне Материал вала автоматически

заполнятся

значениями характеристик материала (см. рисунок 21).

Можно не выбирать материал из базы данных, а непосредственно

ввести характеристики материала в соответствующие поля ввода диалогового окна

Материал вала.

на панели инструментов и кнопку БД… в

появившемся окне Материал

вала (или с помощью меню Материал/База

данных…). Далее в окне Материал из раскрывающегося списка

выбираем тип Сталь конструкционная (прокат),

выделяем марку 45 и нажимаем кнопку Выбрать (см. рисунок 20). Тогда

поля ввода в окне Материал вала автоматически

заполнятся

значениями характеристик материала (см. рисунок 21).

Можно не выбирать материал из базы данных, а непосредственно

ввести характеристики материала в соответствующие поля ввода диалогового окна

Материал вала.

Рисунок 20

Рисунок 21

2.2 Расчет вала на статическую и усталостную прочность

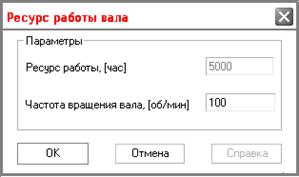

Расчет вала на статическую и усталостную прочность проводится с помощью пунктов меню Рассчитать!/Общий расчет вала… В окне Ресурс работы вала необходимо заполнить поля ввода и нажать кнопку ОК (см. рисунок 22). После проведения расчета сохраним файл.

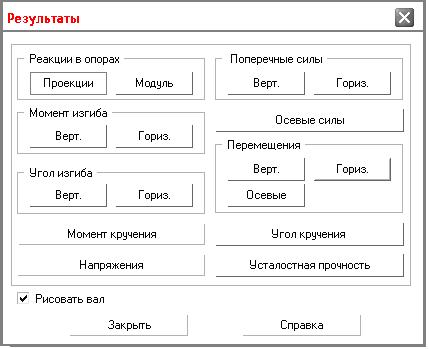

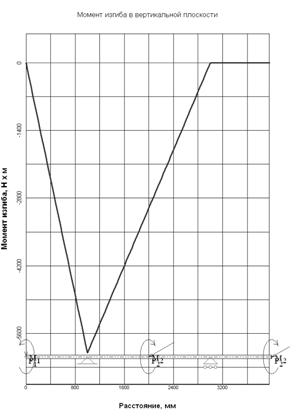

Для просмотра результатов расчета выбираем меню Результаты… и в открывшемся окне Результаты выбираем необходимый график (эпюру) щелчком мыши. Для построения графиков на фоне вала следует в этом окне поставить флажок в опции Рисовать вал (рисунок 23).

Рисунок 22

Рисунок 23

Можно просмотреть графики всех внутренних силовых факторов (ВСФ), угловых и линейных перемещений. В режиме просмотра графика при перемещении указателя мыши в строке состояния динамически отображаются значения координаты сечения х и значения ВСФ или перемещения у.

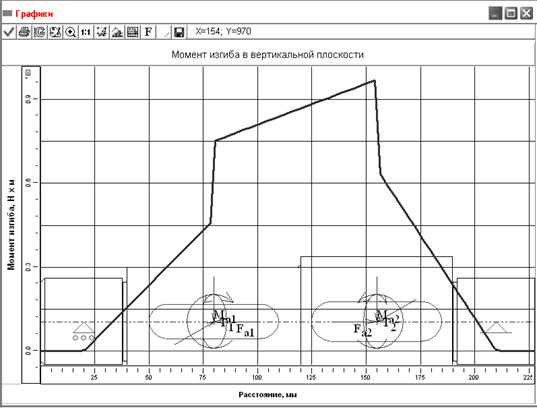

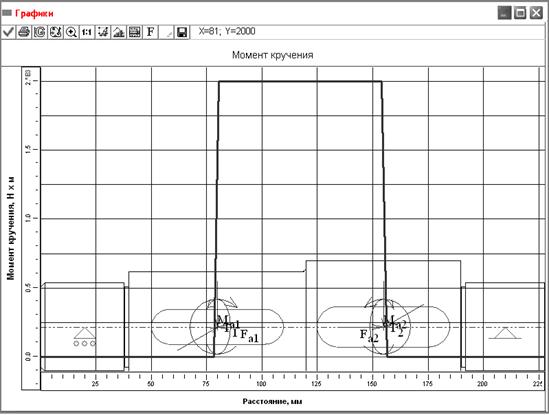

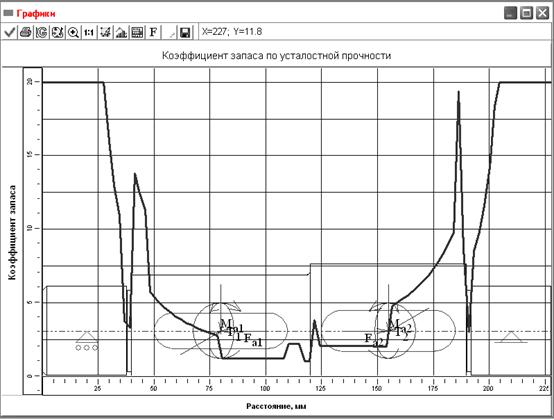

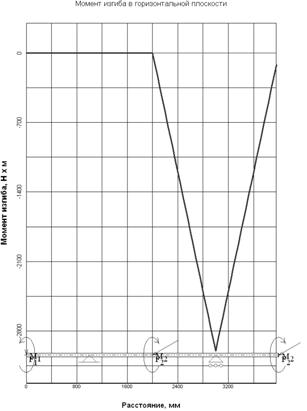

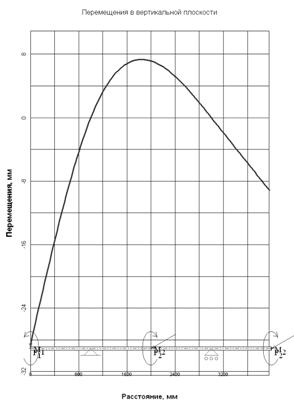

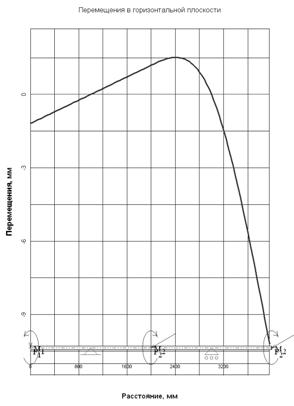

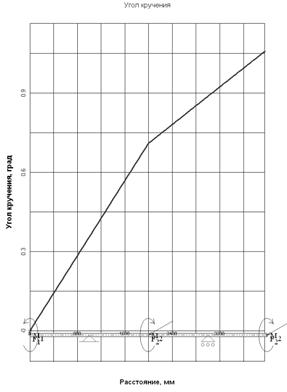

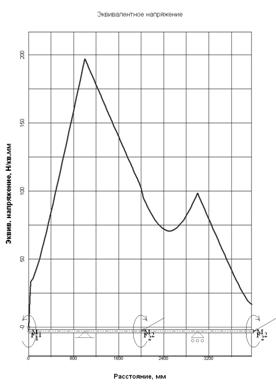

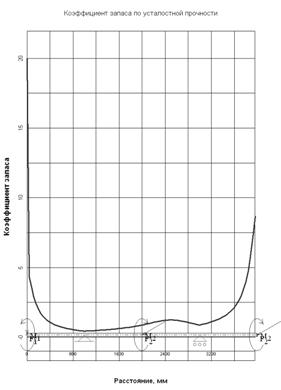

На рисунках 24, 25, 26 и 27 представлены графики: изгибающих моментов в вертикальной плоскости, крутящих моментов, эквивалентных напряжений и коэффициента усталостной прочности.

Рисунок 24

Рисунок 25

Рисунок 26

Рисунок 27

Просмотрите результаты расчета и проведите их анализ:

1) по графикам ВСФ и перемещений установите их максимальные значения и заполните таблицу 1;

2) по графику эквивалентных напряжений установите максимальное эквивалентное напряжение и сделайте вывод о статической прочности вала;

3) по графику коэффициента запаса по усталостной прочности установите его минимальное значение и сделайте вывод об усталостной прочности вала.

Т а б л и ц а 1 – Максимальные значения ВСФ и перемещений

|

№ пп |

Наименование ВСФ или перемещения и его размерность |

Максимальное значение (по модулю) |

Координата сечения с максимальным значением, мм |

|

1 |

Изгибающий момент в вертикальной плоскости, Нм |

|

|

|

2 |

Изгибающий момент в горизонтальной плоскости, Нм |

|

|

|

3 |

Вертикальная поперечная сила, Н |

|

|

|

4 |

Горизонтальная поперечная сила, Н |

|

|

|

5 |

Продольная сила, Н |

|

|

|

6 |

Вертикальное перемещение, мм |

|

|

|

7 |

Горизонтальное перемещение, мм |

|

|

|

8 |

Осевое перемещение, мм |

|

|

|

8 |

Угол закручивания, град |

|

|

Анализ результатов расчета вала показывает, что условия статической прочности и жесткости вала выполняются. Максимальное эквивалентное напряжение равно 178 МПа, что в 2 раза меньше предела текучести cтали 45 (sт=355 МПа). Линейные перемещения сечений балки не превышают 0,04 мм (0,0002 от длины вала), а угловые перемещения не превышают 0,14 градуса. Вместе с тем коэффициент запаса по усталостной прочности вблизи границы 2-го и 3-го участков равен 1, то есть меньше нормативного, устанавливаемого в пределах 1,3…2,1. Для увеличения коэффициента запаса по усталостной прочности можно увеличить радиус галтели. Проведем расчет, задав радиус галтели 2 мм, в этом случае коэффициент запаса по усталостной прочности станет равным 1,1. Дальнейшее увеличение радиуса галтели проводить нельзя, так как при посадке зубчатого колеса на вал необходимо обеспечить достаточную площадь касания торцевых поверхностей колеса и вала. Оставив значение радиуса галтели 2 мм, выберем материал с более высокими механическими характеристиками, а именно: сталь 50 с пределом прочности 630 МПа. В этом случае расчет показывает, что наименьший коэффициент запаса по усталостной прочности равен 1,4, что удовлетворяет условию усталостной прочности.

Для вывода результатов расчета в файл формата *.rtf выберем в меню Файл/Печать в rtf файл…, в окне Выбор данных для печати уберем флажок с отсутствующих в данном примере величин и нажмем кнопку Печать.

Для получения чертежа вала используется меню Файл/Экспорт… , в появившемся окне Заполнение штампа необходимо заполнить поля основной надписи и нажать ОК, затем в окне сохранения задается имя файла. После этого файл с чертежом вала автоматически открывается в модуле APM Graph, являющемся графическим редактором системы АРМ WinMachine и имеющем все возможности редактирования, в том числе простановки размеров, установки типов линий и т.д.

2.3 Проверочный расчет вала

Для проверки выполненного вручную расчета вала в задаче «Расчет на прочность при совместном действии изгиба и кручения» из расчетно-графической работы примите диаметр вала, выбранный после проведения проектного расчета. При задании параметров материала установите в поле ввода Предел прочности, МПа значение допускаемого напряжения [σ], заданное в условии задачи. После проведения расчета сравните полученные эпюры с построенными вручную эпюрами, установите значение максимального эквивалентного напряжения и сравните его с допускаемым напряжением. Сохраните результаты расчета в файле формата *.rtf.

2.3.1 Пример выполнения расчета - В системе АРМ WinMachine требуется выполнить проверочный расчет на прочность и жесткость вала, расчетная схема которого представлена на рисунке 28. Данные к расчету: моменты на шкивах M1=1кНм и M2=0,5 кНм, вертикальная сила давления шкива с диаметром D1 на вал F1 = 6 кН, горизонтальная сила давления шкивов с диаметром D2 на вал F2 = 3 кН, размеры a=b=c=1 м, допускаемое напряжение [σ]=200 МПа. Из выполненного вручную проектного расчета на прочность диаметр вала принят равным d=68 мм.

Расчет вала в АРМ Shaft выполним в следующей последовательности:

а) задание длины и диаметра вала;

б) задание опор;

в) задание нагрузки;

г) задание параметров материала балки;

д) проведение расчета;

е) просмотр и вывод результатов расчета в файл формата *.rtf, анализ результатов.

Рисунок 28

Запустим программу АРМ Shaft, после чего откроется основное окно программы расчета. Выполним последовательно указанные выше пункты:

а) с помощью кнопки Цилиндр ![]() на панели инструментов (или

с помощью меню Задать/Цилиндр) «протянем» прямоугольник, нажмем правую

кнопку мыши и появившемся окне Секция вала зададим длину 4000 и

диаметр вала 68 (в мм). Для отображения в рабочем окне всего вала удобно

использовать команду Установки/Разместить в окне;

на панели инструментов (или

с помощью меню Задать/Цилиндр) «протянем» прямоугольник, нажмем правую

кнопку мыши и появившемся окне Секция вала зададим длину 4000 и

диаметр вала 68 (в мм). Для отображения в рабочем окне всего вала удобно

использовать команду Установки/Разместить в окне;

б) зададим опоры: для левого подшипника укажем тип ![]() и расстояние от левого торца вала 1000,

для правого – тип

и расстояние от левого торца вала 1000,

для правого – тип ![]() и расстояние от левого торца вала 3000.

и расстояние от левого торца вала 3000.

в) зададим

действующие на балку нагрузки.

Для задания радиальной силы

F1

нажимаем кнопку Поперечная

сила ![]() (или

меню Задать/ Поперечная сила) и в открывшемся диалоговом окне Поперечная

сила вводим расстояние от левого торца вала 0 и величину

вертикальной проекции -6000 (в Н). Аналогично задаем 2 раза силу F2 , при этом вводим

расстояния от левого торца вала 2000 и 4000, величину

горизонтальной проекции -3000. Задаем вращающий момент М1

с помощью кнопки Момент кручения

(или

меню Задать/ Поперечная сила) и в открывшемся диалоговом окне Поперечная

сила вводим расстояние от левого торца вала 0 и величину

вертикальной проекции -6000 (в Н). Аналогично задаем 2 раза силу F2 , при этом вводим

расстояния от левого торца вала 2000 и 4000, величину

горизонтальной проекции -3000. Задаем вращающий момент М1

с помощью кнопки Момент кручения ![]() (меню Задать/Момент кручения),

в открывшемся диалоговом окне Момент кручения вводим расстояние от

левого торца 0 и величину момента 1000 (в Нм). Аналогично задаем 2

раза момент М2 , при этом указываем расстояния от левого

торца вала 2000 и 4000, величину момента -500.

(меню Задать/Момент кручения),

в открывшемся диалоговом окне Момент кручения вводим расстояние от

левого торца 0 и величину момента 1000 (в Нм). Аналогично задаем 2

раза момент М2 , при этом указываем расстояния от левого

торца вала 2000 и 4000, величину момента -500.

После этого расчетная схема вала с опорами и нагрузками в основном окне APM Shaft выглядит так, как показано на рисунке 29;

Рисунок 29

г) зададим параметры материала балки, нажав кнопку ![]() или с помощью меню

Материал/Параметры…. В

окне Материал вала в поле ввода Предел прочности, МПа укажем

заданное в условии значение допускаемого напряжения 200 (в МПа),

остальные характеристики материала можно оставить заданными по умолчанию (см.

рисунок 30);

или с помощью меню

Материал/Параметры…. В

окне Материал вала в поле ввода Предел прочности, МПа укажем

заданное в условии значение допускаемого напряжения 200 (в МПа),

остальные характеристики материала можно оставить заданными по умолчанию (см.

рисунок 30);

Рисунок 30 Рисунок 31

д) для запуска расчета выбираем меню Рассчитать!/Общий расчет вала… и в открывшемся диалоговом окне Ресурс работы вала оставим заданные по умолчанию значения (см. рисунок 31). После проведения расчета сохраним файл;

е) просмотрим результаты расчета и выведем их на печать. Для просмотра результатов расчета выбираем меню Результаты… и в открывшемся окне Результаты выбираем необходимый график щелчком мыши. Для построения графиков на фоне вала следует в этом окне поставить флажок в опции Рисовать вал.

Для вывода результатов расчета в файл формата *.rtf выберем в меню Файл/Печать в rtf файл…, в окне Выбор данных для печати уберем флажок с ненужных в данном примере величин и нажмем кнопку Печать. Отчет приведен ниже.

2.3.2 Отчет в формате .rtf

Таблица: Нагрузки

Радиальные

силы

|

N |

Расстояние от левого конца вала, мм |

Модуль, Н |

Угол, град |

|

0 |

0.00 |

6000.00 |

180.00 |

|

1 |

2000.00 |

3000.00 |

-90.00 |

|

2 |

4000.00 |

3000.00 |

-90.00 |

Моменты кручения

|

N |

Расстояние от левого конца вала, мм |

Значение, Нxм |

|

0 |

0.00 |

1000.00 |

|

1 |

2000.00 |

-500.00 |

|

2 |

4000.00 |

-500.00 |

Реакции в опорах

|

N |

Расстояние от левого конца вала, мм |

Реакция верт., Н |

Реакция гориз., Н |

Реакция осевая, Н |

Модуль, Н |

Угол, град |

|

0 |

1000.00 |

9000.00 |

0.00 |

0.00 |

9000.00 |

90.00 |

|

1 |

3000.00 |

-3000.00 |

6000.00 |

0.00 |

6708.20 |

-26.57 |

2.3.3 Выводы и заключения по проверочному расчету вала. Проведенный расчет вала на совместное действие изгиба и кручения показал следующее:

а) максимальное эквивалентное напряжение равно 197 МПа, что меньше допускаемого напряжения [σ]=200 МПа, т.е. условие статической прочности выполнено;

б) максимальный угол закручивания вала φ=1,06 град, при этом относительный угол закручивания равен θ=φ/l=1,06/4=0,3 град/м, что меньше допускаемого относительного угла закручивания, т.е. условие жесткости вала по относительному углу закручивания выполнено;

в) максимальное перемещение оси вала, вычисленное по значениям вертикального и горизонтального перемещения, равно примерно 28 мм, что значительно больше допускаемого значения прогиба [f]= l/800=4000/800=5 мм, т.е. условие жесткости вала по перемещениям оси вала не выполнено;

г) минимальный коэффициент запаса по усталостной прочности равен 0,4, т.е. условие прочности вала по усталостной прочности не выполнено.

Для удовлетворения условий жесткости и усталостной прочности необходимо увеличить диаметр вала. Расчеты показывают, что при диаметре вала 110 мм максимальное перемещение оси вала будет равно примерно 4,3 мм, а коэффициент запаса по усталостной прочности будет равен 1,6, что удовлетворяет условиям жесткости и усталостной прочности.

Приложение А

Расчет валов на статическую и усталостную прочность

Основными нагрузками на валы являются силы от передач, которые передаются через детали, насаженные на вал: зубчатые или червячные колеса, звездочки, шкивы, муфты. При выполнении расчетов принимают, что насаженные на вал детали передают силы и моменты на середине своей ширины, и соответствующие сечения принимают в качестве расчетных.

Материалами для валов служат углеродистые и легированные стали (таблица А.1). Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х, а для высоконапряженных валов ответственных машин - легированные стали 40ХН, 20Х, 12ХНЗА и др.

Таблица А.1 – Механические характеристики материалов валов

|

Марка стали |

Диаметр заготовки, мм, не более |

Твердость НВ, не ниже |

Механические характеристики, МПа |

||||

|

sВ |

sТ |

tТ |

s-1 |

t-1 |

|||

|

Ст5 45

40Х

40ХН 20Х 12ХН3А 18ХГТ |

Любой 120 80 200 120 200 120 120 60 |

190 240 270 240 270 270 197 260 330 |

520 800 900 800 900 920 650 950 1150 |

280 550 650 650 750 750 400 700 950 |

150 300 390 390 450 450 240 490 665 |

220 350 380 360 410 420 300 420 520 |

130 210 230 210 240 250 160 210 280 |

Расчет проводят в такой последовательности: по чертежу вала составляют расчетную схему, на которую наносят все внешние силы, нагружающие вал, приводя плоскости их действия к двум взаимно перпендикулярным плоскостям (горизонтальной и вертикальной). Затем определяют реакции опор в горизонтальной и вертикальной плоскостях. Строят эпюры изгибающих моментов в двух плоскостях Мх и Му, а также эпюру крутящего момента Мк. Предположительно устанавливают опасные сечения, исходя из эпюр моментов, размеров сечения вала и концентраторов напряжений. Проводят расчет на статическую прочность и на сопротивление усталости.

А.1 Расчет на статическую прочность

Проверку статической прочности производят в целях предупреждения пластических деформаций в период действия кратковременных перегрузок (например, при пуске).

Величина перегрузки зависит от конструкции передачи (привода). При наличии предохранительной муфты величина перегрузки определяется моментом, при котором эта муфта срабатывает. При отсутствии предохранительной муфты возможную перегрузку условно принимают равной перегрузке при пуске приводного электродвигателя. В расчете используют коэффициент перегрузки KП = Tmaх /Т, где Тmaх - максимальный кратковременно действующий вращающий момент (момент перегрузки); Т - номинальный (расчетный) вращающий момент. Общие пластические деформации в период действия кратковременных перегрузок будут отсутствовать, если возникающие при этом напряжения не будут превышать предел текучести материала.

В расчете определяют коэффициент запаса прочности по текучести

(А.1)

(А.1)

где

![]() - предел

текучести материала вала (таблица А.1);

- предел

текучести материала вала (таблица А.1);

КП - коэффициент перегрузки;

![]() - эквивалентное напряжение,

- эквивалентное напряжение,

(А.2)

(А.2)

где ![]() -

результирующий

изгибающий момент

в рассматриваемом сечении, Н×мм;

-

результирующий

изгибающий момент

в рассматриваемом сечении, Н×мм;

Мк = Т - крутящий момент, Н×мм;

W- осевой момент сопротивления сечения вала, мм3.

Допустимые значения для коэффициента запаса прочности по текучести [ST ]= 1,3 ... 1,6.

А.2 Расчет на сопротивление усталости

Во вращающихся валах даже под действием постоянных по величине и направлению сил возникают напряжения, которые изменяются во времени, причем число циклов нагружения за срок службы может достигать 105…107.

Уточненные расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, усталостных характеристик материала, размеров, формы и состояния поверхности. Расчет производят в виде проверки коэффициента запаса прочности. Для ряда предположительно опасных сечений определяют расчетный коэффициент запаса прочности S, который сравнивают с допускаемым значением [S], принимаемым обычно в пределах 1,3... 2,1. Этот коэффициент подсчитывается, как

(А.3)

(А.3)

где Ss и St - коэффициенты запаса по нормальным и касательным напряжениям, определяемые по зависимостям

(А.4)

(А.4)

(А.5)

(А.5)

где sа и tа— амплитуды напряжений цикла;

sm и tm — средние напряжения цикла.

В расчетах валов принимают, что нормальные напряжения от изгиба изменяются по симметричному циклу: sa=sи и sm= 0, а касательные напряжения - по отнулевому циклу: tа = tk/2 и tm = tk/2. Влияние асимметрии цикла изменения t обычно незначительно (yt= 0 ... 0,05).

Тогда

(А.6)

(А.6)

(А.7)

(А.7)

Амплитуду напряжений цикла определяют по формулам

![]() (А8)

(А8)

(А9)

(А9)

где

![]() —

результирующий

изгибающий момент;

—

результирующий

изгибающий момент;

Мк - крутящий момент;

W и Wк - осевой и полярный моменты сопротивления сечения вала.

Формулы для определения моментов сопротивления в случае сплошного вала круглого сечения диаметром d

![]() (А.10)

(А.10)

![]() (А.11)

(А.11)

Для вала с одной призматической шпонкой (рисунок А.1)

(А.12)

(А.12)

(А.13)

(А.13)

В таблице А.2 приведены значения моментов сопротивления для валов с пазом для призматической шпонки по ГОСТ 23360-78.

Таблица А.2 Продолжение таблицы А.2

|

d, мм |

b´h, мм |

W, мм3 |

Wk, мм3 |

|

|

20 21 22 |

6´6 |

655 770 897 |

1440 1680 1940 |

|

|

24 25 26 28 30 |

8´7 |

1192 1275 1453 1854 2320 |

2599 2810 3180 4090 4970 |

|

|

32 34 36 38 |

10´8 |

2730 3330 4010 4775 |

5940 7190 8590 10366 |

|

|

d, мм |

b´h, мм |

W, мм3 |

Wk, мм3 |

|

|

45 48 50 |

14´9 |

7800 9620 10916 |

16740 20500 23695 |

|

|

53 55 56 60 63 |

16´10 18´11 |

12869 14510 15290 18760 21938 |

28036 30800 33265 40000 47411 |

|

|

67 70 71 75 80 |

20´12 22´14 |

26180 30200 31549 37600 45110 |

56820 63800 68012 79000 97271 |

|

|

d, мм |

b´h, мм |

W, мм3 |

Wk, мм3 |

Пределы выносливости вала в рассматриваемом сечении

(А.14)

(А.14)

(А.15)

(А.15)

где s-1 и t-1 - пределы выносливости гладких образцов при симметричном цикле изгиба и кручения (таблица А.1);

(Кs)D и (Kt)D - коэффициенты концентрации напряжений для данного сечения вала.

Значения (Кs)D и (Kt)D находят по зависимостям

![]()

(А.16)

(А.16)

(А.17)

(А.17)

где Кs и Кt - эффективные коэффициенты концентрации напряжений;

Kd - коэффициент влияния абсолютных размеров поперечного сечения, его числовые значения приводятся в таблицах в зависимости от диаметра вала, вида напряженного состояния и материала;

KF - коэффициент влияния шероховатости, его числовые значения приводятся в таблицах в зависимости от среднего арифметического отклонения профиля и предела прочности материала;

Кv - коэффициент влияния поверхностного упрочнения, его числовые значения приводятся в таблицах в зависимости от вида упрочнения и предела прочности материала; если поверхность вала не упрочняется, то КV = 1.

Числовые значения коэффициентов Ks и Kt приведены в таблицах для ступенчатого перехода с галтелью, для шпоночного паза, для шлицевых и резьбовых участков вала в зависимости от предела прочности и геометрических параметров.

Для оценки концентрации напряжений в местах установки на валу деталей с натягом используют отношения Кs/Кd и Кt/Кd, которые берутся из таблицы А.3. При действии в опасном сечении нескольких источников концентрации напряжений учитывают наиболее опасный из них (с наибольшим отношением Кs/Кd или Кt/Кd).

Т а б л и ц а А.3

|

Диаметр вала d, мм |

Кs/Кd при sВ, Н/мм2 |

Кt/Кd при sВ, Н/мм2 |

||||||

|

500 |

700 |

900 |

1200 |

500 |

700 |

900 |

1200 |

|

|

30 50 100 и более |

2.5 3.05 3.3 |

3.0 3.65 3.95 |

3.5 4.3 4.6 |

4.25 5.2 5.6 |

1.75 2.05 2.2 |

2.2 2.6 2.8 |

2.5 3.0 3.2 |

2.95 3.5 3.8 |

Отметим, что в данной методике не учитываются нормальные напряжения от растяжения или сжатия, которые обычно невелики. В компьютерных программах они учитываются. Эти напряжения играют роль среднего напряжения для цикла изменения нормальных напряжений.

Приложение Б

Описание модуля проектирования и расчета валов APM Shaft

Система АРМ WinMaсhine предназначена для выполнения всего многообразия расчетов машин, механизмов и конструкций и полноценного инженерного анализа создаваемого оборудования с целью выбора его оптимальных параметров. Система в полном объеме учитывает требования ГОСТов, СНиПов и частично национальных стандартов других стран.

АРМ WinMaсhine содержит несколько модулей, в том числе модуль APM Shaft для расчета валов и осей. Валы и оси служат для установки вращающихся деталей машин, таких как зубчатые колеса, шкивы, звездочки и др. Ось предназначена только для поддержания расположенных на нем деталей и, в отличие от вала, не передает крутящего момента и, следовательно, не испытывает кручения. Вал предназначен так же и для передачи крутящего момента. При работе вал испытывает изгиб и кручение, в некоторых случаях дополнительно растяжение и сжатие. Расчет валов включает определение статической прочности, усталостной прочности, жесткости при изгибе и кручении. При высоких скоростях вращения необходимо определять частоты собственных колебаний вала для того, чтобы предотвратить попадание в резонансные зоны. Длинные валы проверяют на устойчивость.

Модуль APM Shaft предназначен для выполнения расчета вала в условиях произвольного нагружения и закрепления. При этом вал может состоять из нескольких участков различной длины и различных диаметров. Помимо участков, имеющих цилиндрическую форму, можно задавать участки в виде усеченных конусов. Можно задать следующие конструктивные элементы вала: фаски, галтели, канавки, шпоночные пазы, шлицы, отверстия, а также участки с резьбой. APM Shaft позволяет учесть тип обработки поверхности вала. Можно задать участки вала со следующими типами обработки: закалка, азотирование, цементация, цианирование, обкатка роликом, обдувка дробью. Участки обработки задаются с помощью меню Задать/Обработка поверхности. Для выполнения расчета должны быть заданы хотя бы две опоры, иначе при попытке расчета система выдаст соответствующее предупреждение. Используются следующие виды опор: шарнирно-подвижная жесткая, шарнирно-неподвижная жесткая, упругая опора. Общее количество опор не должно превышать пятидесяти. Нагрузка задается в виде сосредоточенных радиальных и осевых сил, моментов изгиба и кручения. Кроме этого есть возможность учитывать внешние осевые моменты инерции и сосредоточенные массы, которые учитываются только для расчета динамических характеристик вала. Характеристики материала вала задаются путем выбора из базы данных, входящей в состав системы АРМ WinMaсhine, или путем заполнения полей ввода в диалоговом окне Материал вала. По умолчанию используются характеристики стали 08.

С помощью меню Рассчитать!/Общий расчет вала проводится выполнение расчетов на статическую и усталостную прочность. Перед расчетом на экран выводится диалоговое окно задания ресурса работы и частоты вращения. С помощью меню Рассчитать!/Расчет динамических характеристик выполняются расчеты собственных частот и форм изгибных и крутильных колебаний.

С помощью APM Shaft можно получить следующие результаты:

а) реакции в опорах;

б) распределение по оси вала внутренних силовых факторов: поперечных сил, изгибающих моментов, продольной (осевой) силы, крутящего момента;

в) распределение по оси вала линейных и угловых перемещений;

г) распределение по оси вала эквивалентных напряжений;

д) распределение по оси вала коэффициента усталостной прочности;

е) частоты собственных изгибных и крутильных колебаний;

ж) графики собственных форм колебаний вала на соответствующей собственной частоте.

При показе графиков в верхней части окна отображаются текущие координаты курсора. Для уточнения значения параметра необходимо установить курсор на интересующую точку графика.

С помощью меню Файл/Печать… пользователь в появившемся диалоговом окне может выбрать исходные данные модели вала и результаты для вывода на печать. Команда Файл/Печать в RTF файл… позволяет сгенерировать и сохранить текстовый файл отчета в формате RTF, который затем можно отредактировать.

На рисунке Б.1 показаны некоторые элементы интерфейса модуля APM Shaft.

Рисунок Б.1

Список литературы

1. Феодосьев В.И. Сопротивление материалов. – М.: МГТУ им. Баумана, 2000. – 592 с.

2. Степин П.А. Сопротивление материалов.– М.: Высш.шк., 1988.- 367 с.

3. Шелофаст В.В. Основы проектирования машин. – М.: Изд-во АПМ. – 472 с.

4. Шелофаст В.В., Чугунова Т.Б. Основы проектирования машин. Примеры решения задач. – М.: Изд-во АПМ. 2004. – 240 с.

5. Замрий А.А. Проектирование и расчет методом конечных элементов трехмерных конструкций в среде APM Structure 3D. – М.: Издательство АПМ, 2004. – 208 с.

6. Динасылов А.Д. Механика. Расчет некоторых задач механики в системе Mechanical Desktop: Учебное пособие. - Алматы: АИЭС, 2007. – 90 с.