Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра инженерной кибернетики

ПРОЕКТИРОВАНИЕ СИСТЕМ АВТОМАТИЗАЦИИ

Конспект лекций для студентов специальности

5В070200 – Автоматизация и управление

Алматы 2013

СОСТАВИТЕЛЬ: Джумагалиев Б.С. Проектирование систем автоматизаций. Конспект лекций для студентов специальности 5B070200 – Автоматизация и управления.- Алматы: АУЭС, 2013.- 63с.

Конспект лекций составлен на основании рабочей программы в помощь студентам при изучении георетического материала по проектирование систем автоматизаций и включает пятнадцать тем. В конце конспекта приведены ссылки на дополнительную литературу для более глубокого освоения предмета. Электронные варианты лекционного материала размещены на серверах компьютерных классов кафедры «Инженерная кибернетика». Конспект лекций предназначен для студентов специальности 5В070200

Ил. 6, табл. 3.

Рецензент: канд. техн. наук, проф.Б.Д. Хисаров

Печатается по плану издания некоммерческого акционерного общества «Алматинский университет энергетики и связи»на 2012 г.

© НАО «Алматинский университет энергетики и связи», 2013 г.

1 лекция. Введение. Общие сведения по проектированию автоматизированных систем и комплексов. Стадии и этапы

Цель лекции: определение основных понятий проектирования автоматизированных систем и стадии проектирования.

Проектирование - с греч. «проект» - брошенный вперед. Стадии, этапы проектирования ГОСТ 34.601-91.

Любая проектная работа предполагает:

1) Предпроектные стадии.

Обследование объекта или его аналогов, по результатам которого составляется отчет о научно-исследовательской работе, о необходимости разработки и создания АСУТП или АС.

В отчете обязательно указывается задачи, которые надо решить при создании системы. Описание ТП, как объекта управления, преимущества и недостатки раннее созданной системы.

Краткий перечень задач, решаемых системой. Обоснование необходимости создания АСУ с применением средств вычислительной техники и МКП.

Перечень контролируемых и регулируемых параметров систем.

Технико-экономическое обоснование необходимости для создания АСУТП или АС.

1) затраты на создание системы;

2) экономический эффект;

3) срок окупаемости;

4) календарный срок разработки и внедрения системы.

Техническое предложение или техническое задание на АС. В ТП в отличие от ТЗ делают эскизный проект, чтобы проверить насколько правильно и обоснованно выбран способ решения поставленных задач. Как правило, эскизный проект или ТП разрабатываются для вновь создаваемых систем или не имеющих аналогов.

На стадии «Эскизный проект» проверяют математические модели и методы их решения, проверяют на имитационных моделях. И на основе эскизов даются предложения и рекомендации по реализации данного проекта. Технические задания выполняются в соответствии ГОСТом на АС (автоматизированные системы) 34.602-91.

2) Проектные стадии.

Проектные стадии создания АС: АСУ могут создаваться в одну или две стадии.

а) двухстадийное проектирование состоит:

- стадия-проект;

- рабочая документация (рабочий проект).

б) одностадийное проектирование, как правило, исполняется при реконструкции или расширении предприятия и называется рабочий проект (рабочая документация) или техно-рабочая документация.

ТЗ выполняется по ГОСТ 34.602-91, а рабочая документация и рабочий проект должны соответственно выполнятся по СНиП 1.02.01-85, ГОСТ 34.601-91. Состав и содержание рабочего документа определяется по ГОСТ 34.698-91 и ВСН 285 ГОСТ РК 21.408-2001.

Литература: 1 осн, 4 осн, 1 доп.

Контрольные вопросы.

1. Что понимается под проектированием АС?

2. Охарактеризуйте состав работ предпроектных стадий

3. Дайте определение «обоснование необходимости выполнения проектных работ».

4. Дайте классификацию предпроектных этапов

2 лекция. Стадийность и состав проектной документации, участники работ

Цель лекции: общие сведения о составе проектной документаций систем автоматизаций технологических процессов.

Общие сведения по проектированию систем автоматизации технологических процессов.

Проект промышленного объекта состоит из следующих разделов:

1) общей пояснительной записки;

2) технико-экономического обоснования;

3) технология производства (предприятия), состоящего из подразделов:

а) системы автоматизации технологических процессов;

б) электроснабжение и электрооборудование;

в) тепловых сетей;

4) организация труда и системы управления производством (предприятием);

5) связи и сигнализации;

6) строительного, состоящего из подразделов:

а) архитектурно-строительного;

б) отопления, вентиляции, кондиционирования воздуха;

в) водоснабжения и канализации;

7) организация строительства;

8) сметного;

9) паспорта проекта (составленного по форме, согласованной с Госстроем СССР).

Технические элементы, входящие в состав проекта, состоят:

1) Из графических - схем, графиков, чертежей и т.п.

2) Текстовых - пояснительной записки, спецификаций, смет и других технических документов.

Проект систем автоматизации технологическими процессами должен быть связан с проектом системы управления предприятием.

Проектирование систем автоматизации технологических процессов осуществляется в две стадии:

а) ’’проект’’;

б) рабочая документация.

При проектировании систем автоматизации технологических процессов с применением средств ВТ указанным выше стадиям должно предшествовать НИР, результаты которых используются в проекте. Перечень стадий, этапов и основных работ по созданию АСУТП приведён в следующем разделе.

Исходные данные для проектирования.

Проекты систем автоматизации технологических процессов выполняют на основании и в соответствии с ТЗ на проектирование, которое составляется по РД 34.602 -91.

Технические задания на проектирование должны содержать:

1) наименование предприятия и задачи проекта;

2) основание для проектирования;

3) стадии выполнения проектирования (в случае необходимости);

4) требования к разработке вариантов технического проекта;

5) планируемый уровень капитальных затрат на создание систем автоматизации;

6) сроки строительства и очерёдность ввода в действие производственных объектов планируемого предприятия;

7) наименование организаций участников разработки проекта;

8) перечень производств, цехов, агрегатов, охватываемых проектом автоматизации, с указанием для каждого особых условий (при их наличии), например, класса взрыво - или пожароопасных смесей, наличия агрессивной, влажной, сырой, запылённой окружающей средой.

Технологические схемы производств с характеристиками автоматизируемого оборудования:

1) перечни контролируемых и регулируемых параметров объекта с необходимыми характеристиками и данными;

2) перечень задач, ставящихся перед системой управления;

3) требования к надёжности системы автоматизации;

4) рекомендации по централизации управления технологическим процессом, размещению центральных и местных щитов и пультов, структура управления;

5) особые условия проектирования.

Для выполнения проектов должны быть представлены следующие исходные данные (дополнительно):

1) чертежи технологического оборудования, на котором предусматривается установка приборов и средств автоматизации;

2) чертежи производственных помещений с расположением технологического оборудования и трубопроводных коммуникаций с указанием рекомендуемых мест расположения щитов и пультов. Необходимо указать действительные внутренние диаметры;

3) толщину стенок и материалов труб;

4) перечни и техническая документация на оборудование автоматики, поставляемые комплектно с основным технологическим оборудованием;

5) строительные чертежи помещений для установки и размещения технических средств автоматизации;

6) схемы электроснабжения с указанием мощности, напряжений и линий для питания систем автоматизации, а также контура заземлений электрооборудования (представляются для разработки рабочих чертежей);

7) схемы управления электродвигателями, типы пусковой аппаратуры и станций управления;

8) данные, необходимые для расчёта регулирующих органов, сужающих устройств и заполнения опросных листов;

Данные для расчёта технико-экономической эффективности.

Перечень проектных материалов, выполняемых в проекте.

В состав ‘’ проекта’’ включаются:

1) П.3. с обоснованных принятых решений по схемам автоматизации технологичес-ких процессов.

2) Структурная схема контроля и управления (для сложных систем управления).

3) Структурная схема КТС

4) Функциональные схемы систем автоматизации технологических процессов.

5) Планы расположения щитов, пультов и т.д.

6) Ведомость оборудования и материалов, состоящих из следующих разделов:

а) приборы и средства автоматизации;

б) средства ВТ;

в) электроаппаратура;

г) трубопроводная аппаратура;

д) щиты и пульты;

е) основные монтажные материалы и изделия (кабеля, провода, соединительные и протяжные коробки, зажимы, трубы, трубные блоки, короба, лотки и другие материалы, которые не включаются в стоимость монтажных работ);

ё) нестандартизированное оборудование;

ж) паспорт ‘’проекта’’.

7) Техническое требование на разработку нестандартизированного оборудования.

8) Локальный сметный расчёт на монтаж приборов и средств автоматизации.

Кроме документации, входящей в состав проекта, передаваемой на утверждение, в процессе проектирования выполняются, согласовываются и передаются генпроектировщику следующие задания на разработки, связанные с автоматизацией объекта:

1) На обеспечение систем автоматизации электроэнергией, сжатым воздухом, гидравлической энергией, теплоносителями, хладоагентами (требуемых параметров), на теплоизоляцию трубных проводок и устройств.

2) На проектирование помещений систем автоматизации (для установки щитов, пультов, средств ВТ, датчиков и т.д., а также помещений для работы оперативного персонала), кабельных сооружений (туннелей, каналов, эстакад и т.д.), проёмов и закладных устройств в строительных конструкциях.

3) На обеспечение средствами производственной связи.

4) На размещение отборных и приёмных устройств, первичных приборов, регулирующих и запорных органов, устанавливаемых на технологическом оборудовании и трубопроводах.

В П.З. к ‘’проекту’’ входят: основания для его разработки, конкретные задачи проекта, предложения по этапности разработки и внедрения, краткая характеристика объекта, помещений, сред, особые требования, указания о НИОКР, положенных в основу проекта, и которые необходимо выполнять, характеристики основных решений, принятых в проекте, пояснения по смеженным схемам, обоснование выбора и структуры КТС, указания о необходимости и сроках разработки нестандартизированного оборудования, перечень заданий Генпроектировщику и смежным проектным организациям; расчёт смежной стоимости и эффективности затрат; указания о соответствии проекта требованиям норм строительного проектирования.

В состав работ документации включаются:

1) Структурная схема управления и контроля.

2) Структурная схема КТС.

3) Функциональные схемы АТП.

4) Принципиальные электрические схемы контроля, автоматического регулирования, управления, блокировки, защиты и сигнализации.

5) Принципиальные пневматические (гидравлические) схемы автоматизации.

6) Принципиальные схемы питания (электрические, пневматические, гидравлические).

7) Общие виды щитов и пультов.

8) Документы для изготовления и монтажа щитов и пультов.

9) Схемы внешних электрических и трубных проводок.

10) Кроссовые ведомости (таблицы подключения).

11) Планы расположения (монтажные чертежи) средств автоматизации, электрических и трубных проводок (чертежи трасс).

12) Нетиповые чертежи установки средств автоматизации (аппаратуры, щитов, пультов и т.п.).

13) Пояснительная записка (ПЗ).

14) Сводные таблицы исходных данных, полученных в результате приведённых расчётов регулирующих органов и не поставляемых промышленностью сужающих устройств, необходимых для выбора аппаратуры и устройств. Текст расчётов в состав проекта не входит, а хранится у исполнителя проекта.

15) Заказные спецификации:

а) оборудования и материалы, поставляемых заказчиком, состоящие из разделов:

1) приборы и средства автоматизации с необходимыми опросными листами, прикладываемыми к спецификации для заказа оборудования;

2) средства ВТ;

3) электроаппаратура;

4) трубопроводная арматура;

5) кабели и провода;

6) монтажные материалы;

7) нестандартизированное оборудование.

б) щитов и пультов;

в) основных монтажных материалов и изделий поставляемых подрядчиком.

16) Перечень нормативно-технической документации (типовые чертежи и нормали) на установку средств автоматизации (аппаратуры, вспомогательных устройств, щитов, пультов, и т.п.).

17) Локальные сметы на приобретение и монтаж приборов, средств автоматизации.

18) Уточнённые задания Генпроектировщику и исполнителям смежных частей проекта.

П.3.к рабочим чертежам содержит: перечень исходных материалов утверждённого ‘’проекта’’, решения утвердившей ‘’проект’’ инстанции; краткую характеристику и обоснование дополнений и изменений, принятых в ‘’проекте’’ решений; особые условия; перечень уточнённых заданий; краткие пояснения по монтажным чертежам; касающиеся особенностей установки оборудования, прокладки проводов, кабелей, труб, основания применения дефицитных материалов; перечень смежных проектов, на которых показано расположение некоторых средств данного проекта; сведения о выполнении и комплектовании проектной документации.

Литература: 1осн, 2 осн,1 доп.

Контрольные вопросы.

1. Сколько стадий производства проектных работ?

2. Стадия Проект – состав документации.

3. По какому НТД определяются стадии проектирования?

4. Укажите ГОСТ.

5. Как определяются и оформляются стадийность проектирования?

3 лекция. Общие принципы проектирования систем автоматизации

Цель лекции: общие принципы и требования выполнения проектирования систем автоматизаций технологических процессов.

Проектная стадия начинается после окончания предпроектных стадий (ТЗ на АС), которые разрабатываются в соответствии с стандартом ГОСТ 34.602-91.

Техническое задание (ТЗ) – свод требований на разработку АС.

Состав ТЗ содержит:

1) Требования к организационному обеспечению АСУ (ОО).

Количество пультов управления данных АС. В ОО должны сформировать требования откуда и как управлять технологическим процессом, как организовать обмен информации между пунктами контроля и управления.

Перечень документов, входящих в требования ОО, оформляются по ГОСТ34.602-91. Содержание каждого документа разрабатывается при проектировании АС и определяется разработчиком, в зависимости от объекта проектирования (система, подсистема). Содержание документа, разрабатываемого на предпроектной стадии по ГОСТ 34.601-91, определяют разработчики в зависимости от объема информации, необходимой и достаточной для разработки и дальнейшего использования документов. Содержание документов должно соответствовать Приложению 1 РД 50-34.698-91.

2) Требования к информационному обеспечению АСУ (ИО):

- Перечень входных и выходных сигналов процесса.

а) Типы входных аналоговых сигналов - АI.

б) Типы дискретных сигналов DI и DO.

- Перечень видеокарт.

- Конфиденциальность получаемой и передаваемой информации их состав.

- Перечень информации, представляемой в виде отчетов в конце смены, цикла о результатах диагностики выполняемых функции системы в течение контрольного режима (сколько отказов, их причины).

3)Требования к математическому обеспечению АСУ (МО):

- Требования к математической модели СУ.

- Требования к способам и методам решения математической модели.

- Требования к алгоритмам решения математической модели (Алгоритм оптимального функционирования АСУТП) или подсистемы.

- Содержание документов в стадии МО АСУ.

4) Требования к мехническому обеспечению АСУ (ТО):

- Требования к локальным средствам автоматизации (ЛСА).

а) Требования к средствам измерения и преобразования параметров ТП (погрешность, надежность).

б) Требования к исполнительным устройствам СА.

в) Требования к точности отработки управления сигналов скорости.

- Требования к управляющему вычислительному комплексу системы (УВКС).

а) Требования к скорости обработки входных сигналов, т.е. быстродействие.

б) Требования к определенной памяти.

в) Необходимость подключения жестких дисков для хранения и обработки информации.

г) Требования к надежности комплекса технических средств.

д) Требования к точности измерительных преобразователей.

е) Требования к оптимальному выбору КТС, обеспечивающих нормаль-ное функционирование АСУТП в реальных условиях эксплуатации, в соответствии с техническими условиями на изготовление поставку.

5) Требования к программному обеспечению АСУ. Данный раздел выполняется с ГОСТ 34.602-91 и ГОСТ 34.698-91:

а) Требования к пакету прикладных программ (ППП).

б) Требования к драйверам.

в) Программные программы в виде листингов и контрольного примера, решение какой-нибудь задачи оптимального управления виде документа на формате А4.

г) Драйверы ввода/вывода должны быть написана на том языке, который требует фирма-поставщик контроллеров.

д) Операционные системы реального времени должны соответствовать требованиям SCADA – систем.

е) Программный продукт должен обеспечивать диагностику КТС, автоматическую поверку особо ответственных параметров. Пакеты прикладных программ должны быть сертифицированы.

6) Требования к подготовке внедрения АСУТП:

а) Требования к энергоснабжению АС.

б) Требования к операторским помещениям.

7) Требования к вводу систем эксплуатации и разработки календарного плана. Форма календарного плана ГОСТ 34.602-91.

8) Т3 на АС должно быть согласованно и утверждено с заказчиком. В протоколе согласования записывают недоработки и сроки их исполнения.

Литература: 1 осн, 4 осн.

Контрольные вопросы.

1. Какой документ определяет необходимость разработки проекта?

2. Какие проекты разрабатываются в одну стадию, а какие в две стадии?

3. На каком документе отображается весь объем автоматизации

объекта?

4. Перечислите документы, входящие в стадию. Техническое задание ТЗ.

5. Требованием какого документа должна удовлетворять стадия ТЗ по составу и содержанию?

4 лекция. Проектная стадия

Цель лекции: ознакомление с документацией, выполняемой при двухстадийном проектировании систем автоматизации технологических процессов.

Стадия «Проект» при двухстадийном проектировании включает обязательное изготовление, то есть разработку следующих документов:

1) Общесистемная документация.

а) Документы ОО АС (структурная схема контроля и управления). В них входят общие положения, описания процесса деятельности, наименование АС, наименование документов, их номера и даты утверждение ТЗ на АС.

Цели и задачи области использования АС. Подтверждение о соответствии проекта действующим нормам и правилам ТБ, пожаро-безопасности и экологической безопасности. Сведения об использованных при проектировании НТД в СНиП 2.01.02-85. Перечень автоматизированных функций, разрабатывают детализированные схемы частей функциональной структуры.

а) Стадия проектирования.

1. Общесистемная документация (ООАСУ).

2. Документация ИОАСУ.

3. Документация МО АСУ.

4. Документация ТО АСУ.

5. Документация ПО АСУ.

6. Документация эксплутационная.

7. Календарный план-график внедрения системы в ОПЭ.

8. Авторский надзор.

На стадии проект в разделе техническое обеспечение выдается задание заказчику или генеральному проектировщику в разделе подготовка к внедрению АС:

1) задание на операторские помещения для АСУ РТМ 25951-85;

2) задание на установку датчиков и исполнительных механизмов на технологическом оборудовании и трубопроводах;

3) задание на обеспечение средств автоматизации и КТС энергоносителями: холодная и горячая вода, воздух – 600 кПа – 800 нм³/ч, электроэнергия (V,I,W);

4) дополнительно разработать и выдать задание на проходы кабельных и трубных трасс через стены и перекрытия зданий и сооружений.

Задание на установку щитов в производственных помещениях.

На стадии проектирования задание выдается заказчику или генеральному проектировщику, но в состав проекта не входит:

1) Локальные сметы по СНиП 2.01.02-85 на стадии проектирования разработки систем автоматизации ТП: на изготовление, комплектацию и поставку комплекса технических средств системы КТС на АС.

2) Смета на монтаж этого оборудования и наладку комплекса технических средств систем. Смета составляется на основании спецификации оборудования, которое обозначается: АТХ – СО и СО1 – на щиты и пульты по ГОСТ 21.110-95.

ГОСТ 21.110-95 и 21.109-95 и ГОСТ 21.109-95, ведомость основных монтажных материалов и покупных изделий.

3) Объектная смета – субподрядная организация.

4) Сводная смета – составляет «Заказчик» с учетом сметы затрат на смежные части проекта.

Таблица 4.1 – Стадии и этапы создания АСУТП

|

№ п/п |

Стадии |

Этапы |

|

1 |

Исследование и обоснование создания АСУТП |

1. Обследование автоматизируемого объекта. 2. Разработка и оформление требований к АСУТП. |

|

2 |

Техническое задание

|

1. Научно-исследовательские работы. 2. Разработка аванпроекта. 3. Разработка технического задания на АСУТП. |

|

3 |

Эскизный проект |

Разработка предварительных решений по выбранному варианту АСУТП и отдельным видам обеспечения. Состав и содержание работ соответствует составу и содержанию работ стадии 4. |

|

4 |

Технический проект (проект) |

1. Разработка окончательных решений по общесистемным вопросам. 2-4.7. Разработка решений по организационному, техническому, алгоритмическому, информационному, лингвистическому и программному обеспечению. 8. Разработка проектно-сметной документации. 9. Согласование решений по связям видов обеспечения между собой и разработка общесистемной документации на АСУ в целом. 10. Составление заказной документации на |

|

5 |

Рабочая документация

|

1-4. Разработка рабочей документации по техническому обеспечению. Состав проектной документации по ГОСТ РК 21.408-1993. 5. Разработка документации на технические средства разового изготовления или опытных образцов. 6. Уточнение сметной документации по проекту утверждения стадии «Проект». |

|

6 |

Изготовление несерийных компонентов комплекса средств автоматизации

|

1. Изготовление компонентов комплекса средств автоматизации. Монтаж КТС АСУТП на объекте (по СНиП 3.05.07), наладка КТС автономная и комплексная с использованием контроллеров. 2. Автономная отладка и испытания компонентов комплекса средств автоматизации. Монтаж КТС АСУТП на объекте (по СНиП3.05.07. Наладка КТС автономная и комплексная с использованием контроллеров. |

|

7 |

Ввод в действие

|

1. Подготовка к вводу АСУТП в действие, обучение персонала пользователя. 2. Комплектация АСУТП. 3. Строительно-монтажные работы. 4. Пуско-наладочные работы. 5. Проведение опытной эксплуатации АСУТП. 6. Проведение приемочных испытании АСУТП. 7. Устранение замечаний, выявленных при испытании АСУТП. 8. Приемка АСУТП в промышленную эксплуатацию. |

б) Стадия рабочей документации при 2-ух стадийном проектировании.

1. Ведомость документов стадии Р.Д.

2. Общие данные (документы) - том I.

3. Кратная пояснительная записка (указывается организация):

- особенности принятых технических решений;

- порядок комплектации АСУ;

- порядок и принятые решения по монтажу КТС на объекте (монтаж КТС выполнить по СНиП 3.05.07-85).

4. Схема структурная КТС РТМ 25.275-85 ВСН – 285.

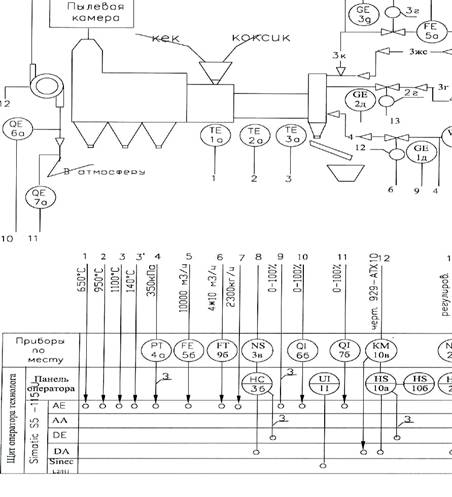

5. Схема автоматизации процесса ВСН 285 21.404-85, ВСН 285 (см. рисунок 4.1).

6. Схема внешних электрических и трубных проводок РМ 4-6-91 ч I,II,III.

в) Стадия технико-экономические обоснования автоматизированных систем. Для чего:

1) затраты на создание систем;

2) экономический эффект и срок окупаемости;

3) календарный срок внедрения систем;

4) техническое задание на АС.

Рисунок 4.1 – Фунциональная схема автоматизации процесса

пылевой камеры с коксиком ВСН 285

Литература: 1осн, 4осн,1 доп.

Контрольные вопросы.

1. Перечислить состав документации стадии «рабочий проект».

2. Какое НТД определяет содержание документов рабочего проекта?

3. Какой стандарт определяет полный объем рабочей документации на автоматизированную систему?

4. По каким стандартам оформляются рабочие чертежи?

5. Требованиям, какого документа должно соответствовать содержание рабочего проекта, документов РП?

5 лекция. Проектирование схемы автоматизации ГОСТ 21.404-85, ГОСТ РК 21.408-2005

Цель лекции: ознакомление с проектированием схем автоматизации технологических процессов по ГОСТУ 21.404-85 и ГОСТУ РК 21.408-2005.

Схемы автоматизации являются основным техническим документом, определяющим структуру и уровень автоматизации технологического процесса проектируемого объекта – оснащение его приборами и средствами автоматизации, средствами ВТ и микропроцессорами, организация пунктов контроля и управления.

Результатом разработки и составлением схем автоматизации являются:

а) выбор методов измерения технологических параметров;

б) выбор основных технических схем автоматизации, наиболее полно отвечающих предъявленным требованиям и условиям работы автоматизированного объекта;

в) определение приводов исполнительных механизмов регулирующих и запорных органов технологического оборудования, управляемого автоматически или дистанционно;

г) размещение средств автоматизации на щитах, пультах, технологическом оборудовании, трубопроводах и т.п. и определение способов представления информации о состоянии технологического процесса оборудования.

Схема автоматизации выполняется в виде чертежа, как правило на листах формата А1, на котором схематически условными изображениями показывают: технологическое оборудование, коммуникации, органы управления и средства автоматизации с указанием связей между технологическим оборудованием и средствами автоматизации, а также связей между отдельными функциональными блоками и элементами автоматики.

Схему автоматизации выполняют, как правило, на одном листе, на котором изображают средства автоматизации и аппаратуру всех систем контроля регулирования, управления и сигнализации, относящуюся к данной технологической установке. Вспомогательные устройства такие, как редуктора и фильтры для воздуха, реле, источники питания, автоматические выключатели и другие устройства, монтажные элементы на схемах автоматизации не показывают.

Схемы автоматизации должны быть выполнены с условным изображением щитов и пультов управления в виде прямоугольников, как правило, в нижней части чертежа, в которых показываются устанавливаемые на них средства автоматизации.

Приборы и средства автоматизации при выполнении схем автоматизации могут быть изображены развернуто: отборные устройства, датчики, преобразователи, вторичные приборы, исполнительные механизмы, регулирующие и запорные органы, аппаратура управления и сигнализации, комплектные устройства (средства телемеханики, управляющие вычислительные комплексы, микроконтроллеры) и т.д.

Приборы и средства автоматизации, встраиваемые в технологическое оборудование и коммуникации или механически связанные с ними, изображают на чертеже в непосредственной близости от них. Для датчиков и приборов, указывающих положение регулирующих органов, исполнительных механизмов и т.п., необходимо показывать механическую связь.

Прямоугольники щитов и пультов следует располагать в такой последовательности, чтобы при размещении в них обозначений приборов и средств автоматизации обеспечивались наибольшая простота и ясность связи, и минимум пересечений линий связей. В каждом прямоугольнике с левой стороны указывают его наименование.

Приборы и средства автоматизации, которые расположены вне щитов и не связаны непосредственно с технологическим оборудованием и трубопроводами, условно показывают в прямоугольнике «Приборы местные», или «Приборы по месту».

На чертежах схем 3 автоматизации должны быть приведены пояснения, на основании каких документов они разработаны.

Для облегчения понимания сущности автоматизированного объекта, возможности выбора диапазонов измерения и шкал приборов, установок регуляторов на схемах автоматизации указывают предельные рабочие значения измеряемых и регулируемых технологических параметров при установившихся режимах работы. Эти значения в международной системе единиц указывают на линиях связи на прямоугольниках «Приборы местные».

Над основной надписью, по ее ширине сверху вниз, располагают таблицу не предусмотренных стандартом условных обозначений принятых в данной схеме автоматизации; при необходимости эти таблицы можно выполнять на отдельных листах.

Пояснительный текст располагают над таблицей условных обозначений или в другом свободном месте.

Над основной надписью должно быть оставлено свободное пространство размером 25мм · 185мм.

Контуры технологического оборудования, трубопроводные коммуникации, прямоугольники, изображающие щиты и пульты на схемах автоматизации, рекомендуется выполнять линиями толщиной 0,6¸1,5мм; приборы и средства автоматизации 0,5¸0,6мм; линии связи 0,2¸0,3мм.

Условные обозначения приборов и средств автоматизации, технологические переменные процесса должны быть выполнены по ГОСТ 21.404-85 «СПДС. Автоматизация технологических процессов. Обозначение условных приборов и средств автоматизации в схемах».

Всем приборам средств автоматизации, изображенных на схемах автоматизации, присваиваются позиционные обозначения (позиции), которые состоят из двух частей: обозначение арабскими цифрами номера функциональной группы и строчными буквами русского алфавита номеров приборов и средств автоматизации (ПиСА) в данной функциональной группе.

Буквенные обозначения присваиваются каждому элементу функциональной группы в порядке алфавита в зависимости от последовательности прохождения сигнала – от устройства получения информации к устройствам воздействия на управляемый процесс.

Позиционные обозначения в схемах автоматизации проставляют внутри условного графического обозначения прибора – в нижнем полукруге или рядом с условным графическим обозначением, по возможности, с правой стороны или над ним.

Дополнительные требования к разработке схем автоматизации в методических указаниях, на демонстрационном образце и нормативно-технической документации.

Общие указания по оформлению схем автоматизации.

Схема автоматизации (СА) является основным техническим документом, определяющим структуру и характер систем автоматизации технологических процессов, а также оснащения их приборами и средствами автоматизации. СА выполняются в соответствии с РМ-2-89, ГОСТ 21.404-8 и ГОСТ РК 21.408-2005.

При выполнении СА учитываются:

а) состав и содержание задач по контролю и управлению технологическими процессами;

б) организация пунктов контроля и управления и взаимосвязь между местными системами управления, отдельными объектами и центральной системой управления.

На СА показываются:

1) технологическая схема (упрощенно);

2) приборы, средства автоматизации и управления по ГОСТ 21.404-85 и линии связи между ними;

3) средства вычислительной техники и связь их с датчиками, преобразователями, исполнительными механизмами. Здесь показывают также ручной ввод данных в контроллер или УВКС;

4) таблица условных обозначений, не предусмотренных действующими стандартами;

5) поясняющие надписи, номера схем поясняющих данную.

Сложные технологические схемы допускается расчленять на отдельные технологические узлы. На СА дают пояснения, на основании какого документа она разработана.

Для однотипных технологических объектов, не связанных между собой, имеющих одинаковое оснащение автоматикой, щиты и пункты управления, должны быть одинаковыми.

СА выполняют для одного из них и дают пояснение: «Схема составлена для агрегата № 1; для агрегата № 2-6 схемы аналогичны».

Для однотипных технологических объектов рекомендуется показывать технологическое оборудование одного объекта. При этом:

а) Приборы, применяемые для контроля (регулирования), одинаковы.

В этом случае все повторяющиеся приборы показывают один раз и около них проставляется количество в штуках;

б) Приборы применяемые для контроля (регулирования), различны.

В этом случае на щите показывают все приборы. Около линий связи дают пояснения.

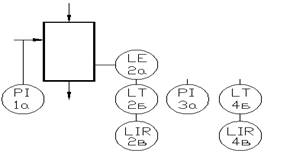

При использовании многоточечного прибора на ФС показывается только один технологический аппарат и один датчик, а около прибора показывают линии связи от отдельных датчиков (см.рисунок 5.1).

Рисунок 5.1 – Функциональная схема автоматизации по ГОСТ 21.404 85,

изображение технологического оборудования

Технологическая схема должна изображаться в соответствии со схемой, принятой в технологической части проекта.

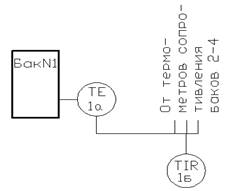

Технологическое оборудование должно показываться упрощенно. Можно изображать технологическое оборудование в виде прямоугольников с пояснениями (см.рисунок 5.2) Внутренние элементы оборудования показывают в тех случаях, если они взаимодействуют с автоматикой.

Рисунок 5.2 – Схема автоматизации измерения температуры

многоточечным прибором

На трубопроводах показывают только те вентили, задвижки, которые участвуют в системе контроля и управления.

Таблица 5.1 - Условные обозначения средств автоматизации в схемах по ГОСТ 21.404-85

|

Обозначение |

Наименование |

|

|

1 |

2 |

|

|

|

Первичный измерительный преобразователь (датчик); прибор, устанавливаемый по месту: на технологическом трубопроводе, аппарате, стене, колонне, металлоконструкции. |

|

|

|

Прибор, устанавливаемый на щите, пульте. |

|

|

|

Отборное устройство без постоянно подключенного прибора (служит для эпизодического подключения приборов во время наладки, снятия характеристик, и т.п.). |

|

|

|

Исполнительный механизм. Общее обозначение. Положение регулирующего органа при прекращении подачи энергии или управляющего сигнала не регламентируется. |

|

|

|

Исполнительный механизм, открывающий регулирующий орган при прекращении подачи энергии или управляющего сигнала. |

|

|

|

Исполнительный механизм, закрывающий регулирующий орган при прекращении подачи энергии или управляющего сигнала. |

|

|

|

Исполнительный механизм, который при прекращении подачи энергии или управляющего сигнала оставляет регулирующий орган в неизменном положении. |

|

|

|

Исполнительный механизм с дополнительным ручным приводом (обозначение может применяться в сочетании с любым из дополнительных знаков, характеризующих положение регулирующего органа при прекращении подачи сигнала). |

|

|

|

Регулирующий орган. |

|

|

|

Линия связи. |

|

|

|

Пересечение линий связи без соединения друг с другом. |

|

|

|

Пересечение линий связи с соединением между собой. |

|

Рисунок 5.3 – Функциональная схема мазуто-накопительного бака

Литература: 1 осн, 2 осн.

Контрольные вопросы.

1. Какому документу должно соответствовать содержание схем автоматизации и их описание?

2. Что входит в условное обозначение средств автоматизации в схемах?

3. Приведите примеры присвоения позиции средств автоматизации в схемах.

4. В каком порядке присваиваются позиции ПиСА в схемах?

5. Приведите пример локальной системы автоматизации одного параметра.

6 лекция. Проектирование принципиальных электрических схем

Цель лекции: ознакомление с проектированием принципиальных электрических схем выполнения и требования в соответствии оформлению по ГОСТам.

Принципиальные электрические схемы питания, управления, сигнализации, измерения регулирования, ввода-вывода аналоговой и дискретной информации в ЭВМ или микроконтроллеры входят в состав основного комплекта рабочих чертежей систем автоматизации различных объектов и в состав рабочей документации технического обеспечения АСУТП (ГОСТ 34.201-89).

Принципиальные электрические схемы следует выполнять по правилам следующих государственных стандартов с соблюдением требований 1-ой группы стандартов ЕСКД:

а) общие требования к выполнению – ГОСТ 2.701-84, ГОСТ 2.702-75;

б) система обозначения и правила нанесения обозначений цепей (силовых, управления, измерения, питания и т.д.) в электрических схемах – ГОСТ 2.709-89;

в) обозначения буквенно-цифровые в электрических системах – ГОСТ 2.702-81.

Содержание принципиальных электрических схем систем автоматизации должно отвечать требованиям ГОСТ 24.206-80, РД 50-34.698-90, ВСН-250-85 и рекомендациям РМ 4-106-91.

На принципиальных электрических схемах систем автоматизации, в общем случае, следует изображать:

а) цепи электропитания, управления, сигнализации, измерения регулирования, ввода-вывода аналоговой и дискретной информации в ЭВМ или микроконтроллеры, силовые цепи;

б) контакты аппаратов данной схемы, занятые в других схемах, и контакты аппаратов из других схем;

в) диаграммы и таблицы включений контактов переключателей, программных устройств, концевых и путевых выключателей, циклограммы работы аппаратуры;

г) поясняющую технологическую схему, циклограмму работы аппаратуры;

д) таблицу применяемости (при необходимости);

е) необходимые надписи, пояснения, технические требования, указание места получения информации;

ё) перечень элементов с указанием мест размещения;

ж) основную надпись.

В зависимости от сложности проектируемых систем автоматизации и выполняемых ими функций на принципиальных электрических схемах функциональные цепи могут изображаться:

а) отдельно по их назначению (управления, ввода-вывода аналоговой и дискретной информации в ЭВМ или микроконтроллеры, регулирования электропитания);

б) совмещено (например: ввода-вывода аналоговой и дискретной информации и измерения, управления и сигнализации, измерения и регулирования и т.п.).

В курсовых и дипломных проектах выполняются принципиальные электрические схемы питания распределительной сети. Распределительная сеть системы электропитания средств автоматизации и систем управления должна выполняться в многолинейном изображении.

В нижней части схемы распределительной сети помещается таблица (см. образец), в которой перечисляются все электроприемники проектируемой системы, питающиеся по данной схеме, с указанием их позиций по спецификации оборудования (СО1), потребляемой мощности, напряжения и места установки.

На схемах допускается помещать необходимые технические указания, которые размещаются, как правило, над основной надписью.

При выполнении принципиальных электрических схем или их отдельных частей на ЭВМ, ПК, используя системы A-SCAD или AutoCAD, следует соблюдать требования ГОСТ 2.004-88 «ЕСКД. Правила выполнения конструкторских документов на печатающих и графических устройствах вывода ЭВМ».

Требования по выполнению и оформлению.

1. Схемы выполняются без соблюдения масштаба.

2. Изделия, электроаппаратура, приборы и их составные части на схемах изображаются в отключенном (обесточенном) состоянии.

3. Принципиальные электрические схемы следует выполнять на листах основных форматов – А1, А2 по ГОСТ 2.301-68, кроме формата А0.

Допускается применять дополнительные форматы А3·3, А4·4.

4. На схемах в правом нижнем углу располагают основную надпись.

Основную надпись и дополнительные графы следует выполнять по правилам ГОСТ 21.103-78 «СПДС»

Основные надписи в соответствии с требованиями СТП 164-08-98.

5. Электрические элементы и устройства на схеме, как правило, изображают в виде условных графических обозначений, установленных соответствующими стандартами.

6. Условные графические обозначения элементов на схемах изображают на схемах в размерах, установленных в стандартах на условные графические обозначения, и следует их выполнять линиями той же толщены, что и линии связи.

7. Элементы (устройства) изображают на схеме совмещенным или разнесенным способами. Разнесенным способом можно показывать обмотки и контактные группы реле, пускателей, переключателей, контакты штепсельных разъемов и т.д.

8. Всем изображенным на схеме элементам (устройствам) присваивают условные буквенно-цифровые позиционные обозначения в соответствии с ГОСТ 2.710-81.

9. Порядковые номера элементам (устройствам), начиная с единиц, присваивают в пределах группы элементов (устройств) с одинаковым буквенным позиционным обозначением, например, R1, R2, R3, или K1, K2, K3 и т.д. в соответствии с последовательностью расположения их на схеме сверху вниз в направлении слева направо.

10. На схеме должны быть изображены все элементы и устройства, входящие в состав изделия (установки). Данные об элементах и устройствах записывают в перечень элементов, при этом связь перечня с условными графическими обозначениями элементов и устройств осуществляется через их позиционные обозначения. Перечень элементов размещают над основной надписью и заполняют сверху вниз.

11. Элементы в перечень записывают по группам в алфавитном порядке буквенных позиционных обозначений, располагая по возрастанию порядковых номеров в пределах каждой группы.

12. В графе «Примечание» перечня элементов для приборов и средств автоматизации, изображенных на схеме, указывают их позиции по спецификации оборудования, СО1 проекта.

13. Для каждого элемента в графе «Наименование» записывают краткую техническую характеристику изделия с обязательным указанием технических условий (ТУ).

14. Принципиальные схемы ввода-вывода аналоговой и дискретной информации в ЭВМ или микроконтроллеры выполняют в соответствии с ГОСТ 2.710-81, т.е. модулям вычислительных устройств или микропроцессорам присваивают буквенно-цифровое позиционное обозначение, например, А01, а в скобках под позиционным обозначением допускается вписывать тип, модель изделия по документации изготавливающей фирмы или завода.

15. Модули ввода-вывода вычислительных комплексов, контроллеров, изображают в виде прямоугольников, без масштаба, в левой части записывают номер канала, в правой номера контактов, соответствующих данному каналу. Справа от модуля напротив каждого канала изображают контакты измерительных преобразователей, датчиков информации, с которых вводятся в данный модуль. Справа в прямоугольнике располагают надписи, поясняющие измерительный или вводимый параметры.

Позиции датчикам присваивают в соответствии с ГОСТ 2.710-81.

16. Все электрические цепи в принципиальных схемах маркируют. Обозначение цепей выполняют по ГОСТ 2.709-89. Последовательность обозначения цепей должна быть от ввода источника питания к потребителю, а в пределах устройства слева направо и сверху вниз. При этом учитывают: от 1 до 399 – маркируют цепи измерения, регулирования, управления; от 400 до 799 – цепи сигнализации и блокировок; от 800 до 999 – цепи питания, независимо от напряжения.

17. На схеме обозначение цепи проставляют около концов или в середине участка цепи:

1) при вертикальном изображении цепей – слева от изображения цепи;

2) при горизонтальном изображении цепей – над изображении цепи.

18. Устройства, имеющие самостоятельную принципиальную схему, изображают на схеме в виде прямоугольника сложной линией, равной по толщине линии связи (например: модуль ввода аналоговых сигналов), с присвоением ему позиционного обозначения.

19. На схеме следует указывать обозначения выводов (контактов) элементов (устройств), нанесенные на изделия или установленные в документации.

Для элементов, не имеющих заводских обозначений выводов (контактов), приводят их условные обозначения на монтажных символах, выполненных на поле схемы.

Выводы (контакты) элементов следует выполнять незачерненными кружками, как показано на чертеже, диаметром не более 2 мм.

При автоматическом способе выполнения таблиц соединения и подключения щитов и пультов, выполненных по РМ4-107-82, когда осуществляется автоматический выбор выводов, номера выводов элементов (устройств) на электрических схемах следует проставлять после выполнения указанных таблиц.

20. При выполнении принципиальных схем следует руководствоваться требованиями стандартов 2.701-84, 2.702-75, 2.708-81, . . . , 2.710-81; 2.721-74, . . . . 2.736-68, 2.747-68, 2.755-87, 2.756-76.

21. Размеры всех принятых условных графических изображений, их обозначение должны соответствовать действующим стандартам, указанным выше.

Содержание принципиальных схем должно соответствовать нормативно-техническому документу РД50-34.698-90.

Литература: 1осн, 4осн,1 доп.

Контрольные вопросы.

1. Перечислите схемы электрические принципиальные. Типы.

2. Как маркируются цепи питания?

3. Требованиям какого стандарта должны удовлетворять содержание принци-пиальных схем?

4. Как обозначаются реле, контакторы магнитные пускатели на схеме принци-пиальной?

5. По какому НДТ разрабатывают схемы питания пневматические?

7 лекция. Методика выполнения общих видов щитов и пультов систем автоматизации. РМ4-70-91

Цель лекции: ознакомления компоновки приборов и аппаратуры с выполнением монтажных схем и установкой щитов и пультов систем автоматизации в соответствии руководящим материалом, ОСТам, ГОСТам.

В установках автоматизации щиты и пульты выполняют функции постов управления и являются связующим звеном между объектом управления и оператором.

Одно из основных щитовых конструкций, изготавливаемых по ОСТ 36.13-76 и ОСТ 36.ЭД1-13-79, состоит в том, что все они построены на единой базе-каркасе.

Основным несущим элементом щитовых конструкций является каркас, собираемый с помощью болтов из двух одинаковых рам и четырех одинаковых швеллеобразных стоек. В полках стоек имеется ряд крупных отверстий, шаг между которыми составляет 25 мм.

Основным условием выбора щитов и пультов для щитовых помещений так же, как и для производственных, является соответствие исполнений щитов и пультов, а также исполнение приборов и аппаратов, устанавливаемых на них, условиям окружающей среды.

При установке открытых щитов в щитовых помещениях должны соблюдаться следующие требования:

- расстояние от более выступающих открытых токоведущих частей аппаратов ( сборки зажимов, предохранители, рубильники и т.п. ) и приборов, расположенных на противоположных установленных рядах щитов, должно быть не менее 1500 мм, причем ширина прохода в свету между рядами щитов должна быть не менее 800 мм;

- расстояние от наиболее выступающих открытых токоведущих частей аппаратов и приборов, установленных на внутренних стенках щита, до расположенной сзади стенки помещения должно быть не менее 1000 мм при ширине прохода в свету не менее 800 мм;

- расстояние от наиболее выступающих открытых токоведущих частей аппаратов и приборов, установленных на внутренних стенках щита, до расположенной сзади стенки помещения должно быть не менее 800 мм.

На фасадной стороне щита при наличии приставного пульта размещаются показывающие, самопишущие и регулирующие приборы, светосигнальная аппаратура, а также монтируется мнемосхема.

Компоновку приборов и аппаратуры на щите выполняют с учетом следующих положений:

- приборы, аппаратура управления и сигнализация должны быть расположены в последовательности, определяемой технологическим процессом;

- приборы на многопанельных щитах располагаются так, чтобы каждая панель или ее часть отображали определенный участок технологического процесса или относились к одному агрегату;

- приборы и аппаратура управления объединяют по функциональному признак и располагают по их значимости, частоте использования и характеру назначения;

- основные приборы, по которым управляют процессом или показания которых характеризуют аварийное состояние, размещают в центральной части щита.

Приборы и аппаратуру управления на фасадных сторонах щитов рекомендуется устанавливать в пределах следующего расстояния по высоте от уровня поля (в мм ):

- показывающие приборы и сигнальная аппаратура 100-1650;

- самопишущие и регулирующие приборы оперативного значения:

а) щит с приставным пультом 1100-1700;

б) щит без пульта 900-1900;

- оперативная аппаратура контроля и управления (переключатели, ключи, кнопки управления) 700-1500. Размещение регуляторов должно быть такими, чтобы обеспечивать удобный доступ к их настроенным устройствам;

- монтажные схемы щитов и пультов. Монтажная схема выполняется без масштаба на один щит, пульт или штатив.

Монтажная схема должна точно соответствовать принципиальной схеме: все типы аппаратов, приборов и арматуры, предусмотренные принципиальной схемой, должны быть полностью отражены на монтажной схеме; позиционные обозначения приборов, аппаратов и арматуры, а также маркировка участков цепей, принятые в принципиальной схеме, должны сохраняться в монтажной схеме.

Кроме того, на монтажной схеме изображают и нумеруют зажимы для внешних соединений, выводы приборов и аппаратов, выполненные заводами-изготовителями, изображают потоки проводов, кабелей, труб и т.п.

Монтажные схемы выполняют несколькими способами: графическим, адресным, табличным. Однако независимо от способа выполнения схемы, в любом случае, приходится изображать изделия и обозначать соединяемые выводы. Эти изображения и обозначения для всех способов одинаковы.

Приборы и аппараты изображают упрощенно в виде прямоугольников. Над прямоугольниками или рядом с ним помещают окружность, разделенную горизонтальной чертой. Цифры в числителе показывают номер изделия, в знаменателе - позиционные обозначения.

В графе "Проводник" записаны маркировки проводов согласно принципиальной электрической схеме (или схеме внешних соединений). В графах "откуда идет" и "куда поступает" указаны адреса (направления) прокладки проводов. Как видно, адреса указаны в виде дроби, в числителе которой приведены обозначение приборов или аппаратов, а в знаменателе - номер зажима прибора, аппарата или набора зажимов, например: в адрес ХТ 3/1 - первый зажим в третьей сборке коммутационных зажимов; А 1/2 - второй контакт первого ключа и т.п.

Номер зажимов, приборов и аппаратов проставляют в соответствии с технической документацией завода-изготовителя (ТУ, инструкции по монтажу и эксплуатации).

В таблице 7.1 показан фрагмент таблицы соединений.

Таблица 7.1

|

Соединение проводок |

||||

|

Проводник |

Откуда идет |

Куда поступает |

Данные провода |

Примечание |

|

1 1 2 3 3 4 4 6 5 5 5 5 5 5 |

ХТ 3/1 SА 1/1 SА 1/2 SВ 1/2 SВ 1/13 ХТ 3/8 SВ 1/14 К 2/13 К 1/23 К 1/41 К 3/13 К 4/13 К 4/23 SА 1/4 |

SА 1/1 SА 1/3 SВ 1/11 SВ 1/13 ХТ 3/7 SВ 1/14 К 2/14 К 1/24 К 1/41 К 3/13 К 4/13 К 4/23 SА 1/4 КТ 3/2 |

ПВ1*0,75 |

П

П

П

П |

Вид на внутренние плоскости щита.

Все плоскости (стенки) щитов, пультов и стативов, включая и поворотные рамы, изображают развернутыми в плоскости чертежа. Над изображением указывают заголовок "Вид на внутренней плоскости" (развернуто и общий вид). На чертеже вида на внутренние плоскости щита в изображении стоек наносят дециметровые шкалы, где каждая черточка соответствует перфорационному отверстию в стойке каркаса. Надпись над каждой стенкой щита указывает, какая именно стенка "левая", "передняя", "правая". Для координации аппаратуры по горизонтали на чертеже проставляют размеры обычным порядком

На всех стенках щита упрощенно показывают установочные конструкции (рейки, кронштейн, угольники, скобы) с размещенными на них аппаратами, установочными изделиями и потоками электрических и трубных проводок.

Технические требования к чертежам общего вида щита, пульта, статива выполняют согласно ГОСТу 2.316-68 и помещают над основной надписью на листе с изображением вида спереди. Таблица надписей имеет вверху тематический заголовок: "Надписи над табло и в рамках". В соответствии с ГОСТом 2.108-68 составные части щита записывают в перечень по разделам (Детали, Стандартные изделия, Прочие изделия, Материалы) с соответствующими наименованиями и заполнением граф.

Чертежи общего вида единичного щита содержат следующие элементы:

- вид спереди ф. А3;

- вид на внутренней плоскости ф. А3;

- таблицу надписей на табло и в рамках ф. А4;

- перечень составных частей ф. А4;

- основную надпись ф. А4.

Литература: 1осн, 3осн,1 доп.

Контрольные вопросы.

1. Назначение схем электрических и трубных проводок?

2. Какие схемы называются «трубными»?

3. Какие схемы называются электрическими?

4. Как маркируются контрольные кабели в схемах внешних проводок?

5. Как маркируются трубные проводки?

8 лекция. Проектирование схемы электрических и трубных проводок

Цель лекции: ознакомление с схемами соединения электрических и трубных проводов при монтаже и наладке приборов и средство автоматизации на автоматизированном объекте.

Схемы электрических и трубных проводок являются одним из основных проектных документов, на основании которых выполняется монтаж и наладка приборов и средств автоматизации на автоматизированном объекте и определяется физические объемы этих работ. Кроме того, эти схемы также используются при эксплуатации средств контроля и автоматики.

Схемы внешних электрических и трубных поводок (далее «Схема») разрабатываются на основании решений принятых и запроектированных в схемах автоматизации, принципиальных, электрических и пневматических схемах управления, регулирования, измерения, сигнализации и питания электроэнергией и сжатым воздухом, общих видов щитов и пультов, таблиц соединений и таблиц подключений к ним.

Схемы проводок представляют собой чертежи, на которых условно, в виде линий связи, показываются электрические провода, кабели, импульсные и командные трубопровода, прокладываемые вне щитов, между отдельными приборами и средствами автоматизации, щитами и пультами, микропроцессорными комплексами автоматизируемого и проектируемого объекта.

Назначение этих схем – показать внешние взаимосвязи между средствами получения информации – датчиками и исполнительными механизмами с щитами, пультами, комплексом технических средств, установленным по месту.

Чертежи схем внешних электрических и трубных проводок, как правило, должны содержать:

1) в правом верхнем и нижнем углах чертежа формата А1 поясняющие надписи с следующими графами:

а) наименование агрегата или место отбора импульса;

б) наименование измеряемого или регулируемого параметра;

в) наименование среды, параметры которой измеряются;

г) место установки;

д) номер установочного чертежа, на котором показаны способ установки датчика на технологическом оборудовании и трубопроводах;

е) номер позиции по спецификации оборудования указывается в соответствии с документом СО1 и схеме автоматизации.

2) монтажные символы первичных приборов, отборных устройств и исполнительных механизмов, вентилей и т.п.;

3) условные обозначения щитов, пультов и пунктов контроля, щитов электропитания, монтажные символы устанавливаемых вне щитов приборов и средств автоматизации (на схеме автоматизации обозначены как приборы по месту), клапанов, электроприводов, которые имеют внешние соединительные линии;

4) соединительные, разветвительные, проходные и протяжные коробки электрофитинчи и т.д.;

5) линии приложения вне щитов электрических и трубных проводок;

6) внещитовые разветвления трубных проводок, трубные обвязки приборов и средств автоматизации, установленных вне щитов вместе с вспомогательным оборудованием (редукторы, ресиверы, фильтры и т.д.);

7) заземление щитов и пультов;

8) общие пояснения и примечания;

9) спецификацию на монтажные материалы и изделия;

10) относящиеся чертежи.

Электрические проводки к приборам и средствам автоматизации по своему назначению делятся на силовые, измерительные, защиты и управления, сигнализации, питания, освещения и т.д.

Схемы внешних электрических и трубных поводок разрабатываются в курсовых и дипломных проектах на стадии рабочего проектирования и выполняются без масштаба, в однолинейном изображении.

На схемах вычерчивание приборов, отборных и исполнительных устройств и других средств автоматики должны выполняться в виде монтажных символов или же в виде условных их обозначений согласно действующим государственным стандартам. При отсутствии необходимого символа допускается применять новый, составленный на основании монтажно-эксплуатационной инструкции на прибор фирмы-изготовителя или по каталогам.

Общие положения.

При производстве работ по монтажу и наладке систем автоматизации должны соблюдаться требования настоящих правил. СНиП 3.01-85, СНиП III-4-80 и ведомственных нормативных документов, утвержденных в порядке, установленном СНиП 1.01.01-82.

При сдаче систем автоматизации в эксплуатацию следует оформить документацию в соответствии с обязательным приложением 1 настоящих правил.

Окончанием работ по монтажу систем автоматизации является завершение индивидуальных испытаний, выполняемых в соответствии с правилами испытаний, и подписание акта приемки оборудования после индивидуального испытания.

Подготовка к производству монтажных работ.

Приемка объекта под монтаж.

До начала монтажа систем автоматизации на строительной площадке, а также в зданиях и помещениях, сдаваемых под монтаж систем автоматизации, должны быть выполнены строительные работы, предусмотренные рабочей документацией и проектом производства работ.

В строительных конструкциях зданий и сооружений (полах, перекрытиях, стенах, фундаментах оборудования) в соответствии с архитектурно-строительными чертежами должны быть:

- нанесены разбивочные оси и рабочие высотные отметки:

- установлены закладные конструкции (см. рекомендуемое приложение 3) под щиты, пульты, приборы, средства автоматизации и т. п.;

- выполнены каналы, туннели, ниши, борозды, закладные трубы для скрытой проводки, проемы для прохода трубных и электрических проводок с установкой в них коробов, гильз, патрубков, обрамлений и других закладных конструкций;

- установлены площадки для обслуживания приборов и средств автоматизации;

- оставлены монтажные проемы для перемещения крупногабаритных узлов и блоков.

К началу монтажа систем автоматизации на технологическом, санитарно-техническом и других видах оборудования, на трубопроводах должны быть установлены: закладные и защитные конструкции для монтажа первичных приборов.

Закладные конструкции для установки отборных устройств давления, расхода и уровня должны заканчиваться запорной арматурой; приборы и средства автоматизаций, встраиваемые в трубопроводы, воздуховоды и аппараты (сужающие устройства, объемные и скоростные счетчики, ротаметры, проточные датчики расходометров и концентратомеров, уровнемеры всех типов, регулирующие органы и т.п.)

Заземляющая сеть для технических средств агрегатных и вычислительных комплексов АСУ ТП должна отвечать требованиям предприятий-изготовителей этих технических средств.

Приемка объекта оформляется актом готовности объекта к производству работ по монтажу систем автоматизации согласно обязательному приложению 1.

Производство монтажных работ.

Общие требования.

Монтаж систем автоматизации должен производиться в соответствии с рабочей документацией с учетом требований предприятий-изготовителей приборов, средств автоматизации, агрегатных и вычислительных комплексов, предусмотренных техническими условиями или инструкциями по эксплуатации этого оборудования.

Работы по монтажу следует выполнять индустриальным методом с использованием средств малой механизации, механизированного и электрифицированного инструмента и приспособлений, сокращающих применение ручного труда.

Работы по монтажу систем автоматизации должны осуществляться в две стадии (этапа):

На первой стадии следует выполнять: заготовку монтажных конструкций, узлов и блоков, элементов электропроводок и их укрупнительную сборку вне зоны монтажа; проверку наличия закладных конструкций, проемов, отверстий в строительных конструкциях и элементах зданий, закладных конструкций и отборных устройств на технологическом оборудовании и трубопроводах, наличия заземляющей сети; закладку в сооружаемые фундаменты, стены, полы и перекрытия труб и глухих коробов для скрытых проводок; разметку трасс и установку опорных и несущих конструкций для электрических и трубных проводок, исполнительных механизмов, приборов.

На второй стадии необходимо выполнять: прокладку трубных и электрических проводок по установленным конструкциям, установку щитов, стативов, пультов, приборов и средств автоматизации, подключение к ним трубных и электрических проводок, индивидуальные испытания.

Смонтированные приборы и средства автоматизации с электрическими выходными сигналами, щиты и пульты, конструкции, электрические и трубные проводки, подлежащие заземлению согласно рабочей документации, должны быть присоединены к контуру заземления. При наличии требований предприятий-изготовителей средства агрегатных и вычислительных комплексов должны быть присоединены к контуру специального заземления.

Трубные проводки.

Настоящие правила распространяются на монтаж и испытание трубных проводок систем автоматизации (импульсных, командных, питающих, обогревающих, охлаждающих, вспомогательных и дренажных согласно рекомендуемому приложению 3), работающих при абсолютном давлении от 0,001 МПа (0,01 кгс/см2) до 100 МПа (1000 кгс/см2).

Правила не распространяются на монтаж трубных проводок внутри щитов и пультов.

Трубные проводки должны прокладываться по кратчайшим расстояниям между соединяемыми приборами, параллельно стенам, перекрытиям и колоннам возможно дальше от технологических агрегатов и электорооборудования, с минимальным количеством поворотов и пересечений, в местах, доступных для монтажа и обслуживания, не имеющих резких колебаний температуры окружающего воздуха, не подверженных сильному нагреванию или охлаждению, сотрясению и вибрации.

Трубные проводки всех назначений следует прокладывать на расстоянии, обеспечивающем удобство монтажа и эксплуатации.

В пыльных помещениях трубные проводки должны быть проложены в один слой на расстояниях от стен и перекрытий, допускающих производить механическую очистку пыли.

Трубные проводки, за исключением заполняемых сухим газом или воздухом, должны прокладываться с уклоном, обеспечивающим сток конденсата и отвод газа (воздуха), и иметь устройства для их удаления.

Направление и величина уклонов должны соответствовать указанным в рабочей документации, а при отсутствии таких указаний проводки должны прокладываться со следующими минимальными уклонами: импульсные (см. рекомендуемое приложение 3) к манометрам всех статических давлений, мембранным или трубным тягонапоромерам, газоанализаторам – 1:50; импульсные к расходомерам пара, жидкости, воздуха и газа, регуляторам уровня, сливные самотечные маслопроводы гидравлических струйных регуляторов и дренажные линии (см. рекомендуемое приложение 3) – 1:10.

Уклоны обогревающих (см. рекомендуемое приложение 3) трубных проводок должны соответствовать требованиям к системе отопления. Трубные проводки, требующие различных уклонов, закрепляемые на общих конструкциях, следует прокладывать по наибольшему уклону.

Трубные проводки должны быть закреплены:

- на расстояниях не более 200 мм от ответвительных частей (с каждой стороны);

- по обе стороны поворотов (изгибов труб) на расстояниях, обеспечивающих самокомпенсацию тепловых удлинений трубных проводок;

- по обе стороны арматуры отстойных и прочих сосудов, если арматура и сосуды не закреплены; при длине соединительной линии с какой- либо стороны сосуда менее 250 мм крепление трубы к несущей конструкции не производится;

- по обе стороны П-образных компенсаторов на расстояниях 250 мм от их изгиба при установке компенсаторов в местах перехода трубных проводок через температурные швы в стенах.

Электропроводки.

Монтаж электропроводок систем автоматизации (цепей измерения, управления, питания, сигнализации и т. п.) проводами и контрольными кабелями в коробах и на лотках, в пластмассовых и стальных защитных трубах, на кабельных конструкциях, в кабельных сооружениях и земле; монтаж электропроводок во взрыво- и пожароопасных зонах, монтаж зануления (заземления) должны отвечать требованиям СНиП 3.05.06-85 с учетом специфических особенностей монтажа систем автоматизации, изложенных в пособиях к указанному СНиП.

Присоединение однопроволочных медных жил проводов и кабелей сечением 0,5 и 0,75 мм2 и многопроволочных медных жил сечением 0,35; 0,5; 0,75мм2 к приборам, аппаратам, сборкам зажимов должно, как правило, выполняться пайкой, если конструкция из выводов позволяет это осуществить (неразборное контактное соединение).

Смонтированные электропроводки систем автоматизации должны быть подвергнуты внешнему осмотру, которым устанавливается соответствие смонтированных проводок рабочей документации и требованиям настоящих правил. Электропроводки, удовлетворяющие указанным требованиям, подлежат проверке на сопротивления изоляции.

Литература: 1осн, 2 осн.

Контрольные вопросы.

1. Порядок оформления чертежей общего вида.

2. Как должны располагаться приборы и средства автоматизации на фасаде щита?

3. Порядок и требования размещения аппаратуры внутри щита.

4. Каким эргономическим требованиям должен соответствовать общий вид щита?

5. Порядок комплектаций документов заводу-изготовителю.

9 лекция. Проектирование электрических проводок ГОСТ 34.698-91, ГОСТ 2.754-87

Цель лекции: ознакомление проектирования схем внешних электрических и трубных проводок, в соответствии требованиям руководящих материалов стандартными нормами и ГОСТами.

В схемах внешних электрических и трубных проводок, электрические проводки выполняются в соответствии с требованиями:

1) «Системы автоматизации технологических процессов. Проектирование электрических и трубных поводок». Часть I – «Электрические проводки». РМ4-6-90 г 1;

2) ВСН 281-75. Временные указания по проектированию систем автоматизации технологических процессов;

3) ВСН 205-84. Инструкция по проектированию электроустановок систем автоматизации технологических процессов;

4) правила устройств электроустановок – ПУЭ-86, ПУЭ-2000;

5) системы автоматизации. Строительные нормы и правила – СНиПЗ.05.07-85.

Для правильной разработке схем, выбора способа прокладки необходимо знать категорию производства и класс помещений, определяемым ПУЭ-86, раздел 7. Приборы и средства автоматизации, способы подключения их к электрическим проводкам, выбор способа прокладки и используемых при этом кабелей и проводов должны соответствовать по своему исполнению категории производства и классу помещений, что обеспечит их безопасную эксплуатацию и необходимую надежность функционирования системы управления.

Электропроводки от датчиков с электрическим выходным сигналом к вторичным устройствам, управляющим микроконтроллером и к управляющим ЭВМ, к электрическим и электропневматическим исполнительным механизмам, как правило, следует выполнять кабелями и проводами открыто по поверхности стен, перекрытиями, колоннами и другим строительным элементам зданий, на кабельных конструкциях, лотках (кроме пыльных помещений), стальных коробах с открывающейся крышкой, в пластмассовых и стальных защитных трубах. Способ прокладки обязательно показывается в схемах внешних электрических и трубных проводок. При этом короба означаются буквой «К», мосты – буквой «М», лотки – буквой «Л», - буквы прописные русского алфавита. Выбор способа прокладки обязательно обуславливается учетом требований пожарной безопасности (см. методические указания).

Для электропроводок систем автоматизации следует применять кабели и изолированные провода с алюминиевыми, алюмомедными и медными жилами.

Кабели и провода с медными жилами должны применяться в следующих случаях:

а) в цепях термопреобразователей сопротивления, преобразователей термоэлектрических;

б) в цепях измерения, управления, питания, ввода-вывода в микропроцессорные системы и контроллеры, сигнализации и т.д., напряжением до 60В при сечении жил проводов и кабелей до 0,75 мм2;

в) в взрывоопасных установках;

г) в установках подверженных вибрации и т.д.

Выбор проводок и кабелей для измерительных цепей приборов и средств автоматизации их присоединение и прокладка должны производиться в соответствии с требованиями заводов-изготовителей измерительной аппаратуры и фирм-изготовителей управляющей вычислительной техники, микроконтроллеров.

Отклонения от указанных требований недопустимы.

Сечение жил проводок и кабелей цепей управления, измерения и сигнализации должны выбирать так же, как и сечения проводников цепей питания в соответствии с указанием раздела 2 ВСН-205-84.

Количество резервных жил кабелей и проводов должно производиться с учетом следующих требований:

а) при прокладке проводов в защитных трубах, коробах и лотках, металлошлангах рекомендуется предусмотреть резерв в количестве 10% от количества рабочих проводов, но не менее одного провода;

б) количество резервных жил медных кабелей выбирается: при числе рабочих жил 8 ¸ 26 – одна резервная жила; при 27 ¸ 59 – две; при 60 ¸ 150 – три; при 2 ¸ 7 рабочих жилах резерв не предусматривается;

в) количество резервных жил алюминиевых кабелей выбирается: при числе рабочих жил 4 ¸ 10 – одна резервная жила; при 14 ¸ 37 – две.

Присоединение однопроволочных медных жил проводов и кабелей сечением 0,5мм2 и 0,75мм2 и многопроволочных медных жил сечением 0,35мм2, 0,5мм2 и 0,75мм2 к приборам, аппаратам, соединительным коробкам должно, как правило, выполняться пайкой, если конструкции их выводов позволяет это осуществить – неразборное контактное соединение.

При присоединении таких проводников подзажимы – разборное соединение – жилы этих проводов и кабелей должны быть оконцованы наконечниками.

Подключение алюминиевых жил кабелей и проводов к приборам, аппаратам, сборкам клеммных соединений (сечение 2,5 мм2) должно осуществляться только посредством зажимов.

Изоляция, защитные оболочки и наружные покровы проводов и кабелей должны соответствовать условиям окружающей среды и принятому способу выполнения электропроводки.

Кабели и провода электропроводки систем автоматизации при всех способах прокладки должны иметь поливинилхлоридную и резиновую изоляцию жил и поливинилхлоридную, резиновую, свинцовую или алюминиевую оболочки.

Условия совместной прокладки измерительных и силовых цепей в различных способах прокладки, условия совместной прокладки необходимо выполнять в соответствии с требованием РМ 4–6–91, ч.1.

Наименьшее допустимое сечение жил проводов и кабелей электропроводок систем автоматизации в пожароопасных зонах должно быть: 1мм2 – для медных и 2,5мм2 – для алюминиевых проводов.

В пожароопасных зонах всех классов не допускается совместная прокладка электрических проводок с пластмассовыми трубами или пневмо-кабелями в одних коробах, лотках.

Ответвительные и соединительные коробки и другие изделия для пожароопасных зон должны иметь исполнение не ниже IР 44.

Типы кабелей, проводов систем автоматизации в зависимости от условий эксплуатации и класса помещений, а также основные монтажные изделия и материалы для монтажа и прокладки трасс должны выбирать из соответствующих номенклатур заводов-изготовителей и каталогов.

Литература: 1осн, 3осн.

Контрольные вопросы.

1. В каком порядке размещаются по вертикали измерительные, питающие и импульсные проводки?

2. Какими проводками подключаются измерительные преобразователи напряжения до 60В к контроллеру?

3. С какими жилами провода и кабели используются во взрывоопасных производствах?

4. Какая оболочка кабели должна быть в пожароопасной зоне?

5. Какие защитные трубы используются во взрывоопасных помещениях?

10 лекция. Электропроводки: выбор кабелей и проводов, типы изоляции

Цель лекции: способы выполнения кабелей и проводов систем автоматизации и прокладки их на объекте автоматизации.

Электропроводки систем автоматизации следует, как правило, выполнять открытыми по поверхности стен, перекрытиям, колоннам, фермам и другим строительным элементам зданий и сооружений. Скрытые электропроводки, прокладываемые внутри конструктивных элементов зданий и сооружений, допустимы только в случае, когда это диктуется требованиями архитектурного оформления помещения, а также в подливках полов и в фундаментах, при подходе к оборудованию (4.2).

Электропроводки систем автоматизации должны выполняться кабелями и изолированными проводами, как правило, следующими способами:

1) Кабелями в производственных помещениях:

а) на кабельных конструкциях;

б) на лотках (кроме пыльных помещений);

в) в стальных коробах с открываемыми крышками;

г) в пластмассовых и стальных защитных трубах;

д) в каналах;

е) в кабельных этажах;

ё) в двойных полах ( в щитовых помещениях).

2) Кабелями в наружных установках:

а) на кабельных конструкциях;

б) на лотках;

в) в стальных коробах с открываемыми крышками;

г) в пластмассовых и стальных защитных трубах;

д) по эстакадам, в каналах, туннелях, коллекторах, блоках;

е) в земле (траншеях).

3) Проводами в производственных помещениях:

а) в стальных коробах с открываемыми крышками;

б) на лотках (кроме пыльных помещений);

в) в пластмассовых и стальных защитных трубах.

4) Проводами в наружных установках:

а) в стальных коробах с открываемыми крышками;

б) в пластмассовых и стальных защитных трубах.

Прокладка электрических проводок систем автоматизации по строительным конструкциям и поверхностям зданий и сооружений способами, указанными в настоящем пункте, должна выполняться с учетом требований пожарной безопасности (см. п.1.7).

Область применения бронированных и небронированных кабелей должна определяться с учетом требований пп. 3.11 – 3.14 (4.3).

В производственных помещениях кабели на кабельных конструкциях, лотках, в коробах, а также провода в коробах и на лотках должны прокладываться по стенам и конструкциям зданий; кабели и провода в защитных трубах – открыто и скрыто (с учетом области применения различных типов труб).

Прокладка кабелей в полу и междуэтажных перекрытиях должна производиться в каналах или трубах; заделка в них кабелей наглухо не допускается.

Проход кабелей через перекрытие и внутренние стены должны выполняться в трубах или проемах; после прокладки кабелей зазоры в трубах и проемах должны быть заделаны легко пробиваемым несгораемым материалом.

В наружных установках кабели на кабельных конструкциях, на лотках, в коробах, в защитных трубах, а также провода в коробах и защитных трубах должны прокладываться по стенам и конструкциям зданий и сооружений, по технологическим и кабельным эстакадам.

Целесообразность сооружения специальных кабельных эстакад для электропроводок систем автоматизации должна быть обоснована технико-экономическим расчетом.

Прокладку в земле (траншеях) следует выполнять с учетом требований п. 9.1.

Запрещается прокладка проводов в стальных защитных трубах в земле.

В кабельных сооружениях – эстакадах, каналах, туннелях, коллекторах, кабельных этажах прокладка кабелей должна выполняться на кабельных конструкциях или лоткам; допускается прокладка кабелей по дну каналов при глубине их не более 0,9 м (4.6).

Открытые электропроводки в стальных коробах, на лотках, стальных защитных трубах могут прокладываться непосредственно по конструкциям и поверхностям зданий и сооружений из сгораемых, трудно-сгораемых и несгораемых материалов.

Открытые электропроводки в пластмассовых защитных трубах из трудно-сгораемых материалов (винипластовых) могут прокладываться непосредственно по конструкциям и поверхностям зданий и сооружений из трудно-сгораемых и несгораемых материалов; по конструкциям и поверхностям из сгораемых материалов прокладка этих труб не допускается.

Открытые электропроводки в пластмассовых защитных труба из сгораемых материалов (полиэтиленовых, полипропиленовых) не допускаются.

Скрытые электропроводки в стальных защитных трубах из трудно-сгораемых материалов (винипластовых) можно прокладывать по конструкциям и поверхностям из трудно-сгораемых и несгораемых материалов, а по конструкциям и поверхностям из сгораемых материалов – с подкладкой под эти трубы несгораемых материалов с последующим заштукатуриванием; пластмассовые защитные трубы из сгораемых материалов (полиэтиленовые, полипропиленовые) – только замоноличено, в бороздах и т.п. в сплошном слое несгораемых материалов.

Классификация строительных материалов и конструкций зданий и сооружений по группам возгораемости устанавливается СНиП П-2-80 «Противопожарные нормы проектирования зданий и сооружений».

Трасса электрических проводок систем автоматизации должна выбираться с учетом наименьшего расхода проводов и кабелей, с соблюдением условий защиты от механических повреждений, коррозии, вибрации, перегрева и от повреждений электрической дугой соседних электропроводок.

При выборе трассы следует избегать также перекрещивания с другими электропроводами любых назначений.

Не допускается прокладка электрических проводок по путям эвакуации (коридорам, лестничным клеткам и т.п.); при пересечении путей эвакуации электрические проводки должны быть заключены в стальные защитные трубы или стальные короба. Запрещается использовать вентиляционные каналы и шахты для прокладки электропроводок. Допускается в случае необходимости пересекать вентиляционные каналы одиночными кабелями, заключенными в стальные водо-газопроводные трубы.

Как правило, открытые электропроводки должны прокладываться параллельно и перпендикулярно основным плоскостям зданий и сооружений.

Скрытые электропроводки могут прокладываться по кратчайшим расстояниям, если этому не препятствуют строительные особенности помещений и компоновка технологического оборудования и трубопроводов.

Кабельные трассы в земле (траншеях) рекомендуется прокладывать параллельно дорогам и зданиям.