Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра инженерной кибернетики

ПРОЕКТИРОВАНИЕ СИСТЕМ АВТОМАТИЗАЦИЙ

Методические указания к выполнению курсовых работ по дисциплине для студентов специальности 5В070200-Автоматизация и управление

Алматы 2013

Содержание

Введение 4

1 Цель и задачи курсового проектирования 4

2 Объем и содержание курсового проекта 5

3 Стадии выполнения проекта 5

4 Методические указания к выполнению основной части пояснительной

записки 6

4.1 Краткое описание технологического процесса 6

4.2 Анализ технологического процесса как объекта управления 6

4.3 Постановка задачи автоматизации 9

4.4 Выбор комплекса технических средств автоматизации 9

5 Методические указания по выполнению графической части проекта

5.1 Методические указания по разработке структурной

схемы контроля и управления 13

5.2 Методические указания по выполнению схемы автоматизации 15

5.3 Методические указания по выполнению схем электрических

принципиальных 25

6 Примерная тематика курсовых работ (проектов) 33

Приложение А 34

Приложение Б 36

Приложение В 37

Приложение Г 39

Приложение Д 41

Список литературы 42

СОСТАВИТЕЛИ: Б.С.Джумагалиев, К.Т.Сауанова. Проектирование систем автоматизации.Методические указания к курсовой работе для студентов специальности-5B070200-Автоматизация и управление-Алматы:АУЭС,2013.- 43 с.

В методических указаниях к курсовой работе излагаются этапы практического выполнения проекта, приведены примеры и даются указания по оформлению материалов при проектировании.

Илл.-10, табл.-8, библ.-15 наим.

Рецензент: доцент М.В.Башкиров

Печатается по плану издания некоммерческого акционерного общества «Алматинский университет энергетики и связи» на 2012 г.

©НАО «Алматинский университет энергетики и связи», 2013 г.

Введение

Как показывает опыт, самостоятельная работа студентов наиболее эффективно реализуется при самостоятельном изучении лекционного материала, на практических занятиях и при выполнении курсовых проектов (работ).

Само название курса говорит о том, что конечным результатом его изучения должен быть проект автоматизации объекта. Поэтому данная работа и построена таким образом, чтобы изучение определенной темы заканчивалось самостоятельной разработкой проектного материала.

Это и будет практическим выходом изучения, а результат - инженерное решение конкретной практической задачи.

В методических указаниях излагаются этапы практического выполнения проекта, приведены примеры и даются указания по оформлению материалов при проектировании.

Курсовой проект (работа) является завершающим этапом изучения специальной дисциплины "Проектирование, монтаж и наладка автоматизированных систем управления технологическими процессами и производством”. Разработка курсового проекта (работы) имеет большое значение, так как по законченной работе судят об умении студентов выполнять основные расчеты по системам автоматизации производственных процессов, о знании ими современной элементной базы и технических средств автоматизации, об умении рационально компоновать, налаживать и эксплуатировать системы автоматизации.

Курсовой проект (или работа) должен подготовить студента к выполнению дипломного проекта или дипломной работы исследовательского или прикладного характера.

Курсовое проектирование включает в себя основные виды работ, которые выполняют проектные организации на стадии технического проекта или рабочей документации. Курсовой проект закрепляет теоретические знания студента по дисциплине ’’Проектирование, монтаж и наладка автоматизированных систем управления технологическими процессами и производством”, знакомит его с основными видами работ, которые выполняют проектные организации, и требованиями к оформлению проектов в соответствии с ГОСТами. В процессе выполнения курсового проекта студент должен усовершенствовать свои навыки в пользовании научно-технической литературой, справочниками, ГОСТами и нормалями.

1 Цель и задачи курсового проектирования

Целью курсового проекта является закрепление и углубление знаний, полученных студентами при изучении курса «Проектирование систем автоматизаций».

Задачей курсового проекта является приобретение навыков выполнения в сокращенном виде рабочего проекта автоматизации технологических процессов, установок и агрегатов в различных отраслях промышленности и подготовка к выполнению дипломного проекта.

2Объем и содержание курсового проекта

В состав курсового проекта входит пояснительная записка и графическая часть.

Пояснительная записка состоит из 20-25 страниц рукописного текста и содержит:

1) Титульный лист.

2) Задание на курсовое проектирование.

3) Введение.

4) Основную часть.

5) Заключение.

6) Список литературы.

7) Содержание.

В состав основной части входит:

1)Краткое описание технологического процесса.

2)Анализ технологического процесса как объекта управления.

3)Постановка задачи автоматизации.

4)Выбор комплекса технических средств автоматизации.

5)Описание схемы автоматизации.

6) Спецификация используемых технических средств автоматизации.

Графическая часть проекта состоит из 3-4-х листов формата А1 и содержит:

1) структурную схему комплекса технических средств (КТС) или структурную схему управления;

2) схему автоматизации технологического процесса;

3) схемы принципиальные (электрическую, пневматическую, гидравлическую) - управления, контроля регулирования, сигнализации, питания, ввода/вывода аналоговой и дискретной информации в контроллер или УВКС.

; Стадии выполнения проекта

Основными этапами выполнения курсового проекта являются:

- сбор материалов для выполнения курсового проекта: знакомство с существующей системой автоматизации на объекте, структурой управления, получение (снятие) копий материалов общего сведения, изучение технических характеристик приборов и средств автоматизации, установленных па объекте предусмотренных проектом;

- изучение технологического процесса (установки) как объекта управления;

- содержательная постановка задачи управления;

- составление перечня контролируемых и регулируемых переменных процесса с обоснованием того, какие переменные и почему необходимо контролировать и (или) регулировать;

- выбор типовых технических средств автоматического контроля и регулирования, в том числе управляющего вычислительного комплекса;

- разработка схемы автоматизации заданного технологического процесса (установки);

- разработка других графических материалов;

- оформление пояснительной записки;

- защита курсового проекта.

�

4Методические указания к выполнению основной части пояснительной записки

4.1 Краткое описание технологического процесса

В условиях курсового проектирования изучение объекта автоматизации состоит в анализе литературных источников, в которых дастся описание технологии производства и указываются режимы эксплуатации, а также используется материал, собранный при прохождении производственной практики. В результате такого изучения в пояснительной записке должно быть приведено:

-назначение процесса (участка) в общем производстве продукции;

-показатели, характеризующие качество продукции, номинальные значения этих показателей;

-допустимые отклонения от номинала; взаимозависимость физико- химических параметров технологического процесса;

-характеристики материальных и энергетических потоков.

Рассмотрение данного вопроса необходимо для анализа технологического процесса как объекта управления.

4.2Анализ технологического процесса как объекта управления

При разработке системы автоматизации технологического процесса важным является анализ процесса как объекта управления. При этом определяются входные и выходные переменные, находятся зависимости между входными и выходными переменными, определяющие поведение технологического процесса.

Любой технологический процесс предназначен для изменения физических или физико- химических свойств подаваемого в агрегат материального потока с затратой на это определенного количества энергии, реагентов и т.п. Поэтому для любого процесса можно определить входной материальный поток, свойства которого изменяются в данном процессе, и выходной материальный поток - результат обработки входного материального потока.

Состояние входных материальных и энергетических потоков характеризуется некоторой совокупностью входных переменных (расходы вещества, энергии, содержание отдельных компонентов). Входные переменные подразделяют на управляющие и неуправляемые.

Управляющими входными переменными, или управляющими воздействиями, называют такие переменные, которые можно изменять, добиваясь определенной цели, например, заданных характеристик металлургических продуктов.

Неуправляемыми входными переменными называют такие переменные, которые невозможно изменять каким - либо образом. Они подразделяются на контролируемые и неконтролируемые. Контролируемые переменные - это те, о численных значениях которых в любой момент времени может быть получена информация.

Неконтролируемые переменные - это те, информацию о численных значениях которых получить не представляется возможным. Эти переменные называют возмущающими воздействиями.

К входным переменным относятся также и режимные переменные, характеризующие режим протекания технологического процесса (температура, давление и т.д.), которые, как и входные, зависят от входных переменных.

При анализе технологического процесса как объекта автоматизации проводится классификация входных и выходных переменных и выясняется взаимосвязь между ними на основе сведений о процессе.

При рассмотрении технологических процессов как объектов управления можно указать ряд их особенностей, налагающих особые требования при создании систем автоматизации.

Эти особенности состоят в следующем:

1)Большинство процессов пиро- и гидрометаллургии имеют непрерывный характер их протекания.

При этом через технологические агрегаты и аппараты проходят непрерывные материальные потоки сырья, реагентов, промежуточных продуктов, либо смешиваясь и взаимодействуя между собой, либо разделяясь на фазы (твердую и жидкую, органическую и неорганическую) п процессе своего движения.

Некоторые процессы имеют дискретно- непрерывный характер протекания, в которых процессы физико- химических преобразований проходят непрерывно, а загрузка и выгрузка материальных потоков осуществляется в дискретные моменты времени.

2)Значительные инерционности и запаздывания.

Основную часть запаздывания в непрерывных процессах составляют транспортные запаздывания, которое определяются размерами (протяженностью) объектов управлении и скоростями потоков в них. Эти запаздывания могут вызывать значительные сдвиги во времени (от нескольких минут до нескольких часов) между изменениями параметров технологических сред на выходе и входе объектов управления.

3)Случайный характер возмущающих воздействий, приложенных к объектам управления, вследствие случайного характера изменения состава и физико- химических свойств сырья.

4)Неполнота информации о составе сырья и свойствах сырья технологических сред и готовой продукции из-за отсутствия в ряде случаев соответствующих анализаторов состава и свойств.

Знакомство с технологическим процессом включает в себя изучение технологии, существующей структуры управления, определение переменных процесса (входные, выходные, возмущающие) и производится на производственной практике после 8 семестра. Работу необходимо начинать с изучения технологических инструкций, схем цепей и аппаратов, технологических схем. Особое внимание нужно обратить на:

-особенности объекта: наличие (отсутствие) параллельных цепей аппаратов, промежуточных емкостей;

-особенности, оказывающие влияние на формирование организационной структуры системы управления технологическим процессом: регламент, режим работы объекта, характер протекания технологических процессов во времени, сущность физических, химических и других явлений, происходящих при нормальных и аварийных режимах работы объекта;

-размещение объекта: расстояние от мест установки датчиков, вспомогательных устройств, исполнительных механизмов и т.д. до пунктов контроля и управления;

-особенности окружающей среды: влияние внутренних и внешних возмущений на функционирование объекта (температуры, влажности, запыленности, агрессивности, токсичности, вибраций и т.д.), наличие электрических полей, магнитных и электромагнитных полей;

-условия взрыво- и пожаробезопасности.

Для металлургических переделов характерны следующие особенности как объектов управления:

-непрерывность технологического процесса;

- тяжелые условия эксплуатации средств автоматизации в сырых и пыльных помещениях, с агрессивной средой пожаро - и взрывоопасных;

-высокие энерго-, водо-, и воздухопотребления;

-широкий диапазон изменения производительности;

-значительное число транспортных технологических связей и параллельно работающих идентичных технологических цепей, наличие рециклов, вызывающих необходимость установки большого числа идентичных средств автоматизации;

-сложность технологического процесса, затрудняющая получение их математических моделей и определяющая сложность автоматической системы управления.

Полученная па практике информация об объекте должна быть в кратком систематизированном виде изложена в пояснительной записке к курсовому проекту в разделе «Краткое описание технологического процесса как объекта управления».

4.3 Постановка задачи автоматизации

Постановка задачи включает в себя цель управления процессом в виде задачи улучшения некоторого показателя эффективности, наиболее полно отражающего технико- экономические характеристики процесса. Кроме того, приводятся другие показатели, на значения которых накладываются технологические ограничения. Проводится анализ влияния входных и режимных переменных на выбранные показатели качества процесса, и определяются конкретные задачи по контролю и регулированию каждой переменной. Для каждой регулируемой величины обосновывается управляющее воздействие.

4. Выбор комплекса технических средств автоматизации

Большое значение имеет выбор соответствующих приборов, регулирующих устройств и средств вычислительной техники. Правильный выбор средств автоматизации обеспечивает надежное функционирование всех элементов систем автоматического контроля и регулирования. Выбор технических средств определяется:

-наличием вспомогательной энергии для измерительных приборов и регулирующих устройств и устройств дистанционного управления;

-условиями применения автоматической измерительной аппаратуры (агрессивность, абразивность, кристаллизуемость, загрязненность измеряемой среды и т.д);

-необходимой точностью и быстродействием устройств автоматизации.

Выбор вспомогательной энергии для питания средств автоматизации осуществляется в зависимости от эксплуатационных условий работы оборудования, требований пожаро-, взрывоопасности, максимальных расстояний для прокладки импульсных трасс, надежности вспомогательной энергии. В настоящее время широкое применение находят электрические, пневматические и гидравлические системы автоматического контроля и регулирования, а также комбинированные пневмоэлектрические и электрогидравлические системы.

Электрические системы обладают рядом преимуществ по сравнению с пневматическими и гидравлическими. Главным достоинством их являются универсальность электрических методов измерения самых разнообразных величин, малая инерционность измерительных и преобразующих устройств, возможность передачи сигналов на значительные расстояния. К недостаткам электрических устройств можно отнести громоздкость и инерционность исполнительных механизмов, сложность применения их во взрывоопасных условиях. Рациональное сочетание элементов электрических систем автоматизации с элементами пневмо- и гидроавтоматики позволяет решать самые разнообразные задачи автоматизации технологических процессов.

Пневматические системы позволяют при помощи довольно простых и сравнительно дешевых устройств осуществлять автоматический контроль и регулирование в агрессивных, влажных и взрывоопасных средах. Возможность применения средств автоматизации ограничивается трудностью преобразования некоторых регулируемых параметров в пневматический сигнал и сложностью передачи их на значительные расстояния. Избежать таких сложностей позволяют современные пневматические исполнительные механизмы с встроенными электропневматическими преобразователями.

Основным достоинством гидравлических систем является их простота, надежность, компактность исполнительных механизмов, а также возможность получения в гидродвигателях значительных усилий. К недостаткам следует отнести сложность преобразующих устройств для некоторых регулируемых величин и ограниченность расстояний, на которые могут передаваться регулирующие воздействия.

К приборам и средствам автоматизации относится большая группа устройств, с помощью которых осуществляют измерение, регулирование, управление и сигнализацию параметров технологических процессов. Они подразделяются на измерительные и преобразующие приборы, управляющие устройства, исполнительные механизмы и рейдирующие органы.

При выборе датчиков (измерительных преобразователей) технологических параметров и других средств получения информации следует учитывать ряд факторов метрологического и режимного характера:

-допустимая для системы автоматизации погрешность, определяющая

класс точности датчика;

-инерционность датчика;

-пределы измерения;

-влияние окружающей среды;

�-возможность применения датчика с точки зрения требований пожаро- и взрывоопасности;

-расстояние, на которое может быть передана информация, выделяемая датчиком;

-предельные значения измеряемой величины и других параметров

среды.

Датчики выбирают, как правило, в два этапа. На первом этапе задается разновидность датчика (например, при измерении температуры- манометрический термометр, термометр сопротивления, термопара). На втором этапе определяется типоразмер выбранного датчика (например, термометр сопротивления медный, градуировки 100 м, типа ТСМ - 0193 или Метран - 204-02, головка водозащищенная).

Подробная информация об области и условиях применения датчиков приводится в инструкциях заводов-изготовителей.

Например, необходимо выбрать датчик температуры. Необходимо учитывать предельные значения температур, в диапазоне которых можно применять различные датчики температуры, а также вид выходного сигнала. Термометры сопротивления и термопары обеспечивают измерения с точностью 0,5%, а контактные и манометрические термометры - не более 1,5 - 2,5%.

В диапазоне температур от -500 до +5000, как правило, отдается предпочтение термометрам сопротивления, менее подверженным действию электрических и магнитных полей. Причем в диапазоне температур от -50 до +200 следует применять медные, а не платиновые. Применение термопар особенно удобно при необходимости измерения высоких температур в труднодоступных или ограниченных размерами местах.

Необходимо обратить внимание на следующие моменты: датчик должен выбираться с учетом передачи сигнала в последующие элементы автоматической или автоматизированной системы управления. Это значит, что

- выходной сигнал датчика должен соответствовать сигналу связи, принятой в проектируемой системе;

- число выходных сигналов датчика (число выходных преобразователей) определяются принятым составом схемы автоматизации;

- при выборе датчика необходимо установить возможность обеспечения условий для нормальной работы и реализации его паспортных параметров в предполагаемом месте установки. Например, для обеспечения нормальной работы диафрагменного расходомера объемного расхода необходимо иметь длину прямолинейного участка трубопровода 10Ду до 20Ду после расходомера (где Ду- условный диаметр трубопровода).

При выборе вторичных приборов АСР руководствуются следующими положениями:

Тип вторичного прибору определяется выходным сигналом датчика:

1) Измерительного преобразователя, с которым он работает: активное сопротивление- электронные автоматические мосты, логометры, магазины сопротивлений; напряжение постоянного тока- автоматические потенциометры, милливольтметры; унифицированный сигнал постоянного тока (0-5 мА, 4-20 мА, 0-20 мА, 0-50 мА)- автоматические миллиамперметры.

2) Диапазон действия вторичного прибора определяется диапазоном действия датчика (измерительного преобразователя) регулируемой величины и возможными пределами изменения регулируемой величины. Диапазон вторичного прибора не должен превышать более чем на одну треть диапазон действия датчика (измерительного преобразователя).

3) В зависимости oт числа датчиков, с которыми работает вторичный прибор, выбирают одноточечные или многоточечные приборы. Если сигнал на регулятор идет от вторичного прибора, обычно используются одноточечные приборы. Гели регулятор получает сигнал непосредственно с датчика, а вторичный прибор используется только для измерения и регистрации (что определяется схемой автоматизации), то могут применяться многоточечные приборы с целью сокращения числа вторичных приборов и других САР.

4) Вторичные приборы выбираются с учетом динамических свойств, оцениваемых по времени прохождения указателем всей шкалы прибора, которое составляет для приборов: А-100, A-100H, KП1T-1,0; 2,5; 5 с и 10 с диск - 250- 5; 10 с.

Современные системы автоматизации технологических процессов и производств разрабатываются с применением средств вычислительной и цифровой техники, микроконтроллеров, что позволяет исключить использование громоздких, малоинформативных вторичных приборов, индивидуальных регуляторов.

В АСУТП в качестве средств сбора первичной обработки информации, средств вывода управляющих сигналов необходимо использовать контроллеры, микроконтроллеры, промышленные компьютеры, а для отображения и сигнализации текущей информации и наблюдения за ходом технологического процесса- панели операторов (технологов) на базе алфавитно-цифровых полноцветных дисплеев (мониторов) или дисплеев на жидких кристаллах.

Вторичные приборы могут быть использованы только в том случае, если они входят в комплект поставки и являются неотъемлемой частью измерительно- преобразовательного комплекта, например, газоанализаторы или концентратомеры.

Выбор исполнительных устройств основан на удовлетворении исполнительным устройством (ИУ) следующих требований:

- соответствие принципа действия и конструкции ИУ задаче автоматизации;

- соответствие категории производственного помещения;

- соответствие свойствам и значениям регулирующей среды;

- обеспечение требуемой надежности работы и технического ресурса;

- безотказная работа в окружающей атмосфере в предполагаемом месте его установки;

- обеспечение необходимой скорости регулирования;

- линейность ходовой характеристики.

Наиболее распространенными являются электрические исполнительные механизмы однооборотные типа МЭО и МЭО 1. Управление ими (пуск, останов, изменение направления движения) осуществляется контактными и бесконтактными устройствами. При контактном управлении используют реверсивные электромагнитные пускатели или реле. Бесконтактное управление механизмами МЭО реализуется бесконтактными реверсивными пускателями типа ПБР-2М, а механизмами МЭО-К - пускателями ПБР-3А.

В тех случаях, когда необходимо осуществить быстрое перемещение запорного органа, применяют исполнительный механизм типа ИМТМ-40/2,5-83.

Механизмы типа МЭП предназначены для прямолинейного перемещения с постоянной скоростью регулирующих органов в системах автоматического и дистанционного управления.

В общем случае необходимо иметь следующее техническое обеспечение: вычислительные комплексы с устройствами связи с объектом (УСО)- совокупностью устройства получения и преобразования сигналов контроля и управления, коммуникации каналов передачи сигналов и исполнительных устройств; автоматические регуляторы, датчики, вторичные приборы и исполнительные механизмы - традиционные локальные средства автоматизации; устройства связи оперативного персонала с техническими средствами АТК, включающие устройства отображения информации, регистраторы, пульты ручного ввода информации, пульты управления, системы или видеотерминалы.

5Методические указания по выполнению графической части проекта

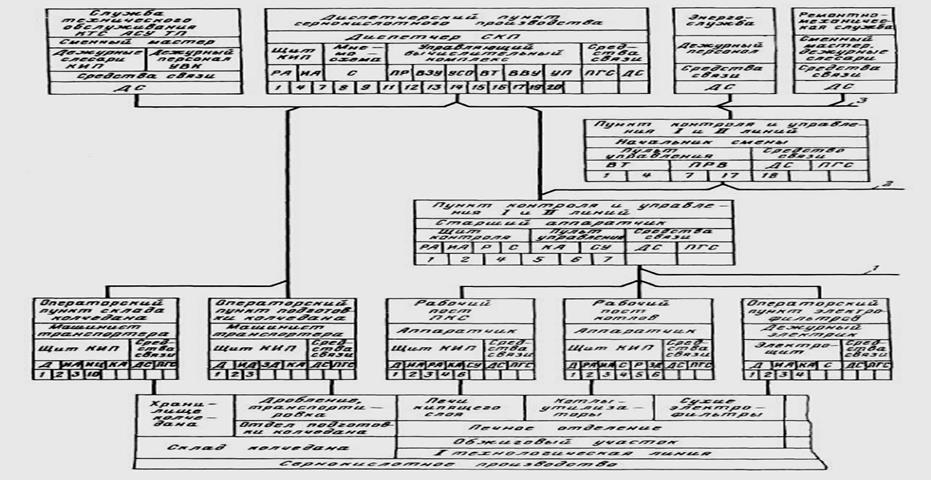

5.1 Методические указания по разработке структурной схемы контроля и управления

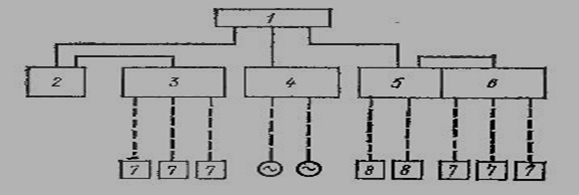

Структурная схема контроля и управления является для каждого проектируемого объекта основным проектным документом, т.к. им устанавливаются наиболее лучшие (или эффективные) каналы воздействия на технологический процесс. При разработке структурных схем контроля и управления выявляется необходимость системного подхода к проектированию объекта. Системный подход проектирования заключается в том, что наряду с применением прогрессивных решений по каждой части проекта предусматриваются эффективные общие объективные взаимоулучшающие решения, обеспечивающие максимальное использование людских трудовых и материальных ресурсов и резервов.

Структурные схемы контроля и управления составляют по технологическому признаку, границей каждой схемы могут быть пределы оперативного влияния на ведение процесса обособленно действующего объекта.

Деление схем допускается производить по вертикали иерархии управления (отделения, цех, производство, завод). В этом случае схему верхнего звена управления выполняют с полной деталировкой, и нижестоящие показываются упрощенно без расшифровки.

Основным условным графическим является прямоугольник, разделенный по горизонтали на пять строк. Внутри прямоугольников, изображающих подразделения автоматизируемого объекта, раскрывается их производственная структура.

Внутри прямоугольников, изображающих пункты контроля и управления, указываются:

1) в верхней строке- наименования пунктов управления (например, диспетчерский пункт сернокислотного производства, операторский пункт контактно-компрессорного отделения, рабочий пост и т.д.);

2) во второй строке- технологический персонал для принятия решений (сменный диспетчер, оператор и т.д.);

3) в третьей строке- наименование основных устройств КТС, устанавливаемых в данном пункте (щит контроля, пульт управления, мнемосхема, УВКС, средства связи и т.д.);

Перечисления этих устройств производится через разделительную вертикальную линию.

4) в четвертой строке перечисляются через вертикальную линию основные функциональные группы КТС в виде условных буквенных обозначений;

5) в пятой строке показываются через вертикальную линию основные функции системы, реализуемые технологическим персоналом и КТС на данном иерархическом уровне управления в виде арабских цифр условных обозначений.

Специальные производственные службы, обеспечивающие нормальное функционирование технологического объекта, показываются на схеме также в виде прямоугольников, в которые заносятся следующие сведения: наименования службы (ремонтно-механическая служба, энергослужба, служба технического обслуживания КТС АСУТП и т.д.), дежурного персонала (сменный мастер, слесарь, приборист и т.д.), технических средств (средств связи) и видов этих средств.

Ниже условных графических изображений первого уровня управления в прямоугольнике под схемой приводится наименование технологического оборудования (башня, компрессор, насос, дробилка и т.н.) и технологических установок (нейтрализация, склад и т.п.), на которые оказывает управляющие воздействия персонал из пунктов и постов этого уровня управления и подписи о принадлежности этого оборудования и установок в соответствии с производственной структурой (отделение, участок, технологическая линия, производство и т.п.).

Указанная структурная схема может быть дополнена такими административно-техническими подразделениями такими как ОТЭ, ОГМ, директор, главный инженер, которые на схеме изображаются в виде кружков с соответствующей записью внутри.

На чертеже схемы под основной надписью приводится перечень примененных условных обозначений.

Взаимосвязи между пунктами контроля и управления технологическим персоналом и объектом управления изображаются на схеме сплошными пиниями. Структурная схема контроля и управления технологическим персоналом и объектом управления в современных системах автоматизации, как правило, не выполняется и заменяется схемами организационного обеспечения и структурными схемами КТС, которые включают в себя средства сбора информации и управляющие вычислительные комплексы или микроконтроллеры.

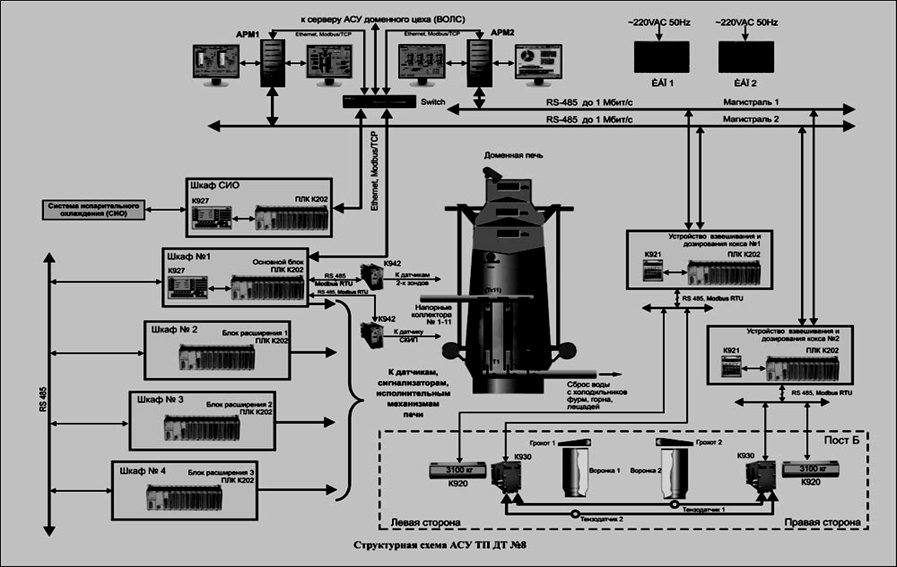

В приложении А приведен пример выполнения структурной схемы.

5.2 Методические указания по выполнению схемы автоматизации

Схемы автоматизации являются основным техническим документом, определяющим структуру и уровень автоматизации технологического процесса проектируемого объекта; оснащение его приборами и средствами автоматизации, в том числе средствами ВТ и микроконтроллерами; организацию пунктов контроля и управления.

В процессе разработки схем автоматизации осуществляется выбор методов измерения технологических параметров; основных технических средств автоматизации, наиболее полно отвечающих предъявленным требованиям и условиям работы автоматизируемого объекта; приводов исполнительных механизмов регулирующих и запорных органов технологического оборудования управляемого автоматически или дистанционно, а также определяются места размещения средств автоматизации на щитах, пультах, технологическом оборудовании, трубопроводах и т.п. и способы представления информации о состоянии технологического процесса и оборудования.

Схема автоматизации выполняется в виде чертежа, как правило, на листах формата А1, на котором схематически условными изображениями показывают технологическое оборудование, коммуникации, органы управления и средства автоматизации, а также связи между отдельными функциональными блоками и элементами автоматики; изображают средства автоматизации и аппаратуру всех систем контроля, регулирования, управления и сигнализации.

Вспомогательные устройства такие, как редуктора и фильтры для воздуха, реле, источники питания, автоматические выключатели и другие устройства, и монтажные элементы на схемах автоматизации не показывают.

Схемы автоматизации должны быть выполнены с условным изображением щитов и пультов управления в виде прямоугольников, как правило, в нижней части чертежа, в которых показываются устанавливаемые на них средства автоматизации.

Приборы и средства автоматизации при выполнении схем автоматизации могут быть изображены, развернуто: первичные преобразователи, вторичные приборы, исполнительные механизмы, регулирующие и запорные органы, аппаратура управления и сигнализации, комплектные устройства (средства телемеханики, управляющие вычислительные комплексы, микроконтроллеры) и т.д.

Приборы и средства автоматизации, встраиваемые в технологическое оборудование и коммуникации или механически связанные с ними, изображают на чертеже в непосредственной близости от них. Для первичных преобразователей и приборов, указывающих положение регулирующих органов, исполнительных механизмов и т.н., необходимо показывать механическую связь.

Прямоугольники щитов и пультов следует располагать в такой последовательности, чтобы при размещении в них обозначений приборов и средств автоматизации обеспечивалась наибольшая простота и ясность связи и отсутствие пересечений линий связей. В каждом прямоугольнике с левой стороны указывают его наименование.

Приборы и средства автоматизации, которые расположены вне щитов и не связаны непосредственно с технологическим оборудованием и трубопроводами, условно показывают в прямоугольнике «Приборы местные» или «Приборы по месту».

Для облегчения понимания сущности автоматизируемого объекта, возможности выбора диапазонов измерения и шкал приборов, установок регуляторов на схемах автоматизации указывают предельные рабочие значения измеряемых и регулируемых технологических параметров при установившихся режимах работы. Эти значения в международной системе единиц указывают на линиях связи над прямоугольником «Приборы местные», а длина линий связи над прямоугольником «Приборы местные» должна быть не менее 50 мм.

Пояснительный текст располагают над таблицей условных обозначений или в другом месте.

Над основной надписью должно быть оставлено свободное пространство размером 25мм ∙ 185мм.

Контуры технологического оборудования, трубопроводные коммуникации, прямоугольники, изображающие щиты и пульты на схемах автоматизации, рекомендуется выполнять линиями толщиной 0,6-1,5 мм; приборы и средства автоматизации -0,6-1,5 мм; линии связи 0,2-0,3 мм., т.е ¼ толщины линий, изображающих приборы и средства автоматизации.

Всем приборам и средствам автоматизации, изображенных на схемах автоматизации, присваиваются позиционные обозначения (позиции), которые состоят из двух частей: обозначение арабскими цифрами номера функциональной группы и строчными буквами русского алфавита номеров приборов и средств автоматизации в данной функциональной группе.

Буквенные обозначения присваиваются каждому элементу функциональной группы в порядке алфавита в зависимости от последовательности прохождения сигнала: от устройства получения информации к устройствам воздействия на управляемый процесс.

Позиционные обозначения в схемах автоматизации проставляют внутри условного графического обозначения прибора в нижнем полукруге или рядом с условным графическим обозначением по возможности с правой стороны или над ним.

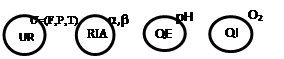

Условные обозначения приборов и средств автоматизации должны быть выполнены по ГОСТ21.404-85 «СПДС. Автоматизация технологических процессов. Обозначения условных приборов и средств автоматизации в схемах»

В основу условных обозначений по ГОСТ 21.404-85 положены буквенные обозначения в сочетании с простыми условными графическими обозначениями (таблица 1).

Измеряемые параметры, приборы «Приборы по месту» должны располагаться в последовательности - T,P,L,F;,Q,W,D,M,V и т.д., т.е. сначала измерительные преобразователи температуры, затем давление уровня и далее, как принято по ГОСТ 21.110-82. Позиции приборам и комплектам присваиваются аналогично, угловая спецификация и спецификация по ГОСТ 21.110-81 заполняются в таком же порядке.

Таблица 1- Графические условные обозначения приборов и средств автоматизации по ГОСТ 21.404- 85

|

1 Первичный измерительный преобразователь (датчик); прибор, устанавливаемый вне щита (по месту) на технологическом трубопроводе, аппарате, степс, полу, колонне, металлоконструкции: а) базовое обозначение; б) дополнительное обозначение. |

|

|

2 Прибор, устанавливаемый на щите, пульте: а) базовое обозначение; б) дополнительное обозначение. |

|

|

3 Исполнительный механизм. Общее обозначение. Положение регулирующего |

|

|

4 Исполнительный механизм с дополнительным ручным приводом (обозначение может применяться в сочетании с любым из дополнительных знаков, характеризующих положение регулирующего органа при прекращении подачи энергии или управляющего сигнала) |

|

|

5 Исполнительный механизм, который при прекращении подачи энергии или управляющего сигнала: а) открывает регулирующий орган; б)закрывает регулирующий орган; в) оставляет регулирующий орган в неизменном положений. |

|

|

6 Регулирующий орган |

|

|

7 Отборное устройство без постоянно включенного прибора (служит для эпизодического подключения приборов во время наладки, снятия характеристик и т.п.) |

�

|

Для всех измерительных преобразователей (датчиков), а также приборов, устанавливаемых по месту (на технологическом трубопроводе, аппарате, стене, полу, колонне, металлоконструкции), принято единое графическое обозначение в виде окружности или овала в зависимости от объема вписываемых буквенных обозначений. То же обозначение, но разделенное горизонтальной чертой на две половины, соответствует приборам, устанавливаемым на щите или пульте. Поскольку для отборных

устройств постоянно подключенных приборов специальное обозначение отсутствует, предусмотрено специальное графическое условное обозначение отборного устройства без постоянно подключенного прибора, которое служит для эпизодического подключения приборов во время наладки, контрольного снятия характеристик и других поверочных работ. Такие отборные устройства обозначают в виде полукруга, к которому подведена линия связи Этот прием, не меняя основного принципа построения условных обозначений приборов и средств автоматизации, обеспечивает возможность быстрого нахождения на схеме нужных отборов в период наладки и других контрольных операций.

В отличие от обозначения приборов все без исключения исполнительные механизмы изображают кружком с отрезком линии связи. Для показа положения регулирующего органа при прекращении подачи энергии или управляющего сигнала на отрезке линии связи, входящим в условное обозначение исполнительного механизма, наносят стрелку либо поперечную черточку. Дополнительный ручной привод исполнительного механизма изображают буквой Н, вписанной в окружность. Собственно регулирующий орган изображают аналогично трубопроводной арматуре.

Для получения полного обозначения прибора или средства автоматизации в его графическое условное обозначение в виде круга или овала вписывают буквенное условное обозначение, которое и определяет назначение, выполняемые функции, характеристики работы.

Условные обозначения строят на основании общего принципа построения буквенных обозначений, когда место расположения буквы определяет ее значение. Поэтому вся необходимая информация о приборах или средствах автоматизации укладывается в объем латинского алфавита и математических знаков.

Все буквенные обозначения построены из букв латинского алфавита.

В таблице 2 приведены основные значения первой буквы в условном обозначении. Из таблицы видно, что в ней отсутствуют буквы А,В,С, I, N, О, Y, Z, которые являются резервными и могут быть использованы в необходимых случаях для ввода в обозначение информации, не предусмотренной ГОСТом. Буква X не рекомендуется к применению. Стандарт не допускает применения одной и той же резервной буквы в одной и той же документации для обозначения разных величин, понятий и т.п.

Для обозначения функций, выполняемых прибором, служить семь букв, приведенных в таблице 3.

Таблица 2- Основные буквенные условные обозначения измеряемых величин по ГОСТ 21.404-85

|

Обозначение |

Основное значение первой буквы, обозначающее измеряемую величину |

Обозначение |

Основное значение нерпой буквы, обозначающее измеряемую величину |

|

D |

Плотность |

P |

Давление, вакуум |

|

E |

Любая электрическая величина |

Q |

Величина, характеризующая качество: состав. концентрацию и т.п. |

|

F |

Расход |

R |

Радиоактивность |

|

G |

Размер, положение, перемещение |

S |

Скорость, частота |

|

H |

Ручное воздействие |

T |

Температура |

|

K |

Время, временная программа |

U |

Несколько разнородных измеряемых величин |

|

L |

Уровень |

V |

Вязкость |

|

M |

Влажность |

W |

Масса |

Таблица 3- Буквенные условные обозначения функции, по ГОСТ 21.404-85

|

Обозначение |

Отображение информации |

Обозначение |

Формирование выходного сигнала |

Обозначение |

Дополнительное значение |

|

A |

Сигнализация |

C |

Регулирование, управление |

H |

Верхний предел измеряемой величины

|

|

I |

Показание |

S |

Включение, отключение,

|

L |

Нижний предел измеряемой величины

|

|

R |

Регистрация |

Q |

Интегрирование, Суммирование |

|

|

Функция, выполняемая прибором, может быть обозначена буквами Е. G, V являющимися резервными среди букв, обозначающих функцию. Для обозначения формирования выходного сигнала предусмотрено пять резервных букв: К, О, Т, Y, Z.

Функциональные признаки измерительных преобразователей, приборов и средств автоматизации обозначают четырьмя основными буквами (см. таблицу 4).

Таблица 4- Дополнительные буквенные обозначения функциональных признаков приборов, измерительных преобразователей

|

Обозначение

|

Функциональный признак |

|

E |

Чувствительный элемент |

|

T |

Дистанционная передача |

|

K |

Станция управления |

|

Y |

Преобразования, вычислительные функции |

Буква Е применяется для обозначения чувствительных элементов, т.е. устройств, выполняющих первичное преобразование, например, приемных (сужающих) устройств расходомеров, преобразователей термоэлектрических (термопар), термопреобразователей сопротивления (термометров сопротивления), датчиков расходомеров, уровнемеров и т.п.

Буквой Т обозначают промежуточное преобразование с дистанционной передачей сигнала. Ее применяют обычно для обозначения приборов с дистанционной передачей показаний, например, бесшкальных манометров, дифманометров, манометрических термометров и т.п.

Буквой К обозначают станции управления, входящие в состав приборов.

Для построения обозначений преобразователей сигналов и вычислительных устройств применяют букву Y- разложение сигнала,- умножение- логические операции.

�Для уточнения измеряемого параметра предусмотрено четыре дополнительных буквенных обозначения, приведенных в таблице 5, причем три из них D,F и Q - разрешается записывать строчными буквами: d,f,q.

Таблица 5-Дополнительные буквенные обозначения, уточняющие измеряемый параметр

|

Обозначения |

Дополнительное значение первой буквы |

|

D(d) |

Разность (перепад) |

|

F(f) |

Соотношение, доля, дробь |

|

I |

Автоматическое переключение, обегание |

|

Q(q) |

Интегрирование, суммирование по времени |

В таблице 6 показаны дополнительные буквенные обозначения, определяющие характеристики работы приборов и средств автоматизации. Эти обозначения построены с применением букв латинского алфавита и математических знаков. Необходимо отметить особенности отдельных буквенных обозначений.

Таблица 6-Дополнительные буквенные обозначения характеристик работы прибора

|

Обозначения |

Характеристика |

|

Энергия сигнала |

|

|

E |

Электрическая |

|

P |

Пневматическая |

|

G |

Гидравлическая |

|

|

Формы сигнала |

|

A |

Аналоговая |

|

D |

Дискретная |

|

AE(AI) |

Аналоговый ввод сигналов |

|

AA(AO) |

Аналоговый вывод сигналов |

|

DE(DI) |

Дискретный ввод сигналов |

|

DA(DO) |

Дискретный вывод сигналов |

|

ЛС |

Локальная сеть |

Сигнализация обозначают, как в таблице 3 буквой А. Это обозначение применяют независимо от того, вынесена сигнальная аппаратура (арматура) на какой-либо щит или встроена в сам прибор.

Предельные значения измеряемых величин конкретизируют буквами H и L(верхний и нижний уровни).

Контактное устройство прибора, выполняющее коммутационные операции (включение, отключение, блокировку и т.п.), обозначают буквой S.

Если контактное устройство наряду с коммутационными выполняет и сигнальные функции, то в том случае для его обозначения используют буквы S и A. В то же время для обозначения функции регулирования букву S в обозначение прибора или средства автоматизации не вводят.

Зная, какую информацию могут передать буквы, рассмотрим принцип построения всех буквенных обозначений.

Основное буквенное обозначение вписывают в верхнее поле условного графического обозначения прибора (окружности, овала). В поле под чертой указывают позиционное обозначение данного прибора в конкретной схеме измерения, регулирования, сигнализации управления. Принята следующая очередность записи информации в буквенном условном обозначении.

Сначала записывают обозначение основной измеряемой величины и ее уточнение, если это требуется. Затем указывают функциональные признаки прибора, которые, если их несколько у прибора, также записывают в строго определенной последовательности:

1) показание I;

2) регистрация R;

3) регулирование, управление С;

4) включение, отключение, переключение S;

5) сигнализация А.

Следует помнить, что в условное обозначение прибора вносят буквенные символы только тех его функциональных признаков, которые используют в данной конкретной схеме. Например, если у показывающего и самопишущего манометров в данной схеме используется только показание, его обозначают PR, а не PIR.

Если электронный бесшкальный блок сигнализатора уровня снабжен компактным устройством и встроенными сигнальными лампами, то и в зависимости от функций, предусмотренных конкретной схемой, условное обозначение прибора будет различным.

Так, если прибор применен только для включения (отключения) оборудования, то его обозначают LS; для сигнализации (местной, дистанционной)- LA; для включения (отключения) и сигнализации- LSA; для регулирования уровня- LC.

В ряде случаев необходимо в условном обозначении прибора передать объем информации больший, чем закодирован в буквенном обозначении, вписанном в графическое обозначение. В этих случаях дополнительную информацию записывают справа от графического обозначения (окружности, овала). Например, для конкретизации измеряемой величины, справа от условного графического обозначения прибора указывают «напряжение», «сила тока», pH, O2; вид радиоактивности: α-,β-,γ-излучение. Когда буквой U обозначают несколько разнородных величин, измеряемых прибором, справа от обозначения приводят расшифровку измеряемых величин.

|

Рисунок 1-Примеры условных обозначений

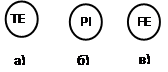

При изображении условного обозначения комплекта средства автоматизации, состоящего из нескольких единичных обозначений, связанных с друг с другом, необходимо помнить, что во всех единичных обозначениях устройств, входящих в комплект, первая буква обозначения указывает измеряемый параметр (температуру, давление, уровень и т.п.). Исключение составляют устройства ручного управления, входящие в комплект. В их обозначении шифр измеряемого параметра не вводят.

Например, в комплекте для измерения и регулирования температуры первичный измерительный преобразователь будет обозначен буквой TE (чувствительный элемент измерения температуры); вторичный регистрирующий прибор TR (самопишущий прибор измерения температуры); регулирующий блок-ТС (регулятор температуры) и т.п.

В условных обозначениях всех устройств, выполненных в виде отдельных блоков, рассчитанных на ручное управление, всегда первой записывают букву H (ручное воздействие), например, в обозначении переключателей электрических цепей измерения, управления, переключателей газовых или воздушных линий; безопасных панелей дистанционного управления; кнопок, ключей управления, задатчиков и т.п.

Следует помнить еще одну особенность построения условных буквенных обозначений. В комплекте, предназначенном для измерения нескольких разнородных величин, первичные измерительные преобразователи (датчики) обозначают буквой, обозначающий измеряемый датчиком параметр.

Иначе производится обозначение на схеме постоянно подключенного отборного устройства, для которого специального графического обозначения нет. Местом установки отборного устройства является точка пересечения линии связи с обозначением технологического трубопровода или аппарата. Второй конец линии связи в этом случае сопрягается с обозначением первичного измерительного преобразователя или прибора.

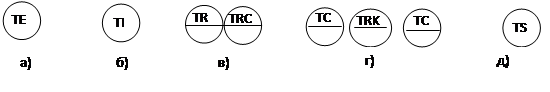

На рисунке 2(а) показано обозначение установки преобразователя термоэлектрического (термопары) на технологическом трубопроводе, а на рисунке 2(б)- показывающего манометра. Первичный измерительный преобразователь измерения, как известно, в рассечку технологического трубопровода, что показывается в условном обозначении (см. рисунок 2, в).

|

Рисунок 2- Первичные измерительные преобразователи

Существует прием, с помощью которого можно указать точное место расположения отборного устройства или точки измерения. Для этого линию связи от первичного преобразователя или прибора вводят внутрь контура технологического аппарат, а на ее конце изображают окружность диаметром 2 мм, как показано на рисунке 2(г). Подвод линии связи к условному обозначению прибора или средства автоматизации изображают в любой точке окружности (сверху, снизу, сбоку). Когда важно знать направление потока среды или передачи сигнала, на изображении линии связи наносят стрелку.

Щиты и пульты систем автоматизации технологических процессов изображают на схемах в виде прямоугольников, размеры которых определяются местом, необходимым для изображения в них условных графических обозначений приборов и средств автоматизации, устанавливаемых в них.

Комплектные устройства, например, программируемые микропроцессорные контроллеры, обозначают так же, как и щиты, прямоугольником произвольных размеров.

Рассмотрим примеры условных обозначений наиболее часто встречающихся приборов и средств автоматизации, устанавливаемых по месту и на щитах.

На рисунке 3 приведены условные обозначения приборов для измерения и регулирования температуры. О том, что на рисунке 2(а) изображен первичный измерительный преобразователь (чувствительный элемент) для измерения температуры, установленный по месту, например, термоэлектрический преобразователь (термопара), преобразователь сопротивления (термометр сопротивления), термобаллон манометрического термометра и т.п., указывает, во-первых, окружность без горизонтальной линии внутри: первичный измерительный преобразователь или прибор, установленный по месту согласно таблице 1; во вторых-первая буква Т, обозначающая, что измеряемый параметр-температура, и вторая буква Е, обозначающая, что это чувствительный элемент. Таким образом, это условное обозначение передает необходимый объем информации в общем виде:

|

Рисунок 3-Приборы для измерения и регулирования температуры

Буква I в обозначении прибора для измерения температуры (см. рисунок 3, б) говорит о том, что изображен показывающий прибор. Обозначения приборов, приведенных на рисунке 3 в, расшифровываются так: оба прибора установлены на щите (горизонтальная черта внутри окружности), оба регистрируют R температуру Т, а второй прибор еще регулирует С.

Регулятор температуры бесшкальный, установленный по месту, изображен на рисунке 3 г, слева. Вторая буква С обозначает, что это регулятор.

Правое обозначение свидетельствует, что это измерительный комплект температуры Т, регистрирующий R, регулирующий С, со станцией управления К. Температурное реле изображено на рисунке 2 д: Т-температура, S-контактное устройство (включение, отключение, переключение).

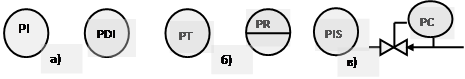

На рисунке 4 а даны приборы для измерения давления (Р), установленные по месту (соответственно): показывающий (f)-манометр, дифманометр, тягомер, напоромер, вакуумметр и др.; показывающий перепад (D)-дифманометр, бесшкальный (отсутствие буквы I), с дистанционной передачей (Т)-манометр, дифманометр с электро- и пневмопередачей.

Рисунок 4 - Приборы для измерения давления

На рисунке 4 (б) видно, что для обозначения прибора, регистрирующего давление, в верхнюю часть круга вписаны буквы Р и R. Примером этого вида приборов может быть любой вторичный прибор, регистрирующий давление.

На рисунке 4 в даны обозначения электроконтактного манометра (вакуумметра) и регулятора: Р-давление, I-показание, S-контактное устройство, С-регулирование.

5.3 Методические указания по выполнению схем электрических принципиальных

Принципиальные электрические схемы следует выполнять по правилам ГОСТ 2.702-85, с соблюдением требований стандартов Единой системы конструкторской документации (ЕСКД).

Схемы выполняют с применением условных графических обозначений, установленных стандартами ЕСКД. При применении нестандартизированных графических обозначений следует руководствоваться указаниями ГОСТ 2.701-85.

Размеры и изображения условного графического обозначения элементов должны быть едиными во всех схемах курсового и дипломного проектов, если стандартами не оговорено каких-либо допущений.

Буквенно-цифровые обозначения элементов схем и правила их построения должны выполняться по ГОСТ 2.701-87. Таблица буквенных кодов видов элементов по ГОСТ 24.206-80 и требованиям настоящих методических указаний.

На принципиальных электрических схемах систем автоматизации в общем случае следует изображать:

- цепи электропитания, управления, сигнализации, измерения, регулирования, силовые цепи;

- контакты аппаратов данной схемы, занятые в других схемах, контакты аппаратов других схем;

- диафрагмы и таблицы включений контактов переключателей;

- циклограммы работы аппаратуры;

- таблицы применяемости;

- поясняющие технологическую схему, циклограмму работы оборудования, схемы блокировочной зависимости работы оборудования;

- необходимые подписи, пояснения, технические требования;

- перечень элементов;

- основную надпись.

В зависимости от сложности проектируемых систем автоматизации и выполняемых ими функций на принципиальных электрических схемах функциональные цепи могут изображаться:

- отдельно по их значению (управление, сигнализация, измерение, регулирование, электропитание);

- совмещено (например: управление и сигнализация, измерение и регулирование и т.п.).

Принципиальные электрические схемы для контуров контроля и регулирования не выполняют, если взаимные связи приборов и аппаратуры, входящие в контуры измерения и регулирования просты и однозначные и могут быть показаны в других документах: схеме функциональной, схемах соединений и подключения внешних проволок и т.п., например, цепи измерения электрические приборные без включения в них дополнительных неприборных устройств (регистров, емкостей, катушек индуктивности и т.д.), а именно преобразователь термоэлектрический- милливольмметр, термопреобразователи сопротивления- многоточечный мост.

Маркировку цепей выполняют по правилам ГОСТ 2.709-72, рекомендуется присваивать электрическим цепям различного назначения группы цифр согласно таблице.

Таблица 7-Маркировка цепей

|

Назначение цепей |

Группа цифр |

|

|

Основная |

Резервная |

|

|

Цепи управления, регулирования |

1-299 |

1001-1299 2001-2299 и т.д |

|

Цепи измерения |

300-499 |

1300-1499 2300-2499 и т.п |

|

Цепи сигнализации |

500-799 |

2500-2799 1500-1799 и т.д. |

|

Цепи питания |

800-999 |

1800-1999 2800-2999 и т.д |

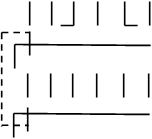

Электрические принципиальные схемы питания рекомендуется выполнять отдельно для питающей и распределительной сетей.

В нижней части схем распределительной сети помещается таблица, в которой перечисляется все электроприемники, питающиеся на данной схеме, с указанием их позиций по спецификации оборудования, потребляющей мощности, напряжения и места установки.

При составлений электрических принципиальных схем питания рекомендуется использовать специальную матрицу, позволяющую внести единообразие в выполнение схем.

При выполнении принципиальных электрических схем или частей на ЭВМ следует дополнительно соблюдать правила ГОСТ 2.004-79 и ЕСКД «Правила выполнения конструкторских документов на печатающих и графических устройствах ЭВМ».

Принципиальные электрические схемы следует выполнять на листах основных форматов по ГОСТ 2.301-68, кроме формата А0. Допускается применять дополнительные форматы А3∙3, А4∙4.

В графе 4 ГОСТ 3.308-68 для принципиальных электрических схем записывают наименование управляемого (регулируемого) оборудования, агрегата, участка, линии и т.п.

В случае выполнения схем отдельно по щитам и пультам указывают наименование щитов и пультов.

Наименование документа, функциональное назначение схем (управления, регулирования, сигнализации) и для схем регулирования и контроля- наименование регулируемого или измеряемого параметра.

Наименование оборудования, агрегата, участка, линии и т.п. допускается не указывать, если оно совпадает с наименованием в графе 3.

Для однозначного понимания некоторых положений стандартов при выполнений принципиальных электрических схем следует руководствоваться данным методическим пособием.

Обрывы линий связи в пределах одного листа (когда эти линий не переходят на другие листы) заканчивают стрелками, около которых указывают маркировку цепи по правилам ГОСТ 2.709-72.

Линии связи, переходящие с одного листа на другой, обрывают за пределами изображения схемы и не заканчивают стрелками. Адрес, указываемый на обрывах линий связи, выполняют по правилам построения адресной части составного буквенно-цифрового обозначения по ГОСТ 2.710-81 и следующим указаниям:

- в схеме, выполненной на нескольких листах, на обрывах линий связи, переходящей на следующие листы, указывают маркировку по правилам ГОСТ 2.709-72 и рядом в круглых скобках номер листа. Например, 301(2).

В сложных схемах для облегчения нахождения составных частей элемента (реле), изображенного разнесенным способом, рекомендуется разбивать поле схемы на зоны или выполнять схему строчным способом, а около графического обозначения обмотки реле (справа) помещать таблицу с указанием в ней состояния контактов реле (размыкающий, замыкающий), адресного обозначения (зоны, строки, маркировки), где эти контакты расположены, а также порядковые номера выводов данных контактов.

Если на схеме встречается единственный элемент (устройство) данного вида, то этому элементу (устройству) следует присваивать обозначения, состоящие из прописной буквы латинского алфавита и арабской цифры 1. Например: Р1, С1, А1 и т.д.

Перечень элементов помещают над основной надписью, если схема выполнена на одном листе. В случаях, когда перечень не помещается на нескольких листах, перечень выполняют на листах формата А4 последующими листами схемы, к которой он составляется.

�Если в графе «Зона» перечня элементов невозможно перечислить зоны однородных элементов, имеющих последовательные порядковые номера по типу Р1,..,Р35, то в ней проставляют звездочку, а в графе «Примечание» указывают номер пункта технических требований схемы по типу «см. п….».

В соответствующем пункте технических требований схемы указывают позиционное обозначение элементов и через дробь зоны их расположения, например, Р1/1А, Р2/6В и т.д.

При записи элементов, имеющих одинаковое наименование и одинаковое буквенное обозначение, в графе «Наименование» перечня элементов допускается записывать наименование этих элементов в виде общего наименования (заголовка) один раз на каждом листе перечня. Заголовок следует подчеркивать и свободную строку до и после заголовка не оставлять.

В графе «Примечание» перечня элементов для приборов и средств автоматизации, изображенных на схеме, указать их позиции по спецификации оборудования.

При записи в графе «Наименование» перечня элементов устройств в в идее заголовка его подчеркивают и до и после заголовка оставляют по одной свободной строке.

На схеме следует указывать обозначения выводов (контактов) элементов (устройств), нанесенные на изделие или установленные в их документации.

Для элементов, не имеющих заводских обозначений выводов (контактов), приводят их условные обозначения на монтажных символах, выполненных на поле схемы.

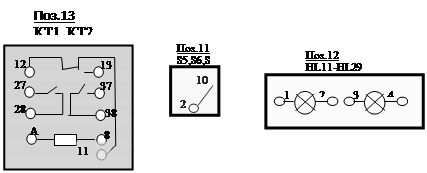

Выводы (контакты) элементов следует выполнять, как показано на рисунке 5 согласно документации завода-изготовителя и монтажного символа (реле, пускатель, переключатель).

|

Рисунок 5 - Пример условной маркировки выводов у аппаратов, не имеющих заводской нумерации выводов

На схемах следует указывать обозначения выводов (контактов) элементов, имеющих не более двух выводов (лампы сигнальные, звонки, предохранители, конденсаторы, диоды и пр.).

При автоматизированном способе выполнения таблиц соединения и подключения щитов и пультов, когда осуществляется автоматический выбор выводов, номера выводов элементов (устройств) на электрических схемах следует проставлять после выполнения указанных таблиц.

При разбивке поля схемы на зоны, для быстрого нахождения на схеме составной части элемента, в его адресное обозначение в качестве знака, указывающего зону, следует выводить черту «/» (дробь). При совмещенном способе изображения контактов (штыри, гнезда) соединителя на схеме рекомендуется их соединять между собой штриховой линией механической связи. Если расстояние между контактами соединителя невелико (не помещается три штриха штриховой линии), то линию механической связи изображают в виде сплошной линии, как показано на рисунке 6.

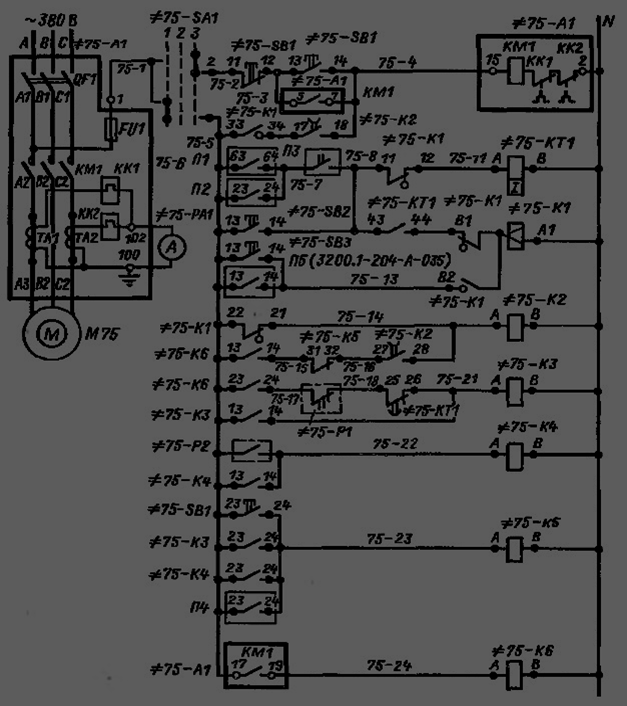

Рисунок 6- Пример выполнения принципиальной электрической схемы управления

а)

а)

б)

б)

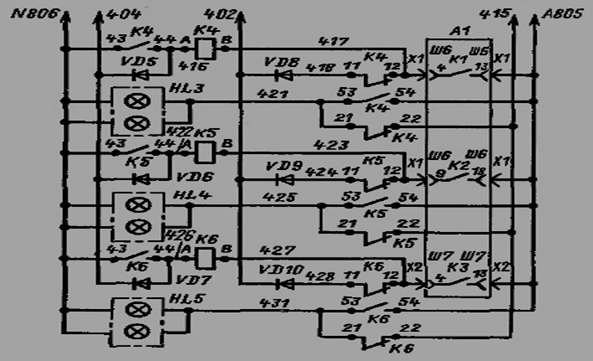

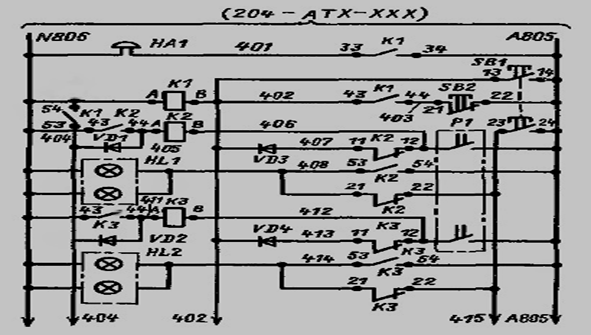

Рисунок 7- Пример выполнения принципиальной электрической схемы сигнализации

Если в графе «Наименование» перечня элементов записан текст нескольких строк, то при рукописном заполнении его в последующих графах записи начинают на уровне первой строки.

Если в последующих графах запись размещается на одной строке, то при машинописном способе выполнения перечня элементов рекомендуется запись помещать на уровне последней строки.

Элементы, составляющие устройство, имеющее самостоятельную принципиальную схему, следует выделять на схемах сплошной линией, в 2 раза толще линии связи.

На схемах переменные элементы выделяют сплошными тонкими линиями и обозначают буквой П, с последовательными порядковыми номерами.

Такие переменные элементы следует указывать в таблице применяемости, которую помещают на свободное поле схемы.

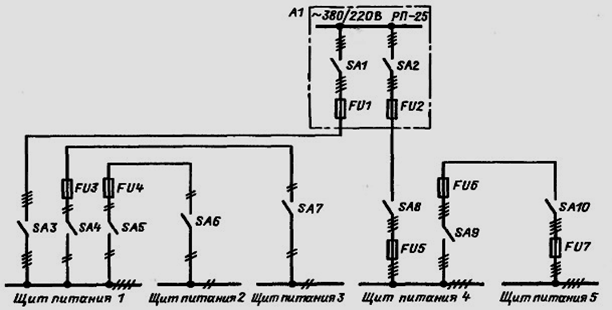

Рисунок 8- Пример выполнения принципиальной электрической схемы питающей сети (однолинейное изображение)

Таблица 8- Перечень элементов схемы на рисунке 8

|

Позиционное обозначение |

Наименование |

Количество |

Примечание |

|

Щит питания 1 |

|||

|

FU3, FU4 |

Вставка плавкая ВП2Б-1В, 5 А, 250 В, ОЮ0. 481. 005ТУ Выключатели пакетные, ОСТ 16. 0-526. 001-77: |

2 |

Держатель ДВП-2В, ГаО. 481. 014ТУ |

|

SАЗ |

ПВЗ-25 |

1 |

- |

|

SА4, SА5 |

ПВ2-10 |

2 |

|

|

Щит питания 2 |

|||

|

SА6 |

Выключатель пакетный ПВ2-10, ОСТ 16. 0-526. 001-77 |

1 |

- |

|

Щит питания 3 |

|||

|

SА7 |

Выключатель пакетный ПВ2-10, ОСТ 16. 0-526. 001-77 |

1 |

- |

|

Щит питания 4 |

|||

|

FU5 |

Плавкая вставка на 6 А, 500 В к предохранителю ПР-2У4 на 15 А, заднее присоединение, ТУ 16-522. 091-72 |

1 |

|

|

FU6 |

Плавкая вставка на 35 А, 500 В к предохранителю ПР-2У4 на 60 А, заднее присоединение, ТУ 16-522. 091-72 Выключатели пакетные, ОСТ 16. 0-526. 001-77: |

1 |

|

|

FА8 |

ПВЗ-60 |

1 |

- |

|

FА9 |

ПВЗ-10 |

1 |

- |

|

Щит питания 5 |

|||

|

FU7 |

Плавкая вставка на 6 А, 500 В к предохранителю ПР-2У4 на 15 А, заднее присоединение, ТУ 16-522. 091-72 |

|

|

|

SА10 |

Выключатель пакетный ПВЗ-10, ОСТ 16. 0-526. 001-77 |

1 |

|

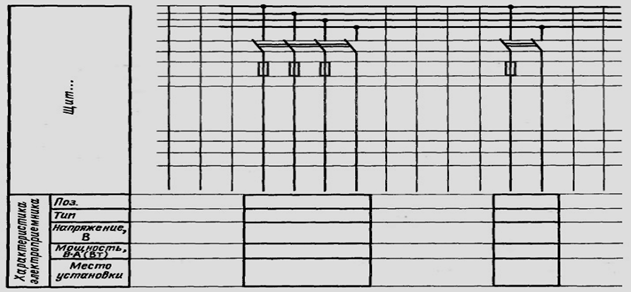

При составлении принципиальных электрических схем питания рекомендуется использовать специальную матрицу (см. рисунок 9), позволяющую внести единообразие в выполнение схем.

В нижней части схемы распределительной сети ( см. рисунок 9) помещается таблица, в которой перечисляют все электроприемники, питающиеся с данного щита питания, с указанием их позиций по заказным спецификациям, потребляемой мощности, напряжения и места установки.

Рисунок 9 - Пример выполнения матрицы для принципиальной электрической схемы распределительной сети

Примеры построения графических обозначений многопозиционных коммутационных устройств базируются на требованиях ГОСТ 2.755-74 «Обозначения графические в схемах».

|

Рисунок 10 - Переключатель двухполюсный шестипозиционный, в котором третий контакт верхнего полюса срабатывает раньше, а пятый контакт- позже, чем соответствующие контакты нижнего полюса

6 Примерная тематика курсовых работ (проектов)

1) Автоматизированные системы управления технологическими процессами: процессы механической обработки, химико-технологические процессы, технологические процессы нефтехимического производства, технологические процессы нефте- и газодобычи, технологические процессы легкой и пищевой промышленности и др.

2) Автоматизированные системы управления непроизводственными объектами: автоматизированные охранные и противопожарные системы, автоматизированные системы климатизации зданий различного назначения, автоматизированные системы коммунального хозяйства, автоматизированные распределенные системы контроля и учета (например, для расхода энергетических ресурсов).

3) Автоматизация технологических или производственных процессов: автоматизированный технологический участок, автоматическая линия, гибкий производственный модуль, гибкая производственная система, автоматизированная складская система, автоматизированная транспортная система и др.

4)Разработка элементов проектной документации по автоматизации технологических или производственных процессов (процесса кальцинации гидроксида алюминия в трубчатой вращающейся печи, кислородно-факельной плавки при переработке медных концентратов, процесса обжига медных концентратов в печах кипящего слоя и т.д).

Приложение А

Фрагмент структурной схемы управления и контроля сернокислотным производством:1-линия связи с цеховой химической лабораторией; 2 - линия связи с пунктами контроля и управления кислотным участком; 3 - линия связи с пунктом контроля и управления III и IV технологическими линиями

Приложение А

|

Условное |

Наименование |

|

1 |

Контроль параметров |

|

2 |

Дистанционное управление технологическим оборудованием и исполнительными устройствами |

|

3 |

Измерительное преобразование |

|

4 |

Контроль и сигнализация состояния оборудования и отклонения параметров |

|

5 |

Стабилизирующее регулирование |

|

6 |

Выбор режима работы регуляторов и ручное управление задатчиками |

|

7 |

Ручной ввод данных |

|

8 |

Регистрация параметров |

|

9 |

Расчет технико-экономических показателей |

|

10 |

Учет производства и составления данных за смену |

|

11 |

Диагностика технологических линий (агрегатов) |

|

12 |

Распределение нагрузок технологических линий (агрегатов) |

|

13 |

Оптимизация отдельных технологических процессов |

|

14 |

Анализ состояния технологического процесса |

|

15 |

Прогнозирование основных показателей производства |

|

16 |

Оценка работы смены |

|

17 |

Контроль выполнения плановых заданий |

|

18 |

Контроль проведения ремонтов |

|

19 |

Подготовка и выдача оперативной информации в АСУП |

|

20 |

Получение производственных ограничений и заданий от АСУП |

Приложение Б

![]()

![]()

![]()

Приложение В

|

Поз. обозначение |

Наименование |

Кол. |

Примечание |

|

1 а |

Термоэлектрнчеекий преобразователь ТХА-1293Т, а-1100°С, 600 мм. ТУ311-00226253.032-91 |

1 |

Концерн «Метран» |

|

2 а |

Термоэлектрический преобразователь ТХА-1192Т, а 1000"С, 600 мм ТУЗ11-00226253.026-92 |

1 |

то же |

|

3 а |

Та же, ТХА-0193-А, -400С'+800°С, 320 мм, ТУЗ11 -00226253.032-93 |

1 |

|

|

3-1 а |

Термопреобразователь сопротивления, ТСМ-0595, кл. В; 100м, схсма З,80 мм ТУЗ11-00226253.035-93 |

1 |

то же |

|

4 а |

Измерительный преобразователь избыточного давления Мстран 43-ДИ 3153-02-У2-0,5-0,4 МПа-42-С-И. ГУ 501К-А001-036-92 |

1 |

то же |

|

5 а |

Диафрагма ДКС10-80-А/Б, исп 1, ГОСТ 26969-86 |

1 |

то же |

|

9 а |

Диафрагма ДКС10-300-А исп 1, ГОСТ 26969-86 |

1 |

то же |

|

56,96 |

Измерительный преобразователь перепада давления Мстран -43ДД-3435-02У2-0,25-25кПа-l,6МПа-42-СВН02-02-С-«К» ТУ4212-002-12580824-94 |

2 |

Для воздуха, без буквы «К» |

|

6 а |

Твсрдоэлекторолитный зондовый электрохимнческий датчик ЭХА-2 предсл измерений 0 - 30% О2 |

1 |

Концерн «Метран» |

|

7 а |

Электрохимический датчик углерода погружной ЭХД-ПВ1 предел измерения 0,01 -2,0%СО |

1 |

В комплекте с преобразователем |

|

66,76 |

Преобразователь измерительный с унифицированным выходным сигналом 4мА-20мА, Ип-З6В ТУ.РИБЮ312-00563415 03-97 |

2 |

Концерн «Метран» г. Челябинск, РФ |

|

8 а |

Счетчик-измеритель, интегрирующий, показывающий с выходным сигналом 4мА-20мА предел измерения а-2500 л/ч, Dy 40, Py 2,5МПа |

1 |

Фирма «Кроне» Германия |

|

16…36 |

Блок управления релейного регулятора БУ-21, - 220В ТУ25-02 1685-84 |

3 |

АОЗТ «М3ТА» г.Москва |

|

1в…3в |

Пускатель бесконтактный реверсивный ПБР-2М1, U=24B ТУ25-02.120760-78 |

3 |

ПО «Промприбор» г. Чебоксары |

|

1г |

Клапан, регулирующий 25ч940нж с электрическим исполнительным механизмом МЭО со встроенным датчиком положения Твых.= 4-20 мА, Ру 4,0 МПа Dy 32 исп. «НЗ» ТУ26.07-296-82 |

1 |

|

|

2г |

Клапан, регулирующий для воздуха Dу,Ру 1,6 МПа с электрическим исполнительным механизмом МЭО 100125-0,25У. Датчик положения |

1 |

|

|

2 д |

Встроенный БСПТ-10 Iвыч 4-20 мА. Исполнение «НО» 25ч914нж ТУ26-07-1325-83 |

1 |

Чуфаровский арматурный завод г. Чуфарон. РФ |

|

3 г |

Клапан, регулирующий для воздуха с электрическим исполнительным механизмом МЭО-100163-0,63 У с |

1 |

|

|

3 д |

Датчик положения БСПТ-10, Iвых.4-20 мА исполн.«НО» 25ч914нж |

1 |

|

|

10а |

Переключатель универсальный на 3 положения, 220В,10А, <3* блок контактами «НО». Диаграмма-С430. УП5300-C430, У4.1 ТУ 16-524-074-75 |

1 |

|

|

10б |

Пост управления кнопочный с толкателем черного цвета«Пуск» и красного цвета «Стоп». ПКЕ212-243.№1 –Ц, «3», 2 «3» «Пуск №2-Гр» «К» «3» + 1 «р» «Стоп» ТУ 16-642.006-83

|

1 |

|

|

10 в |

Пускатель магнитный нереверсивный -220/ 380В.ПА511-220-22IУ2. ТУ 16-526491-81 |

|

Заказывается заказчиком |

|

11 |

Дисплейный модуль отображения объекта ОР-25 |

1 |

Фирма “Siemens” |

Приложение Г

|

Первая буква кода (обязательно) |

Группа видов элементов |

Примеры видов элементов |

Двухбуквенный код |

|

1 |

2 |

3 |

4 |

|

A |

Устройство(общее обозначение) |

�

- |

- |

|

В |

Преобразователи неэлектрических величин и электрические (кроме генераторов и источников питания) или наоборот аналоговые или многозарядные преобразователи или датчики для указания или измерения |

Громкоговоритель Магнитострикционный элемент Детектор ионизирующих излучений Сельсин приемник Телефон (капсюль) Сельсин-датчик Тепловой датчик Фотоэлемент Микрофон Датчик давления Пьезоэелемент Датчик частоты вращения (техогенератор) Звукосниматель Датчик скорости |

ВА ВВ ВД ВЕ BF ВС ВК BL BM BP BO

BP BS BV |

|

C |

конденсаторы |

|

|

|

D |

Схемы интегральные Микросборки |

Схема интегральная аналоговая схема цифровая интегральная, цифровая, логический элемент устройство хранения информации устройство задержки |

DA

DD DS DT |

|

Е |

Элементы разные |

Нагревательный элемент Лампа осветительная Пиропатрон |

|

|

F |

Разрядники, Предохранители, Устройства защитные |

Дискретный элемент защиты по току мгновенного действия

Дискретный элемент защиты по току инерционного действия

Предохранитель плавкий

Дискретный элемент защиты по напряжению, разрядник |

FA

FP

FU|

FV |

|

G |

Генераторы, источники питания |

батарея |

GB |

|

Н |

Устройства индикационные и сигнальные |

Прибор звуковой сигнализации Индикатор символьный Прибор световой сигнализации |

HA HG HL |

|

К |

Реле, контакторы, пускатели |

Реле токовое Реле указательное Реле электротепловое Контактор, магнитный пускатель Реле времени Реле напряжения |

KA KH KK KM KT KV |

|

L |

Катушки индуктивности, дроссели |

Дроссель люминесцентного отвещения |

|

|

\M |

Двигатели |

|

|

|

P |

Приборы, измерительное оборудование |

Амперметр Счетчик импульсов Частотометр Счетчик активной энергий Счетчик реактивной энергий Омметр Регистрирующий прибор Часы, измеритель времени действия Вольтметр ваттметр |

PA PC PF PI PK PR PS PT PV PW |

|

Q |

Выключатели и разъединители в силовых цепях (энергоснабжение, питание оборудования и т.д.) |

Выключатель автоматический Короткозамыкатель разъединитель |

QF QK QS |

|

R |

Регисторы |

Терморегисторы Потенциометр Шунт измерительный Варистор |

RK RP RS RV |

|

S |

Устройства коммутационные в цепях управления, сигнализации и измерительных |

Выключатель или переключатель Выключатель кнопочный Выключатель автоматический Выключатели срабатывающие от различных воздействий: От уровня От давления От положения(нулевой) От частоты вращения От температуры |

SA SB SF

SL SP SQ SR SK |

|

T |

Трансформаторы, автотрансформаторы |

Трансформатор тока Электромагнитный стабилизатор Трансформатор напряжения |

TA TS TV |

|

U |

Устройства связи, преобразователи электрических величин |

Модулятор Демодулятор Дискриминатор Преобразователь частотный, инвертор, генератор частоты, выпрямитель |

UB UR Ui UZ |

|

W |

Линии и элементы СВЧ

Антенны |

Ответвлитель Короткозамыкатель Вентиль Трансформатор, неоднородность, фазовращатель Аттенюатор антена |

WE WK WS WT WU WA |

|

X |

Соединения контактные |

Токосъемник, контакт скользящий Штырь Гнездо Соединение разборное Соединитель высокочастотный |

XA XP XS XT XW |

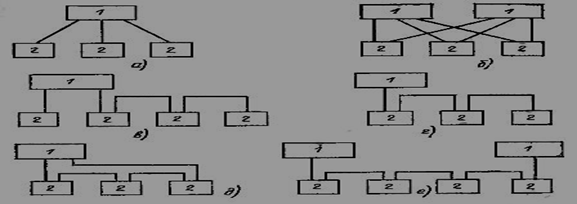

Приложение Д

Питающая сеть (сплошные линии) связывает источники питания автоматизируемого объекта со щитами и сборками питания системы автоматизации. Распределительная сеть (пунктирные линии) связывает щиты и сборки питания системы автоматизации с ее отдельными электроприемниками.

Схемы питающей сети:

радиальная:

а) с односторонним;

б) двусторонним питанием;

магистральные:

в) с односторонним;

г)двусторонним питанием от одного источника

д) двух независимых источников

в) радиально- магистралъные.

Список литературы

1. Емельянов А.И., Капник О.В. Проектирование систем автоматизации

технологических процессов. - М.: Энергоиздат, 1983.

2. Чистяков С.Ф. Проектирорание. монтаж и эксплуатация систем управления технологическими обьектами. - М.: Энергия, 1980.

3. Наладка средств автоматизации и автоматических систем регулирования Справочное пособис. Под. ред. А.С. Клюева. – М.: Энергоатомиздат, 1989.

4. Клюев А.С., Глазов Б.В., Миндин М.Б.Клюев С.А. Техника чтения схем автоматического управления технологического контроля. - М.: Энергоатомиздат, 1991.,432.

5. Клюев А.С., Глазов Б.В., Дубровский А.Х. Проектирование систем автоматизации технологических процессов Справочное пособие. – М.: Энергия, 1981.

6. Белов М.П. Технические средства автоматизации и управления. Учеб. пособие.- СПб: СЗТУ, 2006.- 184.

7. Шандров Б.В. Чудаков А.Д. Технические средства автоматизации.-М.: "Академия - 2007", 2007.

8. Волошенко А.В., Горбунов Д.Б. Проектирование функциональных схем систем автоматического контроля и регулирования. – Томск.: Изд-во Томского политехнического университета, 2008. - 109 с.

9. Общеотраслевые руководящие методические материалы по созданию АСУТП. - М.: Финансы и статистика, 1982.

10. Парсункин Б.Н., Андреев С.М., Михальченко Е.С. Автоматизация технологических процессов и производств (в металлургии). МГТУ:- Магнитогорск, 2009 г, -157с.

11. Андруко Л.М. и др. Волоконно-оптические линии связи. - М.: Радио и связь, 1984.

12. Чуриков А.А., Шишкина Г.В., Антонова Л.Л. Проектирование систем автоматизации технологических процессов. Методические указания по выполнению курсового проекта для студентов дневного и заочного отделений специальности 220301 "Автоматизация технологических процессов и производств" (направление "Аналитические приборы системы контроля технологических процессов"). - Тамбов.: Изд. ТГТУ, 2005.

13. Хорошев А.Н. Введение в управление проектированием механических систем: Учебное пособие. — Белгород, 1999. -372 с.

14. Колесников А.А. Веселов Г.Е. Кузьменко А.А. Новые технологии проектирования современных систем управления процессами генерирования электроэнергии - М.: Изд. дом МЭИ, 2011, -280 с.

15. Дорф Р., Бишоп Р. Современные системы управления. Пер. с англ. Б. И. Копылова. – М.: Лаборатория базовых знаний, 2002. – 832 с.

Сводный план 2012 г., поз 104