Некоммерческое акционерное общество

АЛМАТИНСКИЙ ИНСТИТУТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра инженерной кибернетики

Программно-технические комплексы управления

Методические указания к выполнению лабораторных работ

для студентов всех форм обучения специальностей 050702 – Автоматизация и управление

Алматы 2009

СОСТАВИТЕЛЬ: А.А.Копесбаева Программно-технические комплексы управления. Методические указания к выполнению лабораторных работ для студентов всех форм обучения специальностей 050702 – Автоматизация и управление - Алматы: АИЭС, 2009 - 45 с.

Настоящие методические указания включают в себя 5 лабораторных работ по дисциплине «Программно-технические комплексы управления» в рамках альтернативных дисциплин для специализации «АИСУ». Этот комплекс лабораторных работ является частью лабораторных заданий по данной дисциплине. Вторая часть работ выполняется на программном продукте Trace Mood и включает в себя ещё шесть работ.

Методические указания предназначены для студентов всех форм обучения специальностей 050702 – Автоматизация и управление.

Лабораторная работа № 7 . Программно-технический комплекс управления расходом на примере калориферной установки.

Цель работы: исследование работы программно-технического комплекса автоматизации процессов регулирования давлением воздуха на примере калориферной установки.

1 Описание стенда

1.1 Техническое оснащение стенда

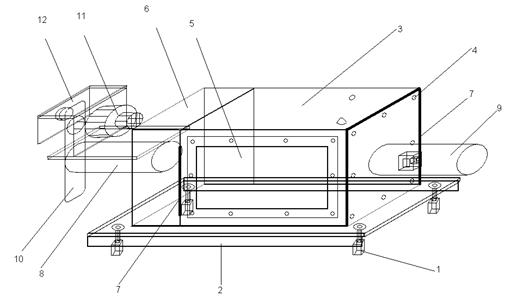

Лабораторный комплекс - "Управление тепловыми

процессами в калориферной установке" представляет собой комплекс состоящий

из физического макета реальной установки калорифера (рисунок 7.1) с блоком

микропроцессорного управления (рисунок 7.2), реальными измерительными

устройствами и компьютерным блоком управления, оснащенным специальным

программным обеспечением визуализации и управления МСА. Внешний вид стенда

представлен на рисунках 7.1 и 7.2.

Лабораторный комплекс - "Управление тепловыми

процессами в калориферной установке" представляет собой комплекс состоящий

из физического макета реальной установки калорифера (рисунок 7.1) с блоком

микропроцессорного управления (рисунок 7.2), реальными измерительными

устройствами и компьютерным блоком управления, оснащенным специальным

программным обеспечением визуализации и управления МСА. Внешний вид стенда

представлен на рисунках 7.1 и 7.2.

Рисунок 7.1 - Конструкция калориферной установки в объемном виде

1-резиновые ножки держащие калориферную установку; 2- подставка калориферной установки; 3-часть калориферной установки, где происходит теплообмен; 4-винты каждый диаметром по 1 см; 5-стекляная перегородка; 6-часть калориферной установки, где осуществляется работа вентилятора; 7-шумоизоляцонный материал толщиной в 1 см; 8-труба подачи воздуха; 9-труба выхода воздуха; 10-задвижка регулирующая расход воздуха; 11-мотор для управления положением задвижки; 12-подставка для мотора и задвижки.

Рисунок 7.2 1-корпус контролера из алюминия; 2-винты; 3-com порты; 4,5,6-провода для питания котроллера; 7-кнопка включения и выключения питания; 8-дисплей контролера; 9-клавиатура управления; 10-сигнальные лампы; 11-характеристика контролера

Лабораторный комплекс предназначен для

· обучения технологии процессов сушки, нагрева и подачи воздуха;

· приобретения навыков оценки качества измерения и нормирования температуры, давления и расхода ;

· приобретения навыков проектирования и расчетов для подбора аппаратуры и оборудования калориферных установок;

· обучение принципам двухпозиционного регулирования объектами с тремя взаимосвязанными параметрами;

· наблюдения в реальном масштабе времени переходных процессов регулирования;

· архивирования данных с последующим формированием протокола обработки данных.

Макет калориферной установки 7.2 представляет собой корпус со стеклянной вставкой, в котором установлен нагревательный ТЭН, вентилятор и машинное устройство регулирования расходом. Предусмотрены следующие виды измерения:

· температура на входе;

· температура на выходе;

· давление на выходе;

· расхода.

Температура на входе и выходе измеряется датчиком типа AD22100 ST, со следующими характеристиками:

· пределы измерения от -50 ОС до +150 ОС;

· выходное напряжению 0,25 В соответствует -50 ОС и +4,75 В соответствует 150 ОС;

· формула преобразования выходного сигнала VOUT при измеренном значении температуре ТА

![]()

· температурный коэффициент (V+/5 V)x 22.5

· абсолютная ошибка при 25 ОС средняя ±0,5 ОС; максимальная ±2.0 ОС

Для измерения давления установлен датчик типа MPXV5004GVP CASE 1368 фирмы Motorola со встроенным микропроцессором с аналого-цифровыми входами и биполярными аналоговыми выходными сигналами пропорциональными давлению. Характеристики датчика:

· диапазон рабочих температур от 10 ОС до 60ОС;

· диапазон измерений от 0 до 4 КПа;

· формула преобразования выходного сигнала VOUT при измеренном значении давления Р:

Vs - напряжение питания датчика;

VFSS – наибольшее допустимое значение напряжения источника питания.

Управление расходом осуществляется машинным блоком управления, в состав которого входят асинхронный двигатель, задвижка сечения входной трубы и датчик положения задвижкой. Нагнетаемый в калорифер воздух поступает по входной трубе. Степень открытия задвижки этой трубы определит расход или по-другому количество воздуха подаваемого в калорифер. Управляемой и отображаемой переменной является степень открытия задвижки.

На рисунке 7.3 представлена полная электрическая схема установки. Здесь можно выделить следующие основные блоки:

· контроллер управления технологическим процессом PIC16F877;

· модуль питания;

· силовой модуль управления вентилятором и нагревателем;

· модуль управления асинхронным двигателем;

· модуль ICD внутрисхемного программирования и отладки;

· модуль согласования уровней RS-232;

· жидкокристаллический индикатор;

· пленочная клавиатура;

· вентилятор VENT;

· теплоэнергетический нагреватель CALE;

· двигатель управления клапаном задвижки;

· датчик положения клапана;

· датчик температуры горячего воздуха;

· датчик температуры холодного воздуха;

· датчик давления.

Рисунок 7.3

Контроллер управления технологическим процессом PIC16F877 выполняет функции управления, защиты, сигнализации, отображения и передачи на персональный компьютер всех физических величин: температуры, давления, расхода.

1.2 Программное обеспечение МСА

Специализированное программное обеспечение визуализации и управления макетом калориферного агрегата МСА позволяет:

· управлять в ручном режиме вентилятором калориферной установки;

· управлять в ручном и автоматическом режиме расходом воздуха на выходе калориферной установки;

· управлять термоэлектрическим нагревательным элементом (ТЭНом) в ручном и автоматическом режимах;

· отражать в реальном масштабе времени графики изменения во времени температуры на входе и выходе калорифера, давление на выходе, расход воздуха посредством процентного показателя открытия электромашинного регулирующего клапана, включение вентилятора и ТЭНа;

· нормировать измеряемые параметры температуры, давления и расхода;

· изменять конфигурацию (П – пропорциональный контур, ПИ – пропорционально-интегральный ) и параметры контура регулирования расходом;

· изменять шкалу и пределы изменения отображаемых графиков;

· устанавливать связь с микропроцессорным блоком управления;

· архивировать потоки данных для последующей обработки.

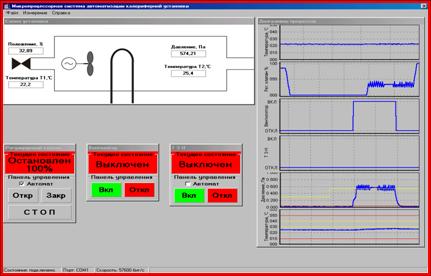

Окно программы (рисунок 7.4) содержит меню : Файл, Измерение,Справка.

Рисунок 7.4 - Окно программы МСА

Основным меню является меню Измерение. После открытия окна программы следует выбрать из этого меню следующие действия Измерение-Соединить. По этому действию становятся активными окна управления вентилятором - 1, ТЭНом - 2 и расходом - 3. На графиках происходит изменение параметров согласно выбранному режиму, а на мнемосхеме отображаются действующие значения температуры, давления и расхода. В этом режиме следует управлять калориферной установкой. В первую очередь следует включить вентилятор. По этому сигналу на мнемосхеме начинает прорисовываться изменение давления и расхода. Только после того,как процесс будет прорисован, возможно следующее изменение в управлении. Для того чтобы включить ТЭН предварительно должен быть включен вентилятор. Управлять расходом и температурой можно в ручном режиме. В ручном режиме расход управляется с дискретным значением 1%. Если поставить «галочку» в режиме «Автомат», то регулирование расхода или температуры при включенном вентиляторе происходит автоматически. На графиках отображаются реальные значения переменных. Например, на рисунке 7.4 отображается процесс автоматического регулирования давления на значении 600 Па.

В меню Измерение –Настройка имеются вкладки Термометр1, Термометр2, регулирующий клапан G, Манометр, Регулирование, Графики и Порт. Здесь

· указаны формулы нормирования измеренных датчиками сигналов: Термометр1, Термометр2, регулирующий клапан G, Манометр;

· имеются кнопки изменения пределов и точности измерений ;

· возможности конфигурирования (П, ПИ - регулирование) и

· параметрирования (коэффициент усиления, постоянная времени интегрирования) системы управления;

· возможности изменения заданных (желаемых значений давления);

· возможности изменения пределов измерения на графиках.

Внимание !!! Исходные настроечные параметры системы следующие:

На вкладке Регулирование: Давление 300 Па (это давление которое можно задавать, изменения давления возможно в пределах от 200 до 750 Па), Температура – минимальное значение 200С, максимальное значение 400С, закон регулирования ПИ (галочки в полях выбора), коэффициент усиления 0,05; постоянная времени интегрирования 40.

На вкладке Графики: Масштабы по осям температуры Т1 0-500С, давления 0-1000 Па, температуры Т2 0-600С; аварийные сигналы давления 50 и 1000 Па, температуры 100С и 50 0С, число измерений при архивировании 1000.

На вкладке Термометр1 k=0,171065…; b=-0; точность 0,1.

На вкладке Регулирующий клапан k=-0,7; b=--525; точность 0,01.

На вкладке Манометр k=-3,90625; b=-220; точность 0,01

На вкладке Термометр2 k=0,171065…; b=-0; точность 0,1.

На вкладке Порт – COM1, скорость 57600, биты данных 8, стоп биты 1, четность нет.

Перед тем как изменить установленные параметры определитесь с целью ваших действий и согласуйте их с остальными параметрами. Например, если Вы хотите изменить формулу нормирования параметра, должны предусмотреть и новые пределы изменения этого параметра. Если это давление, то возникнет необходимость изменения и настроечных параметров регулирования.

Программное обеспечение МСА имеет возможность архивирования данных для последующей обработки. Для этого установите во вкладке Настройка количество измеряемых величин (например 1000), проведите серию экспериментов, по завершению экспериментов выполните действие Файл- Сохранить – имя.xls. Для обработки этих данных следует открыть этот файл из редактора Microsoft Office Excel, указав тип файла «Все типы файлов». Поставить маркер в поле «С разделителями» и выбрать в качестве разделителя знак «пробел».

2 Задание к лабораторной работе

2.1 Приобретение навыков по согласованию работы аппаратного и программного обеспечения установки.

2.2 Исследование процесса управления калориферной установкой в ручном режиме.

2.3 Исследование процесса управления калориферной установкой от персонального компьютера.

2.4 Исследование процесса управления давлением в калориферной установке в автоматическом режиме.

2.5 Определить по архивным данным среднее значение установившегося давления, максимальное и минимальное значение давления в процессе регулирования, отклонение от среднего значения в установившемся значении давления.

2.6 По результатам обработки архивных данных постройте график изменения мгновенного значения давления во времени, согласовав его с графиком включения вентилятора, изменением температуры на выходе, изменением расхода на входе, заданным и средним установившемся значением давления.

2.7 Объясните результаты полученных графиков. Сделайте выводы.

3 Порядок выполнения работы

3.1 Приобретение навыков по согласованию работы аппаратного и программного обеспечения установки.

3.1.1 Включите питание кнопкой на левой боковой панели пульта управления калориферной установки.

3.1.2 Включите компьютер и запустите программное обеспечение MPLAB. Из меню MPLAB Project- Open откройте проект msa.pjt . Запрограммируйте контроллер из окна MPLAB-ICD кнопкой , <Program>. Наблюдайте процесс программирования до тех пор пока не появиться сообщение <Waiting for user command> - Ожидание команды пользователя.

3.1.3 Выберите из верхнего меню MPLAB команду Debug-Run-Run. В результате ваших действий включится установка до тех пор, пока установятся исходные параметры.

3.1.4 Запишите исходные данные с пульта управления.

3.2 Исследование процесса управления калориферной установкой в ручном режиме

3.2.1 Ознакомьтесь с описанием и внешним видом стенда, назначением кнопок пульта управления: <Enter> - передать управление компьютеру, <Shift> - передать управление блоку пульту микропроцессорного управления, <1> - включить вентилятор, <2> - отключить вентилятор, <6> - управление положением клапана на закрытие, <8> - управление положением клапана на открытие.

3.2.2 Передав управление пульту кнопкой <Shift>, управляйте задвижкой и наблюдайте изменения датчиков давления, расхода, температуры на входе и выходе. Запишите показания расхода при полном закрытии и открытии клапана. Запишите показания датчиков температуры, расхода и давления с ЖКИ.

3.2.3 Включите вентилятор кнопкой <1>, наблюдая показания, выключите вентилятор кнопкой <2>.

3.3 Исследование процесса управления калориферной установкой от персонального компьютера

3.3.1 Сверните окно программного обеспечения MPLAB, откройте папку МСА12 и файл МСА12.exe. Из открывшегося окна установить связь посредством меню <Измерение – соединить>. На пульте нажать клавишу <Enter>. Дождитесь установление связи : на экране ЖКИ появится сообщение «Тест системы….», а затем «Управление передано ПК. Запишите показания датчиков. По формулам нормирования на вкладках Термометр1, Термометр2, Регулирующий клапан, Манометр переведите значения полученные на дисплее пульта (пункт 3.6) и сравните их с показаниями в программе МСА.

3.4 Исследование процесса управления давлением в калориферной установке в автоматическом режиме.

3.4.1 Задайте в окне настройки давление 350 Па. Установите галочку в окне «Регулирующий клапан – Автомат». Включите вентилятор и наблюдайте процесс регулирования до тех пор, пока давление не установится. Отключите вентилятор. Выполните следующие действия : Сохранить- имя.xls.

3.4.2 Увеличьте коэффициент усиления регулятора в два раза, не изменяя постоянную времени интегратора. Повторите действия описанные в пункте 3.9.

3.4.3 Увеличьте постоянную времени интегратора регулятора в два раза, не изменяя коэффициент усиления. Повторите действия, описанные в пункте 3.9.

3.5 Определить по архивным данным среднее значение установившегося давления, максимальное и минимальное значение давления в процессе регулирования, отклонение от среднего значения в установившемся значении давления.

3.5.1 Обработка архивных данных:

а) предварительно должно быть установлено во вкладке Настройка количество измеряемых величин (например 1000). После серии экспериментов выполните действие Файл- Сохранить – имя.xls. Для обработки этих данных следует открыть этот файл из редактора Microsoft Office Excel, указав тип файла «Все типы файлов». Поставить маркер в поле «С разделителями» и выбрать в качестве разделителя знак «пробел»;

б) в результирующем файле имеются данные об измеренных с шагом 0,4 секунды данных о температуре, давлении и расходе. Выделите столбец с необходимой информацией, выбрав те данные, которые отражают проводимый эксперимент. Перенесите выбранную информацию на новый лист электронной таблицы.

3.5.2. По результатам табличных данных рассчитайте среднее установившееся значение давления и отклонение от среднего.

3.6 По результатам обработки архивных данных постройте график изменения мгновенного значения давления во времени, согласовав его с графиком включения вентилятора, изменением температуры на выходе, изменением расхода на входе, заданным и средним установившемся значением давления. Всего должно получится 3 семейства графиков.

3.7. Объясните результаты полученных графиков. Сделайте выводы.

Лабораторная работа № 8 . Программно-технический комплекс управления температурой на примере калориферной установки

Цель работы: исследование работы программно-технического комплекса автоматизации процессов регулирования температурой воздуха на примере калориферной установки и закрепление навыков по статистической обработке архивных данных.

Примечание: используется стенд и установка, описанные в лабораторной работе № 7.

1 Задание к лабораторной работе

1.1. Снимите динамическую характеристику объекта регулирования по температуре калориферной установки.

1.2 Исследование процесса управления температурой в калориферной установке в автоматическом режиме.

1.3. Определить по архивным данным среднее установившееся значение температуры, максимальное и минимальное значение температуры на входе и выходе в процессе регулирования, доверительный интервал результатов измерений и доверительный интервал результатов наблюдений при доверительной вероятности 0,95, случайную погрешность результата измерений температуры на входе и выходе.

1.4. По результатам обработки архивных данных постройте графики изменения мгновенного значения температуры во времени, согласовав его с графиком включения вентилятора и термоэлектрического нагревателя, изменением давления, изменением расхода на входе, заданным и средним установившемся значением температуры и случайной погрешности по температуре на выходе.

1.5. Провести статистическую обработку результатов наблюдений: построить диаграммы законов распределения, оценить вид закона распределения и рассчитать среднее арифметическое, дисперсию, среднеквадратическое отклонение, доверительный интервал результатов наблюдения и результатов измерения, оценить случайную погрешность результатов измерений.

1.6. Объясните результаты полученных графиков. Сделайте выводы.

2 Порядок выполнения работы

2.1. Снимите динамическую характеристику объекта регулирования по температуре калориферной установки.

2.1.1. Включите питание кнопкой на левой боковой панели пульта управления калориферной установки.

2.1.2. Включите компьютер и запустите программное обеспечение MPLAB. Из меню MPLAB Project- Open откройте проект msa.pjt . Запрограммируйте контроллер из окна MPLAB-ICD кнопкой , <Program>. Наблюдайте процесс программирования до тех пор, пока не появится сообщение <Waiting for user command> - Ожидание команды пользователя.

2.1.3. Выберите из верхнего меню MPLAB команду Debug-Run-Run. В результате ваших действий включится установка, до тех пор, пока установятся исходные параметры.

2.1.4. Сверните окно программного обеспечения MPLAB, откройте папку МСА12 и файл МСА12.exe. Из открывшегося окна установить связь посредством меню <Измерение – соединить>. На пульте нажать клавишу <Enter>. Дождитесь установление связи : на экране ЖКИ появится сообщение «Тест системы….», а затем «Управление передано ПК». Запишите показания датчиков.

2.1.5. Задайте в окне настройки давление 250 Па, на вкладке температур верхнее и нижнее значение температуры одинаковым и равным на 40С выше измеренной температуры на выходе. Уберите галочки в окне «Регулирующий клапан –Автомат» и «ТЭН-Автомат». Включите вентилятор, включите ТЭН, наблюдайте процесс изменения температуры до тех пор, пока температура на выходе не станет выше на 30С. Отключите ТЭН, а затем и вентилятор. Выполните следующие действия : Сохранить- имя.xls.

2.1.6. По переходным процессам изменения температуры определите параметры объекта регулирования температуры: постоянную времени Т0 и время запаздывания tо.

2.2. Исследование процесса управления температурой в калориферной установке в автоматическом режиме.

2.2.1 Рассчитайте оптимальные параметры регулятора температуры инженерным методом ( Приложение1). Установите расчетные значения, снимите переходные процессы, заархивируйте их и обработайте.

2.2.2 Опытным путем добейтесь качества регулирования с перерегулированием около 5% от заданного значения температуры. Запишите полученные данные коэффициентов настроек.

2.2.3 Сделайте сравнительный анализ расчетных значений оптимальных параметров и параметров регулирования, найденных опытным путем. Объясните физику технологического процесса, назначение устройств лабораторного комплекса, принцип регулирования температурой.

2.3. Определить по архивным данным среднее установившееся значение температуры, максимальное и минимальное значение температуры на входе и выходе в процессе регулирования, доверительный интервал результатов измерений и доверительный интервал результатов наблюдений при доверительной вероятности 0,95, случайную погрешность результата измерений температуры на входе и выходе.[1,с.7]

2.4. По результатам обработки архивных данных постройте графики изменения мгновенного значения температуры во времени, согласовав его с графиком включения вентилятора и термоэлектрического нагревателя, изменением давления, изменением расхода на входе, заданным и средним установившемся значением температуры и случайной погрешности по температуре на выходе.

2.5. Провести статистическую обработку результатов наблюдений: построить диаграммы законов распределения, оценить вид закона распределения и рассчитать среднее арифметическое, дисперсию, среднеквадратическое отклонение, доверительный интервал результатов наблюдения и результатов измерения, оценить случайную погрешность результатов измерений. .[1,с.7-10]

2.6. Объясните результаты полученных графиков. Сделайте выводы.

Лабораторная работа № 9. Программно-технический комплекс непрерывного микропроцессорного регулирования расходом от контролеров Simatic313

Цель работы: обучение особенностям создания в микропроцессорной системе стандартных функций непрерывного ПИД– регулирования, исследование управляющих сигналов регулятора Simatic313, исследование влияния настроек на выходную характеристику непрерывного регулятора, создание диспетчерских пунктов управления и регулирования технологическим процессом на примере процесса регулирования расходом жидкости в трубопроводе.

1 Задание к лабораторной работе

1. Разделить исследуемую систему регулирования расхода жидкости в трубопроводе на подсистемы измерения, регулирования и защиты. (Домашнее задание)

2. Составить таблицу с перечнем всех символов с назначенными адресами входов и выходов программных блоков. (Домашнее задание)

3. Составить алгоритм для каждой функциональной подсистемы. (Домашнее задание)

4. Программировать функциональные подсистемы как функциональные блоки Step7 на языке LAD или STL. Программировать организационный блок. Заполнить таблицу символов и таблицу переменных в программном обеспечении Simatic Manager.

5. Составить диспетчерский пункт задания параметров регулятора, желаемого значения регулируемой величины и отображения выходного сигнала регулятора,

6. Снять графики выходного сигнала регулятора по заданию преподавателя.

7. Сделать выводы. Заполнить отчет.

2 Порядок выполнения работы

1. Разделить исследуемую систему регулирования расхода жидкости в трубопроводе на подсистемы измерения, регулирования и защиты. Порядок выполнения работы рассмотрим на примеры программирования контура непрерывного регулирования расходом жидкости в трубопроводе. Расход жидкости регулируется посредством воздействия на производительность насоса. Допустим, что желаемое значение расхода жидкости задается с операторской панели. Целью регулирования является стабилизация расхода на желаемом уровне.

Технологическая схема представлена на рисунке 9.1.

|

Рисунок 9.1 -Технологическая схема регулирования расхода жидкости в трубопроводе

Здесь приняты следующие обозначения ЭД – электродвигатель, ПЧ – преобразователь частоты, ЭМК – электромагнитный клапан, Р – регулятор, ХС – регулирование положением клапана, GE- измерение расхода, GI – индикация расхода, GC – регулирование расхода, GH – сигнализация верхнего предельного значения расхода, GL сигнализация нижнего предельного значения расхода, Gз – заданное значение расхода.

Подсистема измерения включает в себя следующие функции:

· Прием и отображение значения с датчика расхода в вольтах;

· Отображение и передача значения желаемого значения расхода;

· Нормирование и отображение значений расхода в физических значениях.

Подсистема регулирования включает в себя следующие функции

· Стабилизация желаемого значения расхода с высокой точностью и быстродействием;

· Возможность изменения параметров регулятора;

· Отображение переходных характеристик выходного сигнала регулятора.

Подсистема защиты включает в себя функцию сигнализации предельных значений выхода регулятора.

Программирование перечисленных подсистем реализуется посредством функциональных блоков. Тогда структура программного обеспечения выглядит следующим образом – рисунок 9.2.

|

PIW274

UQ

UQ

Q

UQ

PQW29

Zadanie

OC

KP

Ti

Td

Tm

Vin

Vern pred

NIG-pred

VB-I

VIB-D

Рисунок 9.2 - Структура программного обеспечения

Здесь приняты следующие обозначения:

FС1- функция подсистемы измерения – чтение данных с датчика;

FС2- функция подсистемы измерения – нормирование данных;

FC3 – функция подсистемы измерения –вывод на аналоговый выход;

FB41 (CONT_C) – функциональный блок реализующий подсистемы регулирования и защиты;

OB1- организационный блок циклического выполнения программы (основная программная единица).

Структурная схема системы регулирования расхода представлена на рисунке 9.3

GH GL

|

G3

GI

Рисунок 9.3 – Структурная схема регулирования расходом

Здесь приняты те же обозначения, что и на рисунке 9.1.

2. Составить таблицу с перечнем всех символов с назначенными адресами входов и выходов программных блоков.

Т а б л и ц а 9.1

|

Обозначение на алгоритме |

Адрес |

Статус Параметра |

Символ в таблице символов |

Тип переменной |

Комментарии |

|

PIW290 |

PIW290 |

Вход |

Нет |

INT |

Аналоговый вход датчика расхода |

|

нет |

M 11.0 |

Вход |

avt-man |

BOOL |

Выбор режима: авт(1), ручной(0) |

|

нет |

M 11.1 |

Вход |

VIB_P |

BOOL |

Выбор П-составляющей |

|

VIB_I |

M 11.2 |

Вход |

VIB_I |

BOOL |

Выбор И-составляющей |

|

VIB_D |

M 11.3 |

Вход |

VIB_D |

BOOL |

Выбор Д-составляющей |

|

VER_PRED |

M 11.4 |

Выход |

VER_PRED |

BOOL |

Сигнализация верхнего предела |

|

NIG_PRED |

M 11.5 |

Выход |

NIG_PRED |

BOOL |

Сигнализация нижнего предела |

|

UQ |

MD 28 |

Выход FC1 |

UQ |

|

Напряжение с датчика расхода |

|

Q |

MD 32 |

Выход FC1 |

Q |

REAL |

Значение расхода в л/ч |

|

ZADANIE |

MD 36 |

Вход |

ZADANIE |

REAL |

Задание на регулятор |

Т а б л и ц а 9.1 (продолжение)

|

KP |

MD 44 |

Вход |

KP |

REAL |

Коэффициент пропорциональности регулятора |

|

TI |

MD 48 |

Вход |

TI |

TIME |

Постоянная времени интегрирования |

|

TD |

MD 52 |

Вход |

TD |

TIME |

Постоянная времени дифференцирования |

|

TM |

MD 56 |

Вход |

TM |

TIME |

Постоянная времени исполнительного механизма |

|

VIH |

MD 60 |

Выход |

VIH |

REAL |

Выход регулятора |

|

нет |

MD 64 |

Выход |

P_SOST |

REAL |

Выход регулятора - П составляющая |

|

нет |

MD 68 |

Выход |

I_SOST |

REAL |

Выход регулятора - И составляющая |

|

нет |

MD 72 |

Выход |

D_SOST |

REAL |

Выход регулятора - Д составляющая |

|

нет |

MD 80 |

Выход |

ER |

REAL |

Сигнал отклонения |

3. Составить алгоритм для каждой функциональной подсистемы.

3.1 Подсистема измерения.

3.1.1 Чтение аналогового сигнала должна выполнить преобразование цифрового аналога непрерывного аналогового сигнала в аналоговое представление для вывода на операторскую панель диспетчера.

PIW272

PIW272

Umax

Umin

I 0.7

Рисунок 9.4, а - Алгоритм чтения аналогового сигнала

Здесь приняты следующие обозначения:

PIW274 – периферийный аналоговый вход для подключения датчика расхода;

Umax – максимальное значение напряжения датчика;

Umin – минимальное значение напряжения датчика;

I0.7 – подключение биполярного вида сигнала;

UQ – аналоговое представление сигнала с датчика.

Такое преобразование выполняется стандартной функцией SCALE по формуле:

OUT=[((FLOAT(IN) – K1)/(K2-K1))*(HI_LIM-LO_LIM)]+LO_LIM;

Функция SCALE была подробно рассмотрена ранее [1].

3.1.2 Нормирование параметра расхода для представления расхода в литрах в час (л/ч). Формула нормирования:

Q=Qmin+(U-Umin)*(Qmax-Qmin)/(Umax-Umin);

UQ

UQ

![]() U

min

U

min

Qmax

Qmin

Umax

Umin

Рисунок 9.4,б - Алгоритм нормирования расхода

Здесь приняты следующие обозначения:

Q - значение расхода в литрах в час (л/ч),

Qmin - наименьшее значение расхода в литрах в час (л/ч),

Qmax - наибольшее значение расхода в литрах в час (л/ч),

U - значение с датчика расхода в вольтах,

Umin - наименьшее значение с датчика расхода в вольтах,

Umax - наибольшее значение с датчика расхода в вольтах.

3.2 Подсистема регулирования и защиты

На контроллерах SIMATIC S7 стандартный ПИД закон регулирования реализуется с помощью функции CONT_С . Рассмотрим подробнее функцию CONT_С. Функция ”CONT_C” служит для регулирования технологических процессов с непрерывными входными и выходными величинами на основе контроллеров SIMATIC S7.

На рисунке 9.5 представлена структурная схема алгоритма функции:

Рисунок 9.5 - Структурная схема алгоритма непрерывного ПИД-регулятора

Здесь приняты следующие обозначения сигналов:

§ SP_INT – INTERNAL SETPOINT/ Вход заданного (желаемого) значения (уставка);

§ PV_IN – PROCESS VARIABLE IN/ Вход сигнала обратной связи (ОС) с датчика;

§ PV_PER – PROCESS VARIABLE PERIPHERY/ Фактическое значение сигнала с технологического процесса;

§ GAIN – PROPORTIONAL GAIN/ Пропорциональный коэффициент усиления регулятора;

§ TI – RESET TIME/ Время интегрирования;

§ COM_RST – COMPLETE RESTART/ Перезапуск регулятора;

§ MAN_ON – MANIPULATED SIGNALS ON/ Включение ручного режима регулирующих сигналов;

§ PVPER_ON - PROCESS VARIABLE PERIPHERY ON/ Включение фактического значения с технологического процесса ;

§ CYCLE – SAMPLE TIME/ Длительность цикла опроса;

§ DEADB_W – DEAD BAND WIDTH/ Ширина мертвой зоны (зоны нечувствительности);

§ PV_FAC – PROCESS VARIABLE FACTOR/ Множитель фактического значения;

§ PV_OFF – PROCESS VARIABLE OFFSET/ Смещение фактического значения;

§ DISV – DISTURBANCE VARIABLE/ Возмущающее воздействие. Для подключения возмущающего воздействия на вход «Возмущающее воздействие».

§ ER - ERROR SIGNAL / Рассогласование регулирования. По этому выходу выводится действующее рассогласование регулирования.

§ INT_HOLD - INTEGRAL ACTION HOLD / Замораживание I –компоненты. Выход интегратора может замораживаться. Для этого должен устанавливаться вход “Замораживание I–компоненты”.

§ TD - DERIVATIVE TIME / Время дифференцирования.

§ TM_LAG - TIME LAG OF THE DERIVATIVE ACTION / Время задержки D–компоненты. Алгоритм D–компоненты содержит задержку, которая может параметризоваться по входу “Время задержки D–компоненты”.

§ P_SEL - PROPORTIONAL ACTION ON / Включение P–компоненты. В PID–алгоритме можно PID-компоненты раздельно подключать и отключать. P–компонента включена, когда вход “Включение P–компоненты” установлен.

§ I_SEL INTEGRAL ACTION ON / Включение I–компоненты.

§ D_SEL- DERIVATIVE ACTION ON / Включение D–компоненты.

§ LMN_P - PROPORTIONALITY COMPONENT / P–компонента. Выход “P–компонента” содержит пропорциональную компоненту регулирующего воздействия.

§ LMN_I INTEGRAL COMPONENT / I–компонента. Выход “I–компонента” содержит интегральную компоненту регулирующего воздействия

§ LMN_D DERIVATIVE COMPONENT / D–компонента. Выход “D–компонента” содержит дифференциальную компоненту регулирующего воздействия

§ LMN_HLM MANIPULATED VALUE HIGH LIMIT / Верхняя граница регулирующего значения. Регулирующее значение всегда ограничивается верхней и нижней границами.

§ LMN_LLM MANIPULATED VALUE LOW LIMIT / Нижняя граница регулирующего значения.

§ LMN_FAC - PROCESS VARIABLE FACTOR / Множитель фактического значения. Вход “Множитель фактического значения” перемножается с фактическим значением. Вход служит для согласования диапазона фактических значений

§ LMN_OFF - PROCESS VARIABLE OFFSET / Смещение фактического значения. Вход “Смещение фактического значения” складывается с фактическим значением. Вход служит для согласования диапазона фактических значений.

§ LMN - MANIPULATED VALUE / Регулирующее значение. По выходу “Регулирующее значение” выводится действующее регулирующее значение в формате с плавающей точкой.

§ LMN_PER - MANIPULATED VALUE PERIPHERY / Регулирующее значение для периферии.

4.Программировать функциональные подсистемы, как функциональные блоки Step7 на языке LAD или STL. Программировать организационный блок. Заполнить таблицу символов и таблицу переменных в программном обеспечении Simatic Manager (приложения 2 и 3).

Для реализации САР используются стандартные блоки из библиотеки Simatic Manager:

· SCALE- алгоритм нормирования и масштабирования входного аналогового сигнала;

· CONT_С- алгоритм позволяет реализовать непрерывный ПИД-регулятор;

· стандартные алгебраические функции.

Для примера в таблице 9.2 приводятся рекомендуемые значения установки параметров регулятора для реализации автоматического режима:

Т а б л и ц а 9.2

|

Рис.9.5 |

Символ |

Рис.9.5 |

Символ |

Рис.9.5 |

Символ |

|

COM_RST |

I0.7 |

SP_INT |

ZADANIE |

LMN_HLM |

30.0 |

|

MAN_ON |

0 |

PV_IN |

OC |

LMN_LLM |

0.0 |

|

PVPER_ON |

0 |

PV_PER |

нет |

PV_FAC |

1.0 |

|

P_SEL |

1 |

MAN |

0.0 |

PV_OFF |

0.0 |

|

I_SEL |

0 |

GAIN |

Kp |

LMN_FAC |

1.0 |

|

INT_HOLD |

0 |

TI |

TI |

LMN_OFF |

0.0 |

|

I_INTL_ON |

1 |

TD |

TD |

I_INTLVAL |

0.0 |

|

D_SEL |

0 |

TM_LAG |

TM |

DISV |

0.0 |

|

CICLE |

1ms |

DEADB_W |

0.0 |

|

|

Программирование следует выполнять, пользуясь структурой на рисунках 9.2, алгоритмическими схемами на рисунке 9.4 и 9.5, а также таблицами 9.1 и 9.2. На стенде программа проекта Simatic Manager называется «Лаб9-ПТК». Сопоставьте свои программные единицы с примером. Если созданная вами программа не удовлетворяет требованиям лабораторной работы, можно сохранить проект «Лаб9-ПТК» под другим именем. Выполните отладку программы, загрузив в контроллер программы Step7. Обратите внимание, что новый запуск регулятора можно выполнить по сигналу входа I0.1 или сбрасывая задание до 0, а затем повторяя ввод того же значения.

5. Составить диспетчерский пункт задания параметров регулятора, желаемого значения регулируемой величины и отображения выходного сигнала регулятора.

В приложении 2 приведены программные единицы диспетчерского пункта управления. Студент по желанию может повторить или воспользоваться разработанным вариантом диспетчерского пункта. Обязательным является наличие на операторской панели возможностей ввода Кр (коэффициента пропорциональности), TI (постоянной времени интегрирования), TD (постоянной времени дифференцирования), задания на расход (ZADANIE), обратной связи (ОС). Результаты реализации регулятора должны наблюдаться в численном виде, а также в виде графика. Подсистема защиты должна вывести сигнализацию о нижнем NIG_PRED и о верхнем VER_PRED пределах выходного сигнала регулятора.

6. Снять графики выходного сигнала регулятора по заданию преподавателя.

В окне диспетчерского пункта задайте, согласно варианту, параметры регулятора:

Т а б л и ц а - 9.3

|

Вар |

ZADANIE |

Кр |

TI |

VIB_I |

TD |

VIB_D |

OC |

|

1 |

12.0 |

1.0 |

200000ms |

1 |

300000ms |

1 |

10.0 |

|

2 |

28.0 |

0.5 |

300000ms |

1 |

250000ms |

1 |

20.0 |

|

3 |

20.0 |

2.0 |

250000ms |

1 |

200000ms |

1 |

15.0 |

|

4 |

17.0 |

2.5 |

100000ms |

1 |

300000ms |

1 |

12.0 |

|

5 |

23.0 |

1.5 |

200000ms |

1 |

350000ms |

1 |

20.0 |

Снимите графики переходных процессов выходного сигнала регулятора не менее трех раз. Снимите графики с помощью кнопки «Prit Scrin». Запишите архивные файлы. Измените параметры регулятора, согласно заданию преподавателя, и снимите графики, запишите архивные файлы. Архивный файл необходимо обработать при подготовке отчета в электронной таблице Excel. Постройте графики и сравните их с полученными на занятиях графиками.

7. Сделать выводы. Заполнить отчет.

Отчет должен содержать:

· технологическую схему регулирования расхода,

· структурную схему регулирования,

· структурную схему ПО,

· тексты программных единиц,

· таблицы символов,

· экспериментальные графики переходных процессов,

· таблицы архивных данных,

· графики архивный значений в электронной таблице Excel.

Сопоставьте графики выходных характеристик регулятора, объясните изменения на них, выделите составляющие переходных режимов регулятора.

Контрольные вопросы

1. Каковы функции подсистемы измерения?

2. Каковы функции подсистемы регулирования?

3. Каковы функции подсистемы защиты?

4. Для каких целей составлена таблица символов?

5. Как реализован непрерывный регулятор на контроллерах фирмы Siemens?

6. Объясните: как формируется сигнал отклонения от желаемого значения на структурной схеме регулятора?

7. Как изменять структуру регулятора, устанавливая пропорциональный (П), пропорционально-интегральный (ПИ), пропорционально интегрально дифференциальный законы (ПИД)?

8. Объясните структуру программного обеспечения.

9. Почему отдельные подсистемы реализованы с помощью функционального блока?

10. Назовите формальные и фактические значения функциональных блоков.

11. Объясните изменения на выходных переходных характеристиках регулятора.

12. Как и в каких целях формировались архивные файлы?

Лабораторная работа № 10. Программно-технический комплекс импульсного микропроцессорного регулирования температурой перегретого пара котлоагрегата от контролеров Simatic313

Цель работы: обучение особенностям создания в микропроцессорной системе стандартных функций импульсного ПИД– регулирования, исследование управляющих сигналов импульсного регулятора Simatic313, исследование влияния настроек на выходную характеристику импульсного регулятора, создание диспетчерских пунктов управления и регулирования технологическим процессом на примере процесса регулирования температурой перегретого пара котлоагрегата.

1 Задание к лабораторной работе

1. Разделить исследуемую систему регулирования температурой перегретого пара котлоагрегата на подсистемы измерения, регулирования и защиты. (Домашнее задание)

2. Составить таблицу с перечнем всех символов с назначенными адресами входов и выходов. (Домашнее задание)

3. Составить алгоритм для каждой функциональной подсистемы. (Домашнее задание)

4. Программировать функциональные подсистемы как функциональные блоки Step7 на языке LAD или STL. Программировать организационный блок. Заполнить таблицу символов и таблицу переменных в программном обеспечении Simatic Manager.

5. Составить диспетчерский пункт задания параметров регулятора, желаемого значения регулируемой величины и отображения выходного сигнала регулятора,

6. Снять графики выходного сигнала регулятора по заданию преподавателя.

7. Сделать выводы. Заполнить отчет.

1. Разделить исследуемую систему на подсистемы измерения, регулирования и защиты. (Домашнее задание)

Рассмотрим систему импульсного регулирования температурой. Регулирование температуры перегретого пара у всех котельных агрегатов производится впрыском питательной воды или собственного конденсата, осуществляемым в промежуточной точке перегревательного тракта котла. «Собственный конденсат» получается за счет конденсации насыщенного пара из барабана котла в специальных теплообменниках, охлаждаемых водой. Число автоматических регуляторов перегретого пара, как правило, определяется количеством установленных пароохладителей. Этими впрысками поддерживается постоянная или переменная температура на поверхности нагрева, расположенной после впрыска.

На практике, в основном. применяется типовая АСР температуры перегретого пара с импульсным ПИ-регулятором. Принципиальная схема АСР изображена на рис. 10.1, где Р—ПИД-регулятор; ДФ—дифференциатор; РК.—регулирующий клапан впрыска; ТТ1 и ТТ2 — термоэлектрические термометры (термопары).

Типовая АСР температуры перегретого пара включает в себя: термоэлектрические термометры для измерения температуры пара, регулирующие устройства, коммутирующую и управляющую аппаратуру, исполнительный механизм, регулирующий орган.

|

Рисунок 10.1 - Технологическая схема АСР температуры перегретого пара

Подсистема измерения включает в себя следующие функции:

· отображение температуры перегретого пара Тпп и температуры за впрыском Твпр;

· отображение задатчика температуры впрыска Тзад2.

Подсистема регулирования включает в себя функции:

· стабилизация желаемого значения температуры с высокой точностью и быстродействием;

· отображение выходного импульсного сигнала на дискретных выходах;

· возможность изменения параметров регулятора;

· отображение переходных характеристик выходного сигнала регулятора.

Подсистема защиты включает в себя функции сигнализация предельных значений выхода регулятора.

Структурная схема типовой АСР температуры перегретого пара приведена на рис. 10.2, где Wр(р) и Wд(р)- передаточные функции регулятора и дифференциатора; Wт(р)- передаточные функция термоэлектрического термометра; Wо(р)- передаточные функция объекта регулирования; Θ- фактическая температура пара на выходе пароперегревателя; Θ1 и Θ2 – сигналы на выходе термометров ТТ1 и ТТ2; Θ3- задание; W- расход воды на впрыск; D- расход пара; Q- теплота с топочной камеры.

Рисунок 10.2 - Структурная схема АСР температуры перегретого пара

Задачей лабораторной работы является реализация и исследование на контроллере регулятора температуры Wp(p) впрыска Твп (рисунок 10.3). Исследования проводятся на стенде «Микропроцессорный контроллер с дискретными выходами» в лаборатории «Микропроцессорной техники».

Tu(WORD)

Tu(WORD)

Tu(TIME)

VREMA IMPULSA

(WORD)

VREMA IMPULSA

(TIME)

VREMA-PAUSI

(WORD)

VREMA-PAUSI

(TIME)

Тm(WORD)

Тm(TIME)

Peresapusk

Mаn/avt

Man/bolse

Man/menlse

Zadanie1

OC

Kp

Ti, Vrema impulsa

Q4.0

Q4.1

reg

Рисунок 10.3 - Структурная схема программного обеспечения

2 Составление таблицы с перечнем символов и адресов входов и выходов

Т а б л и ц а 10.1

|

Обозначение на алгоритме |

Адрес |

Статус

|

Тип |

Комментарии |

|

Kp |

MD68 |

Вход |

REAL |

Коэффициент пропорциональности |

|

man/avt |

M0.1 |

Вход |

BOOL |

Автоматический (1) ручной (0) |

|

man_bolse |

M0.2 |

Вход |

BOOL |

Управление в сторону «Больше» в ручном режиме |

|

man_mense |

M0.3 |

Вход |

BOOL |

Управление в сторону «Меньше» в ручном режиме |

Т а б л и ц а 10.1 (продолжение)

|

OC |

MD60 |

Вход |

REAL |

Сигнал обратной связи с датчика температуры |

|

perezapusk |

I 0.0 |

Вход |

BOOL |

Перезапуск регулятора |

|

reg |

MW140 |

Выход |

INT |

Выходной сигнал регулятора для вывода графика |

|

нет |

Q4.0 |

Выход |

BOOL |

Дискретный выход «Больше» |

|

нет |

Q4.1 |

Выход |

BOOL |

Дискретный выход «Меньше» |

|

Ti |

MD 4 |

Вход |

TIME |

Постоянная времени интегрирования |

|

Tm |

MD16 |

Вход |

TIME |

Постоянная времени исполнительного механизма |

|

vrema_impulsa |

MD 8 |

Вход |

TIME |

Время импульса |

|

vrema_pausi |

MD24 |

Вход |

TIME |

Время паузы |

|

zadanie |

MD64 |

Вход |

REAL |

Задание |

3 Составление алгоритмических схем

3.1 Алгоритмическая схема подсистемы измерения и нормирования сигнала приведена в лабораторной работе 9.

3.2 Для реализации подсистемы регулирования и защиты используются стандартные блоки из библиотеки Simatic Manager CONT_S- алгоритм позволяет реализовать импульсный ПИ-регулятор.

Функция ”CONT_S” служит для регулирования технических процессов с помощью двоичных выходных сигналов регулирующего значения для интегрирующих исполнительных звеньев на контроллерах SIMATIC S7.

На рисунке 10.4 представлена структурная схема функции CONT_S программного обеспечения Step7.

Здесь приняты следующие обозначения сигналов:

§ SP_INT – INTERNAL SETPOINT/ Вход заданного значения (уставка);

§ PV_IN – PROCESS VARIABLE IN/ Вход сигнала обратной связи (ОС);

§ PV_PER – PROCESS VARIABLE PERIPHERY/ Фактическое значение с технологического процесса;

§ GAIN – PROPORTIONAL GAIN/ Пропорциональный коэффициент усиления регулятора;

§ TI – RESET TIME/ Время интегрирования;

§ PULSE_TM – MINIMUM PULSE TIME/ Минимальная длительность импульса;

§ BREAK_TM – MINIMUM BREAK TIME/ Минимальная длительность паузы;

Рисунок 10.4 - Структурная схема алгоритма функции импульсного регулятора

§ MTR_TM – MOTOR MANIPULATED VALUE/ Постоянная времени двигателя;

§ COM_RST – COMPLETE RESTART/ Перезапуск;

§ LMNS_ON – MANIPULATED SIGNALS ON/ Включение ручного режима регулирующих сигналов;

§ LMNUP – MANIPULATED SIGNALS UP/ Регулирующий сигнал (больше);

§ LMNDN – MANIPULATED SIGNALS DOWN/ Регулирующий сигнал (меньше);

§ PVPER_ON - PROCESS VARIABLE PERIPHERY ON/ Включение фактического значения с технологического процесса;

§ LMNR_HS – HIGH LIMIT SIGNAL REPEATED MANIPULATED VALUE/ Сигнал достижения ИМ верхнего конечного положения в сторону «больше». На вход «Сигнал достижения верхнего упора в ответном сообщении о положении» подается сигнал «Исполнительный вентиль у верхнего упора». LMNR_HS=TRUE означает: Исполнительный вентиль находится у верхнего упора;

§ LMNR_LS – LOW LIMIT SIGNAL REPEATED MANIPULATED VALUE/ Сигнал достижения ИМ нижнего конечного положения в сторону «меньше» На вход «Сигнал достижения нижнего упора в ответном сообщении о положении» подается сигнал «Исполнительный вентиль у нижнего упора». LMNR_LS=TRUE означает: Исполнительный вентиль находится у нижнего упора;

§ CYCLE – SAMPLE TIME/ Длительность цикла опроса;

§ DEADB_W – DEAD BAND WIDTH/ Ширина мертвой зоны;

§ PV_FAC – PROCESS VARIABLE FACTOR/ Множитель фактического значения;

§ PV_OFF – PROCESS VARIABLE OFFSET/ Смещение фактического значения;

§ DISV – DISTURBANCE VARIABLE/ Возмущающее воздействие. Для подключения возмущающего воздействия на вход «Возмущающее воздействие» подается возмущающее воздействие.

Рекомендуемые значения установки этих параметров:

Т а б л и ц а 10.2

|

Рис.10.4 |

Символ |

Рис.10.4 |

Символ |

Рис.10.4 |

Символ |

|

COM_RST |

perezapusk |

SP_INT |

zadanie |

PV_FAC |

1.0 |

|

LMNR_HS |

0 |

PV_IN |

OC |

PV_OFF |

0.0 |

|

LMNR_LS |

0 |

PV_PER |

нет |

PULSE_TM |

vrema_impulsa |

|

LMNS_ON |

man/avt |

GAIN |

Kp |

BREAK_TM |

vrema_pausi |

|

LMNUP |

man_bolse |

TI |

Ti |

MTR_TM |

Tm |

|

LMNDN |

man_mense |

DEADB_W |

0.0 |

DISV |

0.0 |

|

PVPER_ON |

0 |

QLMNUP |

Q4.0 |

|

|

|

CICLE |

1ms |

QLMNDN |

Q4.1 |

|

|

Программирование следует выполнять, пользуясь структурой на рисунках 10.3, алгоритмическими схемами на рисунке 9.4,а и 9.4,б, а также таблицами 10.1 и 10.2. В приложении 3 приведен листинг программы реализации импульсного регулирования температурой. На стенде программа проекта Simatic Manager называется «Лаб10-ПТК». Сопоставьте свои программные единицы с примером. Если созданная вами программа не удовлетворяет требованиям лабораторной работы, можно сохранить проект «Лаб10-ПТК» под другим именем. Выполните отладку программы, загрузив в контроллер программы Step7. Обратите внимание, что новый запуск регулятора можно выполнить по сигналу входа «перезапуск», или сбрасывая задание до 0, а затем повторяя ввод того же значения.

5. Составить диспетчерский пункт задания параметров регулятора, желаемого значения регулируемой величины и отображения выходного сигнала регулятора.

В приложении 4 приведены программные единицы диспетчерского пункта управления. Студент по желанию может повторить или воспользоваться разработанным вариантом диспетчерского пункта. Обязательным является наличие на операторской панели возможностей ввода Кр (коэффициента пропорциональности), TI (постоянной времени интегрирования), постоянной времени исполнительного механизма Тм, времени импульса и времени паузы, задания на температуру, обратной связи (ОС), установки режима работы регулятора (автоматический, ручной). В ручном режиме необходимо предусмотреть управление в сторону «больше» и «меньше». Результаты реализации регулятора должны наблюдаться в виде импульсов на графике.

6. Снять графики выходного сигнала регулятора по заданию преподавателя.

В окне диспетчерского пункта задайте, согласно варианту, параметры регулятора:

Т а б л и ц а 10.3

|

Вар.№ |

Kp |

Ti |

Tm |

Время импульса |

Время паузы |

Задание |

ОС |

|

1 |

1 |

600ms |

20s |

2s |

20s |

3 |

2 |

|

2 |

1 |

500ms |

6s |

20s |

2s |

3 |

1 |

|

3 |

2 |

550ms |

10s |

5s |

40s |

4 |

3 |

|

4 |

3 |

650ms |

15s |

3s |

25s |

5 |

4 |

|

5 |

2 |

520ms |

5s |

25s |

4s |

2 |

1 |

На графике необходимо зафиксировать не менее 6 импульсов. Снимите графики переходных процессов выходного сигнала регулятора не менее трех раз. Снимите графики с помощью кнопки «Prit Scrin». Запишите архивные файлы. Измените параметры регулятора, согласно заданию преподавателя и снимите графики, запишите архивный файл. Архивный файл необходимо обработать при подготовке отчета в электронной таблице Excel. Постройте графики и сравните их с полученными на занятиях графиками.

7. Сделать выводы. Заполнить отчет.

Отчет должен содержать:

· структурную схему регулирования температурой впрыска;

· структурную схему ПО;

· тексты программных единиц;

· таблицы символов;

· экспериментальные графики переходных процессов;

· таблицы архивных данных;

· графики архивных данных.

Сопоставьте графики выходных характеристик регулятора, объясните изменения на них, выделите составляющие переходных режимов регулятора.

Контрольные вопросы

1. Поясните, для каких целей используется импульсный регулятор для регулирования температуры перегретого пара?

2. Что такое температура вспрыска в системе регулирования температурой перегретого пара теплообменников?

3. Каковы функции подсистемы защиты регулятора?

4. Каково назначение переменной «перезапуск»?

5. Как реализован импульсный регулятор на контроллерах фирмы Siemens?

6. Объясните: как формируется сигнал отклонения от желаемого значения на структурной схеме регулятора?

7. Объясните структуру программного обеспечения.

8. Как увеличить (уменьшить) постоянную времени интегрирования?

9. Как увеличить (уменьшить) период импульсов регулятора?

10. Объясните изменения на выходных переходных характеристиках регулятора.

11. Как и в каких целях формировались архивные файлы?

12. Перечислите составляющие SCADA системы ProToolPro.

13. Объясните, какие программные единицы проекта были созданы и в каком порядке они создаются.

Лабораторная работа № 11. Таймерные функции и организация режимов прерываний

Цель работы – изучение последовательности программирования таймеров микропроцессора, возможностей и режимов работы таймеров, программирование режима прерывания, изучение режимов использования прерываний.

1 Задание к лабораторной работе

1. Изучите: модули таймеров TMR0-TMR2 [2, стр.49-56], назначение флага прерывания по переполнению тайм аута –TOIF регистра INTCON, разряды регистров управления TMR1, режим работы модуля TMR1 в режиме таймера (Домашнее задание).

2. Изучите разряды регистров OPTION , INTCON, регистров прерывания PIR1, PIR2 и регистров разрешения прерывания PIE1,PIE2, изменяющие свои флаги в режиме прерывания. (Домашнее задание)

3. Изучите фрагмент программы 11.1 организации задержки за счет таймерных функций процессора при использовании TMR1.

4. Напишите программы организации зажигания светодиодов на некоторое время и нового их включения через паузу. Предусмотрите контроль выполнения программы по состоянию светодиодов (программа 11.2). Дополните программу так, чтобы была возможность изменять временные интервалы за счет изменения данных в отдельных регистрах.

5. Разработайте такую программу, в результате выполнения которой на 10 с включается звуковая сигнализация, а на следующие 10 с включаются светодиоды (программа 11.3). При этом учтите, что частота работы звукового генератора должна быть в диапазоне слышимости от 20 до 15 000 Гц, а кварцевый резонатор от которого работает микроконтроллер имеет частоту 12 Мгц.

6. Изучите режим сравнения и организации прерывания по сигналу со входа RC2 модуля ССР1 микроконтроллера PIC16F877 [2]. (Домашнее задание)

7. Запишите программу изменения временных интервалов зажигания и тушения светодиодов по сигналу прерывания со входа RC2 (Программа 11.4) . Выполняя программу, убедитесь, что при каждом новом сигнале временные интервалы изменяются.

8. Заполните отчет, отобразив в нем по шагам состояние основных регистров.

2 Порядок выполнения работы

1. Изучите: модули таймеров TMR0-TMR2 [2, стр.49-56], назначение флага прерывания по переполнению тайм аута –TOIF регистра INTCON, разряды регистров управления TMR1, режим работы модуля TMR1 в режиме таймера (Домашнее задание)

Лабораторная работа выполняется на программно-техническом комплексе стенд УМК-7 – программа отладчик контроллеров PIC* MPLAB5.0. Работа является закреплением навыков по умению программирования и отладки функций микроконтроллеров. Поэтому наряду с изучением способов программирования таймерных функций студенту необходимо повторить основные положения по программирования микроконтроллеров, а именно – инициализацию входов-выходов, карту памяти, организацию памяти и основные регистры микроконтроллеров PIC*. Для этого имеется электронный учебник [2].

2. Изучите фрагмент программы 11.1 организации задержки за счет таймерных функций процессора при использовании TMR1.

Программа 11.1 снабжена подробными комментариями. Изучите их. Используя этот фрагмент напишите программу зажигания светодиода на некоторое время, выполните отладку программы. Проверьте работу программы, зажигания светодиода на некоторое время.

Программа 11.1

; Код фрагмента программы: пример инициализации TMR1.

CLRF T1CON ;Остановить TMR1, тактирование от

; внутреннего генератора,

;пределитель частоты =1:1

CLRF TMR1H ;Отчистить старший регистр TMR1

CLRF TMR1L ; Отчистить младший регистр TMR1

CLRF INTCON ; Запретить прерывания от TMR1

BSF STATUS, RP0 ; Выбрать Bank1

CLRF PIE1 ;Запретить периферийные прерывания

BCF STATUS,RP0 ; Выбрать Bank0

CLRF PIR1 ;Обнулить флаг периферийных прерываний

MOVLW 0x30 ; Тактирование от внутреннего

MOVWF T1CON ; генератора, пределитель частоты =1:8

BSF T1CON, TMR1ON ; Старт TMR1

;

; Производится опрос бита (TMR1IF) переполнения TMR1

;Таймер работает в фоновом режиме

T1_OVFL_WAIT

BTFSS PIR1, TMR1IF ;

GOTO T1_OVFL_WAIT

;Когда таймер переполнился,

; обнуляется флаг переполнения

;для нового использования таймера

BCF PIR1, TMR1IF

……………….

; Продолжение программы

3. Напишите программы организации зажигания светодиодов на некоторое время и нового их включения через паузу. Предусмотрите контроль выполнения программы по состоянию светодиодов. (программа 11.2). Дополните программу так, чтобы была возможность изменять временные интервалы за счет изменения данных в отдельных регистрах.

В приложении 5 приведена программа выполнения этого задания. Студент может воспользоваться этой программой или написать на её основе свой вариант программы. В библиотеке программного обеспечения MPLAB это программа существует под именем timer.asm, а созданный на его основе проект имеет имя timer.pjt.

Программа 11.2

;описание регистров

include<p16F877.inc>

;Начало

org 0 ;выполнение программы начинается с 0-го адреса.

nop ;пустая команда испльзуется для

nop ;работы отладчика

nop

org 05 ;начать с адреса 5

START

CLRF STATUS

BSF STATUS,RP0

MOVLW B'00000000'

MOVWF TRISC ;порт С выход

CLRF STATUS

CLRF T1CON ;остановить TMR1, тактирование от внутреннего

; генератора, пределитель частоты =1:1

CLRF TMR1H ; Очистить старший регистр TMR1

CLRF TMR1L ;Очистить старший регистр TMR1

CLRF INTCON ;запретить прерывания

BSF STATUS,RP0 ;установить первый банк

CLRF PIE1 ;запретить периферийные прерывания

BCF STATUS,RP0 ;установить нулевой банк

CLRF PIR1 ;очистить флаги прерываний

MOVLW 0X30 ; Тактирование от внутреннего

MOVWF T1CON ; генератора, пределитель частоты =1:8

BSF T1CON,TMR1ON ;включить таймер

T1_OFF

BTFSS PIR1,TMR1IF;опрос бита TMR1IF до тех пор,

GOTO T1_OFF ;пока не заполнятся 16 разрядов таймера

MOVLW H'FF'

MOVWF PORTC ;зажечь светодиоды

BCF PIR1,TMR1IF ;очистить флаг переполнения таймера

BSF T1CON,TMR1ON ;новый запуск таймера

T2_OFF

BTFSS PIR1,TMR1IF

GOTO T2_OFF

CLRF PORTC ;потушить светодиоды

BCF PIR1,TMR1IF

GOTO START ;повторить сначала

END

Программу 11.2 дополним повторением цикла зажигания и тушения светодиодов по уменьшению данных в специальных регистрах VREMA1 и VREMA2 до нуля. Записывая в этот регистр разные значения, можно изменять временные интервалы. Это поясняет следующий фрагмент программы:

Фрагмент программы 11.3

MOVLW H’01’

MOVWF VREMA1

MOVWF VREMA2

WAITS

BSF T1CON,TMR1ON ;включить таймер

T1_OFF

BTFSS PIR1,TMR1IF;опрос бита TMR1IF до тех пор,

GOTO T1_OFF ;пока не заполнятся 16 разрядов таймера

MOVLW H'FF'

MOVWF PORTC ;зажечь светодиоды

BCF PIR1,TMR1IF ;очистить флаг переполнения таймера

DECFSZ VREMA1,1

GOTO WAITS

T2_OFF1

BSF T1CON,TMR1ON ;новый запуск таймера

T2_OFF

BTFSS PIR1,TMR1IF

GOTO T2_OFF

CLRF PORTC ;потушить светодиоды

BCF PIR1,TMR1IF

DECFSZ VREMA2,1

GOTO T2_OFF1

GOTO START

END

4. Разработайте такую программу, в результате выполнения которой на 3 с включается звуковая сигнализация, а на следующие 5 с включаются светодиоды (программа 11.3). При этом учтите, что частота работы звукового генератора должна быть в диапазоне слышимости от 20 до 15 000 Гц, а кварцевый резонатор, от которого работает микроконтроллер имеет частоту 12 Мгц.

В результате выполнения этого задания студент должен приобрести навыки расчета конкретных временных значений по характеристикам микроконтроллера. Если коротко охарактеризовать работу таймера , то это накопление импульсов тактового генератора. Это накопление происходит до тех пор, пока не переполнятся два 8-разрядных регистра таймера TMR1 (TMR1H и TMR1L), то есть один 16 –разрядного регистр. Понятно, что это переполнение произойдет, когда в регистр поступит 216 импульсов (65526). Частота, с которой поступают импульсы, определяется частотой тактового генератора (12 Мгц), а также значением предделителя частоты (1:8). Накопление времени происходит каждый машинный цикл, который состоит из 4-х тактов тактового генератора. При таких данных период поступления импульсов составляет Т= [1/(12*10-6)]*8*4 = 2,67 мкс. Тогда максимальное время до установки флага переполнения: tmax=2,67x65536x10-6 =0,17 c. Реальное время формируем за счет организации вложенных циклов или простым повторением циклов опроса таймера.

5. Изучите режим сравнения и организации прерывания по сигналу со входа RC2 модуля ССР1 микроконтроллера PIC16F877 [2]. (Домашнее задание)

6. Запишите программу изменения временных интервалов зажигания и тушения светодиодов по сигналу прерывания со входа RC2 (Программа 11.4) . Выполняя программу, убедитесь, что при каждом новом сигнале временные интервалы изменяются.

Программа 11.4

;описание регистров

include<p16F877.inc>

;Начало

ORG 0 ;выполнение программы начинается с 0-го адреса.

GOTO START

ORG 0х04

GOTO CCPInt

START

BCF STATUS, RP0 ; Bank 0

CLRF TMR1H ;

CLRF TMR1L ;

MCLR_RESET ; A Master Clear Reset

CLRF STATUS ; Do initialization (Bank 0)

CLRF INTCON

CLRF PIR1

BSF STATUS,RP0 ; Bank 1

CLRF PIE1 ; Disable all peripheral interrupts

MOVLW 0xFF ;

MOVWF ADCON1 ; Port A is Digital

BCF STATUS, RP0 ; Bank 0

CLRF PORTA ; ALL PORT output should output Low.

CLRF PORTB

CLRF PORTC

CLRF PORTD

CLRF PORTE

BSF STATUS, RP0 ; Select Bank 1

BCF PIE1, TMR1IE ; Disable TMR1 Interrupt

BCF STATUS, RP0 ; Select Bank 0

BCF T1CON, TMR1ON ; Timer 1 is NOT incrementing

BSF STATUS, RP0 ; Select Bank 1

CLRF TRISC ; RC Port are outputs

CLRF TRISD

BSF TRISC,2 ; RC2 is input

BSF PIE1, CCP1IE ; Enable CCP1 Interrupt

BCF STATUS, RP0 ; Select Bank 0

MOVLW 0x04 ; CCP1 = interrupt H level on RC2

MOVWF CCP1CON ;

;Initialize the Special Function Registers (SFR)

CLRF PIR1 ;

CLRF T1CON ; Timer mode

BSF INTCON, PEIE ; Enable Peripheral Interrupts

BSF INTCON, GIE ; Enable all Interrupts

BSF T1CON, TMR1ON ; Turn ON timer1

CLRF STATUS

BSF STATUS,RP0

MOVLW B'00000000'

MOVWF TRISC ;порт С выход

CLRF STATUS

CLRF T1CON ;остановить TMR1, тактирование от внутреннего

; генератора, пределитель частоты =1:1

CLRF TMR1H ; Очистить старший регистр TMR1

CLRF TMR1L ;Очистить старший регистр TMR1

CLRF INTCON ;запретить прерывания

BSF STATUS,RP0 ;установить первый банк

CLRF PIE1 ;запретить периферийные прерывания

BCF STATUS,RP0 ;установить нулевой банк

CLRF PIR1 ;очистить флаги прерываний

MOVLW 0X30 ; Тактирование от внутреннего

MOVWF T1CON ; генератора, пределитель частоты =1:8

BSF T1CON,TMR1ON ;включить таймер

MOVLW H’01’

MOVWF VREMA1

MOVWF VREMA2

WAITS

BSF T1CON,TMR1ON ;включить таймер

T1_OFF

BTFSS PIR1,TMR1IF;опрос бита TMR1IF до тех пор,

GOTO T1_OFF ;пока не заполнятся 16 разрядов таймера

MOVLW H'FF'

MOVWF PORTC ;зажечь светодиоды

BCF PIR1,TMR1IF ;очистить флаг переполнения таймера

DECFSZ VREMA1,1

GOTO WAITS

T2_OFF1

BSF T1CON,TMR1ON ;новый запуск таймера

T2_OFF

BTFSS PIR1,TMR1IF

GOTO T2_OFF

CLRF PORTC ;потушить светодиоды

BCF PIR1,TMR1IF

DECFSZ VREMA2,1

GOTO T2_OFF1

GOTO START

CCPInt

BCF STATUS, RP0 ; Bank 0

BTFSC PIR1,CCP1IF

GOTO Intr_process

GOTO rrret

Intr_process

BCF PIR1, CCP1IF

MOVF TMR1L,0

MOVWF VREMA1

MOVWF VREMA2

rrret

GOTO WAITS

END

7. Заполните отчет, отобразив в нем по шагам состояние основных регистров.

Контрольные вопросы

1. Каково назначение режима прерывания в ПТК организации прерываний?

2. Что такое вектор прерывания и как он используется в программе 11.4?

3. Перечислите регистры организации временных отрезков для микроконтроллера PIC*?

4. Как используется флаг прерывания по времени?

5. Перечислите регистры организации прерываний.

6. Какие виды прерываний возможны у микроконтроллеров PIC* и у контроллеров Simatic?

7. Как организуются временные задержки?

8. Как организована функция генератора случайных чисел в программе 11.4?

9. Как изменить временное значение задержек при их организации за счет пустых циклов и с помощью таймера?

10. Каково назначение каждого из регистров VREMA1, VREMA2?

Список литературы

1. С.Г. Хан. Метрология, стандартизация и сертификация. Методические указания к выполнению лабораторных работ для студентов всех форм обучения, специальности 050702 – Автоматизация и управление.- Алматы: АИЭС, 2007.-30с.

2. Э.Парр. Программируемые контроллеры: руководство для инженера. – М.:БИНОМ. Лаборатория знаний, 2007. – 516 с.:ил.

Приложение 1 (к лабораторной работе 8)

Следующие формулы демонстрируют один подход к решению инженерных задач:

Для ![]()

Для ![]()

Для ![]()

Для ![]()

Приложение 2 (к лабораторной работе 9)

Программа организационного блока ОВ1:

Network1/*Чтение и нормирование сигнала по расходу

CALL FC 1

an :=PIW274

h :=1.000000e+001

LAN :=0.000000e+000

pol :=I0.0

out1:="UQ"

CALL FC 2

xfmax :=3.000000e+001

xfmin :=0.000000e+000

xizmin:=0.000000e+000

xizmax:=1.000000e+001

xiz :="UQ"

xf :="Q"

CALL FC 3

XF1 :="UQ"

H_ON_1:=1.000000e+001

L_ON_1:=0.000000e+000

POL_ON:=I0.0

VIHOD :=PQW290

Network2/*чтение сигнала о значении постоянной интегрирования

A(

CALL "TIM_S5TI"

IN :="TI"

RET_VAL:=MW100

A BR

)

JNB _001

L MW 100

ITD

T MD 84

_001: NOP 0

Network3/*чтение сигнала о значении постоянной дифференцирования

A(

CALL "TIM_S5TI"

IN :="TD"

RET_VAL:=MW102

A BR

)

JNB _002

L MW 102

ITD

T MD 88

_002: NOP 0

Network4/*чтение сигнала о значении постоянной механизма

A(

CALL "TIM_S5TI"

IN :="TM"

RET_VAL:=MW104

A BR

)

JNB _003

L MW 104

ITD

T MD 92

_003: NOP 0

Network5/*Регулятор расхода

CALL "CONT_C" , DB1

COM_RST :=I0.1

MAN_ON :="avt-man"

PVPER_ON:=

P_SEL :="VIB_P"

I_SEL :="VIB_I"

INT_HOLD:=

I_ITL_ON:=

D_SEL :="VIB_D"

CYCLE :=T#105MS

SP_INT :="ZADANIE"

PV_IN :="Q"

PV_PER :=

MAN :=

GAIN :="KP"

TI :=MD84

TD :=MD88

TM_LAG :=MD92

DEADB_W :=0.000000e+000

LMN_HLM :=3.000000e+001

LMN_LLM :=0.000000e+000

PV_FAC :=1.000000e+000

PV_OFF :=0.000000e+000

LMN_FAC :=

LMN_OFF :=

I_ITLVAL:=

DISV :=0.000000e+000

LMN :="VIH"

LMN_PER :=

QLMN_HLM:="VER_PRED"

QLMN_LLM:="NIG_PRED"

LMN_P :="P_SOST"

LMN_I :="I_SOST"

LMN_D :="D_SOST"

PV :=MD76

ER :="ER"

Программа функционального блока FС1:

Interface

In

an

h

LAN

pol

Out

out1

Network1/*Вызов функции SCALE

CALL “SCALE”

IN : = #an

HI_LIM : = #h

LOW_LIM : = #LAN

BIPOLAR := #pol

RET_VAL := LW12

OUT := #out1

Программа функции FС2:

Interface

In

xfmax

xfmin

xizmax

xizmin

xiz

Out

xf

Network1/*Нормирование расхода

L #xfmax

L #xfmin

-R

T MD 230

L #xizmax

L #xizmin

-R

T MD 240

L MD 230

L MD 240

/R

T MD 250

L #xiz

L #xizmin

-R

T MD 234

L MD 250

L MD 234

*R

L #xfmin

+R

T #xf

Программа функции FC3:

Interface

In

XF1

H_ON_1

L_ON_1

POL_ON

Out

VIHOD

Network1/*Вызов функции UNSCALE

CALL “UNSCALE”

IN : = #XF1

HI_LIM : = #H_ON_1

LOW_LIM : = #L_ON_1

BIPOLAR := #POL_ON

RET_VAL := LW16

OUT := #VIHOD

Таблица символов

|

Символ |

Адрес |

Тип |

Комментарии |

|

avt-man |

M 11.0 |

BOOL |

Выбор режима: авт(0), ручной(1) |

|

VIB_P |

M 11.1 |

BOOL |

Выбор П-составляющей |

|

VIB_I |

M 11.2 |

BOOL |

Выбор И-составляющей |

|

VIB_D |

M 11.3 |

BOOL |

Выбор Д-составляющей |

|

VER_PRED |

M 11.4 |

BOOL |

Верхний предел |

|

NIG_PRED |

M 11.5 |

BOOL |

Нижний предел |

|

UQ |

MD 28 |

REAL |

Напряжение с датчика Q |

|

Q |

MD 32 |

REAL |

Значение расхода в л/ч |

|

ZADANIE |

MD 36 |

REAL |

Задание на регулятор |

|

KP |

MD 44 |

REAL |

Коэффициент пропорциональности регулятора |

|

TI |

MD 48 |

TIME |

Постоянная времени интегрирования |

|

TD |

MD 52 |

TIME |

Постоянная времени дифференцирования |

|

TM |

MD 56 |

TIME |

Постоянная времени исполнительного механизма |

|

VIH |

MD 60 |

REAL |

Выход регулятора |

|

P_SOST |

MD 64 |

REAL |

Выход регулятора - П составляющая |

|

I_SOST |

MD 68 |

REAL |

Выход регулятора - И составляющая |

|

D_SOST |

MD 72 |

REAL |

Выход регулятора - Д составляющая |

|

ER |

MD 80 |

REAL |

Сигнал отклонения |

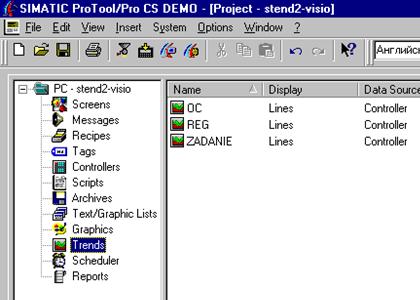

Приложение 3 (к лабораторной работе 9)

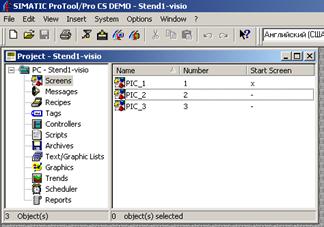

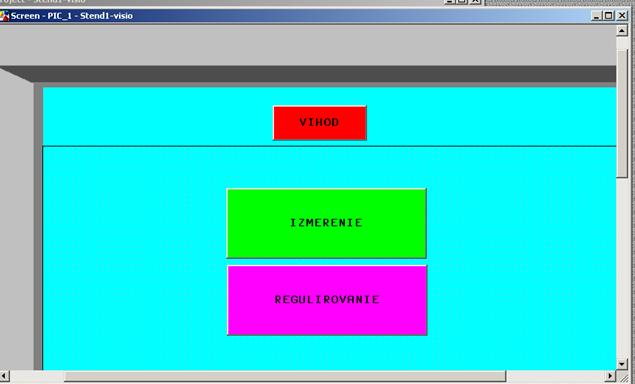

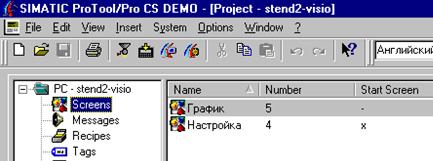

П2.1 Объекты Screens –окна операторской панели.

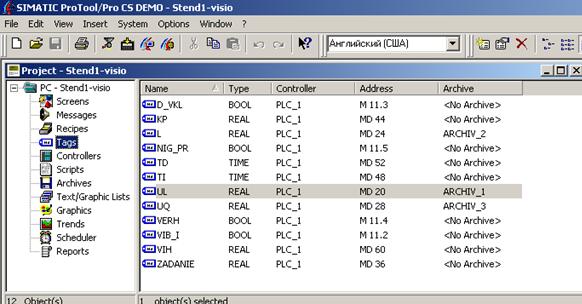

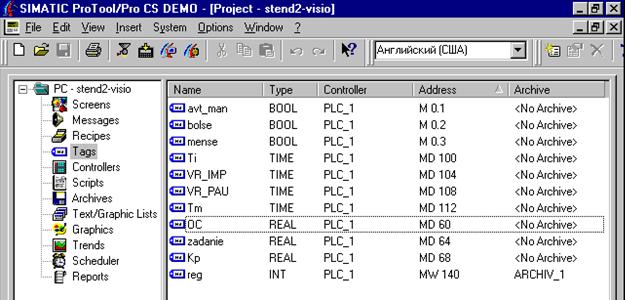

П2.2 Объекты Tags – переменные для связи с программой Step7

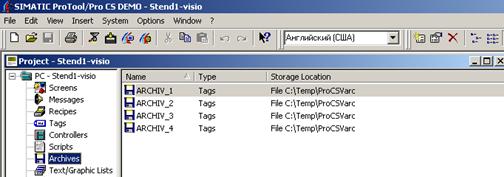

П2.3 Объекты ARCHIV для последующей обработки данных

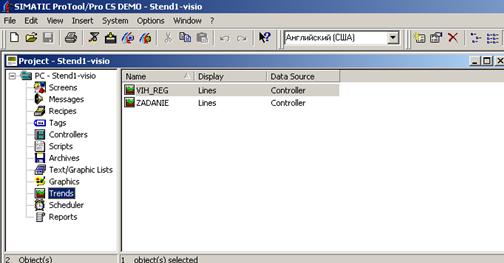

П2. 4 Объекты Trends - переменные для вывода на график

П2.5 Объект Screen PIC_1 внешний вид главного окна диспетчера

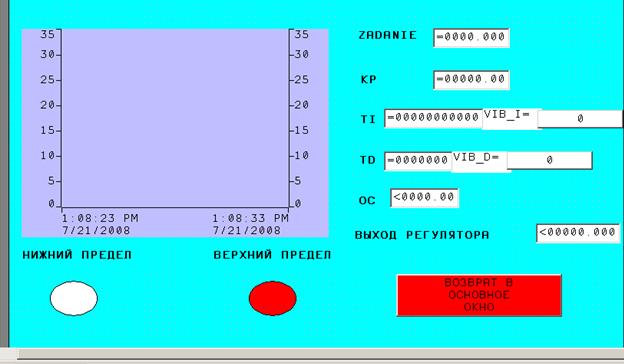

П2.6 Объект PIC_3 внешний вид окна настройки и исследования регулятора

П2.7 Объект PIC_2 внешний вид окна отображения средств измерений

Приложение 4 (к лабораторной работе №10)

Программа ОВ1:

Network 1:

/*Чтение значения постоянной времени интегрирования с операторской панели

A(

CALL "TIM_S5TI"

IN :=MD100

RET_VAL:=MW120

A BR

)

JNB _003

L MW 120

ITD

T "Ti"

_003: NOP 0

Network 2:

/*Чтение значения времени импульса с операторской панели

A(

CALL "TIM_S5TI"

IN :=MD104

RET_VAL:=MW124

A BR

)

JNB _007

L MW 124

ITD

T "vrema_impulsa"

_007: NOP 0

Network 3:

/*Чтение значения времени паузы импульса с операторской панели

A(

CALL "TIM_S5TI"

IN :=MD108

RET_VAL:=MW128

A BR

)

JNB _00a

L MW 128

ITD

T "vrema_pausi"

_00a: NOP 0

Network 4:

/*Чтение значения постоянной времени ИМ с операторской панели

A(

CALL "TIM_S5TI"

IN :=MD112

RET_VAL:=MW132

A BR

)

JNB _00d

L MW 132

ITD

T "Tm"

_00d: NOP 0

Network 5:

/*Установка автоматический режим «1», ручной «0»

AN "man/avt"

= M 0.5

Network 6:

/* Вызов импульсного регулятора

CALL "CONT_S" , DB1

COM_RST := " perezapusk "

LMNR_HS :=

LMNR_LS :=

LMNS_ON :=M0.5

LMNUP := "man_bolse"

LMNDN := "man_mense"

PVPER_ON:=

CYCLE :=T#105MS

SP_INT :="zadanie"

PV_IN :="OC"

PV_PER :=

GAIN :="Kp"

TI :="Ti"

DEADB_W :=0.000000e+000

PV_FAC :=1.000000e+000

PV_OFF :=0.000000e+000

PULSE_TM:="vrema_impulsa"

BREAK_TM:="vrema_pausi"

MTR_TM :="Tm"

DISV :=0.0

QLMNUP :=Q4.0

QLMNDN :=Q4.1

PV :=

ER :=MD72

Network8\

A Q 4.0

JC m1

AN Q 4.0

AN Q 4.1

JCN end

L 0

T MW 140

JU end

m1: L 1

T MW 140

end: NOP 0

Network9\

A Q 4.1

JC m2

JU end2

m2: L -1

T MW 140

end2: NOP 0

Таблица символов

|

Символ |

Адрес |

Тип |

|

Kp |

MD 68 |

REAL |

|

man/avt |

M 0.1 |

BOOL |

|

man_bolse |

M 0.2 |

BOOL |

|

man_mense |

M 0.3 |

BOOL |

|

OC |

MD 60 |

REAL |

|

perezapusk |

I 0.0 |

BOOL |

|

reg |

MW140 |

INT |

|

Ti |

MD 4 |

TIME |

|

TIM_S5TI |

FC 40 |

FC 40 |

|

Tm |

MD 16 |

TIME |

|

vrema_impulsa |

MD 8 |

TIME |

|

vrema_pausi |

MD 24 |

TIME |

|

zadanie |

MD 64 |

REAL |

Приложение 4 (к лабораторной работе 10)

П4.1 Объекты Screens – окна диспетчерского пункта

П4.2 Объекты Tags – переменные для связи с программой Step7

П4.3 Объекты Trends переменные для вывода на график

П4.4 Объект Screens «Настройка» - внешний вид окна оператора

П4.5 Объект Screens «График» - внешний вид окна оператора

Содержание

1. Лабораторная работа № 7 . Программно-технический комплекс управления расходом на примере калориферной установки……3

2. Лабораторная работа № 8 . Программно-технический комплекс управления температурой на примере калориферной установк..11

3. Лабораторная работа № 9. Программно-технический комплекс непрерывного микропроцессорного регулирования расходом от контролеров Simatic313……………………………………………13

4. Лабораторная работа № 10. Программно-технический комплекс импульсного микропроцессорного регулирования температурой перегретого пара котлоагрегата от контролеров Simatic313……23

5. Лабораторная работа № 11. Таймерные функции и организация режимов прерываний……1