МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ КАЗАХСТАН

Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

С.Г. Хан

ТЕХНОЛОГИЧЕСКИЕ ИЗМЕРЕНИЯ И ПРИБОРЫ

Учебное пособие

Алматы 2012

УДК 389.14

ББК 31.21.я73

Технологические измерения

и приборы

Х 19 Учебное пособие/С.Г.Хан;

АУЭС. Алматы,2012. - 93 с.

В учебном пособии излагаются основные методы и средства измерений, применяемые для автоматизации теплоэнергетических процессов. Освещается методика измерения температуры, давления, расхода жидкости, газа и пара и других величин.

Учебное пособие предназначено для студентов специальности 5В070200 - Автоматизация и управление.

Табл.5, Ил.51, Библиогр. – 19 назв.

ББК 31.21.я73

РЕЦЕНЗЕНТ: КазНТУ, доктор техн. наук, проф. Казиев Г.З.

АУЭС, канд. техн. наук, доц. Мусабеков Р.А.

Печатается по плану издания Министерства образования Республики Казахстан на 2012 г.

ISBN 978-601-7327-04-0

© НАО «Алматинский университет энергетики и связи», 2012 г.

|

|

Содержание |

|

|

Введение |

5 |

|

|

1 глава. |

Измерения температуры |

10 |

|

1.1 |

Общие сведения |

10 |

|

1.2 |

Манометрические термометры |

13 |

|

1.3 |

Термоэлектрические преобразователи (ТЭП) |

17 |

|

1.3.1 |

Требования материалам термоэлектродов ТЭП |

18 |

|

1.3.2 |

Поправка на температуру свободных концов ТЭП |

19 |

|

1.3.3 |

Устройство компенсации температуры (КТ) |

20 |

|

1.3.4 |

Удлиняющие термоэлектродные провода |

21 |

|

1.3.5 |

Включение измерительного прибора в цепь ТЭП |

22 |

|

1.3.6 |

Нормальный термоэлектрод |

23 |

|

1.4 |

Средства измерения сигналов ТЭП |

24 |

|

1.4.1 |

Милливольтметры |

24 |

|

1.4.2 |

Измерение термоЭДС милливольтметром |

26 |

|

1.4.3 |

Потенциометры |

27 |

|

1.4.4 |

Нормирующие преобразователи термоЭДС |

30 |

|

1.5 |

Термопреобразователи сопротивления (ТПС) |

32 |

|

1.6 |

Средства измерения, работающие в комплекте с ТПС |

33 |

|

1.6.1 |

Уравновешенные мосты |

33 |

|

1.6.2 |

Неуравновешенные мосты |

34 |

|

1.6.3 |

Логометры |

35 |

|

1.6.4 |

Симметричный неравновесный мост |

36 |

|

1.6.5 |

Нормирующие преобразователи ТПС |

37 |

|

1.7 |

Измерения теплового излучения |

38 |

|

1.8 |

Средства измерения теплового излучения |

42 |

|

1.8.1 |

Оптические пирометры |

42 |

|

1.8.2 |

Фотоэлектрические пирометры |

43 |

|

1.8.3 |

Пирометры спектрального отношения (цветовой пирометр) |

44 |

|

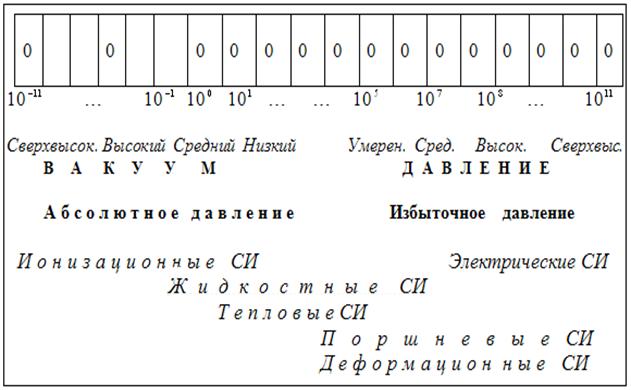

2 глава. |

Измерения давления |

46 |

|

2.1 |

Общие сведения |

46 |

|

2.2 |

Жидкостные СИ давления с гидростатическим уравновешиванием |

48 |

|

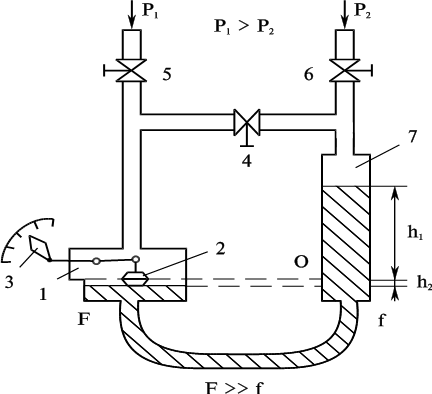

2.2.1 |

Поплавковые дифманометры |

48 |

|

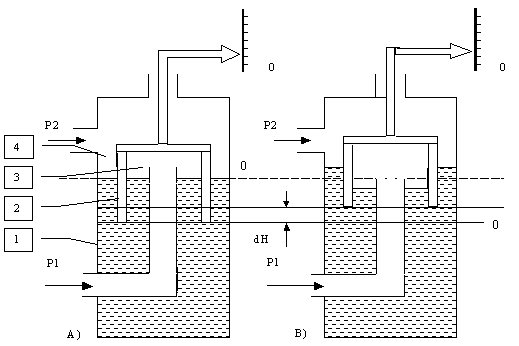

2.2.2 |

Колокольные дифманометры |

50 |

|

2.3 |

Деформационные средства измерения давления |

51 |

|

2.3.1 |

Чувствительные элементы |

51 |

|

2.3.2 |

Деформационные приборы для измерения давления |

54 |

|

2.3.3 |

Деформационные измерительные преобразователи давления, основанные на методе прямого преобразования |

57 |

|

2.3.4 |

Пьезоэлектрические измерительные преобразователи давления |

58 |

|

2.4 |

Общие методические указания по измерению давления |

60 |

|

|

|

|

|

3 глава. |

Измерения количества и расхода жидкости, газа и пара |

61 |

|

3.1 |

Общие сведения |

61 |

|

3.2 |

Объемные счетчики |

61 |

|

3.2.1 |

Объемные счетчики с овальными шестернями |

62 |

|

3.3 |

Скоростные счетчики |

63 |

|

3.4 |

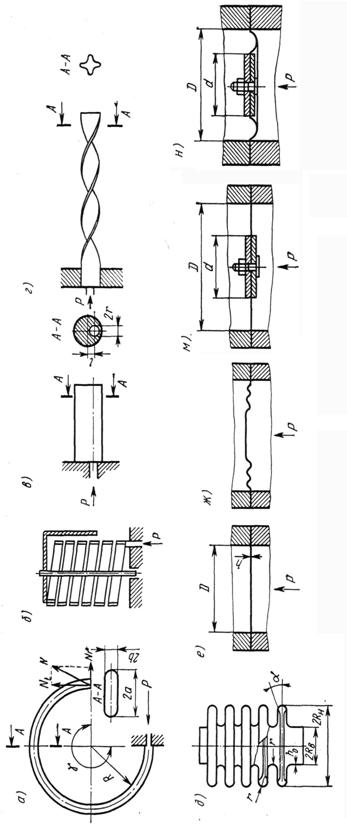

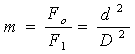

Расходомеры переменного перепада давления |

64 |

|

3.5 |

Расходомеры обтекания |

66 |

|

3.6 |

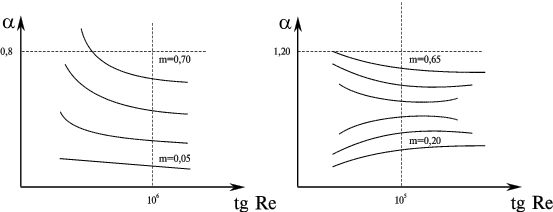

Электромагнитные расходомеры |

67 |

|

3.7 |

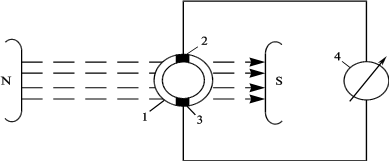

Тепловые расходомеры |

68 |

|

4 глава. |

Измерения уровня |

70 |

|

4.1 |

Общие сведения |

70 |

|

4.2 |

Поплавковые уровнемеры |

70 |

|

4.3 |

Буйковые уровнемеры |

71 |

|

4.4 |

Гидростатические СИ уровня |

72 |

|

4.4.1 |

Схемы измерения уровня манометром |

72 |

|

4.5 |

Электрические СИ уровня |

73 |

|

4.5.1 |

Емкостные уровнемеры |

73 |

|

4.5.2 |

Кондуктометрические сигнализаторы уровня |

74 |

|

4.6 |

Акустические СИ уровня |

74 |

|

5 глава. |

Измерения физико-химических свойств жидкостей и газов |

76 |

|

5.1 |

Средства измерения плотности |

76 |

|

5.1.1 |

Весовые и пикнометрические плотномеры |

76 |

|

5.1.2 |

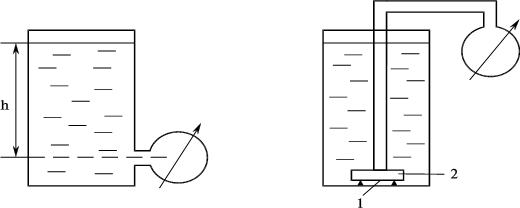

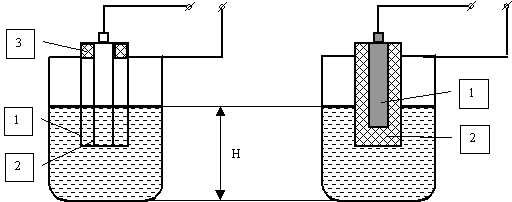

Гидро- и аэростатические плотномеры |

77 |

|

5.2 |

Средства измерения вязкости жидкостей |

79 |

|

5.2.1 |

Капиллярные вискозиметры (вискозиметры истечения) |

79 |

|

5.2.2 |

Ротационные вискозиметры |

80 |

|

6 глава. |

Измерения концентрации |

82 |

|

6.1 |

Общие сведения |

82 |

|

6.2 |

Магнитные газоанализаторы |

82 |

|

6.3 |

Оптические газоанализаторы |

84 |

|

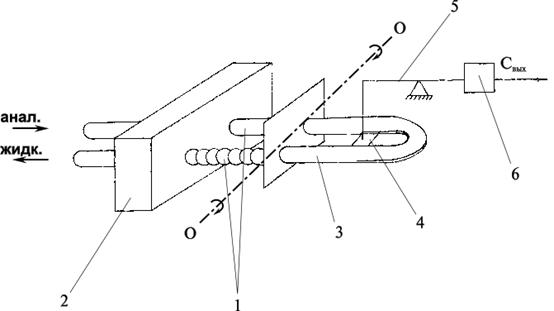

6.3.1 |

Инфракрасные газоанализаторы |

84 |

|

6.3.2 |

Ультрафиолетовые газоанализаторы |

85 |

|

7 глава. |

Анализ состава жидкостей |

86 |

|

7.1 |

Общие сведения |

86 |

|

7.2 |

Кондуктометрический метод анализа растворов |

86 |

|

7.2.1 |

Электродные кондуктометры |

87 |

|

7.3 |

Потенциометрический метод анализа растворов |

88 |

|

7.3.1 |

Рабочие и вспомогательные электроды потенциометрических анализаторов |

89 |

|

7.3.2 |

Измерительные преобразователи рН-метров |

90 |

|

Список литературы 92 |

||

Введение

ХХ1 век характеризуется ускоренным развитием науки и промышленного производства. Последнее немыслимо без широчайшего применения самых разнообразных измерений и измерительных устройств. Место измерительной техники в современном мире могут характеризовать следующие данные. Затраты на измерительную технику в настоящее время составляют 10-15% всех материальных затрат на общественное производство, а в таких отраслях промышленности, как нефтеперерабатывающая, нефтехимическая, радиоэлектронная, самолетостроение и другие, эти затраты достигают 25%. В настоящее время без измерений не может обойтись ни одна область деятельности человека.

Область измерительной техники, объединяющую измерительные устройства и методы измерений, используемые в технологических процессах, принято определять понятием технологические измерения.

Основной потребитель измерительной техники - промышленность. Здесь измерительная техника – неотъемлемая часть технологических процессов, т.к. используется для получения информации о многочисленных режимных параметрах, по которым в промышленности проводится контроль качества продукции и сырья, и другие процессы.

Измерения осуществляются с помощью специальных технических средств измерений, различных по сложности и принципам действия.

Средствами измерений (СИ) называют технические средства, используемые при измерениях и имеющие нормированные метрологические характеристики. Основными видами СИ являются меры, измерительные устройства (приборы и преобразователи). Рабочими СИ называются все меры, приборы и преобразователи, предназначенные для практических повседневных измерений во всех отраслях народного хозяйства. Они подразделяются на средства измерений повышенной точности (лабораторные) и технические. Совокупность технических СИ, служащих для выполнения измерений, методов и приемов проведения измерений и интерпретации их результатов, принято определять понятием измерительная техника.

Все производства различных отраслей промышленности в зависимости от характера технологического процесса можно подразделить на две группы: производства с непрерывным (НХТП) и производства с дискретным (штучным) (ДХТП) характером технологических процессов. К первой группе относятся производства таких отраслей промышленности, как нефтеперерабатывающая, газоперерабатывающая, нефтехимическая, химическая, металлургическая, теплоэнергетическая и др., ко второй группе – машиностроение, приборостроение, радиоэлектронная, пищевая и др.

Из таблицы 1 следует, что на производствах с НХТП измерения таких параметров, как температура, давление, расход, уровень и количество вещества составляют более 86% от общего числа всех измерений, на производствах с ДХТП преобладают измерения числа изделий, длина, время, электрические величины – 75%.

Т а б л и ц а 1- Виды измеряемых параметров в зависимости от характера

технологического производства

|

Измеряемые параметры |

НХТП |

ДХТП |

|

Температура |

50% |

8% |

|

Расход вещества |

15% |

4% |

|

Количество вещества |

5% |

5% |

|

Давление |

10% |

4% |

|

Уровень |

6% |

4% |

|

Число изделий |

- |

25% |

|

Размеры, расстояние |

- |

25% |

|

Время |

4% |

15% |

|

Состав вещества |

4% |

- |

|

Прочие (ток, скорость…) |

6% |

10% |

Теплоэнергетическая промышленность, относящаяся к производствам с НХТП, в основном включает в себя химико-технологические процессы. Классификация технологических измерений для химико-технологических процессов приведена на рисунке 1, из которого видно, что теплотехнические измерения в теплоэнергетической промышленности занимают основное место.

|

|

|

Технологические измерения для химико – технологических процессов |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

теплотехнические |

|

физико - химические |

|

электрические |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

давление |

|

|

|

состав веществ |

|

|

|

напряжение |

|||||

|

|

|

температура |

|

|

|

|

|

|

ток |

||||||

|

|

|

расход |

|

|

|

физико - хим. свойства |

|

|

|

мощность |

|||||

|

|

|

уровень |

|

|

|

|

|

|

|

|

|||||

Рисунок 1 - Классификация технологических измерений

Современные производства характеризуются значительной сложностью и мощностью технологических аппаратов, большим числом различных параметров, которые необходимо снять (измерить). Все это определяет тот факт, что проведение современных технологических процессов без их частичной и полной автоматизации невозможно.

Автоматизацией технологического производственного процесса (АТПП) называют такую организацию этого процесса, при которой технологические операции осуществляются ею автоматически с помощью специальных технических устройств, без непосредственного участия человека (см. рисунок 2).

|

|

|

АТПП |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

автоматический контроль (САК) |

|

|

автоматическое регулирование (САР) |

||

|

|

|

|

|

|

|

|

автоматическое управление (САУ) |

|

|

автоматизированное управление (АСУ) |

||

|

|

|

||||

|

|

|

|

|

|

|

|

защита процессов от аварийного режима |

|

|

защита окружающей среды |

||

|

|

|

||||

Рисунок 2 – Состав АТПП

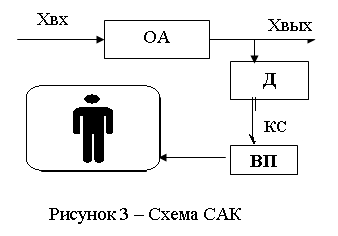

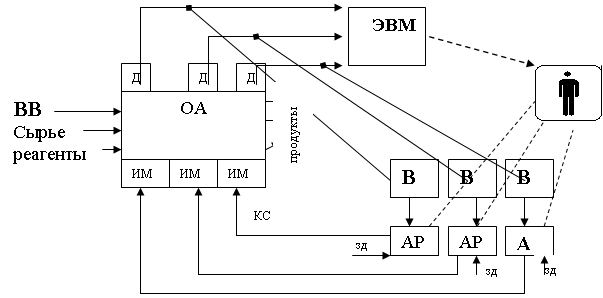

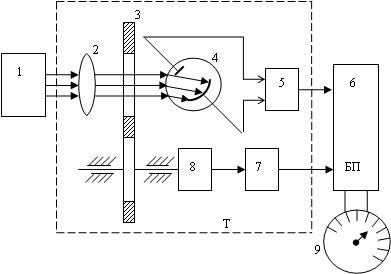

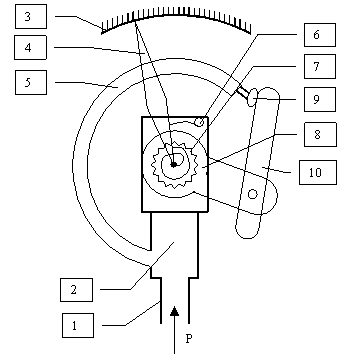

Работа

систем автоматического контроля (см. рисунок 3), автоматических систем регулирования

(см. рисунок 4) и АСУ ТП (см.рисунок 5) строится на измерениях, осуществляемых

техническими СИ.

Работа

систем автоматического контроля (см. рисунок 3), автоматических систем регулирования

(см. рисунок 4) и АСУ ТП (см.рисунок 5) строится на измерениях, осуществляемых

техническими СИ.

|

На объект автоматизации (ОА) постоянно действуют дестабилизирующие факторы, нарушающие однозначность связи между Хвх и Хвых. Эти факторы – возмущающие воздействия (ВВ). Под влиянием ВВ Хвых отклоняется от нормы.

|

|

Рисунок 4 – Схема САУ

Рисунок 5 – Схема АСУ ТП

В автоматические регуляторы (АР) поступают сигналы У и Узд. Сигнал Узд пропорционален заданному значению Хвых. АР выполняет определенные вычислительные операции в соответствии с заложенным в него законом регулирования и обрабатывает сигнал Z, поступающий к исполнительным механизмам (ИМ), который изменяет подачу Хвх материи или энергии в ОА до тех пор, пока Хвых не достигнет заданного значения. Это примеры схем простейших систем АТПП (см. рисунки 3 - 5).

Попадая на производство, специалист, будучи прямо или косвенно связан по работе с измерениями, сталкивается с обилием измерительных задач. Облегчить ему изучение методов и средств измерений должно изучение дисциплины «Технологические измерения и приборы».

Для успешной инженерной деятельности совершенно необходимо изучить и освоить методы измерений и основные принципы построения средств измерения физических величин. При этом на первое место следует поставить знание методов измерения. Это обусловлено тем, что именно методы измерений и физические принципы работы приборов являются наиболее постоянными компонентами, тогда как конкретные схемные решения и элементная база средств измерения непрерывно изменяются и совершенствуются.

Материал учебного пособия включает в себя семь глав, обеспечивающих в совокупности необходимый уровень подготовки специалистов в области разработки систем автоматизации и измерительной техники.

Материал каждой главы посвящен вопросу измерения конкретной физической величины. В первой главе учебного пособия излагаются основы измерения самого распространенноого технологического параметра – температуры и рассмотрены принципы работы основных средств измерения температуры. Вторая глава посвящена вопросам измерения давления и средствам измерения давления. В третьей главе излагаются основы измерения и средства измерения количества и расхода жидкости, газа и пара. Четвертая глава посвящена вопросам измерения и средствам измерения уровня, пятая глава – физико-химических свойств жидкостей и газов, шестая глава – концентрации. Седьмая глава посвящена анализу состава жидкостей: рассмотрены кондуктометрический и потенциометрический методы анализа растворов и принципы действия соответствующих анализаторов.

В основу учебного пособия положен курс лекций, читаемый автором на протяжении многих лет в Алматинском университете энергетики и связи для студентов специальности «Автоматизация и управление».

1 глава. Измерения температуры

1.1 Общие сведения

Температура – физическая величина, характеризующая степень нагретости тела. Практически все технологические процессы и различные свойства вещества зависят от температуры.

Измерять температуру можно только косвенным путем, основываясь на зависимости от температуры таких физических свойств тел, которые поддаются непосредственному измерению. Эти свойства называются термометрическими. К ним относятся длина, объем, плотность, термоЭДС, электрическое сопротивление и т.д. Вещества, характеризующиеся термометрическими свойствами, называются термометрическими.

Средства измерений температуры называют термометрами. Для создания термометра необходимо иметь температурные шкалы.

Температурной шкалой называют конкретную функциональную числовую связь температуры со значениями измеряемого термометрического свойства. Первые температурные шкалы (см. таблицу 1.1) основывались на допущении линейной связи между температурой и термометрическим свойством, в качестве которого использовалось расширение объема жидкости.

Для построения температурной шкалы выбирались две опорные (реперные) точки t1 и t2, представляющие собой температуры фазового равновесия чистых веществ. (t2 – t1) – называется температурным интервалом. В шкалах Фаренгейта (1715 г.), Цельсия (1742 г.) и Реомюра (1776 г.) точка плавления льда t1 равна соответственно +32 оF, 0 oC, 0 oR, а точка кипения воды t2 – 212 oF, 100 oC, 80 oR. (t2 – t1) в этих шкалах делится соответственно на N = 180, 100, 80 равных частей. И 1/N часть каждого из интервалов называется градусом Фаренгейта – оF, градусом Цельсия – о С и градусом Реомюра – оR. Таким образом, градус для этих шкал не является единицей измерения, а представляет собой единичный промежуток – масштаб шкалы. Поэтому такие шкалы называются условными.

Т а б л и ц а 1.1 - Условные температурные шкалы

|

Условные температурные шкалы |

Шкала Фаренгейта(оF) |

Шкала Цельсия (оC) |

Шкала Реомюра (оR) |

|

Температура таяния льда |

32 |

0 |

0 |

|

Температура кипения воды |

212 |

100 |

80 |

|

1о = |

1/180 |

1/100 |

1/80 |

Показания таких термометров, имеющих разные термометрические вещества (например, ртуть, спирт и другие), использующих одно и то же термометрическое свойство и равномерную градусную шкалу, совпадают лишь в реперных точках (температура таяния льда и температура кипения воды), а в других точках показания расходятся. Это объясняется тем, что связь между to и термометрическим свойством нелинейная.

Проблема создания температурной шкалы, не зависящей от термометрических свойств веществ, была решена в 1848 г. Кельвином, а предложенная им шкала была названа термодинамической.

Термодинамическая шкала температур основана на

использовании второго закона термодинамики: коэффициент полезного

действия тепловой машины, работающей по обратимому циклу Карно, определяется

только температурами нагревателя и холодильника и не зависит от свойств

рабочего вещества. Полученная шкала температур не зависит от свойств рабочего

(термометрического) вещества и называется абсолютной шкалой. Чтобы

абсолютная температура имела определенное значение, было предложено принять

разность термодинамических температур между точками кипения воды и таяния льда,

равной 100![]() Принятие такого значения разности

преследовало цель сохранения преемственности числового выражения

термодинамической температурной шкалы от стоградусной температурной шкалы

Цельсия. Таким образом, один градус Кельвина (1К) соответствует одному градусу

Цельсия (1

Принятие такого значения разности

преследовало цель сохранения преемственности числового выражения

термодинамической температурной шкалы от стоградусной температурной шкалы

Цельсия. Таким образом, один градус Кельвина (1К) соответствует одному градусу

Цельсия (1![]() ), так как обе шкалы базируются на

одинаковых реперных точках. Для воспроизведения такой температурной шкалы был

построен газовый термометр. Работа его основана на законах идеальных

газов, т.к. газовый термометр заполняется термометрическим веществом – газом,

близким к идеальному. Экспериментально было найдено, что для всех газов при

давлениях, стремящихся к нулю, в интервале температур 0

), так как обе шкалы базируются на

одинаковых реперных точках. Для воспроизведения такой температурной шкалы был

построен газовый термометр. Работа его основана на законах идеальных

газов, т.к. газовый термометр заполняется термометрическим веществом – газом,

близким к идеальному. Экспериментально было найдено, что для всех газов при

давлениях, стремящихся к нулю, в интервале температур 0![]() 100

100

![]() температурный коэффициент объемного

расширения равен

температурный коэффициент объемного

расширения равен ![]() 1/273,15. Таким образом,

нулевое значение абсолютной температуры соответствует (-273,15

1/273,15. Таким образом,

нулевое значение абсолютной температуры соответствует (-273,15![]() ). Температура таяния льда по этой шкале

составит 273,15 К. Менделеев Д.И. (1874 г.) и одновременно, независимо от него, Кельвин предложили построить термодинамическую шкалу температур по 1

реперной точке - тройной точке воды ТТВ (точка фазового равновесия воды в

твердой, жидкой и газообразной фазах), которая легко воспроизводится с погрешностью

не более 0,0001 К. Температура этой точки принята равной ТТВ = 273,16 К, т.е.

выше температуры таяния льда на 0,01 К. Второй реперной точкой является

абсолютный нуль, который экспериментально не реализуется, но имеет строго

фиксированное положение.

). Температура таяния льда по этой шкале

составит 273,15 К. Менделеев Д.И. (1874 г.) и одновременно, независимо от него, Кельвин предложили построить термодинамическую шкалу температур по 1

реперной точке - тройной точке воды ТТВ (точка фазового равновесия воды в

твердой, жидкой и газообразной фазах), которая легко воспроизводится с погрешностью

не более 0,0001 К. Температура этой точки принята равной ТТВ = 273,16 К, т.е.

выше температуры таяния льда на 0,01 К. Второй реперной точкой является

абсолютный нуль, который экспериментально не реализуется, но имеет строго

фиксированное положение.

В 1967 году

XIII Генеральная конференция по

мерам и весам уточнила определение единицы термодинамической температуры в

следующей редакции: «Кельвин – это 1/273,16 часть термодинамической

температуры тройной точки воды»: 1К = 1/273,16 ТТВ. Термодинамическая

температура может быть также выражена в градусах Цельсия:

t![]() =T

-273,15 K.

=T

-273,15 K.

В настоящее время действует принятая на

XIII

Генеральной конференции по мерам и весам «Международная практическая

температурная шкала 1968» МПТШ-68, которая базируется на 11 основных и 27

вторичных реперных точках, охватывающих диапазон температур от 13,956 до 3660 К

(от -259,194 до 3387![]() ). В таблице 1.2 приведены

основные реперные (постоянные) точки МПТШ-68.

). В таблице 1.2 приведены

основные реперные (постоянные) точки МПТШ-68.

Т а б л и ц а 1.2 – Основные реперные точки МПТШ-68

|

№п/п |

Состояние фазового равновесия |

Значение температуры |

|

|

К |

|

||

|

1 |

Равновесие между твердой, жидкой и парообразной фазами равновесного водорода (тройная точка равновесного водорода) |

13,81 |

-259,34 |

|

2 |

Равновесие между жидкой и парообразной фазами равновесного водорода при давлении 33,330 кПа (250 мм рт.ст.) |

17,042 |

-256,108 |

|

3 |

Равновесие между жидкой и парообразной фазами равновесного водорода (точка кипения равновесного водорода) |

20,28 |

-252,87 |

|

4 |

Равновесие между жидкой и парообразной фазами неона (точка кипения неона) |

27,102 |

-246,048 |

|

5 |

Равновесие между твердой, жидкой и парообразной фазами кислорода (тройная точка кислорода) |

54,361 |

-218,789 |

|

6 |

Равновесие между жидкой и парообразной фазами кислорода (точка кипения кислорода) |

90,188 |

-182,962 |

|

7 |

Равновесие между твердой, жидкой и парообразной фазами воды (тройная точка воды) |

273,16 |

0,01 |

|

8 |

Равновесие между жидкой и парообразной фазами воды (точка кипения воды) |

373,15 |

100 |

|

9 |

Равновесие между твердой и жидкой фазами цинка (точка затвердевания цинка) |

692,73 |

419,58 |

|

10 |

Равновесие между твердой и жидкой фазами серебра (точка затвердевания серебра) |

1235,08 |

961,93 |

|

11 |

Равновесие между твердой и жидкой фазами золота (точка затвердевания золота) |

1337,58 |

1064,43 |

В различных областях науки и техники применяется множество принципов и средств измерения температуры. В нефтеперерабатывающей и теплоэнергетической промышленностях широкое применение нашли средства измерения температуры, классификация которых в зависимости от используемого термометрического свойства приведена в таблице 1.3.

Т а б л и ц а 1.3 - Технические средства измерения температуры

|

Термометрическое свойство |

Название средства измерения |

Диапазон измерения, оС |

|

Изменение давления рабочего вещества при постоянном объеме |

Манометрический термометр: - газовый - жидкостный - конденсационный |

-150

-150

-50

|

|

Термоэлектрический эффект (термоЭДС) |

Термоэлектрический преобразователь |

-200

|

|

Изменение электрического сопротивления |

Термопреобразователь сопротивления: - металлический - полупроводниковый |

-260

-240

|

|

Тепловое излучение |

Пирометры излучения |

1400

|

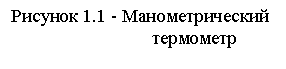

1.2 Манометрические термометры

Действие манометрических термометров основано на использовании зависимости между температурой и давлением рабочего (термометрического) вещества в замкнутой герметичной термосистеме. Манометрические термометры являются техническими приборами и в зависимости от рабочего вещества термосистемы они подразделяются на газовые, жидкостные и конденсационные (парожидкостные). В зависимости от рабочего вещества термосистемы их применяют для измерения температуры жидких и газообразных сред от -150 до +600 оС. Термометры со специальным заполнителем предназначены для измерения t от +100 до +1000 оС.

Манометрические термометры изготавливают показывающие и самопишущие. Некоторые типы термометров изготавливаются с дополнительным устройством для сигнализации (или регулирования) температуры, снабжают передающим преобразователем с выходным унифицированным сигналом постоянного тока 0-5 мА или пневматическим передающим преобразователем с выходным унифицированным пневматическим сигналом 0,2-1 кгс/кв.см (0,02-0,1 МПа).

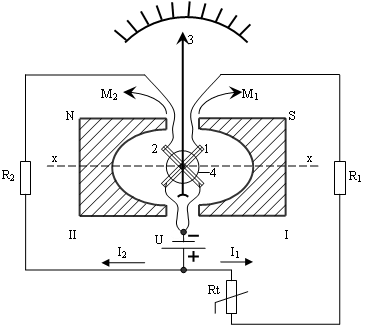

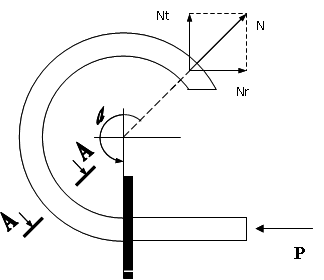

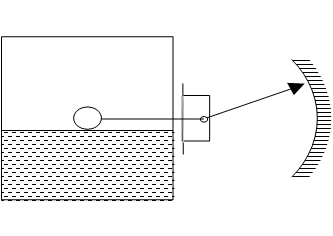

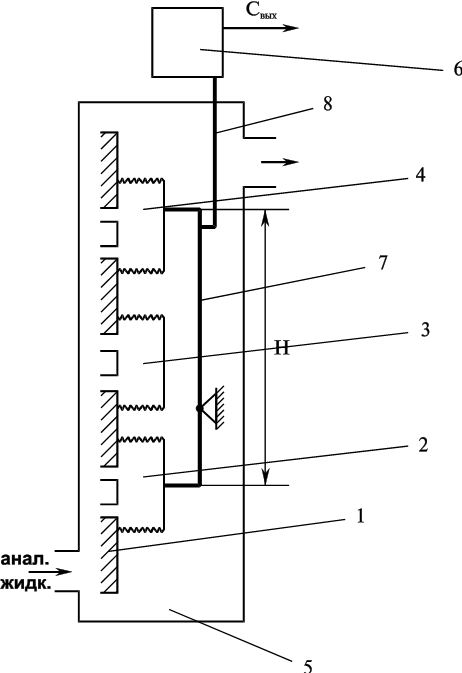

Схема устройства

показывающего манометрического термометра представлена на рисунке 1.1.

Термосистема термометра состоит из термобалона 1, погружаемого в среду,

температура которой измеряется, капилляра 2 и манометрической пружины 3. Один

конец пружины впаян в держатель, канал которго соединяет внутреннюю полость

манометрической пружины через капилляр с термобаллоном. Второй свободный конец

пружины герметизирован и шарнирно связан с секторным передаточным механизмом,

на оси которого насажена указательная стрелка. Термосистема термометра

заполнена рабочим веществом, например, газом (или жидкостью), под некоторым

начальным давлением. При нагревании термобаллона увеличивается давление газа в

замкнутой герметизированной термосистеме, в результате чего пружина

деформируется (раскручивается) и ее свободный конец перемещается. Движение

свободного конца пружины преобразуется в перемещение указателя относительно

шкалы прибора, по которой производят отсчет температуры.

Схема устройства

показывающего манометрического термометра представлена на рисунке 1.1.

Термосистема термометра состоит из термобалона 1, погружаемого в среду,

температура которой измеряется, капилляра 2 и манометрической пружины 3. Один

конец пружины впаян в держатель, канал которго соединяет внутреннюю полость

манометрической пружины через капилляр с термобаллоном. Второй свободный конец

пружины герметизирован и шарнирно связан с секторным передаточным механизмом,

на оси которого насажена указательная стрелка. Термосистема термометра

заполнена рабочим веществом, например, газом (или жидкостью), под некоторым

начальным давлением. При нагревании термобаллона увеличивается давление газа в

замкнутой герметизированной термосистеме, в результате чего пружина

деформируется (раскручивается) и ее свободный конец перемещается. Движение

свободного конца пружины преобразуется в перемещение указателя относительно

шкалы прибора, по которой производят отсчет температуры.

Уменьшение температурной погрешности газовых и жидкостных термометров, обусловленной отклонением температуры пружины от нормальной (20 оС), достигается введением термобиметаллического компенсатора 5 в поводок передаточного механизма.

Термобаллон и защитная гильза капилляра изготавливаются из стали марки 1Х18Н9Т, что позволяет применять их на условное давление до 6,4 МПа без защитной гильзы и на условное давление 6,4 – 25 Мпа – с защитной гильзой.

Манометрические газовые термометры (МГТ). МГТ позволяют измерять термературу от -150 до +600 оС. Рабочее вещество – азот. Длина соединительного капилляра 0,6 - 60 м. При постоянном объеме газа зависимость его давления от температуры определяется выражением

![]() , (1.1)

, (1.1)

где

![]() - давление газа при

t=0

- давление газа при

t=0![]() ;

;

![]() - термический коэффициент давления газа,

- термический коэффициент давления газа, ![]() .

.

При

изменении температуры газа в термобаллоне термометра от ![]() до

до

![]() будет изменяться и давление газа в

соответствии с вражением

будет изменяться и давление газа в

соответствии с вражением

![]() , (1.2)

, (1.2)

где

![]() и

и ![]() -

давление газа при температуре, соответствующей началу

-

давление газа при температуре, соответствующей началу ![]() и

концу

и

концу ![]() шкалы термометра.

шкалы термометра.

После несложных преобразований получаем

![]() .

(1.3)

.

(1.3)

Из

этого выражения видно, что размер рабочего давления ![]() в

термосистеме газового термометра прямо пропорционален значению начального

давления

в

термосистеме газового термометра прямо пропорционален значению начального

давления ![]() и диапазону измерения (

и диапазону измерения (![]() ) прибора. При повышении температуры

термобаллона термометра объем термосистемы его увеличивается в основном за

счет расширения термобаллона и увеличения объема внутренней полости

манометрической пружины. При увеличении температуры газа, а вместе с тем и

давления, происходит частичное перетекание газа из термобаллона в капилляр и

манометрическую пружину. При понижении температуры газа в термобаллоне будет

происходить обратный процесс. Вследствие этого при измерении температуры

газовым термометром постоянство объема газа в термосистеме не сохраняется.

Поэтому зависимость между давлением газа в термосистеме и его температурой незначительно

отклоняется от линейной и действительное давление газа в термосистеме при

температуре

) прибора. При повышении температуры

термобаллона термометра объем термосистемы его увеличивается в основном за

счет расширения термобаллона и увеличения объема внутренней полости

манометрической пружины. При увеличении температуры газа, а вместе с тем и

давления, происходит частичное перетекание газа из термобаллона в капилляр и

манометрическую пружину. При понижении температуры газа в термобаллоне будет

происходить обратный процесс. Вследствие этого при измерении температуры

газовым термометром постоянство объема газа в термосистеме не сохраняется.

Поэтому зависимость между давлением газа в термосистеме и его температурой незначительно

отклоняется от линейной и действительное давление газа в термосистеме при

температуре ![]() будет меньше подсчитанного по формуле (1.2).

Однако эта нелинейность не играет существенной роли, и шкала газового

термометра получается практически равномерной.

будет меньше подсчитанного по формуле (1.2).

Однако эта нелинейность не играет существенной роли, и шкала газового

термометра получается практически равномерной.

Ввиду больших размеров термобаллона (диаметр – 20 мм, длина – 125 мм – 500 мм) газовые термометры не везде могут быть применены.

Манометрические конденсационные термометры (МКТ). Термобаллон МКТ частично заполнен конденсатом (примерно на 0,7-0,75 объема), а в верхней части термобаллона над конденсатом находится насыщенный пар этой жидкости. Манометрическая пружина и капилляр термометра заполнены тем же конденсатом, что и термобаллон.

МКТ выпускаются с пределами измерения от -50 оС до 300 оС. В качестве конденсата используется фреон-22 с пределами измерения от -25 до 80 оС, пропилен с пределами измерения от -50 оС до 60 оС, хлористый метил с пределами измерения от 0 до 125 оС, ацетон с пределами измерения от +100 до 200 оС, этиленбензол с пределами измерения от +160 до 300 оС и т.п.

Давление в термосистеме МКТ равно давлению насыщенного пара в термобаллоне. При этом зависимость между давлением насыщенного пара и температурой является вполне определенной, однозначной и известной для конденсата, которым заполенена термосистема термометра. Однако однозначная зависимость давления насыщенного пара от температуры имеет место только до определенной температуры, называемой критической.

Показания МКТ зависят от высоты расположения термобаллона (выше или ниже) по отношению к корпусу прибора, а также и от изменения атмосферного давления. При этом погрешность показаний термометра в начале шкалы будет больше, чем в конце шкалы, так как в последнем случае давление столба рабочей жидкости в капилляре будет весьма малой долей общего давления в термосистеме.

Жидкостные манометрические термометры (МЖТ). Для заполнения термосистемы МЖТ применяют пропиловый алкоголь, метансилол, силиконовые жидкости и т.п. МЖТ позволяют измерять температуру от -150 до +300 оС. Они выпускаются с различными диапазонами измерения температуры в указанном интервале. Шкала МЖТ получается практически равномерной.

МЖТ существенно отличаются от газовых и конденсационных, так как жидкости, применяемые в качестве заполнителей, практически несжимаемы. В термометрах этого типа объем термобаллона для данной рабочей жидкости должен быть согласован с диапазоном измерения прибора, с изменением объема внутренней полости манометрической пружины при рабочем ходе свободного конца ее, а вместе с тем и с изменением давлением в термосистеме.

При

нагреве термобаллона от ![]() до

до ![]() жидкость расширяется, а термобаллон

увеличивает свой объем. Чем больше диапазон измерения МЖТ, тем меньше должен

быть внутренний объем термобаллона при одинаковых прочих условиях. Например,

для МЖТ с диапазоном измерения 40-80 оС длина корпуса термобаллона равна

110 мм, а с диапазоном 60-310 оС длина равна 18 мм. Диаметр термобаллона в обоих случаях равен 12 мм.

жидкость расширяется, а термобаллон

увеличивает свой объем. Чем больше диапазон измерения МЖТ, тем меньше должен

быть внутренний объем термобаллона при одинаковых прочих условиях. Например,

для МЖТ с диапазоном измерения 40-80 оС длина корпуса термобаллона равна

110 мм, а с диапазоном 60-310 оС длина равна 18 мм. Диаметр термобаллона в обоих случаях равен 12 мм.

В

МЖТ рабочее давление в термосистеме в отличие от конденсационных и газовых термометров

не связано строгой зависимостью с ![]() и начальным давлением. Изменение

атмосферного давления на показания жидкостных термометров практически не

влияет.

и начальным давлением. Изменение

атмосферного давления на показания жидкостных термометров практически не

влияет.

Основные метрологические характеристики манометрических термометров. Манометрические термометры (МТ) рассчитаны на работу при температуре окружающего воздуха от 5 до 50 оС и относительной влажности до 80%. МТ изготавливаются следующих классов точности: 1,0; 1,5; 2,5; и 4.

Изменение показаний МТ, вызываемое влиянием температуры окружающего воздуха при отклонении ее от 20 оС, до любого значения в интервале от 5 до 50 оС не должно превышать значения, вычисленного по формуле

![]() ,

(1.4)

,

(1.4)

где ![]() - изменение показаний

термометра, выраженное в % диапазона измерения;

- изменение показаний

термометра, выраженное в % диапазона измерения;

Х – значение допускаемого непостоянства показаний термометра, равное половине предела допускаемой основной погрешности, %;

![]() -

температурный коэффициент термометра в % на оС (для газовых= 0,05;

для конденсационных= 0,04; для жидкостных= 0,075 и для приборов со специальным

заполнителем= 0,035);

-

температурный коэффициент термометра в % на оС (для газовых= 0,05;

для конденсационных= 0,04; для жидкостных= 0,075 и для приборов со специальным

заполнителем= 0,035);

![]() -

абсолютное значение отклонения температуры окружающего воздуха от 20 оС.

-

абсолютное значение отклонения температуры окружающего воздуха от 20 оС.

1.3 Термоэлектрические преобразователи (ТЭП)

Измерение температуры термоэлектрическими термометрами

– термоэлектрическими преобразователями (ТЭП) - основано на использовании

открытого в 1821 году Зеебеком термоэлектрического эффекта.

Измерение температуры термоэлектрическими термометрами

– термоэлектрическими преобразователями (ТЭП) - основано на использовании

открытого в 1821 году Зеебеком термоэлектрического эффекта.

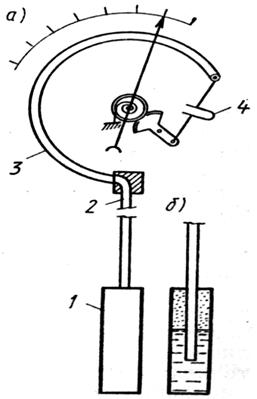

Термоэлектрический преобразователь – цепь, состоящая из двух или нескольких соединенных между собой разнородных проводников (см. рисунок 1.2).

Эффект Зеебека: если взять два разнородных проводника, соединенных вместе, и нагреть спаи так, что t ≠ to , то в замкнутой цепи будет протекать электрический ток.

Рисунок 1.2- ТЭП

Если t > to то направление тока – такое, как на рисунке 1.2 ( в спае 1 от В к А). А, В – термоэлектроды; 1, 2 – спаи. При размыкании такой цепи на ее концах появится термоЭДС.

Эффект Зеебека обладает обратным свойством (эффект Пельтье): если в такую цепь извне подать электрический ток, то в зависимости от направления тока один из спаев будет нагреваться, а другой охлаждаться.

Термоэлектрод, от которого в спае с меньшей температурой идет ток к другому термоэлектроду считают положительным «+», а другой электрод - отрицательным. Например, to < t , тогда ток в спае 2 протекает от А к В, значит А – термоположительный, В – термоотрицательный термоэлектроды. Спай, погружаемый в объект измерения температуры t, называют рабочим спаем (спай 1), а спай вне объекта называют свободным спаем (концом) (спай 2).

Введем обозначения:

еАВ(t) – термоЭДС в спае 1 между термоэлектродами А и В при t =t ;

еАВ(tо) - термоЭДС в спае 2

между термоэлектродами А и В при ![]() ;

;

ЕАВ(t, tо) – термоЭДС контура,

состоящего из термоэлектродов А и В при температуре рабочего спая

t и

температуре свободного спая ![]() .

.

Примем, что еАВ(t) = - еВА(t); еАВ(tо) = - еВА(tо). Тогда для замкнутой цепи (см. рисунок 1.2) ЕАВ(t, tо) = еАВ(t) + еВА(tо) или

ЕАВ(t, tо) = еАВ(t) - еАВ(tо) . (1.5)

Уравнение (1.5) называется - основное уравнение ТЭП.

Если спаи 1 и 2 имеют одинаковые температуры (t = tо), то контактные термоЭДС в каждом спае равны друг другу и направлены навстречу, значит, термоЭДС такого контура ЕАВ(tо, tо) равна 0.

ЕАВ(tо, tо) = еАВ(tо) - еАВ(tо) = 0. Если tо = const, то еАВ(tо) = С = const, тогда

![]() . (1.6)

. (1.6)

Если известна зависимость f(t), то путем измерения термоЭДС в контуре можно найти t в объекте измерения. Зависимость f(t) в явном виде пока не может быть получена с достаточной точностью, она устанавливается экспериментальным путем и называется градуировкой ТЭП: построение графика зависимости термоЭДС от температуры. В процессе градуировки температура свободных концов tо = const, обычно tо = 0 оС.

Генерируемая в контуре ТЭП термоЭДС зависит только от химического состава термоэлектродов и температуры спаев и не зависит от геометрических размеров термоэлектродов и размера спаев.

1.3.1 Требования к материалам термоэлектродов ТЭП

Два любые проводника в паре создают термоЭДС, но лишь ограниченное число термоэлектродов используется для создания ТЭП.

К термоэлектродным материалам, предназначенным для изготовления ТЭП, предъявляются ряд требований:

а) однозначная и близкая к линейной зависимость термоЭДС от температуры;

б) жаростойкость и механическая прочность с целью измерения высоких температур;

в) химическая инертность;

г) термоэлектрическая однородность материала проводника по длине, что позволяет восстанавливать рабочий спай без переградуировки и менять глубину его погружения;

д) технологичность изготовления с целью получения взаимозаменяемых по термоэлектрическим свойствам материалов;

е) высокая чувствительность;

ж) стабильность и воспроизводимость термоэлектрических свойств, что обуславливает точность измерения температуры и позволяет создать стандартные градуировки;

з) дешевизна.

Ни один из существующих материалов полностью не удовлетворяет всем требованиям, поэтому для различных пределов температур используются термоэлектроды из различных материалов.

В настоящее время используются пять стандартных градуировок ТЭП, принятых в Республике Казахстан и представленных в таблице 1.1.

Т а б л и ц а 1.1 – Стандартные градуировки ТЭП

|

Стандартная градуировка |

Обозначение ТЭП |

Диапазон, оС |

Погрешность, оС |

|

хромель—копель (ХК) |

ТХК |

-50 |

±(2,2 |

|

хромель—алюмель (ХА) |

ТХА |

-50 |

±(4,0 |

|

Платинородий (10% родия) —платина (ПП) |

ТПП |

0 |

±(1,2 |

|

Платинородий (30% родия) —платинородий (6% родия) (ПР30/6) |

ТПР |

300 |

±(3,2 |

|

Вольфрамрений (5% рения) —вольфрамрений (20% рения) (ВР5/20) |

ТВР |

0 |

±(5,4 |

По характеру термоэлектродных материалов ТЭП подразделяются на две группы: ТЭП с металлическими термоэлектродами из благородных и неблагородных металлов; ТЭП с термоэлектродами из тугоплавких соединений или их комбинаций с графитом и другими материалами. ТЭП первой группы являются наиболее распространенными, они вошли в практику технологического контроля и научно-исследовательских работ. Высокотемпературные ТЭП второй группы не распространены из-за трудности стабильности их термоЭДС во времени и недостаточная взаимозаменяемость.

1.3.2 Поправка на температуру свободных концов ТЭП

При градуировке ТЭП температура свободных концов обычно поддерживается постоянной и равной tо = 0 оС. При измерении температуры в практических условиях температура свободных концов, в большинстве случаев, поддерживается постоянной, но не равной 0 оС. С изменением температуры свободных концов изменяется термоЭДС термоэлектрического термометра, что и вызывает необходимость введения поправки.

Если температура свободных концов отлична от нуля и

равна ![]() , то показание измерительного прибора при

температуре рабочих концов, равной t, будет соответствовать генерируемой в этом

случае термоЭДС (согласно 1.5)

, то показание измерительного прибора при

температуре рабочих концов, равной t, будет соответствовать генерируемой в этом

случае термоЭДС (согласно 1.5)

ЕАВ![]() = еАВ(t) - еАВ(

= еАВ(t) - еАВ(![]() ) . (1.7)

) . (1.7)

Градуировочная таблица соответствует условию to = 0

ЕАВ(t, tо) = еАВ(t) - еАВ(tо) . (1.8)

Вычтем из (1.8) уравнение (1.7), тогда

ЕАВ(t, tо)

= ЕАВ![]() + ЕАВ(

+ ЕАВ(![]() ) , (1.9)

) , (1.9)

где ЕАВ(![]() ) – поправка

на температуру свободных концов ТЭП.

) – поправка

на температуру свободных концов ТЭП.

Если ![]() > tо=0,

то поправку прибавляют к измеренному прибором значению, если

> tо=0,

то поправку прибавляют к измеренному прибором значению, если ![]() < tо=0 то

поправку отнимают от значения, показанного прибором.

< tо=0 то

поправку отнимают от значения, показанного прибором.

Таким образом, по значению ЕАВ(t, tо) из градуировочной таблицы определяют искомую рабочую температуру t.

Чтобы в процессе измерений поправка была неизменной, места соединений свободных концов с медными проводами должны быть помещены в специальное устройство, обеспечивающее постоянство температуры, то есть свободные концы подлежат термостатированию:

а) tо = 0о –> свободные концы погружаются в пробирку с маслом, находящуюся в сосуде Дьюара с тающим льдом;

б) tо ≠ 0о -> свободные концы помещают в специальные пробирки, снабженные простым автоматическим биметаллическим терморегулятором. Обычно поддерживается tо = 50оС.

При постоянной температуре свободных концов поправка может быть введена расчетным путем независимо от того, какой измерительный прибор применяется в комплекте с ТЭП.

1.3.3 Устройство компенсации температуры (КТ)

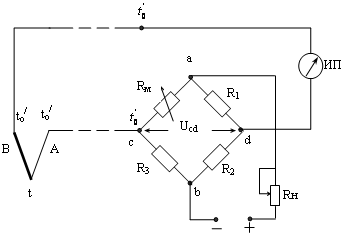

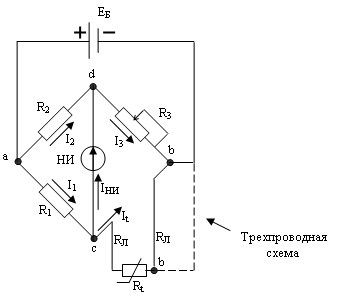

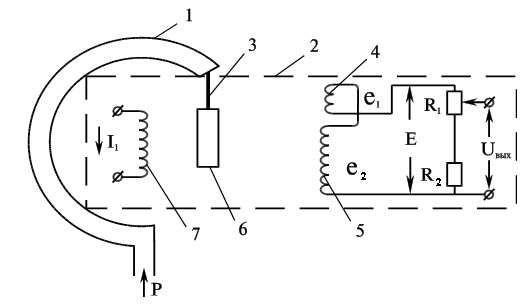

Устройство КТ предназначено для автоматической компенсации изменения термоЭДС термоэлектрического термометра, вызванного отклонением температуры его свободных концов от градуировочной tо = 0 оС. Устройство КТ представляет собой мостовую схему (см. рисунок 1.3).

R1,

R2, R3 – манганиновые резисторы;

R1,

R2, R3 – манганиновые резисторы;

Rм – медный резистор;

ИП – измерительный прибор.

При to = 0 оС мост находится в равновесии, т.е. напряжение в диагонали Ucd = 0 мВ.

Условие равновесия моста

R1∙ R3 = R2∙ Rм,

отсюда

Rм = (R1∙ R3)/ R2.

Рисунок 1.3 - Устройство КТ

Когда to > 0 = ![]() ,

увеличивается Rм, и тогда появляется Ucd, которое

компенсирует недостающую термоЭДС на значение поправки (см. рисунок 1.3), т.е.

Ucd = ЕАВ(

,

увеличивается Rм, и тогда появляется Ucd, которое

компенсирует недостающую термоЭДС на значение поправки (см. рисунок 1.3), т.е.

Ucd = ЕАВ(![]() , tо). Тогда

на входе измерительного прибора (ИП)

, tо). Тогда

на входе измерительного прибора (ИП)

ЕАВ(t, tо) = ЕАВ(t, ![]() ) + Ucd.

) + Ucd.

Погрешность устройства КТ равна ±3 оС в пределах изменения to = (0 –50) оС.

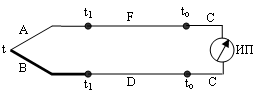

1.3.4 Удлиняющие термоэлектродные провода

Для исключения влияния температуры измеряемого объекта на свободные концы ТЭП и подключаемый к ним вторичный измерительный прибор их следует удалить из зоны с переменной температурой. Целесообразно удлинять не сами термоэлектроды ТЭП, а продлевать их с помощью специальных удлиняющих проводов (см. рисунок 1.4), которые обычно называют термоэлектродными или компенсационными.

|

Рисунок 1.4 – Схема ТЭП с удлиняющими проводами F и D

Развиваемая в этой цепи термоЭДС

Е = еАВ(t) + еВD(t1) + еDC(to) + еCF(to) + еFA(t1). (1.10)

Если принять, что все спаи имеют температуру t1, то (1.10) примет вид

0= еАВ(t1) + еВD(t1) + еDC(t1) + еCF(t1) + еFA(t1). (1.11)

Вычтем (1.11) из (1.10)

Е – 0 = [еАВ(t) - еАВ(t1)] + [еDF(to) - еDF(t1)] = ЕАВ(t, t1) + [еFD(t1) - еFD(to)] =

ЕАВ(t, t1) + ЕFD(t1, to).

Если термоэлектрические характеристики термометра АВ и пары, составленной из термоэлектродных проводов FD, одинаковы в интервале температур от to =0 оС до t1 =100 оС, то

ЕАВ(t1, to) = ЕFD(t1, to). (1.12)

Тогда Е = ЕАВ(t, t1) + ЕАВ(t1, to) = ЕАВ(t, tо).

Таким образом, включение в цепь ТЭП термоэлектродных проводов, подобранных в соответствии с (1.12), не создает в цепи паразитных термоЭДС и поэтому не искажает результат измерения. При этом температуры мест соединений термоэлектродов А и В с удлиняющими проводами F и D должны быть одинаковыми, а абсолютное значение этой температуры в интервале от 0 до 100 оС роли не играет.

Основные характеристики удлиняющих термоэлектродных проводов, применяемых с серийно выпускаемыми ТЭП, даны в таблице 1.2.

Т а б л и ц а 1.2 – Основные технические характеристики стандартных

удлиняющих термоэлектродных проводов

|

Тип ТЭП |

Удлиняющие термоэлектродные провода |

Погрешность, мВ |

||

|

Обозначение |

Положительный |

Отрицательный |

||

|

ТХК |

ХК |

Хромель |

Копель |

|

|

ТХА |

М |

Медь |

Константан |

|

|

ТПП |

ПП |

Медь |

Сплав ТП (99,4%Cu +0,6% Ni) |

|

В некоторых случаях для ТХА, кроме указанных в таблице 1.2, применяют термоэлектродные провода с жилами из хромеля и алюмеля. Для ТВР и ТПР применяют удлиняющие термоэлектродные провода с жилами из меди и медно-никелевого сплава (98,2% Cu + 1,8% Ni).

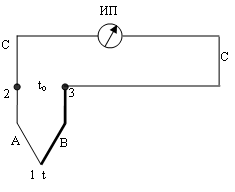

1.3.5 Включение измерительного прибора в цепь ТЭП

Для измерения термоЭДС ТЭП в его цепь необходимо включить измерительный прибор ИП по одной из двух схем (рисунок 1.5).

А)

Б)

А)

Б)

Рисунок 1.5 – Схемы включения измерительного прибора в цепь ТЭП

Обе схемы можно рассмотреть как включение в цепь измерительного прибора с помощью проводника С.

В первой схеме (рисунок 1.5, А) у ТЭП один рабочий спай - 1 и два свободных спая - 2,3. ТермоЭДС такого замкнутого контура равна

ЕАВC(t, tо, to) = еАВ(t) + еВC(tо) + еCA(tо). (1.13)

Если t = tо (т.е. температуры спаев одинаковы), то

ЕАВC(tо, tо, to) = 0 = еАВ(tо) + еВC(tо) + еCA(tо), (1.14)

так как еВC(tо) + еCA(tо) = еВА(tо),

тогда ЕАВC(t, tо, to) = еАВ(t) + еВА(tо) = еАВ(t) - еАВ(tо) . (1.15)

Уравнение (1.15) - основное уравнение ТЭП.

Во второй схеме (рисунок 1.5, Б) у ТЭП рабочий спай -1, свободный -2, два нейтральных -3,4. Концы 3 и 4 должны иметь одну и ту же температуру t1. При постоянной температуре t1

ЕАВC(t, t1, to) = еАВ(t) + еВC(t1) + еCВ(t1) + еВA(tо). (1.16)

Так как еВC(t1) = - еCВ(t1) и еВA(tо) = - еAВ(tо), получим

ЕАВC(t, t1, to) = еАВ(t) - еAВ(tо). (1.17)

Уравнение (1.17) - основное уравнение ТЭП.

Таким образом, несмотря на отличие схем включения ИП в цепь ТЭП, термоЭДС, развиваемая термоэлектрическими термометрами, в обоих случаях будет одинакова, если будут одинаковы термоэлектроды А и В, а также температуры рабочих и свободных концов.

Так же, как показано выше, термоЭДС термометра не изменяется от введения в его цепь нового проводника С, если температуры концов проводника одинаковы.

1.3.6 Нормальный термоэлектрод

Для оценки свойств ТЭП, составленных из различных пар разнородных термоэлектродов, достаточно знать термоЭДС, развиваемые термоэлект-родами в паре с одним из термоэлектродов, называемым нормальным. В качестве нормального термоэлектрода стандарт предусматривает электрод из чистой платины.

Если известны термоЭДС различных термоэлектродных материалов А, В, С, …, N в паре с платиновым П, то на основании закона Вольта можно определить термоЭДС любой комбинации этих термоэлектродов между собой для определенных температур рабочего и свободных концов.

Пусть известны термоЭДС двух проводников А и В по отношению к платиновому термоэлектроду П при температуре рабочего спая - tо и свободных концов - toо : термоэлектрод А в паре с нормальным создают ЕАП(t, tо); термоэлектрод В в паре с нормальным создают ЕВП(t, tо).

Основное уравнение для этих ТЭП

ЕАП(t, tо) = еАП(t) - еAП(tо) (1.18)

и ЕВП(t, tо) = еВП(t) – еВП(tо). (1.19)

Вычтем (1.19) из (1.18)

ЕАП(t, tо) - ЕВП(t, tо) = [еАП(t) - еВП(t)] – [еAП(tо) - еВП(tо)] =

= [еАП(t) + еПВ(t)] – [еAП(tо) + еПВ(tо)] = еАВ(t) - еАВ(tо) = ЕАВ(t, tо).

Отсюда ЕАВ(t, tо) = ЕАП(t, tо) - ЕВП(t, tо). (1.20)

Из выражения (1.20) следует, если известна термоЭДС двух проводников А и В в паре с третьим – нормальным П, то можно расчетным путем определить значение термоЭДС ТЭП, составленного из двух термоэлектродов А и В.

Положительное значение ЕАВ(t, tо) в формуле (1.20) свидетельствует о том, что термоэлектрод А в паре с В является положительным термоэлектродом, а отрицательное значение ЕАВ(t, tо) указывает, что термоэлектрод А является отрицательным.

В справочниках можно найти термоЭДС различных материалов в паре с платиновым при t= 100 оС и t= 0 оС.

Рассмотренный способ определения термоЭДС различных материалов находит применение при комплектовании ТЭП из неблагородных термоэлектродных материалов.

1.4 Средства измерения сигналов ТЭП

Вторичные приборы, работающие в комплекте с ТЭП:

а) милливольтметры магнитоэлектрической системы;

б) потенциометры;

в) нормирующие преобразователи.

1.4.1 Милливольтметры

Магнитоэлектрические милливольтметры широко применяются для измерения температур в комплекте с термоэлектрическими термометрами, а также с другими преобразователями.

Принцип действия и основы теории. Магнитоэлектрические милливольтметры основаны на использовании сил взаимодействия между постоянным током, протекающим по проводнику (обмотки подвижной рамки), и магнитным полем постоянного неподвижного магнита. Сила, действующая на проводник, направлена всегда нормально к направлению тока и к направлению магнитного поля.

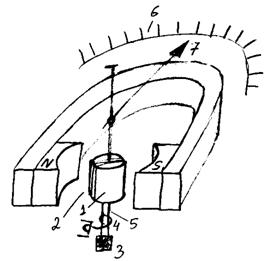

Обозначения:

1 –

цилиндрический сердечник из мягкой стали;

1 –

цилиндрический сердечник из мягкой стали;

2 – рамка;

NS – постоянный магнит;

3 – подпятники;

4- спиральные пружинки;

5- керн (ось);

6- шкала прибора;

7 – стрелка.

Спиральные пружинки создают противодействующий момент повороту рамки. Они крепятся одним концом к оси 5, другим - к неподвижной части прибора. Эти пружинки являются токопроводящими элементами рамки.

Рисунок 1.6 – Схема милливольтметра

Рамка, закрепленная на кернах, изготавливается как с вертикальной, так и с горизонтальной осью вращения.

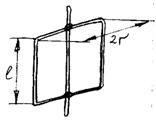

Рамка –

прямоугольник длиной l и шириной 2r, состоит из n витков

тонкой медной проволоки, скрепленной между собой лаком. Благодаря сердечнику 1(рисунок

1.6), расположенному внутри рамки, она всегда оказывается под действием

равномерного и радиального магнитного поля.

Рамка –

прямоугольник длиной l и шириной 2r, состоит из n витков

тонкой медной проволоки, скрепленной между собой лаком. Благодаря сердечнику 1(рисунок

1.6), расположенному внутри рамки, она всегда оказывается под действием

равномерного и радиального магнитного поля.

Тогда независимо от угла поворота рамки, плоскость ее оказывается параллельной вектору магнитной индукции В, поэтому при протекании по рамке электрического тока I, на подвижную систему действует магнитоэлектрический момент ММЭ = 2rlВI.

Противодействующий момент, создаваемый спиральной пружинкой, равен

Мпр = Wφ ,

где W – удельный противодействующий момент,

φ – угол поворота рамки.

При некотором угле поворота φ

Мпр = ММЭ,

тогда Wφ = 2rlВI , отсюда φ = 2rlВI /W = SII,

где SI – чувствительность измерительного механизма к току (рад/с).

φ = SII = SIU/Rm = SUU,

где SU = SI/ Rm = φ/U – чувствительность измерительного механизма к напряжению;

Rm – внутреннее сопротивление прибора.

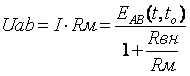

1.4.2 Измерение термоЭДС милливольтметром

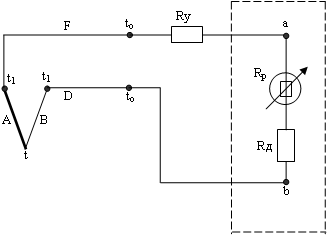

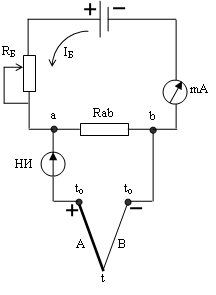

Схема подключения милливольтметра к ТЭП и измерения

термоЭДС милливольтметром представлена на рисунке 1.7.

Схема подключения милливольтметра к ТЭП и измерения

термоЭДС милливольтметром представлена на рисунке 1.7.

|

|

|

Rу – сопротивление уравнительной катушки;

Rp – сопротивление рамки;

Rд – сопротивление добавочной катушки;

Rм = Rp + Rд – внутреннее сопротивление mv;

Rвн = (RAB + RFD + Rc + Ry) – внешнее по отношению к зажимам а, b прибора сопротивление цепи.

Рисунок 1.7 – Схема измерения термоЭДС

милливольтметром (mv)

![]() ;

; ![]() .

.

Тогда измеряемое милливольтметром напряжение всегда меньше, чем э.д.с. в цепи на значение I∙Rвн, обусловленное протеканием во внешней цепи током.

Сведение к нулю I∙Rвн невозможно, т.к. принципиально невозможно непосредственное измерение э.д.с. милливольтметром.

Однако при соблюдении определенных условий, можно с некоторой погрешностью принять, что показания милливольтметра однозначно зависят от развиваемой в цепи термоЭДС

.

(1.21)

.

(1.21)

Если Rм + Rвн = const, то между показаниями φ и EAB(t , to) будет однозначная зависимость, и шкалу милливольтметра можно было бы градуировать в градусах, соответствующих термоЭДС для данного термопреобразователя АВ.

Но Rм и Rвн изменяются от температуры окружающей среды, а значит, появляется погрешность измерения.

Покажем, как уменьшить эту погрешность.

. (1.22)

. (1.22)

Получается: чем меньше Rвн/Rм по сравнению с единицей, тем в меньшей мере изменение этого отношения, вызванного, например, изменением температуры окружающей среды, сказывается на линейной зависимости между Uab и EAB(t,to).

Отношение Rвн/Rм уменьшится за счет увеличения Rм = Rp + Rд. Так как Rp – медная проволока, то Rм можно увеличить только за счет увеличения Rд – манганиновая катушка. Однако значительное увеличение Rм приводит к уменьшению чувствительности SU.

Rм, обычно, 100—500 Ом, а Rp/Rм ≤1/3, что значительно уменьшает температурный коэффициент прибора. Rвн стандартизировано 0,6—25 Ом, указывается на шкале милливольтметра.

Таким образом, использование градусной шкалы милливольтметра возможно, если градуировка ТЭП соответствует градуировке, указанной на шкале. При этом необходимо сопротивление внешней линии подогнать к Rвн, указанной на шкале, с помощью подгоночного сопротивления Rу.

Если шкала милливольтметра в mV, то она наносится без учета Rвн и показания милливольтметра равно Uab, тогда по известным Rвн и Rм определяют EAB(t , to) – термоЭДС для ТЭП любой градуировки, тогда из таблиц определяют измеряемую температуру.

Промышленностью выполняются стационарные милливольтметры с градусной шкалой класса точности 0,5; 1,0; 1,5; 2,0. Переносные милливольтметры выполняются с градусной и милливольтовой шкалой классов точности 0,2; 0,5; 1,0.

1.4.3 Потенциометры

1.4.3.1 Компенсационный метод измерения

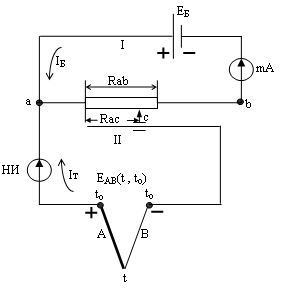

Принцип действия потенциометров основан на компенсационном методе измерения, заключающемся в уравновешивании (компенсации) неизвестного напряжения известным падением напряжения, создаваемым током от дополнительного источника (рисунок 1.8).

Контур I компенсационный содержит дополнительный источник ЕБ и реохорд Rab (компенсационный резистор).

Контур II измерения включает в себя ТЭП, термоЭДС EAB(t, to) которого измеряется, и высокочувствительный гальванометр, выполняющий функции нуль-индикатора (НИ), а также часть реохорда Rac от точки а до подвижного контакта движка реохорда с.

Рисунок 1.8 – Схема компенсационного метода измерения

ТермоЭДС EAB(t , to) включена навстречу ЕБ так, что токи от обоих источников на участке Rac идут в одном направлении:

IБ – рабочий ток,

Iт – ток для контура II при некотором положении движка с.

|

По закону Кирхгофа для контура II

,

где Rвн, Rни – сопротивления внешних проводов, включая внутренние

сопротивления ТЭП и нуль-индикатора.

В контуре, где расположен источник измеряемой ЭДС, ток Iт = 0 и падение напряжения на участке Rac служит мерой измеряемой ЭДС

![]() (1.23)

(1.23)

Компенсирующее напряжение IБ∙Rac можно изменять двумя способами:

а) поддержать IБ = const, Rac = var;

б) Rac = const, IБ = var.

Наиболее распространена схема потенциометра по 1 способу (с постоянной силой рабочего тока).

Схема потенциометра с постоянной силой рабочего тока

Схема потенциометра, представленная на рисунке 1.9, отличается от схемы 1.8 включением дополнительного контура III – для контроля за постоянством рабочего тока IБ.

Искомая

.

.

Енэ =

1.0186 В;

Енэ =

1.0186 В;

R![]() = 509,3 Ом;

= 509,3 Ом;

I![]() = 2 мА.

= 2 мА.

Рисунок 1.9 – Схема потенциометра с постоянной силой рабочего тока

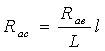

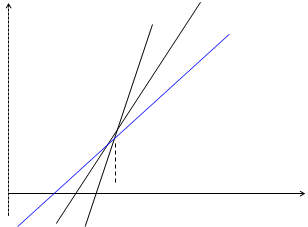

При равномерной намотке реохорда ![]()

отсюда  и

и ![]() ,

,

тогда

![]() . (1.24)

. (1.24)

Таким образом, измерение термоЭДС EAB(t , to)

сводится к измерению длины ![]() участка реохорда,

которая проградуирована в единицах напряжения.

участка реохорда,

которая проградуирована в единицах напряжения.

Такие потенциометры имеют высокий класс точности, вплоть до 0,0005.

Схема потенциометра с переменной силой рабочего тока

В схеме потенциометра, представленной на рисунке 1.10, EAB(t,to) компенсируется падением напряжения IБRab на постоянном и известном сопротивлении Rab путем изменения IБ с помощью RБ.

Движок RБ перемещается до тех пор, пока НИ не покажет нуль, при этом отсчитывается IБ по шкале миллиамперметра. Получается, что EAB(t,to) зависит от точности миллиамперметра, поэтому этот потенциометр уступает по точности предыдущему.

Рисунок 1.10- Схема потенциометра с переменной силой рабочего тока

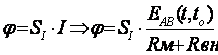

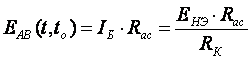

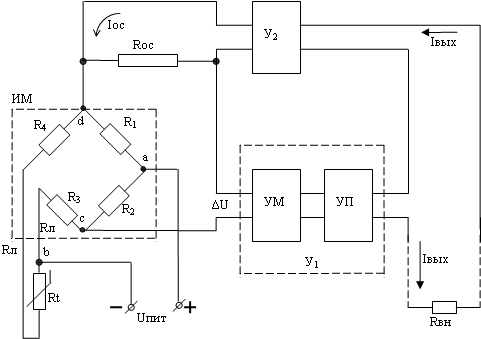

1.4.4 Нормирующие преобразователи термоЭДС

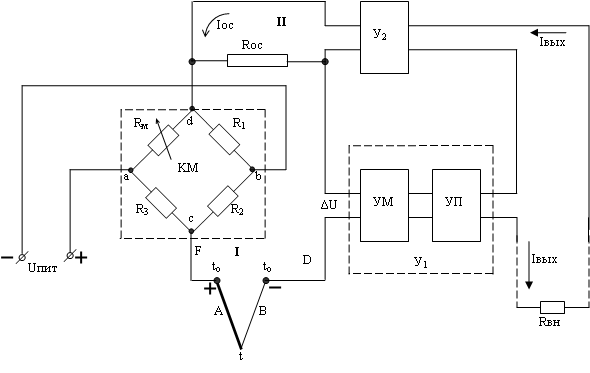

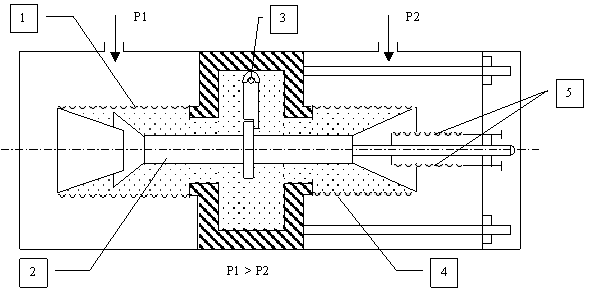

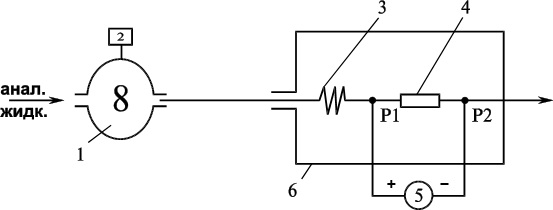

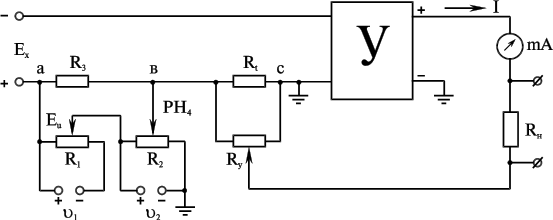

Нормирующие преобразователи (НП) термоЭДС предназначены для преобразования сигнала ТЭП в унифицированный сигнал постоянного тока 0—5 мА (см. рисунок 1.11). В основу работы НП положен компенсационный метод измерения термоЭДС по схеме с переменной силой рабочего тока.

Рисунок 1.11 – Схема нормирующего преобразователя термоЭДС

Обозначения на схеме:

I – контур измерения: КМ – корректирующий мост

(R1, R2, R![]() – манганиновые

резисторы, Rм – медный); У1 – усилитель с токовым выходом, который

выполняет функции НИ (УМ – магнитный усилитель; УП – полупроводниковый

усилитель);

– манганиновые

резисторы, Rм – медный); У1 – усилитель с токовым выходом, который

выполняет функции НИ (УМ – магнитный усилитель; УП – полупроводниковый

усилитель);

II – контур компенсации: Rос и У2 – усилитель обратной связи (ОС) с глубокой отрицательной ОС по выходному току усилителя Iос, который является рабочим током контура II.

Компенсирующее напряжение Uос = Iос∙Rос. Со стороны контура I к резистору Rос подводится сигнал Uос = EAB(t,to/) + Ucd.

Ucd = EAB(to/, tо) - равно поправке на температуру свободных концов.

Тогда EAB(t,to) = EAB(t,to/) + Ucd.

Измеряемое EAB(t,to) сравнивается с Uос. Небаланс ΔU = EAB(t,to) – Uос подается на У1, где этот сигнал постоянного тока ΔU преобразуется в УМ в сигнал переменного тока, затем в УП усиливается и преобразуется опять в сигнал постоянного тока.

У1 создает ток Iвых, который поступает во внешнюю цепь Rвн и далее через делитель – в усилитель ОС У2. Rвн = 2,5 кОм.

Токи на выходе и входе УОС (У2) строго пропорциональны между собой

Uос = Iос∙Rос = Кос∙Iвых∙ Rос, (1.25)

где Кос – коэффициент передачи УОС (У2).

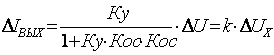

Для усилителей с ОС

![]() ,

(1.26)

,

(1.26)

где Ку – коэффициент передачи У1.

, (1.27)

, (1.27)

где k – коэффициент передачи НП.

Выходной ток усилителя У2 – Iос изменяется и изменяет Uос до тех пор, пока ΔU не достигнет некоторой малой величины δU, называемой статической ошибкой компенсации. Наличие δU приводит к тому, что в контуре I проходит некомпенсированный ток. При этом, чем больше измеряемая термоЭДС, тем больше этот ток.

В зависимости от диапазона входного сигнала НП, работающие с ТЭП, имеют класс точности 0,6—1,5.

1.5 Термопреобразователи сопротивления (ТПС)

Измерение температуры с помощью ТПС основано на

свойстве металлов и полупроводников изменять свое электрическое

сопротивление с изменением температуры: если известна градуировочная

характеристика (функция преобразования) R![]() = f(t),

то, измерив R

= f(t),

то, измерив R![]() , можно определить температуру среды, в

которую он погружен.

, можно определить температуру среды, в

которую он погружен.

ТПС надежно измеряют температуру в пределах -260![]() +1100 оС.

+1100 оС.

Металлические ТПС: для изготовления стандартизированных ТПС применяют платину (ТСП) и медь (ТСМ).

К ТПС из металлического проводника предъявляются требования:

1) стабильность градуировочной характеристики;

2) взаимозаменяемость изготавливаемых ТПС;

3) линейность функции R(t) = f(t) (желательно);

4) высокий температурный коэффициент электрического сопротивления α;

5) большое удельное сопротивление ρ;

6) невысокая стоимость.

Чем чище металл, тем в большей степени он отвечает указанным требованиям.

Платина –

наилучший материал для ТПС: α = 3,94∙10-3 оС-1;

ρ = 0,1∙10-6 Ом∙м; диапазон

измерения Δtо = -260![]() +1100 оС.

ТПС из Pt – наиболее точные первичные преобразователи диаметром проволоки 0,05

+1100 оС.

ТПС из Pt – наиболее точные первичные преобразователи диаметром проволоки 0,05![]() 0,5 мм. Они используются в качестве

рабочих, образцовых, эталонных термометров.

0,5 мм. Они используются в качестве

рабочих, образцовых, эталонных термометров.

Медь – легко

получается в чистом виде, недорогой металл, зависимость Rt = f(t)

линейна в широком диапазоне температур, α =

4,26∙10-3 оС-1; диапазон измерения

Δtо

= -50![]() +200 оС. При tо

>200оС медь активно окисляется и поэтому не используется.

+200 оС. При tо

>200оС медь активно окисляется и поэтому не используется.

Никель и железо:

диапазон измерения Δtо = -50![]() +250 оС;

высокий α, однако эти ТПС широко не применяются, т.к.

градуировочная характеристика нелинейна, а главное – нестабильна и

невоспроизводима, поэтому ТПС из никеля и железа не стандартизированы.

+250 оС;

высокий α, однако эти ТПС широко не применяются, т.к.

градуировочная характеристика нелинейна, а главное – нестабильна и

невоспроизводима, поэтому ТПС из никеля и железа не стандартизированы.

Конструкция металлических ТПС: тонкая проволока из платины или меди наматывается на каркас из керамики, слюды, кварца и т.п. Каркас с проволокой покрывают слюдой. Каркас помещают в алюминиевую защитную гильзу. Гильзу помещают во внешний стальной замкнутый чехол, который устанавливают на ОИ с помощью штуцера.

Полупроводниковые ТПС: диапазон измерения

Δtо=

-100![]() +300оС. Используют

полупроводники: оксид магния, кобальта, марганца, титана, меди, кристаллы

германия.

+300оС. Используют

полупроводники: оксид магния, кобальта, марганца, титана, меди, кристаллы

германия.

Преимущества полупроводниковых ТПС:

1) большой отрицательный коэффициент α;

2) очень чувствительны к изменения температуры;

3) значительное удельное сопротивление.

Недостатки полупроводниковых ТПС:

1) значительная нелинейность Rt = f(t) (экспоненциальная зависимость);

2) невоспроизводимость градуировочной характеристики, поэтому полупроводниковые ТПС даже одного и того же типа имеют индивидуальные градуировки и невзаимозаменяемы. Исключением являются германиевые ТПС Δtо = 30—90 оК.

ТПС из полупроводников редко используются для измерения температуры. Они широко используются в системах температурной сигнализации, вследствие присущего им релейного эффекта – скачкообразного изменения сопротивления при достижении определенной температуры. Также ТПС из полупроводников используются в качестве чувствительных элементов в различных газоаналитических автоматических приборах. Чувствительные элементы из полупроводников выполняются в виде цилиндров, шайб, бусинок малых размеров.

1.6 Средства измерения, работающие в комплекте с ТПС

Средства измерения, работающие в комплекте с ТПС:

а) мосты (уравновешенные и неуравновешенные);

б) логометры;

в) нормирующие преобразователи.

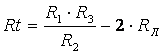

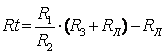

1.6.1 Уравновешенные мосты

В уравновешенных мостах (рисунок 1.12) используется нулевой метод измерения. С помощью неавтоматических уравновешенных мостов, используемых в лабораторных условиях, измеряют сопротивление от 0,5 до 107 Ом, производят градуировку ТПС и измеряют температуру.

|

НИ–нуль-индикатор (гальванометр);

R1, R2 – постоянные резисторы;

R3 – регулируемый резистор;

Rt – измеряемое сопротивление;

RЛ – сопротивление линий (соединительных проводов);

ab – диагональ питания;

cd – измерительная диагональ.

Рисунок 1.12 – Схема уравновешенного моста

Когда мост уравновешен, то IНИ =0 и R2∙(Rt + 2∙RЛ) = R1∙R3 ,

отсюда

, (1.28)

, (1.28)

где R1/R2 = const;

R3 – var;

RЛ – должно быть const, однако RЛ изменяется с изменением температуры окружающей среды, поэтому Rt искажается, появляется погрешность от температуры окружающей среды.

Этот недостаток устраняется при трехпроводной схеме включения ТПС к мосту (см. рисунок 1.12). Тогда условие равновесия моста R1∙(R3 + RЛ) = R2∙(Rt + RЛ). Отсюда

. (1.29)

. (1.29)

Если сделать мост симметричным (R1 = R2), то Rt = R3, т.е. Rt не содержит RЛ, а значит, Rt не зависит от температуры окружающей среды.

Недостаток уравновешенных мостов: наличие переходного сопротивления контакта в регулируемом плече R3. Чтобы устранить недостаток – нужно поместить R3 сразу в двух плечах, а подвижный контакт в измерительную диагональ, тогда при уравновешивании моста изменяется сопротивление сразу двух плеч, а переходное сопротивление контакта не оказывает влияния на результат измерения, т.к. IНИ =0.

Достоинство – независимость от напряжения питания, минимальное значение которого определяется чувствительностью НИ.

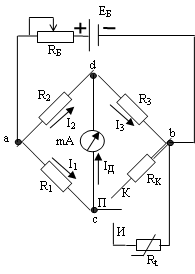

1.6.2 Неуравновешенные мосты (НУМ)

НУМ (рисунок 1.13) не требуют уравновешивания тока, проходящего в его измерительной диагонали. Значение этого тока является мерой подсоединенного к мосту измеряемого сопротивления.

|

R1, R2, R3–постоянные резисторы;

RБ – реостат в диагонали питания;

Rt – измеряемое сопротивление;

RК – контрольное сопротивление;

IД – ток, через измеряемую диагональ;

П – переключатель.

Рисунок 1.13 – Схема неуравновешенного моста

Если Uab =const, то IД ~ Rt .

1) Для контроля Uab =const П → К (режим контроля), тогда стрелка миллиамперметра должна установиться на вполне определенной отметке (можно отметить цветной линией). Если нет, то изменяется RБ и тогда Iд установится на контрольной отметке.

2) П → И (режим измерения), затем снимается значение Iд, потом определяется Rt, а по нему определяется значение температуры.

НУМ редко используются для измерения температуры. Они широко используются в газоанализаторах, где в качестве чувствительного элемента используются нагреваемые электрическим током металлические или чаще полупроводниковые резисторы.

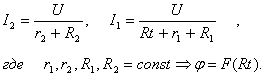

1.6.3 Логометры

Рассматриваемые ниже приборы магнитоэлектрической системы, называемые логометрами (от греческого «логос» - отношение), широко используются в практике технологического контроля для измерения и записи температуры в комплекте с ТПС. Схема логометра магнитоэлектрической системы в комплекте с ТПС представлена на рисунке 1.14.

Измерительный

механизм логометров состоит из двух рамок, помещенных в воздушный зазор между

полюсами постоянного магнита и сердечником. Конструктивно выполнено так, что

зазор неравномерный, по оси Х-Х он максимальный и убывает к концам полюсных

наконечников.

Измерительный

механизм логометров состоит из двух рамок, помещенных в воздушный зазор между

полюсами постоянного магнита и сердечником. Конструктивно выполнено так, что

зазор неравномерный, по оси Х-Х он максимальный и убывает к концам полюсных

наконечников.

1,2 – рамки из медных изолированных проволок (r1, r2);

3 – стрелка прибора;

1,2,3 насажены на общую ось;

4 – цилиндрический сер-дечник из мягкой стали;

R1,R2 – добавочные манга-ниновые резисторы;

Rt – сопротивление тер-мометра.

Рисунок 1.14 – Схема логометра магнитоэлектрической системы

Магнитные моменты М1 = с∙I1∙В1;

М2 = с∙I2∙В2 ,

где с = const - коэффициент, зависящий от геометрии рамок;

В1, В2 – магнитная индукция.

Уравновешивание момента М1 происходит за счет момента М2.

![]() ,

,

то есть угол поворота подвижной системы ![]() (или показания логометра ) определяется

отношением двух токов.

(или показания логометра ) определяется

отношением двух токов.

Таким образом, логометр измеряет Rt, а значит температуру. Чтобы уменьшить влияние температуры окружающей среды последовательно подключаются резисторы R1,R2 из манганина, сопротивление которых намного больше, чем сопротивления рамок r1, r2. Но это уменьшает чувствительность логометра, т.к. уменьшаются токи через r1, r2.

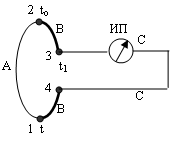

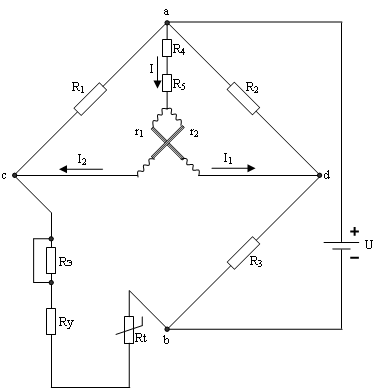

1.6.4 Симметричный неравновесный мост

Для увеличения

чувствительности и уменьшения температурного коэффициента прибора используют схему

симметричного неравновесного моста (см. рисунок 1.15), в измерительную

диагональ которого включают рамки логометра.

Для увеличения

чувствительности и уменьшения температурного коэффициента прибора используют схему

симметричного неравновесного моста (см. рисунок 1.15), в измерительную

диагональ которого включают рамки логометра.

Обозначения на схеме:

R1 = R2; R3 = Rt, при Rt, соответствующему среднему значению измеряемой температуры по шкале логометра.

R5 – сопротивление для изменения диапазона измерения;

R4 – медное сопро-тивление для темпера-турной компенсации;

RЭ, Rу – эквивалентное и уравнительное сопротив-ления для подгонки сопротивления соеди-нительной линии.

Рисунок 1.15 – Схема симметричного неравновесного моста

Если уравнять сопротивления плеч, в которых находятся R3 и Rt, то потенциалы точек c и d будут одинаковы (благодаря симметрии схемы), а токи I1 и I2 , протекающие в рамках 1 и 2, будут равны и противоположны.

При увеличении сопротивления Rt термометра потенциал точки с повышается, а потенциал точки d понижается. Соответственно ток I2 уменьшается, а ток I1 увеличивается. Когда сопротивление термометра уменьшается, то I2 увеличивается, а I1 уменьшается. Таким образом, при изменении сопротивления термометра происходит одновременное изменение токов в обеих рамках логометра. Изменения этих токов имеют разные знаки, благодаря этому чувствительность такой схемы выше, чем у несимметричной схемы.

В эту же схему возможно подключение ТПС как по двухпроводной, так и по трехпроводной схеме включения.

По данной схеме логометр класса точности 1,5 будет иметь дополнительную погрешность не более ±0,75% на каждые 10 оС изменения температуры окружающей среды.

Логометры бывают показывающими, самопишущими, многоточечными. Промышленные логометры выпускаются классов точности 0,5; 1; 1,5; 2; 2,5.

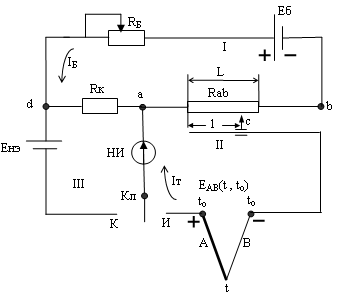

1.6.5 Нормирующие преобразователи ТПС

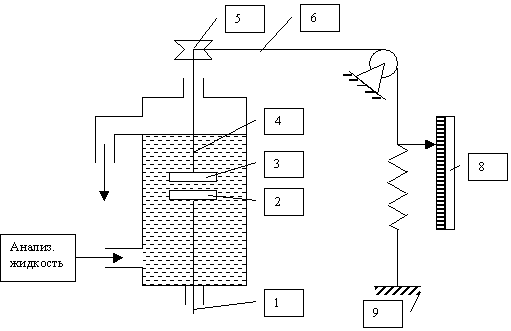

Для введения информации с ТПС в ЭВМ или в систему автоматического регулирования (САУ) используют нормирующие преобразователи (НП), формирующие на своем выходе сигнал постоянного тока 0—5 мА (см. рисунок 1.16).

Рисунок 1.16 – Схема нормирующего преобразователя ТПС

Принцип действия этого НП аналогичен НП, работающему в комплекте с ТЭП. Отличие заключается в том, что вместо КМ (корректирующий мост) используется ИМ (измерительный неравновесный мост).

В одно плечо ИМ по трехпроводной схеме подключен ТПС Rt. Все остальные сопротивления – манганиновые.

Rл – для подгонки сопротивлений соединительных проводов к номинальному значению.

Iвых = k∙Ucd,

где k – коэффициент пропорциональности.

Ucd = kМ∙Rt ,

где kМ – коэффициент преобразования моста.

Тогда Iвых = k∙kМ∙Rt. Получается, что токовый сигнал НП~ Rt.

Классы точности НП ТПС 0,6—1,5.

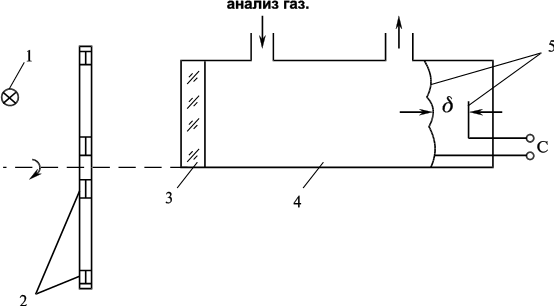

1.7 Измерения теплового излучения

Все физические тела, температура которых больше абсолютного нуля, испускают тепловые лучи. Тепловое излучение – электромагнитное излучение, испускаемое веществом за счет его внутренней энергии.

Интенсивность теплового излучения резко убывает с уменьшением температуры тел. Большинство твердых и жидких тел имеют сплошной спектр излучения, т.е. излучают волны всех длин λ.

Видимое человеком излучение (свет): λ = 0,40—0,75 мкм.

Инфракрасный (невидимый свет): λ = 0,75—400 мкм. Далее радиоволновой диапазон.

Ультрафиолет (невидимый): λ < 0,40 мкм. Далее рентгеновские и гамма-лучи.

Средства измерения, определяющие температуру тел по их тепловому излучению, называют пирометрами излучения. Пирометры используются для измерения температуры в диапазоне 300—6000 оС. Для измерения температур больше 3000 оС пирометры являются практически единственными СИ, т.к. они бесконтактны. Теоретически верхний предел измерения пирометров неограничен. В пирометрах используется в основном видимый свет и инфракрасный диапазон.

Измерение температуры тел по их тепловому излучению

основывается на закономерностях, полученных для абсолютно черного тела.

Если на внешнюю поверхность тела падает поток лучистой энергии Ф, то он

частично поглощается Фп, отражается Фот и пропускается Фпр. Соотношение между

этими потоками зависит от свойств тела и, в частности, от состояния его

поверхности (степени шероховатости, цвета, температуры). Если тело поглощает

весь падающий на него лучистый поток, то коэффициент поглощения его ![]() и такое тело называют абсолютно

черным.

и такое тело называют абсолютно

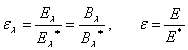

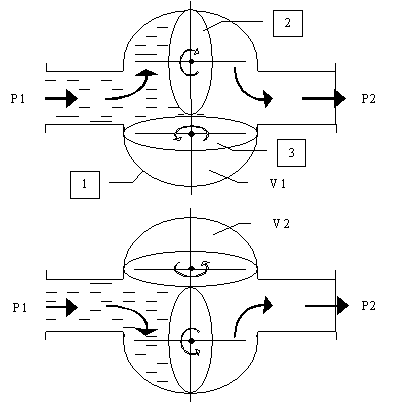

черным.