Коммерциялық емес акционерлік қоғам

АЛМАТЫ ЭНЕРГЕТИКА және БАЙЛАНЫС ИНСТИТУТЫ

Кафедрасы Өнеркәсіптік жылуэнергетика

ЖАДЫҒАТТАНУ

050717 - Жылуэнергетика мамандықтары бакалавриатының студенттері үшін

лабораториялық жұмыстарға әдістемелік нұсқаулар

Алматы 2008

ҚҰРАСТЫРУШЫ: С.Қ. Әбілдинова, Б.Д.Казербаева. Жадығаттану.

050717 - Жылуэнергетика мамандығының барлық оқу түрінің бакалавриат студенттері үшін зертханалық жұмыстарды орындауға арналған әдістемелік нұсқаулар.

№ 1 Зертханалық жұмыс

Металдың қаттылығын анықтау

Жұмыстың мақсаты: Студенттерге металдардың механикалық қасиеті, қаттылықты анықтауды үйрету және оны сынайтын жабдықтармен таныстыру. Металдардың қаттылығын анықтайтын Бринелл және Роквелл әдістерін үйрету және өз беттерімен металдардың қаттылығын анықтау.

Қолданылатын жабдықтар: Металдардың қаттылығын анықтайтын ТШ-2 (Бринелл єдісі),ТК-2 (Роквелл әдісі);ТП-2 типті (Виккерс єдісі); МПІБ – 2 микроскопы; күйдірілген немесе шыныққан болаттың кесіндісі; түсті металдың қоспасы; үйкейтін қайрақ.

1.1 Негізгі теориялық мәліметтер

Сыртқы дененің енуіне, металдың көрсететін қарсы әсер күшін қаттылық деп атайды. Металдың ең негізгі механикалық қасиеттерінің бірі ол қаттылық болып табылады, ал металдың басқа қасиеттері онымен өте тығыз байланыста болады. Демек, металдың қаттылығын біле отырып, оның басқа да механикалық қасиеттерін металды бүлдірмей оңай анықтауға болады. Металдардың механикалық қасиеттері тәжірибе жүзінде арнайы сынаушы машиналардың жәрдемімен анықталады. Механикалық сынау әдісінде металдар созу, ию, соғу, қажыту арқылы сыналады.

Металдардың қаттылығын өлшейтін арнайы жабдықтар бар. Мысалы машинаныњ үстеліне қойылған үлгіні шыныққан болат шарикті (ТШ-2 приборымен), алмаздан жасалған конусты немесе пирамиданы (ТК-2 жєне ТП-2 приборларымен) батырып анықтайды. Металл неғұрлым жұмсақ болса, олар соғұрлым үлгіге тереңірек батады.

Металдың қаттылығын анықтау үшін негізгі үш статикалық әдіс кеңінен қолданылады:

- Бринеллә, оған ТШ приборы қолданылады.

- Роквелл әдісі, оған ТК приборы қолданылады.

- Виккерс әдісі, оған ТП приборы қолданылады.

Аталған әдістердің әрқайсысының өздерінше кемшілігі және артықшылығы бар, сондықтан ыңғайына байланысты олардың барлығы да кеңінен қолданылады.

Металдар мен қоспалардың қаттылығы жұмсақ немесе орта мөлшерде болғанда, Бринелл әдісі қолданылады. Егер металдардың қаттылығы тым жоғары болса, онда Виккерс әдісі бойынша анықталады. Бұл екі әдіс бір-біріне өте ұқсас жєне ортақ кемшілігі: біріншіден, шариктің (пирамиданың) орны үлгіде қалып қояды, екіншіден, айшықтың ауданын анықтау өте ыңғайсыз ( формуламен анықтайды).

Металдарды жаппай сынау кезінде бұл әдістер қиындау, сондықтан Роквелл єдісі кењінен қолданылады. Роквелл єдісімен жұмсақ және қатты металдардың қаттылығын айшықтың ауданын өлшемей- ақ бірден прибордың шкаласы арқылы анықтайды.

1.2 Бринелл әдісімен металдың қаттылығын анықтау

Бринелл әдісімен металлдың қаттылығын анықтау үшін оған шынықтырылған болат шарикті (НV= 850) белгілі күшпен батырады . Бринелл машинасы диаметрі 2,5;5;10 мм үш түрлі шарикпен жабдықталған. Металдың қаттылығын Бринелл әдісі бойынша анықтау сұлбасы 1.1 суретте көрсетілген.

Металдың қаттылығы мен қалыңдығына байланысты (1.1 кестені қара), шарикпен машинаныңүстеліне қойылған үлгіге күш түсіріліп, үлгі сол күштің әсерінде шамалы уақыт ұсталғаннан кейін үлгі машинадан алынады. Нәтижесінде сыналған үлгінің бетінде шариктың таңбасы (айшық) қалады. Неғұрлым металл жұмсақ болса, соғұрлым үлгіге шарик тереңірек батады. Қаттылық үлгіге түсірілген күштің, үлгіде қалдырылған шарик таңбасының бет ауданына қатынасымен анықталады. Бринелл әдісі бойынша анықталған қаттылық НВ әрпімен белгіленіп, мына формула бойынша есептеліп шығарылады:

![]() ,

,![]() (1.1)

(1.1)

Мұндағы Р- үлгіге түсірілген күш, кГс;

S = π·D·h– шариктің үлгідегі таңбасыныњ ауданы, мм2 ;

D – шариктің диаметрі, мм ;

h – айшықтың терењдігі, мм;

d – айшықтың диаметрі, мм;

![]() . (1.2)

. (1.2)

Металдың қаттылығы мен қалыңдығына байланысты 1.1. кестесін қолдана отырып, шариктің диаметрін және оған түсірілетін күшті (Р) анықтайды, сонымен қатар күштің шарикке түсу уақыты да көрсетілген. Күшті (Р) металдың маркаларына байланысты мына формула арқылы анықтаймыз:

Қара металдар мен олардың қорытпалары үшін Р= 30 · D 2;

Қола, мыс, жез үшін Р= 10 ·D2;

Алюминий, подшипник қорытпалары үшін Р= 2,5 · D 2;

|

1.1 Сурет

1.3 Роквелл әдісі бойынша металдың қаттылығын анықтау

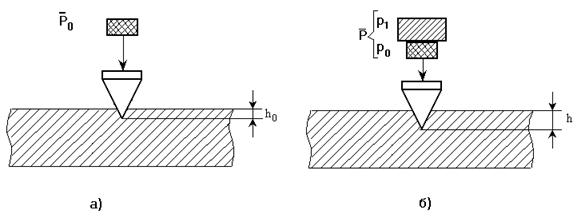

Сыналатын металл үлгісінің бетіне төбесіндегі бұрышы 1200 тең, алмаздан жасаған конус немесе диаметрі 1,59 мм шынықтырылған болаттан жасаған шарик белгілі күшпен батырылады, алдындағы әсер ететін күштің мәні - Р0 (1.2, а – суреті) және соңғы рет әсер ететін күштің мәні- Р1 (1.2, б- сурет). Барлық жағдайда алдын ала түсетін күш Р0 = 10 кгс-қа тең болады, ал соңғы рет (кейін түсетін) күш Р1, металдың материалына байланысты өзгеріп отырады, сондықтан жалпы шарикке немесе конусқа түсетін күш Р = Р0 + Р1 төмендегідей болып анықталады;

- шыныққан болат шарикті (d = 1,588 мм ) үлгіге батырғанда ақтық күш Р1 = 90 кгс (900 Н), онда жалпы күш Р = Р0 + Р1 = 100кгс. Бұл жағдайда металдың қаттылығын прибордың В шкаласы анықтайды;

- алмаз конусты үлгіге батырғанда ақтық күш Р1 = 140 кгс (1400Н), ал жалпы күш Р = Р0 + Р1 = 150кгс (С шкаласы);

- алмаз конусты үлгіге батырғанда Р1 = 50кгс (500Н) ,ал Р = Р0 + Р1 = 60кгс (А шкаласымен металдың қаттылығы анықталады).

Металдың қаттылығы айтылған әдісте бірден Роквелл приборының индикатор шкаласымен анықталады. Индикаторда үш шкала қатар орналасқан (А,В,С шкаласы).

Егер де сыналатын металл өте қатты және морттық қасиеті жоғары болса, онда олардың қаттылығы А шкаласы (ќара түсті) бойынша анықталады немесе келесі формуламен есептейді

![]() .

(1.3)

.

(1.3)

С шкаласы (қара түсті) бойынша көп көміртекті болаттар мен қорытпалардың қаттылығын анықтайды немесе (1.4) – формуласымен есептейді

![]() .

(1.4)

.

(1.4)

В шкаласы (қызыл түсті ) бойынша жұмсақ аз көміртекті болаттар мен қорытпалардың қаттылығын анықтайды немесе (1.5) –формуласымен есептейді:

![]() .

(1.5)

.

(1.5)

Қызыл (В) шкаласы қара шкаланың бастапқы нөл белгісінен 30 бөлікке солға қарай ығысып орналасқан. Шкаланың бір бөлімінің өлшемі 0,002 мм.

Ондаѓы h0 – Р0 бастапқы күш әсерінен пайда болатын үлгідегі тереңдік,мм.

h – Р1 ақтық күш әсерінен пайда болатын үлгідегі тереңдік,мм.

1. 2 а,б Суреті

1.1 К е с т е с і

|

Шамамен берілген Бринелл қаттылыѓы |

¦штықтың түрі |

Жалпы күш Р,кгс.(Н) |

Шкала |

Қаттылықты белгілеу |

¤Өлшенетін шаманың шегі (Роквелл әдісі бойынша). |

|

60....230 230....700 700 ден жоғары |

Болат шарик Алмаз конус Алмаз конус

|

100/1000 150/1500 60/600 |

В С А |

HRB HRC HRA |

25....100 20....70 70....85 |

Металдардың қалыңдығына байланысты шариктің диаметрін, металдарға түсетін күшті және уақыт мөлшерін анықтау.

1.2 – К е с т е с і

|

Металдардың түрлері |

Қаттылық аралығы НВ |

Металдың қалыңдығы, мм |

Шариктің диаметрі, Dмм |

Р=К·D2 |

Түсірілетін күш,Р,кгс. |

Уакыт өлшемі, сек. |

|

Қара металдар |

140...450 |

2 ден кем емес 2....4 3....6 |

2,5 5 10 |

Р=30D2 |

187,5 750 3000 |

10 |

|

Қара металдар |

140 |

3 тен кем емес 3....6 6 дан жоғары |

2,5 5 10 |

Р=10D2 |

62,5 250 1000 |

10 |

|

Түсті металдар |

130 |

2 ден кем емес 2....4 3....6 |

2,5 |

Р=30D2 |

187,5 750 3000 |

30 |

|

Түсті металдар |

35....130 |

3 тен кем емес 3....6 6....9 |

2,5 5 10 |

Р=10D2 |

62,5 250 1000 |

30 |

|

Түсті металдар |

8....35 |

3 тен кем емес 3....6 6-дан жоғары |

2,5 5 10 |

Р=2,5D2 |

15,6 62,6 250 |

60 |

Шариктың із таңбасын дұрыс түсірту үшін сыналатын металл үлгісінің беті бір қалыпты тегіс болу керек.

Сыналатын металдың қалыңдығы айшықтың тереңдігіне қарағанда 10 есе үлкен, ал диаметрі d ≈ (0,2.....0,6)D болуы керек.

1.4 Жұмысты орындау тәртібі

1.4.1 Бринелл әдісі бойынша жұмысты жүргізу тәртібі

1.4.1.1 Металдың материалы мен қалыңдығына байланысты, түсірілген күшті және шариктің диаметрін 1.2 кестеден анықтайды.

1.4.1.2 Керекті шарикті ұштығымен прибордың шпинделіне орнықтырып, винтпен бекітеді.

1.3.1.3 Шарикке түсетін күшті, уақыт мөлшерін 1.2 кестеден анықтап,

оны прибордың сәйкес тетігімен, анықталған уақытқа қарайды.

1.3.1.4 Прибордың үстеліне сыналатын металды мынадай шартты орындай отырып қояды, үлгінің жиек шеті мен шариктің түсетін нүктесінің ара қашықтығы шариктің диаметрінен кем болмауы керек.

1.3.1.5 Үстелді маховик арқылы көтеріп, сыналатын үлгіні шарикке тигенше мүмкіндігінше қысу керек.

1.3.1.6 Кнопканы қосып приборды іске қосады, бұл кезде берілген күш боллат шарикке белгілі уақыт мөлшерінде түседі.

1.3.1.7 Маховик арқылы үлгіні босатып алып, оған түскен таңбаның

(айшықтың) диаметрін бинокуляр (МПІБ – типті микроскоп) арқылы өлшеп, берілген (1.1) формуласы арқылы металдың қаттылығын есептейді.

1.3. 2 Роквелл єдісі бойынша жұмыс жүргізу тәртібі

1.3.2.1 Плакат бойынша студенттерді ТК приборыныњ сұлбасымен таныстыру.

1.3.2.2 Сыналатын әртүрлі металдардан жасалған үлгіні дайындау (болат, шойын,мыс,алюминий,қола,жез т.б.).

1.3.2.3 Сыналатын металдың қаттылығына байланысты, 1.1. кестесінен сынайтын ұштықты (болат шарикті немесе алмаз конусты) және оған түсетін ақтық күшті анықтайды.

1.3.2.4 Қажет ұштықты шпинделге винтпен бекітіп, анықталған жалпы күшті прибордың артқы ілгегіне орналастырады.

1.3.2.5 Сыналатын үлгінің сырт пішініне байланысты, соған ыңғайлы үстелді көтеретін винттің үстіне орналастырады.

1.3.2.6 Маховиктың штурвалын айналдыра отырып, үлгі орналасқан үстелді шарикке немесе алмаз конусқа аздап тығыз тигенше көтереді. Абайламай, үлгіні алмаз конустың ұшына қатты тигізсе, конустың ұшы сынып қалуы мүмкін.

1.3.2.7 Үлгі шарикке тиген соң, ептеп штурвалды бұрай отырып, индикатордың кішкентай тілін шкаланың қызыл нүктесіне келтіріп, ал үлкен тілін индикатордың нөл белгісіне келтіреді. Егер де үлкен тіл нолге келмей және оның қатесі + 5 бөліктен шеткері жатса, онда циферблаттың сыртқы дөңгелегін бұрай отырып С мен А шкаласының нөл белгісін үлкен тілге келтіреді. Егер де бұл тәсілге де келмесе, онда жалпы күшті ілгектен түсіріп сынақты үлгінің басқа нүктесіне жүргізеді.

1.3.2.8 Прибордың қосу жүйесін, қосу арқылы ақтық күшті ұштықтың ұшына белгілі бір уақыт мөлшерінде түсіреді де автоматты түрде күшті ұштықтан көтеріп алып тастайды.

1.4.2.9 Ақтық күшті алмай - ақ, прибордың сәйкес шкаласынан сыналынған металдың қаттылығын анықтайды.

1.4.2.10 Штурвалды сағат бағытымен бұрап үлгіні босатады да, басқа бір нүктесінде нәтижені қайталайды.

1.4.2.11 Әрбір үлгінің кемінде үш рет қаттылығын анықтап, сонан соң арифметикалық орта санын есептейді.

Жасалған жұмыстың қорытындысы мен нәтижесін келесі түрде жазады.

а) Жұмыстың мақсаты.

б) ТШ және ТП приборымен металдың қаттылығын анықтау тәртібі.

в) Ұштықтың түрін және оған түсетін күшті анықтау жолы.

д) Бринелл және Роквеллер тәсілімен анықталған берілген үлгілердің қаттылығын 1.3 және 1.4 кестесіне толтыру.

1.3 К е с т е с і - Бринелл әдісі

|

Сынау шарты (шариктың диаметрі және түсетін күш) |

Айшықтың диаметрі,мм. |

Қаттылық, НВ |

|||

|

1- айшық |

2 - айшық |

3- айшық |

Орта есеппен алған сан |

||

|

|

|

|

|

|

|

1.4 К е с т е с і - Роквелл әдісі

|

Металдар мен қорытпалардың түрі.

|

А,В,С – шкаласы |

Түсетін күш Р, кгс |

Шкала бойынша қаттылықты анықтау, НR |

|||

|

1 |

2 |

3 |

Орта саны |

|||

|

|

|

|

|

|

|

|

1.5 Тексеру сұрақтары

1 Металдардың және қоспалардың механикалық қасиеті деген не (иімділік, қаттылық, беріктік т.б.) ?

2 Металдардың қаттылығын анықтайтын негізгі әдістер?

3 Үлгінің материалы мен қалыңдығына байланысты шариктің, ұштықтың түрін және түсетін күшті қалай анықтайды?

4 Бринелл және Роквелл әдістері бойынша металдың қаттылығын қалай анықтайды және бұл әдістердің бір-бірінен айырмашылығы.

№ 2 Зертханалық жұмыс

Болаттың механикалық қасиеттерін анықтау

Жұмыстың мақсаты: Студенттерді металдар мен қорытпалардың механикалық қасиеттерін созу арқылы арнайы АЛО – ТОО (ИМАШ) машинасымен анықтап, сынауға үйрету. Болатты созып үзу нәтижесінде жазып алынған диаграмма бойынша оның пропорционалдық, серпімділік, аққыштық, беріктік шектері мен ұзару және жіңішкеру қасиеттерін өз беттерімен анықтау.

Ќолданатын жабдықтар: АЛО – ТОО (ИМАШ) арнайы машинасы және оның құрамына кіретін, сынау кезеңіндегі пайда болатын, металдардың ішкі өзгерістерін диаграмма ретінде жазатын жабдықтар. Штангенциркуль, егеу, балға, қысқыш т.б.

2.1 Негізгі теориялық түсініктер

Металдардың және қорытпалардың механикалық қасиеттері сынаушы машиналардың жәрдемімен анықталады. Сынаудың механикалық әдістерінде металға статикалық, динамикалық жєне айнымалы күш түсірілуі мүмкін.

Металға әсер ететін күштің шамасы тұрақты мөлшерде немесе баяу өсетін болса, сынау статикалық сынау деп, жылдам өсетін болса, динамикалық сынау деп, ал металға түсірілетін күш шама жєне бағыт жағынан өзгеріп отырса, сынау - айнымалы күшпен сынау деп аталады.

Механикалық сынау әдісінде металдар созу, сығу, ию, соғу, қажыту арқылы сыналады.

Механикалық сынаудың – металдарды созып сынау тәсілдері өте кең таралған, себебі осы сынау нєтижесінде алынған сандық өлшемдердің мәнімен басқа да берілген металдардың механикалық қасиеттерін анықтауға болады.

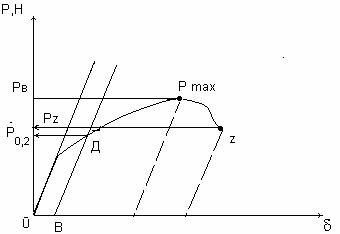

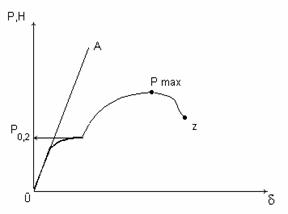

Металдарды созу арқылы сынау арнайы үзу машинасының (АЛА – ТОО) жәрдемімен жүргізіледі. Бұл машина үлгіге баяу өсіп отыратын күш түсіру арқылы үлгіні үзеді. Үлгіге түсірілген күш пен оның созылу шамасын (деформациясын) автоматты түрде машинаның жазу аппараты, үздіксіз жазып отырады. Егер үлгіге түсірілген күш пен оның созылу шамасының арасындыѓы байланысты графикпен кескіндесек, 2.1- суретте көрсетілгендей металдың созылу диаграммасы шығады. Диаграмманың вертикаль осіне үлгіде пайда болатын кернеу (σ), горизонталь осіне үлгінің салыстырмалы ұзару шамасы салынған.

Сынау нәтижесінде шыққан металдың үзілу диаграммасын талдай отырып, мынадай металдың беріктік қасиетін анықтайтын шамаларды көрсетуге болады: кернеудің пропорционалдық шегі - σп.ц., серпімділік шегі – σ0,05, кернеудің аққыштыќ шегі – σ0,2, беріктік шегі – σв және үзілудің шын кедергісі - σΖ . Сонымен қатар созу кезінде металдың мынадай пластикалық қасиеттері анықталады: абсолюттік - ∆L жєне салыстырмалы – б ұзаруы; абсолюттік - ∆F және салыстырмалы – ψ жіңішкеруі.

2.1 Сурет - Жұмсаратын болат үлгіні сынау нєтижесінде алынған созу диаграммасы

Диаграмманың О- σп.ц. участогында үлгініњ салыстырмалы ұзаруы пропорционалдық шек күшіне тура пропорционал. Пропорционалдық кернеу (бұл жерде кернеу, σп.ц.) деп үлгінің ұзаруы мен оған түсірілген күштің арасындағы Гук заңы орындалатын, ең үлкен кернеуі айтылады:

σп.ц. = Е·ε. (2.1)

Формуладағы

Е – пропорционалдық коэффицент, ол серпімділік модулі деп аталады;

ε = ![]() -

салыстырмалы ұзару коэффиценті.

-

салыстырмалы ұзару коэффиценті.

Пропорционалдық

кернеу мына формуламен анықталады![]()

σп.ц. . = ![]()

![]() (2.2)

(2.2)

мұндағы F0 – үлгінің бастапқы көлденең қимасының ауданы.

Кернеудің пропорционалдық шегі σп.ц. деп сынау диаграммасыныњ түзу сызық біткен нүктесіндегі кернеуді айтады, ал сонан кейінгі диаграммадағы нүктеге жанама сызығын жүргізсек ол ордината осіне 50 % - дық бұрыштан аспауы керек.

Инженерлік құрылыстарда детальдардың есебін жасағанда, оларға түсірілетін күш пропорциональдық шектен шықпау керек.

Кернеудің серпімділік шегі [σ0,05,] деп сыртқы күштің әсерінен үлгі бастапқы ұзындығына қарағанда 0,05 % - ке ұзарып, қалдық деформациясы ретінде қалатын кернеуді айтады. Ол мына формуламен анықталады

![]() σ

σ![]() =

= ![]()

![]() (2.3)

(2.3)

Егер металға түсірілген күш серпімділік шегінен аспаса, металдың геометриялық өлшемдері оған түсірілген күш жойылғаннан кейін бастапқы қалпына келеді, яғни металл серпімді деформацияға ұшырайды.

Егер металаға түсірілген күш серпімділік шегінен асып кетсе, онда металл күш жойылғаннан кейін бастапқы геометриялық формасын сақтай алмайды; бұл жағдайда металл қалдық деформацияға ұшырайды.

σ![]() – нүктесінен соњ күш

пен үлгінің абсолют ұзару шамасының арасындағы

пропорционалдық заңдылық бұзылып, σ

– нүктесінен соњ күш

пен үлгінің абсолют ұзару шамасының арасындағы

пропорционалдық заңдылық бұзылып, σ![]() нүктесіндегі диаграмманыњ сызығы

горизонталь түзу сызыққа айналады.

нүктесіндегі диаграмманыњ сызығы

горизонталь түзу сызыққа айналады.

σ![]() нүктесінде, түсірілген

күштің тұрақтылығына қарамастан, металдың

ұзындығы арта береді де, бастапқы ұзындығынан 0,2

% - ке қалдық деформация ретінде ұзарады. Металдың ағуына

сәйкес кернеудің мәні оның аққыштық

шегі σ

нүктесінде, түсірілген

күштің тұрақтылығына қарамастан, металдың

ұзындығы арта береді де, бастапқы ұзындығынан 0,2

% - ке қалдық деформация ретінде ұзарады. Металдың ағуына

сәйкес кернеудің мәні оның аққыштық

шегі σ![]() дейді. Ол

мына формуламен анықталады

дейді. Ол

мына формуламен анықталады

σ![]() =

= ![]()

![]() (2.4)

(2.4)

Металға түсірілген күш аққыштық шекке жеткен кезде металл едәуір қалдық деформацияға ұшырайды. Металға түсірілген күш, оның аққыштық шегінен асқан соң, ол қайтадан күшке қарсы кедергі жасайды. Сондықтан σ 0,2 – σ в участогындағы үлгіге түсірілген күш пен оныњ абсолют ұзаруының арасында пропорционалдық заңдылық байқалады. Металға түсірілген күштің мәні σ в нүктесіне жеткенде үлгі бетініњ бір жері жіңішкеріп, онда мойын пайда болады.

Ењ үлкен

күшке сәйкес кернеуді металдың беріктік шегі σ![]() деп атайды, ол мынаған

тең:

деп атайды, ол мынаған

тең:

σ![]() =

= ![]()

![]() (2.5)

(2.5)

Үлгі мойынның аймағындағы оныњ көлденең қимасының ауданының төмендеуі, үлгіге түсірген күшті арттырып, ақырында σ Z нүктесінде металл үзіледі. Металдың үзілуге шын кедергісі / σZ/ деп үзілу нүктесіне сәйкес күштің, үлгісінің үзілу аймағындағы көлденең қимасының ауданына қатынасын айтады:

σ![]() =

= ![]()

![]() (2.6)

(2.6)

мұндағы Fк -үзілген мойынның көлденең қимасы.

Жоғарыда айтылған шамалар металдың беріктілік қасиеттерін сипаттайды.

Металды

созу арқылы сынау әдісімен оның пластикалық қасиеттерін

анықтайды. Бір қалыпты созу күшінің әсерінен, үлгі

әуелі жайлап бір қалыпты созылады да, /![]() ℓ1 – участогында, 2.1 – сурет/

күштің шамасы / Рв/ беріктік шегіне жеткенде үлгінің

орта шамасынан, белгілі бір үлгінің участогында тез ұзарып

мойын пайда болады /

ℓ1 – участогында, 2.1 – сурет/

күштің шамасы / Рв/ беріктік шегіне жеткенде үлгінің

орта шамасынан, белгілі бір үлгінің участогында тез ұзарып

мойын пайда болады /![]() ℓ2

– участогі/. Демек абсолюттік қалдық деформациясы екі қалдық

деформациясынан тұрады, оны 2.1- суреттен көруге болады

ℓ2

– участогі/. Демек абсолюттік қалдық деформациясы екі қалдық

деформациясынан тұрады, оны 2.1- суреттен көруге болады

![]() ℓ=

ℓ=![]() ℓ1 +

ℓ1 + ![]() ℓ2 , мм.

, (2.7)

ℓ2 , мм.

, (2.7)

мұндағы

![]() ℓ1 –

бір қалыпты ұзару қалдық деформациясы;

ℓ1 –

бір қалыпты ұзару қалдық деформациясы; ![]() ℓ2 – мойынныњ ұзындығы

немесе үлгінің жылдам ұзарғандағы қалдық

деформациясы.

ℓ2 – мойынныњ ұзындығы

немесе үлгінің жылдам ұзарғандағы қалдық

деформациясы.

Салыстырмалы ұзару коэффиценті

Ε = ![]() ,

(2 .8)

,

(2 .8)

мұндағы

![]() - үлгінің соңғы

үзілгендегі ұзындығы,

- үлгінің соңғы

үзілгендегі ұзындығы,

![]() - үлгінің

бастапқы ұзындығы.

- үлгінің

бастапқы ұзындығы.

Үлгінің салыстырмалы ұзаруы

![]() (2.9)

(2.9)

Үлгінің абсолюттік жіңішкеруі

∆F = F0 – Fk , мм2 , (2.10)

мұндағы F0 – үлгінің бастапқы көлденең қимасы;

Fk – үлгінің соңғы үзілгендегі / мойынның / көлденең қимасы.

Үлгінің жіңішкеру коэффиценті

λ= ![]() .

(2.11)

.

(2.11)

Үлгінің салыстырмалы жіңішкеруі

y

=

![]() (2.12)

(2.12)

2.2 Жұмысты орындау тәртібі

Жұмысты бастар алдында, АЛА – ТОО сынаушы машинасының конструкциясымен толық танысу керек және оныњ құрамына кіретін бөлшектері мен өлшейтін приборларды қолдану тәсілдерін меңгере білу қажет.

2.2.1 Машинаныњ созып сынау тетігіне, ілгегіне, алдын- ала дайындаған үлгіні орналастырып бекітеді.

2.2.2 Күшті үлгіге түсіру тетіктерін белгілі бір жүйеге келтіріп, дәлдеу:

а) жетек орналасқан жалпақ діңгекті жоғары деңгейге көтеремі басқару пультіндегі жетекті қосқыш тетікті „ вверх” деген белгіге ауыстырып „Пуск” батырмасын басамыз. Осы сәттен бастап үлгіге созу күші түседі, оны микросұлбадағы белгі беретін шам жанып көрсетеді. Жалпақ діңгек жоғарыда орналасқан микроауыстырғыш-қосқышқа жеткенде, ол автоматты түрде жетекті тоқтатады, оның белгісі ретінде шам сөнеді.

б) ауыстырмалы тісті дөњгелектің және маховиктіі көмегімен үлгіге түсірілетін күштің жылдамдығын реттеп қояды / орналастырады/;

в) жұмыстың жүргізу тәртібіне байланысты ілгекке белгілі бір жүкті іледі;

г) басқару пультіндегі приводты қосқыш тетікті „вниз” деген белгіге ауыстырады.

2.2.3 Сонымен машина үлгіні сынауға дайын, оның созу және пластикалық деформацияның диаграммасын жазу үшін мына шартты орындау керек:

а) тумблердің „левый привод” және „правый привод” деген тетікшесін „вниз” деген белгіге ауыстырады;

б) екі координатта сызатын потенциометрдіњ қаламұшын төмен, қағаздың үстіне түсіру керек;

в) сонан кейін „Пуск” батырмасын басады.

Жұмысты тоқтату үшін „Стоп” батырмасын басады немесе тублердің тілін нейтраль жағдайына ауыстырады.

2.2.4

Үлгіні босатып алып, оныњ ұзаруын, жіңішкеруін, үзілген

жеріндегі көлденењ қимасын штангенциркулмен өлшейді.![]()

2.2.5

Сынау нәтижесінде сызылған диаграмма бойынша берілген металдың

үлгінің беріктілік және пластикалық қасиеттерін

анықтайды. Аныќталѓан мәндерді ∆ℓ, ε,![]() , ∆F,

λ, y пайдалана отырып 2.1 кестесін толтырады.

, ∆F,

λ, y пайдалана отырып 2.1 кестесін толтырады.

2.3 Созылу диаграммасы бойынша пропорциональдық шек күшін анықтау

Бірінші тәсіл: диаграмма басталған О нүктесінен оған жанама түзу ОА сызығын жүргізеді. Жанама түзуінен диаграмма графигі алшақтаған нүктесінен абцисса осіне, 2.2, а- суретте көрсетілгендей параллель түзуін жүргізеді. Паралель ордината осімен Рпц – нүктесінде түйіседі, демек Рпц- ның мәні сыналған үлгінің пропорционалдық шек күші болып табылады. Диаграмманың ON учаскесінде берілген металл серпімділік қасиетін сақтайды, N нүктесінде серпімділік шегіне жетіп, онан жоғары нүктеде қалдық деформациялары пайда болады.

Екінші

тәсіл: бірінші тәсілдегідей ОА жанама түзуін жүргізеді

де, ВС паралель сызығын осы серпімділік аралығында жататындай етіп

сызады. ВС түзуінің бойына ДҒ кесіндісінің жартысына тең

ДЕ кесіндісін салады /ДЕ ![]() /

. Е нүктесін О нүктесімен қосып , оған параллель жєне

диаграммаға жанама ретінде НJ түзуін жүргізеді. N нүктесін

ордината осіне түсірілген нүкте Рпц- пропорционалдық

шек болып табылады.

/

. Е нүктесін О нүктесімен қосып , оған параллель жєне

диаграммаға жанама ретінде НJ түзуін жүргізеді. N нүктесін

ордината осіне түсірілген нүкте Рпц- пропорционалдық

шек болып табылады.

Үшінші тәсіл: жоғарғыда айтылғандай, тек ВС түзуін ордината осіне параллель жүргізе отырып, ВС кесіндісін үшке тең бөлеміз / 2, в – сурет/ / ВЕ = ЕД=ДС/ де, Е нүктесі арқылы ОМ түзуін жүргізіп, соған паралель және диаграммаѓа жанама ретінде HJ түзуін жүргізеді. N – нүктесінен ордината осіне түсірілген Рпц- нүктесі – пропорциональдық шек болып табылады.

2.2- Сурет - Созылу диаграммасы бойынша пропорционалдық шек к‰шін Рпц – графикалық тәсілмен табу

2.4 Созылу диаграммасы бойынша металдыњ аққыштық және беріктік шек күшін анықтау.

Бірінші тәсіл: Егер де, берілген диаграммада аққыш текшесі айқын көрініп тұрса /2.3 а сурет/, онда сол текшеден ордината осіне перпендикуляр сызығын жүргізсек, Р0,2 нүктесі шығады.

Екінші тәсіл: егер де, береілген диаграммада аққыш текшесі жоқ болса, онда үлгінің бастапқы ұзындығының 0,2% - тіне тең ОВ кесіндісін абцисса осіне белгілеп, В нүктесінен ОА жанама түзуіне паралель түзуін сызады, ол диаграмма сызығы Д нүктесінде қиылысады. Сол Д нүктесінен ордината осіне перпендикуляр түсірсек Р0,2- аққыш күш үлгі анықталады / 3.,б – суреті /.

Беріктік шек күш дегеніміз үлгіні үзетін күш, сондықтан ол үлгіге түсетін күштің ең жоғарғы шегі болып табылады. Ол күшті диаграмма сызығының ең жоғарғы нүктесіне және абцисса осіне паралель түзуін жүргізу арқылы табамыз/ 3., б – суреті /.

Металдың үзілуге шын кедергісін диаграмманың біткен нүктесінен /Z/ ордината осіне перпендикуляр түсқылы табамыз, Рz күшінің мәні үзілудің шын кедергісі болып табылады.

Металдың салыстырмалы ұзаруы мен жіңішкеруін былай анықтайды: алдымен үлгіні сынамай тұрып, ұзарылатын кесіндісін /ℓ0/ және оның көлденең қимасын /F0 / өлшейді, сонан кейін үлгіні үзген соң, оның ұзарғандағы ұзындығын /ℓk/ өлшейді. Үлгінің мойын болып үзілген жерін 2. 4 – суретте көрсетілгендей етіп штангенциркулмен өлшеп, оның көлденең қимасын табады, ол Fk= amin вmax тең болады.

2.3 Сурет - Сыналған үлгінің көмегімен, металдың салыстырмалы ұзаруы мен жіңішкеруін табу

2.4 – Сурет - Үзілген мойынның көлденең қимасы

Өлшенген ℓ0,ℓk,F0, Fk мәндерін пайдаланып (2.7) .... (2.12) формулаларымен металдың пластикалық қасиеттерін анықтайды.

2.5 Жасалған жұмыстың қорытындысы мен нәтижесін мына түрде жазады:

2.5.1 Жұмыстың мақсаты.

2.5.2 Үлгіні сынау нәтижесінде сызылған диаграмма.

2.5.3 Берілген үлгінің беріктілік және пластикалық қасиеттерін диаграмма бойынша анықтау.

2.5.4. 2.2. ... 2.12. формулаларын қолданып, 1. – кестесін толтырыңдар.

2.4.5 Механикалық қасиеттерін пайдаланып берілген металды қорытынды сөзбен сипаттап жазыңдар.

2.5 Тексеру сұрақтары

1 Металдың беріктілік және пластикалық қасиеттерінің айырмашылығы неде ?

2 Металды созу күші мен оның ұзаруының қандай байланысы және заңдылығы бар?

3 Металдың беріктілік қасиеттерін қандай жолмен анықтайды?

4 Металдың беріктілік және пластикалық қасиеттері не үшін қажет?

№ 3 Зертханалық жұмыс

Қорытпалардың күй диаграммасын салқындату қисықтары арқылы тұрғызу

Жұмыстың мақсаты: Металдар балқыған кезде әртүрлі фазалардың пайда болуы туралы теорияның негіздерімен танысу. Термиялық талдау тәсілдерін үйрену. Қос қорытпалардың негізгі диаграммаларын білу. Зерттелетін қорытпалардың күй диаграммасын салқындау қисықтары бойынша түрғызу.

3.1 Негізгі теориялық түсініктер

Қос қорытпаларды үйрену осы жүйенің күй диаграммасын білуден басталады. Күй диаграммасы деп қорытпалардың фазалық және құрылымдық күйін оның компоненттерінің өзара мөлшеріне, температурасына байланысты графикпен бейнелеуді айтады.

Диаграмма арқылы қорытпаларда әртүрлі температуралар мен компоненттердің шоғырлануларында болатын өзгерістерді анықтауға болады. Қорытпа оның компоненттерінің сұйық күйінде, салқындаған кезде өзара әсерлесуі нәтижесінде алынатын күрделі зат. Қорытпа компоненттері болып, таза элементтер немесе орнықты химиялық қосылыстар саналады. Қос қорытпалардың күй диаграммасын тұрғызу үшін 3.1 суретте көрсетілген координаттық жүйе қолданылады. (3.1 – Сурет)

.

3.1 – Сурет

Күй диаграммасында тек қана кристалдану процесінің басталуын немесе балқудың аяқталуын көрсететін нүктелер көрсетіледі, олар сонымен қатар фазалық түрленулердің басталуын немесе аяқталуын анықтайды . Кристалдану процесінің басталуын көрсететін нүктелерді қосатын сызықты ликвидус деп атайды. Кристалдану процесінің аяқталуын көрсететін нүктелерді қосатын сызықты – солидус деп атайды. Ликвидус сызығынан жоғары орналасқан қорытпаның агрегаттық күйі – сұйық, солидус сызығынан төмен қорытпаның күйі – қатты болып саналады

Термиялық талдау

Қорытпаның күй диаграммасын термиялық анализ негізінде тұрғызады. Термиялық талдау қорытпалардағы фазалық өзгерістер температураларын анықтайды ( критикалық нүктелер). Металдардың және қорытпаның сындық нүктелерін табу үшін оның балқыған күйден бөлме температурасына дейін суығандағы температуралық өзгеруін үнемі бақылау керек.

Қорытпа суығында оның температурасының уақытқа байланысты өзгеру графигі салқындау қисығы деп аталады. Жүйенің салқындауы кезінде жылуды сіңіретін немесе бөлетін ешқандай өзгерістер байқалмаса, температура үнемі төмендеп, салқындау қисығының графигі 3.2 а суретте көрсетілгендей болады. Әдетте салқындау қисығының сүлбелерінде абсцисса осіне бұрыштай орналасқан көлбеу түзу жүргізіледі.(3.2 б сурет). Салқындау қисығының үзіліссіздігі, егер жүйеде қандай да бір өзгерістер, яғни жылулық құбылыстар бар болса бұзылады. Осы кезде екі түрлі жағдай болуы мүмкін егер жүйеден алынған жылу толығымен қайтарылмаса,онда бір нұсқалы өзгерістер орын алады.

Бірінші жағдайда, өзгерістер кезінде жылу бөлінгеніне қарамастан температура тұрақты болады және сол өзгерістердің температурасын көрсететін салқындау қисығында горизонталь аймақ пайда болады ( 3.2 в –сурет).

Горизонталь аймақтың өлшемі көптеген факторларға тәуелді, ең негізгілері болып жүйенің өзгеру жылуы, массасы, салқындау жылдамдығы саналады.

Екінші жағдайда жүйеден бөлінетін жылу осы өзгерістерге сәйкес температуралар аралығында болатын салқындау қисығының бір қалыпты өзгеруін көрсетеді (3.2 г-сурет).

3.3 Қорытпаның фазалық және структуралық құрамы

Күй диаграммасын талқылаған кезде фаза және структура деген ұғымдарды ажырата білу керек. Фаза деп химиялық құрамы, атомдық -кристалдық құрылысы және агрегаттық күйі бірдей жүйенің бір бөлігін айтады. Ол жүйенің басқа бөліктерінен арнайы бет арқылы бөлектенеді, осы беттен өткенде жүйенің белгілі ( химиялық,механикалық, физикалық т.б.) қасиеттері күрт өзгереді. Фазаның маңызды белгісі болып агрегаттық күйі, кристалдық құрлысы және қасиеттері саналады. Мысалы, таза металл қатты күйінде көптеген дәндерден құрыалады, ол дәндер бір – бірінен арнайы беттер арқылы ажырайды, бірақ осы жүйенің дәндерінің барлығы бір фазаны құрайды. Құрылым деп фазалардың металда немесе қорытпада өзара орналасу сипатын, пішінін және өлшемін, яғни құрамын айтады. Қорытпаның құрылымдық құрамалары деп өздеріне тән ерекшеліктері бар, құрылысы бірдей жекеленген бөлшектерді айтады. Қорытпаның құрылымдық құрамалары бір немесе бірнеше фазадан,ал қос қорытпаларда екі фазадан құралуы мүмкін. Әдетте күй диаграммасын үйренгенде, қорытпалардың микроқұрылымын, яғни микроскоп арқылы үлкейтілген құрылысын қарастырады.

Қатты ертінділердің негізгі ерекшеліктері – еріткіштің кристалдық торының сақталуы және онда әртүрлі атомдардың болуы ( еріткіштің және еріген компоненттің).

Қарастырылатын жүйеде қатты ерітінді бір фаза құрайды, яғни ол үшін кристалдық торында әртүрлі атомдар болғанына қарамастан, фазаның барлық белгілері тән.

3.4 Сурет - Салқындау қисықтары бойынша қорытпаның күй диаграммасын тұрғызу.

Бір – бірінде сұйық күйінде шексіз еритін және қатты күйінде мүлде ерімейтін екі компоненттен тұратын жүйені қарастырайық. Мұндай жүйенің күй диаграммасы қарапайым эвтектикамен сипатталады.

3.3 – суретте өте жиі кездесетін, салқындау қисықтары көрсетілген, олардың көмегімен қарапайым эвтектикасы бар күй диаграммасы тұрғызылады.

№1 қисығы, тек қана таза А компонентінен тұратын сұйықтың салқындауын көрсетеді. Фазалар ережесіне сәйкес таза компоненттің кристалдануы тұрақты температурада жүреді.

I және II салқындау қисықтары эвтектикаға дейінгі №2 және №3 қорытпалардың салқындауын көрсетеді. Олардың кристалдануы екі кезеңнен тұрады: әуелі А компонентінің алғашқы кристалдары (I қорытпада t1- температурадан бастап, II қорытпада t2 – температурадан бастап) түзіледі, содан кейін эвтектиканың кристалдануы басталады. Әртүрлі кристалдар үшін сұйықтың А және В кристалдарымен қанығуы бірдей болғандықтан, эвтектиканың кристалдануы барлық қорытпаларда тұрақты, t3, температурада жүреді.

Салқындау қисығы III – эвтектикалық қорытпаның №4 салқындауын көрсетеді.

№5 эвтектикалықтан кейінгі қорытпаның салқындау қисығы №2,№3 эвтектикалыққа дейінгі қорытпалардың салқындауына ұқсас, тек қана қисықтың көлбеулігі В компоненттің алғашқы кристалдарының түзілуімен түсіндіріледі, ал горизонталь алаң №2,№3,№4 қорытпалардікі сияқты ( А + В) эвтектиканың кристалдануын көрсетеді. Таза В компоненттің кристалдануы таза А компонентінің кристалдануына ұқсас, тұрақты температурада жүреді, себебі бір компонентті жүйе екі фазасы бар болса, нұсқасызсыз болып саналады.

3.5 Жұмысты орындау тәртібі

Зерттелетін қорытпаны дайындау үшін техникалық таразыға металдардың қажетті мөлшерін өлшеп алып, одан кейін арнайы ыдысқа салып, 600-7000С – қа дейін қыздырылған пешке қояды. Металдар толық балқығаннан кейін, ыдысты пештен қысқышпен алып, кейін құрамы біртекті болу үшін фарфор таяқшамен араластырады. Қорытпаға потенциометрге қосылған термопараны енгіземіз, сол кезде оның температурасы автоматты түрде диаграммаға жазыла бастайды. Диаграммадан дайын салқындау қисығын көреміз. Осы қорытпа 150-1800С-қа дейін суығанда, термопараны алып, пештен басқа екінші ыдыстағы қорытпаға енгіземіз. Потенциометр екінші қорытпаның салқындау қисығын тұрғыза бастайды. Студенттер диаграмманы КСП – 3 приборынан алып, салқындау қисығының қандай процестерге сәйкес келетінін түсіндіреді. Алынған салқындау қисықтарының негізінде критикалық нүктелер анықталып және оларға сәйкес температуралар жаңа координаталар жүйесіне ( температура – концентрация) түсіріледі. Төменгі және жоғарғы критикалық нүктелерді сызықтармен қосып, қос қорытпаның күй диаграммасын тұрғызамыз.

Диарамманың тұтас сызықтарымен шектелген барлық бөліктеріне сәйкес фазалық және структуралық құрамы анықталады. Қос қорытпалардағы және оларға сәйкес күй диаграммасындағы өзгерістердің температурасын анықтау үшін келесі құрамдары бар қорытпаларды пайдалану керек.

3.1 – К е с т е с і

|

1. Sb - Pb |

3. Bi – Sb |

|

1. 13% және 87% |

1. 5% және 95% |

|

2. 5% және 95% |

2. 15% және 85% |

|

3. 40% және 60% |

3. 70% және 30% |

|

4. 100% Sb |

4. 100% Bi |

|

5. 100% Pb |

5. 100% Sb |

|

|

|

|

2. Zn - Sn |

4. Sn - Pb |

|

1. 5% және 95% |

1. 10% және 90% |

|

2. 8% және 92% |

2. 18% және 82% |

|

3. 20% және 80% |

3. 40% және 60% |

|

4. 40% және 60% |

4. 62% және 38% |

|

5.100% Zn |

5. 95% және 5% |

3.2 К е с т е – Температура өзгерісінің нәтижесі

|

Критерлік температуры |

Құйманың № |

||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Кристаллизацияның басталуы |

|

|

|

|

|

|

Кристаллизацияның аяқталуы |

|

|

|

|

|

3.6 Тексеру сұрақтары

1 Фазаның және структураның мәні неде?

2 Компоненттер бірге балқығанда пайда болатын фазалардың негізгі түрлері. Олардың мағынасы.

3 Алынған күй диаграммасының барлық бөліктерінің фазалық жән структуралық құрамын анықта.

4 Өздерің білетін күй диаграммаларында, әртүрлі қорытпалар үшін салқындау қисығын тұрғызыңдар.

5 Әртүрлі қорытпалар фазаларының өзара мөлшерін және компоненттер концентрациясын анықтау үшін кесінділер ережесін қолдан.

6 Гиббстің фазалар ережесін күй диаграммасына және салқындау қисығына қолданып, тексер.

№ 4 Зертханалық жұмыс

Болаттар мен шойындарды микроскопиялық зерттеу

Жұмыстың мақсаты: Көміртекті темір қорытпаларының күй диаграммасымен танысу және көміртекті болатқа айналу табиғатын зерттеу.

Микроскопиялық зерттеулер жүргізу техникасымен танысу, металлографиялық микроскоппен жұмыс істеуді үйрену және болаттар мен шойындардың құрылысымен танысу.

4.1 Негізгі теориялық түсініктер

Көміртекті темір қорытпаларының үздіксіз баяу салқындатқандағы айналдырылу процесін және олардың тепе – теңдік күйдегі микроқұрылымын зерттеу барысында "темір -цементит" күйдегі диаграммасы пайдаланылады (сурет 4.1).

«Темір – цементит» күй диаграммасы, екі компонентті жүйе күйіндегі диаграммалар сияқты «температура –концентрация % көміртегінде» орналасқан. Көміртегінің максималды концентрациясы диаграмма күйінде 6,67 %, құрайды, ол 100% цементитке сәйкес.

Көміртекті темір қорытпалары құрамындағы көміртегінің мөлшеріне қарай екі класқа бөлінеді: болат және шойын.

Құрамында 2,14% - ға дейін көміртегі бар қорытпаларды болат деп атайды. Қрамында 2,14% - дан 6,67% - ға дейін көміртегі бар қорытпалары шойын деп атайды.

Құрамындағы көміртегінің мөлшері мен құрылымына қарай болатты бөледі:

- техниқалық темір қорытпалары, құрамында көміртегі 0,02 % - ға дейін.

- эвтектоидқа дейінгі болат қорыпталары, құрамында көміртегі 0,02 % - дан 0,8% – ға дейінгі,

- эвтектоидты болат қорытпалары, құрамында 0,8 % көміртегі.

- эвтектоидтан кейінгі болат – қорпталары, құрамында көміртегі 0,8% - дан 2, 14% – ға дейінгі.

Алғашқы кристаллизация - ол металдың сұйық күйінен қатты күйіне өтуі, яғни қатты кристалдардың сұйықтықтан қалыптасу процесі.

Көміртегі болаттары үшін бұл процесс суудан температура АВС сызығынан бастап HJE сызығына жетумен аяқталады. HJE сызығында болат тиісті температураға жеткенде және алғашқы кристалдануы біткеннен кейін, құрамындағы көміртегінің мөлшеріне тәуелсіз, әрі қарай баяу салқындатылғанда GS сығына дейін эвтектоидқа дейінгі болат және SE - сызығында эвтектоидтан кейінгі болат түрінде полиэдриқалық аустенит құрылымы сақталады.

Туынды кристаллизация деп — қатты фазадан туынды кристаллдардың бөліну працесін айтады.

Көміртекті болаттар үшін туынды кристаллизацияның маңыздылығы жаңа фазаның түзілуінде және болатты салқындатқанда аустениттің ыдырауында: феррит және цементитке.

GSP ауданында құрылым екі фазадан тұрады: аустенит және феррит. GS сызығынан PS сызығына қарай салқындаған сайын ферриттің мөлшері үнемі азаяды; бұл жағдайда аустенитте қалған көміртегінің концентрациясы GS сызығы бойынша S нүктесіне қарай артады және 727°С -де 0,8 % - ға дейін жетеді (PS сызығы).

Эвтектоидтан кейінгі болатты аустениттен ES сызығы бойынша салқындатқанда туынды цементит бөліне бастайды. ES және SK сызығы аралығында салқындатқанда болаттың құрылымы аустениттен және туынды цементиттен тұрады, да мөлшері әрі қарай арта түседі. Салқындағанда, аустенит көміртегімен бірігіп және 727° С температурада эвтектоидтық құрамына дейін ( 0,8 % С ) жетеді ( SK сызығы ).

Сондықтан эвтектоидтық, эвтектоидтан кейінгі және эвтектоидтқа дейінгі болаттарда 727° С температурада аустениттің мөлшері 0,8 % С және тұрақты температурада екі фазаға ыдырайды: феррит және цементит:

А0,8%С ® (Ф0,02%С + Ц6,67%С) ,

Ал, механикалық қоспаны құрайтын құрылымды перлит деп атайды.

4.2 Әдістемелік нұсқаулар

Микроскопиялық анализ металдар мен қорытпалардың ішкі құрылысын зерттейтін металлографиялық әдіснің негізін құрайды. Микроанализді, әдетте структуралық құрамаларды анықтау және қорытпаның ішкі құрылысындағы өзгерістерді арнайы үлгілердің, микрошлифтардың көмегімен білу үшін қолданады.

Микроскопиялық анлизге микрошлифтарды дайындау және дайындалған үлгілердің структурасын микроскоппен зерттеу кіреді.

4.3 Микрошлифтарды дайындау

Микроанализге қажетті үлгілерді деталдің немесе материалдың пайдалануға маңызды жерінен кесіп алып, цилиндр немесе тікбұрышты пішінде дайындайды. Үлгінің бір бетін абразивтік қайрақпен өңдеп, сосын ол жазықтықты шлифтейді. Әбден шлифтеп болғаннан кейін, үлгіні жалтыратқыш қоспалардың көмегімен замша оралған дискіге үйкеп жалтыратады. Жалтырату үлгі айна тәрізді жалтыр болғанша жүреді.

Жалтыратылған шлифтің бетін химиялық реактивтің көмегімен қорытпаның микроструктурасы көрінгенше өңдейді. Осындай сүрту кезінде әртүрлі (фазалардың) құрамалардың бір қалыпсыз ерігіштігінің салдарынан қорытпаның құрылымды айқын көрінеді. Көміртекті темір қорытпаларын өңдеу үшін реактив ретінде азот қышқылының этил спиртіндегі 5% ерітіндісі қолданылады.

Өңдеу кезінде жалтыратылған үлгінің беті реактивке батырылады немесе реактивпен суланған мақтамен сүртіледі. Өңдеу уақыты 3-8 секундқа созылады, сол кезде өңделген бет қарайып, ешқандай дақсыз тегіс болып көрінеді.

Өңделген бетті спиртпен шайып, арнайы қағазбен сүртеді. Осымен шлифті дайындау аяқталады.

Металлографиялық микроскоп биологиялық микроскопқа қарағанда мөлдір емес денелердің шағылған, үлкейтілген бейнесін көрсетеді. МИМ-6,МИМ-7, ЕС МЕТАМ РВ вертикаль микроскоптары кеңінен қолданылады (жұмысты орындамас бұрын, зертханадағы микроскоптың техникалық сипаттамасымен толық таныс болыңыздар).

Визуалдық байқаулар кезінде МИМ-6 микроскопы 690 есе, МИМ-7 1440 есе, ал ЕС МЕТАМ РВ 50 ден 1000 есеге дейін үлкейтіп береді. Микроскоптың жалпы үлкейтуі келесі формуламен анықталады:

![]() ,

,

мұндағы, Nжалп -микроскоптың жалпы үлкейтуі;

Nоб - обьективтің үлкейтуі;

Nок - окулярдың үлкейтуі.

Микроскоппен жұмыс жасау. Металлографиялық микроскоп күрделі прибор, сондықтан оған мұқият болу қажет.

Рұқсат етілмейді:

1. Микроскоптың құрылысымен және оның жеке буындарының жұмысымен алдын-ала таныспай жүмысқа кірісуге;

2. Тұтқасын,винтін, т.б. детальдарын оқыс бұрауға;

3. Микроскоптың денені үлкейтіп көрсететін үстеліне, қышқылмен өңделген кептірілмеген денені қоюға;

4. Микроскоп оптикасына саусақтарды тигізуге және сүртуге арналмаған материалдарды қолдануға.

4.4 Көміртекті болаттардың микроструктурасы

Көміртекті болаттың бөлмелік температурадағы тепе-теңдік күйінде негізгі құрылымдық құрамалары болып феррит, цементит және перлит саналады. Осы құрылымдық құрамалардың өзара қатынасы көміртектің мөлшеріне байланысты, сондықтан көміртекті болаттар эвтектикалыққа дейінгі, эвтектикалық, эвтектикалыққа кейінгі деп үш түрге бөлінеді.

Эвтектоидқа дейінгі деп феррит пен перлиттен құралған, яғни көміртегі 0,8% -дан аспайтын болатты айтады. Микроскоппен қарағанда ферриттің дәндері ақшыл, ал перлиттікі қошқыл болып көрінеді. Көміртектің мөлшері өскенде перлиттің дәндері үлкейе бастайды (4.1,4.2,4.3-сурет).

Эвтектоидтық деп тек қана бір структуралық құрама – перлиттен тұратын болатты айтады (көміртегі 0,8%). Эвтектоид перлит ферриттің цементитпен механикалық қоспасын қүрайды, бірақ микроскоп 100-300 есе үлкейткенде, фазалық құрамалар бір үлкен қошқыл даққа айналады (4,4 -сурет). Мұндай болу себебі, үлгіні қышқылмен өңдегенде, феррит цементитке қарағанда күштірек ериді, сондықтан шлиф жарықталғанда, анық көрінетін цементиттің дәндері ашықтанып, ал оның көлеңкесі түскен ферриттің дәндері қара тәрізді болып қалады.

Эвтектоидтан кейінгі болаттың құрылысында перлит және оның шеттерінде тор тәрізді орналасқан екінші цементит бар (4.5-сурет). Эвтектоидтан кейінгі болаттағы көміртегінің мөлшері 0,8%-дан асады. Термиялық өңдеу дәрежесіне байланысты екінші цементит шағын ақ дәндер түрінде көрінуі де мүмкін (4.6 -сурет).

4.5 Эвтектодқа дейінгі болаттың құрамындағы көміртегін анықтау

Эвтектоидқа дейінгі болаттың құрамындағы көміртекті, оның микроқұрылымына қарай жобамен анықтауға болады. Себебі көміртектің көп мөлшері перлитте, 0,8% -ды құрамды көміртекте перлит пен фериттің меншікті көлемі жобамен бірдей. Сондықтан эвтектоидқа дейінгі болаттың құрамындағы көміртекті анықтау үшін перлиттің алып жатқан ауданын анықтап пропорция құраймыз:

Перлит 0,8 %С – 100 (эвтектоидқа дейінгі болатқа тиісті аудан)

X %C - Sn

Одан,  ,

,

Мындағы, Х – зерттейтін болаттағы көміртектің құрамы, %;

Sn – перлитке тиісті аудан, % (жобамен анықталған ).

4.6 Шойынның микроструктурасын үйрену

Темір-цементит диаграммасында көміртегіне бай фаза болып цементит саналады. Себебі цементиттің қалыптасуына қажетті жұмыс мөлшері, көміртектің графит түрінде кристалдануына қажетті жұмыстан кем, ал диффузиялық өзгерістер шамалы. Бірақ шойындарда көміртегі цементит түрінде де, графит түрінде де кездесуі мүмкін.Оның себебі, графит цементитқа қарағанда термодинамикалық орнықты фаза, яғни графиті бар структураның, цементиті бар структураға қарағанда, еркін энергиясы аз, сондықтан термодинамикалық факторлар графиттің қалыптасуына жол береді. Сонымен егер кинетикалық мүмкіндіктер болса, онда графиті бар құрылым түзіледі, егер болмаса цементиті бар структура пайда болады. Кинетикалық мүмкіндіктерге салқындау жылдамдығы және температураға байланысты атомдардың қозғалғыштығы жатады.

Бос көміртегінің пайда болуы келесі реакцияның салдарынан

Fe3C→ 3Fe + C (графит).

Бұл жағдайда графиттің пайда болуы екінші текті реакция арқылы жүреді және графит цементиттің ыдырау өнімі болып есептеледі.

Темірдің көміртекке бай қорытпаларында көміртегінің қандай күйде болуына байланысты шойындар негізгі екі класқа бөлінеді:

I Ақ шойындар, оларда көміртегі химиялық байланысқан, яғни цементит түрінде болады;

II Сұр шойындар, оларда көміртегі графитпен беріледі.

Сонымен қатар жартылай шойындардың аралық класы болады, оларда барлық көміртегі байланысқан күйде болмайды. Оның құрылымында ақ шойынның ақшыл негізі, сұр шойынның қошқыл аймақтары көрінеді.

Сұр шойындар, оларда түзілген графиттің пішініне байланысты кәдімгі құйма (СҚ), аса берік (АШ) және сығылымды (СШ) шойындарға бөлінеді.

Шойынның фазалық құрамы болаттікі сияқты феррит және цементиттен тұрады.Ақ шойынның құрылысының болаттан өзгешелігі, эвтектика ледебуриттің пайда болуында. Эвтектикалыққа дейінгі ақ шойынды микроскоппен қарағанда екі құрылымдық 2 құраушы- перлит және ледебуритті бір-бірінен ажыратуға болады, ал екінші цементит ледебуриттің цементитімен бірігіп кеткен.

Эвтектикалық ақ шойынның структурасында бірінші цементиттің ақшыл кристалдары көрінеді және қара перлит пен ақ цементиттің қосылысы ледебурит байқалады (4.8-сурет).

Сұр шойын қара таспалардан құралған, қышқылмен өңделмеген микрошлифтарда жақсы байқалатын, металл негізден тұрады (4.9-сурет).

Шойынды құю кезінде, оның салқындауы графиттің пайда болуына, сонымен қатар қорытпаның металдық бөлігіндегі көміртектің мөлшеріне әсерін тигізеді, яғни графиттің пайда болу дәрежесіне байланысты әртүрлі металдық негіздерді алуға болады.

Металдық негізіне қарай сұр шойындардың үш түрлі структураларын ажыратуға болады:

I Металдық бөлігі перлиттен тұратын, перлиттік негіздегі (4.10-сурет).

II Металдық бөлігі феррит пен перлиттің дәндерінен құралған, перлит-

феррит негіздегі (4.11-сурет).

III Металдық бөлігі ферриттің дәндерінен тұратын, ферриттік негіздегі (4.12-сурет).

Кәдімгі құйма шойынның құрылысында таспа тәрізді графиттің болуы созылмалы кернеулер пайда болған кезде оның беріктігін төмендетеді. Механикалық қасиеттері биік шойындар алу үшін графиттік қосылыстардың пішінін өзгертетін модификациялау немесе термиялық өңдеуді қолданады.Шойынды магний немесе церий арқылы модификациялау кезінде,

графит шар тәрізді кристалданады және мұндай шойындар аса берік (АШ) деп аталады (4.13-сурет).

Сығылымды шойын (СШ) алу үшін әдетте деталдарды кәдімгі ақ шойыннан құяды да, жоғары температурада графиттелу процесі жүруі үшін ұзақ уақыт бойы ұстайды. Цементиттің қатты күйдегі аймақта ыдырауы графиттің мақта тәрізді шашыраған пішінде пайда болуына әкеледі (2.14-сурет).Графиттелу дәрежесіне байланысты мұндай шойындарда үш түрлі құрылымдарды ажыратуға болады: перлиттік, перлиттік-ферриттік, фериттік негіздегі.

4.7 Жұмысты орындау тәртібі

4.7.1 Зертханалық жұмыстың нұсқауларымен, микроскоптың құрылысымен, оның жеке буындарының жұмысымен танысу.

4.7.2 Болат,шойын үлгілерден микрошлифтер дайындау және оларды қышқылмен өңдеу.

4.7.3 Микроскоп көрсеткен микроструктураны белгілі структуралардың фотосымен салыстыру.

4.7.4 Fe-Fe3C күй диаграммасын сызып, онда зерттелетін қорытпаның қандай жерде орналасатынын көрсету және сипаттау.

Ақпарда көрсету қажет: жұмыстың мақсатын, микроанализ мағынасын, микрошлифтарды дайындау технологиясын, болат және шойын қорытпаның үлгісінің суретін, әдістемелік нұсқаудағы тәуелділікті қолданып, эвтектоидқа дейінгі болаттағы көміртектің мөлшерін анықтауды.

4.8 Тексеру сұрақтары

1 Микроскопиялық анализ не үшін керек?

2 Микроскопиялық анализ өткізу үшін қандай амалдар қолданылады?

3 Микроскоптың негізгі буындары. Оптикалық сүлбесі. Үлкейту дәрежесі.

4 Структуралық құрамалары бойынша болаттарды топтау.

5 Эвтектоидқа дейінгі болат структурасының сипаттамасы.

6 Эвтектоидтқа дейінгі болаттағы көміртектің мөлшерін анықтау.

7 Эвтектоидтық болаттың структурасы.

8 Эвтектоидтан кейінгі болат структурасының сипаттамасы.

9 Fe-C қорытпаларында графиттің қалыптасуы. Цементиттің ыдырауы.

10 Ақ, сұр және жартылай шойындар. Олардың айырмашылығы.

11 Ақ шойындардың структуралық фазалық құрамы.

12 Сұр шойындардың металдық негіздегі структурасы.

13 Аса берік және сығылымды шойындар. Олардың кәдімгі сұр шойындардан айырмашылығы.

14 Ақ және сұр шойындардың қалыптасуының термодинамикалық және кинетикалық шарттары.

|

|||

|

|||

Болат пен шойынның микроқұрылымы х 200

4.1 Сурет 4.2 Сурет 4.3 Сурет

4.4 Сурет 4.5 Сурет 4.6 Сурет

4.7 Сурет 4.8 Сурет 4.9 Сурет

Сұр шойынның

микроқұрылымы х 200

Сұр шойынның

микроқұрылымы х 200

4.10 Сурет 4.11 Сурет 4.12 Сурет

4.13 Сурет 4.14 Сурет 4.15 Сурет

№ 5 Зерханалық жұмыс

Болаттарды термиялық өңдеу

5.1 Негізгі теориялық түсініктер

Химияляқ қасиетін өзгертпей құрылымын түрлендіріп тиісті қасиетте металл алу үшін техникада кеңінен термиялық өңдеу қолданылады.

Көміртекті болатты термиялық өңдеумен бекіту шартты түрде аустенитке айналдыру, оны қыздырғанан кейін ұздіксіз салқындатқанда болаттың құрылымын және фазалық күйінің өзгеруі аустетитті күйге әкеледі. Салқындатылған аустениттің айналу диаграммасы салқындату қисығында келтірілген ( сурет 5.1 ).

Белгілі бір баяу қатынасты жылдамдықта (V1 ® V2®V3) салқындағанда (727-550°С) құрылымы перлит типті (перлит, сорбит, трстит) аустенит түзе ыдырайды. Бұл құрылым карбид бөлшектерінің пішіні пластинкалы, дисперция дәрежесі әр түрлі феррит – цементитті қоспа құрайды.

Феррит – цементитті қоспаның дисперциялық дәрежесі салқындату жылдамдығына және аустенитке айналдырылу температурасына байланысты: салқындату жылдамдығы неғұрлым жоғары болса, феррит пен цементит қоспасының кристаллдары (пластинка) соғұрлым кіші болады. Перлиттегі феррит пен цементіттің бөлшектерін жобамен 200 есе, ал сорбитті 1000 есе, троститті 10000 есе үлкейтілген микроскоп арқылы анықтауға болады.

Перлиттік тип құрылымдары тек өзінің құрылысы бойынша ғана емес, қасиеттері бойынша да ерекшеленеді: перлиттен сорбитке және троститке өтуде болаттың қаттылығы мен беріктігі артады, ал пластикалығы төмендейді. Механикалық қасиеттерінің мұндай өзгеруі цементит пластинкаларының беріктегіш әрекетімен түсіндіріледі, бұлар қозғалып келе жатқан орыналуларға кедергі рөлін атқарады. Феритті-цементиттік қоспа қаншалықты майдалау болса, болаттың пластикалық бұзылу қарсылығы соншалықты жоғары болады.

Салқындатудың (V5) аса жоғары жылдамдықтарында атомдардың диффузиясы мүмкін болмауы себепті аустениттің феритті-цементиттік қоспаға бөлінуі басылады, аустенит мартенситтік өзгеру температурасы басталғанға дейін қайта салқындайды және одан әрі салқындатуда мартенситке, яғни α-темірдегі көміртегінің қаныққан қатты ерітіндісіне айналады. Сөйтіп, болат шыңдалады.

Az

5.1 Сурет

Аустениттің феритті-цементиттік қоспаға бөлінбеуі, салқындатудың ең аз жылдамдығында жүреді және мартенситтік өзгеру температурасына дейін қайта салқындауы V кр. шыңдауының сыни жылдамдығы деп аталады.

3.1. суретте V кр. аустенит бөлінуінің басталуының сызығына жанама түрінде келеді.

V кр. шамасы аса салқындатылған аустениттің тұрақтылығына әсер ететін барлық факторларға тәуелді болады, және жеке алғанда, болаттағы көміртегінің құрамына тәуелді болады. < V кр. жылдамдығымен салқындату аустениттің бөлшектік ферритті-цементиттік қоспаға (троститке) бөлінуге келтіреді және аустениттің қалған бөлігі мартенситке айналады. Құрылымда мартенситпен бірге троститтің мүмкіндігінше жұмсақ бөлшектерінің болуы, болаттың бұл қаттылығында іске аспайды.

Қатайтқыш термикалық өңдеуді жүргізу үшін болат құрылымында алдын ала аустенит болуы қажет. Ол үшін болатты белгілі бір температураға дейін қыздырады, бұл температура болаттың химиялық құрамына тәуелді болады және феррит-цементит күйінің диаграммасы бойынша анықталуы мүмкін (3.2. сурет). Осы температураға жеткеннен кейін аустениттің химиялық құрамын теңестіру және фазалық түрленуін аяқтау үшін уақыт беріледі. Одан әрі болаттың қасиеттерін және қажетті құрылымын алу мақсатында берілген жылдамдықпен салқындату жүргізіледі (3.1. сурет).

Термикалық өңдеуде болат А3 нүктесінен 30-500С жоғары қыздырылады, осы температурада ұсталады және тыныш ауада салқындатылады, бұл нормальдау деп аталады.

Болатты мартенситке шыңдау төзім сызығынан жоғары қыздыруды және сынидан жоғары жылдамдықпен оны салқындатуды айтады. Доэвтектоидқа дейінгі болаттарды шыңдауда қыздырудың оңтайлы нәтижелері Ас нүктесінен

жоғары (толық шыңдау) 30-500С қыздыруда алынады, ал эвтектоидтан кейінгі Ас сыни нүктесінен жоғары (толық емес шыңдау) 30-500С қыздыруда алынады. Құрылымды доэвтектоидтық және эвтектоидтық болат құрылымына шыңдаудан кейін ол мартенситтен тұрады, ал заэвтектоидтық – мартенситтен және екіншілікті цемент түйіршіктерінің дақтануларынан тұрады, бұл мартенситтен қатты және шыңдалған күйінде заэвтектоидтық болаттың қаттылығын және тозбайтынын қосымша арттырады.

Ас1 және Ас3 нүктелері арасында жатқан температураларда шыңдаудан кейін доэвтектоидтық болат құрамында қатты мартенситпен бірге біршама жұмсақ феррит саны болады, бұл болаттың қаттылығын төмендетеді және механикалық қасиеттерін нашарлатады. Сондықтан доэвтектоидтық болатта толық емес шыңдау қолданылмайды.

Шыңдауда салқындатудың қажет жылдамдықтарын алу үшін әртүрлі салқындатқыш қабілеті бар орталар пайдаланылады. Аустениттің ферритті- цементиттік қоспаға бөлінуін болдырмау үшін, аустенит ең тұрақтылығының температуралары ауданында жылу қарқындырақ және жылуды көбірек алу қажет болады. Мартенситтік айналу температурасының аралығы Мн–Мк салыстырмалы үлкен емес жылдамдықпен өту тиімді, себебі бұл жағдайда шыңдалатын бұйымдарда ішкі кернеулер азаяды.

Шыңдаудың мақсаты болаттың қаттылығын немесе беріктігін арттыру болып табылады. Бірақ шыңдалған болат мартенситтің пайда болуына байланысты және ішкі кернеулердің туындауына байланысты жоғарылатылған омырылғыштыққа ие болады. Шыңдаудағы кернеулер – термикалық және құрылымдық үлкен шамаларға жеткенде бүрсию немесе жарықшақтар пайда болуына соқтырады. Болаттың ішкі кернеулерін және омырлығыштығын азайту үшін болат бұйымды шыңдағаннан кейін жұмсартады. Жұмсарту шыңдалған болатты қажетті температураға дейін қыздырудан тұрады, мұнда Ас1 сыни төмен нүктесінен аспайтын температура қажет және одан әрі ол (әдетте ауада) салқындатылады.

Шыңдалған болатты жұмсарту бірнеше өзгерулерден тұрады, олардың ең бастысы мартенсидтің бөліну процесі болып табылады.

Мартенсит басқа қаныққан қатты ерітінді сияқты тең салмақты болмағандықтан тұрақсыз фазаға ие болады және тең салмақты тұрақты күйге ауысуға ұмтылады, мұнда ол феррит және цементит қоспасындағыдай Ас1 нүктесі температурасын алуы қажет. Бұл ауысу қаныққан а-ерітіндіден артық көміртегі алу жолымен темірді көміртегімен қосу және цементиттің пайда болуымен іске асырылады. Қатты ерітіндіден көміртегінің шығу жағдайына байланысты мартенситтің кристалл торшасының тетрагональ дәрежесі азаяды және торша а-темір куб торшасына жақындайды. Бұл ретте мартенситтің омырылғыштығы және қаттылығы азаяды.

Мартенсит 900С температурада өте баяу бөлінеді, бұл көміртегі диффузиясының шағын жылдамдығымен түсіндіріледі. Бірақ температураның артуымен көміртегі атомдарының диффузиялық қозғалысы артады және осы

себепті қатты а-ерітінді торшасында өз пазицияларын оңай тастайды. Сондықтан жұмсарту температурасы қаншалықты жоғары болса, мартенсит соншалықты тез және толық бөлінеді және оның құрамында көміртегі соншалықты аз қалады. Жұмсартылған мартенситтің көміртегінің құрамы тек қана құрамы мен жұмсарту температурасына байланысты емес, сонымен қатар уақытқа да байланысты, уақыт мерзімінде қатты ерітінднің торшасынан көміртегі атомдарынан ауысу жүреді: алдымен қатты ерітінді көміртегіден қарқынды азаяды, ал содан кейін бөліну процесі өшеді.

350-4000С аралығында қатты ерітінді өзінің қаныққан көміртегінен толық босайды және мартенситтің феррит пен сементит қоспасына ауысуы аяқталады. Бұл қоспаның құрылымы өте жұқа және жұмсарту троститі деп аталады.

350-4000С төмен температурада мартенситтің ыдырау процесінде пайда болатын карбидтік бөлшектер жұқа қысқа пластиналар формасына ие болады. 350-4000С жоғары температурада іріленеді және бірте-бірте шар формасына айналып дөңгелекшеленеді (сфероидизация процесі). Бұл ретте троститті жұмсарту аз майдалық феррит және цементит – сорбит жұмсағы қоспасына ауысады, мұның беріктігі төмен, ал пластикалығы мен тұтқырлығы троститке қарағанда жоғары болады.

Жұмсартуда карбидтік фазаның шарларға айналуы және ірілену процестері диффузиялық сипатта болады, сондықтан олардың даму дәрежесі қыздыру температурасымен және ұстау уақытымен анықталады.

Жұмсартуда қалдықтық шыңдау кернеулері төмендейді және 500-6000С аралығында жеткілікті ұзақ ұстауда толық жойылады. Жұмсартуда жүретін өзгерулер болаттың физикалық-механикалық қасиеттерін өзгертеді: температураның ұлғаюымен және жұмсарту ұзақтығымен болаттың беріктігі, қаттылығы және тозбайтындығы төмендейді, ал пластикалығы және тұтқырлығы артады (5.3 сурет). Бұл жағдай бір жағынан қатты а-ерітіндінің көміртегімен азайтылуынан ішкі кернеулердің төмендеуімен, ал басқа жағынан карбидтердің іріленуімен және домалақтануымен түсіндіріледі.

Жұмсарту процесінің жылдамдығына әсер ететін ең негізгі елеулі факторлардың бірі температура болып табылады. Бірақ жұмсарту процестері бір сәтте аяқталмайды, уақыт бойында созылады, оның барысында болаттың күйі үзіліссіз қандай да бір соңғы деңгейге жақындап азаяды, бұл жұмсартудың әр температурасы үшін сипатты жағдай. Сондықтан болатты жұмсарту қасиеттері ұстау ұзақтығына байланысты болады.

Жұмсартудан кейін алынатын құрылым және қасиеттерге байланысты жұмсартудың үш түрі ажыратылады: төменгі (130-3000С), орташа (350-4000С) және жоғары (450-6500С) жұмсарту.

|

5.3. Сурет – Жұмсарту температурасының болаттың механикалық қасиеттеріне әсері

Төмен жұмсартуда мартенситтен көміртегі карбидтердің ұсақ майда түрінде және ішкі кернеулердің қалдықтық азайуы түрінде жекелей бөлінуі салдарынан болаттың сынғыштығы елеулі төмендейді, ал оның қаттылығы шыңдалған жағдайындағы қаттылығымен салыстырғанда сәл ғана өзгереді. Соңғысы жұмсартуда жоғары дисперсті карбид бөлшектерінің бөлінуімен шартталады, бұл қатты ерітіндінің көміртегіден азайтылуына қаттылықтың төмендеуін өтемдейді. Жұмсартуда көміртегісі азайтылған мартенсит босатылған жұмсарту мартенситі деп аталады. Төмен жұмсартуға кесетін және өлшегіш құралдарды цементтелген және мырышталған бөлшектерді салады.

Орташа жұмсарту нәтижесінде мартенсит тростит жасап бөлінеді. Мұндай құрылымы бар болат жоғары беріктігімен және жеткілікті тұтқырлығымен ерекшеленеді (3 сурет). Орташа жұмсартуға серіппелі элементтерді пуржиналарды, рессорларды, торсиондарды салады.

Жоғары жұмсартуда мартенситтің сорбитке айналуы жүреді. Сорбитке жұмсартылған болат ең жақсы механикалық қасиеттерімен: жоғары тұтқырлығымен, жоғары пластикалығымен және елеулі жоғары беріктігімен ерекшеленеді. Жоғары жұмсарту орташа көміртекті болаттардан жасалған және жоғары статикалық соққылы жағдайларда жүктемелерде жұмыс істейтін машиналардың жауапты бөлшектері, конструкциялары үшін тағайындалады.

Қосарлы өңдеу, жоғары жұмсарту шыңдауы болаттың барлық кешенді механикалық қасиеттерін жақсартады, бұл термикалық жақсарту деп аталады, ал бұған салынған болаттар ең жақсы өңделгендер болып есептеледі.

Дисперстік белгілі дәрежеде ферритті-цементиттік қоспаның құрылымын аустениттен бірліктік термикалық өңдеумен алуға болса да, қаттылық пен беріктік шегінің пластикалық, соққылық, тұтқырлық және жұмсартылған болаттың ағым шегінің сипаттамасы тәжірибеде көбіне бұл үшін шыңдауды және одан әрі жұмсартуды қолданады. Мұның себебі мартенситті жұмсартуда түйірлі құрылым аустенит ыдырауында (пластикалық құрылым) пайда болатын ферриттік-цементиттік қоспалардың құрылымының түрліше болуында.

5.2 Жұмысты орындау тәртібі

Берілген жұмыста студент маркасы 45 болатқа құрылымның және қасиетінің ықпалын зерттейді :

а) аустенитті күйден салқындату жылдамдығы

б) температура 200- 700 °С аралықта төмендету

Жұмысты орындау үшін студенттер келесі тапсырмаларды орындайды:

2-3 адамнан құралған бригадаға маркасы 45 болат беріледі, берілген үлгіні әртүрлі ортада салқындатып, термиялық зерттеуден өткізеді;

2-3 адамнан құралған келесі бригадаға мартенитке шыныққан 45 болат үлгілерінің 4 – ін береді, ол үлгілерді 450°С температурада әр түрлі уақыт шыдамдылықта жұмсарту жүргізеді: бірінші үлгі үшін 5 минут, екіншіге – 10, үшіншіге –20 және төртіншіге – 30.

Жұмысты орындау үшін муфельді пеш, гальванометрмен термопара және қысқыш қажет. Шынықтыру жұмысын орындайтын бригадаға бөлме температурасындағы су мен ыдыс, суды ысыту үшін плитка және ыдыс майымен.

1– ші бригада

45 болат үшін темір-цементит диаграммасы бойынша шыныққандағы қызу температурасын анықтаңыз (850°С).

Муфельді пешті 850°С – ға дейін қыздырыңыз.

Берілген 6 үлгіні 850°С температурадағы пеште 15 минутқа салыңыз.

Үлгіні салқындатыңыз: үшеуін суық суда, төртіншісін қайнаған суда, бесіншісін трансформатор майында және алтыншысын ауада.

Барлық үлгінің сыртын екі жағынан наждак тасымен тазалаңыз.

Үлгінің қаттылығын Роквелл аспабында өлшеңіз. Әр үлгінің қаттылығын үш рет өлшеп, орташа шамасын жазыңыз.

Жұмсартуды жүргізу үшін муфельді пешті тиісті температураға дейін (200, 400 және 600°С) қыздырыңыз.

Суық суда шынықтырылған үлгіні пешке 30 минутқа салыңыз.

Үлгілерді салқындатыңыз.

Үлгілердің екі жағын тазалап қаттылығын анықтаңыз.

Үш өлшемнің орташа шамасын жазыңыз.

Аустенитті күйден салқындау жылдамдығының қаттылыққа қатынасының графигін тұрғызыңыз.

30 минутты төзімділіктегі жұмсартудың температураның қаттылыққа қатынасының графигін тұрғызыңыз.

Әрбір термиялық зерттеуден кейінгі үлгінің микроқұрылымын анықтаңыз.

2 – ші бригада

Шынықтырылған үлгілерді тазалап және жұмсартуға дейінгі қаттылығын анықтаңыз.

Үлгілерді 450°С температурадағы пешке минутқа біріншісін – 5, екіншін – 10, үшіншін –20 және төртіншін – 30 минутка қойыңыз.

Үлгіні салқындатыңыз.

Үлгілердің екі жағын тазалап, қаттылығын анықтаңыз.

450°С жұмсарту температурасындағы қаттылықтың шыдамдылық уақытына қатынасының графигін салыңыз.

Жұмсартудан кейінгі үлгінің құрылымын анақтаңыз.

5. 3 Бақылау сұрақтары

1. Термиялық зерттеудің түрлері.

2. Fe-Fe3C күй диаграммасын термиялық зерттеулерде пайдалану.

3. Термиялық зерттеулердегі диффузиялық және диффузиялық емес процестер.

4. Перлитті және мартенситті айналдыру нәтижесінде қандай құрылымдар түзіледі.

5. Сорбитті отпускіден сорбитті шынығудан айырмашалығы неде?

Јдебиеттер тізімі

1. Гуляев А.Н. Металловедение.- М.: Металлургия, 1977. -647 с.

2. Лахтин Ю.М. Металловедение и термическая обработка металлов.-М.: Металлургия,1993. - 448 с.

3. Геллер Ю.А., Рахштадт А.Г. Материаловедение.- М.: Металлургия, 1975. -448 с.

4. Материаловедение / Под.ред. Б.Н. Арзамасова.- М.: Машиностроение, 2002. -384 с.

5.Материаловедение и проблемы энергетики /под.ред. Г. Либовица, М. Уиттенгема –М:Мир,1982.-450 с.

6. Антикайн М.Т. Металлы и расчет на прочность котлов и трубопроводов. -М.: Машиностроение, 1980. -384 с.

7.Кузьмин Б.А., Самохоцкий А.И. Металлургия, Металловедение и конструкционные материалы.- М.: Высшая школа, 2002.-304 с.

8. Жадығаттану пәні бойынша зертханалық жұмыстарға әдістемелік нұсқаулар: Әбілдинова С.К., Кәзербаева Б.Д. АЭЖБИ, ӨЖЭ кафедрасы, 2002 ж.

9. Арзамасов Б.Н и другие. Материаловедение.- М.: Машиностроение, 1986.- 376 с.

10. Омаров А.К. Металдар мен конструкциялық материалдар технологиясы.- Алматы.: Мектеп баспасы, 1970 ж., 307 б.

11. Абильдинова С.К. Жылуэнергетиканың құрастырушы материалдары.Оқу құралы., АЭЖБИ, ӨЖЭ кафедрасы, 2006 ж.

Мазмұны

1. Зертханалық жұмыс № 1................................................................3

2. Зертханалық жұмыс № 2............................................................... 10

3. Зертханалық жұмыс № 3................................................................17

4. Зертханалық жұмыс № 4................................................................ 22

5. Зертханалық жұмыс № 5.................................................................29