Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И

СВЯЗИ

Кафедра промышленной теплоэнергетики

Вторичные энергоресурсы и

энерготехнологическое комбинирование

Методические указания к лабораторным

работам

для магистрантов

специальности

6М071700 – «Теплоэнергетика»

Алматы 2013

СОСТАВИТЕЛИ: Э.А.Сериков, С.К. Абильдинова. Вторичные энергоресурсы и энерготехнологическое комбинирование. Методические указания к лабораторным работам для магистрантов специальности 6М071700 – Теплоэнергетика. - Алматы: АЭУС, 2013. – 31 с.

Методические указания предназначены для магистрантов, обучающихся по направлению 6М071700 – «Теплоэнергетика» (профильная магистратура) по специализации «Промышленная теплоэнергетика».

В методических указаниях дается описание отдельных направлений использования вторичных энергоресурсов, применяемых в теплотехнологических системах. Приведены теоретические сведения и экспериментальные методы исследования способов использования вторичных энергоресурсов нефтеперерабатывающей промышленности и черной металлургии, а также решения задач высокотемпературной теплотехнологии, относящихся к анализу материального и теплового баланса процессов горения, газификации, конверсиии, приведены рекомендации по выполнению лабораторных работ.

Методические указания к лабораторным работам №3,№4 включают в себя примеры решения рассматриваемых задач теплотехнологии в среде MathCAD. В расчетах используются экспериментальные результаты, полученные на действующих установках.

Илл.- 4 , табл. - 8, библиогр.- 8 назв.

Рецензент: доцент Туманов М.Е.

Печатается по основному плану издания некоммерческого акционерного общества «Алматинский университет энергетики и связи» на 2013 г.

© НАО «Алматинский университет энергетики и связи», 2014 г.

1 Лабораторная работа №1. Разработка котла-утилизатора для использования тепла технологических газов нефтепереработки

Цель работы: изучение вариантов использования вторичных энергоресурсов нефтепереработки, разработка газотрубного котла-утилизатора для получения насыщенного пара.

1.1 Газотрубные котлы-утилизаторы (КУ) для использования тепла технологических газов

Газотрубные КУ широко распространены во многих отраслях промышленности. Продукты сгорания (отходящие технологические газы) в этих КУ проходят внутри труб, размещенных в водяном объеме барабана. Эти котлы не требуют специальной обмуровки, характеризуются высокой газоплотностью, простотой изготовления, монтажа, обслуживания и пониженными требованиями к питательной воде.

К основным недостаткам газотрубных КУ относятся низкий коэффициент использования теплоты отходящих технологических газов

(50-60%), низкая паропроизводительность с единицы поверхности нагрева, достигающий 12 кг/(м2 ∙ч), высокий удельный расход металла на выработку пара (до 8 кг/(кг∙ч)). К недостаткам следует также отнести низкое давление вырабатываемого пара (1,5-2,0 МПа). Последнее обусловлено наличием цилиндрического корпуса (барабана) большого диаметра, ограничивающего пропуск отходящих газов – не более 30-40 тыс.м3/ч. Кроме того, внутренние поверхности труб газотрубных котлов быстро заносятся уносом, поэтому необходимо регулярно осуществлять очистку труб с затратой значительного количества ручного труда и времени (5-6 ч.)

В связи с этим применение газотрубных котлов для использования низкотемпературных производственных газов целесообразно для технологических установок небольшой мощности, особенно тогда, когда греющие газы имеют повышенное давление или содержат взрывоопасные или ядовитые компоненты.

В зависимости от конструктивного оформления газотрубные котлы делятся на горизонтальные и вертикальные. К газотрубным горизонтальным однобарабанным КУ с естественной циркуляцией относятся агрегаты типов Г-250, Г-250П, Г-345, Г-345П, Г-550П и др. В типоразмерах газотрубного котла буква «Г» означает «горизонтальный», цифры характеризуют площадь испарительной поверхности нагрева котла. Буква «П» означает наличие пароперегревателя.

Газы перед котлом имеют невысокую температуру и давление. В этих условиях наиболее подходят газотрубный котел-утилизатор с большим водяным объемом, отличающийся простотой обслуживания и большой надежностью работы. Поскольку в технологических газах нефтепереработки содержатся ценные компоненты, котел выполняется с высокой степенью газоплотности.

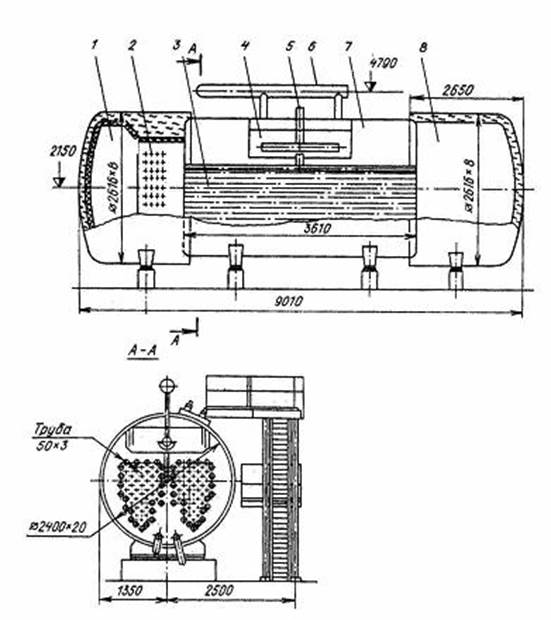

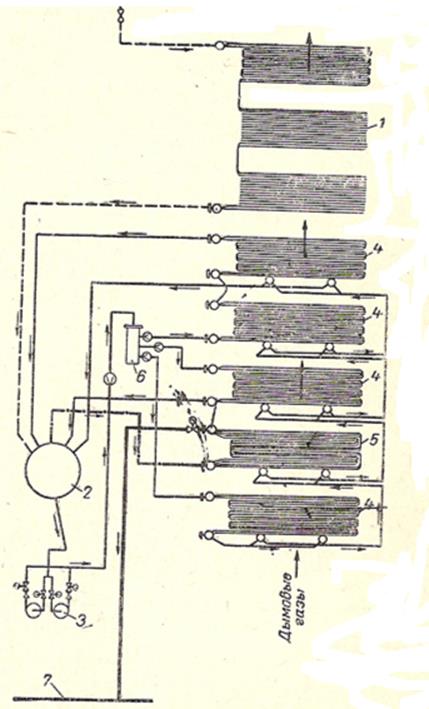

Конструкция котла Г-250 с пароперегревателем показана на рисунке 1.1. с указанием характерных размеров и основных элементов.

Отходящие газы технологического агрегата поступают во входную камеру 1, проходят через трубы 2 и 3 и через выходную камеру 8 удаляются в атмосферу. Испарительная поверхность нагрева 3 выполнена из труб диаметром 50 мм с толщиной стенки 3 мм. В верхней части барабана расположено сепарационное устройство 4, представляющее собой пароприемный короб и дырчатые листы. Питательная вода поступает в барабан котла через подводящую трубу 5, насыщенный пар через паропровод 6 подводится к выходному патрубку.

1 – входная камера, 2 – трубы пароперегревателя, 3 – трубы испарителя,

4 – паросепарационное устройство, 5 – подвод питательной воды,

6 – паровой коллектор, 7 – испарительный барабан, 8 – выходная камера.

Рисунок 1.1 – Котел-утилизатор Г-250

1.2 Разработка газотрубного котла-утилизатора

1.2.1 Выбор типоразмеров и марки котла.

В таблице 1.1 приведены характеристики технологических газов печи химического производства. Использование потенциала этих газов позволяет получить насыщенный пар в котле–утилизаторе. Параметры насыщенного пара, производимого в котле-утилизаторе также приводятся в таблице 1.1.

Таблица 1.1

|

№ вар. |

Температура газа на входе

|

Температура газа на выходе

|

Количество газа

|

Температура питат.воды

|

Давление пара Р, МПа |

|

1 |

330 |

200 |

22650 |

110 |

0,35 |

|

2 |

350 |

220 |

23150 |

110 |

0,38 |

|

3 |

400 |

250 |

23500 |

110 |

0,42 |

|

4 |

450 |

300 |

24000 |

110 |

0,45 |

Выбор типа котла-утилизатора предполагает определение площади поперечного сечения труб, диаметра и расположения и числа труб, а также других конструктивных элементов котла.

Определяется средняя температура газа:  .

.

Для рассчитанного значения средней

температуры газов определяются теплофизические характеристики технологического

газа: коэффициент кинематической вязкости ![]() , м2/сек;

коэффициент теплопроводности

, м2/сек;

коэффициент теплопроводности

![]() ,ккал/(м*ч*град): критерий Прандтля

,ккал/(м*ч*град): критерий Прандтля ![]() .

.

Плотность технологического газа определяется по формуле:

,

(1.1) где

,

(1.1) где ![]() кг/м3.

кг/м3.

Массовый расход газа через котел-утилизатор

![]() ,кг/ч. (1.2)

,кг/ч. (1.2)

Скорость дымовых газов ![]()

![]() принимается из

таблицы 1.2

принимается из

таблицы 1.2

(с последующим определением величины аэродинамического сопротивления).

Необходимая площадь поперечного сечения труб определяется по формуле:

![]()

, м2

. (1.3)

, м2

. (1.3)

Трубы выбираются стальные диаметром 57/50, расположение их в трубной решетке принимается по углам равносторонних треугольников.

Число труб, шт. определяют по формуле  .

.

В поперечном сечении котла-утилизатора предусматривается паровое пространство, отверстия для циркуляции воды и люк в перегородке для чистки от накипи межтрубной части.

1.2.2 Определение коэффициента теплопередачи.

Коэффициент теплоотдачи конвекцией от дымовых газов к стенкам труб при продольном движении газов в трубах определяется по выражению

, (1.4)

, (1.4)

где

![]() и

и ![]() - поправочные

коэффициенты. Определяется критерий Рейнольдса

- поправочные

коэффициенты. Определяется критерий Рейнольдса  , где

эквивалентный диаметр

, где

эквивалентный диаметр ![]() 0,05 м.

0,05 м.

При охлаждении газов ![]() =1,06, а при

=1,06, а при  можно принять

можно принять ![]() =1,0, тогда по формуле (1.4) можно

определить коэффицент теплоотдачи от газов к стенке труб.

=1,0, тогда по формуле (1.4) можно

определить коэффицент теплоотдачи от газов к стенке труб.

Лучистый теплообмен в условиях невысокой температуры газов ![]() и небольшой величины эффективной

толщины газового слоя теплоотдачу увеличивает незначительно, а потому и не

учитывается.

и небольшой величины эффективной

толщины газового слоя теплоотдачу увеличивает незначительно, а потому и не

учитывается.

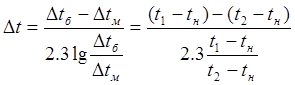

Температурный напор определяется по формуле:

, (1.5)

, (1.5)

где

![]() - температура насыщения пара при

заданном давлении

- температура насыщения пара при

заданном давлении ![]() .

.

Коэффициент теплопередачи испарительной поверхности определяется по формуле:

,

(1.6)

,

(1.6)

где

![]() - коэффициент загрязнения поверхности

нагрева, принимается равным 0,005.

- коэффициент загрязнения поверхности

нагрева, принимается равным 0,005.

Потери тепла котлом-утилизатором в окружающую среду принимается (с последующей

проверкой) ![]() %.

%.

Тепло, переданное газами в котле:

,

ккал/ч. (1.7)

,

ккал/ч. (1.7)

Здесь

![]() - средняя объемная теплоемкость газов в

пределах от

- средняя объемная теплоемкость газов в

пределах от ![]() до

до ![]() .

.

Поверхность нагрева котла-утилизатора находят по формуле:

, м2.

(1.8)

, м2.

(1.8)

Тогда длина труб будет определяться

как:  , м.

, м.

1.3 Определение тепловых потерь

Котел-утилизатор устанавливается на открытом воздухе, и его поверхность

покрывается слоем тепловой изоляции, защищенной от действия атмосферных осадков

окрашенным металлическим кожухом. При скорости ветра 5 м/сек для аппаратов

диаметром 2м, коэффициент теплоотдачи от наружной поверхности изоляции

составляет ![]() ккал/(м2 ∙

ч∙град)(расчет опущен).

ккал/(м2 ∙

ч∙град)(расчет опущен).

Удельные теплопотери по нормам проектирования тепловой изоляции при зимней расчетной температуре:

![]() , если

, если![]() ;

;

![]() , если

, если ![]() .

.

Наружная поверхность камеры входа газов

![]() ,м2. (1.9)

,м2. (1.9)

Поверхность корпуса цилиндра

![]() , м2. (1.10)

, м2. (1.10)

Теплопотери входной камерой

![]() , ккал/ч, (1.11)

, ккал/ч, (1.11)

![]() ,

ккал/ч. (1.12)

,

ккал/ч. (1.12)

Теплопотери выходной камерой не учитываются.

Общие

теплопотери: ![]() , ккал/ч.

, ккал/ч.

Если относительная доля общих

теплопотерь не превышает принятого ![]() %, тогда не

следует прозводить уточняющий расчет.

%, тогда не

следует прозводить уточняющий расчет.

1.4 Определение паропроизводительности газотрубного котла-утилизатора, выбор его марки и типоразмеров

Уравнение теплового баланса котла-утилизатора

![]() . (1.13)

. (1.13)

Определяются энтальпия сухого

насыщенного пара ![]() при давлении пара

при давлении пара ![]() и энтальпия питательной воды при

и энтальпия питательной воды при ![]() ,0С, тогда

паропроизводительность котла-утилизатора

,0С, тогда

паропроизводительность котла-утилизатора

,

кг/ч. (1.14)

,

кг/ч. (1.14)

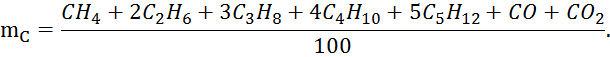

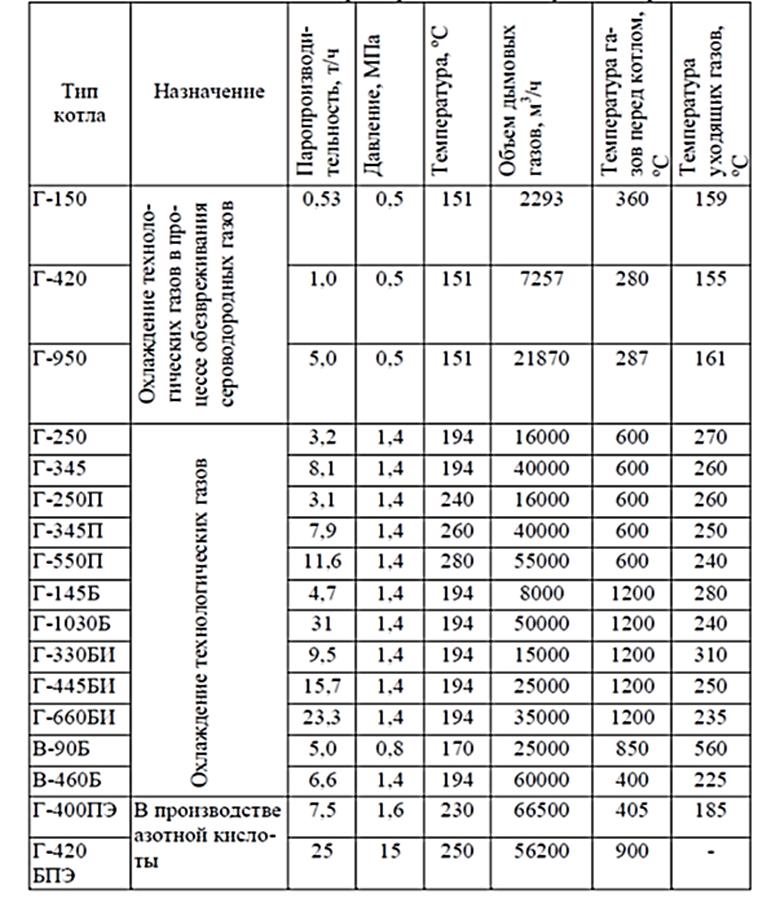

По расчетному значению паропроизводительности, кг/ч , давлению пара и температуре питательной воды выбирается марка котла-утилизатора из таблицы приложения 1.

1.5 Отчет по работе

Отчет по работе включает в себя описание лабораторной работы, результаты расчета технических параметров котла-утилизатора и геометрических характеристик его поверхностей нагрева для заданного преподавателем варианта. Отчет представляется в виде таблиц с расчетами на Exсel и выводами по работе.

2 Лабораторная работа №2. Разработка котла-утилизатора для мартеновской сталеплавильной печи различной металлоемкости

Цель работы: рассмотрение примеров использования вторичных энергоресурсов от мартеновских сталеплавильных печей; расчет котлов-утилизаторов с многократной принудительной циркуляцией, работающих на уходящих газах от мартеновских печей; выбор марки и типоразмеров котла-утилизатора.

2.1 Теоретическое введение

Для использования тепла газов, отходящих от мартеновских печей, в настоящее время применяются котлы-утилизаторы (КУ) с многократной принудительной циркуляцией (МПЦ) рабочего вещества.

Котлы – утилизаторы серии КУ предназначены для выработки перегретого пара на основе использования физического тепла газов, выходящих из мартеновских, нагревательных и других технологических печей.

Заводом-изготовителем котел поставляется транспортабельными блоками: барабан, пароперегреватель, испарительная поверхность, водяной экономайзер, трубопровод в пределах котла, гарнитура и опора барабана, устройство для отбора проб пара и воды, арматура котла и приводы к ней, каркас, обшивка.

Типоразмеры котлов серии КУ различаются по ширине, то есть по числу параллельно включенных змеевиков в пакетах. Кроме этого, по длине змеевиковых пакетов котлы разбиты на две группы: котлы КУ -60 и КУ -80 имеют длину газоходов в свету (подъемного – 2850 и опускного – 2600 мм); котлы КУ-100 и КУ-125 – соответственно 3450 и 3150 мм.

Таблица 2.1 - Технические характеристики котлов серии КУ

|

Показатели |

КУ-60 |

КУ-80 |

КУ-125 |

|

Паропроизводительность, т/ч |

19-20 |

25,8-26,9 |

27,4-42,4 |

|

Давление перегретого пара, МПа |

1,7-4,4 |

1,7-4,4 |

1,7-4,4 |

|

Расход серы, т/с |

123 |

247 |

370 |

|

Температура, С: |

|

|

|

|

- перегретого пара |

366; 392 |

358; 385 |

341; 365 |

|

- питательной воды |

100; 145 |

100; 145 |

385; 104 |

|

- газов на входе в котел |

850 |

850 |

650-850 |

|

- газов на выходе из котла |

229-252 |

227-248 |

250 |

|

Поверхность

нагрева, м2: |

|

|

|

|

Габаритные

размеры, м: |

|

|

|

|

Масса металлической части котла, т |

88/84 |

93/98,5 |

134 |

На рисунке 2.1 приведена принципиальная схема котла-утилизатора для 800-тонной мартеновской печи.

Режим работы пароводяного тракта котла заключается в следующем.

Питательная вода под давлением питательных насосов проходит водяной экономайзер 1 и поступает в барабан 2. Из барабана вода забирается циркуляционными насосами 3 и прогоняется через испарительные змеевики 4, после чего вновь поступает в барабан уже в виде смеси воды и пара, так как часть воды (6–20%) в змеевиках испаряется. В барабане пар отделяется от воды и направляется в перегреватель 5, из которого поступает к потребителям, вода же снова забирается насосами, и таким образом осуществляется многократная ее циркуляция.

Котел –утилизатор КУ–125в заводском исполнении имеет двухходовую компановку , спроектированный же котел– утилизатор (см. рисунок 2.1) выполнен с одноходовой по газу компановкой поверхностей нагрева, что облегчает и упрощает осуществление дробеочистки поверхностей поверхностей нагрева от внешних загрязнений. Кроме того, улучшается аэродинамика котла, так как отсутствует отрицательная самотяга во втором газоходе.

Поверхности нагрева котла образованы змеевиками из труб Æ28´3 мм и набираются из отдельных, полностью собираемых на заводе –изготовителе блоков. Распложение труб в блоках шахматное, что позволяет отказаться от принятого в котле-утилизаторе КУ-125 способа крепления пакетов с помощюю бугелей и стяжных болтов.

В данном котле дистанционирующие планки приварены к опорным балкам (листам), а также в нескольких местах между собой. Это позволяет набирать поверхности нагрева из отдельных блоков без газовых перегородок.

Наличие отдельных блоков также дает возможность отказаться от индивидуального шайбования змеевиков испарительных поверхностей нагрева и установить одну дроссельную шайбу перед камерой каждого блока.

1- экономайзер; 2- барабан-сепаратор; 3- циркуляционные насосы; 4- испарительные зммеевики; 5 – пароперегреватель; 6- шламоотделитель; 7- главный паропровод; 8- главный питательный трубопровод.

Рисунок 2.1- Принципиальнаясхема КУ-125

Поверхности нагрева котла по ходу газов расположены следующим образом. Первая испарительная поверхность нагрева образована четырьмя параллельно включенными блоками общей поверхностью 188 м2. Особенностью схемы включения тракта воды является то, что котловая вода, пройдя поверхность нагрева, поступает не сразу в барабан, а проходит по коллекторам, служащим опорой для испарительных поверхностей нагрева и пароперегревателя. Это позволяет иметь температуру стенки опорного коллектора не выше температуры насыщенного пара, т.е. значительно ниже, чем при обычном воздушном охлаждении.

Пароперегреватель состоит из четырех параллельно включенных блоков общей поверхностью 238 м2.

Третья испарительная поверхность нагрева состоит из двух последовательно включенных секций, каждая из которых состоит из четырех параллельно включенных блоков. Общая поверхность 476 м2.

Водяной экономайзер питается химочищенной деаэрированной водой из общего питательного трубопровода и состоит из трех секций, каждая из которых образована четырьмя параллельно включенными блоками. Общая поверхность нагрева экономайзера–600 м2. Движение пароводяной смеси принудительное и осуществляется циркуляционными насосами.

Барабан котла с диаметром ![]() 1500 мм расположен внизу на нулевой

отметке на двух роликовых опорах. Такое расположение барабана не требует

специального, применяемого в обычных котлах каркаса под барабан.

1500 мм расположен внизу на нулевой

отметке на двух роликовых опорах. Такое расположение барабана не требует

специального, применяемого в обычных котлах каркаса под барабан.

Внутри барабанное устройство состоит из циклонов и пароприемного устройства с жалюзийными сепараторами.

Обмуровка выполнена на каркасной основе. Обшивка выполнена из листовой стали толщиной 3 мм и у обмуровки и 5 мм в верхней части котла. Для уменьшения присосов воздуха в месте соединения верхней и нижней обшивки по периметру установлен компенсатор.

Для очистки поверхностей нагрева от заноса пылью и частицами шлака предусмотрена дробеочистка со скиповыми подъемниками дроби.

2.2 Определение расхода топлива в мартеновской печи и количества продуктов сгорания

Из таблицы 2.3 согласно указанному

преподавателем варианту определяется состав природного газа и его низшая

теплота сгорания на сухую массу![]() .

.

Таблица 2.2

|

№ вар. |

Вес металлической завалки, т |

Топливо, газ, состав |

Давление Рабс, атм |

Температура пара, 0С |

Температура питательной воды |

|

1 |

800 |

Серпухов-Ленинград |

18 |

360 |

100 |

|

2 |

850 |

Газли-Ташкент |

20 |

400 |

110 |

|

3 |

900 |

Бухара-Урал |

22 |

420 |

115 |

|

4 |

1000 |

Средняя Азия-Центр |

25 |

480 |

120 |

Таблица 2.3 - Расчетные характеристики энергетических газообразных топлив

|

№ вар. |

Объемный состав газа, % |

Теплота

сгорания, |

|||||||

|

СH4 |

C2H6 |

C3H8 |

C4H10 |

C5H12 |

N2 |

CO2 |

H2S |

||

|

1 |

89.7 |

5.2 |

1.7 |

0.5 |

0.1 |

2.7 |

0.1 |

- |

37,43 |

|

2 |

94 |

2.8 |

0.4 |

0.3 |

0.1 |

2.0 |

0.4 |

- |

36,26 |

|

3 |

94.9 |

3.2 |

0.4 |

0.1 |

0.1 |

0.9 |

0.4 |

- |

36,72 |

|

4 |

93,8 |

3,6 |

0,7 |

0,2 |

0,4 |

0,7 |

0,6 |

- |

37,56 |

Расход топлива на печь определяется

приближенно, исходя из удельного расхода тепла ![]() стали. Средняя

производительность печи массой G, т/ч и, следовательно, средний расход топлива

составляет:

стали. Средняя

производительность печи массой G, т/ч и, следовательно, средний расход топлива

составляет:

, м3/ч. (2.1)

, м3/ч. (2.1)

Опуская расчет количества продуктов

сгорания газа с коэффициентами воздуха перед котлом ![]() , укажем, что общий объем их составляет

, укажем, что общий объем их составляет ![]() ,

,

м3/ м3. Принимая добавочные шихтовые газы в количестве 16%, находят общий объем газов:

![]() , м3/ч. (2.2)

, м3/ч. (2.2)

2.3 Расчет паропроизводительности котла- утилизатора

Принимается состав продуктов сгорания перед котлом из таблицы 2.3.

Присосы воздуха ![]() принимаем: между второй и третьей

ступенями испарительной поверхности 0,01, перед экономайзером 0,03 и по

уходящим газам 0,05.

принимаем: между второй и третьей

ступенями испарительной поверхности 0,01, перед экономайзером 0,03 и по

уходящим газам 0,05.

Расчеты объемов продуктов сгорания, парциальных давлений трехатомных газов и энтальпий продуктов сгорания по тракту котла сводятся в таблицу 2.5.

Таблица 2.4

|

№ вар. |

Состав продуктов сгорания перед котлом

|

Температура газов,0С |

||||

|

перед

котлом, |

после

котла, |

|||||

|

СО2,% |

N2,% |

O2,% |

H2O,% |

650 |

225 |

|

|

1 |

8,9 |

72,8 |

6,5 |

11,8 |

600 |

195 |

|

2 |

10,5 |

68,5 |

8,0 |

13,0 |

700 |

250 |

|

3 |

12 |

67,8 |

8,2 |

12,0 |

750 |

275 |

При работе печи на природном газе

температура продуктов сгорания в общем борове колеблется от 5500С до

7000С, доходя эпизодически до 8000С. Температуру газов ![]() ,0 С перед котлом и уходящих

газов

,0 С перед котлом и уходящих

газов ![]() 0 С принимают из таблицы 2.3 для

соответствующего варианта задания, тогда энтальпия газов перед котлом и

энтальпия уходящих газов

0 С принимают из таблицы 2.3 для

соответствующего варианта задания, тогда энтальпия газов перед котлом и

энтальпия уходящих газов ![]() ,

, ![]() кДж/ м3 определяется из [1].

Тепло воздуха, присасываемого в газоходах котла, определяют по формуле:

кДж/ м3 определяется из [1].

Тепло воздуха, присасываемого в газоходах котла, определяют по формуле:

![]() , кДж/м3.

(2.3)

, кДж/м3.

(2.3)

Количество тепла, отданное газами:

![]() , кДж/м3.

(2.4)

, кДж/м3.

(2.4)

Параметры пара и питательной воды принимаем из таблицы 2.2, а пара в барабане на 1 атм. больше, чем на выходе из котла.

Определяют энтальпии перегретого пара

![]() , воды в барабане

, воды в барабане ![]() и питательной воды

и питательной воды ![]() . Тогда тепло продувки определяют по

формуле:

. Тогда тепло продувки определяют по

формуле:

![]() , кДж/кг. (2.5)

, кДж/кг. (2.5)

Количество тепла, воспринятое паром в котле:

![]() ,

кДж/кг. (2.6)

,

кДж/кг. (2.6)

Коэффициент сохранения теплоты в котле принимают ![]() .

.

Расчетная паропроизводительность определяется по формуле:

,

кг/ч. (2.7)

,

кг/ч. (2.7)

По расчетному значению паропроизводительности, кг/ч, давлению пара и температуре питательной воды выбирается марка котла-утилизатора из таблицы приложения 1.

2.5 Отчет по работе

Отчет по работе включает в себя описание лабораторной работы, результаты расчета технических параметров котла-утилизатора и геометрических характеристик его поверхностей нагрева для заданного преподавателем варианта. Отчет представляется в виде таблиц с расчетами на Exсel и выводами по работе.

3 Лабораторная работа №3. Определение равновесного состава газообразных продуктов газификации твердого топлива (с реакцией паровой конверсии метана)

Цель работы: изучить процесс газификации твердого топлива для последующего определения удельного выхода генераторного газа Vгг , м/(кг угля) и процентного состава генераторного газа; изучить структуру и приобрести навыки обращения с программным продуктом в среде MathCAD для определения равновесного состава газообразных продуктов газификации твердого топлива (с реакцией паровой конверсии метана).

3.1 Теоретическое введение

Газификация твердого

топлива – превращение твёрдого топлива в горючие газы

путём неполного окисления воздухом (кислородом, водяным паром) при высокой

температуре. При газификации топлив получают главным образом горючие продукты

(окись углерода и водород).

Газифицировать можно любое

топливо: ископаемые угли, торф, кокс, древесину и другие. Газификацию топлив

проводят в газогенераторах;

получаемые газы называются генераторными.

Генераторные газы применяют как топливо в металлургических, керамических,

стекловаренных печах, в бытовых газовых приборах, двигателях внутреннего

сгорания. Кроме того, они служат сырьём для производства водорода, аммиака,

метанола, искусственного жидкого топлива и других веществ.

Газификация топлив имеет большое

разнообразие способов ее осуществления (непрерывные и периодические,

газификация в кипящем

слое, газификация угольной пыли и жидкого топлива в

факеле, при атмосферном и высоком давлении, подземная

газификация углей). Газификация характеризуется

одними и теми же химическими реакциями.

При газификации твёрдого топлива

окислению кислородом или водяным паром подвергается непосредственно углерод:

2C + O2 =2CO + 247 Мдж (58860 ккал); (3.1)

С + H2O = CO +119 Мдж (28380 ккал).

(3.2)

Однако весь углерод превратить в

целевой продукт CO обычно не удаётся, часть его сгорает полностью:

С+O2 =CO2 +409 Мдж (97650 ккал). (3.3)

Образовавшийся при этом углекислый

газ, в свою очередь, реагирует с раскалённым углеродом:

CO2 + С = 2CO — 162 Мдж (38 790 ккал). (3.4)

Для получения генераторных

газов применяют различные виды окислителей (дутья): воздух; смесь водяного пара

с воздухом или кислородом; воздух, обогащённый кислородом, и др. Известно, что

при экзотермических реакциях выделяется тепло. Состав дутья подбирается так,

чтобы выделившегося тепла хватило для осуществления всего процесса.

Процессы газификации относятся к группе процессов термохимической переработки

твердого топлива в газообразное.

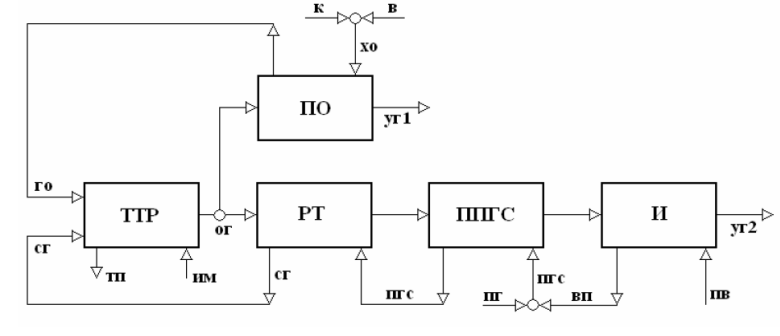

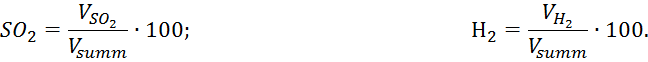

В схеме с паровой конверсией (см. рисунок 3.1) питательная вода превращается в пар, смешивается с природным газом и после подогрева поступает в реактор-теплообменник РТ. Получающийся в результате конверсии синтез-газ используется в ТТР в качестве источника энергии.

В данной схеме отходящие газы разделяются на два параллельных потока, что обеспечивает возможность высокотемпературного подогрева как синтез-газа, так и окислителя – кислородо-азотной смеси.

ТТР – теплотехнологический реактор; РТ – реактор-теплообменник; ПО – подогреватель окислителя; ППГС – подогреватель парогазовой смеси; И – испаритель; им – исходный материал; тп – технологический продукт; сг – синтез-газ; го – горячий окислитель; хо – холодный окислитель; к – кислород; в – воздух; ог – отходящие газы; уг1, уг2 – уходящие газы (первый и второй потоки); пгс – парогазовая смесь; пг – природный газ; вп – водяной пар; пв – питательная вода.

Рисунок 3.1- Тепловая схема установки с паровой конверсией природного газа

Для расчетного анализа характеристик теплотехнологического процесса зачастую требуется решить задачу определения состава продуктов термохимических реакций горения, газификации, конверсии. В большинстве случаев при решении данной задачи для процессов горения предполагается: в продуктах горения отсутствуют конденсированные вещества (например, для углеводородных топлив считаем, что в продуктах горения отсутствует твердый углерод); каждый из компонентов продуктов горения – идеальный газ; продукты горения находятся в состоянии термодинамического равновесия.

Если число индивидуальных веществ в составе газообразных продуктов горения, учитываемых при расчете, равно N, число химических элементов равно k, то система уравнений, описывающих равновесие, состоит из k уравнений материальных балансов химических элементов и (N – k) уравнений закона действующих масс при N > k.

Рассмотрим уравнения материальных балансов химических элементов

С, О, Н, S, N. Предположив, что компонентами продуктов горения являются

CO2, CO, H2O, H2, N2, O2, SO2, получаем следующий вид уравнений материальных балансов химических элементов:

- по

углероду ![]() ;

(3.5)

;

(3.5)

- по

водороду ![]() ; (3.6)

; (3.6)

- по кислороду ![]() (3.7)

(3.7)

- по азоту ![]() ; (3.8)

; (3.8)

- по сере![]() .

(3.9)

.

(3.9)

Формирование системы уравнений имеет свои особенности.

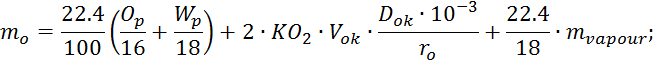

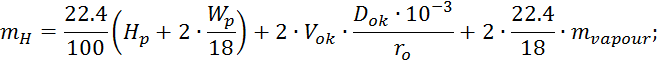

Первая особенность: кислород и водород поступают в зону реагирования не только с топливом и окислителем (кислородо-азотной смесью), но и с паром, что учитывается последними слагаемыми в приведенных ниже формулах:

; (3.10)

; (3.10)

(3.11)

(3.11)

Именно эти выражения используются в уравнениях (3.6), (3.7).

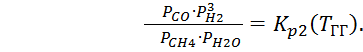

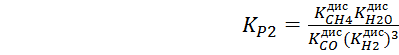

Вторая особенность: система пополняется уравнением закона действующих масс для реакции (1.12):

(3.12)

(3.12)

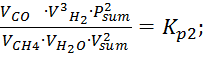

Парциальные давления и удельные выходы компонентов связаны равенством:

![]() , (3.13)

, (3.13)

с учетом которого уравнение (3.12) приводится к виду

(3.14)

(3.14)

Константа равновесия реакции паровой конверсии метана вычисляется по формуле

. (3.15)

. (3.15)

В данной лабораторной работе поставлена задача определения удельного выхода генераторного газа Vгг, м/(кг угля) и процентного состава генераторного газа.

Для решения поставленной задачи известны следующие исходные данные:

– тип газификации (паровая, пароуглекислотная и т.п.);

– состав рабочей массы твердого топлива;

– состав окислителя (кислородо-азотной смеси);

– коэффициент расхода окислителя;

– удельный расход пара mпар , кг/(кг угля);

– давление в газогенераторе Σp = pгг, ата;

– температура генераторного газа T гг, К.

Были сделаны следующие допущения:

а) все компоненты рабочей массы твердого топлива, кроме золы, полностью участвуют в процессе образования генераторного газа. Следовательно, в твердых отходах технологического процесса газификации содержится только зола исходного топлива;

б) компоненты генераторного газа находятся в состоянии термодинамического равновесия, определяемого равновесием двух химических реакций: реакции водяного газа (3.16) и паровой конверсии метана (3.17):

|

H2O + CO↔ CO2 + H2; |

(3.16) |

CH4 + H2O ↔CO + 3H2. (3.17)

Для определения равновесного состава газообразных продуктов газификации твердого топлива (с реакцией паровой конверсии метана) в среде MathCAD составлена программа, определяющая удельные выходы компонентов генераторного газа и процентный состав генераторного газа.

3.2 Пример расчета равновесного состава газообразных продуктов газификации твердого топлива (с реакцией паровой конверсии метана)

3.2.1 Исходные данные.

Процентный состав рабочей массы твердого топлива, направляемого на газификацию ( Кузнецкий , марка Д) %:

![]() =12.0% ;

=12.0% ; ![]() =4.2%;

=4.2%; ![]() =1.9%;

=1.9%;

![]() =13.2% ;

=13.2% ; ![]() =58.7%;

=58.7%; ![]() =9.7%.

=9.7%.

Коэффицент расхода окислителя: alfa=0,65.

Объемная доля

кислорода в окислителе : ![]() =0.21.

=0.21.

Влагосодержание

окислителя, г/(куб.м сухого окислителя): ![]() =15.

=15.

Удельный расход

водяного пара , кг/куб.м: ![]() =0.3.

=0.3.

Плотность

водяного пара, кг/куб.м: ![]()

Давление в

газогенераторе , атм : ![]()

Температура

генераторного газ , град. С : ![]()

Температурные зависимости натуральных логарифмов констант атомизации : data:=READPRN(“disslog.inf”)

Temp:=![]() ( Примечание: размерность массива температур –К)

( Примечание: размерность массива температур –К)

Ln_![]() ln_

ln_![]()

Ln_![]()

![]()

![]()

3.2.2 Подготовительные расчеты.

Определение материального баланса процесса горения в

газогенераторе

Теоретический расход кислорода с окислителем, куб.м/(кг угля)

![]() .

.

Теоретический действительный расход окислителя, куб.м/кг угля):

Константа равновесия реакция водяного газа при температуре ![]()

![]() ;

;

![]()

![]() ;

;

![]()

Константа равновесия реакция паровой конверсии метана при

температуре ![]() :

:

![]()

![]()

![]()

Формирование и решение системы уравнений

Начальные приближения для расчета процесса газификации:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Удельный выход газообразных продуктов газификации, куб.м/(кг

угля):

![]()

Решение системы уравнений:

Given

![]() (3.17)

(3.17)

![]() (3.18)

(3.18)

![]() ; (3.19)

; (3.19)

![]() (3.20)

(3.20)

![]() (3.21)

(3.21)

(3.22)

(3.22)

(3.23)

(3.23)

![]() (3.24)

(3.24)

Пояснения к системе уравнений (3.17) - (3.21).

Уравнения (3.17) – (3.21) - это

уравнения материальных балансов пяти химических элементов: С, О, Н, N и S соответственно.

Уравнение (3.22) соответствуют уравнениям (3.11), (3.12) закона действующих

масс в тексте методического указания (см. раздел 3.1). Уравнение (3.24)

записано в соответствии с определением величины ![]()

3.4 Результаты расчета равновесного состава газификации твердого топлива на примере Кузнецкого угля

Удельные выходы компонентов генераторного газа, куб.м/(кг угля):

![]() ;

; ![]() ;

; ![]()

![]()

![]()

![]()

![]()

![]()

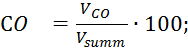

Процентный состав генераторного газа , %:

![]()

![]()

![]()

![]()

![]()

![]() ;

;

![]()

3.5 Задание на выполнение лабораторной работы

|

№ вар. |

Месторождение угля и его марка |

Состав рабочей массы,% |

|||||

|

Ср |

Нр |

Ор |

Nр |

Sр |

Wр |

||

|

1 |

Карагандинский К, Р отсев |

46,8 |

2,9 |

5,2 |

0,8 |

0,7 |

9 |

|

2 |

Куучениское 2К, Р |

40,9 |

2,8 |

3,8 |

0,8 |

0,6 |

7 |

|

3 |

Борлинское 2К, Р |

40,7 |

2,8 |

5,9 |

0,7 |

0,6 |

7,5 |

|

4 |

Экибастузский СС, Р 1-я группа зольности

|

44,8 |

3,0 |

7,3 |

0,8 |

0,7 |

6,5 |

|

5 |

Экибастузский СС, Р 2-я группа зольности

|

38,4 |

2,7 |

6,9 |

0,8 |

0,6 |

5,0 |

|

Коэффицент расхода окислителя: alfa |

0,65 |

||||||

|

Влагосодержание

окислителя, г/(куб.м сухого окислителя) |

18 |

||||||

|

Удельный

расход водяного пара , кг/куб.м: |

0,4 |

||||||

|

Плотность

водяного пара, кг/куб.м: |

0,85 |

||||||

|

Давление

в газогенераторе |

1 |

||||||

|

Температура генераторного газ , град. С :

|

|

||||||

Получить задание у преподавателя и приступить к расчету материального баланса процесса горения твердого топлива в газогенераторе. Для этого использовать версию программного продукта в среде MathCAD для определения равновесного состава газообразных продуктов газификации твердого топлива (с реакцией паровой конверсии метана).

4 Лабораторная работа №4. Тепловые балансы и расчет тепловых схем теплотехнологической установки

Цель работы: изучение тепловой схемы теплотехнологической установки с подогревателем окислителя; проведение анализа эффективности работы данной установки; изучение методики составления теплового баланса металлонагревательной ТТУи расчета ее тепловой схемы.

4.1 Теоретическое введение

Теплотехнологическая установка (ТТУ) – это совокупность теплотехнологического реактора (ТТР) и эксплуатационно связанного с ним теплотехнического оборудования, обеспечивающая реализацию данного теплотехнологического процесса и работающая в едином технологическом ритме. Например, металлонагревательная ТТУ, показанная на рисунке 3.1, включает в себя ТТР – нагревательную печь – и регенеративный подогреватель окислителя ПО, установленный в потоке отходящих газов.

им – исходный материал; тп – технологический продукт; т – топливо; го – горячий окислитель; хо – холодный окислитель; к – кислород; в – воздух; ог – отходящие газы; уг – уходящие газы.

Рисунок 4.1- Тепловая схема установки с подогревателем окислителя

Из расчета

теплового баланса ТТР определяется видимый расход топлива В (массовый

либо объемный), а также удельный видимый расход топлива ![]() , кг ут/т (в килограммах условного

топлива на тонну технологического продукта). Сопоставление величины с таким же

показателем для аналогичных установок позволяет оценить эффективность

энергоиспользования в исследуемой ТТУ. Разность:

, кг ут/т (в килограммах условного

топлива на тонну технологического продукта). Сопоставление величины с таким же

показателем для аналогичных установок позволяет оценить эффективность

энергоиспользования в исследуемой ТТУ. Разность:

![]() (4.1)

(4.1)

между![]() и

и![]() – теоретическим минимумом этой

величины, устанавливаемым из расчетного анализа термодинамически идеальной

установки, является оценкой потенциала интенсивного энергосбережения в ТТУ.

– теоретическим минимумом этой

величины, устанавливаемым из расчетного анализа термодинамически идеальной

установки, является оценкой потенциала интенсивного энергосбережения в ТТУ.

Расчет тепловых балансов прочих элементов ТТУ дает информацию о температурах и расходах материальных потоков, мощностях тепловых потоков, связывающих элементы установки между собой и отводимых от ТТУ в окружающую среду. Эта информация используется в конструктивных расчетах, а также при оценке экологических характеристик установки.

Расчет и анализ структуры теплового баланса ТТР и других элементов ТТУ позволяют получить количественные оценки уровня энергоиспользования в анализируемом объекте, определить направления повышения энергетической эффективности установки, оценить результативность реализации выбранных направлений, являются необходимым компонентом в процедурах структурной и параметрической оптимизации.

Для тепловых схем ТТУ с регенеративным использованием тепловых отходов в число количественных характеристик эффективности регенерации

входит совокупность коэффициентов регенерации. Рассмотрим эту совокупность, предварительно введя несколько определений.

Регенерирующий теплоноситель – теплоноситель, воспринимающий теплоту регенерируемого теплового отхода. Например, регенерирующими теплоносителями могут быть компоненты горения, подогреваемые с использованием теплоты газовых отходов ТТР в соответствующих регенеративных элементах тепловой схемы ТТУ.

Потенциал регенерации теплового отхода ТТР:

для теплоты газовых и шлаковых отходов – это количество теплоты, отводимое от соответствующего материального потока при его охлаждении до температуры окружающей среды. Например, для газовых отходов (суммы газовых отходов топочного и технологического процессов):

![]()

где ![]() – температуры отходящих газов и

окружающей среды;

– температуры отходящих газов и

окружающей среды;

для теплоты охлаждения технологического продукта – это

количество теплоты, отводимое от материального потока продукта при его

охлаждении от ![]() – максимальной температуры материала в

пределах ТТР до

– максимальной температуры материала в

пределах ТТР до ![]()

– температуры материала на выходе из ТТУ для последующего использования:

![]()

для тепловых отходов ТТР, не связанных с материальными потоками

технологического продукта, газовых и шлаковых отходов, – величина самого

теплового отхода. Например, для ![]() – потерь теплоты в окружающую среду посредством теплопроводности через

ограждение ТТР – потенциал регенерации

– потерь теплоты в окружающую среду посредством теплопроводности через

ограждение ТТР – потенциал регенерации ![]() .

.

Размерность тепловых отходов и потенциалов их регенерации – кВт либо кДж/( кг технологического продукта).

Пусть в некоторой тепловой схеме

теплотехнологический реактор характеризуется наличием ![]() тепловых отходов, причем для каждого j-го отхода

потенциал регенерации составляет величину

тепловых отходов, причем для каждого j-го отхода

потенциал регенерации составляет величину ![]() .

.

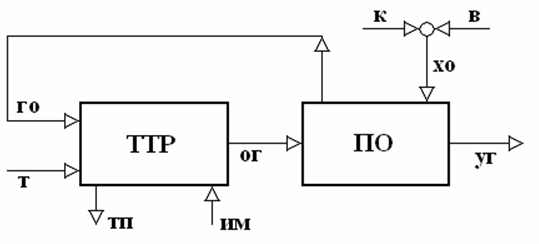

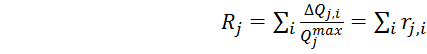

Парциальный коэффициент регенерации j-го теплового отхода ТТР i-м теплоносителем

, (4.2)

, (4.2)

где ![]() – количество теплоты, переданное от j-го

теплового отхода

– количество теплоты, переданное от j-го

теплового отхода

i-му регенерирующему теплоносителю.

Например, ![]() – парциальные коэффициенты

регенерации теплоты газовых отходов окислителем и топливом;

– парциальные коэффициенты

регенерации теплоты газовых отходов окислителем и топливом;

![]() ,

, ![]() ,

, ![]() – парциальные коэффициенты

регенерации теплоты технологического продукта окислителем, топливом и исходным

материалом соответственно.

– парциальные коэффициенты

регенерации теплоты технологического продукта окислителем, топливом и исходным

материалом соответственно.

Коэффициент комплексной регенерации j - го теплового отхода ТТР

. (4.3)

. (4.3)

Коэффициент комплексной регенерации всех тепловых отходов ТТР

. (4.4)

. (4.4)

Процедура расчета тепловых балансов и параметров тепловых схем ТТУ

иллюстрируются в среде Mathcad в виде примера расчета тепловой схемы

металлонагревательной высокотемпературной установки.

4.2 Пример расчета тепловой схемы металлонагревательной ВТУ

Исходные данные

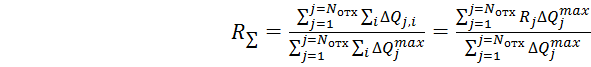

4.2.1 Процентный состав газового топлива , %:

![]()

![]()

![]()

4.2.2 Теплота

сгорания , кДж/![]() :

:

- природного

газа, кДж/![]() :

:![]()

-условного

топлива , кДж/кг: ![]()

4.2.3

Производительность по технологическому продукту,т/ч![]()

4.2.4 Коэффициент расхода окислителя: alfa=1,05.

4.2.5 Объемная

доля кислорода в окислителе: ![]()

4.2.6 Температура , ºС:

-окислителя

подогретого ![]()

-окислителя

холодного ![]() =20

=20![]()

-отходящих газов![]()

-окружающей

среды ![]() .

.

4.2.7 Коэффицент

сохранения теплоты : ![]()

4.2.8 Статьи теплового баланса ТТР, не зависящие от расхода топлива, кВт.

4.2.8.1 Тепловой

поток на нагрев металла ![]()

4.2.8.2 Тепловые потери и окружающую среду:

-теплопроводностью

через кладку ![]()

-излучением

через окна ![]()

-через

охлаждаемые элементы ![]()

4.2.9 Температурные функции для удельных теплоемкостей , заданные таблично

Data=READPRN(‘capacity.inf’)

Temp=![]() (примечание: массив температур – в град.С).

(примечание: массив температур – в град.С).

![]()

![]()

![]()

![]()

![]()

4.3 Расчет характеристик материального баланса процесса полного горения топлива

4.3.1. Удельный объем С в газовом топливе

4.3.2 Удельный объем Н в газовом топливе

![]() ,

,

![]() .

.

4.3.3 Удельный объем О в газовом топливе

![]() =

=![]() .

.

4.3.4 Удельный объем N в газовом топливе

![]() .

.

4.3.5 Удельный теоретический расход кислорода, вносимого окислителем, куб.м/(куб.м.т)

![]()

4.3.6 Удельный расход окислителя, куб.м/(куб.м т)

![]() .

.

4.3.7 Удельные выходы компонентов продуктов полного горения, куб.м/(куб.м.т)

![]()

![]()

4.3.8 Суммарный удельный выход продуктов полного горения, куб.м/(куб.м т)

![]()

4.3.9 Процентный состав продуктов полного горения, %:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

4.4 Вспомогательные функции

4.4.1 Удельный теплоемкость окислителя и продуктов горения

![]()

4.4.2 Тепловой поток с продуктами горения, кВт

![]()

4.5 Расчет параметров тепловой схемы

4.5.1 Нулевые приближения

B=5![]()

![]()

![]() .

.

4.5.2 Система уравнений.

-уравнение теплового баланса ТТР

![]()

- химическая теплота

топлива ![]()

-физическая теплота

окислителя ![]()

-потери теплоты с

отходящими газами ![]()

-неучтенные потери

![]()

-уравнение теплового баланса подогревателя окислителя

![]()

![]()

![]()

4.5.3 Результаты расчета параметров тепловой схемы

![]()

![]()

![]()

![]()

![]()

![]() .

.

Тепловой баланс ТТР

Приход

|

Статья |

кВт |

% |

|

|

1 |

|

|

|

|

2 |

|

|

|

Расход

|

Статья |

кВт |

% |

|

|

1 |

|

|

|

|

2 |

|

|

|

|

3 |

|

|

|

|

4 |

|

|

|

|

5 |

|

|

|

|

4 |

|

|

|

Температура уходящих

газов, град С: ![]()

Расход топлива, ![]() : B=0,814.

: B=0,814.

Удельный видимый расход

топлива , кг ут/т: ![]()

К-т регенерации теплоты

отходящих газов:![]()

К-т комплексной

регенерации тепловых отходов ТТР: ![]()

4.6 Задания к лабораторной работе

Произвести расчет тепловой схемы металлонагревательной ВТУ для

следующих условий

|

№ вари-анта |

Процентный состав газового топлива , % |

Теплота

сгорания , кДж/ |

Производительность

по технологическому продукту, т/ч |

|

1 |

СН4=92,24; С2Н6=3,0;С3Н8=0,89; С4 Н10=0,39;СО2=0,28; N2=0,9 С5Н12=0,17; О2 =0; Н2О=0 |

37560 |

60 |

|

2 |

СН4=94,08; С2Н6=0,12; С3Н8=0,01; С4 Н10=0,01; С5Н12=0,07; О2=0; Н2О=0; СО2=1,0; N2=1,0 |

36760 |

70 |

|

3 |

СН4=98,9; С2Н6=2,8; С3Н8=0,73; С4 Н10=0,3; С5Н12=0;СО2=0; N2=0 |

|

80 |

Остальные условия для расчета тепловой схемы принять такими же, как в примере 4.2.

Оценить сходимость приходной и расходной части уравнения теплового баланса.

Провести анализ проведенного расчета тепловой схемы ВТУ.

Приложение А

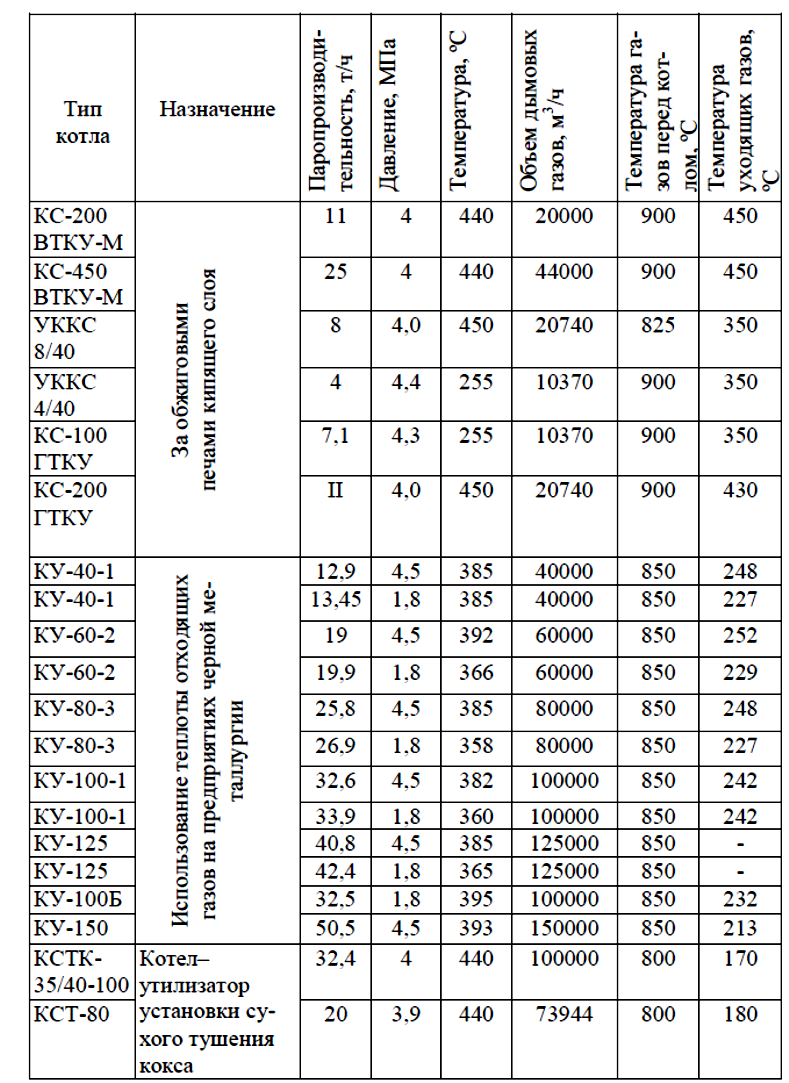

Котлы-утилизаторы (общего назначения) для утилизации тепла уходящих газов

Таблица А1.- Основные технические характеристики котлов-утилизаторов

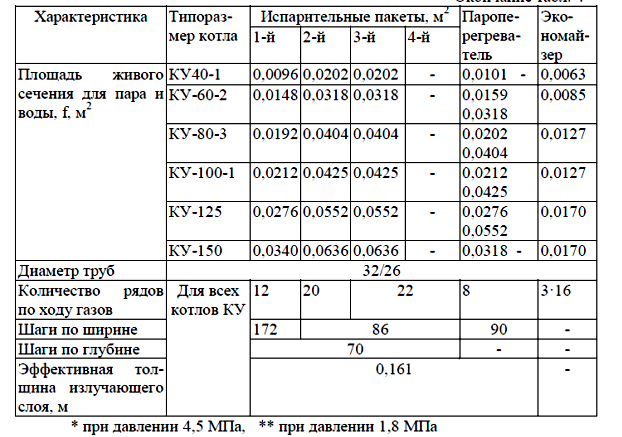

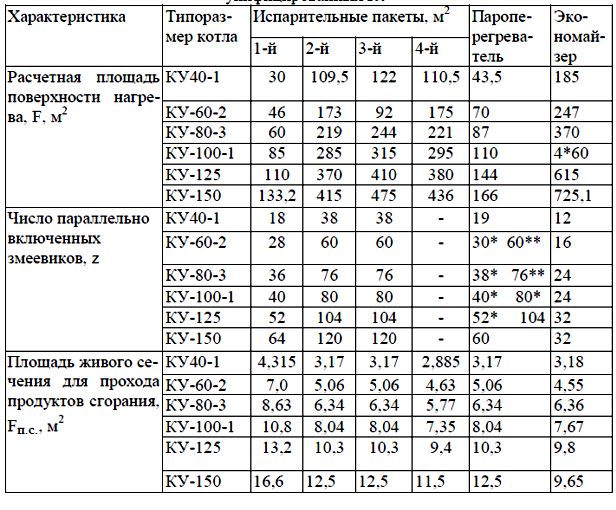

Продолжение таблицы А.1

Таблица А.2 - Основные конструктивные размеры элементов газотрубных котлов - утилизаторов

Таблица А.3- Расчетно-конструктивная характеристика конвективных, змеевиковых унифицированных КУ

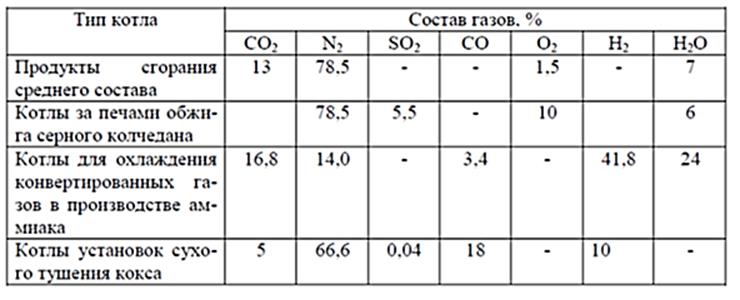

Таблица А.4 - Состав газов за различными технологическими агрегатами

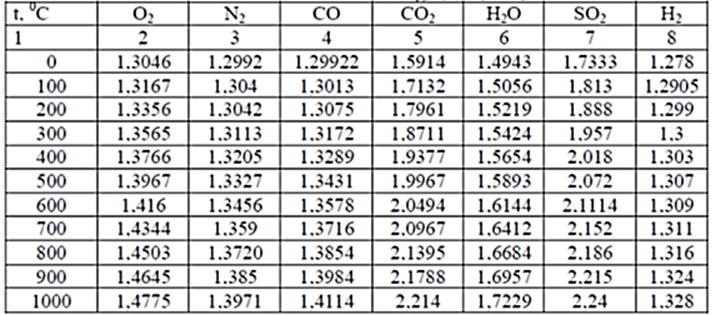

Таблица А.5 - Теплоемкость газов, ![]() , кДж/(м3

, кДж/(м3![]()

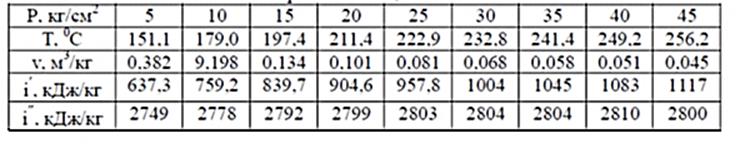

Таблица А.6 -Удельные объемы и энтальпии сухого насыщенного пара и воды на кривой насыщения

Список литературы

1.Мунц В.А., Павлюк Е.Ю. Тепловой расчет котлов - утилизаторов. - Екатеринбург: УГУТУ-УПИ.2001.- 30 с.

2.Булгаков К.В., Использование вторичных энергетических ресурсов. – М., – Л.:, Госэнергоиздат, 1963.- 184 с.

3.Кузнецов, Тепловой расчет котельных агрегатов (нормативный метод). 1982 .

4. Аэродинамический расчет котельных установок (нормативный метод). Госэнергоиздат, 1961.

5. Семененко Н.А., Вторичные энергоресурсы промышленности и энерготехнологическое комбинирование. Издательство «Энергия» , 1968.

6. Справочник «Сталеплавильное производство», том 2. Издательство «Металлургия», 1964.

7. Попов С.К., Ипполитов В.А. Практикум по высокотемпературной теплотехнологии. Решение задач в среде Mathcad. Учебное пособие

по курсам «Высокотемпературные теплотехнологические процессы и установки», «Источники энергии теплотехнологии». – М.: Издательство МЭИ, 2006. – 36 с.

8. Попов С.К., Ипполитов В.А. Решение задач высокотемпературной теплотехнологии в среде Mathcad. –Учебное пособие М.: Издательство МЭИ, 2009. – 96 с.

Содержание

1 Лабораторная работа №1. Разработка котла-утилизатора для использования тепла технологических газов нефтепереработки

2 Лабораторная работа №2. Разработка котла-утилизатора для мартеновской сталеплавильной печи различной металлоемкости

3 Лабораторная работа №3. Определение равновесного состава газообразных продуктов газификации твердого топлива (с реакцией паровой конверсии метана)

4 Лабораторная работа №4. Тепловые балансы и расчет тепловых Схем теплотехнологической установки

Приложение А

Список литературы

Сводный план 2013г., поз 64

Эрнест Акимович Сериков

Абильдинова Сауле Кианбековна

ВТОРИЧНЫЕ ЭНЕРГОРЕСУРСЫ И ЭНЕРГОТЕХНОЛОГИЧЕСКОЕ

КОМБИНИРОВАНИЕ

Методические

указания к выполнению лабораторных работ

для магистрантов специальности

6М071700 – Теплоэнергетика

Редактор

Л.Т. Сластихина

Специалист

по стандартизации Н. К. Молдабекова

Подписано

в печать _________

Формат

60х84 1/16

Тираж________10________экз.

Бумага

типографская №1

Объем_

2,1 уч.-изд.л

Заказ_____Цена_210_

тг.

Копировально-множительное

бюро

Некоммерческое

акционерное общество

Алматинского

университета энергетики и связи

050013 г. Алматы,

Байтурсынова, 126