АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра промышленной теплоэнергетики

НИЗКОТЕМПЕРАТУРНЫЕ ТЕРМОВЛАЖНОСТНЫЕ

ПРОЦЕССЫ И УСТАНОВКИ

Методические указания к лабораторным работам для бакалавров специальности 5В071700 – Теплоэнергетика

Алматы 2010

СОСТАВИТЕЛЬ: С.К. Абильдинова. Низкотемпературные термовлажностные процессы и установки. Методические указания к лабораторным работам для бакалавров специальности 5В071700 – Теплоэнергетика - Алматы: АУЭС, 2010. – 42 с.

Методические указания предназначены для студентов бакалавриата, обучающихся по направлению 5В071700 – «Теплоэнергетика» по специализации «Промышленная теплоэнергетика» очной формы обучения. В методических указаниях даны описания отдельных низкотемпературных процессов, происходящих в выпарных, сушильных, теплобменных и теплонасосных установках. Даны краткие теоретические сведения и экспериментальные методы изучения этих процессов, рекомендации по выполнению лабораторных работ.

Введение

Целью выполнения лабораторных работ по курсу «Низкотемпературные термовлажностные процессы и установки» является:

- закрепление теоретических знаний, полученных на лекционных и практических занятиях;

- изучение теплотехнических и энергетических основ термовлажностных и низкотемпературных технологий;

- владение методами расчета основных характеристик теплоносителей и тепло-массообменных аппаратов термовлажностных и низкотемпературных технологий на лабораторных стендах;

- экспериментальная проверка закономерностей, характерных для термовлажностных и низкотемпературных процессов и установок, сопоставление результатов лабораторных работ с теоретическими данными;

- обработка, анализ и представление результатов экспериментов.

При выполнении работ необходимо строго соблюдать правила техники безопасности в учебной лаборатории.

1 Лабораторная работа «Исследование работы паровых компрессионных теплонасосных установок(ПКТНУ) в системах теплоснабжения»

Цель работы: изучить идеальные и реальные термодинамические циклы работы ПКТНУ, ознакомиться с возможными вариантами использования ТНУ в системах теплоснабжения как нетрадиционного возобновляемого источника энергии, провести эксперимент для исследования работы ПКТНУ типа «вода-вода» в автономной системе «ТНУ-теплые полы», определить показатели эффективности работы ПКНТУ.

1.1 Задание к лабораторной работе

1.1.1 Научиться самостоятельно управлять работой теплонасосной установки типа «вода-вода» и системы «ТНУ-теплые полы».

1.1.2 Измерить параметры теплоносителя в контурах испарителя, конденсатора, бака аккумулятор, а также в подающей и обратной магистрали контура «теплых полов».

1.1.3 Рассчитать следующие показатели эффективности работы ПКНТУ: количество теплоты воспринятое испарителем ТНУ, тепло переданное в систему бака-аккумулятора, тепло переданное отопительным аппаратом в помещение, термический и общий кпд, холодильный коэффициент, коэффициент преобразования теплоты ТНУ.

1.1.4 Сделать выводы о возможностях применения ПКНТУ как НВИЭ

для автономного теплоснабжения зданий, дать количественную оценку преобразования энергии ТНУ.

1.2 Теоретическое введение

1.2.1 Идеальный термодинамический цикл ПКТНУ

Тепловым насосом принято называть устройство, предназначенное для получения теплоты на основе обратного термодинамического цикла.

Цель применения тепловых насосов — экономия топлива по сравнению с непосредственным его сжиганием в печах и котлах.

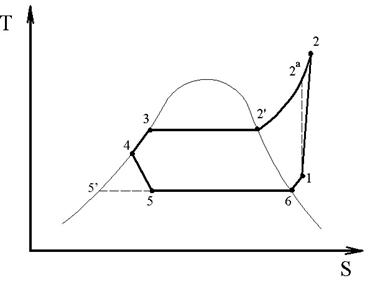

Обратные круговые процессы (циклы) изменения состояния рабочего тела при изображении на термодинамических диаграммах имеют направление против часовой стрелки (см.рисунок 1.1), тогда как прямые циклы тепловых двигателей—по часовой стрелке [1].

КМ — компрессор; К-конденсатор; ДТ — детандер; И— испаритель.

Рисунок 1.1 - Принципиальная схема идеального теплового насоса и его круговой процесс в T, S-диаграмме

В тепловых двигателях к рабочему телу подводится теплота высокого потенциала (при высоких температурах и давлениях рабочего тела), которая преобразуется в работу и теплоту низкого потенциала. В тепловых насосах к рабочему телу подводится низкопотенциальная теплота (на нижнем температурном уровне цикла), которая с затратой необходимой работы преобразуется в теплоту более высокой температуры.

1.3 Действительный термодинамический цикл ПКТНУ

На практике используют действительный термодинамический цикл, обладающий рядом важных преимуществ, которые ведут к повышению холодопрозводительности цикла. Для этого детандер в схеме ПКНТУ заменяется дроссельным вентилем, и процесс сжатия паров хладагента выполняется в области перегретого пара.

Расмотрим методику

расчета тепловой схемы одноступенчатого парокомпрессионного теплового насоса с

заданной теплопроизводи-тельностью ![]() . В качестве источника тепла низкого

потенциала можно использовать: холодную водопроводную воду; речную воду;

промышленные сточные воды предприятия; воду, охлаждающую оборудования

промышленного предприятия [2,3]. Температуры

воды источника низкого потенциала на входе в испаритель

. В качестве источника тепла низкого

потенциала можно использовать: холодную водопроводную воду; речную воду;

промышленные сточные воды предприятия; воду, охлаждающую оборудования

промышленного предприятия [2,3]. Температуры

воды источника низкого потенциала на входе в испаритель ![]() , на выходе из него

, на выходе из него ![]() , а также температура

местной воды (т.е. воды, циркулирующей в системе отопления) на входе в

промежуточный охладитель -

, а также температура

местной воды (т.е. воды, циркулирующей в системе отопления) на входе в

промежуточный охладитель - ![]() и на выходе из конденсатора

и на выходе из конденсатора ![]() должны задаваться или

измерены соответствующими приборами.

должны задаваться или

измерены соответствующими приборами.

Конечные разности температур в

испарителе ![]() ,

в промежуточном охладителе

,

в промежуточном охладителе ![]() и в конденсаторе

и в конденсаторе ![]() определяются расчетами.

Внутренний адиабатный и электромеханический КПД компрессора соответственно

равны

определяются расчетами.

Внутренний адиабатный и электромеханический КПД компрессора соответственно

равны ![]() =0,8 и

=0,8 и ![]() =0,9.

=0,9.

Рабочий агент в установке –

хладон R-134 А. В приложении 1 дана ![]() диаграмма для определения

термодинамических характеристик этого вещества.

диаграмма для определения

термодинамических характеристик этого вещества.

Температура испарения рабочего агента определяется по формуле [1]

![]() ,

(1.1)

,

(1.1)

где ![]() - разность температур рабочего агента в

испарителе.

- разность температур рабочего агента в

испарителе.

Температура конденсации рабочего агента определяется по формуле

![]() , (1.2)

, (1.2)

где ![]() - разность температур местной воды в

конденсаторе.

- разность температур местной воды в

конденсаторе.

Используя T-S диаграмму рабочего агента, находим его параметры в следующих характерных точках схемы:

Рисунок 1.2. Рабочий цикл установки в T-S диаграмме

Определим параметры

рабочего тела (РТ) в точке 1: температура ![]() , давление Р1 = Р6,

т.е. определяется по изотерме (5-6). Остальные параметры (h1,

S1 ,

, давление Р1 = Р6,

т.е. определяется по изотерме (5-6). Остальные параметры (h1,

S1 , ![]() - удельный обьем пара рабочего тела) в

точке 1 найдем в таблице термодинамических свойств на линии насыщения или по

диаграмме T-S.

- удельный обьем пара рабочего тела) в

точке 1 найдем в таблице термодинамических свойств на линии насыщения или по

диаграмме T-S.

Параметры РТ в точке 2: Р2=Р3,

остальные параметры в точке 2 найдем по Р2,

t2 в таблице термодинамических свойств в однофазной области

или по диаграмме T-S. ![]() ;

; ![]() ; по Р2 и S2

найдем

; по Р2 и S2

найдем ![]() и

и ![]() в таблице

термодинамических свойств в однофазной области.

в таблице

термодинамических свойств в однофазной области.

Определим

параметры рабочего тела (РТ) в точке 3: ![]() , поскольку в данной области изобара

совпадает с изотермой, давление Р3 определяется по изотерме

, поскольку в данной области изобара

совпадает с изотермой, давление Р3 определяется по изотерме ![]() .Остальные параметры (h, S) в точке 3 найдем в таблице

термодинамических свойств на линии насыщения или по диаграмме T-S.

.Остальные параметры (h, S) в точке 3 найдем в таблице

термодинамических свойств на линии насыщения или по диаграмме T-S.

Параметры РТ в

точке 4: ![]() , оС.

Давление Р4 определяется по изотерме

, оС.

Давление Р4 определяется по изотерме ![]() , а остальные параметры в точке 4 найдем

в таблице термодинамических свойств на линии насыщения.

, а остальные параметры в точке 4 найдем

в таблице термодинамических свойств на линии насыщения.

Параметры РТ в

точке 5: ![]() ;

давление Р5 определяется по изотерме

;

давление Р5 определяется по изотерме ![]() , а остальные параметры в точке 5 найдем

в таблице термодинамических свойств на линии насыщения или по диаграмме T-S:

, а остальные параметры в точке 5 найдем

в таблице термодинамических свойств на линии насыщения или по диаграмме T-S:

![]() ; Р5=Р6;

; Р5=Р6;

![]() .

.

Параметры РТ в точке 5’ найдем по t6 в таблице термодинамических свойств на линии насыщения (левая пограничная кривая).

Параметры РТ в

точке 6: ![]() ,

оС.

,

оС.

Давление и

остальные параметры в точке 6 найдем в таблице термодинамических свойств на

линии насыщения или по диаграмме при ![]() ; Р5=Р6;

; Р5=Р6;

Энтальпия рабочего

тела на выходе из компрессора при внутреннем адиабатном КПД компрессора

![]()

![]() ,

, ![]() . (1.3)

. (1.3)

Внутренняя работа компрессора ![]() ,

, ![]() (1.4)

(1.4)

Удельная тепловая нагрузка

испарителя ![]() ,

,![]() . (1.5)

. (1.5)

Удельная тепловая нагрузка

конденсатора ![]() ,

,![]() . (1.4)

. (1.4)

Удельная тепловая нагрузка

охладителя ![]() ,

,![]() . (1.6)

. (1.6)

Энергетический баланс установки ![]() ,

,![]() . (1.7)

. (1.7)

Массовый расход рабочего тела ![]() ,

, ![]() . (1.8)

. (1.8)

Обьемная производительность

компрессора ![]() ,

,

![]() . (1.9)

. (1.9)

Расчетная тепловая нагрузка

испарителя ![]() ,

, ![]() . (1.10)

. (1.10)

Расчетная тепловая нагрузка

охладителя ![]() ,

, ![]() . (1.11)

. (1.11)

Принимая во внимание

электромеханический КПД компрессора ![]() ,

,

определяем работу компрессора  ,

, ![]() . (1.12)

. (1.12)

Удельный расход электроэнергии на выработку тепла

. (1.13)

. (1.13)

Электрическая мощность компрессора ![]() ,

, ![]() . (1.14)

. (1.14)

Коэффициент преобразования КОП ![]() . (1.15)

. (1.15)

Средняя температура низкотемпературного теплоотдатчика

![]() ,

, ![]() . (1.16)

. (1.16)

Средняя температура полученного тепла ![]() ,

,![]() . (1.17)

. (1.17)

Коэффициент работоспособности тепла с потенциалом

![]()

![]() ,

где

,

где ![]() -

температура окружающей среды,

-

температура окружающей среды, ![]() . (1.18)

. (1.18)

Коэффициент полезного действия парокомпрессионной теплонасосной установки

![]() . (1.19)

. (1.19)

Холодильный коэффициент: ![]() . (1.20)

. (1.20)

Термический КПД ТНУ: ![]() .

(1.21)

.

(1.21)

Общий КПД ТНУ: ![]() . (1.22)

. (1.22)

1.4 Описание лабораторной установки с ПКТНУ типа «вода-вода» в автономной системе теплоснабжения «ТНУ-теплые полы»

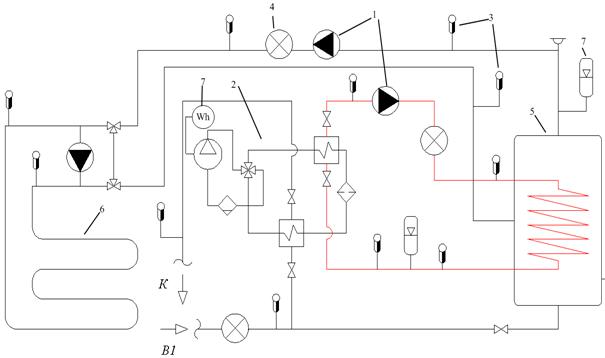

С целью комплексного изучения систем теплоснабжения с тепловыми насосами, влияния на них параметров окружающей среды и источника низкопотенциального тепла был разработан и реализован лабораторный стенд с возможностью мониторинга энергетических показателей.

Лабораторный стенд (см. рисунок 1.3, 1.4) состоит из ТНУ модели FHP WW 36, баков-накопителей BSV 300 SF, потребителя тепловой энергии, циркуляционных насосов модели Star RS 25/6, контрольно-измерительных приборов и т.д.

ТНУ в

качестве источника низкопотенциального тепла использует холодную водопроводную

воду. Расход и температура холодной водопроводной воды измеряются расходомером

и термометром сопротивления, установленными на линии ![]() .

.

В испарителе теплового насоса в результате теплообмена между холодной водопроводной водой и хладагентом R-134A (рабочее вещество, осуществляющее трансформацию тепла в круговом цикле ТНУ), происходит испарение хладагента. Насыщенные пары хладагента поступают в компрессор, сжимаются и при более высоких параметрах входят в конденсатор.

1-циркуляционные насосы, 2-тепловой насос, 3-датчики температуры, 4-расходомеры (в составе теплосчетчиков), 5-бак-накопитель, 6-контур теплых полов, 7-счетчик электрической энергии, потребленной компрессором теплового насоса, 8 - расширительный бак.

Рисунок 1.3. - Схема лабораторного стенда

Перед компрессором установлен отделитель жидкости. Отделившаяся жидкость хладагента, минуя компрессор, поступает в конденсатор при помощи трехходового вентиля. Через конденсатор с помощью циркуляционных насосов 1 циркулирует нагреваемая вода из накопительного бака. Температура и расход нагретой воды, поступающей в бак-аккумулятор, также измеряются с помощью расходомера и термометра.

На выходе из накопительного бака установлен расширительный сосуд, температура охлажденной воды в баке до и после расширительного сосуда также измеряется термометрами.

При достижении температуры воды в баке-аккумуляторе определенного значения включается циркуляционный насос, находящийся в контуре теплых полов. Горячая вода для контура теплых полов забирается циркуляционным насосом из верхней части бака, а охлажденная вода после контура теплых полов подается в среднюю часть бака.

1.5 Порядок выполнения работы

1.5.1 Включить электрическое питание ПКНТУ модели FHP WW 36 на пульте управления.

1.5.2 Проверить работоспособность всех контрольно-измерительных приборов лабораторной установки.

1.5.3 Вывести лабораторную установку на стационарный режим работы бака-аккумулятора.

1.5.4 При достижении заданной температуры воды в баке аккумулятора включить циркуляционные насосы автономной СТС.

1.5.5 Измерить

при помощи автоматических датчиков температуры 3 воды на входе и выходе из

испарителя ![]() и

и ![]() .

.

1.5.6 Измерить

также температуры воды на входе ![]() и выходе из конденсатора

и выходе из конденсатора ![]() .

.

1.5.7 Измерить

расходы воды ![]() на

подающем трубопроводе, через конденсатор

на

подающем трубопроводе, через конденсатор ![]() и через испаритель

и через испаритель ![]() при помощи расходомера 4.

при помощи расходомера 4.

1.5.8 Измерить

температуры на подающем ![]() и обратном

и обратном ![]() трубопроводах системы теплых полов и

воздуха в помещении.

трубопроводах системы теплых полов и

воздуха в помещении.

1.5.9 По показанию счетчика электрической энергии 7 измерить мощность компрессора теплового насоса.

Рисунок 1.4 - Лабораторный стенд с теплонасосной установкой.

1.6 Методика обработки результатов

Тепло, воспринятое испарителем ТНУ:

![]() ,

кВт (1.22)

,

кВт (1.22)

где ![]() - расход воды через испаритель

теплового насоса, кг/с;

- расход воды через испаритель

теплового насоса, кг/с;

![]() - теплоемкость воды,

кДж/(кг*К);

- теплоемкость воды,

кДж/(кг*К);

![]() - температура воды на

входе в испаритель теплового насоса, 0С;

- температура воды на

входе в испаритель теплового насоса, 0С;

![]() - температура воды на

выходе из испарителя теплового насоса, 0С.

- температура воды на

выходе из испарителя теплового насоса, 0С.

Тепло, переданное в систему бак-аккумулятор:

![]() , кВт (1.23)

, кВт (1.23)

где ![]() - расход воды через конденсатор

теплового насоса, кг/с;

- расход воды через конденсатор

теплового насоса, кг/с;

![]() - теплоемкость воды,

кДж/(кг*К);

- теплоемкость воды,

кДж/(кг*К);

![]() - температура воды на

входе в конденсатор теплового насоса, 0С;

- температура воды на

входе в конденсатор теплового насоса, 0С;

![]() - температура воды на

выходе из конденсатора теплового насоса, 0С.

- температура воды на

выходе из конденсатора теплового насоса, 0С.

Тепло, переданное отопительным аппаратом в помещение:

![]() , кВт

(1.24)

, кВт

(1.24)

где ![]() - расход воды через

отопительный аппарат, кг/с.

- расход воды через

отопительный аппарат, кг/с.

В ввиду отсутствия расходомера расход воды в контуре теплых полов находится по тепловому балансу

![]() (1.25)

(1.25)

где Qсист – теплота переданная системе теплых полов из бака-

накопителя;

![]() - теплоемкость воды,

кДж/(кг*К);

- теплоемкость воды,

кДж/(кг*К);

![]() - температура воды на

входе в отопительный аппарат, 0С;

- температура воды на

входе в отопительный аппарат, 0С;

![]() - температура воды на

выходе из отопительного аппарата, 0С.

- температура воды на

выходе из отопительного аппарата, 0С.

где ![]() - коэффициент

теплопередачи отопительного прибора, Вт/(м2*К)

- коэффициент

теплопередачи отопительного прибора, Вт/(м2*К)

![]() - температурный напор,

К;

- температурный напор,

К;

![]() - площадь

отопительного прибора, м2.

- площадь

отопительного прибора, м2.

По показанию счетчика

электроэнергии, потребленной компрессором теплового насоса ![]() определить по формуле (1.14)

коэффициент преобразования КОП

определить по формуле (1.14)

коэффициент преобразования КОП ![]() , кпд теплонасосной установки по формуле

(1.21) и дать количественную оценку преобразования энергии ТНУ.

, кпд теплонасосной установки по формуле

(1.21) и дать количественную оценку преобразования энергии ТНУ.

Литература: [1],с.45-50; [2], с.53-58.

2 Лабораторная работа «Исследование кинетики сушки и тепломассообмена между поверхностью влажного материала и сушильным агентом»

Цель работы: получить экспериментальные кривые сушки и скорости, определить равновесное и критическое влагосодержание материала, рассчитать коэффициенты массоотдачи и теплоотдачи.

2.1 Задание к лабораторной работе

2.1.1 Изучить график изменения термических характеристик процесса сушки.

2.1.2 Научиться проводить опыты по исследованию процесса сушки на экспериментальной установке.

2.1.3 С помощью полученных результатов измерений температур и изменения массы высушиваемого материала рассчитать влагосодержание материала и построить графики изменения температуры, влажности материала от времени.

2.1.4 Сравнить продолжительности каждого периода сушки и сделать вывод о количестве влаги, удаляемой в каждом периоде.

2.2 Основные теоретические положения

Процесс сушки состоит из перемещения влаги внутри материала в зону фазового превращения, парообразования и перемещения пара в окружающую среду. Испарение влаги создает перепад влагосодержания между внутренни-ми и поверхностными слоями, что вызывает непрерывное перемещение влаги в направлении поверхности материала и уменьшение его среднего влагосодержания [5].

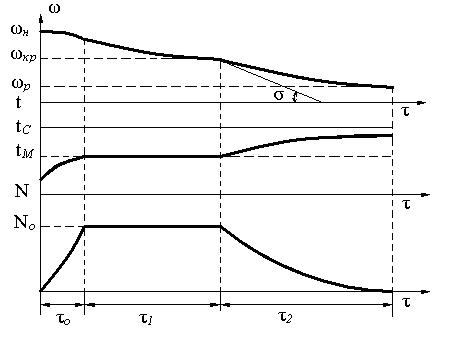

Изменение

среднего влагосодержания w и температуры поверхности

материала ![]() в

процессе сушки в зависимости от времени

в

процессе сушки в зависимости от времени ![]() при постоянных режимных параметрах

сушильного агента (окружающей среды) составляют кинетику этого процесса (см.рисунок

2.1) . Закономерности

при постоянных режимных параметрах

сушильного агента (окружающей среды) составляют кинетику этого процесса (см.рисунок

2.1) . Закономерности ![]() =

=![]() и

и ![]() =

=![]() , полученные

экспериментально, позволяет рассчитывать продолжительность сушки до заданного

конечного влагосодержания материала, количество испаренной влаги и расход

теплоты на сушку.

, полученные

экспериментально, позволяет рассчитывать продолжительность сушки до заданного

конечного влагосодержания материала, количество испаренной влаги и расход

теплоты на сушку.

Зависимость ![]() =

=![]() называют

скоростью сушки. Ее определяют как тангенс угла наклона касательной к кривой

сушки в любой ее точке.

называют

скоростью сушки. Ее определяют как тангенс угла наклона касательной к кривой

сушки в любой ее точке.

tg![]() dw/

d

dw/

d![]() .

(2.1)

.

(2.1)

Зависимость N=![]() называется кривой скорости сушки

и на кривой сушки виден ряд характерных периодов. Период прогрева

называется кривой скорости сушки

и на кривой сушки виден ряд характерных периодов. Период прогрева ![]() характеризуется

увеличением температуры поверхности материала от

характеризуется

увеличением температуры поверхности материала от ![]() до

до ![]() , уменьшением влагосодержания от

, уменьшением влагосодержания от ![]() до промежуточного

значения и увеличением скорости сушки N от нуля до

максимального значения

до промежуточного

значения и увеличением скорости сушки N от нуля до

максимального значения ![]() .

.

Рисунок 2.1- Изменение термических характеристик процесса сушки во времени

Следующий период ![]() носит название периода

постоянной скорости сушки. Изменение влагосодержания во времени в этом периоде

происходит линейно и зависит лишь от условий теплообмена сушильного агента и

суши-

носит название периода

постоянной скорости сушки. Изменение влагосодержания во времени в этом периоде

происходит линейно и зависит лишь от условий теплообмена сушильного агента и

суши-

мого материала. Температура

поверхности материала не изменяется и равняется температуре мокрого термометра ![]() , а парциальное

давление пара у поверхности испарения равно давлению насыщения

, а парциальное

давление пара у поверхности испарения равно давлению насыщения ![]() при температуре мокрого

термометра. При этом происходит испарение свободной влаги с поверхности

материала по тем же законам, как при испарении жидкости со свободной

поверхности.

при температуре мокрого

термометра. При этом происходит испарение свободной влаги с поверхности

материала по тем же законам, как при испарении жидкости со свободной

поверхности.

Период постоянной

скорости сушки продолжается до наступления критического влагосодержания ![]() , при котором

внутридиффузионное сопротивление переносу пара в пограничном слое равны.

Начиная с этого момента (период

, при котором

внутридиффузионное сопротивление переносу пара в пограничном слое равны.

Начиная с этого момента (период ![]() ), температура поверхности материала

непрерывно повы- шается, стремясь к температуре сушильного агента

), температура поверхности материала

непрерывно повы- шается, стремясь к температуре сушильного агента ![]() , а скорость сушки не-

прерывно убывает от максимального значения

, а скорость сушки не-

прерывно убывает от максимального значения ![]() до нуля. Этот период назызывается

периодом падающей скорости сушки и соответствует времени удаления связанной

влаги.

до нуля. Этот период назызывается

периодом падающей скорости сушки и соответствует времени удаления связанной

влаги.

Скорость сушки равна

нулю после достижения материалом равновесного влагосодержания ![]() , при котором поток

влаги из материала за счет испарения и поток влаги к поверхности материала из

окружающего воздуха (конденсация) равны.

Равновесное влагосодержание материала является функцией

, при котором поток

влаги из материала за счет испарения и поток влаги к поверхности материала из

окружающего воздуха (конденсация) равны.

Равновесное влагосодержание материала является функцией ![]() и температуры

и температуры ![]() воздуха, так как

давление водяного пара над материалом находится в равновесии с парциальным

давлением водяного пара в окружающем воздухе

[4].

воздуха, так как

давление водяного пара над материалом находится в равновесии с парциальным

давлением водяного пара в окружающем воздухе

[4].

2.3 Описание экспериментальной установки для исследования процесса сушки

Основным

элементом установки (см. рисунок 2.2) является сушильный шкаф ![]() с естественной

циркуляцией воздуха и регулятором температуры

с естественной

циркуляцией воздуха и регулятором температуры ![]() . Автоматическая регулировка температуры

производится с точностью

. Автоматическая регулировка температуры

производится с точностью ![]() 30С. Образец

30С. Образец ![]() подвешивается на

коромысле весов

подвешивается на

коромысле весов ![]() и

помещается внутрь сушильного шкафа. Рабочий конец термопары

и

помещается внутрь сушильного шкафа. Рабочий конец термопары ![]() помещен в резервуар с водой и

позволяет определить температуру мокрого термометра

помещен в резервуар с водой и

позволяет определить температуру мокрого термометра ![]() . При помощи термопары

. При помощи термопары ![]() измеряется

температура поверхности испытуемого образца

измеряется

температура поверхности испытуемого образца ![]() . Термопара

. Термопара ![]() дает температуру сухого термометра

дает температуру сухого термометра ![]() , так как измеряет

температуру сушильного агента внутри сушильного шкафа.

, так как измеряет

температуру сушильного агента внутри сушильного шкафа.

Многоканальный

цифровой преобразователь ![]() служит для измерения

термоэлектродвижущей силы термопар и преобразует ее в температуру. Он снабжен

переключателем термопар ПТ-1.

служит для измерения

термоэлектродвижущей силы термопар и преобразует ее в температуру. Он снабжен

переключателем термопар ПТ-1.

Образец поместить на весы и уравновесить их гирьками. После этого образец удалить из сушильного шкафа и прогреть его до температуры 80 … 90 ºС. Когда установится стационарный режим, поместить внутрь шкафа образец, проверив при этом расположение термопар. Включить секундомер, произвести взвешивание образца и записать показания всех термопар. Результаты измерений заносятся в протокол.

1,2,3 – термопары, 4 – многоканальный цифровой преобразователь для измерения температуры, 5- электронные весы, 6- сушильный шкаф, 7-электронные весы, 8- кронштейн.

Рисунок 2.2 - Cхема сушильной установки

2.4 Методика выполнения работы

2.4.1 Перед выполнением работы проверить наличие воды в резервуаре мокрого термометра.

2.4.2 Образец поместить на электронные весы, уравновесить их гирьками и измерить его массу. До начала эксперимента образец вынуть из сушильного шкафа.

2.4.3 Прогреть сушильный шкаф до температуры 80…90 ºС. Установление стационарного режима наблюдать по показанию многоканального цифрового преобразователя для измерения температуры.

2.4.4 При установлении стационарного режима испытуемый образец поместить внутрь шкафа и проверить расположение термопар.

2.4.5 Через

каждые 8 … 10 минут в каждом опыте измеряются: время ![]() , температура мокрого термометра

, температура мокрого термометра

![]() , температура

поверхности материала

, температура

поверхности материала ![]() , температура сухого термометра

, температура сухого термометра ![]() , масса испытуемого

образца М.

, масса испытуемого

образца М.

2.4.6 Сушка материала производится примерно в течение 3…4 часов до тех пор, пока масса испытуемого образца перестанет изменяться со временем, что соответствует равновесному влагосодержанию материала образца.

2.4.7 Результаты измерений занести в табл.2.1.

Таблица 2.1 - Результаты исследования кинетики сушки

|

Номер опыта |

|

|

|

|

М, г |

W,г |

W,% |

N,%ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Поскольку имеющаяся установка не позволяет полностью удалить

всю влагу, содержащуюся в материале, то для определения его сухой части ![]() используются

справочные данные. Здесь испытываемый образец представляет спрессованный из

древесной массы с клеем параллелепипед размерами

используются

справочные данные. Здесь испытываемый образец представляет спрессованный из

древесной массы с клеем параллелепипед размерами ![]() ,

, ![]() . Равновесие влагосодержания

. Равновесие влагосодержания ![]() древесной массы в зависимости от

относительной влажности

древесной массы в зависимости от

относительной влажности ![]() воздуха приведено в приложении П3.

Относительная влажность воздуха определяются при помощи

воздуха приведено в приложении П3.

Относительная влажность воздуха определяются при помощи ![]() диаграммы влажного воздуха по

температурам

диаграммы влажного воздуха по

температурам ![]() и

и

![]() для одного

из последних опытов, соответствующих равновесному влагосодержанию образца.

для одного

из последних опытов, соответствующих равновесному влагосодержанию образца.

2.5 Методика обработки результатов измерений

Равновесное влагосодержание на общую массу ![]() можно определить, если

известно равновесное влагосодержание на сухую массу

можно определить, если

известно равновесное влагосодержание на сухую массу ![]() [5]

[5]

![]() =

= .

(2.2)

.

(2.2)

Масса влаги ![]() ,содержащейся в испытываемом образце при

равновесном влагосодержании,

,содержащейся в испытываемом образце при

равновесном влагосодержании,

![]() =(

=(![]() /100)

/100)![]() (2.3)

(2.3)

где ![]() - общая масса материала при равновесном

влагосодержании, определяемая взвешиванием в одном из последних опытов.

- общая масса материала при равновесном

влагосодержании, определяемая взвешиванием в одном из последних опытов.

Сухая масса материала

![]() .

(2.4)

.

(2.4)

Эта величина используется при обработке опытных данных (см. таблицу 2.2).

Для каждого режима рассчитываются: количество влаги в материале

![]() (2.5)

(2.5)

и влагосодержание на сухую массу

![]() .

(2.6)

.

(2.6)

По результатам обработки опытных данных

строятся зависимости: ![]()

![]()

![]() и

и ![]() (см.

рисунок 2.1).

(см.

рисунок 2.1).

По

полученным графикам определяются: период прогрева ![]() , период постоянной скорости сушки

, период постоянной скорости сушки ![]() , период падающий

скорости сушки

, период падающий

скорости сушки ![]() ,

критическое влагосодержание

,

критическое влагосодержание ![]() .

.

Максимальная скорость сушки ![]() в соответствии с уравнением (2.1)

в соответствии с уравнением (2.1)

![]() ,

, ![]() (2.7)

(2.7)

где ![]() -

изменение влагосодержания материала за период

-

изменение влагосодержания материала за период ![]() .

.

Полученное

значение ![]() откладывается

на графике кривой сушки (см. рис. 3.4.) для периода

откладывается

на графике кривой сушки (см. рис. 3.4.) для периода ![]() . В периоде

. В периоде ![]() график строится условно путем

соединения отрезком прямой двух точек с координатами:

график строится условно путем

соединения отрезком прямой двух точек с координатами:

![]() при

при ![]() = 0 и

= 0 и ![]() =

= ![]() при

при ![]() .

.

Для получения участка кривой в периоде ![]() необходимо, кроме известных крайних

точек, взять еще две-три промежуточные точки, скорость сушки в которых

рассчитывается по формуле

необходимо, кроме известных крайних

точек, взять еще две-три промежуточные точки, скорость сушки в которых

рассчитывается по формуле

![]() (2.8)

(2.8)

где ![]() - масштабный

коэффициент.

- масштабный

коэффициент.

Рассчитанные значения скорости сушки заносятся в протокол (см. таблицу 2.1).

Для определения характеристик тепломассобмена в периоде постоянной скорости

сушки необходимо найти количество испаренной влаги ![]() .

.

![]()

![]() г.

(2.9)

г.

(2.9)

Интенсивность испарения влаги ![]() с единицы поверхности образца

с единицы поверхности образца

![]()

![]() . (2.10)

. (2.10)

Площадь поверхности образца F рассчитывается по формуле

![]() , м2 . (2.11)

, м2 . (2.11)

Коэффициент ![]() , отнесенный к разности парциальных

давлений,

, отнесенный к разности парциальных

давлений,

определяются

![]() =

=![]()

![]() .

(2.12)

.

(2.12)

Коэффициент

теплоотдачи ![]() ,

характеризующий теплообмен на поверхности образца с сушильным агентом,

находится из уравнения

,

характеризующий теплообмен на поверхности образца с сушильным агентом,

находится из уравнения

![]() Вт

Вт![]() .

(2.13)

.

(2.13)

В уравнениях (2.12) и (2.13) давление ![]() и

и ![]() , температуры

, температуры ![]() и

и ![]() соответствуют периоду сушки

соответствуют периоду сушки ![]() . По температуре сухого

термометра

. По температуре сухого

термометра ![]() определяется

парциальное давление пара

определяется

парциальное давление пара ![]() в воздухе. Давление насыщенных паров

в воздухе. Давление насыщенных паров ![]() и удельная теплота

испарения r (приложение П2) определяются по температуре мокрого

термометра

и удельная теплота

испарения r (приложение П2) определяются по температуре мокрого

термометра ![]() .

.

В конце работы необходимо сделать вывод о сравнении продолжитель-ностей каждого периода сушки и количестве влаги, удаляемой в каждом периоде.

Литература: [4], c. 185-188; [5], c. 181-184.

![]()

3 Лабораторная работа «Исследование работы двухкорпусной выпарной установки»

Цель работы: изучить процесс выпаривания жидкости в условиях естественной циркуляции (визуальное наблюдение);

определить коэффициент теплоотдачи в первом корпусе и коэффициент теплопередачи во втором корпусе по данным опытов; определить потери тепла в окружающую среду.

3.1 Задание к лабораторной работе

3.1.1 Изучить конструкцию и принцип работы выпарной установки.

3.1.2 Научиться самостоятельно управлять работой двухкорпусной выпарной установки.

3.1.3 Измерить температуры, расходы жидкости в первом и во втором корпусе, а также уровни наполнения кипятильных трубок в первом корпусе и вакуум во втором корпусе, мощность потребляемую электронагревателем.

3.1.4 Рассчитать основные характеристики теплообмена выпарной установки: температуры кипения жидкости в первом и втором корпусе, коэффициент теплоотдачи от стенки к кипящей жидкости в первом корпусе, коэффициент теплопередачи во втором корпусе, поверхностную плотность теплового потока в первом корпусе.

3.2 Теоретическое введение

Выпаривание – это процесс удаления при кипении жидкого летучего компонента из растворов или неоднородных жидких систем с целью увеличения концентрации нелетучих компонентов.

Выпариванию подвергаются однородные растворы нелетучих веществ в летучем растворителе (например, сахара или соли в воде) и неоднородные системы – такие специфические для мясной и молочной промышленности, как кровь, бульоны, экстракты, молочные продукты [4].

Выпаривание отличается от процесса испарения. Испарение происходит с поверхности жидкой системы при любой температуре, в то время как выпаривание происходит по всему объему жидкой системы при температуре, соответствующей температуре кипения при данном давлении, и является более интенсивным процессом.

В процессе выпаривания летучая составная часть системы кипит и удаляется из нее в виде паров. Количество остающейся части системы уменьшается, а содержимое нелетучих компонентов остается неизменным. Таким образом, концентрация сухих веществ в ходе процесса непрерывно возрастает.

Основным фактором, определяющим интенсивность выпаривания и производительность

выпарного аппарата, является температурный перепад ![]() - разность между температурами

теплоносителя (например, греющего пара

- разность между температурами

теплоносителя (например, греющего пара ![]() ) и температурой кипения жидкой системы

) и температурой кипения жидкой системы

![]()

![]() =

=

![]() -

-![]() .

(3.1)

.

(3.1)

Температура кипения растворов всегда выше температуры растворителей, она зависит от химической природы растворенных веществ и растворителей и растет с увеличением концентрации растворов и внешнего давления.

Разность между температурой кипения раствора t и чистого растворителя ![]() при одинаковом внешнем

давлении называется температурой депрессией

при одинаковом внешнем

давлении называется температурой депрессией ![]() , которую иногда называют

физико-химической депрессией.

, которую иногда называют

физико-химической депрессией.

![]() (3.2)

(3.2)

Повышение температуры кипения раствора определяется наряду с температурной депрессией также гидростатической и гидравлической депрессиями.

Если жидкость кипит внутри вертикальной трубки, то температура кипения на поверхности будет ниже, чем внизу кипятильной трубки, так как к давлению вторичного пара в паровом пространстве прибавляется еще гидростатическое давление столба жидкости.

Если давление вторичного пара над раствором ![]() известно, то из

таблиц свойств водяного пара в паровом пространстве можно найти температуру

вторичного пара

известно, то из

таблиц свойств водяного пара в паровом пространстве можно найти температуру

вторичного пара ![]()

Прибавляя к

давлению пара ![]() величину

дополнительного давления

величину

дополнительного давления ![]() , получают общее давление

, получают общее давление

![]() .

(3.3)

.

(3.3)

Дополнительное давление принимают как среднее по

высоте ![]() слоя

раствора давление:

слоя

раствора давление:

![]() (3.4)

(3.4)

где ![]() - плотность жидкости, кг/м3.

- плотность жидкости, кг/м3.

По этому

давлению из таблиц свойств водяного пара находят температуру ![]() . Значение

гидростатической депрессии находят как

. Значение

гидростатической депрессии находят как

![]() . (3.5)

. (3.5)

Повышение температуры кипения раствора из-за повышения давления в аппарате вследствие гидравлических потерь при прохождении

вторичного пара через ловушки, сепараторы, выходной

паропровод и т.д. называется гидравлической депрессией ![]() .

.

Таким образом, температура кипения жидкой системы в выпарном аппарате определяется по формуле

![]() (3.6)

(3.6)

где ![]() - это температура вторичного пара при

давлении, равном давлению в конденсаторе выпарной установки.

- это температура вторичного пара при

давлении, равном давлению в конденсаторе выпарной установки.

Такой способ расчета ![]() возможен при условии, что известно

давление в конденсаторе выпарной установки.

возможен при условии, что известно

давление в конденсаторе выпарной установки.

Если же это давление не известно, то температура кипения раствора может быть определена по следующей формуле

![]() (3.7)

(3.7)

где ![]() - температура вторичного пара в выпарном

аппарате над раствором, соответствующая его давлению.

- температура вторичного пара в выпарном

аппарате над раствором, соответствующая его давлению.

Принцип работы многокорпусных выпарных установок состоит в том, что вторичный пар, полученный в первом аппарате (корпусе), поступает на обогрев второго корпуса, в котором давление в зоне кипения должно быть ниже давления вторичного пара в первом корпусе. Таким образом, выпаривание во втором корпусе происходит за счет использования теплоты вторичного пара из первого корпуса [5].

Первый корпус лабораторной установки работает на электрическом обогреве. В этом

случае количество тепла, выделяемое электрическим нагревателем ![]() , определяется по

формуле, Дж

, определяется по

формуле, Дж

![]() (3.8)

(3.8)

где ![]() - сила тока, А;

- сила тока, А;

![]() - напряжение, В;

- напряжение, В;

![]() - мощность

электронагревателя, Вт;

- мощность

электронагревателя, Вт;

![]() - продолжительность

опыта, с.

- продолжительность

опыта, с.

Количество вторичного пара, полученного в первом корпусе, можно определить из уравнения теплового баланса

![]() (3.9)

(3.9)

где ![]() - масса раствора, кг;

- масса раствора, кг;

![]() -

удельная теплоемкость, Дж/(кг 0С);

-

удельная теплоемкость, Дж/(кг 0С);

![]() -

температура кипения раствора, 0С;

-

температура кипения раствора, 0С;

![]() -

начальная температура раствора, 0С;

-

начальная температура раствора, 0С;

![]() - масса вторичного

пара, полученная в первом корпусе за время

- масса вторичного

пара, полученная в первом корпусе за время ![]() , кг;

, кг;

![]() -

удельная теплота парообразования вторичного пара, Дж/кг;

-

удельная теплота парообразования вторичного пара, Дж/кг;

![]() -

потеря тепла в окружающую среду, Дж.

-

потеря тепла в окружающую среду, Дж.

Если жидкость нагрета до температуры кипения и, если не учитывать потери тепла в окружающую среду (вся теплота пошла на выпаривание), то уравнение (3.9) примет вид

![]() .

(3.10)

.

(3.10)

При стационарном тепловом состоянии системы вся теплота, выделившаяся в электронагревателе, передается кипящей жидкости. В этом случае уравнение теплоотдачи

![]() (3.11)

(3.11)

где ![]() - коэффициент теплоотдачи от стенки к

кипящей жидкости, Вт/(м2 0С);

- коэффициент теплоотдачи от стенки к

кипящей жидкости, Вт/(м2 0С);

![]() -

температура стенки, 0С;

-

температура стенки, 0С;

![]() -

площадь теплоотдачи, м2.

-

площадь теплоотдачи, м2.

Температура стенки первого корпуса определяется с помощью двух термопар, закрепленных на наружной поверхности электронагревателя. По результатам измерений температуры поверхности в двух точках определяется температура стенки, как среднее этих двух замеров

![]() .

(3.12)

.

(3.12)

Второй корпус лабораторной установки обогревается вторичным паром, полученным в первом корпусе. В этом случае тепло, выделившееся при конденсации этого пара (без учета нагрева раствора до температуры кипения и потерь тепла) пойдет на парообразование. Уравнение теплового баланса

![]() (3.13)

(3.13)

где ![]() - энтальпия пара, Дж/кг;

- энтальпия пара, Дж/кг;

![]() -

удельная теплоемкость конденсата, Дж/(кг 0С);

-

удельная теплоемкость конденсата, Дж/(кг 0С);

![]() -

температура конденсата, 0С;

-

температура конденсата, 0С;

![]() -

количество вторичного пара, образовавшегося во втором корпусе за счет

теплопередачи

-

количество вторичного пара, образовавшегося во втором корпусе за счет

теплопередачи

![]() (3.14)

(3.14)

где ![]() - коэффициент теплопередачи, Вт/(м2

0С);

- коэффициент теплопередачи, Вт/(м2

0С);

![]() -

температура греющего пара (температура вторичного пара, вышедшего из первого

корпуса), 0С;

-

температура греющего пара (температура вторичного пара, вышедшего из первого

корпуса), 0С;

![]() - поверхность

теплопередачи, м2.

- поверхность

теплопередачи, м2.

При установившемся процессе выпаривания во втором корпусе

![]() (3.15)

(3.15)

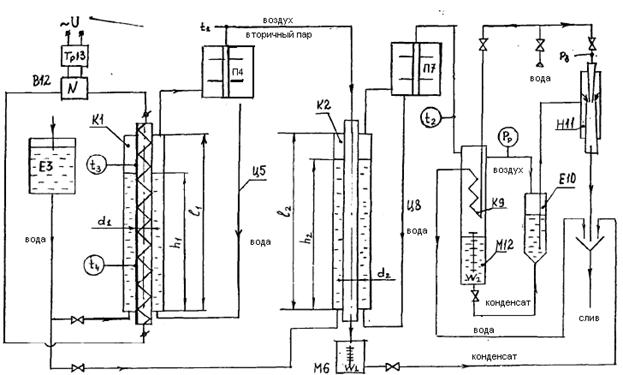

3.3 Описание экспериментальной установки

На рисунке 3.1 приведена схема лабораторной установки. Первый корпус К1 работает на электрическом обогреве. Внутри медной трубы, установленной по центру стеклянной трубы, вмонтирована электрическая спираль, к выводам которой от автотрансформатора через ваттметр подведено питание. Между внутренней стенкой стеклянной трубы и наружной поверхностью медной трубы образуется кольцевой зазор, куда поступает жидкость из питательного бака Е3.

Пароотделитель П4 центробежного типа состоит из стеклянного корпуса, внутри которого вмонтирован паропровод, соединенный с кипятильником. В этом трубопроводе установлен патрубок, пробка и отражатель. Патрубок установлен касательно к корпусу, что обеспечивает вращательное движение парожидкостной смеси. При вращении раствор отбрасывается к стенке корпуса и стекает по циркуляционной трубе Ц5 обратно в кипятильник, а вторичный пар проходит через отверстия отражателя и уходит через трубу во второй корпус К2 установки.

Вторичный пар, поступающий из первого корпуса, подается внутрь кипятильной трубки, установленной по центру стеклянной трубы, где конденсируется и собирается в мернике М6. Во второй корпус жидкость также поступает из мерника Е3. Второй корпус имеет пароотделитель П7 и циркуляционную трубу Ц8, которые работают так же, как и в первом контуре.

Вторичный пар из второго пароотделителя П7 по трубе уходит в конденсатор К9. Пар сначала омывает наружную трубу кольцевого конденсатора, затем - внутреннюю. Освободившееся от конденсата воздух уходит через патрубок в промежуточную емкость Е10 и далее откачивается водоструйным насосом НП. Конденсат стекает в стеклянный корпус, который одновременно является мерником М12. При открытии вентиля конденсат из мерника М12 поступает в промежуточную емкость Е10, откуда через водоструйный насос Н11 удаляется из установки.

Мощность, потребляемая электронагревателем первого корпуса, измеряется ваттметром В12 и регулируется при помощи автотрансформатора (ЛАТР) Тр13.

3.4 Пуск и работа выпарной установки

При открытии вентиля подачи воды стрелка манометра покажет давление воды перед соплом водоструйного насоса Н11. Вода, выходя из сопла, увлекает за собой воздух. За счет этого в установке создается давление ниже атмосферного (вакуум), что можно наблюдать по вакуумметру Рр.

При открытии вентиля вода пойдет в конденсатор К9, что можно наблюдать по струе воды, выходящей из трубки в воронку для слива. При открытии вентилей раствор поступает в первый корпус К1 и второй К25.

При включении в сеть электронагревателя будет нагреваться раствор. После определенного времени раствор в первом корпусе закипит. Вторичный пар с капельками раствора поступает в пароотделитель П4, где происходит отделение от пара капелек жидкости, которые по циркуляционной трубе Ц5

возвращаются в корпус К1. Вторичный пар из первого корпуса уйдет во второй корпус и будет использован кака греющий пар. Раствор, находящийся во втором корпусе К2, закипит и вторичный пар вместе с капельками раствора будет выбрасываться через рожок в корпус пароотделителя П7.

Жидкость будет отбрасываться к стенке и стекать по циркуляционной трубе во второй корпус, а вторичный пар уйдет в конденсатор К9. Пар сконденсируется, и конденсат опустится в нижнюю часть конденсатора (в мерник М12). Воздух будет откачиваться насосом Н11. Как только уровень конденсата в мернике будет подходить к конденсатору, необходимо открыть кран и конденсат насосом Н11 будет удален из установки. По окончании работы отключается подача питания на электронагреватель и подача холодной воды.

3.5 Методика проведения работы

3.5.1 Заполнить водой питательный бачок Е3, затем открыть вентиль и наполнить первый корпус на заданную преподавателем высоту.

3.5.2 Заполнить второй корпус на указанную высоту.

3.5.3 Регулируя вентилем давление воды перед соплом водоструйного насоса, создать определенное разрежение во втором корпусе.

3.5.4 Включить электрический нагреватель в сеть, установив ЛАТРом заданную мощность.

3.5.5 Сначала закипит вода в первом кипятильнике. Кипение во втором корпусе начнется после того, как жидкость прогреется до температуры кипения.

3.5.6 При установившемся процессе во втором корпусе отметить время наполнения определенного количества конденсата вторичного пара в мерниках М6 и М12. Для этого надо закрыть вентили слива из мерников и включить секундомер.

3.5.7 Вести наблюдения за изменениями температур ![]() и записывать в табл.3.1.

и записывать в табл.3.1.

3.5.8 Установить температуру стенки по термопарам ![]() и

и ![]() .

.

3.5.9 Уровень наполнения кипятильных трубок ![]() , вакуум во втором

корпусе

, вакуум во втором

корпусе ![]() ,

мощность потребляемую электронагревателем

,

мощность потребляемую электронагревателем ![]() , надо поддерживать постоянными в течении

отдельного опыта. Результаты наблюдений этих величин записываются в таблицу

3.1.

, надо поддерживать постоянными в течении

отдельного опыта. Результаты наблюдений этих величин записываются в таблицу

3.1.

Таблица 3.1

|

№ опыта |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3.6 Обработка опытных данных

3.6.1 По формуле (3.6) рассчитать температуры кипения

жидкости в каждом корпусе ![]() и

и ![]() .

.

3.6.2 Подсчитать поверхность теплообмена в каждом корпусе, м2,

![]() (3.16)

(3.16)

где ![]() - наружный диаметр кипятильной трубы, м;

- наружный диаметр кипятильной трубы, м;

![]() -

длина кипятильной трубы, м. Для первого корпуса:

-

длина кипятильной трубы, м. Для первого корпуса: ![]() . Для второго корпуса

. Для второго корпуса ![]() .

.

3.6.3 Из формулы (3.11) определить коэффициент теплоотдачи от стенки к кипящей жидкости в первом корпусе, Вт/(м2 0С),

![]() .

.

3.6.4 Вычислить потери тепла в окружающую среду в первом

корпусе ![]() .

.

3.6.5 Из формулы (3.15) рассчитать коэффициент теплопередачи во втором корпусе

![]() .

.

3.6.6 Определить поверхностную плотность теплового потока в первом корпусе

![]() .

.

3.6.7 Результаты обработки опытных данных занести в таблицу 3.2.

Таблица 3.2

|

№ опыта |

|

|

|

|

Вт/(м2 0С), |

Дж |

Вт/(м2 0С), |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3.6.8 Сопоставить полученные в опытах значения ![]() и

и ![]() с рассчитанными по известным

формулам.

с рассчитанными по известным

формулам.

3.6.9 Построить

графики изменения ![]() и

и

![]() от

от ![]() .

.

Литература: [4], стр.105-145;[5], стр.110-149.

Рисунок 3.1 – Схема двухкорпусной выпарной установки

4 Лабораторная работа «Изучение работы рекуперативного водо-водяного теплоообменника»

Цель работы: изучить конструкцию горизонтального рекуперативного кожухотрубного водо-водяного теплообменника, определить энергетический баланс и режимные характеристики аппарата из опыта и сопоставить с теоретическим расчетом.

4.1 Задание к лабораторной работе

4.1.1 Изучить конструкцию водо-водяного теплообменника типа «труба в трубе» и научиться самостоятельно управлять работой лабораторной установки.

4.1.2 Измерить расходы и температуры воды во внутренней и внешней трубе на входе и выходе из нее.

4.1.3 Рассчитать коэффициент теплопередачи и тепловую эффективность теплообменного аппарата при прямотоке и противотоке, число единиц переноса теплоты по теории и из эксперимента и сравнить полученные результаты.

4.1.4 Изобразить графически зависимость тепловой эффективности аппарата от числа единиц переноса теплоты.

4.2 Теоретическое введение

Теплообменными аппаратами принято называть устройства, предназначенные для передачи тепла от одних тел к другим. Если теплообмен между теплоносителями происходит через разделительные стенки, то теплообменник называется рекуперативным. В большинстве рекуперативных аппаратов осуществляется непрерывная передача тепла через стенку от одного теплоносителя к другому. Эти аппараты, как правило, являются аппаратами непрерывного действия. Но встречаются рекуперативные аппараты периодического действия, в которых прозводится перодический нагрев или охлаждение одного из теплоносителей [4].

На промышленных предприятиях, в промышленных котельных и на ТЭЦ широко используются горизонтальные поверхностные кожухотрубные теплообменники, в которых греющей и нагреваемой средой является вода.

Теплообмен в рекуперативных теплообменных аппаратах (РТА) без фазовых переходов описывается следующим уравнением баланса тепловых потоков

![]() (4.1)

(4.1)

и уравнением теплопередачи

![]() (4.2)

(4.2)

Здесь ![]() ,

, ![]() - тепловой эквивалент горячего

и холодного теплоносителя;

- тепловой эквивалент горячего

и холодного теплоносителя;

![]() - массовые расходы

горячей и холодной воды, кг/с;

- массовые расходы

горячей и холодной воды, кг/с;

![]() - температуры

теплоносителей на входе и выходе из теплообменника, индексы «г» - горячего, «х»

- холодного;

- температуры

теплоносителей на входе и выходе из теплообменника, индексы «г» - горячего, «х»

- холодного;

![]() - площадь поверхности

теплопередачи РТА, к которой отнесен коэффициент

- площадь поверхности

теплопередачи РТА, к которой отнесен коэффициент ![]() теплопередачи и температурный напор

теплопередачи и температурный напор ![]() :

:

.

(4.3)

.

(4.3)

Здесь ![]() - разность температур

обеих теплоносителей на том конце поверхности, где он больше;

- разность температур

обеих теплоносителей на том конце поверхности, где он больше;

![]() - разность температур

обеих теплоносителей на том конце поверхности, где он меньше;

- разность температур

обеих теплоносителей на том конце поверхности, где он меньше;

![]() - коэффициент теплопоттерь в

окружающую среду,

- коэффициент теплопоттерь в

окружающую среду, ![]() .

.

Основной

характеристикой работы РТА является тепловая эффективность ![]() .

.

Тепловой

эффективностью называют отношение теплового потока ![]() , рассматриваемого аппарата к

тепловому потоку

, рассматриваемого аппарата к

тепловому потоку ![]() ,

который может передать горячий теплоноситель в идеальных условиях, т.е. в

случае бесконечно большого коэффициента теплопередачи в рассматриваемом

аппарате или в случае передачи теплоты в теплообменнике с бесконечно большой

поверхностью теплопередачи.

,

который может передать горячий теплоноситель в идеальных условиях, т.е. в

случае бесконечно большого коэффициента теплопередачи в рассматриваемом

аппарате или в случае передачи теплоты в теплообменнике с бесконечно большой

поверхностью теплопередачи.

![]() . (4.4)

. (4.4)

Для

подогревателей ![]() ,

,

![]() тепловая

эффективность характеризует степень срабатывания максимального температурного

напора.

тепловая

эффективность характеризует степень срабатывания максимального температурного

напора.

Другими характерными величинами для ТА является число единиц переноса теплоты

![]() (4.5)

(4.5)

и отношение водяных эквивалентов

.

(4.6)

.

(4.6)

Введенные характерные величины позволяют вычислить тепловую эффективность теоретически при противотоке

![]() ,

, ![]() , (4.7)

, (4.7)

если ![]() ,

, ![]() (4.8)

(4.8)

при прямотоке ![]() . (4.9)

. (4.9)

Коэффициенты

теплоотдачи ![]() для

расчета коэффициента теплопередачи вычисляются по следущей критериальной

формуле (

для

расчета коэффициента теплопередачи вычисляются по следущей критериальной

формуле (![]() )

)

![]() (4.10)

(4.10)

где  ;

(4.11)

;

(4.11)

![]() - длина и диаметр

внутренней трубки.

- длина и диаметр

внутренней трубки.

При расчетах

все теплофизические свойства берутся при средних температурах

теплоносителей ![]() .

.

4.3 Описание лабораторной установки

Лабораторная

установка (см. рисунок 4.1) включает в себя водо-водяной теплообменник типа

«труба в трубе», изготовленный из медных трубок термостат Т, расходомеры

горячей и холодной воды ![]()

![]() , двухходовые вентили К1,К2

и вентили регулировки расхода холодной воды К3 и горячей воды К4.

, двухходовые вентили К1,К2

и вентили регулировки расхода холодной воды К3 и горячей воды К4.

ТОА –

теплообменный аппарат; К1, К2, К3,К4 –

вентили; ![]() -

расходомеры горячей и холодной воды.

-

расходомеры горячей и холодной воды.

Рисунок 4.1 - Схема лабораторного стенда для изучения работы водо-водяного теплообменника

Греющий теплоноситель – горячая вода генерируется в термостате. Установка допускает включение теплообменника в схему «противотока» и «прямотока».

В прямоточном режиме работы теплообменника, термопары в положениях 7,8 – измеряют температуру теплоносителя на входе , 5,6 – на выходе. В противоточном режиме работы теплообменника, термопары в положениях 11,12– измеряют температуру теплоносителя на входе, 9,10 – на выходе.

Температуры горячего и холодного теплоносителя измеряются с помощью хромель-копелевых термопар и регистрируются на диаграммной ленте с помощью потенциометра КСП-4. Схема расположения термопар у точек замера температуры показана на рисунке 4.1. Для измерения расходов применяются ротаметры, шкала которых протарирована в зависимости от положения поплавка в единицах измерения расхода.

4.4 Порядок выполнения работы

4.4.1 Установить вентили К1,К2,К3,К4 в положение «открыто».

4.4.2 Включить термостат и установить температуру греющего теплоносителя примерно 55-600С.

4.4.3 Установить с помощью зажима на шланге горячей воды и регулирующего вентиля холодной воды В1 расходы на расходомерах Р1 и Р2.

4.4.4 Расходы задаются по указанию преподавателя.

4.4.5 Включить потенциометр КСП-4 и следить за его показаниями до выхода на стационарный режим температур.

4.4.6 Записать значения показаний расходомеров. Повторить эксперимент для 2-3 значений расходов при противотоке и прямотоке.

4.5 Методика обработки результатов измерений

4.5.1 Рассчитать

тепловые эквиваленты ![]() и

и

![]()

где ![]() ;

; ![]() - массовые расходы определяются

из эксперимента через известные значения объемных расходов, измеренные с

помощью ротаметров и уточненные из тарировочных графиков.

- массовые расходы определяются

из эксперимента через известные значения объемных расходов, измеренные с

помощью ротаметров и уточненные из тарировочных графиков.

4.5.2 Вычислить

температурный напор  .

.

Здесь ![]() - разность температур

обеих теплоносителей на том конце поверхности, где он больше;

- разность температур

обеих теплоносителей на том конце поверхности, где он больше;

![]() - разность температур

обеих теплоносителей на том конце поверхности, где он меньше.

- разность температур

обеих теплоносителей на том конце поверхности, где он меньше.

Для этого

используют значения температур греющего и нагреваемого теплоносителей ![]() температуры греющего

теплоносителя на входе и выходе, нагреваемого на выходе и входе.

температуры греющего

теплоносителя на входе и выходе, нагреваемого на выходе и входе.

4.5.3 Определяется

![]() - площадь

поверхности теплообмена через линейные размеры теплообменника.

- площадь

поверхности теплообмена через линейные размеры теплообменника.

4.5.4 Из

формул (4.1) и (4.2) определяют ![]() - коэффициент теплопередачи.

- коэффициент теплопередачи.

4.5.5 Из

формулы (4.5) определяют число единиц переноса теплоты ![]() .

.

4.5.6 Определяется

тепловая эффективность аппарата при прямотоке ![]() и противотоке

и противотоке ![]() .

.

4.5.7 Графически

изобразить зависимость ![]() .

.

4.5.8 Для определения

![]() -

теоретически используют формулу (4.10) и (4.11), а также теоретические сведения

из литературы [1], при этом все теплофизические свойства теплоносителя берутся

при средних температурах теплоносителей

-

теоретически используют формулу (4.10) и (4.11), а также теоретические сведения

из литературы [1], при этом все теплофизические свойства теплоносителя берутся

при средних температурах теплоносителей ![]() .

.

4.5.9 Значения

![]() вычисленные

теоретически и по экспериментальным данным, сравнить между собой.

вычисленные

теоретически и по экспериментальным данным, сравнить между собой.

4.5.10 Определить погрешность эксперимента.

Литература [5], стр.36-38.

Список литературы

1. Мартынов А.В. Установки для трансформации тепла и охлаждения. – М.: Энергоатомиздат, 1989. – 200 с.

2. Рей Д., Макмайкл Д. Тепловые насосы.-М.: Энергоиздат, 1982.

3. Бутузов В.А. Перспективы применения тепловых насосов // Промышленная энергетика. - 2005. - № 10.

4. Бакластов А.М, Горбенко В.А., Данилов О.Л. и др. Промышленные тепломассообменные процессы и установки: Учебник для ВУЗов - М.: Энергоатомиздат, 1986.

5. П.Д.Лебедев.: Теплообменные сушильные и холодильные установки.- М.: Энергия, 1972:

Содержание

|

Введение |

3 |

1 Лабораторная работа «Исследование работы паровых компрессионных теплонасосных установок (ПКТНУ) в системах теплоснабжения» |

3 |

|

2 Лабораторная работа «Исследование кинетики сушки и тепломассообмена между поверхностью влажного материала и сушильным агентом» |

11 |

|

3 Лабораторная работа «Исследование работы двухкорпусной выпарной установки» |

16 |

|

4 Лабораторная работа «Изучение работы рекуперативного водо-водяного теплоообменника» |

24 |

|

Список литературы |

29 |

|

Содержание |

29 |

|

Приложение А |

30 |

|

Приложение Б |

31 |

Приложение А

R134a, CH2FCF3, 1,1,1,2-tetrafluoroethane

T critical = 101.10 °C, p critical = 40.67000 Bar, v critical = 0.00195 m3/kg

Приложение В

Физические свойства воды и водяного пара на линии насыщения

|

|

|

|

|

|

|

|

|

|

10 |

1.228 |

2477 |

999.7 |

4.191 |

0.5474 |

1.306 |

9.52 |

|

20 |

2.337 |

2454 |

998.2 |

4.183 |

0.599 |

1.006 |

7.02 |

|

30 |

4.241 |

2430 |

995.7 |

4.174 |

0.618 |

0.805 |

5.42 |

|

40 |

7.385 |

2406 |

999.2 |

4.171 |

0.635 |

0.659 |

4.31 |

|

50 |

12.33 |

2383 |

988.1 |

4.171 |

0.648 |

0.556 |

3.54 |

|

60 |

19.92 |

2358 |

983.1 |

4.179 |

0.659 |

0.478 |

2.98 |

|

70 |

31.17 |

2333 |

977.8 |

4.187 |

0.668 |

0.415 |

2.55 |

|

80 |

47.36 |

2308 |

971.8 |

4.195 |

0.674 |

0.365 |

2.21 |