Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра промышленной теплоэнергетики

НИЗКОТЕМПЕРАТУРНЫЕ ТЕРМОВЛАЖНОСТНЫЕ ПРОЦЕССЫ И УСТАНОВКИ

Конспект лекций для бакалавров специальности

5В071700 – «Теплоэнергетика»

Алматы 2011

СОСТАВИТЕЛЬ: С.К. Абильдинова. Низкотемпературные термовлажностные процессы и установки. Конспект лекций для бакалавров специальности 5В071700 – «Теплоэнергетика». - Алматы: АЭУС, 2011. – 73 с.

Конспект лекций предназначены для студентов бакалавриата, обучающихся по направлению 5В071700 – «Теплоэнергетика» по специализации «Промышленная теплоэнергетика» очной формы обучения.

Конспект лекций охватывает все разделы теоретического курса, предусмотренной рабочей программой дисциплины. Рассмотрены основные виды промышленных термовлажностных и низкотемпературных процессов, аппаратов и установок; физическая сущность процессов, теплоносители и их характеристики; виды установок; методики расчета теплотехнологических установок.

Илл.30, табл.4, библиогр.- 14 назв.

Рецензент: доцент кафедры «Теплоэнергетические установки», Туманов М.Е.

Печатается по основному плану издания некоммерческого акционерного общества «Алматинский университет энергетики и связи» на 2011 г.

© НАО «Алматинский университет энергетики и связи», 2011 г

1 Лекция. Перегонка и ректификация

План лекционного занятия: введение. Современное состояние и краткий обзор развития промышленных термовлажностных и низкотемпературных установок. Цель и задачи курса. Теплоносители для низкотемпературных и термовлажностных установок.

Введение

Высокие темпы энергопотребления в последнее время привели к необходимости создания высокоэффективных устройств для выработки, передачи и преобразования различных видов энергии. Значительной частью этих устройств являются промышленные тепло - и массообменные установки.

В их развитие огромный вклад вносили и продолжают вносить отечественные ученые. Основы промышленных установок были заложены еще в 19 веке трудами Д.И. Менделеева, В.В. Морковникова, Н.В. Булыгина.

В 20 столетии эти традиции были продолжены достижениями советских и российских ученых: И.А. Тищенко, А.В.Лыкова, С.С. Кутателадзе, А.Н. Плановского, В.В. Кафарова, И.И. Гельперина и многих других [2].

Конспект лекции представляет основные категории тепломассобменных устройств, применяемых в низкотемпературной технике: ректификационные и дистилляционные установки, холодильные, сушильные, выпарные установки. Рассматриваются их основные конструкции, методы расчета, описываются процессы, протекающие во время работы аппаратов.

Материал конспекта лекций соответствует программе подготовки бакалавров по направлению 5В071700 - «Теплоэнергетика». Конспект лекций ориентирован главным образом на изучение бакалаврами специализации «Промышленная теплоэнергетика» дисциплины «Низкотемпературные термовлажностные процессы и установки».

Цели преподавания дисциплины: формирование у студентов знания принципов работы, конструктивного исполнения и методологии расчета современного тепломассообменного оборудования, составляющего основу низкотемпературного теплоиспользующего оборудования; развитие практических навыков решения конкретных задач расчета и проектирования теплотехнологического оборудования, грамотного выбора рациональных технологических схем распространенных в промышленности энергоемких теплотехнологий; обеспечение возможности изучения основ специальной подготовки [1].

Задачи изучения дисциплины: ознакомление с многообразием тепло- и массообменных процессов, аппаратов и установок в крупнотоннажных теплотехнологических производствах энергоемких отраслей промышленности. Студент должен знать виды, назначение и принципы работы многообразных тепло- и массообменных аппаратов и установок в крупнотоннажных теплотехнологических производствах современных энергоемких отраслей промышленности; конструктивные особенности тепломассообменных аппаратов, а также общие закономерности физических и химических процессов в них; современные инженерные методы расчета тепломассообменных процессов, аппаратов и установок; основные направления выбора энергосберегающих принципов и схем организации тепломассообменных процессов, аппаратов и установок при их проектировании или энергетической модернизации [1].

Студент должен уметь пользоваться стандартами для построения и чтения чертежей и схем тепломассообменных аппаратов и установок; применять средства вычислительной техники и численные методы для расчета тепломассообменных процессов и установок; использовать современные инженерные методы расчета тепломассообменных процессов, аппаратов и установок с применением пакетов прикладных программ для моделирования, расчета, автоматизированного проектирования и обоснованного выбора типоразмеров тепло- и массообменных аппаратов; работать со справочной и нормативной литературой для подбора основного и вспомогательного оборудования; использовать различные диаграммы для расчета и анализа термовлажностных и низкотемпературных процессов.

Низкотемпературные и термовлажностные установки используются практически на каждом предприятии в большинстве технологических процессов. К низкотемпературным и термовлажностным установкам относятся сушильные, выпарные, сорбционные, ректификационные и холодильные установки.

Для получения низкотемпературных и термовлажностных процессов применяются различные теплообменные аппараты.

Теплообменные аппараты - это устройства предназначенные для передачи тепла от одних тел к другим. Именно в теплообменных аппаратах происходят различные тепловые процессы: изменение температуры, испарение, кипение, конденсация, расплавление, затвердевание, а также сложные комбинированные процессы [2]. Количество тел, участвующих в этих процессах могут быть – больше двух, тепло может передаваться от одного тела к нескольким другим телам или наоборот от нескольких тел к одному. Эти тела, отдающие или воспринимающие тепло, принято называть теплоносителями.

1.1 Теплоносители для низкотемпературных и термовлажностных установок

В качестве теплоносителя в низкотемпературных и термовлажностных установках могут использоваться различные газообразные и жидкие вещества, твердые тела. Наиболее широкое применение находят: водяной пар, горячая вода, продукты горения топлива, масла, различные растворы солей, жидкие расплавленные металлы и взвешенные в газовом потоке твердые частицы 00С [3]. Каждый теплоноситель обладает достоинствами и недостатками, определяющими области и границы их применения.

Водяной пар.

Является одним из основных и наиболее часто применяемых теплоносителей. С помощью водяного пара химическая или ядерная энергия топлива превращается в механическую работу, выполняемую паровым двигателем. Конденсация водяного пара сопровождается большим уменьшением его энтальпии; благодаря этому для передачи сравнительно больших количеств тепла требуются небольшие весовые количества пара.

Водяному пару присущи следующие достоинства:

- возможность транспортировки на большие расстояния;

- высокий коэффициент теплоотдачи при конденсации теплоносителя;

- выделение скрытой теплоты парообразования при конденсации,

позволяющей уменьшить расход теплоносителя;

- конденсация при постоянной температуре, что позволяет осуществить стационарный (по температуре) технологический режим.

К недостаткам водяного пара как теплоносителя следует отнести необходимость поддержания постоянного давления.

Техническая вода.

Является также одним из основных и наиболее часто применяемых теплоносителей. Имеет высокий коэффициент теплоотдачи и применяется в основном для низкотемпературных процессов. Например в низко-температурных системах отопления, где температура теплоносителя на входе не превышает 70 °С. Области применения горячей воды как теплоносителя лимитируются ее давлением, т.е ограничиваются ее температурой кипения, зависящей от давления. Горячую воду, как теплоноситель, можно транспортировать по трубопроводам на значительные расстояния (на несколько километров). Понижение температуры воды в хорошо изолированных трубопроводах составляет не более 10 С на 1 км.

Вода как холодильный агент находит основное применение в установках абсорбционного и инжекционного типа.

Продукты горения топлива.

Позволяют осуществлять нагрев технологического материала до любой температуры при малом давлении газов. Дымовые газы могут применяться в теплообменниках для нагрева, выпарки и термической обработки газообразных, жидких и твердых веществ.

К недостаткам этого теплоносителя относятся: относительно низкий коэффициент теплоотдачи, определяющий большие поверхности теплообмена(громоздкость аппарата); сложность регулирования рабочего процесса в теплообменном аппарате; пожарная опасность и сравнительно быстрый износ поверхностей теплообмена от золы и при чистке аппарата, а также невозможность транспортировки на большие расстояния из-за значительных расходов электроэнергии, громоздкость каналов и связанные с ним большие тепловые потери. Поэтому дымовые газы в качестве теплоносителя следует использовать на месте получения.

Влажный воздух.

Влажный воздух или газ (содержащий определенное количество влаги) может применяться как теплоноситель в системах вентиляции, кондиционирования и сушильных установках.

Хладагенты.

Наряду с высокотемпературными теплоносителями имеются низкотемпературные теплоносители и холодильные агенты, которые кипят при температурах ниже 00С. Холодильные агенты – это вещества, имеющие при давлении 1 бар низкую температуру кипения ts. Эта температура называемая обычно нормальной температурой, составляет у холодильных агентов от + 800С до - 1300С [4]. В большинстве случаев хладагенты используются в качестве рабочего тела в теплонасосных установках, в установках кондиционирования и в установках умеренного холода. О преимуществах и недостатках каждого хладагента можно узнать в разделе холодильные установки настоящего конспекта.

Минеральные масла и расплавы.

В настоящее время в промышленности для высокотемпературного обогрева, кроме дымовых газов, применяют минеральные масла, органические соединения, расплавленные металлы и соли [3].

Характеристики этих теплоносителей даны в таблице 1.1.

Таблица 1.1 - Характеристика некоторых высокотемпературных теплоносителей.

|

Название теплоносителя |

Химическая формула |

Температура,0 С |

|

|

отвердевания |

кипения |

||

|

Минеральные масла |

- |

0 - 15 |

215 |

|

Нафталин |

С10Н8 |

80,2 |

218 |

|

Дифенил |

С12Н10 |

69,5 |

255 |

|

Дифениловый эфир |

(С6 Н5) О2 |

27 |

259 |

|

Дифенильная смесь

|

26,5% дифенила и 73,5% дифенилового эфира |

12,3 |

258 |

|

Глицерин |

С3 Н5 (ОН)3 |

- 17,9 |

290 |

|

Кремнеорганические соединения (тетракрезилоксисилан) |

(СН3 С6 Н4 О)4

|

-(30 - 40)

|

440

|

|

Натрий |

Na |

97,8

|

883 |

Если высокотемпературные теплоносители использовать при температурах ниже точки кипения, то при заполненном ими объеме теплообменного аппарата, избыточное давление может отсутствовать.

Основные требования, предъявляемые к высокотемпературным теплоносителям: высокая температура кипения при атмосферном давлении; высокая интенсивность теплообмена; низкая температура отвердевания; малая активность корродирующего действия на металлы; нетоксичность; невоспламеняемость; взрывобезопасность; термическая стойкость и дешевизна.

2 Лекция. Перегонка и ректификация

План лекционного занятия: назначение перегонных и ректификацион-ных установок. Основные термины процесса дистилляции. Лабораторная установка для простой дистилляции. Дистилляция водяным паром.

2.1 Назначение перегонных и ректификационных установок

Процессы дистилляции ректификации иначе называют перегонкой.

В результате термической перегонки происходит разделение жидкой смеси на составные части, в котором из кипящей смеси выделяются пары, содержащие те же компоненты, но в другой пропорции [3]. Обычно в парах процент содержания легкокипящих компонентов, имеющих более низкую температуру кипения при данном давлении, больше, чем в самой жидкости.

Перегонка широко применяется в различных отраслях промышленности для получения разнообразных продуктов в практически чистом виде. Основными отраслями промышленности, которые используют

процессы ректификации и дистилляции, являются химическая и нефтехимическая, фармацевтическая, пищевая и ряд других. Подобным образом получают, например, в чистом или концентрированном виде следующие продукты: этиловый спирт, бензол, уксусную кислоту, газы при термическом или каталитическом крекинге, продукты переработки нефти – хлоропрен, нитротолуол, аммиак, анилин и многие другие.

Дистилляция - разделение многокомпонентных жидких смесей на отличающиеся по составу фракции путем частичного испарения смеси и полной конденсации образующихся паров. Полученный таким образом конденсат обогащен низкокипящими компонентами, остаток жидкой смеси - высококипящими. Полученный конденсат по своему составу отличается от

начальной смеси. Это объясняется тем, что при одной и той же температуре компоненты, составляющие смесь, имеют различную летучесть («фугитивность»). Различают низкокипящие (легколетучие) компоненты, в дальнейшем – НКК, и высококипящие (труднолетучие) компоненты, в дальнейшем – ВКК. НКК имеете наибольшее давление паров при данной температуре по сравнению с давлением паров любого другого компонента смеси и, соответственно, наименьшую температуру кипения при одинаковом для всех компонентов давлении. Не испарившаяся в результате перегонки жидкость, обогащенная ВКК, называется остаток, а жидкость, полученная в результате конденсации вторичного пара с повышенным содержанием НКК, - дистиллят или ректификат [2].

Дистилляция позволяет получить более чистый, рафинированный и концентрированный продукт. При дистилляции исходная смесь частично испаряется и полученный вторичный пар полностью конденсируется.

В результате в остатке повышается содержание ВКК, а в дистилляте – НКК. Но при этом и тот и другой компонент присутствует в обеих жидкостях. Поэтому с помощью дистилляции нельзя выделить составляющие компоненты в чистом виде.

Чистые компоненты возможно получить в результате ректификации – процесса разделения смесей путем испарения за счет возвращения в аппарат части получаемого продукта для осуществления многократного тепломассо-обмена между противоточно движущимися парами и жидкостью.

При ректификации и дистилляции могут разделяться как многоком-понентные, так и бинарные (состоящие из двух компонентов) смеси. Процессы при разделении многокомпонентных и бинарных смесей принципиально ничем не отличаются. В программе изучения дисциплины будут рассматриваться разделение только бинарных смесей, далее - БС.

2.2 Основные термины процесса дистилляции

В области водоподготовки установки дистилляционного типа предназначены для переработки промышленных сточных вод, с получением чистой обессоленной воды (дистиллята) и концентрата и для получения обессоленной воды из природной воды. Такого рода установки могут использоваться в системах водоподготовки на предприятиях энергетики, металлургии, химии, перерабатывающей промышленности и других [4].

При изучении процесса дистилляции важно знать следующие термины.

Дистилляция (в переводе от латинского distillatio - стекание каплями) (перегонка): разделение жидких смесей на отличающиеся по составу фракции.

Дистиллированная вода: вода, очищенная перегонкой от растворенных в ней веществ.

Бидистиллированная вода: особо чистая вода, очищенная двойной перегонкой от растворенных в ней веществ.

Дистиллят: конденсат паров, обогащенных летучими компонентами.

Дистиллятор: прибор для испарения жидкости с последующей ее конденсацией (перегонки).

Дистилляторы применяются для очистки жидкостей, для изменения концентрации раствора и для разделения многокомпонентных смесей.

Дистилляция воды: процесс выпаривания и конденсации, используемый для получения воды высокой степени чистоты.

2.3 Лабораторная установка для простой дистилляции. Дистилляция водяным паром

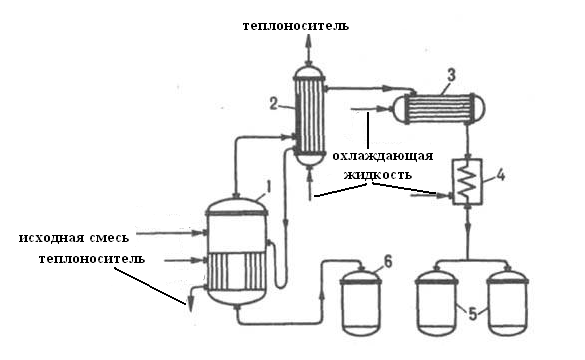

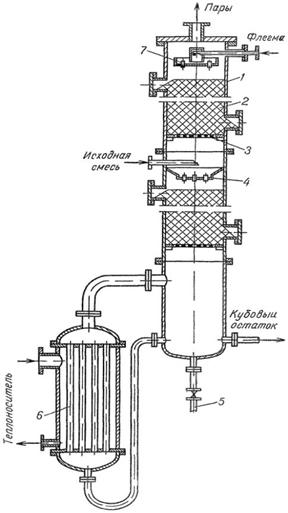

Дистилляционная установка состоит из испарителя 1, снабженного теплообменным устройством для подвода к раствору необходимого количества теплоты; дефлегматора 2 для частичной конденсации пара, выходящего из испарителя (при фракционной дистилляции); конденсатора 3 для сжижения отбираемого пара; холодильника 4; сборников дистиллята 5 и кубового остатка 6 (см.рисунок 2.1).

Рисунок 2.1 – Схема дистилляционной установки

В зависимости от условий процесса различают простую и молекулярную дистилляции.

При дистилляции в токе водяного пара образуется паровая смесь, которая затем конденсируется и охлаждается. Конденсат разделяется в сепараторе на отогнанный компонент и воду. Целевой продукт выделяется из конденсата тем легче и полнее, чем меньше его растворимость в воде. Если она значительна, приходится отгонять из воды целевой продукт и подвергать его осушке (применяют и другие способы, например, высаливание) [5].

Эти затруднения отпадают при использовании инертного газа. Однако усложняется выделение отгоняемого вещества из образующейся парогазовой смеси вследствие необходимости охлаждения ее до низкой температуры, а нагревание и охлаждение газа требуют применения теплообменных аппаратов с большой площадью поверхности из-за низких коэффициентов теплоотдачи от стенки к газу и от газа к стенке. Поэтому данный метод применяется, когда дистилляция под вакуумом затруднительна или невозможна и проводится в емкостных аппаратах, снабженных барботажными устройствами для равномерного распределения пара или газа в объеме жидкости.

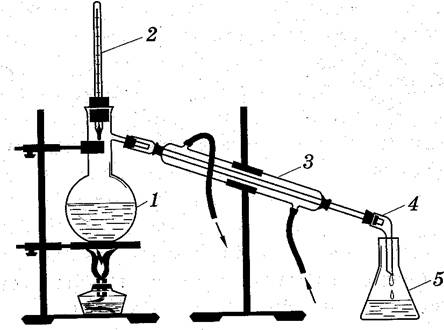

Лабораторную установку для простой дистилляции применяют для очистки жидких веществ от нелетучих примесей. Ее действие основано на том, что жидкость нагревают до температуры кипения и пар ее отводят по газоотводной трубке в другой сосуд. Охлаждаясь, пар конденсируется, а нелетучие примеси остаются в перегонной колбе. Прибор для перегонки показан на рисунке 2.2.

1 - перегонная колба; 2 - термометр; 3 - холодильник (конденсатор); 4- аллонж; 5 - сборник дистиллята.

Рисунок 2.2 - Лабораторная установка для простой дистилляции

3 Лекция. Перегонка и ректификация

План лекционного занятия: физико-химические и термодинамические основы процессов разделения смесей. Применение закона Дальтона для расчета разделения бинарных смесей со взаимно нерастворимыми компонентами.

3.1 Физико-химические и термодинамические основы процессов разделения смесей

В зависимости от степени взаимной растворимости бинарные смеси можно разделить на три класса:

- смеси с практически взаимно нерастворимыми компонентами;

- смеси с частично растворимыми компонентами;

- смеси с компонентами, полностью растворимыми один в другом.

3.1.1 Смеси с взаимно нерастворимыми компонентами.

Следует заметить, что полностью взаимно нерастворимых жидкостей нет, обычно все жидкости хотя бы в незначительных количествах, но растворяются друг в друге. Но в ряде случаев эта растворимость настолько мала, что ей можно пренебречь. Примером практически нерастворимых могут служить ртуть и вода или вода и бензол. Для определения суммарного давления паров при кипячении смеси из взаимно нерастворимых компонентов применим закон Дальтона, т.е. полное давление паров равно сумме парциальных давлений паров каждого компонента при температуре кипящей смеси.

Рассмотрим смесь воды и бензола. Вода при барометрическом давлении (1,013·105 Па) кипит при 100 0С, бензол – при 80,4 0С. На рисунке 3.1 представлены зависимости температур кипения воды (линия А) и бензола (линия Б) от внешнего давления. Полное давление в пространстве над кипящей жидкостью согласно закону Дальтона находим обычным графическим суммированием ординат (линия В). Пересечение кривой В с горизонталью, соответствующей атмосферному давлению, показывает, что смесь кипит при температуре около 70 0С, а так же что парциальное давление паров воды в паровой смеси равно 0,3·105 Па, а паров бензола 0,71·105 Па. Таким образом, смесь из двух взаимно нерастворимых жидкостей закипает при температуре более низкой, чем температура кипения НКК [2].

Пользуясь этим свойством, в технике применяют дистилляцию некоторых смесей с водяным паром. Такой способ особенно пригоден для разделения смесей из термолабильных (термически нестойких) компонентов. При дистилляции с водяным паром многокомпонентная смесь, подлежащая разделению, смешивается с водой, кипятится, и вторичные пары конденсируются. В результате конденсации получается смесь одного из компонентов и воды. В большинстве случаев дистиллят легко разделяется механическим способом вследствие разности плотностей (отстаивание, центрифугирование).

Температура кипения смеси с взаимно нерастворимыми компонентами постоянна и не зависит от содержания компонентов в жидкой смеси. В момент окончания выкипания НКК происходит резкий температурный скачок до температуры кипения оставшегося компонента. Содержание компонента в паровой фазе остается постоянным и тоже не зависит от соотношения в жидкой фазе до того момента, пока один из компонентов не выкипит полностью.

Рисунок 3.1 - График давления и температуры для смеси бензол-вода

3.1.2 Смеси с частично растворимыми компонентами.

Частично растворимыми называются системы из двух или нескольких жидкостей, взаимно растворяющихся в пределах некоторых интервалов концентраций, как правило, зависящих от температуры. Вне этих пределов компоненты образуют несмешивающиеся слои.

Наиболее распространены системы, в которых наблюдается увеличение взаимной растворимости компонентов при повышении температуры. Примером таких компонентов являются фенол и вода. При 200С вода растворяет до 8,4 % по весу фенола, а при 50 0С растворимость увеличивается до 12,1 %. Вода, в свою очередь, растворяется в феноле при

20 0С до 27,7 %, а при нагревании до 50 0С растворимость возрастает до 37,2 %. Для подобных смесей содержание летучего компонента в парах вычисляется в две стадии.

В пределах нерастворимости – расчет ведется по закону Дальтона (см. предыдущий пункт), в пределах растворимости же – по закону Рауля как

для взаимно растворимых компонентов (см. следующий пункт).

3.1.3 Смеси с взаимно растворимыми компонентами.

Смеси с полностью растворимыми друг в друге компонентами подразделяются на: идеальные; нормальные; неидеальные.

Для идеальных растворов характерно то, что сила взаимодействия между всеми молекулами (одноименными и разноименными) равна. При этом парциальное давление паров компонента зависит только от количества молекул, достигающих в единицу времени поверхности раздела фаз со скоро-

стью, необходимой для преодоления сил межмолекулярного взаимодействия. Из этого следует, что при заданной температуре давление паров какого-либо компонента зависит исключительно от его содержания в жидкой фазе.

Эта зависимость описывается законом Рауля: парциальное давление пара компонента в пространстве над кипящей смесью при любой постоянной температуре равно произведению молекулярной доли (молекулярной концентрации) данного компонента в жидкой фазе на давление его паров над чистым компонентом при той же температуре. Для компонента А бинарной смеси закон Рауля имеет вид [2]:

![]() .

(3.1)

.

(3.1)

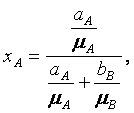

Молекулярной (молярной) долей компонента в бинарной смеси (компонент А + компонент В) называется отношение количества молей этого компонента к общему количеству молей смеси. Общее количество молей смеси можно найти по правилу аддитивности. Следовательно, молекулярная доля компонента А может быть определена (при известной массовой доли – концентрации) как

(3.2)

(3.2)

где

![]() - массовая доля

(концентрация) компонента А, %;

- массовая доля

(концентрация) компонента А, %;

![]() ,

,![]() - молекулярные (молярные) массы соответственно компонентов

- молекулярные (молярные) массы соответственно компонентов

А и В.

Аналогично можно получить соотношение для определения ![]() , причем

, причем

![]() .

(3.3)

.

(3.3)

Исходя из вышесказанного, можно дать другое определение идеальной смеси: это смесь, подчиняющаяся закону Рауля.

В нормальных растворах наблюдается частичное отклонение от закона Рауля и в них не происходит образования азеотропной смеси.

В неидеальных растворах наряду со значительным отклонением от закона Рауля наблюдается образование смесей с постоянной температурой кипения (состояние азеотропы).

Если обозначить свойства НКК индексом «А», а ВКК – индексом «В», то можно записать закон Рауля для ВКК:

![]() .

(3.4)

.

(3.4)

Суммарное давление паров

![]() (3.5)

(3.5)

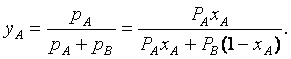

Если обозначить через молекулярную долю компонента А в паровой фазе, то в соответствии с законом Рауля эта величина равна отношению парциального давления паров компонента А к суммарному давлению паров

(3.6)

(3.6)

Уравнение (3.6) может быть выражено в следующем виде

(3.7)

(3.7)

Поскольку А является более летучим компонентом, то верно выражение ![]() следовательно

следовательно ![]() . (3.8)

. (3.8)

Или ![]() (3.9)

(3.9)

Из уравнения (3.9) следует что  , или

, или ![]() , т.е. для НКК его содержание в паровой фазе больше чем в жидкой.

, т.е. для НКК его содержание в паровой фазе больше чем в жидкой.

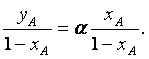

Важной характеристикой для определения равновесных соотношений в системах является относительная летучесть (фугитивность), которая характеризуется коэффициентом относительной летучести [2]

(3.10)

(3.10)

С учетом этого ![]() (3.11)

(3.11)

или  (3.12)

(3.12)

В уравнении (3.12) величина A выражает отношение

количества НКК к количеству ВКК в паре, а величина  отношение количества

НКК к количеству ВКК в жидкости. Из уравнения следует, что относительное

содержание НКК в паре в α

раз больше

его содержания в жидкости.

отношение количества

НКК к количеству ВКК в жидкости. Из уравнения следует, что относительное

содержание НКК в паре в α

раз больше

его содержания в жидкости.

Чем выше по абсолютному значению α, тем сильнее различие составов паровой и жидкой фаз.

4 Лекция. Перегонка и ректификация

План лекционного занятия: диаграммы состояния взаимно растворимых идеальных смесей. Диаграмма давления паров, фазовая диаграмма и диаграмма равновесия для идеальной бинарной смеси.

4.1 Диаграммы состояния взаимно растворимых идеальных смесей

На рисунке 4.1 графически представлен закон Рауля для бинарной смеси. По оси ординат отложены давления паров, по оси абсцисс – состав смеси в молекулярных долях или моль- процентах. Начало координат соответствует содержанию в смеси 100 моль-процентов компонента В (чистый ВКК). Конечная точка оси абсцисс – чистый НКК (компонент А) [2].

Из формул (3.1), (3.4) следует, что парциальные давления паров обоих компонентов изображаются прямыми линиями. Суммарное давление также изображается прямой, проведенной через конечные точки А и В.

Таким образом, при смешении двух жидкостей, химически не действующих друг на друга и дающих однородный раствор , подчиняющийся закону Рауля, суммарное давление паров при изменении состава раствора изменяется монотонно по прямолинейному закону от величины давления до величины давления пара другого компонента при тех же условиях пара одного компонента , кипящего в чистом виде при той же температуре, Следует заметить, что диаграмма давлений строится для определенного внешнего давления. Повышение этого давления приводит к перемещению суммарной линии давления вниз вдоль оси ординат, повышение – аналогичное перемещение вверх. Перенос вещества между фазами обусловлен наличием разности концентраций компонентов, отсутствием равновесия в контактирующих фазах. В результате контакта между ними возникает массообмен, концентрация (состав) изменяется. По достижении состояния равновесия массовые скорости перехода компонентов из одной фазы в другую выравниваются.

Для технических расчетов наиболее важной является диаграмма ![]() так как обычно процессы перегонки в промышленных

аппаратах протекают при

так как обычно процессы перегонки в промышленных

аппаратах протекают при ![]() , т.е. в изобарных условиях. На этой диаграмме (см. рисунок

4.2) по оси абсцисс отложены отвечающие различным температурам составы жидкой

, т.е. в изобарных условиях. На этой диаграмме (см. рисунок

4.2) по оси абсцисс отложены отвечающие различным температурам составы жидкой ![]() и паровой

и паровой ![]() фаз. Зависимость между температурой кипения жидкой смеси и

ее составом изображается нижней кривой, называемой линией кипения (линия

кипящей жидкости). Состав получающихся паров в зависимости от температуры

кипения изображается верхней линией. Эту кривую называют линией сухого пара. Так

как она является и началом его конденсации, то ее называют линией конденсации.

Из диаграммы ясно, что содержание НКК в парах больше чем в жидкости. Точки, где

линии сходятся, соответствуют температурам кипения чистых компонентов [2].

фаз. Зависимость между температурой кипения жидкой смеси и

ее составом изображается нижней кривой, называемой линией кипения (линия

кипящей жидкости). Состав получающихся паров в зависимости от температуры

кипения изображается верхней линией. Эту кривую называют линией сухого пара. Так

как она является и началом его конденсации, то ее называют линией конденсации.

Из диаграммы ясно, что содержание НКК в парах больше чем в жидкости. Точки, где

линии сходятся, соответствуют температурам кипения чистых компонентов [2].

Рисунок 4.1 – Диаграмма давления паров для идеальной смеси

Рисунок 4.2 – Фазовая диаграмма идеальной бинарной смеси

Для большинства растворов фазовая диаграмма строится по опытным данным. Однако построение линии конденсации и кипения может быть проведено на основании закона Рауля. Для этого необходимо знать зависимость температур кипения чистых компонентов от давления. В этом случае для любой промежуточной температуры могут быть найдены парциальные давления паров обоих компонентов. Из уравнения (3.5) следует

(4.1)

(4.1)

Определив x для разных температур, можно построить кривую кипения. Из уравнения (3.7)

(4.2)

(4.2)

Под ![]() следует понимать

внешнее давление над кипящей смесью. Любая точка, лежащая ниже линии кипения,

характеризует систему, состоящую только из жидкой фазы. Аналогично, любая

точка, лежащая выше линии конденсации, т.е. пары в этой точке являются

перегретыми, и система состоит только из паровой фазы. Точки, находящиеся между

кривыми кипения и конденсации, характеризуют системы, температуры которых выше

температуры кипения жидкости данного состава и ниже температуры конденсации

паров этого же состава. Таким образом, эти точки соответствуют смеси паровой и

жидкой фазы. Диаграмма равновесия для бинарной смеси (см. рисунок 4.1) показывает

зависимость состава пара от состава жидкой смеси.

следует понимать

внешнее давление над кипящей смесью. Любая точка, лежащая ниже линии кипения,

характеризует систему, состоящую только из жидкой фазы. Аналогично, любая

точка, лежащая выше линии конденсации, т.е. пары в этой точке являются

перегретыми, и система состоит только из паровой фазы. Точки, находящиеся между

кривыми кипения и конденсации, характеризуют системы, температуры которых выше

температуры кипения жидкости данного состава и ниже температуры конденсации

паров этого же состава. Таким образом, эти точки соответствуют смеси паровой и

жидкой фазы. Диаграмма равновесия для бинарной смеси (см. рисунок 4.1) показывает

зависимость состава пара от состава жидкой смеси.

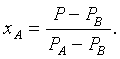

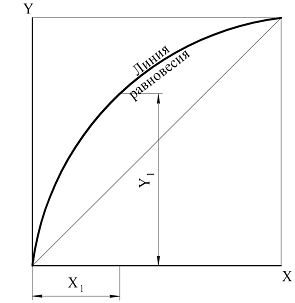

Обычно состав паровой фазы характеризуется содержанием в ней НКК, поэтому по оси абсцисс откладывается содержание НКК в жидкости X, а по оси ординат – в парах Y. Эти величины выражаются либо в моль - процентах, либо в весовых единицах.

Линия равновесия может быть построена по линиям кипения и конденсации фазовой диаграммы. Эту же диаграмму можно построить, используя уравнения (3.13), (3.14).

Согласно этим уравнениям для НКК

всегда выполняется условие ![]() , поэтому линия равновесия всегда располагается

над вспомогатель -ной диагональю. Отсюда следует, что для растворов,

подчиняющихся закону Рауля, азеотропной точки не существует.

, поэтому линия равновесия всегда располагается

над вспомогатель -ной диагональю. Отсюда следует, что для растворов,

подчиняющихся закону Рауля, азеотропной точки не существует.

Рисунок 4.3 – Диаграмма равновесия идеальной смеси

И фазовая диаграмма, и диаграмма равновесия строятся для определен-ного постоянного давления. В его качестве принимается барометрическое давление в атмосферных аппаратах, либо давление внутри аппарата при работе под вакуумом и при избыточном давлении. Поскольку температура кипения зависит от давления, то и положение линий на диаграммах тоже зависит от давления. Снижение давления вызывает понижение температуры кипения. На фазовой диаграмме это отображается следующим образом: крайние точки линий кипения и конденсации смещаются вниз вдоль оси ординат; сами же линии расходятся друг от друга. На диаграмме равновесия происходит больший изгиб линии равновесия вследствие увеличения различия в составах паровой и жидкой фаз. При повышении давления наблюдаются противоположные явления.

Этим обстоятельством пользуются при разделении смесей с близкими температурами кипения.

5 Лекция. Перегонка и ректификация

План лекционного занятия: основные процессы в дистилляционных установках и их изображение в фазовой диаграмме. Однократная дистилляция. Многократная дистилляция с дефлегмацией. Ректификационные установки. Процессы в ректификационных установках и их диаграммы.

5.1 Основные процессы в дистилляционных установках и их изображение в фазовой диаграмме

5.1.1 Однократная дистилляция

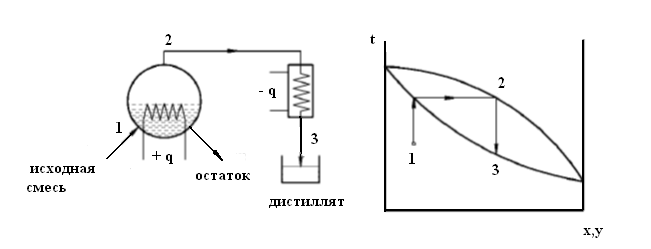

На рисунке 5.1 представлена схема простейшей одноступенчатой дистилляционной установки.

В состав установки входит сам дистиллятор (перегонный аппарат) и конденсатор вторичных паров. Исходная смесь параметрами, соответ-ствующими точке 1 на фазовой диаграмме, загружается в дистиллятор и нагревается до состояния кипения (вертикальная линия из точки 1 до пересечения с линией кипения). В результате кипения образуется вторичный

пар (точка 2), который подается в конденсатор. Пары полностью конденсируются (процесс конденсации протекает при постоянном составе и понижающейся температуре). На выходе из конденсатора – жидкость (точка 3). В результате однократной дистилляции получилась жидкость с повышенным содержанием НКК.

Рисунок 5.1 - Схема одноступенчатой дистилляционной установки и

изображение процесса на фазовой диаграмме

Изображение процесса на фазовой диаграмме (ломаная 1-2-3) будет неизменным только для установки непрерывного действия. Для дистилляционной установки периодического действия ломаная 1-2-3 соответствует начальному процессу разделения. С течением времени содержание НКК в установке уменьшается [2].

Повышение количества ВКК в жидкости приводит к повышению температуры кипения температуры, температура вторичного пара так же растет. Этот процесс показан на рисунке 5.2 . Постепенно содержание НКК в парах уменьшается настолько что в некоторый момент становится равным его первоначальному содержанию у кипящей жидкости (точка С'''). В этом случае дальнейшая дистилляция становится нецелесообразной.

Рисунок 5.2 – Изменение состава исходной смеси в установках периодического действия

5.1.2 Многократная дистилляция с дефлегмацией.

При многократной дистилляции сконденсировавшиеся пары предыдущей ступени являются исходной смесью для последующей ступени.

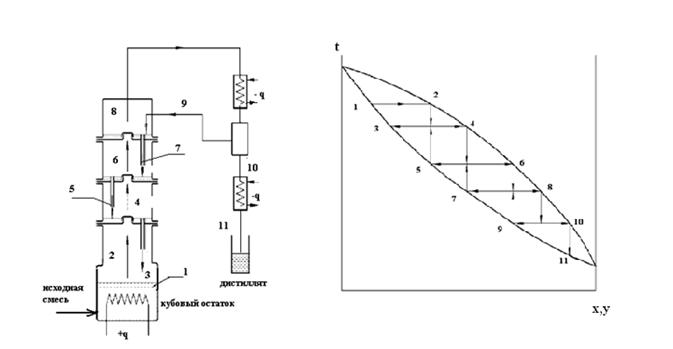

На рисунке 5.3 представлена схема двухступенчатой дистилляционной установки непрерывного действия.

Для обеспечения непрерывности процесса исходная смесь (точка 1) доводится до температуры кипения в подогревателе исходной смеси и подается в первую ступень (точка 2). Из этой же ступени ведется непрерывный отбор остатка. Образовавшиеся в результате кипячения пары

(точка 3) полностью конденсируются в конденсаторе первой ступени и подаются во вторую ступень. Процесс кипения повторяется, но уже при более низкой температуре. Из второй ступени вторичный пар (точка 5) поступает в конденсатор-дефлегматор. В нем происходит частичная конденсация, в результате которой получается влажный пар (точка 6). В этом состоянии пар представляет собой механическую смесь капельной жидкости, обогащенной ВКК и пара с повышенным содержанием НКК. Доля пара соответствует отрезку 6-8, жидкости – 6-7. В сепараторе происходит разделение и пар направляется в конденсатор (точка 8), где превращается в дистиллят (точка 9) и далее в бак готового продукта.

Процесс неполной конденсации (дефлегмация) с последующей сепарацией позволяет получить более высокую концентрацию НКК, но при этом получается меньшее количество дистиллята [2].

Рисунок 5.3 – Двухступенчатая дистилляционная установка

5.2 Ректификационные установки. Процессы в ректификационных установках и их диаграммы

Использование дистилляционных установок с большим количеством ступеней и дефлегматорами является технически сложной задачей и, зачастую, не оправдывающей своих затрат. Поэтому в практике перегонки большее распространение получили ректификационные установки (РУ).

В них реализуется принцип многократного тепло и массообмена между паром и жидкостью за счет возврата части жидкости в РУ.

На рисунке 5.4 представлена упрощенная схема РУ. Нижняя часть РУ называется куб. В нем находится устройство для кипячения жидкости (трубный пучок, термонагревательные элементы, рубашка нагрева и др.). Соответственно жидкость в кубе называется кубовой остаток. Верхняя часто колонны выполнена в виде набора так называемых царг. Царга – это фрагмент обечайки с контактным устройством – тарелкой. На данном рисунке тарелок 3. На каждой тарелке располагается определенное количество контактирующих элементов (в данном случае – колпачков). Для создания определенного уровня жидкости на каждой тарелке имеется переливное устройство [3].

О конструкции контактных устройств РУ будет рассказано дальше.

Вторичные пары с верхней тарелки выводится из колонны и подается в дефлегматор. После частичной конденсации и сепарации жидкость, обогащенная ВКК, возвращается колонну на верхнюю тарелку. Эта жидкость называется флегма. Пары дистиллята после сепаратора полностью конденси-

руются и собираются в бак готового продукта.

Процессы в РУ могут быть описаны системой уравнений гидродинамики, тепло и массообмена, материального баланса и фазового равновесия. Вследствие сложности и нелинейности этой системы применяется упрощенная модель работы колонны.

В кубе за счет подвода тепла происходит кипячение бинарной смеси (точка 1). Образовавшиеся пары (точка 2) поднимаются вверх по колонне. На самой нижней тарелке происходит контакт паров и жидкости, находящейся на тарелке (точка 5). Согласно принятой модели, контактирующие пар и

жидкость имеют одинаковый состав, но разные температуры. Разность температур является движущей силой процесса тепло и массообмена на тарелке. В состоянии равновесия температуры пара и жидкости становятся равными, но при этом происходит перераспределение состава контактирующих фаз. В результате охлаждения пара из него частично конденсируется ВКК, а при нагреве жидкости из нее выделяются пары НКК. Таким образом, в результате контакта на нижней тарелке образуются пар (точка 4), который поднимается вверх к следующей тарелке, и жидкость (точка 3), сливающаяся через переливное устройство в куб. На следующей тарелке процессы проходят аналогичным образом. Таким образом ректификация представляет собой процессы тепло и массообмена при непосредственном смешении жидкой фазы (флегмы) с паровой фазой

при их многократной частичной конденсации и сепарации.

Рисунок 5.4 - Принципиальная схема ректификационной колонны и процесс ректификации

6 Лекция. Перегонка и ректификация

План лекционного занятия: классификация и схемы ректификационных установок. Конструкции ректификационных колонн. Методы расчета ректификационных колонн. Графический метод.

6.1 Классификация и схемы ректификационных установок

Ректификационные установки по непрерывности действия делятся на периодически действующие и непрерывные. В установках периодического действия исходная смесь заливается в куб, после отгонки некоторого количества НКК кубовой остаток сливается, и процесс повторяется заново. Показанная на рисунке 5.4 установка является устройством периодического действия. В промышленности подобные РУ используются редко по целому ряду негативных обстоятельств [2,5]:

- значительный расход тепла в связи с постоянным повышением температуры кипения жидкости в кубе и большими тепловыми потерями с кубовым остатком и дистиллятом;

- необходимость увеличения расхода флегмы с течением времени в связи с постоянным обеднением паровой фазы низкокипящим компонентом;

- сложность автоматизации работы установки в как следствие нестационарных процессов в дефлегматоре и кубе.

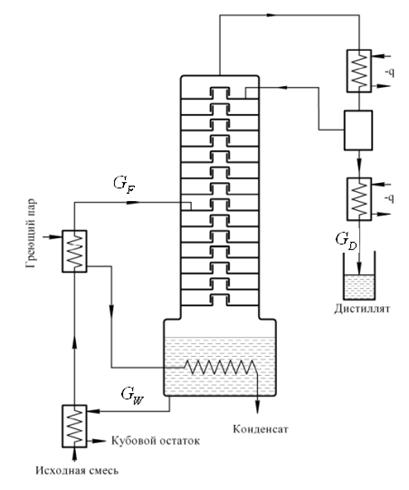

Экономически оправданным использование РУ периодического действия является при небольших масштабах производства и при необходи-мости полного разделения смеси. Схема установки непрерывного действия для разделения бинарной смеси показана на рисунке 6.1. Принцип работы

ничем не отличается от установки периодического действия. Для обеспечения непрерывности процесса происходит подача исходной смеси с определенным расходом, так же как и постоянный отбор дистиллята. Для снижения тепловых потерь производится предварительный подогрев исходной смеси за счет тепла кубового остатка, затем смесь доводится до температуры кипения за счет тепла греющего пара.

В общем случае ввод исходной смеси в колонну осуществляется в среднюю часть на тарелку, называемую питательной тарелкой или тарелкой ввода.

Часть колонны ниже тарелки ввода называется исчерпывающая часть, выше тарелки ввода – укрепляющая. В зависимости от назначения колонны она может быть полной, т.е. иметь и исчерпывающую и укрепляющую части, либо неполной, когда одна из частей отсутствует. В этом случае ввод исходной смеси производится под нижнюю тарелку для укрепляющей части, либо на самую верхнюю тарелку для исчерпывающей части.

Основной отличительной особенностью РУ является то, что для проведения ректификации они должны быть снабжены соответствующей теплообменной аппаратурой (кипятильником, подогревателями, дефлегматором, конденсатором).

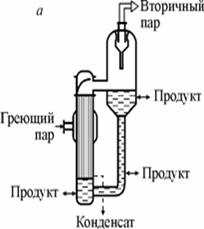

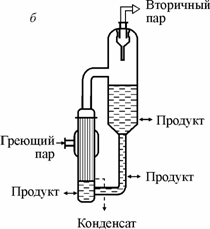

Для обеспечения образования восходящего по колонне пара используют различные по конструкции кипятильники. Они могут быть встраиваемыми и выносными. Выносные кипятильники (вертикальные и горизонтальные) на практике получили большее применение в связи с более легким ремонтом

и обслуживанием. Они обычно располагаются ниже колонны для улучшения естественной циркуляции кубовой жидкости.

Дефлегматоры обычно устанавливают выше верхней точки колонны, чтобы флегма самотеком поступала в колонну. При значительной высоте колонны дефлегматор располагают внизу, для подачи же флегмы приходится использовать специальный насос. Существуют конструкции РУ, в которых дефлегматор встроен в верхнюю часть колонны, на выходе же из колонны пары в количестве, равном количеству дистиллята.

В зависимости от температуры кипения разделяемых смесей РУ бывают:

- работающие при атмосферном давлении – для смесей с температурой кипения от 30 до 200 ℃;

- работающие под избыточным давлением – для смесей с температура-ми кипения при атмосферном давлении ниже 30℃;

- работающие в условиях вакуума – для смесей с температурами кипения при атмосферном давлении выше 200 ℃.

Использование вакуума позволяет вести разделение высококипящих смесей с использованием пара невысоких параметров.

исходной смеси производится под нижнюю тарелку для укрепляющей части, либо на самую верхнюю тарелку для исчерпывающей части.

Основной отличительной особенностью РУ является то, что для проведения ректификации они должны быть снабжены соответствующей теплообменной аппаратурой (кипятильником, подогревателями, дефлегматором, конденсатором).

В большинстве случаев нагрев и испарение смеси в РУ ведется «глухим» водяным паром, т.е. без непосредственного контакта пара и жидкости. Обогрев «острым» паром (с непосредственным контактом) ведется только в установках для перегонки высококипящих компонентов в смеси с водяным паром. Применение дымовых газов, различных высокотемператур-ных теплоносителей, электрических нагревателей не нашло применения вследствие сложности эксплуатации.

Рисунок 6.1 – Ректификационная установка непрерывного действия

6.2 Конструкции ректификационных колонн

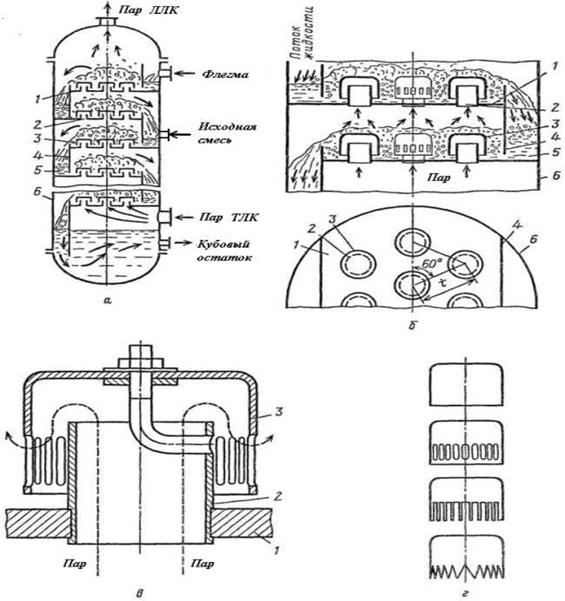

На практике ректификация проводится в колонных аппаратах барботажного (см. рисунок

6.1) или насадочного (см. рисунок 6.2) типа, принцип работы которых

заключается в постоянном тепло- и массообмене между поднимающимся в колонне

паром и стекающей жидкостью – флегмой [6].

Рассмотрим механизм взаимодействия флегмы и пара на колпачковой

тарелке. Пар, образовавшийся в испарителе колонны, поступает на первую тарелку

и проходит через паровые патрубки колпачков. Колпачки погружены на некоторый

уровень в жидкую фазу. В результате этого паровая фаза проходит через прорези

колпачков и барботирует в виде пузырьков в жидкой фазе, обеспечивая тем самым

поверхность контакта между паровой и жидкой фазами и протекание на этой

поверхности тепло- массообменных процессов.

Поскольку пар имеет более высокую температуру чем жидкость, то при взаимодействии с жидкой фазой пар охлаждается и из него частично конденсируется легколетучий компонент, который присоединяется к жидкой фазе. Таким образом, она обогащается труднолетучим, а в паре повышается содержание легколетучего компонента.

а) колонна с тарелками; б) две соседние тарелки; в) капсульный колпачок;

г) формы капсульных колпачков;

1 - тарелка; 2 - паровые патрубки; 3 - колпачки; 4 - переточные перегородки с порогами; 5 - гидравлические затворы; 6 - корпус колонны.

Рисунок 6.2 - Устройство колонны и колпачковых тарелок

Теплота конденсации паровой фазы передается флегме и нагревает ее до температуры кипения, флегма вскипает и из нее частично испаряется легколетучий компонент. В результате этого паровая фаза будет обогащена легколетучим компонентом, а жидкая фаза труднолетучим компонентом.

Капсульные колпачки или колпачки с круглым сечением в большинстве случаев применяются в колоннах небольших диаметров при диаметрально противоложном расположении приточных и сливных трубок.

Аналогичные тепло - массообменные процессы протекают непрерывно на элементах поверхности насадочной колонны.

Рисунок 6.3 - Насадочная ректификационная колонна с кипятильником

Насадочные колонны получили широкое распространение в химической промышленности благодаря простоте их устройства, дешевизне изготовления и малому гидравлическому сопротивлению при пленочном режиме работы (см. рисунок 6.2). Они представляют собой цилиндрические аппараты, заполненные инертными материалами в виде кусков определенного размера или насадочными телами, имеющими форму, например, колец, шаров для увеличения поверхности фазового контакта и интенсификации перемешивания жидкой и паровой фаз. Насадки загружают в аппараты навалом на опорные решетки (нерегулярные насадки), укладывают в определенном порядке или монтируют в жесткую структуру (регулярные насадки). Изготавливают насадки из дерева, металла, стекла, керамики, пластмасс. Элементы нерегулярных насадок выполняют в виде колец, спиралей, роликов, шаров, седел и т.д. Наиболее распространены кольца Рашига, размеры которых обычно составляют 50 мм. Для повышения смачиваемости насадки и пропускной способности аппарата стенки колец иногда снабжают продольными или поперечными канавками или прорезями.

В насадочных массообменных аппаратах жидкость тонкой пленкой покрывает насадку и стекает по ней, при этом поверхность контакта с газообразной фазой определяется поверхностью насадки, свойствами жидкости и гидродинамическим режимом.

Недостатком работы насадочной колонны является неравномерность распределения пара и жидкости по поперечному сечению, что приводит к - неодинаковой эффективности различных ее частей и низкой эффективности работы всей колонны в целом. Значительное увеличение эффективности аппарата достигается применением насадки, частично погруженной в жидкость: газ при этом в виде пузырьков барботируется через слой жидкости.

7 Лекция. Перегонка и ректификация

План лекционного занятия: методы расчета ректификационных колонн. Графический метод. Материальный баланс ректификационной колонны. Уравнения рабочих линий. Состав исходных данных.

7.1 Методы расчета ректификационных колонн

В результате расчета РУ определяют ее геометрические размеры и расходы теплоносителей для кипятильника, подогревателей, дефлегматора и конденсаторов. Поскольку геометрические размеры напрямую связаны с количеством тарелок колонны (ступеней контакта), то основной задачей является определение их числа. Известны два способа определения количества тарелок: графоаналитический (графический) и аналитические.

Графический метод получил наибольшее распространение в связи с простотой и наглядностью, которые достигаются за счет определенного количества допущений (например, о постоянстве некоторых физических свойств и потоков системы) [2].

7.1.1 Графический метод.

В результате графического метода определяется количество т.н. «теоретических тарелок». Под теоретической тарелкой понимается такая ступень контакта между паром и жидкостью, на которой их состав изменяется от рабочего до равновесного.

Обозначим ![]() - содержание НКК в жидкости на тарелках с номерами m и n

соответственно для нижней (исчерпывающей) и верхней (укрепляющей) части

колонны. Нумерацию тарелок будем вести сверху вниз для каждой из частей. Примем

- содержание НКК в жидкости на тарелках с номерами m и n

соответственно для нижней (исчерпывающей) и верхней (укрепляющей) части

колонны. Нумерацию тарелок будем вести сверху вниз для каждой из частей. Примем

![]() - содержание НКК в

паре, поднимающегося с i -той тарелки.

- содержание НКК в

паре, поднимающегося с i -той тарелки.

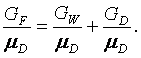

Материальный баланс ректификационной колонны. Для ректификаци-онной установки на рисунке 7.1 уравнение материального баланса в форме массовых расходов записывается следующим образом:

![]() (7.1)

(7.1)

где ![]() - соответственно расходы исходной смеси, кубового остатка и

дистиллята, кг/с;

- соответственно расходы исходной смеси, кубового остатка и

дистиллята, кг/с;

Разделив обе части уравнения (5.1) на

молекулярную массу дистиллята ![]() , получим

, получим

(7.2)

(7.2)

Обозначим  количество молей

исходной смеси, приходящейся на 1 моль дистиллята или относительный расход

исходной смеси;

количество молей

исходной смеси, приходящейся на 1 моль дистиллята или относительный расход

исходной смеси;

количество

молей кубового остатка, выпускаемого из колонны, приходящейся на 1 моль

дистиллята или относительный расход кубового остатка;

количество

молей кубового остатка, выпускаемого из колонны, приходящейся на 1 моль

дистиллята или относительный расход кубового остатка;

относительный расход дистиллята.

относительный расход дистиллята.

Для упрощения расчетов примем ![]() .

.

Кроме этих трех потоков, в самой колонне есть еще два потока: жидкость (флегма), возвращаемая на верхнюю тарелку и стекающая вниз по колонне, и пар, поднимающийся из куба вверх по колонне. Аналогично

количество молей пара, поднимающегося из куба, приходящегося на 1 моль

дистиллята;

количество молей пара, поднимающегося из куба, приходящегося на 1 моль

дистиллята;

количество молей флегмы, возвращаемой в колонну,

приходящейся на 1 моль дистиллята или флегмовое число (относительный расход

флегмы).

количество молей флегмы, возвращаемой в колонну,

приходящейся на 1 моль дистиллята или флегмовое число (относительный расход

флегмы).

С учетом принятых обозначений уравнение материального баланса в безразмерной форме для всей колонны

![]() , (7.3)

, (7.3)

и для НКК

![]() .

(7.4)

.

(7.4)

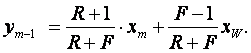

Уравнения рабочих линий. На рисунке 7.1 изображена схема РУ с использованием принятых обозначений [2].

Согласно схеме, для самой верхней тарелки без учета потерь вещества уравнение материального баланса будет выглядеть

![]() . (7.5)

. (7.5)

Принимая во внимание допущение ![]() , и учитывая что

, и учитывая что ![]() , запишем уравнение

(5.4) в виде

, запишем уравнение

(5.4) в виде

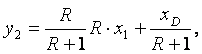

![]() (7.6)

(7.6)

Отсюда  (7.7)

(7.7)

Для любой n -й тарелки  (7.8)

(7.8)

Обозначив

и

и

получим

![]() (7.9)

(7.9)

Уравнение (7.9) является уравнением прямой линии. Его называют уравнением концентрации для верхней (укрепляющей) части колонны. В нем A - тангенс угла наклона α рабочей линии к оси абсцисс, а B- отрезок, отсекаемый рабочей линией на оси ординат (см. рисунок 7.2).

Аналогично для нижней части колонны составляется уравнение материального баланса первой по ходу движения пара по колонне тарелки:

(7.10)

(7.10)

Обозначив

и

и  ,

,

получим

![]() (7.11)

(7.11)

Это уравнение прямой с тангенсом угла

наклона к оси абсцисс равным, ![]() отсекающей

на оси ординат отрезок

отсекающей

на оси ординат отрезок ![]() . Точкой пересечения

линий верхней и нижней части колонн будет - обязательная точка для обеих

линий, поскольку она соответствует положению места ввода исходной

. Точкой пересечения

линий верхней и нижней части колонн будет - обязательная точка для обеих

линий, поскольку она соответствует положению места ввода исходной

смеси.

Рисунок 7.1 – К уравнениям рабочих линии ректификационной колонны

Состав исходных данных. В качестве

исходных данных для расчета РУ принимаются: ![]() - содержание НКК в исходной смеси, дистилляте,

кубовом остатке соответственно;

- содержание НКК в исходной смеси, дистилляте,

кубовом остатке соответственно;

![]() - относительные расходы исходной смеси,

дистиллята и кубового остатка соответственно;

- относительные расходы исходной смеси,

дистиллята и кубового остатка соответственно;

![]() - флегмовое число (относительный расход

флегмы).

- флегмовое число (относительный расход

флегмы).

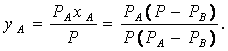

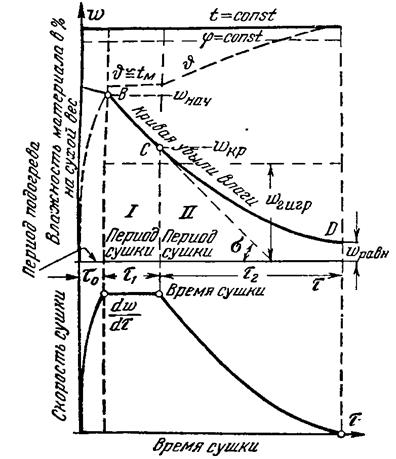

Графическое определение теоретического числа тарелок для разделения бинарной смеси производят на диаграмме равновесия (см.рисунок 7.2 ).

Вначале строится линия равновесия для

выбранной пары компонентов. Затем на оси абсцисс откладываются точки

соответствующие составу исходной смеси, дистиллята и кубового остатка. Из этих

точек проводятся вертикальные прямые. На пересечении вертикальных линий из

точек ![]() и

и ![]() со

вспомогательной диагональю определяется положение точек 1 и 3.

со

вспомогательной диагональю определяется положение точек 1 и 3.

Для определения положения рабочей линии верхней

части колонны определяется величина ![]() (уравнение (7.9) и

откладывается по оси ординат. Соединяется вершина отложенного отрезка и точка

1. На пересечении полученной линии и вертикали из точки

(уравнение (7.9) и

откладывается по оси ординат. Соединяется вершина отложенного отрезка и точка

1. На пересечении полученной линии и вертикали из точки![]() определяется точка 2. Через точки 2 и 3

проводится прямая. Ломаная линия 1-2-3 – это рабочая линия

определяется точка 2. Через точки 2 и 3

проводится прямая. Ломаная линия 1-2-3 – это рабочая линия

для всей колоны в целом (отрезок 1-2 – для укрепляющей части, а 2-3 – для исчерпывающей) [2].

Рисунок 7.2 – Определение количества теоретических тарелок

Определение количества теоретических тарелок производится путем последовательного построения горизонтальных и вертикальных участков в промежутке между рабочими линиями и линией равновесия. Началом служит точка 1, окончание – пересечение горизонтальной линии с вертикальной

прямой из точки ![]() . Число полученных ступеней соответствует числу

теоретически необходимых тарелок ректификационной колонны. Каждый

горизонтальный участок соответствует изменению состава жидкости на тарелке, каждый

вертикальный участок – изменению состава пара над тарелкой.

. Число полученных ступеней соответствует числу

теоретически необходимых тарелок ректификационной колонны. Каждый

горизонтальный участок соответствует изменению состава жидкости на тарелке, каждый

вертикальный участок – изменению состава пара над тарелкой.

Одним из способов перехода от

количества теоретических тарелок ![]() к действительному их

числу

к действительному их

числу ![]() является использование

коэффициента полезного действия тарелки

является использование

коэффициента полезного действия тарелки ![]() :

:

(7.12)

(7.12)

В результате исследований промышленных РУ было установлены основные факторы, влияющие на кпд тарелки:

- площадь поверхности контакта между жидкостью и

паром на тарелке;

- относительная скорость движения жидкости и пара;

- расстояние между тарелками;

- давление в колонне;

- физико-химические свойства разделяемой смеси и компонентов.

По многочисленным экспериментальным

данным кпд тарелки изменяется в диапазоне ![]() = 0,2 - 0,9. Точное значение возможно оценить

только для конкретных условий разделения смеси.

= 0,2 - 0,9. Точное значение возможно оценить

только для конкретных условий разделения смеси.

8 Лекция. Методы получения низких температур

План лекционного занятия: общая характеристика и классификация холодильных и установок по температурным уровням. Схемы трансформации тепла в холодильных и теплонасосных установках. Хладагенты и хладоносители.

8.1 Общая характеристика и классификация холодильных и установок по температурным уровням

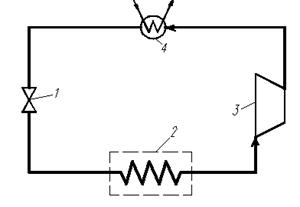

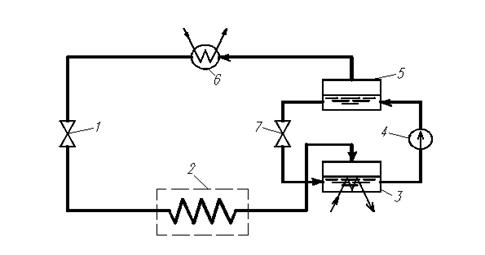

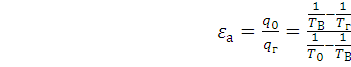

Холодильная установка представляет собой комплекс машин и аппаратов, используемых для получения и стабилизации в охлаждаемых объектах температур ниже, чем в окружающей среде. Установка состоит из одной или нескольких холодильных машин, оборудования для отвода тепла в окружающую среду, системы распределения и использования холода [6].

По принципу действия холодильные установки подразделяются на компрессионные холодильные машины, требующие для производства холода затраты механической работы (от парового или электрического привода) и абсорбционные и пароэжекторные установки, требующие для производства холода затраты тепла [3].

Основным назначением холодильных машин является выработка искусственного холода или отвод тепла от охлаждаемого объекта. При помощи холодильных установок можно понижать температуру различных объектов или в ограниченных объемах поддерживать более низкую температуру по сравнению с окружающей средой. Роль холодильных машин в промышленности и народном хозяйстве в настоящее время весьма значительна.

Холодильные установки стали неотъемлемым оборудованием пищевых и торговых предприятий и являются мощным средством для интенсификации процессов в различных отраслях техники. Одними из основных потребителей искусственного холода являются нефтяная, газовая и химическая промышленности. При этом потребность в холоде настолько велика, что расход энергии на выработку холода в некоторых случаях начинает высказываться на энергетическом балансе районов расположения промышленных объектов [7].

В химической промышленности искусственный холод необходим при производстве пластмасс и искусственных волокон, на транспорте – в системах кондиционирования воздуха.

В газовой промышленности широко применяют холод при подготовке к транспортировке газа и в процессе переработки газов нефтяного и газоконденсатного месторождения. Обработка газа перед транспортированием методом низкотемпературной сепарации и снижение температуры точки росы газа ниже минимальной температуры в газопроводе

Позволяют исключить образование в нем жидкости. Основное холодильное оборудование в этом случае – центробежные агрегаты, работающие на пропане, реже - на аммиаке.

Машиностроение и металлургия также являются потребителями искусственного холода. При низкотемпературной обработке сталей требуется искусственное охлаждение до температур -300С…-1200С. В верхнем интервале температур обычно используют парокомпрессионные машины двухступенчатого сжатия до -600С и каскадные машины до -800С, работающие на холодильные камеры и шкафы. В нижнем интервале температур до -1200С находят широкое применение охлаждение с помощью жидкого азота.

Восстановление размеров изношенных измерительных инструментов (калибров, скоб) путем перевода остаточного аустенита в мартенсит при

принудительном охлаждении позволяет удлинить срок их эксплуатации.

Гибка труб с замороженной в них водой вместо обычно практикуемой (заполнение песком, канифолью и др.) дает хорошие результаты по овальности, радиусу загиба и чистоте внутренней поверхностей труб.

В системах воздухоснабжения машиностроительных заводов для осушки сжатого воздуха применяется его охлаждение в специальных холодильных установках.

В заключение можно упомянуть такие сферы применения искусственного холода, как строительство, опреснение соленой воды, производство сухого и водного льда, искусственные ледяные катки и медицина.

Вследствие особенностей технологии в этих отраслях используемому холодильному оборудованию предъявляется ряд требований. Холодильные машины должны иметь большую холодопроизводительность; высокую степень надежности и достаточно большой ресурс работы; допускать применение дешевых холодильных агентов (основные и побочные продукты на данном комплексе); обеспечить использование энергетических ресурсов, которыми располагает данное производство; быть максимально автоматизированным.

Наиболее полно перечисленным требованиям отвечают парокомпрессионные холодильные машины с центробежными и винтовыми компрессорами, а также абсорбционные холодильные машины, которые используют в качестве источников энергии теплоту технологических процессов, вторичные энергетические ресурсы или обратную воду теплоэлектроцентралей.

Установки для получения низких температур можно разделить на три группы:

- установки для умеренного охлаждения (до -1800С);

- установки для выработки глубокого холода ( до -2700С и выше);

- установки для достижения сверхнизких температур (ниже -2700С).

Установки для получения глубокого холода получили применение в экспериментальной технике, а также для разделения газовых смесей и широко используются для сжижения газов, т.к. газы имеют низкую нормальную температуру конденсации. Например:

Таблица 8.1

|

|

СН4 |

О2 |

N2 |

H2 |

He |

|

|

111 |

90 |

77 |

20 |

4 |

|

|

-162 |

-183 |

-196 |

-253 |

-269 |

Сжиженные газы легко транспортабельны. Многие газы, получаемые при низкотемпературном разделении требуются в огромных количествах:

![]() – кислородного дутья,

– кислородного дутья, ![]() - для получения химических удобрении,

- для получения химических удобрении, ![]() - для пластмасс,

- для пластмасс, ![]() - как высококалорийное топливо,

- как высококалорийное топливо, ![]() - как теплоноситель.

- как теплоноситель.

Получение ![]() необходимо для некоторых аппаратов и приборов,

используемых при изучении сверхпроводимости, сверхтекучести и т.д.

необходимо для некоторых аппаратов и приборов,

используемых при изучении сверхпроводимости, сверхтекучести и т.д.

Современная техника и наука позволяет получать температуру, отличную от абсолютного нуля на тысячные доли градусов.

Резюмируя области применения искусственного холода можно выделить следующее. Вся область искусственного холода может быть разбита на шесть температурных зон [7]:

I – системы кондиционирования: от 20 до 00С;

II – холодильные установки: от 00С до (-127)0С;

III – криогенные установки разделения воздуха и получения жидких

газов ![]() ,

, ![]() : от (-127)0С

до (-200)0С;

: от (-127)0С

до (-200)0С;

IV – установки получения

жидких ![]() ,

, ![]() : от (-200)0С

до (-260)0С;

: от (-200)0С

до (-260)0С;

V – установки получения

жидкого ![]() от (-260)0С

до (-270)0С;

от (-260)0С

до (-270)0С;

VI – экспериментальные установки низких температур (менее -2700С).

8.2 Схемы трансформации тепла в холодильных и теплонасосных установках

Холодильные машины иначе называются трансформаторами тепла.

Из сказанного выше следует, что они предназначены для переноса тепла от

тел с более низкой температурой ![]() (теплоотдатчики) к телам с более высокой

температурой

(теплоотдатчики) к телам с более высокой

температурой ![]() (теплоприемник). Для осуществления этих

процессов согласно II закону термодинамики необходимо

затратить механическую, электрическую или химически связанную энергию.

(теплоприемник). Для осуществления этих

процессов согласно II закону термодинамики необходимо

затратить механическую, электрическую или химически связанную энергию.

В зависимости от температурного уровня процесса по отношению к

температуре окружающей среды ![]() трансформаторы тепла делятся на:

трансформаторы тепла делятся на:

- холодильные установки (при ![]() );

);

- теплонасосные установки (при ![]() ).

).

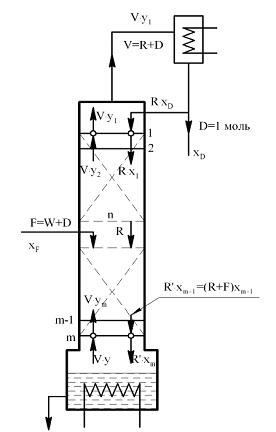

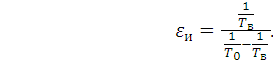

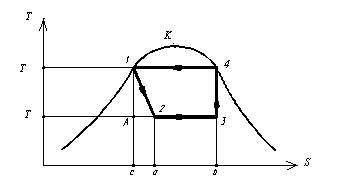

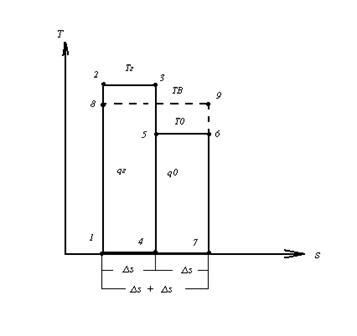

Принципиальная схема трансформации тепла представлена на рисунке 8.1. В холодильных установках

охлаждаемое тело А отдает тепло хладоагенту (жидкости с низкой температурой

кипения) ![]() при

при ![]() .

.

Затем

за счет внешней механической работы l происходит повышение

температуры хладоагента до ![]() . Нагретый хладоагент передает тепло

. Нагретый хладоагент передает тепло

![]() в окружающую среду (телу Б).

в окружающую среду (телу Б).

В тепловом насосе тело А с температурой окружающей среды отдает тепло телу Б с более высоким температурным уровнем , т.е. передает телу Б тепло окружающей среды [7].

Рисунок 8.1 – Схемы трансформации тепла в холодильных (а) и

теплонасосных (б) установках

9 Лекция. Методы получения низких температур

План лекционного занятия: хладагенты и хладоносители. Эксплуатационные характеристики хладагентов. Теплофизические свойства хладагентов. Физико-химические свойства хладагентов. Хладагенты современных ПКХМ.

9.1 Хладагенты и хладоносители

Холодильный агент (хладагент) - это рабочее вещество, с помощью которого в парокомпрессионной холодильной машине, кондиционере, совершается обратный круговой процесс, или цикл [8,9].

Хладагент кипит при низкой температуре в испарителе ![]() , отводя теплоту от охлаждаемой среды и отдает ее в конденсаторе

охлаждающей среды (воде или воздуху) при температуре конденсации

, отводя теплоту от охлаждаемой среды и отдает ее в конденсаторе

охлаждающей среды (воде или воздуху) при температуре конденсации ![]() , превращаясь из парообразного состояния в жидкое.

, превращаясь из парообразного состояния в жидкое.

В качестве хладагентов используют вещества, обладающие особыми термодинамическими, физико-химическими и физиологическими свойствами, которые должны обеспечивать безопасную и экономичную эксплуатацию холодильной машины.

Термодинамические свойства характеризуют хладагент с точки зрения энергетической эффективности его использования, то есть обеспечения минимального расхода энергии на единицу холодопроизводительности.

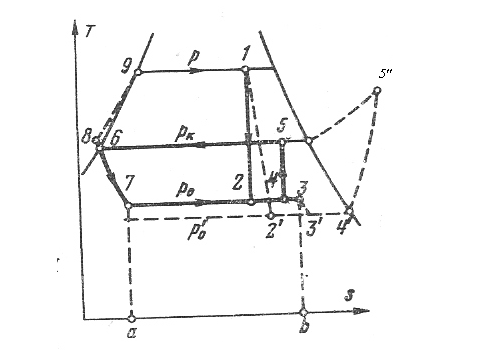

Величиной, представляющей отношение полученной холодопроизводительности ![]() к затраченной мощности

к затраченной мощности ![]() , является холодильный коэффициент

, является холодильный коэффициент

![]() . (9.1)

. (9.1)

Обычно эту величину используют в холодильной технике как характеристику энергетической эффективности холодильной машины. Наиболее важным свойством хладагента, влияющим на холодопроизводительность и холодильный коэффициент, является удельная теплота парообразования r, кДж/кг. Ее высокое значение r сочетается с низким удельным объемом всасываемого компрессором пара v, м3/кг, то при малом расходе энергии будет требоваться также меньшая объемная производительность компрессора.

9.2 Эксплуатационные характеристики хладагентов

Важнейшими эксплуатационными характеристиками являются давление и соответствующая ему температура насыщения при кипении и конденсации хладагента. Для них приняты следующие обозначения:

![]() и

и ![]() - давление и температура кипения,

- давление и температура кипения, ![]() ,

, ![]() - давление и температура конденсации.

- давление и температура конденсации.

При эксплуатации холодильной машины желательно, чтобы ![]() было выше атмосферного. В этом случае исключается

возможность попадания в систему машины воздуха из окружающей среды. От величины

давления

было выше атмосферного. В этом случае исключается

возможность попадания в систему машины воздуха из окружающей среды. От величины

давления ![]() зависит толщина стенок конденсаторов, ресиверов и др., а

следовательно - и металлоемкость машины.

зависит толщина стенок конденсаторов, ресиверов и др., а

следовательно - и металлоемкость машины.

Важно также и отношение этих величин ![]() ,

которое называют иногда «степень сжатия». Более правильно его называть «степень

повышения давления». Желательно, чтобы эта величина была малой, так как с ее

увеличением растет расход энергии, падает холодопроизводительность машины и

ухудшаются объемные и энергетические характеристики компрессора.

,

которое называют иногда «степень сжатия». Более правильно его называть «степень

повышения давления». Желательно, чтобы эта величина была малой, так как с ее

увеличением растет расход энергии, падает холодопроизводительность машины и

ухудшаются объемные и энергетические характеристики компрессора.

Крайне желательна низкая (адиабатная) температура конца сжатия пара в компрессоре. От ее значения зависит нагрев компрессора, надежность работы нагнетательных клапанов и возможный срок работы без ремонта. Во многом ее значение определяет конструкцию компрессора: необходимость устройства охлаждающей рубашки, использование встроенного электродвигателя [ 9,10].

Температура замерзания хладагента ![]() - это тот нижний предел, который ограничивает возможность

использования данного хладагента.

- это тот нижний предел, который ограничивает возможность

использования данного хладагента.

Критические температура ![]() и давление

и давление ![]() указывают верхний предел области, в которой хладагент может

быть в жидком состоянии.

указывают верхний предел области, в которой хладагент может

быть в жидком состоянии.

Выше критических параметров хладагент находится в газообразном состоянии, когда невозможны процессы кипения и конденсации.

9.3 Теплофизические свойства хладагентов

Теплофизические свойства хладагентов также очень важны для конструирования и правильной эксплуатации холодильных машин.

Плотность хладагента р, кг/м3, влияет на затраты энергии при его циркуляции в трубопроводах и на преодоление сопротивления в клапанах.

Величина коэффициента теплопроводности хладагента λ, Вт/м °С, влияет на теплоотдачу хладагента при его конденсации и кипении в аппаратах.

Динамическая вязкость μ Па∙с, также влияет на затрату энергии в клапанах компрессора. Важна также и величина теплоемкости жидкости, влияющая на интенсивность теплообмена в аппаратах.

9.4 Физико-химические свойства хладагентов

К основным физико-химическим свойствам хладагентов относят их электропроводность, растворимость в воде и масле, а также взаимодействие с конструкционными материалами.

Аммиак хорошо растворяется в воде и практически нерастворим в масле, проводит электрический ток.

Фреоны - наоборот: хорошо растворимы в масле, но нерастворимы в воде и не проводят электрический ток.

Исключительную значимость для безопасной эксплуатации холодильных установок имеют токсичность и пожаро-взрывоопасность хладагентов. Эти свойства называют физиологическими.

Токсичность - это относительное свойство, которое проявляется, если создается опасная степень концентрации хладагента в воздухе. Все хладагенты токсичны: при достаточно высокой концентрации в помещении они вытесняют воздух и вызывают удушье. Оценивают токсичность коэффициентом токсической опасности [10]:

![]() , (9.2)

, (9.2)

где ![]() - плотность паров хладагента при 20 °С, а ПДК - предельно

допуст-имая концентрация хладагента в воздухе, мг/м3.

- плотность паров хладагента при 20 °С, а ПДК - предельно

допуст-имая концентрация хладагента в воздухе, мг/м3.

Значения ПДК и Кmо для ряда наиболее часто используемых хладагентов приведены ниже в таблице.

Таблица 9.1

- Значения ПДК и ![]()

|

Хладагент |

ПДК, мг/м3 |

Кmo x 10-3

|

|

1 |

2 |

3 |

|

R11 - фреон 11

|

1000

|

15

|

|

R12 – фреон 12

|

300 |

9

|

|

1 |

2 |

3 |

|

R22 – фреон 22

|

3000

|

10

|

|

R502 - фреон 502 азеотропная смесь |

3000

|

20

|

|

R717- аммиак |

20 |

300 |

9.5 Хладагенты современных ПКХМ

Наибольшее распространение в современных паровых компрессионных холодильных установках получили фреоны. Фторированные хладагенты - это группа соединений, называемых гомогенизированными углеводородами. Они создаются путем замещения одного или большего числа атомов водорода атомами хлора, фтора или брома.

Фреоны – это хлор-фтор содержащие углеводороды синтезируемые искусственно. Их обозначают Ф-12, Ф-22 или R12, R22.

Фреон – 12 (хладон) применяют в малых холодильных установках: транспортных, торговых, домашних. Фреон–22 применяют в установках быстрого замораживания. Например, в домашних морозильных камерах и промышленных установках.

В верхних слоях атмосферы формируется озоновый слой, который поглощает жесткое ультрофиолетовое излучение солнца, чем защищает флору и фауну Земли от поражения. Фреоны содержащие фтор и хлор, обладают каталическим действием и активно разрушают этот слой. Поэтому Монреальским протоколом 1987 года предусмотрено последовательное запрещение фреонов, начиная с наиболее распространенного R 12. В качестве заменителя рекомендуется не содержащий фтор и хлор новый агент R 134а. Однако при замене R 12 на R 143а необходима замена компрессорного масла на новое масло с тщательной промывкой масляной системы, что снижает темпы перехода на R 134а. Поэтому временно разрешается переводить холодильные установки с R12 на временные агенты R 407С, С10М1 и другие. Они представляют смесь существующих фреонов, но без более летучего R 12.

Аммиак - R717, один из «старых» хладагентов, широко используемый до настоящего времени. Это объясняется его большой удельной теплотой парообразования r и малыми удельными энергозатратами в холодильных машинах. Он сравнительно дешев, имеет высокую теплопроводность жидкости, что способствует лучшей теплоотдаче в процессах кипения и конденсации. Умеренные давления Р0 и Рк позволяют использовать малометаллоемкое холодильное оборудование [9]. Резкий неприятный запах позволяет легко находить места его утечки из системы. Человек чувствует аммиак даже при незначительной его концентрации в воздухе - 0,035 мг/л.

Аммиак применяют в стационарных промышленных холодильных установках. Этилен и пропан применяют в научных установках и низкотемпературных производственных установках. Чистый безводный аммиак не вызывает коррозии металлов, однако в присутствии влаги он воздействует на цветные металлы (медь, латунь), которые не используют в аммиачных холодильных установках.

Аммиак практически не растворим в масле и неограниченно растворяется в воде, проводит электрический ток.

Перечисленные свойства объясняют широкое применение аммиака для холодильных установок большой производительности. Однако он высокотоксичен, пожаро- и взрывоопасен при концентрации от 15 до 28%.

Если холодильная установка обслуживает ряд потребителей холода, ее испаритель не может непосредственно охлаждать все объекты и материалы потребителей. В этом случае применяют рассольное охлаждение, при котором незамерзающий рассол служит промежуточным носителем холода

или хладоносителем, непрерывно циркулируя между испарителем и охлаждаемым объектом [6].

В качестве рассолов применяют водные растворы хлористого натрия NaCl (поваренной соли) и хлористого кальция CaCl2, которые имеют низкие температуры замерзания и дешевы. В качестве хладоносителей применяются также водный раствор диэтиленглюколя, а в низкотемпературных установках – фреон-30, который не корродирует металл, но является гоючим и имеет небольшую теплоемкость.

10 Лекция. Методы получения низких температур

План

лекционного занятия: парокомпрессионные холодильные установки. Схема идеальной

паровой поршневой холодильной установки и ее цикл на ![]() диаграмме. Схема действительной

одноступенчатой и двухступенчатой паровой поршневой холодильной установки и ее

цикл на

диаграмме. Схема действительной

одноступенчатой и двухступенчатой паровой поршневой холодильной установки и ее

цикл на ![]() диаграмме.

диаграмме.

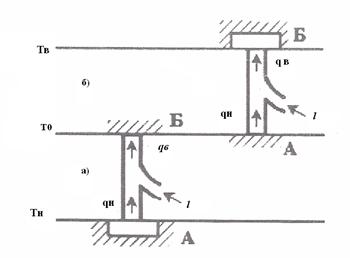

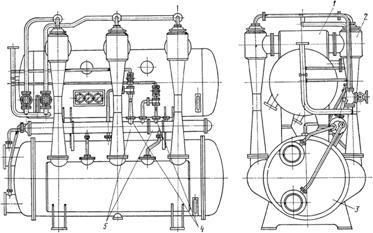

10.1 Парокомпрессионные холодильные установки. Схема идеальной паровой

поршневой холодильной установки и ее цикл на ![]() диаграмме

диаграмме

Самыми распространенными и достигшими в конструктивном отношении высокой степени совершенства и экономичности являются поршневые компрессионные холодильные машины.