Коммерциялық емес акционерлік қоғам

Алматы энергетика және байланыс университеті

Өнеркәсіптік жылуэнергетика кафедрасы

ТӨМЕН ТЕМПЕРАТУРАЛЫ ТЕРМОЫЛҒАЛДЫ

ПРОЦЕСТЕР МЕН ҚОНДЫРҒЫЛАР

5В071700 – Жылу энергетикасы мамандығының бакалаврлары үшін

дәрістер жинағы

Алматы 2011

Құрастырғандар: Абильдинова С.К., Даркенбаева Д.С. Төмен температуралы термоылғалды процестер мен қондырғылар. 5В071700 – Жылу энергетикасы мамандығының бакалврлары үшін дәрістер жинағы - Алматы: АЭжБУ, 2011 ж.- 74 б.

Дәрістер жинағы күндізгі бөлімде 5В071700-«Жылу энергетикасы» бағыты, мамандандырылуы «Өнеркәсіптік жылу энергетика» бойынша оқитын бакалавр студенттеріне арналған.

Дәрістер жинағы пәннің жұмыстық бағдарламасында қарастырылған теориялық курстардың барлық бөлімдерін қамтиды. Өнеркәсіптің термоылғалды және төмен температуралы процесстердің, аппараттардың және қондырғылардың негізгі түрлерін; процестердің физикалық мәнін жылутасымалдағыштар және олардың сипаттамаларын; жылутехнологиялық қондырғылардың есептеу әдістемелерін қарастырады.

Без. 30, кесте 4, әдеб.-14 атау.

Пікір беруші: ЖЭҚ каф. доц Туманов М.Е.

“Алматы энергетика және байланыс университеті” КЕАҚ 2011 ж. жоспары бойынша басылады.

© Алматы энергетика және байланыс университеті, КЕАҚ 2012 г.

2011 жиынтық жоспары, реті 304

1 Дәріс. Айдау және ректификация

Дәрістік сабақтың жоспары:

Кіріспе. Өнеркәсіптік төментемпературалық және термоылғалды қондырғылардың дамуының заманауи күйі мен қысқаша мәлімдемесі. Пәннің мақсаты мен міндеті. Төментемпературалық және термоылғалды қондырғыларға арналған жылутасығыштар.

Кіріспе

Соңғы уақытта энергия тұтынудың жоғарғы шапшаңдығы әртүрлі энергияның түрлерін түрлендіру, жеткізу және өндіру үшін жоғарғы тиімділікті құрылғыларды құрастыру қажеттілігіне әкеліп соқты. Бұл қондырғылардың едәуір бөлігі өнеркәсіптік жылу және маңызалмасулық қондырғылар болып табылады.

Олардың дамуына отандық ғалымдар үлкен үлесін қосты және қосуды жалғастыруда. 19-шы ғасырларда-ақ өнеркәсіптік қондырғылардың негізіне Д.И.Менделеевтің, В.В.Морковниковтің, Н.В. Булыгиннің еңбектері де өз үлесін тигізді. Бұл дәстүр 20-шы жүз жылдықта совет және ресей ғалымдарының: И.А. Тищенконың, А.В.Лыковтың, С.С. Кутателадзенің, А.Н. Плановскийдің, В.В. Кафаровтың, И.И. Гельпериннің және көптеген басқаларының жетістіктерімен жалғасты [2].

Дәрістер жинағы төментемпературалық тәсілде қолданылатын жылумаңызалмасулық құрылғылардың негізгі санатын (категориясын) ұсынады: ректификациялық және дистилляциялық қондырғылар, салқындатқыш, кептіргіш, буландырушы қондырғылар, сондай-ақ, ауа бөлуге арналған қондырғылар. Олардың негізгі құрылмалары (конструкциялары), есептеу әдістері қарастырылады және құралдардың жұмыс жүріп жатқан кездегі құбылыстары сипатталады.

Дәрістер жинағындағы жадығат (материал) 5В071700-«Жылу энергетикасы» бағыты бойынша бакалаврларды дайындау бағдарламасына сәйкес келеді. Дәрістер жинағы «Өнекәсіптік жылуэнергетика» мамандығының «Төментемпературалы және термоылғалды құбылыстар мен қондырғылар» пәні бойынша бакалаврларды оқытуға бағытталған. Дәрістер жинағындағы жадығатты (материалды) басқа мамандықтағы студенттер қолдана алады.

Пәнді оқыту мақсаты: студенттердің төментемпературалы жылуқолданатын қондырғының негізін құрайтын, заманауи жылумаңызалмасу қондырғысын есептеу әдістемесін және құрылмалық (конструктивті) орындалуын, жұмыс қағидасын білуінің қалыптасуы; жылутәсілдемелік қондырғыны жобалау және нақты есептік тапсырмаларды шешуде тәжірибелік дағдыларды дамыту; энергосыйымды жылутехнологиялық өнеркісіпте таралған рационалды технологиялық сызбалар сауатты таңдау; арнайы дайындық негізін оқу мүмкіндігімен қамтамасыздандыру [1].

Пәнді оқу міндеті: өнеркәсіптің жылутехнологиялық ірі тонналық өндірісінің энергосыйымды салаларындағы жылу және маңызалмасу құбылыстарының, құрылғыларының және қондырғыларының алуан түрлілігімен танысу; жылумаңызалмасулық құрылғылардың құрылмалық ерекшеліктерін сондай-ақ, олардың жалпы физикалық және химиялық құбылыстарының заңдылықтарын игеру; жылумаңызалмасу құбылыстарын, құрылғыларын және қондырғыларын есептеудің заманауи инженерлік әдістерін және теориясын меңгеру; жобалау және энергетикалық модернизация кезінде жылумаңызалмасу құбылыстарын, құрылғыларын және қондырғылар ұйымының энергияүнемдеу қағидасы мен сызбасын қолдану дағдыларының қалыптасуы. Студент өнеркәсіптің заманауи энеогосыйымдылық салаларының ірітонналық жылутехнологиялық өндірісіндегі көп түрленген жылу- және маңызалмасу құрылғылары мен қондырғыларының түрлерін, міндетін және жұмыс тәртібін білуі тиіс; жылумаңызалмасу құрылғыларының конструктивті ерекшеліктері, сондай-ақ олардағы жалпы химиялық және физикалық заңдылықтары; жылумаңызалмасу құбылыстарын, құрылғыларын және қондырғыларын есептеудің заманауи инженерлік әдістері; жобалау және энергетикалық модернизация кезінде жылумаңызалмасу құбылыстарын, құрылғыларын және қондырғылар ұйымының энергияүнемдеу қағидасы мен сызбаларын таңдау кезіндегі негізгі бағыттар [1].

Студент жылумаңызалмасулық құралдар мен қондырғылардың сүлбесі мен сызбаларын оқу және сызу үшін қажетті стандарттарды қолдана алуы; жылумаңызалмасулық құбылыстар мен қондырғыларды есептеу үшін қажетті сандық әдістер мен есептеу тәсілдерінің құралдарын қолдану; модельдеу, есептеу, өзіндік жобалау және жылу және маңызалмасу құрылғыларынның қалыптық өлшемдерін дәйекті таңдау үшін жылумаңызалмасу құбылыстары, құрылғылары және қондырғыларын есептеудің заманауи инженерлік әдістерін қолдану; негізгі және қосымша қондырғыларды таңдау үшін қажетті анықтамалық және нормативті әдебиеттерді қолдану; төментемпературалы және термоылғалды құбылыстарды талдау немесе есептеу үшін әртүрлі диаграмманы қолдануы тиіс.

Төментемпературалы және термоылғалды қондырғылар әрбір кәсіпорындарда, көбінесе тәсілдемелік (технологических) құбылыстарда қолданылады. Төментемпературалы және термоылғалды қондырғыларға кептіру, буландырушы, сорбциялық, ректификациялау және салқындату қондырғылары жатады.

Төментемпературалы және термоылғалды құбылыстарды алу үшін әртүрлі жылуалмастырғыш құралдары қолданылады.

Жылуалмастырғыш құралдары – бұл бір денеден екінші денеге жылуды беру үшін арналған құрылғы. Көптеген жылулық құбылыстар дәл осы жылуалмастырғыш құралдарында жүреді: температураның өзгеруі, булану, қайнау, шықтану, балқу, қату, сондай-ақ, күрделі қиыстырылған (комбинированные) құбылыстар [3]. Бұл құбылыстарға қатысатын дене саны - екіден көп болуы мүмкін, жылу бір денеден бірнеше денеге немесе керісінше бірнеше денеден бір денеге беріле алады. Жылуын беретін немесе қабылдап алатын бұл денелерді жылутасығыштар деп атайды.

1.1 Төментемпературалы және термоылғалды қондырғыларға арналған жылутасығыштар

Төментемпературалы және термоылғалды қондырғыларда жылутасығыш ретінде әртүрлі газтәрізді және сұйық заттарды, қатты денелерді қолданыла алады. Су буы, ыстық су, отынның жану өнімі, май, әртүрлі тұздардың ерітінділері, сұйық балқытылған металдар және газ ағынында қалқыған қатты бөлшектер 00С көптеген қолданысқа ие [3]. Әрбір жылутасығыштардың шегі мен аймақтарын анықтайтын артықшылығы мен кемшілігі бар.

Су буы

Жылутасығыштардың көптеп қолданатын және негізгілерінің бірі болып табылады. Су буының көмегімен отынның химиялық немесе өзектік (ядерный) энергиясы бу қозғалтқышының жұмысын орындайтын механикалық жұмысқа айналады. Су буының шықтануы оның қажырының көптеп кемуімен жүзеге асады; бұл өзгерістің нәтижесінде салыстырмалы түрде көп мөлшердегі жылуды беру үшін аздаған салмақтық бу мөлшері қажет.

Су буының артықшылықтары:

- үлкен қашықтықта тасымалдану мүмкіндігі;

- жылутасығыштың шықтану кезіндегі жылуберу еселеуішінің жоғарылығы;

- жылутасығыштың шығынын азайтуына мүмкіндік беретін шықтану кезіндегі жасырын жылудан түзілген будың бөлінуі;

- қалыптасқан (стационарный) (температура бойынша) тәсілдемелік тәртіптің жүзеге асыруына мүмкіндік беретін тұрақты температура кезіндегі шықтануы.

Жылутасығыш ретінде су буының кемшілігіне тұрақты қысымды ұстап тұру қажеттілігін жатқызуға болады.

Тәсілдемелік (техническая) су

Бұл да негізгі және жиі қолданылатын жылутасығыштардың бірі болып табылады. Негізінен төментемпературалы құбылыстар үшін қолданылады және жылуберу еселеуіші жоғары болып келеді. Мысалы, төментемпературалы жылыту жүйелерінде, мұндағы жылутасығыштың кірердегі температурасы 70 0С-ден аспайтын, ыстық судың жылутасығыш ретінде қолданылу аймағы оның қысымымен шектеледі, яғни оның оның қысымына тәуелді болатын қайнау температурасымен шектеледі. Жылутасығыш ретінде ыстық суды едәуір арақашықтықта құбырмен тасымалдауға болады (бірнеше шақырымға). Жақсы оқшауланған құбырларда судың температурасының төмендеуі 1 км қашықтықта 1 0С-ге төмендейді.

Су абсорбциялық және инжекциялық қондырғыларында салқындатушы агент ретінде негізгі қолданысқа ие.

Отынның жану өнімдері

Газдың аз қысымы кезінде тәсілдемелік жадығатты кез келген температураға қыздыруына мүмкіндік береді. Түтін газдары жылуалмастырғыштарда газ тәрізді, сұйық және қатты заттарды қыздырып өңдеу, шоғырлау (выпарка) және қыздыру үшін қолданылуына болады.

Бұл жылутасығыштың кемшілігіне: жылуалмасудың үлкен беттігін анықтайтын (құралдың ірілігі), салыстырмалы түрде жылуберудің төмен еселеуіші; жылуалмастырғыш құрылғыларындағы жұмыс құбылысын реттеу қиындығы; өрт қауіпсіздігі, құралды тазалау кезінде және күл кесірінен жылуалмасу бетінің тез тозуы, сондай-ақ, электр энергия шығынының көптігінен үлкен ара қашықтыққа тасымалдау мүмкіндігінің жоқтығы, арналардың ірілігі және онымен байланысты үлкен жылу шығындары. Сондықтан түтін газдарын жылутасығыш ретінде алған орнында қолдану қажет.

Ылғал ауа

Ылғал ауа немесе газ (белгілі мөлшерде ылғалы бар) желдеткіш жүйесінде, баптау және кептіргіш қондырғыларында жылутасығыш ретінде қолданылуына болады.

Хладагенттер

Жоғары температуралы жылутасығыштармен қатар төментемпературалы жылутасығыштар және 0 0С-ден төмен температурада қайнайтын салқындатқыш агенттер бар. Салқындатқыш агенттер – бұл қысымы 1 бар кезінде қайнау температурасы ts төмен болатын зат. Әдетте қалыпты температура деп аталатын бұл температура салқындатқыш агенттерде +800С-ден -1300С-ді құрайды [4]. Көп жағдайларда хладагенттер жылусорғылы қондырғыларда, баптағыш (кондицианирования) қондырғыларында және біркелкі суық қондырғыларында жұмыстық дене ретінде қолданылады. Әрбір хладагенттің артықшылығы мен кемшілігі жөнінде осы дәрістің салқындатқыш қондырғылар бөлімінен білуге болады.

Минералды майлар мен балқымалар (расплавы)

Қазіргі уақытта өнеркәсіпте жоғарғы температурада жылыту үшін түтін газдарынан басқа, минералды майларды, органикалық қосылыстарды, балқыма металдар мен тұздарды қолданады [3].

Бұл жылутасығыштардың сипаттамасы 1.1 кестесінде берілген.

1.1 Кесте - Кейбір жоғарытемпературалы жылутасығыштардың сипаттамасы

|

Жылутасығыштың аталуы |

Химиялық формула |

Температура,0 С |

|

|

қатаю |

қайнау |

||

|

|

|

|

|

|

Минералды майлар |

- |

0 - 15 |

215 |

|

Нафталин |

С10Н8 |

80,2 |

218 |

|

Дифенил |

С12Н10 |

69,5 |

255 |

|

Дифенилді эфир |

(С6 Н5) О2 |

27 |

259 |

|

Дифенилді қоспа |

26,5% дифенил және 73,5% дифенилді эфир |

12,3 |

258 |

|

Глицерин |

С3 Н5 (ОН)3 |

- 17,9 |

290 |

|

Кремнеорганикалық қосылыс (тетракрезилоксисилан) |

(СН3 С6 Н4 О)4

|

-(30 - 40)

|

440

|

|

Натрий |

Na |

97,8 |

883 |

Егер жоғарытемпературалы жылутасығыштарды қайнау температурасының нүктесінен төмен температурада қолданса, онда олармен толтырылған көлемде жылуалмасу құрылғысында артық қысым болмауы мүмкін.

Жоғарытемпературалы жылутасығыштарға қойылатын негізгі талаптар: атмосфералық қысым кезінде қайнау температурасының жоғарылығы; жылуалмасудың жоғары қарқындылығы; қатаюдың төмен температурасы; металдардың коррозияға тотықтырушы әрекетінің аз белсенділігі; усыздығы; жанбайтындығы; жарылу қауіпсіздігі; термиялық төзімділігі және арзандығы.

2 Дәріс. Айдау және ректификация

Дәрістік сабақтың жоспары:

Айдау және ректификациялаушы қондырғылардың міндеті. Дистилляция құбылысының негізгі терминдері. Қарапайым дистилляция үшін зертханалық қондырғы. Су буы арқылы дистильдеу.

2.1 Айдау және ректификациялаушы қондырғылардың міндеті

Дистильдеу ректификациялау құбылыстарын басқаша айдау деп те атайды.

Термиялық айдау нәтижесінде, қайнаған қоспадан бөлінген бу қоспасы жеке құраушыларға ажырайды. Бу қоспасының құрамы алғашқы сұйық қоспаның құрамынан өзгеше болады. Қысымның белгілі тұрақты мәнінде бу қоспасында жеңіл қайнайтын құраушының үлесі басым болады [3].

Айыру өнеркәсіптің әртүрлі салаларында түрлі өнімдерді едәуір таза күйде алу үшін кеңінен қолданылады. Ректификация және дистилдеу құбылыстарында қолданылатын өнеркәсіптің негізгі салалары химиялық және мұнай-химиялық, формацевтикалық, тамақ және т.б. болып табылады. Осылайша таза немесе шоғырланған күйде келесідей өнімдерді алады: этил спирті, бензол, сірке қышқылы, термиялық немесе каталитикалық крекинг кезіндегі газдар, мұнайды өңдеу нәтижесіндегі өнімдер – хлоропрен, нитротолуол, аммиак, анилин және т.б.

Дистилдеу - көпқұраушы сұйық қоспалардың фракция құрамымен ерекшеленетін, қоспаның біртіндеп булану және пайда болған будың толық шықтану жолдары бойынша бөлінуін айтады. Осындай жолмен алынған шық (конденсат) төмен температурада қайнайтын құраушыға, ал сұйық қоспа қалдығы – жоғары температурада қайнайтын құраушыға бай. Пайда болған шық (конденсат) бастапқы қоспадан құрамы бойынша ерекшеленеді. Бұл қоспа құрайтын құраушыда бір температурада әртүрлі ұшпа («фугитивті») болатынын түсіндіреді. Төмен температурада (тез ұшпалы) қайнайтын құраушы – ТТҚҚ, жоғарғы температурада (ауыр ұшпалы) қайнайтын құраушы – ЖТҚҚ. ТТҚҚ ның берілген температурада парциалдық қысымы қоспаның басқа құраушыларының қысымына қарағанда өте жоғары болады, ал қайнау температурасы басқа құраушылармен салыстырғанда өте төмен болады. Айдау нәтижесінде, ЖТҚҚ-ға бай буланбаған сұйық қалдық деп аталады, ал екіншілік буды шықтандыру нәтижесінде алынған сұйықтық – дистиллят немесе ректификат деп аталады [2].

Дистилдеу тазартылған және шоғырланған өнім алуға мүмкіндік береді. Дистилдеу кезінде бастапқы қоспа біртіндеп буланады және алынған екіншілік бу толығымен шықтанады.

Нәтижесінде қалдықта ЖТҚҚ құрамы, ал дистиллятта ТТҚҚ құрамы жоғарылайды. Бірақ бұл кезде екі сұйықтықта да ЖТҚҚ мен ТТҚҚ қатысады. Сондықтан дистилдеу көмегімен құраушылардың құрамын таза күйінде бөліп алуға болмайды.

Таза құраущыларды ректификация нәтижесінде алуға болады. Ректификация – бу және сұйықтың қарсы ағынмен қозғалу арасындағы көптеген жылумаңызалмасуды жүзеге асыру үшін алынған өнімнің бір бөлігі қайта құрылғыға келу есебінен булану жолымен қоспаларды бөлу құбылысы.

Ректификация және дистилляция кезінде көпқұраушы, сондай-ақ, қосқұрамды (екі құраушыдан тұратын) қоспалар бөліне алады. Көпқұраушы және қосқұрамды қоспаларды бөлу кезіндегі құбылыстың ешқандай айырмашылығы жоқ. Пәнді оқу бағдарламасында тек қана қосқұрамды қоспаларды (ҚҚ) бөлу қарастырылады.

2.2 Дистилляция құбылысының негізгі терминдері

Су дайындау аймағындағы дистилденген түрдегі қондырғылар табиғи судан тұзсыз су (дистиллят) алу үшін және шоғырма (концентрат) мен таза тұзсыз суды алатын өнеркәсіптік тұрғын (сточные) суды өңдеу үшін арналған. Осы тектес қондырғыларды энергетикалық, металлургиялық, химиялық, өнеркәсіптік өңдеу және т.б. кәсіпорындардың су дайындау жүйелерінде қолданыла алады [4].

Дистилдеу құбылысын оқу барысында келесідей терминдерді білу қажет.

Дистилдеу – (лат. тіл. ауд. distillatio – тамшылап ағу) фракциялар құрамына байланысты ерекшеленетін сұйық қоспаның бөлінуі.

Дистилденген су – құрамындағы еріген заттарды айыру арқылы тазартылған су.

Бидистилденген су – құрамындағы еріген заттарды екі рет айыру арқылы тазартқан ерекше су.

Дистиллят – ұшпа құраушысына байытылған бу шығы.

Дистиллятор – сұйықты қайнатып буландыратын және пайда болған буларды шықтандыру арқылы ажырату (айдау) үшін қолданылатын прибор.

Дистилляторлар сұйықты тазарту үшін, ерітіндінің шықтануын өзгерту үшін және көпқұраушы қоспаларды бөлу үшін қолданылады.

Судың дистильденуі – ең жоғарғы дәрежеде таза суды алу үшін қолданылатын шоғырлау және шықтану құбылыстары.

2.3 Қарапайым дистилдеу үшін зертханалық қондырғы. Су буы арқылы дистильдеу

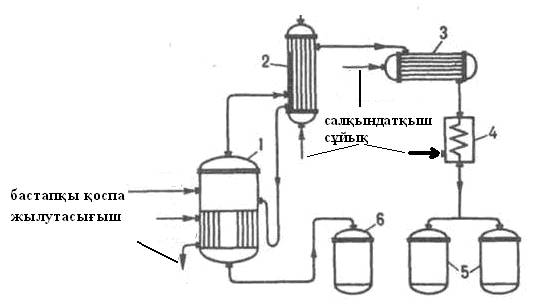

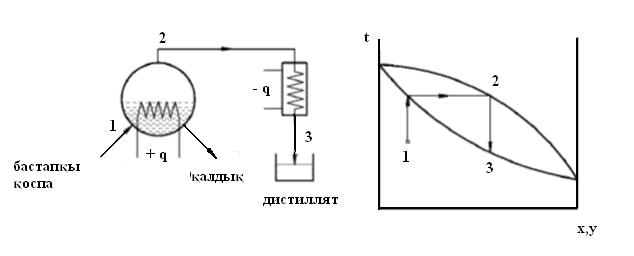

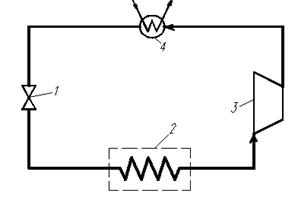

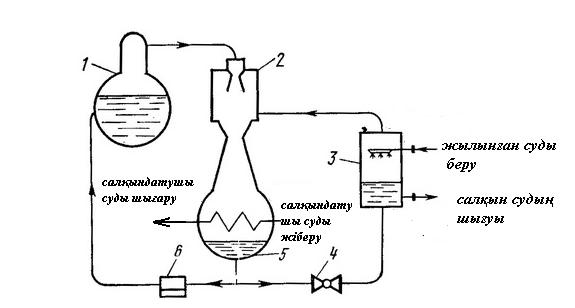

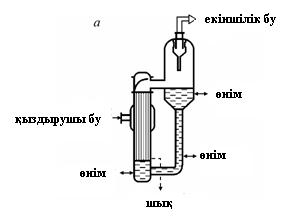

Дистилдеу қондырғысы ерітіндіге қажетті жылу мөлшерін беру үшін жылуалмасу қондырғысымен жабдықталған буландырғыштан 1, буландырғыштан шыққан будың (фракциялық дистилляция кезінде) біртіндеп шықтануына арналған дефлегматордан 2, алынған буды төмендету үшін қажетті шықтағыштан 3, тоңазытқыштан 4, дистиллят 5 және кубтық қалдықтар 6 жиынтығынан тұрады (2.1 суретті қара).

2.1 Сурет– Дистилляциялық қондырғының сүлбесі

Құбылыстың шарттарына байланысты жай және молекулярлық дистилляцияға бөлінеді.

Дистилдеу кезінде су буының сызығында шықтанып және салқындайтын бу қоспасы түзіледі. Шық айырғышта айдалынған құраушыға және суға бөлінеді. Арнайы өнім шықтан қаншалықты жеңіл және толық болса, соншалықты оның суда ерігіштігі аз болады. Егер оның мөлшері айтарлықтай болса , арнайы өнімді судан шығарып және оны кептіруге апаруға тура келеді (басқа да тәсілдерін қолданады, мысалы, сылып немесе сүзіп алу) [5].

Бұл қиындықтар инертті газды қолданған кезінде артта қалады. Инертті газды қолданғанда, ыстық инертті газ ажырайтын сұйықпен бірге бугаз қоспасын түзеді. Енді ажыратып алуға тиісті затты бугаз қоспасынан бөліп алу үшін, қоспаны төмен температураға дейін салқындату қажет. Ал салқындату немесе қыздыру процестері жылу алмастыру беттері өте үлкен жылу алмастырғыш аппараттарды қажет етеді. Себебі газдан аппараттың қабырғасына,қабырғадан газға қарай жылу беру еселеуіші өте шамалы.

Сондықтан бұл әдіс вакуум астында дистильдеу қиын немесе мүмкін болмаған жағдайда қолданылады және сұйық көлемінде буды немесе сұйықты біркелкі үлестіруге арналған барботажды құрылғылармен қамданған сыйымдылықты құралдарда жүргізіледі.

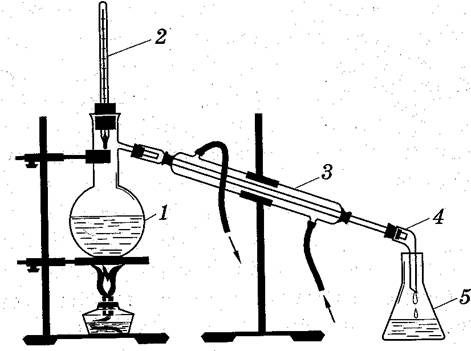

Қарапайым дистилдеу үшін зертқаналық жұмысты сұйық заттарды ұшпайтын қоспалардан тазарту үшін қолданады. Оның іс-әрекеті сұйықты қайнау температурасына дейін қыздырып, одан пайда болған буды газ әкететін түтікпен басқа ыдысқа әкетуіне негізделген. Салқындаған соң бу шықтанып, ал ұшпайтын қоспалар айдау колбасында қалады. Айдау үшін қажетті аспап 2.2 суретте көрсетілген.

1 - айдау колбасы; 2 - термометр; 3 - конденсатор; 4- аллонж; 5 - дистиллят жиынтығы.

2.2 Сурет - Қарапайым дистилдеу үшін зертқаналық қондырғы

3 Дәріс. Айдау және ректификация

Дәрістік сабақтың жоспары:

Қоспалардың бөліну құбылысының физико-химиялық және термодинамикалық негіздері. Өзара ерімейтін құраушысы бар қосқұрамды қоспаны бөлу үшін Дальтон заңын қолдану.

3.1 Қоспалардың бөліну құбылысының физико-химиялық және термодинамикалық негіздері

Өзара ерігіштік дәрежесіне байланысты қосқұрамды қоспаны үш класқа бөлуге болады:

- өзара ерімейтін құраушысы бар қоспалар;

- біртіндеп еритін құраушысы бар қоспалар;

- бір бірінде толық еритін құраушысы бар қоспалар.

3.1.1 Өзара ерімейтін құраушысы бар қоспалар.

Толығымен өзара ерімейтін сұйықтықтар жоқ екенін ескерген жөн, әдетте барлық сұйықтар бір бірінде аз мөлшерде болса да ериді. Бірақ бұл ерітіндінің аздығы сонша, оны елемеуге де болады. Мысал ретінде сынап және су немесе су және бензол іс жүзінде ерімейтіндер қызметін етқара алады. Өзара ерімейтін құраушыдағы қоспа қайнаған кезде будың қосынды қысымын анықтау үшін Дальтон заңын қолданамыз, яғни будың толық қысымы қоспаның қайнау температурасы кезінде әрбір құраушы буының үлестік қысымының қосындысына тең.

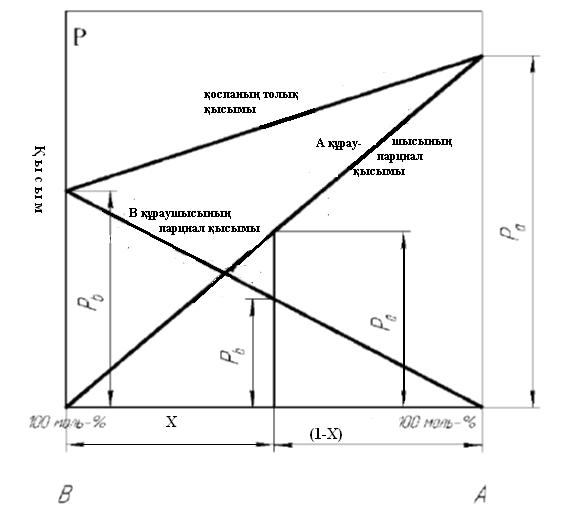

Су мен бензол қоспасын қарастырайық. Су ауа қысымы (1,013·105 Па) кезінде 100 0С-де қайнайды, ал бензол – 80,4 0С. 3.1 суретте судың қайнау температурасы (А сызығы) мен бензолдың (Б сызығы) сыртқы қысымға тәуелділігі көрсетілген. Қайнаған сұйық үстіндегі кеңістіктің толық қысымын Дальтон заңына сәйкес қарапайым графикалық ординаталар (В сызығы) қосындысымен анықтаймыз. Атмосфералық қысымға сәйкес келетін В қисығының көлденең қимамен қиылысқан нүктесі қоспаның 700С температурада қайнайтынын көрсетеді, сондай-ақ су буының бу қоспасындағы парциалды қысымы 0,3·105 Па, ал бензол буының қысымы 0,71·105 Па-ға тең. Осылайша өзара ерімейтін екі сұйықтың қоспасы ТТҚҚ-ның қайнау температурасына төмен температурада қайнайды [2].

Осы қасиетті қолдана отырып, кейбір су буы бар қоспаларды дистильдеу техникада қолданады. Бұндай тәсіл әсіресе термолабильді (термиялық әлсіз) құраушыдан тұратын қоспаны бөлу үшін жарамды. су буымен дистильдеу кезінде бөлінуге жататын көпқұрамды қоспа сумен араласады, қайнайды және екіншілік булар шықтанады. Шықтану нәтижесінде су және бір құраушының қоспасы алынады. Көптеген жағдайда тығыздықтар айырмасы салдарынан дистиллят механикалық тәсілмен оңай бөлінеді (тұну, айналмалы айыру (центрифугирование)).

Өзара ерімейтін құраушысы бар қоспаның қайнау температурасы тұрақты және сұйық қоспадағы құраушының құрамына тәуелді емес. ТТҚҚ қайнап біру уақытысында қалған құраушының қайнау температурасына дейін температуралардың кенет өзгеруі болады. Бу фазасында құраушының құрамы тұрақты болып қалады да, басқа бір құраушы толығымен қайнамайынша сұйық фаза байланысына тәуедлі болмайды.

3.1 Сурет– Бензол-су қоспасы үшін қысым мен температураның сызбасы

3.1.2 Біртіндеп еритін құраушысы бар қоспалар.

Біртіндеп еритіндер деп температураға тәуелді, кейбір шоғырлану (концентрация) аралығының шамасында өзара еритін екі немесе бірнеше сұйықтан тұратын жүйені айтамыз. Бұл шектерден тыс болатын болса, онда құраушылар араласпайтын қабаттар түзеді.

Температура жоғарылаған кезде өзара еритін құраушысы бар қоспалардың өзара ерігіштігі артатыны белгілі. Мысалы фенол-су қоспасында өзара ерігіштігі температураға байланысты артады. 20 0С –та су фенолды салмағы бойынша 8,4 %–ға дейін ерітеді, ал 50 0С –та ерігіштік 12,1 %-ға дейін өседі. Керісінше 20 0С –та су өз кезегінде фенолда 27,7 %–ға дейін ериді, ал 50 0С дейін қызған кезде ерігіштігі 37,2 %-ға дейін көтеріледі. Осындай қоспалар үшін будағы ұшпа құраушының құрамын есептеу екі кезеңнен тұрады.

Ерімеу аралығында – есеп Дальтон заңын қолдану негізінде жүргізіледі (келесі бөлімді қара), еру аралығында – өзара еритін құраушылары бар қоспа үшін Рауль заңын қолдану негізінде жүргізіледі (келесі бөлімді қара).

3.1.3 Өзара еритін құраушысы бар қоспалар.

Бір-бірінде толығымен еритін құраушысы бар қоспалар: мүлтіксіз (идеалды), қалыпты, мүлтіксіз емес (идеалды емес) болып бөлінеді.

Мүлтіксіз (идеалды) ерітінділер үшін барлық молекулалар (біраттас және әраттас) арасындағы әрекеттесу күші тең екені тән. Мұндай жағдайда жеке құраушының парциал қысымы белгілі уақыт бірлігінде фазалар ажырайтын бетке жақындайтын молекулалардың санына тәуелді болады. Ал молекулар саны олардың жылдамдығына тәуелді, себебі фазалық бетке жақындау жылдамдығы молекулалардың өзара әсерлесу күшіне төтеп бере алатындай мәнде болуы тиіс. Осыдан, берілген температура кезінде қандайда бір құраушының бу қысымы сұйық фазадағы бірыңғай оның құрамына тәуелді екендігі белгілі болады.

Бұл тәуелділік Рауль заңымен сипатталады: кеңістіктегі қайнаған қоспа үстіндегі құраушы буының парциалды қысымы кез келген тұрақты температурада осы құраушының сұйық фазадағы молекулярлық үлесінің (молекулярлық шоғырлану) сол температура кезінде таза құраушының үстіндегі бу қысымына көбейтіндісіне тең. Қосқұрамды қоспаның А құраушысы үшін Рауль заңы келесідей теңдікпен көрсетіледі [2]:

![]() .

(3.1)

.

(3.1)

Құраушының қосқұрамды қоспадағы (А құраушысы+В құраушысы) молекулярлық (мольдік) үлесі деп осы құраушының мольдік мөлшері қоспаның жалпы мольдік мөлшерінің қатынасын айтамыз. Қоспаның жалпы мольдік мөлшерін қосымдылық (аддитивность) ережесі бойынша анықтауға болады. Сәйкесінше, А құраушысының молекулярлық үлесін келесідей анықтауға (белгілі массалық үлес кезінде - шоғырлау) болады

(3.2)

(3.2)

мұндағы,

![]() -

А

құраушысының

массалық үлесі (концентрация), %;

-

А

құраушысының

массалық үлесі (концентрация), %;

![]() ,

,![]() -

А және В

құраушысына сәйкес келетін молекулярлық

(молярлық) массалар.

-

А және В

құраушысына сәйкес келетін молекулярлық

(молярлық) массалар.

хВ анықтау үшін ұқсас байланысты алуға болады

![]() . (3.3)

. (3.3)

Жоғарыдағы келтірілгенді қорытындылай отырып, мүлтіксіз (идеалды) қоспағабасқалай анықтама беруге болады: бұл қоспа Рауль заңына бағынады.

Қарапайым ерітінділерде Рауль заңынан біртіндеп ауытқулар байқалады және оларда азеотропты қоспа түзілуі болмайды.

Мүлтіксіз емес (неидеальный) ерітінділерде Рауль заңынан едәуір ауытқу қатарында тұрақты қайнау температурасымен қоспаның түзілуі байқалады. (азеотропты күй ).

Егер ТТҚҚ қасиеттерін «А» индексімен, ал ЖТҚҚ – «В» индексімен белгілесе, онда ЖТҚҚ үшін Рауль заңын былай жазуға болады:

![]() . (3.4)

. (3.4)

Будың қосынды қысымы

![]() (3.5)

(3.5)

Егер бу фазасындағы А құраушыны молекулярлық үлес арқылы белгілесе, онда Рауль заңына сәйкес бұл шама А құраушы буының парциалды қысымы, будың қосынды қысымының қатынасына тең

(3.6)

(3.6)

(3.6) теңдеуі келесі түрде өрнектеледі

(3.7)

(3.7)

А аса

ұшпа құраушы болып табылғандықтан,

![]() өрнегі дұрыс, сәйкесінше

өрнегі дұрыс, сәйкесінше

![]() (3.8)

(3.8)

немесе ![]() (3.9)

(3.9)

(3.9) теңдеуінен

немесе

немесе

![]() , яғни

ТТҚҚ үшін оның бу фазасындағы құрамы

сұйыққа қарағанда көбірек.

, яғни

ТТҚҚ үшін оның бу фазасындағы құрамы

сұйыққа қарағанда көбірек.

Жүйеде тепе-теңдік қатынасты анықтау үшін маңызды сипаттамам болып, салыстырмалы еселеуішпен сипатталатын салыстырмалы ұшпалық (фугитивность) болып табылады [2].

(3.10)

(3.10)

Осыған байланысты

![]() (3.11)

(3.11)

немесе  (3.12)

(3.12)

(3.12)

теңдеуіндегі А шамасы будағы ТТҚҚ

мөлшерінің ЖТҚҚ мөлшеріне қатынасын

білдіреді, ал

шамасы сұйықтағы

ТТҚҚ мөлшерінің ЖТҚҚ мөлшеріне

қатынасын білдіреді. Теңдеуден будағы ТТҚҚ

салыстырмалы құрамы оның сұйықтағы

құрамынан

α есе көп. Абсолюттік

мән бойынша

α жоғары

болған сайын, бу және сұйық фазалар

құрамының айырмашылығы күшті болады.

шамасы сұйықтағы

ТТҚҚ мөлшерінің ЖТҚҚ мөлшеріне

қатынасын білдіреді. Теңдеуден будағы ТТҚҚ

салыстырмалы құрамы оның сұйықтағы

құрамынан

α есе көп. Абсолюттік

мән бойынша

α жоғары

болған сайын, бу және сұйық фазалар

құрамының айырмашылығы күшті болады.

4 Дәріс. Айдау және ректификация

Дәрістік сабақтың жоспары:

Өзара еритін мүлтіксіз (идеалды) қоспаның күйлер диаграммасы. Мүлтіксіз (идеалды) қосқұрамды қоспалар үшін тепе-теңдік диаграммасы және бу ысымының диаграммасы, фазалық диаграмма.

4.1 Өзара еритін мүлтіксіз (идеалды) қоспаның күйлер диаграммасы

4.1 суретте қосқұрамды қоспа үшін Рауль заңы графикалық түрде көрсетілген. Ордината осі бойынша бу қысымы бөліп шығарылған, абсцисса осі бойынша – молекулярлы үлес немесе мольдік-пайызбен өлшенген қоспа құрамы көрсетілген. Координата басы қоспадағы В құраушысының (таза ЖТҚҚ) құрамы 100 моль-пайызға сәйкес келеді. Абсцисса осінің соңғы нүктесі – таза ТТҚҚ (А құраушысы) [2].

(3.1), (3.4) формуласынан екі құраушының буының парциалды қысымы түзу сызықпен кескінделеді. Қосынды қысым да соңғы нүкте А және В арқылы өтетін түзумен кескінделеді.

Осылайша, бір біріне химиялық тұрғыда әсер етпейтін және біркелкі ерітінді беретін, Рауль заңына бағынатын екі сұйықты араластырған кезде, ерітіндінің құрамы өзгерген кезде будың қоспасының қысымы түзу сызықты заңдылыққа сәйкес бірінші құраушы буының қысымы мәнінен екінші құраушы буының қысымына дейін өзгереді. Жеке құраушы буының қысымы деп сол құраушыдан тұратын таза сұйықтың қайнау температурасына сәйкес будың қысымын айтады. Қысым диаграммасы белгілі бір сыртқы қысым үшін тұрғызылатынын байқау қажет. Бұл қысымның жоғарылауы ордината сызығынан төмен қарай бойлай қосынды сызық қысымының ауысуына әкеліп соғады. Жоғарылау - жоғары қарай ұқсас ауысу.Фазалар арасында зат тасымалдау құраушылар концентрацияларының айырмашылығында, сондай-ақ жанасатын фазалардың өзара тепе-теңдігі жоқ. Байланысу нәтижесінде олардың арасында маңызалмасу пайда болып, қоспаның құрамы өзгереді. Тепе-теңдік қалпына өткенде құраушылардың массалық, бір фазадан екінші фазаға, өту жылдамдықтары теңеседі.

4.1 Сурет– Мүлтіксіз (идеалды) қоспа үшін бу қысымының диаграммасы

Техникалық есептеу үшін

![]() диаграммасы әжептәуір маңызды

болып табылады, себебі әдетте өнеркәсіптік

құрылғыларда айдау құбылысы

диаграммасы әжептәуір маңызды

болып табылады, себебі әдетте өнеркәсіптік

құрылғыларда айдау құбылысы

![]() кезінде жүреді, яғни

изобаралық жағдайда. Бұл диаграммада (4.2 суретті қара)

абсцисса осі бойынша түрлі температураға жауап беретін

сұйық х және бу у фазаларының

құрамы қарастырылған. Сұйық

қоспаның қайнау температурасы мен оның

құрамының тәуелділігі қайнау сызығы деп

аталатын (сұйықтың қайнау сызығы) төменгі

қисықпен кескінделеді. Қайнау температурасына тәуелді алынған

будың құрамы жоғарғы сызықпен кескінделеді.

Бұл қисықты құрғақ бу сызығы

деп атайды. Ол шықтанудың бастапқы бөлігі

болғандықтан оны шықтану сызығы деп атайды. Диаграммада

ТТҚҚ құрамы сұйыққа

қарағанда буда көп екені белгілі. Сызықтар

қосылған нүктелер таза құраушылардың

қайнау температурасына сәйкес келеді [2].

кезінде жүреді, яғни

изобаралық жағдайда. Бұл диаграммада (4.2 суретті қара)

абсцисса осі бойынша түрлі температураға жауап беретін

сұйық х және бу у фазаларының

құрамы қарастырылған. Сұйық

қоспаның қайнау температурасы мен оның

құрамының тәуелділігі қайнау сызығы деп

аталатын (сұйықтың қайнау сызығы) төменгі

қисықпен кескінделеді. Қайнау температурасына тәуелді алынған

будың құрамы жоғарғы сызықпен кескінделеді.

Бұл қисықты құрғақ бу сызығы

деп атайды. Ол шықтанудың бастапқы бөлігі

болғандықтан оны шықтану сызығы деп атайды. Диаграммада

ТТҚҚ құрамы сұйыққа

қарағанда буда көп екені белгілі. Сызықтар

қосылған нүктелер таза құраушылардың

қайнау температурасына сәйкес келеді [2].

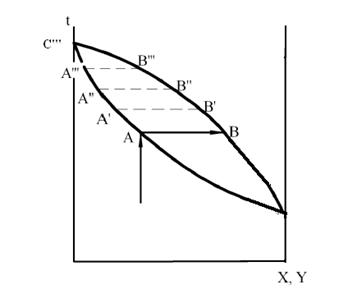

4.2 Сурет– Мүлтіксіз (идеалды) қосқұрамды қоспаның фазалық диаграммасы

Көптеген ерітінділер үшін фазалық диаграмма тәжірибелік мәліметтер бойынша тұрғызылады. Алайда шықтану және қайнау сызығын тұрғызу Рауль заңы негізінде жүргізілуі мүмкін. Ол үшін таза құраушының қайнау температурасының қысымға тәуелділігін міндетті түрде білген жөн. Бұл жағдайда кез келген аралық температура үшін екі құраушы буының парциалды қысымы табылуы мүмкін. (3.5) теңдеуінен

(4.1)

(4.1)

Әртүрлі температуралар үшін х-ті анықтап, қайнау қисығын тұрғызуға болады. (3.7) теңдеуінен

(4.2)

(4.2)

![]() - шамасын,

қайнап жатқан қоспаның сыртқы қысымы деп

түсіну қажет.

Қайнау

температурасынан төмен жатқан кез келген нүкте тек қана

сұйық фазадан тұратын жүйені сипаттайды.

Сондай-ақ, шықтану нүктесінен жоғары жатқан кез

келген нүкте, яғни бұл аймақ, аса қызған бу

болып табылады және жүйе тек қана бу фазасынан тұрады. Қайнау

және шықтану сызықтарының арасында орналасқан

нүктелер, қайнау температурасы осы құрамға сәйкес

сұйықтың температурасынан жоғары және

шықтану температурасы тура осы құрамға сәйкес

будың шықтану температурасынан төмен жүйелерді

сипаттайды. Осылайша бұл нүктелер

сұйық және бу фазаларының қоспасына сәйкес

келеді. Қосқұрамды қоспа үшін тепе-теңдік диаграммасы

(4.2 суретті қара) бу құрамының сұйық

қоспа құрамына тәуелділігін көрсетеді.

- шамасын,

қайнап жатқан қоспаның сыртқы қысымы деп

түсіну қажет.

Қайнау

температурасынан төмен жатқан кез келген нүкте тек қана

сұйық фазадан тұратын жүйені сипаттайды.

Сондай-ақ, шықтану нүктесінен жоғары жатқан кез

келген нүкте, яғни бұл аймақ, аса қызған бу

болып табылады және жүйе тек қана бу фазасынан тұрады. Қайнау

және шықтану сызықтарының арасында орналасқан

нүктелер, қайнау температурасы осы құрамға сәйкес

сұйықтың температурасынан жоғары және

шықтану температурасы тура осы құрамға сәйкес

будың шықтану температурасынан төмен жүйелерді

сипаттайды. Осылайша бұл нүктелер

сұйық және бу фазаларының қоспасына сәйкес

келеді. Қосқұрамды қоспа үшін тепе-теңдік диаграммасы

(4.2 суретті қара) бу құрамының сұйық

қоспа құрамына тәуелділігін көрсетеді.

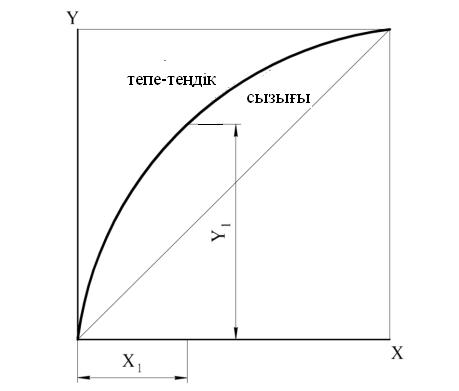

4.3 Сурет– Мүлтіксіз (идеалды) қоспаның тепе-теңдік диаграммасы

Әдетте бу фазасының құрамы оның құрамындағы ТТҚҚ үлесімен сипатталады, сондықтан абсцисса осінде Х арқылы сұйықтың құрамындағы ТТҚҚ үлесі, ал ордината осінде будағы ТТҚҚ үлесі Y белгіленеді. Бұл шамалар моль-пайызбен немесе салмақтық бірлікпен өлшенеді.

Тепе-теңдіксызығы фазалық диаграммадағы шықтану және қайнау сызықтары бойынша тұрғызылуы мүмкін. Осы диаграмманы (4.1), (4.2) теңдеулерін қолдана отырып та тұрғызуға болады.

Бүл

теңдіктерге келісе отырып, ТТҚҚ үшін

![]() шарты

әрқашан орындалады, сондықтан тепе-теңдік сызығы

әрқашан қосымша диогональдың үстінде орналасады.

Бұдан Рауль заңына бағынатын ерітінді үшін азеотропты

нүктенің болмайтынын білу қажет.

шарты

әрқашан орындалады, сондықтан тепе-теңдік сызығы

әрқашан қосымша диогональдың үстінде орналасады.

Бұдан Рауль заңына бағынатын ерітінді үшін азеотропты

нүктенің болмайтынын білу қажет.

Фазалық диаграмма да, тепе-теңдік диаграммасы да белгілі бір тұрақты қысым үшін тұрғызылады. Оның сапасына атмосфералық құрылғылардағы барометрлік қысым, немесе артық қысым және вакуум астында жұмыс істейтін құрылғының ішіндегі қысым кіреді. Қайнау температурасы қысымға байланысты болғандықтан, диаграммадағы сызықтардың орналасуы да қысымға байланысты. Қысымның төмендеуі қайнау температурасының төмендеуіне алып келеді. Фазалық диаграммада ол келесідей кейіпте кескінделеді: қайнау және шықтану сызықтарының ең шеткі нүктелері ордината осі бойымен төмен ығысады, ал сызықтар болса бір-бірінен алыстап кетеді. Тепе-теңдік диаграммасында бу және сұйық фазалар құрамындағы ерекшеліктердің үлкеюі салдарынан тепе-теңдік сызығында үлкен иіліс болады. Қысымның жоғарылауы кезінде қарама-қарсы құбылыс байқалады.

Бұл жағдаймен қайнау температурасы жақын қоспаларды бөлу кезінде қолданады.

5 Дәріс. Айдау және ректификация

Дәрістік сабақтың жоспары:

Дистилдеу қондырғыларындағы негізгі құбылыстар және олардың фазалық диаграммадағы суреті. Бір рет дистилдеу. Бірнеше рет дефлегмациямен дистилдеу. Ректификациялаушы қондырғылар. Ректификациялаушы қондырғылардың құбылыстары және олардың диаграммалары.

5.1 Дистилдеу қондырғыларындағы негізгі құбылыстар және олардың фазалық диаграммадағы суреті

5.1.1 Бір рет дистилдеу.

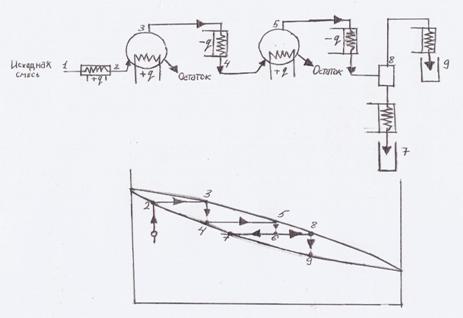

5.1 суретте қарапайым бірсатылы дистилдеу қондырғысының сызбасы берілген.

Қондырғының құрамына дистилдегіштің (айдау құралы) өзі және екіншілік бу шықтағышы кіреді. Фазалық диаграммадағы 1-ші нүктеге сәйкес келетін көрсеткіштері бар бастапқы қоспа дистилляторға жүктеледі де, қайнау күйіне дейін қыздырылады (1-ші нүктеден шыққан тік сызық қайнау сызығымен қиялысқанша). Қайнау нәтижесінде шықтағышқа берілетін екіншілік бу (2 нүкте) түзіледі. Бу толығымен шықтанады (шықтану құбылысы температураның төмендеуі және тұрақты құрам кезінде болады). Шықтағыштан шығар жерде – сұйық (3 нүкте). Бір рет дистилдеу нәтижесінде ТТҚҚ-ның құрамы жоғары сұйықтық пайда болды.

Фазалық диаграммадағы көрсетілген құбылыс (1-2-3 сынығы) үздіксіз жұмыс істейтін қондырғылар үшін ғана өзгеріссіз қалады. Мезгілді (периодты) жұмыс істейтін дистильдеу қондырғысы үшін 1-2-3 сынығы бөлудің бастапқы құбылысына сәйкес келеді. Қондырғыдағы ТТҚҚ құрамы уақыт ағынымен азаяды [2].

5.1 Сурет - Бірсатылы дистилдеу қондырғысының сызбасы және олардың фазалық диаграммадағы суреті

Сұйықтағы ЖТҚҚ мөлшерінің жоғарылауы температураның қайнау температурасының жоғарылауына әкеліп соғады, осылайша екіншілік бу температурасы да өсе береді. Бұл құбылыс 5.2 суретте көрсетілген.

5.2 Сурет– Преиодты жұмыс жасайтын қондырғылардағы бастапқы қоспа құрамының өзгеруі

Будағы ТТҚҚ құрамы біртіндеп азайғаны сонша, кей кездерде қайнаған сұйықтың бастапқы құрамына тең бола бастайды (нүкте С'''). Бұл жағдайда алдағы дистилдеу қажетсіз болады.

5.1.2 Бірнеше рет дефлегмациямен дистилдеу.

Бірнеше рет дистилдеу процесінде төменгі сатыдан бөлінген булар, келесі жоғарғы саты үшін, алғашқы қоспа болып есептеледі.

5.3 суретте үздіксіз әрекет етуші екісатылы дистильдеу қондырғысының сызбасы көрсетілген.

Құбылыстың үздіксіздігін қамтамасыз ету үшін бастапқы қоспа (нүкте 1) бастапқы қоспа қыздырғышында қайнау температурасына дейін жеткізіледі де, екінші сатыға (нүкте 2) беріледі. Дәл осы сатыдан қалдықты үздіксіз алу жұмысы жүреді. Қайнау нәтижесінде пайда болған булар (нүкте 3) толығымен бірінші сатыдағы шықтағышта шықтанып, екінші сатыға беріледі. Қайнау құбылысы осылайша жалғаса береді, бірақ енді төменірек температурада. Екіншілік бу (нүкте 5) екінші сатыдан шықтағыш-дефлегматорға келіп түседі. Мұнда нәтижесінде ылғал бу (нүкте 6) пайда болатын біртіндеп шықтану құбылысы жүреді. Бу мұндай күйде ЖТҚҚ және ТТҚҚ құрамы жоғары бумен байытылған тамшы сұйықтың механикалық қоспасын ұсынады. Будың үлесі кескіннің 6-8, сұйықтың 6-7 сәйкес келеді. Айырғышта бөліну жұмысы жүреді де, бу шықтағышқа (нүкте 8) беттейді. Ол шықтағышта дистиллятқа (нүкте 9) айналып, ары қарай дайын өнімдер күбісіне (бакқа) кетеді.

Толық шықтанбау процесі (дефлегмация) мен ажырату процесін кезекпе-кезек өткізу арқылы ТТҚҚ аса шоғырланған дистиллят алуға болады. Бірақ бұл жағдайда дистиллят өте аз мөлшерде алынады [2].

Көп сатылы және дефлегматорлы дистилдеу қондырғысын қолдану техникалық түрде қиын мәселе және көбінесе өз шығынын ақтамайды. Сондықтан айдау тәжірибесінде ректификациялаушы қондырғылар (РҚ) үлкен таралымға ие. Ректификациялаушы қондырғылардың жұмыс ережесі, қондырғыдан шығып кеткен бу қоспасының сұйыққа айналып және сол сұйықтың бір бөлігі қондырғыға қайтып келуі нәтижесінде, бу мен сұйық арасында бірнеше рет орын алатын жылу - маңыз алмасу процесіне негізделген.

5.3 Сурет– Екі сатылы дистилдеу қондырғысы

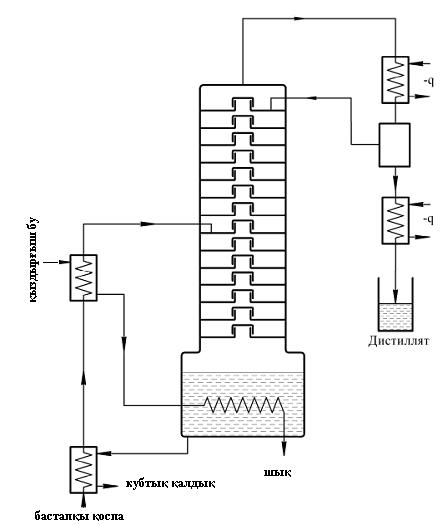

5.2 Ректификациялаушы қондырғылар. Ректификациялаушы қондырғылардың құбылыстары және олардың диаграммалары

5.4 Суретте РҚ оңайлатылған сызбасы көрсетілген. РҚ-ның төменгі бөлігі текше (куб) деп аталады. Онда сұйықты қайнату үшін арналған құрылғы орналасқан (құбырлар шоғы (пучок), термоқыздырғыш элементтер, қыздырғыш көйлекшелер және т.б). Сәйкесінше текшедегі (кубтағы) сұйықтық текшелік қалдық деп аталады. Бағанның жоғарғы бөлігі царгалар жиынтығынан тұрады. Царга деп тәрелкемен жанасатын қуыс құрылғының жеке бір данасын айтады. Келтірілген суретте 3 тәрелке бар. Әрбір тәрелкеде белгілі мөлшерде байланысушы элементтер орналасады. (қазіргі жағдайда - қалпақшалар). Сұйықты белгілі бір дәрежеге жеткізу үшін бір тәрелкеден екіншіге ауыстырып құю құрылғысы бар [3].

РҚ жанасу құрылғыларының құрылымы туралы алда айтылады.

Жоғарғы тәрелкедегі екіншілік бу бағаннан шығады да, дефлегматорға беріледі. ЖТҚҚ-ға байытылған сұйықтық біртіндеп шықтанғаннан және айырылғаннан кейін ең жоғарғы тәрелкеге қайта оралады. Бұл сұйықтық флегма деп аталады. Дистилляттың буы айырғыштан кейін толығымен шықтанып, дайын өнім күбісіне (багына) жиналады.

РҚ-дағы құбылыстар гидродинамика теңдеу жүйесімен, жылу- және маңызалмасу, материалдық теңгерім (баланс) және фазалық тепе-теңдікпен сипатталынуы мүмкін. Бұл жүйенің бейсызықтылығы және қиындығы салдарынан бағанның жеңілдетілген үлгідегі жұмысы қолднанылады.

Текшете (кубта) жылу беру есебінен қосқұрамды қоспалардың (нүкте 1) қайнауы жүзеге асады. Пайда болған бу (нүкте 2) баған бойымен жоғары көтеріледі. Ең төменгі тәрелкеде, осы тәрелкеде (нүкте 5) орналасқан сұйық пен будың жанасуы болады. Қабылданған үлгіге сәйкес байланыстырылған бу мен сұйықтықтың құрамы біркелкі, ал температурасы әртүрлі болады.

Температуралар айырмасы тәрелкедегі жылу және маңызалмасу құбылысының қозғалыс күші болып табылады. Тепе теңдік күйде бу мен сұйықтың температуралары тең болады, бірақ бұл кезде түйісуші фазаның құрамының қайта таралуы жүреді. Будың салқындауы нәтижесінде одан ЖТҚҚ біртіндеп шықтанады, ал сұйықты қыздырғанда одан ТТҚҚ буы бөлініп шығады. Осылайша түйісу нәтижесінде төменгі тәрелкеде, келесі тәрелкемен жоғары көтерілетін бу (нүкте 4) және текшеге (куб) алмастырып құятын құрылғы арқылы құйылатын сұйықтық (нүкте 3) түзіледі. Келесі тәрелкедегі құбылыстар да осыған ұқсас жүреді. Осылайша ректификациялау біртіндеп шықтанғанда және бөлінгенде бу фазасы мен сұйық фазаның (флегманың) тікелей араласу кезінде жылу және маңызалмасу құбылыстарын көрсетеді.

5.4 Сурет - Ректификациялаушы бағанның қағидалық сызбасы және ректификациялау құбылысы

6 Дәріс. Айдау және ректификация

Дәрістік сабақтың жоспары:

Ректификациялаушы қондырғылардың сызбалары мен классификациясы. Ректификациялаушы бағандардың құрылмалары (конструкциялары). Ректификациялаушы бағандарды есептеу әдістері. Сызбақтық (графический) әдіс.

6.1 Ректификациялаушы қондырғылардың сызбалары мен классификациясы

Ректификациялаушы қондырғылар үздіксіз әрекеті бойынша үздіксіз және периодты жұмыс жасайтын болып бөлінеді. Периодты жұмыс жасайтын қондырғыларда бастапқы қоспа текшеге (куб) құйылады, айдаудан кейін текшелік қалдық төгіледі, осылайша құбылыс қайталанып отырады. 4.4 суретінде көрсетілген қондырғы периодты жұмыс жасайтын құрылғы болып табылады. Толып жатқан келеңсіз жағдайлар әсерінен өнеркәсіпте осыған ұқсас РҚ сирек қолданылады [2, 5]:

- текшедегі (кубтағы) сұйықтың қайнау температурасының үнемі жоғарылауына қатысты бірқатар жылу шығындалады және олар дистиллятпен және кубтық қалдықпен бірге кетеді;

- уақыт өткен сайын төмен температурада қайнайтын құраушымен бу фазасының үнемі сұйылуына байланысты флегма шығынын ұлғайту қажеттілігі;

- дефлегматордағы және текшедегі (кубтағы) қалыптаспаған құбылыс салдарынан қондырғының автоматтандыру жұмысының қиындығы.

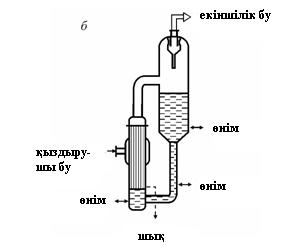

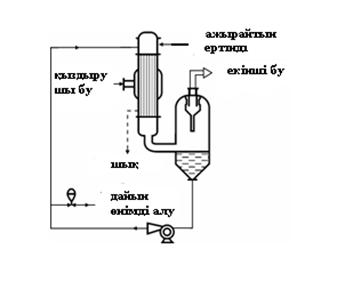

Өндірістің аздаған қарқынында және қоспаны толығымен бөлу қажеттілігі кезінде кезеңді жұмыс істейтін РҚ қолдану экономикалық түрде орынды болып табылады. Қосқұрамды қоспаны бөлу үшін үздіксыз жұмыс істейтін қондырғы сүлбесі 6.1 суретте көрсетілген. Жұмыс істеу принципі кезеңді жұмыс істейтін қондырғыдан еш айырмашылығы жоқ. Құбылыстың үздіксіздігін қамтамасыз ету үшін дистиллятты үнемі іріктеген секілді, бастапқы қоспаның берілуі белгілі бір шығынмен жүзеге асады. Жылулық шығындарын төмендету үшін бастапқы қоспаны текшелік қалдықтың жылуы есебінен алдын-ала қыздыру жұмысы жүреды, содан кейін қыздырған будың жылуы есебінен қоспа қайнау температурасына дейін жеткізіледі.

Жалпы жағдайда бастапқы қоспаның бағанға енуі қоректік тәрелке немесе ену тәрелкесі деп аталатын тәрелкенің ортанғы бөлігінде жүзеге асады.

Жеңіл компоненттің булары үнемі жоғары бағытталады. Сондықтан бағанның жоғарғы бөлігін олар нығайтады, ал төменгі бөлігінде уақыт өткен сайын жеңіл компонент азайып таусылады. Сондықтан ректификациялық бағанды шартты түрде екі бөлікке ажыратады. Жоғарғы бөлігін нығайтушы, ал төменгі бөлігін тауысушы бөлік деп атайды. Бағанның міндетіне байланысты ол толық, яғни нығайтушы және тауысушы бөліктері болуы мүмкін немесе толық емес, яғни бір бөлігі жоқ болуы мүмкін. Бұл жағдайда баған бойымен көтерілетін бумен қамтамасыз ету үшін әртүрлі құрылмалардағы су қайнатқышты қолданады. Олар қондырғыға енгізілген не болмаса сыртқа шығарылған. Сыртқа шығарылған (вертикал немесе горизонтал) қайнатқыштар практикада көп қолданылады. осындай қайнатқыштарды жөндеу және қадағалау - күту ыңғайлы. Әдетте олар текшелік (кубовый) сұйықтың табиғи айналымын жақсарту үшін бағанның төменгі жағында орналасады.

Әдетте дефлегматорларды флегма бағанға өздігінен ағу үшін бағанның жоғарғы нүктесінен жоғары орналастырады. Баған едәуір жоғары болған кезде дефлегматорды төмен орналастырады, ал флегманы беру үшін арнайы сорғы қолдануға тура келеді. Ішіне дефлегматор енгізілген құрылымы бар ректификациялық қондырғылар да кездеседі. Мұндай жағдайда бағаннан шығатын бу мөлшері, қондырғыдан алынатын дистиллят мөлшеріне тең болады.

РҚ бөлінген қоспалардың қайнау температурасына байланысты келесідей түрде болады:

- атмосфералық қысым кезінде жұмыс істейтін – қайнау температурасы 30 0С-ден 200 0С-ге дейінгі қоспалар үшін;

- артық қысымда жұмыс істейтін - атмосфералық қысым кезінде қайнау температурасы 30 0С-ден төмен қоспалар үшін;

- вакуумдық жағдайда жұмыс істейтін - атмосфералық қысым кезінде қайнау температурасы 200 0С-ден жоғары қоспалар үшін.

Вакуумды қолдану жоғары емес көрсеткіші бар буды қолдана отырып жоғары температурада қайнайтын қоспаларды бөлуге мүмкіндік береді. Бастапқы қоспа нығайтушы бөліктің ең астыңғы тәрелкесіне, не болмаса тауыстайтын бөлігінің ең жоғарғы тәрелкесіне беріледі.

РҚ негізгі ерекшелігі ректификацияны жүргізу үшін олар өздеріне сәйкес жылуалмасу аспаптарымен қамтамасыз етілуі керек (су қыздырғышпен, ысытқыштармен, дефлегматормен, конденсатормен).

6.1 Сурет– Үздіксіз әрекет етуші ректификациялаушы қондырғы

Көп жағдайда қоспаны РҚ-да қыздыру және буландыру үшін дыбыссыз су буын қолданады. «Өткір» немесе аса қызған бумен қыздыру тек қана су буы бар қоспалардағы жоғарғы температурада қайнайтын құраушыны айдайтын қондырғыларда жүреді. Түтіндік газдарды, әртүрлі жоғары температуралы жылутасығыштарды, электрлік қыздырғыштарды қолдануда пайдалану қиындығының салдарынан қолданыс таппады.

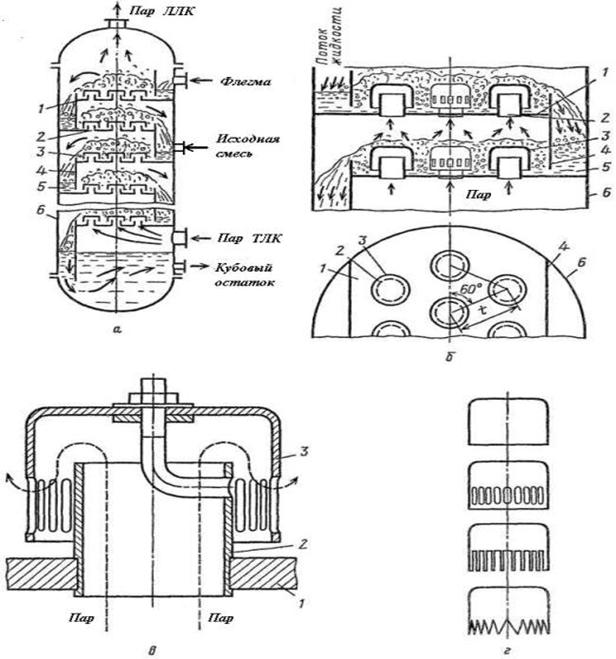

6.2 Ректификациялаушы бағандардың құрылмалары (конструкциялары)

Ректификациялау құбылысы тәжірибеде барботажды (6.1 суретті қара) немесе саптамалы (6.2 суретті қара) түрдегі бағандық құрылғыларда жүргізіледі. Олардың жұмыс ережесі баған бойымен жоғары бағытталған бу мен төмен қарай ағып жататын сұйықтың-флегманың арасында үнемі болатын жылу-маңыз алмасу процесіне негізделген [6]. Флегма мен будың қалпақшалы тәрелкедегі өзара әрекеттесуінің механизмін қарастырайық. Бағанның буландырғышында түзілген бу бірінші тәрелкеге келіп түседі де, қалпақшаның бу құбыршасы арқылы өтеді.

а) тәрелкелері бар баған; б) екі қатар орналасқан тәрелкелер; в) капсулдық қалпақша; г) капсулдық қалпақшаның формалары; 1 – тәрелке; 2 – бу құбыршасы; 3 - қалпақшалар; 4 – баспалдағы бар ағызушы қалқандар; 5 – гидравликалық бекітпелер; 6 – бағанның корпусы.

6.2 Сурет - Баған мен қалпақшалы тәрелкелердің құрылғылары

Сұйық фазаға біршама дәрежеге қалпақшалар батырылған. Нәтижесінде бу фазасы қалпақшалардың тетіктерінен өтіп, сұйық фазада көпіршік түрінде барботирленеді. Осының салдарынан бу фазасы қалпақтың кесіктері арқылы өтіп, сұйық фазаға газ көпіршіктері түрінде енеді. Көпіршіктер сұйықтың бетіне тез ытқып шығады(барботаж). Көпіршіктер бу мен сұйық фаза арасында орын алатын жылу-маңыз алмасу процестерін шапшаңдатады.

Будың сұйыққа қарағанда жоғары температурасы болғандықтан, бу сұйық фазамен өзара әрекеттескенде салқындайды және одан біртіндеп сұйық фазаға келіп қосылатын тез ұшпалы құраушылар шықтанады. Осылайша ол ауыр ұшпалылармен байытылады, ал буда тез ұшпалы құраушылардың құрамы артады. Бу фазасының шықтану жылуы флегмаға беріліп оны қайнау температурасына дейін қыздырады. Флегма қайнап одан тез ұшпалы құраушы біртіндеп буға айналады. Нәтижесінде бу фазасы тез ұшпалы құраушыға, ал сұйық фаза ауыр ұшпалы құраушыға байытылады.

Көп жағдайда капсулдық қалпақшалар немесе домалақ кескінді қалпақшалар ағызу және ағын құбырының диаметрлі қарама-қарсы орналасқан жағдайда диаметрі үлкен емес бағандарда қолданылады.

Ұқсас жылу -маңызалмасу құбылыстары саптамалы бағанның беттік элементтерінде үздіксіз жүреді.

Саптамалы бағандар құрылғылардың қарапайымдылығының, дайынау арзандығының және көбікті жұмыс тәртібі кезінде гидравликалық кедергі аздығының арқасында химиялық өнеркәсіптерде кеңінен таралды (6.2 суретті қара). Құрылымы жағынан аппарат цилиндр пішіндес, іші - кесектерінің нақты өлшемдері бар инерттік материалдармен толтырылған. Бу мен сұйықтың жылу алмасу бетін неғұрлым үлкейту үшін кесектер шар, сақина пішінді не болмаса толтырмасы бар денелер түрінде жасалады.

Саптамалы баған жұмысының кемшілігі болып көлденең қиманың бойымен сұйық пен бу таралуының біркелкісіздігі табылады. Бұл біртұтас барлық бағанның жұмыс тиімділігінің төмендігіне және оның әрбір бөліктерінің түрлі тиімділіктеріне әкеп соғады. Құрылғының тиімділігінің едәуір ұлғаюы саптаманы қолдану біртіндеп сұйыққа ену: осы кезде газ көпіршіктер түрінде сұйық қабатынан ытқып шығып отырады.

6.3 Сурет - Су қыздырғышы бар саптамалы ректификациялаушы баған

7 Дәріс. Айдау және ректификация

Дәрістік сабақтың жоспары:

Ректификациялаушы бағандарды есептеу әдісі. Сызбақтық (графический) әдіс. Ректификациялаушы бағанның материалдық балансы. Жұмыстық сызықтың теңдеуі. Берілген мәліметтердің құрамы.

7.1 Ректификациялаушы бағандарды есептеу әдісі

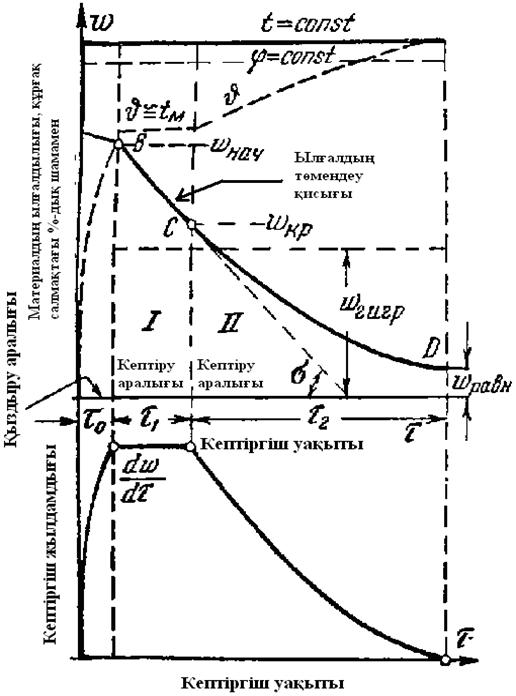

РҚ есептеу нәтижесінде оның геометриялық өлшемдерін және су қайнатқыш, қыздырғыш, дефлегматор және шықтағыш үшін жылутасығыш шығындарын анықтайды. Геометриялық өлшемдер бағанның тәрелкелер орналасқан сатылар санына тікелей байланысты болғандықтан негізгі тапсырма олардың санын анықтау болып табылады. Тәрелкелер санын анықтаудың екі әдісі белгілі: графоаналитикалық (сызбақтық) және аналитикалық.

Сызбақтық әдіс қарапайымдылығы мен көрнекілігіне байланысты белгілі бір мөлшердегі енгізу есебінен жететін біраз кеңейтулерге ие (мысалы, кейбір физикалық қасиеттер мен жүйелік ағындардың тұрақтылығы) [2].

7.1.1 Сызбақтық (графический) әдіс.

Сызбақтық әдіс нәтижесінде «теориялық тәрелкелердің» саны анықталады. Теориялық тәрелкелер астарында құрамы жұмыстықтан теңестікке дейін өзгеретін бу мен сұйық арасындағы байланыс сатысы деген түсінік бар.

хm, xn – m және n номерлері бар тәрелкедегі сұйықтың ТТҚҚ құрамы, сәйкесінше бағанның жоғарғы (нығайтушы) және төменгі (тауысушы) бөліктері үшін. Тәрелкелердің номерін әрбір бөлік үшін жоғарыдан төмен жүргіземіз. yi – і-ші тәрелкеден көтерілген будың ТТҚҚ құрамы,

Ректификациялаушы бағанның материалдық теңестігі. 7.1 – суретте ректификациялаушы қондырғылар үшін материалдық теңестік теңдеуі массалық шығын формасында келесідей түрде жазылады:

![]() (7.1)

(7.1)

мұнда GF, GW, GD- сәйкесінше бастапқы қоспадағы, дистилляттағы, текшелік қалдықтағы шығын кг/с;

(7.1) теңдеуінің

екі жағын да дистилляттың молекулярлық массасына

![]() бөлсек келесідей теңдеу аламыз

бөлсек келесідей теңдеу аламыз

(7.2)

(7.2)

1 моль

дистиллятқа келетін бастапқы қоспаның мольдік

мөлшері немесе бастапқы қоспаның салыстырмалы шығыны;

1 моль

дистиллятқа келетін бастапқы қоспаның мольдік

мөлшері немесе бастапқы қоспаның салыстырмалы шығыны;

![]() 1 моль

дистиллятқа келетін бағаннан жіберілген текше (кубтық)

қалдығының мольдік мөлшері немесе текше

қалдығының салыстырмалы шығыны;

1 моль

дистиллятқа келетін бағаннан жіберілген текше (кубтық)

қалдығының мольдік мөлшері немесе текше

қалдығының салыстырмалы шығыны;

![]() дистилляттың

салыстырмалы шығыны.

дистилляттың

салыстырмалы шығыны.

Есептеуді жеңілдету үшін D=1 тең деп аламыз.

Бұл үш ағыннан басқа бағанның өзінде тағы да екі ағын бар: жоғарғы тәрелкеге қайта оралып, баған бойымен төмен қарай ағатын - сұйық (флегма), және баған бойымен текшеден (кубтан) жоғары көтерілетін – бу. Сондай-ақ

![]() 1 моль

дистиллятқа келетін, текшеден көтерілген будың мольдік

мөлшері;

1 моль

дистиллятқа келетін, текшеден көтерілген будың мольдік

мөлшері;

1 моль

дистиллятқа немесе флегма санына (флегманың салыстырмалы саны)

келетін, бағанға қайта оралатын флегманың мольдік

мөлшері.

1 моль

дистиллятқа немесе флегма санына (флегманың салыстырмалы саны)

келетін, бағанға қайта оралатын флегманың мольдік

мөлшері.

Барлық бағандар үшін келтірілген мәндер есебінен өлшемсіз тәртіпте материалдық теңестік теңдеуі

![]() ,

(7.3)

,

(7.3)

және ТТҚҚ үшін

![]() .

(7.4)

.

(7.4)

Жұмыстық сызықтың теңдеуі. 7.1 суретінде орнатылған белгіні қолданған РҚ-ның сүлбесі көрсетілген [2].

7.1 Сурет– Ректификациялаушы бағанның жұмыстық сызық теңдеуіне

Сүлбеге сәйкес, зат шығынын ескерусіз ең жоғарғы тәрелке үшін материалдық теңестік теңдеуі

![]() .

(7.5)

.

(7.5)

Енгізулерді

ескере отырып

![]() , және

, және

![]() , екенін ескере отырып (5.4)

теңдеуін келесі түрде жазамыз

, екенін ескере отырып (5.4)

теңдеуін келесі түрде жазамыз

![]() (7.6)

(7.6)

Бұдан  . (7.7)

. (7.7)

Кез келген n –ші тәрелке үшін

(7.8)

(7.8)

![]() және

және

белгілеп, келесі

теңдеуді аламыз

белгілеп, келесі

теңдеуді аламыз

![]() (7.9)

(7.9)

(7.9) теңдеуі түзу сызық теңдеуі болып табылады. Оны бағанның жоғарғы (нығайтушы) бөлігі үшін шоғырланған теңдеу деп атайды. Мұндағы А – абцисса осіндегі жұмыстық сызықтың танганс көлбеулік бұрышы α , ал В-кескіні ордината осіндегі жұмыстық сызықпен кесілген кескін (7.2 суретті қара).

Сондай-ақ, бағанның төменгі бөлігі үшін тәрелке бағандарының бойымен қозғалған бірінші будың материалдық теңестік теңдеуі құрылады:

(7.10)

(7.10)

![]() және

және

белгілеп,

келесі теңдеуді аламыз

белгілеп,

келесі теңдеуді аламыз

![]() (7.11)

(7.11)

Бұл түзу сызықтың теңдеуі – оның абсцисса осіне көлбеулік бұрышының тангенсі - А', ол ордината осінде В' тең кесіндіні құрайды. Бағанның жоғарғы және төменгі бөлік сызықтарының қиылысу нүктесі – екі кескінге де қажетті нүкте болып табылады, себебі – осы тұста бағанға алғашқы қоспа енеді.

Бастапқы мәліметтің құрамы. РҚ есептеу үшін бастапқы мәлімет ретінде: сәйкесінше хF, xD, xW - бастапқы қоспадағы, дистилляттағы, текшелік қалдықтағы ТТҚҚ-ның құрамы алынады;

F, D, W- сәйкесінше хF, xD, xW - бастапқы қоспадағы, дистилляттағы, текшелік қалдықтағы салыстырмалы шығындар;

R- флегма саны (флегманың салыстырмалы шығыны).

7.2 Сурет– Теориялық тәрелкелердің санын анықтау

Қосқұрамды қоспаны бөлу үшін тәрелкелердің теориялық санын сызбақтық анықтау тепе-теңдік диаграммасында жүргізеді (7.2 суретті қара).

Алдымен таңдап алынған екі құраушы үшін тепе-теңдік сызығы сызылады. Содан кейін абсцисса осінің бойына, құрамына сәйкес келетін бастапқы қоспаның, дистилляттың, текшелік қалдықтың мәндері нүктемен белгіленеді. Осы нүктелерден тік сызықтар сызылады. xW және xD нүктелерінен сызылған тік сызықтың қосымша диагональмен қиылысуынан 1 және 3 нүктелері анықталады.

Бағанның жоғарғы бөлігінің жұмыстық сызығын анықтау үшін В шамасы анықталады ((5.9) теңдеуден) және оның мәні кесінді түрінде ордината осінде белгіленеді. Кесіндінің жоғарғы нүктесі мен 1 нүкте қосатын түзу тұрғызылады. Пайда болған түзу мен хF нүктесінен шыққан түзудің қиылысқан жерінен 2 нүктесін анықтаймыз. 2 және 3 нүктелерді қосып түзу сызамыз. Сынған сызық 1-2-3 – біртұтас барлық баған үшін жұмыстық сызық болып табылады (1-2 кесіндісі – нығайтушы бөлік үшін, ал 2-3 – тауысушы бөлік үшін) [2].

Теориялық тәрелкелер санын анықтау жұмыстық сызық және тепе-теңдік сызық арасындағы аймақтың тік және көлденең сызықтарының тізбектей құрылу жолымен іске асады. Бастапқы нүкте ретінде 1, ал соңы – тік түзу мен көлденең сызықтың қиылысуы xW нүктесінен аяқталады. Пайда болған саты саны ректификациялаушы бағанға қажетті теориялық тәрелкелер санына сәйкес келеді. Әрбір көлденең аймақ тәрелкедегі сұйықтың құрамына сәйкес келеді, ал әрбір тік аймақ – тәрелкенің үстіндегі бу құрамының өзгеруіне сәйкес келеді.

Теориялық

тәрелкелер санынан nТ оның нақты санына nД

өту тәсілінің бірі тәрелкенің пайдалы әсер

коэффициентін ![]() қолдану болып табылады:

қолдану болып табылады:

Өндірістік РҚ-ны зерттеу нәтижесінде тәрелкелердің ПӘК-іне әсер ететін негізгі факторлар орнатылған:

- тәрелкедегі бу мен сұйықтың арасындағы байланыстың беттік ауданы;

- бу және сұйық қозғалысының салыстырмалы жылдамдығы;

- тәрелкелер арасындағы ара қашықтық;

- бағандағы қысым;

- бөлінуші қоспа және құраушының физико-химиялық қасиеттері.

Көптеген эксперименттік мәліметтер бойынша тәрелкенің ПӘК-і η=0,2÷0,9 аралығында өзгереді. Тура мәнді тек қана қоспаны бөлу кезінде нақты шарттар үшін бағалауға болады.

8 Дәріс. Төменгі температураларды алу әдістері

Дәрістік сабақтың жоспары:

Салқындатушы қондырғылардың жалпы сипаттамалары және температуралар деңгейіне сәйкес топтарға жіктелуі. Салқындатушы және жылу айдағыш қондырғыларда жылуды түрлендіру сұлбалары. Салқын өндіргіштер (хладагенттер) және салқын тасымалдағыштар.

8.1 Салқындатушы қондырғылардың жалпы сипаттамалары және температуралар деңгейіне сәйкес топтарға жіктелуі

Салқындатушы қондырғы деп салқындатылатын нысанада қоршаған ортаның температурасынан төмен температуралар туғызатын және осы температуралардың тұрақты мәндерін ұстауға қажет машиналар мен аппараттар жиынтығын айтады. Қондырғы бір немесе бірнеше салқындатушы машинадан, жылуды қоршаған ортаға жіберуші аспаптардан, салқынды таратушы және пайдаланушы жүйелерден жинақталады [6].

Жұмыс ережесіне сәйкес салқындатушы қондырғылар компрессиялық, абсорбциялық және бу эжекторлық машиналарға бөлінеді. Компрессиялық машинада салқын өндіру үшін бу немесе электр қозғауы механикалық жұмыс жасайды. Абсорбциялық және бу эжекторлық машиналар салқынды жылуды шығындау негізінде өндіреді [3].

Сонымен салқындатушы машиналардың негізгі міндеті жасанды салқын өндіру және жылуды салқындайтын нысанадан алыстату. Өнеркәсіп салалары мен халық шаруашылығында салқындатушы қондырғылардың жұмысы аса маңызды. Жасанды салқын мұнай, газ және химия тәрізді өнеркәсіп салаларында кең пайдаланылады. Жасанды салқын өндіруге жұмсалатын энергия шығындары өте жоғары, кейде тіпті өндірістік нысанның энергетикалық балансына кері әсерін тигізеді [7].

Химия өнеркәсібінде жасанды салқын пласмасса мен жасанды талшықтар жасау үшін, транспортта – ауаны баптау жүйелерінде қолданылады.

Газ өнеркәсібінде салқынды газды тасымалдауға дайындау кезінде және мұнаймен бірге, сондай-ақ газконденсаттық кен орындарынан шығатын газдарды өңдеу үшін кеңінен қолданады. Газды құбырмен тасымалдаудан бұрын төмен температуралық ажыратудан өткізу және оның шықтану нүктесін газ құбырының ең төмен температурасынан да төмен етіп ұстау, болашақта құбырдағы газдың сұйыққа айналуына жол бермейді. Мұны іске асыратын салқындатушы қондырғылар ортадан тепкіш агрегаттар. Олар хладагент ретінде аммиакты сирегірек қолданады, ал көбінесе пропанды қажет етеді.

Машина жасау мен металлургия үшін де жасанды салқын қажет. Болатты төмен температураларда өңдеу үшін оны -30 0С…-120 0С аралығында салқындатады. Жоғары температуралар аралығында әдетте екі сатылы бу компрессиялық машиналар – 60 0С дейін немесе каскадтық машиналар - 80 0С дейін жасанды салқынды камераларда немесе шкафтарда дайындайды. Төменгі температуралар аралығында -120 0С дейін салқындату сұйық азотты қолдану негізінде жүзеге асырылады.

Машина жасауда көнерген өлшегіш инструменттердің (калибрлер, қапсырмалар) өлшемдерін қалпына келтіру үшін, олардың металдық құрамын өзгерту, нақты айтқанда қалдық аустенитті мартенситке айналдыру үшін төмен температурада еріксіз түрде салқындатады, сол кезде инструменттерді пайдалану мерзімі ұзарады.

Құбырларды ию кезінде оларды алдымен құммен, немесе шырша шайырымен толтырып, сосын пішінін өзгертеді. Егер құбырды сумен толтырып кейін суды мұздатып, құбырды иген кезде оның сопақтығы және иілу радиусы жақсарады және ішкі бетінің тазалығы күшейеді.

Машина жасау зауыттарында сығылған ауаны құрғату үшін оны арнайы салқындатушы қондырғыларда алдымен салқындатады.

Қортындылап келгенде жасанды салқынды айтылған салалардан басқа құрылыста, тұщы су дайындауда, жасанды мұз айдындарында, медицинада, құрғақ және су аралас мұз дайындау үшін де қолданады.

Осы айтылған салаларда кездесетін технологиялар ерекшеліктері салқындатушы қондырғыларға бірнеше талаптар қоюды көздейді. Атап айтқанда салқындатушы қондырғылар салқынды өте көп мөлшерде өндіруі тиіс; олардың жұмыс атқару сенімділігі мол және қызмет көрсету уақыты ұзақ болып; жұмыс барысында арзан хладагенттерді(осы кәсіпорынның негізгі және жанама өнімдерін) қолдану мүмкіндігін көздеуі; берілген өндірісте қолда бар энергетикалық ресурстарды қолдануы және мүмкіндігінше автоматты түрде жұмыс жасауы қажет.

Осы аталған талаптарға толығымен сәйкес келетін машиналарға ортадан тепкіш және винттік компрессорлармен жабдықталған бу компрессиялық салқындатушы машиналар, сонымен қатар абсорбциялық машиналар жатады.

Абсорбциялық машиналар энергия көздері ретінде технологиялық процестердің жылуын, жылу электр орталықтарының екінші энергетикалық ресурстарын немесе кері суларын қолданады.

Төмен температураларды беретін қондырғылар үш топқа бөлінеді:

- таяз салқындатушы қондырғылар (- 180 0С дейін);

- терең салқындатушы қондырғылар (-270 0С дейін және одан жоғары);

- өте төмен температуралар беретін қондырғылар (-270 0С төмен).

Өте терең салқындатушы қондырғылар тәжірибелік техникада және газ қоспаларын ажырату үшін, газдарды сұйылту үшін кеңінен қолданылады, себебі газдардың қалыпты шықтану температурасының мәндері өте төмен. Мысалы кейбір газдар үшін шықтану температурасы мәндері төмендегі кестеде көрсетілген.

8.1 Кесте

|

|

СН4 |

О2 |

N2 |

H2 |

He |

|

|

|

|

|

|

|

|

|

111 |

90 |

77 |

20 |

4 |

|

|

-162 |

-183 |

-196 |

-253 |

-269 |

Сұйытылған газдарды тасымалдау өте жеңіл. Төмен температуралық ажырату негізінде алынған келесі газдарды өте көп мөлшерде пайдаланады: О2 – оттек үрлеуі үшін, N2 - химиялық тыңайтқыштар алу үшін, СН4 - пластмасса жасау үшін, Н2- аса құнды калориялы отын ретінде, Не - жылутасығыш ретінде.

Абсолюттік нөлге жуық температуралар Т≈0К алу, аса өтгізгіштік, тез аққыштық және т.б. құбылыстарды зерттеуге қажет аппараттар мен приборлар үшін қажет . Қазіргі техника мен ғылым абсолюттік нөлге тең температурадан мыңнан бір градуска ғана ажырайтын температура алуға мүмкіндік береді.

Жасанды салқынды қолдану салаларын қортындылай отырып, жасанды салқын беретін төменгі температураларды алты аймаққа бөлуді ұйғарады [7]:

I – ауаны баптау жүйелері: 0 0С пен 20 0С аралығында;

II – салқындатушы қондырғылар: 00С пен (-127) 0С аралығында;

III – ауаны ажыратуға және аталған сұйық газдарды алуға О2, N2, Ar қажет криоген қондырғылары: (-127) 0С пен (-200) 0С аралығында;

IV – сұйық газдар Н2, Не дайындаушы қондырғылар: (-200) 0С пен (-260) 0С аралығында;

V – сұйық He дайындаушы қондырғы: (-260) 0С пен (-270) 0С аралығында;

VI – өте төмен температураларды алуға мүмкіндік беруші тәжірибелік қондырғылар ( -270 0С төмен).

8.2 Салқындатушы және жылу айдағыш қондырғыларында жылуды түрлендіру сұлбалары

Салқындатушы машиналарды басқаша жылу трансформаторлары деп атайды. Осы атауынан, машинаның жылуды температурасы төмен Тн денеден (жылу бергіштен) жылуды температурасы жоғары денеге Тв (жылу қабылдағышқа) тасымалдау міндетін атқаратынын көреміз. Бұл процестерді іске асыру үшін термодинамиканың II заңына сәйкес механикалық, электр немесе химиялық байланысқан энергияны жұмсау қажет.

Өтетін процестің қоршаған орта температурасына Т0 қарасты температуралық деңгейіне байланысты трансформаторлар келесі түрлерге бөлінеді:

- салқындатушы қондырғылар (егер Тн<Т0);

- жылу айдағыш қондырғылар (егер Тн>Т0).

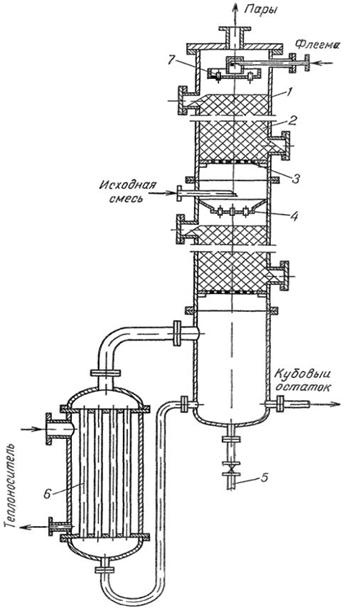

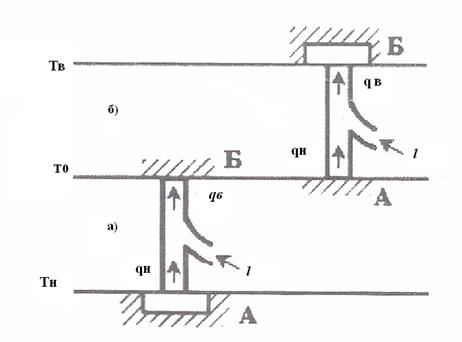

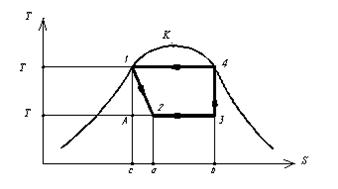

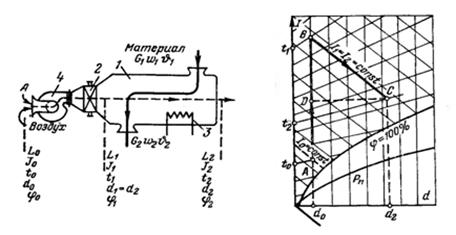

Жылуды түрлендірудің түпкілікті сұлбасы 8.1- ші суретте көрсетілген.

Салқындатушы қондырғыда салқындайтын А денесі хладоагентке (қайнау температурасы өте төмен сұйыққа) өз жылуын qн мөлшерде температурасы Тн<Т0 жағдайда береді. Сырттан l механикалық жұмыс жасалып, хладоагенттің температурасы Т0-ге дейін жоғарылайды. Жылынған хладоагент өзінің qв=q+1, жылуын қоршаған ортаға (Б денесіне) береді.

Жылу айдағыш қондырғыда температурасы қоршаған ортаның температурасына Т0-ге тең А денесі, температуралық деңгейі одан өте жоғары Б денесіне қоршаған ортаның жылуын береді [7].

8.1 Сурет – Салқындатушы (а) және жылу айдағыш (б) қондырғыларда

жылуды түрлендіру сұлбалары

9 Дәріс. Төмен температураларды алу әдістері

Дәрістік сабақтың жоспары:

Хладагенттер және салқын тасығыштар. Хладагенттерді пайдалану сипаттамалары. Хладагенттердің жылуфизикалық және физика-химиялық, физиологиялық қасиеттері. Қазіргі замандық бу компрессиялық салқындатушы машиналардың БКСМ хладагенттері.

9.1 Хладагенттер және салқын тасығыштар

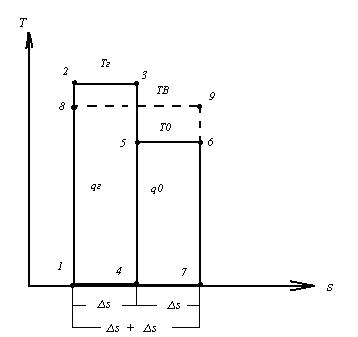

Салқындатушы агенттің (хладагенттің) қатысуымен бу компрессиялық машинада, кондиционерде кері айналмалы процесс, немесе айналым жүзеге асады [8,9]. Идеал бу компрессиялық машина келесі негізгі төрт элементтен тұрады: буландырғыш, компрессор, конденсатор, кеңейткіш.

Хладагент салқындатылатын ортадан жылуды жұтады да, буландырғышта өте төмен температурада t0 қайнап, буға айналады , кейін бойындағы жылуын конденсаторда, оны салқындататын ортаға(ауаға, суға) береді, сол кезде хладагент шықтану температурасында tk будан сұйыққа айналады.

Хладагент ретінде өздеріне тән ерекше термодинамикалық, физика-химиялық және физиологиялық қасиеттері бар заттарды қолданады, олар салқындатушы машинаны қауіпсіз және тиімді пайдалануға мүмкіндік береді.

Хладагенттің термодинамикалық қасиеттері оны пайдаланудың энергетикалық тиімділігін сипаттайды, яғни бірлік салқын өндіру үшін шығындалған ең аз энергия мөлшерін көрсетеді.

Салқындатушы машина өндірген салқын мөлшерінің Q0, осы салқынды өндіруге жұмсалған қуатқа N қатынасы салқындату еселеуіші деп аталады

![]() . (9.1)

. (9.1)

Әдетте салқындатушы техникада бұл шаманы салқындатушы машинаның энергетикалық тиімділігі сипаттамасы ретінде қолданады. Хладагенттің маңызды сипаттамасы болып, оның меншікті булану жылуы r, кДж/кг саналады, себебі ол салқын өндірулікке және салқындату еселеуішіне көп әсерін тигізеді. Неғұрлым r шамасы жоғары болса, соғұрлым компрессор будың v, м3/кг меншікті көлемін азырақ сорып алады, яғни компрессор аз бу мөлшерін сығымдаса, оған сәйкес аз энергия шығыны болады.

9.2 Хладагенттердің пайдаланымдық сипаттамалары

Хладагенттің ең маңызды пайдаланымдық қасиеттеріне қысымы және оған сәйкес келетін қайнау кезіндегі қанығу және шықтану температурасы

жатады. Олар келесідей белгіленеді: p0 және t0 - қайнау қысымы және температурасы, pk, tk - шықтану қысымы және температурасы.

Салқындатушы машинаны пайдалану кезінде хладагенттің қайнау қысымының мәні p0 атмосфералық қысымнан жоғары болғаны қолайлы. Сол кезде ғана машина жүйесіне қоршаған ортадан ауа кірмейді. Ал конденсатор, рессивер және т.б. қабырғаларының қалыңдығы шықтану қысымының pk мәніне тәуелді, басқаша айтқанда жүйенің метал сыйымдылығы осы қысыммен анықталады.

Сонымен қатар бұл

қысымдардың қатынасы

![]() білген де

маңызды,оны көбінесе сығу дәрежесі деп атайды.

Дұрысырақ атаса, қысымның жоғарылау

дәрежесі деп саналады. Осы қысымдар қатынасының

мәні неғұрлым аз болғаны жөн, себебі ол

жоғарылаған сайын энергия шығыны көбейеді, машинаның

салқын өндірулігі төмендейді және компрессордың

көлемдік және энергетикалық сипаттамалары нашарлайды.

білген де

маңызды,оны көбінесе сығу дәрежесі деп атайды.

Дұрысырақ атаса, қысымның жоғарылау

дәрежесі деп саналады. Осы қысымдар қатынасының

мәні неғұрлым аз болғаны жөн, себебі ол

жоғарылаған сайын энергия шығыны көбейеді, машинаның

салқын өндірулігі төмендейді және компрессордың

көлемдік және энергетикалық сипаттамалары нашарлайды.

Компрессорда буды сығу кезінде оның ең соңғы адиабатылық температурасы өте төмен болғаны дұрыс. Осы температура компрессордың қызып кетуіне, компрессордың қысымдаушы клапандарының сенімді жұмысына және оның мүмкіндігінше ақаусыз ұзақ жұмыс жасау ұзақтығына көп ықпалын тигізеді. Көптеген жағдайда осы температураның мәні бойынша көмпрессордың құрылымы анықталады: мысалы оны салқындатушы көйлекшемен жабдықтау, электр қозғалтқышын компрессормен бірге орнату қажеттіктері [ 9,10].

Хладагенттің қатаю температурасы t3 - оны қолдану мүмкіндігін тежейтін температураның ең төменгі шегі болып табылады.

Критикалық температура tk мен қысым pk хладагент сұйық күйде болатын аймақтың ең жоғарғы шегін көрсетеді. Критикалық параметрлерден жоғары қысымдар мен температураларда хладагент газдық күйін сақтайды, яғни оның қайнауы және шықтануы мүмкін болмайды.

9.3 Хладагенттердің жылуфизикалық қасиеттері

Хладагенттердің жылуфизикалық қасиеттерін білу салқындатушы машиналарды құрастыру және дұрыс пайдалану үшін өте маңызды.

Хладагенттің тығыздығы р, кг/м3 оның құбырлармен қозғалуына және клапандардан өту кедергісіне төтеп беруіне ықпалын тигізеді.

Хладагенттің жылу өткізгіштік еселеуіші λ, Вт/м °С аппаратта оның шықтану және қайнау процестерінде жылу беру мүмкіндігін анықтайды.

Хладагенттің динамикалық тұтқырлығы μ, Па∙с компрессор клапандарындағы энергия шығындарын анықтайды. Сұйық хладагенттің жылу сыйымдылығының мәні аппараттағы жылу алмасу процестерін үдету үшін маңызды.

9.4 Хладагенттердің физика-химиялық және физилогиялық қасиеттері

Хладагенттердің негізгі физика-химиялық қасиеттеріне электр өткізгіштігі, суда және майда ерігіштігі және құрылымдық материалдармен әсерлесуі жатады.

Аммиак суда жақсы ериді, ал майда мүлдем ерімейді және электр тогын өткізеді.

Фреондар керісінше: майда жақсы ериді, ал суда мүлдем ерімейді және электр тогын өткізбейді.

Салқындатушы қондырғыларды қауіпсіз пайдаланудағы хладагенттердің ең басты қасиеттері: усыз болуы және өрт және жарылыс туғызбауы. Хладагенттердің аталған қасиеттері физиологиялық деп аталады.

Хладагенттің улылығы оның салыстырмалы қасиеті. Оны хладагенттің ауадағы қауіпті концентрациясы арқылы сезеді. Егер бөлмедегі ауада оның концентрациясы ауаны ығыстырып жіберіп, адамдардың тыныс алуын қиындатса, хладагенттер улы деп саналады. Улылықты улылық көрсеткіші еселеуіші арқылы бағалайды [10]:

![]() , (9.2)

, (9.2)

мұнда р20 - хладагент буларының 20 °С - температурадағы тығыздығы, ал ПДК – хладагенттің ауада шекті мүмкін болатын концентрациясы, мг/м3.

ПДК және Кmо шамаларының жиі қолданылатын бірнеше қатар хладагенттер үшін мәндері төмендегі кестеде көрсетілген.

9.1 Кесте - ПДК және kТО мәндері

|

Хладагент |

ПДК, мг/м3 |

Кmo x 10-3

|

|

|

|

|

|

R11 - фреон 11

|

1000

|

15

|

|

R12 – фреон 12

|

300 |

9

|

|

R22 – фреон 22

|

3000

|

10

|

|

R502 - фреон 502 азеотропты қоспа |

3000

|

20

|

|

R717- аммиак |

20 |

300 |

9.5 Қазіргі замандық бу компрессиялық салқындатушы машиналардың БКСМ хладагенттері

Қазіргі замандық бу компрессиялық салқындатушы машиналар жұмысында фреондар ең көп қолданылады. Фторланған хладагенттер – гомогендік көмір сутектер тобынан құралған қосылыстар. Олар осы қосылыстағы сутегінің бір немесе бірнеше атомының орындарын хлор, фтор немесе бром атомдарының орын басуы арқылы пайда болады.

Фреондар – құрамында хлоры және фторы бар жасанды жолмен синтезделген көмірсутектер. Оларды Ф-12, Ф-22 немесе R12, R22 деп белгілейді.

Фреон–12 (хладон) транспорттағы, сауда және үйдегі шағын салқындатушы қондырғыларда пайдаланылады. Фреон–22 тез мұздатушы қондырғыларда пайдаланылады. Мысалы өнеркәсіптік және үйдегі мұздатқыш камераларда.

Атмосфераның жоғарғы қабаттарында тек озоннан тұратын қабатша қалыптасқан, ол өз тарапынан күннен кеп түсетін қуатты ультра күлгін сәулелерді жұтып алып, жердегі флора мен фаунаны қорғайды. Құрамында фтор мен хлоры бар фреондар осы қабатшаға ыдыратушы әсерін тигізіп, оны шапшаң жойып жібереді. Сондықтан 1987 жылы күшіне енген Монреаль хаттамасы бойынша ең көп тараған R 12 басталатын фреондар қатарын пайдалануға бірте-бірте тыйым салына бастаған. Олардың орнын құрамында фтор мен хлоры жоқ жаңа агент R 134а басуы көзделген. Бірақ R 12 фреонды R 134а алмастырған кезде компрессордың майын жаңартып, қондырғының май жүйесін мұқият жуып-шаю қажет. Бұл әрекеттер салқындатушы қондырғыларды жаңа хладагентке жаппай көшіру қадамын баяулатады. Сондықтан R 12 қолданатын салқындатушы қондырғыларды уақытша R 407С, С10М1 және басқа да агенттерге көшіруге рұқсат етілген. Олар құрамына ұшпа R 12 кірмейтін басқа фреондардан тұрады.

Аммиак - R717 осы күнге шейін қолданылып келе жатқан ең «көне» хладагенттің бірі. Аммиактың меншікті булану жылуы r өте жоғары және оны қолданушы салқындатушы машинада меншікті энергия шығындары өте шамалы. Сонымен қатар ол өте арзан, сұйық күйінде жылу өткізгіштігі өте жоғары, сондықтан қайнау және шықтану процестерінде жылу алмасу шапшаң жүреді. Р0 и Рк қысымдарының аммиак үшін мәндері өте төмен, сондықтан салқындатушы қондырғының металл сыйымдылығы жоғары [9]. Өткір жағымсыз иісі оның жүйеден шығып кеткенін тез аңғартады. Адамдар тіптен аммиактың аудағы концентрациясы өте аз - 0,035 мг/л болған жағдайда да, оның иісін сезеді.

Аммиакты стационарлық өнеркәсіптік қондырғыларда пайдаланады. Этилен мен пропанды ғылыми қондырғылар мен төмен температуралы өндірістік қондырғылар пайдаланады. Ылғалсыз таза аммиак металды коррозияға ұшыратпайды, бірақ ылғалды жағдайда ол түсті металды (мысты, жезді) тотықтырады. Сондықтан аммиакпен жұмыс жасайтын қондырғыда түсті металдарды пайдаланбайды.

Аммиак майда мүлдем ерімейді, ал суда шексіз ериді және электр тогын өткізеді. аммиактың аталған қасиеттері оны салқын өндірулігі жоғары салқындатушы қондырғыларда кеңінен қолдануға мүмкіндік береді. Дегенмен аммиак аса улы, өртену қауіптілігі және жарылғыштығы оның аудағы концентрациялары 15 және 28 % аралығында болғанда өте жоғары.

Егер салқындатушы қондырғы бірнеше қолданушыларға қызмет көрсететін болса, оның буландырғышы қолданушылардың барлық нысаналары мен материалдарын тікелей салқындата алмайды. Бұл жағдайда

тұзды ертінділер негізінде салқындату іске асады. Яғни төмен температурада қатаймайтын тұз ертіндісі аралық салқын тасығыш ролін атқарады, ол буландырғыш пен салқындатылатын нысана арасында үнемі айналмалы қозғалыста болып, салқынды тасымалдайды [6].

Салқын тасығыш ретінде судағы ас тұзы ертіндісі NaCl –хлорлы натрий және хлорлы кальций ертіндісі қолданылады, себебі бұл сұйықтардың қатаю температурасы өте төмен, бағалары арзан. Сонымен қатар салқын тасығыш ретінде судағы диэтиленглюколь ертіндісі қолданылады, ал төмен температуралы қондырғыда фреон-30 да қолданыс тапқан, себебі ол металды

тотықтырмайды, жанғыштық қасиеті жоқ және жылу сыйымдылығы шамалы.

10 Дәріс. Төмен температураларды алу әдістері

Дәрістік сабақтың жоспары:

Бу компрессиялық салқындатушы

қондырғылар.

Идеал булық

поршенді салқындатушы қондырғының сызбасы және

оның айналымын

![]() диаграммада

көрсету. Бір және екі сатылы булық поршенді

салқындатушы қондырғылар сызбалары және олардың

жұмыс айналымдарын

диаграммада

көрсету. Бір және екі сатылы булық поршенді

салқындатушы қондырғылар сызбалары және олардың

жұмыс айналымдарын

![]() диаграммада

көрсету.

диаграммада

көрсету.

10.1 Бу компрессиялық салқындатушы

қондырғылар. Идеал булық поршенді салқындатушы қондырғының

сызбасы және оның айналымын

![]() диаграммада

көрсету

диаграммада

көрсету

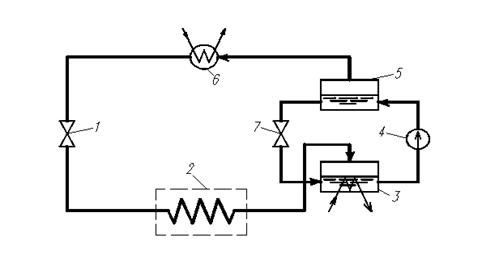

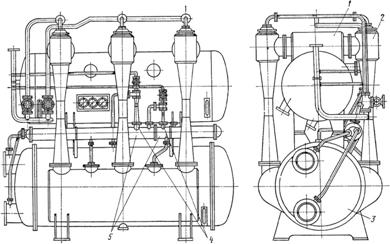

Бу компрессиялық поршенді салқындатушы машиналар - құрастыру дәрежесі өте биік, аса жетілген және энергияны үнемді қолданатын машиналардың бірі. Бу компрессиялық салқындатушы немесе тоңазытушы

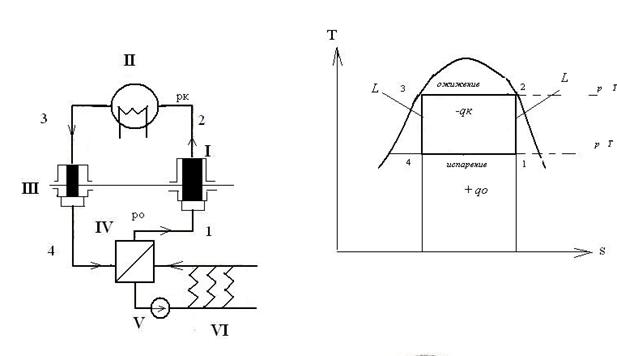

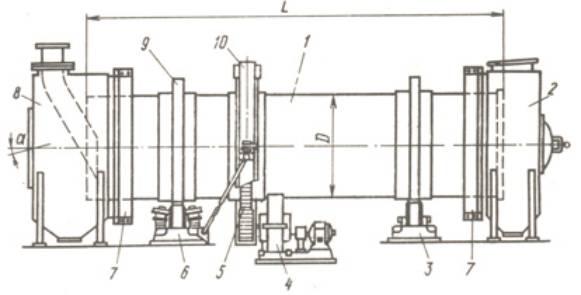

машинаның жұмыс денесі (хладоагент) ретінде қайнау температурасы өте төмен сұйықтар қолданылады. Идеал бу компрессиялық поршенді салқындатушы машинаның сызбасы 6.2- суретте көрсетілген. Бұл машинаның жұмысы кері Карно айналымын теориялық процесте қолдануға негізделген [3]. Салқындатушы машина төрт негізгі бөліктен тұрады және келесі тәртіппен жұмыс жасайды.

Салқынды қолданушылардан машинаның буландырғышына (IV) жылы салқын тасығыш үнемі келіп тұрады. Салқын тасығыш ретінде суды, немесе атмосфералық қысымда қайнау температурасы өте төмен - тұз ертінділерін немесе басқа заттарды қолданады. Буландырғышта салқын тасығыш зат салқындатушы машинаның жұмыс денесімен (хладоагентпен) жылу алмасады. Оның салдарынан салқын тасығыштың температурасы төмендейді және V сорғының көмегімен қайтадан қолданушыларға қайтып келеді де, өзімен бірге қолданушыға қажетті салқын мөлшерін әкеледі.

Хладагент керісінше жылуалмасу салдарынан қызады, температурасы артып, қайнайтын күйге жетеді де буланады. Пайда болған булар машинаның келесі бөлігіне поршенді компрессорға (I) жеткенде сығылады. Поршенді компрессордың өзі машинаның үшінші негізгі бөлігі болып саналатын, кеңейткіш цилиндр-детандермен (III) бір ортақ иінге орнатылған.

Сығылу нәтижесінде хладагент буларының температурасы мен қысымы жоғарылайды. Сығылған хладагент буы енді конденсаторға (II) барады, ол жерде булар тұрақты температурада шыққа айналады. Себебі конденсатордың жылу алмастырушы беттері арқылы оны салқындатушы ортаға (суға немесе ауаға) булар жылуын береді. Конденсатордан кейін сұйық хладагент детандерге барады. Детандерде сұйықтың көлемі адиабаттық жағдайда кенеттен ұлғаяды, ал температурасы күрт төмендейді. Осы кеңейу (дросселдену) процесінде сұйық қатты салқындайды. Аса салқындаған сұйық буландырғышта (IV) төмен температурада қайнайды және айналмалы процесс қайталанады.

Сонымен идеалдық салқындатушы айналым келесі төрт процестен тұрады: хладагент буларының компрессорда адиабаттық сығылуы; конденсаторда булардың изотермиялық процессте шықтануы; детандерде сұйық хладагенттің адиабаттық ұлғайуы және изотермиялық процесте булануы.

Идеал компрессиялық қондырғының 6.2 суретке қарасты жылулық теңестігі келесі түрде беріледі [3]:

![]() (10.1.)

(10.1.)

немесе

![]() ,

,

мұнда q0 – буландырғышқа берілетін жылу, кДж/кг;

qk – конденсатордан алынған жылу, кДж/кг;

Lk=i2-i1 – хладагент буларын сығу үшін жасалған жұмыс, кДж/кг;

Ln=i3-i4 – детандерде хладагент буларының көлемінің кеңейту жұмысы, кДж/кг;

i1, i2,

i3,