|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

Некоммерческое акционерное общество

«Алматинский университет энергетики и связи»

И. Е. Поданев

УТИЛИЗАЦИЯ ТЕПЛА ВЫХОДНЫХ ГАЗОВ

ГАЗОТУРБИННЫХ УСТАНОВОК НА ГАЗОТУРБИННЫХ ТЭЦ

Учебное пособие

Алматы 2010

УДК 621. 438; 622. 69.ББК 31. 38.П 44 Утилизация тепла выходных газов газотурбинных установок на газотурбинных ТЭЦ: Учебное пособие / И.Е. Поданев; АУЭС. Алматы, 2010. – 99 с.

ISBN 978 – 601 – 7098 – 33 – 9.

В учебном пособии рассматриваются вопросы энергосбережения при производстве тепловой и электрической энергии на газотурбинных ТЭЦ, а также на предприятиях других отраслей производства, где применяются газотурбинные двигатели. В работе на конкретных примерах, расчётным путем показано , как при использовании газотурбинных технологий можно получить высокий КПД (более 90%) энергетических установок, получить большой энергосберегающий эффект, экономить большое количество топлива. Рассмотренные числовые примеры помогут обучающимся осуществлять расчёты экономии тепловой энергии в результате утилизации высокотемпературных и низкотемпературных тепловых отходов на теплоутилизационных установках, и тепловые расчёты технологических агрегатов котельных и газотурбинных ТЭЦ, в которых используются новые энергоэффективные технологии сжигания низкосортного твёрдого топлива, которое предварительно подвергается пиролизу.

Предназначено для студентов технических вузов энергетических специальностей, бакалавриата и магистратуры. Может быть полезно специалистам по теплоэнергетике промышленных предприятий, разработчикам газотурбинных энергетических установок ТЭЦ, преподавателям и слушателям курсов переподготовки кадров. Ил. 33, табл. 1, библиогр.- 14 назв.

ББК 31. 38.

РЕЦЕНЗЕНТ: Кафедра «Машины и оборудование нефтяной и газовой промышленности» Каз НТУ канд. тех. наук, проф. Б. А. Мырзахметов.

Проректор по науке АУЭС, канд. тех. наук, проф. В. В. Стояк.

Печатается по плану издания некоммерческого акционерного общества «Алматинский институт энергетики и связи» на 2009 г.

ISBN 978 – 601 – 7098 – 33 – 9.

Введение

Предлагаемая работа посвящена вопросам энергосбережения при производстве тепловой и электрической энергии на газотурбинных ТЭЦ, а также на предприятиях других отраслей производства, где применяются газотурбинные двигатели.

Одна из главных особенностей ГТУ в сравнении с другими видами тепловых двигателей - высокая температура выходящих газов.

Температура выхлопных газов современного газотурбинного двигателя составляет 600 - 800 °К и выше. При расходах выхлопных газов GТ = 100-200 кг/с тепловая мощность соответствует нескольким тысячам киловатт. В связи с этим большое количество тепловой энергии газотурбинного двигателя, работающего в качестве силового привода наземных установок, выбрасывается в атмосферу с выхлопными газами. Эти потери заложены в самой физике происходящих в двигателе процессов. Потери тепла с отходящими газами примерно в два раза превышают энергию, идущую на полезную работу силовой турбины. Вследствие этого термический коэффициент полезного действия газотурбинного двигателя является низким. Повысить КПД газотурбинного двигателя можно путем увеличения температуры газа перед турбиной. Однако при этом увеличиваются потери тепла с выхлопными газами и увеличивается потребление топлива. Сокращение потерь энергии можно осуществить за счет утилизации тепла выхлопных газов. Это позволяет наиболее полно использовать энергию отводимого от горячего источника рабочего тела.

Часть тепла уходящих газов можно вернуть в газотурбинный цикл за счет повышения температуры воздуха после компрессора в регенеративном газовоздушном теплообменнике. Однако существенного улучшения экономической эффективности энергетических установок газотурбинных ТЭЦ можно достичь, используя не только газотурбинный цикл, но и различные паротурбинные циклы, т.е. путем преобразования газотурбинных ТЭЦ в газопаротурбинные. Комбинированные ГПТУ простого цикла с паротурбинной установкой получили большое распространение в мировой энергетике, т.к. при их создании можно использовать разработанное и проверенное в эксплуатации газотурбинное и паротурбинное оборудование, например, авиационные газотурбинные двигатели.

Наиболее распространенные типы авиационных газотурбинных двигателей (АГТД) по ряду основных показателей вполне удовлетворяют требованиям, предъявляемым к приводным двигателям электростанций. В частности, АГТД сравнительно просты, так как выполняются по открытому циклу. Они не нуждаются в охлаждающей воде и не имеют вспомогательных систем с автономными приводами. АГТД отличаются быстрым запуском из любого состояния, высокой степенью автоматизации и надежности. По сравнению с энергетическими ГТД, они компактны, обладают еще меньшими удельными массами и габаритами и могут работать в любых климатических условиях. Благодаря крупносерийному выпуску, АГТД имеют сравнительно низкую удельную стоимость. Конвертирование авиационных двигателей, отработавших свой летный ресурс, и создание на их базе блочных станций заводской готовности не требует больших капитальных вложений и характеризуются небольшими сроками окупаемости.

Одним из удачных примеров применения АГТД в энергетике является теплофикационная ГТУ 25/39, установленная и находящаяся в промышленной эксплуатации на Безымянской ТЭЦ, расположенной в Самарской области в России.

Газотурбинная установка предназначена для выработки электрической и тепловой энергии для нужд промышленных предприятий и бытовых потребителей. Тепловая схема установки приведена на рисунке 1.

|

1 - газотурбинный двигатель, 2 – электрогенератор, 3 - котел-утилизатор, 4 – насос.

Рисунок 1- Тепловая схема ГТУ 25/39

Электрическая мощность установки – 25 МВт, тепловая – 39 МВт. Суммарная мощность установки – 64 МВт. Годовая производительность электроэнергии – 161,574 ГВт∙ч/год, тепловой энергии – 244120 Гкал/год.

Установка отличается применением уникального авиационного двигателя НК-37, обеспечивающего КПД в 36,4%. Такой КПД обеспечивает высокую эффективность установки, недостижимую на обычных тепловых электростанциях, а также ряд других преимуществ.

Установка работает на природном газе с давлением 4,6 МПа с расходом 1,45 кг/с. Кроме электроэнергии, установка производит 40 т/ч пара давлением 14 кгс/см2 и нагревает 100 тонн сетевой воды от 70 до 120 °С, что позволяет обеспечить светом и теплом небольшой город.

При размещении установки на территории тепловых станций не требуется дополнительных специальных блоков химводоочистки, сброса воды и т.д.

Подобные газотурбинные энергетические установки незаменимы для применения в тех случаях, когда:

– необходимо комплексное решение проблемы обеспечения электрической и тепловой энергией небольшого города, промышленного или жилого района - модульность установок позволяет легко скомпоновать любой вариант в зависимости от нужд потребителя;

– осуществляется индустриальное освоение новых районов жизни людей, в том числе с экстремальными условиями жизни, когда особо важна компактность и технологичность установки. Нормальная работоспособность установки обеспечивается в диапазоне температур от -50 до +45 °С при действии и всех других неблагоприятных факторов: влажности до 100%, осадках в виде дождя, снега и т.д.;

– важна экономичность установки. Высокий КПД обеспечивает возможность производства более дешевой электрической и тепловой энергии и короткий срок окупаемости (около 3,5 лет) при капиталовложениях в строительство установки 10 млн. 650 тыс. долларов США (по данным производителя).

Кроме того, установка отличается экологической чистотой, наличием многоступенчатого шумоподавления, полной автоматизацией процессов управления.

ГТУ 25/39 представляет собой стационарную установку блочно-контейнерного типа размером 21х27м. Для ее функционирования, в варианте автономном от существующих станций, в комплекте с установкой должны находиться устройства химводоподготовки, открытое распределительное устройство для понижения выходного напряжения до 220 В или 380 В, градирня для охлаждения воды и отдельно стоящий дожимной газовый компрессор. При отсутствии необходимости в воде и паре конструкция установки сильно упрощается и удешевляется.

Сама установка включает в себя авиационный двигатель НК-37 производства СНТК им. Н.Д. Кузнецова, котел-утилизатор типа ТКУ-6 производства АО "Красный котельщик" и турбогенератор.

Полное время монтажа установки - 14 месяцев.

В настоящее время за рубежом находится в эксплуатации тысячи ГТУ мощностью до 35 МВт, созданных на базе авиационных турбореактивных или турбовентиляторных двигателей. Они состоят из одного или двух компрессоров, приводимых во вращение связанными с ними турбинами, которые вместе с камерой сгорания, расположенной между компрессором и турбиной высокого давления, являются генератором горячих газов. Газы расширяются в турбине полезной мощности, работающей на электрогенератор.

Специфическими качествами ГТУ, созданных на базе авиационных двигателей, являются очень малые масса и габариты, быстрота запуска (до 1,5 мин до полной нагрузки в установках мощностью 20-25 МВт) при небольшой пусковой мощности и полной автономности, возможность быстрого восстановления при неполадках путем простой замены ГТД - генератора газа или даже всего агрегата. Недостатки таких ГТУ – более жесткие требования к топливу и эксплуатационному обслуживанию, сложная технология капитальных ремонтов, возможных только в заводских условиях. Используемые в энергетических ГТУ двигатели выпускаются специально для промышленного применения. Для обеспечения эффективной работы в наземных условиях часть их деталей либо переконструирована по сравнению с авиационными прототипами, либо изготовлена по измененной технологии или из других материалов. Параллельно осуществлялись мероприятия по повышению мощности и КПД путем совершенствования турбомашин, увеличения расхода воздуха, степени сжатия и начальной температуры газов, улучшению эксплуатационных качеств, увеличению ресурса деталей, длительности непрерывной работы, ремонтопригодности.

Современные газотурбинные установки имеют более высокий термический КПД цикла, чем паровые. Однако энергетический КПД ГТУ составляет 25-37%, а у паровых котлов достигает 92-96%. Причиной этого является большая работа, требуемая на сжатие рабочего тела в компрессоре ГТУ. Для паровых установок затраты на сжатие воды, при подаче ее в котел, пренебрежимо малы по сравнению с затратами в компрессоре ГТУ. Поэтому удельный расход топлива на единицу выработанной электроэнергии в газотурбинных установках больше, чем в паровых.

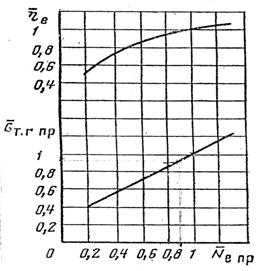

Вместе с

тем, эксергический КПД у ГТУ достигает 80-90%, а у паровых установок (см. рисунок 1)

50-60% ![]() . Это

получается потому, что в ГТУ рабочим телом являются газы с температурой 1400°K

и выше, т.к. можно организовать охлаждение

рабочих лопаток газовых турбин и лопаток их направляющих аппаратов. В паровых

же котлах, по условиям ограничения прочности материалов, температура

перегретого пара не допускается выше 550°С (823°K)..Эксергический КПД лучше

отражает действительную эффективность рабочего процесса. Он показывает, какую

часть работоспособности продуктов сгорания можно использовать для получения

полезной работы. В отличие от энергии, которая не может теряться или

расходоваться (может только переходить из одной формы в другую), эксергия

уменьшается, расходуется.

. Это

получается потому, что в ГТУ рабочим телом являются газы с температурой 1400°K

и выше, т.к. можно организовать охлаждение

рабочих лопаток газовых турбин и лопаток их направляющих аппаратов. В паровых

же котлах, по условиям ограничения прочности материалов, температура

перегретого пара не допускается выше 550°С (823°K)..Эксергический КПД лучше

отражает действительную эффективность рабочего процесса. Он показывает, какую

часть работоспособности продуктов сгорания можно использовать для получения

полезной работы. В отличие от энергии, которая не может теряться или

расходоваться (может только переходить из одной формы в другую), эксергия

уменьшается, расходуется.

Эксергия характеризует запас работоспособности системы по мере совершения последней работы или при протекании других необратимых процессов, и всегда уменьшается, расходуется.

Ниже, на конкретных примерах, расчетным путем будет показано, как при использовании газотурбинных технологий можно получить высокий эффективный КПД энергетических установок, получить большой энергосберегающий эффект, экономить большое количество топлива. Рассмотренные ниже числовые примеры помогут обучающимся осуществлять расчеты экономии тепловой энергии в результате утилизации высокотемпературных и низкотемпературных тепловых отходов на теплоутилизационных установках, а также тепловые расчеты энерготехнологических агрегатов котельных и газотурбинных ТЭЦ, в которых используются новые энергоэффективные технологии сжигания низкосортного твердого топлива, которое предварительно подвергается пиролизу.

В работе рассматривается проблема эффективного использования теплоты отходящих газов энергетических котлов утилизаторов путем установок за ними контактных теплообменников, в которых нагревается поток воды непосредственно контактирующей с газами и который затем передает тепло потоку чистой воды посредством водоводяного теплообменника. При этом утилизируется тепло газов за счет перепада температуры и в результате конденсации паров воды, содержащихся в газе, т.е. используется скрытая теплота конденсации водяных паров.

В первой части работы приведены оригинальные методические разработки по определению некоторых важных параметров, необходимых при проведении тепловых расчетов.

1 Методические разработки

При определении энергетических характеристик газотурбинных установок ТЭЦ, рассматриваемых в работе, нужно определять ряд параметров, методика расчета которых недостаточно полно освещена в литературе.

Предлагаемые ниже оригинальные методики расчета призваны восполнить этот пробел.

1.1 Методика расчета расхода топлива, сжигаемого в камере сгорания ГТУ, или топке котла

Предлагается методика расчета расхода топлива, сжигаемого в камере сгорания ГТУ или топке котла с использованием справочных данных компонентов топлива, правила аддитивности и номограмм, построенных для жидкого топлива, связывающих основные параметры горения топлива.

Исходные данные для расчета:

1) Температура газов на выходе из камеры сгорания или в топке котла (может быть задана или предельно допустимая), – Т4,0К.

2) Температура воздуха, подаваемого в камеру сгорания или топку котла

(может быть задана или получена расчетом), – Т3,0К.

3) Расход воздуха, поступающего в камеру сгорания или топку котла (может быть задан, найден из дроссельных характеристик ГТУ или

технической характеристики котла), – ![]() .

.

4) Элементарный состав топлива (например, природного газа, биогаза, пиролизного газа, доменного газа, газа получаемого при переработке нефти, угля, сланцев т.д.).

Последовательность расчета

1.1.1 В первом приближении количество тепловой энергии газов, образующихся в камере сгорания ГТУ или топке котла при сжигании топлива, определяем из выражения

![]() . (1)

. (1)

Здесь ![]() – теплоемкость газов при температуре Т4,0К

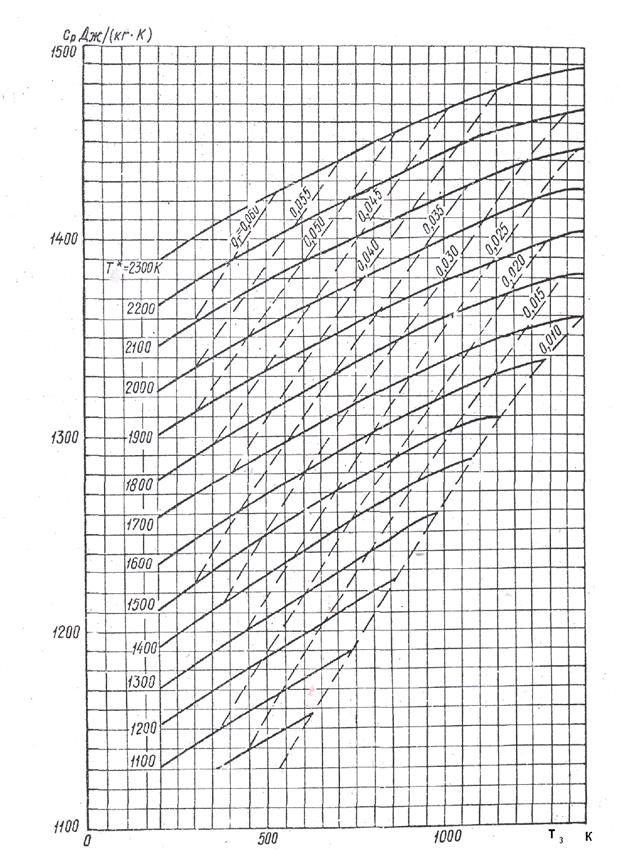

и известном значении Т3,0К. Определяем по номограмме (см.

рисунок 1, приложение 1),

– теплоемкость газов при температуре Т4,0К

и известном значении Т3,0К. Определяем по номограмме (см.

рисунок 1, приложение 1), ![]() .

.

1.1.2 Зная элементарный состав топливного газа или объемные концентрации компонентов смеси при стандартных атмосферных условиях, (Тн=288 0К, Рн=0,1013 МПа) по правилу аддитивности из выражения

![]() . (2)

. (2)

находим абсолютную плотность топливного газа в условиях МСА.

Здесь: ![]() – объемные концентрации компонентов смеси

в долях;

– объемные концентрации компонентов смеси

в долях;

![]() – плотность компонентов смеси топливного

газа в

– плотность компонентов смеси топливного

газа в ![]() при стандартных

атмосферных условиях (находим из таблицы 7.7

при стандартных

атмосферных условиях (находим из таблицы 7.7 ![]() ).

).

1.1.3 Аналогично по правилу аддитивности из выражения

. (3)

. (3)

находим теоретически необходимый объем воздуха для сгорания 1м3 топливного газа.

Здесь: ![]() – теоретически необходимый объем воздуха,

требуемый для сжигания компонентов топливного газа (находится из таблицы [3]).

– теоретически необходимый объем воздуха,

требуемый для сжигания компонентов топливного газа (находится из таблицы [3]).

Затем, с учетом плотности сухого воздуха ![]() и абсолютной

плотности топливного газа

и абсолютной

плотности топливного газа ![]() находим теоретически необходимый массовый

расход воздуха для сгорания 1кг топлива

находим теоретически необходимый массовый

расход воздуха для сгорания 1кг топлива

. (4)

. (4)

1.1.4 Определяем низшую теплотворную способность топливного газа из выражения

![]() . (5)

. (5)

Здесь: ![]() ,

, ![]() – теплота сгорания компонентов смеси

топлива (находим из таблицы [3]).

– теплота сгорания компонентов смеси

топлива (находим из таблицы [3]).

С учетом плотности топливного газа ![]() . (6)

. (6)

1.1.5 В камере сгорания ГТУ или топке котла, нужно сжигать топливного газа в количестве

![]() . (7)

. (7)

В выражении (1) при расчете ![]() должно

стоять количество газов, а не расход воздуха.

Количество газов на выходе из КС или топки будут больше количества воздуха на

величину сгоревшего топлива, за вычетом образовавшейся золы.

должно

стоять количество газов, а не расход воздуха.

Количество газов на выходе из КС или топки будут больше количества воздуха на

величину сгоревшего топлива, за вычетом образовавшейся золы.

1.1.6 В случае газообразного топлива расход газов составит величину

![]() . (8)

. (8)

1.1.7 Во втором приближении будем иметь

![]() . (1*)

. (1*)

1.1.8 Уточняем расход топлива по формуле

![]() . (7*)

. (7*)

Для большей точности по формуле (8) можно еще раз

уточнить значение ![]() и

затем по формулам (1*), (7*) окончательно определить значение

и

затем по формулам (1*), (7*) окончательно определить значение ![]() и

и ![]() .

.

В случае, если сжигание твердого топлива в топке

осуществляется в кипящем слое, в который установлены трубы воздухоподогревателя

или водонагревателя, парообразователя и пароперегревателя, тогда определение ![]() нужно производить с

учетом затрат тепловой энергии на реализацию процессов в перечисленных

теплообменниках.

нужно производить с

учетом затрат тепловой энергии на реализацию процессов в перечисленных

теплообменниках.

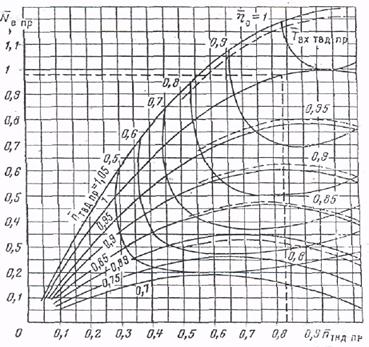

Для проверки точности полученных результатов можно воспользоваться номограммой (см. рисунок 2, приложение 1).

Для этого определяем удельный расход топлива ![]() на 1кг воздуха по

формуле

на 1кг воздуха по

формуле

![]() . (9)

. (9)

Затем определяем коэффициент избытка воздуха, поступающего в камеру сгорания или топку котла,

![]() .

.

Для того чтобы можно было воспользоваться номограммой (см. рисунок 2, приложение 1), построенной для жидкого топлива, определяем удельный расход топлива, приведенный к жидкому топливу

![]() .

.

Здесь ![]() – теоретически необходимый массовый

расход воздуха при сжигании 1кг жидкого топлива.

– теоретически необходимый массовый

расход воздуха при сжигании 1кг жидкого топлива.

1.1.9 По значению ![]() и

и ![]() из номограммы уточняем температуру газов

на выходе из камеры сгорания или топки котла. Совпадение полученного значения

температуры

из номограммы уточняем температуру газов

на выходе из камеры сгорания или топки котла. Совпадение полученного значения

температуры ![]() по

номограмме и ранее принятого при расчете указывает на то, что расчеты проведены

верно.

по

номограмме и ранее принятого при расчете указывает на то, что расчеты проведены

верно.

Выводы

1 Методика расчета универсальна и может быть использована для расчета расхода топлива любого вида и состава.

2 Использование справочных данных компонентов топлива, правила аддитивности и номограмм, построенных для жидкого топлива, связывающих основные параметры горения топлива, позволяет упростить решение задачи и получить требуемую точность с проверкой результатов расчета.

1.2 Методика расчёта расхода воды, содержащейся в выходных газах в парообразном состоянии

Решение такой задачи необходимо при определении тепловой энергии, выделяющейся при конденсации паров воды, содержащихся в выходных газах.

Последовательность расчета

1.2.1 Объемное количество водяного пара в составе выходных газов, при сжигании 1кг топлива, определяем из выражения

![]() .

.

Здесь: ![]() - весовой процент содержания водорода в

топливе;

- весовой процент содержания водорода в

топливе;

![]() (%) - содержание влаги в топливе;

(%) - содержание влаги в топливе;

![]() - влагосодержание воздуха, используемого

в качестве окислителя;

- влагосодержание воздуха, используемого

в качестве окислителя;

![]() - расход пара на распыливание жидкого

топлива.

- расход пара на распыливание жидкого

топлива.

1.2.2 Для газообразного сухого топлива можно написать

Здесь:  - теоретически

необходимый объем воздуха для сжигания 1м3 топлива (

- теоретически

необходимый объем воздуха для сжигания 1м3 топлива ( ![]() можно определить по

формуле (3) раздела 1.1 данной главы).

можно определить по

формуле (3) раздела 1.1 данной главы).

1.2.3 При известных значениях давления и температуры

выходных газов, а значит, и паров воды, из таблицы 2.9 ![]() термодинамических

свойств воды и водяного пара находим удельный объем паров воды

термодинамических

свойств воды и водяного пара находим удельный объем паров воды  .

.

1.2.4 Массовое количество воды, содержащееся в

выходных газах при сжигании 1кг топлива, находим из выражения ![]() .

.

1.2.5 Массовое количество воды в выходных газах при сжигании 1 кг топлива можно также определить по методике, изложенной в [4] (см. таблицы 2.1, 2.2 и таблицы 1,2,3 приложения). При этом используется уравнение горения водорода

При известном весовом процентном содержании водорода HP,% находим весовое количество воды при сжигании 1кг топлива, по формуле

.

.

Далее расход воды в составе выходных газов находим следующим образом.

1.2.6 Теоретически необходимый массовый расход воздуха,

для сгорания 1кг топлива ![]() определяем по методике, изложенной в

разделе 1.1, или находим из справочных таблиц 7.6, 7.7

определяем по методике, изложенной в

разделе 1.1, или находим из справочных таблиц 7.6, 7.7 ![]() .

.

1.2.7 С учетом коэффициента избытка воздуха ![]() количество воздуха,

участвующего в сгорании 1кг топлива, будет равно

количество воздуха,

участвующего в сгорании 1кг топлива, будет равно

![]() .

.

1.2.8 Количество образующихся газов при сгорании 1 кг топлива

.

.

Здесь ![]() - процентное содержание золы в топливе по

массе.

- процентное содержание золы в топливе по

массе.

![]() 1.2.9 Расход выходных газов в единицу

времени

1.2.9 Расход выходных газов в единицу

времени ![]() определяем

по методике, изложенной в разделе 1.1, или должно быть задано.

определяем

по методике, изложенной в разделе 1.1, или должно быть задано.

1.2.10 Из пропорции ![]() получаем выражение для

определения расхода воды Gводы в составе выходных газов

получаем выражение для

определения расхода воды Gводы в составе выходных газов

![]() .

.

1.2.11 При известном расходе сжигаемого топлива ![]() можно определить расход

воды в составе выходных газов из выражения

можно определить расход

воды в составе выходных газов из выражения

![]() .

.

Выводы

1 Методика расчета универсальна и может быть использована для определения расхода воды в составе выходных газов, получаемых от сжигания топлива любого вида и состава.

2 Весовое количество воды при сжигании 1 кг топлива определяется по известным методикам, а расход воды в единицу времени в составе выходных газов, в случае отсутствия данных по расходу топлива при его сжигании, определяется из выше приведенной пропорции.

1.3 Методика расчета параметров смеси газов разных температур, давления и расходов

Такая задача решается при сбросе отработавших газов ГТУ в газовый тракт котла, при смешении газов с целью получения требуемой температуры или давления смеси и т.д.

Для решения задачи должны быть известны температура,

давление, расход газов, или соотношение смешиваемых газов по расходу, а также коэффициент

избытка воздуха ![]() в

смешиваемых газах.

в

смешиваемых газах.

Порядок решения задачи

1.3.1 Составляем уравнение баланса удельных работ смешиваемых газов и смеси

![]() .

.

Здесь: ![]() - соотношение расхода смешиваемых газов,

может быть любое положительное число.

- соотношение расхода смешиваемых газов,

может быть любое положительное число.

Теплоемкость газов ![]() и

и ![]() находим по номограмме (см. рисунок 1,

приложение 1) при известных значениях температур

находим по номограмме (см. рисунок 1,

приложение 1) при известных значениях температур ![]() и коэффициентов избытка воздуха

и коэффициентов избытка воздуха

![]() . Это

уравнение решаем графически.

. Это

уравнение решаем графически.

1.3.2 Вычисляем левую часть уравнения

![]() .

.

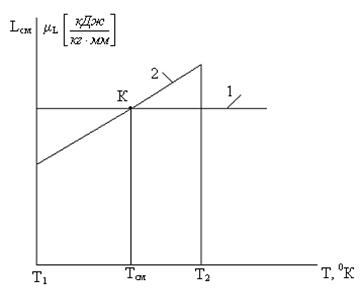

1.3.3 Строим систему координат L-T (см. рисунок 2)

По оси ординат откладываем в масштабе ![]() μL,

μL,![]()

![]() полученный результат

полученный результат ![]() и проводим через полученную точку параллельную оси

абсцисс линию.

и проводим через полученную точку параллельную оси

абсцисс линию.

По оси абсцисс откладываем температуру, причем в начале координат устанавливаем меньшую температуру смешиваемых газов.

L∑Г

Рисунок 2 – График определения температуры смеси газов

1.3.4 Задаемся рядом значений температур ![]() Для выбранных

температур и при известных значениях

Для выбранных

температур и при известных значениях ![]() и

и ![]() , находим по номограмме (см. рисунок 1,

приложение 1) теплоемкости смешиваемых газов. Затем из выражения

, находим по номограмме (см. рисунок 1,

приложение 1) теплоемкости смешиваемых газов. Затем из выражения

![]() находим

теплоемкости смеси для выбранных температур.

находим

теплоемкости смеси для выбранных температур.

Значения выбранных температур и значения теплоемкости газов и смеси сводим в таблицу 1.

1.3.5 Вычисляем правую часть уравнения баланса удельных работ смешиваемых газов смеси из выражения

![]() .

.

Т а б л и ц а 1

|

N п/п |

Температура Ti ,°K |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

T1 |

|

|

|

|

|

2 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

4 |

T2 |

|

|

|

|

Полученные значения сводим в таблицу 1.

1.3.6 Используя расчетные значения ![]() для выбранных температур

Ti, строим на графике (см. рисунок 2)

кривую 2 в выбранном масштабе

для выбранных температур

Ti, строим на графике (см. рисунок 2)

кривую 2 в выбранном масштабе ![]() .

.

Точка пересечения К кривых 1 и 2 дает искомое значение температур газов Тсм в камере смешения.

1.3.7 Давление торможения газов в камере смешения определяем по формуле

Коэффициент адиабаты для воздуха принять равным К=1,4, для газов определить из выражения

![]()

![]() .

.

Предлагаемая методика расчета универсальна, наглядна и проста, может быть использована для определения параметров смеси любых газов и при любом соотношении их расходов.

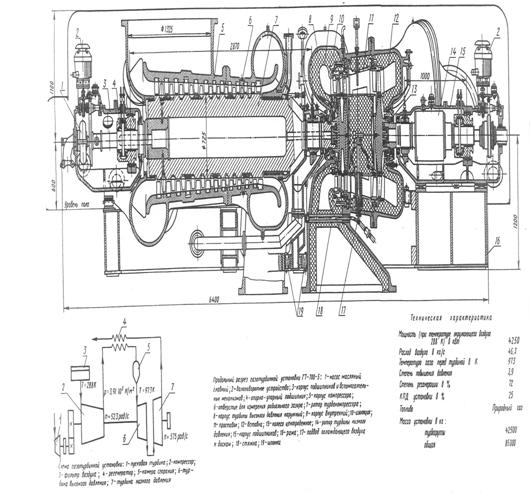

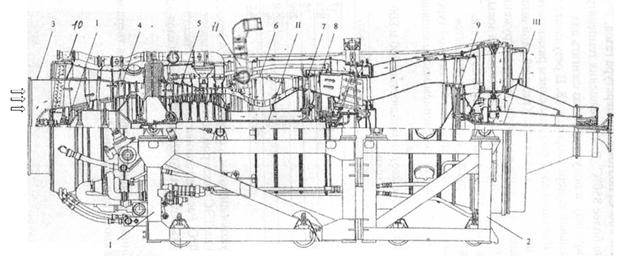

2 Комбинированная газопаротурбинная установка на базе авиационного двигателя НК – 86

2.1 Конструкция двигателя НК – 86

Двигатель НК-86 (см. рисунок 3), устанавливаемый на самолете Ил-86– двухконтурный газотурбинный со смешением потоков наружного и внутреннего контура в общем выходном устройстве. Двигатель включает в себя компрессор, камеру сгорания, турбину, оболочки, выходное устройство (реактивное сопло). Реактивное сопло предназначено для создания силы тяги, обеспечивающей полет самолета.

Рисунок 3 – Двигатель НК-86 (вид с боку в разрезе)

Компрессор предназначен для сжатия воздуха и подачи его в наружный контур и в камеру сгорания двигателя. Компрессор двигателя осевой, двухкаскадный. Он состоит из первого каскада – компрессора низкого давления и второго каскада – компрессора высокого давления. Поток воздуха после второй ступени компрессора низкого давления делится на два потока – внешний и внутренний. Внешний поток направляется в наружный контур двигателя, внутренний поток – в компрессор высокого давления. Ротор компрессора низкого давления приводится во вращение турбиной низкого давления, ротор компрессора высокого давления – турбиной высокого давления.

Сжатый воздух из компрессора высокого давления направляется в камеру сгорания двигателя. Поток газа из камеры сгорания попадает на лопатки турбины высокого давления, а затем в турбину низкого давления, приводя их во вращение с необходимой частотой.

Компрессор низкого давления (КНД). Компрессор низкого давления пятиступенчатый. Он состоит из ротора и статора. Вращающаяся часть КНД ротор имеет пять рабочих колес. Первые две ступени вентиляторные работают на оба контура. Остальные три ступени сжимают воздух во внутреннем контуре. Ротор имеет передний и задний валы. Неподвижная часть КНД, статор, имеет направляющие лопатки. В передней части статора имеется входной направляющий аппарат (ВНА) с направляющими лопатками, который служит для направления воздушного потока на лопатки первой ступени компрессора.

Компрессор высокого давления (КВД). Компрессор высокого давления шестиступенчатый. Он состоит из ротора и статора. Ротор имеет шесть рабочих колес, а также передний вал.

Статор имеет направляющие лопатки. В передней части статора установлен направляющий аппарат с регулируемыми лопатками.

Камера сгорания (КС). В камере сгорания вследствие непрерывного сжигания топлива, поступающего в двигатель, значительно возрастает температура продуктов сгорания и воздуха. Часть воздуха, поступающего в камеру сгорания от компрессора двигателя, участвует в сгорании топлива, а основная его часть смешивается с горячими газами, понижая их температуру до необходимого предела и обеспечивая надежную работу камеры сгорания и турбины. Из камеры сгорания поток горячих газов поступает в турбину. Камера сгорания многофорсуночная, кольцевого типа. Топливовоздушная смесь в камере сгорания разжигается от двух воспламенителей, которые используется в процессе запуска двигателя.

Турбина. В турбине часть тепловой энергии движущегося потока горячих газов преобразуется в кинетическую энергию и механическую работу вращения ротора компрессора двигателя. Давление и температура газов в турбине уменьшается, а скорость потока увеличивается.

Турбина двухкаскадная трехступенчатая осевая реактивная. Первый каскад – одноступенчатая турбина. Мощность этой турбины в основном расходуется на привод ротора КВД. Второй каскад – двухступенчатая турбина. Мощность этой турбины в основном расходуется на привод ротора КНД.

Турбина состоит из ротора турбины ВД, ротора турбины НД, статора.

Ротор турбины ВД имеет одно рабочее колесо. Ротор турбины НД имеет два рабочих колеса. Поток горячих газов направляется на лопатки рабочих колес турбины сопловыми аппаратами, установленными на статоре турбины.

2.2 Основные параметры двигателя НК-86 при номинальном режиме, в условиях МСА

Степень

двухконтурности ![]()

Степень

повышения давления в вентиляторных ступенях компрессора низкого давления ![]()

Степень

повышения давления, в компрессоре высокого давления включая подпорные ступени

КНД ![]()

Суммарная

степень повышения давления ![]()

Суммарный

расход воздуха ![]() .

.

Температура

воздуха на входе в вентилятор ![]() .

.

Давление воздуха на входе в вентилятор

![]() .

.

Температура

газов на входе в ТВД ![]()

КПД

вентилятора и компрессора принять равным ![]()

КПД

турбины ![]()

2.3 Конвертирование авиационного двигателя НК-86 для работы в качестве газогенератора наземной газотурбинной энергетической установки ТЭЦ

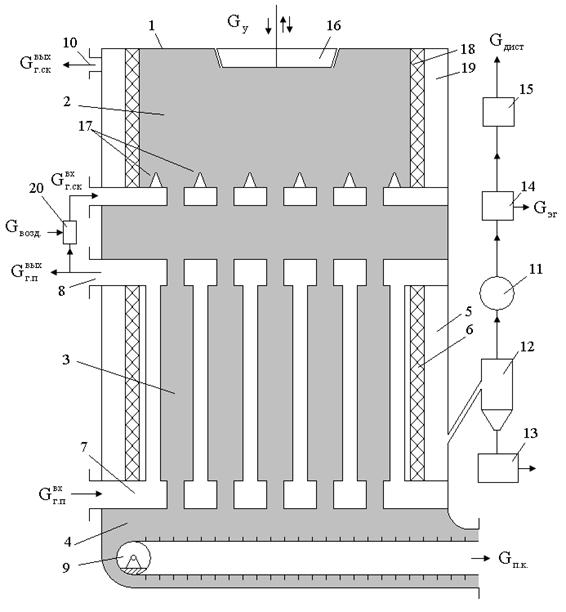

Конвертированный двигатель НК-86 СТ показан на рисунке 4.

Рисунок 4 – Двигатель НК-86 СТ

Здесь:

I – каскад компрессора низкого давления;

II – каскад компрессора высокого давления;

III – свободная силовая турбина;

1 - рама газогенератора;

2 - рама свободной силовой турбины;

3 - входное устройство компрессора;

4 - компрессор низкого давления (КНД);

5 - компрессор высокого давления (КВД);

6 - камера сгорания;

7 - турбина высокого давления (ТВД);

8 - турбина низкого давления (ТНД);

9 - силовая турбина (СТ).

Двигатель НК-86 СТ содержит два каскада I,II газогенератора и свободную силовую турбину III. Газогенератор и свободная силовая турбина установлены на рамы остова 1,2. Силовая турбина устанавливается вместо реактивного сопла, которое удаляется.

Входное устройство компрессора 3 гидравлически соединено с воздухоочистителем.

Каскад компрессора низкого давления конструктивно изменен путем среза и удаления концевой части рабочих лопаток двух винтиляторных ступеней, ометавших площадь сечения внешнего контура. В этом случае компрессор подает воздух только во внутренний контур, а внешний контур полностью закрывается. Во внешний контур после КНД подается небольшое количество воздуха для охлаждения горячих частей турбин, который затем возвращается в общий поток газов внутреннего контура. При этом уменьшается требуемая мощность на привод вентиляторных ступеней, получаемой от ТНД, что позволяет удалить лопатки второй ступени ТНД и тем самым увеличить тепловую и потенциальную энергию газового потока на выходе из ТНД, которая срабатывает в свободной силовой турбине, предназначенной для выработки электрической энергии.

Компрессор и турбина высокого давления конструктивно не изменяются.

Свободная силовая турбина проектируется с учетом расхода газов через внутренний контур, а также температуры и давления газов после газогенератора. Разработанный блок силовой турбины устанавливается на собственную раму и припасовывается к газогенератору, установленному на свою раму, образуя турбоблок. Турбоблок посредством рам, содержащих колеса, устанавливается на направляющие, по которым он может перемещаться, что удобно в процессе эксплуатации. Это позволяет быстро провести замену газогенератора, силовой турбины или турбоблока на заранее отремонтированные, или новые.

2.4 Термодинамический расчет конвертированного двигателя НК-86

2.4.1 Удельная работа, затрачиваемая на адиабатическое сжатие 1 кг воздуха в двухступенчатом вентиляторе,

,

,

при ![]()

![]() .

.

2.4.2 Температура воздуха на участке разделения потока по контурам (после вентиляторных ступеней КНД)

.

.

2.4.3 Давление заторможенного воздуха за вентиляторными ступенями или на входе в подпорные ступени КНД

![]() .

.

2.4.4 Удельная работа, затрачиваемая на адиабатическое сжатие 1 кг воздуха компрессором,

![]() .

.

2.4.5 Суммарная удельная работа, затрачиваемая в компрессоре с учетом отбора воздуха на охлаждение турбин,

![]() .

.

2.4.6 Температура воздуха за компрессором или на входе в камеру сгорания

![]() .

.

2.4.7 Давление воздуха за компрессором или на входе в камеру сгорания

![]() .

.

2.4.8 Расход воздуха через внутренний контур двигателя

![]() .

.

2.4.9 Расход топлива определим, используя методику, изложенную в разделе 1.1 первой главы. В качестве топлива может использоваться жидкое или газообразное топливо.

В

расчетах принимаем ![]()

![]() , L0 =14,9

, L0 =14,9 ![]() .

.

Количество тепловой энергии, которую нужно получить от сжигания топлива в камере сгорания, в первом приближении находим из выражения

![]() .

. ![]() находим по номограмме, (см. рисунок 1, приложение 1).

находим по номограмме, (см. рисунок 1, приложение 1).

Требуемый расход топлива в первом приближении составил величину

![]() .

.

Расход газов на выходе из камеры сгорания, в первом приближении, составит величину

![]() .

.

Из выражения ![]() находим уточненное требуемое количество

тепловой энергии. Уточняем расход топлива и расход газов. В третьем приближении

окончательно будем иметь

находим уточненное требуемое количество

тепловой энергии. Уточняем расход топлива и расход газов. В третьем приближении

окончательно будем иметь

![]() ;

; ![]() ;

; ![]() .

.

2.4.10 Расход топлива gT на 1кг воздуха

![]() .

.

2.4.11 Коэффициент избытка воздуха, поступающего в камеру сгорания,

![]() .

.

2.4.12 При ![]() и

и ![]() по номограмме (см. рисунок 2, приложение

1) определяем

по номограмме (см. рисунок 2, приложение

1) определяем ![]() ,

т.е. температура газов на входе в ТВД получилась равной ранее принятой в

расчете, что подтверждает точность проведенных расчетов. Допустимое значение [

,

т.е. температура газов на входе в ТВД получилась равной ранее принятой в

расчете, что подтверждает точность проведенных расчетов. Допустимое значение [![]() ] =1270 [○K].

] =1270 [○K].

2.4.13 Давление газа перед турбиной газогенератора

![]() .

.

2.4.14 Температура торможения газов за турбиной газокомпрессора или перед свободной силовой турбиной

.

.

При ![]() и

и ![]() ,

, ![]() ,

, ![]() .

.

2.4.15 Степень расширения газов в турбине газогенератора

2.4.16 Давление газов за турбиной газогенератора

.

.

2.4.17

Давление газов за свободной

силовой турбиной принимаем равной ![]() , тогда степень расширения газов в силовой

свободной турбине будет равна

, тогда степень расширения газов в силовой

свободной турбине будет равна

.

.

Удельная работа свободной силовой турбины

.

.

При ![]() и

и ![]() .

.

2.4.19 Температура торможения газов за свободной силовой турбиной

![]() .

.

2.4.20 Мощность свободной силовой турбины

![]() .

.

2.4.21 Мощность, потребляемая вентиляторными ступенями для сжатия воздуха, поступающего во внутренний контур,

![]() .

.

2.4.22 Мощность, потребляемая от турбины газокомпрессора на сжатие

воздуха компрессором без учета отбора воздуха на охлаждение турбин,

![]() .

.

2.4.23 Мощность, потребляемая от турбины газокомпрессора на сжатие воздуха компрессором с учетом отбора воздуха на охлаждение турбин,

![]() .

.

2.4.24 Количество тепла, подводимое с топливом в единицу времени,

![]() .

.

2.4.25 Потери тепла с выходящими газами, без утилизации их тепла

![]()

![]() .

.

При ![]() и

и ![]()

![]() .

.

2.4.26 Мощность двигателя с учетом внутренних потерь и расходов на вспомогательные нужды может составить величину

![]() .

.

2.4.27 Эффективный КПД двигателя

![]() ;

; ![]() .

.

Из расчета видно, что если не утилизировать тепло выходящих газов ГТУ, то в атмосферу будет уходить безвозвратно более 68% тепловой энергии, полученной от сжигания топлива. КПД энергетической установки составит всего 31,3%. Расмотрим вариант преобразования газотурбинной ТЭЦ в комбинированную ГПТУ простого цикла, когда паротурбинная установка является полностью утилизационной, работающей за счет тепла выхлопных газов ГТУ.

2.5 Устройство и работа комбинированной газопаротурбинной установки на базе двигателя НК-86

В комбинированном газопаровом цикле хорошо сочетаются достоинства газотурбинного и парового циклов. Газотурбинному циклу свойственна высокая температура подвода теплоты, а для парового цикла низкая температура отвода теплоты. В нашем случае рассматриваем газопаровую установку с котлом-утилизатором. В таких установках основным является газотурбинный цикл, а паротурбинный является надстройкой, т.к. для паротурбинного цикла единственным источником теплоты являются горячие выходные газы ГТУ. Котлы – утилизаторы не рассчитаны на обеспечение автономной работы паротурбинной части установки при остановке газотурбинного двигателя.

В составе газопаровых установок с котлами-утилизаторами обычно используют несколько газотурбинных установок, каждая из которых работает на свой котел – утилизатор, вырабатывающих пар для работы общей паровой турбины.

Доля электрической мощности газотурбинных агрегатов в суммарной мощности газопаровых установок с котлами – утилизаторами составляет примерно 70%.

На рисунке 5 в T,S – координатах показан идеальный цикл газопаровой установки с котлом – утилизатором.

Рисунок 5 – Идеальный цикл ГПТУ с котлом – утилизатором

Газотурбинный цикл установки обозначен цифрами 1,2,3,4, а паротурбинный цикл буквами abcdef. Часть тепла, отводимого из газотурбинного цикла, подводится в паротурбинный цикл, часть тепла отводится в контактном теплоутилизаторе для получения горячей воды, а часть тепла с выходными газами теряется в атмосфере.

Комбинированный цикл газопаровой установки является полностью бинарным, т.к. верхний цикл является единственным источником тепла для нижнего цикла.

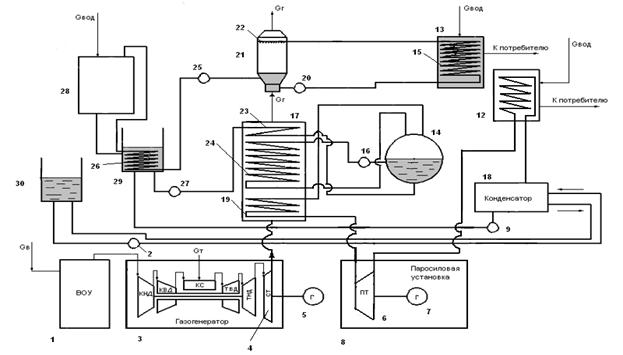

Принципиальная тепловая схема ГПТУ приведена на рисунке 6. Согласно эгой схемы отработавшие в двигателе газы поступают в утилизационный парогенератор 17, включающий в себя экономайзер 23, испаритель 24 и пароперегреватель 19. После парогенератора отработавшие газы поступают в контактный теплоутилизатор 21. В контактном теплоутилизаторе вода, содержащаяся в отработавших газах в виде пара, конденсируется, смешиваясь с водой, впрыскиваемой через форсунки 22. Конденсат смешивается с охлаждаемой водой и поступает в нижнюю часть теплоутилизатора с температурой 80°C. Эта смесь грязной воды, посредством насоса 20, подается в водоводяной теплообменник 13, где нагревает чистую воду, идущую к потребителю. Грязная вода, охладившись в теплообменнике 13, снова впрыскивается через форсунки 20. Выходные газы из контактного теплоутилизатора уходят в атмосферу с температурой 40 ÷ 50°C.

1 – воздухоочиститель (ВОУ); 2,16,20 – циркуляционные насосы;

3 – газотурбинный турбоблок; 4 – силовая турбина турбоблока;

5,7 – электрогенераторы; 6 – паровая турбина; 8 – паросиловая установка; 9,25 – подкачивающие насосы; 18 – конденсатор мятого пара;

12 – бойлер; 13 – водоводяной теплообменник; 14 – коллектор – сепаратор; 15,20 – трубчатый теплообменник; 17 – утилизационный парогенератор; 19 – пароперегреватель; 21 – контактный теплоутилизатор;

22 – форсунка впрыска воды; 23 – экономайзер; 24 – испаритель;

27 – питательный насос; 28 – водоочистное устройство; 29 – сборный бак конденсата; 30 – источник водоснабжения ТЭС, или водохранилище, градирня, брызгальное устройство.

Рисунок 6 – Принципиальная тепловая схема ГПТУ с котлом – утилизатором

В круге циркуляции грязной воды в контактном теплоутилизаторе 21 циркулирует определенное количество воды. Образующийся конденсат воды в результате конденсации паров воды, содержащихся в выходных газах, посредством насоса 25 подается в трубчатый теплообменник 26, установленный в сборнике конденсата 29, передает тепло конденсату и поступает на очистку в устройство 28, откуда сливается в конденсатосборник.

Конденсат из конденсатосборника 29 насосом

27 под большим давлением подается в экономайзер 23 котла – утилизатора 17 и

затем поступает в коллектор – сепаратор 14. Из коллектора 14 посредством

циркуляционного насоса 16 вода поступает в испаритель 24, где большая ее часть

превращается в пар за счет горячих выходящих газов двигателя. Насыщенный пар

из испарителя 24 поступает в коллектор – сепаратор 14, откуда пар поступает в

пароперегреватель 19 и далее срабатывает в паровой турбине 6, которая является

силовым приводом электрогенератора 7. Отработавший в турбине пар поступает в конденсатор 18, где конденсируется. Мятый

пар предварительно можно направлять в систему отопления населенного пункта,

допуская степень влажности пара на выходе из системы γ![]() , затем

направлять в конденсатор. Из конденсатора конденсат насосом 9 подается в

сборный бак 29. Между ступенями паровой турбины осуществляется отбор пара. Этот

пар подается в бойлер 12, где нагревает воду для потребителя. В конденсатор 18

подается вода для конденсации пара из источника водоснабжения ТЭЦ 30. Туда же

эта вода возвращается.

, затем

направлять в конденсатор. Из конденсатора конденсат насосом 9 подается в

сборный бак 29. Между ступенями паровой турбины осуществляется отбор пара. Этот

пар подается в бойлер 12, где нагревает воду для потребителя. В конденсатор 18

подается вода для конденсации пара из источника водоснабжения ТЭЦ 30. Туда же

эта вода возвращается.

2.6 Расчет паротурбиной части установки

2.6.1 Определение основных параметров ПТУ

В утилизационный парогенератор УПГ выхлопные газы

двигателя поступают с параметрами: ![]()

![]() .

.

Из практики известно, что сопротивление УПГ не

превышает 4 кПа. При этом УПГ снижает шум на 10![]() 20 дБ. В нашем случае сопротивление

газового тракта УПГ может составить до 18 кПа, поэтому можно использовать

оребрение труб паротурбинной части, что позволит получить легкую и компактную

конструкцию.

20 дБ. В нашем случае сопротивление

газового тракта УПГ может составить до 18 кПа, поэтому можно использовать

оребрение труб паротурбинной части, что позволит получить легкую и компактную

конструкцию.

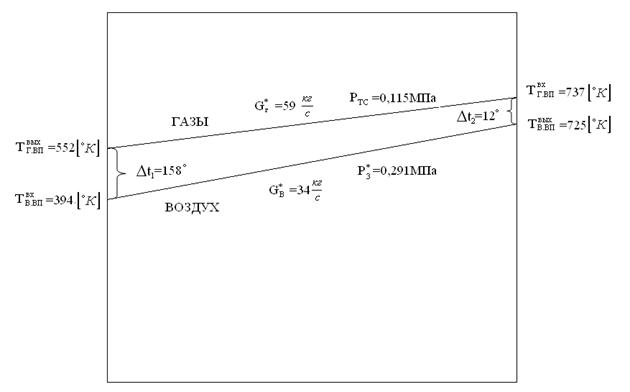

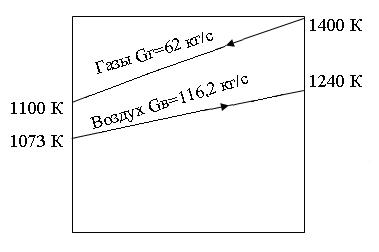

На рисунке

7 приведен график распределения температур по высоте УПГ. Сплошная линия – изменение

температуры газа, штрих-пунктирная – изменение температуры воды и пара.

На рисунке

7 приведен график распределения температур по высоте УПГ. Сплошная линия – изменение

температуры газа, штрих-пунктирная – изменение температуры воды и пара.

![]()

Газы

![]()

Рисунок 7 ─ Распределение температуры газа, воды и пара в УПГ

![]()

![]()

![]() ;

;

![]() - температура воды в сборном баке;

- температура воды в сборном баке;

![]() - температура воды после экономайзера;

- температура воды после экономайзера;

![]() - температура сухого насыщенного пара;

- температура сухого насыщенного пара;

![]() - температура перегретого пара;

- температура перегретого пара;

![]() - температура газа на выходе из УПГ;

- температура газа на выходе из УПГ;

![]() - температура газа на входе УПГ.

- температура газа на входе УПГ.

Вода, поступившая в экономайзер под давлением ![]() и температуре

и температуре ![]() , имеет теплосодержание

, имеет теплосодержание

![]() .

.

При нагреве воды в экономайзере до ![]() теплосодержание воды становится

равным

теплосодержание воды становится

равным ![]() . Вода

из экономайзера поступает в испаритель, где она при давлении

. Вода

из экономайзера поступает в испаритель, где она при давлении ![]() нагревается до

температуры

нагревается до

температуры ![]() .

Теплосодержание воды при этом становится равным

.

Теплосодержание воды при этом становится равным ![]() .

.

Вода в испарителе при ![]() и

и ![]() преобразуется в сухой насыщенный пар,

теплосодержание которого составляет величину

преобразуется в сухой насыщенный пар,

теплосодержание которого составляет величину ![]() .

.

Следовательно, теплота только на парообразовании при

выбранных параметрах составляет величину ![]()

![]() .

.

Теплота парообразования воды в испарителе, с учетом

нагрева воды с ![]() до

до

![]() и

превращения ее в насыщенный сухой пар составляет величину

и

превращения ее в насыщенный сухой пар составляет величину ![]()

![]() .

.

Из испарителя сухой насыщенный пар поступает в

пароперегреватель, где он нагревается до температуры ![]() . Теплосодержание перегретого

пара составляет величину

. Теплосодержание перегретого

пара составляет величину ![]()

![]() .

.

Перегретый пар срабатывает в паровой турбине до

атмосферного давления ![]() и температуры

и температуры ![]() . Теплосодержание пара на выходе

из турбины равно

. Теплосодержание пара на выходе

из турбины равно ![]()

![]() .

.

Отработавший в паровой турбине пар можно использовать

для бытовых нужд системы отопления населенного пункта. В системе отопления

можно использовать влажный пар, содержащий капельки воды. Если допустить

степень влажности пара  , тогда теплосодержание влажного пара на

выходе из системы отопления составит величину

, тогда теплосодержание влажного пара на

выходе из системы отопления составит величину ![]()

![]() . С таким

теплосодержанием влажный пар войдет в конденсатор. Следовательно, конденсатор

нужно проектировать на теплосодержание пара

. С таким

теплосодержанием влажный пар войдет в конденсатор. Следовательно, конденсатор

нужно проектировать на теплосодержание пара ![]()

![]() .

.

2.6.2 Тепловой и газодинамический расчёт ПТУ

Уравнение теплового баланса в парогенераторе имеет вид

![]() .

.

Тогда паровое отношение определяется из выражения

![]() .

.

Из газодинамического расчета ГТУ известно ![]() .

.

Количество

пара ![]() ,

которое можно получить в парогенераторе,

,

которое можно получить в парогенераторе,

![]() .

.

Цикл паротурбинной установки в TS координатах имеет вид, показанный на рисунке 8.

|

Рисунок 8 ─ Цикл Ренкина для перегретого пара

Подведенная в цикле теплота ![]() .

.

Термический КПД цикла Ренкина, если пренебречь

работой насоса, ![]() .

Здесь

.

Здесь ![]() – КПД

паровой турбины.

– КПД

паровой турбины.

Полезная работа, совершенная 1кг пара в необратимом процессе в турбине, т.е. с учетом потерь в турбине

![]()

![]() .

.

От паровой турбины можно получить мощность

![]() .

.

С учетом парового цикла эффективная мощность для производства электроэнергии составит величину

![]() .

.

Эффективный КПД комбинированной газопаротурбинной установки составит величину

![]() .

.

При использовании отработавшего в турбине пара для бытовых нужд, например, для системы отопления населенного пункта, можно дополнительно получить не менее

![]()

![]() .

.

Тепловая мощность системы отопления составит величину

![]()

![]() .

.

В этом случае мощность комплекса будет

![]() .

.

Эффективный КПД комплекса составит величину

.

.

Если утилизировать тепло низкотемпературных газов, выходящих из котла – утилизатора, путем установки за ним контактного теплоутилизатора с активной насадкой, можно снизить температуру газов на выходе в атмосферу до 40÷50°C и использовать скрытую теплоту конденсации водяных паров, находящихся в газах. Однако надо иметь в виду, что использовать контактный теплоутилизатор можно только в том случае, если газы получены при сжигании в топке котла, или камере сгорания ГТУ топлива, не содержащего в своём составе серы. Получаемый в контактном теплоутилизаторе конденсат, в результате непосредственного контактирования с горячими газами, сильно загрязняется, поэтому возникает проблема его очистки.

2.7 Устройство и работа контактного теплоутилизатора с активной насадкой

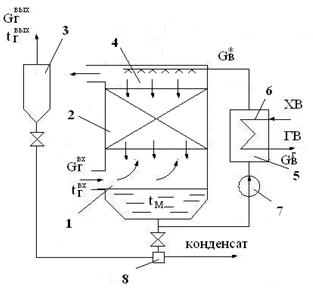

Принципиальная схема утилизатора приведена на рисунке 9.

Выходные газы из котла - утилизатора

поступают на вход 1 контактного утилизатора тепла, проходят через кольца Рашига

активной насадки 2, смоченных водой, разбрызгиваемой форсунками распылителя

воды 4. При этом происходит непосредственный контакт воды с горячими газами,

увеличивается теплоотдача от газов к воде за счет теплообмена и конденсации

водяных паров, содержащихся в газе. Температура нагреваемой воды ограничена

температурой мокрого термометра дымовых газов, которая при ![]() составляет

составляет ![]() . Грязная вода с температурой

. Грязная вода с температурой ![]() стекает в нижнюю часть

корпуса 1 и далее насосом 7 подается в водоводяной теплообменник 5, где

передает тепло чистой воде посредством трубчатого теплообменника 6. Это может

быть подпиточная вода или вода для системы горячего водоснабжения. Грязная вода

далее подается к форсункам распылителя 4 и таким образом круг циркуляции воды

замыкается.

стекает в нижнюю часть

корпуса 1 и далее насосом 7 подается в водоводяной теплообменник 5, где

передает тепло чистой воде посредством трубчатого теплообменника 6. Это может

быть подпиточная вода или вода для системы горячего водоснабжения. Грязная вода

далее подается к форсункам распылителя 4 и таким образом круг циркуляции воды

замыкается.

1 – корпус; 2 – насадка из керамических колец Рашига; 3 – циклон; 4 – распылитель воды; 5 – водоводяной теплообменник; 6 – трубчатый теплообменник; 7 – насос; 8 – бак грязного конденсата.

Рисунок 9 – Контактный теплообменник с керамической насадкой

Количество грязной воды возрастает за счет конденсата, получающегося в результате конденсации паров воды, находящихся в газах. Излишки конденсата стекают в бак 8, откуда насосом подаются в трубчатый теплообменник, установленный в сборном баке конденсата, подогревают конденсат, затем очищаются и сливаются в общий сборный бак конденсата. Газы из контактного теплоутилизатора проходят через циклон 3, где отделяется влага, и затем с температурой 40÷50°C они удаляются в атмосферу, а вода сливается в бак 8.

Контактный утилизатор тепла имеет следующие достоинства:

1) Используется скрытая теплота конденсации паров воды содержащихся в газах.

2) Происходит естественная деаэрация воды, т.к. значительно снижается концентрация кислорода в воде, однако, при этом увеличивается концентрация CO2.

Возможен нагрев жестких вод, содержащих соли CaSO4, MgSO4, без предварительного умягчения, т.к. испарение воды отсутствует, и эти соли не выпадают в осадок. В источнике [5] показано что увеличение концентрации CO2 позволяет перевести выпавшие в осадок карбонаты в растворимую соль из-за смещения реакции вправо

![]() .

.

Габариты аппаратов небольшие, т.к. условия передачи тепла хорошие.

Температура грязной воды ограничена значением tM, т.к. при более высоких температурах происходит только ее испарение.

Площадь поверхностей элементов теплообмена зависит от гидродинамики движения потоков жидкости и газа.

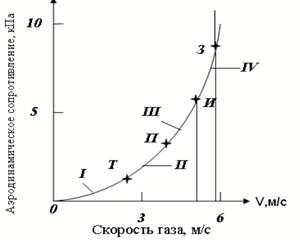

Зависимость аэродинамического сопротивления активной

насадки ![]() от

скорости потока газа показана на рисунке 10.

от

скорости потока газа показана на рисунке 10.

Наиболее выгодный режим контактного аппарата ─ это режим на участке IV. При скорости потока газа, соответствующей точки И графика, возникает жидкостный кипящий слой в насадке. Вода течет сплошным потоком, а газ дисперсным, в виде пузырей, проходящих через слой воды. При этом процессы теплообмена значительно интенсифицируются.

![]()

Рисунок 10 ─ Режимы работы насадки

В точке 3 наступает процесс захлебывания. Сопротивление насадки становится очень большим, крупные пузыри газа уносят воду из насадки. Интенсивность тепломассообмена между рабочими телами резко уменьшается. Отсюда следует, что контактные аппараты надежно работают в узком диапазоне скоростей ΔU.

2.8 Расчет контактного теплоутилизатора

Из термогазодинамического расчета ГТУ и паротурбинной части установки получены исходные данные для расчета.

1) Расход газов на выходе из котла – утилизатора или

на входе в контактный теплообменник ![]() .

.

2) Температура газов на входе в теплоутилизатор ![]() .

.

3) Количество теоретически необходимого воздуха для

сжигания 1кг топлива ![]() .

.

4) Коэффициент избытка воздуха при сгорании топлива в камере

сгорания ГТУ ![]() .

.

5) Температуру газов на выходе из контактного

теплообменника принимаем равной ![]() .

.

2.8.1 Количество воздуха, участвовавшего в процессе сжигания топлива в камере сгорания ГТУ,

![]() .

.

2.8.2 Количество образовавшихся газов при сжигании 1кг топлива

![]() .

.

2.8.3 Из [4] следует, что при сжигании 1кг типичного

природного газа образуется следующее количество воды ![]() .

.

2.8.4 Из пропорции ![]() следует, что расход воды

следует, что расход воды ![]() , в составе газов с

расходом

, в составе газов с

расходом ![]() ,

будет равен

,

будет равен

![]() .

.

2.8.5 При температуре газов, а значит, и паров воды 150°C (423°C), при ![]() теплосодержание

паров воды, [3]

теплосодержание

паров воды, [3] ![]() .

.

2.8.6 Количество тепловой энергии, перешедшей в грязную воду за счет конденсации паров воды, находящихся в газах,

![]() .

.

2.8.7 Количество тепловой энергии, получаемой от газов в контактном теплообменнике за счет снижения температуры газов,

![]() .

.

2.8.8 Суммарная тепловая мощность, перешедшая от газов в грязную воду контактного теплообменника,

![]() .

.

2.8.9 Тепловая мощность, переданная грязной водой чистой воде в водоводяном теплообменнике,

![]() .

.

2.8.10 Можно получить расход горячей воды с температурой 65°C пpи температуре холодной воды 15°C из выражения

![]() , т.е.

можно получить около

, т.е.

можно получить около ![]() горячей

воды с температурой 65°C.

горячей

воды с температурой 65°C.

Выводы

1) Комбинированная газопаротурбинная установка

позволяет получить ![]() электрической

энергии,

электрической

энергии, ![]() тепловой

энергии для системы отопления и

тепловой

энергии для системы отопления и ![]() тепловой энергии для горячего

водоснабжения, с расходом горячей воды

тепловой энергии для горячего

водоснабжения, с расходом горячей воды ![]() с температурой 65°C.

с температурой 65°C.

2) КПД энергетической установки составит величину

![]() .

.

3) Потери тепла с уходящими газами

![]() .

.![]()

4) Потери тепла в конденсаторе

![]() .

.

5) Суммарные потери с уходящими газами и в конденсаторе

![]() .

.

6) Потери тепла в водоводяном теплообменнике контактного теплоутилизатора

![]() .

.

7) Полезная мощность и учтенные потери составят величину 78120 кВт. Неучтенные потери составят величину 5010 кВт.

Если не утилизировать тепло уходящих газов, то мы получили бы всего 26030 кВт электрической мощности, и КПД установки составил бы всего 31,3%.

3 Газотурбинные энергетические установки с «сухим» воздушным контуром для газотурбинных ТЭЦ

Замена морально и технически устаревшего энергетического и теплотехнического оборудования является первоочередной задачей промышленных предприятий и социальной сферы. Внедрение новых газотурбинных технологий на газотурбинных ТЭЦ позволяет дать людям дешевую электроэнергию и тепло, улучшить экологическую обстановку , увеличить производственные мощности и количество рабочих мест, привлечь в сферу производства специалистов высокой квалификации.

В мировой энергетике признано, что к системам теплоэлектроснабжения, дающим максимальную экономию топлива, т.е. дающим максимальный энергосберегающий эффект, относятся газотурбинные ТЭЦ, где утилизируется тепло выходных газов ГТУ. Эффективный коэффициент использования топлива таких систем достигает 90% и не имеет себе равных среди других технологий (кроме тригенерации).

В большинстве стран мира приняты законы, запрещающие раздельное производство электроэнергии и тепла там, где есть природный газ.

Основной составляющей затрат на производство электроэнергии и тепла являются затраты на топливо. Поэтому только за счет экономии топлива можно снизить себестоимость электроэнергии и тепла, особенно при неизбежном росте цен на топливо. Если мы хотим жить богаче, мы должны принять законы, стимулирующие применение газотурбинных электростанций в системах когенерации.

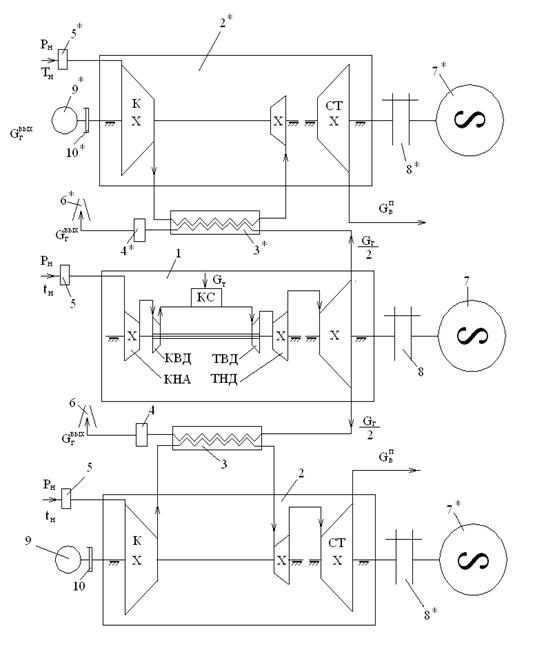

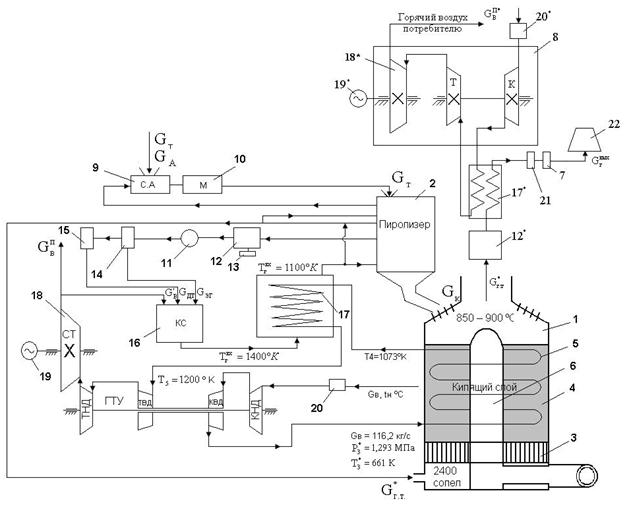

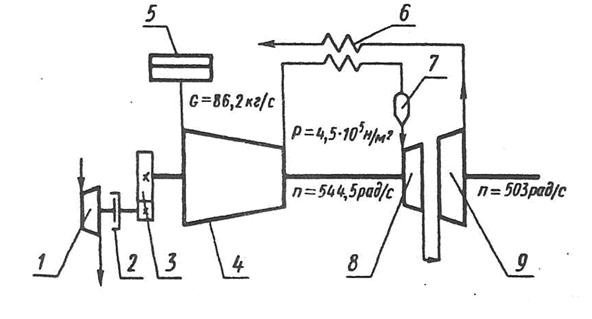

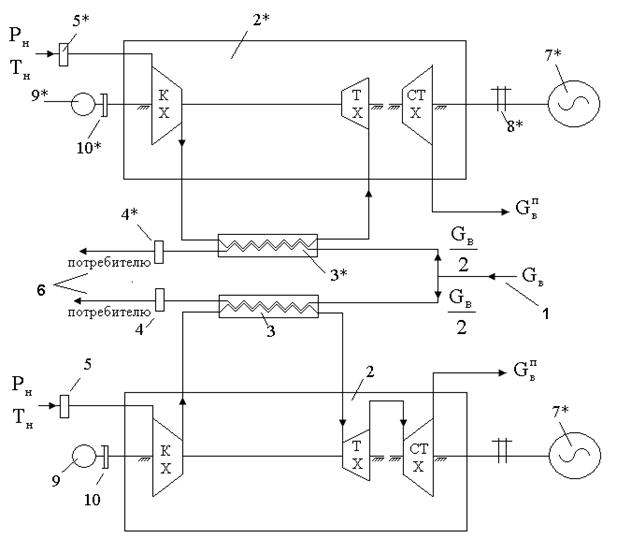

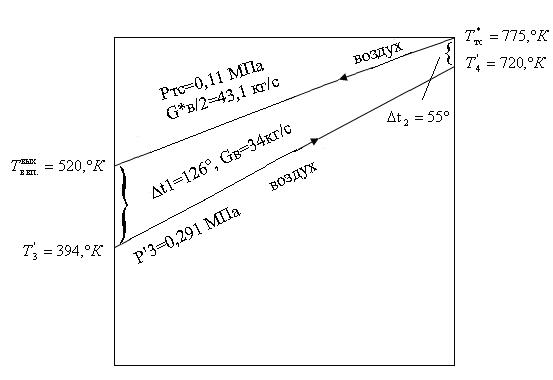

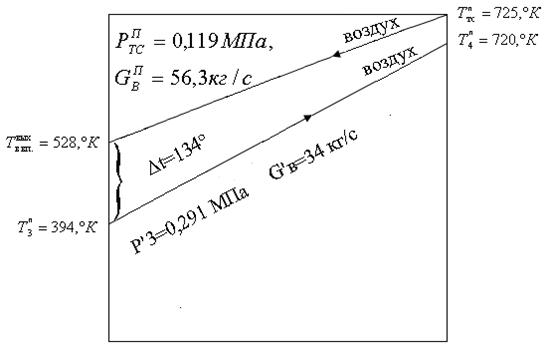

3.1 Принципиальные схемы, устройство и работа энергетических установок

Рассмотрим газотурбинные энергетические установки с

«сухим» воздушным контуром для газотурбинных ТЭЦ, разработанных по схемам,

показанным на рисунке 11 и рисунке 12, представленных в источниках ![]()

![]() .

.

Эти установки содержат, кроме газовой силовой турбины,

еще и воздушную турбину, работающую на электрогенератор. В этих установках

появляется возможность использования горячего воздуха с выхлопа воздушной

турбины, в технологических процессах сушки, выпаривания, в системах отопления

производственных корпусов, ангаров, теплиц. Эти установки можно эффективно

использовать в разных отраслях промышленности и энергетики, в том числе и на ТЭЦ

![]() . Высокая

экономичность установки получается вследствие того, что воздушная турбина

работает за счет утилизации тепла выходных газов газовой силовой турбины. В

установках не используется сложное, дорогостоящее и металлоемкое паросиловое

оборудование, что обеспечивает высокую технико-экономическую эффективность

эксплуатации и быструю окупаемость.

. Высокая

экономичность установки получается вследствие того, что воздушная турбина

работает за счет утилизации тепла выходных газов газовой силовой турбины. В

установках не используется сложное, дорогостоящее и металлоемкое паросиловое

оборудование, что обеспечивает высокую технико-экономическую эффективность

эксплуатации и быструю окупаемость.

1 – входное устройство, 2 – КНД и КВД, 3 – камера сгорания, 4 – турбины газогенератора, 5 – силовая газовая турбина, 6 – направляющий аппарат силовой турбины, 7- вал привода электрогенератора, 8- воздушная турбина, 9 – направляющий аппарат воздушной турбины, 10 – выходной диффузор воздушной турбины, 11 – выходной диффузор газовой силовой турбины, 12 – входной конфузор воздушной турбины, 13–воздуховод, 14 – воздухоподогреватель, 15 – наружный воздушный контур газогенератора, конфузор на входе в наружный контур.

Рисунок 11– Газотурбинная энергетическая установка с «сухим» воздушным контуром для газотурбинных ТЭЦ на базе двухконтурного ГТД

Газотурбинная энергетическая установка, показанная на рисунке 11, выполнена на базе двухконтурного двухвального газотурбинного двигателя. Установка состоит из газогенератора, свободной силовой газовой турбины 5, регенеративного воздухоподогревателя 14 и воздушной турбины 8. Валы газовой и воздушной турбины объединены общим валом, который передает вырабатываемую турбинами механическую энергию валу электрогенератора Газогенератор состоит из каскадов турбин низкого и высокого давления 4, работающих на компрессор низкого и высокого давления 2, а также включает входное устройство 1 и камеру сгорания 3. Общий поток воздуха, создаваемый компрессором низкого давления, на участке разделения потока 16 по контурам разделяется на два потока. Часть потока поступает в наружный контур с давлением воздуха после КНД 15, а часть– во внутренний, который дожимается КВД до более высокого давления и подается в камеру сгорания 3. В камеру сгорания 3 подается топливо. В результате сжигания топлива в камере сгорания 3 образуются горячие газы, которые поступают в турбины газогенератора 4, которые вырабатывают механическую энергию для привода компрессоров 2. Газы, после турбин газогенератора, через входной направляющий аппарат 6 поступают в газовую свободную турбину 5, где вырабатывается механическая энергия для совершения полезной работы. Газы после силовой турбины 5 по газоходу 11 поступают в воздухоподогреватель 14, где передают тепло воздуху наружного контура 15. После воздухоподогревателя 14 газы поступают в контактный теплоутилизатор (не показанный на рисунке), где отдают тепловую энергию воде, в том числе и тепло конденсации паров воды, находящихся в газах. Из контактного теплоутилизатора газы уходят в атмосферу с температурой, не превышающей 500С.

Воздух наружного контура 15, дополнительно нагретый в воздухоподогревателе 14 по воздуховодам 13,12, и направляющий аппарат 9 поступает в воздушную турбину 8, вырабатывающую дополнительную механическую энергию, используемую для выработки электрической энергии. Горячей воздух с выхода 10 воздушной турбины 8 поступает через воздуховод потребителю.

Газотурбинная энергетическая установка, показанная на рисунке 12, может быть выполнена на базе двухвального двигателя, содержащего один контур, или на базе двухконтурного двигателя, но с закрытым наружным контуром так, как это показано в разделе 2, пункт 2.3 настоящей работы. Установка состоит из газогенератора, свободной силовой турбины 5, регенеративного воздухоподогревателя и воздушного турбодетандера. Газогенератор состоит из входного устройства 1, компрессора 2, камеры сгорания 3 и турбины 4. Турбина 4 и компрессор 2 установлены на общем валу. Силовая турбина 5 установлена на отдельном валу 16, который соединен с валом электрогенератора ТЭЦ. Поток воздуха, создаваемый компрессором 2, под давлением поступает в камеру сгорания 3, куда также подается топливо.

1 – входное устройство, 2 – компрессор, 3 – камера сгорания, 4 – турбина газогенератора, 5- силовая газовая турбина. 6 – выходной диффузор силовой турбины, 7 – воздухонагреватель, 8 – воздуховод, 9 – выходной диффузор компрессора воздушного турбодетандера, 10 – компрессор воздушного турбодетандера, 11 – вал воздушного турбодетандера, 12 – воздушная турбина турбодетандера, 13 – выходной диффузор воздушной турбины, 14 – направляющий аппарат воздушной турбины, 15 – направляющий аппарат газовой силовой турбины, 16 – выходной вал воздушной турбины.

Рисунок 12- Газотурбинная энергетическая установка с «сухим» воздушным контуром для газотурбинных ТЭЦ на базе одноконтурного ГТД

В результате сжигания топлива в камере сгорания 3 образуются горячие газы, которые поступают в турбину газогенератора 4, которая осуществляет привод компрессора 2. Газы, после турбины 4, поступают через направляющий аппарат 15 в силовую турбину 5, где вырабатывается механическая энергия для совершения полезной работы. После силовой турбины 5 газы поступают в воздухоподогреватель 7 и затем в контактный теплоутилизатор (не показанный на рисунке), откуда газы уходят в атмосферу. Воздушный турбодетандер состоит из воздушной турбины 12 и компрессора 10, установленных на общем валу 11. Атмосферный воздух, поступающий в компрессор 10, сжимается с высокой степенью сжатия и подается в воздухонагреватель 7, где нагревается за счет тепла выходных газов ГТД. Горячий воздух под давлением поступает в воздушную турбину 12, где вырабатывается механическая энергия, расходуемая на привод компрессора 10, а также передаваемая посредством вала 17 еще на один электрогенератор. Горячий воздух после воздушный турбины 12 уходит по воздушному трубопроводу потребителю.

Газогенератор энергетических установок, выполненных по схемам (см. рисунок 11, и рисунок 12) разрабатываем то же на базе двигателя НК-86. Это позволит сравнить эффективность энергетических установок, выполненных по разным схемам, с точки зрения получаемого энергосберегающего эффекта.

Конструкция двигателя НК-86 и его основные технические характеристики изложены в разделе 2 работы.

Конвертирование двигателя для работы по схеме рисунка 11 заключается в удалении реактивного сопла. Вместо реактивного сопла установлена силовая турбина, образуя турбоблок так, как показано на рисунке 4. Вал силовой турбины соединен с валом электрогенератора. Однако в этом случае турбины газогенератора и компрессора конструктивно не изменяются. Воздух наружного контура поступает в воздухонагреватель, где нагревается выходными газами внутреннего контура, а затем поступает в воздушную турбину, работающую на свой электрогенератор. Вал газовой силовой турбины может быть соединен с валом воздушной турбины. В этом случае газовая и воздушная турбины будут работать на общий электрогенератор. Отработавший горячий воздух с выхода воздушной турбины поступает потребителю. Конвертирование двигателя для работы по схеме 12 аналогично описанному в главе 2, раздел 2.3 .

3.2 Термодинамический расчет конвертированного двигателя НК-86 СТ, согласно схемы, рисунок 11

3.2.1 Удельная работа, затрачиваемая на адиабатическое сжатие 1кг воздуха в двухступенчатом вентиляторе,

.

.

3.2.2 Температура воздуха на участке разделения потока по контурам (после вентиляторных ступеней КНД)

![]() .

.

3.2.3 Давление заторможенного воздуха за вентиляторными ступенями

или на входе в подпорные ступени КНД

![]() .

.

3.2.4 Удельная работа, затрачиваемая на сжатие 1кг воздуха тремя подпорными ступенями КНД и КВД,

![]() .

.

3.2.5 Температура воздуха за компрессором или на входе в камеру сгорания

![]() .

.

3.2.6 Давление воздуха за компрессором или на входе в камеру сгорания

![]() .

.

3.2.7 Расход топлива определен в разделе 2, пункт 2.4.8

![]() .

.

3.2.8 Расход воздуха через внутренний контур двигателя

![]() .

.

3.2.9 Расход воздуха через наружный контур

![]() .

.

3.2.10 Расход топлива gT на 1кг воздуха

![]() .

.

3.2.11 Коэффициент избытка воздуха, поступающего в камеру сгорания,

![]() .

.

Здесь: для керосинов и дизтоплива ![]() =14,9

=14,9 ![]() - теоретически необходимое количество воздуха для

полного сгорания 1кг топлива.

- теоретически необходимое количество воздуха для

полного сгорания 1кг топлива.

3.2.12 Температуру газов перед турбиной ![]() находим в зависимости от температуры воздуха

находим в зависимости от температуры воздуха ![]() , на входе в камеру сгорания, и удельного расхода топлива

, на входе в камеру сгорания, и удельного расхода топлива

![]()

![]() . По номограмме (см. приложение 1, рисунок 2) при

. По номограмме (см. приложение 1, рисунок 2) при ![]() и

и ![]()

![]() .

.

Допустимое

значение ![]() .

.

3.2.13 Давление газа перед турбиной газогенератора

![]() ,

,

![]() = 0,94 –

коэффициент потери давления газа в камере сгорания.

= 0,94 –

коэффициент потери давления газа в камере сгорания.

3.2.14 Суммарная удельная работа, затрачиваемая в компрессоре и вентиляторе, на сжатие воздуха

![]() .

.

Здесь:

![]() = 1,02;

= 1,02; ![]() =

= ![]() .

.

3.2.15 Температура торможения газов за турбиной газогенератора или перед свободной силовой турбиной

.

.

Здесь: ![]() =

=![]() - теплоемкость

газа при

- теплоемкость

газа при ![]() . Значение более точно можно определить по номограмме

(см. приложение 1 рисунок 1) при

. Значение более точно можно определить по номограмме

(см. приложение 1 рисунок 1) при ![]() и

расчетном значении коэффициента избытка воздуха

и

расчетном значении коэффициента избытка воздуха ![]() ..

..

При ![]() и

и ![]() ,

, ![]() ,

, ![]() ,

, ![]() =0,287

=0,287 ![]()

3.2.16 Степень расширения газов в турбине газогенератора.

.

.![]()

3.2.17 Давление газов за турбиной газогенератора

.

.

3.2.18 Давление газов за свободной силовой турбиной

принимаем ![]() ,тогда

степень расширения газов в силовой турбине будет

,тогда

степень расширения газов в силовой турбине будет

![]() .

.

3.2.19 Удельная работа свободной силовой турбины

.

.

При ![]() и

и ![]()

3.2.20 Температура торможения газов за свободной силовой турбиной

![]() .

.

3.2.21 Мощность свободной силовой турбины

![]() .

.

Здесь: ![]() .

.

3.2.22 Мощность, потребляемая вентиляторными ступенями, для сжатия

воздуха, поступающего во внутренний контур,

![]() .

.

3.2.23 Мощность, потребляемая вентиляторными ступенями,

для сжатия воздуха, поступающего во внешний контур с расходом ![]() =156,8 Кг/с,

=156,8 Кг/с,

![]() .

.

3.2.24 Мощность, потребляемая от турбины газокомпрессора на сжатие воздуха компрессором,

![]() .

.

3.2.25 Количества тепла подводимого![]() с топливом в единицу

времени.

с топливом в единицу

времени.

![]()

3.2.26 Количество тепла с выходящими газами из силовой турбины

![]()

![]()

![]() .

.

При ![]()

![]() и

и ![]()

![]()

![]() .

.

Из расчета следует, что при конвертировании двигателя

НК-86 по схеме, согласно рисунку 11, в основном газотурбинном цикле получаем

электрическую мощность ![]() , кВт, а также горячий воздух с

температурой

, кВт, а также горячий воздух с

температурой ![]() и

расходом

и

расходом ![]() =156,8 Кг/с.

=156,8 Кг/с.

Тепловая мощность горячего воздуха наружного контура

составляет величину ![]() ,

кВт.

,

кВт.

При этом количество тепловой энергии в выходящих из

силовой турбины газах составляет величину ![]()

![]() . Если не утилизировать это тепло, то

электрический КПД установки составит всего

. Если не утилизировать это тепло, то

электрический КПД установки составит всего

![]() , (12,3 %).

, (12,3 %).

КПД энергетической установки, с учетом тепловой мощности воздуха был бы равным

![]() , (30 %).

, (30 %).

В результате утилизации тепла выходных газов двигателя НК-86 СТ при помощи трубчатого воздухоподогревателя, а затем контактного теплоутилизатора, можно повысить КПД энергетической установки.

3.3 Назначение, устройство, работа и тепловой расчет трубчатого воздухоподогревателя

Воздухоподогреватель предназначен для подогрева воздуха, поступающего из наружного контура двигателя на вход воздушной турбины, согласно рисунку 11, с целью повышения мощности и КПД двигателя за счет использования тепла выходных газов.

В качестве воздухоподогревателя энергетической установки можно использовать выпускаемый промышленностью воздухоподогреватель трубчатый ВПТ – 2000 для газоперекачивающего агрегата ГТК–10–4.

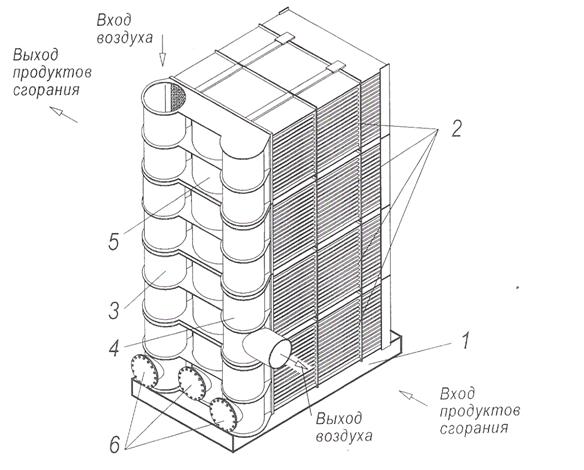

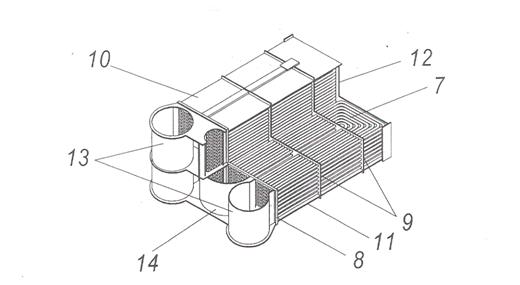

Воздухоподогреватель состоит из двух секций левого и правого исполнения. Компоновка секции показана на рисунке 13. Конструкция секции показана на рисунке 14, а теплообменного модуля на рисунке 15.

1-рама, 2 – теплообменные модули, 3 – подводящий трубопровод, 4 – отводящий трубопровод, 5 – диффузор, 6,7 – компенсатор, 8- люки - лазы, 9 – элементы газохода.

Рисунок 13 -- Компоновка секции воздухоподогревателя

Воздухоподогреватель ВПТ- 2000 поставляется на компрессорные станции для замены пластинчатых воздухоподогревателей. В этом агрегате воздухоподогреватель предназначен для подогрева воздуха, поступающего из компрессора в камеру сгорания,с целью повышения КПД ГТУ. Подогрев осуществляется за счёт тепла продуктов сгорания после газовой турбины.

Секция состоит из четырех теплообменных модулей 2, опорной рамы 1, подводящего воздуховода 3, отводящего воздуховода 4, входного диффузора 5 для выходных газов, компенсаторов 6,7, элементов газоходов для подвода газов из воздухоподогревателя к контактному теплообменнику. Для обслуживания и ремонта воздухоподогревателя предусмотрены люки-лазы 8. Теплообменные модули 2 устанавливаются последовательно на опорную раму 1 и друг на друга. В рассматриваемой энергетической установе секция может быть выполнена из пяти или шести модулей. Компенсация тепловых деформаций воздуховодов, газоходов и корпуса осуществляется штатными линзовыми компенсаторами и сальникового типа. После монтажа воздухоподогревателя секции должны быть опресованы и все внешние поверхности должны быть теплоизолированы.

Из теплового расчета воздухоподогревателя нужно определить температуру воздуха на выходе из воздухоподогревателя.

Из предыдущего термогазодинамического расчета конвертированного двигателя НК-86 определены следующие параметры:

1)

Расход воздуха через наружный контур двигателя ![]() .

.

2)

Температура воздуха на участке разделения воздушного потока по контурам ![]() .

.

3)

Давление воздуха на участке разделения воздушного потока по контурам ![]() .

.

4)

Расход газов на входе в воздухоподогреватель ![]() .

.

5)

Давление газов на входе в воздухоподогреватель ![]() .

.

6)

Температура газов на входе в воздухоподогреватель ![]() .

.

Из уравнения теплового баланса воздухоподогревателя

![]() , следует

, следует

![]() .

.

Потери давления в воздушном тракте

воздухоподогревателя не превышают 10 кПа, а в газовом тракте не более 3 кПа.

Следовательно, воздух в воздушную турбину войдет с температурой ![]() , давлением

, давлением ![]() , и

расходом

, и

расходом ![]() .Газы

в контактный теплообменник войдут с температурой

.Газы