Некоммерческое акционерное общество

АЛМАТЫ ЭНЕРГЕТИКА ЖӘНЕ БАЙЛАНЫС НСТИТУТЫ

Кафедра промышленной теплоэнергетики

Системы производства и распределения энергоносителей

промышленных предприятий

Методические указания к лабораторным работам

для бакалавров специальности 5В0717 – «Теплоэнергетика»

Алматы 2010

СОСТАВИТЕЛЬ: Абильдинова С.К. Системы производства и распределения энергоносителей промышленных предприятий. Методические указания к лабораторным работам для бакалавров специальности 5В0717. – «Теплоэнергетика»; Алматы: АИЭС, 2010.- 50 с.

Методические указания содержат описания лабораторных работ по основным разделам курса «Системы производства и распределения энергоносителей». Даны краткие сведения о способах экспериментального изучения систем производства и распределения энергоносителей, описания лабораторных стендов, рекомендации по выполнению работ, обработке результатов эксперимента и оформлению отчета, контрольные вопросы и перечень рекомендуемой литературы для самостоятельной работы.

Методические рекомендации предназначены для студентов специальности 5В0717- Теплоэнергетика.

Введение

Целью выполнения лабораторных работ по курсу «Системы производства и распределения энергоносителей» является:

- закрепление теоретических знаний, полученных на лекционных и практических занятиях;

- знакомство с методами и способами измерений характеристик энергоносителей;

- приобретение навыков измерения параметров энергоносителей, расчета установок и систем производства и распределения энергоносителей на лабораторных стендах;

- экспериментальная проверка закономерностей, характерных для систем производства и распределения энергоносителей, сопоставление результатов лабораторных работ с теоретическими данными;

- обработка, анализ и представление результатов экспериментов.

При выполнении работ необходимо строго соблюдать правила техники безопасности в учебной лаборатории.

1Лабораторная работа «Исследование работы системы воздухоснабжения»

1.1 Цель лабораторной работы: приобретение практических навыков исследования работы системы воздухоснабжения:

- испытание модели и определение параметров системы воздухоснабжения;

- измерение падения давления в воздухопроводе;

- изучение работы компрессора в сети;

- применение метода наложения характеристик сети и компрессора.

1.2 Теоретические сведения

Технологии промышленных производств расходуют значительные объемы сжатого воздуха.

Системы воздухоснабжения на промышленных предприятиях предназначены для централизованного обеспечения разнообразных промышленных потребителей сжатым воздухом требуемых параметров в соответствии с заданным графиком потребления [3].

Система воздухоснабжения включает: компрессорную станцию - источник сжатого воздуха; систему воздухопроводов для транспортировки и распределения сжатого воздуха; объекты воздухоснабжения – цеха и участки с группами пневмоинструментов или пневмооборудования.

Режим работы компрессора существенно зависит от конструктивных и аэродинамических свойств сети, в которой он должен работать, поскольку

![]() ,

(1.1)

,

(1.1)

Уравнение, определяющее давление в сети, имеет вид

![]() (1.2)

(1.2)

где ![]() – избыточное давление в

сети;

– избыточное давление в

сети;

![]() – избыточное давление у

потребителя (в простейшем случае в

– избыточное давление у

потребителя (в простейшем случае в

емкости, куда нагнетается сжатый воздух);

![]() – гидростатическое давление;

– гидростатическое давление;

![]() – потери давления в сети.

– потери давления в сети.

Потери давления в сети (воздухопроводе) складываются из потерь на линейное трение и местные сопротивления

, (1.3)

, (1.3)

i

![]() (1.4)

(1.4)

i

где λ – коэффициент линейного трения;

![]() – коэффициент местного

сопротивления;

– коэффициент местного

сопротивления;

![]() - плотность воздуха, кг/м3;

- плотность воздуха, кг/м3;

![]() - скорость движения потока

воздуха по трубопроводу, м/с;

- скорость движения потока

воздуха по трубопроводу, м/с;

![]() - внутренний диаметр

воздухопровода, м.

- внутренний диаметр

воздухопровода, м.

![]() – геометрическая длина

воздухопровода, м;

– геометрическая длина

воздухопровода, м;

![]() – приведенная длина

воздухопровода, м;

– приведенная длина

воздухопровода, м;

![]() Э – эквивалентная

длина воздухопровода, м.

Э – эквивалентная

длина воздухопровода, м.

Найдем связь между потерями давления и расходом воздуха в трубопроводе

![]() ,

(1.5)

,

(1.5)

![]() ,

(1.6)

,

(1.6)

Используя уравнение массового

расхода газа ![]() ,

соотношение (1.6) можно представить так

,

соотношение (1.6) можно представить так

![]() ,

(1.7)

,

(1.7)

Комплекс

(8λLПР)/d5 p2ρ

является постоянной величиной для данного воздухопровода, поэтому обозначим его

![]() . Получим

параболическую зависимость падения давления в сети от массового расхода –

характеристику сети

. Получим

параболическую зависимость падения давления в сети от массового расхода –

характеристику сети

![]() .

(1.8)

.

(1.8)

Плотность газа на участке трубопровода с геометрической длиной L рассчитывается при давлении до 10 МПа по уравнению состояния несжимаемого газа

![]() (1.9)

(1.9)

где ![]() – абсолютное давление

воздуха.

– абсолютное давление

воздуха.

Из уравнений (1.1), (1.2) и (1.8) получим

![]()

![]()

![]() . (1.10)

. (1.10)

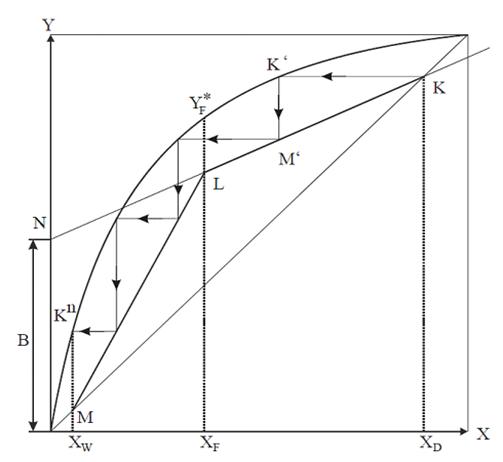

При исследовании работы компрессора в сети используется метод наложения характеристик сети и компрессора, графически представленный на рисунке 1.

Точка пересечения характеристики компрессора и характеристики системы трубопроводов - сети – рабочая точка. Рабочая точка определяет условия материального и энергетического баланса, то есть производительность

Рисунок 1.1 - Характеристики сети и компрессора (метод наложения)

компрессора равна расходу воздуха в сети, а напор компрессора равен потерям давления в сети. Рабочей точке А соответствует максимальный или близкий к максимальному кпд компрессора.

1.3 Описание лабораторной установки

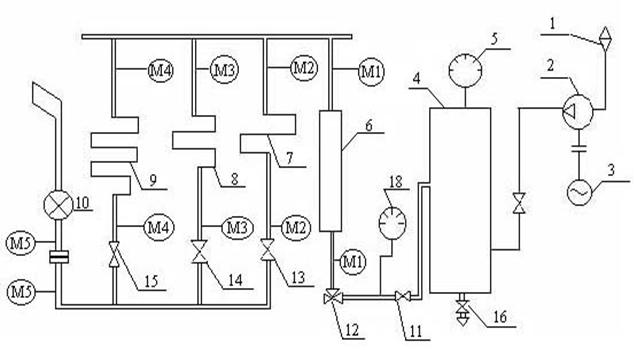

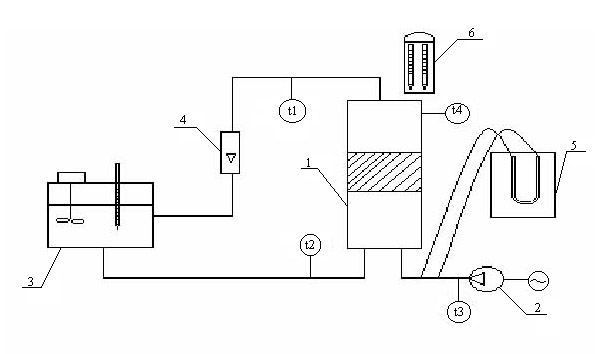

Принципиальная схема лабораторной установки, моделирующей систему воздухоснабжения, представлена на рисунке 1.2.

Рисунок 1.2 – Принципиальная схема лабораторной установки

1 - фильтр, 2 - компрессор, 3 - электропривод, 4 - ресивер, 5,18 - манометры, 6-9 – местные сопротивления, 10 - потребитель, 11-15 - вентили, 16 -продувочный кран, М1 - М4 - U - образные манометры падения давления на местных сопротивлениях, М5 - U-образный манометр потребителя

Атмосферный воздух из помещения компрессорной (учебной лаборатории) засасывается через фильтр 1 поршневым компрессором 2, имеющим привод от электродвигателя 3. Сжатый воздух через обратный клапан 17, ресивер 4 и запорно-регулирующий вентиль 11 поступает на воздухопроводную сеть. Сеть состоит из местных сопротивлений 6-9, с одной стороны объединенных общим коллектором, а с другой соединенных посредством вентилей 12-15. Сжатый воздух из сети направляется к потребителю 10. Переключение вентилей позволяет получить одну из схем воздухопроводной сети, представленных на рисунке 3.

Перепад давления на каждом местном сопротивлении измеряется соответствующим U-образным манометром. Объемный расход воздуха, поступающий к потребителю, определяется по тарировочному графику дифманометра.

1 2

3 4 5

Рисунок 1.3 – Варианты схем воздухопроводной сети

1.4 Порядок проведения работы

Перед началом выполнения лабораторной работы необходимо изучить теоретические сведения по вопросу [1-7], познакомиться с принципиальной схемой установки, с расположением измерительных приборов и регулирующих органов, способами измерений, а также подготовить таблицы для записи результатов измерений.

Опыты по снятию характеристик компрессора и сети необходимо провести в следующем порядке:

- включается электродвигатель компрессора;

- полностью открываются вентили 11,12,13,14,15;

- записываются параметры режима работы компрессора - показания

манометров 5,18 и показания U-образного манометра М5;

- последовательно изменяются схемы воздухопровода и снимаются

характеристики сети - показания U-образных манометров М1-М4;

- вентилем 11 устанавливается несколько режимов для каждой схемы включения;

- результаты измерений заносятся в таблицу.

1.5 Обработка результатов

Для определения массового расхода необходимо знать объемный расход и плотность воздуха

![]() .

(1.11)

.

(1.11)

По результатам проведенных измерений, используя уравнение (1.8), находят для каждой схемы значение К. На основании полученных данных и уравнений (1.10) и (1.11) строят характеристики сети - графики зависимостей вида рС = f (М) для нескольких вариантов схем воздухопровода. На графике показывают характеристики компрессора. Определяют рабочую точку компрессора.

1.6 Оформление отчета по работе

Отчет по проделанной работе включает:

- цель и краткое содержание работы;

- принципиальную схему установки;

- таблицу с экспериментальными данными;

- результаты расчета;

- графики установленных закономерностей, выполненные на миллиметровой бумаге;

- анализ полученных результатов и выводы.

1.7 Контрольные вопросы

1.7.1 Охарактеризовать масштабы и направления использования сжатого воздуха на промышленных предприятиях.

1.7.2 Методы расчета воздухопроводов.

1.7.3 Способы расчета нагрузки на компрессорную станцию.

1.7.4 Работа компрессора в сети и способы ее регулирования.

1.7.5 Параллельное и последовательное соединение компрессоров.

Литература [3,9].

2 Лабораторная работа «Расходные характеристики водозаборной

арматуры»

2.1 Цель лабораторной работы: установить зависимость расхода воды в водопроводном кране от величины напора в подводке.

2.2 Теоретические сведения

Водозаборная аппаратура является одним из самых важных элементов внутреннего водопровода. Она во многом определяет успешное его функционирование, является основным источником утечек и непроизводительных расходов воды при избыточных напорах в подводках и технических неисправностях арматуры.

Одним из гидравлических

показателей работы водоразборной арматуры является зависимость расхода от

напора в подводке при различных значениях относительного открытия: ![]() - расходная

характеристика.

- расходная

характеристика.

При этом существуют нормативные

расходы воды ![]() при

соответствующих свободных напорах

при

соответствующих свободных напорах ![]() в подводках.

Значения

в подводках.

Значения ![]() для

некоторых видов арматуры приведены ниже в таблице 2.1 (СНиП 2.04.01-85).

для

некоторых видов арматуры приведены ниже в таблице 2.1 (СНиП 2.04.01-85).

Таблица 2.1

|

Санитарные приборы |

Расчетный расход воды, л/с |

Свободный напор, м,

|

|

|

общий |

холодной воды |

||

|

Умывальник с водоразборным краном |

0,1 |

0,1 |

2 |

|

Раковина, мойка с водоразборным краном |

0,15 |

0,15 |

2 |

|

Мойка со смесителем |

0,12 |

0,09 |

2 |

Описание установки

Для проведения лабораторной работы необходимо использовать

водоразборную арматуру лаборатории гидравлики, в частности раковину с водоразборным краном. Схема подводки показана на рисунке 2.1.

|

Рисунок 2.1 - Схема подводки к исследуемому крану: 1- кран водоразборный;

2- подводка

2.3 Методика проведения опыта и обработка опытных данных

2.3.1 Открыть кран 1 так, чтобы вытекающая из него струя была толщиной со спичку.

2.3.2 Замерить расход обьемным способом

(2.1)

(2.1)

где ![]() - обьем воды в мерной колбе, см3;

- обьем воды в мерной колбе, см3;

![]() - время наполнения колбы, с.

- время наполнения колбы, с.

2.3.3 Опыт повторить при том же раскрытии крана

.

(2.2)

.

(2.2)

2.3.4 Вычислить среднеарифметическое значение расхода

![]() .

(2.3)

.

(2.3)

2.3.5 Провести десять опытов при различном открытии крана до его полного

открытия.

2.3.6 Закрыть водоразборный кран.

2.3.7 Данные занести в таблицу 2.2.

Таблица 2.2

|

№ опыта |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

и т.д. |

|

|

|

|

|

|

|

2.3.8 Вычислить распологаемый напор ![]() в подводке

в подводке

(2.4)

(2.4)

где V = ![]() - средняя

скорость в подводке с условным диаметром 15мм,

- средняя

скорость в подводке с условным диаметром 15мм,

w = ![]() - площадь ее

сечения.

- площадь ее

сечения.

2.2.9 Построить графическую зависимость ![]() .

.

2.3.10 С помощью построенного графика найти свободный

напор ![]() в

подводке, соответствующий нормативу расходу

в

подводке, соответствующий нормативу расходу ![]()

![]() .

.

Сравнить полученное в опыте знание Н с нормативным ![]() (табл. 2.1).

(табл. 2.1).

2.3.11 Вычислить ![]() – гидравлическое сопративления крана,

решая уравнения

– гидравлическое сопративления крана,

решая уравнения

![]() ,

(2.5)

,

(2.5)

![]() ,

, ![]() (2.6)

(2.6)

где ![]() – опытное значение сводного напора.

– опытное значение сводного напора.

2.3.12 Результаты вычислений занести в таблицу 2.3.

Таблица 2.3 Результаты вычислений

|

№ опыта |

|

|

|

|

|

|

|

|

|

|

2.4 Элементы научного исследования

2.4.1 Дать принципиальные схемы и описание действия водопроводной арматуры (по заданию преподавателя) [1, с.20].

2.4.2 Провести испытания смесителя у смесителя дома по методике данной лабораторной работы.

2.5 Контрольные вопросы

2.5.1 Дать анализ полученной зависимости ![]() .

.

2.5.2 При каком значении напора расход превышает нормативное значение?

2.5.3 Вычислите гидравлическое сопротивление ![]() водоразборной

арматуры, приведенной в таблице 2.1.

водоразборной

арматуры, приведенной в таблице 2.1.

2.5.4 Как изменяется расход воды через водоразборный кран при увеличении напора в подводке?

2.5.5. Что такое напор? Как определили его в опыте?

2.5.6 Вычертить принципиальную схему исследованного водоразборного крана [2, с.72]. Пояснить принципы его работы.

3 Лабораторная работа «Испытание компрессионной холодильной установки»

3.1 Цель лабораторной работы: в работе необходимо изучить устройство и принцип действия компрессионной холодильной установки.

В процессе выполнения этой работы решаются следующие задачи:

- изучение принципа действия парокомпрессионной холодильной машины и ее термодинамического цикла;

- определение термодинамических параметров рабочего вещества в установившемся режиме работы установки;

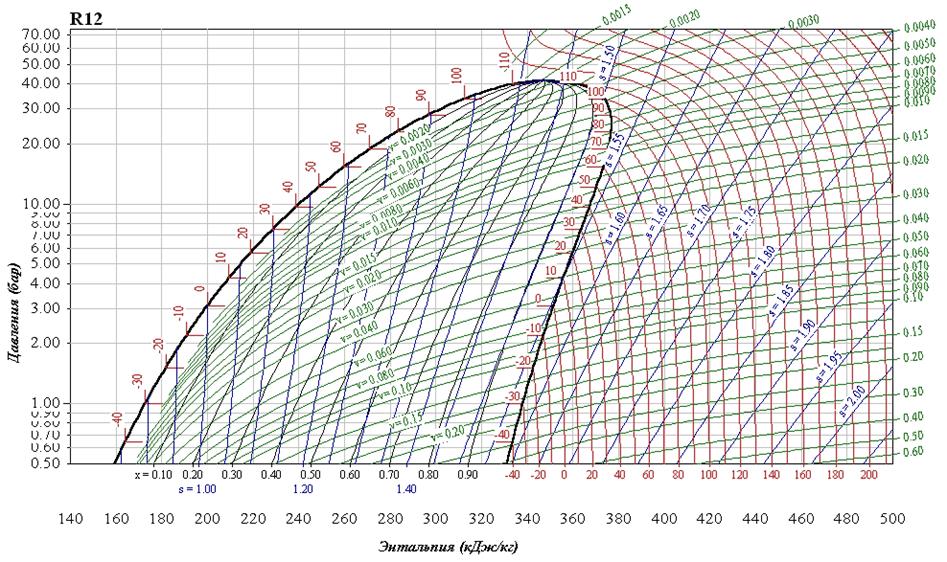

-

построение в ![]() диаграмме рабочего цикла

холодильной машины;

диаграмме рабочего цикла

холодильной машины;

- расчет термодинамической эффективности цикла лабораторной компрессионной холодильной установки.

3.2 Теоретические сведения

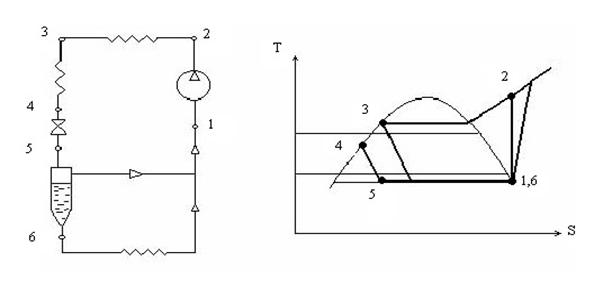

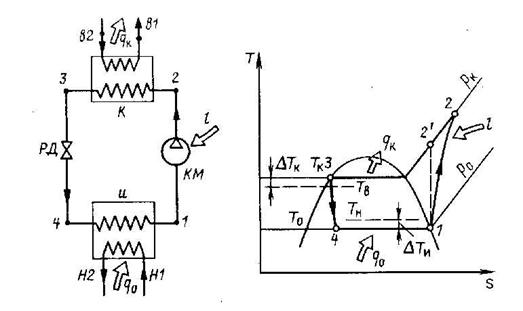

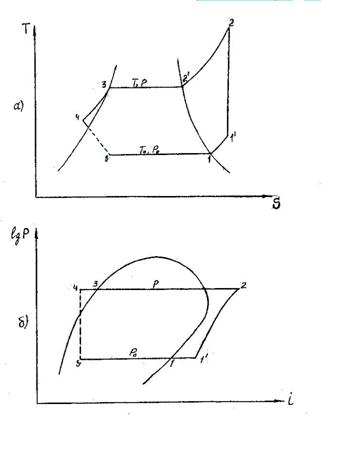

В парокомпрессионных холодильных установках процессы протекают в области влажного пара, что позволяет реальные циклы максимально приблизить к циклу Карно. Принципиальная схема одноступенчатой парокомпрессионной установки и Т-S диаграмма процессов показаны на рисунке 3.5. По диаграмме рассчитываются параметры компрессионной холодильной установки [4-9].

Удельная массовая холодопроизводительность, кДж/кг

![]() . (3.1)

. (3.1)

Удельная объемная холодопроизводительность, кДж/м3

![]() .

(3.2)

.

(3.2)

Удельная теплота, отводимая от конденсатора, кДж/кг

![]() .

(3.3)

.

(3.3)

Удельная изоэнтропная работа цикла, кДж/кг

![]() или

или

![]() . (3.4)

. (3.4)

Теоретический холодильный коэффициент

![]() .

(3.5)

.

(3.5)

Массовый расход рабочего вещества в машине, кг/с

![]() .

(3.6)

.

(3.6)

а) б)

Рисунок 3.1 - Схема паровой компрессионной холодильной установки (а) и последовательность процессов на Т-S диаграмме (б)

Изоэнтропная мощность компрессора, кВт

.

(3.7)

.

(3.7)

Индикаторная мощность в расчетном режиме, кВт

![]() (3.8)

(3.8)

где ηi = 0,8 – индикаторный коэффициент.

Мощность трения

![]() ,

(3.9)

,

(3.9)

где Pi тр = 40 103Па – давление трения,

Vт = 2,22 10-4 м3/с – объем, описываемый поршнями.

Эффективная мощность

Механический КПД компрессора

.

(3.11)

.

(3.11)

Эффективный КПД компрессора

![]() .

(3.12)

.

(3.12)

Эффективный холодильный коэффициент

![]() .

(3.13)

.

(3.13)

3.3 Описание лабораторной установки

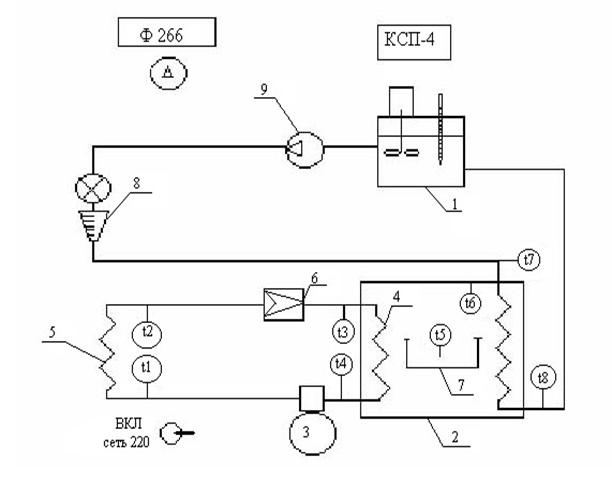

Принципиальная схема лабораторной установки приведена на рисунке 3.1. Установка состоит из компрессионной холодильной машины и термостата с трубопроводами, имитирующими систему хладоснабжения. Собственно холодильная машина состоит из поршневого компрессора, конденсатора, обратного клапана, испарителя и трубопроводов. Рабочим веществом установки является хладагент фреон-12 (R-12).

Для измерений температур в системе хладоснабжения служат хромель-копелевые термопары, установленные в соответствующих точках, которые переключателем термопар ПТ-1 могут быть подключены к многоканальному цифровому преобразователю ТМ 5103. Этот прибор в свою очередь пропорционально преобразует поступающие термо э.д.с. в температуры.

Прибор позволяет измерить

температуру во всех точках, где установлены термпопары. Очередность включения

термопар можно производить вручную или автоматически. Погрешность измерения

низких температур прибором ТМ 5103 составляет ![]() .

.

Расход воды в системе хладоснабжения измеряется с помощью проградуированного ротаметра и регулируется краном.

Компрессор холодильной установки включается тумблером «Сеть 220В» на лицевой панели установки.

Управление термостатом производится переключателями на его корпусе, встроенном в стол лабораторной установки.

Рисунок 3.1 – Схема модели парокомпрессионной холодильной установки

1 - термостат, 2 - камера испарителя, 3 - компрессор, 4 - испаритель, 5 - конденсатор, 6 – клапан, 7 - кювета, 8 - расходомер, 9 – насос, t1 - t8 - термопары

3.4 Порядок проведения работы

Для выполнения работы необходимо познакомиться с теоретическим материалом по исследуемому вопросу [4-9,14]. Изучить схему установки, измерительные приборы, подготовить таблицу для записи результатов эксперимента.

Для определения параметров установки необходимо:

- включить термостат на режим разогрева (по указанию преподавателя);

- включить компрессор холодильной установки;

- включить насос термостата 9 и регулятором расходомера 8 задать расход

воды в системе (по указанию преподавателя);

- через каждые 2 минуты производить измерения температуры во всех точках до установившегося режима работы холодильника;

- термо-эдс термоэлектрических термометров типа ТХК измеряется прибором ТМ 5103 с панели стенда.

3.5 Обработка результатов

Полученные результаты эксперимента занести в таблицу 2. Принять температуру кипения фреона-12 Т0 = 268К, конденсации - ТК = 313К. Холодопроизводительность установки Q0 = кВт.

По

экспериментальным значениям температур в установившемся режиме работы

холодильной установки, используя таблицы свойств насыщенных паров фреона-12,

построить термодинамический цикл в ![]() диаграмме. Таблицы свойств насыщенных

паров фреона-12 и его

диаграмме. Таблицы свойств насыщенных

паров фреона-12 и его ![]() диаграмма представлены в Приложении А,Б.

диаграмма представлены в Приложении А,Б.

Таблица 2 - Параметры узловых точек.

Параметр |

Точки |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Т, КР, МПа i, кДж/кг υ, м3/кг |

|

|||||||

По полученным данным и уравнениям (3.1) - (3.13) рассчитываются параметры компрессионной холодильной установки.

3.6 Оформление отчета по работе

Отчет по работе должен включать:

- цель и краткое содержание работы;

- принципиальную схему установки;

- таблицу с результатами эксперимента (рекомендуемая форма –

таблица 2);

- обработку экспериментальных данных;

- результаты расчетов;

- анализ результатов и выводы по работе.

3.7 Контрольные вопросы

1. Какие основные процессы включает цикл парокомпрессионной холодильной машины (ПКХМ)?

2. Определить с помощью Т-S диаграммы отведенное в конденсаторе и подведенное в испарителе количество теплоты.

3. Хладагенты ПКХМ и их свойства.

4. Энергетические характеристики ПКХМ и их расчет.

5. Что в данной лабораторной установке является объектом охлаждения?

6. Какие поправки необходимо вносить в показания прибора при измерении температуры термопарой?

Литература [4-9,14].

4 Лабораторная работа «Исследование системы хладоснабжения»

4.1 Цель лабораторной работы: приобретение практических навыков исследования системы холодоснабжения.

В работе необходимо провести испытание системы хладоснабжения и исследовать температурный режим ее работы, а также изучить свойства хладоносителя. Система холодоснабжения состоит из компрессионной холодильной машины и термостата с трубопроводами, имитирующими систему хладоснабжения .

Работа состоит из двух этапов. На первом этапе определяется температура замерзания хладоносителя - раствора хлористого натрия.

На втором этапе исследуется система холодоснабжения, состоящая из источника холода, потребителя и коммуникаций.

При выполнении работы необходимо:

- определить концентрацию раствора хлористого натрия по температуре замерзания;

- провести испытание системы хладоснабжения в переходном и стационарном режимах.

4.2 Теоретические сведения

Необходимые для выполнения работы теоретические сведения представлены в работе 3 (раздел 3.2) настоящего сборника.

4.3 Описание лабораторной установки

Необходимое для выполнения работы описание лабораторной установки

представлено в работе 3 (раздел 3.3) настоящего сборника.

4.4 Порядок проведения работы

Для выполнения работы необходимо ознакомиться с теоретическим материалом по исследуемому вопросу [4-9,14]. Изучить схему установки (рисунок 3.6), измерительные приборы, подготовить таблицу для записи результатов эксперимента.

Для определения свойств энергоносителя и параметров системы хладоснабжения необходимо:

- налить в кювету раствор хлористого натрия неизвестной концентрации и поместить в испарительную камеру холодильной машины;

- включить компрессор холодильной установки;

- через каждую минуту

записывать показания термопары ![]() , фиксирующей температуру раствора

хлористого натрия;

, фиксирующей температуру раствора

хлористого натрия;

- опыт прекращается после стабилизации температуры раствора в течение 4-5 минут;

- опыт повторяется для различных концентраций раствора (по заданию преподавателя);

- включить термостат в режим разогрева (по указанию преподавателя);

- включить насос термостата 9 и регулятором расходомера 8 задать расход раствора хлористого натрия в системе (по указанию преподавателя);

- после достижения стационарного режима, производится измерение и запись основных параметров: расхода, температуры раствора на входе и выходе из испарительной камеры;

- опыт повторяется при изменении величины расхода хлористого натрия (по заданию преподавателя);

- термо-эдс термоэлектрических термометров типа ТХК преобразованные в соответствующие температуры записать с панели прибора ТМ 5103 (описанного ранее в лабораторной работе №3).

4.5 Обработка результатов

По полученным данным строят график изменения температуры раствора хлористого натрия с течением времени.

Определяют температуру замерзания раствора, по которой могут быть найдены концентрация и теплоемкость раствора хлористого натрия на основании данных, приведенных в таблице 3.

Производят расчет количества теплоты, отведенной от хладоносителя в испарителе холодильной машины.

Строят график зависимости количества теплоты, отданного хладоносителем, от расхода раствора.

Таблица 4.1 – Основные свойства хладоносителей на основе солей хлористого натрия

|

Концентрация раствора, кг/кг |

Теплоемкость раствора, кДж/кгК |

Масса хлористого натрия в г на 100г раствора |

Температура замерзания раствора,0С |

|

0,01 0,015 0,029 0,056 0,175 0,231 0,263

|

4,19 4,07 4,0 3,88 3,48 3,33 3,25 |

1,5 2,9 4,3 5,6 8,3 12,2 16,2

|

- - 0,9 - - 1,8 - - 2,6 - - 3,5 - - 5,4 - - 8,6 - - 12,2 |

4.6 Оформление отчета по работе

Отчет по работе должен включать:

- цель и краткое содержание работы;

- принципиальную схему установки;

- таблицу с результатами эксперимента;

- обработку экспериментальных данных;

- результаты расчетов;

- анализ результатов и выводы по работе.

4.7 Контрольные вопросы

1. Способы получения холода.

2. Классификация холодильных установок.

3. Свойства хладоносителей и требования к ним.

4. Какие основные процессы включает цикл парокомпрессионной холодильной машины (ПКХМ)?

5. Определить с помощью Т-S диаграммы отведенное в конденсаторе и подведенное в испарителе количество теплоты.

Литература [4-9,14].

5 Лабораторная работа «Исследование системы оборотного водоснабжения»

5.1 Цель лабораторной работы: приобретение практических навыков изучения системы оборотного водоснабжения на модели, имитирующей систему оборотного водоснабжения, состоящей из термостата с трубопроводами – источника горячей воды и охладителя - вентиляторной градирни.

Изучение работы модели вентиляторной градирни, в частности, влияние изменения температуры и расхода воды на входе в градирню на температуру охлаждающего воздуха и воды на выходе из градирни, унос воды из градирни.

Знакомство на примере градирни с работой контактных тепло-массообменных аппаратов.

5.2 Теоретические сведения

В системах оборотного водоснабжения промышленных предприятий охлаждение воды – один из процессов её обработки, необходимый для повторного использования в теплотехнических процессах и установках. Температура охлаждения воды должна выбираться из технико-экономических соображений.

В качестве охлаждающих устройств на промышленных предприятиях используют естественные и искусственные водоемы, брызгательные бассейны и градирни. Во всех этих устройствах охлаждение воды осуществляется отводом теплоты в окружающую среду, в основном в результате её испарения при непосредственном контакте с воздухом.

В градирнях, оснащенных секциями поверхностей охлаждения, процесс охлаждения с помощью передачи тепла происходит и через стенки теплообменника.

Независимо от типа охладителя первый способ теплопередачи с теплотехнической точки зрения более эффективен, так как в этом случае возможно более глубокое охлаждение воды – идеально до температуры мокрого термометра. Так, при наружной температуре воздуха tС=30 0С и относительной влажности j=60% разность температур сухого и мокрого термометров составляет ∆ = 7 0С (tМ =23 0С). При понижении температуры и повышении влажности j, величина ∆ уменьшается и предел температуры охлаждения близок к tС.

В действительности температура воды после охладительного устройства всегда выше температуры окружающей среды на величину,

зависящую от типа устройства, условий эксплуатации, состояния поверхности и т.д.

В данной работе охлаждающее устройство, градирня, работает по комбинированному принципу: охлаждение происходит как за счет испарения, так и за счет передачи тепла через стенку.

При тепловом расчете градирен, по методу В.В. Проскурякова, определение параметров воздуха и температуры воды производится последовательно по сечениям оросителя согласно следующим уравнениям [15]:

- изменение температуры воздуха

![]() ,

(5.1)

,

(5.1)

- изменение абсолютной влажности воздуха

![]() ,

(5.2)

,

(5.2)

- изменение температуры воды

![]() (5.3)

(5.3)

где ad - принимается равным 0,46βυ;

сР - теплоемкость влажного воздуха;

γср- средний объемный вес воздуха;

(t - q) – разность температур воды и воздуха;

(lm - l) – разность максимальной упругости водяного пара при температуре воды и абсолютной влажности воздуха на его входе и выходе из градирни;

bv – объемный коэффициент теплоотдачи испарением;

qср – средняя плотность орошения в градирне – отношение массового расхода воды к активной площади охладителя;

![]() – скрытая теплота

испарения воды;

– скрытая теплота

испарения воды;

![]() – средняя скорость

воздуха в оросителе.

– средняя скорость

воздуха в оросителе.

В тех случаях, когда задан перепад температур, а температура охлажденной воды является искомой, её определяют подбором, исходя из равенства [18]

![]() .

(5.4)

.

(5.4)

При выполнении расчетов может оказаться, что определенная расчетом в каком-либо сечении оросителя влажность воздуха превышает 100%. В этом случае избыточное количество паров должно конденсироваться.

Дополнительное приращение температуры воздуха за счет конденсации пара может быть определено из уравнения

(5.5)

(5.5)

где δ – количество сконденсированных паров, определяемое разностью абсолютной влажности воздуха, полученной по расчету, и влажности воздуха, соответствующей максимальному его насыщению при заданной температуре.

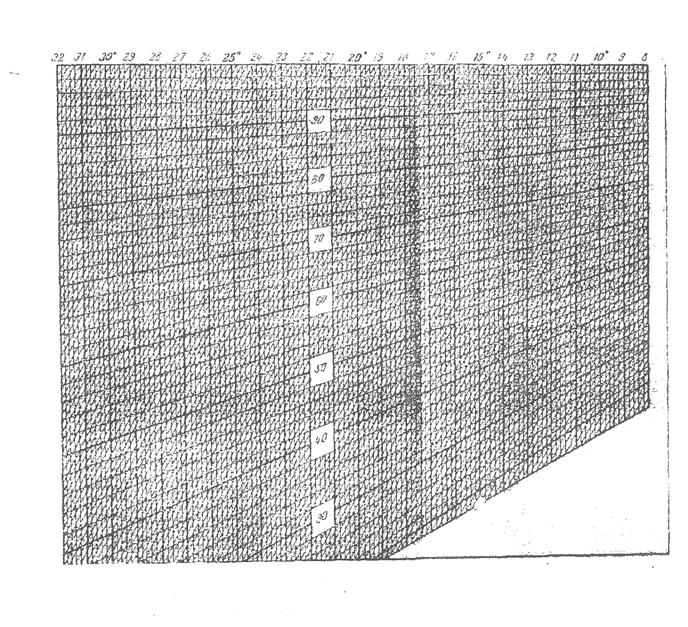

Для упрощения теплового расчета градирен обычно строятся графики, по которым для заданных значений температуры воздуха и его влажности, плотности орошения и перепада температур могут быть определены температуры охлажденной воды. Графики строятся на основании либо теплового расчета, либо испытаний конкретной конструкции градирни.

В данной работе проводится испытание градирни в нескольких режимах с целью построения графиков, позволяющих выполнить ее расчет.

5.3 Описание лабораторной установки

Принципиальная схема лабораторной установки оборотного водоснабжения представлена на рисунке 7.

Рисунок 5.1 – Принципиальная схема модели системы охлаждения воды

1- градирня, 2 – вентилятор с электроприводом, 3 – термостат, 4 – ротаметр, 5 – дифманометр, 6 – аспирационный психрометр, t1 – t4 - термопары

Установка моделирует систему оборотного водоснабжения, основным элементом которой является охлаждающее устройство, работающее по принципу вентиляторной градирни. Подогрев воды до заданного уровня происходит в термостате 3, откуда она поступает в градирню 1, где происходит ее охлаждение за счет теплообмена с воздухом. Воздух, подаваемый вентилятором 2, вначале проходит по внутренней полости градирни, а затем, обтекая поток воды с внешней стороны, отводится из градирни. Измерение расходов воды и воздуха проводится соответственно в ротаметре 4 и с помощью измерительной шайбы и дифманометра 8. Измерение температуры воды и воздуха производится на входе и выходе из градирни с помощью термопар. Снятие показаний производится с многоканального прибора ТМ 5103. Измерение влажности воздуха производится аспирационным психрометром .

На установке предусмотрена возможность изменения температуры и расходов воды, а также расходов воздуха на градирню.

5.4 Порядок проведения работы

По заданию преподавателя устанавливается несколько режимов работы установки:

- на термостате устанавливается заданная температура и расход воды;

- после достижения заданной температуры включается насос термостата;

- затем включается вентилятор и производится подача воздуха с заданным расходом;

- при установившемся температурном режиме снимают показания температур воды, воздуха на входе и выходе из градирни, расход воды и воздуха;

-опыты повторяются при других значениях температуры воды и расходов воздуха и воды;

- полученные данные заносят в таблицу.

Таблица 5.1 – Опытные данные по исследованию вентиляторной градирни

|

стата, 0C |

0C |

выход,0C |

вход, 0C |

выход,0C |

воды, м3/с |

|

0С |

0С |

φ, % |

|

|

|

|

|

|

|

0,15 |

|

|

|

5.5 Обработка результатов

Определить относительную влажность воздуха, поступающего в градирню по номограмме (Приложение В).

Температуры воды и воздуха до и после охлаждения показывает многоканальный цифровой преобразователь ТМ 5103, описанный ранее в лабораторной работе №3.

Построить график зависимости температуры охлажденной воды от расхода воды при изменении температуры воды на входе в градирню.

Выполнить расчет градирни по номограммам Приложения В или Приложения Г и используя систему уравнений (5.1) - (5.5).

5.6 Оформление отчета по работе

Отчет по работе должен включать:

- цель и краткое содержание работы;

- принципиальную схему установки;

- таблицу с результатами эксперимента;

- обработку экспериментальных данных;

- результаты расчетов;

- анализ результатов и выводы по работе.

5.7 Контрольные вопросы

1. Классификация систем водоснабжения промышленных предприятий.

2. Типы и конструкции охладителей систем водоснабжения.

3. Основные показатели, характеризующие производительность и эффективность охладителей.

4. Устройство и принцип действия вентиляторной градирни.

5. Методы расчета вентиляторной градирни.

Литература [15-18]

6 Лабораторная работа «Исследование работы компрессионного теплового насоса»

6.1 Цель лабораторной работы: приобретение практических навыков исследования компрессионного одноступенчатого теплового насоса:

- знакомство с технологической схемой теплового насоса и ее

элементами;

- испытание модели установки и определение параметров теплового

насоса;

- измерение температуры рабочего тела в характерных точках;

- определение расхода рабочего тела, тепловых нагрузок конденсатора и испарителя, расхода энергии на трансформацию тепла;

- применение метода энергетического баланса;

- оценка эффективности использования теплового насоса;

- обработка, анализ и представление результатов экспериментов;

- использование компьютерных технологий для расчета теплового насоса.

6.2 Методика расчета одноступенчатой компрессионной теплонасосной установки

Стремление уменьшить затраты первичной энергии (потребление топлива) без снижения или даже с увеличением отдачи энергии конечному потребителю за счет более рационального способа ее преобразования – главная тенденция современной техники.

Одним из устройств, способных внести существенный вклад в экономию энергии, является тепловой насос.

Тепловой насос – машина, позволяющая осуществлять передачу теплоты от менее нагретого тела (окружающей среды – воздуха, грунтовых вод, грунта, вентиляционных выбросов, сбросной теплоты установок и т.д.) более нагретому телу, повышая его температуру и затрачивая при этом некоторое количество механической или электрической энергии. В настоящее время быстро растет производство тепловых насосов и их применение в системах теплоснабжения, вентиляции и кондиционирования.

Для расчета теплового насоса требуются следующие исходные данные:

- рабочее тело (РТ); данной работе РТ – фреон – 22;

- тепловая

нагрузка – ![]() ,

кДж/с;

,

кДж/с;

- теплоноситель теплоотдатчика – воздух;

- теплоноситель теплоприемника – воздух;

- температура

теплоносителя на входе в испаритель –![]() , К;

, К;

- температура

теплоносителя на выходе из испарителя –![]() , К;

, К;

- температура

теплоносителя на входе в конденсатор –![]() , К;

, К;

- температура

теплоносителя на выходе из конденсатора – ![]() , К;

, К;

- характеристика компрессора: тип компрессора, число ступеней;

- характеристики теплообменного оборудования:испаритель, конденсатор.

При расчетах нужно руководствоваться следующими положениями.

Выбор меньшей

разности температур между греющей и нагреваемой средами в испарителе и

конденсаторе обусловлен физическими свойствами теплоносителей. Если в качестве

теплоносителя используется вода, то температура конденсации принимается на

5...8К выше температуры теплоносителя на выходе из конденсатора, т.е. ![]() =

= ![]() + (5...8), а температура

испарения - на 3...5 К ниже температуры теплоносителя на выходе из

испарителя, т.е.

+ (5...8), а температура

испарения - на 3...5 К ниже температуры теплоносителя на выходе из

испарителя, т.е. ![]() =

=

![]() – (3...5).

– (3...5).

При использовании в качестве теплоносителя газообразной среды (воздуха) температура конденсации принимается на 10...20К выше температуры теплоносителя на выходе из конденсатора, а температура испарения – на 10...20К ниже температуры теплоносителя на выходе из испарителя.

Температура

охлаждения РТ после конденсатора принимается в пределах ![]() = Т3 –

Т3'

= 2...5К.

= Т3 –

Т3'

= 2...5К.

Температура перегрева паров РТ перед

компрессором принимается при работе на аммиаке – ![]() = 5К; на фреоне –

до 30К.

= 5К; на фреоне –

до 30К.

Основная задача расчета состоит в определении расхода РТ, тепловых нагрузок отдельных агрегатов установки и расхода механической или электрической энергии на трансформацию теплоты.

При большой

разности температур ![]() –

–

![]() целесообразно

в тепловых насосах устанавливать перед дроссельным вентилем охладитель жидкого

РТ и включать его по нагреваемому теплоносителю последовательно перед

конденсатором. При этом снижаются потери теплоты в установке от дросселирования

и необратимого теплообмена, так как теплоноситель охлаждает РТ и поступает в

конденсатор предварительно подогретым.

целесообразно

в тепловых насосах устанавливать перед дроссельным вентилем охладитель жидкого

РТ и включать его по нагреваемому теплоносителю последовательно перед

конденсатором. При этом снижаются потери теплоты в установке от дросселирования

и необратимого теплообмена, так как теплоноситель охлаждает РТ и поступает в

конденсатор предварительно подогретым.

Рисунок 6.1 - Принципиальная схема одноступенчатого компрессионного теплового насоса и процесс в Т,S- диаграмме

Расчет установки производится в следующем порядке.

По

рекомендациям выбирают наименьшую разность температур между греющей и

нагреваемой средой в испарителе ![]() и

конденсаторе

и

конденсаторе ![]() .

.

Определяют температуры испарения и конденсации:

![]() .

(6.1)

.

(6.1)

![]()

Вычисляют температуру РТ после охладителя (при его наличии):

![]() (6.2)

(6.2)

где ![]() -

температура

теплоносителя перед охладителем;

-

температура

теплоносителя перед охладителем;

![]() – меньшая разность температур РТ и

теплоносителя (

– меньшая разность температур РТ и

теплоносителя (![]() =3…5К).

=3…5К).

Оценивают индикаторный (адиабатный) ![]() и электромеханический

и электромеханический ![]() КПД компрессора.

КПД компрессора.

Наносят характерные точки процесса работы

теплонасосной установки на термодинамическую диаграмму в координатах ![]() (рис. 6.2а) и

(рис. 6.2а) и

![]() (см.

рисунок 6.2б).

(см.

рисунок 6.2б).

Находят параметры РТ в характерных точках схемы по термодинамической диаграмме или по таблицам термодинамических свойств вещества, используемого в качестве РТ.

Определяют энтальпию РТ на выходе из компрессора:

![]() (6.3)

(6.3)

где ![]() – энтальпия РТ на выходе из

компрессора при адиабатном сжатии.

– энтальпия РТ на выходе из

компрессора при адиабатном сжатии.

Находят удельную внутреннюю работу компрессора:

![]() .

(6.4)

.

(6.4)

Определяют удельный расход теплоты на единицу расхода РТ в отдельных аппаратах установки: в испарителе:

![]() ;

;

в конденсаторе:

![]() ;

;

в охладителе:

![]() .

(6.5)

.

(6.5)

Проверяют энергетический баланс установки на единицу расхода РТ:

![]() .

(6.6)

.

(6.6)

Далее при расчете определяют следующие величины:

массовый расход РТ:

![]() ,

(6.7)

,

(6.7)

объемную производительность компрессора:

![]() (6.8)

(6.8)

где

![]() –

удельный объем РТ на входе в компрессор (точка 1 на рисунке 6.1);

–

удельный объем РТ на входе в компрессор (точка 1 на рисунке 6.1);

расчетную тепловую нагрузку испарителя:

![]() ;

(6.9)

;

(6.9)

расчетную тепловую нагрузку конденсатора:

![]() ;

(6.10)

;

(6.10)

расчетную тепловую нагрузку охладителя:

![]() ;

(6.11)

;

(6.11)

удельную работу компрессора:

;

(6.12)

;

(6.12)

удельный расход электрической энергии на единицу выработанного

тепла:

![]() ;

(6.13)

;

(6.13)

электрическую мощность компрессора:

![]() ;

(6.14)

;

(6.14)

коэффициент трансформации тепла:

![]() ;

(6.15)

;

(6.15)

холодильный коэффициент:

; (6.16)

; (6.16)

среднюю температуру низкотемпературного теплоотдатчика:

![]() ;

(6.17)

;

(6.17)

среднюю температуру полученного тепла:

![]() ;

(6.18)

;

(6.18)

коэффициент работоспособности тепла с потенциалом Т Вср:

;

(6.19)

;

(6.19)

коэффициент работоспособности тепла с потенциалом ТК:

;

(6.20)

;

(6.20)

|

Рисунок 6.2 - Термодинамическая диаграмма теоретического цикла одноступенчатой теплонасосной установки в координатах: а). T-S; б) lg P-i

КПД установки с учетом потерь эксергии в конденсаторе (по хладагенту):

;

(6.21)

;

(6.21)

КПД установки без учета потерь эксергии в конденсаторе (по хладагенту):

;

(6.22)

;

(6.22)

термический КПД ТНУ:

. (6.23)

. (6.23)

Потребляемая мощность с учетом потерь в электросетях

![]() (6.24)

(6.24)

где ![]() =0,95 – КПД электросетей.

=0,95 – КПД электросетей.

Расход топлива на КЭС для выработки электрической энергии для привода компрессора ТНУ:

![]() ,

(6.25)

,

(6.25)

где ![]() =0,350 кг у.т./(кВтч) – удельный расход

условного топлива на

=0,350 кг у.т./(кВтч) – удельный расход

условного топлива на

1 кВтч электроэнергии, вырабатываемой на КЭС.

Расход топлива в котельной на выработку ![]() тепла:

тепла:

![]() , (6.26)

, (6.26)

где ![]() = 0,85 – КПД котельной.

= 0,85 – КПД котельной.

Экономия условного топлива:

![]() .

(6.27)

.

(6.27)

Удельная экономия условного топлива (на единицу отпущенного тепла)

![]() .

(6.28)

.

(6.28)

Общий КПД ТНУ:

![]() (6.29)

(6.29)

где m - коэффициент трансформации тепла;

hВ = 0,8 – внутренний КПД компрессора;

hЭМ = 0,9 - электромеханический КПД двигателя и компрессора;

hТП = 0,8 - КПД теплового потока, учитывающий потери энергии и

рабочего агента в трубопроводах и оборудовании ТНУ;

hКЭС = 0,4 - КПД КЭС, т.е. источника, вырабатывающего дополнительную

электрическую энергию;

hЭЛ = 0,95 - КПД электрических линий передач.

Значение удельного расхода электрической энергии на получение теплоты как коэффициента трансформации теплоты не может служить объективным показателем технического совершенства установки. Это обусловлено тем, что коэффициент трансформации теплоты не учитывает качества энергии, в данном случае температурного потенциала вырабатываемой теплоты. Сравнение этих показателей, относящихся к различным установкам, справедливо только при работе этих установок в одних и тех же температурных условиях.

6.3 Описание лабораторной установки

Оригинальная модель теплового насоса разработана на основе бытового кондиционера БК-1500 хладопроизводительностью QВ = 1.75 кВт, где в качестве рабочего тела используется Фреон - 22. Питание установки производится от

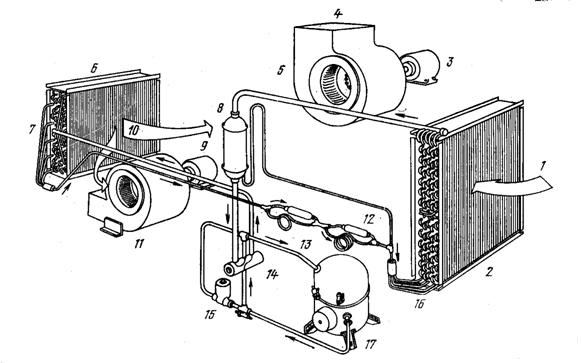

электрсети напряжением 220В. Принципиальная схема лабораторной установки, моделирующей работу теплового насоса, приведена на рисунке 6.3.

Рисунок 6.3 - Схема одноступенчатого компрессионного теплового насоса типа воздух – воздух

1 – наружный воздух; 2 – испаритель; 3 – двигатель вентилятора; 4 – выброс охлажденного воздуха; 5 – вентилятор наружного воздуха; 6 – конденсатор; 7 – холодный воздух из комнаты; 8 – регулятор расхода; 9 – двигатель вентилятора; 10 – нагретый воздух в комнату; 11 – вентилятор внутреннего воздуха; 12 – обратные клапаны; 13 – капилляры; 14 – распределительный клапан; 15 – клапан разгрузки компрессора; 16 – распределитель потока; 17 – компрессор

6.4 Порядок проведения работы

Перед началом выполнения лабораторной работы необходимо изучить теоретические сведения по вопросу [21-24], познакомиться с принципиальной схемой установки, с расположением измерительных приборов и регулирующих органов, способами измерений, а также подготовить таблицы для записи результатов измерений.

Опыты по снятию характеристик теплового насоса необходимо провести в следующем порядке:

- включается теплонасосная установка тумблером «Сеть» (положение 1);

- включается компрессор (положение 1);

- устанавливается режим работы вентиляторов I и II (по указанию преподавателя);

- последовательно изменяются положения переключателя «Термопары» и производятся измерения температуры воздуха в точках 1-10;

- данные заносят в таблицу.

6.5 Обработка результатов

Наносятся на диаграммы Т- S и/или lgP – i Фреона – 22 точки, соответствующие температуре теплоносителя на входе в испраительТИ1, температуре теплоносителя на выходе из испраителяТИ2, температуре теплоносителя на входе в конденсатор ТК3, температуре теплоносителя на выходе из конденсатора ТК4.

Производится расчет массового расхода рабочего тела. Рассчитываются: тепловые нагрузки испарителя и конденсатора, холодильный коэффициент и общий КПД теплового насоса. Из расчетов получают удельный баланс эксергии одноступенчатой компрессионной теплонасосной установки.

6.6 Математическое моделирование работы компрессионного теплового насоса

Расчет одноступенчатой компрессионной теплонасосной установки можно произвести, используя программу Delphi (Приложение Д) или Exel (Приложение Е).

6.7 Оформление отчета по работе

Отчет по проделанной работе включает:

- цель и краткое содержание работы;

- принципиальную схему установки;

- таблицу с экспериментальными данными;

- диаграммы процесса;

- результаты расчета;

- анализ полученных результатов и выводы.

6.8 Контрольные вопросы:

6.8.1 Что называется тепловым насосом?

6.8.2 Как классифицируются тепловые насосы?

6.8.3 Объясните принцип работы теплового насоса.

6.8.4 Охарактеризуйте источники низкопотенциальной теплоты.

6.8.5 Дайте обоснование области применения тепловых насосов.

6.8.6 Какие основные процессы включает цикл фреоновой компрессионной установки?

6.8.7 Назовите параметры, характеризующие работу теплового насоса. Как они рассчитываются?

6.8.8 Сопоставьте численное значение идеального и действительного коэффициентов преобразования компрессионного теплового насоса.

Литература [21-24]

7 Лабораторная работа «Определение оптимального флегмового числа и количества тарелок ректификационной колонны непрерывного действия»

7.1 Цель работы: при выполнении данной лабораторной работы студент должен изучить конструкцию и основные элементы ректификационной колонны; практически ознакомиться со способом определения оптимального флегмового числа по методу РТМ (руководящего технического материала) и расчетом ректификационной колонны методом числа единиц переноса.

7.2 Введение

Во многих отраслях промышленности возникает проблема получения разнообразных продуктов и практически в чистом виде путем разделения их жидких смесей (в производствах органического синтеза, полимерных и полупроводниковых материалов, пищевых продуктов), а также для получения чистых газов из сжиженных газовых смесей (кислорода и азота, при разделении воздуха, углеводородных смесей и т.д.).

Получение чистых компонентов может быть осуществлено с помощью ректификации – термического процесса разделения растворов жидкостей на компоненты путем испарения за счет возвращения в аппарат части получаемого продукта для осуществления многократного тепломассообмена между парами и жидкостью, движущимися противоточно.

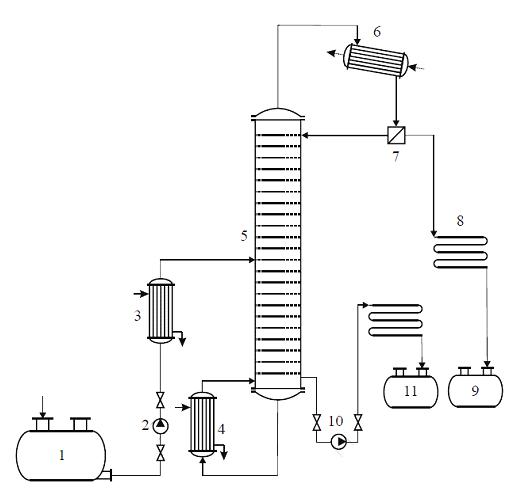

Процесс разделения компонентов проводится в ректификационной колонне, назначение которой заключается в развитии процесса контакта фаз и создании условий благоприятных для эффективного массообмена между материальными потоками. В большинстве случаев применяются установки непрерывного действия. Принципиальная схема такой установки приведена на рисунке 7.1.

Исходная смесь из промежуточной емкости 1 центробежным насосом 2 подается в теплообменник 3 (подогреватель исходной смеси), где доводится до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси.

Рисунок 7.1 - Схема ректификационной установки непрерывного действия

1- промежуточная емкость; 2,10 - центробежные насосы; 3- подогреватель исходной смеси; 4- кипятильник кубовой смеси; 5- ректификационная колонна; 6- конденсатор-дефлегматор; 7- сепаратор; 8- теплообменник-охладитель; 9- промежуточная емкость сборник готового продукта; 11- емкость для сбора кубовой жидкости

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка, т.е. обеднен низкокипящим компонентом. В результате массообмена с жидкостью пар обогащается низкокипящим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава, которая получается в конденсаторе-дефлегматоре 6 путем частичной конденсации пара, выходящего из колонны, и последующего разделения паровоздушной смеси в сепараторе 7. Часть конденсата выводится из сепаратора в виде готового продукта разделения – дистиллята, который конденсируется и охлаждается в теплообменнике 8 и направляется в промежуточную емкость 9.

Из кубовой части колонны насосом 10 непрерывно выводится кубовая жидкость – продукт, обогащенный высококипящим компонентом, который охлаждается в теплообменнике и направляется в емкость 11.

Та часть колонны, где подается исходная смесь на тарелку ввода, называется питательной секцией. Часть колонны, находящаяся выше питательной секции называется укрепляющей («верхней») частью колонны, а ниже – исчерпывающей («нижней») частью.

Таким образом, в ректификационной колонне осуществляется неравновесный процесс разделения исходной бинарной смеси на дистиллят с высоким содержанием низкокипящего компонента и кубовой остаток, обогащенный высококипящим компонентом.

7.3 Теоретические основы расчета ректификационной колонны

Расчет колонны сводится к определению ее основных геометрических размеров – диаметра и высоты. Обе эти величины в значительной мере определяются гидродинамическим режимом работы колонны, который, в свою очередь, зависит от скоростей и физических свойств фаз, а также от типа и размеров контактных устройств: тарелок или насадки [4,5].

Любая ректификационная колонна может быть рассчитана в результате решения системы уравнений гидродинамики, тепло- и массопередачи, материального баланса и фазового равновесия. Вследствие сложности и нелинейности такой системы, нашли применение приближенные методы расчета ректификационных колонн.

Для расчета колонн со ступенчатым и непрерывным контактом жидкой и паровой фаз широко используются два принципиально различных метода: метод теоретических тарелок и метод кинетической кривой. Теоретической тарелкой или ступенью изменения концентрации называется однократный контакт паровой и жидкой фаз, завершающийся достижением фазового равновесия.

Для определения количества ступеней контакта жидкой и паровой фаз в обоих случаях используют диаграмму, по которой по оси абсцисс откладывают концентрацию низкокипящего компонента в жидкости х, а по оси ординат – концентрацию низкокипящего компонента в паровой фазе у. Такая диаграмма получила наименование диаграммы равновесия (см.рисунок 7.2).

Для принятых в [4] допущений уравнения, связывающие составы паровой и жидкой фаз по низкокипящему компоненту называются уравнениями рабочих линий.

Для верхней части колонны уравнение представляется в виде

![]() (7.1)

(7.1)

где хD – мольная доля низкокипящего компонента в дистилляте;

R – флегмовое число колонны, которое показывает в каком отношении делится пар, поступающий в дефлегматор, на флегму и дистиллят R=GR/GD .

Если

обозначить ![]() и

и

![]() , то

уравнение (7.1) будет записано в виде

, то

уравнение (7.1) будет записано в виде

![]() . (7.2)

. (7.2)

Для нижней части колонны уравнение рабочей линии записывается в виде

![]() (7.3)

(7.3)

где  и

и  .

.

Здесь xW - молекулярная (мольная) доля низкокипящего компонента в кубовом остатке.

Пересчет массовых долей (концентраций) в молекулярные доли для бинарных (двухкомпонентных) смесей ведется по соотношению

(7.4)

(7.4)

где а и b - концентрация каждого из компонентов смеси, %;

μА и μВ - молекулярные массы соответственно каждого из компонентов,

кг/кмоль.

F=GF/GD - количество кг∙молей исходной смеси, отнесенное к 1 кг∙молю готового продукта (дистиллята), т.н. относительный расход исходной смеси.

7.4 Определение количества ступеней контакта методом теоретических тарелок

В качестве исходных данных используются:

- свойства исходной бинарной (многокомпонентной) смеси, данные для построения кривой равновесия, свойства каждого из компонентов;

- массовые доли компонентов в исходной смеси, дистилляте и кубовом остатке.

Рисунок 7. 2. - Диаграмма равновесия и определение количества теоретических тарелок

Порядок определения количества теоретических тарелок:

1. В соответствии с исходными данными на диаграмме равновесия строится кривая равновесия (см.рисунок 7.2).

2. По формуле (7.4) определяется для низкокипящего компонента молекулярные доли этого компонента в исходной смеси хF , в дистилляте xD и кубовом остатке xW .

3. Откладываются найденные величины на диаграмме равновесия: результат пересечения вертикальных линий из точек xD и xW с диагональю диаграммы – точки К и М;

4. Определяется минимальное значение флегмового числа по формуле

(7.5)

(7.5)

где![]() - равновесная

молекулярная доля низкокипящего компонента в паровой фазе для исходной смеси

(см. рисунок 7.2).

- равновесная

молекулярная доля низкокипящего компонента в паровой фазе для исходной смеси

(см. рисунок 7.2).

5. Выбирается значение флегмового числа в диапазоне (1,1…4)RMIN .

6. По выбранное величине флегмового числа определяется значение коэффициента В для уравнения рабочей линии верхней части колонны. Откладывается найденное значение В по оси ординат и точка N соединяется прямой линией с точкой К. На пересечении полученной линии и вертикали из точки хF находится точка L.

7. Линия LM - это рабочая линия нижней части колонны, а линия KLM – рабочая линия для всей колонны в целом.

8. Для определения количества теоретических тарелок из точки К проводим горизонтальную линию КК' до пересечения с линией равновесия. Из точки К' опускаем вертикальную линию до рабочей линии. Из полученной точки М' – опять горизонтальную линию. Процесс повторяется до пересечения горизонтальной линии с вертикально из точки xW в точке КN. Количество полученных «ступенек» (неполная учитывается) и есть искомое число теоретических тарелок nT. Для рисунка 7.2 - nT =4 шт.

7.5 Определение оптимального значения флегмового числа

Как следует из формулы (7.1) и рисунка 7.2 для заданных значений xW ,

хF , xD, количество теоретических тарелок nT зависит только от выбранного флегмового числа R.

Существуют два крайних значения R:

1. R= RMIN. В этом случае точка L находится на линии равновесия. Количество теоретических тарелок стремится к бесконечности. Движущая сила массообменного процесса y*-y=0. Колонна должна иметь бесконечно большую поверхность контакта жидкой и паровой фаз.

2. R→ ∞ . Точка L располагается на диагонали диаграммы. nT=min. Колонна работает без отбора дистиллята («на себя»).

Согласно РТМ 26-01-73-75 [10], определение оптимального флегмового числа следует вести по следующей методике:

1. По формуле (7.5) определяется минимальное флегмовое число RMIN .

2.

Отношение

рабочего флегмового и минимального чисел  называется коэффициентом

избытка флегмы. Задаются величиной φ в диапазоне 1,1…4. Для большей

точности расчетов следует брать не менее 5 значений промежуточных точек.

называется коэффициентом

избытка флегмы. Задаются величиной φ в диапазоне 1,1…4. Для большей

точности расчетов следует брать не менее 5 значений промежуточных точек.

3. Каждому значению φ, а следовательно и R, по методу теоретических тарелок (см.выше) ставят в соответствие значение nT .

4. Результаты заносят в таблицу и находят произведение nT(R+1) для каждого из значений φ.

Таблица 7.1

|

φ |

1,1 |

1,36 |

1,47 |

2,33 |

3,30 |

5,36 |

|

R |

|

|

|

|

|

|

|

nT |

|

|

|

|

|

|

|

nT(R+1) |

|

|

|

|

|

|

5. Строится график зависимости R=f(nT(R+1)) в заданном диапазоне, который имеет точку экстремума - минимум (см.рисунок 7.3). Соответствующее ему значение флегмового числа считается оптимальным.

7.6 Порядок выполнения лабораторной работы

1. Перед началом выполнения изучить краткие теоретические сведения. При необходимости – воспользоваться конспектом декций и справочной литературой (см. библиографический список).

2. Получить у преподавателя задание на работу: вид бинарной смеси, составы исходной смеси, дистиллята и кубового остатка.

Таблица 7.2

|

№ вар |

хF - содержание летучего компонента в питании, масс.% |

xD – содержание летучего компонента в дистилляте, масс.% |

xW – содержание летучего компонента в кубовом остатке, масс.% |

|

1 |

|

|

|

|

2 |

|

|

|

|

3 |

|

|

|

|

4 |

|

|

|

|

5 |

|

|

|

|

6 |

|

|

|

|

7 |

|

|

|

|

8 |

|

|

|

3. С использованием метода РТМ определить оптимальное значение флегмового числа. Определение числа теоретических тарелок nT для каждого из выбранных значений коэффициента избытка флегмы вести на отдельном листе масштабно-координатной бумаги. Равновесные составы жидкости и пара – в приложении.

7.7 Рекомендации

1. Для более точного определения величин по графикам можно воспользоваться программами для аппроксимации и интерполяции функций. Например – Appoximator.

2. Определение числа единиц переноса можно вести с использованием численного интегрирования (например по методу Симпсона или с использованием прикладных программ [11-13,25].

Таблица 7.3 - Равновесные составы жидкости и пара в моль-% по низкокипящему компоненту для некоторых бинарных смесей

|

|

Жидкая фаза х,% |

0 |

5 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

|

Паровая фаза у |

Вода-уксусная кислота |

0 |

9,2 |

16,7 |

30,2 |

42,5 |

53,0 |

62,6 |

71,6 |

79,5 |

86,4 |

93,0 |

100 |

|

Метанол-вода |

0 |

26,8 |

41,8 |

57,9 |

66,5 |

72,9 |

77,9 |

82,5 |

87,0 |

91,5 |

95,8 |

100 |

|

|

Хлороформ-бензол |

0 |

6,5 |

12,6 |

27,2 |

41,0 |

54,6 |

66,0 |

74,6 |

83,0 |

90,5 |

96,2 |

100 |

|

|

Бензол-толуол |

0 |

11,5 |

21,4 |

38,0 |

51,1 |

61,9 |

71,2 |

79,0 |

85,4 |

91,0 |

95,9 |

100 |

|

|

Тетрахлорметан-толуол |

0 |

10,5 |

20,1 |

36,8 |

50,5 |

61,9 |

71,2 |

78,8 |

85,1 |

90,6 |

95,4 |

100 |

|

|

Этанол-вода |

0 |

33,2 |

44,2 |

53,1 |

57,6 |

61,4 |

65,4 |

69,9 |

75,3 |

81,8 |

89,8 |

100 |

|

|

Ацетон-вода |

0 |

60,3 |

72,0 |

80,3 |

82,7 |

84,2 |

85,5 |

86,9 |

88,2 |

90,4 |

94,3 |

100 |

|

|

Ацетон-бензол |

0 |

14,0 |

24,3 |

40,0 |

51,2 |

59,4 |

66,5 |

73,0 |

79,5 |

86,3 |

93,2 |

100 |

|

|

Ацетон-этанол |

0 |

15,5 |

26,2 |

41,7 |

52,4 |

60,5 |

67,4 |

73,9 |

80,2 |

86,5 |

92,9 |

100 |

|

|

Сероуглеродтетрахлорметан |

0 |

13,2 |

24,4 |

41,9 |

51,6 |

64,3 |

72,2 |

79,0 |

84,9 |

90,2 |

95,0 |

100 |

|

|

Ацетон-дихлорэтан |

0 |

13,8 |

25,8 |

41,8 |

54,8 |

65,4 |

74,5 |

82,2 |

87,6 |

92,7 |

96,8 |

100 |

|

|

Метанол-бензол |

0 |

38,5 |

50,0 |

56,8 |

58,0 |

59,0 |

60,0 |

61,0 |

62,0 |

66,0 |

75,0 |

100 |

7.8 Контрольные вопросы

1. В чем заключается принцип ректификации?

2. Для чего служит дефлегматор?

3.Какие массообменные процессы протекают на тарелке ректификационной колонны?

4. Что такое флегмовое число колонны?

5.Как изменится на диаграмме равновесия положение рабочей линии колонны при изменении значения флегмового числа в случае постоянного состава дистиллята?

6. Как определяется минимальное флегмовое число?

7. Как можно определить теоретическое число тарелок колонны?

Литература [4,5,10,11,12,13,25].

Список литературы

1. Кедров B.C., Пальгунов П.П., Сомов М.А. Водоснабжение и канализация. - М: Стройиздат.- 1984.- 288с.

2. Кедров B.C., Ловцов Е.Н. Санитарно-техническое оборудование зданий. - М.: Стройиздат. - 1989. - 495с.

3. Несенчук А.П. Системы производства и распределения энергоносителей промышленных предприятий.- М.: Высшая школа. - 1989, 279 с.

4. Промышленные теплообменные процессы и установки: Учебник для вузов/А.М. Бакластов, В.А. Горбенко, О.Д. Данилов и др.; Под ред. А.М. Бакластова. – М.: Энергоатомиздат. 1986.- 328 с.

5. Бакластов А.М. и др. Проектирование, монтаж и эксплуатация тепломассообменных установок: Учеб. пособие для вузов/ А.М. Бакластов,

В.А. Горбенко, П.Г. Удыма; Под ред. А.М. Бакластова. – М.: Энергоиздат.- 1981. 336 с.

6. Бояринов А.И., Кафаров В.В. Методы оптимизации в химической технологии. – М.: Химия,1975. 576 с.

7. Кошкин Н.Н. Холодильные машины. М.: Пищевая промышленность. -1973.

8. Зелиновский И.Х., Каплан Л.Г. Малые холодильные машины и установки: Справочник. – 3-е изд., перераб. И доп.-М.: Агропромиздат.- 1989. 672 с.

9. Лебедев П.Д. Теплообменные, сушильные и холодильные установки. - М.: Энергия.- 1972. – 319 с.

10. Руководящий технический материал. РТМ 26-01-73-75. Метод расчета колонных аппаратов общего назначения со стандартизированными тарелками. – М.: НИИ Химмаш.- 1975,35 с.

11. Плановский А.Н., Рамм В.Н., Каган С.З. Процессы и аппараты химической технологии. – М.: Химия.- 1968.- 848 с.

12. Майоров В.В. Промышленные поверхностные теплообменные аппараты: Сборник задач. Воронеж: Изд-во ВГТУ.- 1997. 95 с.

13. Майоров В.В. Промышленные ректификационные установки: Сборник задач. Воронеж: Изд-во ВГТУ.- 2001. 63 с.

14. А.В.Мартынов. Установки для трансформации тепла и охлаждения.

- М.: Энергоиздат.- 1989.-200 с.

15. Абрамов Н.И. Водоснабжение. - М.: Стройиздат.- 1982. – 440 с.

16. Белан А.Е. Технология водоснабжения. – Киев.: Наукова думка.-1985.–264 с.

17. Борисов Б.Г., Багров О.Н., Калинин Н.В. Системы водоснабжения предприятий. – М.: МЭИ.-1987. – 64 с.

18. Фарфоровский Б.С., Фарфоровский В.Б. Охладители циркуляционной воды тепловых электростанций. – Л.: Энергия.- 1972. – 112с.

19. Теплообменные аппараты холодильных установок /Под ред. Г.Н. Даниловой. – Л.: Машиностроение.-1986. – 303 с.

20. Холодильные машины: Справочник. - М.: Легкая и пищевая промышленность.-1982. – 223 с.

21. Янтовский Е.И. Парокомпрессионные теплонасоосные установки. - М.: Энергоиздат.- 1982.-144с.

22. Рей Д., Макмайкл Д. Тепловые насосы. - М.: Энергоиздат.-1982.-224с.

23.Енин П.М. Практическое использование возобновляемых и нетрадиционных источников энергии в теплоснабжении.- Киев, ИПК.- 1988.- 96с.

24. Г. Хайнрих, Х. Найорк, В. Нестлер. Тепловые насосы для отопления и горячего водоснабжения. – М.: Стройиздат. - 1985. – 340 с.

25. Портнов В.В., Майоров В.В. Трошин А.Ю. Лабораторный практикум по курсу «Тепломассообменное оборудование предприятий»: Учеб. пособие. Воронеж: Воронеж. гос. техн. ун-т.- 2005, 89 с.

Содержание

|

Введение |

3 |

1 Лабораторная работа «Исследование работы системы воздухо-снабжения» |

3 |

|

2 Лабораторная работа «Расходные характеристики водозаборной арматуры» |

8 |

|

3 Лабораторная работа «Испытание компрессионной холодильной установки» |

13 |

|

4 Лабораторная работа «Исследование системы хладоснабжения» |

16 |

|

5 Лабораторная работа «Исследование системы оборотного водоснабжения» 6 Лабораторная работа «Исследование работы компрессионного теплового насоса» |

18 23 |

|

7 Лабораторная работа «Определение оптимального флегмового числа и количества тарелок ректификационной колонны непрерывного действия». Список литературы |

32

40 |

|

Приложение А |

43 |

|

Приложение Б Приложение В Приложение Г Приложение И Приложение Е |

44 45 46 47 49 |

Приложение А R12, CCl2F2, Dichlorodifluoromethane

T critical = 112.00 °C, p critical = 41.57600 Bar, v critical = 0.00179 m3/kg

Приложение Б Термодинамические свойства Ф-12

Таблица 4- Термодинамические свойства фреона-12 на линии насыщения

|

t, 0C |

p, МПа |

υ, м3/кг |

υ1, м3/кг |

i4, кДж/кг |

i1, кДж/кг |

S4, кДж/(кг∙К) |

S1, кДж/(кг∙К) |

|

-39 -35 -30 -25 -20 -15 -10 -5 0 +5 +10 +15 +20 +25 +30 |

0,06730 0,08076 0,10044 0,12369 0,15094 0,18257 0,21904 0,16080 0,30848 0,36234 0,42289 0,49094 0,56653 0,65062 0,74324 |

0,0006605 0,0006658 0,0006725 0,0006793 0,0006868 0,0006940 0,0007018 0,0007092 0,0007173 0,0007257 0,0007342 0,0007435 0,0007524 0,0007628 0,0007734 |

0,2337 0,1973 0,1613 0,1331 0,1107 0,09268 0,08713 0,06635 0,05667 0,04863 0,04204 0,03648 0,03175 0,02773 0,02433 |

384,06 387,46 391,73 396,07 400,44 404,92 409,44 414,00 418,65 423,34 428,11 432,97 437,87 442,81 447,83

|

554,63 556,59 559,06 561,54 563,96 566,39 568,82 571,16 573,51 578,81 578,07 580,29 582,42 584,48 586,44 |

4,0513 4,0655 4,0832 4,1007 4,1180 4,1353 4,1525 4,1695 4,1865 4,2033 4,2201 4,2368 4,2534 4,2699 4,2864 |

4,7797 4,7759 4,7716 4,7675 4,7642 4,7610 4,7583 4,7558 4,7536 4,7515 4,7498 4,7481 4,7466 4,7451 4,7437 |

Приложение В  Номограмма для определения относительной влажности

воздуха

Номограмма для определения относительной влажности

воздуха

Приложение Г Номограмма для расчета вентиляторной градирни

Приложение И

|

И С Х О Д Н Ы Е Д А Н Н Ы Е: |

|

ед. изм. |

|

|

Рабочий агент (РА): |

аммиаак |

|

|

|

Теплопроизводительность: Qв= |

23,6 |

кВт |

|

|

Холодопроизводительность: Q0= |

17,45 |

кВт |

|

|

Теплоноситель теплоотдатчика: |

вода |

|

|

|

Теплоноситель теплоприемника: |

вода |

|

|

|

Температура теплоносителя на входе в испаритель: tн1= |

-15 |

oC |

|

|

Температура теплоносителя на выходе из испарителя: tн2= |

-22 |

oC |

|

|

Минимальная разность температур в испарителе: Dtи= |

3 |

oC |

|

|

Расчетная температура испарения: t0= |

-25 |

oC |

|

|

Температура теплоносителя на входе в конденсатор: tв2= |

20 |

oC |

|

|

Температура теплоносителя на выходе из конденсатора: tв1= |

25 |

oC |

|

|

Минимальная разность температур в конденсаторе: Dtк= |

5 |

oC |

|

|

Расчетная температура конденсации: tк= |

30 |

oC |

|

|

Характеристика компрессора: |

ФГрВ 1,75 |

|

|

|

тип компрессора: |

поршневой |

|

|

|

число ступеней: |

1 |

|

|

|

Внутренний КПД компрессора: |

0,8 |

|

|

|

Электромеханический КПД компрессора: |

0,9 |

|

|

|

Характеристики теплообменного оборудования: |

|

|

|

|

испаритель: |

|

|

|

|

конденсатор: |

|

|

|

|

Параметры точек процесса по T - S диаграмме для РА: |

|

|

|

|

Точка 1: |

|

|

|

|

температура: t1=t0= |

-25 |

oC |

|

|

давление: p1= |

0,5 |

МПа |

|

|

энтальпия: i1= |

1652 |

кДж/кг |

|

|

удельный объем: v1= |

0,78 |

м3/кг |

|

|

Точка 2: |

|

|

|

|

температура: t2'= |

126 |

oC |

|

|

давление: p2=p2'=pк= |

1,2 |

МПа |

|

|

энтальпия: i2'= |

1960 |

кДж/кг |

|

|

Точка 3: |

|

|

|

|

температура: t3=tк= |

30 |

oC |

|

|

давление: p3=pк= |

1,2 |

МПа |

|

|

энтальпия: i3=iк= |

562 |

кДж/кг |

|

|

Точка 4: |

|

|

|

|

температура: t4=t0= |

-25 |

oC |

|

|

давление: p4= |

0,15 |

МПа |

|

|

энтальпия: i4=i3= |

562 |

кДж/кг |

|

|

Р А С Ч Е Т: |

|

|

|

|

Энтальпия РА на выходе из компрессора: i2= |

2037 |

кДж/кг |

|

|

Удельная внутренняя работа компрессора: lв= |

385 |

кДж/кг |

|

|

Удельная тепловая нагрузка испарителя: q0= |

1090 |

кДж/кг |

|

|

Удельная тепловая нагрузка конденсатора: qк= |

1475 |

кДж/кг |

|

|

Энергетический баланс установки на единицу расхода РА: q=lв+q0=qк= |

1475 |

кДж/кг |

|

|

Сходимость энергетического баланса установки на единицу расхода РА: |

1475 |

кДж/кг |

|

|

Массовый расход РА: G= |

0,016 |

кг/с |

|

|

Объемная производительность компрессора: V1= |

0,012 |

м3/с |

|

|

Расчетная тепловая нагрузка испарителя: Q0= |

17,450 |

кВт |

|

|

Расчетная тепловая нагрузка конденсатора: Qк= |

23,614 |

кВт |

|

|

Удельная работа компрессора: lкм= |

427,778 |

кДж/кг |

|

|

Удельный расход электроэнергии на единицу выработанного тепла: Этн= |

0,290 |

|

|

|

Удельный расход электроэнергии на единицу выработанного холода: Эх= |

0,392 |

|

|

|

Электрическая мощность компрессора: Nэк= |

6,848 |

кВт |

|

|

Коэффициент преобразования (трансформации) тепла: КОП= |

3,448 |

|

|

|

Проверка КОП: |

3,448 |

|

|

|

Холодильный коэффициент: |

2,548 |

|

|

|

Проверка холодильного коэффициента: |

2,548 |

|

|

|

Средняя температура низкотемпературного теплоотдатчика: tн.ср= |

-18,3 |

oC |

|

|

Средняя температура полученного тепла: tв.ср= |

22,4 |

oC |

|

|

Коэффициент работоспособности холода с потенциалом tн.ср: |

0,150 |

|

|

|

Коэффициент работоспособности холода с потенциалом t0: |

0,181 |

|

|

|

КПД установки с учетом потерь эксергии в испарителе (по хладагенту): |

0,38 |

|

|

|

КПД установки без учета потерь эксергии в испарителе (по хладагенту): |

0,46 |

|

|

|

Термический КПД ТНУ: |

0,78 |

|

|

|

Потребляемая мощность с учетом потерь в электросетях: Nэ= |

7,21 |

кВт |

|

|

Расход топлива на КЭС для выработки эл/энергии для привода компрессора ТНУ: Вт= |

2,52 |

кг.у.т./ч |

|

|

Расход топлива в котельной на выработку Qв тепла: Вк= |

3,4 |

кг.у.т./ч |

|

|

Экономия условного топлива:DВ= |

0,9 |

кг/ч |

|

|

Удельная экономия условного топлива (на единицу отпущенного тепла): Db= |

0,01 |

кг/ГДж |

|

|

ОБЩИЙ КПД ТНУ: |

0,75 |

|

|

|

|

|

|

|

А

А

Приложение Е Химические формулы некоторых веществ

Этанол С2Н5ОН

Метанол СН3ОН

Толуол С7Н8

Бензол С6Н6

Сероуглерод CS2

Тетрахлорметан ССl4

Хлороформ CHCl3

Уксусная кислота C2H4O2

Ацетон C3H6O