АЛМАТЫ ЭНЕРГЕТИКА

ЖӘНЕ БАЙЛАНЫС ИНСТИТУТЫ

Өнеркәсіптік жылуэнергетика

ЖЭС жӘне ӨНеркӘсіптік КӘСІПОРЫНДАРдағы отЫн технологиясы

Дәрістер конспектісі

(бакалавриат, 220000 - Жылуэнергетика,

050717 – Жылуэнергетика мамандығының студенттері үшін)

![]() Алматы

2006

Алматы

2006

ҚҰРАСТЫРҒАН:

С.Қ.Әбілдинова.

ЖЭС және

өнеркәсіптік кәсіпорындардағы отын технологиясы.

Дәрістер

конспектісі

(бакалавриат, 220000 - Жылуэнергетика, 050717 –

Жылуэнергетика

мамандығының студенттері үшін).- Алматы: АЭжБИ, 2005. - 47 б.

Дәрістер

конспектісі жылуэнергетика бағытындағы барлық мамандықтар бойынша сонымен қатар осы

бағыттағы магистрлерді дайындауға арналған

Без.21, кесте.4, библиогр. -16

атау.

Пікірші: «Жылуэнергетикалық қондырғылары»

кафедрасының доценті, В.П.Дубовик.

Алматы энергетика және

байланыс институтының 2004 ж. негізгі басылымдар жоспары бойынша

басылады.

![]() Алматы энергетика

және байланыс институты, 2005 ж.

Алматы энергетика

және байланыс институты, 2005 ж.

1-ші дәріс. Кіріспе. ЖЭС мен өндірістік кәсіпорындардың отын

балансы, оның құрылымы. Отын шарушылығы және

отынды дайындаудың түпкілікті сызбалары. Отынды кәсіпорынға

жеткізу және дайындаудың негізгі міндеті және мақсаты.

Отынды дайындау мен пайдаланудың біздің еліміздегі және шет

елдегі ауқымы.

Пәннің мақсаты

және міндеті:

-

отын түрлерімен таныстыру;

- отындарды өндіру, жеткізу,

өңдеу тәсілдерімен таныстыру;

- отынды ЖЭС-да және кәсіпорындарда

дайындаудың түпкілікті сызбаларын үйрету;

- отынның бағалылығын

және құндылығын сипаттайтын әртүрлі

физика-химиялық қасиеттерін қарастыру, оларды

зертханалық жағдайда анықтау тәсілдеріне үйрету.

Пәнді игеру жоғары

математика, физика, химия, жадығаттану, жылумаңызалмасу,

техникалық термодинамика, газдар мен сұйықтар механикасы,

жылу қозғалтқыштары мен қысымдағыштардың

теориясы мен құрылысы

курстарында алған білімдеріне негізделген.

Курсты игеру

барысында студенттердің келесі негізгі түсініктерді үнемі

білгендері жөн:

- энергетикалық ресурс-

техниканың қазіргі даму деңгейінде қолдануға

болатын энергия қоры;

Шартты отын

әртүрлі органикалық отын түрлерін салыстыру үшін

қолданылатын түсінік және 1кг шартты отынның жану жылуы

29,3 МДж-ға тең.

Шартты отын мен табиғи отынды

салыстыру кезінде келесі тепе-теңдікті қолданады

![]()

мұнда B- табиғи отын шығыны, кг;

Bут- шартты отын

шығыны,кг;

![]() - табиғи отынның төменгі жану жылуы, МДж;

- табиғи отынның төменгі жану жылуы, МДж;

- отын

(энергетикалық) баланс деп энергетикалық ресурстардың кірісі

мен шығысының тепе-теңдігін анықтайтын, оларды әртүрлі

қолданушылардың тиімді пайдалануын, көрсеткіштер

жүйесін айтады.

1.1

ЖЭС

мен өндірістік кәсіпорындардың отын балансы, оның

құрылымы

Қазіргі кезде

барлық өндірілетін электр энергиясы мен жылудың негізгі

үлесі ЖЭС-да шығарылады. Осы мақсатпен жылу электр

станциялары табиғи отынды (көмір, мазут, газ), әсіресе

көмірді өте көп мөлшерде жағады. Мысалы

қуаты 4000 МВт ЭГРЭС-1 Екібастұз станциясы тәулігіне 60000

тонна сапасы төмен жергілікті көмірді жағады. Осындай орасан

- зор отын мөлшерін уақытында станцияға тасымалдап, оны

жағуға дайындап, бу қазандарына үзіліссіз жеткізу

қажет. Сондықтан ЖЭС–ның отын балансын, оның

құрылымын және даму динамикасын білу қажет.

Жер бетіндегі

табиғи энергетикалық ресурстар осы геологиялық дәуірде

қайталанатын және қайталанбайтын болып екі топқа

бөлінеді. Қайталанбайтын ресурстар қатарына органикалық

отындар – көмір, мұнай, газ, тақтатас, торф, сонымен

қатар ыдырайтын химиялық элементтер уран, торий, геотермалдық

жылу энергиясы, термоядролық синтезге қажетті сутегі мен

басқа элементтердің изотоптары

кіреді.

Табиғи

қайталанатын энергетикалық ресурстарға - өзендер

гидроэнергиясы, күн сәулесінің энергиясы, өсімдіктер,

теңіз және мұхит толқындары мен жел энергиясы жатады.

Осы аталған ресурстар біріншілік ресурстар болып саналады. Екіншілік

ресурстар болып әртүрлі технологиялық процестерден бөлінген

ыстық газдар (мұнай зауыты, домналық газдар) және

тағы да басқа өндірістік қалдықтар энергиясы

саналады. Келесі кесте жер бетіндегі энергия көздері ресурстарын

көрсетеді.

|

Энергия

көзі |

Ресурсы,

ЭДж (1Э=1018

Дж) |

|

1.

Қайталанбайтын: ядролық

ыдырау энергиясы қазынды

органикалық отынның химиялық энергиясы термоядролық

энергия геотермалдық

энергия |

1,97

*106 5,21*105 3,6*109 2,94*106 |

|

2.

Әр жылда қайталанатын

энергетикалық ресурстардың (бір жыл ішінде беретін энергиясы): жер

бетіне жеткен күн сәулелерінің жылулық энергиясы теңіз

толқындары беретін энергия жел

энергиясы өзендер

гидроэнергиясы орманның

биоэнергиясы |

2,4*106 2,52*106 6,12*103 1,19*102 1,46*103 |

Кестеден

қайталанбайтын энергетикалық ресурстардың (көмір,

мұнай, табиғи газ, уран және т.б.) энергетикалық

қуаты аса зор екенін көреміз және оны игеру мүмкіндігі

бар. Сондықтан ЖЭС-та, өнеркәсіпте, құрылыста,

ауыл шаруашылығында және тұрмыста қолданылатын ресурстардың

90% -ын осы энергетикалық ресурс құрайды. Органикалық

отынның энергетикалық ресурсы көмір мен антрациттерде

шоғырланған. Қазіргі

кезде жер бетіндегі бар тас көмір қорының 77%, ал

қоңыр көмір қорының 23 % игерілген. Әлемдегі

барлық көмір қорының 89%-ы ТМД елдерінің,

АҚШ және Қытайдың үлесіне тиеді. Ал

көмірдің әлемдегі барлық зерттелген қоры

600-680млрд.т шартты отын мөлшерін құрайды. Егер

көмірді пайдалану жыл сайын 3,04 млрд.т құраса, онда жер

бетіндегі оның зерттелген қоры келесі 200-230 жылда бітуі

мүмкін. Қазақстандағы көмірдің

геологиялық қоры 176,7 млрд.т.

1993 ж. зерттеулер осы

қордың 22% ғана

игерілгендігін көрсетеді. Ашық тәсілмен қазылатын тас

көмір қоры республикамызда 21 млрд.т. Оның 51% -ы

Екібастұз, 26,4%-ы Торғай, 8,8%-ы Майкөбе, 7%-ы

Шұбаркөл көмір бассейндерінің үлесіне тиеді.

1.2

Отын

шаруашылығы және отынды дайындаудың түпкілікті

сызбалары

Жылу электр

станциясының (қазандықтың) отын шаруашылығы

қатты отынды қабылдауға, түсіруге және

сақтауға , тасымалдауға, отынды өңдеуге, оны

жағуға дайындауға және дайын отынды ошақ

құрылымдарына жеткізуге арналған құрылымдардан,

жабдықтар мен механизмдерден құралады. Отын дайындаудың

түпкілікті сызбасының түрі жән оның жұмыс

тәртібі әрбір нақты жағдайда келесі негізгі

факторларға байланысты:

а) отының түріне,

қасиетіне және жағу тәсіліне;

б) қазандықтың,

ЖЭС-тың жұмыс өнімділігіне және орналасуына;

в) отынды жеткізу тәсіліне.

Отынның

түрі және отын шаруашылығының сызбасы станцияның

жалпы орналасу жобасына (генплан) және жалпы үйлесіміне көп

ықпалын тигізеді. Отын шаруашылығы келесі негізгі бөліктерден

құралады: келген отынды

қабылдаушы және түсіруші буыннан, отын қоймасынан, отынды жылу станциясының ішіне

тасымалдаушы механизмдерден, отынды

алғашқы дайындықтан өткізуші буыннан, келген және шығындалған

отын мөлшерін тексеруші буыннан, 6-шы отынды жағуға

дайындаушы буыннан, отынды қазан ошағына беруші буыннан.

ЖЭС және

өндірістік кәсіпорындардың қатты отынды

жағуға арналған отын шаруашылығы неғұрлым

күрделі және бағасы қымбат болады. Отын

шаруашылығының әртүрлі сызбалары кездеседі.

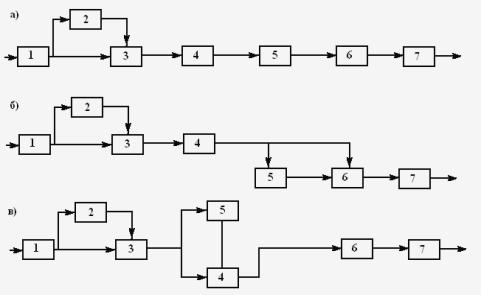

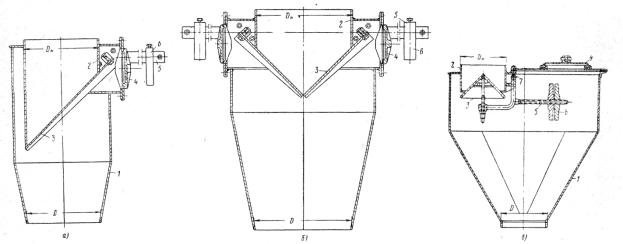

Сызбаның а) вариантында станцияға жеткізілген барлық отын

вагондық таразыдан және қыс мерзімінде кептіруші

бөлмеден өткесін отын қабылдаушы- түсіруші

құрылғы 3-ке беріледі, кейіннен тасымалдаушы

жүйелердің көмегімен ұсақтағыш

қондырғы 4-тен өтіп, сосын қоймаға 5 жеткізіледі.

Қоймадан қажетті отын мөлшері станцияның ылғалды

отын бункеріне 6 жеткізіледі де, әрі қарай көмір

тозаңын дайындаушы жүйеден 7 кейін бу қазанының

оттықтарына беріледі.

Сызбаның б)

вариантында отын 6-шы бункерге тек қана 5-ші қоймадан емес, 4-ші

ұсақтаушы қондырғыдан да беріледі және отынды

өңдеу а) сызбасына ұқсас жалғаса береді.

Сызбаның в) вариантында бункерге

отын тек ұсақтаушы қондырғыдан беріледі, ал

ұсақтаушы қондырғыға отын не қоймадан , не

тікелей вагоннан түсірілгесін беріледі.

1.1 – сурет. Отын

дайындаудың түпкілікті сызбалары

Отын

шаруашылығы ЖЭС-қа қажетті отын мөлшерін үнемі

үзіліссіз дайындап отыруға тиіс. Отын шаруашылығын

жобалаған кезде отынды тасымалдау, түсіру, өңдеу

процестерін механикаландыру мен автоматтандыруды ұмытпаған

жөн. Сондай-ақ аталған процестерде орын алатын

өндірістен тыс отын шығынын неғұрлым азайтуды

көздеп, отын шаруашылығына және оны пайдалануға кететін

негізгі қаржыларды да қысқартуға тырысу қажет.

1.3

Отынды

кәсіпорынға жеткізу және дайындаудың негізгі міндеті

және мақсаты

Отын

шаруашылығы келесі негізгі талаптарға жауап беруі тиіс:

а) шаруашылықта

өтетін барлық негізгі процестер (отынды жеткізу, түсіру,

сақтау, жағуға дайындау) механикаландырылуы қажет;

б) отынның

кездейсоқ шығындары

өте аз орын алып, оның физика-химиялық қасиеттері

төмендемеуі қажет;

в)

алғашқы жұмсалалатын қаржылар мен пайдалану

шығындарын неғұрлым

азайту қажет.

2-ші дәріс. ЖЭС және

өндірістік кәсіпорнында қолданылатын қатты отындар.

Жоспары: Қатты отын және

оның негізгі сипаттамалары. Қатты отындарды топтарға

бөлу. Қатты отынның негізгі жылутехникалық

қасиеттері.

2.1

Қатты

отын және оның негізгі сипаттамалары. Қатты отынды

топтарға бөлу

ТМД елдерінде

өндірілетін электр энергиясы мен жылудың басым бөлігі

қатты отынды қолдануға негізделген. Қатты отынның

келесі негізгі сипаттамалары бар:

1. Жану жылуы,

отынның жылу бөлу қабілеттігі. Отынның жану жылуы оны

тасымалдау мүмкіндігін анықтайды.

2. Ыстық

өнімділігі деп, отын толық жанған кезде бөлінетін

жылудың барлығы, пайда болған жану өнімдерін

қыздыруға жұмсалатын, ең жоғары жану температурасын

![]() айтады. Ыстық

өнімділігі отынды жоғары температуралы процестерде қолдану

тиімділігін анықтайды.

айтады. Ыстық

өнімділігі отынды жоғары температуралы процестерде қолдану

тиімділігін анықтайды.

3. Отынның

масылы, яғни қатты немесе сұйық отынның

құрамындағы минералдық бөлігі, ал газ

тәріздес отында азот және

көмір қышқыл газдары. Отынның масылы оның жану

жылуын төмендетеді. Масыл мөлшері көбейсе, ![]() - ыстық өнімділігі азаяды.

- ыстық өнімділігі азаяды.

4. Ұшпа заттар

мөлшері ![]() . Отын жанғанда, алдымен қызады. Сол кезде

оның бойынан алдымен су буы, соңынан ұшпа заттар

қоспасы (жанғыш газдар СО,Н2, СН4, СmHn

және жанбайтын газдар O2 , CO2 ) бөлініп

шығады да, қатты қалдық кокс пайда болады.

. Отын жанғанда, алдымен қызады. Сол кезде

оның бойынан алдымен су буы, соңынан ұшпа заттар

қоспасы (жанғыш газдар СО,Н2, СН4, СmHn

және жанбайтын газдар O2 , CO2 ) бөлініп

шығады да, қатты қалдық кокс пайда болады.

Ұшпа заттар

мөлшері ошақтағы процестерге тікелей ықпалын тигізеді,

ошақтың көлемін анықтайды, отынды тиімді

жағуға әсер етеді.

5.

Ылғалдығы - отынның жану жылуын төмендетеді және

отын шығынын көбейтіп, оны тасымалдауды қиындатады,

ұшпа заттар мөлшерін ұлғайтады, отынның

сусымалдығын кемітеді.

Қатты отын мен

сұйық отынның құрамын массасы бойынша пайызбен,

ал газ тәріздес отынды көлемі бойынша пайызбен көрсетеді.

Қатты отынның органикалық, жанғыш,

құрғақ, жұмыс және аналитикалық

массаларын ажыратуға болады.

Органикалық

массасы деп оның құрамына кіретін органикалық

қосылыстардағы С, Н, О, S және азоттың пайыздық

мөлшерін айтады

![]() (2.1)

(2.1)

отынның жұмыс массасында

![]() (2.2 )

(2.2 )

отын

қолданушыға қандай күйде жеткізілісе, сондай

күйде болады.

Аналитикалық массасында – отын ұсақталған

және зертхана жағдайында сақтағанда,

ылғалдығы енді өзгермейтіндей болып кептірілген:

![]() .

(2.3)

.

(2.3)

Құрғақ масса - отынның

ылғалдығынан басқа құрамаларының

қосындысына тең

![]() .

(2.4)

.

(2.4)

Күлділіксіз масса – минералдық қоспадан басқа

құрамаларының қосындысына тең

![]() . (2.5)

. (2.5)

Жанғыш масса (құрғақ күлділіксіз) –

күлділіксіз құрғақ массаға немесе

ылғалдығы жоқ күлділіксіз массаға тең

![]() . (2.6)

. (2.6)

Жылу электр

станциясының қатты отындарына көмір және оны

өңдеу барысындағы өнімдер, жанғыш

тақтатастар және торф жатады. Тас көмірдің

күлділігі ![]() =5-15%, ылғалдығы

=5-15%, ылғалдығы ![]() және төменгі жану жылуы

және төменгі жану жылуы ![]() =23-27,33 МДж/кг.

=23-27,33 МДж/кг.

ТМД елдерінде тас

көмірлерді мемлекеттік стандартқа сәйкес келесі

топтарға бөледі (топтау ұшпа заттар мөлшері ![]() мен кокс

қалдығының сипатына негізделген):

мен кокс

қалдығының сипатына негізделген):

|

Көмірдің

маркасы |

Белгісі |

|

Кокстық

қалдық |

|

1 |

2 |

3 |

4 |

|

Ұзын

жалынды |

Д |

36-дан жоғары |

Ұнтақ

тәрізді немесе нашар піскен |

|

Газ

тәріздес |

Г |

35

– тен жоғары |

Піскен |

|

Газ

тәріздес майлы |

ГЖ |

> 31 |

Піскен |

|

Майлы |

Ж |

24-37 |

Піскен |

|

Кокстық

майлы |

КЖ |

25-33 |

Піскен |

|

Кокстық |

К |

17-33 |

Піскен |

|

Азып піскен |

ОС |

14-27 |

Піскен |

|

1 |

2 |

3 |

4 |

|

Арық |

Т |

9-17 |

Ұнтақ

тәрізді немесе нашар піскен |

|

Арық нашар піскен |

СС |

17-37 |

Ұнтақ

тәрізді немесе нашар піскен |

2.1 – кесте Тас көмірлерді топтау

Антрацит деп

ұшпа заттар мөлшері ![]() =2-9%, жанғыш құрамында

=2-9%, жанғыш құрамында ![]() болатын және

төменгі жану жылуы

болатын және

төменгі жану жылуы ![]() =27,33-34.7 МДж/кг тең қатты отынды айтады.

=27,33-34.7 МДж/кг тең қатты отынды айтады.

Қоңыр

көмірдің гигроскопиялық ылғалдығы мол және

жұмыс массасында ![]() -мөлшері өте аз және

-мөлшері өте аз және ![]() - керісінше жоғары, құрамында масылы мол,

- керісінше жоғары, құрамында масылы мол, ![]() =15-25%, ылғалдығы

=15-25%, ылғалдығы ![]() . Төменгі жану жылуы

. Төменгі жану жылуы ![]() =10.5-15.9 МДж/кг. Қоңыр көмірді

ылғалдығы бойынша келесі топтарға бөледі:

=10.5-15.9 МДж/кг. Қоңыр көмірді

ылғалдығы бойынша келесі топтарға бөледі:

|

Көмірдің маркасы |

Жұмыс массадағы

ылғалдық мөлшері, % |

|

Б1 |

40- жоғары |

|

Б2 |

30-40 |

|

Б3 |

30-дан кем |

2.2 – кесте Қоңыр көмірлерді топтау

2.2 Қатты

отынның негізгі жылутехникалық қасиеттері

Отын тасымалдау

шаруашылығы қондырғыларын дұрыс іріктеу үшін,

оның сенімді және тиімді жұмысын ұйымдастыру үшін

қатты отынның гранулометрлік құрамы,

тығыздығы, сусымалдығы, мұздануы, өздігінен

тұтануы сияқты қасиеттерін білген жөн.

Гранулометрлік

(фракциялық) құрамы деп отынды кесектерінің

өлшеміне байланысты сипаттауды айтады. Осыған байланысты отынды

төгетін бункердің бетіндегі тордың , електердің,

ұсақтағыштың, конвейерлік лентаның

өлшемдері анықталады. Кесектердің өлшемін отынды,

көздері 150, 100, 50, 25, 13, 6, 3 және 0,5 мм-ге тең

стандарттық електерде елеу арқылы табады.

Тас және

қоңыр көмірлер кесектерінің шекті өлшемдері

бойынша келесі кестеде көрсетілген ірілік кластарға

(сорттарға) бөлінеді:

|

Класс |

Кластың

шартты белгісі |

Кесектің

өлшемі,мм |

|

Тақта |

П |

100-200(300) |

|

Ірі |

К |

50-100 |

|

Жаңғақ |

О |

25-50 |

|

Ұсақ |

М |

13-25 |

|

Шемішке |

С |

6-13 |

|

Бидай

|

Ш |

0-6 |

|

Шемішке

бидаймен бірге |

СШ |

0-13 |

|

Ұсақ

және СШ |

МСШ |

25-жоғары |

|

Ретті |

Р |

0-200

жер астындағы шахтадан қазылса, 0-300 ашық карьерден алынса |

2.3 – кесте Қатты отынды өлшемдері бойынша

топтау

Қатты

отынның нақты, үйінді және ықтимал

тығыздықтары болады.

Қатты отынның нақты

тығыздығы оның қатты бөліктерінің орташа

тығыздығын сипаттайды. Егер отынның құрамына

кіретін қатты бөліктерінің көлемі ![]() , g – қатты отыннан алынған сынақ массасы

болса

, g – қатты отыннан алынған сынақ массасы

болса

![]() , (2.7)

, (2.7)

қатты отынның нақты

тығыздығы, г/см3 осылай анықталады. Нақты

тығыздықты отынның құрамын анықтау

және көмір тозаңын пневмо-тасымалдауды технологиялық

есептеу үшін білу қажет.

Үйінді

тығыздық отын кесектері мен олардың арасындағы ауасы бар

қуыстардың ![]() және отын

бетіндегі қуыс саңылаулардың

және отын

бетіндегі қуыс саңылаулардың ![]() жалпы көлемін

ескеруші тығыздық.

жалпы көлемін

ескеруші тығыздық.

![]() . (2.8)

. (2.8)

Отынның

үйінді тығыздығын отын бункерінің, отын

қоймасының көлемін, тасымалдаушы

қондырғылардың өлшемдерін анықтау үшін білу

керек.

Отынның

ықтимал тығыздығы оның қатты

бөлігінің және бетіндегі саңылаулардың жалпы

көлемін ескереді.

Отын тасымалдау

шаруашылығының барлық жеке буындарының жұмысы

және отынды тасымалдау қиындықтары, отынның

сусымалдығына тәуелді. Сусымалдық деп отын кесектерінің

немесе отынның жеке беттерінің ауырлық күшінің

әсерінен бір-біріне қарасты өзара қозғалу

қабілетін атайды. Отынның сусымалдық көрсеткіші болып

үйінді тығыздығы, еркін құлау бұрышы

және сыртқы, ішкі үйкеліс коэффициенттері саналады.

3-ші дәріс.

Қатты отынды жағатын ЖЭС отын шаруашылығының

технологиялық сызбасы.

Жоспары: Қатты отынды

ЖЭС-қа және өндірістік кәсіпорынға жеткізу. Отын

тасымалдау жолы. Отынды қабылдау және түсіру.

3.1 Қатты отынды ЖЭС-қа

және өндірістік кәсіпорынға жеткізу

Станцияға

қтты отын, көмірді өндіруші кен орынымен жасалатын тікелей

келіссөз шарттарына сәйкес жеткізіледі. Келіссөз

құжатында әкелінген отынның сапасы және

техникалық тасымалдау шарттары баяндалады. Электр стациясында

әкелінген отын сапасы үнемі тексеріліп отырады. Отын ЖЭС-ке темір

жолмен, автокөлікпен және су жолы арқылы жеткізілуі

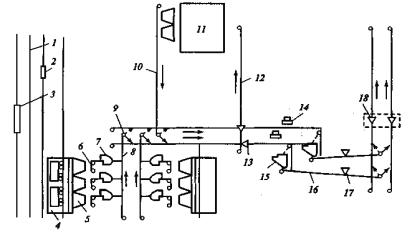

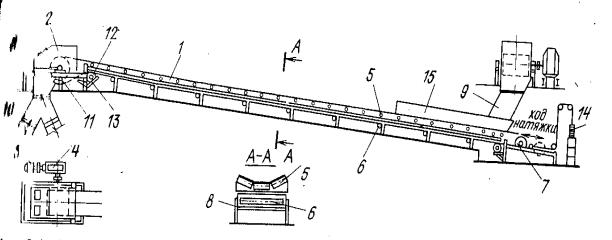

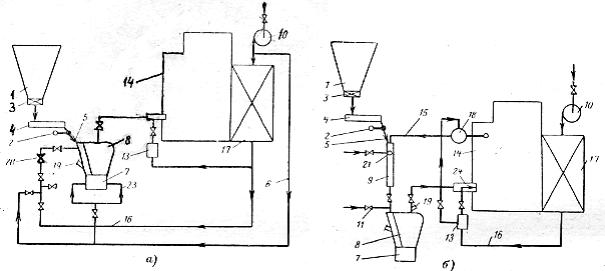

мүмкін. Отын шаруашылығының технологиялық сызбасы

3.1-суретте көрсетілген.

3.1

– сурет. Қатты отынды жағушы ЖЭО отын шаруашылығының

түпкілікті технологиялық сызбасы.

1 – темір жолдар; 2,17 - таразылар; 3 – мұз ерітуші

құрылғы; 4 – вагон

төңкергіш; 5 - бункерлер; 6 – дағарасына магнит сепараторлары

ілінген ленталық отын жеткізгіштер; 7 - алдын-ала отын

ұсақтағыштар; 8 -

ленталық конвейерлер; 9 –

отынды қайтадан аудару түйіндері; 10,12,16 – отынды

қоймаға, қоймадан және қазандыққа

жеткізуші конвейерлер; 11 - қойма; 13 – соқасы бар лақтырғыш;

14 – ілінген магниттік сепаратор;

15 – ұсақтағыш; 18 –

отынды қазандық бункерлеріне тиеуші лақтырғыш .

Отын станцияға

жартылай вагондармен, яғни төбесі ашық арнайы вагондармен

жеткізіледі. Жартылай вагонның құрылымын және

техникалық деңгейін сипаттайтын бірнеше параметрлер бар: оның

жүк көтерімділігі, тара еселеуіші, осьтер саны.

Жүк

көтерімділігі ![]() деп – тасымалдауға болатын ең үлкен

жүк массасын айтады.

деп – тасымалдауға болатын ең үлкен

жүк массасын айтады. ![]() - арқылы жартылай вагонның тарасын немесе

меншікті массасын белгілейді. Тара еселеуішін келесі формула көрсетеді

- арқылы жартылай вагонның тарасын немесе

меншікті массасын белгілейді. Тара еселеуішін келесі формула көрсетеді

![]() . (3.1)

. (3.1)

Осы еселеуіш жартылай вагонды

пайдалану мүмкіндігін толық сипаттай алмағандықтан,

оның нақты жүк көтеруін ескеретін тара еселеуішін пайдаланады

![]() , (3.2)

, (3.2)

мұнда V - жартылай вагон

ішіндегі жүк көлемі, м3, ![]() отынның үйінді

отынның үйінді

тығыздығы.

Жартылай

вагонның 2,4,6,8 остері болуы мүмкін. Қазіргі кезде

кеңінен қолданылатын 4,6,8 ості вагондардың жүк

көтеру қабілеті 63,94,125 тонна. Мұндай вагонның

түбінде тесік қақпақшалары бар, олар аз

бұрышқа 10-260, немесе 31-360-қа

ашылғандықтан, отын гравитациялық күштердің

әсерінен еркін толығымен түспейді, сондықтан

вагондағы отынды түсіру үшін вагон төңкергіш

қолданылады. Отын шығыны ![]() = 100 т/сағ электр станцияларында отынды түсіру

үшін бір вагон төңкергіш, егер

= 100 т/сағ электр станцияларында отынды түсіру

үшін бір вагон төңкергіш, егер ![]() = 100-400 т/сағ болса екі, ал

= 100-400 т/сағ болса екі, ал ![]() ›1000 т/сағ болса, вагон төңкергіш саны

орташа жүк көтерімділігі бар вагонды сағатына 12 рет

төңкеру мүмкіндігі бойынша анықталады және бір

вагон төңкергіш резервте болуы тиіс.

›1000 т/сағ болса, вагон төңкергіш саны

орташа жүк көтерімділігі бар вагонды сағатына 12 рет

төңкеру мүмкіндігі бойынша анықталады және бір

вагон төңкергіш резервте болуы тиіс.

3.2 Отынды тасымалдау жолы. Отынды

қабылдау және түсіру

Темір жол

эстакадасының бойында жеке вагонды отынмен бірге өлшейтін таразы

орнатылған. Қыс уақытында бірнеше вагонды, отынды алдын-ала

кептіру үшін мұз еріткіш бөлімге кіргізеді. Мұнда

ыстық ауамен үрлеу арқылы отынның

құрамындағы мұз бен қарды ерітеді.

Вагоннан отын,

бетіндегі тесіктерінің өлшемі 350![]() 350мм болатын торы бар, жер бетінен төмен

орналасқан бункерлерге түседі. Егер өте ірі көмір

кесектері тордан өтпей қалса, оларды бөлшекте фрезерлеуші

машина ДФМ көмегімен ұсақтайды. Сондықтан мұндай

машина тордың бетінде орналасады.

350мм болатын торы бар, жер бетінен төмен

орналасқан бункерлерге түседі. Егер өте ірі көмір

кесектері тордан өтпей қалса, оларды бөлшекте фрезерлеуші

машина ДФМ көмегімен ұсақтайды. Сондықтан мұндай

машина тордың бетінде орналасады.

Қабылдаушы

бункерден отын, дағарасына магнит сепараторлары ілінген ленталық отын

жеткізгіштер

көмегімен ленталық конвейерге беріледі. Ленталық отын

жеткізгіш отынды алдын-ала

ұсақтағышқа жеткізеді. Отын

ұсақтағыштың тістері зақымданбауы үшін

көмірдің ішінде кездесетін металл денелерді сепараторлармен аластау

қажет. Ұсақтағыштан кейін отын №1- ші конвейерлер

жұбына беріледі. Конвейер лентасының бетінде жеке-жеке науалар

орналасқан. Оларға отынды отын жеткізгіш тиейді. Олар отынды

бірінші аудару түйініне дейін жеткізеді. Ленталық конвейер

жарық биіктігі 2,2 м, ені конвейер еркін қозғала алатындай

өлшемде болатын, жабық галерея ішінде орналасады. Галереяның

бойында әрбір 100 м-ден кейін бір конвейерден екіншісіне өтуге

болатын кіші гірім көпірлер салынған. Бірінші аудару түйініне

келген отын №2 –ші конвейерлер жұбына аударылады да, әрі

қарай тасымалданады. Отынның бір бөлігін қоймаға

жіберу үшін 13-ші соқасы бар лақтырғышты қолданып

12-ші конвейерге тиейді, ал керісінше қоймадан бірінші аудару

түйініне жеткізу үшін 10-шы конвейерді қолданады.

Отынның қалған бөлігін №2 конвейер 15-ші

жұқалап ұсақтағышқа жеткізеді. Бұл

жерден отынның өлшемдері 15-25мм–ге жуық болып шығады,

қазан қондырғыларына жібермес бұрын әрбір

науадағы отынды 17-ші таразы көмегімен өлшейді де, №3–ші

конвейерлерден № 4–ге аударып, қазандық бункерлеріне жібереді.

3.4 Стационарлық вагон төңкергіштер

Жылу электр станцияларында қазіргі кезде төрт

роторлы және қырлы стационарлық вагон төңкергіштер

қолданылады. Төрт тіректі төңкергіш жер бетінен

төмен орнатылады, сондықтан арнайы түсірген отынды

қабылдайтын бункерлерді жер бетінен өте терең төмен

орналастыру қажет. Осындай жағдайлар отынды қабылдау

буынының құнын арттырып жібереді. Қырлы төңкергіштерде

мұндай қиындықтар жоқ. Массасы, габариттері және

қозғалтқышының қуаты бойынша қырлы

төңкергіштердің төрт тіректімен салыстырғанда кемшіліктері

бар.Сондықтан қазіргі кезде тек қана төрт тіректі

төңкергіштер қолданылады. Оның негізгі элементтеріне

ротор, ортақ платформасы бар екі бесік, төңкеру механизмі,

ролик тіректері, вибраторлар жатады. Ротордың төрт

дөңгелегі бір-бірімен төменгі жақта

көлденең түтікшелер арқылы жалғасады, ал

жоғарыда екі тіреу арқылы байланысады.

Тіреулерге үш терезе ілінеді, терезелерге

вибраторлар орнатылған. Вибратор төнкерілген вагонның ішінде

қалып қойған отындарды сілкілеп түсіру үшін

қолданылады. Вагон төңкергіш келесі түрде жұмыс

істейді: Вагондарды оның ішіне біртіндеп итеріп кіргізеді. Ротор 00-тан

160-қа бұрылғанда вагон орналасқан платформа

ауырлық күшінің және пружиналық буфердің

әсерінен төңкергіштің бір бүйір

қабырғасына құлай бастайды. Құлау процесі

бір қалыпты өтуі үшін

қозғалтқыштардың біреуі динамикалық тежелу

қалпында жұмыс жасайды. Вагон бүйір қабырғаға

толық жатқан кезде қозғалтқыш кәдімгі

жұмыс қалпына келеді. Әртүрлі 8,6,4 ості вагондар үшін ротор енді 580,

640, 830 сәйкес бұрыштарға

бұрылғанда вагон төңкеріліп, оның ішіндегі отын

қабылдаушы бункелерге құлай бастайды. Төңкерілу

бұрышы 1750-қа жеткенде, төңкеру

механизмінің электр қозғалтқыштары өшеді де,

қабырғаларға жабысып қалған отынды 5-15с

вибраторларды қосу арқылы сілкілеп түсіреді. Ротор кері айналғанда

бесіктер және платформа вагонмен бірге алғашқы орнына

қайтып келеді.

4-ші дәріс.

Қатты отынның қыс кезінде мұзын ерітуге арналған

құрылғылар.

Жоспары:

Конвективтік, радиациялық, қиыстырып мұз ерітуші

құрылғылар. Отынды қыздыруға жұмсалатын

жылу шығыны. Мұз ерітуші құрылғыны есептеу.

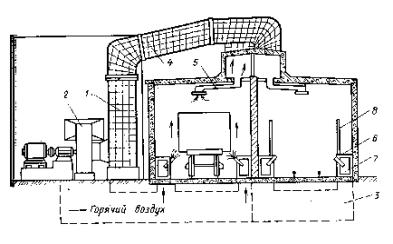

4.1 Конвективтік,

радиациялық, қиыстырып мұз ерітуші құрылғылар

Қыс айларында

қатып қалған, ылғалдығы өте мол отындарды

қолдану кезінде, отын жолының сулануы,

құбыршалардың бітеліп, майланып қалуы сияқты

көптеген қиындықтар кездеседі. Сондықтан ылғалды

отынды алдын-ала мұз еріткіштерде кептіріп алу қажет. Отынның

мұзын еріткіштер, оған жылу беру тәсіліне байланысты

конвективтік, радиациялық, қиыстырылған (жылуды конвекция

арқылы да, радиация арқылы да береді) болып үш түрге

бөлінеді.

Конвективтік

мұз ерітуші құрылғы машина бөлімінен және

8,16,20 жартылай вагонды сиғыза алатын бірнеше жабық

бөліктерден тұрады. Машина бөлімінде калорифер, желдеткіштер,

басқарушы және автоматика приборлары орналасады. Оның сызбасы

4.1 – суретте көрсетілген. Ыстық ауа калориферден желдеткіштер

арқылы бетоннан жасалған ауа қораптарына беріледі. Олар темір

жолдың екі жағында, вагонды бүйірлей орналасады.

Қораптарға тар құбыршалар орнатылған.

Құбыршадан шығатын ыстық ауа ағыны вагонның

астын қыздырады. Қабырғалардан өткен жылу біртіндеп

отын қабаттарына жетеді, сол кезде қатып қалған отын

қабаттары жібіп, ылғалдығынан арыла бастайды. Суыған

ауаны жоғарыдан рециркуляциялық қорап арқылы

желдеткіштер қайтадан сорып алады да калориферге жібереді. Әрбір

жабық бөлікке бір желдеткіш орнатылады.

4.1 – сурет.

Конвективтік мұз ерітуші құрылғы

1 – калорифер; 2 –

желдеткіш; 3 – ыстық ауаны жіберуші қорап; 4 – ауаны кері

айналдырушы қорап; 5 – кері айналдыру құбыршасы; 6 –

қысымдаушы құбырша; 7 – сығымдалған ауа

қорабы; 8 – тосқауылдаушы бет.

Конвективтік

мұз еріткіштерде ыстық ауаның температурасы мен ыстық

ауаның жылдамдығы, вагонның құрылымына және

оның тежеу жүйесіне тиімді мәнінен аспауы қажет.

Сондықтан вагонның қабырғасы арқылы отын

қабатына берілетін меншікті тиімді жылу ағынының мәні ![]() 600-800 Вт/м2 –тан аспайды.

600-800 Вт/м2 –тан аспайды.

Осы жағдайлар отынды алдын-ала

кептіру уақытын ұзартып, мысалы сыртқы ауаның

температурасы ![]() -150С болғанда, ол 2-3 сағатқа

созылады.

-150С болғанда, ол 2-3 сағатқа

созылады.

Радиациялық

мұз еріткіштер жылутасығыш ретінде газдарды немесе электр

энергиясын пайдаланады. Газ қуыстары бар керамикалық пластинада

жағылады, пластинаның вагонға қараған

қабырғасынан радиация арқылы айналаға, температурасы

700-8000С жылу таралады. Электр қыздырғыштары спираль

немесе инфрақызыл сәуле таратушы лампа ретінде жасалады. Меншікті

жылу ағыны, ![]() мәні,

мұнда басқа қыздырғыштармен салыстырғанда бірнеше

есе көп. Сондықтан вагонды қыздыру уақыты 15-20

минуттан аспайды. Көбінесе шет елдік жылу станцияларда қолданылады.

мәні,

мұнда басқа қыздырғыштармен салыстырғанда бірнеше

есе көп. Сондықтан вагонды қыздыру уақыты 15-20

минуттан аспайды. Көбінесе шет елдік жылу станцияларда қолданылады.

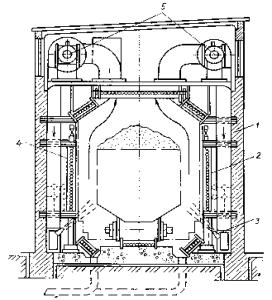

Қиыстырылған

мұз еріткіште жылу берудің конвективтік және

радиациялық тәсілі бірдей жүзеге асырылады. Конвективтік

мұз еріткіштен ерекшелігі мұнда қабырғаларға,

төбеге және еденге рельстердің ортасына түтік

сәуле шашыратқыштар ілінеді. Сәуле шашыратқыш

алюминийден жасалған экранның алдында орналасады. Сәуле

шашыратушы беттерге бөлек арнайы ыстық ауа немесе

қызған бу жіберіледі. Қиыстырылған мұз

еріткіштерде мұздаған отынды қыздыру уақыты

конвективтік тәсілмен салыстырғанда 2-2,5 есе аз. Климаттық

жағдайларға байланысты мұз еріткішті тұйық немесе

тұйықсыз, яғни ол арқылы вагон өте алатындай етіп

салады.

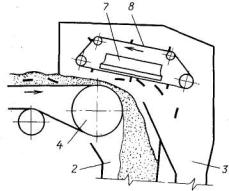

4.2- сурет.

Қиыстырып жұмыс жасаушы мұз еріткіш

құрылғы:

1

– отынның мұзын ерітуге арналған бөлме; 2 –

түтікті сәуле шашыратқыштар; 3 – саптамалар; 4 – металл экран

5 – желдеткіш.

4.2 Отынды

қыздыруға жұмсалатын жылу шығыны. Мұз ерітуші

құрылғыны есептеу

Мұз

еріткіштің сыйымдылығы және мұзданған отынды

жылыту ұзақтығы отынның сипаттамаларына , оның

шығынына, климаттық жағдайларға және басқа

да факторларға тәуелді. Мұз еріткішке қойылатын

вагондар саны келесі формуламен анықталады

![]() .

(4.1)

.

(4.1)

Мұнда B –

станцияның отын шығыны, т/сағ;

![]() - мұз еріткішке

вагондарды кіргізуге және шығаруға қажетті

- мұз еріткішке

вагондарды кіргізуге және шығаруға қажетті

уақыт;

![]() - бір топ жартылай вагондарды жылыту

ұзақтығы, сағ;

- бір топ жартылай вагондарды жылыту

ұзақтығы, сағ;

![]() - темір жол арқылы вагондарды жеткізу тұрақсыздығы

- темір жол арқылы вагондарды жеткізу тұрақсыздығы

коэффициенті;

![]() - жартылай вагонның орташа жүк

көтерімділігі.

- жартылай вагонның орташа жүк

көтерімділігі.

Отынды

жылыту кезінде оның әртүрлі қабаттары арасындағы

жылу алмасу процесі стационарлық жағдайда өтпейді. Отын

қабатында температура үнемі өзгеріп тұрады. Бүкіл

одақтық жылу энергетика институтының (ВТИ) әдістемесі

бойынша ыстық ауадан вагонға берілген жылу Q жұмсалады

![]() . (4.2)

. (4.2)

Мұнда

![]() - вагонның қабырғасын жылытуға

жұмсалатын жылу;

- вагонның қабырғасын жылытуға

жұмсалатын жылу;

![]() -

қалыңдығы

-

қалыңдығы ![]() - қабырғаға жақын отын қабатын

жібітуге және

- қабырғаға жақын отын қабатын

жібітуге және

қыздыруға

жұмсалған жылу;

![]() - шартты қалыңдығы

- шартты қалыңдығы ![]() - қабырғадан алыс отынды жібітуге

- қабырғадан алыс отынды жібітуге

және

қыздыруға жұмсалған жылу (отынды қыздырып

болған

кезде, ![]() және

және ![]() аралығында

температураның өзгерісі 0,10С-

аралығында

температураның өзгерісі 0,10С-

дан аспауы керек).

4.3 – сурет.

Вагонның қабырғасында және отын қабатында

температураның өзгеруі

![]() - вагон қабырғасының сыртқы

температурасы;

- вагон қабырғасының сыртқы

температурасы;

![]() - вагон қабырғасының ішкі

температурасы;

- вагон қабырғасының ішкі

температурасы;

![]() - отынды әкелген мезеттегі

қоршаған орта температурасы.

- отынды әкелген мезеттегі

қоршаған орта температурасы.

5-ші дәріс.

Отын шарушылығының отын тасымалдаушы және отын жеткізуші

машиналары.

Жоспары:

Ленталық конвейерлер. Оның құрылысы және

жұмыс өнімділігі. Ленталық конвейерді есептеу. Отын

жеткізгіштер: ленталық, қалақшалы, пластиналық

және тербелмелі.

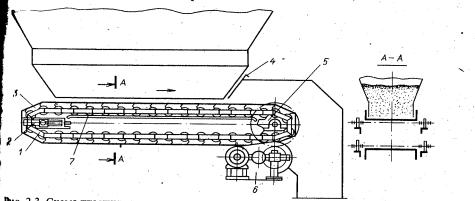

5.1 Ленталық конвейерлер. Оның

құрылысы және жұмыс өнімділігі. Ленталық

конвейерді есептеу

Отынды жеткізу

жүйесінде ленталық, винттік, ожаулы және

қырғылары бар конвейерлер қолданылады. Осы

аталғанның ішінде ленталық конвейердің орыны ерекше.

Оның массасы аз, лентасы ұзын (бірнеше жүз метрге созылады),

отынды тасу жылдамдығы жоғары, электр қуатын үнемді жұмсайды,

оны пайдалану және жөндеу қиын емес, автоматтандыру

мүмкіндігі мол.

Ленталық

конвейердің негізгі элементтері болып металдан құралған

тірегі (конвейердің рамасы), иілгіш ұзақ лента (ол жүк

көтеруші және тартылыс беруші орган), электр қозғауы

бар қоғалыс туғызушы дағара, ролик тіректері (лентаны

тіреп тұрады), лентаны керіп тұрушы құрылғылар.

Отын лентаның жоғарғы жұмыс бетіне түсіріледі, ал

конвейерден арнайы отын түсіргіштер арқылы немесе

қозғаушы дағара арқылы түсіріледі.

Ленталық

конвейерді горизонталь,көлбеу немесе жеке горизонталь және

көлбеу бөліктерден тұратындай етіп жасайды. Конвейердің

көлбеулік бұрышы барлық отындар үшін 180.

ЖЭС-тің отын жолында лентасының жұмыс тармағы науа

пішіндес конвейерлер қолданылады. Сондықтан лентаны тіреп

тұратын үш ролик науа тәрізді орналасады. Екі шеткі роликтер

300 бұрышпен көлбеу орналасады.

5.1 – сурет.

1-

конвейрлік лента, 2- қозғаушы дағара, 3- электр

қозғалтқыш, 4- редуктор, 5- жоғары ролик тіректері, 6-

төменгі ролик тіректері, 7- лентаны тартып тұратын дағара,

8-тіреу ретінде қолданылатын металл құрылым, 9-отынды салатын науа.

Ленталық

конвейердің массалық ең жоғары жұмыс

өнімділігі ![]() , т/сағ келесі формуламен анықталады

, т/сағ келесі формуламен анықталады

![]() , (5.1)

, (5.1)

мұнда ![]() - лентаның бетінде орналасқан отын

үйіндісінің көлденең

- лентаның бетінде орналасқан отын

үйіндісінің көлденең

қимасының ауданы, м2,

![]() - лентаның қозғалыс жылдамдығы, м/с;

- лентаның қозғалыс жылдамдығы, м/с;

![]() отынның үйінді тығыздығы, т/м3;

отынның үйінді тығыздығы, т/м3;

![]() - лентаның отын орналасқан бөлігінің

ені,

- лентаның отын орналасқан бөлігінің

ені,

![]() - лентаның

жалпы ені,

- лентаның

жалпы ені,

![]()

![]() - лентадағы отынның ауданы еселеуіші,

- лентадағы отынның ауданы еселеуіші,

![]() - көлбеу конвейерде отын қимасының

ауданының кему

- көлбеу конвейерде отын қимасының

ауданының кему

еселеуіші.

Ленталық

конвейерді жуықты және нақты түрде есептеуге болады.

Жуықтап есептеу нәтижесінде конвейердің келесі негізгі

параметрлері анықталады: лентаның жалпы ені, қозғау

қуаты, лентаның ең жоғары керілу шамасы. Егер

конвейердің жұмыс өнімділігі төмен болса

(300т/сағ), жуықтап есептуден табылған лента енінің

мәні тексеріледі. Отын лентаның шеттерінен құлап

түспеуі үшін, лентаның жалпы ені ![]() , мұнда

, мұнда ![]() - ең үлкен көмір бөлшегінің

өлшемі, мм. Торфтан басқа барлық энергетикалық

отындарды конвейердің тасымалдау жылдамдығы 2,0-2,5 м/с.

Нақты есептеу кезінде конвейер трассасының барлық

бөліктерінің кедергілері ескеріліп, керілу күшінің

шамалары табылады, жуықтап есептеулерден табылған лентаның

негізгі параметрлері нақталады.

- ең үлкен көмір бөлшегінің

өлшемі, мм. Торфтан басқа барлық энергетикалық

отындарды конвейердің тасымалдау жылдамдығы 2,0-2,5 м/с.

Нақты есептеу кезінде конвейер трассасының барлық

бөліктерінің кедергілері ескеріліп, керілу күшінің

шамалары табылады, жуықтап есептеулерден табылған лентаның

негізгі параметрлері нақталады.

5.2 Отын жеткізгіштер

Бункерлерден отынды

ленталық конвейерге отын жеткізгіштер тасымалдайды. Отын

шаруашылығында көбінесе ленталық, тербелмелі,

қалақшалы жеткізгіштер қолданылады. Ал пластиналық

жеткізгіштер сирек қолданылады. Отын жеткізгішті іріктеу оның

жұмыс өнімділігіне, отынның түріне, үйлесіміне

байланысты.

5.2.1 Ленталық

отын жеткізгіштер

Ленталық

отын жеткізгіштің құрылысы ленталық конвейерге

ұқсас, тек қана лентасы қысқа және беті

жазық болады. Лентаның жұмыс тармағын бір-бірінен

250-500 мм қадамда орналасқан роликтер ұстап тұрады.

Лентаның бос тармағын да роликтер тіреп тұрады, не болмаса

дағаралар еркін керіп тұрады. Лентаның жұмыс

тармағына қозғалмайтын борттар орнатылады.

Қарама-қарсы борттардың ара қашықтығы (0,8-0,85)В,

ал биіктігі (0,25-0,5)В болады. Ленталық жеткізгіштер үшін ені

1400-1600 мм лента қолданылады, ал отынды тиейтін жерде, лентаның

астына металл жазық бет немесе диаметрі 400-500 мм дағара орнатады.

Лентаның қозғалу жылдамдығы ![]() м/с.

м/с.

Ленталық

жеткізгіштің жұмыс өнімділігі келесі формуламен

анықталады

![]() , (5.2)

, (5.2)

мұнда ![]() - борттардың бір-бірінен ара

қашықтығы,

- борттардың бір-бірінен ара

қашықтығы,

![]() - борттың биіктігі;

- борттың биіктігі;

![]() - науаның көлемін қолдану еселеуіші,

(07-0,75)-ке тең;

- науаның көлемін қолдану еселеуіші,

(07-0,75)-ке тең;

![]() - лентаның

қозғалу жылдамдығы.

- лентаның

қозғалу жылдамдығы.

Жеткізгіштің

жұмыс өнімділігі, отын тиелетін жерде орнатылған реттегіш

шибермен немесе лентаның қозғалу жылдамдығын

өзгерту арқылы реттеледі.

Ленталық

жеткізгіштің кемшілігі: оның жұмысын үнемі

қадағалау қажет, лентаны керілуін винттік

құрылғылардың көмегімен периодты түрде

реттеп отырады.

5.2.2

Қалақшалы отын жеткізгіштер

Мұндай

жеткізгіштерді түбінде саңылауы бар бункелерден отынды түсіру

үшін қолданады. Бункердің саңылауы астына үстел

орнатылады да, үстелдің бетімен арбашада орналасқан,

қалақшалы дөңгелек айналмалы қозғала

отырып, оның саңылауы арқылы біресе ішіне кіріп, біресе кері

қозғалғанда шығып тұрады және

қалақшалар белгілі остің бойымен үнемі айналып

тұрады. Бункерге кіргенде қалақшалар отынды қармап

алып, айнала бере конвейерге лақтырады. Қалақшалы

жеткізгіштің жұмыс өнімділігі келесі формуламен

анықталады

![]() , (5.3)

, (5.3)

мұнда ![]() - қалақшалар қармап алатын отынның

нақты көлденең

- қалақшалар қармап алатын отынның

нақты көлденең

қимасының ауданы, м2;

![]() - қалақшалы дөңгелектің айналу

жиілігі, айн/мин;

- қалақшалы дөңгелектің айналу

жиілігі, айн/мин;

![]() - арбашаның ілгерілмелі қозғалысының

жылдамдығы.

- арбашаның ілгерілмелі қозғалысының

жылдамдығы.

Плюс таңбасы арбашаның

қозғалыс бағыты, дөңгелектің айналу

жылдамдығымен бағыттас болғанда алынады, минус таңбасы

олар қарама-қарсы бағытта болғанда алынады.

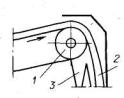

5.2 – сурет. Қалақшалы

отын жеткізгіш

а) –

қалақшалы отын жеткізгіштің жұмыс өнімділігін

есептеу сызбасы;

б) –

жеткізгішті орнату сызбасы; 1-отын түсетін үстел, 2-

қалақшалар орнатылған дөңгелек, 3-

қалқа, 4-бункер, 5- троллеи, 6- қалақшалы

жеткізгіштің өзі, 7-ленталық конвейер.

5.2.3

Пластиналық отын жеткізгіштер

Отын

қоймасында, арнайы тиегіш крандармен жабдықталған

бункерлерден отынды конвейерге түсіру үшін, міндетті түрде

пластиналық жеткізгіштер қолданылады. Жеткізгіш шынжыр, айналып

тұратын табанның үстінде орналасқан рамадан,

жұмыс бетінен, табанды айналдыратын электрлік

қозғалтқыштан және редуктордан тұрады. Жеткізгіштің жұмыс беті

бөлек – бөлек пластиналардан құралған.

Пластиналар соққыға төзімді болаттан жасалған.

Пластиналардың бетіндегі отын, шынжыр табан айналғанда жылжи

отырып, жеткізгіштің алдында орналасқан, отын

қабылдағыш жеңге құлайды.

Отынның

қатты, ірі кесектері пластиналардың арасында тіреліп қалса,

жеткізгіш істен шығып, пластиналар сынып қалуы мүмкін.

Жеткізгіштің жұмыс өнімділігі шынжыр табанды айналдыратын

төрт жылдамдығы бар электр қозғалтқыш

арқылы реттеледі.

Пластиналық

отын жеткізгішті жасау үшін көп метал шығындалады және

жұмыс барысында электр энергиясын көп қажет етеді.

5.3 – сурет. Пластиналы отын жеткізгіш

1- айналмалы шынжыр

табандар, 2- керуші

винттік құрылғылар, 3- жабынды, 4- заслонка, 5- электр

қозғау, 6- редуктор, 7- шынжырды бағыттаушылар.

5.2.4 Тербелмелі отын жеткізгіштер

Қоймадаға отын беруші бункелердің

астына тербелмелі отын жеткізгішті орнатады. Отын жеткізгіш біресе ілгері,

біресе кері қозғалатын арбашаның үстінде

орналасқан науадан тұрады. Арбаша не жазық , не көлбеу

беттің бойымен қозғалады. Арбаша ілгері қозғалса,

оның бос бетіне бункерден біраз отын төгіледі. Ол кері

қозғалғанда, отынның біраз бөлігі тербеліс

әсерінен, отын қабылдағыш жеңге сусып түседі.

Жеткізгіш 5.4-ші суретте бейнеленген.

5.4 – сурет. 1 -

науа, 2 - шатундық қисық бізді механизм, 3 - отынды

қабылдаушы өңеш, 4 - заслонка, 5 - отын түсетін

жең.

6-шы дәріс.

Отынды ұсақтау және тасырлақ електерден өткізу.

Жоспары: Отынды

ұсақтау тәсілдері. Отын ұсақтағыштары тісті

дискілі, тісті оқтаулары бар, балғалы. Отынды металл және

металл емес қосылыстардан тазарту.

6.1 Отынды

ұсақтау тәсілдері

ЖЭС-те отынды бір рет

ұсақтайды, егер отын кесектерінің өлшемі 25-30 мм-ден

аспаса, ал егер өлшемдері осыдан асса, екі рет ұсақтайды.

Бірінші ұсақтауды ішінара, ал екіншісін майдалап

ұсақтау деп атайды. Отынды ішінара ұсақтағыштар

отын жолының басында, ал майдалап ұсақтағыштар отынды

станцияның негізгі корпусына апаратын жолда орналасады. Ішінара

ұсақтау үшін тісті дискілері бар, тісті оқтаулары бар

ұсақтағыштар, ал майдалап ұсақтау үшін

балғалы ұсақтағыштар қолданылады.

Ұсақтағыштың негізгі жұмыс көрсеткіші болып

ұсақтау дәрежесі және ұсақтауға

шығындалатын электр энергиясының меншікті шығыны саналады. Ол

отын кесегінің ұсақтағышқа кірердегі

өлшемінің, одан

шығардағы өлшеміне қатынасымен анықталады.

Ұсақтағыштарда

отынды соққылау, үйкелеу, жаншу, түйреу

тәсілдерін қолданып ұсақтайды. Нақты

ұсақтағышта осы тәсілдің біреуі негізгі, ал қалғандары

қосымша ретінде қолданылады. Мысалы балғалы диірменде негізгі

тәсіл ретінде соққы, ал қосымша тәсіл ретінде

үйкеу қолданылады.

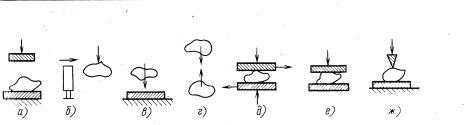

6.1 – сурет. Отынды

ұсақтау тәсілдері: а-г – соққы; д- үйкелеу;

е-жаншу; ж-түйреу.

6.2 Отын

ұсақтағыштар: тісті дискілері бар, тісті оқтаулары бар,

балғалы

Тісті дискілері бар

ұсақтағыштарда бір-біріне қарсы екі горизонталь ротор

айналып тұрады. Олар бетінде тістері бар иіндерге ұқсас.

Тістер ұсақтағыштың негізгі жұмыс элементтері,

оларды иіннің бетіне нығыздап бекітеді.

Ұсақтағышқа түскен отынды тістер түйреп

алып сындырады да, ұсақ күйінде отын құйылатын

өңешке лақтырады. Жетекші иіннің айналу жиілігі,

жетектелетін иіннің айналу жиілігінен 15%-ға жоғары.

Мұның өзі тістердің отынды қармауын және

ұсақтауын едәуір жеңілдетеді. Мұндай отын

ұсақтағыштың жұмысында өзіне тән кемшіліктері кездеседі. Мысалы өте ірі

отын кесегі немесе отынның металл қосылыстары тісті дискіге

құлағанда, тістер қажалып немесе сынып кетеді. Кейде

ірі кесектерді ұсақтағыш майдаламай жібере салады.

Ылғалдығы мен күлділігі мол отындар тісті беттерге

жағылып, оны майлап, ұсақтағыштың жұмыс

тиімділігін төмендетеді. Электр энергиясының меншікті шығыны

мұнда 0,1 кВт сағ/т жуық.

Тісті оқтаулары

бар ұсақтағышта екі оқтау қатар орналасады.

Оқтаулардың бетінде тістері болады. Оқтаудың біреуі

қозғалмалы тірекке, ал екіншісі қозғалмайтын тірекке

орнатылады. Оқтаулардың арасына отын түскенде,

қозғалатын тірекке орнатылған оқтау өзінің

алғашқы орнынан сәл ауытқиды. Тіректің

ауытқу шамасы араға түскен отын кесегінің

өлшеміне, оның қаттылығына және тіректі орнына

қайтаратын серіппелердің керілу күшіне байланысты.

Оқтаулардың беті тегіс немесе бедерлі болуы мүмкін.

Кейде

ұсақтағыштың бетіне тістердің орнына шегелер де

орнатылады. Тегіс бетті оқтаулары бар ұсақтағышта

отынды жаншу және жартылай үйкеу арқылы

ұсақтайды. Электр энергиясының меншікті шығыны

мұндай ұсақтағышта 0,15-0,3 кВт сағ/т-ға жуық. Шегелері бар оқтаулы

ұсақтағыштың жұмыс өнімділігі келесі

формуламен анықталады:

![]() , т/сағ (6.1)

, т/сағ (6.1)

мұнда ![]() - пропорционалдық еселеуіші;

- пропорционалдық еселеуіші;

![]() - оқтаудың диаметрі, м;

- оқтаудың диаметрі, м;

![]() - оқтаудың айналу жиілігі, айн/сағ;

- оқтаудың айналу жиілігі, айн/сағ;

![]() - оқтаудың ұзындығы, м;

- оқтаудың ұзындығы, м;

![]() - оқтаулардың бір-бірінен ара

қашықтығы, м;

- оқтаулардың бір-бірінен ара

қашықтығы, м;

![]() - оқтаулар арасындағы саңылауда,

тістердің қамтитын ауданы, м2.

- оқтаулар арасындағы саңылауда,

тістердің қамтитын ауданы, м2.

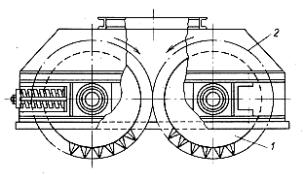

6.2 – сурет.

Оқтаулы тісті ұсақтағыш: 1- тістері бар оқтау; 2

- ұсақтағыштың тұрқысы.

Балғалы

ұсақтағыштың тек бір ғана роторы болады.

Роторға дискілер кигізілген, ал дискінің шеттеріне бірдей аралықтарда

балғалар (ұрғыштар) ілінген. Балғалар

ұсақтағыштың негізгі жұмыс элементі болып

саналады. Ұсақтағыштың корпусында отынды кері

лақтырушы плита, кері лақтырушы бөрене, екі колосниктік тор

орналасқан. Отын ұсақтағышқа жоғарғы

аузынан жіберіледі. Ротор айналған кезде, онымен бірге айналатын

балғаларға жоғарыдан түскен отын бөлшектері

соғылып, жарылады, балғалар осы

отын кесектерін плитаға қарай үлкен жылдамдықпен

лақтырады. Плитаға соғылған отын кесектері екінші рет

жарылады. Енді соңғы рет отын кесектері, бөрене мен

балғалардың арасында қысылып қалған кезде,

қатты үйкеліске

ұшырап немесе жаншылып, соның салдарынан майдаланады.

Өте жақсы майдаланған отын кесектері колосниктік тордың

тесіктерінен өтіп, төмен құлайды. Тордан өтпеген

отын кесектері тұсынан балғалар айналып өткен кезде

тағы да үйкеліп немесе жаншылып майдаланады.

Ұсақтағыштың балғалары, плитасы, торлары

уақыт өткен сайын тез тозады. Балғалар 700 сағат

үздіксіз жұмыс жасайды.

Балғалардың тозған

бастарын сосын 1800-қа кері айналдырып, қайтадан

тозбаған қырымен роторға іледі.

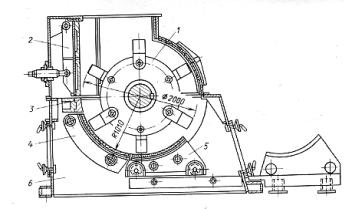

6.3 – сурет.

Балғалы ұсақтағыш: 1- ротор, 2- кері лақтырушы

плита, 3-кері лақтырушы бөрене, 4- бұрылатын колосниктік тор,

5- алынатын колосниктік тор, 6- тұрқы.

6.3 Отынды

тасырлақ електерден өткізу

Ылғалдығы

мол отынды балғалы ұсақтағышта майдалағанда,

оның торлары тез бітеліп қалады, себебі ылғалды отын торды

тез майлап тастайды. Ұсақтағышта отын үйіліп

қалып, оны амалсыздан тоқтатып, ішін қолмен тазартуға

тура келеді. Осындай жағдайды болдырмау үшін өте

ұсақ отынды алдын-ала тасырлақ електен өткізіп,

ұсағын сұрыптап алып, тек қана ірісін ұсақтағышқа

жібереді. Ұсақ отын конвейерге тиеледі. Тасырлақ електер

көлбеу орналасады, олар көлденең саңылаулары бар,

желпігіш (веер) торға ұқсас. Елекке жоғарыдан түсірілген

отын, торларға тиген кезде қатты тарсылдаған дыбыс естіледі.

Сондықтан електі тарсылдақ деп атайды. Төмен қарай отын

өздіген сусып жылжиды, себебі електің горизонтпен көлбеулік бұрышы

50-550.

Елек торының

саңылаулары жоғарыда тар болса (5-35 мм), төмен қарай

кеңейеді (80 мм). Ылғалды қоңыр көмір үшін

електің жұмыс өнімділігі ![]() =140

=140![]() , ал пайдалы әсер коэффициенті – 80%.

, ал пайдалы әсер коэффициенті – 80%.

6.4 Отынды металл

және металл емес қосылыстардан тазарту

Көмірді

қазу және оны тасымалдау кезінде оған металл қосылыстар

араласып кетуі мүмкін. Кейін олар отынмен бірге

қозғалғанда, қондырғыларды (отын жеткізгіштерді,

конвейерлерді, тісті отын ұсақтағыштарды) бүлдіруі

мүмкін. Сондықтан отынды металл қосылыстардан отын

жолының басында-ақ арылту қажет. Магниттік

қосылыстардан отынды шкивтік және ілінген магниттік сепараторлар

ажыратады (6.4-ші сурет).

Шкивтік магниттік

сепараторды ленталық конвейерге орнатады. Оның магниттік

жүйесі ленталық конвейердің қозғалтқыш

дағырасының ішінде орналасады. Лентамен бірге

қозғалған отындағы металл қосылыстары

сепаратордың магнит өрісіне енгенде, барабанға тартылып,

отыннан ажырайды.

Отындағы

магниттік қосылыстарды тиімді ажырату үшін конвейерлік

лентаның жылдамдығын белгілі мәнде болатындай етіп реттеу

қажет. Мысалы жылдамдық төмен болса (1,25 м/с – кіші)

конвейерден түсетін отыннан магниттік денелерді ажыратып алу қиын,

ал жылдамдығы жоғары болса (2 м/с) – керісінше шкивтің

магниттік денелерді тартып алу қабілеті төмендейді.

Сондықтан

шкивтік сепаратордың айналу жиілігі 50-60 айн/мин-тан аспауы,

энергияның меншікті шығыны 1 тонна көмір үшін 0,01-0,02

![]() болуы қажет.

Лентамен тасымалданатын көмір үймесінің

қалыңдығы 170-300 мм-ден аспауы керек.

болуы қажет.

Лентамен тасымалданатын көмір үймесінің

қалыңдығы 170-300 мм-ден аспауы керек.

6.4 – сурет. Металл

ұстағыштардың түрлері:

а – шкивті; б –

ілінген; в – конвейрлік лентаның үстінде орналасқан,

өздігінен босайтын; 1 – шкивті магниттік сепаратор; 2 – отынды

тиейтін қорап; 3 – металды

жинақтайтын қорап; 4 – конвейерді қозғаушы дағара

; 5 – ілінген электр магниті; 6 –

металдық шанақ; 7 – жүк электромагниті; 8 – металдан

тазартушы лента.

ЭП1М және ЭП2М

типтес ілінетін магниттік сепараторлардың ені 650-1600 мм,

қозғалу жылдамдығы 2 м/с-тан төмен ленталық

конвейерден жоғары іледі. Конвейерлік лентаның үстінен

сепаратор 160-180 мм биіктікте орналасады. Мұндай

ажыратқыштың негізгі кемшіліктері: қуаты тым аз және

өте ірі, қондырғылар үшін өте қауіпті

денелерді отыннан бөлек ажыратуға қажет тартылыс күші

шамалы және т.б.

Магниттелмеген металл

денелерді арнайы механикалық құрылғылардың

көмегімен ажыратады, ол металл іздегіш сигналы бойынша іске

қосылады да, осы денелерді отынның біраз бөлігімен бірге

бункерге лақтырады. Бункер толған кезде металл денелерді отыннан

тағы да бөлектеп, отынды кері отын жолына қайтарады.

7- шы дәріс.

Көмір тозаңының физикалық қасиеттері.

Жоспары: Көмір

тозаңын електерден өткізу арқылы құрамын зерттеу.

Ұнтақтау

жұқалығы және көмір тозаңының

дәндік сипаттамасы. Тозаңның экономикалық

жұқалығы. Тозаңның беттік ауданы.

Тозаңның ылғалдығы. Тозаңның

жарылысқа бейімділігі.

7.1 Көмір

тозаңын електерден өткізу арқылы құрамын зерттеу

Тозаңды

дайындаушы құрылғыларды жобалау мен пайдалану кезінде

тозаңның фракциялық құрамын білу өте

маңызды. Ал фракциялық құрамның өзі R90

– немесе көзінің өлшемі 90 мкм болатын електің бетінен

өтпей қалған қалдықпен өлшенеді.

Бірақ тек осы бір шамамен тозаңның сапасын сипаттау

әрине жеткіліксіз. Себебі отынды әртүрлі

құрылғыларда ұнтақтау кезінде пайда болған

тозаңды, өлшемдері әртүрлі бөлшектер

қоспасы деп түсіну қажет. Тозаң

бөлшектерінің өлшемі нөлге жуық немесе

300-500-нан 1000-1500 мкм-ға дейін болуы мүмкін, соның ішінде

20-дан 50 мкм-ге дейінгілер өте көп кездеседі.

Көмір

тозаңы бөлшегінің пішіні ешқашан геометриялық

тұрғыдан дұрыс болмайды. Сонымен көмір

тозаңының жалпы сипаттамасы болып оны құрайтын

бөлшектердің өлшемі, ал ұнтақтау сапасын

сипаттаушы шамалар болып тозаң сынағын белгілі әдістеме

бойынша, стандарттық өлшемдері бар бірнеше електерден

өткізгенде, қалатын қалдықтар саналады.

Көмір

тозаңын елеу үшін 8-10 електен тұратын,

көздерінің өлшемдері 50 мен 1000 мкм аралығында болатын

комплектті қолданады, егер жұқа ұнтақтау үшін шарлы дағыралы диірмен ШДД

және орта жүрісті диірмен ОЖД қолданылса, екі ғана елек

90 мкм, 200 мкм жеткілікті, егер

тозаң балғалы диірменмен БД немесе желдеткіш диірменмен ЖД

дөрекі ұнтақталса, көздері 200 және 1000 мкм

болатын екі елек жеткілікті. Елеу қортындыларын ең ірі

електің бетіндегі қалдық R1000,

аралықтық електердегі фракциялар Ф және ең

төменгі елекке (көздері өте кіші) өткен тозаң мөлшері Д50

арқылы сипаттайды, сонымен қатар елеу кезінде қоршаған

ортаға ұшып кететін тозаң шығынын ![]() ескеріп,

алғашқы тозаң массасының пайызы ретінде көрсетеді

ескеріп,

алғашқы тозаң массасының пайызы ретінде көрсетеді

R1000 + Ф500/1000

+ Ф200/500 + Ф90/200 + Ф50/90 + Д50

+![]() = 100%. (7.1)

= 100%. (7.1)

Егер ![]() шамасы 2% -дан

жоғары болса, тозаңды елеу сапасыз өткізілген болып саналады.

Кез келген електің бетіндегі қалдық тозаң

мөлшерін осы електің фракциясы және одан жоғары

орналасқан барлық електер фракцияларының қосындысы

ретінде жазады. Мысалы бес електен тұратын комплект үшін

шамасы 2% -дан

жоғары болса, тозаңды елеу сапасыз өткізілген болып саналады.

Кез келген електің бетіндегі қалдық тозаң

мөлшерін осы електің фракциясы және одан жоғары

орналасқан барлық електер фракцияларының қосындысы

ретінде жазады. Мысалы бес електен тұратын комплект үшін

R90 = Ф90/200 + Ф200/500 + Ф500/1000 + R1000, %

(7.2)

ал осы електен өткен тозаң

мөлшерін келесі шама арқылы көрсетеді

Д90 =Ф50/90 + Д50.

(7.3)

Кез келген елек

үшін келесі теңдік орындалады

Ri + Дi

= 100%. (7.4)

7.2 Ұнтақтау

жұқалығы және көмір тозаңының

дәндік сипаттамасы

Тозаңды елеу

нәтижелерін әртүрлі електер бетіндегі қалдықтар

шамасының тозаң бөлшегінің, немесе дәнінің

өлшемі ![]() -ке тәуелділігі ретінде көрсетеді, оны

интегралдық дән сипаттамасы деп айтады. Интегралдық дән

сипаттамасын келесі теңдеу арқылы көрсетеді

-ке тәуелділігі ретінде көрсетеді, оны

интегралдық дән сипаттамасы деп айтады. Интегралдық дән

сипаттамасын келесі теңдеу арқылы көрсетеді

![]()

![]() ,

(7.5)

,

(7.5)

мұнда b және n – коэффициенттері, ұнтақтау

жұқалығын және дәндер құрамының

біркелкілігін сипаттайды. Неғұрлым b жоғары болса,

соғұрлым тозаң жұқа болады. b –

коэффициентінің мәні дөрекі тозаң шығаратын,

біздің елдік диірмендер үшін - 4![]() , ал жұқа тозаң үшін жуықтап

алғанда 4

, ал жұқа тозаң үшін жуықтап

алғанда 4![]() тең болады. n – полидисперстік коэффициенті

тозаң құрамының біркелкілігін сипаттайды:

неғұрлым оның мәні жоғары болса,

соғұрлым дәндердің өлшемдері бірдей; монодисперстік

тозаң үшін n =

тең болады. n – полидисперстік коэффициенті

тозаң құрамының біркелкілігін сипаттайды:

неғұрлым оның мәні жоғары болса,

соғұрлым дәндердің өлшемдері бірдей; монодисперстік

тозаң үшін n = ![]() . Мұндай тозаңды идеал тозаң дейді.

Нақты жағдайда, мысалы желдеткіш диірмен

ұнтақтаған тозаң үшін n = 0,9. Полидисперстік

коэффициенті екі түрлі електің бетіндегі қалдықтар,

мысалы R90 және R200

келесі формуламен анықталады

. Мұндай тозаңды идеал тозаң дейді.

Нақты жағдайда, мысалы желдеткіш диірмен

ұнтақтаған тозаң үшін n = 0,9. Полидисперстік

коэффициенті екі түрлі електің бетіндегі қалдықтар,

мысалы R90 және R200

келесі формуламен анықталады

. (7.6)

. (7.6)

Көмір

тозаңының дәндік сипаттамасын тұрғызу үшін

абцисса осінде дәннің өлшемін (елек торының

өлшемін), ал ординатада қолданылған електер бетіндегі

толық қалдықтарды көрсетеді. Мұндай

тәуелділік қисық сызық түрінде болады, оларды

толық қалдықтар қисығы деп атайды.

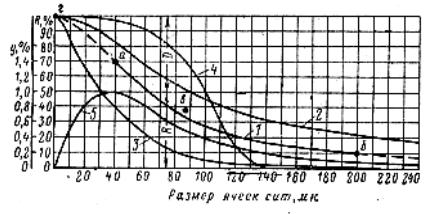

7.1 – сурет. 1-

тозаңның толымсыз дәндік сипаттамасы, 2- дөрекі

ұнтақталған тозаң сипаттамасы, 3- жұқа

тозаң сипаттамасы, 4- идеал тозаң сипаттамасы, 5- тозаң

дәндері ірілігінің сипаттамасы.

Егер електің

өлшемі 0 мкм болса, одан тозаң тіптен өтпес еді.

Сондықтан барлық тозаңдар сипаттамасы г нүктесінде

(R=100%) қиылысады. Мысалы 1-ші тозаң үшін R90=32%.

Ол берілген тозаңның 32% өлшемі 90 микроннан астам

дәндерден тұратынын, ал 68% өлшемдері 90 микроннан

төмен дәндерден тұратындығын көрсетеді.

Сонымен

полидисперстік коэффициенті немесе тозаң құрамының

біркелкілігі көрсеткіші, отынды ұнтақтайтын диірмен

және тозаң сепараторына, ұнтақталатын отынның

түріне байланысты. Мысалы БД үшін оның мәні 0,6-1,8,

ШДД үшін 0,7-1,3 аралығында

болады.

7.3

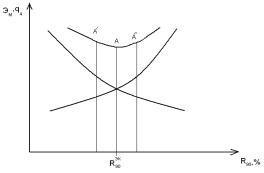

Тозаңның экономикалық жұқалығы

Тозаңның

тиімді немесе экономикалық жұқалығы деп, біріншіден

отынды ұнтақтауға және диірмен

құрылғысын жөндеуге кететін қосынды электр

энергиясы мен екіншіден отынды жағу кезінде орын алатын механикалық

толық жанбау шығындары өте кіші мәнге ие болатын R90эк

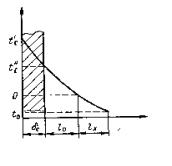

шамасын айтады. R90эк табу үшін ![]() және

және ![]() м

м![]() тәуелділіктерін тұрғызады.

Олардың қиылысу нүктесінің аймағында (

тәуелділіктерін тұрғызады.

Олардың қиылысу нүктесінің аймағында (![]() ) орналасқан

) орналасқан ![]() мәндері ұнтақтаудың

экономикалық жұқалығын көрсетеді.

мәндері ұнтақтаудың

экономикалық жұқалығын көрсетеді.

7.2 – сурет.

Тозаңның экономикалық жұқалығы

Келесі отындар

үшін экономикалық тиімді тозаң жұалығы болып

саналатын мәндер: R90эк=6-7% АШ, R90эк=8-10%

Т(арық тас көмір), R90эк=20-25% басқа

тас көмірлер, R90эк=55-60% қоңыр

көмір үшін.

7.4

Тозаңның беттік ауданы

Отын аса

омырылғыш материал болғандықтан, оны ұсақтау

процесі Риттингер заңына бағынады: материалды

ұсақтауға жұмсалған энергия шығыны пайда

болған тозаң бетінің ауданына тура пропорционал

Эрзм= АFобр

. (7.7)

Эрзм – 1

тонна отынды ұнтақтауға жұмсалған нақты

меншікті электр энергиясы, кВт сағ/т. А- пропорционалдық

коэффициенті, кВт сағ/м2, материалдың

қаттылығын сипаттайды, бірлік тозаң бетінің

қалыптасуына кететін меншікті энергия шығынына тең.

Fобр= Fпл-Fи.у. (7.8)

Fобр- шамасы

ұнтақтау жұқалығының абсолюттік

мөлшері болып есептеледі.

Fи.у алғашқы

кесек түрінде диірменге түсетін көмір бетінің ауданы,

ол әдетте Fи.у=30![]() м2/кг, ал тозаң бетінің ауданы Fпл=

м2/кг, ал тозаң бетінің ауданы Fпл=![]()

![]() м2/кг аралығында болады.

м2/кг аралығында болады.

7.5

Тозаңның ылғалдығы

Көмір

тозаңының ең маңызды сипаттамасы ![]() оның

ылғалдығы. Тозаңды аса қатты кептірсе

оның

ылғалдығы. Тозаңды аса қатты кептірсе ![]() азаяды, тозаң

тез тұтанады және жану процесі жақсы өтеді.

Ұнтақтау кезінде көмір тозаңы ыстық ауа немесе

ошақтық газдар жылуы есебінен отынның гигроскопиялық

ылғалдығына дейін кептіріледі (Wа=Wгигр).

Тозаңды одан терең кептіруге жарылыс беру мүмкіндігі

рұқсат бермейді. Бастапқы ылғалдықтары

әртүрлі отындар үшін оларды кептіруге болатын, жарылыс

бермейтін ережелерге сәйкес тозаң ылғалдықтары келесі

мәндермен анықталады: АШ және Т маркалы отындар үшін

азаяды, тозаң

тез тұтанады және жану процесі жақсы өтеді.

Ұнтақтау кезінде көмір тозаңы ыстық ауа немесе

ошақтық газдар жылуы есебінен отынның гигроскопиялық

ылғалдығына дейін кептіріледі (Wа=Wгигр).

Тозаңды одан терең кептіруге жарылыс беру мүмкіндігі

рұқсат бермейді. Бастапқы ылғалдықтары

әртүрлі отындар үшін оларды кептіруге болатын, жарылыс

бермейтін ережелерге сәйкес тозаң ылғалдықтары келесі

мәндермен анықталады: АШ және Т маркалы отындар үшін ![]()

![]() , тас көмірлер мен тақтатас үшін

, тас көмірлер мен тақтатас үшін ![]() =

=![]() және

және ![]()

![]() аралығында, ал қоңыр көмірлер

үшін

аралығында, ал қоңыр көмірлер

үшін ![]()

![]() болады.

болады.

Отынды дұрыс

кептірмеу тозаңды құбырлар бойымен тасымалдауды

қиындатады және олардың оттықтарға жетуін

нашарлатады.

7.6

Тозаңның

жарылғыштығы

Көмір

тозаңының ауамен қоспасы жарылыс беруі ықтимал.

Әсіресе жарылғыш тозаң бөлшектері болып өлшемі

0,2 мм-ден кем торф және тақтатас, өлшемі 0,15 мм-ден кем

қоңыр көмір, өлшемі 0,12 мм-ден кем тас көмір

бөлшектері саналады. Көмір тозаңының жарылыс беру

себебі, оның құрамынан қыздырғанда ұшпа

жанғыш газдар бөлінеді де, ауадағы оттегімен әсерлесіп,

пайда болған қоспа жедел тұтанады. Көмірді кептіруші

ауа құрамында оттегі концентрациясы келесі шекті мөлшерде

болған кезде, көмір тозаңы жарылыс бермейді

XO![]() = 16% -торф және тақтатас

үшін;

= 16% -торф және тақтатас

үшін;

XO![]() = 18% - қоңыр көмір

тозаңы үшін;

= 18% - қоңыр көмір

тозаңы үшін;

XO![]() = 19% -тас көмір тозаңы

үшін.

= 19% -тас көмір тозаңы

үшін.

Көмір

тозаңының жарылғыштығына келесі факторлар әсер

етеді:

а) кептіруші агент құрамындағы

инертттік газдар мен су буы, жарылыс беру мүмкіндігін азайтады(себебі XO![]() қоспада азаяды);

қоспада азаяды);

б) XO![]() -ден басқа

жарылғыштыққа отындағы ұшпа заттар мөлшері

Vг,

-ден басқа

жарылғыштыққа отындағы ұшпа заттар мөлшері

Vг, ![]() - ке диірменнен шыққан кептіруші агенттің

температурасы, отынның жұмыс ылғалдығы

- ке диірменнен шыққан кептіруші агенттің

температурасы, отынның жұмыс ылғалдығы ![]() және күлділігі

және күлділігі ![]() , тозаң ылғалдығы

, тозаң ылғалдығы ![]() , ұнтақтау жұқалығы R90

және R200, ауамен тозаң қоспасындағы

отынның концентрациясы

, ұнтақтау жұқалығы R90

және R200, ауамен тозаң қоспасындағы

отынның концентрациясы ![]() әсер етеді.

әсер етеді.

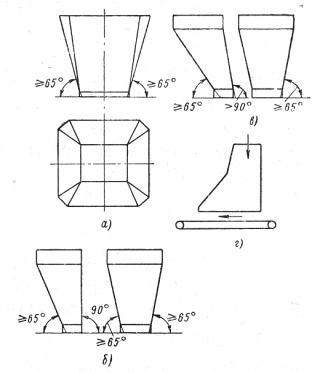

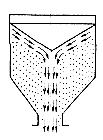

8 – ші дәріс. Отынды жинақтайтын бункерлер,

олардың міндеті, сыйымдылығы және құрылымы.

Отынның бункерден ағуы. Отынды қоймада сақтау.

Сақтау кезінде отынның өздігінен қызуын және

өздігінен жануын болдырмау шаралары.

8.1 Отынды

жинақтайтын бункерлер, олардың міндеті, сыйымдылығы

және құрылымы. Отынның бункерден ағуы.

Бункер отынды қысқа уақыт

мерзімінде сақтауға арналған және оның жеткізілуі

мен шығындалуының бір қалыпсыздығын реттейтін сауыт.

Кәсіпорындағы міндетіне сәйкес бункерлер үш түрге

бөлінеді: отынды түсіруші құрылғылардың қабылдаушы

бункері, қойманың бункері және қазандықтың

бункері. Бункердегі отын қоры отынды жеткізуші механизмдерді

тоқтатып, сұрыптап, жөндеуден өткізуге мүмкіндік

береді.

Бункердің

геометриялық және пайдалы көлемдері болады. Пайдалы

көлемі оның геометриялық пішіні мен өлшемдерімен

қатар, отынды бункерге тиегенде пайда болатын табиғи көлбеулік бұрышымен анықталады.

Отынды түсіруші құрылғылардың (вагон

төңкергіштің) қабылдаушы бункерінің көлемі

1,5-2 вагон көмір сыярлықтай болуы керек.

Қазандықтың ылғалды отынды қабылдаушы

бункерінің көлемі отын түріне тәуелді анықталады.

Олардың

көлемі жартылай антрацит пен тас көмір жағушы

қазанның үздіксіз 8 сағат жұмысына,

қоңыр көмір мен тақтатас үшін 5 сағат

жұмысына жетерліктей болуы керек. Біздің елдік станцияларда

бункердің төрт бұрышты призма және қиылған

пирамида тәріздес бөліктері болады. Пирамиданың

төбесінде отын түсетін кең тесігі болады. Ылғалды отын

бункерінің көлемін келесі формула анықтайды

![]() , м3

, м3

мұнда ![]() - қазанның бункерде жиналған отынмен

жұмыс істеу мерзімі,сағ;

- қазанның бункерде жиналған отынмен

жұмыс істеу мерзімі,сағ;

![]() - әрбір жеке қазан үшін жұмыс

жасайтын бункерлер саны;

- әрбір жеке қазан үшін жұмыс

жасайтын бункерлер саны;

![]() - бункерді толтыру коэффициенті, ол бункердің

жоғарғы

- бункерді толтыру коэффициенті, ол бункердің

жоғарғы

бөлігінің өлшемдерімен анықталады,

жуықталған есептеулер

үшін 0,8 –ге тең.

8.1 – сурет. Ылғалды отын

бункерлері:

а) – биік және көлбеу

қабырғалы;

б)

– бір вертикаль қабырғалы;

в) –қабырғасының

көлбеулік бұрышы 900 –тан

астам; г) – бүйір қабырғалары төмен қарай

созылған.

Шет елдерде цилиндр пішіндес

бункерлер қолданылады. Мұндай бункерді отынмен

толықтырғанда, оның қабырғалары тек созылу

деформациясына ұшырайды, ал тік бұрышты бункердің

қабырғасы созылуы да, майысуы да мүмкін. Бункерді металдан

және темір бетоннан жасайды. Оған қойылатын талап,

әртүрлі қасиеттері бар отындарды бөгетсіз диірменге

жеткізу.

Отынға толық

букердің түбінен отын түскенде, алдымен сол

түбінің жоғарғы жағында орналасқан

қабаттар төмен жылжиды. Олар түскесін көршілес

қабаттар төмен құлай бастайды. Ең соңында

қабырғаға жақын отын қабаттары көлбеу

қабырғамен сусып түседі. Отынның бункерде осындай қозғалуын

кратерлік ағуы деп атайды. Вагон төңкергіштен отынды қабылдаушы

бункер қабырғасының көлбеулік бұрышы антрациттер,

тас көмірлер және тақтатас үшін 550, торф

пен қоңыр көмір үшін 600.

8.2 – сурет.

Көмірдің бункерден кратерлік ағуы

Бункердің

қабырғаларын жылытуға болады. Бірыңғай

сусымал қасиеттері бар

көмірлер үшін бункердің түбіндегі тесіктің

өлшемдері барлық бағытта 1,1м. Ал сусымалдық

қасиеті нашар отындар үшін тесіктің өлшемі 1,6м.

8.2 Отынды

қоймада сақтау

Қоймалар,

отынды жеткізу бір қалыпсыз болған жағдайда,

қазанның үздіксіз жұмысын қамтамасыз ету

үшін қажет. Көмір қоймасының сыйымдылығы,

темір жолмен жеткізілген отын қазандықтың немесе

станцияның екі апталық үздіксіз жұмысын

қамтамасыз ететіндей дәрежеде болуы керек. Қойма үшін қазандыққа

жақын, горизонталь құрғақ алаңдарды

таңдайды. Жаңбырдың және еріген қардың

суларын алаңнан әкету үшін арықтар жүйесін

қолданады. Алаңдағы топырақ бетінің

қалыңдығы 10-15 см шлак және балшық

қабаттарымен тегістейді. Көмірді қоймада үйме (штабель)

күйінде сақтайды. Үйменің өлшемдері

көмірдің маркасына байланысты тағайындалады. Көмірлер

өздігінен жану қабілетіне сәйкес төрт топқа

бөлінеді.

Бірінші топқа

жататын көмірлер үймесінің бетін арнайы тегістемейді

және оның биіктігі көмірді үюдің техникалық

мүмкіндігімен анықталады. Ал басқа топтың

көмірлері үшін үйменің өлшемдері «Электр

станциялары мен қазандықта көмірді сақтаудың

типтік ережелері» атты құжатқа сәйкес тағайындалады.

Екінші топтың көмірлері 2 айдан астам сақталса,

қалыңдығы 1,5-2 м жеке көмір қабатының беті

арнайы катокпен тегістеледі. Сол кезде көмір үймесінің ішіне

ауа кірмейді және ылғалданбайды. Жалпы Қарағанды

және Екібастұз көмірлері екінші топқа жатады, олар

өздігінен тұтануға және қызуға бейімсіз,

сондықтан көмір қоймасында 1,5 жыл бойы жақсы

сақталынады. Электр станциясының көмір қоймасында

үздіксіз жұмыс жасайтын механизмдер (роторлық тиегіштер,

штабелді тегістегіштер) қолданылуы керек. Олардың жұмысы

мүмкіндігінше автоматтандырылған немесе механикаландырылған

болуы тиіс. 70-ші жылдарға дейін жобаланған станциялар

қоймасында екі тіреуге орнатылған көпір тәріздес тиегіш

крандар кеңінен қолданылады.

Көпірдің ұзындығы 60 немесе 76,2 метрге

тең. Көпірге ілінген ожаудың көлемі 7,5 м3

және жұмыс өнімділігі 400 т/сағ. Көпірге

орнатылған консолдар ожаудың көмегімен, отынды

қоймаға жеткізуге немесе қоймадан әкетуге

арналған.

Отынды қоймада сақтау барысында оның

физика-химиялық қасиеттері өзгереді. Атап айтқанда

ылғалдығы көбейіп, жану жылуы азаяды. Жану жылуының

төмендеуінің (0,5-3,5%) негізгі себебі отынның

өздігінен қызуы және жануы. Сондықтан қоймаларда

қоңыр көмірді жарты жылдан артық сақтауға

болмайды. Көмірдің ішкі қабаттары қатты қызып,

өздігінен жану қауіпін болдырмау үшін штабелдің ішкі

температурасын өлшеп отыру қажет. Ол үшін штабель

арқылы темір түтіктерді өткізіп қояды. Темір

түтіктің температурасын термопарамен өлшейді. Егер

температурасы 600-тан асса, штабелдің бетін катокпен

тағы тегістеп шығады.

9 – ші дәріс.

Көмір диірмендерін топтау. Диірменнің жұмыс ережелері,

құрылысы және энергетикалық сипаттамалары.

Диірменнің түрін, санын және жеке жұмыс

өнімділігін анықтау.

9.1

Көмір диірмендерін топтау

Көмір ұнтақтаушы диірмендер бір-бірінен

отынды ұсақтау ережесіне және қозғалмалы

бөлігінің айналу жиілігіне сәйкес ажыратылады.

Қолданыста бар диірмендерде отынды ұнтақтау оның

кесектерін диірменнің ұнтақтаушы денесімен

соққылауына немесе диірменнің қозғалатын

және қозмалмайтын бөліктерінің арасында қысылып

қалған кезінде езгіленуіне негізделген.

Айналу жиілігіне байланысты диірмендер

жай жүрісті (айналу жиілігі 16-24 айн/мин), орта жүрісті (айналу

жиілігі 50-300 айн/мин) және тез

жүрісті (айналу жиілігі 600-1500 айн/мин) болып үш түрге

бөлінеді.

Жылуэнергетикада

келесі негізгі диірмендер қолданылады:

шарлы дағыралы диірмендер

(ШБМ),

балғалы диірмендер (ММ),

орта жүрісті диірмендер

(СМ),

тез

жүрісті-ұрғыш диірмендер (ББМ),

желдеткіш-диірмендер (МВ).

9.2 Диірменнің

жұмыс ережелері, құрылысы және энергетикалық

сипаттамалары

Шарлы дағыралы

диірменде дағыра үнемі айналып тұрады. Дағыраның

ішкі көлемінің 15-30% -ы диаметрлері 25-75 мм болат шарлармен

толтырылады.

Дағыраның

ішкі бетін тез тозудан сақтау үшін, қалыңдығы 100

мм марганецтелген болатпен брондалады. Шарлар центрге тартқыш

күштің әсерінен жоғары көтеріліп, ең

жоғары биіктікке жеткенде, дағыраның қабырғасынан

ытқып кетіп, парабола боймен төмен қозғалып,

дағыраның брондалған ішкі бетінде тыныш жатқан отын

қабатына құлайды. Сонымен болат шарлар дағырада отынды

ұнтақтау жұмысын жасайды. Құлаған шарлар

отын қабатының ішінде дағырамен бірге айналған кезде

отынды үйкейді. Осы үйкеліс салдарынан да отын

ұнтақталады. Шарлы диірмендер вентилденетін және

вентилденбейтін болып жасалады. Сызрань ауыр машина жасау зауыты

шығаратын ШББМ 70 диірмені үшін типтік өлшемдері ШБМ

400/800/16,7 деп көрсетіледі. Мұнда 400 см – дағыраның

диаметрі, 800 см ұзындығы, ал 16,7 – бір минуттағы айналу жиілігі.

Диірменнің массасы – 70 тонна. Шарлы дағаралы диірменді

құрғақ, күлділігі мол тас көмірлер мен

жартылай антрациттерді ұнтақтау үшін қолданады.

Балғалы

диірмендердің жұмысы жоғарыда қарастырылған

балғалы ұсақтағыштардың жұмысына

ұқсас. Ротор айналған кезде, онымен бірге айналатын

балғаларға жоғарыдан түскен отын бөлшектері

соғылып, жарылады, балғалар осы

отын кесектерін диірменнің қабырғасына үлкен жылдамдықпен

лақтырады. Қабырғаға соғылған отын

кесектері екінші рет жарылады. Отынды кептіруші ыстық ауа немесе

басқа агентті жіберу тәсіліне байланысты диірмендер аксиалдық

ММА (ауа диірменнің бір бүйірінен ротордың осі бойымен

жіберіледі) және тангенциалдық ММТ (роторға көлбеу

жанама бойымен жіберіледі). Ротор өте жылдам айналады және тез

қызады, сондықтан оның ішін қуыс жасап, салқын

сумен үнемі салқындатып отырады. Балғалы диірменнің

үстіне центрге тартқыш, инерциялық немесе шахталық

сепараторлар орналастырылады. Олар диірменнен шыққан дайын

тозаңды фракцияларға ажыратады. Балғалы

диірменді тас көмірлер мен олардың ұшпа заттарының

мөлшері мол, тез реакцияға түсетін өнімдері ![]() және

және ![]()

![]() 1, қоңыр көмірлер үшін,

тақтатас пен фрезерлік торф үшін қолданады. Балғалы

диірмен бу өнімділігі 12 т/сағ-тан жоғары кез келген бу

қазандары үшін тез тұтанатын және тез жанатын

дөрекі тозаңды дайындайды.

1, қоңыр көмірлер үшін,

тақтатас пен фрезерлік торф үшін қолданады. Балғалы

диірмен бу өнімділігі 12 т/сағ-тан жоғары кез келген бу

қазандары үшін тез тұтанатын және тез жанатын

дөрекі тозаңды дайындайды.

Орта

жүрісті диірмендер шарлармен

немесе оқтаулармен жабдықталады.

Отынды

ұнтақтау үшін үнемі айналып тұратын

үстелдің бетіне шарлар немесе конус тәріздес оқтаулар

орнатылады. Айналған үстел мен оқтаудың немесе

шарлардың арасында қысылып

қалған отын езіліске ұшырап, соның салдарынан

ұнтақталады. Орта жүрісті диірмендерде диаметрі 190-270 мм

болат шарлар қолданылады. Олар үстелдің бетінен 15-20 мм

қашықтықта орналасқан

жоғарғы сақиналарға бекітіледі, төменгі

сақиналар үстелдің тікелей бетінде орналсады.

Үстелдің жоғарғы бөлігіне айналмалы сепаратор

орнатылған. Сепаратордан өтпеген отын бөлшектері тағы

бір рет үстелге құлайды, да шарлардың әсерінен

тағы езіледі. Егер диірменде оқтаулар қолданылса, оның

диаметрін ![]() деп алады, мұнда

деп алады, мұнда ![]() - айналмалы үстелдің орташа диаметрі. Арнайы

каналдармен келетін ыстық ауа дайын көмір тозаңын ілестіріп

алып, тез жоғарыдағы сепараторға алып шығады.

Мұндай диірмендер ұсақталу қабілеті төмен, темір

және басқа масыл қосылыстарға бай отындарды

ұнтақтау үшін қолданылады.

- айналмалы үстелдің орташа диаметрі. Арнайы

каналдармен келетін ыстық ауа дайын көмір тозаңын ілестіріп

алып, тез жоғарыдағы сепараторға алып шығады.

Мұндай диірмендер ұсақталу қабілеті төмен, темір

және басқа масыл қосылыстарға бай отындарды

ұнтақтау үшін қолданылады.

Желдеткіш

диірмен құрылысы қарапайым, қалақшалары

жазық радиал орналасқан кәдімгі центрге тартқыш

желдеткіш, ол бір уақытта диірменнің де, желдеткіштің де

қызметін атқарады. Диірменнің қозғалып

тұратын бөлігі шеттерінде қалақшалар бекітілген

айналмалы дөңгелектен тұрады. Қалақшаларға

тағы да қалыңдығы 30-40 мм, брондалған

ұрғыштар бекітілген.

Диірменге

берілген отын ұрғыштар мен қалақшаларға

температурасы 950-11000С, ыстық ошақ газдарымен

тасымалданады. Ылғалды отын алдымен диірменге кіре берістегі шахтада

кебеді, мұнда ол беттік ылғалдығынан арылады. Кебу процесі

диірменнің ішінде жалғасады. Ұнтақталған отынды

қалақшалар диірменнің үстінде орналасқан

инерциялық немесе центрге тартқыш сепараторға итермелейді.

Қоңыр көмір үшін диірменнің жұмыс

өнімділігі 100 т/сағаттан астам.Мұндай диірмендерді ылғалдығы

мол (![]() ), аса қатты емес (

), аса қатты емес (![]() ) қоңыр көмірлер үшін

қолдануға болады. Диірменнің типтік өлшемдері үш

саннан құралады: М-В 2700/850/590. Олар диірмен роторының

диаметрін -2700 мм, қалақшаның жұмыс енін – 850 мм,

ротордың айналу жиілігін- 5900 айн/мин білдіреді.

) қоңыр көмірлер үшін

қолдануға болады. Диірменнің типтік өлшемдері үш

саннан құралады: М-В 2700/850/590. Олар диірмен роторының

диаметрін -2700 мм, қалақшаның жұмыс енін – 850 мм,

ротордың айналу жиілігін- 5900 айн/мин білдіреді.