АЛМАТИНСКИЙ ИНСТИТУТ ЭНЕРГЕТИКИ и СВЯЗИ

Кафедра промышленной теплоэнергетики

ЭНЕРГОСБЕРЕЖЕНИЕ В ТЕПЛОЭНЕРГЕТИКЕ И ТЕПЛОТЕХНОЛОГИИ

Методические указания к расчетно-графическим работам для

студентов всех форм обучения специальности 05 07 17

«ТЕПЛОЭНЕРГЕТИКА».

Алматы 2009

Составитель: ПоданевИ.Е Энергосбережение в теплоэнергетике и теплотехнологии. Методические указания к выполнению расчётно - графических работ для студентов всех форм обучения специальности 050717 – Теплоэнергетика. - Алматы: АИЭС, 2009. – 34с.

Методические указания к выполнению расчётно–графических работ составлены в соответствии с требованиями квалификационной характеристики специалистов и Государственных стандартов. Они направляют студентов на самостоятельную активизацию учебного процесса, и включают в себя обоснование изучения темы, решение задач на заданную тему и способы их решения.

Задания на расчётно – графические работы предназначены для студентов всех форм обучения специальности 050717 Теплоэнергетика.

Предисловие

Выполнение расчетно-графических работ по дисциплине «Энергосбережение в теплоэнергетике и теплотехнологии» является важным этапом в подготовке специалистов, умеющих осуществлять расчеты экономии тепловой энергии в результате утилизации высокотемпературных и низкотемпературных тепловых отходов на теплоутилизационных установках, а также расчеты энерготехнологических агрегатов котельных и ТЭЦ, в которых используется новые энергоэффективные технологии сжигания твердого топлива.

Темы расчетно-графических работ посвящены важной проблеме получения энергосберегающего эффекта, сжигания в топках энергетических установок низкосортных топлив, улучшению экологической обстановки в районе расположения котельных и ТЭЦ.

По дисциплине выполняется две расчетно- графические работы на тему:

1. Расчет теплоутилизатора тепла уходящих газов котельных и ТЭЦ с использованием авиационных газотурбинных двигателей, отработавших летный ресурс.

2.Расчет комбинированный ГПТУ, работающей на твердом топливе, содержащей топку с кипящим слоем под давлением.

В РГР 1 рассматривается проблема эффективного использования теплоты отходящих газов энергетических котлов путем установки за ними контактных теплообменников, в которых нагревается поток воды непосредственно контактирующей с газами, который затем передает тепло потоку чистой воды посредством водоводяного теплообменника. При этом утилизируется тепло газов за счет перепада температуры и в результате конденсации паров воды содержащихся в газе, т.е. используется скрытая теплота конденсации водяных паров.

В РГР 1 рассматривается две схемы утилизационный установки с использованием авиационного двигателя, отработавшего летный ресурс. Первая схема взята из источника (1), где двигатель выполняет роль турбодетандера. Во второй схеме двигатель выполняет роль газотурбинной энергетической установки.

В РГР 2 рассматривается комбинированная газотурбинная установка, содержащая топку с кипящим слоем под давлением.

Топки с кипящим слоем под давлением дают возможность осуществить газотурбинный и паротурбинный циклы за счет сжигания твердого низкосортного топлива, что позволяет повысить термодинамический КПД, причём циклы реализуются за счет сжигания твердого низкосортного топлива. Технология сжигания топлива в топках с кипящим слоем под давлением позволяет уменьшить вредные выбросы в атмосферу сернистого ангидрита и оксидов азота. При этом снижается металлоемкость энергетической установки и капитальные затраты. Снижается время строительства, т.к. все компоненты установки в виде модулей контейнерного исполнения могут быть выполнены в заводских условиях и доставлены на место монтажа любым видом транспорта , в том числе воздушным.

1 РГР 1. Расчёт теплоутилизатора тепла уходящих газов котельных и ТЭЦ с использованием авиационных газотурбинных двигателей отработавших лётный ресурс

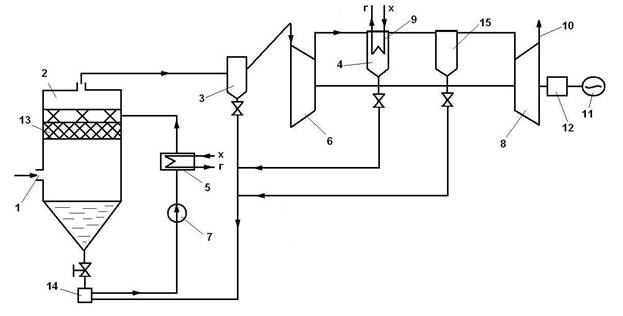

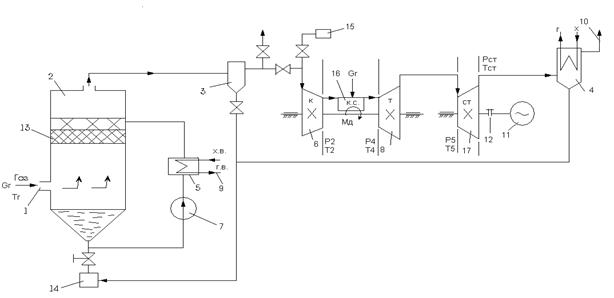

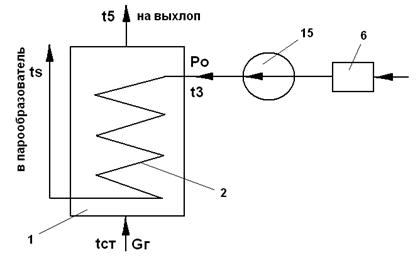

1 Расчёт теплоутилизатора тепла уходящих газов котельных и ТЭЦ с использованием авиационных газотурбинных двигателей, отработавших лётный ресурс и работающих по схеме, приведённой на рисунке 1, /1/ , когда двигатель выполняет роль турбодетандера, так как удалена камера сгорания.

Рисунок 1 – Схема утилизационной установки с использованием авиационных ГТД.

На рисунке 1 обозначены:

1 – Подвод уходящих газов к контактному теплообменнику; 2 – Контактный теплообменник; 3 – Сепаратор; 4 – Напорный экономайзер; 5 – Водоводяной теплообменник; 6 – Компрессор; 7 – Насос; 8 – Турбина; 9 – Горячая вода для системы отопления; 10 - Выхлопное устройство газа в атмосферу; 11 – Электродвигатель; 12 - Редуктор; 13 – Решетка; 14 – Сливной бак; 15 – Сепаратор (циклон).

Описание установки

Уходящие газы от котла (1) подводятся в котел утилизатор (2), имеющий решетку контактного теплообменника (13). Здесь газы охлаждаются разбрызгиваемой водой, которая в свою очередь, смешиваясь и контактируя с газами, утилизирует их тепло, а также тепло конденсирующегося пара воды, присутствующего в выходных газах. Это тепло посредством водоводяного теплообменника (5) передается воде горячего водоснабжения, в результате чего она нагревается до t = 70-75 градусов C и подается к потребителю. С помощью насоса (7) вода, отдавшая тепло в водоводяном теплообменнике, подается в форсунки контактного т/о. Газы же, охлажденные в аппарате, идут в сепаратор (3), где отделяется капельная влага, отводимая затем в сливной бак (14). Затем газы подают в осевой компрессор (6), привод которого осуществляется турбиной (8). В компрессоре газы сжимаются до давления порядка P = 0.3-0.5 МПа и температуры t = 185-210 градусов С. Газы с повышенными параметрами поступают в турбину (8), которая находится на одном валу с компрессором (6). В турбине газы расширяются, вырабатывая механическую работу, которая расходуется на привод компрессора 6. Вал турбины 8 через редуктор 12 соединен с валом электродвигателя 11. Между компрессором и турбиной расположен газоводяной экономайзер (4) для подогрева горячей воды системы отопления и сепаратор (циклон) (15). Влага из циклона и экономайзера отводится в сливной бак (14).

Исходные данные ( Принять по своему варианту см. Приложение1) . (Таблицы 1, 2, 3).

1. Температура выходящих газов ![]() , оС.

, оС.

2. После контактного аппарата температура газов ![]() , оС.

, оС.

3. Давление газов на входе в теплообменный контактный аппарат, или на выходе из котла р1вх , МПа.

4. Давление газов на входе в осевой компрессор ГТУ р1вых , МПа.

5. Степень повышения давления газов в компрессоре Пк..

6. Температура газов на выходе из экономайзера или на входе в

турбину газогенератора t4 ,оС.

7. Степень избытка воздуха в процессе горения в топке котла α=1,2. Степень избытка воздуха в выходящих газах α*=0,2.

8. КПД компрессора и турбины соответственно принять равными ηк= 0,85; ηт= 0,91.

9. Расход выходных газов Gг , кг/с.

10. Вид используемого топлива , согласно варианту , например, уголь (экибастузский – Ленгерское месторождение). Из справочника /2/состав данного угля: Wp = 29; Ap = 11,4; Cp = 45; Hp = 2,6; Op = 9,9; Sp = 1,7; Np = 0,4.

1.1 Расчет контактного теплообменника

1.1.1 Требуемый теоретический расход сухого кислорода для полного сгорания конкретного топлива известного состава определяем по формуле /2/

1.1.2 Теоретический расход окислителя при известном % количестве в нем кислорода. Если в качестве окислителя используется атмосферный воздух, то можно принять О2ок = 21%.

1.1.2* Теоретический расход воздуха можно определить

по формуле  .

.

1.1.3 С учетом коэффициента избытка воздуха

.

.

1.1.4 Массовое количество воздуха, участвующего в горении, составит величину

.

.

Здесь ![]() – плотность воздуха при стандартных

условиях.

– плотность воздуха при стандартных

условиях.

1.1.5 Количество образовавшихся газов в результате сгорания 1 кг угля будет равно

.

В случае жидкого или газообразного топлива

.

В случае жидкого или газообразного топлива  .

.

1.1.6 В составе газа будет присутствовать вода в виде пара. Теоретический выход водяных паров составит величину:

.

.

При р1вх , МПа и tвх1, оС по таблицам /2/ термодинамических

свойств воды и водяного пара определяем удельный объём пара воды, содержащейся

в газах,  и

его энтальпию

и

его энтальпию  .

.

Массовый выход паров воды в составе газов при сгорании 1 кг угля

.

.

1.1.7 Из пропорции  находим расход воды в составе выходных

газов

находим расход воды в составе выходных

газов  .

.

1.1.8 Расход газов за контактным теплообменником

будет меньше на величину сконденсированной воды ![]() .

.

1.1.9 После контактного аппарата температура газов, а значит и температура конденсата воды t1вых, давление р1вых и теплосодержание воды будет равно hв , кДж/кг.

1.1.10 Количество тепловой энергии, которую можно получить в контактном теплообменнике за счет конденсации паров воды, находящихся в газах, получающихся в результате сжигания в топке котла топлива,

![]()

![]() .

.

1.1.11 Количество тепловой энергии, полученной от газов в теплообменнике за счет снижения их температуры,

![]() .

.

1.1.12 Тепловая мощность, полученная в контактном теплообменнике за счет снижения температуры газов и конденсации паров воды,

![]() .

.

1.1.13 Тепловая мощность, переданная грязной водой

чистой в водоводяном теплообменнике, ![]() .

.

Здесь ![]() = 0,85.

= 0,85.

1.2 Расчет турбодетандера

1.2.1 Удельная работа, затрачиваемая на сжатие газа в компрессоре

.

.

Здесь Т1, ![]() - температура газов на входе в компрессор,

или после контактного теплообменника. При Т1,

- температура газов на входе в компрессор,

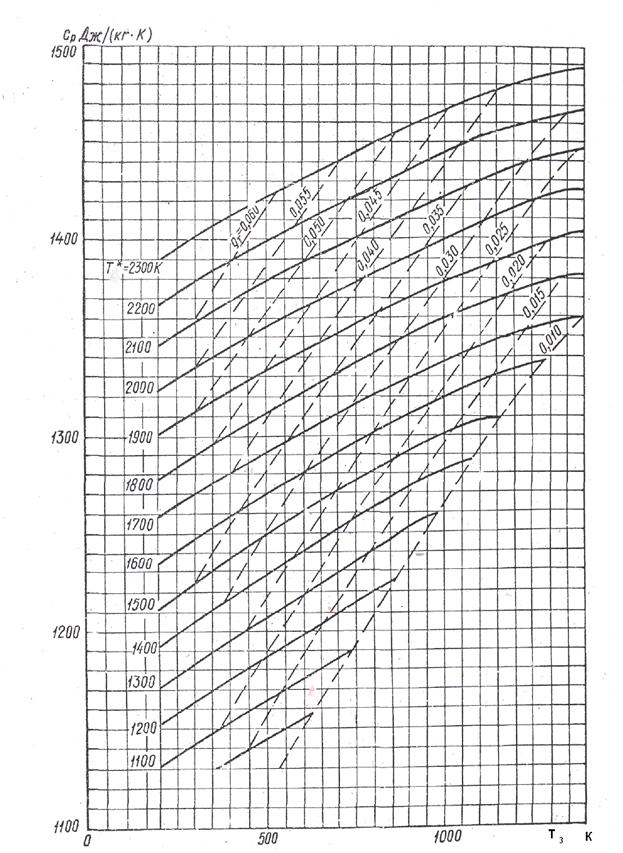

или после контактного теплообменника. При Т1, ![]() и α=1,2 по номограмме

(Приложение 2,см.рисунок 1) находим теплоёмкость газа срг, кДж/кг.

Коэффициент адиабаты

и α=1,2 по номограмме

(Приложение 2,см.рисунок 1) находим теплоёмкость газа срг, кДж/кг.

Коэффициент адиабаты  . Rг=0,287 кДж/кг. Затем находим

. Rг=0,287 кДж/кг. Затем находим  .

.

1.2.2 Температура газов на выходе из компрессора

,

, ![]() .

.

1.2.3 Давление газа после компрессора

![]() .

.

1.2.4 Давление газа на входе в турбину турбодетандера

, с учётом потерь в экономайзере, принимаем равным Р4* МПа ( Значение ![]()

![]() принять меньше

принять меньше ![]() на величину третьего знака

после запятой).

на величину третьего знака

после запятой).

1.2.5 Степень расширения газов в турбине турбодетандера

. Здесь:

. Здесь:  .

.

![]() в исходных

данных;

в исходных

данных; ![]() температура

газов за турбиной турбодетандера, которая может оказаться отрицательной.

температура

газов за турбиной турбодетандера, которая может оказаться отрицательной.

1.2.6 Удельная работа, совершаемая турбиной турбодетандера,

1.2.7

Давление газа за турбиной турбодетандера  .

.

Если давление газов за турбиной газогенератора окажется

меньше давления окружающей среды, то это будет означать, что газы выйти в

атмосферу не смогут, т.к. атмосферное давление р=0,1013 МПа, При таких условиях

установка работать не может. Для того чтобы процесс выхода газов из турбины

газогенератора в атмосферу осуществлялся, необходимо, чтобы давление газов на

выходе из турбины было несколько выше атмосферного, например, ![]() МПа. В этом случае

степень расширения газов в турбине газогенератора должна быть равной

МПа. В этом случае

степень расширения газов в турбине газогенератора должна быть равной  .

.

1.2.8 Тогда удельная работа, совершаемая турбиной газогенератора, будет равна:

[кДж/кг].

[кДж/кг].

1.2.9 При этом мощность, требуемая на привод компрессора, будет реализовываться за счет турбины газогенератора в размере

![]() [кВт].

[кВт].

Отсюда следует, что для того, чтобы установка функционировала, необходимо, чтобы остальную мощность, требуемую на привод компрессора, взял на себя пусковой электродвигатель. Эта мощность должна быть равной

![]() [кВт].

[кВт].

В этом случае температура газов на выходе из турбины

газогенератора на выхлоп будет равна  [К].

[К].

1.2.10 Тепловая мощность газа, передаваемая в экономайзере чистой воде круга циркуляции воды для бытовых нужд, составит величину

![]() [кВт].

[кВт].

Для получения такого количества тепловой энергии

затрачивается ![]() , кВт электрической энергии на привод электродвигателя, что является

экономически не выгодным, т.к. себестоимость единицы мощности электроэнергии

значительно выше себестоимости тепловой.

, кВт электрической энергии на привод электродвигателя, что является

экономически не выгодным, т.к. себестоимость единицы мощности электроэнергии

значительно выше себестоимости тепловой.

1.2.11 Суммарная тепловая мощность, полученная в водоводяном теплообменнике и экономайзере, составит величину:

![]() , [кВт].

, [кВт].

Но при этом расходуется электрическая энергия на

привод электродвигателя в количестве ![]() , кВт.

, кВт.

Использование газотурбинного двигателя по схеме, приведенной на рисунке 1, экономически не целесообразно. Следует рассмотреть работу установки по другой схеме. Например, по схеме, приведенной на рисунке 2.

Рисунок 2 - Принципиальная схема установки

По схеме, показанной на рисунке 2, авиационный двигатель работает в качестве газогенератора. В камере сгорания двигателя сжигается газообразное топливо (природный газ). Турбина 8 газогенератора приводит в работу компрессор 6, поэтому электрическая мощность не расходуется. Газы после компрессора 6 поступают в камеру сгорания 16 , куда поступает газообразное топливо в количестве, достаточном для полного использования в процессе горения оставшегося в газе кислорода. Горячие газы после камеры сгорания поступают в турбину 8, где в результате расширения газов создается механическая энергия, затрачиваемая на привод компрессора 6. Газы после турбины 8 поступают в дополнительную свободную турбину 17, где, расширяясь, создают механическую работу, идущую на привод электрогенератора 11 для получения электрической энергии. После свободной турбины газы поступают в экономайзер 4 для получения горячей воды. После экономайзера газы уходят в атмосферу через выхлопное устройство 10. Силовая турбина 17 и экономайзер 4 должны быть спроектированы так, чтобы давление газов Рвых и температура Твых были несколько выше, чем давление и температура окружающей среды. Расчет тепловой мощности получаемой в контактном теплообменнике, аналогичен расчету по смехе рисунка 1. Полученные результаты будут одинаковые, поэтому далее выполняем расчёт только газотурбинной части установки.

1. 3 Расчет газотурбинной части теплоутилизатора тепла уходящих газов ТЭЦ и котельных с использованием отработавших летный ресурс авиационных газотурбинных двигателей по схеме, показанной на рисунке 2

Исходные данные для расчета:

1) После контактного аппарата температура газов t1* 0C ,(T*1,0 К).

2) Давление газов на входе в осевой компрессор ГТУ Р*1 = 0,11 МПа.

3) Степень повышения давления газов в компрессор Пк.

4) Степень избытка воздуха в процессоре горения в топке котла α=1,2. Степень избытка воздуха в газах, поступающих в камеру сгорания двигателя α*=0,2.

5) Расход газов в тракте контактного теплообменника и двигателя Gг.

6) Температуру газов на выходе из экономайзера принять равной Тг вых 0 К, (0 С), а давление Ргвых = 0,11 МПа.

7) КПД компрессора и турбины принять равной соответственно ŋк=0,85; ŋт =0,91.

Решение задачи

1.3.1 Удельная работа, затрачиваемая на сжатие 1 кг газа в компрессоре,

, [

, [![]() ] .

] .

Здесь Ср.г=![]() .Rг , [

.Rг , [![]() ] -

теплоемкость газов .

] -

теплоемкость газов .

Для газов можно принять коэффициент адиабаты Кг=1,33,

а газовую постоянную Rг=0,288 [![]() ] .

] .

1.З.2 Температура газа за компрессором

Т3*=Т1*+

![]() , 0К,

(0С).

, 0К,

(0С).

1.3.3 Давление газа за компрессором

Р3* = Р1* . Пк, МПа.

При температуре Т3* , 0К и давлении Р3*, МПа газы поступают в камеру сгорания двигателя.

Имеем в виду, что степень избытка воздуха в газах α*= 0,2. Произведем расчет расхода топлива в двигателе с учетом α*=0,2. В качестве топлива подаваемого в камеру сгорания принимаем природный газ.

1.3.4 Из расчета реакции горения природного газа требуемое количество воздуха для сгорания 1 кг топлива может быть принято равным

Lо=14,9 [![]() ].

].

1.3.5 В газах, на входе в камеру сгорания, с

расходом Gг, [![]() ] содержится воздух с

расходом Gв* = α*.

] содержится воздух с

расходом Gв* = α*.![]() Gг,

Gг, ![]() .

.

1.3.6 В камере сгорания может сгореть топливо в количестве

Gткс = ![]()

![]() .

.

1.3.7 Удельный расход топлива gткс на 1 кг, газа проходящего через газовый тракт двигателя при расходе Gг, [![]() ] , составит величину

] , составит величину

g т = ![]() , [

, [![]() ].

].

1.3.8 При сгорании топлива за счет кислорода воздуха,

присутствующего в газах, повышается температура газов до величины Т4*,

0К. Величину температуры газов Т4*, 0К

на выходе из камеры сгорания находим по номограмме (Приложение 2, см.рисунок 2). Эта температура определяется в зависимости от температуры газов Т3, 0К

и удельного расхода топлива g т,![]() . По номограмме будем иметь Т4*,

0К. Давление газов перед турбиной газогенератора с учетом коэффициента

потерь в камере сгорания δкс = 0,94, будет равно Р4*=

Р3* δкс , МПа.

. По номограмме будем иметь Т4*,

0К. Давление газов перед турбиной газогенератора с учетом коэффициента

потерь в камере сгорания δкс = 0,94, будет равно Р4*=

Р3* δкс , МПа.![]()

1.3.9 Удельная работа турбины газогенератора, затрачиваемая на привод компрессора с учетом отбора газов на охлаждение турбины и увеличение количества газов на величину сгоревшего топлива,

L ад.т = ![]() δ. βохл ,

δ. βохл ,![]() . Здесь δ =

1,005, βохл = 1,02.

. Здесь δ =

1,005, βохл = 1,02.

1.3.10 Температура торможения газов за турбиной

газогенератора будет Т5*=Т4*

__ ![]() , 0К.

, 0К.

1.3.11 Степень расширения газов в турбине газогенератора

Пт =

.

.

1.3.12 Давление газов за турбиной газогенератора

Р*5=![]() , МПа.

, МПа.

1.3.13 Давление газов за свободной силовой турбиной принимаем равным

Ртс = 0,11, МПа.

1.3.14 Тогда степень расширения газов в силовой турбине составит величину

Птс =

![]()

1.3.15 Удельная работа, которую можно получить на свободной силовой турбине,

Lад.т.с = Ср.г. .Т*5 .  . ηт , [

. ηт , [![]() ].

].

1.3.16 Температура торможения газов за свободной силовой турбиной

Т*тс

=Т*5 -- ![]()

![]() , 0 К, (0С).

, 0 К, (0С).

Газы с температурой Т*тс 0С

давлением Р*тс=0,11 МПа и расходом G*г [![]() ] поступают в

экономайзер.

] поступают в

экономайзер.

1.3.17 Мощность силовой турбины составит величину

Nтс = Lад.тс G*г , кВт.

1.3.18 Полученная электрическая мощность будет равна

Nэ=Nтс. ηг , кВт. Принять КПД электрогенератора . ηг = 0,98.

1.3.19 Уравнение теплового баланса экономайзера имеет вид

G гводы

. Ср.воды . ( t гводы -- t хводы ) = G*г . . ![]() (t т. с.— t г.вых) = Qг.вэк . 1.3.20

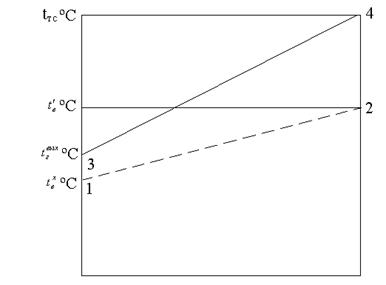

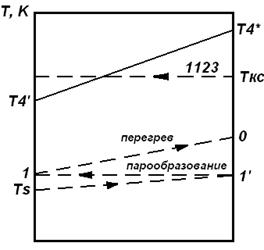

Распределение температур воды и газа в экономайзере показано на рисунке 3.

(t т. с.— t г.вых) = Qг.вэк . 1.3.20

Распределение температур воды и газа в экономайзере показано на рисунке 3.

Рисунок 3 - Распределение температур воды и газа в экономайзере

Тепловая энергия в виде горячей воды, получаемая в экономайзере за счет тепла горячих газов из ГТУ, составит величину

Qг.вэк = Gг* Ср г . ( tтс- tгвых ), кВт.

1.3.21 Тепловая мощность, получаемая в экономайзере, с учетом потерь составит величину

Qгэк.эф = Qг.вэк .ηэк , кВт. Здесь ηэк = 0,8.

1.3.22 Количество горячей воды, получаемой в экономайзере при температуре tгводы=85 0С, находим из уравнения теплового баланса

Gгводы= , [

, [![]() ] ,

затем [

] ,

затем [![]() ], или Vгводы

=

], или Vгводы

=![]()

![]() , [

, [![]() ] .

] .

1.3.23 Количество тепловой энергии уходящей с газами в атмосферу,

QII = Gг* . Срг . ( tгвых - tнср ) , [кВт]

Здесь, tнср=20С - средняя температура окружающей среды за отопительный период.

1.3.24 Количество тепла, подводимого с топливом,

Qрн∙Gткс, кВт,

здесь Qрн=48240, [![]() ]- низшая теплотворная способность

природного газа Бухарского месторождения в Узбекистане

]- низшая теплотворная способность

природного газа Бухарского месторождения в Узбекистане

Gкст , [![]() ]. Следовательно, Qрн ∙ Gткс, кВт.

]. Следовательно, Qрн ∙ Gткс, кВт.

1.3.25 Суммарная полезная мощность установки без учета тепловой мощности, полученной в контактном теплообменнике, составит величину

Nэ = Qг.вэк.эф. + Nэ , кВт.

1.3.26 Потери по газовому тракту ГТУ и в экономайзере составляют величину

Qпотерь = Qрн∙Gткс - Qэк.эфгв- Nэ - QII , кВт.

1.3.27 Эффективный КПД газотурбинной установки составляет величину

ηе=![]() .

.

1.3.28 С учетом тепловой энергии, полученной в контактном теплообменнике, общее количество тепловой энергии составит величину

Qг.в∑ = Qг.вэк.эф + Qг.в∑ к.т , кВт.

Это количество тепловой энергии может перекрыть всё тепло, полученное от сжигания топлива в камере сгорания ГТУ.

Дополнительно еще получаем Nэ, кВт электрической энергии.

В летнее время, когда сокращается потребность в тепловой энергии, газотурбинную часть установки можно отключить и использовать только тепло, получаемое в контактном теплообменнике в количестве Qг.в∑ к.т, кВт.

В зимнее время, в случае увеличения потребности в тепловой и электрической энергии, можно значительно увеличить мощность газотурбинной части установки за счет дополнительной подачи на вход в компрессор свежего воздуха из окружающей среды через воздухоочиститель 15. Это позволит увеличить количество вырабатываемой электрической и тепловой энергии в результате возможности сжигания большего количества топлива в ГТУ. По результатам полученных расчётом данных сделать выводы.

2 РГР 2. Расчёт комбинированной ГТУ, работающей на твёрдом топливе, содержащей топку с кипящим слоем под давлением

Описание устройства и работы комбинированной ГТУ, работающей на твердом топливе, содержащей топку с кипящим слоем под давлением /4/, /5/.

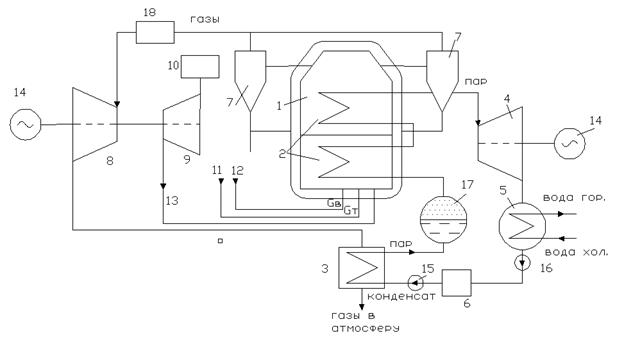

Принципиальная схема установки показана на рисунке 4.

Рисунок 4 - Принципиальная схема установки.

1 - камера с кипящим слоем под давлением

2 - пароперегреватель

3 - парообразователь с экономайзером

4 - паровая турбина

5 - конденсатор

6 - бак для конденсата

7 - циклоны

8 - газовая турбина ГТУ

9 - осевой компрессор ГТУ

10 - воздухоочиститель

11 - уголь

12 - доломит

13 - воздух

14 - электрогенератор

15,16 - насосы

17 - сепаратор

18 - дополнительная камера сгорания

Представленная на рисунке 4 схема позволяет осуществить бинарный цикл, когда генерируемый в котле пар используется в паровой турбине, а продукты сгорания, имеющие высокое давление, используются в газовой турбине, что позволяет существенно повысить термический КПД установки, позволяет уменьшить габариты топочных устройств и вредные выбросы в атмосферу, появляется возможность сжигания низкосортных углей.

Котлы с кипящим слоем под давлением по габаритам, по сравнению с котлами обычного типа, получаются на 60% меньше, поэтому при перевооружении устаревших ТЭС можно увеличить мощность энергоблока без использования дополнительной территории, повысить экономичность энергоблока, обеспечить соблюдение экологических требований. Установка может быть выполнена в модульном исполнении полностью в заводских условиях. Модули к месту установки можно транспортировать железнодорожным и воздушным транспортом, что позволяет свести до минимума объем монтажных работ на месте сооружения ТЭС, сократить срок строительства на 25%, сократить капитальные затраты на 10%.

Установка работает следующим образом:

Воздух компрессором 9 ГТУ под давлением 1,2-1,6 МПа подается сначала в корпус 1 топки котла, а затем в камеру с кипящим слоем. Уголь и доломит смешиваются и пневматической системой подаются в кипящий слой, в который погружены трубы пароперегревателя 2 котла. Горячие газы, образовавшиеся в камере с кипящим слоем, очищаются в циклонах 7 и подаются в газовую турбину 8, установленную на одном валу с компрессором 9. Часть механической энергии, вырабатываемой газовой турбиной 8, расходуется на сжатие воздуха в компрессоре 9, а часть идет на привод электрогенератора 14 для получения электроэнергии. Отработавшие газы после газовой турбины 8 поступают в регенератор 3 и затем через выхлопное устройство - в атмосферу. В регенераторе 3 установлен экономайзер, куда из бака конденсатной воды 6 насосом 15 подается конденсат под давлением. Здесь конденсат, за счет утилизации тепла выхлопных газов, нагревается и поступает в пароперегреватель 2, установленный в кипящем слое камеры 1. Перегретый пар расширяясь в паровой турбине 4, производит механическую работу для привода электрогенератора 14. Отработавший пар в турбине 4 поступает в конденсатор 5, где он конденсируется, отдавая тепло воде, используемой для бытовых и технических нужд. Полученный конденсат насосом 16 подается в бак конденсата. Зола из кипящего слоя и из циклонов пневмотранспортом подается в бункер. Доломит подмешивается в молярном отношении Ca/S=1,9-2. (При температуре около 850°С оксиды реагируют с кальцием доломита, превращаясь в сульфат кальция (гипс), который удаляется вместе с золой). Средняя скорость воздуха для ожижения слоя составляет 0,9-1 м/с, а избыток воздуха α=1,1-1,3.

Эффективность горения 97-99%. Температура в кипящем слое должна быть не выше 900°С, поэтому температура газов, поступающих в газовую турбину 8, не более 850°С. Для повышения температуры газов можно часть угля подвергать пиролизу, а полученный газ сжигать для повышения температуры в дополнительной камере сгорания 18. В результате этого можно повысить мощность турбины. Кипящий слой под давлением разжигается с помощью мазутных форсунок, затем переводится на уголь. Кипящий слой высотой 3,5-4 м ведет себя стабильно. При полной нагрузке все трубы котла погружены в кипящий слой. Если высота слоя уменьшается, например, после удаления золы, некоторые трубы оказываются над слоем и нагрузка котла уменьшается, т.к. уменьшается количество тепла передаваемого трубам, а также уменьшается температура газа. Это приводит к снижению мощности паровой и газовой турбин. Таким образом, регулирование можно осуществлять изменением массы кипящего слоя.

В таблице 2.1 приведены расчетные параметры блоков мощностью 200 и 800 МВт, которые осваиваются в Испании (ТЭС Эскатфон).

Т а б л и ц а 2.1

|

Параметры |

Котел PFBC-200 |

Котел PFBC-800 |

|

Тип газовой турбины |

GT-35 P |

GT-120 P |

|

Давление пара, Мпа |

17 |

17 |

|

Тепловая мощность, МВт |

224 |

920 |

|

Мощность ГТУ, МВт |

17 |

76 |

|

Мощность паровой турбины, МВт |

72 |

290 |

|

Суммарная мощность брутто, МВт |

89 |

366 |

|

Суммарная мощность нетто, МВт |

86 |

355 |

|

КПД установки, нетто, % |

38,4 |

38,6 |

В Испании в качестве топлива используются лигниты, содержащие 4-8% серы, 25-45% золы и 20% влаги. Установленный на ТЭС Эскатрон котел вырабатывает 288т/ч пара с параметрами 9,5 МПа, 510°С. Расход топлива Gт=65 т/ч, известняка Gизв.=25т/ч. Установка позволяет снизить выбросы SO2 на 90%, высота слоя 3,5м., давление в топке 1,2 МПа.

Исходные данные для расчёта

Принять по своему варианту ( Приложение 1, см.таблицы 1, 4 ,5).

1. Суммарная степень повышения давления воздуха в компрессоре ГТУ, Пк

2. Расход воздуха через воздушный тракт компрессора ГТУ и топку котла Gв , кг/с.

3. Расход газов, идущих из камеры с кипящим слоем под давлением, принимаем равным Gг≈Gв , кг/с.

4. Коэффициент избытка воздуха, поступающего в камеру с кипящим слоем, принимаем равным α.

5. Температура кипящего слоя Ткс =1173,°К (900°С).

6. Температура газов, выходящих из камеры с кипящим слоем, Т4’=1123,°К (850°С).

7. Температура газа, поступающего в газовую турбину ГТУ, принимаем равной Т*4 ,°К. Газ с температурой Т4’,°К подогреваем в специальной камере до Т*4,°К, при сжигании газа, полученного в результате пиролиза части твердого топлива.

8. Температура воздуха на входе в компрессор Т*1=288°К (15°С).

9. Давление воздуха окружающей среды Рн=0.1013 МПа. С учетом потерь в воздухоочистителе входного устройства ГТУ, давление на входе в компрессор Р1* = 0.1013 . 0.9=0.09117 МПа.

10. КПД компрессора и турбины ГТУ принимаем равным ηк=0.85 ηт=0.91.

2.1 Термодинамический расчет ГТУ

2.1.1 Удельная работа, затрачиваемая на адиабатическое сжатие 1 кг воздуха в компрессоре,

![]() .

.![]() , кДж/кг.

, кДж/кг.

2.1.2 Температура воздуха за компрессором

![]() .

.

Давление воздуха за компрессором, или на входе камеры с кипящим слоем

![]() , МПа.

, МПа.

Воздух после компрессора под давлением Р3 , МПа, температурой Т3 , К, с расходом Gв , кг/с поступает в камеру с кипящим слоем. Туда же подается топливо Gт и доломит Gизв.

2.1.3 Давление газа перед турбиной газогенератора с учетом потерь в камере с кипящим слоем и в дополнительной камере сгорания КС будет равно

![]() , МПа. Здесь

, МПа. Здесь ![]()

2.1.4 Температура газов после турбины газогенератора

![]() , °К .

, °К .

При заданном значении Т4*, °К и заданном значении α из номограммы (Приложение 2, см.рисунок 1) находим теплоёмкость газов Ср.г .

Из выражения ![]()

![]() определяем коэффициент адиабаты.

определяем коэффициент адиабаты.

2.1.5 Степень расширения газов в турбине газогенератора

.

.

2.1.6 Давление газов за турбиной газогенератора

, МПа.

, МПа.

2.1.7 Давление газов за свободной силовой турбиной принимаем равным Рст , = 0,11 МПа.

2.1.8 Степень расширения газов в силовой турбине

![]() .

.

2.1.9 Удельная работа силовой турбины

, кДж/кг.

, кДж/кг.

При известном значении Т5* и α из

номограммы (Приложение 2, см.рисунок 1) находим Срг , а затем ![]() и

и ![]() .

.

2.1.10 Температура газов за свободной силовой турбиной

![]() 0К.

0К.

2.1.11 Мощность свободной силовой турбины

![]() , кВт.

, кВт.

За счет газотурбинного цикла получена электрическая мощность

Nэ=Nст , МВт.

Выходные газы после силовой газовой турбины с параметрами Gг , кг/с, Рст=0,11 МПа, Тст°К , (°С) уходят в котел утилизатор.

2.2 Расчет паротурбинной части установки

В котле утилизаторе устанавливаем только экономайзер. На рисунке 5 показана схема котла утилизатора. Конденсат из бака 6 насосом высокого давления 15 подается в экономайзер 2 котла утилизатора 1 под давлением Рк МПа. Температура воды на входе в экономайзер принята равной t3=80°C. В экономайзере вода нагревается до температуры Ts ≤ 250 ° C.

Рисунок 5 - Схема котла утилизатора с экономайзером

На рисунке 6 приведен график распределения температур газов и воды по высоте котла утилизатора.

Рисунок 6 - Распределение температур газа и воды в котле – утилизаторе

Из экономайзера вода поступает в испаритель, а затем в пароперегреватель, установленный в кипящем слое камеры сгорания твердого топлива.

В испарителе вода нагревается до температуры ![]() ,°С, при которой она

преобразовывается в сухой насыщенный пар с теплосодержанием h1, кДж/кг.

,°С, при которой она

преобразовывается в сухой насыщенный пар с теплосодержанием h1, кДж/кг.

Значения параметров находим из таблиц справочников /2/ , /3/.

Сухой насыщенный пар поступает в пароперегреватель, где пар перегревается до температуры t0,°C и его теплосодержание становится равным h0 , кДж/кг.

На рисунке 7 показано распределение температур воды, пара и газа в парообразователе и пароперегревателе.

Рисунок 7- Распределение температур воды, пара и газа в парообразователе и пароперегревателе

2.2.1 Теплота парообразования составляет величину

Zn=h1-hs , кДж/кг.

2.2.2 Температура кипящего слоя не превышает 900°С (1173°К), т.к. парообразователь с пароперегревателем, находящиеся в кипящем слое, отбирают тепло.

Перегретый пар срабатывает в паровой турбине до

давления ![]() ,

МПа и температуры

,

МПа и температуры ![]() °С.

Теплосодержание пара на выходе из турбины h’вых,кДж/кг.

°С.

Теплосодержание пара на выходе из турбины h’вых,кДж/кг.

Отработавший пар конденсируется в бойлере до температуры t3=80 ,°C с теплосодержанием h3 , кДж/кг. Теплоперепад отработавшего пара и конденсата hбоил.= h’вых - h3, кДж/кг. Это тепло перейдет в воду системы отопления и горячего водоснабжения.

Важнейшим параметром комбинированной ГПТУ является паровое отношение mn = Gп / Gг. Паровое отношение может быть определено из уравнений теплового баланса для экономайзера, испарителя или пароперегревателя. В кипящем слое установлены испаритель и пароперегреватель.

2.2.3 Уравнение теплового баланса для парообразователя

и пароперегревателя составим с учётом следующих допущений. Температура кипящего

слоя Ткип.сл. может рассматриваться как разность возможной

максимальной температуры газов Т4* в обычной топке при

температуре Т3 подаваемого в топку воздуха при коэффициенте избытка

воздуха ![]() и

температуре газов Т’4 , покидающих топку.

и

температуре газов Т’4 , покидающих топку.

В нашем случае Ткип.сл.=1173 °К (900 ºС) получена из эксперимента реальной установки и не связана с величиной Т3.

Для решения поставленной задачи рассматриваем обычную

топку, работающую на жидком топливе, когда теоретически необходимое количество

воздуха для сгорания 1 кг топлива ![]() = 14,9

= 14,9 ![]() . Удельный расход топлива при коэффициенте

избытка воздуха

. Удельный расход топлива при коэффициенте

избытка воздуха ![]() составит

величину

составит

величину

gт* = 1 / (![]() ∙

∙![]() ),

), ![]() .

.

Для определения возможной максимальной температуры

газов Т4* в ядре горения воспользуемся номограммой

(Приложение 2, см.рисунок 2), составленной для жидкого топлива. При этом учитывается

температура воздуха Т3, поступающего в топку, и удельный расход

топлива gт* , ![]() .

.

Определив Т4*, составляем уравнение теплового баланса парообразователя и пароперегревателя в виде

Gп (( h0 - h1)+zn) = Gг Cрг (Т4* - T’4) .

2.2.4 Паровое число из уравнения теплового баланса парообразователя с пароперегревателям

![]() .

.

2.2.5 В котле утилизаторе установлен только экономайзер. Уравнение теплового баланса экономайзера, согласно рисунку 6 запишется в виде

Gв

( hs - h3

) = Gг Cрг

(![]() - T5).

- T5).

2.2.6 Паровое число из уравнения теплового баланса экономайзера определяется из выражения

![]() .

.

Здесь ![]() кДж/кг – теплосодержание воды при

интенсивном парообразовании при заданном давлении воды в паровом контуре (взять

из таблицы).

кДж/кг – теплосодержание воды при

интенсивном парообразовании при заданном давлении воды в паровом контуре (взять

из таблицы).

2.2.7 В дальнейшем расчете принимаем большее значение mп. Из выражения

![]() ,

,![]() кДж/кг

кДж/кг

находим теплосодержание воды после экономайзера, а по значению hs из таблиц находим температуру ts Из таблиц следует, что вода в экономайзере нагреется до температуры ts,°C. Дальнейший нагрев воды, парообразование и перегрев пара обеспечит кипящий слой.

2.2.8 Количество пара, которое можно получить,

Gп = ![]() , кг/с., ( т/ч.).

, кг/с., ( т/ч.).

2.2.9 Для сжигания в топке с кипящим слоем под давлением используется экибастузский уголь. При этом принимаем Wр = 6,5, Aспр = 43,5, Cр =38,2 Sрп = 0,4 , Hр = 3, Nр = 0,8, Oр = 7,3 . Qрн = 15,8 ,МДж / кг. Vг = 24 K = 1,35 /2/.

2.2.10 Из уравнения Менделеева находим теоретический расход сухого воздуха.

V0в, м3 возд./кг.топл. С учётом удельной плотности воздуха ρв=1,293 кг/м3, массовый расход воздуха при сжигании твёрдого топлива составит величину

L0= V0в* ρв , кг возд./кг топл..

2.2.11 Коэффициент избытка воздуха, поступающего в камеру с кипящим слоем, принимаем равным α.

2.2.12 Удельный расход твёрдого топлива qт на 1 кг воздуха составляет величину qт = 1 / α L0, кг топл./кг возд.

2.2.13 Расход топлива, при qт, кг топл./кг возд. и Gв , кг. возд./с , составляет величину Gт = Gв . qт , кг/с , или ( т/час) угля.

2.2.14 Количество тепла подведенного с топливом в единицу времени Qрн ∙ Gт, МВт.

2.2.15 Потери тепла с уходящими газами

QII = Cрг Gг ( Твых5 - Тн), кВт.

2.2.16 В дополнительной камере сгорания при сгорании топлива выделяется следующее количество тепла

Qк

с = Gг cрг

( ![]() ), кВт.

), кВт.

В дополнительной камере сгорания сжигается

газообразное топливо, состоящее в основном из СО, полученного в результате

пиролиза угля, например, экибастузского. Пиролиз идёт при коэффициенте избытка

воздуха α= 0,5 - 0,8 под давлением 0,15 - 0,3 МПа. Теплотворная

способность такого топлива Qрн= 5,5, МДж/![]() . Из 1 т. угля получается 3500 м3 топливного газа. В дополнительной камере сгорания нужно сжигать газообразного

топлива в количестве

. Из 1 т. угля получается 3500 м3 топливного газа. В дополнительной камере сгорания нужно сжигать газообразного

топлива в количестве

![]() = Qкс / Qрн

гп , м3/с , или Gкстг = Gкст ρг

, кг /с. Здесь ρг = 1,167 кг. /

= Qкс / Qрн

гп , м3/с , или Gкстг = Gкст ρг

, кг /с. Здесь ρг = 1,167 кг. / ![]() .

.

Для этого нужно подвергать пиролизу Gугля =Gкст / 3500, т/час угля.

Из расчета реакции горения получено требуемое

количество воздуха для сгорания 1 кг топлива. ![]() = 4.9436 кг.возд./ кг.топл. В газах, на входе в дополнительную камеру сгорания, содержится воздух в

количестве G*в=α* Gг, кг/с. В камере сгорания может сгореть Gкст = G*в

/ Lкс0 , кг топл./с, а должно сгорать Gкстг, кг/с,

По результатам расчётов сделать вывод о том, что количество кислорода, содержащегося

в газах идущих из камеры с кипящим слоем под давлением, достаточно для сгорания

топлива в дополнительной камере сгорания или недостаточно.

= 4.9436 кг.возд./ кг.топл. В газах, на входе в дополнительную камеру сгорания, содержится воздух в

количестве G*в=α* Gг, кг/с. В камере сгорания может сгореть Gкст = G*в

/ Lкс0 , кг топл./с, а должно сгорать Gкстг, кг/с,

По результатам расчётов сделать вывод о том, что количество кислорода, содержащегося

в газах идущих из камеры с кипящим слоем под давлением, достаточно для сгорания

топлива в дополнительной камере сгорания или недостаточно.

2.2.17 Мощность установки, с учетом внутренних потерь, составляет величину

N*уст = Qрн Gт + Qкс - QII , МВт.

2.2.18 Термический КПД цикла Ренкина, если пренебречь работой насоса, и с учетом нагрева воды в экономайзере за счет тепла выхлопных газов до температуры ts °С

![]() .

.

![]()

2.2.19 Мощность паровой турбины можно определить из выражения

![]() , МВт.

, МВт.

2.2.20 Мощность паровой турбины можно также определить, истользуя T-S диаграмму действительного цикла Ренкина для паровой силовой установки, работающей на перегретом паре при Р0 , МПа и Т0 °К.

Параметры воды и пара в точках для построения Т-S диаграммы свести в нижеприведенную таблицу 2.2.

Т а б л и ц а 2.2

|

Точки T-S диаграммы |

Ti °K, ti °C |

hi кДж / кг |

Si кДж / кг. К |

|

3 |

|

|

|

|

S |

|

|

|

|

S* |

|

|

|

|

1 |

|

|

|

|

0 |

|

|

|

|

2 |

|

|

|

T-S диаграмму построить в масштабе μт = 4,°К / мм , μs = 0,05 кДж / кг.К.мм. на миллиметровке. Определить площадь полезной работы на T-S диаграмме FΣ , мм2. Полезная работа, совершенная 1 кг пара в необратимом процессе в паровой турбине, составляет величину

Lт = FΣ μ т μ s , кДж/кг.

От паровой турбины можно получить мощность, идущую на привод электрогенератора,

Nпт = FΣ Gп ηпт , МВт.

Сравнить мощности паровой турбины , полученные по двум разным методикам.

2.2.21 Суммарная мощность брутто, идущая на выработку электрической энергии, составляет величину.

Nэ = NΣбрутто = Nст + Nпт , кВт.

2.2.22 КПД установки брутто

![]() .

.

2.2.23 При конденсации отработавшего пара в бойлере получаем горячую воду для бытовых нужд. Удельная работа отработавшего пара при его конденсации в бойлере составит величину

![]() , кДж/кг.

, кДж/кг.

2.2.24 Тепловая мощность системы отопления и горячей воды составит величину

Nбойл = Gп hбойл , МВт.

2.2.25 С учетом тепловой мощности, полученной дополнительно в результате конденсации пара, КПД установки составляет величину

![]() .

.

2.2.26 Внутренние потери в топке котла, в газотурбинном тракте и паротурбинном тракте составляют величину

Niпотерь = Nуст - NΣбрутто - Nбойл , МВт.

По результатам расчётов сделать выводы по полученному энергосберегающему зффекту и обеспечению зкологических требований по выбросам в атмосферу вредных веществ. При этом пользоваться цитированной литературой.

Т а б л и ц а 1.

|

Последние две цифры зачетной книжки |

Вариант задания |

|||

|

99 |

74 |

49 |

24 |

1 |

|

98 |

73 |

48 |

23 |

2 |

|

97 |

72 |

47 |

22 |

3 |

|

96 |

71 |

46 |

21 |

4 |

|

95 |

70 |

45 |

20 |

5 |

|

94 |

69 |

44 |

19 |

6 |

|

93 |

68 |

43 |

18 |

7 |

|

92 |

67 |

42 |

17 |

8 |

|

91 |

66 |

41 |

16 |

9 |

|

90 |

65 |

40 |

15 |

10 |

|

89 |

64 |

39 |

14 |

11 |

|

88 |

63 |

38 |

13 |

12 |

|

87 |

62 |

37 |

12 |

13 |

|

86 |

61 |

36 |

11 |

14 |

|

85 |

60 |

35 |

10 |

15 |

|

84 |

59 |

34 |

09 |

16 |

|

83 |

58 |

33 |

08 |

17 |

|

82 |

57 |

32 |

07 |

18 |

|

81 |

56 |

31 |

06 |

19 |

|

80 |

55 |

30 |

05 |

20 |

|

79 |

54 |

29 |

04 |

21 |

|

78 |

53 |

28 |

03 |

22 |

|

77 |

52 |

27 |

02 |

23 |

|

76 |

51 |

26 |

01 |

24 |

|

75 |

50 |

25 |

00 |

25 |

Варианты заданий для РГР.

|

№ п/п |

Варианты

Параметры |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

|

1 |

Температура выходящих газов, 0С,

|

110 |

115 |

120 |

125 |

130 |

135 |

140 |

145 |

150 |

110 |

115 |

120 |

125 |

130 |

135 |

140 |

145 |

150 |

110 |

115 |

120 |

125 |

130 |

135 |

140 |

|

2 |

Температура газов после контактного аппарата, 0С, |

40 |

45 |

50 |

55 |

60 |

40 |

45 |

50 |

55 |

35 |

40 |

45 |

50 |

55 |

60 |

35 |

40 |

45 |

50 |

55 |

60 |

40 |

45 |

50 |

55 |

|

3 |

Давление газов на входе в ТА, МПа, |

0,111 |

0,112 |

0,113 |

0,114 |

0,115 |

0,116 |

0,117 |

0,118 |

0,119 |

0,12 |

0,121 |

0,122 |

0,111 |

0,112 |

0,113 |

0,114 |

0,115 |

0,116 |

0,117 |

0,118 |

0,119 |

0,12 |

0,121 |

0,122 |

0,123 |

|

4 |

Давление газов на входе в осевой компрессор, МПа, |

0,11

|

0,111 |

0,112 |

0,113 |

0,114 |

0,115 |

0,116 |

0,117 |

0,118 |

0,119 |

0,12 |

0,121 |

0,11 |

0,111 |

0,112 |

0,113

|

0,114 |

0,115 |

0,116 |

0,117 |

0,118 |

0,119 |

0,12 |

0,121 |

0,122 |

|

5 |

Степень повышения давления газов в компресс-соре, Пк |

2,8 |

2,7 |

2,5 |

2,3

|

2,1 |

2,0 |

1,9

|

1,8 |

1,5 |

1,4 |

1,5 |

1,6 |

1,7 |

1,8 |

1,9 |

2,0 |

2,1 |

2,2 |

2,3 |

2,4 |

2,7 |

2,8

|

1,4 |

1,5 |

1,6 |

|

6 |

Температура газов на выходе из эконо-майзера, 0С, |

30 |

35 |

37 |

40 |

42 |

43 |

44 |

45 |

46 |

47 |

48 |

49 |

50 |

30 |

32 |

35 |

37 |

40 |

42 |

44 |

46 |

48 |

50 |

30 |

35 |

|

7 |

КПД компресс-сора и турбины |

|

|

|

|

hк= 0,85 |

|

|

|

|

hк= 0,91 |

|

|

|

|

|

|

|||||||||

|

8 |

Расход выходных газов, Gг кг/с |

9 |

9,2 |

9,4 |

9,6 |

10 |

10,2 |

10,2

|

10,4 |

10,5 |

10,6 |

10,8 |

10,9 |

11 |

9 |

9,2 |

9,3 |

9,5 |

9,7 |

9,9 |

10 |

10,1 |

10,3 |

10,5 |

10,7 |

10,9 |

|

9 |

Виды топлива сжигаемого в топках котельных (газ, мазут, уголь, нефть) |

г |

м |

у |

н |

г |

м |

у |

н |

г |

г |

н |

у |

г |

м |

у |

н |

г |

м |

у |

н |

г |

у |

н |

у |

г |

|

10 |

Топливо, сжигаемое в камере сгорания ГТУ |

Природный газ – во всех вариантах. |

||||||||||||||||||||||||

Т а б л и ц а 2.

Исходные данные для РГР 1 по вариантам для первой группы.

Т а б л и ц а 3.

|

№ п/п |

Варианты Параметры |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

|

1 |

Температура выходящих газов, 0С, |

110 |

115 |

120 |

125 |

130 |

135 |

140 |

145 |

150 |

110 |

115 |

120 |

125 |

130 |

135 |

140 |

145 |

150 |

110 |

115 |

120 |

125 |

130 |

135 |

140 |

|

2 |

Температура газов после контактного аппарата, 0С, |

40 |

45 |

50 |

55 |

60 |

40 |

45 |

50 |

55 |

35 |

40 |

45 |

50 |

55 |

60 |

35 |

40 |

45 |

50 |

55 |

60 |

40 |

45 |

50 |

55 |

|

3 |

Давление газов на входе в ТА, МПа, |

0,111 |

0,112 |

0,113 |

0,114 |

0,115 |

0,116 |

0,117 |

0,118 |

0,119 |

0,12 |

0,121 |

0,122 |

0,111 |

0,112 |

0,113 |

0,114 |

0,115 |

0,116 |

0,117 |

0,118 |

0,119 |

0,12 |

0,121 |

0,122 |

0,123 |

|

4 |

Давление газов на входе в осевой компрессор, МПа, |

0,11

|

0,111 |

0,112 |

0,113 |

0,114 |

0,115 |

0,116 |

0,117 |

0,118 |

0,119 |

0,12 |

0,121 |

0,11 |

0,111 |

0,112 |

0,113

|

0,114 |

0,115 |

0,116 |

0,117 |

0,118 |

0,119 |

0,12 |

0,121 |

0,122 |

|

5 |

Степень повышения давления газов в компресс-соре, Пк |

1,3 |

1,35 |

1,4 |

1,45

|

1,5 |

1,55 |

1,6

|

1,65 |

1,7 |

1,75 |

1,8 |

1,85 |

1,9 |

2,0 |

2,1 |

2,2 |

2,3 |

2,4 |

2,45 |

2,5 |

2,55 |

2,6

|

1,65 |

1,7 |

1,8 |

|

6 |

Температура газов на выходе из эконо-майзера, 0С, |

30 |

35 |

37 |

40 |

42 |

43 |

44 |

45 |

46 |

47 |

48 |

49 |

50 |

30 |

32 |

35 |

37 |

40 |

42 |

44 |

46 |

48 |

50 |

30 |

35 |

|

7 |

КПД компресс-сора и турбины |

hк= 0,85 hк= 0,91 |

||||||||||||||||||||||||

|

8 |

Расход выходных газов, Gг кг/с |

9 |

9,2 |

9,4 |

9,6 |

10 |

10,2 |

10,2

|

10,4 |

10,5 |

10,6 |

10,8 |

10,9 |

11 |

9 |

9,2 |

9,3 |

9,5 |

9,7 |

9,9 |

10 |

10,1 |

10,3 |

10,5 |

10,7 |

10,9 |

|

9 |

Виды топлива сжигаемого в топках котельных (газ, мазут, уголь, нефть) |

г |

м |

у |

н |

г |

м |

у |

н |

г |

г |

н |

у |

г |

м |

у |

н |

г |

м |

у |

н |

г |

у |

н |

у |

г |

|

10 |

Топливо, сжигаемое в камере сгорания ГТУ |

Природный газ – во всех вариантах. |

||||||||||||||||||||||||

Исходные данные для РГР 1 по вариантам для второй группы.

|

Параметры Варианты

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

|

Степень повышения давления воздуха в компрессоре ГТУ. Пк∑ |

13,3 |

13,2 |

13,1 |

13,0 |

12,9 |

12,8 |

12,7 |

12,6 |

12,5 |

12,4 |

13,3 |

12,3 |

12,4 |

13,3 |

13,2 |

13,1 |

13,0 |

12,9 |

12,8 |

12,7 |

12,6 |

12,5 |

12,4 |

12,3 |

12,2 |

|

Расход воздуха через воздушный тракт компрессора ГТУ и топку котла Gв,кг/с |

120 |

119 |

118 |

117 |

116 |

115 |

114 |

113 |

111 |

110 |

109 |

108 |

130 |

129 |

128 |

127 |

126 |

125 |

124 |

123 |

122 |

121 |

120 |

119 |

118 |

|

Коэффициент избытка воздуха, поступающего в камеру с кипящим

слоем, |

1,2 |

1,3 |

1,25 |

1,15 |

1,15 |

1,2 |

1,25 |

1,3 |

1,2 |

1,15 |

1,2 |

1,25 |

1,3 |

1,2 |

1,25 |

1,2 |

1,15 |

1,2 |

1,25 |

1,3 |

1,2 |

1,25 |

1,2 |

1,15 |

1,2 |

|

Температура кипящего слоя Ткс,0К, (0С) |

Для всех вариантов принять Ткс=11730К (9000С) |

||||||||||||||||||||||||

|

Температура газов, выходящих из камеры с кипящим слоем, Т’4,0К |

Для всех вариантов принять Т’ 4 =1123 0К (8500С) |

||||||||||||||||||||||||

|

Температура газов на входе в газовую турбину ,т.е. после допол. камеры сгорания.Т4*, 0К |

1270 |

1260 |

1250 |

1240 |

1230 |

1270 |

1260 |

1250 |

1240 |

1220 |

1210 |

1200 |

1270 |

1260 |

1250 |

1240 |

1230 |

1270 |

1260 |

1250 |

1240 |

1230 |

1220 |

1210 |

1200 |

|

Температура воздуха на входе в компрессор Т*1,0К |

288 |

288 |

288 |

288 |

288 |

288 |

288 |

288 |

288 |

288 |

288 |

288 |

243 |

243 |

243 |

243 |

243 |

243 |

243 |

243 |

243 |

288 |

288 |

288 |

288 |

|

Давление воздуха окр.среды Рн,МПа и на входе в компрессор Р*1 |

Для всех вариантов принять Рн=0,1013 МПа, Р*1=0,0917 МПа |

||||||||||||||||||||||||

|

КПД компрессора и турбины |

Для всех вариантов принять ηк=0,85 ηгт=0,91 ŋпт=0,93 |

||||||||||||||||||||||||

|

Уголь, сжигаемый в топке |

Экибастузский (во всех вариантах) |

||||||||||||||||||||||||

|

Давление воды и пара в паровом тракте Рн, МПа |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Температура перегрева пара t0 ,0С |

500 |

550 |

500 |

550 |

500 |

550 |

|||||||||||||||||||

|

Температура отработавшего в турбине пара t2,0С и давление Р2,МПА |

t2 =1000С Р2=0,11МПа |

t2 =800С Р2=0,047МПа |

t2 =1000С Р2=0,11 МПа |

t2 =800С Р2=0,047МПа |

t2 =1000С Р=0,11МПа |

t2 =800С Р2=0,047МПа |

t2 =1000С Р2=0,11 МПа |

t2 =800С Р2=0,047МПа |

|||||||||||||||||

Т а б л и ц а 4.

Исходные данные для РГР 1 по вариантам для первой группы.

Т а б л и ц а 5.

|

Параметры Варианты

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

|

|

Степень повышения давления воздуха в компрессоре ГТУ. Пк∑ |

16,0 |

15,9 |

15,8 |

15,7 |

15,6 |

15,5 |

15,4 |

15,3 |

15,2 |

15,1 |

15,0 |

14,9 |

14,8 |

14,7 |

14,6 |

14,5 |

14,4 |

14,3 |

14,2 |

14,1 |

14,0 |

13,9 |

13,8 |

13,7 |

13,6 |

|

|

Расход воздуха через воздушный тракт компрессора ГТУ и топку котла Gв,кг/с |

77 |

76 |

75 |

74 |

73 |

72 |

71 |

70 |

69 |

68 |

67 |

66 |

65 |

64 |

63 |

62 |

61 |

60 |

68 |

67 |

66 |

65 |

64 |

63 |

62 |

|

|

Коэффициент избытка воздуха, поступающего в камеру с кипящим

слоем, |

1,20 |

1,25 |

1,30 |

1,15 |

1,20 |

1,25 |

1,30 |

1,20 |

1,15 |

1,25 |

1,30 |

1,15 |

1,20 |

1,25 |

1,30 |

1,25 |

1,20 |

1,15 |

1,20 |

1,25 |

1,30 |

1,25 |

1,20 |

1,15 |

1,20 |

|

|

Температура кипящего слоя Ткс,0К, (0С) |

Для всех вариантов принять Ткс=11730К (9000С) |

|||||||||||||||||||||||||

|

Температура газов, выходящих из камеры с кипящим слоем, Т’4,0К |

Для всех вариантов принять Т’ 4 =1123 0К (8500С) |

|||||||||||||||||||||||||

|

Температура газов на входе в газовую турбину ,т.е. после допол. камеры сгорания.Т4*, 0К |

1440 |

1430 |

1420 |

1410 |

1400 |

1390 |

1380 |

1370 |

1360 |

1350 |

1440 |

1430 |

1420 |

1410 |

1400 |

1390 |

1380 |

1370 |

1350 |

1440 |

1430 |

1420 |

1410 |

1400 |

1390 |

|

|

Температура воздуха на входе в компрессор Т*1,0К |

303 |

303 |

303 |

303 |

303 |

303 |

303 |

303 |

288 |

288 |

288 |

288 |

288 |

288 |

288 |

288 |

243 |

243 |

243 |

243 |

243 |

243 |

243 |

243 |

243 |

|

|

Давление воздуха окр.среды Рн,МПа и на входе в компрессор Р*1 |

Для всех вариантов принять Рн=0,1013 МПа, Р*1=0,0917 МПа |

|||||||||||||||||||||||||

|

КПД компрессора и турбины |

Для всех вариантов принять ηк=0,85 ηгт=0,91 ŋпт=0,93 |

|||||||||||||||||||||||||

|

Уголь, сжигаемый в топке |

Экибастузский (во всех вариантах) |

|||||||||||||||||||||||||

|

Давление воды и пара в паровом тракте Рн, МПа |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Температура перегрева пара t0 ,0С |

550 |

500 |

550 |

500 |

550 |

500 |

550 |

500 |

550 |

500 |

550 |

|||||||||||||||

|

Температура отработавшего в турбине пара t2,0С и давление Р2,МПА |

t2 =1000С Р2=0,11МПа

|

t2 =800С Р2=0,047МПа

|

||||||||||||||||||||||||

Исходные данные для РГР 2 по вариантам для второй группы.

Приложение 2

Приложение 2

Рисунок 1 - Истинная теплоемкость ![]()

Рисунок 1 - Истинная

теплоемкость ![]()

Рисунок

2 - Зависимость теплоемкости газа СР и расхода топлива на 1 кг воздуха gТ

от температуры входа ![]() и выхода

и выхода![]() камеры сгорания

камеры сгорания

Список литературы

1. Сибикин Ю.Д.,Сибикин М. Ю. Технология энергосбережения: Учебник. М: ФОРУМ: ИНФРА – М, 2006-352 с.

2. Теплоэнергетика и теплотехника: справочная серия (Кн. 2). Под общей редакцией Григорьева В.А., Зорина В.М. – М.: Энергоиздат, 1988.- 560с.

3. Ривкин С.Л., Александров А.А. Термодинамические свойства воды и водяного пара. Справочник.- М: Энергоиздат, 1984-80с.

4. Котлер В.Р. Специальные топки энергетических котлов.- М:Энергоиздат, 1990-104с.

5.Мадоян А.А. и др. Эффективное сжигание низкосортных углей в энергетических котлах. М: Энергоиздат, 1991.-200с.

6.Использование газотурбинных технологий на базе авиационных двигателей в теплоэнергетике как путь получения большого энергосберегающего эффекта /Поданев И.Е., Запорожская Н.В/ Вестник Алматинского института энергетики и связи. №2(5), 2009-с.11-16.

Содержание

Предисловие…………………………………………………………..3

1 РГР1. Расчёт теплоутилизатора тепла уходящих газов котельных и ТЭЦ с использованием авиационных газотурбинных двигателей отработавших лётный ресурс………………………………………………………………………….4

1. Расчёт теплоутилизатора тепла уходящих газов котельных и ТЭЦс использованием авиационных газотурбинных двигателей, отработавших лётный ресурс и работающих по схеме приведённой на рисунке 1, /1/ , когда двигатель выполняет роль турбодетандера, так как удалена камера сгорания………………………………………….………….4

1.1Расчет контактного теплообменника…………………………….5

1.2Расчет турбодетандера…………………………………………....7

1.3 Расчет газотурбинной части теплоутилизатора тепла уходящих газов ТЭЦ и котельных с использованием отработавших летный ресурс авиационных газотурбинных двигателей по схеме, показанной на рис.2…………………………………………………...…...10

2 РГР 2. Расчёт комбинированной ГТУ, работающей на твёрдом топливе, содержащей топку с кипящим слоем под давлением…………..14

2.1 Термодинамический расчет ГТУ……………………………....17

2.2 Расчет паротурбинной части установки…………………….…18

Приложение 1…………………………………………………….….25

Приложение 2………………………………………………………..30

Список литературы………………………………………………….32