МИНИСТЕРСТВО НАУКИ И ОБРАЗОВАНИЯ РЕСПУБЛИКИ КАЗАХСТАН

Некоммерческое акционерное общество

«Алматинский университет энергетики и связи»

Н.О. Джаманкулова

ТЕПЛОТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ И КОНТРОЛЬ

Учебное пособие

Алматы 2010

УДК 621.1.016 (075.8)

ББК 31.32.Я73

С26 Теплотехнические измерения и контроль

Учебное пособие / Н.О.Джаманкулова

Алматы: АУЭС, 2009.– 103 с.

ISBN 978-601-7098-30-8

Учебное пособие по дисциплине «Теплотехнические измерения и контроль» содержит теоретические сведения по методам и средствам измерения таких теплотехнических величин как температура, давление, уровень, расход, состав газов и растворов. Приведенный материал сопровождается иллюстрациями, таблицами, контрольными вопросами и задачами.

Учебное пособие по дисциплине «Теплотехнические измерения и контроль» предназначено для бакалавров специальности 5В071700 – Теплоэнергетика. - Алматы: АУЭС, 2010. -103 с.

Ил. 52, табл. 5, библиогр. – 12 назв.

ББК 31.32.Я73

Рецензенты: КазНТУ им. К. Сатпаева канд. техн. наук, доц. Ж.К. Алин

АУЭС канд. техн. наук, доц. А.А.Кибарин

Печатается по плану издания министерства науки и образования Республики Казахстан на 2009 год

ISBN 978-601-7098-30-8

© НАО "Алматинский университет энергетики и связи", 2010 г

Введение

Измерения, как один из способов познания природы, способствуют новым научно-техническим открытиям и их внедрению в производство и обеспечивают объективный контроль за технологическими процессами, надежность работы оборудования и экономичность производства. Энергетика и другие отрасли промышленности немыслимы без применения современных средств измерений. Особо важное значение приобретает контроль за технологическими процессами в решении проблемы повышения качества продукции и эффективности производства.

Современный уровень развития энергетических и других промышленных установок характеризуется интенсификацией технологических процессов. Так же выросли скорости протекания этих процессов. Количество измеряемых параметров на одном агрегате достигает тысяча наименований. Надежность средств измерений и информационно-управляющих систем определяет надежность агрегата в целом. Без знания достоверных значений параметров и автоматического контроля над ними нельзя управлять процессом или агрегатом. Также важна роль измерений при проведении научных исследований и их автоматизации.

Наличие разнообразных средств измерений требует правильного их выбора для определенных целей. Быстрое развитие микроэлектроники, внедрение и использование микропроцессоров привели к коренному изменению функциональных возможностей по обработке, преобразованию и методам представления результатов измерений. Микропроцессорные (интеллектуальные) средства измерений служат основой для построения промышленных информационно-измерительных систем.

Решение информационных задач и расчет технико-экономических показателей работы оборудования предопределяет применение таких методов и средств измерений, которые в конкретных условиях эксплуатации обеспечили бы необходимую точность. Одним из важных вопросов измерений и средств измерений является разработка их метрологического обеспечения, позволяющего производить правильный выбор необходимых средств измерений и оценку точности измерительных систем.

Используемые в настоящее время методы оценки точности теплотехнических измерений и система нормирования метрологических характеристик позволяют с необходимой достоверностью оценивать погрешности теплотехнических измерений и современных средств измерений.

Дальнейшее развитие научных исследований и техническая модернизация производства ставят новые задачи перед техникой теплотехнических измерений. В первую очередь требуются дальнейшее совершенствование методов и средств измерений, повышение их качества, надежности, создание новых средств измерения, обеспечивающих нужды народного хозяйства страны в области теплотехнических измерений.

1 Общие сведения о средствах измерений

1.1 Понятие об измерениях. Виды измерений

Измерение представляет собой процесс нахождения значения физической величины посредством опытов с помощью специальных технических средств. Во многих случаях в процессе измерения происходит сравнение измеряемой величины с другой, которой присвоено числовое значение, равное 1, и которая называется единицей физической величины, или единицей измерения. Результат измерения - это численное значение величины, найденное вследствие ее измерения, например сравнением ее с единицей измерения. Результат может быть выражен следующим образом:

R = Q/q (1.1)

где Q - измеряемая физическая величина; q - единица измерения;

R - результат измерения, или численное значение измеряемой величины.

По способу получения численного значения измеряемой величины все технические измерения можно разделить на прямые и косвенные. В лабораторной практике и научных исследованиях имеют место также совокупные и совместные измерения, которые с внедрением микропроцессорных средств измерения стали использоваться и в промышленных условиях.

Прямыми измерениями называются такие, при которых искомое значение величины находят непосредственно из опытных данных. Например, измерение температуры термометром, давления - манометром. Результат может быть получен также с помощью косвенных измерений, когда численное значение находят на основании результатов прямых измерений, связанных с измеряемой величиной известной зависимостью

![]() (1.2)

(1.2)

где у - искомая величина;

![]() - числовые

значения величин, измеренных прямым способом.

- числовые

значения величин, измеренных прямым способом.

Примерами косвенных измерений могут быть определение плотности тела по результатам измерения массы и объема, определение удельного электрического сопротивления проводника по его сопротивлению, длине и площади поперечного сечения.

Техническое средство, используемое при измерениях и имеющее нормированные метрологические свойства, называется средством измерения. Совокупность правил, определяющих принципы и средства измерения, называется методом измерения. В технических измерениях широкое распространение получили методы непосредственной оценки, дифференциальный и компенсационный (нулевой). В методе непосредственной оценки значение измеряемой величины определяется непосредственно по отсчетному устройству измерительного прибора или сигналу преобразователя прямого действия, например, при измерении давления пружинным манометром, силы тока-амперметром, температуры - термопреобразователем сопротивления (см. Приложение 1).

В дифференциальном методе на измерительный прибор воздействует разность измеряемой и базовой (значение которой известно) величин, например, измерение массы тела более одного килограмма при использовании гирь и показывающих весов с диапазоном измерения один килограмм.

В компенсационном (нулевом) методе измеряемую величину компенсируют другой величиной, значение которой известно с высокой степенью точности, разность между ними сводится к нулю за счет изменения известной величины. Применяемый в этом методе измерительный прибор (нуль-прибор) служит только для установления факта равенства двух величин или равенства нулю их разности. Примером компенсационного метода измерения может служить компенсационный метод измерения термоэдс, измерение сопротивления уравновешенным мостом.

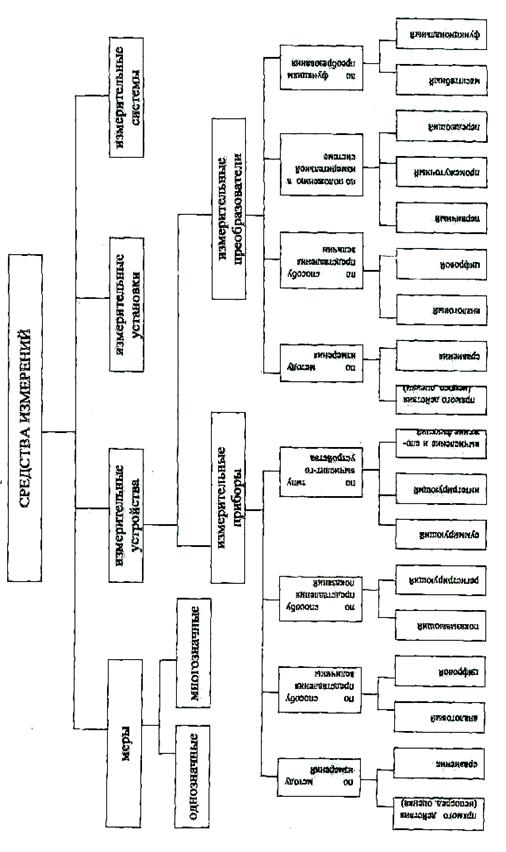

1.2 Средства измерений

К основным видам средств измерений относят меры, измерительные приборы, измерительные преобразователи, инфомационно-измерительные системы (см. Приложение 2).

Средства измерений имеют нормированные метрологические характеристики, т.е. определенные численные значения величин и свойств, определяющих точность и достоверность результатов измерения. Средство измерений, предназначенное для выработки сигнала измерительной информации в форме, удобной для непосредственного восприятия наблюдателем, называется измерительным прибором

Измерительные приборы по методу измерения делятся на приборы прямого действия и сравнения (см. Приложение 2).

Приборы прямого действия просты, надежны, обладают хорошим быстродействием, но имеют невысокую точность измерений и высокую потребляемую мощность от объекта измерения, чувствительны к помехам. К ним относят, например, манометры, амперметры.

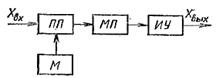

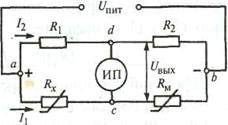

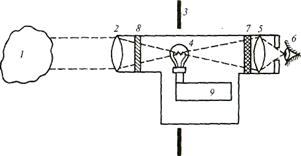

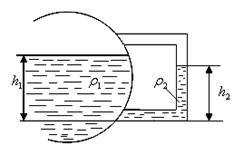

Измерительные приборы сравнения предназначены для сравнения измеряемых величин с величиной, воспроизводимой мерой М (см. рисунок 1.1). В таких приборах используют дифференциальный или нулевой метод измерения. При дифференциальном методе на измерительное устройство ИУ прибора воздействует разность измеряемой величины и заданного значения меры, находящейся в нем. При нулевом методе за счет изменения значения

меры результат разности доводится до нуля.

|

|

|

|

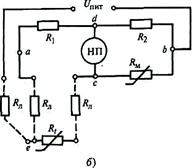

Рисунок 1.1- Структурная схема Рисунок 1.2- Структурная схема

измерительных приборов измерительных приборов с

сравнения автоматической компенсацией

сигнала

Измерительные приборы сравнения в отличие от приборов прямого действия имеют более высокую точность измерений и меньшую чувствительность к помехам, однако дороже, ненадежны, имеют погрешности и требуют частых поверок. К ним относят электроизмерительные потенциометры, логометры.

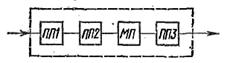

В измерительных приборах автоматической компенсации сравнивают измеряемую величину с компенсирующим сигналом, идущим по линии обратной связи от выходного сигнала прибора (см. рисунок 1.2). УАК- устройство автоматической компенсации, ПП-первичный преобразователь, МП-масштабный преобразователь. Эти приборы обладают достоинствами первых двух видов, но отличаются от них недостаточным быстродействием. К ним относят автоматические потенциометры и уравновешенные мосты.

Для аналоговых измерительных приборов характерны отсчетные приспособления, состоящие из шкалы и указателя.

Измерительные приборы бывают аналоговые и цифровые. В аналоговом измерительном приборе показания являются непрерывной функцией изменения измеряемой величины. В цифровом приборе показания даются в цифровой форме, которая является результатом дискретного преобразования сигналов измерительной информации.

Измерительные приборы подразделяются на показывающие и регистрирующие. В показывающих приборах значения считываются по шкале или цифровому табло. В регистрирующих - предусмотрена запись показаний на диаграммной бумаге с помощью печати в цифровой форме или хранения информации в памяти запоминающего устройства. В измерительных приборах могут выполняться различные преобразования измеряемой величины, ее интегрирование по времени либо по другой независимой переменной.

Измерительным преобразователем называется средство измерений, предназначенное для

выработки сигнала измерительной информации в форме, удобной для передачи,

преобразования, обработки или хранения, но не поддающейся непосредственному восприятию

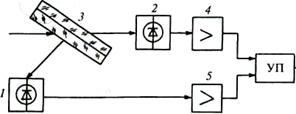

наблюдателем. На рисунке 1.3 приведена структурная схема средств измерений. Эти

преобразователи являются составными частями приборов и измерительных систем. По

месту, занимаемому в приборах,

Измерительным преобразователем называется средство измерений, предназначенное для

выработки сигнала измерительной информации в форме, удобной для передачи,

преобразования, обработки или хранения, но не поддающейся непосредственному восприятию

наблюдателем. На рисунке 1.3 приведена структурная схема средств измерений. Эти

преобразователи являются составными частями приборов и измерительных систем. По

месту, занимаемому в приборах,

|

первичные ПП1, промежуточные ПП2,

масштабные (усилительные) МП и передающие ППЗ.

Первичный измерительный преобразователь - это измерительный преобразователь, на вход которого воздействует измеряемая величина (их часто называют датчиками). Часть первичного измерительного преобразователя, находящегося под непосредственным воздействием измеряемой величины, называется чувствительным элементом (или сенсором). Измерительные приборы и преобразователи в зависимости от рода измеряемой величины имеют соответствующие названия: термометры, термопреобразователи, манометры, преобразователи давления, расходомеры, преобразователи расхода и т.п.

Преобразователь, занимающий в измерительной цепи место после первичного, называют промежуточным. Преобразователь, предназначенный для изменения величины в заданное число раз, называют масштабным или усилительным (например, измерительный трансформатор тока, делитель напряжения, измерительный усилитель), а предназначенный для дистанционной передачи сигнала измерительной информации,— передающим (например, индуктивный или пневматический преобразователь).

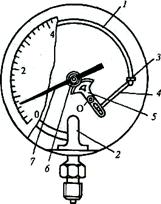

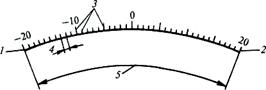

Отсчетное устройство показывающих аналоговых

измерительных приборов состоит из шкалы и указателя (см. рисунок 1.4). Разность

значений величин, соответствующих двум соседним отметкам (3), называется ценой

деления шкалы (4). Область значений измеряемой величины, для которой

нормированы допускаемые погрешности средства измерений, называется диапазоном

измерений(5) измерительного прибора или измерительного преобразователя. Пределами

измерений называются наибольшее и наименьшее значения диапазона измерений,

называемых верхним (2) и нижним (1) пределами измерений.

Отсчетное устройство показывающих аналоговых

измерительных приборов состоит из шкалы и указателя (см. рисунок 1.4). Разность

значений величин, соответствующих двум соседним отметкам (3), называется ценой

деления шкалы (4). Область значений измеряемой величины, для которой

нормированы допускаемые погрешности средства измерений, называется диапазоном

измерений(5) измерительного прибора или измерительного преобразователя. Пределами

измерений называются наибольшее и наименьшее значения диапазона измерений,

называемых верхним (2) и нижним (1) пределами измерений.

Рисунок 1.4 - Шкала измерительного прибора

Средства измерений делятся на рабочие, образцовые и эталоны. Рабочие средства измерений предназначены для практических измерений, они подразделяются на средства измерений повышенной точности и технические. Образцовые средства измерений предназначены для передачи размеров единиц физических величин от эталонов рабочим средствам измерений. По образцовым средствам измерений поверяются и градуируются рабочие средства измерений. Эталоны служат для воспроизведения и хранения единиц физических величин и передачи их размера с помощью образцовых средств измерений рабочим средствам измерений.

Задача. Милливольтметр имеет равномерную шкалу, разделенную на 50 интервалов. Нижний и верхний пределы измерения шкалы равны Uн = (─)10 мВ и Uк = (+)10 мВ, соответственно. Определите цену деления шкалы и чувствительность милливольтметра.

Решение. Стрелка милливольтметра переместится с одной отметки шкалы на соседнюю при изменении входного напряжения на ΔU, следовательно, цена деления С =0,4 мВ, D - диапазон измерений.

![]() .

.

Если за изменение выходной величины прибора принять

перемещение стрелки на один интервал, то чувствительность S определится как S=1/C,

отсюда S =l/C= 1/0,4 = 2,5 (![]() ).

).

1.3 Погрешности измерения

При измерениях обычно получается значение измеряемой физической величины, отличающееся от ее истинного значения. Как правило, истинное значение неизвестно и вместо него используют действительное значение. Значение величины, найденное вследствие ее измерения, называется результатом измерения. Отклонение результата измерения х от действительного значения измеряемой величины хд. называется погрешностью измерения. Погрешность измерения, выраженная в единицах измеряемой величины, называется абсолютной погрешностью измерения

![]() = х − хд .

(1.3)

= х − хд .

(1.3)

Отношение абсолютной погрешности измерения к действительному значению измеряемой величины называется относительной погрешностью измерения, выражаемой в процентах

![]() = 100

= 100![]() / хд .

(1.4)

/ хд .

(1.4)

Измерительные приборы часто характеризуются приведенной

погрешностью, которая определяется как отношение абсолютной погрешности

измерительного прибора к нормирующему значению ![]() . Нормирующее

значение принимается равным диапазону измерения прибора D

. Нормирующее

значение принимается равным диапазону измерения прибора D

γ![]() = 100

= 100![]() /

/ ![]() = 100

= 100![]() / D.

(1.5)

/ D.

(1.5)

Погрешности измерений разделяют на систематические, случайные и грубые. Составляющая погрешности измерений, остающаяся постоянной или изменяющаяся по определенному закону при повторных измерениях одной и той же величины, называется систематической погрешностью измерений. Составляющая погрешностей измерений, изменяющаяся случайным образом при повторных измерениях одной и той же величины, называется случайной погрешностью измерений. Погрешность измерений, существенно превышающая ожидаемую при данных условиях, называется грубой погрешностью.

Систематические погрешности имеют определенное значение и знак, они могут быть устранены введением поправки. Поправкой называется значение величины, прибавляемой к полученному при измерении значению в целях исключения систематической погрешности.

Случайную погрешность, которая является результатом воздействия множества факторов, можно оценить на основании теории вероятностей и математической статистики.

Для оценки точности результата измерения служит

среднее квадратическое отклонение результата измерения ![]() , квадрат

этой величины называется рассеянием или дисперсией результата измерения

, квадрат

этой величины называется рассеянием или дисперсией результата измерения ![]() .

Определим

.

Определим

(1.6)

(1.6)

где n - число наблюдений;

![]() - значение

величины, полученное при i-м наблюдении;

- значение

величины, полученное при i-м наблюдении;

![]() - среднее

арифметическое значение (результат измерений).

- среднее

арифметическое значение (результат измерений).

Для получения полного представления о точности и

надежности оценки случайного отклонения результата измерения должны быть

указаны доверительные границы, доверительный интервал и доверительная

вероятность. При известном σ указываются границы доверительного интервала

(![]() ) в виде

) в виде

![]() (1.7)

(1.7)

где (![]() ) - нижняя

граница;

) - нижняя

граница;

(![]() ) - верхняя граница интервала.

) - верхняя граница интервала.

Согласно теории погрешностей, оценка среднего

квадратического отклонения результата измерения ![]() в

в ![]() раз

меньше оценки среднего квадратического отклонения результата измерения. Таким

образом, при числе измерений n оценка среднего квадратического отклонения результата

измерения определится

раз

меньше оценки среднего квадратического отклонения результата измерения. Таким

образом, при числе измерений n оценка среднего квадратического отклонения результата

измерения определится

(1.8)

(1.8)

и границы доверительного интервала

(![]() ) определятся в виде

) определятся в виде

![]() .

(1.9)

.

(1.9)

Все рассмотренные выражения справедливы для большого числа однородных измерений, когда имеет место нормальный закон распределения погрешностей. В этом заключается особенность измерения случайных величин. При малом числе измерений (менее 20—30) для оценки доверительного интервала используется распределение Стьюдента, тогда

![]() (1.10)

(1.10)

где ![]() ;

;

![]() -

аргумент функции распределения Стьюдента.

-

аргумент функции распределения Стьюдента.

1.4 Метрологические характеристики средств измерений

Измеряемая величина, поступающая на вход средства измерений, называется входным сигналом (величиной) средства измерений, например, давление, подводимое к манометру; температура среды для термоэлектрического преобразователя, погруженного в эту среду. Сигнал или показания, получаемые на выходе средства измерений, называются выходным сигналом (величиной) средства измерений, например, показание манометра, считываемое по шкале; значение термоэдс, развиваемой термоэлектрическим преобразователем.

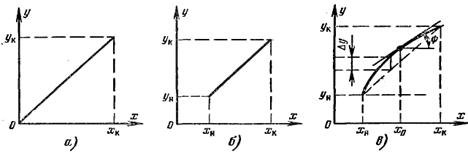

Зависимость выходного сигнала средства измерений у от входного сигнала х, называется номинальной статической характеристикой (НСХ) средства измерений (или градуировочной, или уравнением шкалы прибора) и может быть представлена в виде таблицы, графика (см. рисунок 1.5,б) или формулы

![]() . (1.11)

. (1.11)

|

Рисунок 1.5 - Статические характеристики средств измерений

|

В общем случае линейная статическая характеристика средства измерения описывается уравнением

![]() (1.12)

(1.12)

где а – постоянная, имеющая размерность у;

k – коэффициент, имеющий размерность у/х.

Коэффициент k называют коэффициентом преобразования (коэффициентом передачи). Если линейная статическая характеристика средства измерения проходит через начало координат (см. рисунок 1.5,а), то уравнение имеет вид

![]() .

(1.13)

.

(1.13)

В общем случае уравнение шкалы измерительного прибора с линейной связью между входной величиной и показаниями записывается в виде

![]() (1.14)

(1.14)

где ![]() - начальные значения выходной и входной

величин.

- начальные значения выходной и входной

величин.

Отношение изменения сигнала на выходе измерительного

прибора Δу к изменению входной величины Δх называется чувствительностью

(S) средства

измерения и определяется ![]() . (1.15)

. (1.15)

Чувствительность и цена деления шкалы прибора две взаимно обратные

величины, и цена деления шкалы прибора определяется как

![]() . (1.16)

. (1.16)

|

|

|

(1.17)

|

Чувствительность средства измерения с нелинейной статической характеристикой (см. рисунок 1.5,в) определяется соотношением

Если относительная нелинейность статической характеристики невелика или диапазон изменения х ограничен, то можно линеаризовать характеристику, т. е. заменить реальную нелинейную зависимость у от х приближенной линейной. Линеаризацию заданной графически характеристики осуществляют методом касательной или секущей. При линеаризации касательной (см. рисунок 1.5, в) коэффициент передачи (или чувствительность) определяют тангенсом угла наклона касательной в данной точке:

|

|

|

(1.18)

|

где nx, ny определяются по графику (см. рисунок 1.5,в).

Выходной сигнал средства измерений при малых изменениях входной величины может на них не реагировать. Поэтому вводится такая характеристика, как порог чувствительности средства измерения. Он определяется минимальным значением изменения входного сигнала, вызывающим видимые изменения выходного сигнала.

Выходной сигнал средств измерений зависит от направления подхода к значению измеряемой величины: со стороны меньших (снизу) или больших (сверху) значений. Неоднозначность градуировочной характеристики при увеличении и уменьшении входной величины характеризуется вариацией. Вариацией называется наибольшая разность между выходными сигналами (показаниями) средства измерений, соответствующими одному и тому же значению входной величины (разность хода).

Условия применения средств измерений, при которых влияющие величины находятся в пределах нормальной области значений, называются нормальными условиями. При нормальных условиях определяется основная погрешность средств измерений. Кроме нормальных значений в стандартах или технических условиях на средства измерений устанавливается рабочая область значений влияющих величин, в пределах которой нормируется дополнительная погрешность этих средств измерений. Дополнительные погрешности средств измерений суммируются с основной

Для характеристики погрешностей рабочих средств измерений используется такая характеристика как класс точности. Классом точности называется обобщенная характеристика средства измерений, определяемая пределами допускаемых основных и дополнительных погрешностей, а также другими свойствами средств измерений, влияющими на точность. В соответствии с ГОСТ класс точности может определять пределы основных допускаемых погрешностей как абсолютных (1.3), так относительных (1.4) и приведенных (1.5). Этим случаям соответствуют его различные обозначения в технической документации, на шкалах и шильдиках (таблички, закрепленные на видимом месте корпусов приборов, с указанием их характеристик).

Предел абсолютной основной погрешности нормируется в виде числа или выражения

![]() = ± [a+b(│Х│−

= ± [a+b(│Х│−![]() )] (1.19)

)] (1.19)

где a, b – постоянные;

![]() -

начальное значение измеряемой величины X.

-

начальное значение измеряемой величины X.

Предел основной относительной погрешности выражается в процентах и нормируется в виде числа или выражения

![]() = ± [с+d(

= ± [с+d(![]() /X−1)] (1.20)

/X−1)] (1.20)

где с, d – постоянные;

X – измеряемая величина;

![]() – верхний

предел измерения.

– верхний

предел измерения.

Класс точности при таком способе нормирования обозначается на шкале прибора числом, обведенным окружностью, или дробью с/d. Так, если на шкале цифрового вольтметра указано 0,1/0,02,

то ![]() = ± [0,1+0,02(

= ± [0,1+0,02(![]() /X−1)].

/X−1)].

При нормировании предела основной приведенной

погрешности класс точности задается числом, выбираемым из ряда (1; 1,5; 2; 2,5;

4; 5; 6)![]() ,

,

где n может иметь значения 1; 0; -1; -2 и т.д.

Примеры форм нормирования пределов основных погрешностей и обозначения соответствующих им классов точности приведены в таблице 1.1.

Способы нормирования метрологических характеристик средств измерения позволяют получать наиболее вероятные значения результатов измерений и оценки погрешностей, близкие к действительным значениям.

Таблица 1.1 - Примеры форм нормирования погрешностей и обозначений

классов точности

|

Форма нормирования основной погрешности

|

Формула расчета предела основной допуска емой погреш ности |

Пределы основной допускаемой погрешности |

Обозначение класса точности |

|

|

в документации |

на средствах измерений |

|||

|

Абсолютная |

(1.3) |

Δпр = ±0,2°С |

0,2 °С |

А |

|

Абсолютная |

(1.18) |

Δпр = ±(0,3 + 0,005 t),°С |

0,3 + 0.005t |

В |

|

Относительная |

(1.4) |

δпр = ±1>5% |

1,5 |

1,5 |

|

Относительная |

(1.19) |

δпр = ± [0,3 + 0,02(ХВ/Х- 1)], % |

0,3/0,02 |

0,3/0,02 |

|

Приведенная |

(1.5) |

γпр = ±2% |

2 |

2 |

Контрольные вопросы

1 Чем отличаются прямые измерения от косвенных?

2 Какие виды средств измерений вы знаете?

3 Какие бывают методы измерений?

4 В чем состоит преимущество дифференциального и компенсационного методов измерения по сравнению с методом непосредственного измерения?

5 Каково назначение эталонов и рабочих средств измерений?

6 В чем состоит отличие приведенной и относительной погрешности измерений?

7 Поясните понятия доверительной вероятности и доверительного интервала.

8 Перечислите основные метрологические характеристики средств измерений?

9 Какие виды погрешностей определяют классы точности и как они обозначаются на шкалах и шильдиках измерительных приборов и преобразователей?

2 Измерение температуры

2.1 Основные сведения о температуре и температурных шкалах

Температура - величина, которая характеризует степень нагрева тела. Зависимость между средней кинетической энергией поступательно движущихся молекул и температурой идеального газа определяется выражением

Е=(3/2) kТ

где k = 1,380∙10 ‾23 Дж / К - постоянная Больцмана;

Т - абсолютная температура тела, К.

Если тела имеют разную температуру, то при их контакте происходит выравнивание энергий: тело, имеющее более высокую температуру, а значит, большую среднюю кинетическую энергию молекул, передает свою теплоту (энергию) телу, имеющему меньшую температуру, а значит, и меньшую среднюю кинетическую энергию молекул. Таким образом, температура является параметром, характеризующим как качественную, так и количественную сторону процессов теплообмена, теплопереноса.

Непосредственное измерение температуры невозможно. В принципе все явления, происходящие под воздействием тепла (например, расширение веществ, изменение электрического сопротивления, излучение нагретых тел), можно использовать для измерения температуры. Однако количественная оценка возможна лишь при соотнесении показаний термометра с некоторой эталонной температурой, например, с температурой тройной точки воды. Впервые прибор для измерения температуры был предложен в 1598г. Галилеем. Затем М. В. Ломоносовым, Фаренгейтом были разработаны термометры, появились шкалы Реомюра и Цельсия. Все эти температурные шкалы строились следующим образом. Выбирались две опорные (или реперные) точки. Как правило, для этого брались точки фазового равновесия чистых веществ. Изменение термометрического свойства в интервале между реперными точками аппроксимировались линейной зависимостью от температуры

T = T0 + kC

где Т0 — значение температуры в одной из реперных точек;

С - значение термометрического свойства при температуре Т;

k - коэффициент пропорциональности, определенный по значениям термометрических свойств и температур в реперных точках. Например, по шкале Фаренгейта

0 град.С = 32 град.F,

100 град.С = 212 град.F,

тогда 1° F определяется

F = 1.8C+32 или (F = ![]() C+32).

C+32).

Для унификации результатов измерений различными средствами, основанными на различных методах, применяется международная температурная шкала. По мере развития техники температурных измерений использовались различные температурные шкалы: МТШ-27, МПТШ-68, МТШ-90 (цифры указывают год международного принятия шкалы).

Идеальная температурная шкала – это термодинамическая температурная шкала, основанная на втором законе термодинамики. Единицей термодинамической температуры Т является Кельвин К–1/273,16 часть температуры тройной точки воды. Широко применяется практика выражения температуры в виде ее значения относительно точки плавления льда (273,15 К). Выраженная таким образом температура известна как температура Цельсия (символ t ) и определяется как t = Т – 273,15. Единицей температуры Цельсия является градус Цельсия (символ °С), размер которого равен Кельвину (это означает, что температурный интервал 1°С = 1,К). В Международной температурной шкале 1990г. (МТШ-90) используются как температура Кельвина, так и температура Цельсия.

Для измерения аддитивных величин (например, длины, массы) можно опираться на воспроизведение размеров их единиц. Так как температура не подчиняется закону аддитивности, то воспроизведение одной эталонной точки (тройной точки воды) не позволит точно определить другие температурные точки. Поэтому необходимо точное воспроизведение нескольких температурных точек (они называются реперными), которым присвоено определенное значение температур, совокупность их образует температурную шкалу. Между реперными точками шкала воспроизводится с помощью эталонных средств, в которых температура определяется через какую-либо аддитивную величину, связанную с температурой функциональной зависимостью заданного вида. Коэффициенты этой зависимости находятся по температурам реперных точек.

Международная температурная шкала МТШ-90 охватывает диапазон от 0,65 К до наивысшей температуры, доступной измерению в соответствии с законом излучения Планка для монохроматического излучения. Она разбита на ряд поддиапазонов, содержащих реперные точки, внутри которых используются определенные типы термометров. До принятия МТШ-90 использовалась Международная практическая температурная шкала 1968 г. (МПТШ-68), которая обеспечивала измерение температур в интервале от 13,81 - 6300,К и явилась основой для принятия МТШ-90 (см. Приложение 2).

2.2 Средства измерения температуры

Средства измерения температуры производят значительное количество отечественных и зарубежных фирм. В настоящее время используются различные методы измерения температуры, которые можно разделить на две группы: контактные и бесконтактные.

В контактных методах требуется непосредственный контакт первичного преобразователя с контролируемым объектом или средой. К ним относятся термометры расширения (стеклянные, манометрические и биметаллические), термометры сопротивления, термоэлектрические термометры, кварцевые преобразователи температуры в частоту.

Бесконтактные методы позволяют измерять температуру на расстоянии от контролируемого объекта или среды. Этот метод используется в пирометрах.

Таблица 2.1 - Средства измерения температуры

|

Тип средства измерения |

Разновидность средства измерения или первичного преобразователя |

Предел длительного применения, °С |

||

|

|

|

нижний |

верхний |

|

|

Термометры расширения |

Жидкостные стеклянные Манометрические Биметаллические |

-100 -200 -70 |

600 600 600 |

|

|

Термометры сопротивления |

Металлические (проводниковые) термопреобразователи сопротивления Полупроводниковые термопреобразователи сопротивления |

-260

-100 |

1100

300 |

|

|

Термоэлектрические термометры |

Термоэлектрические термопреобразователи (при длительном применении) |

-200 |

2200 |

|

|

Кварцевые термометры |

Терморезонансные преобразователи |

0 |

200 |

|

|

Пирометры |

Монохроматические Полного и частичного излучения Спектрального отношения |

800 30

-35 |

4000 2500

2800 |

|

|

Термоэлек трические термометры |

Термоэлектрические термопреобразователи (при длительном применении) |

-200 |

2200 |

|

|

Кварцевые термометры |

Терморезонансные преобразователи |

0 |

200 |

|

|

Пирометры |

Монохроматические Полного и частичного излучения Спектрального отношения |

800 30

-35 |

4000 2500

2800 |

|

В таблице 2.1 приведены наиболее распространенные средства измерения температуры и примерные пределы их применения.

Все средства измерения, предназначенные для измерения температуры контактным методом, называются термометрами, а для измерения температуры бесконтактным методом - пирометрами. В состав термометра, как правило, входят термопреобразователь, линия связи и измерительный прибор. В состав пирометра часто входит пирометрический преобразователь.

По указателю государственных стандартов, принятых в Республике Казахстан, можно найти действующие стандарты с описанием приборов для измерения температуры (17.200.20 Приборы для измерения температуры).

СТ РК 2.25.-2001 Государственная система обеспечения единства измерений РК. Государственный эталон и государственная поверочная схема для средств измерений температуры.

2.3.1 Жидкостные стеклянные термометры

Термометр жидкостный (Т.ж.), прибор для измерения температуры, принцип действия которого основан на тепловом расширении жидкости. Жидкостные стеклянные термометры используют термометрическое свойство теплового расширения тел. Действие термометров основано на различии коэффициентов теплового расширения термометрического вещества и оболочки, в которой она находится (термометрического стекла или реже кварца).

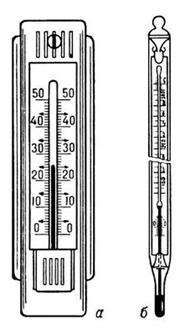

На

рисунке 2.1 показаны жидкостные термометры: а — комнатный термометр с наружной

шкалой; б — лабораторный термометр с вложенной шкалой, имеющий на шкале точку

0°С.

На

рисунке 2.1 показаны жидкостные термометры: а — комнатный термометр с наружной

шкалой; б — лабораторный термометр с вложенной шкалой, имеющий на шкале точку

0°С.

Жидкостный термометр состоит из стеклянных баллона 1, капиллярной трубки (см. рисунок 2.1,в). Термометрическое вещество 2 заполняет баллон и частично капиллярную трубку. Свободное пространство в капиллярной трубке и в запасном резервуаре заполняется инертным газом или может находиться вакуумом. Запасной резервуар или выступающая за верхним

делением шкалы часть капиллярной

|

метра от порчи при чрезмерном

перегреве.

В качестве термометрического вещества чаще всего применяют химически чистую ртуть. Она не смачивает стекла и остается жидкой в широком интервале температур. Кроме ртути, в качестве термометрического вещества в стеклянных термометрах применяются и другие жидкости, преимущественно органического происхождения. Например: метиловый и этиловый спирт, керосин, пентан, толуол, галлий, амальгама таллия.

Т.ж. широко применяется в технике и лабораторной практике для измерения температур в диапазоне от –200 до 750 °С. Шкала в °С наносится непосредственно на толстостенный капилляр (так называемый палочный Т. ж.) или на пластинку, жестко соединённую с ним. Термометр жидкостный с наружной шкалой (см. рисунок 2.1,а), Т. ж. с вложенной шкалой (см. рисунок 2.1,б) имеет внешний стеклянный (кварцевый) чехол. Термометрическая жидкость заполняет весь резервуар и часть капилляра. В зависимости от диапазона измерений Т. ж. заполняют пентаном (от -200 до 20 °С), этиловым спиртом (от -80 до 70 °С), керосином (от -20 до 300 °С), ртутью (от -35 до 750 °С) и др.

Основные достоинства стеклянных жидкостных термометров – простота употребления и достаточно высокая точность измерения даже для термометров серийного изготовления. К недостаткам стеклянных термометров можно отнести: плохую видимость шкалы (если не применять специальной увеличительной оптики) и невозможность автоматической записи показаний, передачи показаний на расстояние и ремонта.

Стеклянные жидкостные термометры имеют весьма широкое применение и выпускаются следующих основных разновидностей:

- технические ртутные, с вложенной шкалой, с погружаемой в измеряемую среду нижней частью, прямые и угловые;

- лабораторные ртутные, палочные или с вложенной шкалой, погружаемые в измеряемую среду до отсчитываемой температурной отметки, прямые, небольшого наружного диаметра;

- жидкостные термометры (не ртутные);

- повышенной точности и образцовые ртутные термометры;

- электроконтактные ртутные термометры с вложенной шкалой, с впаянными в капиллярную трубку контактами для разрывания (или замыкания) столбиком ртути электрической цепи;

- специальные термометры, в том числе максимальные (медицинские и другие), минимальные, метеорологические и другого назначения.

У лабораторных и других термометров, градуируемых и предназначенных для измерения при погружении в измеряемую среду до отсчитываемого деления, могут возникать систематические погрешности за счет выступающего столбика термометра. Если капиллярная трубка будет погружена в измеряемую среду не полностью, то температура выступающей части капиллярной трубки будет отличаться от температуры измеряемой среды, в результате возникнет погрешность измерения.

Поправку в градусах на выступающий столбик в показания термометра можно внести по уравнению:

![]()

где γ – коэффициент видимого объемного теплового

расширения термометрической жидкости в стекле ![]() ;

;

t – действительная температура измеряемой среды °С;

tв.с. – температура выступающего столбика, измеренная с помощью вспомогательного термометра °С;

n – число градусов в выступающем столбике.

Поправка может иметь большие значения у термометров с органическими термометрическими жидкостями, для которых коэффициент γ примерно на порядок выше, чем у ртутных термометров.

Задача. Лабораторный стеклянный термометр, заполненный пентаном, показывает по шкале (–40)°С. Термометр погружен в измеряемую среду до отметки (–100)°С. Температура выступающего столбика составляет 20°С. Коэффициент видимого объемного теплового расширения пентана в стекле γ=0,0012 (К–1). Определите действительное значение температуры.

Решение. Показания термометра отличаются от действительной температуры за счет выступающего столбика. Поправка на выступающий столбик подсчитывается по формуле

![]()

где γ — коэффициент видимого расширения термометрической жидкости в стекле;

t – температура, показываемая термометром, °С;

tв.с.— температура выступающего столбика, °С;

n — число градусов в выступающем столбике, °С.

Следовательно, Δ t = 0,0012 (– 40 – 20)[ – 40 (– 100)] = – 4,32 °С.

Определим действительную температуру tд = – 40 – 4,32= – 44,32 °С.

2.3.2 Манометрические термометры.

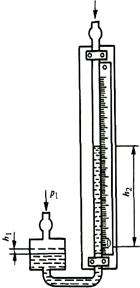

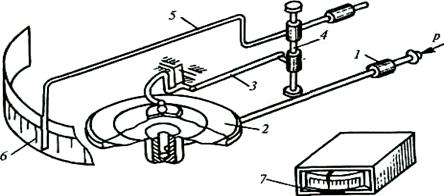

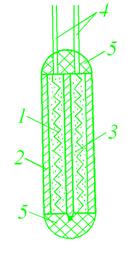

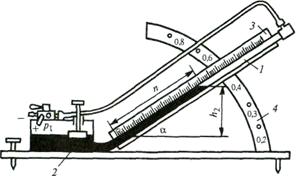

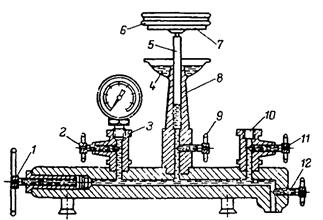

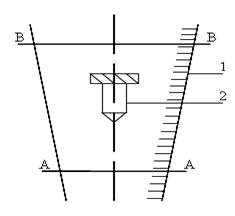

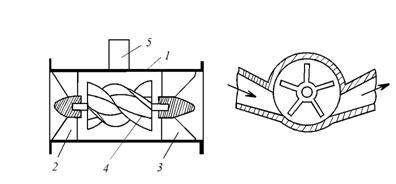

Действие манометрических термометров (м.т) основано на

использовании зависимости давления вещества при постоянном объеме от

температуры. Замкнутая измерительная система м.т состоит из (см. рисунок 2.2) чувствительного

элемента, воспринимающего температуру измеряемой среды, металлического

термобаллона 1, рабочего элемента манометра 2, измеряющего давление в системе,

длинного соединительного металлического капилляра 3. При изменении температуры

измеряемой среды давление в системе изменяется, в результате чего

чувствительный элемент перемещает стрелку или перо по шкале манометра,

отградуированного в градусах температуры. М.т часто используют в системах

автоматического регулирования температуры, как бесшкальные устройства

информации (датчики). (М.т) подразделяют на три основные разновидности:

Действие манометрических термометров (м.т) основано на

использовании зависимости давления вещества при постоянном объеме от

температуры. Замкнутая измерительная система м.т состоит из (см. рисунок 2.2) чувствительного

элемента, воспринимающего температуру измеряемой среды, металлического

термобаллона 1, рабочего элемента манометра 2, измеряющего давление в системе,

длинного соединительного металлического капилляра 3. При изменении температуры

измеряемой среды давление в системе изменяется, в результате чего

чувствительный элемент перемещает стрелку или перо по шкале манометра,

отградуированного в градусах температуры. М.т часто используют в системах

автоматического регулирования температуры, как бесшкальные устройства

информации (датчики). (М.т) подразделяют на три основные разновидности:

1) жидкостные, в которых вся измерительная система (термобаллон, манометр и соединительный капилляр) заполнены жидкостью;

2) конденсационные, в которых термобаллон заполнен частично жидкостью с низкой температурой кипения и частично – ее насыщенными парами, а соединительный капилляр и манометр – насыщенными парами жидкости или, чаще, специальной передаточной жидкостью;

3) газовые, в которых вся измерительная система заполнена инертным газом.

Достоинствами м.т являются сравнительная простота конструкции и применения, возможность дистанционного измерения температуры и возможность автоматической записи показаний. К недостаткам м.т относятся: относительно невысокая точность измерения (класс точности 1.6; 2.5; 4.0 и реже 1.0); небольшое расстояние дистанционной передачи показаний (не более 60 метров) и трудность ремонта при разгерметизации измерительной системы.

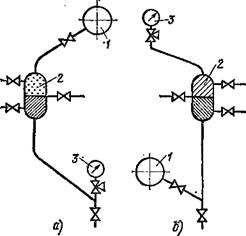

Рисунок 2.3 а) Рисунок 2.3 б)

На рисунке 2.3 приведены различные виды манометрических термометров. Термометр манометрический, конденсационный, показывающий, сигнализирующий ТКП-160-СГ-М2 (см. рисунок 2.3,а)

предназначен для измерения теплотехнических параметров и управления внешними электрическими цепями от сигнализирующих устройств приборов.

Термометр манометрический, конденсационный, показывающий ТКП-60С, ТКП-100С (см.рисунок 2.3,б) предназначен для непрерывного измерения температуры воды, масла и других неагрессивных жидкостей

Область применения: Электрические отопительные котлы, водонагреватели, термостаты, масляные трансформаторы, сауны, управление температурными режимами нагревательных элементов промышленных и бытовых установок.

Контрольные вопросы

1 Каков принцип действия термометров расширения?

2 Какие термометрические вещества используются для заполнения стеклянных термометров?

3 Чем отличаются методики измерения температуры стеклянными термомет-

рами лабораторными и техническими?

4 Как вводится поправка на выступающий столбик?

5 Какие типы манометрических термометров вы знаете?

6 Какой тип манометрических термометров имеет наиболее

широкий диапазон

измерения?

7 Как влияют температура и давление окружающей среды на показания манометрических термометров?

2.4 Термоэлектрический метод измерения температуры и термоэлектродные материалы.

Термоэлектрический метод измерения температуры основан на зависимости термоэлектродвижущей силы (термоэдс), развиваемой термопарой от температуры ее рабочего конца. Термоэдс возникает в цепи, составленной из двух разнородных проводников (электродов) А и В (см. рисунок 2.4,а), если значения температуры мест соединения t и t0 не равны (при равенстве температур термоэдс равна нулю).

|

|

|

|

|

|

|

|

|

|

Возникающая в цепи термопары ЭДС является результатом действия эффектов Зеебека и Томпсона. Первый связан с появлением ЭДС в месте спая

|

|

|

|

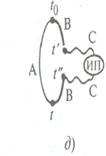

Рисунок 2.4 а - соединение двух проводников, б - включение третьего проводника, в, г - варианты включения измерительного прибора ИП

двух разнородных проводников, причем величина ЭДС зависит от температуры спая. Эффект Томпсона связан с возникновением ЭДС в однородном проводнике при наличии разности температур на его концах.

Развиваемая термоэдс зависит от значения обеих температур t°С и t0°С, причем она увеличивается с ростом разности (t–t0). В силу этого термоэдс термопары условно обозначается символом Е (t, t0). Очевидно, что температуру можно измерить с помощью термопары, если выполнить следующие условия:

– рабочий конец термопары поместить в измеряемую среду (t°С), а температуру другого спая (свободных концов t0°С) стабилизировать;

– измерить термоэдс, развиваемую термопарой;

– иметь градуировочную характеристику Е (t, t0) термопары - зависимость термоэдс от температуры рабочего конца t°С при определенном значении t0.

Действующая в контуре результирующая термоэдс ЕАВ (t, t0) равна алгебраической сумме еАВ ( t ) и еВА ( t0 ), взятых при обходе контура против часовой стрелки (см. рисунок 2.1,а)

ЕАВ (t, t0) = еАВ ( t ) + еВА ( t0 ) , (2.1)

но если учесть что еВА ( t0 ) = – еАВ ( t0 ), то получим

ЕАВ (t, t0) = еАВ ( t ) – еАВ ( t0 ) . (2.2)

Следовательно, вырабатываемая термометром термоэдс равна разности двух действующих навстречу суммарных термоэдс, появляющихся на концах термоэлектродов.

Включение в цепь термопары третьего проводника из любого материала «С» не вызывает искажения термоэдс, если температуры мест присоединения этого проводника одинаковы. Поэтому термоэдс, развиваемые в схемах (см. рисунок 2.4 б, в, г), будут одинаковыми, если только будут равны между собой температуры t' и t", т.е. при соблюдении условия t' = t". На основании изложенного можно представить два способа включения измерительного прибора (ИП) в цепь термопары: в разрыв свободных концов (см. рисунок 2.4,в) или в разрыв электрода (см. рисунок 2.4,г).

Рассмотрим включение измерительного прибора (ИП) соединительным проводником С в разрыв свободных концов (см. рисунок 2.4,в). Действующая в контуре результирующая термоэдс согласно (2.1) равна

ЕАВ (t, t0) = еАВ ( t ) + еВС ( t0 ) + еСА ( t0 ). (2.3)

Если принять, что температуры мест присоединения одинаковы и равны t0 ,то в замкнутой цепи результирующая термо-эдс будет равна нулю, т.е.

ЕАВ ( t0 ) = еАВ ( t0 ) + еВС ( t0 ) + еСА ( t0 ) = 0, (2.4)

откуда следует, что

еВС ( t0 ) + еСА ( t0 ) = – еАВ ( t0 ). (2.5)

Подставим (2.5) в (2.3) и получим выражение (2.2).

Рассмотрим включение измерительного прибора (ИП) проводником С в разрыв электрода (см. рисунок 2.1,г). Если температуры мест присоединения одинаковы и равны t' = t" = t1 то результирующая термоэдс будет равна

ЕАВ (t, t0 ) = еАВ ( t ) + еВС ( t1 ) + еСВ ( t1 ) + еВА( t0 ) (2.6)

где еВС ( t1 ) = – еСВ ( t1 ) и еВА ( t0 ) = – еАВ ( t0 ) (2.7)

Подставим (2.7) в (2.6) и получим выражение (2.2).

Таким образом, включение в контур термометра третьего разнородного проводника С не влияет на развиваемую им термоэдс, если места присоединения проводника имеют одинаковую температуру.

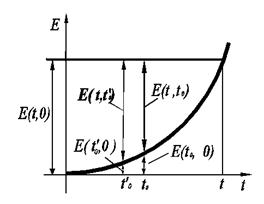

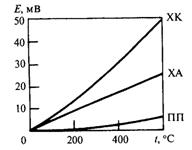

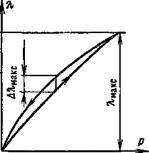

Измерение температуры возможно лишь при постоянной и известной температуре свободного конца t0. В этом случае уравнение (2.2) принимает вид Е (t, t0 ) = f(t). Зависимость развиваемой термопреобразователем термоэдс от температуры рабочего конца (при нулевой температуре свободных концов t0=0°С (т.е. Е(t,0)=f(t)) называется номинальной статической характеристикой преобразования (НСХ). Она задается в виде таблиц (градуировочных) или формул и обозначается условным символом в русском и международном обозначении. Если температура свободных концов термометра при измерении температуры равна 0°С, то измеряемая температура определяется сразу из градуировочной характеристики (см. рисунок 2.5), устанавливающей зависимость термоэдс от температуры рабочего спая.

Чтобы ввести поправку на температуру свободных концов t0, если t0 ≠ 0, необходимо к термоэдс, развиваемой термоэлектрическим термометром

Е (t, t0 ), прибавить Е(t0, 0), чтобы получить значение термоэдс Е (t, 0 ):

Е (t, t0 ) + Е(t0,0) = Е (t, 0 ). (2.8)

|

(см. рисунок 2.5) и величина поправки

на температуру свободных концов будет

Е(t′0, 0), а термо-эдс, соответствующая

условиям градуировки,

Е (t, t′0 ) + Е(t′0,0) = Е (t, 0 ). (2.9)

Два любых разнородных проводника могут образовать термопару, но не любая термопара может использоваться для практических температурных измерений. К материалам для термопар (термоэлектродным материалам) предъявляется ряд требований: жаростойкость, жаропрочность, химическая стойкость, воспроизводимость, стабильность, однозначность и линейность градуировочной характеристики, и ряд других.

Термопара - это соединение двух разнородных проводников - электродов. Для практического использования термопары ее электроды должны быть изолированы и помещены в защитную арматуру. Такая конструкция называется термоэлектрическим преобразователем. По определению «термоэлектрический преобразователь» (ТЭП) - это термопреобразователь, действие которого основано на зависимости термоэлектродвижущей силы термопары от температуры. Термопара является основным элементом средств измерения температуры - термоэлектрических преобразователей (ТЭП).

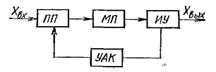

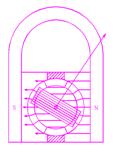

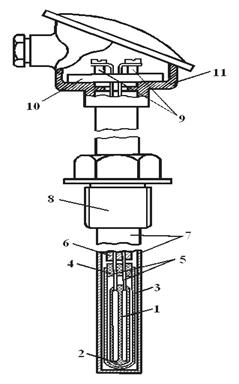

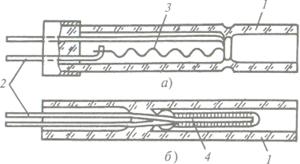

На рисунке 2.6 представлены: а) - устройство ТЭП, б) - конструкция ТЭП в разрезе, в) - внешний вид ТЭП, г) - спай ТЭП в изолированном корпусе (разрез).

|

|

а)

б)

Рисунок 2.6 - а) устройство ТЭП, б) конструкция ТЭП в разрезе

Устройство ТЭП показано на рисунке 2.6,а. В нижней части ТЭП находится его рабочий конец 9, состоящий из двух сваренных термоэлектродов, на каждый из которых в качестве изоляции надеты фарфоровые трубки 8. В головке 3 термометра расположена изоляционная колодка 6 с зажимами 1 для термоэлектродов и соединительных проводов 5. Для механической прочности и защиты от вредного воздействия измеряемой и окружающей ТЭП помещают в специальный чехол из металлических материалов, выдерживающих высокую температуру и давление среды. Чехол состоит из гильзы 10, неподвижного 7 (или подвижного) штуцера с сальниковым уплотнением и головки, снабженной крышкой 2 и выходным патрубком 4 с уплотнением. В настоящее время конструкции защитной арматуры унифицированы; они отличаются лишь видами штуцеров и чехлов, выполняемых на различные давления измеряемой среды.

Рисунок 2.6 - в) внешний вид ТЭП

|

Рисунок 2.6 - г) спай ТЭП в изолированном корпусе (разрез).

|

Для измерений наиболее широко

применяются ТЭП со стандартной градуировкой: платинородий-платиновые (ТПП),

платинородий-платинородиевые (ТПР), хромель-алюмелевые (ТХА), хромель-капелевые

(ТХК), вольфрамрений-вольфрамрениевые (ТВР). В ряде случаев используют также

ТЭП с нестандартной градуировкой: медь-константановые, вольфрам-молибденовые

(ТВР) и др. На рисунке 2.6,д приведены градуировочные кривые различных

термопар. В условиях длительной эксплуатации при высоких температурах и

агрессивном воздействии сред появляется нестабильность градуировочной

характеристики, которая является следствием ряда причин: загрязнения материалов

термоэлектродов примесями из защитных чехлов, керамических изоляторов и

атмосферы печи; испарения одного из компонентов сплава; взаимной диффузии

через спай. Величина отклонения может быть значительной и резко увеличивается с

ростом температуры и длительностью эксплуатации. Указанные обстоятельства

необходимо учитывать при оценке точности измерения температуры в

производственных условиях.

Для измерений наиболее широко

применяются ТЭП со стандартной градуировкой: платинородий-платиновые (ТПП),

платинородий-платинородиевые (ТПР), хромель-алюмелевые (ТХА), хромель-капелевые

(ТХК), вольфрамрений-вольфрамрениевые (ТВР). В ряде случаев используют также

ТЭП с нестандартной градуировкой: медь-константановые, вольфрам-молибденовые

(ТВР) и др. На рисунке 2.6,д приведены градуировочные кривые различных

термопар. В условиях длительной эксплуатации при высоких температурах и

агрессивном воздействии сред появляется нестабильность градуировочной

характеристики, которая является следствием ряда причин: загрязнения материалов

термоэлектродов примесями из защитных чехлов, керамических изоляторов и

атмосферы печи; испарения одного из компонентов сплава; взаимной диффузии

через спай. Величина отклонения может быть значительной и резко увеличивается с

ростом температуры и длительностью эксплуатации. Указанные обстоятельства

необходимо учитывать при оценке точности измерения температуры в

производственных условиях.

В таблице 2.2 приведены пределы длительного (кратковременного) применения для различных ТЭП, имеющих следующие обозначения.

Таблица 2.2 - Стандартные термоэлектрические преобразователи

|

Подгруппа ТЭП |

Условное обозначение НСХ |

Диапазон длительного (кратковременного) применения, °С |

Коэффициент преобразования мВ/°С *10 ‾3 |

|

ТВР |

ВР(А)-1 (А-1) ВР(А)-2 (А-2) ВР(А)-3 (А-3) |

0...2200 (2500) 0...1800 (2500) 0... 1800 (2500) |

12,1. ..9,2 11,8. ..11,4 11,9. ..11,3 |

|

ТПР |

ПР(В) |

300. ..1600 (1800) |

3,1. -.5,9 |

|

ТПП |

ПП(S) ПП(R) |

0...1300 (1600) 0...1300 (1600) |

5,5. ..12,1 5,4. ..14,1 |

|

ТХА |

ХА(К) |

-200. ..1000 (1300) |

16,1. ..39,0 |

|

ТХК |

ХК (L) ХК(Е) |

-200... 600 (800) -200... 700 (900) |

28,5. ..87,8 26,3. ..79,8 |

|

ТНН |

НН(N) |

-270. ..1300 (1300) |

0,9. ..36,2 |

|

ТМК |

МК(T) |

-200... 700 (900) |

16,4. ..61,7 |

|

ТЖК |

ЖК(J) |

-200... 700 (900) |

23,1. ..62,0 |

ТВР(А) — вольфрамрений-вольфрамрениевые;

ТПР(В) — платинородий-платинородиевые

ТПП(S, R) — платинородий платиновые;

ТХА(К) — хромель-алюмелевые;

ТХК(L) — хромель-копелевые;

ТХК(Е) — хромель-константановые;

ТHH (N) — никросил-нисиловые;

ТМК(T) — медь-константановые;

ТЖК(J) — железо-константановые.

В обозначениях преобразователей первым указывается положительный

электрод

(например, у преобразователя ТХК положительный электрод хромелевый,

отрицательный - копелевый). Состав термоэлектродов сильно влияет на значение

развиваемой ими термоэдс. Для оценки значения термоэдс различных термометров

обычно пользуются опытными значениями термоэдс металлов и сплавов в паре с

чистой платиной. В таблице 2.3 даны значения термоэдс различных термоэлектродов

в паре с платиной при t=100°C, ![]() =0°C, а также указана допускаемая конечная температура применения этих

материалов. (знак + или – перед термоэдс означает, что данный термоэлектрод в паре с платиной является

положительным или отрицательным.

=0°C, а также указана допускаемая конечная температура применения этих

материалов. (знак + или – перед термоэдс означает, что данный термоэлектрод в паре с платиной является

положительным или отрицательным.

Таблица 2.3 - Характеристики различных материалов в паре с платиной

|

Термоэлектрод |

Состав |

Термо-эдс,мВ, при t=100°C, |

Предельная допускаемая температура,°С |

|

|

Хромель |

90%Ni, 10%Cr |

2.95 |

1250 |

|

|

Алюмель |

95%Ni, 5%(Al,Si,Mn) |

-1,2 |

1250 |

|

|

Нихром |

90% Ni, 20% Cr |

2,0 |

1100 |

|

|

Копель |

56%Cu, 44%Ni |

-4.0 |

800 |

|

|

Манганин |

84%Cu, 13%Mn, 2%Ni, 1%Fe |

0.8 |

800 |

|

|

Константан |

60%Cu, 40%Ni |

-3,4 |

800 |

|

|

Платинородий |

90%Pt, 10%Rh |

0.64 |

1600 |

|

2. 5 Прямой метод измерения термоэдс. Компенсационный метод измерения термоэдс

2.5.1 Пирометрические милливольтметры.

В настоящее время для измерения термоэдс термоэлектрических термометров наибольшее распространение получили пирометрические милливольтметры, потенциометры лабораторные и автоматические, а также нормирующие преобразователи.

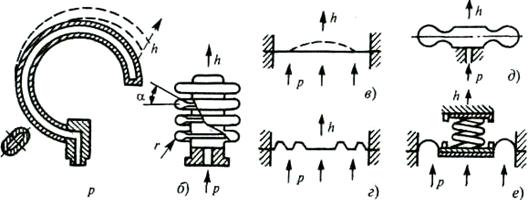

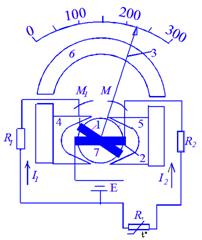

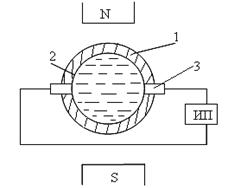

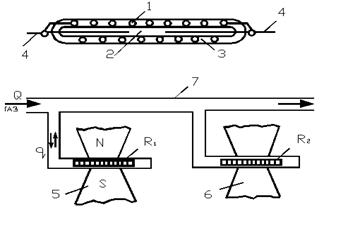

Пирометрические милливольтметры - приборы магнитоэлектрической системы получили широкое применение для измерения температур в комплекте с термоэлектрическими термометрами.

Принцип действия милливольтметра основан на взаимодействии тока, проходящего через подвижную рамку прибора, с магнитным полем постоянного магнита. Направление силы, действующей на проводник в магнитном поле, определяется правилом левой руки, а ее значение

![]() (2.10)

(2.10)

где l - длина проводника, м;

В - магнитная индукция, Т;

I - сила тока в проводнике, А.

Полюсные наконечники постоянного магнита делаются

концентричными с сердечником, расположенным внутри рамки (см. рисунок 2.7),

состоящей из n витков размером (![]() ). Рамка,

вращаясь в зазоре между наконечниками и сердечником, всегда располагается

параллельно магнитным силовым линиям, так что вращающий момент определяется

уравнением

). Рамка,

вращаясь в зазоре между наконечниками и сердечником, всегда располагается

параллельно магнитным силовым линиям, так что вращающий момент определяется

уравнением

![]() . (2.11)

. (2.11)

Для того чтобы угол поворота рамки был пропорционален силе проходящего по ней тока, необходимо приложить к рамке противодействующий момент, пропорциональный углу поворота рамки. Такой момент создается спиральными пружинами (или подвеской), соединенными с осью рамки:

![]() (2.12)

(2.12)

где С - удельный противодействующий момент;

φ - угол поворота рамки.

При прохождении тока рамка с прикрепленной к ней стрелкой начнет поворачиваться до тех пор, пока не будет выполнено условие

![]() (2.13)

(2.13)

или ![]() , (2.14)

, (2.14)

откуда ![]() . (2.15)

. (2.15)

Коэффициент S представляет собой чувствительность прибора.

Основными частями милливольтметра являются постоянный магнит с полюсными наконечниками, сердечник из магнитомягкой стали, рамка из большого числа витков (как правило, медной проволоки), скрепленных лаком (см. рисунок 2.7). Рамка жестко скреплена со стрелкой и образует подвижную систему милливольтметра, которая может поворачиваться вокруг своей оси. Подвод тока к рамке осуществляется через спиральные пружинки, которые одним концом соединены с рамкой, а другим - с неподвижными контактами. Последовательно с рамкой включен добавочный резистор, выполненный из манганина (см. рисунок 2.8). Изменение температуры воздуха, окружающего прибор, изменяет сопротивление рамки. При постоянной термоэдс термометра это приводит к изменению тока, протекающего через прибор, соответствующему изменению его показаний. Температурный коэффициент манганина на два порядка меньше температурного коэффициента меди и составляет около 2*10 ‾5 1/°С.

Рисунок 2.7 Рисунок 2.8

Оценим температурный коэффициент милливольтметра,

состоящего из рамки, выполненной из медной проволоки, и добавочного

манганинового резистора (![]() ), сопротивление которого равно сопротивлению рамки, т.

е.

), сопротивление которого равно сопротивлению рамки, т.

е.

![]() ,

, ![]() .

(2.16)

.

(2.16)

Изменение сопротивления прибора при изменении температуры на Δt составляет

![]() , (2.17)

, (2.17)

так

как ![]() »

»![]() , получим

, получим ![]() .

(2.18)

.

(2.18)

Температурный коэффициент милливольтметра

![]() . (2.19)

. (2.19)

В нашем случае ![]() и

и ![]() .

.

Как правило, ![]() , поэтому

, поэтому ![]() , т.е температурный коэффициент

милливольтметров примерно в (4÷5) раз меньше

, т.е температурный коэффициент

милливольтметров примерно в (4÷5) раз меньше

температурного коэффициента меди и составляет 0,08÷0,1% на 1°С.

2.5.2 Измерение термо-эдс милливольтметром.

Термоэдс термометра однозначно зависит от температуры рабочего спая, если температура свободных концов постоянна.

Рассмотрим возможные причины, вызывающие погрешности при измерении термоэдс милливольтметром. Показания милливольтметра определяются формулой

![]() (2.20)

(2.20)

где Е (t, t0 ) - термоэдс термометра при температурах рабочего конца t и свободного конца t0;

Rмв- сопротивление милливольтметра;

Rт -сопротивление термометра;

![]() - сопротивление

соединительных и удлиняющих проводов;

- сопротивление

соединительных и удлиняющих проводов;

![]() -

сопротивление подгоночной катушки.

-

сопротивление подгоночной катушки.

На рисунке 2.8 представлена схема подключения

термоэлектрического термометра к милливольтметру. На схеме термоэлектрический

термометр 1 подключается к милливольтметру 2 удлиняющими термоэлектродными 3 и

соединительными 4 проводами. Для подгонки сопротивления внешней цепи до

градуировочного значения применяется подгоночная катушка![]() .

Изменение показаний милливольтметра может возникнуть в результате изменения

сопротивления внешней цепи и милливольтметра (

.

Изменение показаний милливольтметра может возникнуть в результате изменения

сопротивления внешней цепи и милливольтметра (![]() ).

).

Чтобы уменьшить влияние изменения сопротивления

внешней цепи на показания милливольтметра, необходимо уменьшить сопротивления

термометра, соединительных и удлиняющих проводов, чтобы их доля в общем

сопротивлении всей цепи термоэлектрический термометр-милливольтметр была незначительной.

Для этого термоэлектроды термометра изготавливаются в большинстве случаев из

проволоки диаметром 2-3 мм, а удлиняющие и соединительные провода применяют сечением

2-2,5 мм![]() . В этом случае сопртивление внешней цепи не

превышает, как правило, 3 - 5 Ом.

. В этом случае сопртивление внешней цепи не

превышает, как правило, 3 - 5 Ом.

Для однозначной зависимости показаний милливольтметра от термо-ЭДС сопротивление всей цепи термометр - милливольтметр должно быть постоянным и равным градуировочному значению. Для обеспечения этого постоянства милливольтметр находится в помещении с меньшими колебаниями температуры, чем у соединительных и удлиняющих проводов, а его сопротивление делается в сотни раз больше, чем сопротивление внешней цепи.

Внутреннее сопротивление милливольтметра может изменяться от температуры окружающего воздуха. Но температурный коэффициент милливольтметра уменьшен за счет добавочного манганинового сопротивления формула (2.19). Таким образом, изменение сопротивления цепи термометр – милливольтметр, вызываемое изменением температуры окружающей среды, существенно уменьшено, а вместе с ним и уменьшены температурные погрешности измерительной системы термометр-милливольтметр.

В измерительной цепи термоэлектрический термометр – милливольтметр может возникнуть большая погрешность вследствие несоответствия температуры свободных концов термоэлектрического термометра градуиро-вочному значению. Градуировочные характеристики (таблицы) термоэлектрических термометров составлены для температуры свободных концов 0°С. Если температура свободных концов термометра не равна 0°С, то необходимо вводить поправку на изменение термоэдс относительно градуировочного значения формула (2.8).

|

|

|

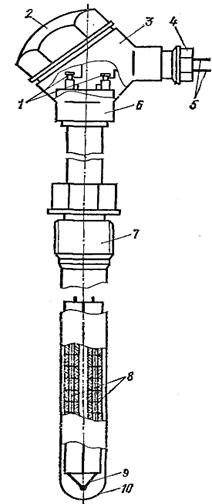

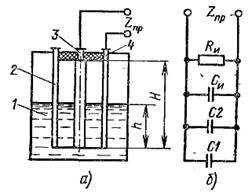

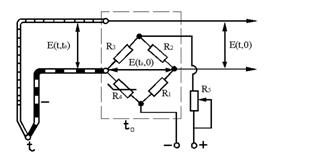

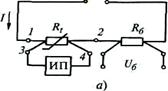

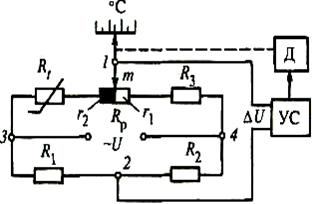

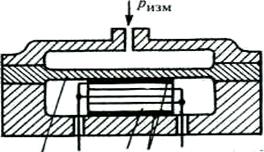

В этом случае часто применяют устройство

для автоматического введения поправки на температуру свободных концов. Это

устройство (см. рисунок 2.9) представляет собой мостовую схему, питаемую

постоянным током. Три плеча моста

В этом случае часто применяют устройство

для автоматического введения поправки на температуру свободных концов. Это

устройство (см. рисунок 2.9) представляет собой мостовую схему, питаемую

постоянным током. Три плеча моста |

|

Резистор

![]() может

быть использован как для корректировки сигнала

может

быть использован как для корректировки сигнала ![]() , так

и при необходимости его существенного изменения, например, при переходе от

одной градуировки термометра к другой. Таким образом, разность потенциалов

, так

и при необходимости его существенного изменения, например, при переходе от

одной градуировки термометра к другой. Таким образом, разность потенциалов ![]() изменяется

в зависимости от температуры так же, как и термоэдс термометра. Напряжение

изменяется

в зависимости от температуры так же, как и термоэдс термометра. Напряжение ![]() равно

значению поправки на температуру свободных концов Е(t0,0). Свободные концы термоэлектрического термометра располагаются на

зажимах этого устройства, т.е. температура свободных концов термометра и

температура устройства равны t0 для того, чтобы

равно

значению поправки на температуру свободных концов Е(t0,0). Свободные концы термоэлектрического термометра располагаются на

зажимах этого устройства, т.е. температура свободных концов термометра и

температура устройства равны t0 для того, чтобы ![]() соответствовало

именно той поправке, которую надо вводить для данной температуры свободных

концов. Устройство для автоматического введения поправки включается

последовательно с термоэлектрическим термометром так, чтобы поправка

соответствовало

именно той поправке, которую надо вводить для данной температуры свободных

концов. Устройство для автоматического введения поправки включается

последовательно с термоэлектрическим термометром так, чтобы поправка ![]() суммировалась

с термо-эдс термоэлектрического термометра. Таким образом, на входе в

измерительный прибор сигнал равен Е (t, 0).

суммировалась

с термо-эдс термоэлектрического термометра. Таким образом, на входе в

измерительный прибор сигнал равен Е (t, 0).

2.5.3 Компенсационный метод измерения термоэдс.

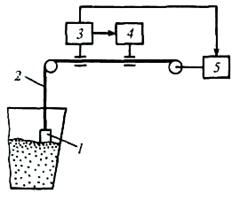

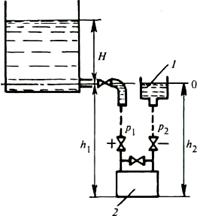

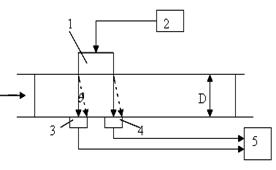

Компенсационный метод измерения основан на

уравновешивании измеряемой ЭДС падением напряжения, значение которого может

быть определено. На рисунке 2.10 изображен простейший вариант компенсационного

метода измерения термоэдс. Источник термоэдс Ет подключен к

делителю напряжения

Компенсационный метод измерения основан на

уравновешивании измеряемой ЭДС падением напряжения, значение которого может

быть определено. На рисунке 2.10 изображен простейший вариант компенсационного

метода измерения термоэдс. Источник термоэдс Ет подключен к

делителю напряжения ![]() , питаемому от источника питания Е, таким образом, что

падение напряжения на делителе

, питаемому от источника питания Е, таким образом, что

падение напряжения на делителе ![]() включено навстречу Ет. Перемещая движок

делителя, можно найти положение, когда

включено навстречу Ет. Перемещая движок

делителя, можно найти положение, когда ![]() =

=![]() . В этом случае термоэдс Ет будет

уравновешена падением напряжения

. В этом случае термоэдс Ет будет

уравновешена падением напряжения![]() , ток в цепи источника термоэдс (например, термоэлектрического

термометра) будет отсутствовать и высокочувствительный нуль-гальванометр НГ

покажет нуль. Чтобы определить значение термоэдс Ет, надо

определить падение напряжения:

, ток в цепи источника термоэдс (например, термоэлектрического

термометра) будет отсутствовать и высокочувствительный нуль-гальванометр НГ

покажет нуль. Чтобы определить значение термоэдс Ет, надо

определить падение напряжения: ![]() . Значение тока I, протекающего

в рабочем контуре, может быть определено по показаниям миллиамперметра. На этом

примере видно главное преимущество компенсационного метода измерения термо-эдс,

заключающееся в том, что результаты измерения не зависят от сопротивления цепи

термоэлектрического термометра. При измерении термоэдс

милливольтметром сопротивление цепи определяло результаты измерения. Поэтому

компенсационный метод измерения принципиально лучше, чем измерение термоэдс милливольтметром.

Однако точность измерения в этом случае не будет существенно выше, чем

при измерении милливольтметром, так как классы точности миллиамперметра, которым

измеряют ток I в рабочем контуре, и милливольтметра практически

одинаковы. Для более эффективного использования преимущества компенсационного

метода измерения термоэдс надо повысить точность определения рабочего тока. Эта

задача решается в схеме потенциометра с постоянной силой рабочего тока (см.

рисунок 2.11).

. Значение тока I, протекающего

в рабочем контуре, может быть определено по показаниям миллиамперметра. На этом

примере видно главное преимущество компенсационного метода измерения термо-эдс,

заключающееся в том, что результаты измерения не зависят от сопротивления цепи

термоэлектрического термометра. При измерении термоэдс

милливольтметром сопротивление цепи определяло результаты измерения. Поэтому

компенсационный метод измерения принципиально лучше, чем измерение термоэдс милливольтметром.

Однако точность измерения в этом случае не будет существенно выше, чем

при измерении милливольтметром, так как классы точности миллиамперметра, которым

измеряют ток I в рабочем контуре, и милливольтметра практически

одинаковы. Для более эффективного использования преимущества компенсационного

метода измерения термоэдс надо повысить точность определения рабочего тока. Эта

задача решается в схеме потенциометра с постоянной силой рабочего тока (см.

рисунок 2.11).

2.6 Лабораторные и автоматические потенциометры

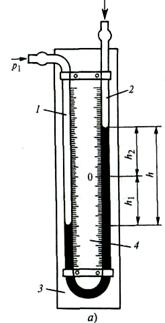

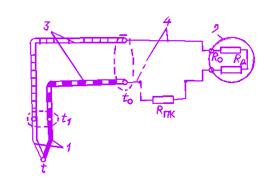

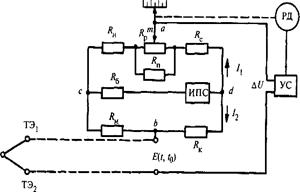

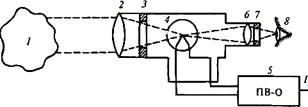

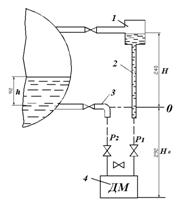

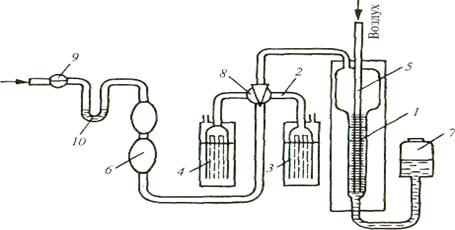

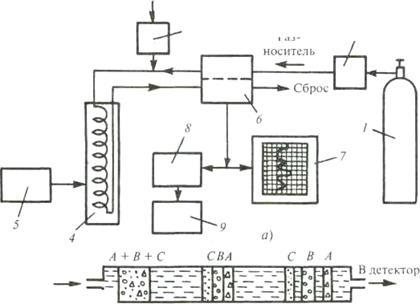

На рисунке 2.11 изображена упрощенная схема

лабораторного потенциометра с постоянной силой рабочего тока. Ее рассмотрение

позволяет разобрать основные черты компенсационного метода измерения термоэдс,

которые характерны и для автоматических потенциометров. Схема рассматриваемого

прибора содержит три контура: А - рабочего тока I, В-

нормального элемента НЭ; С - измеряемого сигнала Е (t, t0 ). В контур рабочего тока входят источник питания ИП,

реостат регулировки тока ![]() , контрольное сопротивление

, контрольное сопротивление![]() и

реохорд

и

реохорд ![]() . Высокочувствительный гальванометр НП, выполняющий функции нуль-прибора,

подключается в положении К переключателя П к цепи нормального элемента, а в

положении И - к цепи измеряемого сигнала.

. Высокочувствительный гальванометр НП, выполняющий функции нуль-прибора,

подключается в положении К переключателя П к цепи нормального элемента, а в

положении И - к цепи измеряемого сигнала.

Одним из основных факторов, определяющих высокую

точность измерения напряжения, является обеспечение постоянства рабочего тока

строго определенного значения. Для контроля за значением рабочего тока

используется электрохимический нормальный элемент, который является источником

высокостабильной ЭДС, составляющей 1,086 В. Нормальные элементы даже

кратковременно нельзя нагружать током более 1 мкА.

Одним из основных факторов, определяющих высокую

точность измерения напряжения, является обеспечение постоянства рабочего тока

строго определенного значения. Для контроля за значением рабочего тока

используется электрохимический нормальный элемент, который является источником

высокостабильной ЭДС, составляющей 1,086 В. Нормальные элементы даже

кратковременно нельзя нагружать током более 1 мкА.

|

После установления рабочего тока нуль-прибор

подключают к цепи измеряемого сигнала, переместив переключатель «П» в положение

«И». Реохорд служит делителем напряжения. Если движок реохорда находится в

крайнем левом положении, то m = 0, и снимаемый с реохорда сигнал ![]() , в

крайнем правом положении m = 1 и снимаемый с реохорда сигнал составит

, в

крайнем правом положении m = 1 и снимаемый с реохорда сигнал составит ![]() .

При произвольном положении движка реохорда этот сигнал составляет

.

При произвольном положении движка реохорда этот сигнал составляет ![]() .

.

С движком реохорда связана показывающая стрелка, что

позволяет при известном токе I шкалу

потенциометра проградуировать в мВ. При измерении напряжения ток через

нуль-прибор будет отсутствовать (![]() ), если Е (t, t0 ) =

), если Е (t, t0 ) = ![]() . В противном случае, если

. В противном случае, если ![]() , то

перемещают движок реохорда в такое положение, при котором выполняется равенство

, то

перемещают движок реохорда в такое положение, при котором выполняется равенство

![]() и Е (t, t0 ) =

и Е (t, t0 ) =![]() . Последнее уравнение называют уравнением компенсации.

В момент компенсации нет тока в цепи источника измеряемого сигнала, из чего

следует:

. Последнее уравнение называют уравнением компенсации.

В момент компенсации нет тока в цепи источника измеряемого сигнала, из чего

следует:

-отсутствие влияния внешнего сопротивления

-бесконечно большое входное сопротивление потенциометра в момент компенсации сигналов.

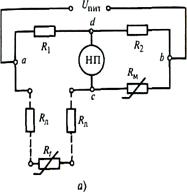

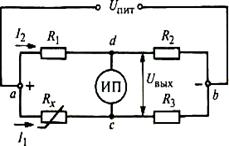

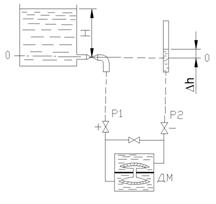

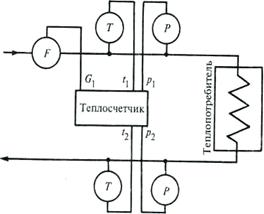

Автоматические потенциометры типа КСП предназначены для автоматического измерения термо-эдс преобразователей компенсационным методом. Измеряемая термо-эдс компенсируется (уравновешивается) напряжением между точками а и b измерительной схемы (см. рисунок 2.12):

|

|

Е (t, t0 ) =

Е (t, t0 ) =

Приборы Мемограф

предназначены для измерения, показания и регистрации

Приборы Мемограф

предназначены для измерения, показания и регистрации

сигналов

от одного до шестнадцати аналоговых датчиков уровня температуры, расхода,

давления и других параметров технологических процессов. Мемограф Рисунок 2.13

(см. рисунок 2.13) это безбумажный самописец

современной технологии и компактной системы регистрации результатов измерения.

Он записывает ход сигналов, контролирует предельные значения, анализирует точки

измерения, сохраняет и архивирует данные как во внутренней памяти (статическое

ОЗУ), так и на обычной дискете в интегрированном в прибор дисководе. Мемограф

функционирует как самостоятельная система - альтернатива традиционным

самописцам и системам сбора данных. Приборы нашли применение на Электростанциях

и энергоснабжении, химической индустрии, металлургии.

Имеет следующие преимущества:

- многоканальный: 8 или 16 универсальных, 7 цифровых и 4 математических канала;

- не требует расходных материалов: работает без использования бумаги и перьев;

- универсальный: свободный выбор формы отображения результатов измерения;

- безопасный: программа сохранения данных;

- надёжный: функция самоконтроля и контроля предельных значений;

- информативный: поиск событий, автоматическая обработка сигналов;

- практичный: наглядное группирование по каналам

- коммуникативный;

- компактный, корпус из нержавеющей стали.

На рисунке 2.14 показан регистратор (логгер) температуры. Они широко применяются для измерения и контроля температуры. Регистратор (логгер) температуры КТ200 применяется для складских помещений, пищевой промышленности, мониторинга окружающей среды.

Задача. Определите изменение показаний милливольтметра градуировки К (ТХА), вызванное изменением температуры помещения, в котором находится милливольтметр, от 20 до 40 °С. Сопротивление внешней цепи 5 Ом, сопротивление милливольтметра при 20 °С RМВ =302 Ом, сопротивление рамки, выполненной из меди, RР =65 Ом, показание прибора 540°С. Измерительная схема милливольтметра состоит из рамки и последовательно включенного манганинового резистора. Температурный коэффициент электрического сопротивления меди α = 4,26∙10 ‾3 (1/К).

Решение. Определим сопротивление милливольтметра при 0°С и 40°С.

RМВ (0°С ) = RМВ – RР (![]() ) = 302 – 65 (

) = 302 – 65 (![]() ) = 296,9 Ом.

) = 296,9 Ом.

RМВ (40°С ) = RМВ – RР (![]() ) = 296,9 – 65(

) = 296,9 – 65(![]() ) = 307,1 Ом.

) = 307,1 Ом.

Относительное изменение показаний, вызванное изменением температуры милливольтметра,

![]() = [(RМВ (0°С ) – RМВ (40°С )] 100% / RМВ (40°С ) =

= [(RМВ (0°С ) – RМВ (40°С )] 100% / RМВ (40°С ) =

(302 -307,10) 100% /307,10 = – 1,65 %.

Если определить температуру в абсолютных единицах (из градуировки ТХА) Е(540°С, 0°С)*0,0166 = 0,371 мВ, или это равняется 8,8 0°С.

Таким образом, хотя температурный коэффициент прибора и невелик, изменение показаний, вызванное изменением температуры милливольтметра

оказывается значительным, что обусловлено довольно большим сопротивлением рамки.

Контрольные вопросы

1 В каком случае в цепи из двух проводников возникает термоэдс и какие эффекты вызывают ее появление?

2 Какие существуют способы включения измерительных приборов в цепь термопары?

3 Какие стандартные термопары обладают максимальной и минимальной чувствительностью, максимальным и минимальным диапазоном измерения?

4